T 8025:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 試験装置························································································································· 2

6 試験片···························································································································· 6

7 試験······························································································································· 7

7.1 試験環境 ······················································································································ 7

7.2 軟鋼棒の準備及び調整 ···································································································· 7

7.3 測定 ···························································································································· 7

8 試験報告書 ······················································································································ 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 9

T 8025:2018

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本保安用品協会(JSAA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8025:2018

防護服−溶融金属の飛まつ(沫)に対する

防護服材料の測定方法

Protective clothing-Determination of behaviour of materials on impact of

small splashes of molten metal

序文

この規格は,1988年に第1版として発行されたISO 9150を基とし,使用上の利便性を考慮するため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,防護服に用いる材料が溶融した金属飛まつ(沫)に接触した際の特性を評価するための試

験方法について規定する。

この試験方法は,標準化された条件下での材料の特性を評価するものであり,溶融鋳鉄とその他の溶融

金属の大きな飛まつ(沫)との接触に関する特性評価は,適用対象外である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9150:1988,Protective clothing−Determination of behaviour of materials on impact of small

splashes of molten metal(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1602 熱電対

JIS C 1604 測温抵抗体

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139,Textiles−Standard atmospheres for conditioning and testing(MOD)

JIS Z 3316 軟鋼,高張力鋼及び低温用鋼のティグ溶接用ソリッド溶加棒及びソリッドワイヤ

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

T 8025:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

金属溶滴(drop)

溶接トーチによって飛散した滴。

3.2

記号(symbol)

f

金属溶滴の落下頻度で,分当たりの数で表示する。

m

金属溶滴の質量で,グラム単位で表示する。

X

試験片の裏面の温度を40 ℃上昇させるために必要とする金属溶滴数。

4

原理

垂直に配置した試験片表面に溶融金属溶滴をあて,試験片裏面の温度が40 ℃上昇するために必要な金

属溶滴数を計測する。

5

試験装置

5.1

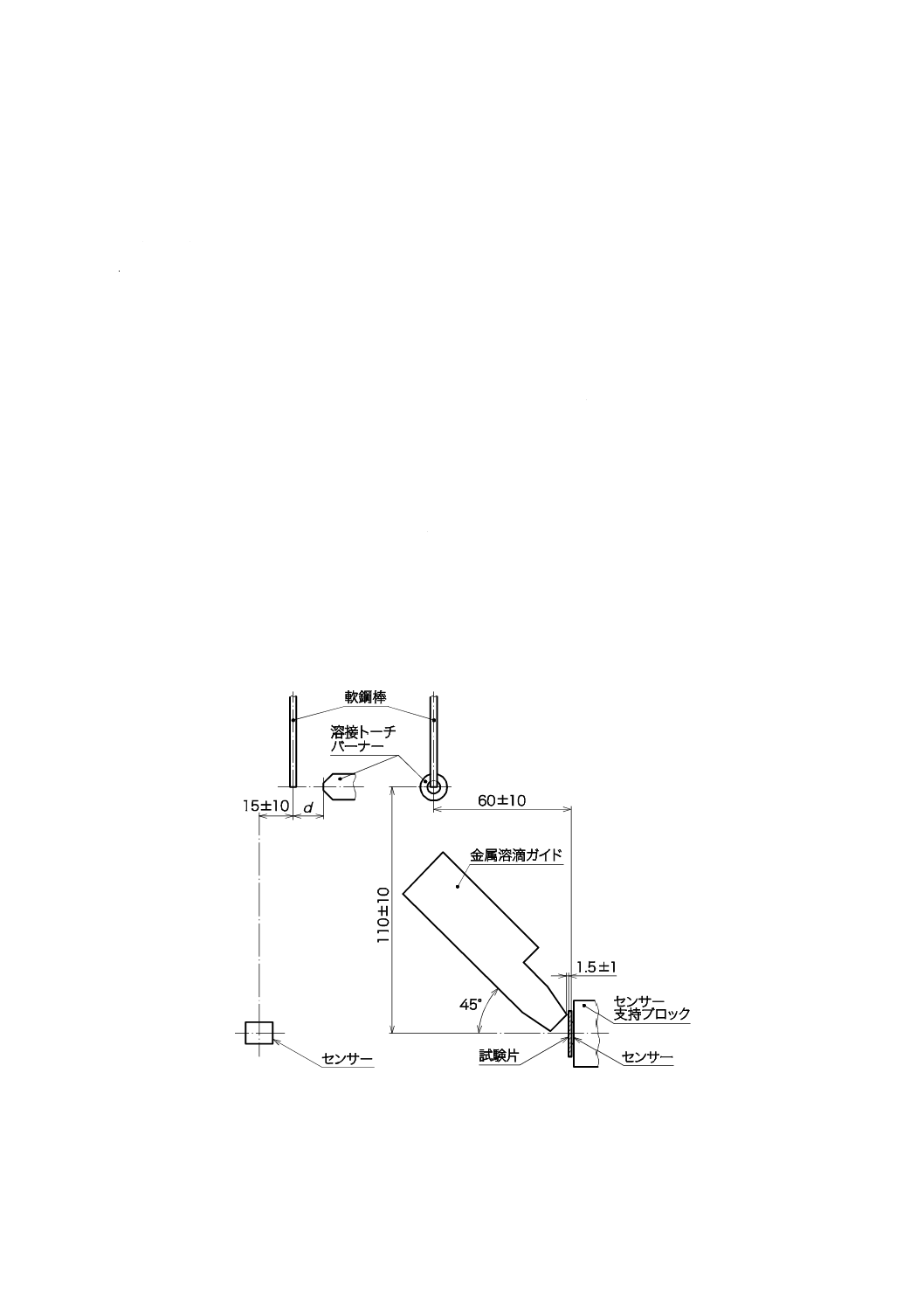

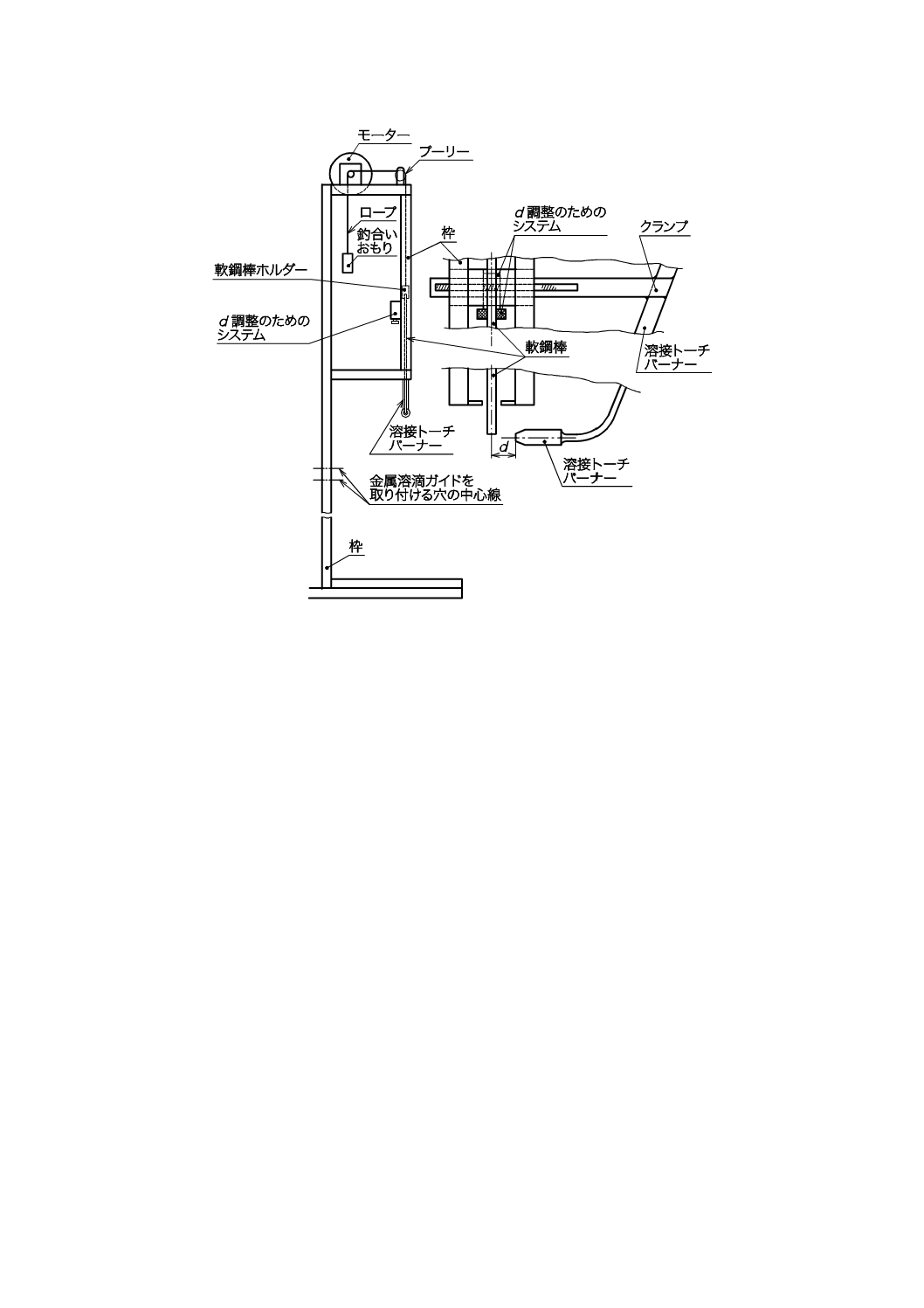

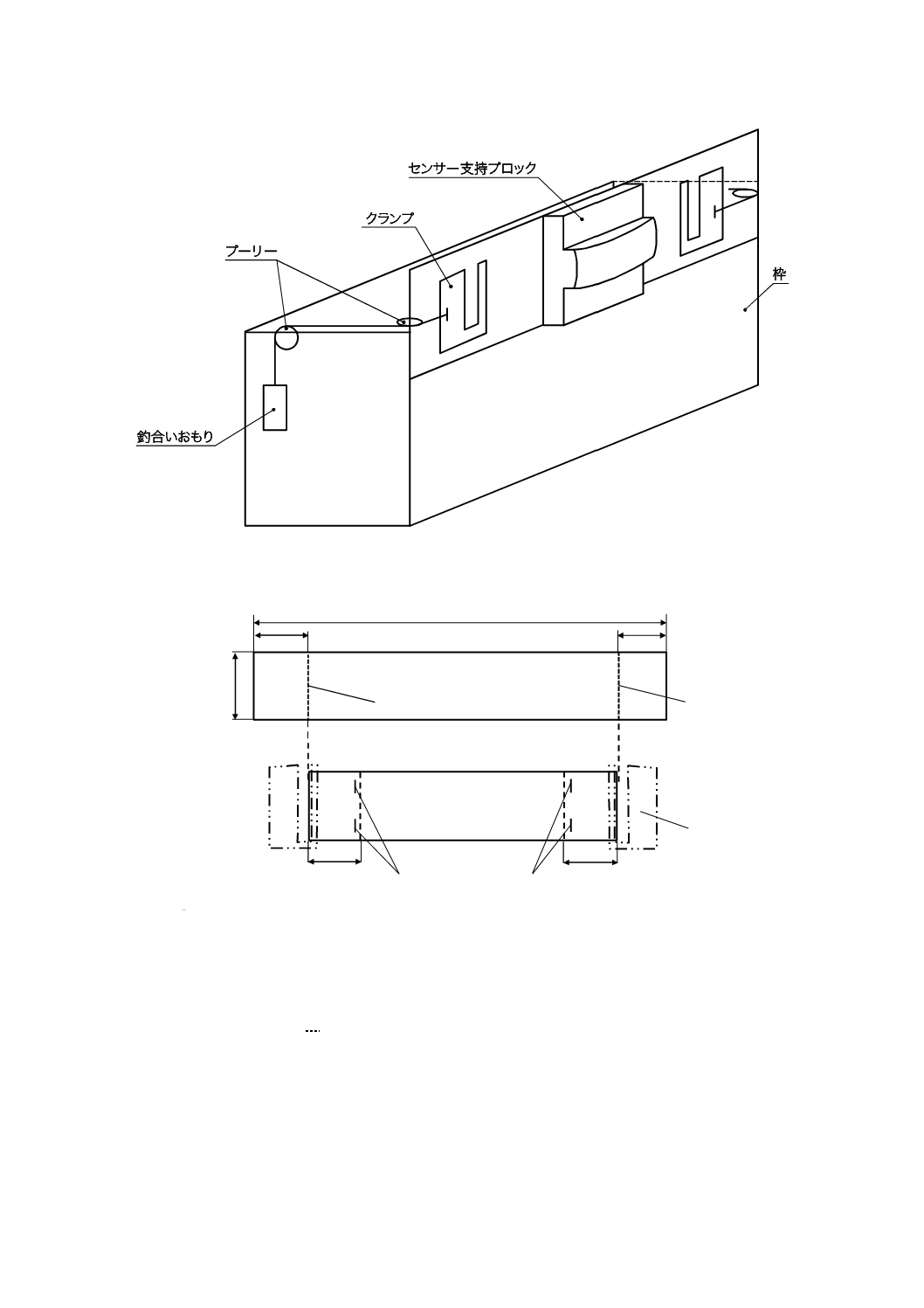

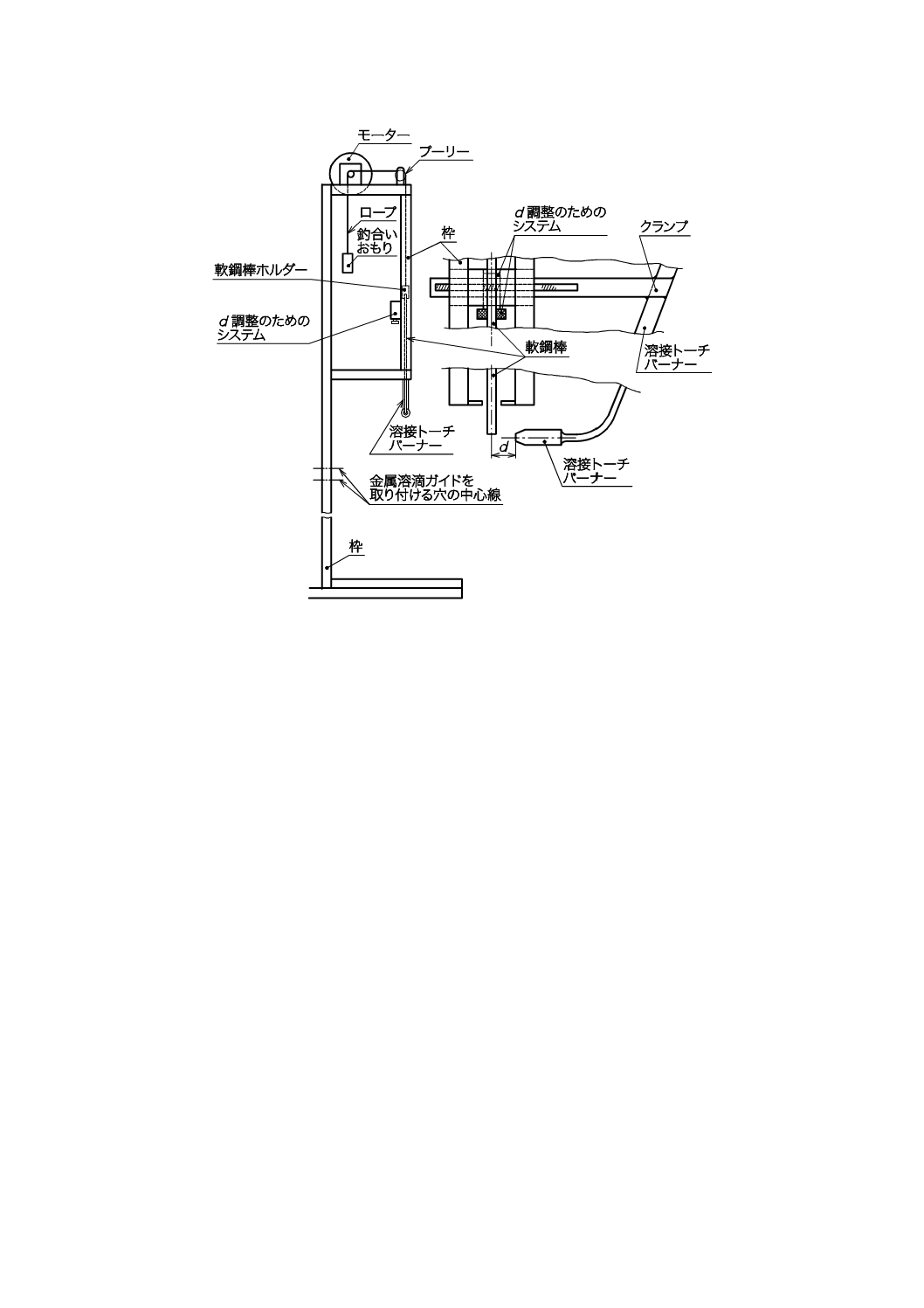

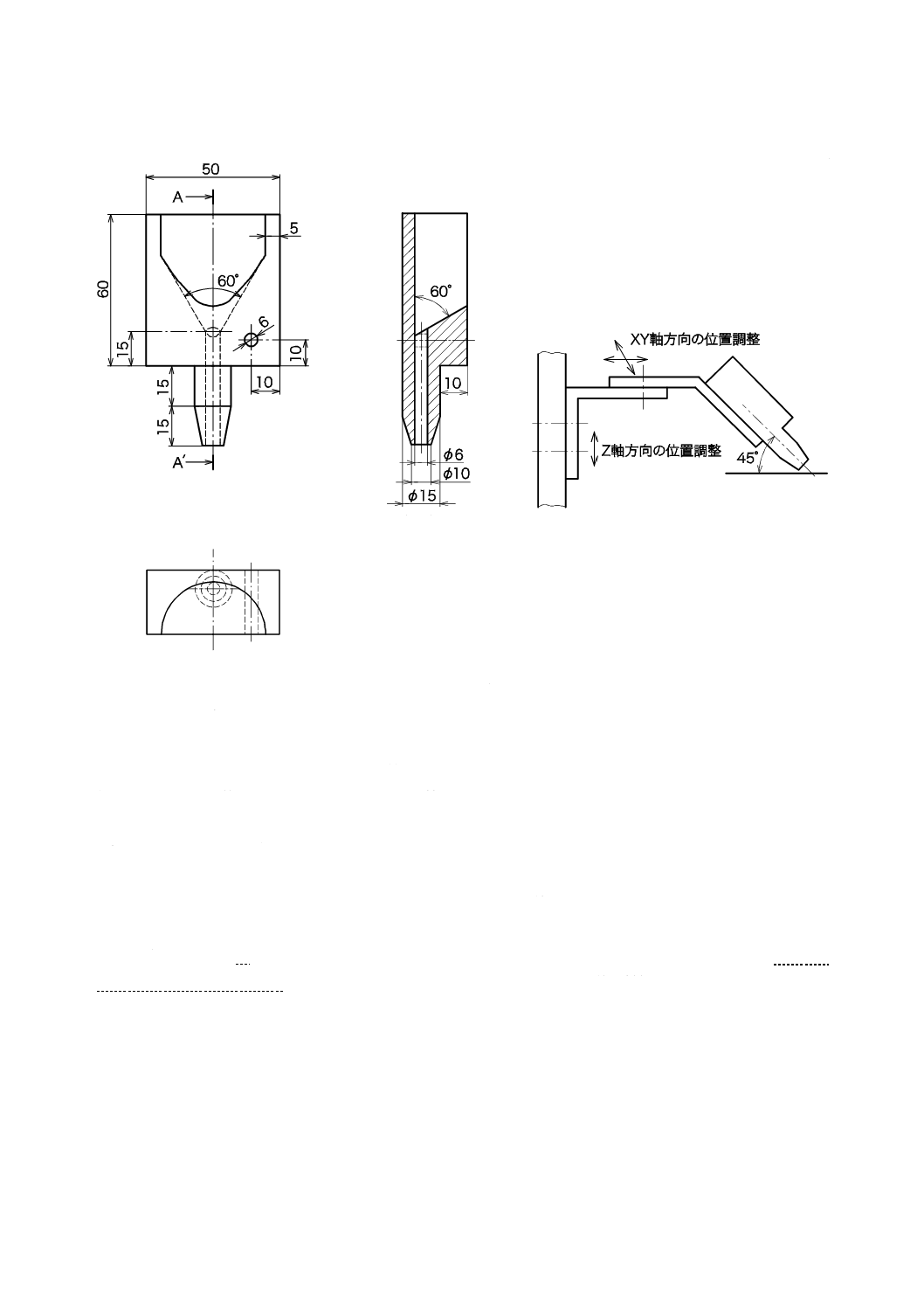

溶融金属溶滴の生成装置(図1及び図2参照) 軟鋼棒(5.5)末端を,オリフィス径1.2±0.1 mmの

酸素アセチレン溶接トーチバーナーで溶かす。軟鋼棒はプーリー及びロープを備えた変速モーターによっ

て移動し,釣合いおもりが付いた軟鋼棒ホルダーに取り付けられている。

溶接トーチバーナーの軸は,軟鋼棒に対して垂直にする。軟鋼棒と溶接トーチバーナー先端との距離d

は調節可能なものでなければならない(図1及び図2参照)。

酸素及びアセチレンの供給流量は流量計を用いて制御する。

単位 mm

a) 正面図

b) 側面図

図1−金属溶滴生成装置の配置例

3

T 8025:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−金属溶滴生成のための器具例

4

T 8025:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

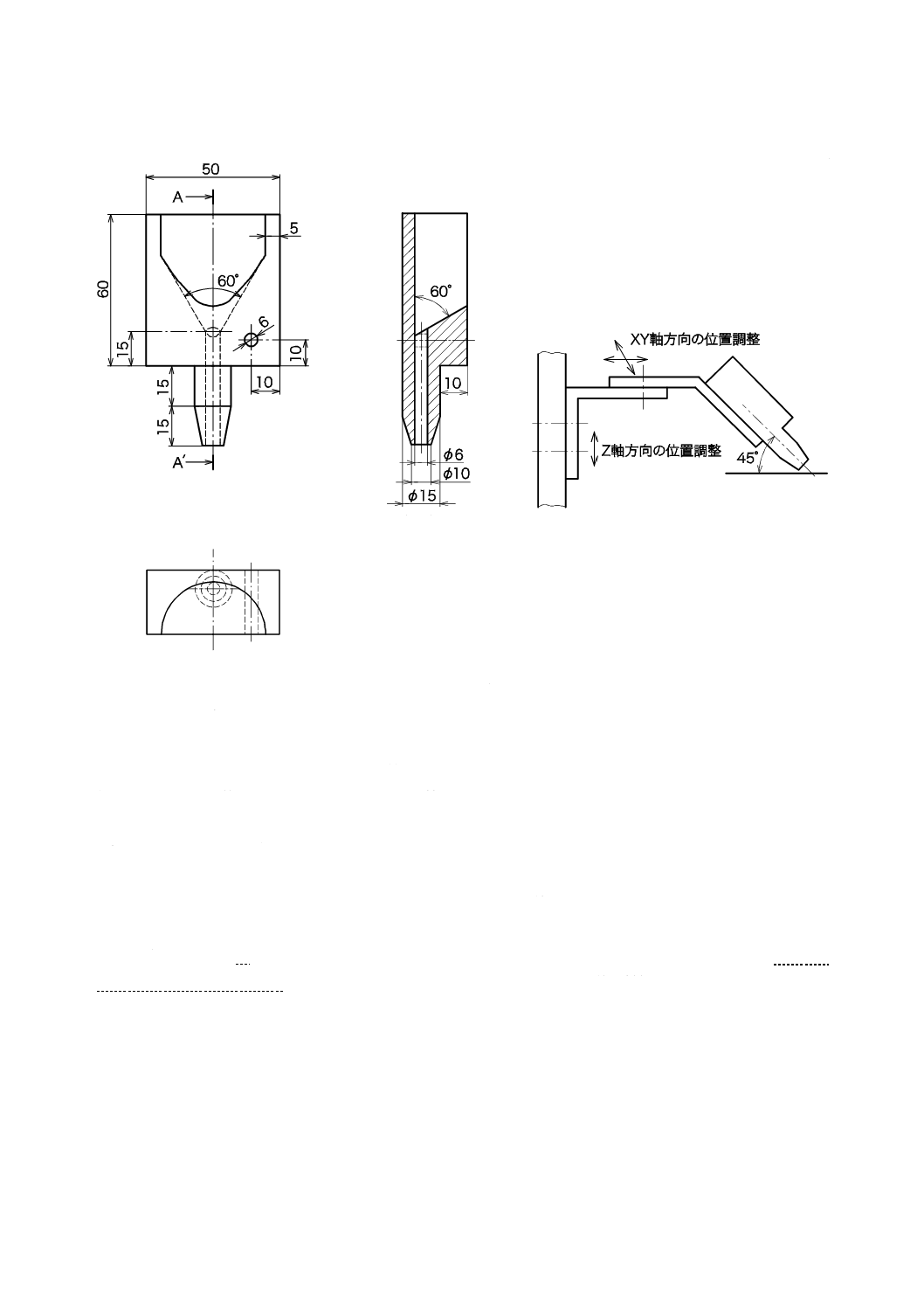

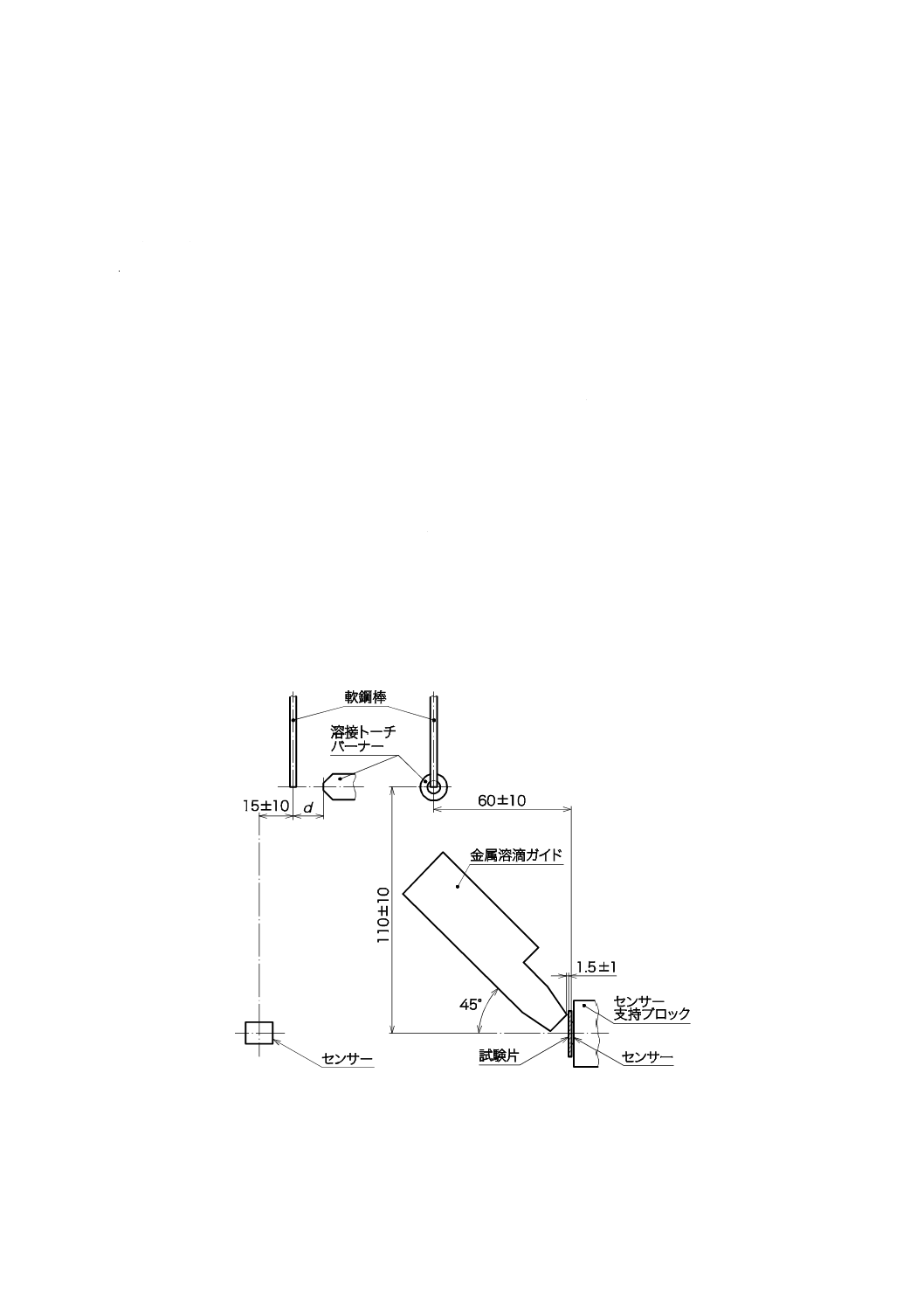

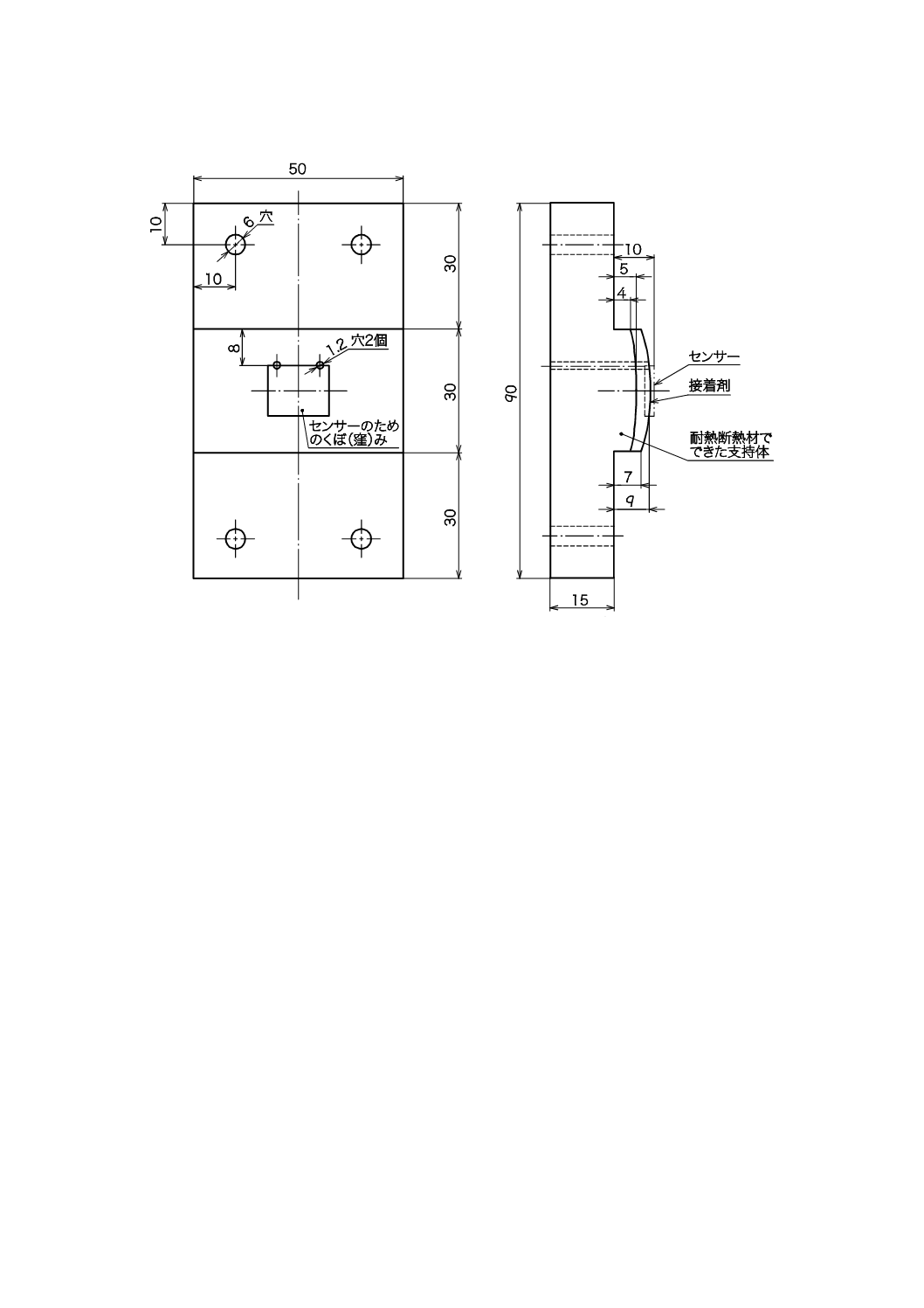

単位 mm

a) 正面図

c) A−A' 断面図

d) 金属溶滴ガイド取付け例

b) 上面図

図3−金属溶滴ガイドの例

5.2

金属溶滴ガイド(図3参照) この装置は,垂直にたてられた試験片に,金属溶滴を誘導するための

装置。

PTFE樹脂のじょうごと,3面の位置調節が可能なジグとからなる。じょうごは水平面に対して45°に

傾けられ,その円筒状部分は直径5±0.2 mmの棒を通すことができるものとする。

使用しない金属溶滴ガイドの上部には覆いを付け,清浄に保つようにする。

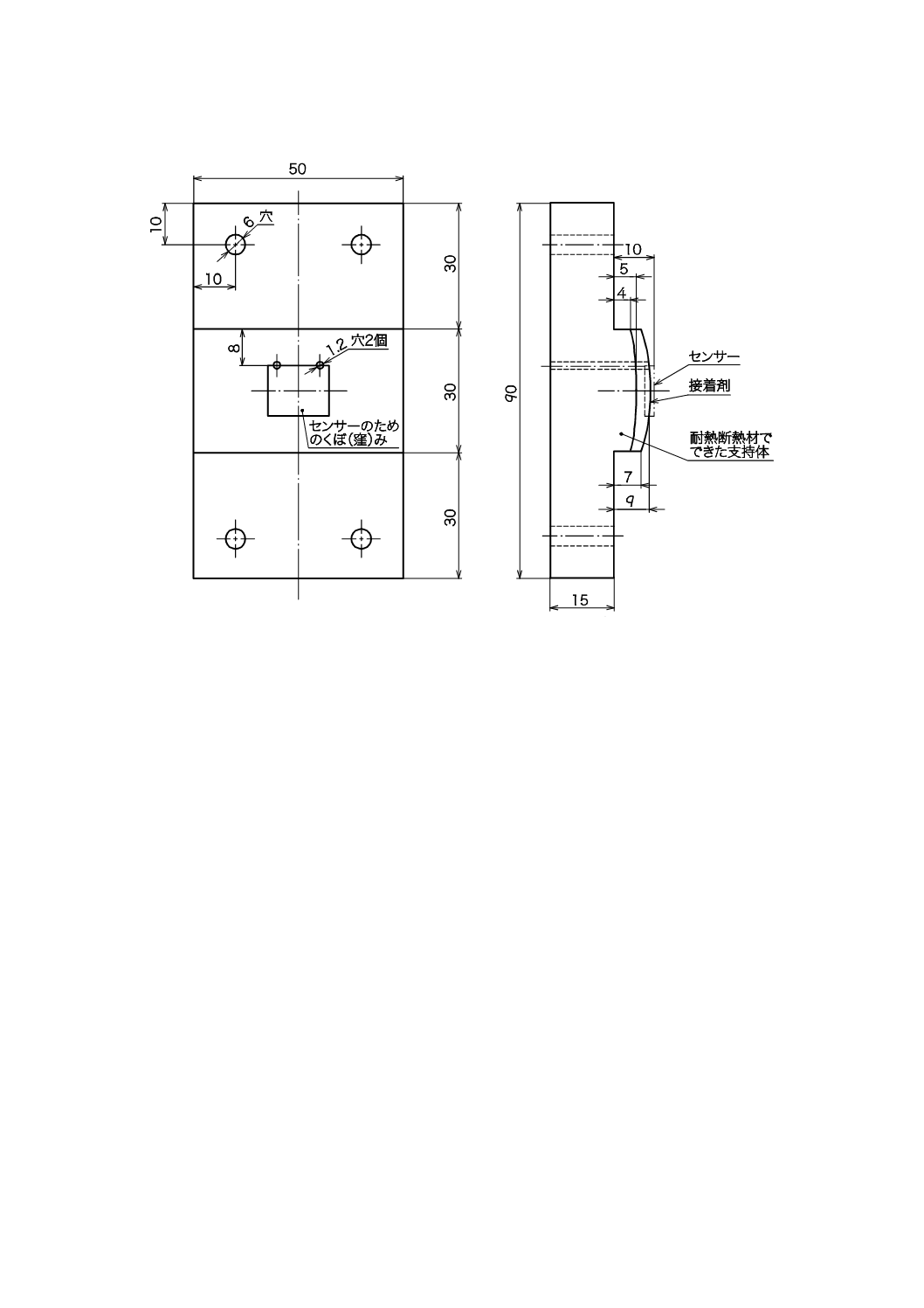

5.3

温度センサー及び記録装置 センサー支持ブロックは,断熱材を機械加工したものを用い,寸法は

図4による。断熱材の熱特性は40 ℃で0.125±0.015 W/(m・℃)の熱伝導度をもち,比熱容量が1.15±0.1

J/(g/℃)。中央部の直径1.2 mmの2個の穴は,センサーへの導線を通すためのものであり,四隅の穴は支

持ブロックを試料支持枠に取り付けるためのものである。

センサーには,JIS C 1602に規定するT熱電対クラス1,銅板厚さ1.6 mm程度を用いるか,又はJIS C 1604

に規定する白金測温抵抗体の場合には0 ℃での規準抵抗値が100 Ω,平型,寸法は12.5 mm×10 mm,PTFE

被覆したものとする。

センサー支持ブロックには,センサーが収まる13.5 mm×11 mmのくぼ(窪)みを設ける。センサーは

耐熱接着剤を用い0.5±0.2 mm突き出るように固定する。

5

T 8025:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 正面図

b) 側面図

図4−センサー支持ブロックの例

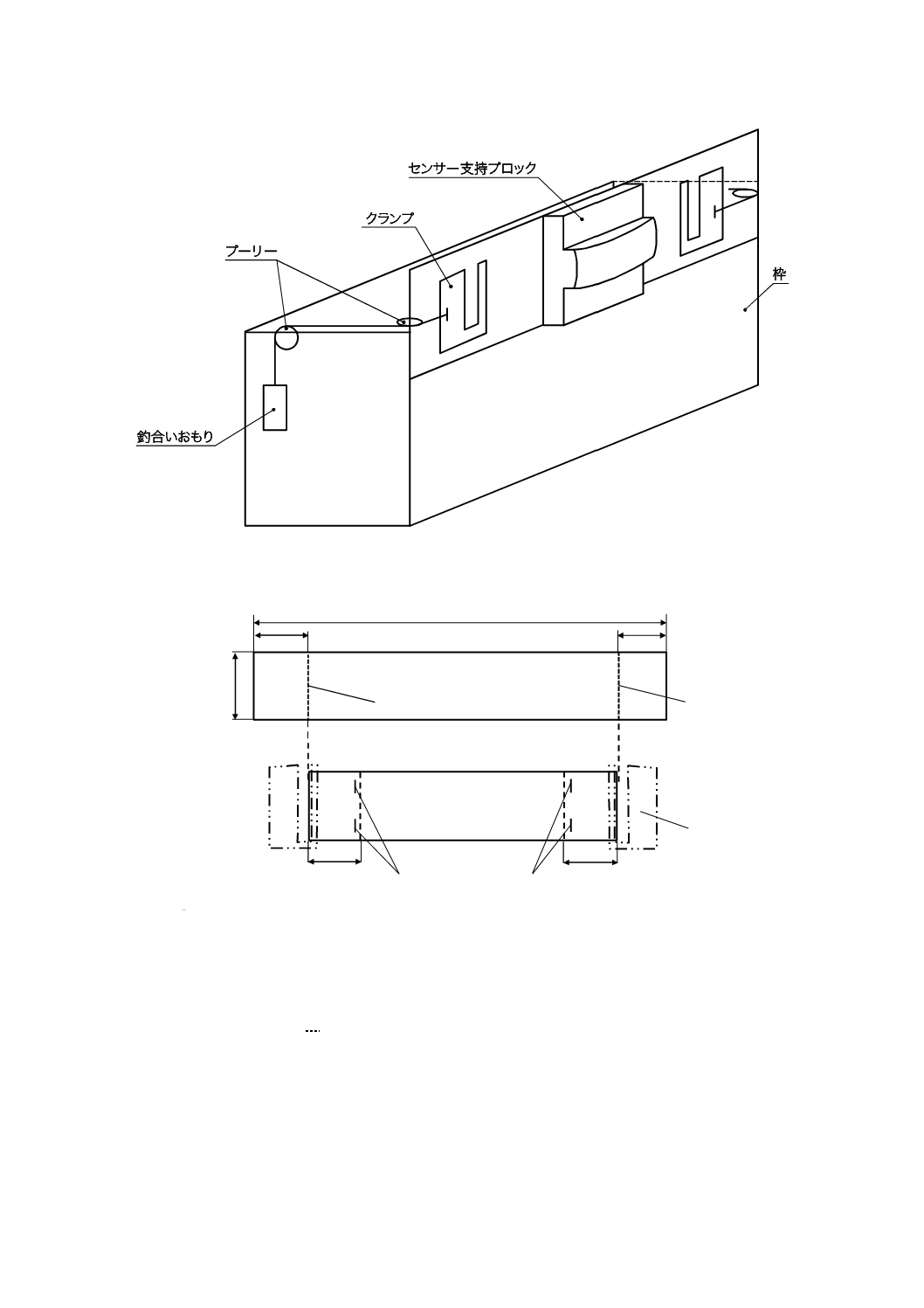

5.4

試験片ホルダー 試験片ホルダーは試験片を支え,試験片に一定張力を加えることができるものと

する(図5参照)。

試験片の両側に175±5 gの質量おもりをかけるか,又は試験片の一端を固定し,他端に175±5 gの質量

おもりをかけてもよい。試験片ホルダーの位置は,水平及び垂直方向に調節可能でなければならない。

6

T 8025:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−試験片ホルダー及び試験片取付け方の例

単位 mm

15

3

15

1

A

A

Aʼ

120

2

0

15

15

1

2

B

B

Bʼ

3

1

折り返し位置

2

クランプ

3

ステープル

図6−試験片のクランプへの取付け方の例

5.5

軟鋼棒 軟鋼棒は,JIS Z 3316で規定する化学成分の記号3,径3.2 mmとする。

6

試験片

試料の端から50 mm以上離れたところから約120 mm×約20 mmの試験片を採取する。試験片がクラン

プでしっかり固定されるようにする(図6参照)。

注記 試験片は,10枚以上用意した方がよい。

7

T 8025:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS L 0105で規定する標準状態[温度20±2 ℃,相対湿度(65±4)%]で試料を24時間以上調整する。

7

試験

警告 試験者の安全管理

試験片が溶融金属にさら(曝)されると,有機材料は熱分解し,有害物質を生成するおそれ

がある。したがって,この試験を行う際には,十分な換気設備を設けた試験室で実施する。

高温物を扱う際には防護手袋を着用する。試験中に装置及び試験片に近づいて目視観察する

場合には,保護眼鏡及び顔面保護具を着用する。

金属溶滴は,試験片ホルダーの下に設けた容器で捕集する。

7.1

試験環境

試験中に環境温度は±5 ℃を超えて変動しないことが望ましい。試験前に,センサーの温度を試験環境

温度の±2 ℃にする。

なお,測定中は換気設備を停止する。

7.2

軟鋼棒の準備及び調整

軟鋼棒(5.5)が10±1 g/minで溶融するようにモーター速度を設定する。溶接トーチバーナーの位置及

びガス流量を調節して,質量mの金属溶滴が落下頻度fで生成するようにする。

金属溶滴1滴の質量mは,20滴落としたときの軟鋼棒の質量差を20で除したものとする。

任意の数の金属溶滴を生成するのに必要な時間をストップウォッチで記録し,頻度fを決定する。最初

の金属溶滴は計測から除外する。

測定(7.3)には金属溶滴1滴の質量mは0.50±0.03 g,及び落下頻度fは60±3秒当たり20滴とする。

注記 次の条件を満たすことで上記の質量m及び落下頻度fが得られることが経験的に分かっている。

酸素圧=250 kPa

アセチレン圧=50 kPa

軟鋼棒からのバーナーノズルまでの距離=12 mm

暗青色部の火炎長さ=8 mm

金属溶滴が吹き飛ばされたり火炎の中で飛散するリスクを最小限にするため,ガス流量はで

きるだけ小さくするのが望ましい。軟鋼棒の位置は,火炎の最も高温の位置に保つのが望まし

い。例えば,暗青色の火炎先端の直縁位置が考えられる。

7.3

測定

試験片ホルダーはバーナーの軸の中心とセンサー(5.3)の水平中心線との垂直距離が110±10 mmとな

る位置に設置する。軟鋼棒の中心軸はセンサー表面との距離が60±10 mmになるように調整する。加えて,

軟鋼棒の中心軸と,センサーの垂直中心線との距離はバーナーの軸の反対側で15±10 mmになるように調

整する(図1参照)。

金属溶滴ガイド(5.2)を45°に傾け,金属溶滴を集めやすく,センサーの高さの位置で金属溶滴が確実

に試験片に衝突するようにする。試験片と金属溶滴ガイド先端との距離を1.5±1 mmに設定する(図1参

照)。

試験片の裏面がセンサーに接する状態で完全に覆うようにクランプを用いて試験片ホルダーに取り付け

た後,質量おもりを付ける。

試験ごとに,試験片裏面の温度が40 ℃上昇した時の金属溶滴の滴数Xを記録する。試験を10回行う。

金属溶滴ガイドが最初の金属溶滴で詰まるのを防ぐため,最初の金属溶滴がガイドに落下するのを遮蔽

8

T 8025:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

物などを用いて防ぐ。2滴目の金属溶滴から試験を開始する。

8

試験報告書

試験報告書には次の事項を記載する。

a) この規格の番号及びその西暦年

b) 試料の仕様(品名,品番など)

c) 試験実施日及び試験環境温度

d) 各試験片の結果及びその平均値

e) 特記事項(例えば,発煙,着火,溶融滴下物の有無,炭化など)

f)

試験結果に影響した可能性のある,試験手順に規定されていない実施事項

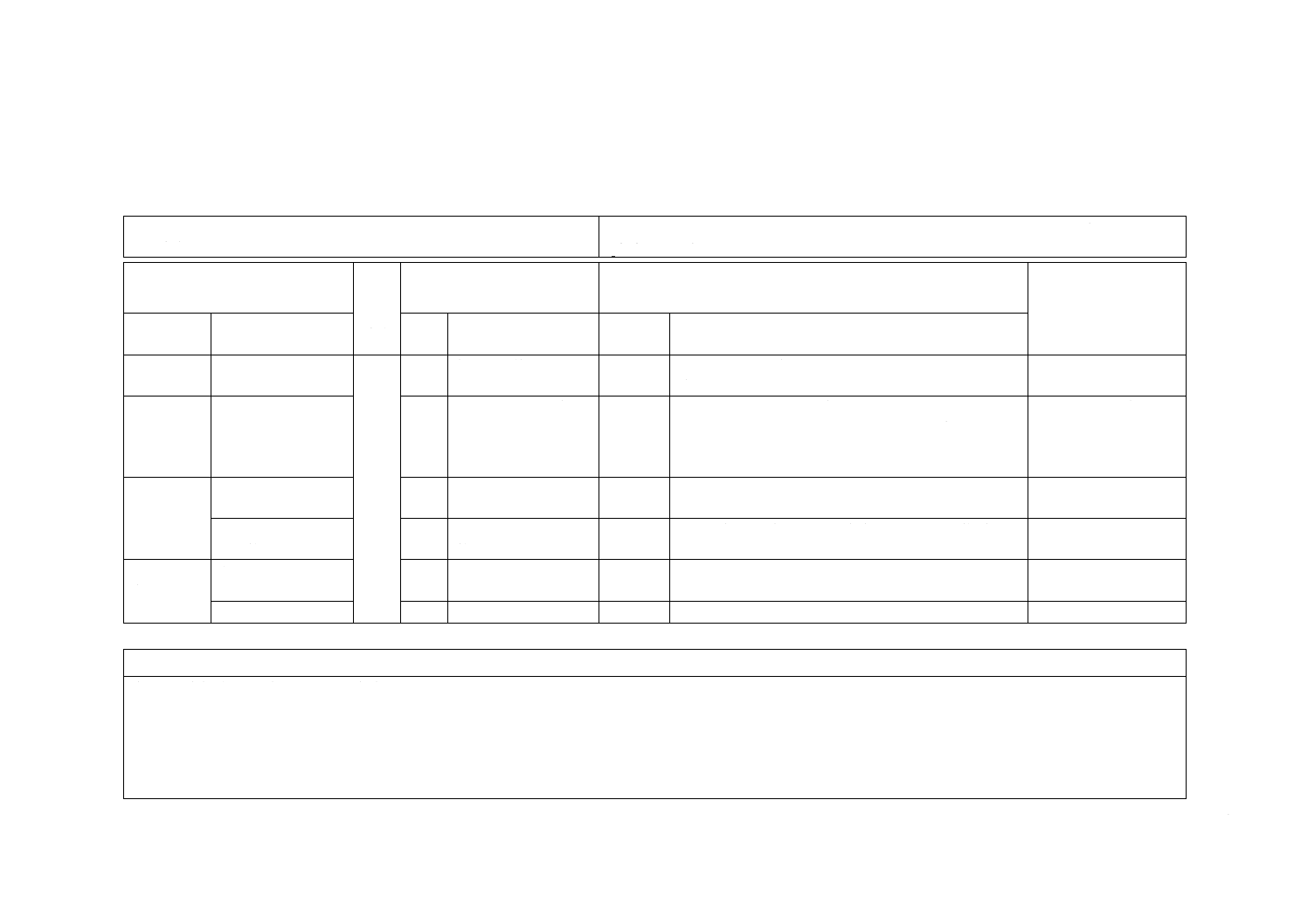

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8025:2018 防護服−溶融金属の飛まつ(沫)に対する防護服材料

の測定方法

ISO 9150:1988,Protective clothing−Determination of behaviour of materials on impact of small

splashes of molten metal

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその内

容

(V)JISと国際規格と

の技術的差異の理由及

び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.2 記号

3.2

軟鋼棒の線密度ρlを

規定している。

削除

JIS Z 3316では軟鋼棒の成分に関する規定はあるが,

線密度については規定していない。

次回ISOに提案する。

6 試験片

試料調整の温湿度

6

試料調整の温湿度

変更

国際規格では調整の湿度の許容差が2 %になっている

が,JIS L 0105では湿度の許容差が4 %になっている。

国内の試験環境の実状を鑑み,試料調整の温湿度を変

更した。

次回ISOに提案する。

7 試験

7.1 試験環境

7.1

試験環境

削除

追加

国内の試験環境の実状を鑑み,無風環境は求めない。

ただし,測定中の換気を行わないことを規定にした。

次回ISOに提案する。

7.2 軟鋼棒の準備及

び調整

7.2

軟鋼棒の準備及び調

整

変更

この規格で規定する金属溶滴を得るために推奨され

る諸条件を注記で記載した。

次回ISOに提案する。

8 試験報告

書

c) 試験実施日及び

試験環境温度

−

−

追加

他の防護服規格との整合から追加した。

次回ISOに提案する。

e) 特記事項

8 d)

特記事項

追加

観察すべき特記事項の具体例を追加した。

次回ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 9150:1988,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

0

2

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。