T 8024:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 3

4 原理······························································································································· 6

5 試験装置························································································································· 6

5.1 一般 ···························································································································· 6

5.2 複合熱源 ······················································································································ 7

5.3 試験片支持台 ················································································································ 7

5.4 シャッター ··················································································································· 8

5.5 試験片支持板 ················································································································ 8

5.6 試験片固定板 ················································································································ 8

5.7 スペーサ ······················································································································ 8

5.8 銅熱量計 ······················································································································ 8

5.9 データ収集・解析・制御システム······················································································ 9

5.10 ガス供給部 ················································································································· 10

5.11 ガス浮子式流量計 ········································································································ 10

5.12 放射計 ······················································································································· 10

5.13 溶媒 ·························································································································· 10

6 試験の注意 ····················································································································· 10

7 試験片のサンプリング ······································································································ 10

7.1 試験片の寸法 ··············································································································· 10

7.2 試験片の数 ·················································································································· 10

8 試料調整条件及び試験環境 ································································································ 11

8.1 試料調整条件 ··············································································································· 11

8.2 試験環境 ····················································································································· 11

9 試験手順························································································································ 11

9.1 装置構成及び校正手順 ··································································································· 11

9.2 センサの手入れ ············································································································ 12

9.3 試験片ホルダの管理 ······································································································ 12

9.4 データのコンピュータ処理 ····························································································· 12

9.5 試験片の取付け ············································································································ 12

9.6 熱防護指数(TPI)及び熱伝達指数[HTI(DE)x]の両方を測定する場合の試験片のばく露 ·········· 13

9.7 熱伝達指数[HTI(DE)x]だけを測定する場合の試験片のばく露 ············································· 13

10 結果の評価 ··················································································································· 13

T 8024:2020 目次

(2)

ページ

10.1 評価方法の選択 ··········································································································· 13

10.2 熱防護指数(TPI)の求め方 ·························································································· 13

10.3 熱伝達指数の求め方 ····································································································· 14

10.4 試験片の外観変化 ········································································································ 14

11 試験報告書 ··················································································································· 14

附属書A(参考)試験装置の構成材料の入手に関する情報 ·························································· 16

附属書B(参考)センサ校正の原理 ························································································ 18

附属書C(参考)研究室間の試験データ ·················································································· 19

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 20

T 8024:2020

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が

改正した日本産業規格である。これによって,JIS T 8024:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 8024:2020

熱及び火炎に対する防護服−

火炎及び放射熱ばく露時の熱伝達性測定方法

Clothing for protection against heat and flame-Determination of heat

transmission on exposure to both flame and radiant heat

序文

この規格は,2019年に第2版として発行されたISO 17492を基とし,使用上の利便性を考慮するため技

術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

防護服の外部から内部への熱の移動は,生地の素材構成及び/又は積層構成によって得られる熱防護又

は遮熱性能を決定付ける重要な要素となる。実規模試験は,防護服の積層構成が熱防護又は遮熱性能を発

揮するかどうかを見極める測定方法である。一方で,JIS T 8020及びJIS T 8021に規定する測定方法は,

防護服を構成する素材及び/又は積層している材料の性能試験のときに利用される。上記二つのJISは,

防護服生地が熱又は火炎による強い熱にばく露されたときに,特定素材の熱的性質が防護服生地の積層構

成の熱伝達性にどのような効果を及ぼすかを予見することが可能である。

生地構成に熱防護性能をもつ生地を含めることは,着用者の熱傷を防ぐか又は熱傷を受ける可能性を低

減させるためである。熱及び火炎に対する防護服の性能は,防護服を構成する生地表面から熱傷となる部

位までに伝達された熱量によって決定する。火炎及び放射熱ばく露による熱が,防護服生地内を介して人

体皮膚に第二度熱傷を生じさせるまでの総熱量を,熱防護指数(thermal-protective index : TPI)と定義する。

熱防護指数(TPI)評価は,試験片を通して伝達された熱が第二度熱傷(水膨れに相当)を生じさせる熱量

と等価になるまで試験片を定常的な熱にばく露する。

人体皮膚への熱防護指数(TPI)評価とは別の観点として,熱及び火炎に対する遮熱性能の比較を必要と

することがある。熱伝達評価のもう一つの方法を規定する。火炎及び放射熱ばく露による熱が防護服生地

内を介して受熱用銅センサに達し,センサにおいて12 ℃及び24 ℃上昇を生じる総熱量を熱伝達指数

(heat-transfer index-thermal : HTI-Tx)と定義する。熱伝達指数(HTI-Tx)評価は,特定の総熱量が伝達する

まで熱を試験片にばく露する。これは,試験片の遮熱性能及び熱容量を示す。

JIS T 8020及びJIS T 8021に規定している事項とは異なり,この測定方法の熱源は,対流熱及び放射熱

が可能な限り均等になるように調整し,両者合計84 kW/m2±4 kW/m2の熱流束をもたなければならない。

この熱流束の強度は,実際の火災を想定した高温下の熱放射及び高温が防火服生地へばく露した際の熱防

護又は遮熱性能を測定することを目的としている。また,この熱流束の強度の程度は,防護服の使用が不

可欠な工場火災又は緊急を要する消防活動に対するばく露を想定したものである。

注記1 耐炎性繊維から成る防護服生地の性能は,生地試験片を介して伝達した熱量及び生地試験片

2

T 8024:2020

への熱ばく露によって生じる全ての変化を観察することによって評価する。熱防護指数(TPI)

及び熱伝達指数(HTI-Tx)は,センサが受けた総熱量を測定し,人体への熱伝達のしにくさ

を表す。

注記2 ストール曲線から得られる人体皮膚への第二度熱傷(水膨れに相当)は,防護服生地によっ

て伝達された全熱量が第二度熱傷のしきい(閾)値を超えることによって生じる。

注記3 耐炎性生地に対する熱防護指数(TPI)又は熱伝達指数[HTI (DE)x,HTI-Tx]は,単層,積

層をなす生地及び生地の素材構成の遮熱性能を評価するために用いることができる。

注記4 生地試験片の試験装置への取付条件は,生地試験片を構成する素材の積層数によって決める。

取付条件は,本文中において規定している。それぞれの条件は,素材特有の熱的性質を考慮

し,生地が実際に使用される状態によって決定する。

注記5 非接触法は,試験片と銅センサとの間に空間を形成するスペーサを置いた状態で測定を行う

方法であり,防護服の生地と人体皮膚との間に空間がある状況を再現するものである。また,

非接触法は,試験片が銅センサと接触することによって生じる冷却効果を防止し,実際に起

きる熱ばく露と同等の受熱を加えることができる。この測定方法は,生地試験片の熱抵抗に

加えて空間の効果が測定される。

注記6 接触法は,銅センサが試験片に接触している状態で測定する方法であり,生地試験片の遮熱

性を測定し,防護服の生地が人体皮膚に直接接触した状況を再現するものである。

1

適用範囲

この規格は,対流熱及び放射熱を合わせた複合熱源を,水平に取り付けた耐炎性材料へばく露したとき

の,熱伝達性の測定方法について規定する。ばく露条件は,対流熱及び放射熱がおおよそ50:50の混合に

なるように調節する。総ばく露熱流束は,84 kW/m2である。

この測定方法は,耐炎性のある単層又は積層の生地に用いることができる。ただし,耐炎性をもたない

生地に用いることを目的としない。

放射熱だけ,火炎への接触だけなど,他の形態の熱源にばく露した生地を評価することを目的としてい

ない。放射熱だけによる生地の熱伝達を評価する場合には,JIS T 8020,また,火炎への接触だけによる

生地の熱伝達を評価する場合には,JIS T 8021による。

この測定方法は,対流熱及び放射熱にばく露した後に,着火又は継続して燃焼し続ける生地には適用し

ない。

この規格は,対流熱及び放射熱の両方をばく露したときに,素材,生地,組み合わせた製品などに生じ

る特性を測定し評価するために用いるのはよいが,実際の火災環境下における素材,生地,組み合わせた

製品などの火災の危険性及び火災リスクを規定又は評価するためには用いない方がよい。しかし,この測

定方法の結果を,特定の使用下における火災リスクアセスメントに関連する全ての要因を取り入れた火災

リスク調査の構成要素として用いてもよい。

注記1 この測定方法は,垂直方向に設置した耐炎性生地に対流熱及び放射熱を合わせた複合熱源で,

熱をばく露したときの熱防護性又は実際の防護服に用いたときの熱防護性とは相関しない場

合がある。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17492:2019,Clothing for protection against heat and flame−Determination of heat transmission

on exposure to both flame and radiant heat(MOD)

3

T 8024:2020

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS T 8020 熱及び火炎に対する防護服−放射熱ばく露による防護服材料の性能評価

注記 対応国際規格:ISO 6942,Protective clothing−Protection against heat and fire−Method of test:

Evaluation of materials and material assemblies when exposed to a source of radiant heat

JIS T 8021 熱及び火炎に対する防護服−火炎ばく露時の熱伝達指数測定方法

注記 対応国際規格:ISO 9151,Protective clothing against heat and flame−Determination of heat

transmission on exposure to flame

IEC 60584-1,Thermocouples−Part 1: EMF specifications and tolerances

IEC 60584-3,Thermocouples−Part 3: Extension and compensating cables−Tolerances and identification

system

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

亀裂及び孔(break-open)

熱ばく露時に生じる亀裂及び孔の形成。

3.2

熱傷(ねっしょう)(burn injury)

人体皮膚内部の異なる深さで生じる熱による損傷。

注記 人体皮膚の熱傷は皮膚が熱せられ,かつ,上昇した温度に限界時間までばく露されたときに生

じる。熱傷の程度(第一度,第二度及び第三度)は,上昇した温度とその温度でのばく露時間

とに依存する。この規格における生地材料の性能は,第二度熱傷に関連しており,第二度熱傷

を引き起こすのに必要な熱量と生地試験片内部を伝達する時間との積で表す総熱量で評価する。

第二度熱傷は,表皮及び真皮の境界面まで熱侵食があることを示す。

3.3

炭化(charring)

材料が熱エネルギーにさら(曝)されたときに炭素質の残さを生成する現象。

3.4

滴下(dripping)

素材の溶融又は液化によって落下する材料の変化。

3.5

ぜい(脆)化(embrittlement)

熱分解又は不完全燃焼で生じるぜい(脆)性残さを生成する現象。

3.6

ばく露熱(exposure energy)

4

T 8024:2020

生地試験片に一定して入射する熱。

3.7

ばく露時間(exposure time)

生地試験片が熱にばく露された総時間。

3.8

熱流束(heat flux)

単位面積及び単位時間当たりに伝達される熱量で示される熱強度。

注記 熱流束の単位は,kW/m2で表す。

3.9

熱伝達指数

3.9.1

熱伝達指数(複合熱源ばく露)[heat-transfer index-thermal, HTI (DE)x]

対流熱及び放射熱によってばく露された銅センサにおいて,12 ℃及び/又は24 ℃上昇が生じるのに要

した時間(単位:s)。

注記 12 ℃上昇が生じるのに要した時間は,12の下付き文字で示し,同様に24 ℃上昇が生じるのに

要した時間は,24の下付き文字で示す。例えば,HTI (DE)12,HTI (DE)24など。これらの二つの

指数間の相対値は,熱伝達の特性を示す。HTI (DE)24がHTI (DE)12の2倍の値である場合,熱

伝達の速度は一定である。HTI (DE)24がHTI (DE)12の2倍の値よりも大きい場合,熱伝達の速

度は増大し,遮熱性能が失われていることを表している。HTI (DE)24がHTI (DE)12の2倍の値

よりも小さい場合,熱伝達の速度は減少し,遮熱性能が向上していることを表している。

3.9.2

熱伝達指数(heat-transfer index-thermal, HTI-Tx)

対流熱及び放射熱によってばく露された銅センサにおいて,12 ℃及び/又は24 ℃上昇が生じるのに要

した総熱量(単位:kJ/m2)。

注記 ここで規定する熱伝達指数(HTI-Tx)は,JIS T 8021に規定する熱伝達指数(HTI)とは定義が

異なるので,注意を払う必要がある。

3.10

熱伝達による熱傷の交点(heat-transfer burn intersection)

生地を介して伝達された熱による温度上昇曲線が,第二度熱傷を生じると予測するストール曲線と交わ

る点。

3.11

熱伝達による熱傷時間(heat-transfer burn time, ti)

ばく露開始から,生地内の熱伝達による温度上昇曲線と第二度熱傷を生じると予測するストール曲線と

が交差する点(熱伝達による熱傷の交点)までの時間。

注記 熱伝達は,センサの温度上昇の測定値から算出する。この試験方法では,銅熱量計をセンサと

して用い測定する。センサの直径は,ばく露した生地試験片を介してセンサが受けた熱量を平

均化するのに十分な大きさである。センサは,熱にばく露したときに人体皮膚の温度上昇と同

じセンサの温度上昇となる厚みで,人体皮膚と類似した吸収係数をもつ放射熱を受熱できるよ

うに黒塗料が塗られている。

5

T 8024:2020

3.12

人体皮膚の許容熱量(human-tissue heat tolerance)

痛覚,第二度熱傷などの人体皮膚内の変化が生じない人体皮膚に伝達される熱量の最大値。

注記 人体皮膚への熱ばく露に対する変化は,ストール(Stoll)ら(表1参照)によって研究され,

ストール曲線と呼ばれている。これは,生地試験材料の熱防護指数(TPI)の値を求める場合に

一つの基準としてこの方法が用いられている。

3.13

着火(ignition)

燃焼の開始として現れる試験片の熱への反応。

3.14

溶融(melting)

熱による固体から液体への状態変化として現れる現象。

注記 溶融は,試験片の全体又は一部分に,液化による流れ又は液滴の形成が現れたことを目視で観

察できる。

3.15

収縮(shrinkage)

熱による試験片の一方向以上に縮む寸法変化。

3.16

固着(sticking)

素材の軟化によって,素材自身又は別の素材表面へ付着する変化。

3.17

ストール曲線(Stoll curve)

人体皮膚へ伝達される熱量と人体皮膚内で第二度熱傷を引き起こすばく露時間との関係。

注記 第二度熱傷に至る人体皮膚の許容熱量については,表1を参照する。

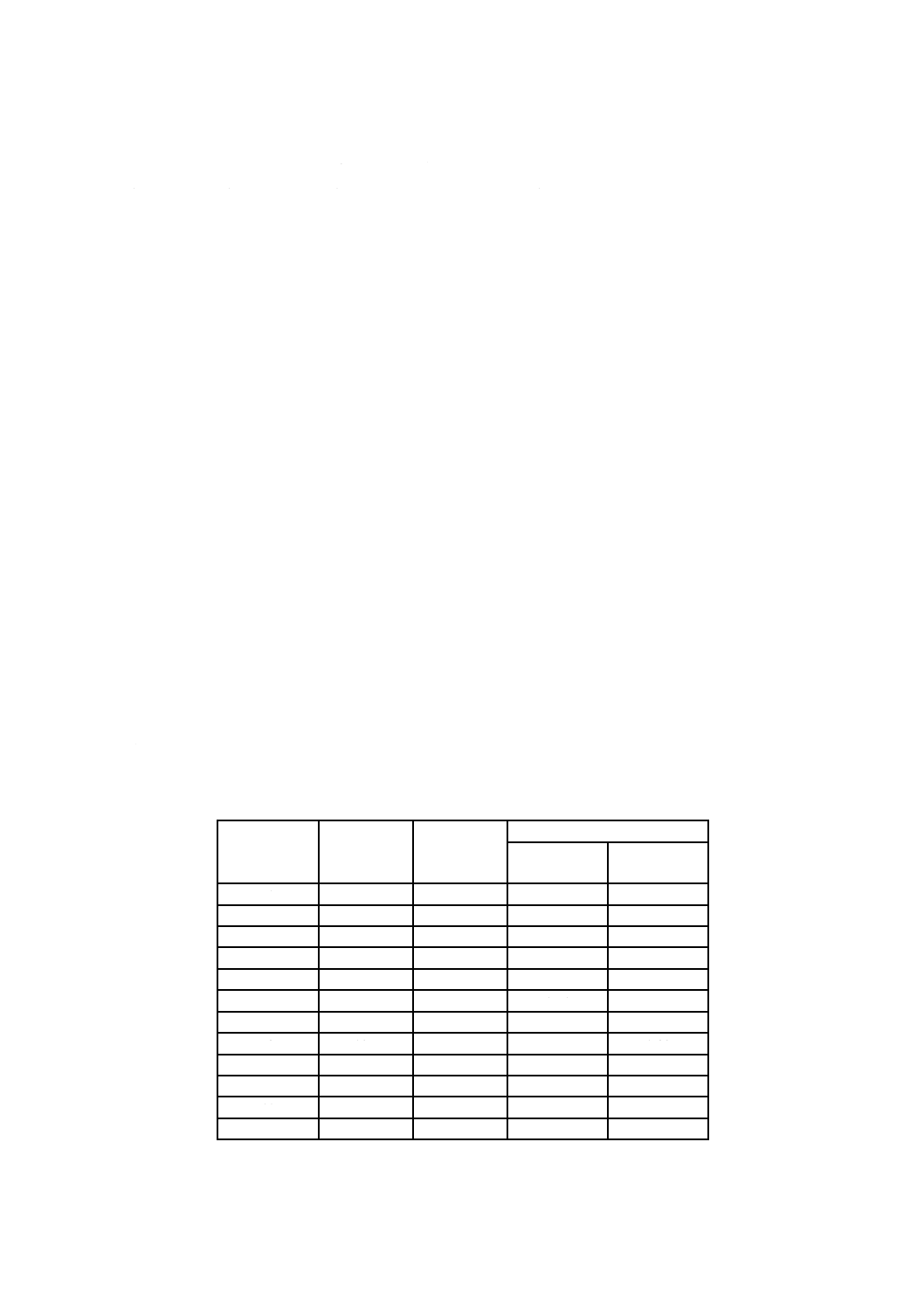

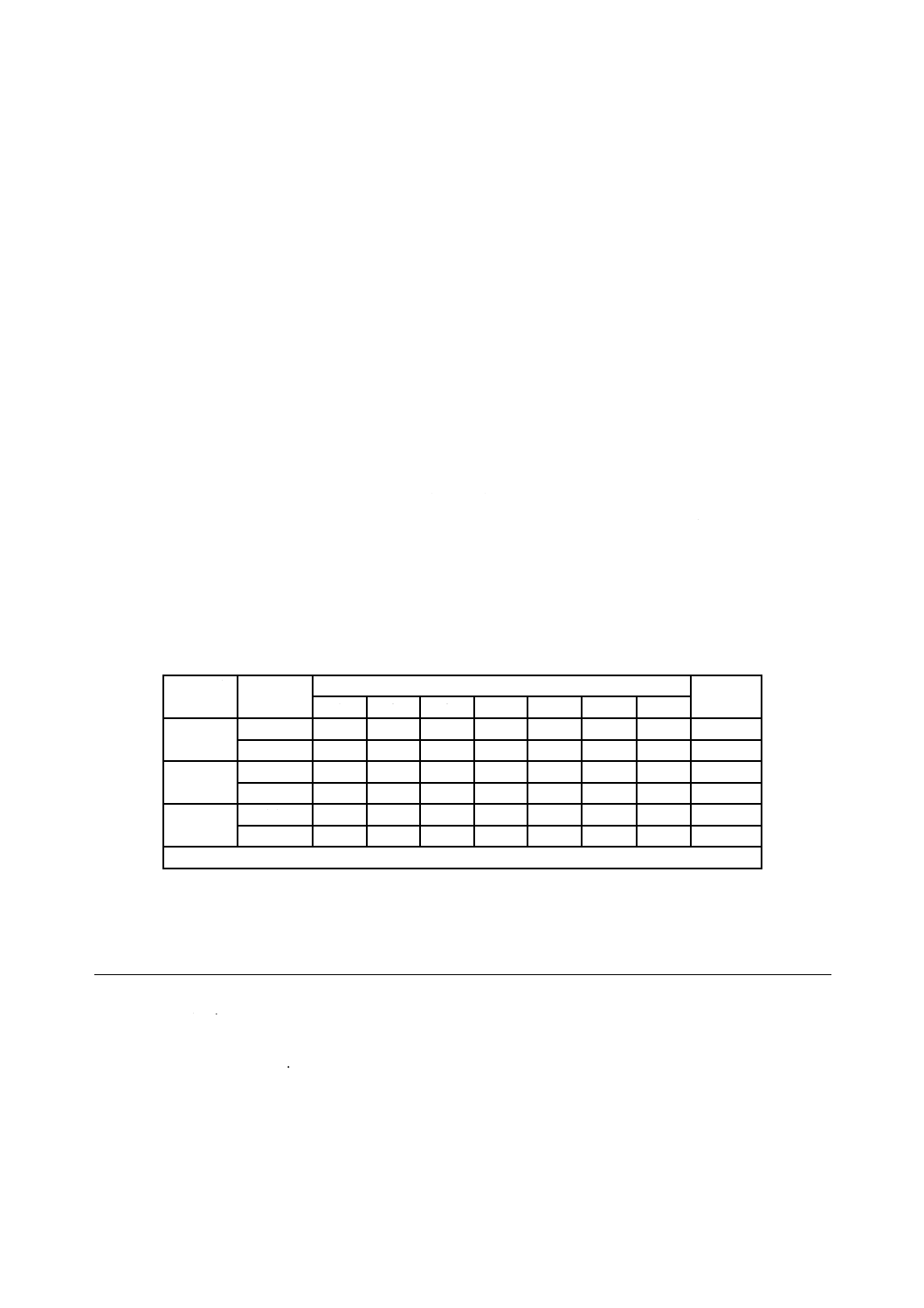

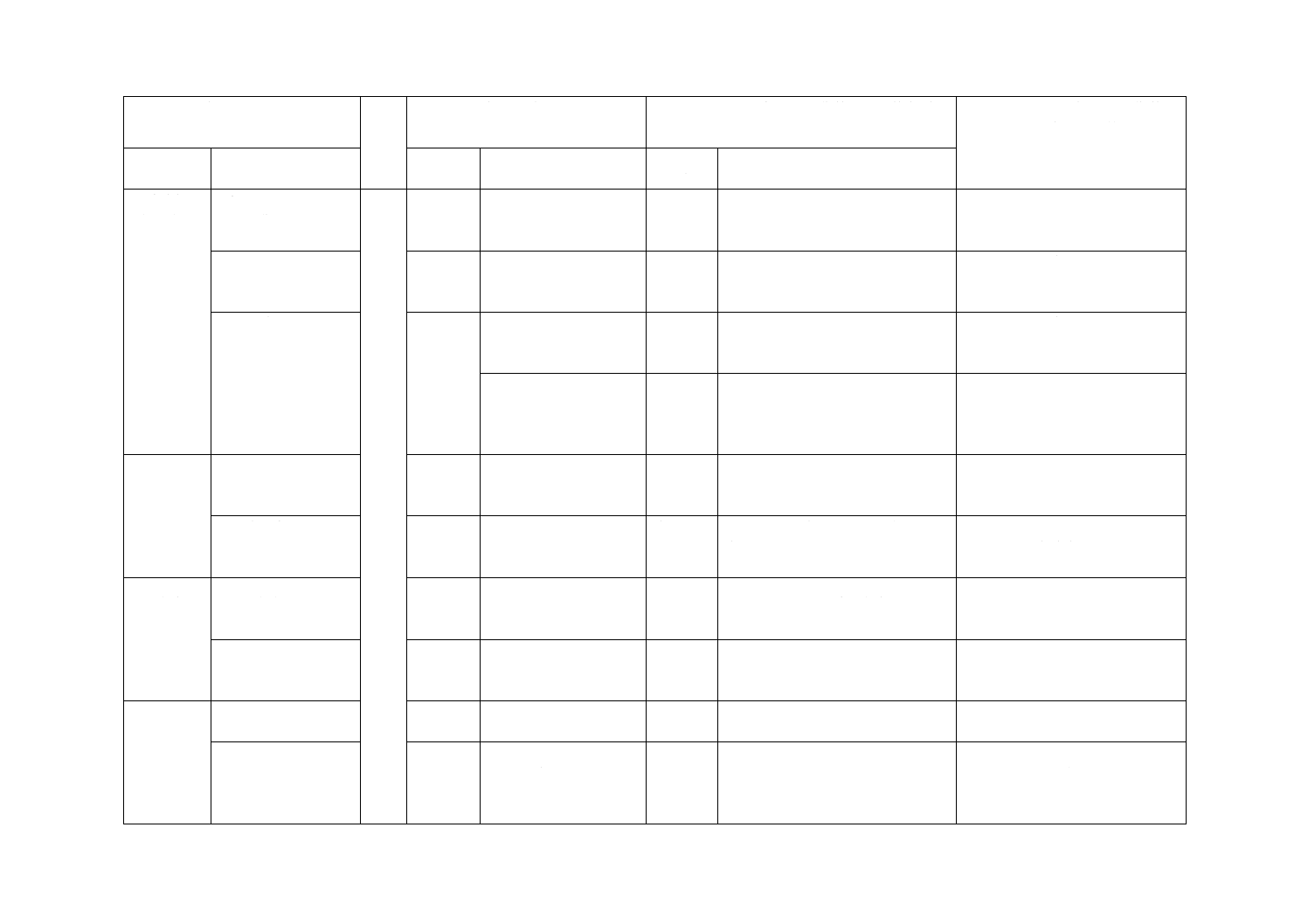

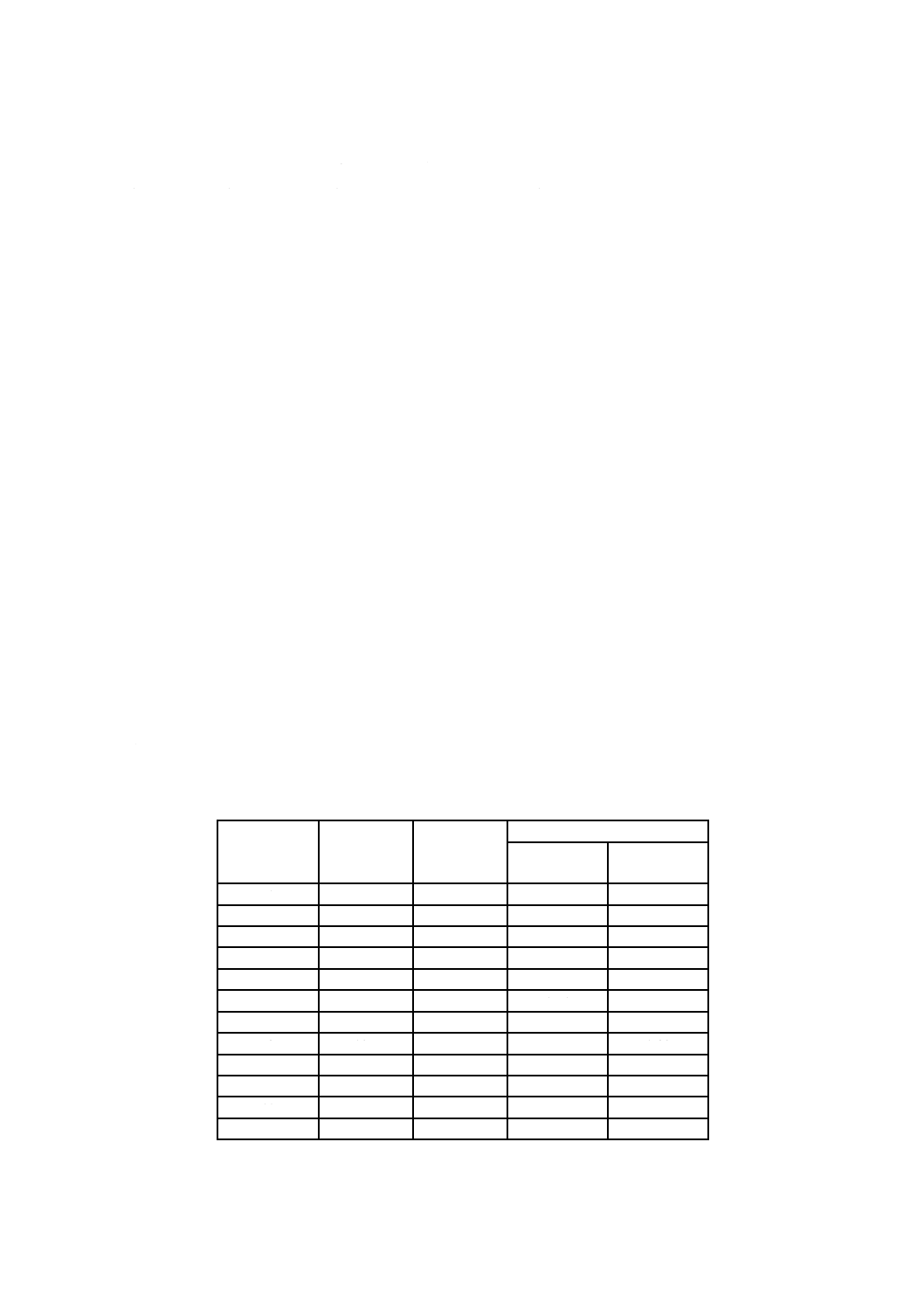

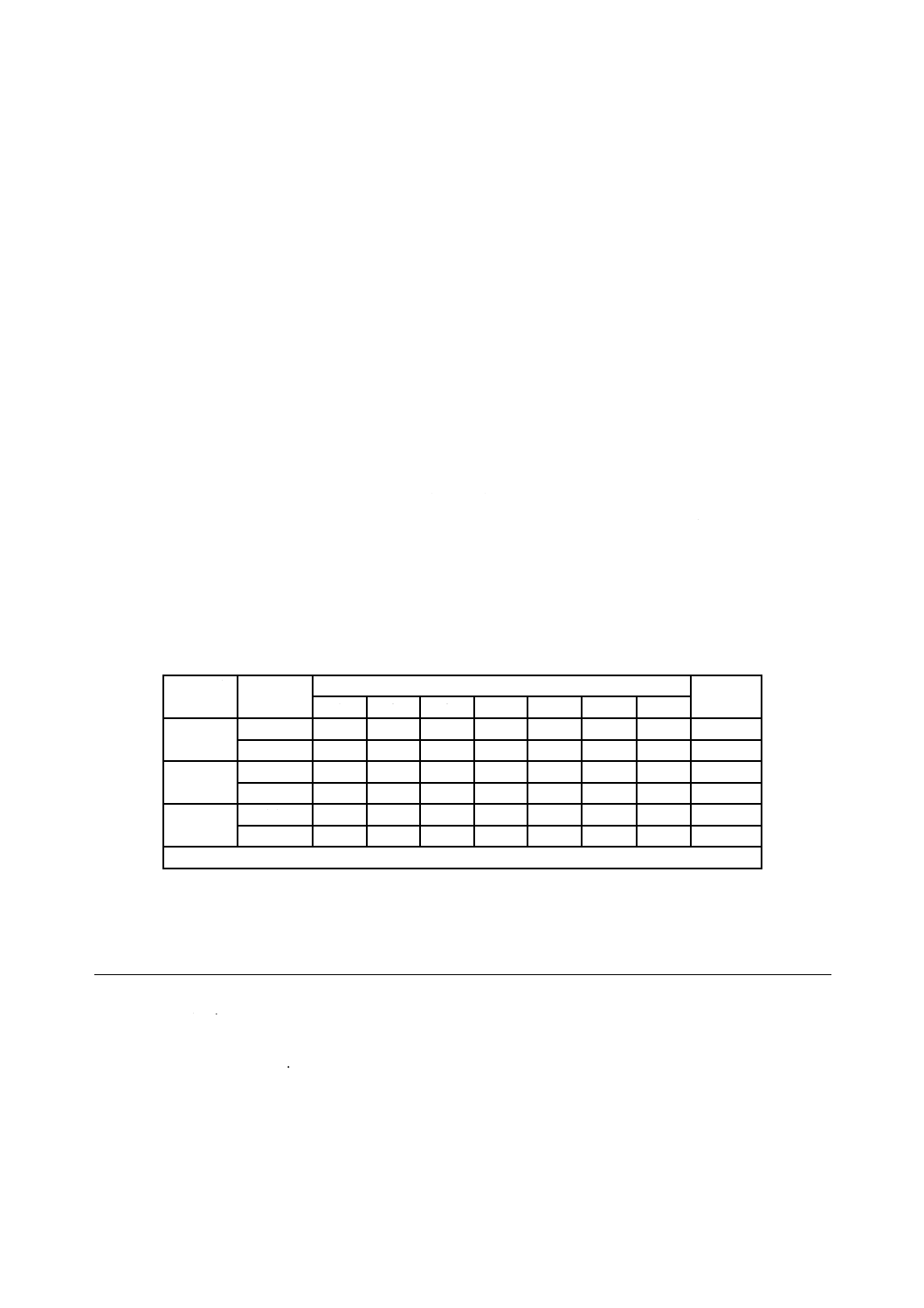

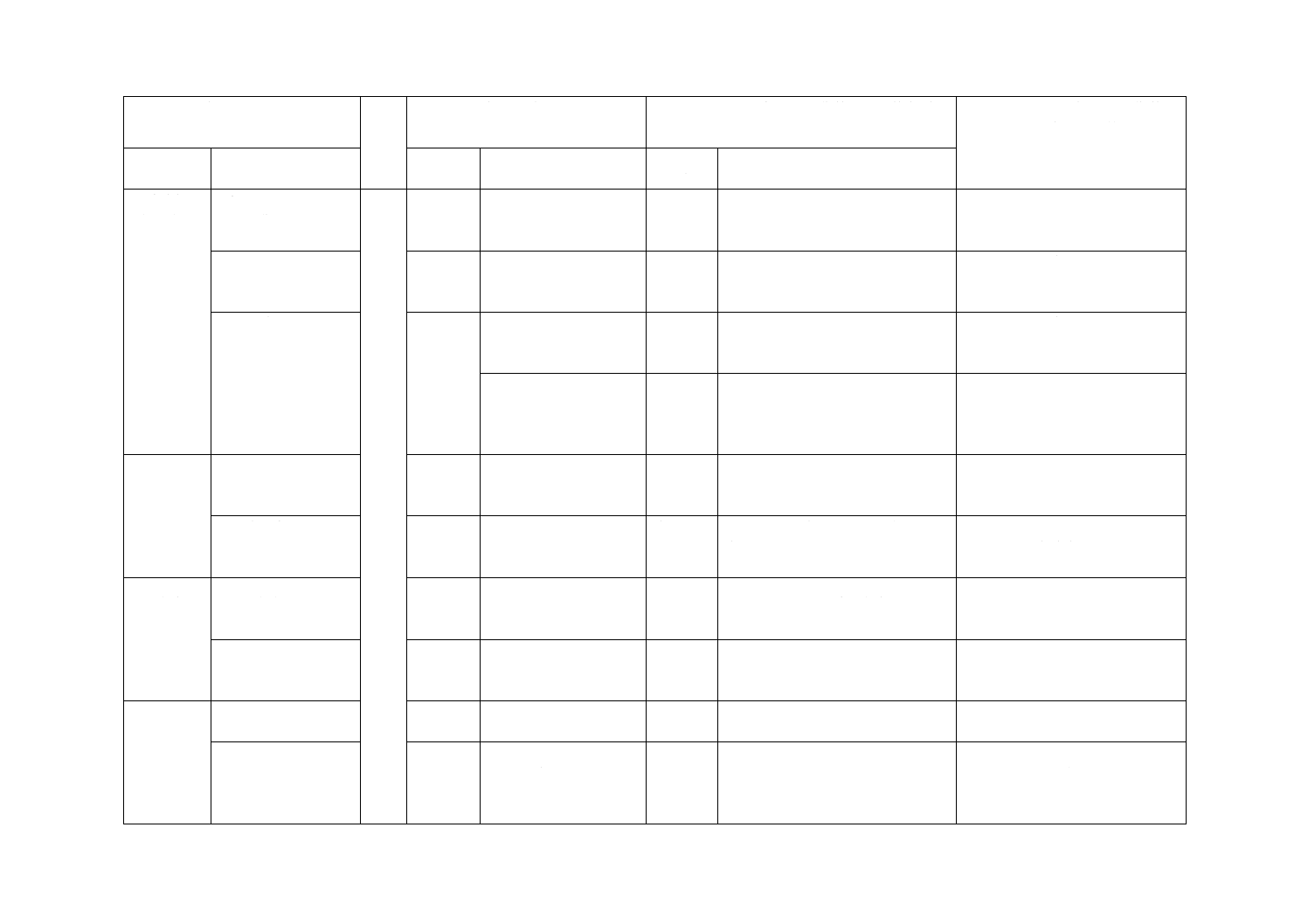

表1−第二度熱傷に至る人体皮膚の許容熱量

ばく露時間

s

熱流束a)

kW/m2

総熱量

kJ/m2

銅熱量計b) 相当値

ΔT

℃

ΔV

mV

1

50

50

8.9

0.46

2

31

61

10.8

0.57

3

23

69

12.2

0.63

4

19

75

13.3

0.69

5

16

80

14.1

0.72

6

14

85

15.1

0.78

7

13

88

15.5

0.80

8

11.5

92

16.2

0.83

9

10.6

95

16.8

0.86

10

9.8

98

17.3

0.89

11

9.2

101

17.8

0.92

12

8.6

103

18.2

0.94

6

T 8024:2020

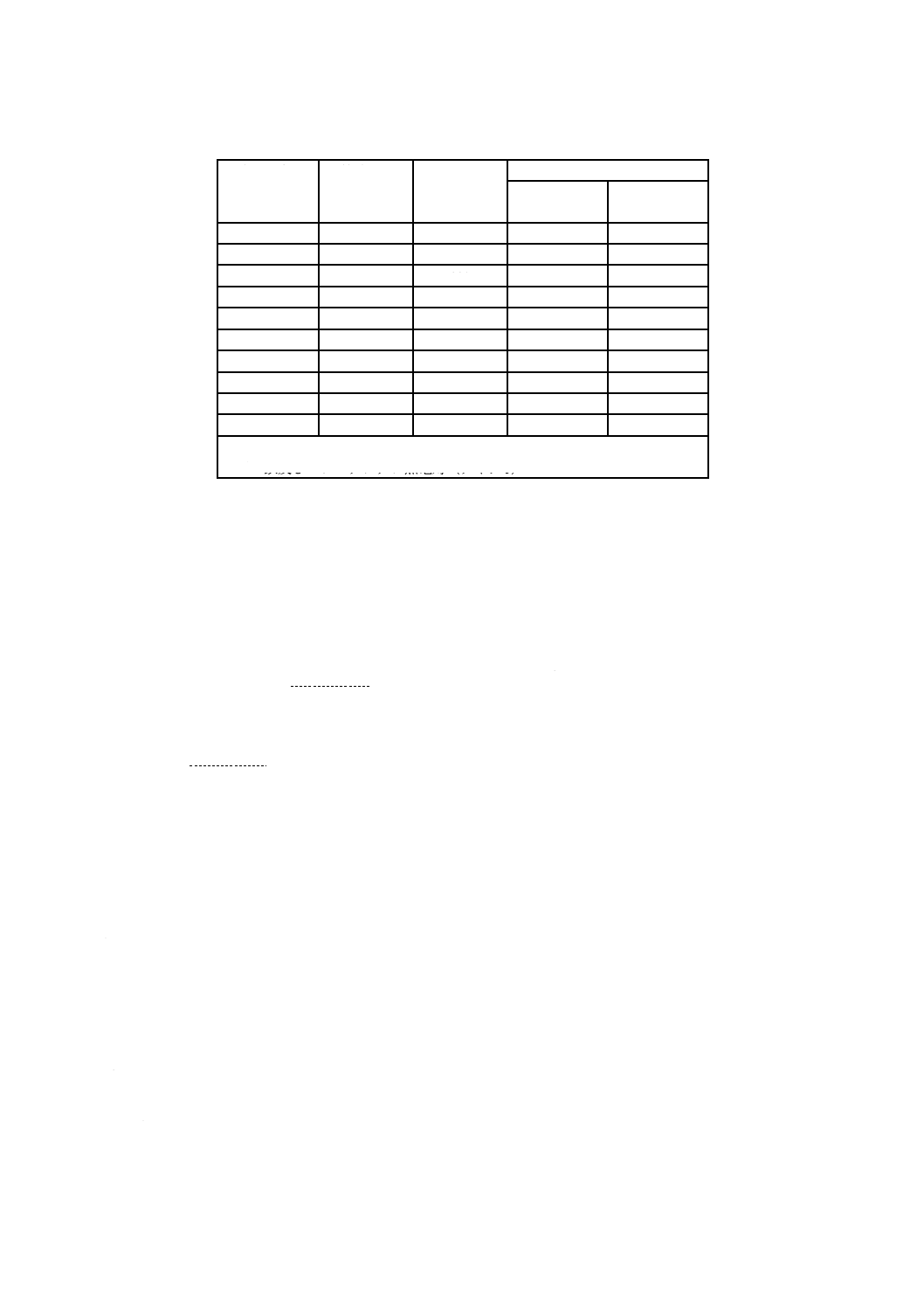

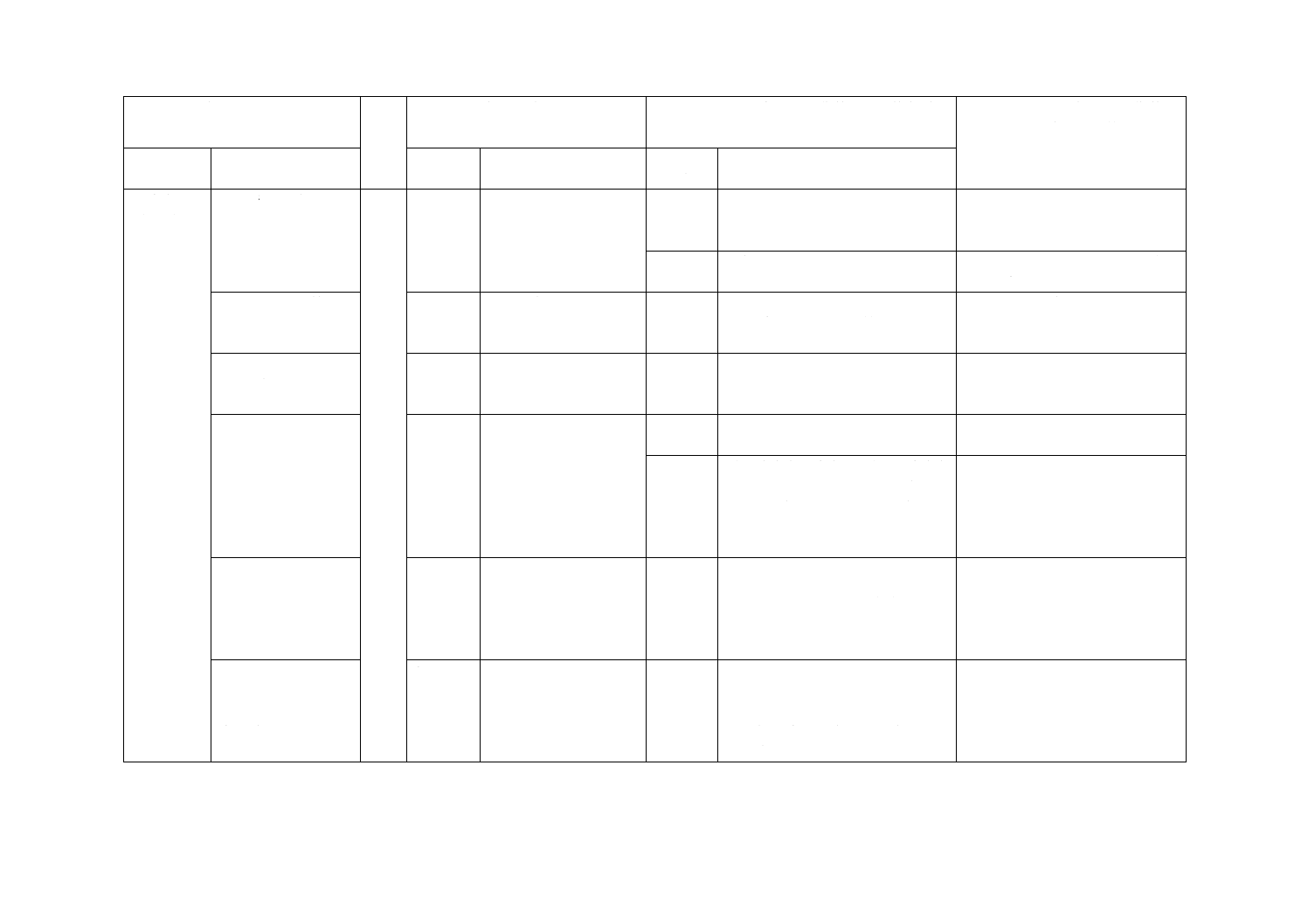

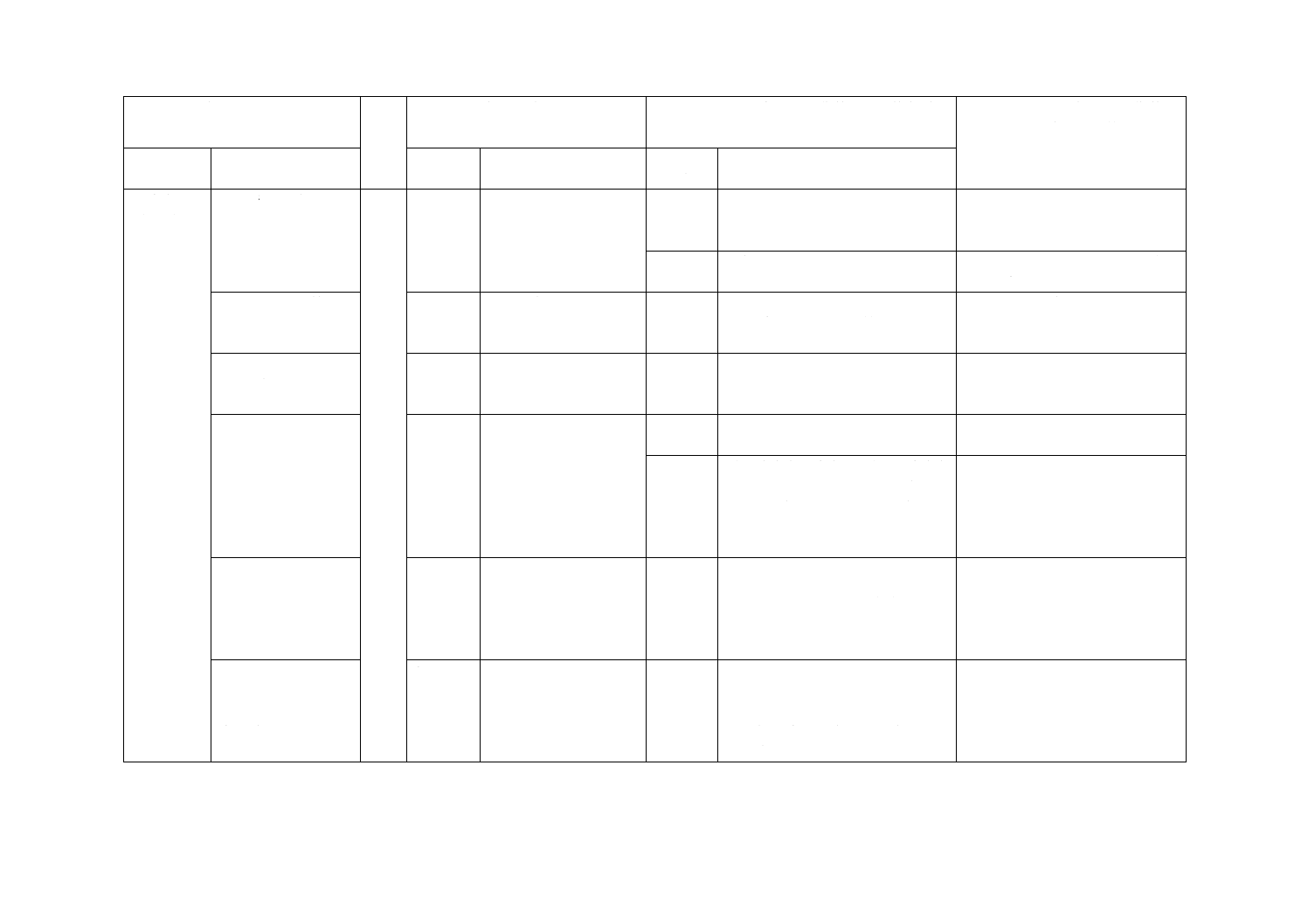

表1−第二度熱傷に至る人体皮膚の許容熱量(続き)

ばく露時間

s

熱流束a)

kW/m2

総熱量

kJ/m2

銅熱量計b) 相当値

ΔT

℃

ΔV

mV

13

8.1

106

18.7

0.97

14

7.7

108

19.1

0.99

15

7.4

111

19.7

1.02

16

7.0

113

19.8

1.03

17

6.7

114

20.2

1.04

18

6.4

116

20.6

1.06

19

6.2

118

20.8

1.08

20

6.0

120

21.2

1.10

25

5.1

128

22.6

1.17

30

4.5

134

23.8

1.23

注a) 参考文献[1]参照

b) 鉄及びコンスタンタン熱電対(タイプJ)

3.18

熱防護指数(thermal protective index, TPI)

素材を介して伝達する熱によって人体皮膚内で第二度熱傷を生じるまでの総熱量(単位:kJ/m2)。

4

原理

水平位置に取り付けられた耐炎性素材の試験片は,対流熱及び放射熱を合わせた複合熱源から特定の距

離に置く。試験片に対して84 kW/m2±4 kW/m2の熱流束を人体皮膚に第二度熱傷と同等の症状を引き起こ

す,又はセンサ内部で24 ℃の温度上昇を示すまでの時間ばく露する。

試験片は,接触法として試験片とセンサとが接触している状態か,又は非接触法として試験片とセンサ

との間に6.35 mm±0.05 mmの空間がある状態で取り付ける。

複合熱源は,2台のガスバーナ,9個のハロゲンランプから出力する対流熱及び放射熱から成る。複合熱

源の総熱流束は,まず放射ばく露を設定し,次に対流熱ばく露を加えて設定する。ばく露の総熱流束は,

銅熱量計によって確認する。

試験片の熱伝達量は,熱センサを用いて測定し,次の二つの方法のうちいずれかを用いて評価する。

a) 試験片の遮熱性の指標とする熱伝達指数[HTI (DE)x]は,センサ温度が12 ℃及び24 ℃上昇する時間

で評価する。熱センサの温度が上昇する速度は,伝達する熱量を直接測定する。

b) 試験片の熱防護指数(TPI)は,人体皮膚の許容熱量に基づいて,第二度熱傷を引き起こす時間から熱

量で評価する。

いずれの評価方法においても,ばく露による試験片の外観への影響も評価することができる。

5

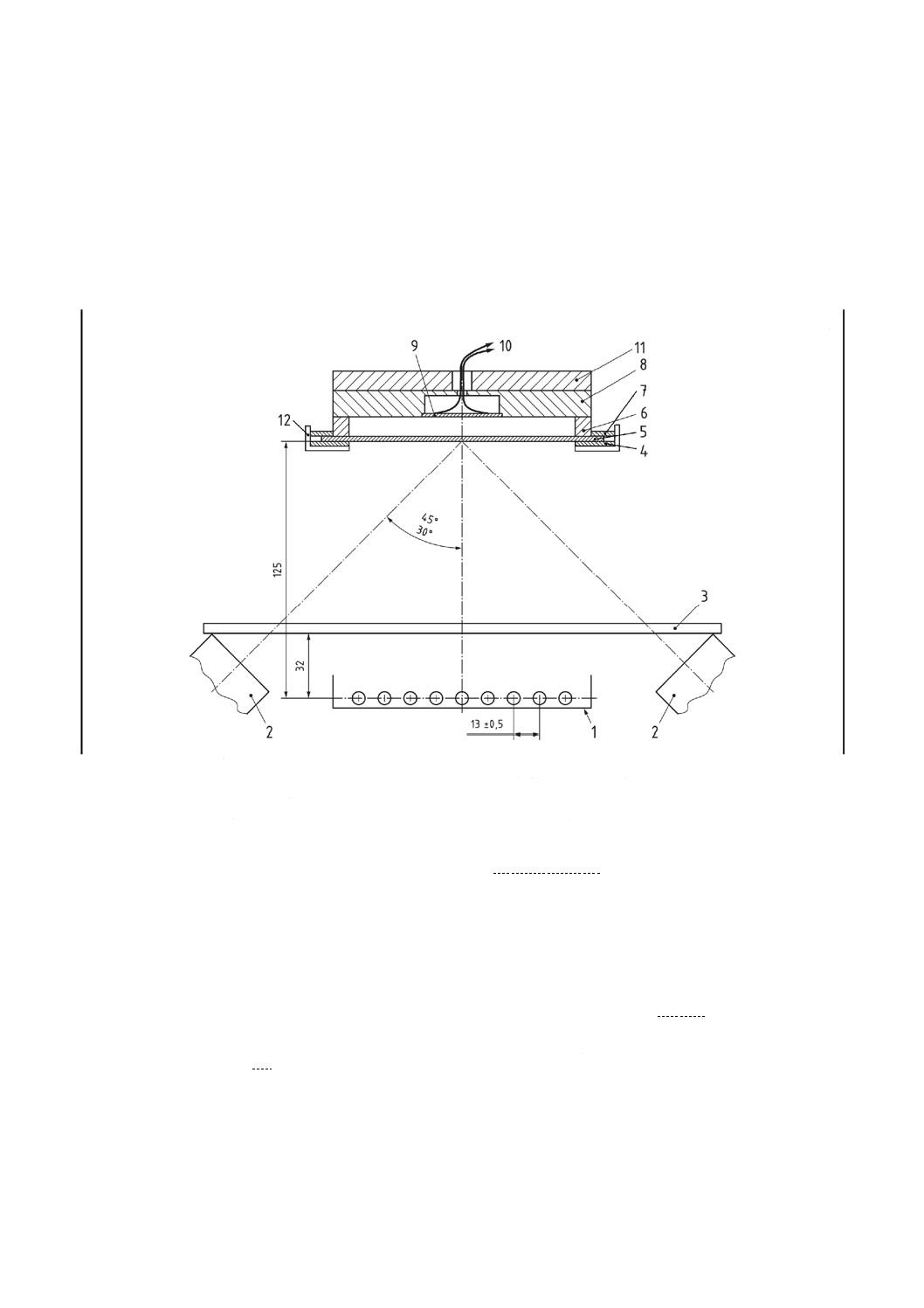

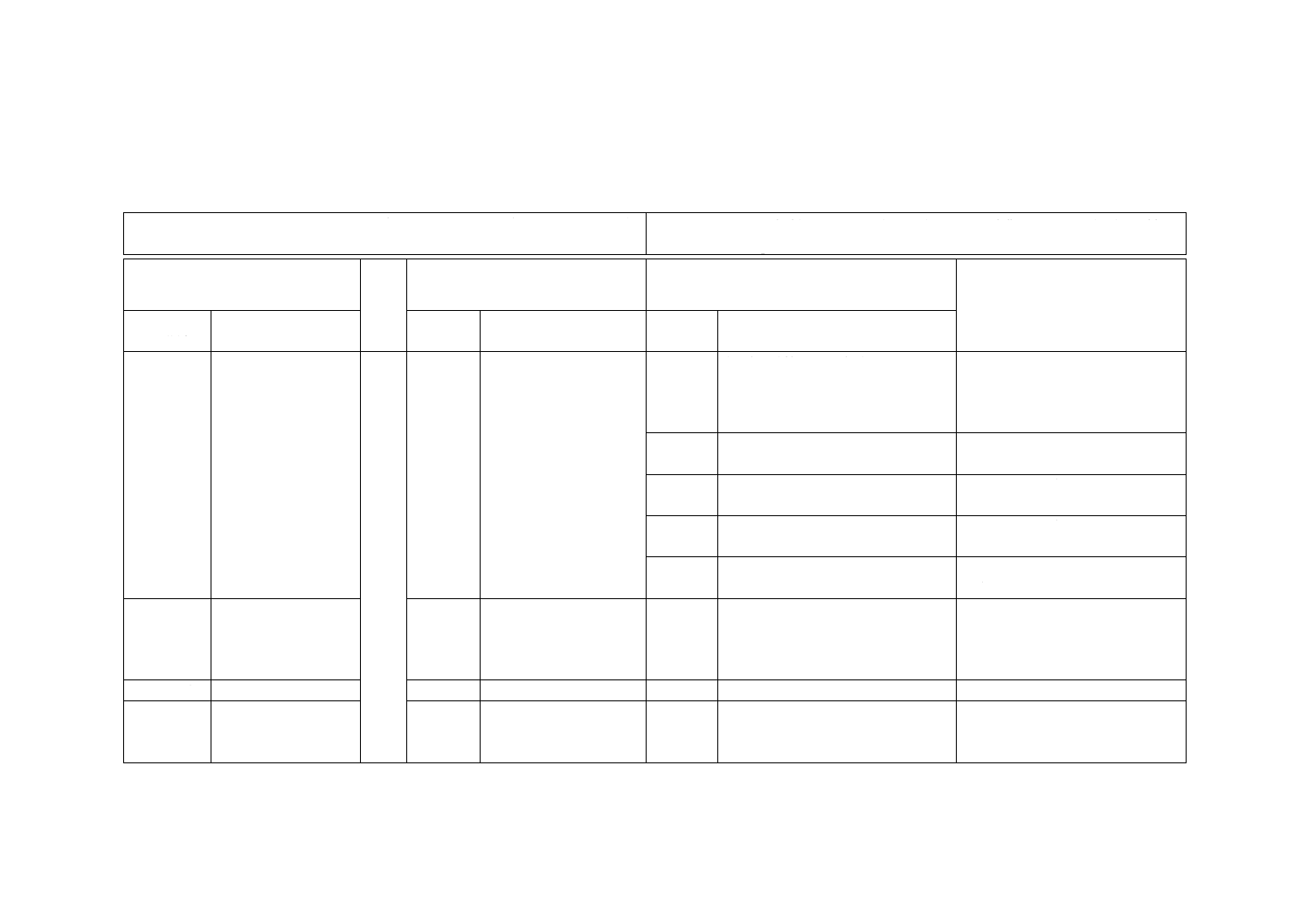

試験装置

5.1

一般

試験装置の構成は,次による。

− 9個の500 W T3形ハロゲンランプ及び二つのガスバーナから成る複合熱源

− 試験片支持台

7

T 8024:2020

− シャッター

− 試験片ホルダ(試験片支持板及び試験片固定板,必要ならばスペーサ)

− 銅熱量計

試験装置は,ガス供給部,ガス浮子式流量計及びデータ収集・解析・制御システムを備えていなければ

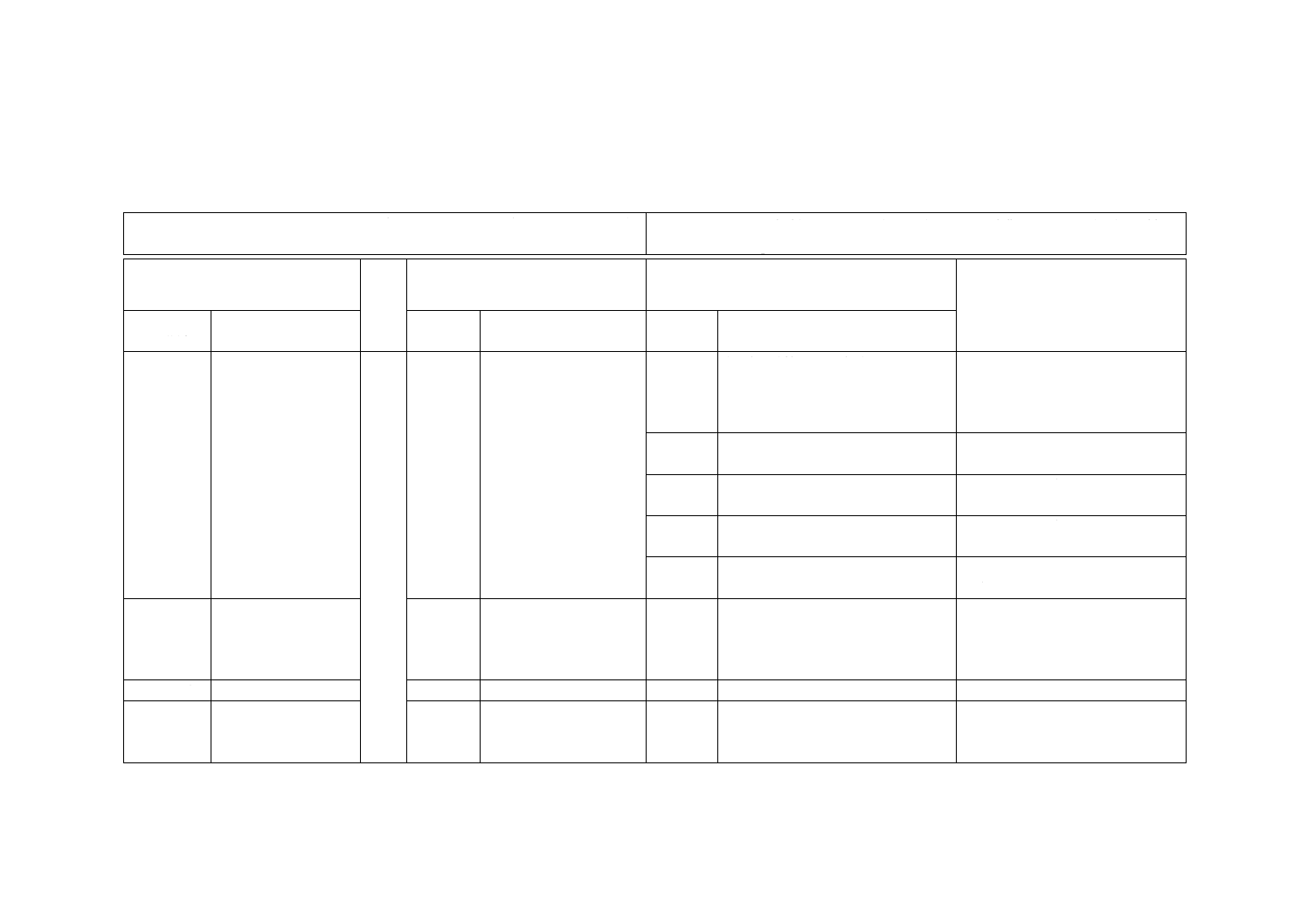

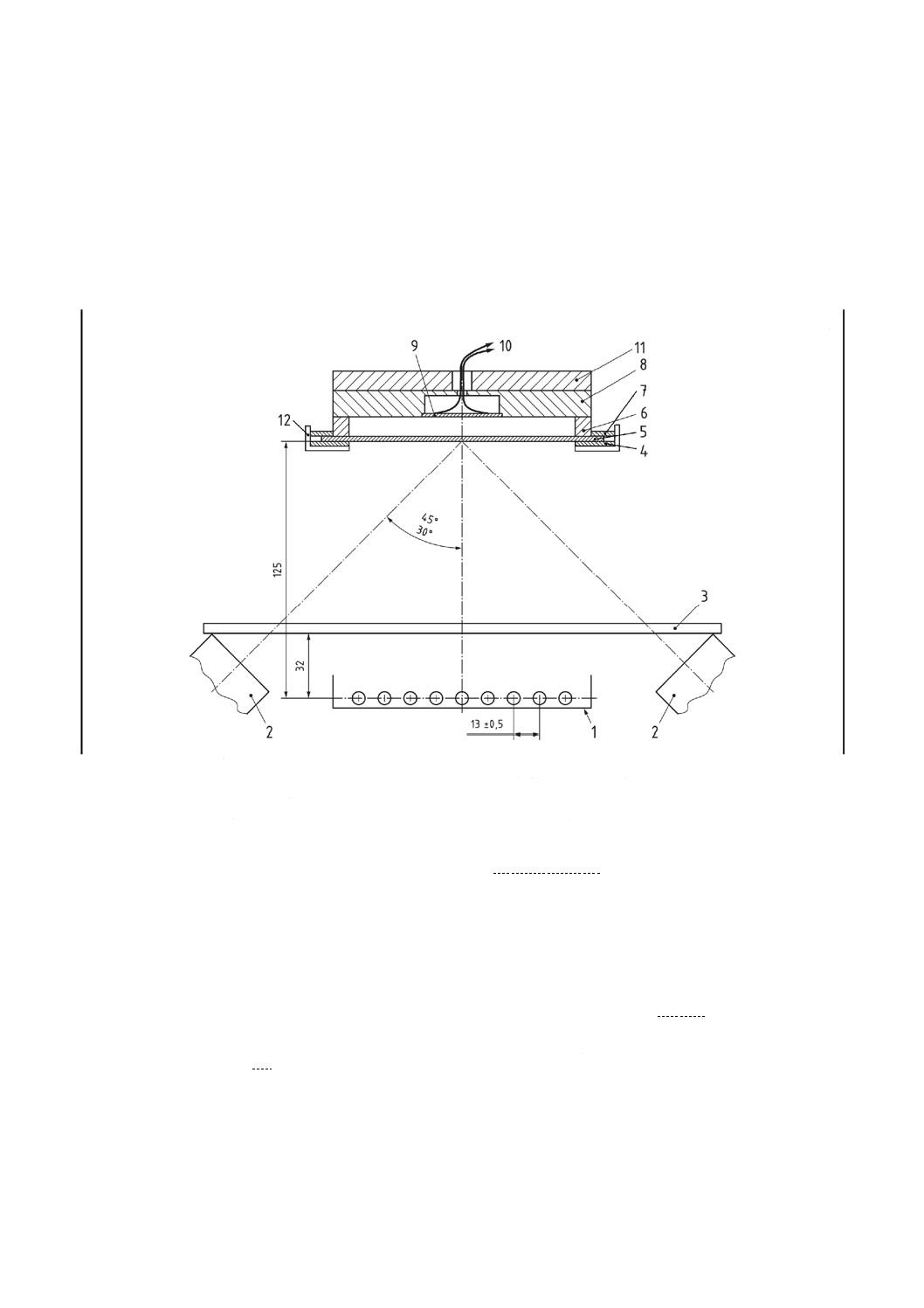

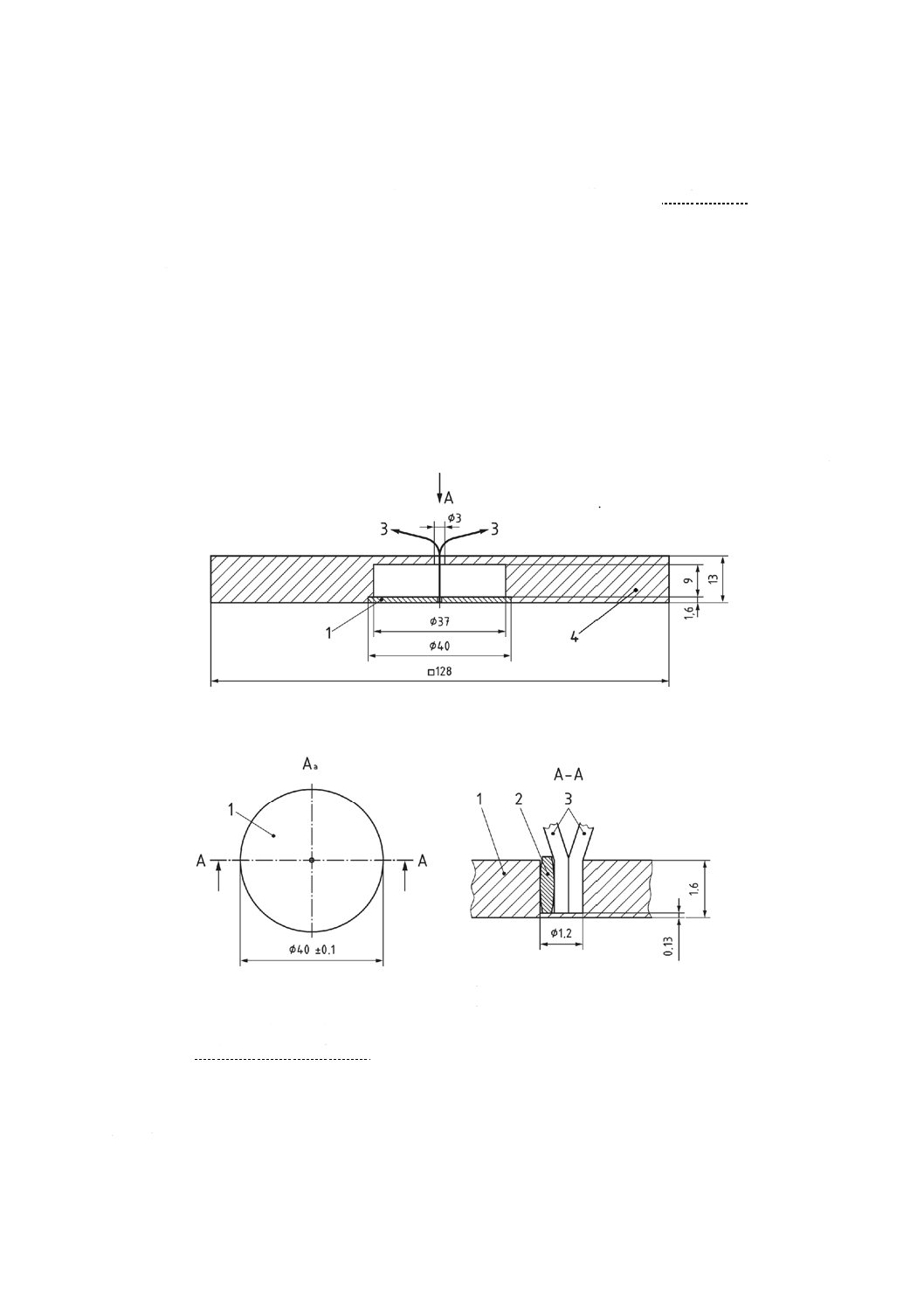

ならない。試験装置の例を,図1に示す。

注記 附属書Aに試験装置の構成材料の入手に関する参考情報を記載する。

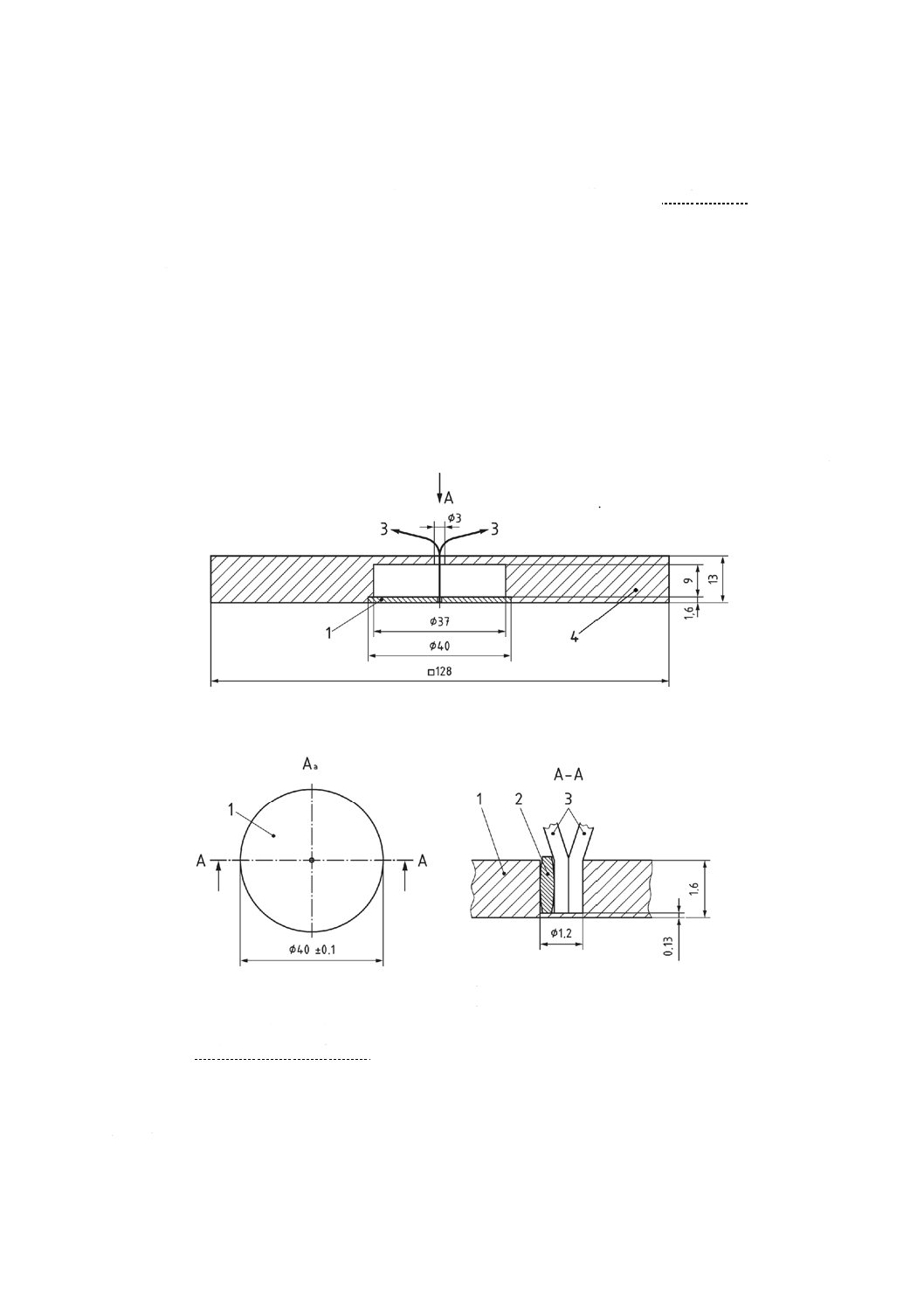

単位 mm

1 ハロゲンランプ

7 試験片固定板

2 バーナ(メッケル又はフィッシャーバーナ)

8 銅熱量計取付けブロック

3 シャッター(水冷式)

9 銅熱量計のセンサ部

4 試験片支持板

10 熱電対(記録計又はコンピュータにつながる)

5 試験片

11 荷重(使用する場合)

6 スペーサ(使用する場合)

12 試験片支持台

図1−試験装置の例

5.2

複合熱源

複合熱源は,対流熱源及び放射熱源から成る。対流熱源は,試験片支持台開口部の下に取り付けられ,

火炎が試験片真下の中心軸に対し,左右で均等になるように,鉛直方向に対して30°〜45°の角度をもつ

二つのメッケル又はフィッシャーバーナで構成する。放射熱源は,図1に示すようにバーナの下部の中心

に置かれた9個の500 W T3形ハロゲンランプから成る。バーナは,吹出し部の直径が40 mmでプロパン

ガスに適したオリフィスをもつメッケル又はフィッシャーバーナでなければならない。

5.3

試験片支持台

試験片支持台は,熱流束に対して試験片ホルダ(試験片支持板及び試験片固定板,必要ならばスペーサ)

及び試験片を繰り返しばく露可能な方法で保持する鋼製フレームから成る。

8

T 8024:2020

5.4

シャッター

シャッターは,熱源と試験片との間に置く。シャッターは,各試験片のばく露の前後に熱源からの熱負

荷を完全に散逸させることができなければならない(通常は,水冷却を用いる)。マイクロスイッチは,シ

ャッターに接続し,手動又は自動で操作する。記録計又はコンピュータから成るデータ収集・解析・制御

システムにばく露の開始時間を記録する。

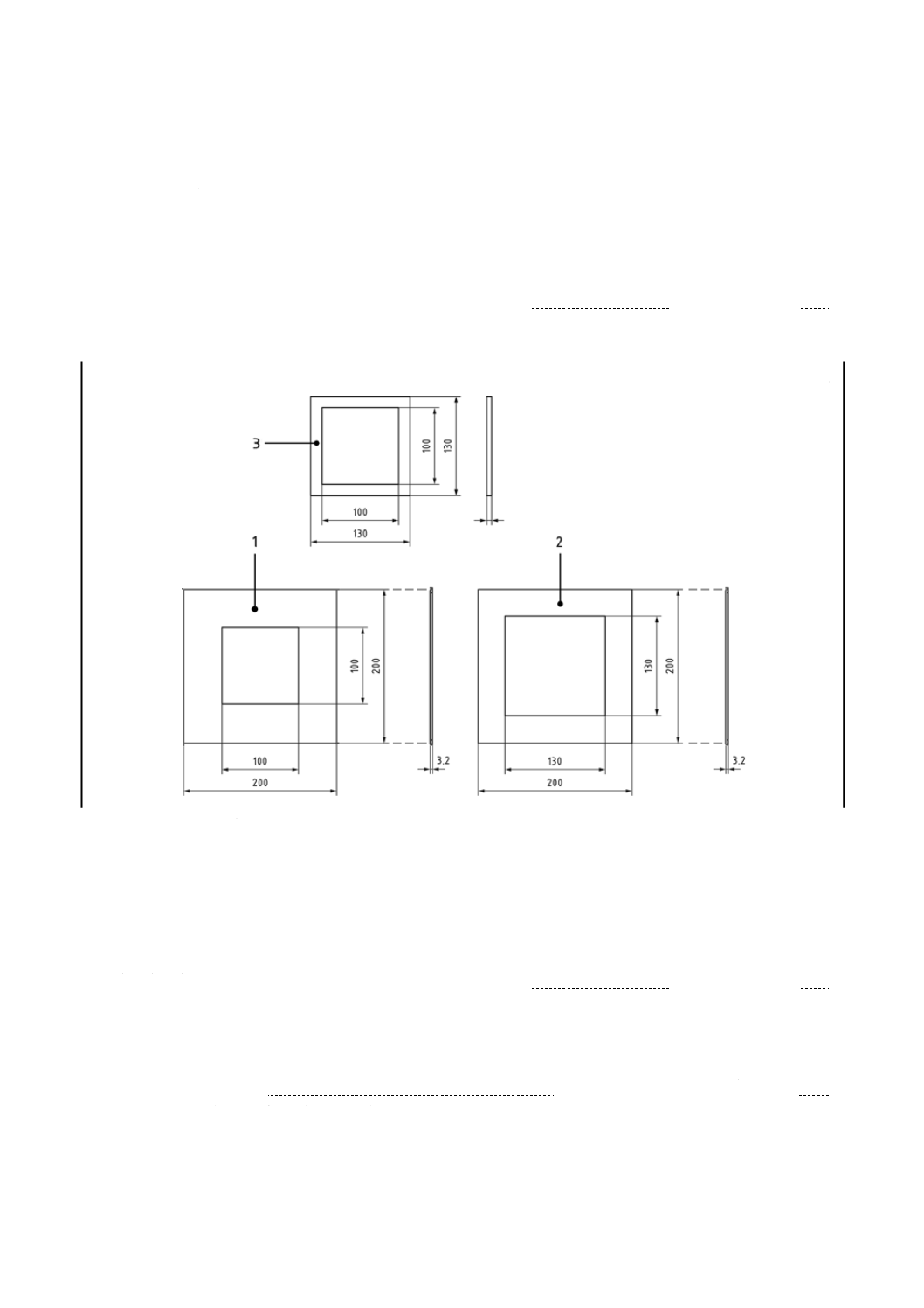

5.5

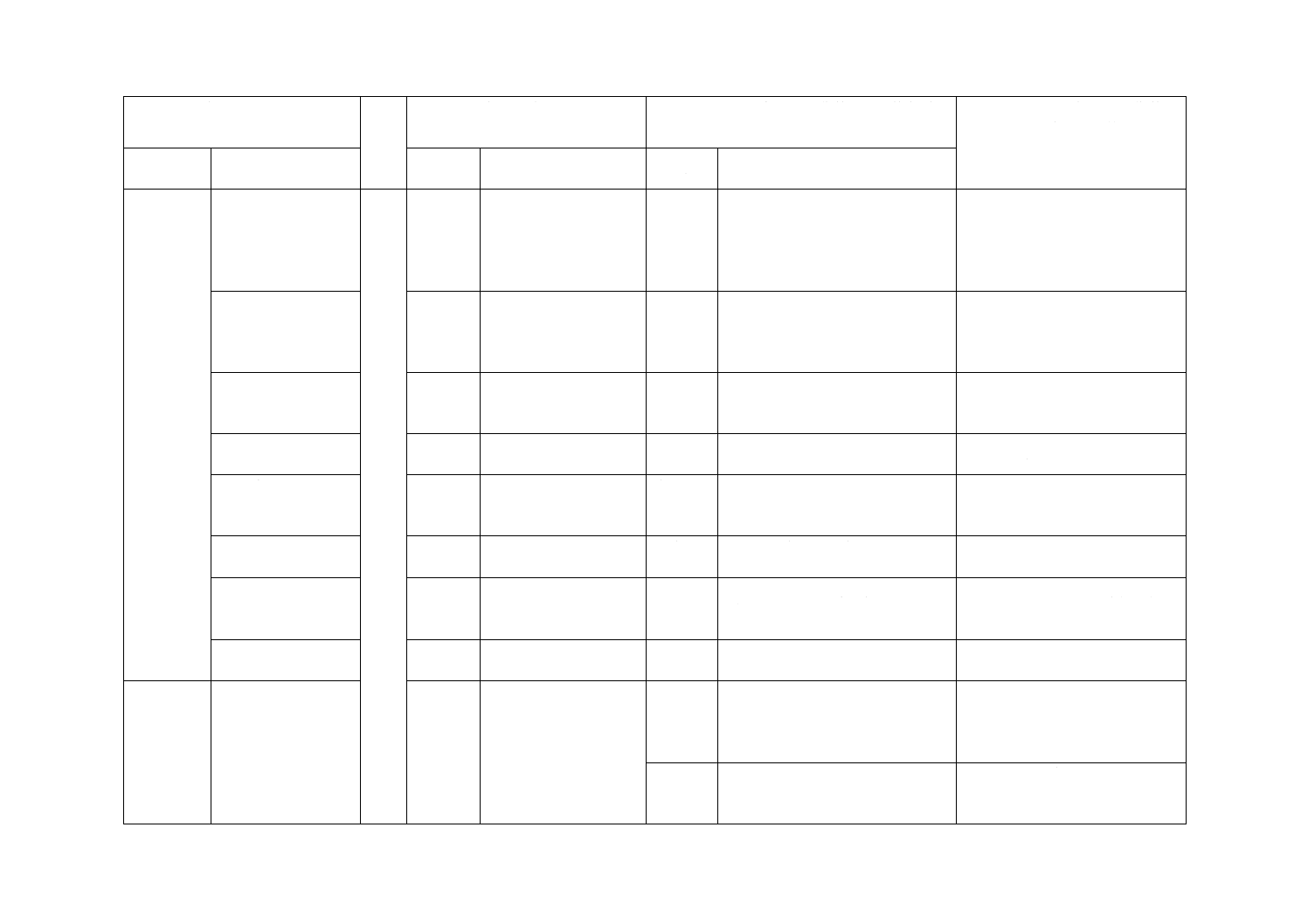

試験片支持板

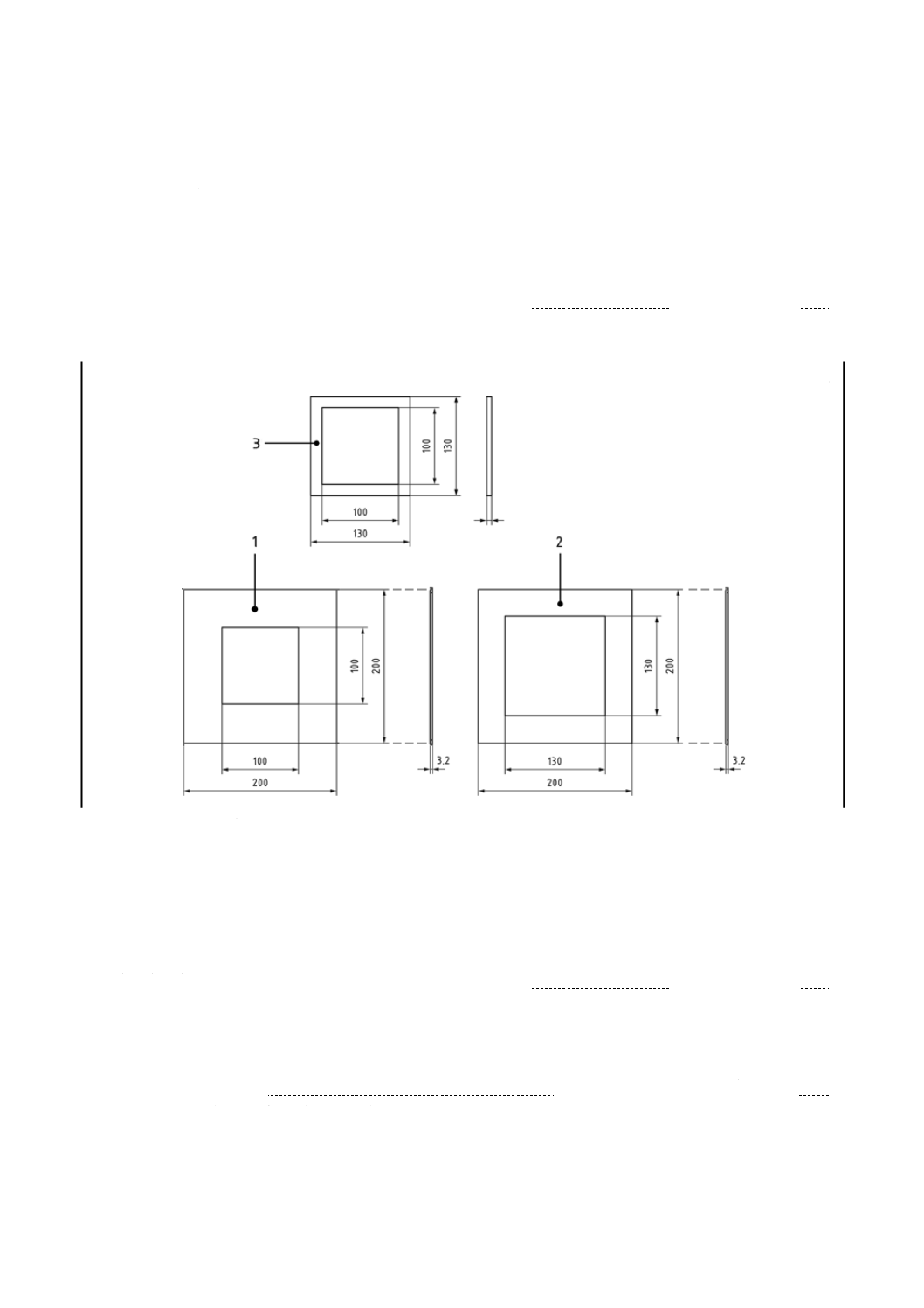

試験片支持板は,中心に100 mm×100 mmの孔があいた200 mm×200 mm×3.2 mm厚の鋼鉄片(7 850

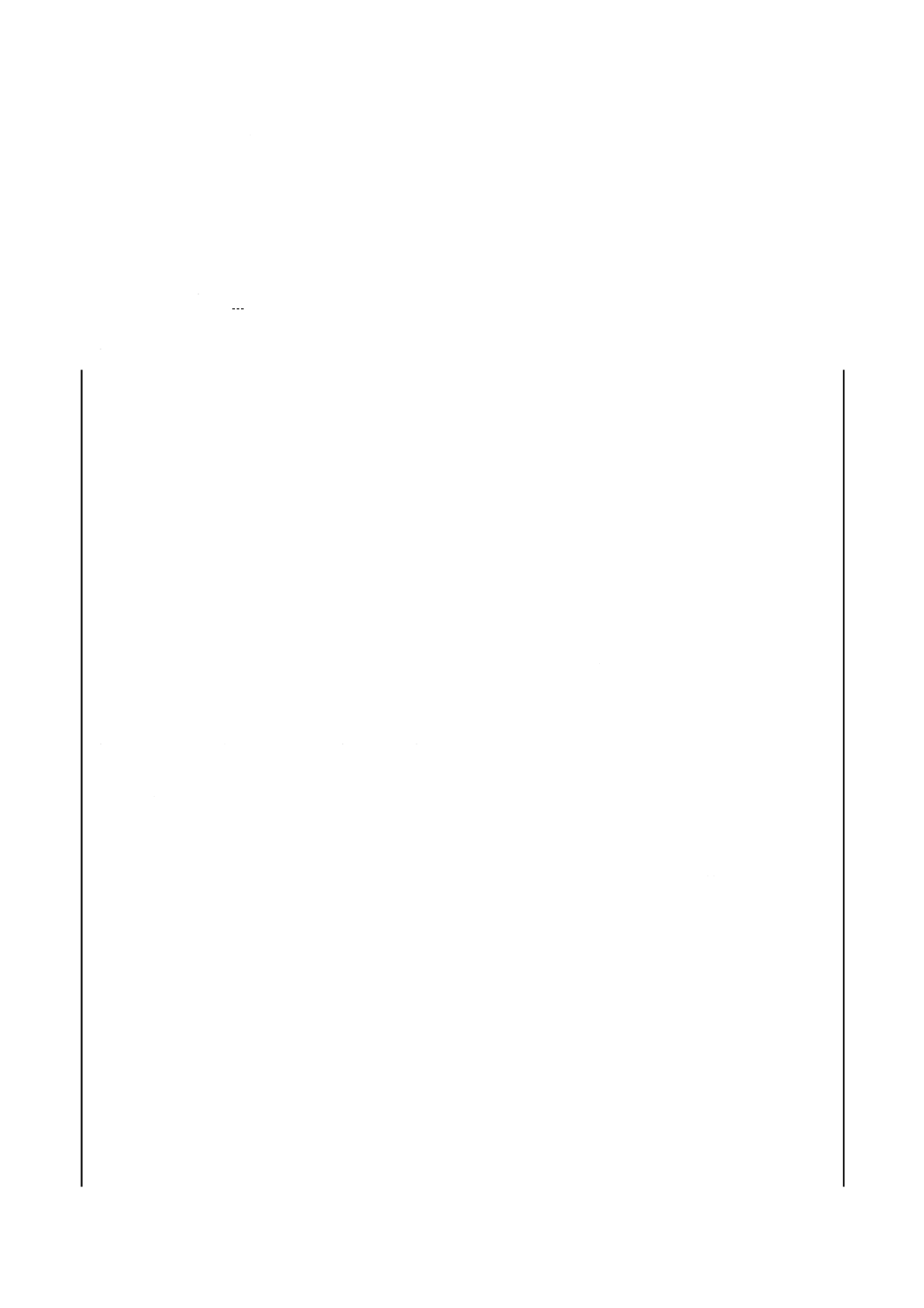

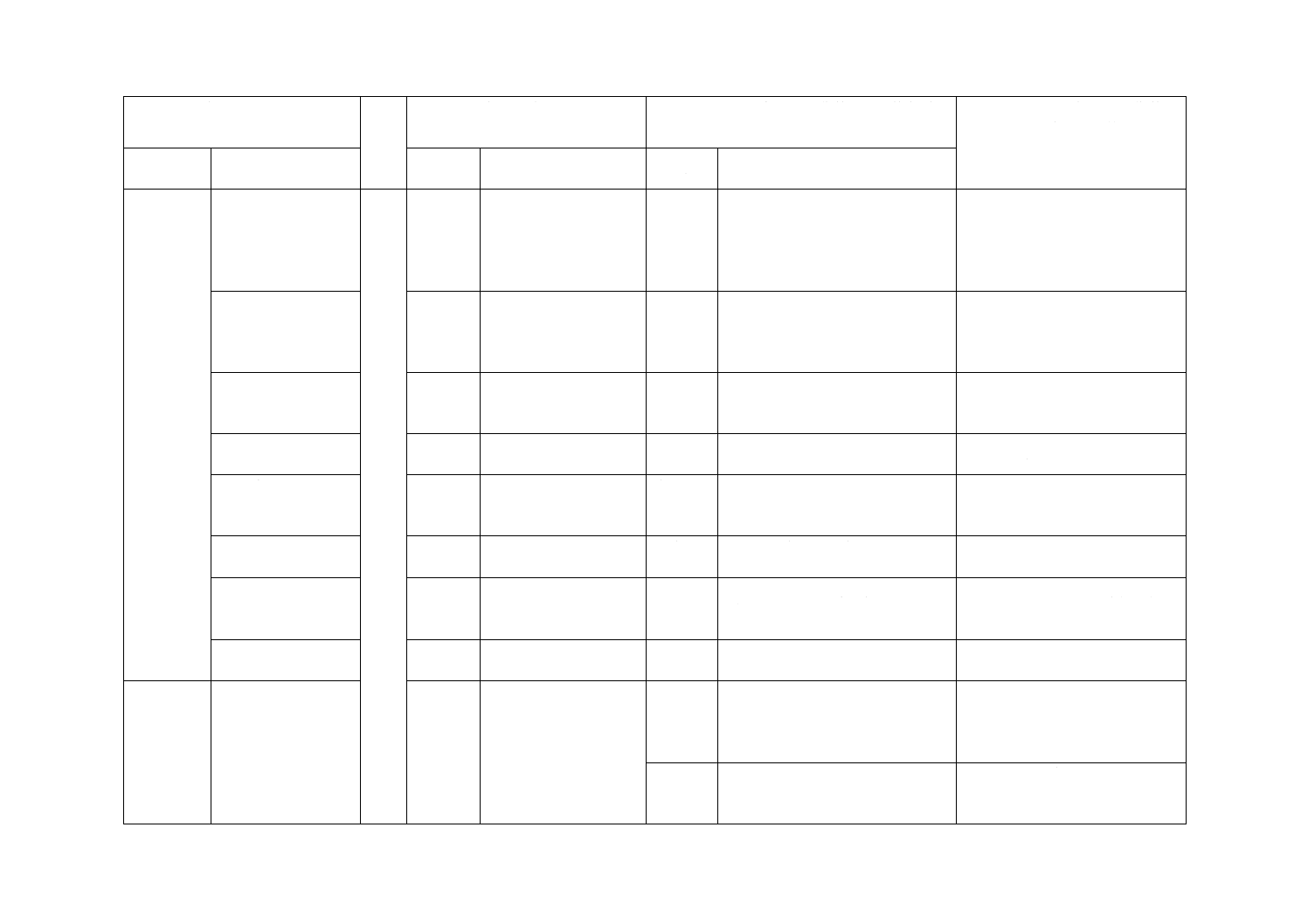

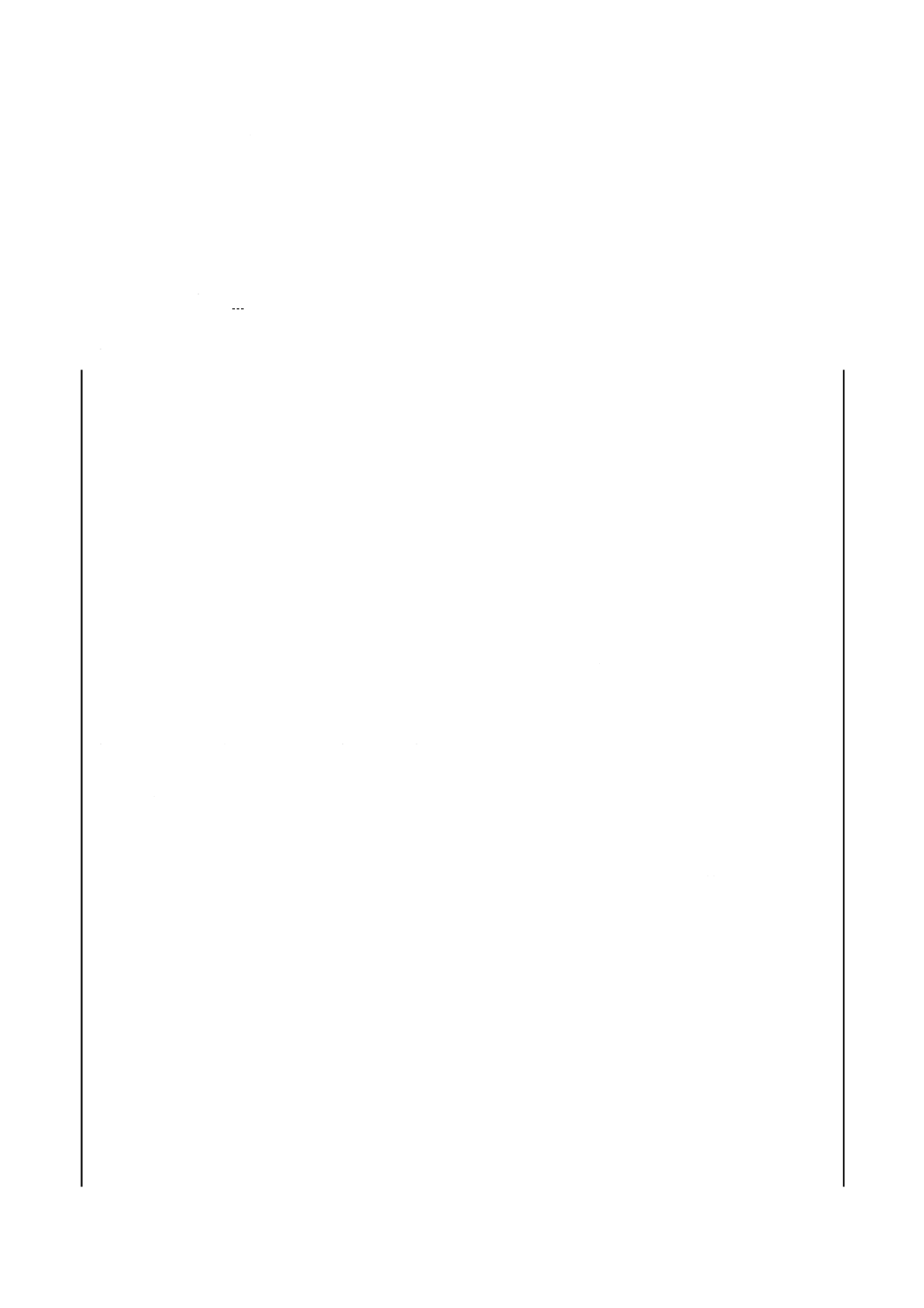

kg/m3±200 kg/m3)から成る(図2参照)。

単位 mm

1 試験片支持板

2 試験片固定板

3 スペーサ

図2−試験片ホルダの例

5.6

試験片固定板

試験片固定板は,中心に130 mm×130 mmの孔があいた200 mm×200 mm×3.2 mm厚の鋼鉄片(7 850

kg/m3±200 kg/m3)から成る。スペーサ及び銅熱量計は,試験片固定板の孔に留具を使用せずに収まらな

ければならない(図2参照)。

5.7

スペーサ

スペーサは,中心に100 mm×100 mmの孔があいた130 mm×130 mm×(6.35±0.05) mmの鋼鉄片(7 850

kg/m3±200 kg/m3)から成る(図2参照)。

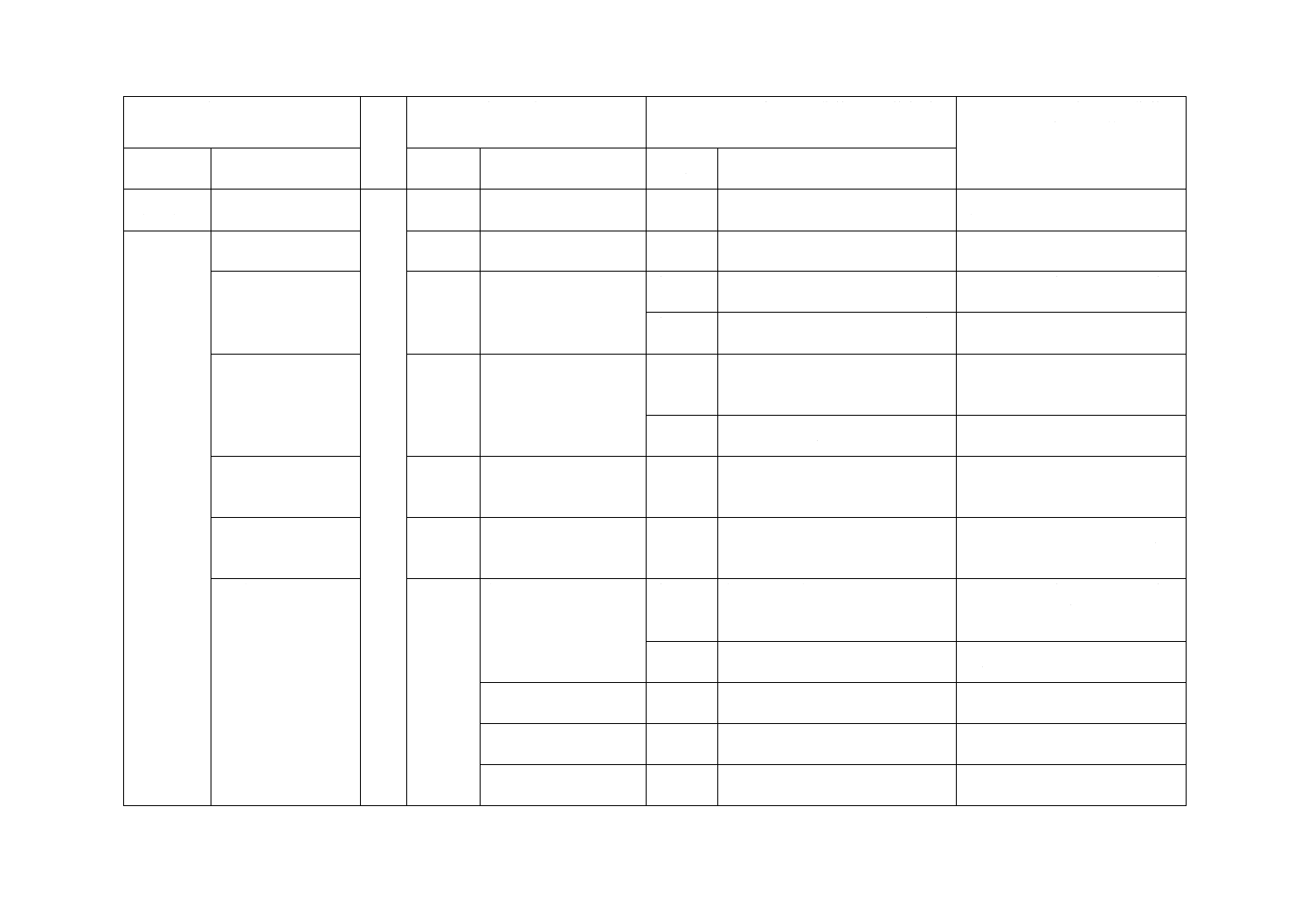

5.8

銅熱量計

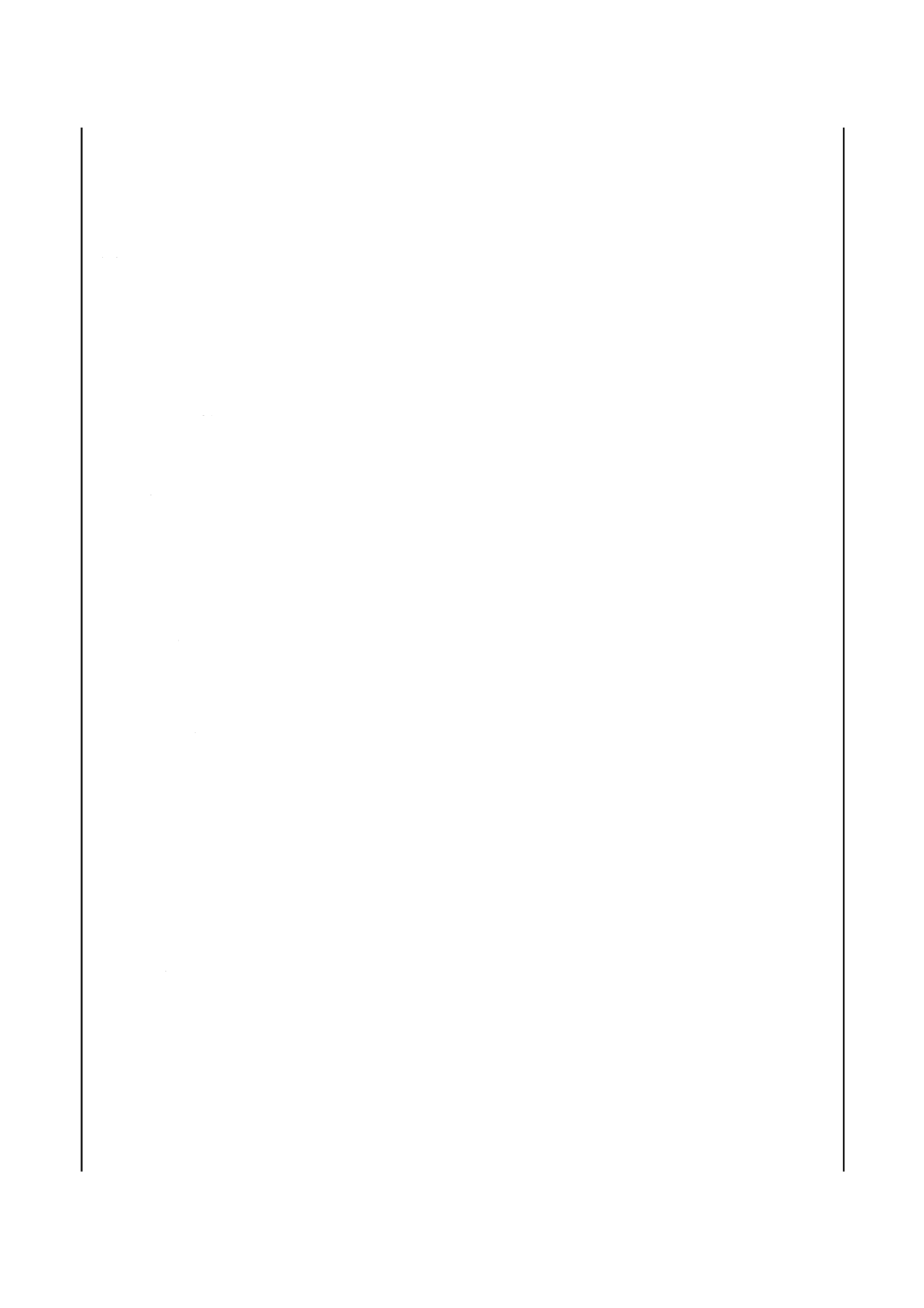

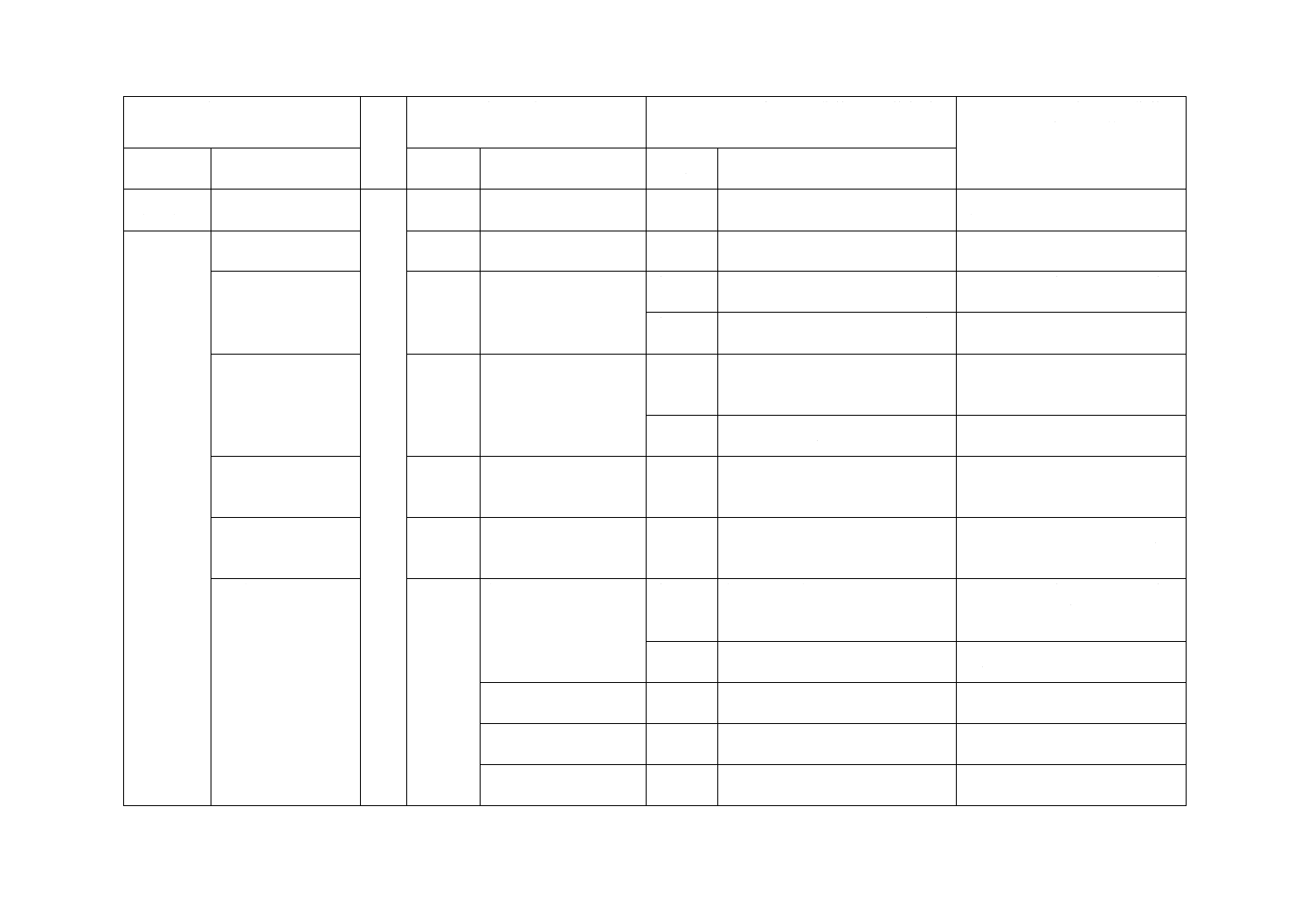

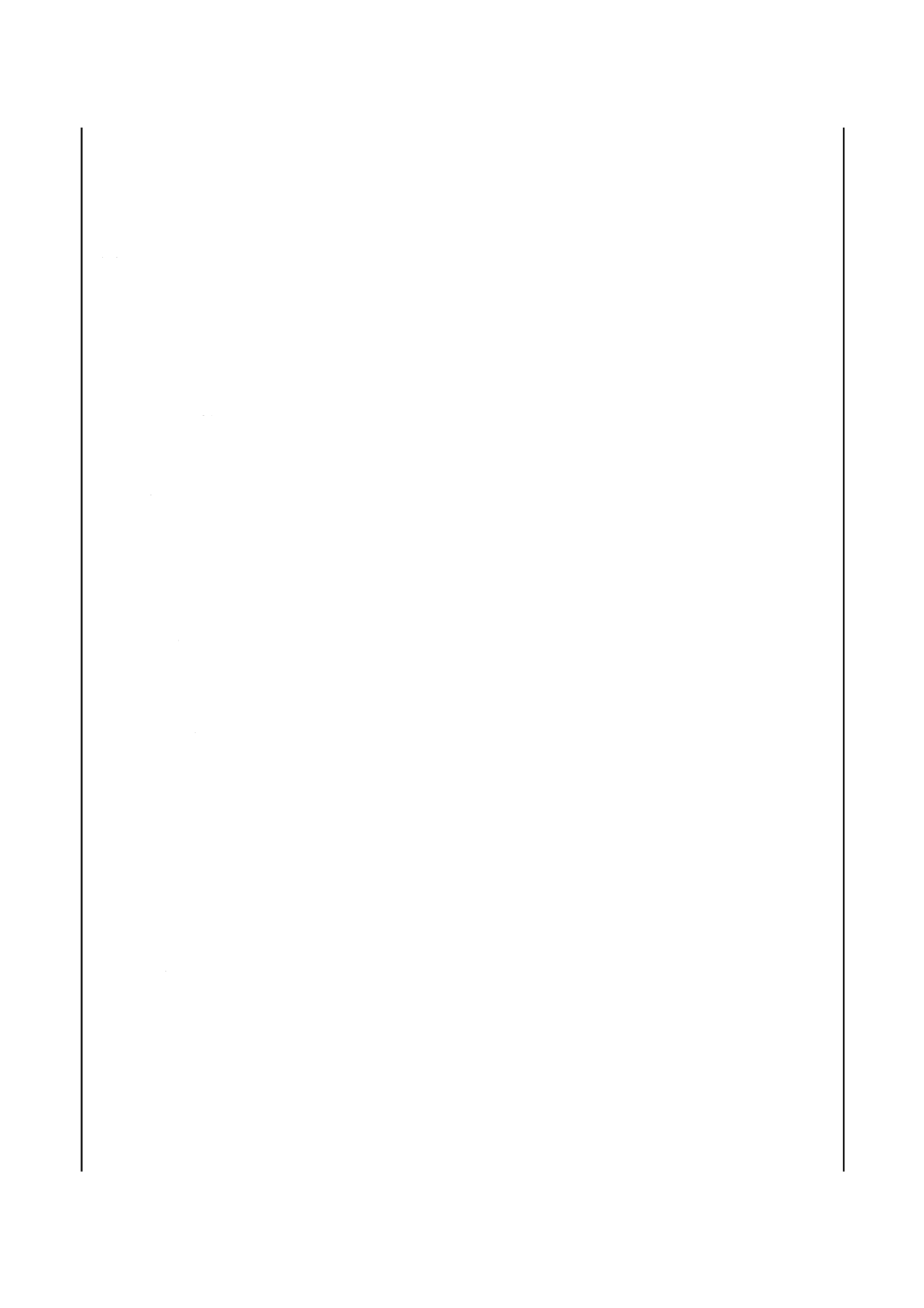

銅熱量計は,銅熱量計取付けブロックに熱電対を取り付けた銅板で構成され,次による。

6.35±0.05

9

T 8024:2020

− 銅熱量計は,少なくとも99 %の純度をもつ銅製の質量18.0 g±0.05 g,直径40 mm±0.1 mm,厚さ1.6

mmの銅板及び図3のように接続した熱電対から成る。熱電対は,銅板にピン止め又は高融点はんだ

で接続する。熱電対は,IEC 60584-1及びIEC 60584-3に規定する線径0.254 mm±0.002 mmのタイプ

Jを使用する。他のタイプの熱電対もIEC 60584-1の要求を満たせば,使用することができる。

− 銅熱量計取付けブロックは,図3に規定しているように,機械加工された公称厚さ13 mmのアスベス

トを含まない1枚の128 mm×128 mmの四角形の不燃材料から成る。

− 銅熱量計は,銅熱量計取付けブロックの外周に沿って3か所を平頭ピンによってピン付けする。銅熱

量計の面は,銅熱量計取付けブロックの表面と同一平面になければならない。銅熱量計の表面には,

吸収率0.94以上の黒塗料をスプレーコートし,平たんな薄い層を作る。

− 組み上げた状態の銅熱量計の質量が,合計で1 000 g±10 gで面全体が均一の重さになるように調整す

る。

単位 mm

1 銅板

A

正方形の銅熱量計取付けブロックの詳細

2 熱電対を穴に固定するための銅プラグ

Aa

中心に配置する熱電対の位置

3 熱電対(タイプJ)

A-A 熱電対の取付け

4 銅熱量計取付けブロック

図3−銅熱量計

5.9

データ収集・解析・制御システム

試験装置の部品の動きのタイミングの制御,データの記録及び時間間隔の計算を行うために,データ収

10

T 8024:2020

集,解析,装置制御システムが必要である。タイミング機能は,シャッターの開閉及び温度記録の開始と

停止を行う。銅熱量計の温度は,200 ℃になるまで,1秒当たり4回以上,最小分解能0.1 ℃及び精度0.75 ℃

で記録しなければならない。タイミングの精度は±2 %とする。銅熱量計の冷接点補正を備え,タイプJ

の熱電対からのミリボルト信号を温度に変換できなければならない。

使用する熱電対の種類に応じて,表1の許容熱量は,温度の関数としての熱電対出力を反映するように

修正するとよい。

5.10

ガス供給部

ガス供給部は,55 kPa±1 kPaにガス供給圧力を制御するための適切な減圧装置及び弁装置を用いたプロ

パンガス(濃度95 %以上)の供給装置とする。標準条件は,空気換算2 L/minに等しい流量とする。

5.11

ガス浮子式流量計

ガス浮子式流量計は,標準状態で空気換算2 L/minの空気の流れをもつ流量計とする。

5.12

放射計

放射計は,25 mmの直径で150°の視野角,少なくとも0 kW/m2〜20 kW/m2の範囲を測定可能な熱流束

計,又は少なくとも1.0 μm〜3.0 μmの範囲にわたって3 %以内の平たんなスペクトル感度をもつシュミッ

ト−ボルタ又はガードン形放射計とする。放射計は,国家標準にトレーサブルなものでなければならない。

放射計は,±3 %の精度をもたなければならない。放射計が水冷式である場合,冷却水の温度は,測定環

境周囲の露点温度を超えていなければならない。

5.13

溶媒

センサを洗浄するための溶媒は,アセトン又は石油系溶媒等の適切な溶媒とする。

警告 複合熱源の周囲でこれらの溶媒を用いるときには,十分に注意を払わなければならない。

6

試験の注意

燃焼生成物,煙及び煙霧を排出するために,排煙装置を用い,換気できる施設内にて試験を行う。排煙

装置による空気及び煙の吸込みが,火炎の正常な流れを妨げるときには,試験中は装置の周囲を遮蔽する

か,又は排煙装置の電源を切る。試験の後に排煙装置の電源を入れて煙霧を排出する。

ハロゲンランプ又はバーナの周囲で材料を取り扱うときは,注意を払い,熱源及び可燃性材料,例えば,

洗浄溶媒とは安全に十分な距離を確保しておく。また,試験片ホルダ及び銅熱量計は,長時間の試験中に

高温になることから高温の物体を取り扱うときは,冷却するか又は耐熱性保護手袋を用いる。

試験片の中には,直火によって危険になる場合があり,試験片が発火する場合又は可燃性ガスを放出す

る場合には注意する。

試験完了時は,ボンベの燃料ガス供給を遮断し,ガス配管内の燃料ガスを燃やし尽くさなければならな

い。

7

試験片のサンプリング

7.1

試験片の寸法

試験を行う各試験片,防護服などの積層試験片を (150±2) mm×(150±2) mmに切断する。材料の縦方

向が分かっているときは,これに平行に切断し,試験する防護服を代表する全ての層を含める。

7.2

試験片の数

各材料又は材料の組合せについて,5個以上の試験片を試験しなければならない。

11

T 8024:2020

8

試料調整条件及び試験環境

8.1

試料調整条件

試験前に,試験片は24時間以上,温度20 ℃±2 ℃,相対湿度(65±5)%の条件下で調整する。試料調

整後に直ちに試験を行わない場合は,調整後の試験片を密封容器で保管する。試験は,試料調整環境又は

密封容器から試験片を取り出してから3分以内に試験を開始する。

8.2

試験環境

試験は,温度15 ℃〜30 ℃,相対湿度15 %〜80 %で,風による影響を受けない環境で行う。

9

試験手順

9.1

装置構成及び校正手順

9.1.1

装置構成及びバーナ火炎位置の確認

装置が箇条5に従って構成されていることを確認する。銅熱量計を取り除き,銅熱量計取付けブロック

を直接熱源の上方に置く。バーナに点火し,試験片が置かれる中心に火炎が集中するようにバーナの角度

を調節する。バーナの火を消す。

9.1.2

対流熱及び放射熱の50:50複合熱源の設定

バーナの火炎及びハロゲンランプによる混合熱源の設定は,反復手順で行う。ランプの設定を行った後,

バーナの火炎で総熱流束84 kW/m2±4 kW/m2になるように調節する。

9.1.3

ランプからの放射熱の設定

ハロゲンランプは15分間以上昇温させ,シュミット−ボルタ又はガードン形放射計を用い,15 kW/m2

±4 kW/m2に設定する。放射計は,試験時の銅熱量計の位置に置く。

注記1 使用していない銅熱量計取付けブロックの中心に校正用放射熱センサを取り付けると,この

位置決めが容易になる(図3参照)。

ハロゲンランプの出力は,可変出力制御を使用して行う。設定値が得られたら,シャッターを閉じて放

射熱流束計とその銅熱量計取付けブロックを冷やす。

注記2 使用する放射計の視野角は,150°である。

9.1.4

総熱流束の設定

9.1.3によるランプからの放射熱の設定の後,校正センサ及び銅熱量計取付けブロックを取り外し,銅熱

量計と入れ替える。ガス流量を設定し,バーナ底部のニードルバルブによって火炎を調節して,総熱流束

を84 kW/m2±4 kW/m2に合わせる。火炎が試験片の中心に集中するようにガス流量を調節する。対流熱ば

く露は,試験片の中心に集中する青色火炎から得られる。

ばく露の総熱流束は,ばく露熱及び熱伝達の測定に2種類のセンサを用いることによって生じるエラー

を避けるため,熱伝達を測定するセンサと同じものを使用しなければならない。ただし,互いに2 %以内

の測定差になるような二つの銅熱量計を用いてもよい。附属書Bに,センサ校正の原理を記載する。

シャッターをバーナ及びハロゲンランプの上方に置き,試験片がない状態の試験片ホルダを試験片支持

台の上に置く。銅熱量計を放射熱源に向けて試験片ホルダの上に置く。その後シャッターを開き,銅熱量

計を対流熱及び放射熱の複合熱源に直接ばく露する。

銅熱量計の応答を10秒間以上記録し,その曲線の最初の部分を線形(直線)応答と同一とみなす。10

秒間の応答について得た曲線の線形部分を延長し,0秒及び10秒のときのセンサの読みをそれぞれ測定す

る。その増分を求めるために10秒の読みから0秒の読みを差し引く。また,各ばく露の終了時に,シャッ

ターを閉じて全ての熱を消散させる。

12

T 8024:2020

銅熱量計は室温まで冷却し,次の熱流束測定の前に1分間以上継続して室温に対して±1 ℃に安定化す

るようにする。附属書Bに熱流束計算の詳細を記載する。

銅熱量計の応答は,84 kW/m2±4 kW/m2の熱流束と等価の138 ℃±3 ℃であることが望ましい。

9.2

センサの手入れ

9.2.1

センサの管理

銅熱量計は,試験の実施有無及びセンサが受けるばく露状態にかかわらず,定期検査を行い,必要に応

じて手入れを行わなければならない。少なくとも,各試験片のばく露直後に銅熱量計表面の付着物を取り

除くようにする。

9.2.2

センサの修理

銅熱量計の銅板は,銅熱量計取付けブロックを取り外して,熱電対及び銅板の接続が確実であることを

確認する。ばく露面は,付着物の形成がないか目視確認しなければならない。付着物があれば,表面を再

調整しなければならない。

9.2.3

表面の再調整

付着物が目視で確認できる場合は,センサの表面の再調整が必要である。近くに点火源がないことを確

認し,冷却した銅熱量計を溶媒等で注意深く掃除する。表面に銅板の一部が露出した場合,銅板全体の塗

料を剝がし再塗装する。再調整したセンサは,試験に使用する前に1回以上校正を行う(9.1参照)。

9.3

試験片ホルダの管理

各試験では,乾燥した試験片ホルダを室温で用いる。幾つかの保持板セットを用いて交代で行うか,水

で冷却して乾燥,又は空気で強制的に冷却する。必要であれば,9.2.3に規定しているように溶媒等を用い

て付着したタール及びすすを取り除く。

9.4

データのコンピュータ処理

表1に示す情報は,コンピュータのソフトウエアにおける性能基準として用いてもよい。この場合,セ

ンサの応答は,熱伝達による熱傷の交点を求めるために,人体皮膚の許容熱量基準と比較する。熱伝達の

熱傷時間及びばく露熱流束の積が,熱防護指数(TPI)である。

注記 報告書に,各試験片についてのセンサの応答を図示すると結果を解釈しやすくなる。

9.5

試験片の取付け

9.5.1

単層試験片

主として単層で用いる試験材料は,接触法又は非接触法で試験を行ってもよい。

接触法における銅熱量計は,試験片と接触して置く。

非接触法では,銅熱量計と試験片との間に6.35 mm±0.05 mmの厚さのスペーサを置く。

試験片の裏側が上になるように試験片支持板の上部中央に試験片を置く。

ばく露中に試験片が動かないように,試験片の上に試験片固定板を置く。

非接触法の場合,試験片固定板の正方形の孔にスペーサを置き,スペーサの上に銅熱量計を置いて,図

1に示すように正方形の孔にはまるようにする。この条件は,スペーサによって作られる試験片とセンサ

との間の空気層を含んだ遮熱特性を測定する。

9.5.2

積層試験片

積層試験は,接触法で行い,裏地となる生地が銅熱量計と接していなければならない。

積層試験片の表地が下向きになるように使用する材料を試験片支持板上に置き,順番に次の層を置く。

積層試験片の裏地が上になるように置き,銅熱量計は,裏地の試験片の上に直接置く。

ばく露中に試験片が動かないように,試験片の上に試験片固定板を置く。

13

T 8024:2020

銅熱量計を試験片固定板の正方形の孔にはまるようにして試験片の上に置く。

9.6

熱防護指数(TPI)及び熱伝達指数[HTI(DE)x]の両方を測定する場合の試験片のばく露

複合熱源の上にシャッターを置き,対流熱及び放射熱を遮断する。試験片支持台の上に試験片ホルダを

置き(9.5.1又は9.5.2),その上に中心を合わせて銅熱量計を置く。シャッターを開き,試験片を複合熱源

にばく露し,同時にデータ収集・解析・制御システムを起動して銅熱量計からの出力を記録する。

試験が終了したら,シャッターを閉じて複合熱源を遮蔽し,ばく露を終了する。試験終了の温度は,24 ℃

上昇を記録したか,又は銅熱量計の温度上昇がストール曲線[表1及び式(1)]との交点を記録したときと

する。

銅熱量計を取り外し,冷却を開始する。試験片ホルダを取り外し,冷却する。銅熱量計を31 ℃まで冷や

し,次の試験片の試験の前に,少なくとも1分間持続して±1 ℃に安定化するようにする。必要に応じて,

試験片の上に置く直前の銅熱量計に手のひらを当ててほぼ体温まで再加熱する。

試験片をホルダから取り外し,10.4に規定する変化を観察する。残りの試験片を試験する。

9.7

熱伝達指数[HTI(DE)x]だけを測定する場合の試験片のばく露

複合熱源の上にシャッターを置き,対流熱及び放射熱を遮断する。試験片支持台の上に試験片ホルダを

置き(9.5.1又は9.5.2),その上に中心を合わせて銅熱量計を置く。シャッターを開き,試験片を複合熱源

にばく露し,同時にデータ収集・解析・制御システムを起動して銅熱量計からの出力を記録する。

銅熱量計の温度が24 ℃以上上昇したら,シャッターを閉じて複合熱源を遮蔽し,ばく露を終了する。

銅熱量計を取り外し,冷却を開始する。試験片ホルダを取り外し,冷却する。銅熱量計を室温まで冷や

し,次の試験片の試験の前に,少なくとも1分間継続して室温±1 ℃に安定化するようにする。

試験片をホルダから取り外し,10.4に規定する変化を観察する。残りの試験片を試験する。

10

結果の評価

10.1

評価方法の選択

試験片を通って銅熱量計に伝達される熱は,10.2及び10.3に示す二つの方法の両方,又はいずれか一方

によって評価する。防護服の性能は,熱防護指数(TPI)又は熱伝達指数[HTI (DE)x又はHTI-Tx]によっ

て評価する。

10.2

熱防護指数(TPI)の求め方

10.2.1

熱傷の開始時間ti

熱傷の開始時間tiは,銅熱量計の温度上昇及び式(1)によって得られる経験的性能基準に合致したとき決

まる。ばく露開始から,生地内の熱伝達による温度上昇曲線と第二度熱傷を生じると予測するストール曲

線とが交差する点(熱伝達による熱傷の交点)までの時間(s)で,0.1秒単位で表す。

1

290

.0

204

.

50

t

Q

×

=

······································································· (1)

ここに,

Q: 熱傷が開始する総熱量(kJ/m2)

t: シャッターを開き熱ばく露を開始してからの経過時間

(s)

10.2.2

熱防護指数(TPI)

熱防護指数(TPI)を,式(2)を用いて計算する。

it

F×

=

TPI

··············································································· (2)

14

T 8024:2020

ここに,

TPI: 熱防護指数(kJ/m2)

F: ばく露熱流束(kW/m2)(9.1.4参照)

ti: 熱伝達による熱傷時間(s)

銅熱量計の温度上昇及び式(1)によって得られる交点ま

での時間(s)である。

同じ材料又は材料の組合せについて,行った試験の熱防護指数(TPI)及び平均熱防護指数を計算する。

10.3

熱伝達指数の求め方

10.3.1

熱伝達指数(複合熱源ばく露)[HTI(DE)x]

熱伝達指数(複合熱源ばく露)[HTI(DE)x]は,銅熱量計を用い,12 ℃及び24 ℃上昇が生じた時間(0.1

秒単位)を求める。

10.3.2

熱伝達指数(HTI-Tx)

熱伝達指数(HTI-Tx)を,式(3)を用いて計算する。

x

x

t

F×

=

T

-

HTI

········································································· (3)

ここに,

HTI-Tx: 熱伝達指数(kJ/m2)

F: ばく露総熱量(kW/m2)(9.1.4参照)

tx: 熱伝達指数(複合熱源ばく露)[HTI(DE)x]

[x ℃までの時間(s)]

x: 12又は24

同じ材料又は材料の組合せについて,行った試験の12 ℃及び24 ℃上昇が生じた時間から算出する熱伝

達指数(HTI-Tx)及び平均熱伝達指数を計算する。

注記 ここで規定する熱伝達指数(HTI-Tx)は,JIS T 8021で規定する熱伝達指数(HTI)とは定義が

異なるので,注意を払う必要がある。

10.4

試験片の外観変化

試験者は,積層試験片の各層の試験片を含むばく露後の試験片の状態を記録する。試験片の状態は,亀

裂及び孔,炭化,滴下,ぜい(脆)化,着火,溶融,収縮,固着などがその一例である。

11

試験報告書

次の事項を試験報告書に記載する。

a) 試験実施機関名

b) 試験日

c) 規格番号及び発行年

d) 試験材料の名称

e) 試験材料及び試験材料の積層順序の説明,必要に応じて一般名,単位面積当たりの質量

f)

プロパンガス以外の代替ガスを使用した場合,使用した燃料

g) 校正した総熱流束

h) 試験片,センサ構成などの試験条件,接触法又は非接触法の試験方法

i)

使用した熱伝達評価の方法(熱防護指数評価及び/又は熱伝達指数評価)

j)

熱防護指数評価を行った場合,各試験片の熱伝達熱傷時間,熱防護指数(TPI)及びそれらの平均値

k) 熱伝達指数評価を行った場合,各試験片の熱伝達指数(複合熱源ばく露)[HTI (DE)12,HTI (DE)24]

及びそれらの平均値

l)

ばく露熱によって試験片に生じた外観変化(10.4参照)

15

T 8024:2020

m) 試験結果と実際の火炎との相違に関する説明

例 “この試験による結果は,生地の積層構成による防護又は遮熱性能を評価する測定方法によって

得た結果であり,実際の火災又はフラッシュオーバの状況に適用できるとは限らない。”

16

T 8024:2020

附属書A

(参考)

試験装置の構成材料の入手に関する情報

A.1 一般

この規格で規定する材料を供給可能な業者に関する情報を提供する。他の供給業者から,同等な代替品

を入手してもよい。この情報は,この規格の使用者の利便性を向上させるために提供するものであり,こ

れらの製品の使用を規定するものではない。

A.2 試験装置

MYAC Consulting Inc.

23046 Township Road 514,

Sherwood Park, Alberta,

Canada, T8B1K9

Phone (780-916-2231)

KAS Technical

4 FARMINGDALE LANE

NEWARK, DE USA 19711

Phone: (302) 292-1409

Thermetrics

4220−24th Avenue West

Seattle, WA, USA 98199

Phone: (206) 456-9119

Precision Products, LLC

7400 White Pine Road

Richmond, VA, USA 23237

Phone: 804-561-0777

Govmark

96 Allen Blvd., Suite D

Farmingdale, NY, USA 11735-5626

Phone: +1 (631) 293-8944

Segundo Vargas

Custom Scientific Instruments, Inc.

1125 Conroy Place

17

T 8024:2020

Easton, Pennsylvania, USA 18040

Phone: +1-610-923-6500

Fax: +1-610-923-6543

A.3 ガスバーナ

Fisher Burner LP Gas Model Müller-Scherr

Catalog No. S49122 Laborausrustungsgesellschaft m.b.H. & Co. KG

Fisher Scientific Company, Leopold-Hasner-Strasse 36,

A-4020 Linz,, Austria and

711 Forbes Ave.

Ptiisburg PA USA 15219

A.4 ハロゲンランプ

Phillips Lighting Company

500 W T3 120 VAC lamps

Product number 21651-1

A.5 銅熱量計取付けブロック用断熱ボード

Monolux 500 (a calcium silicate board with some fillers) available from

Cape Boards & Panels Ltd.

Iver Lane, Uxbridge U80 2JO,

England, UK

http://www.promat-ap.com/hti̲MOX500tech.htm

A.6 黒塗料

Krylon #1618 BBQ and Stove; Krylon #1316 Sandable Primer; or Krylon #1614 High Heat and Radiator paints.

Thurmalox Solar Coating

吸収係数が0.96,耐熱温度182 ℃(350 F)のメドサーモ黒塗料は,次のところから入手可能

Medtherm Corporation

P. O. Box 412

Huntsville, AL 35804

A.7 銅熱量計洗浄剤

1,1,1-トリクロロエタン及びエタノールの体積割合3:1の混合物が適切である。

A.8 黒塗料除去剤

アセトン

18

T 8024:2020

附属書B

(参考)

センサ校正の原理

B.1

銅熱量計の校正

銅熱量計の校正は,次による。

(

)

(

)

t

T

A

C

m

I

d

d

10

2

1

10

6

3

×

×

×

+

×

×

=

−

−

ε

ここに,

I: 入射熱流束(W/m2)

dT/dt: 銅熱量計の温度上昇速度(℃/s)

m: 銅熱量計の塗装済みの質量(g)。検出表面上の銅板及び

黒塗料の質量を含むが熱電対の質量を引いたもの

C: 純銅の熱容量(25 ℃において385 J/kg・℃)

A: 試験熱流束にばく露した銅熱量計の前面の表面積(1 257

mm2)

ε: 銅熱量計の前面に用いる黒塗料の放射率又は吸収率。通

常は0.94以上の値。

これらの銅熱量計を用いた校正計算に使用される物理的定数は,質量及び/又は放射率の値の変化に敏

感である。熱源の50 %が放射熱であるため,理想吸収体からの放射率の変化の1/2だけが示されているこ

とに注意が必要である。

B.2

銅熱量計

この試験で用いる銅熱量計について,打ち抜かれて孔をあけられた銅板の質量は,10秒で既定の温度上

昇が得られるように17.95 g〜18.05 gの間でなければならない。銅熱量計の物理的定数は,上記の検討に

基づいて計算することができる。修理された銅熱量計を校正熱量計と置き換えることによって修理された

銅熱量計の性能を確認する。十分な性能が確認できた後に,再度試験用熱量計として用いる。

19

T 8024:2020

附属書C

(参考)

研究室間の試験データ

C.1 この附属書は,研究室間の試験データについて記載するものであって,この規格の一部ではない。

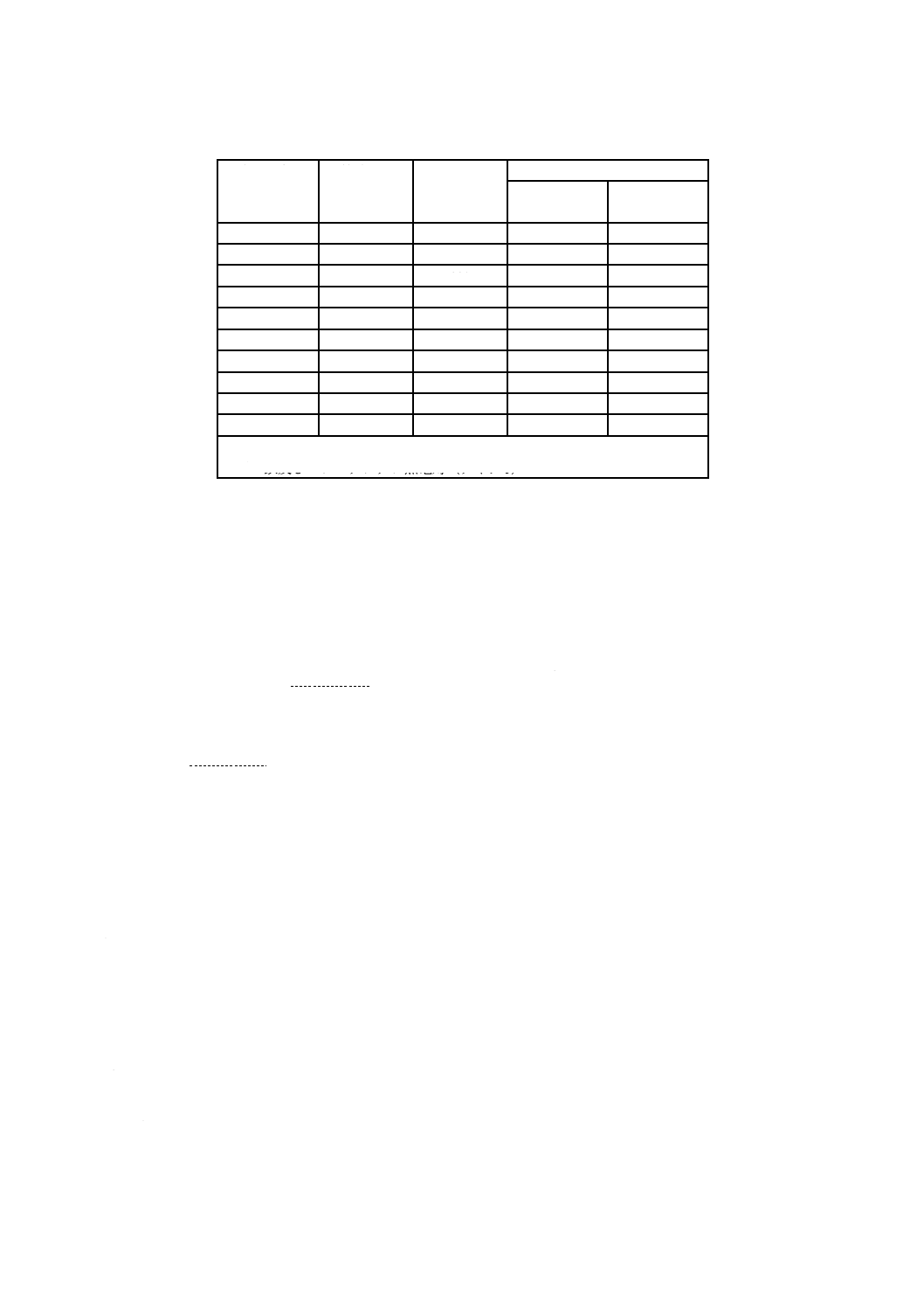

合計三つの積層構成の試料を7か所の異なった研究室で測定した熱しきい値指数(TTI)の結果を,示

す(表C.1参照)。

注記 熱しきい値指数(TTI)は,旧規格の評価指標であり,この規格の熱防護指数(TPI)と等しい。

C.2 積層構成Aは,254 g/m2のケブラー(Kevlar)・PBI表地,透過性膜をもつ132 g/m2のノーメックス

(Nomex)E89防水層及び綿状の詰め物とノーメックス(Nomex)III生地とをキルティングした275 g/m2

の裏地(最内層)から成る。

C.3 積層構成Bは,254 g/m2のノーメックス(Normex)III A表地,非透過性膜をもつ331 g/m2の防水層

及び綿状の詰め物とノーメックス(Nomex)III生地とをキルティングした315 g/m2の裏地(最内層)から

成る。

C.4 積層構成Cは,5層の203 g/m2のノーメックス(Nomex)生地から成る。

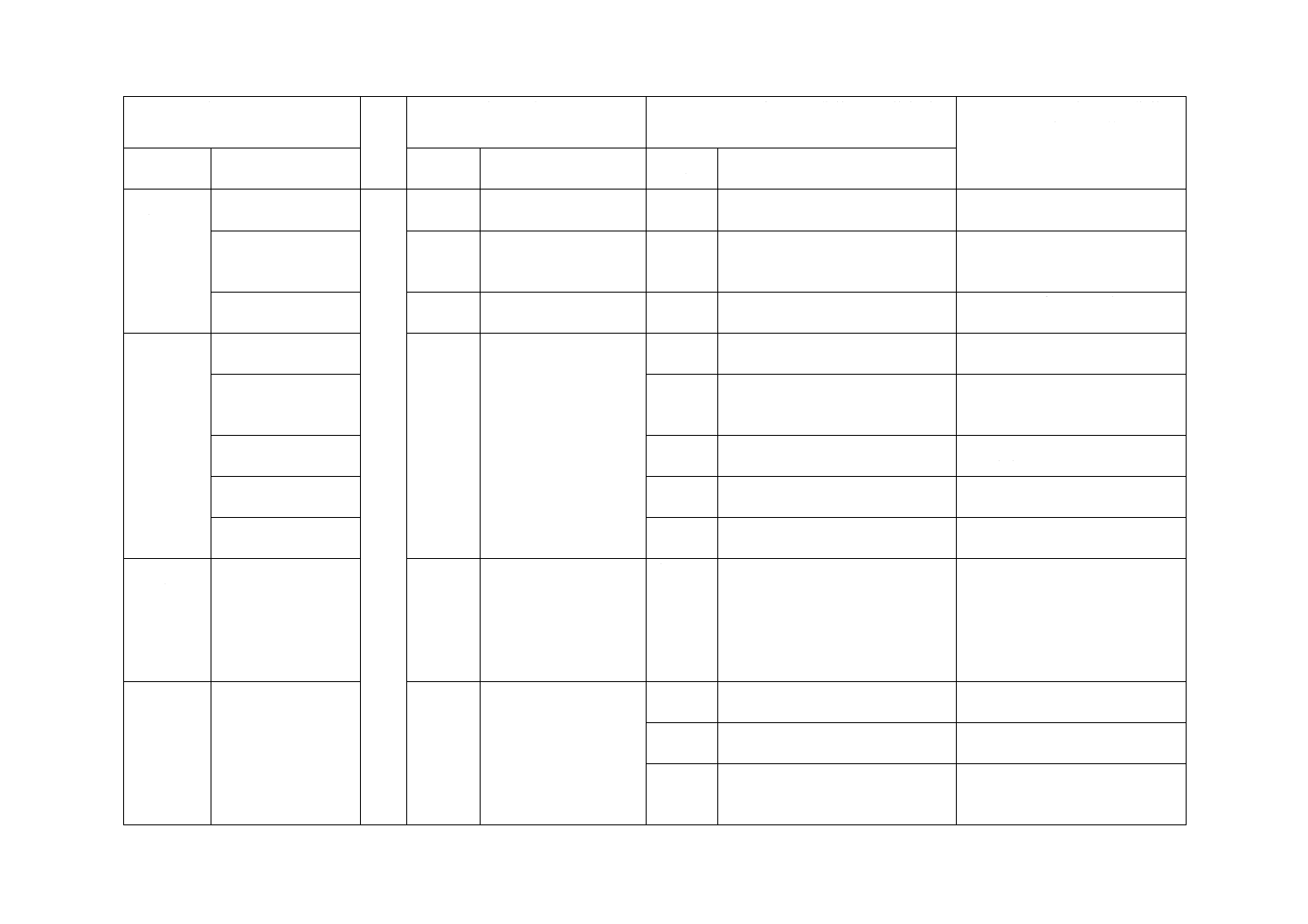

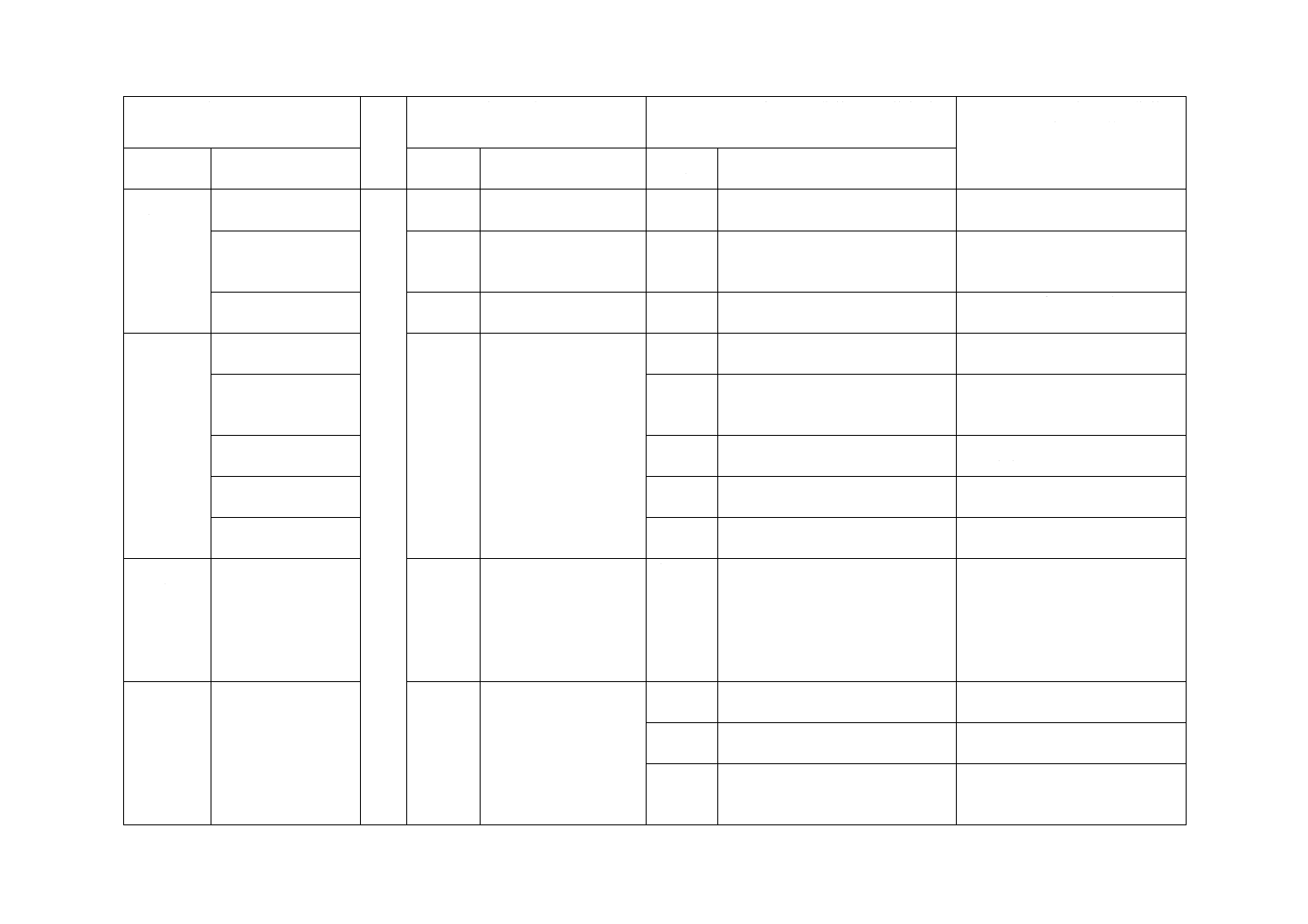

表C.1−研究室間データ測定結果

積層構成

TTI

研究室

平均値

1

2

3

4

5

6

7

A

平均値

19.2

20.7

20.7

19.4

22.2

18.4

20.1

20.1

標準偏差

0.3

0.6

0.4

0.6

0.4

0.4

0.2

1.1

B

平均値

24.6

24.8

25.4

24.3

25.9

23.4

25.4

24.8

標準偏差

0.3

0.5

0.5

0.6

0.9

0.4

0.5

0.8

C

平均値

20.9

20.6

19.5

18.2

20.7

15.9

17.8

19.1

標準偏差

0.2

0.8

0.3

0.5

0.4

0.1

0.1

1.7

注記 標準偏差の平均値は,研究室間の標準偏差である。

参考文献

[1] STOLL. A.M. and CHIANTa, M.A., Method and Rating System for Evaluation of Thermal Protection.

Aerospace Medicine, 40, 1969, pp. 1232-1238

[2] Torvi D.A. Heat transfer in Thin Fibrous Materials Under High Heat Flux Conditions, Ph.D. Thesis, University

of Alberta, 1997

[3] JIS T 8022 熱及び火炎に対する防護服−火炎伝ぱ性試験方法

[4] JIS T 8023 熱に対する防護服及び装備品−熱風循環炉を使用する対流耐熱性試験方法

20

T 8024:2020

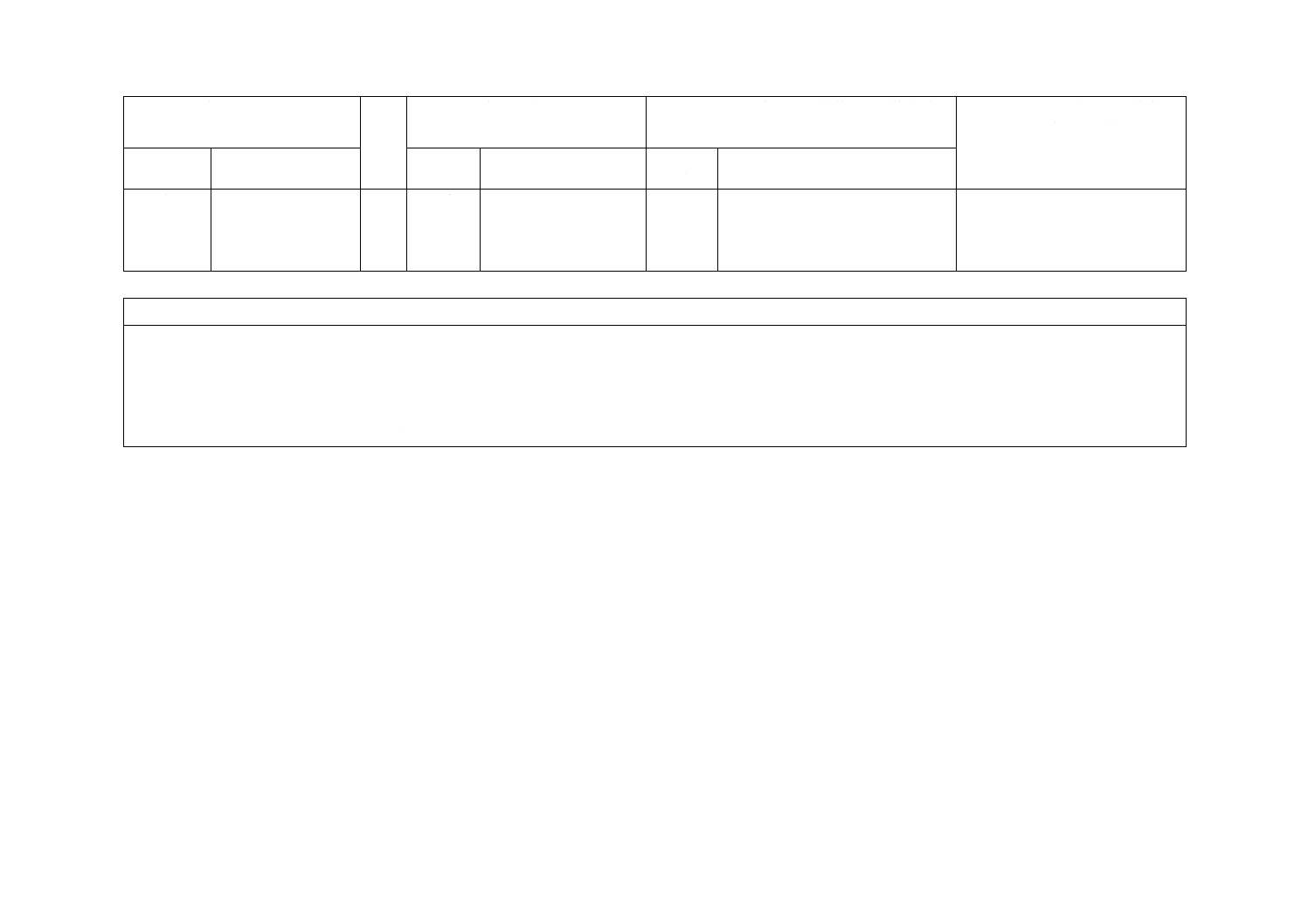

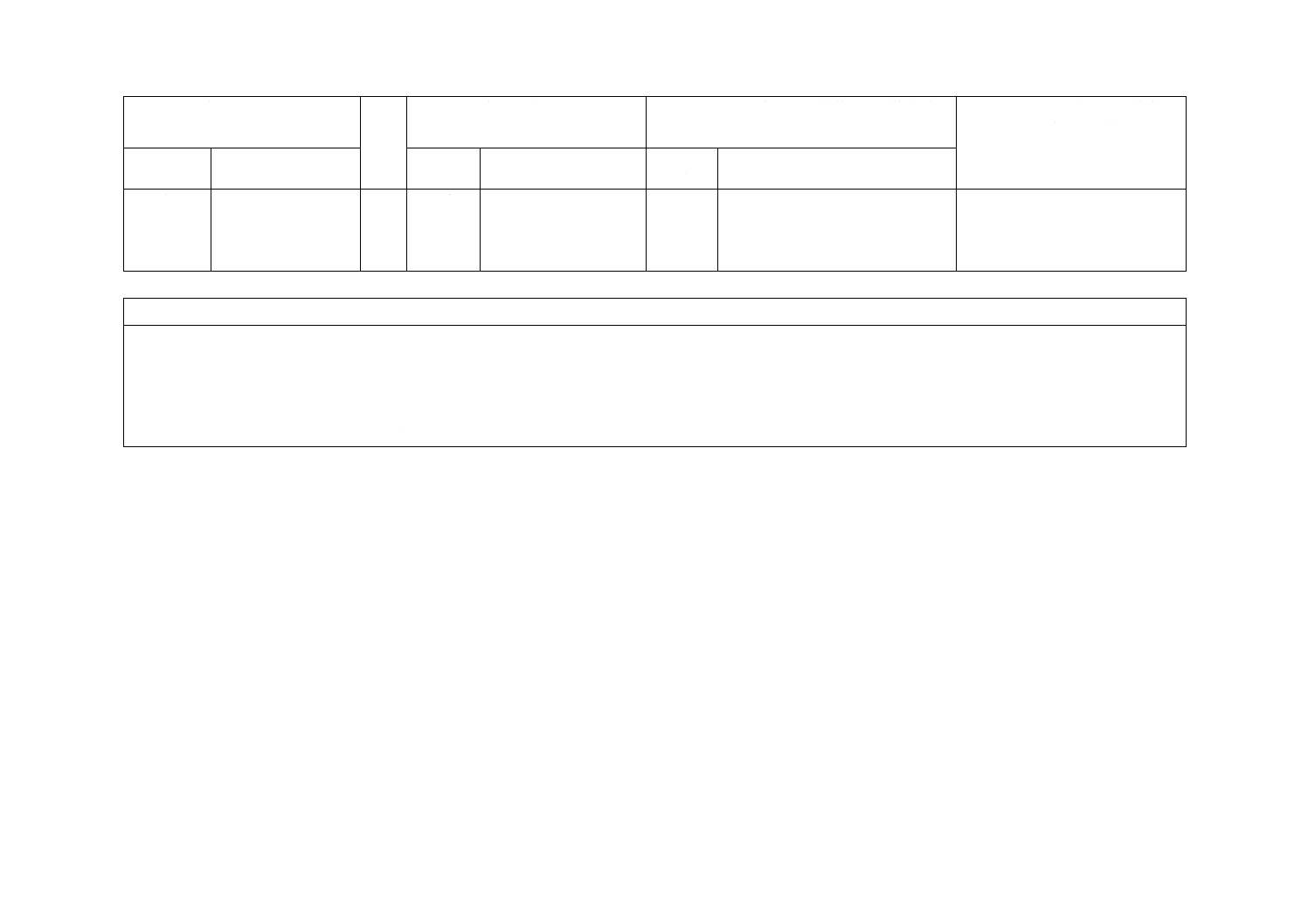

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8024:2020 熱及び火炎に対する防護服−火炎及び放射熱ばく露時の熱伝

達性測定方法

ISO 17492:2019,Clothing for protection against heat and flame−Determination of heat

transmission on exposure to both flame and radiant heat

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

序文

序文

変更

総ばく露熱量の許容差を±2 kW/m2

から±4 kW/m2に変更した。

ISOにおいて審議されている箇所

であること及び旧版の結果の整合

性を維持するため。次回ISOに提

案する。

変更

熱しきい値指数(TTI)を熱防護指

数(TPI)に変更した。

ISOにおいて審議されている箇所

であるため。

変更

熱伝達指数(HTI)を熱伝達指数

(HTI-Tx)に変更した。

ISOにおいて審議されている箇所

であるため。

追加

熱防護指数(TPI)評価の概要を追

加した。

ISOにおいて審議されている箇所

であるため。

追加

熱伝達指数(HTI-Tx)評価の概要を

追加した。

ISOにおいて審議されている箇所

であるため。

1 適用範囲

1

適用範囲

変更

ISO規格では,対流熱及び放射熱が

それぞれ50 %と規定されているの

に対し,JISでは数字の規定はして

いない。

国内装置で一般的に可能な条件に

変更した。

2 引用規格

3 用語及び

定義

3.3 炭化

3

用語及び定義

変更

技術的差異はない。定義の表現を変

更した。

熱及び火炎に対する防護服の関連

規格のJIS T 8022における表現に

整合させるため。

7

T

8

0

2

4

:

2

0

2

0

21

T 8024:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義(続き)

3.9.1 熱伝達指数(複

合熱源ばく露)

3.9.1

JISとほぼ同じ

変更

技術的差異はない。3.9として熱伝

達指数を定義し,3.9.1 熱伝達指数

(複合熱源ばく露)[HTI (DE)x]と

新たに3.9.2 熱伝達指数(HTI-Tx)

を配置した。

熱伝達指数という用語の評価指標

をまとめ違いを分かりやすくする

ために変更及び追加した。次回

ISOに提案する。

3.9.2 熱伝達指数

(HTi-Tx)

−

−

追加

本文で使用している用語を新たに

定義した。

熱伝達指数という用語の評価指標

をまとめ違いを分かりやすくする

ために追加した。次回ISOに提案

する。

3.13 着火

3.13

JISとほぼ同じ

変更

技術的差異はない。定義の表現を変

更した。

熱及び火炎に対する防護服の関連

規格のJIS T 8023における表現に

整合させるため。

−

3.14

素材固有の耐炎性

削除

用語及び定義を削除した。

本文で使用していないため。次回

ISOに提案する。

3.14 溶融

3.15

JISとほぼ同じ

変更

技術的差異はない。定義の表現を変

更した。

熱及び火炎に対する防護服の関連

規格のJIS T 8023における表現に

整合させるため。

−

3.16

熱ばく露に対する変化

削除

用語及び定義を削除した。

本文で使用していないため。次回

ISOに提案する。

3.15 収縮

3.17

JISとほぼ同じ

変更

技術的差異はない。定義の表現を変

更した。

熱及び火炎に対する防護服の関連

規格のJIS T 8023における表現に

整合させるため。

3.18 熱防護指数

3.20

熱しきい(閾)値指数

変更

技術的差異はない。用語を変更し

た。

ISOにおいて審議されている箇所

であるため。

4 原理

4

原理

変更

総ばく露熱量の許容差を±2 kW/m2

から±4 kW/m2に変更した。

ISOにおいて審議されている箇所

であること及び旧版の結果の整合

性を維持するため。次回ISOに提

案する。

変更

非接触法における試験片とセンサ

との間の距離及びその許容差を変

更した。

ISOにおいて審議されている箇所

であるため。

7

T

8

0

2

4

:

2

0

2

0

22

T 8024:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 原理

(続き)

−

追加

総熱流束の設定方法を記載した。

この規格の利用者の利便性を向上

させるため。

5 試験装置 5.1 一般

5.1

−

追加

試験装置の構成材料に関する注記

を追加した。

この規格の利用者の利便性を向上

させるため。

5.2 複合熱源

5.2

JISとほぼ同じ

変更

バーナの設定角度に範囲を規定し

た。

ISOにおいて審議されている箇所

であるため。

変更

ハロゲンランプのタイプを規定し

た。

ISOにおいて審議されている箇所

であるため。

5.5 試験片支持板

5.5

試験片支持板

変更

試験片支持板の寸法を変更した。さ

らに重量についても規定した。

ISOにおいて審議されている箇所

であり,国内での使用実態を考慮

したため。

削除

JISでは,支持板四隅のフランジが

ないものを許容した。

国内で実運用している試験機を考

慮し変更をした。

5.6 試験片固定板

5.6

JISとほぼ同じ

変更

試験片固定板の寸法を変更した。さ

らに重量についても規定した。

ISOにおいて審議されている箇所

であり,国内での使用実態を考慮

したため。

5.7 スペーサ

5.7

JISとほぼ同じ

変更

スペーサの寸法を変更した。さらに

重量についても規定した。

ISOにおいて審議されている箇所

であり,国内での使用実態を考慮

したため。

5.8 銅熱量計

5.8

銅熱量計

変更

銅熱量計の銅板の質量の許容差を

変更した。

ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

変更

銅板と熱電対の接続箇所を1か所

に変更した。

ISOにおいて審議されている箇所

であるため。

−

追加

熱電対の種類を規定した。

ISOにおいて審議されている箇所

であるため。

−

追加

銅熱量計を取付けブロックに固定

する方法を規定した。

ISOにおいて審議されている箇所

であるため。

JISとほぼ同じ

変更

技術的差異はない。センサ部の黒塗

料の吸収率を0.94以上に変更した。

国内での調達実状を考慮し,変更

をした。

7

T

8

0

2

4

:

2

0

2

0

23

T 8024:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験装置

(続き)

5.9 データ収集・解

析・制御システム

5.9

JISとほぼ同じ

変更

データ収集・解析・制御システムに

求められる性能を変更した。

ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

5.10 ガス供給部

5.10

JISとほぼ同じ

変更

使用する燃料をプロパンガスに限

定し,かつ,濃度を規定した。

ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

5.12 放射計

5.12

JISとほぼ同じ

変更

測定可能な熱流束範囲を変更した。 ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

−

追加

放射計のスペクトル感度を規定し

た。また,放射計は,国家標準にト

レーサブルであること及び測定精

度を規定した。

ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

7 試験片の

サンプリン

グ

7.1 試験片の寸法

7.1

−

追加

試験片の寸法に許容差を追加した。

また,サンプリングする方向につい

て規定した。

ISOにおいて審議されている箇所

であるため。

7.2 試験片の数

7.2

JISとほぼ同じ

変更

サンプリングする数を5個以上に

変更した。

ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

8 試料調整

条件及び試

験環境

8.1 試料調整条件

8.1

JISとほぼ同じ

変更

技術的差異はない。試料調整条件と

して規定する湿度の許容差を±5 %

に変更した。

ISOにおいて審議されている箇所

であるため。

8.2 試験環境

8.2

JISとほぼ同じ

変更

試験環境温度の範囲を変更した。

ISOにおいて審議されている箇所

であり,国内の実態を考慮したた

め。

9 試験手順 9.1 装置構成及び校

正手順

−

−

追加

試験装置の構成及び総熱流束を設

定するための校正手順を変更した。

ISOにおいて審議されている箇所

であるため。

−

9.1.2

対流熱及び放射熱の

50:50複合熱源の設定

削除

規定値としてバーナ及びランプの

それぞれの熱流束の設定値を記載

している部分を削除した。

それぞれの設定値は試験機に依存

するため,試験条件として規定す

るべきではないため。次回ISOに

提案する。

7

T

8

0

2

4

:

2

0

2

0

24

T 8024:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験手順

(続き)

9.1.3 ランプからの

放射熱の設定

9.1.3

JISとほぼ同じ

変更

放射熱の設定を行うときの方法を

注記とした。

簡易に設定するための参考情報で

あり,試験機に適用できる内容で

ないため。次回ISOに提案する。

削除

放射熱計が国家標準にトレーサブ

ルであることを削除した。

5.12で既に規定していて,重複し

ているため。

9.2.1 センサの管理

9.2.1

9.2.2

初期温度

センサの許容性

変更

センサの初期温度及び許容性を削

除し,新たにセンサの管理に関して

規定した。

ISOにおいて審議されている箇所

であるため。

9.4 データのコンピ

ュータ処理

9.4

JISとほぼ同じ

変更

センサの応答を図示することを注

記に変更した。

箇条11の試験報告書では記載す

ることを規定しておらず,整合性

をもたせるため。

9.5.1 単層試験片

9.5.1

JISとほぼ同じ

変更

スペーサの寸法及び許容差を変更

した。

ISOにおいて審議されている箇所

であるため。

追加

単層試験片を試験する際に,試験片

が動くことがないように固定する

ことを記載した。また,非接触法で

の測定を行うための方法を記載し

た。

ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

9.6 熱防護指数(TPI)

及び熱伝達指数[HTI

(DE)x]の両方を測定

する場合の試験片の

ばく露

9.6

削除

各試験片のばく露の後,直ちに銅熱

量計の表面を摩耗防止材料で拭い

て表面に凝縮しているかもしれな

い分解生成物を全て取り除くこと

を削除した。

9.2.1で同様のことを規定してい

て,重複しているため。

9.7 熱伝達指数

[HTI (DE)x]だけを

測定する場合の試験

片のばく露

9.7

削除

各試験片のばく露の後,直ちに銅熱

量計の表面を摩耗防止材料で拭い

て表面に凝縮しているかもしれな

い分解生成物を全て取り除くこと

を削除した。

9.2.1で同様のことを規定してい

て,重複しているため。

7

T

8

0

2

4

:

2

0

2

0

25

T 8024:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 結果の

評価

10.2.1 熱傷の開始時

間ti

10.2.1

JISとほぼ同じ

変更

熱傷が開始する総熱量の算出式を

変更した。

ISOにおいて審議されている箇所

であるため。

10.3.2 熱伝達指数

(HTI-Tx)

10.3.2

−

追加

ここで規定する熱伝達指数は,関連

規格で規定する熱伝達指数とは異

なることを注記に記載した。

関連規格で規定する評価指標の熱

伝達指数とは異なることを明示す

るため。次回ISOに提案する。

−

11 研究室間のデータ

削除

記載内容を削除した。

研究室間のデータは参考情報であ

り,規定ではないため。

11 試験報

告書

c)

12

JISとほぼ同じ

追加

規格の発行年を追加した。

関連規格(JIS T 8021)における

表現に整合させるため。

f)

変更

プロパンガス以外の代替ガスを使

用した場合は,使用した燃料を記載

するように変更した。

規定以外の燃料を使用した場合

は,明記をする必要があるため。

g)

追加

校正した総熱流束を報告するよう

に追加した。

試験結果に影響を与える要因のた

め報告事項とした。

h)

追加

試験方法の詳細条件を報告するよ

うに追加した。

試験結果に影響を与える要因のた

め報告事項とした。

l)

追加

試験片の外観変化を報告するよう

に規定した。

本文で外観変化の記録をすること

を規定しているため。

附属書A

(参考)

試験装置の

構成材料の

入手に関す

る情報

附属書A

変更

試験装置の構成材料の名称及び入

手先情報を記載した。

規格の利便性を向上させるため。

附属書B

(参考)

センサ校正

の原理

B.1 銅熱量計の校正

附属書B JISとほぼ同じ

変更

黒塗料の放射率又は吸収率を0.94

以上にした。

5.8の規定に整合させるため。

変更

入射熱流束の式を変更した。

ISOにおいて審議されている箇所

であるため。

変更

銅板の許容質量の幅を限定した。

ISOにおいて審議されている箇所

であり,測定精度を向上させるた

め。

7

T

8

0

2

4

:

2

0

2

0

26

T 8024:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書C

(参考)

研究室間の

試験データ

C.1

附属書C

追加

熱しきい値指数(TTI)は,旧規格

の評価指標であり,この規格の熱防

護指数(TPI)と等しいことを注記

で記載した。

熱しきい値指数(TTI)は,この規

格では規定していない指標値のた

め。

JISと国際規格との対応の程度の全体評価:ISO 17492:2019,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

7

T

8

0

2

4

:

2

0

2

0