T 8021:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 装置······························································································································· 2

5.1 一般 ···························································································································· 2

5.2 ガスバーナ ··················································································································· 2

5.3 銅熱量計 ······················································································································ 2

5.4 試験片支持枠 ················································································································ 5

5.5 熱量計設置プレート ······································································································· 6

5.6 支持台 ························································································································· 6

5.7 記録装置 ······················································································································ 7

5.8 テンプレート ················································································································ 7

6 注意事項························································································································· 7

7 サンプリング ··················································································································· 8

7.1 試験片寸法 ··················································································································· 8

7.2 試験片の数 ··················································································································· 8

8 試料調整条件及び試験環境 ································································································· 8

8.1 試料調整条件 ················································································································ 8

8.2 試験環境 ······················································································································ 8

9 試験手順························································································································· 8

9.1 準備及び校正 ················································································································ 8

9.2 試験片の取付け ············································································································ 10

9.3 火炎のばく露 ··············································································································· 10

10 試験報告書 ··················································································································· 11

附属書A(参考)熱伝達性試験の有意性 ·················································································· 12

附属書B(参考)試験材料の入手先情報··················································································· 13

附属書C(参考)試験報告書の様式例 ····················································································· 14

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

T 8021:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が

改正した日本産業規格である。これによって,JIS T 8021:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

T 8021:2020

熱及び火炎に対する防護服−

火炎ばく露時の熱伝達指数測定方法

Protective clothing against heat and flame-

Determination of heat transmission on exposure to flame

序文

この規格は,2016年に第2版として発行されたISO 9151を基とし,使用上の利便性を考慮するため技

術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,防護服に使用される材料又は材料構成の熱伝達指数の測定方法について規定する。材料は,

この規格で規定した試験条件における相対的な熱伝達量を示す熱伝達指数を比較することによって,評価

することができる。熱伝達指数は,実使用条件の下で試験材料が防護できる時間の尺度とはならない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9151:2016,Protective clothing against heat and flame−Determination of heat transmission on

exposure to flame(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

IEC 60584-1,Thermocouples−Part 1: EMF specifications and tolerances

IEC 60584-3,Thermocouples−Part 3: Extension and compensating cables−Tolerances and identification

system

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

試験片(test specimen)

防護服材料の全構成層(該当する場合には,内衣を含む。)が,実際に使用されるのと同じ順序及び方向

で配置されたもの。

2

T 8021:2020

3.2

入射熱流束(incident heat flux,Q)

試験片のばく露面への単位時間及び単位面積当たりの入射エネルギー量。単位は,kW/m2で表す。

3.3

熱伝達指数(heat transfer index,HTI)

5.3で規定する銅製ディスク熱量計(以下,銅熱量計という。)が,試験開始温度から防護服の製品規格

に規定する温度に到達するまでの時間を基にした指数。

注記1 熱伝達指数は,試験片を挟んだ火炎と銅熱量計との間の熱伝達のことをいう(附属書A参照)。

注記2 関連する製品規格(JIS T 8129,ISO 11613,ISO 11999-3など)においては,試験開始からの

温度上昇を12 ℃及び/又は24 ℃としている。

4

原理

水平方向に設置した試験片を動かないように固定し,下からガスバーナで80±2 kW/m2の入射熱流束を

与える。試験片を通過する熱は,試験片の上部と接触している銅熱量計で測定する。銅熱量計の温度が防

護服の製品規格で規定する温度(例えば,24±0.2 ℃)に上昇する時間(秒)を記録する。3回の試験結果

の平均を熱伝達指数として計算する。

5

装置

5.1

一般

装置は,次の部材で構成する。

− ガスバーナ(5.2)

− 銅熱量計(5.3)

− 試験片支持枠(5.4)

− 熱量計設置プレート(5.5)

− 支持台(5.6)

− 記録装置(5.7)

− テンプレート(5.8)

5.2

ガスバーナ

プロパンガス用の直径38±2 mmの噴出口を備えた上部が平らなメッケルバーナを使用する。純度95 %

以上のプロパンガスを使用し,ガス流量は,微調整バルブ及び流量計で調節する(附属書B参照)。代替

として他のガスを使用してもよいが,代替ガスを使用した場合には,試験報告書に使用したガスの種類を

報告しなければならない。

注記 使用するプロパンガスについては,試験前に取扱業者発行の成分表にて純度を確認することが

望ましい。

5.3

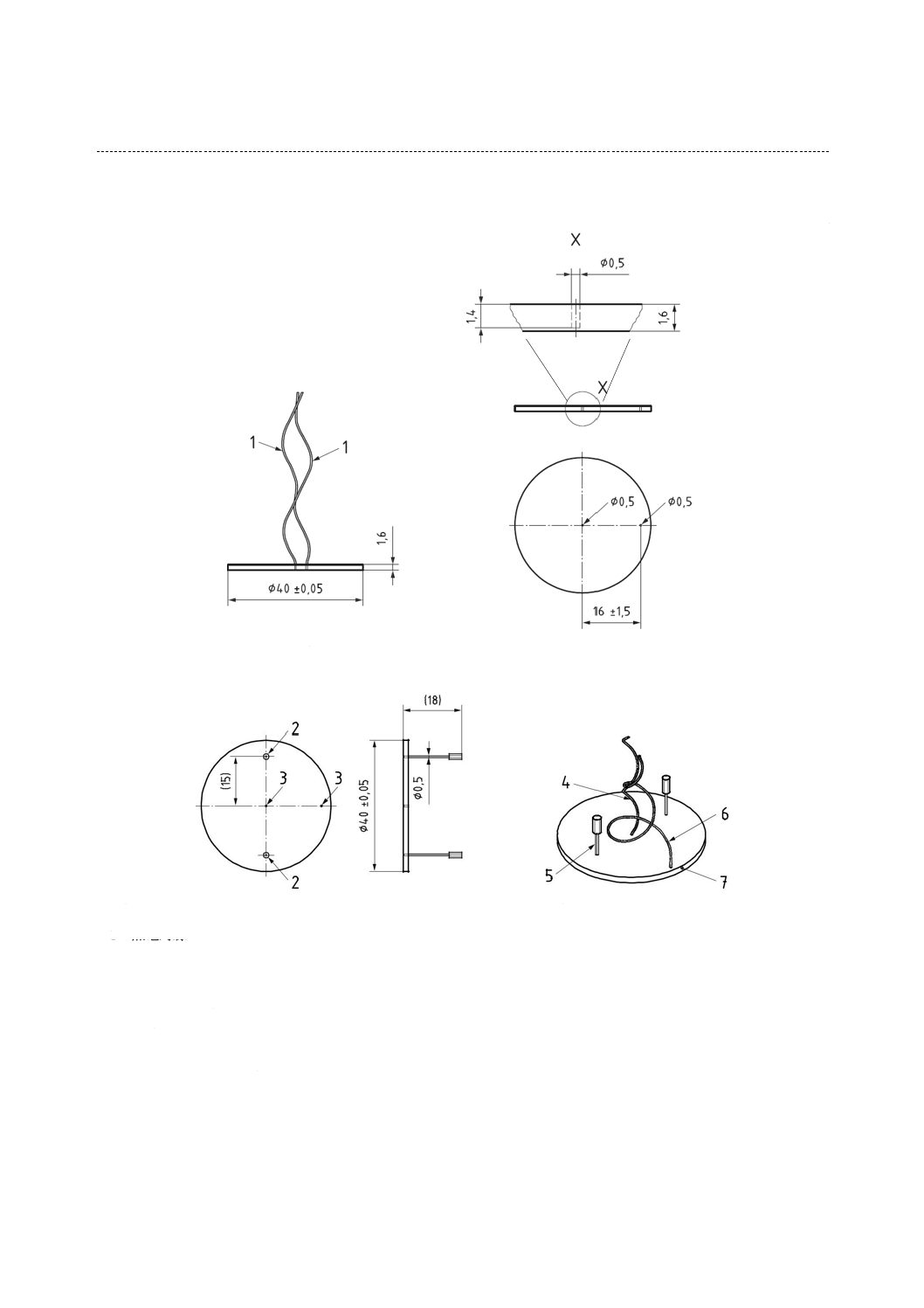

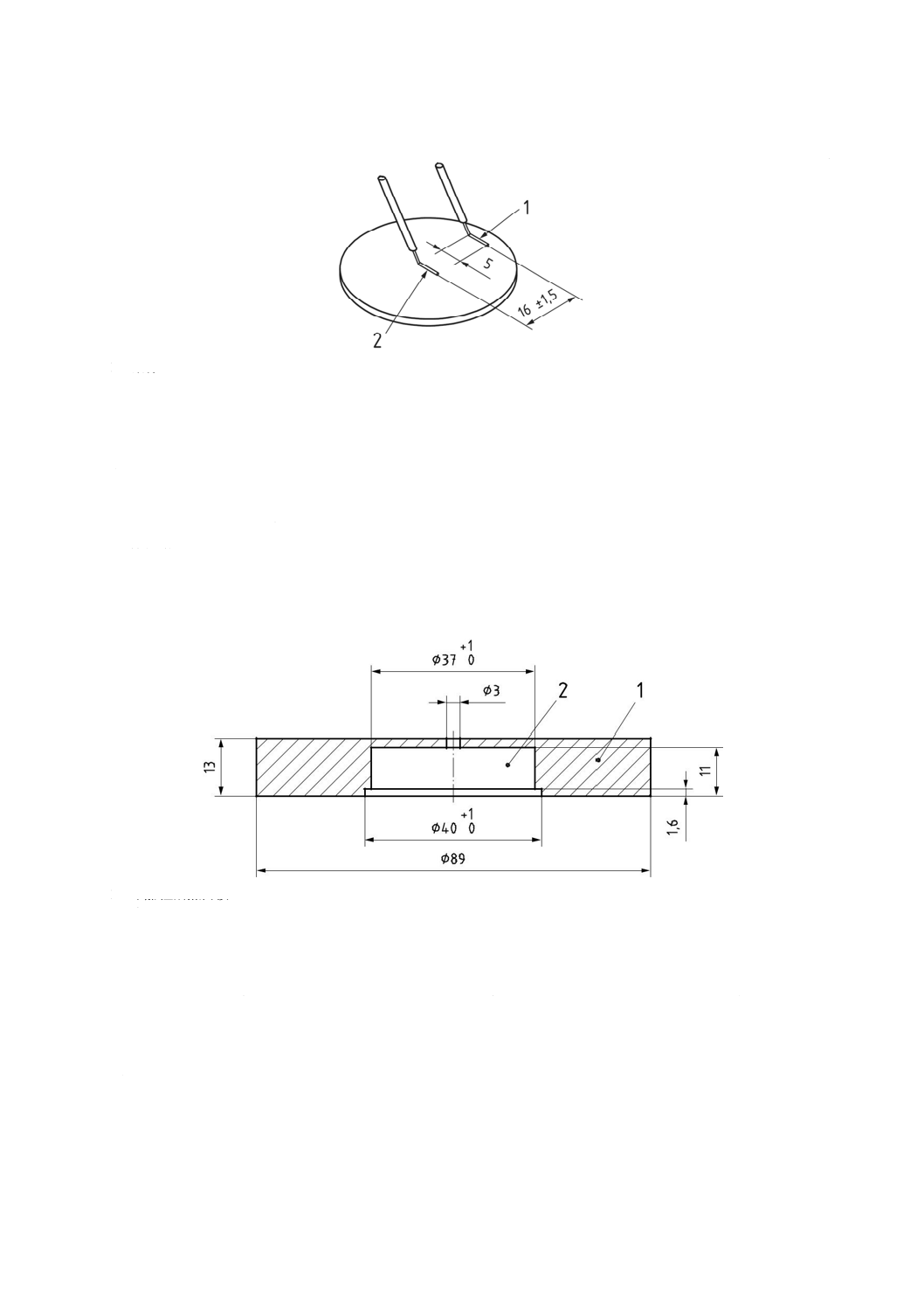

銅熱量計

銅熱量計は,銅板,熱電対及び取付け用ブロックからなる。直径40±0.05 mm,厚さ1.6 mm,質量18

±0.05 gの純度99 %以上の銅板とする。銅板は,穴あけ及び組立て前に質量を計測する。IEC 60584-1及

びIEC 60584-3に規定する線径0.254±0.002 mmの銅−銅・ニッケル合金(以下,銅−コンスタンタン線

という。)熱電対を使用する。

銅熱量計は,図1に示すA法又は図2に示すB法のいずれかのタイプで組み立てる。熱電対の銅線は,

3

T 8021:2020

取付け用ブロックと干渉しない範囲で,最少量のはんだによって可能な限り銅熱量計の端に設置する。熱

電対の銅−コンスタンタン線は,銅熱量計のほぼ中央に設置する。

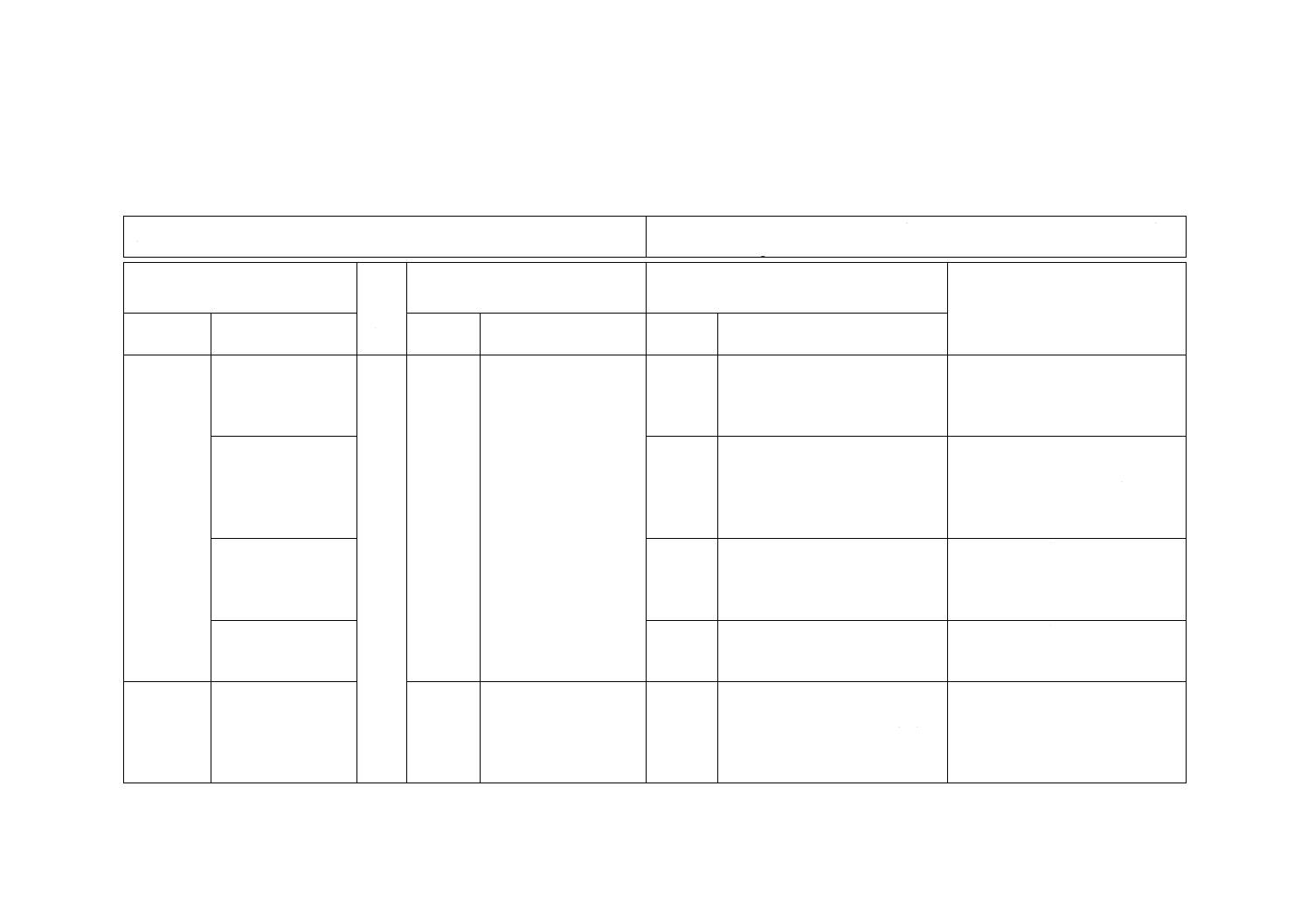

単位 mm

a) 銅熱量計のセンサ部(ステンレスピンは省略)

b) ステンレスピンの位置を示す銅熱量計(熱電対線は省略)

c) 銅熱量計のセンサ部

1 熱電対線

2 ステンレスピン用止まり穴

3 熱電対用止まり穴

4 銅−コンスタンタン線

5 ステンレスピン

6 銅線

7 銅板

X 詳細スケール 5:1

図1−銅熱量計のセンサ部の例(A法)

4

T 8021:2020

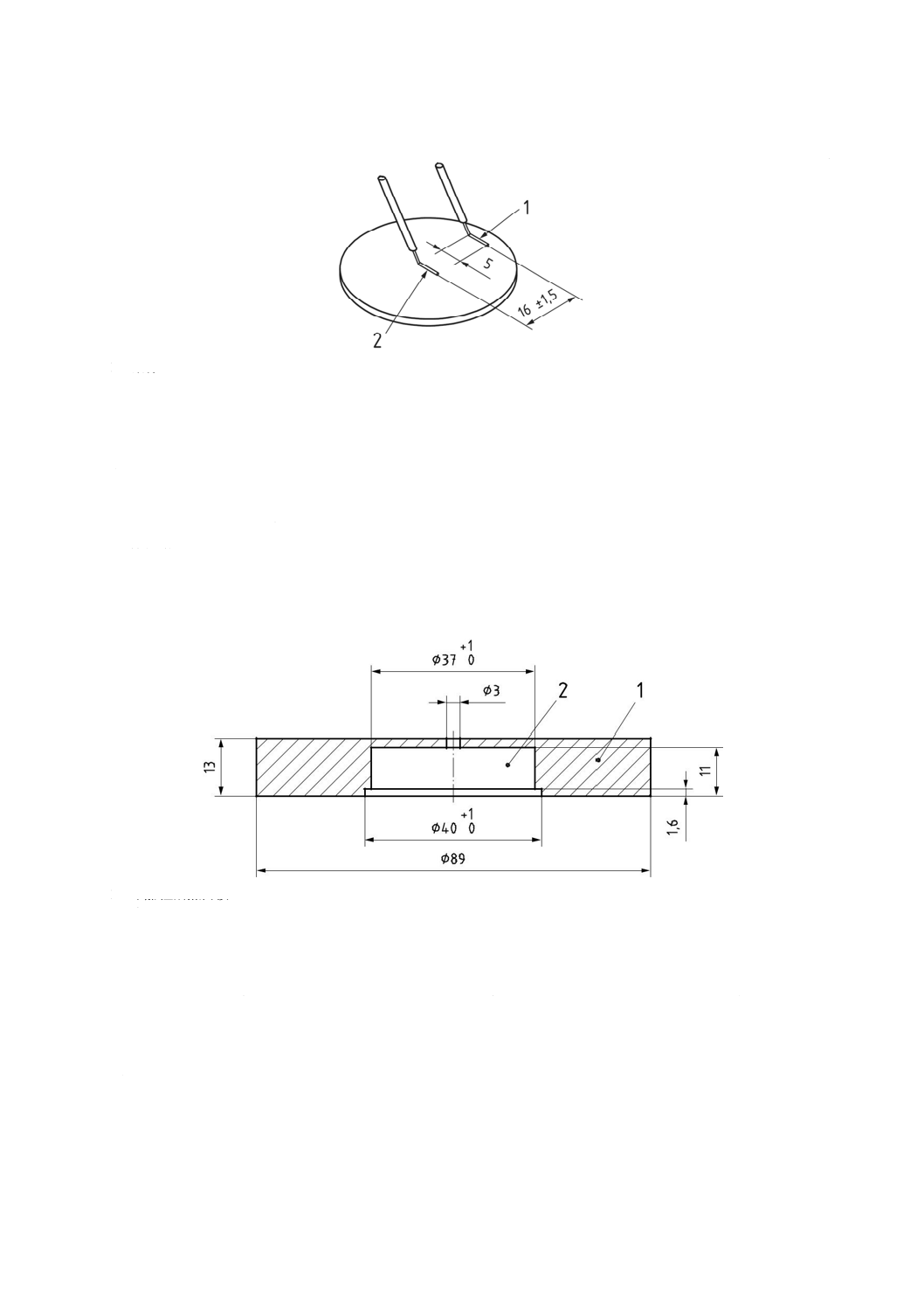

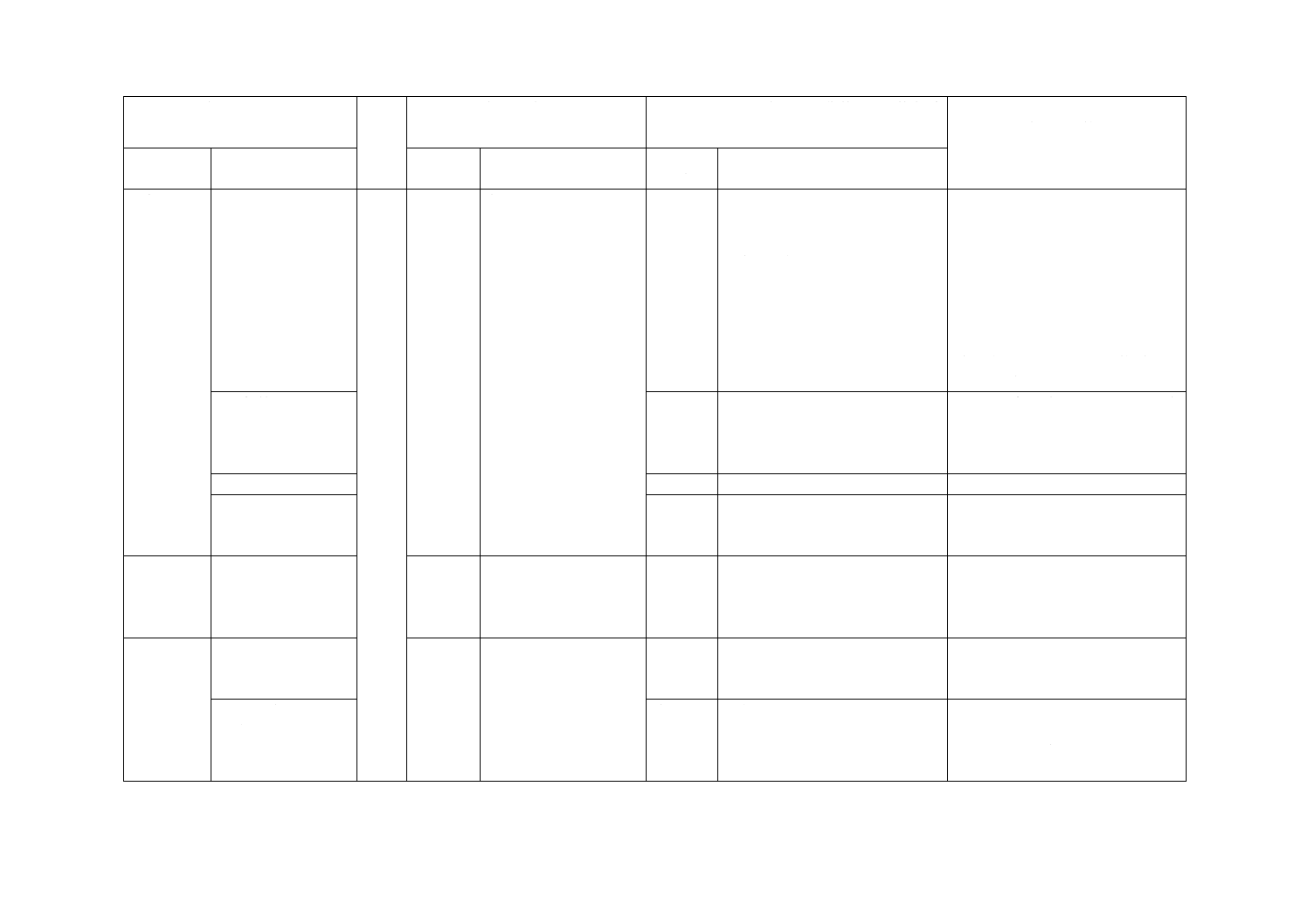

単位 mm

1 銅線

2 銅−コンスタンタン線

図2−銅熱量計のセンサ部の例(B法)

銅熱量計は,図3に示す公称厚さ13 mm,直径89 mmの石綿を含まない不燃性断熱円板からなる取付け

用ブロックに設置する(附属書B参照)。熱特性は,次の仕様に適合するものとする。

− 密度:750±100 kg/m3

− 熱伝導率:0.180±0.018 W/(m・K)

図3に示すように,取付け用ブロックの中心に円形の穴を機械加工して,銅板との間に空洞を設ける。

単位 mm

1 不燃性断熱円板

2 空洞

図3−取付け用ブロックの例

A法を選択する場合は,図4に示すように,断熱板の裏側まで突き出る十分な長さをもつ細いステンレ

スピン(直径0.45 mm以下)を用いて銅板を固定する。取付けピンはステンレス製で,最少量のはんだを

用いて銅熱量計にはんだ付けする。B法を選択する場合は,銅熱量計は,取付け用ブロックに適切な高温

接着剤によって取り付ける。

銅板の面は,取付け用ブロックと同一面上にする。また,銅板の表面は,吸収係数α[9.1.2の式(1)参照]

が0.9超の黒色塗料で塗装する。

銅熱量計の総質量は,80±10 gとする。

5

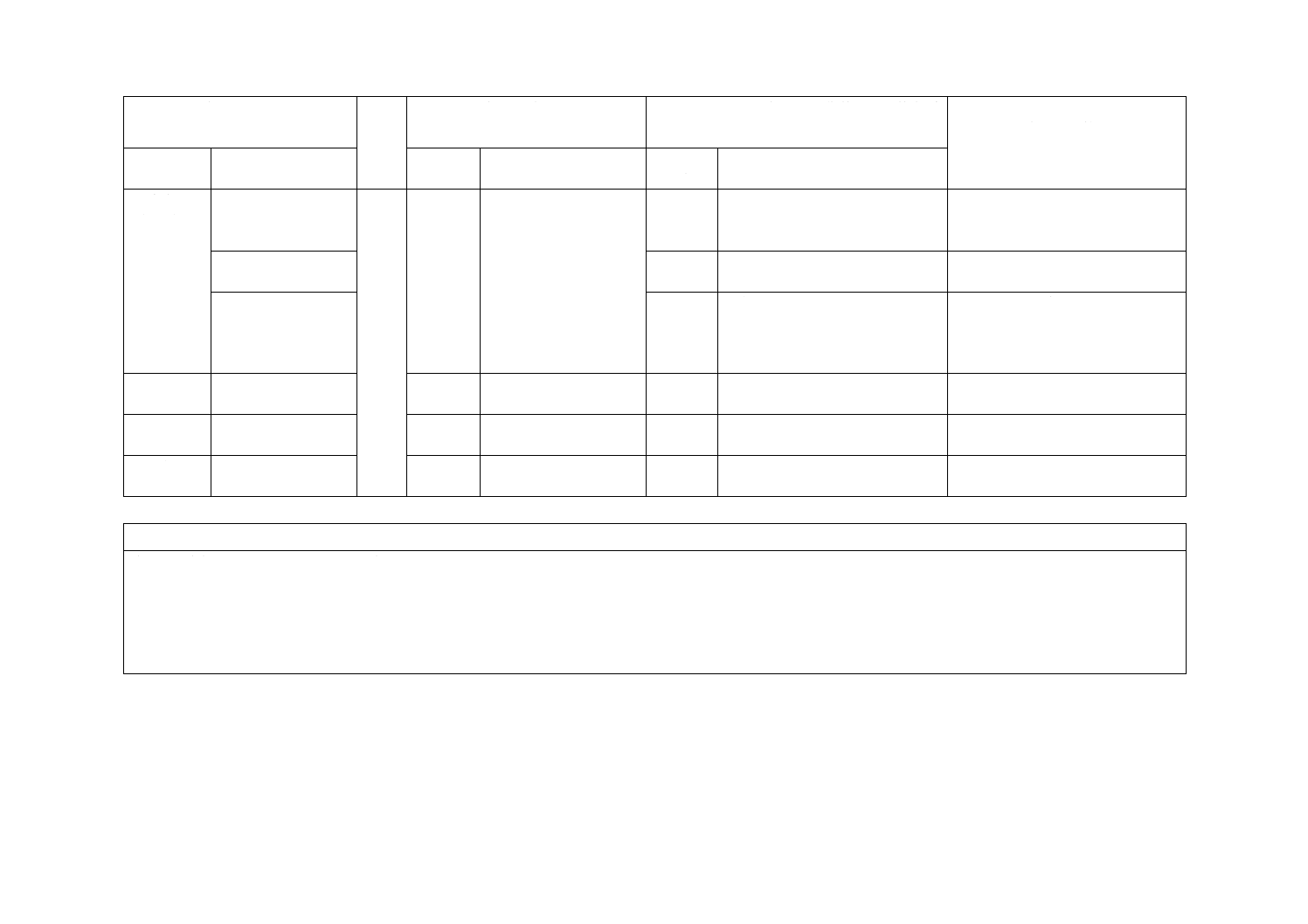

T 8021:2020

1

2

3

4

5

6

7

1 銅板

5 取付け用ブロック

2 ステンレスピン

6 平ワッシャー

3 止めねじ

7 六角ナット

4 熱電対線

図4−銅熱量計の組立て例(A法)

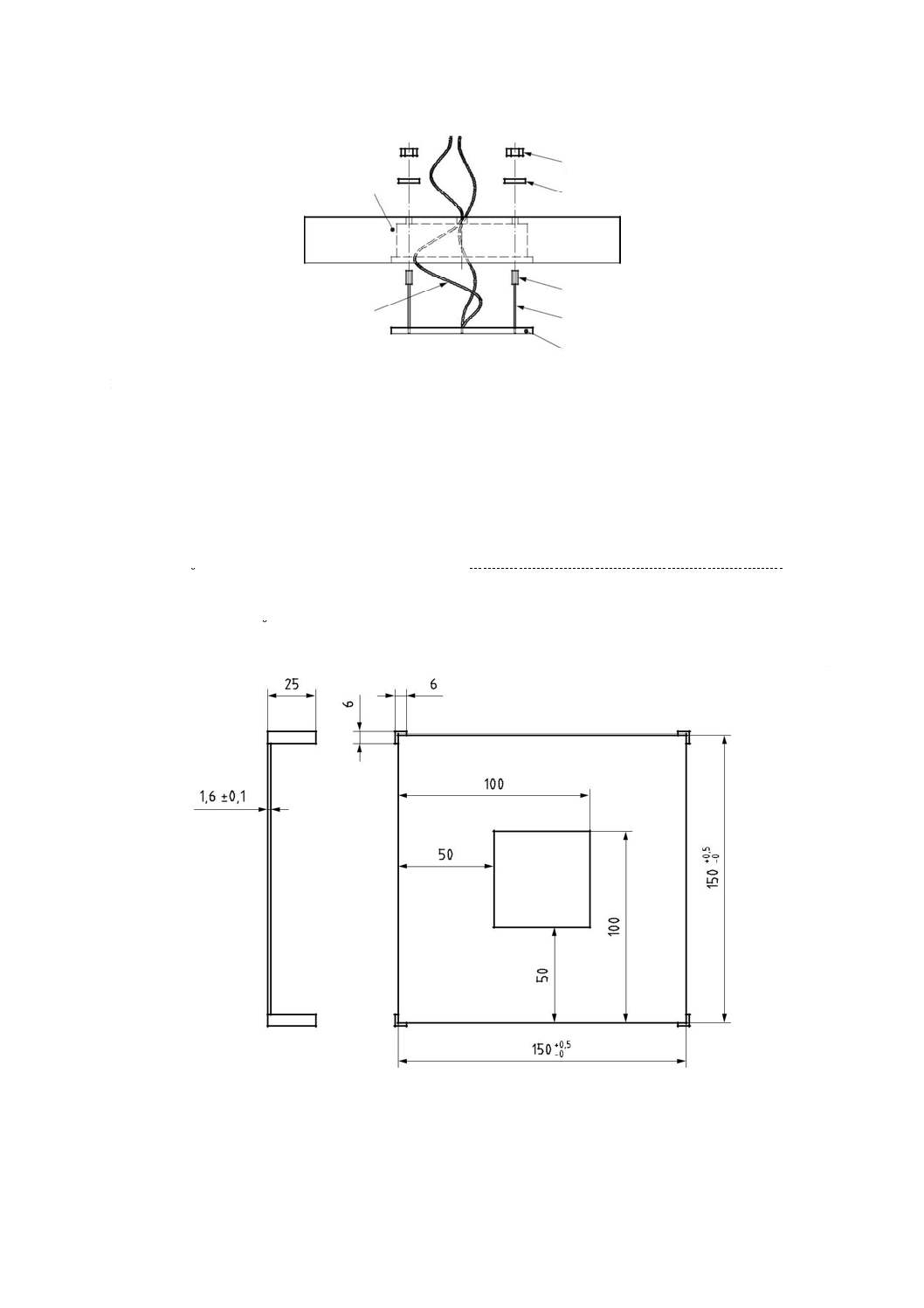

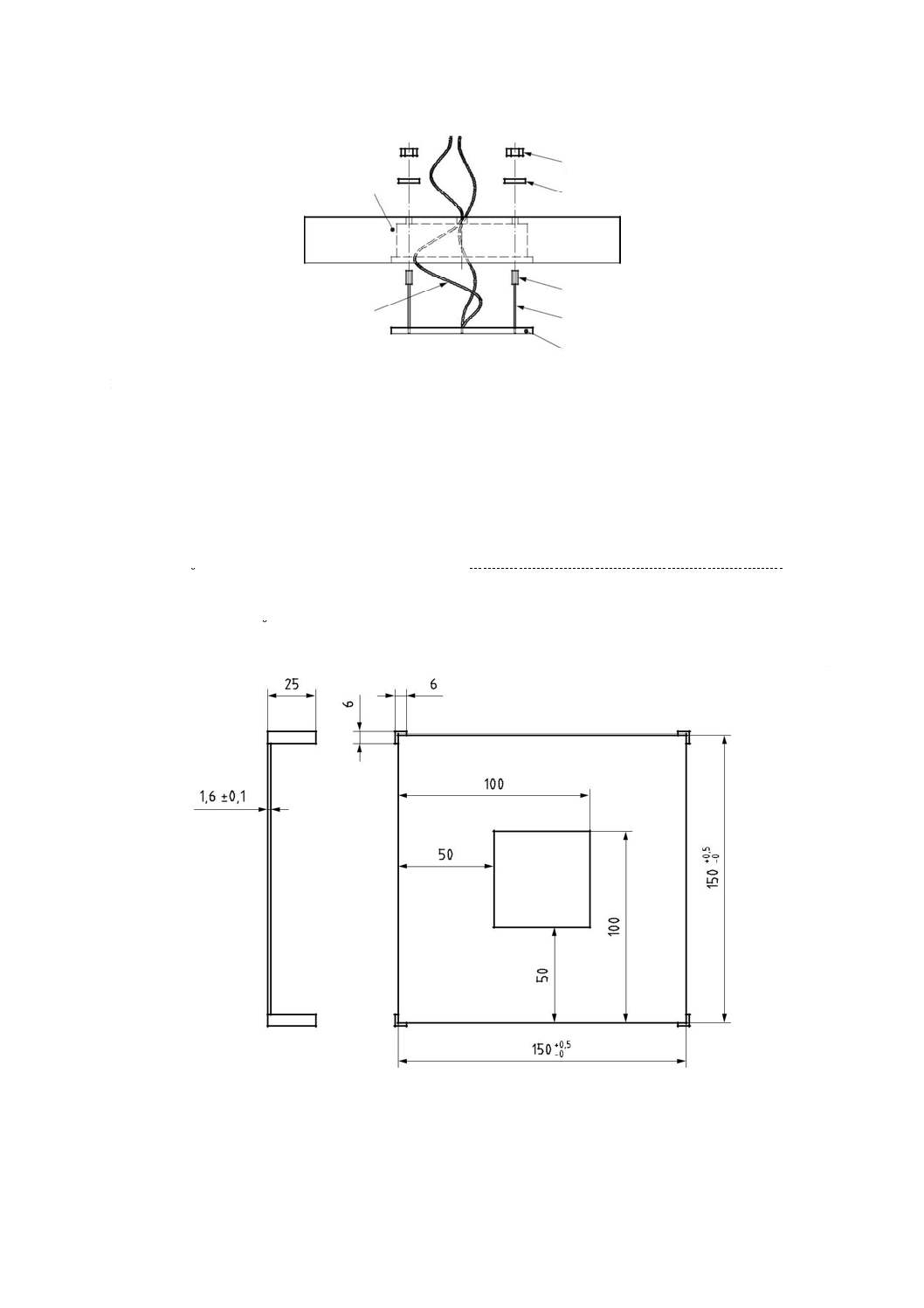

5.4

試験片支持枠

一辺15005.0

−+

mmの四角形,厚さ1.6±0.1 mmで,試験で発生する熱に耐えることができる金属片から

なり,中央に一辺50±0.5 mmの四角形の孔をあける(図5参照)。熱量計設置プレートに合うように機械

加工部品の許容差は,05.0

−+

mmとする。

単位 mm

図5−試験片支持枠の例

6

T 8021:2020

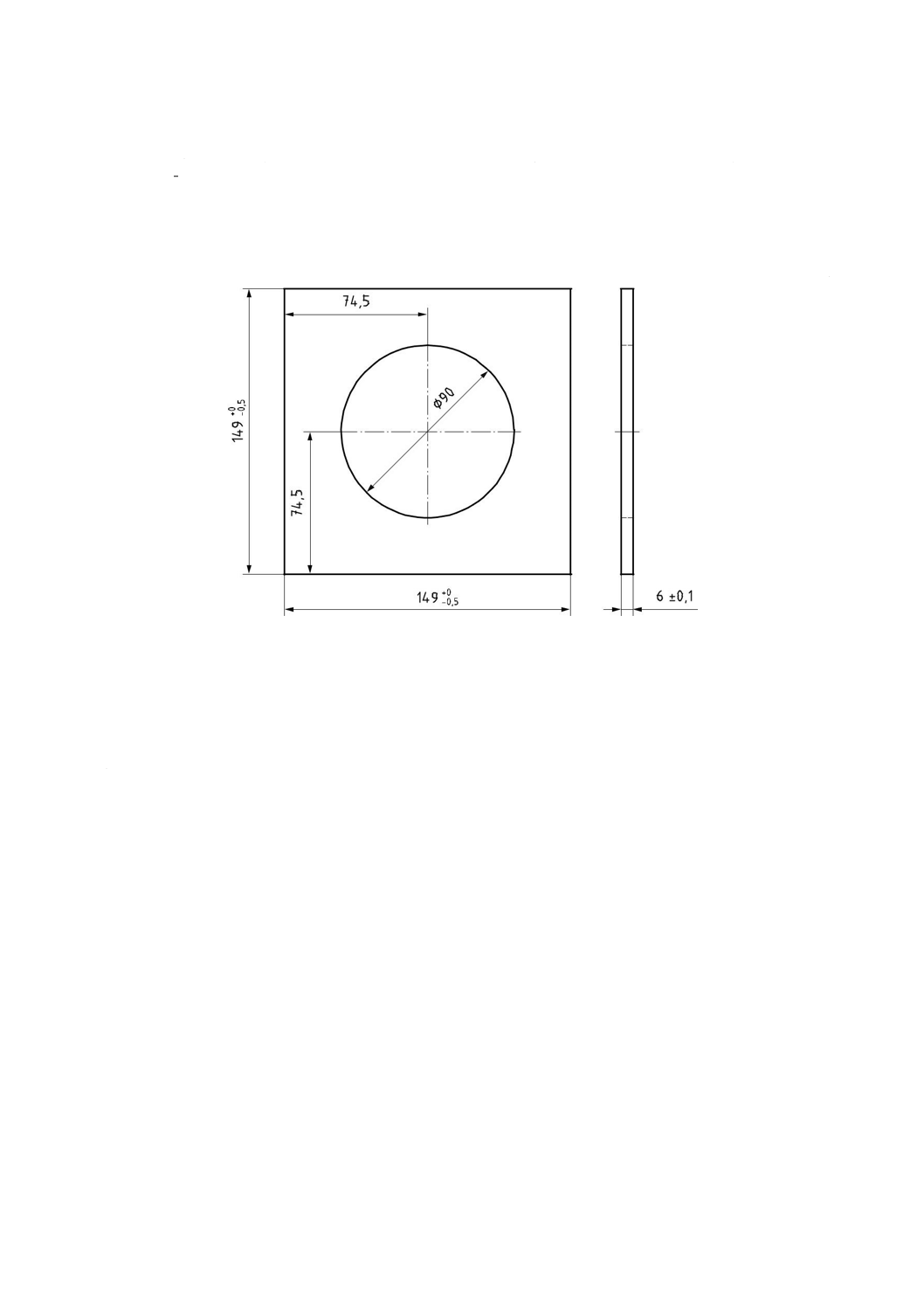

5.5

熱量計設置プレート

一辺149

5.0

0

−+

mmの四角形,厚さ6±0.1 mmのアルミニウム片で作られており,中央に直径90 mmの円

形の孔があいている(図6参照)ものとする。質量は,264±13 gとする。機械加工部品の許容差は,

5.0

0

−+

mm

とする。

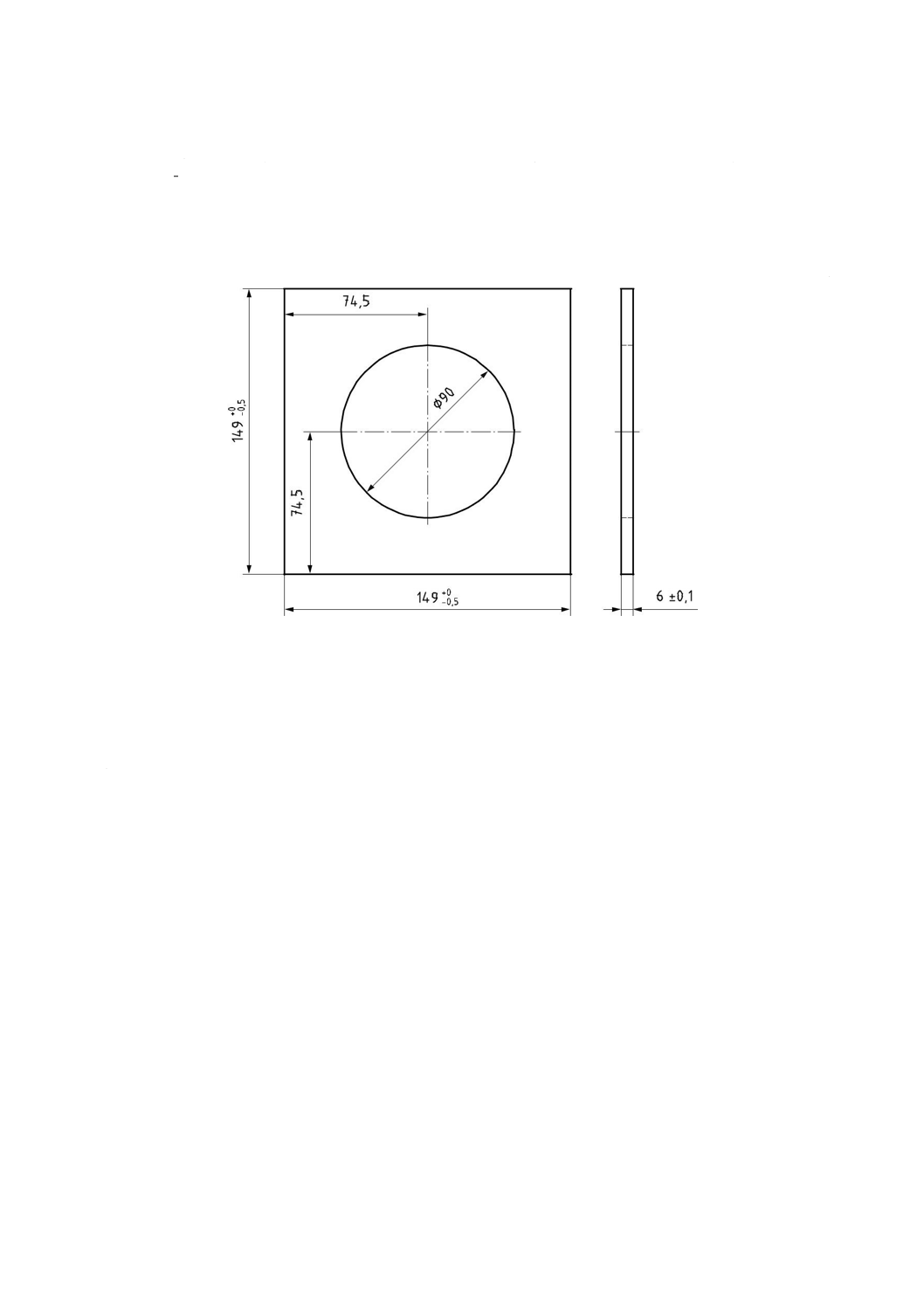

単位 mm

図6−熱量計設置プレートの例

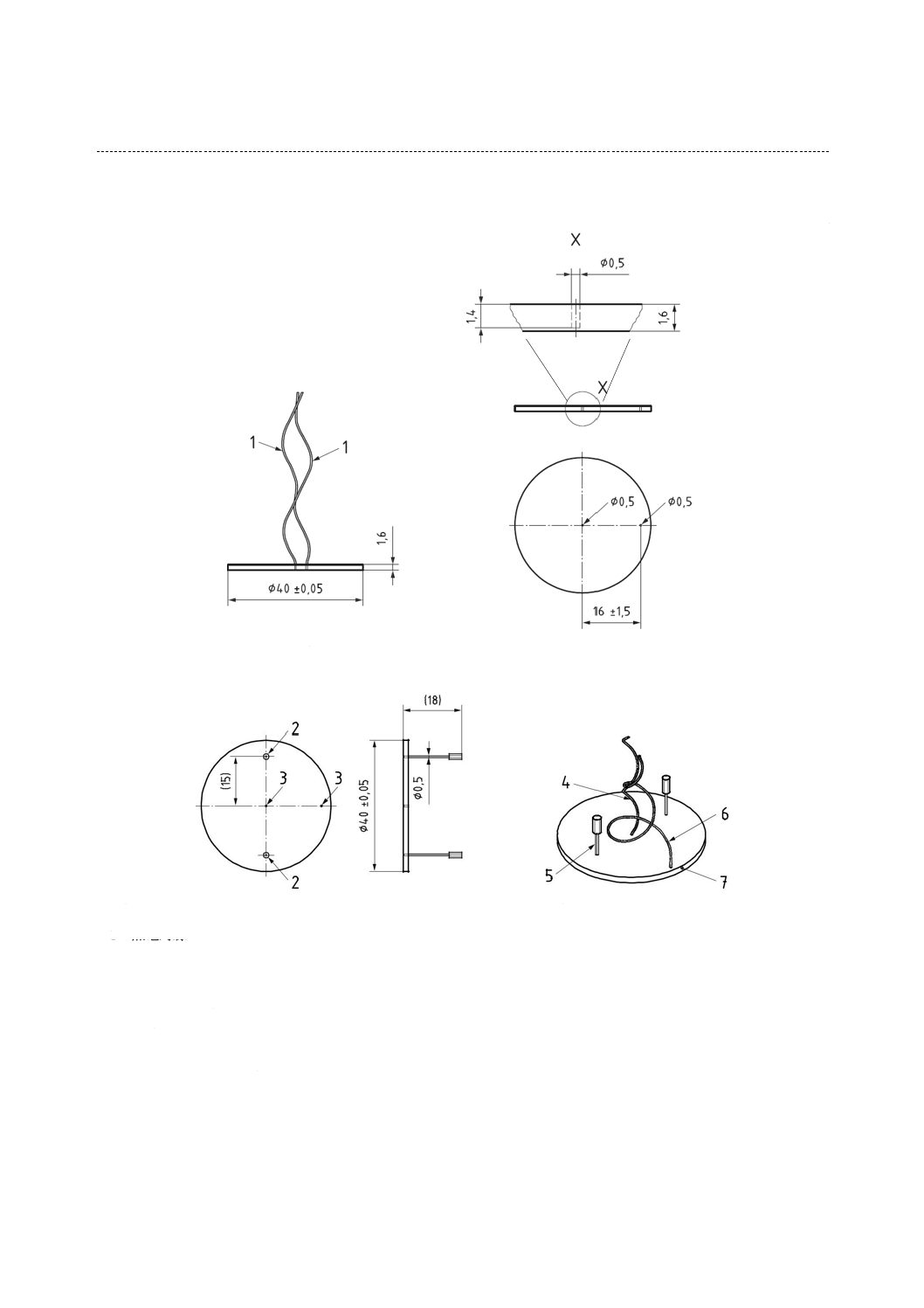

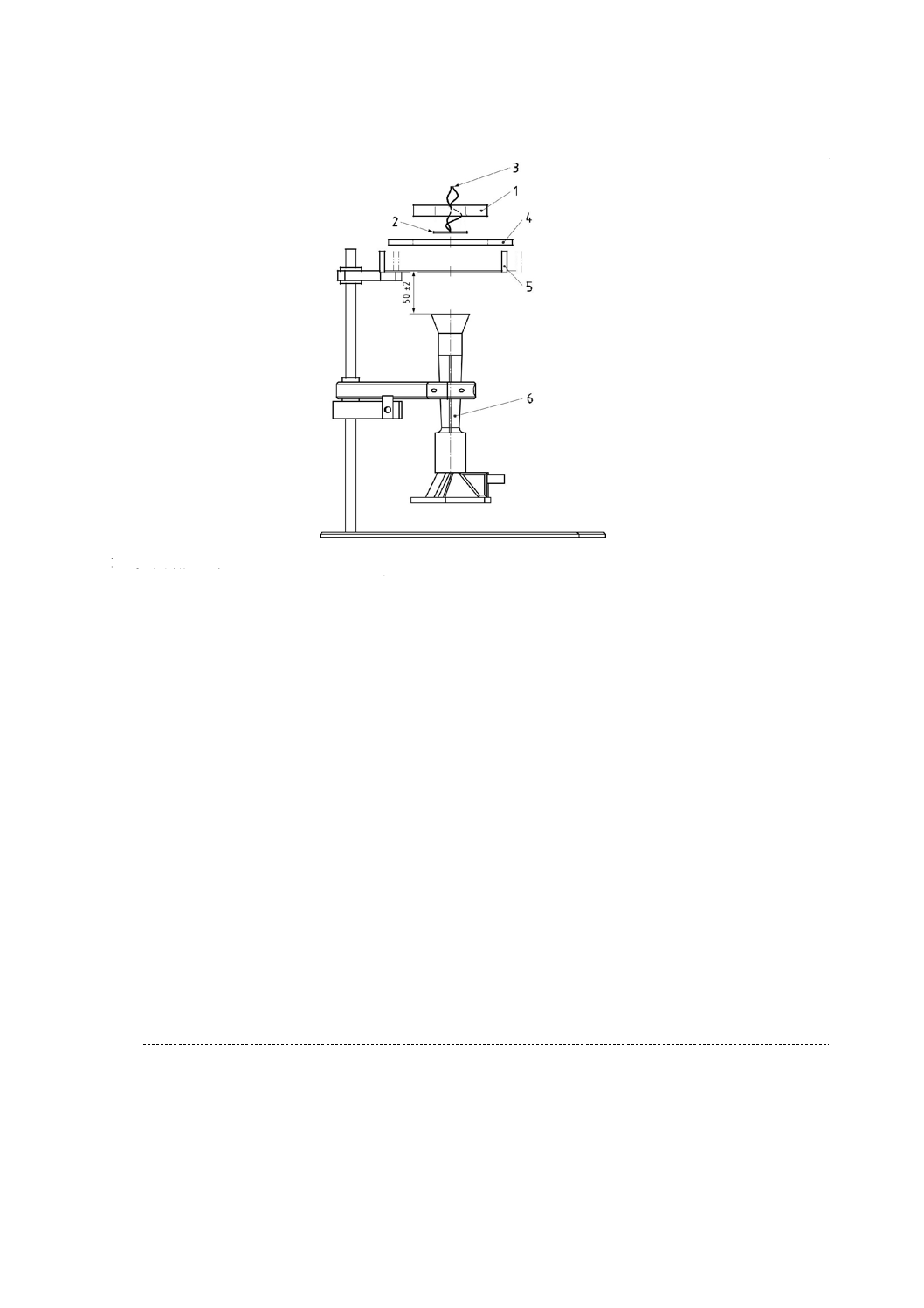

5.6

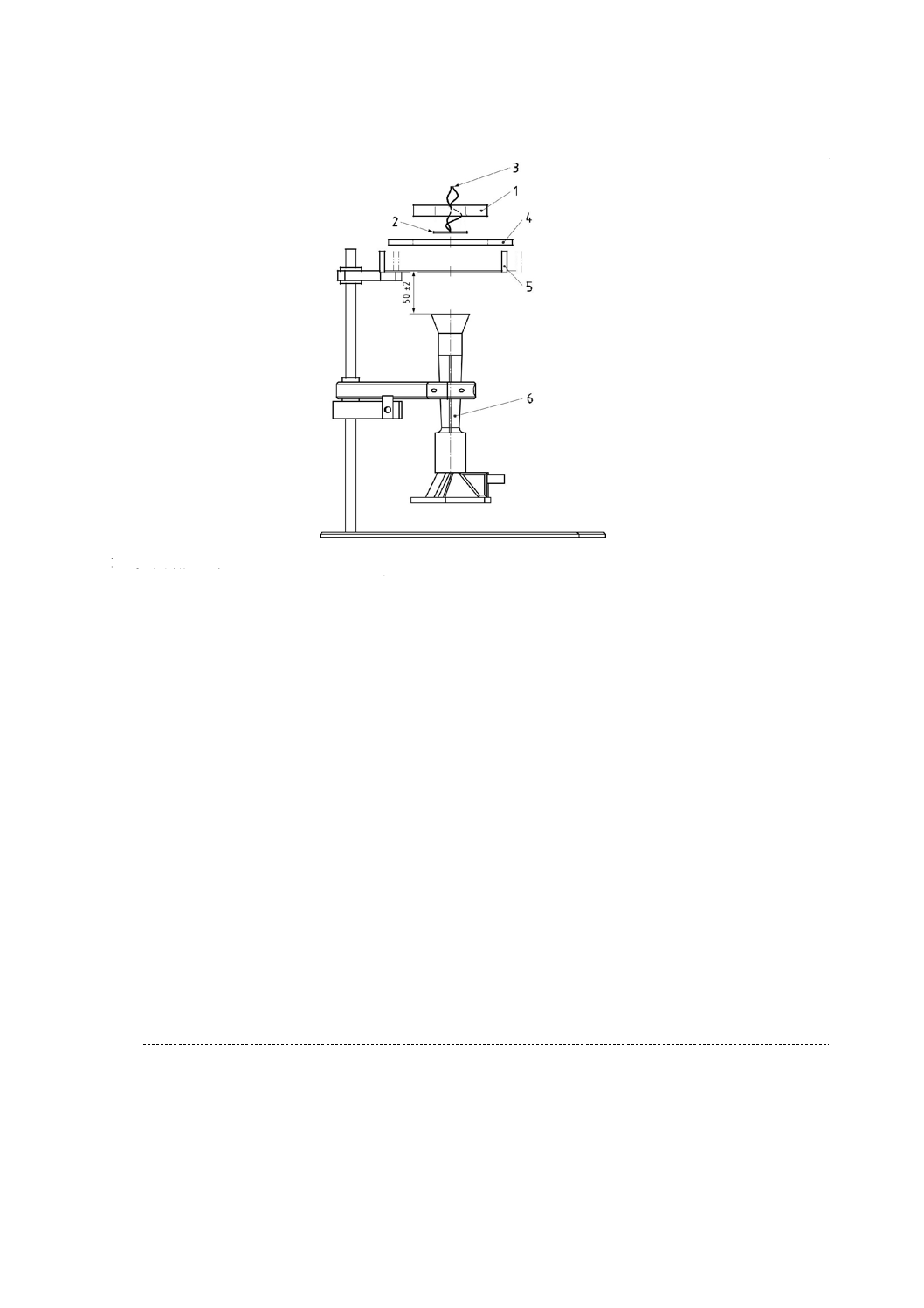

支持台

ガスバーナの位置に合わせて試験片支持枠及び銅熱量計を設置するために使用する。試験片支持枠の上

面は,ガスバーナの上面と平行で間隔を50±2 mmとし,支持枠の孔の中心がガスバーナの中心軸と一直

線上になるようにする(図7参照)。ガスバーナと試験片支持枠との間に開閉装置を付けることができる。

開閉装置を利用する場合には,0.5秒未満で完全に開き,ガスバーナを規定の位置に設置した直後に操作で

きるものとする。

7

T 8021:2020

単位 mm

1 取付け用ブロック

4 熱量計設置プレート

2 銅熱量計

5 試験片支持枠

3 熱電対線

6 ガスバーナ

図7−装置の組立て例

5.7

記録装置

熱電対の出力は,少なくとも0.2 ℃の温度分解能及び0.2秒の時間分解能をもつデータロガーを使用して

記録する。

5.8

テンプレート

試験片のサンプリングに使用するテンプレートの寸法は,140 mm×140 mmとする。

6

注意事項

試験は,次の事項に注意して実施する。

− 煙を除去するためにフード内又は換気設備の整った場所で行う。

− 試験実施場所は,酸素濃度の減少によって何らかの影響を受けないように十分な容量の空気が必要で

ある。

− 試験中は,必要に応じて,排気装置の運転を止めるか,又は試験装置に囲いを付けて火炎を乱さない

ようにする。

注記 試験実施場所の風速は,各試験片の試験開始前にガスバーナ直上25 mmで0.2 m/s未満とす

るとよい。

− 試験中に装置が熱くなり,試験材料の一部が溶融するか,又は滴下する場合があるため,熱い物体を

扱うときは,保護具を着用する。

− 可燃物は,ガスバーナから遠ざける。特に,銅熱量計の洗浄に使用する有機溶媒は,高温物及び裸火

から離れた位置に置く。

8

T 8021:2020

7

サンプリング

7.1

試験片寸法

試験片の寸法は,140 mm×140 mmとし,試料の端から50 mm以上を除いた欠陥のない部分から採取す

る。積層して使用する防護服材料の場合,試験片は実際に使用する層の配置にする。又は,製品規格に基

づいて防護服から試験片を採取してもよい。

試験片は,テンプレートを使用し作成する(5.8参照)。

7.2

試験片の数

3個以上の試験片を試験する。

8

試料調整条件及び試験環境

8.1

試料調整条件

試験前に,試験片は24時間以上,温度20±2 ℃,相対湿度(65±5)%の条件下で調整する。試料調整

後に直ちに試験を行わない場合は,調整後の試験片を密封した容器で保管する。試験は,試験片を試料調

整環境又は密封容器から取り出してから3分以内に試験を開始する。

8.2

試験環境

試験は,温度23±5 ℃,相対湿度15 %〜80 %で,風による影響を受けない環境で行う(箇条6参照)。

9

試験手順

9.1

準備及び校正

9.1.1

測定の準備

測定の準備は,次の手順による。

a) 試験片を設置する支持枠の上面がガスバーナ上面の50±2 mm上方になるように試験片支持枠を支持

台に設定する。ガスバーナの軸が試験片の中心と一直線になるようにガスバーナの位置決めが素早く

行えるように,ガイド及び停止装置を使用することが望ましい。

b) ガスバーナを装置から離した位置に置き,ガス栓を開いて点火し,炎が安定するまで3分以上待つ。

c) 熱電対を記録装置に接続する。

d) 入射熱流束の調整又は試験片の評価の前に,銅熱量計の温度は1分間安定した定常状態で周辺温度の

±2 ℃とする。

取付け用ブロックが水にぬれた場合は,完全に乾燥させてから使用する。

注記 乾燥空気,冷却空気若しくは強制通風によって,又は複数の銅熱量計を交代で使用することに

よって冷却を早めることができる。加温は手のひらを接触させるか,又はガスバーナの炎に短

時間ばく露させて行うとよい。

9.1.2

入射熱流束の調整

ガスの流速及びガスバーナの設定は組合せによって異なり,最初の設置時及び少なくとも各試験日の開

始時には,ガスの流速及びガスバーナの設定の調整が必要になる。正しい熱流束は,輪郭の明瞭な安定し

た淡青色の円すい状の炎が確実にガスバーナの格子状部分の上にあり,その上に青みを帯びて拡散した大

きな炎がある場合に得られる。

入射熱流束の調整は,次による。

a) 火炎の設定は,銅熱量計による熱流束の測定で確認する。

b) 熱量計設置プレートを試験片支持枠の上に設置する。銅板を下向きにして銅熱量計を熱量計設置プレ

9

T 8021:2020

ートの孔に設置する。

c) 記録装置を起動し,ガスバーナ又は試験片支持枠を速やかに移動させる。開閉装置を使用している場

合は,それを開く(5.6参照)。

d) ガスバーナを銅熱量計の中心位置に8秒から10秒間配置する。

注記 10秒を超えて銅熱量計に火炎がばく露される場合は,はんだが溶けて熱電対が外れる可能性

がある。

e) ガスバーナを取り出す及び/又は開閉装置を閉める。

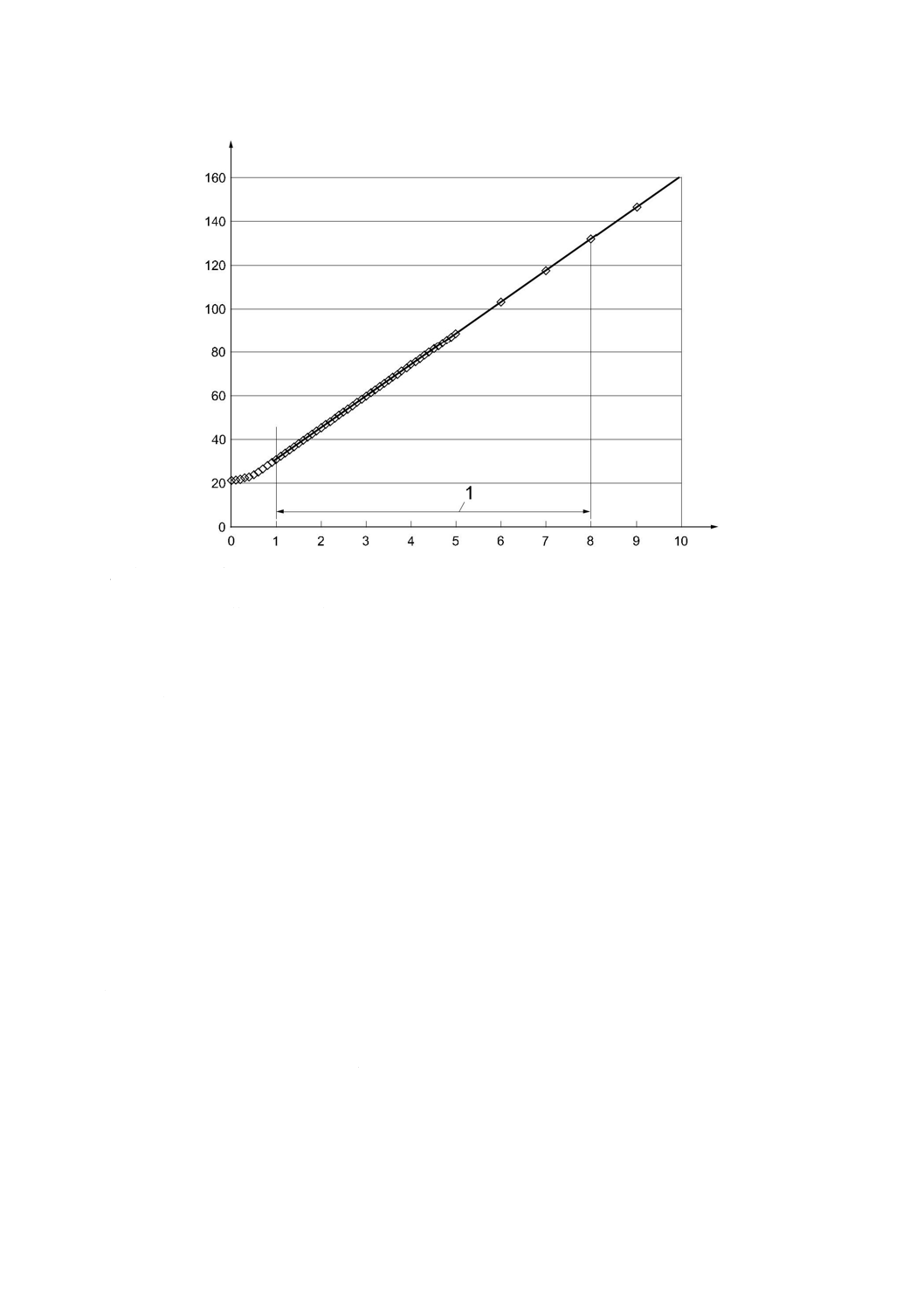

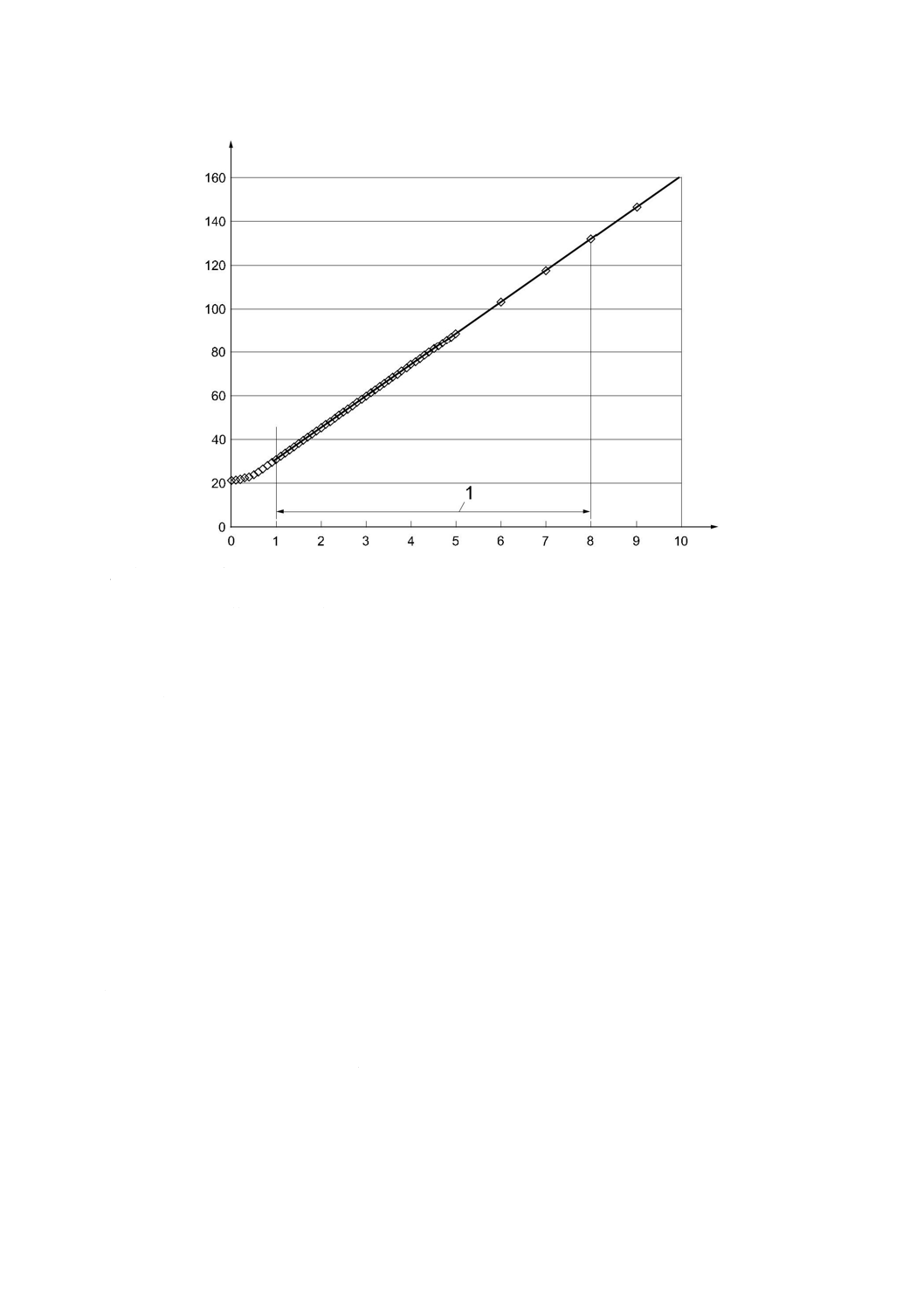

熱電対の出力は,ばく露開始直後に短い非直線の温度−時間領域を示し,その後は,ばく露が停止する

まで線形近似領域が続く。熱電対の出力から温度への換算については,IEC 60584-1に規定する式を用い

る。入射熱流束Q(kW/m2)は,熱電対の出力の線形近似領域から式(1)によって求める。

α

A

R

mc

Q

p

=

················································································ (1)

ここに,

m: 銅板の質量(kg)

cp: 銅の比熱[25 ℃において0.385 kJ/(kg・℃)]

R: 線形近似領域における銅熱量計温度の上昇速度(℃/s)

A: 銅板の面積(m2)

α: 銅熱量計の黒色塗装の吸収係数

この方法で求めた入射熱流束は,規定値80±2 kW/m2とする。必要に応じてガス流量を調整し,得られ

た値が3回連続して規定値の範囲内になるまで調整を繰り返す。さらに,熱電対出力の線形近似領域の完

全な直線からの偏差を検定する。測定開始1秒後から8秒後までの線形近似領域の温度上昇の開始時間を

書き留める(図8の記号1参照)。測定開始2秒後から5秒後までの線形近似領域の温度上昇の値からR

を計算する。このRの計算を2秒後から8秒後までの線形近似領域の開始からの温度上昇値に対して繰り

返す。二つのRの値が3 %を超えて異なる場合は,要求される熱流束と一致したRの値が共に得られるま

で入射熱流束の設定を繰り返す。

10

T 8021:2020

T 銅熱量計の温度(℃)

t

時間(秒)

1 入射熱流束の計算に使用する線形近似領域

図8−入射熱流束の校正に対する銅熱量計の応答の例

9.2

試験片の取付け

試験片の取付けは,次の手順による。

a) 試験片の一番外側の層(最外層)を下向きにして試験片支持枠に取り付ける(5.4参照)。熱量計設置

プレート(5.5参照)を試験片上面に置く。

b) 試験片が複数層からなり,これらがお互いに接着していない場合は,実際に使用する層の配置と同じ

順序及び方向で取り付ける。その他の圧力を加えずに熱量計設置プレートの重量だけで各層を接触さ

せる。

c) 試験片の一番内側の層(最内層)を取り付けた後に熱量計設置プレートを戻し,銅板が最内層の上面

と接触するように銅熱量計を熱量計設置プレートの孔に設置する。

9.3

火炎のばく露

火炎のばく露は,次による。

a) ガスバーナを速やかに,かつ,滑らかに所定位置にスライドさせる。開閉装置が付いている場合は,

開閉装置を試験片の下から直ちに開くか,又は試験片を速やかに火炎の上まで移動させる手法のいず

れかを行う。使用する装置によって,試験片のガスバーナへのばく露と同時に記録装置を始動するか,

又は既に始動している記録計にばく露の開始を記録する。

b) 少なくとも24 ℃の温度上昇が観測されるまで試験を継続する。ガスバーナを取り出す及び/又は開閉

装置を閉める。試験中及び試験直後に試験片上に起きた外観変化,例えば,収縮,焦げ,炭化,孔開

き,赤熱,溶融,滴下又は特定の製品規格で要求されている事項はいかなるものであれ観察して記録

T

t

11

T 8021:2020

する。

c) 銅熱量計を取り外し,まだ熱いうちに銅熱量計の付着物を取り除く。周辺温度の±2 ℃まで銅熱量計

を冷却する(8.2参照)。

銅熱量計の上に付着物が厚く若しくは不均一に残る場合,塗装の一部が剝げた場合,又は銅板が露

出した場合は,銅熱量計の塗装面を有機溶媒(エタノール,アセトンなど)で洗浄し再塗装する。再

塗装した銅熱量計は,試験に使用する前に1回以上校正を行う(9.1.2参照)。

d) 防護服の製品規格で規定している銅熱量計の温度上昇に要する時間(秒)を記録する(附属書C参照)。

銅熱量計の24 ℃又は12 ℃の温度上昇に要する時間(秒)を測定することもできる。

e) さらに,2個の試験片を用いてa)〜d) の手順を繰り返す。熱伝達指数の計算は,温度上昇に要した時

間(秒)の平均値の小数点以下を四捨五入して整数に丸める(附属書C参照)。

10 試験報告書

次の事項を試験報告書に記載する(附属書C参照)。

a) 試験実施機関名

b) 試験日

c) 規格番号及び発行年

d) 試験材料の名称

e) 試験材料及び試験材料の積層順序の説明,必要に応じて一般名,単位面積当たりの質量

f)

使用した銅熱量計の種類(A法又はB法)

g) 標準プロパンガス以外を使用した場合の使用ガス

h) 試料調整の時間,温度及び湿度

i)

試験場所の温度及び湿度

j)

試験で採用した銅熱量計の温度上昇(℃)

k) 各試験片の温度上昇に必要な時間(秒)及びこれらの個々の結果から計算された熱伝達指数[9.3 e) 参

照]

l)

各試験片の外観変化[9.3 b) 参照]

m) 要求があった場合,校正のグラフ及び計算値

12

T 8021:2020

附属書A

(参考)

熱伝達性試験の有意性

A.1 概要

熱伝達指数(HTI)は,材料及び材料の組合せが,火炎からのエネルギー伝達を遅らせる能力を表す。

温度上昇は,この規格で規定した試験条件で24 ℃の温度上昇を生じる時間から求める場合,1±0.01 mV

(±10 μV)の熱電対出力の上昇及び132.3±1.1 kJ/m2の総エネルギー伝達に相当する。

防護服を通しての熱伝達は,空隙を含め防護服集合体の厚さに依存する。熱伝達指数は,熱量計設置プ

レートの重量だけで試験片を圧縮し,測定する。厚い防護服は,通常,防護性が高く,高い熱伝達指数を

示すが,測定時の厚さによっては変動が大きくなることがある。

熱伝達指数は,実使用条件下で防護服が火炎に対して防護できる時間の尺度とはならない。実際の使用

条件下では,火炎からの熱流束及び防護服に生じる空隙率は一定ではなく,この規格の試験条件とは異な

る。加えて湿潤した防護服の熱伝達性は,乾燥した試験片の結果とは異なる。

2014年〜2015年に行った室間試験では,8か所の異なる試験機関で6種類の試料をこの規格で規定した

A法及びB法の銅熱量計を用いて測定を行い,24 ℃温度上昇の熱伝達指数(HTI24)を算出した。試料は,

次のとおりである。

A

パラ系アラミド/ポリベンゾイミダゾール織物(リップストップ)(約258 g/m2)

B

アルミニウム蒸着パラ系アラミド 編地積層品(約430 g/m2,積層で試験)

C

アラミド 織物(斜文織)(195 g/m2〜201 g/m2)

D

アラミド 編物(二重編み)(約306 g/m2)

E

難燃加工綿織物(リップストップ・斜文織)(約296 g/m2)

F

綿/ナイロン織物(斜文織)(約259 g/m2)

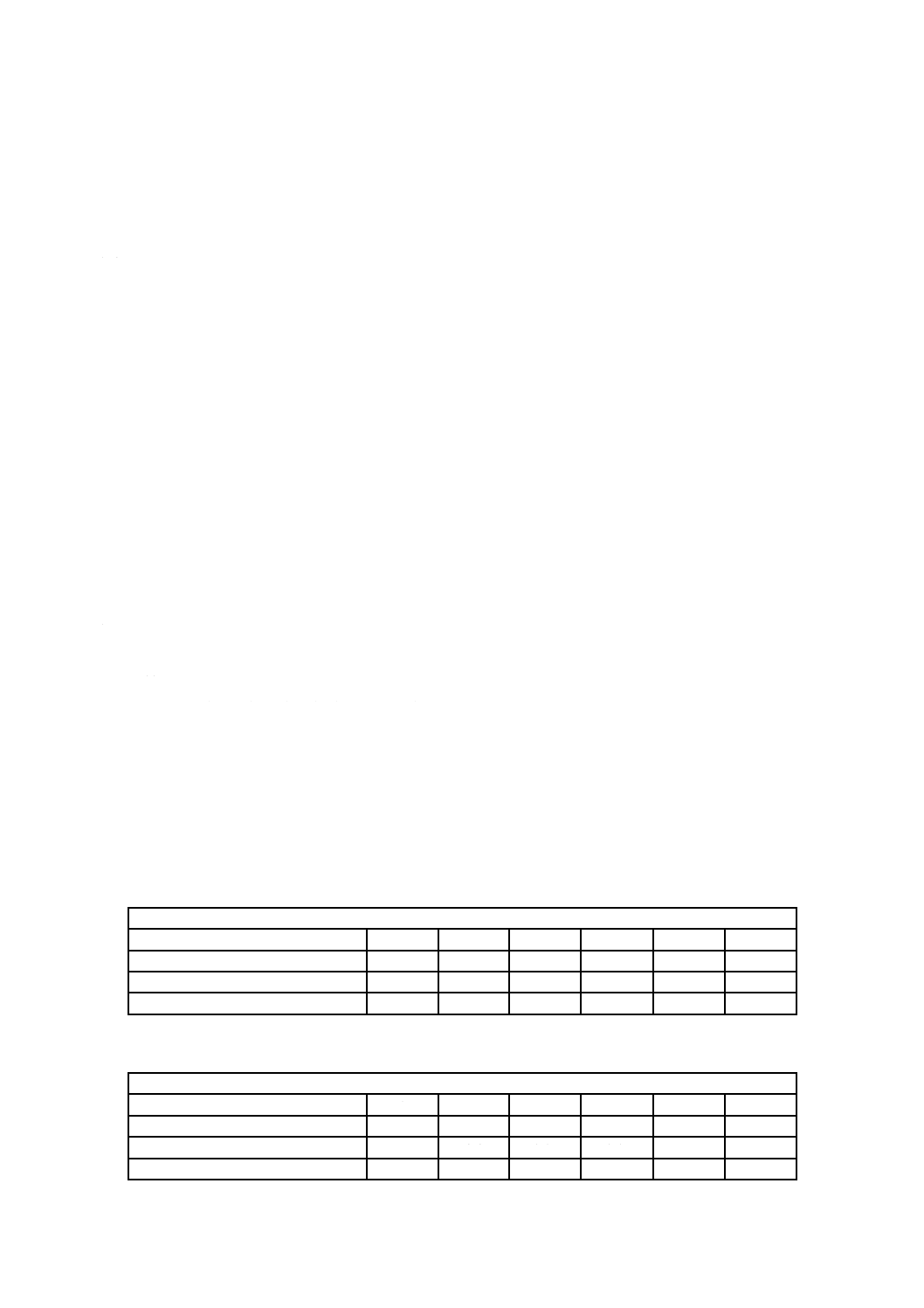

各試験機関の3回の繰返し試験の熱伝達指数(HTI24)を解析した。その試験から導かれた繰返し性(試

験機関内)及び再現性(試験機関間)のデータを表A.1及び表A.2に示す。

表A.1−A法でのHTI24のデータ

HTI24−A法

試験片

A

B

C

D

E

F

平均時間 tm

4.82

10.16

4.22

6.81

4.98

4.76

繰返し性標準偏差 sr

0.15

0.14

0.17

0.13

0.10

0.13

再現性標準偏差 sR

0.59

0.61

0.60

0.50

0.54

0.55

表A.2−B法でのHTI24のデータ

HTI24−B法

試験片

A

B

C

D

E

F

平均時間 tm

4.70

10.05

4.01

6.86

4.96

4.77

繰返し性標準偏差 sr

0.13

0.17

0.05

0.15

0.10

0.10

再現性標準偏差 sR

0.77

0.66

0.67

0.68

0.53

0.52

13

T 8021:2020

附属書B

(参考)

試験材料の入手先情報

B.1

ガスバーナ(5.2)

フィッシャーバーナ LPガスタイプ

カタログ番号: S49122

会社名:

Fisher Scientific Company

住所:

711 Forbes Ave., Pittsburg, PA 15219, USA

カタログ名:

Müller-Scherr

会社名:

Laborausrustungsgesellschaft m.b.H. and Co. KG

住所:

Leopold-Hasner-Strasse 36 A-4020, Linz, Austria

B.2

取付け用ブロック(5.3)

製品名:

Monolux 500(珪酸カルシウムボード)

会社名:

Cape Boards and Panels Ltd.

住所:

Iver Lane, Uxbridge U80 2JO, England, UK

製品名:

Marinite® I

会社名:

BNZ materials. Inc.

住所:

400 Iron Home Park, North Billerica, MA 01862

製品名:

Insulating Fire Brick

会社名:

BNZ materials. Inc.

住所:

191 Front Street, Zelienople, PA 16063

B.3

注意事項

上記は,この規格で規定した材料の供給者の例である。この情報は,この規格の使用者の利便性のため

のものであり,これらの製品を推奨する意味ではない。

14

T 8021:2020

附属書C

(参考)

試験報告書の様式例

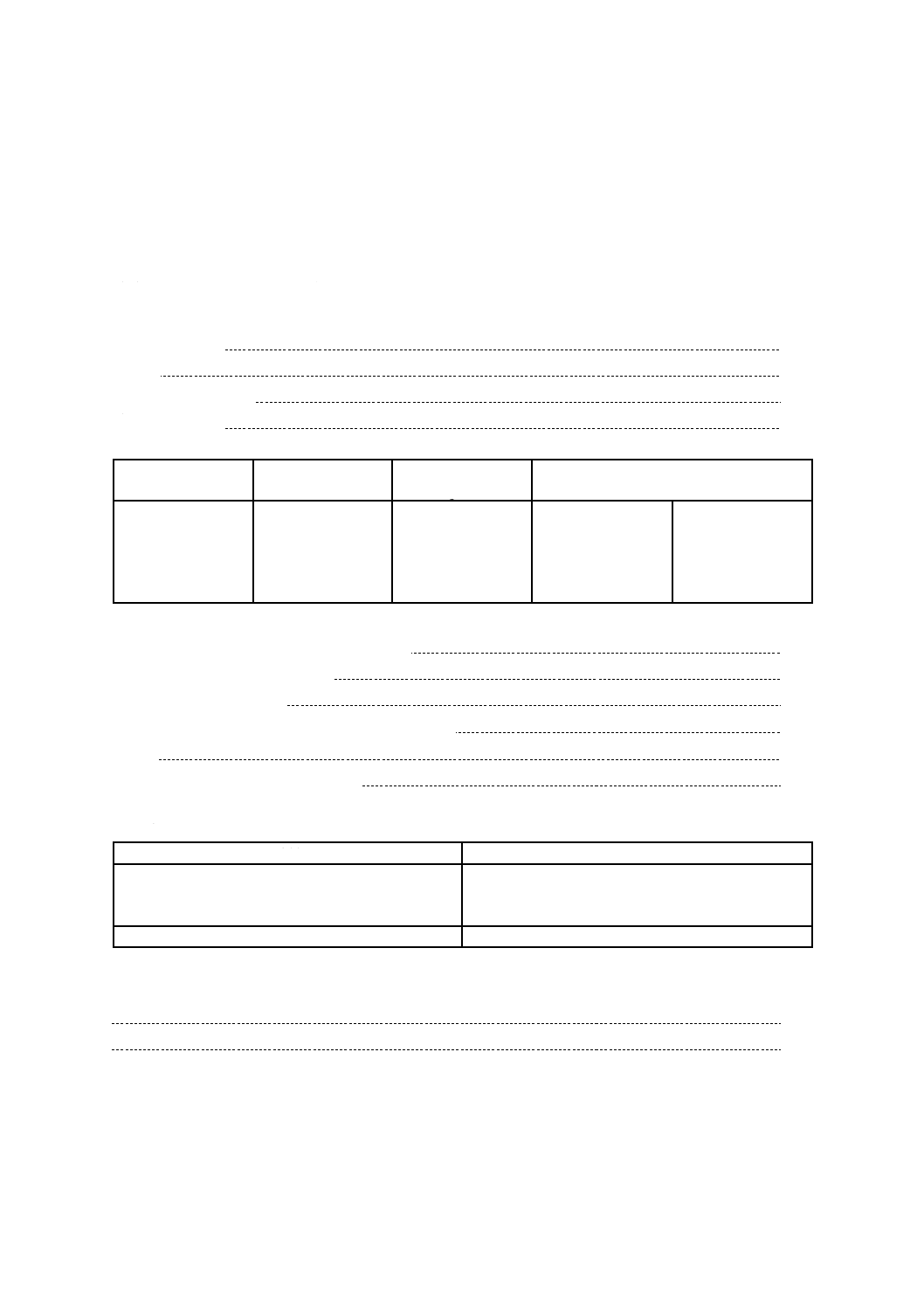

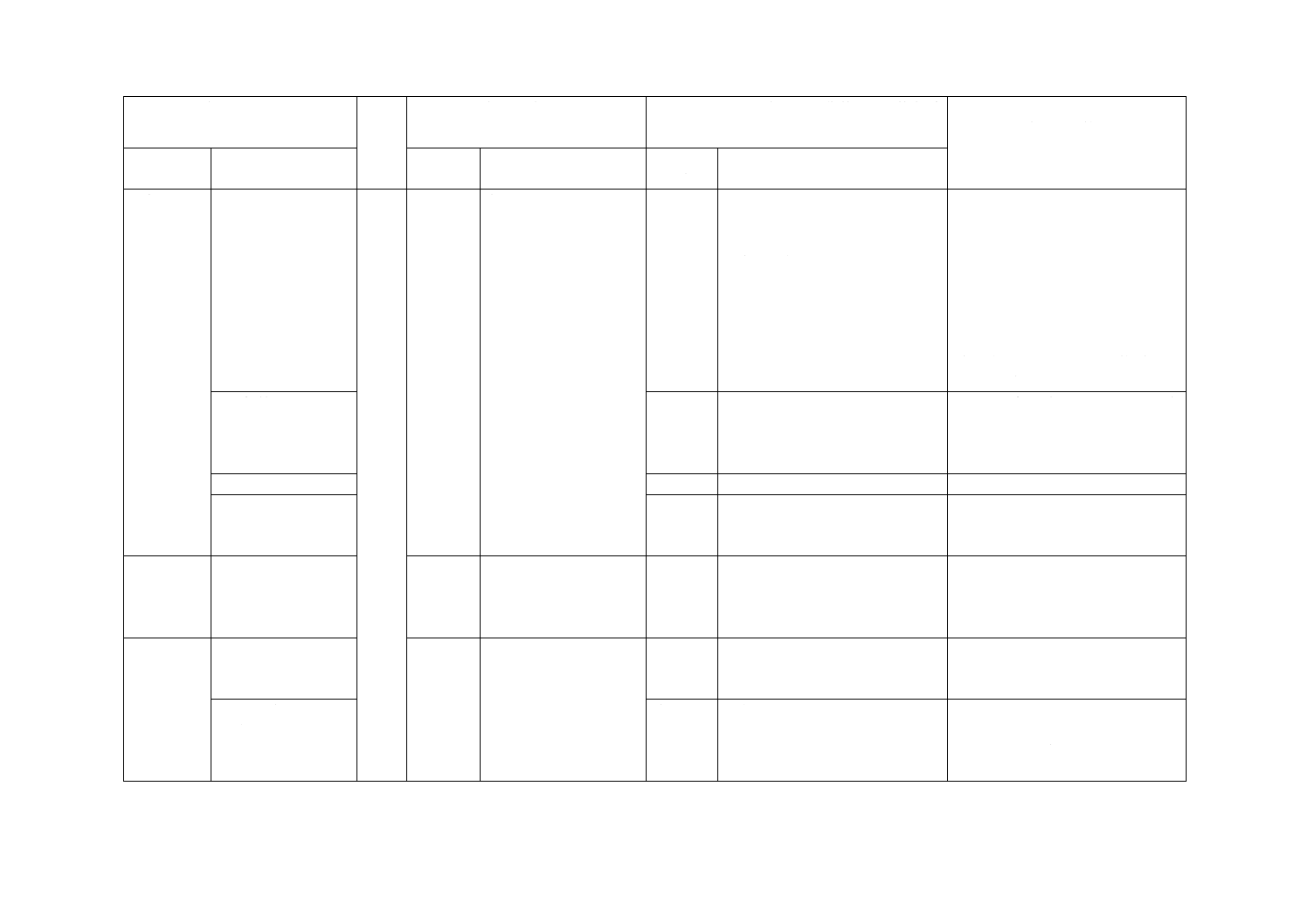

C.1 報告の様式例

試験は,JIS T 8021に従って行われた。

試験実施機関名

試験日

規格番号及び発行年

試験材料の名称

試験片

型

質量

g/m2

厚さ

mm

積層1(外層)

2

3

4

5

使用した銅熱量計の種類(A法又はB法)

試料調整の時間,温度及び湿度

試験場所の温度及び湿度

標準プロパンガス以外を使用した場合の使用ガス

試験で採用した銅熱量計の温度上昇

℃

試験結果

試料

試験で採用した銅熱量計の温度上昇時間

1

2

3

熱伝達指数

各試験片の外観変化[9.3 b)]

これらの結果は,試験した材料の等級付けだけを目的とした試験方法によって得られたものであり,実

際の火災条件に適用されるものとは限らない。

15

T 8021:2020

参考文献 JIS T 8129 熱及び火炎に対する防護服−性能要求事項

ISO 11613,Protective clothing for firefighter's who are engaged in support activities associated with

structural fire fighting−Laboratory test methods and performance

ISO 11999-3,PPE for firefighters−Test methods and requirements for PPE used by firefighters who are

at risk of exposure to high levels of heat and/or flame while fighting fires occurring in structures−

Part 3: Clothing

16

T 8021:2020

附属書JA

(参考)

JISと対応国際規格との対比表

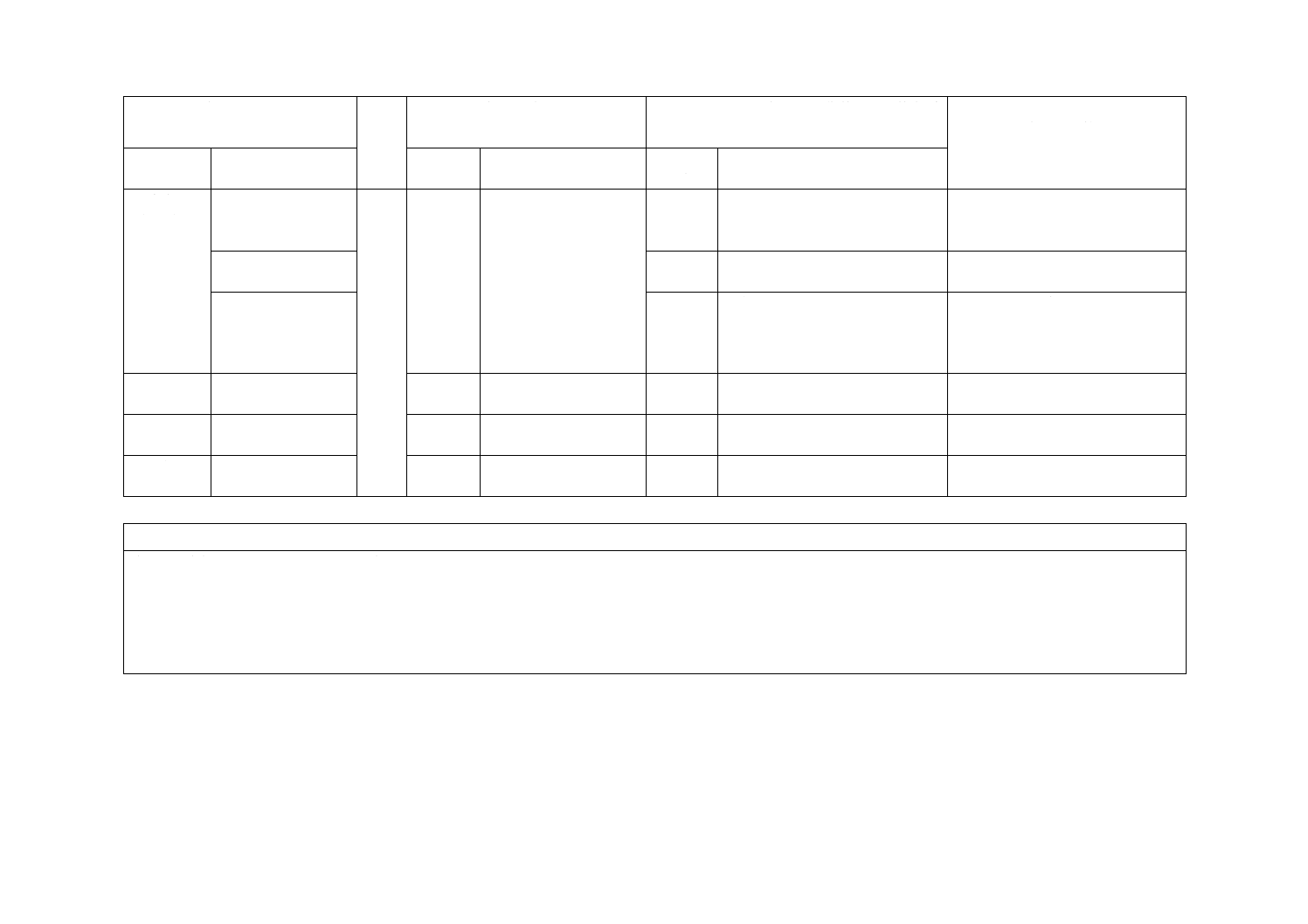

JIS T 8021:2020 熱及び火炎に対する防護服−火炎ばく露時の熱伝達指数測定

方法

ISO 9151:2016,Protective clothing against heat and flame−Determination of heat

transmission on exposure to flame

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.2 入射熱流束

3

用語及び定義

変更

技術的差異はない。

対応国際規格では注記で記載して

いる内容をJISでは本文に記載し

た。

次回ISOに提案する。

3.3 熱伝達指数

変更

24 ℃上昇だけではなく,製品規格

で規定する上昇温度までの時間と

した。

熱伝達指数は,製品規格によって算

出する上昇温度に達するまでの時

間が規定されるため,24 ℃上昇だ

けではなく,製品規格で規定する上

昇温度までの時間とした。

3.3 熱伝達指数

注記1

変更

熱伝達指数は,火炎と試験片との

間の熱伝達ではなく,試験片を挟

んだ火炎と銅熱量計との間の熱伝

達のことを指している。

次回ISOに提案する。

3.3 熱伝達指数

注記2

追加

熱伝達指数によって評価を行う関

連する製品規格を注記で記載し

た。

次回ISOに提案する。

4 原理

4

原理

変更

熱伝達指数は,製品規格によって

算出する上昇温度に達するまでの

時間が規定されるため,24 ℃上昇

だけではなく,製品規格で規定す

る上昇温度までの時間とした。

次回ISOに提案する。

2

T

8

0

2

1

:

2

0

2

0

17

T 8021:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 装置

5.2 ガスバーナ

5

装置

追加

技術的差異はない。

使用ガスの純度を試験前に確認す

ることを推奨する注記を記載する

ことにした。

国内市場においてプロパンガスの

純度に関する規格では,対応国際規

格に一致するものがない。しかしな

がら,市場に出ているプロパンガス

は対応国際規格の純度を上回って

いるものが多く,入手可能である。

規格利用者の利便性及び国内市場

の実状を考慮し,使用ガスの純度を

試験前に確認することを推奨する

注記を記載することにした。

5.3 銅熱量計

追加

技術的差異はない。

JISではB法における銅線及び銅

−コンスタンタン線の取付け位置

を本文に明記した。

本文を理解しやすくするために追

記した。

次回ISOに提案する。

5.4 試験片支持枠

追加

試験片支持枠に耐熱性を求めた。 次回ISOに提案する。

5.7 記録装置

変更

国内の試験装置の仕様実態を考慮

し,記録装置の温度分解能を

0.2 ℃とした。

次回ISOに提案する。

6 注意事項

6

注意事項

変更

試験時の風速の条件を規定から注

記に変更した。

また,風速の測定条件を詳細に記

載した。

次回ISOに提案する。

9 試験手順 9.1.1 測定の準備

9

測定の準備

追加

取付け用ブロックが水にぬれた場

合は,完全に乾燥させてから使用

する旨を記載した。

次回ISOに提案する。

9.1.2 入射熱流束の

調整

d)

変更

技術的差異はない。

対応国際規格では本文で記載して

いる内容をJISでは注記として記

載した。

当該箇所は参考情報であり,試験手

順を規定する内容ではないため。

次回ISOに提案する。

2

T

8

0

2

1

:

2

0

2

0

18

T 8021:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験手順

(続き)

9.1.2 入射熱流束の

調整

e)

追加

入射熱流束Qを算出するための方

程式に,銅熱量計の黒色塗装の吸

収係数を挿入した。

入射熱流束をより精度良く算出す

るために追加した。

次回ISOに提案する。

9.3火炎のばく露

c)

変更

銅熱量計の塗装面の洗浄方法を本

文中に記載した。

次回ISOに提案する。

9.3 火炎のばく露

d)

変更

技術的差異はない。

算出する温度上昇に要する時間

(秒)は,この規格を引用する製

品規格に基づくものとした。

次回ISOに提案する。

10 試験報

告書

j)

10

試験報告書

追加

試験で採用した銅熱量計の温度上

昇を報告するとした。

次回ISOに提案する。

附属書B

(参考)

試験材料の入手先情

報

Annex B

試験材料の入手先情報

削除

黒色塗料,銅熱量計洗浄液,塗装

剝離剤は,情報を削除した。

国内でも入手可能であるため,重要

な参考情報ではない。

附属書C

(参考)

試験報告書の様式例

Annex C

試験報告書の様式例

追加

試験で採用した銅熱量計の温度上

昇記載欄を追加した。

次回ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 9151:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

0

2

1

:

2

0

2

0