T 7323:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本医用機器工業会(JAMEI)/財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,厚生労働大臣が改正した日本工業規格である。

これによって,JIS T 7323:1989は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS T 7323には,次に示す附属書がある。

附属書1(参考)滅菌器の微生物学的性能の検証方法(AAMI準拠法)

附属書2(参考)滅菌器の微生物学的性能の検証方法(JIS準拠法)

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 設計上の要求事項 ············································································································ 3

4.1 滅菌器の設計,構造,部品及び附属品 ················································································ 3

4.2 滅菌器の安全性 ············································································································· 4

4.3 工程モニタリング・制御システム······················································································ 5

4.4 滅菌器の物理的性能 ······································································································· 5

4.5 滅菌器の微生物学的性能 ································································································· 5

4.6 使用ガスの種類 ············································································································· 5

4.7 滅菌器性能の保証及び記録······························································································· 6

5. 試験・検査 ····················································································································· 6

5.1 滅菌器の設計,構造,部品及び附属品 ················································································ 6

5.2 滅菌器の安全 ················································································································ 7

5.3 工程モニタリング・制御システム······················································································ 7

5.4 滅菌器の物理的性能 ······································································································· 7

5.5 滅菌器の微生物学的性能 ································································································· 7

5.6 使用ガスの種類 ············································································································· 7

5.7 滅菌器性能の保証及び記録······························································································· 7

6. 表示 ······························································································································ 7

6.1 識別表示 ······················································································································ 7

6.2 注意表示 ······················································································································ 8

6.3 附属文書 ······················································································································ 8

6.4 薬事法で指定する附属文書······························································································· 9

6.5 その他の文書・情報(修理・保守点検情報) ······································································· 9

附属書1(参考)滅菌器の微生物学的性能の検証方法(AAMI準拠法) ········································· 11

附属書2(参考)滅菌器の微生物学的性能の検証方法(JIS準拠法) ············································· 12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 7323:2005

医療用酸化エチレンガス滅菌器

Ethylene oxide gas sterilizers for medical use

1. 適用範囲 この規格は,医療機器(被滅菌物)の滅菌に用いる酸化エチレンガス滅菌器(以下,滅菌

器という。)の安全性,性能,試験及び表示に関する要求事項について規定する。この規格の対象とする滅

菌器は,圧力容器に該当する場合には国で定める圧力容器規定(1)に該当する容器をもつものとする。

注(1) 労働安全衛生法のボイラー及び圧力容器安全規則などによる。ただし,この規格で用いる最高

使用圧力は,労働安全衛生法の最高圧力をいう。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

を構成するものであって,その後の改正版・追補には適用しない。発効年又は発行年を付記していない引

用規格は,その最新版(追補を含む。)を適用する。

JIS B 7505 ブルドン管圧力計

JIS C 1010-1:1998 測定,制御及び研究室用電気機器の安全性 第1部:一般要求事項

JIS C 1806-1 計測・制御及び試験室使用の電気装置−電磁両立性(EMC)要求

JIS Z 8737-2 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

2部:現場における簡易測定方法

ISO 11138-1 Sterilization of health care products−Biological indicators−Part 1: General

ISO 11138-2 Sterilization of health care products−Biological indicators−Part 2: Biological indicators for

ethylene oxide sterilization

IEC 61010-2-042:1997 Safety requirements for electrical equipment for measurement, control, and laboratory

use−Part 2-042: Particular requirements for autoclaves and sterilizers using toxic gas for the treatment of

medical materials, and for laboratory processes

3. 定義 この規格で用いる主な用語の定義は,JIS C 1010-1:1998及びIEC 61010-2-042:1997によるほか,

次による。

a) 圧力表示器 滅菌器のチャンバ又はジャケットなどに取り付けられ次の圧力を測定する計器。チャン

バ又はジャケット内の圧力を,通常,メガパスカル(MPa)の単位で表示する。

− 圧力計は,正のゲージ圧を測定するもの

− 真空計は,負のゲージ圧を測定するもの

− 連成計は,正及び負のゲージ圧を測定するもの

b) 圧力容器 大気圧を上回る内圧に耐えられる密閉された空間をもち,圧力容器規定(1)に適合するよう

に製作された容器。

2

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 電磁両立性(EMC) 装置又はシステムの存在する環境において,許容できないような電磁妨害をい

かなるものに対しても与えず,かつ,その電磁環境において満足に機能するための装置又はシステム

の能力。

d) 医療機器 装置,器具,材料資材又はその他の物品を,単独で又は組み合わせて用いるもので,製造

業者の意図する適切な使用のために,必要なソフトウェアをも含み,人間に対し,次のような目的で

使用する機器。

− 疾患の診断,予防,観察,治療又は緩和

− 傷害又は身体障害の診断,予防,観察,治療,緩和又はその補償

− 解剖学的事項又は生理学的過程の究明,代替又は調節

− 受胎の調節

人体に対する,又は人体中での主要な意図された作用は,薬理学的,免疫学的又は代謝の関与する

方式で達成されるものではないが,用具の機能はそれらに助けられる。

e) 運転サイクル 自動制御機器によって規定されている前もって設定された順序に従い実行される完全

な一組(IEC 61010-2-042:1997参照)

f)

オーバーキル法 既知のD値,及び菌数(例えば106個)のバイオロジカルインジケータを10−6の無

菌保証レベル(SAL)を確保する12D時間処理する方法。

g) カートリッジ形滅菌器 酸化エチレンを封入したカートリッジを使用して滅菌する滅菌器。

h) 校正 正確さが未知の計量計測のシステム又は器具装置を,正確さが既知の(国家標準までたどるこ

との可能な)計量計測のシステム又は器具装置と比較して,正確さが確認されていない計量計測シス

テム又は器具装置に対して要求される性能上の限界からの偏りを検出するか,相関を求めるか,報告

するか,又は調節によって排除する。

i)

工程 運転サイクルを構成するために設けられた各処理ステップ。

j)

ジャケット チャンバの周囲に取り付けられ,内部の温度を維持する機構。

k) 制御設定温度 選定された滅菌作用(暴露)温度付近の所要の範囲にチャンバの温度が維持されるよ

う,滅菌器制御システムの動作基準として機能する任意の温度。

l)

生存確率 滅菌後の物品ユニットに生存可能な微生物が存在している確率。

m) 精度 ある数量の測定値とその数量の真の値との差の程度。

n) 作用(暴露)時間 滅菌器が,プロセスパラメータをそれぞれに規定された許容範囲内に保つ期間。

o) チャレンジテストパック 滅菌される物品を想定して規定されたテストパック。運転サイクルの性能

の有効性を評価するために用いられる。

p) チャンバ 滅菌器の一部をなし,内部で物品が滅菌処理され,扉又はふたの閉鎖によって周囲環境か

ら遮断される空間,又は被滅菌物を収納し滅菌処理するための空間を形成する容器。片扉式と両扉式

がある。

q) D値 所定の設定条件において,特定の微生物集団を1対数(90 %)低減するのに必要な作用(暴露)

時間。

r) 特定保守管理医療機器 医療機器のうち,保守点検,修理その他の管理に専門的な知識及び技能を必

要とすることからその適正な管理が行われなければ疾病の診断,治療又は予防に重大な影響を与える

おそれがある機器。これらの機器は厚生労働大臣が薬事・食品衛生審議会の意見を聴いて指定される。

s)

扉又はふたインターロック チャンバ内の圧力が所定の限度を上回る場合にチャンバの扉又はふたが

偶然開くのを防止する手段,及び/又はチャンバの扉又はふたがロックされていない場合にチャンバ

3

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内への酸化エチレンの導入を防ぐ手段。

t)

ハーフサイクル法 既知のD値,及び菌数(例えば106個)のバイオロジカルインジケータがすべて

死滅する最小時間の2倍の時間で滅菌処理する方法。

u) ハンドル チャンバの扉又はふたの開閉及び/又はロック・アンロックを行うための手動装置。この

用語はまた,滅菌器に使用される水蒸気又は,水の流れを制御するためにも適用される。

v) バイオロジカルインジケータ(生物学的指標) 運転サイクルに一定の抵抗を示す微生物,及びその

微生物を含む使用準備のできた一次包装内の接種担体。

w) 負荷 運転サイクルに供される物品,又はそれを模したもの。

x) フラクションネガティブ法 目的とする微生物について,すべて死滅せず一部が生残又は一部が死滅

するような条件で処理を行った後,培養試験を行い,全処理中の陽性数と実施した滅菌処理単位との

関係から,計算式を用いてD値を求める方法。

y) 無菌性保証レベル(以下,SALという。) 滅菌後の物品ユニットに生存可能な微生物が存在してい

る確率。

備考 SALは通常,10-nと表現する。SALが10-6の場合,滅菌された1製品が(生存可能な微生物1

個に)汚染されている確率は100万分の1以下である。

z) 滅菌 物品を生育可能な微生物が存在しない状態にするために用いる,バリデーションを受けた運転

サイクル。

備考 運転サイクルでは,微生物の不活性化作用の本質は指数関数で表現する。したがって,あらゆ

る物品上の生育可能な微生物の存在は,確率を用いて表現できる。この確率は非常に低い数ま

で減少させ得るが,ゼロまで減少させることは不可能である(無菌性保証レベル参照)。

aa) 滅菌タイマ 選定された滅菌条件下に滅菌器を維持しておく時間を制御する,機械的又は電気的装置。

ab) 模擬負荷 所定の運転サイクルを用いて一緒に滅菌された,又はされるべき物品を想定した被滅菌物。

4. 設計上の要求事項

4.1

滅菌器の設計,構造,部品及び附属品

4.1.1

機械的安全 機械的安全は,JIS C 1010-1:1998及びIEC 61010-2-042:1997に従って設計及び製造し

なければならない。

なお,圧力容器に該当する場合は,圧力容器に関する要求事項は,圧力容器規定(1)に適合しなければな

らない。

4.1.1.1

安全弁又は安全装置 安全弁又は安全装置は,圧力容器規定(1)に適合する性能をもつものとし,

安全弁又は安全装置は圧力容器部へ直接取り付けるか又は流体送入経路に取り付けるものとする。閉そく

のおそれがある場所,排気経路及び排水経路に取り付けてはならない。

4.1.1.2

機械的摩擦部の温度 ガスに接触する部分に機械的摩擦熱を発生するおそれがあるものは,

5.1.1.2の試験を行ったとき,昇温限界値を80 ℃以下とする。

4.1.1.3

液化ガス送気部分の耐圧 液化ガス送気部分の耐圧は,使用されるガスが封入されているガスボ

ンベの設計圧力以上とする。

4.1.1.4

チャンバの耐真空性 内容積100 Lを超えるチャンバについては,5.1.1.4の試験を行ったとき,

設定真空度において10分間で1.33 kPa{10 mmHg}以上のチャンバ内への復圧がない構造とする。

4

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1.5

扉又はふた締付装置 扉又はふた締付装置は,操作が容易であり,確実に密閉できる構造とし,

かつ,締付けの状態が電気的,機械的,又は目視によって確認できるものとする。締付け状態を目視で確

認する場合は,締付量又はかみ合わせ量は,5.1.1.5の試験を行ったとき,いずれも規定値(2)を満足しなけ

ればならない。

注(2) 規定値とは,製作図面,検査基準書などに示された値をいう。

4.1.1.6

逆流防止弁 液化ガス容器と滅菌装置のガス気化装置との間の経路には,ガス逆流防止のため,

逆流防止弁を設けなければならない(ただし,カートリッジ形滅菌器は除く)。

4.1.1.7

逆止弁 チャンバと排気管の間との経路には,チャンバ内の再汚染防止のため,逆止弁を設けな

ければならない。

4.1.2

電気的安全 電気的安全は,JIS C 1010-1:1998及びIEC 61010-2-42:1997に従って設計,製造をし

なければならない。EMCは,JIS C 1806-1に従って設計,製造及び試験しなければならない。

4.1.3

耐腐食性 滅菌器チャンバ内側,配管,扉又はふたチャンバ側,積荷用棚,カート,台車及びその

他の積荷用附属品は,耐腐食性の特質をもつ材質で製造しなければならない。圧力容器に該当する場合は

圧力容器規定(1)に従うものとする。

4.1.4

エアフィルタ チャンバの復圧回路ごとに1個以上の除菌フィルタ(0.3 μmの微粒子に対するろ過

効率99.97 %以上)を設置しなければならない。

4.1.5

自動制御装置 自動制御装置は,次による。

a) 自動制御の範囲 運転サイクルのすべての工程を連続的に制御できるものとする。

b) 運転表示装置 滅菌器の運転状況,及び運転完了を明示する表示装置を操作者の見やすい位置に取り

付けるものとする。

4.1.6 固定部 滅菌器は,必要な場合には建造物に固定するための適切な固定法をもたなければならない。

固定部は,次のとおりとする。

a) 据置形 滅菌器体を建造物に固定するためにアンカボルト穴をもつものとする。

b) 可搬形 滅菌器体の底面に滑りにくい材料でできた脚を取り付けるものとする。

c) 移動形 移動用車輪を取り付け,半数以上の車輪を固定できるものとするか,又は別に固定装置を設

ける。

4.2

滅菌器の安全性

4.2.1

扉又はふたのインターロック 滅菌器は,必ず通常の動作条件において,チャンバの扉又はふたが

ロックされていないときに酸化エチレンガスが,滅菌室内に供給されないよう設計された自動インターロ

ック機構を備えなければならない。滅菌器は,滅菌室内圧が大気圧同等レベルまで排気されるまで,扉又

はふたが開かないように製作しなければならない。ただし,滅菌の全工程が陰圧下(大気圧下)で進行す

る滅菌器には適用しない。

4.2.2

作業者への酸化エチレン暴露防止 滅菌器は,作業者の暴露防止のためにIEC 61010-2-042:1997の

13.1.101に適合し,次による。

a) 設置室内に,人体に有害な量のガスが漏れない構造とする。

b) ガス漏れが発生したとき,別に設けたガス漏れ警報器などと連動してガスの供給停止,チャンバ内の

減圧,警報表示などを,自動的に行う構造とする。ただし,ガス供給が大気圧より陰圧で実施される

滅菌器(例えば,カートリッジ式滅菌器など)は除く。

4.2.3

運転サイクルの中止制御 動作中の運転サイクルを安全に中止,又は終了をするための手段をオペ

レータが容易に利用できるようにし,また明りょうに表示しなければならない。

5

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.4

騒音 5.2.4によって試験したとき,騒音の最大値は75 dB(A)以下とする。

4.3

工程モニタリング・制御システム 滅菌器は,チャンバの温度及び/又は圧力を表示する手段を備

えなければならない。チャンバ温度及び/又は圧力をデジタル,若しくはアナログ記録するための手段,

又はその手段への接続が提供されることが望ましい。温度については,その表示及び記録並びに運転サイ

クル制御システムが独立していることが望ましい。

4.3.1

温度計 チャンバ内温度の表示装置を滅菌器に設置しなければならない。必要に応じて温度記録計

を設置することが望ましい。温度表示装置は,推奨される作用(暴露)温度において±1 ℃以内とする。

4.3.2

圧力表示器 大気圧以上で運転可能な滅菌器は,圧力が運転サイクルの重要パラメータであるなら

ば,圧力の表示装置を設置しなければならない。ただし,圧力容器に相当する場合はJIS B 7505に規定す

るブルドン管圧力計に適合するもの,又はこれと同等以上の性能をもつものを取り付ける。また必要に応

じて圧力記録計を設置することが望ましい。両扉式及び両ふた式の滅菌器は両側面に圧力表示器を備えな

ければならない。

4.3.3

滅菌タイマ サイクルの時間測定のタイマの測定精度は,±2 %以内でなければならない。

4.3.4

相対湿度計 適切な相対湿度を測定できる計測器でなければならない。

4.4

滅菌器の物理的性能

4.4.1

温度制御 作用(暴露)圧力に達し,作用(暴露)時間計測が開始した後で,チャンバ内の温度は

選定した作用(暴露)時間の最初の20 %の時間内で安定しなければならない,その後,チャンバ内の温

度の変動は,サイクルの残りの作用(暴露)時間を通して設定温度に対して±7 ℃の範囲を超えてはなら

ない。

4.4.2

作用(暴露)時間制御 サイクルの作用(暴露)時間は,推奨される時間の±2 %以内でなければ

ならない。滅菌タイマは,チャンバ内の温度と圧力が設定値に達した以降に作動する構造でなければなら

ない。5.4.2の試験を行い,温度又は圧力のいずれが設定値以下になったとき滅菌タイマが停止又は警報表

示する機構とする。

4.4.3

相対湿度制御 滅菌ガス導入時のときは相対湿度は少なくとも30 %でなければならない。

4.4.4

酸化エチレン供給の制御 チャンバ内の圧力を制御する滅菌器は,サイクルの作用(暴露)時間を

通して,チャンバ内圧力が設定した圧力値の±10 %以内になるように滅菌ガス導入制御装置を備え付け

なければならない。

備考 この要求事項は,単位投与形(例えば,カートリッジ形滅菌器)の滅菌システムには適用しな

い。

ガス気化装置が設置されている場合には,次のとおりとする。

a) 液化ガスが気化され,5.4.4の試験を行ったとき,25 ℃以上に加温された状態で供給できるもの。

b) 調節感度が,±0.02 MPa{0.2 kgf/cm2}のガス圧調整機能を備えていなければならない。

c) 元ガス圧力計を操作者が見やすい位置に取り付けるものとする。

4.5

滅菌器の微生物学的性能 5.5に従って検査したとき,製造業者の推奨の運転サイクル又は(実施さ

れた)運転サイクルがバイオロジカルインジケータの生存確率を10−6までにするのに十分でなくてはなら

ない。

4.6

使用ガスの種類 使用ガスの種類は,医療用ガスとして承認された酸化エチレンガスに限る。

6

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

滅菌器性能の保証及び記録 滅菌器の製造業者は,滅菌器の形及び大きさ,形式ごとに文書でこの

規格に適合していることを検証しなければならない。滅菌器の安全性及び性能に影響を与える何らかの設

計変更を行ったとき,再検査をしなければならない。実施された検査の報告書は,製造業者によって保管

されなければなない。

5. 試験・検査 この箇条では,4. で規定する要求事項への適合性を確認できる試験及び検査方法につい

て規定する。ただし,これらの試験・検査は形式試験であり,ルーチン試験又は納入先における設置試験

若しくは,予防メンテナンス試験を意図していない。次の箇条番号は,最初の数字を除けば箇条4. の番号

に対応している。

なお,測定機器などは,次による。

a) 測定機器及び計器 滅菌器の検査に使用される機器及び計器は,正確度に対して校正しなければなら

ない。校正の頻度及び校正方法を規定した品質保証プログラムを文書化しなければならない。すべて

の検査計器は,一次標準に対してトレーサビリティが取られていなければならない。

b) 滅菌器の据付及び運転 4. の要求事項に適合する試験・検査に使用される滅菌器は,製造業者によっ

て医療施設に対して行われるのと同様の方法で据付けられ,運転しなければならない。試験条件はJIS

C 1010-1:1998及びIEC 61010-2-042:1997を参考とする。

c) 滅菌器の試験適用範囲 チャンバの間口(高さ×幅)が同一である場合には,奥行き及び扉又はふた

の枚数,並びに扉又はふたの締付機構にあっては,その代表とする長さを用いて検証することができ

る。ただし,制御装置の性能及び仕様が異なる場合は同一とはしない。

5.1

滅菌器の設計,構造,部品及び附属品

5.1.1

機械的安全 4.1.1に適合する方法はJIS C 1010-1:1998及びIEC 61010-2-042:1997及び次の箇条に

適合しているかを調べる。また,圧力容器に関する要求事項は,圧力容器規定(1)に適合しているかを調べ

る。

5.1.1.1

安全弁又は安全装置 4.1.1.1の要求事項を目視によって適合しているかを調べる。

5.1.1.2

機械的摩擦部の温度 正常運転を開始してから,その部分が最高温度に達したとき,表面温度を

温度測定用センサによって測定する。

5.1.1.3

液化ガス送気部分の耐圧 4.1.1.3の要求事項に目視によって適合していることを調べる。

5.1.1.4

チャンバの耐真空性 チャンバの設定真空度において真空装置を止め,そのまま10分間待って,

真空度の読み取り,10分間放置しその後の真空度を読み取る。

5.1.1.5

扉又はふた締付装置 4.1.1.5の要求事項を目視によって適合しているかを調べる。

5.1.1.6

逆流防止弁 4.1.1.6の要求事項を目視によって適合しているかを調べる。

5.1.1.7

逆止弁 4.1.1.7の要求事項を目視によって適合しているかを調べる。

5.1.2

電気的安全 4.1.2の電気的安全はJIS C 1010-1:1998及びIEC 61010-2-42:1997に適合しているかを

調べる。EMCについてはJIS C 1806-1に適合しているかを調べる。

5.1.3

耐腐食性 4.1.3の要求事項への適合は,圧力容器に該当する場合は圧力容器規定(1)及びIEC

61010-2-042:1997に適合しているかをを調べる。

5.1.4

エアフィルタ 各チャンバの真空ブロー配管に,バクテリア保持フィルタが設置されているかは,

目視によって適合しているかを調べる。

5.1.5 自動制御装置 4.1.5の要求事項を目視によって適合しているかを調べる。

5.1.6

固定部 4.1.6の要求事項を目視によって適合しているかを調べる。

7

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

滅菌器の安全

5.2.1

扉又はふたのインターロック 4.2.1の要求事項を目視によって適合しているかを調べる。

5.2.2

作業者への酸化エチレンガス暴露防止 滅菌器は,IEC 61010-2-042:1997の13.1.101に適合してい

るかを調べる。

5.2.3

運転サイクルの中止制御 4.2.3の要求事項適合は,目視によって適合しているかを調べる。

5.2.4

騒音 JIS Z 8737-2に従い測定し,適合しているかを調べる。

5.3

工程モニタリング・制御システム 4.3.1,4.3.2及び4.3.3への適合は,認定された計量研究機関の標

準に対して,温度モニタリング,圧力モニタリング及び滅菌タイマの検査を行うことによって適合してい

るかを調べる。

5.4

滅菌器の物理的性能

5.4.1

温度制御 連続的温度読み取り機能を備えた5個の温度測定装置を空の滅菌器のチャンバに設置

する。通常の運転サイクル中で,カート又はバスケットを入れたチャンバ中で,チャンバの前側下段,前

側上段,中心,後ろ側下段並びに後ろ側上段の温度を測定する(5点)。製造業者からの情報も参考とする。

5.4.2

作用(暴露)時間制御 国家標準の基準とトレーサビリティがとれた精度測定装置との比較の結果

によって試験する。この試験は空のチャンバ内で実施する。

− 滅菌タイマ停止精度については,次の方法で実施する。

滅菌タイマが作動中に,強制的にチャンバ加熱機構を停止し,設定温度以下になったとき,滅菌器

が所定の動作を行う。

− 滅菌タイマが作動中に,強制的にチャンバ内圧力を低下させ,設定圧力以下になったとき,滅菌器が

所定の動作を行う。

5.4.3 相対湿度制御 この検査のために空のチャンバ内の相対湿度は,例えば湿度センサーで直接測定か,

もし蒸気が注入されたならば,間接的に圧力上昇で測定することもできる。

5.4.4

酸化エチレン供給の制御 4.4.4 a)は,温度計によって,また,4.4.4 b)及びc)は,目視によっ

て適合しているかを調べる。

5.5

滅菌器の微生物学的性能 4.5は,部分酸化エチレンガス作用(暴露)時間を通しての工程条件の関

数としての致死率の程度を適切な方法によって決定し,これに適合しているかを調べる。検証方法の例を

附属書1及び2に示す。

5.6

使用ガスの種類 4.6は,目視によって適合しているかを確認する。

5.7

滅菌器性能の保証及び記録 4.7は,温度測定及び目視によって適合しているかを確認する。

6. 表示 滅菌器の表示は,JIS C 1010-1:1998及びIEC 61010-2-042:1997によるほか,次による。

備考 圧力容器に対する表示は,圧力容器規定(1)に従うものとする。また,EMC表示については薬事

法に従うものとする。

6.1

識別表示 滅菌器には見やすいところに,次の事項を銘板などに表示しなければならない。

a) 一般名称及び型式

b) 製造販売業者名及び所在地

c) 製造業者名及び所在地

d) 製造番号

e) 定格電源電圧及び周波数

f)

電源入力

8

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) ボイラー及び圧力容器規定による構造検査番号(該当する場合)

h) 最高使用圧力

i)

水圧試験圧力(該当する場合)

j)

管理医療機器(クラスⅡ)である旨の表示

k) 特定保守管理医療機器である旨の表示

l)

EMC適合表示

6.2

注意表示 滅菌器には見やすいところに,次の事項を表示しなければならない。その内容は次のほ

かJIS C 1010-1:1998及びIEC 61010-2-042:1997による。

a) 扉又はふたの操作上の注意事項

b) 酸化エチレンへの暴露防止のための注意事項(換気,ガスマスクなど)

c) 設置されている場合の緊急操作部の表示及び操作方法

d) 用途及び禁止事項

6.3

附属文書 滅菌器には,次の文書を附属しなければならない。

6.3.1

ボイラー及び圧力容器安全規定による文書(該当する場合)

6.3.2

出荷検査証

6.3.3

取扱説明書 取扱説明書には,次の事項を記載する。

a) 一般名称,製造販売業者が指定する名称及び型式

b) 製造販売業者名及び所在地

c) 製造業者名及び所在地

d) 滅菌器の据付方法並びに,要求される建屋の用役及び据付に使用される材質のタイプを含んだ安全で

効率的な滅菌器の運転に関する完全で十分に理解しやすい説明(据付の詳細は,据付手順書によって

もよい。)。

e) 国及び/又は地方庁で定める規格に適合する作業時の許容される最大許容暴露量の記述

f)

定格電源周波数及び電圧

g) 電源入力

h) 最高使用圧力

i)

薬事認証(承認)番号

j)

扉又はふたへの操作上の注意事項

k) 酸化エチレンガス暴露防止のための注意事項

l)

設置されている場合の緊急操作部の表示及び操作方法

m) 用途及び禁止事項

n) 点検及び日常メンテナンスに関する指示・点検。日常メンテナンス手順及び実施間隔,定期自主検査

の実施説明(小型圧力容器に該当する場合),並びに正規サービスのための連絡先について記載する。

備考 最も近いサービス店又はサービス代理店に関する情報は恒久的な取扱説明書の一部である必要

はないが,ラベルやすり込み印刷で取扱説明書に付けることも可能である。

o) 使用条件。使用条件としては次の事項を含むが,製造業者(3)が指定していない場合はJIS C 1010-1:1998

及びIEC 61010-2-042:1997に従うものとする。

注(3) 本文中で使用される“製造業者”には薬事法で規定されている“製造販売業者”も含む。ただ

し,“製造業者”と“製造販売業者”が並記されている場合は,本来の意味とする。また,引用

規格における“製造業者”又は“製造者”は必要に応じて“製造販売業者”と読み替えるもの

9

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とする。

1) 必要設備

− 電源(電圧,電流,周波数)

− 給/排水設備(該当する場合),水蒸気供給設備(該当する場合)

− 排気設備(該当する場合)

2) 滅菌器の使用環境

− 周囲温度,相対湿度,気圧(又は標高)

− 設置場所に関する指定事項

3) 滅菌器の保管環境

− 周囲温度,相対湿度,気圧(又は標高)

4) 滅菌対象負荷物。滅菌対象とする負荷物の種類,その収納方法,及び収納量を滅菌における推奨事

項として参照するよう記載する。

p) 附属品

6.4

薬事法で指定する附属文書

a) 医療機器添付文書

b) 設置管理基準書

1) 作業員の安全確保

2) 使用上必要となるスペース(縦,横,高さ)

3) 設置に必要な建築物の強度

4) 必要設備の確認[電源(電圧,電流,周波数),排気設備(該当する場合),給/排水設備(該当す

る場合)

5) 使用する保護接地

6) 設置環境[周囲温度,相対湿度,気圧(又は標高),設置場所に関する指定事項(電磁波障害など)]

7) 設置に用いる部品,ユニット,工具などの取扱い方法

8) 設置方法(組立作業を行う場合には,組立方法を含む)

9) 設置された医療機器の品質,性能及び安全性の確認方法

6.5

その他の文書・情報(修理・保守点検情報) 製造業者は,滅菌器の安全性及び有効性の維持を十

分確保できる程度に,詳細な修理・保守点検手引書(4)を訓練を受けた担当者が利用できるようにしなけれ

ばならない。

注(4) 修理・保守点検手引書の記載内容の詳細さの程度は,滅菌器の精巧さ及び使用者に可能な整備

範囲によって変わることがある。ただし,少なくとも部品の調達に関する情報については記載

する。

10

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS Z 8203 国際単位系(SI)及びその使い方

AAMI ST24:1999 Automatic, general-purpose ethylene oxide sterilizers and ethylene oxide sterilant

sources intended for use in health care facilities 3rd edition

AAMI ST41:1999 Ethylene oxide sterilization in health care facilities: Safety and effectiveness, 3rd

edition

関連法規 労働安全衛生法

労働安全衛生法 施行令

厚生労働省令 ボイラー及び圧力容器安全規則

厚生労働省告示 小型ボイラー及び小型圧力容器構造規格

厚生労働省告示 簡易ボイラー等構造規格

日本薬局方

11

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)滅菌器の微生物学的性能の検証方法(AAMI準拠法)

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

1. チャレンジテストパックの作成法及び設置法 チャレンジテストパック(以下,テストパックという。)

は,AAMI ST41:1999(2.5参照)の7.6.1で推奨されるチャレンジテストパックとする。さらにテストパ

ックは,AAMI ST41:1999(2.5参照)の7.6.1の“チャレンジテストパック”に従って組み立てる。附属

書1表1に空チャンバ中でのテストパックの数及び配置を示す。模擬負荷状態での検査で,テストパック

の総数は少なくとも滅菌器の体積の10 %に等しくなるように,十分なテストパックをチャンバ内に均等

に配置する(一個のテストパックの体積は約3.68 L)。附属書1表2に各種体積の滅菌器チャンバの10 %

充てんを達成するために必要なテストパックの個数の例を示す。テストパックは酸化エチレンを吸収しな

い網かご,金属滅菌カート又はその他の容器に置かなければならない。

附属書1表 1 空チャンバでのテストパックの数と配置

チャンバ容積

テストパックの数

チャンバ内での配置

450L以下

1

前の下段

450〜1 100 L

2

後ろの上段

前の前段

1 132〜2 060 L

3

後ろの上段

中心

前の下段

附属書1表 2 模擬負荷テストでのテストパックの数 (例示)

滅菌チャンバ体積(L)

テストパックの数(パックの体積L)

249

7( 25.8)

679

19( 69.9)

849

23( 84.6)

1 104

30(110.4)

2 009

55(202.4)

2. バイオロジカルインジケータ 検査に使用されるバイオロジカルインジケータは,ISO 11138-1及び

ISO 11138-2の要求事項に適合していなければならない。培養条件はバイオロジカルインジケータ製造業者

から提供される指示に合った条件で実施しなければならない。

3. 致死率 最低許容滅菌パラメータで(例 最低許容温度,相対湿度,酸化エチレンガス濃度),ここで

述べられているテストパックと模擬負荷での(滅菌)方法が使用されるとき,製造業者は,推奨された運

転サイクルが少なくとも10−6のSALをもつことを示さなければならない。致死率の程度は,致死率曲線

(D値)又はフラクションネガティブ法を用いた終点によって決定される。一つの方法の例は,推奨され

る作用(暴露)時間の半分で6-logの芽胞の減少を示すことである。それぞれの回においての少なくとも3

回の作用(暴露)が致死率の程度を確立するために行わなければならない。

12

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)滅菌器の微生物学的性能の検証方法(JIS準拠法)

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

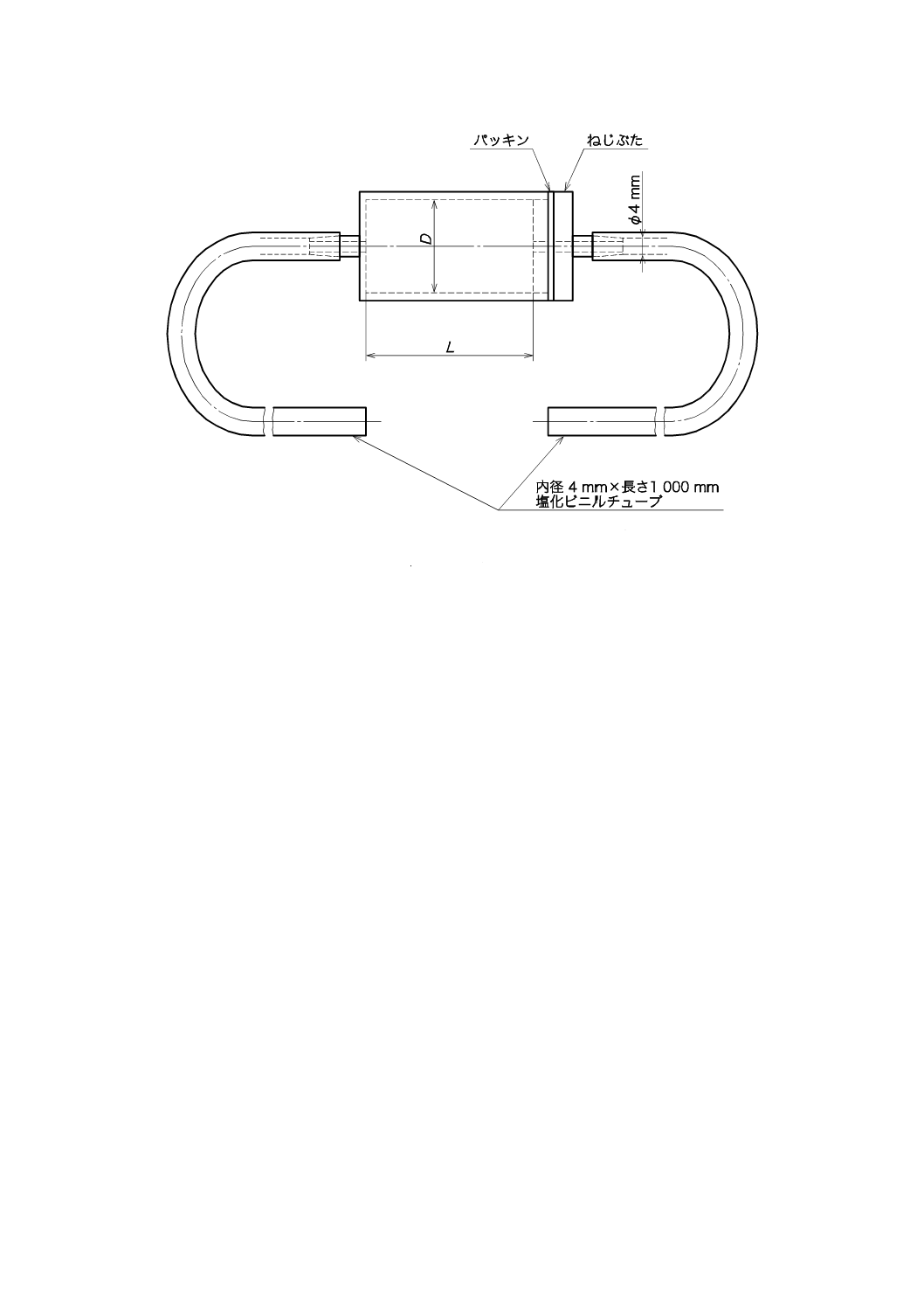

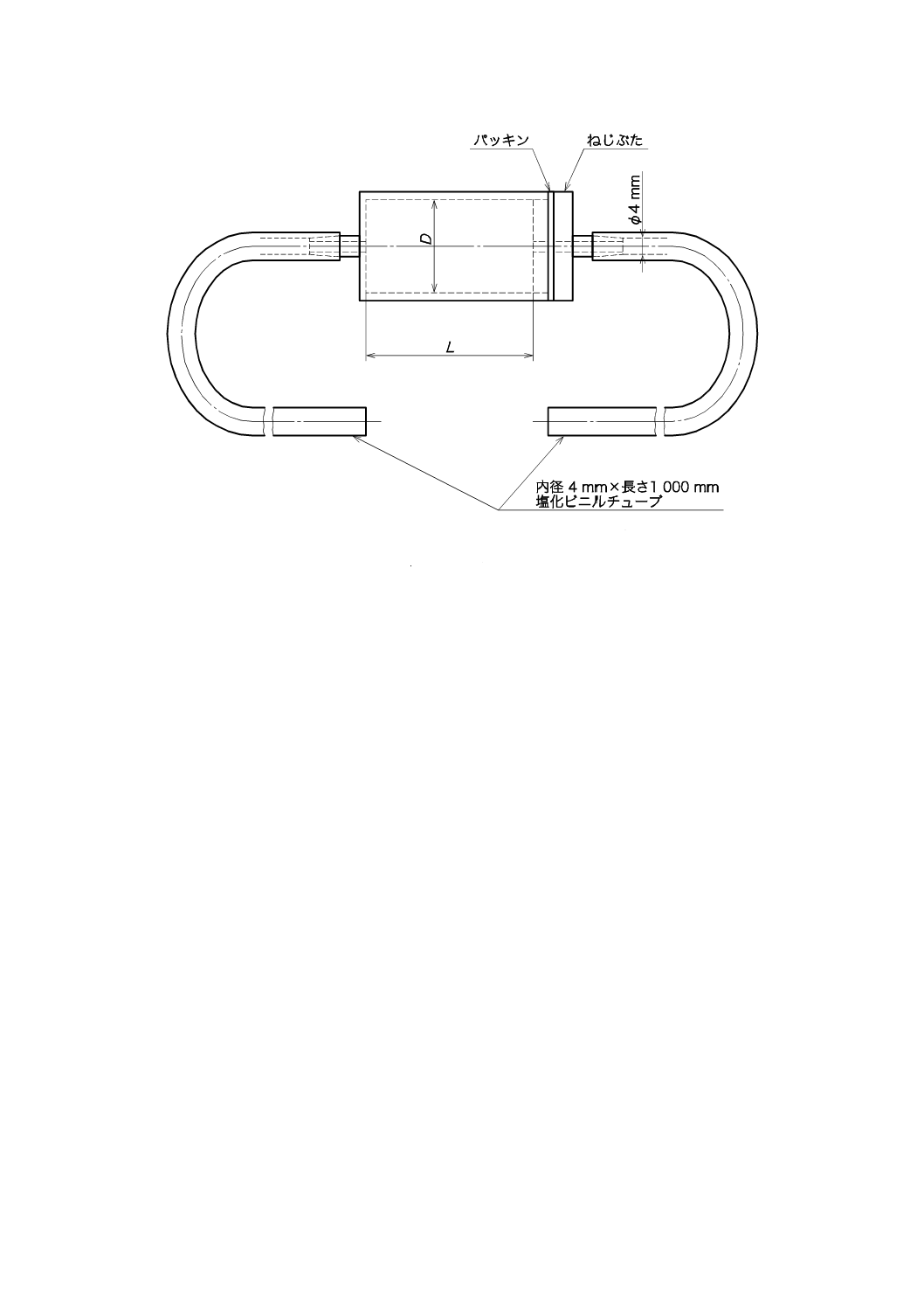

1. チャレンジテストパックの作成法 微生物学的性能の確認は,次の2種類のチャレンジテストパック

(以下,テストパックという。)を作成する。

1.1

日本薬局方のガーゼ(30 cm×10 m)を1単位としたものを2枚重ね,その中心部にバイオロジカル

インジケータを2個を入れたものを,片面が紙,他の面がポリエチレンの滅菌用包装紙で密封包装する。

1.2

バイオロジカルインジケータの容器にバイオロジカルインジケータを2個入れ,その両端に長さ1 m

で内径4.0 mmの塩化ビニル製チューブを接続したものを直径25〜30 cmに巻き,片面が紙,他の面がポ

リエチレンの滅菌用包装紙で密封包装する(附属書2図1参照)。

2. チャレンジテストパックの収納の仕方 チャンバ内を滅菌器の取扱説明書で設定された最大の負荷状

態とする。上記の2種のテストパックを負荷内のほぼ中央に設置しなければならない。ただし,テストパ

ック以外のものを収納できないものは,テストパックだけをチャンバ内に収納する。

3. 検査に使用されるバイオロジカルインジケータは,ISO 11138-1及び11138-2の要求事項に適合してい

なければならない。培養条件はバイオロジカルインジケータの製造業者から提供される指示に合った条件

で実施しなければならない。

4. 致死率 最低許容滅菌パラメータで(例 最低許容温度,相対湿度,酸化エチレンガス濃度),ここで

述べられているテストパックと模擬負荷での(滅菌)方法が使用されるとき,製造業者は推奨された運転

サイクルが少なくとも10−6のSALをもつことを示さなければならない。致死率の程度は,致死率曲線(D

値)又はフラクションネガティブ法を用いた終点によって決定される。一つの方法の例は,推奨される作

用(暴露)時間の半分で6-logの芽胞の減少を示すことである。それぞれの回においての少なくとも3回

の作用(暴露)が致死率の程度を確立するために行わなければならない。

13

T 7323:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 D及びLは,使用するバイオロジカルインジケータ(BI)の寸法に合わせる。

附属書2図 1 チャレンジテストパック(例)