T 6611:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

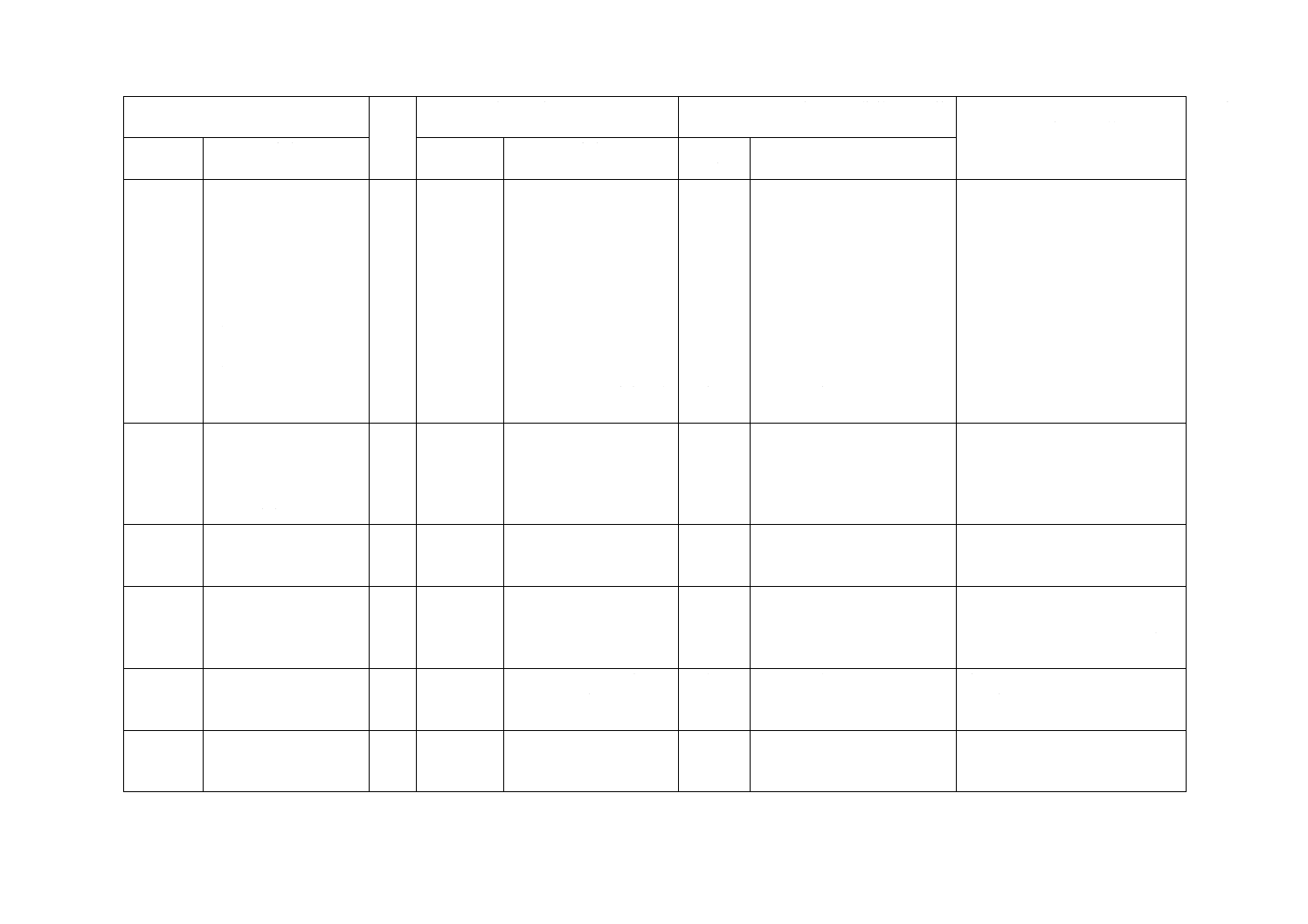

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 種類······························································································································· 2

3.1 タイプ ························································································································· 2

3.2 クラス ························································································································· 2

4 品質······························································································································· 2

4.1 生体適合性 ··················································································································· 2

4.2 外観 ···························································································································· 2

4.3 接着強さ ······················································································································ 2

4.4 被膜厚さ ······················································································································ 2

4.5 操作時間 ······················································································································ 2

4.6 硬化時間 ······················································································································ 2

4.7 環境光安定性 ················································································································ 2

4.8 光硬化深度 ··················································································································· 2

4.9 曲げ強さ ······················································································································ 2

4.10 吸水量及び溶解量 ········································································································· 3

4.11 X線造影性 ·················································································································· 3

4.12 色調安定性 ·················································································································· 3

5 試料の採取 ······················································································································ 3

6 試験方法 ························································································································· 3

6.1 一般的事項 ··················································································································· 3

6.2 接着強さ ······················································································································ 4

6.3 被膜厚さ ······················································································································ 7

6.4 操作時間 ······················································································································ 9

6.5 硬化時間 ······················································································································ 9

6.6 環境光安定性 ··············································································································· 11

6.7 光硬化深度 ·················································································································· 13

6.8 曲げ強さ ····················································································································· 14

6.9 吸水量及び溶解量 ········································································································· 17

6.10 X線造影性 ················································································································· 20

6.11 色調安定性 ················································································································· 22

7 包装······························································································································ 23

8 表示及び添付文書 ············································································································ 23

8.1 表示 ··························································································································· 23

T 6611:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.2 添付文書 ····················································································································· 23

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 25

T 6611:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本歯科材料工業協同組合(JDMA)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,厚生労働大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

T 6611:2009 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

T 6611:2009

歯科用レジンセメント

Dental resin cements

序文

この規格は,2000年に第3版として発行されたISO 4049を基に,対応国際規格の適用範囲及び規定項

目の中から,化学重合型,光重合型及びデュアルキュア型(化学重合型と光重合型とを併せもつレジン)

歯科用合着材料の部分を抽出し,接着強さの追加などの技術的内容を変更して作成した日本工業規格であ

る。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表をその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科修復物及び装置の装着に用いる歯科用レジンセメント(以下,セメントという。)につ

いて規定する。

注記 この規格の対応国際規格を,次に示す。

ISO 4049:2000,Dentistry−Polymer-based filling, restorative and luting materials (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS K 7557 X線用バッジフィルム

JIS R 6253 耐水研磨紙

JIS T 0993-1 医療機器の生物学的評価−第1部:評価及び試験

注記 対応国際規格:ISO 10993-1:2003,Biological evaluation of medical devices−Part 1: Evaluation and

testing (IDT)

JIS T 6001 歯科用医療機器の生体適合性の前臨床評価−歯科材料の試験方法

注記 対応国際規格:ISO 7405:1997,Dentistry−Preclinical evaluation of biocompatibility of medical

devices used in dentistry−Test methods for dental materials (IDT)

JIS T 6003 歯科材料の色調安定性試験方法

注記 対応国際規格:ISO 7491:2000,Dental materials−Determination of colour stability (MOD)

JIS Z 4711 診断用一体形X線発生装置

2

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8902 キセノン標準白色光源

3

種類

3.1

タイプ

セメントのタイプは,次による。

a) タイプ1 歯との接着性を表示するもの。

b) タイプ2 歯との接着性を表示しないもの。

3.2

クラス

セメントのクラスは,重合方式によって次による。

a) クラス1 化学重合型レジン

b) クラス2 光重合型レジン

c) クラス3 デュアルキュア型レジン

4

品質

4.1

生体適合性

セメントの生体適合性については,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

4.2

外観

外観は,6.1.3によって試験したとき,質が均一で,きょう(夾)雑物を含んでいてはならない。

4.3

接着強さ

タイプ1の接着強さは,6.2によって試験したとき,2 MPa以上でなければならない。

4.4

被膜厚さ

被膜厚さは,6.3によって試験したとき,50 μm以下でなければならない,かつ,製造販売業者が表示す

る値を10 μm超えてはならない。

4.5

操作時間

クラス1及びクラス3は,6.4によって試験したとき,薄い層が形成でき,そのときに均一性に変化が認

められてはならない。また,練和終了から均一性に変化が認められるまでの時間を,操作時間とする。

4.6

硬化時間

クラス1及びクラス3の硬化時間は,6.5によって試験したとき,10分以下でなければならない。

4.7

環境光安定性

クラス2は,6.6によって試験したとき,性状が均一でなければならない。

4.8

光硬化深度

クラス2の光硬化深度は,6.7によって試験したとき,次による。

a) オペーク色以外の場合は,1.5 mm以上で,かつ,製造販売業者が表示した値よりも0.5 mm以上浅く

てはならない。

b) オペーク色の場合は,0.5 mm以上でなければならない。

4.9

曲げ強さ

曲げ強さは,6.8によって試験したとき,次による。

a) タイプ1は,20 MPa以上でなければならない。

b) タイプ2は,50 MPa以上でなければならない。

3

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.10 吸水量及び溶解量

4.10.1 タイプ1

タイプ1は,6.9によって試験したとき,次による。

a) 吸水量は,130 μg/mm3以下でなければならない。

b) 溶解量は,16 μg/mm3以下でなければならない。

4.10.2 タイプ2

タイプ2は,6.9によって試験したとき,次による。

a) 吸水量は,40 μg/mm3以下でなければならない。

b) 溶解量は,7.5 μg/mm3以下でなければならない。

4.11 X線造影性

X線造影性をもつことを製造販売業者が表示した場合には,X線造影性は,6.10によって試験したとき,

同じ厚さのアルミニウムのX線造影性以上でなければならない。また,製造販売業者がアルミニウムに相

当する厚さで,1.5 mm以上の値を表示した場合には,表示した値よりも0.5 mm以上薄くてはならない。

4.12 色調安定性

製造販売業者が色調安定性がよいと表示する場合には,色調安定性は,6.11によって試験したとき,容

易に認められるような変色があってはならない。

5

試料の採取

試料は,同一ロットから採取し,その量は,繰返し試験を含めて,規定されたすべての試験を完了する

のに十分な量でなければならない。

なお,光硬化深度以外の品質項目は,代表的色調を1種だけ試験する。

6

試験方法

6.1

一般的事項

6.1.1

試験条件

試験は,特に指定のない限り,温度23±1 ℃,相対湿度30 %以上で行う。

注記 セメントが保管のために冷蔵されている場合には,セメントの温度が23±1 ℃に達してから試

験を行う。

6.1.2

水

試験に用いる水は,精製水又は蒸留水とする。

6.1.3

外観

外観は,目視によって試験する。

6.1.4

試料の調製

試料の調製は,次による。

a) セメントの調製は,製造販売業者が指定する方法及び6.1.1によって行う。

b) クラス2及びクラス3のセメントの調製に用いる光照射器は,製造販売業者の指定による。光照射器

は,正常な作動状態になければならない。

c) 6.7〜6.10の試料は,型から外した後の形状が均一で,目視試験したとき,気泡,き(亀)裂などの欠

陥がないものを用いる。

注記 セメントが金属に対して親和性をもつ場合には,金属製の型を用いると試料の取出しが困難

4

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

となる。このようなセメントを調製する場合には,離型剤を用いるか,又は非親和性の材料

(例えば,高密度ポリエチレン)で作製した型を用いるのがよい。

6.2

接着強さ

6.2.1

器具,材料及び装置

6.2.1.1

被験歯 ウシの抜去下がく(顎)切歯又はヒトの抜去永久前歯若しくはきゅう(臼)歯を用いる。

ヒトの歯の場合,う蝕がない部位で,かつ,修復されていない部位でなければならない。抜去後は,室温

で3日以内湿潤下で保管した後,湿潤下で冷蔵又は冷凍保存する。

6.2.1.2

ホルダ 金属,プラスチックなどの硬い材質で,被験歯が入る大きさの円筒のもの。両端面は,

平行にする。

6.2.1.3

埋没用材料 硬質石こう(膏)又は室温硬化するレジン系材料で,硬化による発熱が少なく,歯

に成分が浸透しないもの。

6.2.1.4

耐水研磨紙 JIS R 6253に適合するもの。

6.2.1.5

孔開き粘着テープ 直径3〜5 mmの孔を開けた粘着テープで,接着を阻害しないもの。

6.2.1.6

成形棒 規定接着面積の孔と同等又はわずかに大きな直径をもつ棒で,金属,アクリル又はセメ

ントを型を用いて作製したもの。片方の端面は,軸に垂直な平面にする。

6.2.1.7

ブレード 金属,プラスチックなどの硬い材質で,規定接着面積より大きな直径の孔をもち,孔

の片側開口部の周縁が鋭角なもの。

6.2.1.8

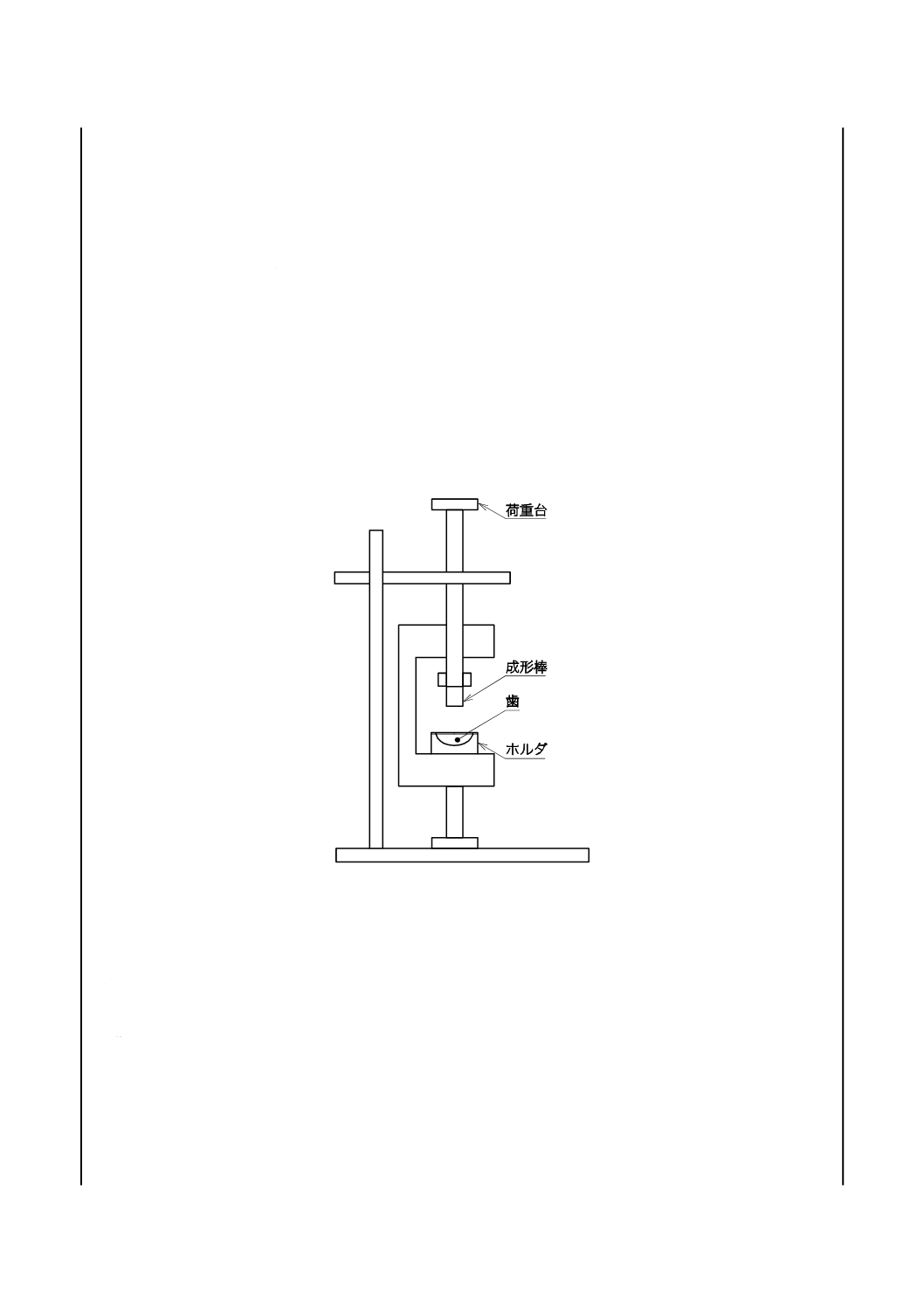

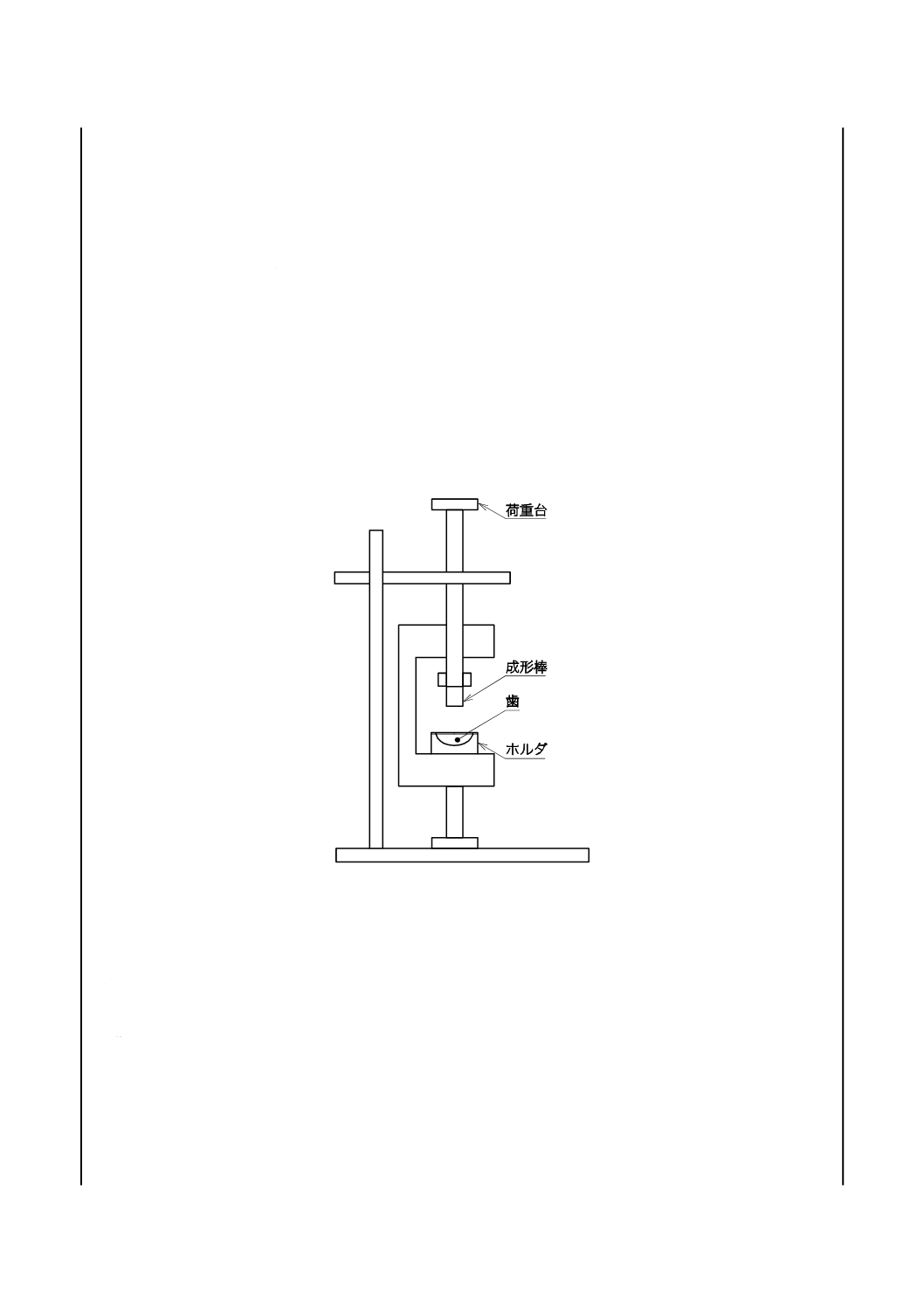

接着試験片作製用ジグ 被験歯の研磨面に対して成形棒を垂直に固定することができるもの(図

1参照)。

6.2.1.9

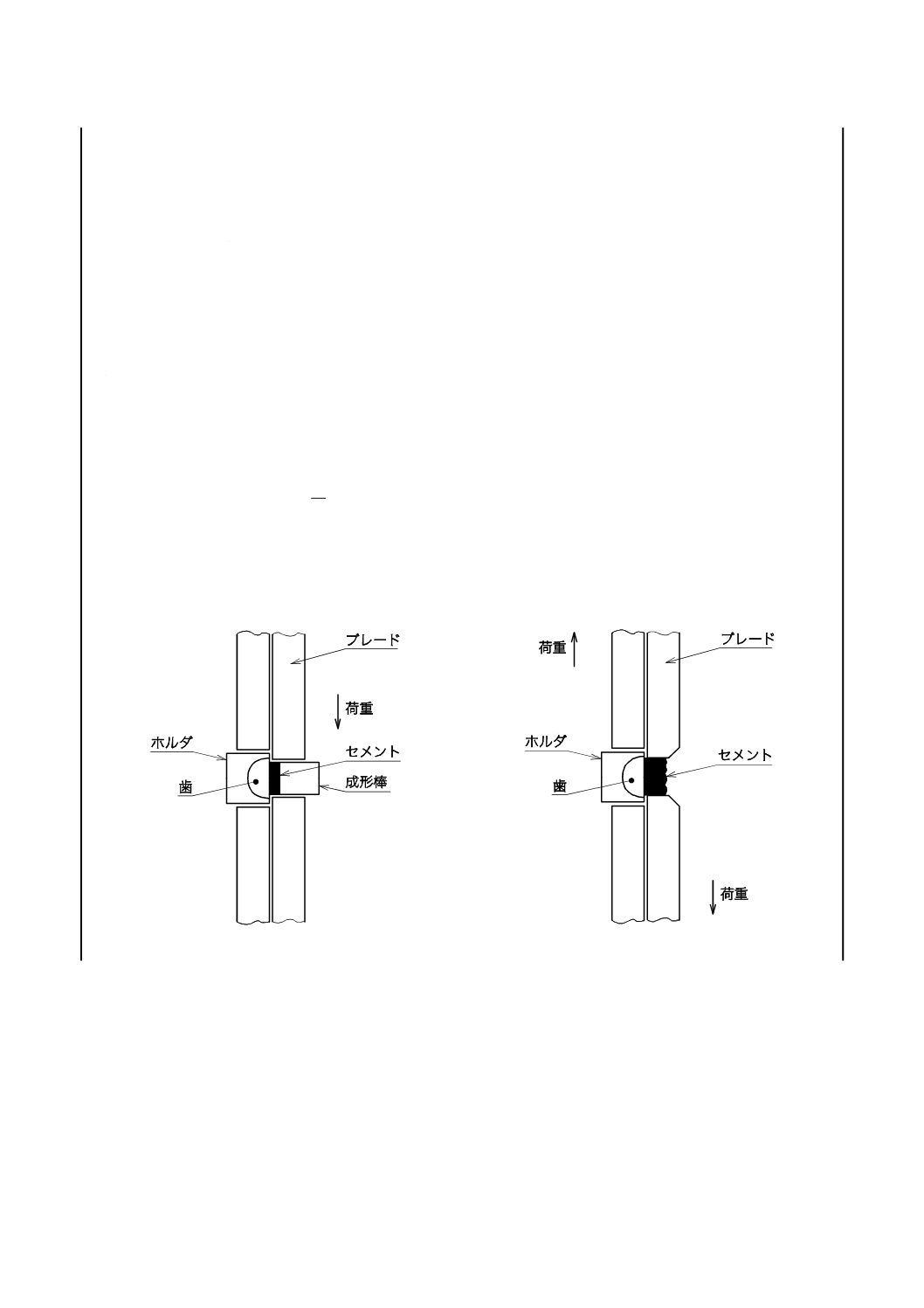

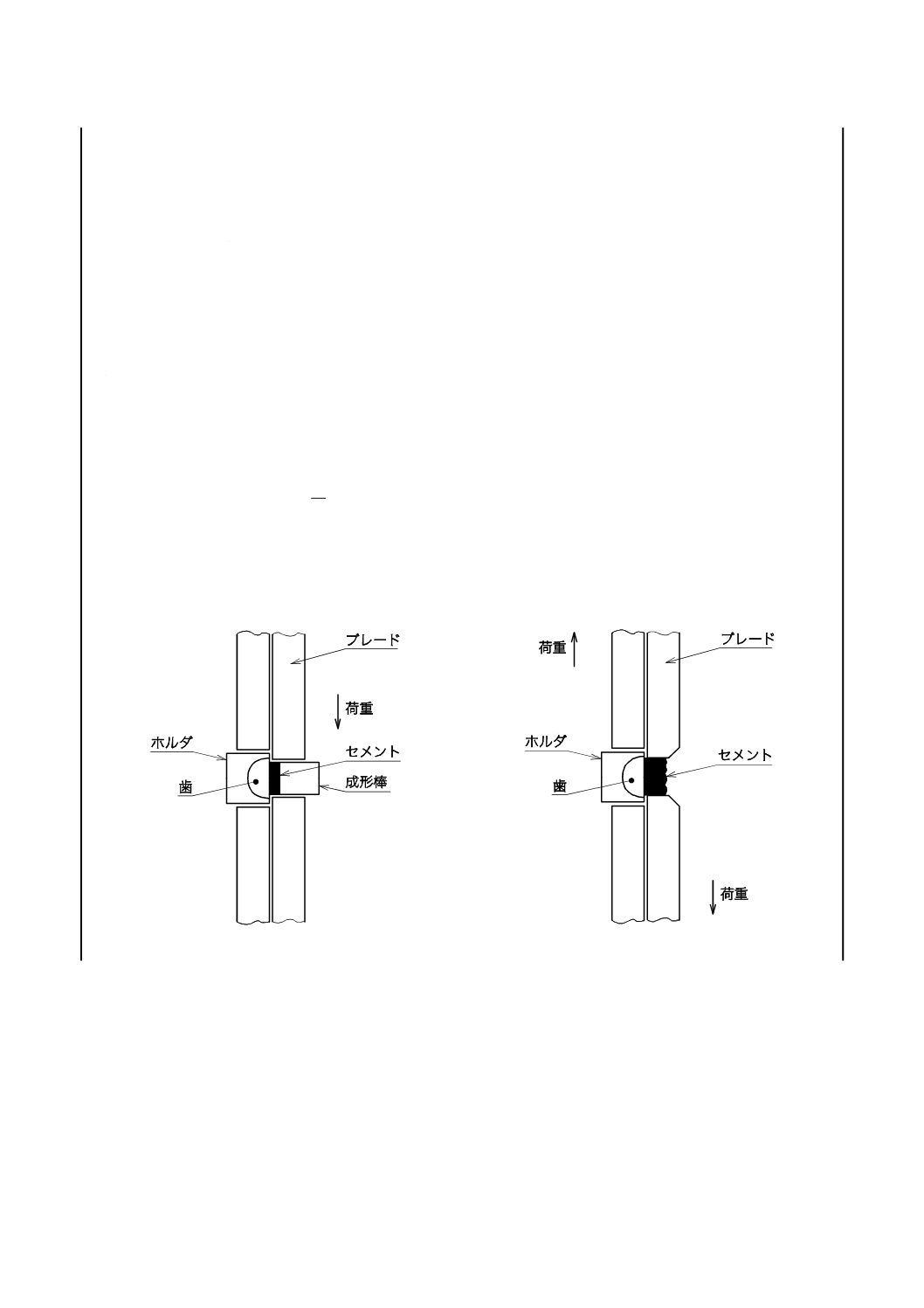

せん(剪)断試験用ジグA及びB 接着面に対して平行方向にブレードを移動させることができ

るもの(図2及び図3参照)。

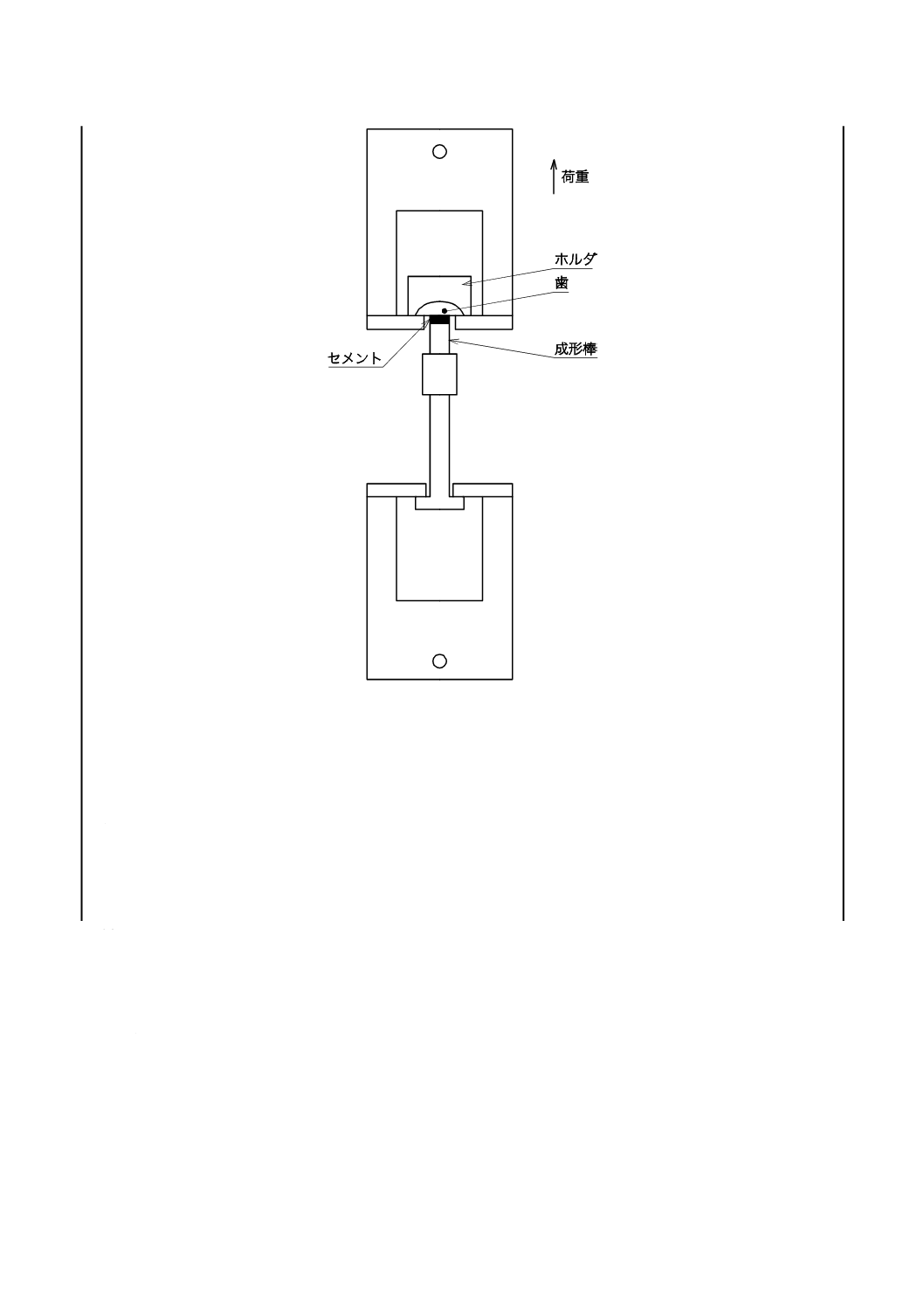

6.2.1.10 引張試験用ジグ 接着面に対して垂直方向に成形棒を移動させることができるもの(図4参照)。

6.2.1.11 試験装置 クロスヘッド速度0.75±0.30 mm/min又は荷重速度50±2 N/minを与えることができ,

せん断試験用ジグ又は引張試験用ジグに曲げ又は回転力がかからないもの。

6.2.2

試験片の作製

6.2.2.1

被着歯試験片

被着歯試験片は,次の方法A又は方法Bのいずれかによって5個作製する。

6.2.2.1.1

方法A

方法Aは,次による。

a) 被験歯を耐水研磨紙で注水下研磨して象げ(牙)質を露出させ,耐水研磨紙P600で注水下仕上げ研

磨する。その後,注水による洗浄又は水中超音波洗浄する。

b) ホルダに埋没用材料をてん(填)入し,研磨仕上げした被験歯の象げ質面が埋没用材料の上に出るよ

うに,かつ,研磨象げ質面がホルダの下面と平行になるように被験歯を固定する。

なお,せん断試験用試験片の場合には,研磨象げ質面は,ホルダの上面より高くなく,かつ,埋没

用材料の上面から1 mmよりも高くならないようにする。

c) 研磨象げ質が乾燥しないよう,ホルダごと23±2 ℃の水中に浸せき(漬)する。

6.2.2.1.2

方法B

方法Bは,次による。

a) 被験歯が静置されたホルダに埋没用材料をてん入し,固定する。

b) 耐水研磨紙で注水下研磨して研磨象げ質面がホルダ下面と平行になるように露出させ,耐水研磨紙

5

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P600で注水下仕上げ研磨する。その後,注水による洗浄又は水中超音波洗浄する。

なお,せん断試験用試験片の場合には,研磨象げ質面は,ホルダの上面より高くなく,かつ,埋没

用材料の上面から1 mmよりも高くならないようにする。

c) 研磨象げ質が乾燥しないよう,ホルダごと23±2 ℃の水中に浸せきする。

6.2.2.2

接着試験片

6.2.2.2.1

引張試験用接着試験片

引張試験用接着試験片の作製は,次によって5個作製する。

a) 接着直前に研磨象げ質表面の付着水を取り除き,その上に孔開き粘着テープをちょう(貼)付する。

b) 製造販売業者が指定する方法(前処理を含む。)によって,孔開き粘着テープをちょう付した象げ質部

分及び成形棒の平面にセメントを塗布して両者の塗布面を接合し,硬化させる。このとき,接着試験

片作製用ジグを用いて,孔開き粘着テープの孔を成形棒平面が覆う位置に被着歯試験片を置き,成形

棒に10 Nの加重を10秒間かける(図1参照)。

c) 硬化後,37±2 ℃の水中に24時間浸せきする。

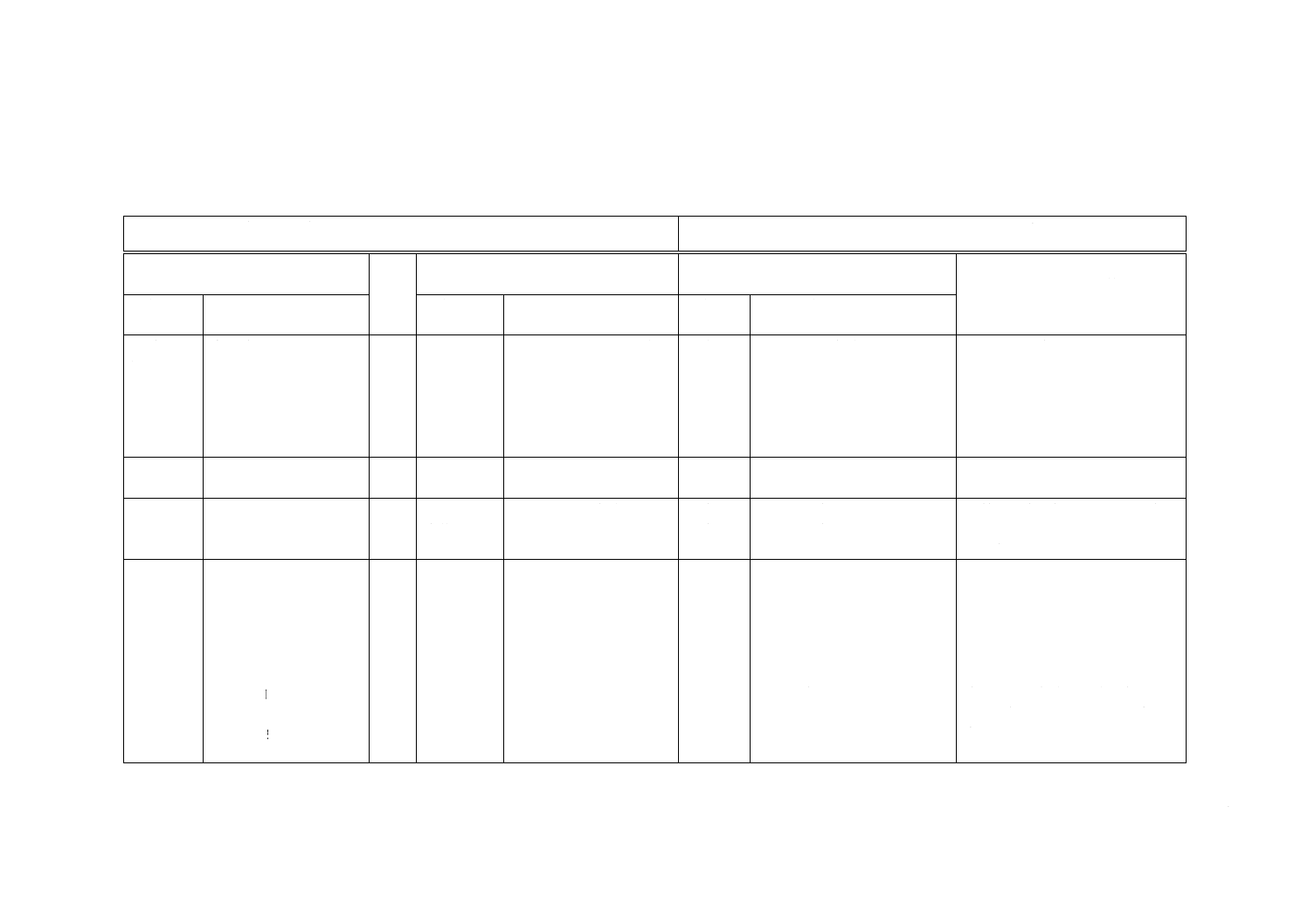

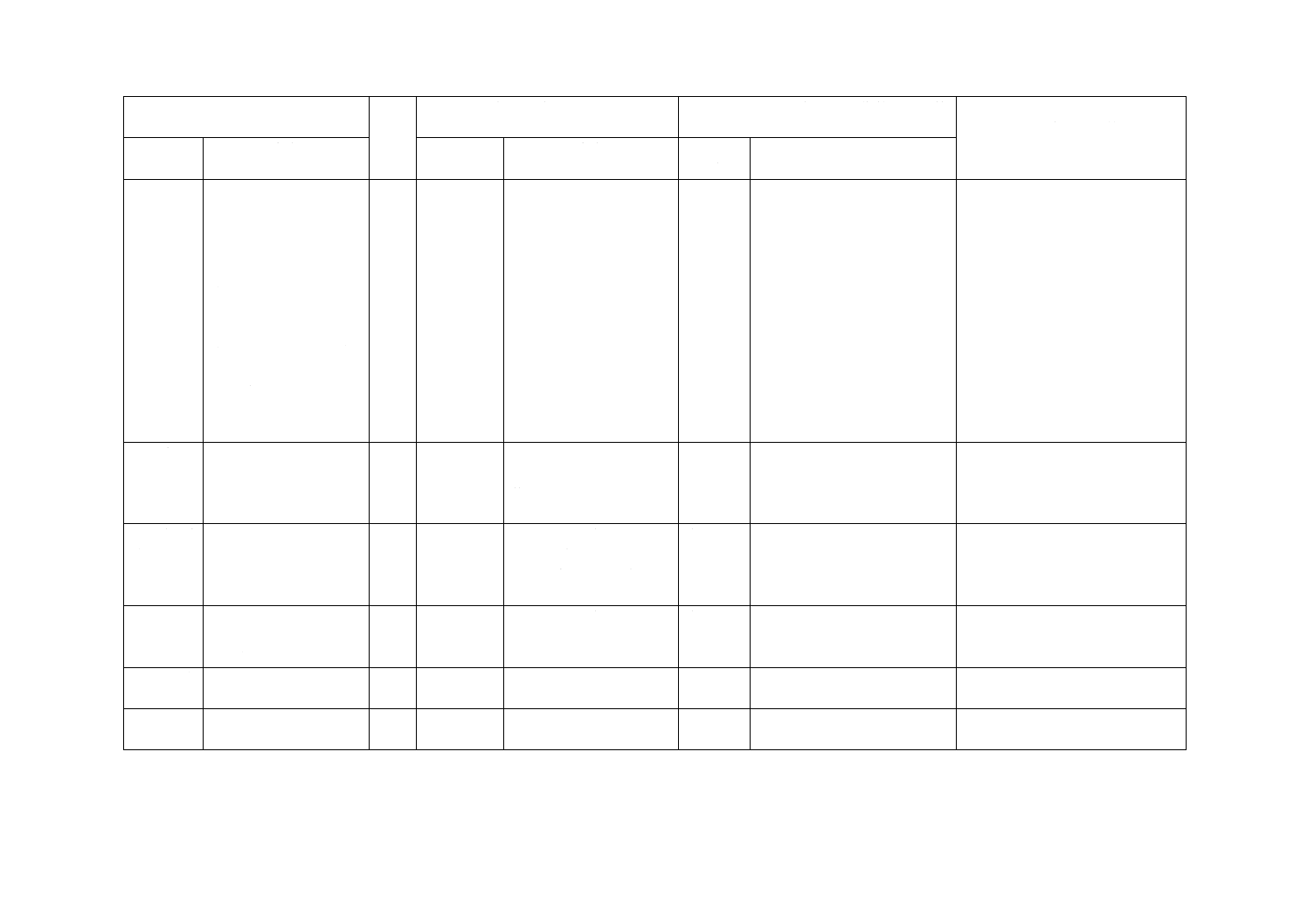

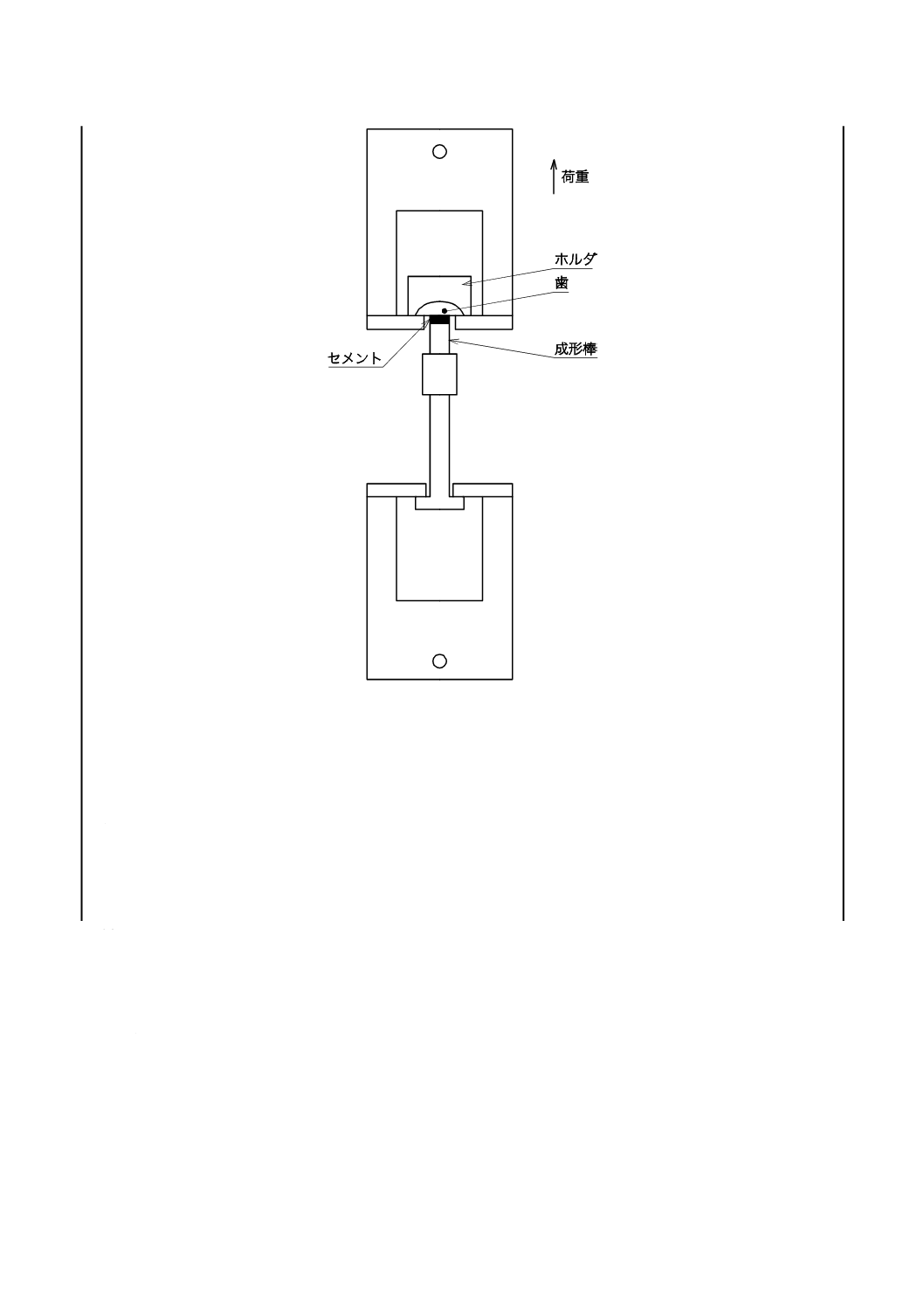

図1−接着試験片作製用ジグ(参考図)

6.2.2.2.2

せん断試験用接着試験片

せん断試験用接着試験片の作製は,次によって5個作製する。

a) 接着直前に研磨象げ質表面の付着水を取り除き,その上に孔開き粘着テープをちょう付する。

b) せん断試験用ジグによって,次のとおり操作する。

1) せん断試験用ジグA(図2参照)を用いる場合には,製造販売業者が指定する方法(前処理を含む。)

によって,孔開き粘着テープをちょう付した象げ質部分及び成形棒の平面にセメントを塗布して両

者の塗布面を接合し,硬化させる。このとき,接着試験片作製用ジグを用いて,孔開き粘着テープ

の孔を成形棒平面が覆う位置に被着歯試験片を置き,成形棒に10 Nの加重を10秒間かける(図1

参照)。

2) せん断試験用ジグB(図3参照)を用いる場合には,製造販売業者が指定する方法(前処理を含む。)

6

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

によって,孔開き粘着テープをちょう付した象げ質部分とブレードの開口部とが一致するように載

せて固定し,孔開き粘着テープをちょう付した象げ質部分内にセメントを塗布し,次いで,ブレー

ド内部の一部までセメントを充てんする。

注記 試験後のブレード内部のセメントの除去を容易にするため,ブレード開口部内面に分離材

を塗るとよい。

c) 硬化後,37±2 ℃の水中に24時間浸せきする。

6.2.3

手順

6.2.3.1

試験

試験の手順は,次による。

a) 試験片を,試験装置の接合部に大きな力をかけないように取り付けて(図2,図3及び図4参照),ク

ロスヘッド速度0.75±0.30 mm/min又は荷重速度50±2 N/minで試験片に荷重を加え,破断時の荷重

(F)を記録する。

b) 接着強さは,次の式によって求める。

A

F

B=

ここに,

B: 接着強さ(MPa)

F: 破断時の荷重(N)

A: 接着面積(mm2)

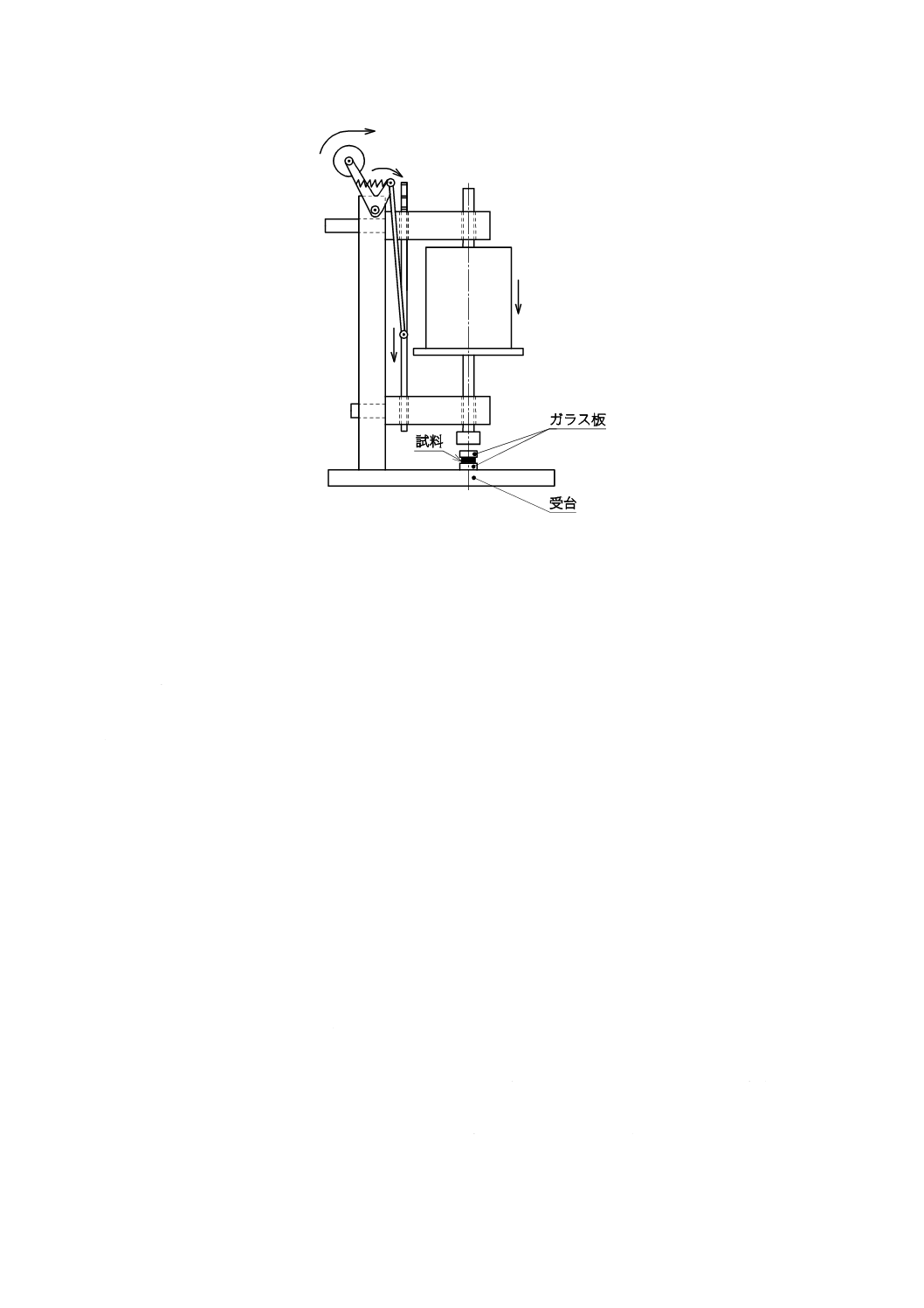

図2−せん断試験用ジグA(参考図)

図3−せん断試験用ジグB(参考図)

7

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−引張試験用ジグ(参考図)

6.2.4

評価

接着強さの評価は,次による。

a) 試験片の4個以上が4.3に適合したときに,合格とする。

b) 試験片の2個以下が4.3に適合したときは,不合格とする。

c) 試験片の3個だけが4.3に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.3に適合し

たときに,合格とする。

6.3

被膜厚さ

6.3.1

器具及び装置

6.3.1.1

ガラス板 2枚の方形又は円形のガラス板であって,光学的に平たんな,接触表面積が200±25

mm2以上で,厚さが5 mm以上の均一な厚さのもの。

注記 試験後のガラス板を再使用する場合には,試験するセメントの被膜厚さに影響しない離型剤を

ガラス面に塗布してもよい。

8

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1.2

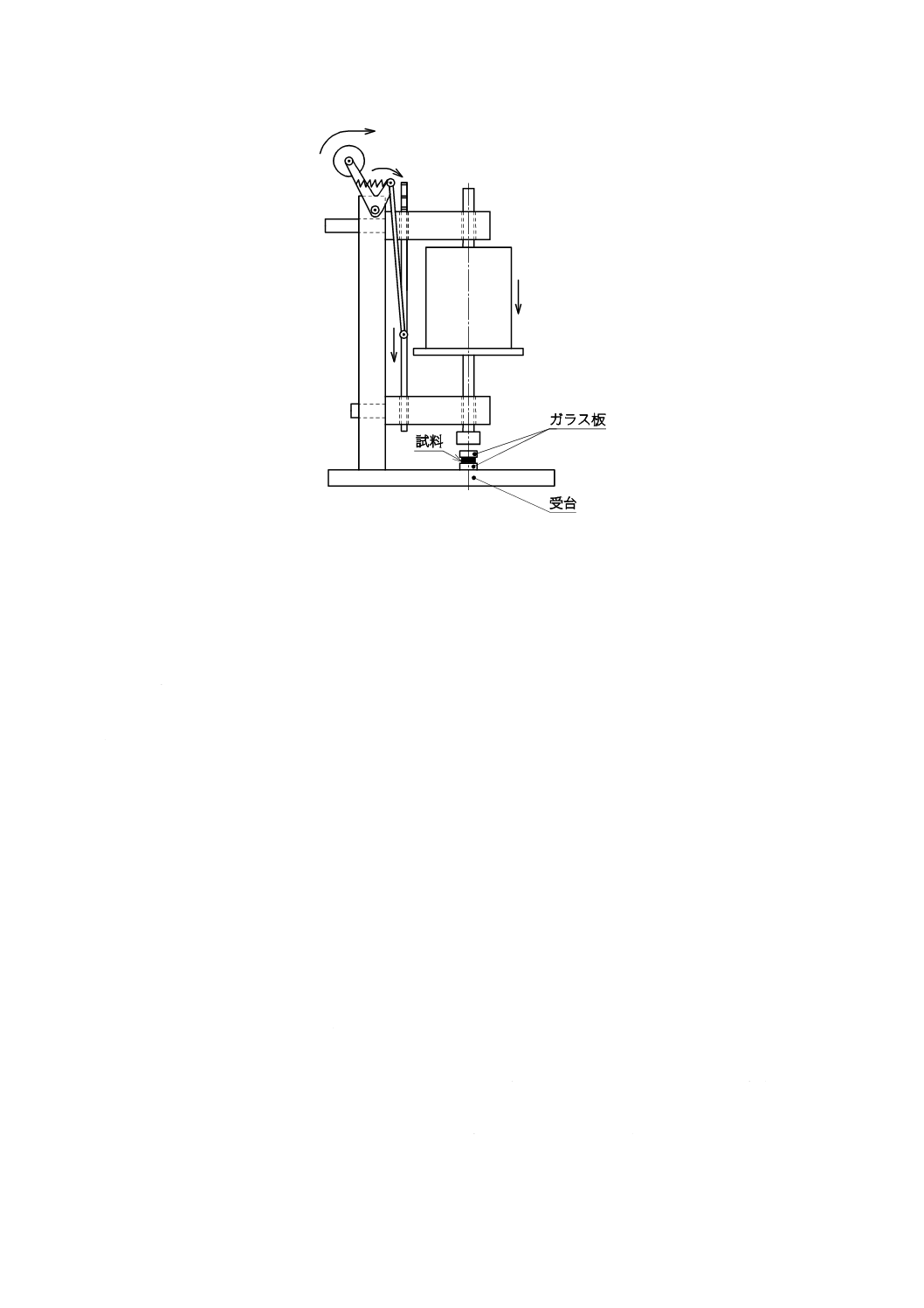

荷重装置 図5に示した型の荷重装置又はこれと同等の機能をもつ装置で,150±2 Nの荷重を上

側のガラス板を介して垂直に,滑らかな動きで,かつ,回転を起こさないようにセメントにかけることが

できるもの。荷重をかけるロッドの底部に取り付けた押板は,水平で,かつ,基盤に対して平行でなけれ

ばならない。

6.3.1.3

光照射器 製造販売業者が指定するもの。

6.3.1.4

寸法測定器 JIS B 7502に規定するマイクロメータ又はこれと同等の精度をもつ測定器で,最小

目盛が0.01 mm以下とする。

6.3.2

手順

6.3.2.1

クラス1

クラス1は,次の手順によって5回行う。

a) 重ねた2枚のガラス板の合計の厚さ(A)を,寸法測定器を用いて,0.01 mm以上の精度で測定する。

b) 上側のガラス板を取り除き,下側のガラス板の中央部に,製造販売業者が指定する方法によって練和

したセメントを0.02〜0.1 mL載せる。上側のガラス板をa) の厚さ測定時と同じ向きに,練和セメン

トの中心にくるように載せる。これを荷重の中心に合わせて,荷重装置の受台に載せる。

c) セメントの練和終了から60±2秒後に,150±2 Nの荷重を試料の中心に垂直方向に180±10秒間かけ

る。練和セメントが2枚のガラス板に挟まれた空間を完全に満たしていることを確認する。

d) 練和開始から少なくとも10分経過後に荷重装置から取り出し,ガラス板2枚とセメント被膜との合計

厚さ(B)を測定する。BとAとの差を被膜厚さとして0.01 mmのけた(桁)まで求める。

6.3.2.2

クラス2及びクラス3

クラス2及びクラス3は,次の手順によって5回行う。

a) 重ねた2枚のガラス板の合計の厚さ(A)を,寸法測定器を用いて,0.01 mm以上の精度で測定する。

b) 上側のガラス板を取り除き,下側のガラス板の中央部に,クラス2は,容器から出したセメントを,

クラス3は,製造販売業者が指定する方法によって練和したセメントを0.02〜0.1 mL載せる。上側の

ガラス板をa) の厚さ測定時と同じ向きに,練和セメントの中心にくるように載せる。これを荷重の

中心に合わせて,荷重装置の受台に載せる。

c) 150±2 Nの荷重を試料の中心に垂直方向に180±10秒間かける。練和セメントが2枚のガラス板に挟

まれた空間を完全に満たしていることを確認する。

d) 次に,荷重を除き,上側のガラス板の中心を通して上方から製造販売業者が指定する照射時間の2倍

光照射を行う。荷重装置から取り出し,ガラス板2枚とセメント被膜との合計厚さ(B)を測定する。

BとAとの差を被膜厚さとして0.01 mmのけたまで求める。

6.3.3

評価

被膜厚さの評価は,次による。

a) 試験片の4個以上が4.4に適合したときに,合格とする。

b) 試験片の2個以下が4.4に適合したときは,不合格とする。

c) 試験片の3個だけが4.4に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.4に適合し

たときに,合格とする。

9

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

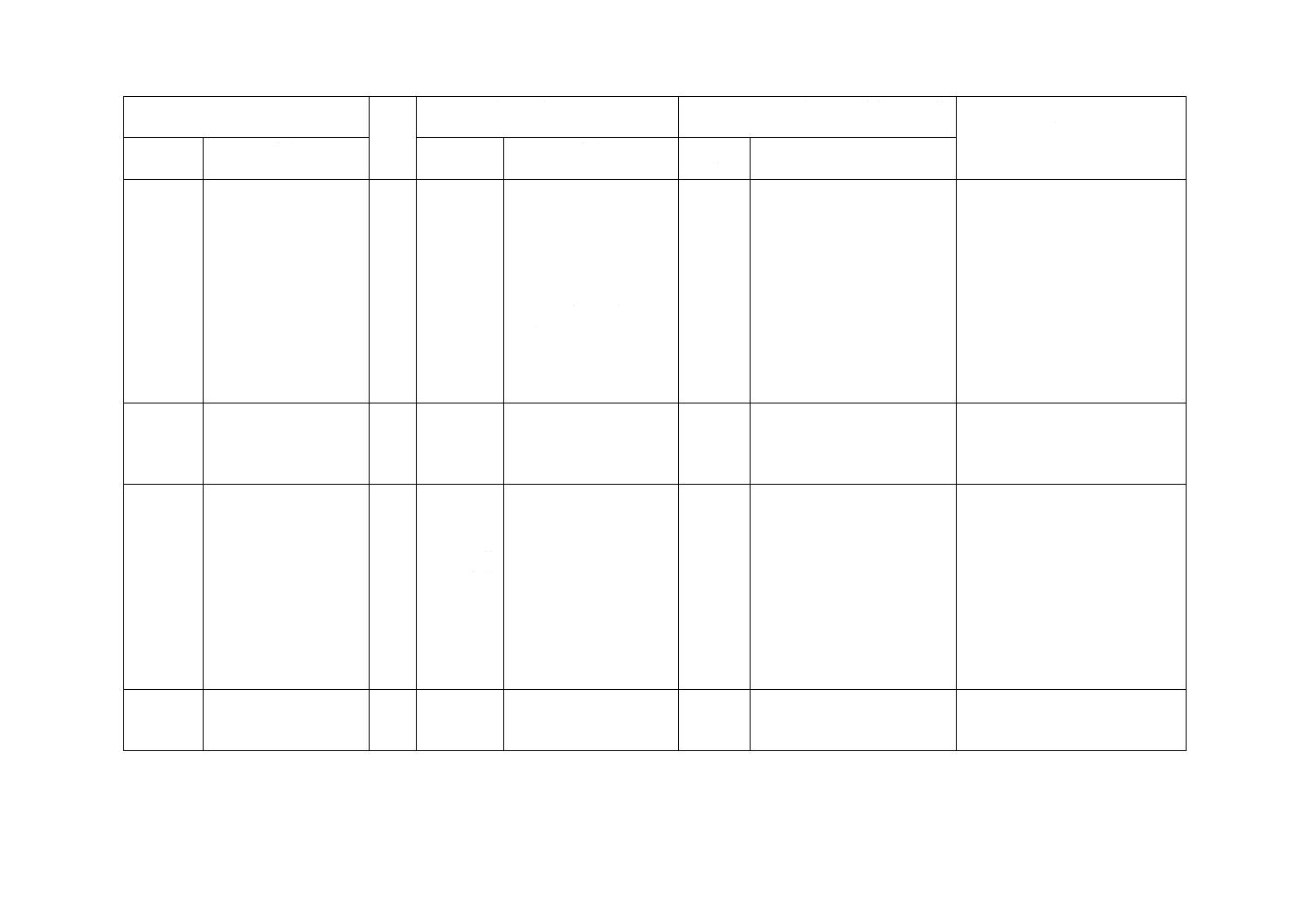

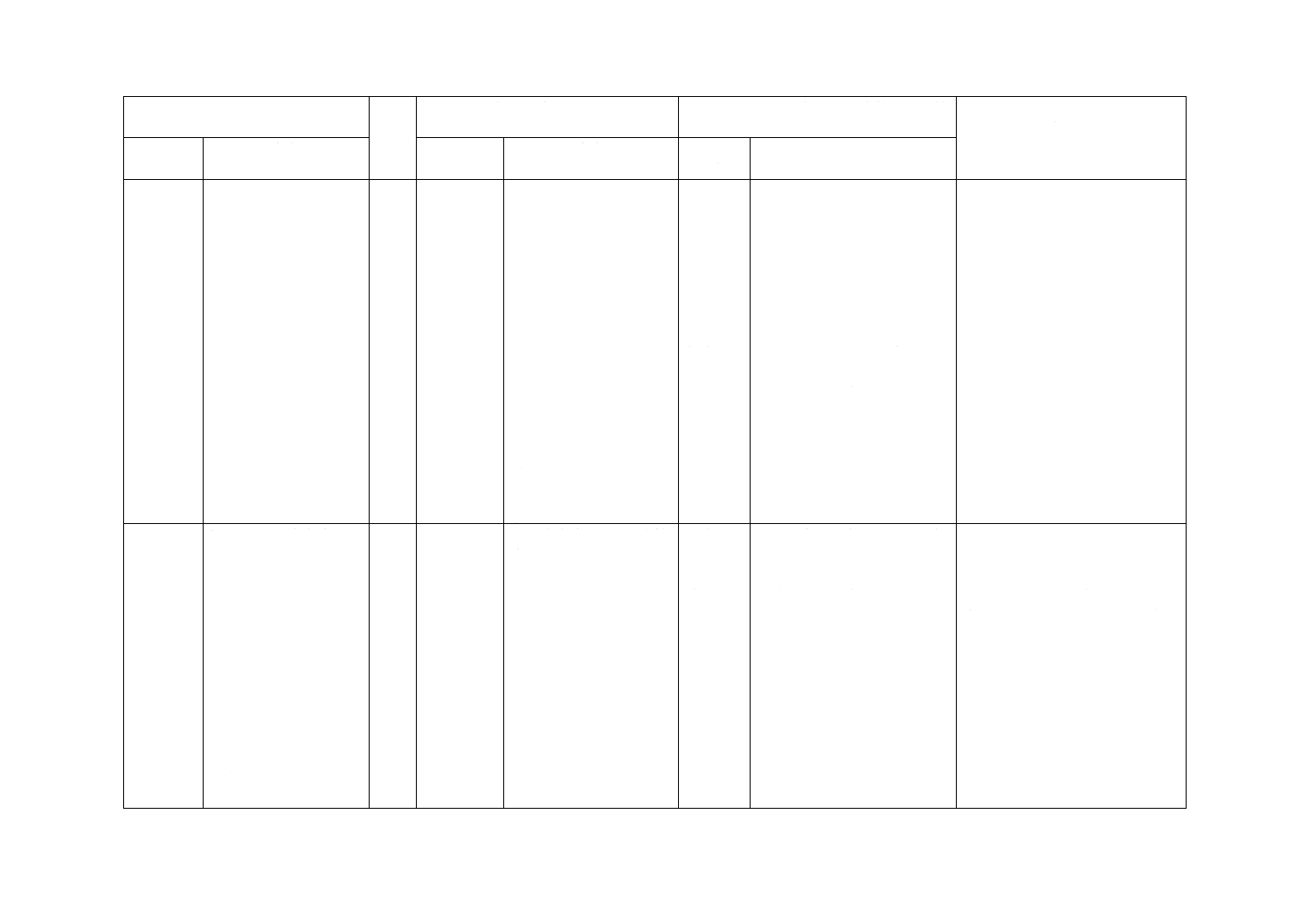

図5−被膜厚さ試験用の荷重装置

6.4

操作時間

6.4.1

器具

器具は,次による。

6.4.1.1

ガラス板 顕微鏡用スライドグラス2枚。

6.4.1.2

タイマ 1秒が読み取れるもの。

6.4.2

手順

手順は,次によって3回行う。

a) セメントの練和終了から60秒後に,約30 mgの練和セメントを球状にしてガラス板上に載せ,直ち

に,2枚目のガラス板を上側からせん(剪)断力を加える動作によって練和セメントを押し付け,薄

い層状にする。

b) セメントが均一であるかを,目視で観察する。

注記 この試験中にセメントの硬化が始まると,薄層の形成中にき(亀)裂及び気泡が現れることがあ

る。また,硬化が早いセメントでは,測定中に粘度が上昇し,薄層が形成されないことがある。

6.4.3

評価

3回の試験すべてにおいて,セメントが目視で均一であるとき,合格とする。

6.5

硬化時間

6.5.1

測定装置

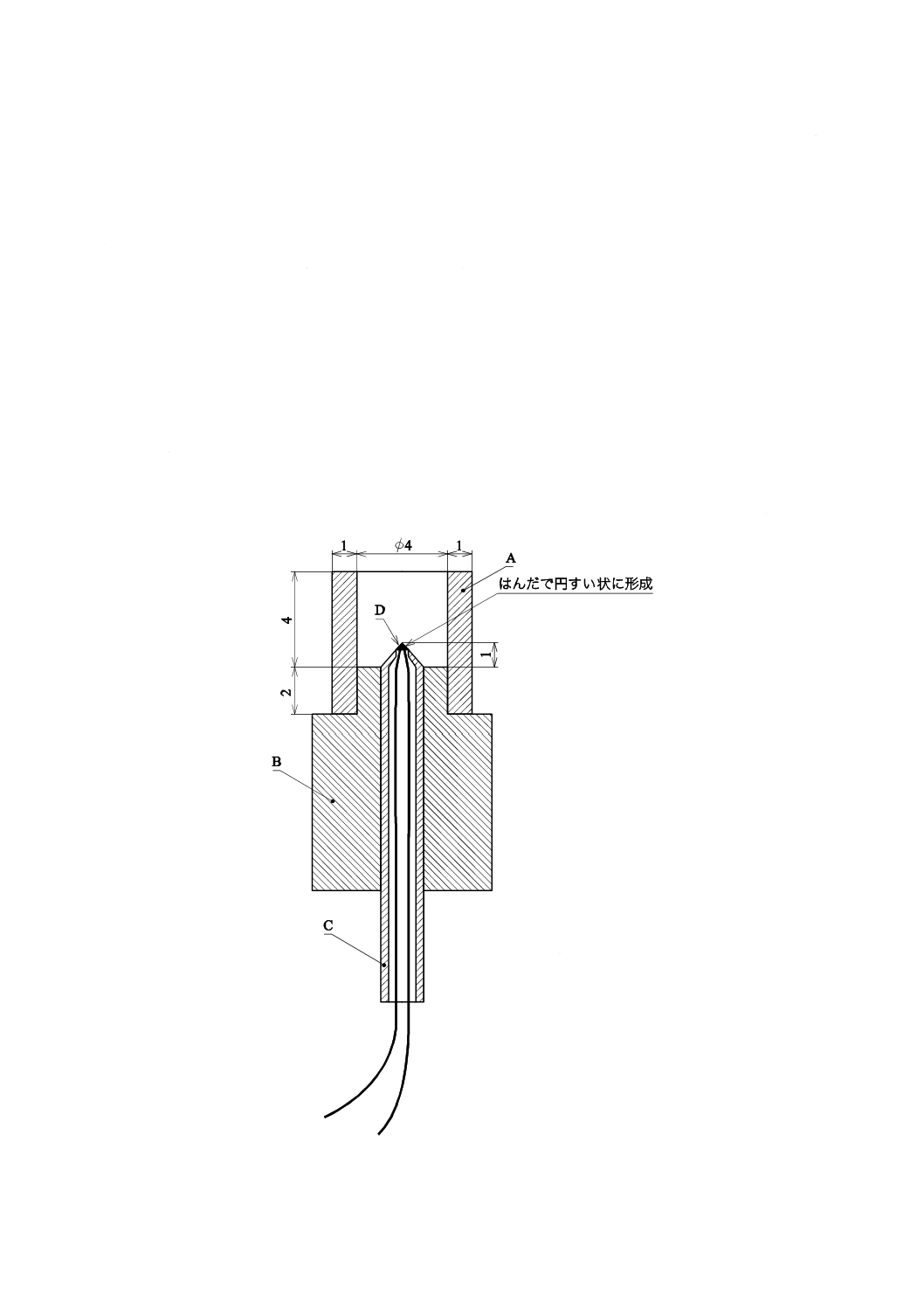

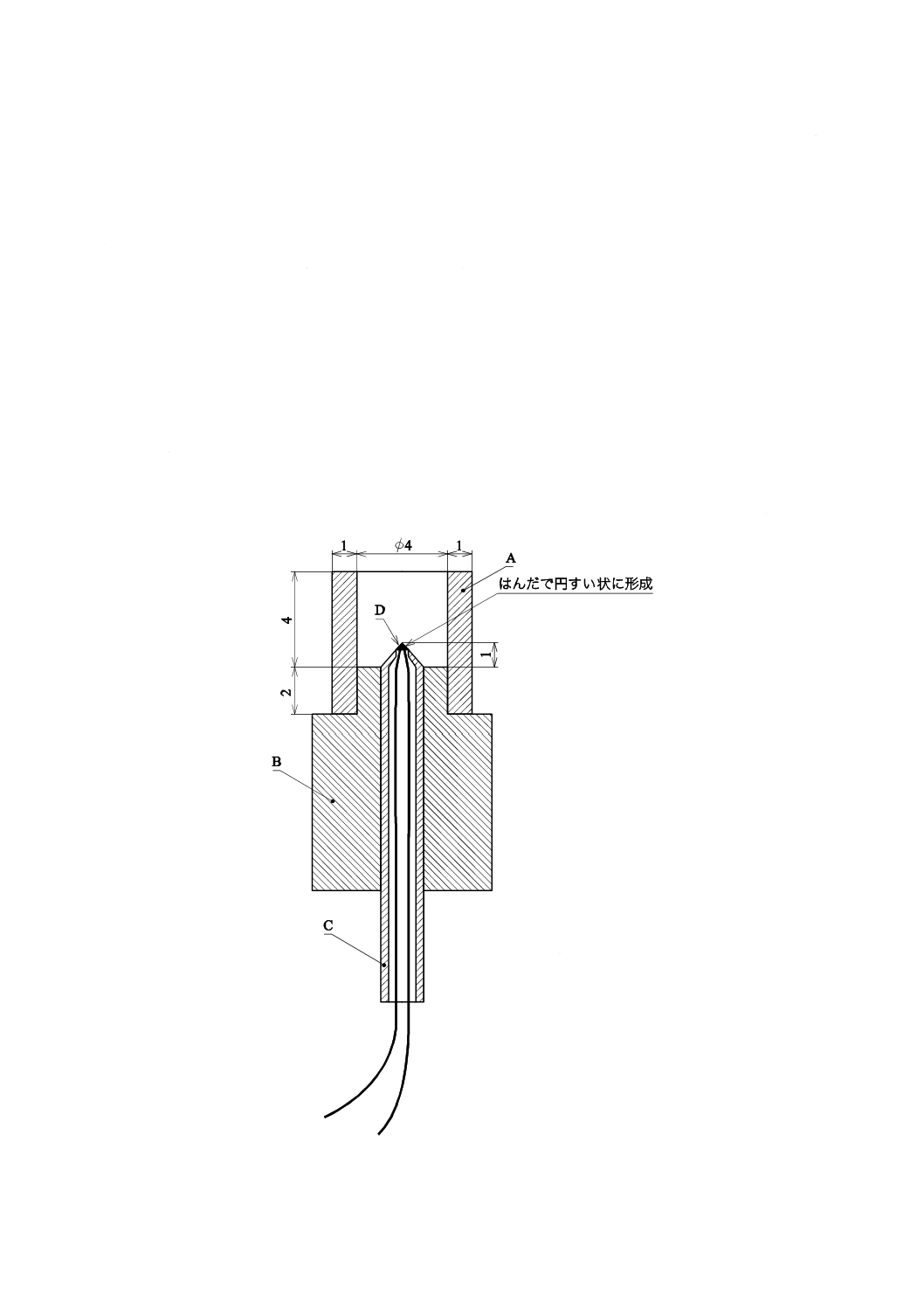

硬化時間の測定装置(図6参照)を用いる。この装置は,ポリアミド又は同等の材質のブロック(B)

の上に位置するポリエチレン製の管(A)からなる。ブロック(B)には,孔を設け,熱電対(D)を収め

たステンレス鋼管(C)を挿入する。管(A)は,長さ6 mm,内径4 mm,厚さ1 mmとする。ブロック(B)

のはめ込み部分は,直径4 mm,高さ2 mmとする。この2部品を組み立てることによって,高さ4 mm,

直径4 mmのセメント収容部を形成する。試験後のセメントの取出しを容易にするため,熱電対(D)の

先端は,円すい状で,セメント収容部の底部に1 mm突き出す構造とする。前記の寸法の許容差は,±0.1

mmとする。熱電対(D)は,温度変化を0.1 ℃以内の精度で検出できる素材[例えば,T形(銅・コンス

10

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

タンタン)]を用いて作製した直径0.2±0.05 mmのワイヤからなる。この熱電対(D)を,温度を0.1 ℃

以内の精度で記録できる記録装置に接続する。

6.5.2

手順

手順は,次によって5回行う。

a) 製造販売業者が指定する方法によってセメントを練和する。

b) セメント収容部の周囲温度を37±1 ℃に保ち,練和開始から30秒後に,セメント収容部に練和した

セメントを入れ,セメントの温度(t0)を記録する。検出温度がピークを過ぎるまで,温度を連続し

て記録する。

注記 試験結果は,セメント収容部の周囲温度に大きく依存し,許容温度37±1 ℃の範囲内のわ

ずかな温度の変動によっても数秒の時間変動が生じるので,注意する。

6.5.3

温度変化の記録

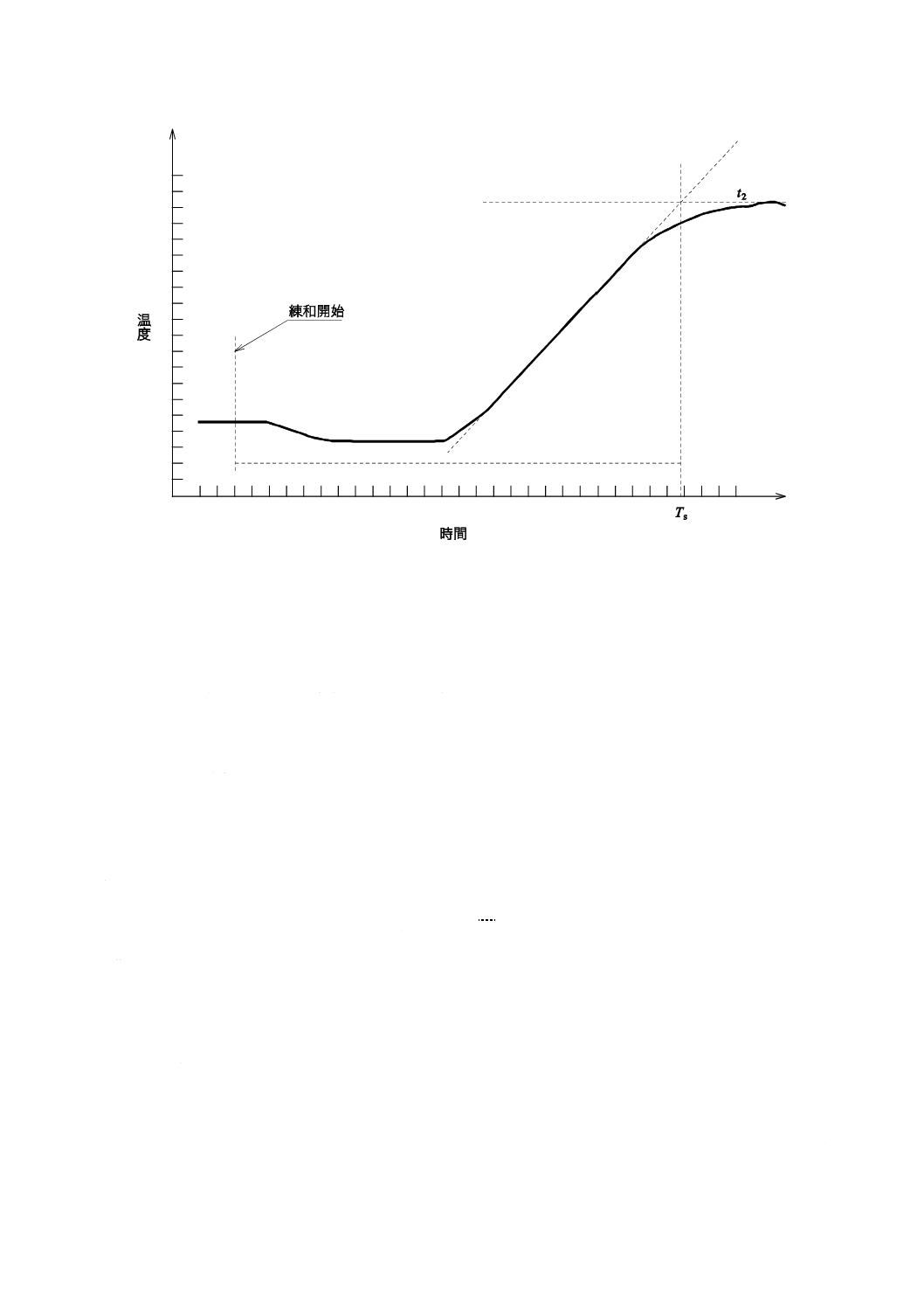

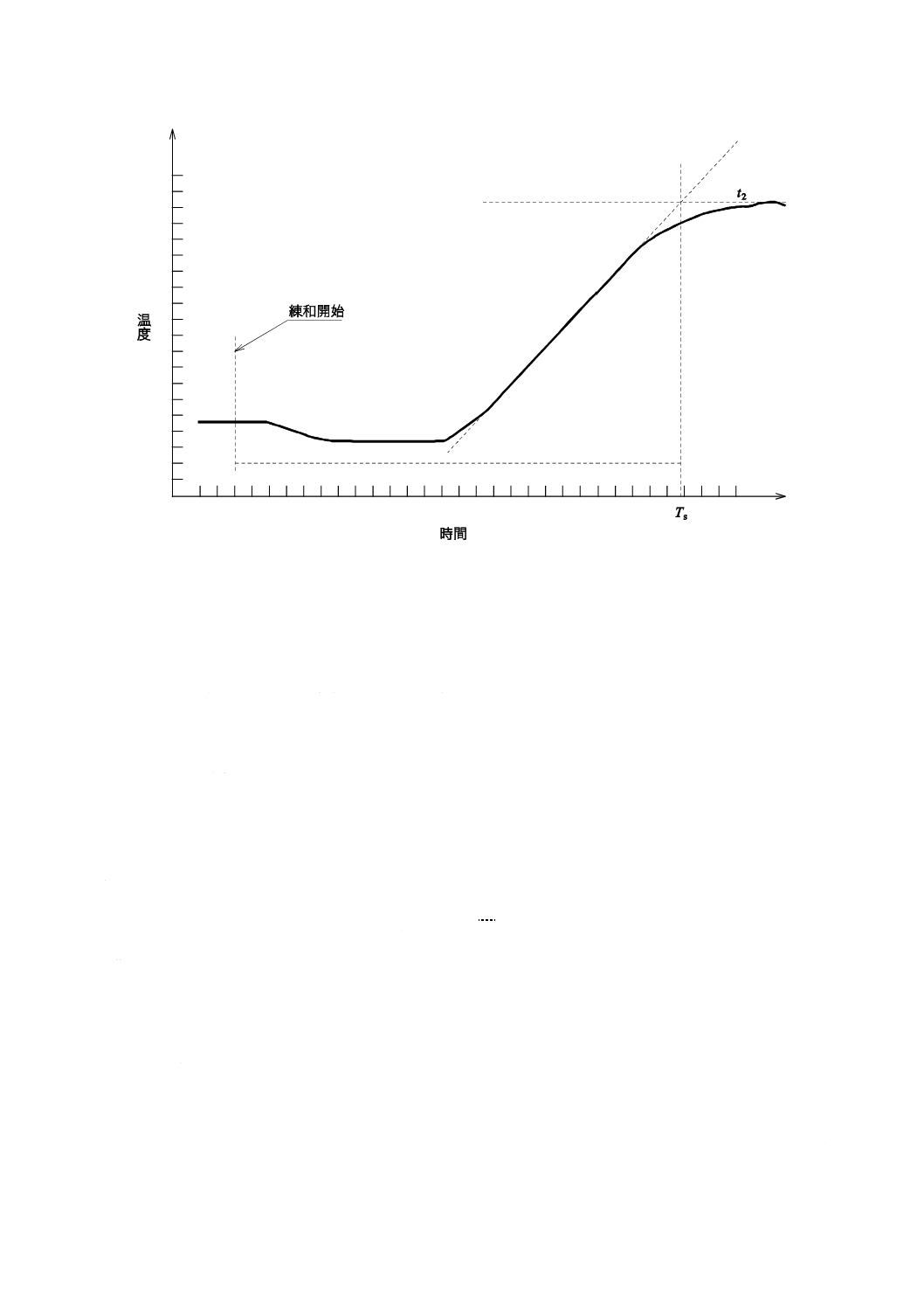

6.5.2によって得た温度曲線(図7参照)において,最高温度(t2)の水平直線と,温度上昇の直線を延

長した直線との交点を求め,練和開始から,この交点に到達するまでの時間を求め,この時間を硬化時間

(Ts)とする。

単位 mm

許容差 ±0.1 mm

図6−硬化時間の測定装置

A ポリエチレン製管

B ポリアミド製ブロック

C ステンレス鋼管

D 熱電対端部

11

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 t2及びTsは,硬化時の最高温度及び硬化時間を示す。

図7−硬化時間の温度曲線

6.5.4

評価

硬化時間の評価は,次による。

a) 試験片の4個以上が4.6に適合したときに,合格とする。

b) 試験片の2個以下が4.6に適合したときは,不合格とする。

c) 試験片の3個だけが4.6に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.6に適合し

たときに,合格とする。

6.6

環境光安定性

6.6.1

器具及び装置

6.6.1.1

光源

光源は,次のa) 又はb) のいずれかを用いる。

a) 歯科診療用照明器 照度10 000±2 000 lx,色温度3 000±300 Kのもの。

b) ランプ キセノンランプ又はこれと同等の性能(JIS Z 8902に規定されている。)をもつものであって,

次に示す色温度変換フィルタ及び紫外線フィルタを挿入したもの。

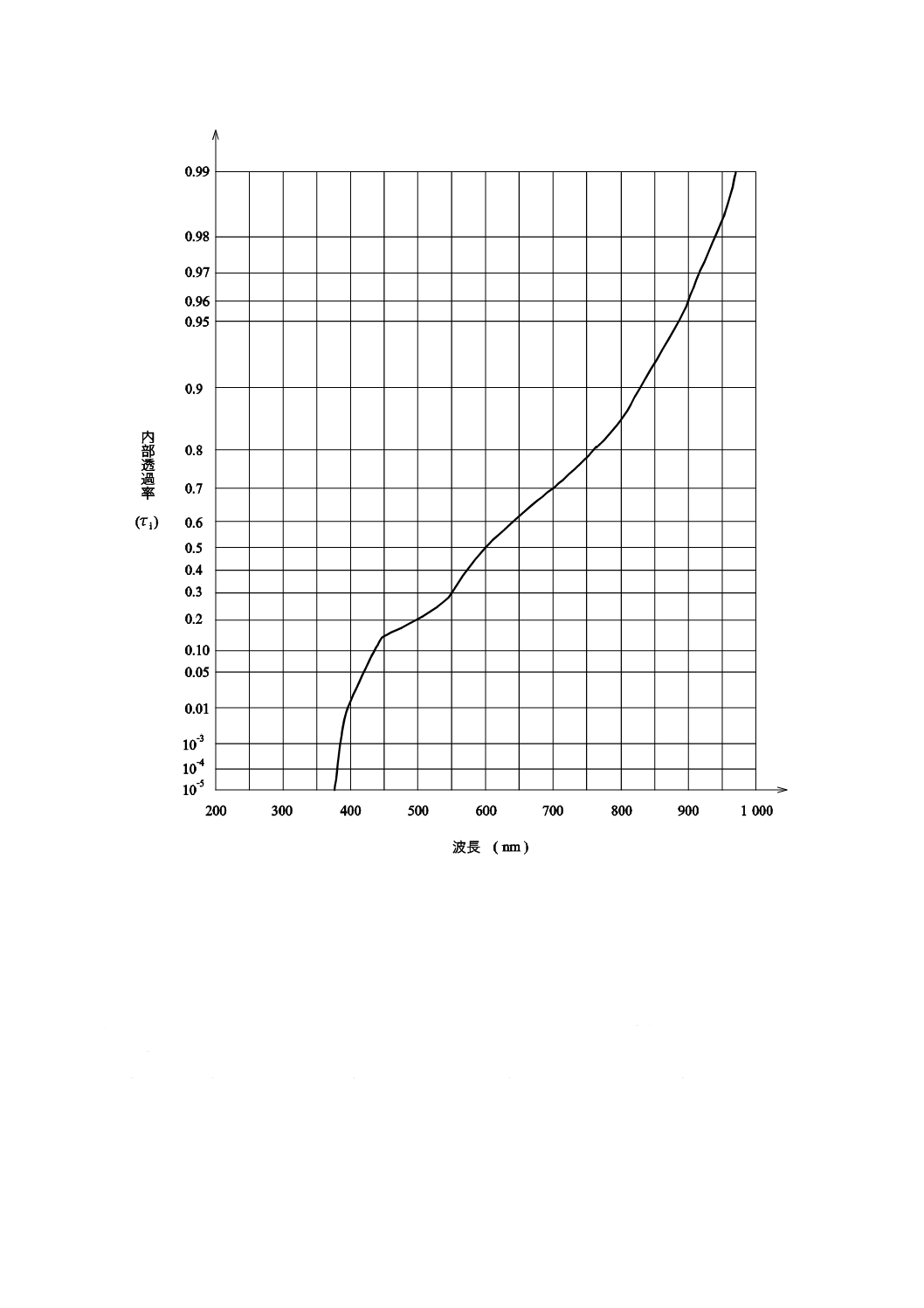

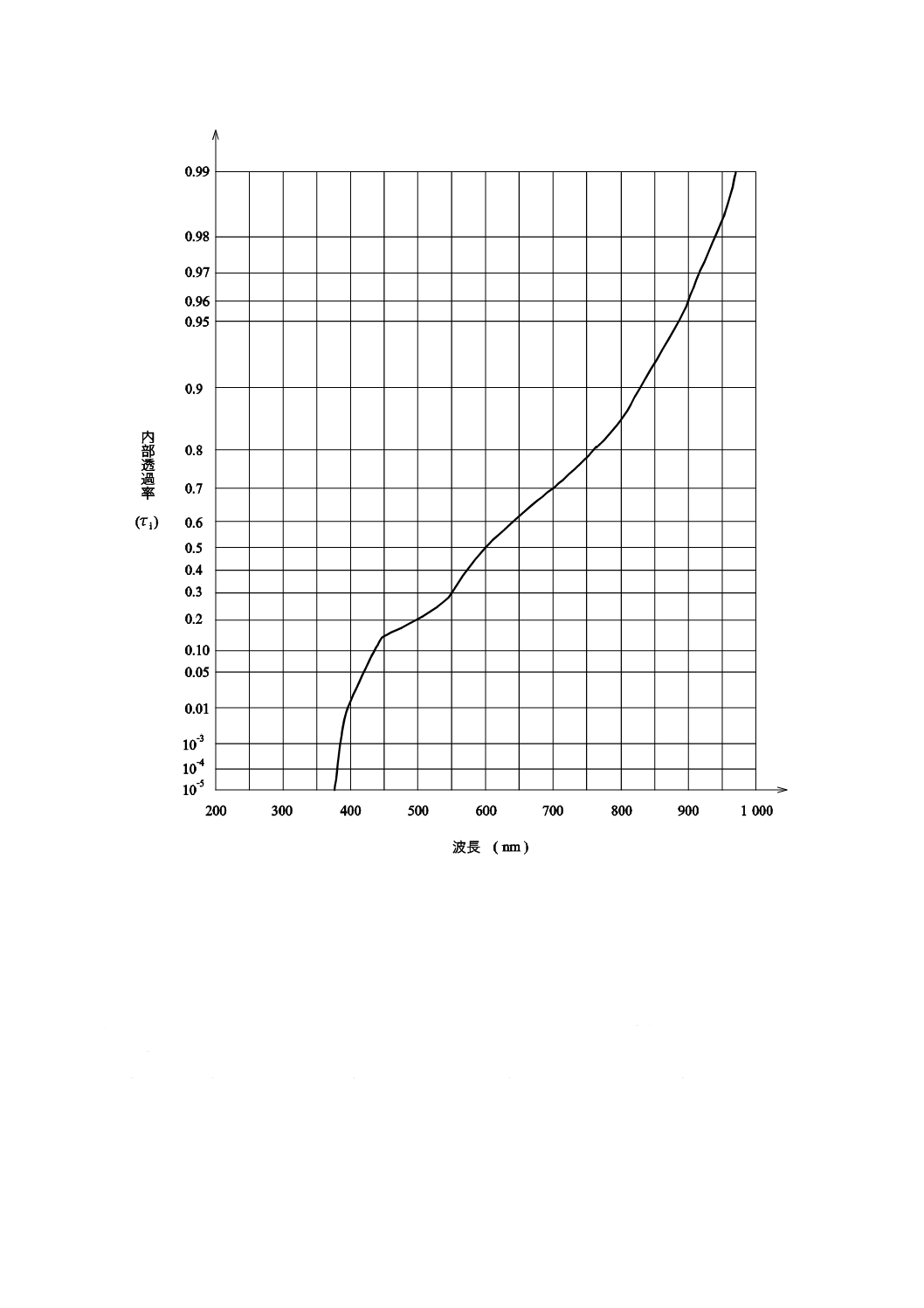

1) 色温度変換フィルタ1)は,厚さ3 mmの硬質ガラス製で,図8に示した内部透過率(τi)と±10 %以内

で一致する内部透過率(τi)をもつもの。

注記 色温度を3 600 K〜6 500 Kの範囲内に保持するため,フィルタ及び光源出力を定期的に確

認することが望ましい。

注1) 製品名FG 15フィルタ(Schott Glas社,ドイツ)は,この目的に適する市販フィルタの一

例である。この情報は,この規格の利用者の便宜のために提供されるもので,日本工業規

格がこの製品を推奨するものではない。

2) 紫外線フィルタは,ほうけい(硼硅)酸ガラス製であって,300 nm以下の波長では,透過率が1 %

12

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

未満であり,370 nm以上の波長では,透過率が90 %以上であるもの。

注記 このフィルタは,キセノンランプ又はこれと同等の性能をもつ光源の波長分布を歯科診療

用照明器の波長分布に近似させるために用いる。

6.6.1.2

照度測定装置 照度10 000±3 000 lxを測定できる照度計。

6.6.1.3

支持台 照度測定装置の受光部を所定の照度になる位置に支持するための高さ可変の台。

6.6.1.4

カバー 照度測定装置の受光部からの光の反射を防ぐための厚さの薄い,黒色つや(艶)消しカ

バー。

6.6.1.5

ガラス板 顕微鏡用スライドグラス2枚。

6.6.1.6

タイマ 1秒が読み取れるもの。

6.6.2

手順

手順は,次によって3回行う。

a) 暗室内において,光源の照射光下で,支持台に照度測定装置の受光部を光源に向けて載せ,6.6.1.1 a) の

光源を用いる場合には,照度を10 000±2 000 lxに,6.6.1.1 b) の光源を用いる場合には,照度が8 000

±1 000 lxになるように支持台を調節する。

b) 照度測定装置の受光部をカバーで覆う。製造販売業者が指定する方法によって調製したセメント又は

容器から採取したセメントを約30 mgの球状とし,ガラス板の上に載せる。

c) そのガラス板を,照度測定装置の受光部を覆ったカバーの上に載せ,6.6.1.1 a) の光源を用いる場合に

は20±2秒間,6.6.1.1 b) の光源を用いる場合には60±5秒間,光照射する。

d) 光照射後のセメントが載ったガラス板を光照射域外に移し,直ちにもう一枚のガラス板をこのセメン

ト上に載せ,せん(剪)断力を加える動作でセメントを押し付け,薄い層状にする。

e) このセメントの薄層が均一であるかどうかを目視で観察する。

6.6.3

評価

3回の試験すべてにおいて,セメントが目視で均一であるとき,合格とする。

13

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

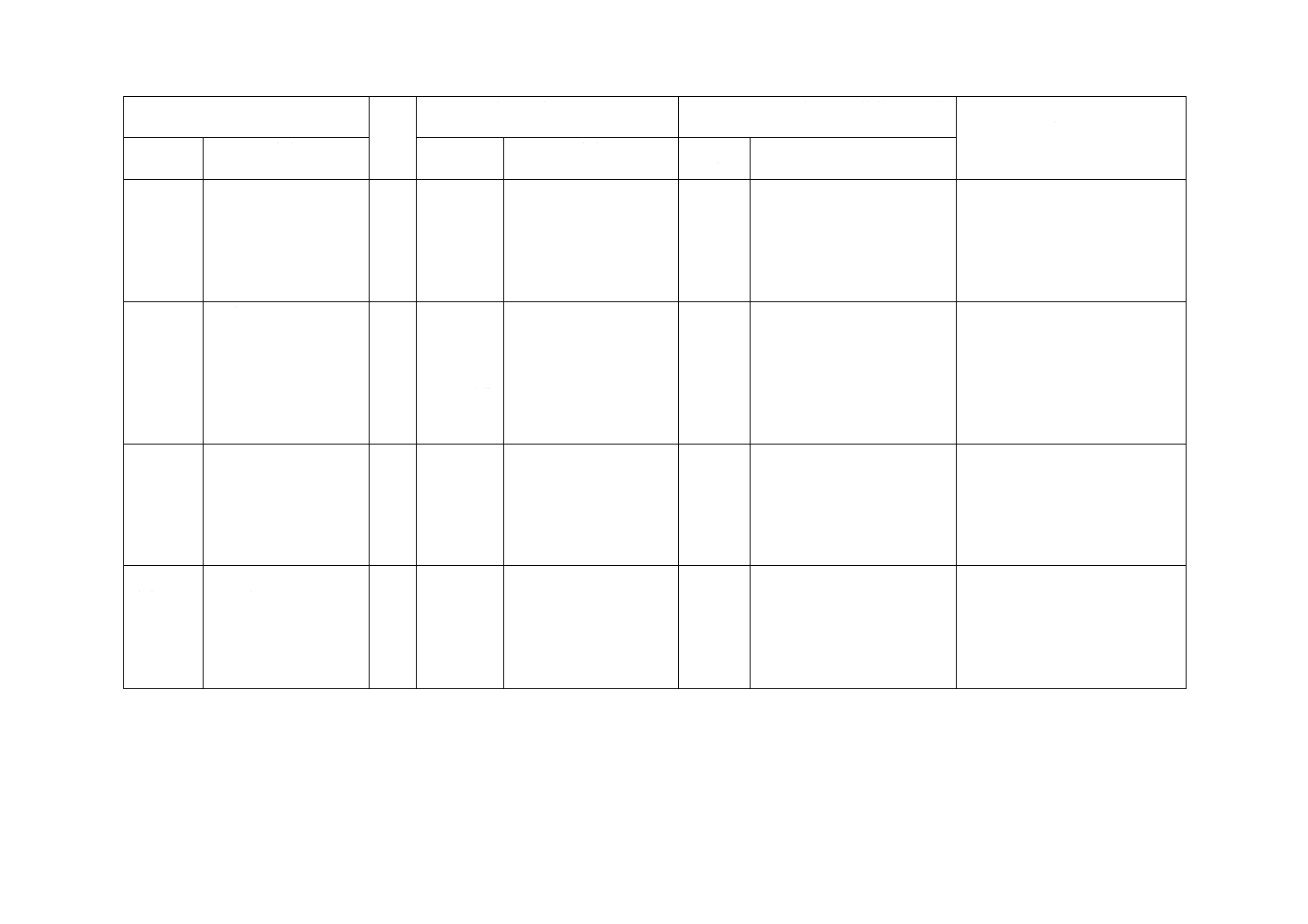

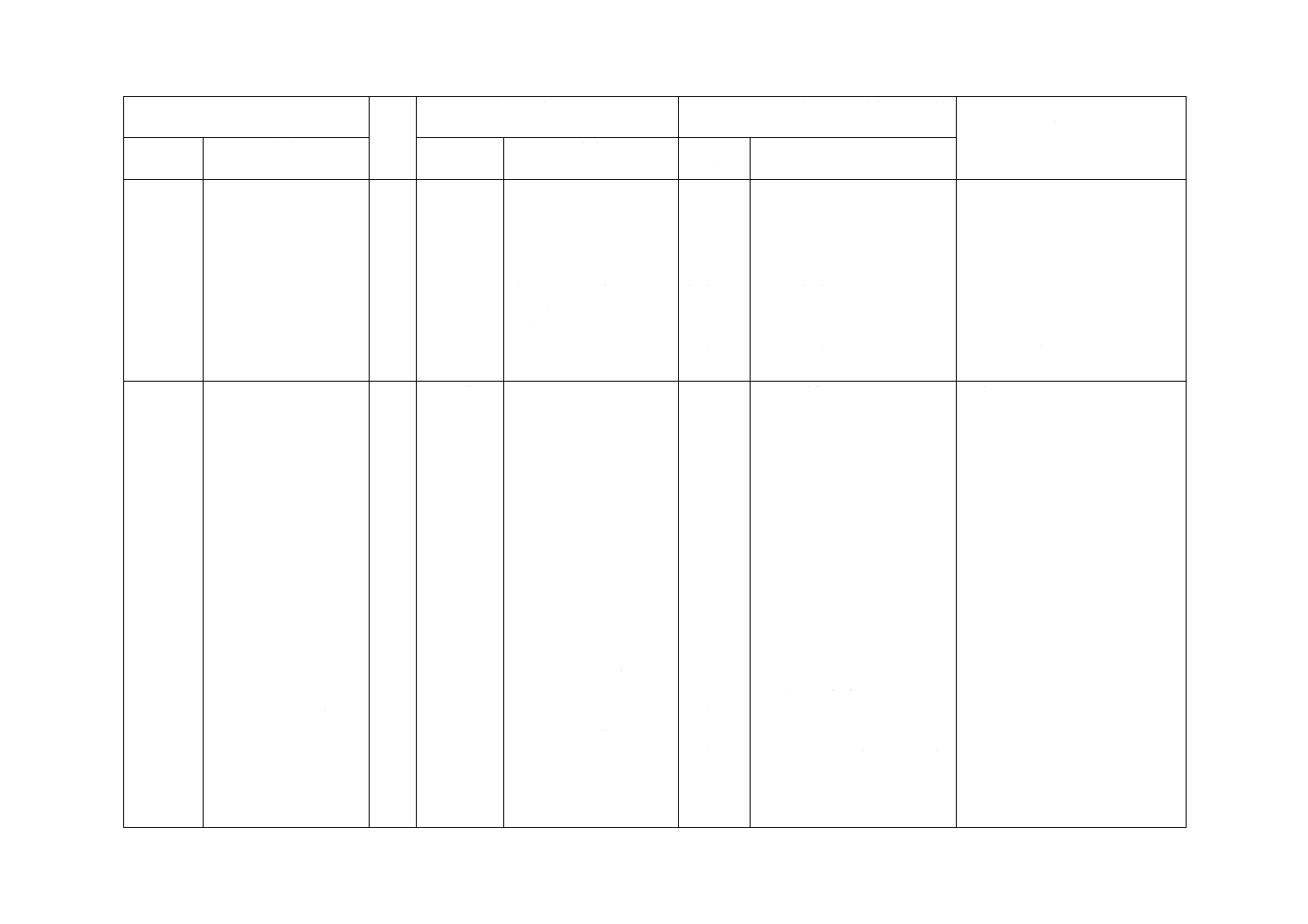

図8−色温度変換フィルタの内部透過率

6.7

光硬化深度

6.7.1

器具,材料及び装置

6.7.1.1

ステンレス鋼製の型 レジンをてん入する型は,製造販売業者が表示する硬化深度の値によって

長さの異なる,次の2種類の型のいずれかを用いる。

a) 製造販売業者が表示した硬化深度が3 mm以下の場合には,長さ6 mm,直径4 mmの円柱状試験片を

作製する型を用いる。

b) 製造販売業者が表示した硬化深度が3 mmを超える場合には,表示した硬化深度の2倍よりも2 mm

以上長い,直径4 mmの円柱状試験片を作製する型を用いる。

注記 光照射後の試験片の取出しを容易にするために,重合反応を妨げない離型剤(例えば,ポリビ

ニルエーテルワックスの3 %ヘキサン溶液)を型の表面に塗布してもよい。金属親和性をもつ

14

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

セメントの試験片作製は,6.1.4 c) の注記も参照する。

6.7.1.2

ガラス板 顕微鏡用スライドグラス2枚。

6.7.1.3

フィルム 光の透過を阻害しない素材であって,厚さが0.5±0.3 mmのフィルム(例えば,ポリ

エステルフィルム)。

6.7.1.4

白色ろ(濾)紙 定性分析用のもの。

6.7.1.5

光照射器 製造販売業者が指定するもの。

6.7.1.6

寸法測定器 JIS B 7502に規定するマイクロメータ又はこれと同等の精度をもつ測定器で,最小

目盛が0.01 mm以下のもの。

6.7.1.7

プラスチック製スパチュラ

6.7.2

手順

手順は,次によって3回行う。

a) ガラス板をフィルムで覆い,その上に型を置く。製造販売業者が指定する方法によって調製したセメ

ントを(気泡を入れないように)型にてん入する。セメントを少し過剰にてん入し,フィルムで覆い,

2枚目のガラス板を載せる。

b) ガラス板の上から加圧して,過剰のセメントを押し出す。上側のガラス板を取り除き,型をろ紙の上

に置いて,光照射器の照射窓をフィルムに押し当てる。製造販売業者が指定する時間だけセメントに

照射する。

c) 照射完了後直ちに,試験片を型から取り出し,未硬化セメントをプラスチック製スパチュラで取り除

く。硬化したセメント円柱の高さを寸法測定器を用いて,0.1 mmの単位まで求め,得られた値を2で

除す。この値を光硬化深度とする。

6.7.3

評価

光硬化深度の評価は,次による。

a) オペーク色の場合は,3回の試験すべての値が0.5 mm以上のとき,合格とする。

b) オペーク色以外の場合は,3回の試験すべての値が1.5 mm以上で,かつ,製造販売業者が表示した値

よりも0.5 mm以上浅くないとき,合格とする。

6.8

曲げ強さ

6.8.1

器具,材料及び装置

6.8.1.1

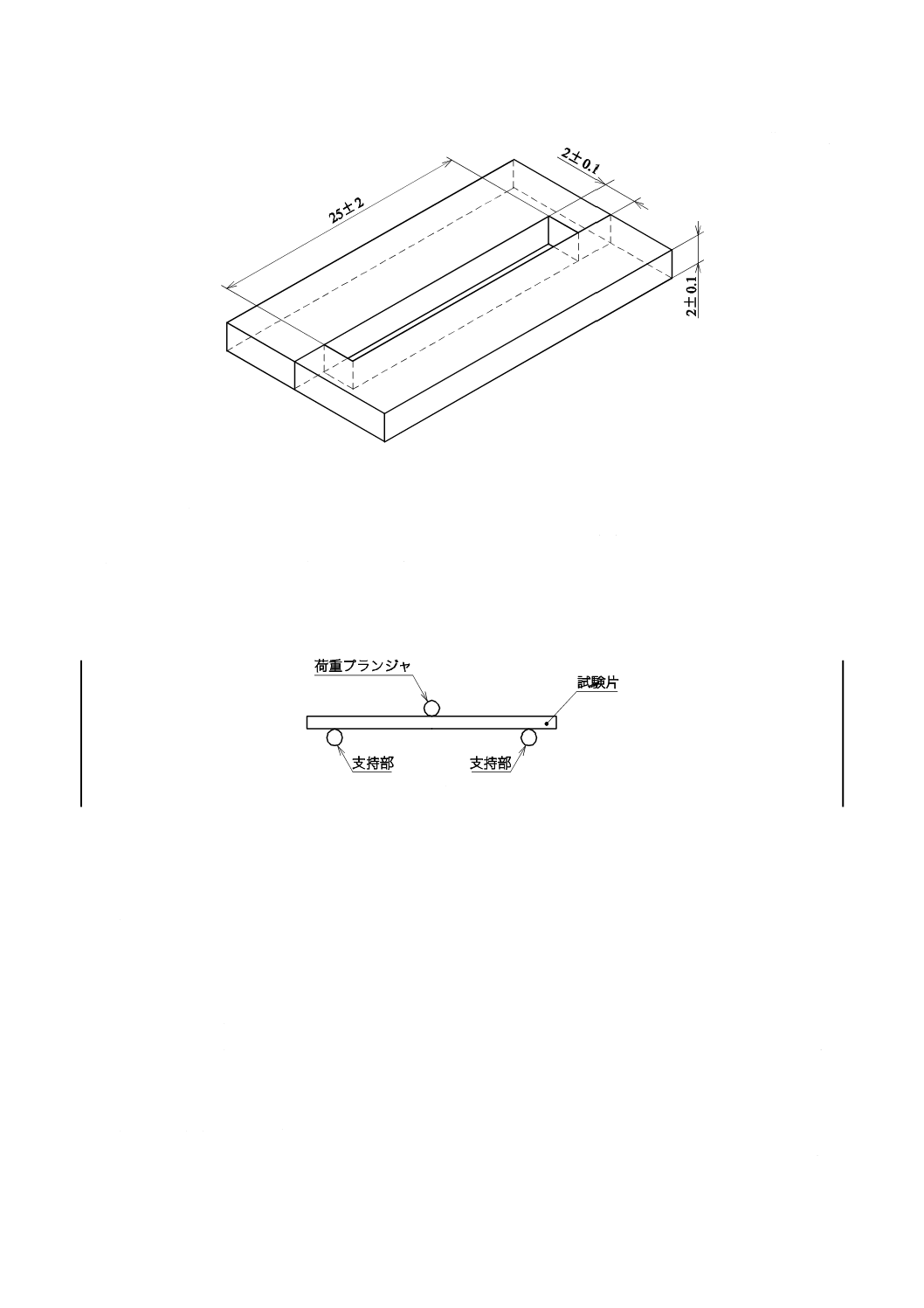

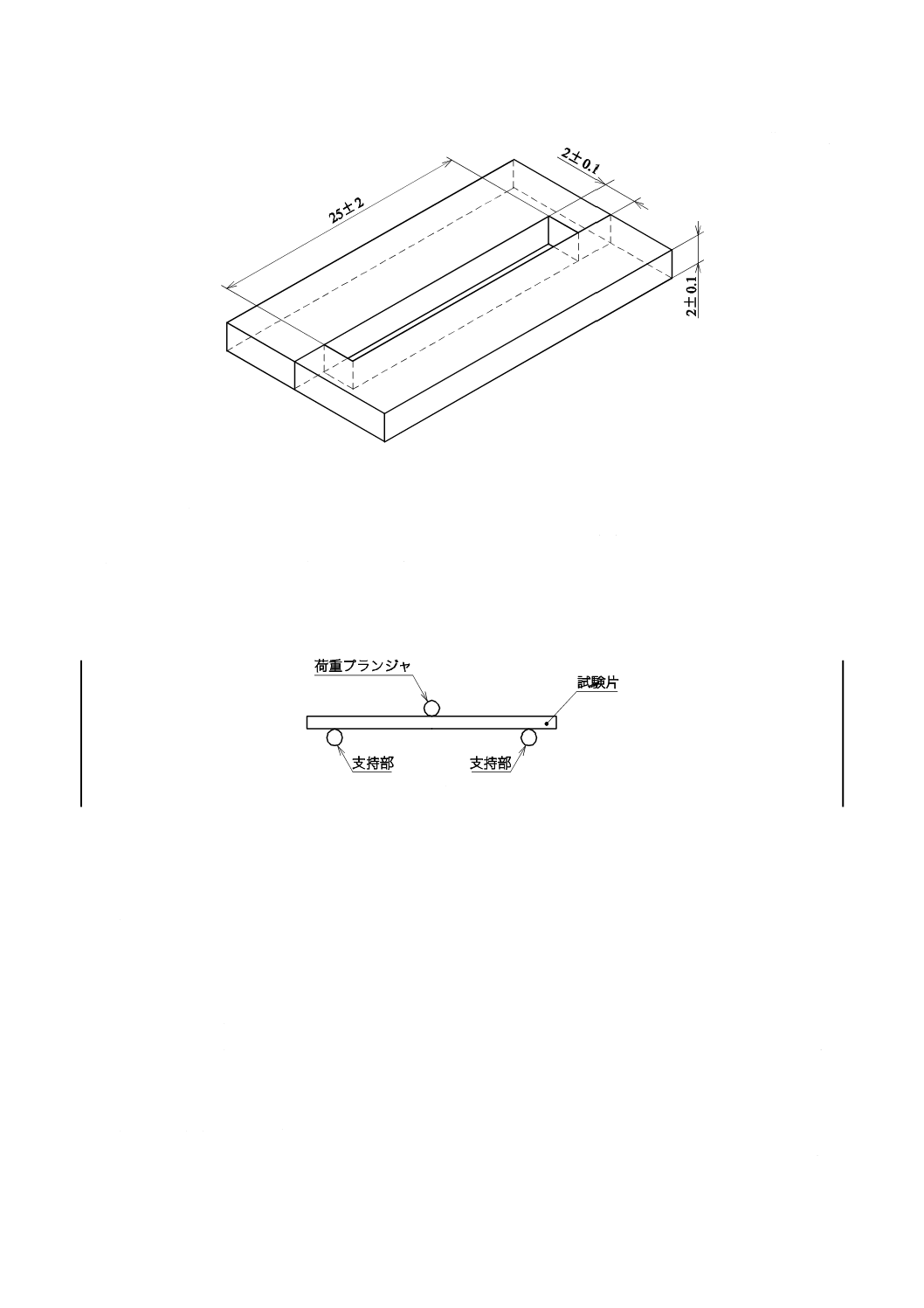

ステンレス鋼製の型 (25±2) mm×(2±0.1) mm×(2±0.1) mmの試験片を作製できるもの(図9

参照)。硬化した試験片の離型性を確保するために,離型剤を型の内表面に塗布する。金属親和性をもつセ

メントの試験片作製においては,6.1.4 c) の注記も参照する。

6.8.1.2

金属板・ガラス板 型の片面を覆うのに十分な寸法の金属板2枚。クラス2及びクラス3のセメ

ントの試験片作製においては,顕微鏡用スライドグラス1枚。

6.8.1.3

加圧器具 小形クランプ又は同等の機能をもつもの。

6.8.1.4

フィルム 無色透明で,厚さが0.5±0.3 mmのもの(例えば,ポリエステルフィルム)。

6.8.1.5

白色ろ紙 定性分析用のもの。

6.8.1.6

水槽 温度が37±1 ℃に保てるもの。

6.8.1.7

光照射器 製造販売業者が指定するもの。

6.8.1.8

寸法測定器 JIS B 7502に規定するマイクロメータ又はこれと同等の精度をもつ測定器で,最小

目盛が0.01 mm以下のもの。

6.8.1.9

耐水研磨紙 JIS R 6253に適合するもの(P140又はP320)。

15

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図9−曲げ強さ試験用型

6.8.1.10 曲げ強さ試験装置 曲げ強さ試験装置は,次による。

a) クロスヘッド速度0.75±0.25 mm/min又は荷重速度50±16 N/minを与えることができるもの。

b) 2本の棒(直径2±0.1 mm)を中心間距離が20±0.1 mmとなるように平行に取り付けた二つの支持部

と,この支持部間との中央に,別の棒(直径2±0.1 mm)を支持部と平行に配置した荷重プランジャ

との組合せによって,試験片の長軸方向に垂直に3点曲げ荷重を加えることができる器具(図10参照)。

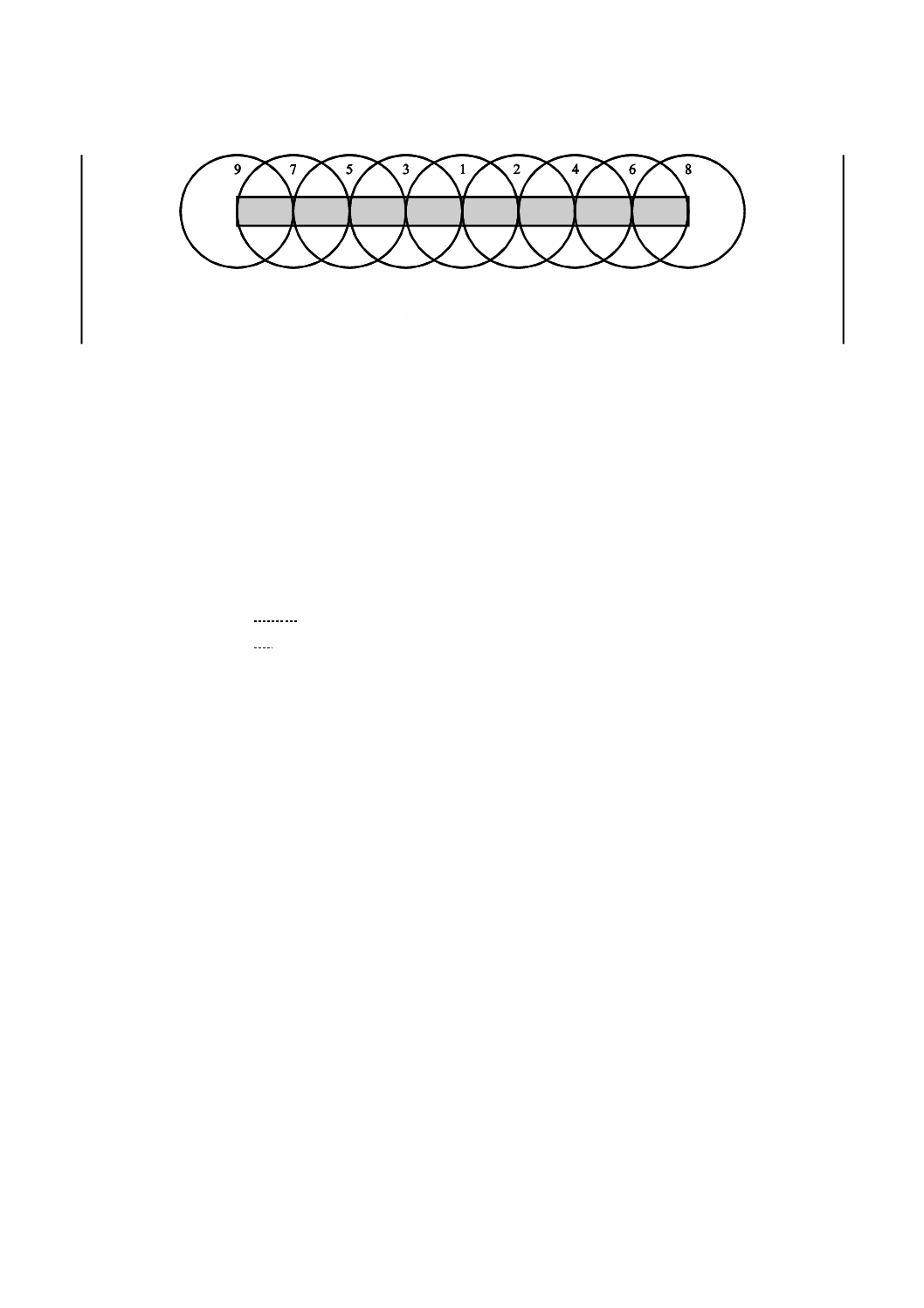

図10−三点曲げ試験の原理(参考)

6.8.2

試験片の作製

試験片は,セメントのクラスによって,次のとおり5個作製する。

a) クラス1

1) 金属板の1枚をろ紙で覆い,次いでフィルムで覆い,その上に型を載せる。製造販売業者が指定す

る方法によってセメントを練和し,直ちに型の中に少し過剰にてん入する。別のフィルムでセメン

トをてん入した型を覆い,この上に2枚目の金属板を載せる。余剰のセメントを押し出すために,

加圧器具で加圧する。

2) セメントの練和開始から3分後に,加圧器具ごと37±1 ℃に保った水槽に入れる。

3) セメントの練和開始から60分後に,加圧器具を外して型を分離する。試験片を取り出し,耐水研磨

紙を用いて,ばりを除去する。試験の開始まで37±1 ℃の水中に試験片を保存する。

b) クラス2及びクラス3

1) 6.8.2 a) 1) の手順を行う。

2) 加圧器具を外して,上側の金属板をガラス板と取り替えた後,再び加圧器具を取り付ける。光照射

16

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

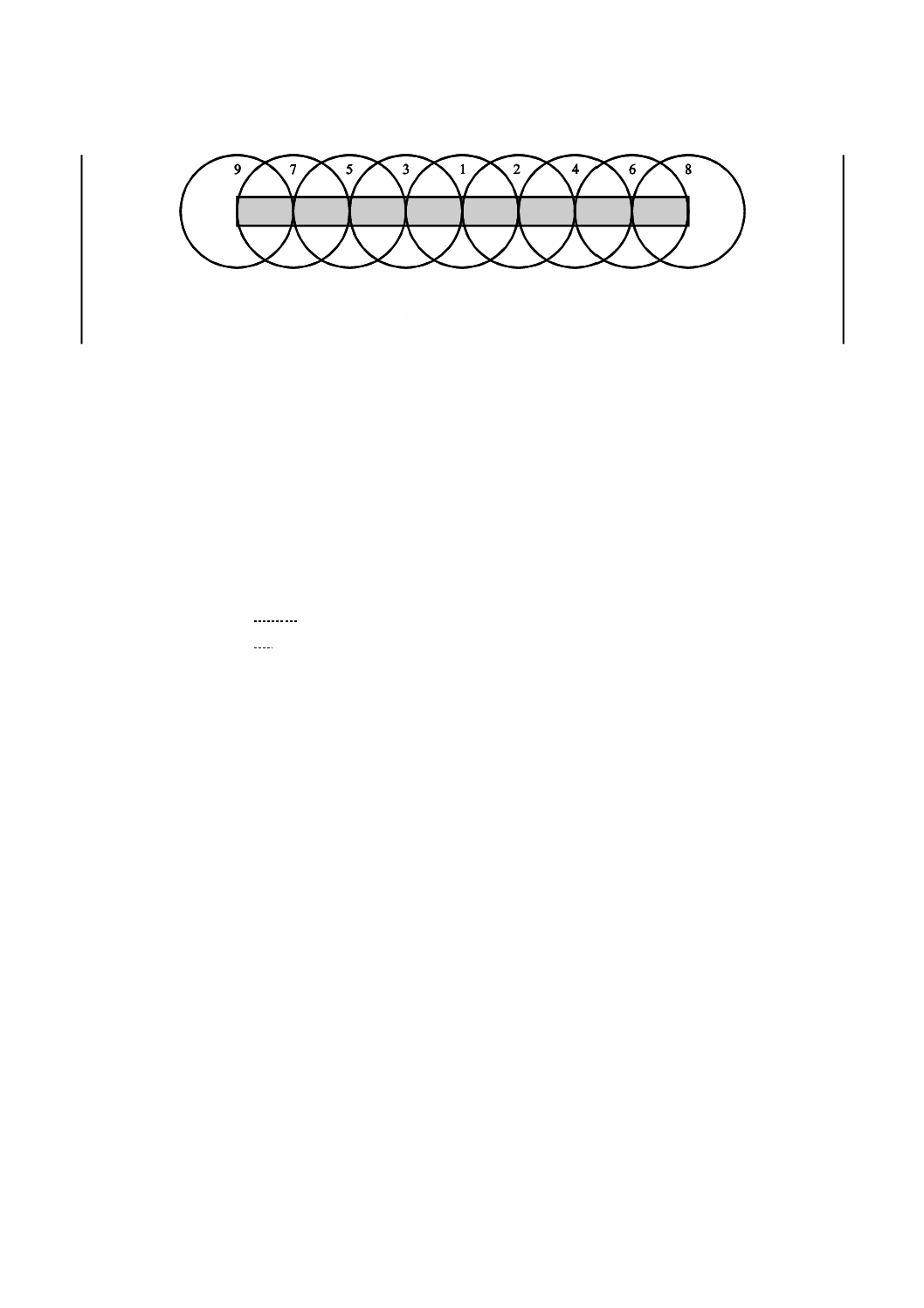

器の照射口を図11によって最初に型の中央部(位置番号1)でガラス板に押し当て,製造販売業者

が指定する照射時間,セメントに照射する。次いで,位置番号2以降を番号順に同じ照射時間,セ

メントに照射する。型内のレジン全長を照射し終えるまで,この手順を続ける。さらに,裏面につ

いて,同様の照射手順を繰り返す。

3) 加圧器具ごと37±1 ℃に保った水槽に15分間浸せきする。その後,型から試験片を取り出し,耐

水研磨紙を用いて,ばりを除去し,試験の開始まで37±1 ℃の水中に試験片を保存する。

6.8.3

手順

手順は,次によって試験片5個について行う。

a) 試験片の寸法を精度0.01 mmで測定して記録し,試験片を曲げ強さ試験装置に取り付ける。

b) クラス1のセメントは,練和開始から,クラス2及びクラス3のセメントは,照射開始から24時間後

に,クロスヘッド速度0.75±0.25 mm/min又は荷重速度50±16 N/minで荷重を開始する。

c) 試験片が降伏点に達するか又は破折するまで,試験片に荷重を加え,最大荷重(N)を記録する。

6.8.4

結果の処理

曲げ強さは,次の式によって求める。

2

2

3

bh

Fl

=

σ

ここに,

σ: 曲げ強さ(MPa)

F: 最大荷重(N)

l: 支点中心間の距離(mm)

b: 試験片の幅(mm)

h: 試験片の厚さ(mm)

6.8.5

評価

曲げ強さの評価は,次による。

a) タイプ1

1) 試験片の4個以上が4.9 a) に適合したときに,合格とする。

2) 試験片の2個以下が4.9 a) に適合したときは,不合格とする。

3) 試験片の3個だけが4.9 a) に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.9 a) に

適合したときに,合格とする。

b) タイプ2

1) 試験片の4個以上が4.9 b) に適合したときに,合格とする。

2) 試験片の2個以下が4.9 b) に適合したときは,不合格とする。

3) 試験片の3個だけが4.9 b) に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.9 b) に

適合したときに,合格とする。

17

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 光照射は,位置番号1から始めて番号順に行う。

図11−曲げ強さ試験片用の光照射順序

6.9

吸水量及び溶解量

6.9.1

器具,材料及び装置

6.9.1.1

型 直径15±0.1 mm,厚さ1.0±0.1 mmの試験片を作製できるもの。分割リング型又はワッシャ

ー型が適している。型からの試験片の取出しを容易にするために,ポリビニルエーテルワックスの3 %ヘ

キサン溶液を型の内面に塗布する。金属親和性をもつセメントの試験片作製は,6.1.4 c) の注記も参照す

る。

6.9.1.2

フィルム 無色透明で,厚さが0.5±0.3 mmのもの(例えば,ポリエステルフィルム)。

6.9.1.3

金属板・ガラス板 型の片面を覆うのに十分な寸法の金属板2枚。クラス2及びクラス3のセメ

ントの試験片作製においては,顕微鏡用スライドグラス1枚。

6.9.1.4

耐水研磨紙 JIS R 6253に適合するもの(P1 000)。

6.9.1.5

デシケータ 130 ℃以上で3時間以上乾燥したシリカゲルが入っているもの2個。

6.9.1.6

光照射器 製造販売業者が指定するもの。

6.9.1.7

恒温器 温度37±1 ℃に保てるもの。

6.9.1.8

白色ろ紙 定性分析用のもの。

6.9.1.9

天びん 感量0.05 mgのもの。

6.9.1.10 寸法測定器 JIS B 7502に規定するマイクロメータ又はこれと同等の精度をもつ測定器で,最小

目盛が0.01 mm以下のもの。

6.9.1.11 加圧器具 小形クランプ又は同等の機能をもつもの。

6.9.1.12 ピンセット プラスチック製のもの。

注記 試験片は,汚染及び損傷を避けるため,常にプラスチック製ピンセットで取り扱う。

6.9.1.13 ダストブロワ ハンドダストブロワ又はオイルフリー圧縮空気。

6.9.2

試験片の作製

試験片は,セメントのクラスによって,次のとおり5個作製する。

a) クラス1

1) 金属板をフィルムで覆い,その上に型を載せる。製造販売業者が指定する方法によってセメントを

練和し,やや過剰に型にてん入する。別のフィルムでセメントをてん入した型を覆い,この上に2

枚目の金属板を載せる。余剰のセメントを押し出すために,加圧器具で加圧し,直ちに加圧器具ご

と37±1 ℃に保った恒温器に移す。

2) 練和開始から60分後に,ピンセットを用いて型から試験片を取り出す。試験片のばりを耐水研磨紙

を用いて,試験片を回転させながら除去し,外周を滑らかに仕上げる。研磨屑は,ダストブロワを

用いて除去する。

18

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 仕上げた試験片の直径は,14.8 mm以上でなければならない。試験片を37±1 ℃に保ったデシケー

タに保存する。

b) クラス2及びクラス3

1) 6.9.2 a) 1) の手順を行う。

2) 加圧器具を外して,上側の金属板をガラス板と取り替えた後,再び加圧器具を取り付ける。光照射

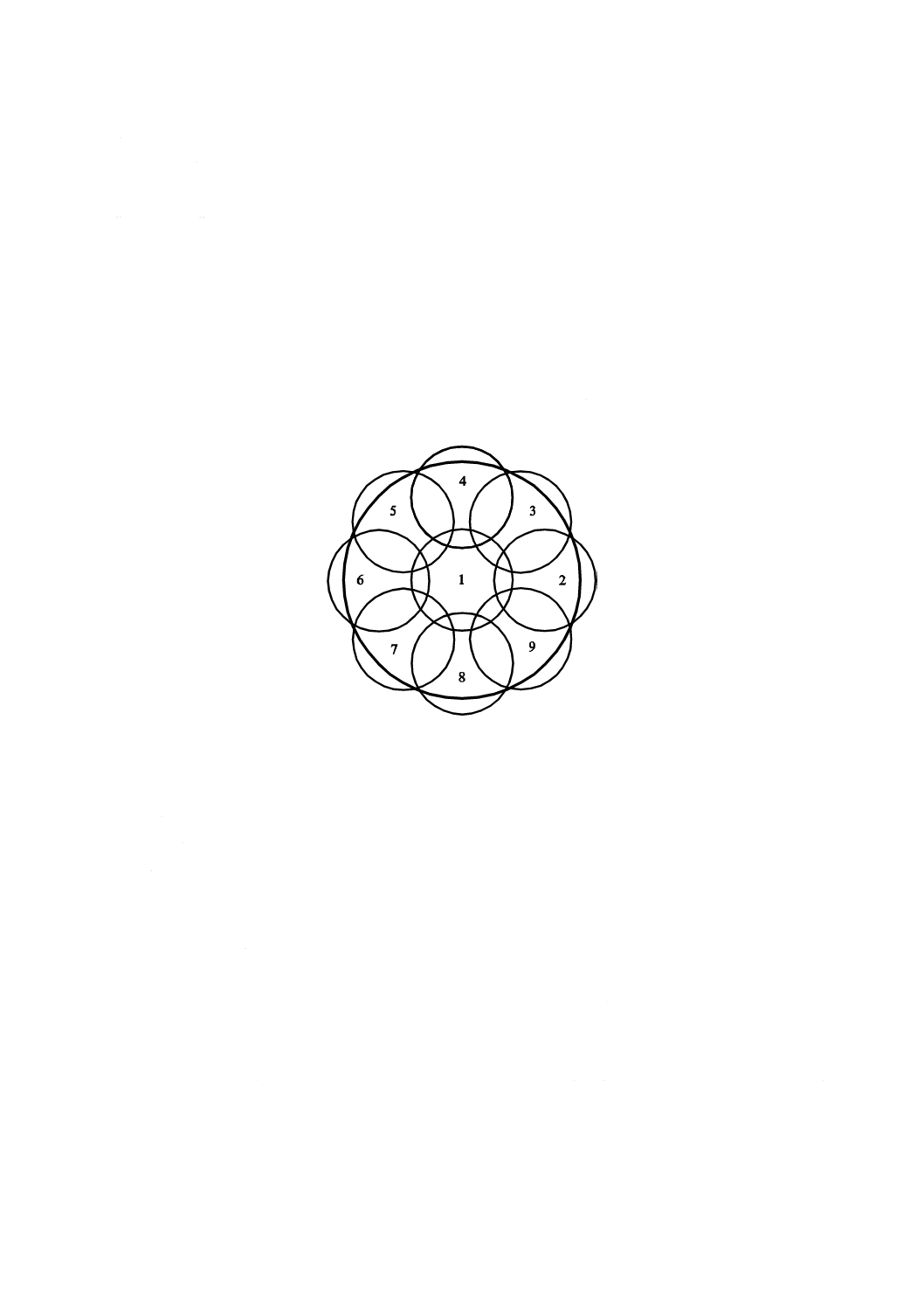

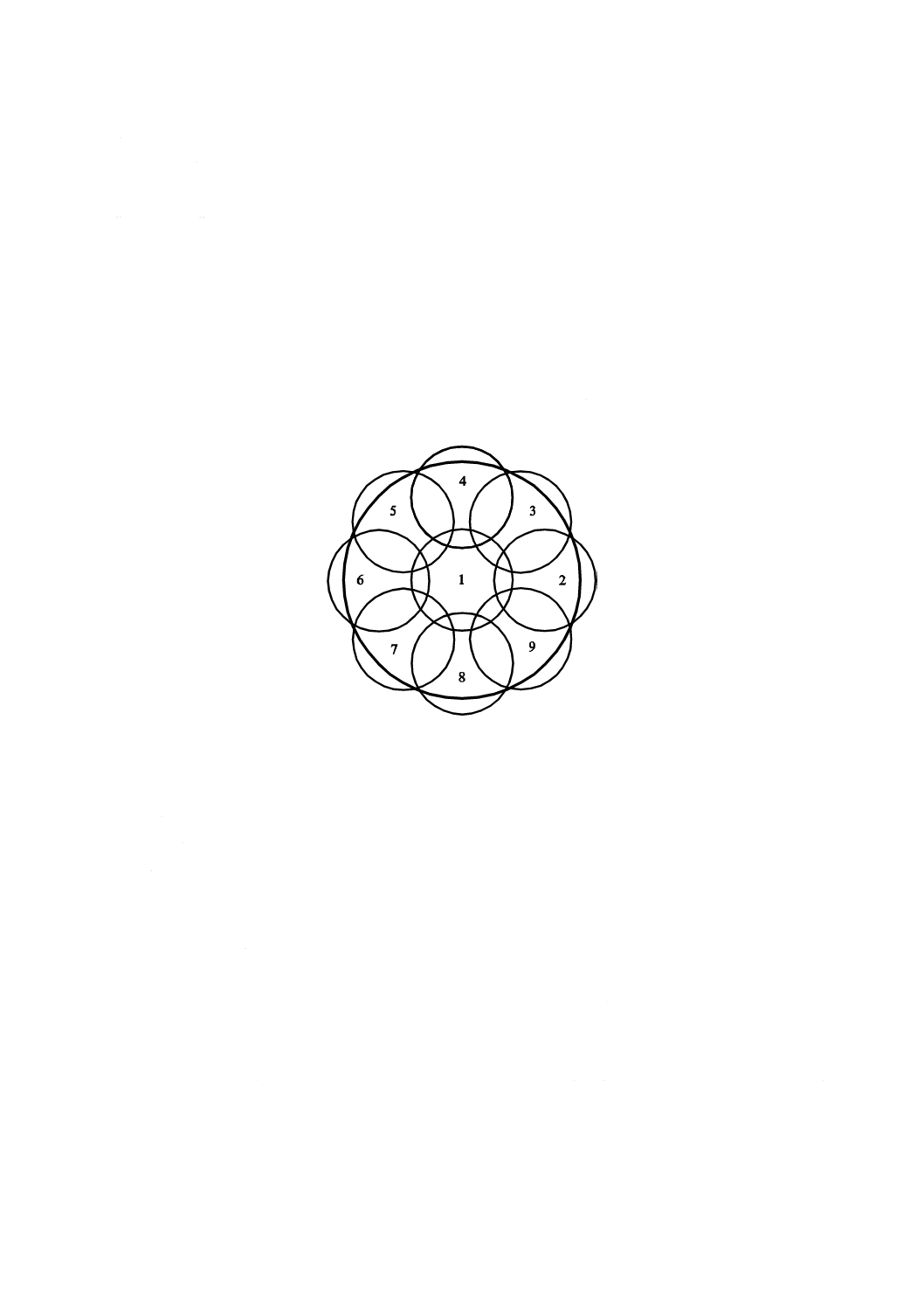

器の照射口を図12によって最初に型の中央部(位置番号1)でガラス板に押し当て,製造販売業者

が指定する方法によって光照射する。次いで,位置番号2以降を番号順に同じ方法によって光照射

する。型内のレジン全周を照射し終えるまで,この手順を続ける。さらに,裏面について,同様の

照射手順を繰り返す。

3) 照射完了後,直ちに加圧器具ごと37±1 ℃に保った恒温器に入れ,照射開始から15分後に,型か

ら試験片を取り出し,6.9.2 a) 2) の手順で試験片の外周を仕上げる。

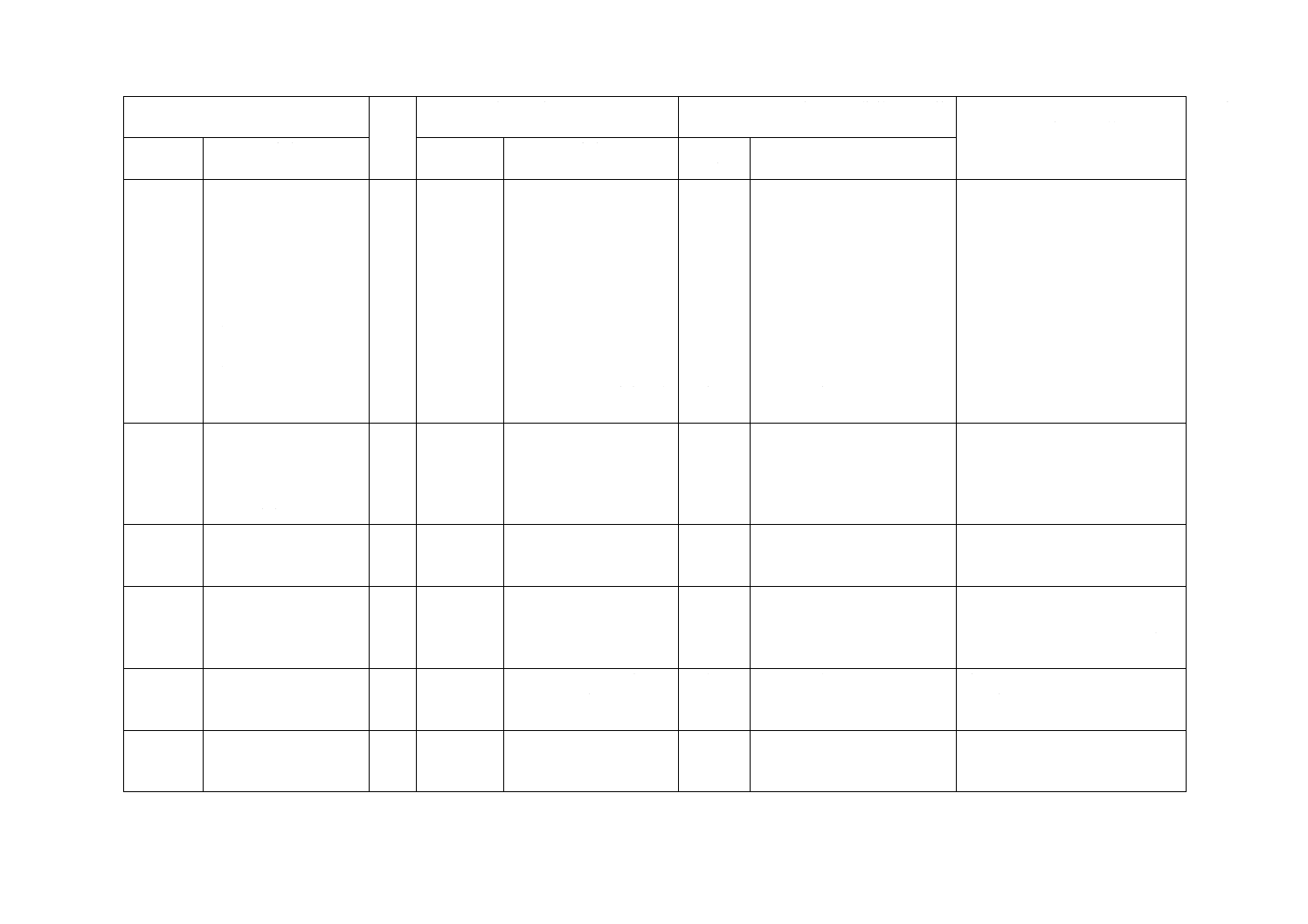

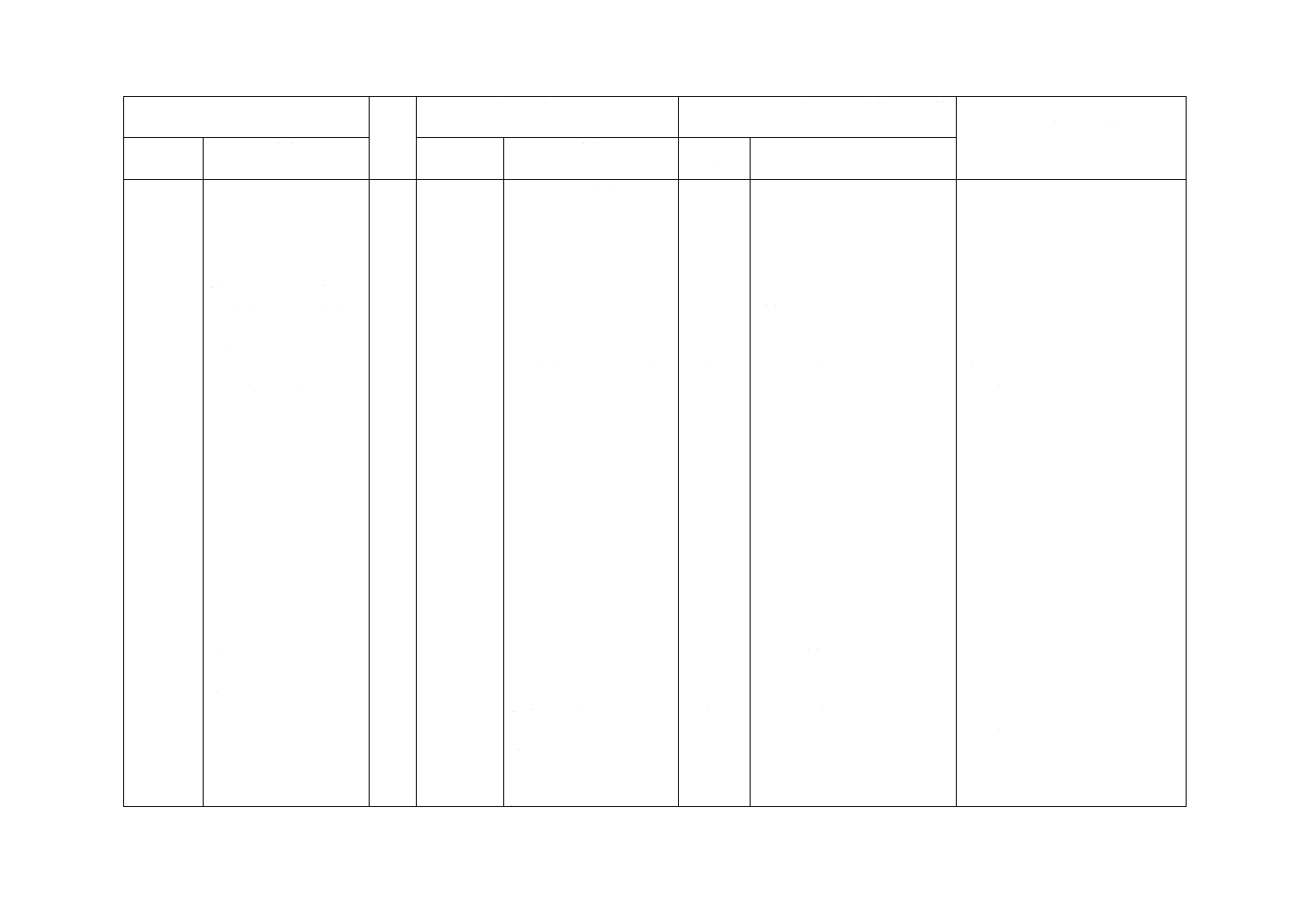

注記 光照射器の照射口の直径が7 mmの例

図12−吸水量試験片用の光照射順序

6.9.3

手順

手順は,次による。

a) 37±1 ℃に保ったデシケータに試験片を移す。22時間後に試験片を取り出し,23±1 ℃に保ったデシ

ケータに試験片を2時間保存した後,0.1 mgの精度でひょう(秤)量する。このサイクルを恒量(m1)

に達するまで,すなわち,試験片の質量減が24時間で0.1 mg以下になるまで繰り返す。

注記 恒量に達するのに,2〜3週間が必要である。

b) 最終乾燥後,互いに直角な2直径を測定して平均直径を求める。試験片の中心及び円周上の等間隔な

4点で,試験片の厚さを測定する。平均直径から円盤部面積をmm2単位で求め,それから平均厚さを

用いて体積(V)をmm3単位で求める。

c) 試験片を垂直にし,試験片同士が最低3 mm離れるようにして,37±1 ℃の水中に7日間試験片を浸

せきする。これを能率よく行うには,保持具を用いるとよい。試験片を浸せきする水の体積は,1試

験片当たり少なくとも10 mLでなければならない。7日後に試験片を取り出し,水洗した後,白色ろ

紙を用いて,目視観察で水気がなくなるまで,試験片表面の付着水を除去する。空気中で15秒間よく

振り,水から出してから1分後にひょう量する。この質量をm2とする。

19

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) このひょう量の後,再び6.9.3 a) によって恒量とし,このときの質量をm3とする。

6.9.4

結果の処理

6.9.4.1

吸水量の計算

次の式を用いて,3個の試験片それぞれについて,μg/mm3単位で吸水量(Wsp)を求める。

V

m

m

W

3

2

sp

−

=

ここに,

m2: 7日間水中浸せき後の試験片の質量(μg)

m3: 恒量とした試験片の質量(μg)

V: 試験片の体積(mm3)[6.9.3 b) 参照]

6.9.4.2

吸水量の評価

吸水量は,次によって評価する。

a) タイプ1

1) 試験片の4個以上が4.10.1 a) に適合したときに,合格とする。

2) 試験片の2個以下が4.10.1 a) に適合したときは,不合格とする。

3) 試験片の3個だけが4.10.1 a) に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.10.1

a) に適合したときに,合格とする。

b) タイプ2

1) 試験片の4個以上が4.10.2 a) に適合したときに,合格とする。

2) 試験片の2個以下が4.10.2 a) に適合したときは,不合格とする。

3) 試験片の3個だけが4.10.2 a) に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.10.2

a) に適合したときに,合格とする。

6.9.4.3

溶解量の計算

次の式を用いて,3個の試験片について,μg/mm3単位で溶解量(Ws1)を求める。

V

m

m

W

3

1

s1

−

=

ここに,

m1: 水中浸せきの前に調整された質量(μg)

m3: 恒量とした試験片の質量(μg)

V: 試験片の体積(mm3)[6.9.3 b) 参照]

6.9.4.4

溶解量の評価

溶解量は,次によって評価する。

a) タイプ1

1) 試験片の4個以上が4.10.1 b) に適合したときに,合格とする。

2) 試験片の2個以下が4.10.1 b) に適合したときは,不合格とする。

3) 試験片の3個だけが4.10.1 b) に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.10.1

b) に適合したときに,合格とする。

b) タイプ2

1) 試験片の4個以上が4.10.2 b) に適合したときに,合格とする。

2) 試験片の2個以下が4.10.2 b) に適合したときは,不合格とする。

3) 試験片の3個だけが4.10.2 b) に適合したときは,試験全体(試験片5個)を繰り返し,5個が4.10.2

b) に適合したときに,合格とする。

20

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.10 X線造影性

6.10.1 器具,材料及び装置

6.10.1.1 型 直径15±0.1 mm,厚さ1.0±0.01 mm又は1.0±0.1 mmの試験片を作製できるもの。分割リ

ング型又はワッシャー型が適している。型からの試験片の取出しを容易にするために,ポリビニルエーテ

ルワックスの3 %ヘキサン溶液を型の内面に塗布する。金属親和性をもつセメントの試験片作製は,6.1.4

c) の注記も参照する。

6.10.1.2 フィルム 無色透明で,厚さが0.5±0.3 mmのもの(例えば,ポリエステルフィルム)。

6.10.1.3 金属板・ガラス板 型の片面を覆うのに十分な寸法の金属板2枚。クラス2及びクラス3のセメ

ントの試験片作製においては,顕微鏡用スライドグラス1枚。

6.10.1.4 加圧器具 小形クランプ又は同等の機能をもつもの。

6.10.1.5 光照射器 製造販売業者が指定するもの。

6.10.1.6 恒温器 温度37±1 ℃に保てるもの。

6.10.1.7 寸法測定器 JIS B 7502に規定するマイクロメータ又はこれと同等の精度をもつ測定器で,最小

目盛が0.01 mm以下のもの。

6.10.1.8 単相歯科用X線ユニット JIS Z 4711に適合する診断用一体形X線発生装置(管電圧65±5 kV

で作動可能であって,厚さ1.5 mmのアルミニウム板を全透過する能力をもち,適する附属装置付きのも

の。)。

6.10.1.9 歯科用X線フィルム JIS K 7557に適合するX線用バッジフィルム(D感度のもの),及び現像

液並びに定着液。

6.10.1.10

アルミニウムステップウェッジ 98 %以上の純度(銅0.1 %未満,鉄1.0 %未満)のアルミ

ニウム製であって,全体の寸法が長さ50 mm×幅20 mm,厚さが0.5±0.01 mmごとの等間隔階段状で0.5

〜5.0 mmの厚さ範囲をもつもの。アルミニウムステップウェッジは,すべての厚さの階段面がX線フィ

ルムに対して平行で,かつ,X線に対して垂直でなければならない。

注記 X線フィルムの大きさとの関係で,全体の寸法(長さ50×幅20 mm)を調節してもよい。

6.10.1.11

鉛シート 厚さ2 mm以上のもの。

6.10.1.12

写真濃度計 光学濃度を0.5〜2.5の範囲で測定できるもの。

6.10.2 試験片の作製

試験片の作製は,次の二つの方法のいずれかで行う。

注記 この試験の結果は,試験片の厚さに極めて大きく依存する。

a) 方法A 精密な寸法の分割リング型を用いて,強く締め付けて厚さ1.0±0.01 mmの試験片を作製する。

クラス1のセメントについては6.10.2.1に,クラス2及びクラス3のセメントについては6.10.2.2によ

って試験片1個を作製する。

b) 方法B 分割リング型又はワッシャー型を用いて,厚さ1.0±0.1 mmの試験片を作製する。クラス1

のセメントについては,6.10.2.1に,クラス2及びクラス3のセメントについては,6.10.2.2によって

試験片1個を作製する。X線造影性を求めるために図13を用いる。

6.10.2.1 クラス1

クラス1の試験片の作製は,次による。

a) 金属板をフィルムで覆い,その上に型を載せる。製造販売業者が指定する方法によってセメントを練

和し,少し過剰に型にてん入する。別のフィルムでセメントをてん入した型を覆い,この上に2枚目

の金属板を載せる。余剰のセメントを押し出すために,加圧器具で加圧し,直ちに加圧器具ごと37±

21

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ℃に保った恒温器に移す。

b) セメントの練和開始から60分後に,型から試験片を取り出す。

6.10.2.2 クラス2及びクラス3

クラス2及びクラス3の試験片の作製は,次による。

a) 6.10.2.1 a) の手順を行う。

b) 加圧器具を外して,上側の金属板をガラス板と取り替えた後,再び加圧器具を取り付ける。光照射器

の照射口を図12によって最初に型の中央部(位置番号1)でガラス板に押し当て,製造販売業者が指

定する方法によって光照射する。次いで,位置番号2以降を番号順に同じ方法によって光照射する。

型内のレジン全周を照射し終えるまで,この手順を続ける。さらに,裏面について,同様の照射手順

を繰り返す。

c) 照射完了後,直ちに加圧器具ごと37±1 ℃に保った恒温器に入れ,照射開始から15分後に,型から

試験片を取り出す。

6.10.3 手順

X線フィルムを鉛シートの上に載せる。そのフィルムの中央に,試験片及びアルミニウムステップウェ

ッジを置く。X線フィルムとの距離400 mm,管電圧65±5 kVで,試験片,アルミニウムステップウェッ

ジ及びX線フィルムに向けてX線を照射する。照射時間は,試験片及びアルミニウムステップウェッジ近

傍のX線フィルムの現像後の光学濃度が1.5〜2となるような時間とする。試験片の厚さ(Ts)を0.01 mm

単位で測定する。

注記 代表的なX線照射時間は,管電流10 mAのとき,0.3〜0.4秒間である。

a) 方法A X線フィルムを現像定着後,写真濃度計を用いて,試験片像の光学濃度をアルミニウムステ

ップウェッジ像の光学濃度と比較する。

b) 方法B X線フィルムを現像定着後,写真濃度計を用いて,試験片及びアルミニウムステップウェッ

ジの階段ごとの像の光学濃度を測定する。

6.10.4

評価

X線造影性の評価は,次による。

a) 方法A 試験片像の光学濃度が,アルミニウムステップウェッジの厚さ1.00 mmの像の光学濃度より

も低いとき,合格とする。また,製造販売業者がX線造影性に関して1.5 mm以上の値を表示した場

合には,試験片像の光学濃度に対応するアルミニウム厚さが,製造販売業者が表示した値よりも0.5

mm以上薄くないとき,合格とする。

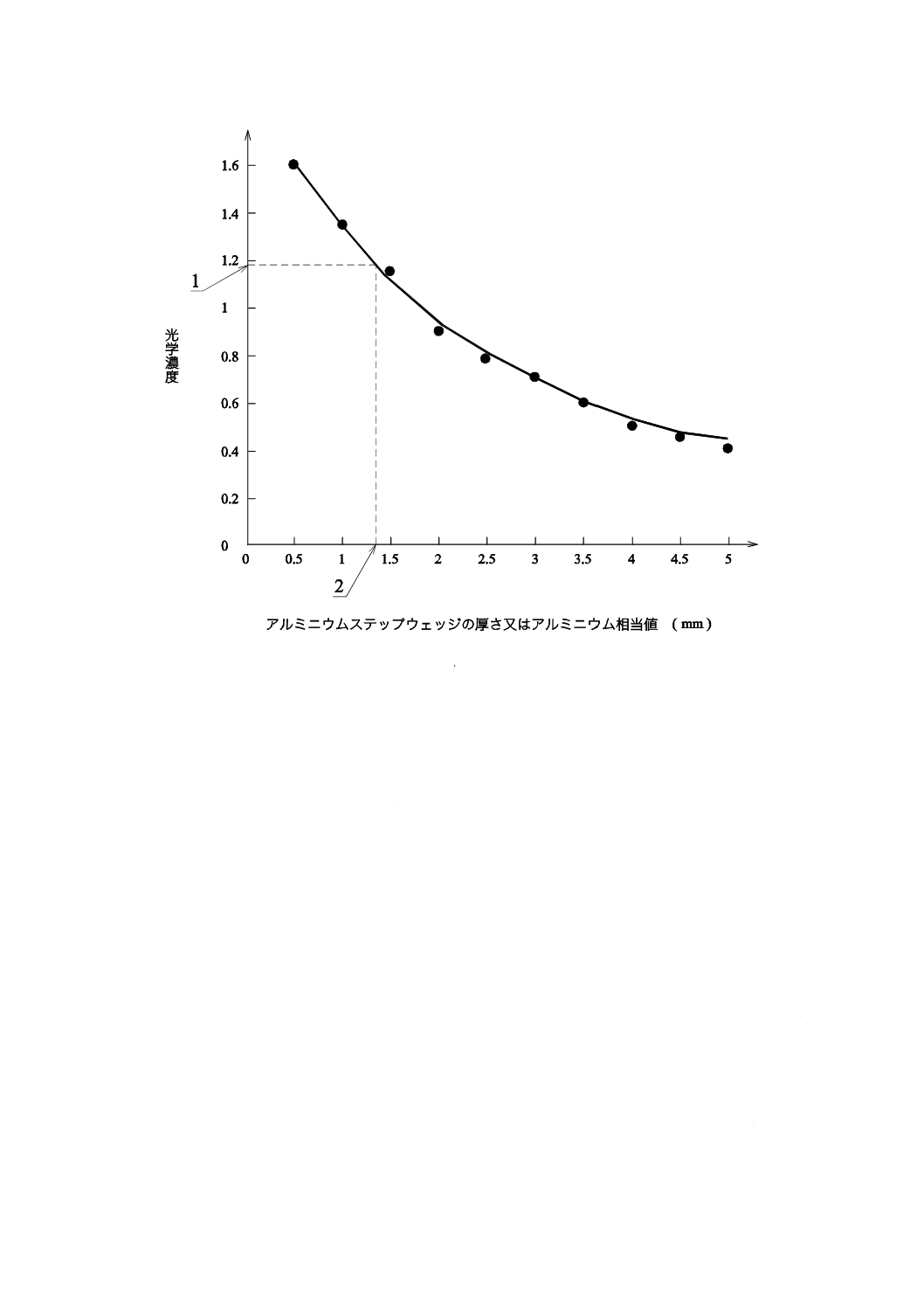

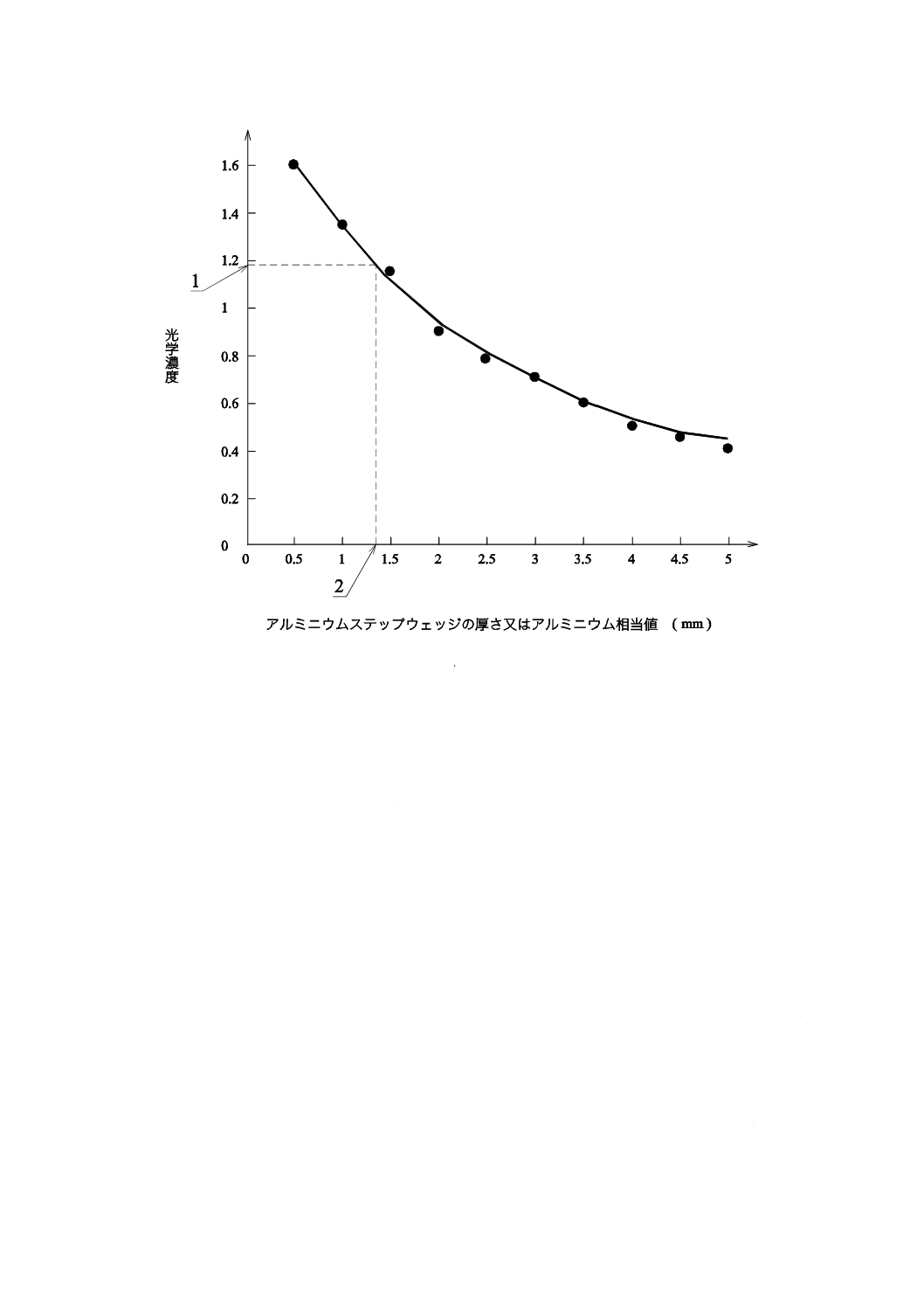

b) 方法B アルミニウムステップウェッジの階段ごとの光学濃度を各階段の厚さに対してプロットし

て,アルミニウムステップウェッジの厚さと光学濃度との関係(図13参照)を求める。厚さ(Ts)の

試験片の光学濃度値に対応するアルミニウム厚さ(Ta)を図13から求める。試験片の厚さが1.0 mm

に相当するX線造影性の値(アルミニウム相当)は,式(Ta/Ts)によって求める。求めた値が1.0 mm

以上であるとき,合格とする。また,製造販売業者がX線造影性に関して1.5 mm以上の値を表示し

た場合には,その試験片の光学濃度に対応するアルミニウム厚さが,製造販売業者が表示した値より

も0.5 mm以上薄くないとき,合格とする。現像処理において,小さな変動が生じるので,アルミニ

ウムステップウェッジのアルミニウム厚さと光学濃度との関係図(図13参照)は,X線照射ごとに作

成する。

22

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

厚さ(Ts)の試験片の光学濃度の測定値

2

厚さ(Ts)の試験片のアルミニウム相当値T

図13−アルミニウムステップウェッジの厚さと光学濃度との関係

6.11 色調安定性

6.11.1 一般

この試験は,光照射した試験片及び非照射の水中浸せきした試験片を基準試験片と比較することによっ

て,光照射後又は吸水後のレジンの色調安定性を規定する。

6.11.2 器具,材料及び装置

6.11.2.1 恒温器 温度が37±1 ℃に保てるもの。

6.11.2.2 光源,水槽及び他の附帯装置 JIS T 6003に規定するもの。

6.11.2.3 白色ろ紙 定性分析用のもの。

6.11.3 試験片の作製

分割リング型又はワッシャー型を用いて,厚さ1±0.1 mmの範囲の試験片を作製する。クラス1のセメ

ントについては6.10.2.1に,クラス2及びクラス3のセメントについては6.10.2.2によって試験片3個を

作製する。

6.11.4 試験片の処理

試験片の処理の手順は,試験片ごとに次による。

a) 第1試験片 型から取り出した後,1個の試験片を恒温器内の乾燥した暗所に温度37±1 ℃で7日間

保存する。7日後に,試験片を恒温器から取り出し,これを基準試験片とする。

23

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 第2試験片 型から取り出した後,1個の試験片を恒温器内の暗所において温度37±1 ℃の蒸留水中

に7日間保存する。7日後に,浸せきした試験片を恒温器から取り出し,白色ろ紙で付着水を吸い取

る。これを吸水変色試験片とする。

c) 第3試験片 型から取り出した後,1個の試験片を恒温器内の乾燥した暗所に温度37±1 ℃で24±2

時間保存する。この後,恒温器から試験片を取り出し,試験片表面の半分を金属はく[アルミニウム

又はすず(錫)のはく]で覆う。この試験片を,次の1) 又は2) によって光照射する。

1) 試験片をJIS T 6003に規定された試料ホルダ又は適切な保持具に入れ,37±5 ℃の水中に浸せきし,

24±1時間光照射する。水位を試験片の上10±5 mmとする。光照射後に金属はくを取り除き,温

度37±2 ℃の恒温器に入れ,乾燥した暗所に5日間保存する。合計7日間後に,恒温器から取り出

し,これを光変色試験片とする。

2) 試験片に直射日光を延べ10時間照射する。光照射後に金属はくを取り除き,温度37±1 ℃の恒温

器に入れ,乾燥した暗所に5時間保存する。これを光変色試験片とする。

6.11.5 色調比較

色調比較の手順は,JIS T 6003及び次による。

a) 第2試験片の色調を,第1試験片の色調と目視で比較する。

b) 第3試験片の両半分の色調を互いに,更に第1試験片の色調と目視で比較する。

6.11.6 色調の評価 6.11.5のすべての色調比較において,容易に認められるような変色がないとき,合格

とする。

7

包装

セメントは,内容物が十分に保護され,品質に悪影響を及ぼさない直接の容器で包装されなければなら

ない。

注記 セメントを包装した直接の容器を一まとめにした外装を用いてもよい。

8

表示及び添付文書

8.1

表示

セメントの包装には,次の事項を表示しなければならない。

a) 製品名

b) 種類[重合方式及び接着性(該当する場合)の表記]

c) 色調

d) 質量又は内容量

e) 保管条件

f)

使用期限

g) 製造番号又は製造記号

h) 製造販売業者名及び所在地

i)

他の法定表示事項

8.2

添付文書

セメントには,次の事項を記載した添付文書を添付しなければならない。

a) 製品名

b) 種類[重合方式及び接着性(該当する場合)の表記]

24

T 6611:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 用途

d) 主要構成成分

e) 練和方法(該当する場合)

f)

操作手順

g) 重合手順

h) クラス1の場合は,操作時間及び硬化時間。

i)

クラス2の場合は,光照射装置,照射時間及び光硬化深度。

j)

クラス3の場合は,操作時間,光照射装置,照射時間及び硬化時間。

k) タイプ1の場合は,接着強さ及び接着試験方式(せん断,引張りなど)。

l)

ベース又はライナーを推奨する場合は,その使用方法又は他の推奨する歯髄保護手段に関する事項。

レジンに不適合なベース又はライナー(例えば,ユージノールを含有する材料。)に関する事項。

m) 保管条件

n) 使用上の注意事項

o) 特別な指示又は警告(毒性,危険性,引火性,組織炎症性などに関して必要な場合)。

p) 製造販売業者名及び所在地

q) 他の法定表示事項

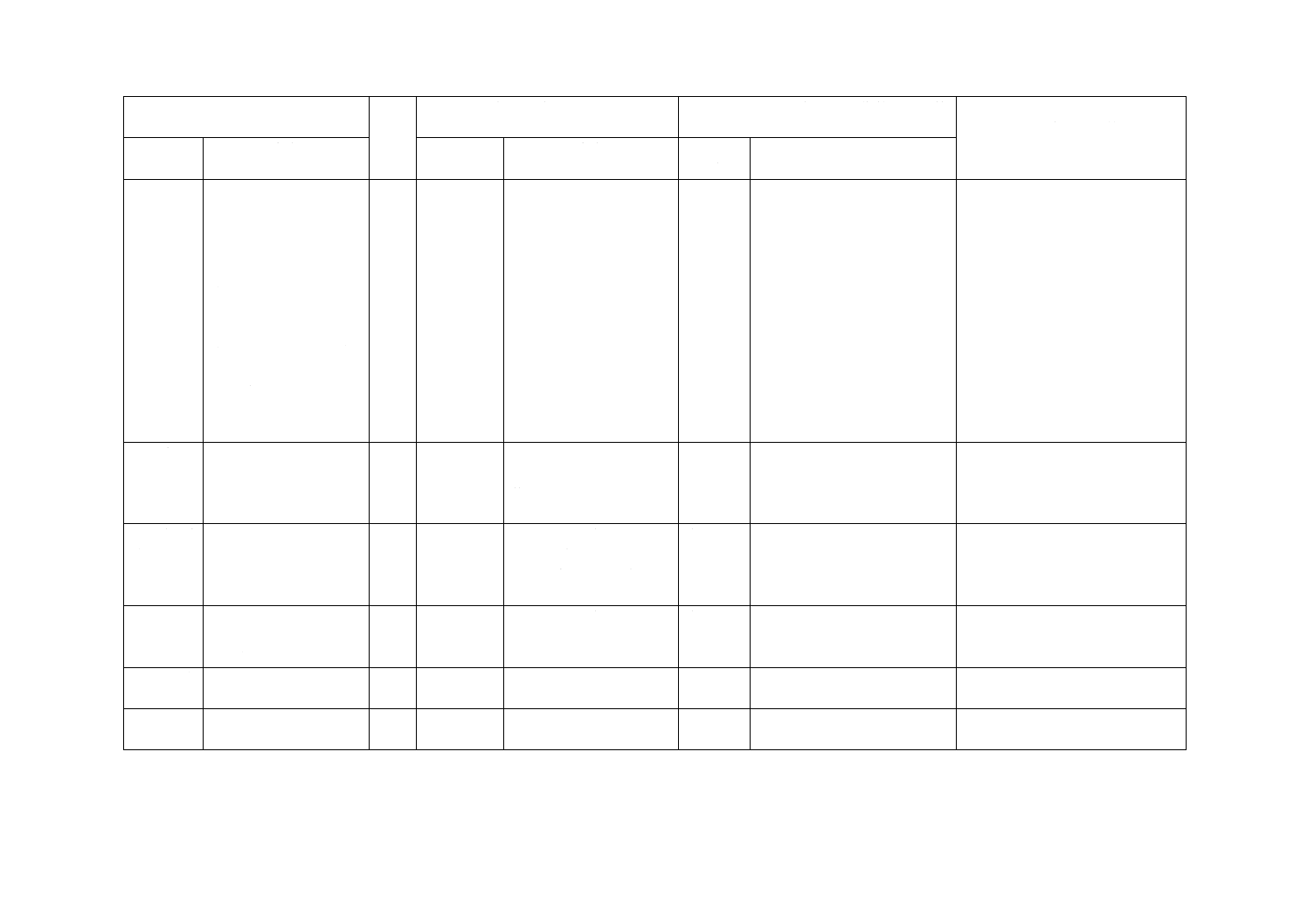

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS T 6611:2009 歯科用レジンセメント

ISO 4049:2000,Dentistry−Polymer-based filling, restorative and luting materials

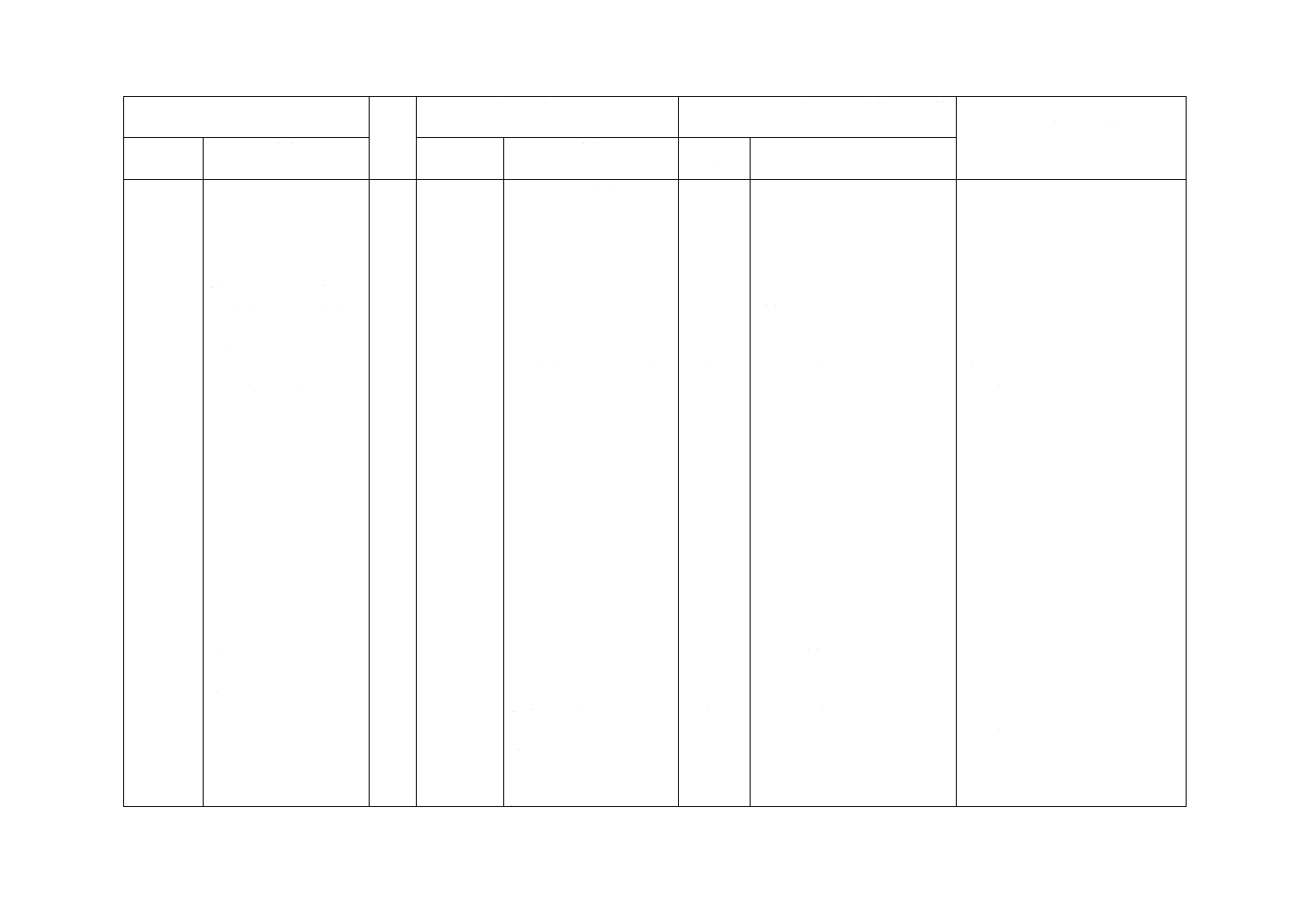

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

歯科修復物及び装置の

装着に用いる歯科用レ

ジンセメントについて

規定

ISO

4049

1

ポリマー系充てん・修復

材料(レジン前装冠用及

び小か(窩)裂溝てんそ

く(塞)用は除外。),及

びポリマー系合着材料に

ついて,一括して規定

削除

ポリマー系合着材料以外を削

除

ISO規格の適用品目の範囲が,ポ

リマー系充てん・修復材料及びポ

リマー系合着材料について,一括

して規定しているため。

2 引用規

格

2

−

−

3 用語及び

定義

3.1 オペーク合着材料

3.2 オペーク

削除

削除

項目の削除

項目の削除

品質及び試験方法のなかで規定。

適用範囲を限定したため,ISOに

は提案しない。

3 種類

−

4 種類

タイプ1 こう(咬)合

面を含む充てんに適用す

るレジン

タイプ2 こう(咬)合

面を含まない充てんに適

用するレジン

削除

項目の削除

適用範囲を限定したため,ISOに

は提案しない。

3.1タイプ タイプ1 歯との接着

性を表示するもの

タイプ2 歯との接着

性を表示しないもの

−

追加

項目の追加

適用範囲を合着・接着に変更した

ため。今後のISO規格改正時に提

案する。

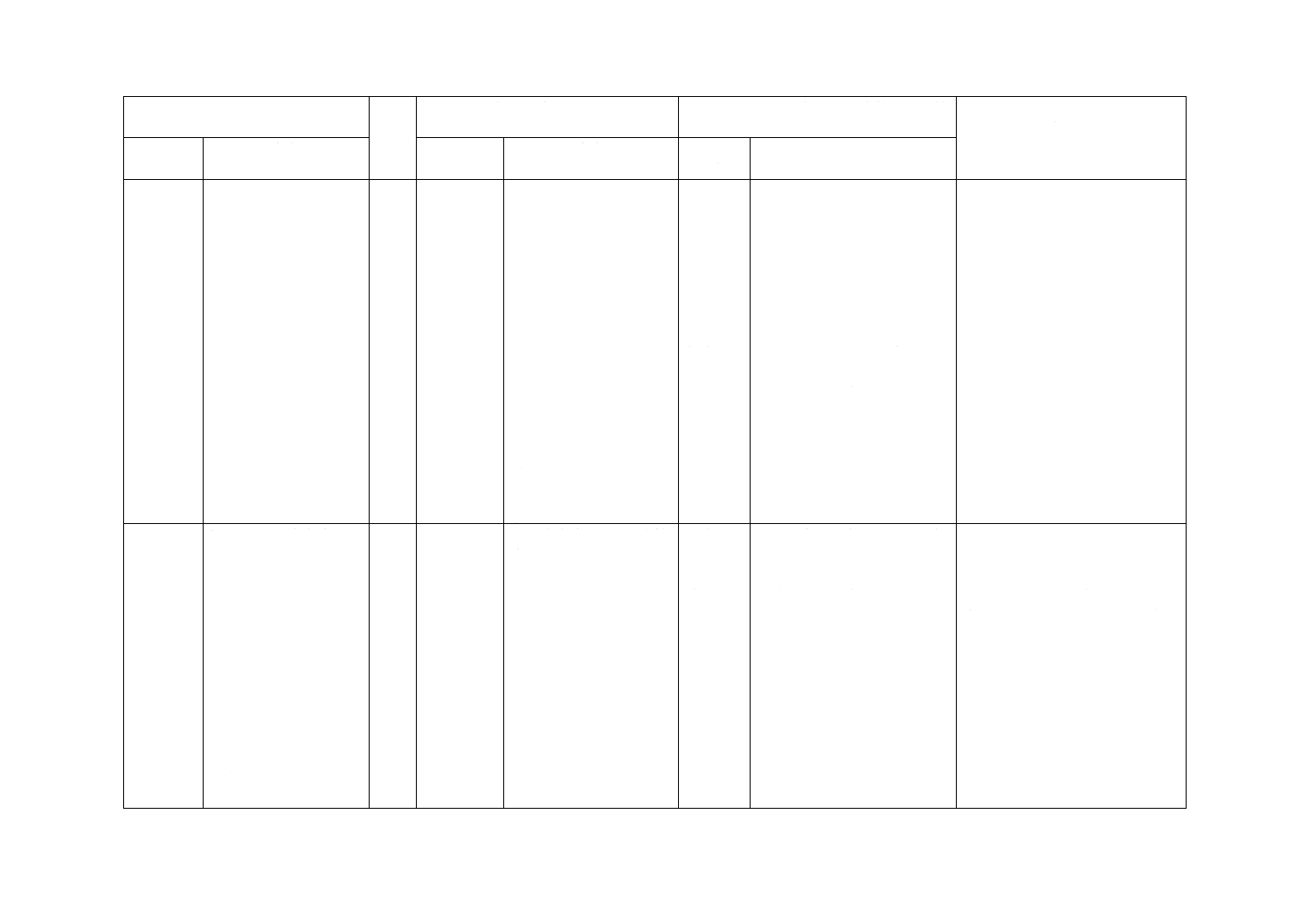

2

5

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

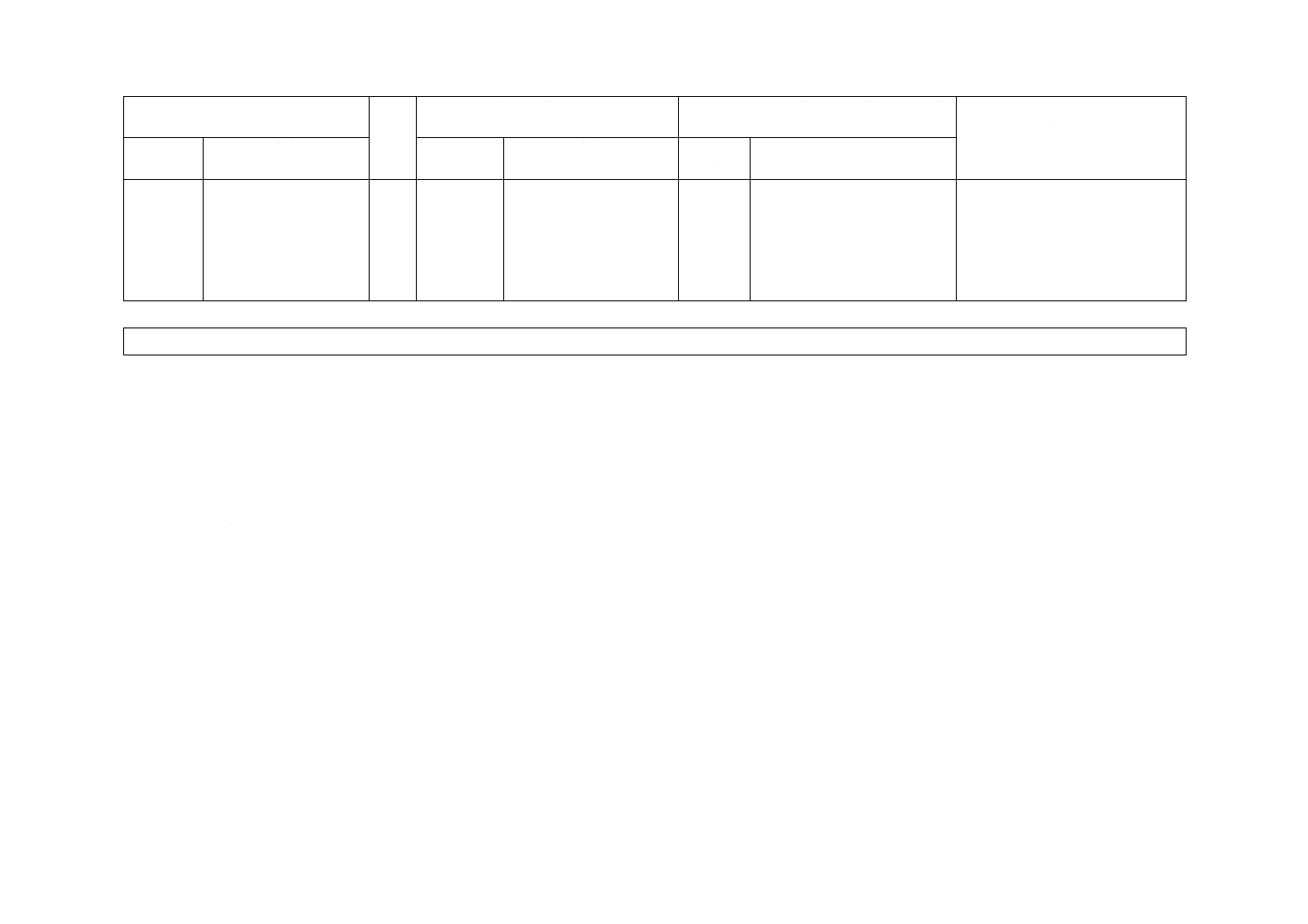

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3.2クラス クラス2 光重合型レ

ジン

クラス2 外部エネルギ

重合レジン

グループ1 口くう

(腔)内で外部エネルギ

適用

グループ2 口くう外

で外部エネルギ適用

変更

外部エネルギ重合を光重合に

限定した。

グループ別を削除

適用範囲を限定したため,ISOに

は提案しない。

セメントは口くう内だけで適用す

るため。

クラス3 デュアルキ

ュア型レジン

クラス3 外部エネルギ

重合と化学重合を併せも

つデュアルキュア型レジ

ン

変更

外部エネルギ重合を光重合に

限定した。

適用範囲を限定したため,ISOに

は提案しない。

4 品質

4.1 生体

適合性

JIS T 0993-1及びJIS T

6001によって生物学的

安全性を評価する。

5 要求事項

5.1

序文に記載のISO 7405

及びISO 10993-1を参照。

一致

−

−

4.2 外観

質が均一で,きょう(夾)

雑物を含んではならな

い。

−

−

追加

−

他のJISに整合。

−

5.2 物理的

及び化学的

品質

5.2.1一般

的性質

試験する色調:光硬化深

度以外は,レジンの色調

1種(ユニバーサル又は

Vita A3)を試験。

削除

項目の削除

5(試料の採取)に記載。

4.3 接着

強さ

2 MPa以上でなければ

ならない。

−

−

追加

項目の追加

種類にタイプ1(接着性を表示す

るもの)を規定したため。今後の

ISO規格改正時に提案する。

2

6

T

6

6

11

:

2

0

0

9

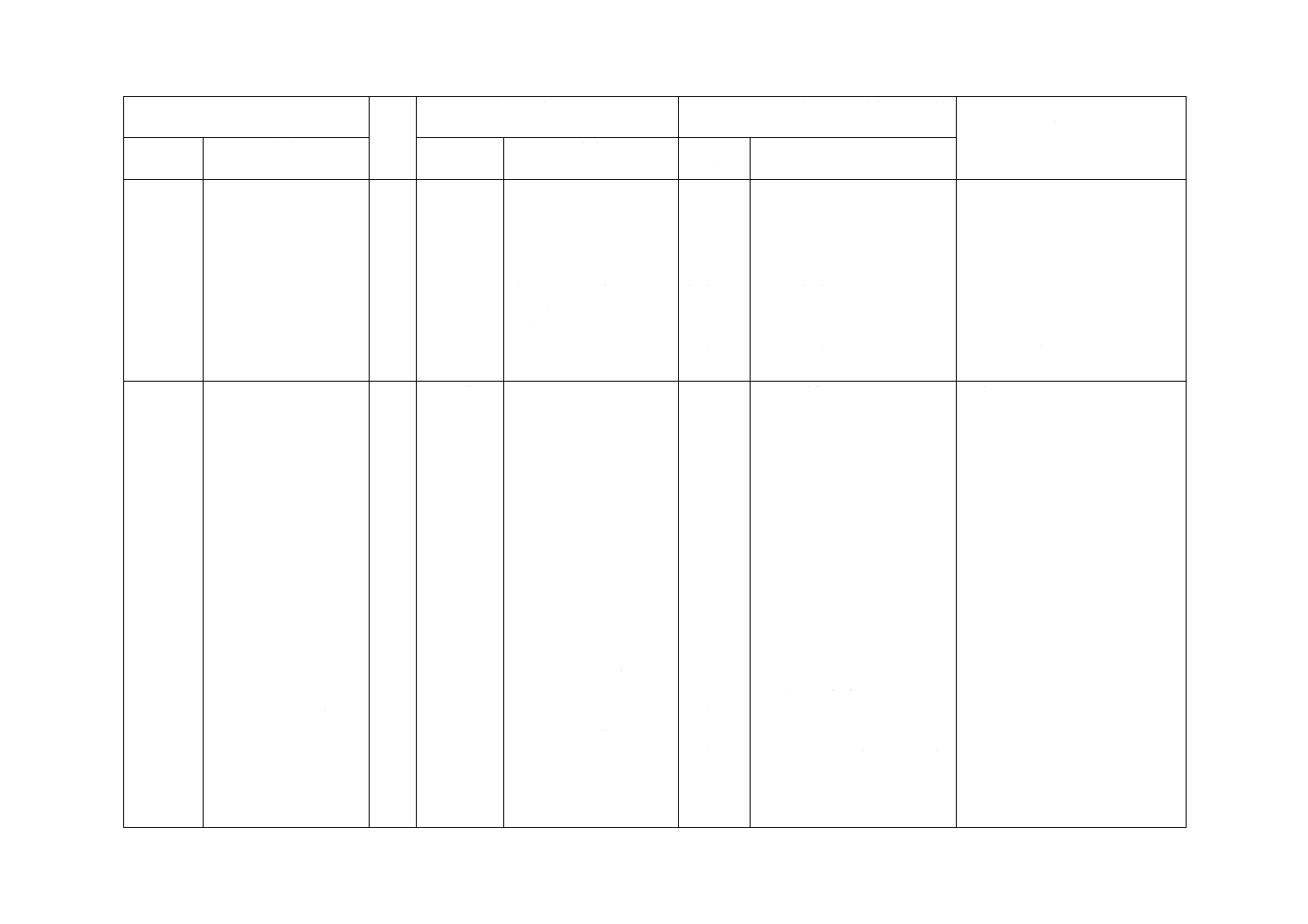

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4.5 操作

時間

薄い層が形成でき,その

ときに均一性に変化が

認められてはならない。

5.2.3操作

時間

充てん材料は90秒以上

(クラス1及びクラス

3)。

削除

項目の削除

適用範囲を限定したため,ISOに

は提案しない。

5.2.4操作

時間

合着材料はJISに同じ

(クラス1及びクラス

3)。

一致

−

−

4.6 硬化

時間

10分以下

5.2.5硬化

時間

5.2.6硬化

時間

充てん材料は5分以内

(クラス1)。

合着材料は10分以下(ク

ラス1)。

充てん材料及び合着材料

ともに10分以下(クラス

3)。

変更

充てん材料を削除

適用範囲を限定したため,ISOに

は提案しない。

4.8 光硬

化深度

オペーク:0.5 mm以上

その他 :1.5mm以上

5.2.8

充てん材料のオペーク:

1 mm以上,他:1.5 mm

以上。

合着材料のオペーク:

0.5 mm以上,他:1.5 mm

以上。

変更

充てん材料を削除

適用範囲を限定したため,ISOに

は提案しない。

4.9 曲げ

強さ

タイプ1:20 MPa以上

タイプ2:50 MPa以上

5.2.9

充てん材料の

タイプ1[こう(咬)合

面]:80 MPa以上

タイプ2[非こう(咬)

合面]:50 MPa以上

変更

ISO規格の合着材料では規定

してないが,JISでは規定し

た。

タイプ1及びタイプ2を設定

し,それぞれの規格値を定め

た。

ISO規格が歯質接着性をもたせた

最近の多くの製品の性能を想定し

ていないため。今後のISO規格改

正時に提案する。

2

7

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4.10吸水

量及び溶

解量

吸水量

タイプ1:130 μg/mm3

以下

タイプ2:40 μg/mm3以

下

溶解量

タイプ1:16 μg/mm3以

下

タイプ2:7.5 μg/mm3以

下

5.2.10吸水

量及び溶解

量

a) 吸水量40 μg/mm3以下

b) 溶解量7.5 μg/mm3以

下

変更

タイプ1及びタイプ2を設定

し,それぞれの規格値を定め

た。

ISO規格が歯質接着性をもたせた

最近の多くの製品の性能を想定し

ていないため。今後のISO規格改

正時に提案する。

−

5.3 色調

シェードガイド適合,均

一着色

削除

項目の削除

適用範囲を限定したため,ISOに

は提案しない。

5試料の

採取

同一ロットから採取

光硬化深度以外の品質

項目は,代表的色調1

種だけ試験

6 サンプリ

ング

同一ロット,レジンに直

接接触する容器から採取

一致

−

ISO規格の5.2.1の記載位置を

変更

−

6.1.3 外観 目視によって行う。

−

−

−

追加

項目の追加

JISとして明記する項目。

7.3検査

包装,表示及び説明書は,

目視検査

削除

項目の削除

自明のため,不要。

6.2 接着

強さ

引張試験又はせん断試

験によって行う。

−

−

追加

項目の追加

種類にタイプ1(歯との接着性を

表示するもの。)を規定したため。

今後のISO規格改正時に提案す

る。

6.5 硬化

時間

−

7.6充てん

材料の操作

時間

熱電対を用いた温度測定

装置周囲温度23±1 ℃,

試験数:5回

削除

項目の削除

適用範囲を限定したため,ISOに

は提案しない。

−

−

7.8.1 充て

ん(填)修

復材料

−

削除

項目の削除

適用範囲を限定したため,ISOに

は提案しない。

2

8

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.6 環境

光安定性

照明器の機種(照度・照

射時間を規定)を二者択

一

1) 歯科診療用照明器

照度10 000±2 000

lx,20±2秒間照射

2) キセノンランプ(フ

ィルター2種を装備)

照度8 000±1 000

lx,60±5秒間照射,試

験数:3回

7.9環境光

に対する感

度

JISのキセノンランプと

同じ試験方法を規定。

試験数は,JISに同じ。

選択

環境光に対する安定性試験の

光源として,歯科診療用照明

器とキセノンランプから選択

する。

ISO規格で規定しているキセノン

ランプの色温度変換フィルター

は,我が国では入手困難な問題が

あるため,本来の目的にかなう歯

科用診療用照射器も選択可能とし

た。ISO対策は不要と考える。

6.7 光硬

化深度

試験片用型は,ステンレ

ス鋼製に指定。

試験片数:3個。実測値

を2で割る

7.10 硬化

深さ

外部エネルギー照射器使

用と規定。

他は,JISに同じ。

変更

光照射器以外を削除

適用範囲を限定したため,ISOに

は提案しない。

6.8 曲げ

強さ

7.11

クラス2レジン及びクラ

ス3レジンの硬化装置を

外部エネルギー照射器と

規定。

変更

光照射器以外を削除

適用範囲を限定したため,ISOに

は提案しない。

6.9 吸水

量及び溶

解量

クラス2及びクラス3

のレジンは,両面光照射

で硬化。

7.12吸水量

及び溶解量

クラス2レジン及びクラ

ス3の硬化装置を外部エ

ネルギー照射器と規定。

変更

光照射器以外を削除

適用範囲を限定したため,ISOに

は提案しない。

6.10 X線

造影性

6.11 色調

安定性

7.13

光照射後及び吸水後のシ

ェード及び色安定性

変更

色調安定性試験だけを規定

適用範囲を限定したため,ISOに

は提案しない。

2

9

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 表示及

び添付文

書

−

8.2 表示

8.2.1

カプセル又は一回分入り

容器

a) シェード表示又はカ

ラーコード

b) 製造番号又は製造記

号及び8.2.3に規定の事

項

削除

JISでは表示位置を容器別に

規定しない(容器サイズが極

めて小さい場合には,容器へ

の表示が困難なため)。

表示の最適位置については,今後

のISO規格改正時に提案する。

−

8.2.2

多回分入り容器

a) 販売名

b) シェード名又はシェ

ードガイドに相当する記

号

c) 製造番号又は製造記

号

d) 質量(g)又は内容量

(mL)

削除

JISでは表示位置を容器別に

規定しない(容器サイズが極

めて小さい場合には,容器へ

の表示が困難なため)。

表示の最適位置については,今後

のISO規格改正時に提案する。

8.1 表示

b) 種類[重合方式及び

接着性(該当する場合)

の表記]

8.2.3 外装

への表示

i) 重合方式,口くう(腔)

内外の別

削除

口くう内外で適用表示の削除

適用範囲を限定したため,ISOに

は提案しない。

−

追加

接着性表記の追加

接着性のタイプを追加したため。

今後のISO規格改正時に提案す

る。

c) 色調

−

追加

項目の追加

JISとして必要な項目。今後のISO

規格改正時に提案する。

f) 使用期限

e) 使用期限(表記法:ISO

8601)

削除

表記法の限定を削除

北米方式の表記(日/月/年)を

許容するため,北米方式を許容し

ないISO 8601を削除。

h) 製造販売業者名及び

所在地

8.2.2

8.2.3

a) 製造業者及び所在地,

及び/又は販売国に責任

をもつ代理店

削除

販売国に責任をもつ代理店の

表示削除

他のJISに整合。

3

0

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.1 表示

(続き)

−

8.の注記

f) ポリマー系又はレジ

ン系合着材料であること

を示す表記

一致

(他の法定表示事項に含まれ

る。)

−

h) 適合する場合には,

“X線不透過性”の表示

削除

項目の削除

表示での必須項目ではないため。

−

g) こう(咬)合面の充て

んに適するか否かを示す

記述

削除

項目の削除

適用範囲を限定したため,ISOに

は提案しない。

−

j) 合着材の色安定性の主

張の有無

削除

項目の削除

必須の表示事項ではないため。

8.2 添付

文書

a) 製品名

b) 種類[重合方式及び

接着性(該当する場合)

の表記]

8.3 取扱説

明書

−

−

追加

追加

項目の追加

項目の追加

薬事法による。

今後のISO規格改正時に提案す

る。

d) 主要構成成分

a) ポリマー基材の主要

有機成分

変更

無機フィラーも主要構成成分

として記載

薬事法による。

b) 無機フィラー粒子の

寸法範囲,及び全無機フ

ィラーの体積パーセント

削除

項目の削除

今後のISO規格改正時に提案す

る。

f) 操作手順

−

追加

項目の追加

薬事法による。

g) 重合手順

−

追加

項目の追加

薬事法による。

h) クラス1の場合は,

操作時間及び硬化時間

f) クラス1及びクラス3

材料の操作時間並びに硬

化時間

一致

クラス1とクラス3を別々に

記載した。

マトリックスを除去でき

る時間の指示

削除

マトリックスを除去できる時

間の指示を削除

適用範囲を限定したため,ISOに

は提案しない。

i) クラス2の場合は,

光照射装置,照射時間及

び光硬化深度。

e) クラス2及びクラス3

材料について推奨する外

部エネルギ源及び照射/

処理時間。クラス2材料

の場合は,推奨する照射

後の硬化深さ。

一致

削除

クラス2とクラス3を別々に

記載した。

光以外の外部エネルギを削除

適用範囲を限定したため,ISOに

は提案しない。

3

1

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.2 添付

文書(続き)

j) クラス3の場合は,

操作時間,光照射装置,

照射時間及び硬化時間。

f) クラス1及びクラス3

材料の操作時間並びに硬

化時間

一致

クラス1とクラス3を別々に

記載した。

マトリックスを除去でき

る時間の指示

削除

マトリックスを除去できる時

間の指示を削除

適用範囲を限定したため,ISOに

は提案しない。

k) タイプ1の場合は,

接着強さ及び接着試験

方式(せん断,引張りな

ど)

−

追加

接着強さ及び接着試験方式を

追加

接着性のタイプを追加したため。

今後のISO規格改正時に提案す

る。

l) ベース又はライナー

を推奨する場合は,その

使用方法又は他の推奨

する歯髄保護手段に関

する事項。レジンに不適

合なベース又はライナ

ー(例えば,ユージノー

ルを含有する材料。)に

関する事項。

h) 推奨される仕上げ方

法

削除

項目を削除

適用範囲を限定したため,ISOに

は提案しない。

m) 保管条件

i) 推奨される保管条件

(例えば,要冷蔵),及び

使用期限に言及しつつ,

その保管条件下での保管

寿命(shelf life)

削除

保管寿命を削除

使用期限表示で必要十分。

今後のISO規格改正時に提案す

る。

n) 使用上の注意事項

−

追加

項目を追加

今後のISO規格改正時に提案す

る。

o) 特別な指示又は警告

−

l) 製造業者はシェードガ

イドを提供するか,又は

市販シェードガイドを指

定しなければならない。

削除

項目の削除

適用範囲を限定したため,ISOに

は提案しない。

−

j) 薬理活性成分

削除

項目を削除

一般的名称の定義外となるため。

3

2

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.2 添付

文書(続

き)

−

m) 合着材の場合,金属へ

の化学親和性の有無

削除

項目の削除

使用上の注意事項に含まれるた

め。

p) 製造販売業者名及び

所在地

−

追加

項目を追加

今後のISO規格改正時に提案す

る。

JISと国際規格との対応の程度の全体評価:ISO 4049:2000,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

3

T

6

6

11

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。