T 6610:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

5.1 生体適合性 ··················································································································· 2

5.2 特性 ···························································································································· 2

6 試料の採取 ······················································································································ 2

7 試験方法························································································································· 3

7.1 試験片の作製 ················································································································ 3

7.2 硬化時間 ······················································································································ 3

7.3 圧縮強さ ······················································································································ 4

7.4 被膜厚さ ······················································································································ 7

7.5 酸溶解性ひ素含有量 ······································································································· 9

8 包装······························································································································· 9

9 表示及び添付文書 ············································································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

T 6610:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。これによって,JIS T 6610:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6610:2013

歯科用酸化亜鉛ユージノールセメント及び

酸化亜鉛非ユージノールセメント

Dental zinc oxide/eugenol cements and zinc oxide/non-eugenol cements

序文

この規格は,2011年に第4版として発行されたISO 3107を基とし,我が国の用途として必要なタイプ

の追加など技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科で用いる非水系の酸化亜鉛ユージノールセメント又は酸化亜鉛非ユージノールセメン

ト(以下,セメントという。)について規定する。

主な反応成分は,酸化亜鉛ユージノールセメントについては,酸化亜鉛及びユージノールであり,酸化

亜鉛非ユージノールセメントについては,酸化亜鉛並びに脂肪酸及び/又は芳香族オイルである。

酸化亜鉛ユージノールセメントの用途は,仮着(暫間合着),仮封1),合着,暫間修復2),裏装(ライニ

ング)及び/又は裏層(ベース),また,酸化亜鉛非ユージノールセメントの用途は,仮着(暫間合着)及

び/又は仮封とする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3107:2011,Dentistry−Zinc oxide/eugenol cements and zinc oxide/non-eugenol cements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) か(窩)洞形成又は根管治療時の一時的な,か(窩)洞の封鎖。

2) 永久的な修復効果を必要としないか,又は期待しない一時的な修復。

なお,平成28年8月31日までJIS T 6610:2005は適用することができる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

ISO 2590,General method for the determination of arsenic−Silver diethyldithiocarbamate photometric method

日本薬局方 一般試験法

2

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

酸化亜鉛ユージノールセメント(zinc oxide-eugenol cement)

酸化亜鉛とユージノールとの反応によって硬化する歯科用セメント。

3.2

酸化亜鉛非ユージノールセメント(non-eugenol zinc oxide cement)

酸化亜鉛とユージノール以外の他のオイルとの反応によって硬化する歯科用セメント。

4

種類

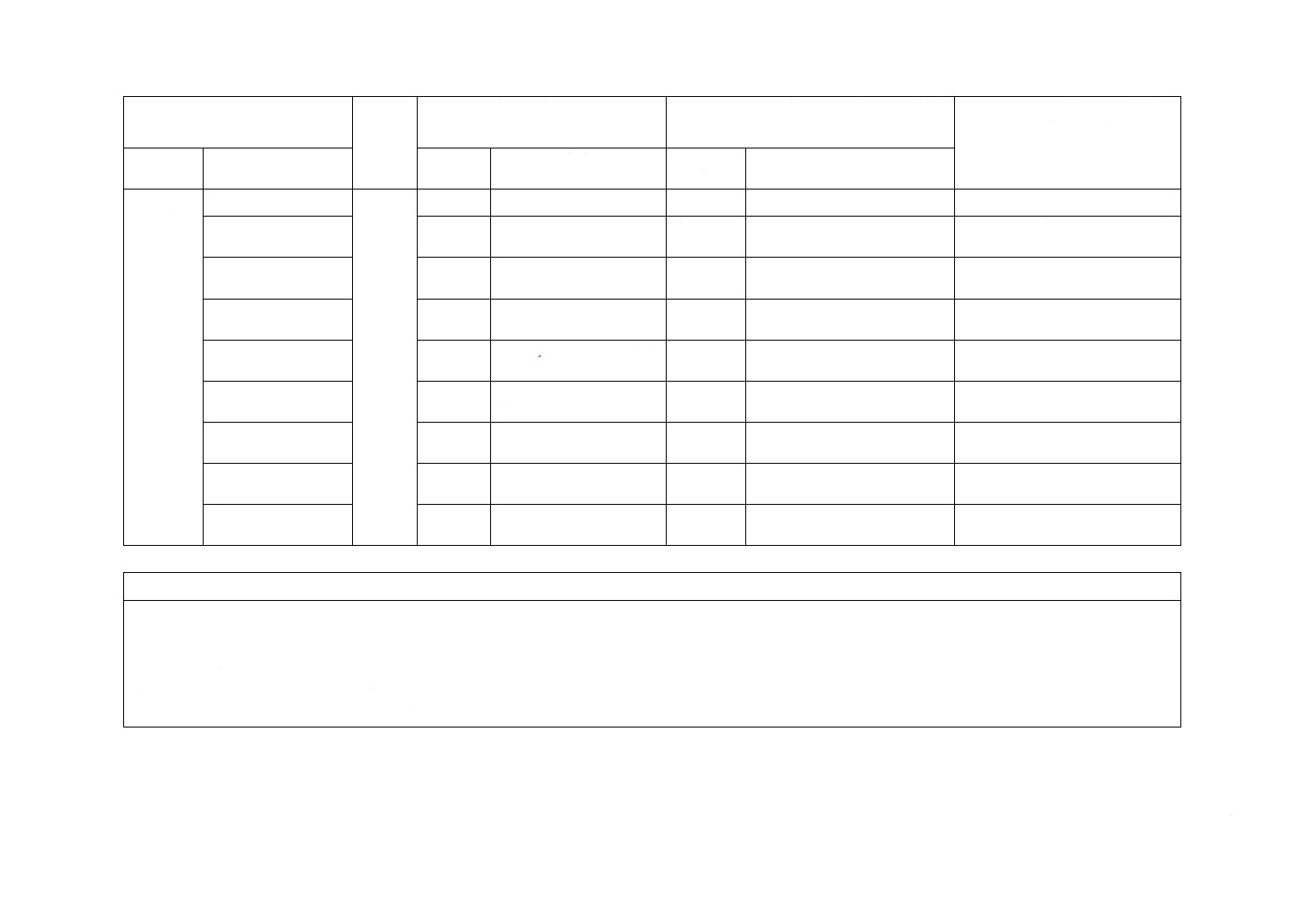

セメントの種類は,用途によって分類し,表1による。

表1−種類

種類

用途

タイプ1

仮着

タイプ2

合着

タイプ3

裏層(ベース)及び暫間修復

タイプ4

裏装(ライニング)

タイプ5

仮封

5

品質

5.1

生体適合性

生体適合性については,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

5.2

特性

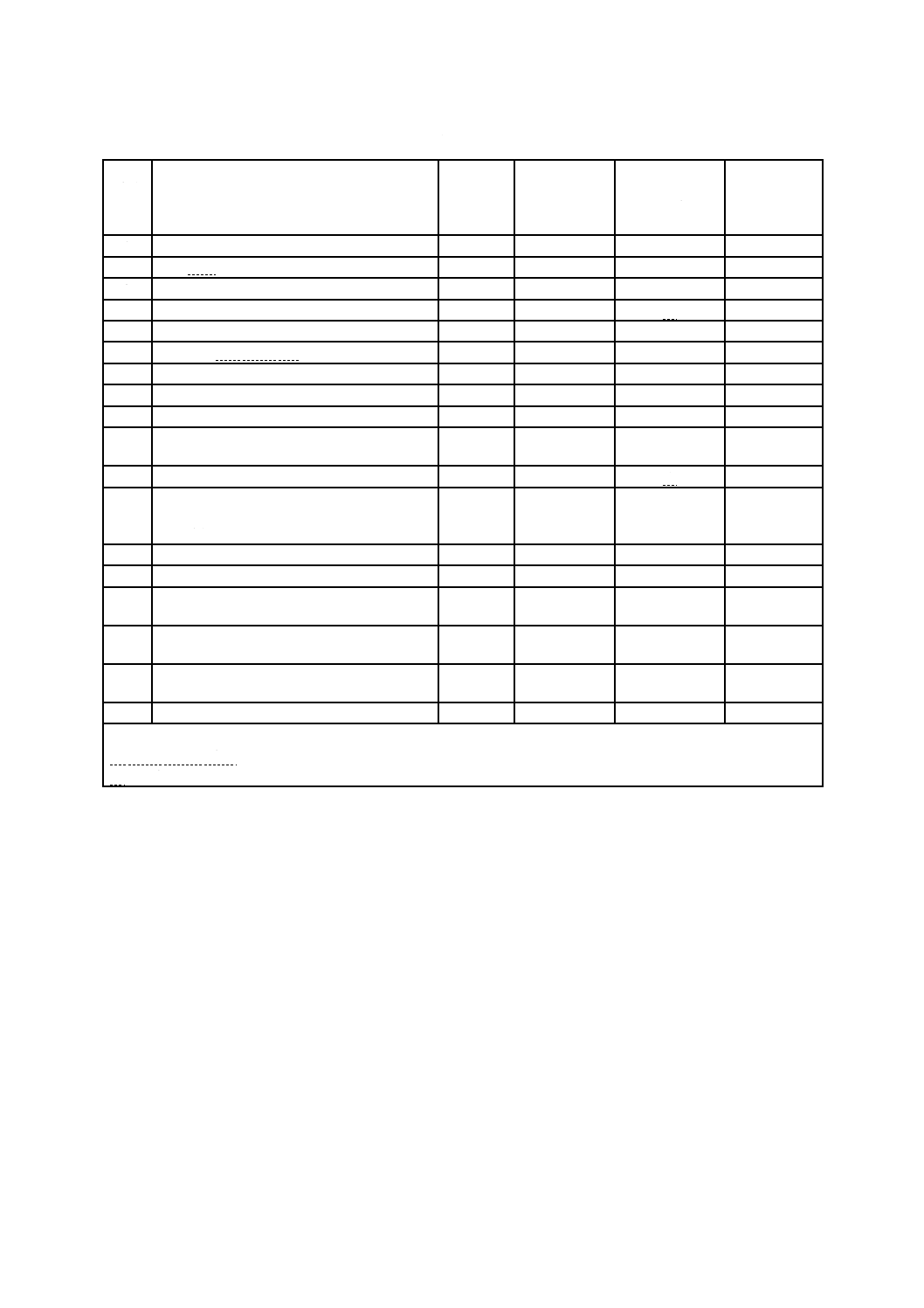

特性は,箇条7によって試験したとき,表2による。

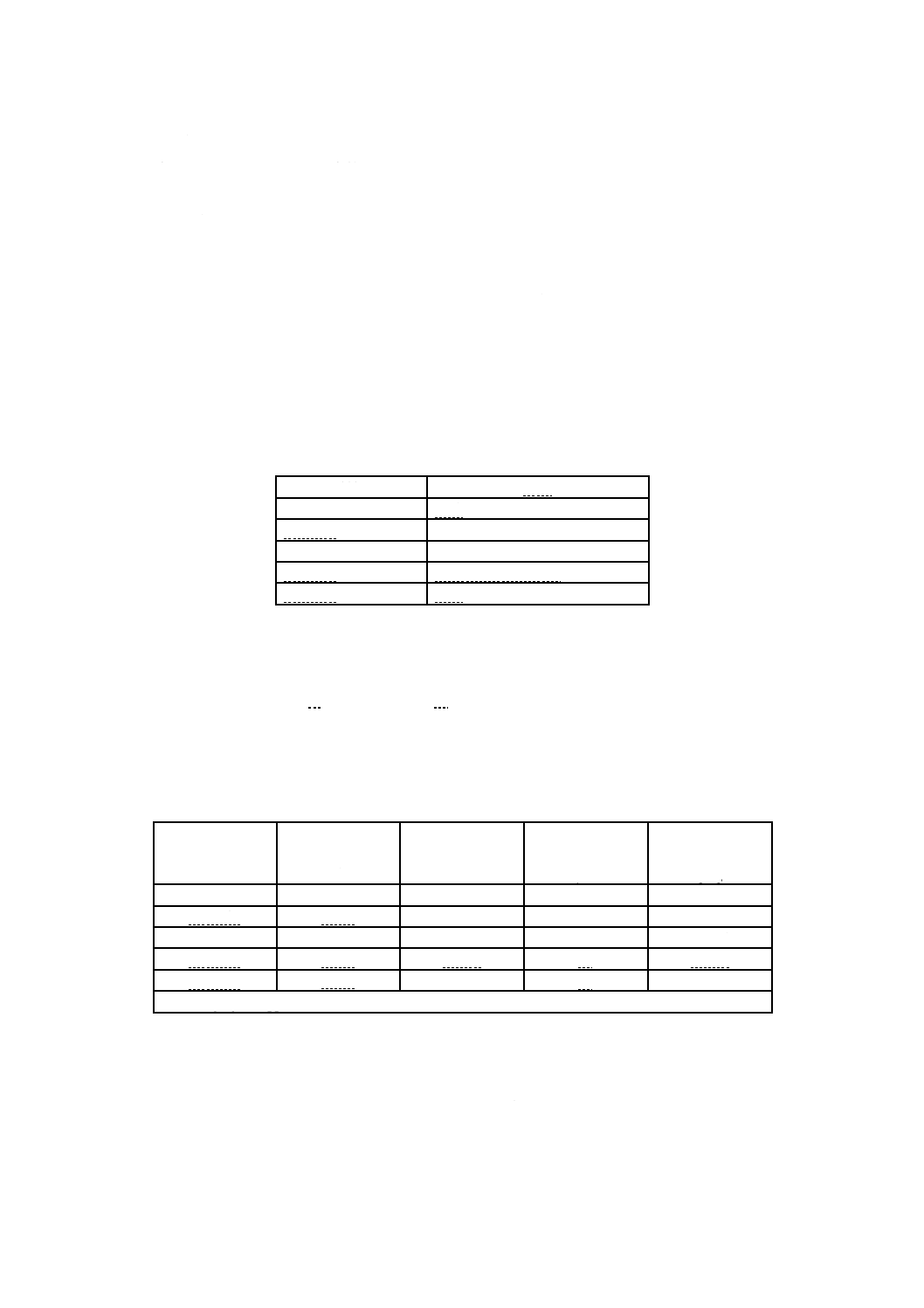

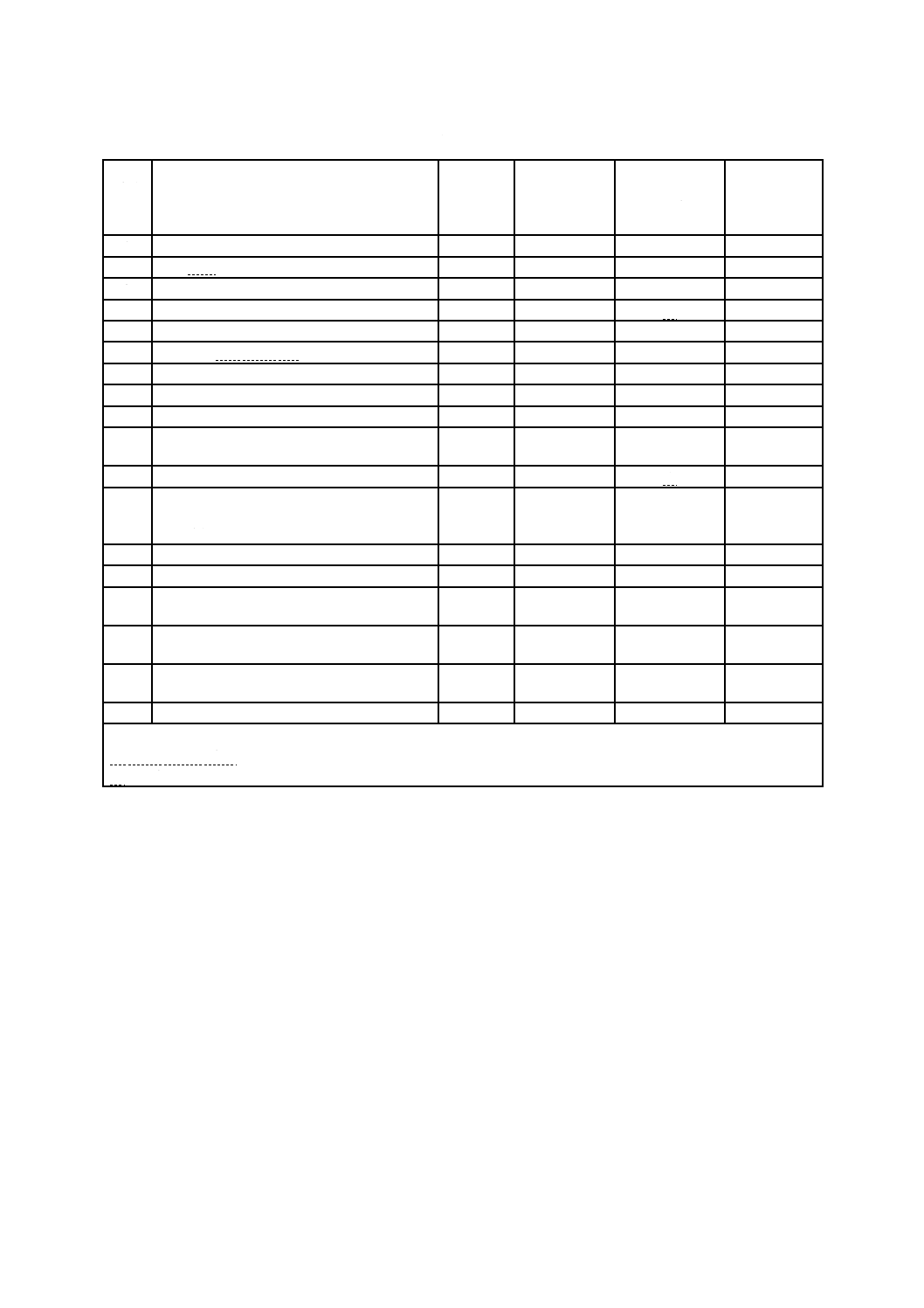

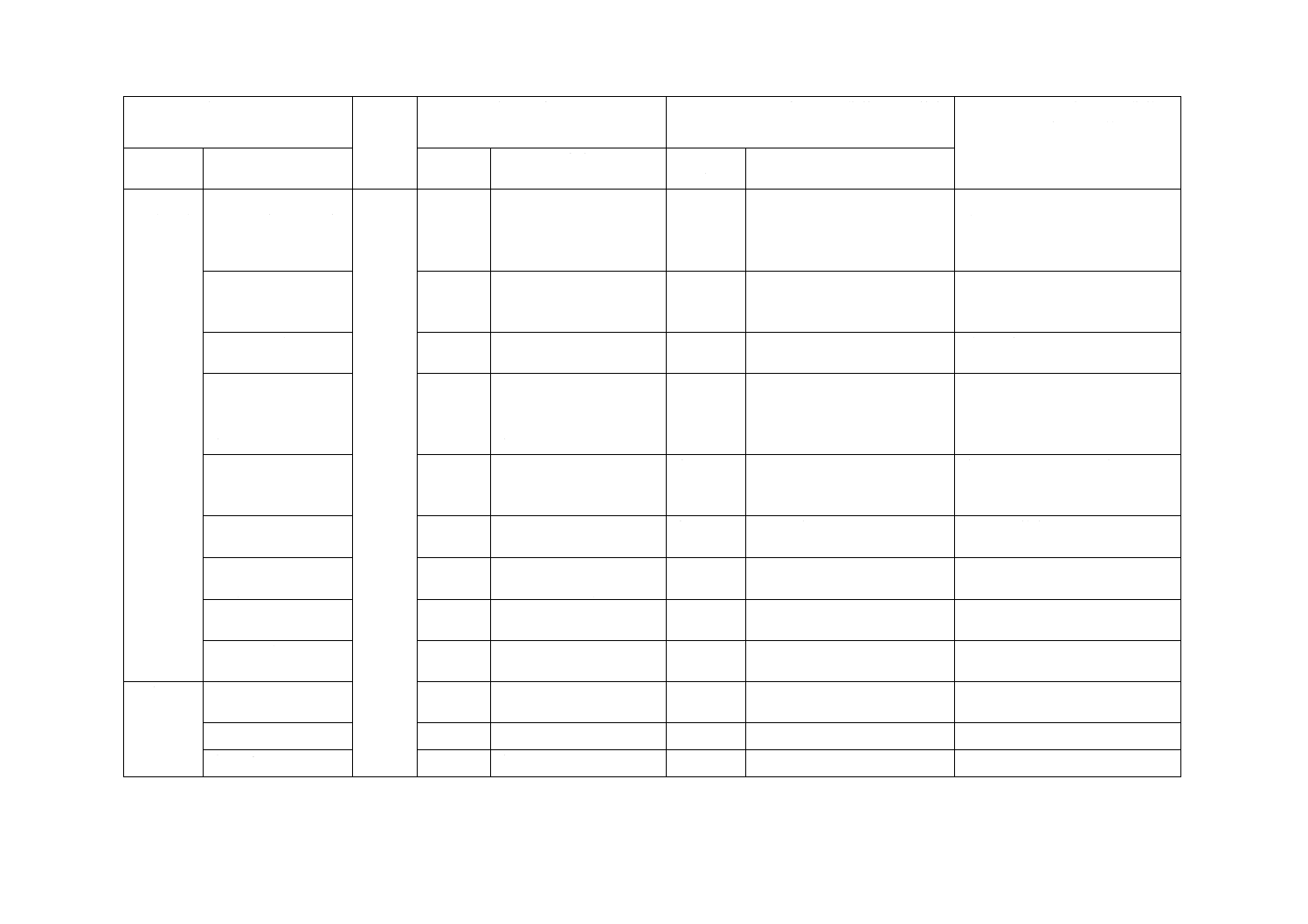

表2−特性

種類

硬化時間

(37 ℃)

分

圧縮強さ

(24時間後)

MPa

被膜厚さ

μm

酸溶解性

ひ素含有量

mg/kg a)

タイプ1

1.5〜10

35以下

25以下

2以下

タイプ2

4〜10

35以上

25以下

2以下

タイプ3

1.5〜10

5以上

−

2以下

タイプ4

4〜10

5以上

−

2以下

タイプ5

2〜10

5以上

−

2以下

注a) mg/kgは,ppmと同等である。

6

試料の採取

試料は,同一ロットの小売用容器から採取し,その量は,繰返し試験を含めて,規定した全ての試験を

完了するのに十分な量でなければならない。通常50 gで十分である。

3

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

試験片の作製

7.1.1

試料の準備

製造販売業者の指定によって試料を準備する。

7.1.2

試験条件

全ての試験片は,温度23±2 ℃,相対湿度(50±5)%で作製し,試験する。試料及び器具は,練和開

始の前に少なくとも1時間以上試験条件の環境下に置く。

7.1.3

練和方法

1回の練和で1個の試験片を作製できる十分な量のセメントを練和する。それぞれの試験片ごとに新規

に練和する。

7.2

硬化時間

7.2.1

機器

7.2.1.1

恒温恒湿器 温度37±1 ℃,相対湿度(95±5)%を維持できるもの。

7.2.1.2

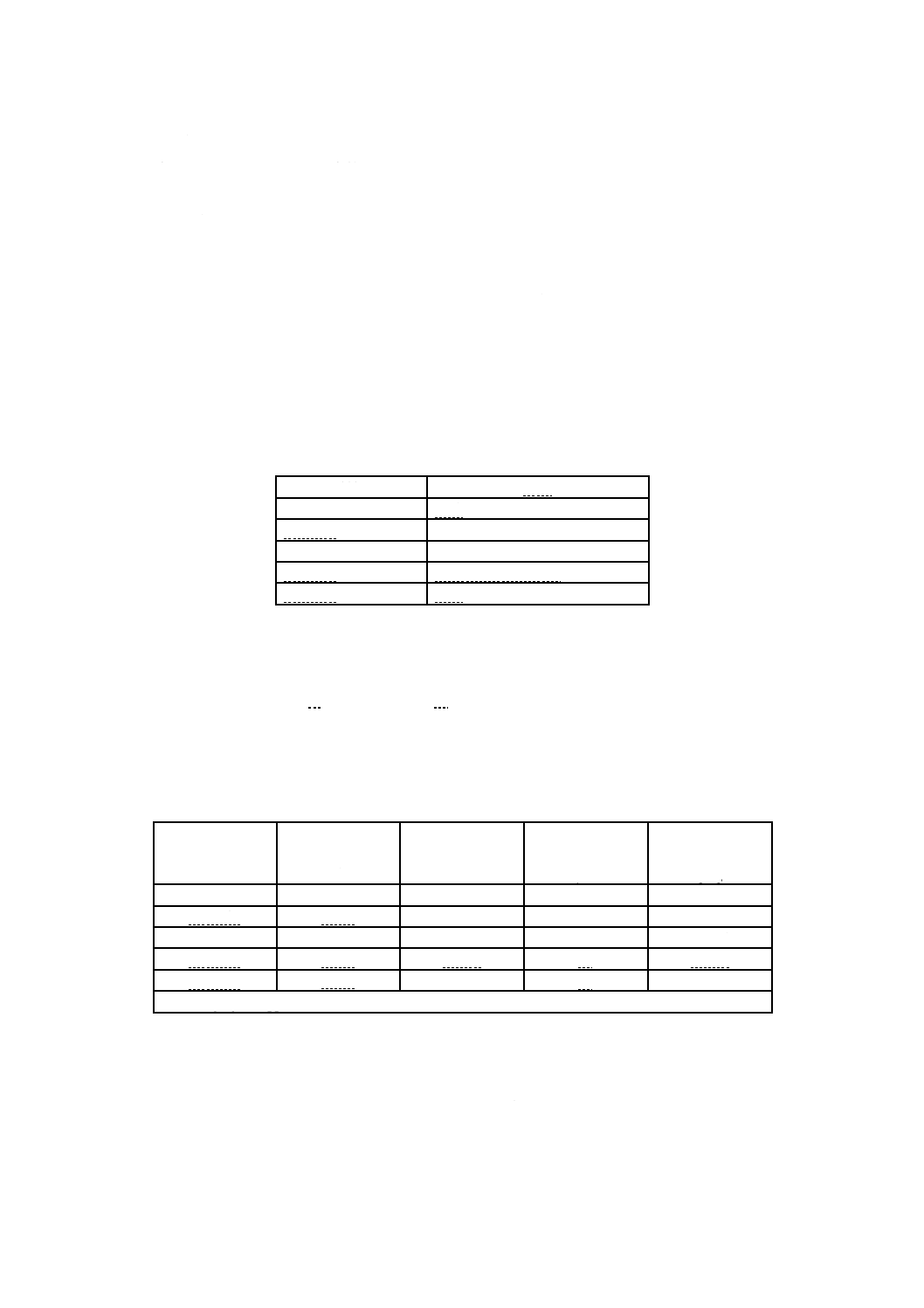

ビカー針 平たんな末端をもつ針部を備え,針の先端からほぼ5.0 mmは,円柱形であり,針の

末端は,平面で,ロッド軸に対して直角であるもの。用いるビカー針は,セメントの種類によって,表3

による。

表3−セメントの種類及びビカー針

セメントの種類

ビカー針

質量

g

末端径

mm

タイプ1

タイプ4

100.0±0.5

2.0±0.1

タイプ2

タイプ3

タイプ5

400±5

1.0±0.1

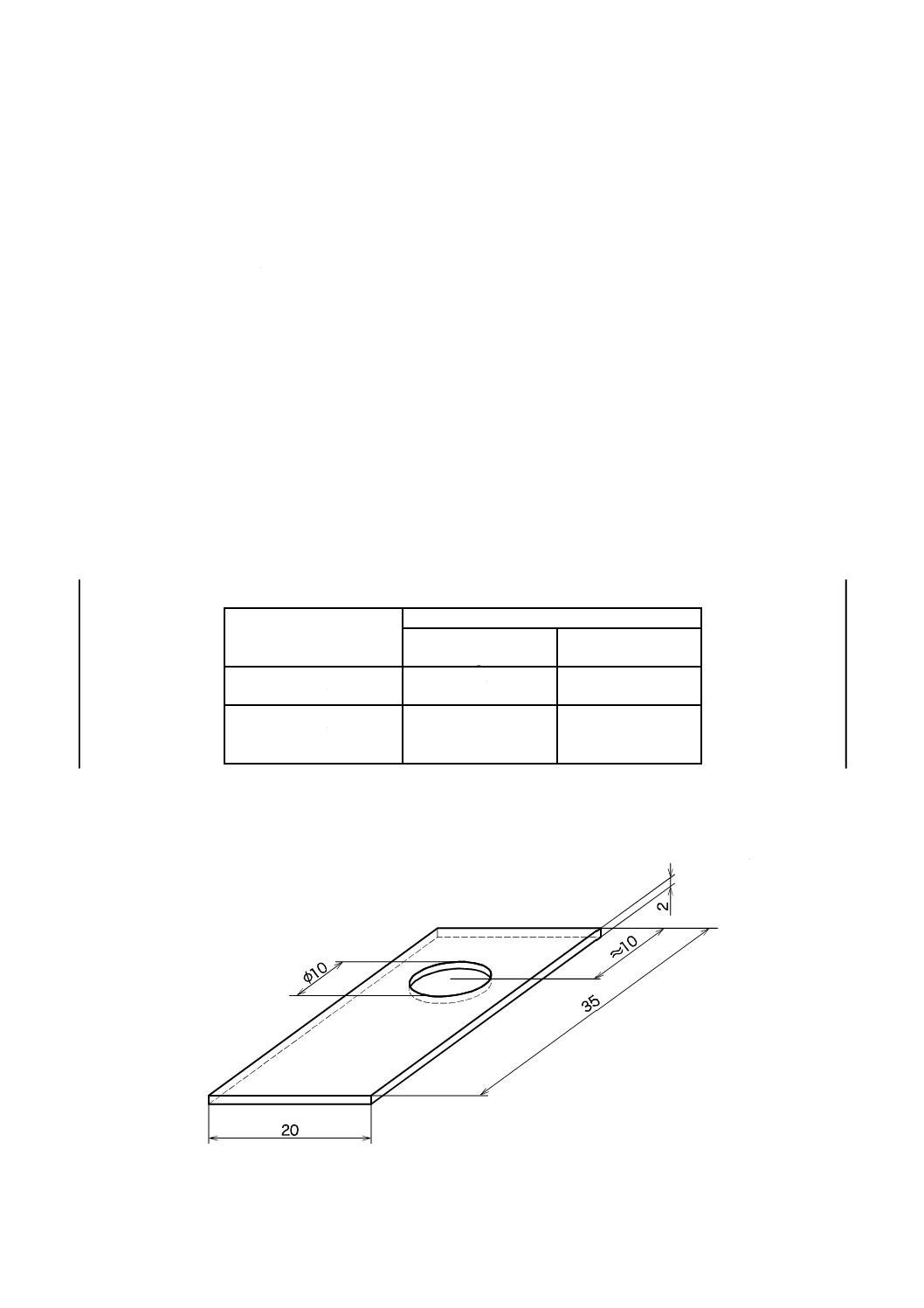

7.2.1.3

金型 図1に示す寸法の円孔をもつ長方形の非腐食性金属板。

単位 mm

図1−金型(硬化時間測定用)

4

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1.4

金属ブロック 最小寸法8 mm×20 mm×10 mmのもの。

7.2.1.5

ガラス板 約1 mm厚さの平たんなもの(例えば,顕微鏡のスライドグラス)。

7.2.2

手順

手順は,次による。

a) 金属ブロック及びビカー針を,恒温恒湿器の中で37±1 ℃に調整する。

b) 23±1 ℃に調整した金型をガラス板の上に置き,製造販売業者が指定する方法によって練和したセメ

ントを金型の上平面まで満たす。

c) タイプ1,タイプ3及びタイプ5のセメントは,練和開始から60±10秒後に,タイプ2及びタイプ4

のセメントは,180±10秒後に試験片,金型及びガラス板を恒温恒湿器中の金属ブロックの上に置く。

d) 製造販売業者が指定する硬化時間の30秒前に,注意深くビカー針をセメント表面に垂直に下ろす。硬

化時間に達するまで,15秒間間隔で,針入の位置が重ならないように行う。針先は,針入と針入との

間,清浄にしておく。

e) 針が,2 mm厚さのセメントを貫通しなくなった時間を,練和開始から計測し,これを15秒間単位で

表し,硬化時間とする。

7.2.3

評価

試験結果が表2に適合したときに,合格とする。

7.3

圧縮強さ

7.3.1

機器

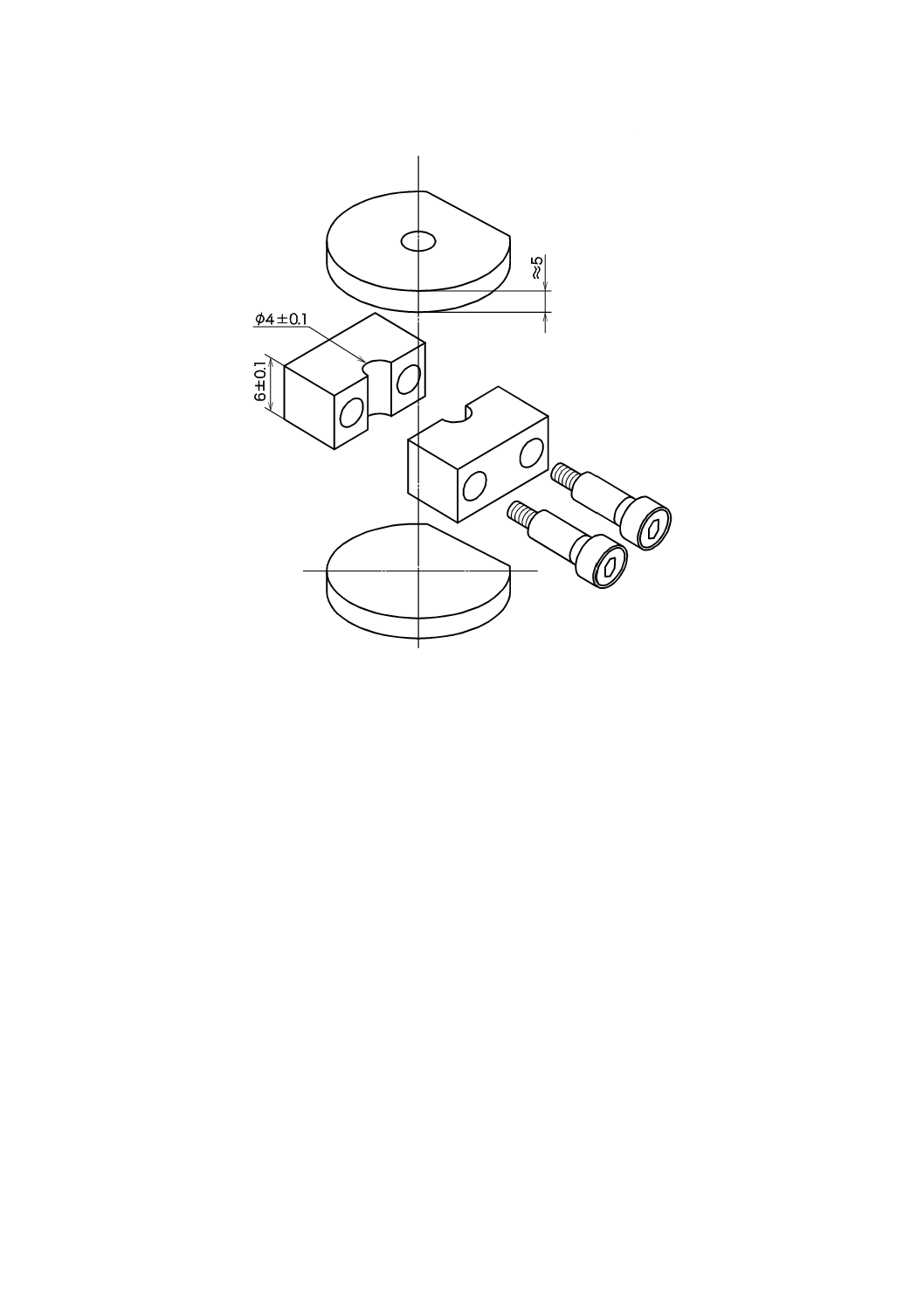

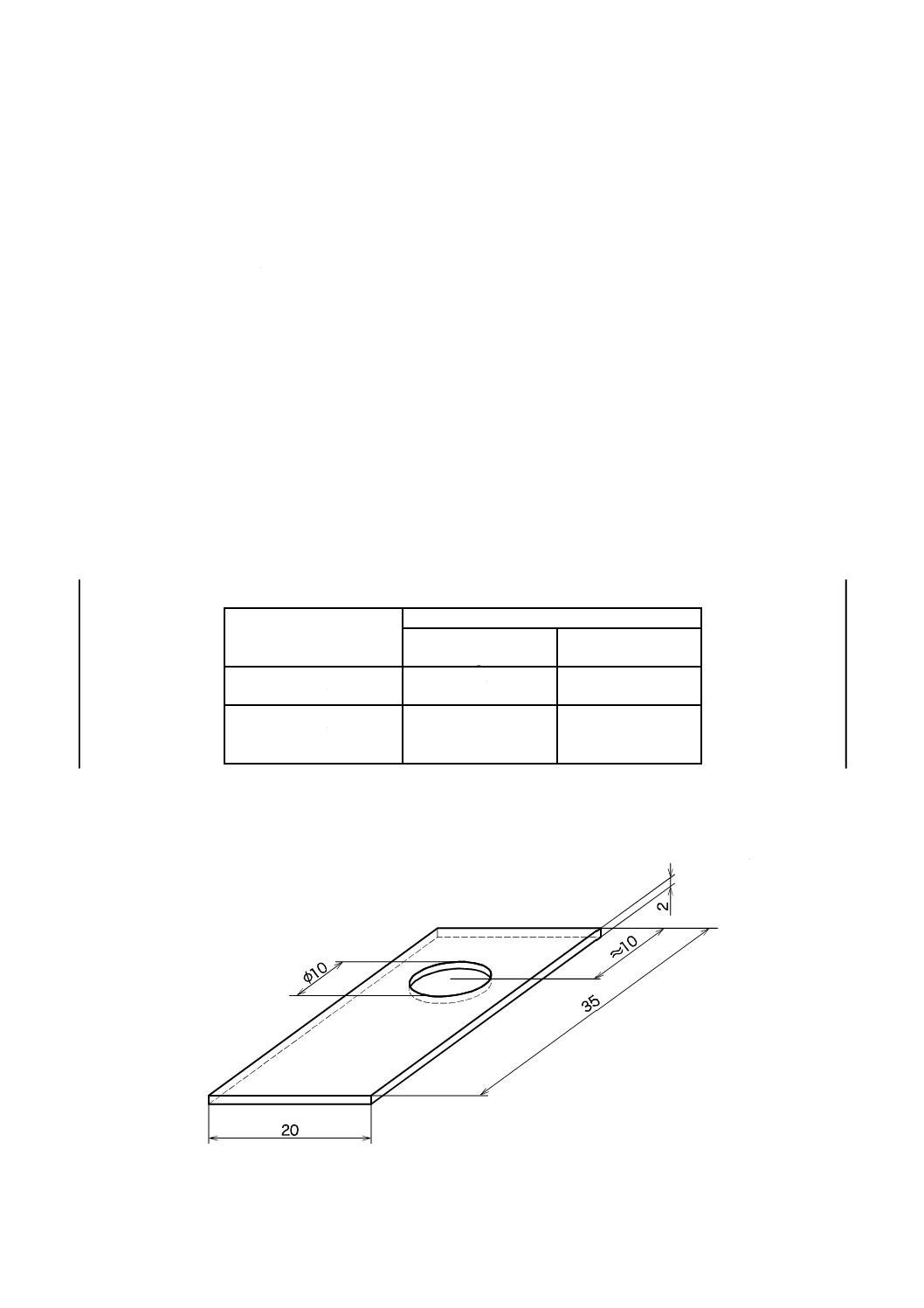

7.3.1.1

分割型及び平板 例えば,図2に示すような,セメントによって影響を受けない材質(例えば,

ステンレス鋼)で,高さ6 mm,内径4 mmの円柱状試験片を作製できるもの。

5

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−分割型及び平板(圧縮強さ試験片の作製用)の例

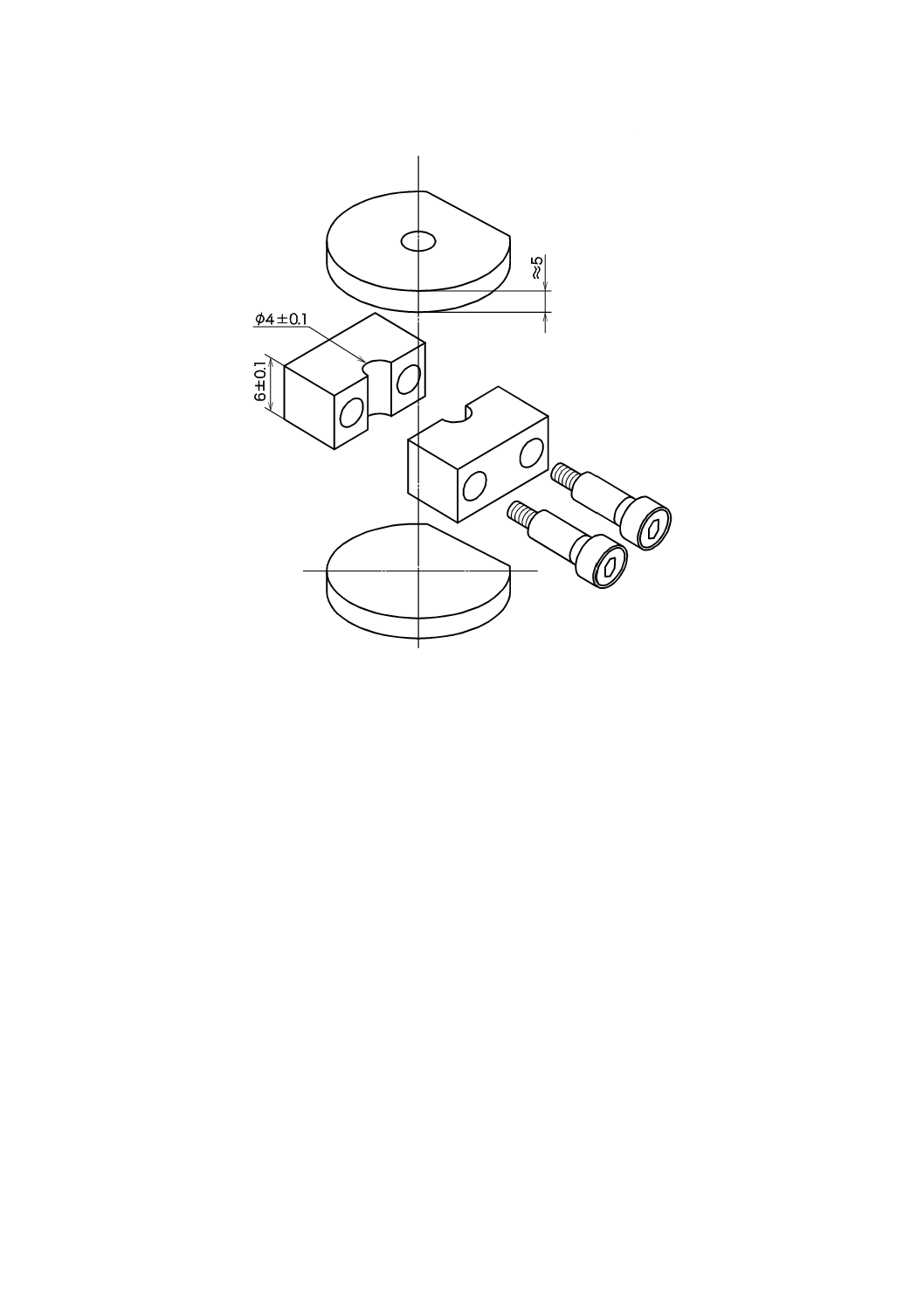

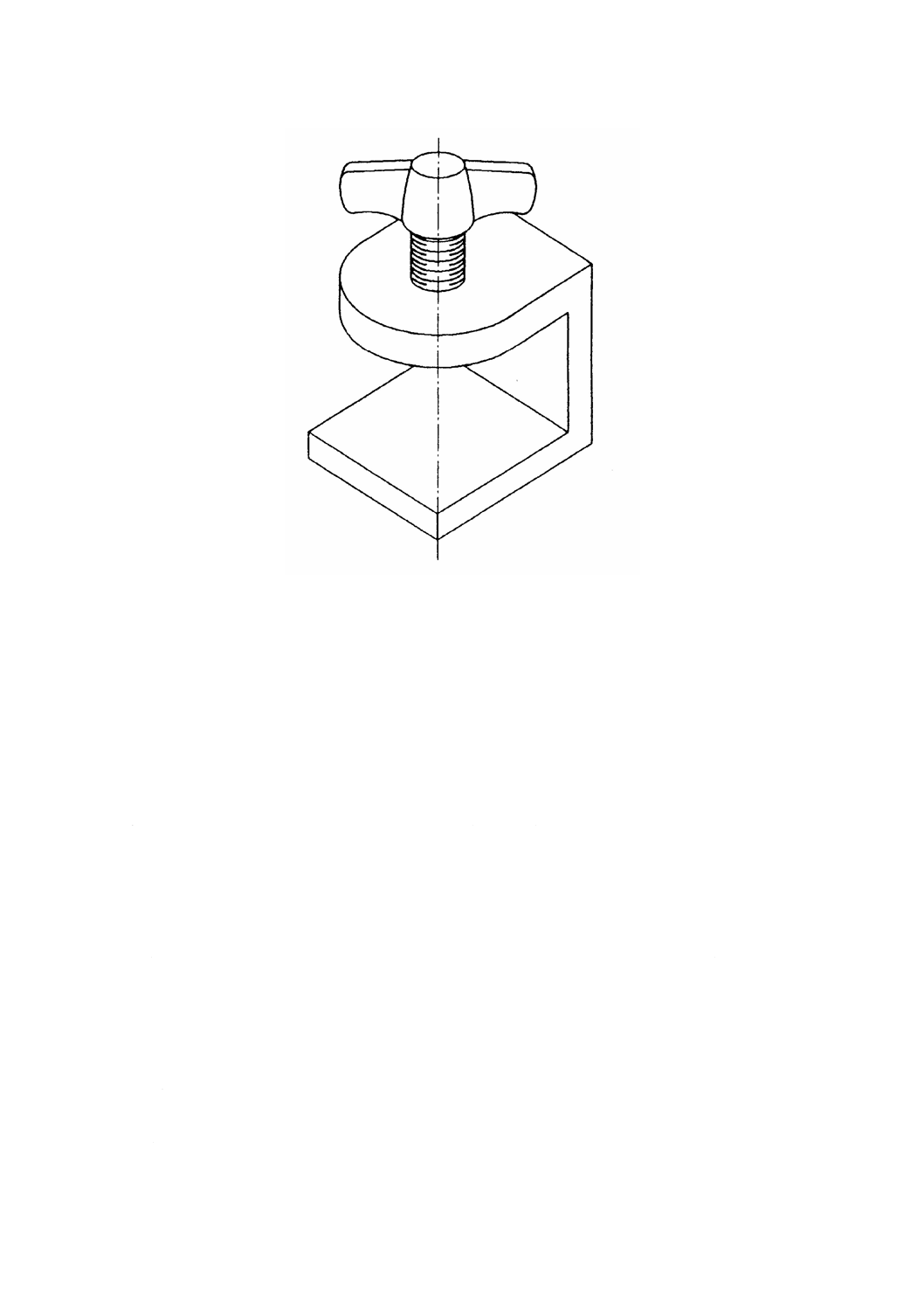

7.3.1.2

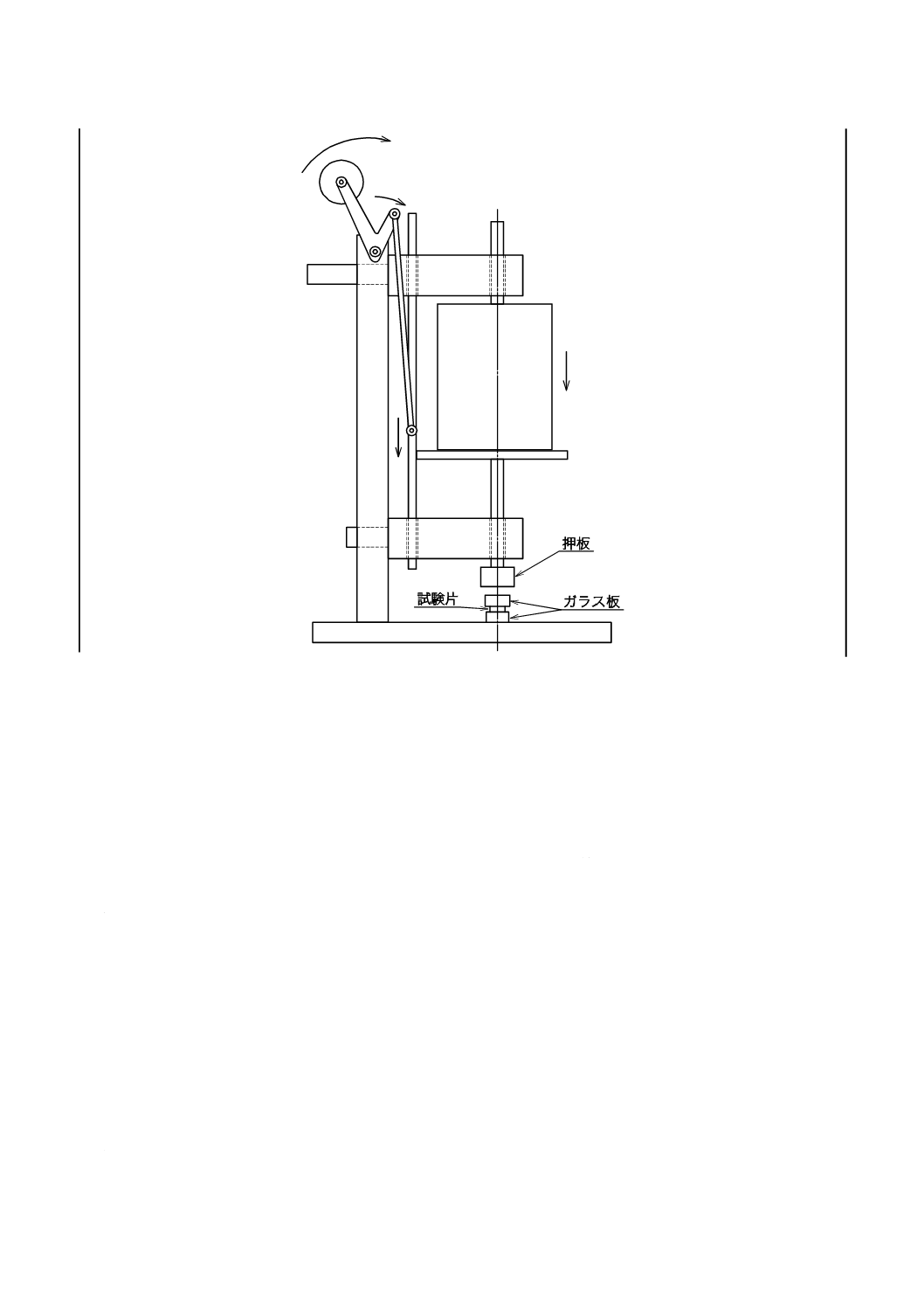

小形スクリュークランプ 例えば,図3に示すような,分割型と平板とを一緒に締め付けるもの。

6

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−小形スクリュークランプの例

7.3.1.3

恒温恒湿器 温度37±1 ℃,相対湿度(95±5)%を維持できるもの。

7.3.1.4

マイクロメータ 1 μm単位で測定できるもの,又は同等の計測器具。

7.3.1.5

圧縮強さ試験装置 クロスヘッド速度が0.75±0.30 mm/min,又は荷重速度が50±16 N/minで操

作できるもの。

7.3.2

試験片の作製

試験片は,次によって5個作製する。

a) 分割型,小形スクリュークランプ及び平板(蓋及び底)を23±1 ℃に調整する。

b) 製造販売業者が指定する方法によってセメントを練和し,練和終了後1分間以内に分割型内に少し過

剰に充塡する。このとき,気泡の混入を避けるために,練和したセメントから取扱いやすい最大量を,

適切な器具を用いて,分割型の片側から充塡する。

c) 分割型に過剰に充塡した後,分割型を底平板の上に置き,過剰分を押し出すようにして更にセメント

を押し込む。

注記 硬化したセメント試験片の取出しを容易にするため,セメントを充塡する前に,マイクロク

リスタリンワックス又はパラフィンワックスの3 %トルエン溶液を型の内側に均一に塗布,

又はシリコングリースの薄膜若しくはポリテトラフルオロエチレン乾燥被膜潤滑剤を用いて

もよい。

d) c) で押し出されたセメントを除去した後,蓋平板を分割型の上に載せて押し付け,更に余剰のセメン

トを押し出す。この分割型及び平板(蓋及び底)を小形スクリュークランプで締め付ける。練和終了

から2分間以内に,小形スクリュークランプで締め付けた状態で,37±1 ℃に調整した恒温恒湿器内

に移す。

7

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 練和終了から1時間後に平板(蓋及び底)を外し,試験片の両末端部が試験片の長軸に直角で平らに

なるように研磨する。少量のシリコンカーバイド粉(粒度45 μm)又はこれと同等の研磨材を平らな

ガラス板の上で蒸留水又は精製水で混和したものを用いる。これらの代わりに,同等の研磨材による

研磨紙に水を注いだものを用いてもよい。研磨中は,試験片の両端を常に水でぬらしておき,数回研

磨するごとに試験片を1/4回転させる。

f)

表面研磨後すぐに,試験片を分割型から外し,気泡又は辺縁欠けを調べる。このような欠陥がある試

験片は,廃棄する。

g) 試験片を37±1 ℃に調整した蒸留水又は精製水中に24時間浸せきする。その後,試験前に,23±1 ℃

の蒸留水又は精製水中に15±1分間浸せきする。

h) 試験片の直径をマイクロメータを用いて1 μm単位で測定する。その後,直ちに試験を行う。試験片

は,5個作製する。

7.3.3

手順

手順は,次による。

a) 試験片の平らな両端を圧縮強さ試験装置の圧縮盤間に置き,試験片の長軸方向に圧縮荷重をクロスヘ

ッド速度0.75±0.30 mm/min又は荷重速度50±16 N/minで破壊するまで負荷する。試験片が破壊した

ときの最大荷重を記録する。5個の試験片を試験する。

b) 圧縮強さは,次の式によってMPa単位で求める。

2

4

d

F

k

×

=π

ここに,

k: 圧縮強さ(MPa)

F: 負荷された最大荷重(N)

d: 試験片の直径(mm)

7.3.4

評価

評価は,次による。

a) 4個以上が表2に適合したときに,合格とする。

b) 3個以上が表2に適合しないときは,不合格とする。

c) 3個だけが表2に適合したときは,試験全体を繰り返し,5個全てが表2に適合したときに,合格とす

る。

7.4

被膜厚さ

7.4.1

機器

7.4.1.1

ガラス板 光学的に平らな,正方形又は円形で,接触表面積が200±25 mm2,厚さが5 mm以上

の均一な厚さのもの,2枚。

7.4.1.2

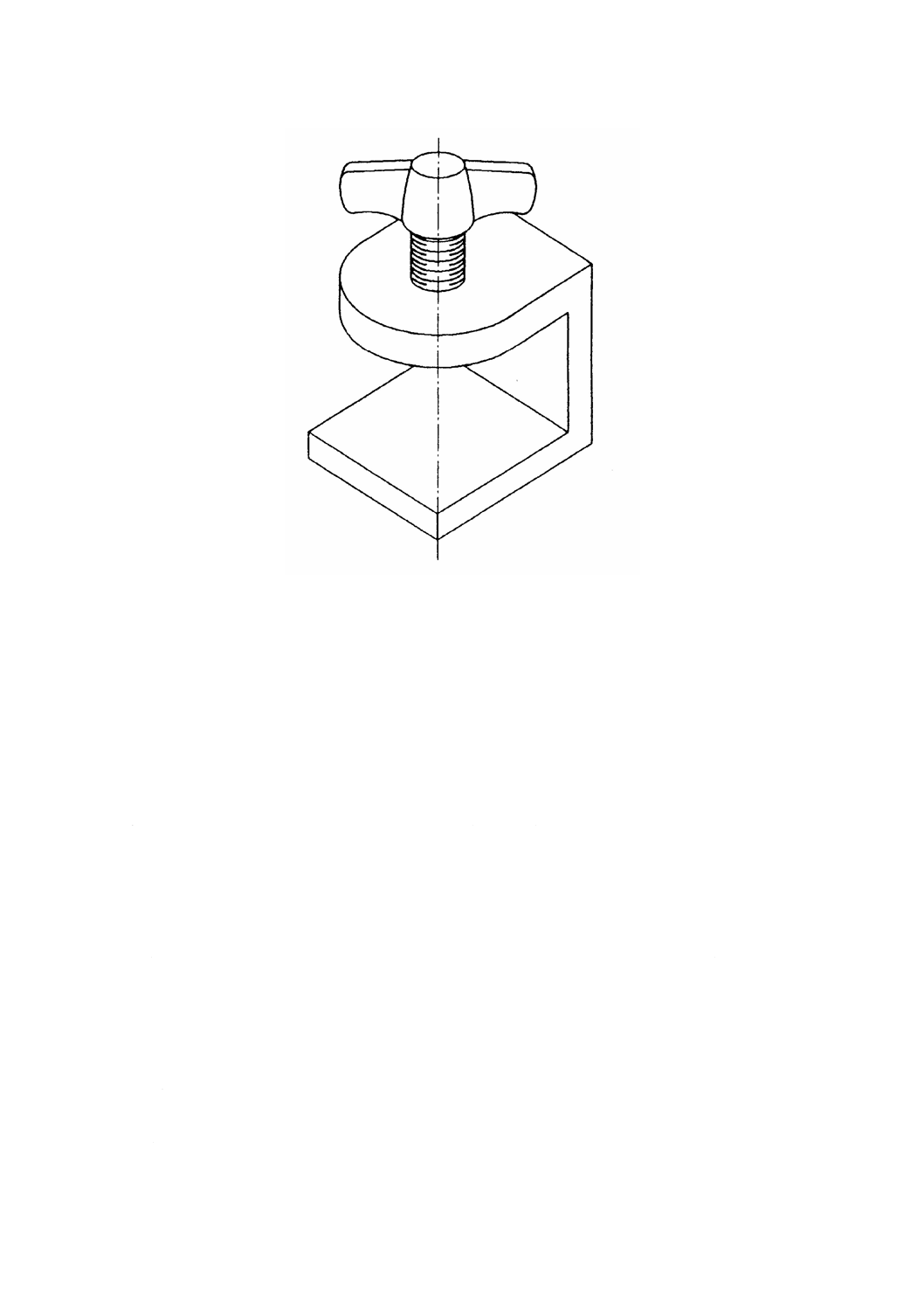

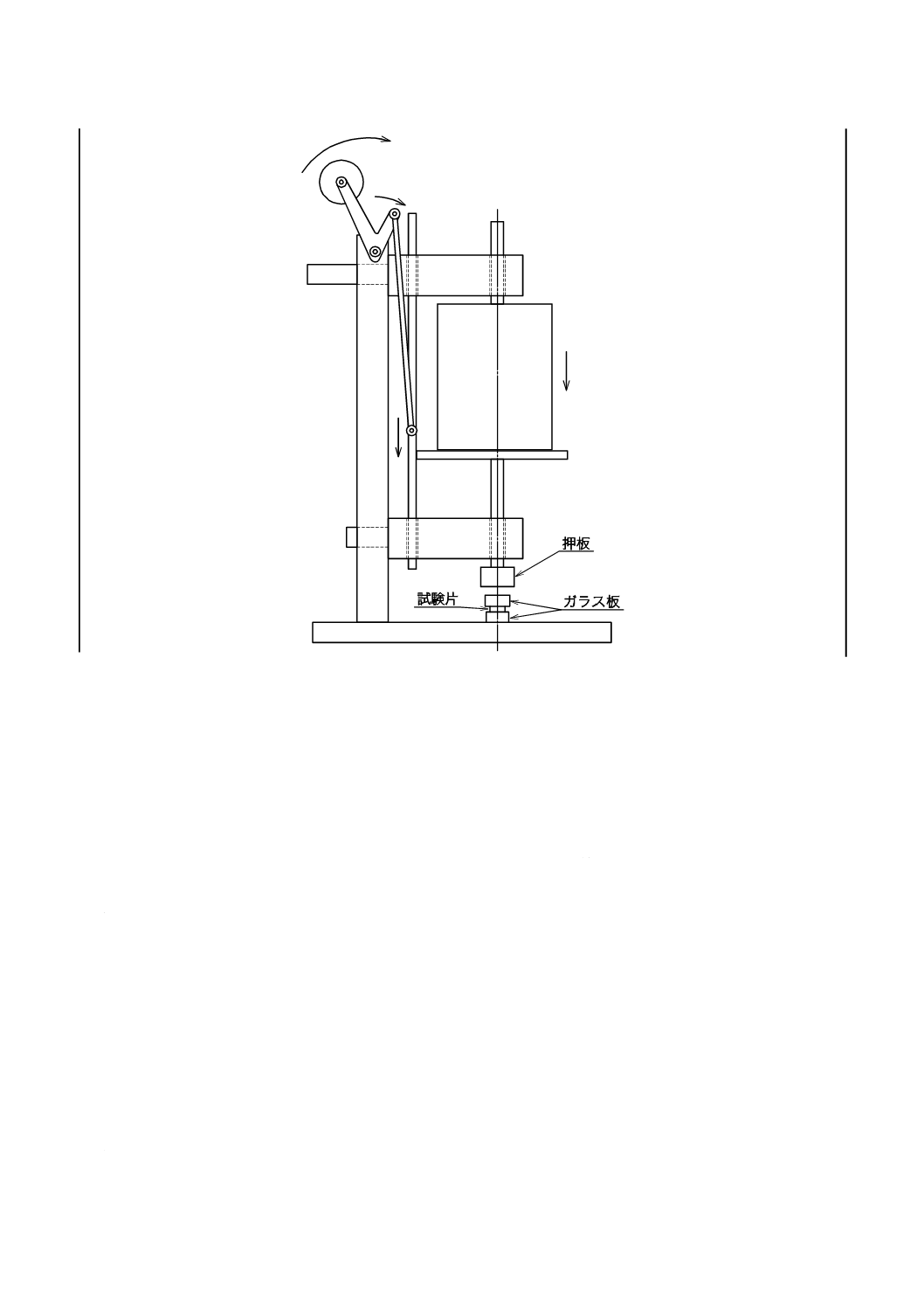

荷重装置 図4に示す装置又はこれと同等の装置で,上側のガラス板を介して試験片に150±2 N

の荷重を垂直に,かつ,滑らかに回転しないように加えられるもの。荷重保持棒の下端に取り付けた押板

(図4参照)は,基盤に対して水平で,かつ,平行でなければならない。

注記 荷重を加えるときに,ガラス板がずれないようにするガイドを用いてもよい。

8

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−荷重装置の例

7.4.1.3

マイクロメータ 1 μm単位で測定できるもの,又は同等の計測器具。

7.4.2

手順

手順は,次による。

a) 密着させて重ね合わせた2枚のガラス板の厚さを1 μm単位で測定する(厚さA)。

b) 上側のガラス板を取り除き,製造販売業者が指定する方法によって練和したセメント0.02〜0.10 mL

を下側のガラス板の中央に載せる。これを,荷重装置の荷重中心線に合わせて,同装置の基盤上に置

く。上側のガラス板を,最初の厚さ測定時と同じ向きにして,中心を合わせてセメントの上に載せる。

c) 直ちに,荷重装置によって静かに150 Nの荷重を上側のガラス板にかけ,10分間以上維持する。セメ

ントが2枚のガラス板の隙間を完全に満たしていることを確認する。

d) 2枚のガラス板とセメント被膜との合計の厚さを測定する(厚さB)。

e) セメント被膜の有無による厚さの差(厚さB−厚さA)を1 μm単位で測定し,被膜厚さとする。測定

を5回行う。

7.4.3

評価

評価は,次による。

a) 4個以上が表2に適合したときに,合格とする。

b) 3個以上が表2に適合しないときは,不合格とする。

c) 3個だけが表2に適合したときは,試験全体を繰り返し,5個全てが表2に適合したときに,合格とす

9

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

7.5

酸溶解性ひ素含有量

7.5.1

試験液の作製

硬化したセメントを粉砕して,75 μm(200 mesh)のふるいを通す。ふるいを通した粉末2 gを水30 mL

に分散させ,質量分率36 %塩酸(密度1.18 g/mL)10 mLを加え,37±1 ℃で1時間保った後,ろ過する。

7.5.2

手順

手順は,a) 若しくはb) 又はこれらと同等の感度のある分析方法のいずれかによって行う。

a) ISO 2590による。

b) 日本薬局方 一般試験法 1.11ヒ素試験法 第1法による。試験液20 mLを正確に採取し,検液とする。

7.5.3

評価

結果が表2に適合するときに,合格とする。

8

包装

セメントは,内容物を十分に保護して製品の品質に悪影響を及ぼさない,適切な密閉容器で供給しなけ

ればならない。複数の容器を1単位として提供するために,外装を用いてもよい。

9

表示及び添付文書

表示及び添付文書は,次による。

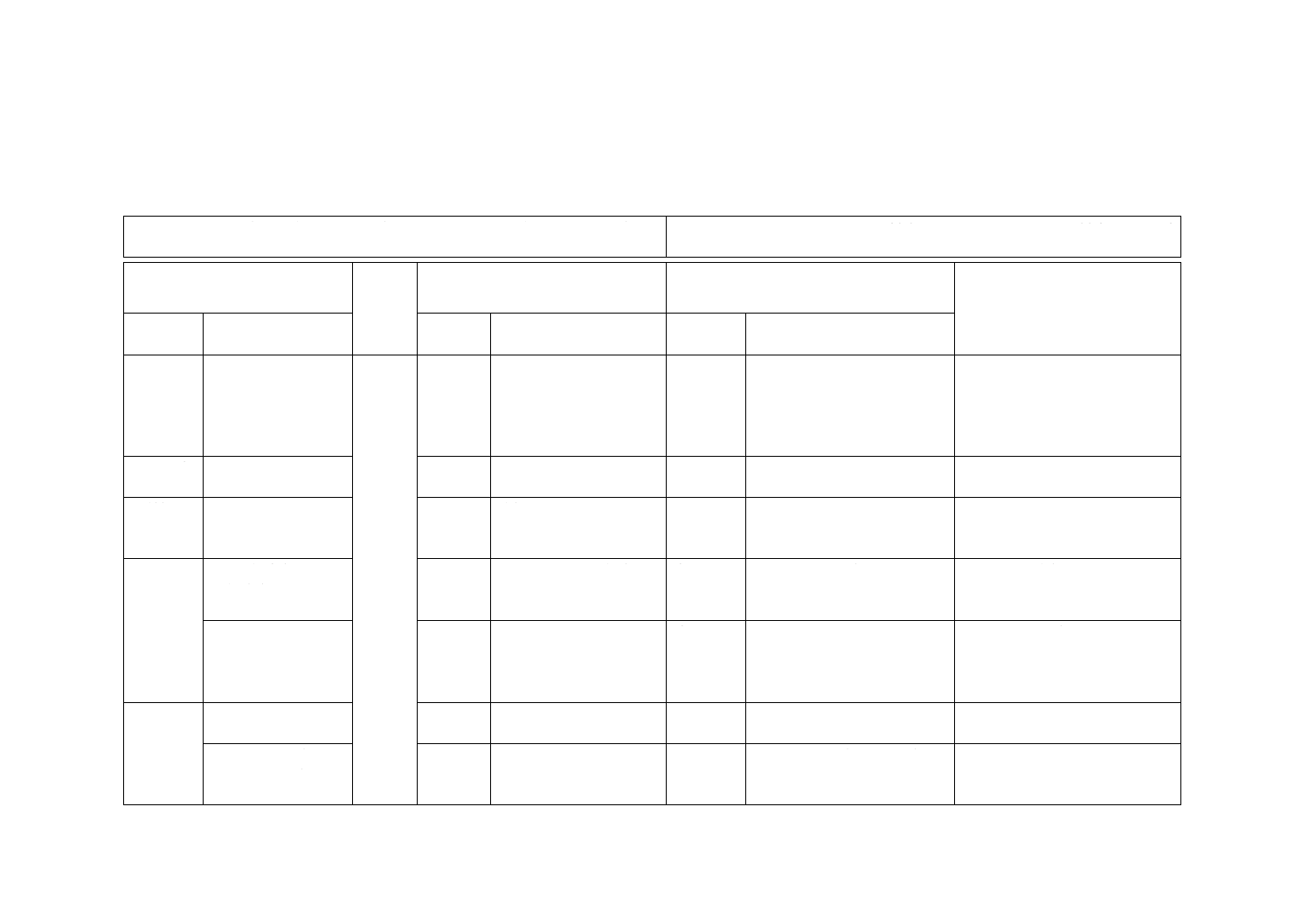

a) 多回分入り容器又はカプセルの場合,外装,包装又は直接容器の表示は,表4による。

b) 添付文書は,セメントの各包装に添付し,その記載事項は,表4による。

c) 表4に規定する情報に追加する事項を,製造販売業者の任意で提供してもよい。

注記1 表4には,必須項目及び任意項目がある。表4には,任意項目が記載してあり,使用者に

有用である事項に関して,製造販売業者のガイドとして役に立つ。

注記2 表4の項目番号9において,製造販売業者が封鎖,暫間修復など,そのセメントに推奨す

る特定の用途を選択できる。

10

T 6610:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

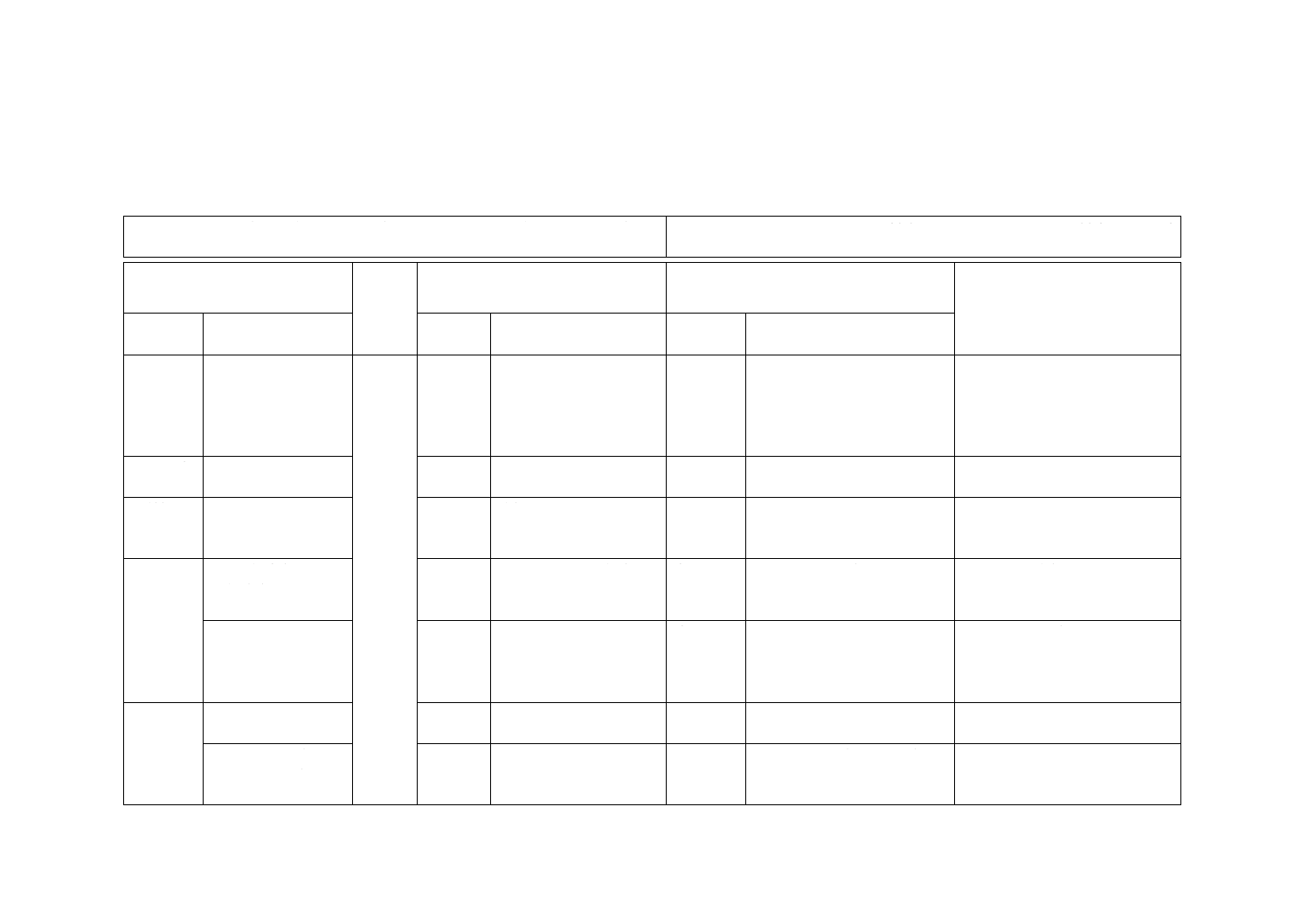

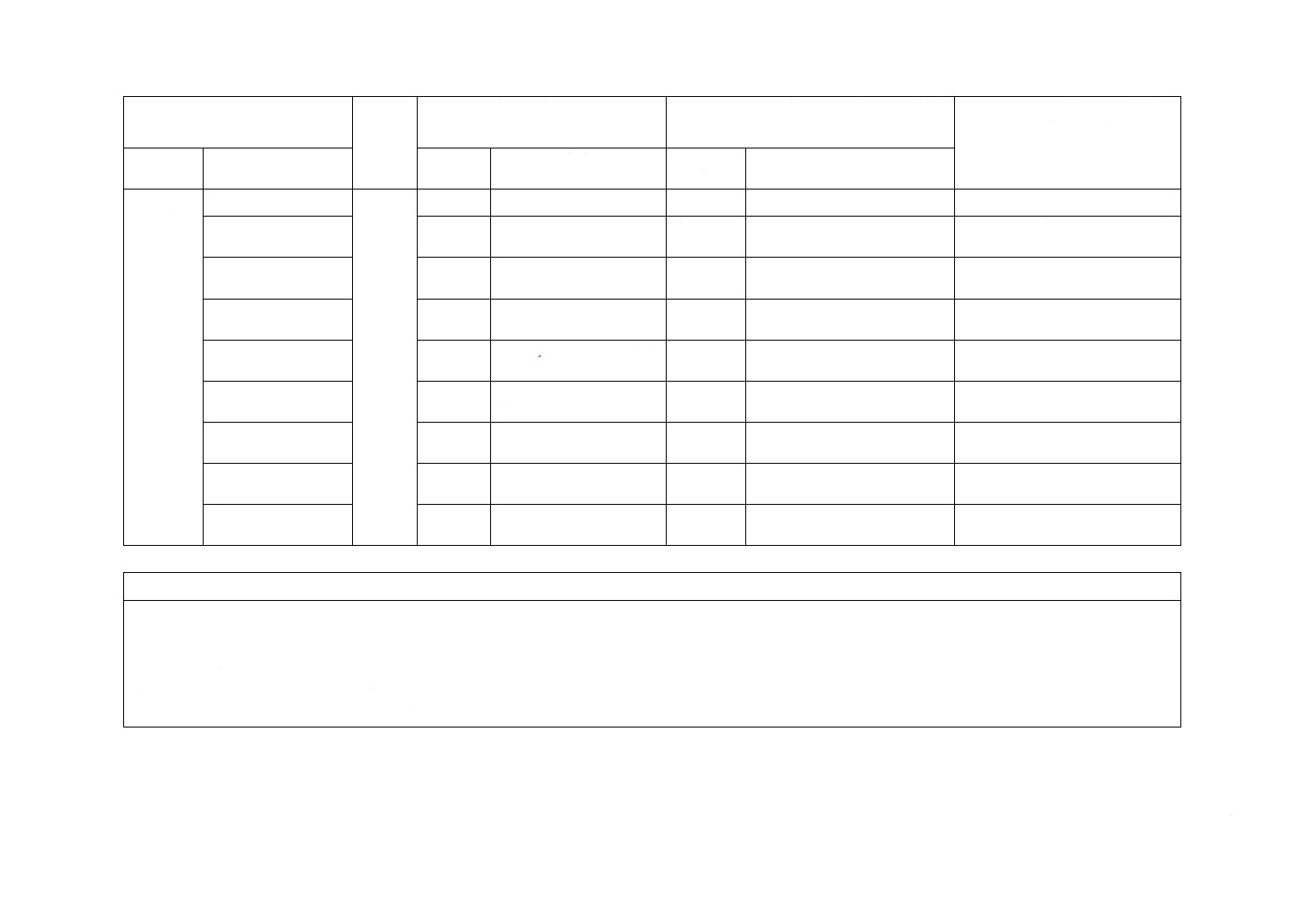

表4−表示及び添付文書の記載事項

項目

番号

事項

外装

カプセルの

包装

カプセル

(単回使用)

シリンジ又は

瓶

添付文書

1

製品名(販売名)

○

○

○

○

2

製造販売業者の名称

○

○

−

○

3

製造販売業者の住所

○

−

−

○

4

法定表示・記載事項

○

○

△

○

5

推奨する保管条件

○

−

−

○

6

製造番号又は製造記号

○

○

−

−

7

推奨する保管条件下における使用期限

○

○

−

−

8

セメントの種類

○

−

−

○

9

臨床用途

−

−

−

○

10

カプセル又はカートリッジ入りのセメント

における容器数又はカプセル数

○

○

−

−

11

質量又は内容量

−

○

△

○

12

推奨する混和比及び計量器の使用方法,並

びに精度0.1 gでの質量比(手練和セメント

の場合)

−

−

−

○

13

2成分の場合の練和の速さ

−

−

−

−

14

練和時間(必要な場合)

−

−

−

○

15

手練和セメントの場合の練和条件(練板並

びにスパチュラの状態及び種類)

−

−

−

−

16

カプセル入りセメントの混合方法(必要な

場合)

−

−

−

○

17

機械練和の方法,練和時間及び種類(必要

な場合)

−

−

−

○

18

硬化時間

−

−

−

○

○:必須項目

△:カプセルを除く

−:任意項目

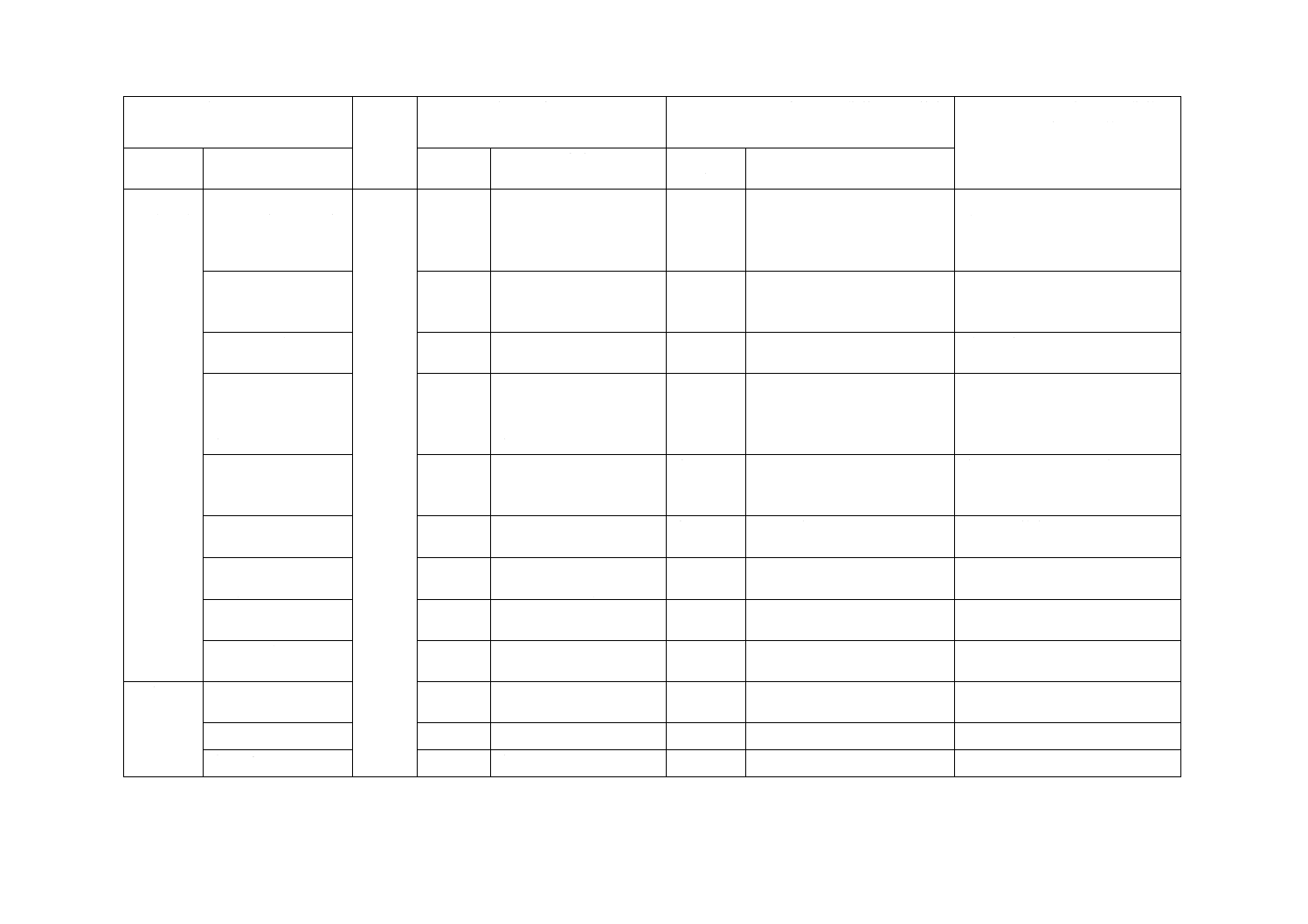

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 6610:2013 歯科用酸化亜鉛ユージノールセメント及び酸化亜鉛非ユージノー

ルセメント

ISO 3107:2011 Dentistry−Zinc oxide/eugenol cements and zinc oxide/non-eugenol

cements

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

主な反応成分につい

て規定した。

脂肪酸

用途の記載

1

1

−

−

追加

追加

追加

JISの規定を追加した。

脂肪酸を追加した。

JISの規定を追加した。

旧JISに整合した。

旧JISに整合した。

旧JISの用途をISO規格と同様に

ここに記載した。

2 引用規

格

4 種類

表1として規定した。

4

分類

変更

JISは,タイプ2,タイプ4及

びタイプ5を追加し,表1とし

ての規定に変更した。

我が国では用途として必要であ

る。

5 品質

5.1 生体適合性

生体適合性について

規定した。

5.2

参照することを推奨して

いる。

変更

JISでは規定に変更した。

他のJISに整合した。

5.2 特性

タイプ2,タイプ4及

びタイプ5を追加し

た。

5.1

−

追加

JISの規定を追加した。

我が国では用途として必要であ

る。

7 試験方

法

7.1.1 試料の準備

製造販売業者

7.1

製造業者

変更

製造販売業者に変更した。

以下同様。

薬事法による。

7.2.1.2 ビカー針

表3として規定した。

7.2.1.2

文章として記載してあ

る。

変更

JISは,タイプ2,タイプ4及

びタイプ5を追加し,表3とし

ての規定に変更した。

表記載にして分かりやすくした。

3

T

6

6

1

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方

法(続き)

7.2.2 手順

c) タイプ2,タイプ4

及びタイプ5につい

て規定した。

7.2.2

−

追加

JISの規定を追加した。

我が国では用途として必要であ

る。

7.3.1.1 分割型及び平

板

図2 図題

7.3.1.1

図2 図題

追加

“例”を追加した。

以下同様。

例示とした。

7.3.1.2 小形スクリュ

ークランプ

7.3.1.2

−

追加

“小形”を追加した。

形を明確にした。

7.3.2 試験片の作製

注記

e) 蒸留水又は精製

水

7.3.2

本文に規定している。

ISO 3696のグレード2の

水

変更

変更

注記に変更した。

蒸留水又は精製水に変更した。

注意事項であるため。

JISには,ISO規格に規定する品

質の水が規定されていない。

7.3.3 手順

b) kについて記載し

た。

7.3.3

−

追加

JISの規定を追加した。

全ての記号を明確に記載した。

7.4.1.2 荷重装置

図4

7.4.1.2

図4

変更

図4を変更した。

旧JISに整合した。

7.4.2 手順

c) 直ちに

7.4.2

製造業者が規定する操作

時間終了の10秒前に

変更

“直ちに,”と記載を変更した。 操作時間を指定しない製品があ

るため。

7.5.1 試験液の作製

g/mL

7.5.1

kg/m3

変更

g/mLに変更した。

正しい単位に修正した。

ISO規格改正時に,提案する。

7.5.2 手順

b)

7.5.2

−

追加

b)を追加した。

我が国の方法も記載し,選択制に

した。

9 表示及

び添付文

書

−

8.2

圧縮強さに関する事項を

記載している。

削除

ISO規格の記載を削除した。

記載する必要のない事項である。

表4 1 (販売名)

表2

追加

“(販売名)”を追加した。

我が国の法定表示に従った。

表4 2 −

表2

削除

“商標又は”を削除した。

我が国の法定表示に従った。

3

T

6

6

1

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 表示及

び添付文

書(続き)

表4 −

表2 4 URL

削除

項目を削除した。

記載事項ではないため。

表4 4 △

表2 5 /

変更

“△”に変更した。

カプセルを除く容器への表示義

務があるため。

表4 6 又は製造記

号

表2

追加

“又は製造記号”を追加した。 製造記号の場合もある。

−

表2 8 ISO 8601に関す

る記載。

削除

ISO規格の規定を削除した。

旧JISに整合した。

表4 −

表2 9 推奨する保管条

件下における保管寿命

削除

項目を削除した。

使用期限を記載するので不要。

表4 11 △

表2 13 質量又は内容

量

変更

“△”に変更した。

容器への表示義務があるため。

表4 15 −

M

変更

“−”に変更した。

規定することが難しいため。

ISO規格改正時に,提案する。

○,−

M,/

変更

“○”,“−”に変更した。

我が国の分かりやすい記載にし

た。

△

−

追加

“△:カプセルを除く”を追加

した。

我が国の分かりやすい記載にし

た。

JISと国際規格との対応の程度の全体評価:ISO 3107:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

T

6

6

1

0

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。