T 6609-2:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

4.1 硬化特性による分類 ······································································································· 2

4.2 用途による分類 ············································································································· 2

5 品質······························································································································· 2

5.1 生体適合性 ··················································································································· 2

5.2 外観 ···························································································································· 2

5.3 操作時間 ······················································································································ 2

5.4 硬化時間(タイプ1及びタイプ3に適用) ·········································································· 2

5.5 被膜厚さ(合着用セメントに適用)··················································································· 3

5.6 曲げ強さ ······················································································································ 3

5.7 X線造影性 ··················································································································· 3

5.8 色調及び色調安定性(修復用セメントに適用) ···································································· 3

6 試料の採取 ······················································································································ 3

7 試験方法························································································································· 3

7.1 試験条件及び練和方法 ···································································································· 3

7.2 目視検査 ······················································································································ 4

8 包装······························································································································· 4

9 表示及び添付文書 ············································································································· 4

附属書A(規定)操作時間及び硬化時間試験方法 ······································································· 6

附属書B(規定)被膜厚さ試験方法 ························································································· 8

附属書C(規定)曲げ強さ試験方法 ························································································ 10

附属書D(規定)X線造影性試験方法 ····················································································· 14

附属書E(規定)色調及び色調安定性試験方法 ·········································································· 20

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

T 6609-2:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。これによって,JIS T 6609-2:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS T 6609の規格群には,次に示す部編成がある。

JIS T 6609-1 第1部:粉液型酸-塩基性セメント

JIS T 6609-2 第2部:レジン添加型セメント

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6609-2:2014

歯科用ウォーターベースセメント−

第2部:レジン添加型セメント

Dental water-based cements-Part 2: Resin-modified cements

序文

この規格は,2010年に第2版として発行されたISO 9917-2を基とし,曲げ強さ試験方法の概略図の追

加,X線造影性の試験方法の選択性などの技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主として,合着,裏層(ベース),裏装(ライニング),修復(支台築造を含む。)及び小か

(窩)裂溝封鎖に用いるレジン添加型ウォーターベースセメント(以下,セメントという。)について規定

する。

注記1 このセメントは,イオン溶出性アルミノシリケートガラスとポリアルケン酸との酸−塩基反

応及び重合反応によって硬化する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9917-2:2010,Dentistry−Water-based cements−Part 2: Resin-modified cements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

なお,平成29年2月28日までJIS T 6609-2:2005は適用することができる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

JIS T 6003 歯科材料の色調安定性試験方法

注記 対応国際規格:ISO 7491,Dental materials−Determination of colour stability(MOD)

JIS Z 4711 診断用一体形X線発生装置

ISO 3665,Photography−Intra-oral dental radiographic film and film packets−Manufacturer specifications

2

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

練和時間(mixing time)

セメントを十分に練和するために必要な時間。操作時間の一部である。

3.2

操作時間(working time)

セメントの特性を損なわずに操作できる時間。練和が必要な場合,練和開始時から測定する。

3.3

硬化時間(setting time)

セメントが硬化するまでの時間。練和が必要な場合,練和開始時から測定する。

3.4

ウォーターベースセメント(water-based cement)

水を媒体とした反応によって硬化するセメント。

4

種類

4.1

硬化特性による分類

セメントは,硬化特性によって次のように分類する。

a) タイプ1 化学重合及び酸−塩基反応によって硬化するセメント。

b) タイプ2 光重合及び酸−塩基反応によって硬化するセメント。

c) タイプ3 化学重合及び光重合,並びに酸−塩基反応によって硬化するセメント。

4.2

用途による分類

セメントは,用途によって次のように分類する。

a) 合着

b) 裏層(ベース)及び/又は裏装(ライニング)

c) 修復(支台築造を含む。)

d) 小か(窩)裂溝封鎖

5

品質

5.1

生体適合性

生体適合性については,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

5.2

外観

セメントの構成品は,7.2によって試験したとき,均一で,きょう(夾)雑物があってはならない。液は,

目視で分かるようなゲル化があってはならない。

5.3

操作時間

操作時間は,附属書Aによって試験したとき,表1に適合し,かつ,製造販売業者が指定する時間より

短くてはならない。

5.4

硬化時間(タイプ1及びタイプ3に適用)

タイプ1及びタイプ3のセメントの硬化時間は,附属書Aによって試験したとき,表1に適合し,かつ,

製造販売業者が指定する時間より長くてはならない。

3

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

被膜厚さ(合着用セメントに適用)

合着用セメントの被膜厚さは,附属書Bによって試験したとき,表1による。

5.6

曲げ強さ

曲げ強さは,附属書Cによって試験したとき,表1による。

5.7

X線造影性

X線造影性は,セメントがX線造影性をもつことを製造販売業者が表示又は記載する場合には,次のい

ずれにも適合しなければならない。

a) 附属書Dによって試験したとき,同じ厚さのアルミニウムのX線造影性以上でなければならない。

b) 製造販売業者がa) の規定よりも高いX線造影性があると表示又は記載する場合には,表示又は記載

するアルミニウム厚さよりも0.5 mm以上低いX線造影性であってはならない。

注記 アルミニウムは,象牙質と等価なX線造影性をもつため,1 mm厚さのアルミニウムと等価

なX線造影性をもつ1 mm厚さのセメントは,1 mm厚さの象牙質と等価なX線造影性をも

つ。

5.8

色調及び色調安定性(修復用セメントに適用)

修復用セメント(支台築造用を除く。)の色調は,附属書Eによって試験したとき,製造販売業者が指

定するシェードガイドの色調と明らかな差があってはならない。修復用セメントの色調安定性については,

附属書Eによって試験したとき,色調に明らかな変化があってはならない。

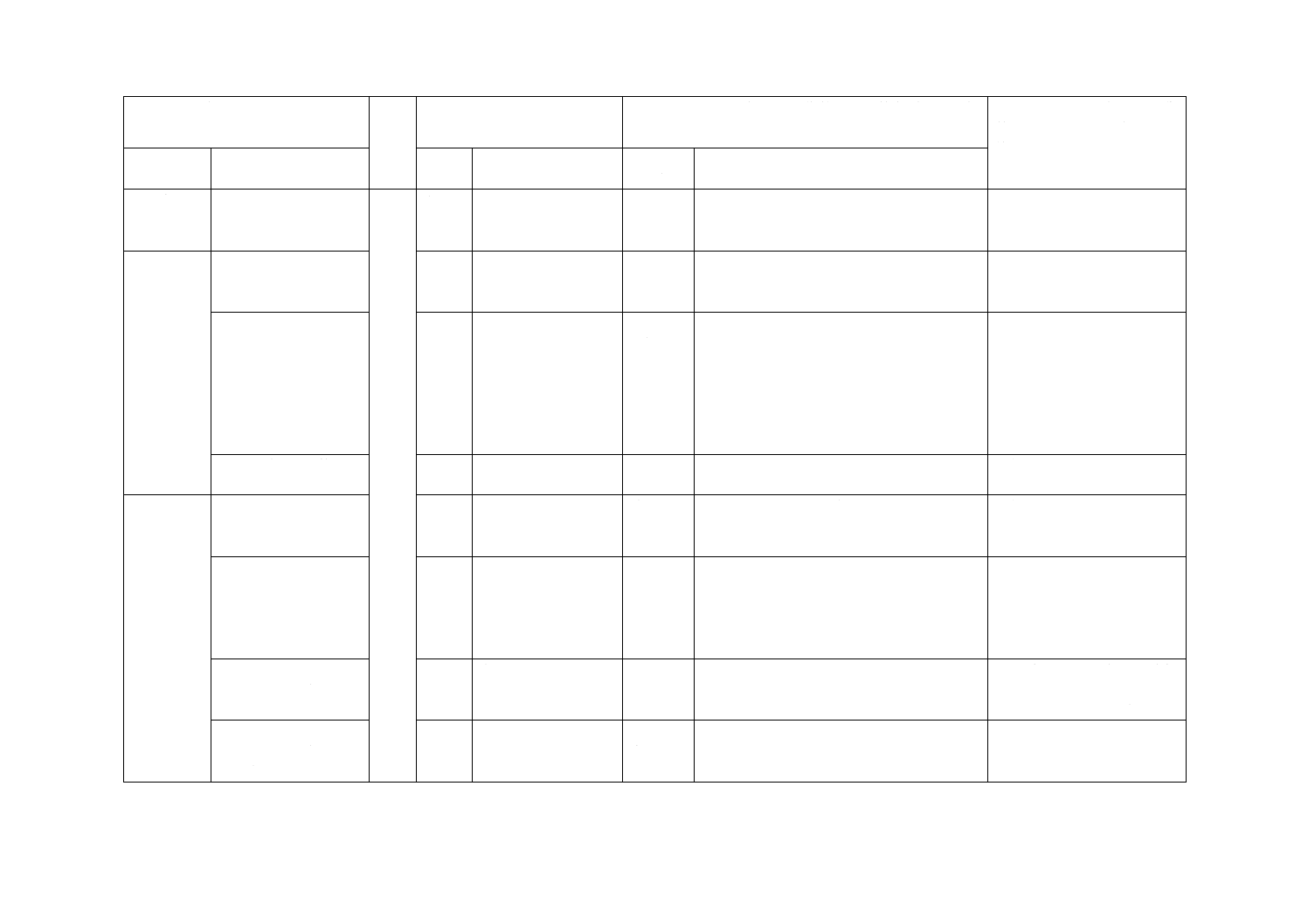

表1−特性

用途

操作時間a)

分

硬化時間b)

分

被膜厚さ

μm

曲げ強さ

MPa

合着

1.5以上

8以下

25以下

10以上

裏層及び/

又は裏装

1.5以上

6以下

−

10以上

修復

1.5以上

6以下

−

25以上

小か裂溝封鎖

1.5以上

8以下

−

10以上

注a) タイプ2及びタイプ3のセメントは,光照射しないで試験する。

b) タイプ3のセメントは,光照射しないで試験する。

6

試料の採取

試料は,同一の製造番号又は製造記号の小売用容器から採取し,その量は,繰返し試験を含めて,規定

した全ての試験をするのに十分な量でなければならない。

7

試験方法

7.1

試験条件及び練和方法

7.1.1

試験条件

試験は,特に規定しない限り,温度23±2 ℃,相対湿度(50±20) %で行う。試料を冷蔵保存した場合に

は,温度23±2 ℃になってから用いる。試験機器は,個別の試験に規定する状態にしなければならない。

タイプ2及びタイプ3の試料は,操作時間の試験中,活性化させる光が当たってはならない。

用いる水は,蒸留水又は精製水とする。

タイプ2及びタイプ3のセメントは,製造販売業者が指定する重合用光照射器を用いる。重合用光照射

器は,動作状態を確認しておく。

4

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.2

練和方法

セメントは,製造販売業者が指定する方法によって練和する。1回の練和で1個の試験片を作製できる

十分な量のセメントを練和する。それぞれの試験片ごとに新規に練和する。

注記 カプセル入り材料は,試験片を作製するために,複数個のカプセルの同時練和が必要になる場

合がある。同様に,1回使用の容器で供給される材料では,各試料に対して数個が必要となる

場合がある。

7.2

目視検査

外観及び包装の試験は,目視によって行う。

8

包装

セメントは,十分に保護され,セメントの品質に悪影響を及ぼさない,密閉された直接の容器又はカプ

セルに入れた状態で供給しなければならない。セメントを充塡した直接の容器又はカプセルをひとまとめ

にした包装を用いてもよい。試験は,7.2によって行う。

9

表示及び添付文書

セメントの包装及び添付文書には,次によって表示又は記載しなければならない。

製造販売業者の任意で,表2に追加する事項を提供してもよい。

a) 外装,内装及び直接の容器の表示は,表2による。

b) 包装ごとに添付文書を添付し,添付文書に記載する事項は,表2による。

5

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

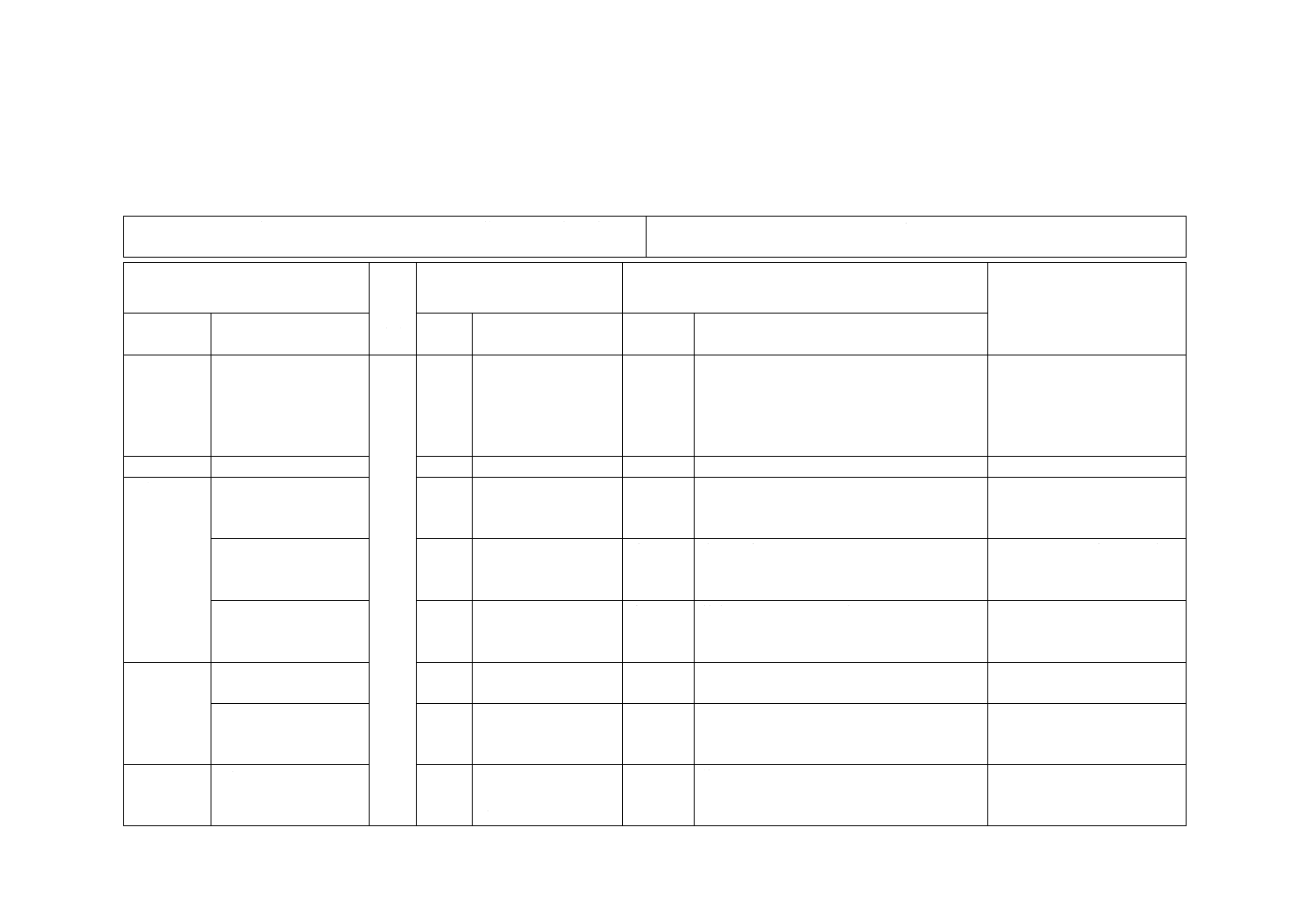

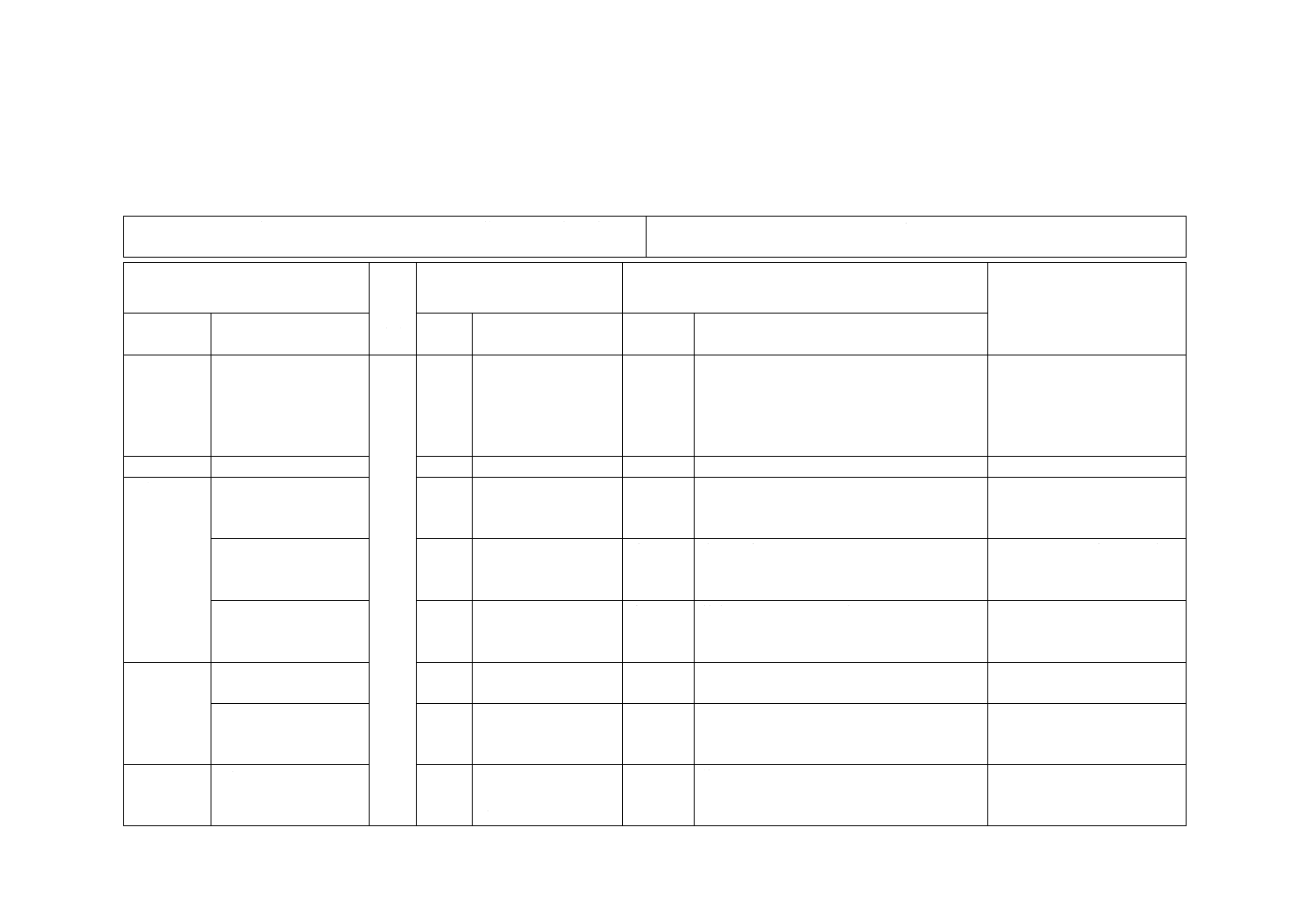

表2−表示及び添付文書の記載事項

事項

外装a)

内装b)

直接の容器

添付文書

1

製品名(販売名)

○

○

△

○

2

製造販売業者の名称

○

○

−

○

3

製造販売業者の所在地

○

−

−

○

4

URL

−

−

−

−

5

法定表示

○

○

△

○

6

推奨する保管条件

○

−

−

○

7

製造番号又は製造記号

○

○

−

−

8

推奨する保管条件下における使用期限

○

○

−

−

9

推奨する保管条件下における保管寿命

−

−

−

−

10 種類

○

−

−

−

11 用途

−

−

−

○

12 包装中の直接の容器の数

○

○

−

−

13 直接の容器中の質量又は内容量

−

○

△

○

14 色調(色調が複数ある場合)

−

○

○c)

−

15 オペークの場合,そのことの明示d)

○

−

−

○

16 “X線造影性”を表示する場合,そのことの明示

−

−

−

○

17 X線造影性の特定の値を主張する場合,厚さ1 mmのセメ

ントに対する同等なアルミニウムの厚さ

−

−

−

○

18 混合比率(例えば,粉液比),計量器の使用方法及び精度

0.1 gでの質量比(手練和セメントの場合)

−

−

−

○

19 粉末を液の中に入れる速さ(手練和セメントの場合)

−

−

−

○

20 練和時間(練和をする場合)

−

−

−

○

21 練和条件(該当する場合,練板並びにへらの状態及び種類)

(手練和セメントの場合)

−

−

−

○

22 必要な場合,構成品同士(粉及び液など)を物理的に接触

させる方法(カプセル入りの場合)

−

−

−

○

23 必要な場合,機械練和の方法及び種類

−

−

−

○

24 操作時間

−

−

−

○

25 硬化時間(タイプ1及びタイプ3の場合)

−

−

−

○

26 推奨する重合用光照射器,照射時間,及び機器の特別な使

用方法(タイプ2及びタイプ3の場合)

−

−

−

○

27 光硬化深さ[タイプ2及びタイプ3の用途b)及びc)の場

合]

−

−

−

○

28 仕上げ及び研磨を開始できる最短時間(修復用の場合)

−

−

−

○

29 仕上げ方法(修復用の場合)

−

−

−

−

30 バーニッシュの必要性(該当する場合)

−

−

−

−

31 早すぎる光硬化を防ぐために必要な措置(タイプ2及びタ

イプ3の場合)

−

−

−

○

“○”:必須事項

“△”:カプセルを除き,必須事項。

“−”:任意事項

注a) 直接の容器,添付文書,取扱説明書及び附属品(計量器,練和用具など)を収めるために用いる包装

b) 一回分入り容器,カプセル,シリンジ,瓶などの直接の容器を一つ以上収めるために用いる包装

c) 個別又は小さな一回分入り容器については,個々の容器が,直接又は添付文書を参照して,セメントの色調

を識別できなければならない。

d) オペーク用途であることを,色調の中に含めることができる。

6

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

操作時間及び硬化時間試験方法

A.1 機器

A.1.1 恒温恒湿器 温度37±1 ℃,相対湿度50 %以上を維持できるもの。

A.1.2 ビカー針 定められた質量をもち,定められた直径の,平らな末端をもつもの。先端部は,約5 mm

の直径の円柱状で,その末端は,平面で,長軸に対して垂直でなければならない。

A.1.2.1 操作時間用ビカー針 質量:28.00±0.25 g,直径:2.0±0.1 mm

A.1.2.2 硬化時間用ビカー針 質量:400±5 g,直径:1.0±0.1 mm

A.1.3 金型 直径又は一辺の長さが10±2 mmの,円形又は正方形の孔をもつ,厚さが5±2 mmの金属

板。

注記 正方形の孔の内側の角は,丸めてもよい。

A.1.4 金属製ブロック 厚さが8 mm以上で,60 cm3以上の体積をもつもの。

A.1.5 アルミニウムはく

A.1.6 タイマ 1秒を読み取れるもの。

A.2 操作時間の測定

A.2.1 手順

手順は,次による。

タイプ2及びタイプ3のセメントは,光(特に波長400〜500 nm)を当てないように扱う。例えば,暗

室及び/又はフィルタ光を用いる。

a) 23±1 ℃に調整した金型を,アルミニウムはくで覆った,23±1 ℃に調整した金属製ブロックの上に

置き,練和したセメントを金型の上面まで満たす。

b) 表1に示す操作時間又は製造販売業者が指定する操作時間のいずれか長い方の終了10秒前に,ビカー

針をゆっくりとセメント面に垂直に載せて,5秒間置く。ビカー針によるセメント面の針痕が完全な

円形であるかを観察する。

c) セメントは,毎回新しく練和し,3回試験を行う。

A.2.2 評価

3回の全ての結果が,5.3に適合したとき,合格とする。

A.3 硬化時間の測定(タイプ1及びタイプ3に適用)

A.3.1 手順

手順は,次による。

タイプ3のセメントは,光(特に波長400〜500 nm)を当てないように扱う。例えば,暗室及び/又は

フィルタ光を用いる。

注記 タイプ3のセメントについてのこの試験の目的は,光活性化なしで硬化することを確かめるこ

とである。

a) 23±1 ℃に調整した金型を,曲がりにくい平板を下に敷いたアルミニウムはくの上に置き,練和した

7

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

セメントを金型の上面まで満たす。

b) 練和終了から60秒後に,a) の一体物を恒温恒湿器内の金属製ブロックの上に置き,平板を抜く。金

型とアルミニウムはくとの間,及びアルミニウムはくと金属製ブロックとの間が密着していることを

確かめる。タイプ3のセメントは,光照射しないで試験する。

c) 表1に示す硬化時間又は製造販売業者が指定する硬化時間のいずれか短い方の時間が終了した10秒後

に,ビカー針をゆっくりとセメント面に垂直に載せて,5秒間置く。セメント面にビカー針による完

全な円形の針痕が生じなくなっているかを2倍に拡大して観察する。

d) セメントは,毎回新しく練和し,3回試験を行う。

A.3.2 評価

3回の全ての結果が,5.4に適合したとき,合格とする。

8

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

被膜厚さ試験方法

B.1

機器

B.1.1 ガラス板 滑らかで平たんな正方形又は円形で,かつ,透明で,接触表面積が200±25 mm2のもの。

厚さが5 mm以上で均一な厚さのもの,2枚。

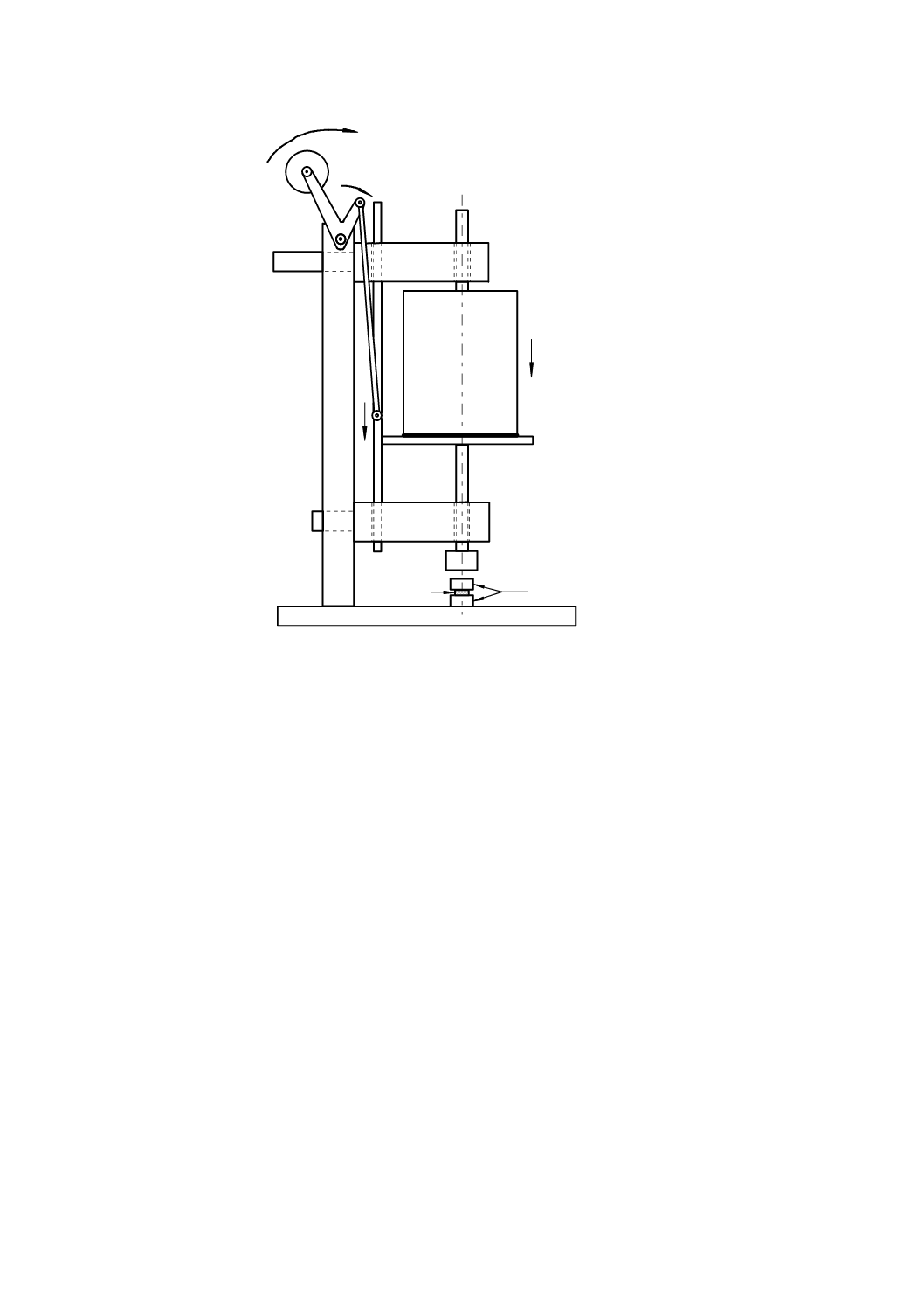

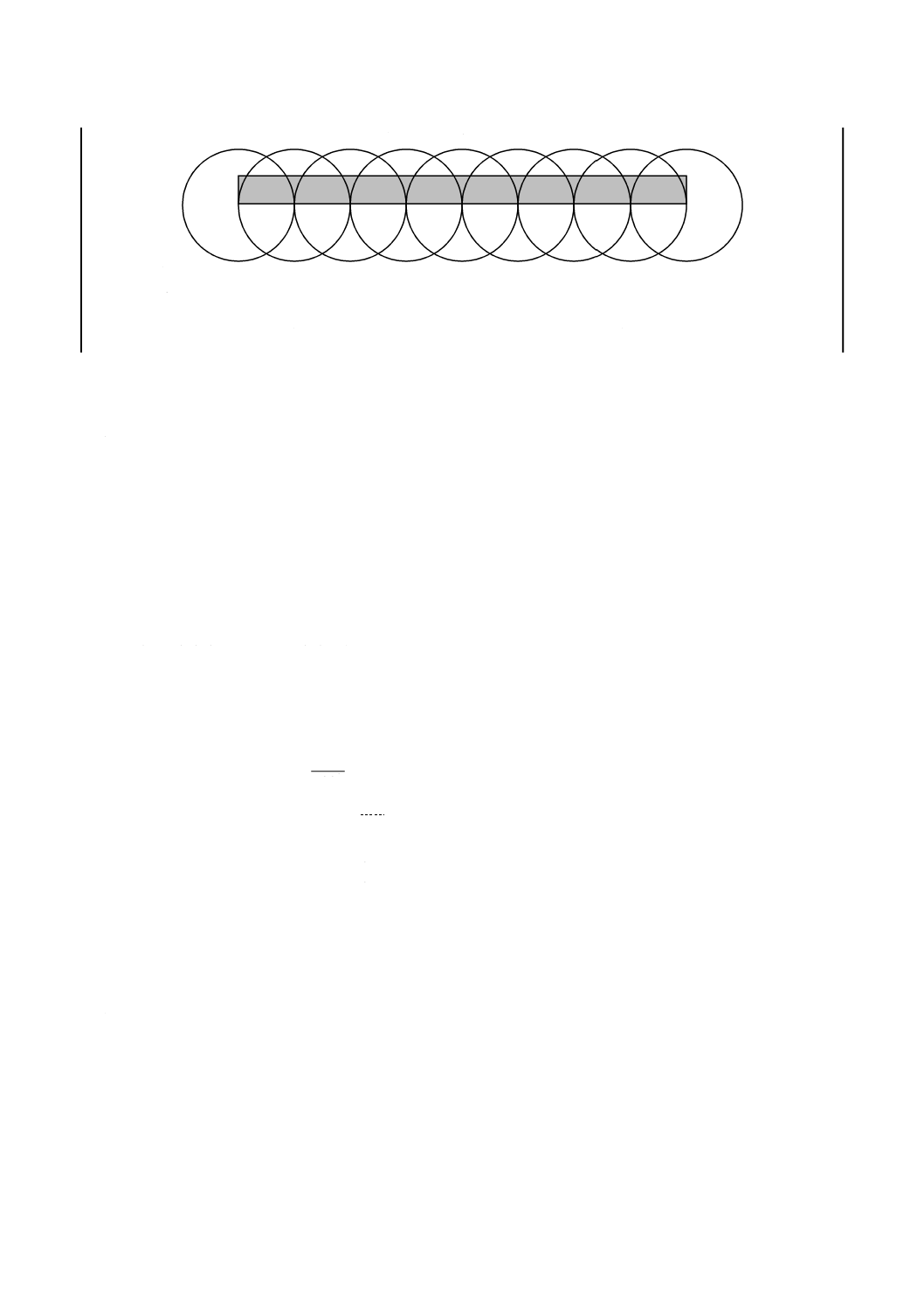

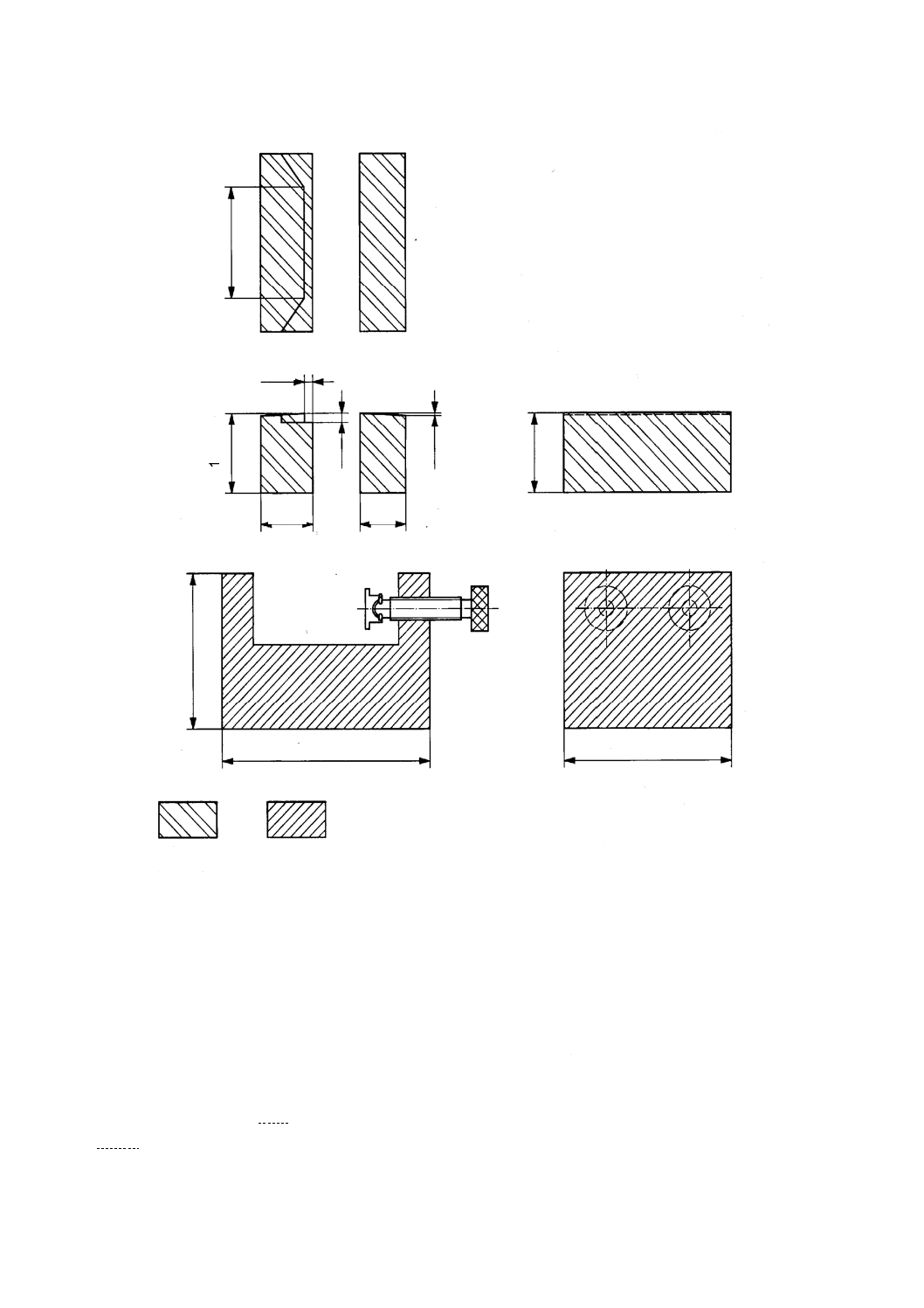

B.1.2 荷重装置 図B.1に示すもの,又はこれと同等のもので,ガラス板を介して垂直に150±2 Nの力

を試料に加えられるもの。荷重棒の下端の負荷面は,水平で基盤面に平行であり,ガラス板に回転が生じ

ずに,抵抗なく荷重を加えられるもの。

B.1.3 マイクロメータ又は同等のもの JIS B 7502に規定するもので,読取値が1 μm以下のもの。

B.2

手順

手順は,次による。

a) 2枚のガラス板を密着させて重ね合わせ,2枚重ねの厚さ(A)をマイクロメータを用いて1 μmの精

度で計測する。

b) 上側のガラス板を取り除き,練和したセメント0.10±0.05 mL又はこれに相当する質量を下側のガラ

ス板の中央に載せる。これを荷重装置の荷重中心線に合わせて,基盤上に置く。取り外しておいた上

側のガラス板を,最初の厚さ計測時と同じ向きにして,試料に中心を合わせて載せる。

c) 製造販売業者が指定する操作時間の終了10秒前に,150±2 Nの荷重を負荷部を介して試料に垂直に,

かつ,中心線を合わせてゆっくりと負荷する。試料が2枚のガラス板間に完全に充満していることを

確認する。

d) 荷重負荷後,10分間以上経過した時点で荷重装置から外し,ガラス板2枚とセメント被膜とを重ね合

わせた厚さ(B)を計測する。セメント被膜の有無による厚さの差(B−A)を求める。

e) セメントは,毎回新しく練和し,5回試験を行う。

B.3

評価

評価は,次による。

a) 4個以上が25 μm以下のときに,合格とする。

b) 2個以下が25 μm以下のときは,不合格とする。

c) 3個だけが25 μm以下のときは,試験全体を繰り返し,5個全てが25 μm以下のときに,合格とする。

9

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片

ガラス板

図B.1−荷重装置の例

試料

ガラス板

10

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

曲げ強さ試験方法

C.1 機器

C.1.1 試験片作製用の型

製造販売業者が指定する方法によって試験片を作製できる型を用いる。型の詳細な形状は規定しないが,

型の例を,C.1.1.1及びC.1.1.2に示す。

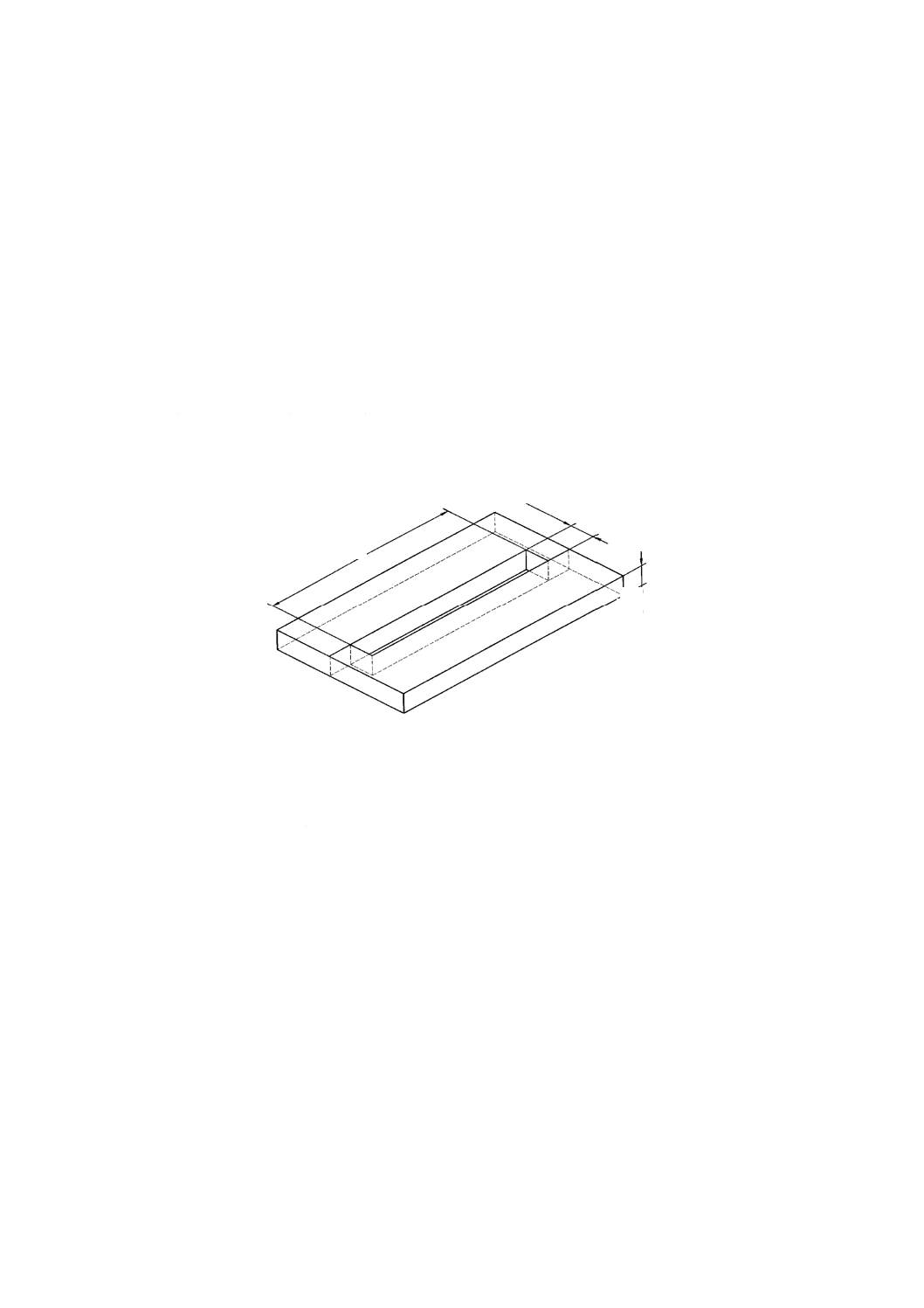

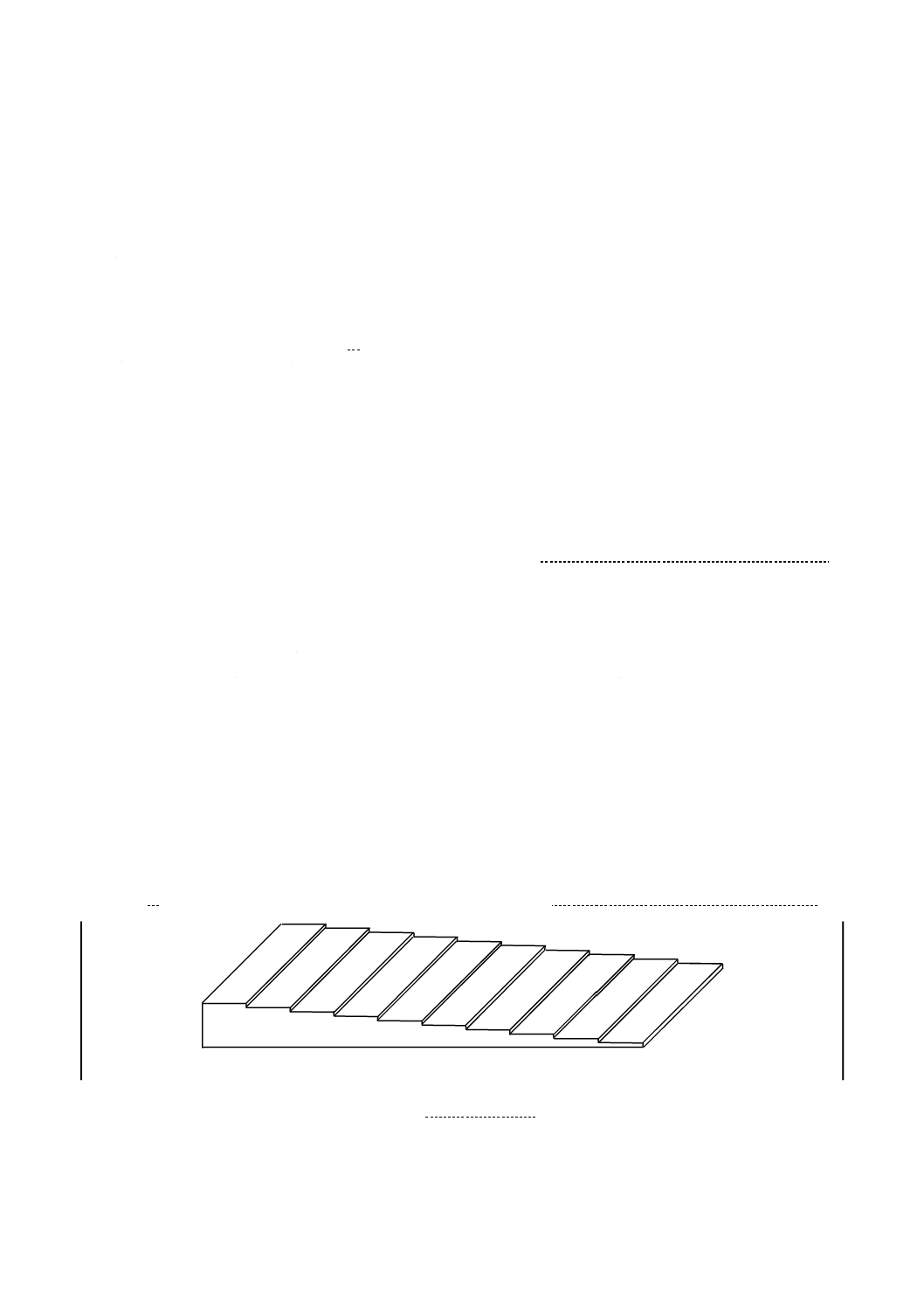

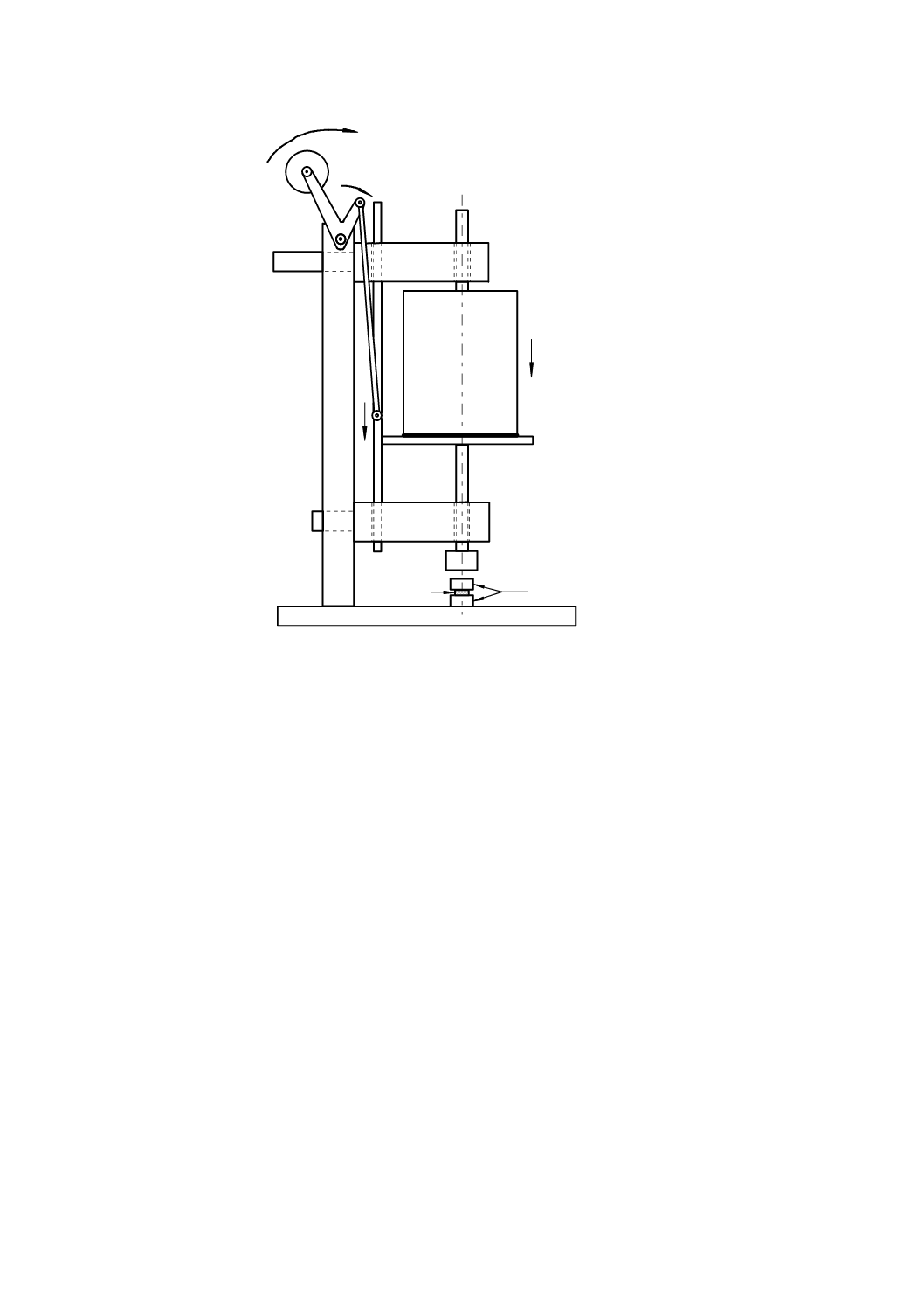

C.1.1.1 型A ステンレス鋼,PMMA(ポリメタクリル酸メチル)又はセメントと非反応性の材料製で,

(25±2) mm×(2.0±0.1) mm×(2.0±0.1) mmの試験片を作製できるもの(図C.1参照)。試験片を離型する

ために,分離剤を用いる場合には,分離剤がセメントの硬化に影響しないものを用いる。

注記 分離剤の例としては,パラフィンワックスの3 %ヘキサン溶液がある。

単位 mm

図C.1−曲げ強さ試験片用の型A

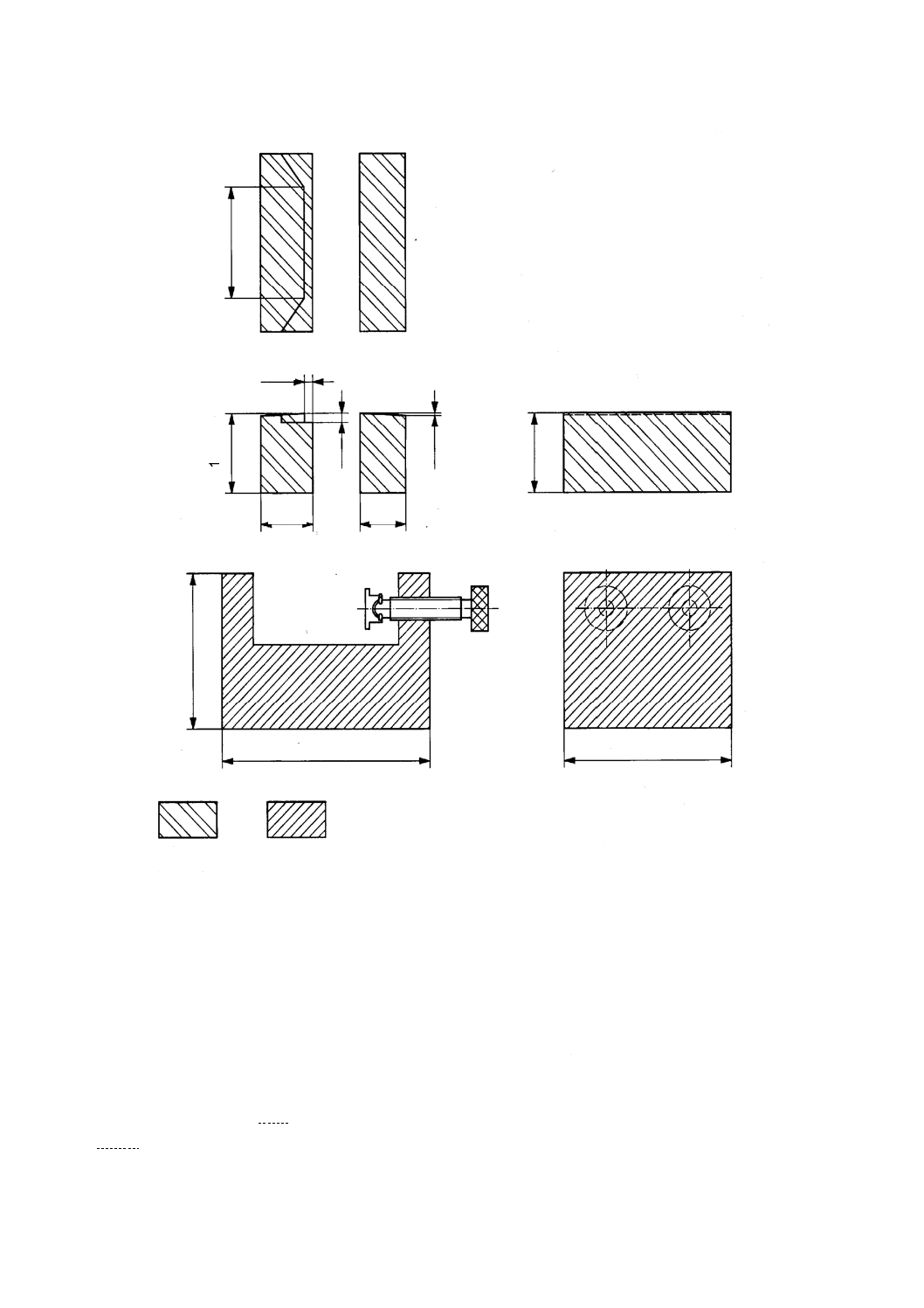

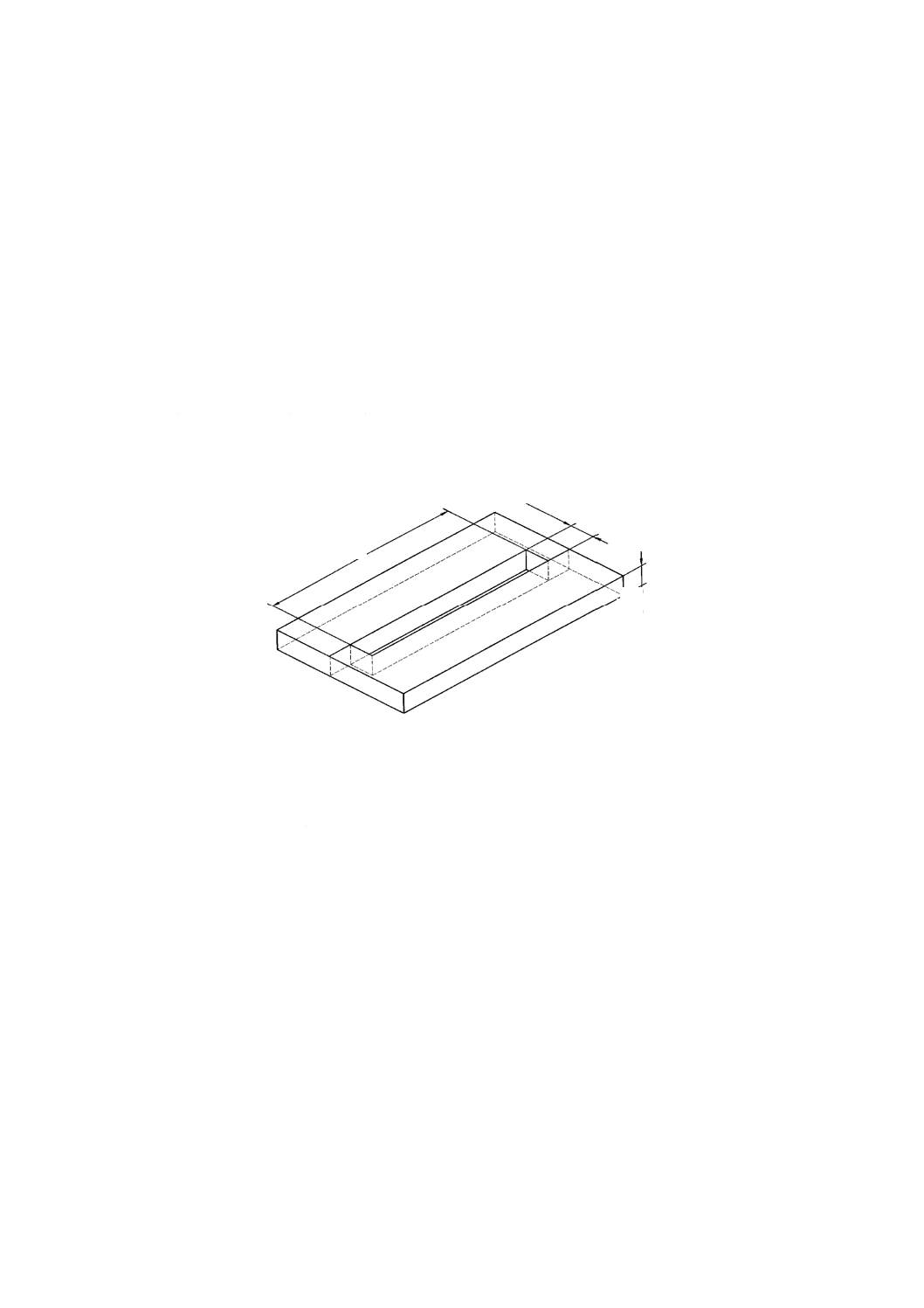

C.1.1.2 型B 図C.2に示すような,型Bのブロックは,セメントに固着することを防ぐために,PMMA

板で作製する。型は,定期的に検査して,損傷又は磨滅している場合には,取り換える。試験片を離型す

るために,分離剤を用いる場合には,セメントの硬化に影響しないものを用いる。

注記1 分離剤の例としては,パラフィンワックスの3 %ヘキサン溶液がある。

図C.2のレベリングプレスは,剛性材料(例えば,図C.2では,アルミニウム)で作製する。

注記2 レベリングプレスは,型とともに使用してセメントを圧縮し,試験片の上面と下面を平行に

するために用いる。

25±2

2±0.1

2

±

0

.1

11

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ブロック

レべリングプレス

第一角法による。

注a) ブロックの高さ並びに溝の深さ及び幅以外は,精密でなくてもよい。

図C.2−曲げ強さ試験片用の型B

C.1.2 曲げ強さ試験装置 曲げ強さ試験装置は,次による。

a) クロスヘッド速度0.75±0.25 mm/min,又は荷重速度50±16 N/minを一定して与えることができ,適

切に校正されている試験機。

b) 2本の棒(直径2±0.1 mm)を中心間距離が20±0.1 mmとなるように平行に取り付けて形成した支点

と,この支点間の中央に,別の1本の棒(直径2±0.1 mm)を支点と平行に配置して形成した荷重点

との組合せによって,試験片の長軸方向に垂直に3点曲げ荷重を加えることができる器具。

C.1.3 スライドグラス及びガラス板 型の片面を覆うのに十分な寸法の透明なもの,2枚。

C.1.4 ステンレス鋼板 型の片面を覆うのに十分な寸法のもの,2枚。

C.1.5 フィルム 光の透過を阻害しない素材であって,厚さが50±30 μmのフィルム(例えば,ポリエス

1

8

a

)

2

a

)

2 a)

0

.5

1

8

a

)

≧

2

5

12.5

11

50

3

5

40

12

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

テルフィルム)。

C.1.6 水槽 温度が37±1 ℃に保てるもの。

C.1.7 マイクロメータ又は同等のもの JIS B 7502に規定するもので,読取値が0.01 mm以下のもの。

C.1.8 クランプ 水槽内で,セメントと型との一体物を保持できるもの。

C.1.9 重合用光照射器 製造販売業者が指定するもの。

C.1.10 研磨紙 JIS R 6252又はJIS R 6253に規定するP150又はP320。

C.2 試験片の作製

試験片の作製は,セメントのタイプによって,次による。

a) タイプ1 タイプ1の試験片の作製は,次による。

1) 型の表面が清浄で,必要な場合,分離剤が適用されていることを確認する。ガラス板又はステンレ

ス鋼板の1枚をフィルムで覆い,その上に型を載せる。製造販売業者が指定する方法によってセメ

ントを練和し,直ちにセメントを型の中央から外側に流れるように,やや過剰に塡入し,セメント

があふ(溢)れてもそのままにする。別のフィルムでセメントを塡入した型を覆い,この上に2枚

目のガラス板又はステンレス鋼板を載せる。上下面から加圧して,余剰のセメントを押し出す。加

圧の操作は,セメントの操作時間以内に行う。

2) セメントと型との一体物をクランプで挟み,37±1 ℃に保った水槽中に1時間入れ,硬化させる。

硬化後,クランプを外して試験片を型から取り出し,P150又はP320の研磨紙を用いて,ばりを除

去する。試験片を目視観察し,明らかな欠陥のない5個の試験片を作製する。37±1 ℃の蒸留水中

に24±1時間,浸せきする。

b) タイプ2及びタイプ3 タイプ2及びタイプ3の試験片の作製は,次による。

1) 型の表面が清浄で,必要な場合,分離剤が適用されていることを確認する。ガラス板又はステンレ

ス鋼板の1枚をフィルムで覆い,その上に型を載せる。必要な場合,製造販売業者が指定する方法

によってセメントを練和し,直ちにセメントを型の中央から外側に流れるように,やや過剰に塡入

し,セメントがあふ(溢)れてもそのままにする。別のフィルムでセメントを塡入した型を覆い,

この上にガラス板又はステンレス鋼板を載せる。上下面から加圧して,余剰のセメントを押し出す。

加圧の操作は,セメントの操作時間以内に行う。

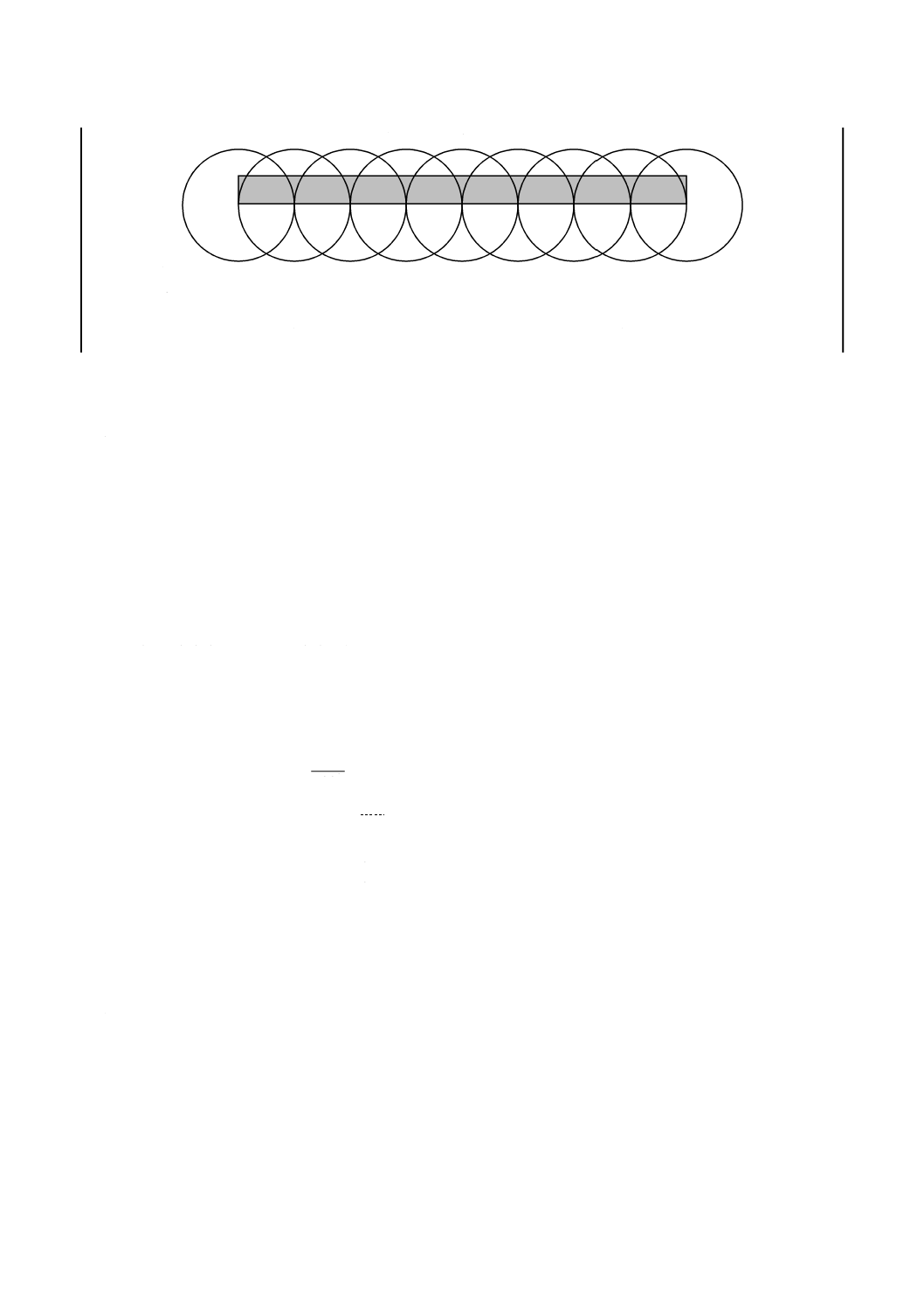

2) ガラス板又はステンレス鋼板をスライドグラスに代えて,重合用光照射器の照射窓をセメントの中

央部上のスライドグラスに当て,製造販売業者が指定する照射時間,セメントに光照射する。照射

窓を,直前に照射した部分から照射窓直径の半分だけ隣りに移動し,製造販売業者が指定する時間,

セメントに照射する。

注記 照射面積の重なりは,直前の面積の半分を超えないことが望ましい。

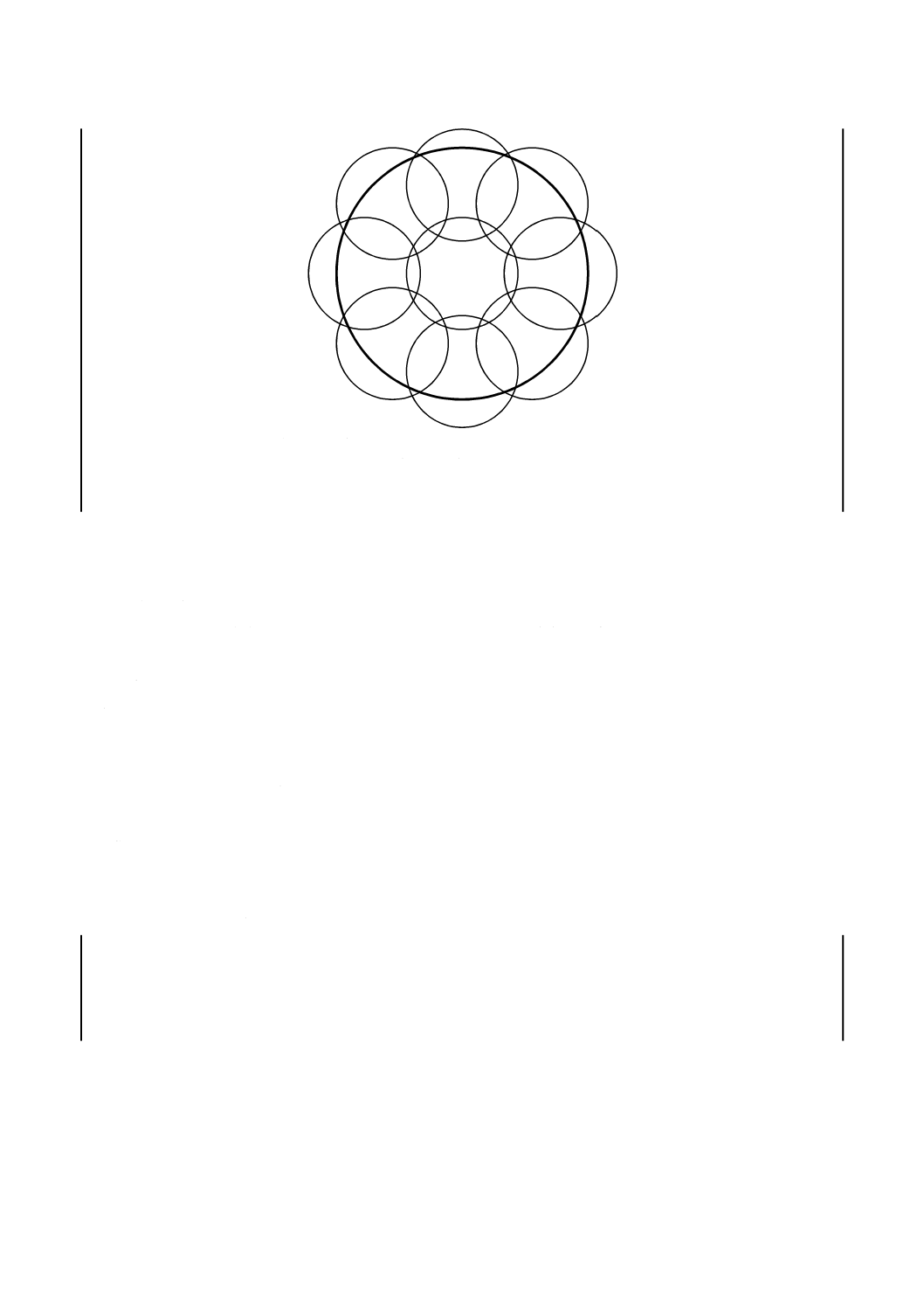

3) 型の中央に対して反対方向のセメントに同様に照射する。型内のセメント全長を照射し終えるまで,

この手順を続ける(図C.3参照)。

4) セメントの反対面についても,2)及び3)と同様の照射手順を繰り返す。セメントと型との一体物を

クランプで挟み,37±1 ℃に保った水槽中に15分間浸せきする。型から試験片を取り出し,最初に

照射光に露光させた硬化面を識別する標示を試験片末端に付ける。P150又はP320の研磨紙を用い

て,ばりを除去する。試験片を目視観察し,明らかな欠陥のない5個の試験片を作製する。

37±1 ℃の蒸留水中に測定開始まで24±1時間浸せきする。

13

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

位置番号: 1

2

4

6

8

位置番号: 9

7

5

3

注記 光照射は,位置番号1から始めて番号順に行う。

図C.3−曲げ強さ試験用試験片を作製するための重ね照射ゾーンの概略図

C.3 手順

手順は,次による。

a) 24±1時間経過後に,水槽から注意深く試験片を取り出し,目視検査し,表面欠陥又は気泡がある試

験片は除外する。マイクロメータを用いて,試験片中央部の寸法を0.01 mmの精度で測定する。試験

片を37±1 ℃の蒸留水中に戻す。

b) 水槽から試験片を取り出し,曲げ強さ試験装置に取り付ける。このとき,タイプ2及びタイプ3は,

最初に照射した面の反対側に荷重が加えられるように配置する。曲げ強さ試験装置の2本の棒の中央

に,3本の棒に直角にして,試験片を置く。

c) 水槽から試験片を取り出してから10秒以内に,クロスヘッド速度0.75±0.25 mm/min又は荷重速度50

±16 N/minで,試験片が破折するまで,試験片に荷重を加える。試験片に加えた最大荷重を求める。

d) 5個の試験片について,試験を行う。

C.4 曲げ強さの算出

曲げ強さは,次の式によってMPa単位で求める。

2

2

3

bh

Fl

=

σ

ここに,

σ: 曲げ強さ(MPa)

F: 試験片に加えられた最大荷重(N)

l: 支点中心間距離(mm)

b: 試験前に測定した試験片の幅(mm)

h: 試験前に測定した試験片の厚さ(mm)

C.5 評価

評価は,次による。

a) 4個以上が表1に適合したときに,合格とする。

b) 2個以下が表1に適合したときは,不合格とする。

c) 3個だけが表1に適合したときは,試験全体を繰り返し,5個全てが表1に適合したときに,合格とす

る。

14

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

X線造影性試験方法

D.1 機器

注記 アナログ又はデジタルX線機器がある。

D.1.1 アナログ装置

D.1.1.1 単相歯科用X線ユニット JIS Z 4711に規定する診断用一体形X線発生装置又は管電圧65±5 kV

で作動可能で,総ろ過が厚さ1.5 mmのアルミニウム板と同等の能力をもつX線発生装置。

D.1.1.2 歯科用X線フィルム ISO 3665に規定するD感度のもの。X線フィルムにラミネートなどの処

理がされていないもの。

D.1.1.3 現像液及び定着剤 製造販売業者が推奨するもので,未使用のもの。

D.1.1.4 写真濃度計 白色光を用い,精度0.01で0〜3.0の光学濃度を測定できるもの。ゼロ点及び既知

の光学濃度(2.5±0.5)をもつ基準に対して,口径2.0±0.1 mmを用いて校正する。

D.1.2 デジタル装置

D.1.2.1 デジタルX線ユニット又は単相歯科用X線ユニット JIS Z 4711に規定する診断用一体形X線

発生装置又は管電圧65±5 kVで作動可能で,厚さ1.5 mmのアルミニウム板を全透過する能力をもつもの。

D.1.2.2 X線センサ こう(咬)合撮影用フィルムの大きさで,デジタルX線ユニットを用いるために校

正されたもの。例えば,電荷結合素子(CCD),輝尽性蛍光板(イメージングプレート),及び適切なソフ

トウェア付き単相歯科用X線ユニットとともに用いるために校正されたもの。

D.1.2.3 階調解析ができるソフトウェア 階調解析に適するソフトウエア1) を用いる。

注1) 例えば,アドビ フォトショップが適する市販製品の一例である。この情報は,この規格の使

用者の便宜のために提供されるものであって,日本工業規格がこの製品を推奨するものではな

い。

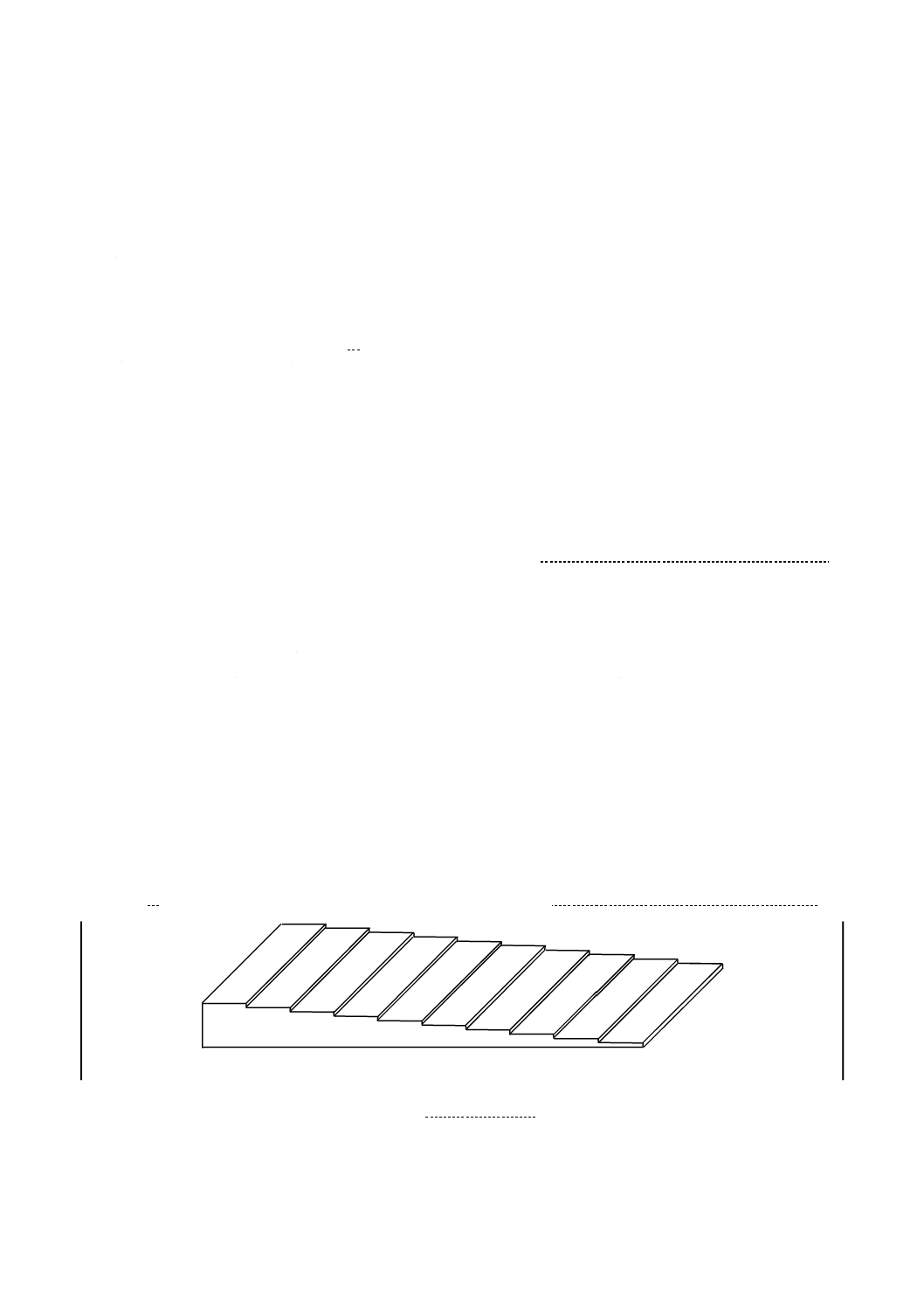

D.1.3 アルミニウムステップウェッジ 質量分率98 %以上の純度(銅の質量分率0.1 %未満,鉄の質量分

率1.0 %未満)のアルミニウム製であって,全体の寸法が長さ50 mm×幅20 mm,厚さが0.50±0.01 mmご

との等間隔階段状で0.5〜5.0 mmの厚さ範囲をもつもの。ウェッジは,全ての厚さの階段面がX線フィル

ムに対して平行で,かつ,X線に対して垂直であり,支えなしで自立するもの(図D.1参照)。

注記

X線フィルムの大きさとの関係で,全体の寸法(長さ50 mm×幅20 mm)を調節してもよい。

図D.1−アルミニウムステップウェッジ概略図

D.1.4 型 直径15±1 mmで厚さ1.0±0.1 mm又は1.00±0.01 mmの試験片を作製できるもの(例えば,

金属ワッシャ)。

D.1.5 フィルム 透明で,厚さ50±30 μmのもの。例えば,ポリエステル製で,試料に粘着せず,ざらつ

15

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きのないもの。

D.1.6 スライドグラス又はプレート ガラス製,ステンレス鋼製又は平滑で堅い他の材料でできたもの。

D.1.7 恒温恒湿器 37±1 ℃の温度,50 %以上の湿度を維持できるもの。

D.1.8 マイクロメータ又は同等のもの JIS B 7502に規定するもので,読取値0.01 mm以上のもの。

D.1.9 クランプ,クリップ又は同等のもの セメントの硬化中,型を保持できるもの。

D.1.10 研磨紙 JIS R 6252又はJIS R 6253に適合するもの(P2 000又はP2 500)。

D.1.11 鉛シート 厚さ2.0 mm以上のもの。

D.1.12 重合用光照射器 製造販売業者が指定するもの。

D.2 試験片の作製

試験片の作製は,次のいずれかで行う。

D.2.1 方法A

方法Aは,次による。

a) スライドグラス又はプレートの上にフィルムを載せ,その上に型を置く。製造販売業者が指定する方

法によって調製したセメントを,少し過剰に型に塡入する。そのセメントの上にフィルムを置き,こ

れにスライドグラス又はプレートを被せ,余剰のセメントを押し出す。これをクランプで加圧する。

b) タイプ1については,練和開始から3分後に,一体物を37±1 ℃に保った恒温恒湿器に30分間入れ

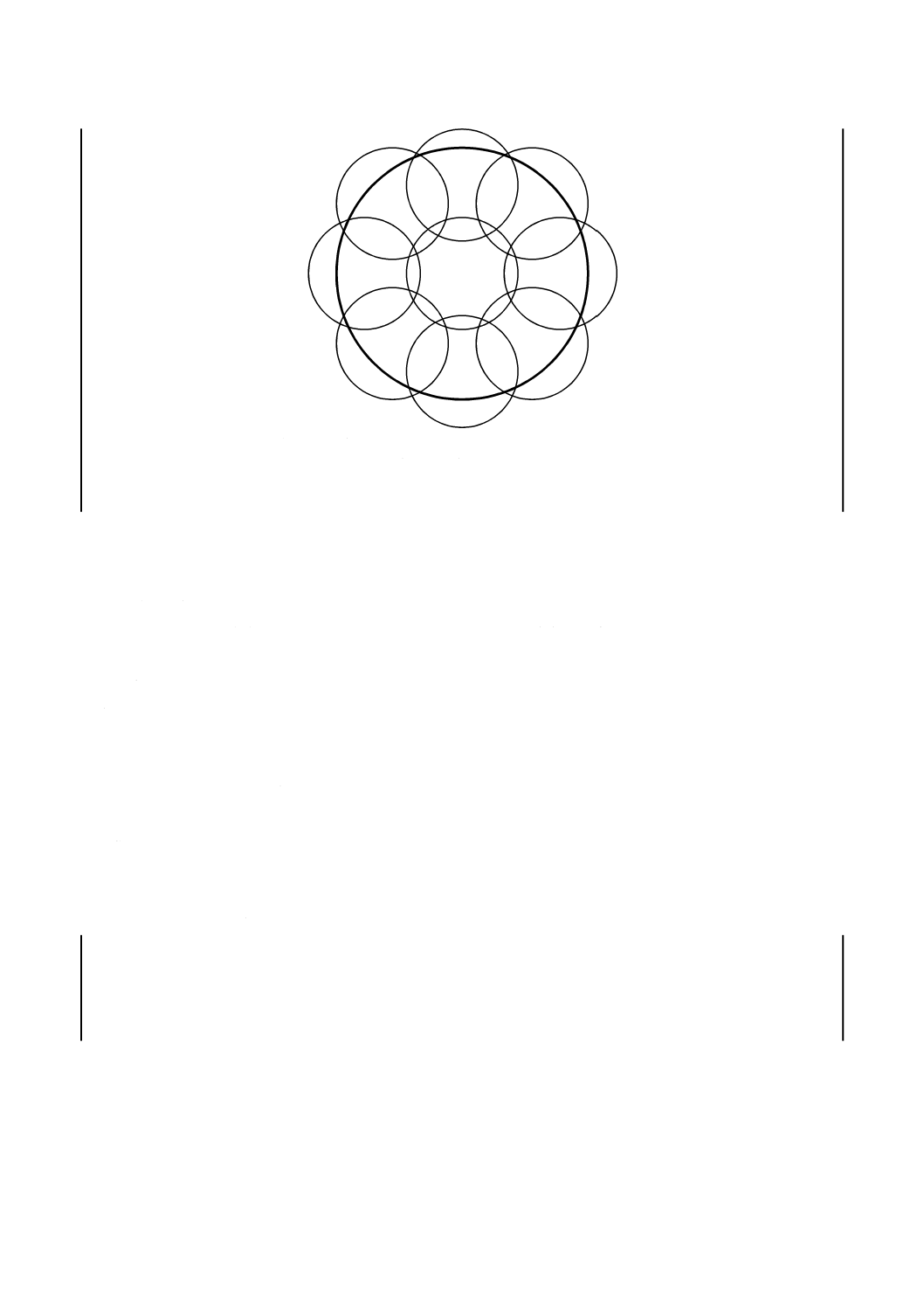

る。タイプ2及びタイプ3については,クランプを外して,重合用光照射器の照射窓をスライドグラ

スに当てる。製造販売業者が指定する時間,セメントに光照射する。セメント全体に照射する方法は,

図D.2による。

c) 型から試験片を取り出し,マイクロメータを用いて円板の中心付近の厚さを測定する。厚さが1.0±0.1

mmの試験片だけを採用する。試験片が厚過ぎる場合には,研磨紙を用いて,規定された厚さになる

まで研磨して用いてもよい。

d) 試験片を23±1 ℃の蒸留水又は精製水に入れ,7日間以内に試験する。試験片の乾燥を防ぐために,

試験片を水中から取り出してから30分以内に試験する。

D.2.2 方法B

方法Bは,方法Aのうち,試験片の厚さを1.00±0.01 mmとする。

16

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 光照射は,位置番号1から始めて番号順に行う。

重合用光照射器の照射器の開口径は,7 mmの例。

図D.2−試験片作製用重ね照射ゾーン概略図

D.3 手順

D.3.1 アナログX線機器を用いる場合

手順は,次による。

a) 試験片の厚さ(Ts)をマイクロメータを用いて0.01 mmの精度で測定する。

b) X線フィルムを鉛シートの上に載せる。そのフィルムの中央部に,試験片及びステップウェッジを置

く。

c) X線フィルムとの距離300〜400 mm,管電圧65±5 kVで,試験片,ステップウェッジ及びX線フィ

ルムに向けてX線を照射する。照射時間は,試験片及びステップウェッジ近傍のX線フィルムの現像

後の光学濃度が1.5〜2.0となる時間とする。

注記 代表的なX線照射時間は,電流10 mAのとき,0.3〜0.4秒間である。

d) X線造影性の測定方法は,次のいずれかによる。

1) 方法A D.2.1による試験片の場合には,X線フィルムを現像定着後,光学濃度を測定するときに,

肉眼で見える気泡がないことを確認する。気泡がある場合には,再度試験片を作製する。

写真濃度計を用いて,試験片像の光学濃度,及びステップウェッジの階段ごとの像の光学濃度を

測定する。X線フィルムにラミネートなどの処理をしてはならない。

2) 方法B D.2.2による試験片の場合には,X線フィルムを現像定着後,試験片像の光学濃度をステッ

プウェッジ像の光学濃度と比較する。

上記1) 及び2) の現像処理において,小さな変動が生じるので,ステップウェッジのアルミニウム

厚さと光学濃度との関係図(図D.3参照)は,X線照射ごとに作成する。

D.3.2 デジタルX線機器を用いる場合

アナログ装置で用いる方法と同等な方法によって(例えば,グレイ値を測定し,比較することによって),

測定する。撮像の前に,デジタルX線機器のソフトウェアを用いて,自動濃度補正機能を無効にする。

注記1 自動濃度補正機能なしで,デジタルX線機器を用いるのが望ましいことが,試験で示されて

いる。

6

1

2

4

8

3

9

7

5

17

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順は,次による。

a) 試験片の厚さ(Ts)をマイクロメータを用いて0.01 mmの精度で測定する。

b) X線センサを鉛シートの上に置く。センサ中央部に,試験片及びステップウェッジを置く。

c) 自動濃度補正機能を用いずに,カソード−X線センサ間距離を400 mmにして,試験片及びステップ

ウェッジにX線照射する。照射時間を変えて照射を繰り返し,鮮明な像を得る。

d) デジタル画像ファイルを,グレイ値の解析ができるソフトウェアへ転送する。

e) グレイ値の解析ができるソフトウェアの計測ツールを用いて,試験片画像中に長方形領域を定め,そ

の領域内の平均グレイ値を測定する。次に,ステップウェッジの各ステップ画像について,この手順

を行う。

注記2 最も暗いグレイ値は,通常,ゼロと定義され,最も明るいグレイ値は,255となる。この

数値は,X線フィルムの濃度値とは逆順である。

D.4 評価

D.4.1 アナログX線機器を用いる場合

X線造影性の評価は,次のいずれかで行う。

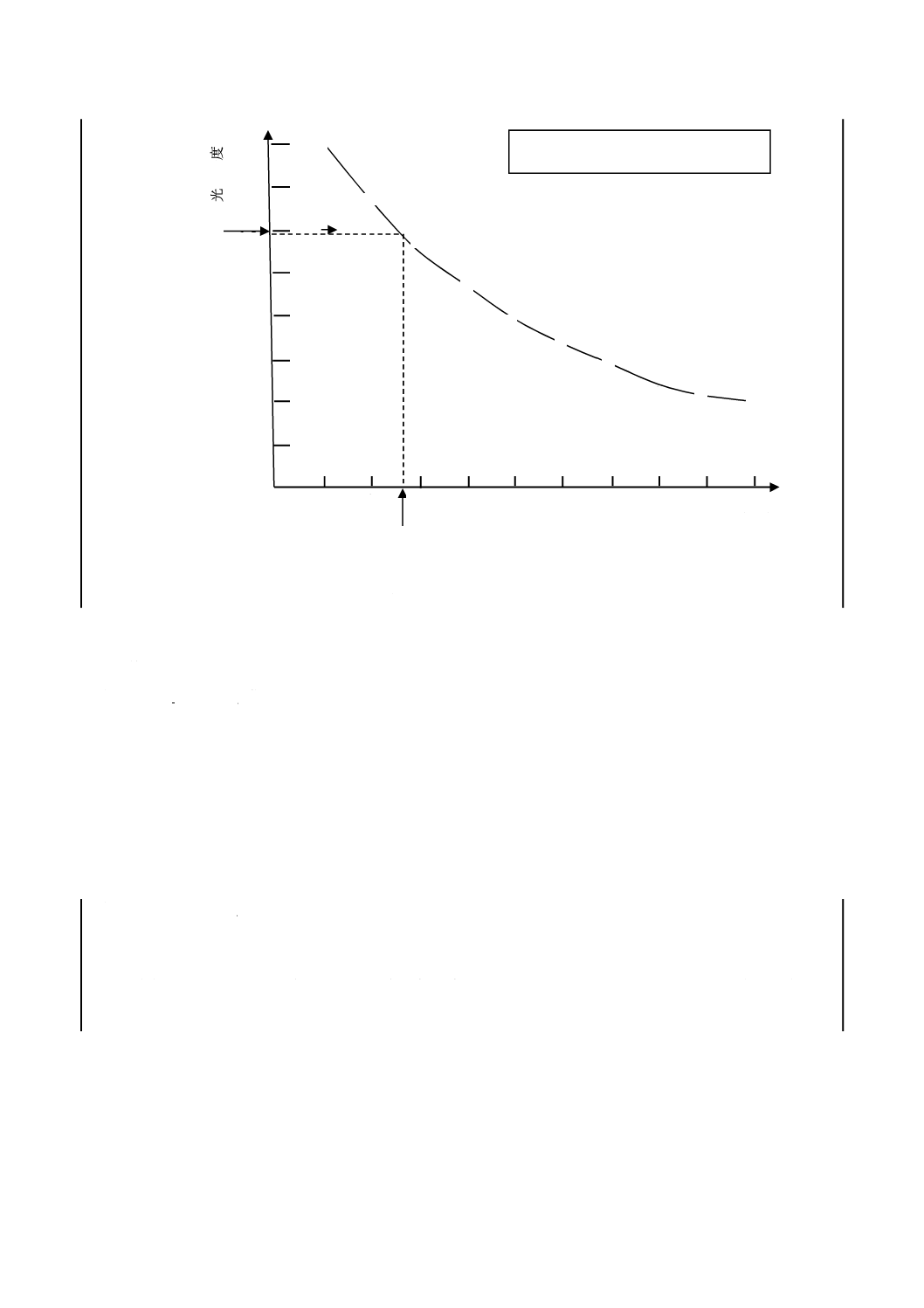

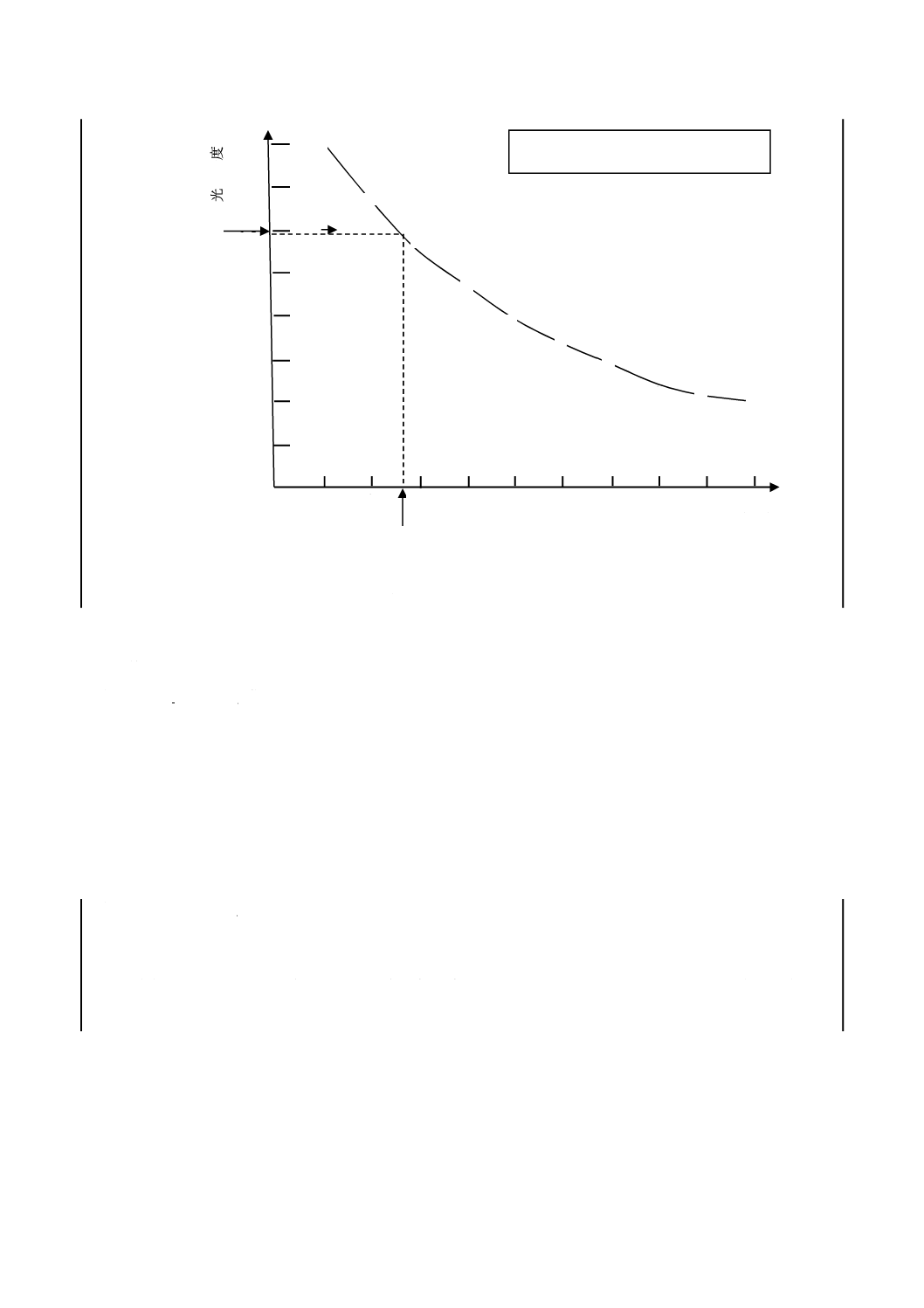

a) 方法A D.3.1 d) 1) の場合には,ステップウェッジの階段ごとの光学濃度を各階段の厚さに対してプ

ロットして,アルミニウム厚さと光学濃度との関係(図D.3参照)を求める。厚さTsの試験片の光学

濃度値に対するアルミニウム厚さ(Ta)を図D.3から求める。試験片の単位厚さ(1.0 mm)のX線造

影性(アルミニウム相当)の値は,TaをTsによって除して求める。求めた値が1.0以上であるとき,

5.7 a) に合格する。

製造販売業者がX線造影性について(試験片と同じ厚さのアルミニウム相当値を超える)特定の値

(A)mmを表示した場合には,試験片像の光学濃度に対応するアルミニウム厚さが,(A−0.5)mm

以上であるとき,5.7 b) に合格する。

b) 方法B D.3.1 d) 2) の場合には,ステップウェッジの厚さ1.00 mmの像の光学濃度よりも低いとき,

5.7 a) に合格する。

製造販売業者がX線造影性について(試験片と同じ厚さのアルミニウム相当値を超える)特定の値

(A)mmを表示した場合には,試験片像の光学濃度に対応するアルミニウム厚さが,(A−0.5)mm

以上であるとき,5.7 b) に合格する。

18

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

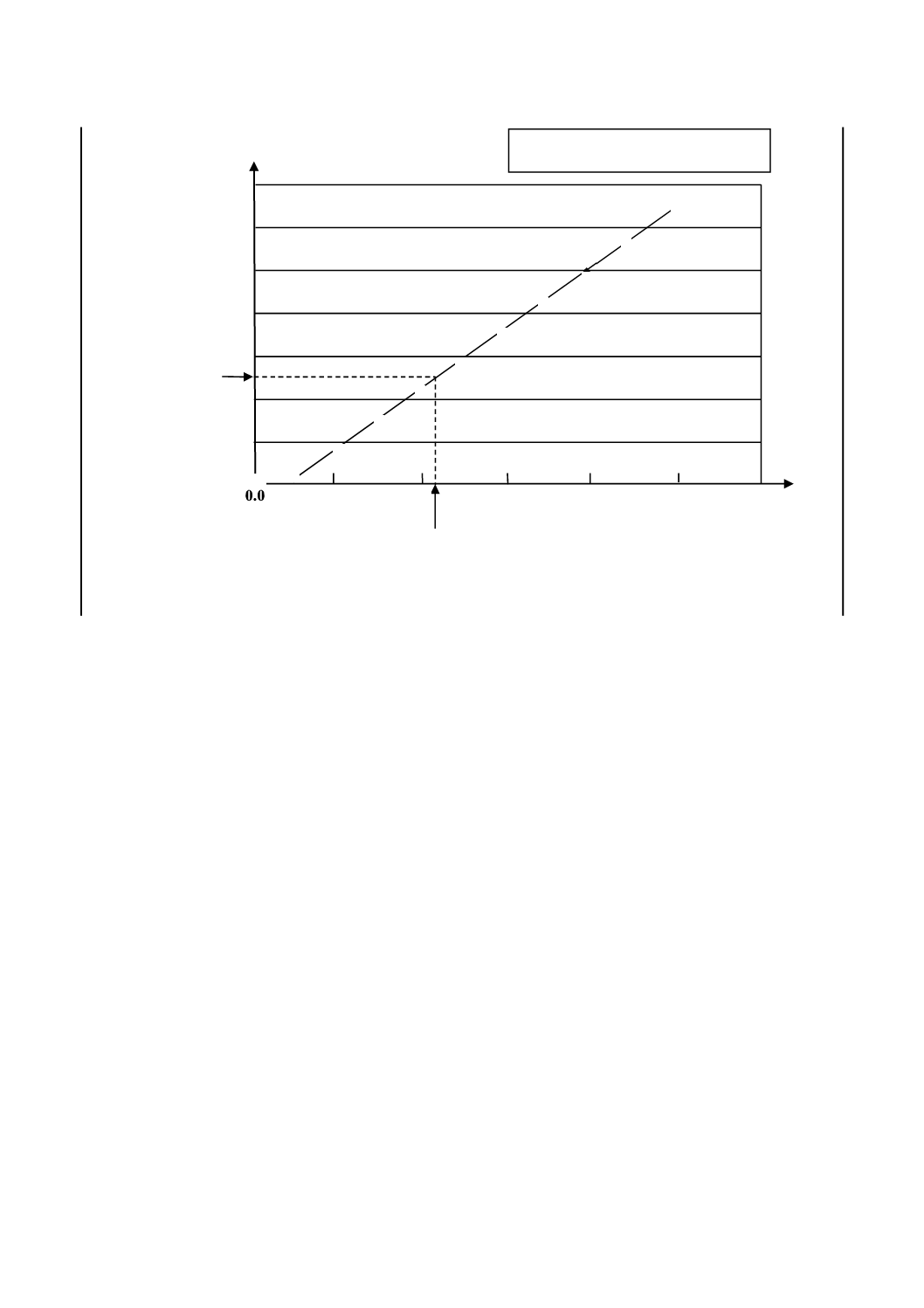

アルミニウム厚さ(mm)

厚さTsの試験片のアルミニウム相当値Ta

破線は,アナログX線機器によって測定した光学濃度値から相当するアルミニウム厚さを求める例を示す。

図D.3−アナログX線機器によるX線造影性の求め方

D.4.2 デジタルX線機器を用いる場合

X線造影性の評価は,次のいずれかで行う。

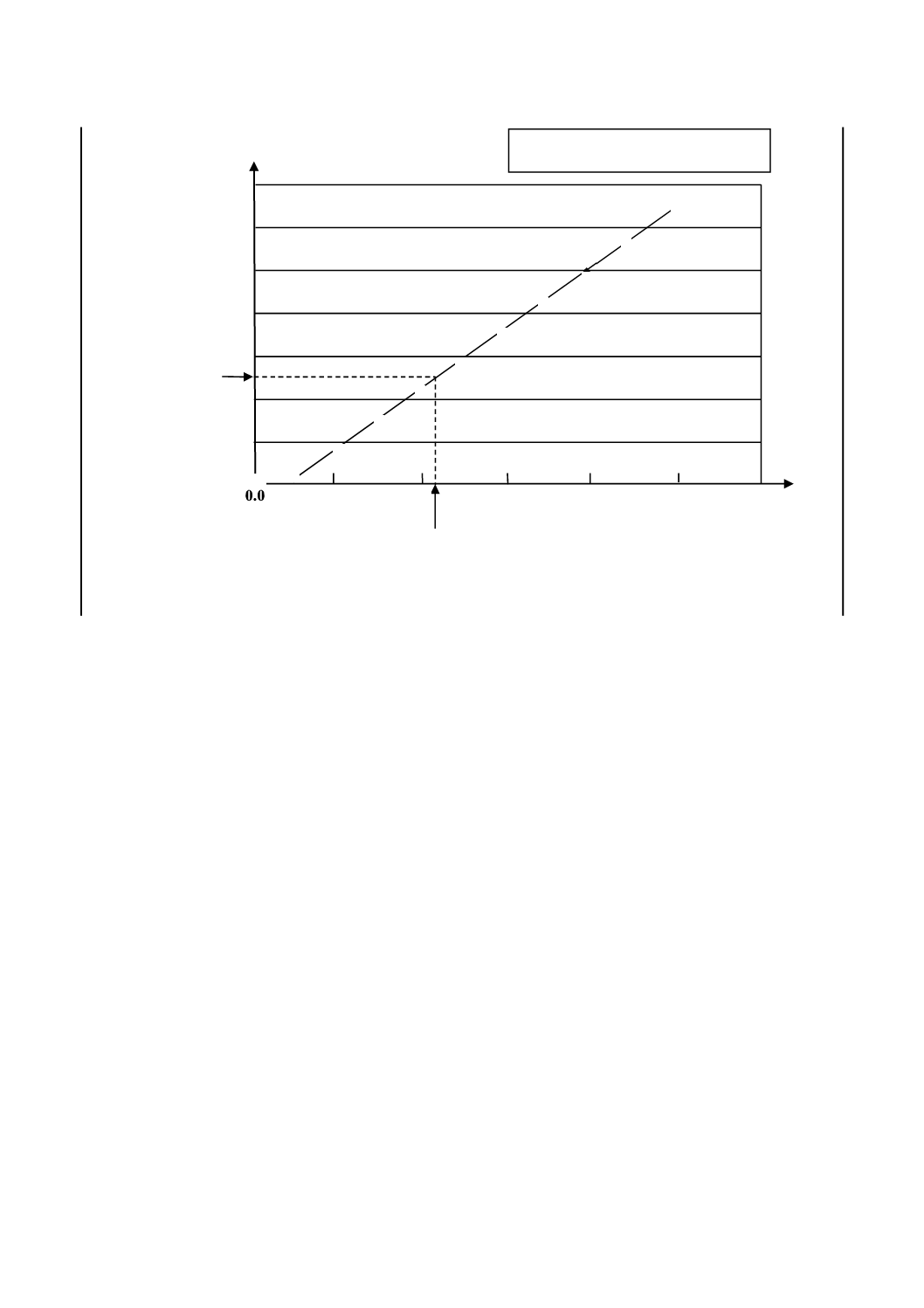

a) 方法A D.3.1 d) 1) の場合には,ステップウェッジの階段ごとのグレイ値を各階段の厚さに対してプ

ロットして,アルミニウム厚さとグレイ値との関係(図D.4参照)を求める。厚さTsの試験片のグレ

イ値に対するアルミニウム厚さ(Ta)を図D.4から求める。試験片の単位厚さ(1.0 mm)のX線造影

性(アルミニウム相当)の値は,TaをTsによって除して求める。求めた値が1.0以上であるとき,5.7

a) に合格する。

製造販売業者がX線造影性について(試験片と同じ厚さのアルミニウム相当値を超える)特定の値

(A)mmを表示した場合には,その試験片のグレイ値に対応するアルミニウム厚さが,(A−0.5)mm

以上であるとき,5.7 b) に合格する。

b) 方法B D.3.1 d) 2) の場合には,試験片像のグレイ値が,ステップウェッジの厚さ1.00 mmの像のグ

レイ値よりも高いとき,5.7 a) に合格する。

製造販売業者がX線造影性について(試験片と同じ厚さのアルミニウム相当値を超える)特定の値

(A)mmを表示した場合には,その試験片のグレイ値に対応するアルミニウム厚さが,(A−0.5)mm

以上であるとき,5.7 b) に合格する。

●

●

●

●

●

●

●

●

●

●

0

0.5

1

2

1.5

2.5

3

3.5

4

4.5

5

0

0.2

0.4

0.6

0.8

1

1.2

1.4

1.6

光

学

濃

度

ステップウェッジの

アルミニウム厚さと光学濃度との関係

厚さTsの試験

片の光学濃度

の測定値

19

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アルミニウム厚さ(mm)

厚さTsの試験片のアルミニウム相当値Ta

破線は,デジタルX線機器によって測定したグレイ値から相当するアルミニウム厚さを求める例を示す。

図D.4−デジタルX線機器によるX線造影性の求め方

ステップウェッジの

アルミニウム厚さとグレイ値との関係

厚さTsの試験

片のグレイ値

の測定値

グ

レ

イ

値

0 0.0

20

80

40

100

60

120

140

1.0

2.0

3.0

4.0

5.0

6.0

◆

◆

◆

◆

◆

◆

◆

◆

◆

◆

20

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

色調及び色調安定性試験方法

E.1

機器

E.1.1 オーブン 温度が37±1 ℃に維持できるもの(水容器又は水槽が附属しているもの。)。

E.1.2 光源,水槽及び他の附帯装置 JIS T 6003に規定するもの。

E.1.3 フィルム 光の透過を阻害しない素材であって,厚さが50±30 μmのフィルム(例えば,ポリエス

テルフィルム)。

E.2

試験片の作製

試験片の作製は,D.2.1による。2個の試験片を作製する。

E.3

手順

手順は,次による。

a) 試験片の処理 試験片の処理は,次による。

1) 型から取り出した1個の試験片を,暗所で37±1 ℃の蒸留水中に7日間浸せきする。これを基準試

験片とする。

2) 第2の試験片を基準試験片と同じ条件で,24±2時間浸せきした後,試験片表面の半分を金属はく

(アルミニウム又はすずのはく)で覆う。この試験片を照射チャンバに移し,37±5 ℃の蒸留水中

に浸せきして,24時間光照射する。試験片から水面までの高さを10±5 mmにする。

3) 照射後,金属はくを取り除いて,37±1 ℃のオーブンに戻して,その中を暗い状態に保って蒸留水

中に5日間浸せきする。

b) 色調比較 色調比較は,次による。

1) シェードガイドとの色調比較 JIS T 6003によって,第2の試験片の色調を,製造販売業者が提供

又は指定するシェードガイドの色調と目視で比較する。

2) 色調安定性についての色調比較 JIS T 6003によって,第2の試験片の両半分の色調を比較し,更

に基準試験片である第1試験片の色調と目視で比較する。

E.4

評価

色調比較において,独立した観察者3名が行い,5.8に適合したときに,合格とする。

参考文献 ISO 4049,Dentistry−Polymer-based restorative materials

21

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

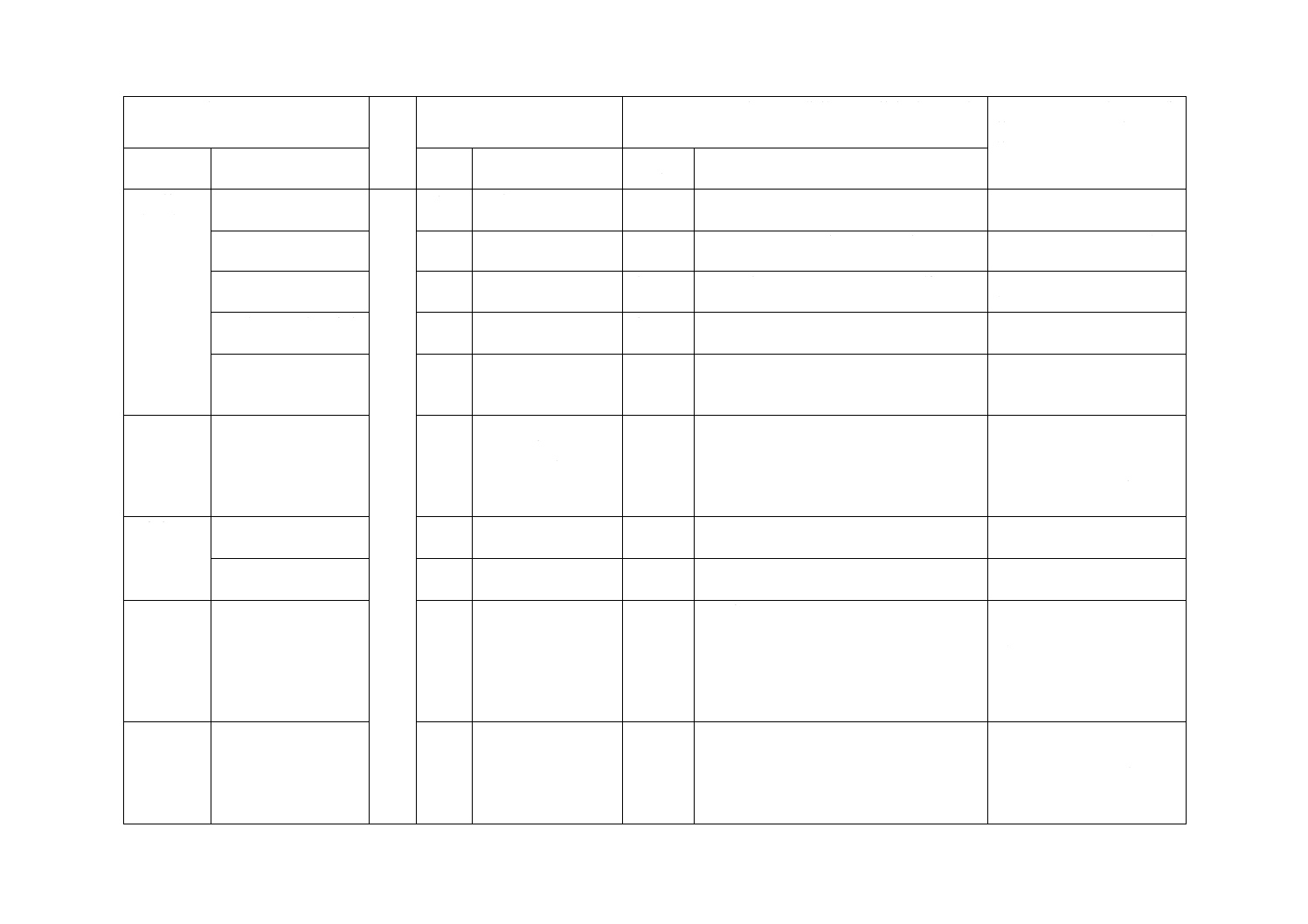

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 6609-2:2014 歯科用ウォーターベースセメント−第2部:レジン添加型セ

メント

ISO 9917-2:2010 Dentistry−Water-based cements−Part 2: Resin-modified cements

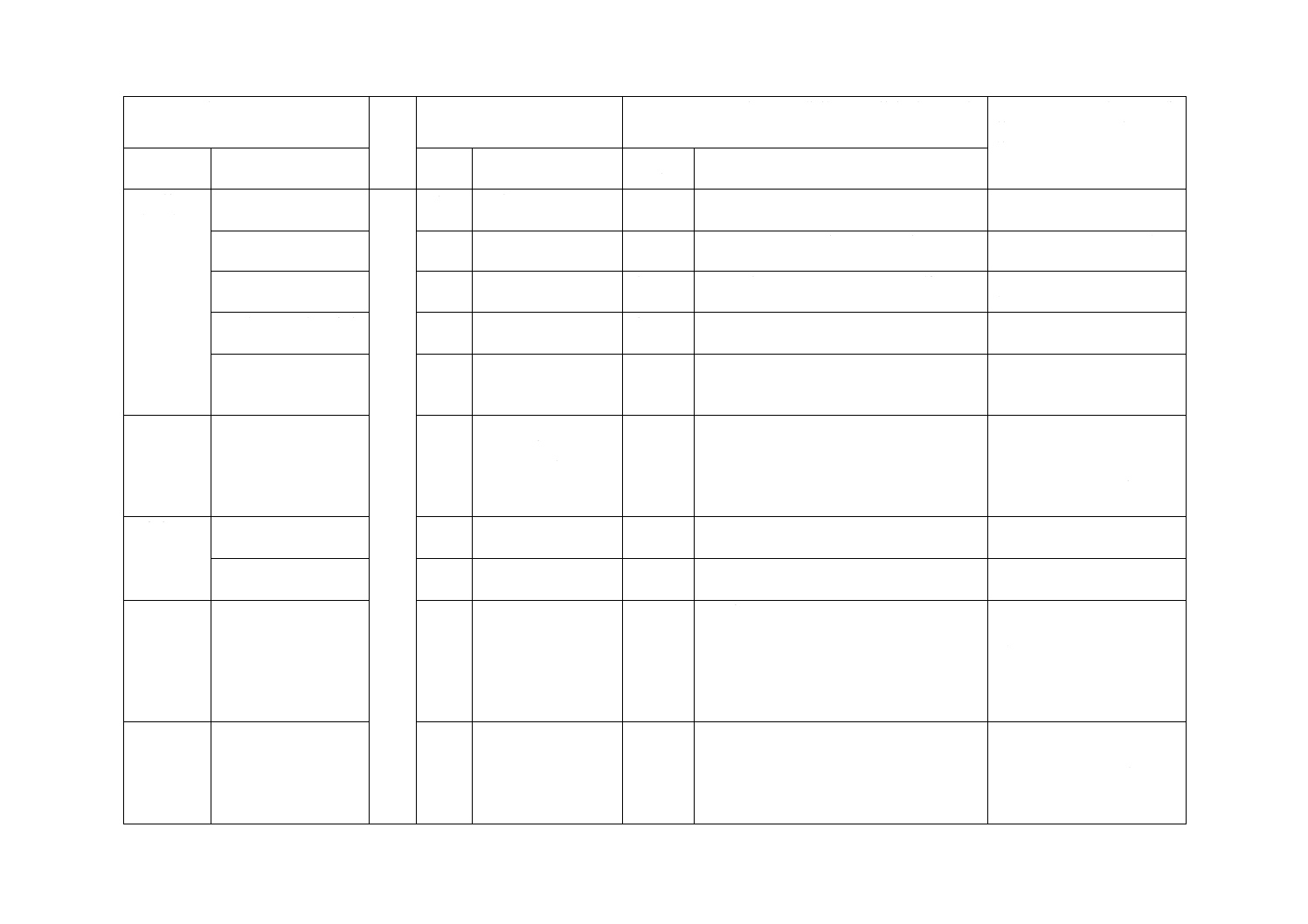

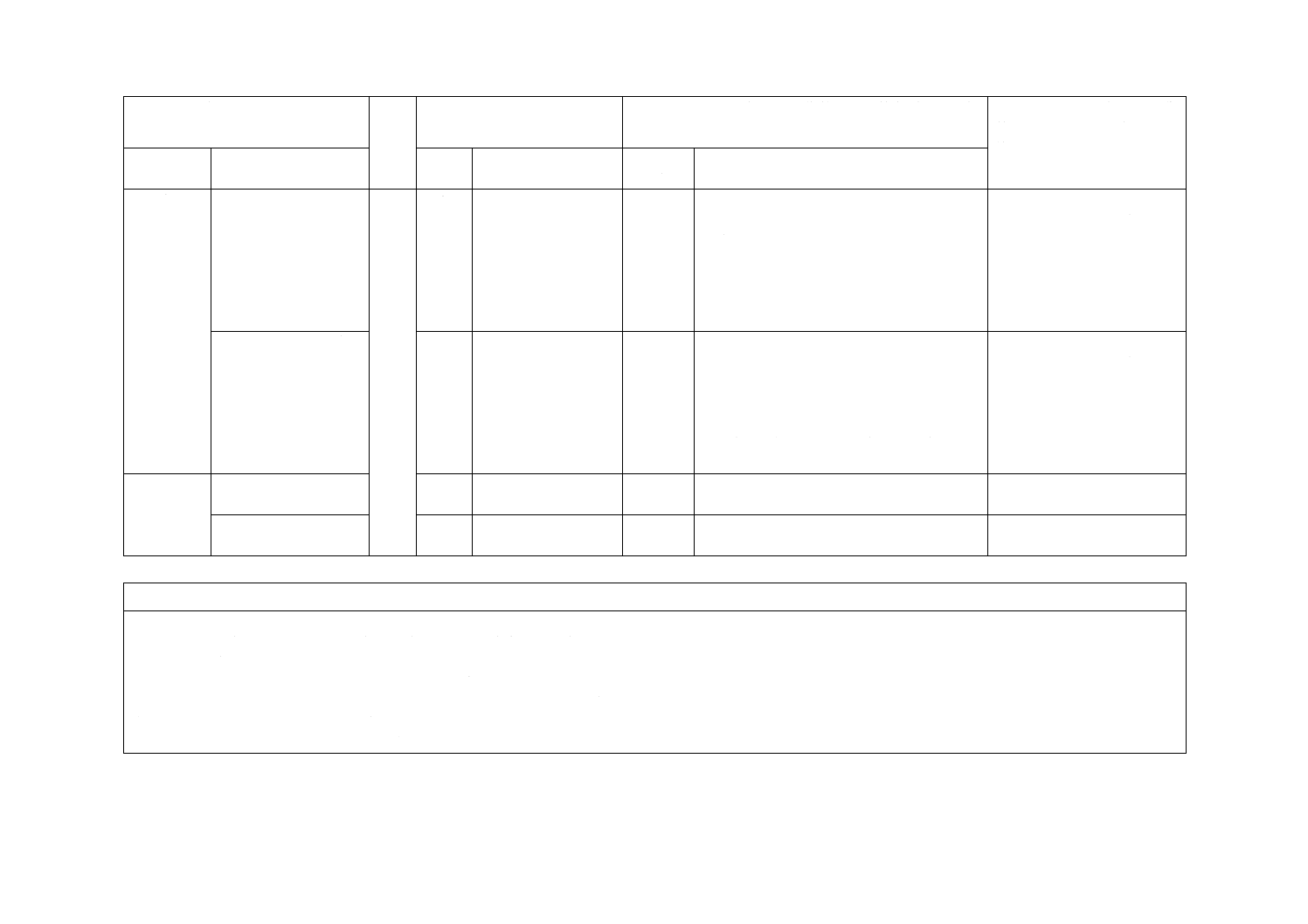

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 レジン添加型ウォータ

ーベースセメントにつ

いて規定

1

ウォーターベースセ

メントについて規定

追加

用途の修復に“支台築造”を追加し,用途と

して“小か(窩)裂溝封鎖”を追加した。

“レジン添加型”であることを明記した。

用途として必要であるため,

追記した。また,レジン添加

型であることを分かりやす

く明記しただけで技術的差

異はない。

2 引用規格

3 用語及び

定義

3.3 硬化時間

3.3

−

追加

硬化時間を練和開始時から測定するのは,

“練和が必要な場合”であることを明記し

た。

オートミックスの場合があ

る。ISO規格改正時に提案す

る。

3.4ウォーターベース

セメント

−

追加

定義を追加した。

ISO 1942に規定された歯科

用語であり,定義として必要

なため

−

3.4

3.5

3.4 内装

3.5 外装

変更

箇条9の表2の注で記載した。

定義で説明するより,表の中

で規定する方が分かりやす

いため。技術的差異はない。

4 種類

4.1 硬化特性によるタ

イプ別の種類を規定

4.1

クラス別に記載して

いる。

変更

全てのタイプに酸−塩基反応による硬化を

追加し,明確にした。

JISの分類の基準は,タイプ

が上位である。

4.2 用途による分類を

規定

4.2

用途として,合着,ベ

ース又はライニング,

修復用を規定

追加

用途として必要な,小か(窩)裂溝封鎖を追

加し,修復の範囲を明確にした。

用途として必要なため。ISO

規格改正時に提案する。

5 品質

5.1 生体適合性

生体適合性について規

定

序文

生体適合性を参照す

ることを推奨してい

る。

変更

他のJIS に整合させてJISでは規定に変更

した。

他のJISと整合させるため

4

T

6

6

0

9

-2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

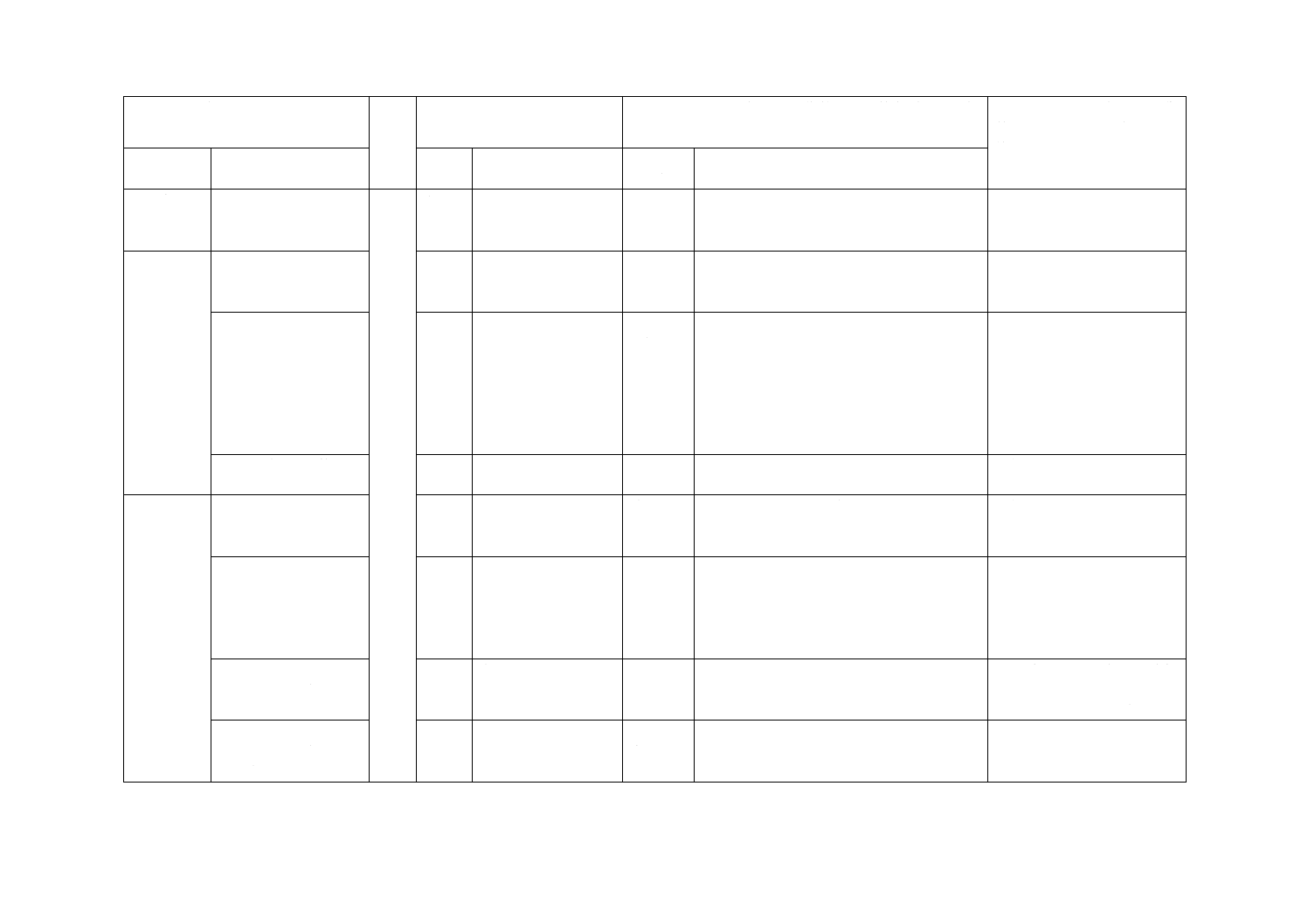

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質

(続き)

5.2 外観

5.1

材料

変更

JISでは題名を“外観”に変更した。

他のJISと整合させるため。

技術的な差異はない。

5.3 操作時間

5.2

JISと同じ。

変更

規格全般にわたり,製造業者を“製造販売業

者”に変更した。

薬事法によるもので技術的

な差異はない。

5.7 X線造影性

5.6

JISと同じ。

追加

注記を追加し,アルミニウムのX線造影性

を明確にした。

内容を明確化しただけで技

術的な差異はない。

5.8 色調及び色調安定

性

5.7

JISとほぼ同じ。

追加

支台築造用には適用しない旨を追加した。

ISO規格改正時に提案する。

表1

表1

−

追加

用途による種類に合わせて,小か裂溝封鎖を

追加し,操作時間の試験方法の注を追加し

た。

操作時間に関する注は,操作

上必要であるため。ISO規格

改正時に提案する。

7 試験方法 7.1.1 試験条件を規定

7.1

試験条件として,ISO

3696のグレード2の

水などを規定

追加

変更

“特に規定しない限り”と追記した。また,

用いる水を“蒸留水又は精製水”に変更した。

操作時間及び硬化時間の測

定では規定条件以外で試験

を実施するため。

JISには,ISOに規定する品

質の水の規定がないため。

8 包装

包装方法を規定

8.1

JISとほぼ同じ。

変更

国際規格のNoteにあるカプセルの記載を本

文に変更した。

技術的な差異はない。

試験方法を規定

8.1

−

追加

試験方法を追加した。

必要な事項である。

ISO規格改正時に提案する。

9 表示及び

添付文書

外装,内装及び直接の

容器の表示,及び添付

文書について規定

8.2

最外装,カプセルの外

装,又はカプセルなど

の表示,及び添付文書

について規定

変更

追加

構成製品が明確になるように容器を分類し

て規定した。

我が国の法定表示に従い,カプセルを除く容

器への表示義務の区分を設けて規定した。

表中の表記方法を“○”,“−”に変更した。

ISO規格の定義を注に変更した。

分かりやすい表記のため,我

が国の法定表示に従って変

更した。

附属書A

(規定)

A.3.1硬化時間の測定

の操作上必要な事項を

規定

A.3.1

クラス1にも規定し

ている。

追加

変更

操作上,必要な事項を追加規定し,国際規格

では,タイプ1も規定していたが,タイプ1

は,光活性化は不要なため,タイプ3に変更

した。

その他,操作上必要な事項を追加した。

操作上必要な事項を追加・変

更した。

ISO規格改正時に提案する。

4

T

6

6

0

9

-2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(規定)

被膜厚さ試験方法を規

定

Annex

B

JISとほぼ同じ。

削除

追加

マイクロメータの“ねじ式”を削除した。ま

た,手順に測定器を明記した。荷重装置の図

は,一例であるとした。

技術的な差異はない。

附属書C

(規定)

C.1 曲げ強さ試験機器

について規定

C.1

追加

変更

曲げ強さ試験装置に必要な許容差を追加し,

試験に必要なステンレス鋼板,研磨紙の規定

を追加した。

ステンレス鋼板及び研磨紙

の規定については,ISO規格

改正時に提案する。

C.2 試験片の作製につ

いて規定

C.2

追加

選択

操作上必要な事項を追記し,ガラス板では割

れるおそれがあるため,ステンレス鋼板でも

よいとした。また,試験片作製の操作上,必

要な規定を追加した。

試験片作製のための照射ゾーンの概略図を

追加した。

手順で操作上必要な事項を追記した。

操作上,必要な事項などにつ

いて追加した。

ISO規格改正時に提案する。

C.4 曲げ強さの算出方

法を規定

C.4

追加

全ての記号を明確に記載した。

技術的な差異はない。

附属書D

(規定)

D.1 試験機器について

規定

D.1

−

追加

試験機器について,該当JISがあるものは

JIS番号を追加した。また,必要な形状・寸

法,概略図の規定を追加した。

技術的な差異はない。

D.2 試験片の作製につ

いて規定

D.2

方法Aに対応する作

製方法を規定

選択

追加

我が国で一般的に使われている方法Bを追

加した。

ISO規格の手順を方法Aとし,操作上必要

な事項を追加した。また,操作上,必要であ

るため概略図を追加した。

必要な事項の追加について

は,ISO規格改正時に提案す

る。

D.3.1 アナログX線機

器を用いる場合の手順

を規定

D.3.1

方法Aに対応する手

順を規定

追加

選択

ISO規格の手順を方法Aとし,我が国で一

般的に使われている方法Bを追加した。

操作時に必要な事項を追加

した。

ISO規格改正時に提案する。

D.3.2 デジタルX線機

器を用いる場合の手順

を規定

D.3.2

JISとほぼ同様

追加

変更

カソード−X線センサを明確に記載し,グレ

イ値について,ISO規格の規定を注記に変更

した。

ISO規格改正時に提案する。

4

T

6

6

0

9

-2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

T 6609-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書D

(規定)

(続き)

D.4.1 アナログX線機

器を用いる場合の評価

について規定

D.4

方法Aに対応する評

価を規定

選択

追加

変更

ISO規格の手順を方法AとしてJIS独自の

方法Bを選択にした。

X線造影性の求め方の図を追加した。

評価基準値を適切な1.0に変更した。また,

分かりやすくするための補足の説明を加え,

使用者の利便性のため,評価の値を式で示し

た。

JISとして必要な手順を追加

した。また,分かりやすく,

適切な内容に変更した。

ISO規格改正時に提案する。

D.4.2 デジタルX線機

器を用いる場合の評価

について規定

D.4

方法Aに対応する評

価を規定

選択

追加

変更

ISO規格の手順を方法AとしてJIS独自の

方法Bを選択にした。

X線造影性の求め方の図を追加した。

評価基準値を適切な1.0に変更した。また,

分かりやすくするための補足の説明を加え,

使用者の利便性のため,評価の値を式で示し

た。

JISとして必要な手順を追加

した。また,分かりやすく,

適切な内容に変更した。

ISO規格改正時に提案する。

附属書E

(規定)

E.3 色調及び色調安定

性の手順を規定

E.3

JISとほぼ同じ。

追加

項目名を記載して,二つの色調比較を明確に

した。

技術的な差異はない。

E.4 評価方法を規定

E.4

比較することだけを

規定

変更

評価方法を合格基準として規定した。

合格基準が必要である。

ISO規格改正時に提案する。

JISと国際規格との対応の程度の全体評価:ISO 9917-2:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

T

6

6

0

9

-2

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。