T 6522:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 品質······························································································································· 2

4.1 外観 ···························································································································· 2

4.2 生体適合性 ··················································································································· 2

4.3 ちょう度 ······················································································································ 2

4.4 操作時間 ······················································································································ 2

4.5 硬化時間 ······················································································································ 2

4.6 被膜厚さ ······················································································································ 2

4.7 溶解率及び崩壊性 ·········································································································· 2

4.8 X線造影性 ··················································································································· 3

5 サンプリング ··················································································································· 3

6 試験方法························································································································· 3

6.1 試験条件 ······················································································································ 3

6.2 試料の調製 ··················································································································· 3

6.3 外観 ···························································································································· 3

6.4 ちょう度 ······················································································································ 3

6.5 操作時間 ······················································································································ 3

6.6 硬化時間 ······················································································································ 4

6.7 被膜厚さ ······················································································································ 4

6.8 溶解率及び崩壊性 ·········································································································· 5

6.9 X線造影性 ··················································································································· 6

7 包装······························································································································· 7

8 表示及び添付文書 ············································································································· 7

8.1 表示 ···························································································································· 7

8.2 添付文書 ······················································································································ 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

T 6522:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。これによって,JIS T 6522:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6522:2015

歯科用根管充塡シーラ

Dental root canal sealing materials

序文

この規格は,2012年に第3版として発行されたISO 6876を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科で用いる根管充塡シーラ(以下,シーラという。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6876:2012,Dentistry−Root canal sealing materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

なお,平成30年3月31日までJIS T 6522:2005は適用することができる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

JIS T 6604 歯科用焼石こう(膏)

注記 対応国際規格:ISO 6873,Dentistry−Gypsum products(MOD)

ISO 3665,Photography−Intra-oral dental radiographic film and film packets−Manufacturer specifications

3

用語及び定義

この規格に用いる主な用語の定義は,次による。

3.1

根管充塡シーラ(root canal sealing material)

歯髄を除去した後の空隙と根管充塡材料との隙間を,恒久的に封鎖するための歯内療法材料。

3.2

根管充塡材料(root canal filling material)

歯髄を除去した後の空隙に恒久的に充塡するための歯内療法材料。

2

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

練和時間(mixing time)

シーラを十分に練和するために必要な時間。操作時間の一部である。

3.4

操作時間(working time)

シーラの特性を損なわずに操作できる練和開始からの時間。

3.5

硬化時間(setting time)

6.6で規定した判断基準及び条件によって,シーラが硬化するまでの練和終了からの時間。

注記 シーラの練和時間は,幅広く長短があるので,この規格では,硬化時間を練和終了時から測定

する。

3.6

歯内療法材料(endodontic material)

歯内療法において髄室及び根管に使用する材料。

3.7

歯髄(pulp)

歯質形成,栄養供給,感覚神経及び防御の各機能をもつ,歯の髄室及び根管を占める間葉由来の軟組織

複合体。

4

品質

4.1

外観

シーラの各構成品は,6.3によって試験したとき,きょう(夾)雑物があってはならない。

4.2

生体適合性

生体適合性については,JIS T 0993-1及びJIS T 6001によって,生物学的安全性を評価する。

4.3

ちょう度

ちょう度は,6.4によって試験したとき,17 mm以上でなければならない。

4.4

操作時間

添付文書に操作時間が30分以下と製造販売業者が表示するシーラについては,6.5によって試験したと

き,ちょう度試験の直径は,製造販売業者が表示する操作時間の終了15秒前に,17 mm以上でなければ

ならない。

4.5

硬化時間

添付文書に硬化時間が30分以下と製造販売業者が表示するシーラについては,6.6によって試験したと

き,製造販売業者が表示する硬化時間の110 %以内でなければならない。また,硬化時間が30分を超え

72時間以内と製造販売業者が表示するシーラについては,製造販売業者が表示する範囲内でなければなら

ない。

4.6

被膜厚さ

被膜厚さは,6.7によって試験したとき,50 μm以下でなければならない。

4.7

溶解率及び崩壊性

6.8によって試験したとき,硬化したシーラの溶解率は,3.0 %を超えてはならない。また,崩壊性につ

いては,崩壊が認められてはならない。

3

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8

X線造影性

シーラは,6.9によって試験したとき,厚さ3 mm以上のアルミニウムに相当するX線造影性でなけれ

ばならない。

5

サンプリング

試料は,同一ロットから採取し,その量は,繰返し試験を含めて,規定した全ての試験を完了するのに

十分な量でなければならない。

6

試験方法

6.1

試験条件

試験は,製造販売業者の指定がない場合には,温度23±2 ℃,相対湿度(50±5)%の環境で行う。試

料は,試験開始の少なくとも24時間以上,この温度及び相対湿度の環境下に置く。

6.2

試料の調製

試料の調製は,製造販売業者が指定する方法によって行う。

6.3

外観

外観試験は,目視によって行う。

6.4

ちょう度

6.4.1

器具

6.4.1.1

ガラス板 40 mm×40 mm以上の大きさで,厚さが約5 mm,質量が約20 gのもの2枚。

6.4.1.2

おもり 質量が約100 gのもの。

6.4.1.3

目盛付シリンジ 0.050±0.005 mLの練和試料を押し出せるもの。

6.4.2

手順

手順は,次による。

a) 目盛付シリンジを用いて,調製したシーラ0.050±0.005 mLを,1枚のガラス板の中央に置く。

なお,代替法として,最初に密度を測定してからサンプルの質量を用いる方法があり,次の式を用

いる。

d

V

m

×

=

ここに,

m: 質量(g)

d: 密度(g/mL)

V: 体積(mL)

b) 練和開始から180±5秒後に,もう一方のガラス板の中央をシーラの上に載せ,その上に100 gのおも

りを載せ,合計120±2 gにする。

c) 練和開始から10分後に,おもりを取り除き,円板状に圧縮されたシーラの最大径及び最小径を測る。

最大径と最小径との差が1 mm以内の場合には,これらの平均値を求め,記録する。最大径と最小径

との差が1 mmを超える場合には,再試験を行う。

d) この試験を3回行い,平均値を整数1位で丸め,これをちょう度とする。

6.5

操作時間

操作時間が30分以下と製造販売業者が表示するシーラについて,操作時間を測定する手順は,6.4によ

4

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。ただし,製造販売業者が表示する操作時間の終了15秒前から荷重を加える。

6.6

硬化時間

6.6.1

器具

6.6.1.1

恒温恒湿器 温度37±1 ℃,相対湿度(95±5)%を維持できるもの。

6.6.1.2

ビカー針 質量100.0±0.5 g,末端径2.0±0.1 mmの針部を備え,針の先端から5.0 mm以上が,

円柱形であり,針の末端は,平面で,ロッド軸に対して直角であるもの。

6.6.1.3

型

型は,次による。

a) 硬化に水分を要しないシーラについては,内径10 mm,高さ2 mmのステンレス鋼製リング。

b) 硬化に水分を要するシーラについては,直径10 mm,深さ1 mmの凹部をもつJIS T 6604に規定する

歯科用焼石こう製の型。

注記 この型は,プラスチックカップ(容量が1〜2 mL)の底の中心にプラスチックディスク(直

径10 mm,高さ1 mm)を置いて,練和した石こうを,そのカップに満たすことによって作

製できる。石こうが硬化した後,カップ及びディスクを取り除く。

6.6.1.4

金属ブロック 最小寸法8 mm×20 mm×10 mmで,37±1 ℃の恒温恒湿器中に少なくとも1時

間置いたもの。

6.6.1.5

ガラス板 厚さ約1 mmの平たんなもの。

注記 顕微鏡用スライドグラスが適する。

6.6.2

試料の作製

試料の作製は,次による。

a) 硬化に水分を要しないシーラの場合には,ガラス板の上に型を載せ,型の上面までシーラを満たす。

練和終了から120±10秒後に,この一組を恒温恒湿器中の金属ブロックに載せる。

b) 硬化に水分を要するシーラの場合には,歯科用焼石こう製の型を温度37±1 ℃,相対湿度(95±5)%

の環境に24時間置いた後,予備調製した石こう型の凹部に練和したシーラを満たし,この一組を恒温

恒湿器に入れる。

6.6.3

手順

手順は,次による。

a) 製造販売業者が表示する硬化時間を目安に,ビカー針をシーラの水平面へ垂直に,注意深く下ろす。

b) ビカー針の先端を清浄にし,ビカー針の痕跡が残らなくなるまでこの操作を繰り返す。

c) 練和終了から痕跡が残らなくなるまでの時間を記録する。

d) この試験を3回行い,平均値を求め,これを硬化時間とし,記録する。

6.7

被膜厚さ

6.7.1

器具

6.7.1.1

ガラス板 方形又は円形の平たんなガラス板で,接触表面積が200±25 mm2のもの2枚。厚さは,

5 mm以上で均一なもの。

6.7.1.2

荷重装置 150±3 Nの荷重を加えることができるもの。

6.7.1.3

マイクロメータ 1 μm単位で測定できるもの,又は同等の計測器具。

6.7.2

手順

手順は,次による。

a) 重ねた2枚のガラス板の厚さを1 μm単位まで計測する。

5

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 1枚目のガラス板の中央に少量のシーラを置き,2枚目のガラス板の中心を合わせてシーラの上に重ね

る。

c) 練和開始から180±10秒後に,荷重装置を用いて150 Nの荷重を垂直に注意深く加える。シーラが2

枚のガラス板の間を完全に満たしていることを確認する。

d) 練和開始から10分後に,マイクロメータを用いて,ガラス板2枚とシーラ被膜との合計厚さを計測す

る。

e) シーラ被膜の有無による厚さの差を求め,被膜厚さを求める。この試験を3回行い,平均値を求め,

これを被膜厚さとし,記録する。

6.8

溶解率及び崩壊性

6.8.1

器具

6.8.1.1

スプリットリング型 内径20±1 mm,高さ1.5±0.1 mmのもの2個。ステンレス鋼製又は試料と

適合性のある他の材料(レジン系シーラに対しては,ポリテトラフルオロエチレンなど)のもの。

6.8.1.2

ガラス板 スプリットリング型の最大寸法よりも大きいもの4枚。

6.8.1.3

プラスチックシート 水を通さないもの,例えば,厚さ50±30 μmのポリエチレンシート。

6.8.1.4

皿A及び皿B 直径約90 mm,最小容量90 mLのシャーレ又は他の適する皿で,ガラス製若しく

は磁製のもの。皿Bの質量を0.001 g単位でひょう量しておく。

6.8.1.5

恒温恒湿器 温度37±1 ℃,相対湿度(95±5)%を維持できるもの。

6.8.1.6

蒸留水又は精製水

6.8.1.7

デシケータ 五酸化りん又は適切な乾燥剤を入れたもの。

6.8.1.8

乾燥器 110±2 ℃の温度を維持できるもの。

6.8.2

試験片の作製

次の方法のいずれかによって,3個の試験片を作製する。

a) 硬化に水分を要しないシーラの場合

1) スプリットリング型をガラス板の上に置いて,練和したシーラを少し過剰に充塡する。

注記 ガラス板にシーラが接着する可能性がある場合は,ガラス板にプラスチックシートを載せ

てもよい。

2) プラスチックシートを被せた,もう1枚のガラス板をシーラの上に押し付ける。

3) 平らで均一な表面になるように,ガラス板を注意深く取り除く。

4) シーラの入ったスプリットリング型を,例えば,製造販売業者が添付文書に表示する硬化時間より

50 %長い時間,恒温恒湿器内に入れておく。

5) スプリットリング型から試験片を取り出して,試験片の質量を,0.001 gの単位で測定する。

注記 試験片が完全に硬化していることを確認する必要がある。硬化していない場合には,型か

ら取り出すのが難しいか,又は取り出せない可能性がある。レジン系シーラには,37 ℃で

完全に硬化するまで,数日を要するものがある。

b) 硬化に水分を要するシーラの場合

1) ガラス板の上にスプリットリング型を置く。製造販売業者の指定によって,0.02 mL又は0.02 gの

蒸留水又は精製水とともにシーラ2 gを練和して,スプリットリング型へ少し過剰に充塡する。

注記 ガラス板にシーラが接着する可能性がある場合は,ガラス板にプラスチックシートを載せ

てもよい。

2) プラスチックシートを被せた,もう1枚のガラス板をシーラの上に押し付け,そのスプリットリン

6

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グ型を恒温恒湿器内に24時間入れておく。

3) スプリットリング型から試験片を慎重に取り出して,試験片の周りからばり及び凹凸を除いて仕上

げる。

4) 試験片の質量を0.001 gの単位で測定する。

6.8.3

手順

手順は,次による。

a) 試験片2個を皿Aに入れ,表面が触れ合わないように,皿の中に静置する。

b) 蒸留水又は精製水50±1 mLを加えて,皿に蓋をし,皿を恒温恒湿器内に24時間入れておく。

c) 崩壊の有無を,目視で確認する。

d) ひだ折りろ紙を漏斗の中に入れ,その漏斗を皿Bの底から20 mm上に置く。試験片とともに蒸留水又

は精製水を,ひだ折りろ紙の中へ注ぐ。

e) 前に用いた皿Aを5 mLの蒸留水又は精製水で3回洗って,その洗浄水を,ひだ折りろ紙の中へ注ぐ。

f)

集めた水の入った皿Bを110±2 ℃の乾燥器内に入れ,恒量になるまで水を蒸発させる。ひょう量す

る前に,毎回,デシケータ中で皿Bを室温まで冷却する。

6.8.4

試験結果の表し方

皿Bの元の質量との差を0.001 g単位まで求め,2個の試験片の合計質量に対する百分率を0.1 %単位で

求める。この試験を2回行い,平均値を求め,これを溶解率とし,記録する。

6.9

X線造影性

6.9.1

器具及び機器

6.9.1.1

リング型 内径10 mm,高さ1.00±0.01 mmのステンレス製のもの。X線透過性(例えば,プラ

スチック,紙など)のカバーを併せて用いる。

6.9.1.2

単相歯科用X線装置 管電圧65±5 kVで使用できる適切な附属装置を備えたもの。

6.9.1.3

歯科用X線フィルム ISO 3665に規定する感度D又は感度Eのもの,並びに歯科用X線フィル

ム現像液及び定着液を含む。

6.9.1.4

アルミニウムステップウェッジ 質量分率98 %以上のアルミニウム製であって,銅の質量分率は

0.1 %未満,鉄の質量分率は1.0 %未満のもの。長さ50 mm×幅20 mmで,厚さが0.5 mm間隔の階段状で

0.5〜9.0 mmのもの。各厚さは,10 μm単位で計測する。

6.9.1.5

光学濃度計 光学濃度0.5〜2.5の範囲を測定できるもの。

6.9.2

手順

手順は,次による。

a) X線透過性のカバーの上に置いたリング型にシーラを少し過剰に充塡し,型の上面にX線透過性のカ

バーを載せ,平板を押し付けて,厚さ1 mmの試験片を作製する。

b) 試験片をカバー及びリング型とともにX線フィルムの中央に置き,アルミニウムステップウェッジ(以

下,ステップウェッジという。)を隣り合わせる。ステップウェッジの下に,同じX線透過性のカバ

ー2枚を重ねて置く。

c) ターゲット−X線フィルム間距離を300〜400 mmにし,管電圧65±5 kVのX線を試験片,ステップ

ウェッジ及びX線フィルムに照射する。照射時間は,ステップウェッジの厚さ1 mm直下のX線フィ

ルムが,照射・現像後の光学濃度0.5〜2.5になるように設定する。

d) X線フィルムの現像・定着・乾燥後に,光学濃度計を用いて,試験片直下とステップウェッジ直下と

のX線フィルムの光学濃度を比較する。試験片のX線造影性は,相当するアルミニウム厚さのミリメ

7

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ートルで表す。

注記 X線造影性が増大するにつれて,X線フィルム像の光学濃度は,減少する。

6.9.3

評価

シーラのX線造影性が,3 mmのアルミニウム厚さより大きいときは,合格とする。

7

包装

シーラは,内容物と反応及び汚染が起こらない材質の密封容器で,包装しなければならない。

8

表示及び添付文書

8.1

表示

シーラの包装には,次の事項を表示しなければならない。

a) 製品名

b) 内容量

c) 保管条件及び使用期限

d) 製造番号又は製造記号

e) 製造販売業者名及び所在地

f)

他の法定表示事項

8.2

添付文書

シーラには,次の事項を記載した添付文書を添付しなければならない。

a) 製品名

b) 使用方法,用途及び根管充塡用ポイントの要否

c) 練和方法及び混和比

d) 操作時間及び硬化時間(必要な場合)

e) 薬理活性成分を含有し,その薬効を標ぼう(榜)した場合,その薬理活性成分

f)

保管条件

g) 歯の着色の可能性及び予防措置

h) 毒性,危険性,可燃性若しくは組織刺激性に関する注意事項又は警告

i)

滅菌の表示(必要な場合)

j)

他の法定記載事項

8

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

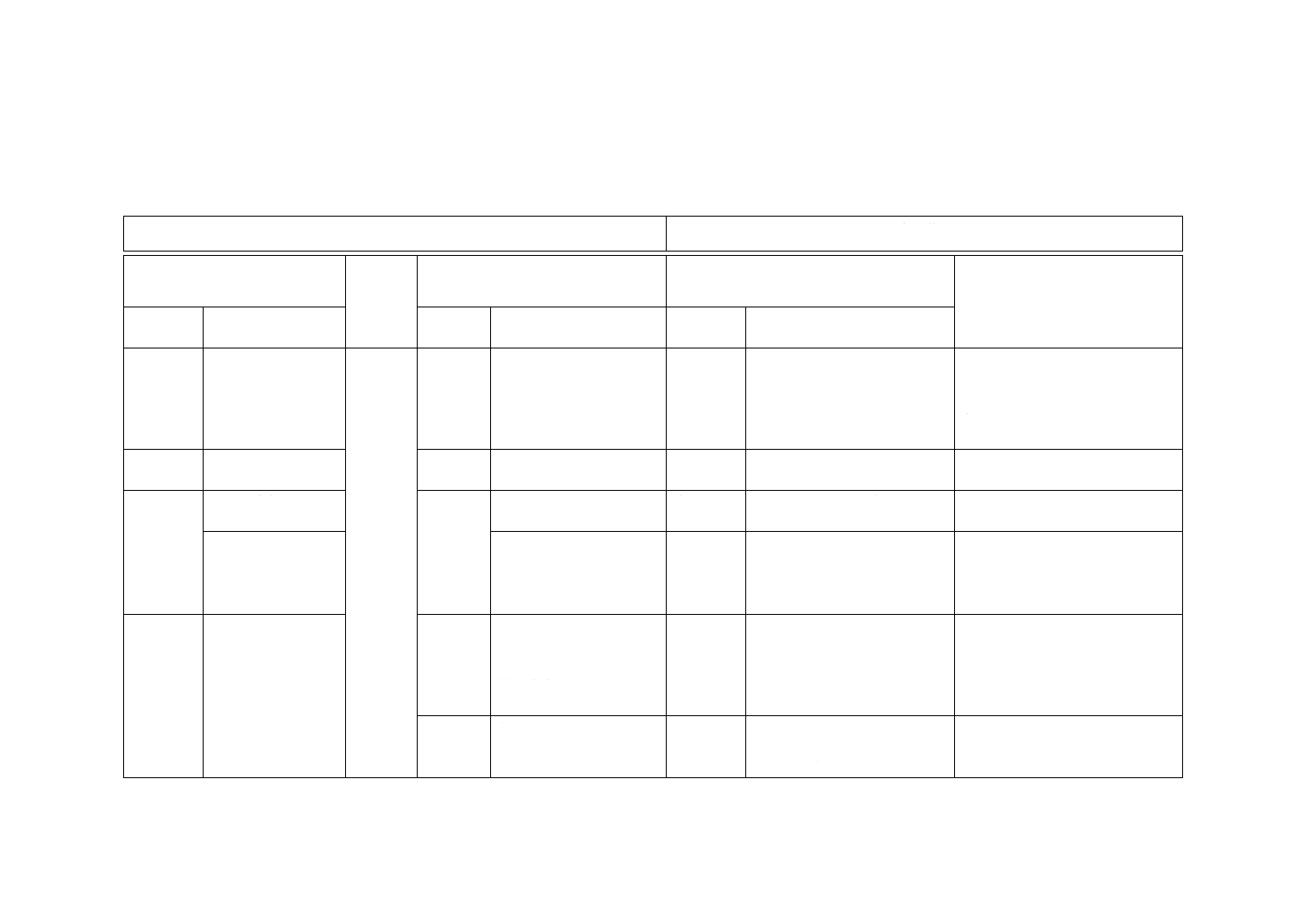

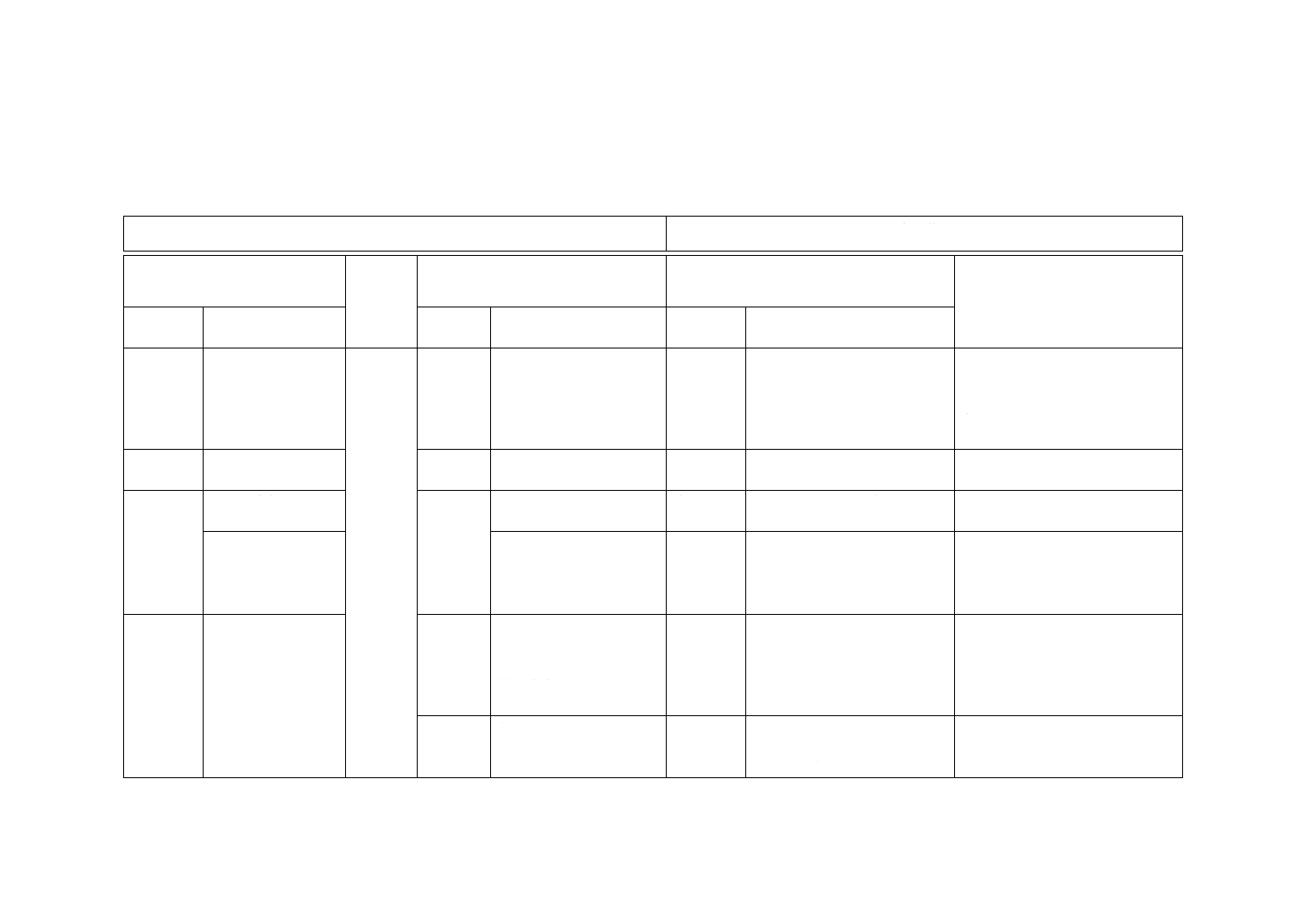

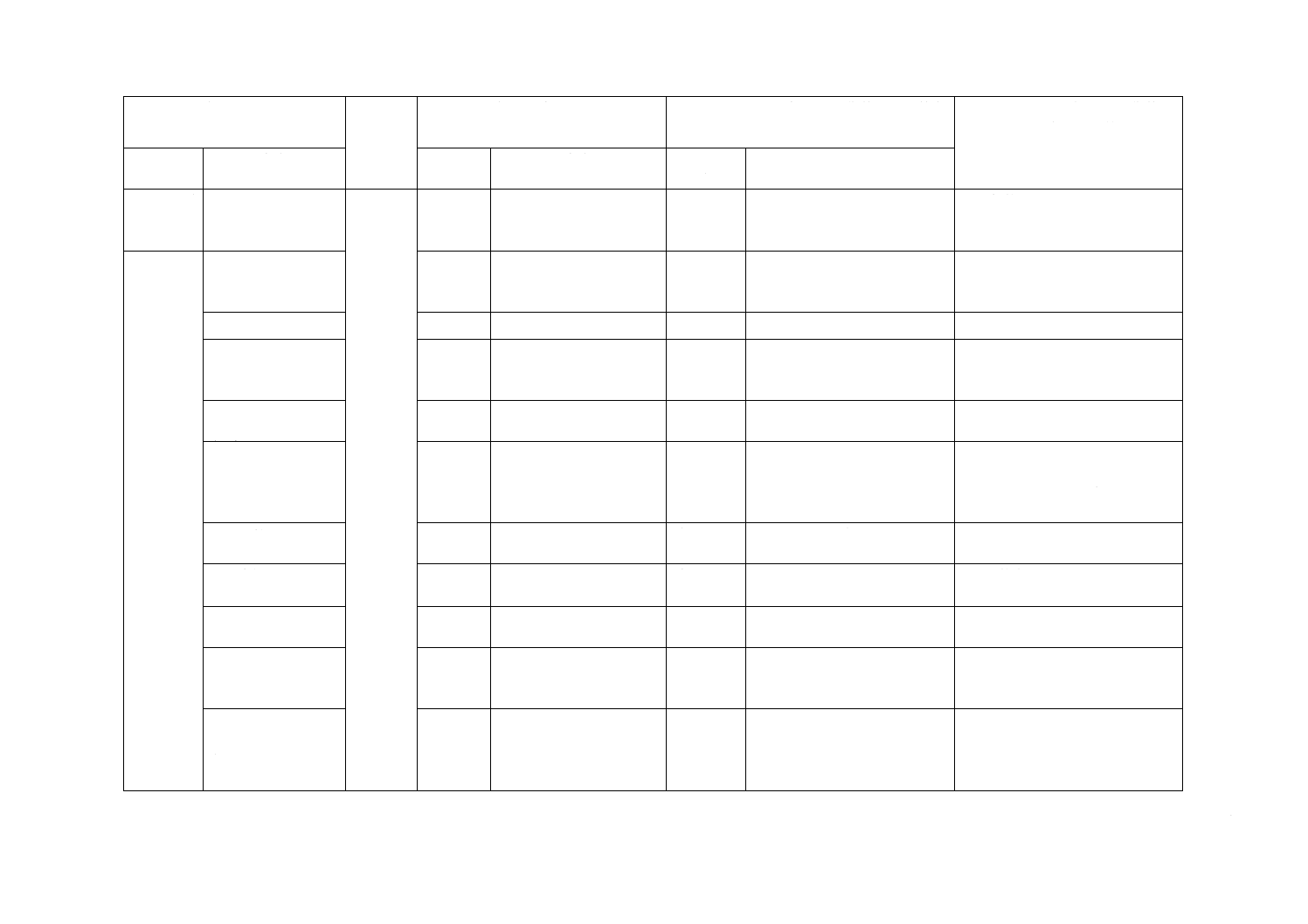

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 6522:2015 歯科用根管充塡シーラ

ISO 6876:2012,Dentistry−Root canal sealing materials

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

(以下,シーラとい

う。)について規定

1

−

追加

“以下,シーラという。”を追

加した。

ISO規格では,根管充塡シーラと

シーラが同義語として用いられ

ているが,注記などにその記述が

ない。

ISO規格改正時に提案する。

2 引用規

格

3 用語及

び定義

用語の定義は,次に

よる。

3

3 用語の定義は,ISO

1942と次による。

変更

“ISO 1942”を削除した。

JISではISO 1942を引用しないた

め。

3.6 歯内療法材料

3.7 歯髄

−

追加

定義を追加した。

ISO 1942に規定された歯科用語

であるが,JISでは同規格を引用

しないため,必要な用語を抜粋記

載した。

4 品質

4.2 生体適合性

4

4.2 微生物学的危険性

微生物成育の測定に関す

る特定の定性的及び定量

的要求事項は,この国際

規格に含まれていない。

削除

“微生物学的危険性”を削除し

た。

具体的な要求事項を含んでいな

いため削除した。

1 適用範囲に

ISO

10993-1及びISO 7405を

参照するよう記載

追加

JIS T 0993-1及びJIS T 6001に

よって生体適合性を評価する

ことを規定した。

他のJISに整合させた。

3

T

6

5

2

2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

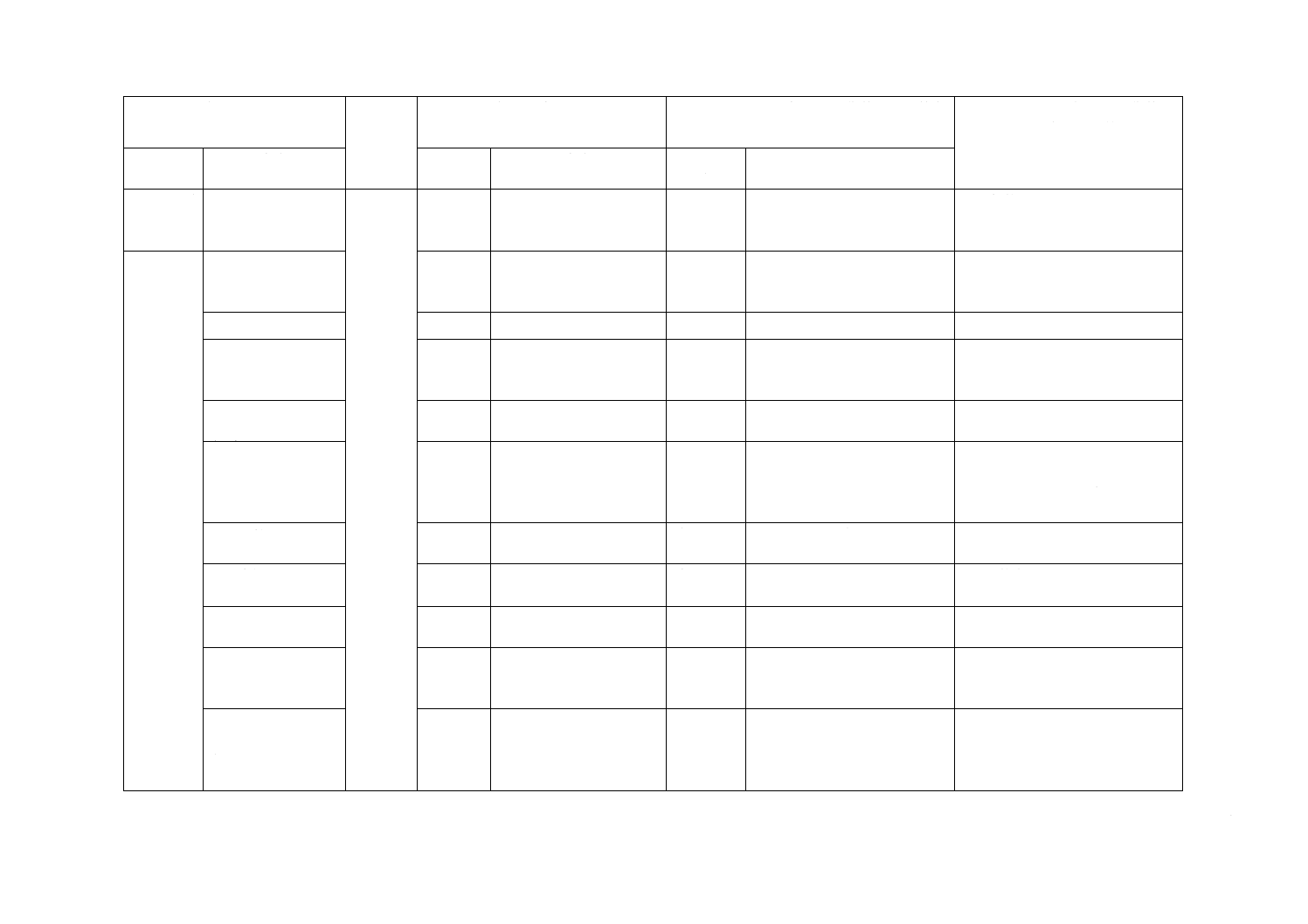

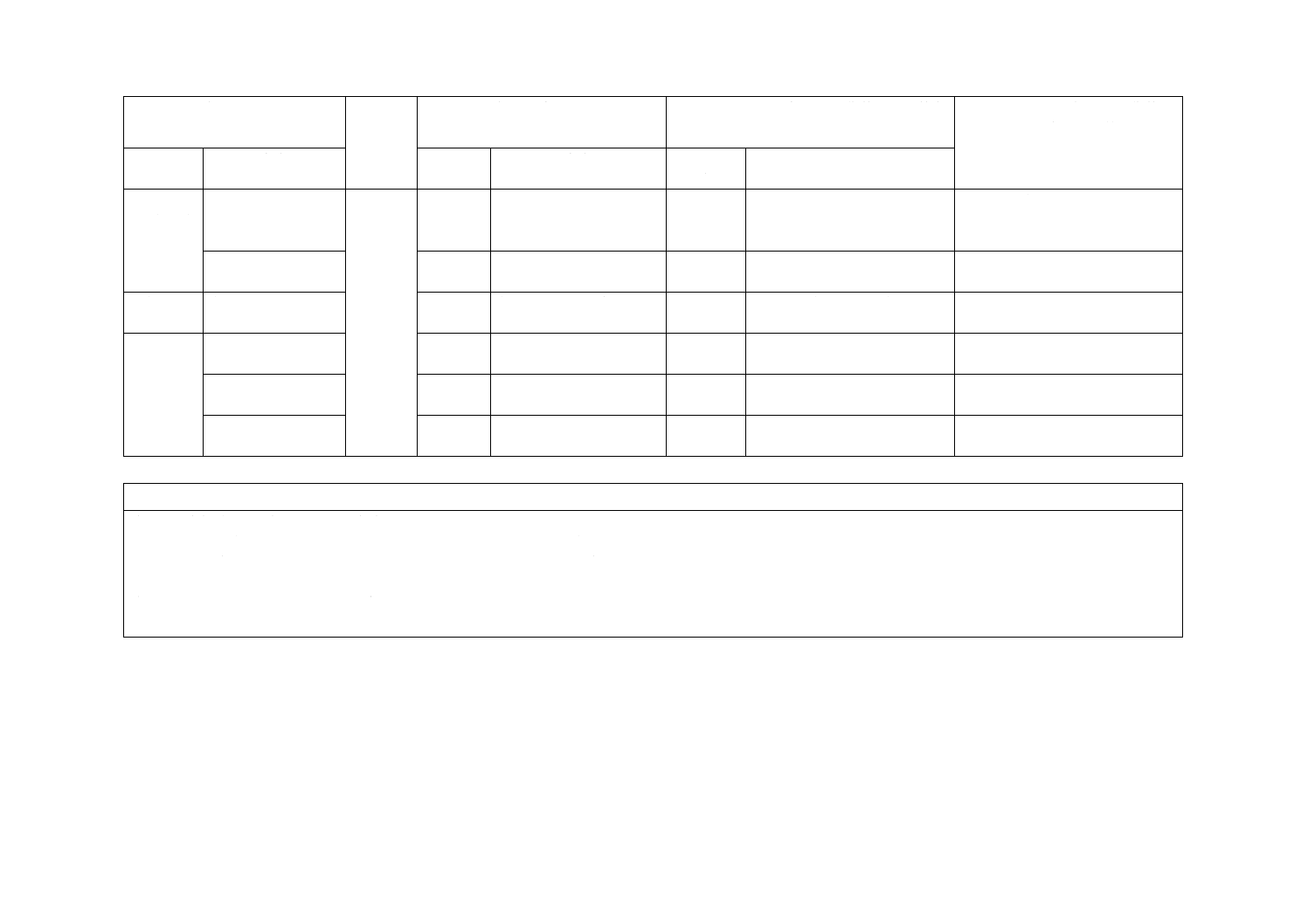

5 サンプ

リング

サンプリング

4.4

サンプリング

変更

ISO規格の4.4を別箇条に変更

した。

ISO規格の4.4は4 要求事項に該

当しないため。

ISO規格改正時に提案する。

6 試験方

法

6.1 試験条件

4.5

試験条件

変更

ISO規格の4.5を6.1に変更し

た。

ISO規格の4.5は4 要求事項に該

当しないため。

ISO規格改正時に提案する。

6.3 外観

5.1

異物

変更

“外観”に変更した。

品質項目名にした。

6.4.1.3 目盛付シリ

ンジ

0.050±0.005 mL

5.2.1.3

−

追加

小数3桁目に“0”を追加した。

6.4.2 a)も同様。

有効数字を合わせた。

6.4.2 a) (g),(g/mL),

(mL)

5.2.2

−

追加

単位を追加した。

数式には必要事項である。

ISO規格改正時に提案する。

6.6.1.1,6.8.1.5恒温

恒湿器

(95±5) %を維持

できるもの

5.4.1.1

5.6.1.5

95 %以上を維持できるも

の

変更

(95±5)%に変更した。

恒温恒湿器の湿度許容幅を他の

ISO規格及びJISに整合させた。

ISO規格改正時に提案する。

6.6.1.3 b) 注記“の中

心”

5.4.1.3 b)

−

追加

“の中心”を追加した。

手順を明確にした。

6.8 溶解率及び崩壊

性

5.6

溶解率

追加

“及び崩壊性”を追加した。

4.7に整合させた。

6.8.1.6 蒸留水又は

精製水

5.6.1.6

水,ISO 3696のグレード

3に適合するもの。

変更

“蒸留水又は精製水”に変更し

た。

我が国にはISO 3696に該当する

規格がないため。

6.8.2 a) 1)

6.8.2 b) 1)

5.6.2

−

追加

注記を追加した。

“ガラス板にプラスチックシ

ートを載せてもよい。”

試料片とガラス板の接着防止の

ため。

ISO規格改正時に提案する。

6.8.2試験片の作製

a) 5) の注記

数日を要するもの

がある。

5.6.2

注

記

数日を要する。

変更

表現を変更した。

流通する製品の硬化時間を考慮

し,より適切な記載にした。

ISO規格改正時に提案する。

3

T

6

5

2

2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

T 6522:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

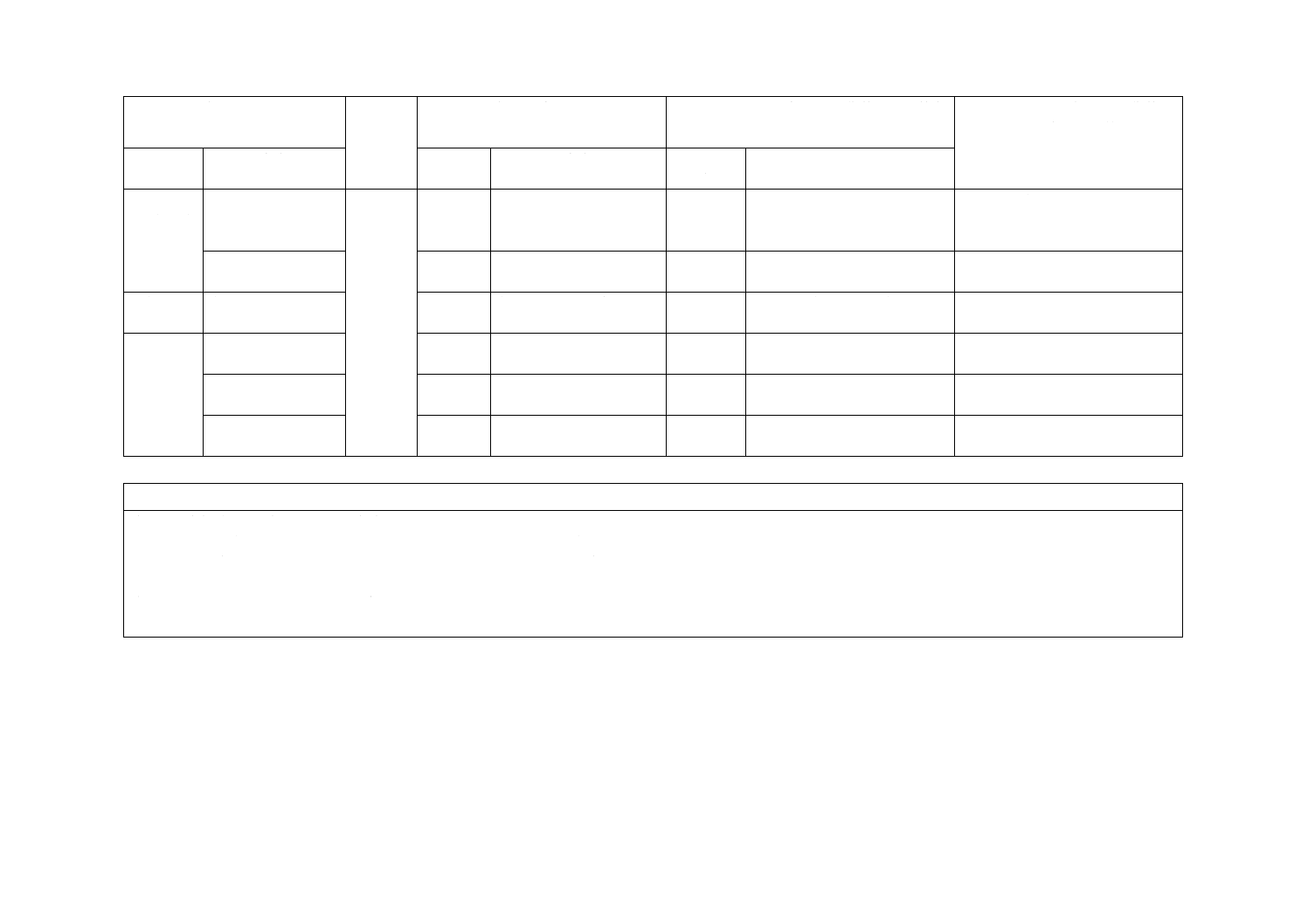

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験方

法(続き)

6.8.3 c) 崩壊の有無

を,目視で確認す

る。

5.6.3

−

追加

崩壊性試験を手順に記載した。 手順を明確にした。

6.9.2 c) −

5.7.2

base and fog

削除

“base and fog”を削除した。

考慮する必要がない事項である。

ISO規格改正時に提案する。

7 包装

包装

6

包装,表示及び製造業者

が提供する情報

変更

JISでは,包装を別箇条とした。 他のJISに整合させた。

8 表示及

び添付文

書

−

6.1

一般

削除

ISO規格の“一般”を削除した。 他のJISに整合させた。

8.1 f) 他の法定表示

事項

6.3

−

追加

“他の法定表示事項”を追加し

た。

薬事法による。

8.2 j) 他の法定記載

事項

6.4

−

追加

“他の法定記載事項”を追加し

た。

薬事法による。

JISと国際規格との対応の程度の全体評価:ISO 6876:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

T

6

5

2

2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。