T 6517:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 2

5.1 一般的性質 ··················································································································· 2

5.2 生体適合性 ··················································································································· 2

5.3 環境光安定性 ················································································································ 2

5.4 外観及び色調 ················································································································ 2

5.5 表面仕上げ ··················································································································· 2

5.6 硬さ ···························································································································· 2

5.7 曲げ強さ ······················································································································ 3

5.8 接着強さ ······················································································································ 3

5.9 吸水量 ························································································································· 3

5.10 溶解量 ························································································································ 3

5.11 色調安定性 ·················································································································· 3

6 材料······························································································································· 4

7 試験方法 ························································································································· 4

7.1 試料の採取 ··················································································································· 4

7.2 試験条件 ······················································································································ 4

7.3 環境光安定性(第3種硬質レジンに適用) ·········································································· 4

7.4 外観,色調及び表面仕上げ······························································································· 6

7.5 硬さ ···························································································································· 6

7.6 曲げ強さ試験 ················································································································ 7

7.7 接着強さ ····················································································································· 10

7.8 吸水量及び溶解量 ········································································································· 12

7.9 色調安定性 ·················································································································· 14

8 包装······························································································································ 15

9 表示及び添付文書 ············································································································ 15

9.1 表示 ··························································································································· 15

9.2 添付文書 ····················································································································· 15

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 17

T 6517:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格である。これ

によって,JIS T 6517:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

T 6517:2011

歯冠用硬質レジン

Dental synthetic resins for crown and bridge

序文

この規格は,2004年に第2版として発行されたISO 10477を基に作成した日本工業規格であるが,品質

項目の追加など技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯冠用硬質レジン(以下,硬質レジンという。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10477:2004,Dentistry−Polymer-based crown and bridge materials (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21-1に基づき,修正していること

を示す。

なお,平成26年7月28日までJIS T 6517:2005は適用することができる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS R 6010 研磨布紙用研磨材の粒度

注記 対応国際規格:ISO 6344-1,Coated abrasives−Grain size analysis−Part 1: Grain size distribution

test (MOD)

JIS T 0993-1 医療機器の生物学的評価−第1部:評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の前臨床評価−歯科材料の試験方法

JIS T 6003 歯科材料の色調安定性試験方法

注記 対応国際規格:ISO 7491:2000,Dental materials−Determination of colour stability(MOD)

JIS T 6106 歯科鋳造用金銀パラジウム合金

JIS T 6116 歯科鋳造用金合金

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1: Test method (MOD)

3

用語及び定義

2

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格で用いる主な用語及び定義は,次による。

3.1

デンティンレジン(dentine resin)

僅かに透明性があり,歯冠用としてデンティン自然色に類似した色調に着色された硬質レジン。

3.2

エナメルレジン(enamel resin)

透明性があり,僅かに着色され,歯冠用としてデンティンレジンの上に積層され,エナメル自然色に類

似した色調の硬質レジン。

3.3

サービカルレジン(cervical resin)

僅かに透明性があり,濃く着色され,歯冠用として歯けい(頸)部自然色に類似した色調の硬質レジン。

3.4

オペークレジン(opaque resin)

不透明に着色され,歯冠用として基底色を遮蔽するのに適した色調の硬質レジン。

4

種類

硬質レジンは,重合開始方式によって次の4種類とする。

a) 第1種 加熱重合型

b) 第2種 化学重合型

c) 第3種 光重合型

d) 第4種 デュアルキュア型1)

注1) 加熱重合又は化学重合と光重合との両方をもつ型

5

品質

5.1

一般的性質

硬質レジンは,製造販売業者が指定する方法で用いたとき,歯冠に適した状態に形成できなければなら

ない。

5.2

生体適合性

生体適合性については,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

5.3

環境光安定性

第3種(光重合型)硬質レジンは,7.3によって試験したとき,光照射しない場合と比べて,明らかな差

があってはならない。

5.4

外観及び色調

硬化した硬質レジンの研磨した面は,7.4によって試験したとき,均一できょう(來)雑物を含まず,色

むらがなく,かつ,製造販売業者が指定した色調に合致しなければならない。ただし,この要求事項は,

オペークレジンには適用しない(表1参照)。

5.5

表面仕上げ

硬質レジンの表面は,7.4によって試験したとき,光沢があり滑らかでなければならない。ただし,この

要求事項は,オペークレジンには適用しない(表1参照)。

5.6

硬さ

3

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

硬質レジンの硬さは,7.5によって試験したとき,18 HV0.2以上でなければならない。また,第3種(光

重合型)硬質レジンの下面(非照射面)の硬さは,上面(照射面)の硬さの70 %以上でなければならな

い。ただし,この要求事項は,オペークレジンには適用しない(表1及び表2参照)。

5.7

曲げ強さ

硬質レジンの曲げ強さは,7.6によって試験したとき,こう(咬)合面に適用しない場合には50 MPa以

上,こう合面に適用する場合には80 MPa以上でなければならない。ただし,この要求事項は,オペーク

レジンには適用しない(表1及び表2参照)。

5.8

接着強さ

下部構造に用いられる素材に,機械的維持(リテンションビーズ,ピンなど)なしで接着することを表

示する硬質レジンの接着強さは,7.7によって試験したとき,5 MPa以上でなければならない(表1及び表

2参照)。また,5 MPaよりも高い接着強さを表示する場合には,接着強さは,5 MPa以上であって,かつ,

表示する値の80 %以上でなければならない。

5.9

吸水量

吸水量は,7.8によって試験したとき,40 μg/mm3以下でなければならない。ただし,この要求事項は,

オペークレジンには適用しない(表1及び表2参照)。

5.10 溶解量

溶解量は,7.8によって試験したとき,7.5 μg/mm3以下でなければならない。ただし,この要求事項は,

オペークレジンには適用しない(表1及び表2参照)。

5.11 色調安定性

色調安定性は,7.9によって試験したとき,容易に認められるような変色があってはならない。ただし,

この要求事項は,オペークレジンには適用しない(表1参照)。

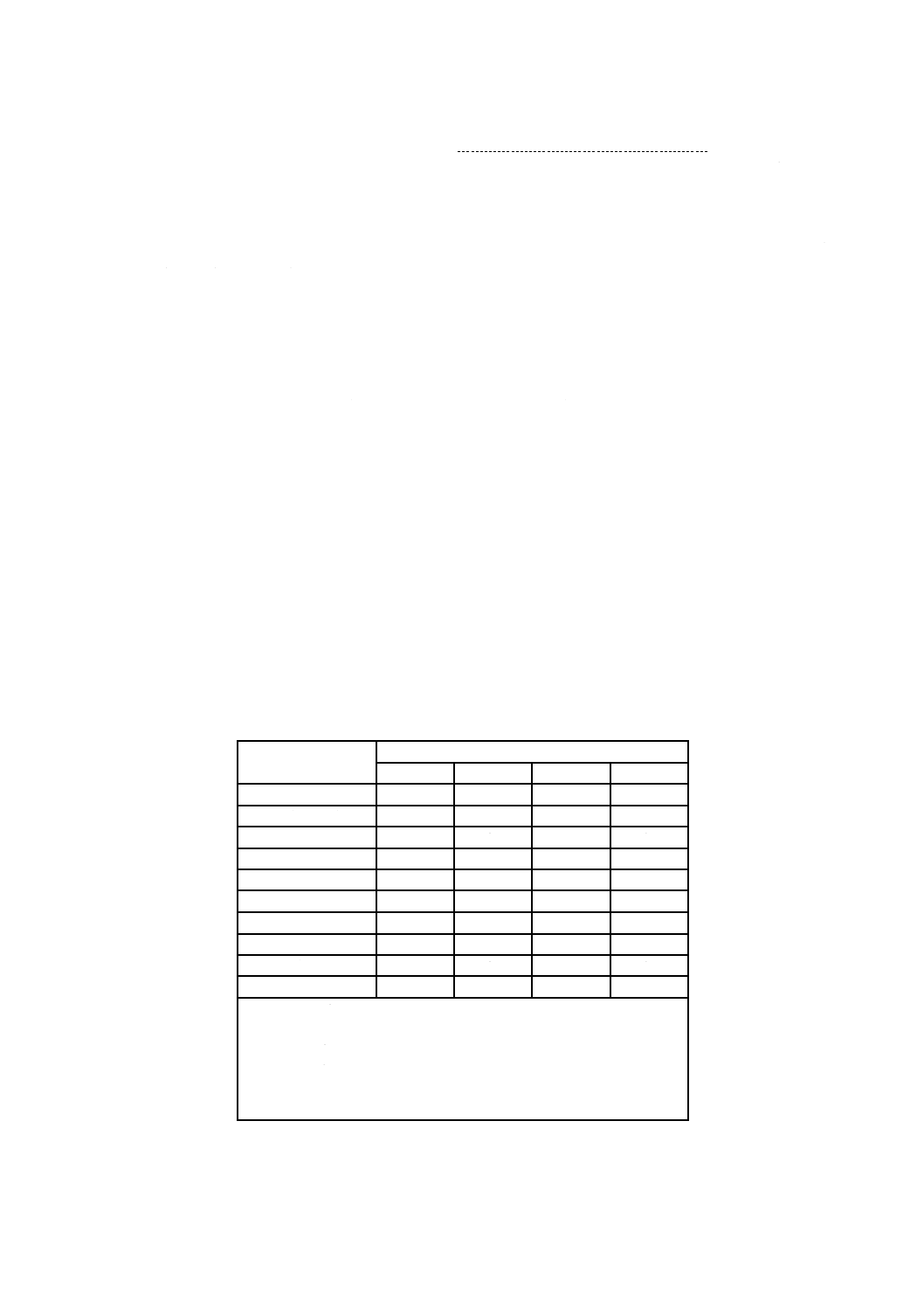

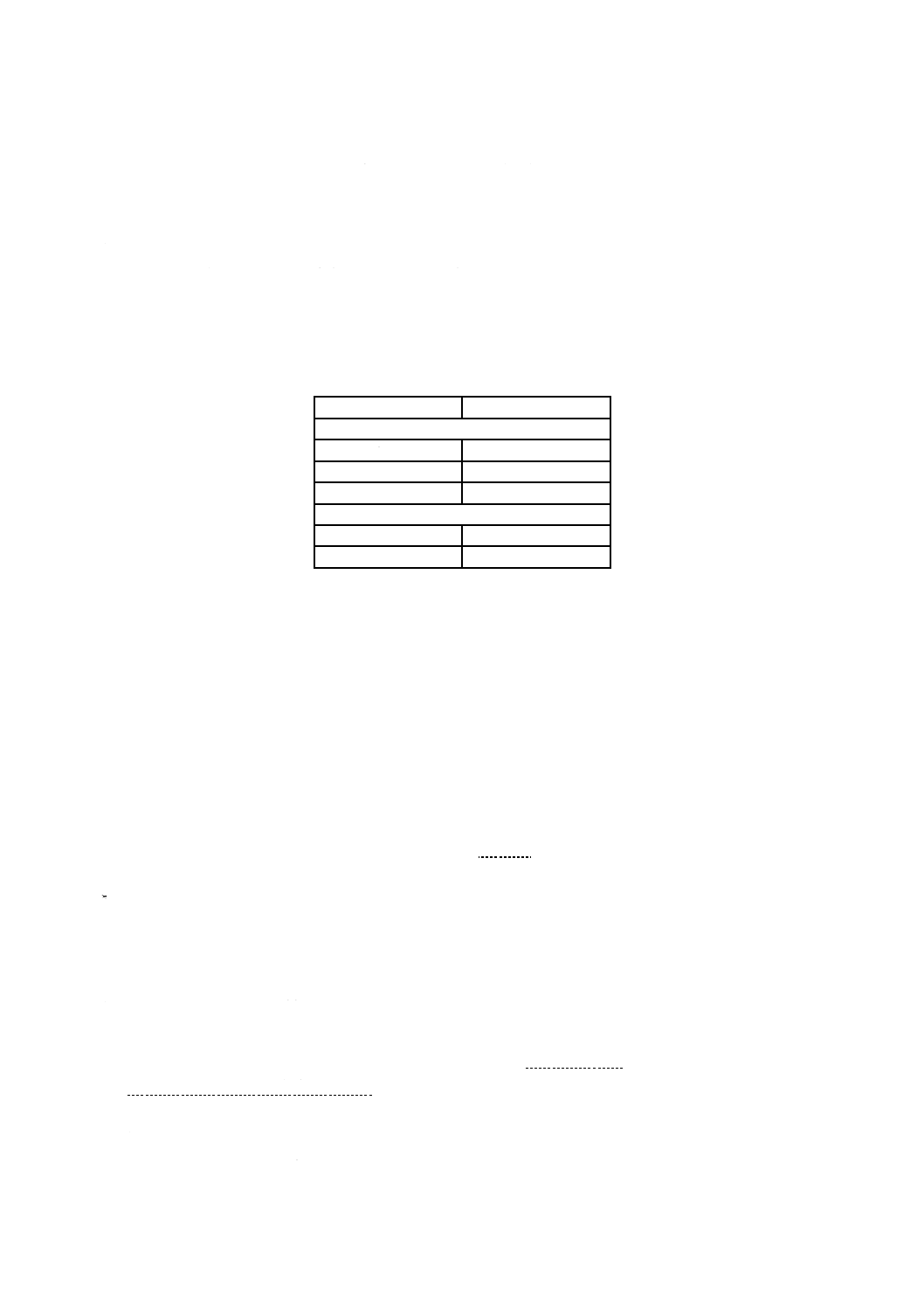

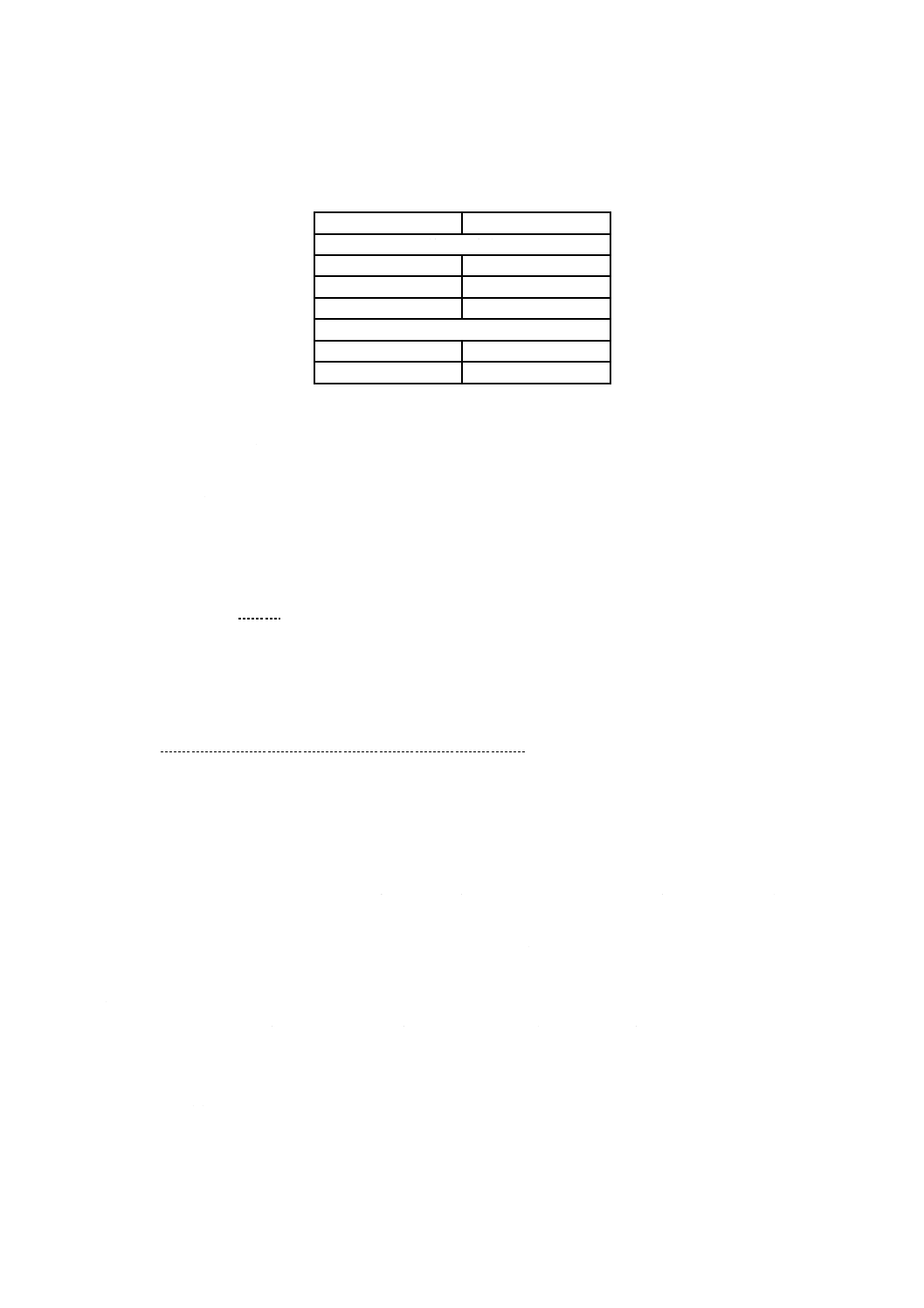

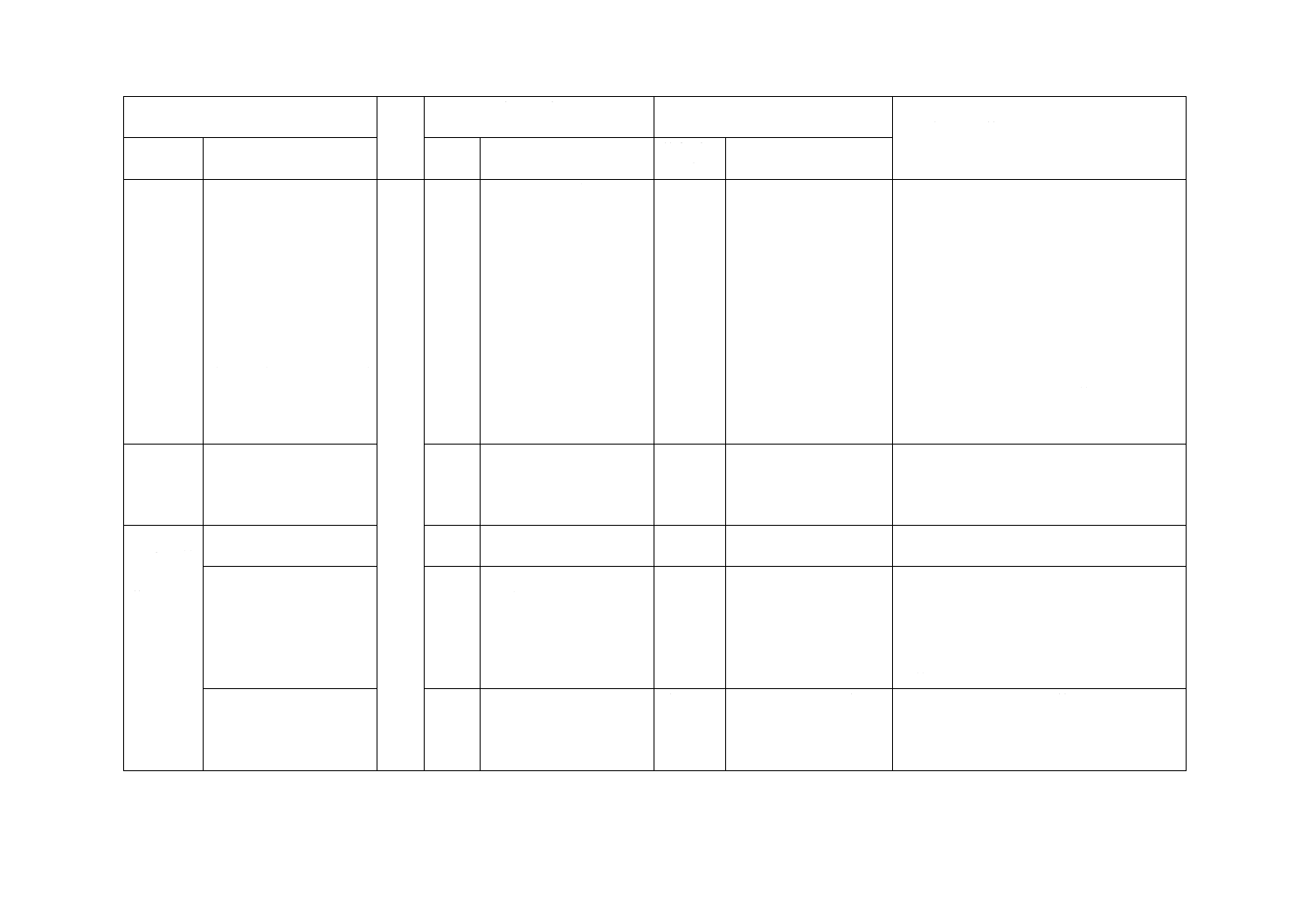

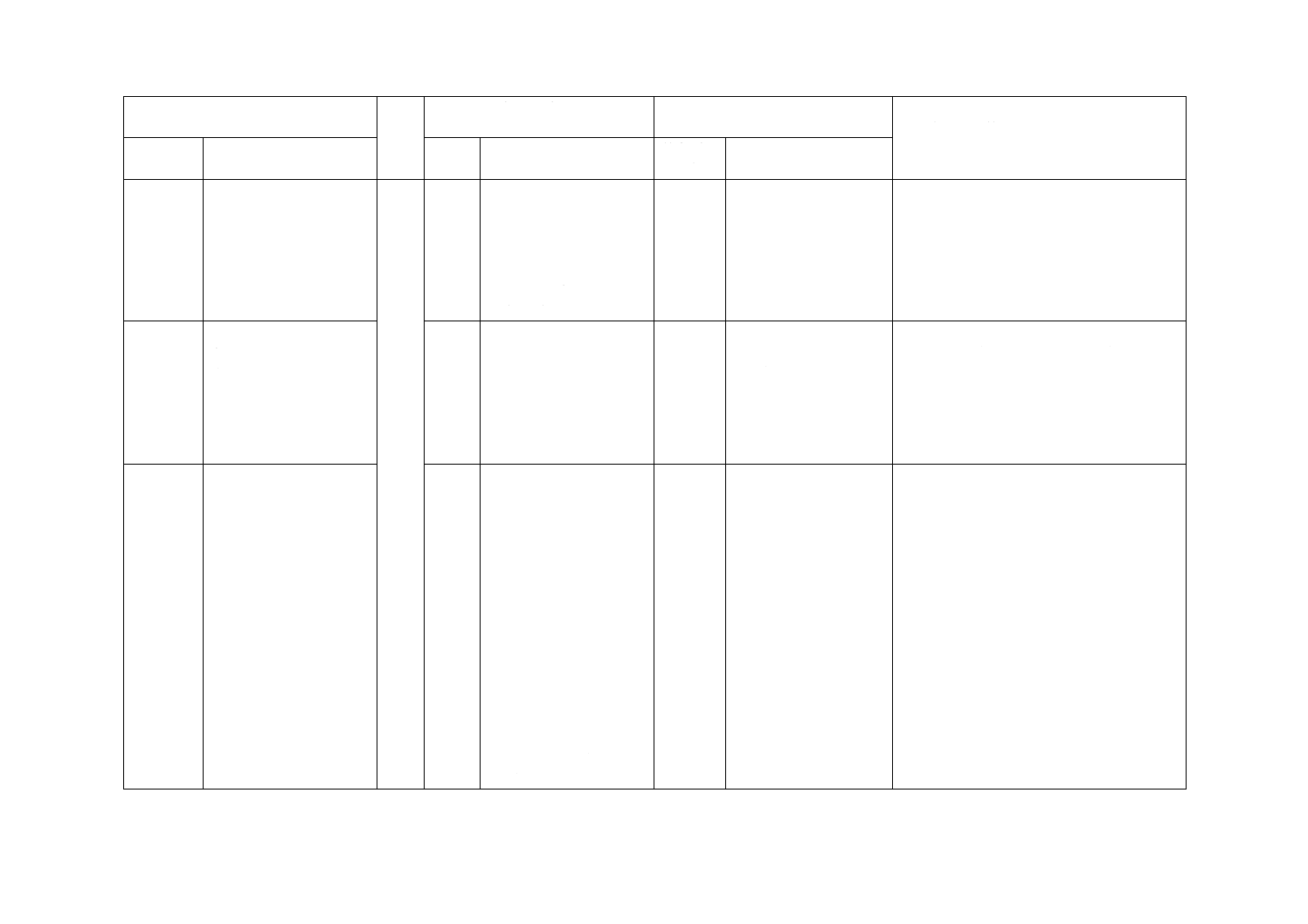

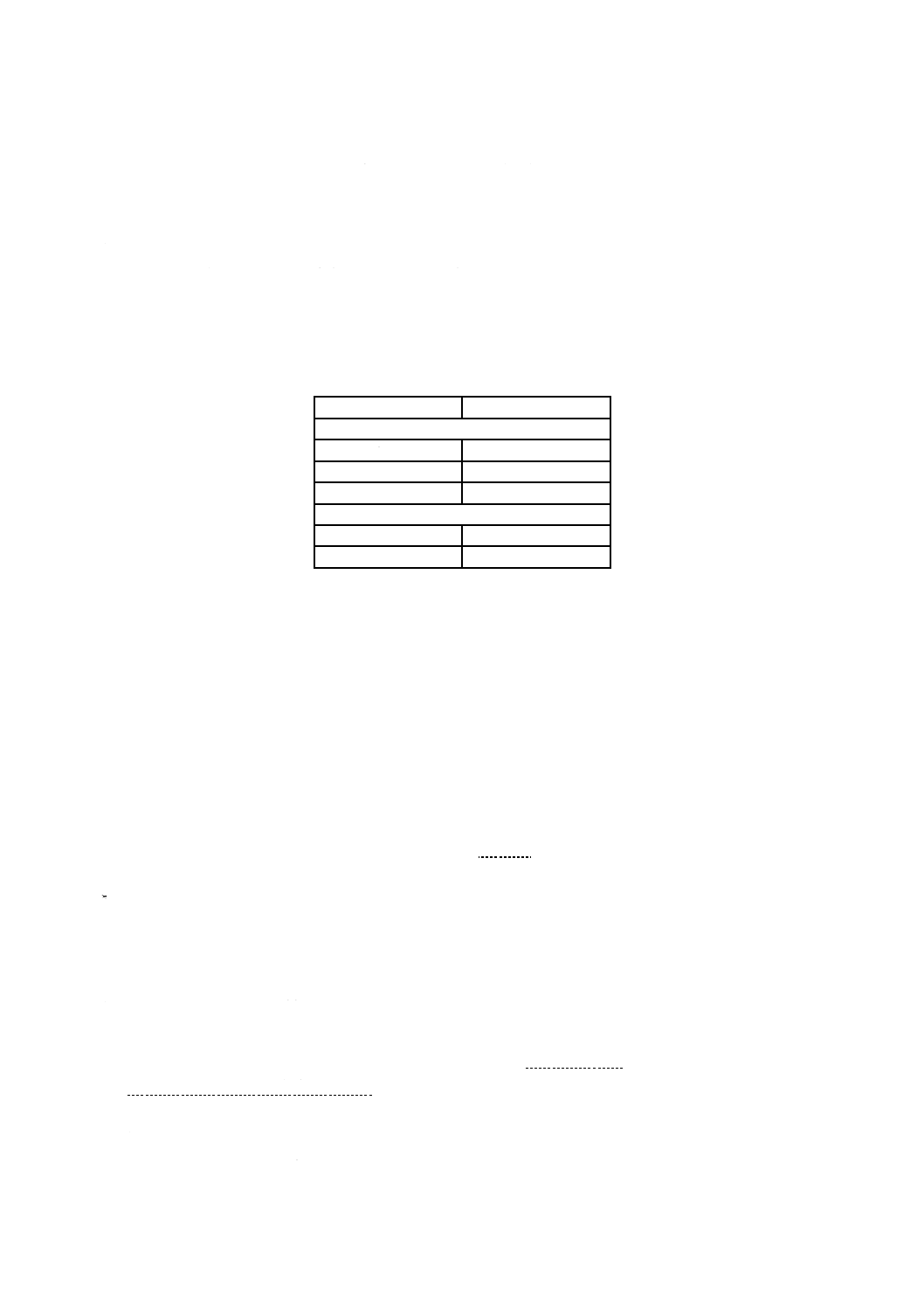

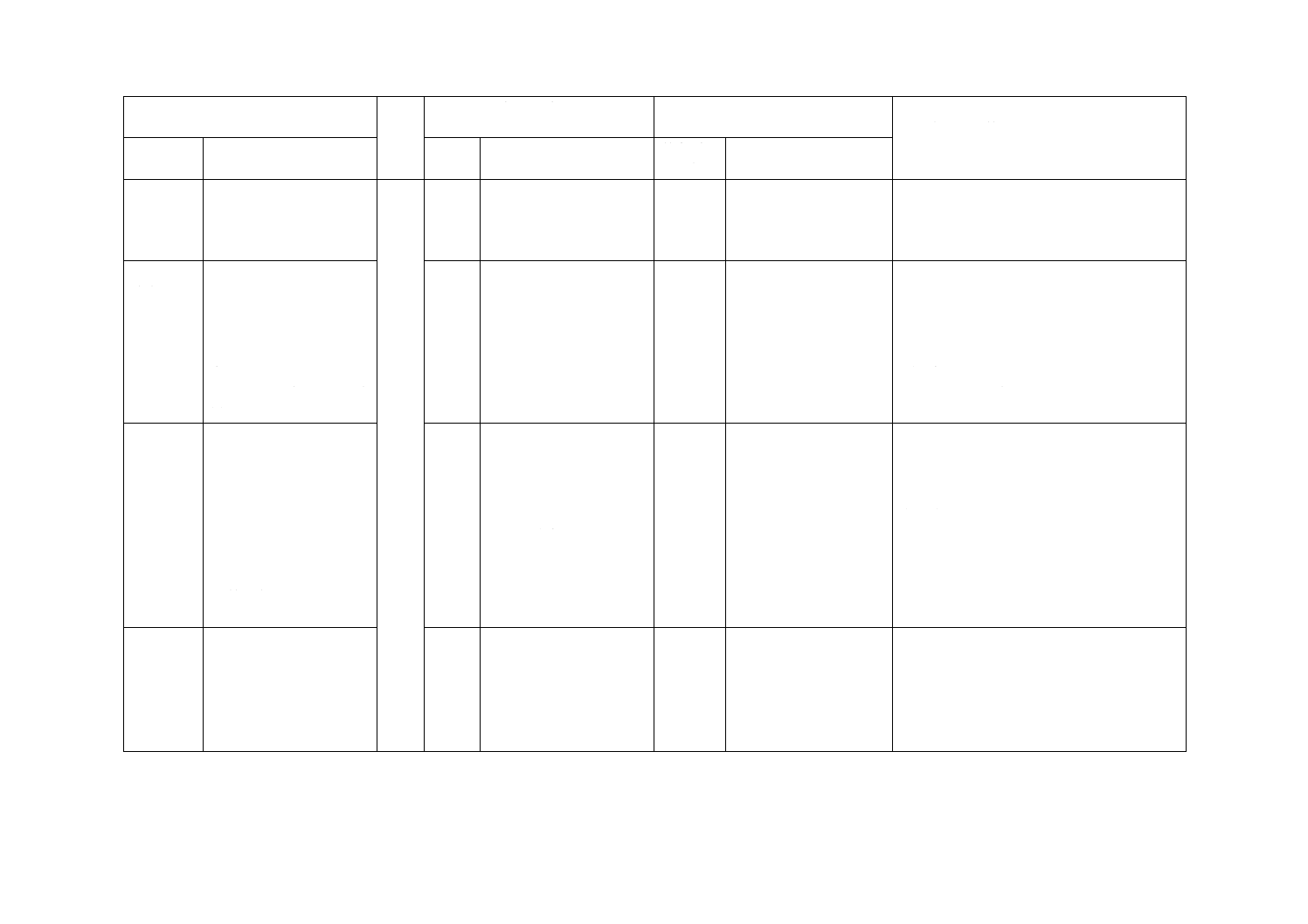

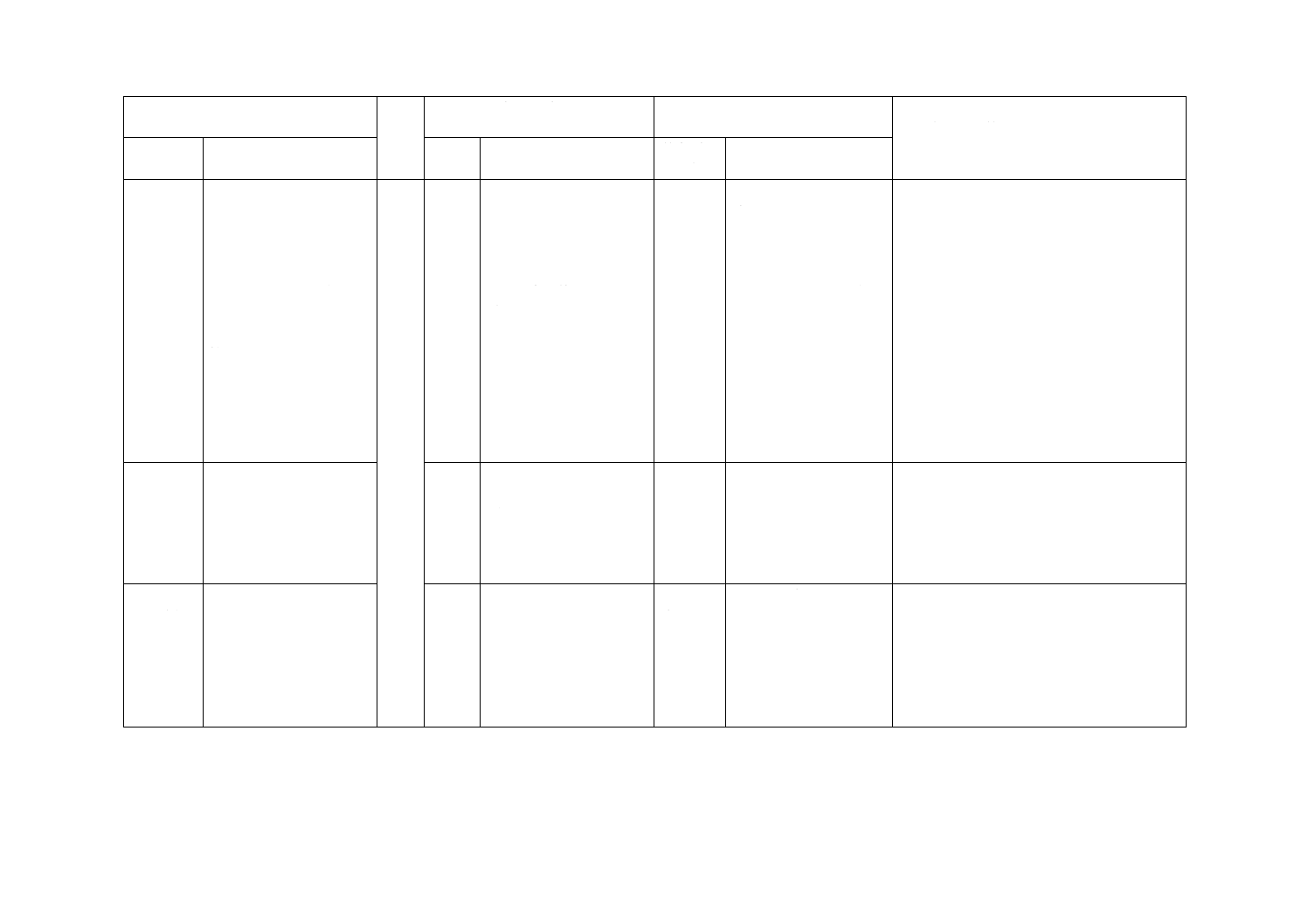

表1−品質項目と硬質レジンの種類との関係

品質項目

硬質レジンの種類

第1種

第2種

第3種

第4種

5.3 環境光安定性

−

−

+

−

5.4 外観及び色調

+a

+a

+a

+a

5.5 表面仕上げ

+a

+a

+a

+a

5.6 硬さ

+a

+a

+a

+a

5.6 下面の硬さ

−

−

+a

−

5.7 曲げ強さ

+a

+a

+a

+a

5.8 接着強さ

+b

+b

+b

+b

5.9 吸水量

+a

+a

+a

+a

5.10 溶解量

+a

+a

+a

+a

5.11 色調安定性

+a

+a

+a

+a

記号の説明 + :試験する。

− :試験しない。

+a :オペークレジンの場合を除き,試験する。

+b :接着性を標ぼう(榜)する場合には,試験する。

注記 オペークレジンに5.4〜5.11(5.8を除く。)を適用しない理由は,

硬化層が極めて薄いためである。

4

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

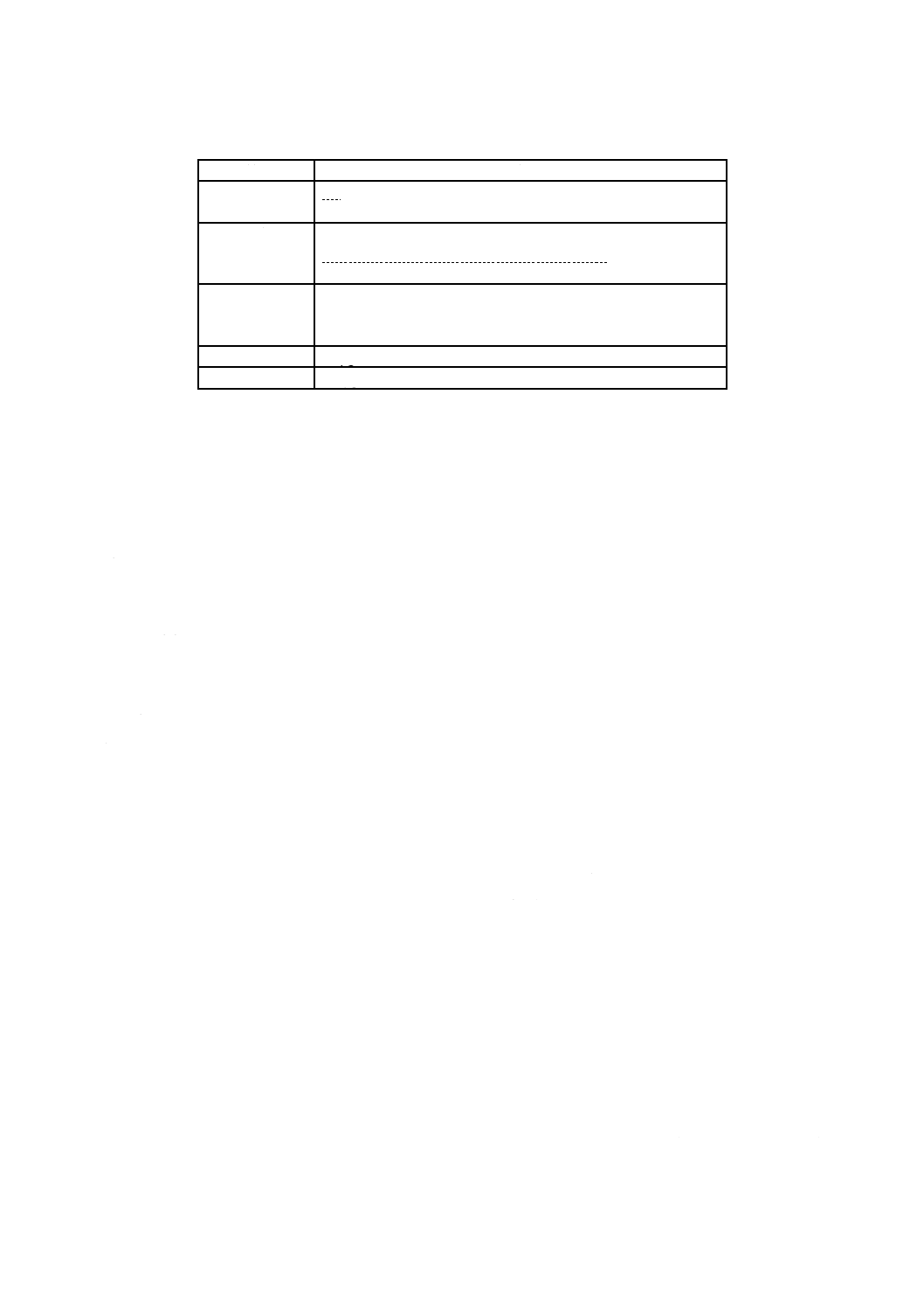

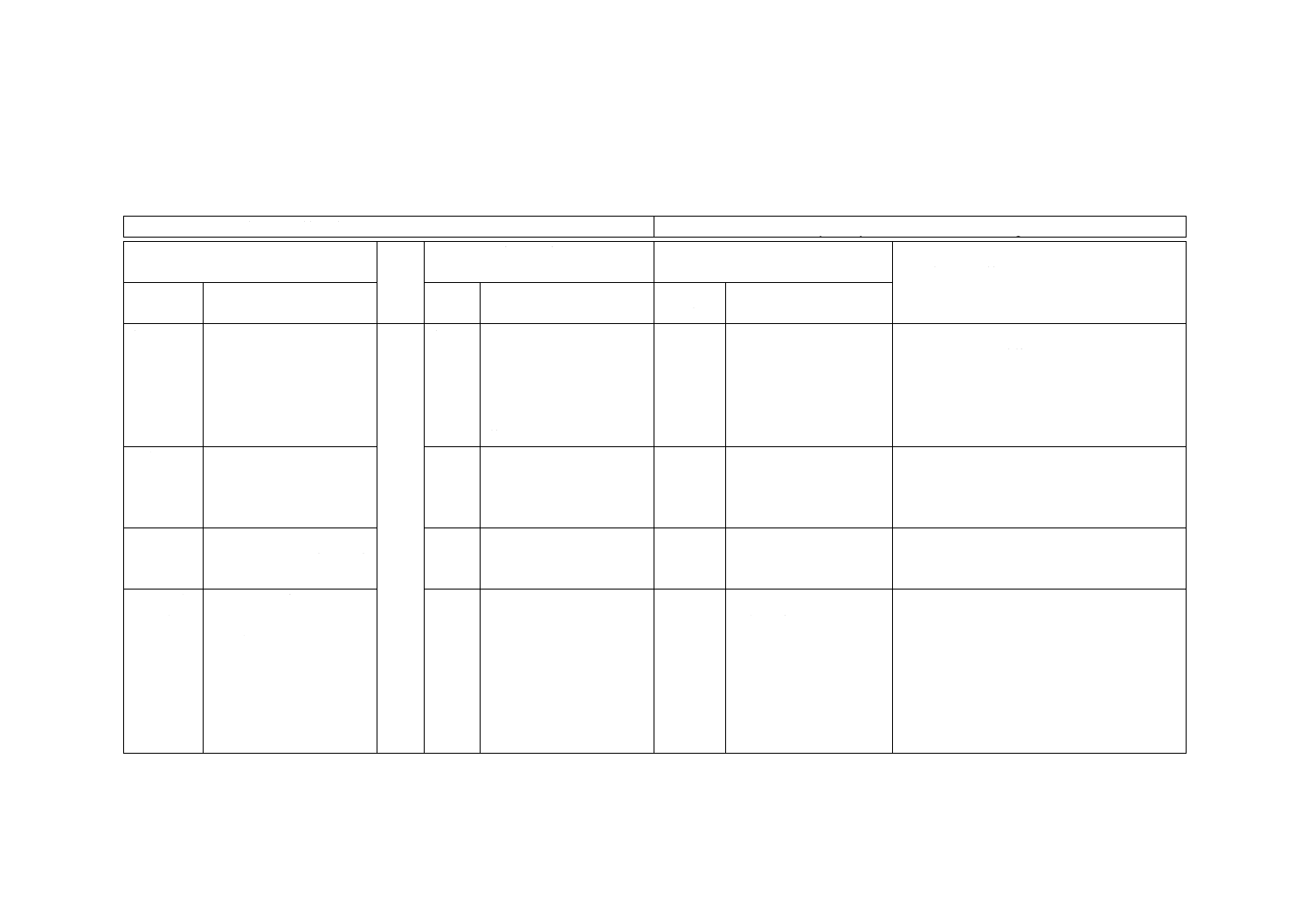

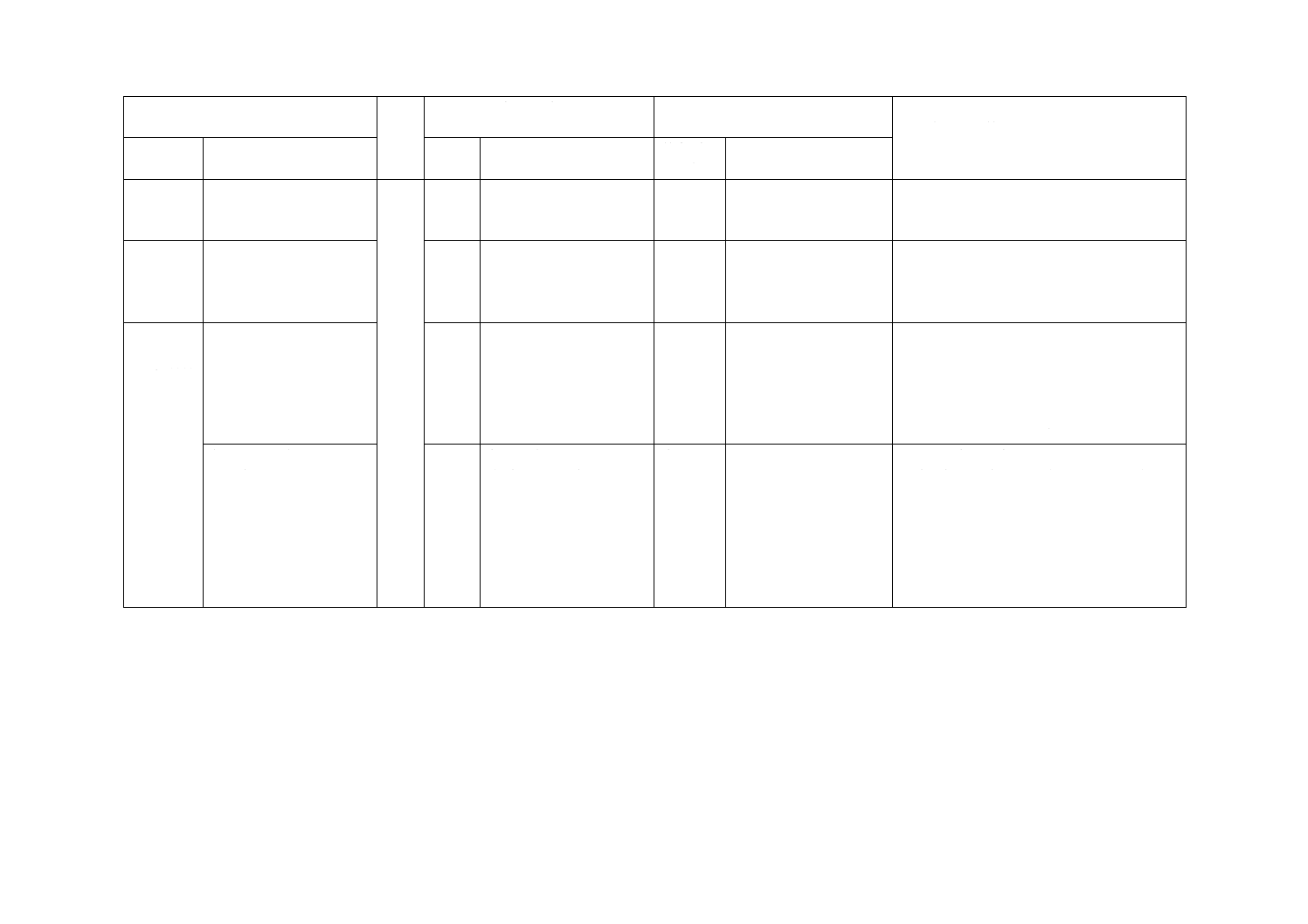

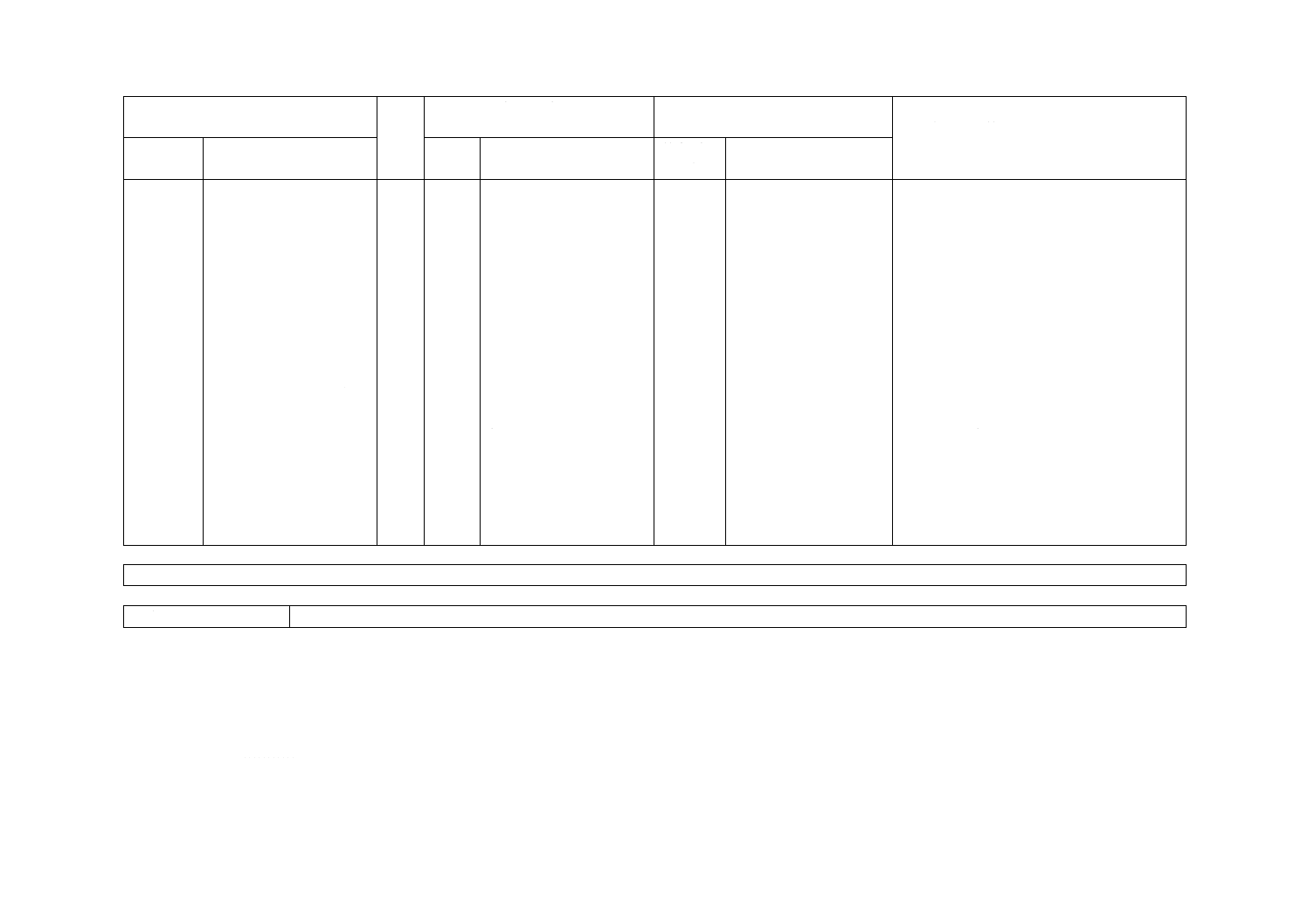

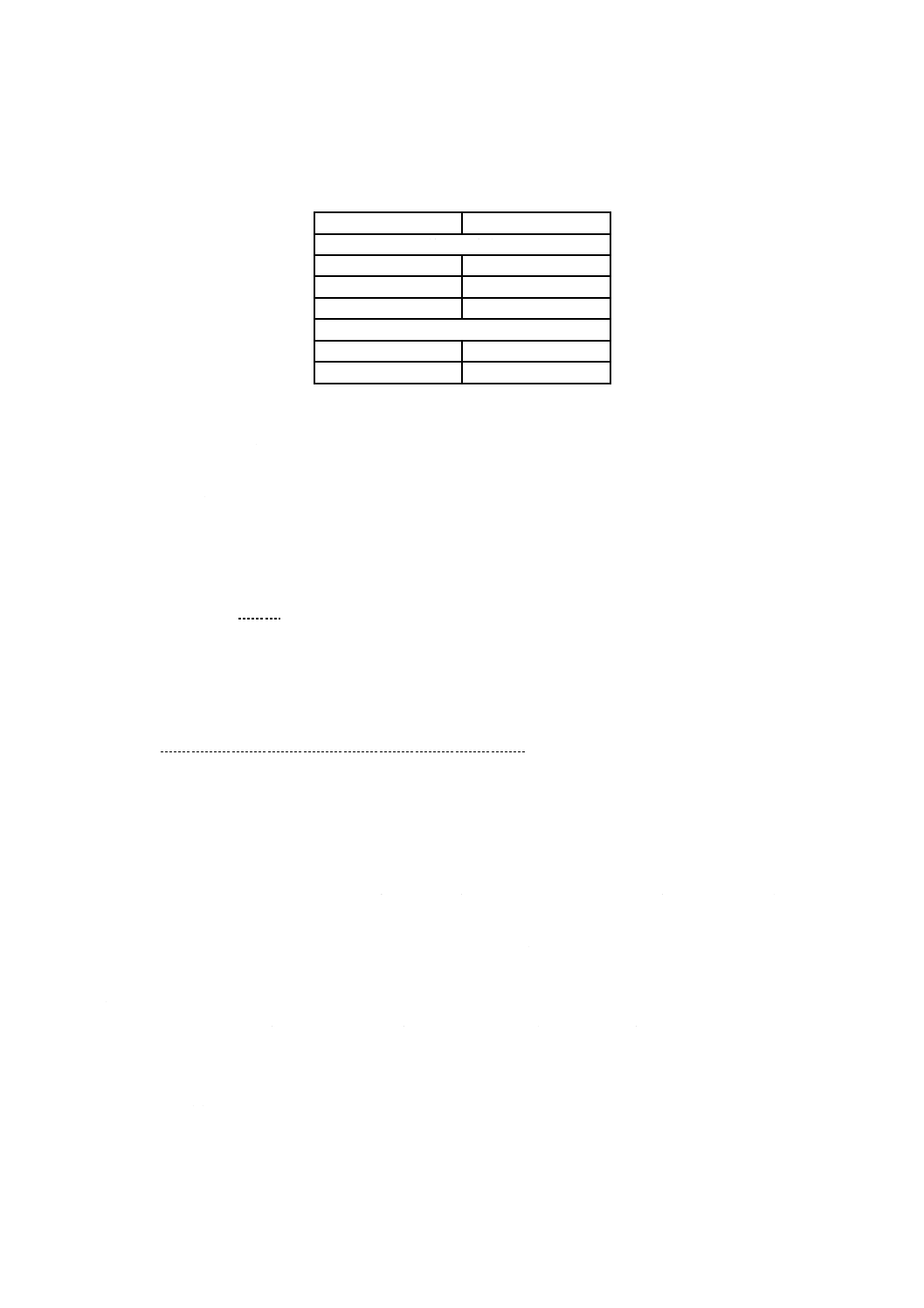

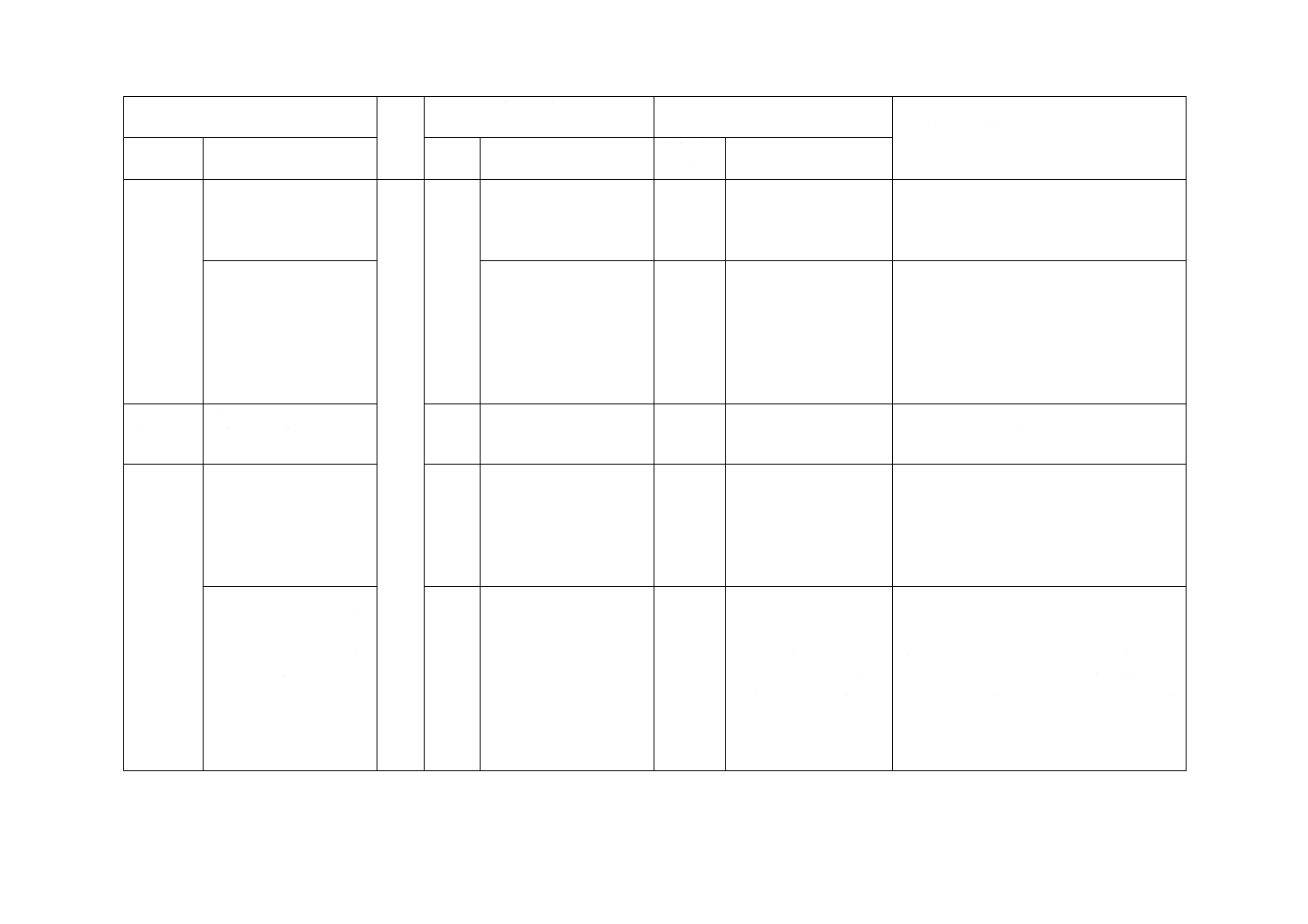

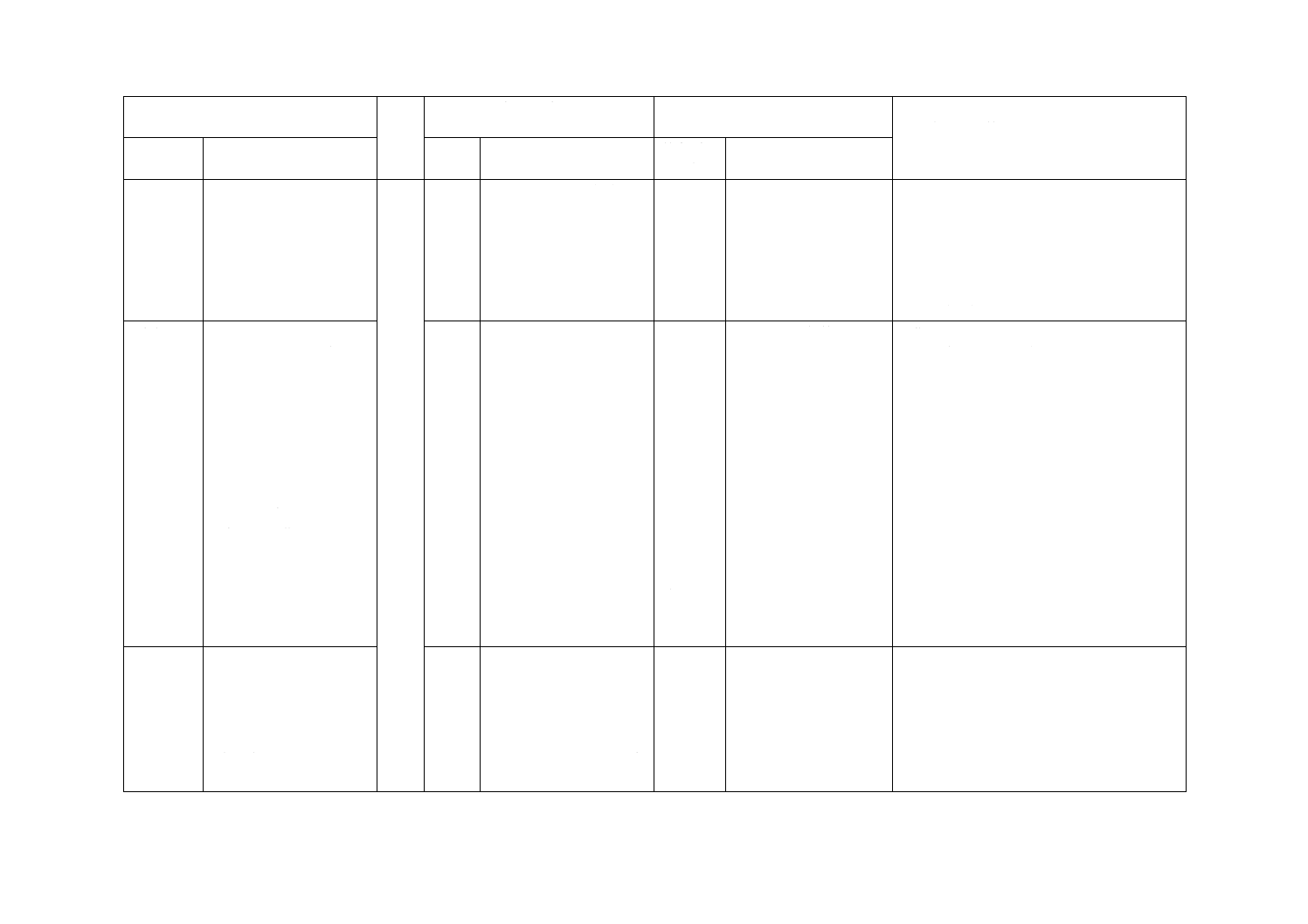

表2−品質項目の要求値

品質項目

要求値

5.6 硬さ

18 HV0.2以上,かつ,第3種(光重合型)の非照射面の硬さは,

照射面の硬さの70 %以上 (オペークレジンには適用しない。)

5.7 曲げ強さ

こう合面に適用しない場合には,50 MPa以上,

こう合面に適用する場合には,80 MPa以上。

(オペークレジンには適用しない。)

5.8 接着強さ

5 MPa以上 [接着性を標ぼう(榜)する場合に適用する。]

表示する値の80 %以上 (5 MPaより高い接着強さを表示する

場合に適用する。)

5.9 吸水量

40 μg/mm3以下 (オペークレジンには適用しない。)

5.10 溶解量

7.5 μg/mm3以下 (オペークレジンには適用しない。)

6

材料

硬質レジンは,モノマー及びポリマー,無機フィラー,複合フィラーのいずれか1種類以上を含む粉末,

液又はぺーストであって,質が均一できょう雑物を含んでいてはならない。

7

試験方法

7.1

試料の採取

試料は,同一ロットの製品であって,再試験の必要があるときのための追加数量と合わせて,規定され

た試験を行うのに十分な量を採取しなければならない。

7.2

試験条件

試験条件は,次による。

a) 試験片は,特に指定のない限り,温度23±2 ℃,相対湿度30 %以上の条件で作製し,試験しなけれ

ばならない。

b) 硬質レジンの調整及び硬化は,製造販売業者が指定する方法によって行う。

注記1 第1種(加熱重合型),第3種(光重合型)及び第4種(デュアルキュア型)の硬質レジンの

試験片作製には,加熱重合装置又は光照射器の性能が正常であることが必要である。

注記2 硬化した試験片を用いる場合には,型から取り出した後,試験片が均一であること(例えば,

空隙,亀裂,気泡などがないこと。)を目視によって確認することが重要である。

注記3 試料を型から取り出しやすくするために,硬化反応を妨げない離型材(例えば,ポリビニル

ステアリルエーテルワックスの3 %ヘキサン溶液)を用いてもよい。

c) 試験に用いる水は,特に指定がない限り,精製水又は蒸留水を用いる。

d) 色調の比較は,JIS T 6003の3.2 c)(色調比較)によって行う。

7.3

環境光安定性(第3種硬質レジンに適用)

7.3.1

試験機器

7.3.1.1

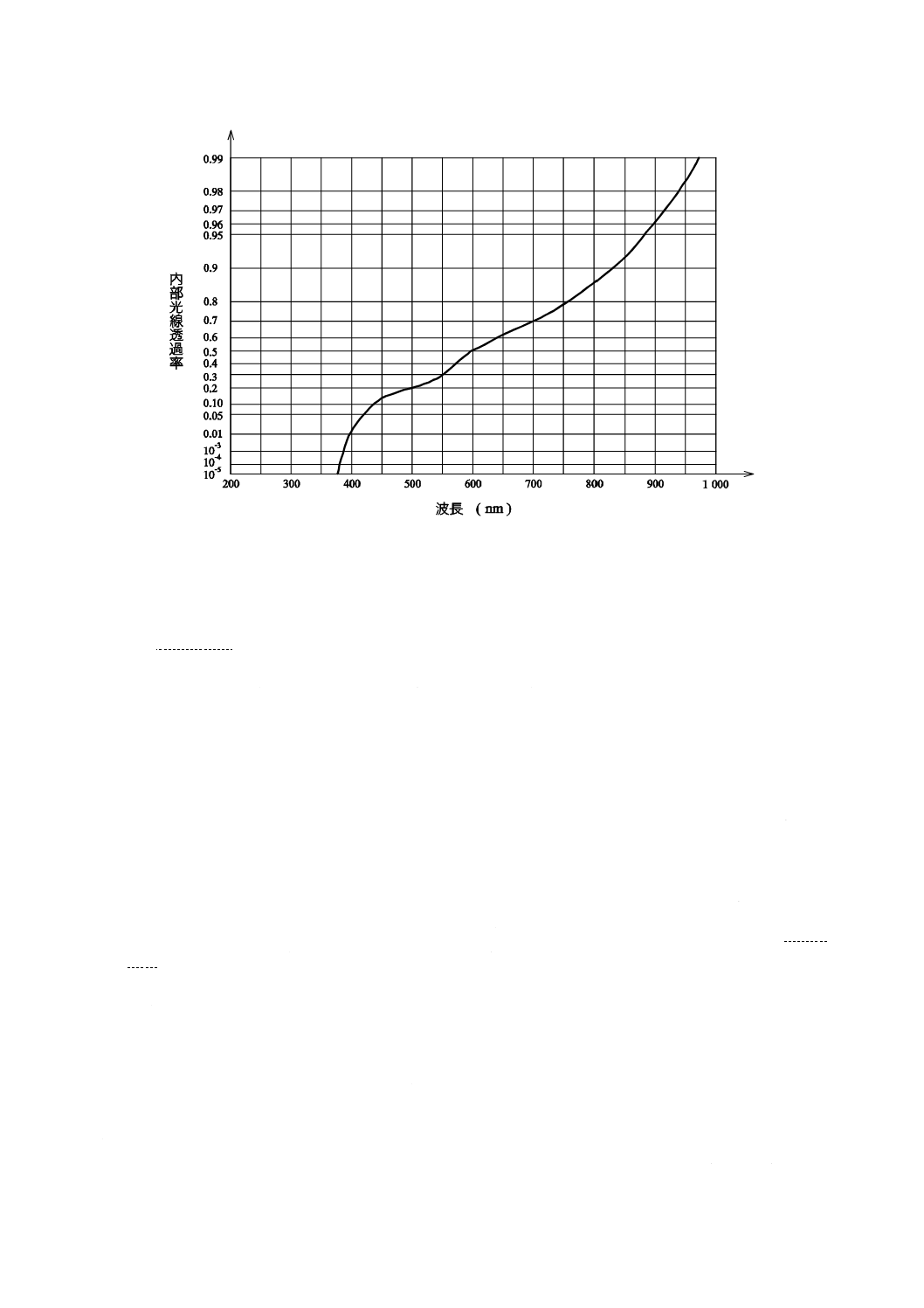

光源 光源は,次のいずれかを用いる。

a) キセノンランプ又は同等性能の照射光源(JIS T 6003に規定されている。)に色温度変換フィルタを挿

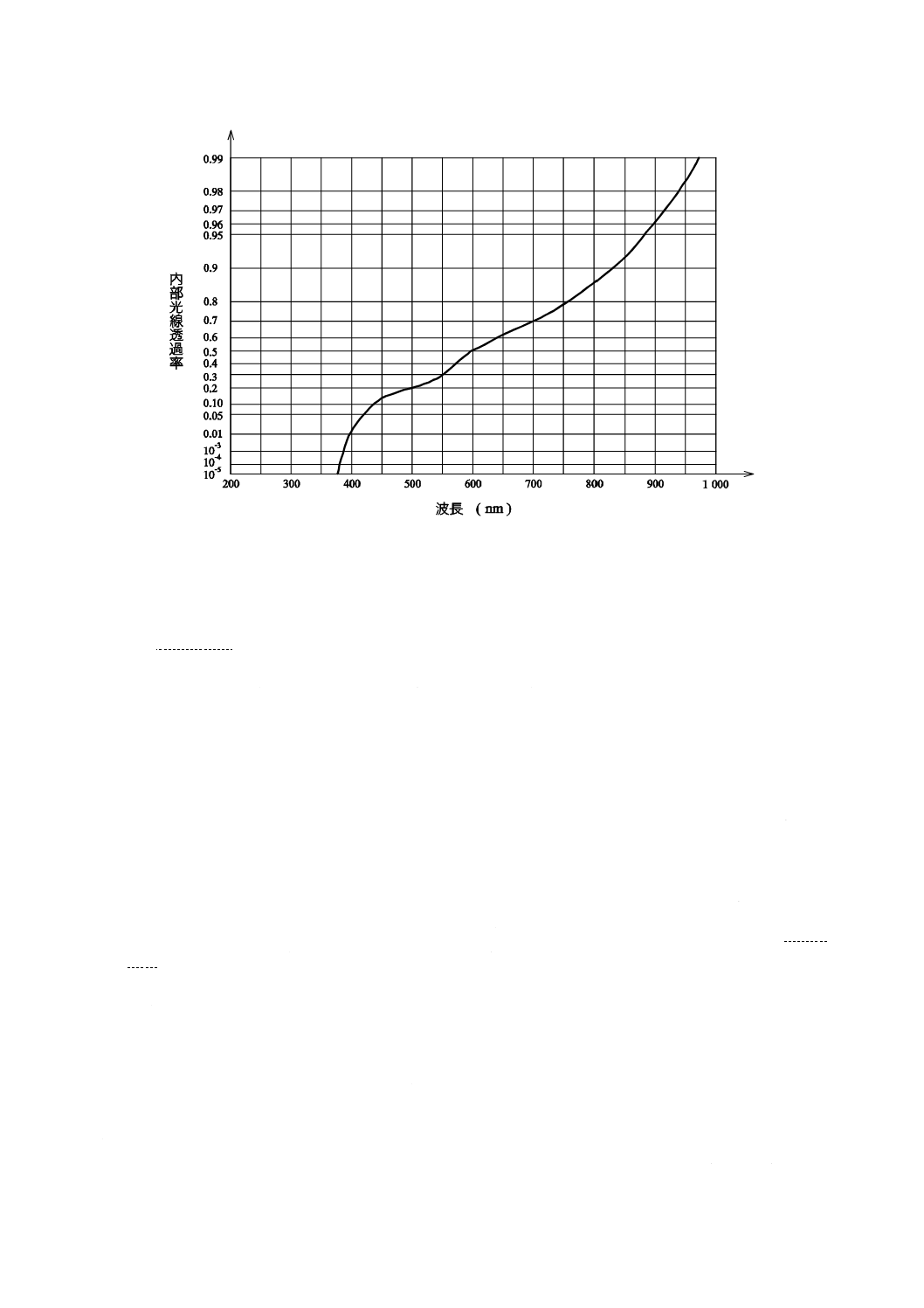

入したもの。試験に用いる色温度変換フィルタは,硬化ガラス製で,図1に示す内部光線透過率に,

±10 %以内で一致するものとする。

b) 我が国の歯科技工室で一般的に用いている歯科技工用照明光源(例えば,昼白色で3波長型又は演色

AAA型のもの。)

5

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−色温度変換フィルタの内部光線透過率

7.3.1.2

スライドグラス 光学顕微鏡用のもの2枚。

7.3.1.3

照度測定装置 7.3.1.1 a) の光源を用いる場合には8 000±1 000 lx,7.3.1.1 b) の光源を用いる場

合には4 000±500 lxの照度を測定できるもの(例えば,照度計)。

7.3.1.4

卓上調節台 小形で高さが調節できるもの。

7.3.1.5

光遮蔽布 黒色でマット状の布(照度計の受光口を覆うために用いる。)

注記 この布は,照度計セルからの反射を防いで,試料の目視観察を容易にするために用いるもので

ある。

7.3.1.6

時計 計測精度が1秒以内のもの。

7.3.2

手順

次の手順によって,手順d) を行わずに1回,次いで,全ての手順で3回試験する。試験ごとに新しい

硬質レジンを用いる。

a) 試験する硬質レジンの光重合を開始させない照明の暗室内で試験する。

b) 7.3.1.1に規定する光源の下で,照度測定装置の受光口を,卓上調節台を用いて,7.3.1.1 a) の光源を用

いる場合には,計測照度が8 000±1 000 lx,7.3.1.1 b) の光源を用いる場合には,計測照度が4 000±

500 lxとなる高さに調節して固定する。受光口を光遮蔽布で覆う。

c) 硬質レジン約30 mgをほぼ球状にしてスライドグラスの上面中央に載せる。

注記1 硬質レジンをほぼ球状にする理由は,空気の巻込みによる空孔を避けるためである。

d) 光遮蔽布で覆った照度測定装置受光口の上に硬質レジンを載せたスライドグラスを置き,60±5 秒間,

光照射後,そのスライドグラスを光照射域から取り出す。

e) 直ちに,2枚目のスライドグラスを光照射後の硬質レジンの上に載せ,せん断力を加える動作によっ

て押し付け,硬質レジンを薄い層状にする。

f)

この薄い層状の硬質レジンを目視観察し,亀裂又は空孔発生の有無を調べる。

注記2 この試験において,操作環境光によって硬質レジンが硬化を開始した場合には,薄い層状

6

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にする過程で,硬質レジンに亀裂又は空孔が現れる。

7.3.3

評価

環境光安定性の評価は,光照射を行った3回の試験結果の全てにおいて,光照射しない場合と比べて,

亀裂又は空孔の発生に明らかな差を認めなければ,合格とする。

7.4

外観,色調及び表面仕上げ

7.4.1

試験片の作製

試験片の作製は,次による。

a) 製造販売業者が指定する調製及び硬化方法によって作製した試験片を,次の方法のいずれかによって

研磨する。

1) 製造販売業者が指定する方法。

2) 製造販売業者が方法を指定しない場合には,18層から36層のモスリンホイール及び沈降炭酸カル

シウムを用いて,円周速度650±350 m/minで1分間以内,研磨する。研磨中は,ホイールの外周と

縫い目又は他の補強との間を10 mm以上に保つ。

注記 直径70 mmのホイールでは,回転速度が1 500 r/minのとき,円周速度は330 m/minであり,

直径100 mmのホイールでは,回転速度が3 500 r/minのとき,円周速度は1 100 m/minで

ある。

b) 研磨した試験片を流水で清掃し,付着水分を吸取紙で除去する。

7.4.2

目視検査

7.4.1によって作製した試験片の研磨面を目視観察し,5.4及び5.5に適合したとき,合格とする。

7.5

硬さ

7.5.1

器具,材料及び装置

7.5.1.1

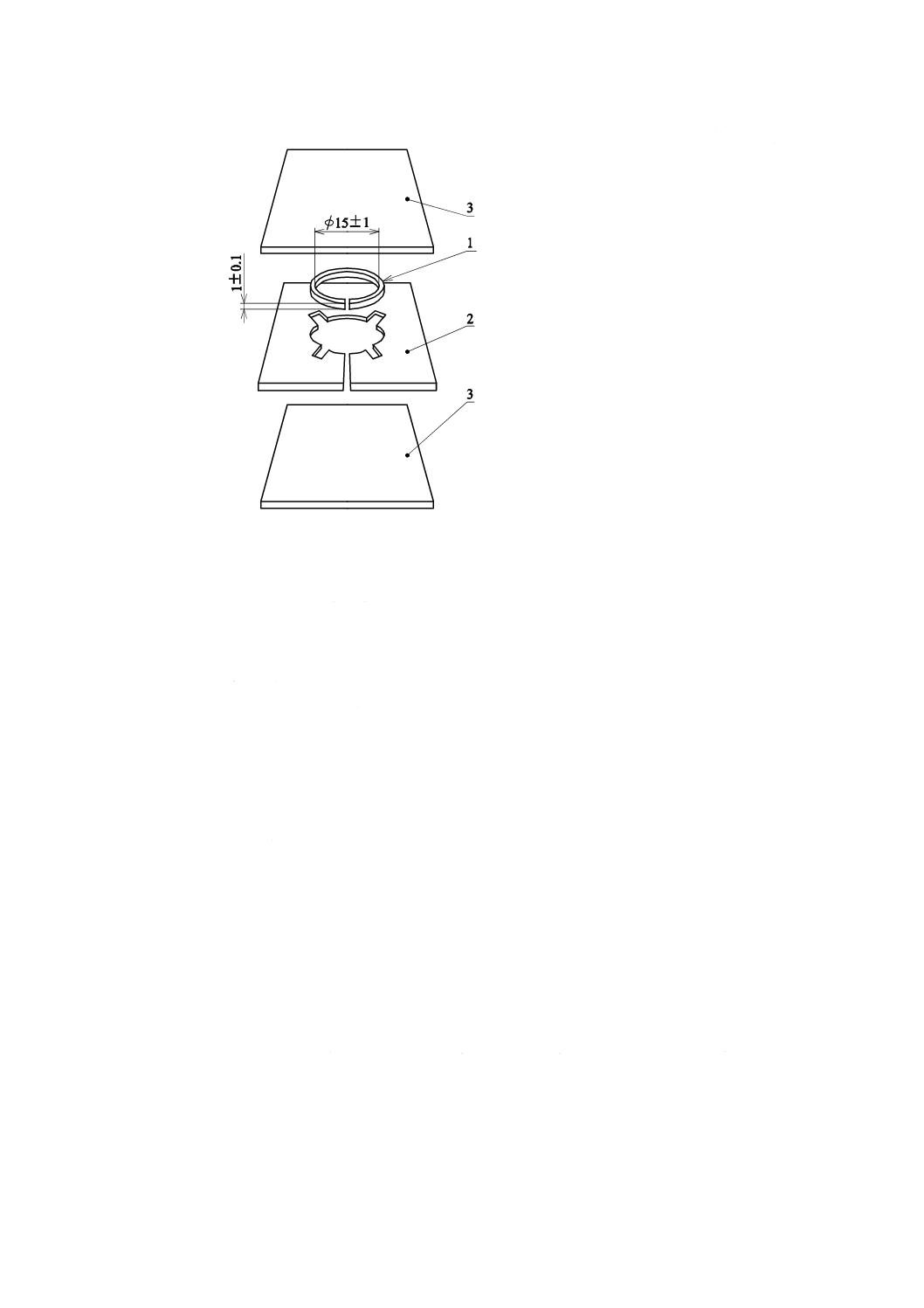

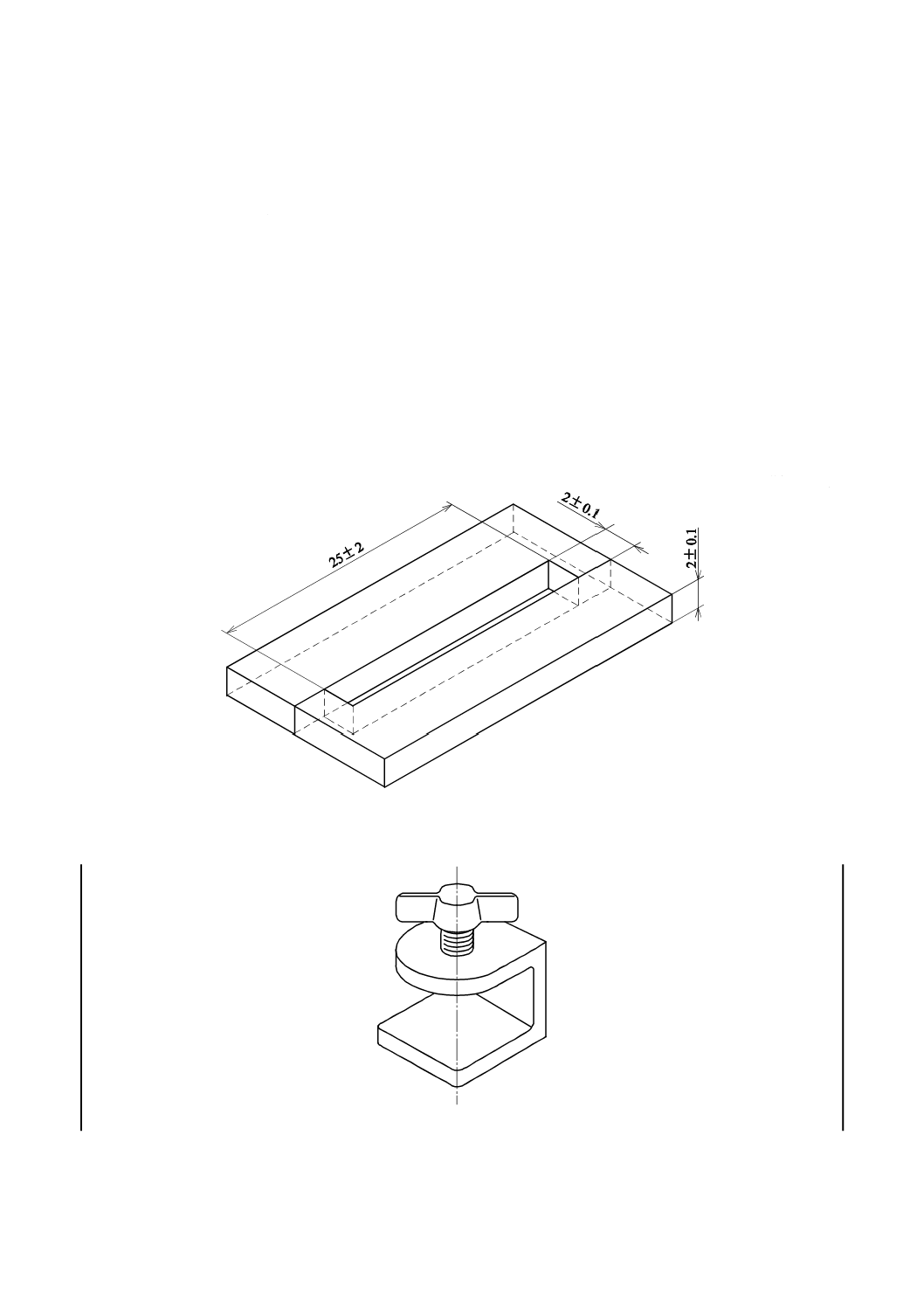

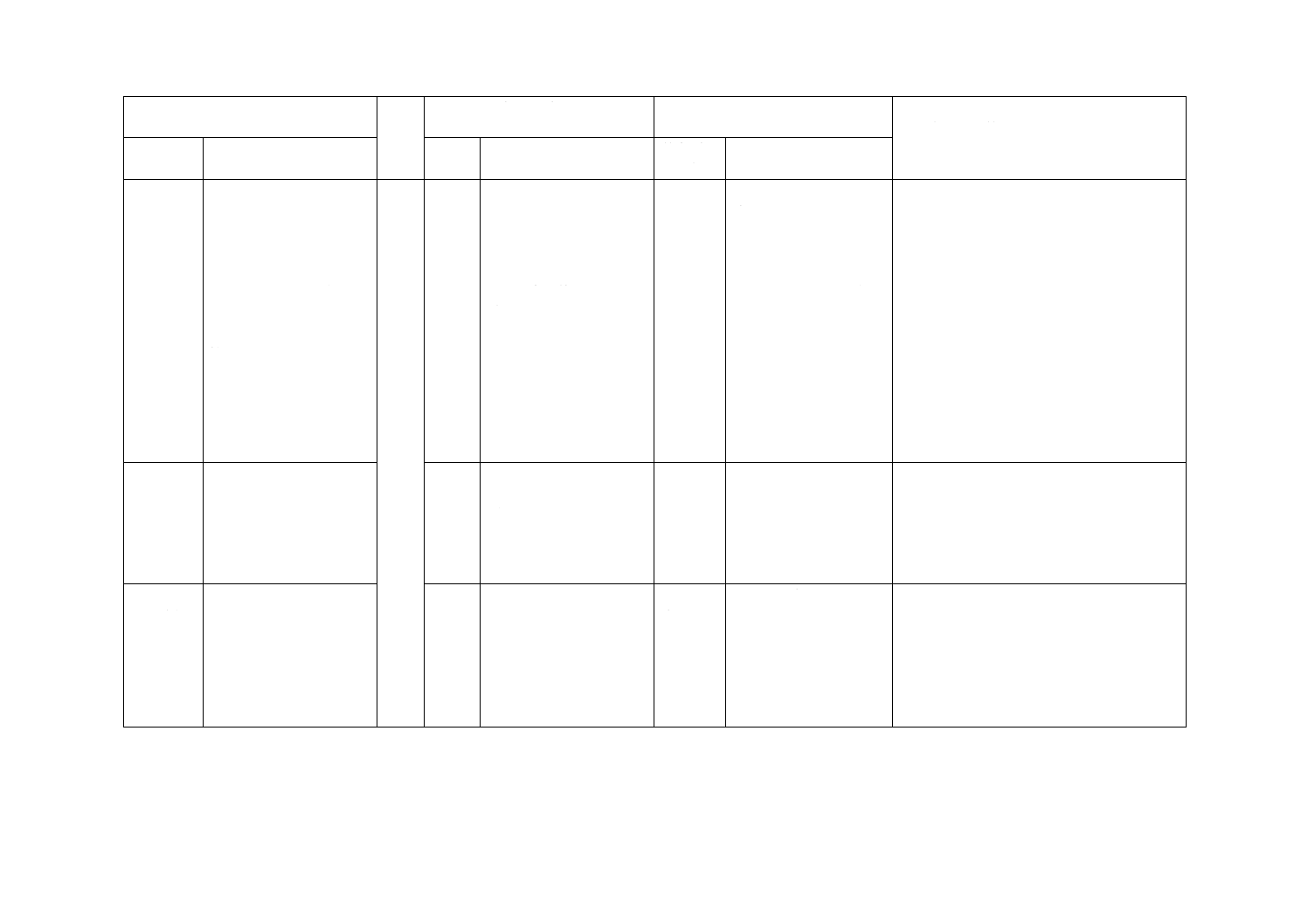

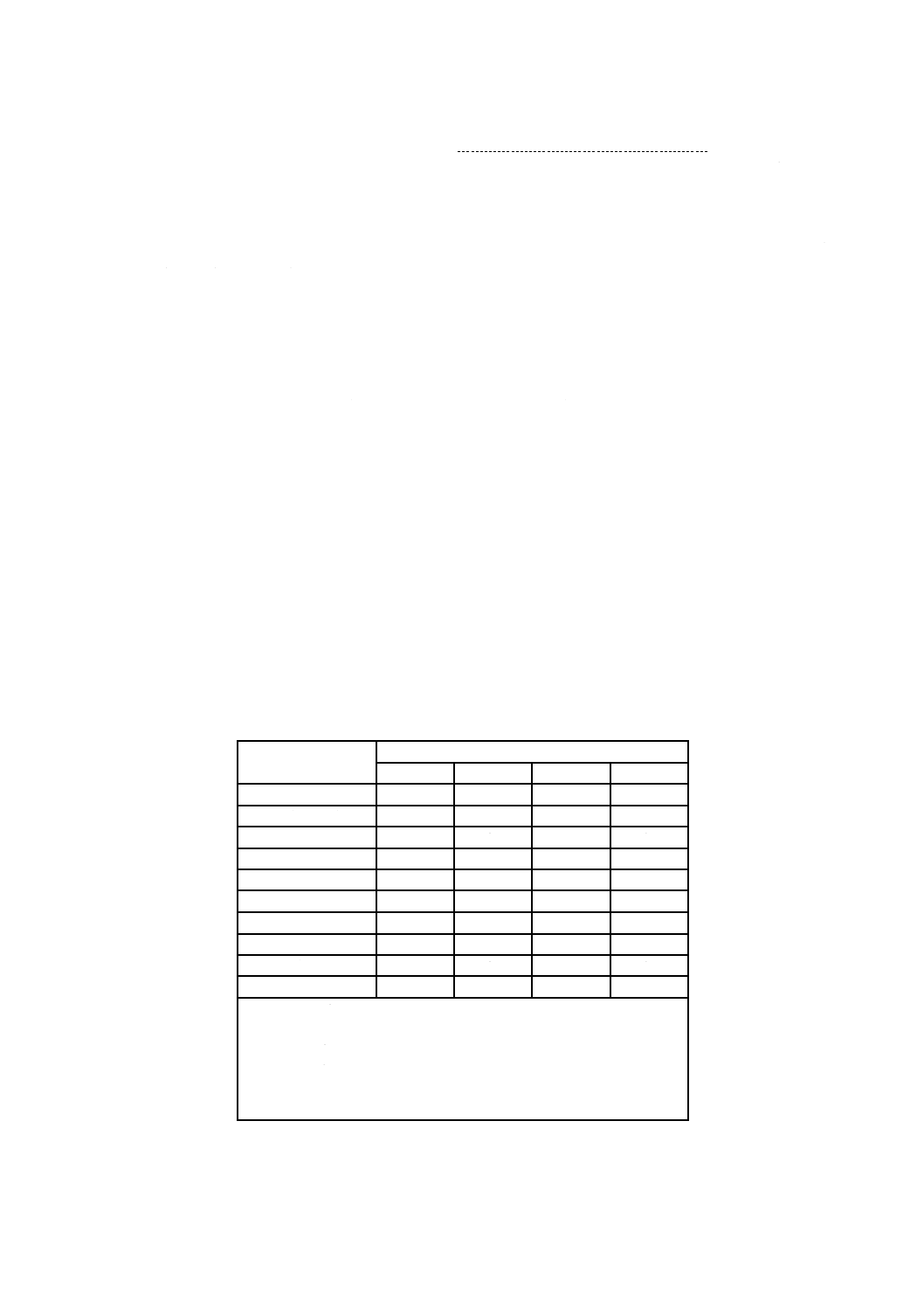

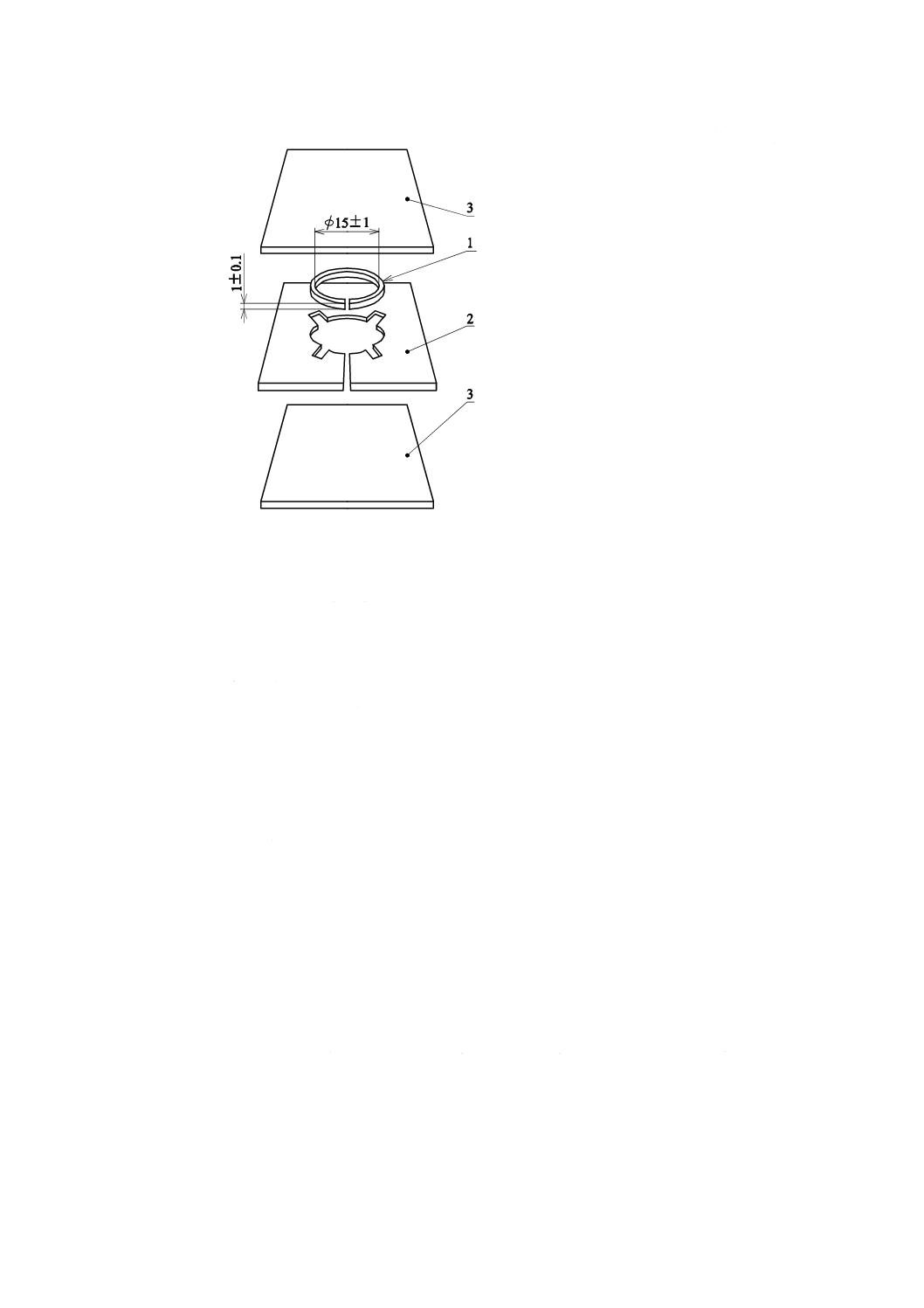

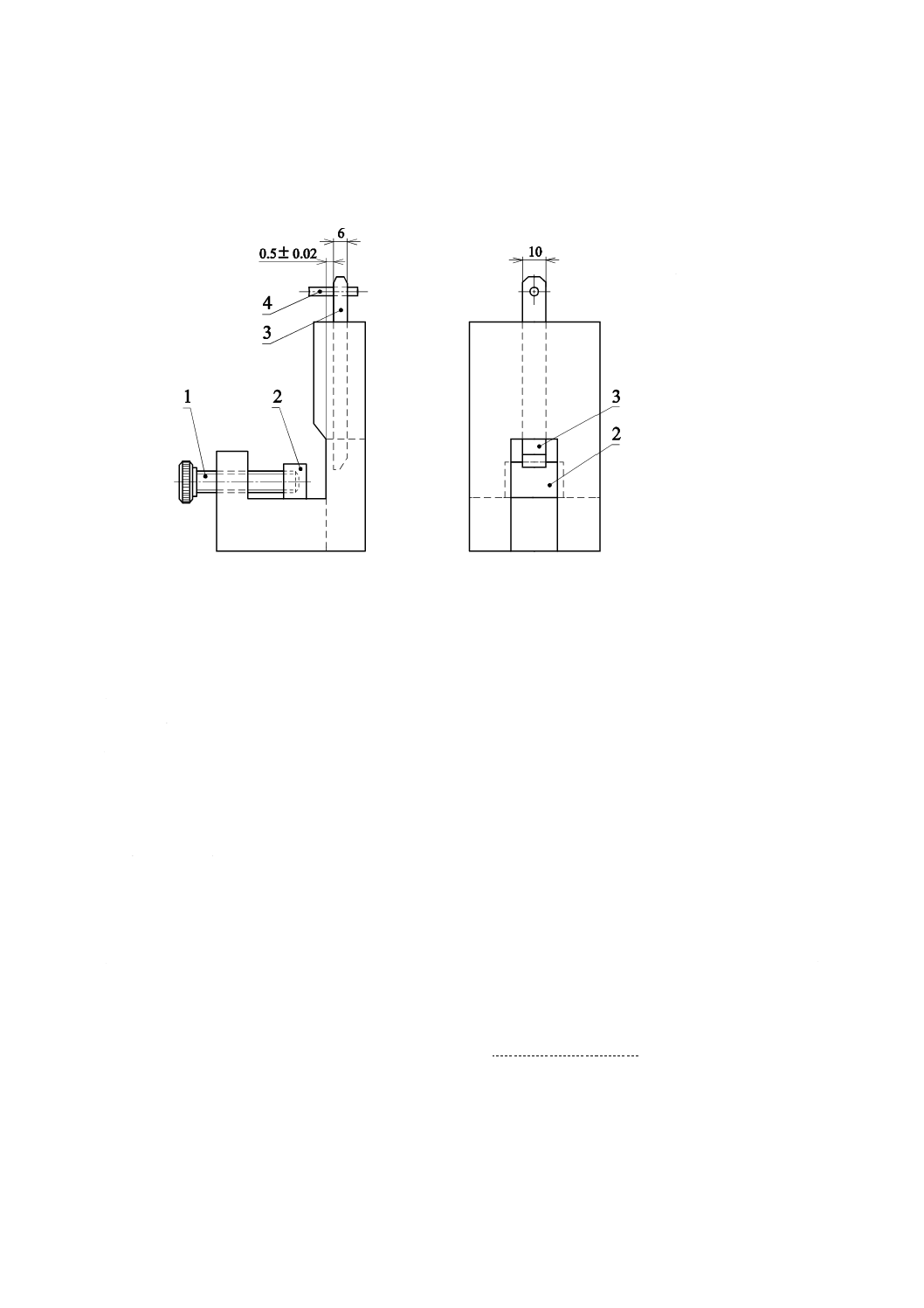

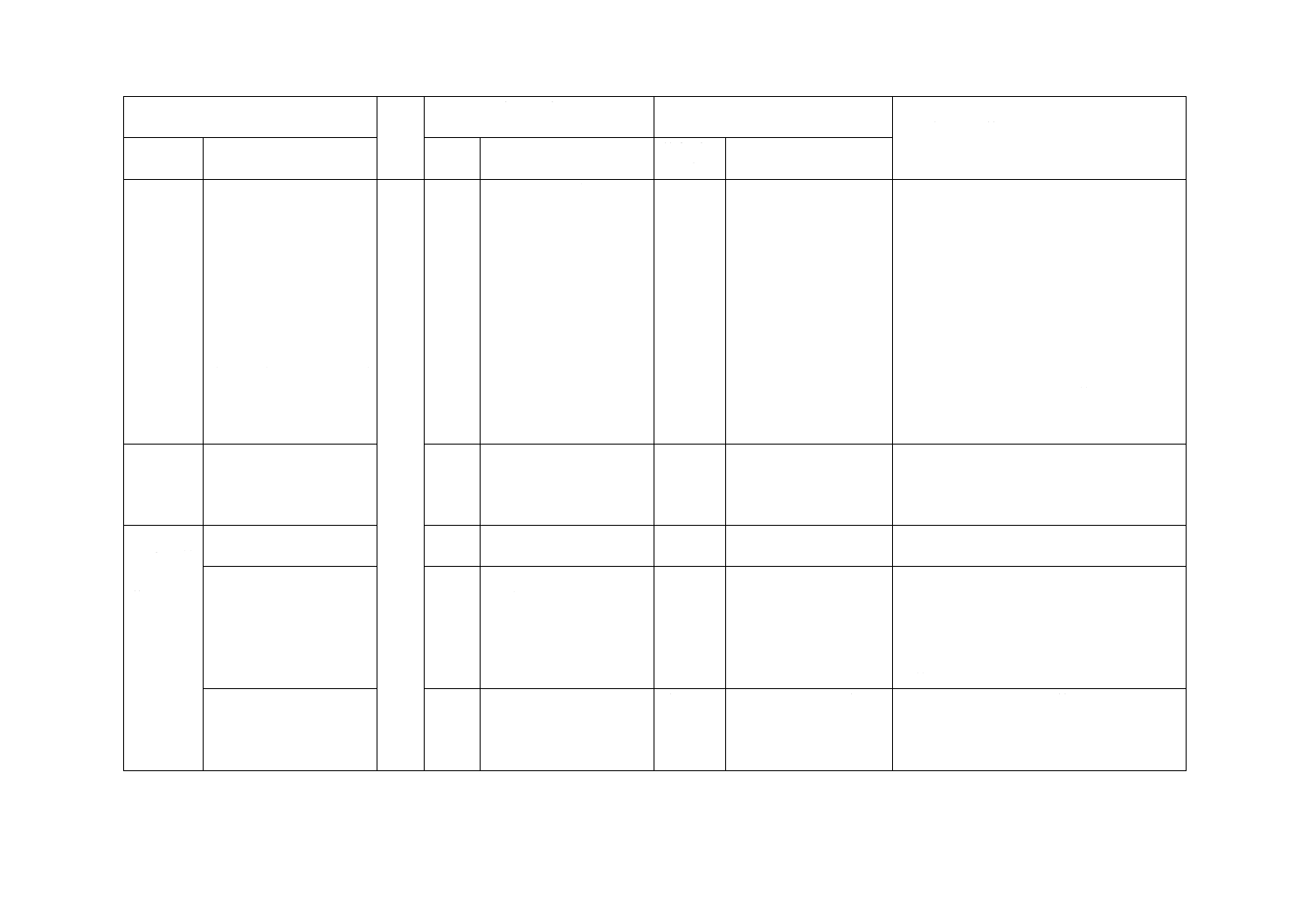

スプリットリング 厚さ1±0.1 mmのもの(図2参照)。

7.5.1.2

透明ガラス板又は金属板 寸法がおよそ20 mm×20 mm×5 mmのもの。

7.5.1.3

ポリエステルフィルム 厚さ50±30 μmの酸素不透過性で,無色透明のもの。

7.5.1.4

重合装置 製造販売業者が指定するもの。

7.5.1.5

ビッカース硬さ試験機 試験荷重200 gで測定可能なもの。

7.5.1.6

白色ろ紙

7.5.1.7

恒温器 37±1 ℃に設定できるもの。

7

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

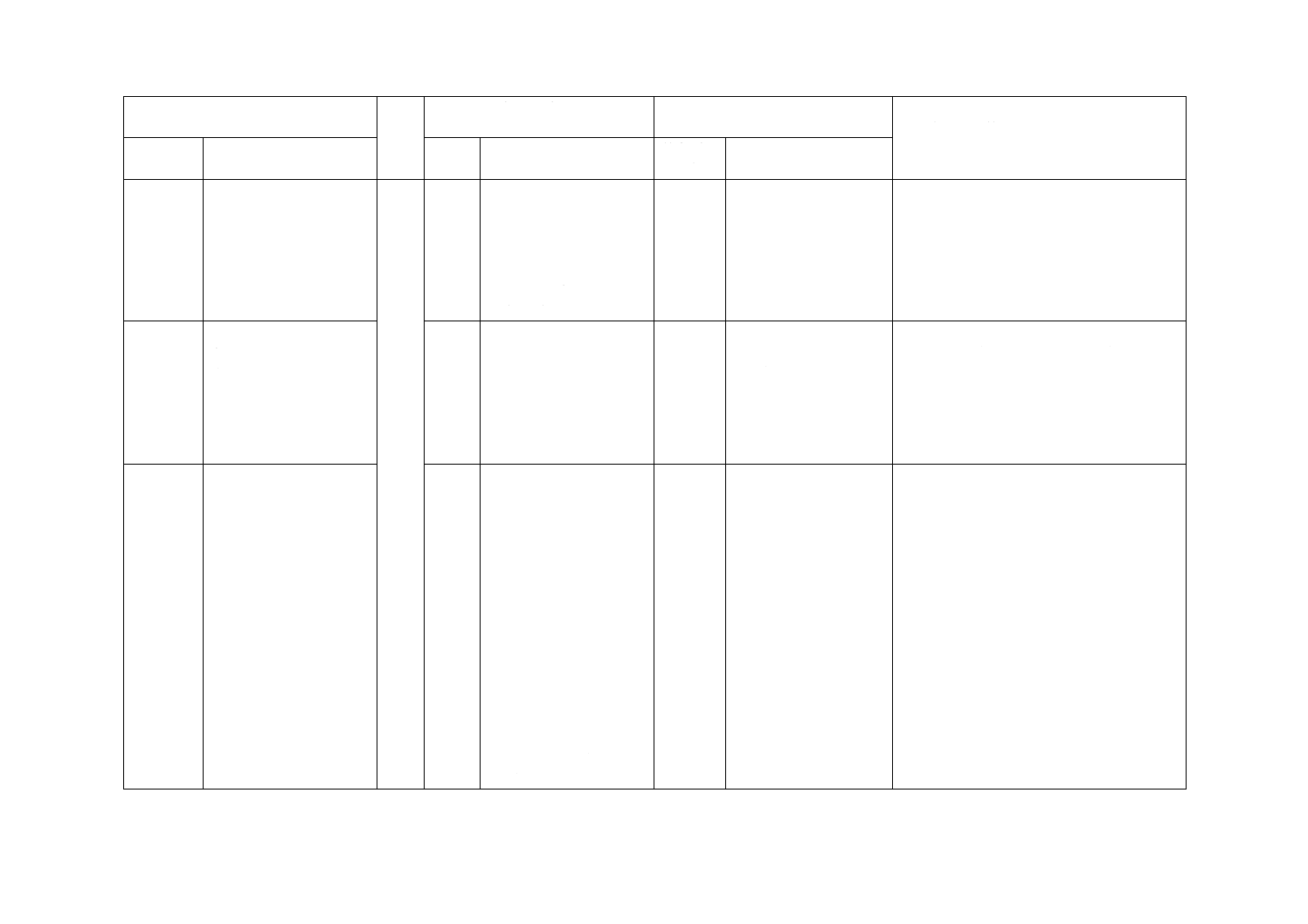

単位 mm

1

スプリットリング

2

保持プレート(必要な場合)

3

透明ガラス板又は金属板

図2−硬さ,吸水性,溶解性及び色調安定性試験片作製用の型の例

7.5.2

手順

手順は,試験片を次によって3個作製し,試験する。

a) 平滑な金属板の上に白色ろ紙を載せ,1枚のポリエステルフィルムで覆い,その上にスプリットリン

グを置く。次に,製造販売業者が指定する方法で調製した硬質レジンを気泡の埋入がないように,ス

プリットリングにやや過剰に塡入する。

b) ポリエステルフィルムで覆い,透明ガラス板又は金属板を載せ,ゆっくり加圧して余剰の硬質レジン

を押し出す。

c) ポリエステルフィルムで覆ったスプリットリング内の試料を,製造販売業者が指定する方法で重合す

る。重合終了後,スプリットリングから試験片を取り出す。

d) それぞれ3個の試験片を作製し,37±1 ℃に設定した精製水又は蒸留水中に24時間保存する。

e) 試験片の上面(光照射面)の硬さを,JIS Z 2244に規定するビッカース硬さ試験方法によって,同じ

面の3か所を測定し,その平均値をその面の硬さとして,3個の試験片について求める。また,第3

種(光重合型)は,下面(非照射面)も同様に測定し,上面(光照射面)の硬さとの比率を3個の試

験片それぞれについて求める。

7.5.3

評価

硬さの評価は,試験片の3個全てが5.6に適合したとき,合格とする。

7.6

曲げ強さ試験

7.6.1

器具,材料及び装置

7.6.1.1

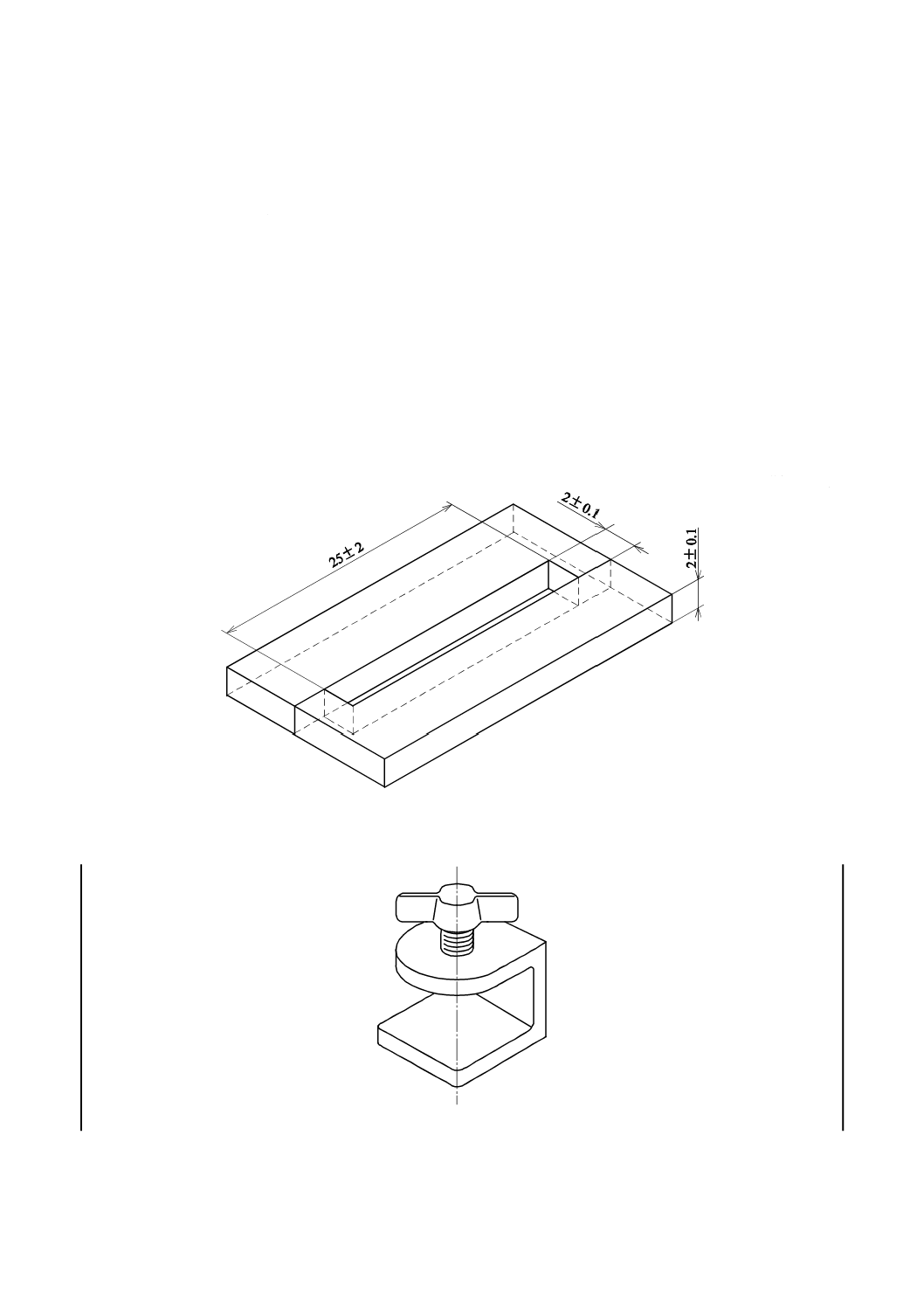

ステンレス鋼製の分割型 (25±2) mm×(2±0.1) mm×(2±0.1) mmの試験片を作製するための型

(適した分離剤を薄く塗布する。)(図3参照)。

7.6.1.2

透明ガラス板又は金属板 分割型を完全に覆う2 mmの厚さのもの2枚。

7.6.1.3

加圧器具 小形スクリュークランプ又は同等の機能をもつもの(図4参照)。

7.6.1.4

重合装置 製造販売業者が指定するもの。

8

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6.1.5

恒温器 37±1 ℃に設定できるもの。

7.6.1.6

曲げ試験装置 1.0±0.3 mm/minの一定クロスヘッドスピード又は50±16 N/minの一定荷重速度

を与えることができ,荷重を精度±2 %で記録するシステムが附属したもの。

7.6.1.7

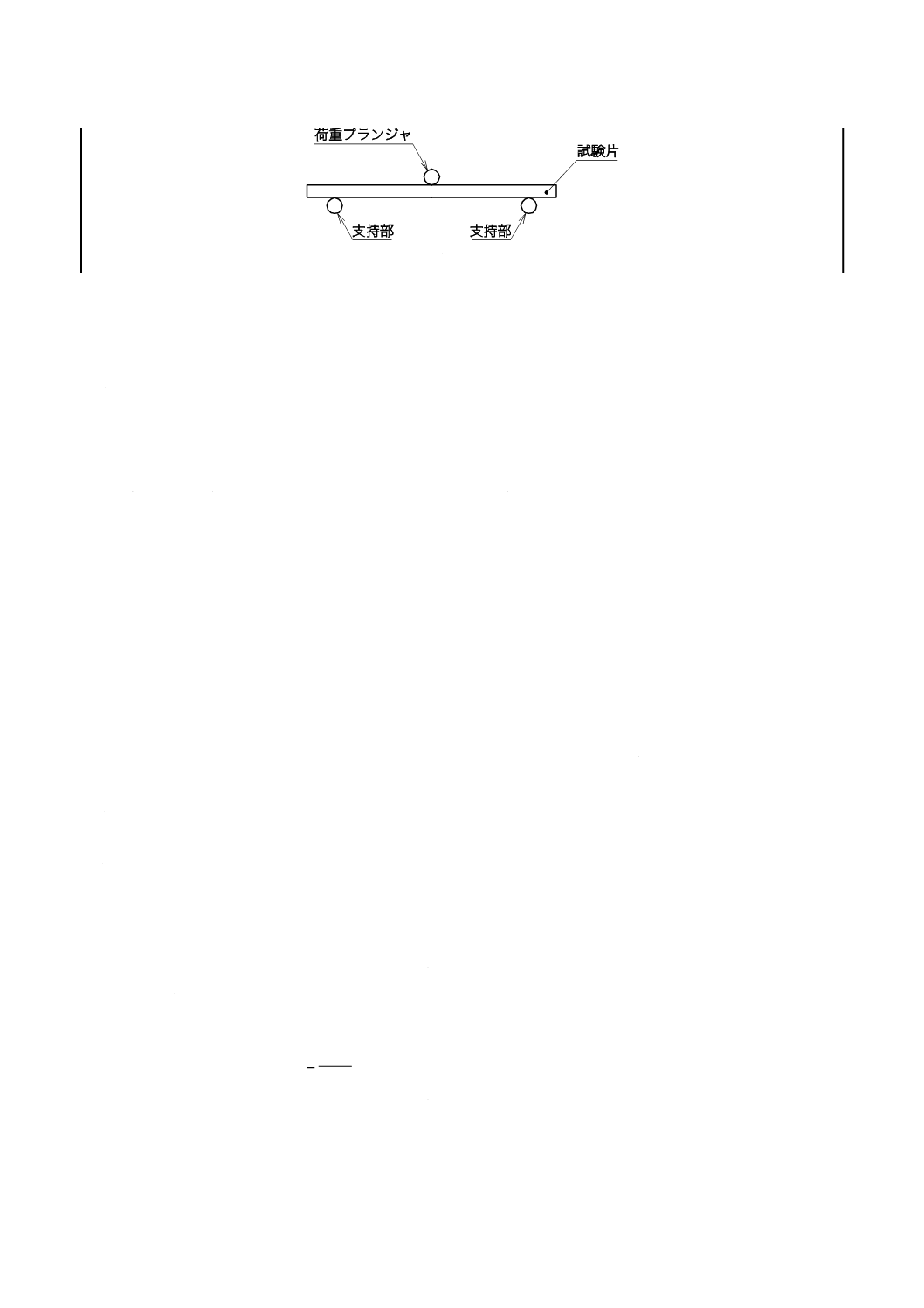

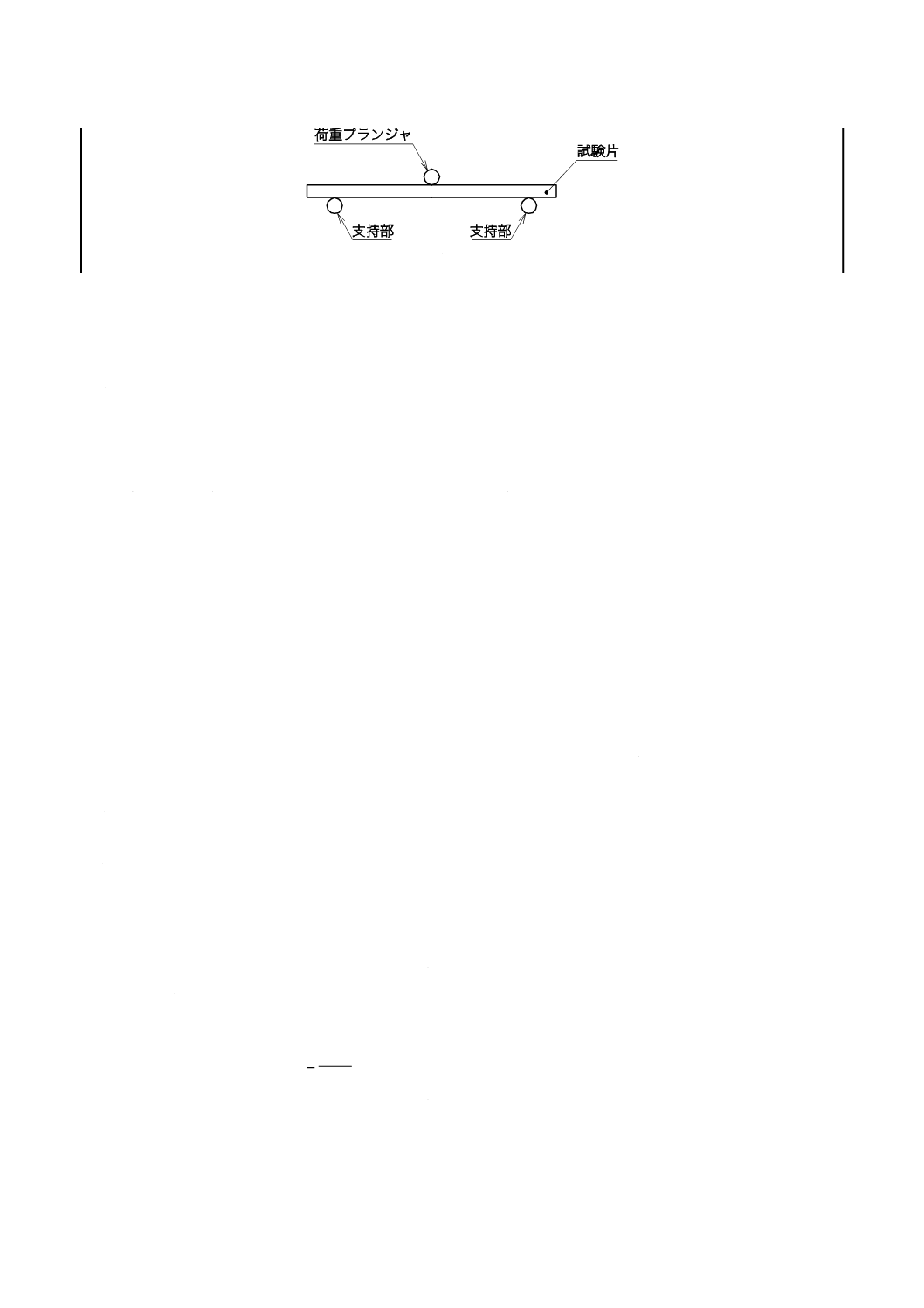

曲げ試験用ジグ(治具) 直径2 mmの円柱状先端部をもつ,平行間距離20±0.1 mmの二つの試

験片支持部と,試験片の中央に垂直に荷重を加えるための直径2 mmの円柱状先端部をもつ荷重プランジ

ャとからなるもの(図5参照)。

7.6.1.8

寸法測定器 JIS B 7502に規定するマイクロメータ又はこれと同等の精度をもつ測定器で,最小

目盛が0.01 mm以下のもの。

7.6.1.9

白色ろ紙

7.6.1.10 ポリエステルフィルム 厚さ50±30 μmの酸素不透過性で,無色透明のもの。

7.6.1.11 研磨紙 JIS R 6010に規定するP220からP320までのもの。

7.6.1.12 水 精製水又は蒸留水

単位 mm

図3−曲げ強さ試験片用の分割型

図4−加圧器具の例

9

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

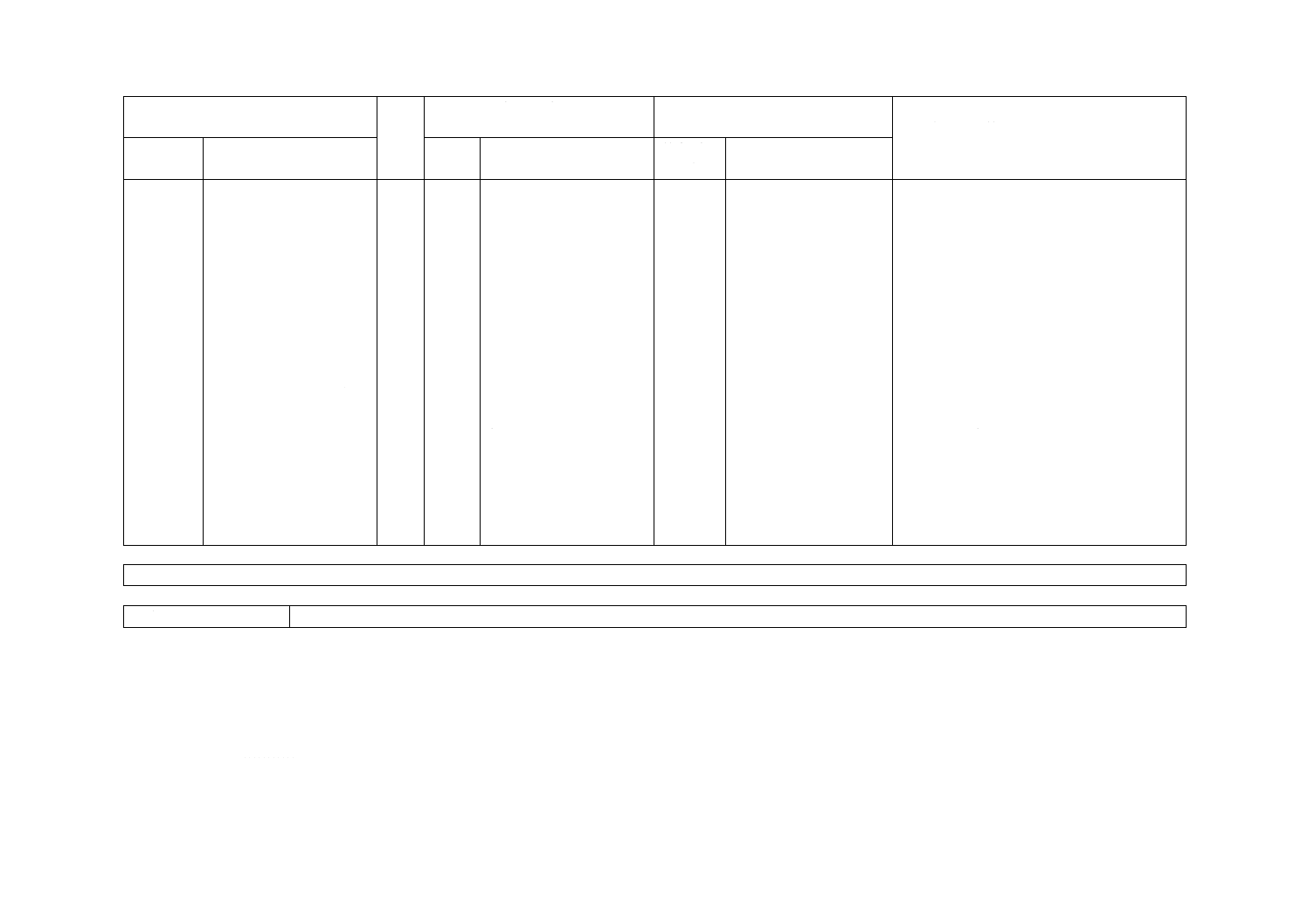

図5−三点曲げ試験の原理(参考)

7.6.2

試験片の作製

7.6.2.1

第1種(加熱重合型)及び第2種(化学重合型)

試験片は,次によって5個作製する。

a) 透明ガラス板又は金属板にポリエステルフィルムを載せ,その上に分割型を置く。

b) 製造販売業者が指定する方法によって試料を調製し,直ちに分割型の中にやや過剰に塡入する。その

上にポリエステルフィルムを置いて,更に透明ガラス板又は金属板を載せる。加圧器具で加圧し,余

分な試料を押し出す。

c) 製造販売業者が指定する方法によって硬質レジンを重合する。

d) 重合終了から15分後に試験片を取り出し,研磨紙を用いて,ばりを除去する。このとき,ばり以外の

面に研磨紙が触れないようにする。

e) 試験の開始まで37±1 ℃に設定した水中に試験片を保存する。

7.6.2.2

第3種(光重合型)及び第4種(デュアルキュア型)

試験片は,次によって5個作製する。

a) 透明ガラス板に白色ろ紙を載せ,その上にポリエステルフィルムを載せ,更にその上に分割型を置く。

b) 製造販売業者が指定する方法によって試料を調製し,直ちに分割型の中にやや過剰に塡入する。その

上にポリエステルフィルムを置いて,更に透明ガラス板を載せる。加圧器具で加圧し,余分な試料を

押し出す。

c) 製造販売業者が指定する方法によって,上側の透明ガラス板を通して光照射し硬質レジンを重合する。

d) 両方の透明ガラス板及び白色ろ紙を取り除き,反対側から試験片に光照射する。

e) 重合終了から15分後に試験片を取り出し,研磨紙を用いて,ばりを除去する。このとき,ばり以外の

面に研磨紙が触れないようにする。

f)

試験の開始まで37±1 ℃に設定した水中に試験片を保存する。

7.6.3

手順

試験片作製開始から24時間後に試験片を水中から取り出し,幅及び厚さを0.01 mmの精度まで測定す

る。曲げ装置で,クロスヘッドスピード1.0±0.3 mm/min又は荷重速度50±16 N/minで破折するまで荷重

を加える。第3種及び第4種では,最初に光照射した試験片面が荷重プランジャ側になるようにして荷重

を加える(図5参照)。

曲げ強さは,次の式によって求める。

2

2

3

bh

FL

B=

σ

ここに,

σB: 曲げ強さ (MPa)

F: 最大荷重 (N)

L: 支点間距離 (mm)

10

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b: 試験片の幅 (mm)

h: 試験片の厚さ (mm)

7.6.4

評価

曲げ強さの評価は,次による。

a) 試験片の4個以上が5.7に適合したときに,合格とする。

b) 試験片の2個以下が5.7に適合したときは,不合格とする。

c) 試験片の3個だけが5.7に適合したときは,試験全体(試験片5個)を繰り返し,5個が5.7に適合し

たときに,合格とする(表3参照)。

表3−評価の一覧

適合試験片の数

合格・不合格

第1回試験

4〜5

合格

3

試験全体を繰り返す

0〜2

不合格

第2回試験

5

合格

0〜4

不合格

7.7

接着強さ

7.7.1

器具,材料及び装置

7.7.1.1

ステンレス鋼製の型 厚さ2.5±0.05 mmの平板に円形の孔をもつもの。孔は,片側開口部の直径

が5±0.1 mm,反対側の開口部の直径が4.9±0.1 mmの僅かに円すい(錐)状とし,開口部の周縁が鋭角

のもの。

なお,硬化後の硬質レジンが型に固着するのを防止するためには,離型材(例えば,ポリビニルステア

リルエーテルワックスの3 %ヘキサン溶液)を型に塗布してもよい。

7.7.1.2

金属板 クラウン及びブリッジの製作に適した金属を用いて,寸法が9 mm以上×9 mm以上×(2

±0.5) mmの平板を鋳造又は加工によって作製したものを5個用意する。用いる金属は,製造販売業者の

指定による。製造販売業者が指定しない場合には,JIS T 6106又はJIS T 6116に規定された金属に適合す

るものを用いる。金属板の試験面は,平面とし,金属の製造販売業者が指定する方法によって仕上げを行

う。

7.7.1.3

重合装置 製造販売業者が指定するもの。

7.7.1.4 サーマルサイクリング装置 サーマルサイクリング装置は,次のa) 又はb) のいずれかを用いる。

また,水槽に用いる水は,水道水でもよい。

a) 試験片を,5±1 ℃の水槽中に30〜35秒間,次いで55±1 ℃の水槽中に30〜35秒間の繰返浸せき(漬)

を5 000回行えるもの。

b) 試験片を,4±1 ℃の水槽中に60〜65秒間,次いで55±1 ℃又は60±1 ℃の水槽中に60〜65秒間の

繰返浸せきを5 000回行えるもの。

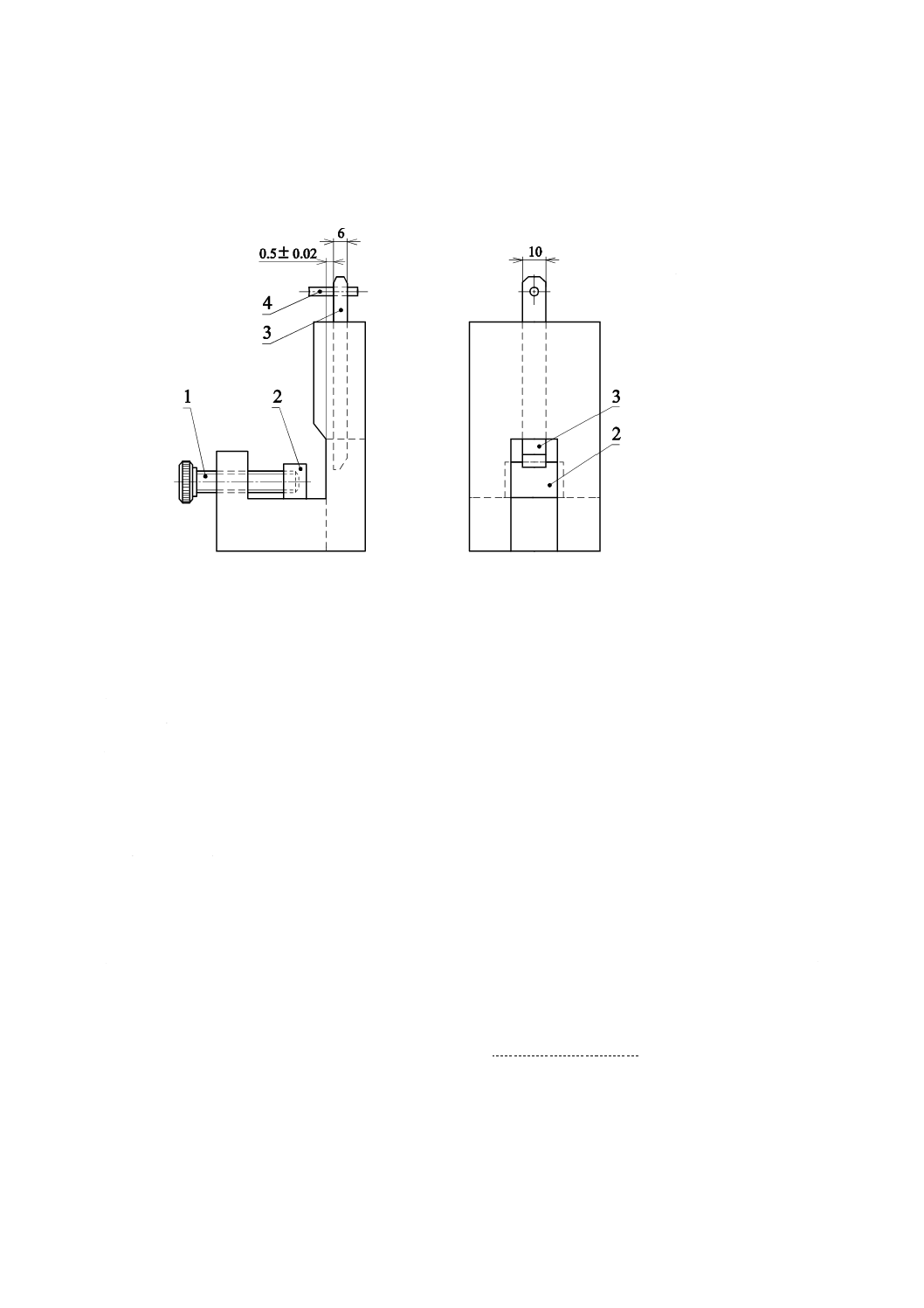

7.7.1.5

せん断試験装置 金属板の表面から0.5±0.02 mmの距離に荷重できるもの(例えば,図6に示す

装置)。

7.7.1.6

圧縮試験装置 1.0±0.3 mm/minの一定クロスヘッドスピード又は一定荷重速度50±16 N/minを

11

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もち,荷重を精度±2 %で記録するシステムが附属したもの。

7.7.1.7

ポリエステルフィルム 厚さ50±30 μmの酸素不透過性で,無色透明なもの。

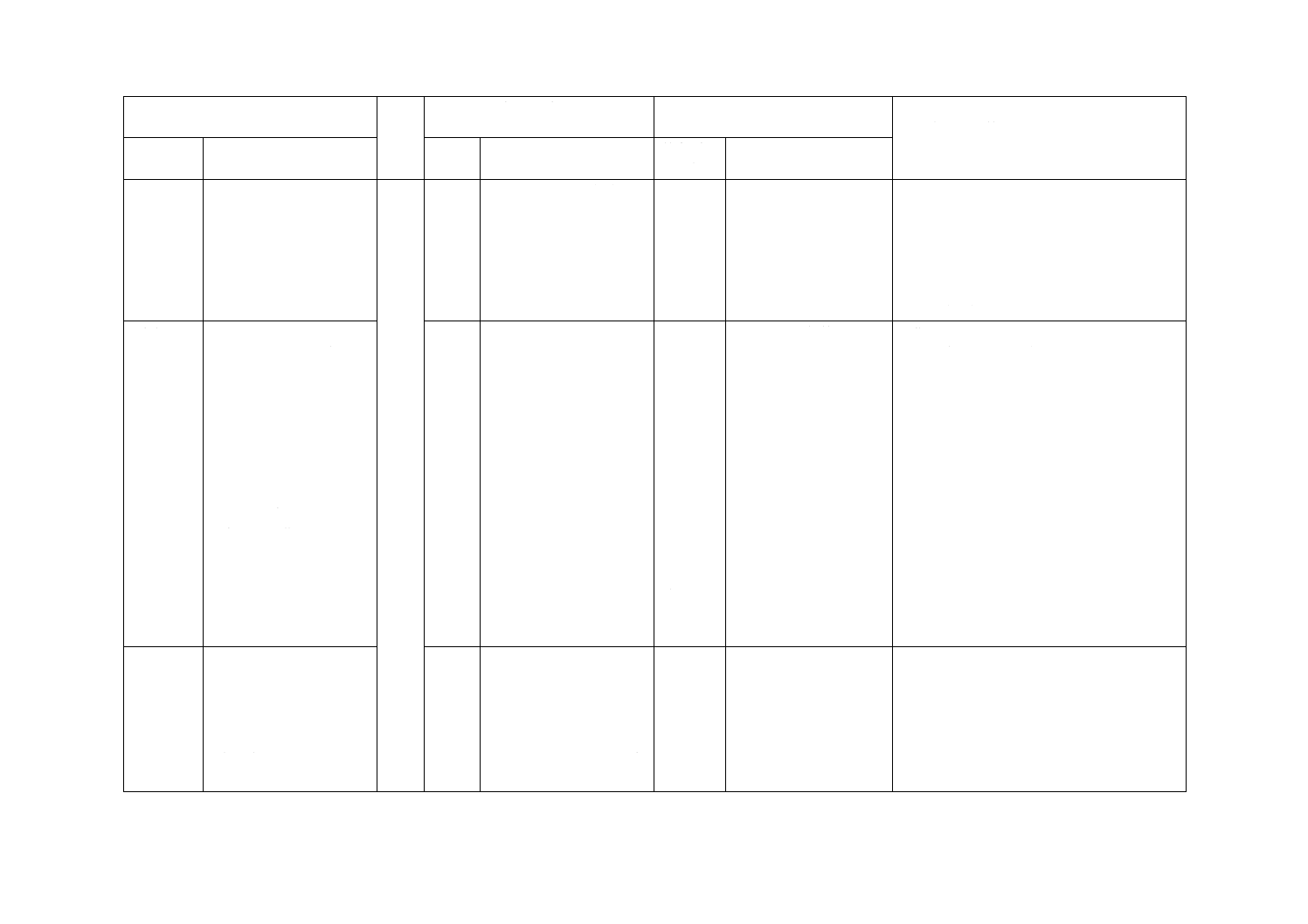

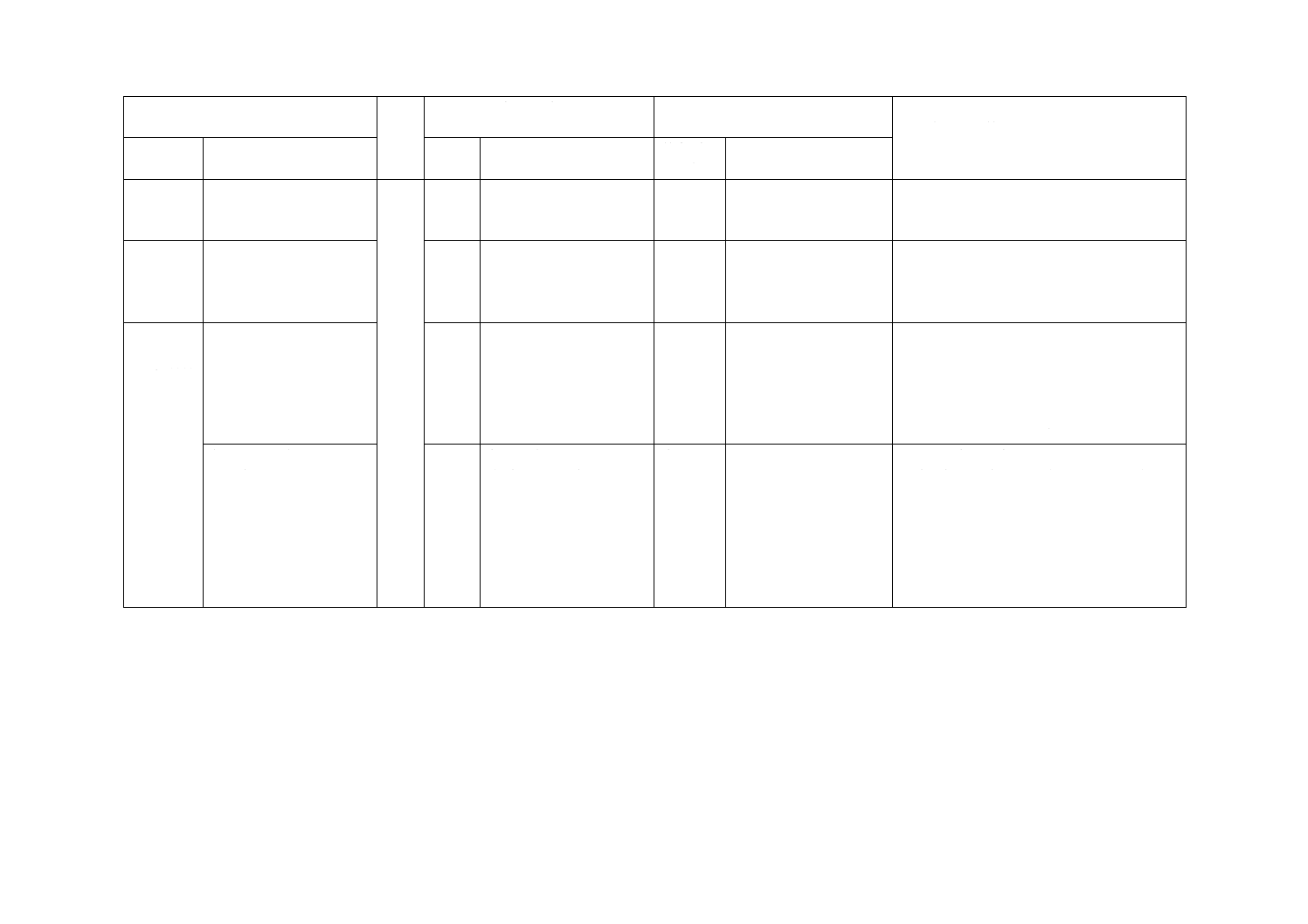

単位 mm

1

固定ねじ

2

固定板

3

プランジャ

4

ストップピン

図6−せん断試験装置の例

7.7.2

試験片の作製

試験片は,次によって5個作製する。

a) 接着システムの製造販売業者が指定する方法によって,金属板の表面を処理する。

b) 硬質レジンの製造販売業者が指定する方法によって,金属板の接着領域にオペークレジンを塗布し,

硬化させる。

c) ステンレス鋼製の型を,直径の大きい方の開口部をオペーク層の方へ向けて,オペーク層の上に置く。

d) この型の中に硬質レジンをやや過剰に塡入し,ポリエステルフィルムを載せ,圧接する。

注記 硬質レジンを塡入するときに,型が動かないように,クランプを用いて,この型を金属板上

に固定するとよい。

e) 製造販売業者が指定する方法によって,硬質レジンを硬化させる。

7.7.3

手順

手順は,次による。

a) 硬質レジンを硬化させた後,型を取り除いて,試験片を23±2 ℃で24±2 時間保存する。

b) サーマルサイクリング装置を用いて,次の1) 又は2) のいずれかによって,繰返浸せきを5 000回行

う。

1) 試験片を,5±1 ℃の水槽中に30〜35秒間,次いで 55±1 ℃の水槽中に30〜35秒間

2) 試験片を,4±1 ℃の水槽中に60〜65秒間,次いで 55±1 ℃又は60±1 ℃の水槽中に60〜65秒間

c) 試験片を水から取り出し,硬質レジンの接着部の直径を,互いに直角な2方向で測定する。その平均

直径を用いて,接着面積(A)を求める。

d) 試験片を乾燥させないで,せん断試験装置(図6)に取り付ける。金属板をせん断試験装置の基板に

接触させる。

12

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) これを圧縮試験装置に取り付け,1.0±0.3 mm/minの一定クロスヘッドスピード又は50±16 N/minの

荷重速度で試験片に荷重を加え,破断時の荷重(F)を記録する。

f)

接着強さは,次の式によって求める。

A

F

B=

ここに,

B: 接着強さ(MPa)

F: 破断時の荷重(N)

A: 接着面積(mm2)

7.7.4

評価

接着強さの評価は,次による。

a) 試験片の4個以上が5.8に適合したときに,合格とする。

b) 試験片の2個以下が5.8に適合したときは,不合格とする。

c) 試験片の3個だけが5.8に適合したときは,試験全体(試験片5個)を繰り返し,5個が5.8に適合し

たときに,合格とする(表3参照)。

7.8

吸水量及び溶解量

7.8.1

器具,材料及び装置

7.8.1.1

スプリットリング 厚さ1±0.1 mmのもの(図2参照)。

7.8.1.2

透明ガラス板又は金属板 寸法がおよそ20 mm×20 mm×5 mmのもの。

7.8.1.3

加圧器具 小形スクリュークランプ又は同等の機能をもつもの(図4参照)。

7.8.1.4

重合装置 製造販売業者が指定するもの。

7.8.1.5

ピンセット プラスチック製のもの。

7.8.1.6

恒温器 37±1 ℃に設定できるもの。

7.8.1.7

デシケータ 130 ℃以上で3時間以上乾燥させたシリカゲルを入れたもの2個。

7.8.1.8

天びん 感量0.05 mgのもの。

7.8.1.9

白色ろ紙

7.8.1.10 ポリエステルフィルム 厚さ50±30 μmの酸素不透過性で,無色透明のもの。

7.8.1.11 アルミナ研磨粉末 粒径約0.3 μmのもの。

7.8.1.12 水 精製水又は蒸留水

7.8.2

試験片の作製

試験片は,次によって5個作製する。

a) 第3種及び第4種は,白色ろ紙を透明ガラス板の上に載せ,その上にポリエステルフィルムを置き,

その他の種類では,直接透明ガラス板の上にポリエステルフィルムを置く。

b) その上にスプリットリングを載せ,製造販売業者が指定する方法によって調製した試料を気泡が入ら

ないようにやや過剰に塡入する。

c) 試料に,まずポリエステルフィルム,次いでもう1枚の透明ガラス板を載せ,加圧器具で余分な試料

をゆっくりと押し出す。

d) 製造販売業者が指定する方法によって重合する。第3種及び第4種については,最初に上側の透明ガ

ラス板を通して光照射した後,両方の透明ガラス板及び白色ろ紙を取り除いて,反対側から試料に光

照射する。

e) スプリットリングから試験片を分離した後,試験片の両面を水に懸濁させたアルミナ研磨粉末とフェ

13

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ルトとを用いて,1.0±0.2 mmの厚さに光沢研磨する。試験片の汚染を避けるために,研磨後は常に

ピンセットを用いて試験片を取り扱う。

f)

試験片の直径を,直交する2か所で0.01 mmの単位で測定し,平均直径を求める。試験片の厚さを,

中心及び円周上の等間隔な4点において0.01 mmの単位で測定し,平均厚さを求める。平均直径及び

平均厚さから体積(V)を求める。

7.8.3

手順

手順は,次による。

a) 研磨した試験片を37±1 ℃に設定したデシケータ中に保存する。

b) 22時間後に試験片を取り出し,23±2 ℃に保った別のデシケータに2時間保存する。その後,0.1 mg

の単位でひょう(秤)量する。試験片の質量減が24時間内に0.1 mgより少なくなるまで,乾燥手順

を続け,測定を繰り返す。最終質量をm1とする。

c) 試験片を37±1 ℃に設定した20 mLの水中に7日間保存した後,取り出し,水で洗い,白色ろ紙を用

いて表面の水滴を除去する。その後,空気中で15秒間振り,水中から取り出したときから1分後にひ

ょう量する。この質量をm2とする。

d) ひょう量後,a) 及びb) の手順によって再び乾燥した試験片の最終質量をm3とする。

e) 各試験片の吸水量及び溶解量は,次の式によって求める。

(

)

V

m

m

3

2

ws

−

=

ρ

(

)

V

m

m

3

1

s1

−

=

ρ

ここに,

ρws: 吸水量 (μg/mm3)

ρsl: 溶解量 (μg/mm3)

m1: 水中保存前の乾燥試験片の質量 (μg)

m2: 7日間水中保存後の試験片の質量 (μg)

m3: 水中保存後再び乾燥した試験片の質量 (μg)

V: 試験片の体積 (mm3)

7.8.4

評価

7.8.4.1

吸水量

吸水量の評価は,次による。

a) 試験片の4個以上が5.9に適合したときに,合格とする。

b) 試験片の2個以下が5.9に適合したときは,不合格とする。

c) 試験片の3個だけが5.9に適合したときは,試験全体(試験片5個)を繰り返し,5個が5.9に適合し

たときに,合格とする(表3参照)。

7.8.4.2

溶解量

溶解量の評価は,次による。

a) 試験片の4個以上が5.10に適合したときに,合格とする。

b) 試験片の2個以下が5.10に適合したときは,不合格とする。

c) 試験片の3個だけが5.10に適合したときは,試験全体(試験片5個)を繰り返し,4個以上が5.10に

適合したときに,合格とする(表4参照)。

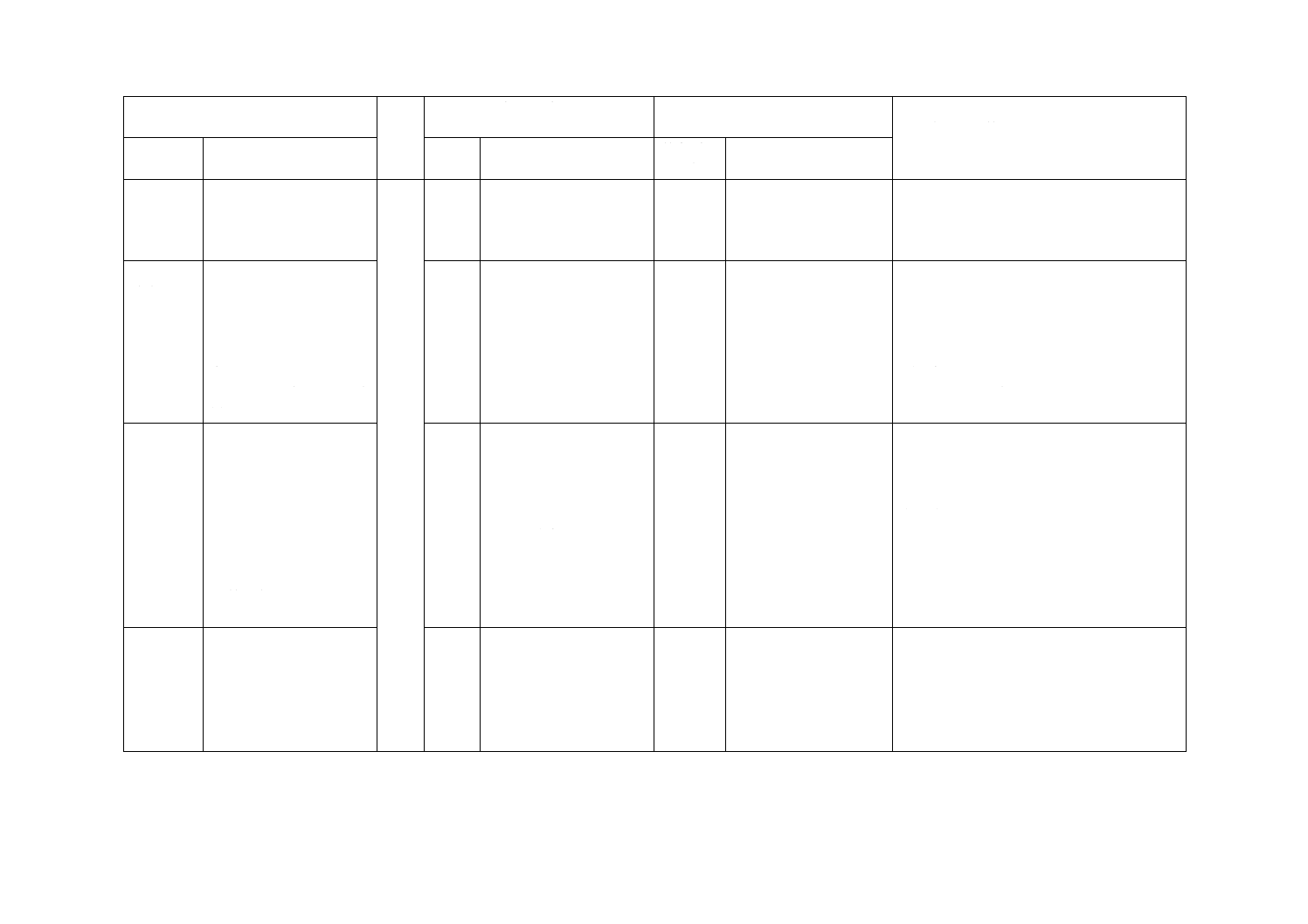

注記 溶解量に関する試験は,技術的熟練を要するものであるため,2回目の試験後の要求を,この

14

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規格の他の試験に対する要求より低く設定している。

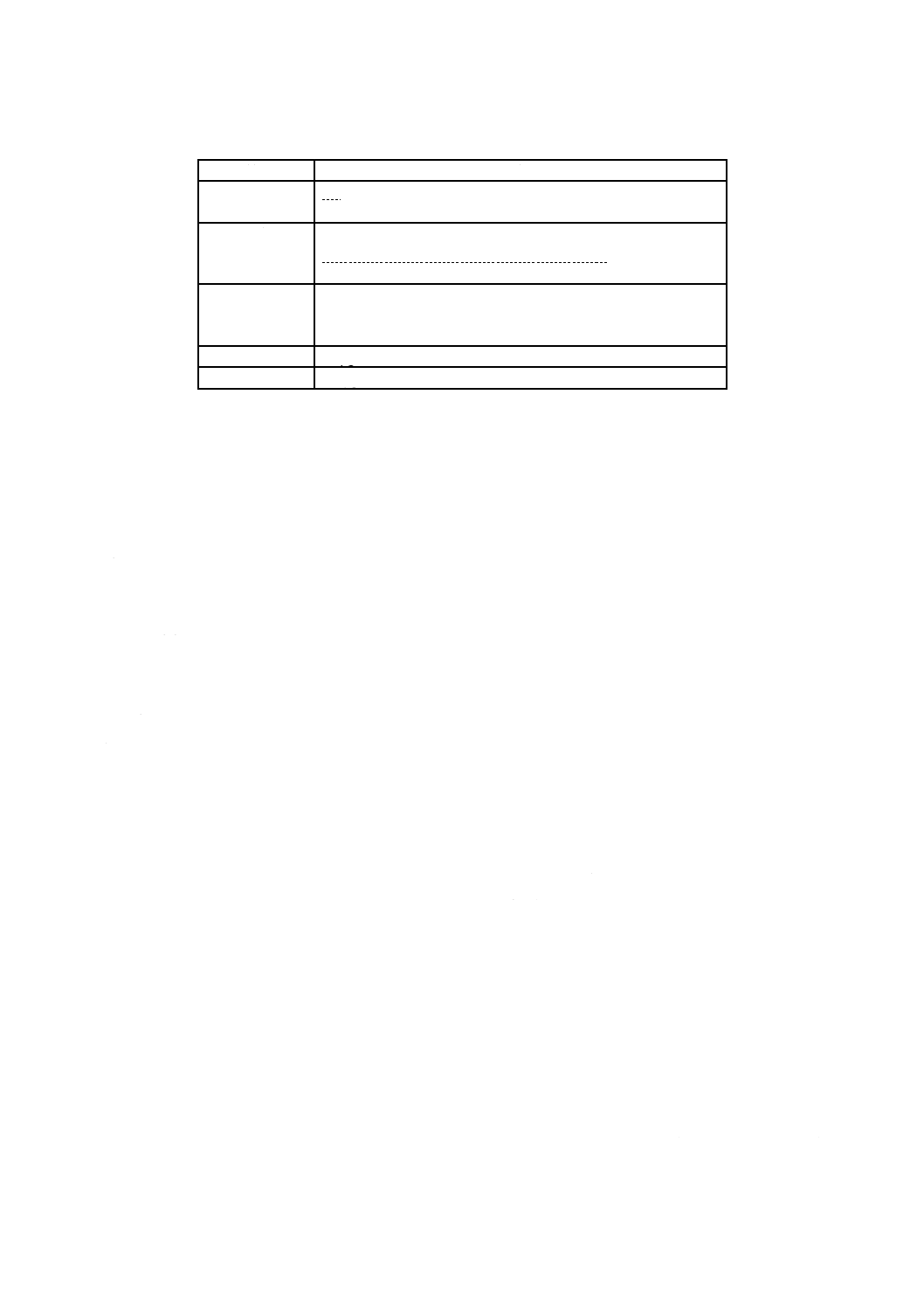

表4−溶解量の評価の一覧

適合試験片の数

合格・不合格

第1回試験

4〜5

合格

3

試験全体を繰り返す

0〜2

不合格

第2回試験

4〜5

合格

0〜3

不合格

7.9

色調安定性

7.9.1

器具,材料及び装置

7.9.1.1

スプリットリング 厚さ1±0.1 mmのもの(図2参照)。

7.9.1.2

透明ガラス板又は金属板 寸法が20 mm×20 mm×5 mmのもの。

7.9.1.3

加圧器具 小形スクリュークランプ又は同等の機能をもつもの(図4参照)。

7.9.1.4

重合装置 製造販売業者が指定するもの。

7.9.1.5

恒温器 37±1 ℃に設定できるもの。

7.9.1.6

照射装置 JIS T 6003に規定するもの。

7.9.1.7

白色ろ紙

7.9.1.8

ポリエステルフィルム 厚さ50±30 μmの酸素不透過性で,無色透明のもの。

7.9.1.9

アルミナ研磨粉末 粒径約0.3 μmのもの。

7.9.1.10 水 精製水又は蒸留水

7.9.1.11 金属はく(箔) アルミニウム又はすずのはく(箔)

7.9.2

試験片の作製

試験片は,次によって異なるシェードのデンティンレジン,エナメルレジン及びサービカルレジンにつ

いて各3個作製する。

a) 第3種及び第4種は,白色ろ紙を透明ガラス板の上に載せ,その上にポリエステルフィルムを置き,

その他の種類では,直接透明ガラス板の上にポリエステルフィルムを置く。

b) その上にスプリットリングを載せ,製造販売業者が指定する方法によって調製した試料を気泡が入ら

ないようにやや過剰に塡入する。

c) 試料に,まずポリエステルフィルム,次いでもう1枚の透明ガラス板を載せ,加圧器具で余分な試料

をゆっくりと押し出す。

d) 製造販売業者が指定する方法によって重合する。第3種及び第4種については,最初に上側の透明ガ

ラス板を通して光照射した後,両方の透明ガラス板及び白色ろ紙を取り除いて,反対側から試料に光

照射する。

e) スプリットリングから試験片を分離した後,試験片の両面を水に懸濁させたアルミナ研磨粉末とフェ

ルトとを用いて,1.0±0.2 mmの厚さに光沢研磨する。

7.9.3

手順

手順は,次による。

15

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 基準試験片 デンティンレジン,エナメルレジン及びサービカルレジンの各1個の試験片を,乾燥し

た暗所に23±2 ℃で7日間保存する。

b) 吸水試験片 37±1 ℃に設定した恒温器内の暗所に7日間,水中で保存する。7日後,試験片を取り

出し,試験片の水滴を白色ろ紙で吸い取る。

c) 照射試験片 37±1 ℃に設定した恒温器内の乾燥した暗所に24±2時間保存する。恒温器から試験片

を取り出し,各試験片の半分を金属はくで覆う。照射は,次の1) 又は2) による。

1) JIS T 6003の3.2 b) 1) による方法 試験片を照射装置を用いて37±5 ℃の水面下 10±3 mmに浸せ

きし,24±1 時間照射する。

2) JIS T 6003の3.2 b) 2) による方法 試験片を直射日光に延べ10時間さらす。

金属はくを取り除いて37±1 ℃に設定した恒温器に入れ,暗所で5日間乾燥する。

d) 色調比較 a)〜c) の試験片について,JIS T 6003の3.2 c) によって色調を比較する。

7.9.4

評価

色調安定性の評価は,照射試験片の両片半分の相互間,並びに照射試験片の照射半分,吸水試験片及び

基準試験片の3試験片相互間に,容易に認められるような色調差がない場合に,5.11に合格とする。

8

包装

硬質レジンは,内容物が十分に保護され,品質に悪影響を及ぼさない直接の容器で包装されなければな

らない。

注記 硬質レジンを包装した直接の容器を一まとめにした外装を用いてもよい。

9

表示及び添付文書

9.1

表示

硬質レジンの包装には,次の事項を表示しなければならない。

a) 製品名

b) 種類

c) 色調

d) 質量又は内容量

e) 保管条件

f)

使用期限

g) 製造番号又は製造記号

h) 製造販売業者名及び所在地

i)

他の法定表示事項

9.2

添付文書

硬質レジンには,次の事項を記載した添付文書を添付しなければならない。

a) 製品名

b) 用途(こう合面への使用の適否を含む。)

c) 主要構成成分

d) 色調を選択するための情報

e) コンポーネントを一定比率で取り出す方法

f)

練和方法(該当する場合)

16

T 6517:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 操作手順

h) 重合手順

i)

第1種(加熱重合型)の場合には,加熱重合装置及び加熱硬化に要する時間

j)

第2種(化学重合型)の場合には,操作可能な時間及び硬化に要する時間

k) 第3種(光重合型)の場合には,光照射装置及び照射時間

l)

第4種(デュアルキュア型)の場合には,加熱重合装置及び加熱硬化に要する時間又は操作可能な時

間,並びに光照射装置及び照射時間

m) 仕上げ及び研磨方法

n) 金属面の維持の手段及び/又は処理方法

o) 製造販売業者が,機械的維持(リテンションビーズ,ピンなど)なしにレジンと金属との接着を表示

する場合には,金属の表面処理方法

p) 硬質レジンに悪影響を及ぼす可能性がある環境条件及び必要な予防措置

q) 硬質レジンの使用方法に関する特別な予防措置

r) 保管条件

s)

使用上の注意事項

t)

製造販売業者名及び所在地

u) 法定添付文書の発行日

v) 他の法定表示事項

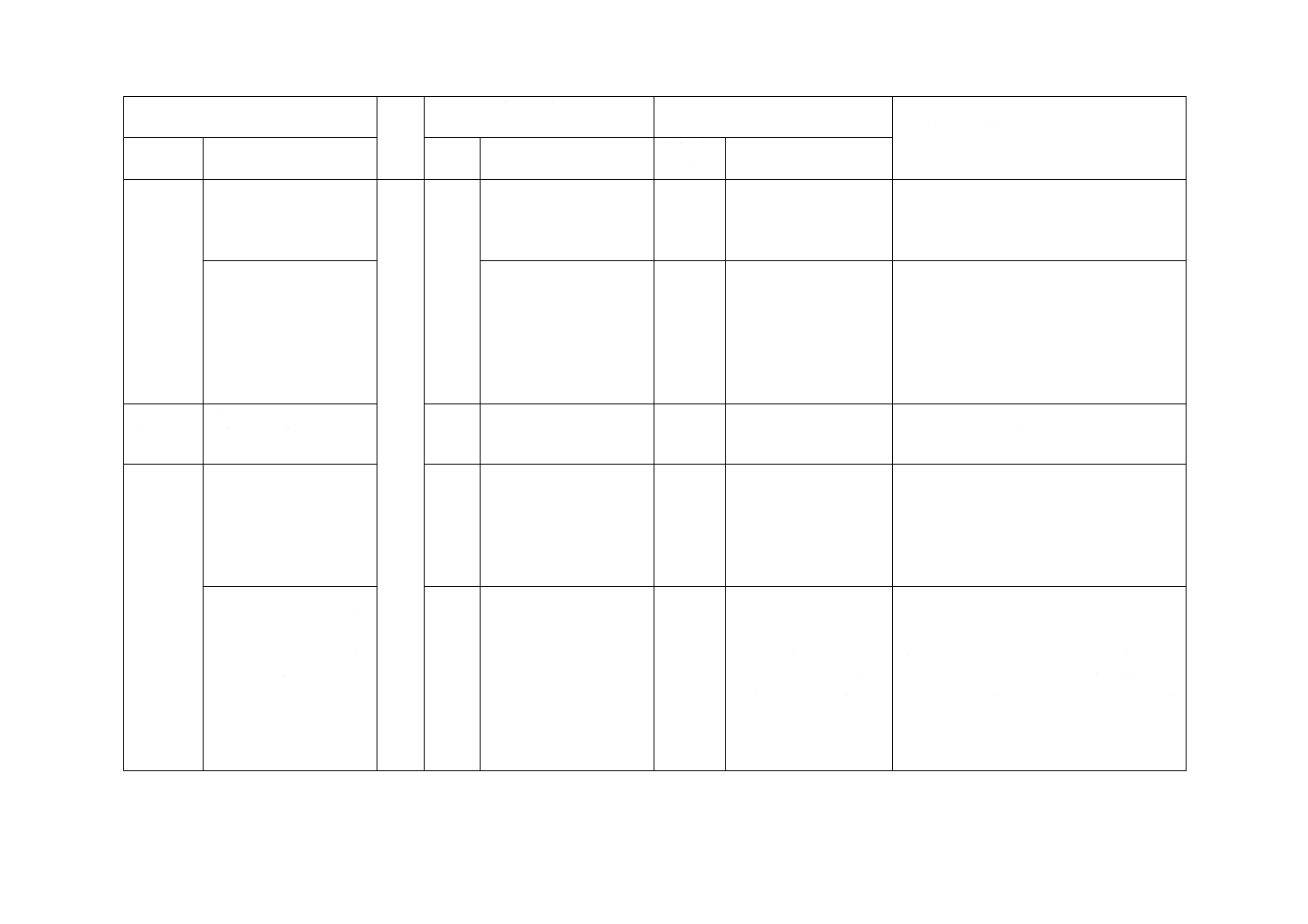

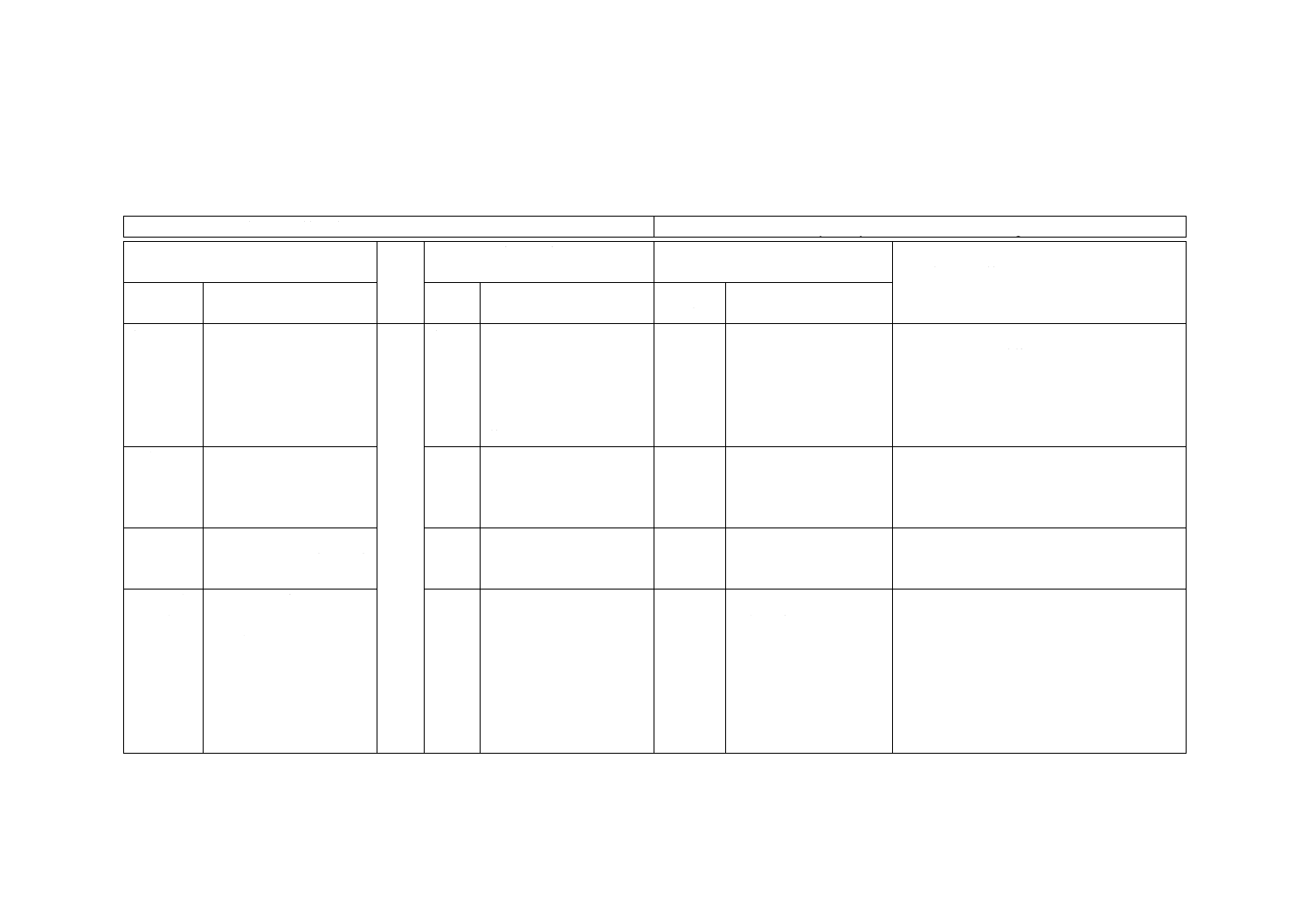

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS T 6517:2011 歯冠用硬質レジン

ISO 10477:2004,Dentistry−Polymer-based crown and bridge materials

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

歯冠用硬質レジン

1

・歯科用ポリマー系クラ

ウンブリッジ材料。

・ただし,歯科医院で用

いられる材料及び臼歯荷

重負担部への使用は対象

外。

追加

JISは,歯科医院で用い

られる硬質レジン及び

臼歯荷重負担部への使

用も対象とした(ISO規

格でのただし書き対応

部分を削除)。

JISは,我が国における使用実績に基づき,

改正前のJISを踏襲して追加した。

ISO規格の適用範囲を包含しており,ISO対

策は不要と判断する。

3 用語及

び定義

硬質レジンの名称と定義

3

3.1(ポリマー系クラウン

ブリッジ材料)を除き,

JISに同じ。

削除

JISは,ポリマー系クラ

ウンブリッジ材料を削

除して,6 材料に規定し

た。

3.1(ポリマー系クラウンブリッジ材料)の

内容は,本質的に要求事項に該当する事項で

ある。ISO対応は不要と判断する。

5 品質

5.1 一般的性質

使用したとき,歯冠に適

した状態に形成できる。

追加

JISは,一般的性質を追

加した。

ISO規格では明確でないため,改正前のJIS

を踏襲して追加した。当然必要な品質の追加

であるので,ISO対応は不要と判断する。

5.4 外観

及び色調

(硬化・

研磨後)

・硬化・研磨面は,均一

で,きょう(來)雑物を含ま

ず,色むらがない。

追加

JISは,硬化・研磨後の

外観を追加した。

ISO規格に規定がないため,改正前JISを踏

襲して追加した。当然必要な品質の追加であ

るので,ISO対応は不要と判断する。

・指定した色調に合致。

5.9

色調再現性

・異なるバッチ間で,僅

かな差を示すだけである

こととする。

変更

JISは,バッチ間の色調

安定性ではなく,指定し

た色調との合致に変更

した。

ISO規格の規定では,多数バッチの継続的製

造による色調再現性の維持ができない場合

があるので,改正前のJISを踏襲して“指定

した色調との合致”に変更した。

従前から,変更をISOに提案している。

1

7

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.6 硬さ

・硬さの基準値

18 HV0.2以上

追加

JISは,硬さを追加した。 硬さは,硬質レジンの重要な品質であり,曲

げ強さでは代替できないため,改正前のJIS

を踏襲して追加した。従前から,当項目の追

加をISOに提案している。

5.7 曲げ

強さ

曲げ強さの基準値

・こう(咬)合面に適用

しない場合には50 MPa

以上。

・こう合面に適用する場

合には80 MPa以上。

オペークレジンには非適

用。

5.5

曲げ強さの基準値 50

MPa以上。

選択

JISは,こう合面に適用

する場合(80 MPa以上)

を追加した。

JISの1(適用範囲)において,臼歯荷重負

担部への使用も対象としたことによる。

ISO規格の適用範囲を包含しており,かつ,

こう合面に適用する場合の基準値として,

ISO 4049に規定の歯科充塡修復用レジン

(対応JISは,JIS T 6514)のこう合面適用

材料の基準値を採用していることから,ISO

対策は不要と判断する。

6 材料

・モノマー及びポリマー,

無機フィラー,複合フィ

ラーのいずれか1種類以

上を含む粉末,液又はぺ

ースト。

3.1

(ポリマー系クラウンブ

リッジ材料)

モノマー並びに無機及び

/又はポリマーフィラー

を含有し,歯科用永久前

装又は前歯クラウンに用

いる,粉部及び液部又は

ペースト。

変更

JISは,“歯科用永久前

装又は前歯クラウン”と

の用途限定を外した。

我が国の使用実績に基づき,改正前のJIS

をほぼ踏襲した。

ISO規格の適用範囲を包含しており,ISO対

策は不要と判断する[1(適用範囲)]の欄を

参照。)。

・質が均一できょう雑物

を含んでいないこと。

追加

JISは,材料としての要

求事項として規定した。

当然必要な品質の追加であるので,ISO対応

は不要と判断する。

7 試験方

法

7.1試料の採取

6

(サンプリング)

6.1 全試験用

・無作為に選ばれたシェ

ード

削除

JISは,“無作為選択”

を削除した。

JISは,このJISを製造業者などが工程の品

質管理にも用いることに鑑み,全ての色調に

ついて採取できるようにした。

従前から,当項目の変更をISOに提案して

いる。

1

8

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方

法(続き)

・同一ロット製品

・小売用包装から採取。 削除

JISは,“小売用包装”

との限定を削除した。

JISは,このJISを製造業者などが工程の品

質管理にも用いることに鑑み,試料を全ての

包装製品,中間製品から採取できるようにし

た。

・十分な量

6.2 色調再現性試験用

6.1と同じシェードで,別

バッチの製品。

削除

JISは,“別バッチの製

品”を削除した。

JISは,別バッチとの比較ではなく,指定色

調との合致を要求する。

6.3 色調安定性試験用

・無作為に選ばれた他の

2バッチ。

削除

JISは,“無作為に選ば

れた他の2バッチ”を削

除した。

JISは,別バッチとの比較ではなく,指定色

調との合致を要求する。

7.2 試験

条件

c) 特に指定がない限り,

精製水又は蒸留水。

7.1.2

他に規定されなければ,

水はISO 3696:1987のグ

レード3に適合。

変更

JISは,水の品質を変更

した。

JISには,分析実験用の水について適用でき

る規格・基準が現在はない。

7.3 環境

光安定性

7.3.1試験

機器

7.3.1.1 光源

b) 我が国の歯科技工室

で一般的に用いている歯

科技工用照明光源

7.3.1.1

選択

JISは,歯科技工用照明

光源も選択可能とした。

ISO規格に規定している色温度変換フィル

タは,我が国では入手困難であるため,この

試験の本来の目的にかなう歯科技工用照明

光源も選択可能とした。ISO対策は不要と判

断する。

7.3.1.3 照度測定装置

・7.3.1.1 a)の光源の場合

8 000±1 000 lx

7.3.1.3 照度測定装置

8 000±1 000 lx

一致

・7.3.1.1 b)の光源の場合

4 000±500 lx

選択

JISは,歯科技工用照明

光源を選択した場合の

照度計測範囲を変更し

た。

歯科技工用照明光源を選択した場合におい

て,ISO規格に規定の光源の照射照度との対

応を試験した結果に基づき,同等となる照度

を設定した。

選択適用の場合の調整であり,ISO対策は不

要と判断する。

1

9

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.3.2手順

7.3.1.1に規定する光源の

下で試験する手順

b) 計測照度の調節

7.3.2

計測照度の調節

・7.3.1.1 b)の光源の場合

4 000±500 lx

選択

JISは,歯科技工用照明

光源を選択した場合の

照度計測範囲を変更し

た。

歯科技工用照明光源を選択した場合におい

て,ISO規格に規定の光源の照射照度との対

応を試験した結果に基づき,同等となる照度

を設定した。

選択適用の場合の調整であり,ISO対策は不

要と判断する。

次の手順によって,手順

d)を行わずに1回,次い

で,全ての手順で3回試

験する。

光照射を行わない試験を

注で手助けと位置づけて

いる。

変更

JISは,光照射を行わな

い試験を最初に1回行

うこととした。

環境光照射の影響を確認するには,空試験と

の比較が適切である。ISO対策は不要と判断

する。

7.4 外観,

色調及び

表面仕上

げ

・試験片作製方法

・目視検査手順

・判定基準

7.5

表面仕上げ

外観及び色調を検査しな

い他は,JISに同じ。

追加

JISは,同じ試験片につ

いて,外観及び色調の検

査を追加した。

同じ試験片を用いて検査できる項目である

ので,ISO規格の規定に追加した。ISO対策

は不要と判断する。

7.5 硬さ

7.5.1 器具,

材料及び

装置

7.5.1.4 重合装置

7.4.1.4 照射光源

追加

JISは,加熱重合装置他

を追加。

JISは,全ての種類の硬質レジンに適用する

ため。

7.5.1.5 ビッカース硬さ

試験機

試験荷重200 g

7.4.1.5 硬さ試験装置

HV用,

試験荷重0.5 kg

変更

JISは,試験荷重を変更。 改正前のJISで,この試験荷重での基準値を

規定しているので,これを踏襲した。

ISO規格では硬さの基準値を規定せず,硬さ

比率に基づく“光重合型の硬化深さ”だけを

規定している。試験器具などについてのISO

対策は不要と判断する。

7.5.1.7 恒温器

37±1 ℃に設定できるも

の。

追加

JISは,恒温器を追加。 ISO規格の手順に恒温保管があるが,装置と

しては記載されていないので,JISでは,追

加した。

今後,ISOに追加を提案する。

2

0

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.5.3評価

3個全てが5.6に適合す

る。

・硬さ

7.4.4

追加

JISは,硬さの評価を追

加。

JISは,硬さの基準値を規定している。評価

手順についてのISO対策は不要と判断する。

7.6 曲げ

強さ

7.6.1.3 加圧器具

7.6.1.3 小形スクリュークランプ 追加

JISは,図4を追加。

JISは,加圧器具の例を載せ,分かりやすく

した。ISO対策は不要と判断する。

7.6.1.7 曲げ試験用ジグ

7.6.1.6 曲げ強さ試験装置

追加

JISは,図5を追加。

JISは,三点曲げ試験の例を載せ,分かりや

すくした。ISO対策は不要と判断する。

7.7 接着

強さ

7.7.1 器具,

材料及び

装置

金属板

寸法が9 mm以上×9 mm

以上×(2±0.5)mmの平

板

7.7.1.2 5枚の金属板

寸法が(20±1) mm×(10

±1) mm×(2±0.5) mmの

平板

変更

JISは,寸法(厚さを除

く。)の範囲を拡大した。

JISは,我が国で既に用いられている金属板

の寸法を排除しないこと及び接着面の規定

を直径5 mmと規定していることに鑑み,金

属板の最小寸法(厚さは,ISO規格と同じ。)

だけを規定した。

今後,ISOに変更を提案する。

製造販売業者が指定しな

い場合には,

・JIS T 6106歯科鋳造用

金銀パラジウム合金

製造業者が特定の銘柄を

推奨しない場合,

・ISO 8891貴金属含量が

25 %以上75 %未満の歯

科鋳造用合金

変更

JISは,ISO 8891の代わ

りに,JIS T 6106を規定

した。

JISは,貴金属含量が25 %以上75 %未満

の歯科鋳造用合金を削除し,我が国で多用さ

れる歯科鋳造用金銀パラジウム合金を追加

した。我が国で使用される硬質レジンは,我

が国で多用される金属に適用できる必要が

ある。

今後,ISOに歯科鋳造用金銀パラジウム合金

の追加を提案する。

2

1

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.7 接着

強さ

7.7.1 器具,

材料及び

装置(続き)

7.7.1.4 サーマルサイク

リング装置

a) 試験片を,5±1 ℃の

水槽中に30〜35秒間,次

いで 55±1 ℃の水槽中

に30〜35秒間の繰返浸

せき(漬)を5 000回行

えるもの。

b) 試験片を,4±1 ℃の

水槽中に60〜65秒間,次

いで55±1 ℃又は60±

1 ℃の水槽中に60〜65

秒間の繰返浸せきを5

000回行えるもの。

7.7.1.4 サーマルサイクリング装

置

試験片を,(5±1) ℃の水

中に30〜35秒間,また(55

±1) ℃の水中に30〜35

秒間,自動的に5 000回,

試料を浸せきさせるもの

選択

JISは,b) 試験片を,4

±1 ℃の水槽中に60〜

65秒間,次いで55±

1 ℃又は60±1 ℃の水

槽中に60〜65秒間の繰

返浸せきを5 000回行え

るものも選択できるよ

うにしている。

JISは,サーマルサイクリング装置の作動条

件として,我が国で多用されている設定条件

(試験片が歯又は非歯の場合)も選択できる

ように規定した。

今後,ISOに変更を提案する。

7.7.3手順

接着強さ試験の手順

b) サーマルサイクリン

グ

(JIS 7.7.1.4 サーマル

サイクリング装置の欄を

参照。)

7.7.4

ISO 7.7.1.4サーマルサイ

クリング装置の欄を参

照。

変更

JIS 7.7.1.4 サーマルサ

イクリング装置の欄を

参照。

JIS 7.7.1.4 サーマルサイクリング装置の欄

を参照。

7.8 吸水量

及び溶解量

7.8.1

器具,材料

及び装置

7.8.1.7 デシケータ

・130 ℃以上で,

・3時間以上,

乾燥させたシリカゲルを

入れたもの。

7.8.1.7

7.8.2.3

デシケータ

・130℃で,

・5時間,

・新たに

乾燥したシリカゲルを入

れたもの。

変更

変更

削除

変更

JISは,デシケータに入

れるシリカゲルの乾燥

条件を変更及び削除し

た。

JISは,試験作業の効率化の目的で,中形以

上の容量のデシケータを用いる場合を許容

するため,用いるシリカゲルをISO規格の

規定よりも高温で多量に乾燥する乾燥条件

を含めた。また,そのシリカゲルを繰り返し

使用してもよいこととした。

今後,ISOに変更を提案する。

2

2

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.9 色調

安定性

色調の耐光及び耐水安定

性を評価するための試験

方法。

7.9

7.9.1

・色調再現性 及び

・色調安定性を

評価するための試験方法

削除

JISは,色調安定性を評

価するための試験方法

に限定した。

JISは,色調再現性を評価するための試験方

法を,7.4(外観,色調及び表面仕上げ)に

規定した。ただし,JISは,色調再現性をバ

ッチ間ではなく,指定した色調との合致を評

価するための試験方法に変更した。

従前から,変更をISOに提案している(5.4

の欄を参照)。

7.9.1 器具,

材料及び

装置

7.9.1.6 照射装置

JIS T 6003に規定のも

の。

7.9.2.6 ISO 7491に規定のもの。 選択

JISは,引用規格をJIS T

6003に変更することに

よって,直射日光を光源

とする方法を選択可能

とした。

JIS T 6003の規定において,直射日光を光源

とする方法を選択可能とした理由は,ISO規

格に規定された照射試験方法は,太陽光の変

動が著しい地域を想定したものであって,我

が国のように太陽光が比較的安定している

地域に適した試験方法も選択可能としたこ

とによる。

ISO規格に規定された方法も選択可能であ

り,ISO対策は不要と判断する。

7.9.1.10 水

精製水又は蒸留水

7.1.2

他に規定されなければ,

使用する水はISO 3696:

1987のグレード3に適

合。

変更

JISは,精製水又は蒸留

水。

JISには,分析実験用の水について適用でき

る規格・基準がない。

7.9.1.11 金属はく(箔)

アルミニウム又はすずの

はく(箔)

追加

JISは,規定に明記した。 ISO規格においては,7.9.5(手順)の7.9.5.3

(試料セット3)の本文中に“アルミニウム

又はすずのフォイル”と規定されている。

7.9.2試験

片の作製

試験片は,異なるシェー

ドのデンティンレジン,

エナメルレジン及びサー

ビカルレジンについて各

3個作製する。

6

6.3

(サンプリング)

色調安定性試験に関して

サンプル全体は,エナメ

ルレジン,デンティンレ

ジン及びサービカルレジ

ンの,同じシェードの製

品からなる。

変更

JISは,硬質レジンの各

構成の中から,オペーク

レジンを除く,全ての構

成の異なる色調のもの

を規定した。

硬質レジンの色調安定性は,通常,硬質レジ

ンの構成よりも,各色調を表現する顔料など

の発色物質の耐光性によって変化すること

から,異なる色調のものを規定した。

今後,ISOに変更を提案する。

2

3

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.9.2 試験

片の作製

(続き)

7.9.4

各バッチから3個ずつ

6.1(全試験)1バッチ

6.2(色調再現性)1バッ

チ

6.3(色調安定性)さらに

2バッチの合計4バッチ

12個の試料を用いる。

変更

JISは,硬質レジンの各

構成1バッチだけと規

定した。

JISは,バッチ間の差異ではなく,“指定し

た色調との合致”で評価する(JISの5.4を

参照)。

7.9.3手順

色調安定性の試験手順

c) 照射試験片

2) JIS T 6003の3.2 b)

2):直射日光法

選択

JISは,直射日光法を選

択可能とした。

JISの7.9.1(器具,材料及び装置)の7.9.1.6

(照射装置)の欄を参照。

d) 色調比較

JIS T 6003の3.2 c)

7.9.6

色調再現性

削除

JISは,色調安定性を評

価するための試験方法

に限定した。

JISの7.9(色調安定性)の欄を参照。

9 表示及

び添付文

書

9.1 表示

包装への表示事項

i) 他の法定表示事項

8.2.2

追加

JISは,包装への表示を

追加した。

ISO規格は,9.1(取扱説明書)にだけ規定

しているが,我が国においては,包装への他

の法定表示事項(医療機器の一般的名称な

ど)がある。今後,ISOに追加を提案する。

8.2.3

容器への表示事項

a) 製造業者及び/又は

流通業者の名称及び住所

b) 商標名

c) タイプ及びクラス名

d) 色調

e) 正味内容量

f) 保管条件

g) 使用期限

年月(ISO 8601表記)

h) ロット番号(バッチコ

ード)

削除

JISは,表示箇所を容器

に特定しない。

容器のサイズが極めて小さい場合には,容器

への表示が困難となるため。

(なお,ISO規格にいう容器は,Container

であり,直接の包装をいう。)

2

4

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9.2 添付

文書

b) 用途(こう合面への使

用の適否を含む。)

9.1

d)

取扱説明書

こう合面への使用を適用

する場合の記載を除き,

JISに同じ。

変更

JISは,臼歯荷重負担部

への使用も対象とした。

JISの1(適用範囲)の欄を参照。

e)

臼歯荷重負担部の非適用 削除

JISは,臼歯荷重負担部

への使用も対象とした。

JISの1(適用範囲)の欄を参照。

l) 第4種(デュアルキュ

ア型)の場合には,加熱

重合装置及び加熱硬化に

要する時間又は操作可能

な時間,並びに光照射装

置及び照射時間。

p)の

一部

外部エネルギ源,重合時

間及び硬化深さ

削除

JISは,光硬化深さを削

除。

JISは,“硬化深さ”としては規定しない。

ISO規格においても,取扱説明書の記載事項

としては有効でないので,今後,ISOに削除

を提案する。

u) 法定添付文書の発行

日

v) 他の法定表示事項

u)

製造業者指示書の発行日 変更

追加

JISは,法定の“添付文

書”に限定した。

我が国の法令に定められている“添付文書”

の規定による。

なお,任意で添付する文書(取扱説明書な

ど)には,印刷コードなどによって,作製日

が追跡できるので,発行日の記載は必須とし

ない。

JISと国際規格との対応の程度の全体評価:ISO 10477:2004,MOD

関連する法規

薬事法,劇物及び毒物取締法他

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ·············· 技術的差異がない。

− 削除 ·············· 国際規格の規定項目又は規定内容を削除している。

− 追加 ·············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ·············· 国際規格の規定内容を変更している。

− 選択 ·············· 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ············· 国際規格を修正している。

2

5

T

6

5

1

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。