T 6505:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 3

5 要求事項························································································································· 3

5.1 生体適合性 ··················································································································· 3

5.2 操作時間 ······················································································································ 3

5.3 初期硬化時間 ················································································································ 3

5.4 細線再現性 ··················································································································· 3

5.5 石こうとの適合性 ·········································································································· 3

5.6 弾性回復 ······················································································································ 3

5.7 弾性ひずみ ··················································································································· 3

5.8 引裂き強さ ··················································································································· 3

6 試験前の準備 ··················································································································· 3

6.0 一般 ···························································································································· 3

6.1 サンプリング ················································································································ 3

6.2 試験前の製品確認 ·········································································································· 4

6.3 試験前の留意事項 ·········································································································· 4

7 試験方法························································································································· 5

7.0 一般 ···························································································································· 5

7.1 操作時間試験 ················································································································ 5

7.2 初期硬化時間試験 ·········································································································· 6

7.3 細線再現性試験 ············································································································· 7

7.4 石こうとの適合性試験 ···································································································· 8

7.5 弾性回復試験 ················································································································ 9

7.6 弾性ひずみ試験 ············································································································ 11

7.7 引裂き強さ試験 ············································································································ 12

8 表示及び添付文書 ············································································································ 14

8.1 表示 ··························································································································· 14

8.2 添付文書 ····················································································································· 14

附属書A(規定)試験に用いる器具及び附属品の説明 ································································ 16

附属書B(参考)引裂き強さ試験用試験体把持法の例 ································································· 25

参考文献 ···························································································································· 28

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 29

T 6505:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。これによって,JIS T 6505:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6505:2016

歯科用アルギン酸塩印象材

Dental alginate impression materials

序文

この規格は,2013年に第1版として発行されたISO 21563を基とし,国内の使用実態を反映するために,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科で用いるアルギン酸塩印象材(以下,印象材という。)について規定する。

注記1 平成31年4月30日までJIS T 6505:2005を適用することができる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 21563:2013,Dentistry−Hydrocolloid impression materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7503 ダイヤルゲージ

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

JIS T 6600 歯科用石こう(膏)

注記 対応国際規格:ISO 6873,Dentistry−Gypsum products(MOD)

ISO 1942,Dentistry−Vocabulary

ISO 3696,Water for analytical laboratory use−Specification and test methods

ASTM D624,Standard Test Method for Tear Strength of Conventional Vulcanized Rubber and Thermoplastic

Elastomers

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 1942によるほか,次による。

3.1

バルク容器(bulk container)

2

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

歯科診療又は技工作業に使用する単回使用量より多い量の,粒状,液状,粉末状,又はその他の形状の

物質を保持する顧客向け包装又は一次包装容器。

3.2

顧客向け包装(consumer packaging),小売り包装(retail packaging),販売用包装(sales packaging)

小売り販売の時点で,最終使用者向けの内容量を販売単位とする包装。

3.3

弾性回復試験(elastic recovery test)

弾性印象材が,口くう(腔)内又は頭蓋顔面組織表面から撤去する際に生じる変形から回復する弾性を

測定する試験。

3.4

印象(impression)

通常,トレーに盛った印象材を押し当て又は組織表面に接触するように印象材を注入し,組織にも印象

体にも顕著な損傷を与えることなく印象材とトレーとの組合せ物全体を撤去できるように,硬化させ弾性

体とすることによって得られる口くう(腔)又は頭蓋顔面組織表面の陰型。

注記 正しく採得された印象に,流動性のある模型材を流し込み,硬化することによって,印象採得

された組織表面の陽型を作製することができる。

3.5

初期硬化時間(initial setting time)

練和又は化学反応を開始した印象材が,規定された試験方法によって,予測される硬化速度で硬化終了

する時間。

注記 製造販売業者が指定する初期硬化時間は,次の点において試験実施者,使用者,その他にとっ

て有用である。

− 包装開封前又は開封後に,製品の品質劣化が生じているかどうかを判断する場合。例えば,

試験実施者又は使用者によって調査された初期硬化時間が,製造販売業者の使用説明書に記

載された値に近いことによって,当該製品は試験又は使用に適した品質をもつと推定できる。

− 試験を支障なく始めることができる時間を規定するための基準点を明確にする必要があると

きに有用である。

例 石こう練和物は,初期硬化時間後,45分以内で最終的な硬化に達すると推測することができる。

3.6

一次包装(primary packaging),一次容器(primary container)

製品に直接接触するように設計された包装。

3.7

二次包装(secondary packaging)

1個又は複数個の一次包装品と,保護材,併用する附属品とを同こん(梱)する包装。

3.8

弾性ひずみ試験(strain-in-compression test)

弾性印象材が,印象採得時に,次の性質をもつかどうかを確認するための試験。

− 口くう(腔)内組織に顕著な損傷を与えることなく印象材を口くう(腔)内から撤去できる柔軟さ。

− 印象に模型用石こうを流し込む際に生じる変形力に抵抗する硬さ,又は,インプラント部品を保持し

たまま移し,その部品を印象における適切な位置で確実に保持するための硬さ。

3

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

個包装(unit packet)

一回の歯科臨床又は技工作業に必要な量を含む包装。

4

種類

印象材の種類は,粉末状とペースト状とに区分する。

5

要求事項

5.1

生体適合性

生体適合性は,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

5.2

操作時間

7.1によって試験したとき,針入試験機の先端とガラス板との間に残る印象材料の厚さが0.25 mmを超

えてはならない。

5.3

初期硬化時間

初期硬化時間は,7.2によって試験したとき,添付文書に記載する時間の±20 %以内でなければならな

い。

5.4

細線再現性

細線再現性は,7.3によって試験したとき,表1による。

5.5

石こうとの適合性

石こうとの適合性は,7.4によって試験したとき,表1による。

5.6

弾性回復

弾性回復は,7.5によって試験したとき,表1による。

5.7

弾性ひずみ

弾性ひずみは,7.6によって試験したとき,表1による。

5.8

引裂き強さ

引裂き強さは,7.7によって試験したとき,表1による。

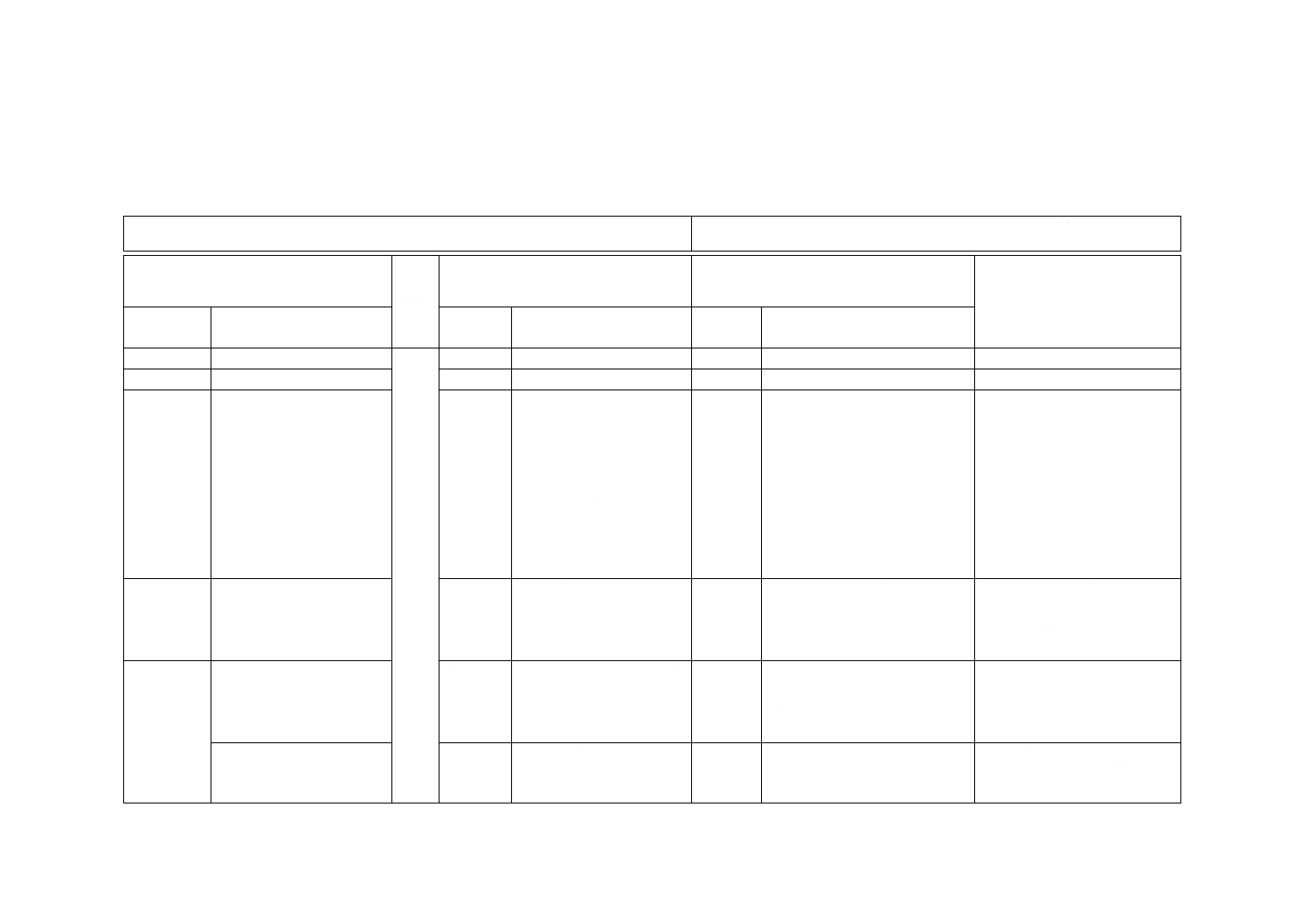

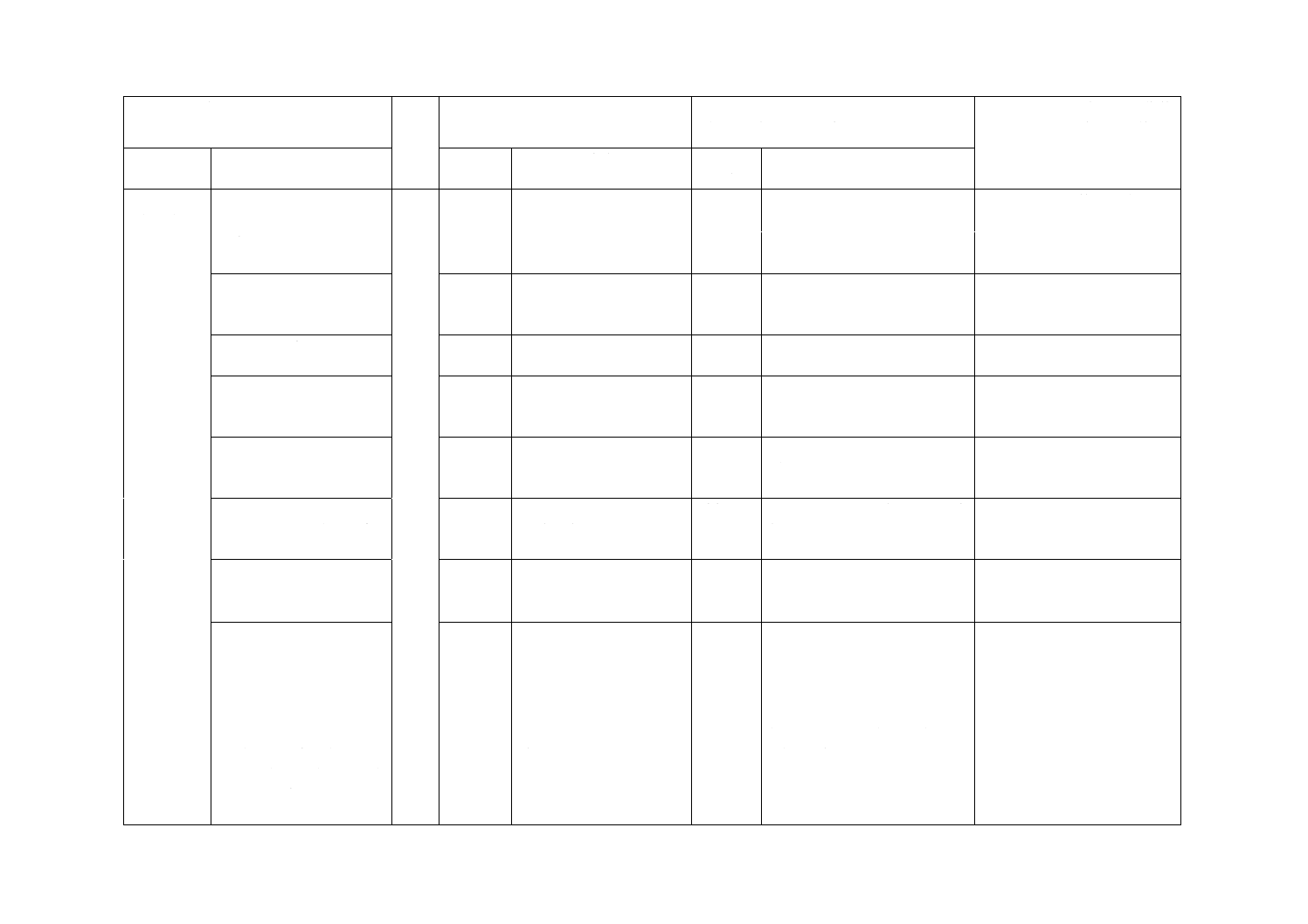

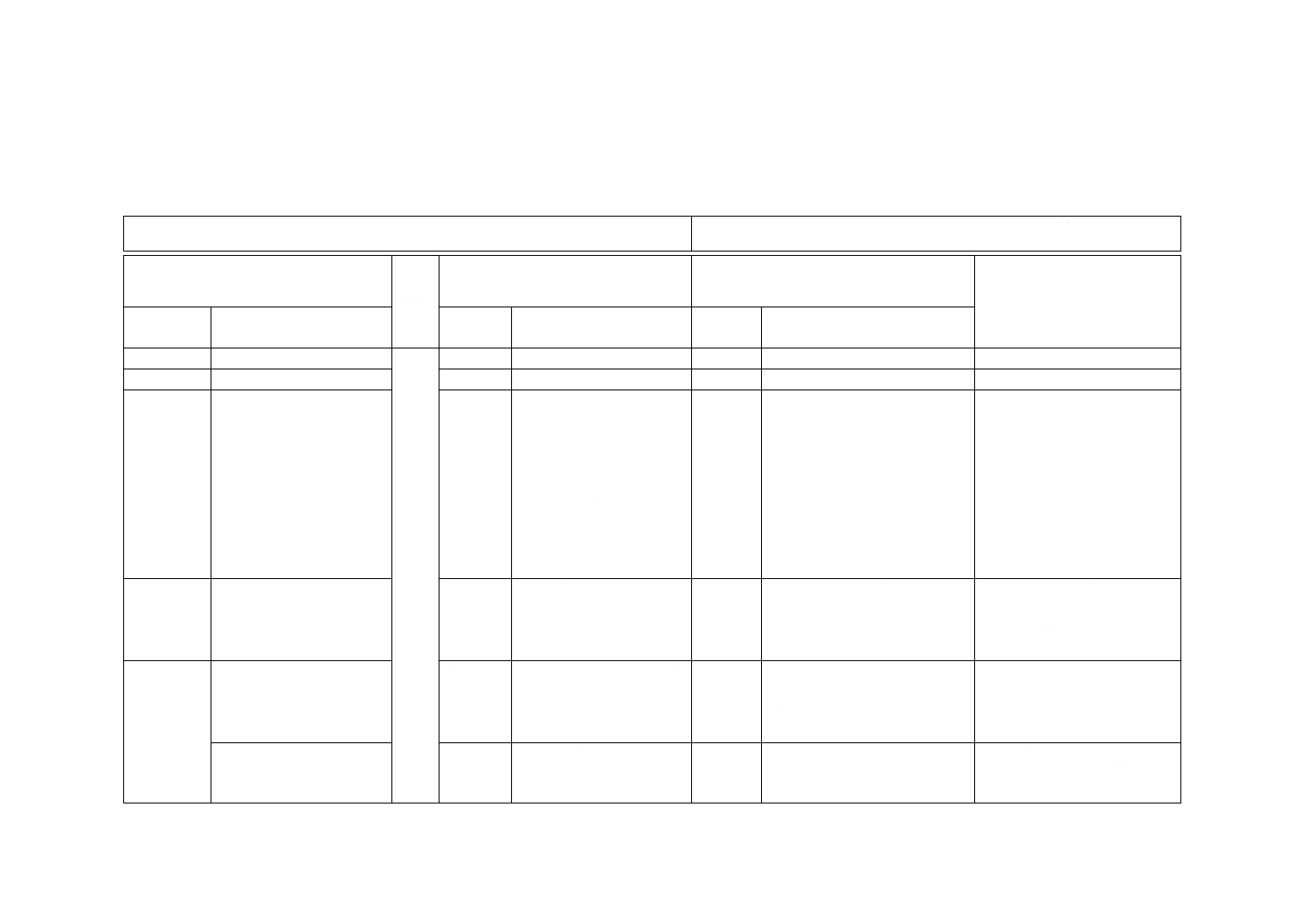

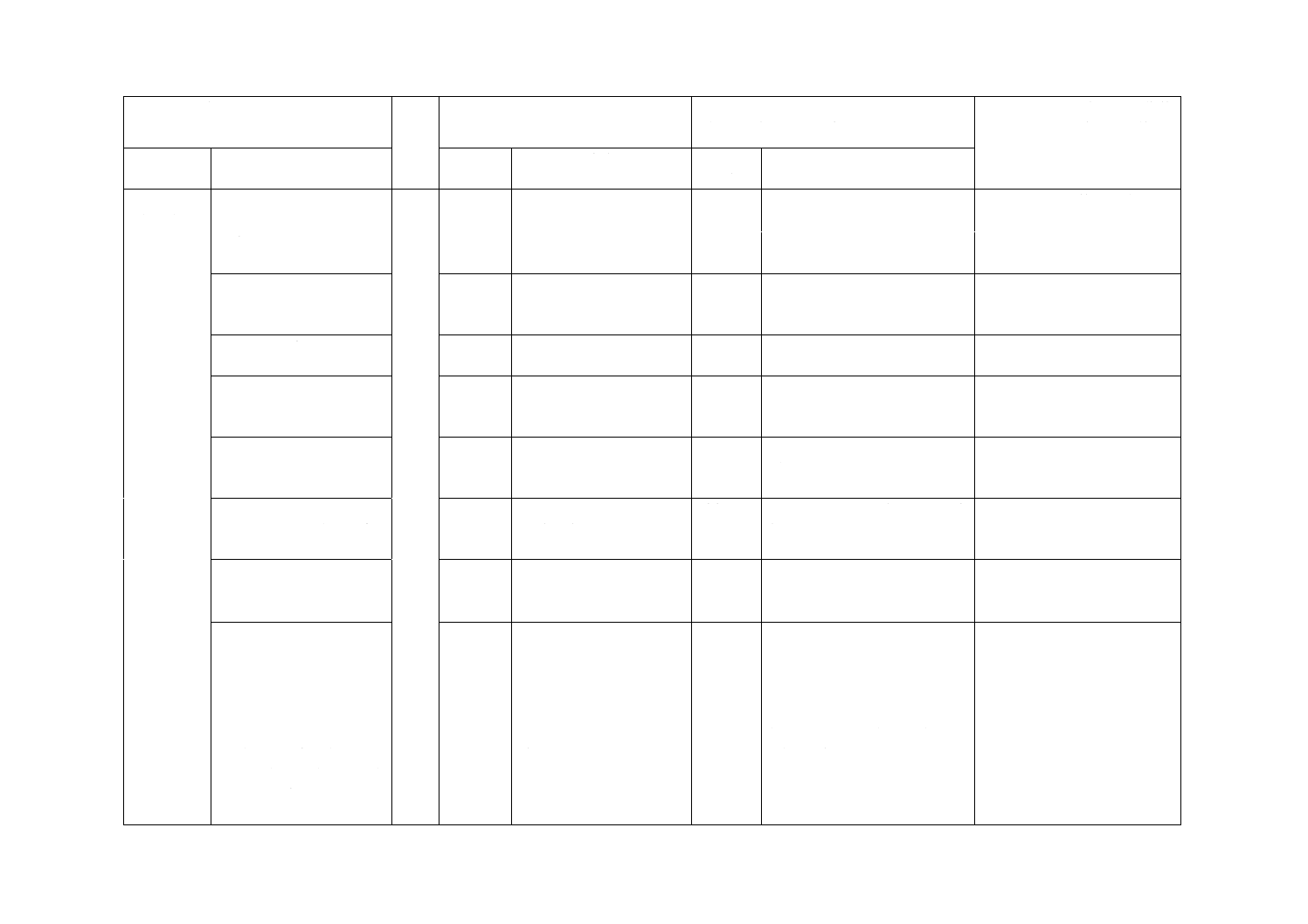

表1−特性

種類

細線再現性

μm

石こうとの

適合性

μm

弾性回復

%

弾性ひずみ

%

引裂き強さ

N/mm

粉末状及びペースト状

20

50

95.0以上

5.0〜20.0

0.38以上

6

試験前の準備

6.0

一般

箇条7の試験を開始するとき考慮する事項を次に示す。

6.1

サンプリング

試料の準備は,次による。

a) 使用期限内の表示がある小売り包装品を準備する。

b) 同一の製造番号又は製造記号の製品を用いる。

4

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 印象材の試験を行うために必要な試料の量を次に示す。

− アルギン酸塩印象材(粉末)は,少なくとも900 g

− アルギン酸塩印象材(ペーストとペーストとの組合せ)は,5 L

− 石こうとの適合性試験用石こうは,少なくとも1 000 g

注記 この細分箇条に示す試料の量は,全ての試験で必要とされる量,及び予備試験又は追加試験に

必要となる量を考慮している。

6.2

試験前の製品確認

試験のために準備した試料が,6.1の事項に適合することを確認する。

6.2.1

表示事項の確認

開封前の顧客向け包装品(一次包装及び一次容器を含む。)に,8.1の表示がされていることを確認する。

試験する印象材の製品名,種類,製造番号又は製造記号,及び使用期限を記録する。

6.2.2

包装状態の確認

試料を開封する前に,次の事項について異常がないことを確認する。

− チューブキャップ,容器蓋の緩み,又は内容物の漏えい

− 容器の破損又はせん(穿)孔

アルギン酸塩印象材の容器を開封した直後に,包装不良及び劣化による粉の塊・か(顆)粒がないかを

確認する。

何らかの異常が確認された印象材は,試験に使用しない。

6.2.3

使用方法に関する情報の確認

試料を開封する前に,次の事項を確認する。

− 8.2に規定する使用方法に関する情報が,添付文書に記載されていることを確認する。

− 添付文書が添付されていることを確認する。

アルギン酸塩印象材の粉材の一次包装又は一次容器を開封後直ちに,その中に指示書などが封入されて

いる場合には,その内容を確認する。

6.3

試験前の留意事項

6.3.1

試験条件

特に指定のない限り,温度23±2 ℃及び相対湿度(50±10)%の環境下で,試料の準備及び試験を実施

する。さらに,特に指定のない限り,試験に使用する器具及び材料は,事前にこの環境下に保持しておく。

6.3.2

試験器具の確認

試験器具の確認は,次による。

a) 試験前に,附属品,器具及び機器を確認する。

b) この規格,JIS T 6600又はISO 6873に規定する仕様に適合していることを確認する。

c) あらかじめ計測機器又は試験器具の試料に触れる表面部分から,汚れを除去する。

6.3.3

試験用材料の取扱い及び使用方法

6.3.3.1

個別包装試料の識別

試験のために準備した製品が,2個以上の別個の包装からなる場合,試験体の作製に用いる材料を特定

するために,一次容器又は一次包装に数字又はアルファベットと数字との組合せの記号を割り当てて識別

する。

6.3.3.2

保管及び操作方法

特に規定のない限り,製造販売業者の添付文書に記載の機器,使用方法及び保管方法に従う。各試験体

5

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の調製のための練和方法・練和時間を記録する。

6.3.3.3

アルギン酸塩印象材及び石こう製品の練和用水

試験体の作製に使用する水は,次による。

− 水質:ISO 3696のグレード3の水,蒸留水,脱イオン水又は逆浸透膜水を用いる。

− 水温:製造販売業者の指定による。

6.3.3.4

試験体調製のための量

バルク容器で供給される場合,約40 mLの練和物(中型の印象採得に相当する量)を得られる粉末又は

ペースト。

個包装で供給される粉末は,個包装の粉末を推奨する量の水と練和して得られる量。

6.3.4

試験体作製時の温度及び時間

試験体作製用の材料を試験体作製用型内に満たし,型全体を指定の時間及び温度,すなわち,印象材が

口くう(腔)内で印象採得する状態を模倣する温度に保つ。

例えば,印象材を満たした型は,口くう(腔)内で印象採得する温度である35±2 ℃に設定した水槽に

浸せきし,口くう(腔)内に保持する場合と同じ使用法で,推奨する時間,浸せきする。

6.3.5

試験の順序

操作時間試験(7.1)及び初期硬化時間試験(7.2)を行う。製造販売業者が表示するこれらの時間[8.2.2

g) 及び8.2.2 h)]より有意に異なる場合には,試料の品質に問題のある場合がある。

6.3.6

試験中の時間計測

時間計測は,ストップウォッチなどで計測する。

6.3.7

合否判定

箇条7の各試験方法において規定するように,それぞれの試験項目の合否判定に用いる試験体の数は,3

個又は5個のいずれかとする。

a) 3個の場合,最初にまとめて3個の試験体を作製して試験する。3個の試験体のうち,2個以上が要求

事項に適合する場合は,合格とする。0個の場合,不合格とする。1個が適合する場合,3個の試験体

を追加で作製する。追加した試験体3個が全て適合すれば,合格とする。そうでない場合は不合格と

する。

b) 5個の場合,最初にまとめて5個の試験体を作製して試験する。5個の試験体のうち,4個以上が要求

事項に適合する場合は,合格とする。2個以下が適合する場合は,不合格とする。3個が適合する場合

は,5個の試験体を追加で作製する。追加した試験体5個のうち4個以上が適合すれば,合格とする。

そうでない場合は不合格とする。

6.3.8

試験結果の報告

試験に供した試験体の数及び合否を記録する。

7

試験方法

7.0

一般

試験体の作製を開始する前に,箇条6の内容を熟知しておく。

7.1

操作時間試験

7.1.1

装置及び材料

装置及び材料は,次による。

a) 金属リング 高さ16.0±0.1 mm,内径30.0±0.2 mm。

6

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 高真空用グリス シリコーングリスなど試験に用いる器具及び材料と反応しないもの。

c) ガラス板 約50 mm×50 mmで,少なくとも3 mmの厚さ。

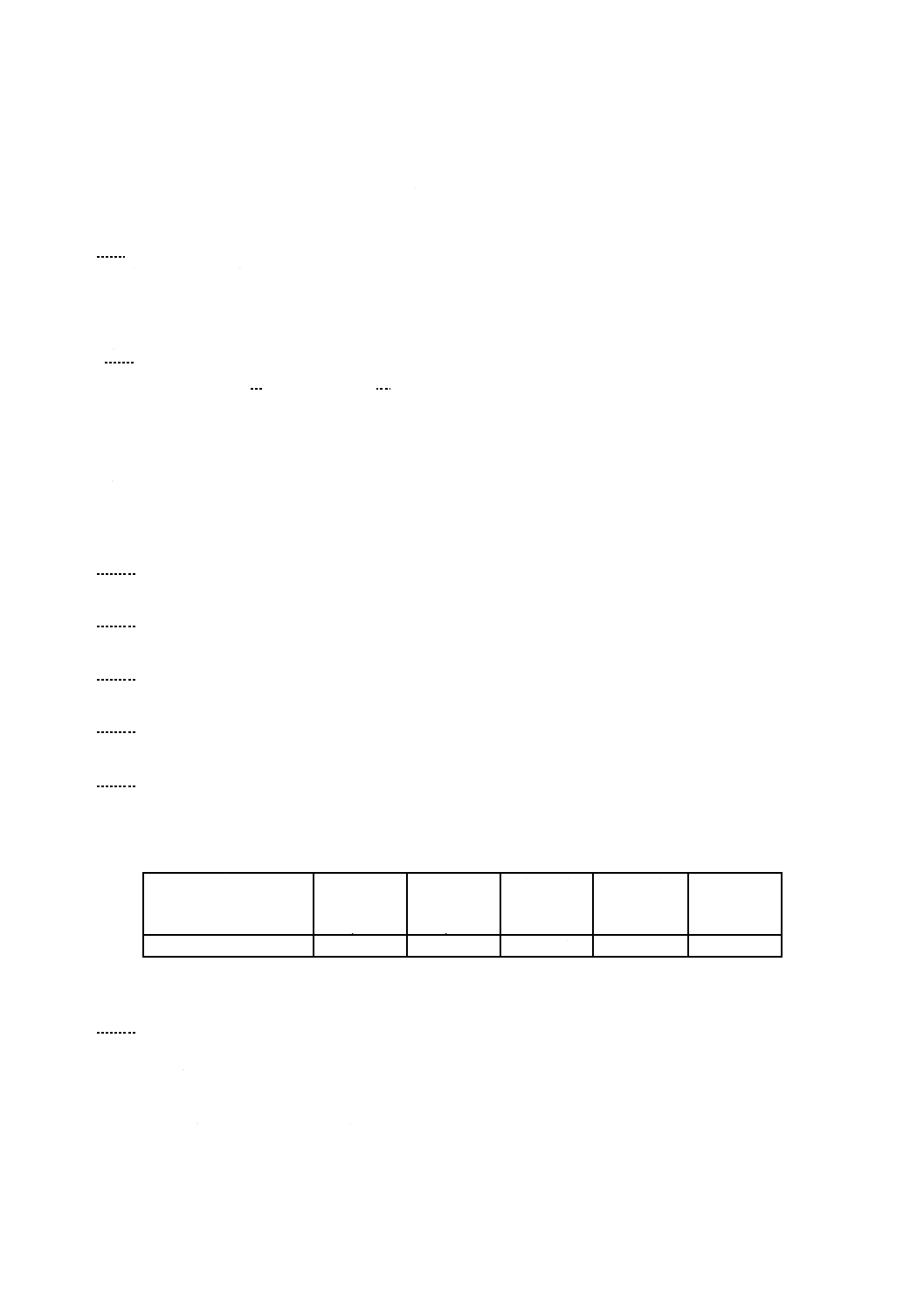

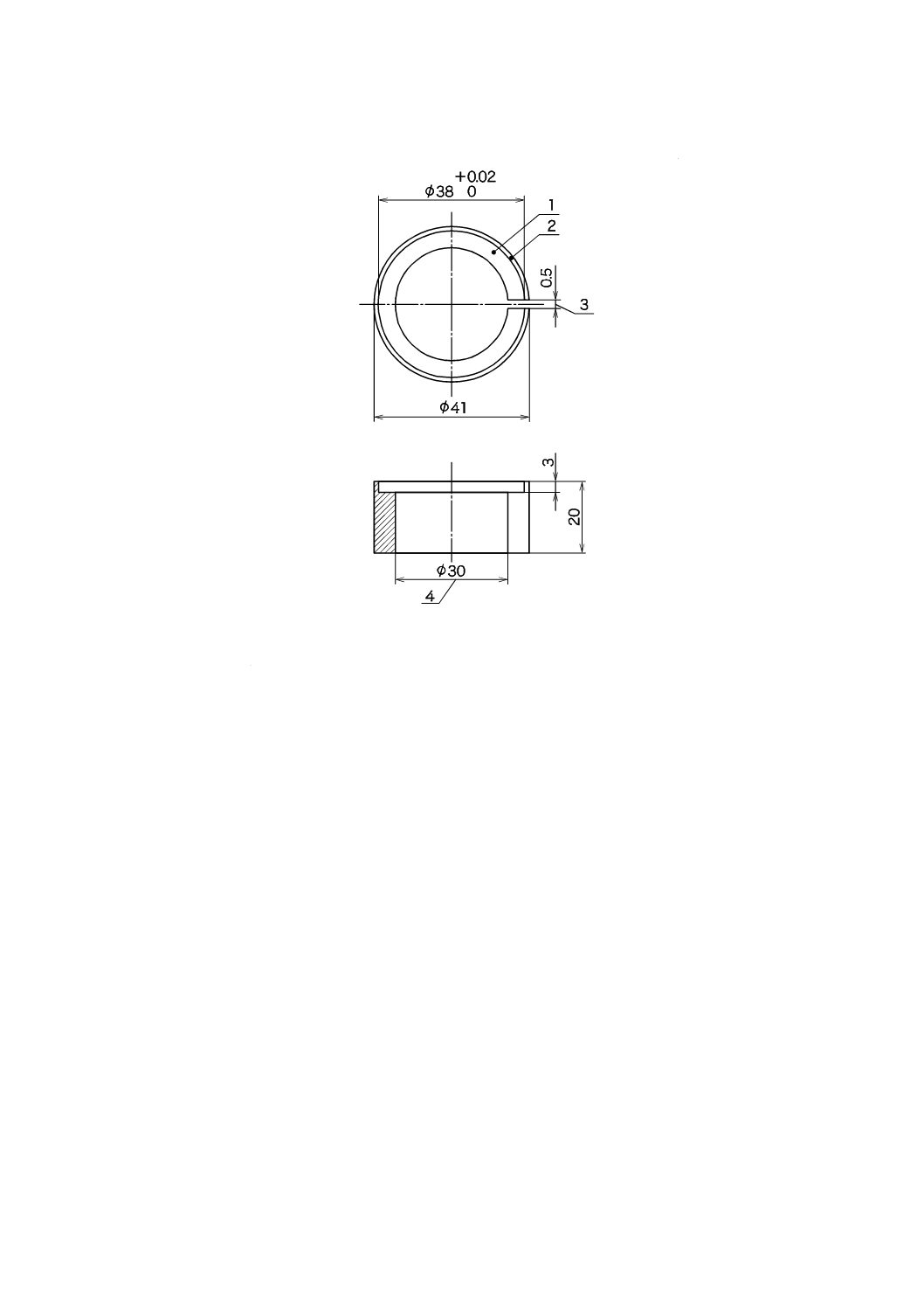

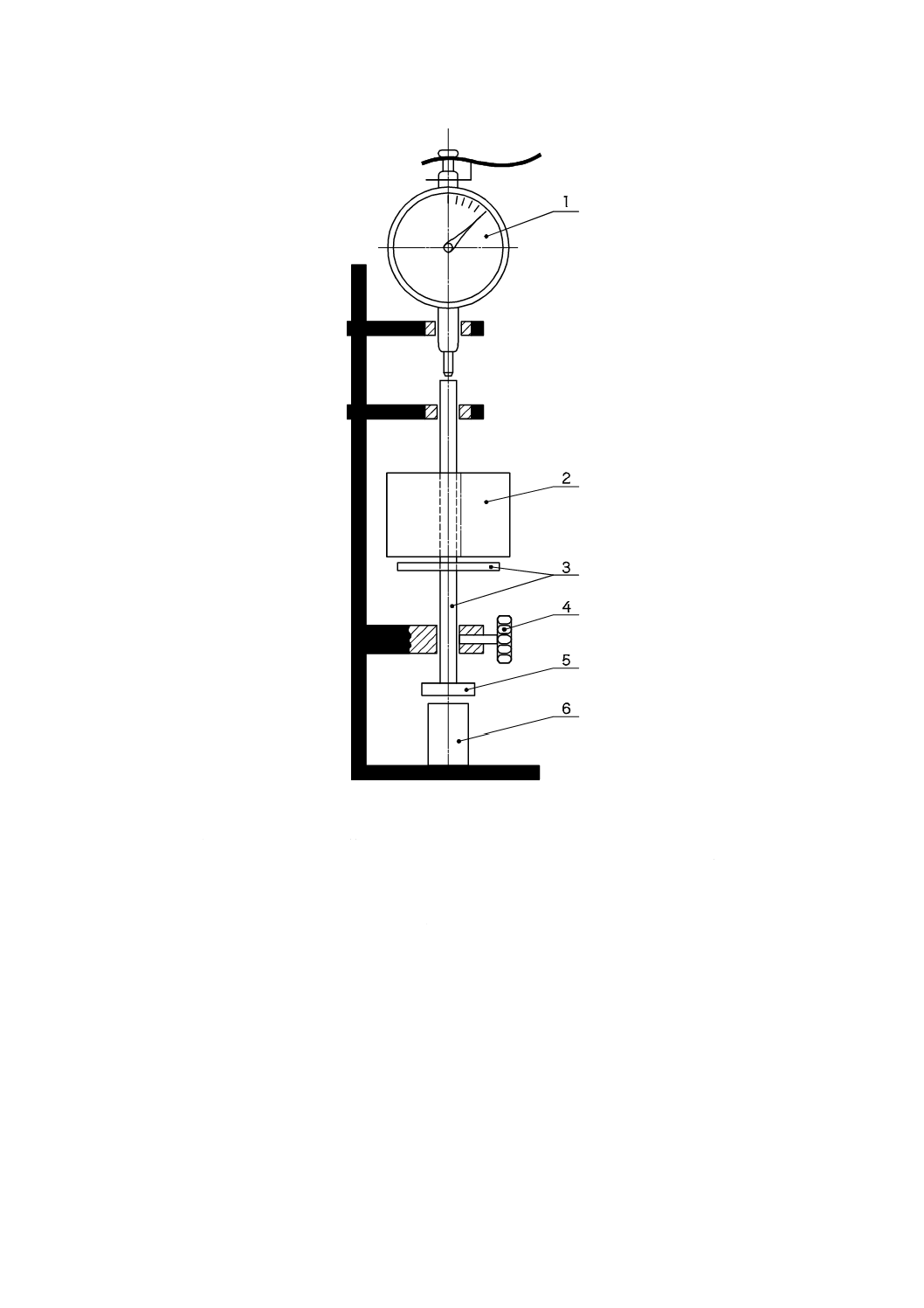

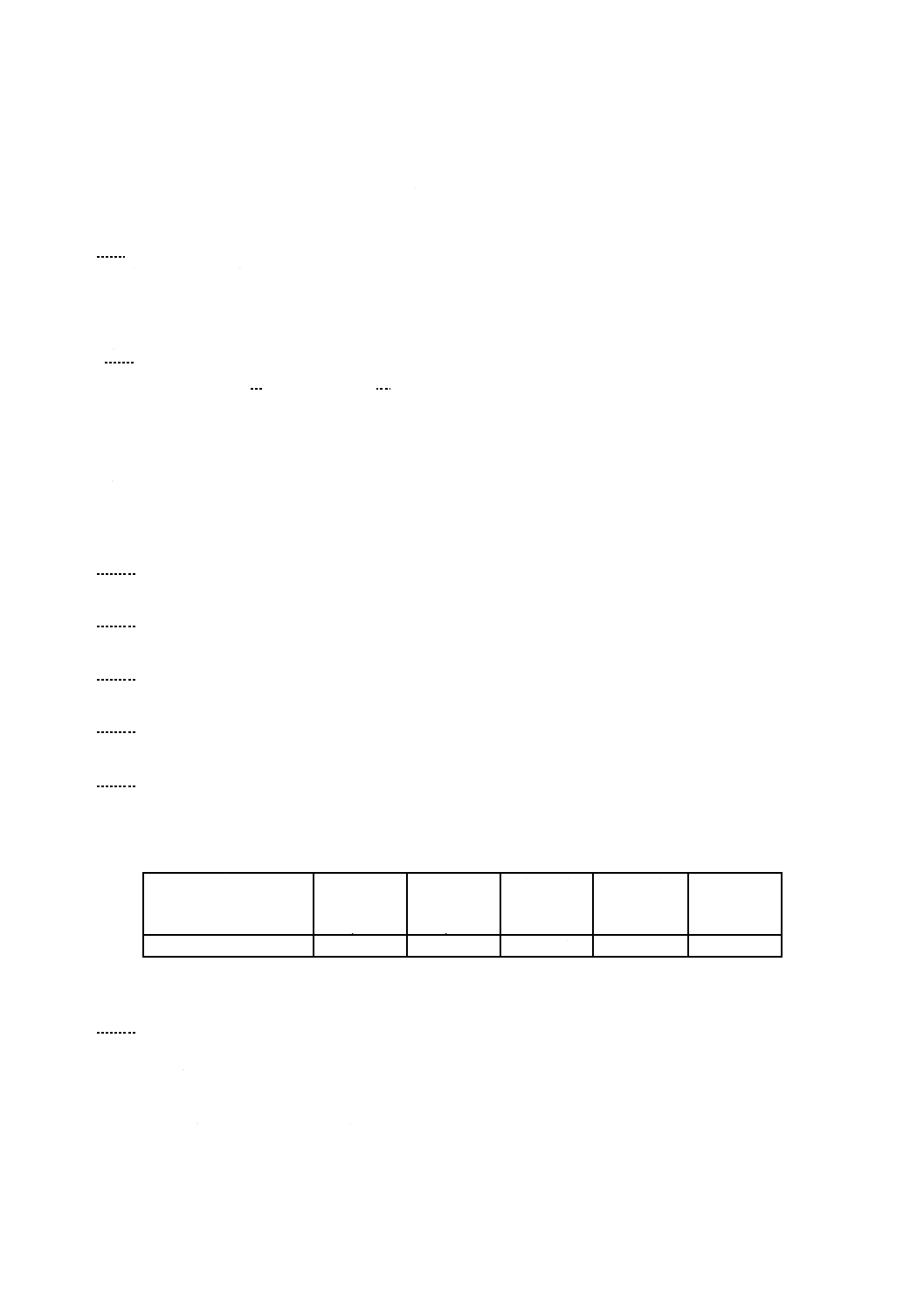

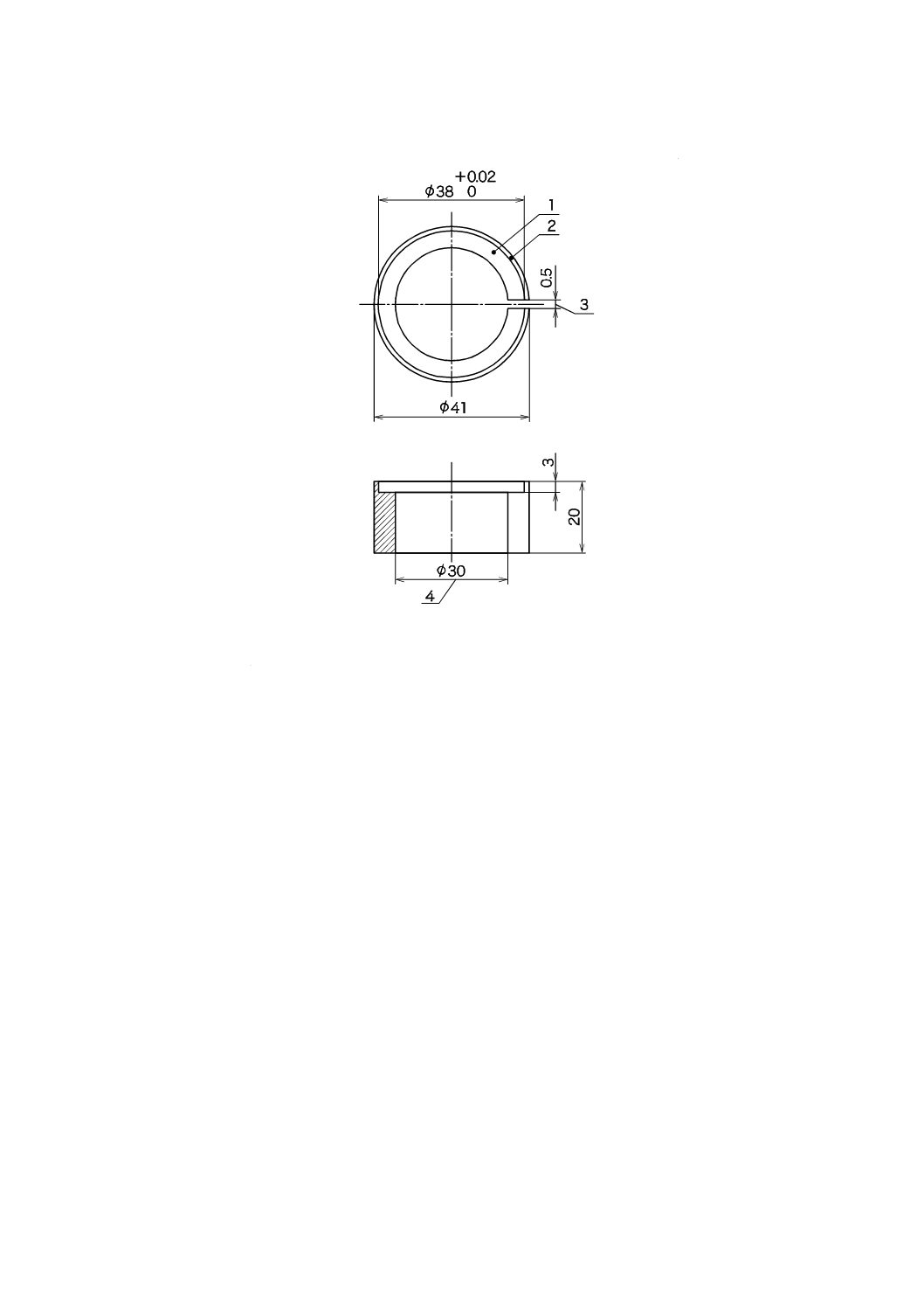

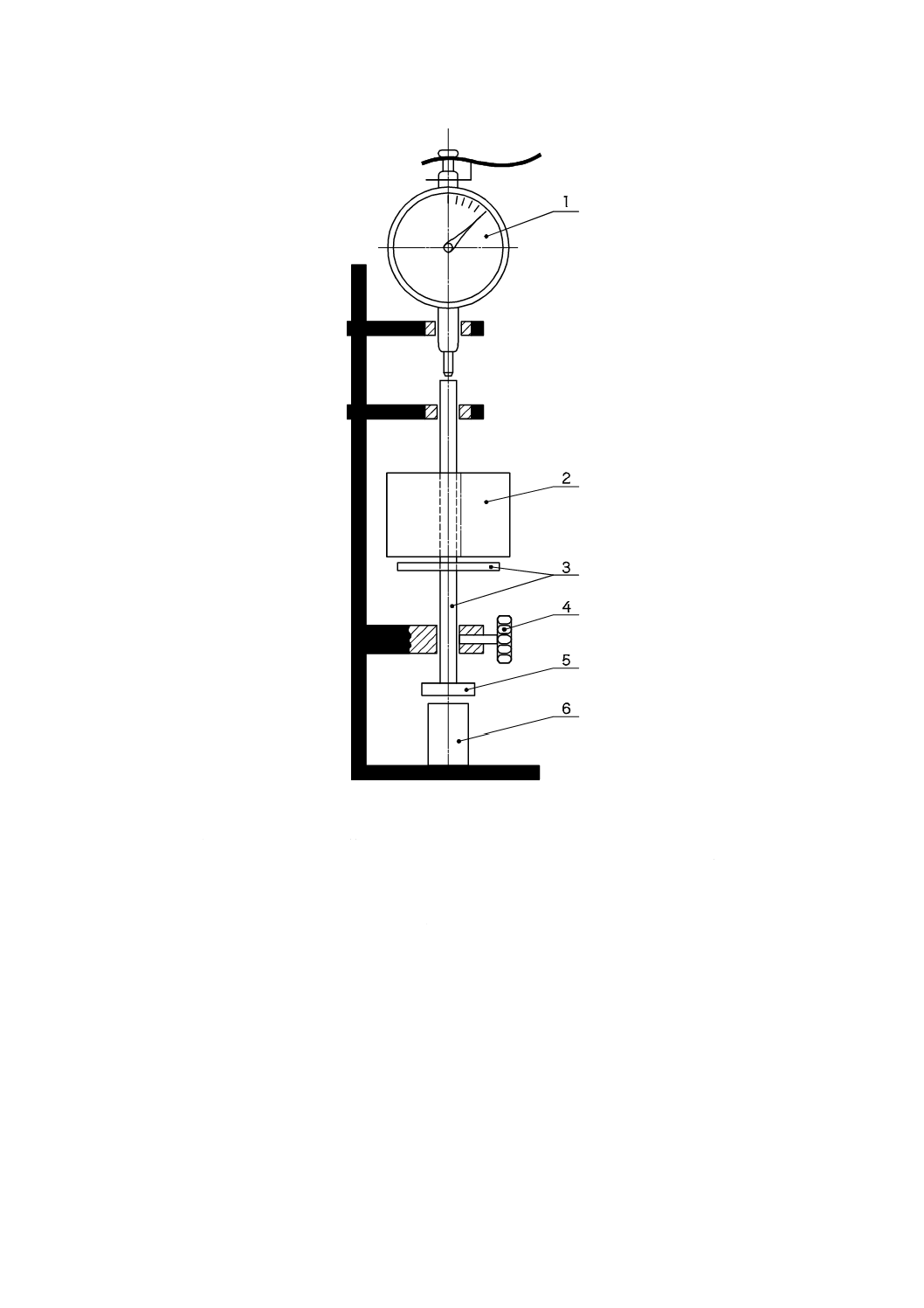

d) 針入試験機(図A.1参照) シャフトと針との合計質量は,50±0.5 g。

7.1.2

試験体の作製

7.1.2.1

少なくとも3個の試験体を作製する。

7.1.2.2

試験体作製の準備

試験体作製の準備は,次による。

a) 針入試験機,金属リング及びガラス板に印記又は目印を付して,これらが各試験において同じ位置関

係になるようにする。

b) 金属リングの表面に高真空用グリスを塗布する。

c) 金属リングをガラス板の中心に置く。

d) 針入試験機(図A.1)のシャフト及びダイヤルゲージのスピンドルを上昇させて固定し,金属リング

及びガラス板の中心が針の直下に位置するようにする。

e) シャフトのロックを解除し,針を金属リングの下に敷かれたガラス板表面の中心と接触するまで下ろ

し,次にダイヤルゲージのスピンドルの測定子(接触点)を下ろし,シャフトの上端に当て,基準読

取り値(a)としてダイヤルゲージの読みを記録する。

f)

シャフトとダイヤルゲージのスピンドルとを上昇させ,金属リング及びガラス板が撤去できるよう,

針を金型上端上方の十分離れた位置で固定する。

7.1.2.3

試験体作製及び試験前の位置合わせ

アルギン酸塩印象材を練和終了後,直ちに,やや過剰に金属リングに満たし,金属リングの上面にレベ

ルを合わせて余剰分を擦り切る。試験体を針下方の中央に配置する。次いで,シャフトのロックを解除し,

針を試験対象である印象材の上面にぎりぎりに接するようになるまで降下し,シャフトをロックする。

7.1.3

試験手順

添付文書に記載された操作時間の5秒前に,シャフトを固定しているねじを緩め,針を試験体内に降下

させる。

なお,操作時間に幅がある場合は,最長の操作時間の5秒前に試験を開始する。

10秒後,シャフトの上端に当たるようにダイヤルゲージの測定子(接触点)を下げ,直ちにダイヤルゲ

ージの読みをbとして記録する。次いで,読取り値aとbとの差を0.01 mmの精度で計算し,針とガラス

板面との間に残っている印象材の厚さが,5.2に規定する値に適合するかどうかを記録する。

注記 針がガラス板の位置まで完全に落下する場合,操作時間試験の試料は初期硬化の状態にないた

め,その後直ちに同一の試験体を用いて7.2.3による初期硬化時間の試験を開始することが可能

である。

7.1.4

合否判定及び試験結果の報告

合否判定及び試験結果の報告は,6.3.7及び6.3.8による。

7.2

初期硬化時間試験

7.2.1

器具

器具は,次による。

a) 金属リング 高真空用グリスを塗布する。

b) 円柱状のポリメチルメタクリレート製テスト棒 長さ約100 mm,直径6 mmで,両端は高い光沢が得

られるまで研磨したもの(目視によってきずがないことを確認する。)。

7

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2

試験体の作製

7.2.2.1

少なくとも3個の試験体を作製する。

7.1.3の注記に示すように,操作時間試験用の試験体は,初期硬化時間試験にも使用することができる。

そうでない場合は,7.1.2.2のa),b),c) 及び7.1.2.3の手順で試験体を作製し,7.2.3によって試験を行う。

7.2.3

試験手順

添付文書に記載された操作時間終了5秒後に,テスト棒の一端を,未硬化の試験体材料に僅かに接触さ

せ試験を開始する。テスト棒に付着した印象材を除去しながら,テスト棒に印象材が付着しなくなるまで,

10秒間隔で繰り返す。この時点を初期硬化時間として記録し,5.3の要求事項と比較する。

なお,操作時間に幅がある場合は,最長の操作時間の5秒後に試験を開始する。

7.2.4

合否判定及び試験結果の報告

合否判定及び試験結果の報告は,6.3.7及び6.3.8による。

7.3

細線再現性試験

7.3.1

試験器具及び材料

試験器具及び材料は,次による。

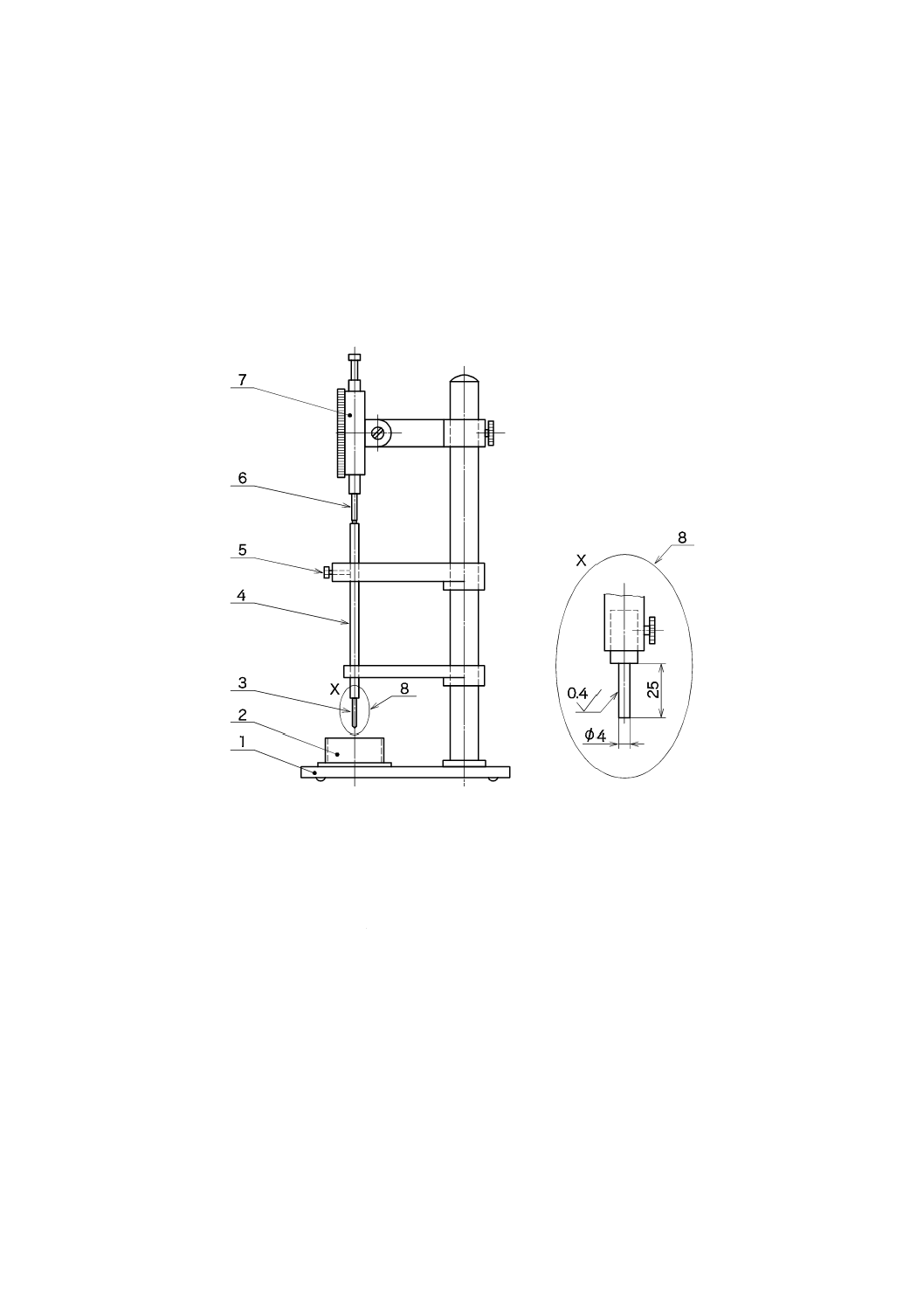

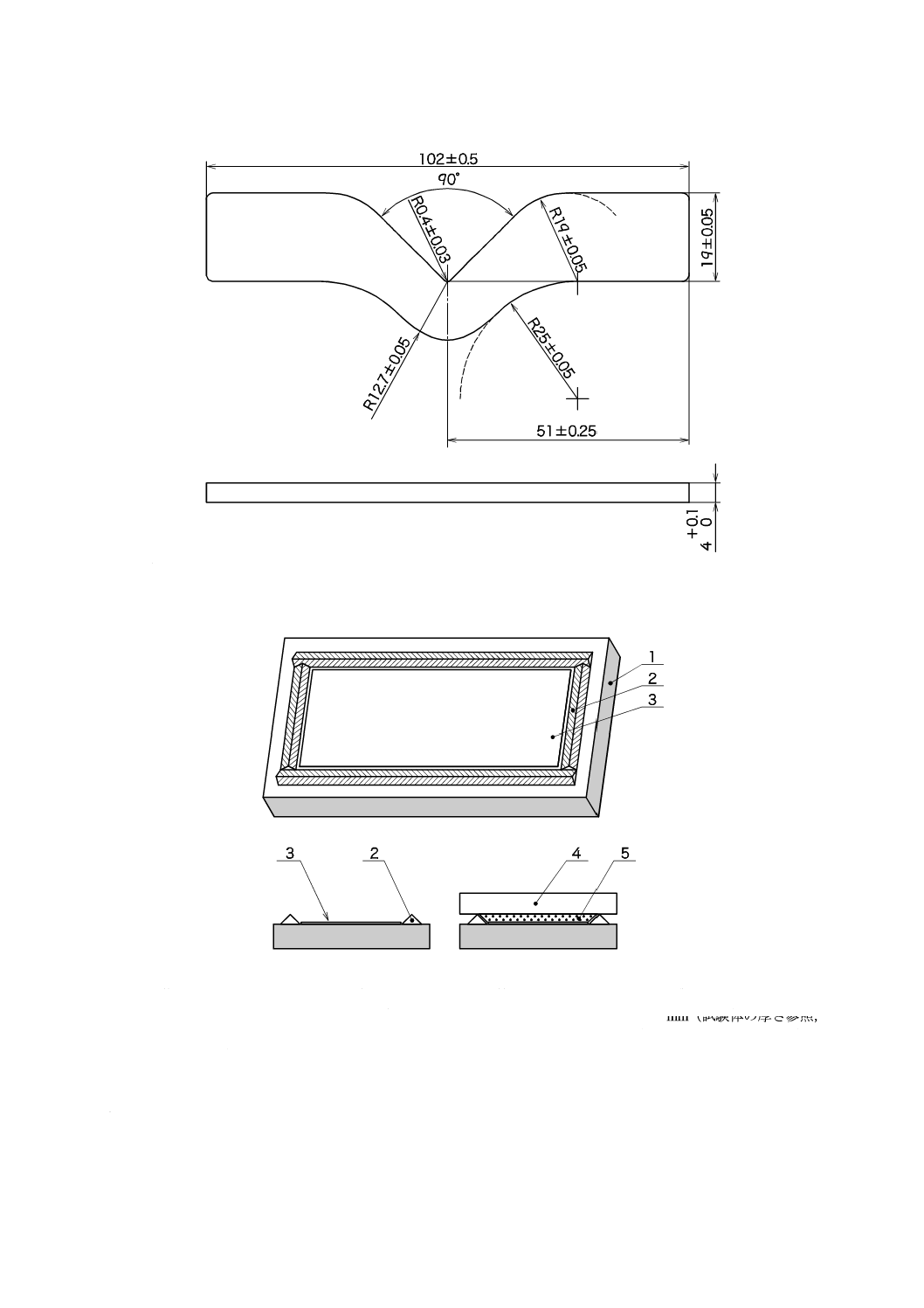

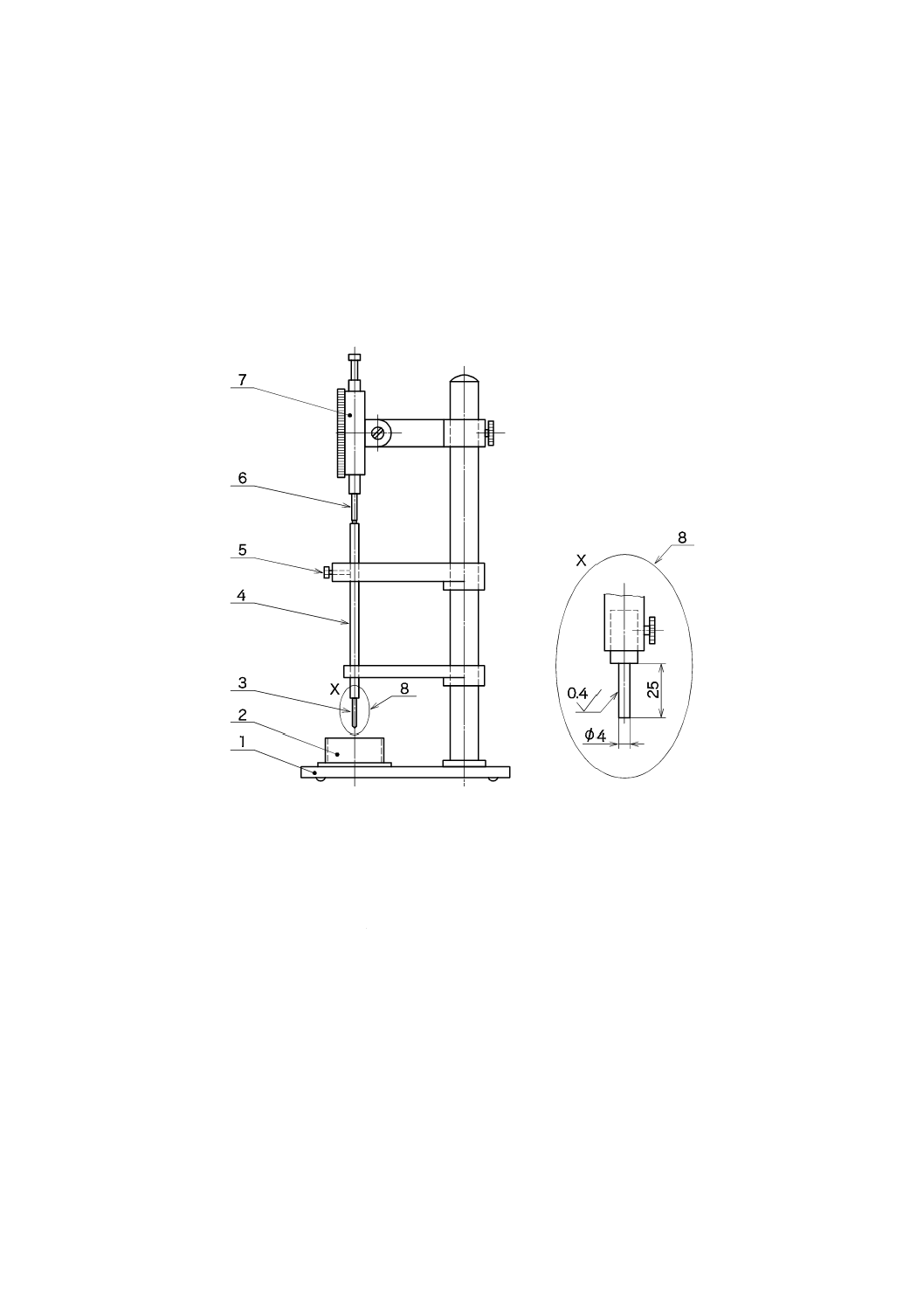

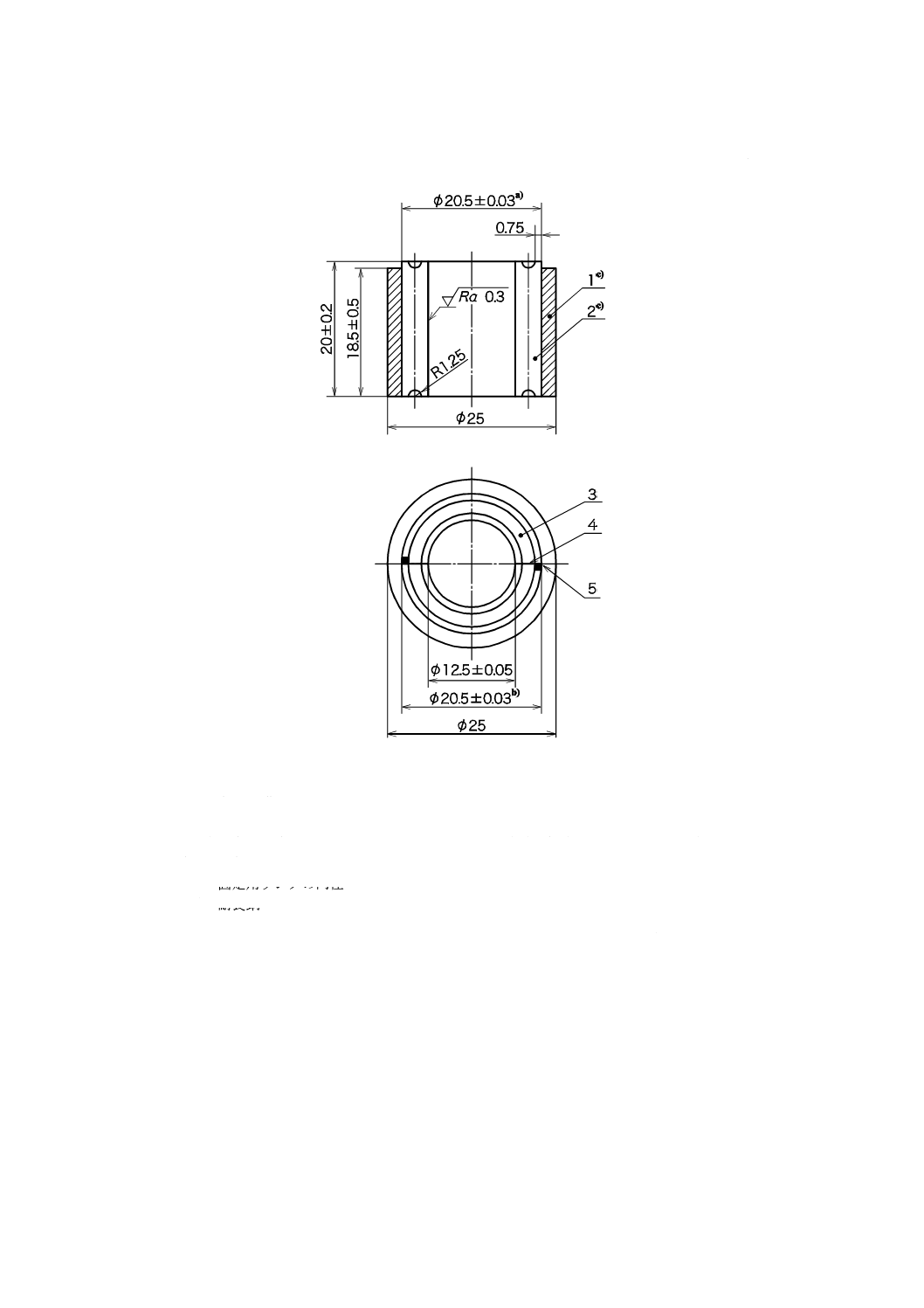

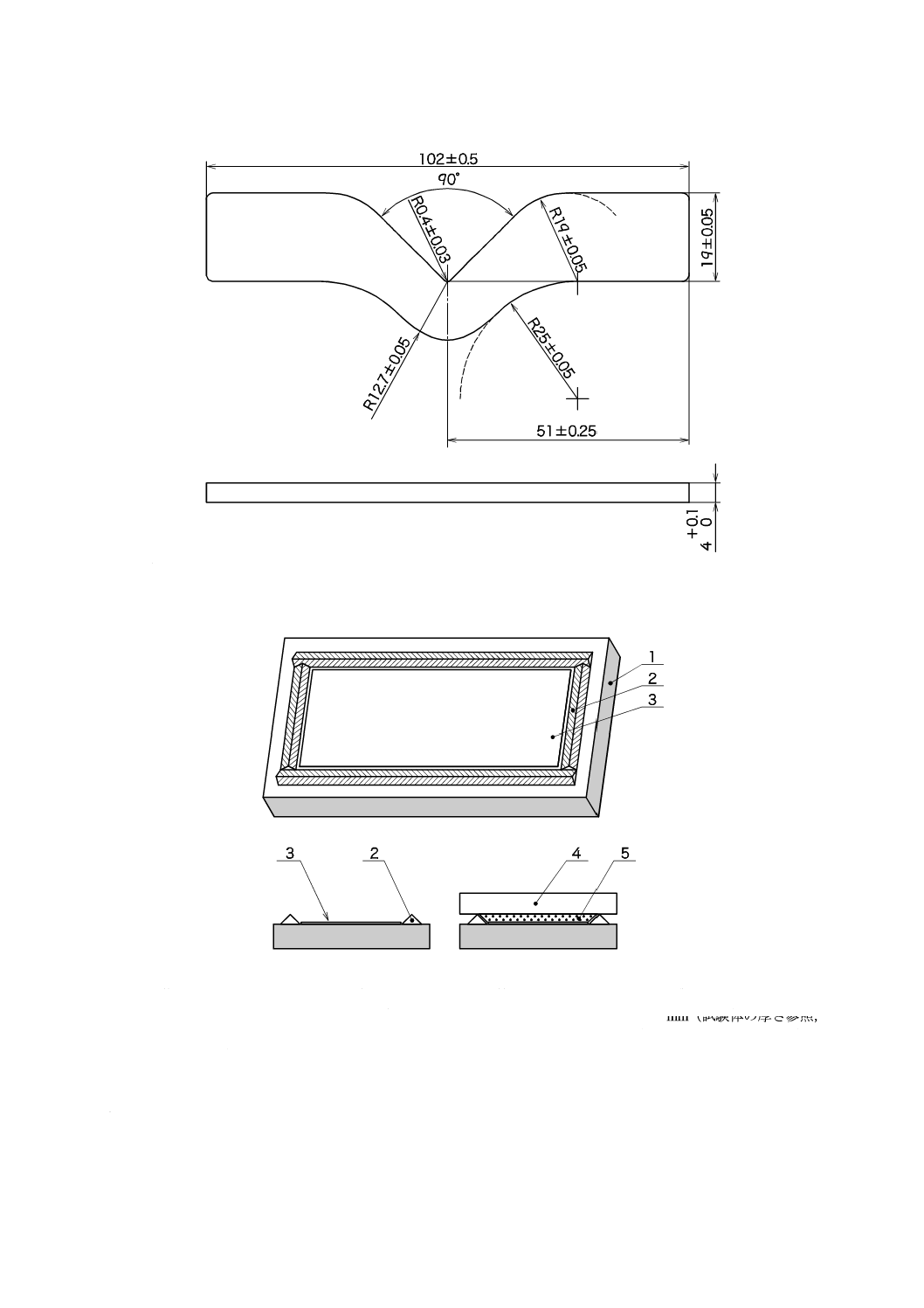

a) 細線再現性試験用のテストブロック(図A.2参照)

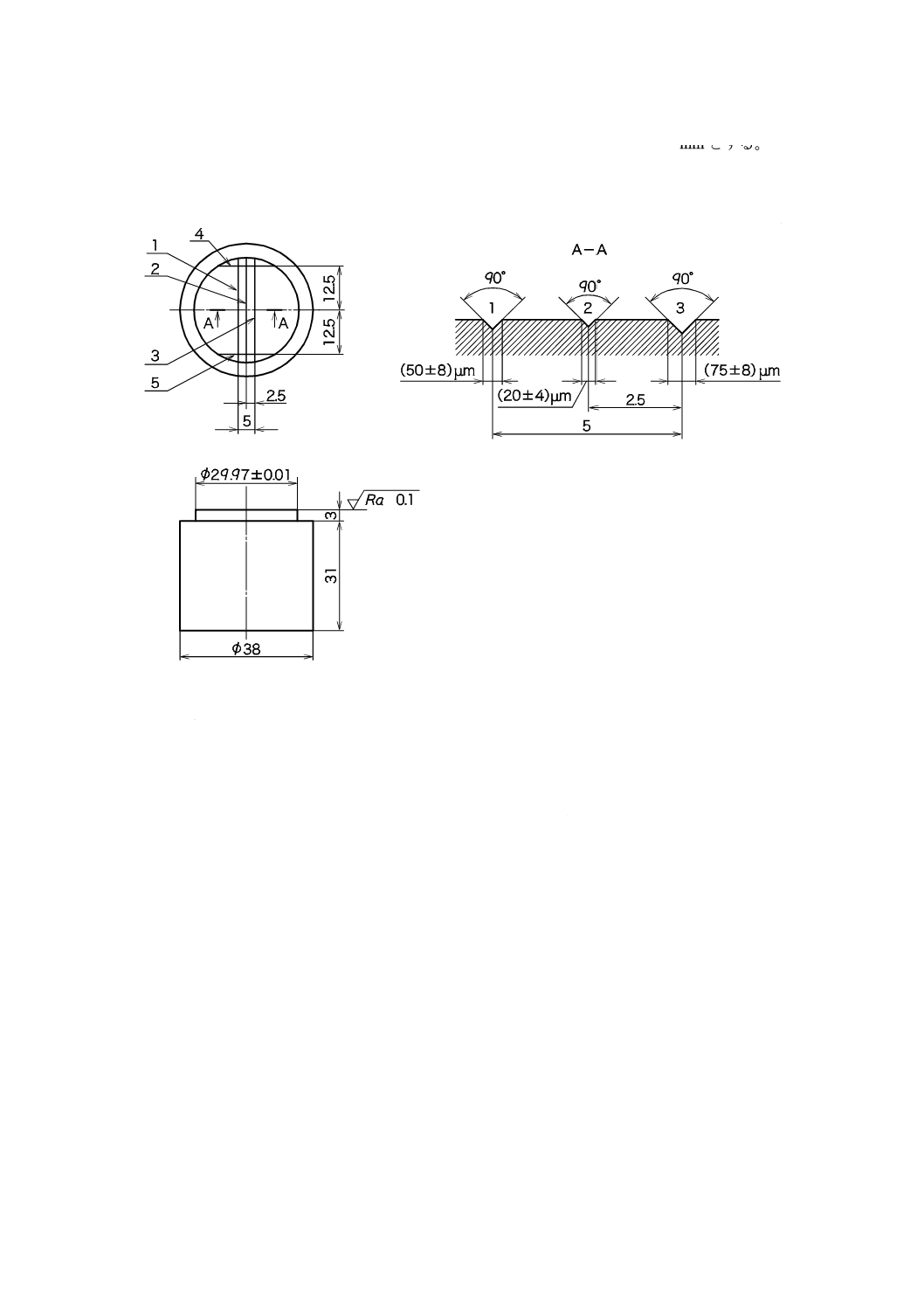

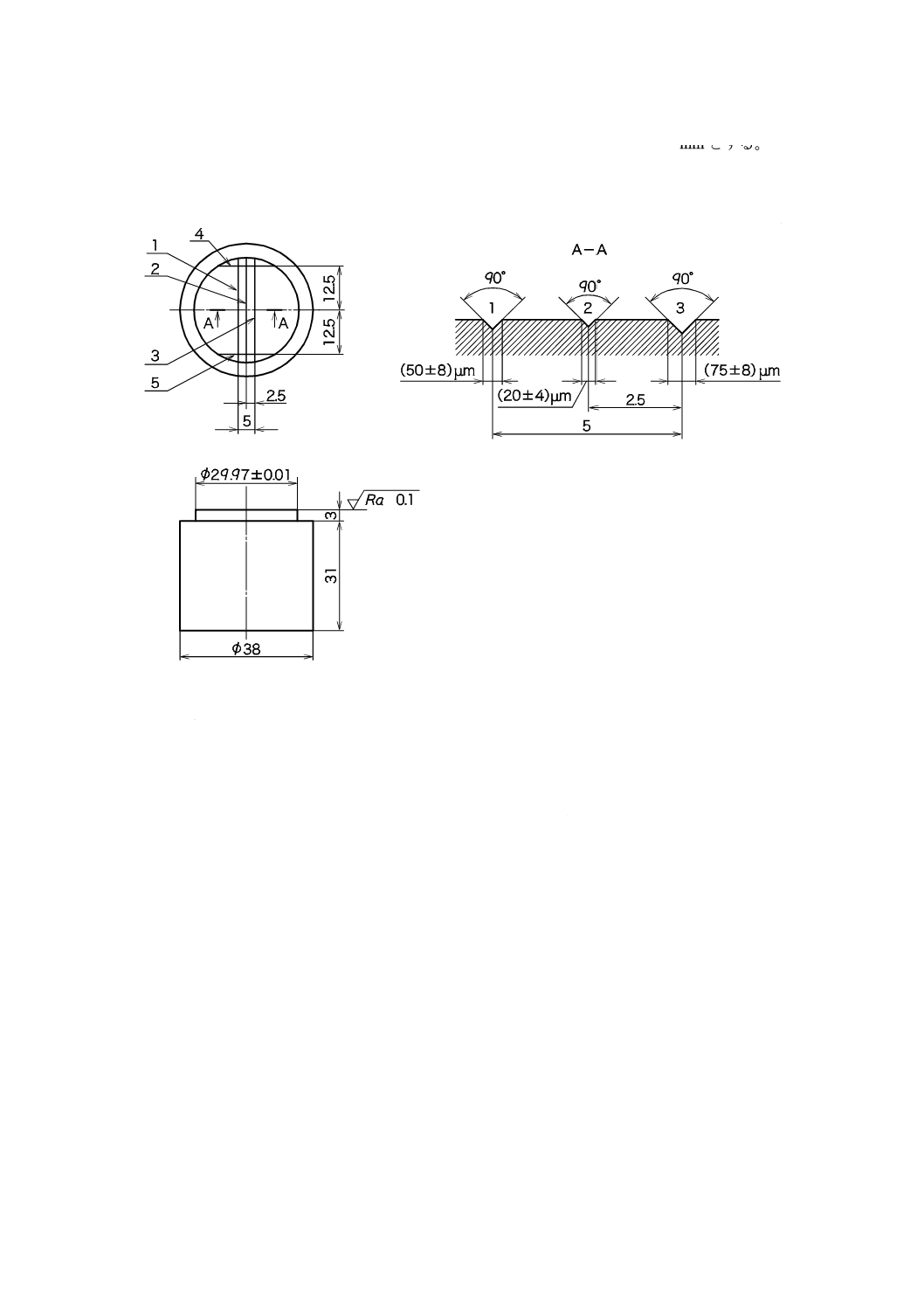

b) 試験体作製用の附属品 孔あきリング及び固定用リング(図A.3参照)

c) ガラス板 約50 mm×50 mm,厚さ3 mm以上のガラス板。片面を厚さ約0.035 mmのポリエチレンシ

ートで覆って使用する。

注記 ガラス板の片面に高真空用グリスを薄く塗布し,ポリエチレンシートを密着して保持する。

d) 離型剤 テストブロックの表面にアルギン酸塩印象材が付着することを防止するために使用する。

[離型剤の例:テトラデシルアミン(tetradecylamine)の1 %アセトン溶液]

e) 恒温器 テストブロックを35±2 ℃に維持できるもの。

f)

計量・練和用器具 アルギン酸塩印象材を計量・練和するために必要な器具。

g) 水槽 アルギン酸塩印象材が口くう(腔)内で硬化する温度に合わせ,35±2 ℃に保持した水槽。

h) C−クランプ 挟み幅40 mm以上で,深さ30 mm以上のもの。

i)

消毒剤 製造販売業者が指定する消毒剤。

j)

顕微鏡又は拡大鏡 倍率が4〜12倍で,低角度照明の付いたもの。

7.3.2

試験器具並びに附属品の確認及び調整

試験器具並びに附属品の確認及び調整は,次による。

a) 顕微鏡又は拡大鏡を用いて,テストブロック上のラインに汚れが付着していないことを確認する。

注記 重炭酸ナトリウムの濃厚水溶液を入れた超音波洗浄器は,印象用トレー及び試験附属品から

アルギン酸塩印象材による汚れを除去するのに有用である。

b) テストブロックは,試験体作製の温度に調整するために,少なくとも15分,35±2 ℃の恒温器内に保

持する。

7.3.3

試験体の作製

7.3.3.1

少なくとも3個の試験体を作製する。

7.3.3.2

試験体作製の準備

アルギン酸塩印象材の試験体を作製する場合,テストブロックに薄く離型剤を塗布する。

練和のためにアルギン酸塩印象材を計量する。

8

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.3.3

試験体作製の手順

次の手順を行う。

a) 恒温器からテストブロックを取り出し,ブロックの肩部に載るように孔あきリング及び固定用リング

を装着して,試験体作製用の空洞を形成する。

b) 操作時間の30秒前に,テストブロックのほぼ中央に約6.5 mLの練和した印象材を流す。

c) 操作時間の15秒前に,ポリエチレンシートで覆ったガラス板を,空洞からあふれるように盛り上げた

印象材に,ねじることなくゆっくり押し当て,過剰な量を排出する。

d) その後,C−クランプを用い,固定用リングの上端面にガラス板を圧接して,最終的な試験体を成型

する。

e) その後,直ちに35±2 ℃の水槽に移し,製造販売業者指定の口くう(腔)内保持時間が経過したのち

(6.3.4参照),取り出し,次の操作を行う。

− テストブロック及び固定用リングから,印象材及び孔あきリングからなる組立体を分離する。

− 組立体を水洗する。

− 弱圧のエアを用いて,細線を印象した表面から余剰の水滴を除去する。

細線を印象した表面は,乾燥させないようにする。

7.3.4

試験手順

テストブロックから試験体を分離した後すぐに,顕微鏡又は拡大鏡を使用して,消毒前の試験体が全長

にわたって細線再現性の要求事項に適合するか否かを試験する(表1参照)。適合する場合は,次の手順

に進む。そうでない場合,その試験体は不合格とする。

注記 細線再現性試験及び石こうとの適合性試験の試験体を観察する場合,材料の色調によっては,

異なる照明強度(オーバーヘッド照明,顕微鏡又は拡大鏡の照明)及び/又は異なる色の照明

用フィルタを使用する。

その後,直ちに,製造販売業者の添付文書に従って,試験体を消毒し,次いで消毒済みの試験体を再試

験して,消毒前の細線再現性の適合性が継続しているか否かを確認する。

7.3.5

合否判定及び試験結果の報告

合否判定及び試験結果の報告は,6.3.7及び6.3.8による。

7.4

石こうとの適合性試験

7.4.1

試験器具及び材料

試験器具及び材料は,次による。

a) 試験体 7.3.3又は7.3.4によって作製した試験体で,消毒前後の細線再現性試験の要求事項に適合す

るもの。

b) 消毒後の処理材 製造販売業者の指示による。

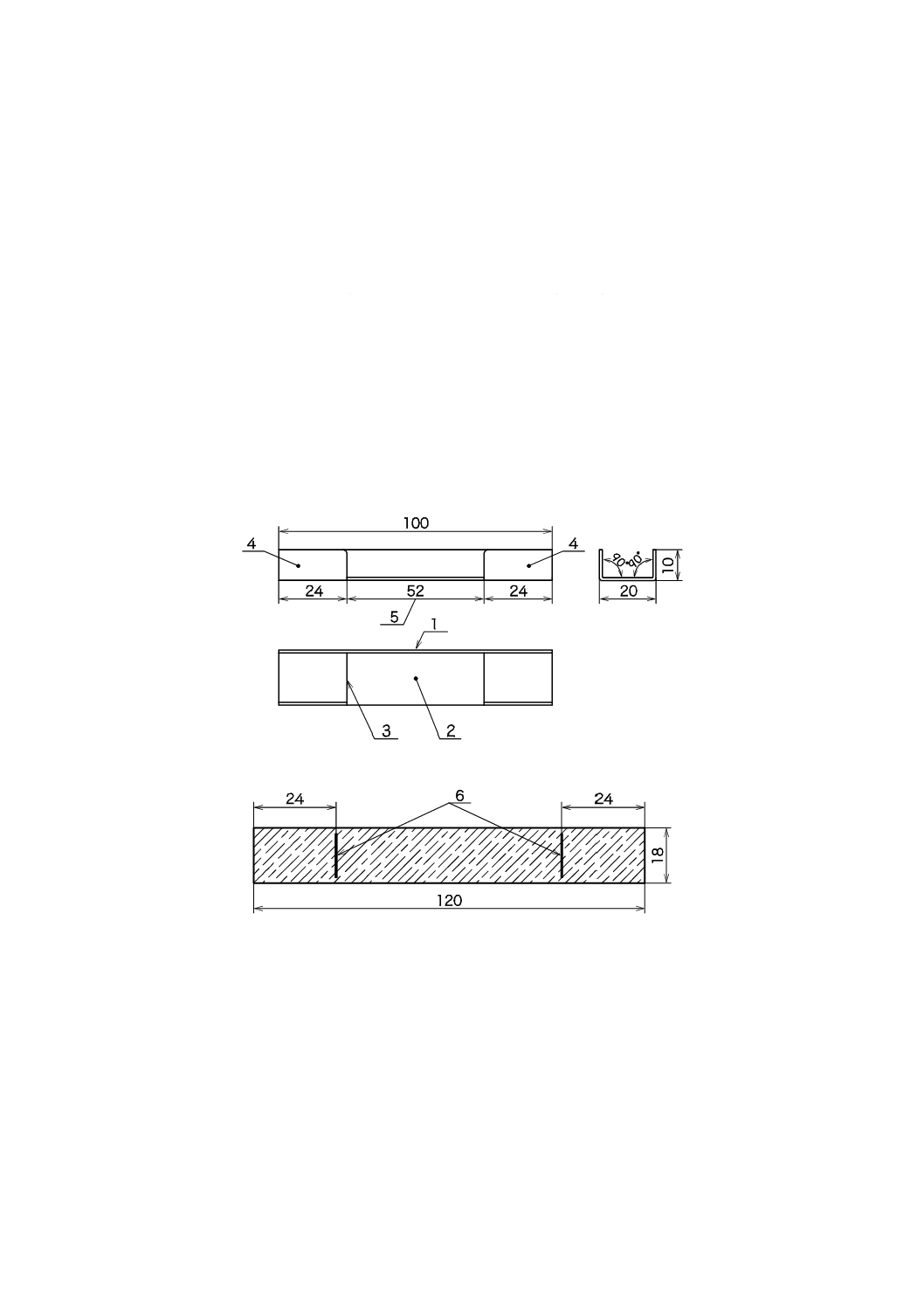

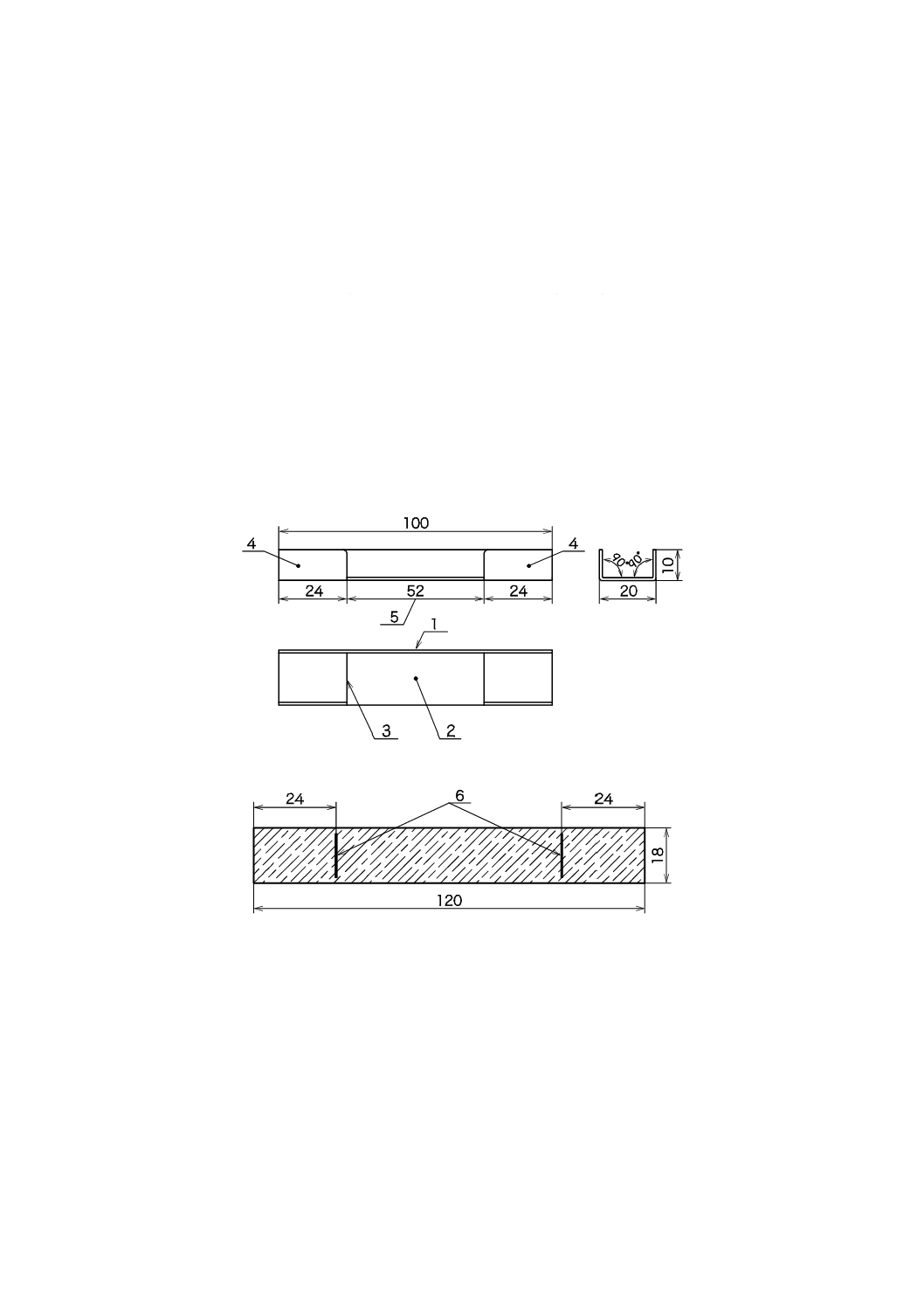

c) スリット型(図A.4) 上面に切り込んだ凹部をもつもので,クランプで締め付けてスリットを閉鎖し

使用するもの。

注記 スリット型を用いる場合,石こう試験体を作製する間,スリットを閉じるためのクランプが

必要となる。その後,石こう試験体が硬化した後,試験体が容易に取り出せるように,スリ

ットへのクランプの締付けを緩める。そのため,材質は黄銅など,幅径の減少が生じること

なく,繰り返し開閉することが可能となるように,高い弾力性をもつものを用いる。

d) 高真空用グリス シリコーングリスなど試験に用いる器具及び材料と反応しないもの。

e) 顕微鏡又は拡大鏡

9

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

石こう製品 2種類。

− JIS T 6600又はISO 6873のタイプ3に適合する硬質石こう。

− JIS T 6600又はISO 6873のタイプ4又はタイプ5に適合する硬質石こう。

7.4.2

試験体の作製

7.4.2.1

試験を行うそれぞれの石こうについて,少なくとも3個の試験体を作製する。

7.4.2.2

試験体作製の準備

試験体作製の準備は,次による。

a) 石こう製品が,JIS T 6600又はISO 6873に規定する初期硬化時間及び細線再現性の要求事項に適合し

ていることを確認する。これらの要求事項に適合していない石こうは使用しない。

b) 高真空用グリスをスリット型の内面に塗布し,その後クランプでスリットを閉じる。

c) 石こうを流し込む前に,製造販売業者が指定する方法によって印象の消毒後処理を行う。

d) 孔あきリング及び印象材からなる組立体は,細線が入った面を下にして,スリット型の凹部内に固定

し,石こうを流し込むために,反転する。

e) 石こうの製造販売業者の添付文書で指定する粉液比によって,石こう粉末120 g及び必要な量の水を

計量する。

7.4.2.3

試験体作製の手順

製造販売業者が,口くう(腔)内から撤去後,石こう注入開始までの最長許容時間を指定している場合

は,石こう注入開始までの最長許容時間の1分前に石こうの練和を開始する。指定がない場合は,細線再

現性の観察を行った後,直ちに石こうを練和し,バイブレータを使用して,石こう泥を流し込む。まず型

の内側面に沿って石こう泥を流し,その後,印象材試験体の一方から,ラインa,b及びcの一端の上に流

し込み,徐々にその終端に向かい,ラインに沿ってその上を流れるように流し込む。石こうがあふれない

程度まで,少しずつ石こう泥を流し込む。

石こう又は印象材の製造販売業者の添付文書で指定のない限り,流し込んだ石こう及び印象材は,石こ

うの初期硬化から45分後まで試験環境下で硬化させる。その後,石こう試験体を外し,7.4.3の試験を行

う。

7.4.3

試験手順

顕微鏡又は拡大鏡を使用して,ラインa,b及びcを観察し,全長にわたって再現したラインの幅が表1

に示す,石こうとの適合性の要求事項に適合するか否かを試験する。

7.4.4

合否判定及び試験結果の報告

合否判定及び試験結果の報告は,6.3.7及び6.3.8による。

7.5

弾性回復試験

7.5.1

試験器具及び材料

試験器具及び材料は,次による。

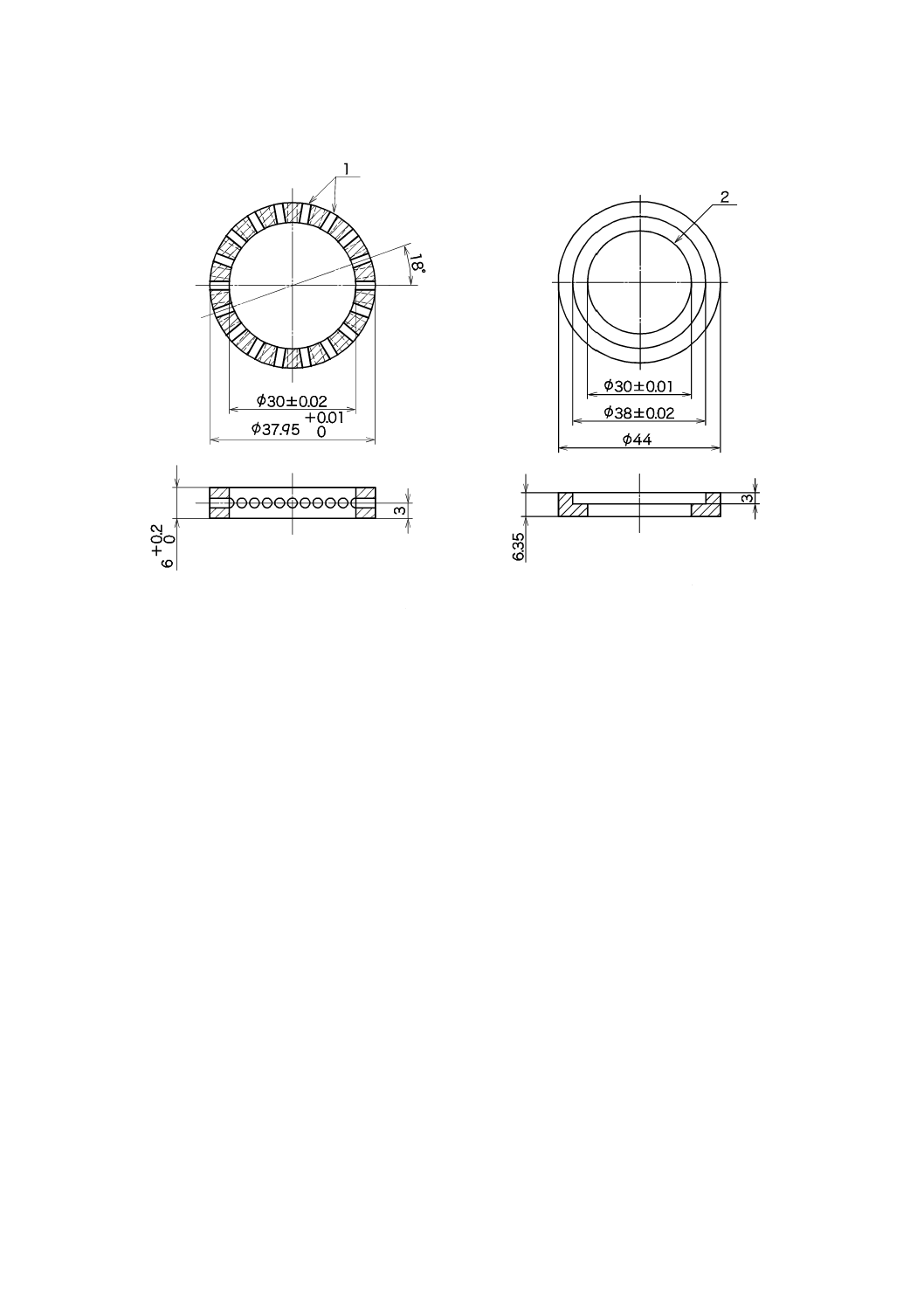

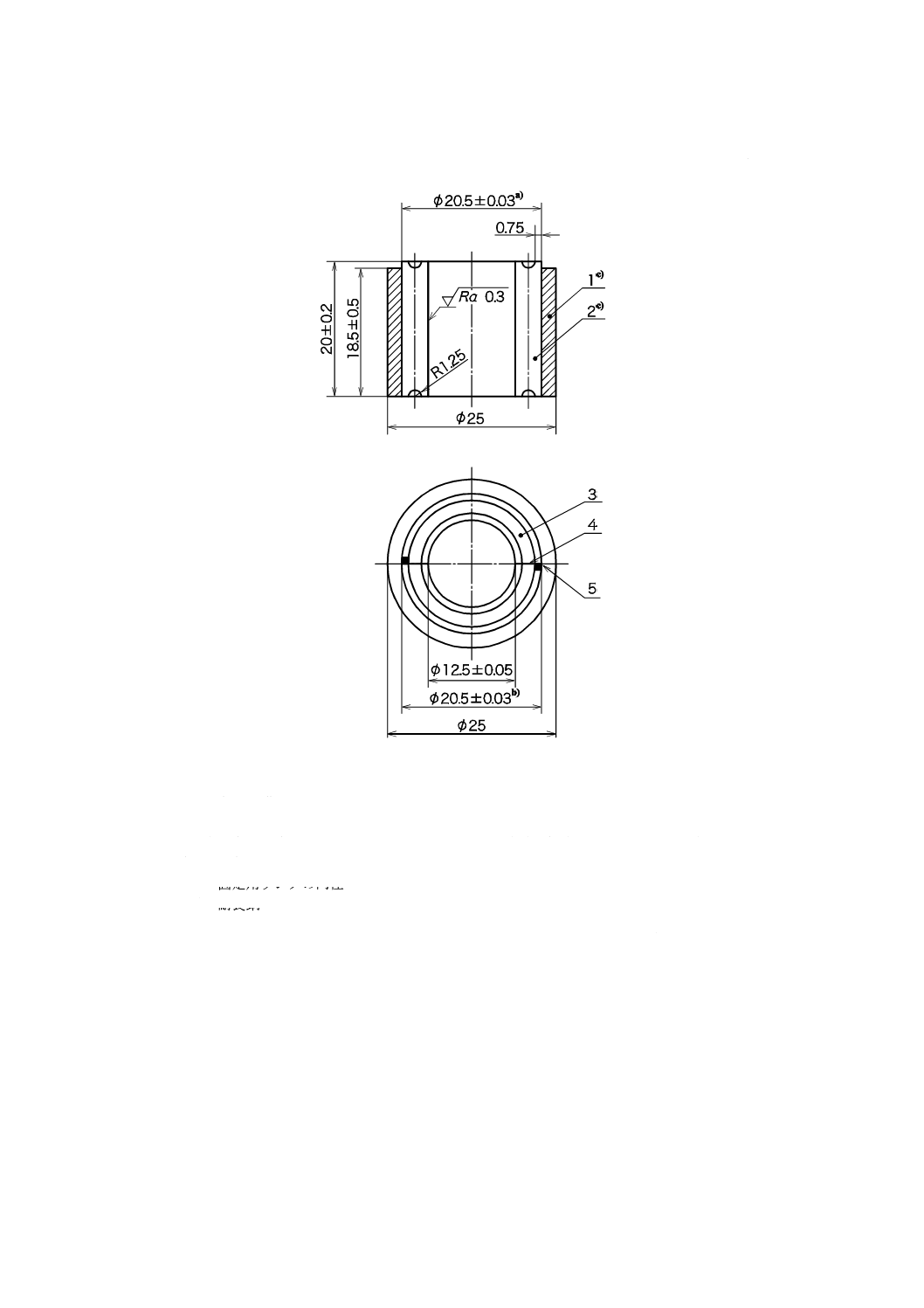

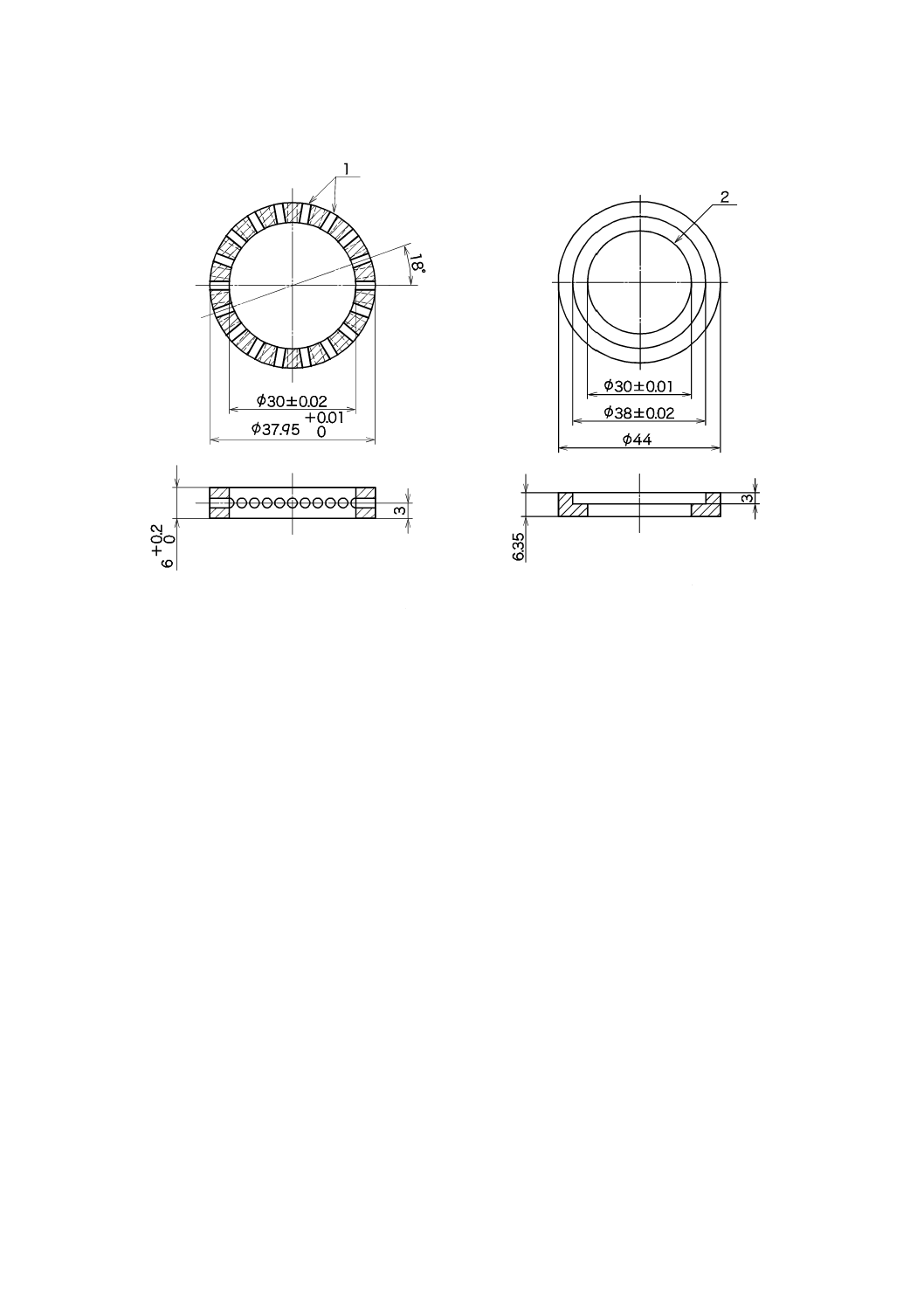

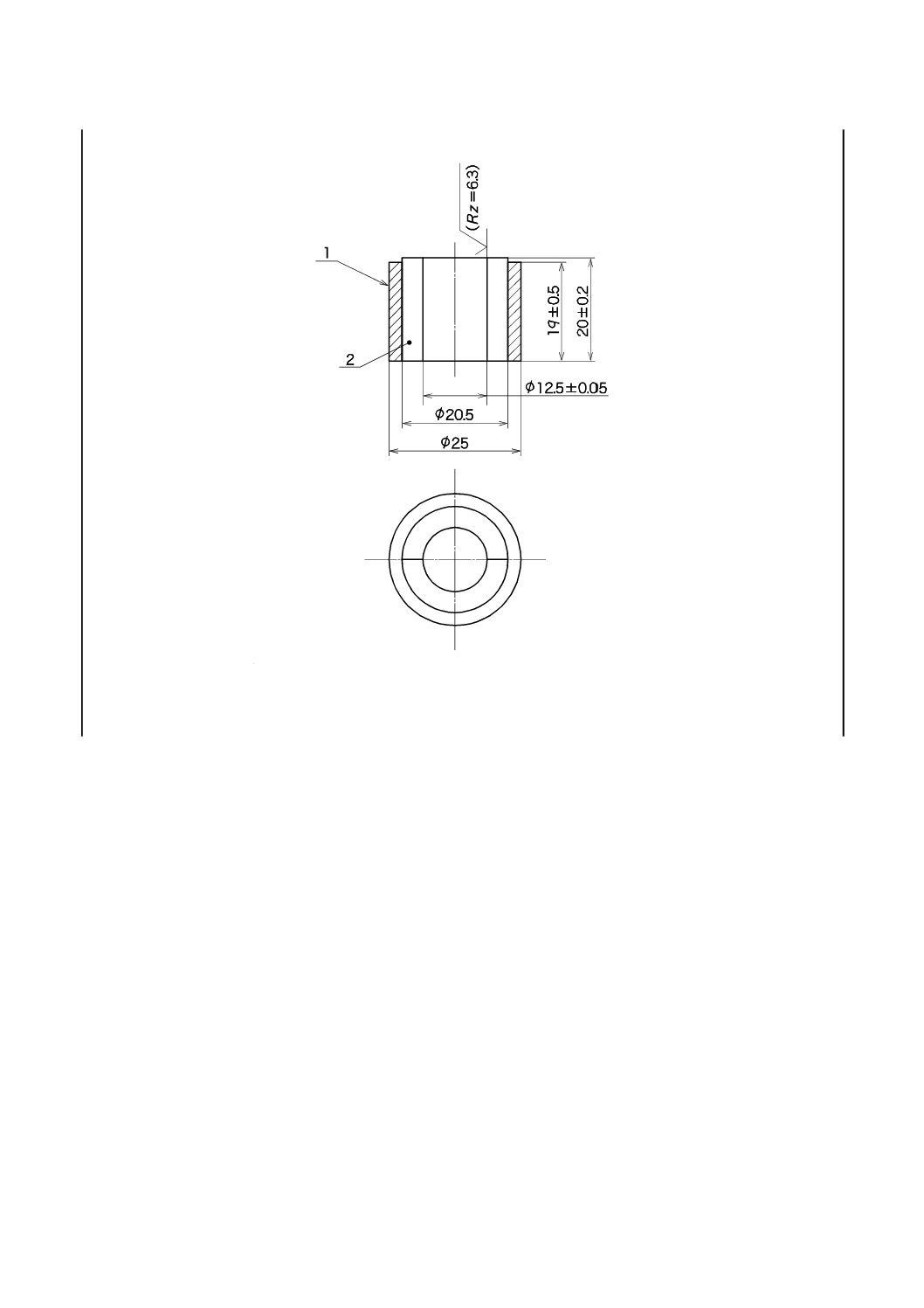

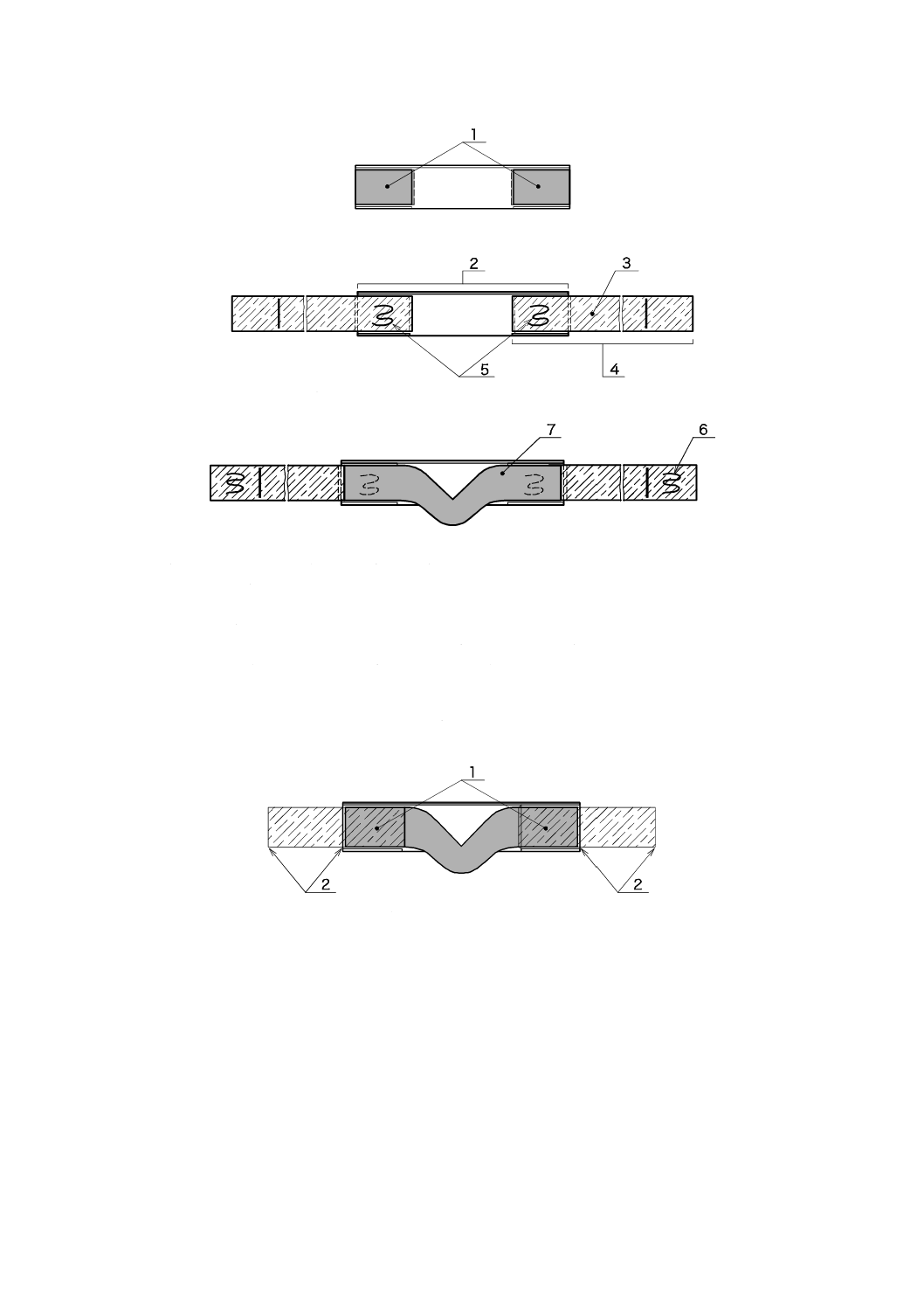

a) 試験体作製用分割型及び固定用リング[図A.5 a) 及び図A.5 b) 参照]

b) 高真空用グリス シリコーングリスなど試験に用いる器具及び材料と反応しないもの。

c) ガラス板又はアクリル板 約50 mm×50 mm,厚さ3 mm以上のもの2枚。ガラス板を使用する場合

は,片面を約0.035 mmの厚さのポリエチレンシートで覆って使用する。

d) C−クランプ 挟み幅40 mm以上で,深さ30 mm以上のもの。

e) 水槽 アルギン酸塩印象材が口くう(腔)内で硬化する温度に合わせ,35±2 ℃に保持した水槽。

f)

恒温器 試験体作製用分割型及び固定用リングを35±2 ℃に維持できるもの。

10

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

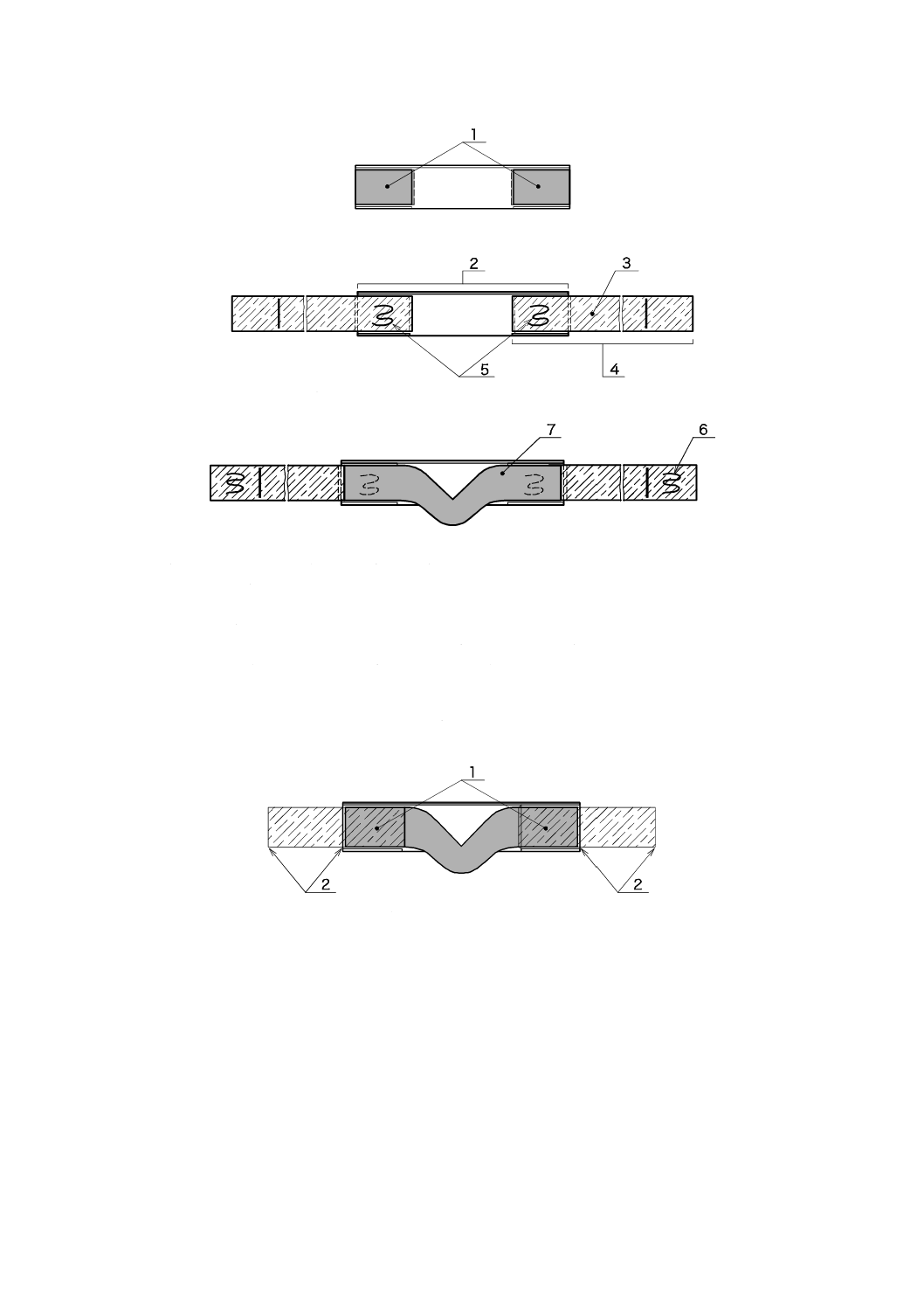

g) 平板 ガラス,金属又はアクリルの平板で,約15 mm×15 mm,厚さ2 mmのもの。

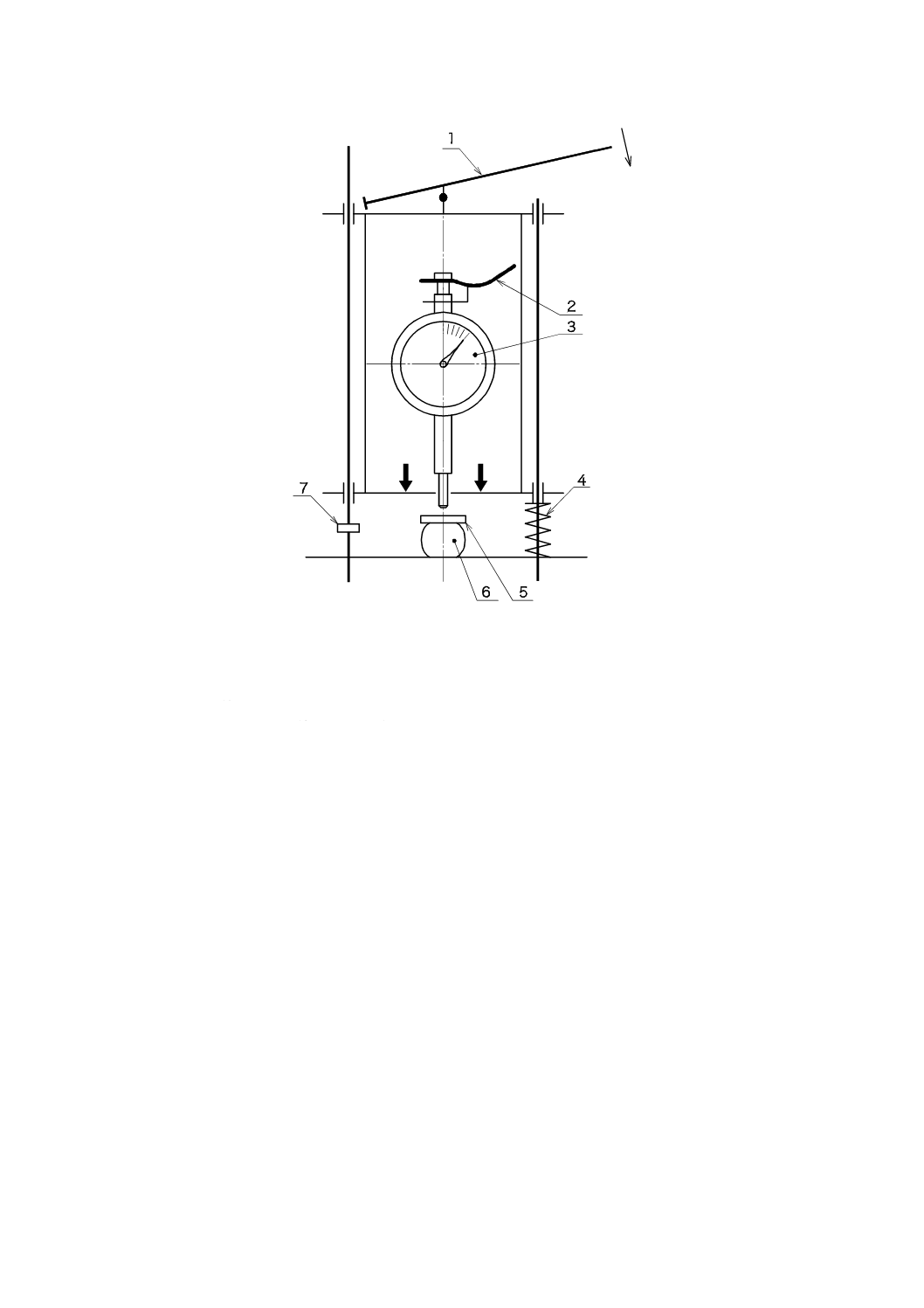

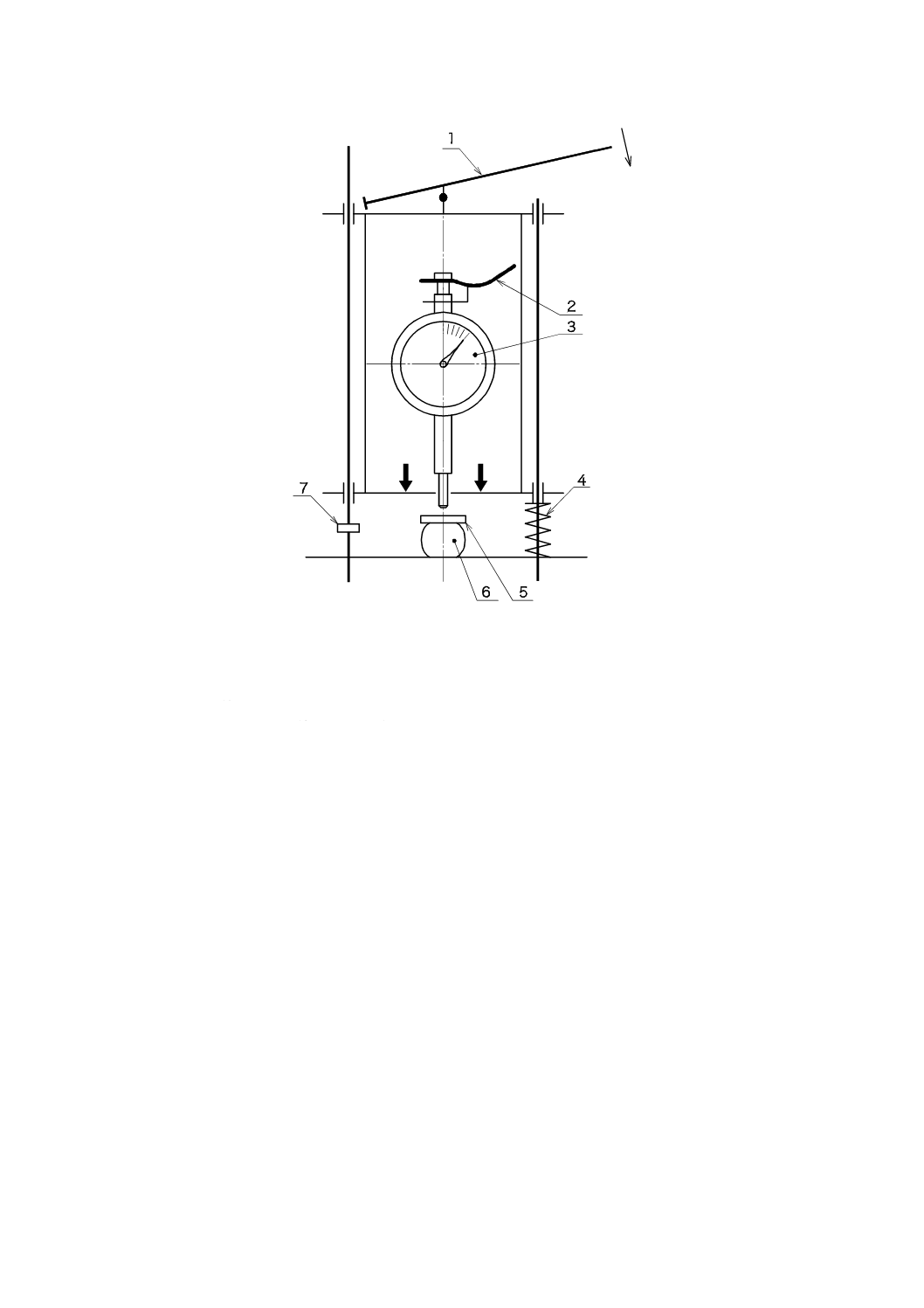

h) 弾性回復試験機 図A.6に一例を示す。JIS B 7503で規定する0.01 mm単位のダイヤルゲージを備え

るもの。ダイヤルゲージのスピンドルは,試験体に平板の質量を含めた初期荷重0.6±0.1 Nを加えら

れるもの。試験機は,試験体を4.0±0.1 mmまで圧縮できることが必要である。

7.5.2

試験体の作製

7.5.2.1

少なくとも5個の試験体を作製する。

7.5.2.2

試験体作製の準備

試験体作製の準備は,次による。

a) 固定用リングの内面及び分割型の全ての表面に,高真空用グリスを薄く塗布する。

b) 固定用リング,分割型,ポリエチレンシートで覆ったガラス板又はアクリル板の1枚を,35±2 ℃の

恒温器に15分以上保持する。

c) アルギン酸塩印象材の練和を準備する。

7.5.2.3

試験体の作製及び試験

練和終了後60秒以内に,次のa)〜e) を行う。

a) 固定用リングを,温度調整されていない方のポリエチレンシートで覆ったガラス板又はアクリル板の

中央に置き,練和したアルギン酸塩印象材を半分程度充塡する。

b) 恒温器から分割型を取り出して組み合わせた後,固定用リング内の印象材の中に挿入し,ガラス板又

はアクリル板に接触するまで押し込み,余剰分の印象材を上部へ押し出す。

c) 恒温器からガラス板又はアクリル板を取り出し,分割型の上部に押し付け,余剰分の印象材を押し出

す。

d) C−クランプを使用して,分割型の上下面にガラス板又はアクリル板を圧接し,試験体形状とする。

注記 ガラス板のきず又は破損を最小限に抑えるために,金属製又はプラスチック製の補助板を,

ガラス板又はアクリル板とC−クランプとの間に使用してもよい。

e) 試験体作製器具一式を,35±2 ℃の水槽に入れ,口くう(腔)内保持時間浸せきする。

f)

口くう(腔)内保持時間経過後40秒以内に,分割型から試験体を取り出し,平板を試験体の上面に載

せた状態で弾性回復試験機の基盤の中央に置き,図A.6に示すように,試験体の中心がダイヤルゲー

ジのスピンドルと軸方向に整列できるようにする。

7.5.3

試験手順

次のタイムスケジュールによって試験を行う。ここでtは,試験体を水槽から取り出した時間である。

a) t+45秒:ダイヤルゲージの測定子を静かに下げ,試験体の上の平板に接触させる。

b) t+55秒:ダイヤルゲージを読み,h1として値を記録する。

c) t+60秒:1秒以内に試験体を4.0±0.1 mm変形させ,直後に外力を解放し,5秒以内に開放を終了す

る。

d) t+66秒:完全に変形のための外力を解放した後,ダイヤルゲージの測定子を上に引き上げて固定し,

試験体に載せた平板との接触をなくす。

注記 変形するときに,試験体が横に滑る可能性は,試験体に接する試験機基盤面と平板とを研磨

紙(粒度P1 200)で覆うことで低減することができる。

e) t+96秒:ダイヤルゲージの測定子を静かに平板上に戻す。

f) t+106秒:ダイヤルゲージを読み,h2として値を記録する。

11

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.4

測定結果の算出

弾性回復(K)は,次の式によって0.1 %まで求める。

−

−

=

0

2

1

100

100

h

h

h

K

ここに,

K: 弾性回復(%)

h0: 分割型の高さ(mm)

h1: t+55秒におけるダイヤルゲージ読み値(試験体の変形直前)

h2: t+106秒におけるダイヤルゲージ読み値(試験体に与える変

形の外力を完全に除いた後40秒経過時)

不合格の値が記録された場合,軸方向(縦方向)に試験体を切断して,8個のほぼ等しいサイズの切片

に切り分け,試験の不合格に影響すると考えられる気泡の巻き込みなどの内部欠陥の有無について,各切

片を観察する。

合否判定では内部欠陥のある試験体の値は使用しない。

7.5.5

合否判定及び試験結果の報告

合否判定及び試験結果の報告は,6.3.7及び6.3.8による。

7.6

弾性ひずみ試験

7.6.1

試験器具及び材料

試験器具及び材料は,次による。

a) 試験器具 7.5.1の弾性回復試験のa)〜f) に示す器具。

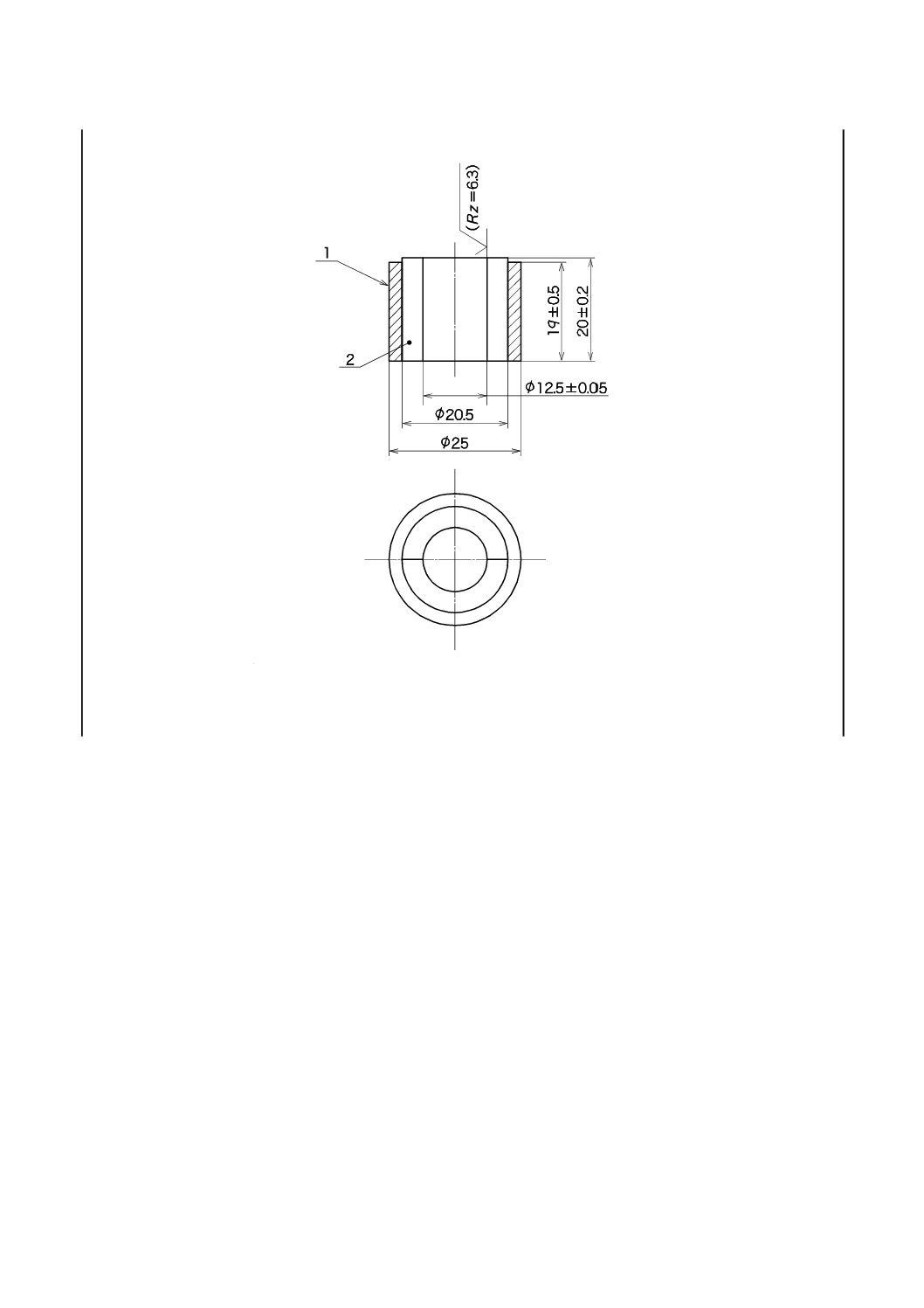

b) 弾性ひずみ試験機 図A.7に一例を示す。JIS B 7503で規定する0.01 mm単位のダイヤルゲージを備

えるもの。

7.6.2

試験体の作製

7.6.2.1

少なくとも5個の試験体を作製する。

弾性回復試験と同様に試験体を作製するが,平板は使用しない。

7.6.3

試験手順

分割型から試験体を外した後,直ちに試験体を試験機の基盤上に置き,その中心がプランジャの中心と

軸方向に整列できるようにする。

次のタイムスケジュールによって試験を行う。ここでtは,試験体を35±2 ℃の水槽から取り出した時

間である。

a) t+45秒:試験機のプランジャの端部を静かに下げ,試験体上面に接触して,初期荷重1.2±0.1 Nを加

える。

b) t+80秒:素早く次の手順を行う。

− プランジャをその位置で固定する。

− ダイヤルゲージの測定子を下げて,プランジャの上端面と接触させる。

− ダイヤルゲージを0.01 mm単位で読み,h1として値を記録する。

− ダイヤルゲージの測定子を上方に引き上げて固定し,プランジャとの接触をなくす。

− 総荷重12.2±0.1 Nになるように,おもり(図A.7の項番2)をプランジャのおもり支持部に搭載す

る。

c) t+90秒:プランジャの固定具を外し,10秒間かけて徐々に降下させ,総荷重を加える。荷重は加え

たままにする。

d) t+120秒:プランジャの位置を固定し,ダイヤルゲージの測定子をプランジャの上端面と接するよう

12

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に戻し,ダイヤルゲージを読み,h2として値を記録する。

7.6.4

測定結果の算出

弾性ひずみ(E)は,次の式によって0.1 %まで求める。

−

=

0

2

1

100

h

h

h

E

ここに,

E: 弾性ひずみ(%)

h0: 分割型の高さ(mm)

h1: 初期荷重を加えてから30秒経過後(t+80秒)におけるダイ

ヤルゲージ読み値

h2: 総荷重を加え始めてから30秒経過後(t+120秒)における

ダイヤルゲージ読み値

不合格となった試験体は,7.5.4の方法で観察する。

7.6.5

合否判定及び試験結果の報告

合否判定及び試験結果の報告は,6.3.7及び6.3.8による。

7.7

引裂き強さ試験

7.7.1

試験器具及び材料

試験器具及び材料は,次による。

a) 試験体シート作製用金型 厚さ4.0±0.5 mmの試験体を作製するための深さのある金型(図A.9参照)

注記 試験体の厚さは,試験に使用する把持機構に応じて上述の許容範囲内で変更してもよい。試

験体に試験機器の把持機構を取り付ける場合,附属書Bに示す引裂き強さ試験用試験体作製

の手順を用いることで,上記の許容範囲の厚さの試験体の作製が可能である。

b) ポリエチレンシート 厚さ約0.035 mmで金型底部及び金型カバーとほぼ同じ長さ及び幅のもの。

c) 高真空用グリス シリコーングリスなど試験に用いる器具及び材料と反応しないもの。

d) 恒温器 35±2 ℃に維持できるもの。

e) 水槽 アルギン酸塩印象材が口くう(腔)内で硬化する温度に合わせ,35±2 ℃に保持した水槽。

f)

試験体シート支持パッド 抜き型(図A.8の寸法)を使用して精密に試験体を切り出すために用いる。

この上に試験体シートを置く。パッドの長さ及び幅の寸法は,試験体作製シートとほぼ同等でなけれ

ばならない。

注記 パッドは,耐水紙,高分子又はワックスシートの層で構成され,試験体シート及びパッド材

料で示されるカッティング時の抵抗によって厚さを変える必要がある。

g) ASTM D624,Die Cの抜き型 図A.8に示す寸法に試験体を切り出すための抜き型。

注記 図A.8に示す引裂き強さ試験用試験体は,機械加工又は成型した型を用いて作製することが

できる。

h) 試験体厚さ測定器具 通常の支持台に固定されたダイヤルゲージなど。ダイヤルゲージは,JIS B 7503

で規定する0.01 mm単位で,測定範囲が10 mm以上のもので,直径約10 mmの円板状の接触点をも

ち,接触点に生じる測定圧が22 kPaを超えないようにスピンドルが調節できるもの。

i)

引張試験機 少なくとも500 mm/minの速度で引っ張ることができ,50 Nの引張力を測定することが

できるもの。

7.7.2

試験体の作製

7.7.2.1

少なくとも5個の試験体を作製する。

13

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7.2.2

試験体作製の準備

7.7.2.2.1

試験体

− 試験体シート作製用金型のカバー(図A.9の項番4)の下面に高真空用グリスを薄く塗布する。

− グリスを塗布した面にしわのないポリエチレンシートを載せる。

− 試験体シート作製用金型は,恒温器内で,カバーを付けずに,少なくとも15分間保持する。

7.7.2.2.2

形状付与の前準備

練和する水,粉末又はペーストを計量する。

7.7.2.3

試験体シートの作製方法

試験体シートの作製方法は,次による。

a) 印象材を練和する。

b) 恒温器から試験体シート作製用金型を取り出す。

c) 恒温器から金型を取り出した後,60秒以内に次の三つの手順を行う。

− 印象材を試験体シート作製用金型に少し過剰に塡入する。

− 試験体シート作製用金型カバーのポリエチレンシートで覆った面を金型枠の縁と接触するよう押し

付け,印象材の過剰分を押し出し,試験体シート作製用組立体とする。

− 試験体シート作製用組立体を,口くう(腔)内保持時間,35±2 ℃に保持した水槽で保持する。

注記 7.7.1 g) の注記に記載した型を使用する場合は,試験体シート作製用金型の金型枠を7.7.1

g) の注記に記載した型に換えて行う。

7.7.2.4

試験体形状の付与及びその後の準備

水槽から試験体シート作製用組立体を取り出した後,90秒以内に次の手順を行う。

a) 金型から試験体シートを取り出し,試験体シート支持パッドの上に置く。

b) 抜き型を使用して指定形状の試験体を作製する(図A.8参照)。

注記 7.7.1 g) の注記に記載した型を使用する場合,作製した試験体は,型から取り出した後,直

ちに厚さの測定及び試験に使用する。

試験荷重を加える前に,試験体のノッチ部分に負荷を与えないよう,離型後の工程においては慎重

に試験体を取り扱う。

c) 試験体厚さ測定器具を使用し,試験体の中心位置及び角度90°のノッチの頂点から少し内側の部分で

試験体の厚さを測定し,測定値を記録する。

注記 厚さ測定時,試験体に負荷が加わらないように,試験体の下部を完全に支持するために,測

定器具の基底部の寸法を大きくすることが必要となる場合がある。

d) 引張試験機の把持機構に試験体を固定するとき,次の事項に注意する。

− 空気圧把持を用いる場合,試験体の最適な空気圧は,経験的に約83 kPa{12 psi}である。

− 把持面の表面仕上げの種類によって,試験体に負荷を加えないように接着剤付き研磨紙(粒度P280)

で試験機の把持面を覆うことが有効となる場合がある。

注記 附属書Bの方法に従って,試験体を把持すると,試験体に加わる試験前負荷を低減するこ

とができる。

7.7.3

試験手順

引張試験機に試験体を取り付けた後,試験体が破断するまで500 mm/minの速度で引張力を加え,破断

に要した最大力を記録する。

14

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7.4

測定結果の算出

引裂き強さ(Ts)は,次の式を用いて0.01 N/mm単位で求める。

d

F

T=

S

ここに,

Ts: 引裂き強さ(N/mm)

F: 試験体の破断に要した最大力(N)

d: 試験体の厚さ(mm)

7.7.5

合否判定及び試験結果の報告

合否判定及び試験結果の報告は,6.3.7及び6.3.8による。

8

表示及び添付文書

8.1

表示

印象材の包装には,二次包装(ボトル,バッグ,缶,カートンなど)されていない一次バルク包装容器

を含め,次の事項を表示しなければならない。

a) 製品名

b) 製造販売業者名

c) 使用期限

d) 保管条件

e) 種類

f)

内容量(g又はkg)又は容量(mL)。該当する場合は,個装数量及び各個装の内容量。

g) 製造番号又は製造記号

h) 他の法定表示事項

8.2

添付文書

印象材には,次の8.2.1及び8.2.2に規定した事項を記載した添付文書を各包装に添付しなければならな

い。

8.2.1

基本的事項

基本的事項は,次による。

a) 製品名

b) 貯蔵及び保管方法

c) 口くう(腔)内保持時間

d) 口くう(腔)内から撤去後,消毒するまでに行う操作

e) 口くう(腔)内から撤去後,石こう注入開始までの最長許容時間(指定する場合)

注記 石こう注入開始までの最長許容時間を記載することが望ましい。

f)

次の内容についての製造販売業者の連絡先(住所,電話番号,電子メールアドレスなど)

1) 印象材の特性に関する問合せ

2) 消毒剤に関する情報[表面品質又は寸法に影響することなく,印象の消毒に有効な成分名(グルタ

ルアルデヒド,次亜塩素酸塩,ヨードなど)]

3) 印象の消毒に関して,石こうを流し込む前に行う消毒処理を含む手順

4) 2種類以上の歯科用石こうの商品名。JIS T 6600又はISO 6873の要求事項に適合し,印象材との適

合性が,製造販売業者によって確認されているもの

15

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− JIS T 6600又はISO 6873のタイプ3に適合する硬質石こう。

− JIS T 6600又はISO 6873のタイプ4又はタイプ5に適合する硬質石こう。

g) 他の法定記載事項

8.2.2

追加説明事項

追加説明事項は,次による。

a) 粉末を使用する際に発生する粉じんの吸入に対する注意

b) 粉末の状態を均一にするための事前操作

c) 粉末で供給される印象材に関する推奨事項

− 粉末と練和する水の質

− 練和する水の温度

− 粉末と水との比率(g/mL)

d) ペーストとペーストとの組合せからなる印象材の質量比

e) 推奨する練和装着及びその使用方法

f)

手練和での練和時間

g) 操作時間

h) 初期硬化時間

i)

該当する場合,操作時間及び初期硬化時間に著しく影響する次の要因を記載する。

− 粉末と練和する水のイオン組成

− 混水比又はペーストとペーストとの比

− 室温又は練和する水の温度

− 粉末又は印象材の使用前の吸湿

− 練和器及び練和装置の汚染

− 練和速度及び抵抗力

16

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験に用いる器具及び附属品の説明

図A.6,図A.7及び図A.9を除き,附属書の図は,機器の部品及び附属品の寸法を示す。その他の関連

情報は,本体の試験器具及び材料に関する箇条に示す。

単位 mm

1

装置基盤

2

金属リング及びガラス板

3

針

4

針付きシャフト:合計質量50 g

5

シャフトロック用ねじ

6

ダイヤルゲージのスピンドル

7

ダイヤルゲージ:目盛0.01 mm

8

シャフトへの針の装着方法と関連する寸法

図A.1−操作時間試験装置(針入試験機)

17

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

寸法は,ミリメートル(mm)で表し,特に指定しない限り寸法の許容差は,

1.0

0

+ mmとする。

テストブロックは,耐食性のオーステナイト鋼を鋳造又は機械加工して作製する。

単位 mm

1

ラインa

2

ラインb

3

ラインc

4

ラインd1

5

ラインd2

ラインd1及びd2は,ラインcと同じ幅である。

図A.2−細線再現性試験用のテストブロック

18

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 孔あきリング

b) 固定用リング

1

維持孔:1列当たり呼び径2 mmの孔18個が並ぶ

2

固定用リング底部

孔あきリング及び固定用リングは,陽極酸化処理アルミニウム,黄銅又は耐食鋼製

図A.3−細線再現性試験−試験体作製用の附属品

19

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

試験体収納部

2

収納枠

3

切込みが閉鎖される前のスリット幅径

4

切込みが閉鎖された後のスリット型の内径

図A.4−石こうとの適合性試験−スリット型

20

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

特に規定しない限り,表面粗さは平均粗さ3.2 µmである。

1

固定用リング

2

分割型,組型の内管はラッパ口状でない。

3

分割型の溝入上面及び下面

4

分割型の合わせ面

5

各分割型の合わせ面に近接し,外環に至るとん(遁)路(幅1 mm×深さ1 mm)

注a) 分割型の外径

b) 固定用リングの内径

c) 耐食鋼

図A.5 a)−弾性回復試験−試験体作製用分割型及び固定用リング−その1

21

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

固定用リング

2

分割型

図A.5 b)−弾性回復試験−試験体作製用分割型及び固定用リング−その2

22

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

試験体を押すためのレバー

2

リフティングレバー

3

ダイヤルゲージ:目盛0.01 mm

4

スプリング(任意)

5

平板

6

制御点まで圧縮された試験体

7

試験体を制御点4.0±0.1 mmまで圧縮するよう設定したストッパ

図A.6−弾性回復試験機の例

23

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

ダイヤルゲージ:目盛0.01 mm

2

有孔おもり:プランジャ(項番3)の重量を含めて,弾性ひずみ試験を行うために必要な

総荷重12.2±0.1 Nに調整するためのおもり。

3

プランジャ:おもり支持部の重量を加えて,試験に必要な初期荷重1.2±0.1 Nを加える

もの。

4

プランジャ固定具

5

プランジャの試験体接触部,直径12 mm

6

試験体

図A.7−弾性ひずみ試験機の例

24

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 円弧部は直線部に接している。

図A.8−引裂き強さ試験用試験体寸法

1

金型基板:一例として,概寸154 mm×75 mm×12 mmのガラス製セメント練板,又は,ほぼ同じ長さ及び幅を

もつ薄いガラスシートを層状に貼り合わせることで,基本的に同じ寸法をもつ基板を作製する。

2

金型枠:四つの三角柱からなり,高さを合わせ,基板に固定することで,深さ4.0

1.0

0

+ mm(試験体の厚さ参照,

図A.8)及び長さ120 mm,幅45 mmの空洞を形成する。金型枠の壁面には,試験体を型から取り出す際に負荷

を加えるアンダーカットがあってはならない。

3

金型底板:空洞の規定の深さを得るために,薄いシートワックス又はポリマーシートを追加することによって

高さを調整することがある。

4

金型カバー:本質的に金型基板と同等の寸法のガラス板

5

試験体

図A.9−引裂き強さ試験−試験体シート作製用金型

25

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

引裂き強さ試験用試験体把持法の例

B.1

一般事項

引裂き強さ試験の試験体の把持法の作製方法の例であり,引張試験機に試験体を取り付ける際の把持圧

による試験体の損傷を防止する。

B.2

試験器具及び材料

試験器具及び材料は,次による。

a) 金属製の開放端型試験体搭載トレー トレーの長軸に対して90°の角度で,床面に描記された2本の

線をもつもの(図B.1の項番3)。

注記 このトレーは,厚さ約0.3 mmのアルミニウム薄板で作製する。

b) アセトンなどの溶剤 トレーの表面に残った接着剤又はその他の汚れの清掃に用いる。

c) ポリエチレンシート 約30 mm×19 mm×0.35 mmのもの(1試験体当たり2枚)。

d) 高真空用グリス シリコーングリスなど試験に用いる器具及び材料と反応しないもの。

e) α-メチルシアノアクリレート接着剤

f)

やや硬めの布テープ 約120 mm×18 mm×0.25 mmのもの(1試験体当たり2枚)。

注記 この布テープは,α-メチルシアノアクリレート接着剤で接着できる布地から切り出してもよ

い。

g) 細字用の黒色マーカー

B.3

試験体作製の準備

試験体作製を開始する前に,次の手順を行う。

a) トレーの全ての内面を覆うように,高真空用グリスを薄く塗布する。

b) トレーの床面の両端部(図B.2の項番1)にポリエチレンシートを貼り付け,トレーの開口端から内

側に向かって約30 mmの領域を被覆する。

注記 高真空用グリス及びポリエチレンシートは,布テープに塗布した接着剤が金属製のトレーに

接着することを防止する。

c) 黒色マーカーを使用して,2枚の布テープのそれぞれの端から約24 mm離れた位置に目印の線(図B.1

の項番6)を印記する。

d) 目印の線が上になるようにして金属製トレーの床面に布テープを配置する。その際,貼り付けたポリ

エチレンシートを覆い,各布テープの内側の端を金属製トレーの床面に描記された線に合わせ,各布

テープの内側に付けた目印が金属製トレーの端にくるようにする。

B.4

試験体の作製及び他の準備

7.7.2に示す手順(把持機構に対する試験体の保持アタッチメントを除く。)に従って試験体を作製し,

次のB.5の手順を行う。

26

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5

試験体及び布テープ接合手順

上記の試験体作製の準備終了後90秒以内に,次の手順を行う。

a) 布テープの内側の端のそれぞれに,α-メチルシアノアクリレート接着剤の容器の先端を使用して,図

B.2の項番5のように少量の接着剤を塗布する。

b) その後直ちに,図B.2の項番7に示すように,試験体をトレー内に設置し,試験体の両端を,接着剤

を塗布した布テープの端に接触させ押し付ける。

c) 図B.2の項番6に示すように,各布テープの外側の端面に接着剤を塗布する。

d) その後直ちに,布テープを折り曲げ,トレー両端の外側に約36 mm張り出した輪を形成し,接着剤を

塗布した外側端面を試験体の上端面に押し付ける。

B.6

試験体の調整

金属製トレーから布テープ及び試験体の接合体を慎重に取り出し,引裂き強さ試験のために試験体から

伸びる布テープのループ(図B.3)を一列にして,接合体を把持機構に取り付ける。

単位 mm

a) 金属製の開放端型試験体搭載トレー

b) 試験体に接合させる布テープ

1

トレーの背面壁

2

トレーの床面全長の中央

3

金属製トレーに描記された2本の線の片方

4

中央の開放部の左右にあるトレー前面壁

5

トレー前面の二つの壁に挟まれた切取り部の寸法

6

布テープに印記された目印線

図B.1−把持法による引裂き強さ試験用試験体作製のための附属品

27

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) トレー床面の処理

b) 布テープとトレー床面との配置関係の全体図

c) 接合用に配置された印象材試験体

1

ポリエチレンシートで覆うトレー床面の端部

2

トレー床面の全長

3

トレー床面に描記された線に内側端が並ぶように配置された二つの布テープの片方(図B.1の項番3)

4

布テープの全長

5

トレー内に配置された布テープの内側端上面に適用する少量の接着剤塗布パターン

6

ループを作る前に布テープ外面に適用する少量の接着剤の塗布パターン

7

トレーの内部及び設置された布テープと印象材試験体との位置

図B.2−布テープと試験体との接合手順

1

折り返され,試験体の端部上面に接着した布テープ部分

2

試験体端部から張り出した布テープのループ

図B.3−布テープと試験体との接合体

28

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS Z 0108 包装−用語

注記 対応国際規格 ISO 21067:2007,Packaging−Vocabulary(MOD)

[2] ISO 463,Geometrical Product Specifications (GPS)−Dimensional measuring equipment−Design and

metrological characteristics of mechanical dial gauges

29

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

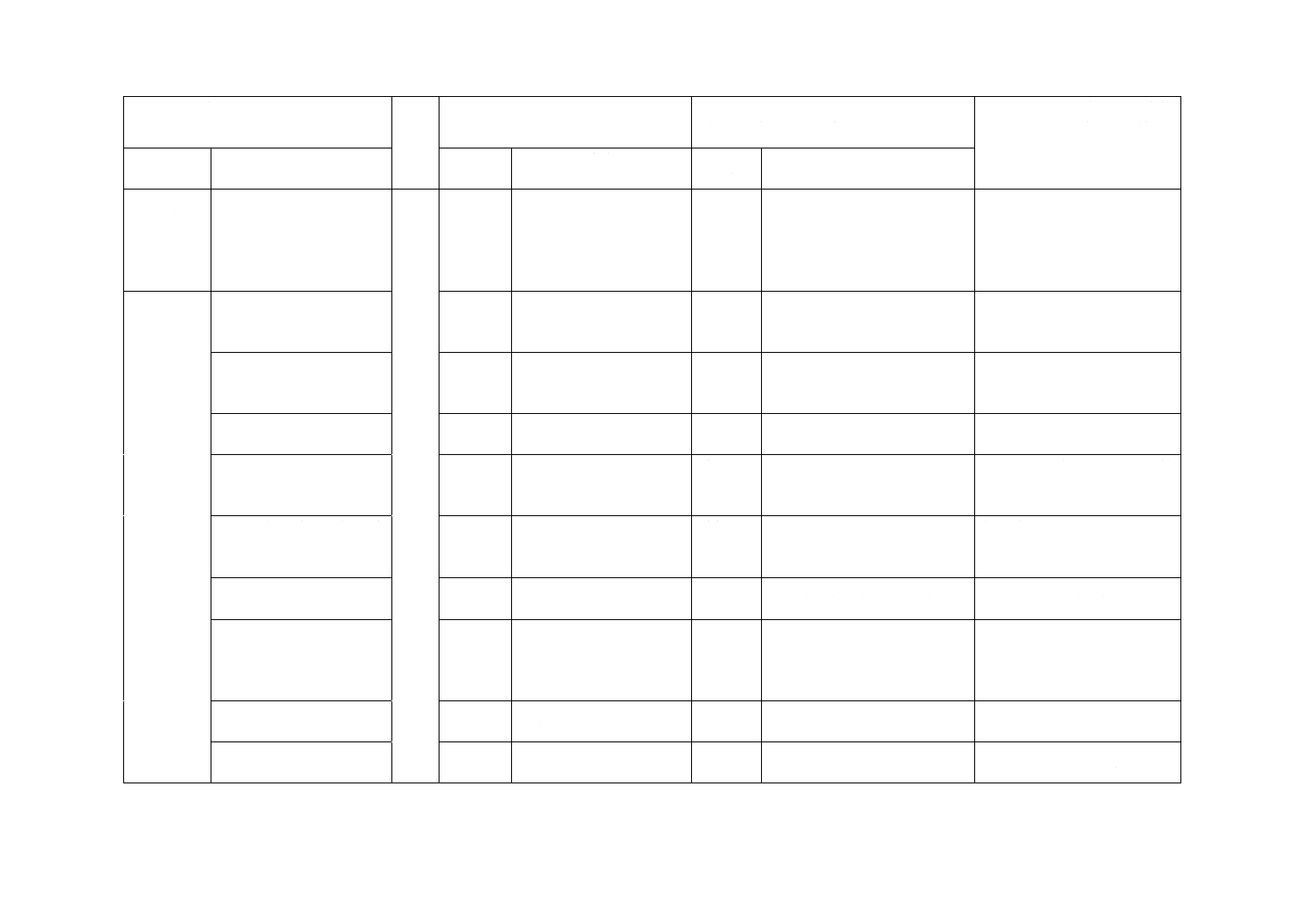

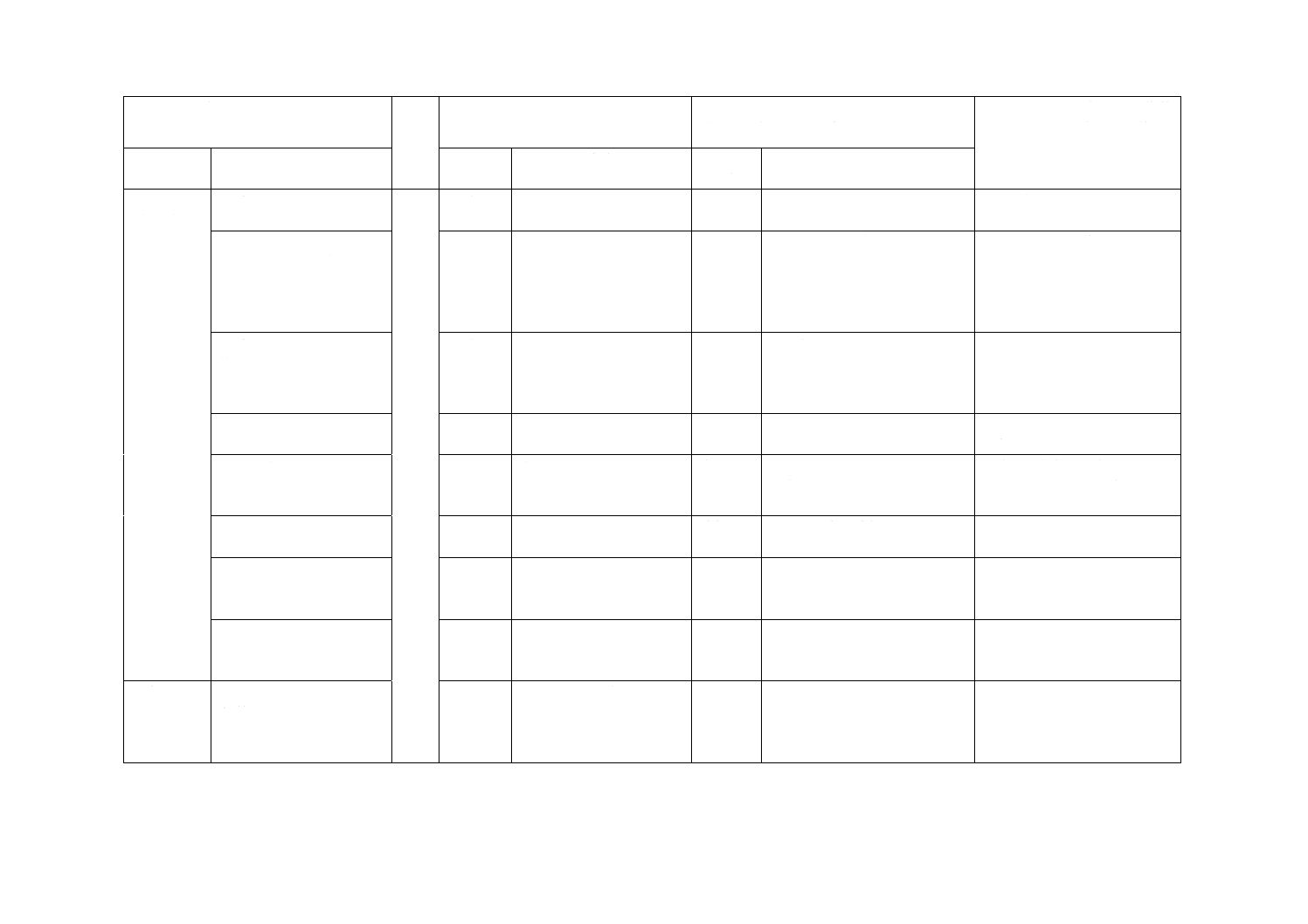

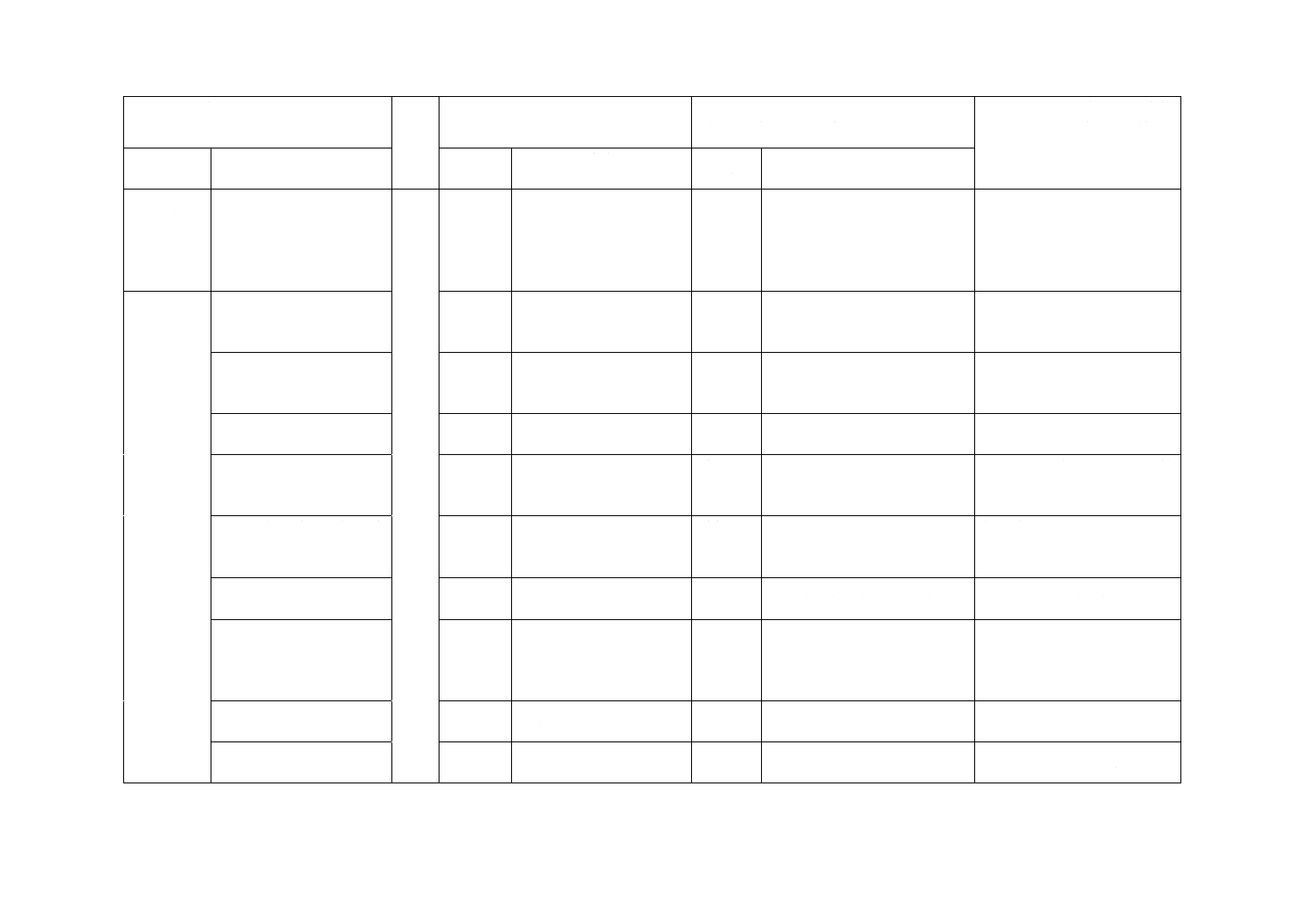

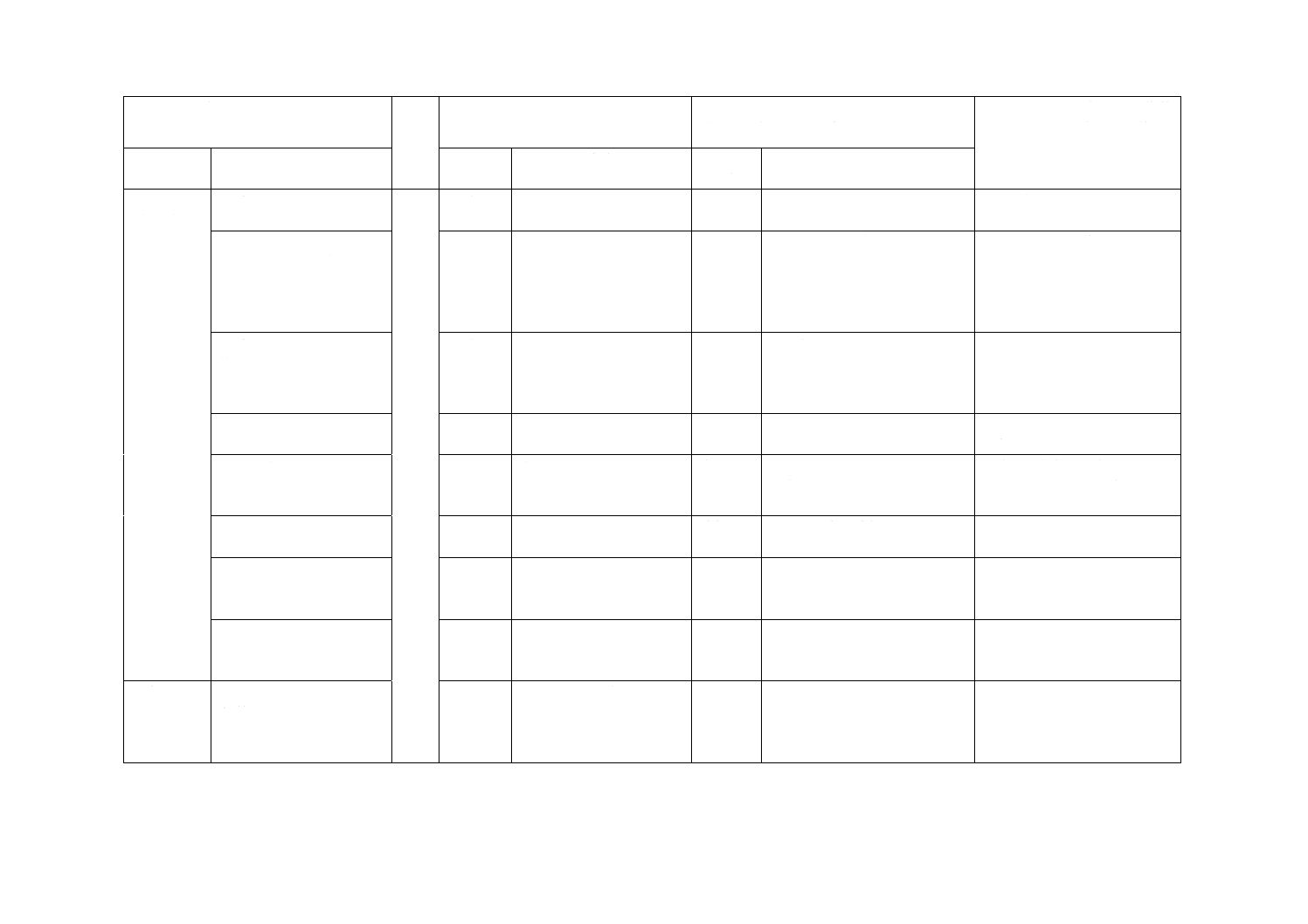

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 6505:2016 歯科用アルギン酸塩印象材

ISO 21563:2013,Dentistry−Hydrocolloid impression materials

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

変更

歯科で用いることを明記した。 −

2 引用規格

3 用語及び

定義

−

3.1

接着

削除

この項目を削除した。

寒天印象材に関する事項であ

り,アルギン酸塩印象材に関

する事項ではない。

3.3

可逆性,不可逆性連合

3.6

印象法

3.9

押し出し温度

3.10

溶解

3.12

非可逆性印象材

3.14

可逆性印象材

3.16

貯蔵

テンパリング

4 種類

−

4

寒天印象材の種類

変更

アルギン酸塩印象材の種類の

記載に変更した。

アルギン酸塩印象材の種類と

して粉末とペーストとがある

ことを明確にした。

ISO規格改正時に提案する。

5 要求事項 5.1 生体適合性

1

注記 ハイドロコロイド印

象材の生物学的安全性は

ISO 7405及びISO 10993-1

を用いて評価できる。

変更

ISO規格では,適用範囲の注記

に参考情報として記載してい

る。

JISでは要求事項として規定

した。

ISO規格改正時に提案する。

−

5.1

5.4

5.5

粘ちょう度

寸法変化

引張り接着強さ

削除

この項目を削除した。

寒天印象材に関する事項であ

り,アルギン酸塩印象材に関

する事項ではない。

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

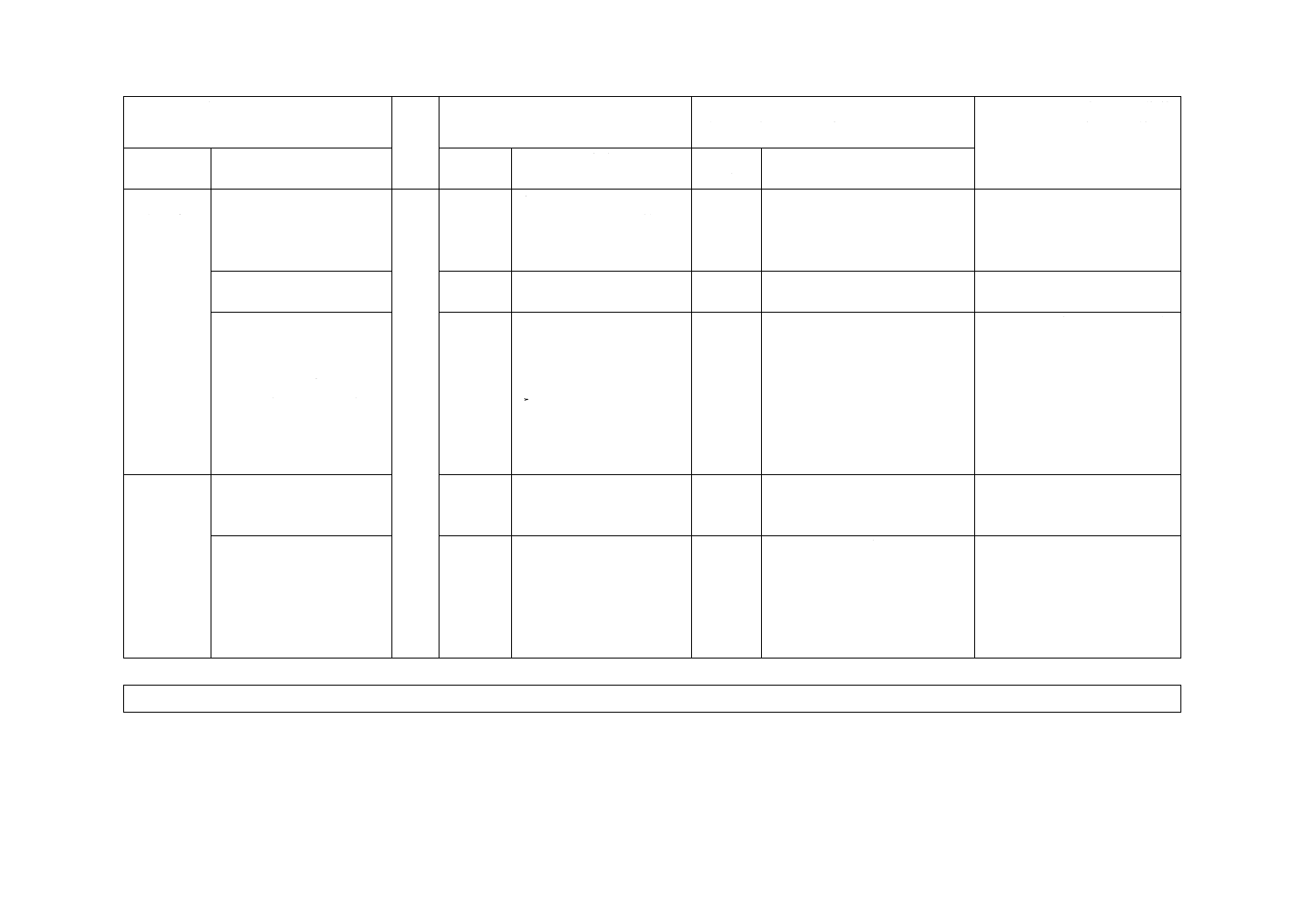

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

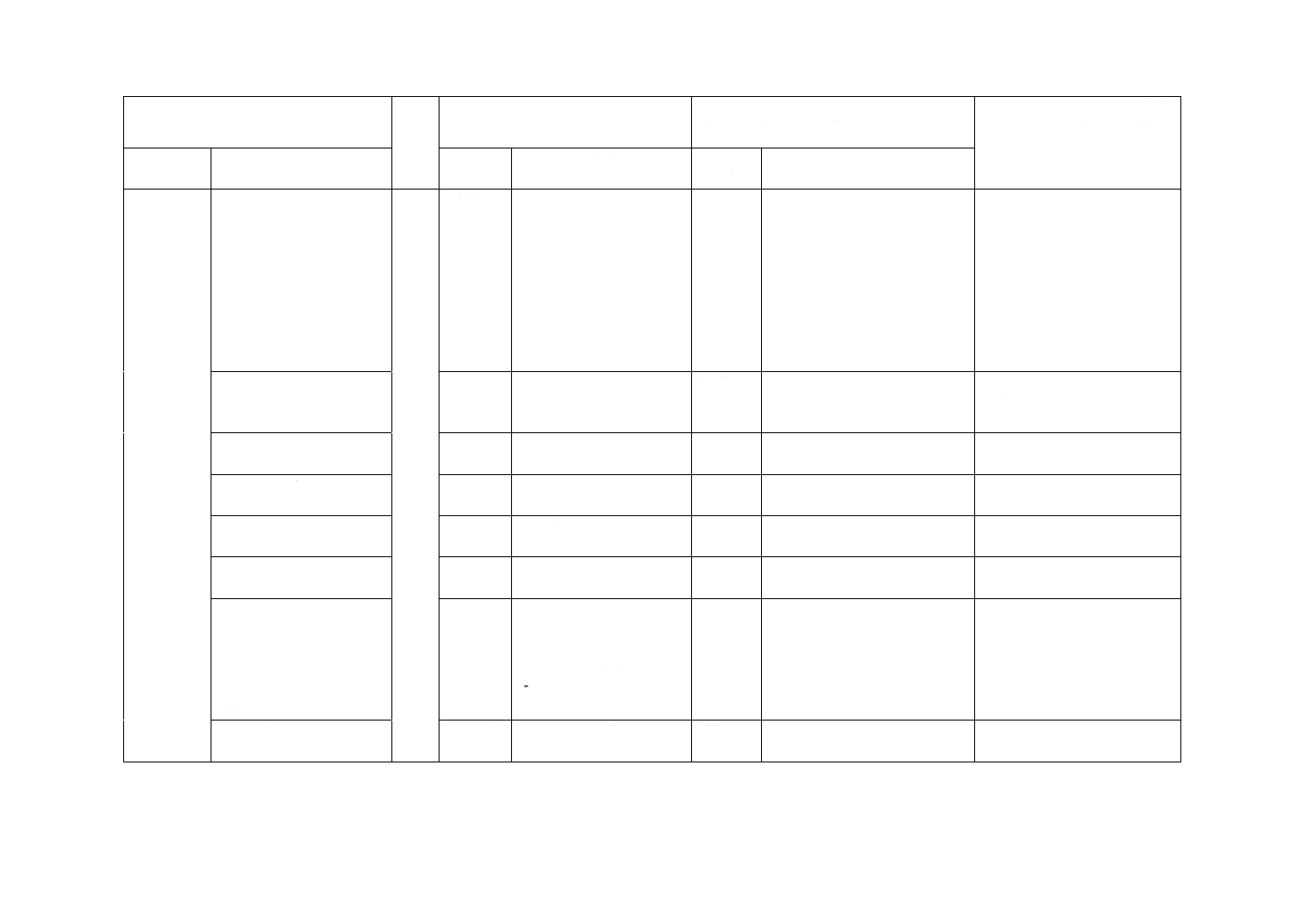

5 要求事項

(続き)

5.4 細線再現性

5.5 石こうとの適合性

5.6 弾性回復

5.7 弾性ひずみ

5.8 引裂き強さ

−

−

追加

要求事項の箇条として追加し

た。

要求事項を明確化した。

6 試験前の

準備

6.2.1 開封前の顧客向け包

装品(一次包装及び一次容

器を含む。)

6.2.1

開封前の顧客向け包装品

追加

“(一次包装及び一次容器を含

む。)”を追加した。

包装品を明確にした。

6.2.2

−

6.2.2

−目視,異音,感触で検知

可能な容器内の寒天成分

の収縮

削除

寒天印象材に関する事項を削

除した。

アルギン酸塩印象材に該当し

ない事項である。

6.2.3 粉材の一次包装又は

一次容器

6.2.3

粉材の一次容器

追加

“一次包装又は”を追加した。 6.2.1と合わせて内容を明確化

した。

6.3.2 b) この規格,JIS T

6600又はISO 6873に規定

する仕様

6.3.2

b) この規格又はISO 6873

に規定する仕様

追加

“JIS T 6600又は”を追加した。 ISO規格に該当するJISを併

記した。

6.3.3.2 練和方法・練和時

間を記録する。

6.3.3.2

練和時間を記録する。

追加

“練和方法・”を追加した。

練和方法も記録が必要であ

る。

ISO規格改正時に提案する。

6.3.3.4

−

6.3.3.4

a) 寒天印象材

削除

寒天印象材に関する記載を削

除した。

アルギン酸塩印象材に該当し

ない事項である。

6.3.4 印象材を満たした型

は,口くう(腔)内で印象

採得する温度である35±

2 ℃に設定した水槽

6.3.4

印象材を満たした型は,35

±2 ℃に設定した水槽

追加

“口くう(腔)内で印象採得す

る温度である”を追加した。

より明確に表現した。

−

寒天印象材だけを満たし

た型は

削除

寒天印象材に関する記載を削

除した。

アルギン酸塩印象材に該当し

ない事項である。

6.3.7 b) 2個以下が適合す

る場合は

6.3.7

1個又は2個が適合する場

合は

変更

“1個又は2個”を“2個以下”

に変更した。

0個の場合を含む記載とした。

ISO規格改正時に提案する。

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

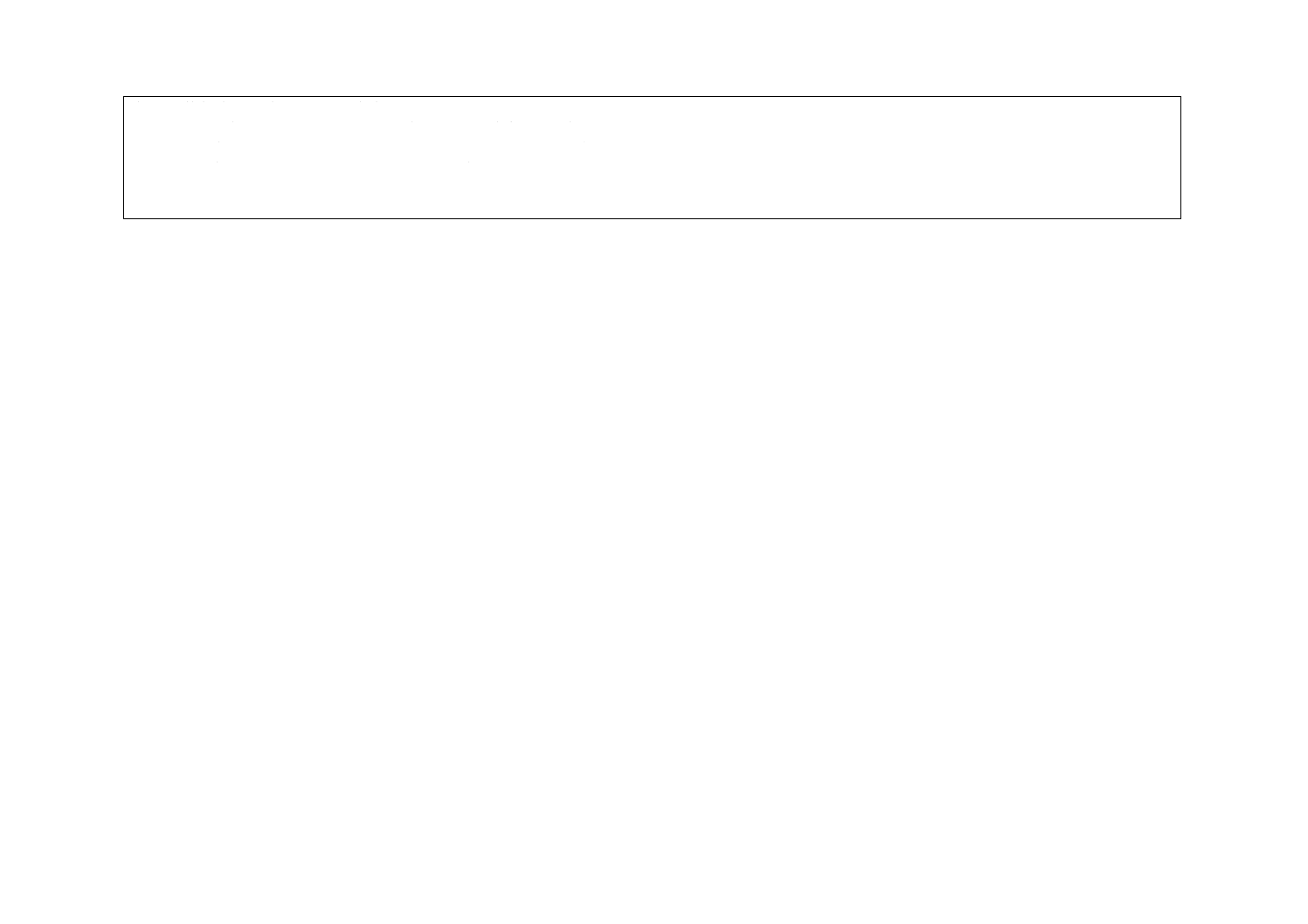

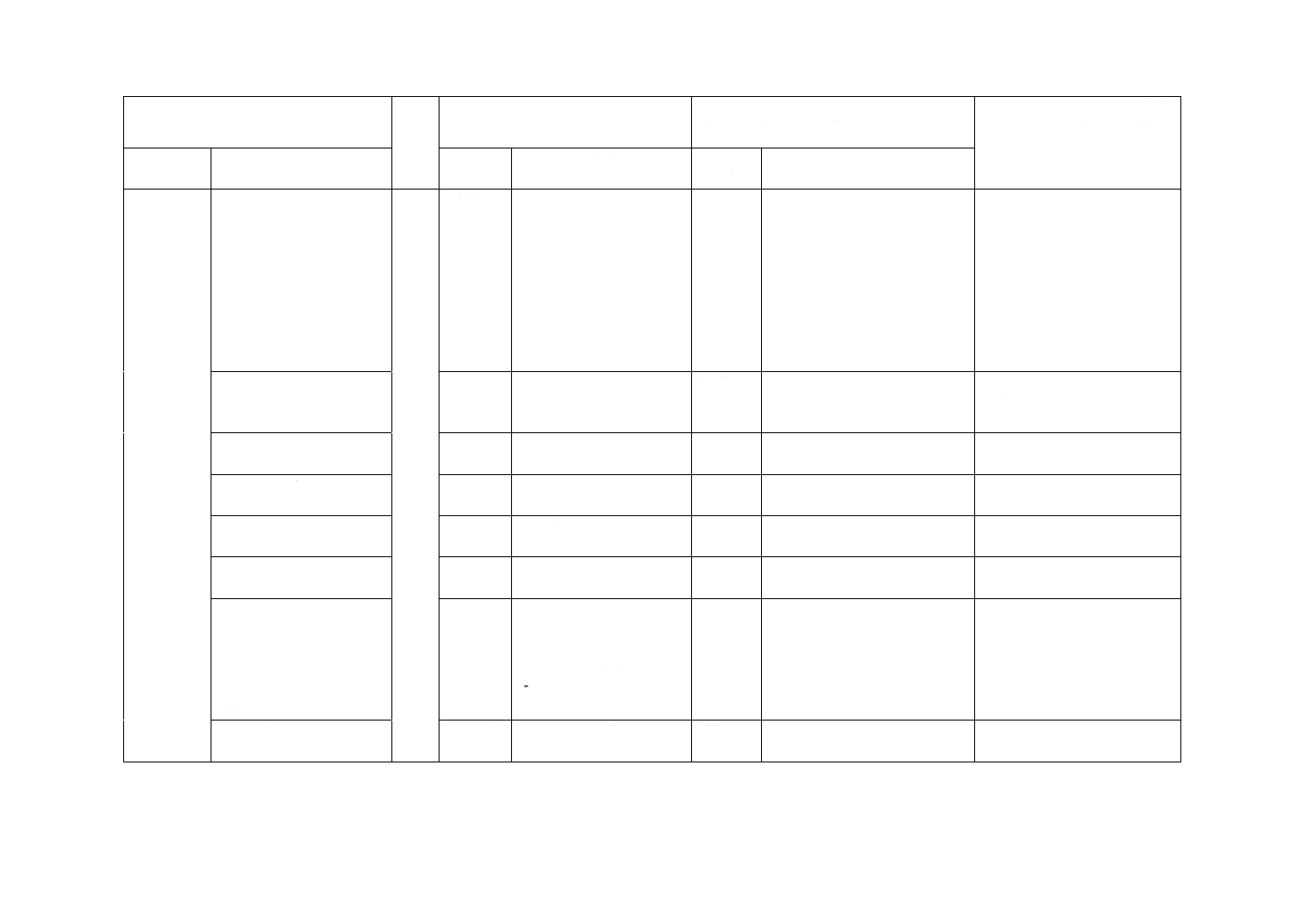

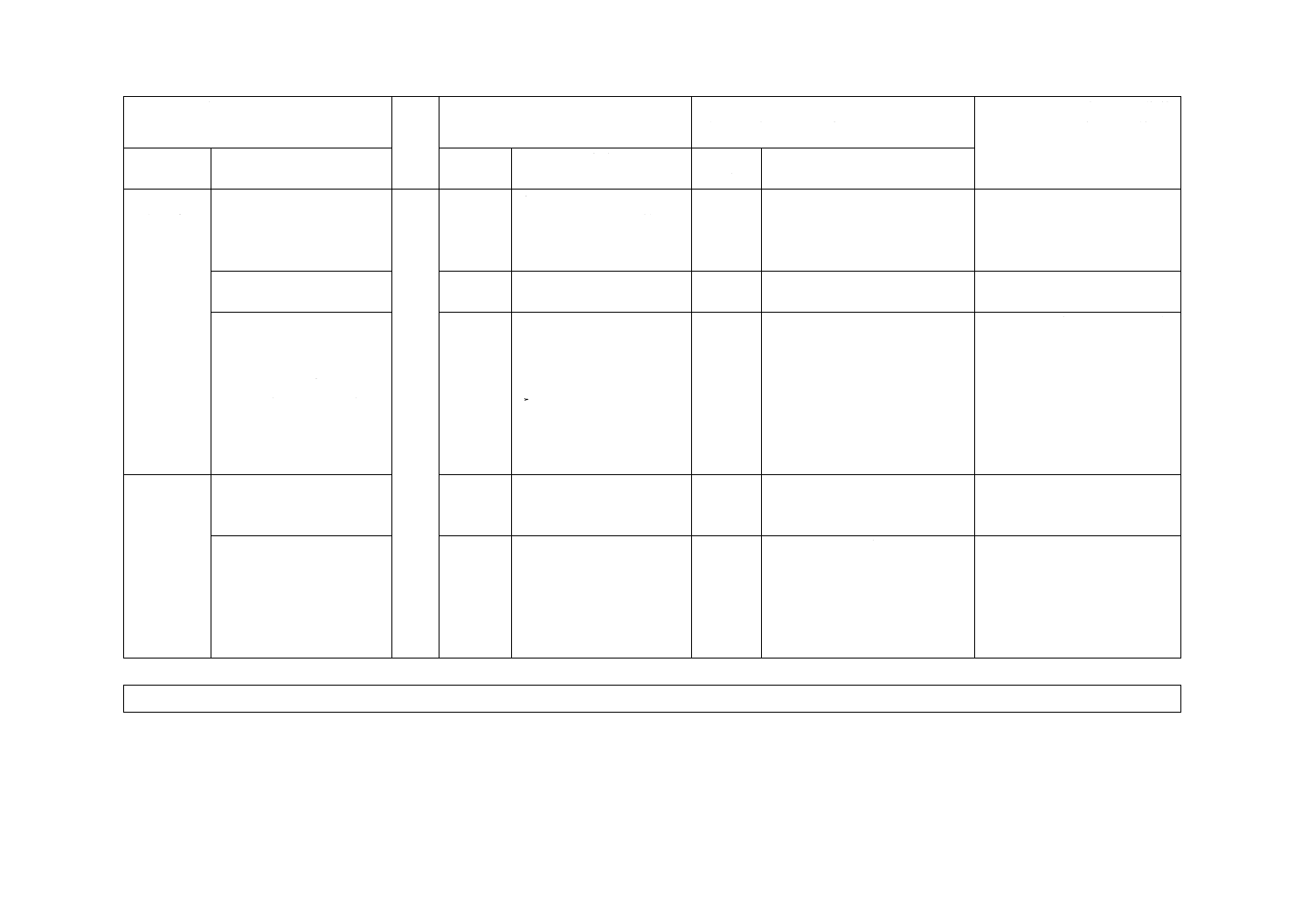

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法 7.3.1

−

7.3.1

試験器具及び材料

c) 粘土状,パテ状又はワ

ックスなどの粘性で賦形

性のあるシーリング材

削除

寒天印象材にだけ必要とされ

る事項を削除した。

アルギン酸塩印象材の試験に

必要なものに限定した。

−

g) 寒天印象材の溶解,貯

蔵,テンパリングに使用す

る機器

削除

寒天印象材にだけ必要とされ

る事項を削除した。

アルギン酸塩印象材の試験に

必要なものに限定した。

j) 顕微鏡又は拡大鏡

k) 顕微鏡

追加

“又は拡大鏡”を追加した。

所定の倍率が確保できれば顕

微鏡に限定されない。

7.3.3 試験体の作製

7.3.3

試験体の作製−寒天印象

材

削除

“−寒天印象材”を削除した。 アルギン酸塩印象材にも必要

な事項である。

ISO規格改正時に提案する。

−

−

7.3.3.2

7.3.3.3

試験体作製の準備−寒天

印象材

削除

この項目を削除した。

アルギン酸塩印象材に該当し

ない事項である。

7.3.3.3 e) 35±2 ℃の水槽

7.3.3.5

口くう(腔)内を想定した

温度の水槽

変更

口くう(腔)内を想定した温度

を35±2 ℃に変更した。

水槽の温度を明確化した。

7.3.4 顕微鏡又は拡大鏡

7.3.4

顕微鏡

追加

“又は拡大鏡”を追加した。

所定の倍率が確保できれば顕

微鏡に限定されない。

7.4.1 e) 顕微鏡又は拡大鏡

7.4.1

e) 顕微鏡

追加

“又は拡大鏡”を追加した。

所定の倍率が確保できれば顕

微鏡に限定されない。

7.4.1 f) JIS T 6600又は

ISO 6873のタイプ3に適

合する硬質石こう。

JIS T 6600又はISO 6873

のタイプ4又はタイプ5に

適合する硬質石こう。

7.4.1 f)

f) ISO 6873のタイプ3に

適合する石こう。

ISO 6873のタイプ4又は

タイプ5に適合する石こ

う。

追加

“JIS T 6600又は”を追加した。 ISO規格に該当するJISを併

記した。

7.4.2.2 a) のJIS T 6600又

はISO 6873に規定する

7.4.2.2 a)

ISO 6873に規定する

追加

“JIS T 6600又は”を追加した。 ISO規格に該当するJISを併

記した。

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

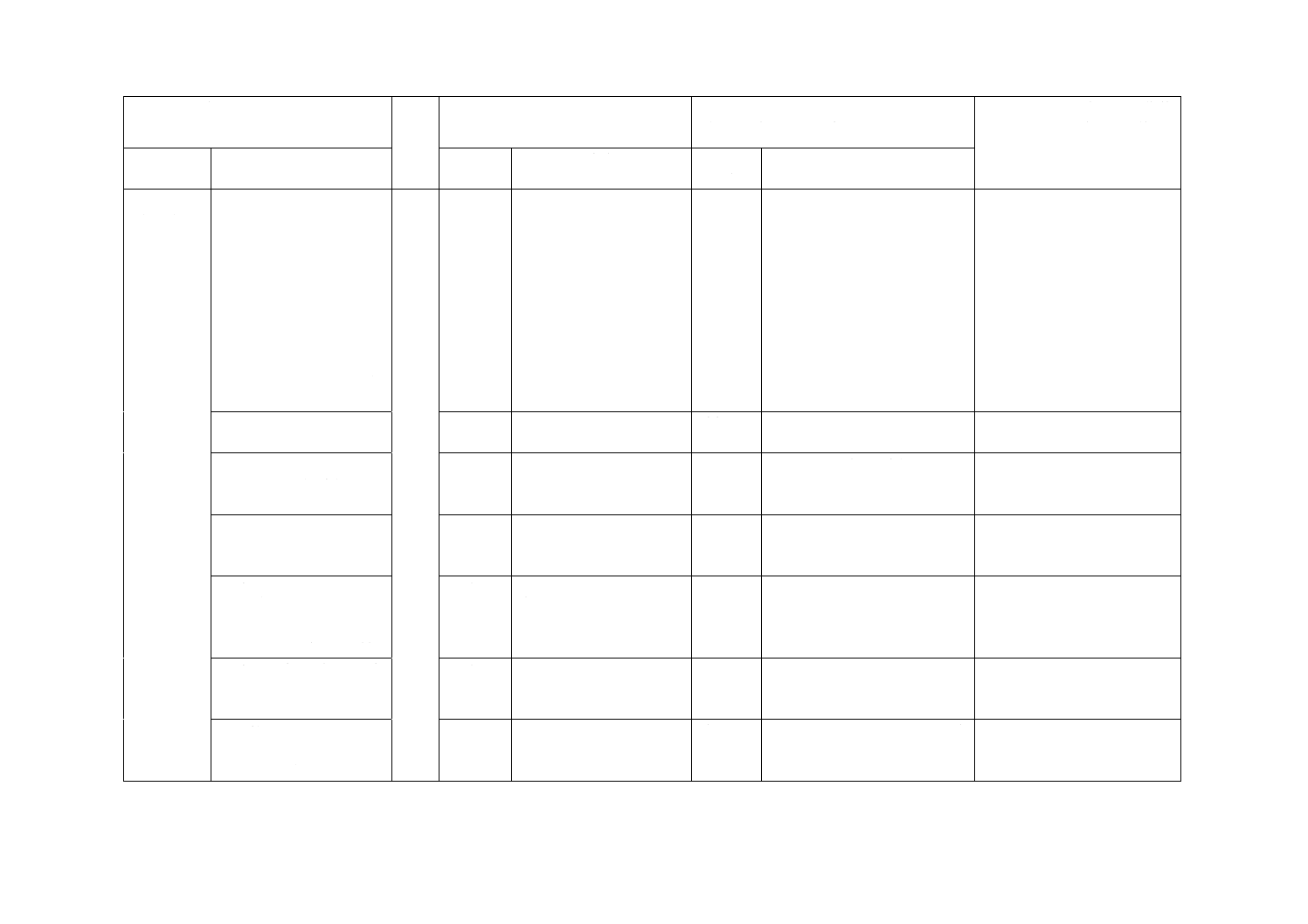

7 試験方法

(続き)

7.4.2.3 製造販売業者が,

口くう(腔)内から撤去後,

石こう注入開始までの最

長許容時間を指定してい

る場合は,石こう注入開始

までの最長許容時間の1

分前に石こうの練和を開

始する。指定がない場合

は,細線再現性の観察を行

った後,直ちに石こうを練

和し,

7.4.2.3

製造販売業者が指定する,

口くう(腔)内から撤去後,

石こう注入開始までの最

長許容時間の1分前に石

こうの練和を開始し,

変更

“製造販売業者が指定する,口

くう(腔)内から撤去後,”を

“製造販売業者が,口くう(腔)

内から撤去後,石こう注入開始

までの最長許容時間を指定し

ている場合は,”に変更し,

“指定がない場合は,細線再現

性の観察を行った後,直ちに石

こうを練和し,”を追加した。

石こう注入開始までの最長許

容時間を指定しない場合の手

順を追加した。

7.4.3 顕微鏡又は拡大鏡

7.4.3

顕微鏡

追加

“又は拡大鏡”を追加した。

所定の倍率が確保できれば顕

微鏡に限定されない。

7.5.1 a)

[図A.5 a) 及び図A.5 b)

参照]

7.5.1

a) (図A.5参照)

追加

図A.5をa) とし,図A.5 b) を

追加した。

旧JISの図を追加した。

7.5.1 c) ガラス板又はアク

リル板

6.5.1

c) ガラス板

追加

“又はアクリル板”を追加し

た。

ガラス板と同様に使用可能な

アクリル板を追加した。

ISO規格改正時に提案する。

7.5.1 e) 水槽 アルギン酸

塩印象材が口くう(腔)内

で硬化する温度に合わせ,

35±2 ℃に保持した水槽

7.5.1

e) 恒温水槽2台

変更

アルギン酸印象材に使用する

水槽は35±2 ℃に保持した1台

でよい。

アルギン酸塩印象材に使用す

る水槽を明確化した。

ISO規格改正時に提案する。

7.5.1 g) 平板 ガラス,金

属又はアクリルの平板で

7.5.1

g) ガラス又は金属の平板

追加

“又はアクリル”を追加した。 アクリル平板も使用可能であ

る。

ISO規格改正時に提案する。

7.5.1 h) 弾性回復試験機

JIS B 7503で規定する0.01

mm単位のダイヤルゲージ

7.5.1

h) 0.01 mm単位のダイヤ

ルゲージ

追加

“JIS B 7503で規定する”を追

加した。

ダイヤルゲージの該当JISを

明記した。

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

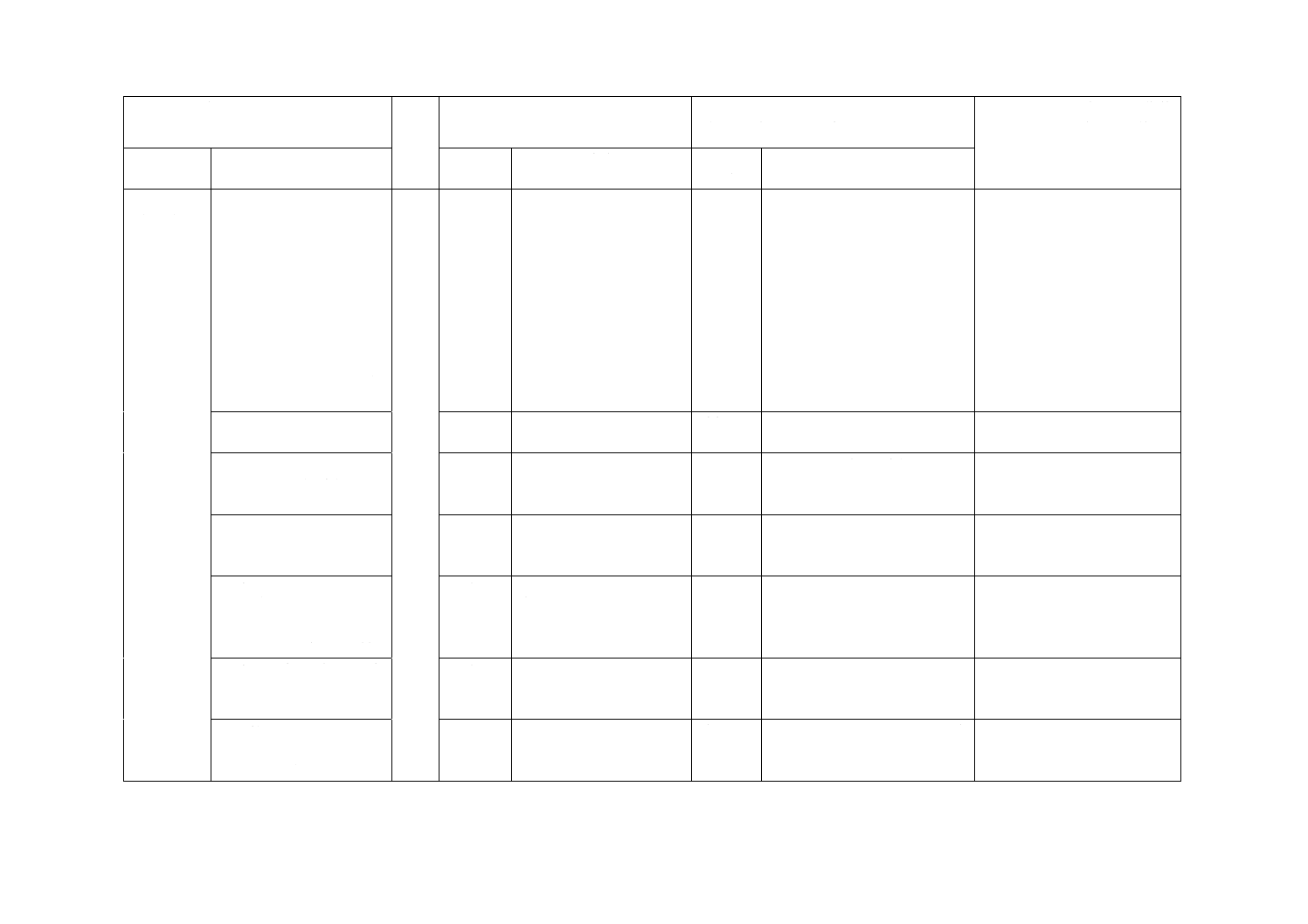

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.5.2.2 b) ガラス板又はア

クリル板

35±2 ℃の恒温器

7.5.2.2

b) ガラス板

口くう(腔)内温度に調整

した恒温器

追加

“又はアクリル板”を追加し

た。

アクリル板も使用可能であ

る。また,温度を明示した。

変更

口くう(腔)内温度を35±2 ℃

に変更した。

ISO規格改正時に提案する。

7.5.2.3 ガラス板又はアク

リル板

7.5.2.3

ガラス板

追加

“又はアクリル板”を追加し

た。

アクリル板も使用可能であ

る。

ISO規格改正時に提案する。

7.5.2.3 e) 35±2 ℃の水槽

6.5.2.3

e) 恒温水槽

変更

“恒温水槽”を“35±2 ℃の水

槽”に変更した。

温度を明確に記載した。

7.5.4

K:弾性回復(%)

h0:分割型の高さ(mm)

7.5.4

−

h0:分割型の高さ

追加

K:弾性回復(%)を追記した。

(mm)を追記した。

記号の意味を明確化した。

ISO規格改正時に提案する。

7.5.4 合否判定では内部欠

陥のある試験体の値は使

用しない。

7.5.1

合否判定では不合格の試

験体は使用しない。

変更

不合格を内部欠陥のあるに変

更した。

不合格の内容を明確化した。

ISO規格改正時に提案する。

7.6.1 b) JIS B 7503で規定

する0.01 mm単位のダイ

ヤルゲージ

7.6.1

b) 0.01 mm単位のダイヤ

ルゲージ

追加

“JIS B 7503で規定する”を追

加した。

ダイヤルゲージの該当JISを

明記した。

7.6.3 試験体を35±2 ℃の

水槽から取り出し

7.6.3

試験体を口くう(腔)内温

度の恒温水槽から取り出

し

変更

口くう(腔)内温度を35±2 ℃

に変更した。

温度を具体的に記載した。

ISO規格改正時に提案する。

7.6.4

h0:分割型の高さ(mm)

h1:初期荷重を加えてから

30秒経過後(t+80秒)に

おけるダイヤルゲージ読

み値

h2:総荷重を加え始めてか

ら30秒経過後(t+120秒)

におけるダイヤルゲージ

読み値

7.6.4

h0:分割型の高さ

h1:初期荷重負荷後30秒

におけるダイヤルゲージ

の読み値

h2:総荷重負荷後30秒に

おけるダイヤルゲージの

読み値

変更

(mm)を追記。

“初期荷重負荷後30秒”を“初

期荷重を加えてから30秒経過

後(t+80秒)”に,“総荷重負

荷後30秒”を“総荷重を加え

始めてから30秒経過後(t+120

秒)”に変更した。

単位の明確化。

試験手順の記載を含めて,よ

り明確化した。

ISO規格改正時に提案する。

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

34

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

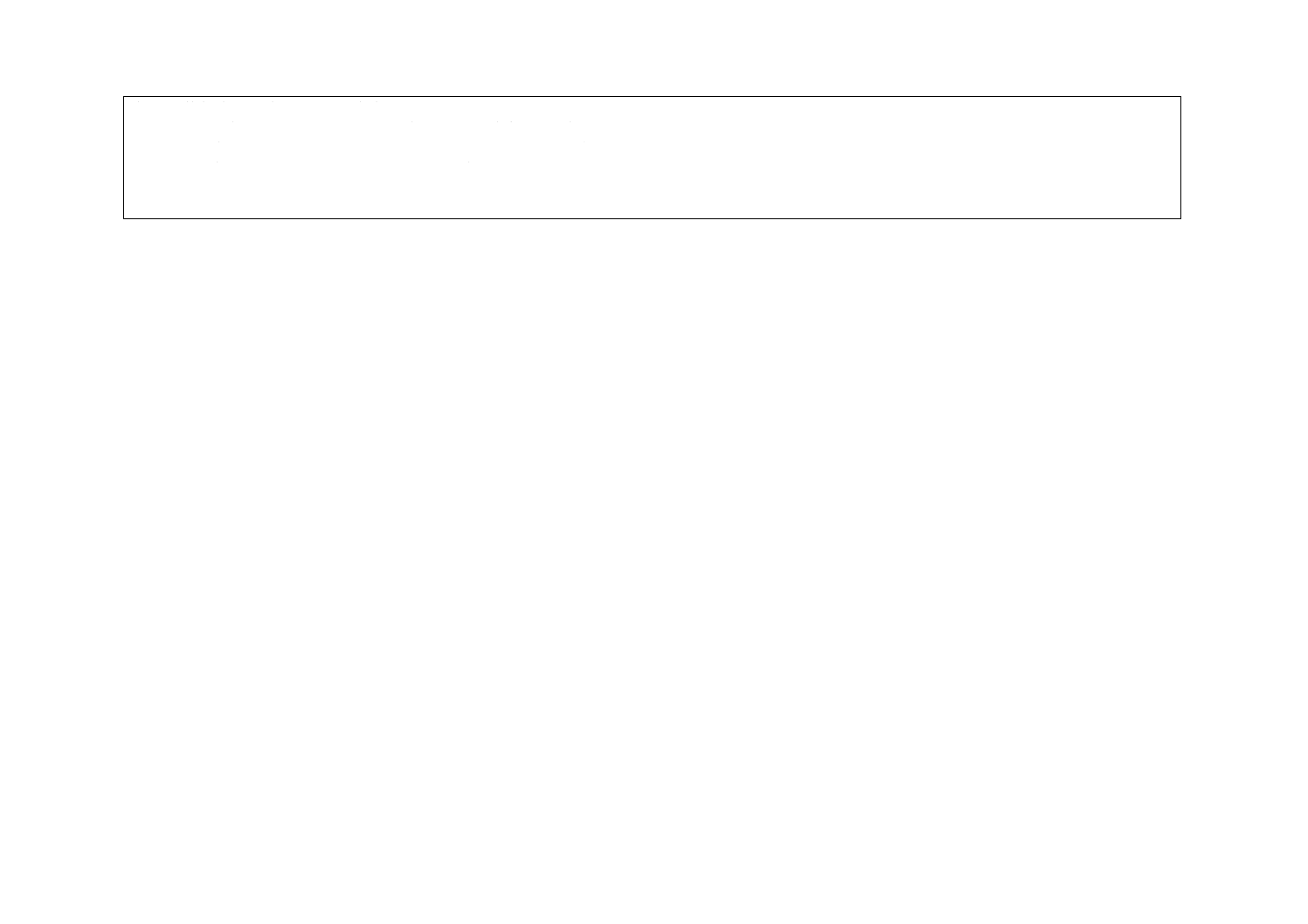

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.7.1 a) 附属書B

7.7.1 a)

附属書A

変更

“附属書A”を“附属書B”に

変更した。

誤記と思われる。

ISO規格改正時に提案する。

7.7.1 e) 水槽

アルギン酸塩印象材が口

くう(腔)内で硬化する温

度に合わせ,35±2 ℃に保

持した水槽

7.7.1

e) 恒温水槽2台

変更

アルギン酸印象材に使用する

水槽は35±2 ℃に保持した1台

でよい。

アルギン酸塩印象材に使用す

る水槽を明確化した。

ISO規格改正時に提案する。

7.7.1 h) 試験体厚さ測定器

具

JIS B 7503で規定する0.01

mm単位のダイヤルゲージ

7.7.1

h) 0.01 mm単位のダイヤ

ルゲージ

追加

“JIS B 7503で規定する”を追

加した。

ダイヤルゲージの該当JISを

明記した。

−

7.7.2.2.2

形状付与の前準備(寒天印

象材)

削除

この項目を削除した。

アルギン酸塩印象材には該当

しない。

7.7.2.3 c) 35±2 ℃に保持

した水槽で保持する。

7.7.2.3

c) 口くう(腔)内温度に

保持した恒温水槽で保持

する。

変更

口くう(腔)内温度を35±2 ℃

に変更した。

温度を具体的に記載した。

ISO規格改正時に提案する。

注記

−

追加

型の使い方を追加した。

規格利用者の利便性を考慮し

た。

−

7.8

寸法変化試験

削除

この項目を削除した。

寒天印象材に関する事項であ

り,アルギン酸塩印象材には

該当しない。

−

7.9

引張り接着強さ試験

削除

この項目を削除した。

寒天印象材に関する事項であ

り,アルギン酸塩印象材には

該当しない。

8 表示及び

添付文書

8.1

c) 使用期限

8.1

c) 使用期限 例示

削除

使用期限の例示を削除した。

表示方法はISO 8601に限定し

ない。

h) 他の法定表示事項

−

追加

“他の法定表示事項”を追加し

た。

法定要求事項である。

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 表示及び

添付文書

(続き)

8.2.1 e) 口くう(腔)内か

ら撤去後,石こう注入開始

までの最長許容時間(指定

する場合)

7.2.1

e) 口くう(腔)内から撤

去後,石こう注入開始まで

の最長許容時間

追加

“(指定する場合)”を追加し

た。

石こう注入開始までの最長許

容時間を指定しない場合を追

加した。

注記

−

追加

記載することが望ましいこと

を追記した。

推奨することを明示した。

8.2.1 f) 4) JIS T 6600又は

ISO 6873のタイプ3に適

合する硬質石こう。

JIS T 6600又はISO 6873

のタイプ4又はタイプ5に

適合する硬質石こう。

8.2.1

f) ISO 6873のタイプ3に

適合する石こう。

ISO 6873のタイプ4又は

タイプ5に適合する石こ

う。

追加

“JIS T 6600又は”を追加した。 ISO規格に該当するJISを併

記した。

g) 他の法定記載事項

−

追加

“他の法定記載事項”を追加し

た。

法定要求事項である。

附属書A

(規定)

図A.3 1 維持孔:1列当た

り直径2 mmの孔18個が

並ぶ

図A.3

1維持孔:1列当たり直径

2 mmの孔が18個で2列並

ぶ

変更

2列を削除した。

ISO規格の図面に整合させた。

図A.5 a) 弾性回復試験−

試験体作製用分割型及び

固定用リング−その1

図A.5 b) 弾性回復試験−

試験体作製用分割型及び

固定用リング−その2

図A.5

図A.5 弾性回復試験−試

験体作製用分割型及び固

定用リング

追加

アルギン酸塩印象材の旧JISの

図[図A.5 b)]を追加した。

試験体のサイズは同一であ

り,旧JISの器具も使用可能で

あることを明示した。

JISと国際規格との対応の程度の全体評価:ISO 21563:2013,MOD

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

36

T 6505:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

T

6

5

0

5

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。