T 6503:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 1

5 品質······························································································································· 2

5.1 生体適合性 ··················································································································· 2

5.2 外観 ···························································································································· 2

5.3 フロー ························································································································· 2

5.4 トリミング時の性質 ······································································································· 2

5.5 軟化時の性質 ················································································································ 2

5.6 焼却残さ ······················································································································ 2

6 サンプリング ··················································································································· 2

7 試験方法························································································································· 2

7.1 試験条件 ······················································································································ 2

7.2 外観 ···························································································································· 2

7.3 フロー ························································································································· 3

7.4 トリミング時の性質 ······································································································· 6

7.5 軟化時の性質 ················································································································ 6

7.6 焼却残さ ······················································································································ 6

8 容器又は包装 ··················································································································· 7

9 表示及び添付文書 ············································································································· 7

9.1 表示 ···························································································································· 7

9.2 添付文書 ······················································································································ 7

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 8

T 6503:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。

これによって,JIS T 6503:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6503:2013

歯科用キャスティングワックス

Dental casting wax

序文

この規格は,2005年に第1版として発行されたISO 15854を基とし,その適用範囲及び規定項目から,

歯科用キャスティングワックスに関する事項を抜粋し,技術的内容を変更して作成した日本工業規格であ

る。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,インレー,クラウンなどの鋳造用ろう型を製作するときに用いる歯科用キャスティングワ

ックス(以下,ワックスという。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15854:2005,Dentistry−Casting and baseplate waxes(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

JIS T 6001 歯科用医療機器の生体適合性の評価

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

キャスティングワックス(casting wax)

“ロストワックス”法で固定性鋳造修復物を製作するときに,主に鋳造用ろう型に用いる成形材料。

4

種類

種類は,硬さを表すフロー特性によって,次のとおり分類する。

2

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 軟質

b) 硬質

5

品質

5.1

生体適合性

生体適合性については,口くう(腔)内で用いることを意図する場合に限り,JIS T 0993-1及びJIS T 6001

によって,生物学的安全性を評価する。

5.2

外観

ワックスは,7.2によって試験したとき,色調が均一で,表面が滑らかであり,異物が混入していてはな

らない。また,棒状又はシート状のものは,1個ずつが均一な大きさでなければならない。

5.3

フロー

フローは,7.3によって試験したとき,表1による。

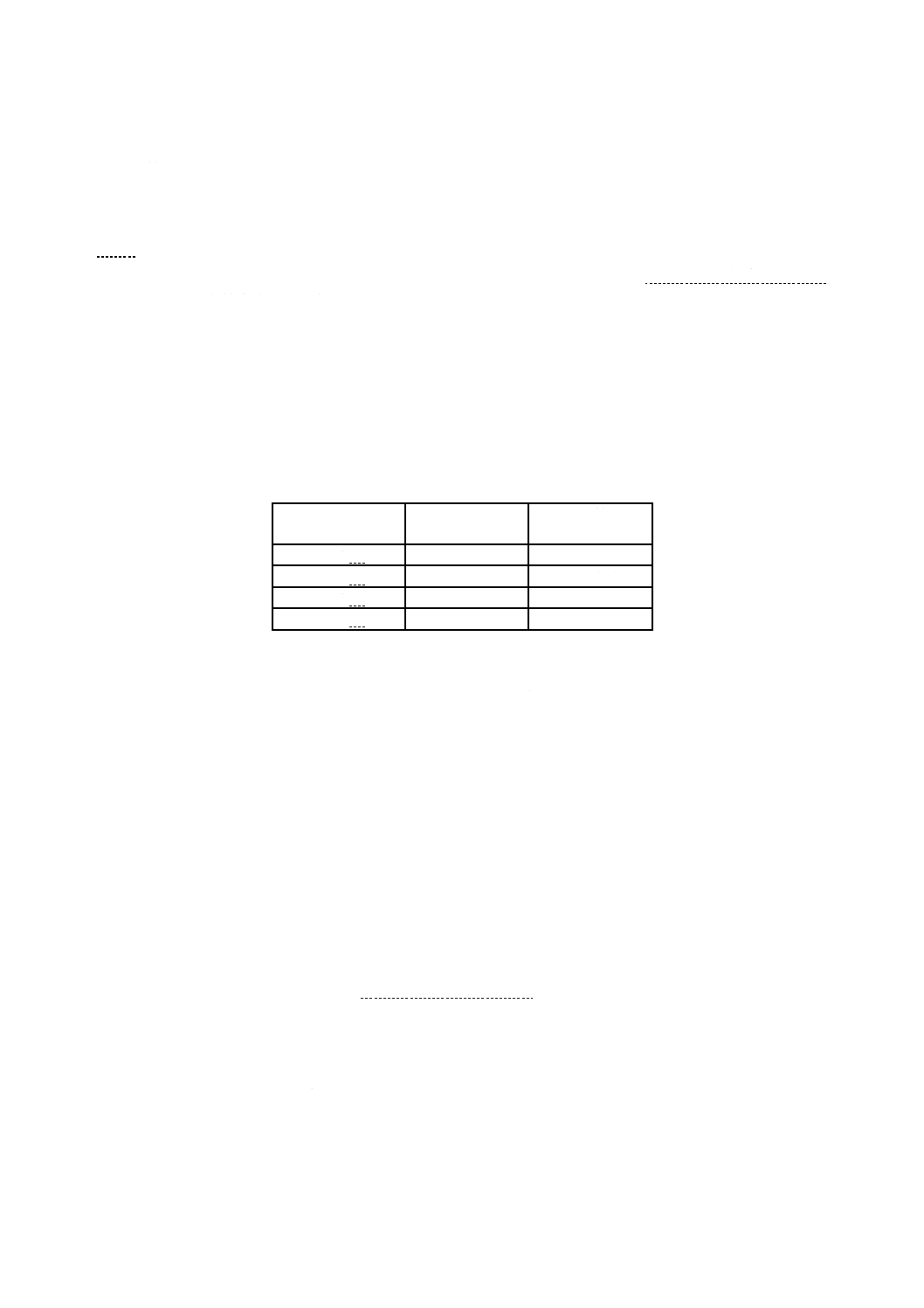

表1−フロー

温度

℃

軟質

%

硬質

%

30.0±0.2

1.0以下

−

37.0±0.2

−

1.0以下

40.0±0.2

50.0以上

20.0以下

45.0±0.2

70.0〜90.0

70.0〜90.0

5.4

トリミング時の性質

ワックスは,7.4によって試験したとき,欠け,剝がれ又は亀裂がなく,削れなければならない。

5.5

軟化時の性質

ワックスは,7.5によって試験したとき,薄片状になったり崩れたりせずに軟化し,容易に凝集しなけれ

ばならない。

5.6

焼却残さ

焼却残さは,7.6によってワックスの固形残分を測定したとき,次による。

a) 製造販売業者が焼却残さの値を表示していない場合,0.1 %以下でなければならない。

b) 製造販売業者が焼却残さの値を表示している場合,製造販売業者の示す値の±20 %以内の値でなけれ

ばならない。

6

サンプリング

試験用ワックスは,同一ロットで,試験を行うのに十分な量を採取する。

7

試験方法

7.1

試験条件

試験は,温度23±2 ℃の環境下で行う。

7.2

外観

外観は,健常視力で拡大せずに検査する(視力矯正用眼鏡などは,着用してもよい。)。

3

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

フロー

7.3.1

測定器具

7.3.1.1

マイクロメータ 試験片の長さの測定には,測定範囲が10 mm以上で0.005 mmの精度又はそれ

より高い精度をもつJIS B 7502に規定するものを用いる。

7.3.1.2

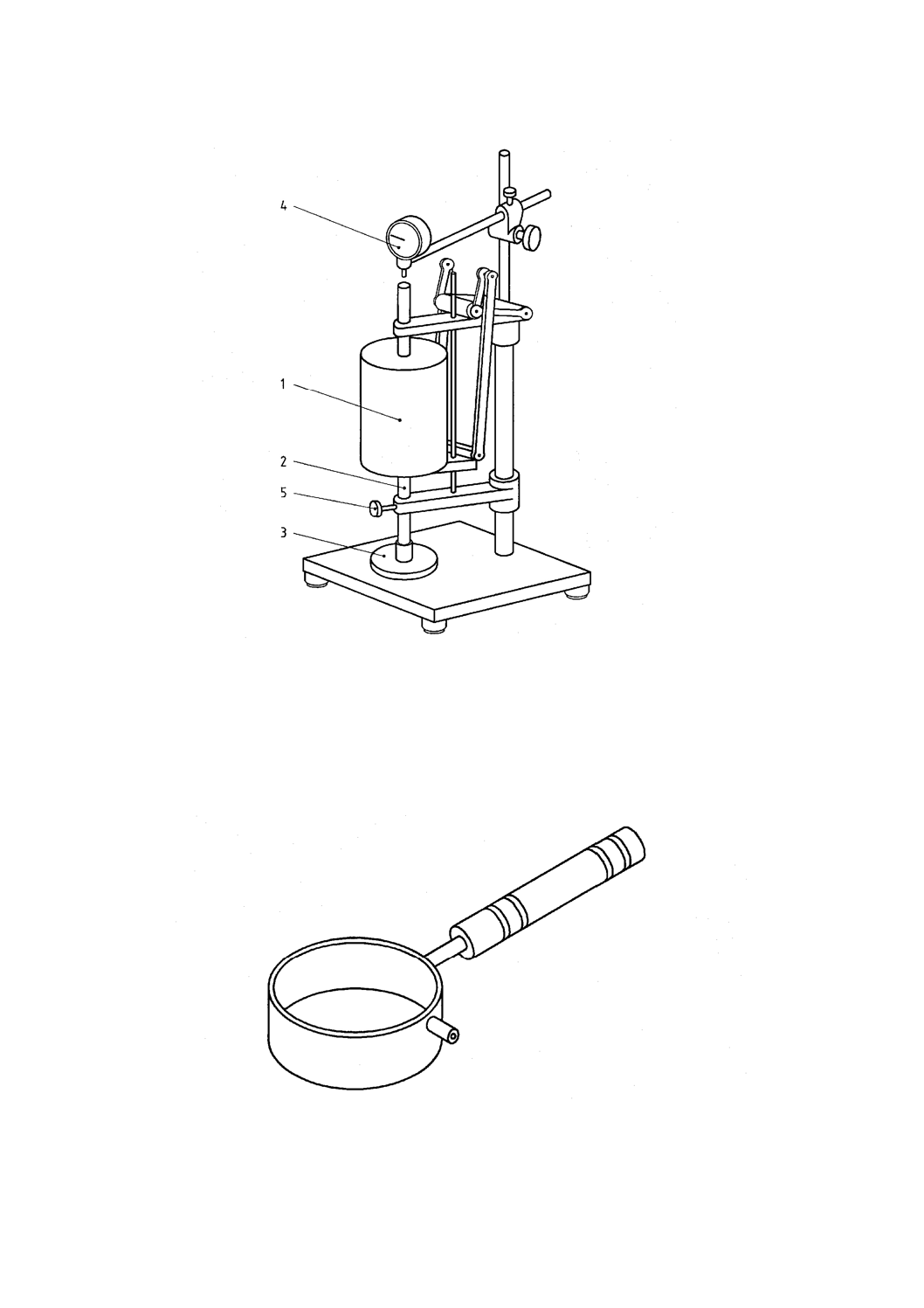

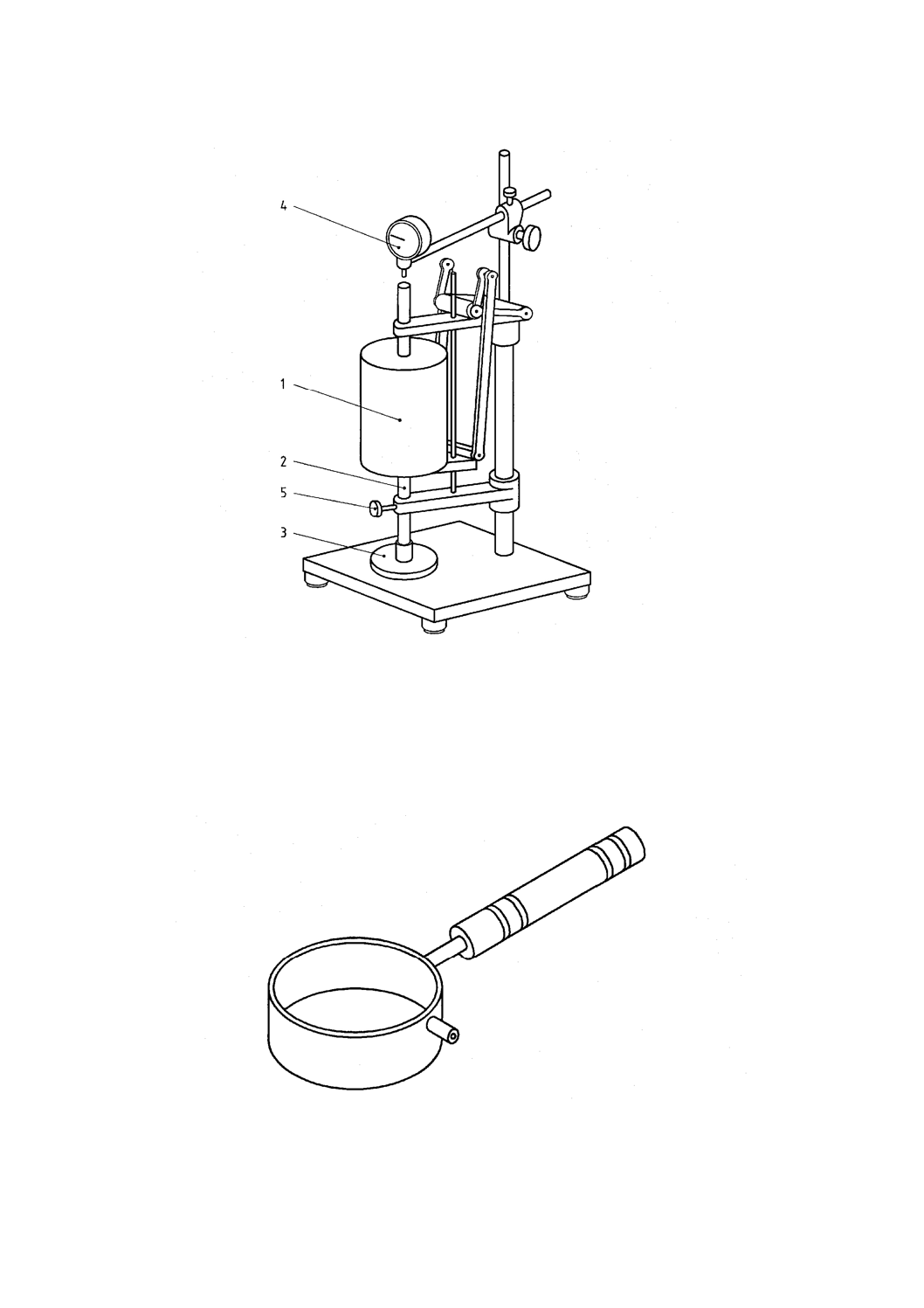

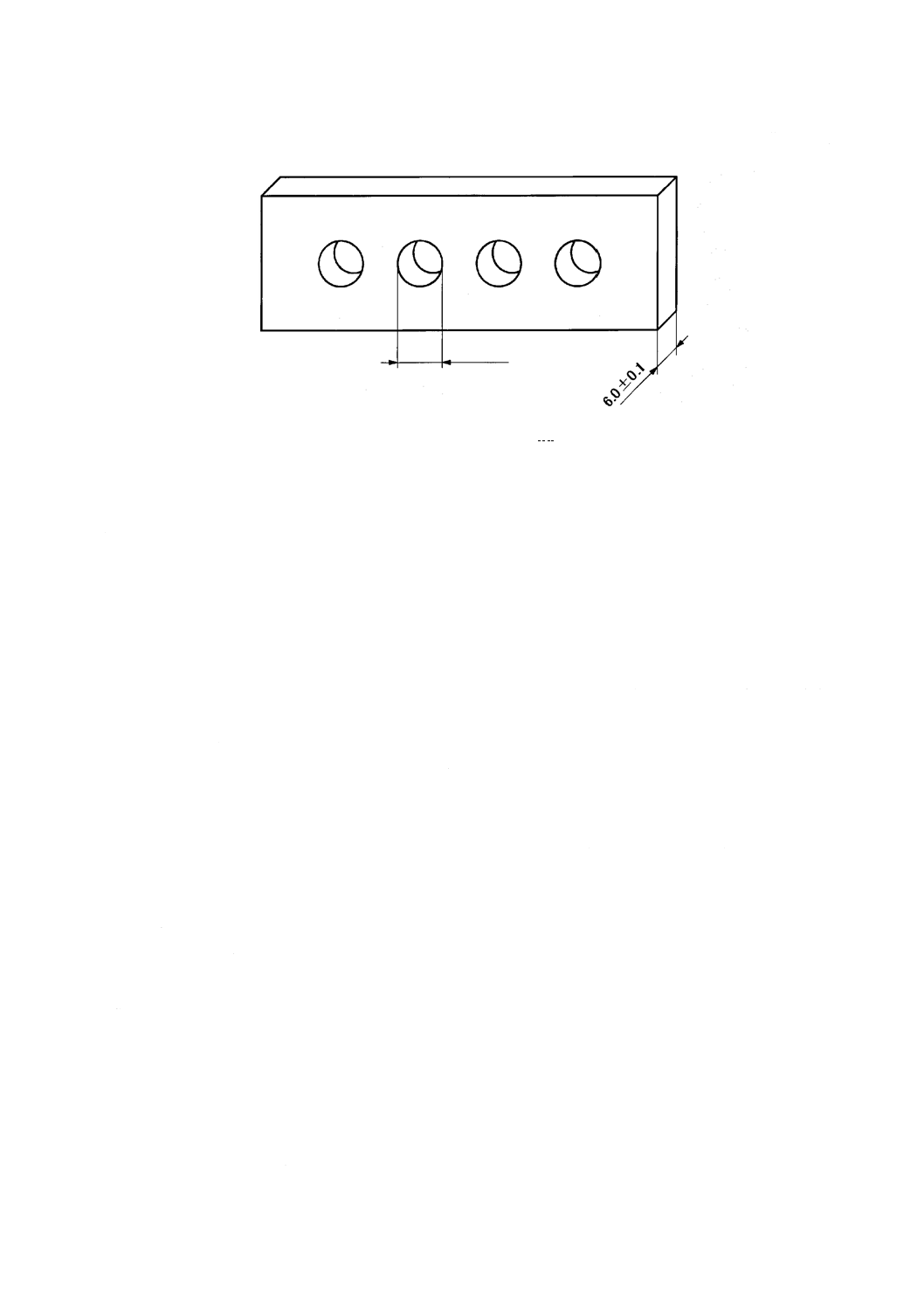

フロー試験器 次に示す構成部品からなるもの(図1参照)。

a) おもり 金属製円柱状のもの。

b) シャフト プラスチック製又は硬質ゴム製のもの。

c) 真ちゅう板 直径は,50 mm以上で,厚さは6.5 mm以下のもの。

d) ダイヤルゲージ 測定範囲が10 mm以上,0.005 mmの精度又はそれより高い精度をもつもので,確

実に固定されたJIS B 7503に規定するもの。

e) 固定ねじ

このフロー試験器は,おもり,シャフト及び真ちゅう板の合計質量で,軸方向に19.6±0.1 Nの圧縮力を

加えるものである。おもりは,シャフトを介して真ちゅう板から,最低76 mm以上隔てられている。ダイ

ヤルゲージ及び固定ねじは,直接測定用のマイクロメータの代わりに使用できる。

7.3.1.3

ワックス溶融器 金属製又は陶器製で,溶融したワックスを注入できるもの(図2参照)。

7.3.1.4

赤外線ランプ ワックスを加熱するために用いる,定格出力が250 Wのもの。

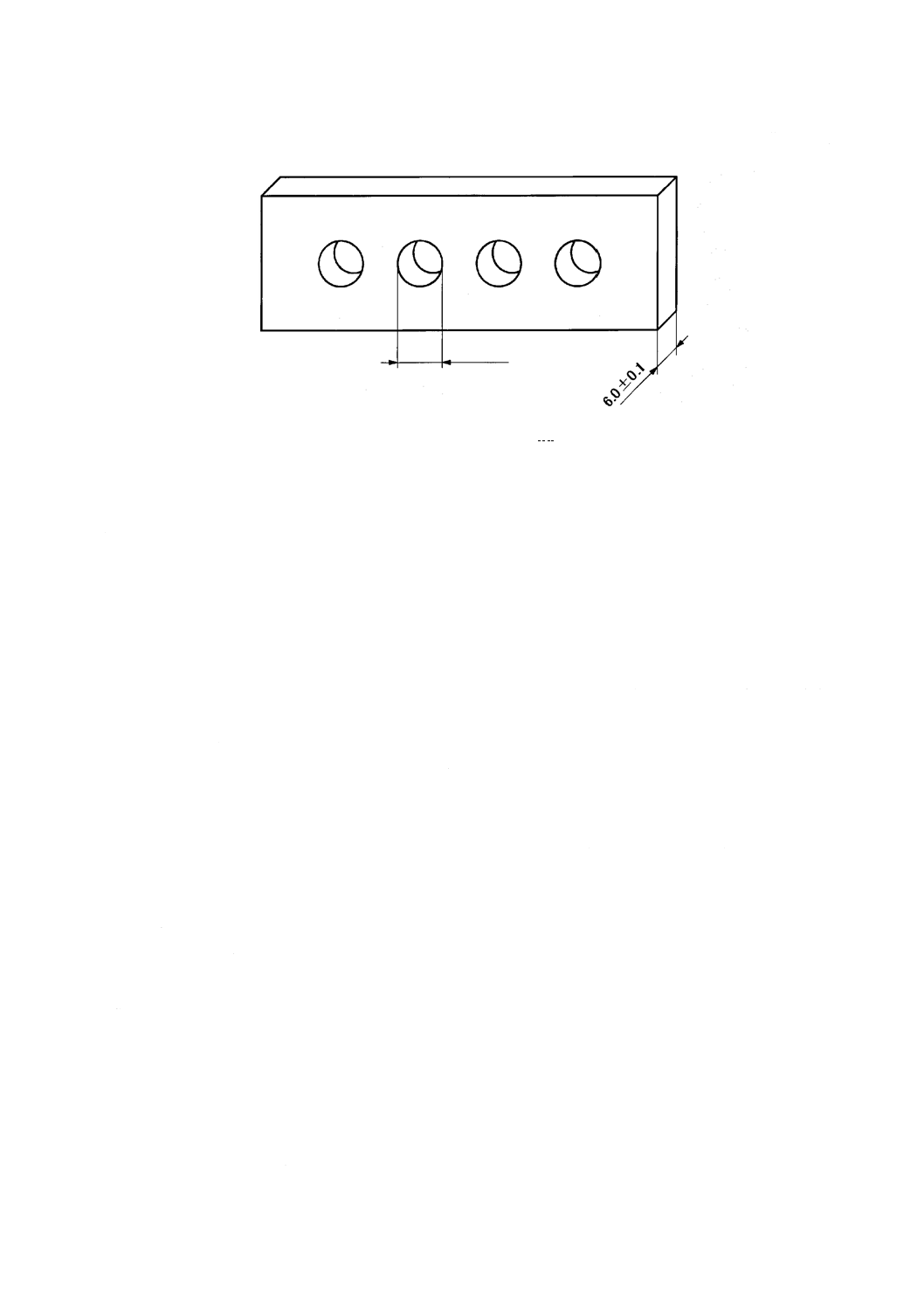

7.3.1.5

フロー試験用金型 試験片を作製するために用い,上下面が平行で,厚さ6.0±0.1 mmの平滑な

ステンレス鋼板に,直径10.0±0.1 mmの孔があるもの(図3参照)。孔の軸は,板の面に垂直であり,孔

の側面は,面粗さ(Ra)が0.3 μm未満に研磨されていなければならない。

7.3.1.6

ガラス厚板 型の底板で,長さ約152 mm,幅約76 mm,厚さ約19 mmのガラス製のもの。

7.3.1.7

ガラス板 型を覆うために十分な大きさをもち,すず又はアルミニウム製の薄いフォイルで覆わ

れた,薄いガラス製のもの。

7.3.1.8

恒温水槽 精度が0.2 ℃の温度調節装置とかくはん(攪拌)装置とを備えた十分な容量をもつ水

槽。

4

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 おもり

2 シャフト

3 真ちゅう板

4 ダイヤルゲージ

5 固定ねじ

図1−フロー試験器例

図2−ワックス溶融器例

5

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−フロー試験用金型例

7.3.2

試験片の作製

試験片の作製は,次による。

a) 十分な量のワックスを砕いて,ワックス溶融器の中に入れる。そのワックス溶融器を赤外線ランプの

約130 mm下に置き,ワックスが完全に溶融するまで,かくはん(攪拌)しながら加熱する。

b) フロー試験用金型の内面に分離剤としてシリコーングリスを非常に薄く塗布した後,フロー試験用金

型を平滑なガラス厚板の上に置き,55±5 ℃に加熱する。

c) ワックスを溶融後,直ちにフロー試験用金型の中に注ぐ。ワックスが固化するにつれて収縮が生じる

ので,更に溶融したワックスを追加する。

d) すず又はアルミニウム製フォイルで覆った平滑なガラス板に,b) と同様のシリコーングリスを塗布

し,55±5 ℃に加熱しておき,ワックスの表面から光沢が消えたところで,型の上面に置く。次に,

フォイルで覆われたガラス板の上面に,約90 Nの力を30分間加える。

e) 加圧を除いて上面のガラス板を取り除き,直線刃の金属スクレーパで型の上面を削って過剰のワック

スを除去し,試験片を型の上面と同じ高さに仕上げる。

f)

試験片の入っている型を約10 ℃の水中で冷却し,型をガラス板から取り除く。試験片の両端面は,

平滑で平行でなければならない。必要であれば,型から取り出す前に,紙又は非常に細かい研磨紙の

上でこすって,両端面を平滑にする。

g) 型から試験片を取り出し,試験する前に少なくとも24時間,23±2 ℃で試験片を保存する。

7.3.3

手順

手順は,次のいずれかによる。

a) フロー試験器がダイヤルゲージ及び固定ねじを備えていない場合

1) 試験片を2枚のポリエチレンフィルムの間に挟んで,フロー試験器の真ちゅう板の下に置き,軸方

向に19.6±0.1 Nの圧縮力を1分間加えた後,試験片を取り出す。

2) マイクロメータを用いて試験片の長さを0.005 mm単位で測定し,初期長さとする。

3) 試験片を2枚のポリエチレンフィルムの間に挟んで,真ちゅう板の下に置く。試験片を約50 mmの

深さに浸せき(漬)して,規定の試験温度の恒温水槽中にフロー試験器を入れ,20分間保つ。

4) 試験片の軸方向に19.6±0.1 Nの圧縮力を10分間加えてから,荷重を取り除き,試験片を恒温水槽

から取り出して,空気中で30分間,23±2 ℃に冷却する。ポリエチレンフィルムを取り除き,初期

φ10.0±0.1

6

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長さと同様に最終長さを測定する。

5) 表1に規定する各温度において,試験を2回行う。

b) フロー試験器がダイヤルゲージ及び固定ねじを備えている場合

1) 2枚のポリエチレンフィルムを挟み込んでおいて,ダイヤルゲージのゼロ点調節を行う。試験片を

ポリエチレンフィルムに挟んで,フロー試験器の下に置く。

2) 固定ねじをゆるめて1分間,軸方向の圧縮力を試験片に加える。固定ねじを締めて初期長さを測定

する。

3) 試験片を約50 mmの深さに浸せき(漬)して,規定の試験温度の恒温水槽中にフロー試験器を入れ,

20分間保つ。

4) 固定ねじをゆるめて,試験片の軸方向に19.6±0.1 Nの圧縮力を10分間加える。再び固定ねじを締

めた後,恒温水槽からフロー試験器を取り出す。固定ねじを締めたまま空気中で30分間,23±2 ℃

へ冷却する。固定ねじを30秒間ゆるめて測定し,最終長さとする。

5) 表1に規定する各温度において,試験を2回行う。

7.3.4

フローの算出

試験片の初期長さと最終長さとの差を,初期長さの百分率としてフローを求める。

7.3.5

評価

評価は,次による。

a) 2個が5.3に適合したときに,合格とする。

b) 1個だけが5.3に適合したときは,試験全体を繰り返し,2個全てが5.3に適合したときに,合格とす

る。

c) その他の場合には,不合格とする。

7.4

トリミング時の性質

歯科用ワックス形成器を用いて,ワックスの一部分を切り取り,削り面を目視検査する。

7.5

軟化時の性質

7.5.1

測定器具

7.5.1.1

ガラス板 長さ約50 mm,幅約50 mmのもの。

7.5.1.2

歯科用ワックスナイフ

7.5.2

手順

軟化時の性質試験の手順は,次による。

a) 熱したワックスナイフを用いて,少量のワックスを軟化させ,ガラス板の上に置き,軟化する過程を

観察する。

b) さらに,3回少量のワックスを用いてその手順を繰り返し,ガラス板上のワックスの塊に,軟化させ

た各ワックスを直ちに加える。23±2 ℃へ放冷して,固化する過程を観察する。

7.6

焼却残さ

7.6.1

測定器具

7.6.1.1

るつぼ 約1 gのワックスを入れられる蓋なしのもの。

7.6.1.2

天びん(秤) ±0.000 1 gの精度で,約50 gをひょう量できるもの。

7.6.1.3

炉 ±20 ℃の精度で700 ℃を保てるもの。

7.6.2

手順

手順は,次による。

7

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) るつぼを恒量にするには,700 ℃への加熱とデシケータ中で23±2 ℃への冷却とを恒量(±0.000 1 g)

になるまで繰り返す。

b) 恒量になったるつぼの風袋を測定し,0.000 1 gの精度でひょう量した約1gのワックスを,その中に入

れる。100 ℃以下の炉内へるつぼを入れて,700 ℃へ温度を上げる。この温度を60±2分間維持する。

c) 直ちにるつぼを取り出してデシケータに入れ,23±2 ℃へ放冷してひょう量し,固形残分を求める。

d) この試験を2回行う。

7.6.3

焼却残さの算出

固形残分の元の試料の質量に対する百分率を焼却残さとし,0.02 %単位で求める。

7.6.4

焼却残さの評価

焼却残さの評価は,次による。

a) 2個が5.6に適合したときに,合格とする。

b) 2個とも5.6に適合しないときは,不合格とする。

c) 1個だけが5.6に適合したときは,更に試験を3回繰り返し,3個全てが5.6に適合したときに,合格

とする。

8

容器又は包装

容器又は包装は,損傷及び汚染からワックスを保護するものでなければならない。

9

表示及び添付文書

9.1

表示

ワックスの容器又は包装には,次の事項を表示しなければならない。

a) 製品名

b) 種類(例えば,硬質又は軟質)

c) 質量又は内容量

d) 使用期限

e) 製造番号又は製造記号

f)

製造販売業者名及び所在地

g) 他の法定表示事項

9.2

添付文書

ワックスには,次の事項を記載した添付文書を添付しなければならない。

a) 焼却残さ

b) 推奨する保管条件

c) 他の法定記載事項

8

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

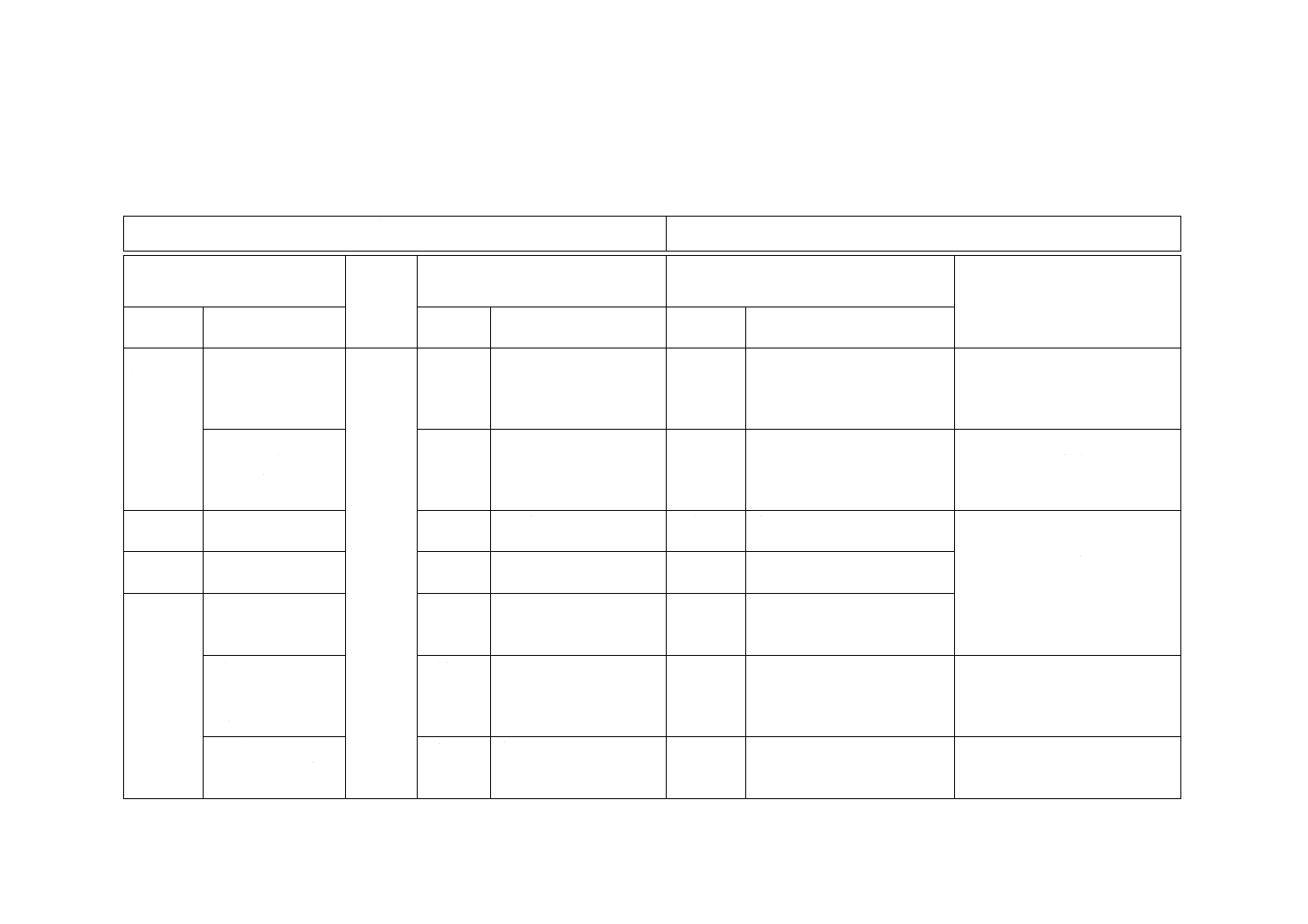

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 6503:2013 歯科用キャスティングワックス

ISO 15854:2005 Dentistry−Casting and baseplate waxes

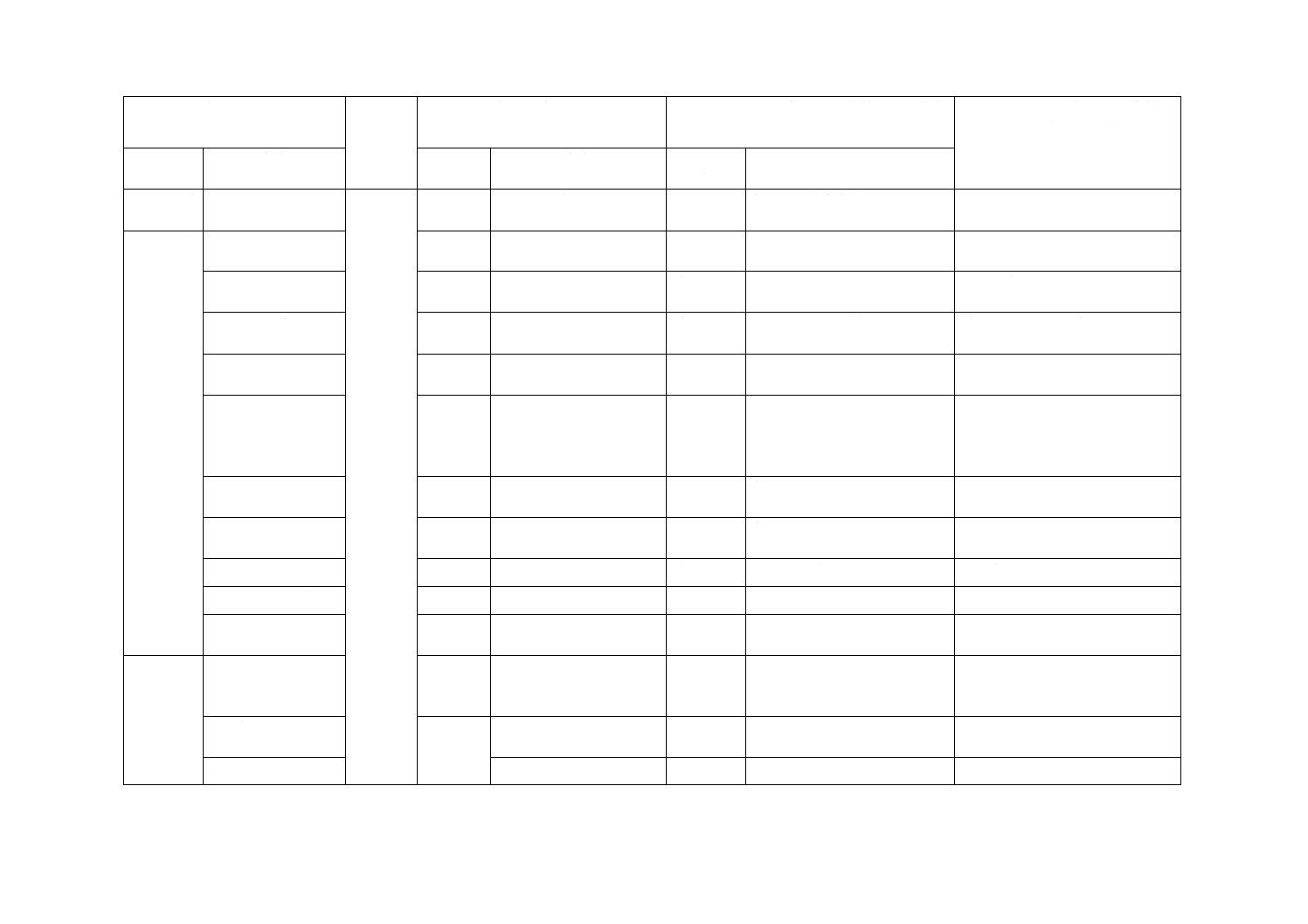

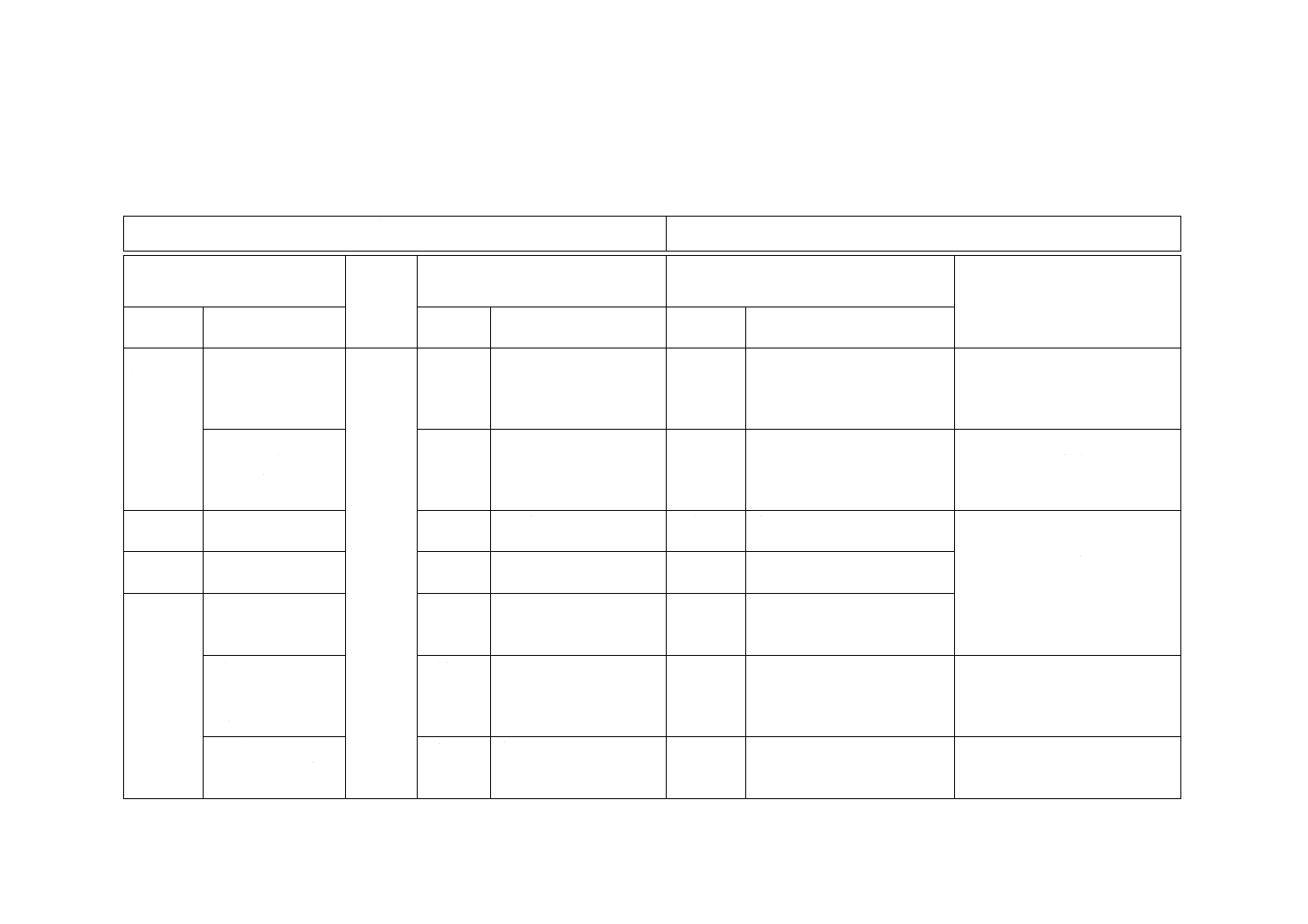

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

歯科用キャスティ

ングワックス

1

歯科用キャスティングワ

ックス及び歯科用パラフ

ィンワックス

削除

歯科用パラフィンワックスに

関する項目を削除した。

歯科用パラフィンワックスは,

JIS T 6502で規定されているた

め,この規格は,歯科用キャステ

ィングワックスに限定した。

“インレー,クラウ

ンなどの鋳造用ろ

う型を製作すると

きに用いる”

−

−

追加

JISの規定を追加した。

使用者に分かりやすくするため。

また,旧JISに整合させた。

3 用語及

び定義

−

3

3.2 歯科用パラフィンワ

ックス

削除

歯科用パラフィンワックスを

削除した。

歯科用パラフィンワックスは,

JIS T 6502で規定されているた

め,この規格は,歯科用キャステ

ィングワックスに限定した。

4 種類

−

4

b) タイプ2(歯科用パラ

フィンワックス)

削除

歯科用パラフィンワックスを

削除した。

5 品質

−

5

タイプ2に関する事項

削除

ISO規格の規定を削除した。

試験方法についても同様に削

除した。

5.1 生体適合性

JIS T 0993-1及び

JIS T 6001によって

評価

5.11

生体適合性

変更

ISO規格は,参照になっている

が,JISでは規定とした。

口くう(腔)内で用いることを意

図する場合に限り,規定とした。

5.3 フロー

表1 温度±0.2 ℃

5.2

表1 温度±0.1 ℃

変更

温度許容値を,±0.1 ℃から±

0.2 ℃に変更した。

試験実施が可能な温度に変更し

た。

ISO規格改正時に提案する。

2

T

6

5

0

3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

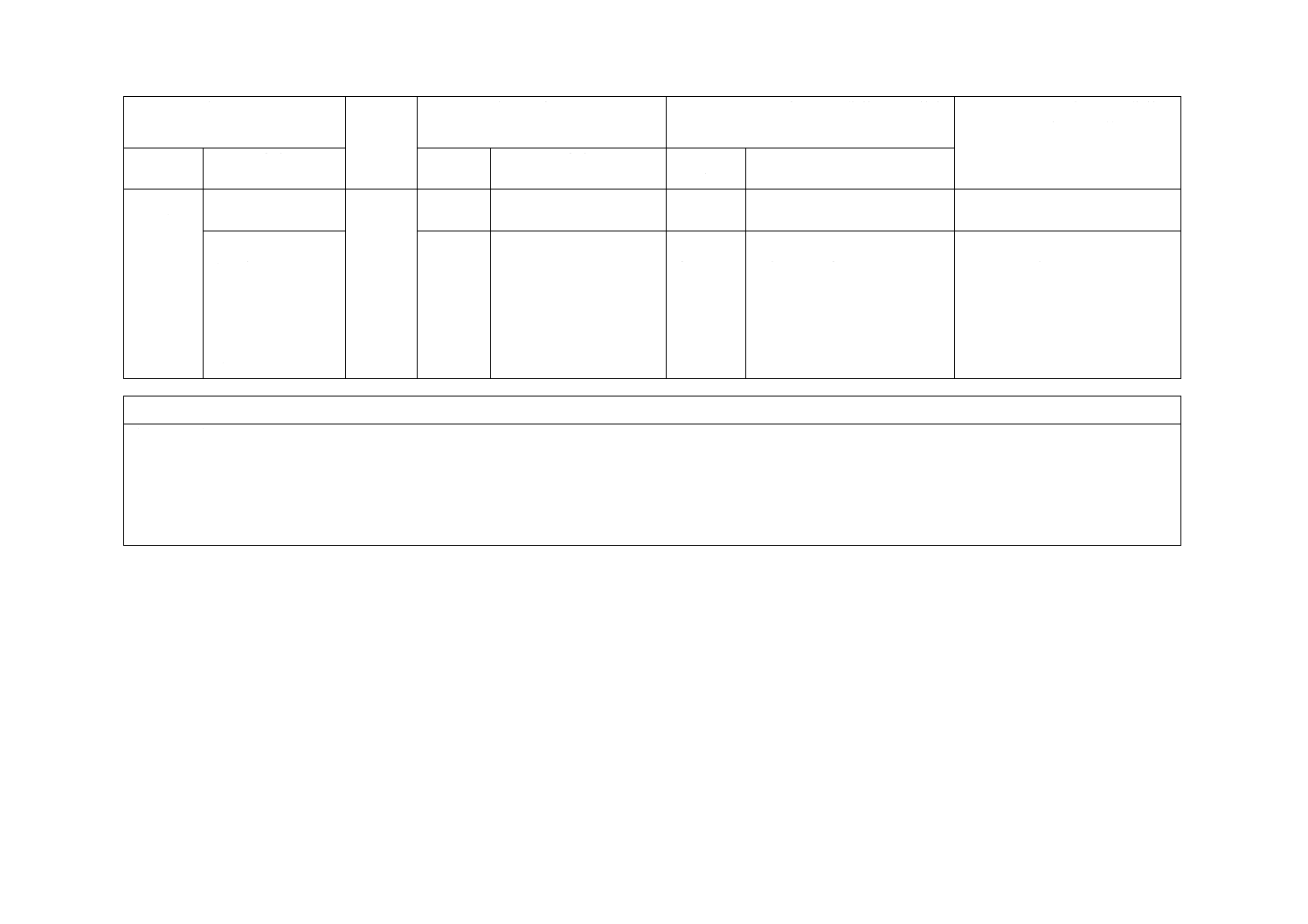

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 サンプ

リング

サンプリング量

6

250 g以上採取

変更

採取量を“試験を行うのに十分

な量”に変更した。

使用者の利便性のため。

7 試験条

件

−

7.2

装置機能の検証

削除

器具及び装置の校正などを削

除した。

他のJISに整合した。

7.2 外観

8.1

追加

視力矯正用眼鏡などは着用可

能とした。

実用に合わせた。

7.3.1.1 マイクロメ

ータ

8.2.1.1

追加

JIS B 7502で規定した。

該当するJISが制定されているた

め。

7.3.1.2 d)

ダイヤルゲージ

8.2.1.2

追加

JIS B 7503で規定した。

該当するJISが制定されているた

め。

7.3.1.8 恒温水槽

8.2.1.8

試験環境

変更

題名を恒温水槽とし,精度を

0.1 ℃から,精度0.2 ℃に変更

した。

ISO規格の主旨を明確化した。

また,試験実施が可能な温度に変

更した。

ISO規格改正時に提案する。

図1 フロー試験器

例

図1

変更

例示とした。

使用者の利便性のため。

図3 フロー試験用

金型例

図3

変更

例示とした。

使用者の利便性のため。

7.3.3 a), b)

8.2.3

追加

項目名を追加した。

使用者に分かりやすくするため。

7.3.4 フローの算出

8.2.4

結果の表現及び評価

変更

記載箇所を変更した。

様式による。

7.5.2 手順

8.4.2

手順に要求事項が含まれ

ている。

削除

要求事項を削除した。

手順には必要ない。

ISO規格改正時に提案する。

9 表示及

び添付文

書

題名について

9

表示及び包装

追加

添付文書を追加した。

添付文書の記載事項があるため。

9.1 表示

9.1

f) 焼却残さ

削除

焼却残さを削除した。

表示する場合だけ,添付文書に記

載するため。

−

g) 保管条件

削除

保管条件を削除した。

添付文書の記載事項であるため。

2

T

6

5

0

3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

T 6503:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

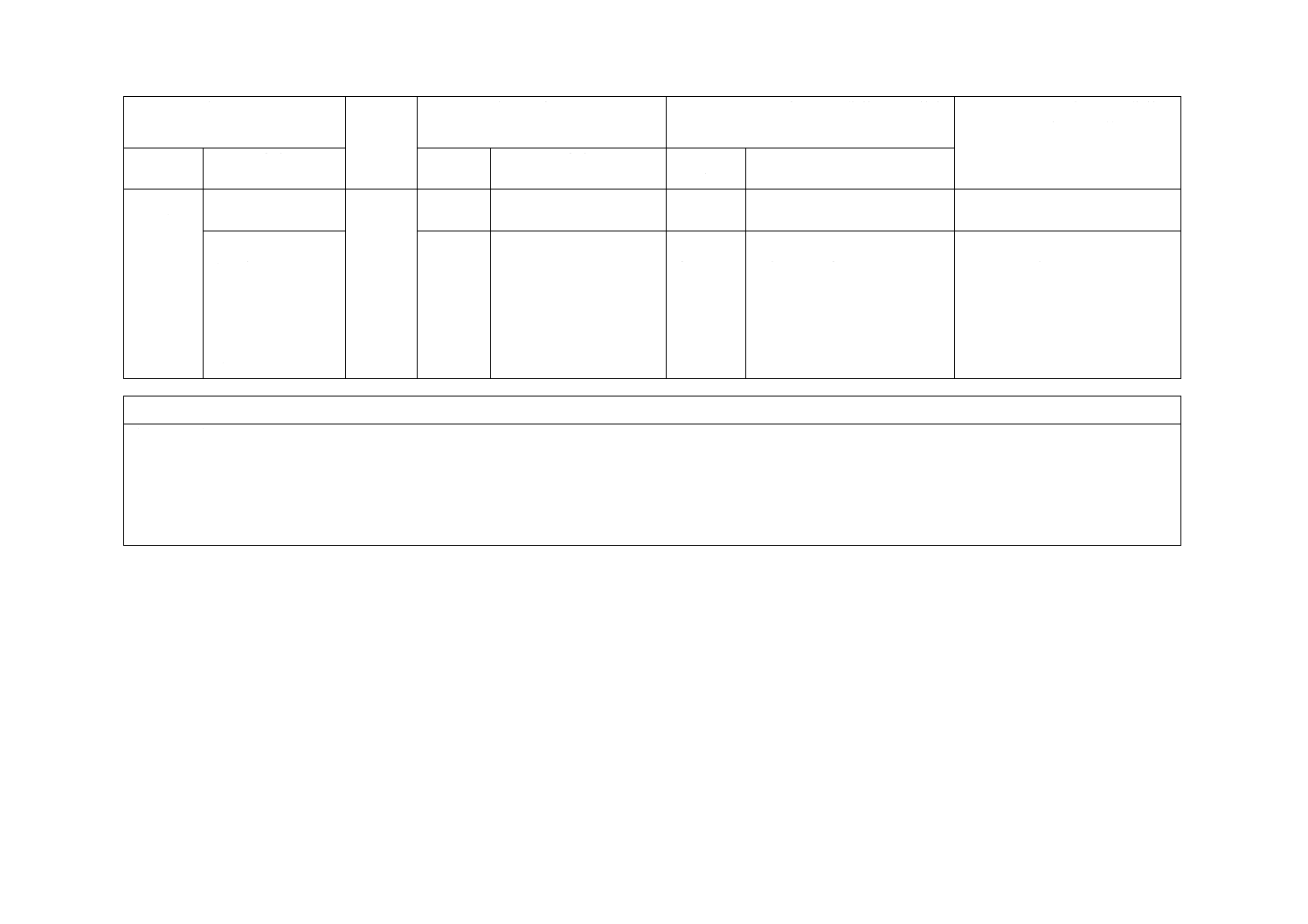

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 表示及

び添付文

書(続き)

9.1 g) 他の法定表示

事項

−

−

追加

他の法定表示事項を追加した。 法定要求事項である。

9.2 添付文書

−

−

追加

添付文書を追加した。

法定要求事項である。

a) 焼却残さ

−

−

追加

焼却残さを追加した。

表示する場合だけ,添付文書に記

載するため。

b) 推奨する保管条

件

−

−

追加

推奨する保管条件を追加した。 添付文書の記載事項であるため。

c) 他の法定記載事

項

−

−

追加

他の法定記載事項を追加した。 法定要求事項である。

JISと国際規格との対応の程度の全体評価:ISO 15854:2005,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

T

6

5

0

3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。