T 6501:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 要求事項························································································································· 3

5.1 硬化前のレジン ············································································································· 3

5.2 硬化後のレジン ············································································································· 3

6 試験方法························································································································· 5

6.1 サンプリング ················································································································ 5

6.2 試験の準備 ··················································································································· 5

6.3 外観 ···························································································································· 5

6.4 可塑性 ························································································································· 6

6.5 色調 ···························································································································· 7

6.6 色調安定性 ··················································································································· 7

6.7 滑沢性及び形状成形性 ···································································································· 9

6.8 透光性 ························································································································ 10

6.9 気泡,曲げ強さ及び曲げ弾性率 ······················································································· 11

6.10 曲げ試験による破壊じん性 ···························································································· 12

6.11 レジン歯との結合性 ····································································································· 15

6.12 MMAモノマー残留量 ·································································································· 16

6.13 吸水量及び溶解量 ········································································································ 20

7 包装······························································································································ 21

8 表示及び添付文書 ············································································································ 22

8.1 表示 ··························································································································· 22

8.2 添付文書 ····················································································································· 22

附属書A(規定)MMA含量測定のための高速液体クロマトグラフ(HPLC)法 ······························ 23

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 25

T 6501:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本歯科材料工業

協同組合(JDMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣が改正した日本工業規格であ

る。

これによって,JIS T 6501:2012は改正され,この規格に置き換えられた。

なお,この規格の改正公示日から3年間までJIS T 6501:2012を適用することができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6501:2019

義歯床用レジン

Denture base resins

序文

この規格は,2013年に第2版として発行されたISO 20795-1を基とし,国内の実情を反映するために技

術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科に用いる義歯床用レジン(以下,レジンともいう。)について規定する。

この規格のレジンは,次のポリマー及び/又はコポリマーを主成分とするものに適用する。ただし,ノ

ンメタルクラスプデンチャーなどの特性が異なる熱可塑性レジンは除く。

a) ポリ(アクリル酸エステル)

b) ポリ(置換アクリル酸エステル)

c) ポリ(ビニルエステル)

d) ポリスチレン

e) ラバー変性ポリ(メタクリル酸エステル)

f)

ポリカーボネート

g) ポリスルホン

h) ポリ(ジメタクリル酸エステル)

i)

ポリアセタール(ポリオキシメチレン)

j)

a)〜i) に挙げたポリマー又はコポリマーの混合体

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20795-1:2013,Dentistry−Base polymers−Part 1: Denture base polymers(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

2

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 463,Geometrical Product Specifications (GPS)−Dimensional measuring

equipment−Design and metrological characteristics of mechanical dial gauges

JIS B 7507 ノギス

JIS R 6253 耐水研磨紙

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

注記 対応国際規格:ISO 10993-1:2009,Biological evaluation of medical devices−Part 1: Evaluation and

testing within a risk management process

JIS T 6001 歯科用医療機器の生体適合性の評価

注記 対応国際規格:ISO 7405:2008,Dentistry−Evaluation of biocompatibility of medical devices used

in dentistry

JIS T 6003 歯科材料の色調安定性試験方法

注記 対応国際規格:ISO 7491:2000,Dental materials−Determination of colour stability

JIS T 6506:2005 レジン歯

JIS Z 8902 キセノン標準白色光源

ISO 1942,Dentistry−Vocabulary

ISO 22112:2005,Dentistry−Artificial teeth for dental prostheses

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 1942によるほか,次による。

3.1

加熱重合レジン(heat-polymerizable materials)

65 ℃以上の温度で重合を開始するレジン。

3.2

常温重合レジン(autopolymerizable materials)

65 ℃未満の温度で外部エネルギーなしに重合を開始するレジン。

3.3

ケーキ状レジン(plastic cake)

粉末と液とを混合した可塑性をもつレジン。

3.4

塡入(packing)

義歯床部を形成するため,加圧法,流し込み法又は射出法によって材料を義歯床の型に満たす操作。

3.5

初期塡入時間(initial packing time)

粉末と液との混合後,レジン混合物が塡入ちょう(稠)度に初めて達する時間。

3.6

最終塡入時間(final packing time)

初期塡入時間に達した後,レジン混合物が塡入ちょう度を保つ最終時間。

3.7

透光性(translucency)

光を透過させるが,材料本体の向こう側に位置する対象物が明瞭には見えないように光を散乱させる特

3

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

性。

3.8

熱可塑性レジン(thermoplastic material)

加熱すると軟化して型で成形できるようになり,その後,冷えると硬化状態に戻るレジン。

4

種類

義歯床用レジンは,次のように分類する。

a) タイプ1:加熱重合レジン

1) クラス1:粉末及び液

2) クラス2:ケーキ状レジン

b) タイプ2:常温重合レジン

1) クラス1:粉末及び液

2) クラス2:流し込み用の粉末及び液

c) タイプ3:熱可塑性レジン

d) タイプ4:光重合レジン

e) タイプ5:マイクロ波重合レジン

5

要求事項

5.1

硬化前のレジン

5.1.1

液

液は,次による。

a) 一般的性質 液は,粉末と相溶性のあるものでなければならない。

b) 均一性 液は,6.3によって試験したとき,きょう(夾)雑物又は沈殿物があってはならない。

5.1.2

粉末,ケーキ状レジン及びペレット

粉末,ケーキ状レジン及びペレットは,6.3によって試験したとき,きょう雑物があってはならない。

5.1.3

可塑性

可塑性は,次による。

a) タイプ1のクラス1及びタイプ2のクラス1の材料は,6.4によって試験したとき,製造販売業者が表

示する初期塡入時間に,材料が金型(図1参照)の少なくとも二つの孔に0.5 mm以上の深さまで進

入しなければならない。

b) タイプ1のクラス1,タイプ1のクラス2及びタイプ5の材料は,6.4によって試験したとき,製造販

売業者が表示する最終塡入時間に,材料が金型(図1参照)の少なくとも二つの孔に0.5 mm以上の

深さまで進入しなければならない。

5.2

硬化後のレジン

5.2.1

生体適合性

生体適合性は,JIS T 0993-1及びJIS T 6001によって生物学的安全性を評価する。

5.2.2

表面特性

表面特性は,次による。

a) 6.6.3,6.12.2 a) 2) 及び6.13.3によって作製した試験片の表面は,滑らかで,硬く,光沢がなければな

らない(図2参照)。

4

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 6.6.3,6.12.2 a) 2) 及び6.13.3によって作製した試験片は,目視で識別できる変形があってはならない。

5.2.3

滑沢性

滑沢性は,6.7によって試験したとき,滑らかで,光沢のある面でなければならない。

5.2.4

形状成形性

形状成形性は,6.7によって試験したとき,型どおりの辺縁をもった形状でなければならない(図3参照)。

5.2.5

色調

色調は,次による。

a) 6.5によって試験したとき,対応するシェードガイドの色調と比較して僅かな違いしか示してはならな

い。

b) 製造販売業者は,請求に応じてシェードガイドを提供しなければならない。

c) 色調のあるレジンは,透光性で,かつ,色調が均一であり,繊維を含む場合には,繊維が均一に分散

していなければならない。

注記 繊維は,擬似血管を表現するために混合されている。

d) 色調のない(クリア)レジンは,無色透明でなければならない。

5.2.6

色調安定性

色調安定性は,6.6によって試験したとき,僅かな変色しか示してはならない。

5.2.7

透光性

透光性は,色調のある試験片について,6.8によって試験したとき,照明した不透明ディスクの物影が試

験片を通して見えなければならない。

5.2.8

気泡

気泡は,6.9.4によって試験したとき,明瞭な気泡があってはならない。

5.2.9

曲げ強さ

曲げ強さは,6.9.6によって試験したとき,表1による。

5.2.10 曲げ弾性率

曲げ弾性率は,6.9.6によって試験したとき,表1による。

5.2.11 破壊じん(靱)性

5.2.11.1 最大応力拡大係数

製造販売業者が耐衝撃性材料であることを表示する場合には,最大応力拡大係数は,6.10によって試験

したとき,表2による。

5.2.11.2 全破壊仕事

製造販売業者が耐衝撃性材料であることを表示する場合には,全破壊仕事は,6.10によって試験したと

き,表2による。

5.2.12 レジン歯との結合性

レジン歯との結合性は,次のいずれかによる。

a) 6.11によって試験したとき,5歯以上が凝集破壊しなければならない。

b) JIS T 6506の5.9(結合性試験)によって試験したとき,JIS T 6506の4.8(結合性)に適合しなけれ

ばならない。

c) 結合性に問題がある場合,結合性を確保するための処理情報を添付文書に記載しなければならない。

5.2.13 メタクリル酸メチルモノマー残留量

メタクリル酸メチル(以下,MMAという。)モノマーを使用したレジンのMMAモノマー残留量は,次

5

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

による。

a) MMAモノマー残留量は,6.12によって試験したとき,表1による。

b) 製造販売業者が表1よりも低いMMAモノマー残留量を指定した場合のMMAモノマー残留量は,製

造販売業者が指定した値から,質量分率0.2 %を超えてはならない。

5.2.14 吸水量

吸水量は,6.13によって試験したとき,表1による。

5.2.15 溶解量

溶解量は,6.13によって試験したとき,表1による。

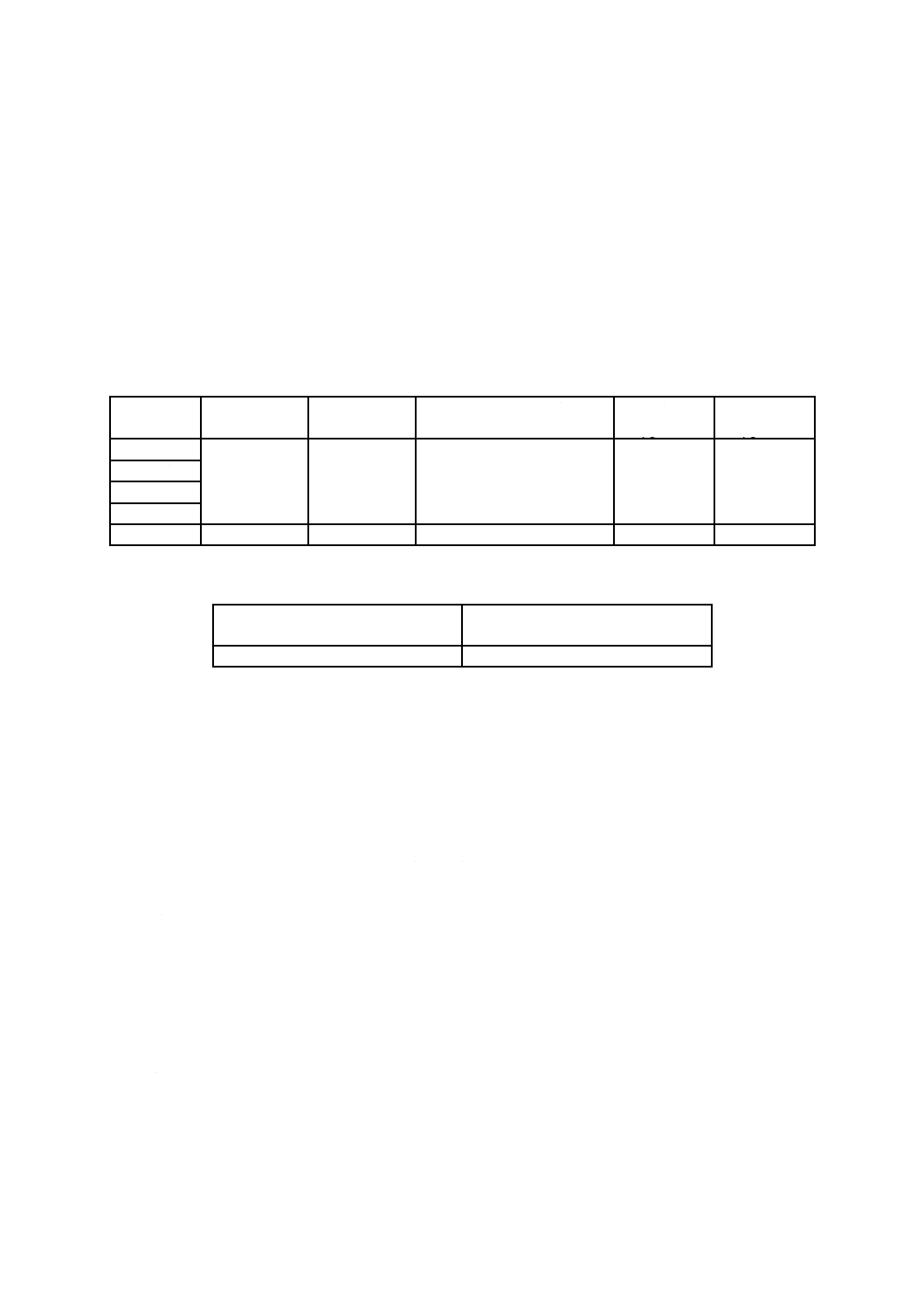

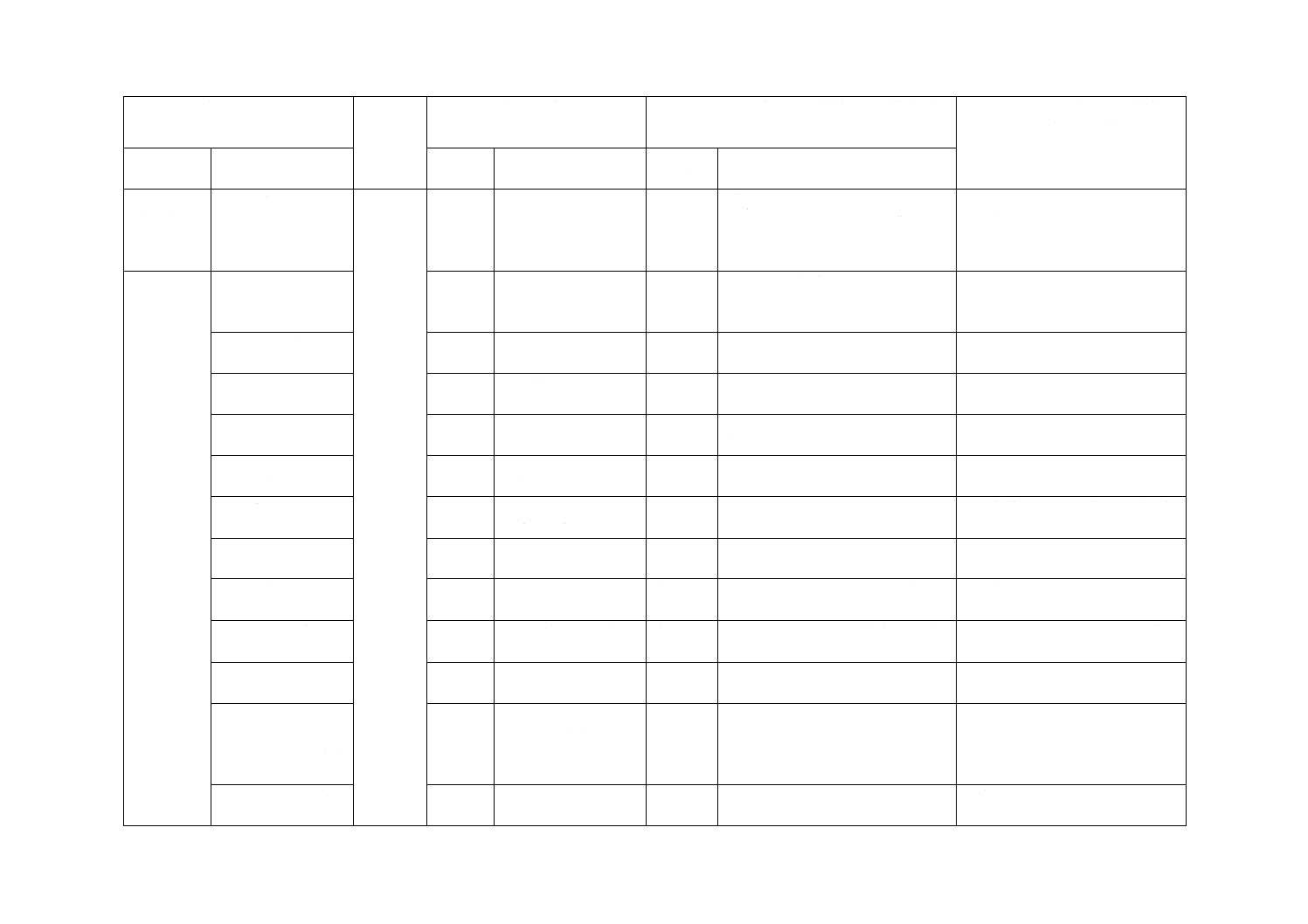

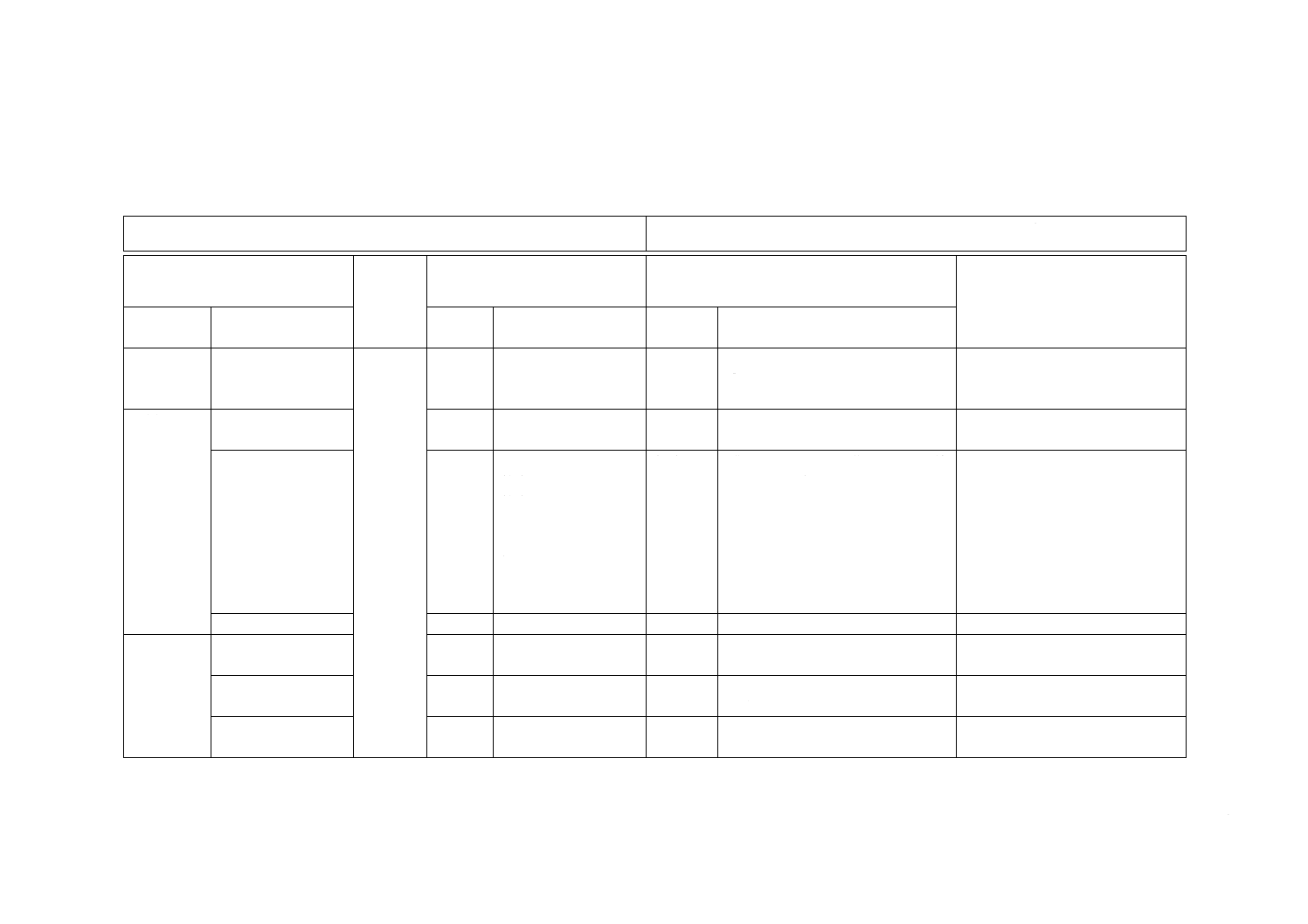

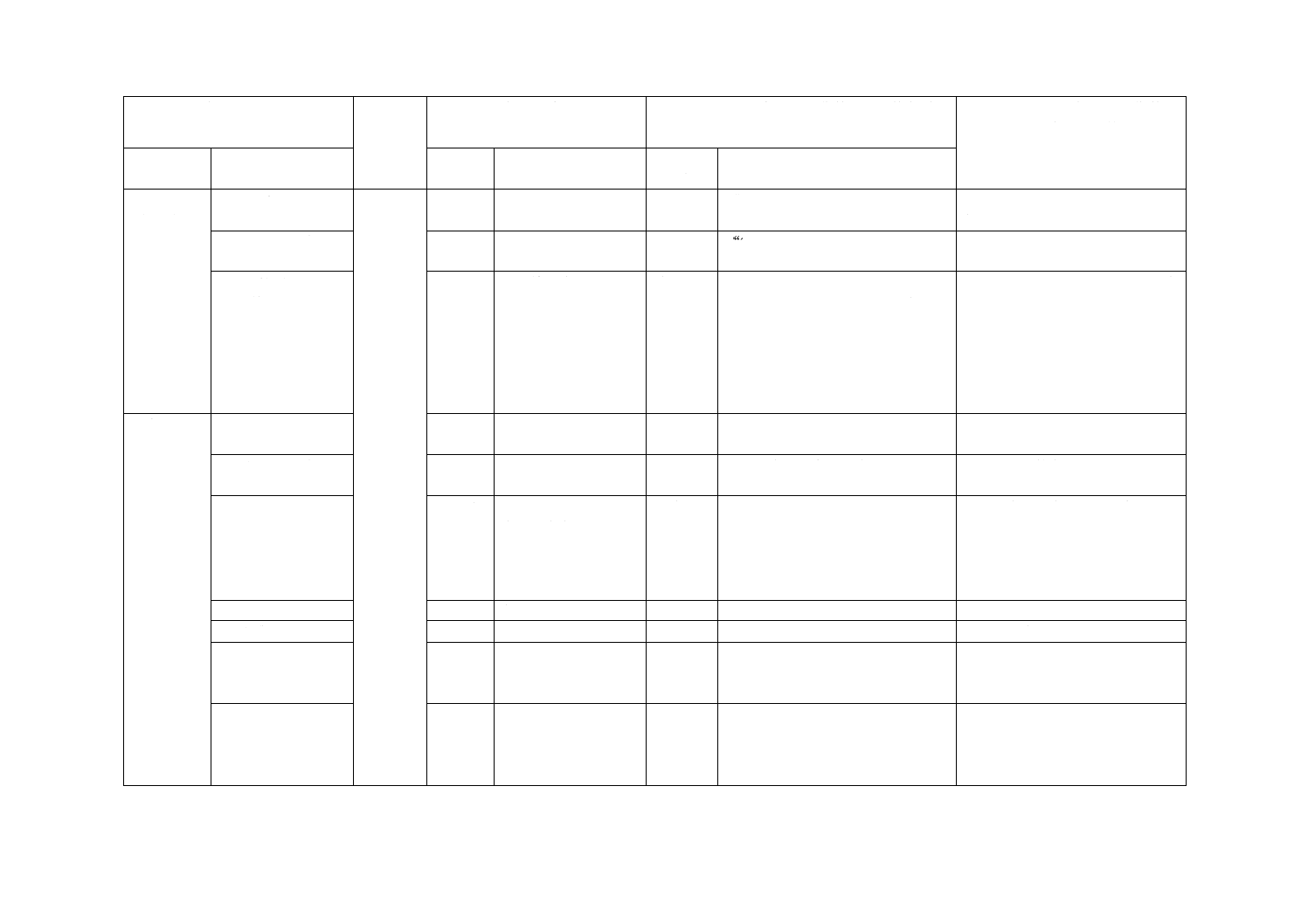

表1−特性

タイプ

曲げ強さ

MPa

曲げ弾性率

MPa

MMAモノマー残留量

質量分率%

吸水量

μg/mm3

溶解量

μg/mm3

タイプ1

65以上

2 000以上

2.2以下

32以下

1.6以下

タイプ3

タイプ4

タイプ5

タイプ2

60以上

1 500以上

4.5以下

32以下

8.0以下

表2−耐衝撃性材料への追加要求特性

最大応力拡大係数(Kmax)

MPa・m1/2

全破壊仕事(Wf)

J/m2

1.9以上

900以上

6

試験方法

6.1

サンプリング

試験に用いるレジンは,同一の製造番号のもので,規定された試験及び再試験も含めて十分な量を準備

する。

6.2

試験の準備

6.2.1

試験条件

試験条件は,この規格に規定していない場合,温度23±2 ℃,相対湿度(50±10)%とする。製造販売

業者が指定した場合は,その条件による。

6.2.2

手順

試験片の作製は,この規格に規定していない場合には,製造販売業者が指定する機器及び方法によって

必要な処理を行う。2種又は3種以上の構成要素の混合を必要とする材料から作製する試験片については,

試験片ごとに個別に混合する。

6.2.3

特殊な機器

製造販売業者が指定する材料を処理するための特殊な機器は,製造販売業者が指定する手段で入手でき

なければならない。

6.3

外観

5.1.1 b),5.1.2及び5.2.2〜5.2.8に規定する要求事項の適合性は,目視検査による。

6

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

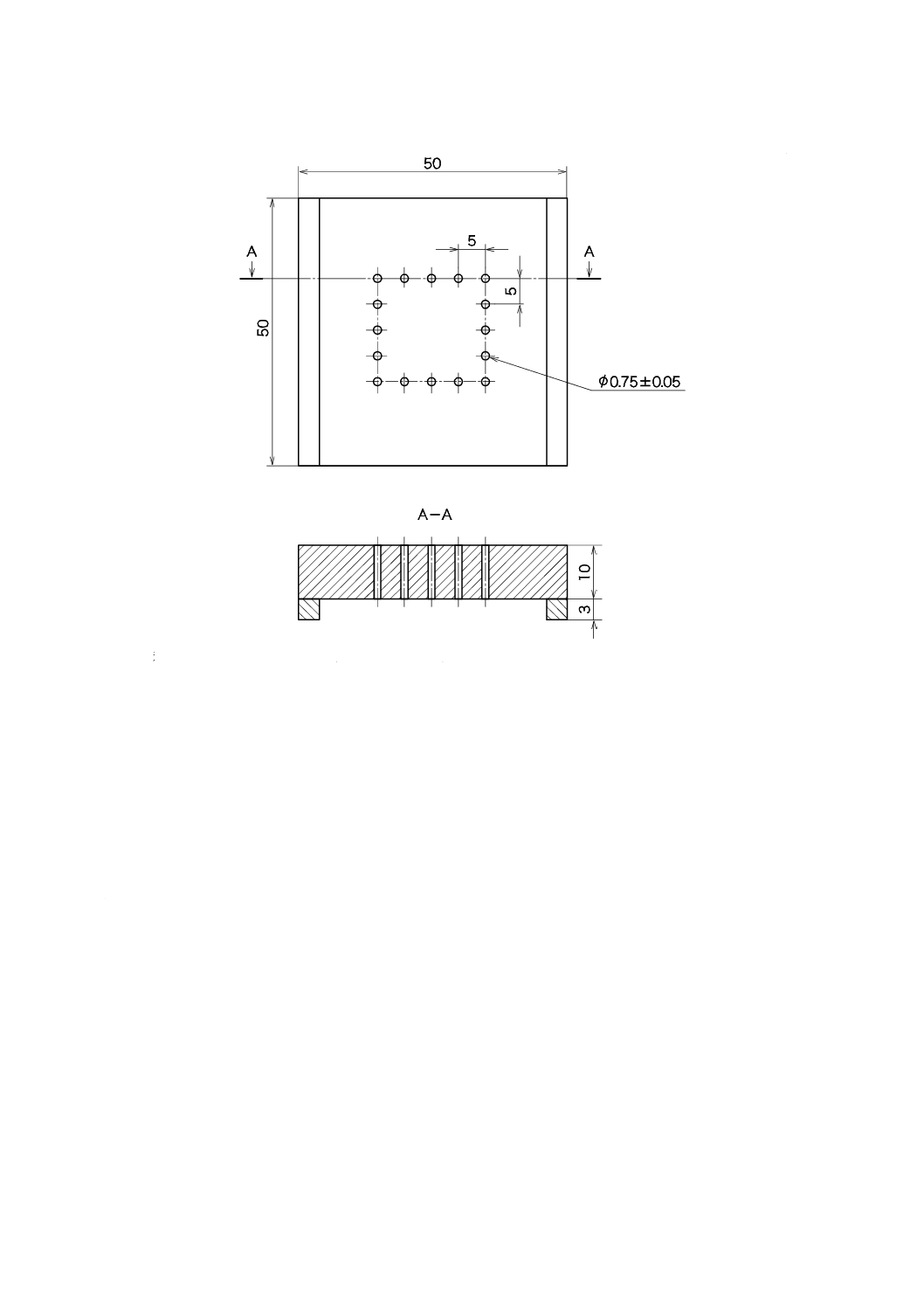

6.4

可塑性

6.4.1

器具及び材料

器具及び材料は,次による。

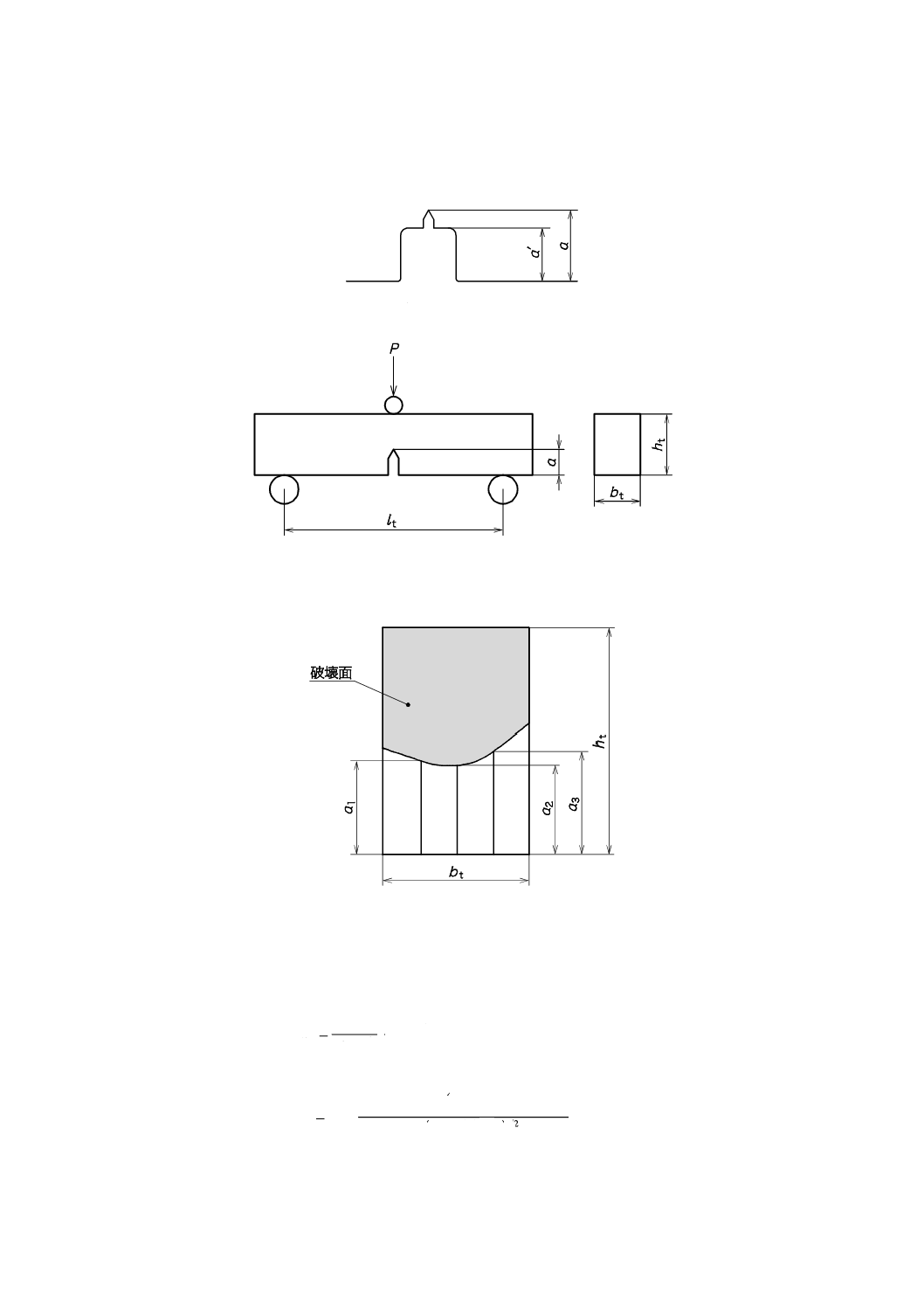

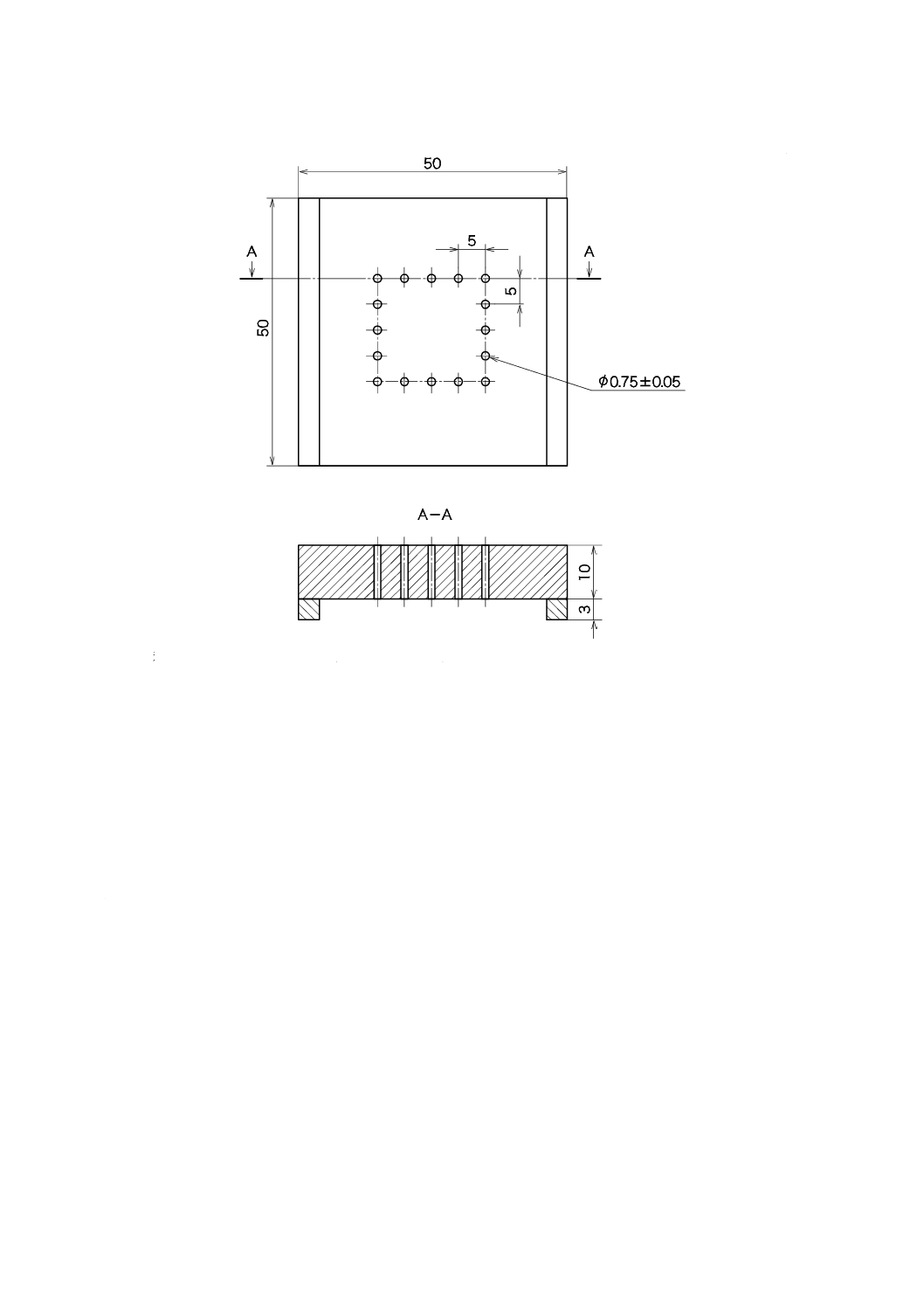

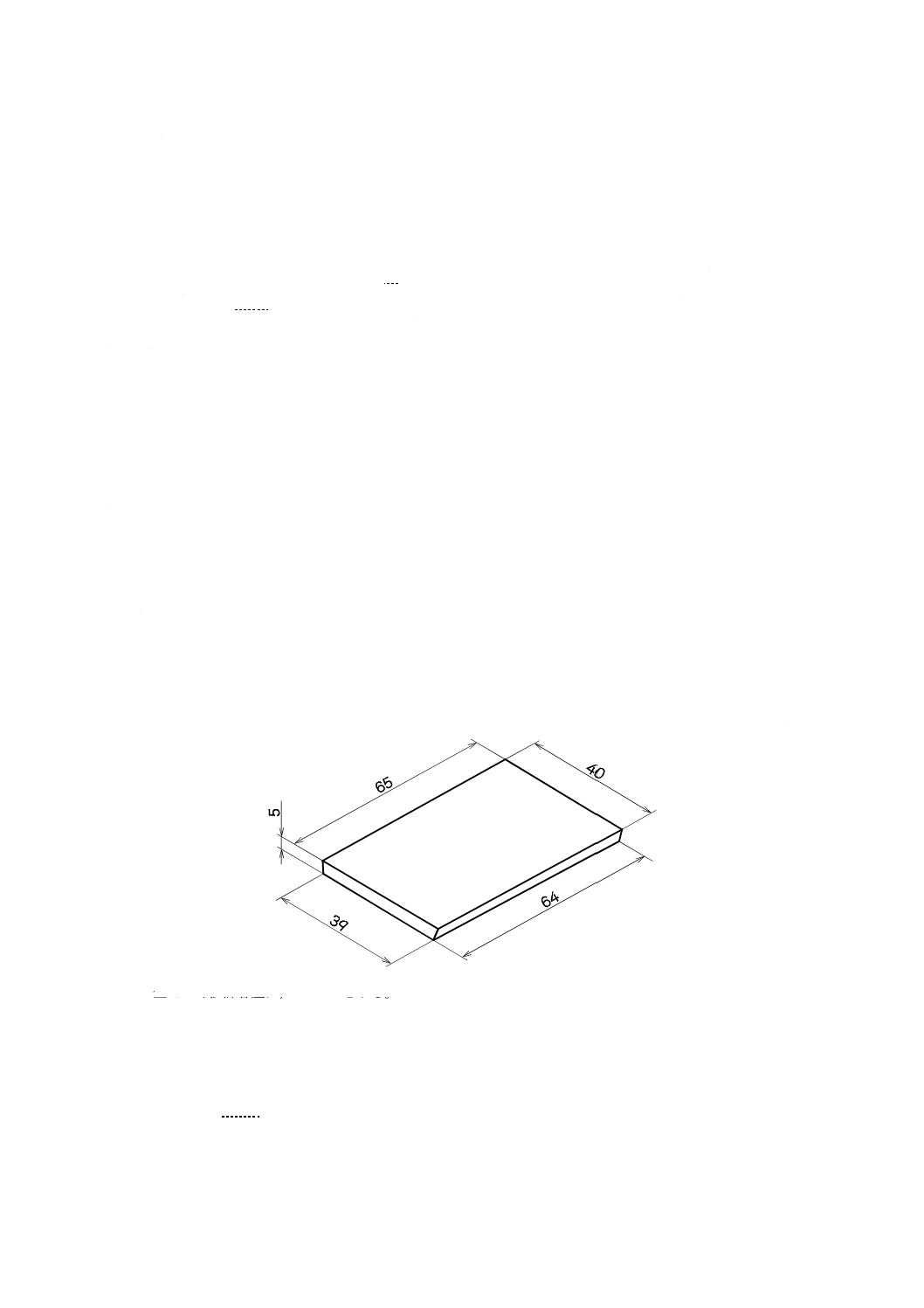

a) 金型 図1に規定する寸法で直径0.75±0.05 mmの孔を開けた黄銅製金型。

b) ガラス板 (60±5 mm)×(60±5 mm)×(5±1 mm)のガラス板。

c) おもり 荷重50±1 Nを加えることができるもの。

d) ポリエチレンフィルム又はポリエステルフィルム 厚さ35〜50 μm,縦約50 mm×横約50 mmのポリ

エチレンフィルム又はポリエステルフィルム。

e) ダイヤルゲージ又は直線ゲージ 材料が金型中に侵入する深さを測定するために,黄銅製金型の孔の

中に入るプローブをもつダイヤルゲージ又は直線ゲージ。ダイヤルゲージは,JIS B 7503に規定する

精度のものを用いる。直線ゲージは,精度0.01 mmのものを用いる。

6.4.2

手順

手順は,次による。

a) タイプ1のクラス1及びタイプ2のクラス1について 試料を16〜20 g作製し,製造販売業者が指定

する初期塡入時間の直前に,試料の半分を約5 mmの厚さにして金型の表面に置く。ポリエチレンフ

ィルム又はポリエステルフィルムを介してガラス板で覆い,その上におもりを静かに置き,600秒(10

分)±30秒後に,おもりを取り除く。試料が硬くなってから,金型の反対側から各孔の中に測定器の

プローブを試料に突き刺さらないように挿入,接触させ,孔の深さを測定する。

侵入深さは,次の式によって求める。

d

d

DP

′

−

=

ここに,

DP: 侵入深さ(mm)

d: 金型の厚さ(mm)

d': プローブによる孔の深さ(mm)

b) タイプ1のクラス1,タイプ1のクラス2及びタイプ5について 製造販売業者が指定する最終塡入

時間の直前に,試料の残り半分を6.4.2 a) によって試験する。

6.4.3

評価

可塑性の評価は,次による。

a) 試料が5.1.3に適合したときに,合格とする。

b) 試料が5.1.3に適合しないときは,2試料を追加し,試験する。

2試料が両方とも5.1.3に適合したときに,合格とする。

7

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

規定していない寸法許容差は,±1 mmとする。

図1−可塑性試験用黄銅製金型

6.5

色調

6.6.3によって作製した試験片(A)の色調は,シェードガイドと6.3によって比較し,5.2.5への適合性

を調べる。

6.6

色調安定性

6.6.1

材料

材料は,次による。

a) ポリエステルフィルム 厚さ50±25 μmのポリエステルフィルム。ステンレス鋼の型を覆うためのも

の。

b) アルミニウムはく(箔)

6.6.2

器具

器具は,次による。

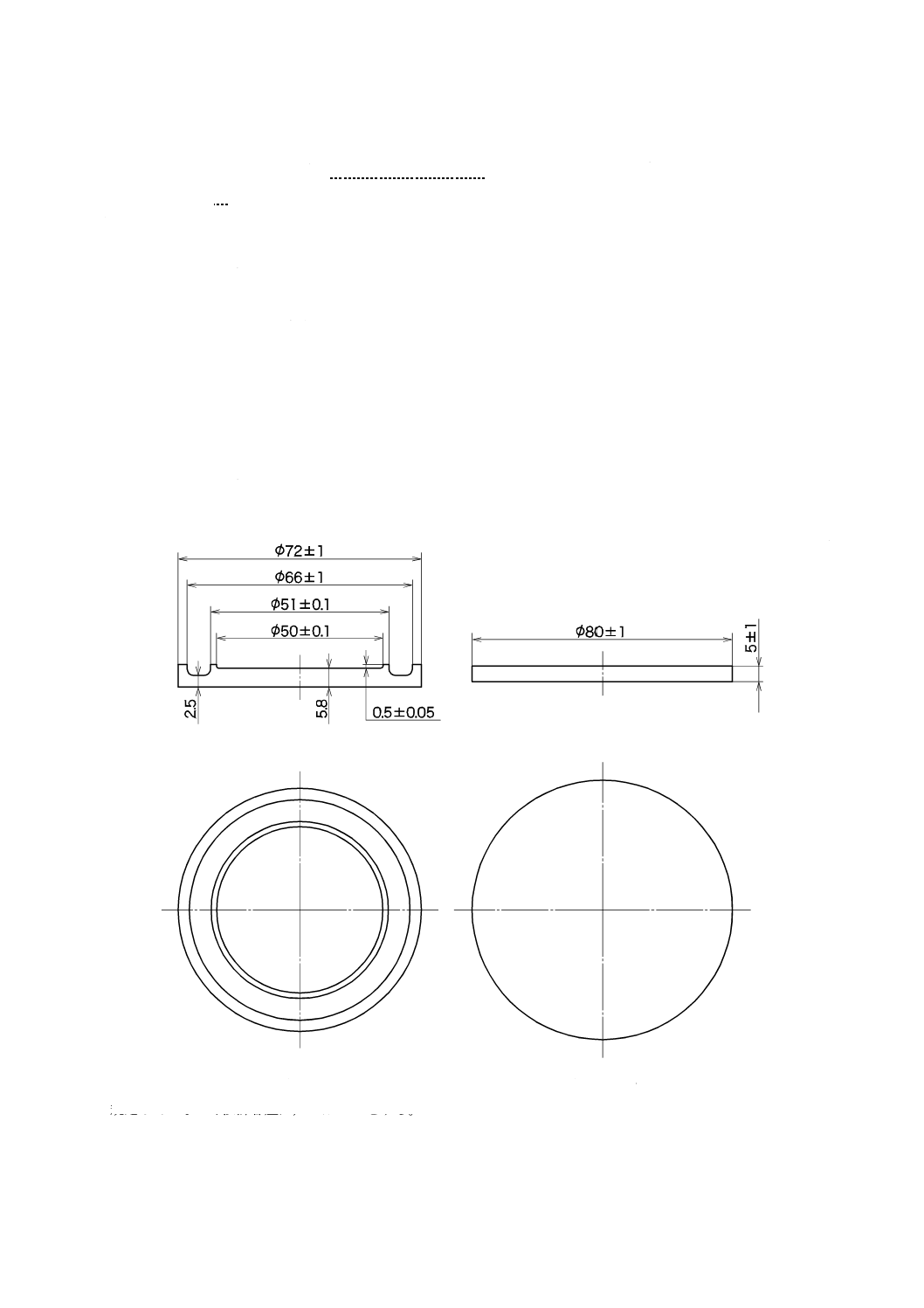

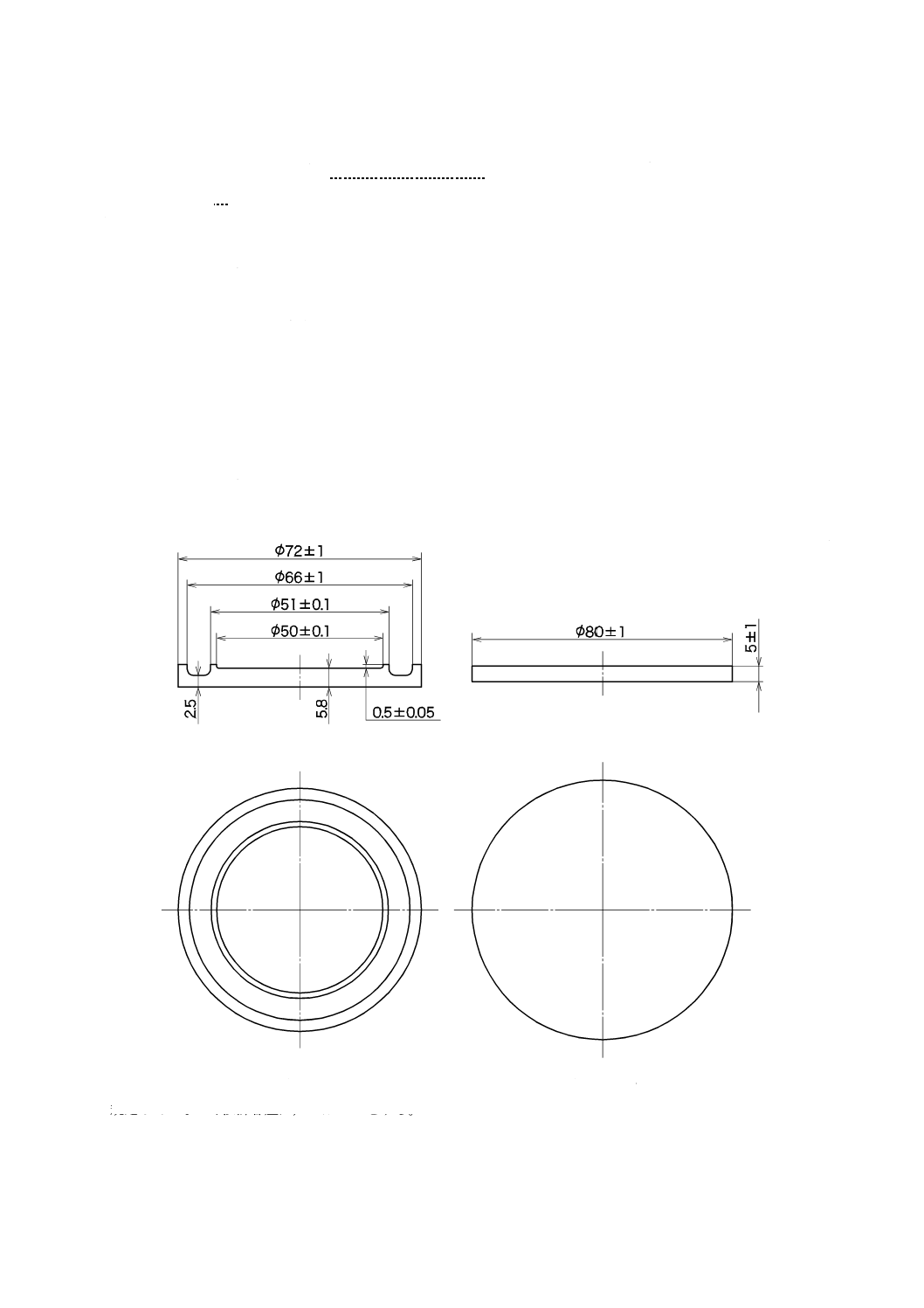

a) ステンレス鋼製の型及びカバー(タイプ1及びタイプ2のクラス1) 図2に規定する寸法のステン

レス鋼製の型及びカバー。

b) 型及び/又は器具(タイプ2のクラス2,タイプ3〜タイプ5及びカプセル材料) 試験片(A)作製

のために製造販売業者が指定するもの。

c) プレス及びクランプ(必要な場合)

d) 水槽(必要な場合) 一定温度を維持できる水槽。

8

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 恒温器 37±1 ℃を維持できる恒温器。

f)

マイクロメータ又はノギス JIS B 7502に規定する精度が0.01 mmで両測定面が平行なマイクロメー

タ,又はJIS B 7507に規定する最小読取長さ0.01 mmのノギス。

g) 照射光源 直射日光又はJIS T 6003に規定する照射光源及び試験装置。

6.6.3

試験片(A)の作製

試験片(A)の作製は,次による。

a) タイプ1及びタイプ2のクラス1の材料 レジンを混合し,混合物を6.6.2 a) の型の中に充塡し,ポ

リエステルフィルムを介在し,カバーを押し付ける。その後,製造販売業者の指定によって重合する。

重合中は,ポリエステルフィルムをそのままにしておく。2個の試験片(A)を,別々の混合物から作

製する。

b) タイプ2のクラス2,タイプ3〜タイプ5及びカプセル材料 6.6.2 b) の型及び/又は器具を用い,製

造販売業者の指定によって,試験片(A)を作製する。

c) 試験片の寸法 各試験片(A)の寸法は,マイクロメータ又はノギスを用いて測定したとき,直径50

±1 mm及び厚さ0.5±0.1 mmで,かつ,上下面が平らでなければならない。

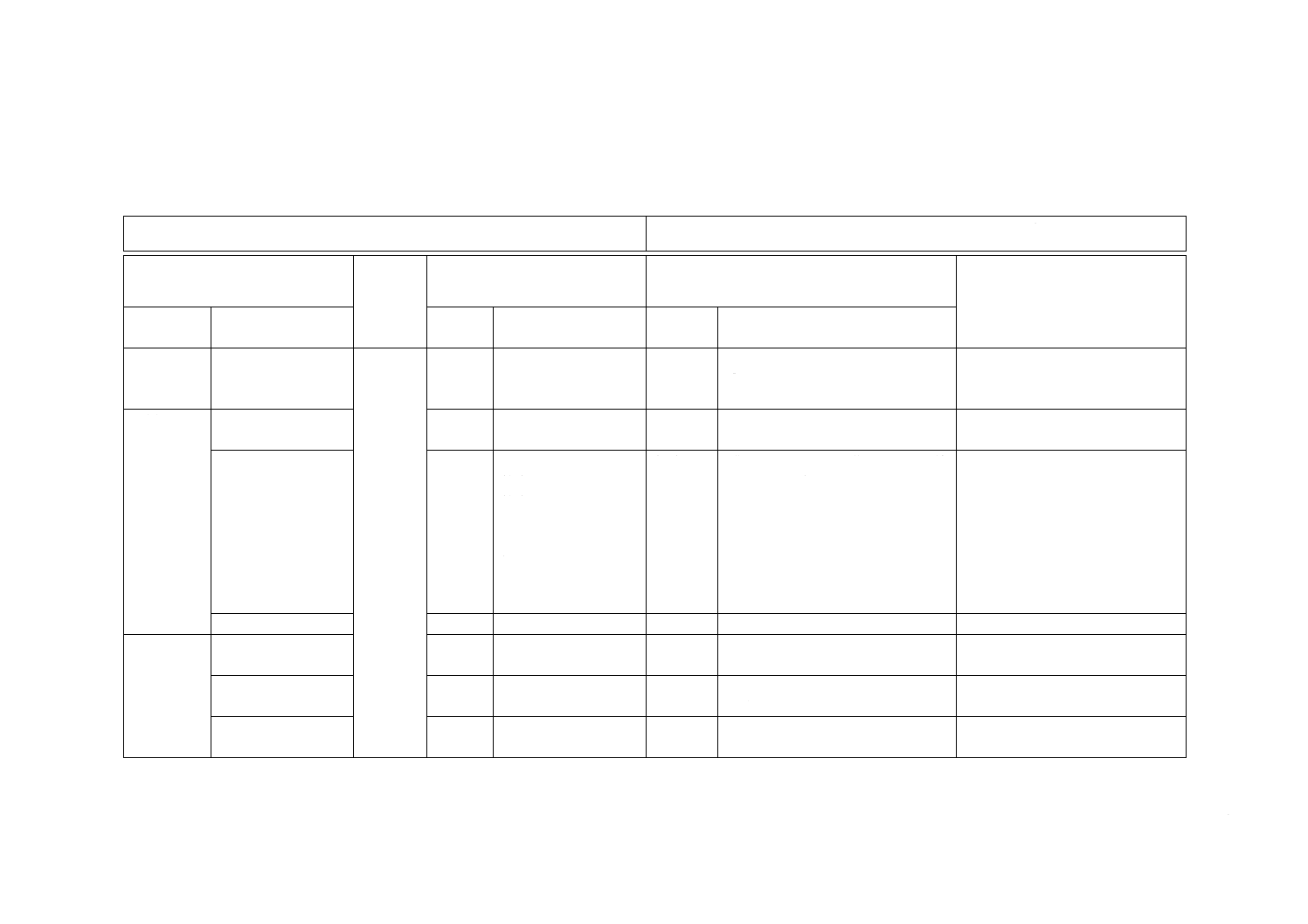

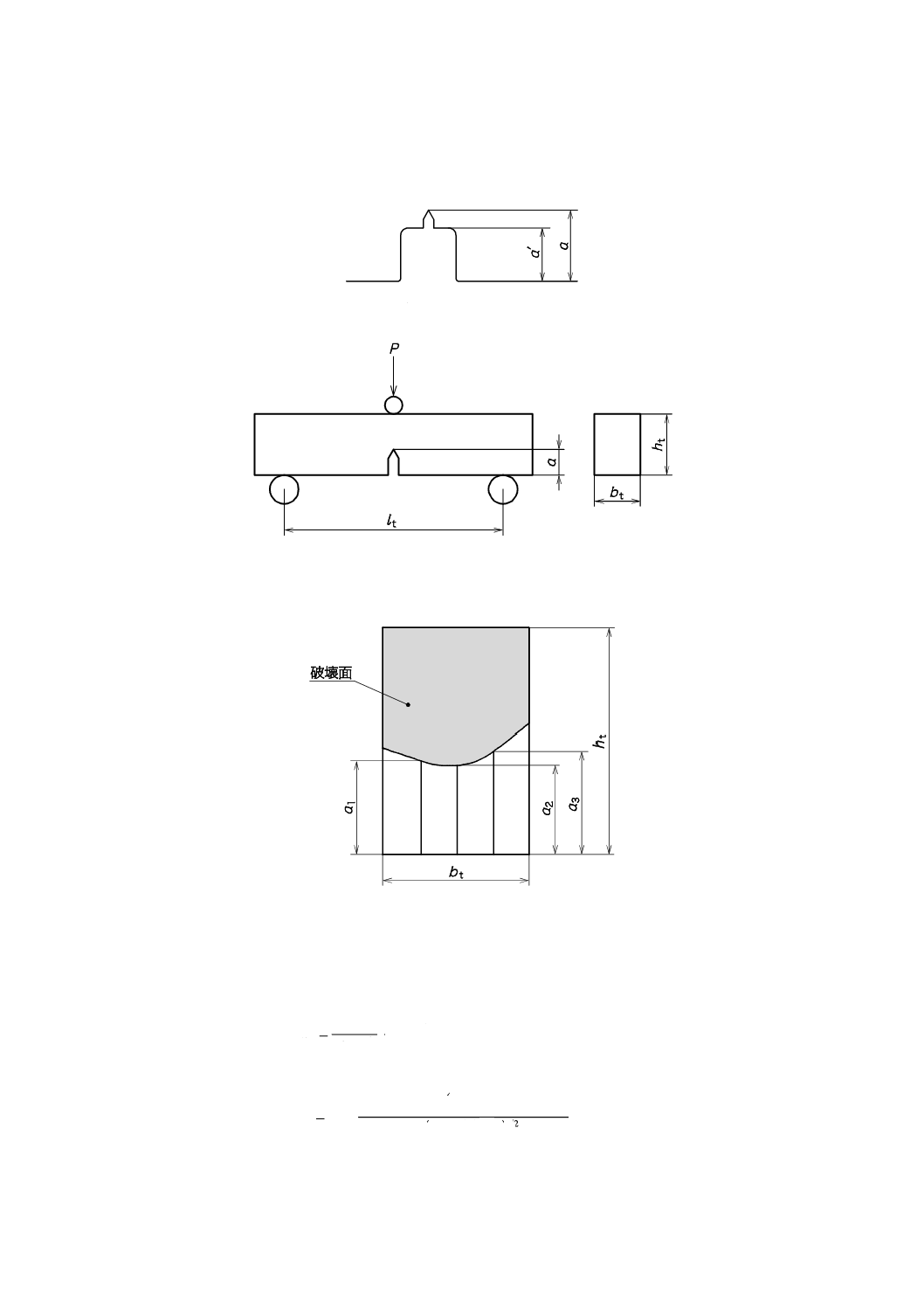

単位 mm

a) 型

b) カバー

規定していない寸法許容差は,±0.2 mmとする。

図2−色調安定性,吸水量及び溶解量試験用のステンレス鋼製の型及びカバー

9

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.4

手順

手順は,次のa) 又はb) のいずれかによる。

a) 2個の試験片(A)を37±1 ℃の恒温器の中で,1 440分(24時間)±30分間保持する。試験片(A)

の半分をアルミニウムはく(箔)で覆い,直射日光に延べ10時間さらす。アルミニウムはく(箔)を

外して暗所に5時間保った後,正常色覚をもった人が目視によって比較判定する。観察には,北の空

の明るい散乱光を用いるか,又はJIS Z 8902に規定する光源を用いて,著しい色反射のない場所で行

う。照度は,1 000 lx以上とし,背景は,フェルト又はベルベットのようなつや消しの黒とする。検

査は3名で行い,それぞれの判定結果の多数決とし,観察開始から5秒以内に行う。

b) JIS T 6003によって,2個の試験片(A)を37±1 ℃の恒温器の中で,1 440分(24時間)±30分間

保持する。その後,色調比較試験を行うまで,一方の試験片(A)を6.2.1の試験条件下の暗所に保管

する。もう一方の試験片(A)の半分をアルミニウムはく(箔)で覆い,試験装置に移し,37±5 ℃

の水中に浸せきする。その試験片(A)を1 440分(24時間)±30分間,照射光に暴露し,暴露後,

アルミニウムはく(箔)を取り除き,暗所に保存した試験片(A)も含めて色調を比較する。

タイプ4は,試験片(A)を6.2.1の試験条件下で,144時間(6日間)±2時間保持した後,色調比較試

験を行う。

6.7

滑沢性及び形状成形性

6.7.1

器具

器具は,次による。

a) デンチャーフラスコ 試験片(B)用の模型を,その角がデンチャーフラスコ壁から5 mm以上離して

おける大きさのもの。

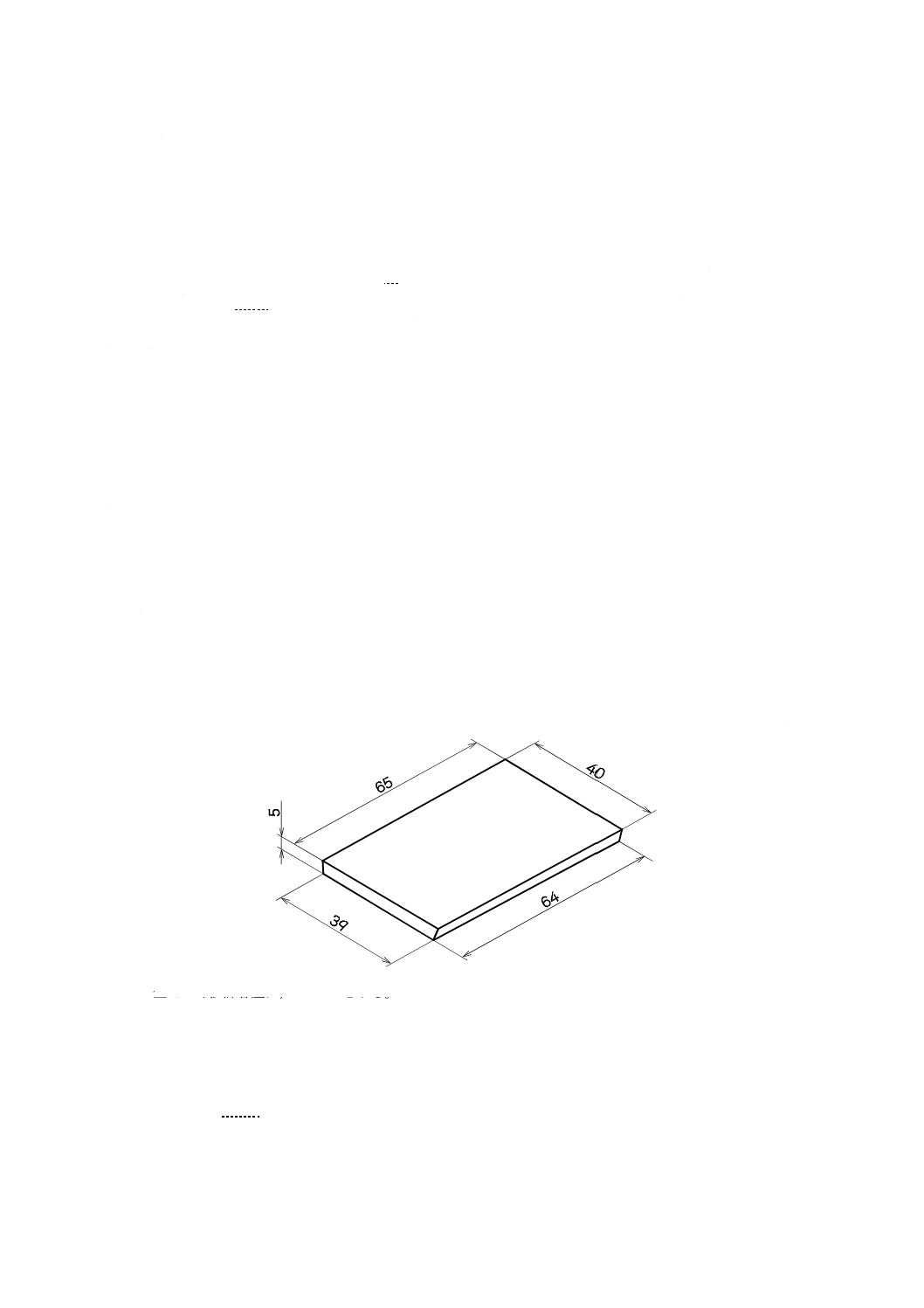

b) 試験片(B)用の模型 図3に規定する寸法の金型又はプラスチック。

単位 mm

全ての寸法許容差は,±1 mmとする。

図3−試験片(B)用の模型

c) 試験片(B)を作製するための材料 石こう,ハイドロコロイド印象材などを含む。

d) 耐水研磨紙 JIS R 6253に規定する粒度P600のもの,又はこれと同等のもの。

e) 湿ったみがき砂 粒径が約10〜20 μmのもの。

f)

研磨用コンパウンド

10

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 布(モスリンを含む。)ホイール 直径が70〜95 mmで,16〜36重になっており,外径とステッチ又

は他の補強との間の距離が少なくとも10 mm以上のもの。

h) ステッチのない布(モスリンを含む。)ホイール 直径が70〜95 mmで,16〜36重のもの。

6.7.2

型の作製

タイプ1及びタイプ2のクラス1については,製造販売業者が指定する方法によって,試験片(B)用

の模型をデンチャーフラスコに埋没する。タイプ2のクラス2,タイプ3〜タイプ5及びカプセル材料につ

いては,製造販売業者の指定によって型を作製する。

6.7.3

手順

6.7.1の器具及び6.7.2の型を用い,製造販売業者が指定する方法によって,各々別個の混合物から2個

の試験片(B)を作製する。試験片(B)の表面を1分間以内,湿ったみがき砂及び湿った布ホイールを用

いて,650±350 m/minの円周速度で研磨する。その後,ステッチのない布ホイールを用いて研磨用コンパ

ウンドで研磨する。

研磨及び清掃後,研磨面を観察し,5.2.3及び5.2.4への適合性を調べる。

注記 直径が70 mmで毎分1 500回で回転するホイールは329 m/minの円周速度となり,毎分3 500

回で回転する直径100 mmのホイールは1 100 m /minの円周速度となる。

6.7.4

評価

滑沢性及び形状成形性の評価は,次による。

a) 2個が5.2.3及び5.2.4に適合したときに,合格とする。

b) 2個が5.2.3及び5.2.4に適合しないときは,不合格とする。

c) 1個だけが5.2.3及び5.2.4に適合したときは,3個の試験片で試験全体を繰り返し,3個が5.2.3及び

5.2.4に適合したときに,合格とする。

6.8

透光性

6.8.1

試験片(B)

6.7で試験し,合格した2個の試験片(B)を用いる。

6.8.2

器具

器具は,次による。

a) 不透明ディスク 直径10±1 mmで,厚さ2±1 mmのもの。

b) 電球 40 Wのつや消しのもの。

注記 同等の放射光をもつ光源でもよい。

6.8.3

手順

試験片(B)をつや消し電球から約500 mmのところに置き,電球に近い面の中心に不透明ディスクを置

く。部屋を暗くし,試験片(B)を通して不透明ディスクを見たとき,5.2.7への適合性を調べる。

2個の試験片(B)について試験する。

6.8.4

評価

透光性の評価は,次による。

a) 2個が5.2.7に適合したときに,合格とする。

b) 2個が5.2.7に適合しないときは,不合格とする。

c) 1個だけが5.2.7に適合したときは,3個の試験片で試験全体を繰り返し,3個が5.2.7に適合したとき

に,合格とする。

11

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

気泡,曲げ強さ及び曲げ弾性率

6.9.1

試験片(C)

6.8で試験し,合格した2個の試験片(B)を用いる。

6.9.2

機器

機器は,次による。

a) 切断器具 試験片を切断できるもの。

b) ミリング装置又は空冷式若しくは水冷式の他の切断器具 試験片(C)(6.9.3参照)の作製中に試験片

(C)の温度が30 ℃よりも高くならない器具(ミリングヘッド及び鋭いカーバイトエッジ付きの機械

などが適する。)。

c) 耐水研磨紙 JIS R 6253に規定する粒度P600及びP1 200のもの,又はこれらと同等のもの。

d) マイクロメータ及び/又はノギス JIS B 7502に規定する精度が0.01 mmで両測定面が平行なマイク

ロメータ,及び/又はJIS B 7507に規定する最小読取長さ0.01 mmのノギス。

e) 保存用容器 試験片(C)を37±1 ℃で水中保存できる容器。

f)

試験機 クロスヘッドスピードが5±1 mm/minとなるように校正し,試験片(C)のたわみを0.025 mm

以内で測定する装置を備えたもの。試験機を校正する場合には,試験ジグが及ぼす負荷を考慮に入れ

る。

g) 曲げ試験用ジグ 直径3.2 mmの円柱状先端部をもつ,支点間距離50±0.1 mm(円柱状先端部を形成

する丸棒は,直径の許容差0.1 mm以内で,両者を平行に配置したもの。)の二つの試験片支持部と,

試験片の中央(許容差0.1 mm以内)に垂直に荷重を加えるための直径3.2 mmの円柱状先端部をもつ

荷重プランジャとからなるもの。長さは,少なくとも10.5 mm以上であるもの。

h) 試験用水槽 37±1 ℃が保持できる試験用水槽。

6.9.3

試験片(C)の作製

6.8で試験し,合格した2個の試験片(B)を,それぞれ切断器具を用いて縦長に3個ずつに切断し,こ

れをミリング装置で長さ64 mm,幅10.0±0.2 mm,厚さ3.3±0.2 mmとなる3個の同一の寸法の試験片(C)

に加工し,計6個の試験片(C)を作製する。このミリング装置での加工作業時に,試験片(C)が過熱す

ることを避けて,やや大きめの寸法に仕上げる。全ての面及び端を,耐水研磨紙で滑らかに,かつ,平た

んに湿式研磨し,規定の幅及び厚さにする。試験片(C)の3か所の幅及び厚さを,長軸に沿って±0.01 mm

の精度で測定する。長軸に沿った3か所の測定値の偏差は,±0.02 mmとする。

6.9.4

気泡の試験

6.9.3で作製した試験片(C)の気泡は,目視によって試験する。

6.9.5

気泡の評価

6個のうち5個以上が5.2.8に適合したときに,合格とする。

6.9.6

曲げ強さ及び曲げ弾性率の試験

曲げ強さ及び曲げ弾性率の試験は,次による。

a) 試験方法 5個の試験片(C),再試験の場合は6個の試験片(C)を,曲げ試験に先立って50±2時

間,温度37±1 ℃の水中に保存する。水中保存した試験片(C)を取り出して,直ちに試験用水槽中

に浸せきした曲げ試験用ジグの二つの試験片支持部に,試験片(C)の広い面を載せ,試験片(C)の

長軸が試験片支持部に垂直に,かつ,荷重プランジャ先端部の長軸に対して,左右対称となるように

置く。試験片(C)を水槽温度と同じになるようにし,5±1 mm/minの一定なクロスヘッドスピード

で試験片(C)が破折するまで,荷重プランジャで荷重を加える。

12

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 曲げ強さの計算 曲げ強さは,次の式によって求める。

2

2

3

bh

FL

=

σ

ここに,

σ: 曲げ強さ(MPa)

F: 試験片(C)に加えた最大荷重(N)

L: 支点間の距離(mm)

b: 水中保存の直前に測定した試験片(C)の幅(mm)

h: 水中保存の直前に測定した試験片(C)の厚さ(mm)

c) 曲げ弾性率の計算 曲げ弾性率は,次の式によって求める。

d

bh

L

F

E

3

3

1

4

=

ここに,

E: 曲げ弾性率(MPa)

F1: 荷重−変形曲線の直線部分中の適当な点における荷重(N)

注記 より正確にするために,直線を延長してもよい。

d: 荷重F1における変形量(mm)

L,b及びh: 6.9.6 b) による(mm)。

6.9.7

曲げ強さ及び曲げ弾性率の評価

6.9.7.1

曲げ強さの評価

曲げ強さの評価は,次による。

a) 5個のうち4個以上が表1に適合したときに,合格とする。

b) 5個のうち3個以上が表1に適合しないときは,不合格とする。

c) 5個のうち3個が表1に適合したときは,6個の試験片(C)で試験全体を繰り返し,5個以上が表1

に適合したときに,合格とする。

6.9.7.2

曲げ弾性率の評価

曲げ強さ試験において,5個のうち4個以上が表1に適合するとき,5個の試験片(C)の各々に対して,

6.9.6 c) によって曲げ弾性率を求める。曲げ強さの再試験を行ったとき,この再試験の6個のうちの5個

の曲げ弾性率を求める。

曲げ弾性率の評価は,次による。

a) 5個のうち4個以上が表1に適合したときに,合格とする。

b) 5個のうち3個以上が表1に適合しないときは,不合格とする。

c) 5個のうち3個が表1に適合したときは,6個の試験片(C)で試験全体を繰り返し,5個以上の曲げ

強さ及び曲げ弾性率の両方が表1に適合したときに,合格とする。

6.10 曲げ試験による破壊じん性

6.10.1 材料

材料は,次による。

a) 試験片(D) 6.7の方法で作製した試験片(B)を2個用いる。

b) グリセリン 工業用グレードのグリセリン。

6.10.2 機器

機器は,6.9.2 a)〜6.9.2 e) 及び6.9.2 h) によるほか,次による。

a) 切込み器具 切込み器具は,深さ3.0±0.2 mmまで切り込めるもの。ダイヤモンドブレード(厚さ0.5

13

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

±0.1 mm)を用いることが望ましい。

b) 固定用クランプ付きの保持具 ノッチの切込み操作中に,試験片(D)の位置合わせができるもの。

c) 鋭利な刃 真っすぐで曲がらない刃をもつ,スカルペル,かみそり(剃刀)の刃,工作ナイフなど。

d) 光学顕微鏡 切込みとノッチとを合わせた全深さを0.01 mm単位で測定できるスケール付きのもの。

e) 恒温水槽2台 ノッチ付き試験片を23±1 ℃及び37±1 ℃で水中保存できる水槽。

f)

曲げ試験用ジグ 6.9.2 g) による。ただし,支点間距離(lt)は,32.0±0.1 mmとする。

g) 試験機 クロスヘッドスピードが1.0±0.2 mm/minで,試験片(D)のたわみを0.025 mm以内で測定

できる装置を備えたもの。

6.10.3 曲げ試験による破壊じん性試験

6.10.3.1 試験方法

試験方法は,次による。

a) 硬化操作開始後24時間以上経過した,6.7の方法で作製した試験片(B)を湿式研削又は6.9.2 b) の

装置で両面を均等に研削し,平らな平行面となるようにする。試験片(B)の厚さを4.0 mmよりもや

や大きめにしておく。このとき,試験片(B)が過熱しないように注意する。

b) 切断器具を用いて,各試験片(B)を横方向に,8.0 mm幅よりもやや大きめに切り分ける。粒度P1 000

又はP1 200の耐水研磨紙を用いて,全ての面が平滑で平行になるように湿式研磨して,長さ約39 mm,

高さ8.0±0.2 mm,幅4.0±0.2 mmの試験片(D)にする。

c) 試験片(D)を長さ方向で固定用クランプ付きの保持具に固定して,試験片(D)の上面に両端からの

中心に両端に平行な線を描く。切込み器具を用いて,中心線に沿って上面に垂直に深さ3.0±0.2 mm

まで切込みを入れる。

d) 試験片(D)1個を,クランプ又は固定用クランプ付きの保持具に固定する。切込みにグリセリン1

滴を塗布する。切込みの底に鋭利な刃を当てて,手又は機械で圧力を加え,前後に動かして,鋭いノ

ッチを入れる。ノッチの深さは,100〜400 μmの範囲とする。ノッチの入れ方は,図4 a) による。

e) 光学顕微鏡を用いて,切込み(a')とノッチとを合わせた全深さ(a)を確認する。

注記1 予備試験の試験片(D)を用いて切込み手順を練習することが推奨される。ノッチ深さを

追加して,更に深くしようとすることは望ましくない。

f)

ノッチ付き試験片の幅(bt)及び高さ(ht)を,マイクロメータで測定する[図4 b) 参照]。

g) ノッチ付き試験片10個を,37±1 ℃の恒温水槽に,168時間(7日間)±2時間,保存する。試験に

先立って,23±1 ℃の恒温水槽中に,60±15分間,ノッチ付き試験片を浸せきする。

h) 浸せき後,ノッチ付き試験片1個を水中から取り出し,清浄な乾いたタオルで水分を除く。曲げ試験

用ジグの二つの試験片支持部に,ノッチ付き試験片のノッチを荷重プランジャの反対側に向けて置く

[図4 b) 参照]。ノッチが二つの試験片支持部の中央にあることを確認する。

i)

1.0±0.2 mm/minのクロスヘッドスピードで,最大荷重を過ぎ,荷重が最大荷重の5 %に減少するか,

又は1.0±0.2 Nよりも小さくなるまで試験する。荷重−たわみ曲線全体を記録する。調製したノッチ

付き試験片10個全てについて,試験を行う。

j)

試験の完了後,破壊面の,切込みとノッチとを合わせた全深さ(a)[図4 a) 参照]を,光学顕微鏡を

用いて測定する。

注記2 深さの識別を容易にするために,破壊じん性試験前に,ノッチの中にインクを流し込み,

乾かしてもよい。

切込みとノッチとを合わせた全深さ(a)を,ノッチ付き試験片面と試験で破壊した領域との距離の

14

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3測定値(a1,a2,a3)の平均として求める。

これらの3測定値は,試験片幅の4分の1及び2分の1の箇所で求める(図5参照)。

a) ノッチの入れ方

b) 荷重プランジャに対してノッチが正確に反対側を向いている試験片

図4−破壊じん性試験

図5−破壊面に隣接する全クラック長さの測定

6.10.3.2 最大応力拡大係数の計算

最大応力拡大係数(Kmax)は,次の式によって算出する。

2

3

2

3

t

t

t

max

max

10−

×

=

h

b

l

P

f

K

(MPa・m1/2)

ここで,fは,xの幾何関数であり,

()

(

)(

)

(

)(

)2

3

2

2

1

1

2

1

2

7.2

93

.3

15

.2

1

99

.1

3

x

x

x

x

x

x

x

x

f

−

+

+

−

−

−

=

15

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,x=a / ht

ここに,

Kmax: 最大応力拡大係数(MPa・m1/2)

Pmax: ノッチ付き試験片に加えられる最大荷重(N)

ht: 高さ(mm)

bt: 幅(mm)

a: 全深さ(mm)

lt: 支点間距離(mm)

6.10.3.3 全破壊仕事の計算

全破壊仕事(Wf)は,次の式によって求める。破壊仕事は,荷重−たわみ曲線の積分面積から求める。

(

)

000

1

2

t

t

f

×

−

=

a

h

b

U

W

(J/m2)

ここに,

Wf: 全破壊仕事(J/m2)

U: 次の式で与えられる,記録した荷重−たわみ曲線とた

わみ軸との間の面積に相当する。

∫

∆

=

d

P

U

(N・mm)

Δ:荷重Pにおけるたわみ量(mm)

bt,ht及びa: 6.10.3.2による(mm)。

注記 荷重−たわみ曲線とたわみ軸との間の面積は,試験片全体を壊すのに要するエネルギーを表す。

そのエネルギーを破壊面積の2倍の数値で除すると,単位J/m2で表される全破壊仕事が得ら

れる。

6.10.4 破壊じん性の評価

最大応力拡大係数及び全破壊仕事の評価は,次による。

a) 最大応力拡大係数の評価 最大応力拡大係数の評価は,次による。

1) 10個のうち8個以上が表2に適合したときに,合格とする。

2) 10個のうち6個以上が表2に適合しないときは,不合格とする。

3) 10個のうち5〜7個が表2に適合したときは,12個の試験片で試験全体を繰り返し,10個以上が表

2に適合したときに,合格とする。

b) 全破壊仕事の評価 全破壊仕事の評価は,次による。

1) 10個のうち8個以上が表2に適合したときに,合格とする。

2) 10個のうち6個以上が表2に適合しないときは,不合格とする。

3) 10個のうち5〜7個が表2に適合したときは,12個の試験片で試験全体を繰り返し,10個以上が表

2に適合したときに,合格とする。

6.11 レジン歯との結合性

レジン歯との結合性は,JIS T 6506の5.9(結合性試験)又は次による。

6.11.1 材料

材料は,次による。

a) レジン歯 JIS T 6506又はISO 22112に適合する上顎前歯のレジン歯。

b) ワックス レジン歯固定用ワックス。

16

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11.2 機器

機器は,次による。

a) 金属フォーマ 歯を取り付けるための幅5 mm,深さ1.5 mmの溝の付いた金属フォーマ[JIS T 6506

の付図3又はISO 22112の図3 a) 参照]。

b) 義歯作製用技工用器具 フラスコ埋没及び重合処理のためのもので,石こう又はハイドロコロイド埋

没システムを含む義歯作製用技工器具。

c) 引張試験ジグ 特別に設計された引張試験ジグ[JIS T 6506の付図3又はISO 22112の図3 c) 参照]。

6.11.3 手順

6歯一組の上顎前歯の基底部突起を研削し,歯の切端部の舌面の約半分が出るようにワックスを用いて

金属フォーマに固定する[JIS T 6506の付図3又はISO 22112の図3 a) 参照]。これを義歯用フラスコに

石こうで埋没する。金属フォーマを取り外し,洗剤入りの沸騰した水道水でワックスを洗い流し,次に沸

騰した水道水で数回洗う。製造販売業者の指示に従って適切な可塑性になった段階で義歯床用レジンを歯

の排列された石こう型に塡入し重合硬化する。

義歯床用レジンに固定した歯を,アクリル製バー上方の一定の高さで,舌側切端部を唇側方向に直接引

っ張ることができる引張試験装置で試験する[JIS T 6506の付図3又はISO 22112の図3 c) 参照]。横方

向へのたわみ又は位置の変化を生じない試験装置を使用する。

破壊するまでクロスヘッドスピード0.5 mm /min〜10 mm /minで各歯を引張試験する。

6.11.4 評価

レジン歯の面に沿って剝離していないときに合格とする。すなわち,レジン歯の残留部分に義歯床用レ

ジンが接着しているか,及び/又は離脱したレジン歯に義歯床用レジンが接着して残っているか,又は接

着材が離脱したレジン歯及び義歯床用レジンの両方に接着して残っていなければならない。

注記 純粋な界面剝離だけの場合は,要件を満たしていない。良好な接着には,レジン歯,義歯床用

レジン又は接着材のいずれかでの凝集破壊が必要である。

5歯以上が凝集破壊のときは合格とする。凝集破壊が3歯以下のときは不合格とする。凝集破壊が4歯

のときは6歯一組を用いて再試験を行い,5歯以上が凝集破壊のときに合格とする。

6.12 MMAモノマー残留量

6.12.1 原理

MMAモノマーを使用したレジンの場合には,MMAモノマー残留量は,重合した義歯床材料からMMA

モノマーの溶媒抽出後のクロマトグラフ分析によって測定する。ガスクロマトグラフ(以下,GCという。)

法,高速液体クロマトグラフ(以下,HPLCという。)法(附属書A参照),又はこれらの方法と同じ結果

が出ることを保証できる他のクロマトグラフ法を用いてもよい。

6.12.2 試験片(E)の作製

試験片(E)の作製は,次による。

a) 機器 機器は,次による。

1) 円形のステンレス鋼製の型(タイプ1及びタイプ2のクラス1用) 直径50 mm,深さ3.0±0.1 mm

で,平らなカバー付きのもの。同様の型(より浅いもの)を図2に示す。型をデンチャーフラスコ

の上部又は下部に石こうで埋没する。

2) 型及び/又は装置(タイプ2のクラス2,タイプ3〜タイプ5及びカプセル材料用) 直径50 mm,

深さ3.0±0.1 mmの試験片(E)を作製するために,製造販売業者が指定するもの。

3) 耐水研磨紙 JIS R 6253に規定する粒度P600及びP1 200のもの,又はこれと同等のもの。

17

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) マイクロメータ及び/又はノギス JIS B 7502に規定する精度が0.01 mmで両測定面が平行なマイ

クロメータ,及び/又はJIS B 7507に規定する最小読取長さ0.01 mmのノギス。

b) 手順 6.6.3の方法に従い,3個の個別の混合物から3個の試験片(E)を作製する。ただし,型は,

6.12.2 a) 1) に規定する寸法のものを用いる。試験片(E)を6.2.1の試験条件で暗所に24±5時間保管

する。耐水研磨紙を順次用い,2.0±0.1 mmの厚さになるまで,試験片(E)の両面から均等に湿式研

削する。粒度P1 200の耐水研磨紙で試験片(E)の全周を研削し,滑らかにする。試験片(E)を目

視で観察し,明瞭な気泡のないことを確認する。

注記 試験片(E)を冷蔵庫に保管した場合には,モノマー含量は,数日間一定のままである。ま

た,試験片(E)を(−18 ℃よりも低い)冷凍庫に保管した場合には,モノマー含量は,数

箇月間一定のままである。

研削した試験片(E)を,モノマー抽出の少なくとも24±1時間前に試験条件(6.2.1参照)で暗所

に保管する。

6.12.3 モノマーの抽出

モノマーの抽出は,次による。

a) 試薬 試薬は,次による。

1) ハイドロキノン

2) アセトン 分析グレード又はHPLC法グレードのもの。

3) メタノール 分析グレード又はHPLC法グレードのもの。

4) 内部標準用試薬 n-ペンタノールの分析グレード,又はサンプル溶液のほかのいずれのピークにも

重ならない内部標準用試薬(例えば,1−ブタノール)。

b) 機器 機器は,次による。

1) 一般的な実験室器具

2) 磁気かくはん(攪拌)器 ポリテトラフルオロエチレンコーティング(以下,PTFEコーティング

という。)磁気かくはん子付きのもの。

3) 分析はかり 精度が0.1 mg以上のもの。

4) 全量フラスコ 容量が5 mL,10 mL及び1 Lのもの。

5) 蓋付きガラス製遠心管

6) メスピペット 容量が100 μL,2 mL,3 mL及び5 mLのもの。

7) 遠心分離機 遠心分離できる十分な能力をもつもの。

8) 試験管 蓋付きのガラス製のもの。

c) 溶液の調製 溶液の調製は,次による。

1) アセトン溶液 ハイドロキノン約0.02 gをひょう量して,1 L全量フラスコの中に入れる。アセト

ンを加えて,全体の体積を1 Lにする。

2) メタノール溶液 ハイドロキノン約0.02 gをひょう量して,1 L全量フラスコの中に入れる。メタ

ノールを加えて,全体の体積を1 Lにする。

3) メタノール/アセトン溶液 アセトン溶液とメタノール溶液とを体積比1:4の割合で混合する。

4) 内部標準溶液 内部標準用試薬約350 mgをひょう量して,10 mL全量フラスコの中に入れる。メタ

ノール溶液を加えて,全体の体積を10 mLにする。10 mLの量は,追加分析に十分な量の内部標準

溶液を確保している。最終溶液中の内部標準溶液の濃度は,アセトン溶液及びメタノール溶液で処

理された試料片(約650 mg)の量の質量分率約3 %となる。

18

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) サンプル溶液 サンプル溶液の作製は,次による。

5.1) 試験片(E)を,10 mL全量フラスコの首部を通る大きさの細片に砕き,全量フラスコに砕いた試

験片(E)約650 mgを入れる。この質量を分析はかりでひょう量して,記録する。これを繰り返

して,三つの試験片(E)からそれぞれ3個のサンプル,すなわち,全部で9個のサンプルを作製

する。

5.2) 各全量フラスコにアセトン溶液を加えて,全体の体積を10 mLにし,PTFEコーティング磁気かく

はん子を入れ,全量フラスコを密閉し,サンプル溶液を室温で72±2時間,磁気かくはん器を用

いて,かくはんする。

5.3) 個別のメスピペットを用いて,各サンプル溶液から約2 mLを各10 mL全量フラスコに入れる。そ

の後各全量フラスコに100 μLの内部標準溶液を加える。さらに,メタノール溶液をこれらのサン

プル溶液に各々加えて,全体の体積を10 mLとし,かくはんする。個別のメスピペットを用いて,

このサンプル溶液5 mLを,蓋付きガラス製遠心管へ移す。

5.4) このサンプル溶液を3 000 gn m/s2で15分間遠心分離機で遠心分離する。個別のメスピペットを用

いて,遠心分離された各溶液のうちの約3 mLを個別の試験管に移し,溶液中にポリマーが存在し

ないことを調べるために,メタノール溶液を加える。その液の入った試験管に,垂直に光線を照

射したとき,液は透明でなければならない。この試験は,暗室で行わなければならない。液が透

明に見えない場合には,より多い量のメタノール溶液を用いて,上述の遠心分離以降の手順を繰

り返す。

5.5) ポリマーを完全に沈殿させるために必要であったメタノール溶液の量を記録する。液が透明に見

えるならば,モノマー残留量を,GC法,HPLC法(附属書A参照)又は他の同等なクロマトグラ

フ法(6.12.1参照)によって測定する。

6.12.4 ガスクロマトグラフ(GC)法

GC法は,次による。

a) 試薬及び機器 試薬及び機器は,次による。

1) MMA GC法純度が99 %以上のもの。

2) GC 液体サンプル用スプリット/スプリットレス注入口(スプリットモード,スプリット比1:10

を推奨。),水素炎イオン化検出器及び記録システムを備えるもの。

3) マイクロシリンジ 容量が0.1〜5 μLのもの。

b) 手順 手順は,次による。

1) GC法の検量線用溶液の調製 質量分率約0.1〜6 %のMMA濃度が少なくとも5種の検量線用溶液

(内部標準用試薬も含有する。)を調製する。

手順は,次のいずれかによる。

1.1) 6 mg,60 mg,150 mg,300 mg及び400 mgのMMAをひょう量し,それぞれ5 mL全量フラスコ

に入れて,検量線用溶液を調製する。メタノール/アセトン溶液を加えて,全体の体積を5 mLに

する。各検量線用溶液の100 μLを,100 μLの内部標準溶液とともに,個別の10 mL全量フラスコ

に移す。メタノール/アセトン溶液を加えて全体の体積を10 mLにする。各検量線用溶液ごとに

MMAの質量を記録し,最終濃度(μg/mL)を求める。サンプル溶液のMMA含量が,検量線作成

のMMA濃度内に入らない場合には,追加の検量点を作成する。

1.2) 約400 mgのMMAをひょう量し,5 mL全量フラスコに入れて,メタノール/アセトン溶液を加

えて,全体の体積を5 mLにし,検量線用溶液の母液を調製する。検量線用溶液の母液2 μL,15 μL,

19

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38 μL,75 μL及び100 μLを,それぞれ100 μLの内部標準溶液とともに,個別の10 mL全量フラ

スコに移す。メタノール/アセトン溶液を加えて全体の体積を10 mLにする。各検量線用溶液ご

とにMMAの質量を記録し,最終濃度(μg/mL)を求める。サンプル溶液のMMA含量が,検量線

作成のMMA濃度内に入らない場合には,追加の検量点を作成する。

2) GC装置,ガス及び操作条件 GC装置,ガス及び操作条件は,次による。

2.1) カラム 長さ30 m,内径0.25 mmの溶融石英キャピラリ管がよい。固定相は,ポリシロキサン誘

導体(例えば,メチル基及びフェニル基をもつポリシロキサン)又はポリエチレングリコール。

2.2) カラムコンディショニング ガスを流して昇温し,6〜10時間係留する。

2.3) 推奨するカラム温度 75 ℃一定

2.4) 注入口温度 200 ℃

2.5) 検出器温度 200 ℃

2.6) キャリヤガス 流量が毎分約1.3 mLのガスクロマトグラフ分析用ヘリウム

2.7) 燃料ガス GC分析用の水素及び空気

c) サンプル溶液及び検量線用溶液のGC 使用するGCの感度によって,サンプル溶液[6.12.3 c) 5) に

よって調製]又は検量線用溶液[6.12.4 b) 1) によって調製]の適量を注入する。注入量は,対応する

サンプル溶液又は検量線用溶液について同じでなければならない。全成分が完全に流出されるまで,

GCを作動させる。サンプル溶液中のMMA含量を正確に定量するために,様々なカラムオーブン温

度プロフィールを用いて,全物質の良好な分離を確保しなければならない。

d) GCのピークの評価 MMA及び内部標準用試薬の保持時間を決定する。少なくともお互いの相対的な

保持時間を決定する。実測値は,カラムの古さ及び他のGCのパラメータによって変わる。MMA及

び内部標準用試薬のピーク高さ又は面積は,電子的記録及び積分によって求める。

6.12.5 計算及び評価

計算及び評価は,次による。

a) 検量線からの計算 検量線からの計算は,次による。

1) 検量線の作成 ピーク面積(又は高さ)の比を用いて,検量線を作成する。

I.S.

MMA

A

A

′

′

ここに,

A'MMA: 検量線用溶液中のMMAのピーク面積(又は高さ)

A'I.S.: 検量線用溶液中の内部標準用試薬(例えば,n-ペンタノー

ル)のピーク面積(又は高さ)

2) 測定の信頼性 線形回帰によって作成された検量線の相関係数は,0.990以上でなければならない。

3) MMAの濃度の決定 次の対応比を用いて,MMAの濃度を求める。

I.S.

MMA

A

A

ここに,

AMMA: サンプル溶液中のMMAのピーク面積(又は高さ)

AI.S.: サンプル溶液中の内部標準用試薬(例えば,n-ペンタノ

ール)のピーク面積(又は高さ)

分析されるサンプル溶液中のMMA濃度(cMMA μg/mL)を求めるために,検量線を用いる。

サンプル溶液中のMMA全量(mMMA μg)を次の式によって求める。

20

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

**

*

10

2

10

MMA

MMA

×

×

=c

m

注*

溶解ポリマーを沈殿させるために,密閉された全量フラスコ中のサンプル溶液2 mL及び

内部標準溶液100 μLにメタノール溶液を加えて,全体量を10 mLにする。希釈率2:10

でポリマーが完全に沈殿しない場合には,この希釈率を変える必要がある。

** 元のサンプル溶液の体積は,10 mLである。

MMAモノマー残留量(質量分率%)

100

SAMPLE

MMA×

=mm

ここに,

mMMA: サンプル溶液中のMMA全量(μg)

mSAMPLE: サンプルの質量(μg)

b) 評価 MMAモノマー残留量の評価は,次による。

1) 9個のうち7個以上が5.2.13に適合したときに,合格とする。

2) 9個のうち5個以上が5.2.13に適合しないときは,不合格とする。

3) 9個のうち5個又は6個が5.2.13に適合したときは,試験全体を繰り返し,8個以上が5.2.13に適合

したときに,合格とする。

6.13 吸水量及び溶解量

6.13.1 材料

材料は,次による。

a) シリカゲル 130±5 ℃で300±10分間乾燥したもの。

b) 水 精製水又は蒸留水

6.13.2 機器

機器は,次による。

a) 架台 試験片を平行に並べて分離しておくための架台。

b) デシケータ 2個

c) 恒温器 37±1 ℃を維持できる恒温器。

d) ピンセット プラスチックでコーティングしたもの。

e) マイクロメータ JIS B 7502に規定する精度0.01 mmのもの。

f)

ノギス又はキャリパス JIS B 7507に規定する最小読取長さ0.01 mmのノギス,又は精度0.01 mmの

キャリパス。

g) タイマ 1秒単位で計測できるもの。

6.13.3 試験片(A)の作製

6.6.3によって5個の試験片(A)を作製する。

6.13.4 手順

手順は,次による。

a) 恒量 恒量は,次による。

1) 乾燥したシリカゲルが入っている第1のデシケータの内部の架台に,試験片(A)を載せる。37±1 ℃

の恒温器中にデシケータを23±1時間保存した後,恒温器からデシケータを取り出す。

2) 新たに乾燥したシリカゲルを入れ,23±2 ℃に保った第2のデシケータに,架台に保存された試験

21

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片(A)を直接移す。60±10分後に第2のデシケータ内の試験片(A)を取り出し,分析はかりを

用いて,試験片(A)を0.2 mgの精度でひょう量する。試験片(A)を出し入れするとき,デシケ

ータを開けるのをできるだけ短時間で行い,それ以外は密閉しておく。

3) 全ての試験片(A)をひょう量し終わった後,第1のデシケータ中のシリカゲルを新しく乾燥した

シリカゲルと入れ替えて,そのデシケータを37±1 ℃の恒温器中に置く。

4) 試験片(A)が恒量(m1)に達するまで,上記の乾燥・ひょう量作業を繰り返す。すなわち,続け

てひょう量する間で各試験片(A)の質量減が0.2 mg以下になるまで繰り返す。恒量となった時点

で,直径を等間隔に3部位及び厚さ(中心及び円周部の等間隔な4点)の5部位を測定し,その平

均値から各試験片(A)の体積(V)を求める。

b) 水中浸せき及び直後の質量 恒量となった試験片(A)を37±1 ℃の水中に168時間(7日間)±2

時間浸せきする。その後,ピンセットを用い,水中から試験片(A)を取り出し,水分がなくなるま

で乾いたタオルで拭き,空気中で15±1秒間振り,水中から取り出してから60±10秒後に0.2 mgの

精度でひょう量する。この質量をm2とする。

c) 水中浸せき後の乾燥質量 b) のひょう量後,a) によって,デシケータの中で恒量になるまで試験片

(A)を乾燥する。乾燥した試験片(A)の質量をm3とする。a) と同じ乾燥条件を適用することが肝

要であって,同じ番号の試験片(A)を用い,デシケータには新しく乾燥したシリカゲルを使う。

d) 計算及び評価 計算及び評価は,次による。

1) 吸水量 吸水量は,次の式によって求める。得られた数値は,丸めの幅を1 μg/mm3とする。

V

m

m

W

3

2

sp

−

=

ここに,

Wsp: 吸水量(μg/mm3)

m2: 試験片(A)の水中浸せき直後の質量(μg)

m3: 試験片(A)の水中浸せき後の乾燥質量(μg)

V: 試験片(A)の体積(mm3)

2) 溶解量 溶解量は,次の式によって求める。得られた数値は,丸めの幅を0.1 μg/mm3とする。

V

m

m

W

3

1

sL

−

=

ここに,

WsL: 溶解量(μg/mm3)

m1: 試験片(A)の恒量(μg)

m3: 試験片(A)の水中浸せき後の乾燥質量(μg)

V: 試験片(A)の体積(mm3)

3) 吸水量及び溶解量の評価 吸水量及び溶解量の評価は,次による。

3.1) 5個のうち4個以上が表1に適合したときに,合格とする。

3.2) 5個のうち3個以上が表1に適合しないときは,不合格とする。

3.3) 5個のうち3個が表1に適合したときは,6個の試験片(A)で,試験全体を繰り返し,5個以上

が表1に適合したときに,合格とする。

7

包装

レジンは,内容物を汚染しない又は内容物に汚染されない材料からなる,適切に密閉できる容器で供給

22

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。容器は,輸送又は貯蔵中の損傷又は漏出を防ぐように包装する。液は,暗色瓶又は不透明容器に入

れる。少量包装のために,1個又は複数個の直接容器を入れる外装を用いてもよい。

8

表示及び添付文書

8.1

表示

レジンの包装には,次の事項を表示しなければならない。

a) 製品名

b) タイプ,クラス及び色調

c) 質量又は内容量

d) 使用期限及び保管条件

e) 製造販売業者名及び所在地

f)

製造番号又は製造記号

g) 他の法定表示事項

8.2

添付文書

レジンには,次の事項を記載した添付文書を添付しなければならない。

a) 製品名

b) 液又は混和物が皮膚に長時間接触しないように,また,単量体(モノマー蒸気)を吸入しないように

という警告(該当する場合)

c) 粉液比[(粉:質量)と(液:体積)との比,又は(粉:質量)と(液:質量)との比](該当する場

合)

d) 塡入を行う手順,時間及び温度(該当する場合)

e) 塡入ができる時間範囲(初期塡入時間及び最終塡入時間)(該当する場合)

f)

型の作製に必要な機器及び材料(例 フラスコのタイプ,石こう,ハイドロコロイド印象材)

g) 推奨する分離材

h) 塡入中のフラスコ温度(該当する場合)

i)

レジン歯との結合性を確保するための処理情報(該当する場合)

j)

レジンの重合開始から完結するまでの詳細な手順

注記1 熱可塑性レジンの場合には,レジン塡入から完結するまでの詳細な手順となる。

注記2 タイプ2のクラス2,タイプ3〜タイプ5については,機器及び処理に特別な指示が必要

な場合がある。

k) 成形品の後処理方法(冷却及びフラスコから取り出した後の保管について)

l)

保管条件

m) 最大モノマー残留量(該当する場合)

n) 最大モノマー残留量が質量分量1 %よりも少ないと記載する場合には,達成する手段(該当する場合)

o) 使用上の注意事項

p) 他の法定記載事項

23

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

MMA含量測定のための高速液体クロマトグラフ(HPLC)法

A.1 一般

この附属書は,MMA含量測定のためのHPLC法を規定する。

注記 HPLC法に必要とされる項目の幾つかは,GC法の場合と同一である(6.12参照)。

A.2 試験

A.2.1 試験片(E)の作製

試験片(E)の作製は,6.12.2による。

A.2.2 モノマーの抽出

A.2.2.1 試薬

試薬は,次による。

a) 試薬 6.12.3 a) に規定したもの。

b) テトラヒドロフラン(以下,THFという。) 分析グレード又はHPLCグレード。

c) 水 HPLCに用いるのに適したもの。

A.2.2.2 機器

測定に用いる機器は,6.12.3 b) による。

A.2.2.3 溶液の調製

溶液の調製は,6.12.3 c) による。

注記 THFをアセトンの代わりに使用できる。内部標準溶液は必要としない。

A.2.2.4 HPLC法

HPLC法は,次による。

a) 試薬 6.12.4 a) に規定したもの。

b) 機器 機器は,次による。

1) HPLC 205 nmで測定できる紫外線吸収検出器,及び記録システムが附属しているもの。

2) インジェクションループ 例えば,容量20 μLのもの。

c) 検量線用溶液の調製 6.12.4 b) 1) による。ただし,内部標準溶液は不必要であり,THFをアセトンの

代わりに使用できる。

d) HPLC装置及び操作条件 HPLC装置及び操作条件は,次による。

1) カラム オクタデシルシリカ担体(ODS),粒径5 μm,長さ250 mm及び内径4〜5 mmのもの,又

は同等の性能をもつもの。

2) 移動相 66 % CH3OH/34 % H2O

3) 流量 0.8 mL/min

4) 検出 波長205 nmのUV

5) 温度 一定の室温

注記 良好な分離を得るためには,操作条件を変更してもよく,また,別の移動相(例 アセト

ニトリル/水)を用いてもよい。

24

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) サンプル溶液及び検量線用溶液の高速液体クロマトグラム サンプル溶液中の低濃度のMMAを検出

するためには,波長205 nmが適する。検量線は,直線でなければならない。サンプル溶液の濃度が

高過ぎる場合には,サンプル溶液及び検量線用溶液の定量的な希釈が必要となるか,又は別の波長(例

えば,225 nm)を選択してもよい。

サンプル溶液及び検量線用溶液の一定量を確実に注入するために,定容量(例えば,20 μL)のイン

ジェクションループを用いる。

サンプル溶液中のMMA含量を正確に定量するために,適切な移動相組成を選んで,主要物質のピ

ークを分離する。

全主要成分が完全に溶出されるまで,HPLCを作動させる。

f)

HPLCクロマトグラムのピークの評価 MMAの保持時間は,サンプル溶液及び検量線用溶液の分析

の間一定でなければならない。MMAのピーク高さ又は面積は,電子的記録及び積分によって求める。

A.2.3 計算及び評価

計算及び評価は,次による。

a) 検量線からの計算 検量線からの計算は,次による。

1) 検量線の作成 検量線用溶液中のMMAのピーク面積(又は高さ)とそれぞれのMMA濃度(μg/mL)

とに基づいて,検量線を作成する。

2) 測定の信頼性 線形回帰によって作成した検量線の相関係数は,0.990以上とする。

3) MMAの濃度の決定 分析されるサンプル溶液中のMMA濃度(cMMA μg/mL)を求めるために,検

量線を用いる。サンプル溶液中のMMA全量(mMMA μg)は,6.12.5 a) 3) によって求める。

b) 評価 6.12.5 b) による。

25

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

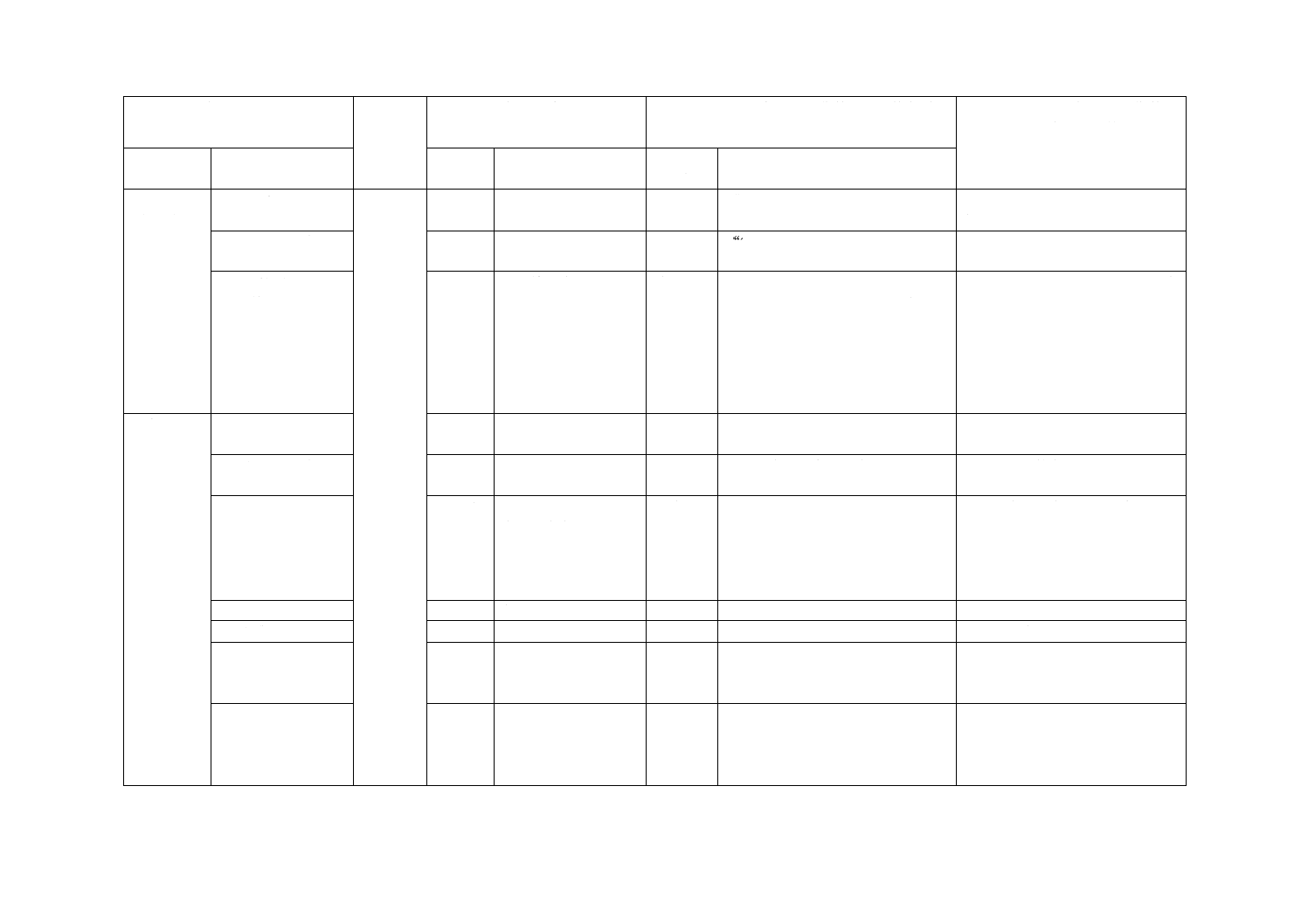

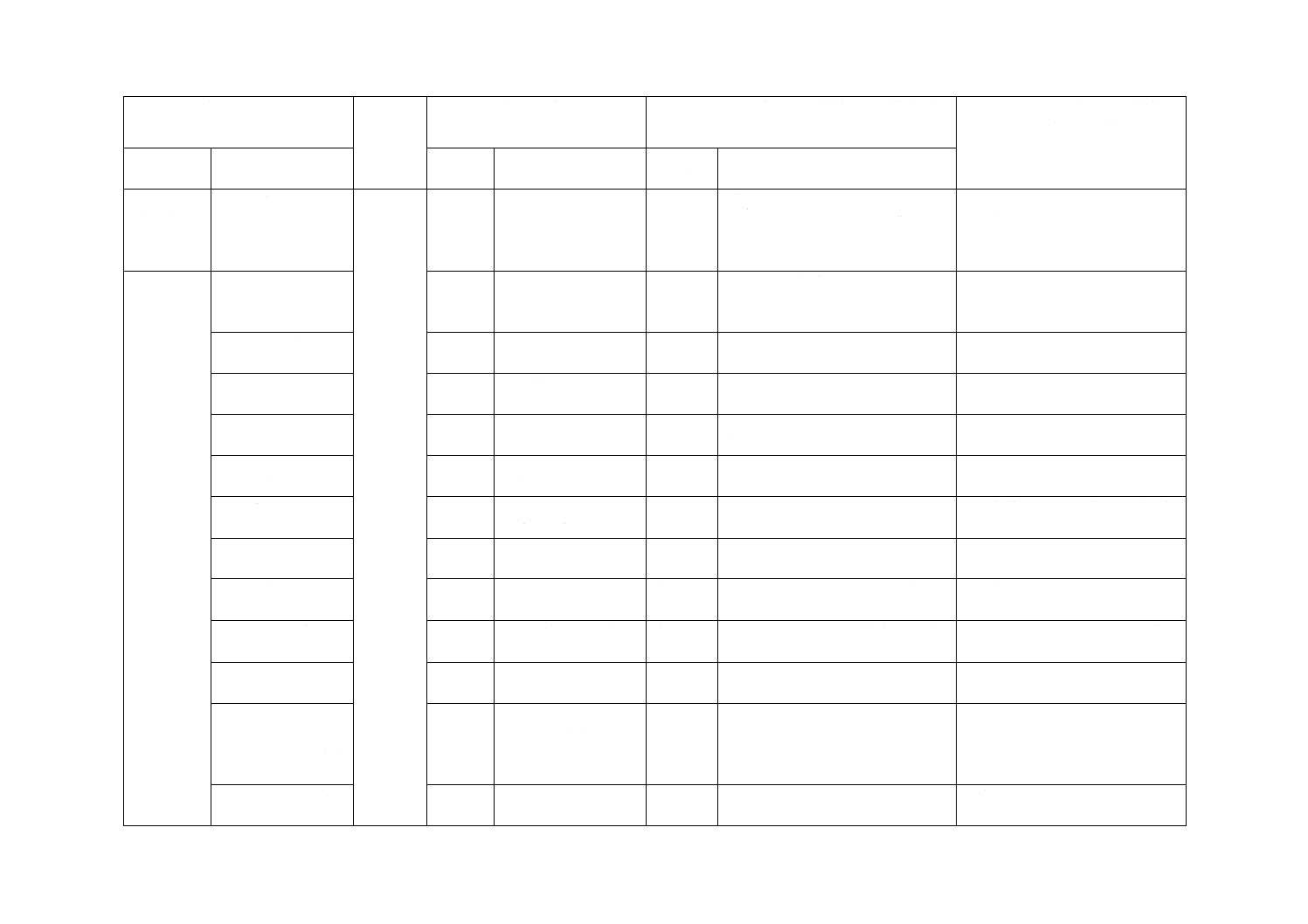

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 6501:2019 義歯床用レジン

ISO 20795-1:2013,Dentistry−Base polymers−Part 1: Denture base polymers

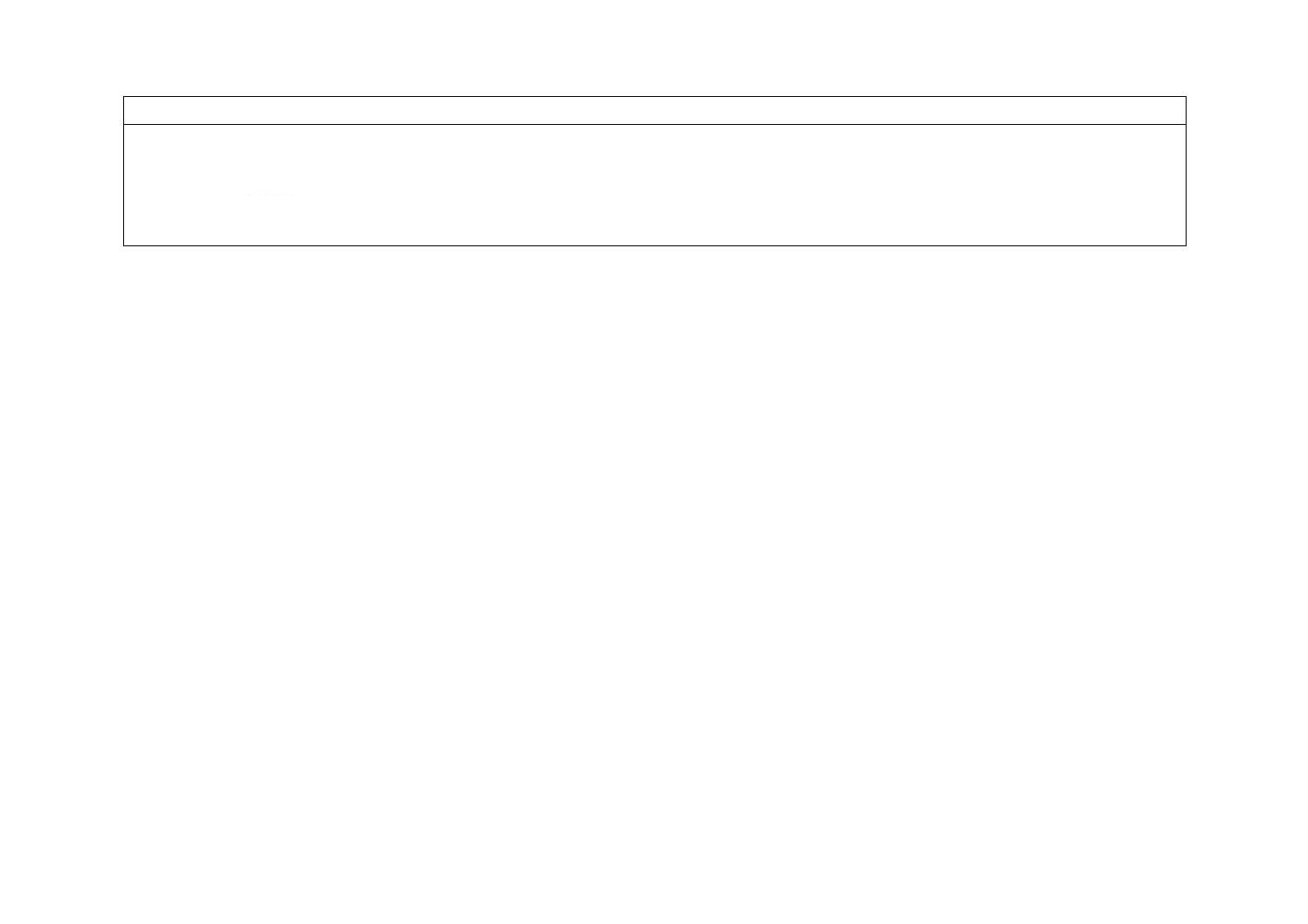

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 歯科に用いる義歯

床用レジンについ

て規定。

1

JISとほぼ同じ

追加

ただし書きを追加し,適用除外を明

確にした。

適用範囲を明確にした。

3 用語及び

定義

3.3 ケーキ状レジン

−

追加

ケーキ状レジンを追加した。

定義が必要であるため。

特に国際提案はしない。

−

−

−

−

−

−

−

−

3.2

3.3

3.4

3.6

3.7

3.8

3.9

3.13

カプセル入り材料

義歯

義歯床

直接容器

液

粉

外装

プロセッシング

削除

“カプセル入り材料”のほか,7件

の用語を削除した。

歯科関係で一般的な用語であるた

め。

3.8 熱可塑性レジン

3.14

熱可塑性

変更

種類の表現に合わせた。

使用者に分かりやすくした。

5 要求事項 5.2.1 生体適合性

評価する

5.2.1

推奨する

変更

“推奨する”を“評価する”に変更

した。

他のJISと同様に規定とした。

5.2.2 表面特性

5.2.3 滑沢性

5.2.2

表面特性

変更

表面特性(5.2.2)及び滑沢性(5.2.3)

に分けた。

分かりやすい表現とした。

技術的差異はない。

5.2.5 c) 注記

−

追加

注記を追加した。

この規格の2012年版と同様に注

記を追加した。

2

T

6

5

0

1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 要求事項

(続き)

5.2.12 レジン歯と

の結合性

5.2.12

−

追加

“b) JIS T 6506の5.9(結合性試験)

によって試験したとき,JIS T 6506

の4.8(結合性)に適合しなければ

ならない。”を追加した。

この規格の2012年版の方法も使

用可能とした。

6 試験方法 6.6.2 f) マイクロメ

ータ又はノギス

8.4.2.5

−

追加

JIS B 7502及びJIS B 7507を追加し

た。

以降の項も同様とする。

対応するJISを記載した。

6.6.4 a) 手順

8.4.4

−

追加

手順を追加した。

この規格の2012年版の手順も使

用可能とした。

6.7 滑沢性及び形状

成形性

8.5.1

滑沢性

追加

“形状成形性”を追加した。

“形状成形性”の試験方法を明確

にした。

6.7.1 d) 耐水研磨紙

8.5.1.2.4 30 μm(P500)

変更

JIS R 6253に規定する粒度P600に

変更した。

対応するJISにおける30 μmと同

等粒度のものとした。

6.7.3 手順

6.7.4 評価

8.5.1.4

8.5.1.5

手順

評価

追加

“形状成形性”の評価基準を追加し

た。

“形状成形性”の評価基準を明確

にした。

6.9.2 c) 耐水研磨紙

8.5.3.2.3 30 μm(P500),18

μm(P1 000)

変更

JIS R 6253に規定する粒度P600に

変更した。

この規格の2012年版と同様の規

定とした。

6.9.6 a) 試験方法

8.5.3.5.1 その平らな面を対称

にして

追加

説明を追加した。

使用者に分かりやすくした。

6.10.2 e) 恒温水槽2

台

8.6.3.5

恒温水槽

追加

“2台”“及び37±1 ℃”を追加し

た。

使用者に分かりやすくした。

6.11 レジン歯との

結合性

8.7

レジン歯との接着

変更

“JIS T 6506の5.9(結合性試験)

又は”を追加した。

この規格の2012年版の試験方法

も使用可能とした。

6.11.1 a) レジン歯

8.7.1.1

ISO 22112に適合

変更

“JIS T 6506又はISO 22112に適合

する”に変更した。

JIS適合の人工歯も使用可能とし

た。

6.11.2 a) 金属フォ

ーマ

6.11.2 c) 引張試験

ジグ

8.7.2.1

ISO 22112図3 a)

ISO 22112図3 c)

追加

“JIS T 6506の付図3又は”を追加

した。

以降の項も同様とする。

JIS T 6506の図も参照の対象とし

た。

6.12.2 a) 3) 耐水研

磨紙

30 μm(P500)

変更

JIS R 6253に規定する粒度P600に

変更した。

対応するJISにおける30 μmと同

等粒度のものとした。

2

T

6

5

0

1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験方法

(続き)

6.12.3 b) 6) メスピ

ペット

8.8.3.2.4

−

追加

“3 mL及び5 mL”を追加した。

この規格の2012年版と同様に追

加した。

6.12.3 b) 7) 遠心分

離機

8.8.3.2.7 3 000 gn m/s2

変更

“3 000 gn m/s2”を“十分な能力を

もつもの”へ変更した。

この規格の2012年版と同様の規

定とした。

6.12.4 b) 1) GC法の

検量線用溶液の調

製

8.8.4.3

検量線用溶液

追加

検量線用溶液の母液から分液して

濃度を調製する方法を,1.2) として

追加した。

微量(6 mg又は60 mg)の高純度

MMAは,ひょう量中又は全量フ

ラスコ内で揮発してしまうため,

MMAの質量を算出しても真の値

は得られない。

次回のISO規格改訂時に提案す

る。

8 表示及び

添付文書

8 表示及び添付文

書

9

ラベリング,表示,包

装及び説明書

変更

表示及び添付文書とした。

他のJISに整合させた。

8.1 g) 他の法定表示

事項

−

−

追加

他の法定表示事項を追加した。

他のJISに整合させた。

−

9.2.1 g)

液の可燃性及び引火

点の注意書き。

削除

ISO規格の9.2.1のg)〜i) を他の法

定表示事項に含めた。

他の法定表示事項に入る内容であ

るため。

−

9.2.1 h)

毒性,危険性又は刺激

性の注意書き。

−

9.2.1 i)

薬理活性成分の識別

8.2 添付文書

9.3

製造業者の説明書

変更

添付文書とした。

他のJISに整合させた。

8.2 a) 製品名

−

−

追加

製品名を追加した。

医薬品医療機器法による。

8.2 b),h),m),n)

9.3 b),

h),l),

m)

追加

“(該当する場合)”を追加した。

特定のレジンの場合に必要となる

事項であることが明らかであるた

め。

8.2 o) 使用上の注意

事項

−

−

追加

“使用上の注意事項”,“他の法定

記載事項”を追加した。

他のJISに整合させた。

8.2 p) 他の法定記載

事項

−

−

2

T

6

5

0

1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

T 6501:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 20795-1:2013,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

6

5

0

1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。