T 6120 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本歯科材料工業協同組合 (JDMA) から工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,厚生

労働大臣が制定した日本工業規格である。

制定に当たっては,ISO 9693 : 1999, Metal-ceramic dental restorative systemsを基礎として用いた。

なお,国際規格では,歯科で使用する歯科メタルセラミック修復物についてその試験方法と要求事項を

規定しているが,この規格では,その試験方法について規格した。

JIS T 6120には,次に示す附属書がある。

附属書(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 6120 : 2001

歯科メタルセラミック

修復物の試験方法

Metal-ceramic dental restorative systems−Test methods

序文 この規格は,1999年に第2版として発行されたISO 9693, Metal-ceramic dental restorative systemsを

元に作成した日本工業規格であるが,原国際規格のうちの試験方法について規定した。さらに,金属材料

の一般的な試験方法である溶出及び変色試験を追加し,陶材には目視及び放射能試験を追加した。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格にはない事項である

1. 適用範囲 この規格は,歯科メタルセラミック修復物(以下,メタルセラミックという。),メタルセ

ラミックに用いる歯科鋳造用・歯科加工用金属材料(以下,金属材料という。)及び歯科用陶材(以下,陶

材という。)の試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を示す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 9693 : 1999 Metal-ceramic dental restorative systems (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

るこれらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

備考 ISO 3696, Water for analytical laboratory use−Specification and test methodsからの引用事項は,

この規格の該当事項と同等である。

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8726 乳酸(試薬)

JIS R 3503 化学分析用ガラス器具

備考 ISO 3585, Borosilicate glass containerからの引用事項は,この規格の該当事項と同等である。

JIS R 6253 耐水研磨紙

JIS Z 2241 金属材料引張試験方法

備考 ISO 6892, Metallic materials−Tensile testingからの引用事項は,この規格の該当事項と同等で

ある。

JIS Z 8802 pH測定方法

ISO/DIS 10271 Dental metallic materials−Corrosion test methods

2

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 金属材料 (metallic material) メタルセラミックの下部構造として用いるのに適する合金又は金属。

b) 金属材料の調整 (alloy/metal conditioning) 陶材の金属材料に対する結合を強めるために,金属材料

を処理する手順。

c) コーティング材及び/又はボンディングエージェント (coatings and/or bonding agents for the dental

metallic material) 金属材料に対する陶材の結合を強めるために,金属材料に塗布して適切な時間及

び温度の条件下で焼成すると,審美性を向上させ,被覆された金属材料面への陶材の結合性を高める

ためのもの(例えば,メッキされた層,若しくは陶材及び/又は合金粒子を含むもの。)。

d) オペークボンディング陶材 (opaque bonding dental ceramic) (以下,オペーク陶材という。) 蒸留

水又は専用液と混合し,金属材料面に塗布され,オペーク陶材の焼成スケジュールによって処理され

ると,金属材料面に結合して金属色を遮へいする層をつくるもの。

e) デンティン陶材 (dental dentine ceramic) メタルセラミック又は補綴物の陶材部分の,全体形状及び

基礎色を与えるために用いる,わずかに透明性のある着色された陶材。

f)

エナメル陶材 (dental enamel ceramic) 天然歯のエナメル質を表現するために,デンティン陶材のコ

ア又はベースの上に用いる,透明性のある着色された陶材。

g) 焼成スケジュール (firing schedule) 初期温度及び初期温度の係留時間サイクル,昇温速度,最終温

度及び最終温度の係留時間サイクル,かつ,真空焼成の場合には,真空開始時及び真空解放時の温度

並びに係留時間サイクル。

h) 昇温速度 (heating rate) 1分当たりの摂氏温度の上昇速度。

4. 試験の種類

4.1

金属材料 金属材料の試験は,次による。

a) 化学組成

b) 引張試験

c) 液相点及び固相点試験

d) 熱膨張試験

e) 溶出試験

f)

変色試験

4.2

陶材 陶材の試験は,次による。

a) 目視試験

b) 曲げ強さ試験

c) 溶解試験

d) 熱膨張試験

e) ガラス転移温度試験

f)

放射能試験

4.3

メタルセラミック メタルセラミックの試験は,次による。

a) はく離・クラック発生強さ試験

5. サンプリング

5.1

金属材料 金属材料は,試験に必要な十分な量を同一ロットからサンプリングする。

3

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

陶材 陶材は,試験に必要な十分な量のオペーク陶材,デンティン陶材及びエナメル陶材をサンプ

リングする。

6. 試験

6.1

金属材料

6.1.1

化学組成 化学組成を求めるには,標準の分析手法を用いる。

6.1.2

引張試験

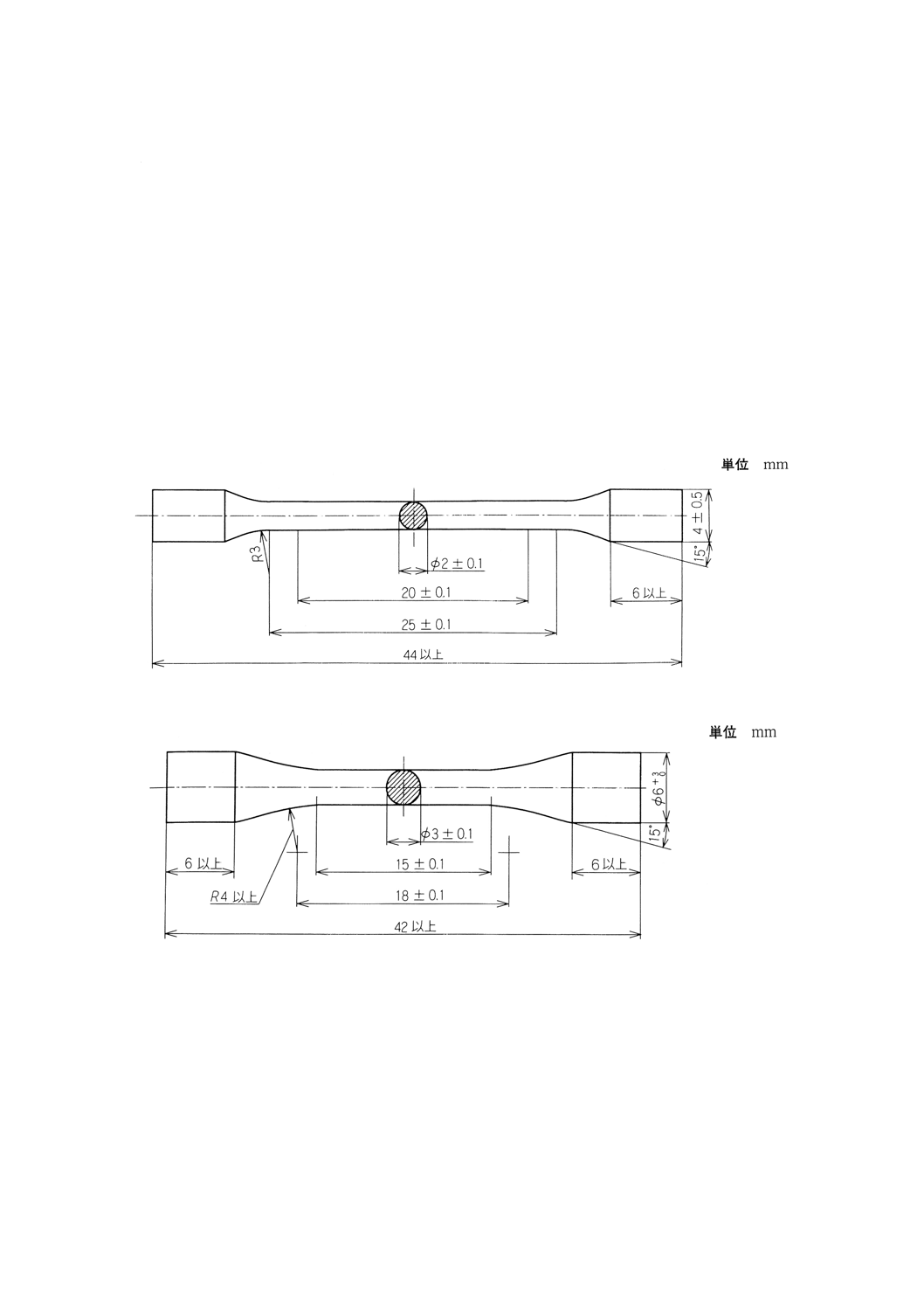

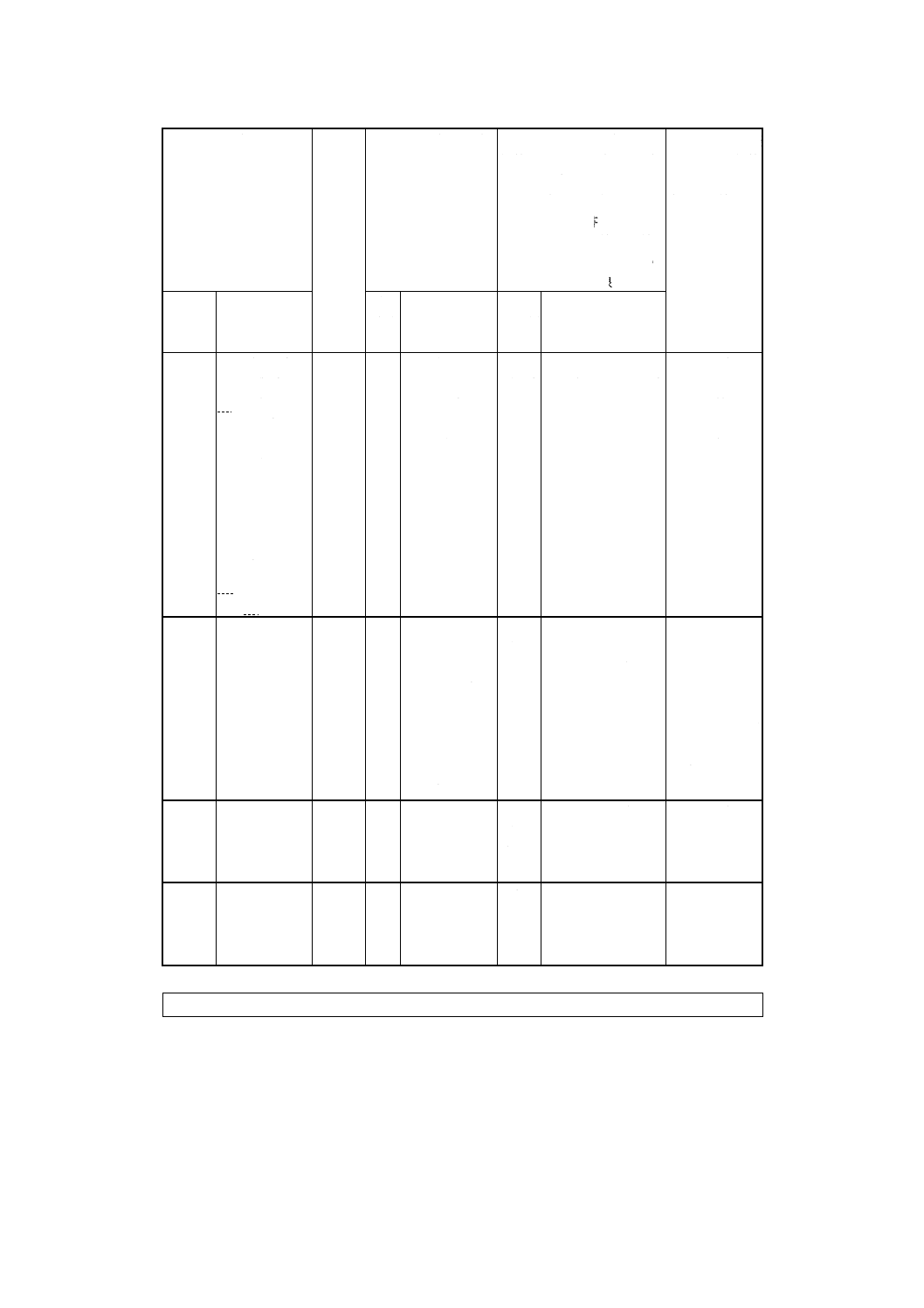

a) 試験片 引張試験片は,製造業者が指定する方法で6本作製する試験片の熱処理は,推奨される雰囲

気の炉内で,推奨される陶材の最高焼成温度で15分間熱処理をして,炉から試験片を取り出し,耐熱

板の上に置き,放冷したものを使用する。引張試験片は,直径2±0.1mm,標点距離20mm(図1参照),

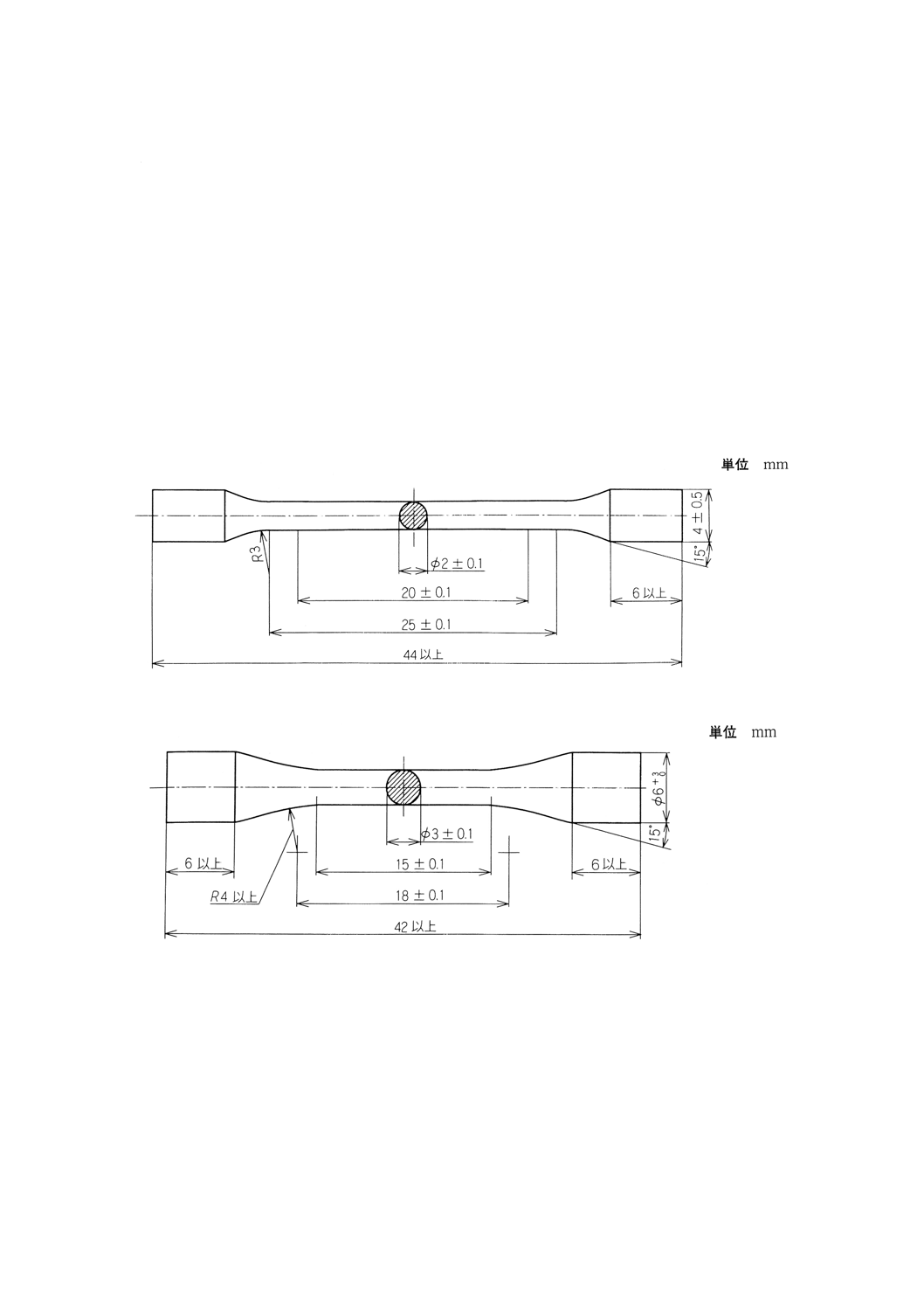

又は直径3±0.1mm,標点距離15mm(図2及び図3参照)とする。

なお,図1のつかみ部は,直径2±0.1mmの直線でもよい。

図1 線状試験片

図2 つかみ部円柱状試験片

4

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

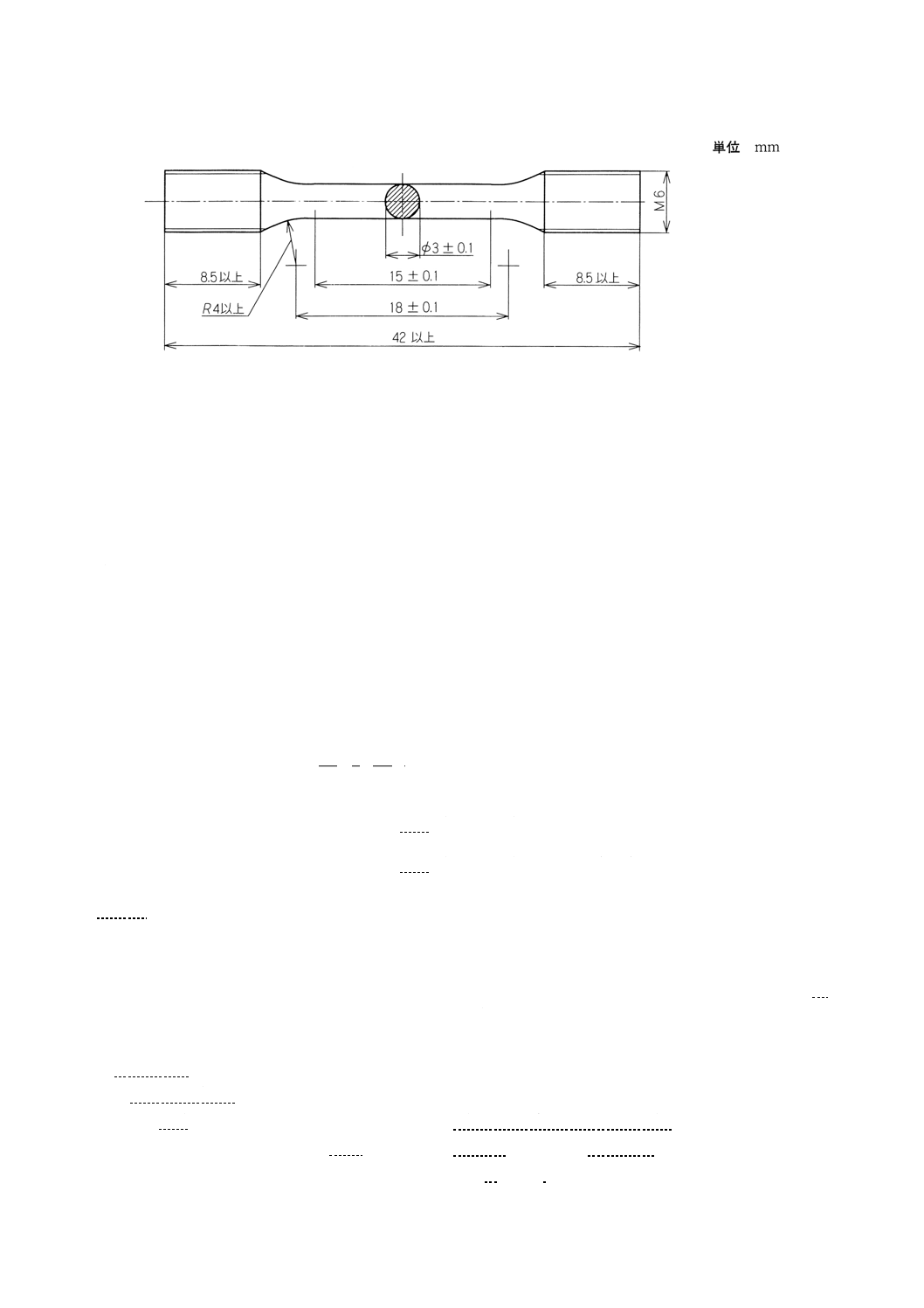

図3 つかみ部ねじ山付き試験片

b) 試験方法 引張試験は,JIS Z 2241に規定する方法,又はクロスヘッドスピード毎分1.5±0.5mmで,

耐力 (0.2%) 及び伸びについて行う。

6.1.3

液相点及び固相点試験 金属材料をるつぼ内で溶融し,温度計を用いて放冷時における温度の変化

を測定し,これによって冷却曲線を描き,液相点及び固相点を求める。又はその他の同等以上の精度で測

定できる装置を用い,液相点及び固相点を求める。ただし,試験には未使用の合金を用いる。

6.1.4

熱膨張試験

a) 試験機 試験機は,試験片の熱膨張変化量を0.01%の精度で測定可能なもので,50(又は25)〜500℃

まで一定の昇温速度で測定できるものとする。

b) 試験片 熱膨張試験片は,製造業者が指定する方法で作製し,6.1.2a)によって熱処理を施したものを

2個用意する。形状は,断面積30mm2以下の棒状とする。

c) 試験方法 昇温は,毎分5±1℃の速度で550℃までとし,熱膨張係数は,50(又は25)〜500℃まで

の平均熱膨張係数とする。試験結果は,2個の平均値で,次の式によって算出し,0.1×10−6K−1の単

位で表す。

S

F

L

L

L

a

S

F

S

A

−

−

=

×

1

ここに,

αA: 熱膨張係数 (10−6K−1)

S: 50℃(又は25℃)

F: 500℃

LS: 50℃(又は25℃)における試験片の長さ (mm)

LF: 500℃における試験片の長さ (mm)

6.1.5

溶出試験 溶出試験は,ISO/DIS 10271に基づき次による。

a) 試験片 溶出試験に用いる試験片は,製造業者が指定する方法で約34×13×1.5mmの試験片を2個作

製し,6.1.2a)によって熱処理を行ったものを使用する。試験片は,粒径約125μmのアルミナでサン

ドブラストし,脱脂する。試験片のすべての面を少なくとも0.1mm除去し,試験片は,最終的にJIS R

6253に規定する1 000番の耐水研磨紙で研磨仕上げする。耐水研磨紙は,試験片を作製する金属材料

の種類ごとに,専用のものを使用する。

b) 試験方法

1) 試験及び機器

1.1)

乳酸

C3H6O3

(日本薬局方又はJIS K 8726)

1.2)

塩化ナトリウム

NaCl

(JIS K 8150試薬 特級品)

1.3)

水

純水又は蒸留水 (JIS K 0050)

5

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.4)

ほうけい酸ガラス容器

(JIS R 3503 JR−1又はJR−2)

1.5)

pHメータ

(JIS Z 8802)

2) 試験溶液 試験ごとに,新しい乳酸0.1mol/L (0.9%) と塩化ナトリウム0.1mol/L (0.58%) を含む水溶

液 (1) を調整する。

注(1) 乳酸(約90%)10.01gを水約300mLに溶解し,塩化ナトリウム5.85gを加え,1 000mLになるま

で水を加える。その溶液のpHを測定し,pH値が2.2〜2.4の範囲にないならば,その水溶液を

廃棄する。

3) 手順 試験片の表面積を,四捨五入して0.1cm2の位まで測定する。試験片をエタノール中で2分間,

超音波で洗浄し,水ですすぎ,試験片を個別のガラス容器(外径約16mm,長さ約160mm)中に置

く。試験片を完全に覆うのに必要な量(約10mL)の試験液を加える。蒸発を防ぐために容器に蓋

をする。37±1℃に7日±1時間全浸せきする。

4) 分析 十分な感度の機器分析方法を用いて,試験溶液で金属元素の量,及び製造業者によって記さ

れた有害元素があれば,有害元素の量を測定する。検出値は,μg/cm2の単位で表す。

6.1.6

変色試験

a) 試験片 変色試験に用いる試験片は,製造業者が指定する方法で約10×10×1mmの試験片を作製し,

6.1.2a)によって熱処理を行ったものを使用する。試験片は,最終的にJIS R 6253に規定する1000番

の耐水研磨紙で研磨仕上げする。耐水研磨紙は,試験片を作製する金属材料の種類ごとに,専用のも

のを使用する。

b) 試験方法 試験方法A又は試験方法Bによる。

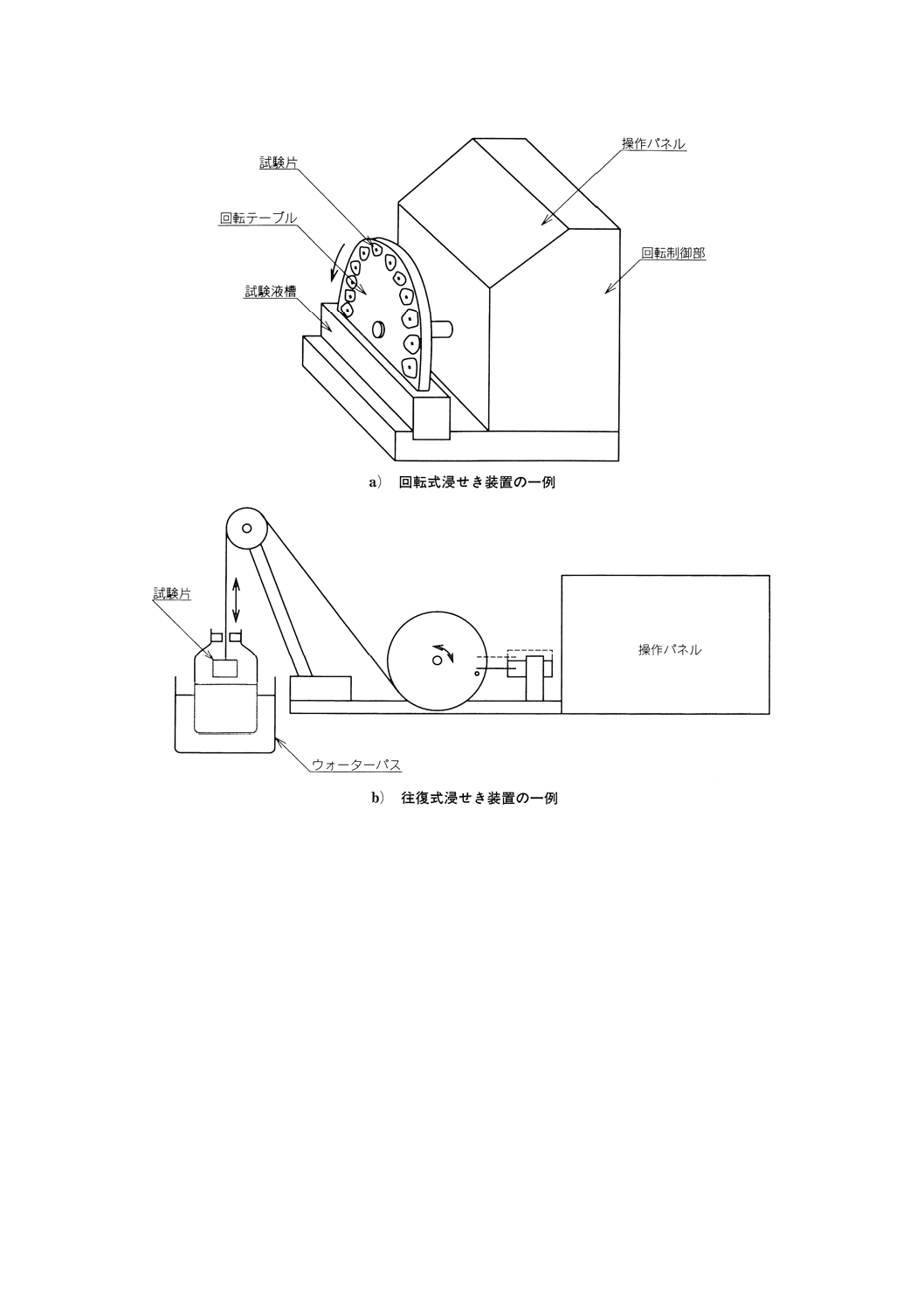

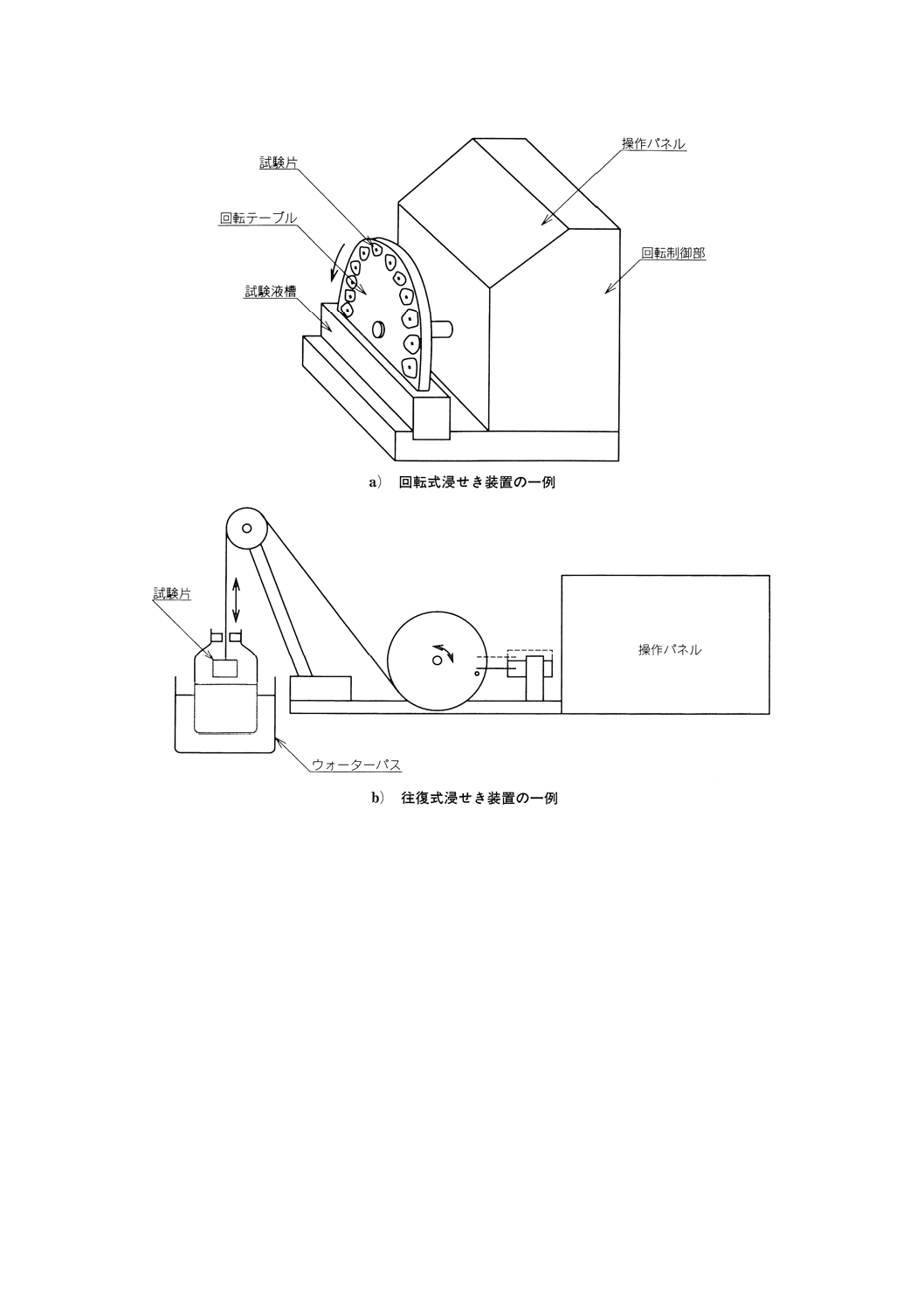

1) 試験方法A 試験片は,0.013mol/L (0.1%) 硫化ナトリウム溶液50mL中に37±2℃で24時間全浸せ

きし(図4参照),その後試験片を水洗,乾燥する。浸せきした試験片と未浸せきの試験片の表面を

拡大することなく,目視によって調べる。

2) 試験方法B 試験片は,0.1mol/L (0.77%) 硫化ナトリウム溶液を用いて,23±2℃で毎分10〜15秒

間全浸せきし(参考図1参照),72時間後に試験片を水洗,乾燥する。浸せきした試験片と未浸せ

きの試験片の表面を拡大することなく,目視によって調べる。

図4 変色試験

6

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図1 変色試験用装置

6.2

陶材

6.2.1

試験片の作製方法 試験片の作製方法は,次による。

a) 練和用器具 練和用器具は,陶材粉末によって磨耗しない非金属材料のもので,清潔で乾燥したもの

を用いる。

1) パレット又はガラス厚板

2) スパチュラ

b) 練和方法 練和方法は,陶材粉末を精製水,又は製造業者が指定する専用練和液で練和する。練和は,

陶材ペースト中に気泡が生じないように注意し,室温23±2℃で行う。

c) 築盛 築盛は,製造業者が指定する方法で行う。

d) 乾燥 乾燥は,製造業者が指定する方法で行う。

e) 焼成 焼成は,試験片が均一に焼成されるように炉の中にセットし,製造業者が指定する焼成スケジ

ュールによって,1回の真空焼成及び1回の大気焼成を行う。

7

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

作業手順 試験用の型に練和を完了した陶材ペーストを充てんし,バイブレータで振動を与える。型

の表面に余分の液体がにじみ出した場合には,ティッシュペーパ(又はそれと同様の吸湿性のもの。)

を表面に置き,ペーパが湿るたびに取り替えて余分な液体を除去する。目視によって,液体が出なく

なるまで振動させ,吸湿を続ける。その後,ガラス板を用いて表面を平らにする。築盛の完了した試

験片を型から取り出し,d)及びe)によって乾燥,焼成を行い,試験片を作製する。

6.2.2

目視試験

a) 均一性 陶材の着色に用いられる顔料及び染料が,陶材中に均一に分散しているか,又は陶材を6.2.1

b)によって練和したとき,顔料及び染料の分離が起きていないかを目視によって試験する。

b) 異物の混入 陶材中の異物を目視によって試験する。

6.2.3

曲げ強さ試験

a) 試験機 試験機は,支点間距離が12〜15mmで,支点は,直径1.6mmの軸をもつものとする。また,

試験機のクロスヘッドスピードは,毎分1.0±0.5mmとする。

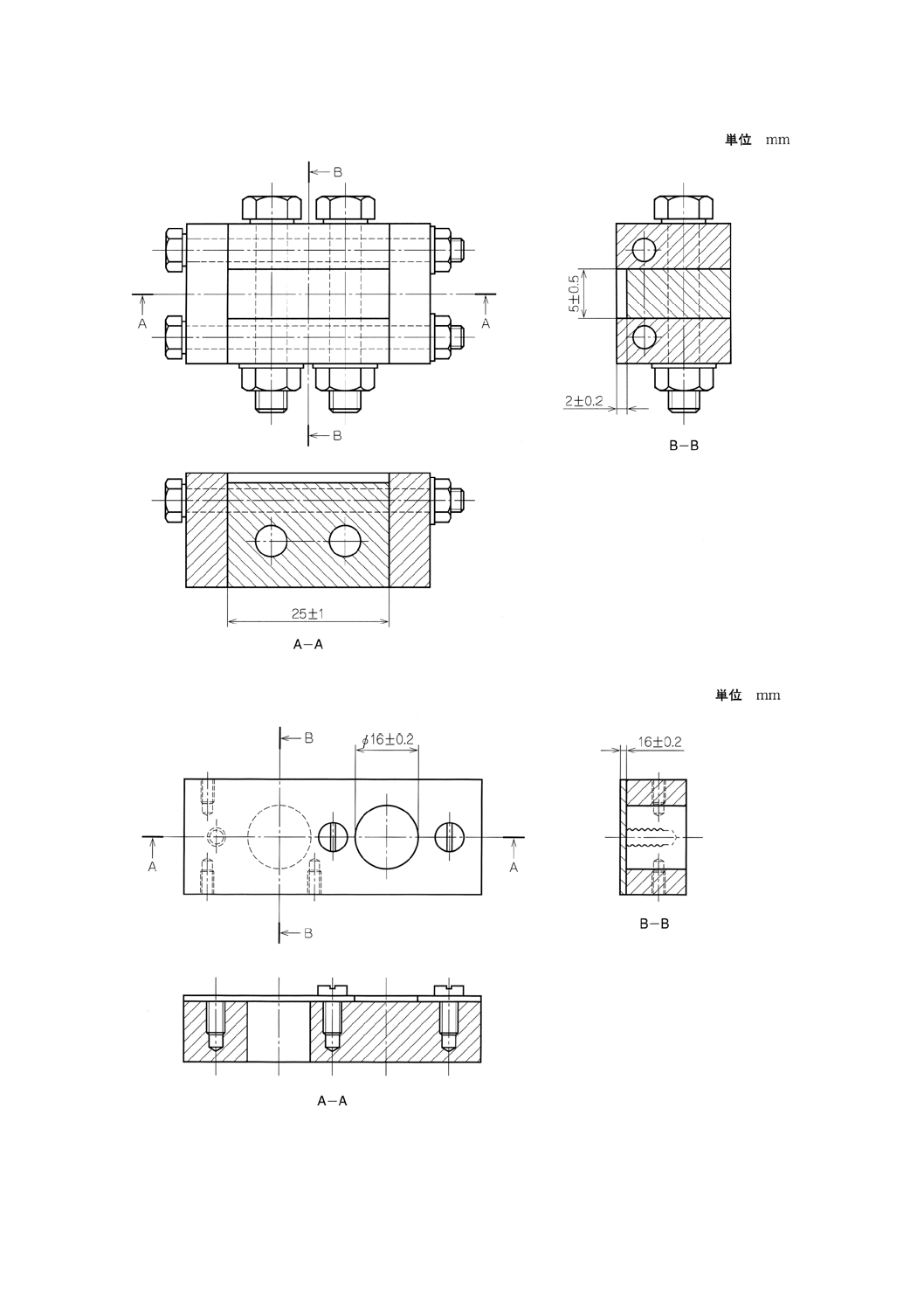

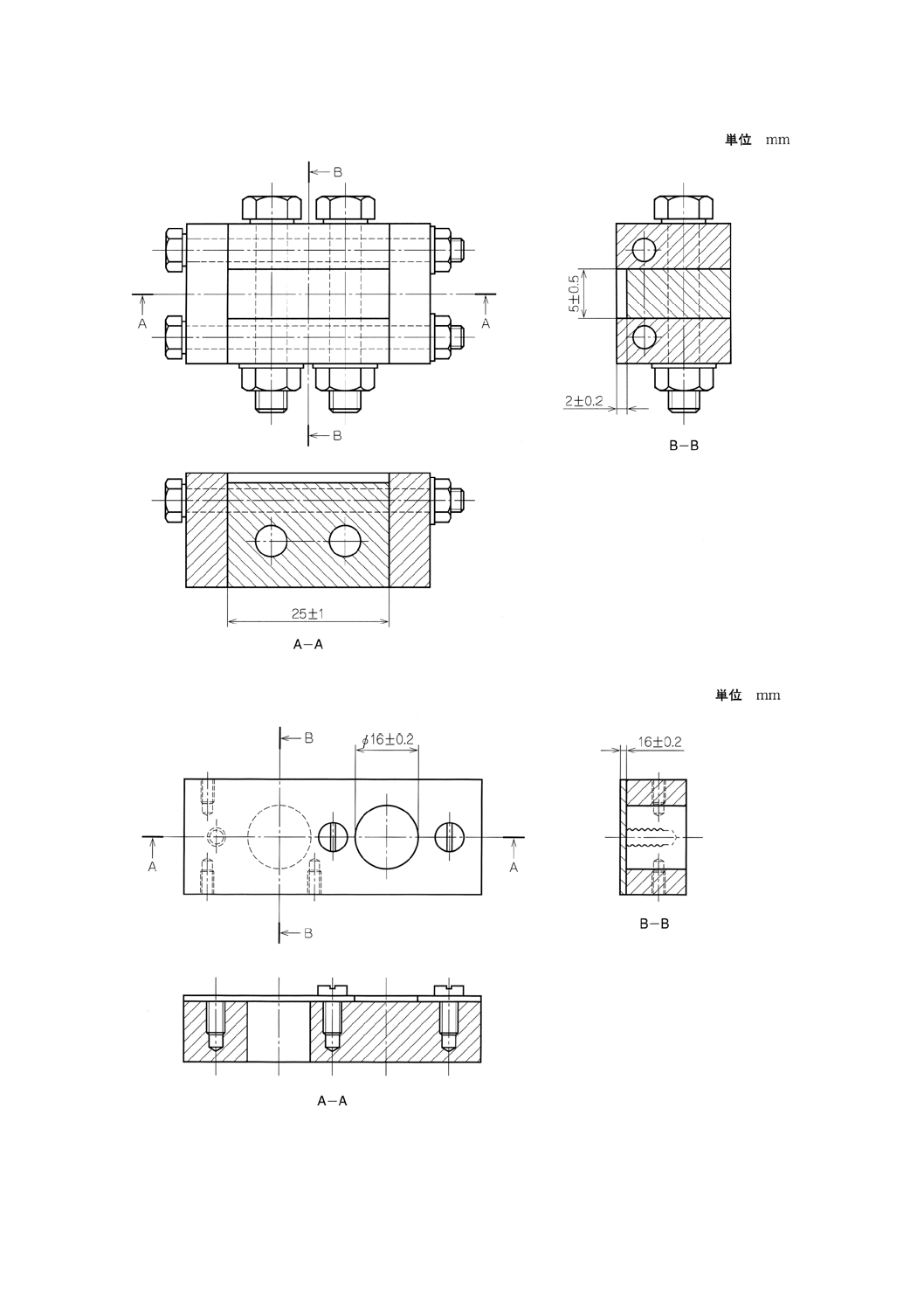

b) 試験片 試験片は,図5の型で6.2.1によって10個作製する。10個の試験片は,幅4.0±0.25mm,厚

さ1.2±0.2mm及び長さ20mm以上の寸法に仕上げる。研磨は,JIS R 6253に規定する600番の耐水

研磨紙で行い,1 000番の耐水研磨紙で仕上げる(又は30〜40μmめダイヤモンドペーパで研削し,15

〜20μmのダイヤモンドペーパで仕上げる)。両面の平行度は,0.05mm以内とする。試験片は,切削

くずが取り除かれるようによく洗浄する。

c) 試験方法 試験片は,マイクロメータを使用し,0.1mmの精度で断面寸法を測定する。試験片は,支

持具の中央にセットする。試験片に対して垂直に力を加えて,0.1Nの精度で破折時の力を測定する。

d) 曲げ強さの計算 各試験片の曲げ強さは,次の式によって算出する。

2

2

3

bd

WL

M=

ここに, M: 曲げ強さ (MPa)

W: 破折時の力 (N)

L: 支点間の距離 (mm)

b: 試験片の幅 (mm)

d: 試験片の厚さ (mm)

6.2.4

溶解試験

a) 試験片 試験片は,図6の型で6.2.1によって10個作製し,純水又は蒸留水で洗浄後,150±5℃で4

時間乾燥する。それぞれの試験片は,質量を0.1mgの精度で計量し,全表面積を0.5cm2の単位で近似

させて算出する。

b) 試験方法 試験片を酢酸4% (V/V) 水溶液100mLが入った250mLの共栓試薬瓶の中に入れ,80±3℃

の恒温器中に16時間置く。16時間後恒温器中から取り出し,室温に達したら試験片を純水又は蒸留

水で洗浄し,150±5℃で恒量になるまで乾燥し,0.1mgの精度で再計量する。最初の試験片の質量と

試験後の質量変化をμg/cm2の単位で表す。

8

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 曲げ強さ試験片作製用型

図6 溶解試験片作製用型

9

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.5

熱膨張試験

a) 試験機 試験機は,試験片の熱膨張変化量を0.01%の精度で測定可能なもので,50(又は25)〜500℃

まで一定の昇温速度で測定できるものとする。

b) 試験片 熱膨張試験片は,製造業者が指定する方法によって,オペーク陶材,デンティン陶材及びエ

ナメル陶材で各4個作製する。形状は,断面積30mm2以下の棒状とする。試験片の焼成スケジュール

は,製造業者が指定する条件で行う。試験片の焼成は,4個のうち2個は,1回の真空焼成及び1回の

大気焼成を行い,残りの2個は,3回の真空焼成及び1回の大気焼成を行う。

c) 試験方法 昇温は,毎分5±1℃の速度で550℃までとし,熱膨張係数は,50(又は25)〜500℃(又

はガラス転移温度)までの平均熱膨張係数とする。試験結果は,4個の平均値で,次の式によって算

出し,0.1×10−6K−1の単位で表す。

S

F

L

L

L

a

S

F

S

C

−

−

=

×

1

ここに,

αC: 熱膨張係数 (10−6K−1)

S: 50℃(又は25℃)

F: 500℃(又はガラス転移温度)

LS: 50℃(又は25℃)における試験片の長さ (mm)

LF: 500℃(又はガラス転移温度)における試験片の長さ (mm)

6.2.6

ガラス転移温度試験 ガラス転移温度は,熱膨張試験の温度−熱膨張曲線から求めて℃で表す。

6.2.7

放射能試験 放射能試験には,60mLの陶材粉末を用い,中性子放射化によるウラン−238の放射

能又は同等精度の技法によって放射能量を測定する。

6.3

メタルセラミック

6.3.1

はく離・クラック発生強さ試験

a) 試験機及び試験器具 試験機及び試験器具は,歯科鋳造用器具(鋳造用合金),陶材焼付用電気炉,ク

ロスヘッドスピード毎分1.5±0.5mmが可能な試験機及び3点曲げ装置(サポートと曲げピストンの

半径:1.0mm,サポート間距離:20mm)とする。

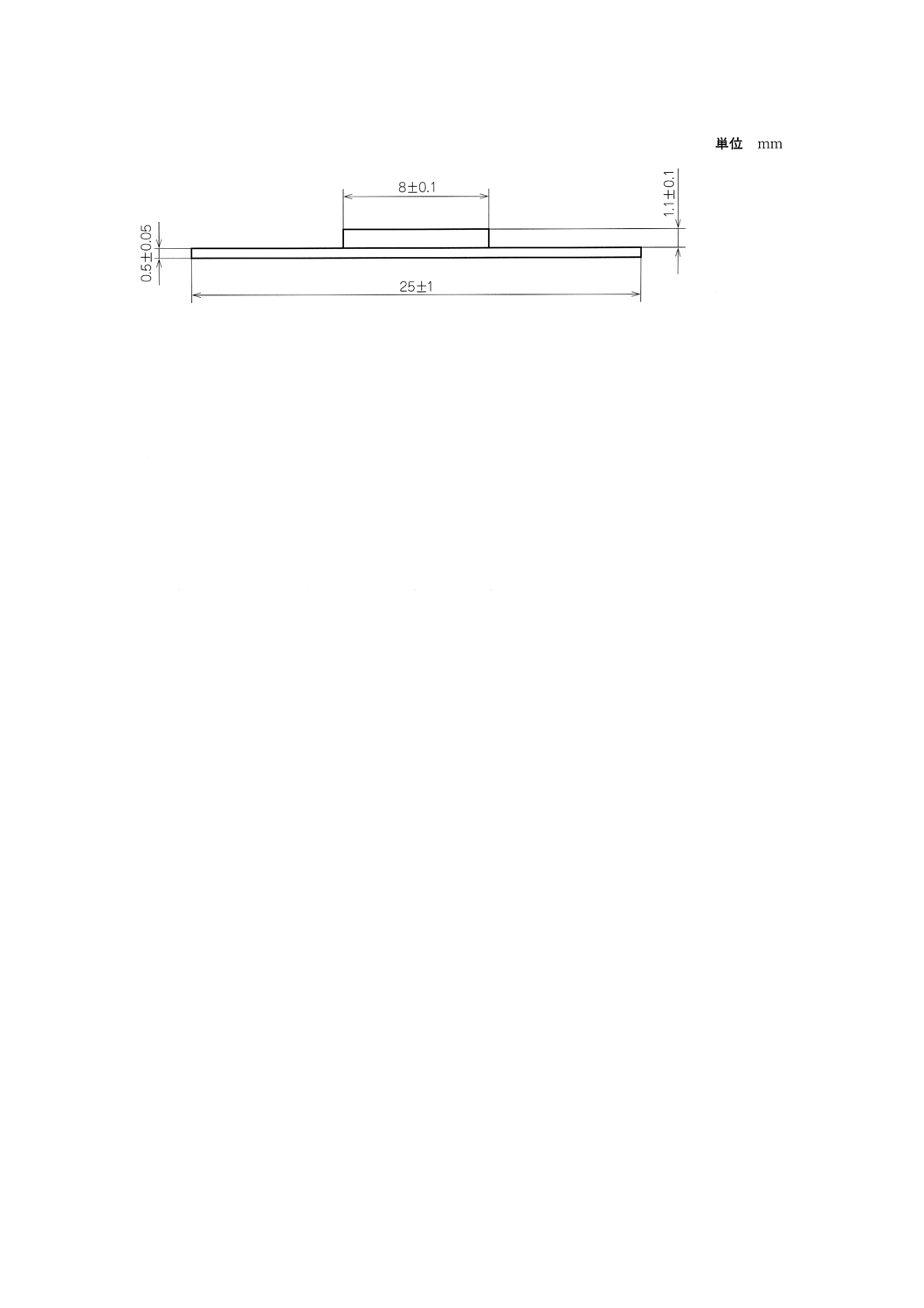

b) 試験片の作製 試験片の作製は,次による。

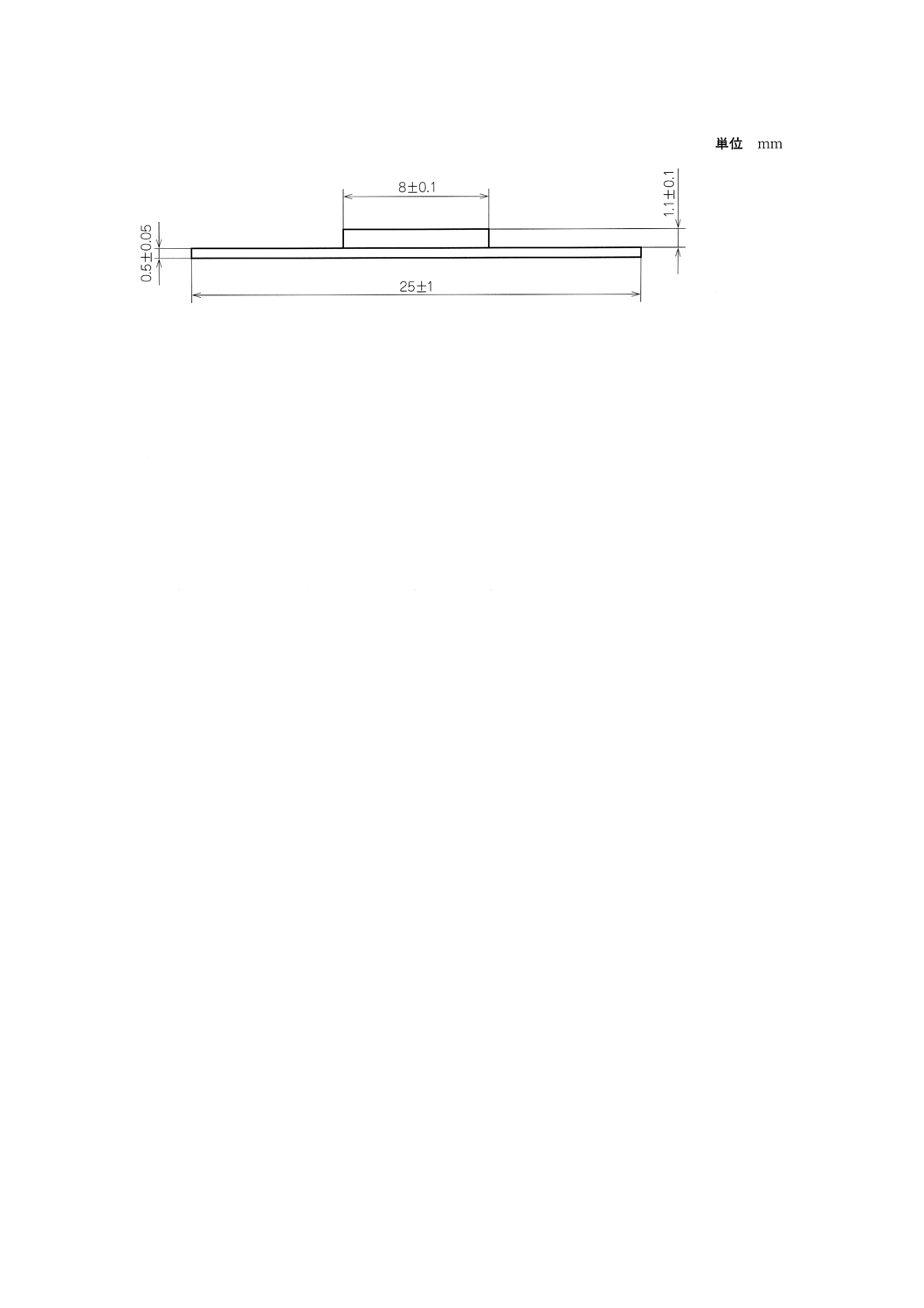

1) 金属材料の鋳造及び調整は,製造業者が指定する方法で作製,研削及び熱処理を行う。研削後の試

験片は,厚さ0.5±0.05mm,幅3±0.1mm及び長さ25±1mmとし,6枚用意し使用する。

2) 陶材は,金属製造業者が指定するものを用い,陶材の築盛及び焼成は,陶材製造業者が指定する方

法で行う。試験片に,幅3mm,長さ8±0.1mmで左右対称にオペーク陶材を築盛及び焼成する。オ

ペーク陶材部にデンティン陶材及びエナメル陶材を積層し,焼成する。試験片の陶材焼付部の全体

の厚さは,1.1±0.1mmとする。ディスクで注意深く長方形に形状を整える試験片(図7参照)は,

グレーズ焼成を行う。

10

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 はく離・クラック発生強さ試験片

c) 試験方法 陶材を焼成した試験片を,荷重を加える方向の反対測にセラミック部分が左右対称に位置

するようにして,3点曲げ装置に置く。毎分1.5±0.5mmの一定速度で荷重を加え,破壊するまで記録

する。セラミック層の一端で生じたはく離で破壊した試験片に対して,6個の試験片の破壊力Ffall (N)

を測定する。セラミック層の中央部にクラックが生じて破壊した試験片は除き,6個の適切な試験片

を得るまで行う。

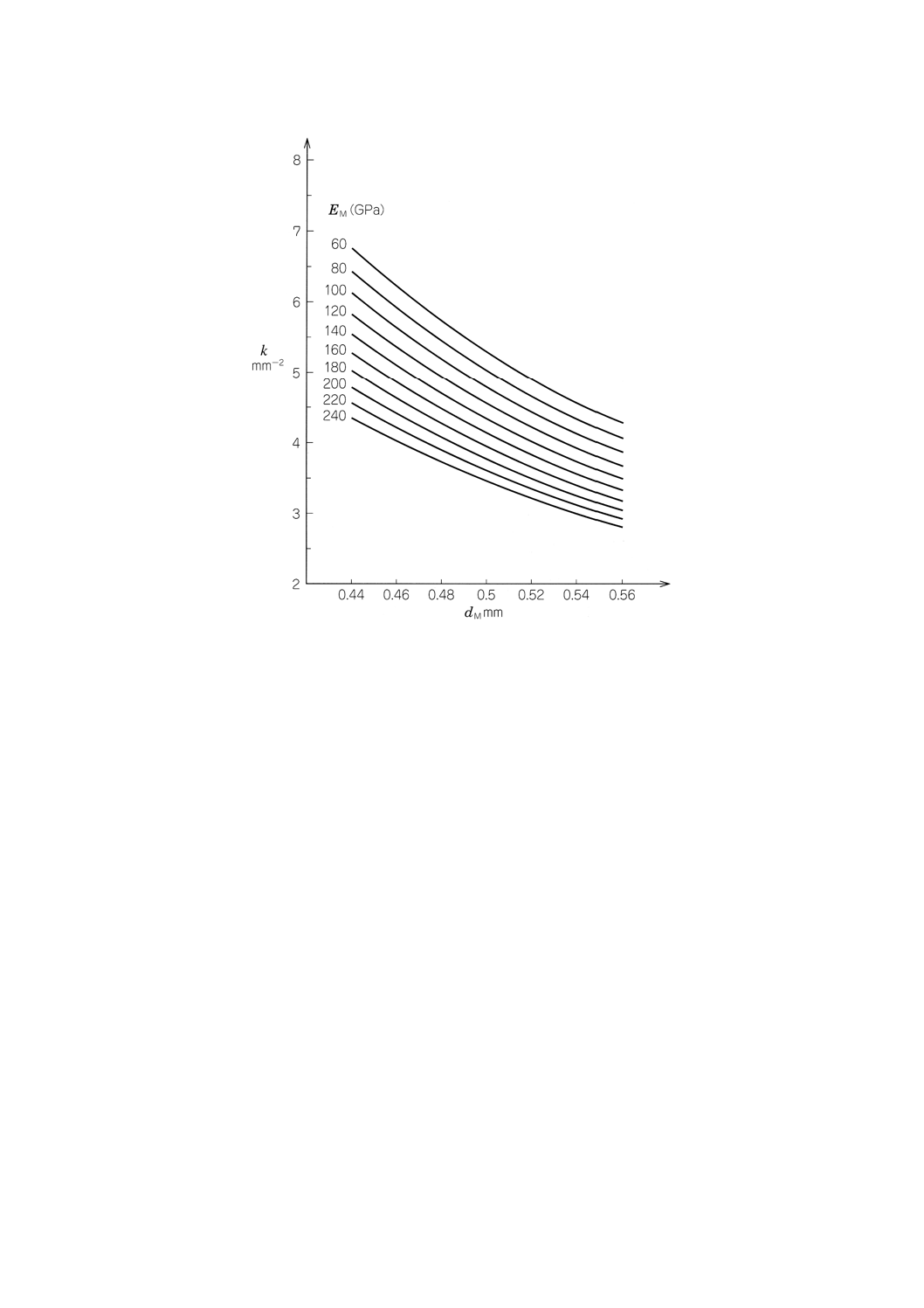

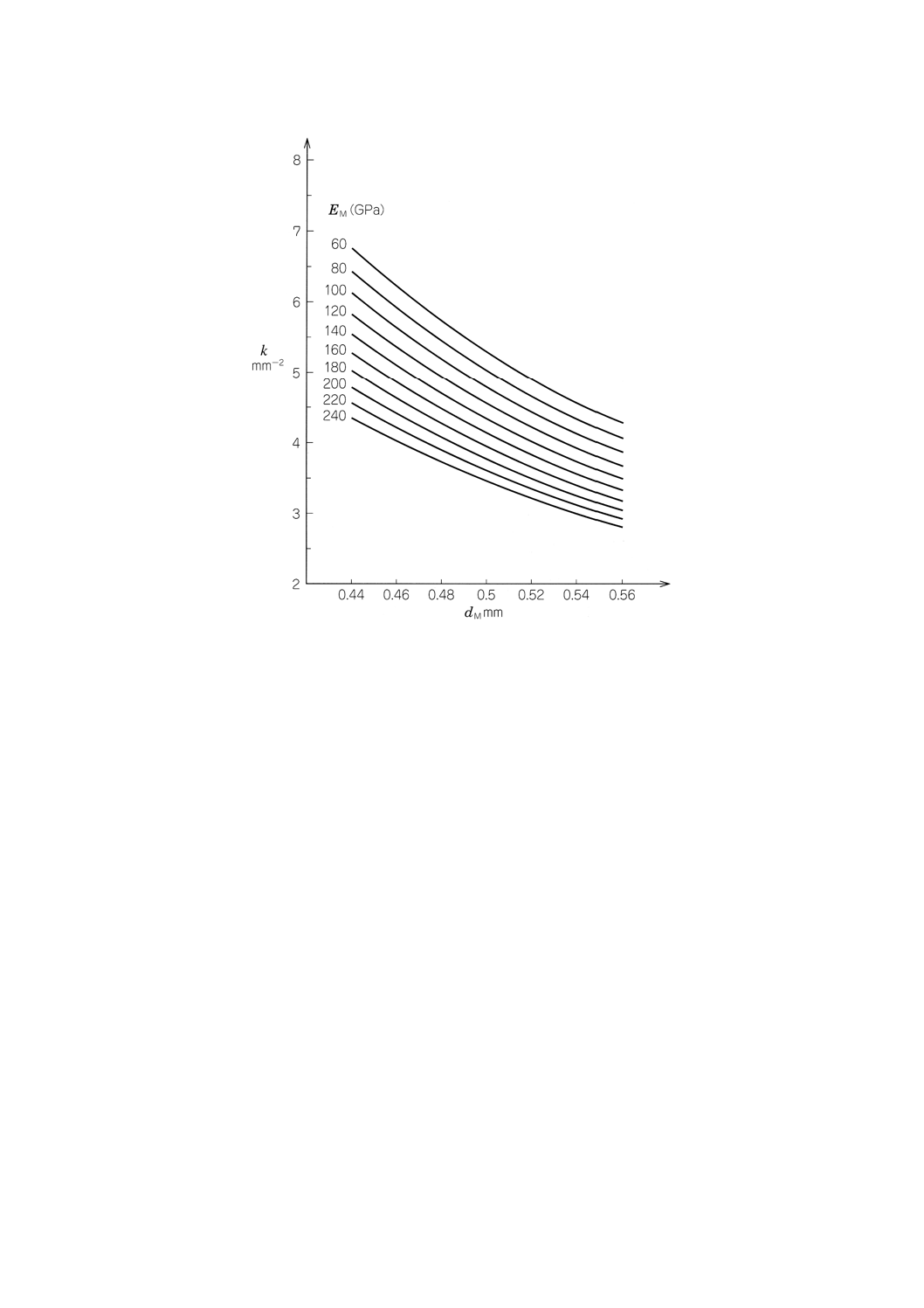

d) はく離・クラック発生強さの計算 はく離・クラック発生強さτbは,破壊力Ffailに係数kを掛ける。

係数kは,図8から読み取る。係数kは,金属支持層の厚さdM (0.5±0.05mm),及び使用した金属材

料のヤング率(縦弾性係数)EMの値の関数である。ある厚さdMに対するkの値を読み取るには,ま

ず,適当なEM値に対する曲線を選び,その厚さdMに対するk値を読み取る。

はく離・クラック発生強さτbは,次の式によって求める。

τb=k×Ffail

ここに,

τb: はく離・クラック発生強さ

k: 図8から求めた係数

Ffail: 破壊力

11

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 金属材料試験片の厚さdM,及び金属材料のヤング率EMの関数として,係数kを求めるための図

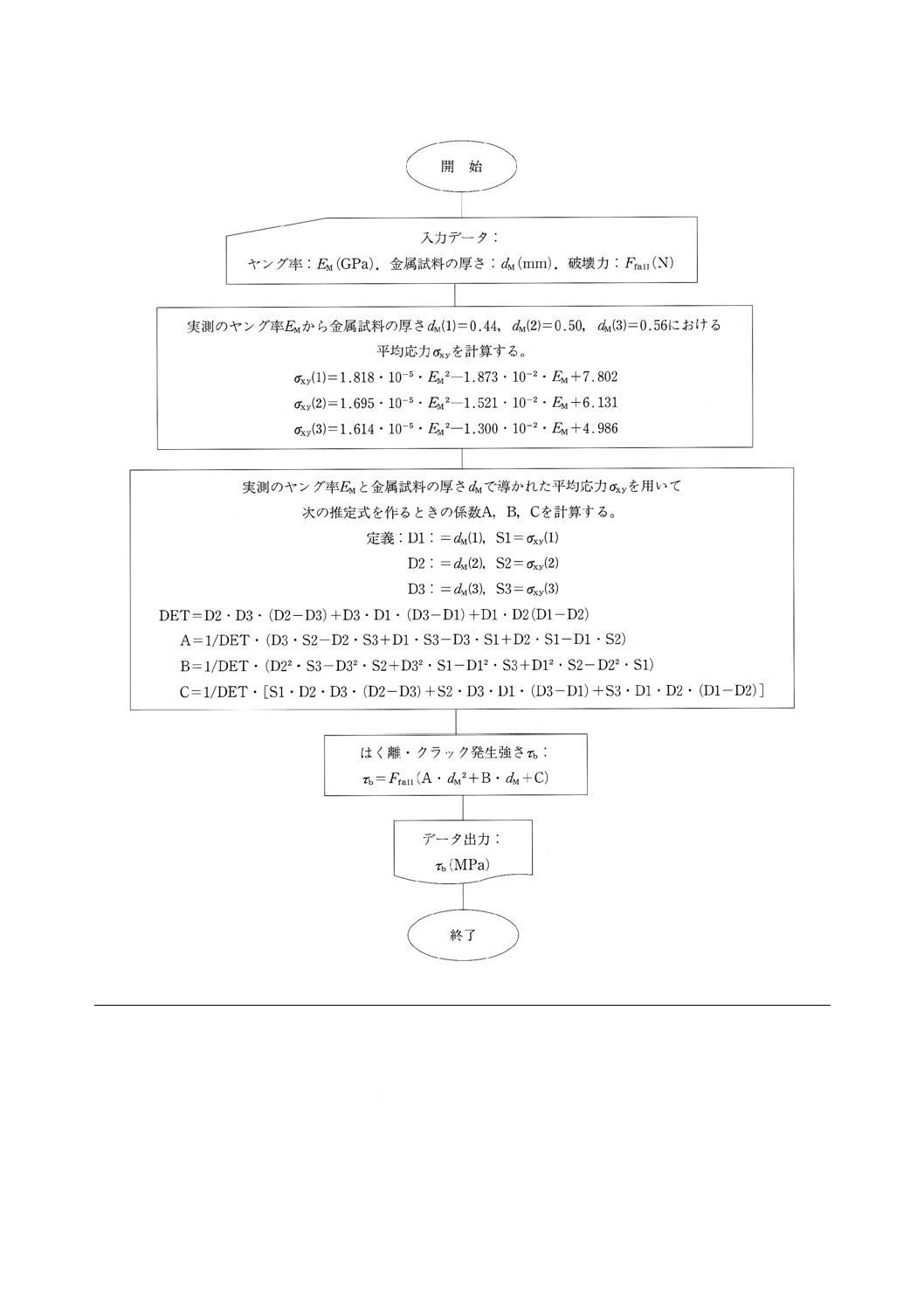

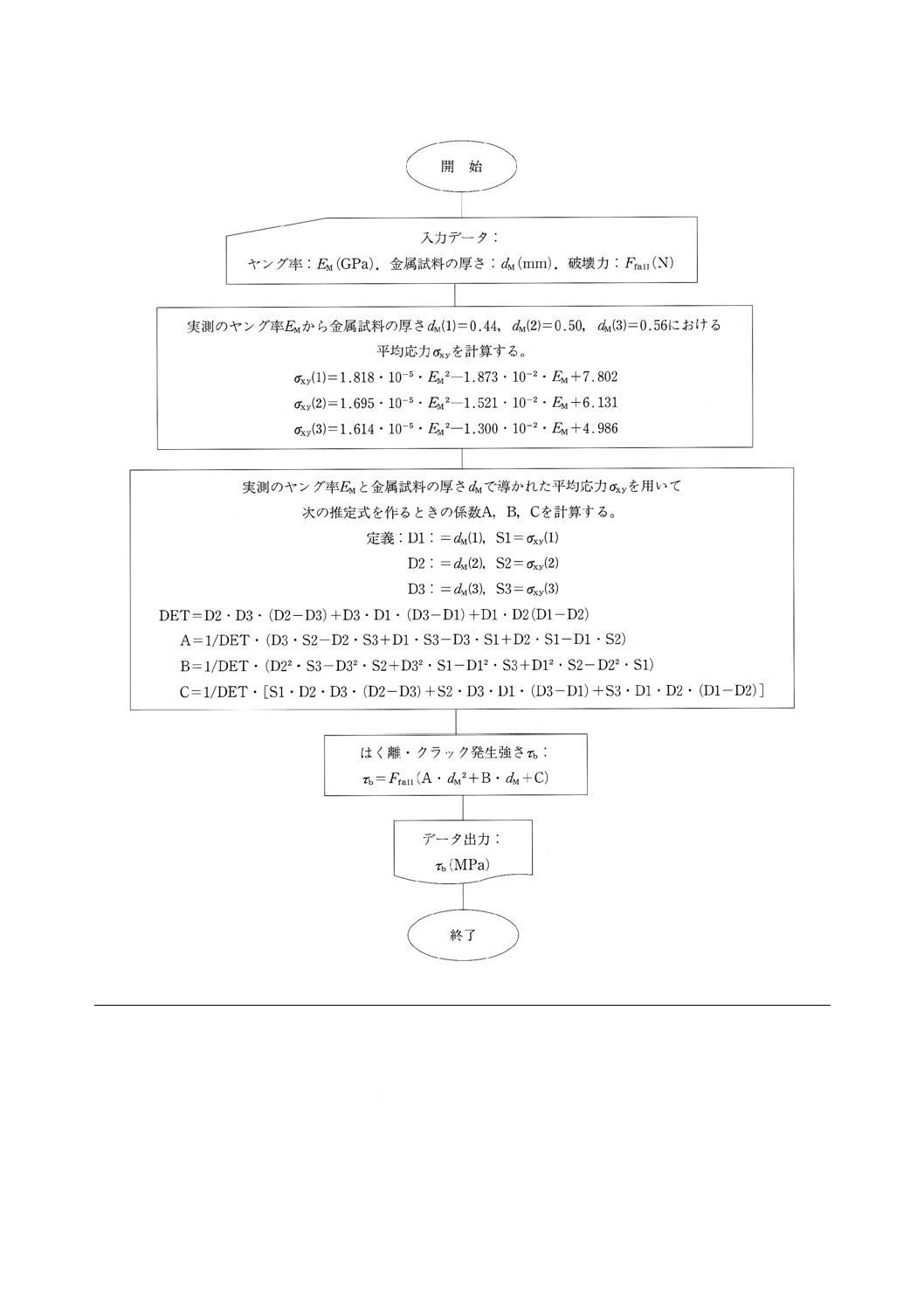

6.3.2

代替手順 はく離・クラック発生強さτbは,図9に示したフローチャートに基づいて数値計算でも

求められる。

12

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 はく離・クラック発生強さの数値計算用フローチャート

関連規格 JIS T 6118 歯科鋳造用陶材焼付貴金属合金

JIS T 6516 歯科金属焼付用陶材

ISO 6872 : 1995 Dental ceramic

ISO 6872 : 1995/Amd.1 : 1997 (E) Dental ceramic

ISO 8891 : 1998 Dental casting gold alloys with noble metal content of at least 25% but lees than 75%

Annex A&Annex B

13

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

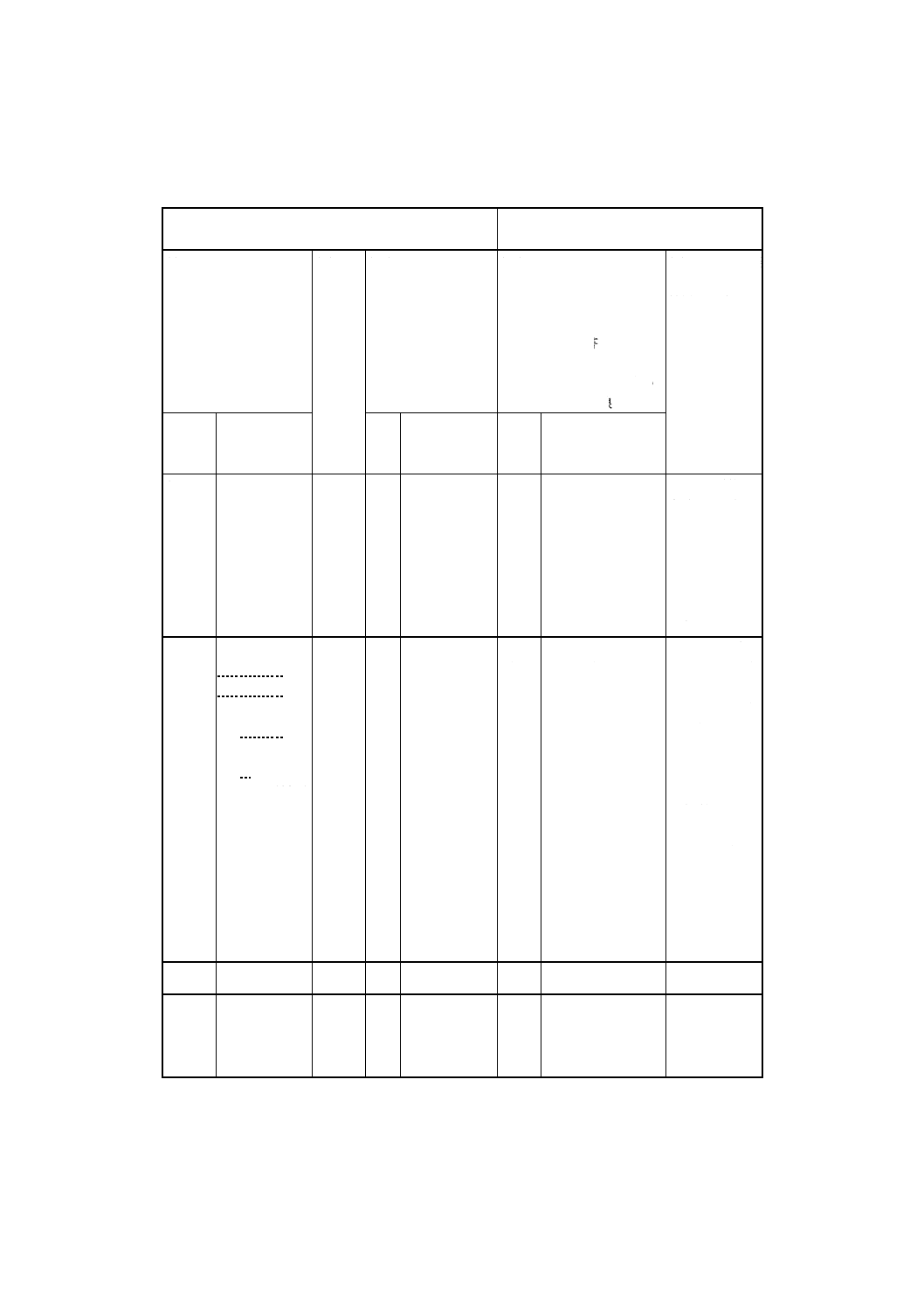

附属書(参考) JISと対応する国際規格との対比表

JIS T 6120 : 2001 歯科メタルセラミック修復物の試

験方法

ISO 9693 : 1999 歯科メタルセラミック

修復物

(I) JISの規定

(II)

国際規

格番号

(III) 国際規格の規定 (IV) JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

表示箇所:本体,附属

書

表示方法:点線の下線

又は実線の

測線

(V) JISと国際

規格との技術的

差異の理由及び

今後の対策

項目番号

内容

項目

番号

内容

項目ご

との評

価

技術的差異の内容

1.

適用範

囲

歯科メタルセ

ラミック修復

物の試験方法

について規定

1.

歯科メタルセ

ラミック修復

物について要

求事項及び試

験方法を規定

MOD

/変

更

JISは,試験方法だ

けを規定した。

JISは,利用し

やすいように

試験方法を規

定し,要求事項

は金属材料と

陶材とに分け

て別に規格化

した。

2.

引用規

格

JIS K 0050

JIS K 8150

JIS K 8726

JIS R 3503

JIS R 6253

JIS Z 2241

JIS Z 8802

ISO/DIS 10271

2.

ISO 3696

ISO 6872

ISO 6892

ASTMB265-95

ASTMB348-93

MOD

/追

加及

び削

除

JISには,溶出試験

及び変色試験で引

用されるJISと

ISOを追加した。

JISでは,ISOに規

定されている

ASTMのチタン材

料に関する規格を

削除した。

JISには,溶出

試験及び変色

試験を追加し

たため,それら

の引用JISと

ISOを追加し

て規定した。

JISは,試験方

法規格のため

ASTM

B

265-95

及び

ASTM

B348-93のチ

タン材料につ

いては規定し

ない。

3.定義 用語の定義

3.

用語の定義

IDT

−

4.

要求事項

MOD/

削除

JISは,試験方

法規格のため,

要求事項は規

定しない。

14

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II)

国際規

格番号

(III) 国際規格の規定 (IV) JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

表示箇所:本体,附属

書

表示方法:点線の下線

又は実線の

測線

(V) JISと国際

規格との技術的

差異の理由及び

今後の対策

項目番号

内容

項目

番号

内容

項目ご

との評

価

技術的差異の内容

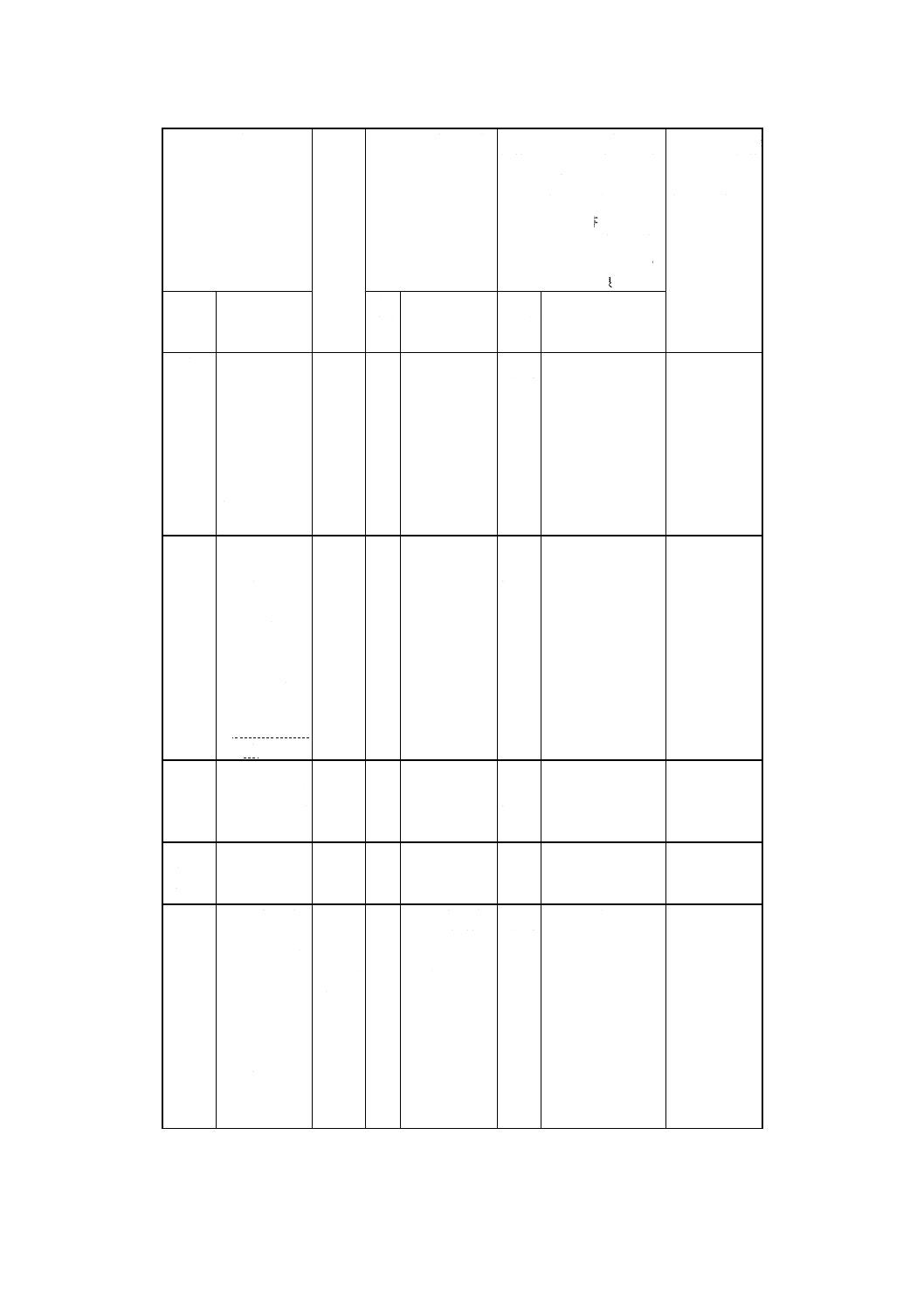

4.試験

の種類

4.1

金属材

料

a) 化学組成

b) 引張試験

c) 液相点及

び固相点

試験

d) 熱膨張試

験

e) 溶出試験

f) 変色試験

MOD

/追

加

JISは,試験方

法規格のため,

試験の種類を

規定した。

4.2陶材 a) 目視試験

b) 曲げ強さ

試験

c) 溶解試験

d) 熱膨張試

験

e) ガラス転

移温度試

験

f) 放射能試

験

MOD

/追

加

4.3

メタル

セラミ

ック

a) はく離・ク

ラック発

生強さ試

験

MOD

/追

加

5.サン

プリン

グ

5.

サンプリング IDT

−

6.試験

6.1

金属材

料

1. 化学組成

2. 引張試験

(耐力,伸

び)

3. 液相点及

び固相点

試験

4. 熱膨張試

験

5. 溶出試験

6. 変色試験

ISO

8891

Annex

A&B及

び

ISO/DI

S 10271

6.

6.1

1. 化学組成

2. 力学的性

質(耐力,

伸び)

3. 液相点及

び固相点

試験

MOD

/追

加

JISは,溶出試験及

び変色試験を追加

した。

JISは,試験規

格のため,金属

材料の一般的

な試験の溶出

試験及び変色

試験を追加し

た。

15

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

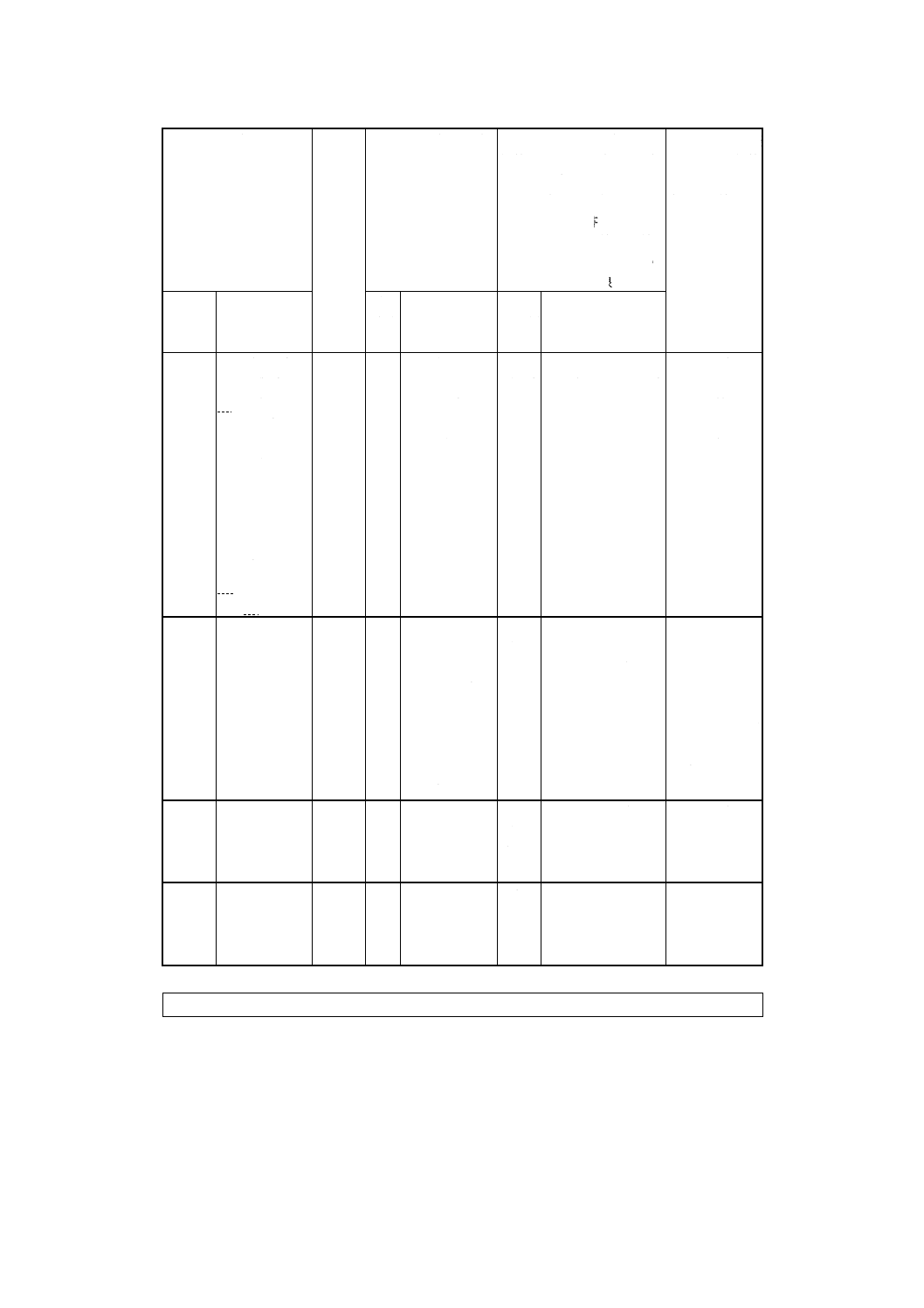

(I) JISの規定

(II)

国際規

格番号

(III) 国際規格の規定 (IV) JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

表示箇所:本体,附属

書

表示方法:点線の下線

又は実線の

測線

(V) JISと国際

規格との技術的

差異の理由及び

今後の対策

項目番号

内容

項目

番号

内容

項目ご

との評

価

技術的差異の内容

6.2陶材 1. 試験片の

作製方法

2. 目視試験

3. 曲げ強さ

試験

4. 溶解試験

5. 熱膨張試

験

6. ガラス転

移温度試

験

7. 放射能試

験

ISO

6872及

びISO

6872 :

1995/A

md 1.

6.2

1.1 試料の準

備

1.2 曲げ強さ

試験

1.3 溶解試験

MOD

/追

加

JISは,目視試験及

び放射能試験を追

加した。

JISは,試験規

格のため,陶材

の一般的な試

験の目視試験

及び放射能試

験を追加した。

6.3メタ

ルセラ

ミック

1. はく離・ク

ラック発

生強さ試

験

6.3

1. 熱膨張試

験

2. ガラス転

移温度試

験

3. はく離・ク

ラック発

生強さ試

験

MOD

/削

除

ISOは,この項目に

熱膨張試験及びガ

ラス転移温度試験

を規定している。

JISでは,熱膨

張試験及びガ

ラス転移温度

試験を,金属材

料及び陶材の

それぞれの項

目に規定して

いる。

7.

情報及び指示 MOD

/削

除

JISには,規定がな

い。

JISは,試験規

格のため,この

項目は規定し

ない。

8.

包装,表示及び

ラベリング

MOD

/削

除

JISには,規定がな

い。

JISは,試験規

格のため,この

項目は規定し

ない。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

―IDT………………技術的差異がない。

―MOD//削除……国際規格の規定項目又は規定内容を削除している。

―MOD/追加……国際規格にない規定項目又は規定内容を追加している。

―MOD/変更……国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

―MOD……………国際規格を修正している。

16

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 日本歯科材料工業共同組合JIS原案作成委員会 構成表

氏名

所属

橋 本 進

財団法人日本規格協会

(技術担当理事)

亀 水 忠 茂

亀水化学工業株式会社

(技術委員長)

窪 田 隆 夫

日本歯科材料工業共同組合

(第2規格部会長)

野 原 建

石福金属興業株式会社

(議長)

飯 塚 恵 文

株式会社日本橋徳力

(委員)

赤 城 敏 行

株式会社アサヒ

石 井 信 雄

石福金属興業株式会社

今 津 宏 之

大阪貴金属株式会社

村 山 憲太郎

佐々木歯科工業株式会社

織 田 直 樹

三金工業株式会社

侭 田 浩 一

株式会社ジーシー

徳 田 進

株式会社松風

宇 山 康 男

城北冶金工業株式会社

藤 澤 睦 雄

株式会社東洋化学研究所

成 瀬 重 靖

株式会社徳力本店

高 橋 勝 美

株式会社オムニコ

高 橋 利 勝

トーワ技研株式会社

安 楽 照 雄

山本貴金属地金株式会社

内 田 晴 康

山八歯材株式会社

(用語部会長)

村 松 寛 昭

株式会社ジーシー

(事務局)

前 川 市 男

日本歯科材料工業共同組合

b) 社団法人日本歯科医師会・器材部会材料規格委員会 構成表

氏名

所属

(委員長)

長谷川 二 郎

愛知学院大学歯学部歯科理工学

(副委員長)

庵 原 靖 之

社団法人日本歯科医師会

(委員)

小 田 豊

東京歯科大学歯科理工学

長谷川 晃 嗣

東京歯科大学歯科理工学

宮 川 行 男

日本歯科大学新潟歯学部先端研究センター

加 藤 勇

社団法人日本歯科医師会

梶 山 進

社団法人日本歯科医師会

河 合 正 勝

株式会社松風

野 原 建

石福金属興業株式会社

渡 辺 一 弘

株式会社ジーシー

なお,社団法人日本歯科医師会・器材部会材料規格委員会には,上記委員の他に原案作成者又は関係者

の立場で次の各氏が参加している。

氏名

所属

梅 田 昭 夫

社団法人日本歯科医師会

三 宅 公 雄

社団法人日本歯科医師会

神 成 粛 一

社団法人日本歯科医師会

野 口 八九重

社団法人日本歯科医師会

小 倉 英 夫

社団法人日本歯科医師会器材部会

杉 山 勉

社団法人日本歯科医師会器材部会

勝 木 紘 一

日本歯科材料器械研究協議会

窪 田 隆 夫

日本歯科材料工業共同組合

飯 塚 恵 文

日本歯科材料工業共同組合原案作成委員会

(事務局)

興 石 嘉 弘

社団法人日本歯科医師会

17

T 6120 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

医療安全用具部会 歯科材料専門委員会 構成表

氏名

所属

(委員会長)

長谷川 二 郎

愛知学院大学歯学部

浅 井 康 宏

東京歯科大学

庵 原 靖 之

社団法人日本歯科医師会

飯 塚 恵 文

株式会社日本橋徳力松戸事業所

井 堂 孝 純

社団法人日本歯科医師会

梅 田 昭 夫

社団法人日本歯科医師会

小 倉 英 夫

日本歯科大学新潟歯学部

小 田 豊

東京歯科大学

梶 山 進

社団法人日本歯科医師会

勝 木 紘 一

日本歯科材料器械研究協議会

加 藤 勇

社団法人日本歯科医師会

河 合 正 勝

株式会社松風

窪 田 隆 夫

日本歯科材料工業協同組合

倉 田 幸 男

社団法人日本歯科医師会

佐々木 弥 生

厚生省医薬安全局医療機器審査管理官

田 中 文 夫

昭和薬品化工株式会社

中 嶌 裕

明海大学

西 川 泰 蔵

産業技術環境局標準課環境生活標準化推進室

野 原 建

石福金属株式会社研究部

三 宅 公 雄

社団法人日本歯科医師会

桃 井 保 子

鶴見大学

渡 辺 一 弘

株式会社ジーシー

(事務局)

宗 像 保 男

産業技術環境局標準課