T 5913:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 スケーラハンドピースの分類 ······························································································ 4

5 要求事項及び性能 ············································································································· 4

5.1 一般 ···························································································································· 4

5.2 材料 ···························································································································· 4

5.3 落下試験 ······················································································································ 4

5.4 騒音レベル ··················································································································· 5

5.5 表面 ···························································································································· 5

5.6 電力供給(該当する場合) ······························································································ 5

5.7 光源のエネルギー(該当する場合)··················································································· 5

5.8 空気供給源 ··················································································································· 5

5.9 冷却液の供給 ················································································································ 5

5.10 空気圧及び水圧 ············································································································ 5

5.11 温度 ··························································································································· 5

5.12 振動 ··························································································································· 6

5.13 再処理耐性 ·················································································································· 6

5.14 水漏れ及び/又は浸水 ··································································································· 6

5.15 電磁両立性 ·················································································································· 6

5.16 操作制御 ····················································································································· 6

5.17 ユーザビリティ ············································································································ 6

5.18 接続 ··························································································································· 6

5.19 スケーラチップの性能 ··································································································· 7

5.20 振動数 ························································································································ 8

5.21 振幅 ··························································································································· 8

6 サンプリング ··················································································································· 8

7 試験方法························································································································· 8

7.1 一般試験条件 ················································································································ 8

7.2 目視検査 ······················································································································ 8

7.3 動力供給−電気 ············································································································· 8

7.4 空気供給源 ··················································································································· 8

7.5 冷却液の供給 ················································································································ 9

7.6 空気圧及び水圧 ············································································································· 9

T 5913:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.7 機器の寸法測定 ············································································································· 9

7.8 スケーラチップ ············································································································· 9

7.9 振動数 ························································································································ 12

7.10 振幅 ·························································································································· 12

7.11 騒音レベル ················································································································· 13

7.12 ハウジングの温度上昇 ·································································································· 14

7.13 過度の温度 ················································································································· 14

7.14 再処理耐性 ················································································································· 14

8 製造業者が提供する情報 ··································································································· 14

9 技術解説························································································································ 15

10 表示 ···························································································································· 15

10.1 一般 ·························································································································· 15

10.2 スケーラハンドピース ·································································································· 15

10.3 スケーラチップ ··········································································································· 15

11 ラベリング ··················································································································· 15

12 包装 ···························································································································· 15

附属書A(参考)出力計算例 ································································································· 17

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 18

T 5913:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本歯科器械工業協同組合(JDMMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,厚生労働大臣が制定した日本工業規格である。

歯科診療に用いる,超音波の電動スケーラ規格であるISO 22374と圧縮空気によって駆動するエアスケ

ーラ規格であるISO 15606とが見直しされ,ISO 18397として統合されたことに対応して,この規格を制

定した。

これによって,JIS T 5910:2015及びJIS T 5911:2015は廃止され,この規格に置き換えられた。

なお,この規格の改正公示日から3年間まではJIS T 5910:2015及びJIS T 5911:2015を適用することが

できる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 5913:2019

歯科−パワードスケーラ

Dentistry-Powered scaler

序文

この規格は,2016年に第1版として発行されたISO 18397を基とし,我が国の実情に合わせて技術的内

容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,歯科用ユニット又は単独の制御装置に接続して患者に使用するスケーラハンドピース及び

スケーラチップの要求事項及び試験方法について規定する。スケーラハンドピースには,空気で駆動する

スケーラ及び電気で駆動するスケーラ[圧電タイプ,電わい(歪)タイプ及び磁わい(歪)タイプの超音

波スケーラを含む。]がある。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18397:2016,Dentistry−Powered scaler(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7761-3 手腕系振動−第3部:測定及び評価に関する一般要求事項

注記 対応国際規格:ISO 5349-1,Mechanical vibration−Measurement and evaluation of human exposure

to hand-transmitted vibration−Part 1: General requirements

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

注記 対応国際規格:IEC 61672-1,Electroacoustics−Sound level meters−Part 1: Specifications

JIS T 0601-1 医用電気機器−第1部:基礎安全及び基本性能に関する一般要求事項

注記 対応国際規格:IEC 60601-1,Medical electrical equipment−Part 1: General requirements for basic

safety and essential performance

JIS T 0601-1-2 医用電気機器−第1-2部:基礎安全及び基本性能に関する一般要求事項−副通則:電

磁妨害−要求事項及び試験

注記 対応国際規格:IEC 60601-1-2,Medical electrical equipment−Part 1-2: General requirements for

basic safety and essential performance−Collateral Standard: Electromagnetic disturbances−

2

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Requirements and tests

JIS T 0993-1 医療機器の生物学的評価−第1部:リスクマネジメントプロセスにおける評価及び試験

注記 対応国際規格:ISO 10993-1,Biological evaluation of medical devices−Part 1: Evaluation and

testing within a risk management process

JIS T 5507 歯科−歯科器械用図記号

注記 対応国際規格:ISO 9687,Dentistry−Graphical symbols for dental equipment

JIS T 5701 歯科用ユニット−一般要求事項及び試験方法

注記 対応国際規格:ISO 7494-1,Dentistry−Dental units−Part 1: General requirements and test methods

JIS T 5905 歯科用ハンドピース−ホースコネクタ−形状及び寸法

注記 対応国際規格:ISO 9168,Dentistry−Hose connectors for air driven dental handpieces

JIS T 5912 歯科−ハンドピース及びモータ

注記 対応国際規格:ISO 14457,Dentistry−Handpieces and motors

JIS T 80601-2-60 医用電気機器−第2-60部:歯科器械の基礎安全及び基本性能に関する個別要求事

項

注記 対応国際規格:IEC 80601-2-60,Medical electrical equipment−Part 2-60: Particular requirements

for the basic safety and essential performance of dental equipment

ISO 1942,Dentistry−Vocabulary

ISO 5349-2,Mechanical vibration−Measurement and evaluation of human exposure to hand-transmitted

vibration−Part 2: Practical guidance for measurement at the workplace

注記 ISO 5349-2の2001年版に対応したJIS B 7761-2があるが,Amendment 1:2015を未反映のた

め,国際規格を引用規格とした。

ISO 15223-1,Medical devices−Symbols to be used with medical device labels, labelling and information to be

supplied−Part 1: General requirements

ISO 17664,Processing of health care products−Information to be provided by the medical device

manufacturer for the processing of medical devices

ISO 21531,Dentistry−Graphical symbols for dental instruments

IEC 62366-1,Medical devices−Part 1: Application of usability engineering to medical devices

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 5912及びISO 1942によるほか,次による。

3.1

パワードスケーラ(powered scaler)

空気又は電気によって駆動するスケーラ。

3.2

エアスケーラ(air powered scaler)

振動する作業部をもつ,圧縮した空気によって駆動するハンドピース。

3.3

電動スケーラ(electrical-powered scaler)

振動する作業部をもつ,電気によって駆動するハンドピース。

3

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

スケーラチップの作業域(operating area of scaler tip)

製造業者が指定した作業部で歯科診療を行う領域。

注記 “製造業者”とは,JIS Q 13485の3.10(製造業者)のことをいう。

3.5

スケーラハンドピース(scaler handpiece)

振動又は往復する作業部を,空気又は電気で駆動して使用する手持ち器具。

3.6

スケーラチップ(scaler tip)

作業部とシャンクとからなるパワードスケーラのハンドピースに使用する交換可能な器具。振動子と一

体になった器具もある。

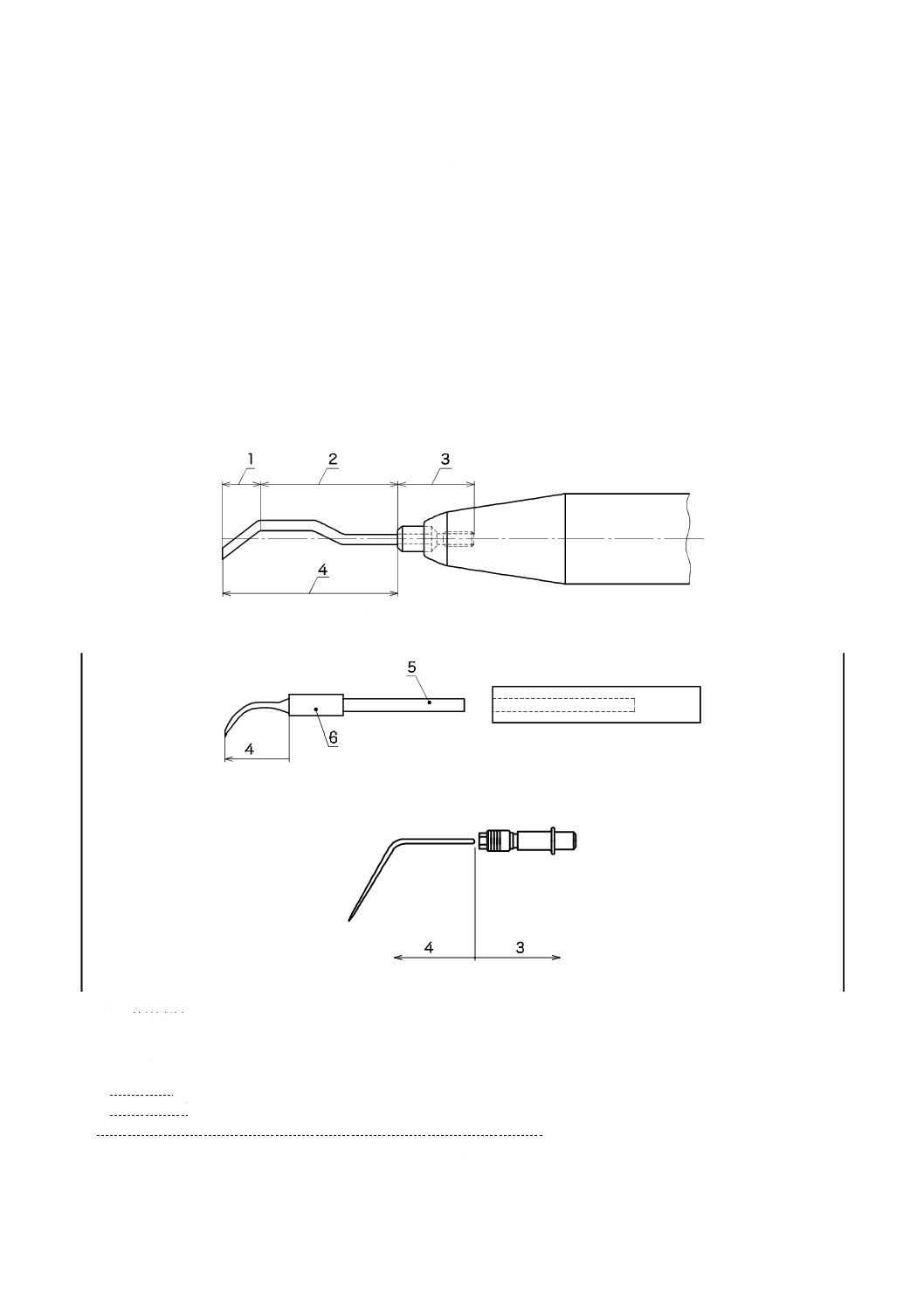

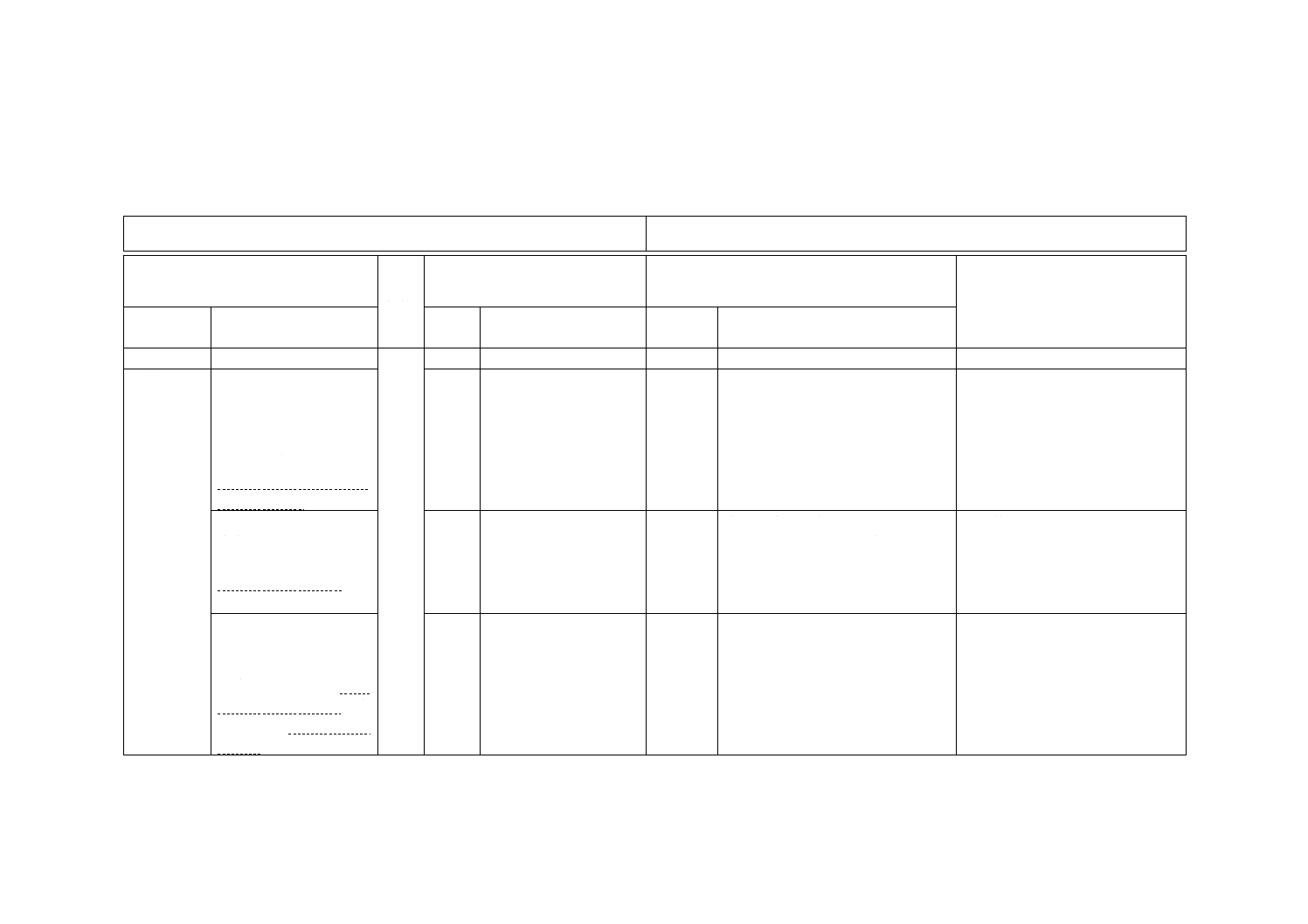

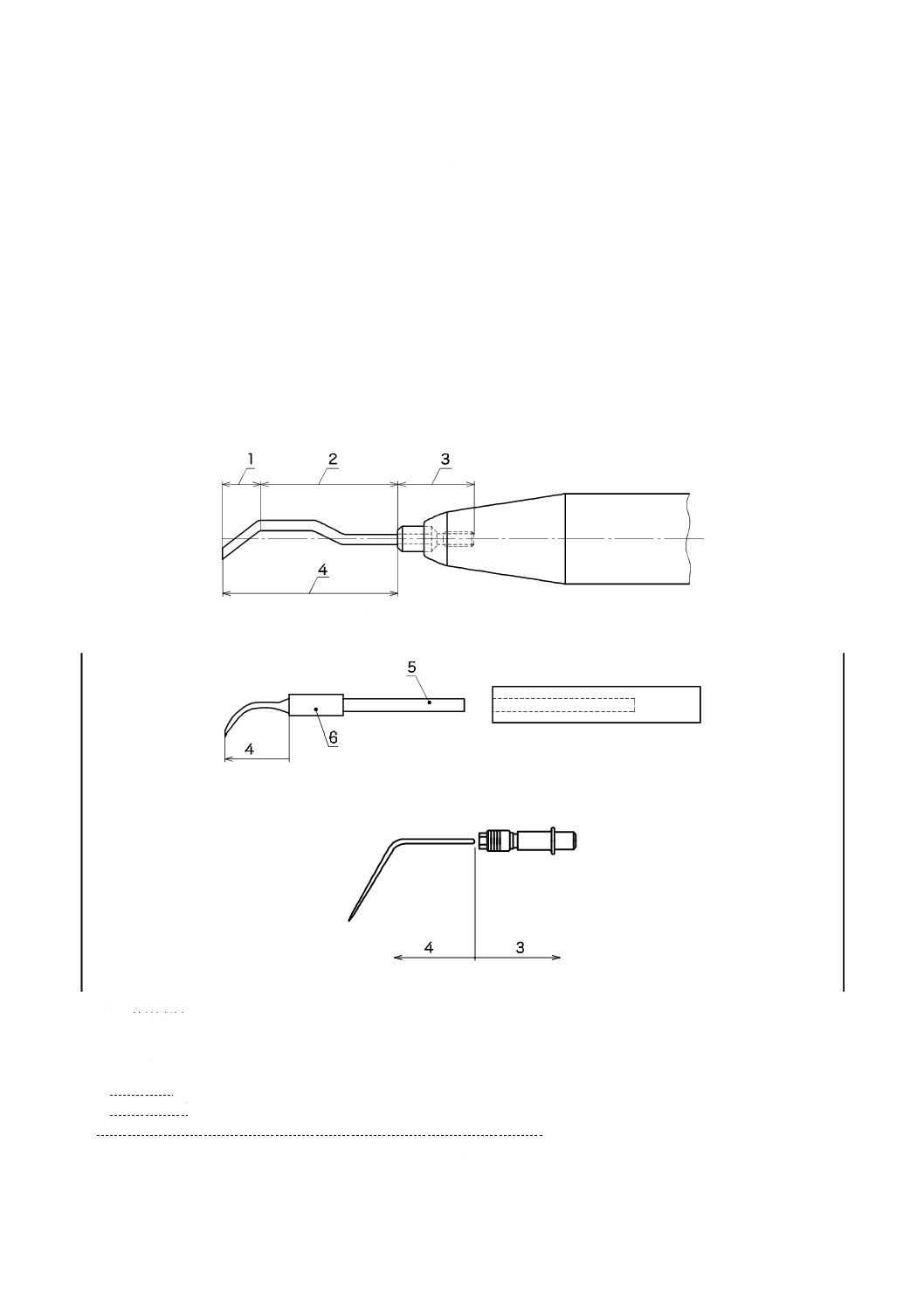

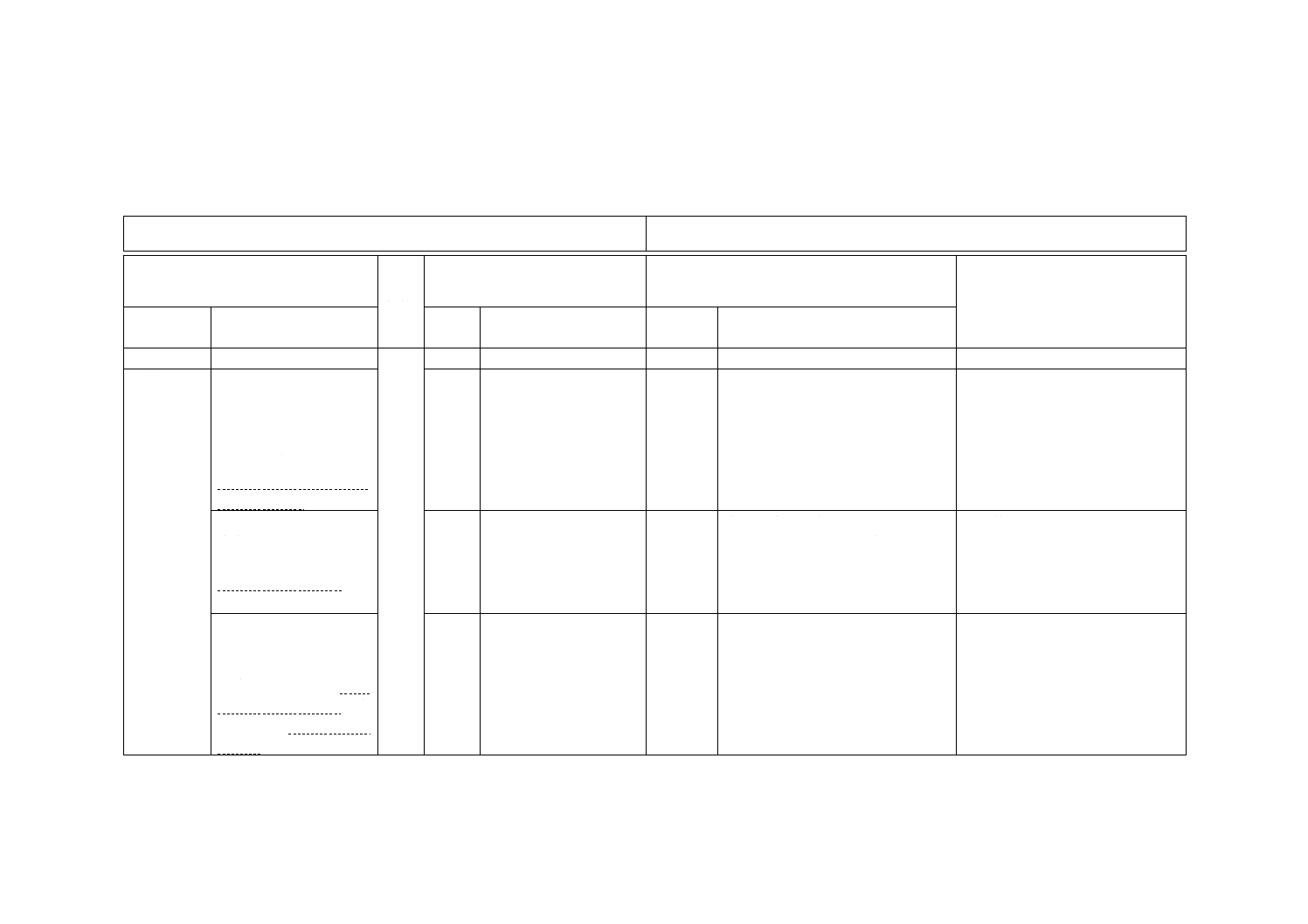

a) スケーラチップの部品の名称

b) 振動子と一体になった挿入式スケーラチップの例

c) シャンクから分離して交換可能なスケーラチップの例

1 作業端部

2 伝達部

3 シャンク

4 作業部

5 振動子

6 グリップ

注記 挿入式スケーラチップは,一般に磁わい(歪)式のものをいう。

図1−スケーラチップの部品の名称及び例

4

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

伝達部(transmission part)

シャンクから作業端部にエネルギーを伝送する部分。

注記 図1 a) 参照。

3.8

作業端部(working end)

患者の口くう(腔)内で直接使用する振動器具(スケーラチップ)の端部。

注記 図1 a) 参照。

3.9

作業部(working part)

スケーラハンドピースに接続するシャンクに固定した器具又はシャンクから分離して交換可能な器具

(スケーラチップ)の部分。

注記 図1のa)〜c) 参照。

3.10

シャンク(shank)

スケーラハンドピースに接続する振動器具(スケーラチップ)の部分。

注記 図1のa) 及びc) 参照。

4

スケーラハンドピースの分類

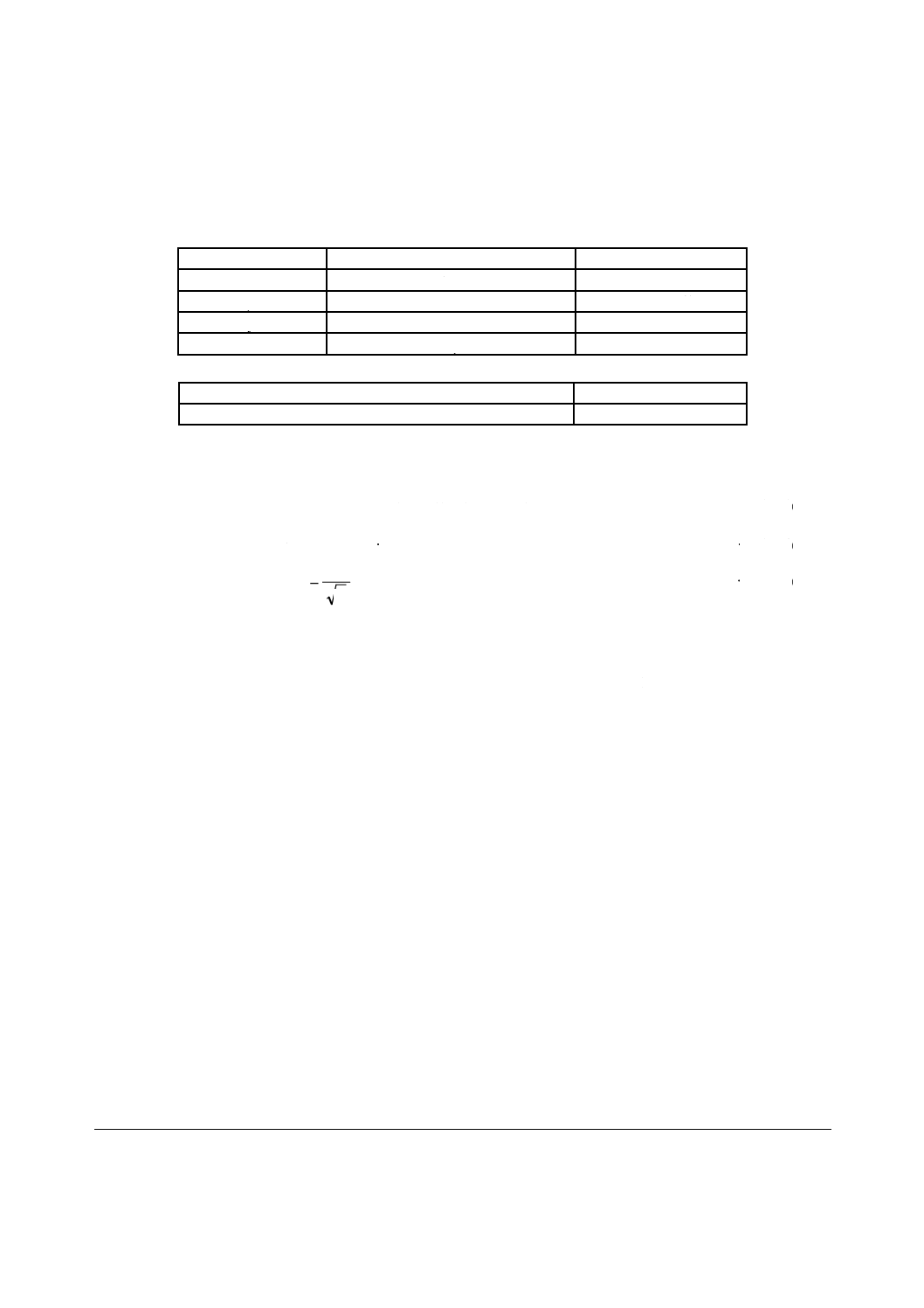

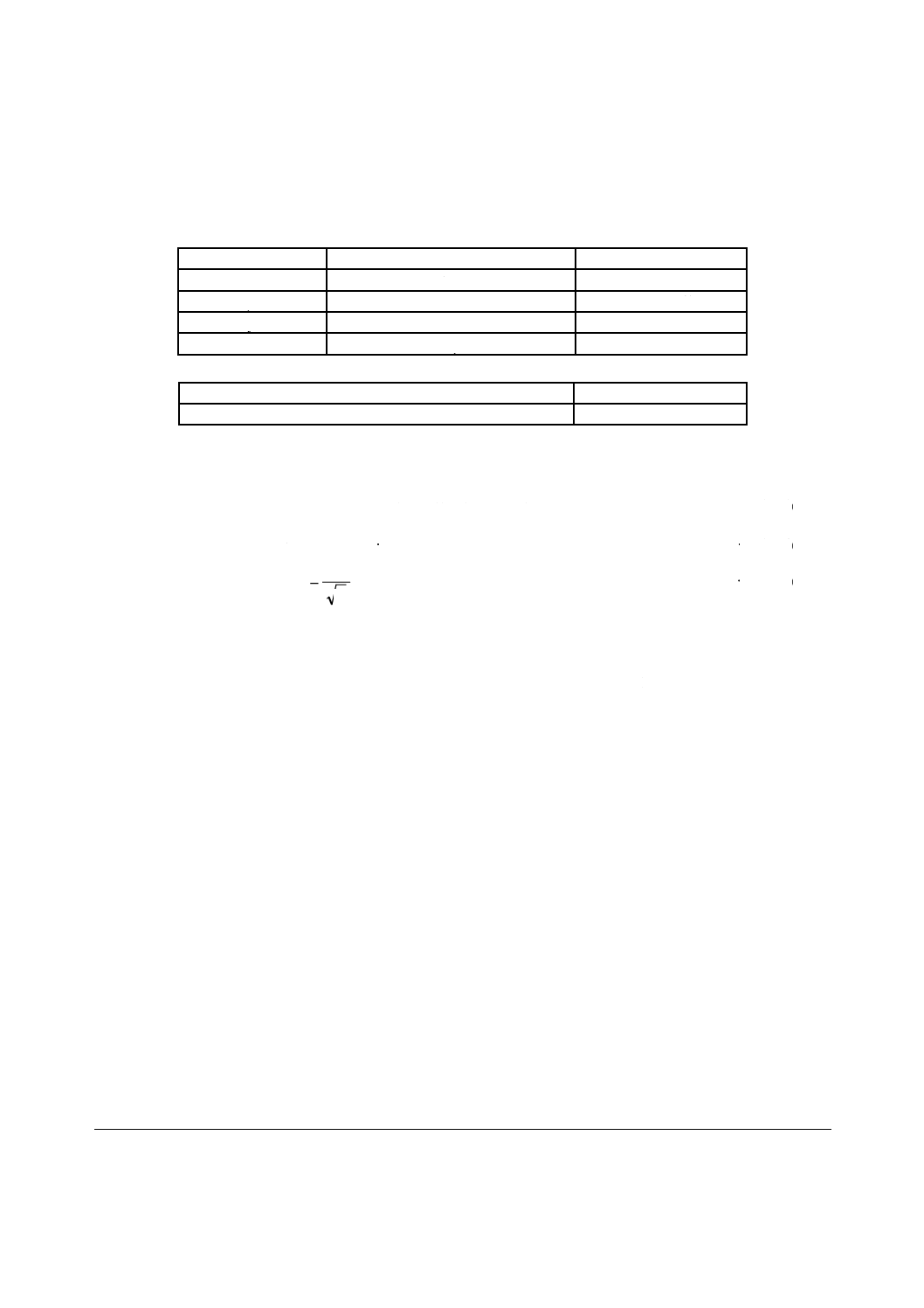

スケーラハンドピースは,スケーラチップの振動数に応じて,表1のように二つに分類する。

表1−スケーラチップの振動数

分類

エネルギー供給

振動数

1

空気駆動

4 000 Hz<振動数≦40 000 Hz

2

電気駆動

18 000 Hz<振動数≦60 000 Hz

5

要求事項及び性能

5.1

一般

ハンドピースの構造は,安全及び使いやすさを提供しなければならない。適合性は,IEC 62366-1によ

って確認しなければならない。

ハンドピースは,医療現場で修理可能な場合,容易に入手可能な工具又は製造業者が提供する特殊工具

を用いて,メンテナンス及び修理するために,容易に分解・再組立ができなければならない。

電気的要求事項は,電動式ハンドピース及び照明用電源を供給するハンドピースだけに適用する。

5.2

材料

医療従事者又は患者に接触する可能性があるスケーラハンドピースの部品又はスケーラチップに使用す

る材料は,生体適合性をもち,JIS T 0993-1によって試験しなければならない。

5.3

落下試験

スケーラチップなしのスケーラハンドピースの試験は,JIS T 0601-1による。

注記 JIS T 0601-1:2017では,15.3.4.1で規定している。

5

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

騒音レベル

スケーラハンドピースから発生する騒音レベル(A特性)は,80 dB(A特性)を超えてはならない。

試験は,7.11による。

5.5

表面

表面は,通常の使用条件における操作者の操作において,確実に把持できるよう注意を払うことが望ま

しい。

試験は,IEC 62366-1による。

過剰な研磨仕上げは,まぶしさを低減するために,避けることが望ましい。

5.6

電力供給(該当する場合)

電力供給に対する要求仕様は,製造業者の指定による。また,JIS T 5701に適合しなければならない。

試験は,7.3による。

注記 JIS T 5701では,5.3で規定している。

5.7

光源のエネルギー(該当する場合)

光源に対する要求仕様は,製造業者の指定による。また,JIS T 5701に適合しなければならない。

試験は,7.3による。

注記 JIS T 5701では,5.3で規定している。

5.8

空気供給源

空気駆動のハンドピースは,製造業者の指定する圧力の空気供給源で使用しなければならない。必要な

流量は,300 kPa±100 kPa{3.0 bar±1.0 bar}の圧力範囲において66 NL/min未満でなければならない。

注記 NL(ノルマルリットル)とは,標準状態(温度0 ℃,相対湿度0 %,1気圧)における気体の

体積のことである。

試験は,7.4による。

5.9

冷却液の供給

スケーラチップの作業域に冷却液を供給する場合,その流量は,製造業者が指定した圧力において,20

mL/min〜50 mL/minでなければならない。

試験は,7.5による。

5.10

空気圧及び水圧

該当するスケーラハンドピースは,製造業者の推奨する最大作動圧力の50 %増の圧力にさらされたとき,

破裂,亀裂などの破損があってはならない。

試験は,7.6による。

5.11

温度

5.11.1

ハウジングの温度上昇

ハウジングの温度上昇は,JIS T 80601-2-60の該当箇条を適用する。

注記 JIS T 80601-2-60:2014では,201.11.1.1で規定している。

試験は,7.12による。

5.11.2

過度の温度

過度の温度は,JIS T 80601-2-60の該当箇条を適用する。

注記 JIS T 80601-2-60:2014では,201.11.1.2.2で規定している。

試験は,7.13による。

6

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.12

振動

JIS B 7761-3及びISO 5349-2を適用する。

5.13

再処理耐性

再処理可能な全てのスケーラハンドピース,スケーラチップ及びスケーラハンドピースの部品(作業部

を交換する工具を含む。)は,性能の劣化並びに内部及び外部の腐食の兆候を示すことなく,製造業者の指

示に従った250回の再処理サイクルに耐えなければならない。再処理サイクルには,清掃,消毒及び滅菌

の推奨手法も含まれなければならない。

製造業者が250回よりも少ない再処理サイクル数を指定する場合,指定回数の1.5倍の再処理サイクル

で評価しなければならない。

この要求事項は,単回使用のスケーラハンドピース及びスケーラチップには適用しない。

単回使用のスケーラハンドピース又はスケーラハンドピースの使い捨て(再使用不可)部分及びスケー

ラチップ又はその部品は,滅菌した状態で供給するか,劣化の兆候及び性能の低下を示さず,製造業者の

指定する1回の滅菌サイクルに耐えなければならない。

試験は,7.14による。

5.14

水漏れ及び/又は浸水

水漏れ及び/又は浸水は,JIS T 0601-1の該当箇条を適用する。

注記 JIS T 0601-1:2017では,11.6で規定している。

5.15

電磁両立性

試験は,JIS T 0601-1-2を適用する。

5.16

操作制御

操作制御部は,偶発的な作動を最小限にするよう設計し,配置しなければならない。操作制御部及び性

能の図記号は,JIS T 5507によることが望ましい。JIS T 5507によらない図記号を使用した場合,その図

記号の意味を提供しなければならない。

スケーラハンドピース及びスケーラチップは,操作制御によって,製造業者の指定した出力(例えば,

振幅及び周波数)に変更できる機能をもたなければならない。操作制御は,スケーラハンドピース本体又

は歯科用ユニット,単独の制御装置及び/又は足踏み制御器に具備しなければならない。

操作制御は,JIS T 0601-1の該当箇条を適用する。

注記 JIS T 0601-1:2017では,15.1で規定している。

5.17

ユーザビリティ

ユーザビリティは,IEC 62366-1を適用する。

5.18

接続

5.18.1

一般

着脱可能なスケーラハンドピースはホースとの接続部から,ホースと一体形の場合は制御機器との接続

部から,又は該当する場合はメンテナンス装置の接続部から,特殊工具を用いることなく着脱できなけれ

ばならない。

IEC 62366-1を適用する。

5.18.2

エアスケーラの接続

5.18.2.1 ホースとの接続部がねじ方式による場合

ねじ方式による場合は,駆動エア,排気,冷却用空気,冷却水,さらに,該当する場合には,照明用光

ファイバのホース接続部の寸法及び許容差は,JIS T 5905による。

7

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験は,7.7による。

ねじ方式による場合は,駆動エア,排気,冷却用空気,冷却水,さらに,該当する場合には,照明用光

ファイバのホース接続部の構造は,JIS T 5905による。

試験は,7.2による。

クイックジョイント方式のコネクタ(カプラ)によって接続する場合,ホースとの接続部は,JIS T 5905

による。

試験は,7.2による。

5.18.2.2 ホースとの接続部がねじ方式によらない場合

ねじ方式によらない場合は,次による。

− 接続部の寸法及び許容差は,製造業者の仕様による。

試験は,7.7による。

− 接続部の構造は,製造業者の仕様による。

試験は,7.7による。

− 接続部は,使用中,確実に保持し,外れてはならない。

試験は,7.6による。

5.18.3

電動スケーラの接続

ホース接続部の構造は,製造業者の取扱説明書による。

試験は,7.2による。

5.19

スケーラチップの性能

5.19.1

スケーラチップの接続

スケーラチップとスケーラハンドピースとの接続の種類は,製造業者の指定による。

試験は,7.2による。

5.19.2

引抜力(挿入式スケーラチップだけに適用)

スケーラチップは,製造業者の取扱説明書によって装着したとき,作業部を除いて変位することなく最

低7 Nの軸方向の引抜力に耐えなければならない。

試験は,7.8.1による。

5.19.3

緩みトルク(ねじ式スケーラチップだけに適用)

スケーラチップは,製造業者の指示書によって装着したとき,回転変位することなく,最低200 mN・m

(20 N・cm)の緩みトルクに耐えなければならない。

試験は,7.8.2による。

5.19.4

挿入力(挿入式スケーラチップだけに適用)

スケーラハンドピースにスケーラチップを挿入し,固定するために必要な挿入力は,50 Nを超えてはな

らない。

試験は,7.8.3による。

5.19.5

装着トルク(ねじ式スケーラチップだけに適用)

スケーラハンドピースにスケーラチップを挿入し,固定するために必要なトルクは,1 200 mN・m(120 N・

cm)を超えてはならない。

試験は,7.8.4による。

5.19.6

振動停止力

エアスケーラのスケーラチップの振動停止力は,製造業者が指定する空気圧及び流量で駆動したとき,

8

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 Nを超えてはならない。

試験は,7.8.5による。

5.19.7

スケーラチップの出力

製造業者は,スケーラチップの出力を取扱説明書に記載しなければならない。

試験は,7.8.6による。

5.19.8

破損耐性

スケーラチップは,破損に対して耐性があり,製造業者が意図した使用範囲内で加える力に耐えなけれ

ばならない。

試験は,7.8.7による。

5.20

振動数

スケーラチップの振動数は,製造業者の推奨条件で作動させたとき,表1に記載する振動数でなければ

ならない。

試験は,7.9による。

5.21

振幅

スケーラチップの最大振幅は,製造業者が推奨する最大出力で作動したとき,振動面(又は振動方向)

に垂直な方向に,200 µmを超えてはならない。

作業端部における最大振幅が200 µmを超える場合は,その旨の警告を製造業者の指示書に含めなけれ

ばならない。

試験は,7.10による。

6

サンプリング

試験は,各モデルシリーズの少なくとも1個のハンドピースについて,この規格に対する適合性を評価

しなければならない。

7

試験方法

7.1

一般試験条件

この規格に規定する試験は,全て形式試験である。

7.2

目視検査

目視検査は,拡大せずに要求に対する適合性を判定する。

7.3

動力供給−電気

試験方法は,JIS T 0601-1及びJIS T 80601-2-60を適用する。

7.4

空気供給源

7.4.1

器具

7.4.1.1

流量計 流量計は,スケーラハンドピースに供給する空気流量を5 %の精度で測定できるもの。

7.4.1.2

圧力計 圧力計は,スケーラハンドピースの入口における供給空気圧力を5 %の精度で測定でき

るもの。

7.4.2

手順

供給空気流量は,スケーラハンドピースの空気接続部に流量計を設置し,最大推奨作動圧力でスケーラ

ハンドピースを操作しながら測定する。空気流量の測定結果は,標準流量(NL/min)に補正する。

9

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

冷却液の供給

7.5.1

器具

7.5.1.1

体積計測容器 体積計測容器は,冷却液の体積を5 %の精度で測定できるもの。

7.5.1.2

圧力計 圧力計は,ハンドピースの入口における冷却液供給圧力を5 %の精度で測定できるもの。

7.5.2

手順

ハンドピースは,製造業者が推奨する冷却液供給圧力に調整し,最大出力で1分間作動させる。冷却液

がスケーラチップの作業域に適切に向けられているか判定するために,冷却液の方向を観察する。集めた

冷却液の体積を記録する。

7.6

空気圧及び水圧

7.6.1

器具

7.6.1.1

圧力計 圧力計は,供給圧を5 %の精度で測定できるもの。

7.6.2

手順

ハンドピースを推奨作動圧力の50 %増の圧力で10分間作動させる。

ハンドピースに亀裂又は破裂がないか観察する。

7.7

機器の寸法測定

測定器具は,ゲージ又はダイヤルインジケータのような,線形寸法を0.01 mmの精度で,角度を±1°

の精度で測定できるもの。寸法を測定し,記録する。

7.8

スケーラチップ

7.8.1

引抜力(挿入式スケーラチップだけに適用)

7.8.1.1

器具

7.8.1.1.1

フォースゲージ フォースゲージは,精度が±0.5 Nで,引抜力を測定できるもの。

7.8.1.2

手順

スケーラチップは,製造業者の指示書に従って,ハンドピースに装着する。スケーラハンドピースは,

製造業者の推奨する液体流量及び最大振動数で,少なくとも1分間作動して,スイッチを切る。フォース

ゲージは,生じた最大引抜力を記録できるように設定する。スケーラチップを引き抜くのに要した力を測

定し,記録する。

7.8.2

緩みトルク(ねじ式スケーラチップだけに適用)

7.8.2.1

器具

7.8.2.1.1

トルク計又はダイナモメータ トルク計又はダイナモメータは,±10 %以上の精度で,トルク

を(mN・m又はN・cm)単位で測定できるもの。

7.8.2.2

手順

スケーラチップは,製造業者の指示書に従って,ハンドピースに装着する。スケーラハンドピースは,

製造業者の推奨する最大液体流量及び最大振動数で,少なくとも1分間作動して,スイッチを切る。測定

具は,最大トルクを記録できるように設定する。スケーラハンドピースからスケーラチップを外すのに要

したトルクを記録する。

7.8.3

挿入力(挿入式スケーラチップだけに適用)

7.8.3.1

器具

7.8.3.1.1

フォースゲージ フォースゲージは,精度が±0.5 Nで,挿入力を測定できるもの。

7.8.3.2

手順

スケーラチップは,製造業者の指示書に従って,測定具を当てながら,スケーラハンドピースに装着す

10

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。スケーラチップをハンドピースに固定するのに要した力を記録する。

7.8.4

装着トルク(ねじ式スケーラチップだけに適用)

7.8.4.1

器具

7.8.4.1.1

トルク計又はダイナモメータ トルク計又はダイナモメータは,±10 %以上の精度で,トルク

を(mN・m又はN・cm)単位で測定できるもの。

7.8.4.2

手順

スケーラチップは,製造業者の指示書に従って,測定具を当てながら,スケーラハンドピースに装着す

る。スケーラチップをハンドピースに固定するのに要したトルクを記録する。

7.8.5

振動停止力

7.8.5.1

器具

7.8.5.1.1

フォースゲージ フォースゲージは,精度が±0.5 Nで測定できるもの。

7.8.5.2

手順

スケーラチップは,製造業者の指示書に従って,ハンドピースに装着する。ハンドピースは,推奨する

空気流量,空気圧及び周波数で無負荷状態で少なくとも1分間操作した後,スケーラチップの先端の動き

が停止するまで力を加える。スケーラチップを停止するのに要した力を記録する。

7.8.6

スケーラチップの出力

7.8.6.1

器具

7.8.6.1.1

スプリング式フォースゲージ スプリング式フォースゲージは,摩擦係数μを計算するための

力Fμを,±0.5 Nの精度で測定できるもの。

7.8.6.1.2

非接触の光学式又は電子式長さ測定器 長さ測定器は,±10 %の精度で測定できるもの。

7.8.6.1.3

ガラス平板 ガラス平板は,平滑なもので,例えば寸法が,50 mm×50 mm,厚さ2 mmで,上

面を着色したもの。

注記 着色するために,油性マーカーペンを使用してもよい。

7.8.6.1.4

顕微鏡 顕微鏡は,少なくとも100倍の倍率をもち,接眼レンズに校正したレチクル又はミク

ロメータをもつもの。

7.8.6.2

手順

摩擦係数を決定するための手順は,次による。

a) スケーラチップを,製造業者の指示書に従って,ハンドピースに取り付ける。

b) 冷却液なしで,推奨する最大出力でスケーラチップを作動させる。

c) ハンドピースを横方向から(すなわち,振動面又は振動方向に垂直に)1 Nの力で着色ガラス面(記

録面)に押し付ける。

d) 作業部の先端をガラス上面に触れるようにする。

e) ガラス表面を作業端部が移動するのに必要な力Fμを測定し,μ=Fμ/1 Nを計算する。

ピーク間変位を測定するための手順は,次による。

a) スケーラチップを,製造業者の指示書に従って,ハンドピースに取り付ける。

b) 冷却液あり及び冷却液なしで,推奨する最大出力でスケーラチップを作動させる。

c) ハンドピースを横方向から(すなわち,振動面又は振動方向に垂直に)1 Nの力で着色ガラス面(記

録面)に押し付ける。

d) 作業部の先端をガラス上面に触れるようにする。

11

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) スケーラチップの軌跡が記録できるように,記録面に並行に,かつ,振動方向に垂直に,着色ガラス

面上でスケーラチップ又はガラス面を,少なくとも40 mm動かす。

f)

スケーラチップを振動させた場合及び振動させていない場合の軌跡(振幅)を測定し,チップに供給

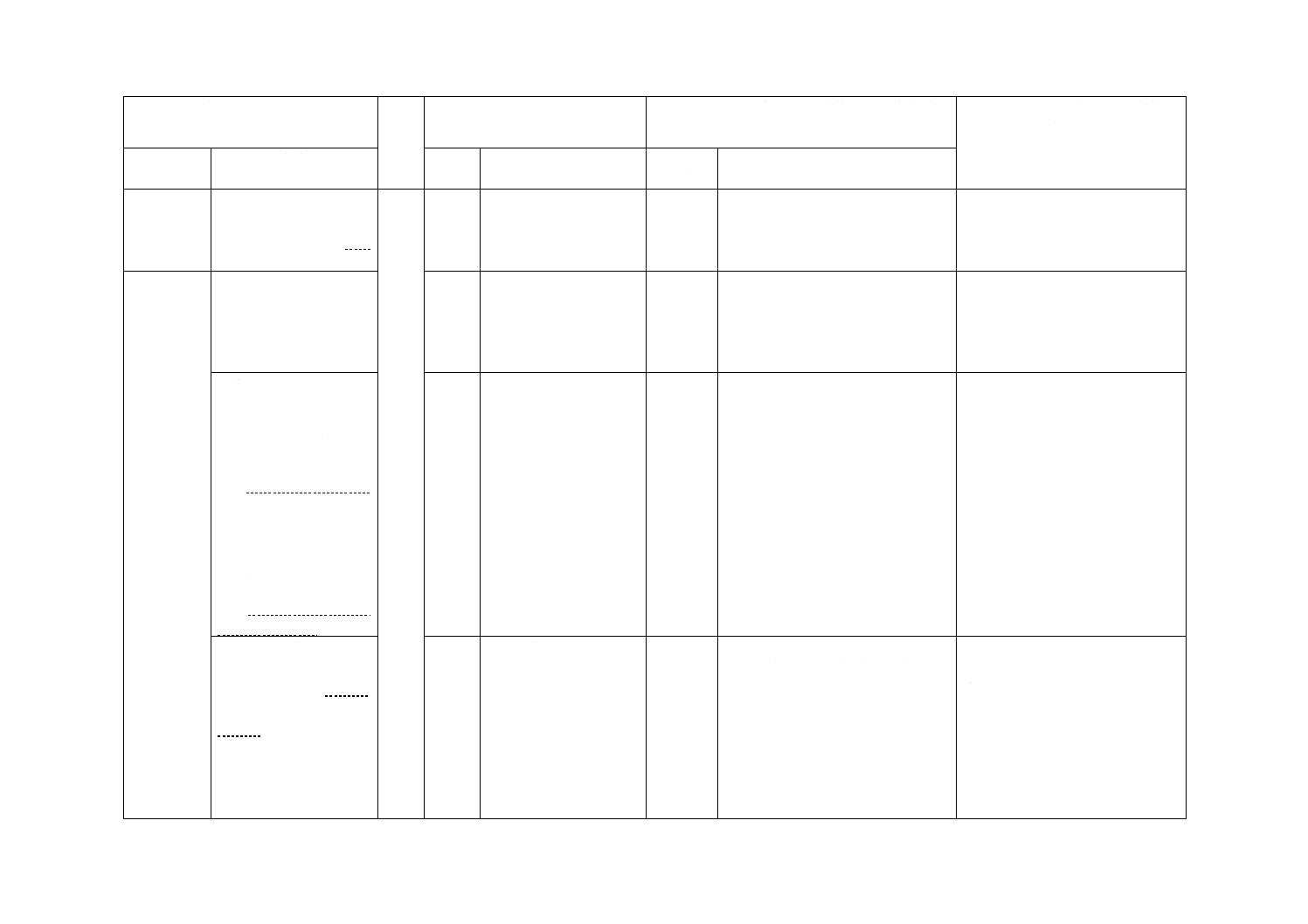

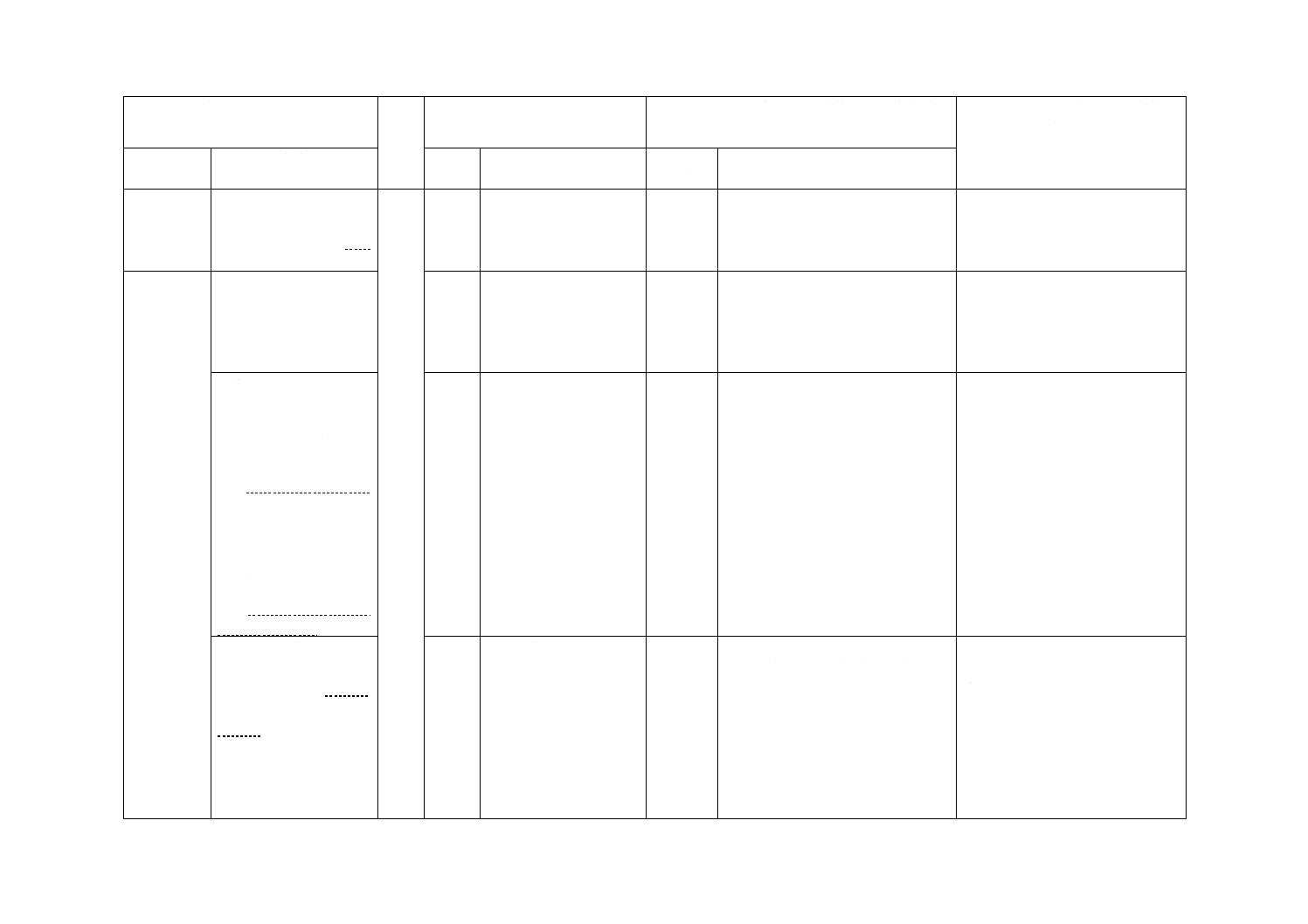

した出力を,次のように計算する(図2参照)。

注記 チップの幅dwを得るために,振動しない場合の軌跡を測定する。

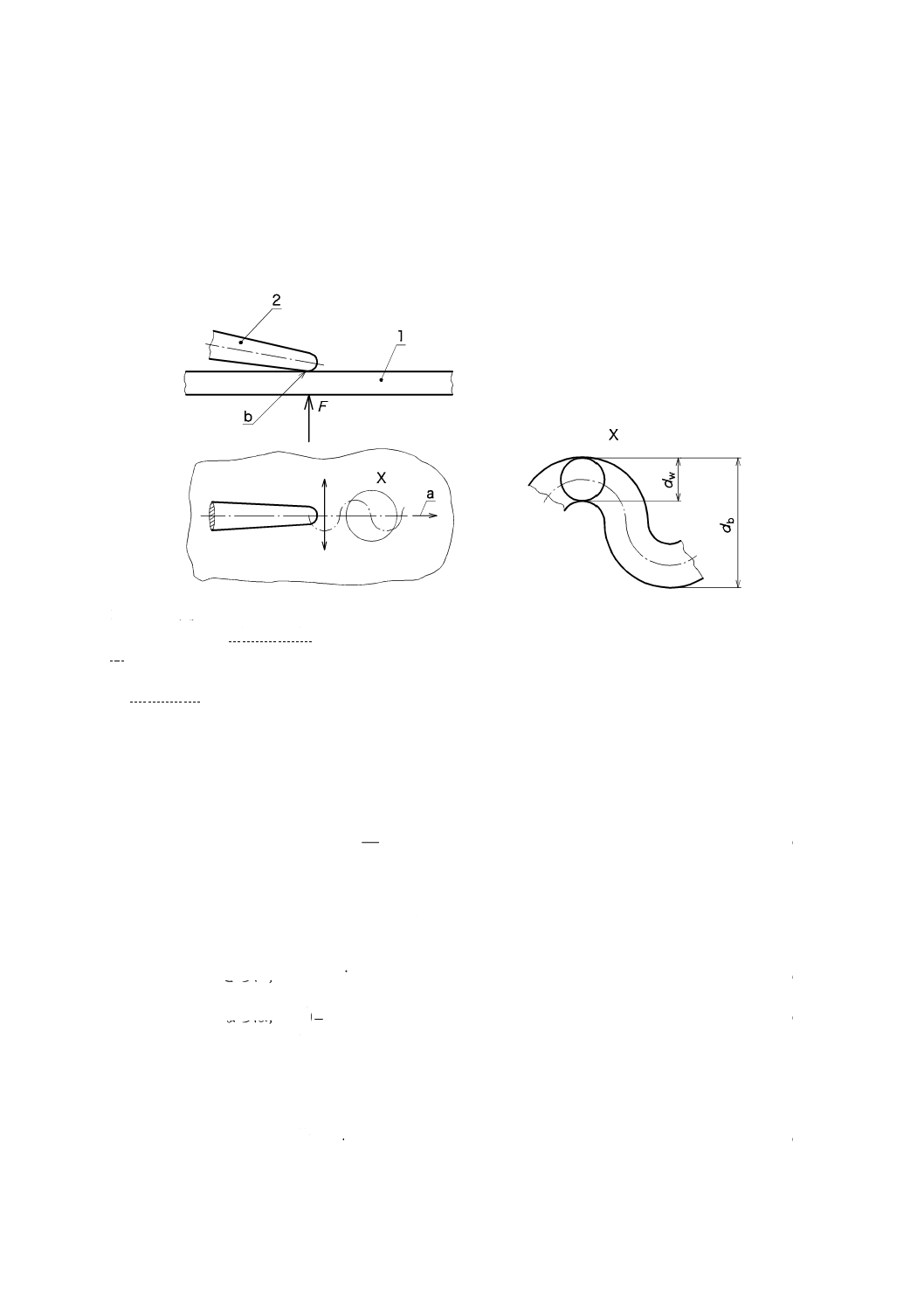

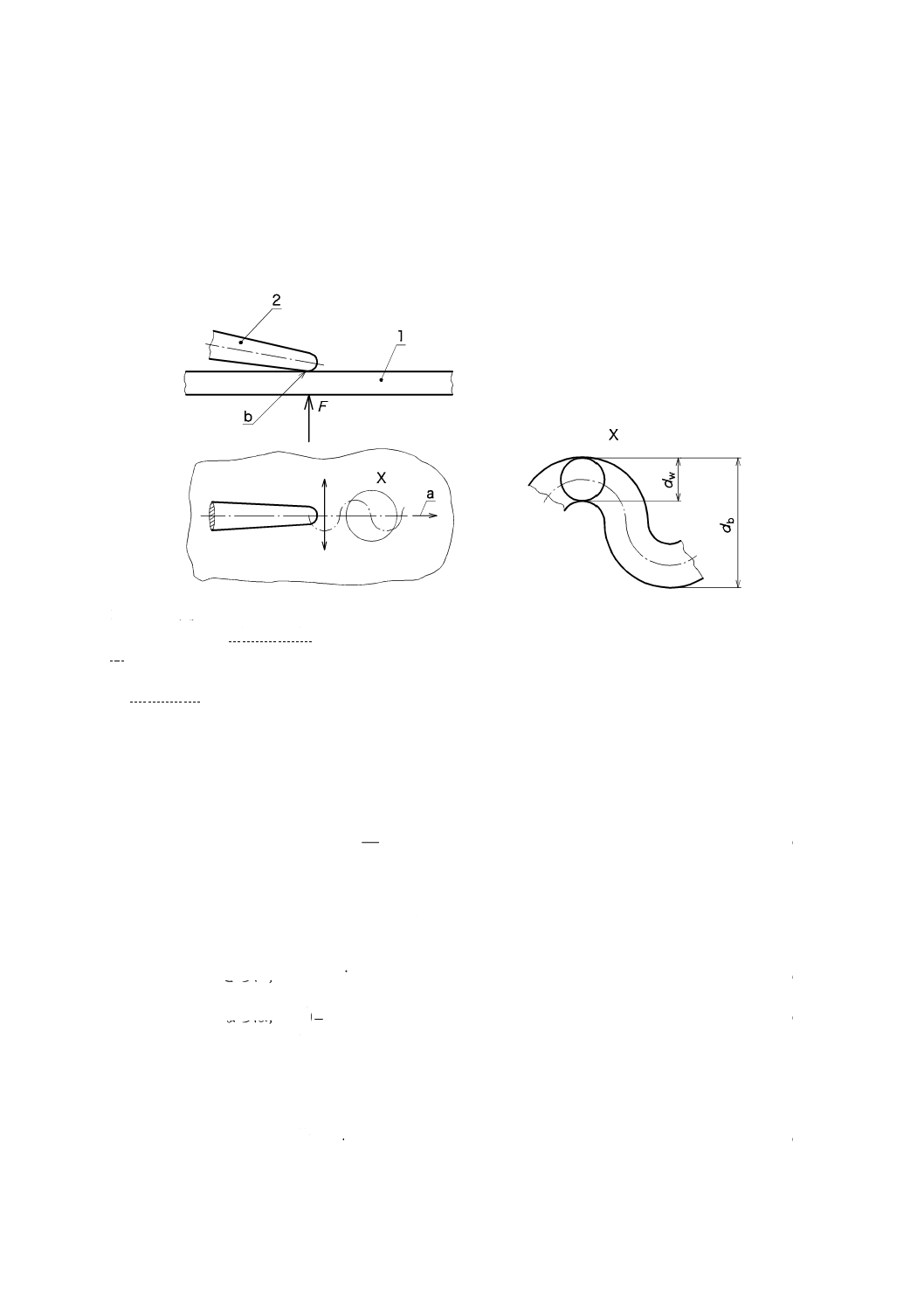

1 ガラス平板

2 スケーラチップ(作業端部)

dw チップ幅

db トラック幅

a ガラス平板移動方向

b スケーラチップとガラス平板との接触部

図2−スケーラチップの出力

次の式を使用して,出力Pを計算する。

()

dt

ds

F

t

P

=

μ

·········································································· (1)

ここに,

F: 適用した垂直の力(N)

µ: 摩擦係数

s: 距離

t: 時間

さらに,()

t

s

t

s

ω

sin

0

=

··········································································· (2)

ならば,()

t

s

F

t

P

ω

ω

μ

cos

0

=

······························································ (3)

ここに,

s0: (db−dw) / 2

dw: チップ幅

db: トラック幅

ω: 振動周波数

()

t

P

t

P

ω

cos

0

=

········································································· (4)

12

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,

ω

μ

=

0

0

s

F

P

········································································· (5)

ならば,

2

0

eff

P

P=

················································································ (6)

ここに,

F: 定数

µ: 定数

さらに,

f

=π

2

ω

················································································ (7)

()

f

s

t

P

∝

0

·············································································· (8)

附属書Aに,出力の計算例を示す。

7.8.7

破損耐性

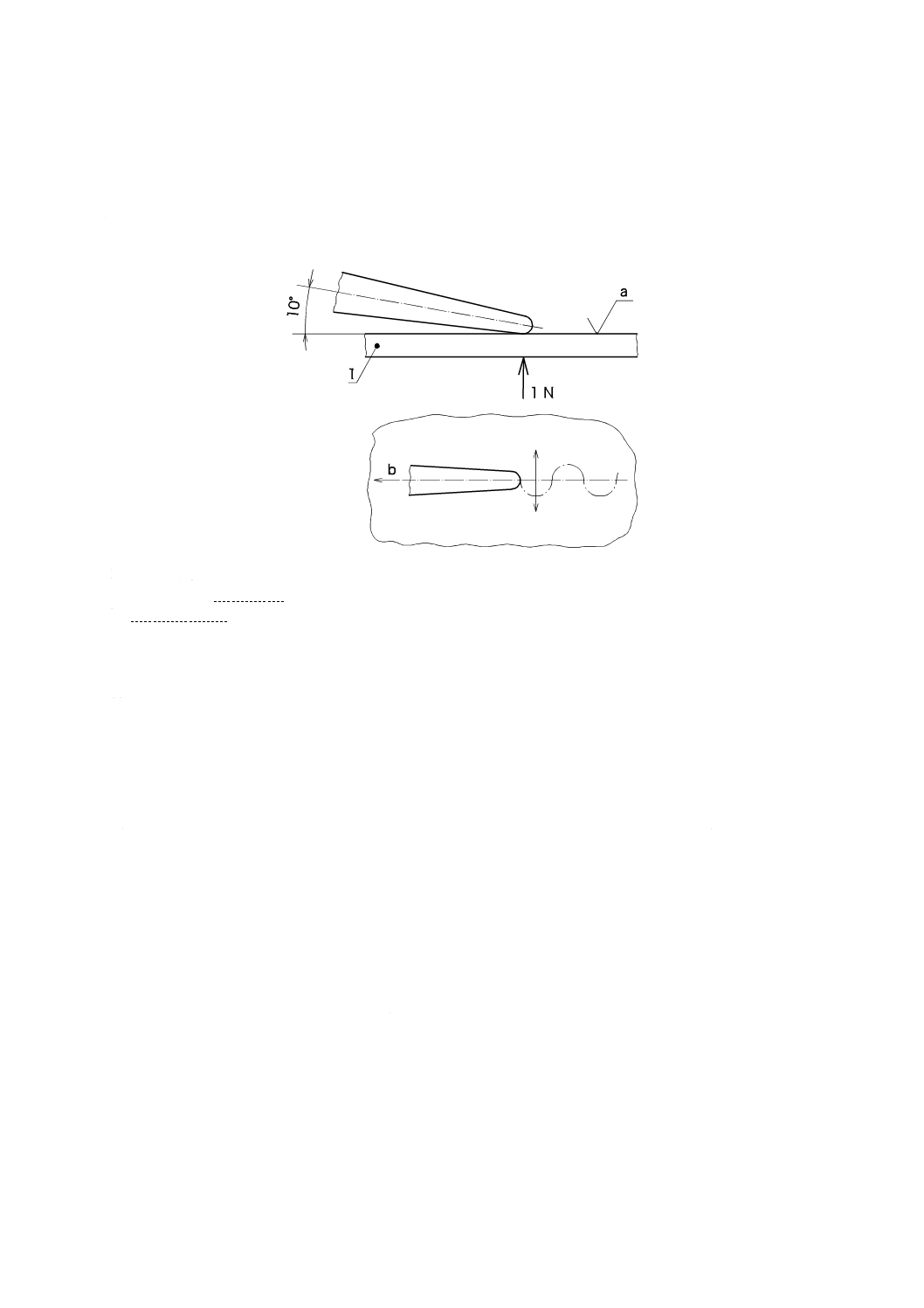

スケーラチップは,表面(試料,ガラス,金属又は機械加工可能なセラミックス)と10°の角度で試料

に垂直に1 Nの力を加える。あらかじめ決めた位置を保ちながら平行に及び一定時間(1分間)振動方向

と垂直な方向にスケーラチップを移動させる。スケーラチップは,破壊してはならない(図2参照)。

7.9

振動数

7.9.1

器具

非接触振動計,振動数電子計測器又は校正された時間軸をもつ測定器は,振動数を±10 %の精度で測定

できるもの。

7.9.2

手順

スケーラチップは,製造業者の指示書に従って,ハンドピースに装着する。スケーラチップは,負荷を

全くかけずに,推奨する最大液体流量及び最大出力で,少なくとも1分間作動させる。振動数は,スケー

ラチップの作業域において測定し,全ての手順で記録する。

7.10

振幅

7.10.1

器具

7.10.1.1 非接触の光学式長さ測定器 長さ測定器は,±10 %の精度で測定できるもの。

7.10.1.2 ガラス平板 ガラス平板は,平滑なもので,例えば,寸法が,50 mm×50 mm,厚さ2 mmで,

上面を着色したもの。

注記 着色するために,油性マーカーペンを使用してもよい。

7.10.1.3 顕微鏡 顕微鏡は,少なくとも100倍の倍率をもち,接眼レンズに校正したレチクル又はミクロ

メータをもつもの。

7.10.2

手順

a) スケーラチップを,製造業者の指示書に従って,ハンドピースに取り付ける。

b) ハンドピースは,負荷を全くかけずに,冷却液あり及び冷却液なしで,製造業者が推奨する最大出力

で,1分間作動させる。

c) スケーラチップの振幅が最大となる方向に,5秒〜10秒の時間範囲で測定する。測定した最大振幅を

記録する。

d) ハンドピースを横方向から(すなわち,振動面又は振動方向に垂直に)1 Nの力で着色ガラス面(記

録面)に押し付ける。

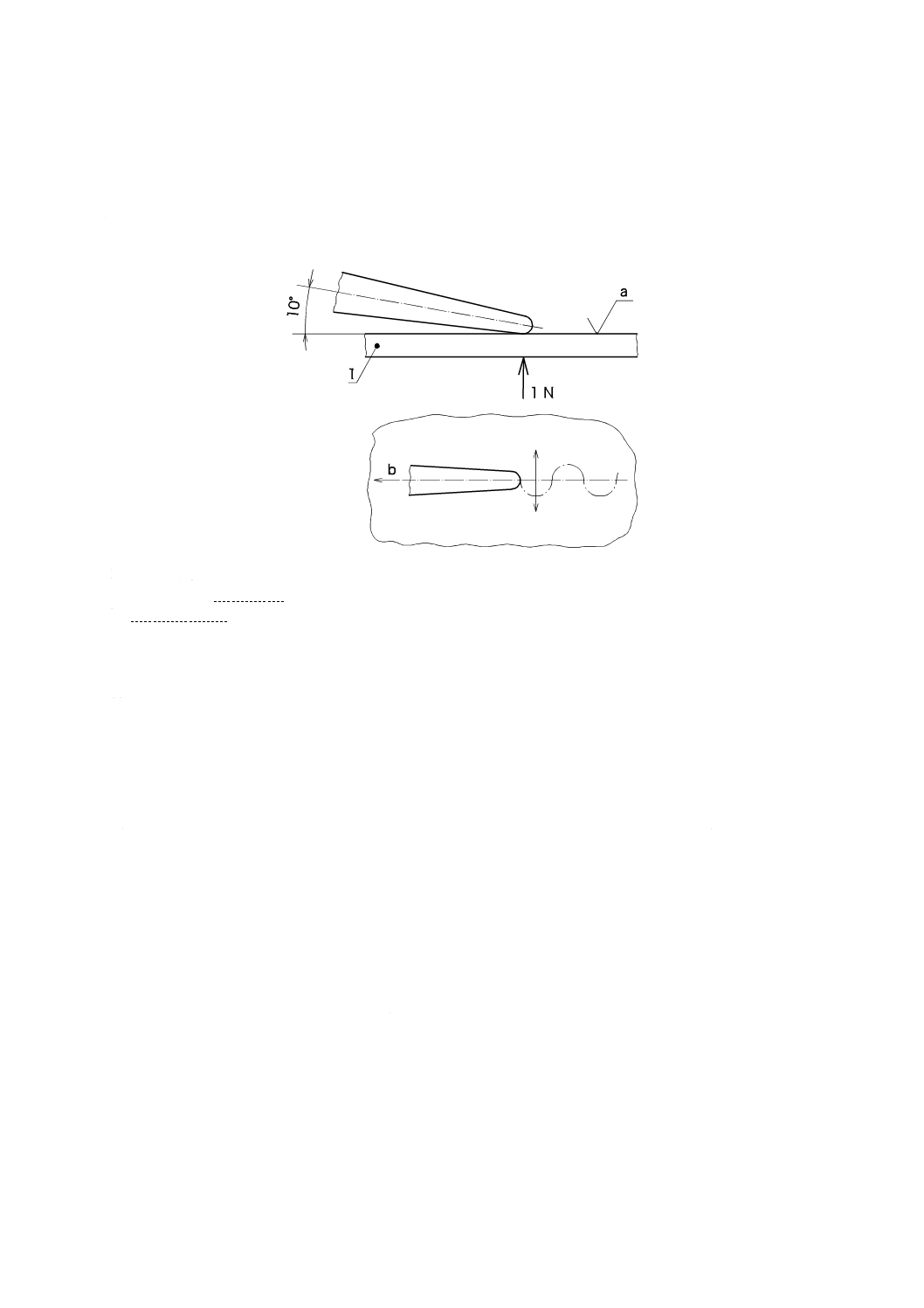

e) スケーラチップの作業部の先端をガラス上面に触れるようにする(図3参照)。

注記1 記録面(ガラス上面)に対して最大10°(0°〜10°)の方向のずれは,測定を容易にす

るために差し支えない。

13

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 振幅を測定するために製造業者の裁量で代替の試験方法を用いることができる。

f)

スケーラチップの軌跡が記録できるように,記録面に並行に,かつ,振動方向に垂直に,着色ガラス

面上でスケーラチップ又はガラス面を動かす。

g) スケーラチップを振動させた場合の軌跡の振幅を測定する。

1 ガラス平板

a 着色ガラス面(記録面)

b スケーラチップ移動方向

図3−負荷時のスケーラチップの最大振幅

7.11

騒音レベル

7.11.1

器具

7.11.1.1

精密騒音計 騒音計は,JIS C 1509-1に規定するタイプ1の機器。

7.11.1.2

非固定式懸垂装置 ハンドピースの懸垂装置は,非固定式とする。

7.11.2

試験条件

試験は,2.5 m×2.5 m×2.5 mよりも広い室内で,又は少なくとも半径1 mの空間を設定して行わなけれ

ばならない。暗騒音レベル(A特性)は,65 dB(A特性)よりも小さくなければならない。周波数範囲は,

20 Hz〜20 000 Hzでなければならない。試験しているハンドピースの1 m範囲内は,硬い反響面が存在し

てはならない。発泡体又は非反響材料は,硬い面からの反響を減らすために使用してもよい。暗騒音は,1

分間測定する。

7.11.3

手順

スケーラチップは,製造業者の指示書に従って,ハンドピースに装着する。ハンドピースは,非固定式

懸垂装置によって,部屋の中心につり下げる。エアスケーラは推奨する最大空気圧で,電動スケーラは推

奨する最大出力で,無負荷状態のハンドピースを少なくとも1分間作動させる。騒音レベル(A特性)は,

精密騒音計を使用して,スケーラハンドピースの長軸に垂直な線上でヘッドから0.45 mの距離で,スケー

ラハンドピースから発生する最大音圧レベルを測定する。5秒〜10秒の時間範囲でこの測定を行う。

注記 騒音は,少なくとも1分間作動させた後に測定する。

14

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.12

ハウジングの温度上昇

ハウジングの温度上昇は,JIS T 80601-2-60の該当箇条を適用する。

注記 JIS T 80601-2-60:2014では,201.11.1.3 bb) で規定している。

7.13

過度の温度

過度の温度は,JIS T 80601-2-60の該当箇条を適用する。

注記 JIS T 80601-2-60:2014では,201.11.1.3 bb) で規定している。

7.14

再処理耐性

再処理サイクルは,製造業者の指示書に従って250回を実施する。

製造業者が250回よりも少ない許容再処理サイクル数を定めた場合は,代わりに5.13に規定するサイク

ル数で実施しなければならない。

耐食性の評価は,7.2に従って,さび,穴又は他の表面欠陥の兆候がないか表面を検査する。

この規格の全ての要求事項は,この試験に引き続いて,満たされなければならない。

8

製造業者が提供する情報

製造業者は,スケーラハンドピースに,操作,保守,注油,安全対策及びサービスについて指示を記載

した文書を添付しなければならない。

注記 我が国の医療機器には,法律で定められた添付文書を添付することが求められている。

取扱説明書には,少なくとも次の情報を含めなければならない。

a) 製造業者の名称及び/又は(登録)商標,並びに住所

b) 形式名称

c) 該当する場合は,動作条件の指示(操作モード)

d) ハンドピース接続のためのカップリングの識別(エアスケーラだけに適用)

e) 規定作動圧における空気消費量(NL/min)及び水消費量(mL/min)

f)

該当する場合は,製造業者が推奨する電源及び定格電気的特性(例えば,電圧,周波数及びヒューズ

値)

g) スケーラチップの出力

h) ハンドピース,スケーラチップ及び作業部を交換する工具は,該当する場合は,滅菌の可否及び滅菌

方法

i)

製造業者が推奨し,ISO 17664で規定する妥当性のある汚れを落とす手順

j)

該当する場合は,ISO 17664に規定する再処理指示(清掃,消毒及び滅菌)

k) 滅菌可能なハンドピース及び非滅菌状態で供給される単回使用のハンドピースについて,該当する場

合は,ISO 17664で規定する製造業者が推奨する滅菌方法の指示

l)

該当する場合は,ハンドピースの現場修理の可否

m) 該当する場合は,製造業者が推奨する注油方法

n) 該当する場合は,照明機能の有無

o) 該当する場合は,附属品及び工具

p) ハンドピースが正常に使用できる状態を維持するのに必要な定期点検及び頻度に関する記載

q) 製造業者が推奨する,SI単位での空気及び水の作動圧

r) 該当する場合は,通常の最大振幅が200 µmを超える理由に関して,明瞭な警告及び情報

15

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s)

特定の製品又はハンドピースが,安全で有効に使用するための他の指示(例えば,電力設定限界及び

液体流量限界)

t)

取扱説明書の発行年月又は改訂番号

9

技術解説

製造業者は,次の情報を提供しなければならない。

a) 該当する場合は,一般的な使用に必要な消耗品のリスト

b) 該当する場合は,回路図(配線図)

10

表示

10.1

一般

スケーラハンドピース及びスケーラチップの表示に使用する図記号は,JIS T 5507,ISO 15223-1及びISO

21531による。

注記 我が国の医療機器には,法律で定められた表示事項を記載することが求められている。

10.2

スケーラハンドピース

スケーラハンドピースには,少なくとも次の表示をしなければならない。

a) 製造業者の名称又は(登録)商標

b) 製造番号又はロット番号

c) 形式名称又はカタログ番号

d) 該当する場合は,高圧蒸気滅菌処理可能を示す表示

e) 該当する場合は,再使用不可のハンドピースの部品に単回使用の表示

10.3

スケーラチップ

スケーラチップ又はその包装には,少なくとも次の表示をしなければならない。

a) 製造業者の識別

b) 製造業者の名称又は(登録)商標

c) 製造番号又はロット番号

d) 該当する場合は,再使用不可のスケーラチップ又はその部品に単回使用の表示

e) 滅菌済製品として販売する場合は,包装に“使用期限”及びその表示

11

ラベリング

ラベリングに使用する図記号は,JIS T 5507,ISO 15223-1及びISO 21531による。

ハンドピース及び作業部の包装は,次のように表示しなければならない。

a) 製造業者の名称又は(登録)商標

b) 製造番号又はロット番号

c) 形式名称又はカタログ番号

d) “再使用不可”の機器には,単回使用の表示

12

包装

スケーラハンドピース及びスケーラチップは,予想する輸送条件で製品に損害が生じないように,包装

しなければならない。

16

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

複数の包装で供給する場合は,組立及び設置を容易にするための情報を外側に表示しなければならない。

清浄度を維持するために,単回使用のハンドピース又は使い捨て(再使用不可)部品は,個別包装しな

ければならない。

17

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

出力計算例

記号

数値

注記

F

1 N

測定値

µ

0.6

測定及び計算値

f

30 000 Hz

測定値

s

100 µm

測定値

状態

注記

冷却水

なし

()

t

s

F

t

P

ω

ω

μ

cos

=

()

t

t

P

ω

cos

000

30

π

2

10

100

6.0

1

6

×

×

×

×

×

×

=

−

··································· (A.1)

t

ω

cos

3.

11×

≈

········································································· (A.2)

0.8

2

3.

11

eff

≈

=

P

(W) ····························································· (A.3)

ここに,

F: 適用した垂直の力(N)

µ: 摩擦係数

f: 測定した周波数(Hz)

s: ミクロメータで測定した距離

P: 出力(W)

ω: 振動周波数

参考文献 JIS Q 13485:2018 医療機器−品質マネジメントシステム−規制目的のための要求事項

18

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

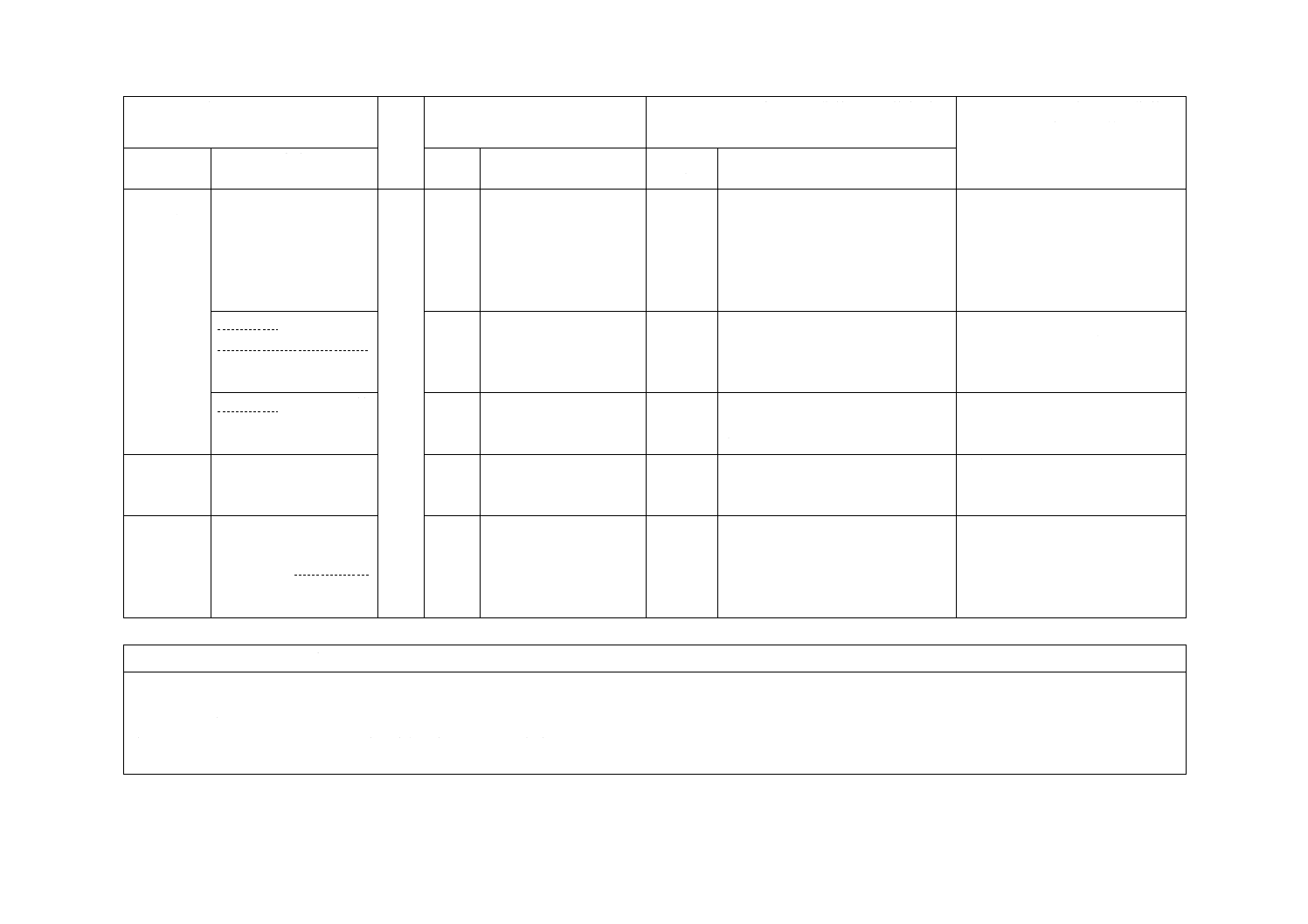

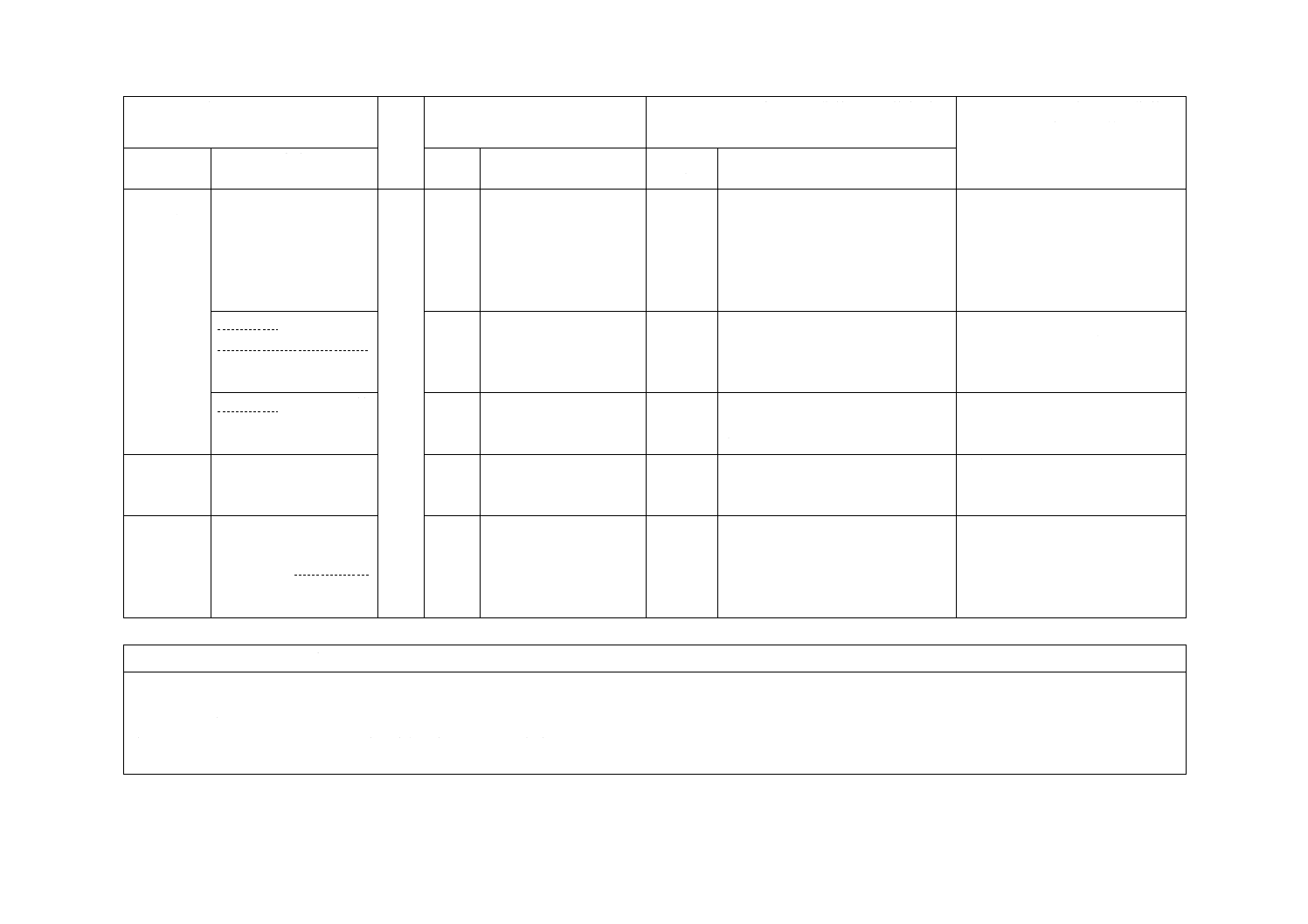

JISと対応国際規格との対比表

JIS T 5913:2019 歯科−パワードスケーラ

ISO 18397:2016,Dentistry−Powered scaler

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

2

3 用語及び

定義

3.6 スケーラチップ

作業部とシャンクとか

らなるパワードスケー

ラのハンドピースに使

用する交換可能な器具。

振動子と一体になった

器具もある。

3.6

JISとほぼ同じ

追加

定義文章の理解を容易にするため

“振動子と一体になった器具もあ

る”を追記した。さらに,図1に

b) 及びc) の図を追加した。

技術的差異はない。

3.8 作業端部

患者の口くう(腔)内で

直接使用する振動器具

(スケーラチップ)の端

部。

3.8

JISとほぼ同じ

追加

定義文章の理解を容易にするため

“スケーラチップ”を追加した。

技術的差異はない。

3.9 作業部

スケーラハンドピース

に接続するシャンクに

固定した器具又はシャ

ンクから分離して交換

可能な器具(スケーラチ

ップ)の部分。

3.9

JISとほぼ同じ

追加

定義文章の理解を容易にするため

“シャンク”及び“スケーラチップ”

を追加した。

技術的差異はない。

2

T

5

9

1

3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

(続き)

3.10 シャンク

スケーラハンドピース

に接続する振動器具(ス

ケーラチップ)の部分。

3.10

JISとほぼ同じ

追加

定義文章の理解を容易にするため

“スケーラチップ”を追加した。

技術的差異はない。

5 要求事項

及び性能

5.11.2 過度の温度

注記 JIS T 80601-2

-60:2014

で

は

,

201.11.1.2.2で規定して

いる。

5.11

2

過度の温度

注記

IEC 80601-2

-60:2012では,201.11.2.2

で規定している。

変更

IEC 80601-2-60:2012には201.11.2.2

という細分箇条は存在しないため,

該当する201.11.1.2.2に訂正した。

技術的差異はない。

対応国際規格の見直しの際に提案

する。

5.13 再処理耐性

“再処理可能な全ての

スケーラハンドピース,

スケーラチップ及びス

ケーラハンドピースの

部品(作業部を交換する

工具を含む。)は,…”

5.13

JISとほぼ同じ

追加

箇条8 h) に“ハンドピース,…及

び作業部を交換する工具は,…,滅

菌の可否及び滅菌方法”と記載があ

るように,工具を含むと考えるのが

妥当であり,“(作業部を交換する

工具を含む。)”を追加した。

技術的差異はない。

“…単回使用のスケー

ラハンドピース又はス

ケーラハンドピースの

使い捨て(再使用不可)

部分及びスケーラチッ

プ又はその部品は,…”

単回使用のスケーラチップに対し

て要求事項がないため,“スケーラ

チップ又はその部品”を追加した。

対応国際規格の見直しの際に提案

する。

5.16 操作制御

“操作制御部及び性能

の図記号は,JIS T 5507

によることが望ましい。

JIS T 5507によらない

図記号を使用した場合,

その図記号の意味を提

供しなければならな

い。”

5.16

操作制御

操作制御部及び性能の

図記号は,ISO 9687に

よる。

追加

JIS T 5507に基づく図記号の使用

を“規定”から“推奨”に変更し,

JIS T 5507によらない図記号を使

用してもよいとした。

我が国の市場に,製造業者独自の

図記号を用いた製品も存在するた

め。

2

T

5

9

1

3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

T 5913:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 要求事項

及び性能

(続き)

“操作制御は,スケーラ

ハンドピース本体又は

歯科用ユニット,単独の

制御装置及び/又は足

踏み制御器に具備しな

ければならない。”

JISとほぼ同じ

追加

適用範囲では,歯科用ユニットに加

え,単独の制御装置も含むため補足

追加した。

技術的差異はない。

対応国際規格の見直しの際に提案

する。

5.18.2.1 ホースとの接

続部がねじ方式による

場合

5.18.2

JISとほぼ同じ

追加

細分箇条の題名として,“ホースと

の接続部がねじ方式による場合”を

追加した。

我が国の市場に,クイックジョイ

ント方式の製品が存在するため,

ねじ方式の規定であることを明確

にした。

5.18.2.2 ホースとの接

続部がねじ方式によら

ない場合

−

−

追加

要求事項として,“ホースとの接続

部がねじ方式によらない場合”を追

加した。

我が国の市場に,クイックジョイ

ント方式の製品が存在するため。

7 試験方法 7.8.6.2 手順

7.8.6.2 JISとほぼ同じ

変更

微分方程式(1)のdsと混同しないよ

うにするため,チップ幅の記号を

dsからdwにした。

技術的差異はない。

10 表示

10.3 スケーラチップ

d) 該当する場合は,再

使用不可のスケーラチ

ップ又はその部品に単

回使用の表示

10.3

d)

JISとほぼ同じ

変更

スケーラチップの要求事項のため,

ハンドピースを“スケーラチップ又

はその部品”に訂正した。

対応国際規格の見直しの際に提案

する。

JISと国際規格との対応の程度の全体評価:ISO 18397:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

5

9

1

3

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。