T 0310:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験装置························································································································· 2

5 切欠き試験片 ··················································································································· 3

5.1 試験片の形状及び寸法 ···································································································· 3

5.2 切欠き試験片の作製 ······································································································· 3

5.3 試験片の数 ··················································································································· 3

5.4 切欠き効果の試験手順 ···································································································· 4

5.5 試験結果の表し方 ·········································································································· 4

6 疲労き裂進展試験 ············································································································· 5

6.1 試験機 ························································································································· 5

6.2 疲労き裂進展(CT)試験片 ····························································································· 5

6.3 CT試験片の作製 ··········································································································· 6

6.4 CT試験用ジグ ·············································································································· 6

6.5 疲労き裂進展試験装置 ···································································································· 7

6.6 疲労き裂進展試験手順 ···································································································· 8

6.7 試験結果の表し方 ········································································································· 11

7 試験結果の報告 ··············································································································· 12

附属書A(規定)き裂長さの測定方法 ····················································································· 13

附属書B(参考)荷重漸減(K値減少)試験 ············································································· 15

附属書C(参考)疲労き裂進展速度(da/dN)の測定方法 ···························································· 16

T 0310:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所(AIST)

及び独立行政法人製品評価技術基盤機構(NITE)から,工業標準原案を具して日本工業規格を制定すべき

との申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業

規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

T 0310:2009

金属系生体材料の切欠き効果及び疲労き裂進展特性

の試験方法

Test method for notch sensitivity and fatigue crack growth properties of

metallic biomaterials

序文

整形外科分野を中心に,骨・関節の代替として,生体内に埋め込まれて長期間用いるインプラント製品

の使用が増加傾向にある。製品には切欠き又は応力集中箇所が存在するため,長期使用に対する安全性の

より優れた製品を開発する場合には,き裂をもつ素材の疲労破壊試験を行うことで製品の力学的信頼性が

向上する。

この規格は,インプラント製品を構成する金属系生体材料を,素材レベルで試験する方法の一つとして,

材料の金属組織,強度,疲労特性などに及ぼす切欠き効果及び疲労き裂進展特性の試験を実施し,安全性

を確保することを目的としている。

1

適用範囲

この規格は,ステンレス鋼,コバルトクロム合金,チタン材料などの金属組織,強度,疲労特性などに

及ぼす切欠き効果及び疲労き裂進展特性の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS T 0309 金属系生体材料の疲労試験方法

JIS T 7401-2 外科インプラント用チタン材料−第2部:チタン 6-アルミニウム 4-バナジウム合金

展伸材

JIS T 7401-4 外科インプラント用チタン材料−第4部:チタン 15-ジルコニウム 4-ニオブ 4-タン

タル合金展伸材

JIS T 7403-1 外科インプラント用鉄基合金−第1部:ステンレス鋼

JIS Z 2241 金属材料引張試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0309によるほか,次による。

3.1

切欠き効果(notch effect)

切欠き(ノッチ)によって疲労強度などの力学特性が減少する現象。材料に切欠きがあるものと切欠き

2

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

がないものとでは,強度,疲労強度などが異なり,切欠き部分では応力集中が発生して破壊されやすくな

る。

3.2

切欠き試験片(notch specimen)

切欠きを入れた試験片。

3.3

応力拡大係数(stress intensity factor)

き裂先端近傍の応力及びひずみ状態を表現する破壊力学のパラメータ。

3.4

応力拡大係数範囲(stress intensity factor range,∆K)

き裂をもつ材料に繰返し力が作用するとき,き裂の寸法,最大荷重及び最小荷重から算出される応力拡

大係数(K)の最大値(Kmax)と最小値(Kmin)との差。

∆K=Kmax−Kmin(Kmin>0)。単位は,MPa・m1/2を用いる。

3.5

下限界応力拡大係数範囲(threshold stress intensity factor range,∆Kth)

疲労き裂が進展しない∆K値。

3.6

疲労き裂進展速度(fatigue crack growth rate,da/dN)

荷重1サイクル当たりのき裂長さの増加量。き裂長さをa,負荷荷重の繰返し数をNとしたとき,da/dN

で表す(附属書C参照)。単位は,mm/サイクルを用いる。

3.7

コンプライアンス(compliance)

き裂開口変位δと荷重Pとの比(δ/P)。き裂が長くなると大きくなる。

3.8

応力比(R比)(stress ratio)

試験片に作用する最小応力と最大応力との比。又は応力拡大係数の最小値と最大値との比。

R比=σmin/σmax,又はKmin/Kmax

3.9

予き裂(pre-crack)

疲労き裂進展試験においてあらかじめ導入する疲労き裂。

3.10

疲労き裂進展試験片(specimen for fatigue crack growth test)

疲労き裂進展の測定に用いる試験片。通常,コンパクト・テンション(Compact Tension,CT)試験片が

用いられる。

4

試験装置

4.1

試験機 試験機は,次による。

a) 試験機は,負荷荷重の制御,関数発生及び破断までの繰返し数の計測機能をもつものとする。

b) 繰返し荷重及び繰返し周波数を一定に保ち,過負荷防止機能をもつものとする。

c) 関数発生器は,長期間連続して安定的に正弦(サイン)波を発生する機能をもつものとする。

3

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験開始時には,繰返し荷重の最大値を超えて衝撃的に負荷されることがなく,かつ,できるだけ速

やかに所定の荷重に達する負荷機能をもつものとする。

e) 荷重の読取り誤差は,最大荷重レンジの±1 %とする。また,破断検出機能をもち,破断するまでの

繰返し数を求めることができる積算機能をもつものとする。

f)

ロードセルは,定期的に校正しなければならない。

4.2

試験ジグ 試験ジグは,試験片のつかみ部分から破壊しないような構造で,試験片の形状及び寸法

に応じて,試験片を一定の締付け圧で保持し,その締付け圧を調節できるものとする。ただし,締付け圧

が強すぎると,試験結果に影響することがあるので注意する。引張疲労試験では,ねじ式で試験片をつか

む構造でもよい。

5

切欠き試験片

5.1

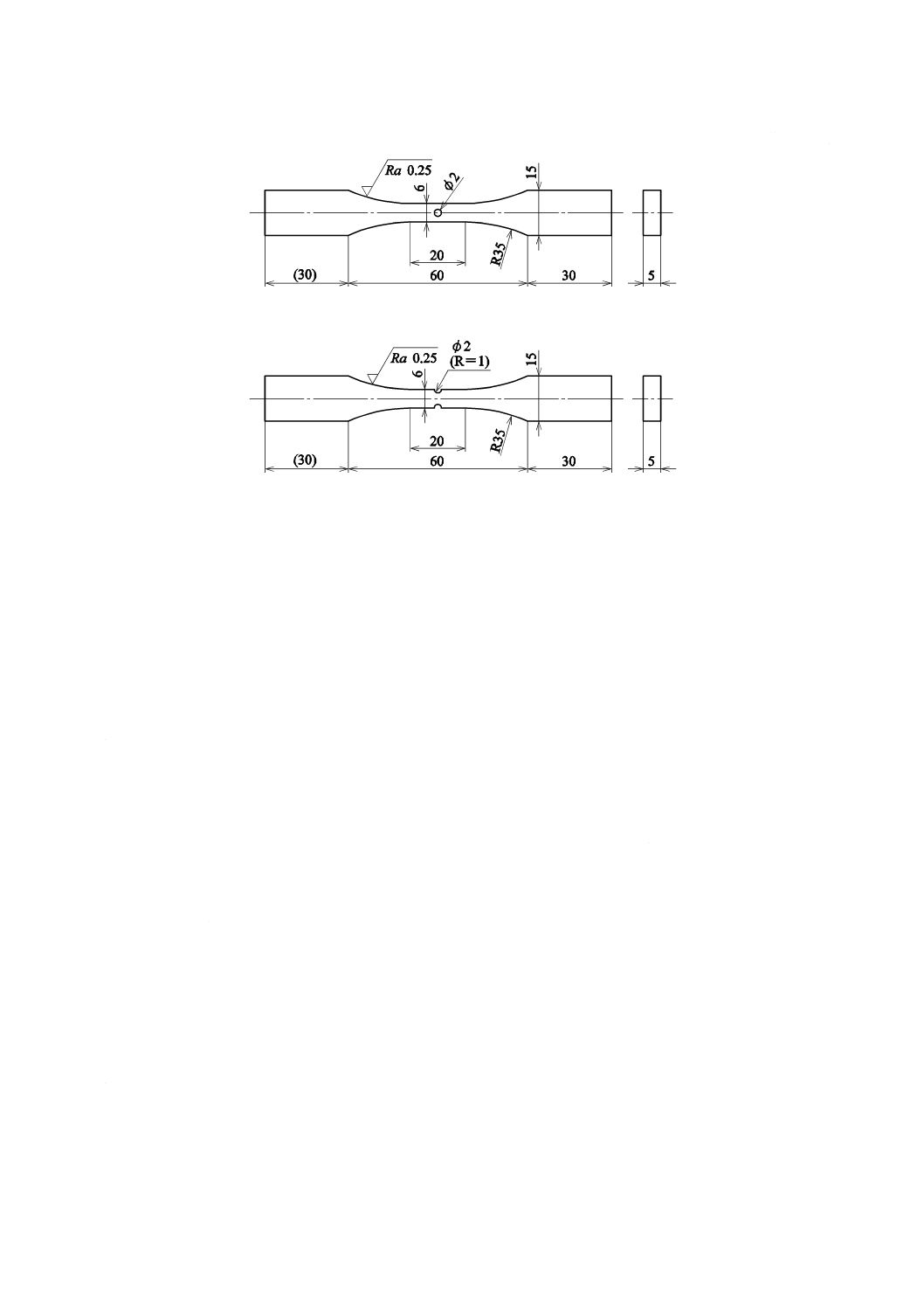

試験片の形状及び寸法

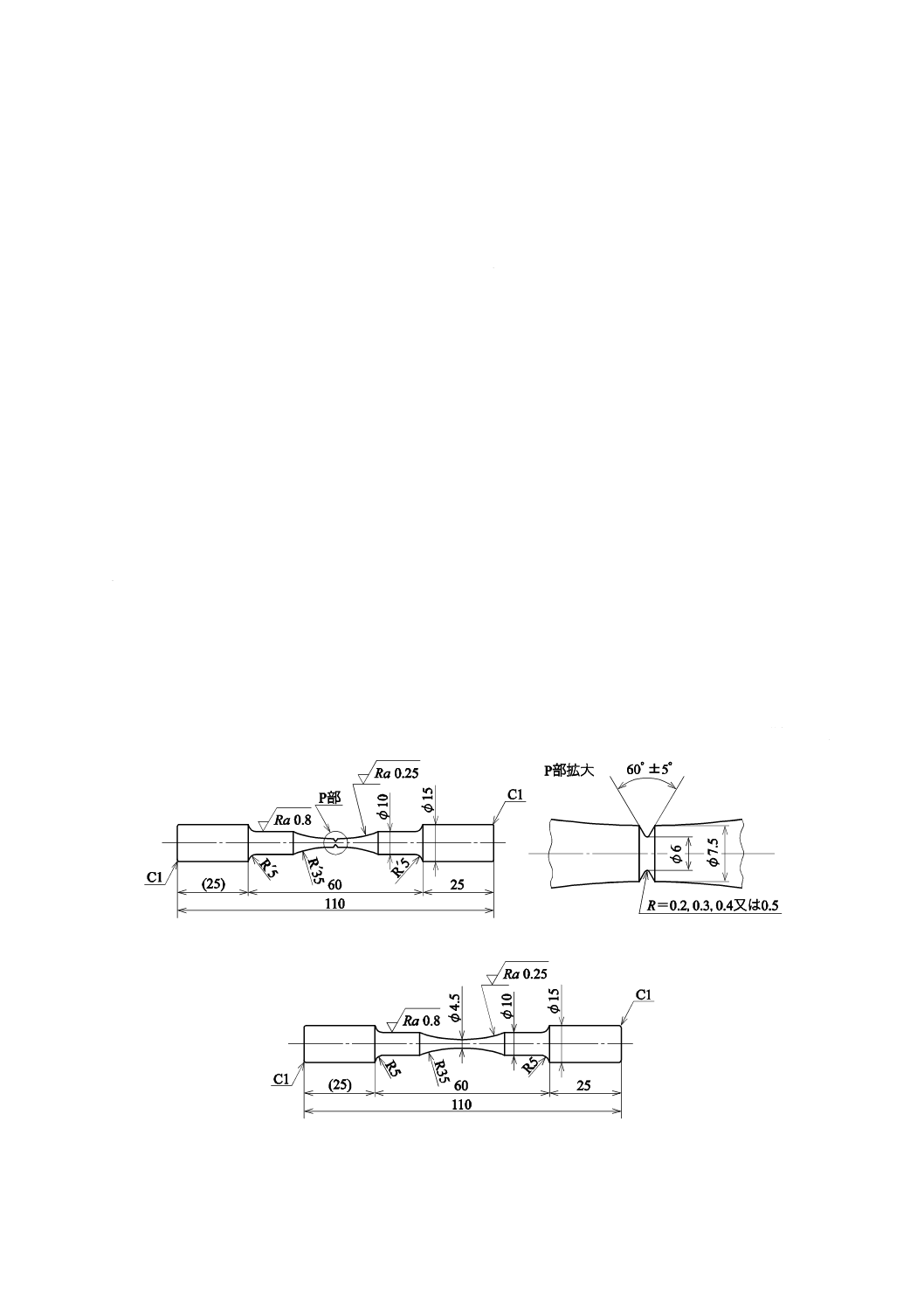

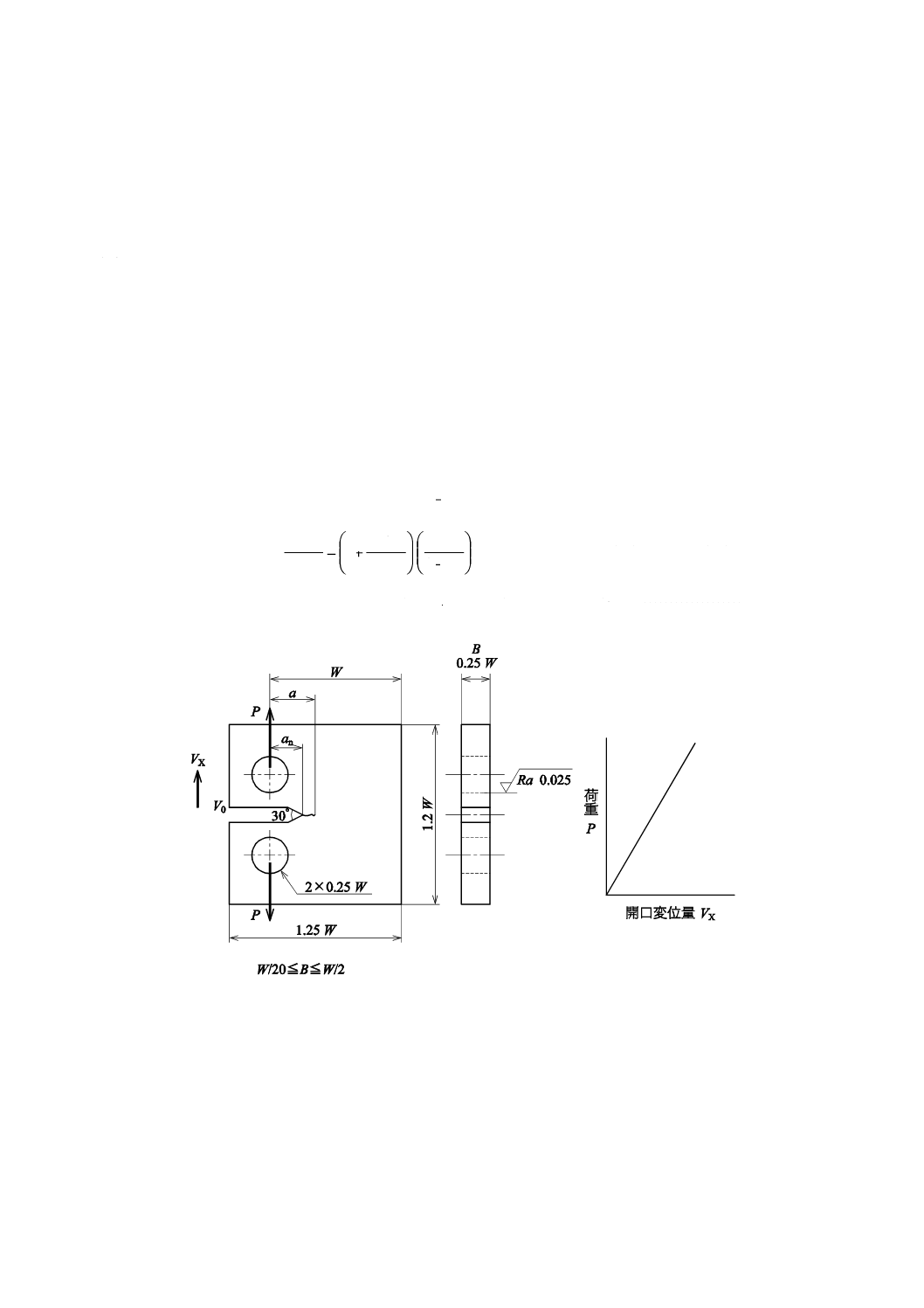

試験片の形状及び寸法の例を,図1に示す。図1 a)の切欠き先端のRを0.2,0.3,0.4,0.5と増加させる

ことによって,応力集中係数は減少する。

5.2

切欠き試験片の作製

試験片は,鍛造又は圧延方向に平行な方向から適切な方法で切り出し,試験結果に影響しない表面性状

に仕上げる。

5.3

試験片の数

試験片の数は,次による。

a) 室温引張強度測定用試験片の数は,2本以上とする。

b) 疲労試験片の数は,切欠き試験片及び平滑試験片の各10本以上を目安に,S-N曲線を作成するのに必

要な数とする。

単位 mm

a) 切欠き試験片

b) 平滑試験片

図1−試験片の形状及び寸法の例

4

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

c) 中央に円孔をもつ平板試験片

d) 円孔(半円)状ノッチ平板試験片

図1−試験片の形状及び寸法の例(続き)

5.4

切欠き効果の試験手順

5.4.1

室温引張強度の試験手順

室温引張強度試験の試験手順は,JIS Z 2241による。

5.4.2

切欠き疲労試験の試験手順

切欠き疲労試験の試験手順は,次による。

a) 試験片の寸法を0.01 mmのけたまで計測し,試験片断面積を算出する。

b) 試験環境条件は,通常,室温・常湿とするが,擬似体液中で試験を行う場合には,JIS T 0309を参考

に,試験片の周囲に擬似体液用セルを取り付けるとよい。

c) 試験機の引張方向と試験片の引張方向(軸心)とが一致するように調整した試験機のつかみ具に試験

片を取り付け,応力比0.1で,繰返し応力に相当する荷重を試験機に設定する。試験波形は,正弦(サ

イン)波とし,繰返し周波数は,1 Hz〜20 Hzの範囲で,使用期間などを考慮した適切な周波数とす

る。通常,10 Hzとする。

d) 速やかに,かつ,衝撃がなく所定の荷重に達するように試験を開始する。また,試験中は,繰返し最

大荷重及び繰返し最小荷重が一定になるようにする。

e) 試験片が破断したときの繰返し数を記録する。繰返し数が1×107回以上に達しても破断しない場合に

は,試験を中止してもよい。

f)

破断しなかった試験片を,再使用してはならない。

g) 必要に応じて,臨床で用いられている材料(例えば,Ti-6Al-4V合金)を比較材として,同様の試験を

行う。

h) 試験条件が上記と異なる場合には,結果にその旨を記載する。

5.5

試験結果の表し方

5.5.1

最大応力の算出

最大応力(MPa)は,最大荷重(N)を試験片の断面積(mm2)で除し,4けた目を四捨五入する。

5

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.2

切欠き効果の評価

切欠き効果は,JIS T 0309によってS-N曲線を作成して,切欠き試験片と平滑試験片とでS-N曲線を比

較することで評価する。また,1×107回での切欠き試験片の疲労強度(σn)を,平滑試験片(切欠きがな

い試験片)での疲労強度で除することによって,切欠き効果を評価してもよい。

6

疲労き裂進展試験

6.1

試験機

試験機は,4.1による。

6.2

疲労き裂進展(CT)試験片

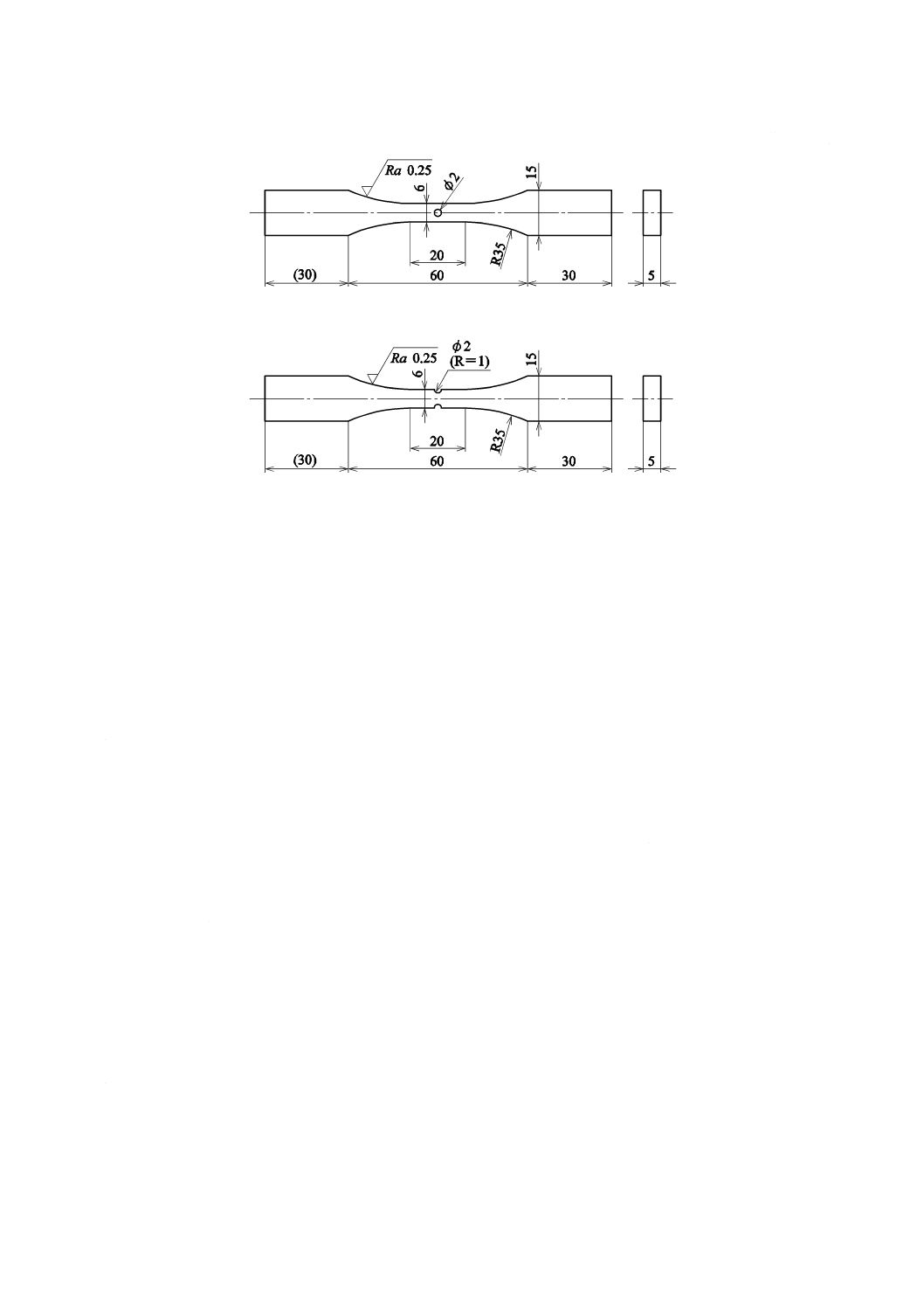

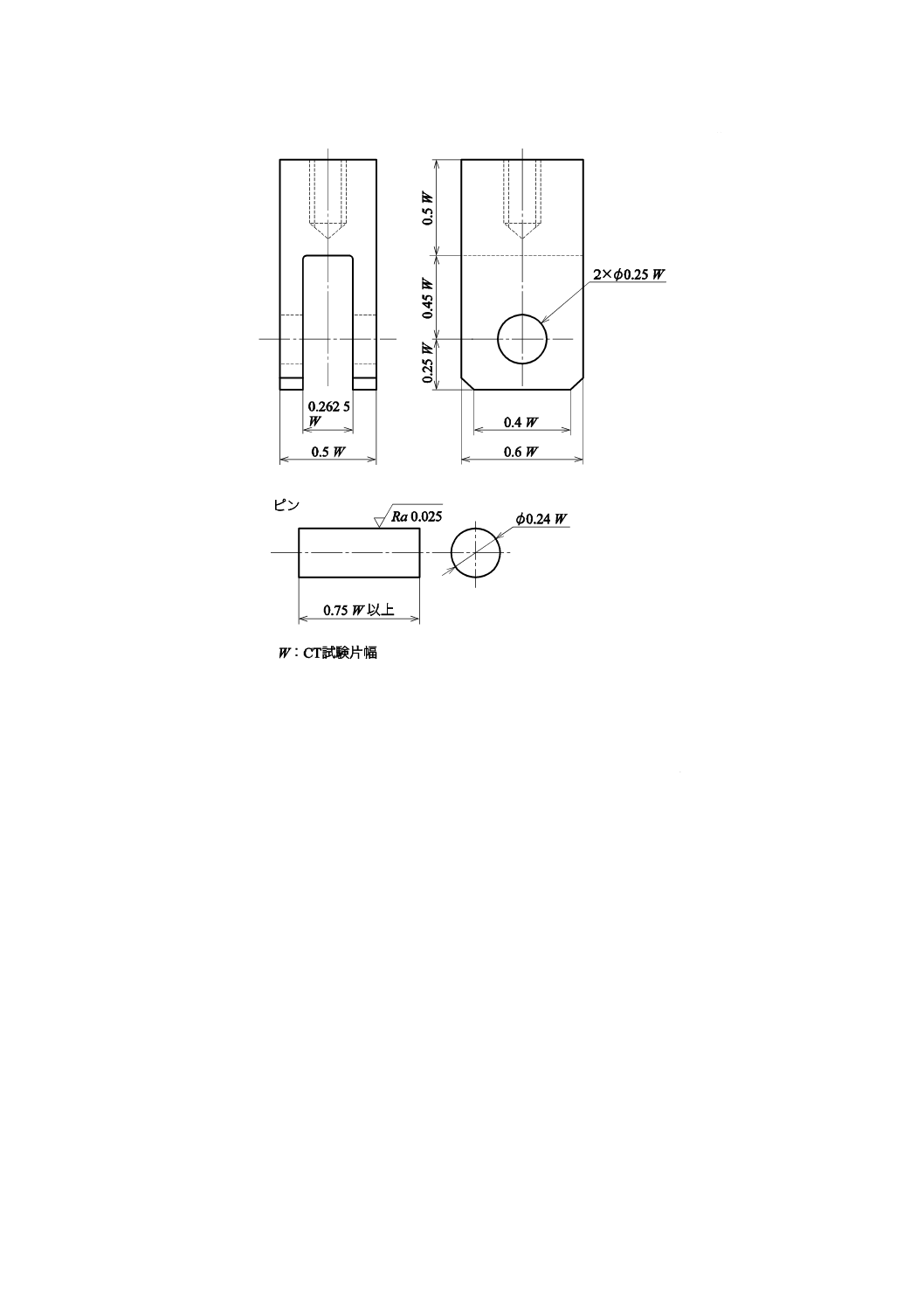

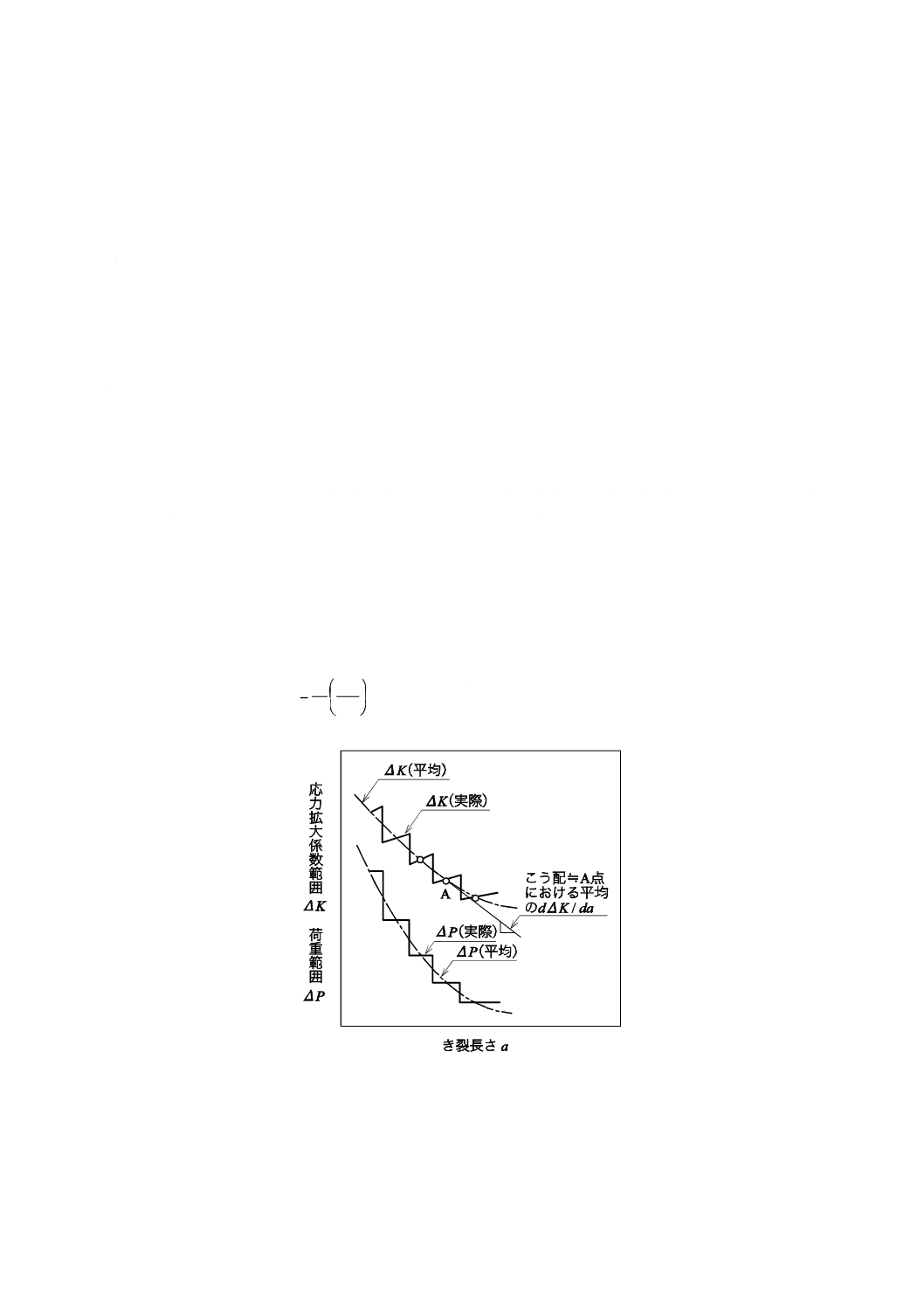

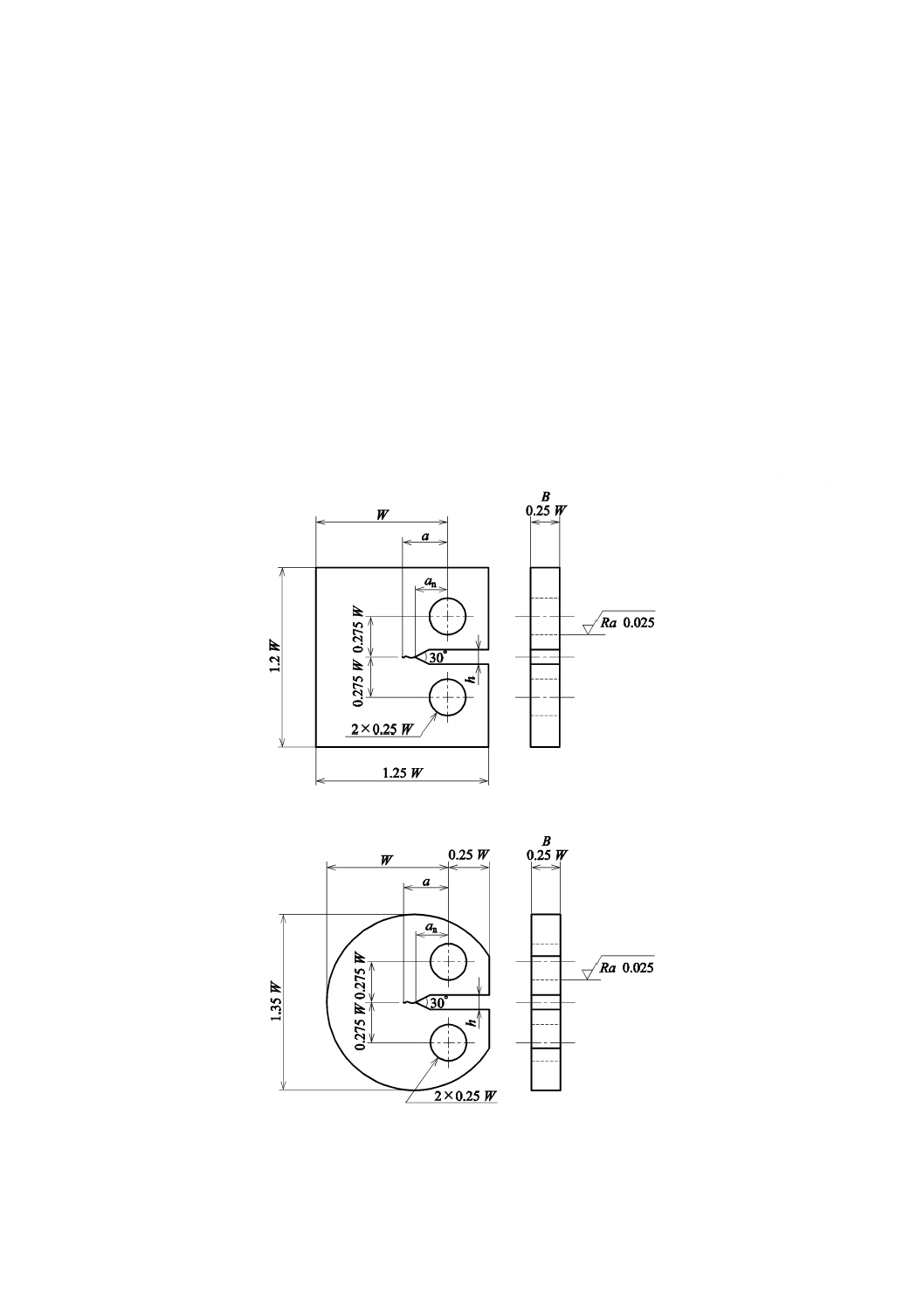

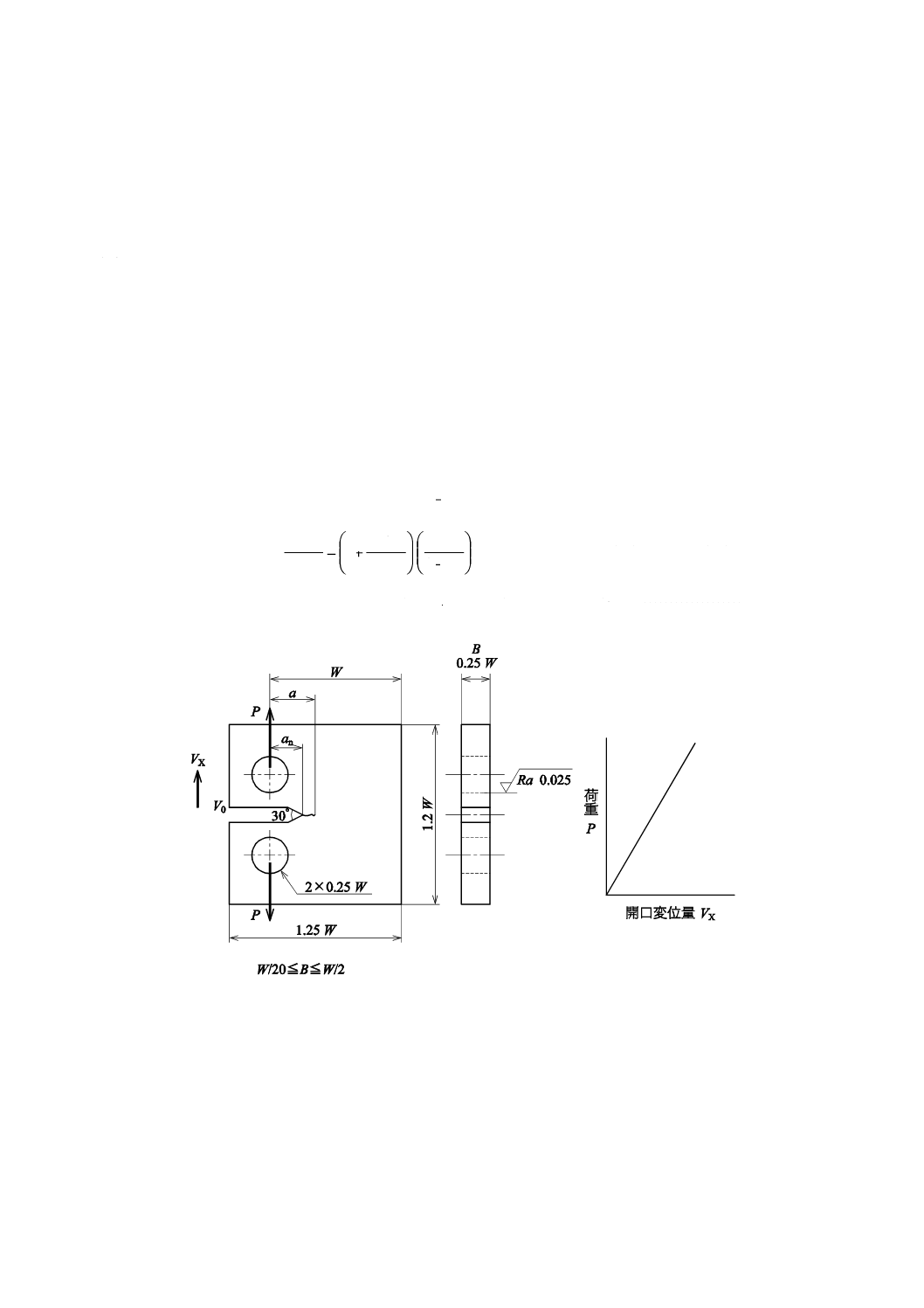

CT試験片の形状の例を,図2に示す。推奨する厚さ(B)は,W/20≦B≦W/4(W:試験片幅)であり,

切欠き高さ(h)は,W≦25では1 mm,W>25 mmではW/16を超えない値とする。Wが50 mmのものを

1CT試験片,25 mmのものを0.5CT試験片とする。

単位 mm

a) プレート状試験片

b) ディスク状試験片

図2−CT試験片の形状の例

6

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

CT試験片の作製

CT試験片の作製は,次による。

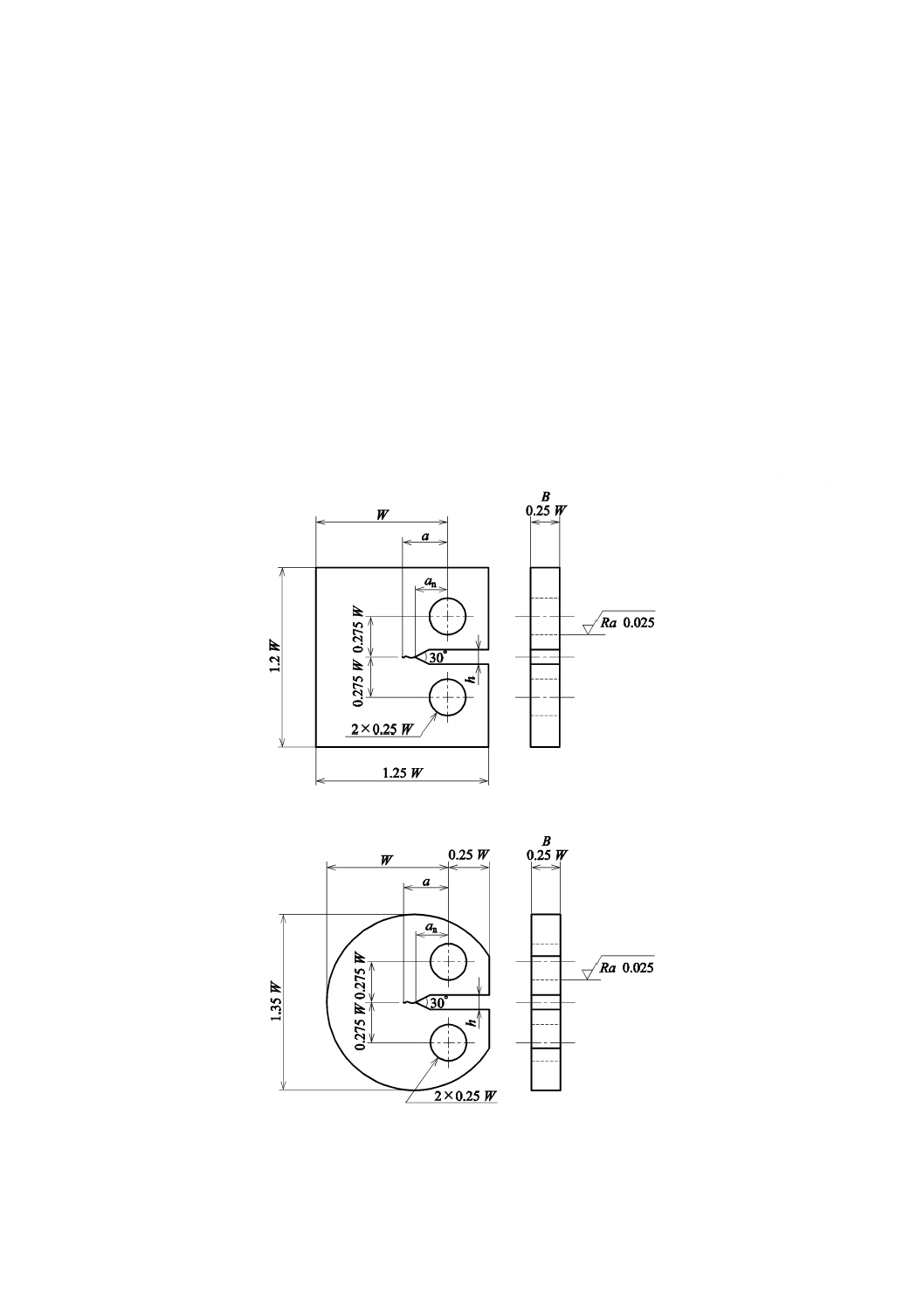

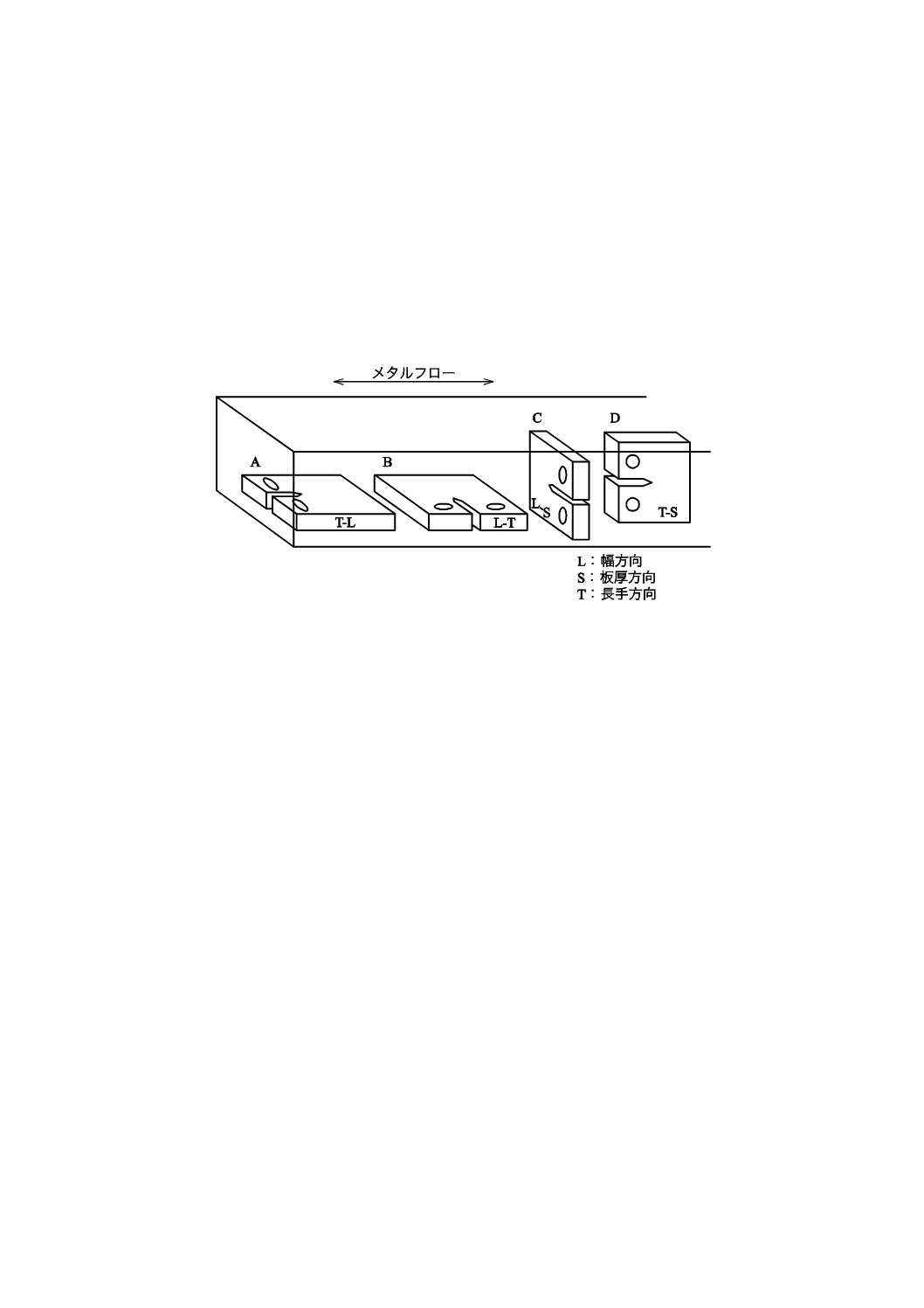

a) CT試験片は,供試材から適切な方法で切り出し,試験結果に影響しない表面性状に仕上げる。鍛造

又は圧延方向に対するCT試験片の切出し方向を,図3に示す。通常,A(T-L方向)とするが,臨床

での破損方向と試験片の疲労き裂進展方向とが同じになるように,試験片を適宜採取する。

b) 試験片の機械的切欠き先端部の曲率(R)は,機械加工の制限の範囲内でできるだけ小さく,0.2 mm

以下とすることが望ましい。

c) 試験片の数は,1CT試験片は1個以上,0.5CT試験片では2個以上とする。

図3−CT試験片の切出し方向

6.4

CT試験用ジグ

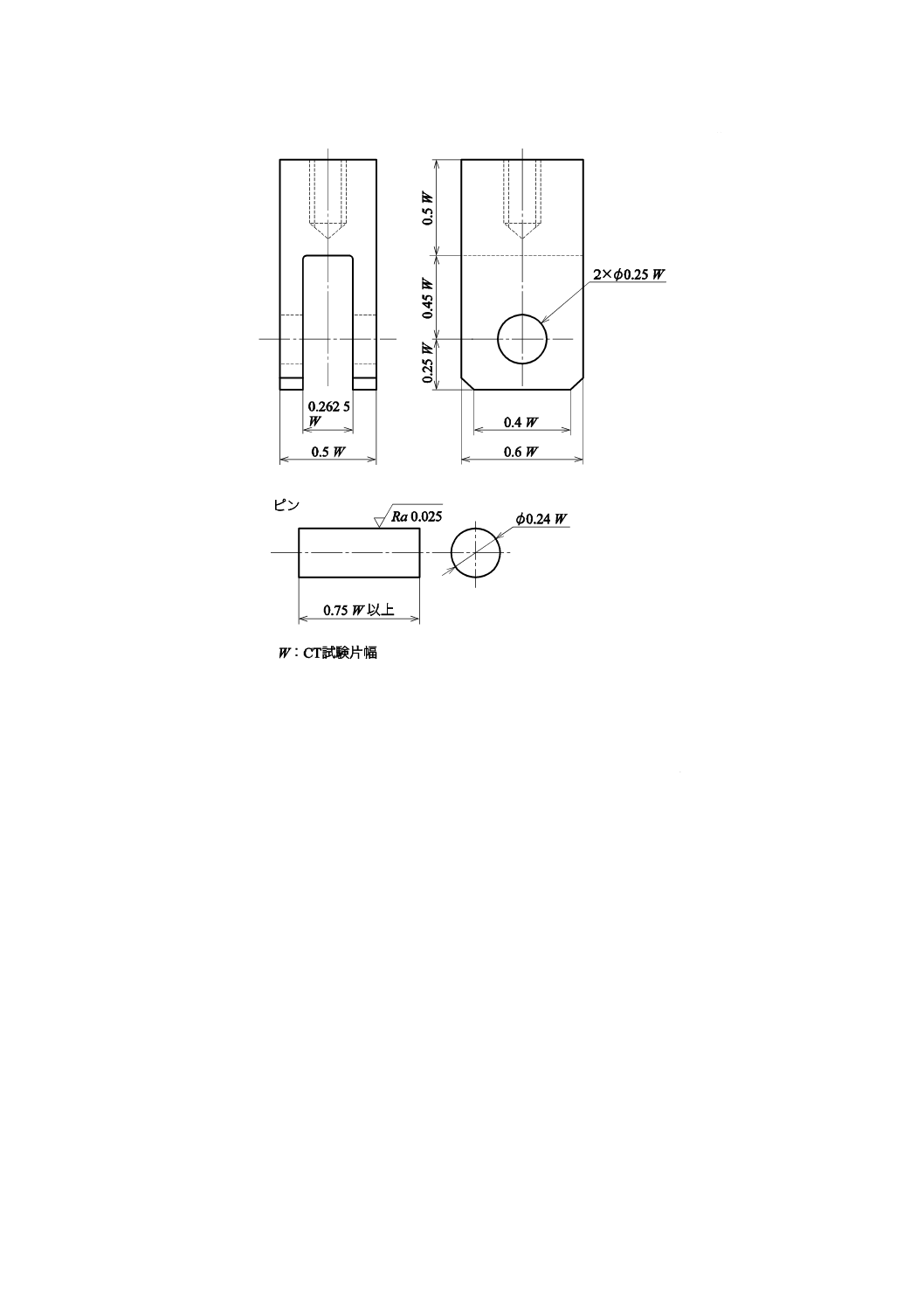

CT試験片を取り付けるためのジグの例を,図4に示す。CT試験片は,ピンを用いてジグに取り付ける。

ピンは,試験中に移動して外れない構造とし,硬質材で作製する。ピン穴の形状は,下半分を,だ円(お

むすび)状にしてもよい。

7

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−CT試験用ジグの例

6.5

疲労き裂進展試験装置

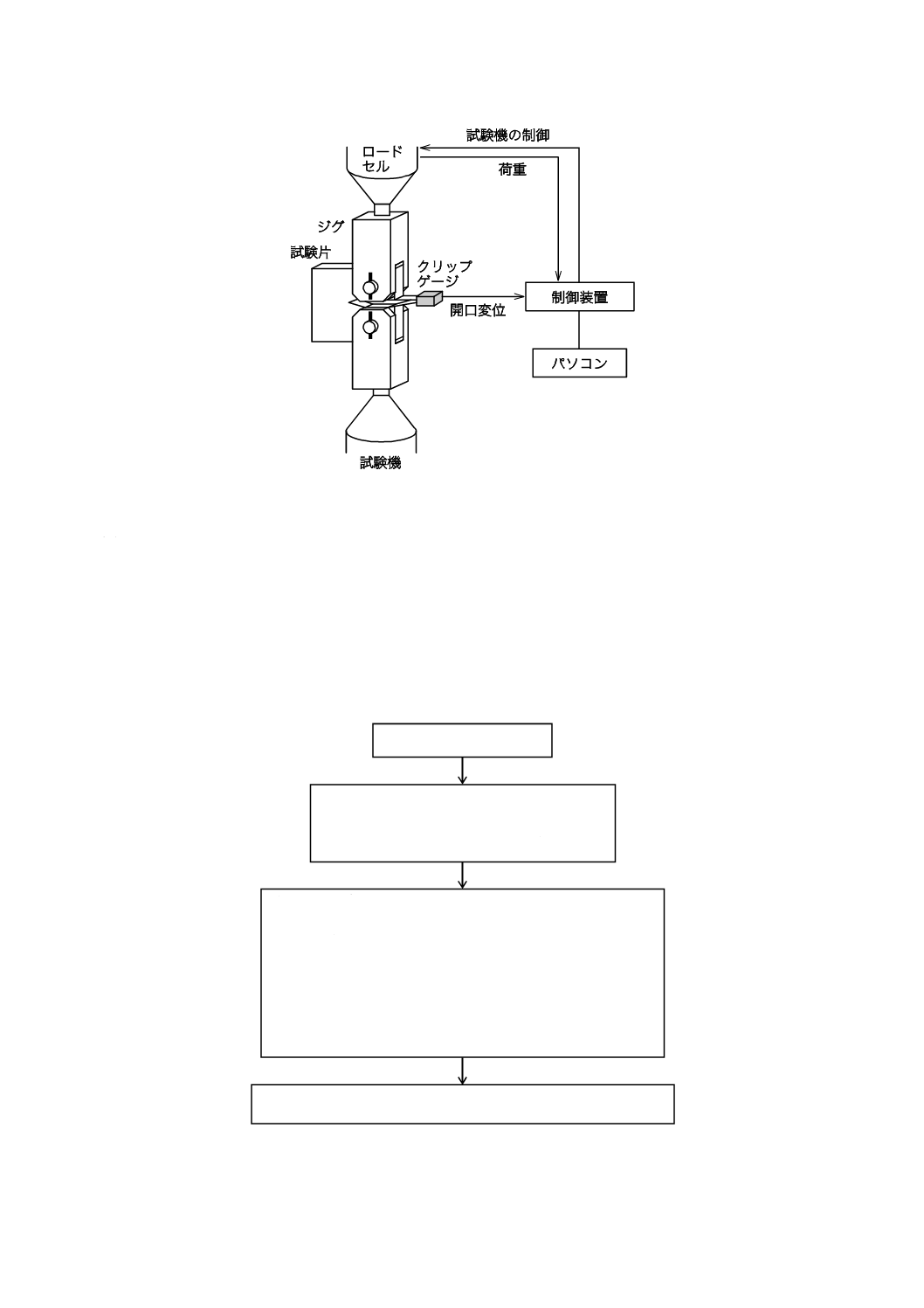

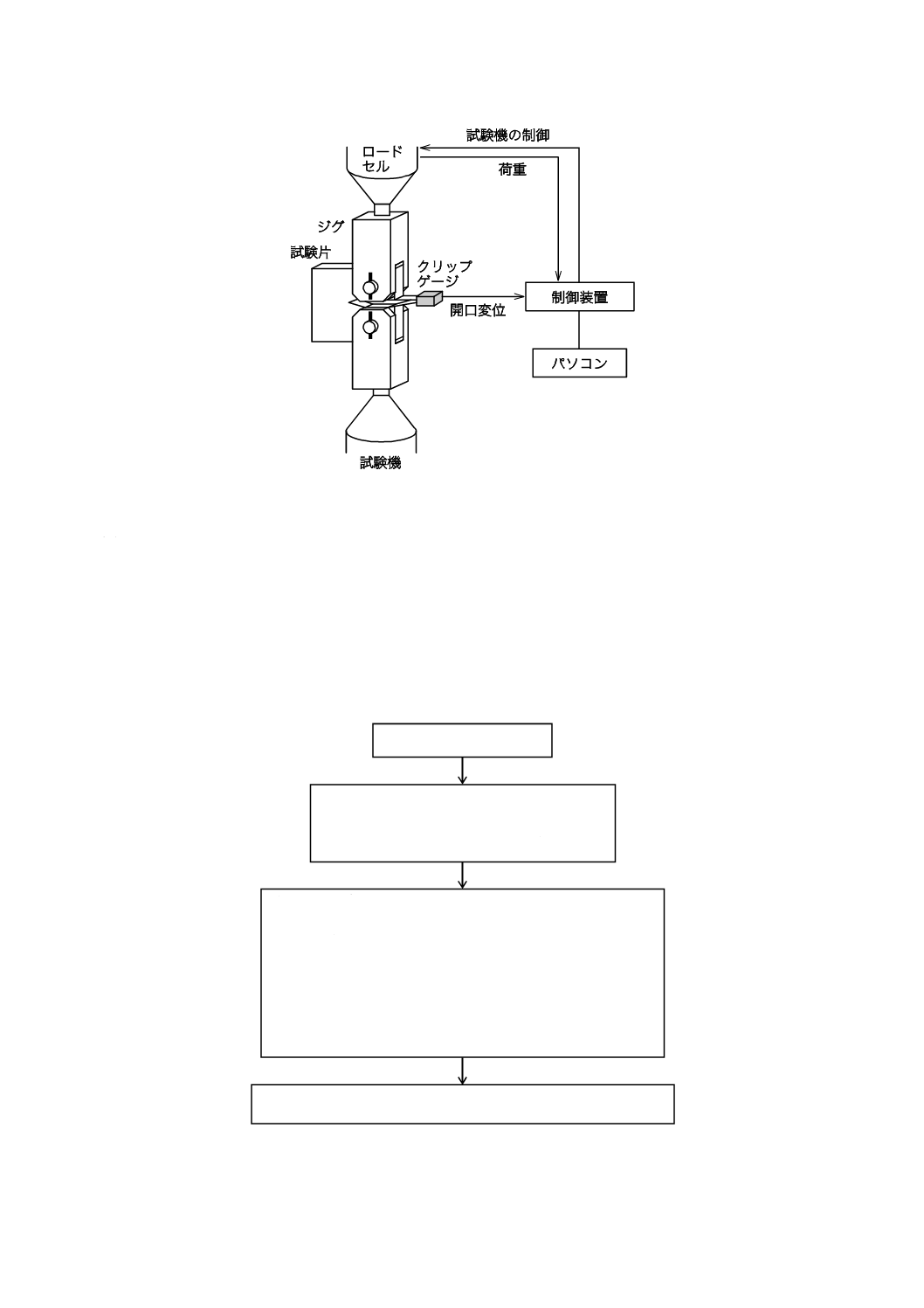

疲労き裂進展試験装置の概念図の例を,図5に示す。CT試験片に負荷される荷重は,ジグに接続した

ロードセルなどによって制御する。CT試験片に取り付けたクリップゲージの開口変位及び荷重値から,

コンプライアンスを計測する。コンプライアンス法によって測定したき裂長さ(a)及び∆Kを順次計算し,

応力拡大係数範囲(∆K)と疲労き裂進展速度(da/dN)との関係を求める。

8

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−疲労き裂進展試験装置の概念図の例

6.6

疲労き裂進展試験手順

6.6.1

概要

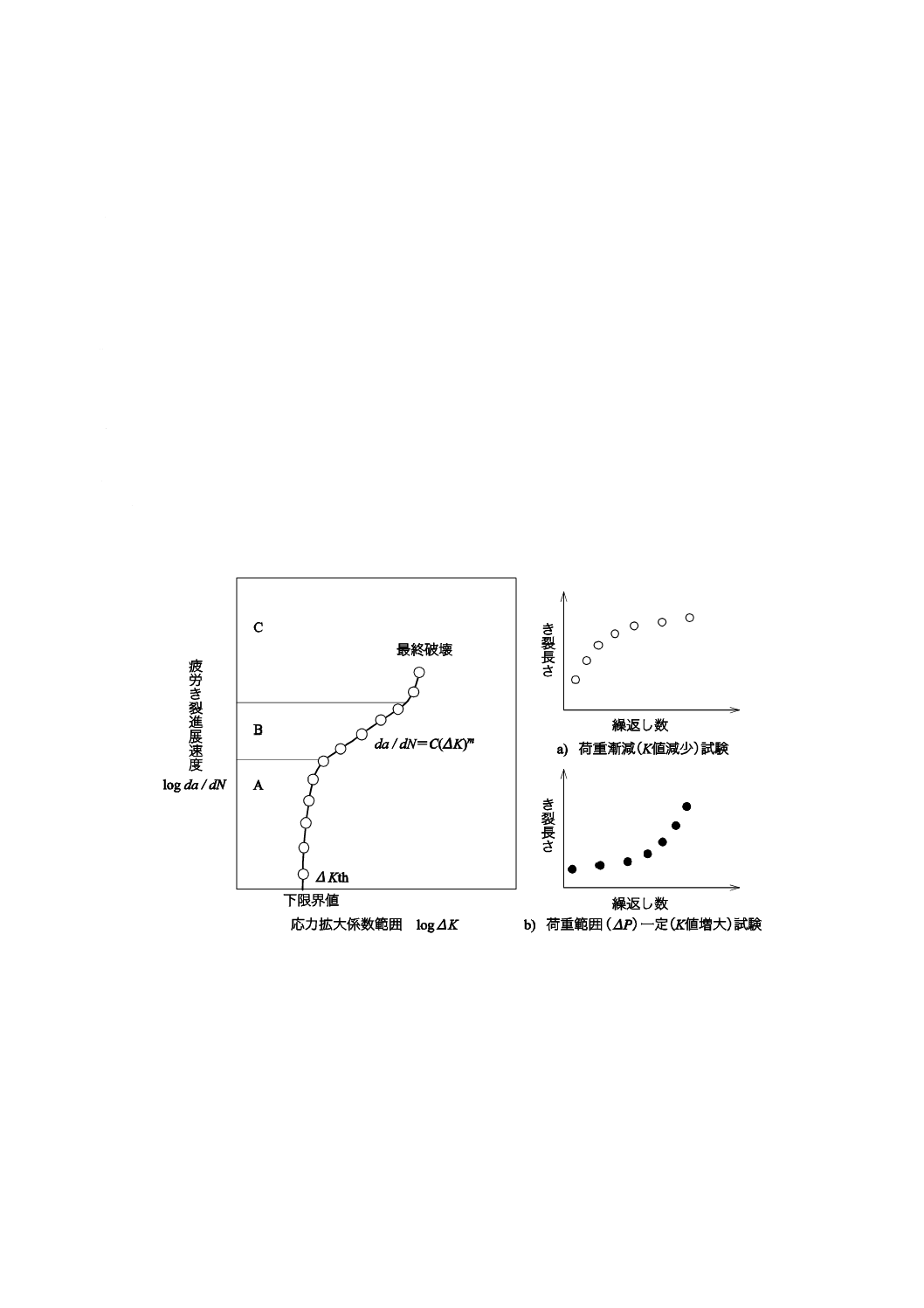

疲労き裂進展試験手順の例を,図6に示す。CT試験片を取り付け,縦弾性係数の測定及び予き裂を導

入した後,試験を開始する。∆Kと荷重範囲(∆P,最大荷重−最小荷重)との関係式を用いて,図7を参

考にき裂長さ(a)及び∆Kを順次計算し,応力拡大係数範囲(∆K)と疲労き裂進展速度(da/dN)との関

係図を求める。

図6−疲労き裂進展試験手順の例

試験片のセット

縦弾性係数の測定(附属書A参照)

予き裂(a0)の挿入(附属書A参照)

(予き裂長さ>0.1 B又は0.2 W)

a) 疲労き裂進展試験パラメータの設定

・試験片寸法

・試験条件(波形,周波数,R比,縦弾性係数)

・試験開始時の∆K

・K値減少率(−0.08 mm−1又は−0.1 mm−1)

・増分き裂長さ(∆a,1CT:0.25 mm,0.5CT:0.2 mm)

・最終き裂長さ

b) き裂長さ及び繰返し回数の測定

応力拡大係数範囲(∆K),疲労き裂進展速度(da/dN)を決定

9

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.2

縦弾性係数(E)の測定方法

CT試験片をジグに取り付け,コンプライアンス法などによって縦弾性係数を算出する(附属書A参照)。

ただし,縦弾性係数が既知の場合には,測定を省略してもよい。

6.6.3

応力拡大係数範囲(∆K)と荷重範囲(∆P,最大荷重−最小荷重)との関係式

CT試験片においては,次の関係が成り立つ。附属書Aに示すコンプライアンス法によって測定したき

裂長さ(a)及び試験片の寸法から,式(1)を用いて∆Kを順次計算する。

,

max

min

max

)

1(

K

R

K

K

K

−

=

−

=

∆

max

min

max

min

/

/

P

P

K

K

R

=

=

max

min

max

)

1(

P

R

P

P

P

−

=

−

=

∆

)

6.5

72

.

14

32

.

13

64

.4

886

.0(

)

1(

)

2(

4

3

2

2/3

α

α

α

α

α

α

∆

∆

−

+

−

+

−

+

=

W

B

P

K

·············· (1)

ここに,

α=a/W

B: CT試験片厚さ(mm)

W: CT試験片幅(mm)

a: き裂長さ(mm)

Pmax: 最大荷重(N)

Pmin: 最小荷重(N)

Kmax: 応力拡大係数の最大値

Kmin: 応力拡大係数の最小値

6.6.4

予き裂の導入

予き裂の導入は,次による。

a) 正弦(サイン)波で,繰返し周波数(例えば,20 Hz)の入力及び応力比0.1の条件で,予き裂(a0)

が導入できる∆Kを用いて,式(1)から算出する荷重範囲(∆P)で,0.1 B又は0.2 W以上の長さの予き

裂を導入する。a0は,光学顕微鏡などを用いて表裏についてき裂長さを測定し,その平均値を用いる。

b) 式(1)の算出に必要なa値には,機械的切欠き長さanを用いる。周波数としては,通常,20 Hzとする

が,材料に応じて10 Hz〜30 Hzの範囲とする。

c) 予き裂の長さは,附属書Aに示すコンプライアンス法を参考に測定するとよい。

6.6.5

疲労き裂進展速度(da/dN)及び応力拡大係数範囲(∆K)の測定

疲労き裂進展速度(da/dN)及び応力拡大係数範囲(∆K)の測定は,次による。

a) 試験片の寸法(試験片厚さ:B,試験片幅:Wなど),縦弾性係数,初期のき裂長さ(a=an+a0),開

始時の∆K,K値減少率,増分き裂長さ,コンプライアンスの計測範囲(例えば,最大荷重の50 %)

などの条件を入力する。

b) 正弦(サイン)波で,応力比0.1及び繰返し周波数は,通常,10 Hzとし,1 Hz〜20 Hzの範囲で使用

期間などを考慮して最適な周波数とする。

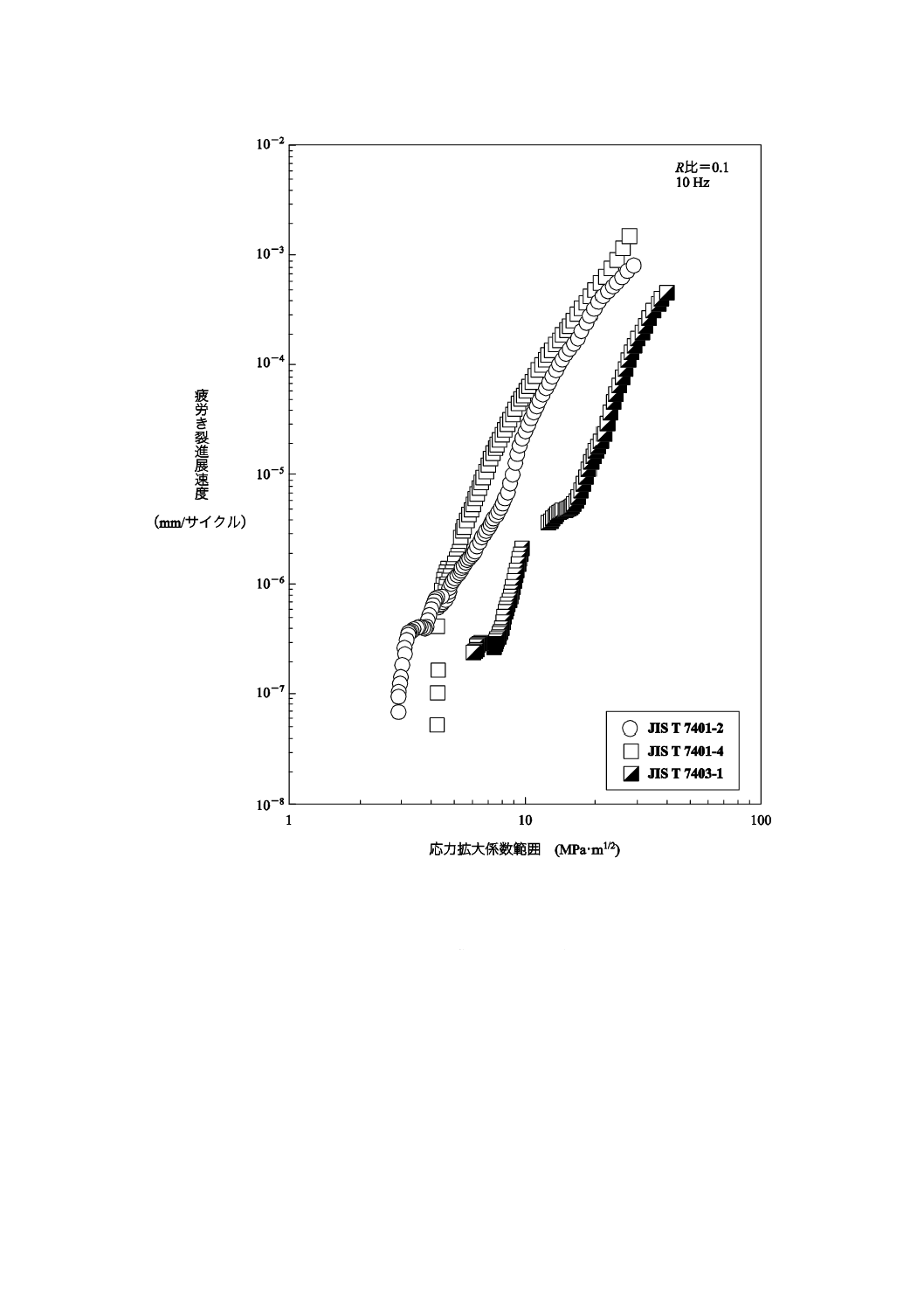

c) 開始時の∆Kは,図8に示す疲労き裂進展速度(da/dN)及び応力拡大係数範囲(∆K)の測定例,デー

タ集,文献などを参考に決定する。

d) K値減少率は,−0.08 mm−1又は−0.1 mm−1とする。

e) 増分き裂長さ(∆a)は,1CT試験片では0.25 mm,0.5CT試験片では0.2 mmを入力する。

f)

開始時の∆Kを用いて,式(1)の∆Pを満足する最大荷重及び最小荷重に,速やかに,かつ,衝撃がなく

達するように疲労試験機の荷重を調節する。

10

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 附属書Bを参考に,荷重漸減(K値減少)試験によって領域Aの測定を開始する。附属書Aに示す

コンプライアンス法などによって,例えば,10サイクル分のコンプライアンスを平均してき裂長さを

連続的に測定する。領域Aの測定は,5点以上になるようにする。

h) コンプライアンス法などによって測定したき裂長さを用いて,疲労き裂進展速度(da/dN)を算出する

(附属書C参照)。さらに,6.6.3に示した∆Kと荷重範囲(∆P)との関係式を用いて,応力拡大係数

範囲(∆K)を算出する。

i)

10−7 mm/サイクルの∆Kを下限界応力拡大係数範囲(∆Kth)とし,荷重漸減(K値減少)試験によっ

て領域Aの測定を終了する。

j)

次に,荷重範囲(∆P)一定(K値増大)試験によって,領域Bを測定する。1CT試験片では,同一試

験片で測定できるが,0.5CT試験片では,残っている疲労き裂進展領域が少なくなるため,別の試験

片を用いる必要がある。

k) 必要に応じて,溶液中で試験を行う場合には,横形の疲労試験機を用いるとよい。試験溶液としては,

生理的食塩液,リンゲル液,細胞培養液などがよい。

l)

必要に応じて,臨床で用いられている材料(例えば,Ti-6Al-4V合金)を比較材として,同様の試験を

行う。

m) 試験条件が上記と異なる場合には,結果にその旨を記載する。

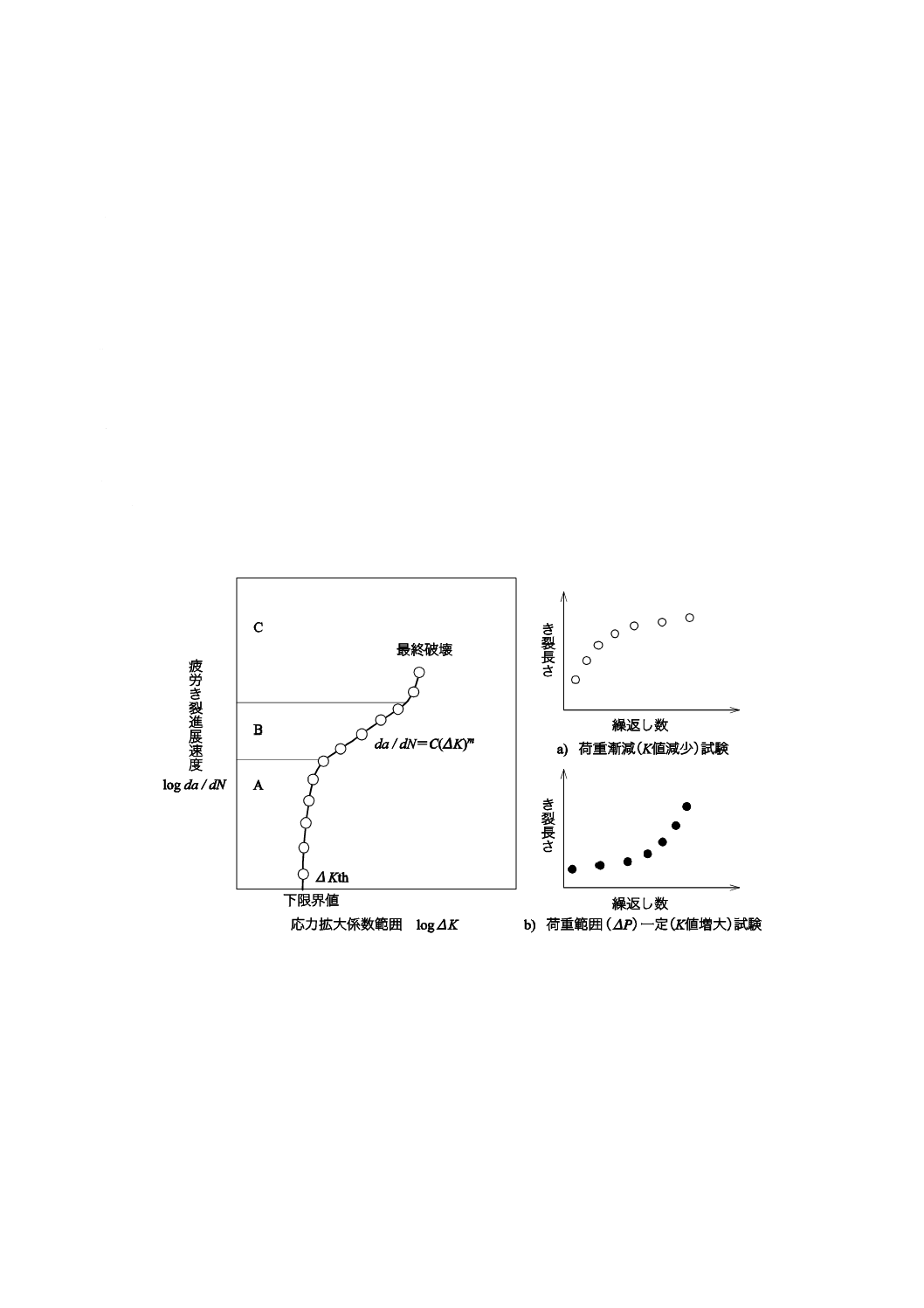

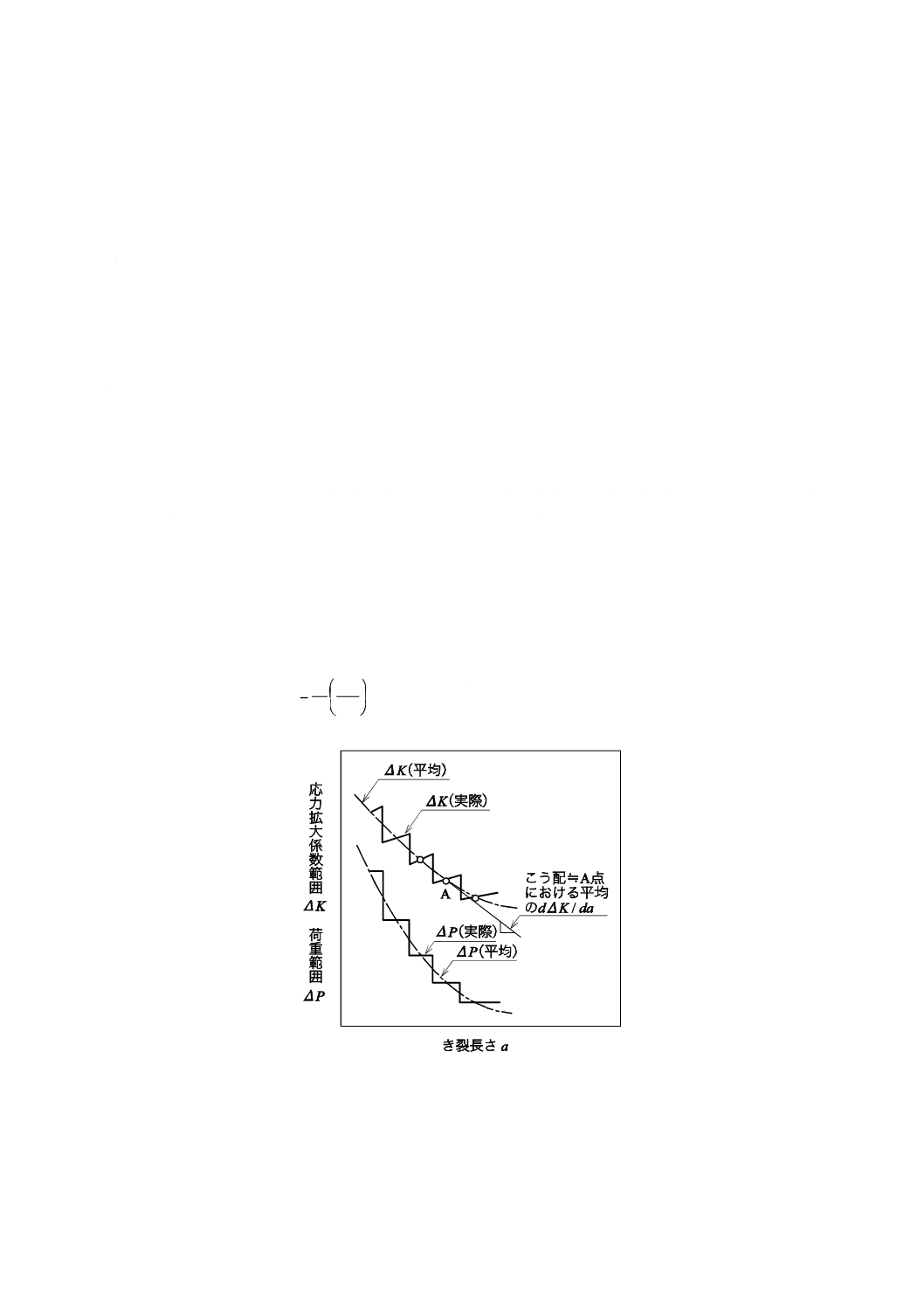

a) 荷重漸減(K値減少)試験:da/dN<10−5 mm/サイクル

b) 荷重範囲(∆P)一定(K値増大)試験:da/dN>10−5 mm/サイクル

図7−疲労き裂進展特性の模式図の例

11

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

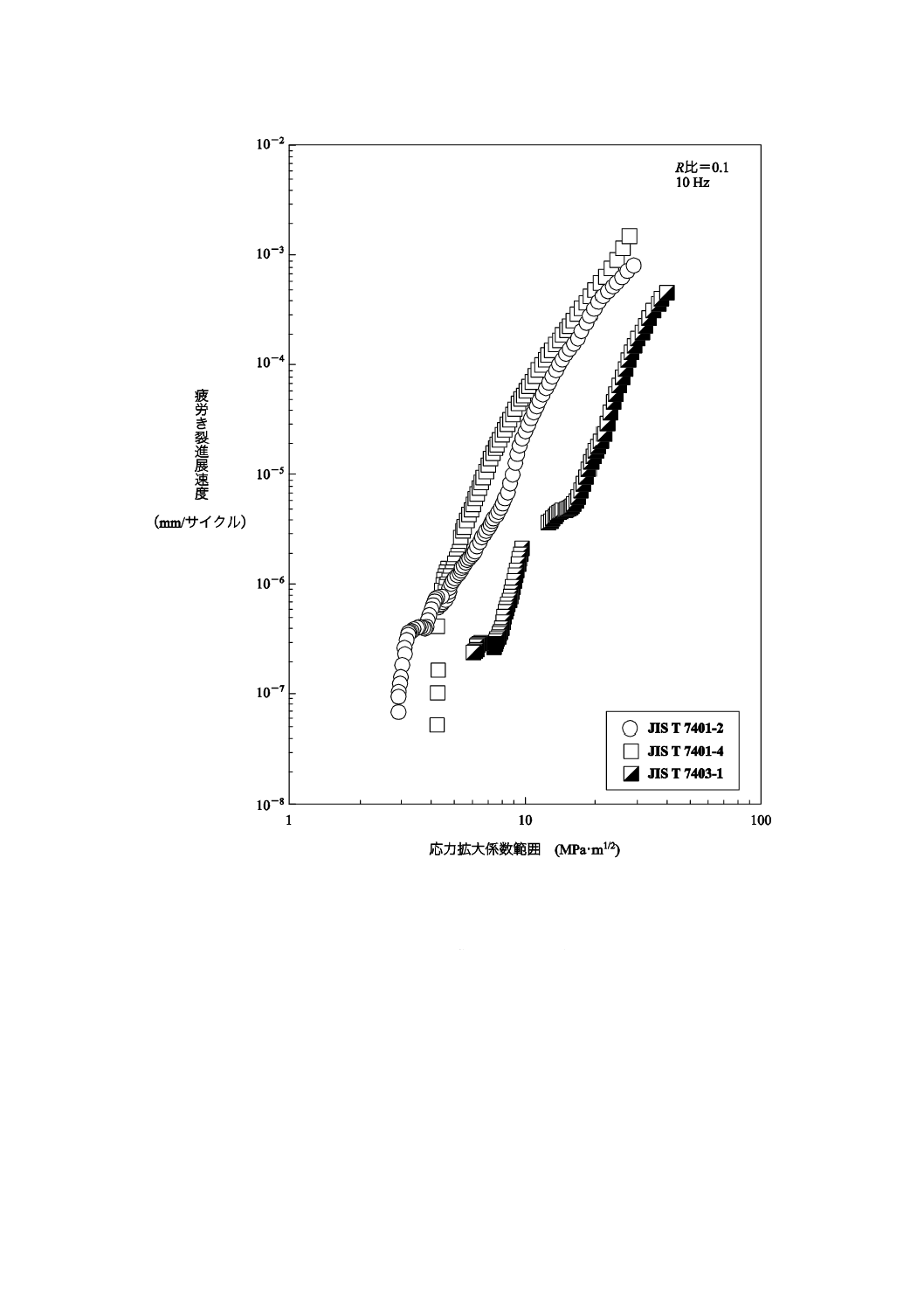

JIS T 7401-2(Ti-6Al-4V合金)

JIS T 7401-4(Ti-15Zr-4Nb-4Ta合金)

JIS T 7403-1(ステンレス鋼)

図8−疲労き裂進展特性の測定例

6.7

試験結果の表し方

6.7.1

疲労き裂進展速度(da/dN)と応力拡大係数範囲(∆K)との関係図

疲労き裂進展速度(da/dN)及び応力拡大係数範囲(∆K)は,有効数字3けたに丸める。縦軸に疲労き

裂進展速度の値を,横軸に応力拡大係数範囲の値を両対数グラフで表示し,疲労き裂進展特性を比較する。

図7に示すパリス則[da/dN=C(∆K)m]で表現されるC及びmの値,疲労き裂が進展しない∆Kthを計算

し,これらの値を比較する。また,特定の疲労き裂進展速度,例えば,10−6 mm/サイクルでの∆Kを比較

してもよい。

12

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験結果の報告

試験結果には,次の事項について報告する。

a) 試験材料

1) 金属系材料の種類,名称及び製造業者名

2) 製造方法(鍛造条件,熱処理条件など)

b) 試験片の形状,寸法,採取方向及び加工条件

c) 試験機の名称及び容量並びに試験ジグの形式

d) 試験実施年月日,試験場所及び試験者名

e) 試験条件

1) 実験室の温度及び湿度

2) 繰返し周波数,波形,応力比など

f)

試験結果

1) S-N曲線及び切欠き効果

2) 疲労き裂進展速度(da/dN)と応力拡大係数範囲(∆K)との関係図,測定した場合には,パリス則

のC及びmの値,特定の疲労き裂進展速度での∆K値,∆Kthの値など。

3) 比較材での結果

g) その他特記すべき事項

13

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

き裂長さの測定方法

A.1 概要

コンプライアンスとは,弾性域でのき裂開口変位の変化量を荷重の変動量で除した値で,ばね定数の逆

数である。コンプライアンスは,き裂が進展するに伴って大きくなり,コンプライアンスとき裂長さとが

定式化されているため,自動計測が可能となる。

A.2 縦弾性係数(E)の測定方法

板厚をB,荷重をP,疲労予き裂を入れる前の開口変位量をV0,機械的ノッチ長さをanとすると,式(A.1)

が成り立つ。荷重を変えてコンプライアンスを測定し,最小二乗法などによって縦弾性係数(E)を測定

する。

コンプライアンス(λ)

P

V/

0

=

W

a/

n

0=

α

2

0

0

2

0

0

0

0

)

(1

231

.

14

)

(8

677

.

12

69

613

.1[

1

1

/

1

α

α

α

α

α

−

+

−+

+

=

W

X

P

BEV

]

)

(3

494

.

14

)

(9

049

.

35

)

(2

610

.

16

5

0

4

0

3

0

α

α

α

−

+

−

······················ (A.1)

図A.1−き裂長さの測定方法

A.3 き裂長さ(a)の測定方法

荷重漸減(K値減少)試験及び荷重範囲(∆P)一定(K値増大)試験におけるき裂開口変位量(VX)と

き裂長さ(a)との間には,式(A.2)が成り立つ。Bは板厚,Eは縦弾性係数である。試験中のコンプライア

ンス(VX/P)の測定結果と式(A.2)を用いてUXを計算し,式(A.3)を自動計算によって,連続的にき裂長さ

(a)を測定する。

14

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

1

2/1

X

X

+

=

P

BEV

U

······························································· (A.2)

a/W=C0 + C1(UX) + C2(UX)2 + C3(UX)3 + C4(UX)4 + C5(UX)5 ·················· (A.3)

ここに, C0=1.001 0

C1=−4.669 5

C2=18.460

C3=−236.82

C4=1 214.9

C5=−2 143.6

15

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

荷重漸減(K値減少)試験

B.1

概要

図7に示した領域Aは,領域Bと異なり,荷重範囲(∆P)一定(K値増大)試験で求めることは困難

である。予き裂を導入する荷重レベルよりも荷重を大きく下げると,き裂先端にかかる圧縮残留応力のた

め,疲労き裂が進展しなくなる。また,応力拡大係数範囲(∆K)の小さい領域で疲労予き裂を導入するに

は,膨大な時間が必要となるため,荷重漸減(K値減少)試験によって疲労き裂進展試験を行う必要があ

る。

B.2

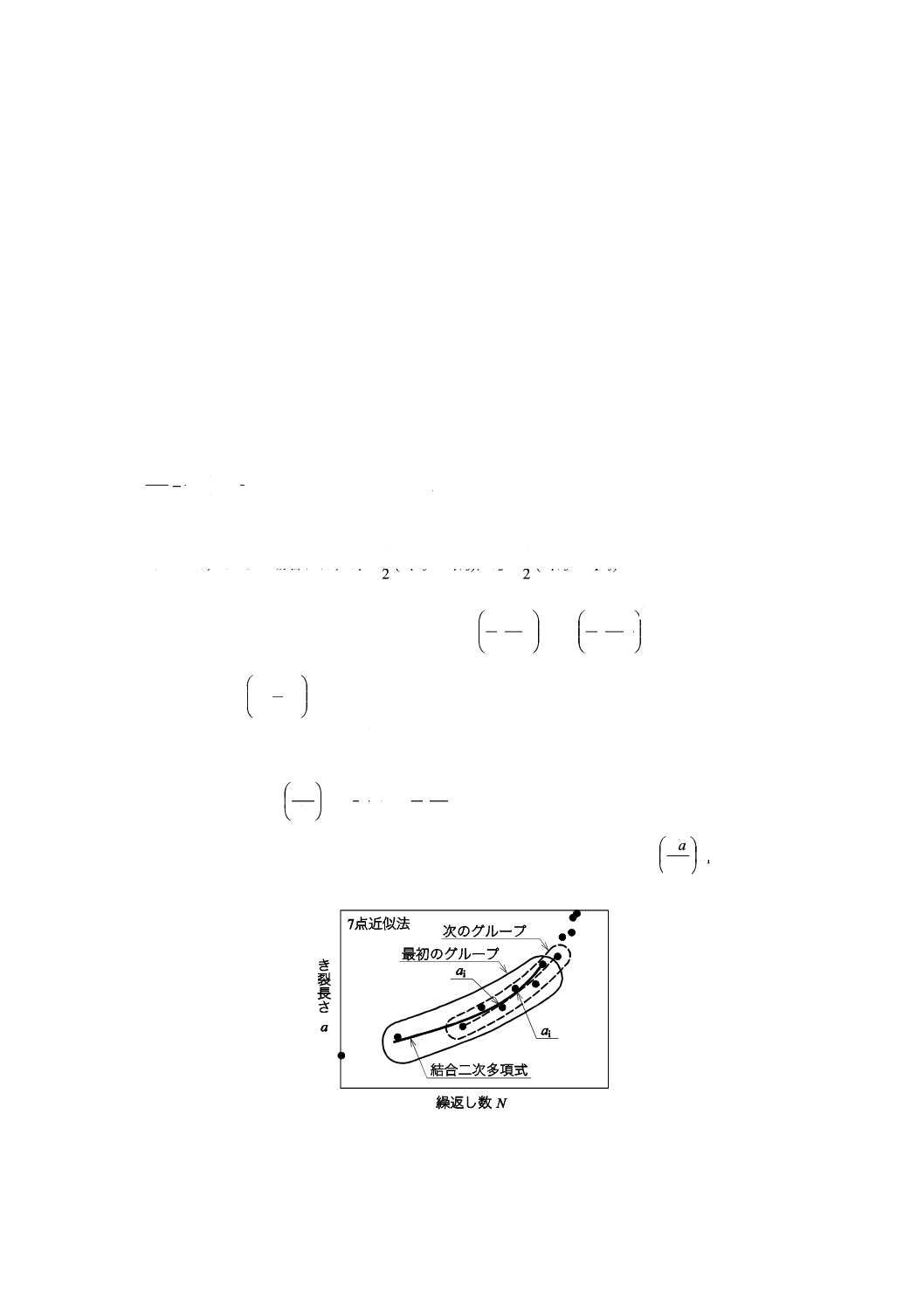

荷重漸減(K値減少)試験

K値減少率(Kこう配)は,−0.08 mm−1又は−0.1 mm−1以上とする。き裂増分長さ∆a=0.2 mmとした

場合,a=ai+0.2 mmのときのK値(Ki+1)とa=aiでのK値(Ki)との差分(∆Ki)を,∆a=0.2 mm(da

=0.2)で除した値が,次の式のdK/daとなる。その値をKiで除すと,次の式の左辺(C)が求まる。∆K

=−0.016×Kに対応する∆Pを6.6.3の式(1)によって計算し,∆Pに相当する荷重をPiからPi+1で漸減して,

次のステップの試験を行う。

実際には,試験開始段階から∆a=0.2 mmとしてすべての荷重漸減ステップを決めてしまうと誤差が積算

されるため,例えば,疲労き裂進展量∆aが0.2 mm以上増えた場合,又は繰返し数が100万回増えた場合

のいずれかごとに,次期荷重レベルを計算しつつ試験を行うことが望ましい。

1

mm

0.08

1

−

−

≧

=

da

dK

K

C

図B.1−荷重漸減(K値減少)試験

16

T 0310:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

疲労き裂進展速度(da/dN)の測定方法

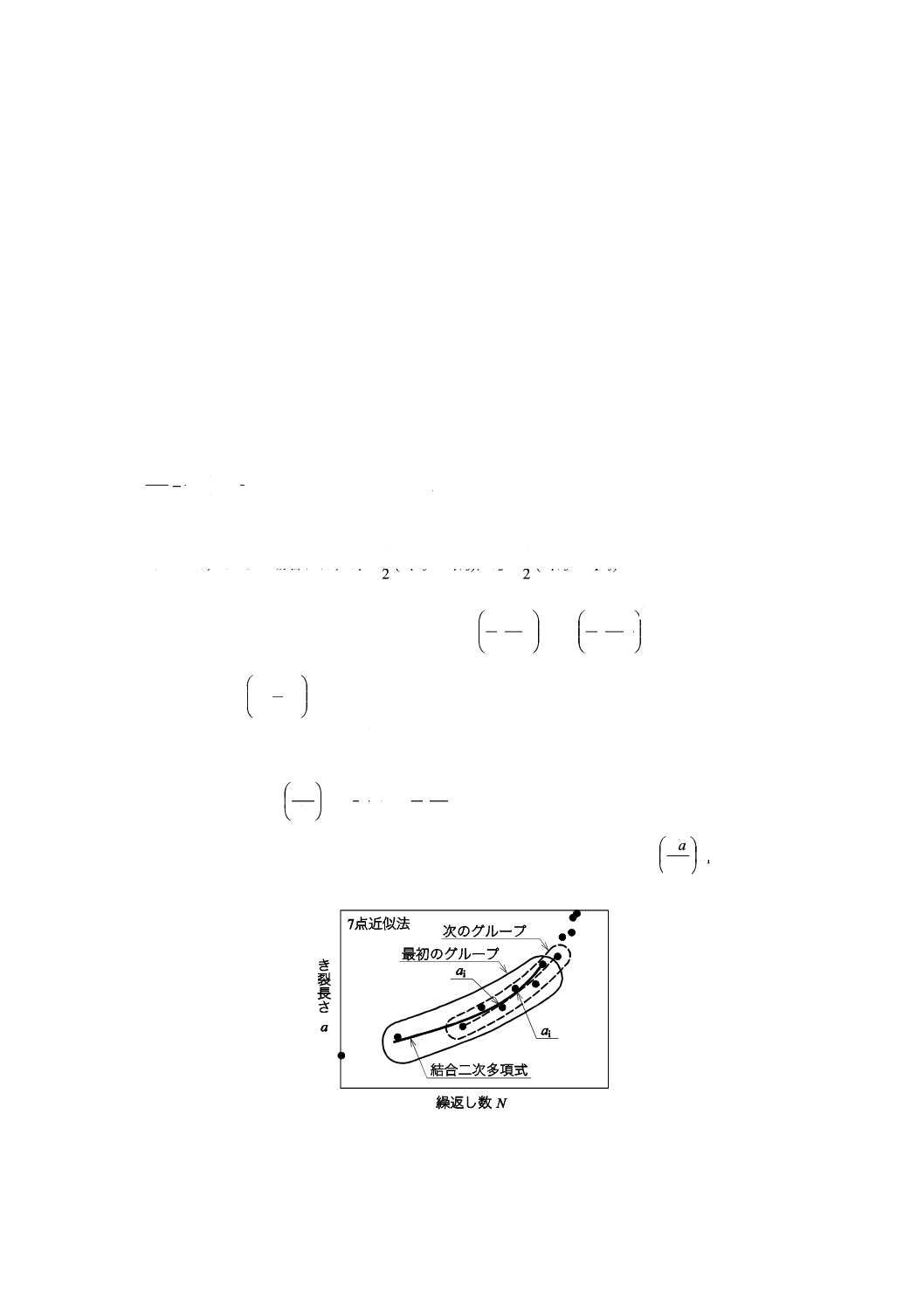

C.1 疲労き裂進展速度(da/dN)の測定

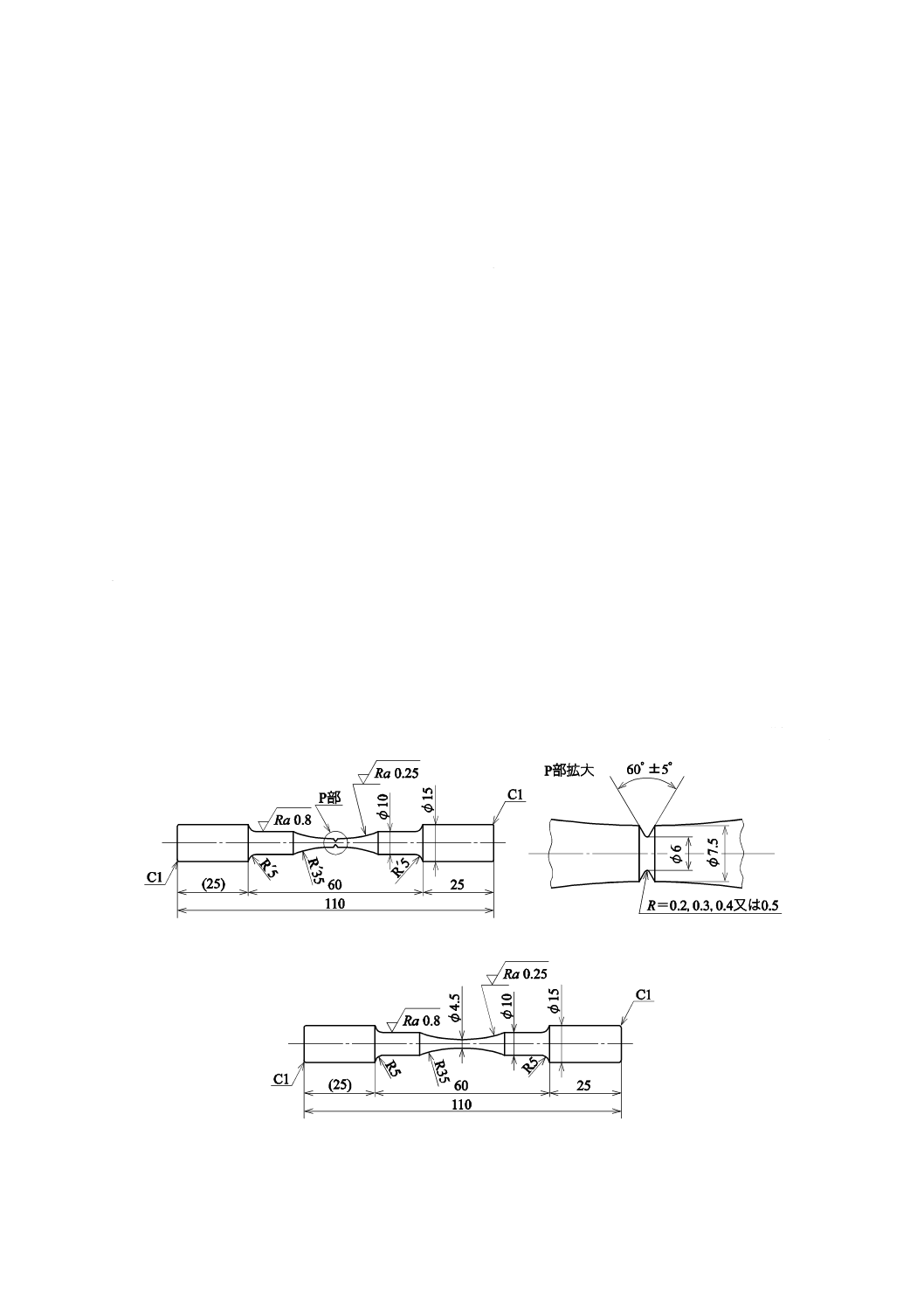

き裂長さ(a)と繰返し数(N)との関係から疲労き裂進展速度(da/dN)を決定する方法としては,次

に示したセカント法及び増分多項式によるのがよい。増分多項式は,連続する(2n+1)個のデータ点を二

次多項式に適合させるものである。7点のデータをグループとした増分多項式を用いた7点近似法を例示

する。

なお,a−Nデータを滑らかに曲線で近似し,任意のき裂長さ(ai)でのda/dNを,その点において曲線

に対して引いた接線のこう配から決定してもよい。

a) セカント法

i

1

i

i

1

i

N

N

a

a

dN

da

−

−

=

+

+

平均き裂長さa=(ai+1 + ai)/2を用いて,∆Kを算出する。

b) 7点近似法

2n + 1=7,n=3の場合には,c1=21(Ni−3 + Ni+3),c2=21(Ni+3−Ni−3)

局所的な適合に対する二次多項式は,ai=b0 + b1

−

2

1

i

c

c

N

+ b2

2

2

1

i

−

c

c

N

となり,

ここで,−1≦

−

2

1

i

c

c

N

≦+1であり,b0,b1及びb2は,測定結果と一致するように,ai−3≦a≦ai+3

の範囲にわたって最小二乗法で決定する回帰係数である。

Niにおけるda/dNは,上記の二次多項式を微分することによって,次の式で与えられる。

2

2

1

i

2

2

1

i

2

c

c

N

b

c

b

a

dN

da

−

+

=

b1,b2を7点(Ni−3〜Ni+3に対するai−3〜ai+3)の最小二乗法にて決定し,

ia

dN

da

を算出する。

図C.1−疲労き裂進展速度の7点近似法による平均化法