T 0302 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会 (JSA) から工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,通商産業大

臣及び厚生大臣が制定した日本工業規格である。

JIS T 0302には,次に示す附属書がある。

附属書1(参考) 分極試験用セル

附属書2(参考) 試験片の埋込み方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 0302 : 2000

金属系生体材料のアノード分極試験

による耐食性の評価方法

Testing method for corrosion resistance of metallic biomaterials by anodic

polarization measurement

1. 適用範囲 この規格は,体内を模擬した環境中でのアノード分極試験によって金属系生体材料の耐食

性を評価する方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS K 0211 分析化学用語(基礎部門)

JIS K 0213 分析化学用語(電気化学部門)

JIS K 1107 高純度窒素

JIS K 3604 組織培養用培地(最小必須培地)

JIS K 3611 生体工学用語(生体システム部門)

JIS K 8101 エタノール (99.5)(試薬)

JIS K 8121 塩化カリウム(試薬)

JIS K 8122 塩化カルシウム二水和物(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8263 寒天(試薬)

JIS K 8726 乳酸(試薬)

JIS R 6253 耐水研磨紙

3. 定義 この規格に用いる主な用語の定義は,JIS K 3611,JIS K 0213及びJIS K 0211によるほかは,

次による。

a) 金属系生体材料 生体組織と直接及び間接的に接触して利用される金属系医用材料。

b) 純水 蒸留,イオン交換などを行い,導電率を,25±2℃で0.1mS/m (1μS/cm) 以下,比抵抗を,10kΩ・

m (1MΩ・cm) 以上とした水。

c) バブリング 測定溶液を脱ガスする操作。

2

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

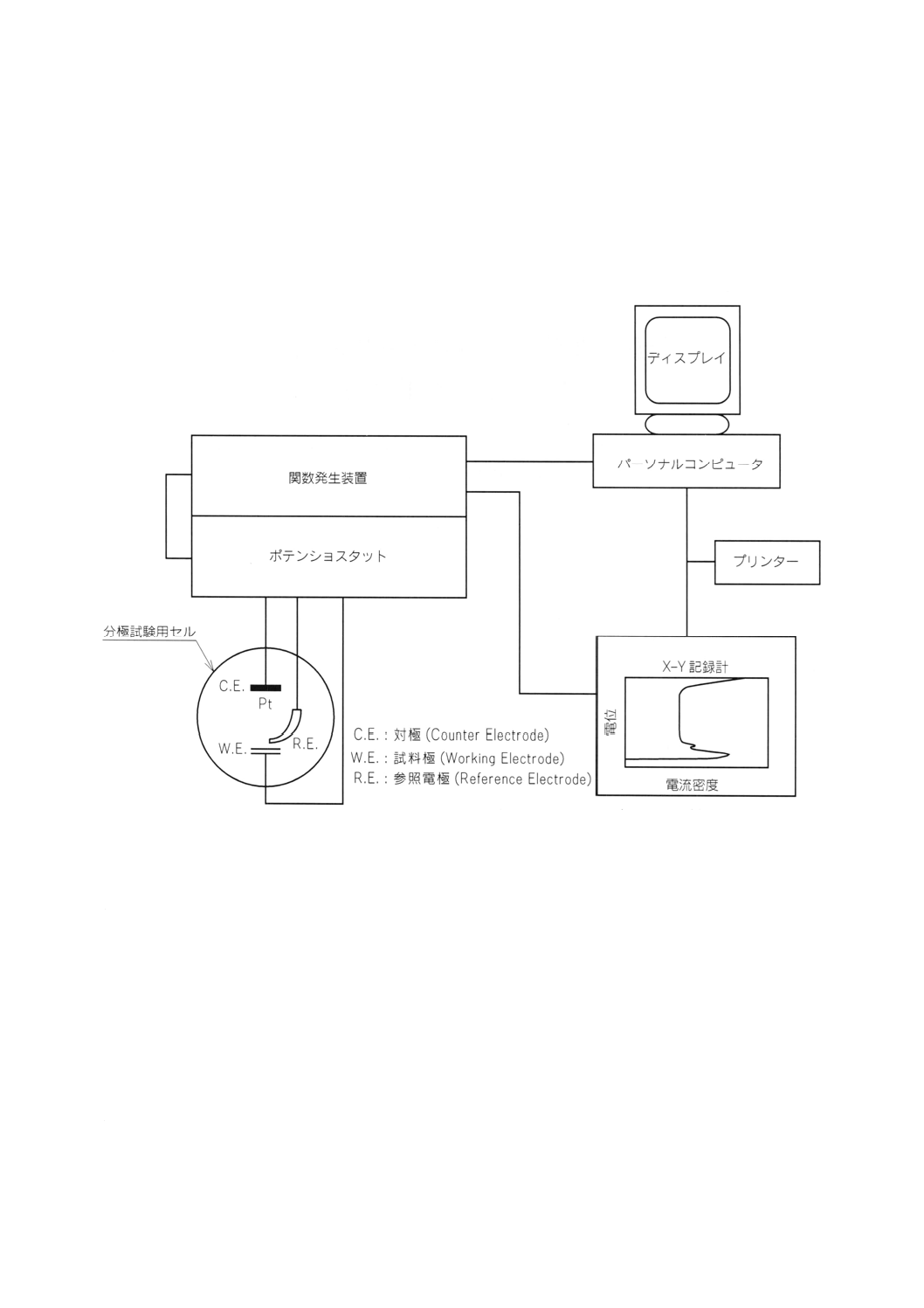

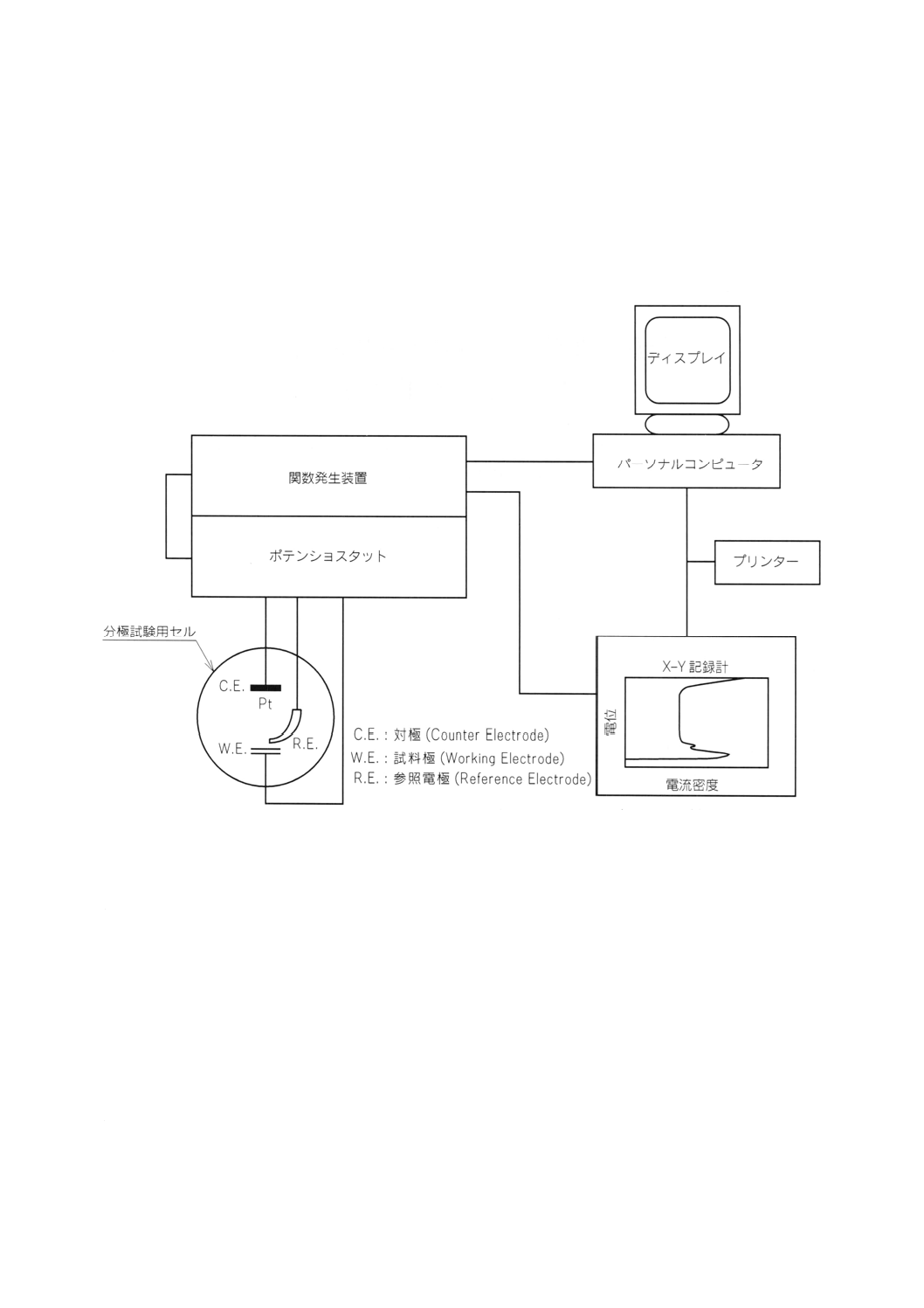

4. 測定装置 測定装置は,ポテンショスタット,関数発生装置,制御装置,記録装置,分極試験用セル,

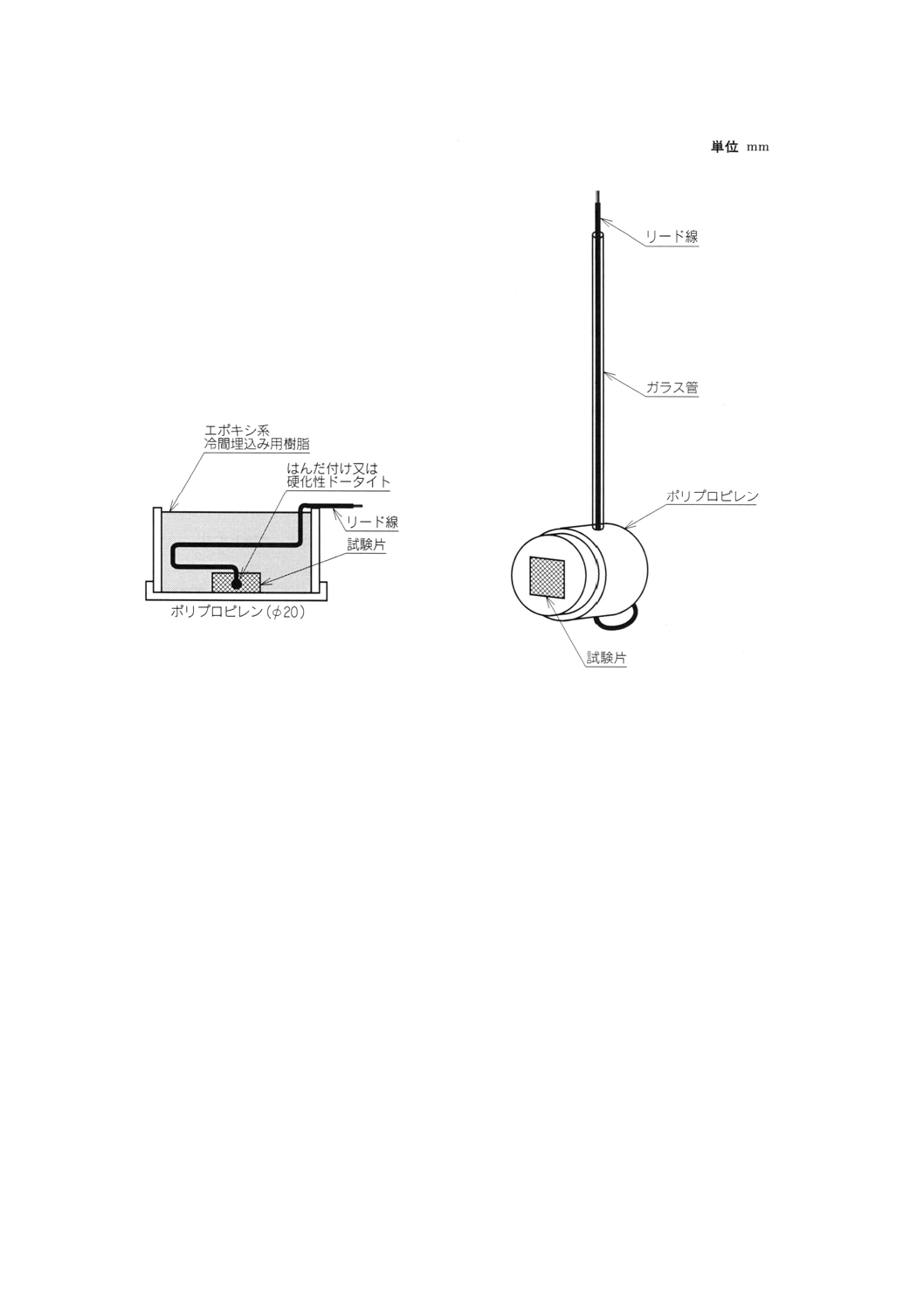

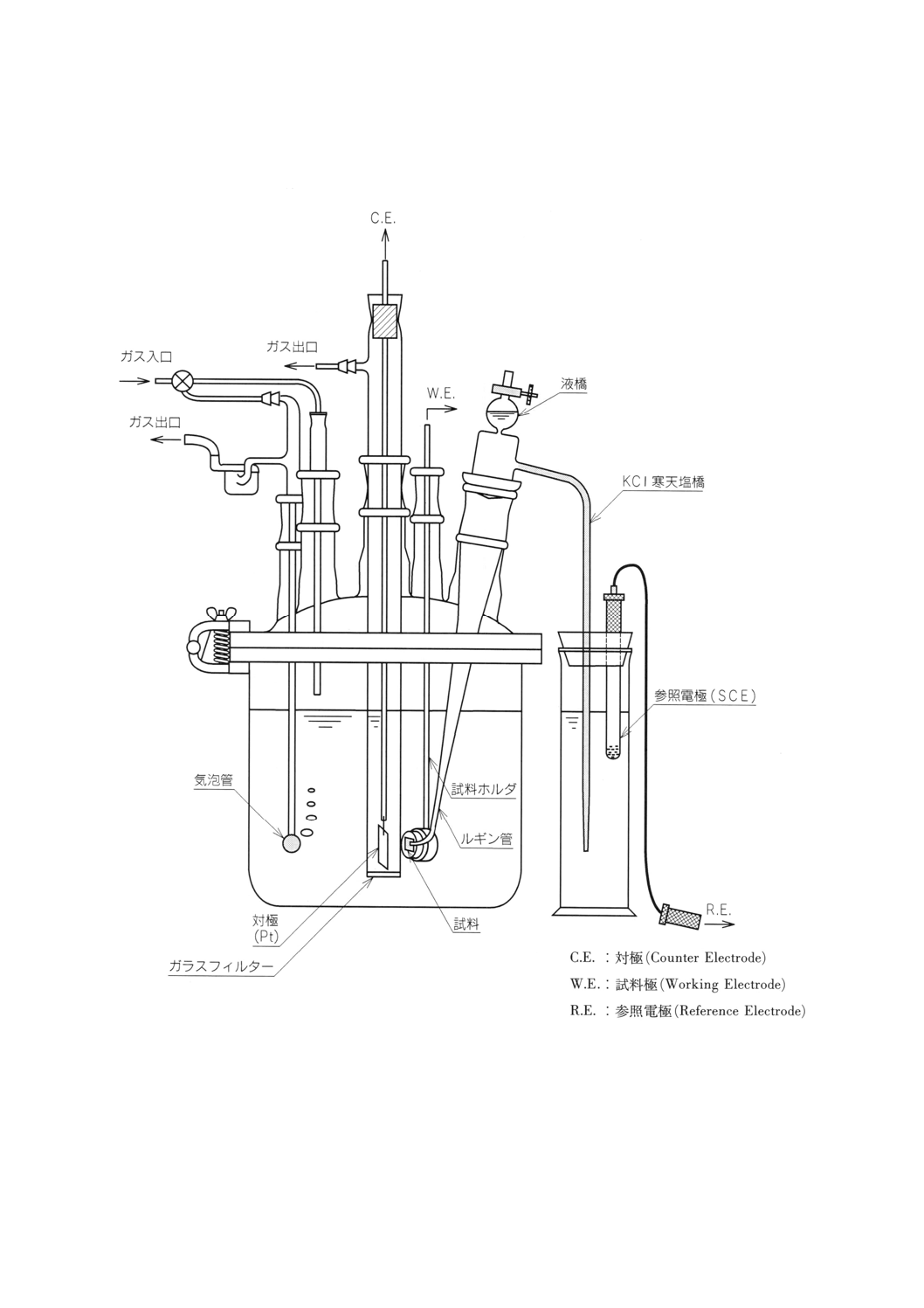

恒温槽及びシールドケースを組み合わせたものとする。図1にアノード分極測定装置を一例として示す。

図1に示した測定装置は,試料を静止させた条件で測定する場合が一般的となるが,使用する環境によっ

て摩擦の影響を調べることが必要となる場合には,試料を摩擦させた条件で測定してもよい。それぞれの

分極試験用セルを附属書1(参考)に示す。

なお,測定装置のアース接地はとる必要がある。

図1 アノード分極測定装置

5. 試料 分極試験用試料の調製は,次による。

a) 試験片 分極曲線は,電流密度で表示するので試験面積を規定する必要はないが,測定電流値をその

まま電流密度とする場合には,試験面積を1cm2とするとよい。試験片の切断に際しては,切断機など

を用い,せん断による熱及びせん断力の影響が測定面に及ばないようにする。被覆材との密着性をよ

くするため,被覆面をJIS R 6253に規定する耐水研磨紙600番以上を用い,流水下で研磨するとよい。

b) 試験片の埋込み ポテンショスタットと分極試験用試料を電気的に接続するため,塩化ビニルで被覆

されたリード線をはんだ付けなどで試験片に接続する。被覆材と試験片との間に生じるすきま腐食に

よってアノード分極曲線は影響を受けるので,被覆材は耐薬品性と密着性に優れたものを選ぶ必要が

ある。試験片の埋込み方法について附属書2(参考)に示す。

c) 試験面の表面仕上げ 測定表面は,切断の際の影響域を十分に除去するため,耐水研磨紙を120番か

ら始め,順次番数を上げ,最終的に600番以上までのものを用い,流水下で研磨する。研磨後,JIS K

3

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8101に規定するエタノール (99.5) 又は純水中で5分間以上超音波洗浄する。デシケーター中に保持

し,一定時間(24時間)以内に測定する。

6. 試験溶液 試験溶液は,次による。

a) 試験溶液(擬似体液)の種類は,体内環境を模擬した溶液とする。

例 生理的食塩水(1),りん酸緩衝生理的塩類溶液(2),JIS K 3604に規定する培地に血清などを添加し

た細胞培養液,血清(3),人工だ液(4),人工血液,乳酸溶液 (10g/L)(JIS K 8726に規定する乳酸を

用いて調製する。),リンゲル液(5),ハンクス液(6),JIS K 8180に規定する塩酸の0.5及び0.05vol%

水溶液並びにこれに類似する組成の溶液。

注(1) JIS K 8150に規定する塩化ナトリウム9gを純水に溶かし,全量を1Lとしたもの。

(2) 例えば,PBS (−)(カルシウムとマグネシウムを含まないPhosphate Buffered Salineの略)粉末

9.6gを純水に溶かし,全量を1Lとしたもの。

(3) 子牛血清,牛胎児血清など。

(4) 無機電解質の組成及び物理的性質が人のだ液と同一になるように配合されたもの。

(5) 生理的塩類溶液で,例えば,臨床用リンゲル液には,JIS K 8150に規定する塩化ナトリウム8.6g,

JIS K 8121に規定する塩化カリウム0.3g,JIS K 8122に規定する塩化カルシウム二水和物0.33g

を純水に溶かして全量を1Lとしたものなどがある。

(6) ハンクスの平衡塩類溶液。

備考 細胞培養液,血清などを試験溶液とする場合には,製造業者及び製造ロットによってアノード

分極曲線が変化することがあるので,できるだけ同一の製造業者のもので同一ロットのものを

使用するのが望ましい。

b) 試験溶液を調製して使用する場合には,特級以上の品質の試薬を純水で調製して用いる。1回の試験

には,十分な量(例えば,附属書1に示した分極試験用セルでは,400mL以上)の新しい溶液を用い,

試験ごとに試験溶液を更新する。

7. 試験溶液のバブリング 試験溶液をバブリングする場合には,使用環境を考慮して次のa)又はb)のい

ずれかの方法による。

なお,それぞれの試験条件下での溶存酸素の濃度を測定することが望ましい。

a) 溶存酸素を低くした条件で試験する場合には,JIS K 1107で規定する高純度窒素又は高純度アルゴン

を用い脱酸素(脱気)する。脱気条件は,一例として400mLの液量に対し100mL/min以上のガス流

量で20分間以上とする。ただし,培養液など脱気することによって析出などが生じる場合には,混合

ガス(窒素95vol%+二酸化炭素5vol%)などで脱気する。

b) 体内環境に近いpH及び酸素分圧の条件で試験する場合には,混合ガス(窒素90vol%+二酸化炭素

5vol%+酸素5vol%)などでバブリングするとよい。さらに,これ以外の使用環境を考慮した条件で行

う場合には,結果にそのことを付記する。

備考 分極曲線の再現性に影響を与えない場合には,試験溶液をバブリングしながら分極曲線を測定

してもよい。測定中,試験溶液をバブリングしない場合には,空気の混入を防止するため,バ

ブリングに使用したガスを試験溶液表面に少量流しながら測定する。

8. カソード処理 カソード処理は,次による。

4

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の初期表面状態の再現性が分極曲線の再現性に影響を与えるため,酸性溶液中での測定では,

電位を水素発生反応が十分進行するカソード電位域に保持し,酸化皮膜をできるだけ還元溶解する。

カソード処理条件の例を次に示す。

例 ステンレス鋼:−0.7V(飽和カロメル電極基準電位で300秒間)

コバルト・クロム系合金:−0.8V(飽和カロメル電極基準電位で300秒間)

チタン系合金:−1.0V(飽和カロメル電極基準電位で300秒間)

b) 弱アルカリ性溶液中での測定では,カソード処理によって酸化皮膜を除去することが困難となるため,

自然浸せき(漬)電位又はカソード電位域で一定時間保持後,カソード電位域から測定する。

9. 測定方法 測定は,使用する環境を考慮して試料を静止させた条件又は試料を摩擦させた条件のいず

れかの方法で行い,測定方法は,次による。

a) 試験溶液の温度は,37±0.5℃とする。

b) 自然浸せき電位又はカソード電位域からアノード分極試験を開始する。掃引速度は,20〜40mV/min

とする。

c) アノード分極電位の上限は特に規定しないが,0.5V(飽和カロメル電極基準電位)以下の電位に関し

ては詳細に調べる。

d) 試料を静止させた条件で測定する場合には,超音波洗浄した試料を試料ホルダに入れ,電解槽内の測

定溶液に触れない位置に置く。分極試験用セルを恒温槽に移動し,試験溶液を脱気する場合には,十

分な時間脱気する。恒温槽からのノイズをできるだけ除去するためアースを接地する。

e) ルギン管,対極などの位置を速やかに調整し,測定装置との電気的接続を行う。この場合,可能であ

れば分極試験用セル及び参照電極をシールドケースなどに入れ電気的ノイズを除去するとよい。

f)

試験後,試験面を観察し,被覆部に明らかな腐食が認められる場合には,試験結果から除外する。

備考 試料を摩擦させた条件で測定する場合には,超音波洗浄した摩擦用試料をしゅう(摺)動装置

と連結後,同様に測定する。

10. 測定回数 測定回数は,同一条件で3回以上とする。

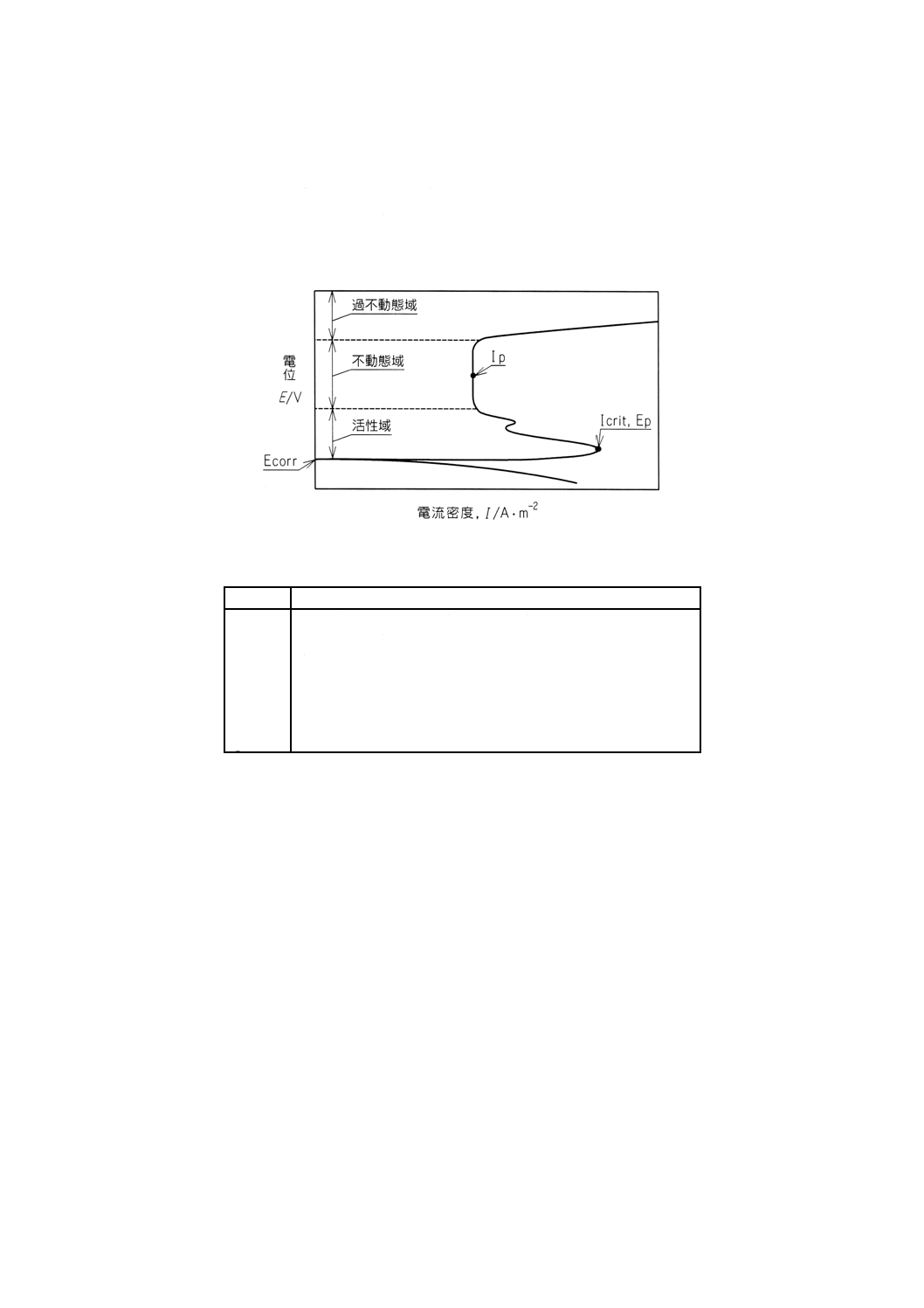

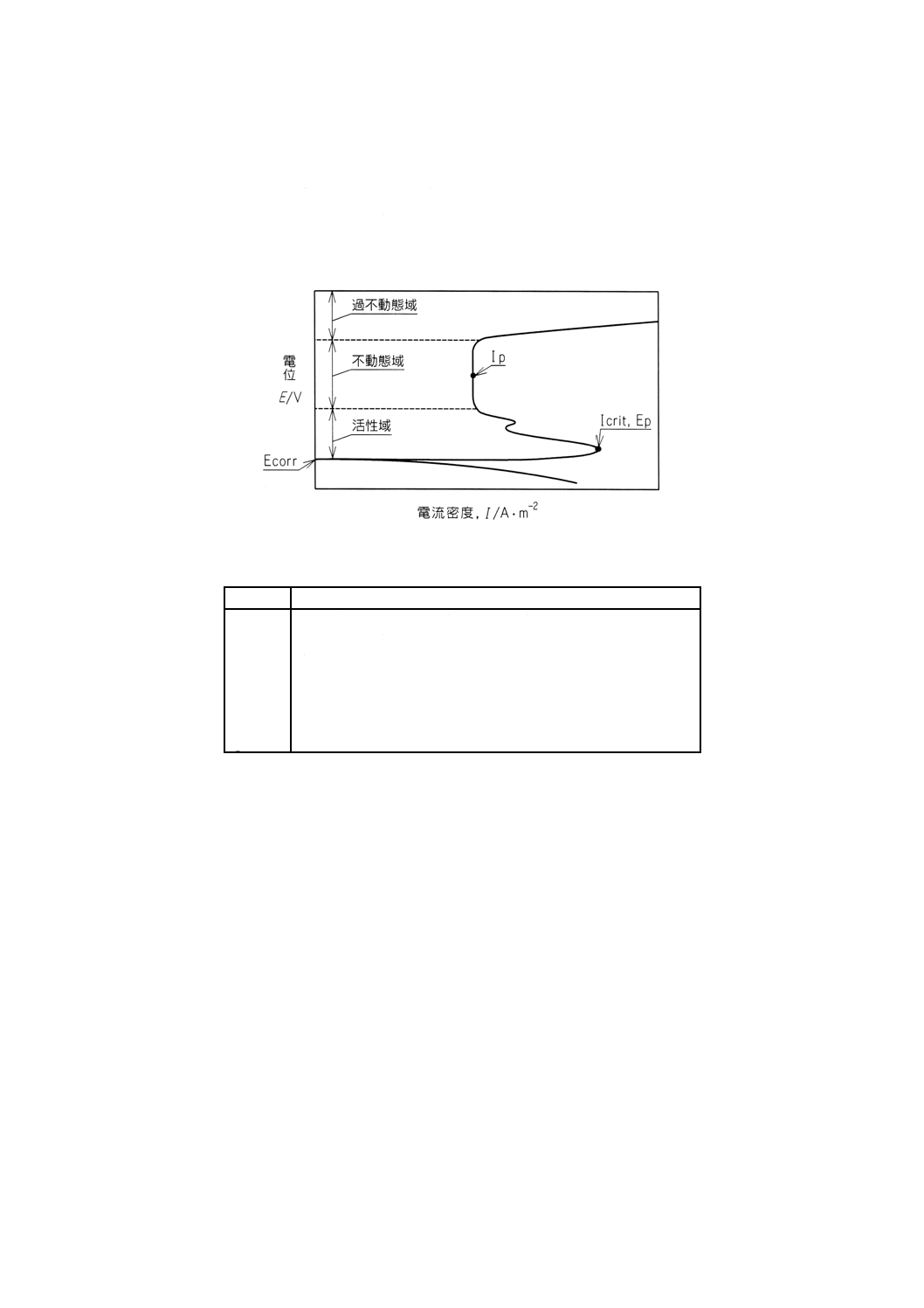

11. 結果の表示 測定結果の表示は,次による。

a) 測定結果は,対数軸に電流密度(7)を,均等軸に電位[飽和カロメル電極基準電位 (SCE) などの参照(照

合)電極基準の電位]を表示する。3回以上繰り返し測定したときの平均値に近い結果又は平均化し

た曲線をアノード分極曲線とする。図2,表1に説明した特性などの平均値で耐食性を比較してもよ

い。

注(7) 電流密度の単位は,国際単位系では,A・m-2を用いる。ただし,μA・cm−2は,0.01倍することに

よって,A・m−2に換算できる。

b) 次の試験条件については,試験結果に付記する。

1) 参照(照合)電極の種類,試験溶液の種類,化学組成,量及びpH

2) バブリングの有無とバブリング用ガスの種類,純度及び流量,可能であれば溶存酸素の濃度

3) 被覆材の種類及び被覆方法

4) 表面仕上げ条件及び表面仕上げ後,試験を行うまでの時間

5) カソード処理の有無と条件

5

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 試験面の特記事項(試験片の大きさ,形状など)

備考1. 試料を摩擦させた条件で測定する場合には,摩擦周波数,しゅう動距離を付記する。

2. 往復動によって摩擦させた場合の摩擦の影響は,表1に示した電位における電流密度の変動

値(8)及び電流密度の平均値(9)によって評価してもよい。

注(8) 最大電流密度と最小電流密度との差をいう。

(9) 最大電流密度と最小電流密度との平均値をいう。

図2 アノード分極曲線の説明

表1 アノード分極曲線特性値の説明

記号

内容

Ecorr

静的な条件で測定した場合には,測定溶液中で一定時間(10分間以

上)保持後の自然浸せき電位。

摩擦させた条件で測定する場合には,カソード電位域からアノード

電位域に入る電位。

Icrit

不動態化のために現れる最大電流密度[不動態化(臨界)電流密度]。

Ep

Icritを示す電位(不動態化電位)。

Ip

不動態保持電流密度,ただし,電位を付記する。

6

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

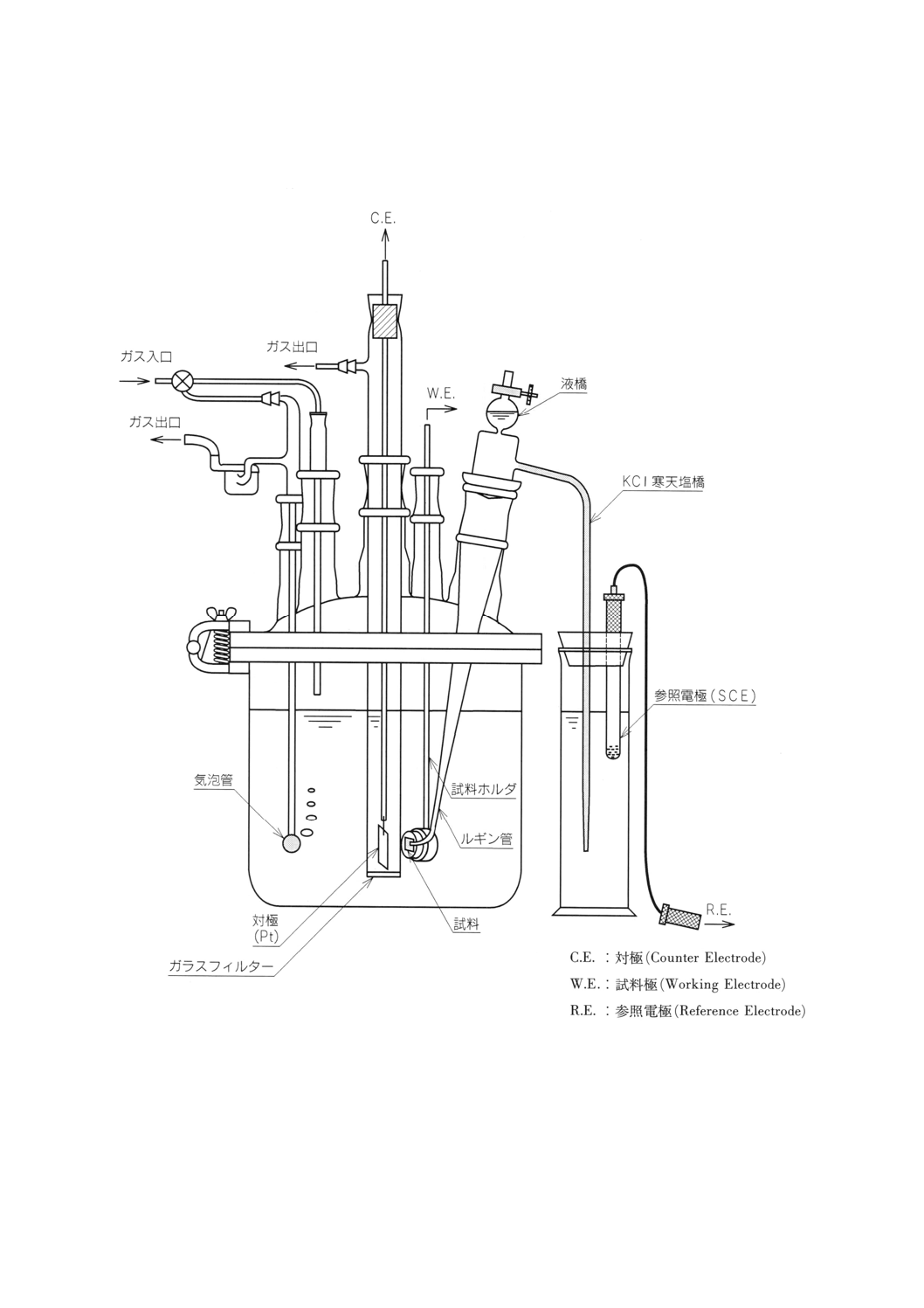

附属書1(参考) 分極試験用セル

この附属書1(参考)は,本体に関する事柄を補足するもので,規定の一部ではない。

分極試験用セルは,使用する環境を考慮して1.又は2.のいずれかを選ぶ。

1. 試料を静止させた条件で測定する場合の分極試験用セル 試料を静止させた条件で測定する場合の

分極試験用セルの構造及び参照(照合)電極の接続方法の一例を附属書1図1に示す。分極試験用セルに

は,試験片,ルギン管及び対極が設置でき,試料室と対極室は,ガラスフィルターなどの隔膜によって分

離されているものが望ましい。試料室は,試験溶液400mL以上を収容でき,試験溶液のバブリングが速や

かにできるように先端に気泡管が付いている。また,切替えコックによって試験溶液表面にバブリング用

ガスを流すことができる。

a) 対極には,面積が1cm2以上の白金を用いる。

b) 参照(照合)電極には,飽和カロメル電極,塩化カリウム・塩化銀・銀電極(1)などを使用する。参照

(照合)電極は,寒天塩橋と液橋を介してルギン管と接続する。

注(1) 塩化カリウム・塩化銀・銀電極を用いた場合には,約0.045Vを差し引くことによって,飽和カ

ロメル電極基準電位に換算できる。

備考 寒天塩橋は,JIS K 8121に規定する塩化カリウム(電気伝導率測定用)30〜40gを純水100mL

中に加え,さらに,JIS K 8263に規定する寒天を3〜4g加え,約85℃に加熱して溶かし,塩橋

用ガラス管に吸引した後,冷却して調製する。

c) ルギン管は,測定面の中央の位置にセットし,ルギン管の先端と試験片との間隔は,1mm程度とする

ことが望ましい。液抵抗が大きい溶液中で測定する場合には,この距離がアノード分極曲線に影響を

与えるので注意する。

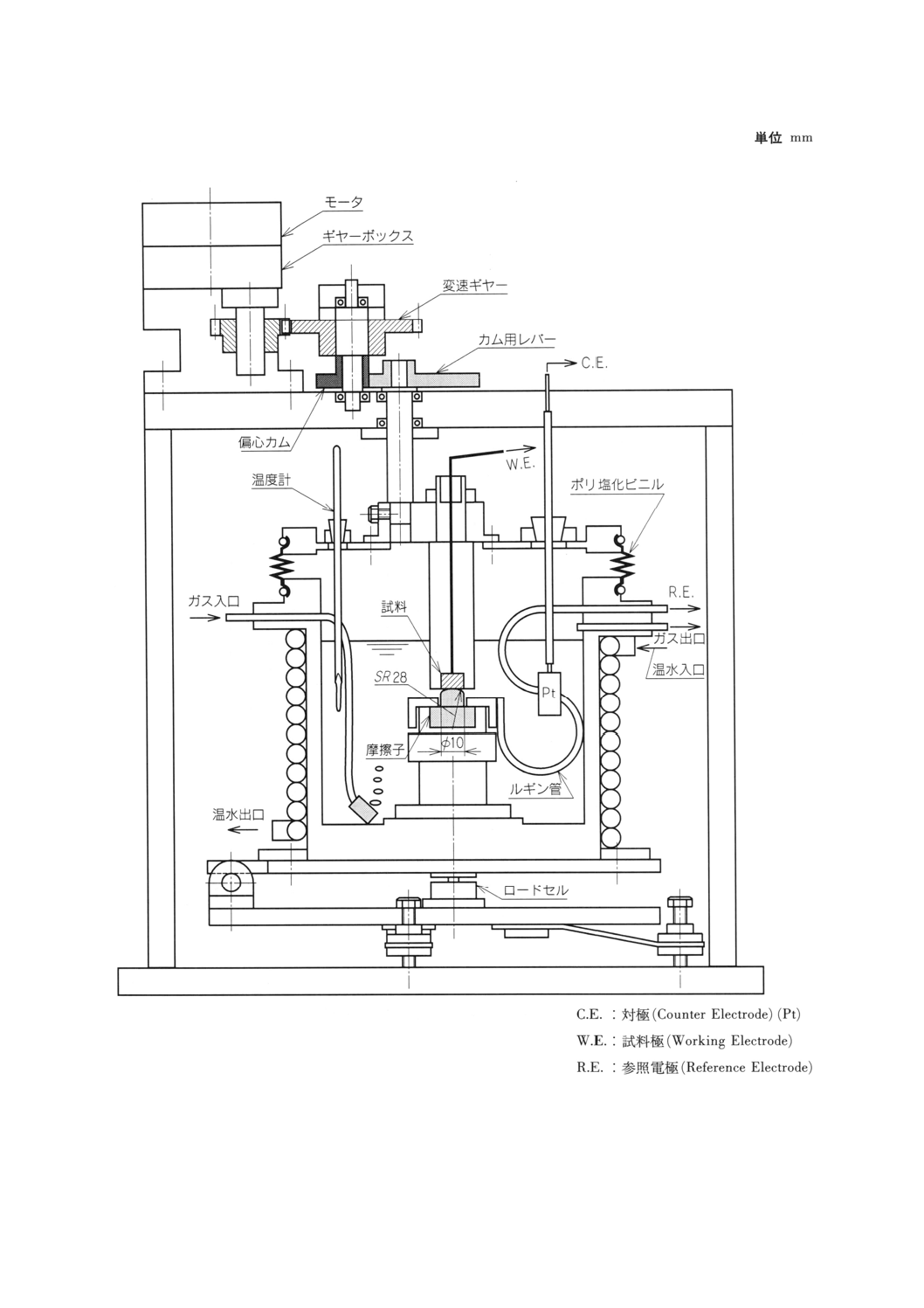

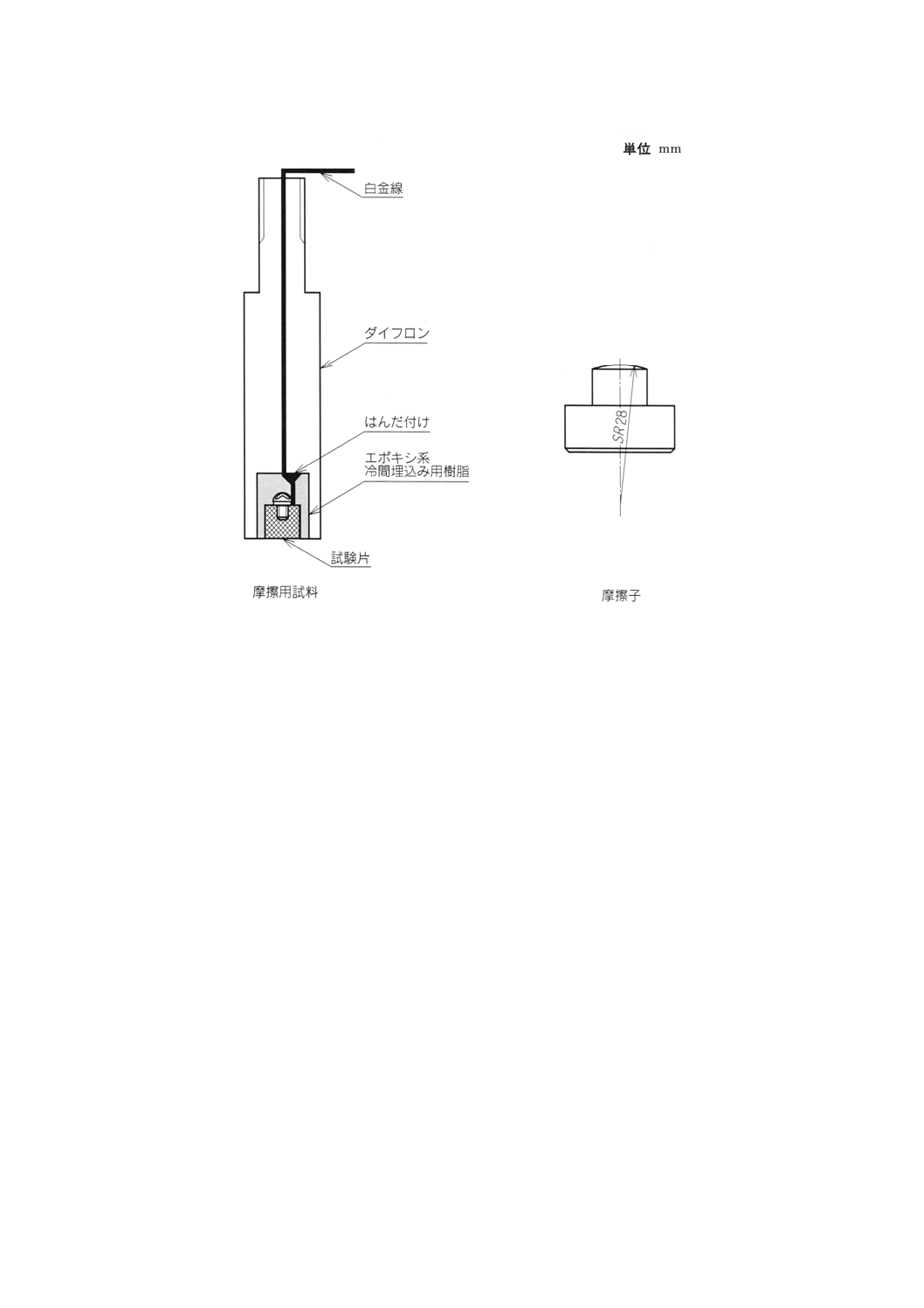

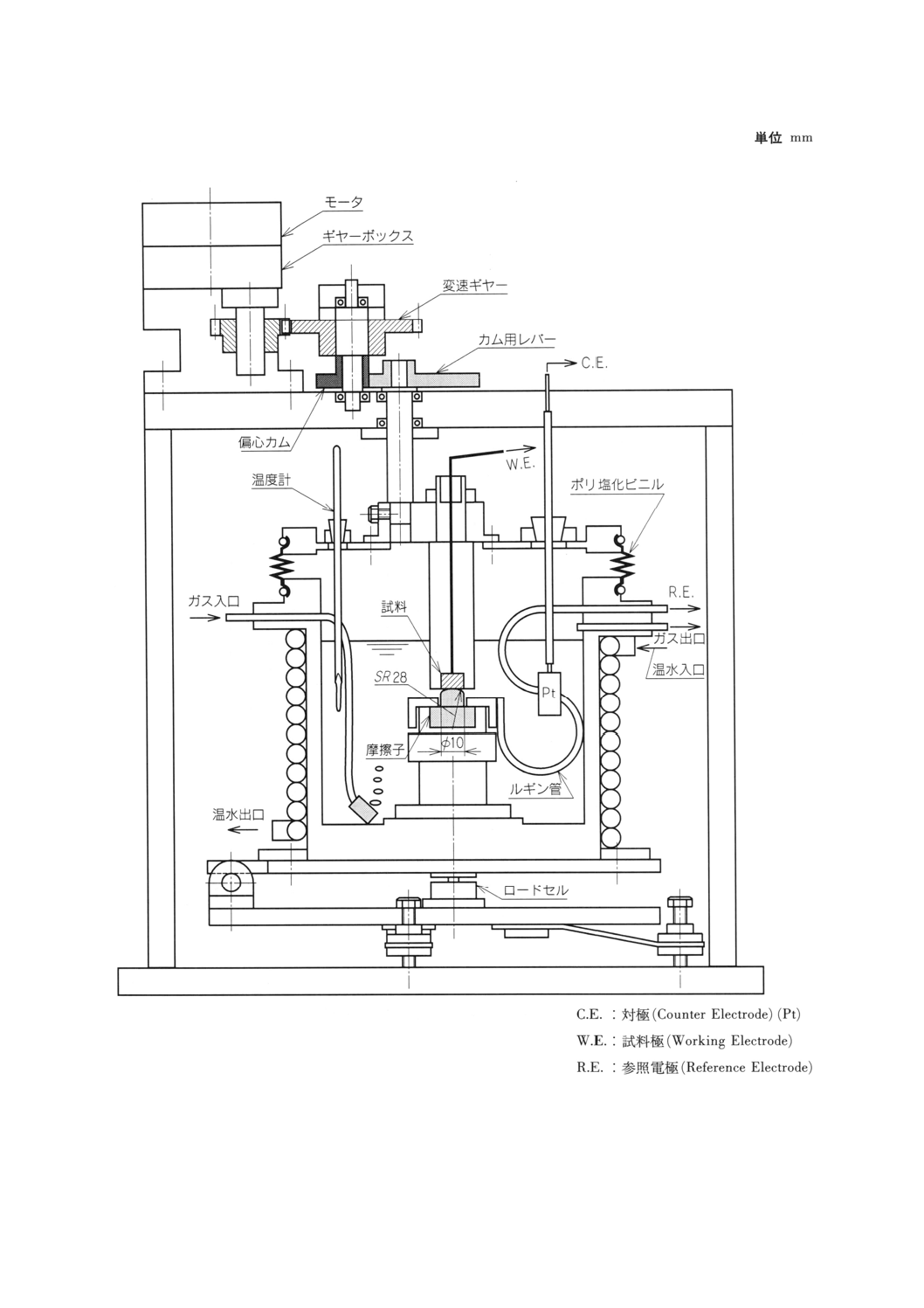

2. 試料を摩擦させた条件で測定する場合の分極試験用セル 往復動によって試料を摩擦させた条件で

測定する場合のセルを一例として附属書1図2に示す。

a) セルの構造は,試料を往復動させた状態で試料と摩擦子を摩擦させる摩擦部及び摩擦荷重を測定する

負荷荷重測定部からなる。カムを用い試料を往復動させた状態で摩擦子を接触させ,アノード分極曲

線を測定する。下部に取り付けられたロードセルによって摩擦荷重を検出し,ディジタル表示する。

b) 摩擦荷重の調節は,摩擦部に取り付けられた3か所のねじなどを用い,水準器などで水平を確認しな

がら上昇させることによって摩擦荷重を調節する。摩擦子には,アルミナセラミックス,アパタイト

セラミックス,高分子材料などを用い,摩擦荷重は,0〜59N程度とする。測定中は,摩擦荷重ができ

るだけ一定になるように3か所のねじなどを使い微調節する。

c) 摩擦周波数は,ギヤーとギヤーボックス内の歯数比を変えることによって行い,0.1〜1Hz程度とする。

d) 液温を37±0.5℃の範囲内に調節できるように,例えば,セルの周りに温水を循環させる。

e) 対極には,面積が1cm2以上の白金を用いる。

f)

ルギン管の位置は,同一試料を用い試料を静止させた条件で測定した場合と同じ結果が得られる範囲

内とし,できるだけ試料の近くとする。

g) 電流密度を計算するための試験片面積は,試験溶液と接する面積とする。

h) 脱気する場合には,ポリ塩化ビニルなどで酸素の侵入を防止する。

7

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 附属書1図2に示すセルにおいて,試料を往復動させる場合のしゅう動距離は,約5mmである。

2. 附属書1図2に示すカムなどを変えることによって,連続回転によって摩擦させた状態でア

ノード分極曲線を測定することもできる。

附属書1図1 静的な条件で測定する場合の分極試験用セル

8

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図2 摩擦させた条件で測定する場合の分極試験用セル

9

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

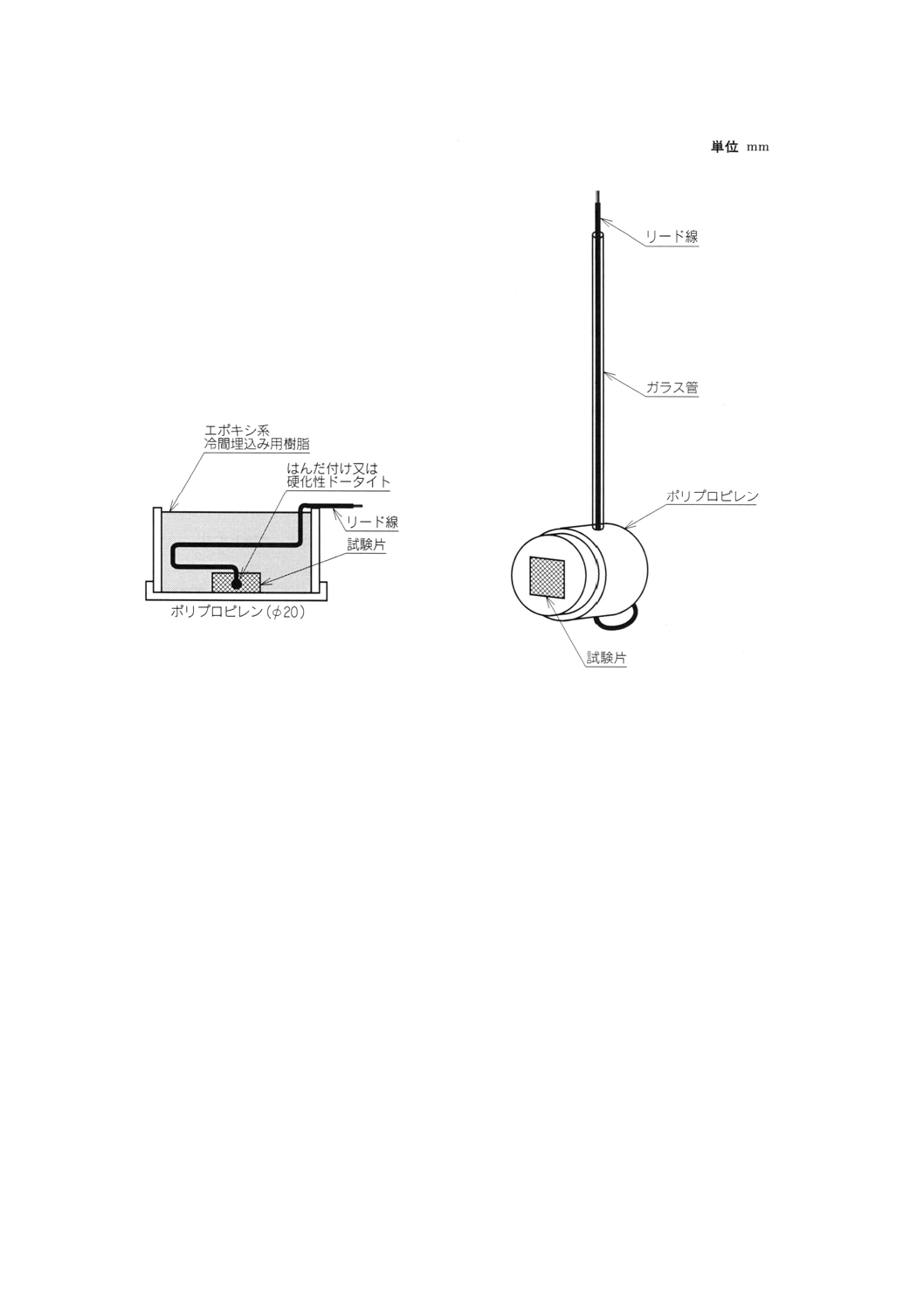

附属書2(参考) 試験片の埋込み方法

この附属書2(参考)は,本体に関する事柄を補足するもので,規定の一部ではない。

静的及び摩擦用試験片の埋込み方法は,次による。

1. 試料を静止させた条件で測定する場合に用いる試験片の埋込み方法 ホルダ及び樹脂埋込み方法の

一例を,附属書2図1に示す。

a) 測定面積を1cm2となるように切断した試験片に,はんだ付け又は硬化性ドータイトなどでリード線を

接着する。

例 10mm×10mm×10mm厚の大きさに切断した試験片

b) リード線を接着した試験片をポリプロピレン製セリフォーム又はエポフォームの底に両面粘着テープ

などで接着し固定する。セリフォームのキャップをし,リード線が動かないように粘着テープなどで

固定する。

c) エポキシ系(エポフィクス)冷間埋込み用樹脂に硬化触媒を加え,気泡が混入しないように注意しな

がらよく混合する。混合した埋込み用樹脂を気泡が入らないように静かに流し込む。

d) 埋込んだ試料をセリフォームから外し,樹脂のバリを耐水研磨紙400番程度によって除去する。

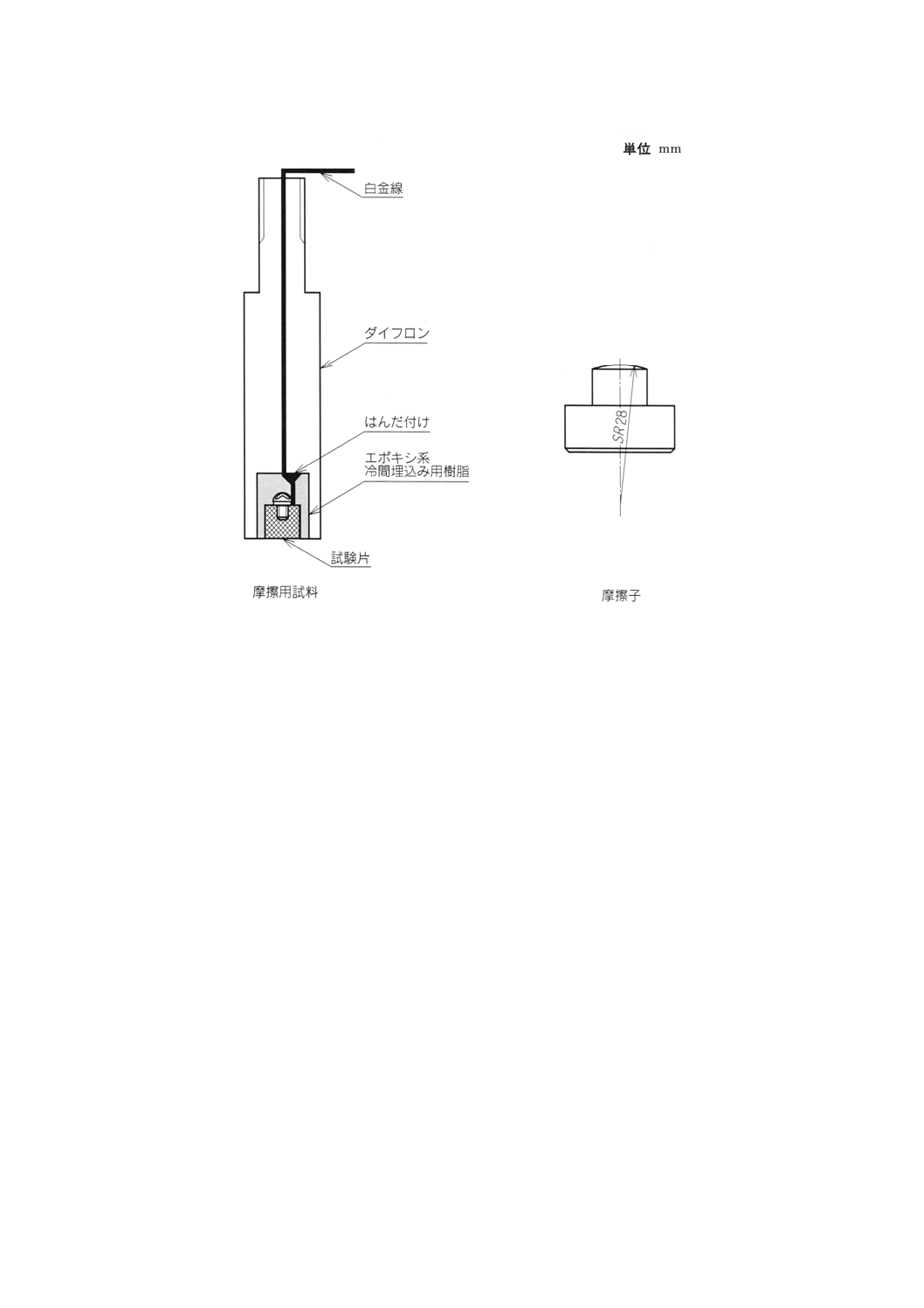

2. 試料を摩擦した条件で測定する場合に用いる試験片の埋込み方法 摩擦用試料の一例を,附属書2図

2に示す。

a) 供試材を切断し,試験片を作製する。

例 直径11mm,厚さ8mmの大きさ

b) 試験片と白金線とをラグ端子などを用い,ねじで接続した後,ダイフロンに挿入し,表面を1cm2だけ

残し,その他の部分をエポキシ系(エポフィクス)冷間埋込み用樹脂で被覆する。

10

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図1 静的な条件で測定する試験片の埋込み方法及び試料ホルダ

11

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図2 摩擦用試料及び摩擦子

12

T 0302 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

インプラント材料の試験方法関係JIS原案作成委員会 構成表

氏名

所属

(委員長)

堤 定 美

京都大学再生医科学研究所

(委員)

赤 松 功 也

山梨医科大学整形外科

桜 井 靖 久

東京女子医科大学医用工学研究施設

笹 田 直

千葉工業大学工学部

佐 藤 温 重

昭和大学歯学部

浜 中 人 士

東京医科歯科大学生体材料工学研究所

石 丸 裕

住友化学工業株式会社生産技術センター

大 森 健 一

小林製薬株式会社小林メディカル事業部

佐々木 佳 男

株式会社神戸製鋼所電子・情報事業本部

高 橋 孝

社団法人日本ファインセラミックス協会

服 部 昌 晃

日本特殊陶業株式会社総合研究所

平 野 昌 弘

三菱マテリアル株式会社総合研究所

柚 木 博 行

京セラ株式会社バイオセラム事業部

ロイ 堀 義和

ブリストル・マイヤーズスクイブ株式会社ジンマー事業部

中 村 晃 忠

国立医薬品食品衛生研究所

川 原 章

厚生省医薬安全局

立 石 哲 也

通商産業省工業技術院産業技術融合領域研究所

宮 崎 正 浩

通商産業省工業技術院標準部

茂 木 保 一

通商産業省工業技術院工業標準センター

山 本 洋二郎

通商産業省製品評価技術センター

○ 岡 崎 義 光

通商産業省工業技術院機械技術研究所

西 村 恵美子

通商産業省製品評価技術センター

(事務局)

橋 本 進

財団法人日本規格協会技術部

木 村 茂

財団法人日本規格協会技術部

増 森 かおる

財団法人日本規格協会技術部

○は幹事を示す。

JIS原案作成WG2(金属系生体材料のアノード分極試験による耐食性の評価方法)委員 構成表

氏名

所属

(委員長)

浜 中 人 士

東京医科歯科大学生体材料工学研究所

(委員)

荘 村 泰 治

大阪大学歯学部

新 家 光 雄

豊橋技術科学大学生産システム系

野 元 成 晃

日本大学歯学部

長谷川 二 郎

愛知学院大学歯学部

森 田 真 史

北里大学医療衛生学部

吉 成 正 雄

東京歯科大学歯科理工学講座

伊 藤 喜 昌

株式会社神戸製鋼所鉄鋼事業本部

松 平 昌 昭

北斗電工株式会社

立 石 哲 也

通商産業省工業技術院産業技術融合領域研究所

宗 像 保 男

通商産業省工業技術院標準部

○ 岡 崎 義 光

通商産業省工業技術院機械技術研究所

(事務局)

木 村 茂

財団法人日本規格協会技術部

増 森 かおる

財団法人日本規格協会技術部

備考 ○は幹事を示す。