S 3022:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本燃焼

機器検査協会(JHIA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

JIS S 3022には,次に示す附属書がある。

附属書(参考)接続金具

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 性能 ······························································································································ 1

4.1 使用性能 ······················································································································ 1

4.2 品質性能 ······················································································································ 2

5. 構造 ······························································································································ 2

6. 寸法 ······························································································································ 3

7. 外観 ······························································································································ 3

8. 試験方法 ························································································································ 3

8.1 試験条件一般 ················································································································ 3

8.2 耐圧性試験 ··················································································································· 3

8.3 耐低温性試験 ················································································································ 3

8.4 耐熱性試験 ··················································································································· 4

8.5 オゾン劣化試験 ············································································································· 4

8.6 引張試験 ······················································································································ 4

8.7 老化試験 ······················································································································ 5

8.8 耐油性試験 ··················································································································· 5

8.9 繰返し曲げ試験 ············································································································· 7

8.10 塩水噴霧試験 ··············································································································· 7

8.11 継手金具の漏れ試験 ······································································································ 7

8.12 継手金具の引抜強さ試験 ································································································ 7

8.13 構造 ··························································································································· 7

8.14 寸法 ··························································································································· 7

8.15 外観 ··························································································································· 7

8.16 表示 ··························································································································· 7

9. 検査 ······························································································································ 8

9.1 型式検査 ······················································································································ 8

9.2 製品検査 ······················································································································ 8

10. 表示 ···························································································································· 8

附属書(参考)接続金具 ······································································································· 11

序文 ·································································································································· 11

1. 適用範囲 ······················································································································· 11

2. 接続金具の形状及び寸法 ·································································································· 11

2

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 3022:2003

石油燃焼機器用ゴム製送油管

Oil discharge rubber hoses for oil burning appliances

序文 石油燃焼機器と分離している油タンクから燃料の供給を行うために屋内で使用するゴム製送油管の

標準化と燃料供給の安全性の確保を目的に,1972年にJIS S 3022(石油燃焼器具用送油管)が制定された。

その後,1991年の改正において,規格名称が“石油燃焼機器用ゴム製送油管”に改称され,また,石油燃

焼機器に油タンクを取り付けて燃料を供給するためのゴム製送油管の外側表面に金属製の保護を施し,両

端に継手金具を取り付けたアッセンブリの送油管が規定された。

1. 適用範囲 この規格は,灯油を燃料とする燃焼機器の燃料供給に屋内で用いるゴム製及びその外側表

面に金属製の保護を施した送油管(以下,送油管という。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 2201 工業ガソリン

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6257 加硫ゴム及び熱可塑性ゴム-熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム-耐液性の求め方

JIS K 6330-2 ゴム及び樹脂ホース試験方法-第2部:耐圧性試験

JIS K 6330-7 ゴム及び樹脂ホース試験方法-第7部:静的オゾン劣化試験

JIS Z 2371 塩水噴霧試験方法

3. 種類 送油管の種類は,構造によって分け,表1のとおりとする。

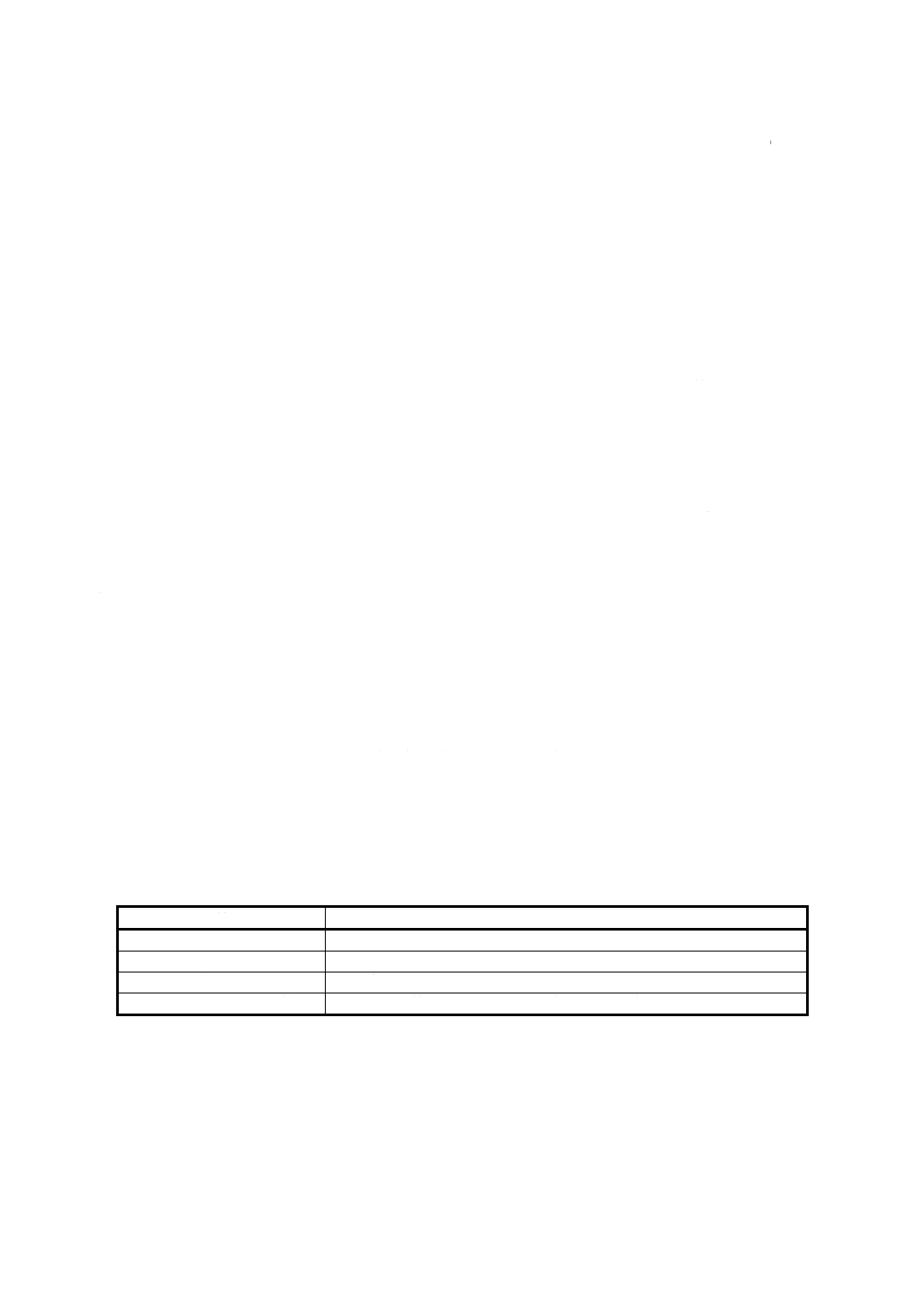

表 1 種類

種類

構造

繊維補強送油管

内面ゴム層,繊維補強層及び外面ゴム層から成り立っているもの。

金属保護付繊維補強送油管

繊維補強送油管の外側表面に金属製の保護を施したもの。

総ゴム送油管

繊維補強層がなく,ゴム層だけのもの。

金属保護付総ゴム送油管

総ゴム送油管の外側表面に金属製の保護を施したもの。

4. 性能

4.1

使用性能 送油管の使用性能は,次による。

a) たわみ性に富むものでなければならない。

b) 燃料中に溶解し,着色その他によって燃料に悪影響を及ぼすような欠点があってはならない。

c) 締付金具を用いるものは,その締付けが容易,確実で,使用中に漏れ,外れなどの欠点を生じてはな

3

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

d) 継手金具を取り付けたものは,その取付けが確実で,使用中に漏れ,外れなどの欠点を生じてはなら

ない。

4.2

品質性能 送油管の品質性能は,8.によって試験したとき,表2による。

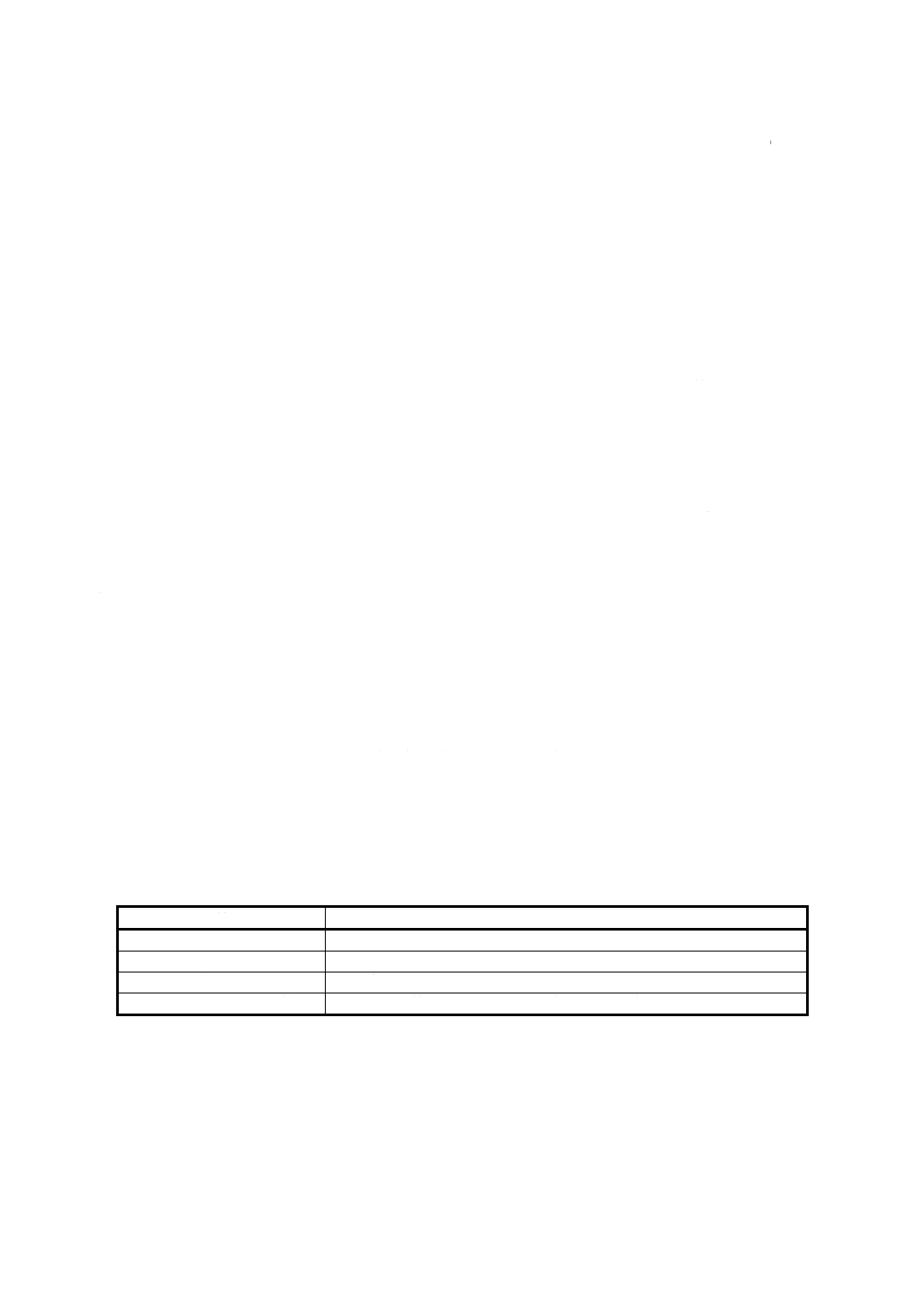

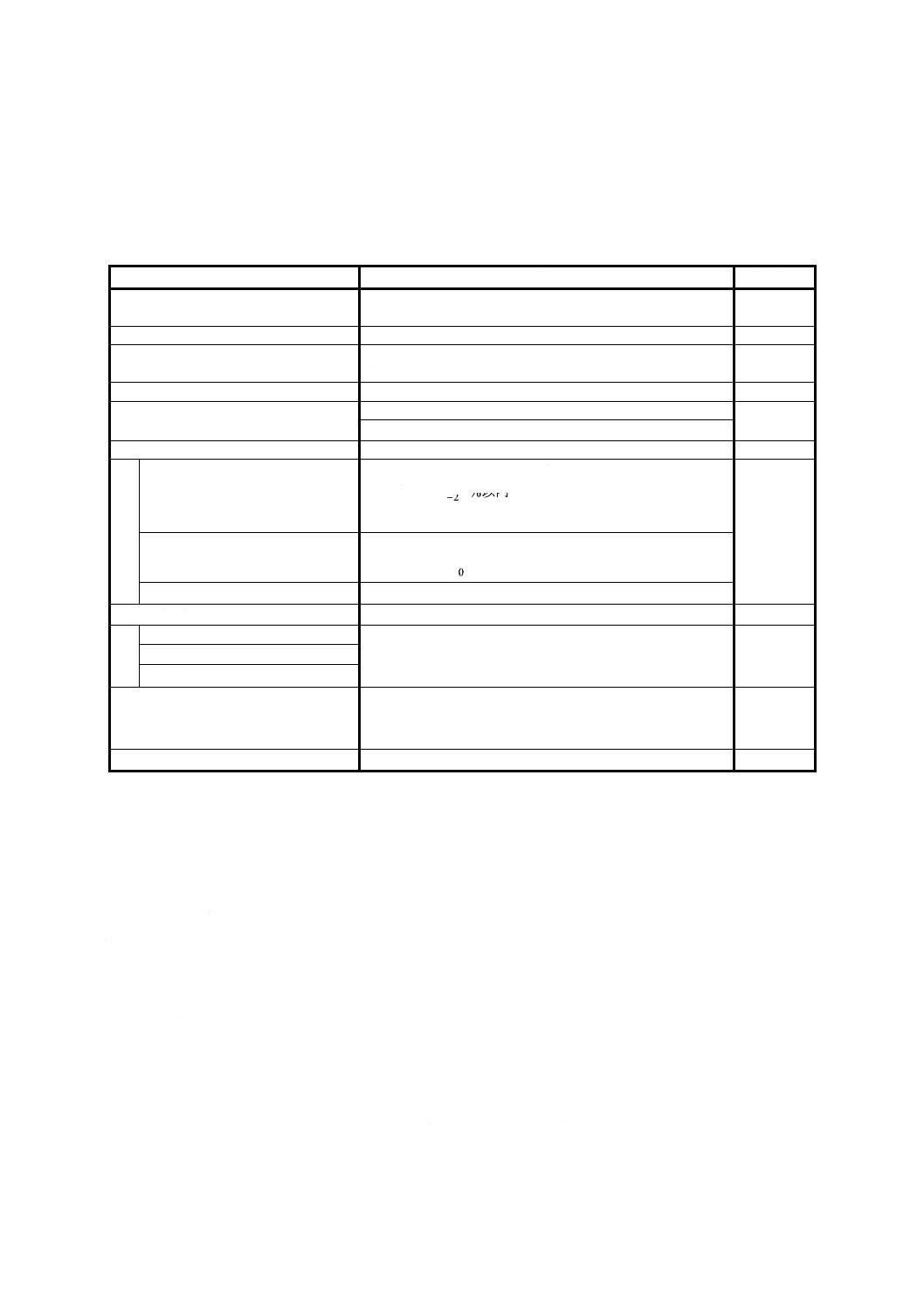

表 2 品質性能

項目

品質性能

試験方法

耐圧性

漏れ,膨れ,ひび割れ,き裂,変形などがあってはならな

い。

8.2

耐低温性

折れ,ひび割れ,き裂などがあってはならない。

8.3

耐熱性

ひび割れ,き裂,膨れなどの欠点がなく,8.2の耐圧性試

験を行い,漏れがあってはならない。

8.4

オゾン劣化

き裂が生じてはならない。

8.5

引張

引張強さ 7.0 MPa以上

8.6

切断時伸び 200 %以上

老化

引張強さの変化率 ±25 %以内

8.7

耐

油

性

繊維補強送油管,金属保護付繊維

補強送油管の内面ゴム及び総ゴ

ム送油管並びに金属保護付総ゴ

ム送油管

引張強さの変化率 ±30 %以内

体積変化率

52

+− %以内

8.8

繊維補強送油管及び金属保護付

繊維補強送油管の外面ゴム

引張強さの変化率±40 %以内

体積変化率

500

+

%以内

継手金具のゴム,プラスチック材 質量変化率±20 %以内

繰返し曲げ

金属保護に折れ,破損などがあってはならない。

8.9

耐

食

性

金属製の保護

著しい腐食があってはならない。

8.10

締付金具

継手金具

継手金具の漏れ

[自動閉鎖式特殊継手金具(1)付に限

る。]

漏れがあってはならない。

8.11

継手金具の引抜強さ

離脱してはならない。

8.12

注(1) 自動閉鎖式特殊継手金具とは,一対になっている継手金具を接続することによって自動的に送油経路が

開かれ,外すことによって自動的に送油経路が閉じられる継手金具をいう。

備考 当該規格に適合している繊維補強送油管又は総ゴム送油管の外側表面に金属製の保護を施した金属保護

付繊維補強送油管又は金属保護付総ゴム送油管は,繰返し曲げ,耐食性,継手金具の漏れ,継手金具の

引抜強さについて適用する。

5. 構造 送油管の構造は,次による。

a) 送油管のゴム層は,用途に適合するように加硫製造したものでなければならない。

b) 繊維補強送油管は,内面ゴム層,繊維補強層及び外面ゴム層からなり,各層がはく離してはならない。

c) 総ゴム送油管は,ゴム層だけとし,内面ゴム層と外面ゴム層が異なるものは内面ゴム層と外面ゴム層

がはく離してはならない。

d) 金属保護付繊維補強送油管及び金属保護付総ゴム送油管は,繊維補強送油管又は総ゴム送油管に金属

保護を施したものとし,次による。

1) 金属保護は,鋼線を編み上げたものとし,締付効果が十分にある締付金具によってゴム製送油管及

び金属保護が容易に離脱しないように固定されていなければならない。

2) 両端には,継手金具が取り付けられていなければならない。

4

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 締付金具及び継手金具は,耐食材料又は耐食処理を施した材料で作られたものでなければならない。

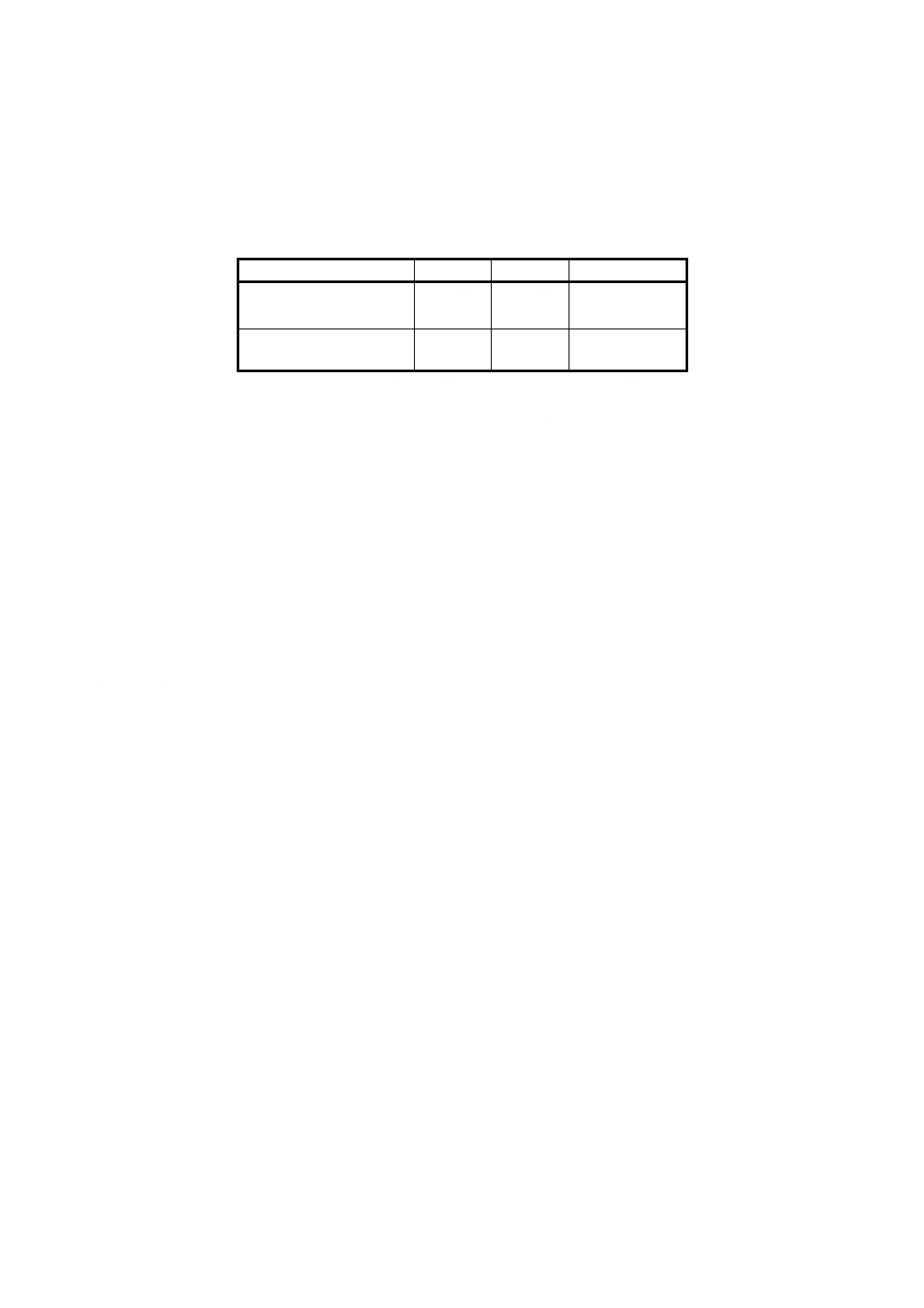

6. 寸法 送油管の寸法は,表3による。

表 3 寸法

単位 mm

種類

内径

外径

内面ゴムの厚さ

繊維補強送油管及び金属

保護付繊維補強送油管

6.3 ± 0.5

14 ± 1.0

1.5以上

総ゴム送油管及び金属保

護付総ゴム送油管

6.3 ± 0.5

14 ± 1.0

―

備考 金属保護付繊維補強送油管及び金属保護付総ゴム送油管の外径

は,金属保護を取り外したゴム層の外径とする。

参考 燃料タンクと機器の間に,防火上有効な遮へいを設けないで直

に接続する場合の送油管の長さは,2.5 m以上とする。

7. 外観 送油管は,きず,気泡,その他使用上有害な欠点がなく,内径及び厚さは均等で,かつ,内面

は平滑でなければならない。

8. 試験方法

8.1

試験条件一般

8.1.1

試験室の温度 試験室の温度は,特に指定のある場合を除き,20 ℃±10 ℃とする。

8.1.2

試料 試験に用いる試料は,製造後16時間以上経過したものとし,特に指定のある場合を除き,

製品の状態とする。

なお,燃料油が接触する部分に熱可塑性樹脂などによって耐油処理を施したものは,そのままの状態を

試料とする。

8.1.3

試験用の計測器等 試験用の計測器等は,付表1に示すもの又はこれと同等以上のものを用いる。

8.2

耐圧性試験 耐圧性試験は,次によって行う。

8.2.1

試料 試料は,繊維補強送油管及び総ゴム送油管は任意の箇所から採った,長さ 300mmのもの2

本,また,金属保護付繊維補強送油管及び金属保護付総ゴム送油管は製品長さの状態で2本とする。ただ

し,金属保護付繊維補強送油管及び金属保護付総ゴム送油管は,金属保護を外したものを試料とする。

8.2.2

方法 JIS K 6330-2(ゴム及び樹脂ホース試験方法−第2部:耐圧性試験)の7.1(耐圧試験)に規

定する方法によって漏れ,膨れ,ひび割れ,き裂,変形などの有無を調べる。ただし,試験媒体は水を用

い,試験圧力は0.3 MPaとする。

8.3

耐低温性試験 耐低温性試験は,次によって行う。

8.3.1

試料 試料は,送油管の任意の箇所から採った,長さ約300 mmのもの2本とする。ただし,金属

保護付繊維補強送油管及び金属保護付総ゴム送油管は,金属保護を外したものを試料とする。

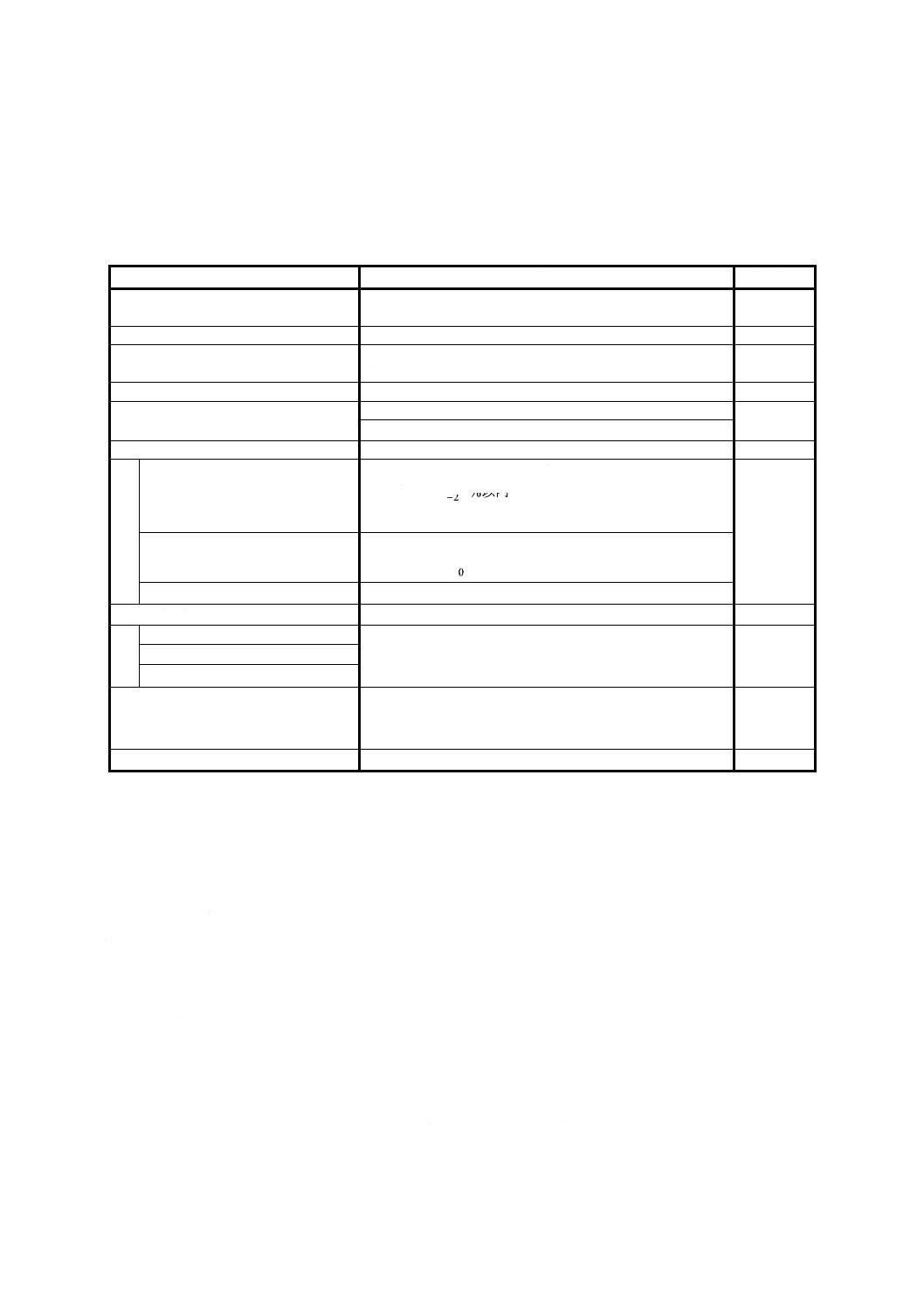

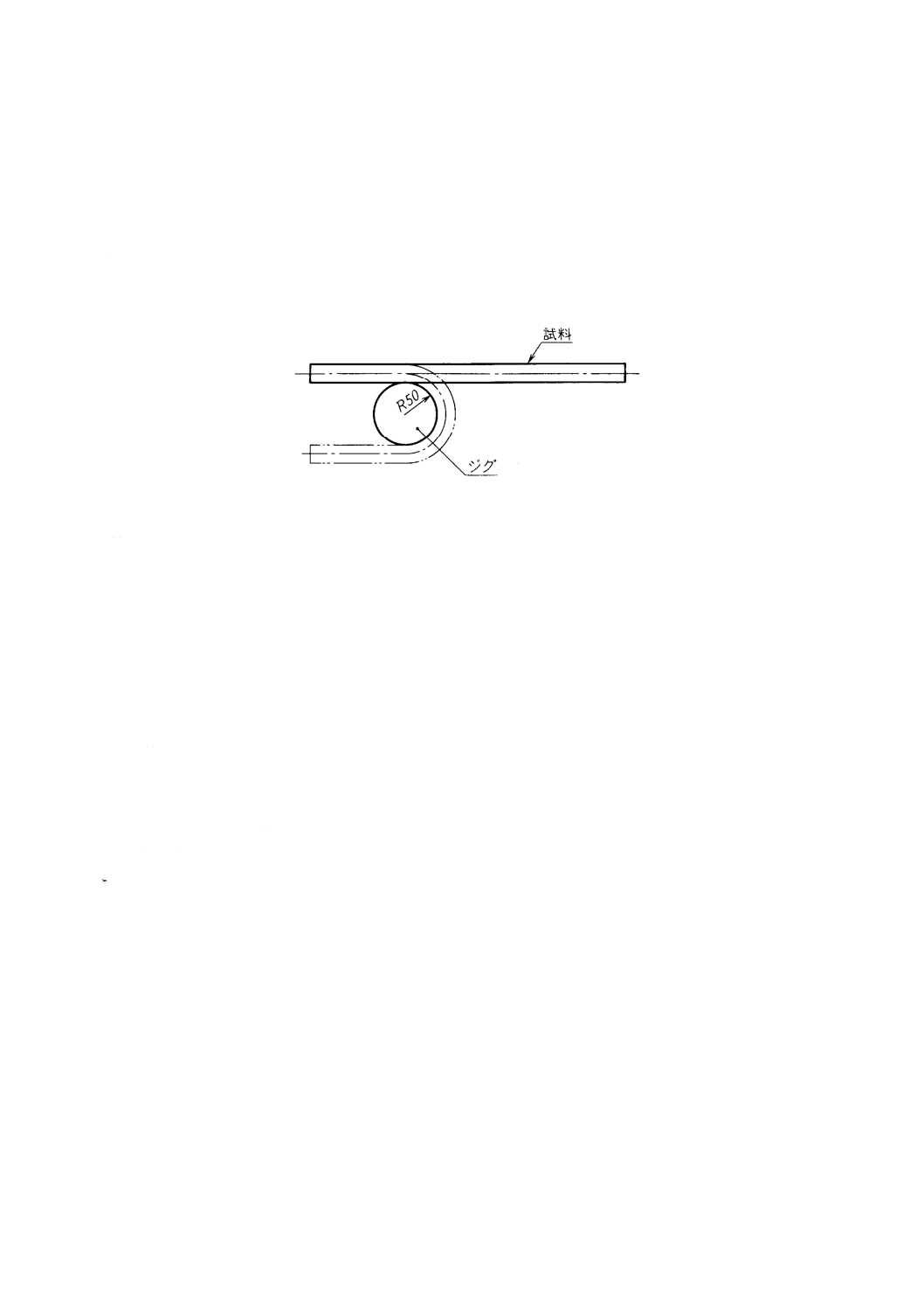

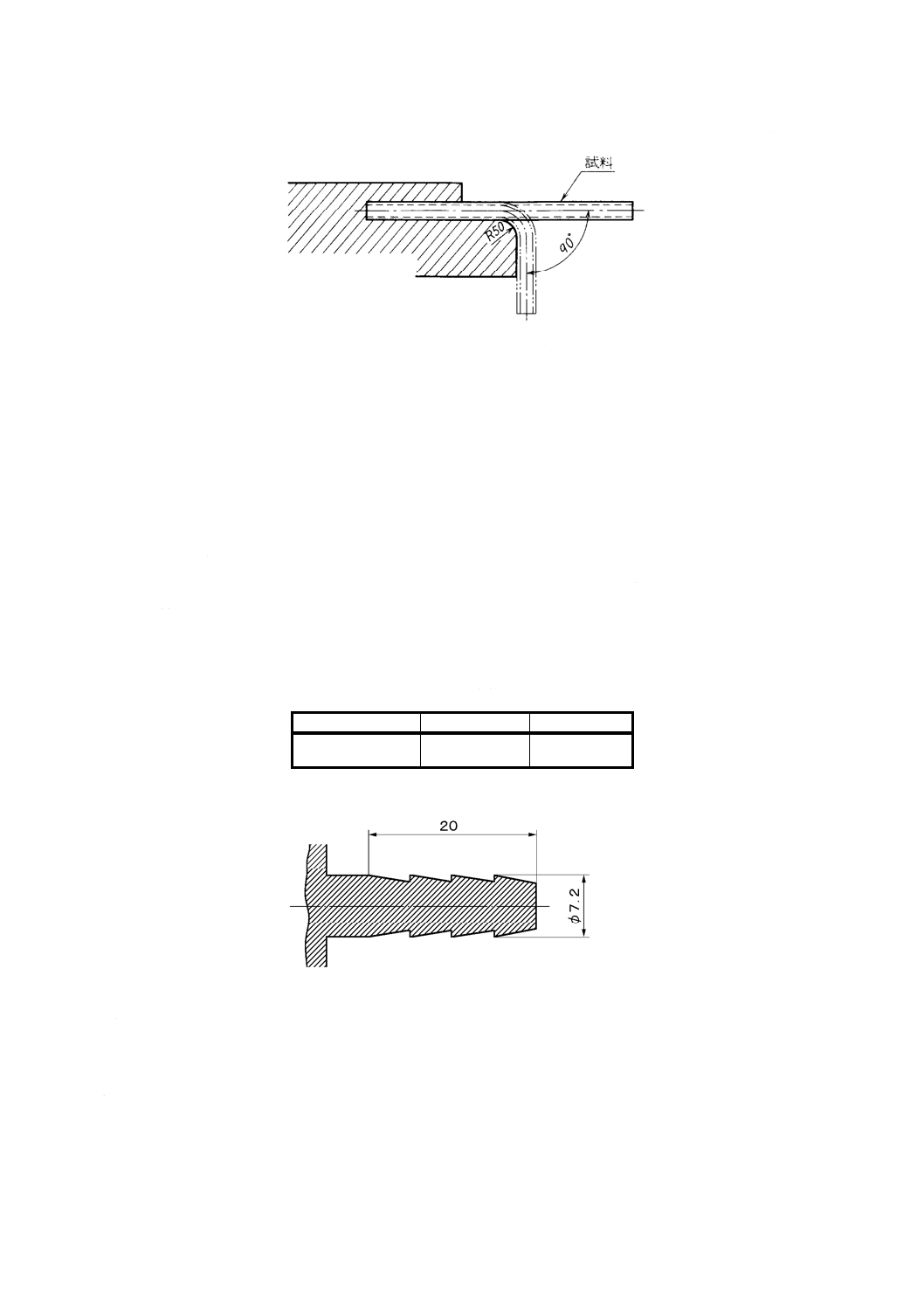

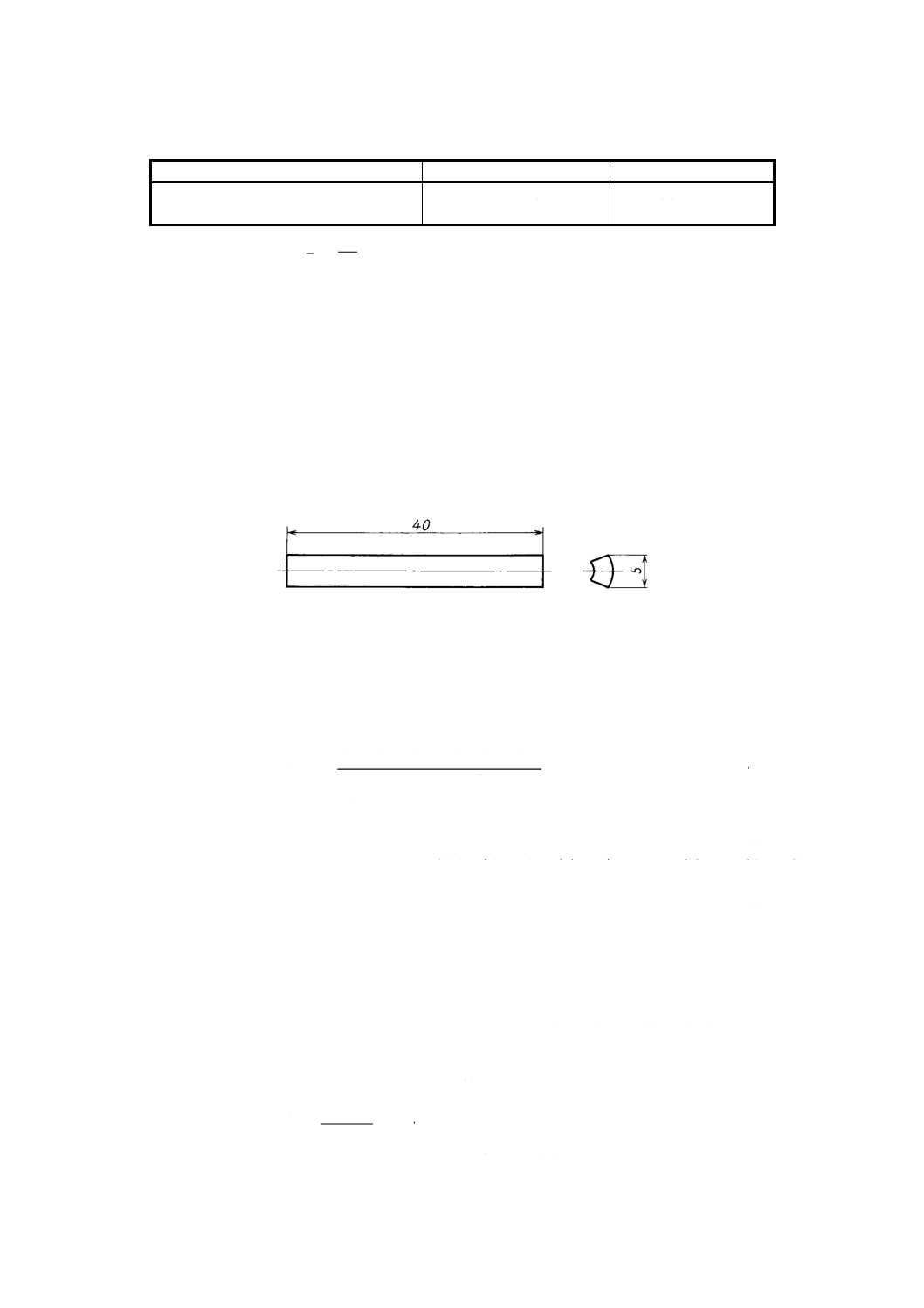

8.3.2

方法 試料を-20 ℃±2 ℃の低温槽内に連続8時間放置した後,これを取り出し,直ちに図1に示

すジグを用い,速やかに約90度に1回折り曲げたとき,折れ,ひび割れ,き裂などの有無を調べる。

5

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 耐低温性試験ジグ

8.4

耐熱性試験 耐熱性試験は,次によって行う。

8.4.1

試料 試料は,送油管の任意の箇所から採った,長さ約300 mmのもの2本とする。ただし,金属

保護付繊維補強送油管及び金属保護付総ゴム送油管は,金属保護を外したものを試料とする。

8.4.2

方法 試料を200 ℃±2 ℃の炉内に30分間放置した後,これを取り出し,送油管表面のひび割れ,

膨れ,き裂などの有無を調べる。

次に,試料を常温に戻し8.2に規定する試験を行い,漏れの有無を調べる。

8.5

オゾン劣化試験 オゾン劣化試験は,次によって行う。

8.5.1

試料 試料は,JIS K 6330-7(ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験)の4.1.4

(D法)によるものとし,試料の数は2本とする。ただし,金属保護付繊維補強送油管及び金属保護付総

ゴム送油管は,金属保護を外したものを試料とする。

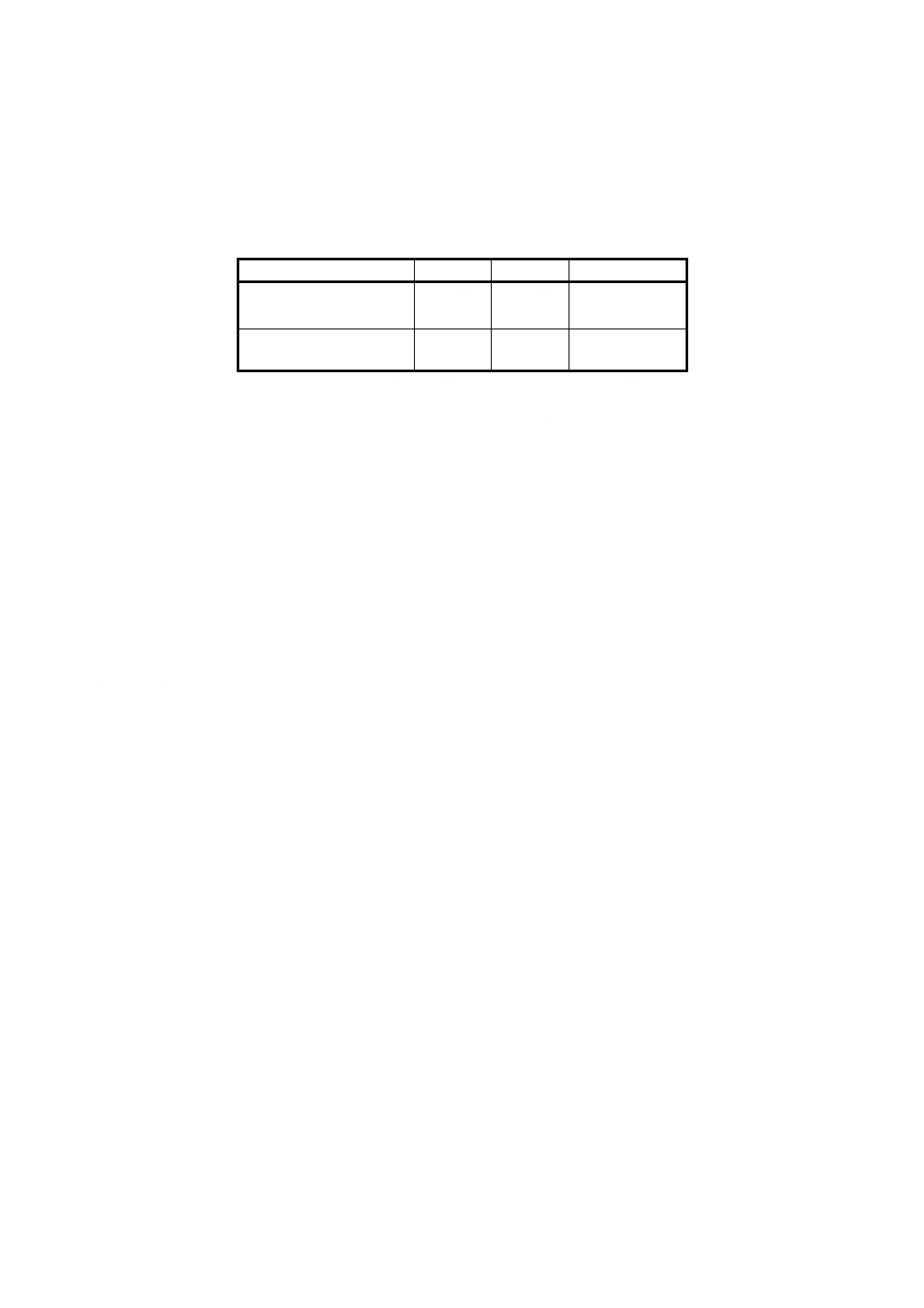

8.5.2

方法 送油管の両端に図2に示すジグを差し込み,JIS K 6330-7の7.4(D法)に規定する方法に

よって試験を行い,外面のき裂の有無を調べる。ただし,試験条件は,表4による。

表 4 試験条件

オゾン濃度

試験温度

試験時間

50 pphm ± 5 pphm

40 ℃ ± 2 ℃

02

96− 時間

単位 mm

図 2 オゾン劣化試験ジグ

8.6

引張試験 引張試験は,引張強さと切断時伸びを,次によって行う。

8.6.1

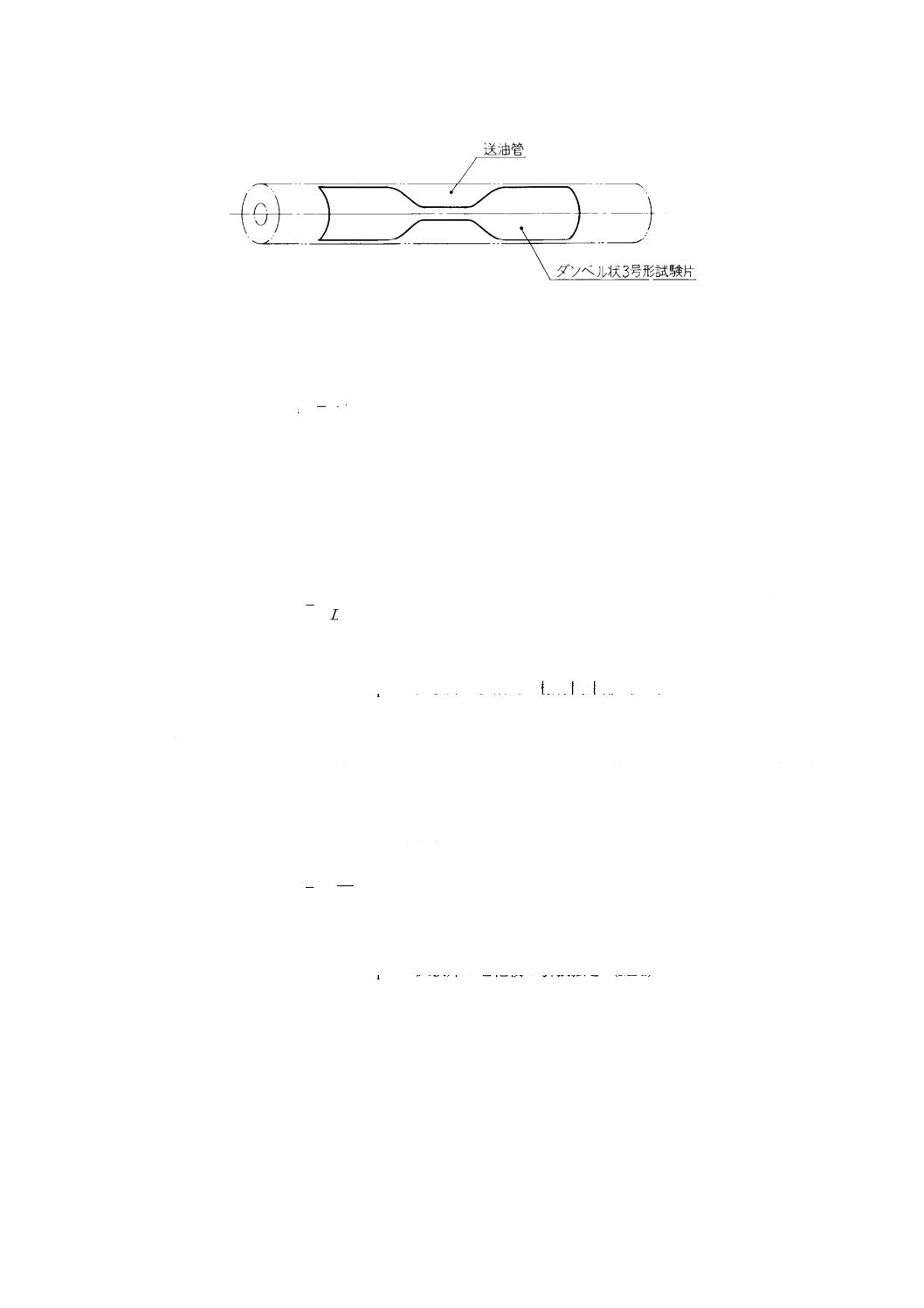

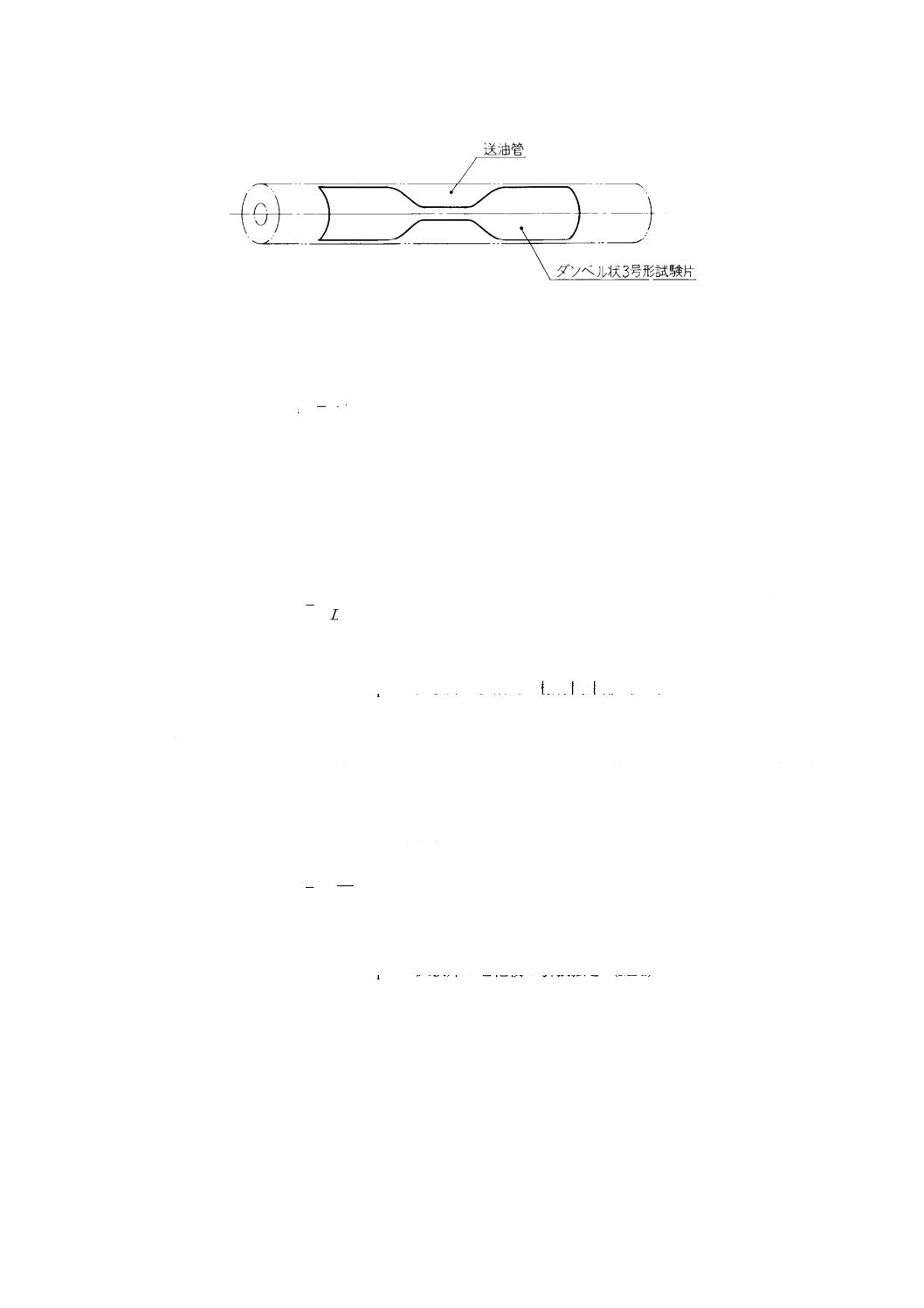

試験片 試験片は,図3に示すゴム送油管部分から,JIS K 6251(加硫ゴムの引張試験方法)の4.1

(試験片の形状及び寸法)に規定するダンベル状3号形のもの3個とする。ただし,繊維補強送油管は,

内面ゴム及び外面ゴムのそれぞれから採る。

なお,試験片の厚さは,作成した状態とする。

6

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 試験片

8.6.2

引張強さ 引張強さは,JIS K 6251によって,試験片の断面積(A)と最大引張力(FB)を測定し,

式(1)によって算出した値の中央値とする。

A

F

T

B

B=

·············································································· (1)

ここに,

B

T: 引張強さ(MPa)

B

F: 試験片の最大引張力(N)

A: 試験片の断面積(mm2)

8.6.3

切断時伸び 切断時伸びは,8.6.2(引張強さ)の試験において,試験片にJIS K 6251の4.1の表1

(試料片の寸法)の規定による標線間距離(L0)を20 mmとした標線を引き,8.6.2の試験中,切断時の標

線間距離(L1)を測定し,式(2)によって算出した値の中央値とする。

100

-

0

0

1

B

×

=LL

L

E

··································································· (2)

ここに,

B

E: 切断時伸び(%)

0

L: 標線間距離(mm)

1L: 試験片の切断時の標線間距離(mm)

8.7

老化試験 老化試験は,次によって行う。

8.7.1

試験片 試験片は,8.6.1によって作成する。

8.7.2

方法 老化後の引張強さの変化率は,JIS K 6257(加硫ゴム及び熱可塑性ゴム-熱老化特性の求め方)

の7.(促進老化試験 A-2 法)に規定する方法によって老化促進後の試験片の引張強さ(X1)と老化試験前

の引張強さ(TB)を式(1)によって算出し,それぞれの値から,式(3)によって算出した値の中央値と

する。ただし,試験温度は100 ℃±1 ℃,試験時間は

02

96−時間とする。

100

B

B

1

C

×

−

=

T

T

X

A

·································································· (3)

ここに,

C

A: 老化後の引張強さの変化率(%)

B

T: 試験片の老化前の引張強さ(MPa)

1X: 試験片の老化後の引張強さ(MPa)

8.8

耐油性試験 耐油性試験は,次によって行う。

8.8.1

引張強さの変化率 引張強さの変化率は,次によって行う。

a) 試験片 試験片は,8.6.1によって作成する。

b) 方法 引張強さの変化率は,JIS K 6258(加硫ゴム及び熱可塑性ゴム-耐液性の求め方)の5.(浸せき

試験)の5.5.2e)に規定する方法によって浸せき後の試験片の引張強さ(SB)と浸せき前の引張強さ(TB)

を式(1)によって算出し,それぞれの値から,式(4)によって算出した値の中央値とする。ただし,

試験条件は,表5 による。

7

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 試験条件

試験用燃料油

試験用燃料油の温度

浸せき時間

JIS K 6258の5.4.1に規定するA[2,2,

4-トリメチルペンタン(イソオクタン)]

10

0

20+

℃

02

96− 時間

100

B

B

B

C

×

−

=

T

T

S

S

································································· (4)

ここに,

C

S: 浸せき後の引張強さの変化率(%)

B

T: 試験片の浸せき前の引張強さ(MPa)

B

S: 試験片の浸せき後の引張強さ(MPa)

8.8.2

体積変化率 体積変化率は,次によって行う。

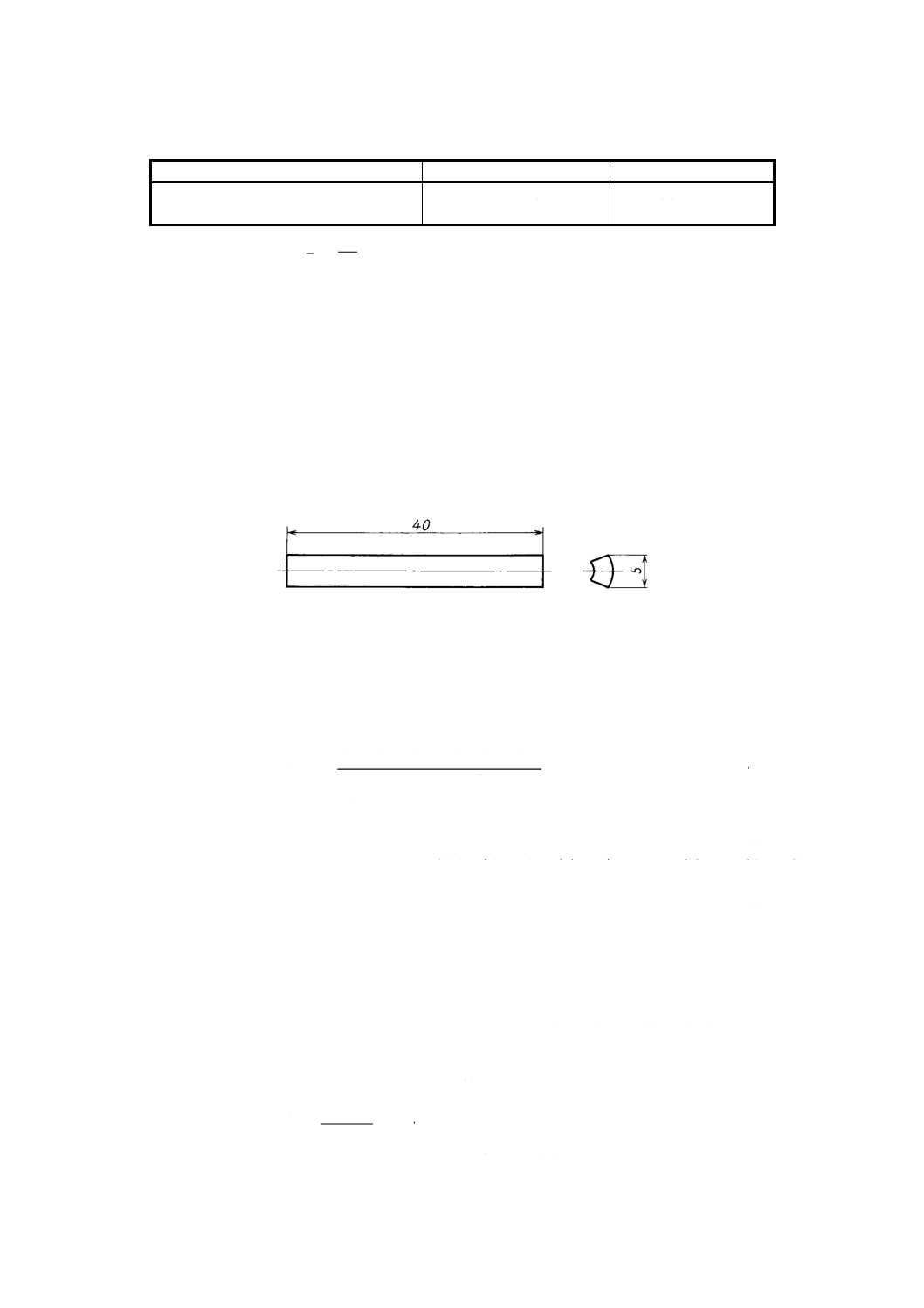

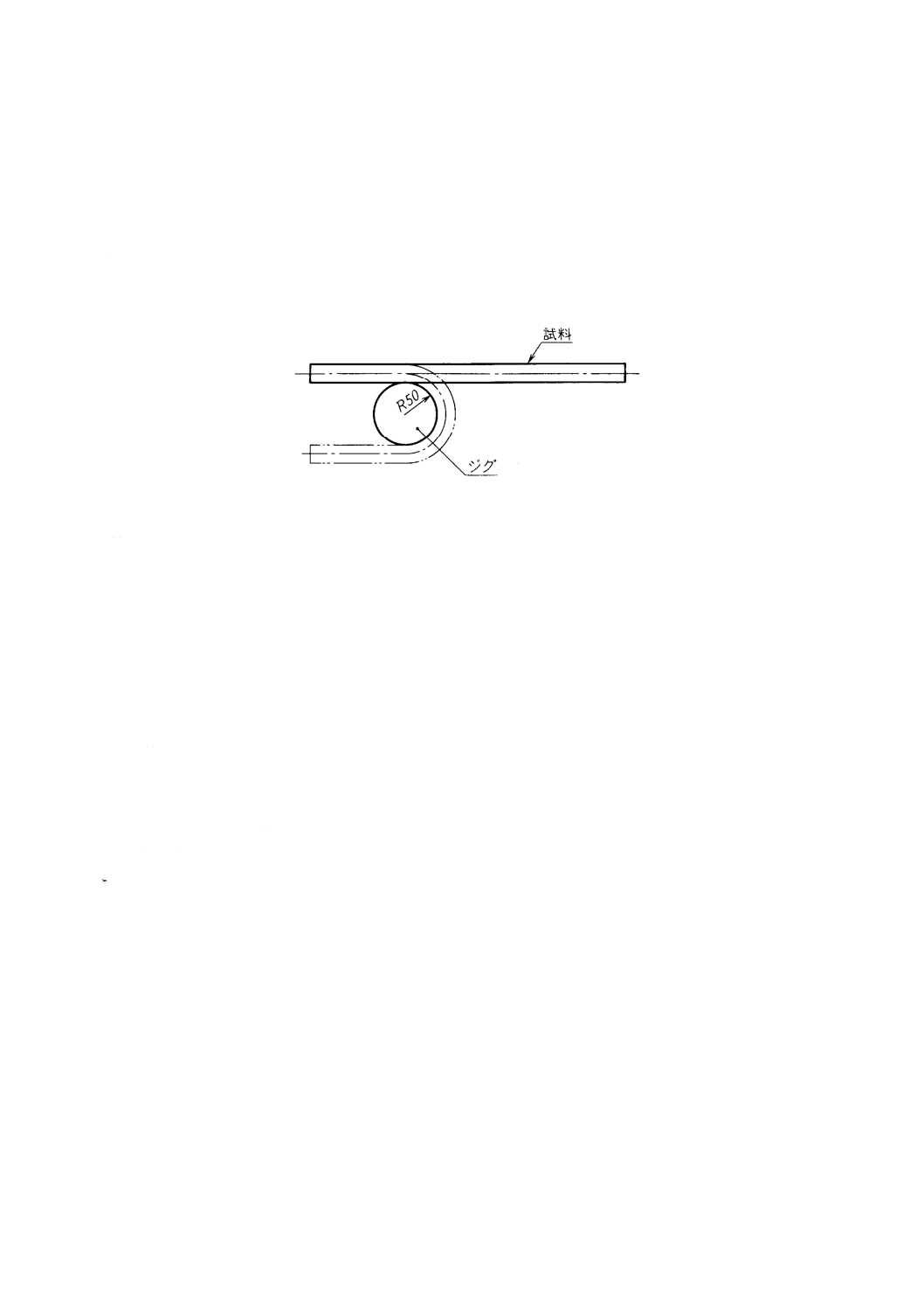

a) 試験片 試験片は,繊維補強送油管は,繊維を取り去った内面ゴム及び外面ゴムから,また,総ゴム

送油管は,製品のゴム層の状態から図4に示す形状のものを3個作成し,表面を研磨仕上げする。

なお,金属保護付繊維補強送油管及び金属保護付総ゴム送油管は,金属保護を外したものから作成

する。

単位 mm

図 4 試験片

b) 方法 体積変化率は,試験片の浸せき前の空気中の質量(m1)及び蒸留水中の質量(m2)を量る。次

に表5の条件で試験用燃料油に浸した後,取り出し,軽くぬぐって,直ちに浸せき後の空気中の質量

(m3)及び蒸留水中の質量(m4)を量り,式(5)によって算出した値の中央値とする。ただし,試

験片の蒸留水中の質量は,適切なおもり(m5)を用いて試料を蒸留水中に完全に沈めた状態で量る。

100

)

(

)

(

)

(

5

2

1

5

2

1

5

4

3

100

×

+

−

+

−

−

+

−

=

∆

m

m

m

m

m

m

m

m

m

V

································ (5)

ここに, ΔV100: 体積変化率(%)

m1: 試験片の浸せき前の空気中の質量(mg)

m2: 試験片の浸せき前の質量に,おもりの質量を加算した蒸

留水中の質量(mg)

m3: 試験片の浸せき後の空気中の質量(mg)

m4: 試験片の浸せき後の質量に,おもりの質量を加算した蒸

留水中の質量(mg)

m5: おもりの蒸留水中の質量(mg)

8.8.3

質量変化率 質量変化率は,継手金具付送油管について,次によって行う。

a) 試料 試料は,1つの継手金具から採ったゴム,プラスチック材とする。

b) 方法 継手金具から,ゴム,プラスチック材を外し,浸せき前の空気中の質量(W1)を1 mgまで量

る。次に,JIS K 2201に規定する1号ガソリン(ベンジン)中に24時間浸した後,浸せき後の空気中

の質量(W2)を1 mgまで量り,式(6)によって算出する。

100

1

1

2

×

−

=

∆

W

W

W

W

································································· (6)

ここに,

ΔW: 質量変化率(%)

8

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W1: 試験片の浸せき前の空気中の質量(mg)

W2: 試験片の浸せき後の空気中の質量(mg)

8.9

繰返し曲げ試験 繰返し曲げ試験は,金属保護付繊維補強送油管及び金属保護付総ゴム送油管につ

いて,次によって行う。

a) 試料 試料は,製品の状態で1本とする。

b) 方法 試料を図5に示すジグによって速やかに曲げた後,元に戻すことを1回とし,これを15回繰り

返した後,金属保護に折れ,破損などがあるかどうかを調べる。

単位 mm

図 5 繰返し曲げ試験ジグ

8.10 塩水噴霧試験 塩水噴霧試験は,金属保護付繊維補強送油管及び金属保護付総ゴム送油管の金属保

護部分,締付金具及び継手金具について,次によって行う。

8.10.1 試験装置 試験装置は,JIS Z 2371の3.(装置)による。

8.10.2 試料 試料は,製品の状態で1本とする。

8.10.3 方法 試料を噴霧室につるし,噴霧室温を35 ℃±2 ℃にして,JIS Z 2371の7.(試験用塩溶液)

に規定する塩溶液を48時間噴霧した後,直ちに表面を布でふき,金属部分にふき取れないさびの発生があ

るかどうかを調べる。

8.11 継手金具の漏れ試験 継手金具の漏れ試験は,自動閉鎖式特殊継手金具の閉止機能をもつ継手金具

が送油管に取り付けられているものについて,次によって行う。

8.11.1 試料 試料の数は1本とする。

8.11.2 方法 継手金具の送油管側から0.1 MPaの空気圧を1分間加え,継手金具を水中に浸して継手金具

の閉止部からの漏れの有無を調べる。

8.12 継手金具の引抜強さ試験 継手金具の引抜強さ試験は,継手金具付送油管について,次によって行

う。

8.12.1 試料 試料の数は1本とする。

8.12.2 方法 継手金具と送油管との接合部に200 Nの荷重を1分間加え,離脱の有無を調べる。

8.13 構造 送油管の構造について,目視などによって調べる。

8.14 寸法 送油管の寸法は,次によって調べる。

8.14.1 内径の測定 内径は,送油管の両端で,テーパゲージを用いて測定する。

8.14.2 外形の測定 外径は,ノギスを用いて2方向以上の直径を測定し,その平均値をとる。

8.14.3 内面ゴムの厚さの測定 内面ゴムの厚さは,送油管の両端で,ノギスを用いて4か所以上の厚さを

測定し,その平均値をとる。

8.15 外観 送油管の外観について,目視などによって調べる。

8.16 表示 送油管の表示について,目視などによって調べる。

9

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 検査

9.1

型式検査

9.1.1

型式検査の実施 送油管は,設計,改造又は生産技術条件の変更があったとき,9.1.2〜9.1.5によ

って型式検査を行う。

9.1.2

試料の採り方及び大きさ 型式検査に供する試料は,最初の製造ロットからランダムにこの規格で

規定する8.(試験方法)の各試験を行うに要する試料数を採る。

9.1.3

検査項目 検査項目は,この規格で規定する4.〜7.及び10.の項目について行う。

9.1.4

合否の判定 合否の判定は,9.1.3で規定するすべての項目を満足するものは合格,1項目でも満足

しないものは不合格とする。

9.1.5

検査記録 検査記録は,検査するごとに,次の事項を含めて記録を取り保管する。

a) 試験を実施した者の名称

b) 試験担当者名

c) 試験年月日

d) 試験条件

e) 試験結果

f)

表示事項

9.2

製品検査

9.2.1

製品検査の実施 送油管は,9.2.2〜9.2.4によって製品検査を行う。この場合,試料数は,合理的

な抜取方法によってもよい。

9.2.2

検査項目 検査項目は,次の項目について行う。

a) 構造

b) 寸法

c) 外観

d) 使用性能

e) その他必要な事項

9.2.3

合否の判定 合否の判定は,9.2.2で規定するすべての項目を満足するものは合格,1項目でも満足

しないものは不合格とする。

9.2.4

検査記録 検査記録は,検査するごとに,次の事項を含めて記録を取り保管する。

a) 試験年月日

b) 試験担当者名

c) 検査方式(ロットの大きさ,試料の大きさ及び合否の判定)

d) 試験条件

e) 試験結果

10. 表示 送油管には,容易に消えない方法で,見やすい箇所に,350 mmを超えない間隔で次の事項を

表示する。ただし,アッセンブリされた金属保護付繊維補強送油管及び金属保護付総ゴム送油管の表示は,

1箇所としてもよい。

a) 製造業者名又はその略号

b) 製造年又はその略号

c) 屋外使用禁止(油タンクが本体と一体となった屋内用の燃焼機器用のものには表示しなくてもよい。)

10

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS B 7411 一般用ガラス製棒状温度計

JIS B 7505 ブルドン管圧力計

JIS B 7507 ノギス

11

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

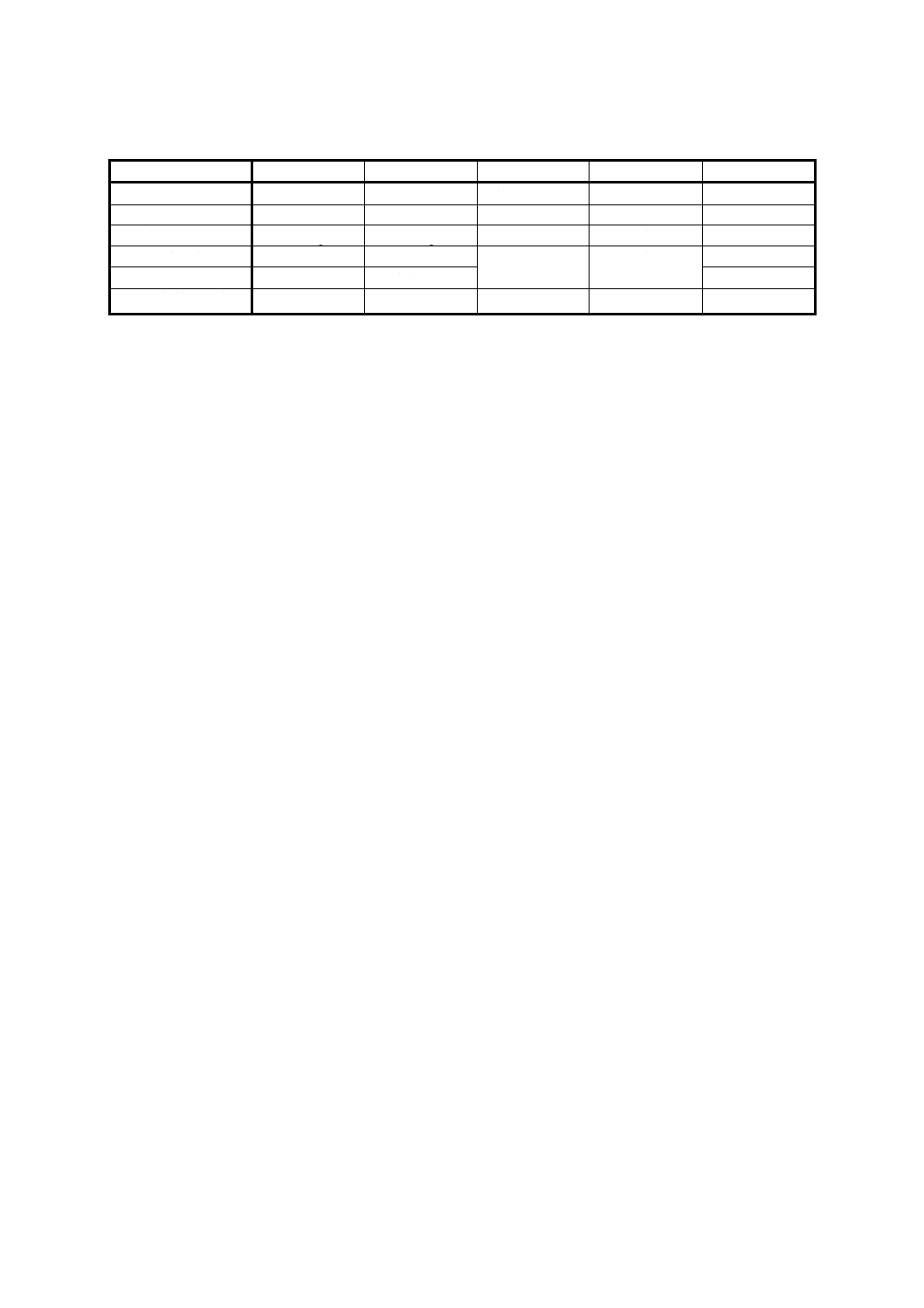

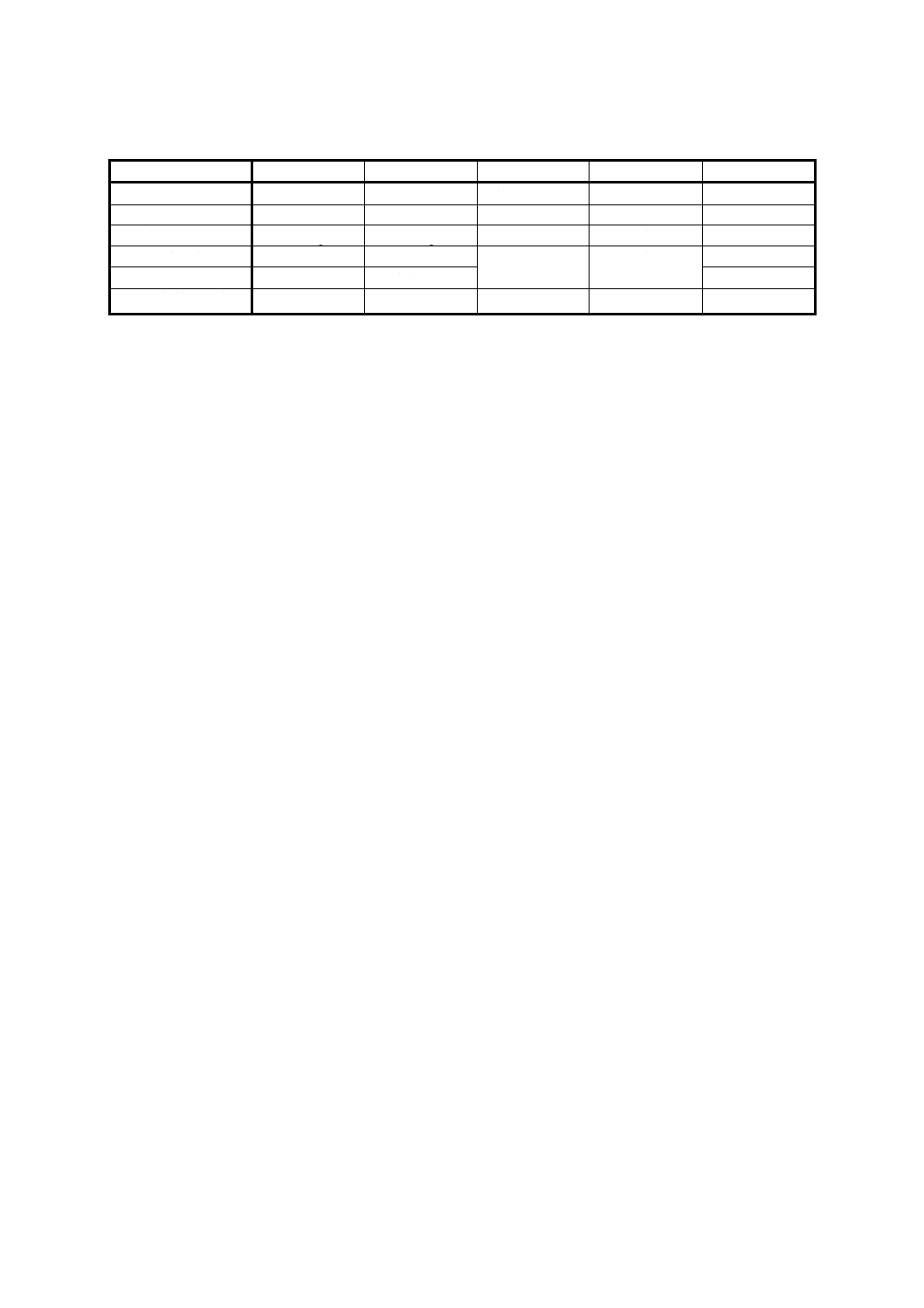

付表 1 計測器等

種類

目盛範囲

最小目盛

適用試験項目

用途

関連規格

テストポンプ

0〜1 MPa

―

8.2

耐圧性試験用

─

圧力計

0〜0.6 MPa

0.02 MPa

8.2,8.11

耐圧性試験用

JIS B 7505

はかり

200 g

1 mg

8.8

質量測定用

─

テーパゲージ

─

0.1 mm

8.14

寸法測定用

─

ノギス

─

0.05 mm

JIS B 7407

ガラス製棒状温度計

0〜50 ℃

0.5 ℃

─

室温測定用

JIS B 7411

備考 この表に示す計測器等は,性能の基準を示すもので,これと同等以上の他のものを用いてもよい。

12

S 3022:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)接続金具

序文 この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

1. 適用範囲 この附属書は,ゴム製送油管を用いる場合の推奨する接続金具の形状及び寸法について記

載する。

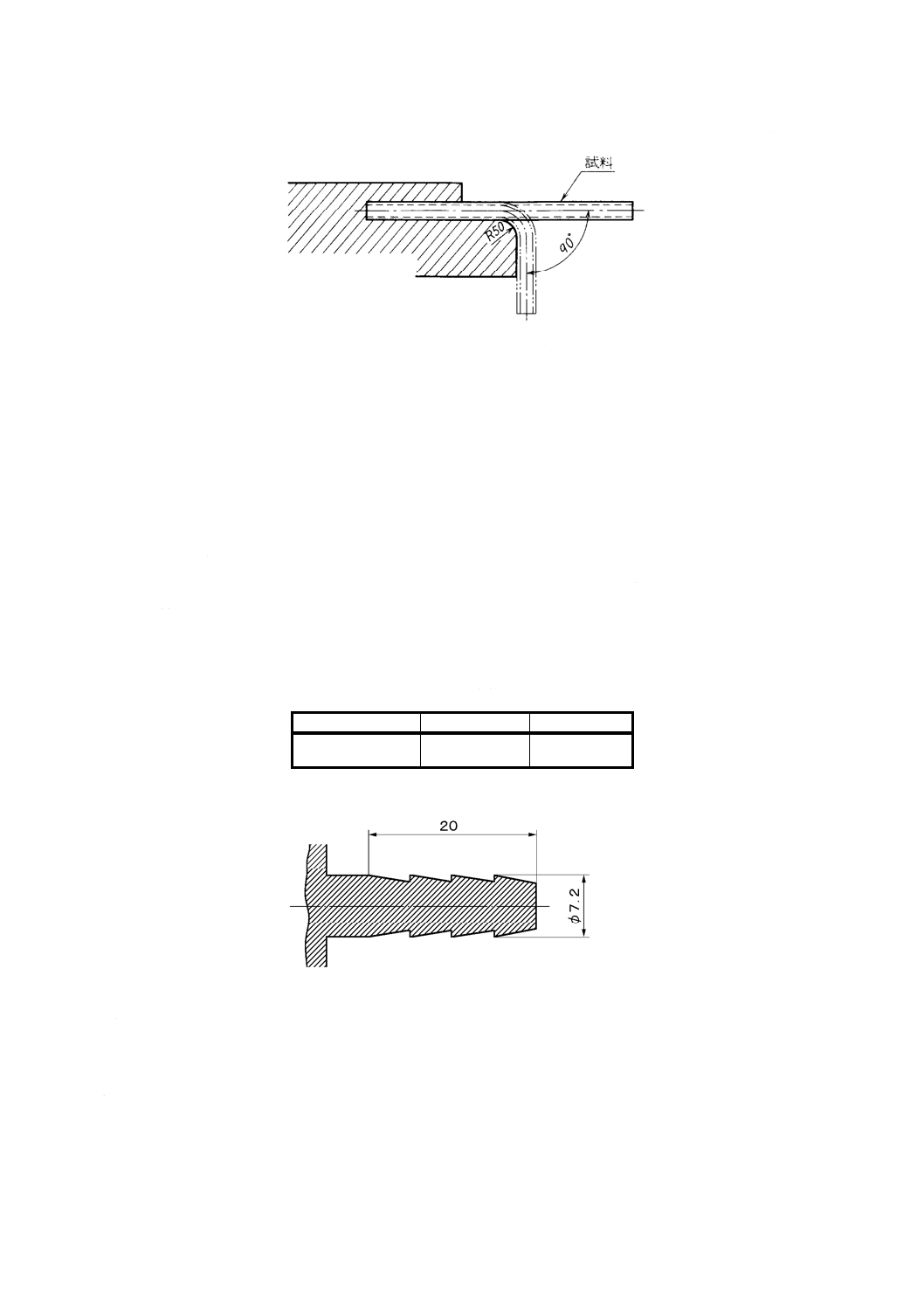

2. 接続金具の形状及び寸法 接続金具の形状及び寸法は,附属書図1による。

単位 mm

附属書図 1 差込み方式の接続金具の形状及び寸法