S 3019 : 1997S 3019 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS S 3019-1979は改正され,この規格に置き換えられる。

今回の改正では,1985年及び1990年に確認されているが,1979年の改正から15年以上経過しているた

め,現状の油量調節器に合わせた規定とするほか,文章の表現及び記載様式など見直しを行った。

S 3019 : 1997S 3019 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 品質性能 ························································································································ 1

5. 構造 ······························································································································ 2

5.1 一般構造 ······················································································································ 2

5.2 気密形の油量調節器の構造······························································································· 4

6. 材料 ······························································································································ 4

7. 加工方法 ························································································································ 4

8. 外観 ······························································································································ 4

8.1 外観 ···························································································································· 4

8.2 さび止め ······················································································································ 4

9. 試験方法 ························································································································ 4

9.1 試験条件 ······················································································································ 4

9.1.1 試験室の温度 ·············································································································· 4

9.1.2 試験用の油 ················································································································· 4

9.1.3 試験電圧及び周波数 ····································································································· 4

9.1.4 試験用の計測器等 ········································································································ 4

9.2 漏れ試験 ······················································································································ 4

9.2.1 本体 ·························································································································· 5

9.2.2 フロート ···················································································································· 5

9.3 閉止能力試験 ················································································································ 5

9.3.1 流入バルブ ················································································································· 5

9.3.2 異常流入遮断装置 ········································································································ 5

9.3.3 流出バルブ ················································································································· 5

9.4 耐塩水性試験 ················································································································ 5

9.4.1 試験装置 ···················································································································· 5

9.4.2 試験試料の作り方 ········································································································ 5

9.4.3 試験方法 ···················································································································· 5

9.5 指示精度試験 ················································································································ 5

9.6 傾斜試験 ······················································································································ 6

9.7 落差試験 ······················································································································ 6

9.8 油量調節つまみの繰返し作動試験 ······················································································ 6

9.9 異常流入遮断装置の繰返し作動試験 ··················································································· 6

S 3019 : 1997S 3019 : 1997 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.10 落下試験 ····················································································································· 6

9.11 気密性試験 ·················································································································· 6

9.12 低温時の流量変化試験 ··································································································· 7

9.13 耐油性試験 ·················································································································· 7

9.14 絶縁抵抗試験 ··············································································································· 7

9.15 耐電圧試験 ·················································································································· 7

9.16 構造 ··························································································································· 7

9.17 材料 ··························································································································· 7

9.18 加工方法 ····················································································································· 7

9.19 外観 ··························································································································· 7

9.20 表示 ··························································································································· 7

9.21 輸出品の表示 ··············································································································· 7

10. 検査 ···························································································································· 7

10.1 型式検査 ····················································································································· 7

10.1.1 型式検査の実施 ·········································································································· 7

10.1.2 試料の採り方及び大きさ ······························································································ 8

10.1.3 検査項目 ··················································································································· 8

10.1.4 合否判定 ··················································································································· 8

10.1.5 検査記録 ··················································································································· 8

10.2 製品検査 ····················································································································· 8

10.2.1 製品検査の実施 ·········································································································· 8

10.2.2 検査項目 ··················································································································· 8

10.2.3 合否判定 ··················································································································· 8

10.2.4 検査記録 ··················································································································· 8

11. 表示 ···························································································································· 8

11.1 表示 ··························································································································· 8

11.2 油量調節つまみなどの表示 ····························································································· 8

11.3 型式検査合格の表示 ······································································································ 8

12. 輸出品の表示 ················································································································ 8

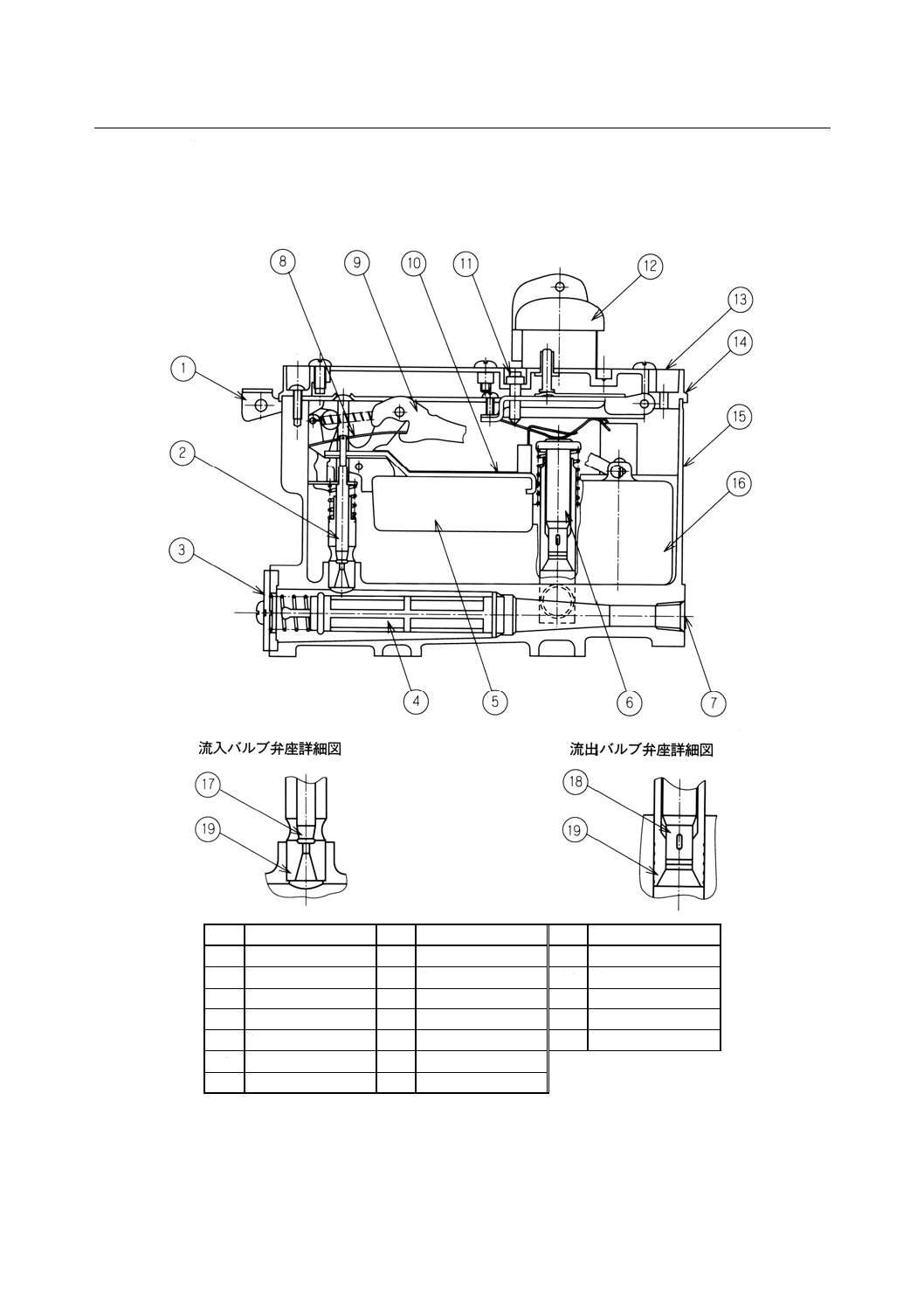

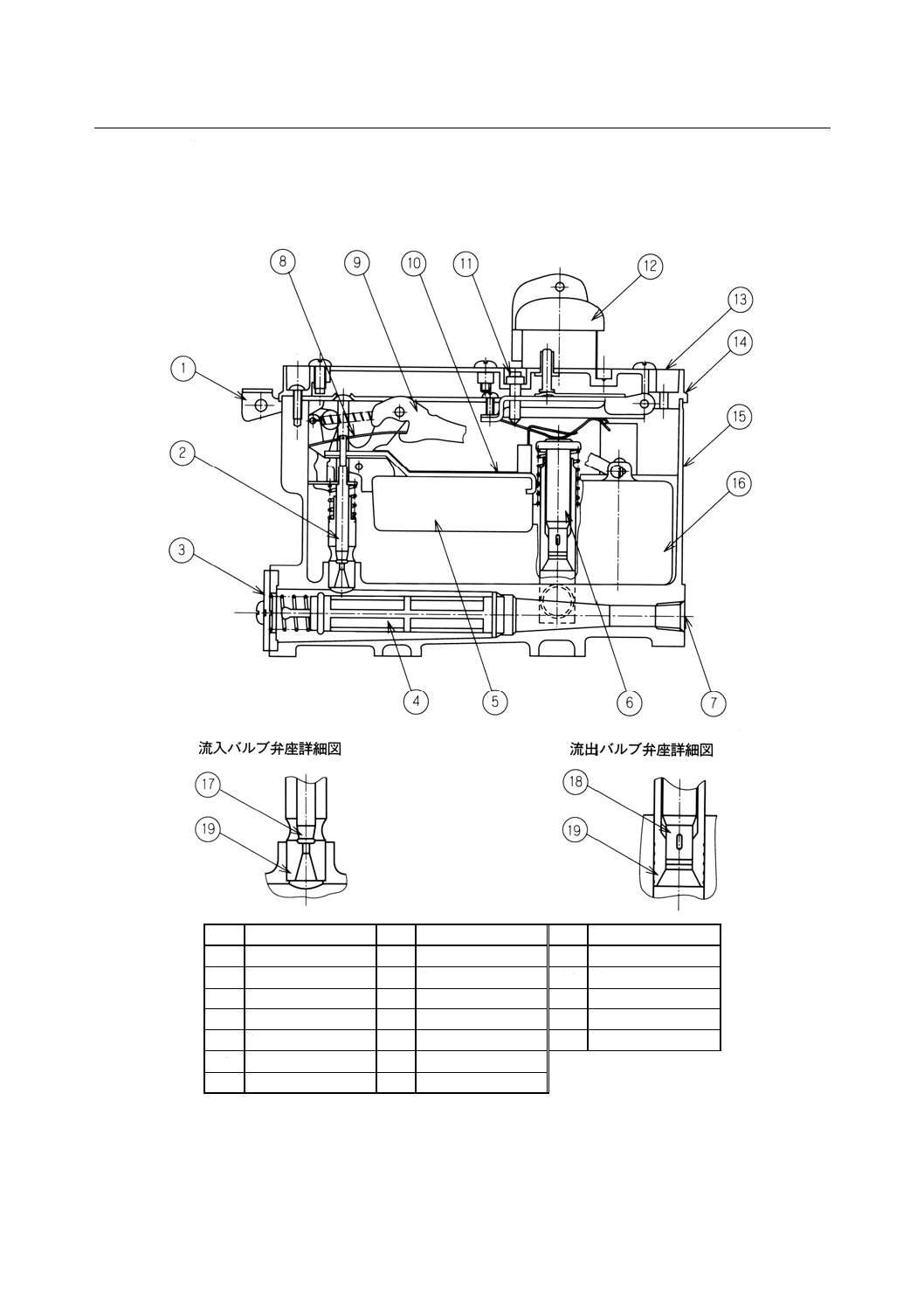

付図1 開放形 ··············································································································· 9

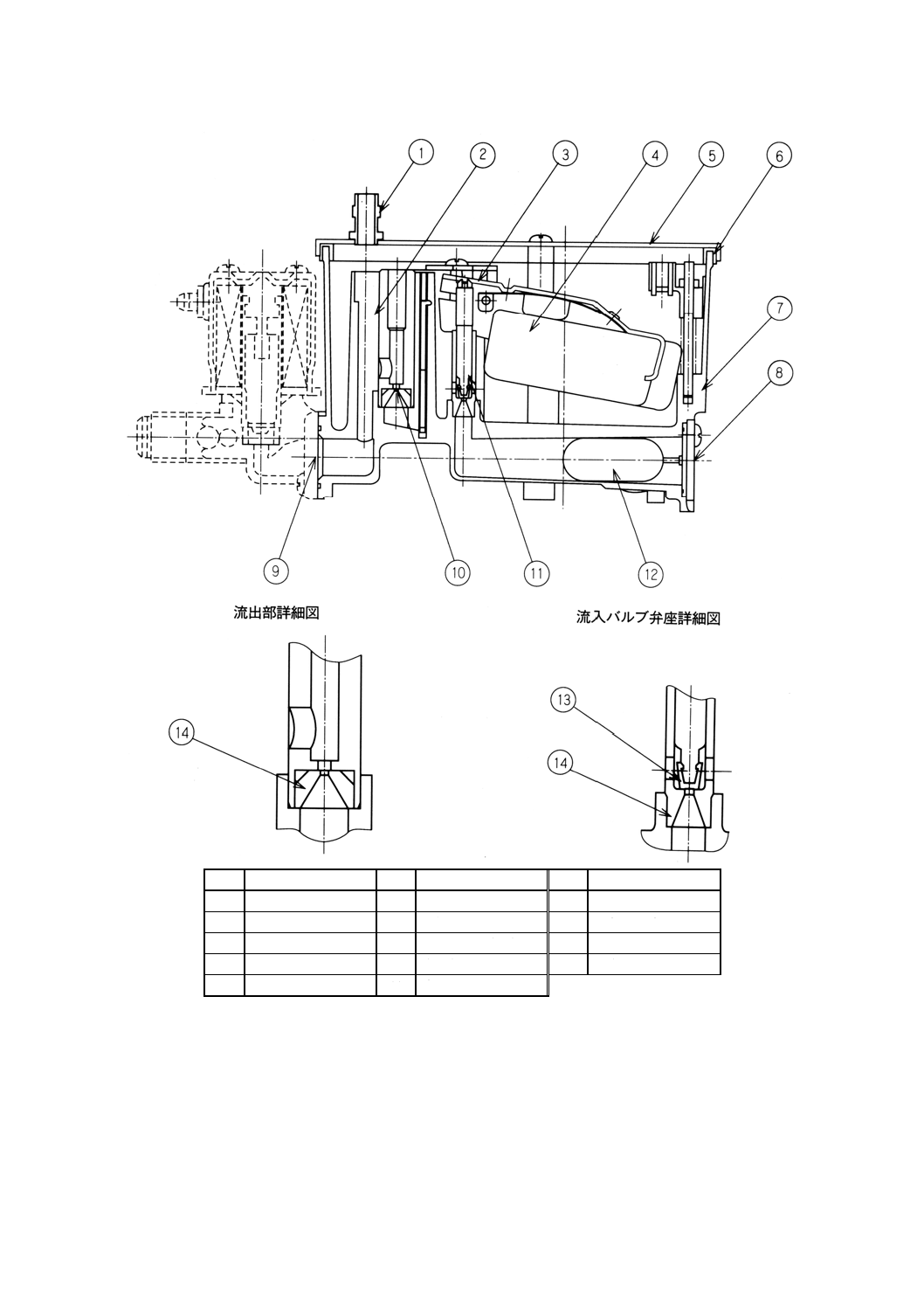

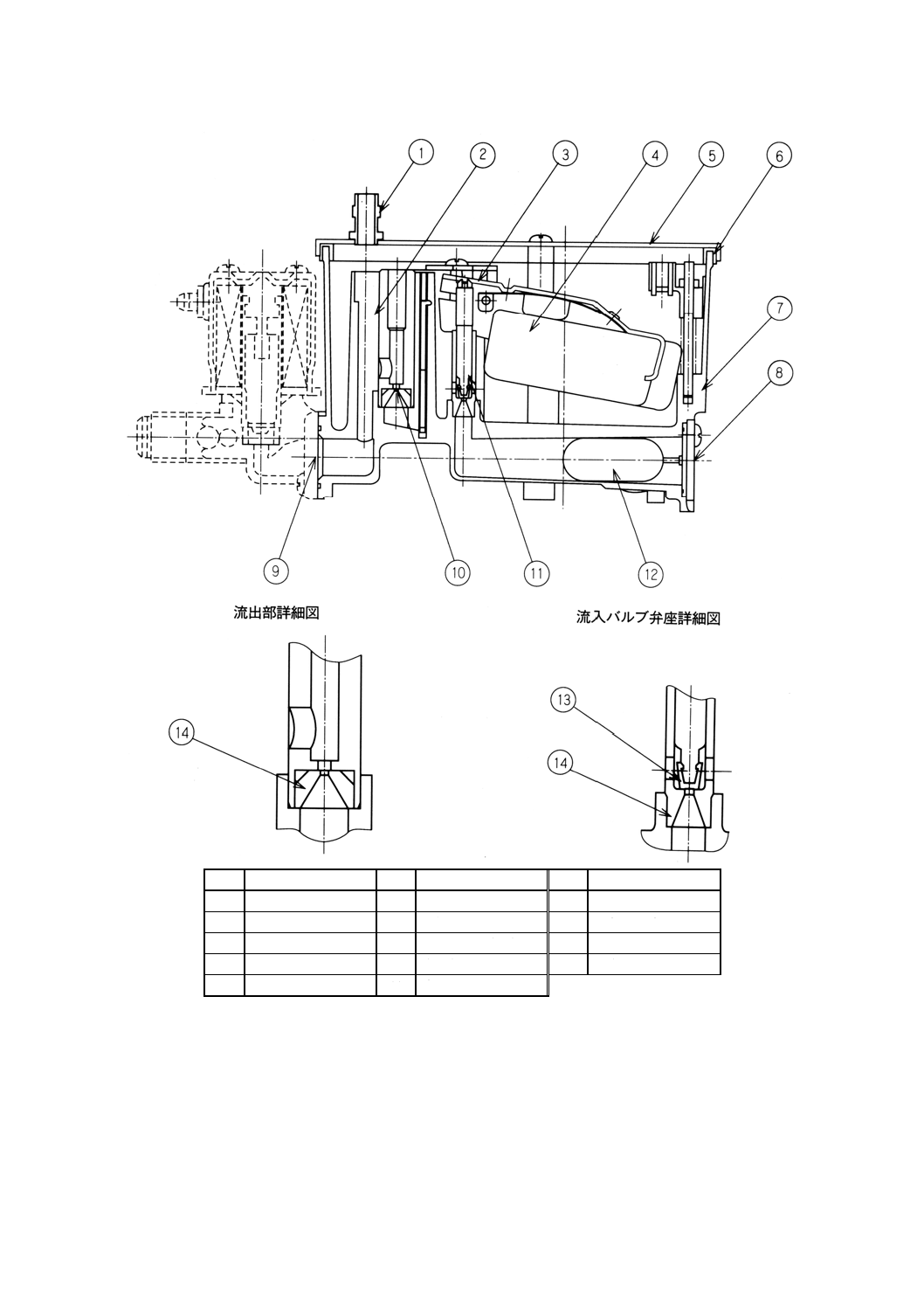

付図2 気密形 ·············································································································· 10

付表1 材料 ················································································································· 11

付表2 試験器等 ··········································································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 3019 : 1997

石油燃焼機器用油量調節器

Oil control valves for oil burning appliances

序文 主にポット式石油ストーブに使用されている油量調節器の品質性能及び安全性を確保するために,

1969年にJIS S 3019が制定された。

1. 適用範囲 この規格は,油の落差が2.5m以下で使用される石油燃焼機器用定油面式(1)油量調節器(以

下,油量調節器という。)について規定する。

注(1) 定油面式とは,供給された油を一定の油面で保持し,流出バルブによって流量を調節するもの

をいう。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0202 管用平行ねじ

JIS B 0205 メートル並目ねじ

JIS B 0207 メートル細目ねじ

JIS K 2201 工業ガソリン

JIS K 2203 灯油

JIS S 3028 石油燃焼機器用銅製送油管

JIS Z 2371 塩水噴霧試験方法

JIS Z 8803 液体の粘度−測定方法

3. 種類 油量調節器の種類は,構造によって,表1のとおりとする。

表1 種類

種類

構造

参考

開放形 一定の油面をフロートなどで保持し,油面上部に開口部

がある構造。

付図1

気密形 一定の油面をフロートなどで保持し,耐油性のパッキン

などによって油面上部の気密を保つ構造。ただし,通気

管の部分を除く。

付図2

4. 品質性能 油量調節器の品質性能は,9.によって試験したとき,表2の規定を満足しなければならな

い。

2

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

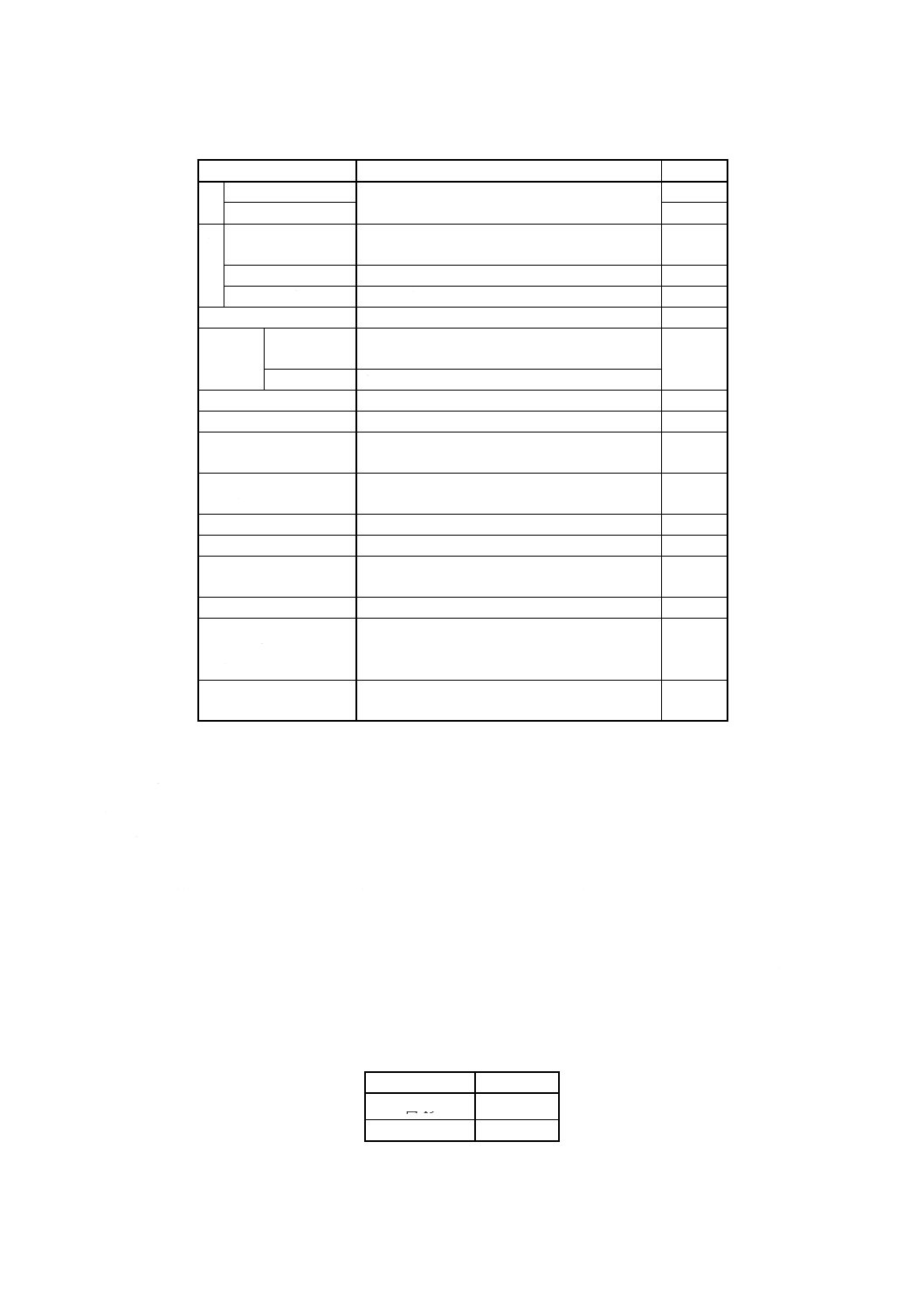

表2 品質性能

項目

品質性能

試験方法

漏

れ

本体

漏れがないこと。

9.2.1

フロート

9.2.2

閉

止

能

力

流入バルブ

油面の上昇によって異常流入遮断装置が作動し

ないこと。

9.3.1

異常流入遮断装置

漏れがないこと。

9.3.2

流出バルブ

3ml以下

9.3.3

耐塩水性

著しい腐食がないこと。

9.4

指示精度 最小流量

4ml/min以下のもの ±0.8ml/min

4ml/minを超えるもの ±20%

9.5

最大流量

±8.5%

傾斜

各傾斜方向に対して流量変化率が15%以下

9.6

落差

流量変化率が15%以下

9.7

油量調節つまみの繰返

し作動

流量変化率が5%以下

9.8

異常流入遮断装置の繰

返し作動

機構に異常がなく,漏れがないこと。

9.9

落下

外観機構に異常がなく,漏れがないこと。

9.10

気密性(気密形に限る。) 漏れる空気の量が100ml/min以下

9.11

低温時の流量変化

20ml/min以下のもの ±20%

20ml/minを超えるもの ±15%

9.12

耐油性

質量変化率が±20%

9.13

絶縁抵抗(電装品を附属

する構造のものに限

る。)

1MΩ以上

9.14

耐電圧(電装品を附属す

る構造のものに限る。)

試験電圧に1分間耐えること。

9.15

5. 構造

5.1

一般構造 油量調節器の構造は,次によらなければならない。

a) 油量調節器は,油の流入部から供給された油が一定の油面に保持され,流出バルブを経て燃焼装置へ

流出されること。

b) 油量調節器の本体は,油面上部の開口部以外のいかなる部分からも油漏れがないこと。

c) 油量調節器は,油の流入部又は本体に,網目の開きが250μmより細かいストレーナをもち,容易に掃

除ができること。

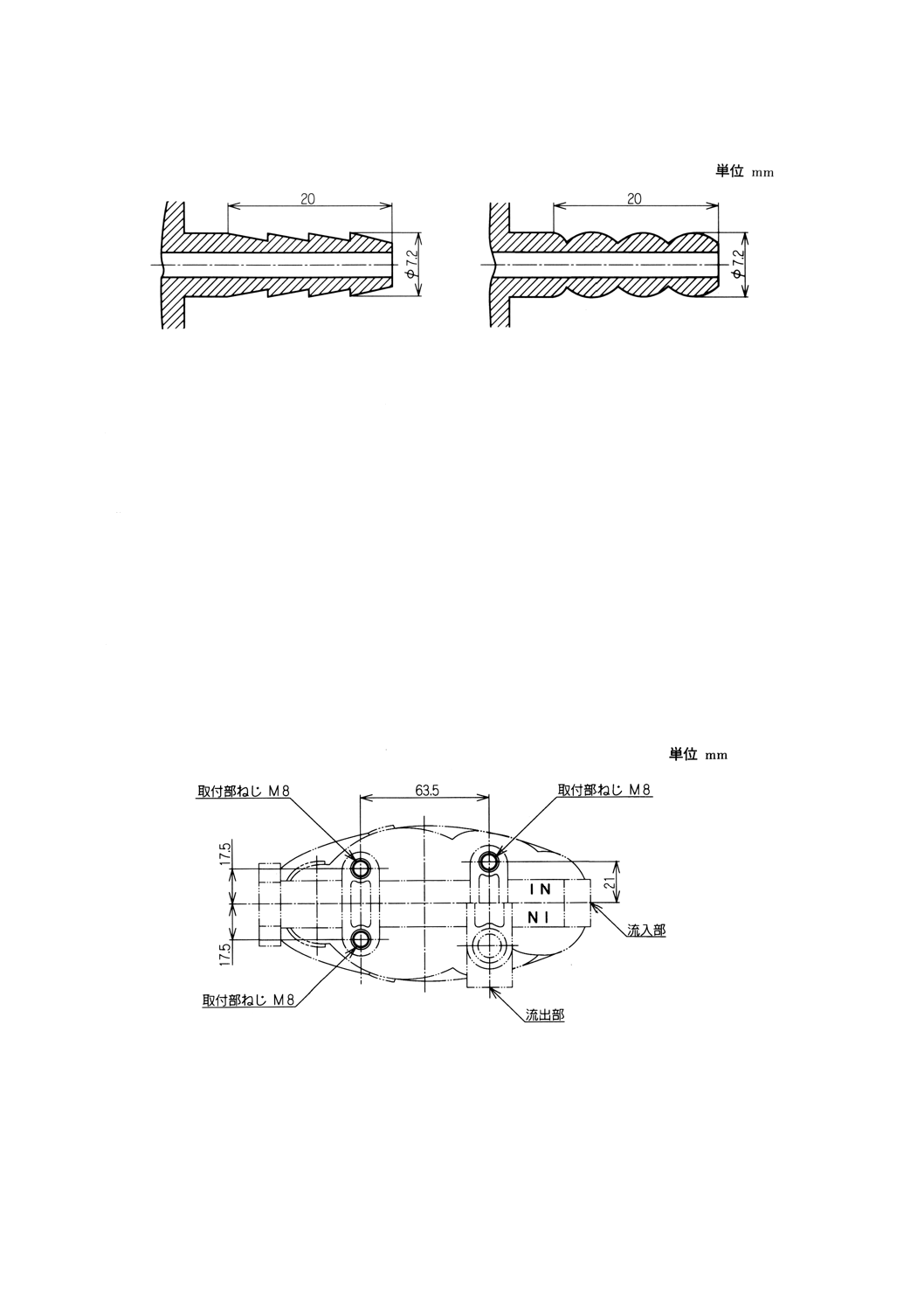

d) 油量調節器は,それぞれの独立した油の流入部と流出部をもち,その接続方法は,次のとおりとする。

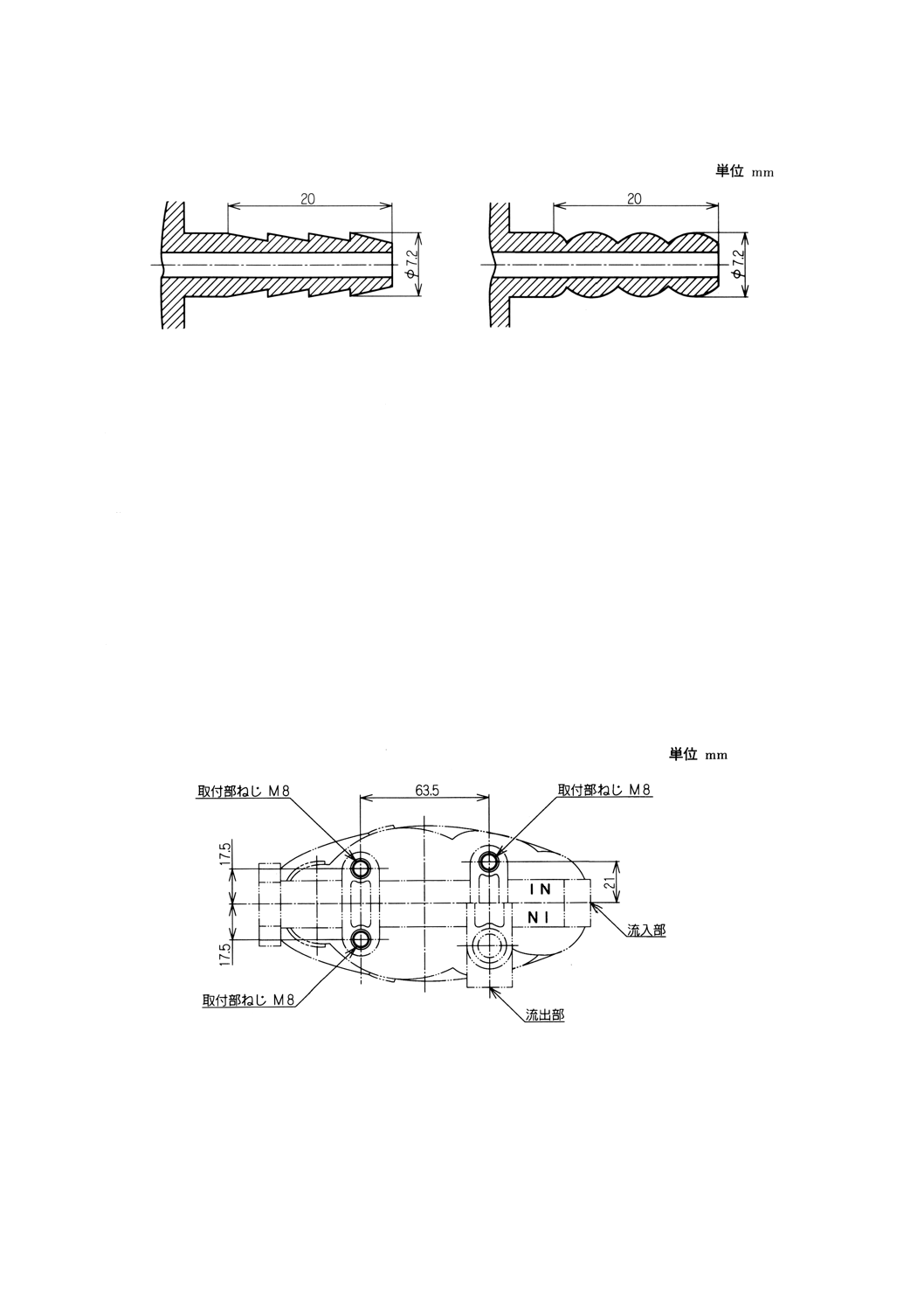

1) 銅製の送油管を用いる場合の流入部の接続部の形状・寸法は,原則としてJIS S 3028の5.(形状・

寸法)によること。

なお,使用するねじは,原則として表3によること。

表3 使用ねじ

使用するねじ

適用規格

4

1

G 山19

JIS B 0202

M14×1.5

JIS B 0207

2) 流入部にゴム製の送油管を用いるもので,差込方式の場合の燃料配管接続金具の形状及び寸法は,

3

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原則として図1によること。

図1 接続金具の寸法

e) 油量調節器の本体の外側に,a)の油面を示す指示線を付けること。

f)

流出バルブは,油の流出を確実に調節できること。

g) 外部から流量を調節できるねじは,ペイントなどによって封印してあること。

h) 油量調節器の開口部は,じんあいなどが入りにくいこと。

i)

フロートは,次のとおりとする。

1) フロートは,長時間使用しても,確実に一定の油面に達したときに流入バルブに連動する機構であ

ること。

2) フロート及びフロートアームは,容易に変形したり,離脱するものでないこと。

j)

本体内への油の流入部には,流入バルブを設け,流出量に応じて,自動的に油面を一定に保つ機構を

もつこと。

k) 油面が異常に上昇したときに油の流入が自動的に止まる異常流入遮断装置を設けること。

l)

ストレーナの掃除口のふたは,ねじ止めとし,繰返し使用に十分耐え,かつ,油漏れがないこと。

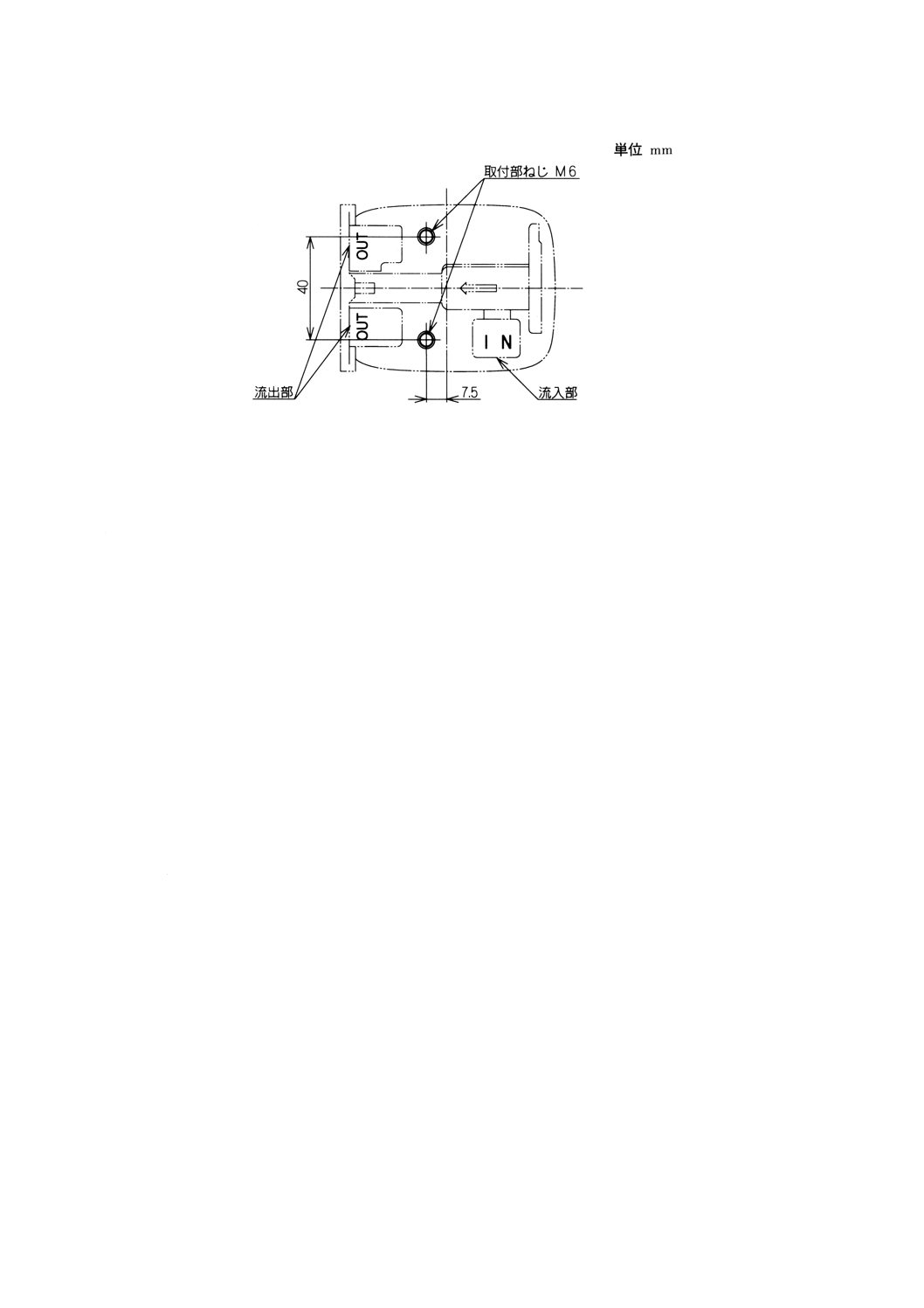

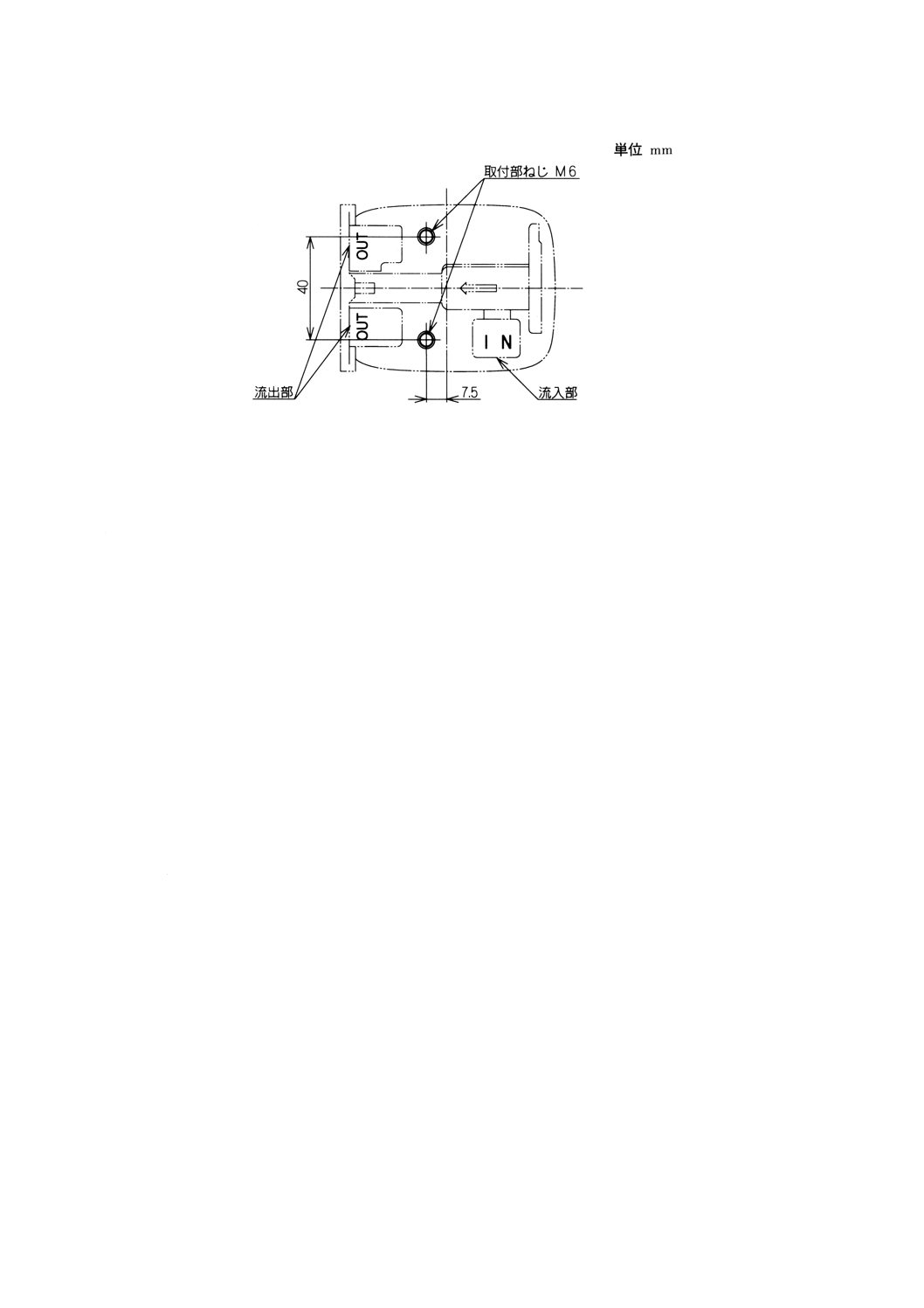

m) 取付部の寸法及び取付ねじは,原則として図2及び図3のとおりとすること。

なお,ねじはJIS B 0205によること。

備考 形状は,開放形の一例を示す。

図2 取付部の寸法及び取付部ねじ

4

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 形状は,気密形の一例を示す。

図3 取付部の寸法及び取付部ねじ

5.2

気密形の油量調節器の構造 気密形の油量調節器の構造は,次によらなければならない。

a) 油面上部の開口部は,耐油性のあるパッキンなどによって気密を保つものであること。

b) 通気管の外径は,原則として直径6mmとすること。

6. 材料 油量調節器の材料は,付表1に示すもの又はこれらと同等以上の品質をもつものでなければな

らない。

7. 加工方法 油量調節器の加工方法は,次によらなければならない。

a) 加工方法は,材料を損傷若しくは腐食し又は構造を弱くするような方法でないこと。

b) 本体と流入バルブ,流出バルブなどの一連の機構部との接合はねじ止め,圧入,かしめ又は溶接とす

ること。

8. 外観

8.1

外観 油量調節器の外観は,塗装,めっきなどの仕上げは良好で,使用上有害な欠点,きず,むら

などの醜い欠点があってはならない。

8.2

さび止め 油量調節器には,付着性が良好で,耐熱性及び耐油性のある塗装,めっきなどによって,

さび止めを施さなければならない。ただし,耐食材料又は耐食処理材料を用いたものは除く。

9. 試験方法

9.1

試験条件

9.1.1

試験室の温度 試験室の温度は,特に指定のある場合を除き,20±10℃とする。

9.1.2

試験用の油 試験に用いる油は,JIS K 2203に規定する1号灯油とし,その動粘度は20℃で1.65

±0.05mm2/sとする。ただし,製造者が使用油を指定する場合は,その指定による。

9.1.3

試験電圧及び周波数 試験電圧及び周波数は,製造業者の指定する定格値とする。

9.1.4

試験用の計測器等 試験用の計測器等は,原則として付表2に示すものを用いる。

9.2

漏れ試験

5

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.1

本体 本体の漏れ試験は,油量調節器のふたを取り除き,油の流入部及び流出部に栓をしてから,

流入バルブ及び流出バルブを開いた状態で,開口部から油を入れて24時間放置して漏れがあるかどうかを

調べる。

9.2.2

フロート フロートの漏れ試験は,60±2℃の温水中にフロートを浸せきさせ,気泡の発生がある

かどうかを調べる。

9.3

閉止能力試験

9.3.1

流入バルブ 流入バルブの閉止能力試験は,流出バルブを“閉”にし,流入部に30kPaの油圧を加

え24時間保持した後,油面の上昇(異常流入遮断装置の作動)があるかどうかを調べる。

9.3.2

異常流入遮断装置 異常流入遮断装置の閉止能力試験は,初めに本体内に正常な油面まで油を流入

した後,流入バルブを“閉”にし,流出バルブを“開”にして,油を流出部からの流出が止まってから,

更に本体内から3mlの油を取り,流入部に100kPaの油圧を加え,24時間放置して流出部からの油の流出

があるかどうかを調べる。また,流入バルブの漏れ及び流入部と流入バルブ間の外側への漏れがあるかど

うかを調べる。

9.3.3

流出バルブ 流出バルブの閉止能力試験は,流出バルブを“閉”にし,流入部に30kPaの油圧を加

え24時間保持した後,流出バルブからの流出量を測定する。

9.4

耐塩水性試験

9.4.1

試験装置 試験装置は,JIS Z 2371に規定するもので,噴霧室,塩水タンク,圧縮空気の供給機,

噴霧ノズル,試験片支持器,室加熱設備及び調節装置を備えたものとする。

9.4.2

試験試料の作り方 油量調節器のふたを外し,本体内部に塩水が噴霧されるように分解する。

9.4.3

試験方法 試験試料を噴霧室に入れ,その室温を35±2℃にして,JIS Z 2371の6.(試験用塩溶液)

に準じる塩溶液を試験試料の各部分に噴霧し,連続48時間経過後,直ちに油面下の部分(ねじ部を除く。)

を布でふき,ふき取れないさびの発生があるかどうかを調べる。

9.5

指示精度試験 指示精度試験は,次によって行う。

a) 試験室の温度は20±2℃とする。

b) 油量調節器を水平の状態とし,油量調節つまみを最小目盛り及び最大目盛りにした状態で,落差は

30cm又は製造業者の指定する値とする。

c) 次に油を給油し,5分間経過後,5分間の流量を2回測定し,2回の平均値を算出し,それを流量とす

る。

d) 最小流量の場合は,次の式によって指示精度を算出する。

1) 最小流量の表示が4ml/min以下のもの

QL=Q1−QLS

ここに,

QL: 指示精度 (ml/min)

Q1: 実測流量 (ml/min)

QLS: 表示流量 (ml/min)

2) 最小流量の表示が4ml/minを超えるもの

100

1

×

−

=

∆

LS

LS

L

Q

Q

Q

Q

ここに,

∆QL: 指示精度 (%)

Q1: 実測流量 (ml/min)

QLS: 表示流量 (ml/min)

e) 最大流量の場合は,次の式によって指示精度を算出する。

6

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

2

×

−

=

∆

HS

HS

H

Q

Q

Q

Q

ここに,

∆QH: 指示精度 (%)

Q2: 実測流量 (ml/min)

QHS: 表示流量 (ml/min)

9.6

傾斜試験 傾斜試験は,あらかじめ9.5(指示精度試験)を行った油量調節器を,前,後,左,右の

4通りに2度傾斜し,落差は30cm又は製造業者の指定する値とし,油量調節つまみを最大目盛りにした状

態で,9.5のa)及びc)の条件で流量を測定し,9.5の指示精度試験時(水平時)の最大流量から,次の式に

よって流量変化率を算出する。

100

2

2

3

×

−

=

∆

Q

Q

Q

QG

ここに,

∆QG: 流量変化率 (%)

Q3: 傾斜時の実測流量 (ml/min)

Q2: 水平時の実測流量 (ml/min)

9.7

落差試験 落差試験は,落差を30cm及び250cmとして,油量調節つまみを最大目盛りにした状態

で9.5のa)及びc)の条件で流量を測定してから,次の式によって流量変化率を算出する。

100

4

4

5

×

−

=

∆

Q

Q

Q

QR

ここに,

∆QR: 流量変化率 (%)

Q5: 落差250cmのときの実測流量 (ml/min)

Q4: 落差30cmのときの実測流量 (ml/min)

9.8

油量調節つまみの繰返し作動試験 油量調節つまみの繰返し作動試験は,あらかじめ9.5(指示精度

試験)を行った油量調節器の油量調節つまみを,1分間に約10回の速さで無給油の状態で開閉操作を3000

回繰り返した後,油量調節つまみを最大目盛にした状態で,9.5の試験を行い,油量調節つまみの繰返し作

動試験後の流量を測定し,次の式によって流量変化率を算出する。

100

2

2

6

×

−

=

∆

Q

Q

Q

QF

ここに,

∆QF: 流量変化率 (%)

Q6: 油量調節つまみの繰返し作動試験後の実測流量 (ml/min)

Q2: 油量調節つまみの繰返し作動試験前の実測流量 (ml/min)

9.9

異常流入遮断装置の繰返し作動試験 異常流入遮断装置の繰返し作動試験は,異常流入遮断装置(フ

ロート及びバルブ)を無給油で1分間に約10回の速さで3 000回作動した後,油を供給し,一定の油面に

達したとき,装置が作動するかどうかを調べるとともに9.3.2(異常流入遮断装置)を行い,漏れがあるか

どうかを確認する。

9.10 落下試験 落下試験は,油量調節器を最小包装容器(2)に収納した状態とし,油量調節器下面を下方

とし,これを高さ100±1cmから厚さ3cm以上の気乾状態の広葉樹,例えば,ラワン板上に落下させる。

次に,油量調節器を包装容器から取り出し,外観,機構に異常があるかどうかを調べるとともに,9.2(漏

れ試験)及び9.3(閉止能力試験)を行い,漏れがあるかどうかを調べる。

注(2) 最小包装容器とは,輸送状態における最小包装をいう。

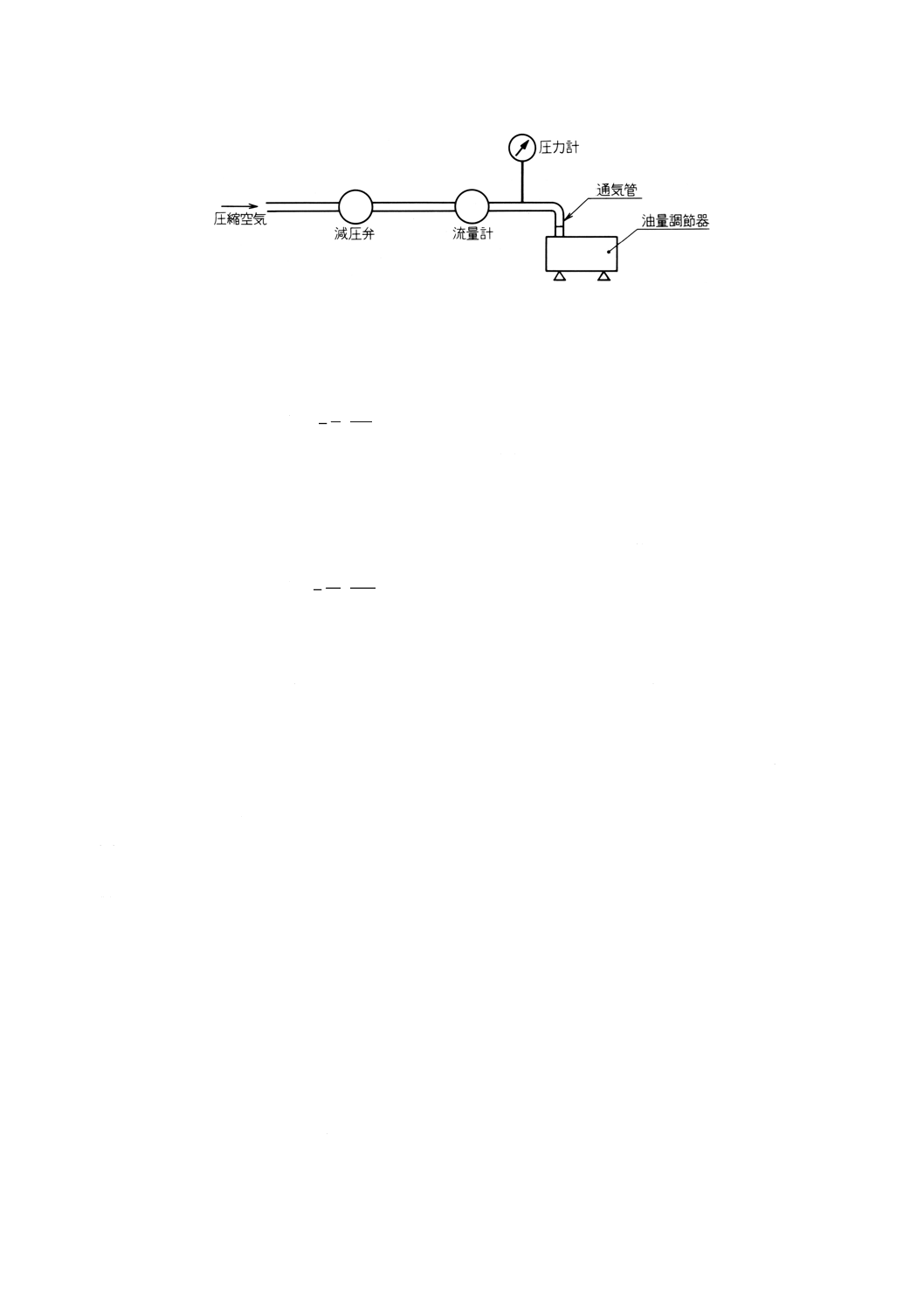

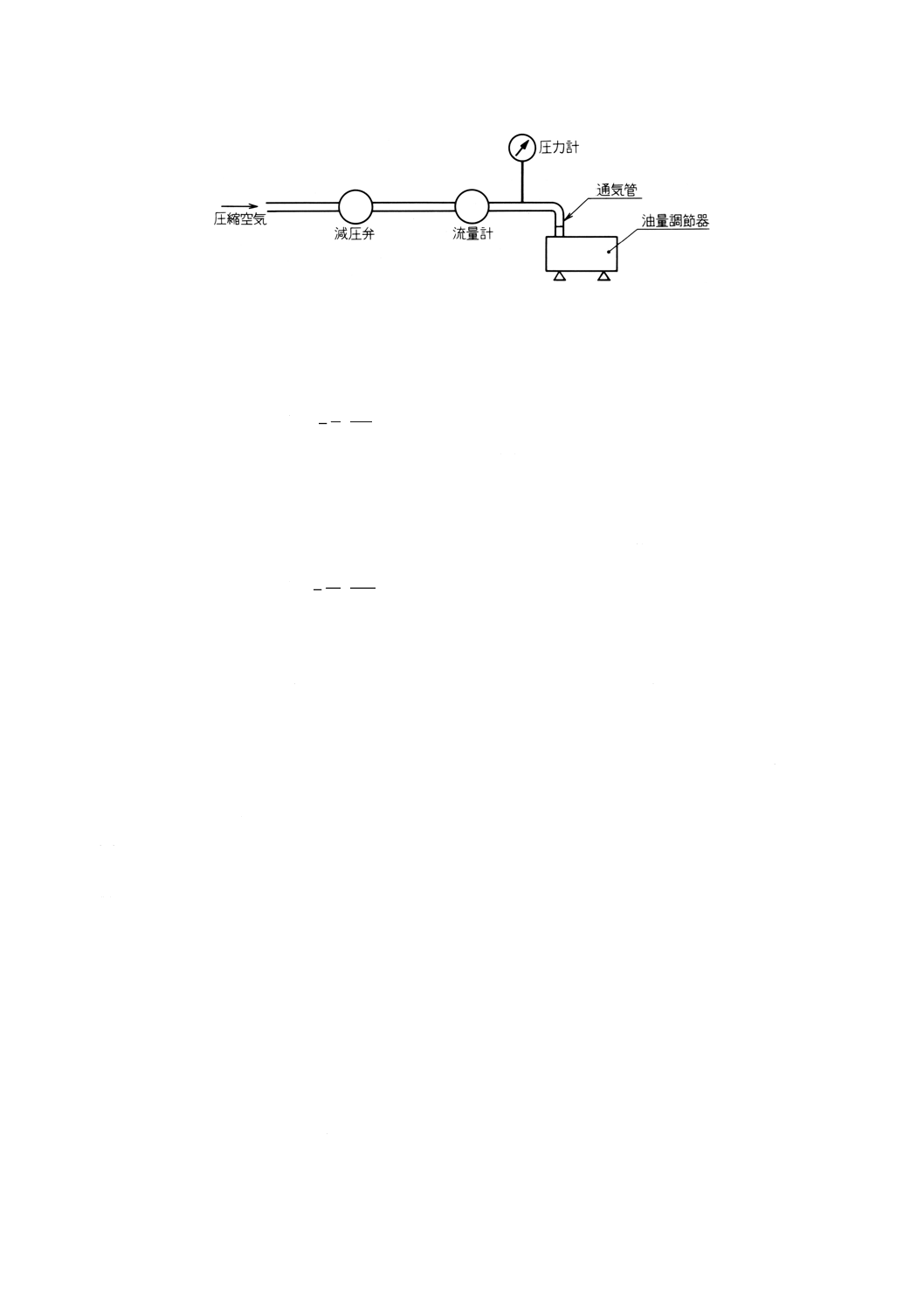

9.11 気密性試験 気密性試験は,図4に示す気密性試験装置によって,油量調節器通気管から圧力250Pa

の空気を1分間送り,油量調節器本体から漏れる空気の量を測定する。この場合,油量調節器の流入部及

び流出部を密閉した状態で行う。

7

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 気密性試験装置

9.12 低温時の流量変化試験 低温時の流量変化試験は,油量調節器を0±2℃の低温室内に連続3時間放

置した後,9.5のb)及びc)の条件で最小及び最大流量を測定し,次の式によってそれぞれの流量変化率を

算出する。

100

7

7

8

×

−

=

∆

Q

Q

Q

QC

ここに,

∆QC: 流量変化率 (%)

Q8: 低温時の実測流量 (ml/min)

Q7: 常温時の実測流量 (ml/min)

9.13 耐油性試験 耐油性試験は,油量調節器に使用されるゴム,プラスチック材などについて,JIS K 2201

に規定する1号ガソリン中に24時間浸した後,次の式によって質量変化率を算出する。

100

1

1

2

×

−

=

∆

M

M

M

M

ここに,

∆M: 質量変化率 (%)

M2: 試験後の質量 (g)

M1: 試験前の質量 (g)

9.14 絶縁抵抗試験 500V絶縁抵抗計を用いて充電部と非充電金属部との間の絶縁抵抗を測定する。ただ

し,電源側から絶縁されている30V以下の回路についてはこの試験は行わない。

9.15 耐電圧試験 絶縁抵抗試験を行った後,周波数50Hz又は60Hzの正弦波に近い,1 000Vの電圧を充

電部と非充電金属部との間に加え,これに1分間耐えるかどうかを調べる。ただし,電源側から絶縁され

ている30V以下の回路についてはこの試験は行わない。

9.16 構造 油量調節器の構造について,目視などによって,5.の規定に適合しているかどうかを調べる。

9.17 材料 油量調節器の材料について,目視などによって,6.の規定に適合しているかどうかを調べる。

9.18 加工方法 油量調節器の加工方法について,目視などによって,7.の規定に適合しているかどうかを

調べる。

9.19 外観 油量調節器の外観について,目視などによって,8.の規定に適合しているかどうかを調べる。

9.20 表示 油量調節器の表示について,目視などによって,11.の規定に適合しているかどうかを調べる。

9.21 輸出品の表示 油量調節器の輸出品の表示について,目視などによって,12.の規定に適合している

かどうかを調べる。

10. 検査

10.1 型式検査

10.1.1 型式検査の実施 油量調節器は,設計,改造又は生産技術条件の変更があったときは,10.1.2〜10.1.5

によって型式検査を行わなければならない。

8

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1.2 試料の採り方及び大きさ 型式検査に供する試料は,最初の製造ロットからランダムに5個以上の

試料を採らなければならない。

10.1.3 検査項目 型式検査は,この規格で定めるすべての該当項目について行わなければならない。

10.1.4 合否判定 各試料は,それぞれ,この規格で定めるすべての規定に合格しなければならない。

10.1.5 検査記録 検査するごとに,次の記録を保管しなければならない。

a) 試験機関名

b) 試験担当者名

c) 試験年月日

d) 試験条件

e) 試験結果

f)

表示事項

10.2 製品検査

10.2.1 製品検査の実施 油量調節器は,10.2.2〜10.2.4によって製品検査を行わなければならない。この

場合,試料数は合理的な抜取方式によってもよい。

10.2.2 検査項目

a) 漏れ

b) 指示精度

c) その他必要な事項

10.2.3 合否判定 各試料は,それぞれの規定に合格しなければならない。

10.2.4 検査記録 検査するごとに,次の記録を保管しなければならない。

a) 試験年月日

b) 試験担当者名

c) 検査方式(ロットの大きさ,試料の大きさ及び合否の判定)

d) 試験条件

e) 試験結果

11. 表示

11.1 表示 油量調節器には,容易に消えない方法で,次の事項を表示しなければならない。

a) 製造業者の形式の呼び

b) 最小目盛及び最大目盛時の流量 (ml/min)

c) 製造業者名又はその略号

d) 製造年月又はその略号(表示は本体の内部でもよい。)

11.2 油量調節つまみなどの表示 油量調節つまみの流量目盛,リセットレバーの開閉の方向指示,その

他必要な事項を容易に消えない方法で表示をしなければならない。

11.3 型式検査合格の表示 検査に合格したものには,次の表示をしなければならない。

a) 型式検査に合格した旨を試験検査機関名を付記して表示すること。

b) その他の必要項目

12. 輸出品の表示 輸出品の表示については,原則として11.の規定によらなければならない。

9

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS B 7411 ガラス製棒状温度計(全浸没)

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

番号

名称

番号

名称

番号

名称

1

リセットレバー

8

リセット板

15 本体

2

流入バルブ

9

第2フロートアーム

16 第2フロート

3

ストレーナ掃除口

10 第1フロートアーム

17 流入弁

4

ストレーナ

11

流量調節ねじ

18 流出弁

5

第1フロート

12 油量調節つまみ

19 弁座

6

流出バルブ

13 ふた

7

流入部

14 わく

備考 形状は,一例を示す。

付図1 開放形

10

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

名称

番号

名称

番号

名称

1

通気管

6

パッキン

11 流入バルブ

2

連通孔

7

本体

12 ストレーナ

3

フロートアーム

8

ストレーナ掃除口

13 流入弁

4

フロート

9

流出部

14 弁座

5

ふた

10 流出孔

備考 形状は,一例を示す。

付図2 気密形

11

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

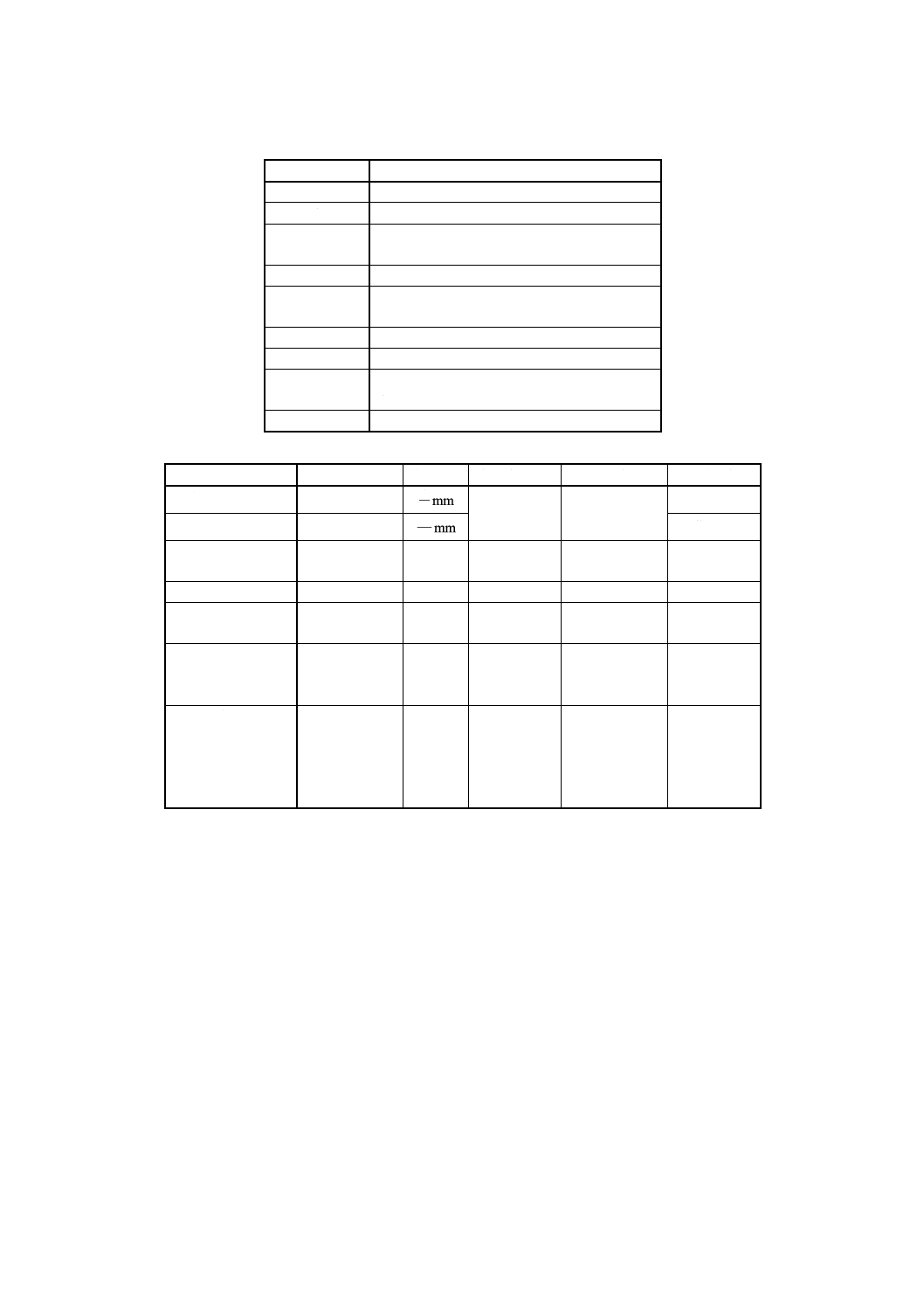

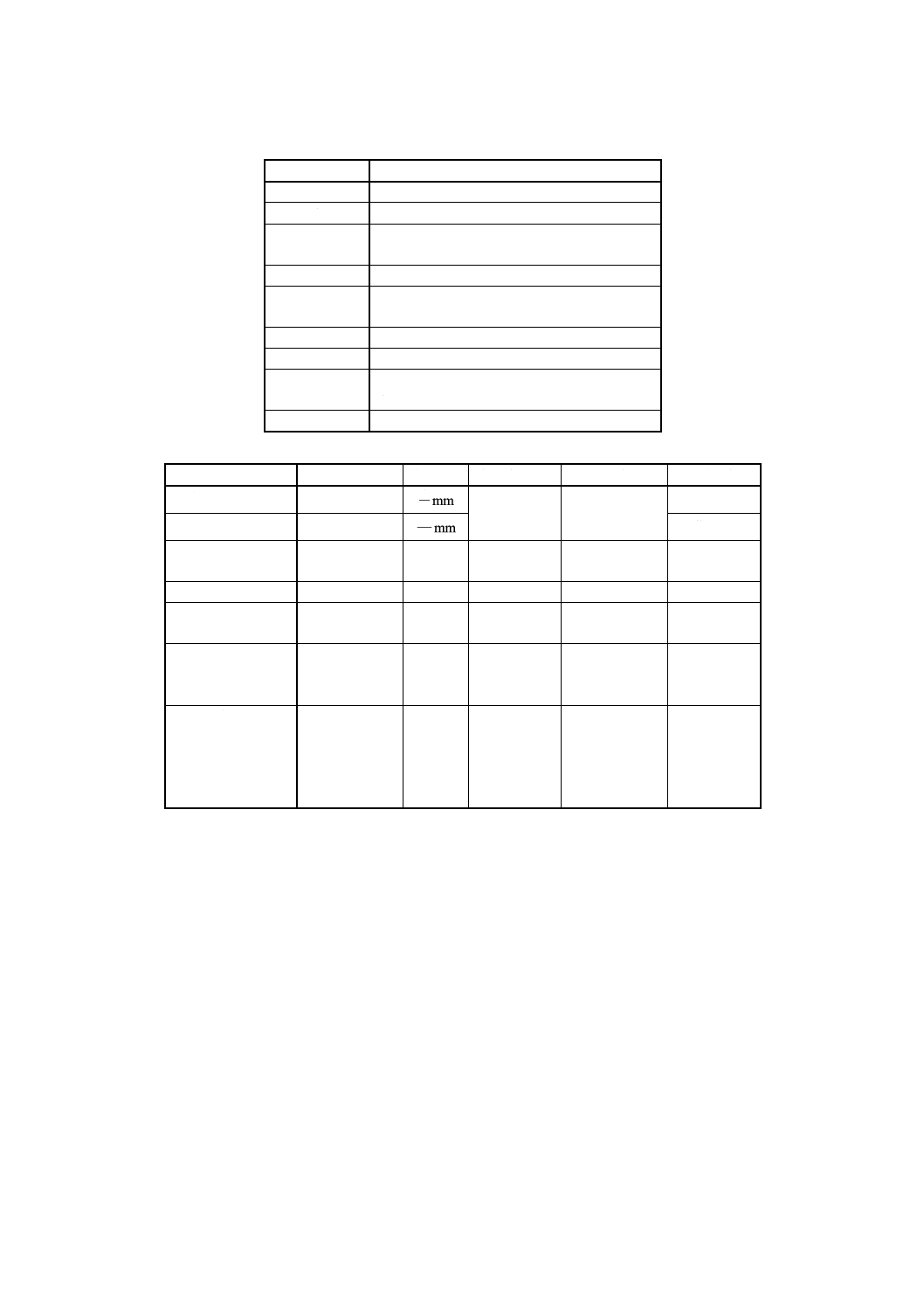

付表1 材料

区分

材料

本体

金属

ふた・わく

金属

油量調節つま

み

金属又は耐油性のプラスチック

フロート

耐油性のゴム又は耐油性のプラスチック

フロートアー

ム

金属

流入バルブ

金属又は耐油性のプラスチック

流出バルブ

金属

弁及び弁座

金属,耐油性のゴム又は耐油性のプラスチッ

ク

ストレーナ

金属又は耐油性のプラスチック

付表2 試験器等

種類

目盛範囲

最小目盛 適用試験項目

用途

関連規格

ノギス

適長

20

1mm

9.13

寸法測定用

JIS B 7507

マイクロメータ

適長

100

1mm

JIS B 7502

ガラス製棒状温度

計

0〜50℃

0.5℃

−

室温測定用

JIS B 7411

水銀温度計

0〜100℃

1℃

9.2

温度測定用

−

秒時計

−

0.5秒

−

所要時間測定

用

−

粘度計

JIS Z 8803

(粘度測定方

法)による。

−

9.1

動粘度測定用

−

シリンダ

0〜 10ml

0〜 50ml

0〜 100ml

0〜 500ml

0〜1 000ml

−

9.4, 9.5

9.6, 9.7

流出量測定用

−

備考 この表に示す試験器等は,性能の基準を示すもので,これと同等以上の他のものを使用

してもよい。

12

S 3019 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

消費生活部会 石油燃焼器具専門委員会 構成表

氏名

所属

(委員会長)

斎 藤 平 蔵

東京大学名誉教授

東 尾 正

自治省消防庁予防課

大 屋 正 明

通商産業省資源環境技術総合研究所

遠 藤 善 久

通商産業省生活産業局日用品課

西 出 徹 雄

工業技術院標準部消費生活規格課

大 熊 順 三

東京消防庁

山 下 邦 博

自治省消防庁消防研究所

吉 枝 正 明

財団法人日本燃焼器具検査協会

石 田 邦 彦

株式会社ノーリツ

前 田 滋 博

松下電器産業株式会社

松 本 基 樹

株式会社トヨトミ

丸 山 昭 巳

サンポット株式会社

山 口 敏 夫

株式会社コロナ

剱 崎 比出雄

社団法人北海道消費者協会

高 梨 洋 子

東京都地域婦人団体連盟

田 村 悠紀子

消費科学連合会

兵 頭 美代子

主婦連合会

前 島 明 宏

日本チェーンストア協会

(事務局)

渡 辺 武 夫

工業技術院標準部消費生活規格課

山 田 高 行

工業技術院標準部消費生活規格課