S 2153:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 性能······························································································································· 2

5 構造······························································································································· 5

5.1 一般 ···························································································································· 5

5.2 電気点火装置 ················································································································ 6

5.3 圧力感知安全装置 ·········································································································· 7

5.4 立消え安全装置 ············································································································· 7

5.5 不完全燃焼防止装置 ······································································································· 7

6 材料······························································································································· 7

7 試験方法 ························································································································· 9

7.1 試験条件 ······················································································································ 9

7.2 構造試験 ····················································································································· 11

7.3 材料試験 ····················································································································· 12

7.4 ガス通路の気密試験 ······································································································ 15

7.5 ガス通路の耐圧試験 ······································································································ 15

7.6 ガス消費量試験 ············································································································ 15

7.7 燃焼状態試験 ··············································································································· 16

7.8 消火性能試験 ··············································································································· 20

7.9 温度上昇試験 ··············································································································· 20

7.10 電気点火性能試験 ········································································································ 22

7.11 容器内圧力試験 ··········································································································· 22

7.12 圧力感知安全装置の作動性能試験 ··················································································· 22

7.13 立消え安全装置の作動性能試験 ······················································································ 22

7.14 不完全燃焼防止装置の作動性能試験 ················································································ 23

7.15 転倒時のガス遮断装置の作動性能試験 ············································································· 23

7.16 反復使用試験 ·············································································································· 23

7.17 断続燃焼試験 ·············································································································· 24

7.18 機能部品の耐熱試験 ····································································································· 24

7.19 電気部のはんだ耐久性試験(電装基板をもつものに適用) ·················································· 25

8 検査······························································································································ 25

9 表示······························································································································ 25

9.1 製品表示 ····················································································································· 26

S 2153:2017 目次

(2)

ページ

9.2 取扱表示 ····················································································································· 26

10 取扱説明書 ··················································································································· 26

S 2153:2017

(3)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人日本ガス機器検査協会(JIA)

から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経

て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

S 2153:2017

屋内式カートリッジガスストーブ

Portable gas space heaters with LPG cartridge

序文

この規格は,液化石油ガスの保安の確保及び取引の適正化に関する法律の特定液化石油ガス器具等以外

の液化石油ガス器具に指定された,開放式ストーブのうち容器が組み込まれる構造のものについて,液化

石油ガス器具等の技術上の基準等に関する省令を基に作成した日本工業規格である。

1

適用範囲

この規格は,表示ガス消費量が7 kW以下で,液化石油ガス(以下,ガスという。)を充塡した容器が部

品又は附属品として組み込まれる構造の屋内で使用する開放式ストーブ(以下,機器という。)について規

定する。

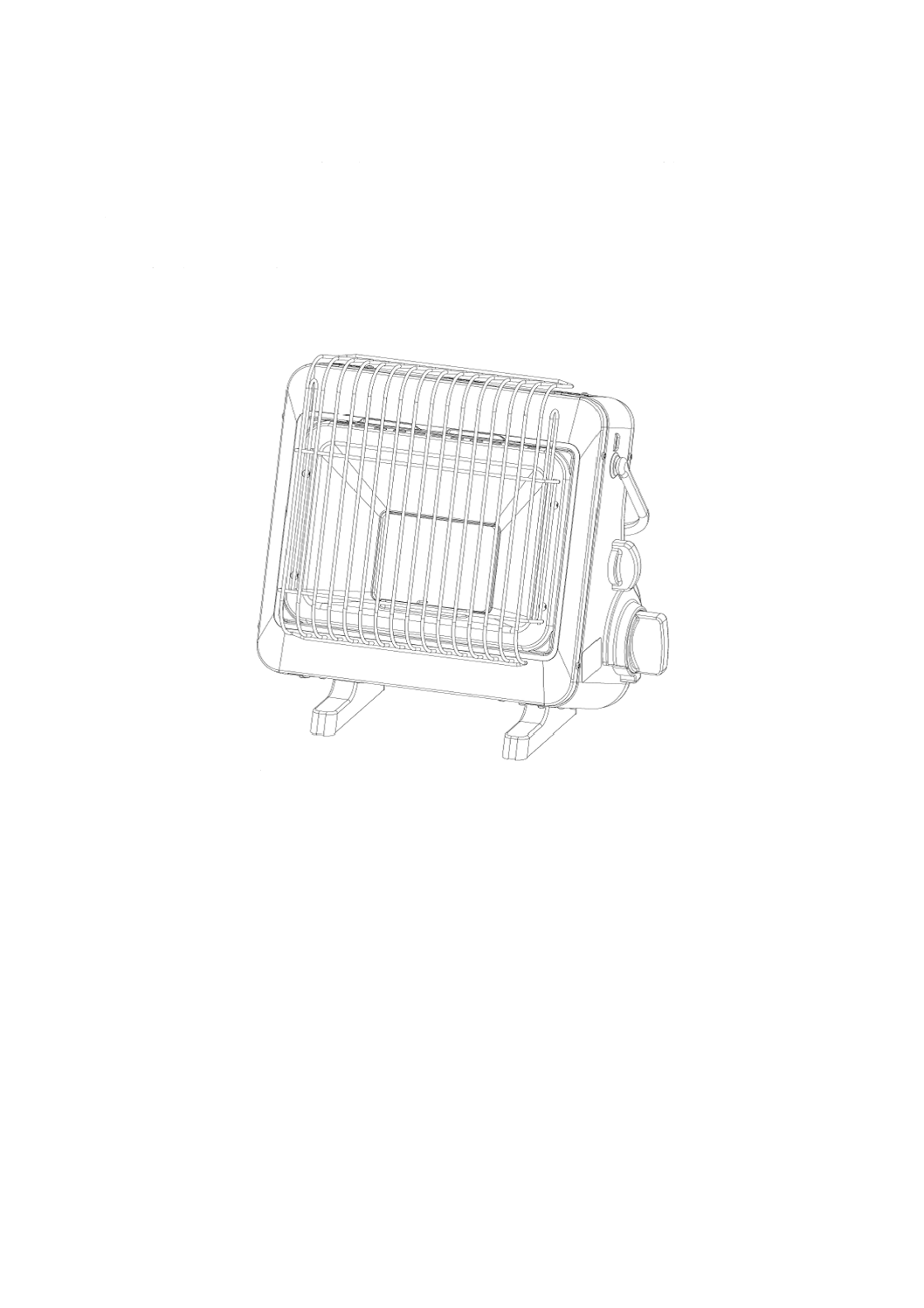

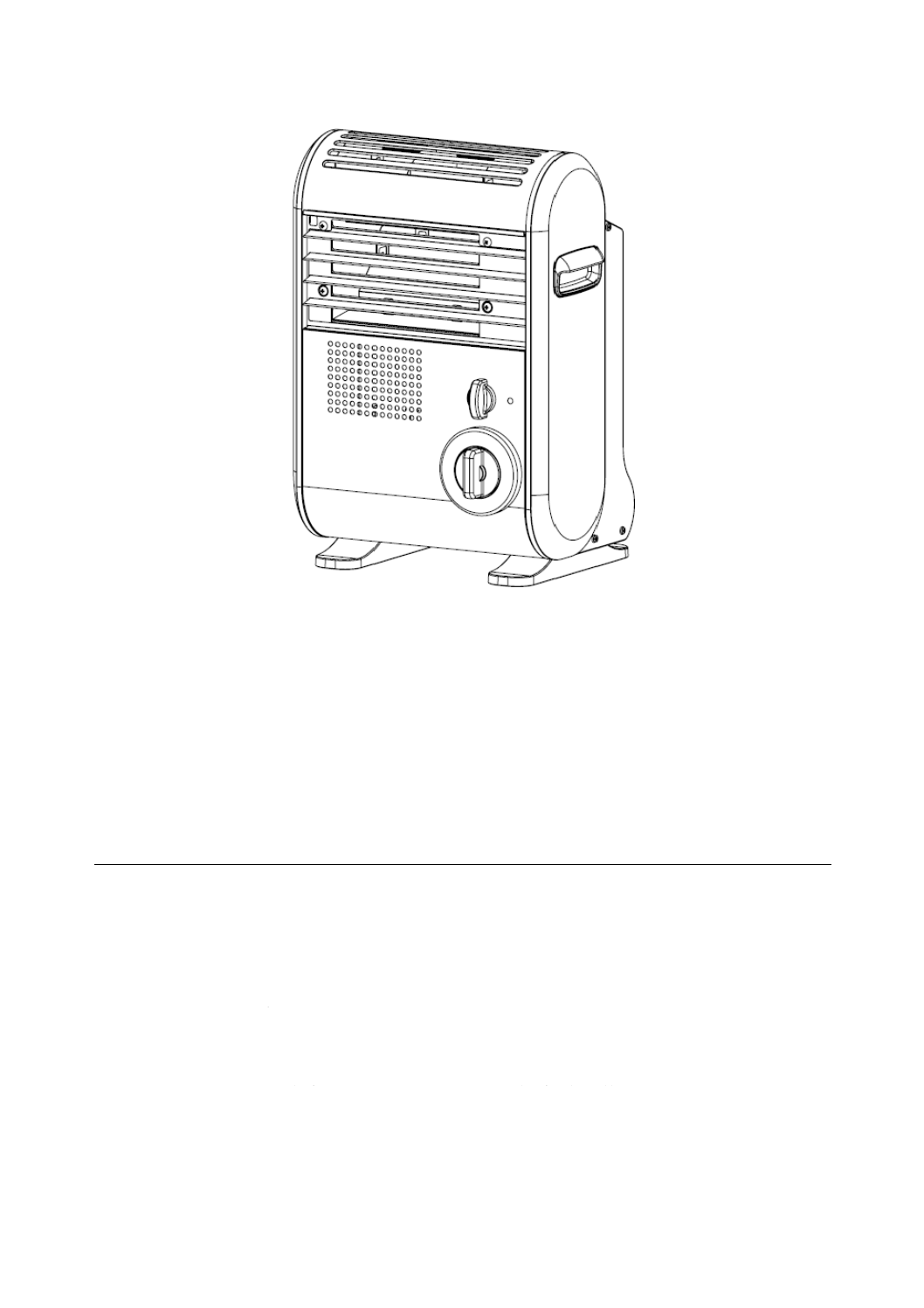

なお,屋内式カートリッジガスストーブの一例を図10及び図11に示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 2401-1 Oリング−第1部:Oリング

JIS C 3101 電気用硬銅線

JIS C 3102 電気用軟銅線

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS G 5501 ねずみ鋳鉄品

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3250 銅及び銅合金の棒

2

S 2153:2017

JIS H 3300 銅及び銅合金の継目無管

JIS H 3320 銅及び銅合金の溶接管

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 5120 銅及び銅合金鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS S 2091 家庭用燃焼機器用語

JIS S 2122 家庭用ガス暖房機器

JIS S 2148 カセットこんろ用燃料容器

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 2091による。

4

性能

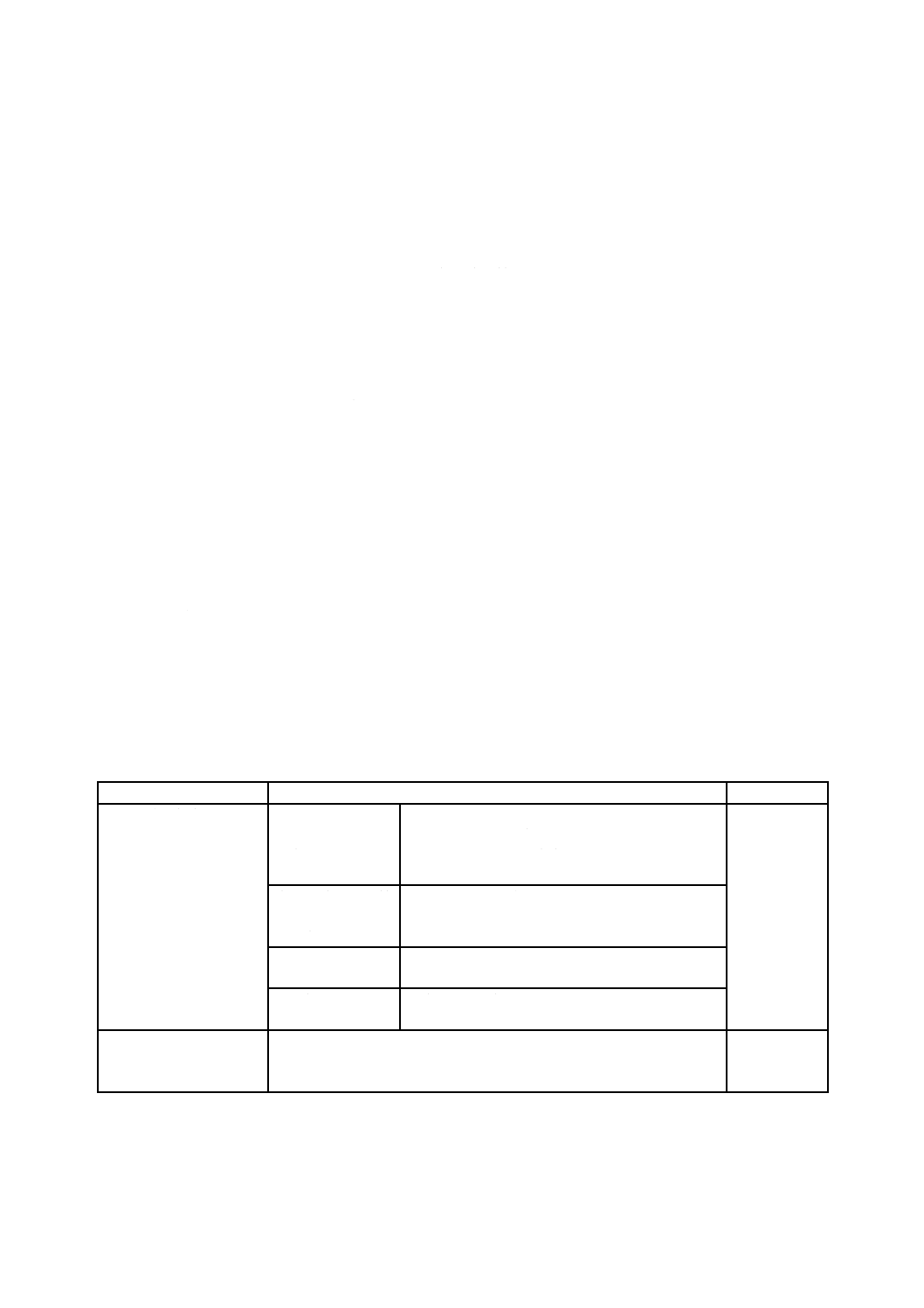

機器の性能は,箇条7によって試験したとき,表1の性能を満足しなければならない。

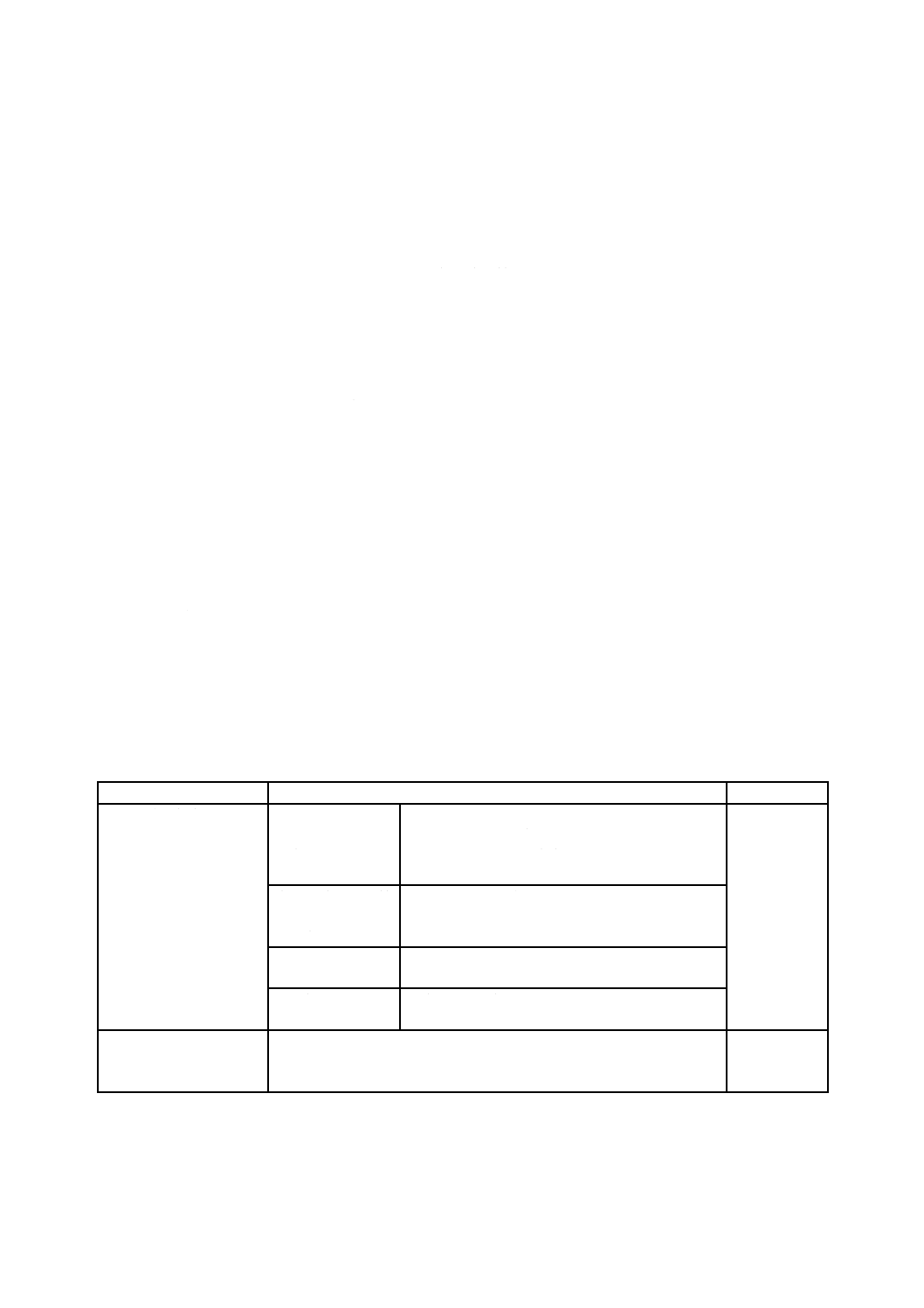

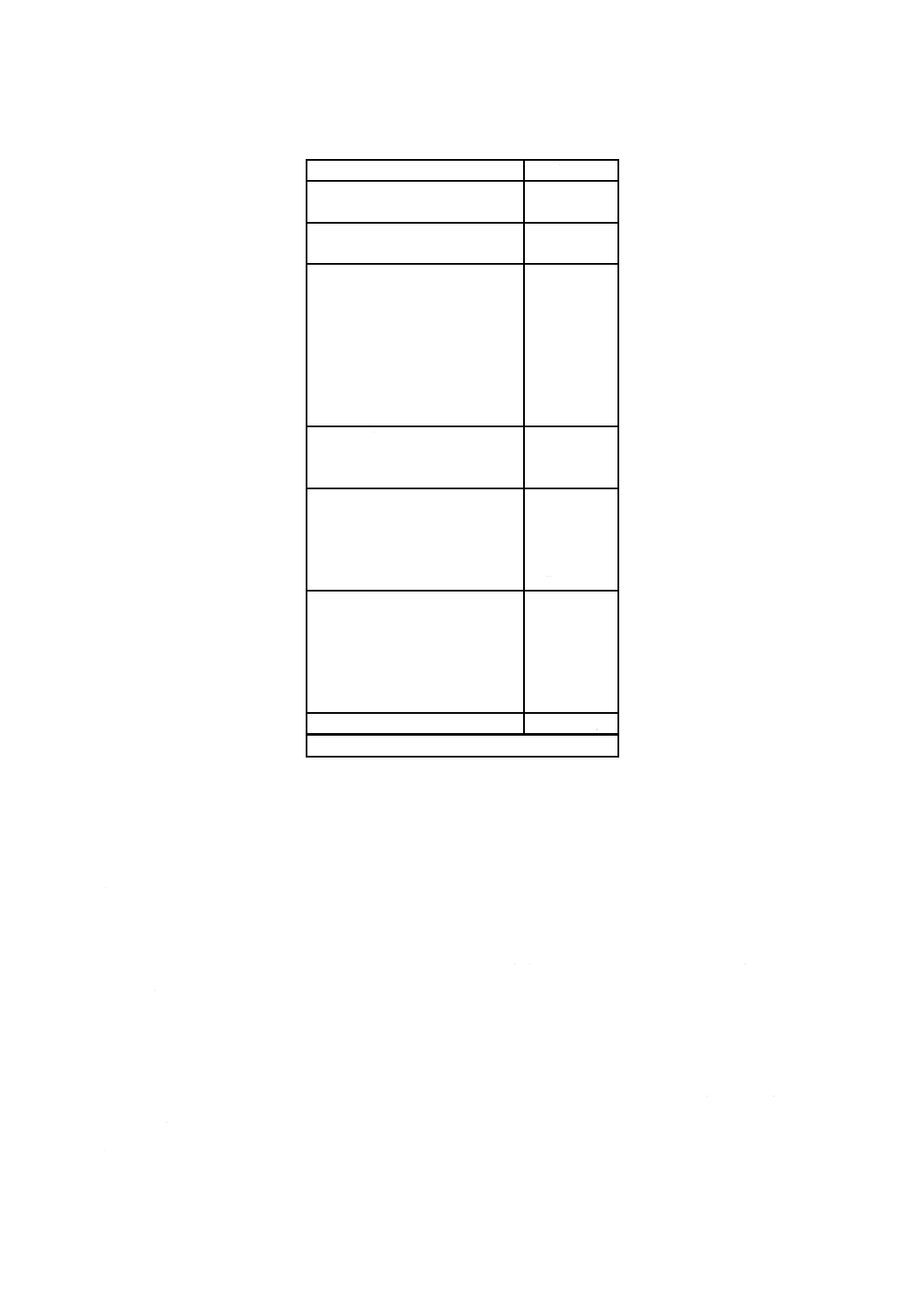

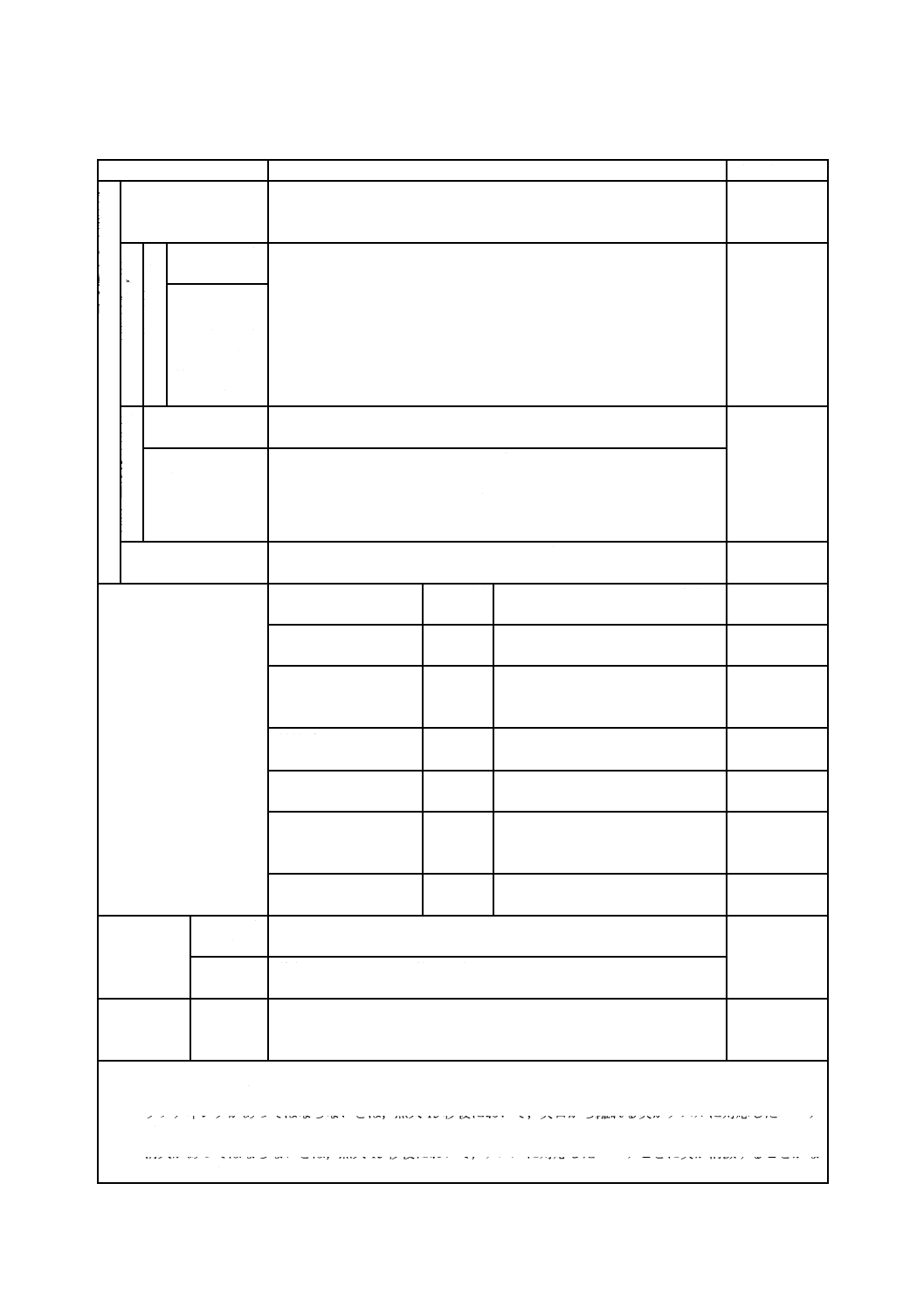

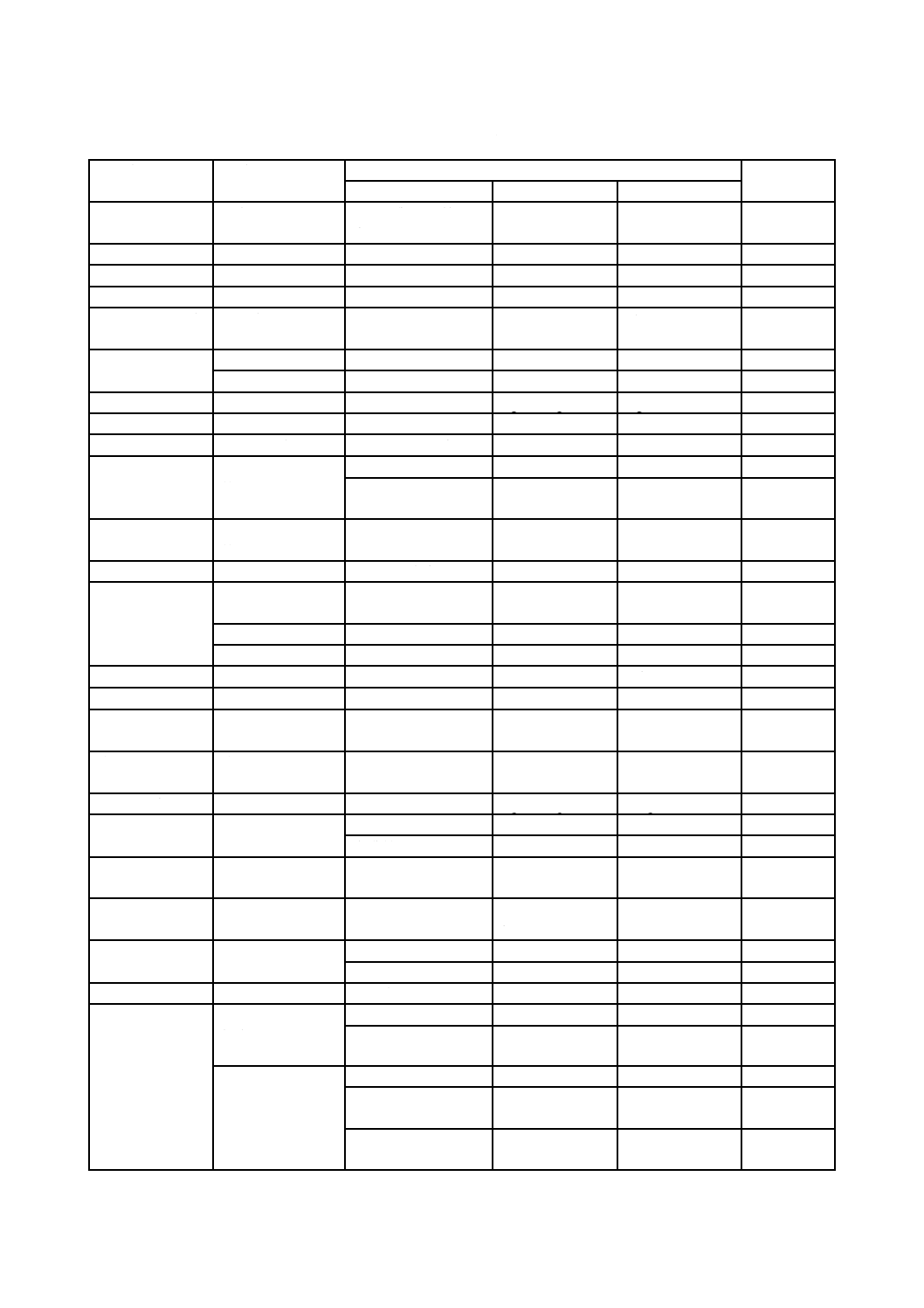

表1−性能

項目

性能

適用試験項目

ガス通路の気密性

容器と機器又は硬

質管以外の管との

接合部

0.9 MPaの圧力で漏れがあってはならない。

ただし,機器に接合されている容器が機器から外

れる構造の圧力感知安全装置をもつものは,圧力

感知安全装置が作動するまでの圧力とする。

7.4

容器と機器との接

合部から器具ガバ

ナの高圧側まで

0.9 MPaの圧力で漏れがあってはならない。

器具ガバナの低圧

側から炎口まで

常用の圧力で漏れがあってはならない。

器具栓から炎口ま

で

通常の使用状態において,炎口以外の部分からガ

スが漏れてはならない。

ガス通路の耐圧性

容器と器具ガバナとの間のガスの通る部分及び器具ガバナの高圧側は,

1.3 MPa以上の圧力において,ガス漏れ又は使用上支障のある変形があ

ってはならない。

7.5

3

S 2153:2017

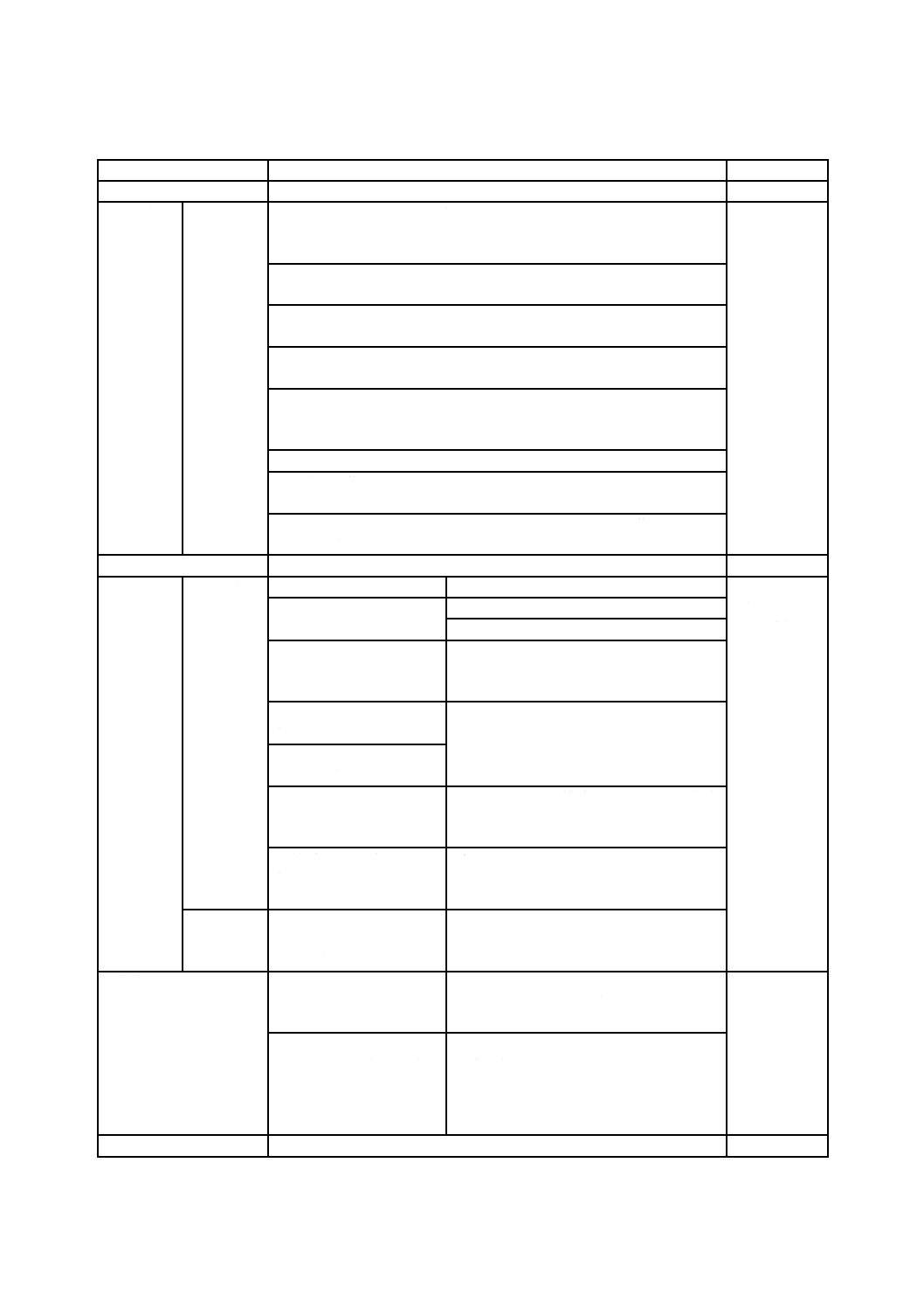

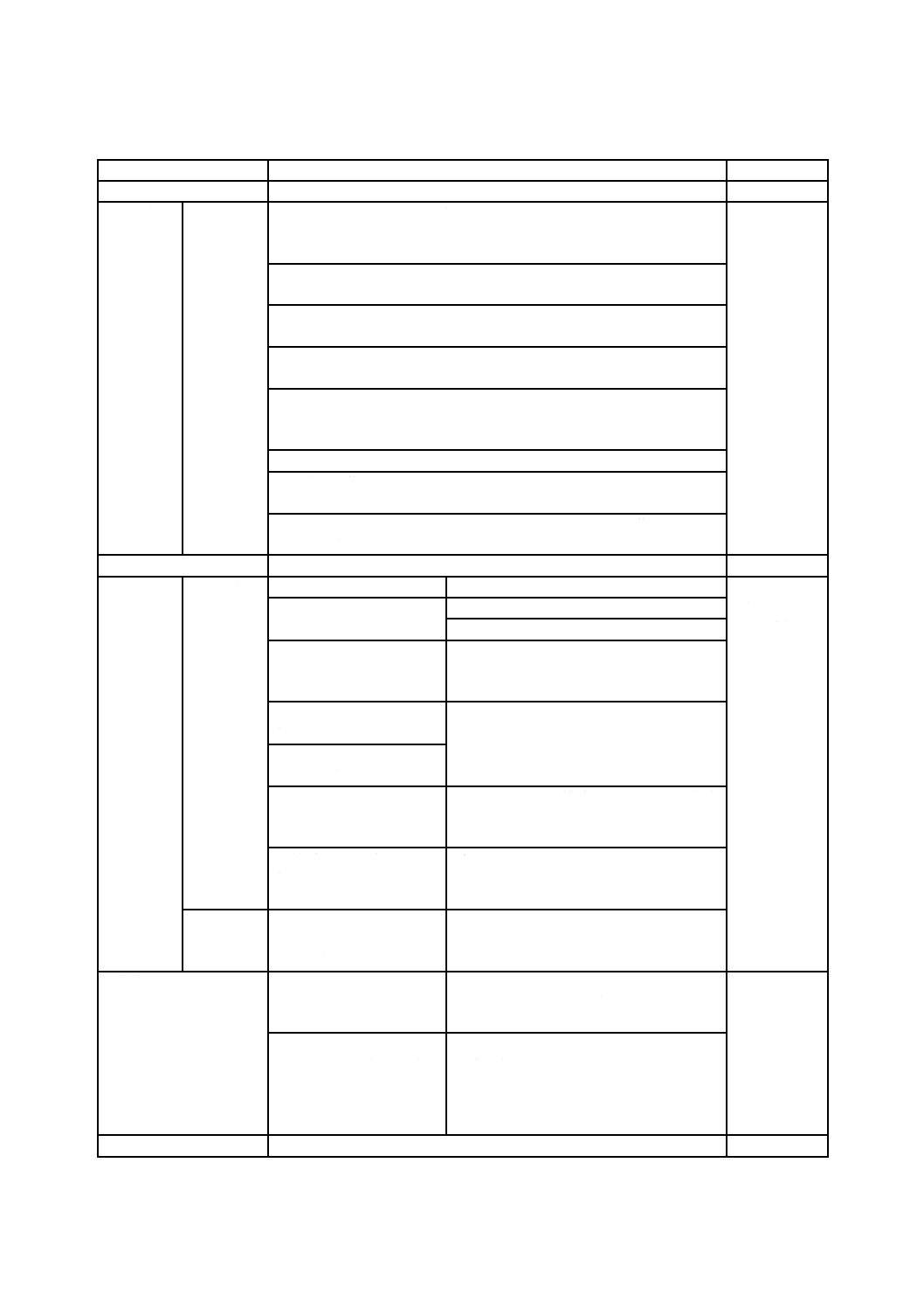

表1−性能(続き)

項目

性能

適用試験項目

ガス消費量

表示ガス消費量に対する精度が±10 %

7.6

燃焼状態

無風状態

確実に着火し,かつ,爆発的に着火があってはならないa)。また,4秒

以内に全ての炎口に着火しなければならない(ガス量が最小になる状態

においても確認する。)。

7.7

リフティングがあってはならないb)(ガス量が最小になる状態において

も確認する。)。

消火があってはならないc)(ガス量が最小になる状態においても確認す

る。)。

逆火があってはならないd)(ガス量が最小になる状態においても確認す

る。)。

燃焼ガス中の一酸化炭素(以下,COという。)濃度(体積分率%)(以

下,CO%という。)は,0.03 %以下でなければならない(ガス量が最小

になる状態においても確認する。)。

電極部に,常時黄炎が接触してはならないe)。

熱交換部に黄炎が接触してはならないf)(ガス量が最小になる状態にお

いても確認する。)。

すすの発生があってはならないg)(ガス量が最小になる状態においても

確認する。)。

消火性能

器具栓を閉じた後,4秒以内に全ての炎口の火が消えなければならない。

7.8

温度上昇h) 機器の各部 乾電池の表面

55 ℃以下

7.9又は7.18

(耐熱試験の

場合)

操作時に手の触れる部分

の表面(つまみ類)

金属の部分60 ℃以下

その他の部分70 ℃以下

操作時に手の触れるおそ

れがある部分(つまみ類を

除く。)の表面i)

140 ℃以下

器具栓本体のガスの通る

部分の表面

85 ℃以下又は耐熱試験によって,ガス通

路の気密性の項目に適合し,かつ,操作に

異常がないj)ことが確認された温度以下。

ガスの通る部分に使用さ

れる弁の表面

点火ユニット(圧電素子を

含む。)の表面

85 ℃以下又は耐熱試験によって,電気点

火装置の項目に適合し,かつ,変形及び変

色がないことが確認された温度以下。

器具ガバナのガスの通る

部分の外表面

70 ℃以下又は耐熱試験の前後における調

整圧力の変化が試験前の調整圧力の8 %以

下であることが確認された温度以下。

木壁など

機器後面及び側面の木壁

の表面並びに機器下面の

木台の表面

いずれの表面も100 ℃以下

電気点火性能

乾電池,圧電素子又は交流

電源を用いて点火を行う

もの

通常の点火操作を10回繰り返したときに8

回以上点火し,かつ,連続して不点火があ

ってはならない。

7.10

点火動作が自動的に行わ

れるもの又は点火動作が

自動的に行われないもの

でパイロットバーナをも

たないもの

通常の使用状態において点火したとき,爆

発的に点火してはならないk)。

容器内圧力

0.4 MPaを超えてはならない。

7.11

4

S 2153:2017

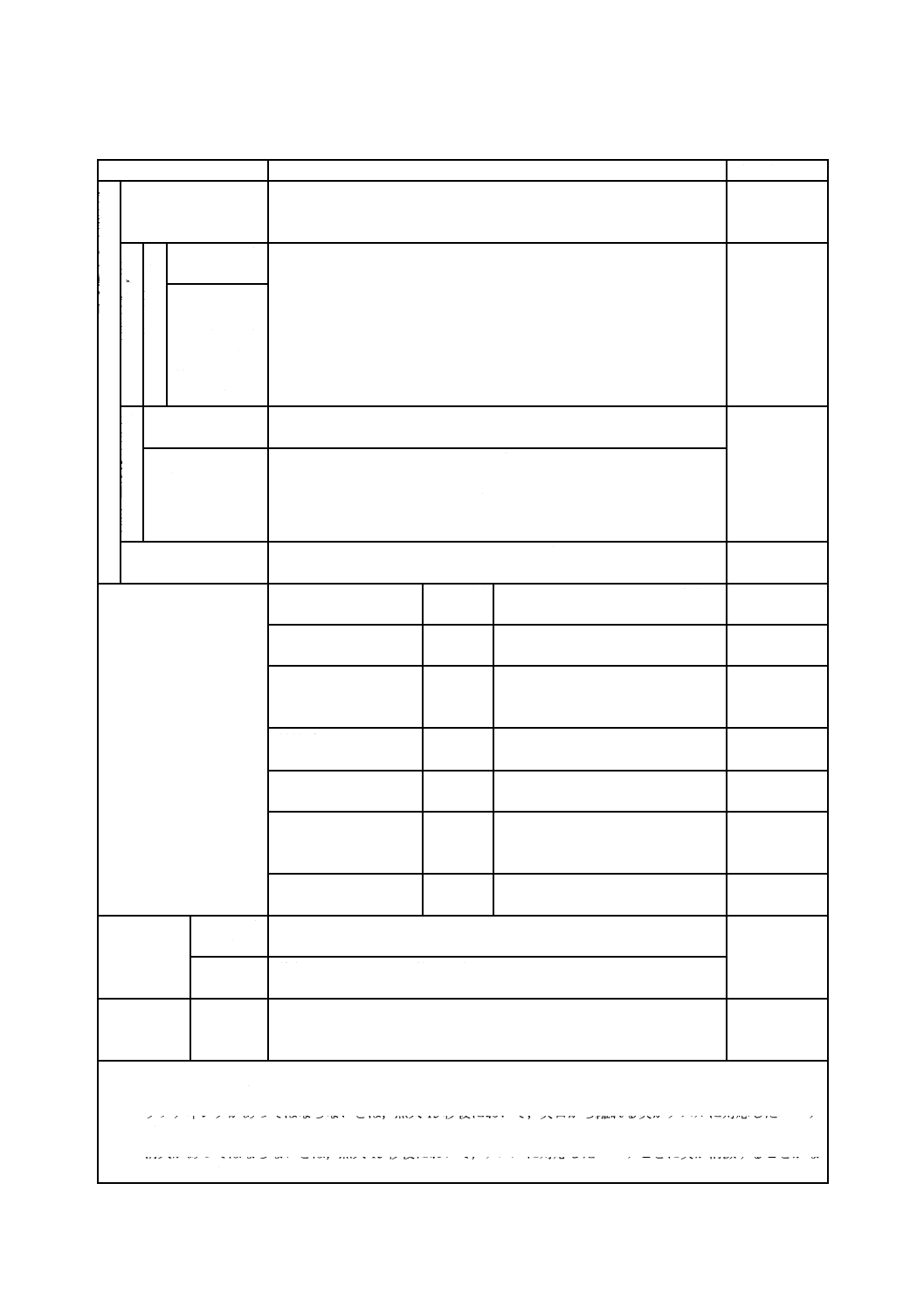

表1−性能(続き)

項目

性能

適用試験項目

安

全

装

置

の

作

動

性

能

圧力感知安全装置

0.4 MPa以上0.6 MPa以下の圧力になったときにガスの供給が停止し,

かつ,ガスの供給が停止された後に高圧部の中の圧力が変化したときに

自動的にガスの供給があってはならない。

7.12

立

消

え

安

全

装

置

再

点

火

形

以

外

消火した場合

の閉弁時間

2.5分以内に閉弁しなければならない。

7.13

点火時に不点

火した場合の

閉弁時間(点

火動作が自動

的に行われる

ものに適用)

不

完

全

燃

焼

防

止

装

置

換気不良

燃焼ガス中のCO%が0.05 %以下でバーナへのガスの通路を自動的に閉

ざさなければならない。

7.14

一次空気吸引口

閉塞

メーンバーナの一次空気吸引口が閉塞して燃焼ガス中のCO%が0.05 %

以上になる状態において,バーナに点火したときから90秒以内にバー

ナへのガスの通路を自動的に閉ざさなければならない。

転倒時のガス遮断装

置

転倒後3秒以内にバーナへのガス通路を閉ざし,自動的に再び開いては

ならない。

7.15

反復使用

器具栓

6 000回 ガス通路の気密性の項目に適合し

なければならない。

7.16 a)

電気点火装置

6 000回 電気点火性能の項目に適合しなけ

ればならない。

7.16 b)

圧力感知安全装置

1 000回 ガス漏れがなくl),圧力感知安全装

置の作動性能の項目に適合しなけ

ればならない。

7.16 c)

器具ガバナ

30 000回 ガス通路の気密性の項目に適合し

なければならない。

7.16 d)

容器と機器との接合部

6 000回 ガス通路の気密性の項目に適合し

なければならない。

7.16 e)

立消え安全装置

1 000回 立消え安全装置の作動性能の項目

及びガス通路の気密性の項目に適

合しなければならない。

7.16 f)

不完全燃焼防止装置

1 000回 不完全燃焼防止装置の作動性能の

項目に適合しなければならない。

7.16 g)

断続燃焼

ガス通路

の気密性

ガス通路の気密性の項目に適合しなければならない。

7.17

燃焼状態

逆火がなく,かつ,燃焼ガス中のCO%が0.03 %以下でなければならな

い。

電気部(電装

基板をもつ

ものに適用)

はんだの

耐久性

通常使用時の温度変化に耐えなければならないm)。

7.19

注a) 爆発的に着火があってはならないとは,着火したときの炎がケーシング外にあふれ出てはならず,着火した

ときに発する騒音が85 dBを超えないことをいう。

b) リフティングがあってはならないとは,点火15秒後において,炎口から離れる炎がノズルに対応したバーナ

ごとに1/3を超えないことをいう。

c) 消火があってはならないとは,点火15秒後において,ノズルに対応したバーナごとに炎が消滅することがな

いことをいう。

5

S 2153:2017

表1−性能(続き)

注d) 逆火があってはならないとは,点火して30分が経過するまでの間炎がバーナ内部で燃焼している状態になら

ないこと及び逆火による消火がないことをいう。

e) 電極部に常時黄炎が接触してはならないとは,使用すべき容器などを用いて15分間燃焼したとき,電極部に

黄炎が1分間に30秒以上連続して触れないことをいう。

f) 熱交換部に黄炎が接触してはならないとは,点火して30分を経過するまでの間黄炎が熱交換部に接触する状

態が任意の1分間のうち30秒以下でなければならないことをいう。

g) すすの発生があってはならないとは,点火して30分経過するまでの間(ただし,点火時は除く。)熱交換部

にすすが付着しないことをいう。

h) 温度上昇試験における基準周囲温度は,35 ℃とする。

i) 操作時に手の触れるおそれがある部分の表面とは,操作時に手の触れる部分に近接する周辺部で操作を行う

ときに手の触れるおそれがある部分であって,燃焼ガスの排出部を除く。

j) 操作に異常がないとは,器具栓の操作及び弁の開閉に支障がないことをいう。

k) 爆発的に点火してはならないとは,点火したときの炎がケーシング外にあふれ出てはならず,点火したとき

に発する騒音が85 dBを超えないことをいう。

l) ガス漏れがなくとは,圧力感知安全装置の弁を通して漏れる空気の量が0.55 L/h以下でなければならない。

m) 通常使用時の温度変化に耐えなければならないとは,通常使用時の温度変化に耐え,かつ,はんだクラック

進行が7未満であることをいう。

5

構造

5.1

一般

機器及び機器の各部の構造は,ガス漏れ,火災などに関する安全性及び耐久性を考慮して作られ,通常

の輸送・設置,使用などに対して,破損又は使用上支障がある変形などを生じない構造とし,次の事項に

適合しなければならない。

a) 燃焼面が金属網製のものは,燃焼面の掃除が容易にできる構造1)とする。

注1) 掃除が容易にできる構造とは,歯ブラシなどで掃除ができる又は家庭で通常使用される電気

掃除機によって風を吹き付けたとき,ほこりなどを吹き飛ばすことができる構造であること

及び掃除することによって,燃焼面に使用上支障のある異常が生じない構造であることをい

う。

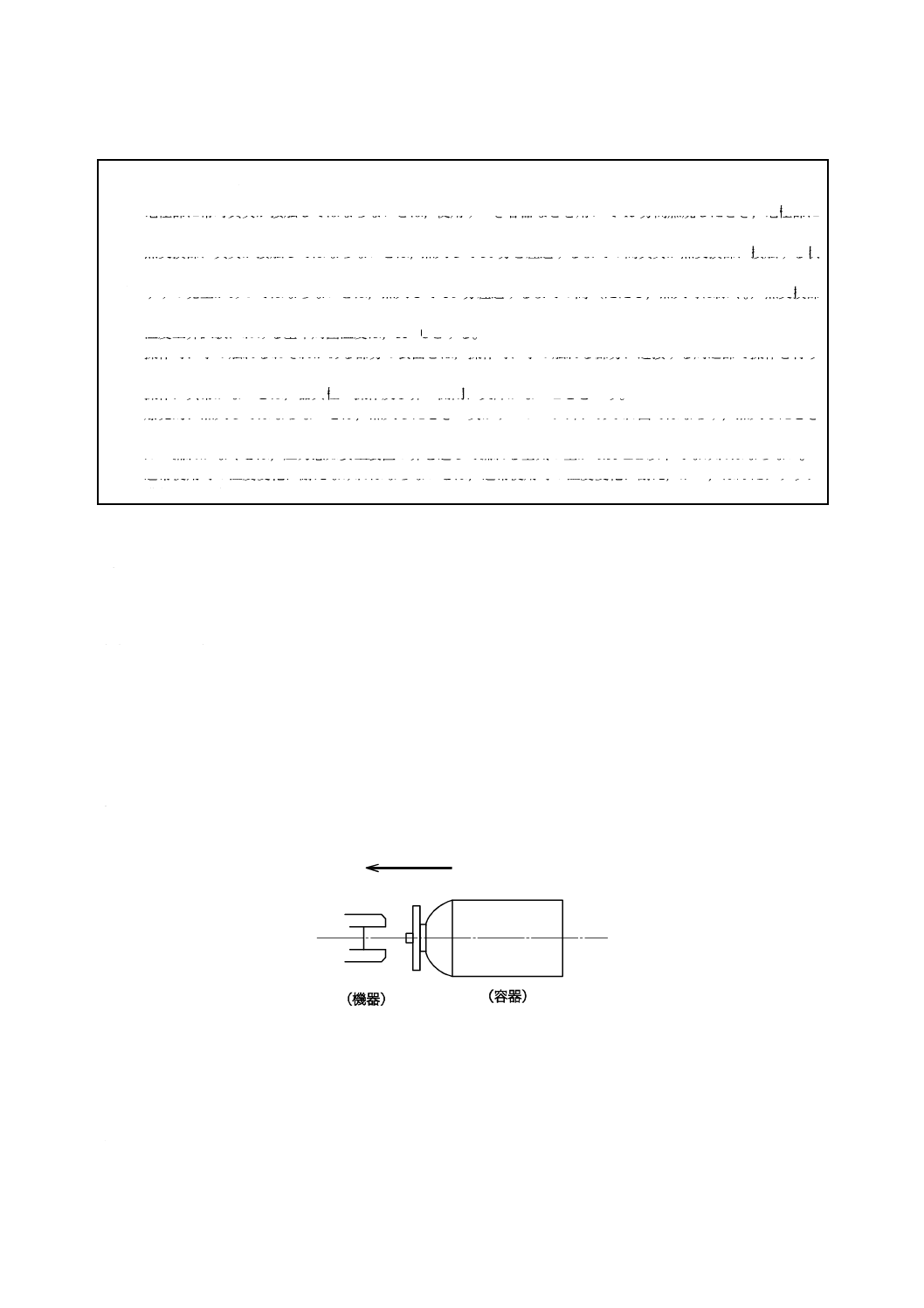

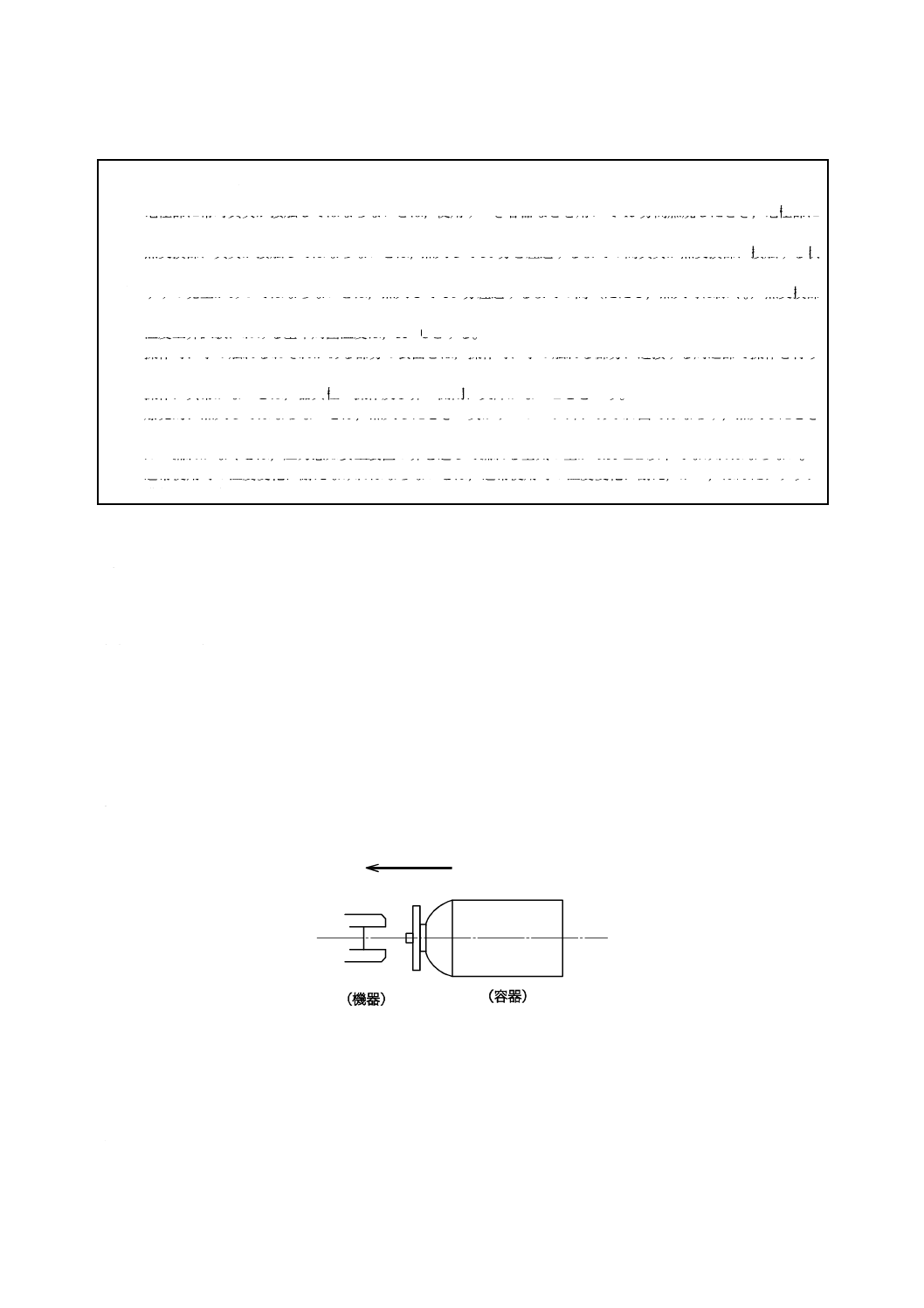

b) 容器と機器との接合は,容器を容器バルブの軸方向に移動2)しなければ接合できない構造とする。

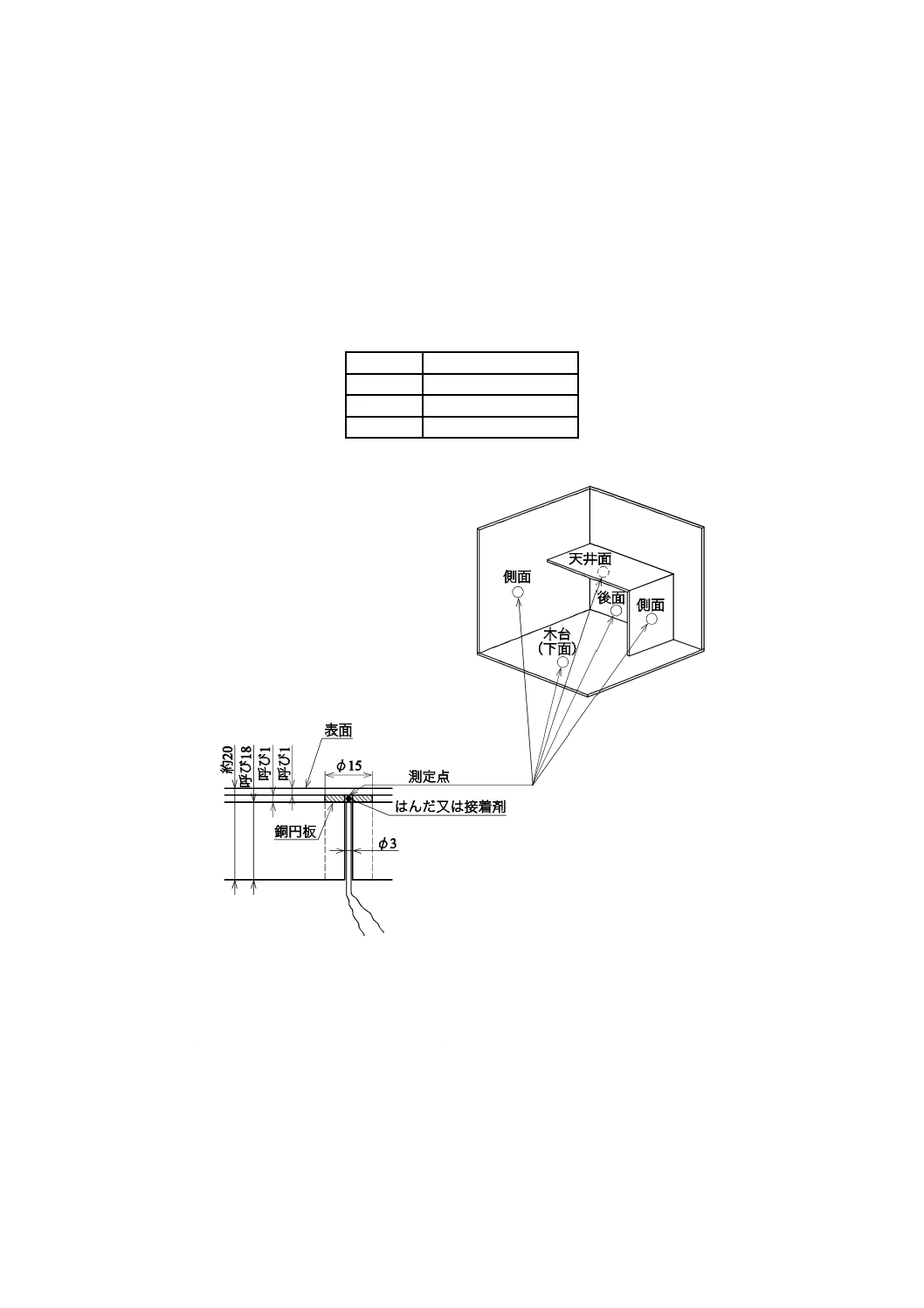

注2) 容器バルブの軸方向に移動とは,図1に示すような方向に移動することをいう。

図1−容器バルブの軸方向の移動

c) 容器と機器との接合にスプリングを直接使用していない。

なお,寸法誤差を吸収するために用いるスプリングは,スプリングを直接使用するものには含まな

い。

d) 容器が組み込まれる部分にガスが滞留しない3)。

注3) 容器が組み込まれる部分にガスが滞留しないとは,容器が組み込まれる部分の側面又は下面

6

S 2153:2017

に通風口があり,かつ,下面が床面に直接触れないことをいう。

e) 器具栓が開いた状態で容器を接合しても,ガスが漏れない。

f)

器具ガバナを備えている。

g) 通常の使用状態において,予備の容器が入らない構造とする。

なお,据え置いた状態で容器が入り,持ち上げると落ちるものは予備の容器が入らない構造とはみ

なさない。

h) 器具栓を閉じた後,容器を取り外した場合において,機器からガスが放出される構造4)のものは,7.2.2

によって試験したとき,その放出されるガスが滞留する部分の内容積(器具栓から炎口までの部分を

除く。)は1 cm3以下とする。

注4) 器具栓を閉じた後,容器を取り外した場合において,機器からガスが放出される構造とは,

機器と容器との接合部から器具栓までのガスの通る部分が大気に開放されている構造をいう。

i)

通常の使用状態において,容器から取り出すガスは,気体の状態のものとする。

j)

立消え安全装置を備えている。

k) 移動して使用できるものは,7.2.3によって試験したとき,いずれの方向に傾けても20度以内では倒

れず,かつ,附属部品の位置が変化しない5)。

注5) 附属部品の位置が変化しないとは,附属部品が移動又は離脱してはならないことをいう。

l)

放射式のものは,放射体に直接人の手が触れることのない構造6)とする。

注6) 放射体に直接人の手が触れることのない構造とは,放射体の前面の投影部分に直径70 mmの

球が入らないようにガードなどが設けられていることをいう。

m) バーナの空気口は,一次空気吸引口のほか一次空気吸引口の近くにごみなどによる目詰まりが生じな

いようにするための補助空気口を2か所もつものとする。

n) 表示されたガス消費量(以下,表示ガス消費量という。)が7 kW以下のものとする。

o) 5.5に規定する不完全燃焼防止機能を備えている。

p) 7.2.4,7.4及び7.7によって試験したとき,使用中又は輸送中に加えられ得る衝撃及び振動で気密性及

び燃焼状態が損なわれず,かつ,使用上支障のある欠陥がない。

なお,使用上支障のある欠陥がないとは,著しい変形などを生じないことをいう。

q) 機器と容器との接続は,7.2.6によって試験したとき,容器の装着位置が適正でない場合,容易に装着

できない。

r) 使用中又は掃除の際に手を触れる部分7)の端部は,滑らかなものとする。

なお,滑らかなものとは,けがのおそれのあるばりなどのないことをいう。

注7) 使用中又は掃除の際に手を触れる部分とは,使用中又は掃除の際に触れる本体表面,掃除の

際取り外すことのできる部品類,及びゴミ,ホコリなどが堆積する部分で掃除の際,手が触

れる部分をいう。ただし,分解,掃除などをしない旨を当該部品,取扱説明書などに表示し

ている部分については除く。

5.2

電気点火装置

放電装置を用いて点火を行うものは,次の事項に適合しなければならない。

a) 通常の使用状態において,電極部は,常時黄炎が触れない位置にあるものとする。

b) 電極は,位置及び電極間隙が容易に変化しないように固定されたものとする。

c) 放電装置から電極までの電気配線は,絶縁抵抗が50 MΩ以上ある絶縁物によって被覆されたものとす

る。ただし,容易に人の手が触れるおそれのない部分の電気配線については,非充電金属部との間に

7

S 2153:2017

電極間隙以上の距離が保持されたものはこの限りでない。

5.3

圧力感知安全装置

圧力感知安全装置は,次の事項に適合しなければならない。

a) 容器と機器との接合部から器具ガバナの高圧部までの圧力が0.4 MPa以上0.6 MPa以下の範囲内で,

ガス通路が閉ざされるか,又は機器に接合されている容器が機器から外れることによって,ガスの供

給が停止される構造のものとする。

b) 高圧部の圧力が0.4 MPa以上0.6 MPa以下の範囲内で,ガス通路が閉ざされるものは,ガス通路が閉

ざされた後,高圧部の中の圧力が変化したときに自動的にガス通路が開かない構造のものとする。

5.4

立消え安全装置

立消え安全装置は,炎の検出部が機能しなかった場合8)には,バーナへのガス通路を自動的に閉ざさな

ければならない。

注8) 炎の検出部が機能しなかった場合とは,熱電対式のものは起電力が起きない状態,膨張式のも

のはその膨張機構が弁を操作しない状態,フレームロッド式のものは電流が流れない状態及び

電極部が短絡した状態,光電式のものは電流が流れない状態をいう。

5.5

不完全燃焼防止装置

不完全燃焼防止装置は,次の事項に適合しなければならない。

a) 7.14 b) 3)によって試験したとき,装置が正常に機能しなかった場合9),バーナへのガスの通路が自動

的に閉ざされ,かつ,7.14 b) 4)によって試験したとき,容易に改造できない構造のものとする。

注9) 装置が正常に機能しなかった場合とは,熱電対式のものは起電力が起きない状態,フレーム

ロッド式のものは電流が流れない状態及び電極部が短絡した状態,光電式のものは電流が流

れない状態をいう。

b) 強制対流式のものは,7.14 b) 5)によって試験したとき,装置が作動したことを知らせる機能をもつも

のとする。

6

材料

機器に使用する材料は,通常の使用,及び保守条件において,受ける可能性がある機械的,化学的及び

熱的作用に耐えるものであり,かつ,次の事項に適合しなければならない。

a) 7.3.1によって試験をしたとき,ガスの取入部からノズルホルダの入口までのガスの通る部分は

350 ℃,ノズルホルダからパイロットバーナ及びメーンバーナ(パイロットバーナをもたないものは,

メーンバーナ)までのガスの通る部分は500 ℃で溶融しない不燃材料であって,かつ,次のいずれか

に適合する材料(以下,耐食性材料という。)とする。ただし,パッキン類(ダイアフラム及びゴム製

弁体を含む。以下,同じ。),シール材(グリースを含む。以下,同じ。)などの気密保持部材は除く。

1) 表2に示す材料若しくはこれらと同等以上の耐食性があるもの又は表面10)に耐食処理を施した金属

で製造されているもの。

注10) 表面とは,ガスの通る部分(バーナ及びノズル以外の部分に限る。),器具栓にあっては外

面を,燃焼ガスの通る部分にあっては内面を,バーナ,ノズル,熱交換部及び空気調節器

にあっては内面及び外面をいう。

8

S 2153:2017

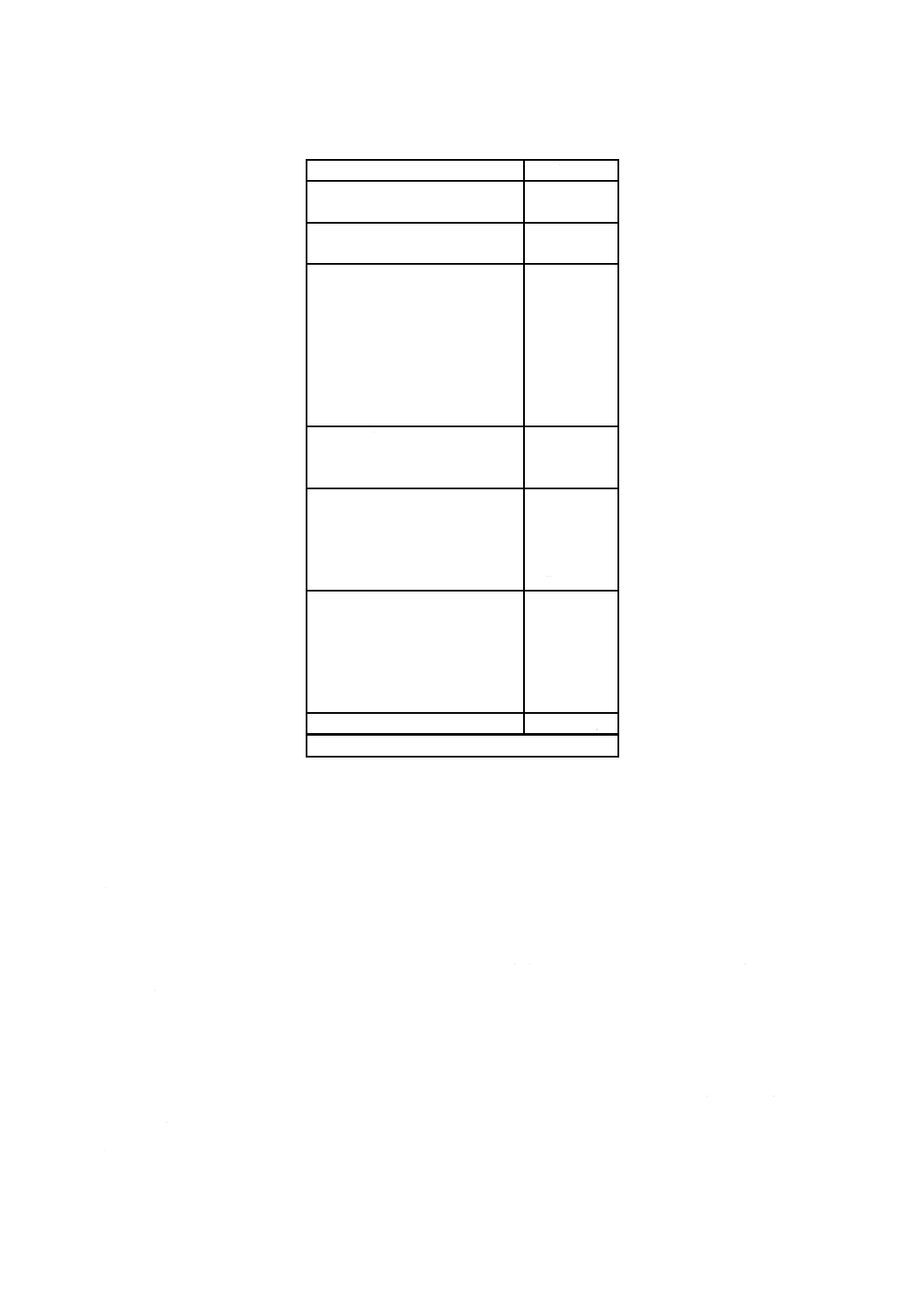

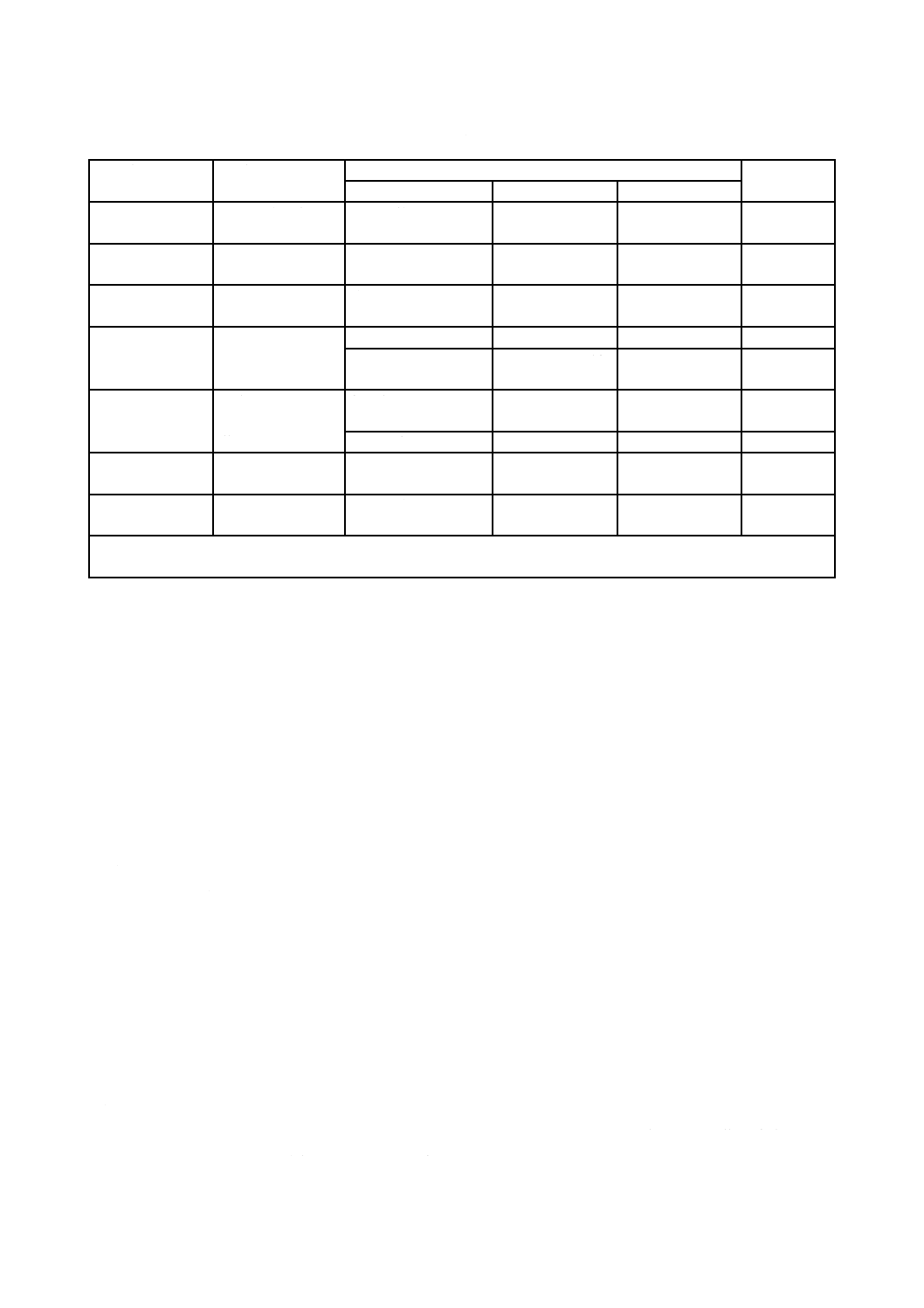

表2−耐食性のある金属材料

材料

規格番号

鋳物

JIS H 5120

JIS H 5202

ダイカスト

JIS H 5301

JIS H 5302

ステンレス鋼材

JIS G 3446

JIS G 3459

JIS G 4303

JIS G 4304

JIS G 4305

JIS G 4308

JIS G 4313

JIS G 4314

表面処理鋼材

JIS G 3302

JIS G 3313

JIS G 3314

アルミニウム及びアルミニウム

合金材

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

銅及び銅合金

JIS C 3101

JIS C 3102

JIS H 3100

JIS H 3250

JIS H 3300

JIS H 3320

ねずみ鋳鉄品

JIS G 5501 a)

注a) 2 mm以上の肉厚のあるものに限る。

2) 塗装による表面処理を施したもの以外の金属材料であって,7.3.2 a)によって試験したとき,腐食が

ないか又はレイティングナンバ9.8〜6までの腐食面積率であることを確認したもの。

3) 塗装による表面処理を施した金属材料であって,7.3.2 b)によって試験をしたとき,さび,膨れ及び

剝離がないことを確認したもの。

b) ガスの通る部分に使用するパッキン類,シール材及びその他金属以外の気密保持部材は,次による。

1) パッキン類のゴム,プラスチックなどの材料は,7.3.3 a)によって試験をしたとき,質量変化率が20 %

以内であり,かつ,使用上支障がある軟化,ぜい化などがあってはならない。

2) ガスの通る部分に使用するゴムは,7.3.3 b)によって試験をしたとき,n-ペンタンの1時間当たりの

透過量が5 mg以下でなければならない。ただし,JIS B 2401-1の表2(Oリングに用いる材料の種

類及びその識別記号)の一般用ニトリルゴム(NBR),燃料用ニトリルゴム(NBR),ふっ素ゴム(FKM),

エチレンプロピレンゴム(EPDM)又はシリコーンゴム(VMQ)に適合するものは,試験を省略す

ることができる。

3) シール材は,7.3.3 c)によって試験をしたとき,質量変化率がガス温度20 ℃の場合10 %以内,ガス

温度4 ℃の場合25 %以内でなければならない。

c) 器具栓は,7.3.1によって試験をしたとき,350 ℃で溶融しない不燃性材料でなければならない。

9

S 2153:2017

d) 空気調節器は,不燃性の耐食性材料でなければならない。

e) 熱交換部は,不燃性の耐食性材料でなければならない。

f)

燃焼ガスの通る部分は,不燃性の耐食性材料でなければならない。

7

試験方法

7.1

試験条件

試験条件は,次による。

a) 試験室の条件 試験室の条件は,特に規定がない限り,表3による。ただし,試験の事項によって,

試験結果に影響を及ぼさない場合は,これによらなくてもよい。

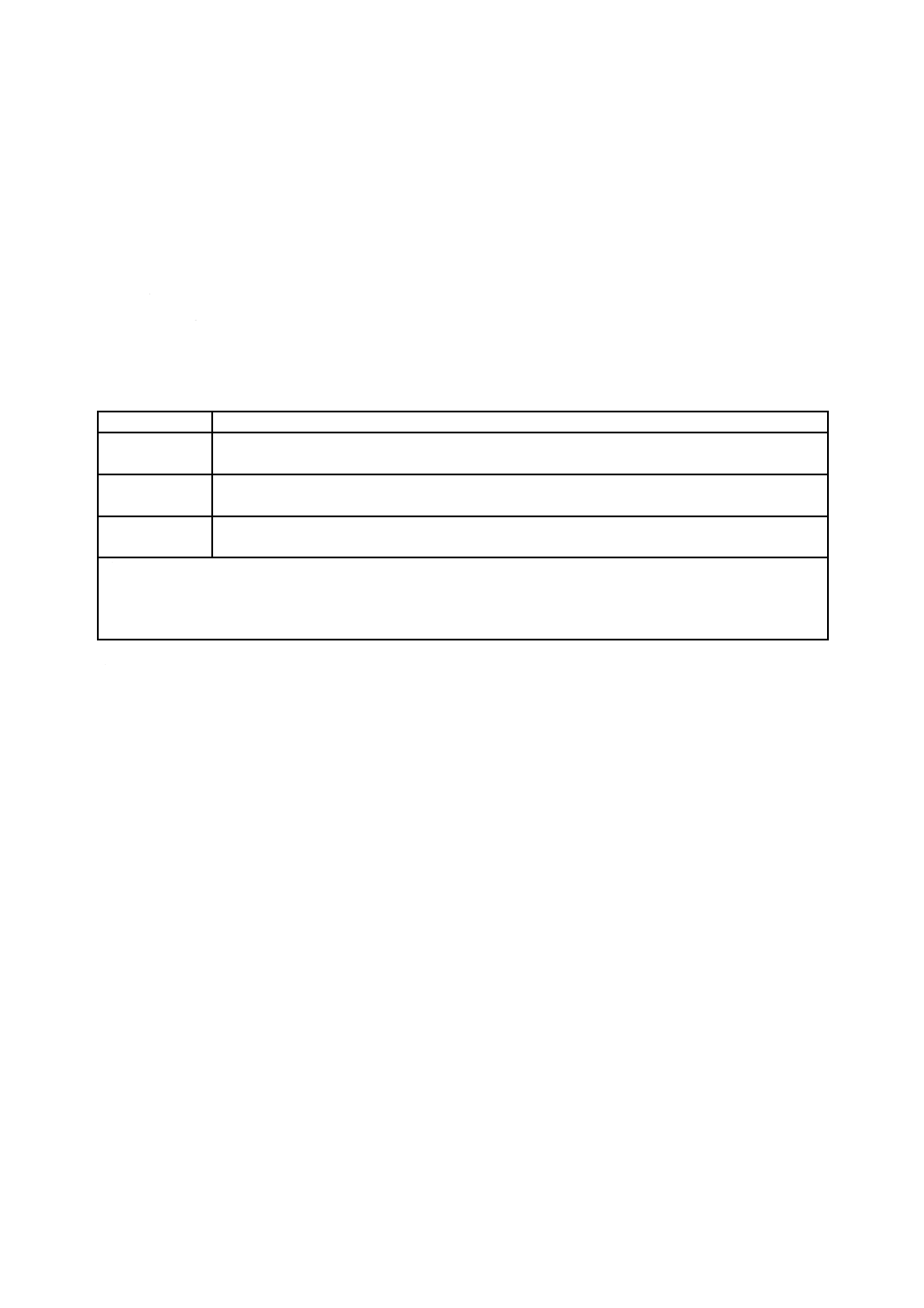

表3−試験室の条件

項目

条件

試験室の温度a)

試験室の温度は,JIS Z 8703の表1に規定する“常温”(基準温度状態15級:20 ℃±15 ℃)と

し,試験中の温度の変動は±5 ℃とする。

試験室の湿度

試験室の湿度は,JIS Z 8703の表2に規定する“常湿”(標準湿度状態20級:65 %±20 %)とす

る。

室内の雰囲気

室内の雰囲気は,体積分率0.2 %以上の二酸化炭素(以下,CO2という。)及び体積分率0.002 %

以上のCOが含まれてはならない。また,燃焼に影響を与える気流があってはならない。

注a) 試験室の温度測定は,通常,機器から約1 m離れた所で,温度計の水銀球部を機器の上面とほぼ同じ高さ(そ

の高さが床面から1.5 mを超える場合は,床面から1.5 mの高さとする。)に固定して,前後左右4か所の位

置で測定し,その相加平均値を室温とする。ただし,温度計の水銀球部が機器からの燃焼ガス,放射熱など

の影響を直接受けてはならない。

b) 試験容器 試験容器は,使用すべき容器として機器に表示しているものを使用する。特に規定がない

限り,定格充塡量の容器とする。

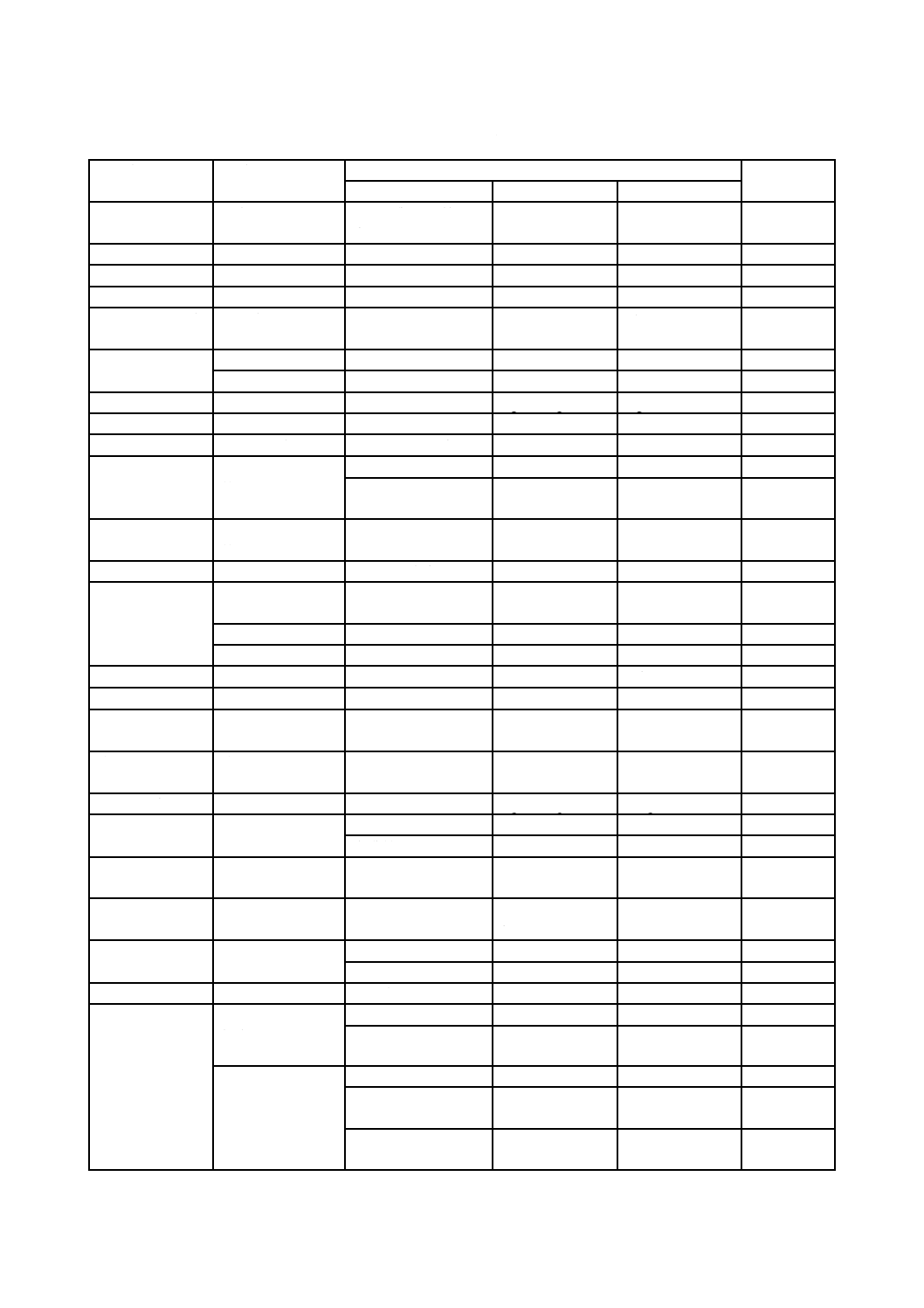

c) 試験器具及び試験装置 試験器具及び試験装置は,表4による。

10

S 2153:2017

表4−試験器具及び試験装置

試験項目

試験器具及び

試験装置a)

種類及び仕様

参考規格

種類

測定範囲

細分(最小)目盛

室温及び水温の

測定

温度計

ガラス製水銀棒状温

度計

0 ℃〜50 ℃,

0 ℃〜100 ℃

1/2 ℃

JIS B 7411-1

JIS B 7411-2

湿度の測定

湿度計

アスマン式湿度計

−

−

−

気圧の測定

気圧計

フォルタン式気圧計

90 kPa〜110 kPa

10 Pa

−

ガス圧の測定

水柱計

−

0 kPa〜6 kPa

10 Pa

−

ガス圧及び空気

圧の測定

圧力計

ブルドン管圧力計

0 MPa〜2 MPa

50 kPa

−

所要時間の測定

ストップウォッチ

−

30分計

2/10秒

−

時計

−

−

1分

−

ガス量の測定

はかり

台はかり

0 g〜500 g

1 g

−

騒音の測定

騒音計

クラス2

30 dB〜120 dB

−

JIS C 1509-1

ガスの分析

ガス分析計

ガスクロマトグラフ

−

−

JIS K 2301

CO濃度の測定

CO濃度測定用器

具

赤外線ガス分析計

0 %〜0.2 %

−

JIS K 0151

検知管式一酸化炭素

測定器(比色形)

0.01 %〜0.1 %

−

−

CO2濃度の測定

CO2濃度測定用器

具

赤外線ガス分析計

0 %〜15 %

−

JIS K 0151

JIS K 2301

酸素濃度の測定

O2濃度測定用機器 指示酸素濃度計

21 %〜15 %

0.1 %

JIS K 2301

寸法の測定

マイクロメータ

マイクロメータ

0 mm〜25 mm

(又は50 mm)

1/100 mm

JIS B 7502

ノギス

−

−

−

JIS B 7507

スケール

−

0 mm〜1 000 mm

1 mm

JIS B 7516

表面温度の測定

熱電対

−

0 ℃〜150 ℃

2 ℃

JIS C 1602

電圧の測定

直流電圧計

−

0 V〜5 V

−

JIS C 1102-2

試験電圧の調整

電圧調整器又は可

変抵抗器

直流電圧調整器

0 V〜5 V

0.1 V

−

絶縁抵抗の測定

絶縁抵抗計

−

500 V,

0.05 MΩ〜100 MΩ

−

JIS C 1302

質量の測定

天びん

上皿天びん

0 g〜100 g

1 mg

JIS B 7601

傾斜転倒試験

傾斜転倒試験装置

傾斜試験機

−

−

−

水準器

0度〜20度

−

−

振動試験

振動試験装置

振動試験機

振動数600回/分,

全振幅5 mm

−

−

落下試験

落下試験装置

落下試験機

落下高さ30 cm,

1 m

−

−

耐熱性試験

耐熱性試験装置

ガス炉又は電気炉

500 ℃以上

−

−

自動温度記録計

−

−

−

耐食性試験

耐食性試験装置

塩水噴霧試験装置

−

−

JIS Z 2371

耐ガス性試験

パッキン類などの

気密保持部材の耐

ガス試験装置

天びん

−

−

−

恒温槽

98 ℃〜102 ℃

−

−

シール材の耐ガス

性試験装置

ガス圧力調整器

0 kPa〜5 kPa

−

−

恒温水槽

19 ℃〜21 ℃,

3 ℃〜5 ℃

−

−

ガラス製活栓付U字

管

−

−

−

11

S 2153:2017

表4−試験器具及び試験装置(続き)

試験項目

試験器具及び

試験装置a)

種類及び仕様

参考規格

種類

測定範囲

細分(最小)目盛

ガス通路の気密

試験

ガス通路気密試験

装置

圧力調整器,

圧力計

0 MPa〜2 MPa

−

−

ガス通路の耐圧

試験

ガス通路耐圧試験

装置

圧力調整器,

圧力計

0 MPa〜2 MPa

−

−

ガス消費量試験

ガス消費量測定装

置

台はかり

0 g〜500 g

−

−

燃焼状態試験

燃焼状態試験装置

木台,試験用鍋

−

−

−

赤外線分析計

CO:0 %〜0.2 %

CO2:0 %〜15 %

−

−

温度上昇試験

木台,

木壁表面温度測定

装置

測温板,

熱電対

−

−

−

熱電温度計

0 ℃〜150 ℃

−

−

容器内圧力試験

容器内圧力測定装

置

ブルドン管圧力計

0 MPa〜2 MPa

−

−

圧力感知安全装

置性能試験

性能試験装置

圧力調整器,

圧力計

0 MPa〜2 MPa

−

−

注a) 試験器具及び試験装置は,代表的なものを示したものであり,これと同等以上の性能をもつ試験器具及び試験

装置を使用してもよい。

7.2

構造試験

7.2.1

一般

試験方法について特定する規定がない項目などについての試験は,箇条5に規定する内容に応じ,目視,

操作,試験器具などを用いて行う。

7.2.2

容器と機器との接合部から器具栓までのガスの通る部分

目視又はガス漏えい検知器によってガスの放出の有無を調べ,放出がある場合には,内容積の実測など

によって確認する。

7.2.3

傾斜転倒試験

傾斜転倒の試験は,機器を傾斜試験機(又は試験台)の上に水平に置き,傾斜試験機(又は試験台)の

機器設置面を,20度まで徐々に傾斜させ,転倒及び火災のおそれがある部品の移動又は脱落がないかどう

か調べる。

7.2.4

振動及び落下試験

振動及び落下の試験は,次によって行い,更に7.4に規定する方法及び7.7に規定する方法によって,表

1のガス通路の気密性の項目及び燃焼状態(通常の使用伏態)の項目を満足するかどうか,かつ,使用上

支障のある欠陥の有無を目視,操作などによって調べる。

a) 振動試験 振動試験は,機器を輸送するためのこん包をした状態11)で振動試験機に水平に載せて固定

し,振動数600回/分,全振幅5 mmの上下及び左右方向の振動をそれぞれ30分間加える。

注11) 輸送するためのこん包をした状態とは,通常のこん包をした状態をいい,一つのこん包にこ

ん包されている個数のいかんを問わない。

b) 落下試験 落下試験は,次による。

1) 機器に容器を装着し,点火できる直前の状態にした後,機器を30 cmの高さから,落下試験機によ

って設置状態と同じ姿勢のまま水平に木製の床面に落下させる。

12

S 2153:2017

2) 機器を輸送するためのこん包をした状態において機器を1 mの高さから,落下試験機によってコン

クリート製の床面に水平に落下させる。

7.2.5

電気点火装置の構造試験

放電装置を使用する電気点火装置の構造試験は,次による。

a) 電極部の位置[5.2 a)]については,7.7 b) 6)による。

b) 電極の固定[5.2 b)]については,目視などによる。

c) 放電装置から電極までの電気配線[5.2 c)]は,被覆については,500 V絶縁抵抗計を用いて絶縁性を

調べる。また,非充電金属部との間の距離については,ノギスなどによって測定して調べる。

7.2.6

容器の誤装着防止試験

容器の誤装着防止試験は,次による。

a) 試験に用いる容器は,JIS S 2148の表3(容器及び容器バルブの各部の寸法)に規定する最大のステム

長さの容器を用いる。

b) 容器の位置を適正な位置からずらした状態12)で容器の装着操作を行い13),操作つまみの中央に150 N

の力(回転式のものは100 N・cmの回転力)を3秒間加え,容器の装着ができないこと14)を調べる。

注12) 適正な位置からずらした状態とは,容器ガイドの切り込み部(凹部)を適正な位置からそれ

ぞれ60度,120度,180度,240度及び300度ずらした状態をいう。

13) 容器の装着操作を行いとは,容器を機器に置き,操作つまみなどによって容器バルブを軸方

向に水平移動させて,容器を機器に装着しようとする行為をいう。

なお,マグネット式及びブラケット式は,容器の位置を適正な位置からずらした状態で置

き,容器底部から力を加え,容器バルブを軸方向に水平移動させ,容器と機器とのマグネッ

ト接続部を接合させようとすることをいう。

14) 容器の装着ができないこととは,容器の各部にいかなる方向にも力が加わっておらず,容器

が固定されていない状態のことをいう。

c) 上記のb)の試験後,通常の使用状態において,表1のガス通路の気密性の項目,電気点火性能の項目

及び圧力感知安全装置の作動性能の項目に適合するかどうか調べる。

7.3

材料試験

7.3.1

耐熱性試験

耐熱性試験は,次による。

a) 日本工業規格に規定されている材料及び他の材料で融点が明確なものについては,その融点を調べる。

b) 融点が明確でない材料については,試料をガス炉又は電気炉の中に入れ,炉内の温度を箇条6の当該

規定温度まで徐々に上げた後,当該規定温度に1時間保ち,溶融の有無を目視,試料の温度上昇記録

などによって調べる。

7.3.2

耐食性試験

耐食性試験は,次による。

a) 塩水噴霧試験 JIS Z 2371の箇条5(装置)及び箇条9(試験条件)に適合する装置及び条件とし,箇

条4(試験用の塩溶液)に規定する塩溶液を,連続24時間噴霧した後,箇条13(試験結果の表し方)

a)(腐食面積)によって調べる。

ただし,JIS Z 2371の箇条4及び箇条9については,中性塩水噴霧試験を適用する。

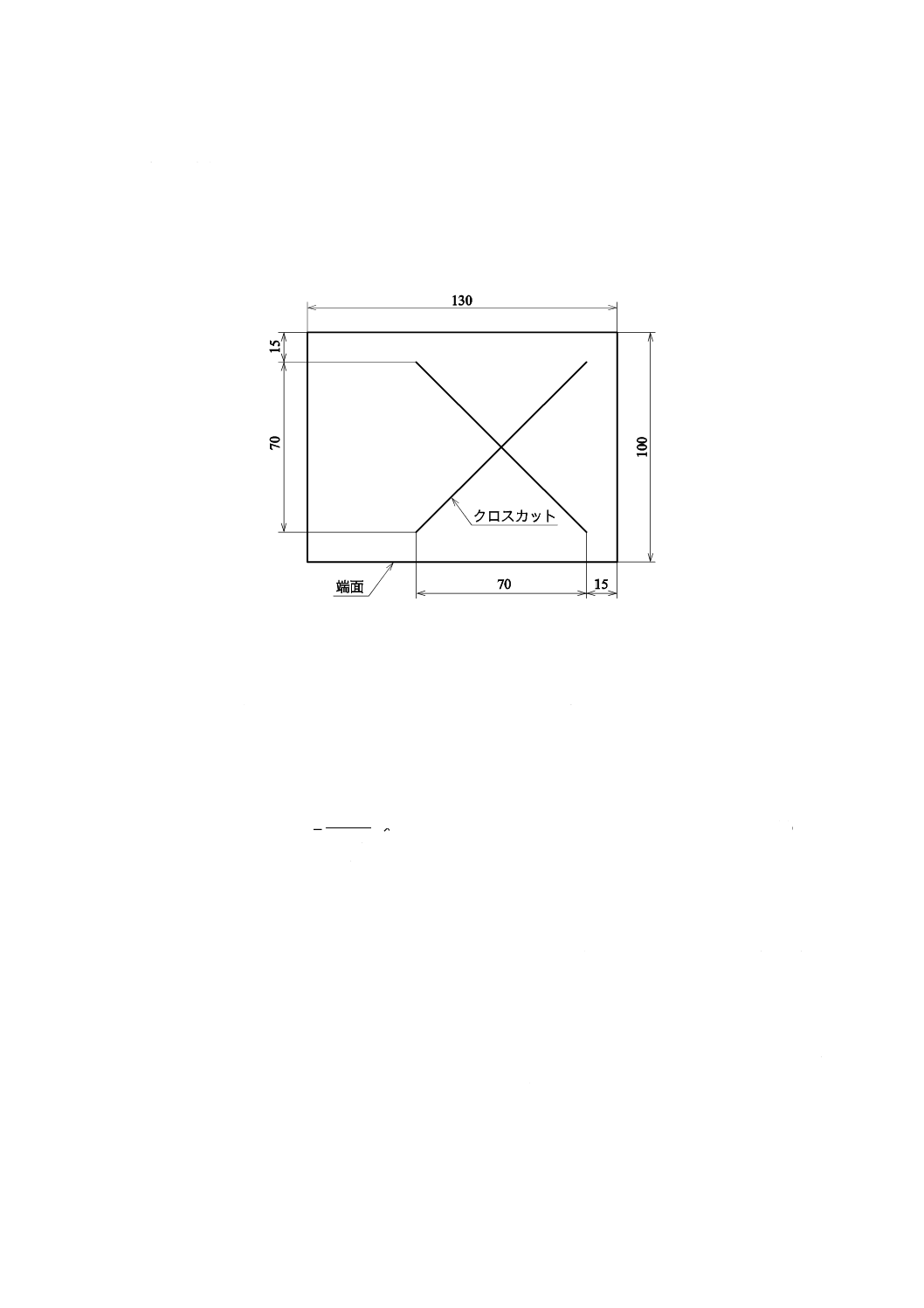

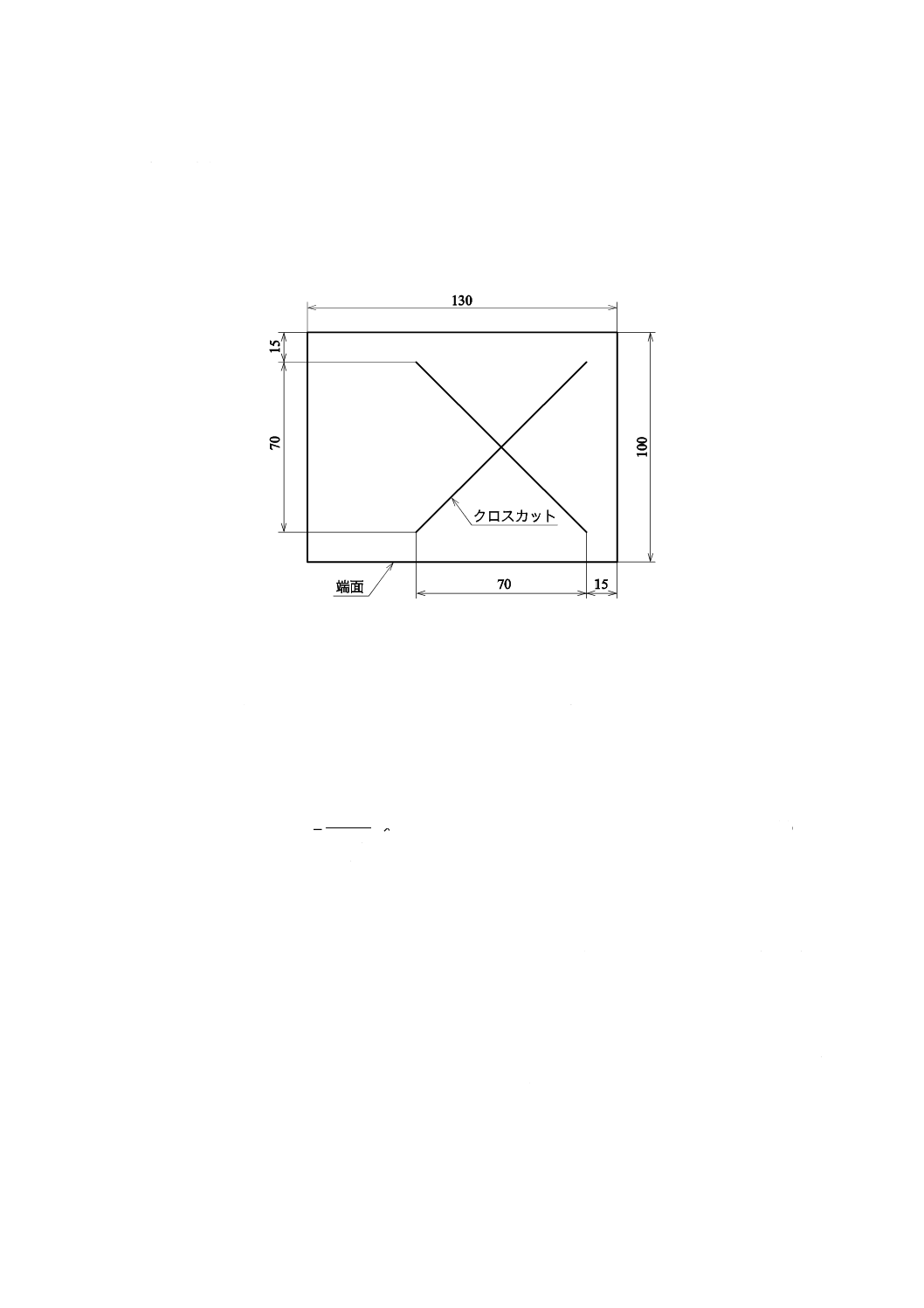

b) 塩水噴霧試験(塗膜の試験) 塗装した試料(寸法130 mm×100 mm)の表面に片刃かみそりによって,

5 Nの押圧で図2に示すクロスカットを入れ,試料の端面をシールし,a)の条件で24時間噴霧した後,

13

S 2153:2017

クロスカットラインの周囲2.5 mm幅以外の部分及び端面周囲10 mm幅以外の部分における,さび及

び膨れの有無を調べる。

次に水洗いし,室温の条件で24時間乾燥した後,クロスカット1ラインにJIS Z 1522に規定され

たテープ幅12 mmのセロハン粘着テープを貼り,これを塗装面に直角の方向に引き剝がした際のクロ

スカットラインの周囲2.5 mm幅以外の部分の剝離の有無を調べる。

単位 mm

図2−塗膜の塩水噴霧試験用試験片

7.3.3

耐ガス性試験

耐ガス性試験は,次による。

a) ガスケット及び弁 あらかじめ質量を測定した3個の試料を温度5 ℃以上25 ℃以下のn-ペンタン中

に72時間以上浸せきした後,n-ペンタンから取り出し,24時間大気中に放置した後,3個の試料の各々

の質量を測定し,次の式(1)によって質量変化率を算出し,3個の試料の相加平均値を求める。

また,使用上支障がある変質,変形などの有無を目視などによって調べる。

100

Δ

0

0×

−

=

M

M

M

M

··································································· (1)

ここに, ΔM: 質量変化率(%)

M: 試験後の質量(g)

M0: 試験前の質量(g)

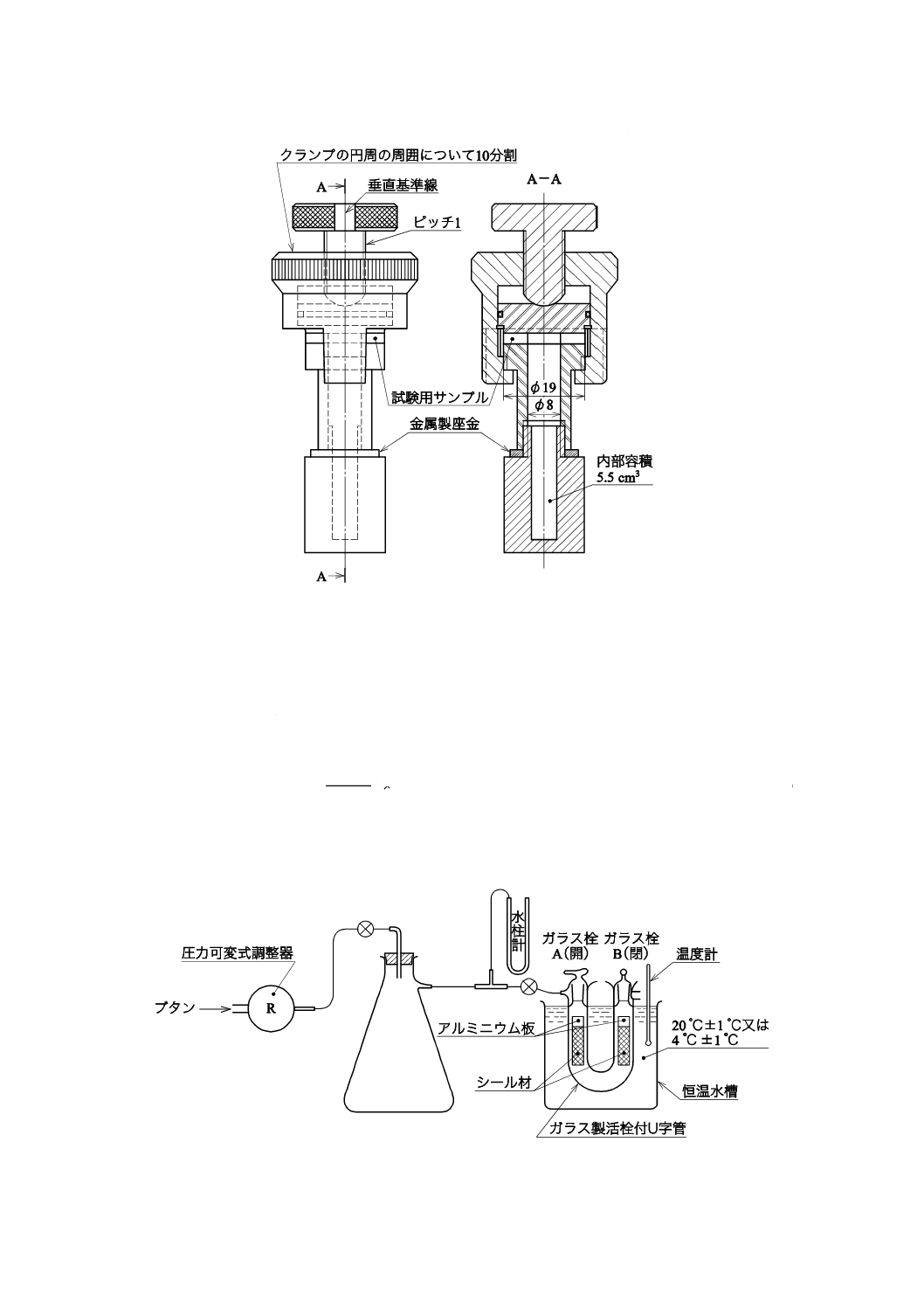

b) ガスの通る部分に使用するゴム

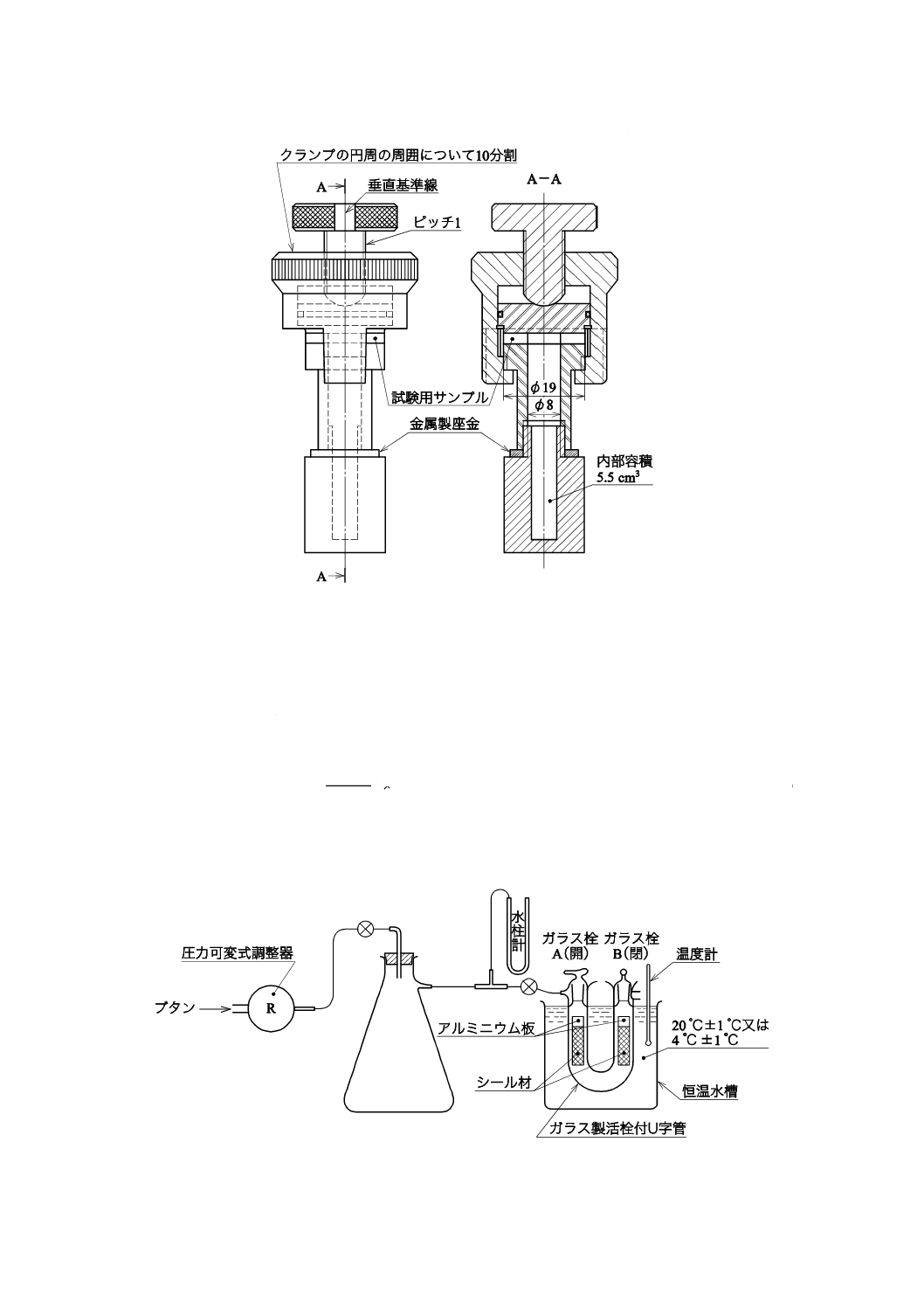

1) 図3に示す装置にn-ペンタン液0.5 gを充塡し,厚さ2 mm,外径19 mm,内径8 mmの試料3個を

それぞれ装着し,厚さ80 %に圧縮した状態にする。次に,装置全体をひょう量した後,温度23 ℃

±2 ℃の大気中に24時間放置した後,再度ひょう量し,3個の試料の各々についてn-ペンタンの1

時間当たりの透過量を算出し,3個の試料の相加平均値を求める。

2) 1)の試験後,装置内のn-ペンタン液を排出し,100 ℃±2 ℃の恒温槽内に7日間保持した後,再度

1)の試験を行い,n-ペンタンの1時間当たりの透過量を算出し,3個の試料の相加平均値を求める。

14

S 2153:2017

単位 mm

図3−ゴム製パッキン類の耐ガス試験装置(例)

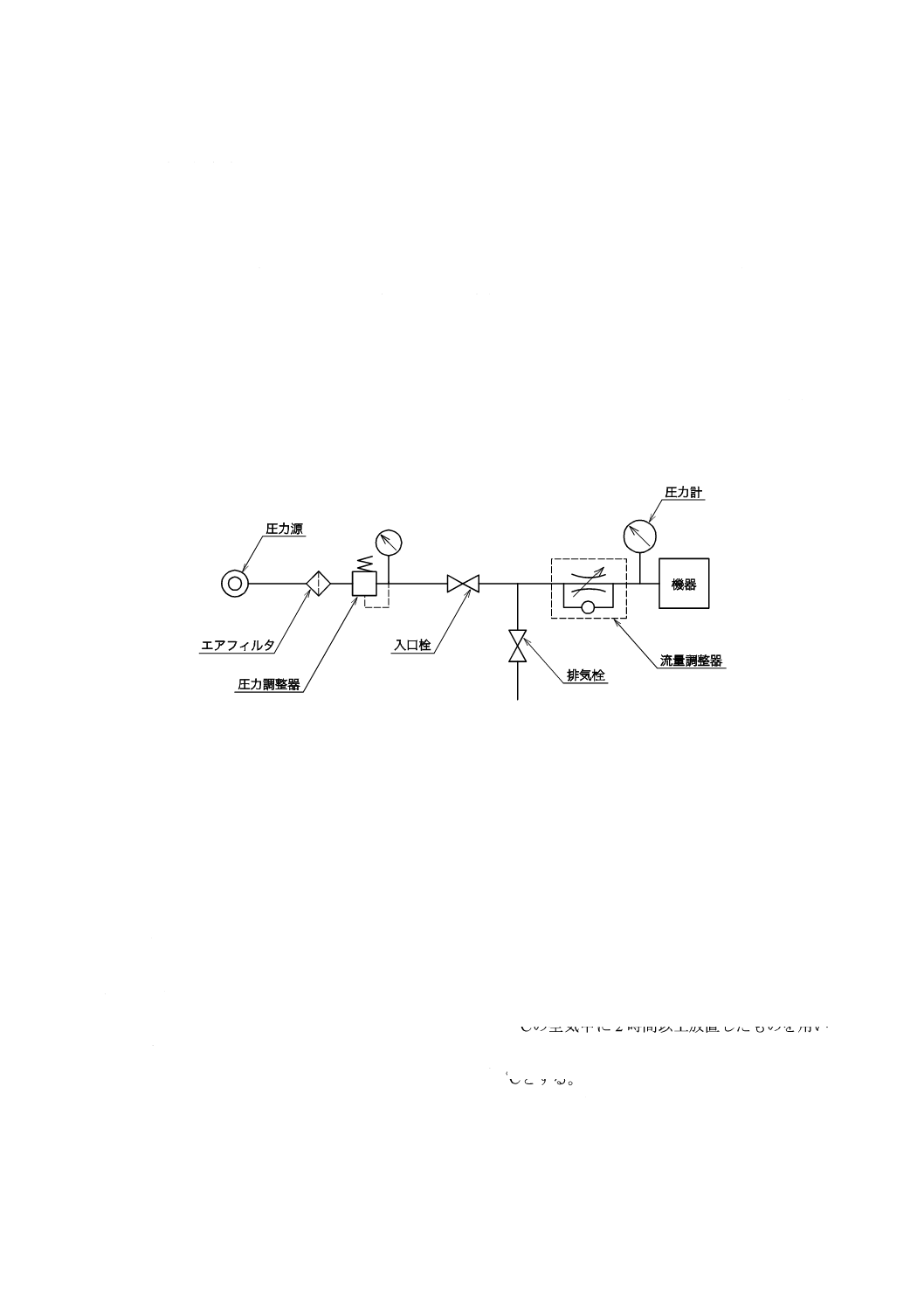

c) シール材 シール材約1 gをアルミニウム板に一様に塗布し,24時間常温中に放置した後にシール材

の質量を測定し,図4に示すシール材の耐ガス試験装置のU字管に入れ,ガラス栓A及びガラス栓B

を開き,内部の空気をブタンガスで置換しガラス栓Bを閉め,U字管のブタンの圧力を5 kPaに保ち,

かつ,恒温水槽の温度を20 ℃±1 ℃及び4 ℃±1 ℃でそれぞれ1時間放置した後,それぞれの温度

におけるシール材の質量を測定し,次の式(2)によって,シール材の質量変化率を算出する。

100

Δ

0

0×

−

=

M

M

M

M

··································································· (2)

ここに, ΔM: 質量変化率(%)

M: 試験後の質量(g)

M0: 試験前の質量(g)

図4−シール材の耐ガス試験装置

15

S 2153:2017

7.4

ガス通路の気密試験

ガス通路の気密試験は,次による。

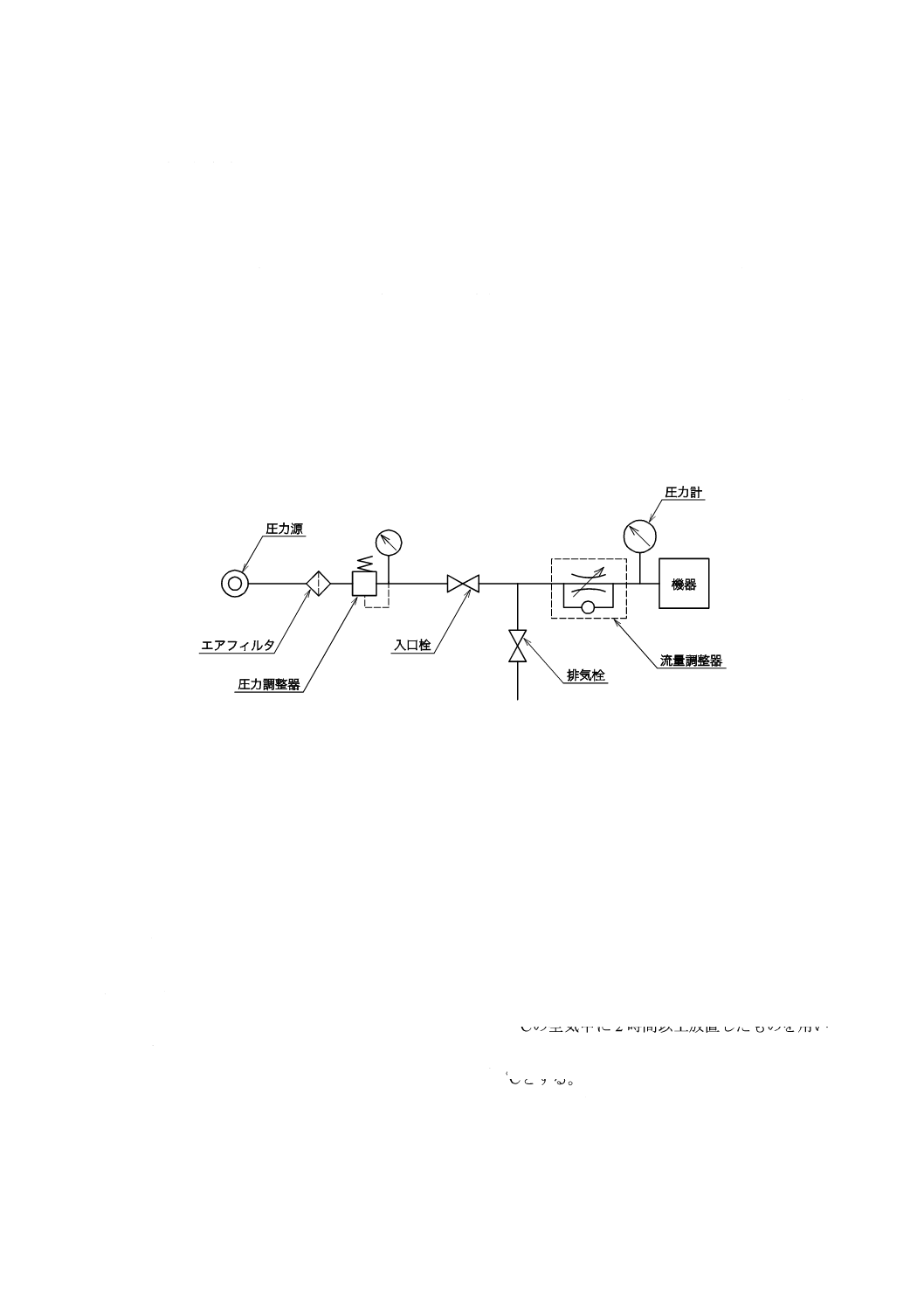

a) 容器と機器との接合部については,図5に示す試験装置に機器を装着し,0.9 MPaの圧力を加え,試

験液などによって漏れの有無を調べる。ただし,容器が機器から外れる構造の安全装置を備えている

ものは,安全装置が作動するまでの圧力とする。

b) 容器と機器との接合部から器具ガバナの高圧側までは,図5に示す試験装置に機器を装着し,0.9 MPa

の圧力を加え,試験液などによって各部の漏れの有無を調べる。

c) 器具ガバナの低圧側から炎口までは,機器に容器を装着し,器具栓を全開にした状態で検知炎,試験

液などで各部の漏れの有無を調べる。

なお,器具栓を全閉にした状態でも漏れの有無を調べる。

d) 器具栓から炎口までは,器具栓を全開にして,バーナに点火し,検知炎によって各部の漏れの有無を

調べる。

e) 器具栓以外の遮断弁は,弁を閉じたときの漏れの有無を調べる。

図5−気密,耐圧及び性能試験装置

7.5

ガス通路の耐圧試験

ガス通路の耐圧試験は,次による。

a) 容器と器具ガバナとの間までは,図5に示す試験装置に,機器を装着し,1.3 MPaの圧力を1分間以

上加えた後,漏れ又は使用上支障のある変形の有無を目視によって調べる。ただし,圧力感知安全装

置を備えるものは,容器が外れないようにして行う。

b) 器具ガバナの高圧側までは,a)に規定する方法によって試験し,漏れ又は使用上支障のある変形の有

無を目視によって調べる。

7.6

ガス消費量試験

ガス消費量の試験は,次による。

a) 試験条件 試験条件は,次による。

1) 試験容器 試験容器は,7.1 b)に規定する容器を2050

+ ℃の空気中に2時間以上放置したものを用い

る。

2) 試験中の室内の温度 試験中の室内の温度は,2050

+ ℃とする。

3) 機器の状態 機器の状態は,機器を使用するガス消費量が最も多い使用状態とする。

なお,空気量を調節して使用するバーナについては,良好な燃焼状態に調整して使用する。

4) 器具栓などの状態 器具栓及びその他のガス消費量を調節する装置(以下,器具栓などという。)で

16

S 2153:2017

ガス消費量を調節して使用する機器についての器具栓などの状態は,全開とし,バーナごとに行う。

b) 試験方法 点火後30分間燃焼させることを3本の容器について行い,ガス消費量(g/h)を次の式(3)

によって調べる。また,単位キロワット(kW)への換算式は,式(4)とする。

(

)

(

)(

)(

)

[

]

3

03

2

02

1

01

3

1

n

0n

S1

3

2

3

2

W

W

W

W

W

W

W

W

W

n

−

+

−

+

−

=

−

=∑

=

········································ (3)

ここに, WS1: 測定ガス消費量(g/h)

W0n: 試験前の容器の質量(g)

Wn: 試験後の容器の質量(g)

860

83

.

11

1

S

S

×

=W

W

········································································ (4)

ここに,

WS: 測定ガス消費量(kW)

WS1: 測定ガス消費量(g/h)

c) ガス消費量の表示ガス消費量に対する精度 ガス消費量の表示ガス消費量に対する精度は,次の式(5)

によって算出する。

100

Δ

S

S

S

S

×

−

=

O

W

O

W

W

W

································································· (5)

ここに, ΔWS: ガス消費量の表示ガス消費量に対する精度(%)

WS: 測定ガス消費量(kW)

WSO: 表示ガス消費量(kW)

7.7

燃焼状態試験

通常の使用状態の燃焼状態試験は,規定がない限り,次による。

a) 試験条件 試験条件は,次による。

1) 試験容器 試験容器は,7.1 b)に規定する容器を2050

+ ℃の空気中に2時間以上放置したものを用い

る。また,試験容器は,7.1 b)に規定する容器であって,定格充塡量の50 %の質量のガスが充塡さ

れているものを使用する。

2) 試験中の室内の温度 試験中の室内の温度は,2050

+ ℃とする。

3) 機器の状態 機器の状態は,機器を使用するガス消費量が最も多い使用状態及びガス量が最小にな

る状態15)において調べる。ただし,7.7 b) 6)については,ガス量が最も多い使用状態だけとする。

なお,空気量を調節して使用するバーナについては,良好な燃焼状態に調整して使用する。

注15) ガス量が最小になる状態とは,機器本体に表示又は取扱説明書に記載のガス量最小の使用

状態になるようにガス量調節つまみなどを操作した状態をいう。

なお,表示及び取扱説明書のいずれにもガス量最小の使用状態を示すものがない場合は,

ガス量が最も多い状態の1/3のガス量になる状態をいう。また,ガス量切替式のガス量が

最小になる状態とは,最小の数のバーナにガスを通す状態をいう。

4) 器具栓などの状態 器具栓などでガス消費量を調節して使用する機器についての器具栓などの状態

は,全開とし,バーナごとに行う。

17

S 2153:2017

b) 試験方法 試験方法は,次による。

なお,試験はバーナごとに行う。

1) 着火 着火は,次による。

1.1) メーンバーナの一端(炎口)に確実に着火する16)かどうか及び全ての炎口に着火するまでの時間

を調べる。

点火の方法は,電気点火装置によって直接点火するものは,その装置によって点火し,点火バ

ーナ又はパイロットバーナによって点火するものは,それによって点火し,いずれでもないもの

はマッチ又は誘導炎を用いて点火する。

注16) 確実に着火するとは,5回行って5回とも着火することをいう。

1.2) 爆発的着火の有無を調べる。

1.3) 点火バーナ又はパイロットバーナがあるものは,そのバーナからメーンバーナの一端の着火の難

易性を調べる。

2) リフティング バーナに点火し,15秒後に目視によって調べる。

3) 消火 バーナに点火し,15秒後に目視によって調べる。

4) 逆火 バーナに点火後30分経過するまで,目視によって調べる。

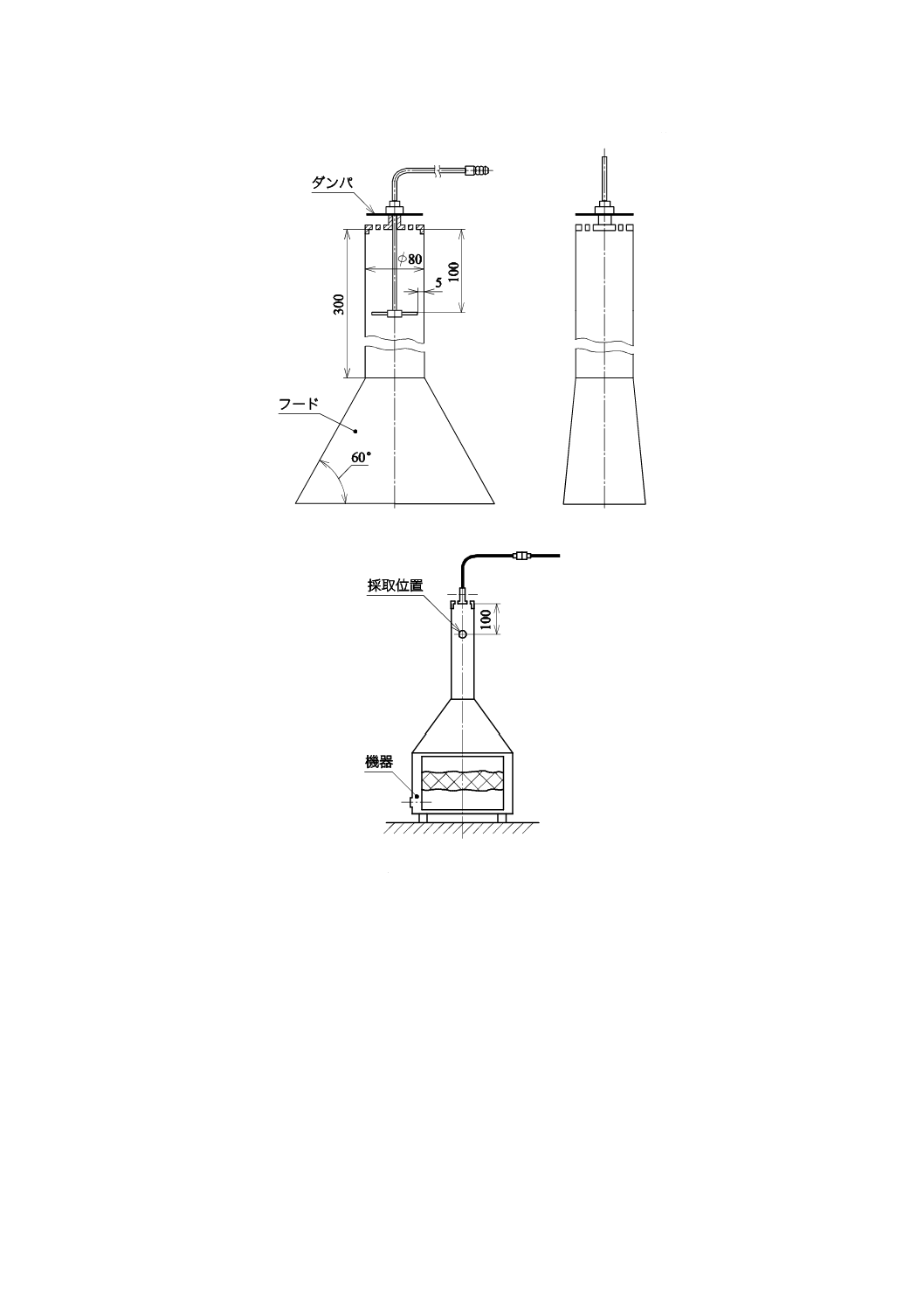

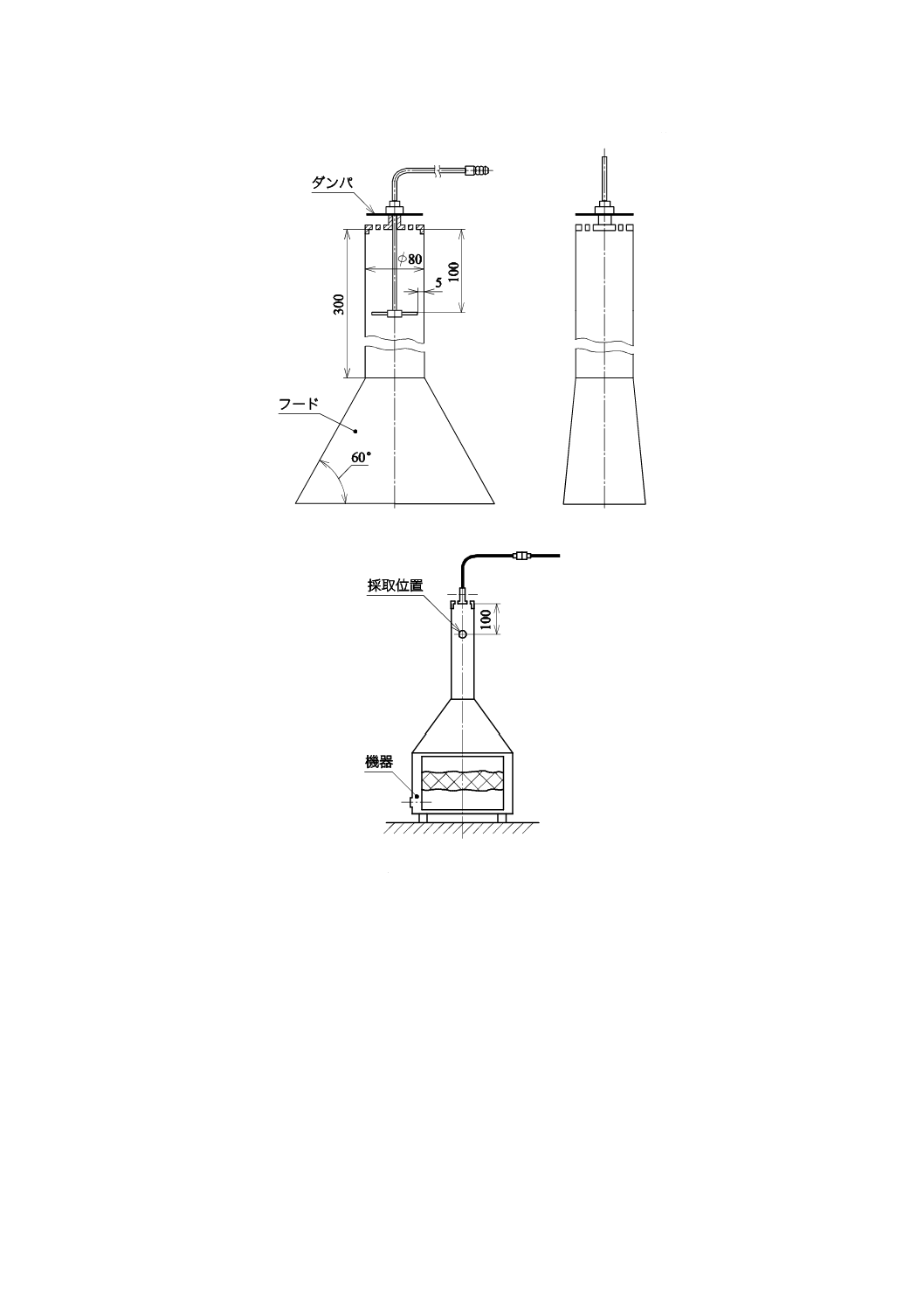

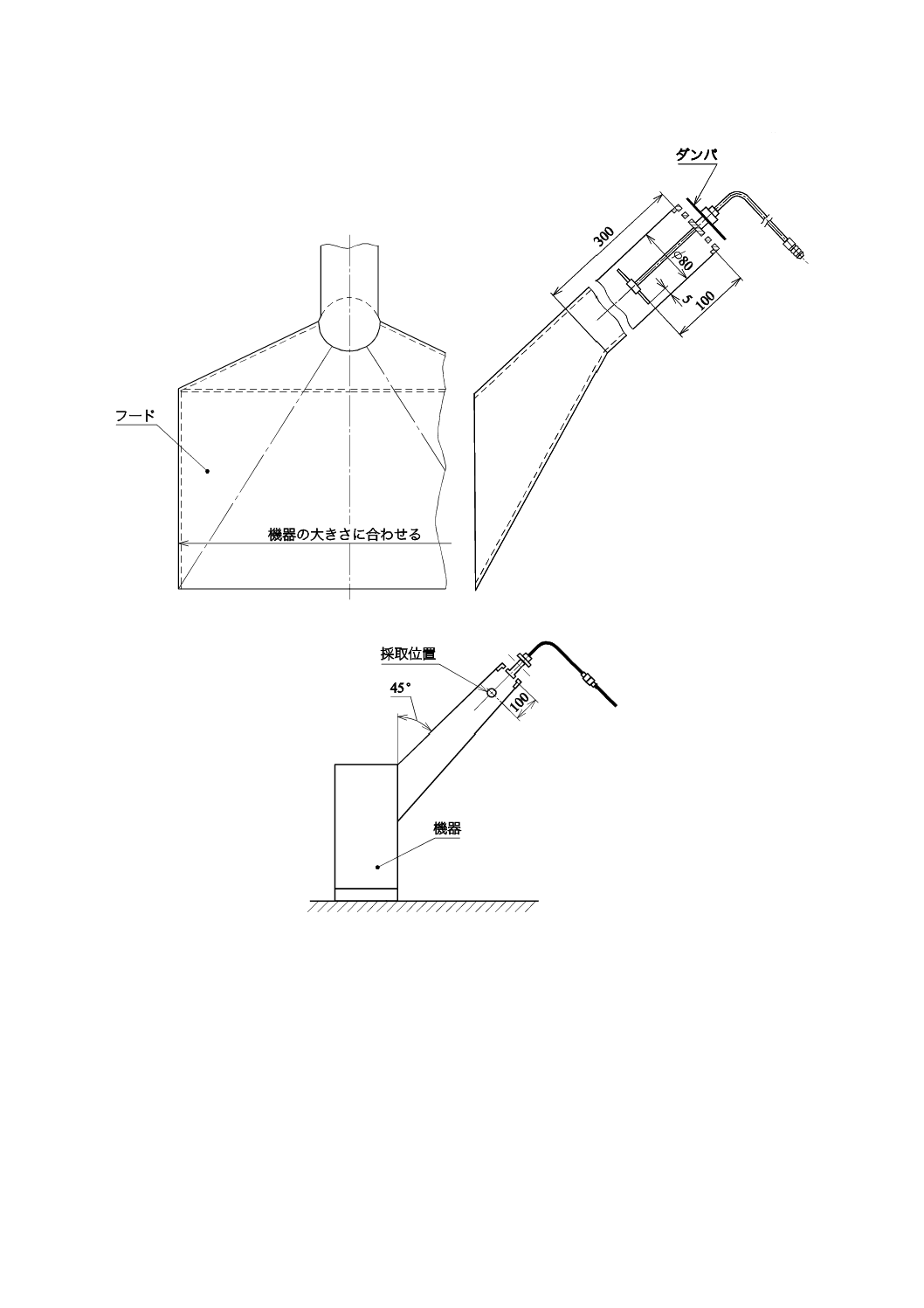

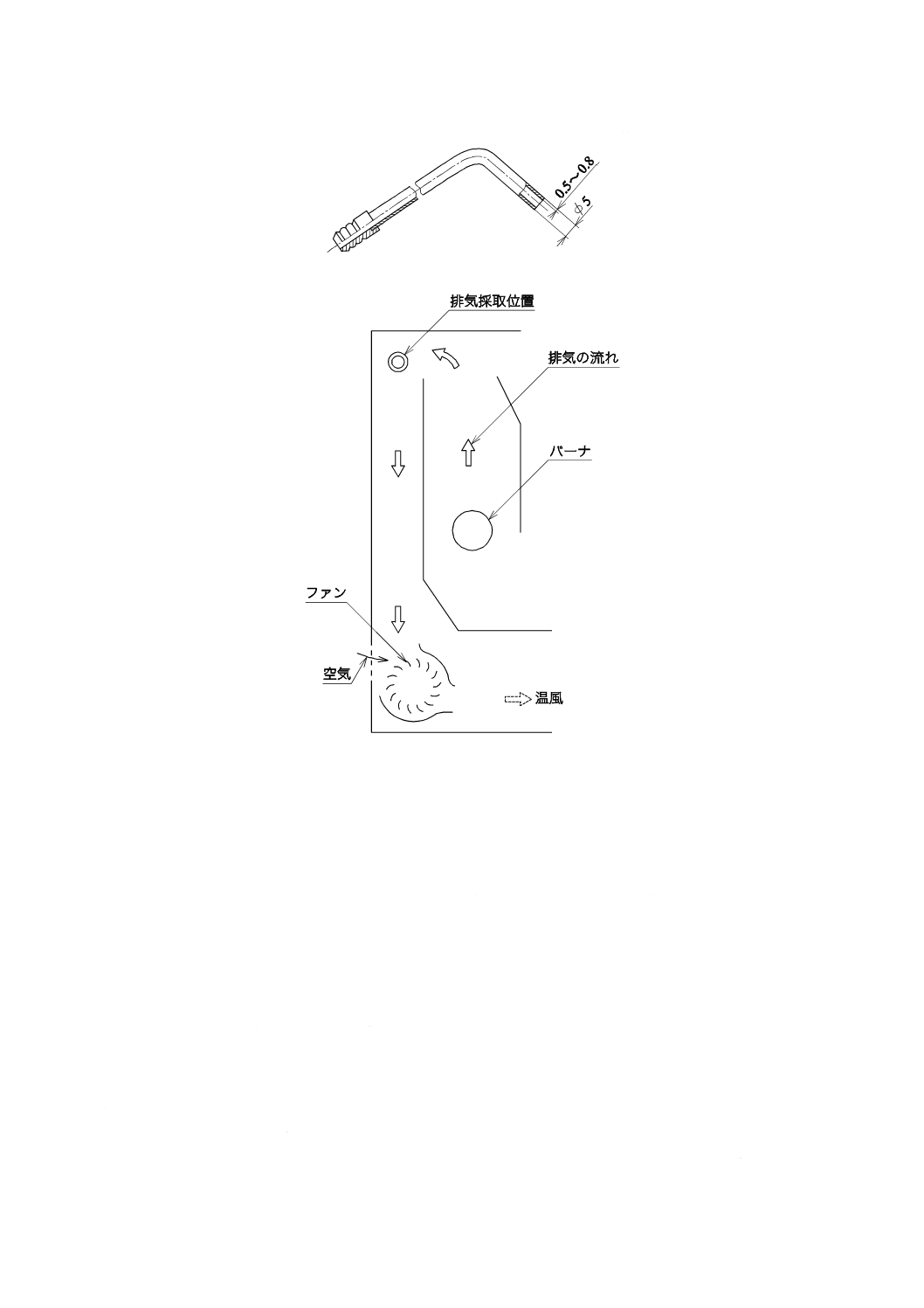

5) CO% バーナに点火し,15分後に,図6〜図8に示す燃焼ガスの採取器及び採取位置の規定によっ

て,機器の燃焼ガス排出部全面にわたってできるだけ平均に燃焼ガス及び給気口雰囲気を採取し,

乾燥燃焼ガス中のCO濃度及びO2濃度並びに給気口雰囲気中のO2濃度を測定し,次の式(6)によっ

て算出する。

a

2

t2

t2

a

O

O

O

CO

CO

−

×

=

·································································· (6)

ただし,試験ガスの成分が確認されている場合は,乾燥燃焼ガス中のCO濃度及びCO2濃度並び

に給気口雰囲気中のCO2濃度を測定し,次の式(7)によって算出してもよい。

t2

a

2

max

2

a

CO

CO

CO

CO

CO

−

×

=

······························································ (7)

ここに,

CO: 理論乾燥燃焼ガス中のCO濃度(体積分率%)

COa: 乾燥燃焼ガス中のCO濃度測定値(体積分率%)

O2t: 給気口雰囲気中(乾燥状態)のO2濃度測定値(体積分率%)

(新鮮空気の場合は,O2=21)

O2a: 乾燥燃焼ガス中のO2濃度測定値(体積分率%)

CO2max: 理論乾燥燃焼ガス中のCO2濃度(体積分率%)

CO2a: 乾燥燃焼ガス中のCO2濃度測定値(体積分率%)

CO2t: 給気口雰囲気中(乾燥状態)のCO2濃度測定値(体積分率%)

18

S 2153:2017

単位 mm

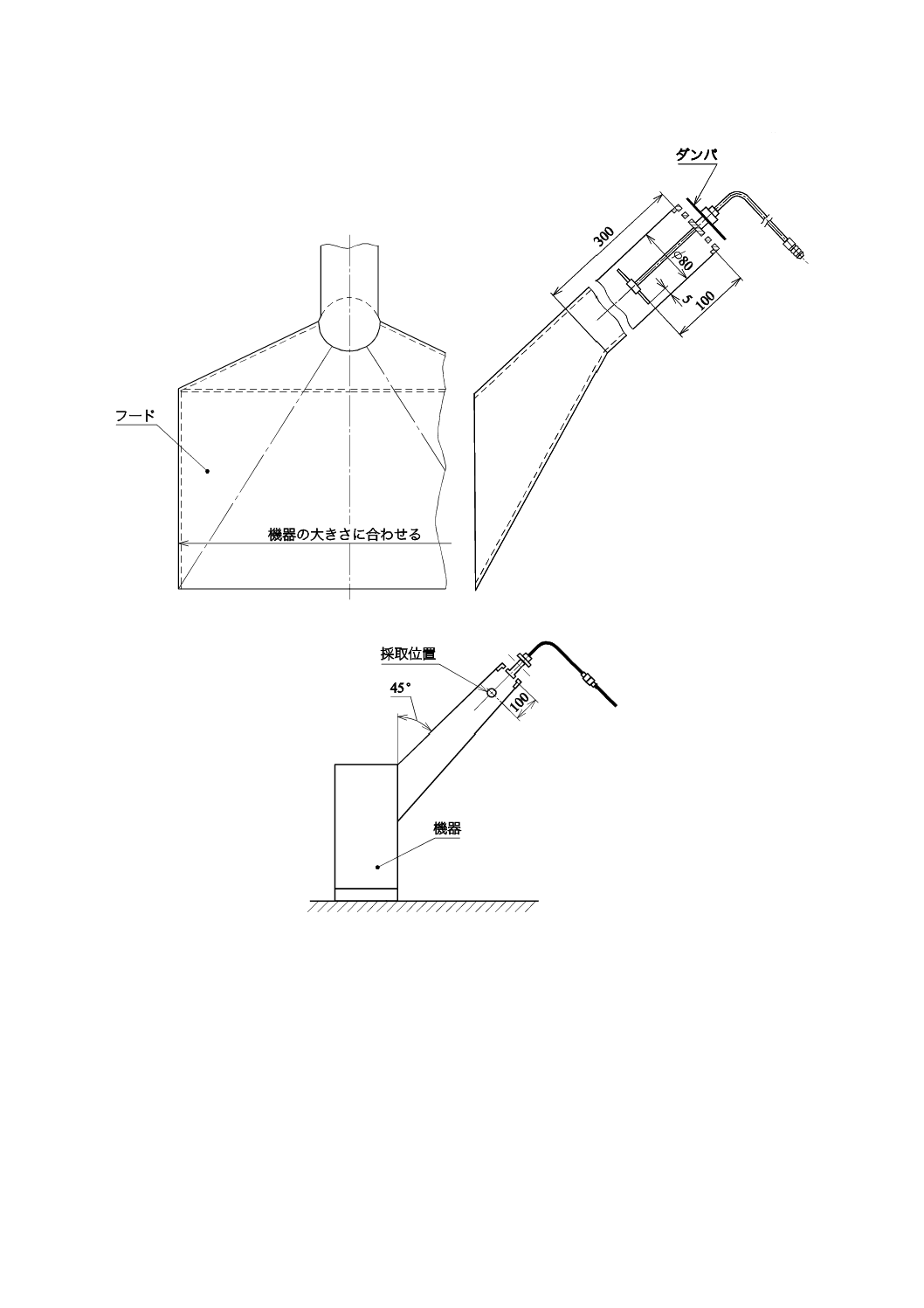

a) 採取器

b) 燃焼ガス排出機器

図6−燃焼ガスの上方採取器及び上方採取位置

19

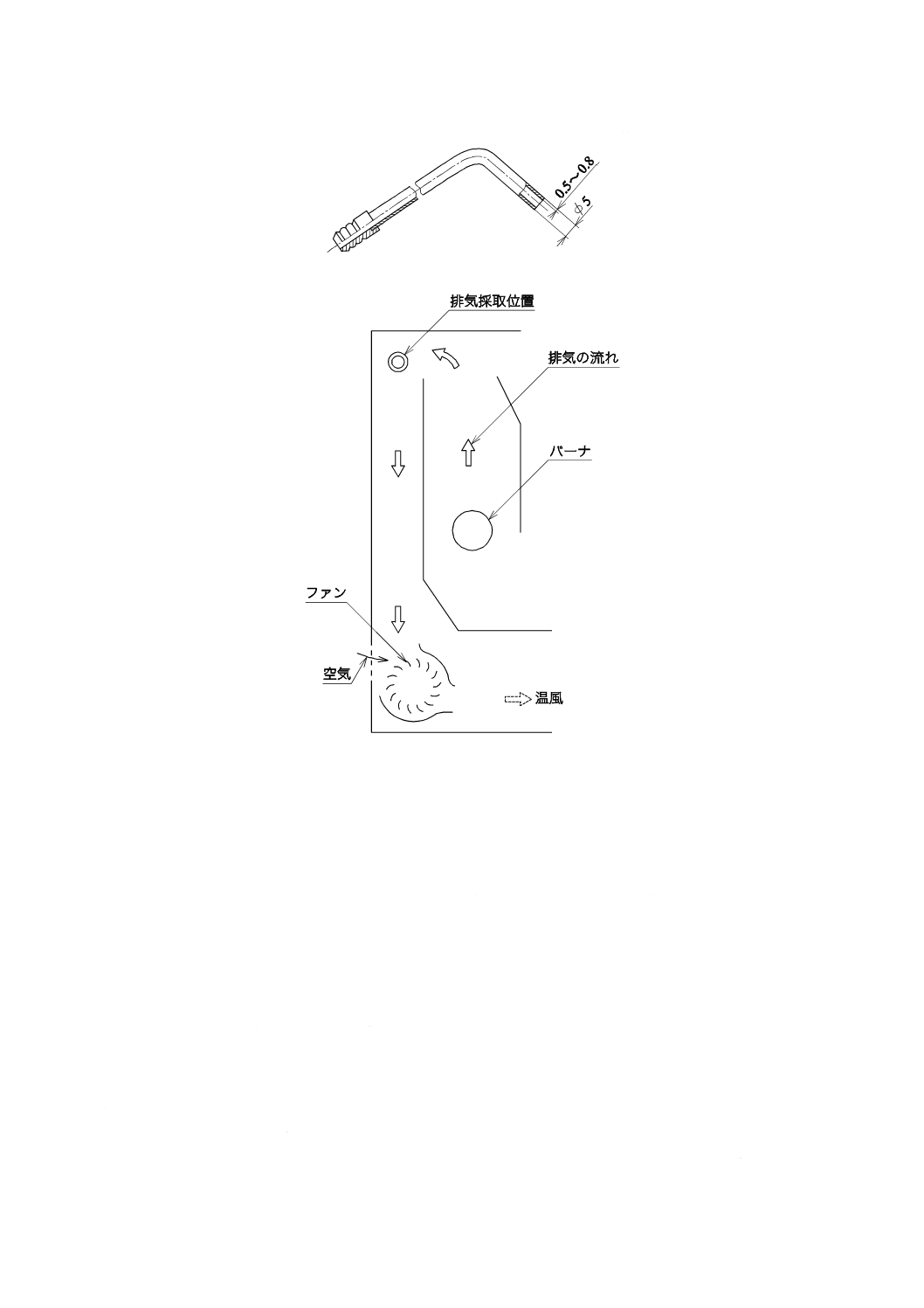

S 2153:2017

単位 mm

a) 採取器

b) 燃焼ガス排出機器

図7−燃焼ガスの前方採取器及び前方採取位置

20

S 2153:2017

単位 mm

a) 採取器

b) 燃焼ガス排出機器

注記 排気の流れの中のバーナの炎に直接触れない場所で採取する。

図8−強制対流式の燃焼ガスの採取器及び採取位置

6) 電極部の黄炎の接触 バーナに点火後,15分後の電気点火装置の電極部について目視によって調べ

る。

7) 熱交換部の黄炎の接触 バーナに点火後,30分経過するまでの間,熱交換部について目視によって

調べる。

8) すすの発生 バーナに点火後30分経過するまで,目視などによって調べる。

7.8

消火性能試験

バーナに点火し,器具栓を閉じ,消火するまでの時間を調べる。

なお,消火操作は,個々の器具栓を速やかに閉めることをいう。

7.9

温度上昇試験

温度上昇試験は,次による。

a) 試験容器 試験容器は,7.1 b)に規定する容器を用いる。

b) 機器の状態 機器の状態は,次による。

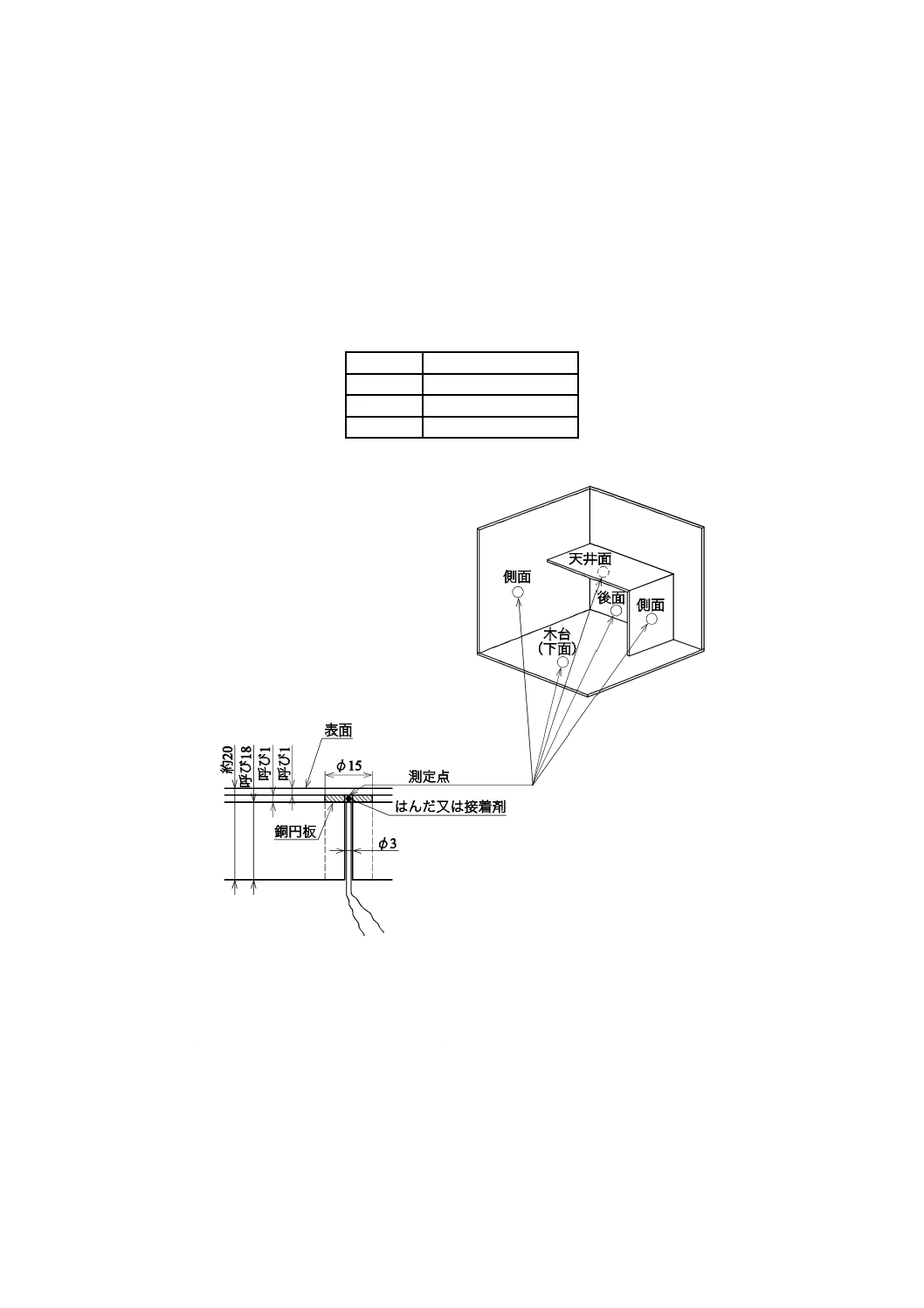

1) 機器の設置状態 機器と図9に示す測温板との間隔が表5に示す間隔となるように,製造業者が指

21

S 2153:2017

定する要領(取扱説明書などに示す要領)で機器を設置する。

なお,測温板との間隔について,火災予防上有効な措置が施されたもので,製造業者が指定する

間隔が,表5に規定する間隔未満である場合はその指定条件による。

2) 機器の使用状態 機器の消費するガス消費量が最も多い使用状態にする。

c) 測温時間 測温時間は,バーナに点火してから各部の温度が定常状態に達するまで又は1時間後まで

の間とする。

表5−機器と測温板との間隔

単位 mm

測温板との離隔距離

側面

45

後面

300

天井面

1000

単位 mm

− 木台及び木壁の材料は,十分に乾燥した合板を圧着させて厚さ約20 mmとし,木台の表面

はワニス仕上げ,木壁の表面は,つやがない黒ペイント仕上げとする。

− 木台及び木壁の大きさは,温度を測定する機器に対して十分な大きさとする。

− 熱電対の数は,できるだけ多く,碁盤目状に等間隔に埋め込み,任意の箇所の温度を測定

できるようにする。

− 銅円板と熱電対とをはんだ付け又は接着剤付けし,木台及び木壁の表面から約1 mmの深

さに埋め込むものとする。

− 使用する温度計及び熱電対は,表4に規定するもの,又はこれらと同等の精度のものを用

いる。

図9−木台及び木壁表面温度測温板

22

S 2153:2017

7.10 電気点火性能試験

電気点火性能試験は,次による。

a) 試験条件 試験条件は,7.6 a)による。ただし,試験容器は,7.1 b)に規定する容器であって,定格充

塡量の50 %の質量のガスが充塡されているものを使用する。また,乾電池を使用するものは,公称電

圧の70 %の電圧(点火しなくなるものは点火する最低の電圧)とする。

b) 試験方法 取扱説明書などに示す点火の方法又は次によって,10回繰り返して点火操作を行い,点火

の回数を調べる。

なお,点火動作が自動的に行われるもの又は点火動作が自動的に行われないものでパイロットバー

ナをもたないものは,通常の使用状態において点火したとき,爆発的点火の有無を調べる。

1) あらかじめ数回の予備試験を行う。

2) 点火操作ごとに電気点火装置及びその周辺を,室温に近い状態とする。

3) 1回の点火操作及び速さは点火源の発生構造によって,通常,次による。

3.1) 点火源の発生が1操作1回のもの,例えば,圧電点火方式で単発式は,1操作1回とする。

なお,点火操作1回の速さは,通常,約0.5秒〜1秒とする。

3.2) 点火源の発生が回転操作中連続するもの,例えば,圧電点火方式で連続回転式は,1回転を1回と

する。

なお,点火操作1回の速さは,上記の3.1)と同じとする。

3.3) 点火源の発生が1操作で連続するもの,例えば,乾電池又は家庭用電源を用いて連続放電点火方

式及びヒータ点火方式は,“点火”位置などの操作位置で2秒間保持することをもって1回とする。

7.11 容器内圧力試験

容器内圧力試験は,7.9の試験時に圧力計を用いて容器内の圧力を点火後から測定を開始し,消火後圧力

が安定するまでの間測定し,それまでの最高値を調べる。

7.12 圧力感知安全装置の作動性能試験

圧力感知安全装置の作動性能試験は,次による。

a) 図5に示す試験装置に機器を装着し,空気圧を毎秒50 kPaの速さで加え,作動圧力を調べる。

b) ガス通路を閉ざす構造のものは,ガス通路が閉ざされた後,高圧部の中の圧力を徐々に変化させたと

き自動的にガス通路が開かないかどうかを調べる。

7.13 立消え安全装置の作動性能試験

7.13.1 消火時の閉弁時間

消火時の閉弁時間は,次による。

a) 試験条件 試験条件は,7.6 a)による。ただし,試験容器は,7.1 b)に規定する容器であって,定格充

塡量の50 %の質量のガスが充塡されているものを使用する。

b) 機器の状態 製造業者の指定する状態(取扱説明書などに示す状態)とする。

c) 試験方法 バーナに点火し,15分以後に一旦消火させ,引き続き消火したままパイロットバーナなど

へガス又は0.2 MPaの圧力の空気を流し続ける操作を行い,消火したときから立消え安全装置の弁が

閉止するまでの時間を調べる。

7.13.2 自動的に点火操作を行うものの不点火時の閉弁時間

自動的に点火操作を行うものの不点火時の閉弁時間は,次による。

a) 試験条件 試験条件は,7.13.1 a)による。ただし,試験ガスの代わりに,0.2 MPaの圧力の空気を用い

る。

23

S 2153:2017

b) 機器の状態 機器の状態は,7.13.1 b)による。

c) 試験方法 通常の点火操作を行い,立消え安全装置の弁が開弁したときから閉止するまでの時間を調

べる。

7.14 不完全燃焼防止装置の作動性能試験

不完全燃焼防止装置の作動性能試験は,次による。

a) 試験条件 試験条件は,7.6 a)による。

b) 試験方法 試験方法は,次による。

1) 換気不足 O2濃度を徐々(10分間にO2濃度を1.5 %以下で低下させる速度。ただし,試験結果に影

響を及ぼさない場合はこれによらなくてもよい。)に低下させ不完全燃焼防止装置が作動したときの

燃焼ガス中のCO%を調べる。

2) 一次空気吸引口不足 燃焼ガス中のCO%が0.05 %に達するまで一次空気吸引口を閉塞した状態で,

バーナに点火し90秒以内に不完全燃焼防止装置が働くかどうかを調べる。

なお,一次空気吸引口を全閉したとき0.05 %に達しないものはその状態での燃焼ガス中のCO%

を調べる。ただし,一次空気吸引口を閉塞するとき,補助空気口は閉塞しない。

3) 検知部損傷 不完全燃焼防止装置の検知部に損傷を与え,バーナへのガス通路が閉ざされることを

調べる。

4) 検知部の改造防止 不完全燃焼を防止する機能の検知部と制御基板との接続部について,特殊工具,

専用端子などを使用しないと接続できない構造であることを目視などによって調べる。ただし,接

続部が特殊工具で固定するボックスなどで保護されている構造であってもよい。

5) 作動表示(強制対流式に適用) 1)及び2)によって機器が停止したとき,不完全燃焼防止装置の作動

の表示を目視などによって調べる。

7.15 転倒時のガス遮断装置の作動性能試験

転倒時のガス遮断装置の作動性能試験は,通常の使用状態においてバーナに点火した後,少なくともX

方向及びY方向を含む2方向以上の場合に分けて転倒させ,バーナへのガス通路が閉じるまでの時間を調

べる。

7.16 反復使用試験

器具各部の反復使用試験は,次による。

a) 器具栓 器具栓は,開閉の操作を毎分5回以上20回以下の速さで表1に規定する回数を繰り返した後,

ガス通路の気密性を7.4 b),7.4 c)及び7.4 d)によって調べる。

b) 電気点火装置 電気点火装置は,点火の操作を毎分5回以上20回以下の速さで表1に規定する回数を

繰り返した後,電気点火性能を7.10によって調べる。

c) 圧力感知安全装置 圧力感知安全装置は,空気圧を毎秒50 kPaの速さで加え0.6 MPaにした後,0 MPa

に戻し,ガス通路の開閉操作,又は容器の着脱操作を1回とし,毎分5回以上20回以下の速さで表1

に規定する回数を繰り返した後,次の事項について調べる。

1) ガス漏れの有無 ガス漏れの有無については,7.4 e)による。

2) 作動性能 作動性能は,7.12による。

d) 器具ガバナ 器具ガバナは,器具ガバナに0.2 MPaの空気圧を2秒間以上3秒間以下加えた後,2秒

間以上3秒間以下止める操作を1回とし,表1に規定する回数を繰り返した後,ガス通路の気密を7.4

によって調べる。

e) 容器と機器との接合部 容器と機器との接合部は,製造業者の指定する(取扱説明書などによる)方

24

S 2153:2017

法によって,毎分5回以上10回以下の速さで容器の着脱操作を表1に規定する回数を繰り返した後,

ガス通路の気密性を7.4 a)によって調べる。

f)

立消え安全装置 立消え安全装置は,7.1 b)の容器を接続し,立消え安全装置の炎検出部に2分間火炎

を当て,立消え安全装置の弁を開弁した後,火炎を除き,3分間放冷し,立消え安全装置の弁を閉弁

する操作を1回とし,表1に規定する回数を繰り返した後,次の事項について調べる。

1) ガス通路の気密性 ガス通路の気密性は,7.4 e)による。

2) 作動性能 作動性能は,7.13による。

g) 不完全燃焼防止装置 不完全燃焼防止装置は,7.1 b)の容器を接続し,機器の状態は,消費するガス量

が最も多い状態とする。5分間燃焼させた後,消火し,10分間放置する操作を1回として不完全燃焼

防止装置に係る装置の作動を表1に定める回数繰り返した後,作動性能を7.14によって調べる。

7.17 断続燃焼試験

通常の使用状態において,7.1 b)の容器を接続し,3分間燃焼し3分間休止する操作を1回として,これ

を150回以上繰り返した後,次の事項について調べる。

a) ガス通路の気密性 ガス通路の気密性は,7.4による。

b) 燃焼状態 燃焼状態は,7.7 b) 4)及び7.7 b) 5)による。

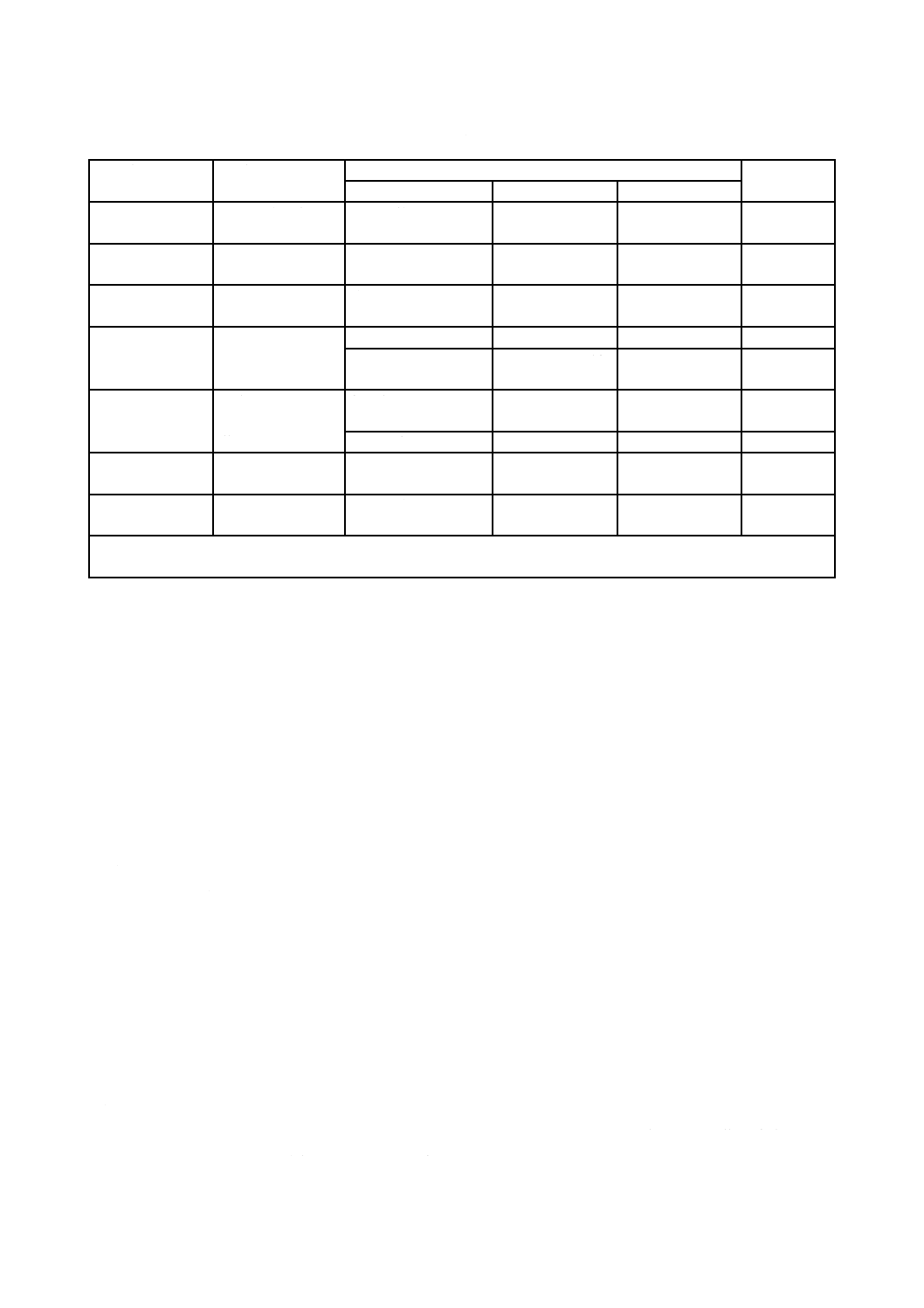

7.18 機能部品の耐熱試験

機能部品の耐熱試験は,7.9の温度上昇試験を実施し,基準温度を超えた場合,次の方法によって行う。

なお,耐熱等級は温度上昇試験を実施し,基準温度を超えたときの温度と表6とを照らし合わせ,試験

温度を決定する。

7.18.1 器具栓及びガスの通る部分に使用される弁の表面

試料を表6の耐熱等級に応じた温度の恒温槽内に入れ,24時間放置した後取り出して放冷し,試料が室

温とほぼ同じ温度になってから,次の事項について調べる。

a) ガス通路の気密性 ガス通路の気密性は,器具栓“開”及び“閉”のいずれにおいても漏れがないか

どうか7.4によって調べる。

b) 操作の異常の有無 操作の異常の有無については,通常の使用操作を行い,器具栓の操作に支障がな

く,かつ,弁の開閉が正常に作動するかどうか調べる。

7.18.2 点火ユニット

試料を表6の耐熱等級に応じた温度の恒温槽内に入れ,24時間放置した後取り出して放冷し,試料が室

温とほぼ同じ温度になってから,次の事項について調べる。

a) 電気点火性能 電気点火性能は,7.10による。

b) 変形及び変色の有無 変形及び変色の有無を目視によって調べる。

7.18.3 器具ガバナ

試料を表6の耐熱等級に応じた温度の恒温槽内に入れ,24時間放置した後取り出して放冷し,試料が室

温とほぼ同じ温度になってから,調整圧力の変化について調べる。調整圧力の変化については,試験前及

び試験後の調整圧力(二次圧)を測定し,次の式(8)によって調整圧力の変化率を算出し,8 %以下である

かどうかを調べる。

100

Δ

0

0×

−

=

P

P

P

P

······································································· (8)

25

S 2153:2017

ここに,

ΔP: 調整圧力の変化率(%)

P: 試験後の調整圧力(Pa)

P0: 試験前の調整圧力(Pa)

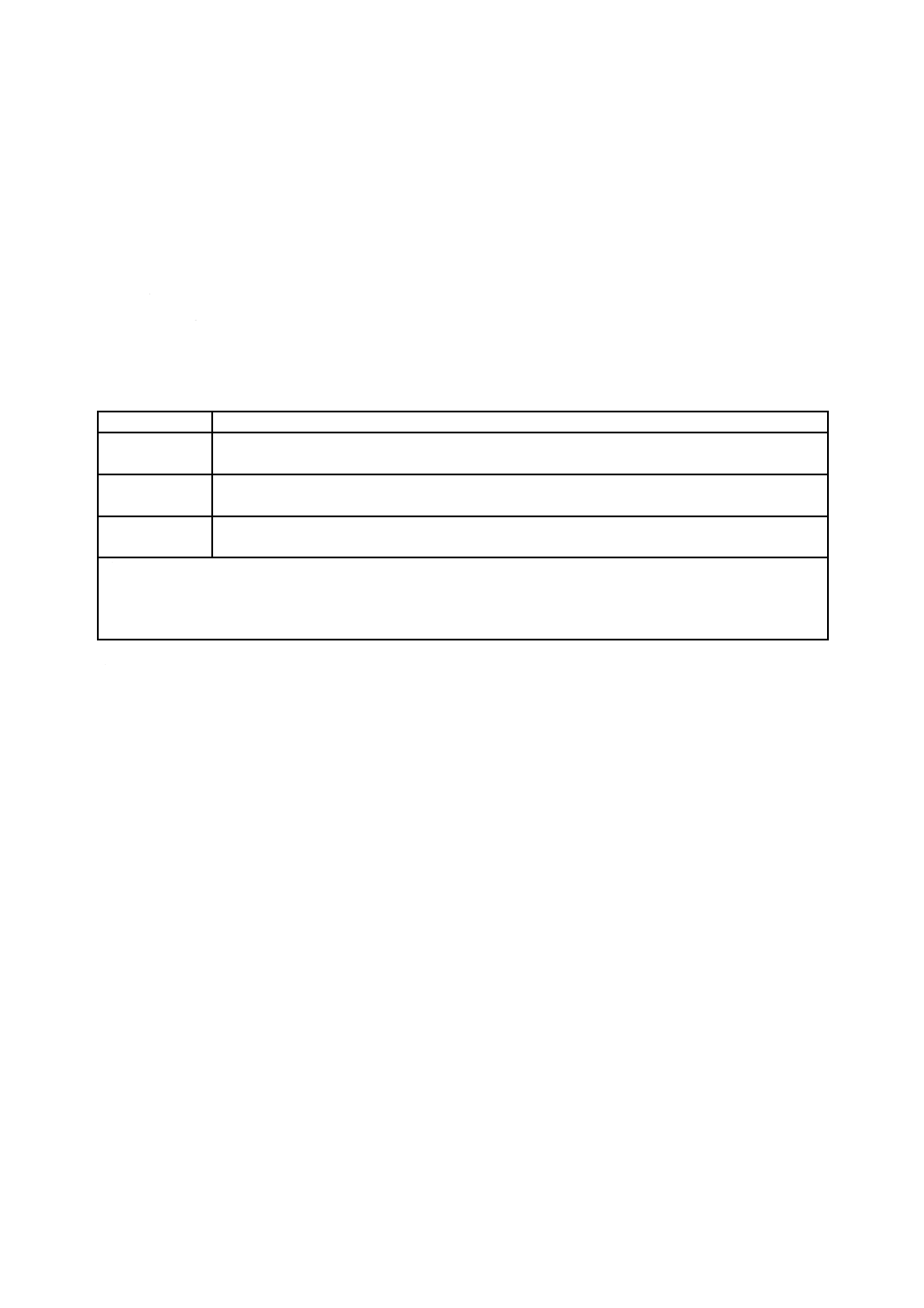

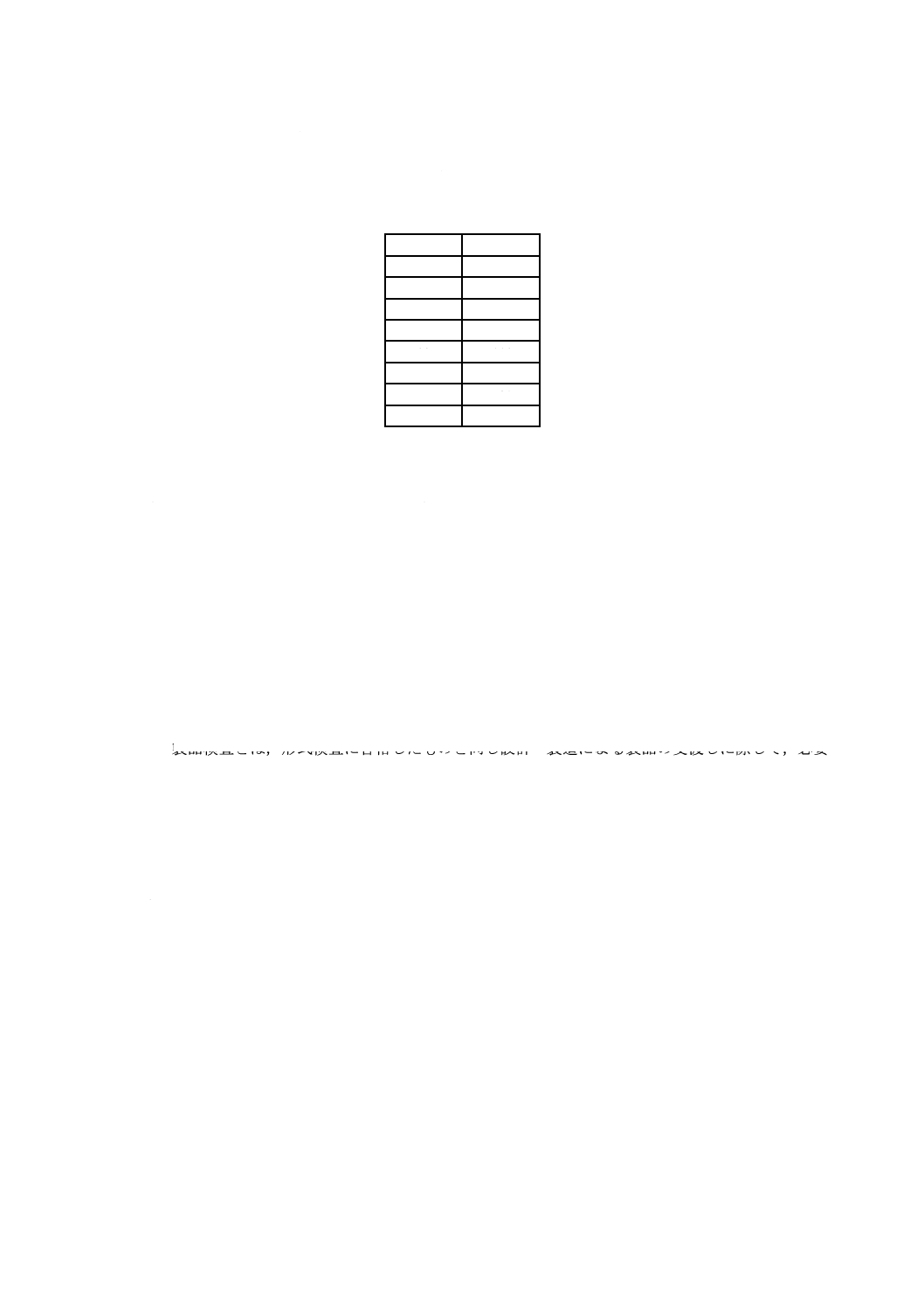

表6−耐熱等級

耐熱等級

温度 ℃

15

150

14

140

13

130

12

120

11

110

10

100

9

90

8

80

7.19 電気部のはんだ耐久性試験(電装基板をもつものに適用)

電気部のはんだ耐久性試験は,JIS S 2122の表3(性能及び試験方法)の[電気部(電子制御装置をもつ

ものに適用)]の[はんだの耐久性(開放式に適用)]の試験方法によって調べる。

8

検査

屋内式カートリッジガスストーブの検査は,形式検査17)と製品検査18)とに区分し,箇条4〜箇条7,箇

条9及び箇条10について適合したものを合格とする。製品検査は,各製品ごとに,次のb)の事項につい

て,箇条7の試験方法,目視などによって行い,箇条4及び9.1の規定に適合しなければならない。ただ

し,検査は合理的な抜取方式によってもよい。

注17) 形式検査とは,製品の品質が設計で示された全ての品質項目を満足するかどうかを判定するた

めの検査をいう。

18) 製品検査とは,形式検査に合格したものと同じ設計・製造による製品の受渡しに際して,必要

と認められる品質項目が満足するものであるかどうかを判定するための検査をいう。

a) 形式検査項目

1) 性能

2) 構造

3) 材料

4) 表示

b) 製品検査項目

1) ガス通路の気密性

2) 燃焼状態

3) 電気点火性能

4) 製品表示

9

表示

機器の表示は,次による。

なお,特に規定がない場合は,使用する文字の大きさは8ポイント(12級)以上とする。

26

S 2153:2017

9.1

製品表示

製品表示は,機器本体の見やすい箇所に,容易に消えない方法で,次の事項を表示しなければならない。

a) 規格番号

b) 機器形式名

c) ガス消費量(kW)

d) 定格電圧及び定格消費電力(交流電源を使用するものに限る。)

e) 使用すべき容器の名称

f)

定格周波数(電動機又は変圧器をもつものに限る。)

g) 製造年月又はその略号

h) 製造番号又はロット番号

i)

製造業者名又はその略号

9.2

取扱表示

9.2.1

操作表示

点火,消火,調節など使用操作が容易に判断できないものは,機器本体の適切な箇所にその使用操作の

方法を簡潔明瞭に表示しなければならない。

a) 点火,消火などに必要な事項

b) 空気調節,ガス量調節などに必要な事項

9.2.2

取扱注意表示

取扱注意表示は,機器本体の適切な箇所に次の事項を表示しなければならない。

なお,使用上の注意に関する事項の説明内容は,平易であって,かつ,できるだけ簡潔なものでなけれ

ばならない。

a) 使用上の注意に関する事項

1) 使用すべきガスに関する事項

2) 点火,消火など機器の操作に関する事項

3) 換気に関する事項

4) 点検,掃除に関する事項

5) その他必要な事項

b) 通常,機器本体の見やすい箇所に,容易に消えない方法で,かつ,赤系色の20ポイント(28級)以

上の大きさの文字で,“十分な換気をしないと死亡事故に至るおそれがある”旨の警告表示。ただし,

機器本体の色が赤系色の場合,使用者が分かりやすい色とする。

10 取扱説明書

機器には,取扱説明書を添付するものとし,次の事項を記載しなければならない。

a) 機器の取扱いに当たって特に注意すべき事項

1) 使用すべき容器の名称に関する事項

2) 他用途への使用及び補助具などの使用に関する注意事項

3) 使用する場所及び位置についての注意並びに防火上の注意

4) 使用上の注意に関する事項(点火及び消火の確認,使用中の換気注意,その他)

5) 容器の取付け方法及び取外し方法に関する事項

6) 使用済み容器の処理に関する事項

27

S 2153:2017

7) 禁止される使用方法

b) 機器の設置の要領に関する事項(組立てを要するものには,その要領及び注意)

c) 機器の使用方法に関する事項

d) 日常の点検・掃除に関する事項(点検及び掃除を必要とする部分の点検・掃除方法)

e) 簡単な故障・異常の際の見分け方及びその処置方法に関する事項

f)

故障,修理などの連絡先に関する事項

g) 機器の仕様に関する事項

h) 暖房能力に関する事項

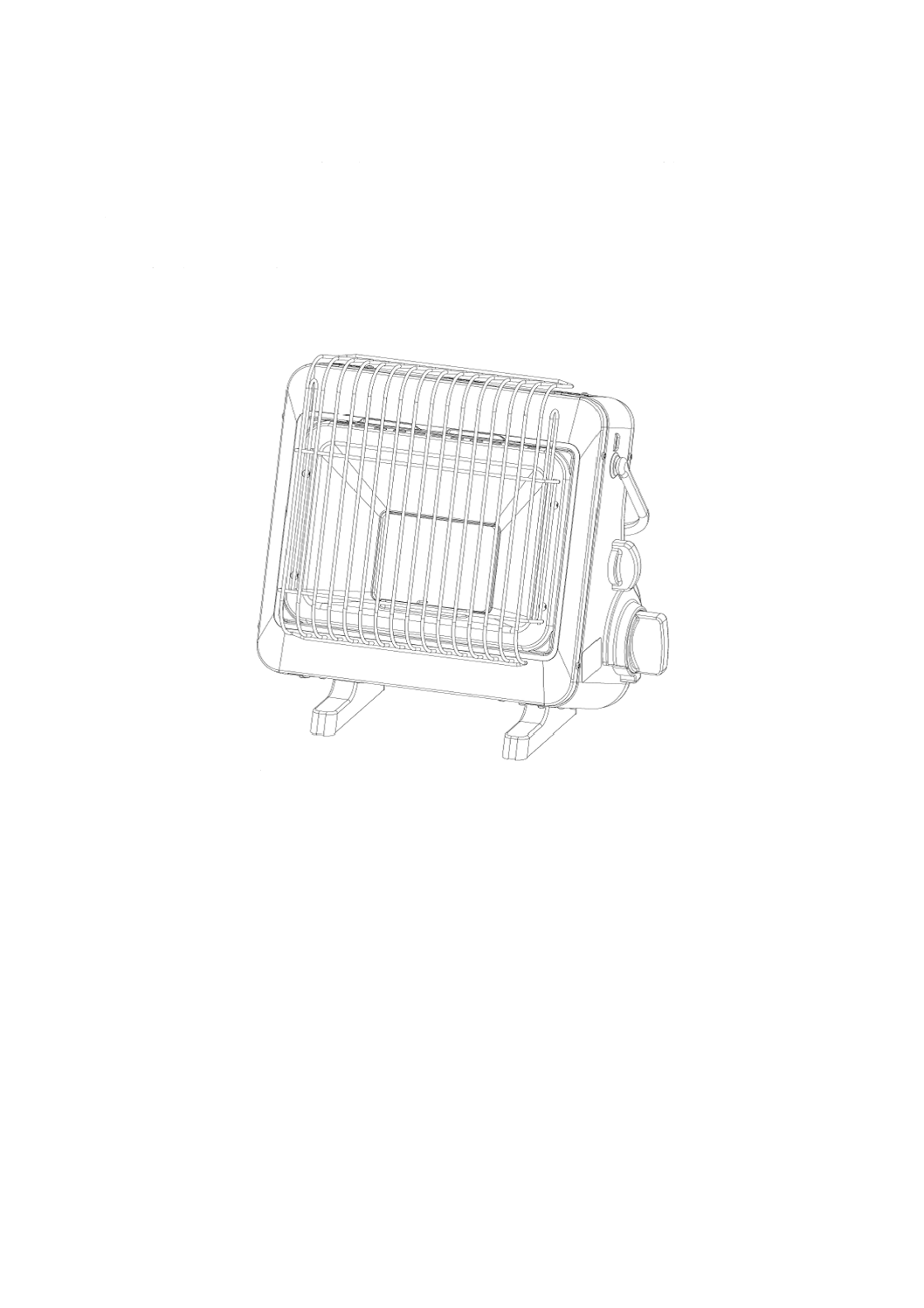

注記 形状は,一例を示す。

図10−放射式機器

28

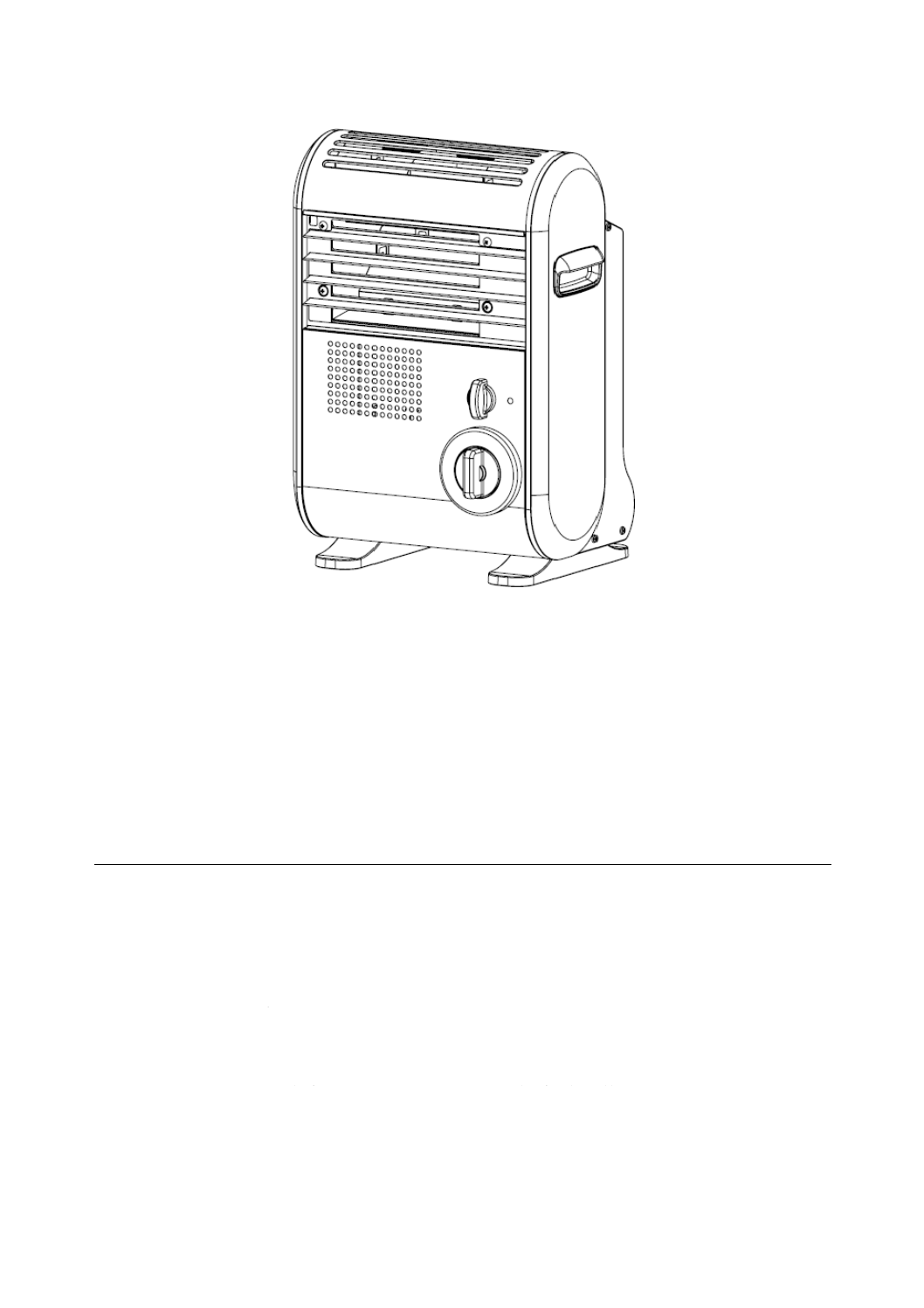

S 2153:2017

注記 形状は,一例を示す。

図11−強制対流式機器

参考文献 JIS B 7411-1 一般用ガラス製温度計−第1部:一般計量器

JIS B 7411-2 一般用ガラス製温度計−第2部:取引又は証明用

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS B 7601 上皿天びん

JIS C 1102-2 直動式指示電気計器 第2部:電流計及び電圧計に対する要求事項

JIS C 1302 絶縁抵抗計

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS C 1602 熱電対

JIS K 0151 赤外線ガス分析計

JIS K 2301 燃料ガス及び天然ガス−分析・試験方法