2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 2150-1993

ガス燃焼機器用手動ガスバルブ

Manually operated gas valves for gas appliances

1. 適用範囲 この規格は,ガス圧力が3.3kPa {330mmH2O} 以下の液化石油ガス(1)又は都市ガス(2)を使

用する燃焼機器に用いるガス燃焼機器用手動ガスバルブ(以下,手動ガスバルブという。)で,外径35mm

以下の器具ガス導管が接続されるものについて規定する。

注(1) 液化石油ガスとは,液化石油ガスの保安の確保及び取引の適正化に関する法律(昭和42年法律

第149号)に基づく施行規則(昭和43年通商産業省令第14号)の“液化石油ガスの規格”に掲げ

るガスをいう。

(2) 都市ガスとは,ガス事業法(昭和29年法律第51号)に基づくガス用品の検定等に関する省令

(昭和46年通商産業省令第27号)に掲げるガスグループのガスをいう。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるもので,参考と

して併記したものである。

2. 種類 手動ガスバルブの種類は,表1及び表2のとおり区分する。

表1 用途による区分

用途

区分の内容

器具栓用

器具栓として使用できるもの。

非器具栓用 器具栓として使用できないもの。

表2 開閉方式による区分

開閉方式

区分の内容

しゅう動式 栓(円柱状,球状,板状など)と本体のすり合わせによってガス通路を開閉するもの。

弁式

弁と弁座の密着,開放によってガス通路を開閉するもの。

3. 性能

3.1

手動ガスバルブの性能 手動ガスバルブの性能は,7.によって試験したとき,表3の規定に適合しな

ければならない。

2

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

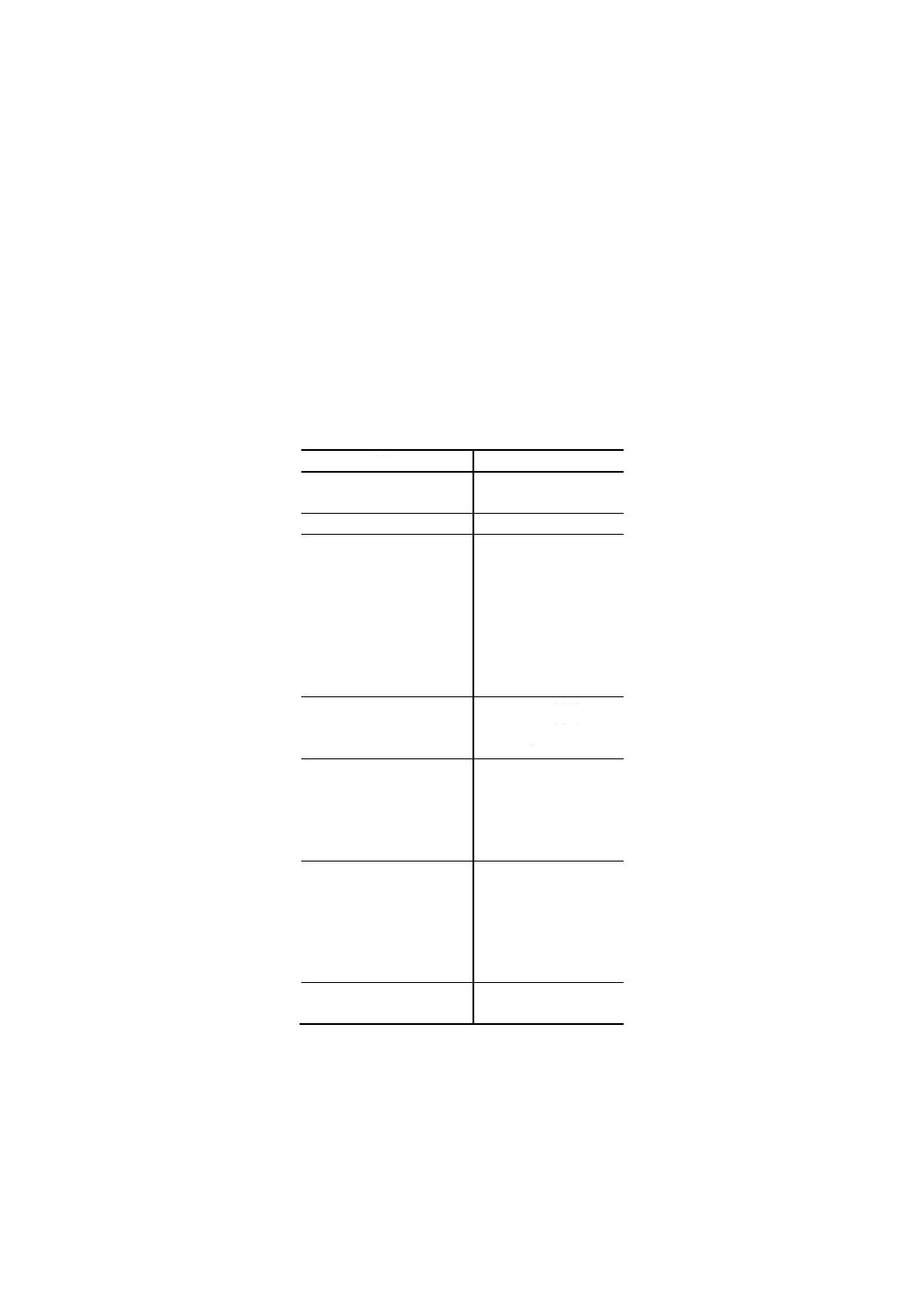

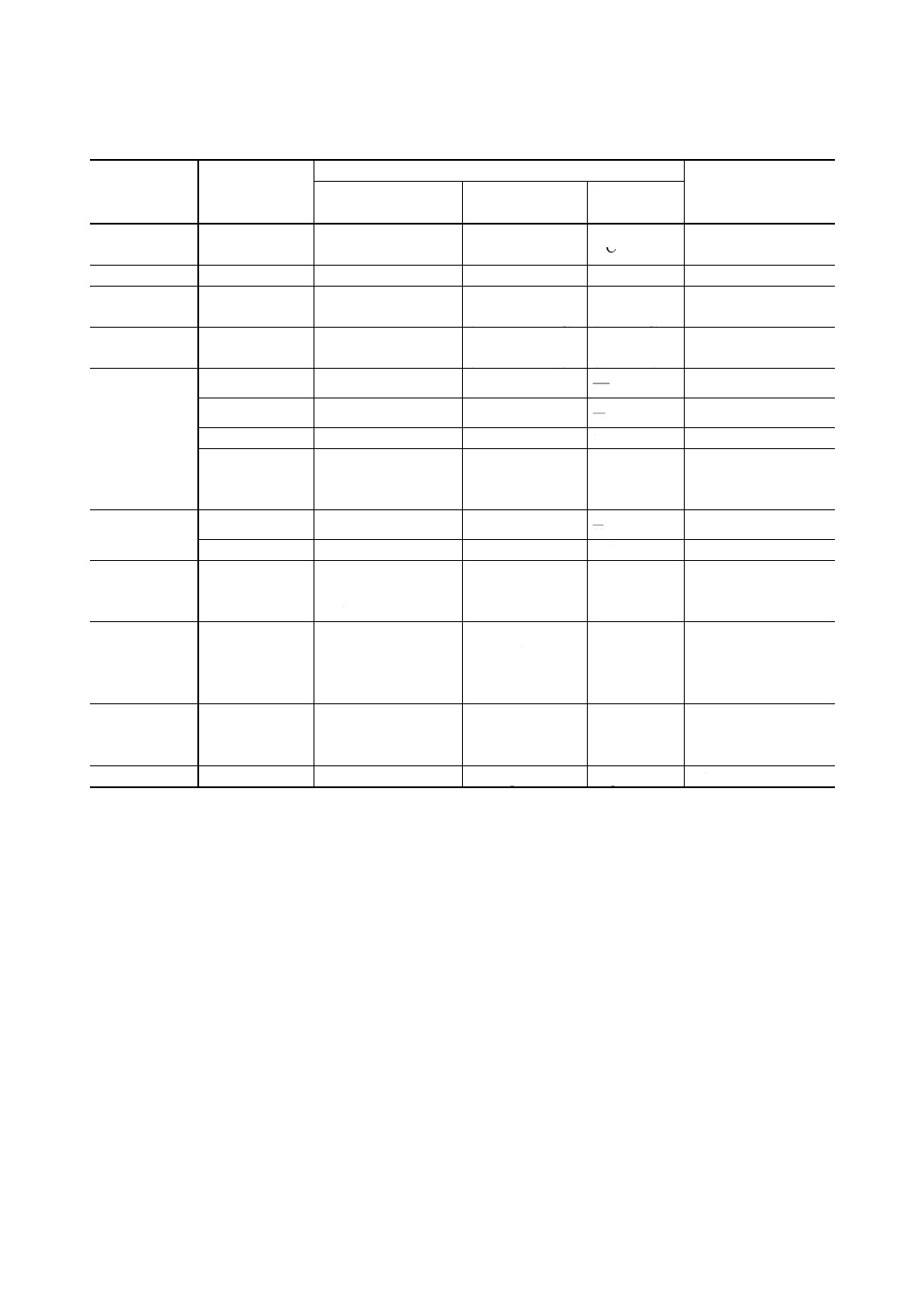

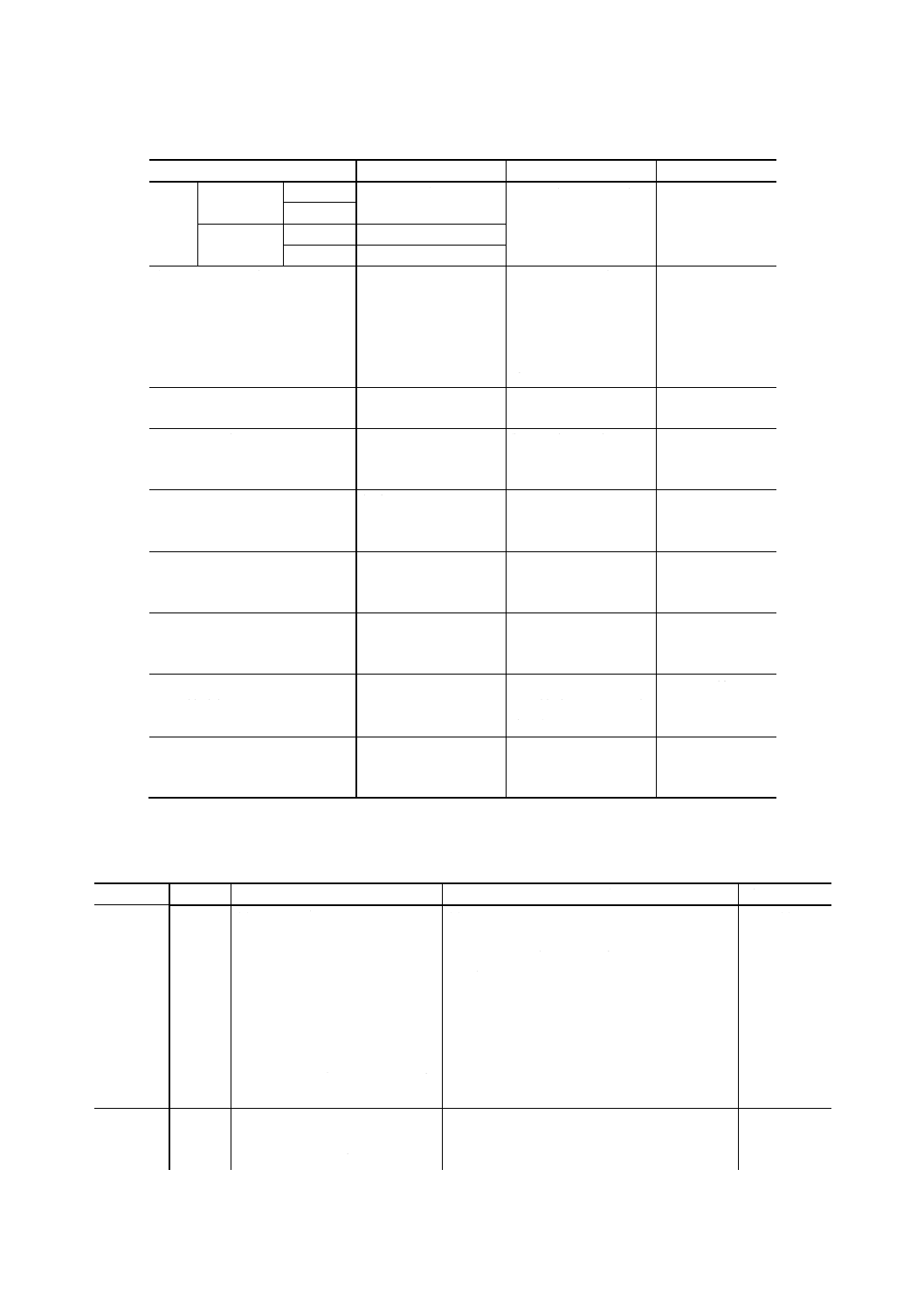

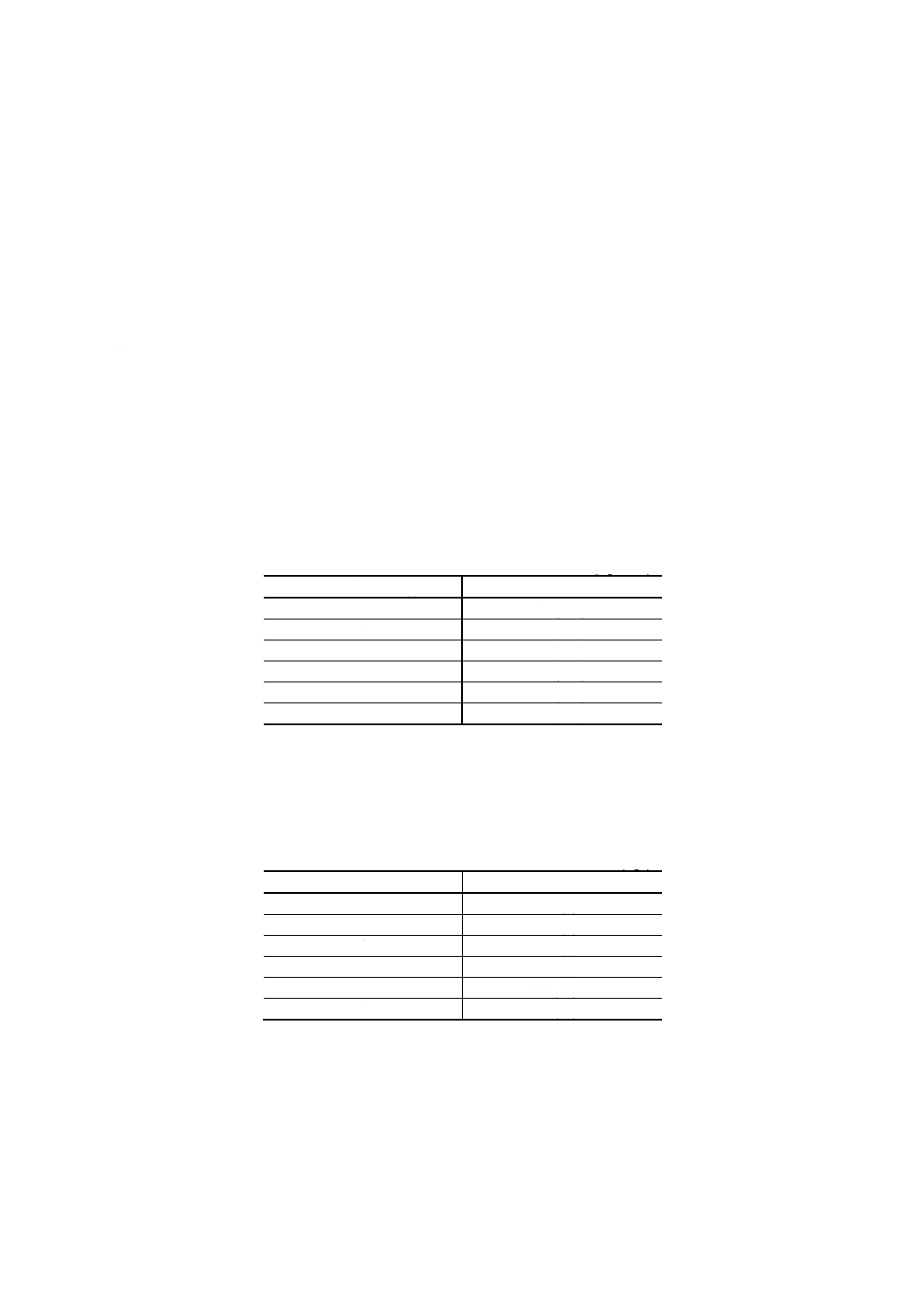

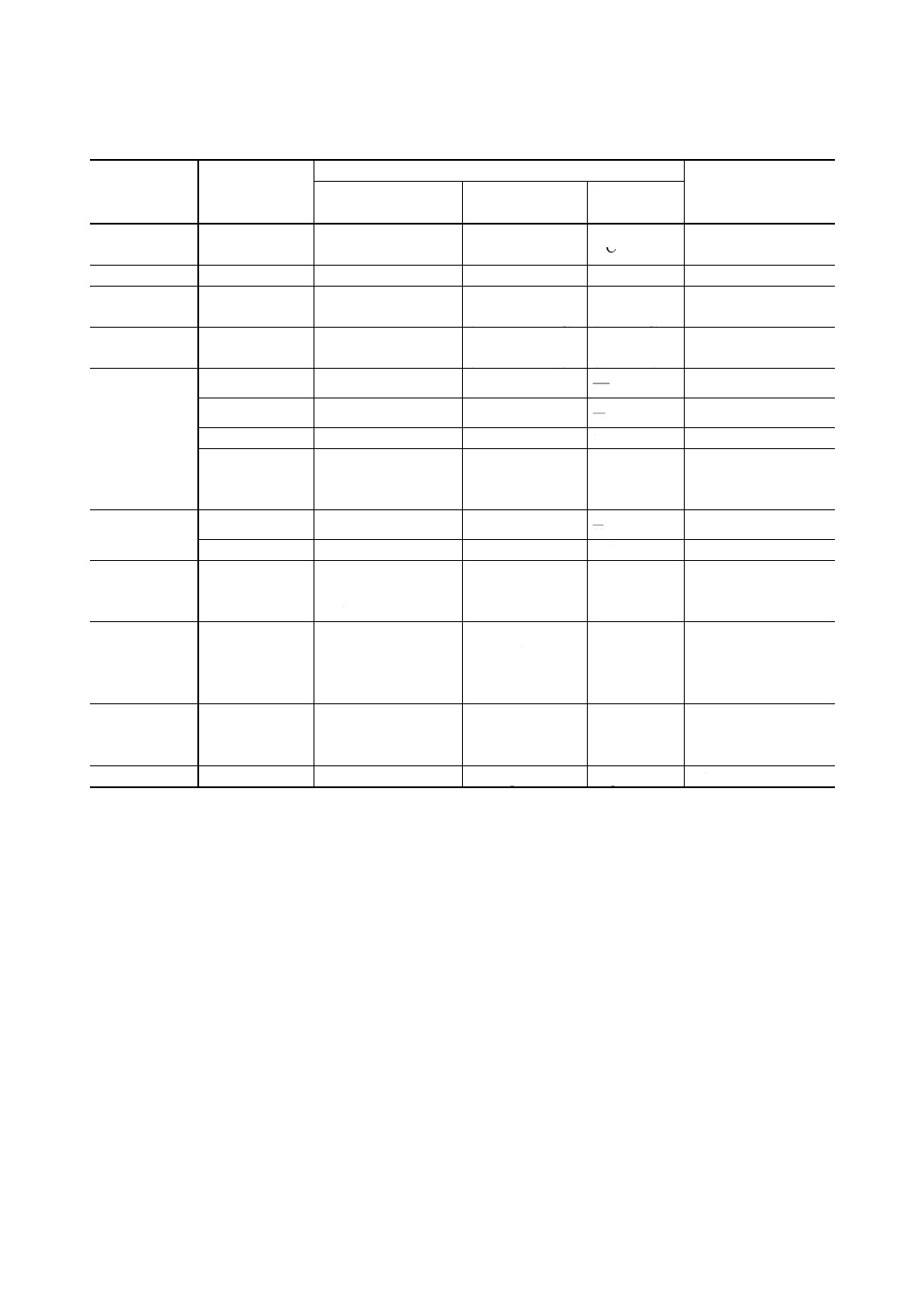

表3 手動ガスバルブの性能

項目

性能

主な試験条件

適用試験項目

気密

器具栓用

通過漏れ 0.03l/h以下

4.2kPa {420mmH2O}

0.5kPa {50mmH2O}

7.5

外部漏れ

非器具栓用

通過漏れ 0.3l/h以下

外部漏れ 0.03l/h以下

負圧に対する強度

(弁式のものに限る。)

使用上支障がなく,か

つ,気密の項に適合す

ること。

手動ガスバルブを閉と

しガス出口側を閉じた

状態で,ガス入口側に

50kPa {0.5kgf/cm2} の

負圧力を1分間加え

る。

7.6

操作力

製造業者が指定する操

作力以下であること。

−

7.7

ストッパ強度

ストッパの破損がな

く,かつ,著しい変形

がないこと。

製造業者が指定する操

作力の5倍の力を加え

る。

7.8

反復使用

気密の項及び操作力の

項に適合し,かつ,使

用上支障がないこと。

操作速度5〜20回/分

の速さで12 000回の反

復操作を行う。

7.9

低温雰囲気試験

気密の項及び操作力の

項に適合し,かつ,使

用上支障がないこと。

−20±2℃の雰囲気中

に24時間放置する。

7.10

高温雰囲気試験

気密の項及び操作力の

項に適合し,かつ,使

用上支障がないこと。

製造業者が指定する雰

囲気中に24時間放置

する。

7.11

耐ねじ込み性

(ねじ接続部をもつものに限る。)

変形,破損,き裂など

がなく,かつ,気密の

項に適合すること。

規定のねじ込み力によ

って接続及び取外し操

作を行う。

7.12

耐静荷重

(ねじ接続部をもつものに限る。)

変形,破損,き裂など

がなく,かつ,気密の

項に適合すること。

規定の静荷重を15分

間加える。

7.13

3.2

部品性能 手動ガスバルブに使用する部品の性能は,7.14によって試験したとき表4の規定に適合

しなければならない。

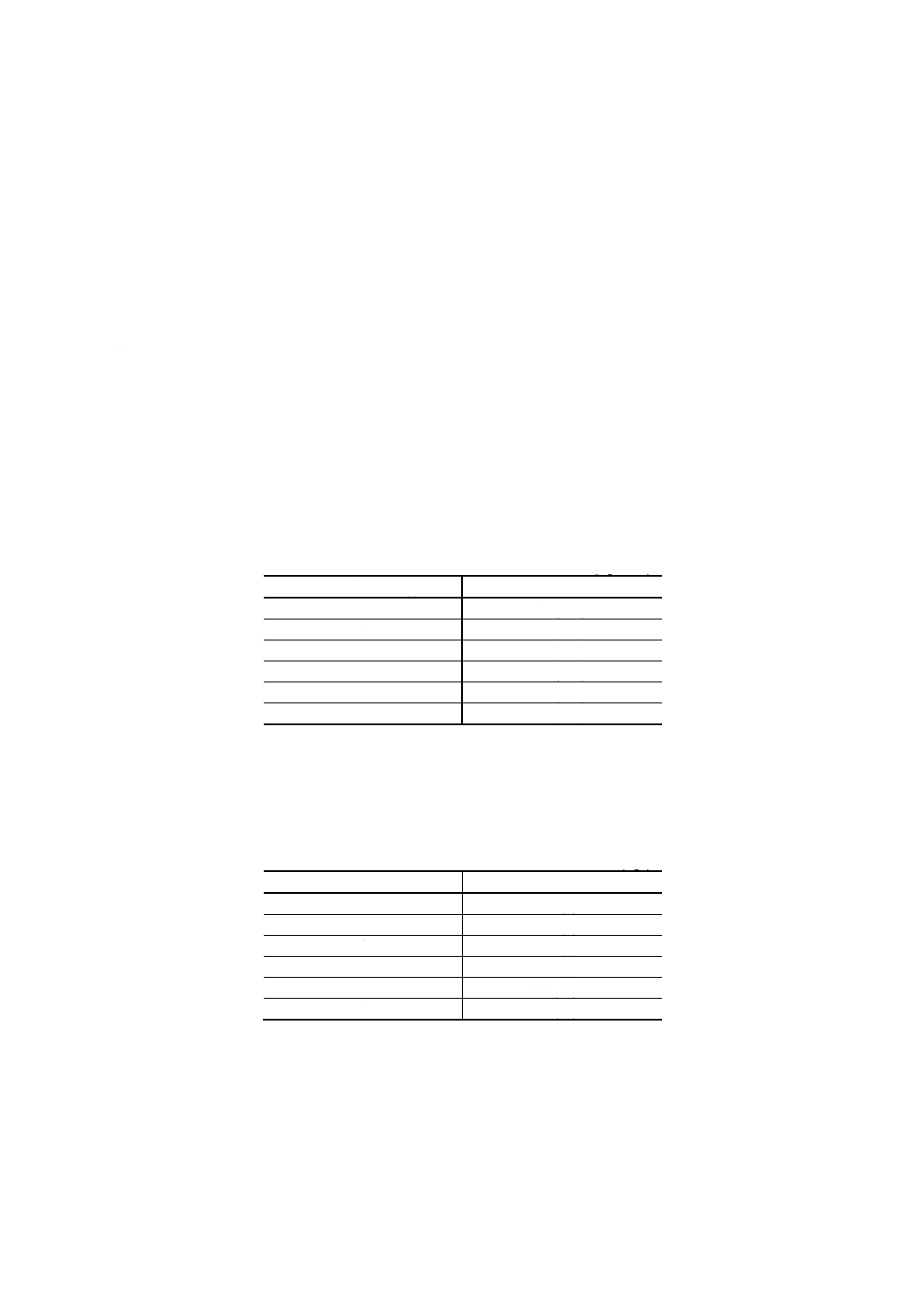

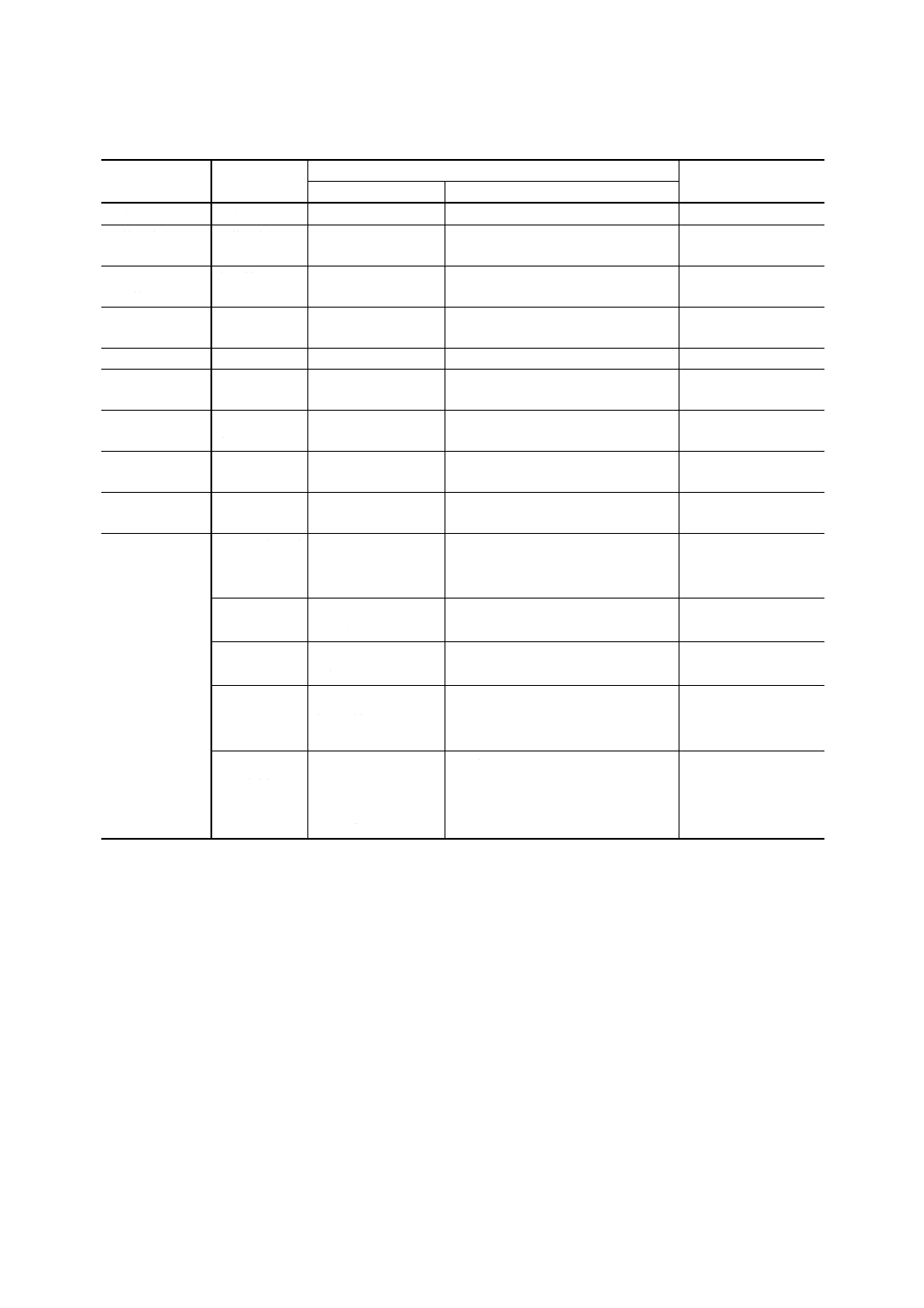

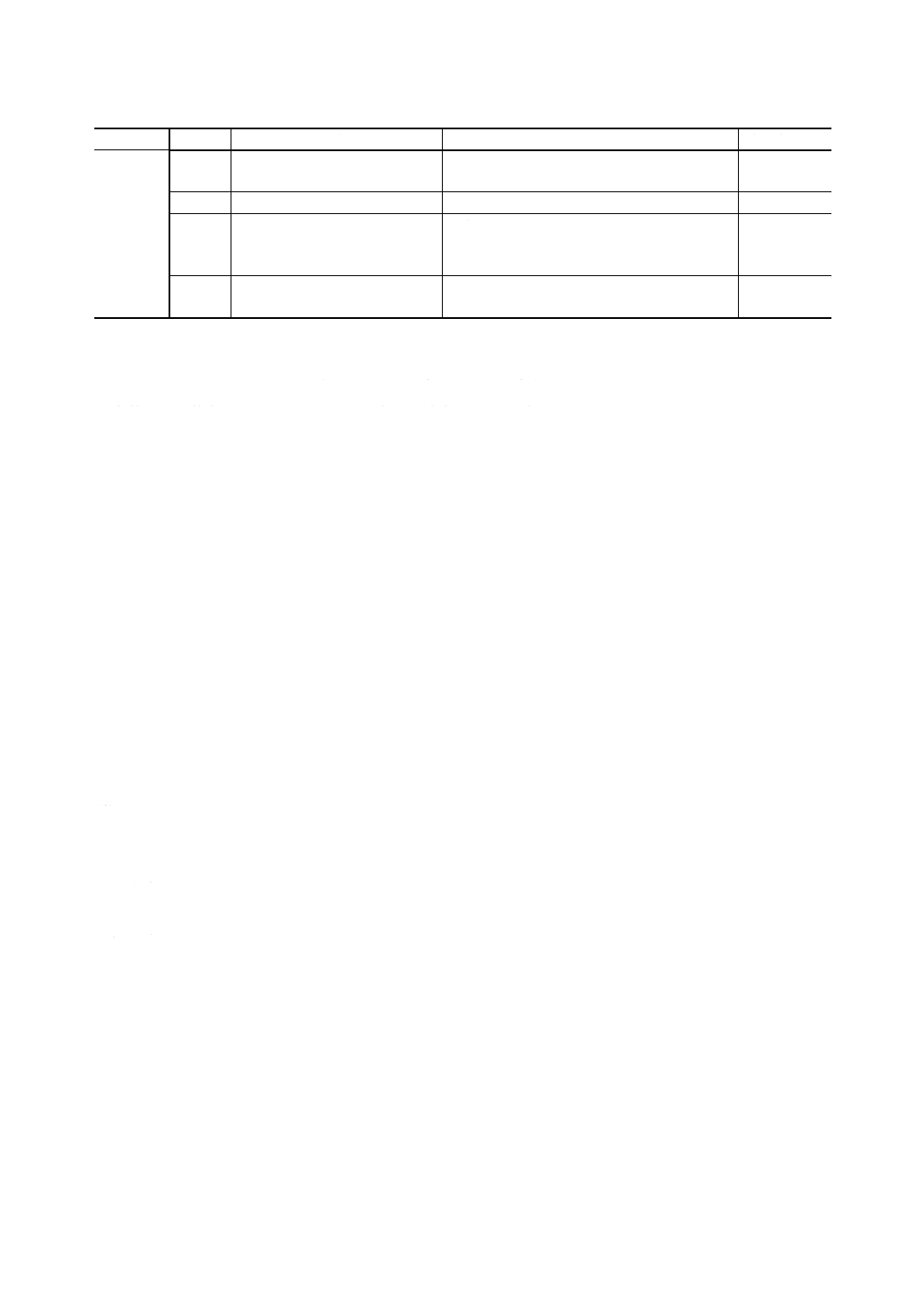

表4 部品性能

部品名

項目

性能

主な試験条件

適用試験項目

パッキン類 耐ガス性 (1) ゴム,プラスチックなどのパ

ッキン類は,質量変化率が

20%以内であり,使用上支障

があるぜい(脆)化,膨潤,

軟化などがないこと。

(2) ゴム製のパッキン類は,n-

ペンタンの1時間当たりの

透過量が0.005g以下である

こと。ただし,JIS B 2401に

適合するものは除く。

(1) n-ペンタン中に72時間以上浸せきする。

(2) 試料を規定の装置に取り付け,温度23±

2℃の雰囲気中に24時間,100±2℃の雰囲

気中に7日間保持する。

7.14.1(1)

7.14.1(2)

シール材

耐ガス性 質量変化率がガス温度20±1℃

のとき10%以内,ガス温度4±

1℃のとき25%以内

圧力5kPa {500mmH2O},温度20±1℃及び4

±1℃のブタンガス中に1時間放置する。

7.14.2

3

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部品名

項目

性能

主な試験条件

適用試験項目

グリース

耐腐食性 銅板の緑色又は黒色変化がない

こと。

JIS K 2220の5.5(銅板腐食試験方法)のB法

による。

7.14.3(1)

耐水性

水の濁り,沈殿物がないこと。 常温の蒸留水中に72時間以上浸せきする。

7.14.3(2)

耐ガス性 質量変化率がガス温度20±1℃

のとき10%以内,ガス温度4±

1℃のとき25%以内

圧力5kPa {500mmH2O},温度20±1℃及び4

±1℃のブタンガス中に1時間放置する。

7.14.3(3)

耐熱性

蒸発量1%以下

JIS K 2220の5.6(蒸発量試験方法)のA法に

よる。

7.14.3(4)

4. 構造

4.1

一般構造 手動ガスバルブの各部は,通常の使用,保守条件において受ける可能性がある機械的,

化学的及び熱的負荷に耐え,かつ,次の各項に適合しなければならない。

(1) 通常の使用状態において危険が生じるおそれがないものであって,形状が正しく組立が良好であるこ

と。

(2) 各部の取付けに用いるねじは,締付けが有効であり,保守点検のために取外しを必要とする部分は,

繰り返して使用できること。

(3) ガス通路の開閉が円滑,かつ,確実に行えること。

(4) しゅう動式の手動ガスバルブは,すべてのガス通路を閉じている状態において,しゅう動面における

シール長さは,気密保持に有効な長さであること。

(5) 弁式の手動ガスバルブは,弁と弁座が確実に密着し,かつ,気密が保てるものであること。

(6) 手動ガスバルブに操作範囲を規制する機構をもつものは,全閉の位置で止まるストッパを備えるか,

又はいったん止まるロック機構を備えるものであること。

(7) 回し操作によって開閉するものの“開”の操作方向は,原則として逆時計回りであること。

4.2

ガス取入部 ガス燃焼機器のガス接続口となるガス取入部は,次の各項に適合しなければならない。

(1) ねじ接続するガス取入部は,JIS B 0203に規定するねじとし,通常の工具で接続作業ができ,接続の

際に気密を損なう緩みや変形などが生じないこと。

(2) ゴム管を接続するガス取入部(ゴム管口)は,ゴム管の抜き差しによって気密を損なう緩みや変形を

生じないこと。

(3) 迅速継手を接続するガス取入部(器具コンセント)は,着脱及び通常の使用操作で気密を損なう緩み

や変形を生じないこと。

5. 接続部の形状,寸法

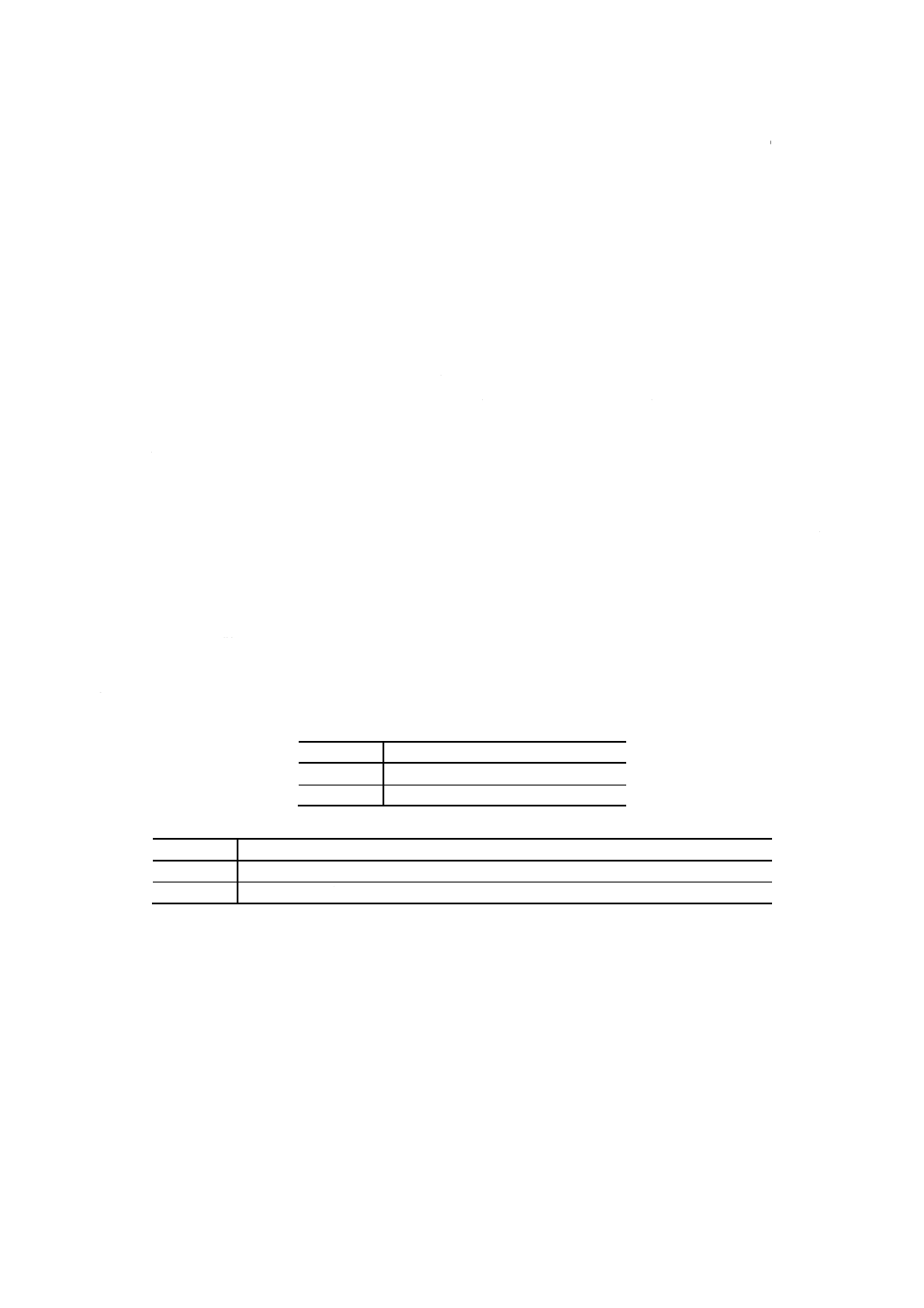

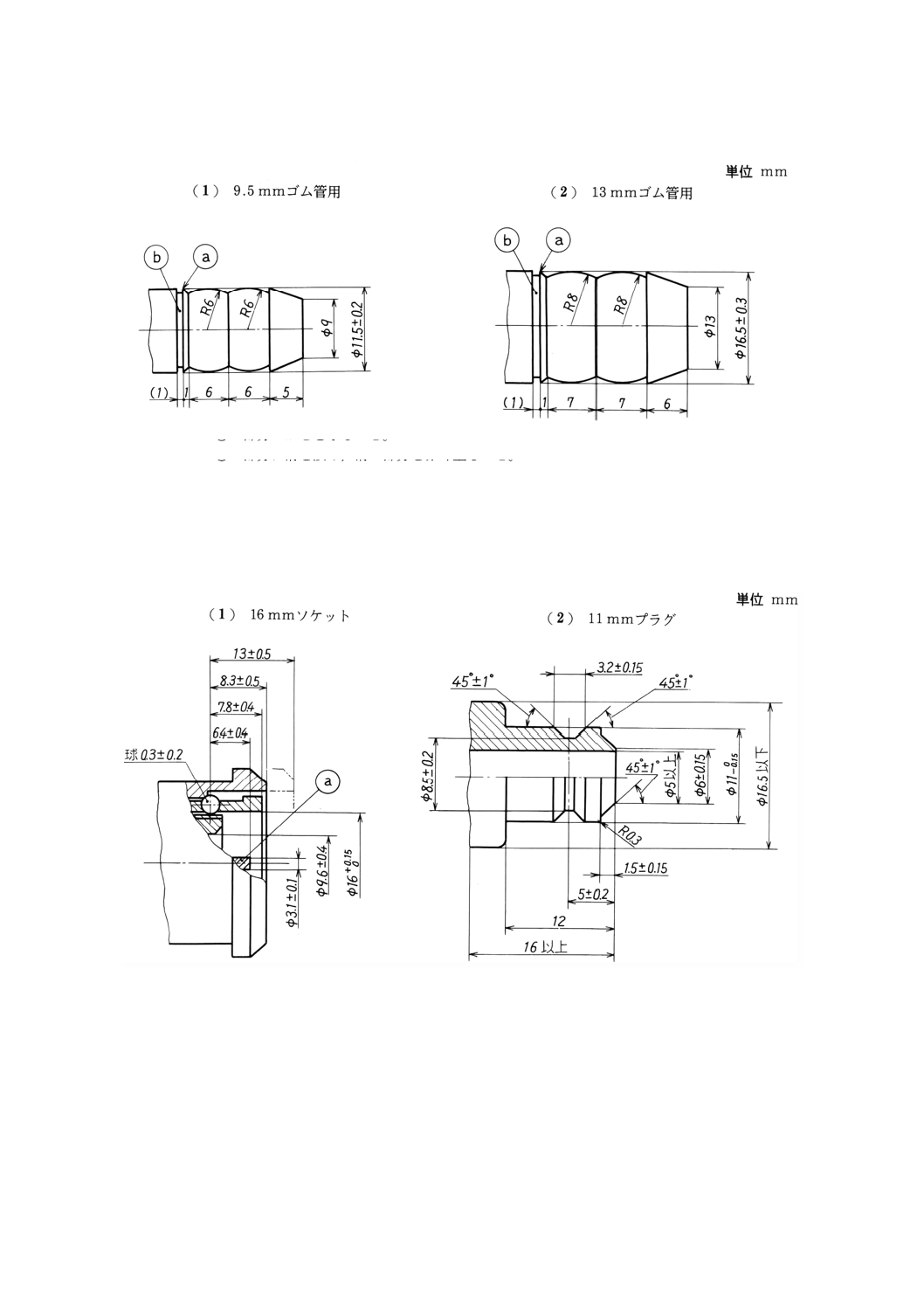

5.1

ゴム管口 ゴム管口は,図1の(1)又は(2)のいずれかに適合しなければならない。

4

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 ゴム管口

備考1. ◯

aの部分のかどを取ること。

2. ◯

bの部分に溝を設け,溝の部分を赤く塗ること。

3. 補強のため,入り隅部にはRを付けてもよい。

4. 許容差の指定がない寸法の許容差は,JIS B 0405の粗級による。ただし,R寸法及び括

弧内の寸法は,参考値とする。

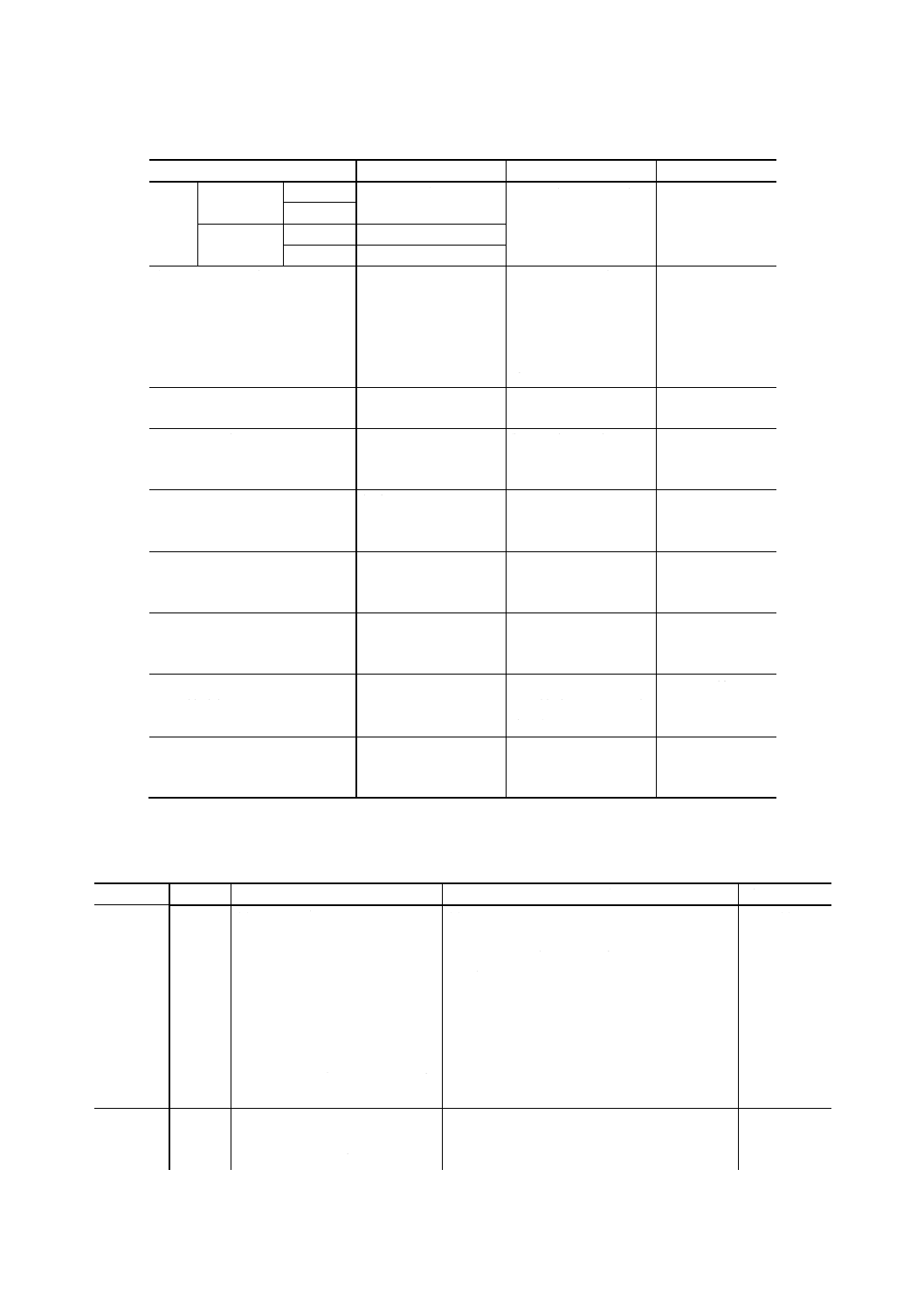

5.2

器具コンセント 器具コンセントは,図2の(1)又は(2)のいずれかに適合しなければならない。

図2 器具コンセント

備考1. ◯aは,プラグの弁を押すための棒(以下,弁押棒という。)の最大外接円の径を示し,弁

押棒がプラグの弁に接触する面から1mm以内の部分をいう。

2. 補強のため,入り隅部にはRを付けてもよい。

3. 許容差の指定がない寸法の許容差は,JIS B 0405の粗級による。

6. 材料

6.1

材料一般 手動ガスバルブに使用する材料は,通常の使用,保守条件において受ける可能性がある

機械的,化学的及び熱的作用に耐えるものであり,かつ,次の各項に適合しなければならない。

5

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) パッキン類(ダイアフラム及びゴム製弁体を含む。以下,同じ。)及びシール材(グリースを含む。以

下,同じ。)以外のガスを内包する材料は,7.3(1)及び(2)で確認された,500℃で溶融しない不燃材料

であって,次のいずれかに適合する材料であること。

(a) 表5に示すもの,又はこれらと同等以上の耐食性があるもの。

(b) めっきを施した金属材料は,7.4(1)によって試験を行い腐食がないこと,又はJIS Z 2371の13.(判

定方法)(1)(面積法)によって判定し,レイティングナンバが9.8から6までの腐食面積率である

ことを確認したもの。

(c) 塗装による表面処理を施した金属材料は,7.4(2)によって試験を行い,さび,膨れ及びはく離がない

ことを確認したもの。

(2) プラスチック製のつまみが取り付けられているものは,7.3(3)によって24時間試験を行い使用上支障

がないこと。

表5 耐食性がある材料

材料

JIS番号

鋳物

JIS H 5101

JIS H 5202

ダイカスト

JIS H 5302

ステンレス鋼材

JIS G 3446

JIS G 3459

JIS G 4303

JIS G 4304

JIS G 4305

JIS G 4308

JIS G 4313

JIS G 4314

表面処理鋼板及び帯

JIS G 3302

JIS G 3313

JIS G 3314

アルミニウム及び

アルミニウム合金

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

銅及び銅合金

JIS C 3101

JIS C 3102

JIS H 3100

JIS H 3250

JIS H 3300

JIS H 3320

鉄ニッケル磁性合金板

及び条

JIS C 2531

7. 試験方法

7.1

試験の条件 試験の条件は,次によらなければならない。

(1) 試験室の条件は,次による。

(a) 試験室の温度(3)は,JIS Z 8703の表1に規定する“常温”(標準温度状態15級:20±15℃)とし,

試験中の温度変化は,±5℃とする。

6

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 試験室の温度の測定は,手動ガスバルブから約1m離れた所で,温度計の水銀球部を手動ガスバ

ルブとほぼ同じ高さに固定して測定し,これを室温とする。

(b) 試験室の湿度は,JIS Z 8703の表2に規定する“常湿”[標準湿度状態20級: (65±20) %]とする。

(2) 手動ガスバルブの使用状態及び設置状態は,各項に特に規定がない場合は,製造業者が指定する状態

(取扱説明書などに示す状態)とする。

(3) 試験器具及び装置は,次による。

(a) 試験器具は,付表2に示すもの,又はこれらと同等以上のものを用いる。

(b) 試験装置は,付表3に示すもの,又はこれらと同等以上のものを用いる。

7.2

構造及び寸法試験 構造及び寸法試験は,4.及び5.に規定する内容に応じ,目視,操作,試験器具な

どを用いて,4.及び5.の規定に適合しているかどうかを調べる。

7.3

耐熱性試験 耐熱性試験は,次によらなければならない。

(1) JISに規定する材料及びその他の材料で融点が明確な材料については,その融点を調べる。

(2) 融点が明確でない材料については,試料をガス炉又は電気炉の中に入れ,炉内の温度を規定温度まで

徐々に上げた後,規定温度に1時間保ち,溶融の有無を目視,試料の温度上昇記録などによって調べ

る。

(3) プラスチック製のつまみをもつものは,70±2℃の雰囲気中に24時間以上放置した後に常温中に取り

出し,使用操作などによって調べる。

7.4

耐食性試験 耐食性試験は,次によらなければならない。

(1) めっき,その他の表面処理を施したものでは,JIS Z 2371の2.(装置)及び8.(噴霧室の条件)に適

合する塩水噴霧試験室において,6.(試験用塩溶液)に適合する塩水を,24時間噴霧した後に,13.

(判定方法)(1)(面積法)によって,耐食性の有無を調べる。

(2) 塗装を施したものでは,片刃かみそりによって表面に5N {500gf} の押力でクロスカットを入れ,試料

の端面をシールし,(1)と同じ条件で塩水噴霧試験を行った後,クロスカットラインの周囲2.5mm幅及

び端面周囲10mm幅以外の部分における,さび,膨れの有無を調べる。次に水洗いし,室温の条件で

24時間乾燥した後,クロスカットの1ラインにJIS Z 1522に規定するテープ幅12mmのセロハン粘着

テープをはり,これを塗装面に直角の方向に引きはがした際のクロスカットラインの周囲2.5mm幅以

外の部分のはく離の有無を調べる。

7.5

気密試験 気密試験は,次によらなければならない。

(1) 通過漏れ 手動ガスバルブのガスの出口側を開放し,手動ガスバルブを閉として,ガスの入口側から

4.2kPa {420mmH2O} 及び0.5kPa {50mmH2O} の空気圧を加え,漏れ試験装置によってそれぞれの漏れ

量を調べる。

(2) 外部漏れ 手動ガスバルブのガスの出口側を適切なジグでふさぎ,手動ガスバルブを開として,ガス

の入口側から4.2kPa {420mmH2O} 及び0.5kPa {50mmH2O} の空気圧を加え,漏れ試験装置によって

それぞれの漏れ量を調べる。

7.6

負圧に対する強度試験 負圧に対する強度試験は,手動ガスバルブのガスの出口側を適切なジグで

ふさぎ,手動ガスバルブを閉とし,ガスの入口側に50kPa {0.5kgf/cm2} の負圧力を1分間加えた後,使用

上支障があるかどうかを調べ,さらに,7.5の試験を行い,漏れ量を調べる。

7.7

操作力試験 操作力試験は,手動ガスバルブの開の位置から閉の位置,及び閉の位置から開の位置

(ストップ機構があるものは止まるまでの位置)までに要する操作力をトルクメータなどによって測定す

る。

7

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8

ストッパ強度試験 ストッパ強度試験は,手動ガスバルブのストッパの位置で,製造業者が指定す

る操作力の5倍の力をストッパに加えた後,ストッパの破損又は著しい変形の有無を調べる。

7.9

反復使用試験 反復使用試験は,ブタン (C4H10) の成分が体積比95%以上のブタンガスを1.5〜3.0l/h

の割合で通過させながら,手動ガスバルブの開閉操作を,5〜20回/分の操作速度で12 000回行い,異常

の有無を調べ,さらに,7.5及び7.7の試験を行い,漏れ量及び操作力を調べる。

7.10 低温雰囲気試験 低温雰囲気試験は,手動ガスバルブを閉の状態で−20±2℃の雰囲気中に24時間

放置した後,常温常湿中に取り出し,3時間放置した後に異常の有無を調べ,さらに,7.5及び7.7の試験

を行い,漏れ量及び操作力を調べる。

7.11 高温雰囲気試験 高温雰囲気試験は,手動ガスバルブを閉の状態で製造業者が指定する温度の雰囲

気中に24時間放置した後,常温常湿中に取り出し,3時間放置した後に異常の有無を調べ,さらに,7.5

及び7.7の試験を行い,漏れ量及び操作力を調べる。

7.12 耐ねじ込み性試験 耐ねじ込み性試験は,手動ガスバルブの接続部にJIS K 2215に規定する1種の

潤滑油を2滴落とし,手動ガスバルブのガスの入口側と出口側に軽くねじ込んだ後,手動ガスバルブ本体

を固定し,ガスの入口側及び出口側の鋼管に表6に規定する回転力を加えて変形,破損及びき裂の有無を

調べ,さらに,鋼管を取り外し,7.5の試験を行い漏れ量を調べる。

表6 耐ねじ込み性試験の回転力

単位 N・m {kgf・cm}

接続口径の呼び(4)

回転力

R1/8

15 {150}

R1/4

20 {200}

R3/8

30 {300}

R1/2

35 {350}

R3/4

50 {500}

R1

60 {600}

注(4) JIS B 0203に規定するねじの呼びをいう。以下,表7に

ついても同じ。

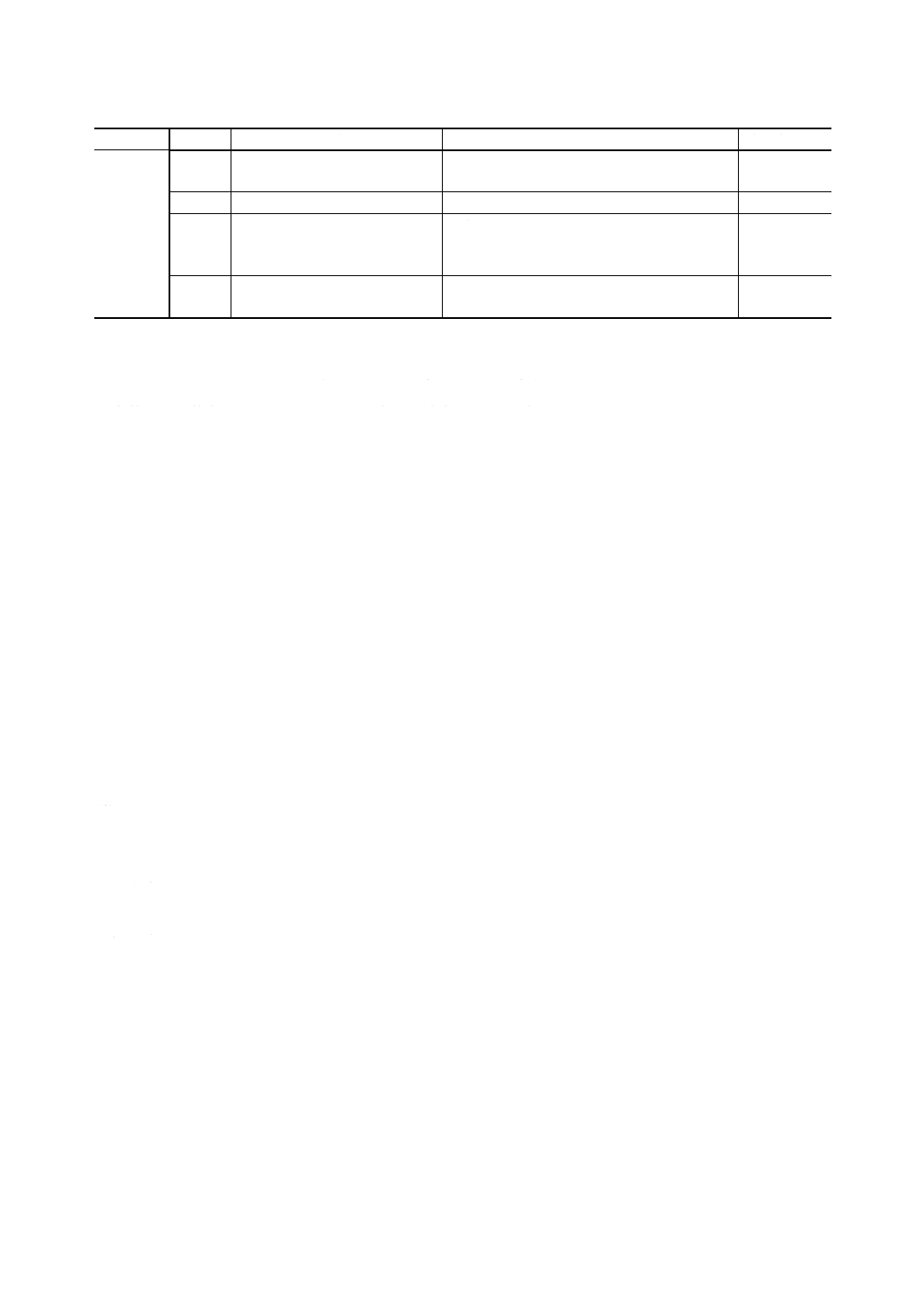

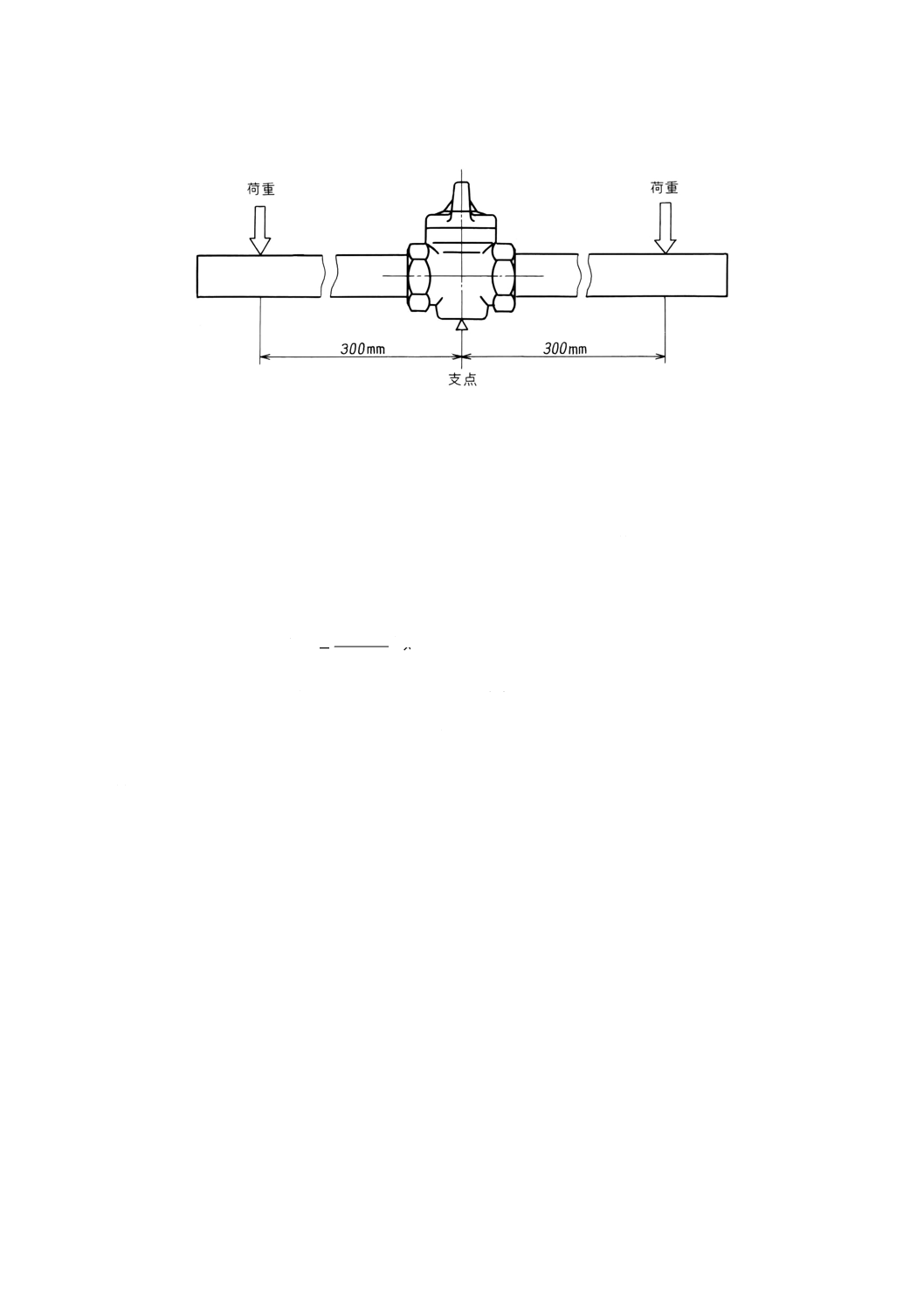

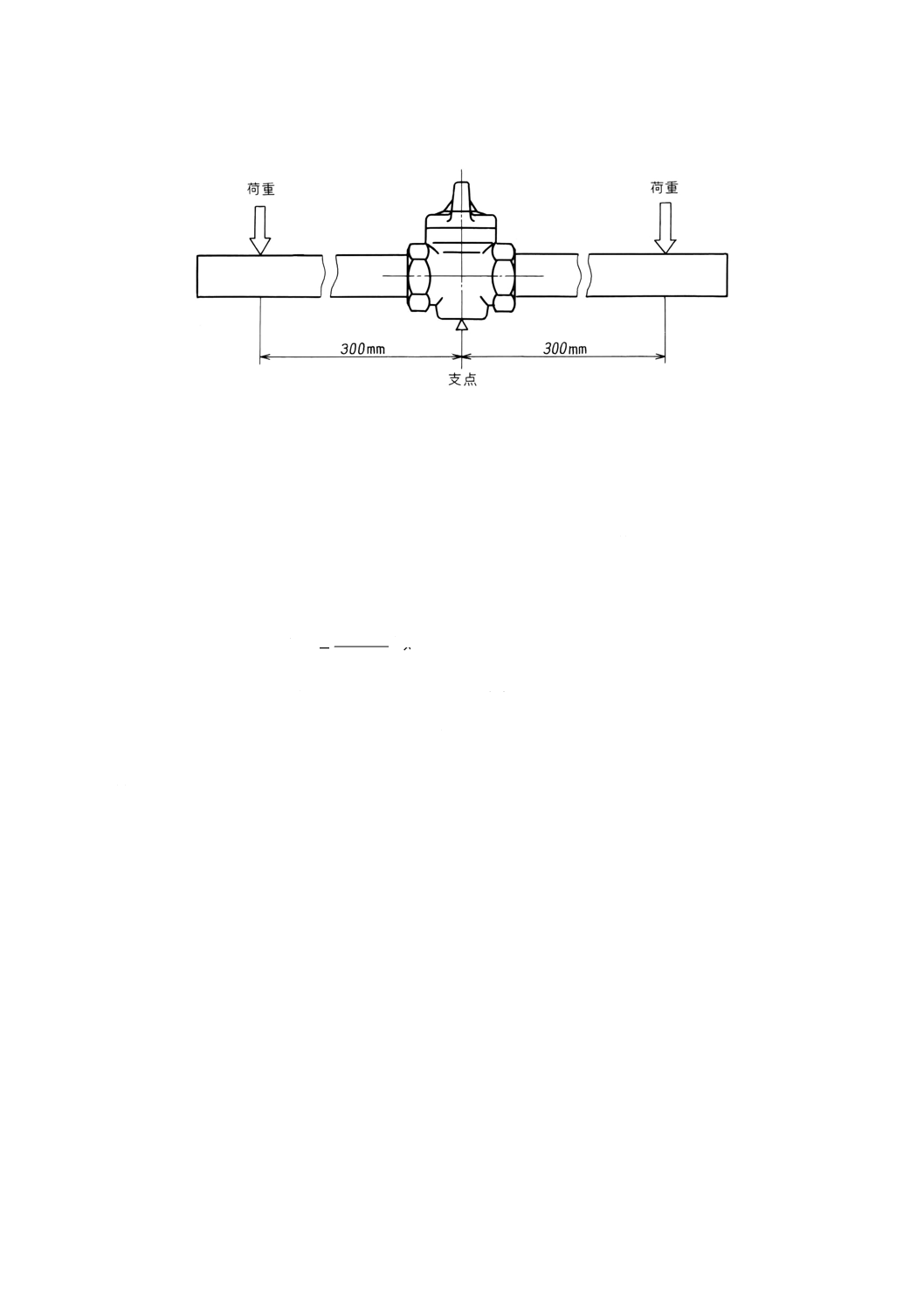

7.13 耐静荷重試験 耐静荷重試験は,7.12の試験の後,表7に規定する静荷重を図3に示すように15分

間加え,使用上支障がある変形,破損及びき裂の有無を調べ,さらに,7.5の試験を行い漏れ量を調べる。

表7 静荷重試験の荷重

単位 N {kgf}

接続口径の呼び(4)

静荷重

R1/8

60 {6}

R1/4

70 {7}

R3/8

80 {8}

R1/2

90 {9}

R3/4

100 {10}

R1

110 {11}

8

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 耐静荷重試験

7.14 部品性能試験

7.14.1 ゴム,プラスチックなどのパッキン類の材料試験 ゴム,プラスチックなどのパッキン類の材料試

験は,次によらなければならない。

(1) ゴム,プラスチックなどのパッキン類は,あらかじめ質量を測定した3個の試料を温度5℃以上25℃

以下のn-ペンタン中に72時間以上浸せきした後にn-ペンタンから取り出し,24時間大気中に放置し

た後,3個の試料の各々の質量を測定し,次の式によって質量変化率を算出し,3個の試料の相加平均

値を求める。

また,使用上支障がある変質,変形などの有無を目視などによって調べる。

100

0

0×

−

=

∆

M

M

M

M

ここに, ∆M: 質量変化率 (%)

M: 試験後の質量 (g)

M0: 試験前の質量 (g)

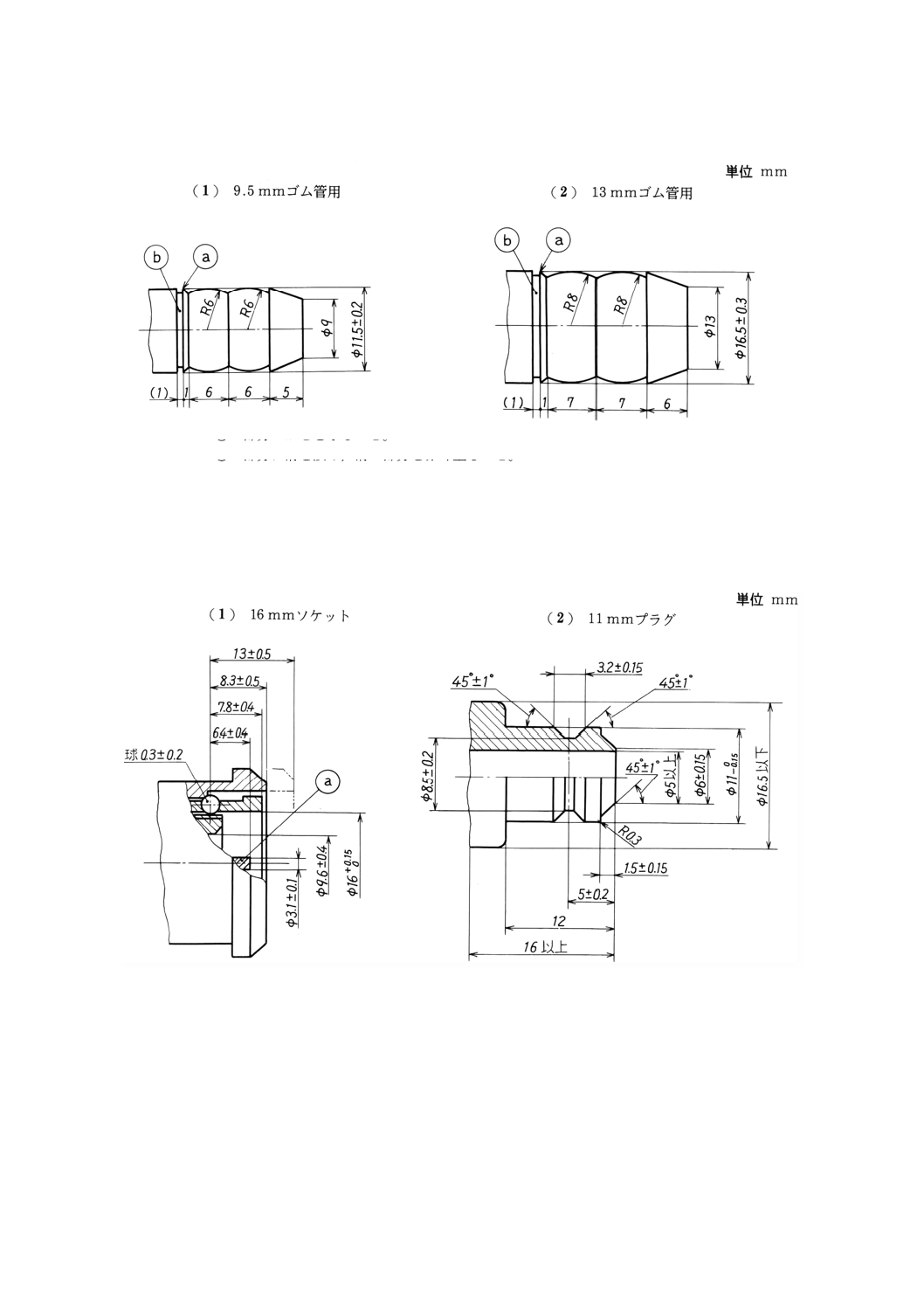

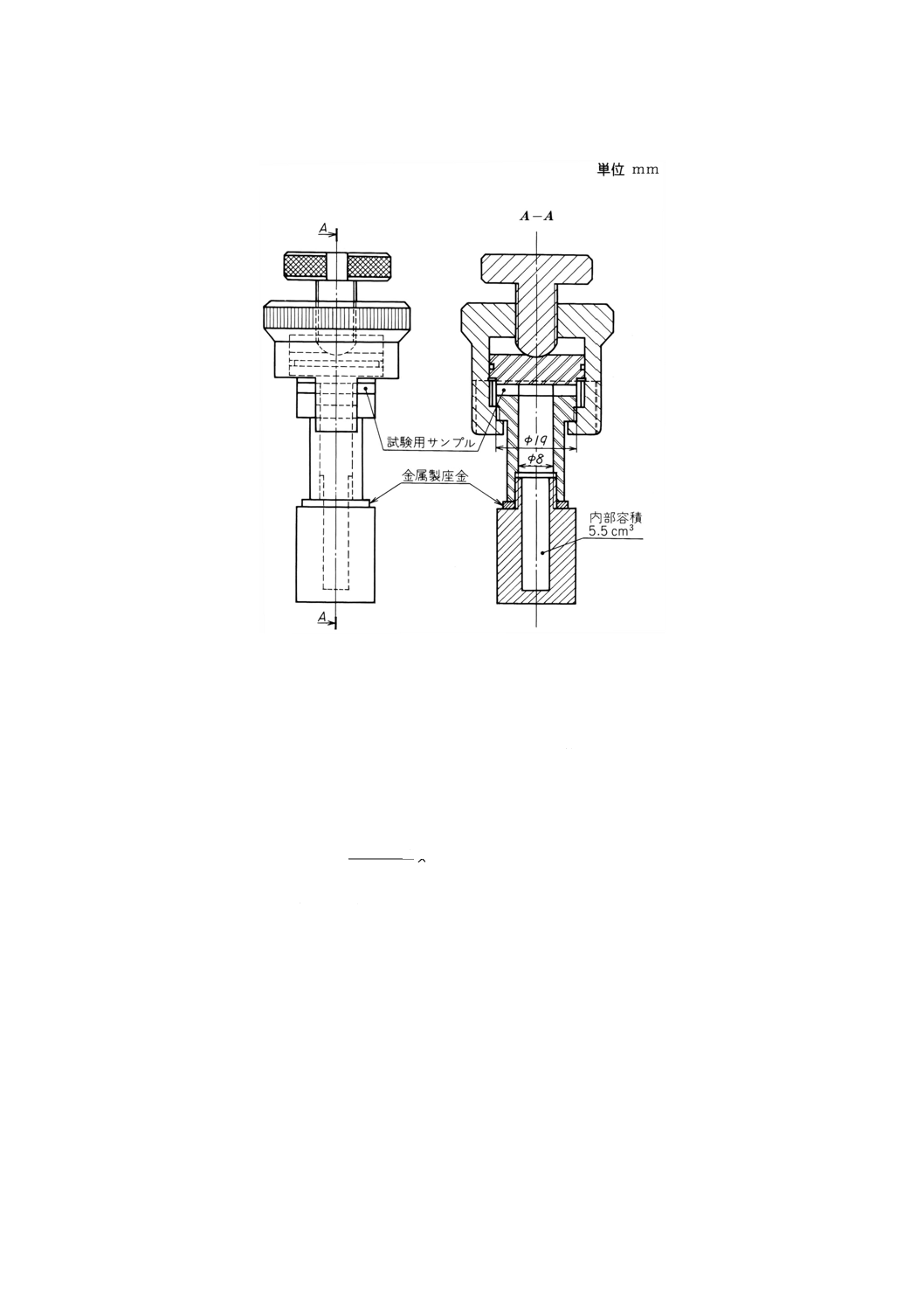

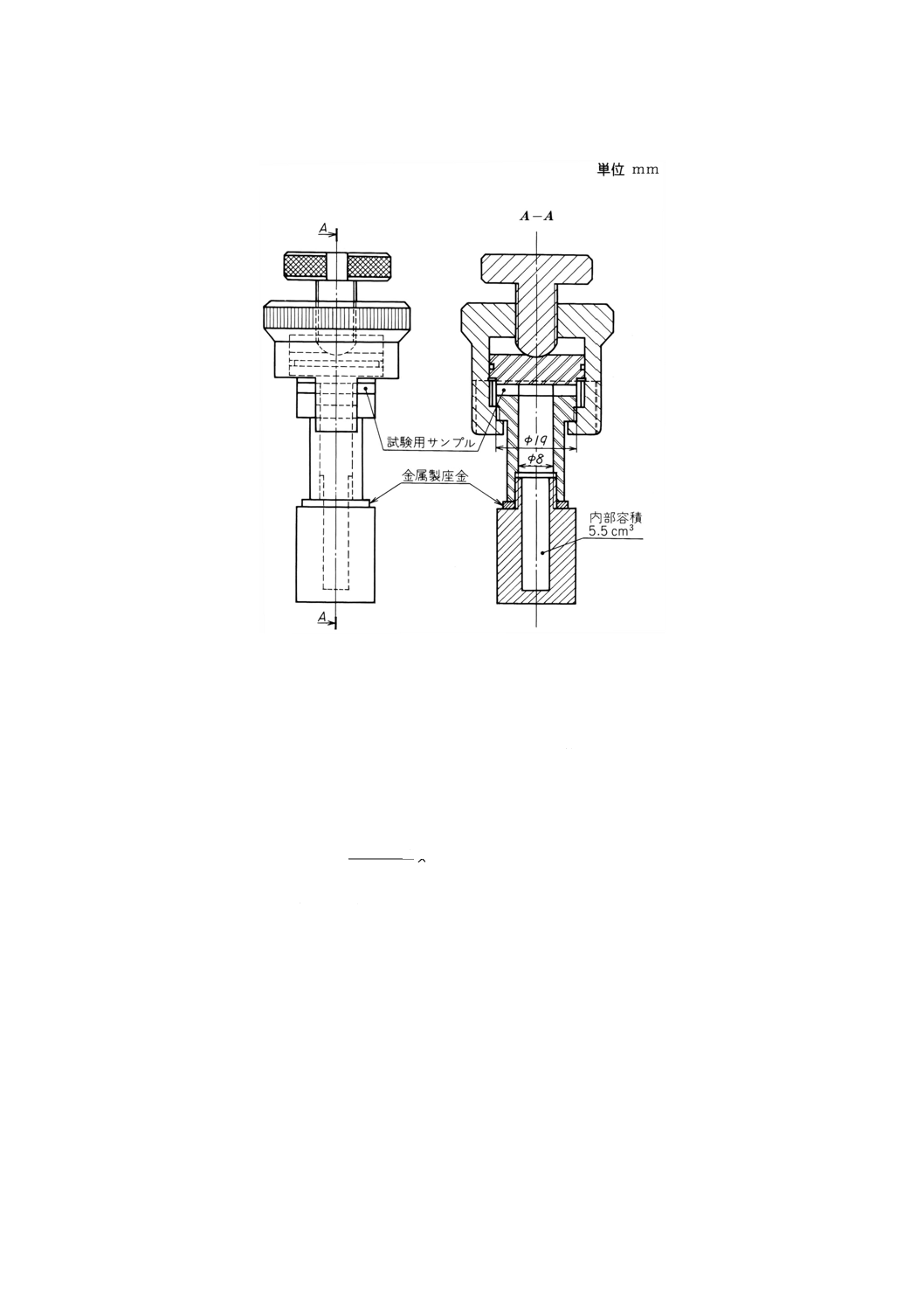

(2) ゴム製のガスケット及び弁は,次による。

(a) 図4に示す装置にn-ペンタン液約0.5gを充てんし,その装置に厚さ2mm,外径19mm,内径8mm

の試料を入れ,厚さ80%に圧縮した状態にする。次に,装置全体をひょう量した後,温度23±2℃

の大気中に24時間放置した後,再度,ひょう量し,3個の試料の各々についてn-ペンタンの時間当

たりの透過量を算出し,3個の試料の相加平均値を求める。

(b) (a)の試験後,装置内のn-ペンタン液を排出し,100±2℃の恒温槽内に7日間保持した後,再度,(a)

の試験を行い,n-ペンタンの時間当たりの透過量を算出し,3個の試料の相加平均値を求める。

9

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 ゴム製ガスケットの耐ガス性試験装置

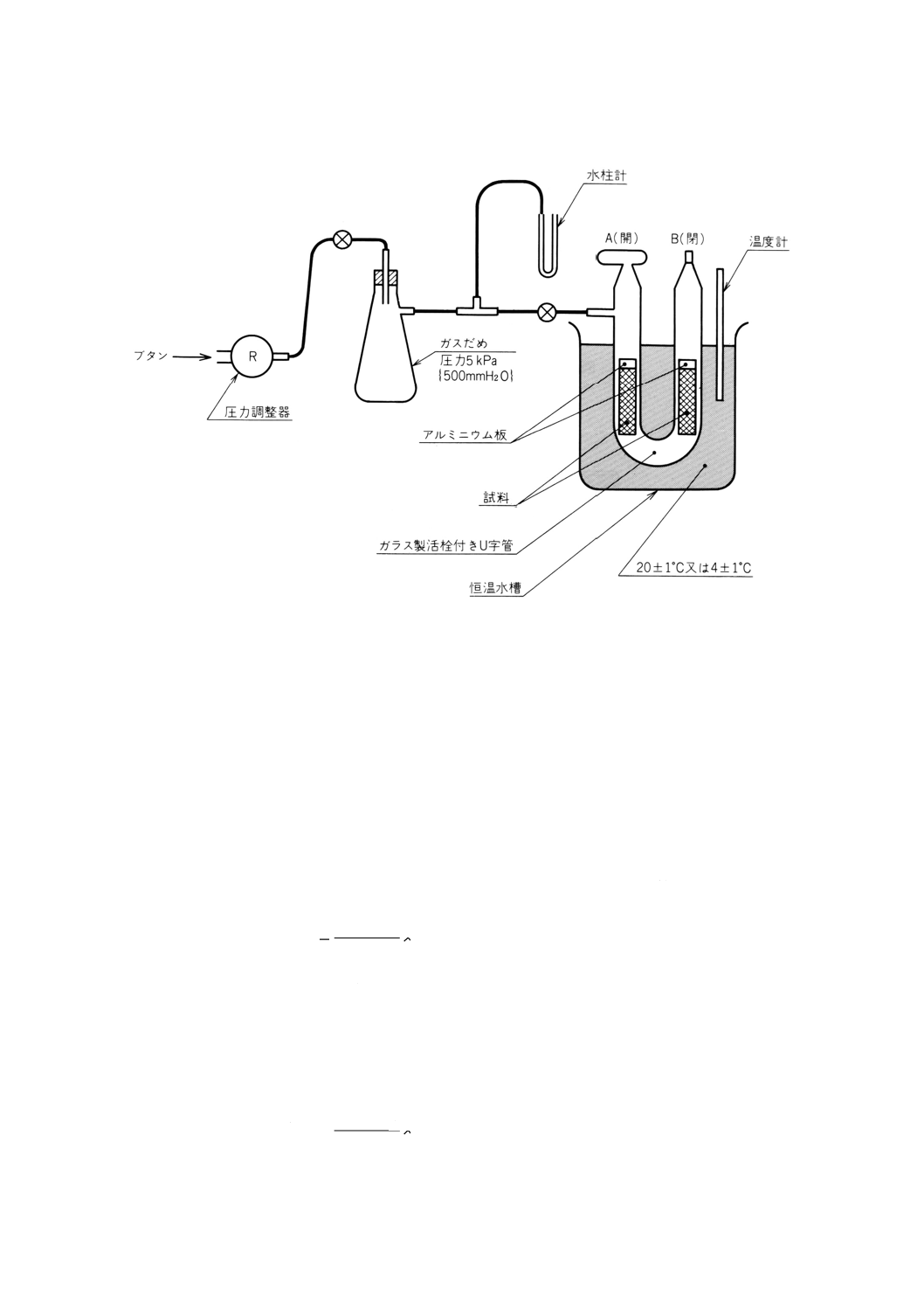

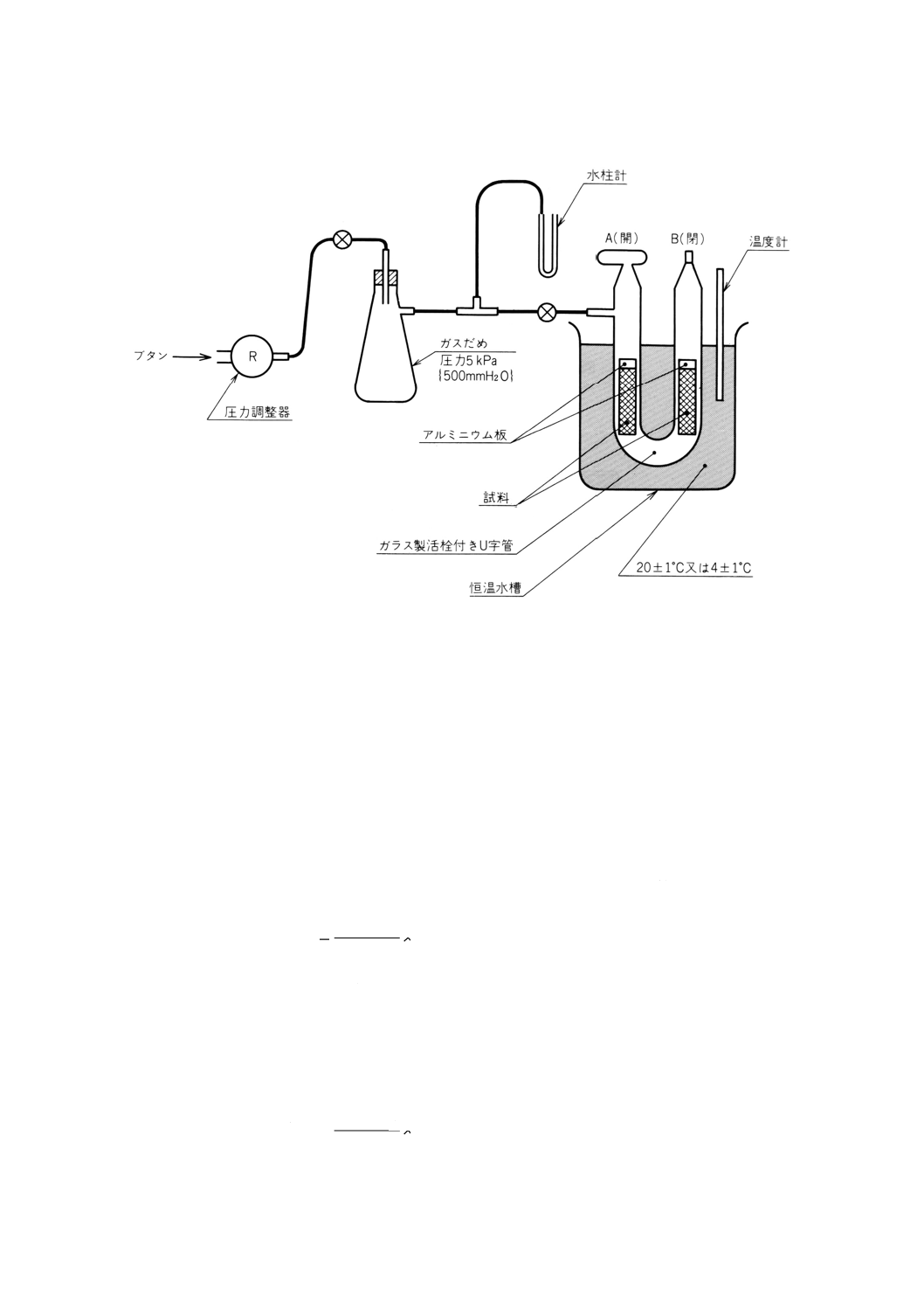

7.14.2 シール材の試験 シール材の試験は,シール材約1gをアルミニウム板に一様に塗布し,24時間常

温中に放置した後に質量を測定し,図5に示すシール材の耐ガス性試験装置のU字管に入れ,ガラス栓A

及びガラス栓Bを開き,内部の空気をブタンガスで置換し,ガラス栓Bを閉め,U字管のブタンの圧力を

5kPa {500mmH2O} に保ち,かつ,温度20±1℃及び4±1℃でそれぞれ1時間放置した後,それぞれの温

度におけるシール材の質量を測定し,次の式によって質量変化率を算出する。

なお,アルミニウム板に塗布したときに流れ落ちるようなものにあっては,直径が8cm以上のガラス製

の平底の容器に20ml以上のシール材を入れ,ブタンガスで満たされたケース内に入れて測定する。

100

0

0×

−

=

∆

M

M

M

M

ここに,

∆M: 質量変化率 (%)

M: 試験後の質量 (g)

M0: 試験前の質量 (g)

10

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 シール材及びグリースの耐ガス性試験装置

7.14.3 グリースの試験 グリースの試験は,次によらなければならない。

(1) 耐腐食性試験 耐腐食性試験は,JIS K 2220の5.5のB法によって試験し,銅板の緑色又は黒色変化

の有無を調べる。

(2) 耐水性試験 耐水性試験は,グリース約0.5gをJIS Z 8801に規定する呼び寸法150μmのステンレス

鋼製ふるい上に,面積が約20cm2になるように一様に塗布し,常温の蒸留水中に72時間浸せきした後,

水の濁り及び沈殿物の有無を調べる。

(3) 耐ガス性試験 耐ガス性試験は,グリース約1gをアルミニウム板に一様に塗布し,24時間常温中に

放置した後に質量を測定し,図5に示すグリースの耐ガス性試験装置のU字管に入れ,ガラス栓A及

びBを開き,内部の空気をブタンガスで置換し,ガラス栓Bを閉め,U字管のブタンの圧力を5kPa

{500mmH2O} に保ち,かつ,温度20±1℃及び4±1℃でそれぞれ1時間放置した後,それぞれの温度

におけるグリースの質量を測定し,次の式によってグリースの質量変化率を算出する。

100

0

0×

−

=

∆

M

M

M

M

ここに,

∆M: 質量変化率 (%)

M: 試験後の質量 (g)

M0: 試験前の質量 (g)

(4) 耐熱性試験 耐熱性試験は,JIS K 2220の5.6のA法によって試験して,グリースの蒸発量 (%) を次

の式によって算出し,2個の試験結果の相加平均値を求める。

100

0

0×

−

=

∆

M

M

M

M

11

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

∆M: 蒸発量 (%)

M: 試験後の質量 (g)

M0: 試験前の質量 (g)

8. 検査

8.1

形式検査(5) 形式検査は,7.によって試験し,3.,4.,5.,6.及び9.の規定に適合しなければならない。

注(5) 形式検査とは,製品の品質が設計で示されたすべての品質項目を満足するかどうかを判定する

ための検査をいう。

8.2

製品検査(6) 製品検査は,各製品ごとに次の各項について,7.によって試験しそれぞれ3.,5.及び9.

の規定に適合しなければならない。ただし,検査は,合理的な抜取方法によってもよい。

注(6) 製品検査とは,既に形式検査に合格したものと同じ設計及び製造による製品の受渡しに際して,

必要と認められる品質項目が満足するものであるかどうかを判定するための検査をいう。

(1) 気密

(2) 操作力

(3) 接続部の形状,寸法

(4) 表示

9. 表示 手動ガスバルブの見やすい箇所に,容易に消えない方法で,次の事項を表示しなければならな

い。

(1) 製造業者名又はその略号

(2) 製造年又はその略号

付表1 引用規格

JIS B 0203 管用テーパねじ

JIS B 0251 メートル並目ねじ用限界ゲージ

JIS B 0252 メートル細目ねじ用限界ゲージ

JIS B 0253 管用テーパねじゲージ

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 2401 Oリング

JIS B 7411 ガラス製棒状温度計(全浸没)

JIS B 7413 浸没線付ガラス製水銀棒状温度計

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS B 7601 上皿天びん

JIS C 2531 鉄ニッケル磁性合金板及び条

JIS C 3101 電気用硬銅線

JIS C 3102 電気用軟銅線

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

12

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金棒

JIS H 3300 銅及び銅合金継目無管

JIS H 3320 銅及び銅合金溶接管

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金押出形材

JIS H 5101 黄銅鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5302 アルミニウム合金ダイカスト

JIS K 2215 内燃機関用潤滑油

JIS K 2220 グリース

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8703 試験場所の標準状態

JIS Z 8801 標準ふるい

13

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

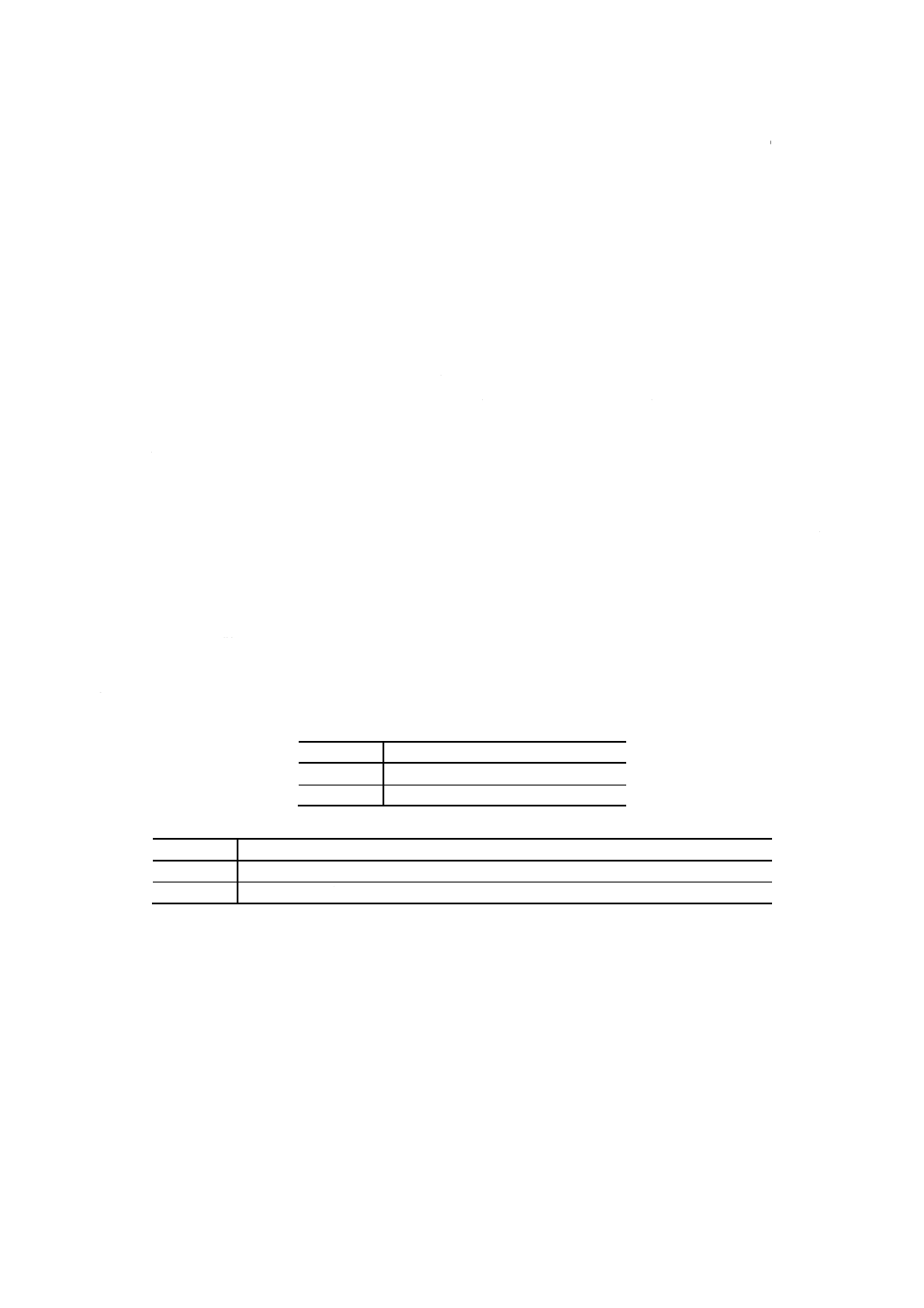

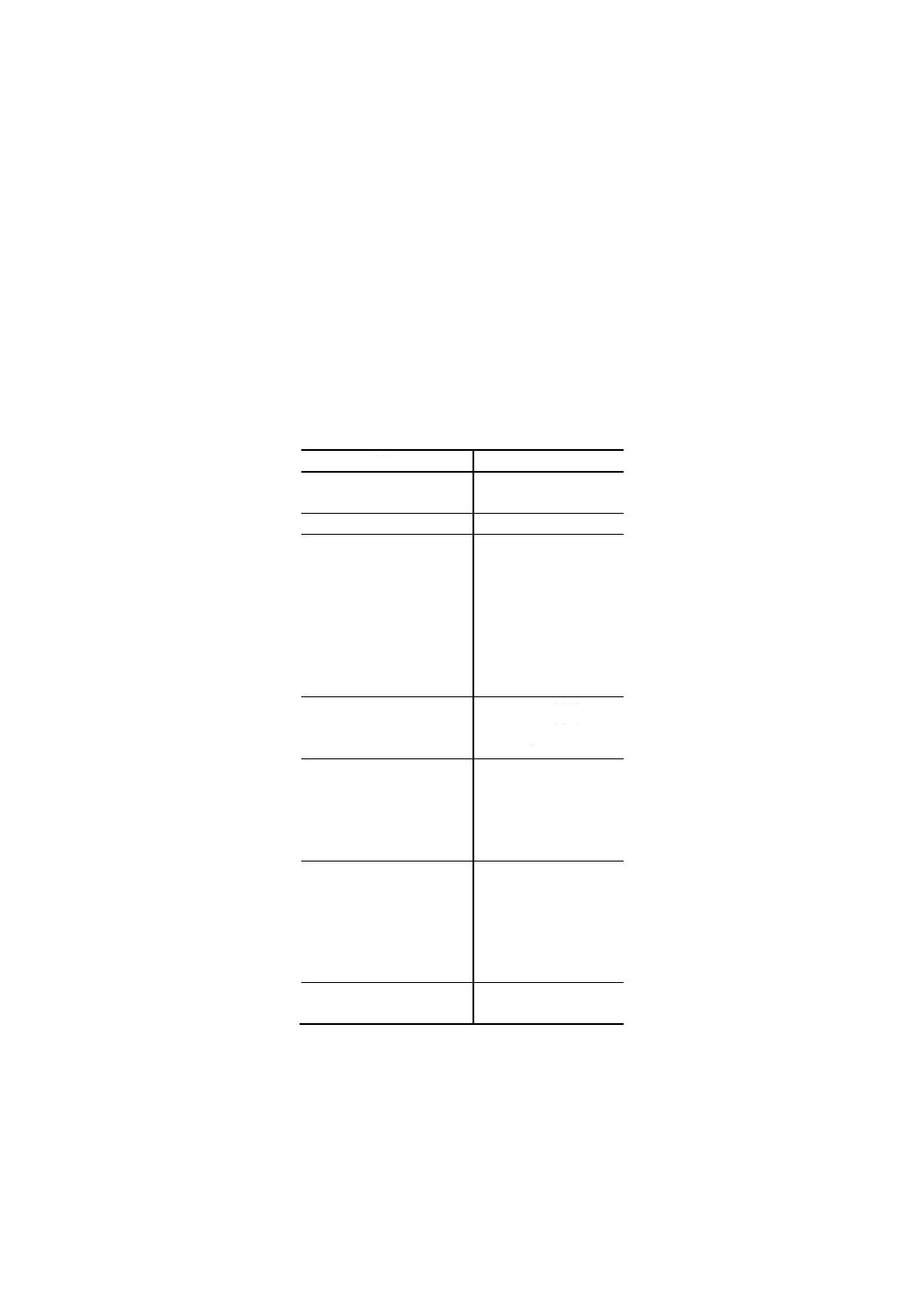

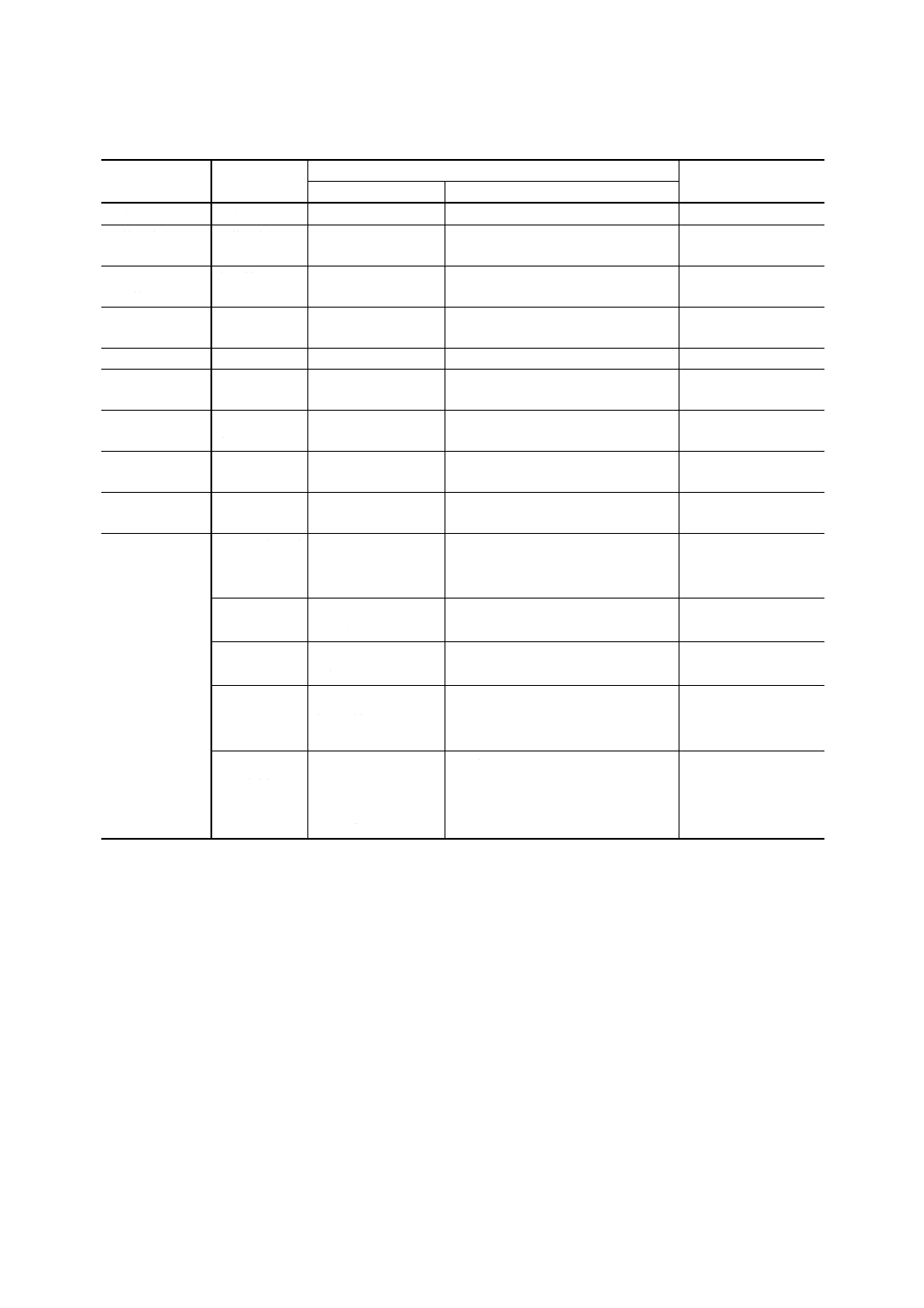

付表2 試験器具

用途

(試験項目)

試験器具名

種類及び仕様

試験器具に対応する規格

種類

目盛(測定),

範囲(参考)

細分(最小)

目盛

室温及びガス温

の測定

ガラス製水銀棒状

温度計

−

0〜50℃

2

1℃

JIS B 7411

JIS B 7413

湿度の測定

湿度計

アスマン式湿度計

−

−

−

気圧の測定

気圧計

フォルタン式気圧計

86.7〜113kPa

{650〜850mmHg}

10Pa

{0.1mmHg}

−

ガス圧の測定

水柱計

−

0〜6kPa

{0〜600mmH2O}

10Pa

{1mmH2O}

−

寸法の測定

マイクロメータ

−

0〜50mm

mm

100

1

JIS B 7502

ノギス

−

0〜150mm

mm

20

1

JIS B 7507

スケール

−

0〜1 000mm

1mm

JIS B 7516

投影機

−

試験を行うために

適切な倍率で拡大

できるもの。

−

−

所要時間の測定 ストップウォッチ

−

30分計

秒

10

2

−

時計

−

−

1分

−

漏れ量の測定

流量計

ソープフィルムメータ

又は

バブルインジケータ

−

−

−

操作力の測定

トルクレンチ

−

製造される手動ガ

スバルブに応じた

最大操作力が測定

できるもの。

−

−

ねじの測定

ねじ用限界ゲージ 管用テーパねじ,メー

トル並目ねじ,メート

ル細目ねじ

−

−

JIS B 0253

JIS B 0251

JIS B 0252

質量測定

天びん

上皿天びん

0〜100g

1mg

JIS B 7601

備考 付表2に示す試験器具は,性能の基準を示したもので,これらと同等以上の他の試験器具を使用してもよい。

14

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表3 試験装置

用途

(試験項目)

試験装置名

種類及び仕様

試験装置に対応する規格

種類

備考

耐食性試験

耐食性試験装置

塩水噴霧試験装置

レイティングナンバ標準表

JIS Z 2371

耐熱性試験

耐熱性試験装置

ガス炉又は電気炉

自動温度記録計

500℃以上

−

プラスチック材料

の耐熱性

恒温槽

−

70℃以上

−

反復使用試験

反復使用試験装

置

−

操作速度5〜20回/分で試験できるもの。

−

低温雰囲気試験

恒温槽

−

−20℃以下

−

高温雰囲気試験

恒温槽

−

製造される手動ガスバルブに応じた高温

雰囲気が作れるもの。

−

ストッパ強度試験

トルクレンチな

ど

−

製造される手動ガスバルブに応じた力を

加えることができるもの。

−

耐静荷重試験

静荷重試験装置

−

製造される手動ガスバルブに応じた静荷

重を加えることができるもの。

−

耐ねじ込み性試験

ねじ込み試験機

−

製造される手動ガスバルブに応じたねじ

込み力を加えることができるもの。

−

部品性能試験

パッキン類の耐

ガス性試験装置

透過性試験装置

試料を80%の厚さに圧縮できるもの。

−

恒温槽

23±2℃, 100±2℃

天びん

グリースの耐腐

食性試験装置

恒温槽

100±1℃

JIS K 2220

試験管

グリースの耐水

性試験装置

ステンレス鋼製ふるい

呼び150μm

JIS Z 8801

水槽

グリースの耐ガ

ス性試験装置

ガス圧調整機

0〜5kPa {500mmH2O}

−

恒温水槽

20±1℃, 4±1℃

ガラス製活栓付U字管

シール材の耐ガ

ス性試験装置

ガス圧調整機

0〜5kPa {500mmH2O}

−

恒温水槽

20±1℃, 4±1℃

ガラス製活栓付U字管

ガラス製平底容器

備考 付表3に示す試験装置は,性能の基準を示したもので,これらと同等以上の他の試験装置を使用してもよい。

15

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガス燃焼機器用手動ガスバルブJIS原案作成委員会 構成表

氏名

所属

(委員会長)

飯 沼 一 男

法政大学工学部

栗 原 史 郎

工業技術院標準部

本 部 和 彦

通商産業省立地公害局

薦 田 康 久

資源エネルギー庁公益事業部

高 松 明

通商産業省生活産業局

渡 辺 一 志

高圧ガス保安協会

金 子 良 雄

社団法人日本エルピーガス連合会

榎 本 欽 一

日本LPガス団体連絡協議会

川 島 霞 子

東京都地域婦人団体連盟

兵 頭 美代子

主婦連合会

竹 内 正 明

社団法人日本ガス協会

平 尾 信 正

東京ガス株式会社

遠 藤 彰 三

大阪ガス株式会社

牧 野 兼 久

東邦ガス株式会社

内 藤 明 人

社団法人日本ガス石油機器工業会ガス部会

中 山 文 夫

社団法人日本ガス石油機器工業会技術委員会

山 片 大 士

株式会社神菱

神 本 経 規

株式会社伊達製造所

飯 沼 猛

株式会社ミクニアディック

北 島 宣 誠

タイム技研株式会社

石 井 博

シーケイディコントロールズ株式会社

篠 原 脩

社団法人日本ガス石油機器工業会

浜 崎 茂

財団法人日本ガス機器検査協会

ガス燃焼機器用手動ガスバルブJIS原案分科会 構成表

氏名

所属

(主査)

篠 原 脩

社団法人日本ガス石油機器工業会

栗 原 史 郎

工業技術院標準部

薦 田 康 久

資源エネルギー庁公益事業部

本 部 和 彦

通商産業省立地公害局

竹 内 正 明

社団法人日本ガス協会

内 藤 明 人

社団法人日本ガス石油機器工業会ガス部会

中 山 文 夫

社団法人日本ガス石油機器工業会技術委員会

山 片 大 士

株式会社神菱

神 本 経 規

株式会社伊達製作所

飯 沼 猛

株式会社ミクニアディック

北 島 宣 誠

タイム技研株式会社

石 井 博

シーケイディコントロールズ株式会社

浜 崎 茂

財団法人日本ガス機器検査協会

16

S 2150-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガス燃焼機器用手動ガスバルブJIS原案作成WG 構成表

氏名

所属

(主査)

篠 原 脩

社団法人日本ガス石油機器工業会

西 本 光 徳

工業技術院標準部

山 片 大 士

株式会社神菱

野 田 進 基

リンナイ株式会社

久保田 賢 一

株式会社ミクニアディック

坂 田 泰 二

タイム技研株式会社

神 本 経 規

株式会社伊達製作所

石 井 博

シーケイディコントロールズ株式会社

江 藤 隆 義

株式会社ノーリツ

石 野 茂

財団法人日本ガス機器検査協会

田 中 久 晃

財団法人日本ガス機器検査協会

青 木 武 行

財団法人日本ガス機器検査協会

小 宮 陽 子

財団法人日本ガス機器検査協会