S 2148:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 性能······························································································································· 3

5 充塡液化石油ガス ············································································································· 3

5.1 成分 ···························································································································· 3

5.2 表示液化石油ガス量 ······································································································· 3

5.3 臭い ···························································································································· 3

6 構造······························································································································· 3

7 寸法······························································································································· 4

7.1 容器の寸法及び容器バルブの寸法······················································································ 4

7.2 容器バルブの圧縮(ストローク)寸法及び初期噴射ストローク寸法 ········································· 5

8 材料······························································································································· 5

8.1 容器本体の材料 ············································································································· 5

8.2 ステムの材料 ················································································································ 5

9 試験方法························································································································· 7

9.1 試験器具及び試験装置 ···································································································· 7

9.2 構造,寸法及び材料試験 ································································································· 7

9.3 耐ガス性試験 ················································································································ 7

9.4 耐オゾン性試験 ············································································································· 7

9.5 気密試験 ······················································································································ 7

9.6 耐圧試験 ······················································································································ 8

9.7 ステム作動荷重試験 ······································································································· 8

9.8 反復使用試験 ················································································································ 8

9.9 液化石油ガス成分試験 ···································································································· 8

9.10 充塡液化石油ガス質量試験 ····························································································· 8

9.11 着臭試験 ····················································································································· 8

9.12 容器バルブの圧縮(ストローク)寸法及び初期噴射ストローク寸法試験 ································· 8

9.13 初期空気分圧 ··············································································································· 9

9.14 バルブ流量 ·················································································································· 9

9.15 フランジ強度 ··············································································································· 9

10 検査 ···························································································································· 10

11 表示 ···························································································································· 10

附属書A(規定)液化石油ガスの臭いの測定方法 ······································································ 12

S 2148:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

ガス機器検査協会(JIA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS S 2148:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 2148:2013

カセットこんろ用燃料容器

Gas cylinders for portable gas cooker

序文

この規格は,1991年に制定され,その後2回の改正を経て今日に至っている。前回の改正は1998年に

行われたが,その後標準化の推進のため,寸法公差の縮小及び検査方法を明確にし,それらとともにフラ

ンジ強度試験及び表示事項の追加に対応するために改正した。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,カセットこんろに部品として使用する液化石油ガスが充塡された容器について規定する。

なお,カセットこんろとは,JIS S 2147に規定するこんろをいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 3101 電気用硬銅線

JIS C 3102 電気用軟銅線

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3250 銅及び銅合金の棒

JIS H 3300 銅及び銅合金の継目無管

JIS H 3320 銅及び銅合金の溶接管

2

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 5120 銅及び銅合金鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS K 2301 燃料ガス及び天然ガス−分析・試験方法

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

JIS S 2091 家庭用燃焼機器用語

JIS S 2147 カセットこんろ

JIS T 3201 ガラス注射筒

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8305 活字の基準寸法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 2091によるほか,次による。

3.1

フランジ

カセットこんろに燃料容器が正しい方向に装着できるようにするガイド。

3.2

ボス

カセットこんろ用燃料容器中央で,ステムなどのバルブを構成する部品を収納する突起した部分。

3.3

容器キャップ

カセットこんろ用燃料容器の液化石油ガス出口部を保護するキャップ。

3

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

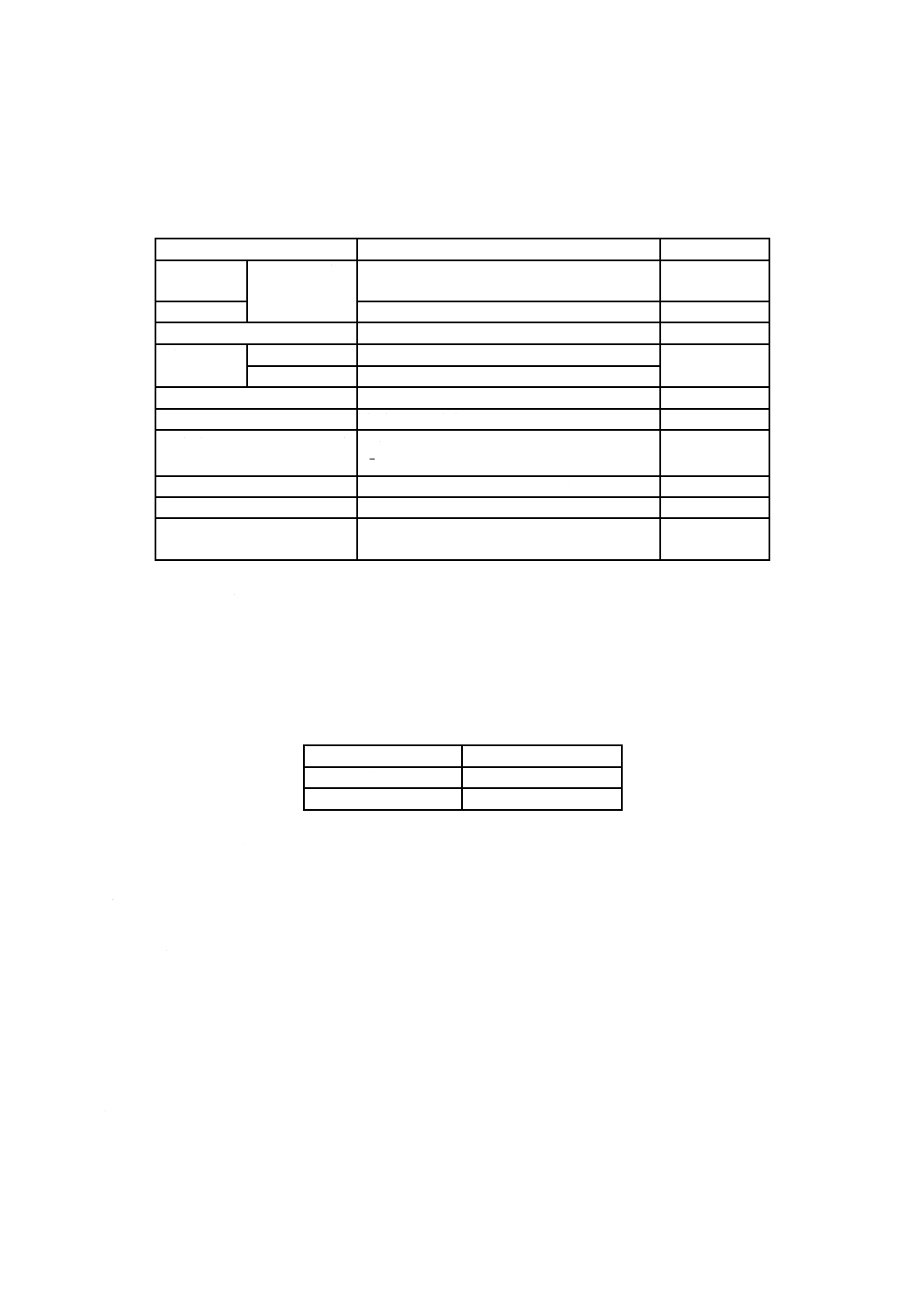

4

性能

性能は,箇条9の試験方法によって試験し,表1の規定に適合しなければならない。

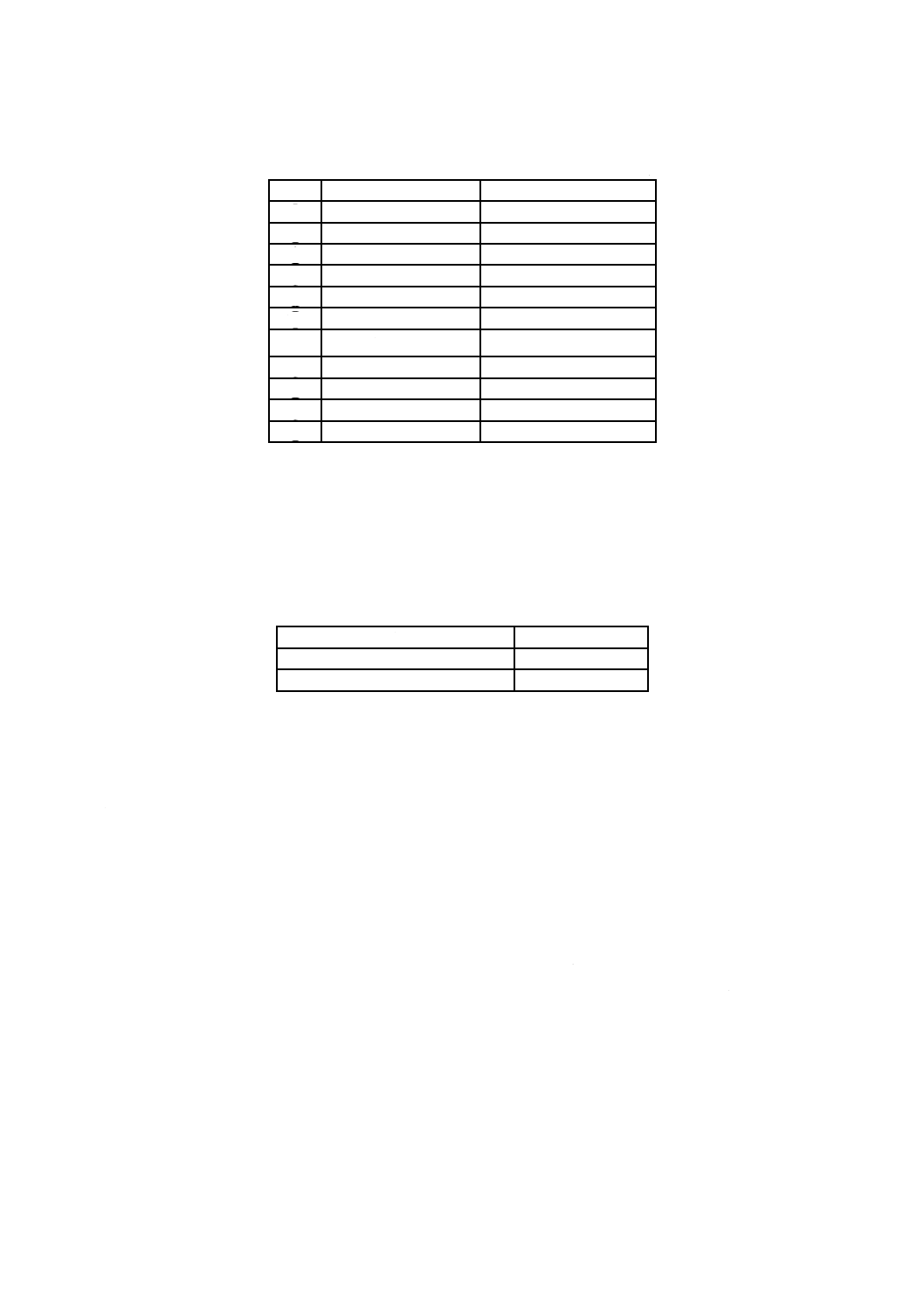

表1−性能

項目

性能

適用試験項目

耐液化石油

ガス性

容器バルブの

パッキン類

質量変化率が20 %以下であり,かつ,使用上

支障のある変形及び変化がない。

9.3

耐オゾン性

亀裂がない。

9.4

気密

漏れがない。

9.5

耐圧

変形

漏れ及び変形がない。

9.6

破裂

破裂しない。

ステム作動荷重

12 N〜19 N

9.7

反復使用

気密の項に適合する。

9.8

充塡液化石油ガス量の表示液

化石油ガス量に対する精度

%

2

1

−+

9.10

初期空気分圧

25 ℃の温度において50 kPa以下。

9.13

バルブ流量

一次圧0.2 MPaにおける流量が8 L/分以上。

9.14

フランジ強度

フランジ切欠き部先端の変形時における最大

荷重が100 N以上とする。

9.15

5

充塡液化石油ガス

5.1

成分

液化石油ガスの成分は,9.9の試験方法によって試験し,表2の規定に適合しなければならない。

表2−成分

単位 質量分率 %

成分

成分比

C4H10(ブタン)

95以上

その他の炭化水素

5以下

5.2

表示液化石油ガス量

表示液化石油ガス量は,9.10の試験方法によって試験し,220 g〜250 gでなければならない。

5.3

臭い

液化石油ガスは,9.11の試験方法によって試験し,液化石油ガスの空気中への混入比率が容量で1/1 000

である場合において感知できるような臭いがあるものでなければならない。

6

構造

容器の各部の構造は,9.2の試験方法によって試験し,各部とも安全性及び耐久性を考慮して作られ,通

常の輸送・使用などに対して液化石油ガス漏れがなく,かつ,破損,使用上支障がある変形などを生じな

い構造とし,次による。

a) かしめ部は,かしめが有効であり,かつ,使用時に手で触れるような部分の端面は,滑らかとする。

b) 輸送中又は使用中に加えられることのある振動及び衝撃を加えた後も,気密性及び耐圧性を損なって

はならない。

4

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 通常の使用状態1) において,液化石油ガスが気体の状態で取り出せる構造とする。

d) 容器を器具から取り外した場合,容器から液化石油ガスが放出されない措置が施されているものとす

る。

e) 容器から突出した容器バルブを保護する措置が施されているものとする。

注1) 通常の使用状態とは,容器を器具に組み込んだ状態をいう。

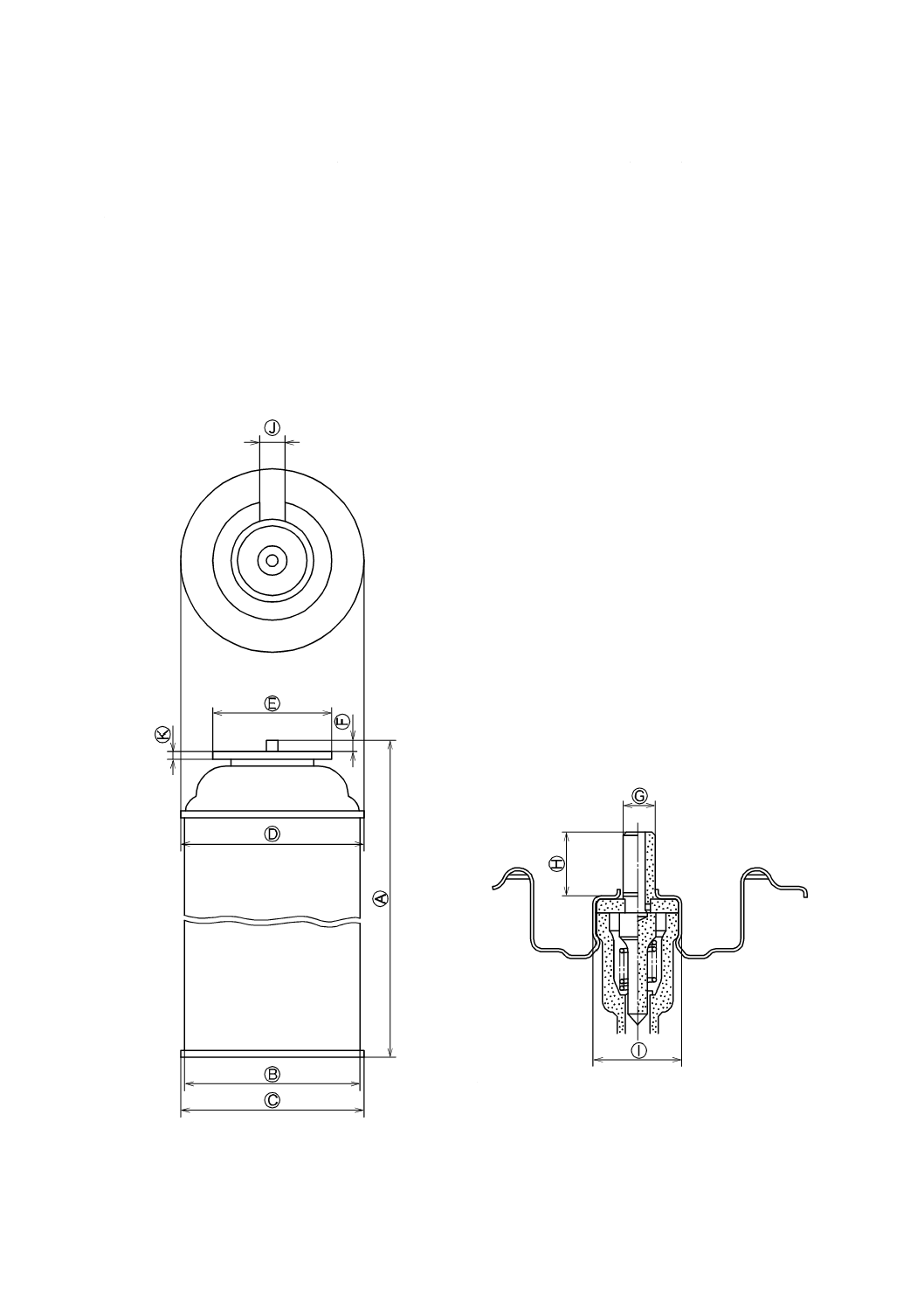

7

寸法

7.1

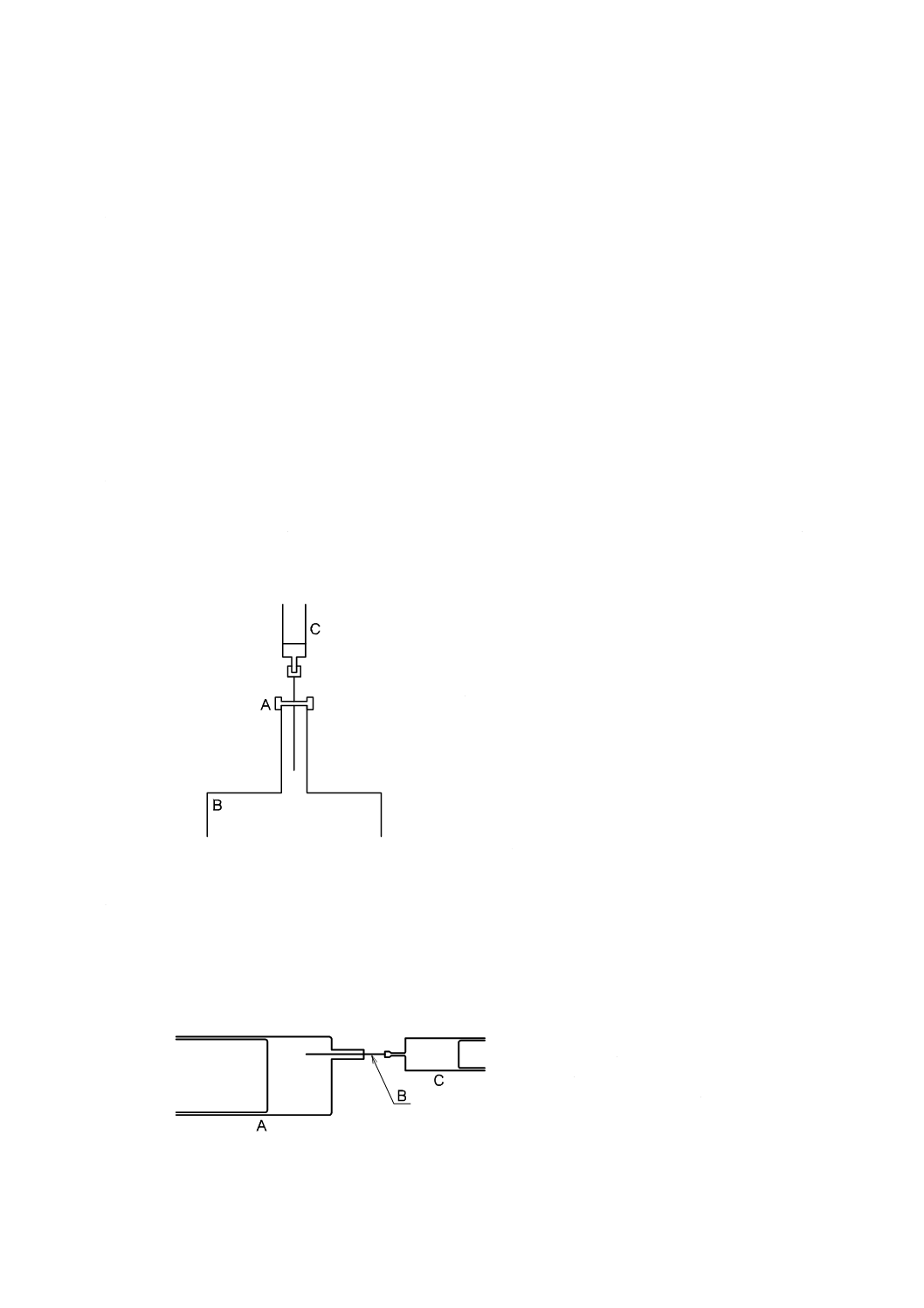

容器の寸法及び容器バルブの寸法

容器の寸法及び容器バルブの寸法は,9.2の試験方法によって試験し,図1及び図2に示す各部について

表3に規定する寸法に適合しなければならない。

注記 ボス径は,ボス上端から1.5 mmの位置での外径を

測定する。

図1−容器

図2−容器バルブ

5

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

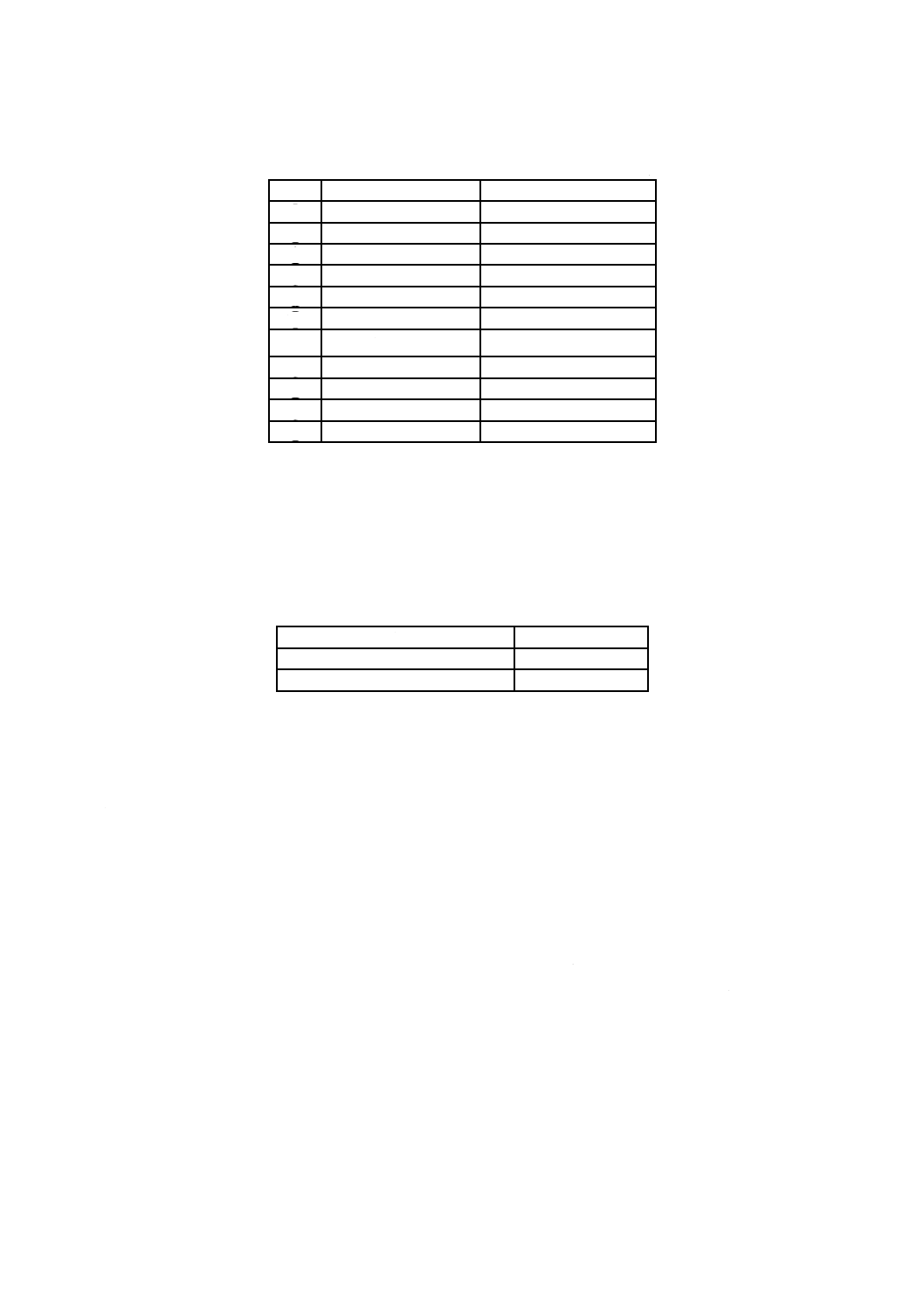

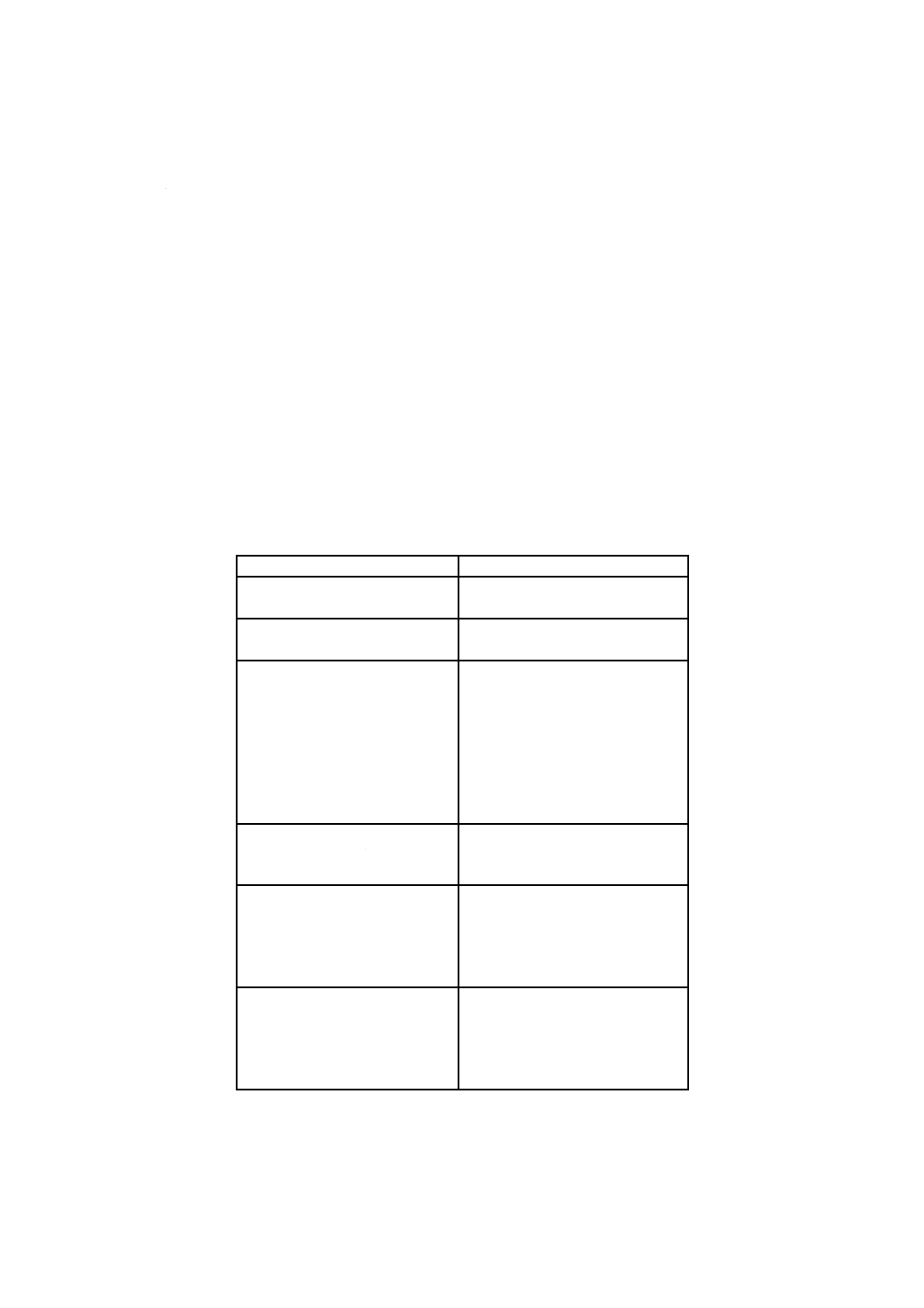

表3−容器及び容器バルブの各部の寸法

単位 mm

記号

名称

寸法

○

A

トータルハイト

185.2±0.6

○

B

缶胴外径

65.7±0.5

○

C

下部缶外径

68.2±0.4

○

D

上部缶外径

68.5±0.4

○

E

フランジ外径

44.5±0.6

○

F

ステムハイト

5.6±0.5

○

G

ステム径

4

05

.0

0

+

○

H

ステム長さ

7.3±0.5

○I

ボス径

10.65±0.06

○J

フランジ切欠き幅

10.3±0.3

○

K

フランジ厚さ

3.15±0.25

7.2

容器バルブの圧縮(ストローク)寸法及び初期噴射ストローク寸法

容器バルブの圧縮(ストローク)寸法及び初期噴射ストローク寸法は,9.12の試験方法によって試験し,

表4に規定する寸法に適合しなければならない。

表4−容器バルブのストローク寸法

単位 mm

項目

寸法

容器バルブ圧縮(ストローク)寸法

1.7〜2.8

初期噴射ストローク寸法

0.2〜0.9

8

材料

8.1

容器本体の材料

容器本体の材料は,次による。

a) JIS G 3303に規定するものとする。

b) JIS G 3303の規定以外の鋼又は軽金属材料である場合,耐食性試験を実施する。

1) 試験片の寸法を70 mm×150 mmとし,JIS Z 2371の3.(装置)及び9.(噴霧室の条件)に適合する

塩水噴霧試験室において7.(試験用塩溶液)に適合する塩水を2時間噴霧した後,腐食してはなら

ない,又はJIS Z 2371の16.(判定方法)a)(面積法)によって附属書1のレイティングナンバ9.8

から6までの腐食面積率であることを確認しなければならない。

2) 塗装した試験片の寸法を130 mm×100 mmとし,その表面に片刃かみそりによって5 Nの押圧でク

ロスカットを入れ,試験片の端面をシールする。1) と同様な方法によって,2時間噴霧した後,ク

ロスカットライン周囲におけるさび,膨れのないことを確認する。次に水洗いし,室温で24時間乾

燥した後,クロスカットの1ラインにJIS Z 1522に規定するテープ12 mmのセロハン粘着テープを

貼り,これを塗装面に直角の方向に引き剝がしたときのクロスカットライン周囲2.5 mm幅以外の

部分に,剝離のないことを確認しなければならない。

8.2

ステムの材料

ステムの材料は,次による。

6

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) JIS H 3250に規定するものとする。

b) JIS H 3250の規定以外の金属である場合,耐食性試験及び耐熱性試験を実施する。

1) 耐食性試験

1.1) 表5に規定されている材料であることを確認する。

1.2) 表5に示す以外の材料については,JIS Z 2371の3.(装置)及び9.(噴霧室の条件)に適合する

塩水噴霧試験室において7.(試験用塩溶液)に適合する塩水を24時間噴霧した後,腐食してはな

らない,又はJIS Z 2371の16.(判定方法)a)(面積法)によって附属書1のレイティングナンバ

9.8から6までの腐食面積率であることを確認しなければならない。試料については,部品又は切

断,孔あけなど加工前の状態のテストピースでもよい。

2) 耐熱性試験

2.1) 融点が明確なものについては,その融点が500 ℃を超えることを確認する。

2.2) 融点が明確でない材料については,試料を液化石油ガス炉又は電気炉の中に入れ,炉内の温度を

500 ℃まで徐々に上げた後,当該規定温度に1時間保ち,溶融のないことを目視又は試料の温度

上昇記録などによって確認する。

表5−耐食性のある金属材料

材料

規格番号

鋳物

JIS H 5120

JIS H 5202

ダイカスト

JIS H 5301

JIS H 5302

ステンレス鋼材

JIS G 3446

JIS G 3459

JIS G 4303

JIS G 4304

JIS G 4305

JIS G 4308

JIS G 4313

JIS G 4314

表面処理鋼材

JIS G 3302

JIS G 3313

JIS G 3314

アルミニウム及び

アルミニウム合金材

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

銅及び銅合金

JIS C 3101

JIS C 3102

JIS H 3100

JIS H 3300

JIS H 3320

7

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験方法

9.1

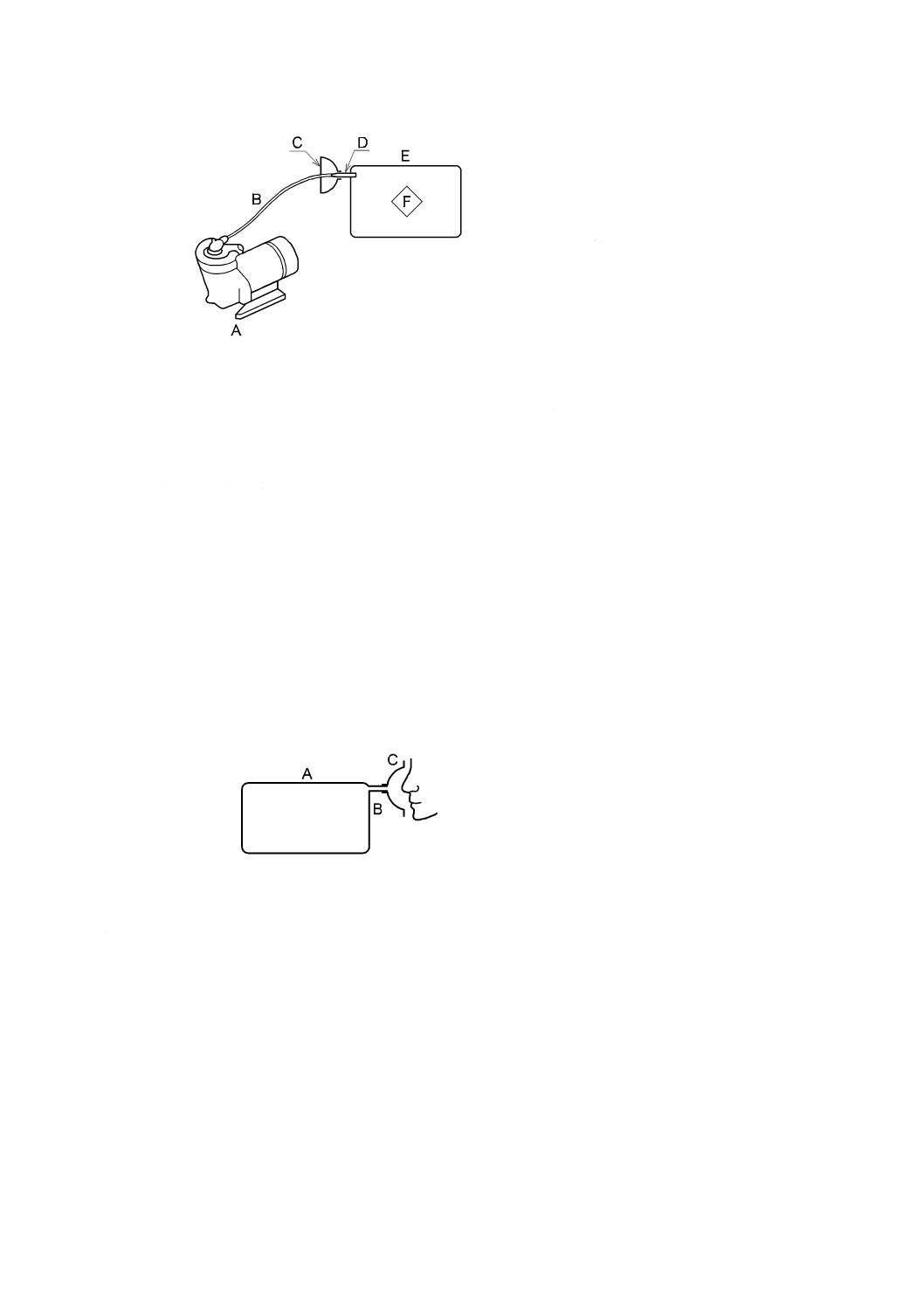

試験器具及び試験装置

試験器具及び試験装置は,図3〜図5による。

9.2

構造,寸法及び材料試験

9.2.1

一般

試験方法について,特定する規定のない項目などについての試験は,目視によって確認する。また,7.1

については適切な測定器具を用いて各部の寸法を測定する。

9.2.2

振動試験

振動試験は,輸送のためこん(梱)包した状態で振動試験機に水平に載せて固定し,振動数600回/分,

全振幅5 mmの上下及び左右方向の振動をそれぞれ30分間加えた後,9.5によって気密性及び9.6によっ

て耐圧性を調べる。

9.2.3

落下試験

落下試験は,次による。

a) 輸送のためのこん(梱)包をした状態で,容器を1 mの高さからこん(梱)包箱の天面を上にして,

コンクリート製の床面に水平に落下させ,9.5によって気密性及び9.6によって耐圧性を調べる。また,

使用上支障がある変形などのないことを確認する。

b) 容器キャップを付けた状態で,容器本体を30 cmの高さから容器バルブを上方向,下方向及び水平方

向にして木製の床面に落下させ,容器の落下ごとに9.5によって気密性及び9.6によって耐圧性を調べ

る。また,使用上支障がある変形などのないことを確認する。

c) 容器キャップを外した状態で,容器本体を30 cmの高さから容器バルブを上方向にして木製の床面に

落下させ,9.5によって気密性及び9.6によって耐圧性を調べる。また,使用上支障がある変形などの

ないことを確認する。

9.3

耐ガス性試験

容器バルブのパッキン類の耐ガス性の試験は,あらかじめ質量を測定した試料を温度−10 ℃以下の

C4H10(ブタン)95 %以上の液化石油ガス中に24時間以上放置した後に取り出した場合,及び温度40 ℃

以上のC4H10(ブタン)95 %以上の液化石油ガス中に24時間以上放置した後に取り出した場合のそれぞれ

について質量を測定し,次の式によって質量変化率を算出する。また,使用上支障がある変質及び変形が

あるかどうかを目視などによって調べる。

100

0

0×

−

=

M

M

M

ΔM

ここに,

ΔM: 質量変化率(%)

M: 試験後の質量(g)

M0: 試験前の質量(g)

9.4

耐オゾン性試験

容器バルブのパッキン類は,容器に入っている液化石油ガスを空にした状態でJIS K 6259の5.2(試験

装置)に規定する試験装置を用い,オゾン濃度50 pphm,試験温度40 ℃±2 ℃,試験時間96時間の条件

で試験した後,亀裂の発生の有無を目視などによって確認する。

9.5

気密試験

容器の気密試験は,容器を温度48 ℃〜50 ℃の温水中に30分間以上浸せきし,容器各部から液化石油

ガス漏れがあるかどうかを目視などによって調べる。ただし,多数個の場合には,容器を温度55 ℃±2 ℃

8

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の温水中に110秒間以上浸せきすることによって,これに代えてもよい。

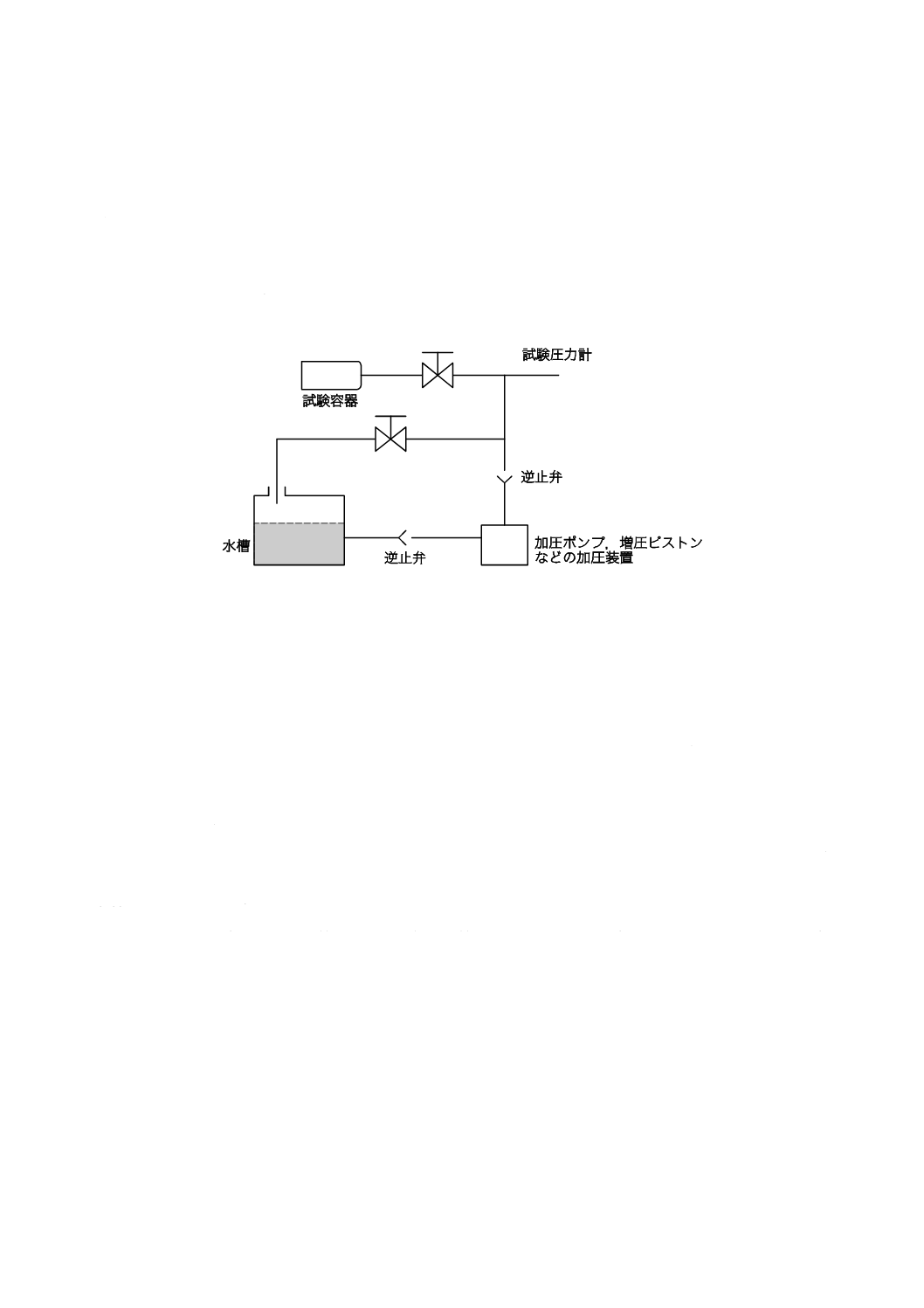

9.6

耐圧試験

容器の耐圧試験は,次による。

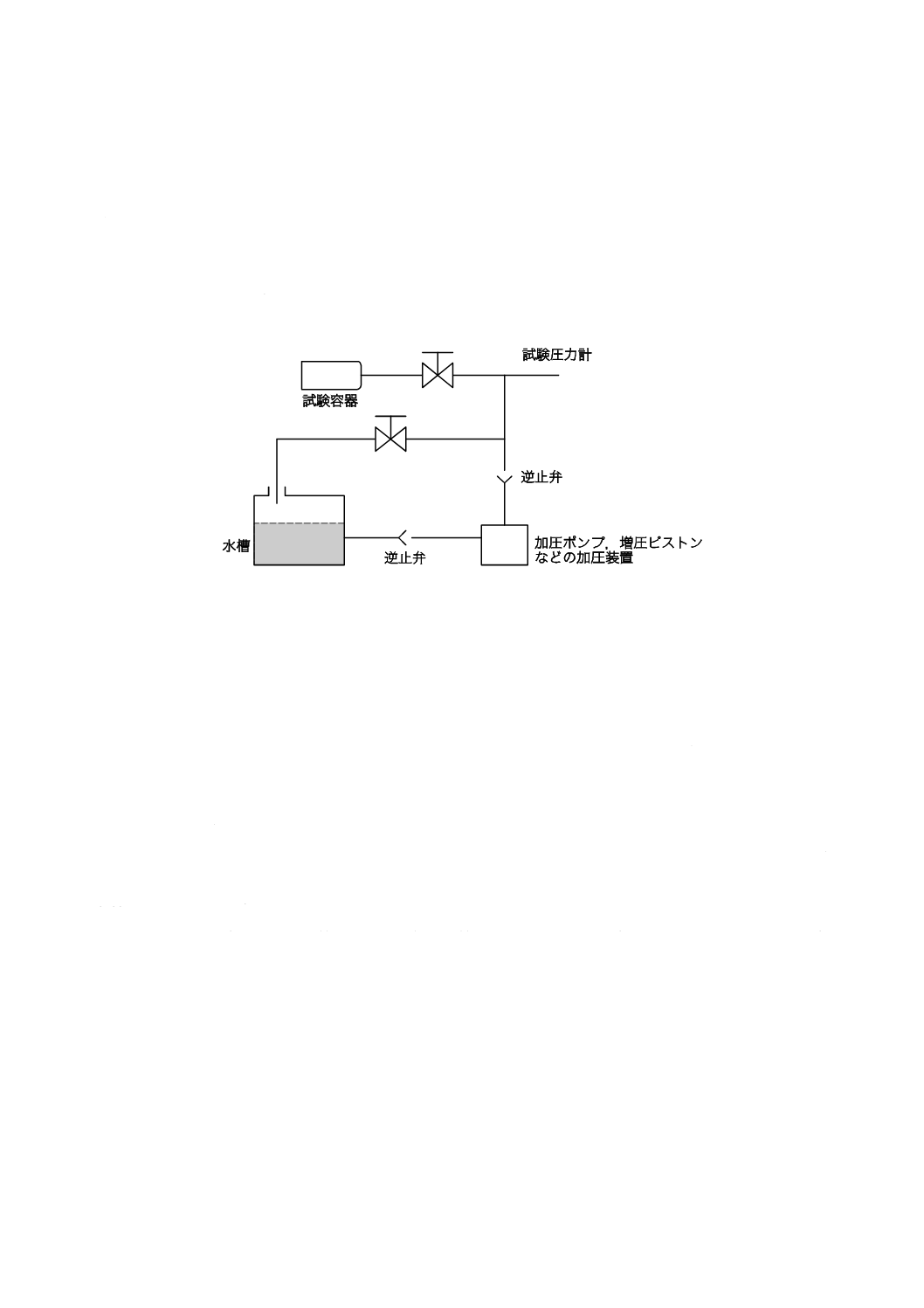

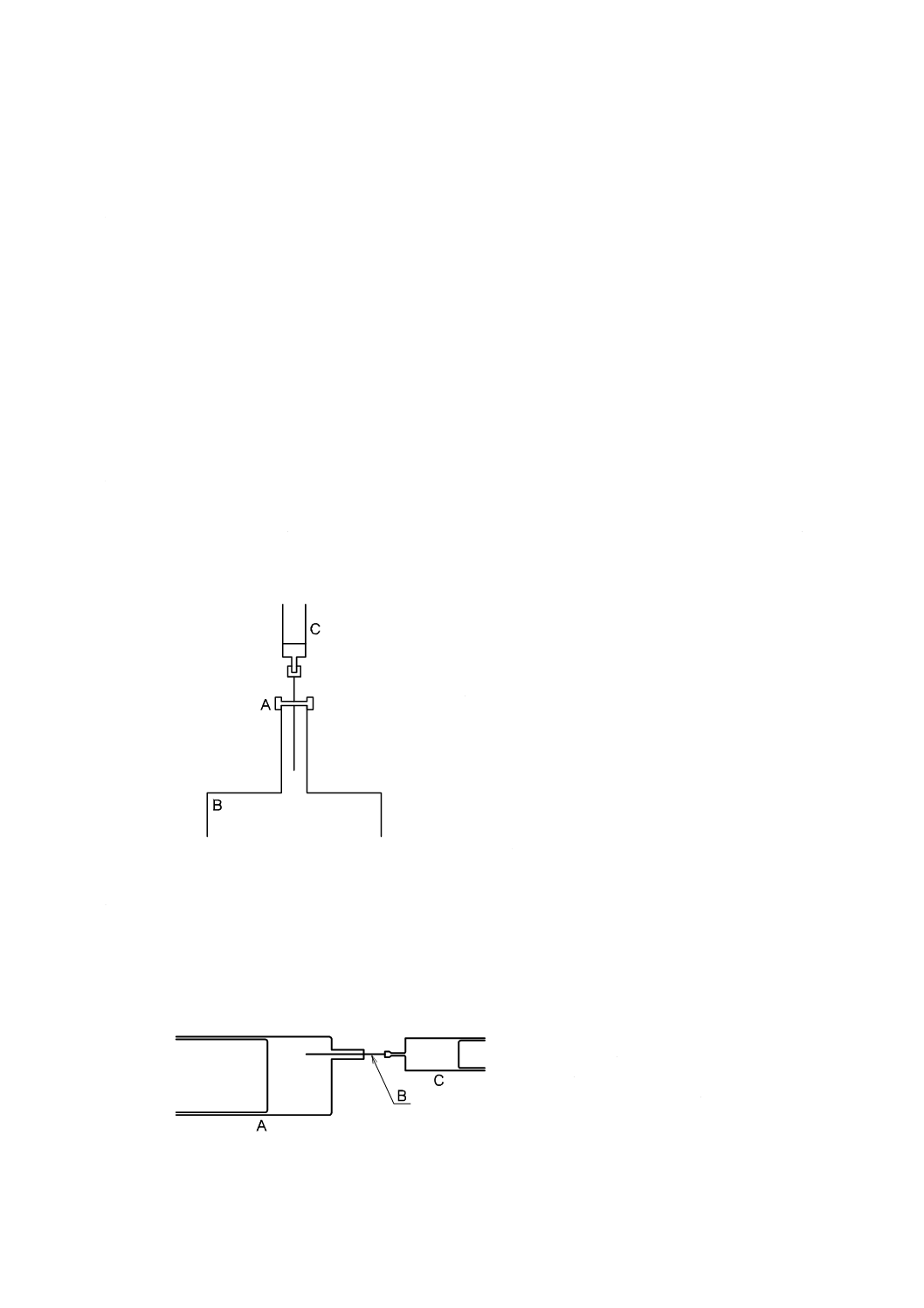

a) 変形 図3又はこれと同等の試験装置を用い,容器の液化石油ガスを空にした状態で容器を水圧で

徐々に加圧し,1.3 MPaで30秒間保持した後,漏れがないこと及び容器各部の変形がないことを確認

する。

b) 破裂 a) と同様の方法によって1.5 MPaに加圧したとき容器各部が破裂するかどうかを調べる。

図3−耐圧試験装置

9.7

ステム作動荷重試験

ステム作動荷重試験は,ステムを1.5 mm押した状態でステムの先端にかかる荷重を測定する。各荷重

の値は5回測定し,その相加平均値とする。

9.8

反復使用試験

容器バルブの反復使用の試験は,ステムを容器バルブ圧縮(ストローク)寸法まで押す操作を,毎秒1

回の速さで100回繰り返した後,9.5の試験を行い,漏れの有無を調べる。

なお,この場合の繰返し操作は,液化石油ガスが噴出しない状態にして行う。

9.9

液化石油ガス成分試験

充塡されている液化石油ガスの成分の分析試験は,JIS K 2301のガスクロマトグラフ法によらなければ

ならない。

9.10 充塡液化石油ガス質量試験

充塡されている液化石油ガス質量は,充塡容器の質量と充塡されている液化石油ガスを空にした後の容

器の質量とを測定し,次の式によって算出する。

M=Mo−ME

ここに,

M: 充塡液化石油ガスの質量(g)

Mo: 充塡容器の質量(g)

ME: 液化石油ガスを空にした後の容器の質量(g)

9.11 着臭試験

液化石油ガスの着臭の試験は,附属書Aによって行い,有臭であるかどうかを調べる。

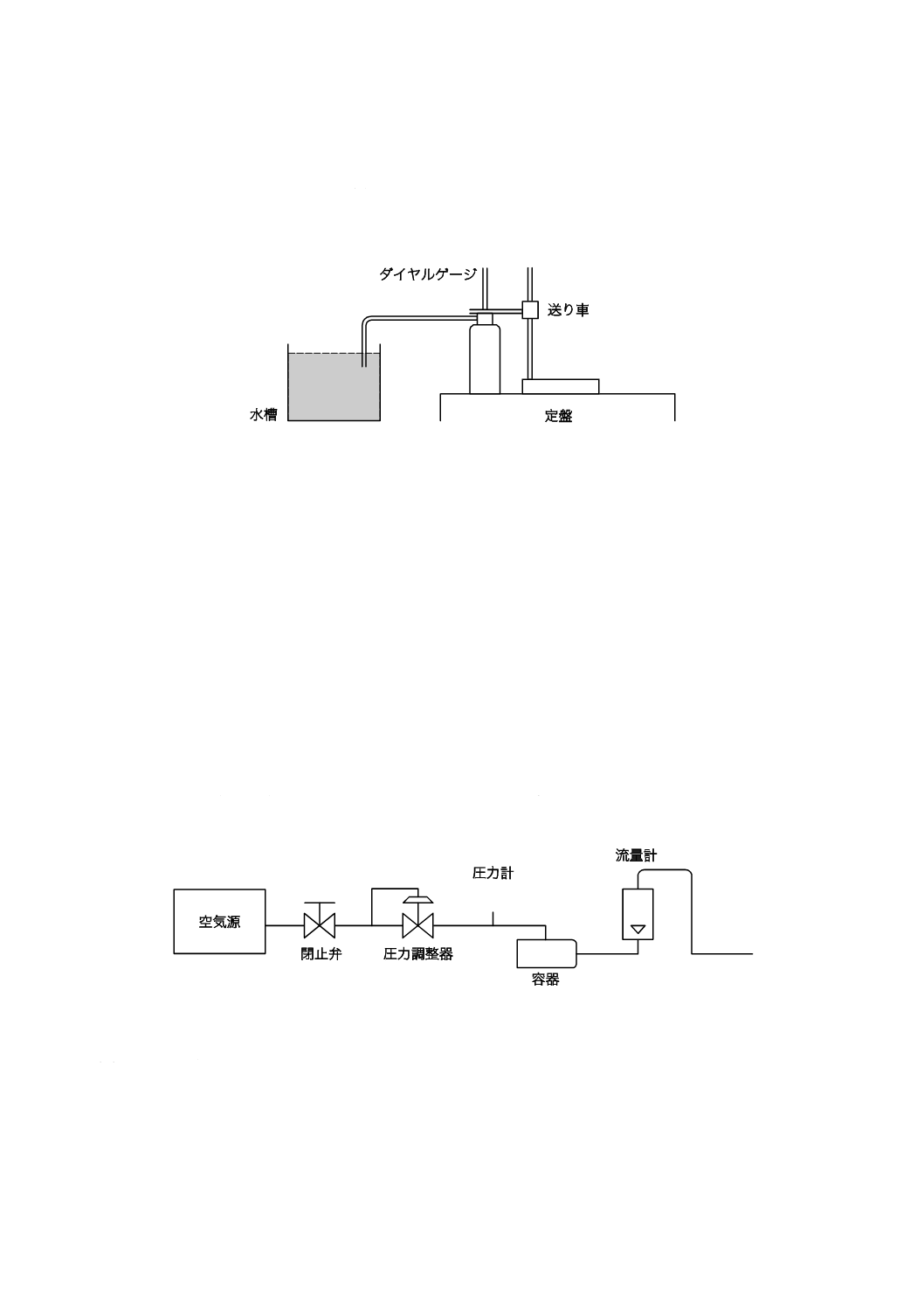

9.12 容器バルブの圧縮(ストローク)寸法及び初期噴射ストローク寸法試験

容器バルブの圧縮(ストローク)寸法及び初期噴射ストローク寸法の試験は,次による。

9

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 容器バルブの圧縮(ストローク)寸法 容器バルブの圧縮(ストローク)寸法は,ステムを通常の状

態から押し切った状態になるまでの寸法をダイヤルゲージによって測定する。

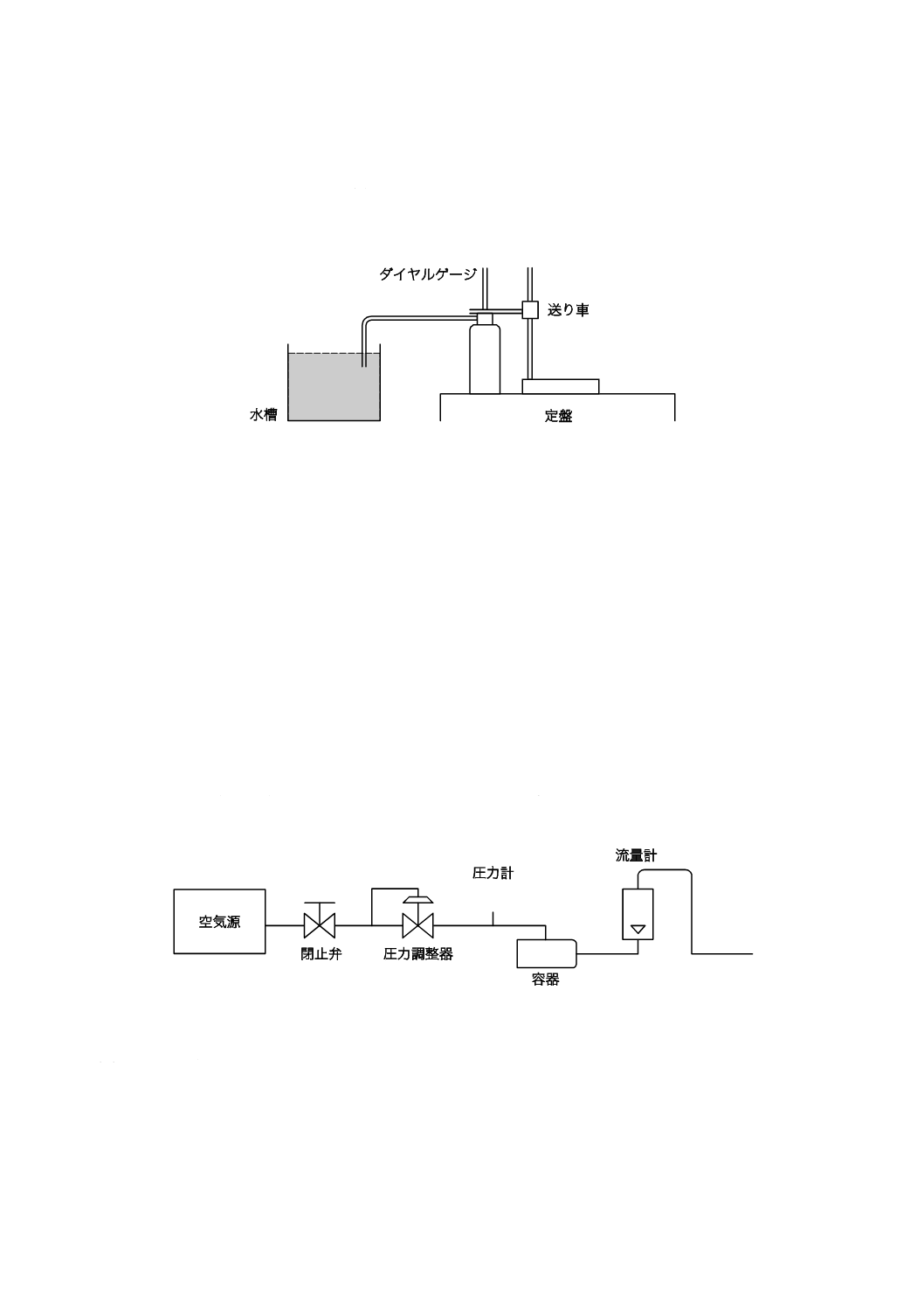

b) 初期噴射ストローク寸法 初期噴射ストロークは,図4又はこれと同等の試験装置を用いて,ステム

を徐々に押し,気泡が断続的に発生したときの寸法をダイヤルゲージによって測定する。

図4−初期噴射ストローク寸法試験装置

9.13 初期空気分圧

初期空気分圧の試験は,液化石油ガスを放出したことのない新しい容器を用い,温度25 ℃±1 ℃の恒

温水槽に30分以上浸せきした後,ステム先端に圧力計を取り付けて初期内圧(P1)を測定する。その後,

液相の液化石油ガスが出ないよう注意しながらステムを押してバルブを開き,10秒間液化石油ガスを放出

する。その容器を25 ℃±1 ℃の恒温水槽に30分以上浸せきして温度を安定させた後,ステム先端に圧力

計を取り付けて液化石油ガス放出後内圧(P2)を測定し,次の式によって初期空気分圧を計算する。

P=P1−P2

ここに,

P: 初期空気分圧(kPa)

P1: 初期内圧(kPa)

P2: 液化石油ガス放出後内圧(kPa)

9.14 バルブ流量

バルブの流量は,空の容器に図5に示すような装置を接続し,ステムを1.5 mm押し込んだ状態で容器

の上流側の圧力(一次圧)を0.2 MPaとして,空気によって測定する。

図5−バルブ流量測定装置

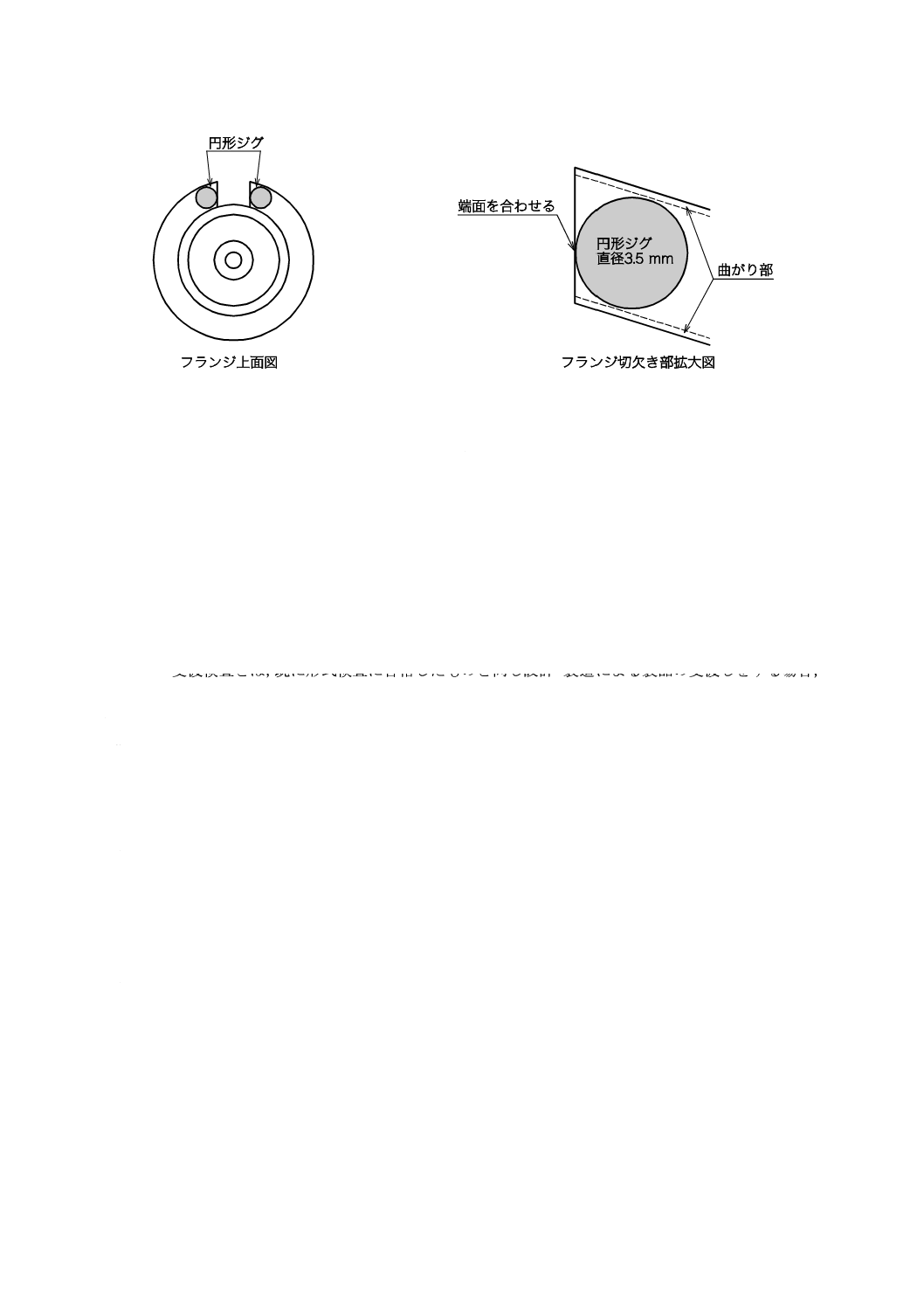

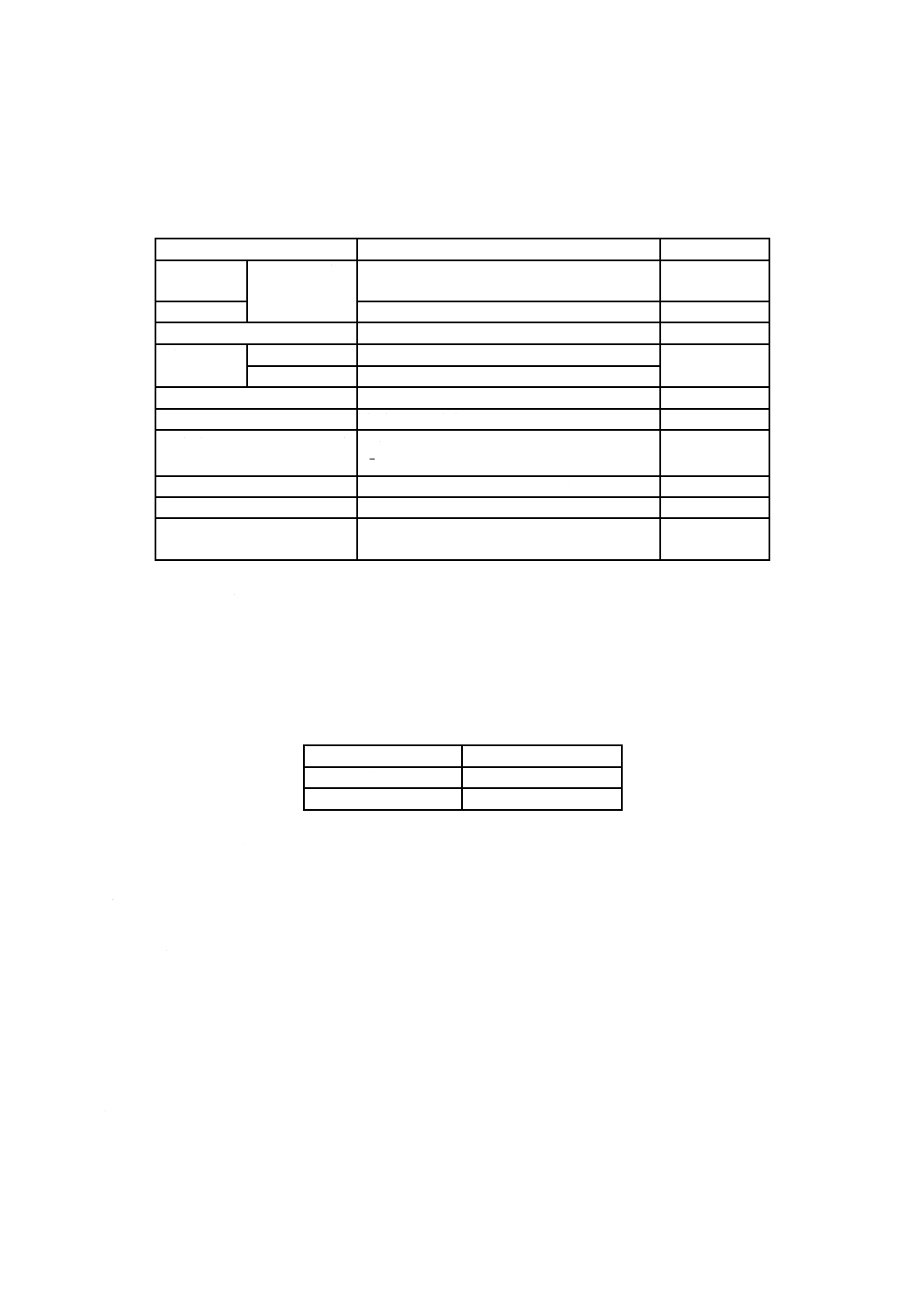

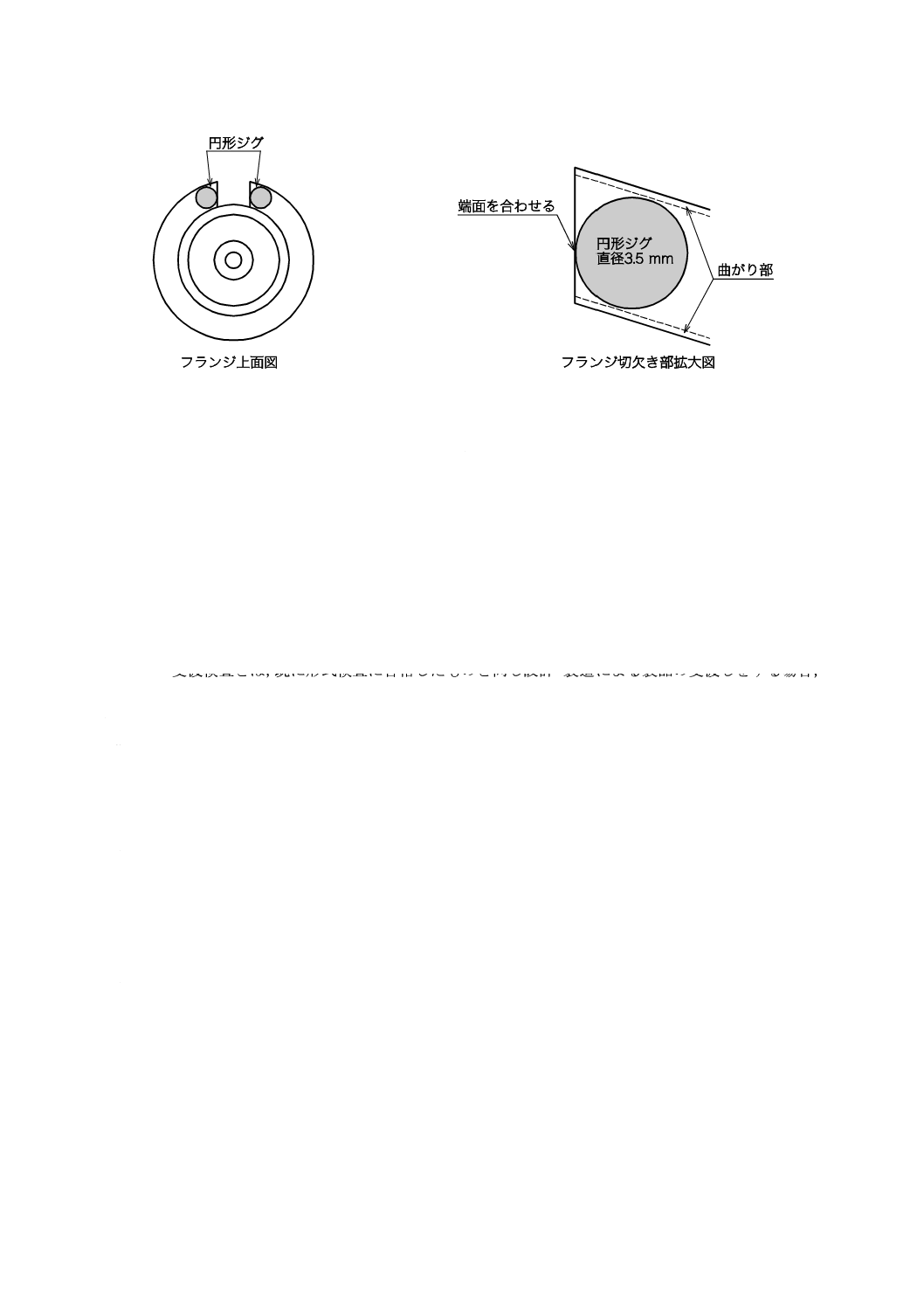

9.15 フランジ強度

容器を立て,直径3.5 mmの円形ジグを用い,図6に示す場所に円形ジグを設置し,フランジを徐々に

鉛直方向に押下げる。フランジが変形し容器本体に接触するまでの間における最大荷重(N)を測定する。

なお,両側のフランジ切欠き部先端に対し,それぞれ確認する。

10

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 片側のフランジ切欠き部を例として示す。円形ジグ

の位置は,フランジ両端の曲がりを除くフランジ幅

の中心とする。

図6−フランジ強度測定位置

10 検査

カセットこんろ用燃料容器の検査は,形式検査2) と受渡検査3) とに区分し,検査項目は,それぞれ次の

項目を箇条9及び目視によって試験したとき,箇条4〜箇条8,箇条11に適合したものを合格とする。

なお,受渡検査の抜取検査の方式は,受渡当事者間の協定によって定める。

注2) 形式検査とは,製品の品質が設計で示された全ての品質項目を満足するかどうかを判定するた

めの検査。

3) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,

必要と認める特性を満足するものであるかどうかを判定するための検査。

a) 形式検査

1) 性能

2) 充塡液化石油ガス

3) 構造

4) 寸法

5) 材料

6) 表示

b) 受渡検査

1) 気密

2) 耐圧

3) 寸法

4) 表示

11 表示

この規格の全ての要求事項に適合した容器には,見やすい箇所に容易に消えない方法によって,次の事

項を表示しなければならない。

a) 記載内容

1) 火気と高温に注意

11

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 高圧ガスを使用した可燃性の製品であり,危険なため,次の注意を守ること。

2.1) こんろで炭の火をおこしたり,こんろを2台以上並べて使用しないこと。

2.2) 高温にすると破裂の危険があるため,直射日光の当たる所や火気等の近くなど温度が40 ℃以上と

なる所に置かないこと。

2.3) 火の中に入れないこと。

2.4) 使い切って捨てること。

2.5) ガスを再充塡しないこと。

3) 高圧ガス:使用するガスの種類

4) 容器の名称

5) 容器の装着方法に関する事項

6) 容器の保管方法に関する事項

7) 使用済み容器の取扱いに関する事項

8) 容器の使用方法に関する事項

9) 充塡液化石油ガスに関する事項

10) 誤装着防止表記に関する事項

11) 容器の過熱注意に関する事項

12) 吸引危険に関する事項

13) 換気と使用場所に関する事項

14) 充塡会社名又はその略号

15) 発売元の会社名

16) 製造年月又はその略号

17) 製造番号又はロット番号

b) 文字の大きさ

1) a) 1) については,JIS Z 8305に規定する16ポイント以上とし,平仮名の部分にあっては8ポイン

ト以上とする。

2) a) 2) 及びa) 3) については,JIS Z 8305に規定する8ポイント以上とする。

c) 色

1) a) 1) については,枠内に赤地を設け,白色の文字で表示しなければならない。

2) a) 3) については,使用するガスの種類にあっては,赤色の文字で表示しなければならない。

12

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

液化石油ガスの臭いの測定方法

A.1 オドロメータ法(臭気測定器法)

A.1.1 測定方法の概要

一定流量の無臭の空気流に試験液化石油ガスを添加混合して調製した試料気体をパネル1) が嗅いで液化

石油ガスの臭いの有無を判定し,その試料気体の希釈倍数から感知希釈倍数を求める。

注1) パネルとは,あらかじめ選定された正常な臭覚をもつ臭気の判定者をいう。

A.1.2 装置及び器具

装置及び器具は,次による。

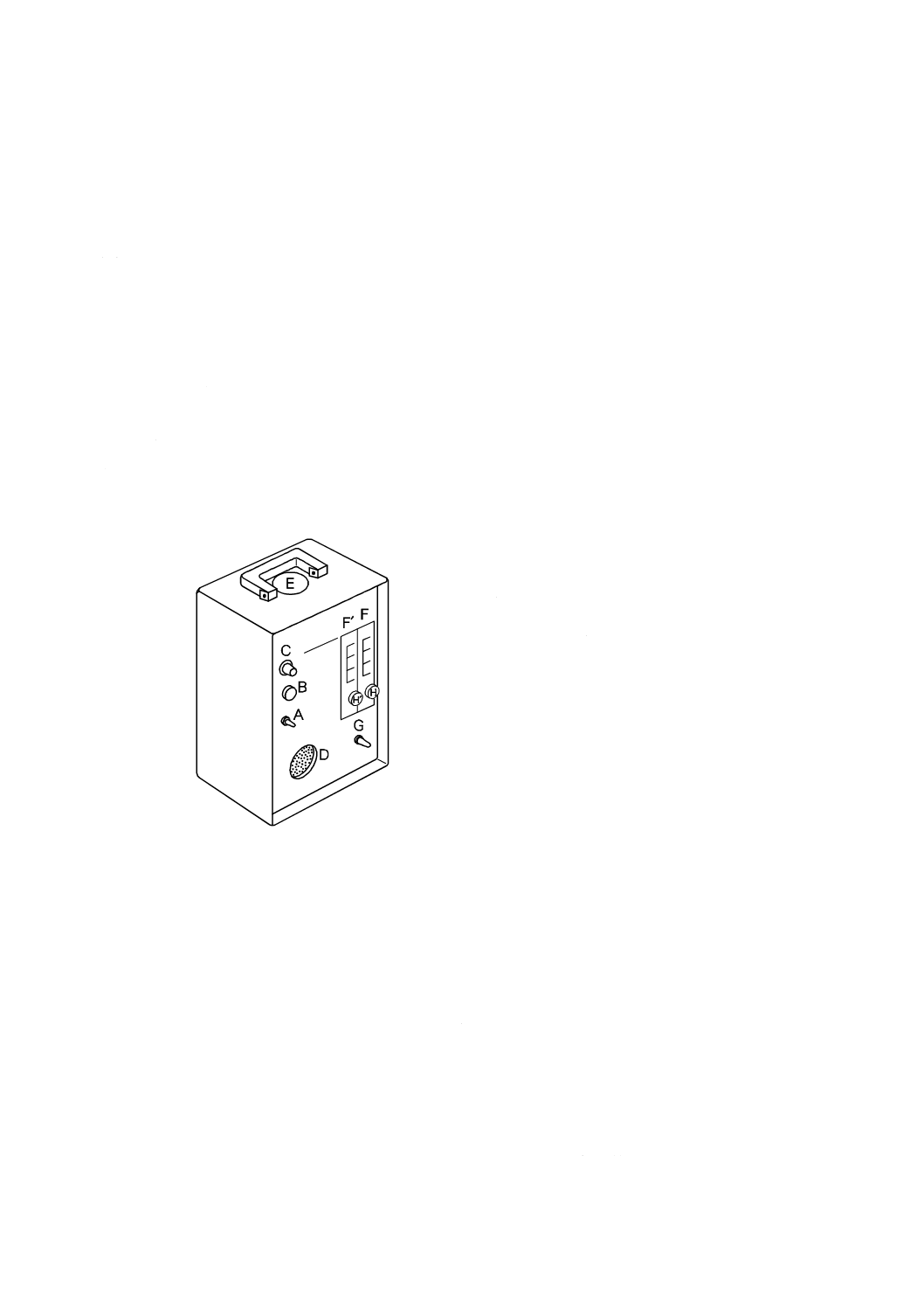

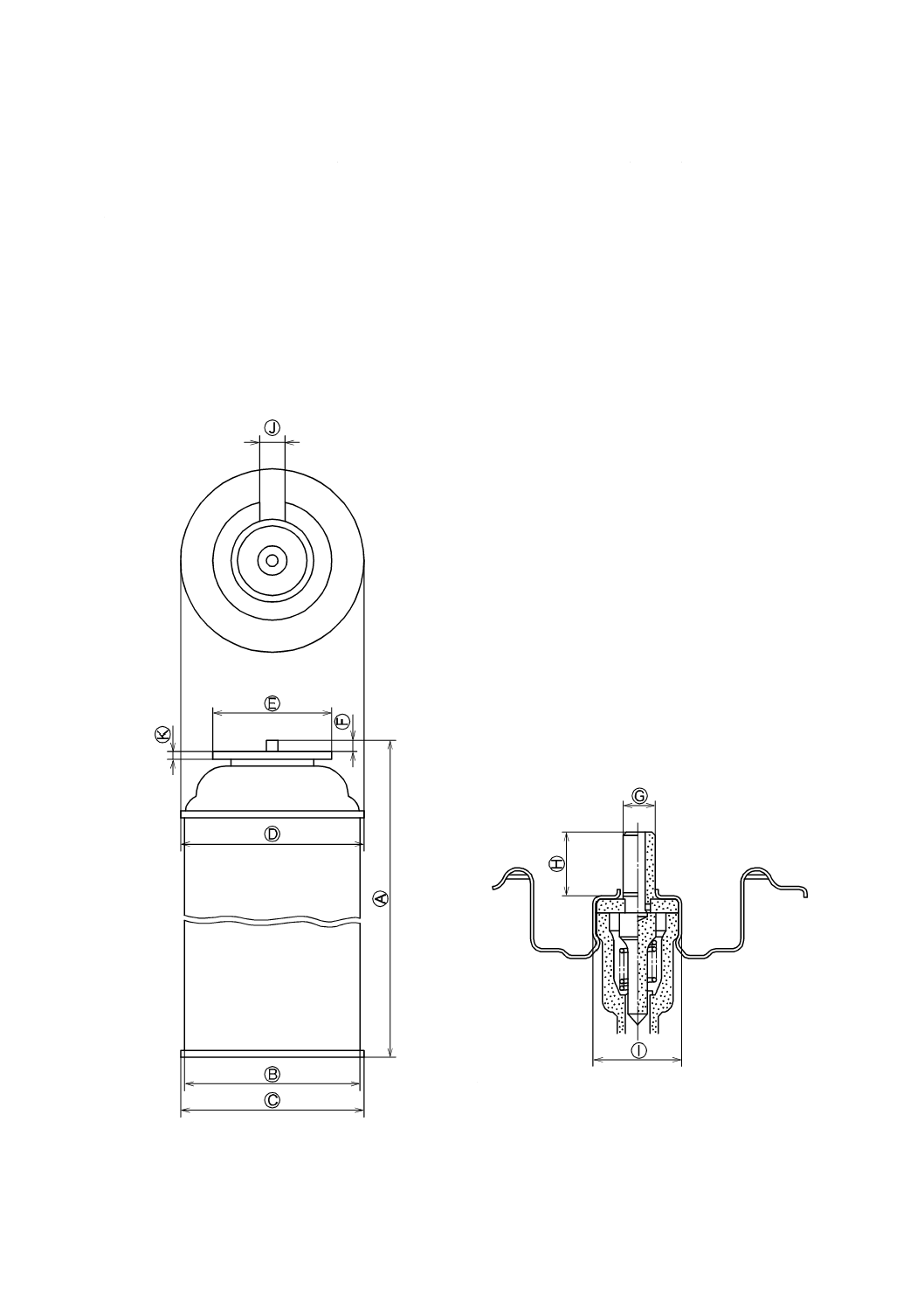

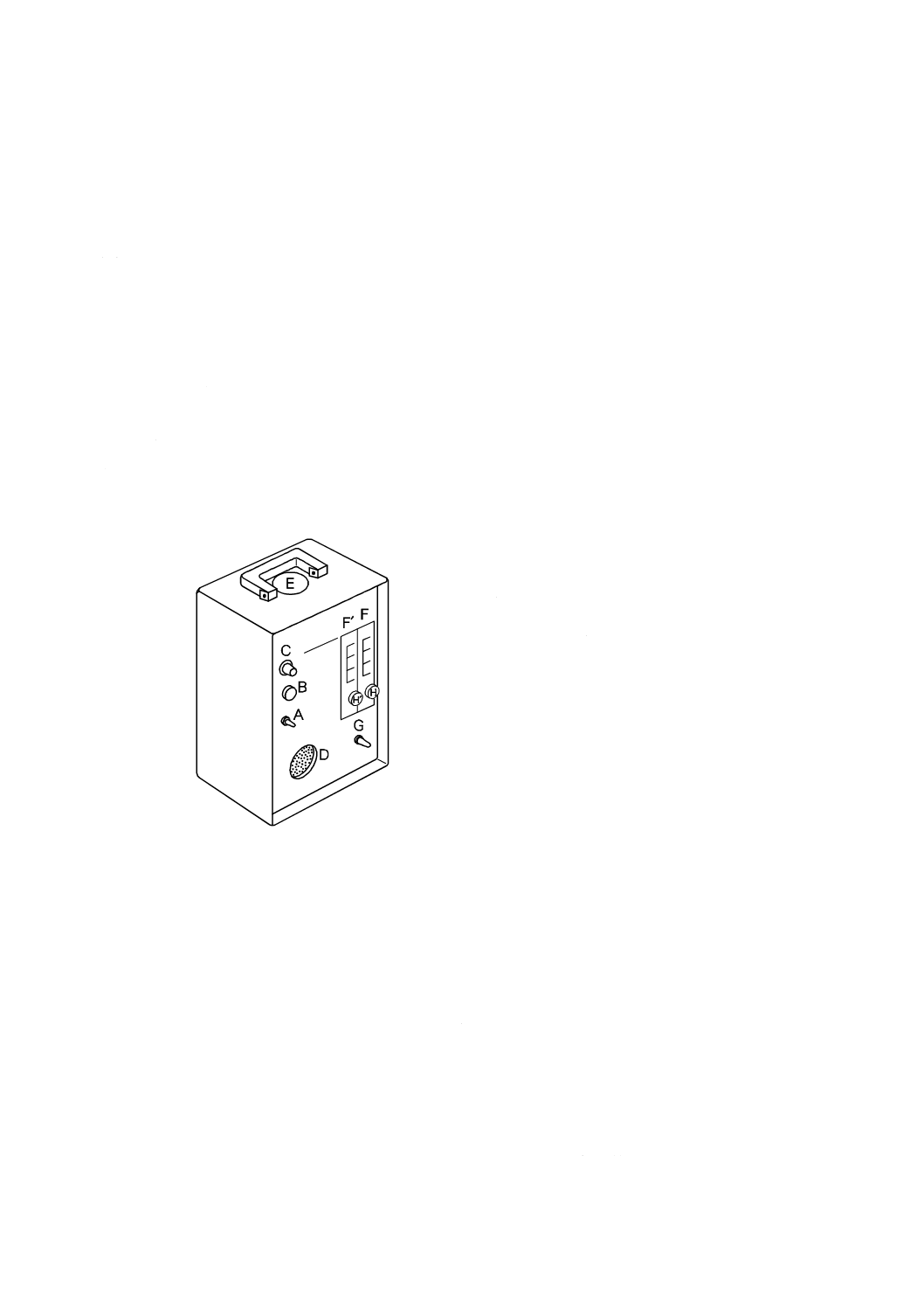

a) オドロメータ(図A.1参照) 希釈倍数が10 000倍まで変えられるもの。

b) 軟質管 試験液化石油ガスをオドロメータに導くことができるものであって,液化石油ガスの透過性

及び臭いの吸着性が小さく,無臭のもの。

A 空気ブロワ用電源スイッチ

B ヒューズケース

C 表示ランプ

D 希釈用空気吸込口

E 希釈ガス流出口(検臭口)

F フローメータ(1 000〜10 000倍用)

F' フローメータ(0〜1 000倍用)

G 試験ガス入口

H,H' 試験ガス用ニードル弁

図A.1−オドロメータ

A.1.3 準備操作

準備操作は,次による。

a) オドロメータは,長期間運転しないで放置した場合は,内部の流通部分に臭いが残っていることがあ

るので,測定に先立って少なくとも1時間以上空気ブロワを空運転しておく。

b) オドロメータのフローメータは,試験液化石油ガスの比重によって,流量の補正を行うための設定値

を求め,試験液化石油ガスが所定の空気との混合比率になるようにする。

なお,試験液化石油ガスの圧力は,10 kPa以下に保持する。

A.1.4 測定操作

測定操作は,次による。

a) オドロメータを風のない検臭室の机上に置き,前蓋及び上部の蓋を開け,電源コードを接続する。

b) 試験液化石油ガスのサンプリング口と試験液化石油ガス入口とを軟質管でつなぐ。

13

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 空気ブロワのスイッチを入れ空気を送る。

d) 試験液化石油ガスをフローメータに通して毎分0.5 Lの割合で流しながら約10分間放置し軟質管内を

置換した後,ニードル弁を閉じて試験液化石油ガスを止める。

e) 約2分後,パネルは検臭口で空気だけを流した場合の臭いを嗅ぐ。

f)

ニードル弁をゆっくりと開けて,液化石油ガス流量を調節し,フローメータのフロートの中央が目的

の目盛に合うように調節する。

g) 約15秒間オドロメータ内を置換した後,パネルは検臭口で試料気体の臭いを嗅ぎ,e) において嗅い

だ臭いと比べて液化石油ガスの臭いが確認できるかどうかを判定する。

h) f) 及びg) の操作を液化石油ガスの混合比率を変更し繰り返し行う。

A.2 注射器法

A.2.1 測定方法の概要

試験液化石油ガスを一定量液化石油ガス採取用注射器に採り,希釈用注射器に移し,混合して調製した

試料気体をパネルが嗅いで液化石油ガスの臭いの有無を判定し,その試料気体の希釈倍数から感知希釈倍

数を求める。

A.2.2 装置及び器具

装置及び器具は,次による。

A.2.2.1 液化石油ガス採取用バッグ 内容積3 L〜20 Lのプラスチックシート製の袋で,液化石油ガスの

透過性及び臭いの吸着性が小さく,かつ,無臭のもの。

A.2.2.2 液化石油ガス採取用注射器 JIS T 3201に適合する注射筒に注射針を付けたもの。

A.2.2.3 希釈用注射器 JIS T 3201の6.4(目盛試験)の規定によって得られた目盛の誤差の絶対値が5 %

以内の容量200 mL,筒先口径5 mmの注射筒であって,液化石油ガスの透過性がなく,また,臭いの吸着

性が小さく,かつ,無臭のもの。

A.2.2.4 軟質管 A.1.2 b) に準じるもの。

A.2.2.5 注射器保存用ケース 密封できる構造のもの。

A.2.2.6 活性炭

A.2.2.7 注射器用ゴムキャップ

A.2.2.8 無臭の紙

A.2.2.9 洗剤

A.2.2.10 メタノール又はアセトン

A.2.2.11 ガスクロマトグラフ用シリコンゴム栓

A.2.2.12 ピンチコック

A.2.3 準備操作

準備操作は,次による。

A.2.3.1 注射器の洗浄

注射器の洗浄は,次による。

a) 新規購入した注射器にあっては,洗剤などによってワセリンなどを十分に洗い落とし,更に水洗いを

行う。

b) 低濃度の臭いで汚染された希釈用注射器は,水洗後洗剤で洗浄し,再び水洗し,その後メタノール又

はアセトンで注射器の内部をよくすす(濯)ぐ。

14

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 高濃度の臭いで汚染された液化石油ガス採取用注射器などは,洗剤による洗浄を行った後メタノール

又はアセトンを使用してよくすす(濯)ぐ。臭いが残存している場合は熱湯に漬けて煮沸し,水洗乾

燥後活性炭を入れたケース内に保存し,脱臭する。

d) 注射器は無臭の部屋で内筒と外筒とを分離し,十分に乾燥させる。

e) 乾燥させた注射器を検臭室に移す場合は,臭いを吸着させないように無臭の紙で包む。

A.2.3.2 試験液化石油ガスの採取

試験液化石油ガスの採取は,次による。

a) 試験液化石油ガスのサンプリング口に軟質管を接続し,数分間軟質管内を置換した後,先端をピンチ

コックでとめる。

b) 液化石油ガス採取用バッグに軟質管を接続し,バッグ内を数回置換した後,バッグ内に試験液化石油

ガスを満たしガスクロマトグラフ用シリコンゴム栓で蓋をする。

A.2.4 測定操作

測定操作は,次による。

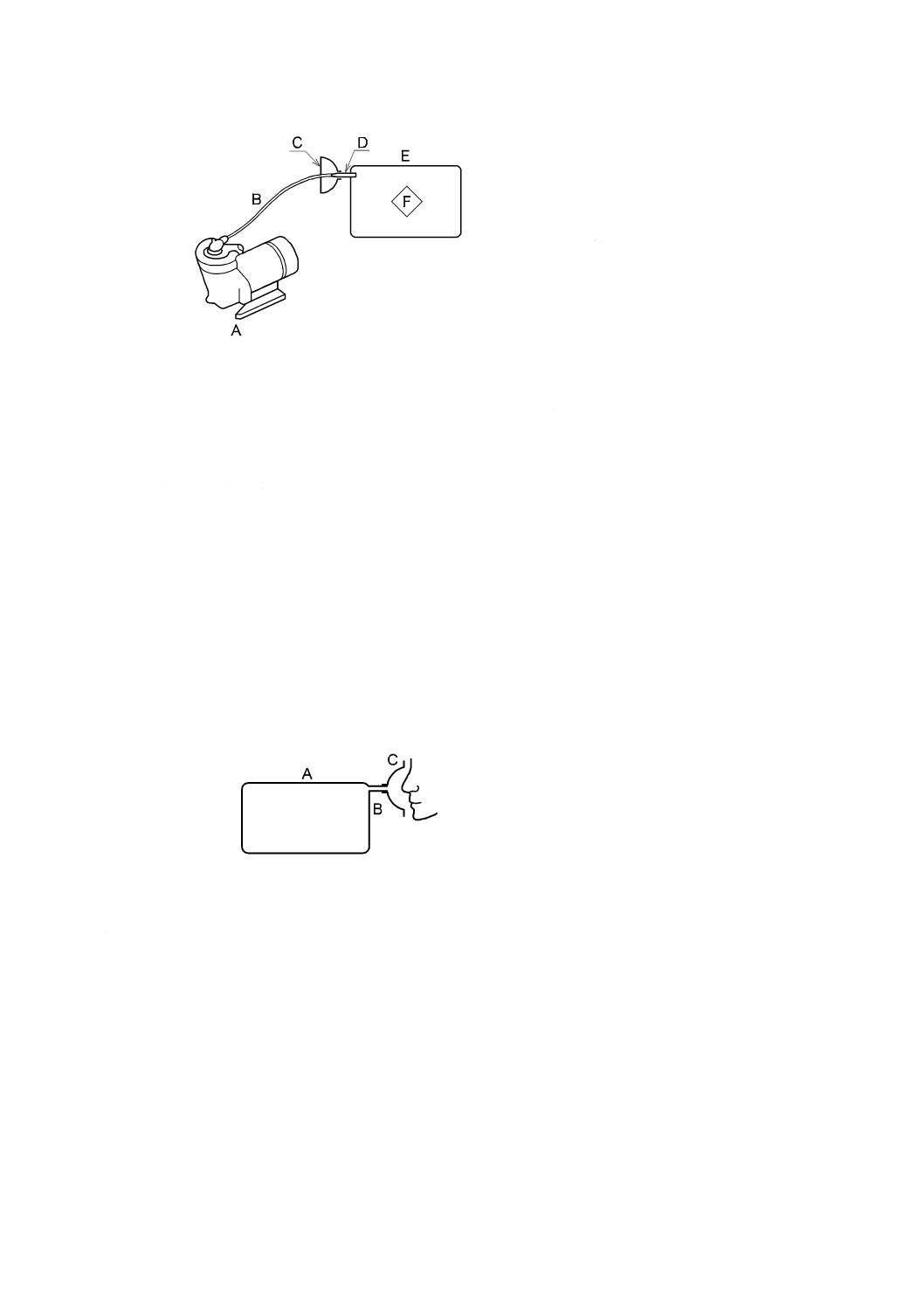

a) 図A.2のように,試験液化石油ガスで満たされた液化石油ガス採取用バッグのガスクロマトグラフ用

シリコンゴム栓に液化石油ガス採取用注射器の針を差し込み,液化石油ガスを吸引する。一旦,注射

器の針を抜き取り,注射器内の液化石油ガスを排出する。この操作を数回繰り返した後,その注射器

に試験液化石油ガスの一定量を採取する。

A ガスクロマトグラフ用シリコンゴム栓

B 液化石油ガス採取用バッグ

C 液化石油ガス採取用注射器

図A.2−試験液化石油ガスの採取

b) 試験液化石油ガスの希釈操作は,図A.3のような方法によって二人で行う。まず,希釈用注射器の先

端から液化石油ガス採取用注射器の針を差し込み,一人が希釈用注射器の内筒を引き無臭の空気を吸

引するとともに,他の一人が液化石油ガス採取用注射器の内筒を押して試験液化石油ガスを希釈用注

射器に移す。この場合,試料気体が希釈用注射器外に漏れないように注意する。

A 希釈用注射器

B 注射針

C 液化石油ガス採取用注射器

図A.3−試験液化石油ガスの希釈操作

15

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 希釈用注射器内の内容積を一定量(100 mL又は200 mL)に合わせる。この場合,希釈用注射器内の

液化石油ガス濃度が目的の濃度より高く,更に,希釈を必要とするときには,約15秒間放置して均一

に拡散させた後内部の気体の一部を排出し,無臭の空気を吸引する。この操作を繰り返して所定の希

釈倍数にした後,ゴムキャップをかぶ(被)せ,約15秒間放置して均一に拡散させ,パネル用の試料

気体とする。

d) パネルは,希釈用注射器の先端を鼻孔の正中線におき,内部の試料気体を静かに全量押し出し自然に

吸い込むことによって液化石油ガスの臭いの有無を確認する。

e) 一度使用した希釈用注射器は清浄な空気で臭いが完全になくなるまで内部の置換を行う。ただし,臭

いが完全になくならない場合は,予備の注射器と交換する。

f)

a)〜e) の操作をそれぞれ希釈倍数を変えて行う。

A.3 臭い袋法

A.3.1 測定方法の概要

無臭の空気を3 L入れた臭い袋に試験液化石油ガスを液化石油ガス採取用注射器で添加混合して調製し

た試料気体をパネルが嗅いで液化石油ガスの臭いの有無を判定し,その試料気体の希釈倍数から感知希釈

倍数を求める。

A.3.2 装置及び器具

装置及び器具は,次による。

A.3.2.1 液化石油ガス採取用バッグ A.2.2.1に準じるもの。

A.3.2.2 臭い袋 ふっ素樹脂などのフィルムで製作された長方形の袋で,液化石油ガスの透過性及び臭い

の吸着性が小さく,かつ,無臭のものであって,空気の出し入れができるように,一端にガラス管(外径

12 mm,長さ60 mm)が装着されている内容積が3 Lのもの。

A.3.2.3 鼻あて 臭い袋に装着できる無臭のプラスチック製のもの。

A.3.2.4 空気充塡用ポンプ ダイヤフラムポンプなどで,臭い袋に速やかに無臭の空気を充塡できる能力

をもつものであって,無臭のもの。

A.3.2.5 液化石油ガス採取用注射器 JIS T 3201に適合する注射筒に注射針を付けたもの。

A.3.2.6 ガスクロマトグラフ用シリコンゴム栓

A.3.2.7 軟質管 A.1.2 b) に準じるもの。

A.3.2.8 シリコンゴム栓

A.3.2.9 セロハンテープ

A.3.3 準備操作

A.2.3に準じる。

A.3.4 測定操作

測定操作は,次による。

a) 臭い袋に鼻あてを取り付け,図A.4のように組み立てる。

16

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A 空気充塡用ポンプ

B 軟質管

C 鼻あて

D ガラス管

E 臭い袋

F ラベル

図A.4−無臭空気の充塡

b) 空気充塡用ポンプのスイッチを入れて,ポンプに接続された軟質管を一方の手に,他方の手に臭い袋

のガラス管をもって,それぞれの口を軽く突き合わせ,臭い袋に空気を充塡する。臭い袋がいっぱい

になったら,軟質管をガラス管から離し,直ちにシリコンゴム栓をガラス管に差し込み,臭い袋に漏

れがないかどうか確認する。

c) 無臭空気を充塡した臭い袋を机上に置く。

d) A.2.4 a) に準じて試験液化石油ガスを採取した液化石油ガス採取用注射器の針を臭い袋のラベルの上

から突き刺し,所定の希釈倍数になるように試験液化石油ガスを一定量注入し,直ちに注射針の孔を

セロハンテープで封じる。

e) 約2分間放置して均一に拡散させ,試料気体を調製する。

f)

パネルはシリコンゴム栓を外し,図A.5のように鼻に当て,臭い袋を静かに押さえて中の試料気体を

出すようにしながら自然に吸い込むことによって,液化石油ガスの臭いの有無を確認する。

なお,一つの臭い袋の容量で3人程度まで測定を行ってもよい。

A 臭い袋

B ガラス管

C 鼻あて

図A.5−検臭方法

g) a)〜f) の操作をそれぞれ希釈倍数を変えて行う。

A.4 無臭室法

A.4.1 測定方法の概要

無臭空気で置換した無臭室に一定量の液化石油ガスを注入し,均一濃度にかくはん,希釈し,調製した

試料気体をパネルが嗅いで液化石油ガスの臭いの有無を判定し,その試料の気体の希釈倍数から感知希釈

倍数を求める。

A.4.2 装置及び器具

装置及び器具は,次による。

A.4.2.1 無臭室2) 無臭室は,次のいずれかによる。

17

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.2.1.1 標準無臭室 パネル6人以上が室内に入り臭いを嗅ぐことができるようにした室で,室内をガ

ラス,ステンレス鋼,ほうろうなどの臭いの吸着しにくい材質で覆った気密構造の小部屋(内容積7 m3

以上)。

A.4.2.1.2 鍵窓式無臭室 パネルが室内に入らず,鍵窓(1部屋に6か所以上)から頭部を入れて室内の臭

いを嗅ぐ方法で,室内の材質は標準形無臭室と同様の臭いの吸着しにくい材質で覆った気密構造の小部屋

(内容積3 m3以上)。

注2) 無臭室設置場所は,できる限り次の条件を満たしている場所が望ましい。

− 周囲に臭いの発生源がなく,臭いの測定に影響を及ぼす臭いのない場所。

− 騒音のない静かな場所。

− 屋外に設置する場合は,風の当たらない場所。

A.4.2.2 無臭室付帯設備 無臭室付帯設備は,次による。

A.4.2.2.1 換気扇 室内の空気を1分間〜2分間で完全に換気できるもの(内容積10 m3の無臭室の場合は,

換気能力30 m3/分程度の換気扇)。

A.4.2.2.2 かくはん用ファン 室内の空気を1分間程度で均一にできるかくはん用ファン(内容積10 m3

の無臭室の場合は,換気能力10 m3/分程度のかくはん用ファン)。

A.4.2.2.3 水洗・排水装置 室内の表面を洗浄できる水洗装置及びその配水管(気密構造を保つための排

水コック付き)。

A.4.2.2.4 試験液化石油ガス注入口 8 mm〜10 mmの口径をもつホース口。

A.4.2.2.5 取入れ外気脱臭装置 臭いのある空気の室内送入を防止するためのダクト配管をし,活性炭層

を外気取入れ口に設けたもの。

A.4.2.2.6 照明 防爆構造のもの。

A.4.2.2.7 温度,湿度調製装置 設置することが望ましい。

A.4.2.2.8 流量計又は台ばかり 液化石油ガスの注入量が測定できるもの。

A.4.3 測定操作

測定操作は,次による。

a) 無臭室内を換気扇によって無臭空気で置換し,室内が無臭であることを確認する。無臭空気で幾ら置

換しても,何らかの臭いを感知したら室内を洗浄,乾燥後,無臭空気で再度置換し,室内の無臭を確

認する。

b) 無臭室内への液化石油ガス注入量を,測定しようとする希釈倍数から,次の式によって求める。

X

V

V=

1

ここに, V1: 試験液化石油ガス注入量(L)

V: 無臭室の容量(L)

X: 希釈倍数

なお,注入量の測定を質量で行う場合は,更に,次の式によって必要量を求める。

M

V

W

×

=

4.

22

1

ここに, W: 液化石油ガスの注入量(g)

V1: 前式で求めた試験液化石油ガスの注入量(L)

M: 液化石油ガスの平均分子量

c) 無臭室の試験液化石油ガス注入口に液化石油ガスを気体状で注入できるようにする。

18

S 2148:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 液化石油ガスをb) で求めた注入量だけ流量計又は台ばかりで測定しながら静かに注入する(注入速

度は,5 L/分〜10 L/分程度)。

e) 液化石油ガスの注入が終了したら無臭室内を1分間程度かくはん用ファンでかくはんし,室内の液化

石油ガス濃度を均一にする。

f)

かくはん終了後約1分間静置した後,標準形無臭室の場合はパネル全員が静かに室内に入り,5秒〜

10秒の間に液化石油ガスの臭いの有無を確認する。

鍵窓式無臭室の場合は,パネル全員が個々の鍵窓に同時に頭部を入れ,5秒〜10秒間の間に液化石

油ガスの臭いの有無を確認する。

g) パネル全員がf) の確認を終了した後,直ちに無臭室内を清浄な無臭空気で十分に置換し,室内が無臭

であることを確認する。無臭空気で幾ら置換しても臭いが残存している場合は,洗浄,乾燥後再度無

臭空気で置換し,臭いのないことを確認し,次の試験に備える。