S 2146:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 性能······························································································································· 3

4.1 ガスコードの性能 ·········································································································· 3

4.2 ホースの性能 ················································································································ 3

5 構造及び寸法 ··················································································································· 4

5.1 構造 ···························································································································· 4

5.2 迅速継手 ······················································································································ 4

5.3 基準長さ及び長さの許容差 ······························································································ 6

6 外観······························································································································· 7

7 材料······························································································································· 7

7.1 材料一般 ······················································································································ 7

7.2 迅速継手 ······················································································································ 7

8 試験方法························································································································· 8

8.1 試験条件及び数値の処理 ································································································· 8

8.2 ガスコードの試験 ·········································································································· 9

8.3 ホースの試験 ··············································································································· 15

8.4 構造・寸法及び外観試験 ································································································ 18

8.5 耐食性試験 ·················································································································· 18

9 検査······························································································································ 18

10 表示 ···························································································································· 18

10.1 製品の表示 ················································································································· 18

10.2 包装の表示 ················································································································· 19

10.3 取扱注意事項 ·············································································································· 19

附属書A(参考)ガスコードの各部の名称 ··············································································· 20

附属書B(参考)ガスコードの使用形態··················································································· 21

附属書C(参考)耐ガス透過試験の試験装置及び試験方法 ·························································· 22

S 2146:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ガス石油機器工業会(JGKA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。これによって,JIS S 2146:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 2146:2013

ガスコード

Gas-cords

序文

この規格は,1985年に制定され,その後3回の改正を経て今日に至っている。前回の改正は2009年に

行われたが,その後の使用実態に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,圧力3.3 kPa以下の都市ガス又は液化石油ガス(以下,ガスという。)を使用する主として

一般家庭用の移動形ガス燃焼機器とガス栓とを屋内で接続するために用いるガスコードについて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7411 一般用ガラス製棒状温度計

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS G 4309 ステンレス鋼線

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS G 4318 冷間仕上ステンレス鋼棒

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3250 銅及び銅合金の棒

JIS H 3260 銅及び銅合金の線

JIS H 3300 銅及び銅合金の継目無管

2

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 3320 銅及び銅合金の溶接管

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 5120 銅及び銅合金鋳物

JIS H 5121 銅合金連続鋳造鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS K 2240 液化石油ガス(LPガス)

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6330-7 ゴム及びプラスチックホース−第7部:静的条件下での耐オゾン性評価

JIS S 2091 家庭用燃焼機器用語

JIS S 2135 ガス機器用迅速継手

JIS Z 2371 塩水噴霧試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 2091によるほか,次による。

なお,各部の名称は,附属書Aを参照。

3.1

都市ガス

ガス事業法(昭和29年法律第51号)に基づく,ガス用品の技術上の基準等に関する省令(昭和46年通

商産業省令第27号)別表第3に掲げるガスグループのガス。

3.2

液化石油ガス

液化石油ガスの保安の確保及び取引の適正化に関する法律(昭和42年法律第149号)に基づく施行規則

(平成9年通商産業省令第11号)の“液化石油ガスの規格”に掲げるガス。

3.3

移動形ガス燃焼機器

ストーブ,こんろなど移動可能なガス燃焼機器。

3.4

迅速継手

簡単に着脱でき,接続部が外れた場合に,外れた箇所の供給側からガス漏れのない構造継手。

3.5

ホース

3

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内面ゴム層,外面層,鋼線などの補強層によって構成され,呼び径が9.5(内径10 mm)未満のもの。

3.6

ガスコード

ホースの両端に迅速継手が取り付けられたもの。

注記 ガスコードの使用形態は,附属書Bを参照。

4

性能

4.1

ガスコードの性能

ガスコードの性能は,8.2によって試験したとき,表1の規定に適合しなければならない。

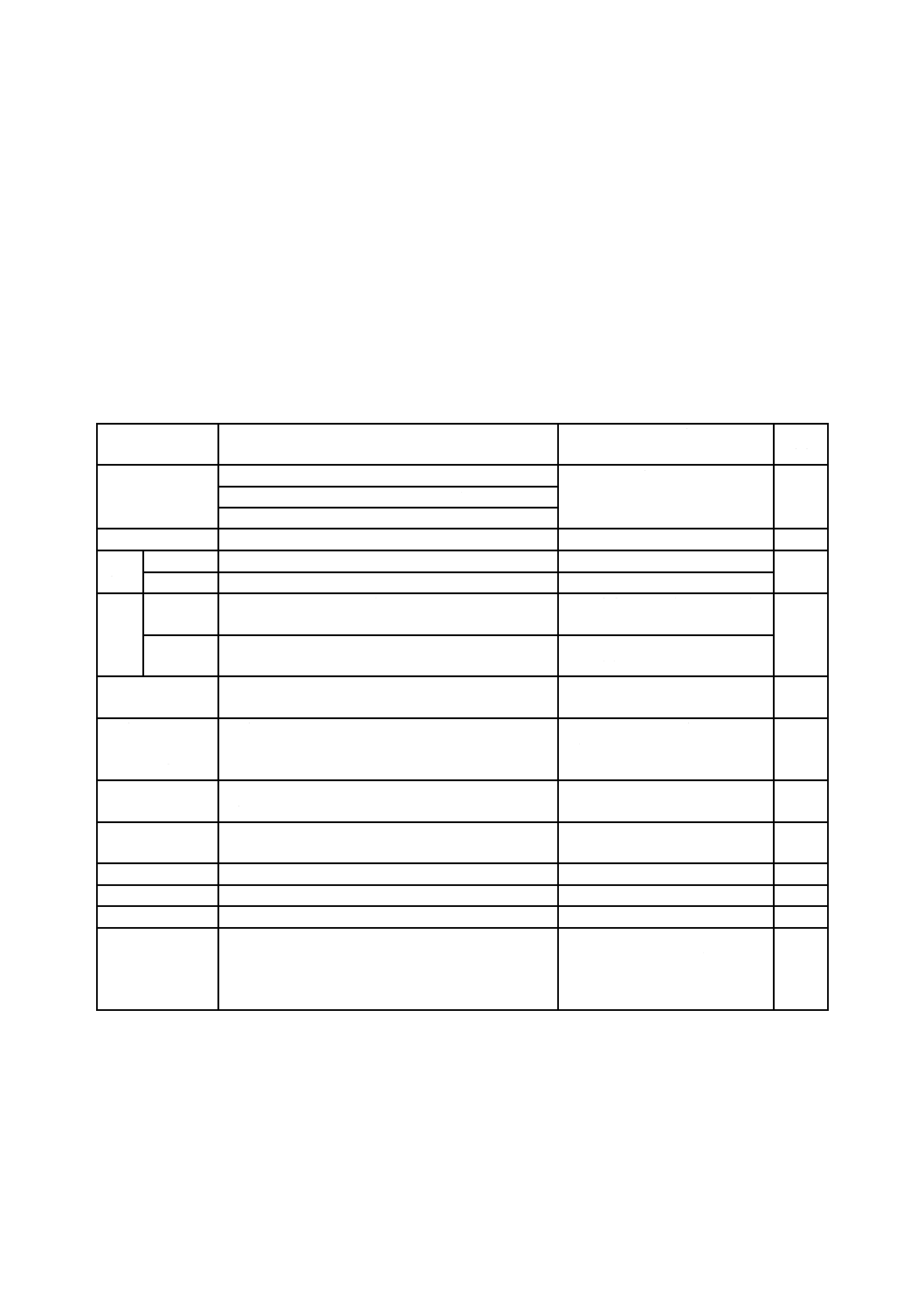

表1−ガスコードの性能

項目

性能

主な試験条件

適用

箇条

気密性

①外部の漏れがあってはならない。

4.2 kPaの空気圧

8.2.1

②安全機構の通過漏れが0.55 L/h以下

③異常時に漏れがあってはならない。

着脱作動

円滑かつ確実でなければならない。

−

8.2.2

着脱

力

接続力

60 N以下

−

8.2.3

取外し力

30 N以下

−

反復

使用

接続部

気密性(①②③)及び着脱作動の項目に適合しなけ

ればならない。

操作速度10回/分〜20回/分

で6 000回

8.2.4

自在部

気密性(①)の項目に適合しなければならない。

操作速度5回/分〜20回/分で

6 000回

着脱部の

引張強度

離脱してはならない。また,気密性(①②)及び着

脱作動の項目に適合しなければならない。

迅速継手の軸方向及び軸と垂直

方向に400 Nの荷重を加える。

8.2.5

迅速継手とホー

スとの接合部の

引抜き強度

迅速継手をホースとは300 N未満で離脱してはなら

ない。

引張試験機の引張速さ100 mm

/分

8.2.6

耐荷重性

気密性(①②)及び着脱作動の項目に適合しなけれ

ばならない。

350 N

8.2.7

耐衝撃性

気密性(①②)及び着脱作動の項目に適合しなけれ

ばならない。

2 J

8.2.8

難燃性

5秒以上炎を出して燃え続けてはならない。

−

8.2.9

耐熱性

漏れなどの異常があってはならない。

120 ℃±2 ℃,30分間

8.2.10

耐寒性

漏れなどの異常があってはならない。

−10 ℃±2 ℃,30分間

8.2.11

流量

400 L/h以上

直径90 mmの円筒に1/2周巻き

付け,圧力が0.3 kPa降下したと

きにおける標準状態に換算した

ときの空気流量

8.2.12

4.2

ホースの性能

ホースの性能は,8.3によって試験したとき,表2の規定に適合しなければならない。

4

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−ホースの性能

項目

性能

主な試験条件

適用

箇条

ホース

耐閉塞性

流量低下率50 %以下

空気圧1.0 kPa,流量0.5 kL/h,長手

方向100 mmに質量60 kgのおもり

を載せて1分間後の流量

8.3.1

耐切断性

漏れがあってはならない。

質量6 kgのおもりを5分間載せた

後,気密試験

8.3.2

耐ガス透過性

ガス透過量5 mL/h以下

プロパンガス35.0 ℃±0.2 ℃,60

kPa±1 kPaを24時間加えた後,6時

間測定

8.3.3

内面ゴ

ム層及

び外面

層

引

張

り

引張強さ

10 MPa以上

JIS K 6251による。

8.3.4

切断時伸び

200 %以上

老

化

引張強さ変化率

−20 %以内

70 ℃±1 ℃,240時間

8.3.5

切断時伸び変化

率

−20 %以内

外面層

静的オゾン劣化性

ひび割れ,亀裂などの異常があ

ってはならない。

JIS K 6330-7のD法による。オゾン

濃度500 ppb±50 ppb,40 ℃±2 ℃,

外径の4倍の直径の円筒に巻き付

け,120時間保持

8.3.6

浸

せ

き

耐食酢性

質量変化率12 %以下,使用上支

障のあるぜい化,軟化,膨潤及

び収縮があってはならない。

酢酸4 %水溶液25 ℃±5 ℃,24時

間

8.3.7

耐食用油性

質量変化率5 %以下,使用上支

障のあるぜい化,軟化,膨潤及

び収縮があってはならない。

大豆油25 ℃±5 ℃,24時間

耐しょうゆ性

しょうゆ25 ℃±5 ℃,24時間

耐せっけん液性

質量変化率8 %以下,使用上支

障のあるぜい化,軟化,膨潤及

び収縮があってはならない。

ラウリル酸ナトリウム2 %水溶液

25 ℃±5 ℃,24時間

耐中性洗剤性

質量変化率5 %以下,使用上支

障のあるぜい化,軟化,膨潤及

び収縮があってはならない。

n-ラウリルベンゼンスルホン酸ナト

リウム2 %水溶液25 ℃±5 ℃,24

時間

耐漂白剤性

次亜塩素酸ナトリウム10 %水溶液

25 ℃±5 ℃,24時間

内面

ゴム層

耐n-ペンタン性

質量変化率35 %以下

n-ペンタンガス,35 ℃±2 ℃,48

時間保持

8.3.8

5

構造及び寸法

5.1

構造

ガスコードの各部の構造は,次による。

a) ガスコードは,ホースの両端に迅速継手が接合されていなければならない。

b) ホースと迅速継手との接合部は容易に取外しのできない方法で強固に取り付けられ,ガス漏れ,離脱

などの欠陥がなく,ガス栓とガス機器との接続用として十分な機能をもっていなければならない。

c) 迅速継手内への異物付着などを防止するための保護キャップが容易に紛失しない方法で取り付けられ

ていなければならない。

5.2

迅速継手

5.2.1

構造

5

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

迅速継手の各部の構造は,安全性及び耐久性に配慮して製造され,通常の使用操作に対して破損又は使

用上支障のある変形を生じない構造とし,次による。

なお,構造は8.4によって確認する。

a) 各部の端部は滑らかでなければならない。

b) 迅速継手の接続は確実に行われる構造でなければならない。

c) ガス機器に接続する迅速継手(ガス機器側)には,ガスが漏れないための安全機構を備えていなけれ

ばならない。

5.2.2

寸法

寸法は,次による。

なお,寸法は8.4によって確認する。

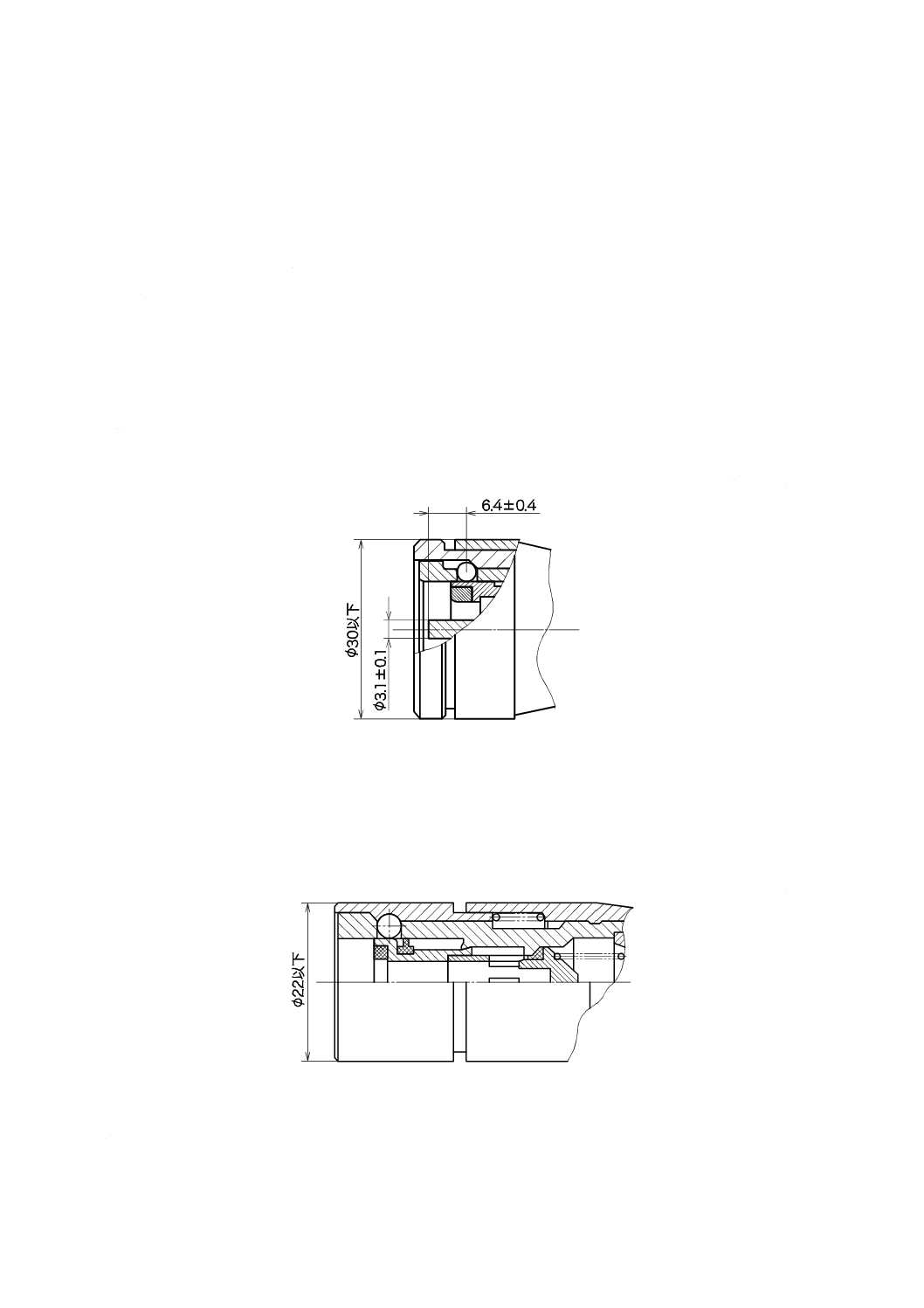

a) 接続部の寸法

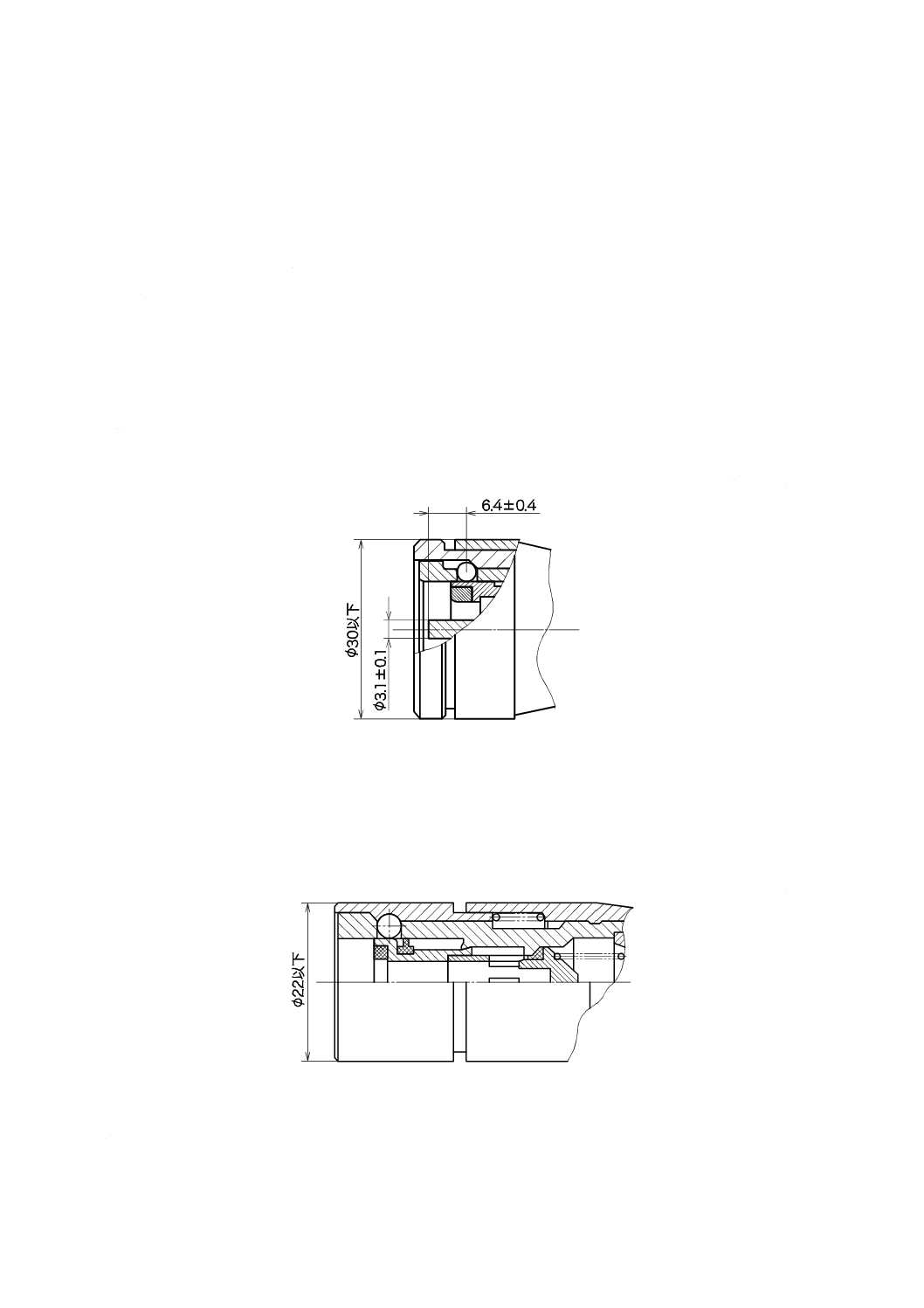

1) ガス栓に接続される迅速継手(ガス栓側)の接続部の寸法は,図1に適合しなければならない。

単位 mm

注記 φ3.1 mm±0.1 mmの寸法は弁押棒の最大外接円を示し,先端から1.0 mm以内の部分をいう。

図1−迅速継手(ガス栓側)の接続部の寸法

2) ガス機器に接続される迅速継手(ガス機器側)の接続部の寸法は,図2に適合しなければならない。

単位 mm

図2−迅速継手(ガス機器側)の接続部の寸法

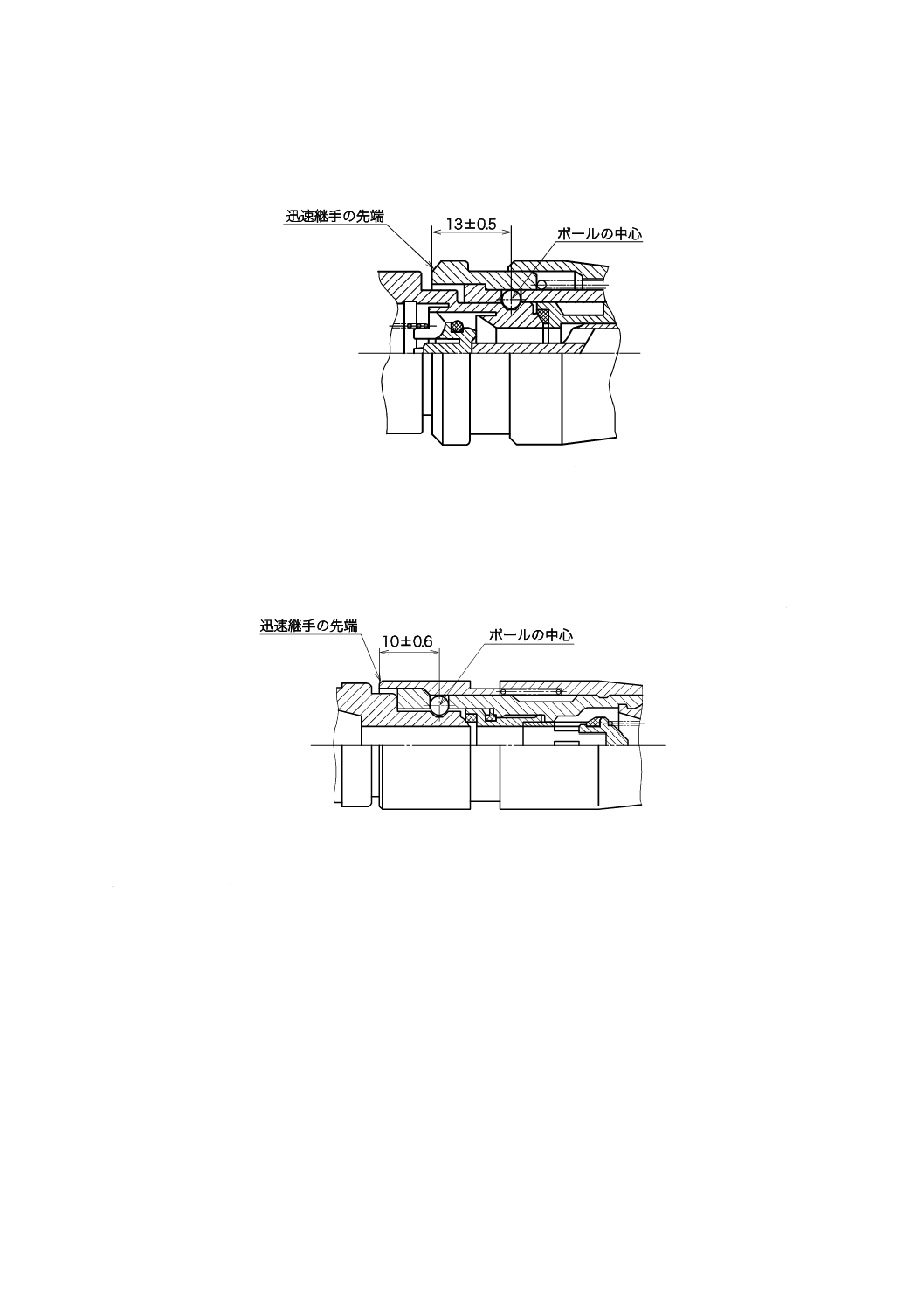

b) 接続状態の寸法

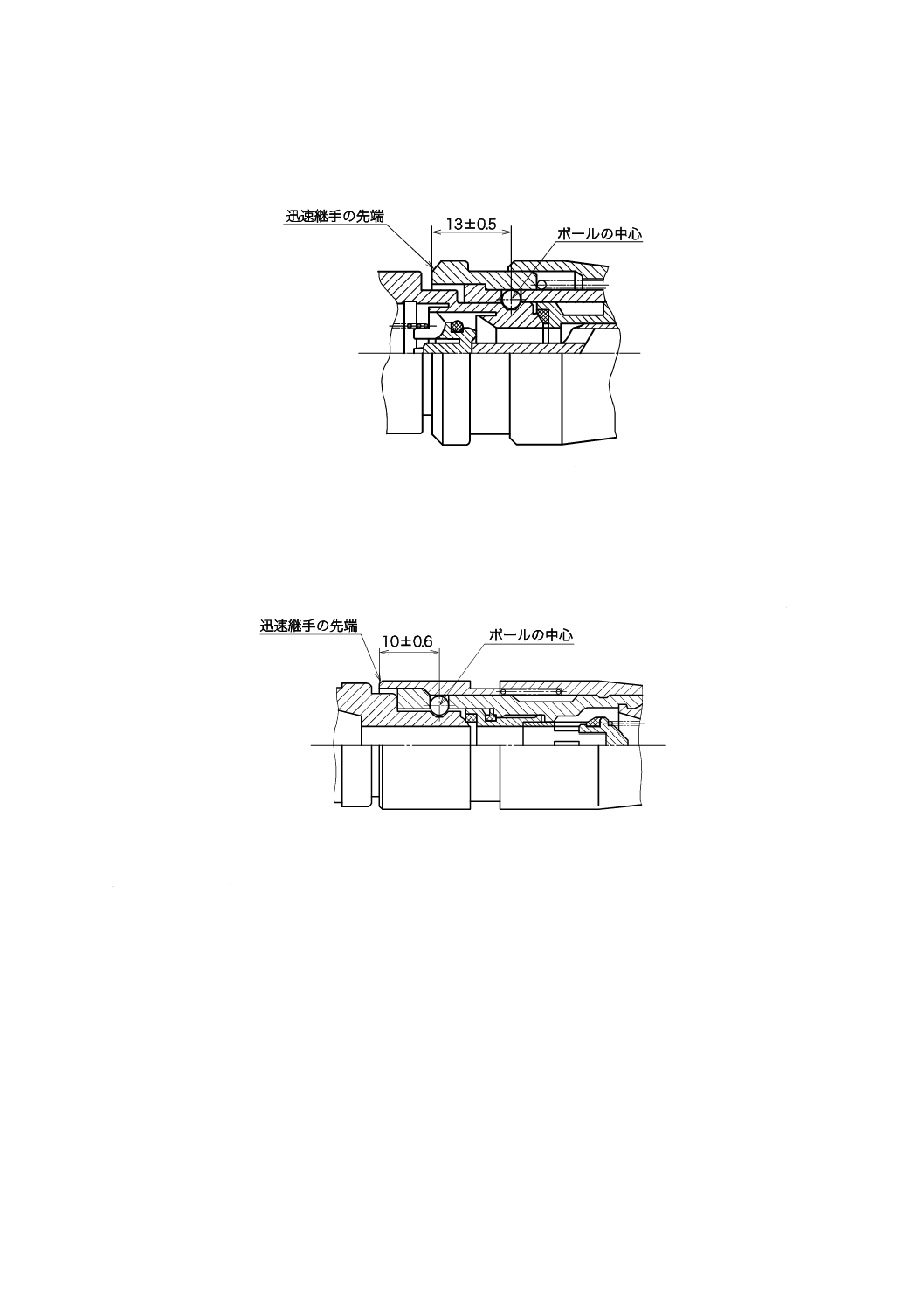

1) 図1の迅速継手(ガス栓側)とJIS S 2135の6.2(寸法)のガス栓用プラグとの接続状態の寸法は,

6

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3に適合しなければならない。

単位 mm

図3−図1の迅速継手(ガス栓側)とガス栓用プラグとの接続状態の寸法

2) 図2の迅速継手(ガス機器側)とJIS S 2135の6.2(寸法)のガス機器用プラグとの接続状態の寸法

は,図4に適合しなければならない。

単位 mm

図4−図2の迅速継手(ガス機器側)とガス機器用プラグとの接続状態の寸法

5.3

基準長さ及び長さの許容差

ガスコードの基準長さ及び長さの許容差は,表3のとおりとする。

なお,長さは迅速継手の先端から他の先端までの寸法とし,90°ベンドの迅速継手及び自在部をもつ迅

速継手の場合は,曲がった部分の中心線を基準とする。

7

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

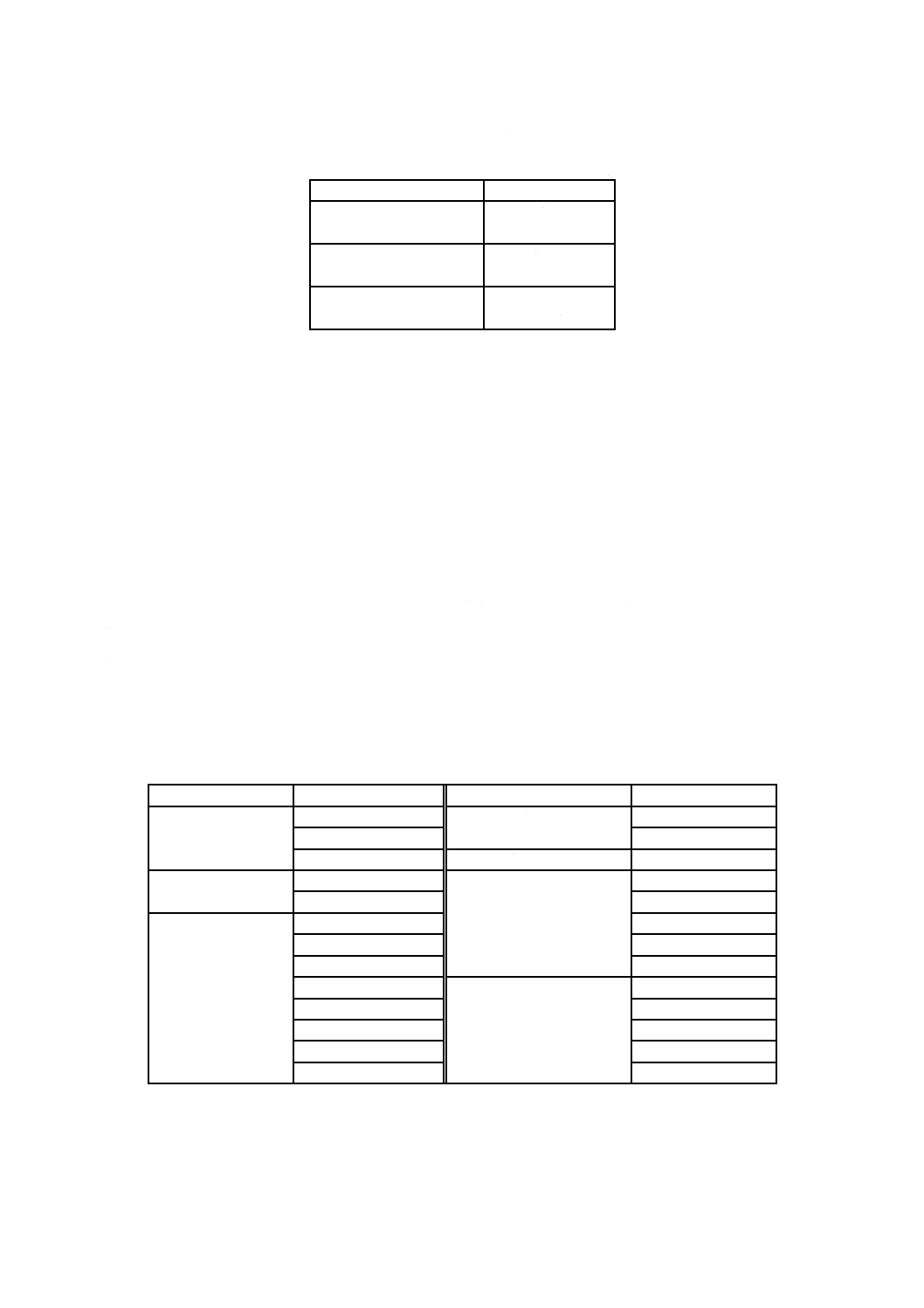

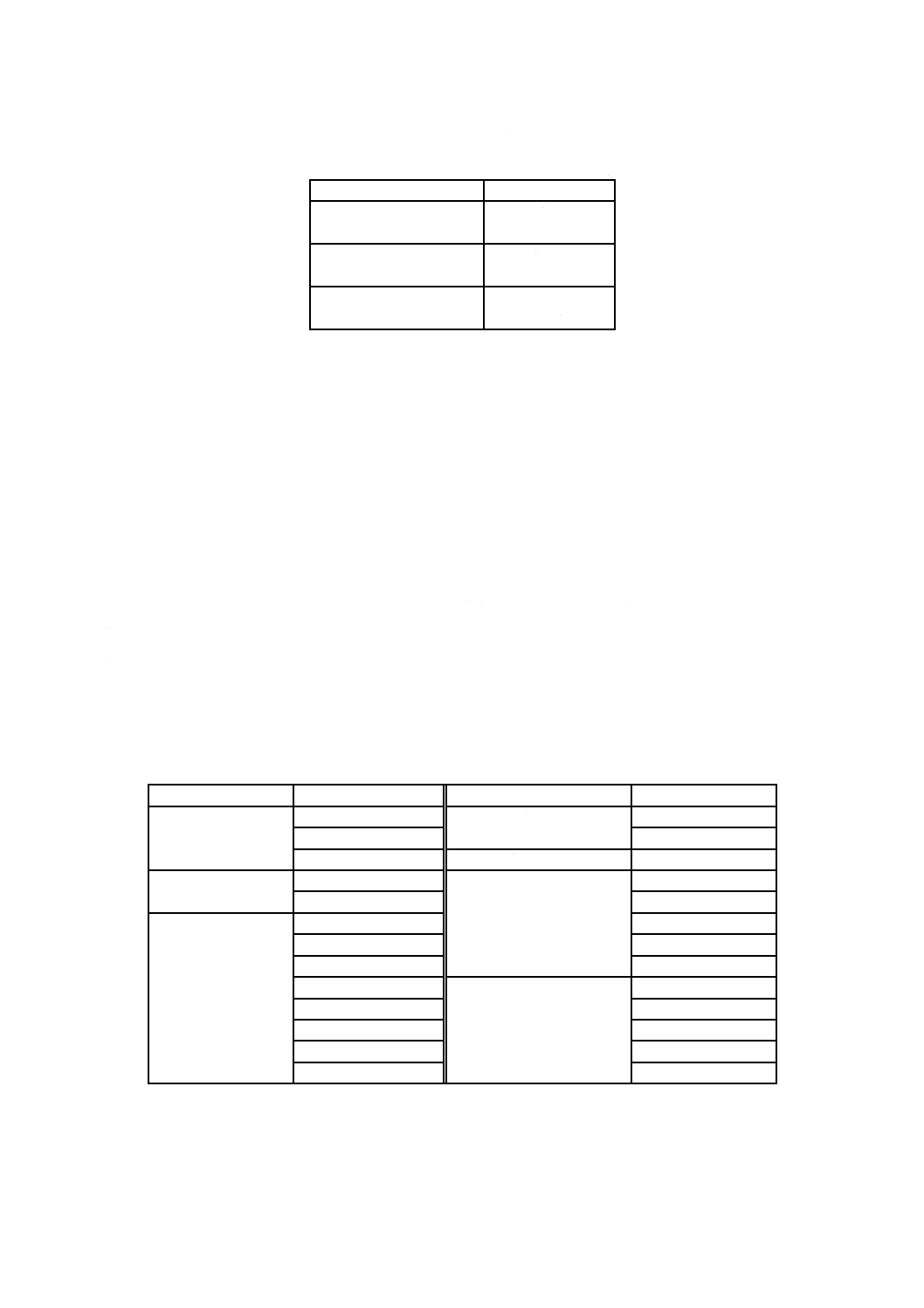

表3−基準長さ及び許容差

単位 mm

長さ

長さの許容差

3 000以下

+80

0

3 000を超え 4 000以下

+120

0

4 000を超えるもの

+150

0

6

外観

外観は,8.4によって確認し,次による。

a) ホースは内径,外径及び肉厚が均整で,内面は平滑であり,かつ,たわみ性に富んでいなければなら

ない。

b) ホースは亀裂,使用上有害なきず,気泡及び変形がなく,かつ,異物の混入,その他の使用上有害な

欠点があってはならない。

7

材料

7.1

材料一般

金属部分は,8.5によって確認し,次のいずれかに適合する材料でなければならない。ただし,ホースの

補強層に使用されるものは除く。

a) 表4に示すもの又はこれと同等以上の耐食性のあるもの。

b) 8.5 b) によって,24時間試験を行ったとき腐食のないことを確認したもの,又はレイティングナンバ

9.8〜9までの腐食面積率でなければならない。

表4−耐食性のある材料

材料

規格番号

材料

規格番号

鋳物

JIS H 5120

ステンレス鋼材

JIS G 4314

JIS H 5121

JIS G 4318

JIS H 5202

表面処理鋼材

JIS G 3314

ダイカスト

JIS H 5301

アルミニウム及びアルミニ

ウム合金材

JIS H 4000

JIS H 5302

JIS H 4040

ステンレス鋼材

JIS G 3446

JIS H 4080

JIS G 3459

JIS H 4090

JIS G 4303

JIS H 4100

JIS G 4304

銅及び銅合金

JIS H 3100

JIS G 4305

JIS H 3250

JIS G 4308

JIS H 3260

JIS G 4309

JIS H 3300

JIS G 4313

JIS H 3320

7.2

迅速継手

迅速継手に使用される材料は,通常の使用及び保守条件において,受ける可能性のある機械的,化学的

8

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び熱的作用に耐えるものであり,かつ,次に適合しなければならない。

ガスの通る部分に使用されるパッキン類(ゴム製弁体を含む。)は,JIS S 2135の9.3.3(耐ガス性)によ

って試験を行い,質量変化率が20 %以内であり,かつ,使用上支障のある軟化,ぜい化などがあってはな

らない。

8

試験方法

8.1

試験条件及び数値の処理

ガスコードを試験する場合の試験条件は,次による。

a) 試験室の条件 試験室内の温度は20 ℃±15 ℃とし,試験中の温度の変動は,±5 ℃とする。ただし,

8.3.4,8.3.5,8.3.7及び8.3.8の試験室内の温度は,23 ℃±2 ℃とする。

b) 試験ガスの条件 試験ガスは,特に指定のない限り空気とする。

c) 試験器具及び試験装置 試験器具及び試験装置は,表5による。

d) 試験用シート 試験用シートは,ホースの内面ゴム層又は外面層と同一素材であり,素材が加硫ゴム

の場合にはJIS K 6250の8.5.1(平板状加硫ゴム試験片)によって作成した平板状試料(縦横100 mm

以上,厚さ2 mm±0.2 mm),加硫ゴム以外の場合には同一素材のプレスシート(縦横100 mm以上,

厚さ2 mm±0.2 mm)とする。

e) 測定値の処理 測定値及び計算によって求めた数値は,四捨五入によって各規定値の有効数値に丸め

る。

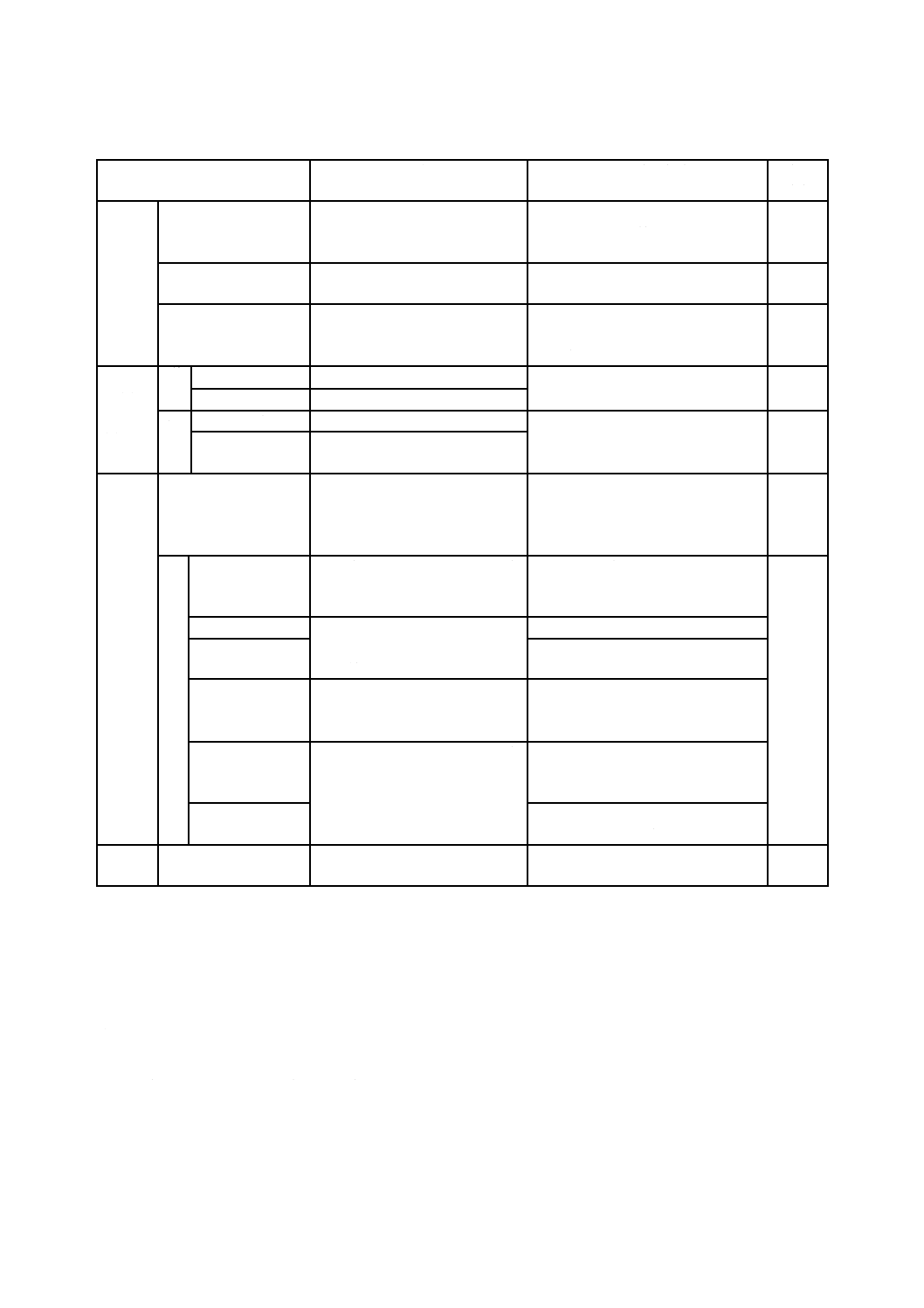

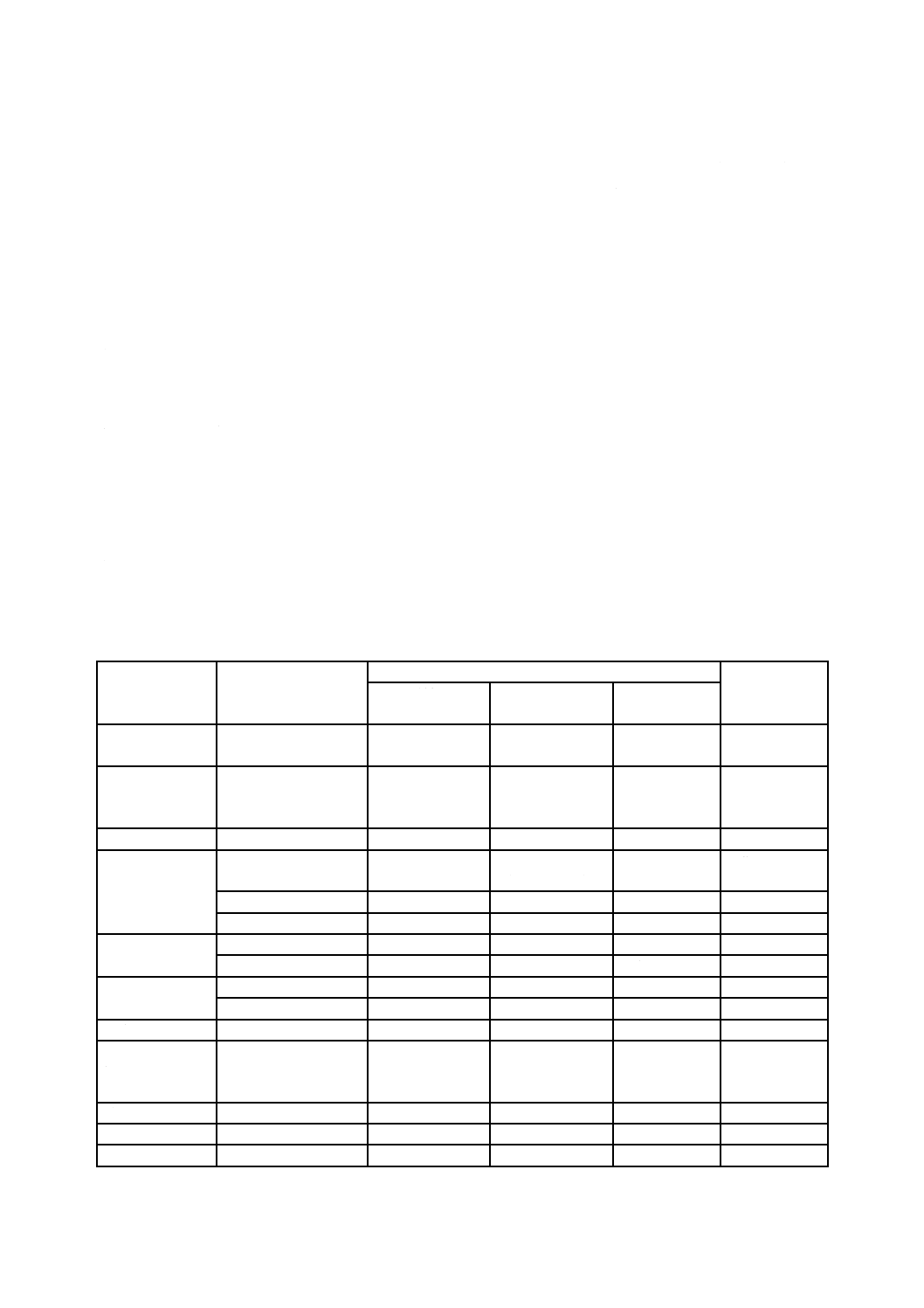

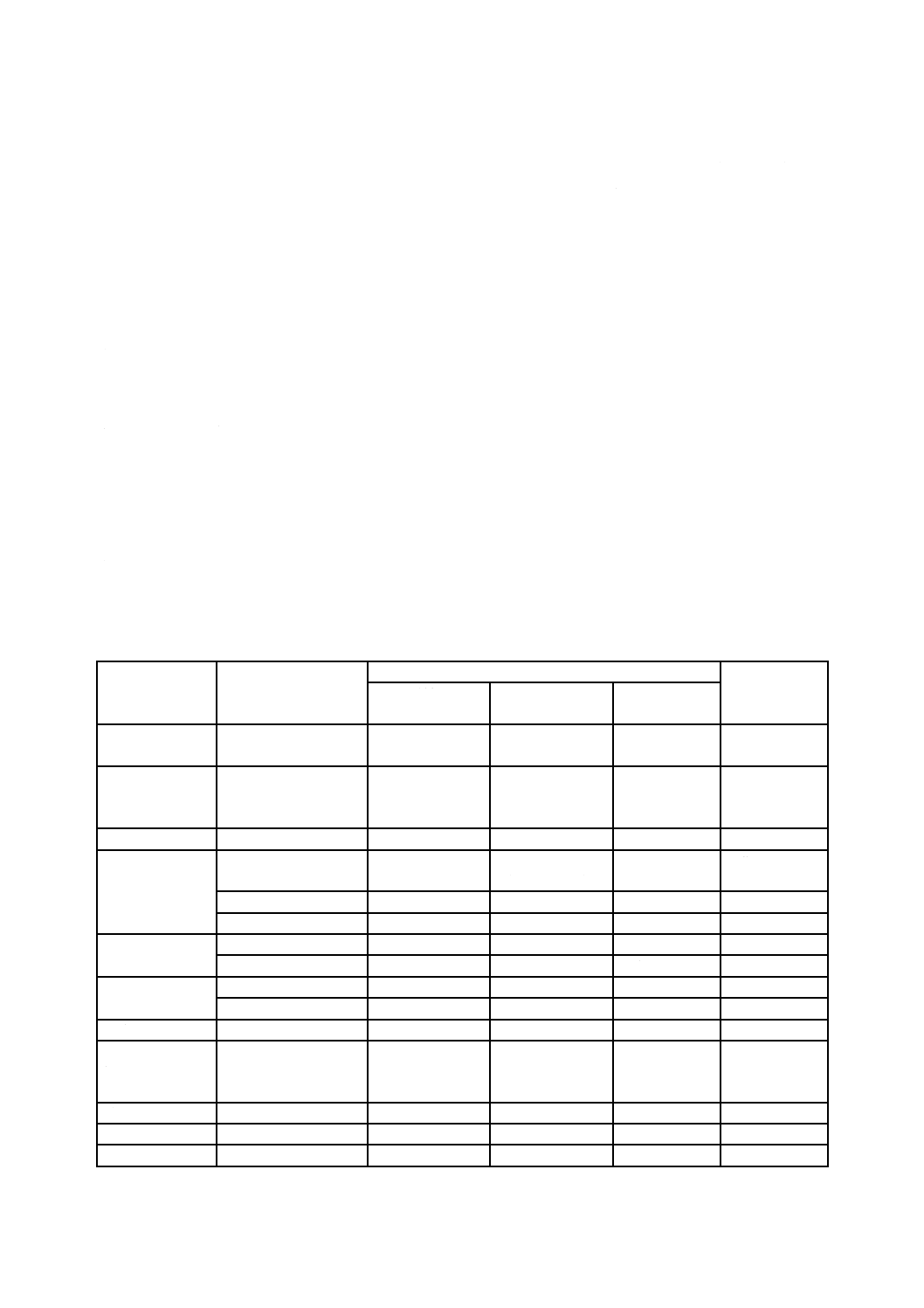

表5−試験器具及び装置

AA用途

(試験項目)

試験器具a)

種類及び仕様

関連規格

種類

測定範囲

細分(最小)

目盛

室温の測定

ガラス製水銀棒状温

度計

−

0 ℃〜50 ℃

1/2 ℃

JIS B 7411

気圧の測定

気圧計

フォルタン式気

圧計又はアネロ

イド式気圧計

−

0.1 kPa

−

ガス圧の測定

水柱計

−

0 kPa〜5.0 kPa

0.01 kPa

−

寸法の測定

マイクロメータ

外側マイクロメ

ータ

0 mm〜25 mm

(又は50 mm)

1/100 mm

JIS B 7502

ノギス

−

0 mm〜150 mm

1/20 mm

JIS B 7507

スケール

−

0 mm〜1 000 mm

1 mm

JIS B 7516

時間の測定

ストップウォッチ

−

30分計

2/10秒

−

時計

−

−

1分

−

ガス流量の測定

ガスメータ

湿式ガスメータ

−

1回転の1/100

−

流量計

層流管流量計

−

−

気密性

水柱計

0 kPa〜5.0 kPa

0.01 kPa

−

安全機構の通過

漏れ

流量計

ソープフィルム

メータ,バルブイ

ンジケータ

−

−

−

着脱力

テンションゲージ

−

0 N〜100 N

2 N

−

引張強度試験

引張試験機

−

−

−

−

引抜き強度試験

引張試験機

−

−

−

−

9

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−試験器具及び装置(続き)

AA用途

(試験項目)

試験器具a)

種類及び仕様

関連規格

種類

測定範囲

細分(最小)

目盛

耐荷重性試験

荷重試験機

−

−

−

−

耐衝撃性試験

衝撃試験機

−

−

−

−

難燃性試験

加熱用バーナ

ブンゼンバーナ

炎口内径10 mm

−

−

耐熱性試験

恒温槽

−

130 ℃以上

−

−

耐寒性試験

恒温槽

−

−15 ℃以下

−

−

耐切断性試験

耐切断性試験機

カッターナイフ

の刃,質量6 kg

のおもり

−

−

−

耐ガス透過試験

ガス透過試験装置

−

−

−

附属書C

老化試験

老化試験機

ギヤー式老化試

験機

−

−

JIS K 6257

静的オゾン劣化

試験

オゾン劣化試験装置

オゾン発生装置

試験槽

−

−

JIS K 6330-7

耐n-ペンタン性

試験

天びん

恒温槽デシケー

タ

−

−

−

耐食性試験

耐食試験機

塩水噴霧試験装

置

−

−

JIS Z 2371

注a) 試験器具及び装置は,代表的なものを示したものであり,これと同等以上の性能をもつ試験器具及び装置を

使用してもよい。

8.2

ガスコードの試験

8.2.1

気密性試験

8.2.1.1

外部漏れ

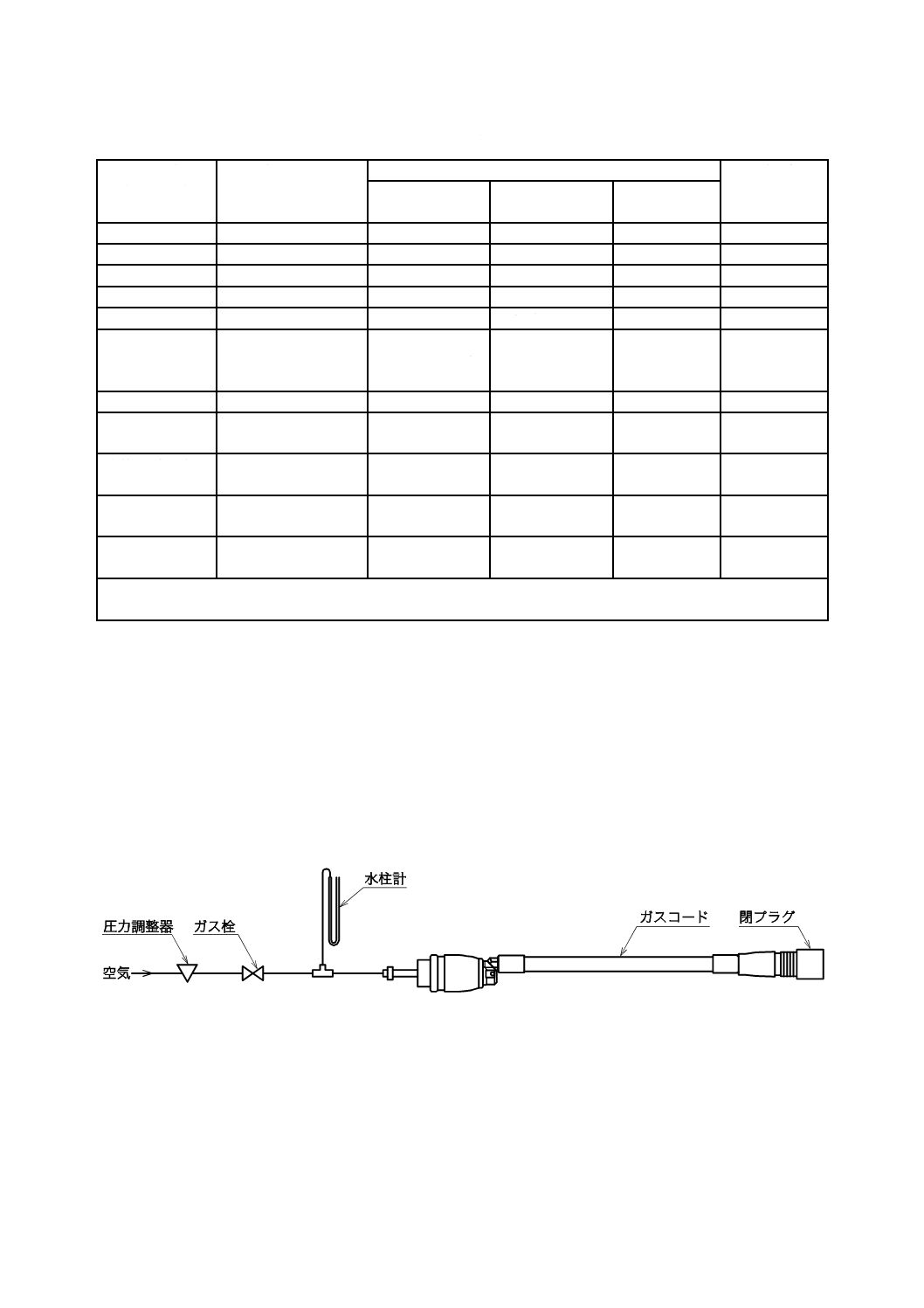

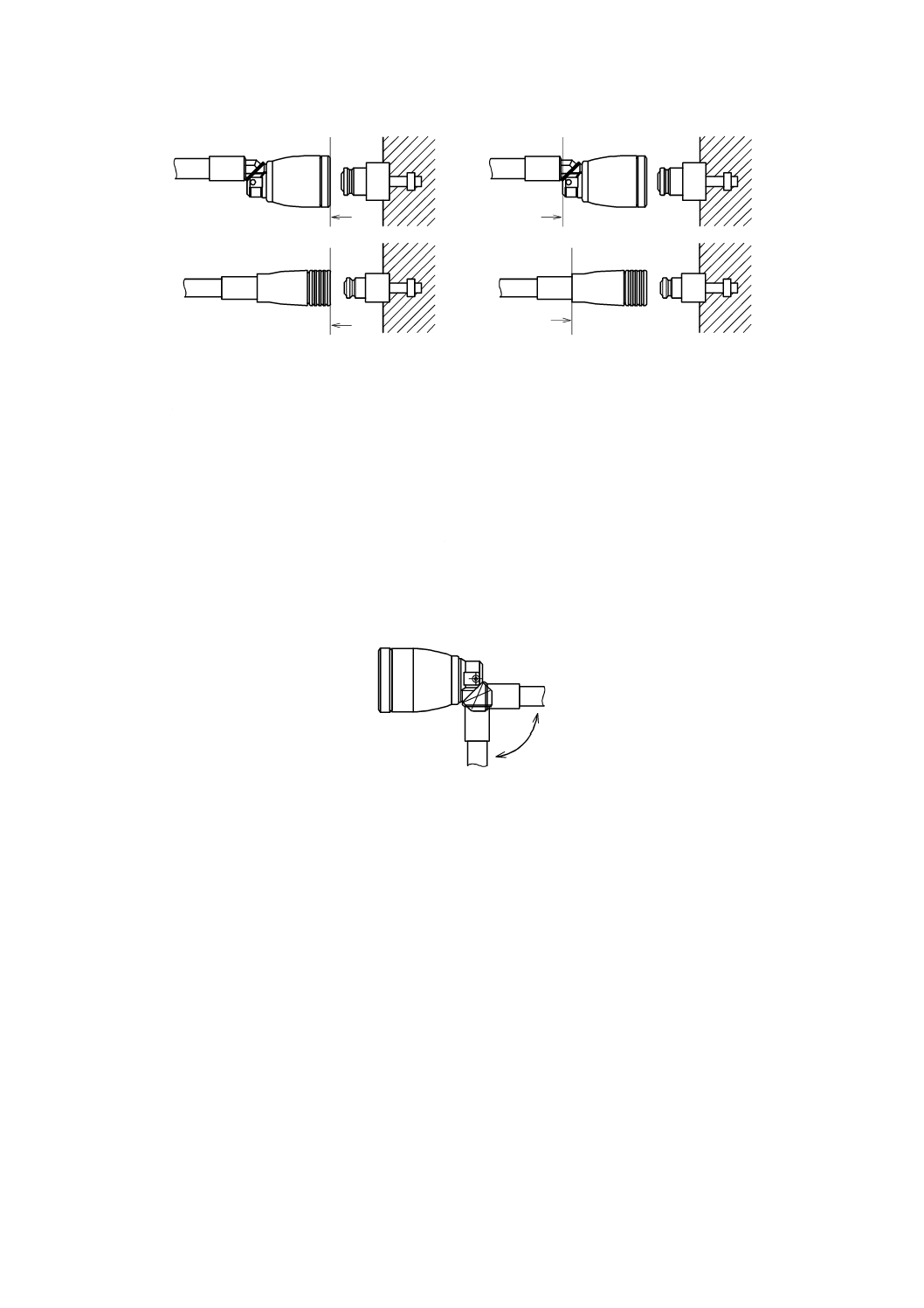

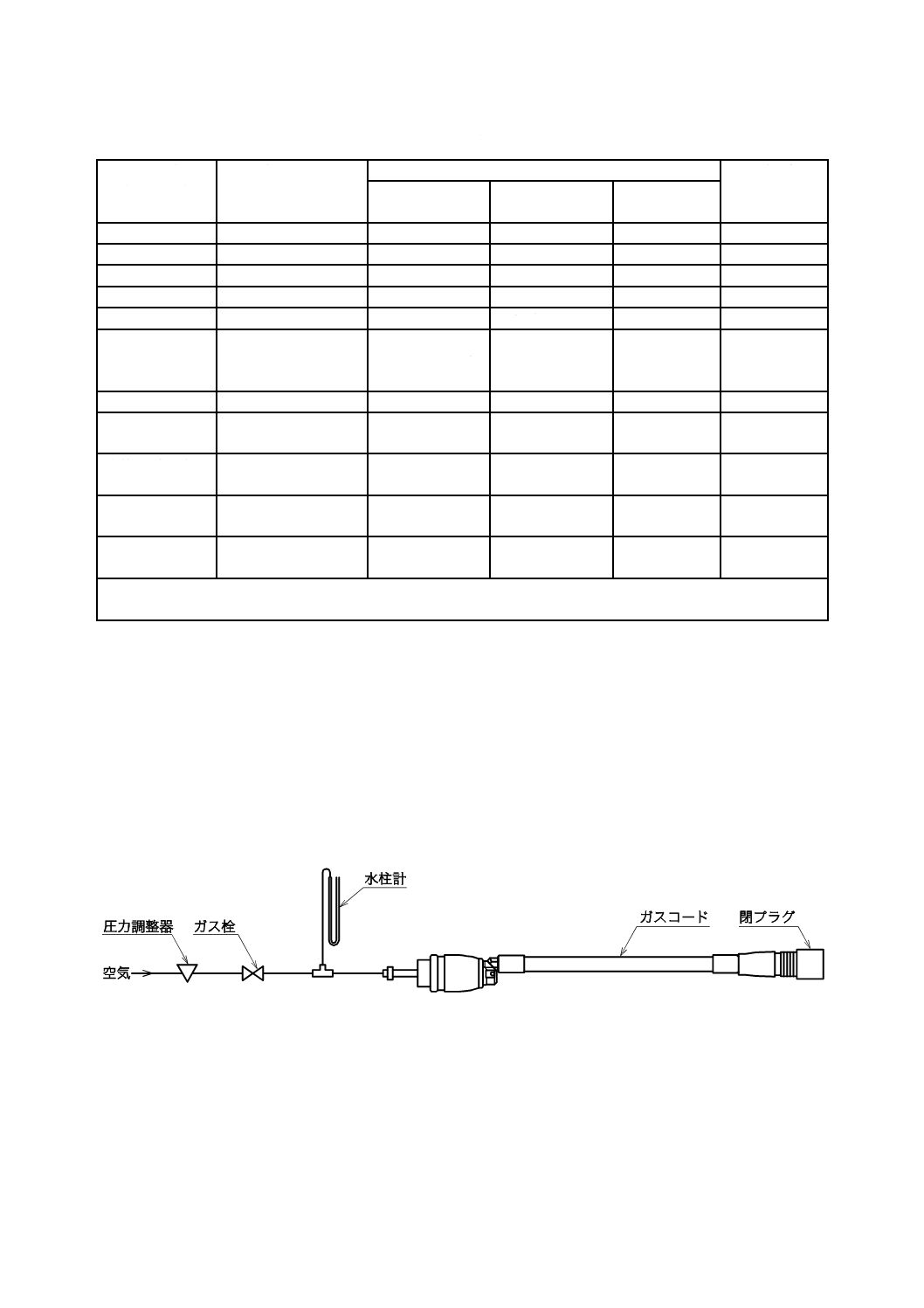

ガスコードの外部漏れは,ジグにガスコードを,図5のように接続し下流末端は密封する。次に,圧力

調整器の上流から空気圧を加え,水柱計の圧力が4.2 kPaになったとき水柱計の上流で空気を閉塞して1

分間保持し,水柱計が初めの示度から低下するか又は同等の精度の試験装置によって,漏れの有無を調べ

る。

図5−外部漏れ試験の一例

8.2.1.2

安全機構の通過漏れ

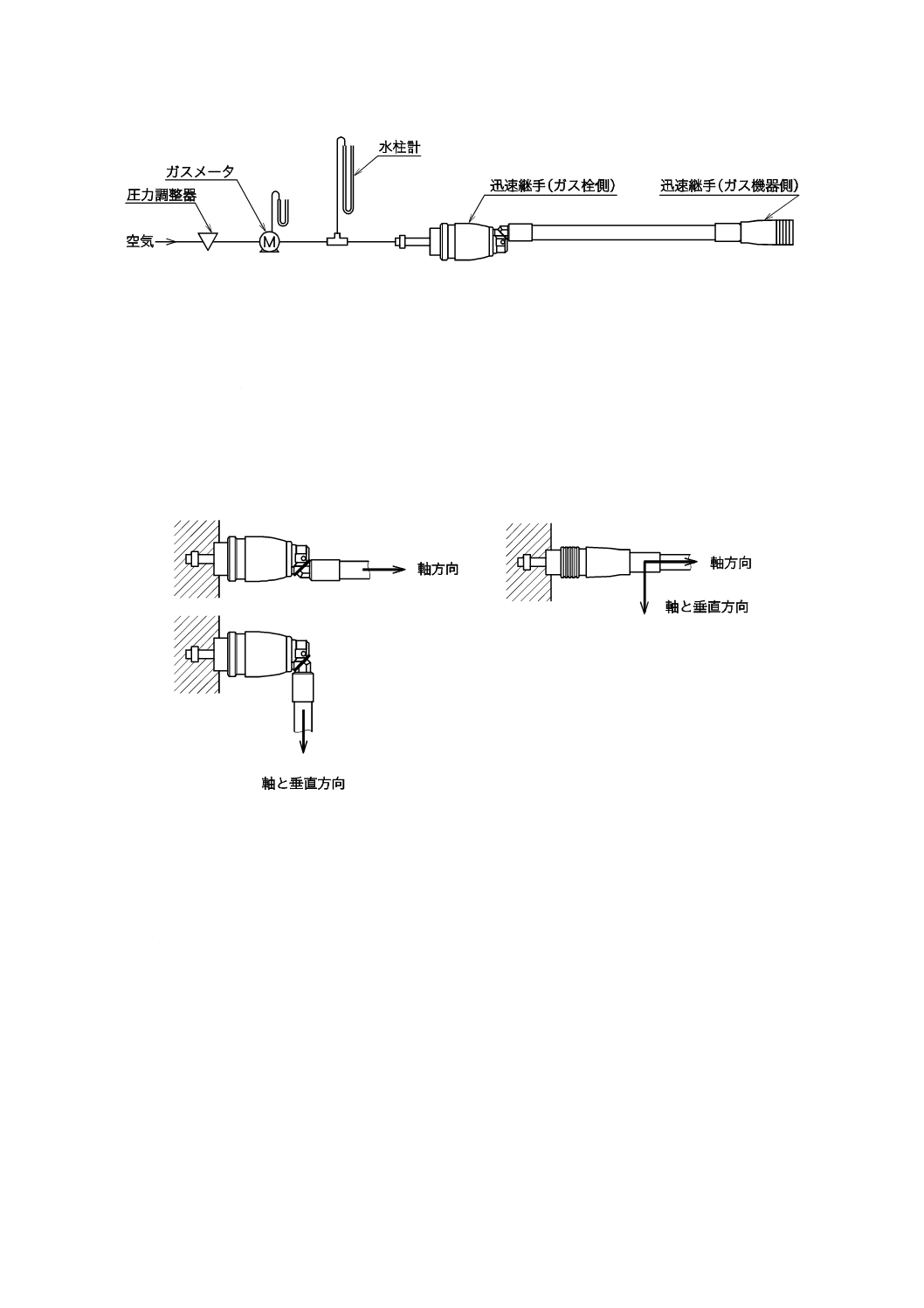

迅速継手(ガス機器側)の安全機構の通過漏れは,図6のように接続し一端から空気圧4.2 kPaを加え,

他端を開放し安全機構の弁を通して漏れる量を調べる。

10

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−安全機構の通過漏れ試験の一例

8.2.1.3

異常時の漏れ

異常時の漏れは,図7のように固定したジグに迅速継手を接続し,接続部の軸方向に100 Nの引張荷重

を加えた状態,及び軸方向に対し直角の方向に100 Nの引張荷重を加えた状態において,図5のように接

続し,それぞれの場合において一端から空気圧4.2 kPaを加え,他端を密封して,かつ,水柱計の上流を閉

塞した状態で1分間保持し水柱計が初めの示度から低下するか,又は同等の精度の試験装置によって,漏

れの有無を調べる。試験は,両端の迅速継手についてそれぞれ行う。

図7−異常時の漏れ試験の一例

8.2.2

着脱作動試験

着脱作動の試験は,迅速継手とジグとの接続及び取外し操作を3回行い,音,目視などで着脱作動が円

滑かつ確実であるかどうかを調べる。試験は,両端の迅速継手についてそれぞれ行う。

8.2.3

着脱力試験

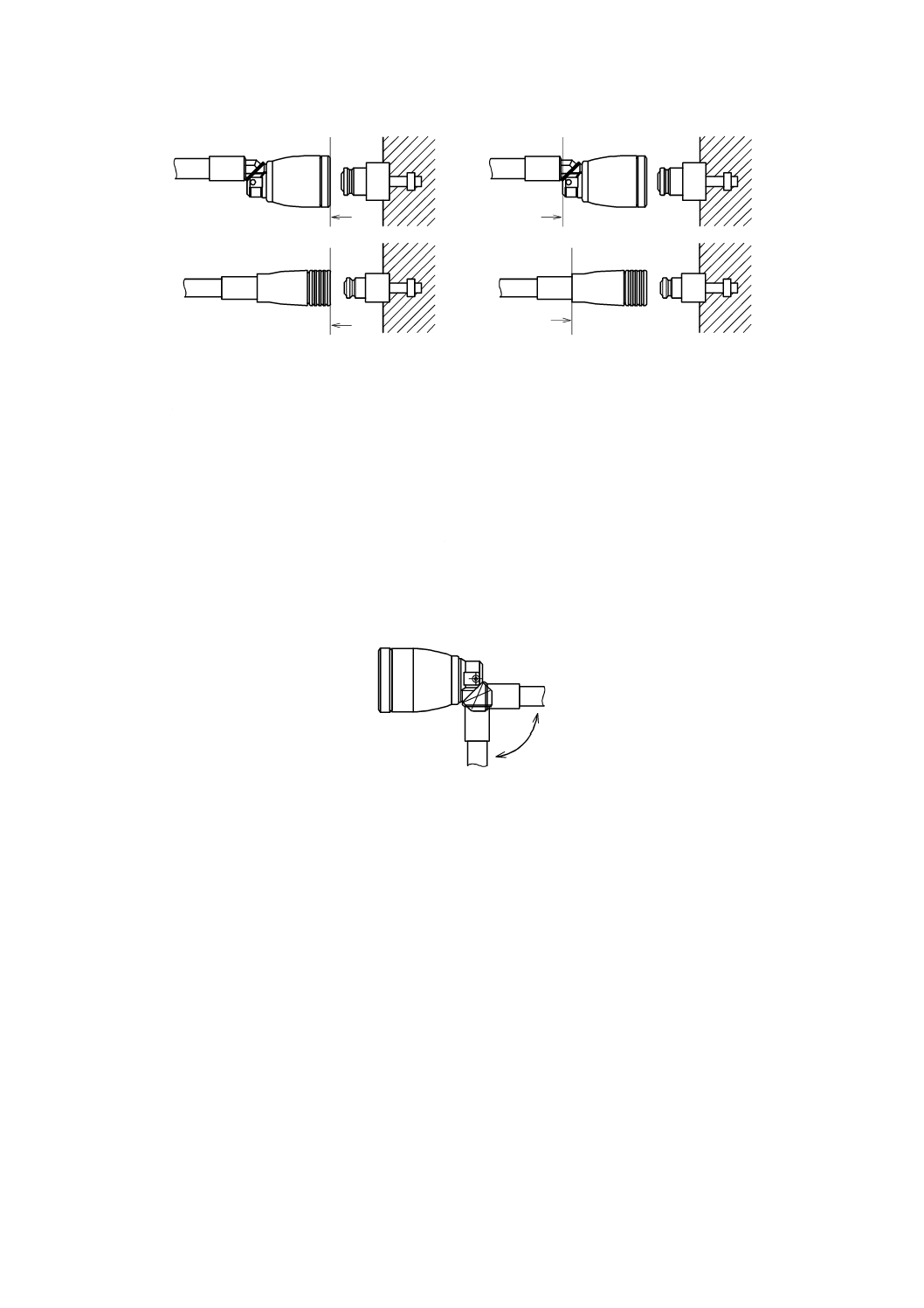

着脱力の試験は,図8のようにジグを固定し,テンションゲージなどを用いて,接続操作及び取外し操

作を行い,それぞれのときの力を測定する。試験は,両端の迅速継手についてそれぞれ行う。

11

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−着脱力試験の一例

8.2.4

反復使用試験

8.2.4.1

接続部

反復使用の試験は,迅速継手の着脱操作を10回/分〜20回/分の速さで,6 000回行った後,8.2.1.1〜

8.2.1.3及び8.2.2の試験を行う。試験は,両端の迅速継手についてそれぞれ行う。

8.2.4.2

自在部

反復使用の試験は,図9のように迅速継手の自在部の操作を5回/分〜20回/分の速さで,6 000回行

った後,8.2.1.1の試験を行う。

なお,ガスコードで試験ができない場合には,迅速継手の部品による試験でもよい。

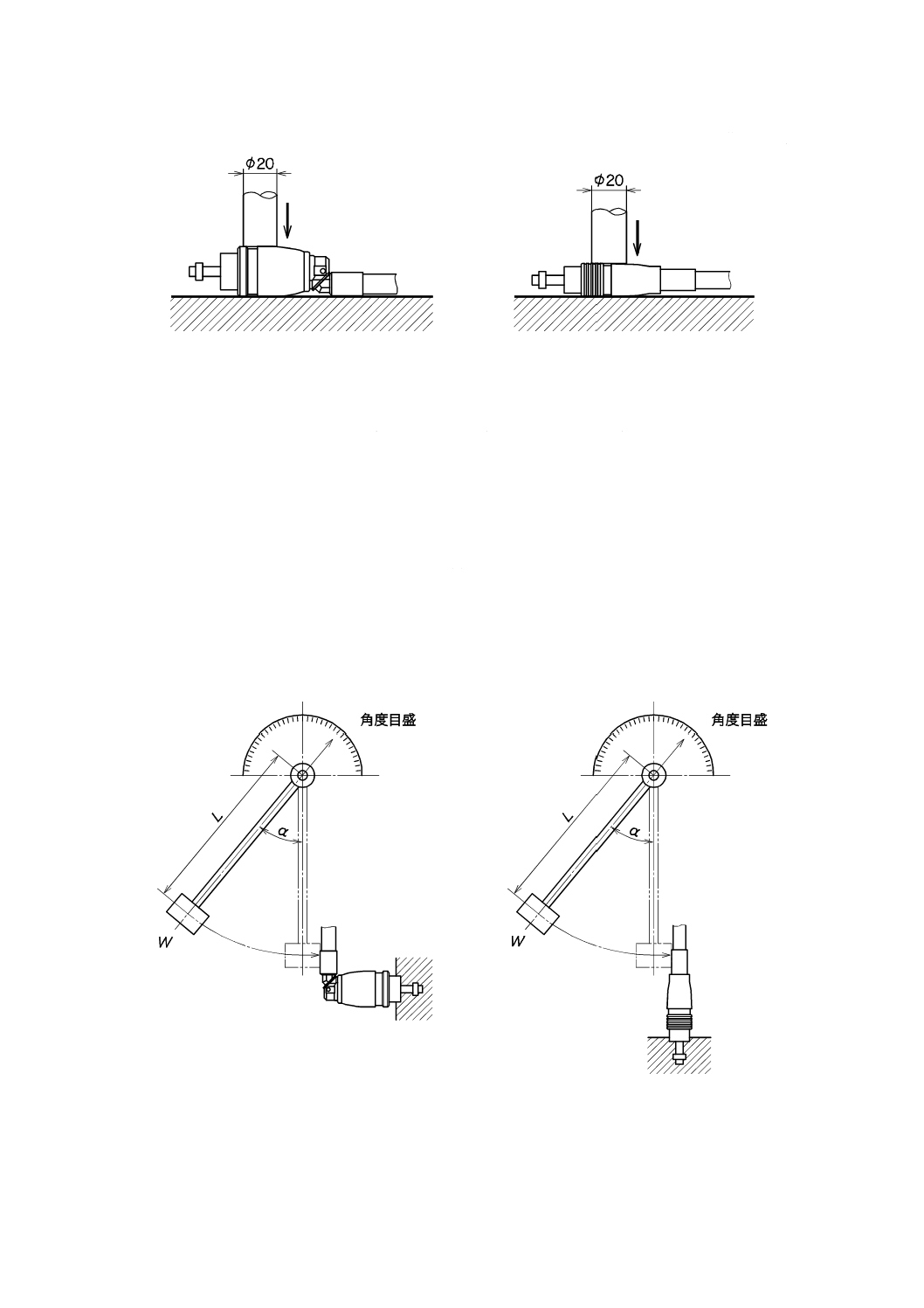

図9−反復使用試験

8.2.5

迅速継手着脱部の引張強度試験

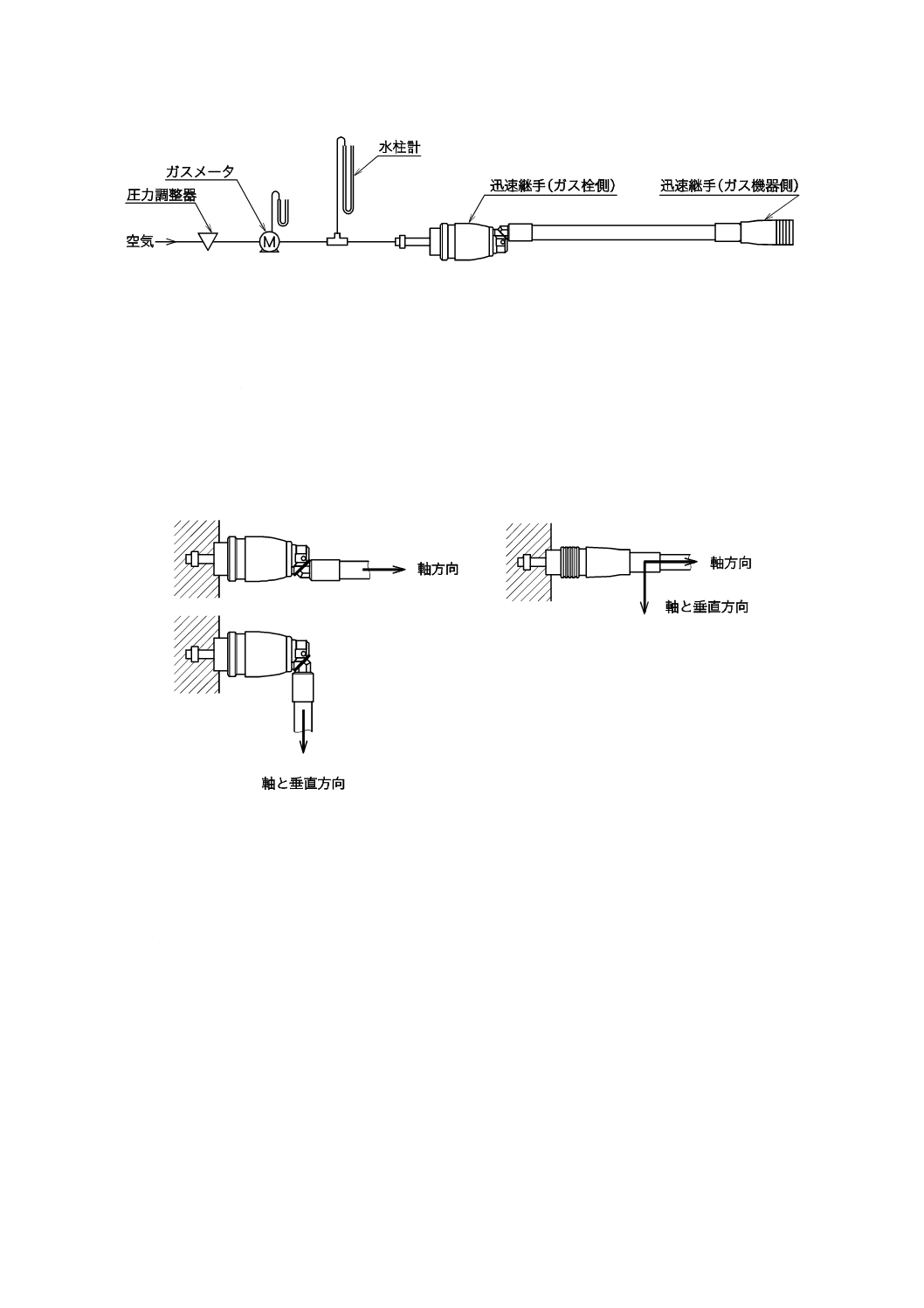

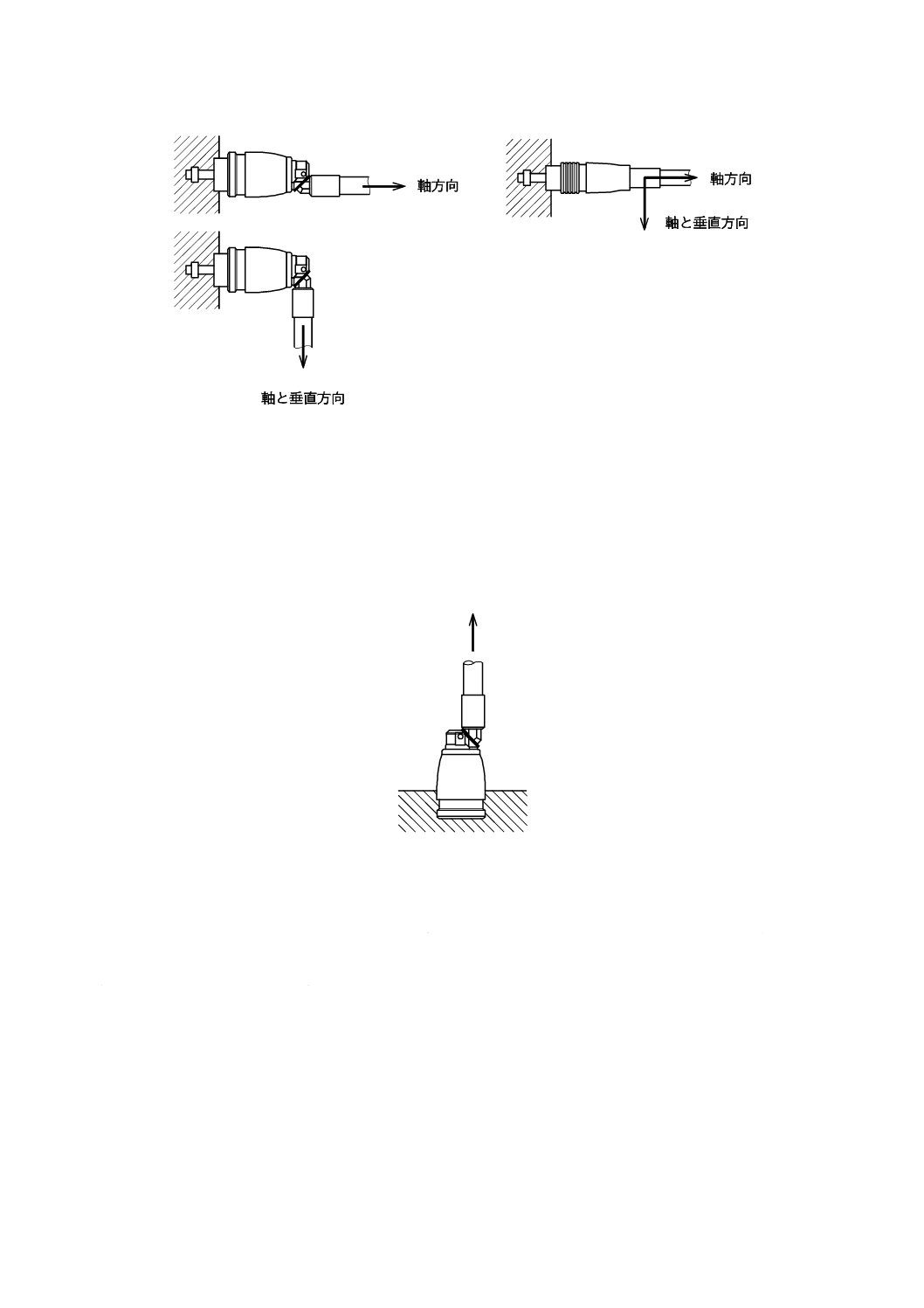

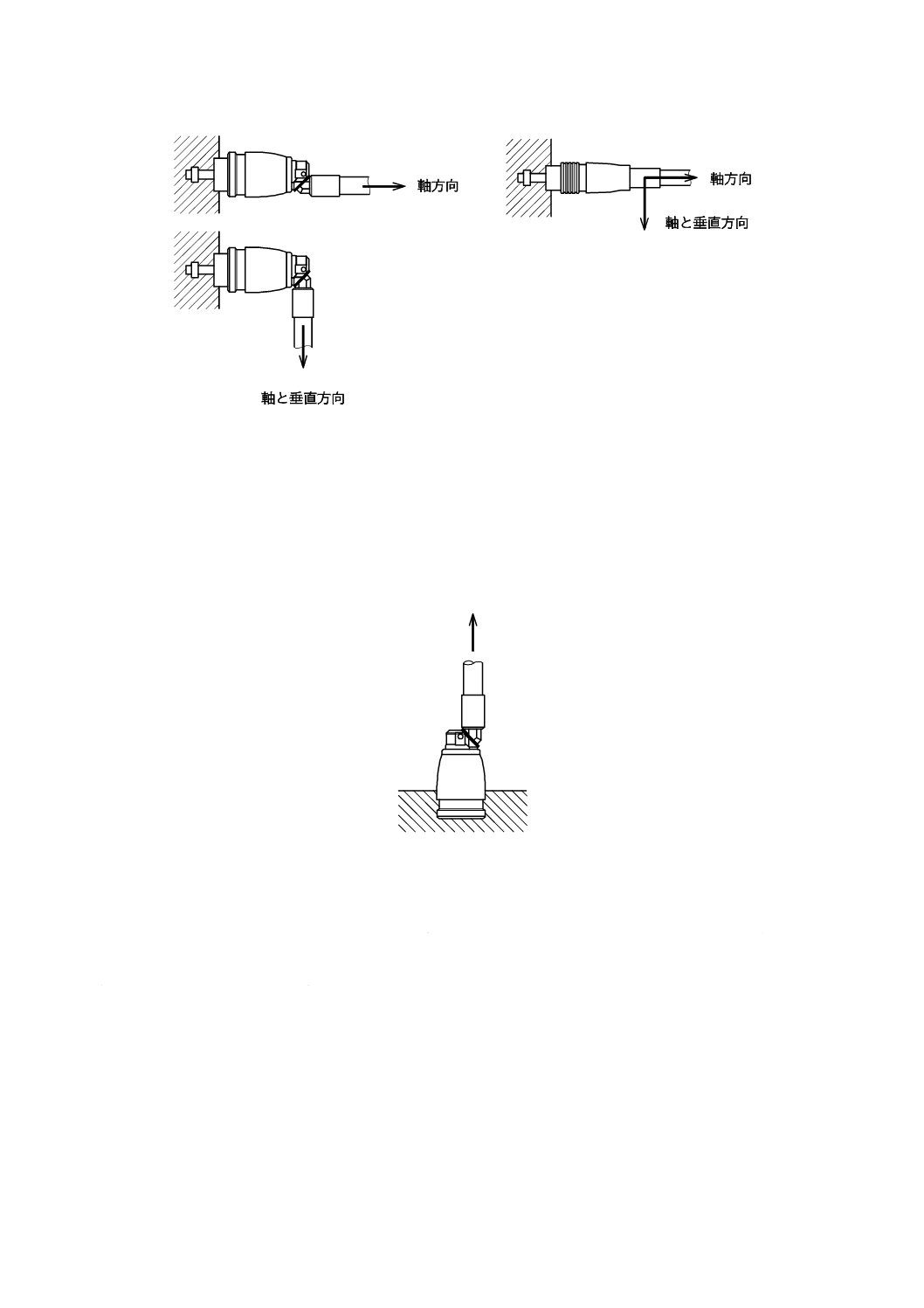

迅速継手の着脱部の引張強度の試験は,図10のように固定したジグに迅速継手を接続し,軸方向及び軸

方向に対し直角の方向に400 Nの引張荷重を加え,離脱しないかどうかを調べる。また,荷重を取り除い

た状態において,8.2.1.1,8.2.1.2及び8.2.2の試験を行う。試験は,両端の迅速継手についてそれぞれ行う。

なお,ガスコードで試験ができない場合には,迅速継手の部品による試験でもよい。

12

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−引張強度試験の一例

8.2.6

迅速継手とホースの接続部との引抜き強度試験

迅速継手とホースの接続部との引抜き強度の試験は,ガスコードを,図11に示すように引張試験機に取

り付け,100 mm/分の速さで引っ張り,迅速継手とホースとの接合部分が離脱,又は破損する荷重を測定

する。

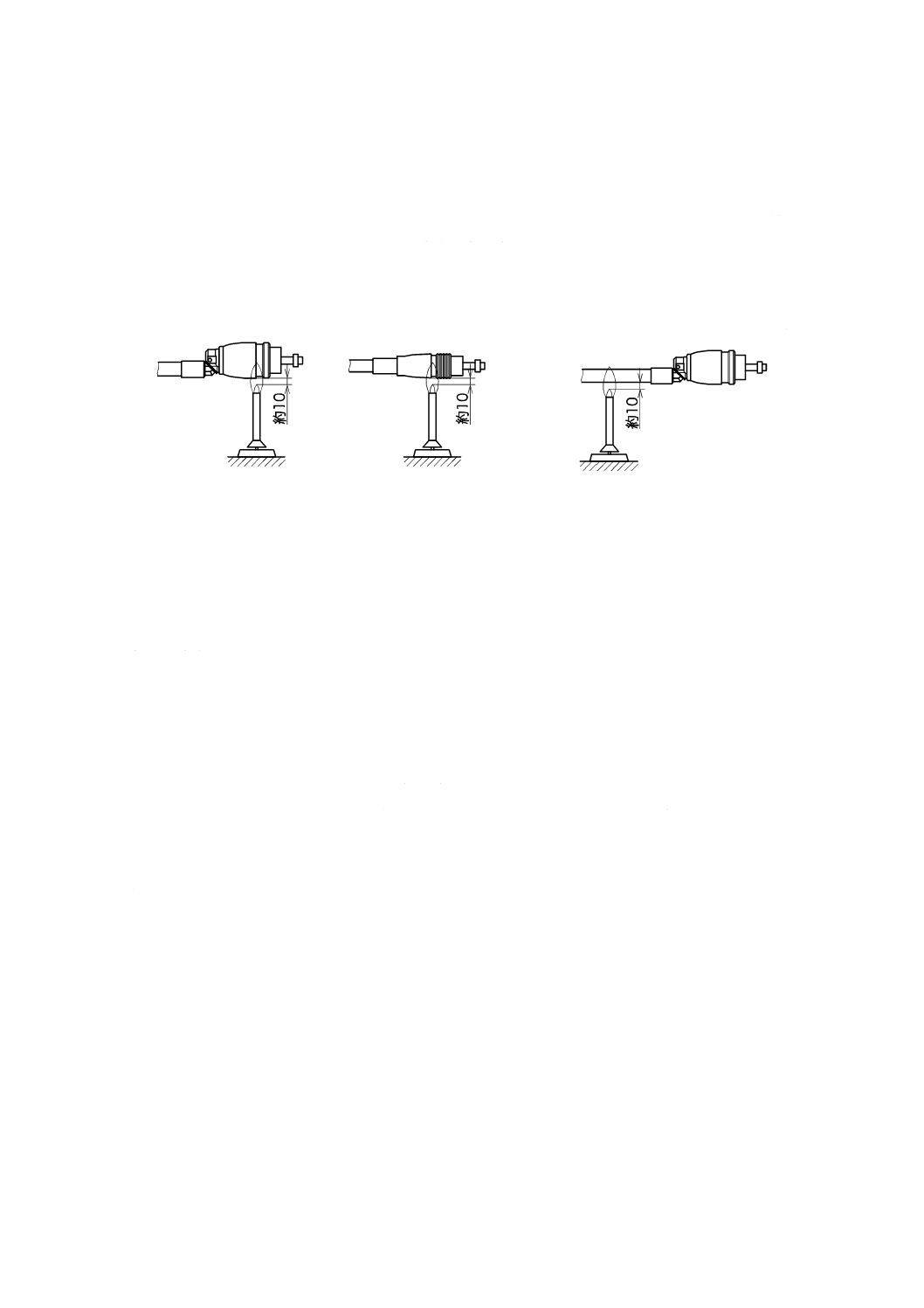

図11−引抜き強度試験の一例

8.2.7

耐荷重性試験

耐荷重性の試験は,図12のようにジグに迅速継手を接続して床に置き,中央部に350 Nの静荷重を1

分間加えた後,荷重を取り除いた状態において,8.2.1.1,8.2.1.2及び8.2.2の試験を行う。また,床面は木

製とする。試験は,両端の迅速継手についてそれぞれ行う。

13

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図12−耐荷重性試験の一例

8.2.8

耐衝撃性試験

耐衝撃性の試験は,図13のように固定したジグに迅速継手を接続した状態で,2 Jの衝撃値を軸線に対

して直角に図13に示す方向から加えた後,8.2.1.1,8.2.1.2及び8.2.2の試験を行う。試験は,両端の迅速

継手についてそれぞれ行う。

なお,計算式は,次による。

F=W×L×g×(1−cosα)

ここに,

F: 衝撃値(J)

W: ハンマーの質量(kg)

L: ハンマーの回転軸中心線から重心までの距離(m)

g: 自由落下の加速度(m/s2)

α: ハンマーの持上げ角(°)

図13−耐衝撃性試験の一例

8.2.9

難燃性試験

14

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

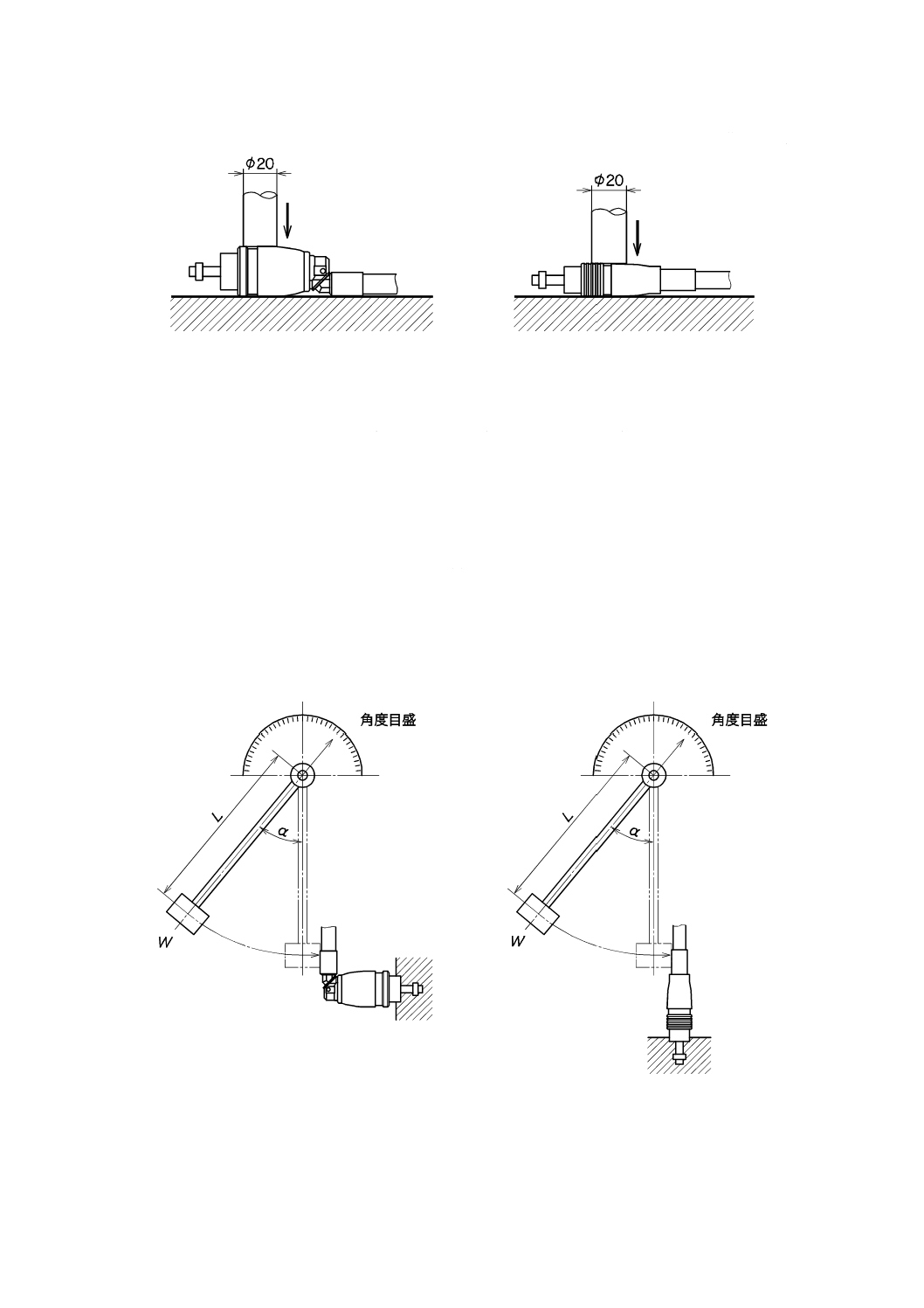

難燃性の試験は,図14に示すように,ジグと迅速継手とを接続した状態で,還元炎の先から10 mm離

れた位置で試料を5秒間炎の中に入れた後取り出して,5秒以上炎を出して燃え続けないかどうかを調べ

る。

なお,加熱用バーナは炎口内径10 mmのブンゼンバーナを用い,使用ガスは,JIS K 2240の1種1号又

は1種2号のガスを用い,ガス圧2.8 kPaで燃焼させ炎の高さは,約40 mmとする。試験は,両端の迅速

継手及びホースについてそれぞれ行う。

単位 mm

図14−難燃性試験の一例

8.2.10 耐熱性試験

耐熱性の試験は,ガスコードを120 ℃±2 ℃の恒温槽に30分間放置した後取り出し,常温に復した後

8.2.1.1,8.2.1.2及び8.2.2の試験を行う。

8.2.11 耐寒性試験

耐寒性の試験は,ガスコードを−10 ℃±2 ℃の低温恒温槽に30分間放置した後取り出し,曲げ半径45

mm以下に曲げた後,亀裂及びひび割れの有無を調べ,常温に復した後8.2.1.1,8.2.1.2及び8.2.2の試験を

行う。

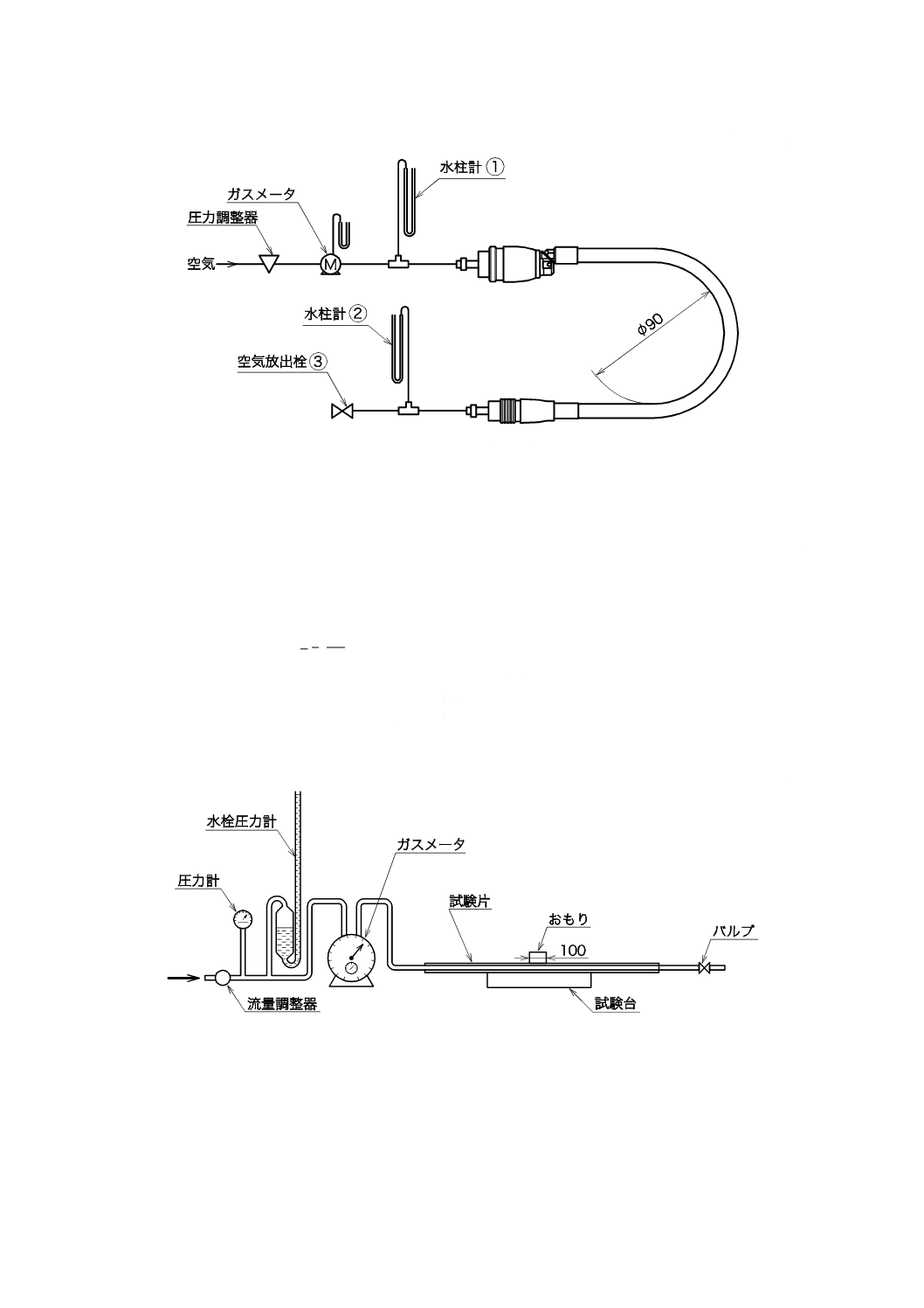

8.2.12 流量試験

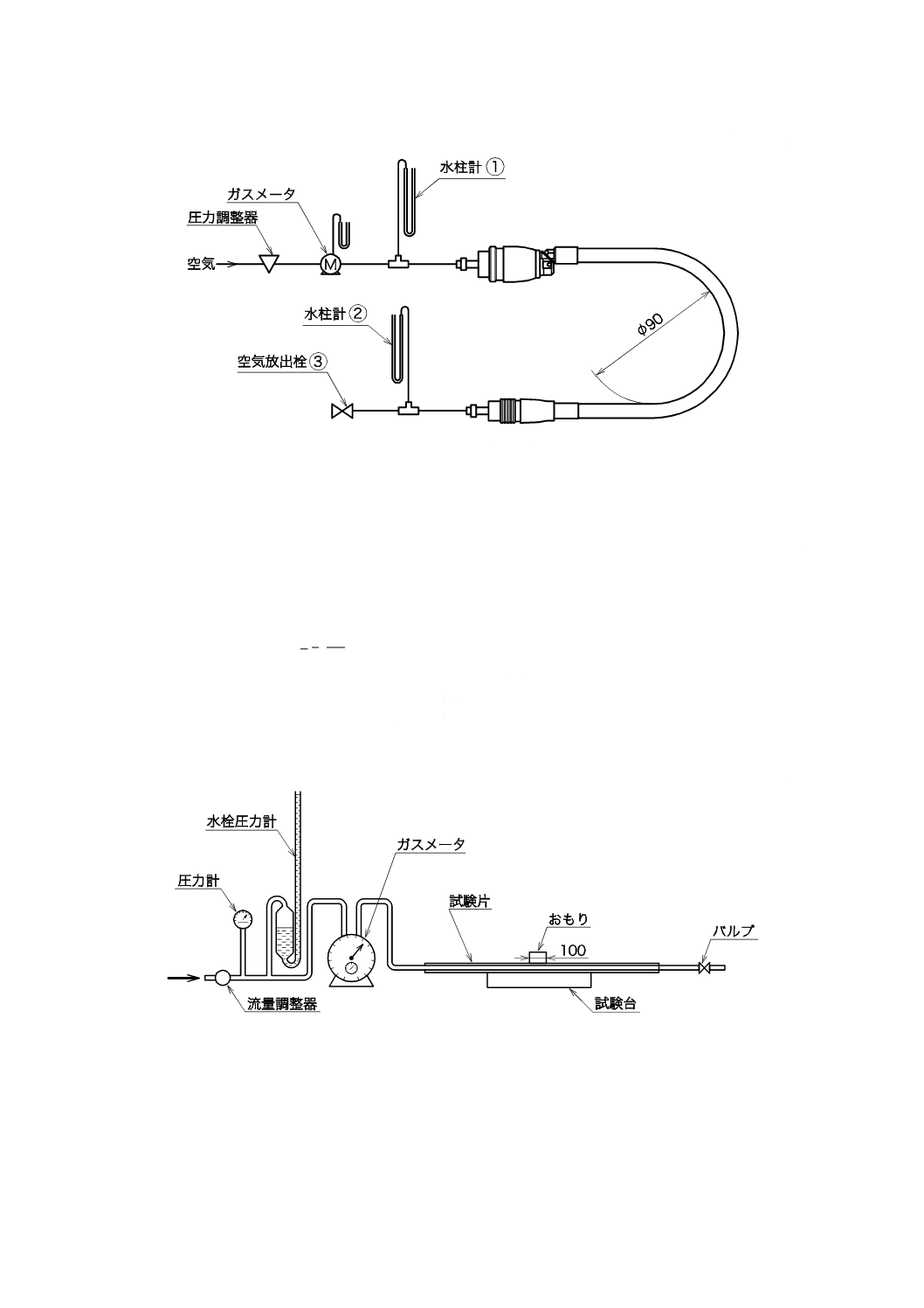

流量の試験は,ガスコードを直径90 mmの円筒に1/2周巻き付けた状態で,図15に示す流量測定装置

に取り付け,入口側から1.0 kPaの圧力の空気を流し,入口側と出口側との圧力差が0.3 kPaのときの通過

空気量を調べる。ただし,迅速継手に自在機構部をもつ場合はホースに対して直線方向と直角方向ととも

に測定し,低い方の値を求める。

なお,水柱計①と水柱計②との迅速継手までの距離は,100 mm以下とし,接続管は極端な曲がりがな

いようにする。

15

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図15−流量試験の一例

8.3

ホースの試験

8.3.1

耐閉塞性試験

耐閉塞性の試験は,長さ約1 000 mmのホースを試験片とし,ホースの一端より1.0 kPaの圧力の空気を

0.5 kL/h流した状態で,ホースに質量60 kgのおもりを1分間加えたとき,そのときの流量を測定し,次の

式によって流量低下率を算出する。図16は,装置の一例を示す。

100

1

2

1

×

=

q

q

q

Q

−

ここに,

Q: 流量低下率(%)

q1: 曲げ前の流量(m3/h)

q2: 曲げ後の流量(m3/h)

単位 mm

図16−耐閉塞性試験装置の一例

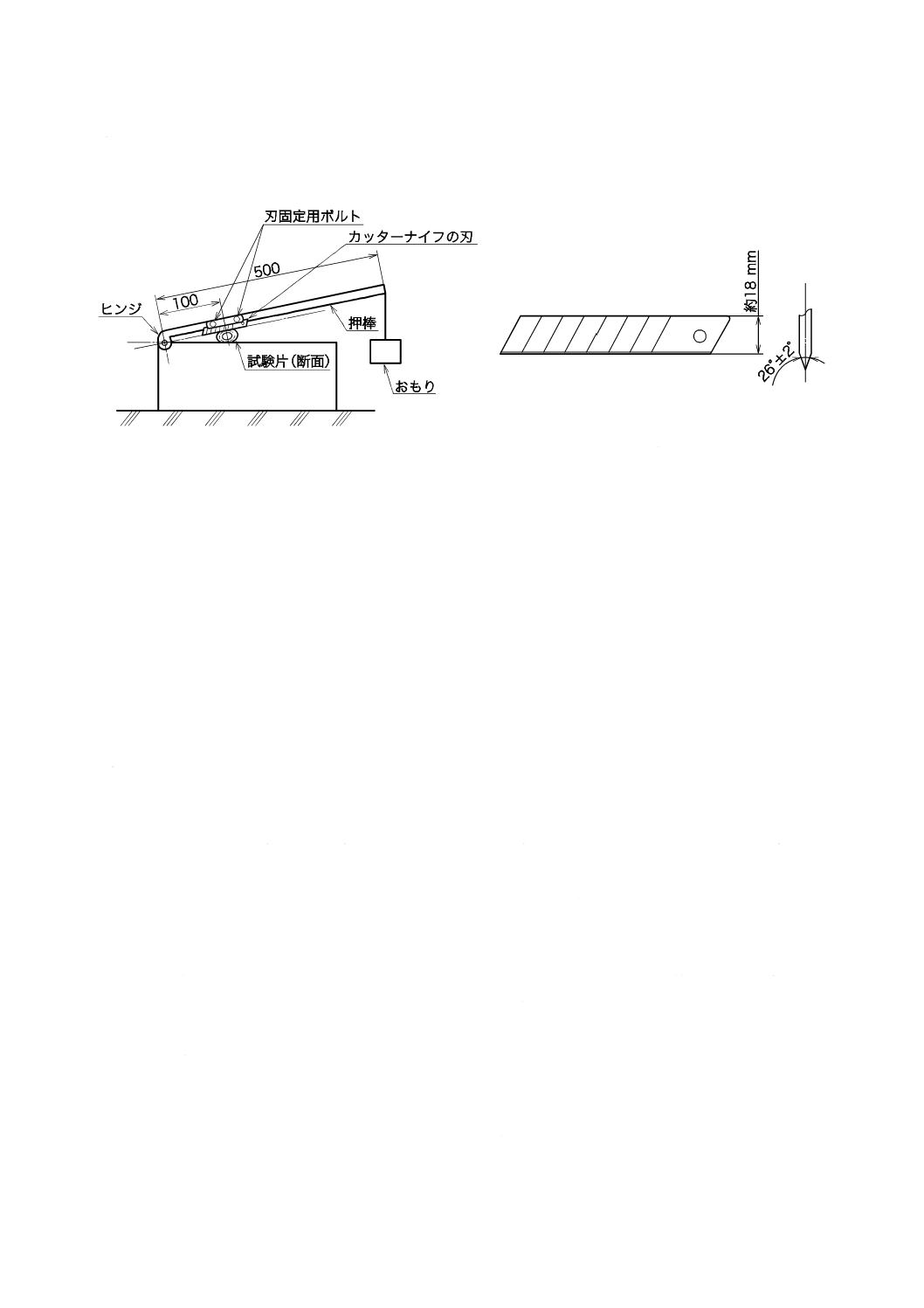

8.3.2

耐切断性試験

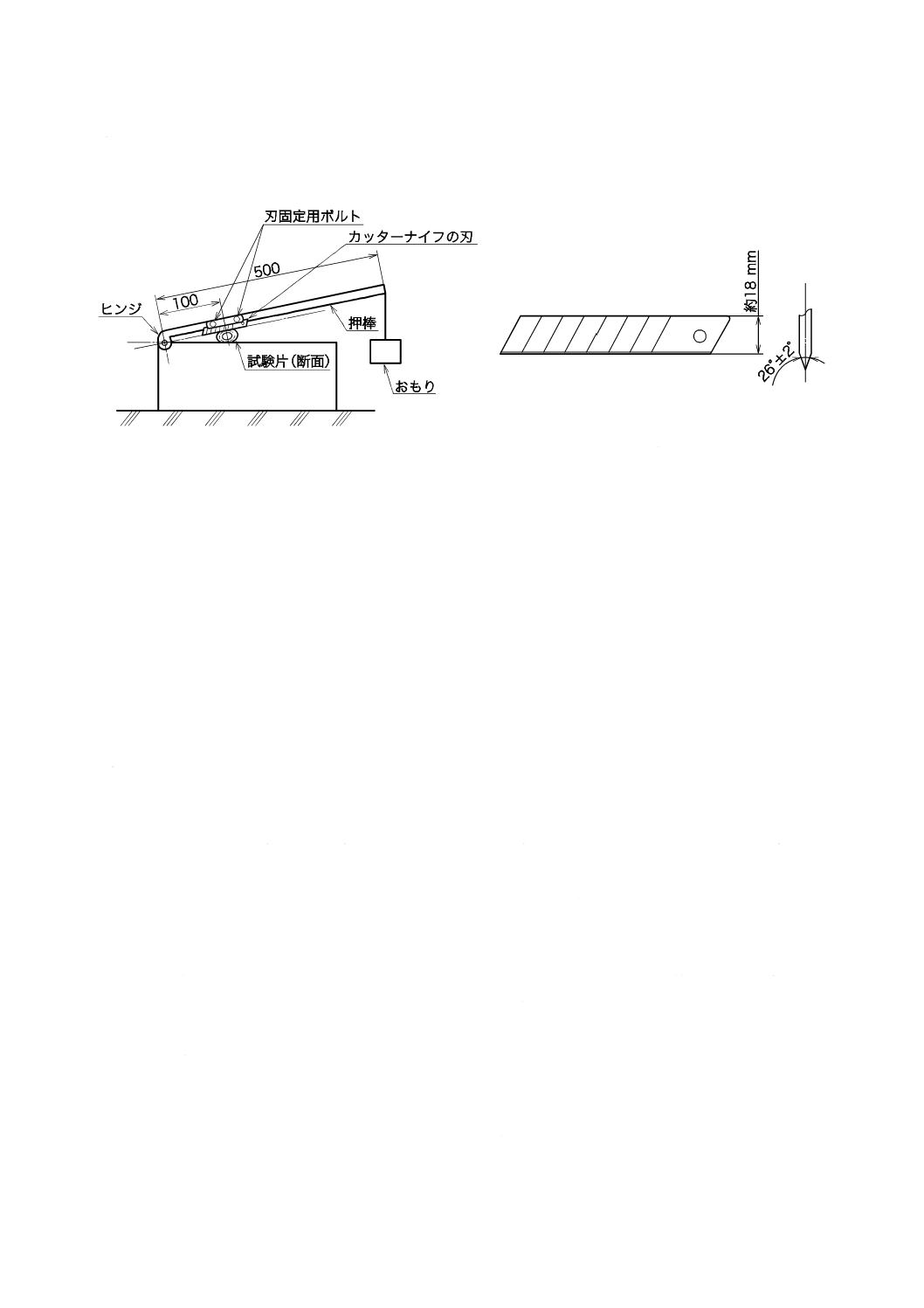

耐切断性の試験は,長さ約500 mmのホースを試験片とし,図17に示す試験機に図18に示す寸法形状

の新しいカッターナイフの刃を固定し,ヒンジから100 mmの位置にホースを置き,ヒンジから500 mm

の位置に質量6 kgのおもりを加え5分間保持後,8.2.1.1に規定する気密性試験を行い,漏れの有無を調べ

16

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

単位 mm

図17−耐切断性試験機の一例

図18−カッターナイフの刃

8.3.3

耐ガス透過試験

耐ガス透過の試験は,長さ約900 mmのホースを試験片とし,試験片の内部にプロパンガス(プロパン

の成分が体積分率98 %以上)を,圧力60 kPa±1 kPaで24時間加えた後,試験片を通過するガス量を6時

間測定する。求める値は,1時間当たりのガス透過量とし,2個の試験片の平均値とする。この場合,試験

温度は35.0 ℃±0.2 ℃とする。

なお,耐ガス透過試験の試験装置及び試験方法は,附属書Cに示す。

8.3.4

引張試験

内面ゴム層及び外面層の引張試験は,JIS K 6251に規定する方法によって行う。この場合,試験片は,

ホースの内面ゴム層及び外面層から採取したダンベル状3号形とする。

なお,試験片をホースから採取できない場合には,8.1 d) の試験用シートから採取する。

8.3.5

老化試験

内面ゴム層及び外面層の老化試験は,JIS K 6257の4.3(試験方法)に定める促進老化試験A法(AA-2)

に規定する方法によって行い,引張強さ変化率及び切断時伸び変化率を算出する。この場合,試験温度は

70 ℃±1 ℃とし,試験時間は240時間,試験片は,ホースの内側ゴム層及び外面層から採取したダンベル

状3号形とする。

なお,試験片をホースから採取することができない場合には,8.1 d) の試験用シートから採取する。

8.3.6

静的オゾン劣化性試験

ホースの静的オゾン劣化試験は,JIS K 6330-7のD法による。この場合,オゾン濃度は500 ppb±50 ppb

で,試験温度は40 ℃±2 ℃とする。ただし,ホースの外径の4倍の直径をもつ円筒にホースを巻き付け

た状態で,連続120時間の試験を行い,外面層のひび割れ,亀裂などの異常の有無を調べる。

8.3.7

浸せき試験

浸せきの試験は,JIS K 6258の5.(浸せき試験)に定める方法とする。ただし,ホースの外面層から幅

20 mm,長さ50 mm,厚さ2 mmの試験片を採取し,質量を測定し,表6に示す浸せき液に温度は25 ℃±

5 ℃で24時間浸せきした後,質量を測定し,次の式によって質量変化率を算出する。

なお,試験片をホースから採取できない場合には,8.1 d) の試験用シートから採取する。

17

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

0

1

×

=

∆

W

W

W

W

−

ここに,

ΔW: 質量変化率(%)

W0: 浸せき前の質量(g)

W1: 浸せき後の質量(g)

表6−浸せき試験の条件

項目

浸せき液条件

耐食酢性

酢酸4 %水溶液(質量分率)

耐食用油性

大豆油100 %

耐しょうゆ性

しょうゆ100 %

耐せっけん液性 ラウリル酸ナトリウム2 %水溶液(質量分率)

耐中性洗剤性

n-ラウリルベンゼンスルホン酸ナトリウム2 %水溶液

(質量分率)

耐漂白剤性

次亜塩素酸ナトリウム10 %水溶液(質量分率)

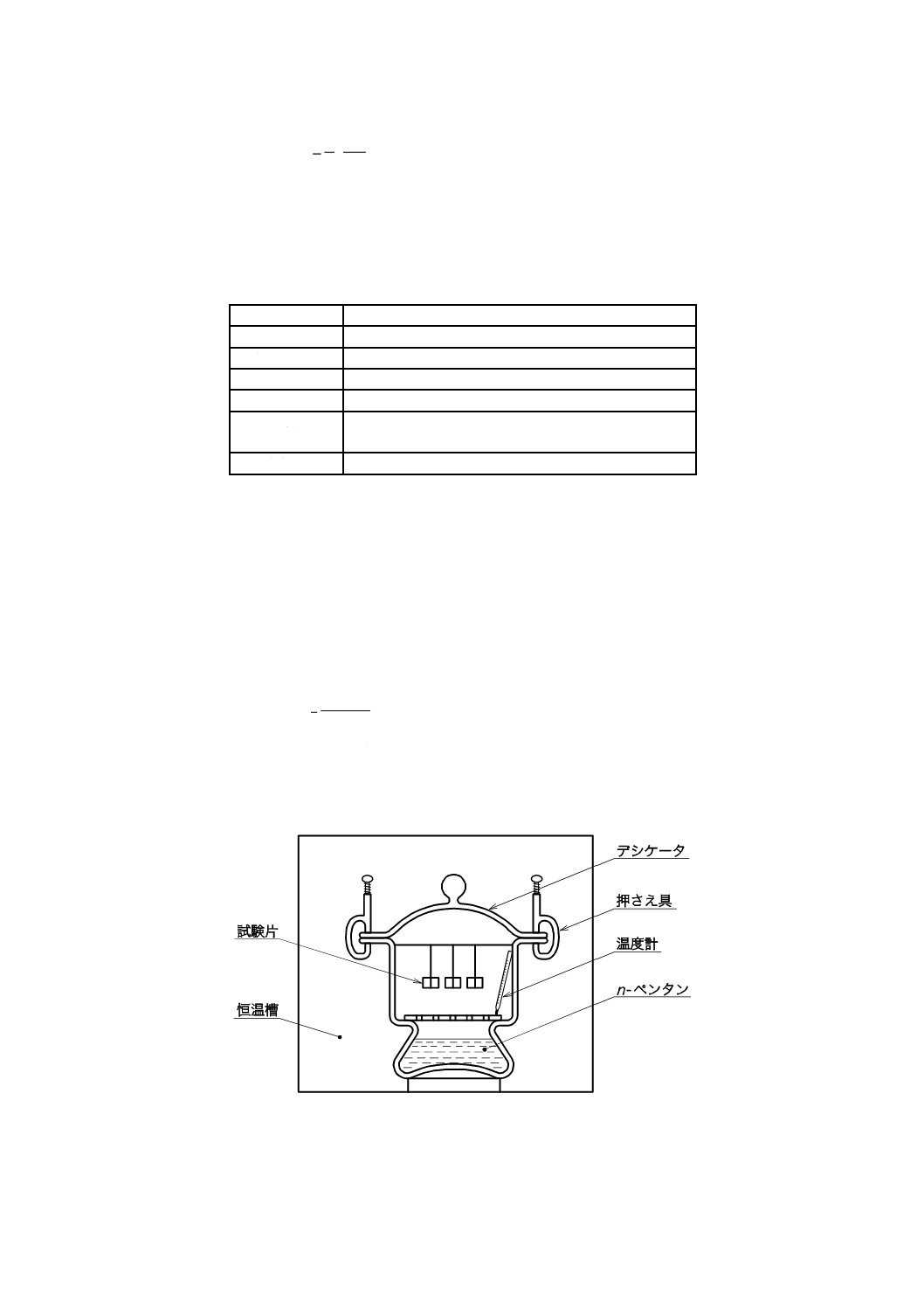

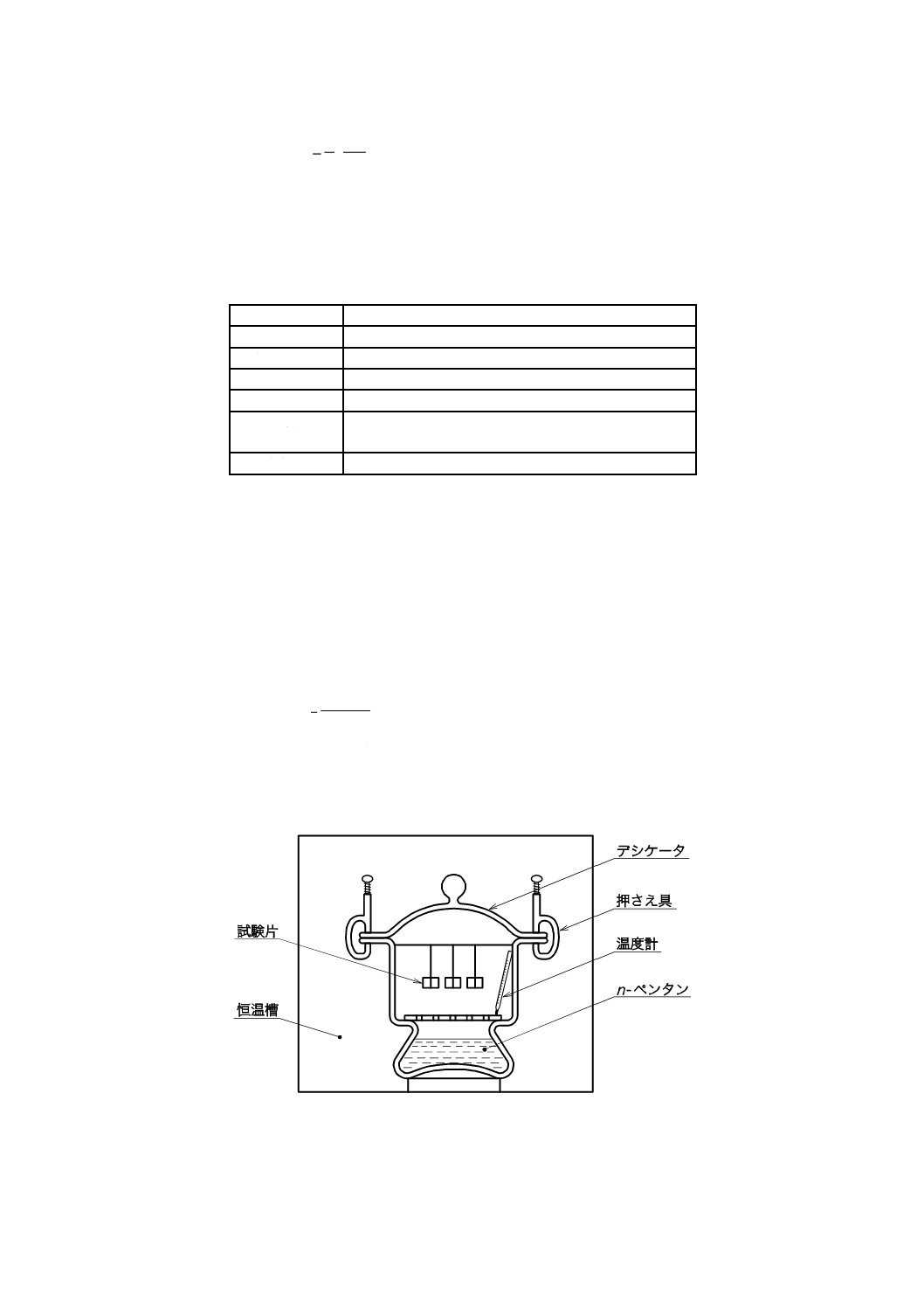

8.3.8

耐n-ペンタン性試験

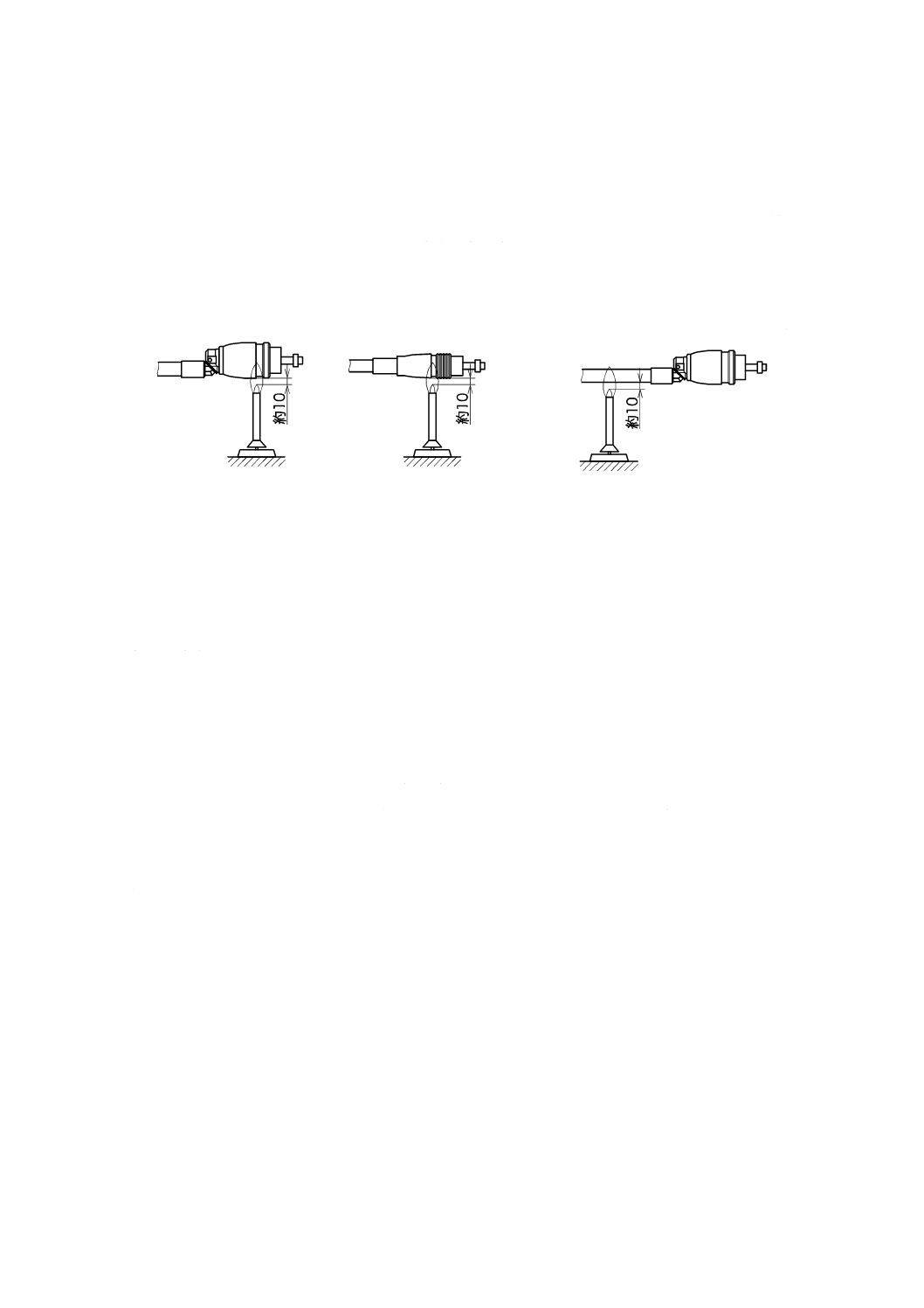

耐n-ペンタン性の試験は,ホースの内面ゴム層から幅20 mm,長さ50 mm,厚さ2 mmの試験片を採取

し,質量を測定した後,図19に示す試験装置によって試験温度35 ℃±2 ℃,純度98 %以上のn-ペンタ

ンで飽和した気相中に試験片を入れる。48時間保持した後試験片を取り出し,約1時間室温に放置した後,

30分以内に質量を測定し,質量変化率を次の式によって算出する。

なお,試験片をホースから採取できない場合には,8.1 d) の試験用シートから採取する。

100

1

1

2

×

−

=

∆

m

m

m

m

ここに,

Δm: 質量変化率(%)

m1: 耐ガス試験前の質量(%)

m2: 耐ガス試験後の質量(%)

図19−耐n-ペンタン性試験装置の一例

18

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

構造・寸法及び外観試験

試験方法について,特定する規定のない項目などについての試験は,目視又は通常の使用操作によって

確認する。また,5.2.2及び5.3については適切な測定器具を用いて各部の寸法を測定する。

8.5

耐食性試験

耐食性試験は,次による。

a) 耐食性のある材料 耐食性のある材料については,当該材料が表4に示す耐食性材料,又はこれらと

同等以上の耐食性のある材料であるかどうかを目視などによって調べる。

b) a) 以外の材料及び表面処理を施してある材料 a) 以外の材料及び表面処理を施してある材料につい

ては,試料(当該部品,試験片など)を用い,JIS Z 2371の3.(装置)及び9.(噴霧室の条件)に適

合する塩水噴霧試験装置を用いて,同規格の7.2.1(中性塩水噴霧試験)に定める規格に適合する試験

用塩溶液を,24時間噴霧した後,16.(判定方法)a)(面積法)のレイティングナンバ法(附属書1)

の標準図によって耐食性の有無を調べる。

9

検査

ガスコードの検査は,形式検査1) と受渡検査2) とに区分し,箇条4〜箇条7及び箇条10に適合したもの

を合格とする。

なお,受渡検査の抜取検査方式は,受渡当事者間の協定による。

a) 形式検査

1) 性能

2) 構造及び寸法

3) 外観

4) 材料

5) 表示

b) 受渡検査

1) 気密性

2) 着脱作動

3) 外観

4) 表示

注1) 製品の品質が設計で示す全ての特性を満足するかどうかを判定する検査

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性が満足するものであるかどうかを判定するための検査

10

表示

10.1 製品の表示

この規格の全ての要求事項に適合したガスコードの製品には,見やすい箇所に容易に消えない方法で,

次の事項を表示しなければならない。

なお,この場合の表示は,製品から容易に取り外すことができないリングなどに表示してもよい。

a) 規格番号

b) ガスの流れ方向

c) 製造業者名又はその略号

19

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 製造年又はその略号

10.2 包装の表示

包装には,次の事項を表示しなければならない。

a) 製品の長さ

b) 適用器具

c) その他の必要事項

10.3 取扱注意事項

製品には,次の事項を記載した取扱注意事項を付さなければならない。

a) 使用する場所,位置についての注意

b) 使用上の接続要領,使用上の注意事項

c) 製造業者などの連絡先

d) 適用器具

e) その他の必要事項

20

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

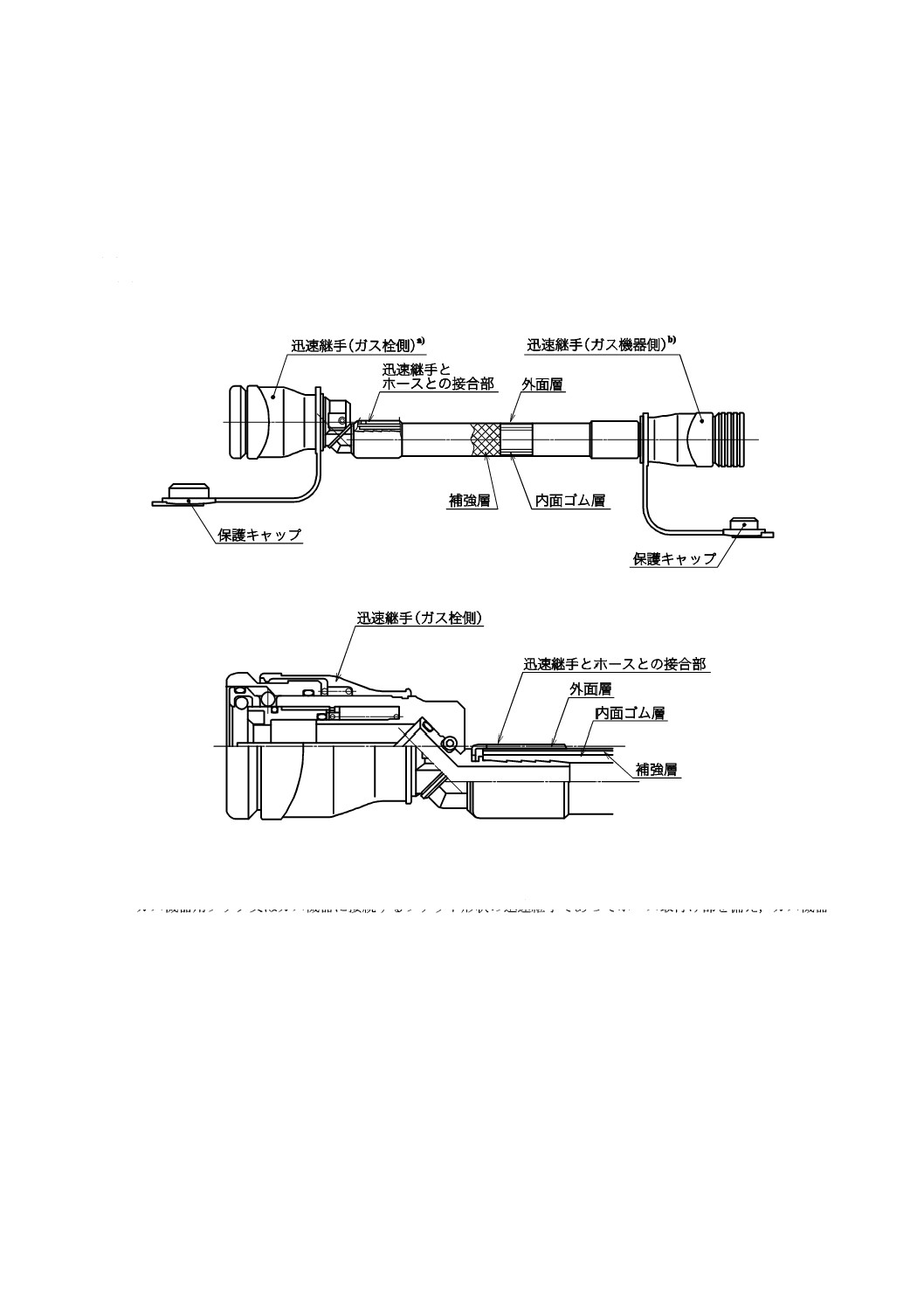

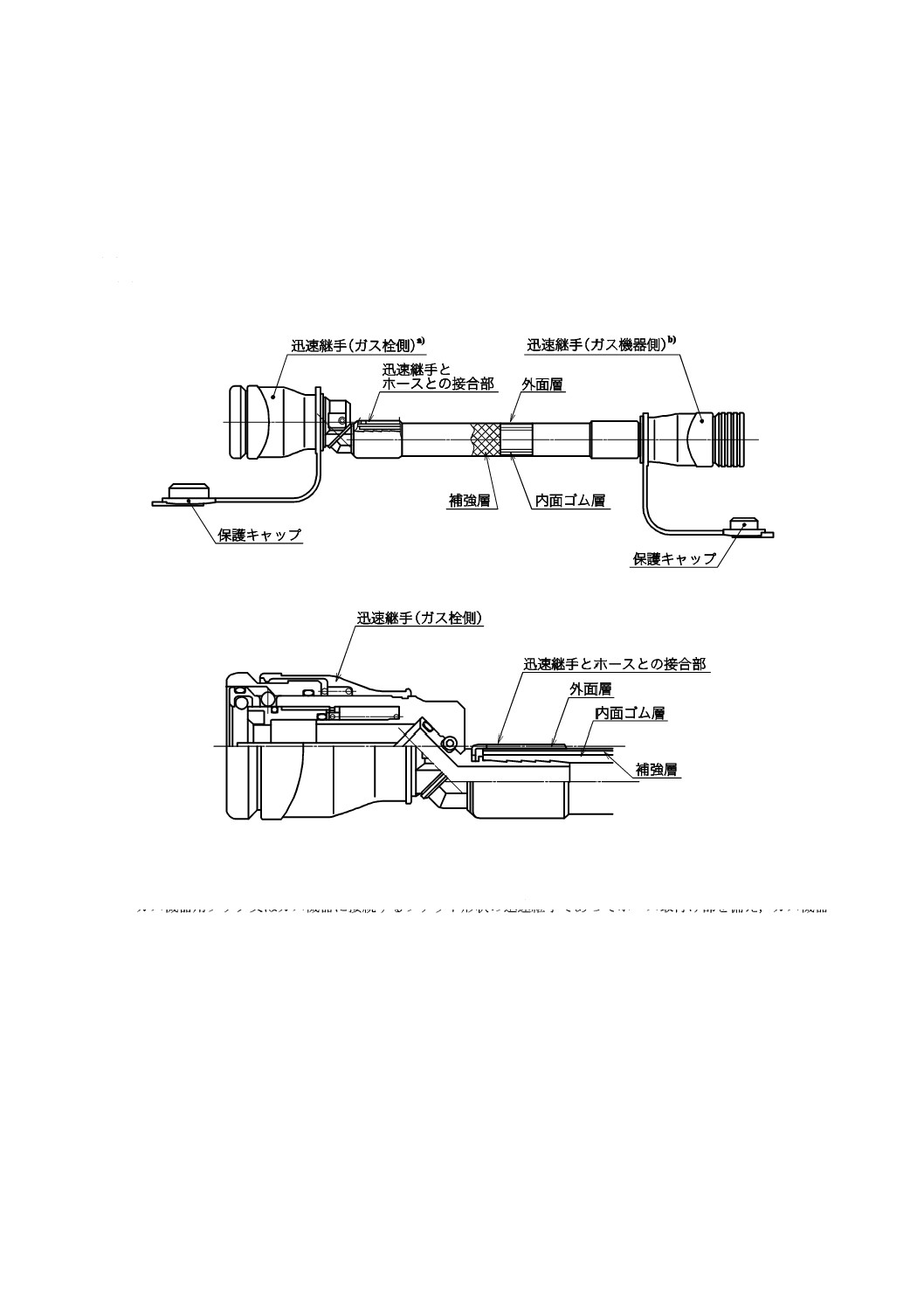

附属書A

(参考)

ガスコードの各部の名称

A.1 各部の名称

各部の名称を,図A.1に示す。

注a) ガス栓用プラグ又はガス栓に接続するソケット形状の迅速継手であって,ホース取付け部を備え,ガス栓側に

使用するもの。

b) ガス機器用プラグ又はガス機器に接続するソケット形状の迅速継手であってホース取付け部を備え,ガス機器

側に使用するもの。

図A.1−各部の名称

21

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

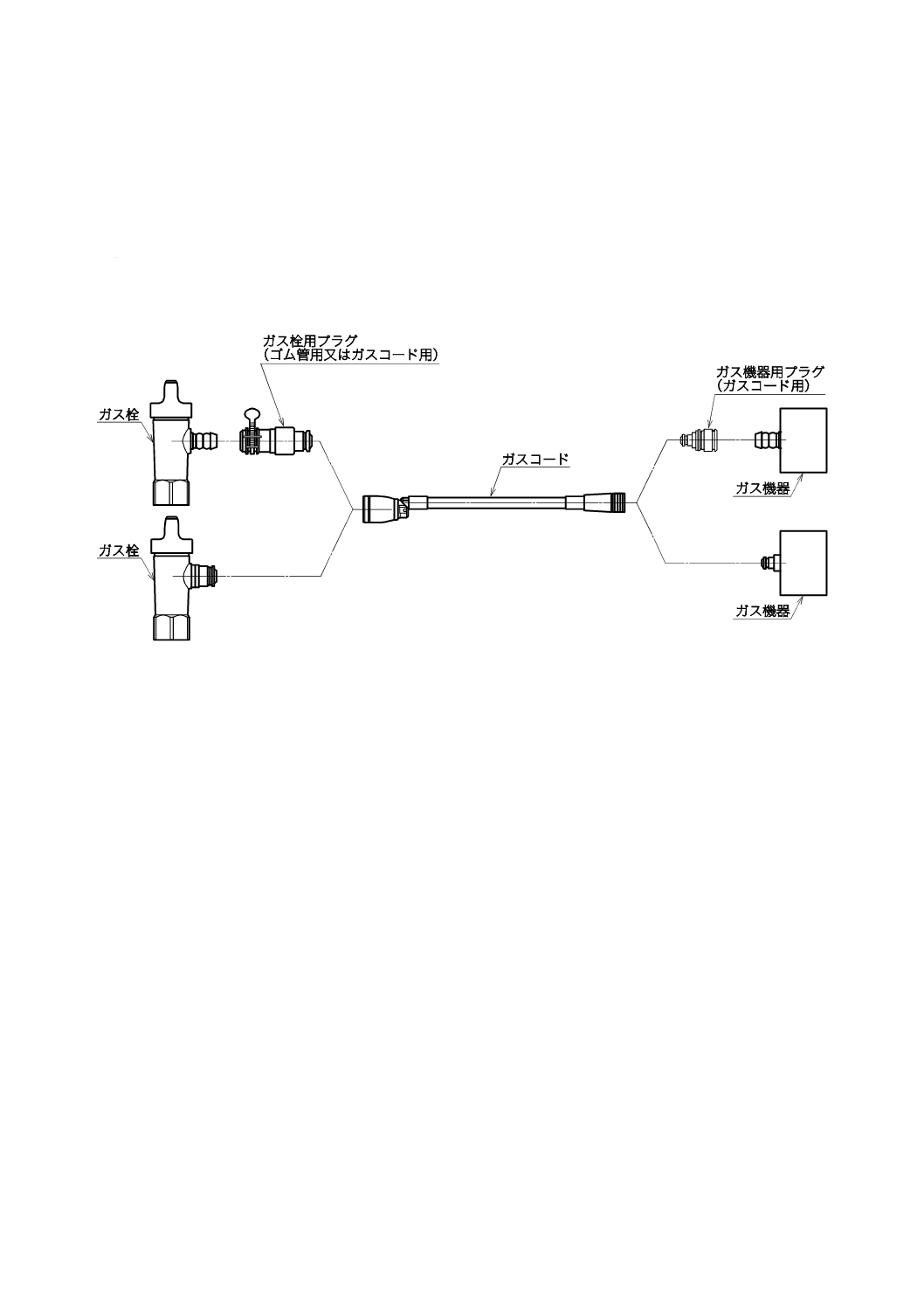

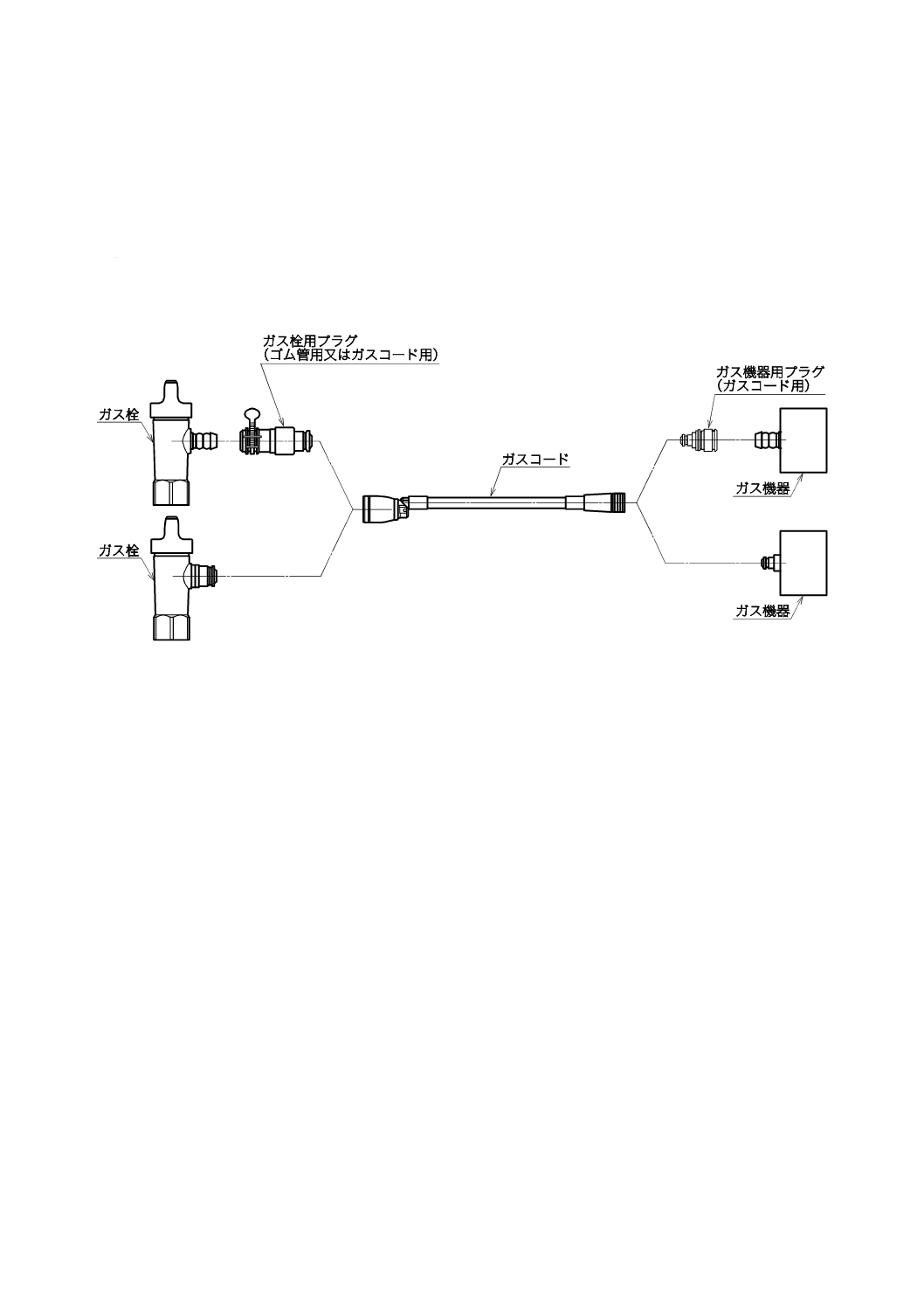

附属書B

(参考)

ガスコードの使用形態

B.1

ガスコードの使用形態

ガスコードの使用形態の一例を,図B.1に示す。

図B.1−ガスコードの使用形態の一例

22

S 2146:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

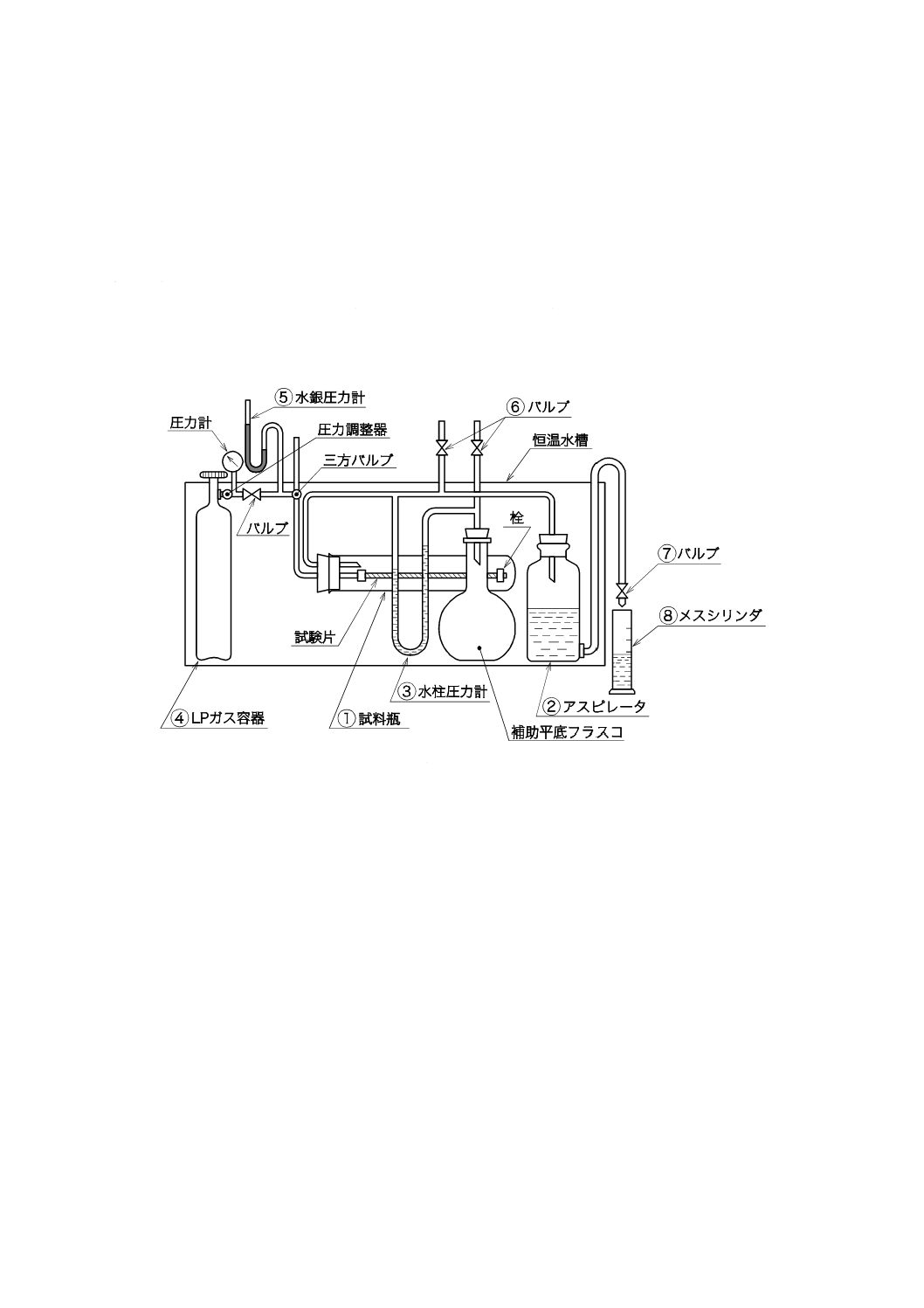

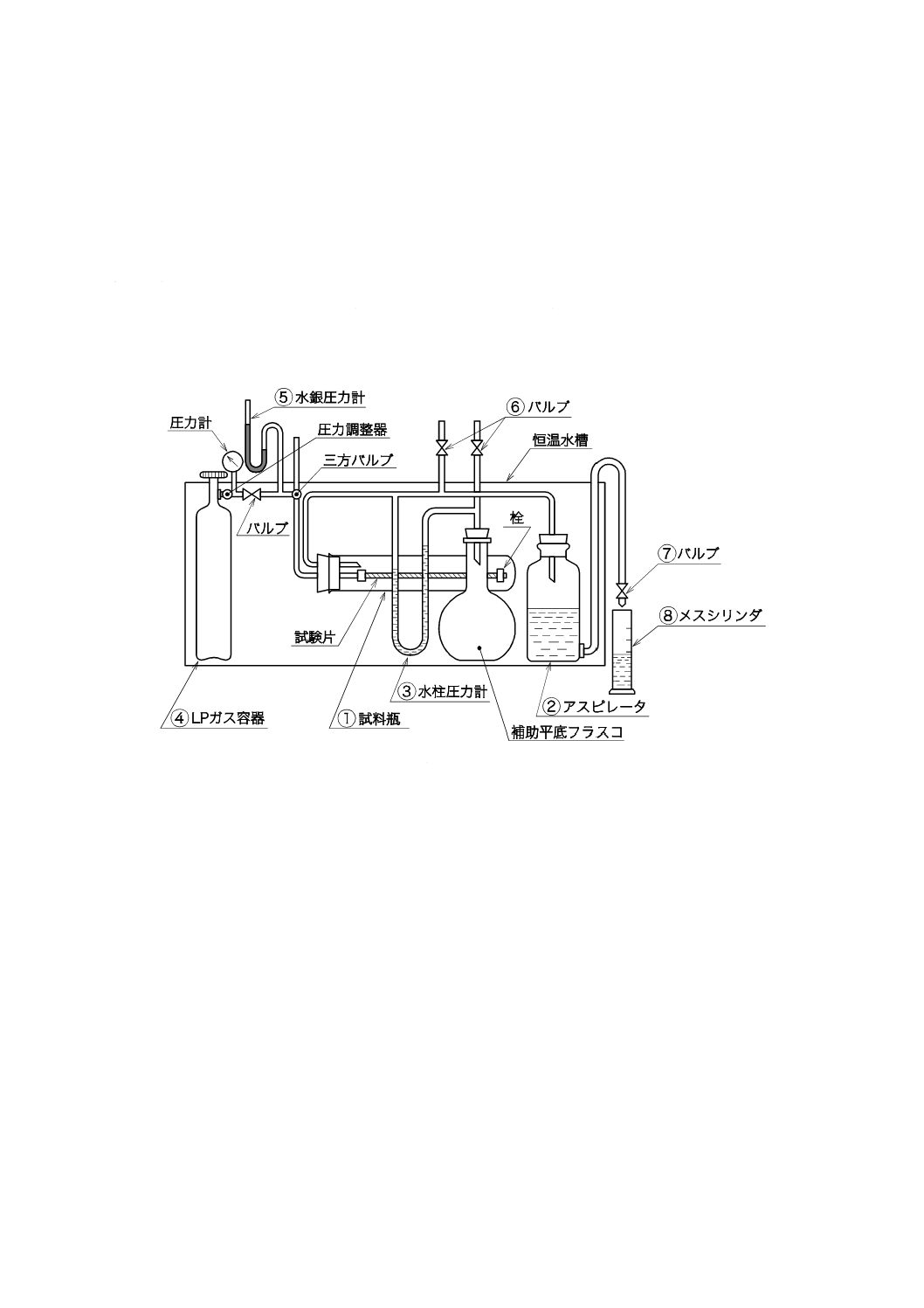

附属書C

(参考)

耐ガス透過試験の試験装置及び試験方法

C.1 試験装置

恒温水槽は,35.0 ℃±0.2 ℃に調節する。LPガス容器④,及び配管部は恒温水槽中に置くことが望まし

い。この場合,LPガス容器④及び配管部は35.0 ℃±0.5 ℃に調節された恒温室中に置いてもよい。

試験装置の一例を,図C.1に示す。

図C.1−耐ガス透過試験装置の一例

C.2 試験方法

長さ900 mmのホースを試験片として用いる。試験片の一端を栓で止め,他端を試料瓶①内のゴム栓に

通したガラス管に取り付ける。200 kPaの空気圧力で連結部及び栓部のガス漏れの有無を水中で調べた後,

試験片の水分を十分に拭き取り,試験瓶①内に入れ,図C.1に示すように組み立てる。このとき,試験片

が折れないように注意する。

アスピレータ②を20 %食塩水で満たし,水柱圧力計③には,あらかじめガスを飽和させた蒸留水を入れ

ておく。恒温水槽を35.0 ℃±0.2 ℃に調節した後,少なくとも2時間経過してから試験片内部の空気を真

空ポンプで抜き取る。次に,LPガス容器④からプロパンガスを供給し,試験片内部の圧力を水銀圧力計⑤

で60 kPaに保つ。バルブ⑥を閉じた状態では,ガスの透過に伴い水柱圧力計③の水準が変化するので,バ

ルブ⑦を開き,アスピレータ②内の食塩水をメスシリンダ⑧に流出させることによって水柱圧力計③の水

準を等しくなるようにする。

メスシリンダ⑧で計測される食塩水の体積は,試験片内から透過したガス体積の尺度となる。試験開始

後22時間まではバルブ⑥を開放しておき,その後はバルブ⑥を閉じる。24時間〜30時間までの6時間の

ガス透過量を測定し,1時間当たりの透過量(mL)で表す。