S 2135:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 性能······························································································································· 3

6 構造及び寸法 ··················································································································· 4

6.1 構造 ···························································································································· 4

6.2 寸法 ···························································································································· 4

7 外観······························································································································· 6

8 材料······························································································································· 7

9 試験方法························································································································· 7

9.1 試験条件及び測定値の処理 ······························································································ 7

9.2 構造,寸法及び外観試験 ································································································· 8

9.3 材料試験 ······················································································································ 8

9.4 気密性試験 ··················································································································· 9

9.5 着脱作動試験 ··············································································································· 10

9.6 着脱力試験 ·················································································································· 10

9.7 流量試験 ····················································································································· 10

9.8 反復使用試験 ··············································································································· 10

9.9 引張強度試験 ··············································································································· 11

9.10 耐荷重性試験 ·············································································································· 11

9.11 耐衝撃性試験 ·············································································································· 11

9.12 引抜き強度試験 ··········································································································· 12

9.13 耐熱性試験 ················································································································· 14

9.14 耐寒性試験 ················································································································· 14

9.15 難燃性試験 ················································································································· 14

10 検査 ···························································································································· 14

11 表示 ···························································································································· 15

12 取扱説明書 ··················································································································· 15

附属書A(参考)継手の各部の名称 ························································································ 16

附属書B(参考)継手の使用形態 ··························································································· 17

附属書C(参考)継手の例 ···································································································· 18

S 2135:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本ガス石油機器工業会(JGKA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日

本産業規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日

本産業規格である。これによって,JIS S 2135:2013は改正され,この規格に置き換えられた。

なお,令和3年3月22日までの間は,産業標準化法第30条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS S 2135:2013を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

S 2135:2020

ガス機器用迅速継手

Quick coupling unit for gas appliances

序文

この規格は,1982年に制定され,その後3回の改正を経て今日に至っている。前回の改正は2013年に

行われたが,その後の生産及び使用実態に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,ガス圧3.3 kPa以下の都市ガス又は液化石油ガス(以下,ガスという。)を使用するガス機

器及びガス栓を屋内で呼び径9.5のゴム管,呼び径9.5の強化ガスホース又はガスコードを用いて接続する

一般家庭用の迅速継手(以下,継手という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 7414 ガラス製温度計

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS B 8571 ガスメーター

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS G 4309 ステンレス鋼線

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS G 4318 冷間仕上ステンレス鋼棒

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金の棒

JIS H 3260 銅及び銅合金の線

2

S 2135:2020

JIS H 3300 銅及び銅合金の継目無管

JIS H 3320 銅及び銅合金の溶接管

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 5120 銅及び銅合金鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS K 2240 液化石油ガス(LPガス)

JIS K 6348 ガス用ゴム管

JIS K 6351 ガス用強化ゴムホース及びホースアセンブリ

JIS S 2091 家庭用燃焼機器用語

JIS S 2146 ガスコード

JIS Z 2371 塩水噴霧試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 2091によるほか,次による。

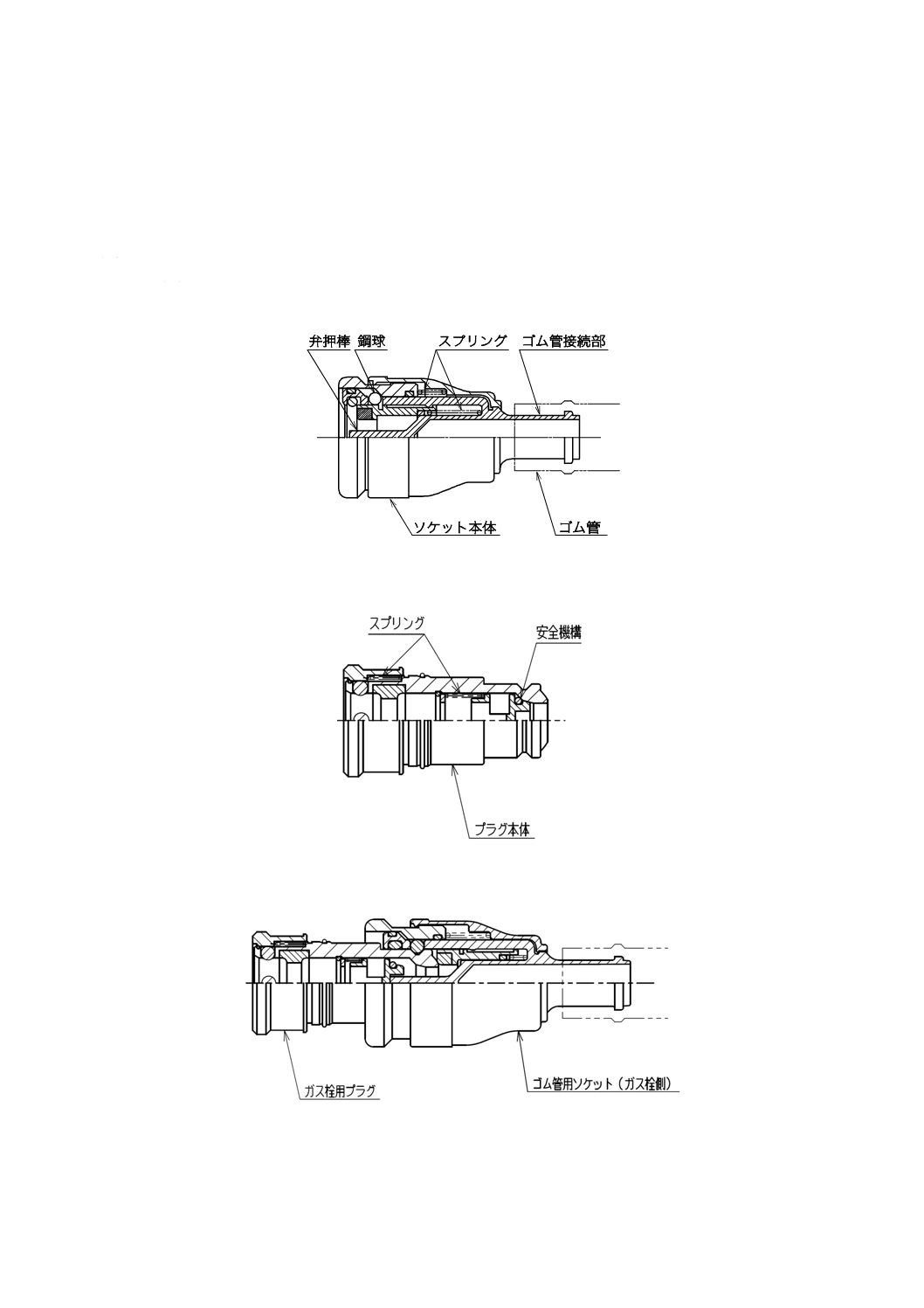

なお,各部の名称は,附属書Aを参照。

3.1

継手

簡単に着脱でき,接続部が外れた場合,外れた箇所の供給側からガス漏れしない構造の継手。

3.2

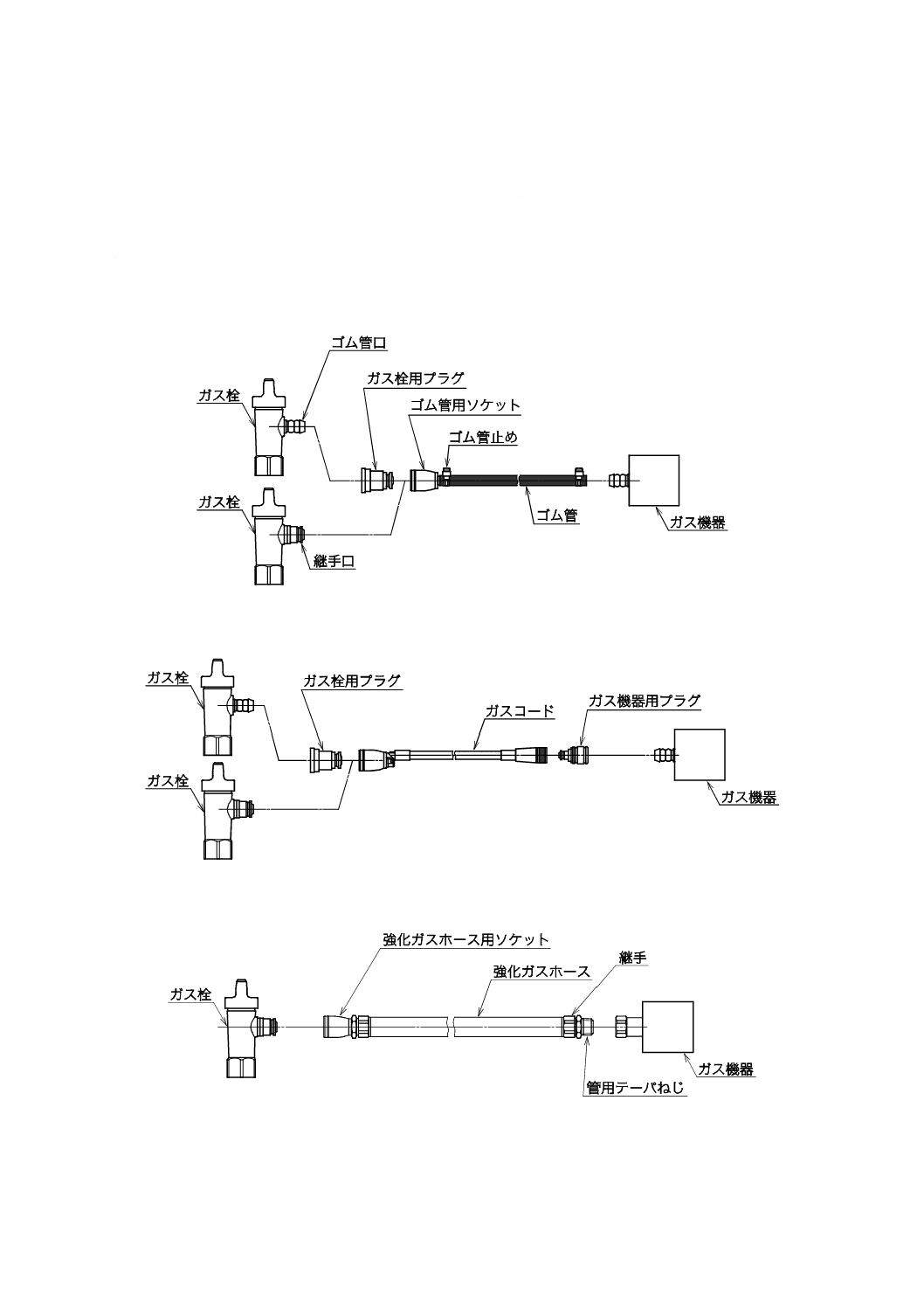

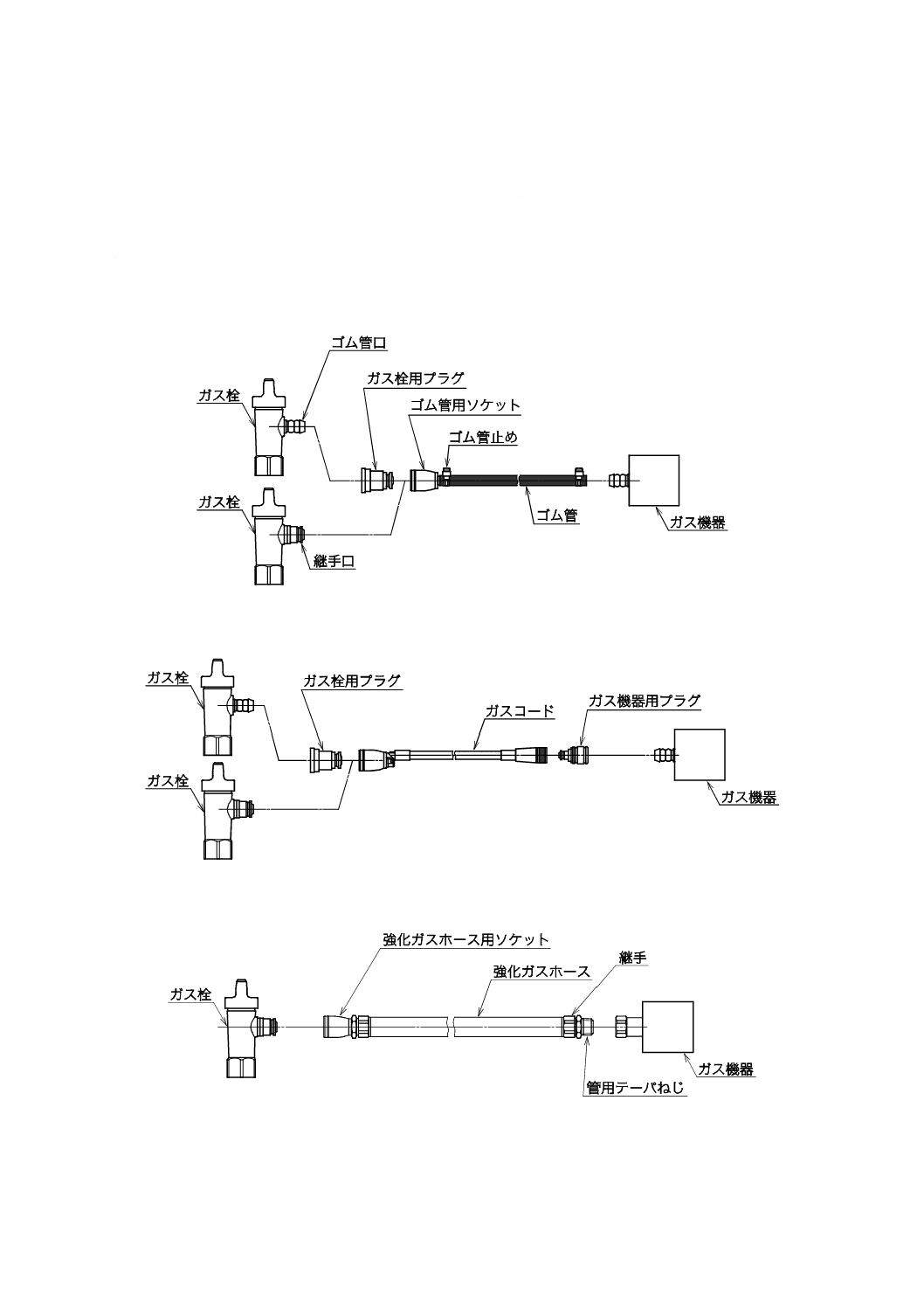

継手の使用形態

ガス栓,ガス機器,ゴム管又はホースと接続する継手の使用形態を示したもの(表1及び附属書B参照)。

3.3

ゴム管

JIS K 6348に規定するゴム管のうち,呼び径9.5のもの。

3.4

ガスコード

JIS S 2146に規定するホースの両端に継手が取り付けられたもの。

3.5

強化ガスホース

JIS K 6351に規定するホースのうち,呼び径9.5のもの。

3.6

自在部

継手の入口流路に対し,出口流路の角度を変更できる部分。

3

S 2135:2020

4

種類

継手の種類は,使用形態によって,表1のとおり区分する(附属書B及び附属書C参照)。

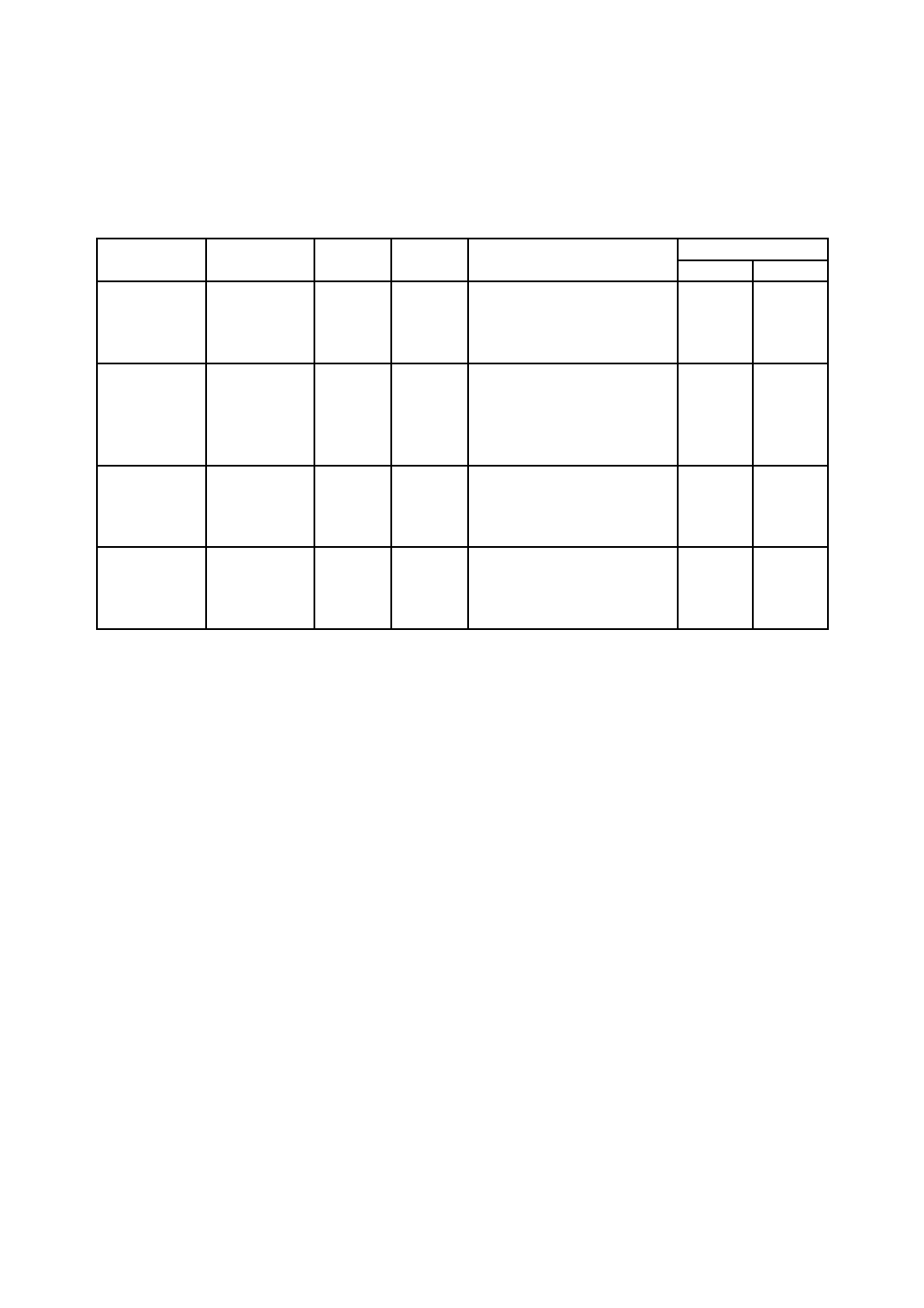

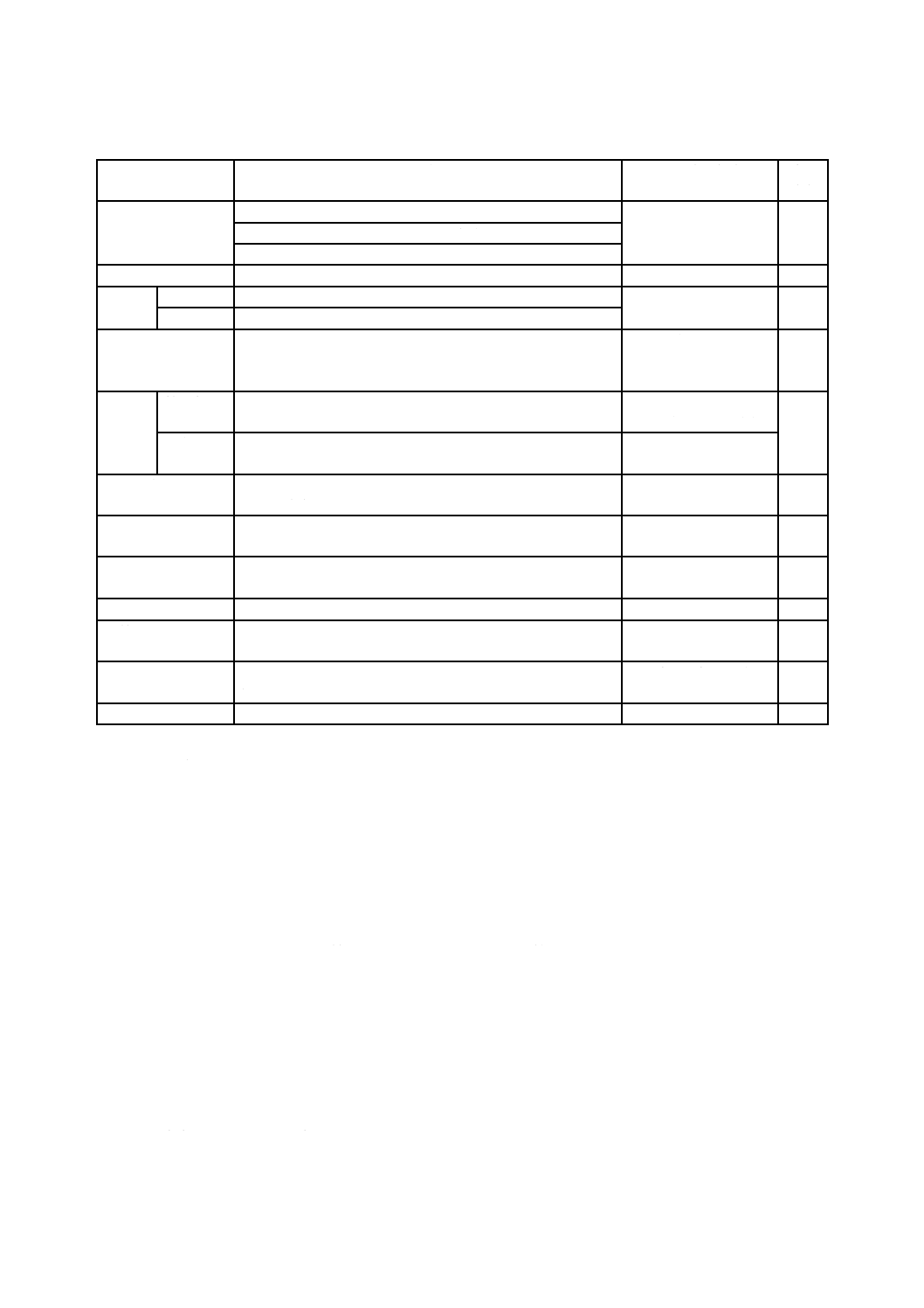

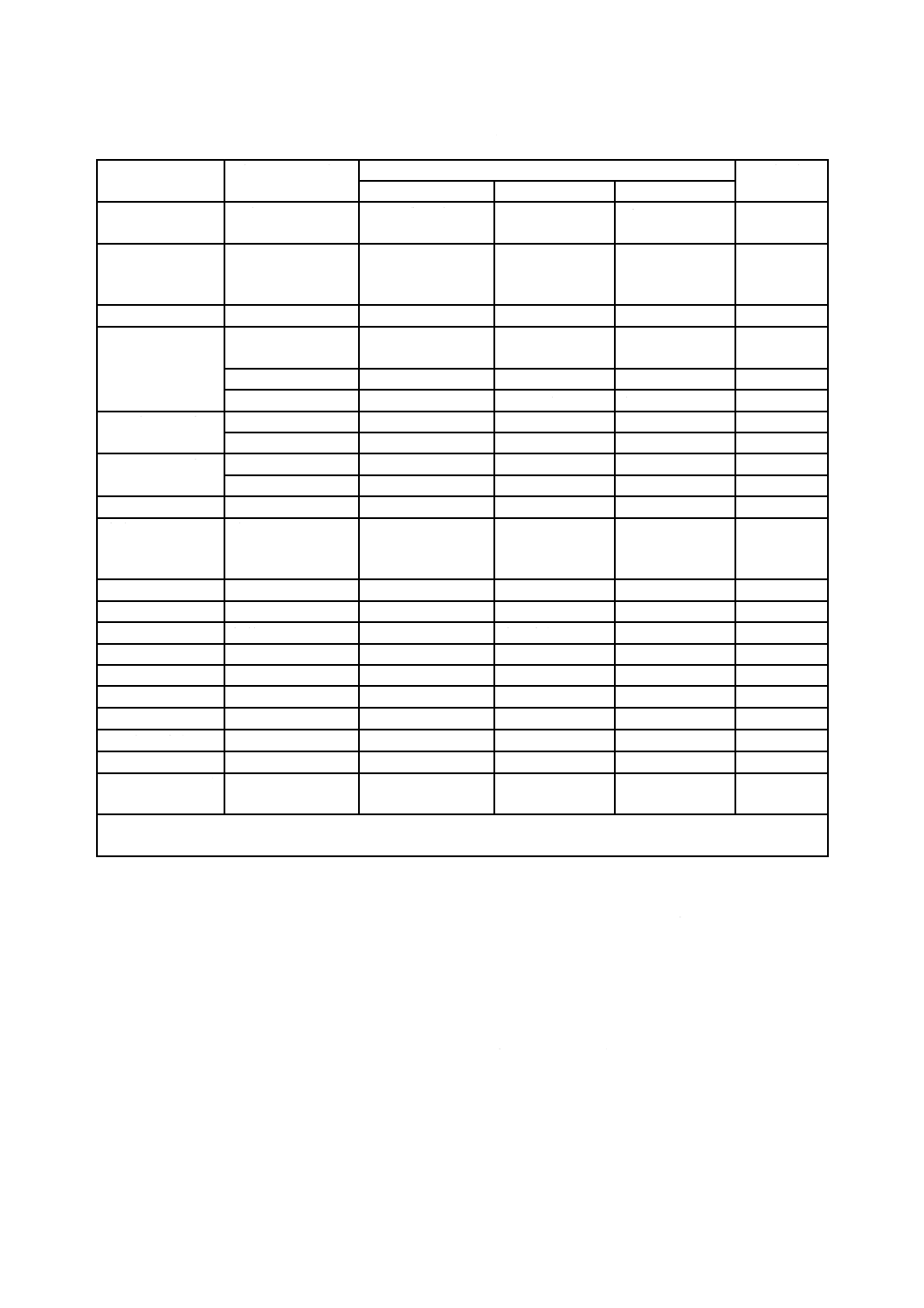

表1−種類

名称

使用形態

接続部の

形状

安全機構

の有無

内容

参考図

附属書B

附属書C

ガス栓用プラ

グ

ゴム管・

ガスコード用

プラグ

あり

ガス栓のゴム管口に取り付け

るプラグ形状の継手であって,

ゴム管用ソケット又はガスコ

ードを接続するためのもの。

図B.1

図B.2

図C.1

ゴム管用

ソケット

ゴム管用

ソケット

なし

ゴム管に取り付けるソケット

形状の継手であって,ガス栓用

プラグ又はガス栓の継手口に

接続するためのもの。

図B.1

図C.2

ガス機器用

プラグ

ガスコード用

プラグ

なし

ガス機器のゴム管口に取り付

けるプラグ形状の継手であっ

て,ガスコードを接続するため

のもの。

図B.2

図C.3

強化ガスホー

ス用ソケット

強化ガスホー

ス用

ソケット

なし

強化ガスホースに取り付ける

ソケット形状の継手であって,

ガス栓の継手口に接続するた

めのもの。

図B.3

図C.4

5

性能

継手の性能は,箇条9によって試験したとき,表2の規定に適合しなければならない。

4

S 2135:2020

表2−継手の性能

項目

性能

主な試験条件

適用

箇条

気密性

①外部漏れがあってはならない。

4.2 kPaの空気圧

9.4

②安全機構の通過漏れが0.55 L/h以下

③異常時に漏れがあってはならない。

着脱作動

円滑かつ確実でなければならない。

−

9.5

着脱力

接続力

60 N以下

−

9.6

取外し力

30 N以下

流量

500 L/h以上

0.1 kPa降下したときに

おける標準状態に換算

したときの空気流量

9.7

反復

使用

接続部

気密性(①②③)及び着脱作動の項目に適合しなければなら

ない。

操作速度10回/分〜

20回/分で6 000回

9.8

自在部

気密性(①)の項目に適合しなければならない。

操作速度5回/分〜20

回/分で6 000回

引張強度

離脱してはならない。また,気密性(①②)及び着脱作動の

項目に適合しなければならない。

−

9.9

耐荷重性

気密性(①②)及び着脱作動の項目に適合しなければならな

い。

350 N

9.10

耐衝撃性

気密性(①②)及び着脱作動の項目に適合しなければならな

い。

−

9.11

引抜き強度

抜けてはならない。

−

9.12

耐熱性

気密性(①②)及び着脱作動の項目に適合しなければならな

い。

120 ℃±2 ℃ 30分間

9.13

耐寒性

気密性(①②)及び着脱作動の項目に適合しなければならな

い。

−10 ℃±2 ℃ 30分間

9.14

難燃性

5秒以上炎を出して燃え続けてはならない。

−

9.15

6

構造及び寸法

6.1

構造

継手の各部の構造は,安全性及び耐久性を考慮して作られ,通常の使用操作に対して,破損又は使用上

支障のある変形を生じない構造とし,次による。

なお,構造は9.2によって確認する。

a) 各部の端部は,滑らかでなければならない。

b) プラグとソケットとの接続は,確実に行われる構造でなければならない。

c) プラグ及びソケットは,ゴム管,強化ガスホース又はゴム管口と容易に離脱しないように接続できな

ければならない。

d) ガス栓用プラグには,出口側の継手が接続されていない場合にガスが漏れないための安全機構を備え

ていなければならない。

6.2

寸法

6.2.1

接続部の寸法

接続部の寸法は,次による。

なお,寸法は9.2によって確認する。

5

S 2135:2020

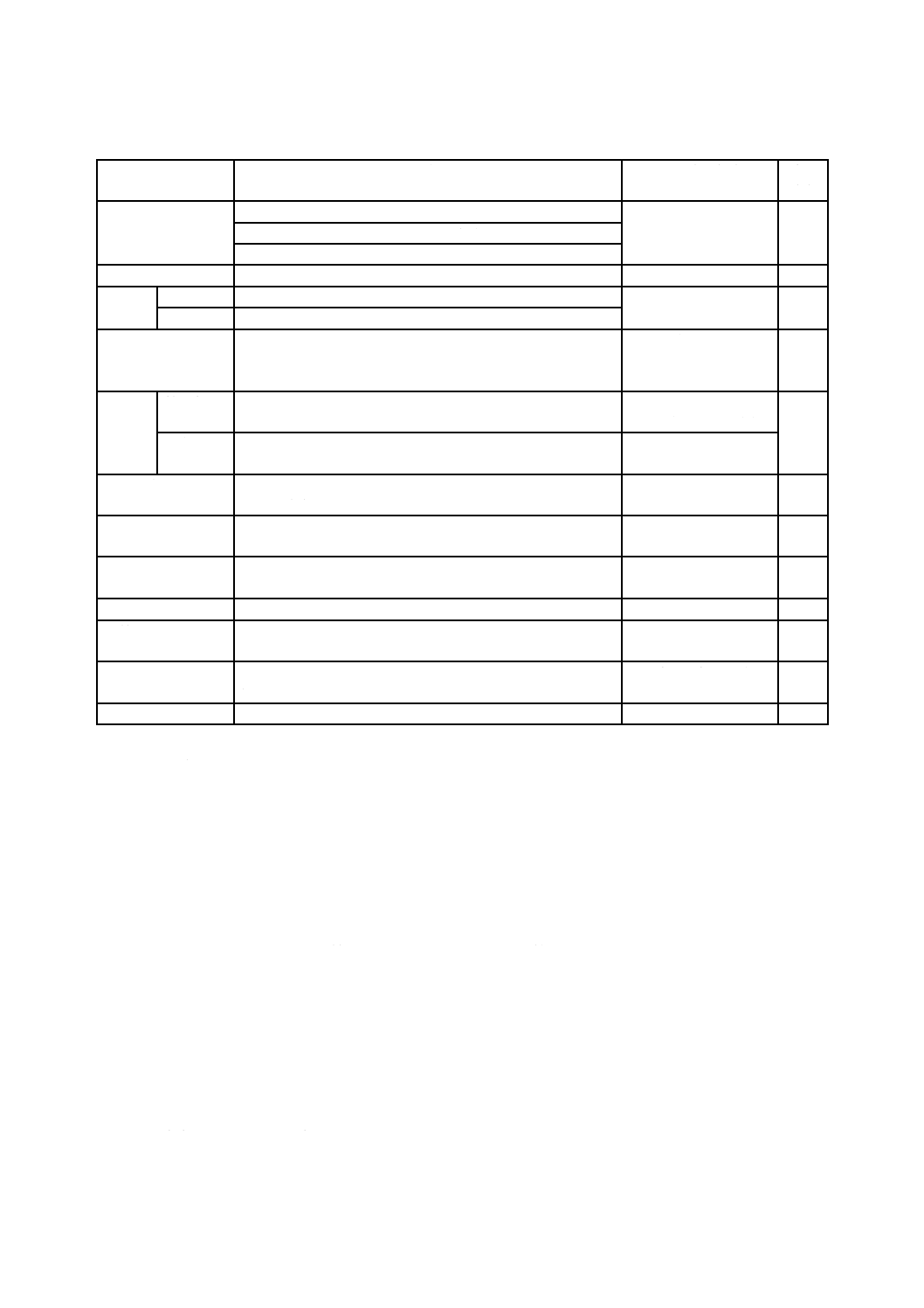

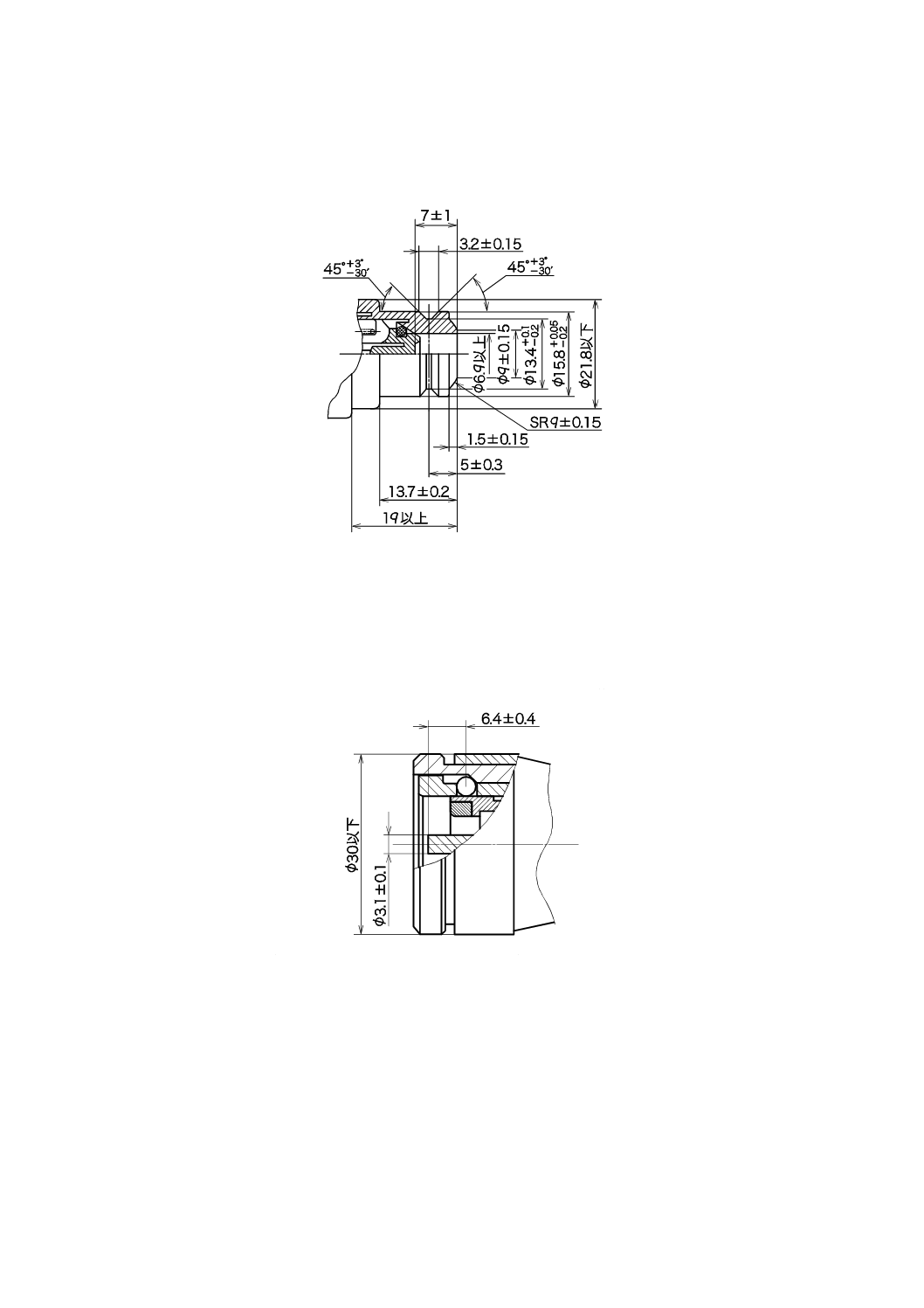

a) ガス栓用プラグの接続部の寸法は,図1に適合しなければならない。

単位 mm

注記 7 mm±1 mmの寸法は,弁押棒が当たる部分までの寸法

図1−ガス栓用プラグの接続部の寸法

b) ゴム管用ソケット及び強化ガスホース用ソケットの接続部の寸法は,図2に適合しなければならない。

単位 mm

注記 φ3.1 mm±0.1 mmの寸法は,弁押棒の最大外接円を示

し,先端から1.0 mm以内の部分をいう。

図2−ゴム管用ソケット及び強化ガスホース用ソケットの接続部の寸法

6

S 2135:2020

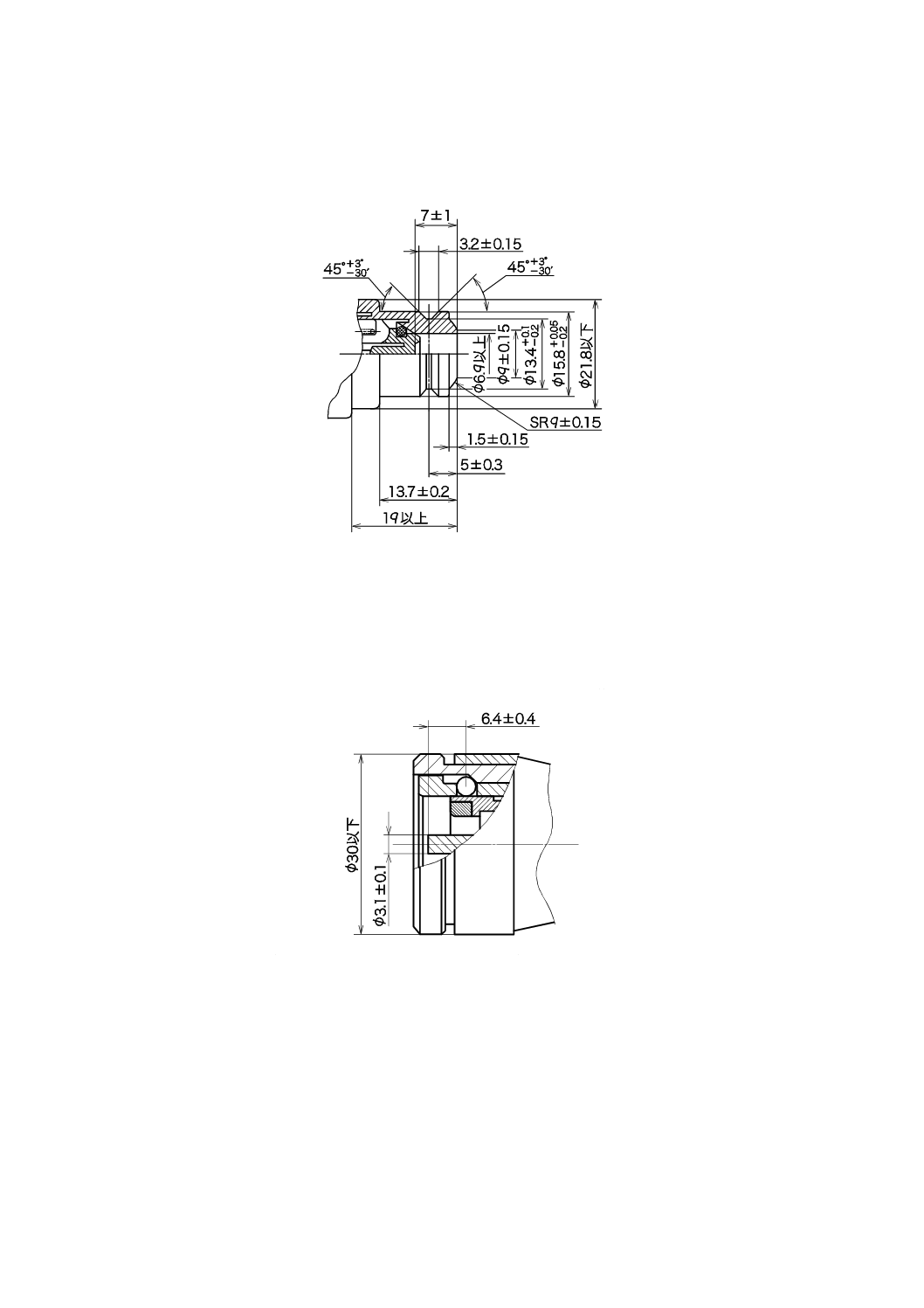

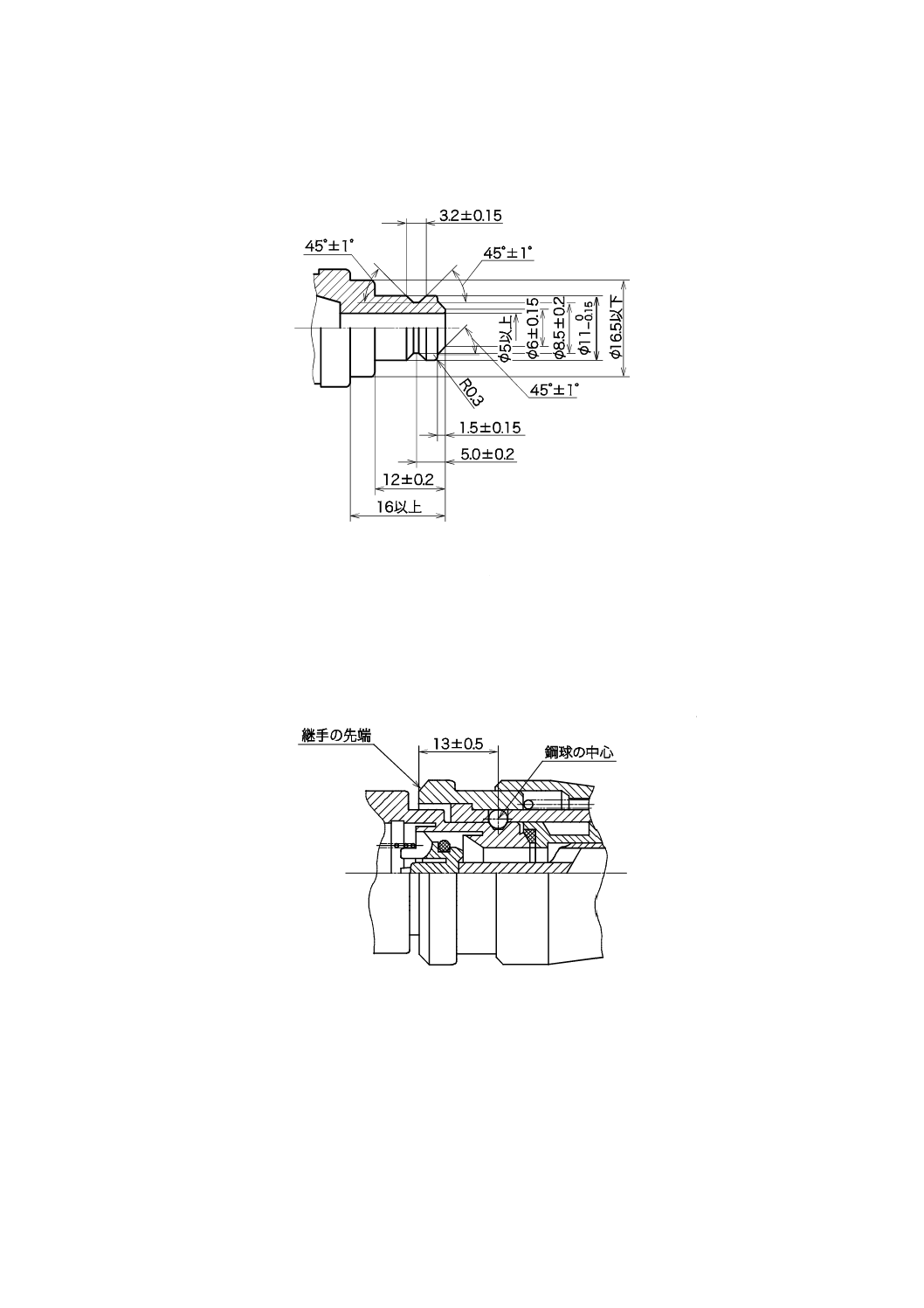

c) ガス機器用プラグの接続部の寸法は,図3に適合しなければならない。

単位 mm

注記 許容差の指定のない寸法については参考値とする。

図3−ガス機器用プラグの接続部の寸法

6.2.2

接続状態の寸法

図1のプラグ及び図2のソケットの接続状態の寸法は,図4に適合しなければならない。

単位 mm

図4−図1のプラグ及び図2のソケットの接続状態の寸法

7

外観

継手は形状が均整で,外観を著しく損なうようなきず,ひび,割れ,その他の欠点があってはならない。

なお,外観は9.2によって確認する。

7

S 2135:2020

8

材料

継手に使用する材料は,通常の使用及び保守条件において,受ける可能性のある機械的,化学的及び熱

的な作用に耐えるものであり,かつ,次に適合しなければならない。

a) 金属部分は,次のいずれかに適合する材料でなければならない。

1) 表3に示すもの又はこれと同等以上の耐食性のあるもの。

2) 9.3.1によって,24時間試験を行ったとき腐食のないことを確認したもの,又はレイティングナンバ

9.8〜9の腐食面積率であるもの。

b) ガスの通る部分に使用するパッキン類(ゴム製弁体を含む。)は,9.3.2によって試験を行い,質量変

化率が20 %以内であり,かつ,使用上支障のある軟化,ぜい化などがあってはならない。

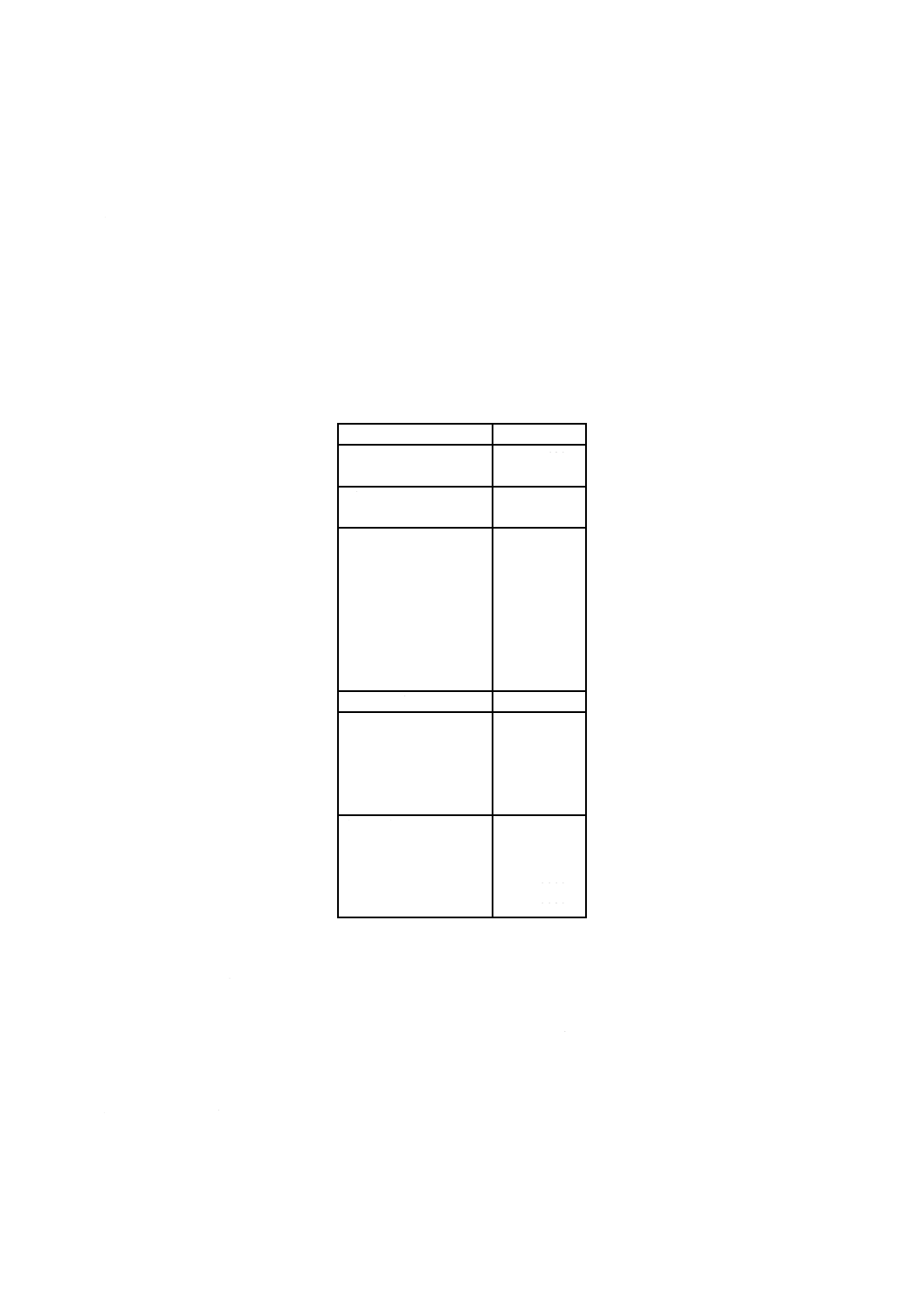

表3−耐食性のある金属材料

材料

規格番号

鋳物

JIS H 5120

JIS H 5202

ダイカスト

JIS H 5301

JIS H 5302

ステンレス鋼材

JIS G 4303

JIS G 4304

JIS G 4305

JIS G 4308

JIS G 4309

JIS G 4313

JIS G 4314

JIS G 4318

表面処理鋼材

JIS G 3314

アルミニウム及び

アルミニウム合金材

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

銅及び銅合金

JIS H 3100

JIS H 3250

JIS H 3260

JIS H 3300

JIS H 3320

9

試験方法

9.1

試験条件及び測定値の処理

試験条件は,次による。

a) 試験室の条件 試験室内の温度は,特に規定しない場合は,20 ℃±15 ℃とし,試験中の温度の変動は

±5 ℃とする。ただし,試験項目で試験結果に影響を及ぼさない場合は,これによらなくてもよい。

b) 試験ガスの条件 試験ガスは,特に指定のない限り空気を用いる。

c) 試験器具及び試験装置 試験器具及び試験装置は,表4による。

d) 測定値の処理 測定値及び計算によって求められた数値は,四捨五入によって各規定値の有効数値に

丸める。

8

S 2135:2020

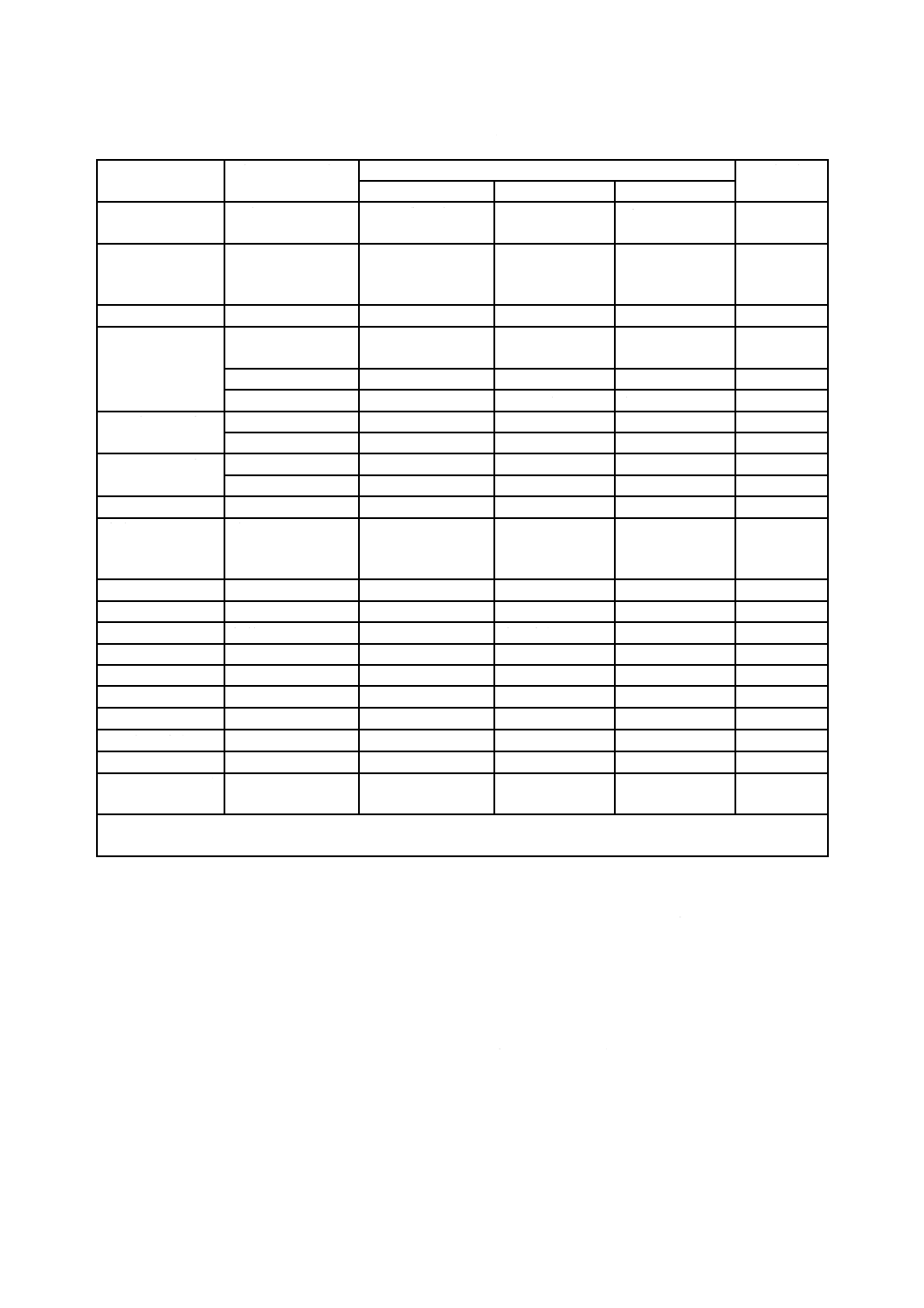

表4−試験器具及び試験装置

項目

試験器具及び試験

装置a)

種類及び仕様

関連規格

種類

測定範囲

細分(最小)目盛

室温及びガス温の

測定

温度計

ガラス製温度計

0 ℃〜50 ℃

1/2 ℃

JIS B 7414

気圧の測定

気圧計

フォルタン式気圧

計又はアネロイド

式気圧計

−

0.1 kPa

−

ガス圧の測定

水柱計

−

0 kPa〜5.0 kPa

0.01 kPa

−

寸法の測定

マイクロメータ

−

0 mm〜25 mm

(又は50 mm)

1/100 mm

JIS B 7502

ノギス

−

0 mm〜150 mm

1/20 mm

JIS B 7507

スケール

−

0 mm〜1 000 mm 1 mm

JIS B 7516

所要時間の測定

ストップウォッチ

−

30分計

2/10秒

−

時計

−

−

1分

−

ガス流量の測定

ガスメータ

湿式ガスメータ

−

1回転の1/100

JIS B 8571

流量計

層流管流量計

−

−

−

ガス通路の気密

水柱計

−

0 kPa〜5.0 kPa

0.01 kPa

−

安全機構の通過漏

れの測定

流量計

ソープフィルムメ

ータ又はバブルイ

ンジケータ

−

−

−

耐熱性試験

恒温槽

−

130 ℃以上

−

−

耐寒性試験

恒温槽

−

−15 ℃以下

−

−

難燃性試験

加熱用バーナ

ブンゼンバーナ

炎口内径10 mm

−

−

材料の耐食性試験 耐食試験装置

塩水噴霧試験装置

−

−

JIS Z 2371

着脱力試験

テンションゲージ

−

0 N〜100 N

2 N

−

引張強度試験

引張試験機

−

−

−

−

引抜き強度試験

引張試験機

−

−

−

−

耐衝撃性試験

衝撃試験機

−

−

−

−

耐荷重性試験

荷重試験機

−

350 N

−

−

材料の耐ガス性試

験

天びん

−

30 g

0.1 mg

−

注a) 試験器具及び試験装置は,代表的なものを示したものであり,これと同等以上の性能をもつ試験器具及び試

験装置を使用してもよい。

9.2

構造,寸法及び外観試験

試験方法について,特定する規定のない項目などについての試験は,目視又は通常の使用操作によって

確認する。また,6.2については表4の測定に用いる適切な試験器具を用いて各部の寸法を測定する。

9.3

材料試験

9.3.1

耐食性

耐食性は,JIS Z 2371の箇条5(装置)及び箇条9(試験条件)に適合する装置及び試験条件とし,箇条

4(試験用の塩溶液)に規定する塩溶液を,連続24時間噴霧した後,箇条13(試験結果の表し方)のa)

(腐食面積)によって調べる。ただし,JIS Z 2371の箇条4及び箇条9については,中性塩水噴霧試験を

適用する。

9.3.2

耐ガス性

耐ガス性は,あらかじめ質量を測定した3個の試料を温度5 ℃〜25 ℃のn-ペンタン中に72時間以上浸

9

S 2135:2020

せきした後,n-ペンタンから取り出し,24時間大気中に放置した後,3個の試料の各質量を測定し,次の

式によって質量変化率を算出し,3個の試料の相加平均値を求める。

100

0

0×

=

∆

M

M

M

M

−

ここに,

ΔM: 質量変化率(%)

M: 試験後の質量(g)

M0: 試験前の質量(g)

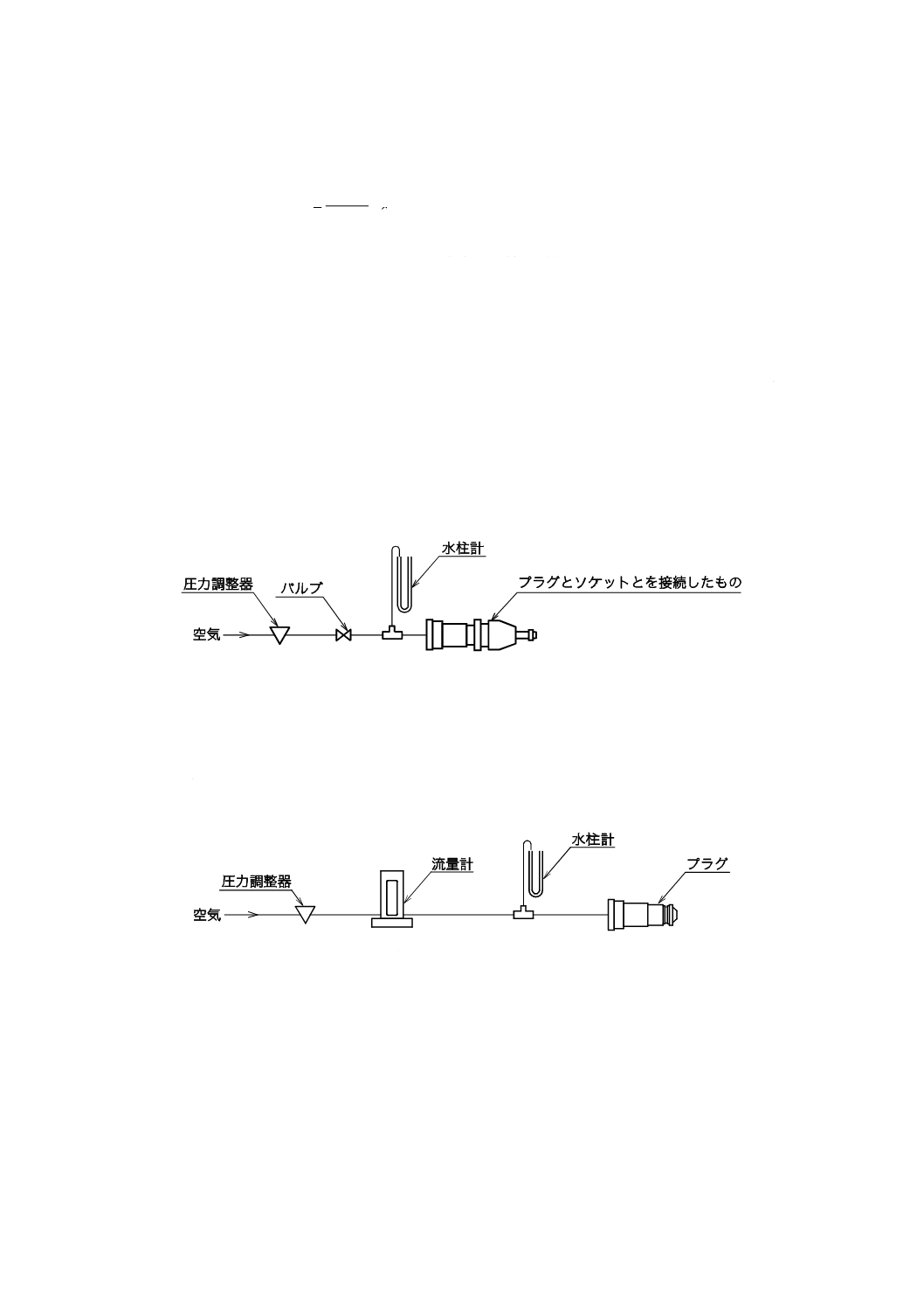

9.4

気密性試験

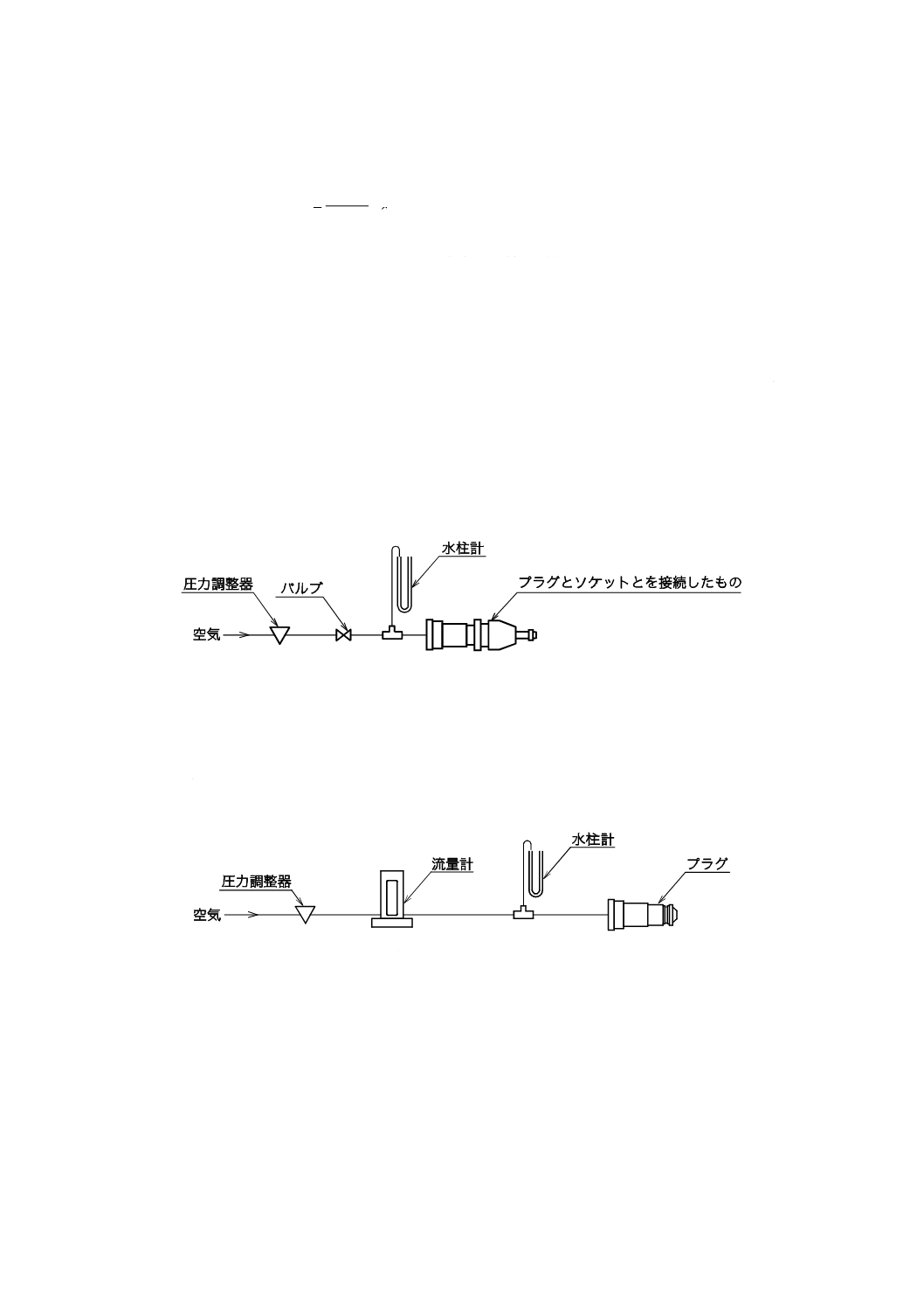

9.4.1

継手の外部漏れ

継手の外部漏れは,プラグとソケットとを接続したものを図5のように配列し,下流末端は閉塞する。

次に,圧力調整器の上流から空気圧を加え,水柱計の圧力が4.2 kPaになったとき水柱計の上流で空気を閉

塞して1分間保持し,水柱計が初めの示度から低下するかによって,漏れの有無を調べる。水柱計と同等

の精度の試験装置によって測定してもよい。

なお,この場合プラグとソケットとの接続位置をほぼ90°ずつ変えて,それぞれの位置で調べる。

図5−外部漏れ試験の一例

9.4.2

安全機構の通過漏れ

安全機構の通過漏れは,図6のように接続し,一端から空気圧4.2 kPaを加え,他端を開放して安全機構

の弁を通して漏れる量を調べる。

図6−安全機構の通過漏れ試験の一例

9.4.3

異常時の漏れ

異常時の漏れはプラグとソケットとを接続して,いずれかの一端を固定し,他端のソケット又はプラグ

との接続部に10 N・cmの回転力を加えた状態(回転するものは除く。),接続部の軸方向に100 Nの引張力

を加えた状態及び軸方向に対し直角の方向に100 Nの引張力を加えた状態において,図5のように配列し,

それぞれの状態において一端から空気圧4.2 kPaを加え,他端を閉塞して,かつ,水柱計の上流を閉塞した

状態で1分間保持し,水柱計が初めの示度から低下するかによって,漏れの有無を調べる。水柱計と同等

の精度の試験装置によって測定してもよい。

10

S 2135:2020

9.5

着脱作動試験

着脱作動の試験は,プラグとソケットとの接続及び取外し操作を3回行い,音,目視などで着脱作動が

円滑かつ確実であるかどうかを調べる。

9.6

着脱力試験

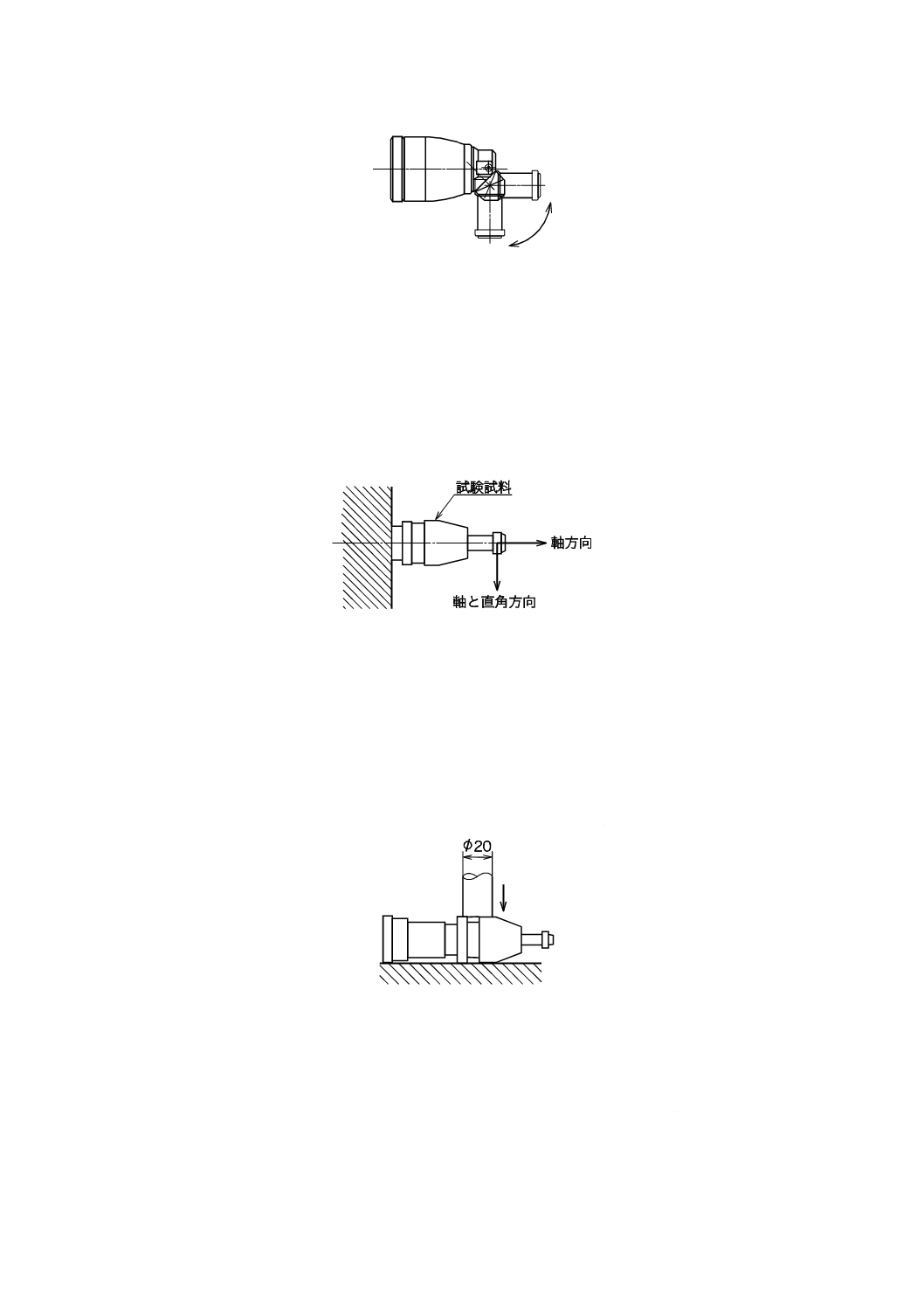

ソケットの着脱力試験は,図7のようにプラグを固定し,テンションゲージなどを用いて,接続操作及

び取外し操作を行い,それぞれのときの力を測定する。

図7−着脱力試験

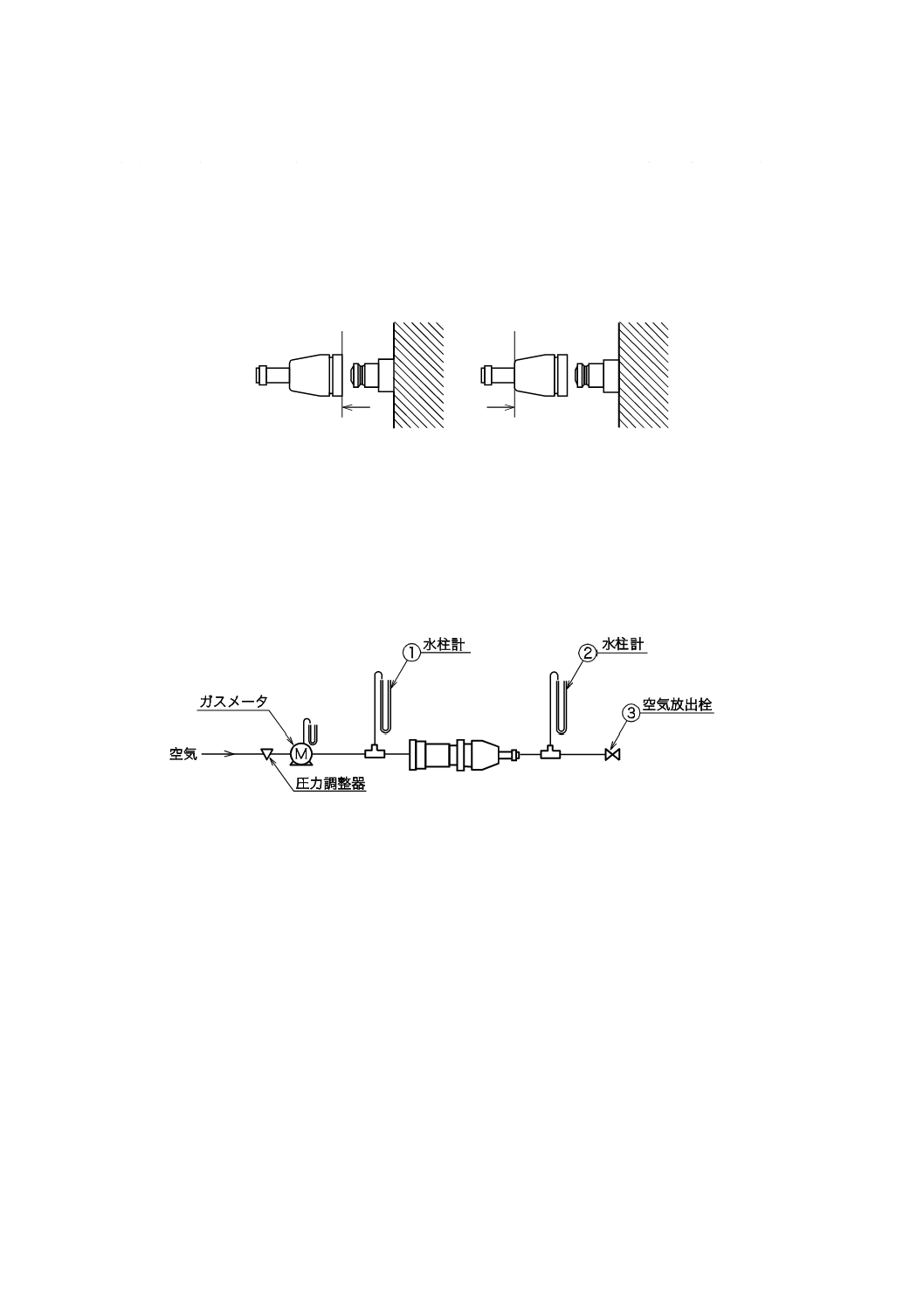

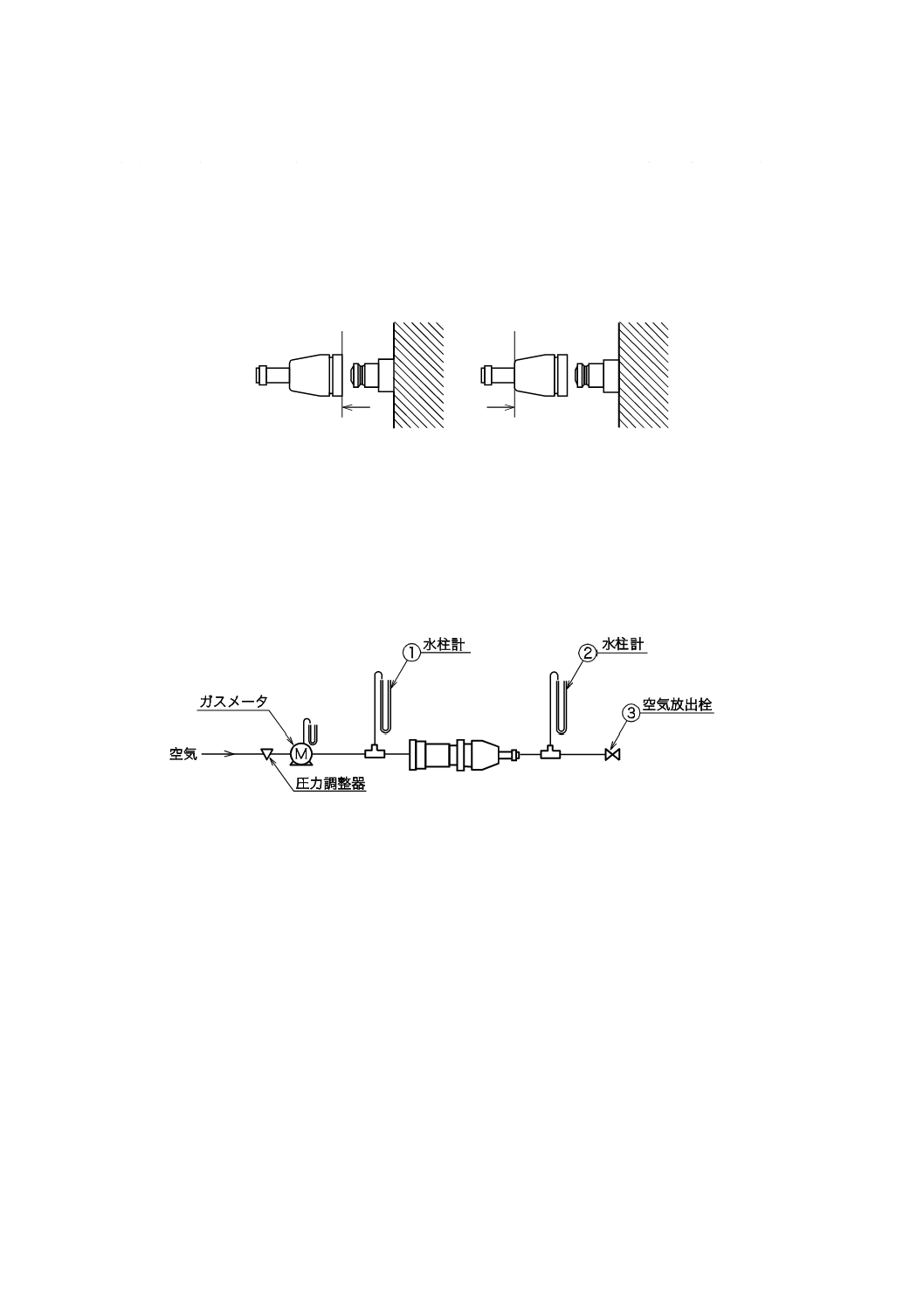

9.7

流量試験

流量の試験は,継手を図8のように接続し,水柱計①で空気圧を1.0 kPa,かつ,水柱計②で,圧力が水

柱計①から0.1 kPa降下するように空気放出栓③を調節し,そのときの流量を測定する。ただし,水柱計①

と水柱計②との継手までの距離は,100 mm以下とし,接続管は極端な曲がりがないようにする。

図8−流量試験の一例

9.8

反復使用試験

9.8.1

接続部

反復使用の試験は,継手の着脱操作を10回/分〜20回/分の速さで,6 000回行った後,9.4.1〜9.4.3

及び9.5の試験を行う。

9.8.2

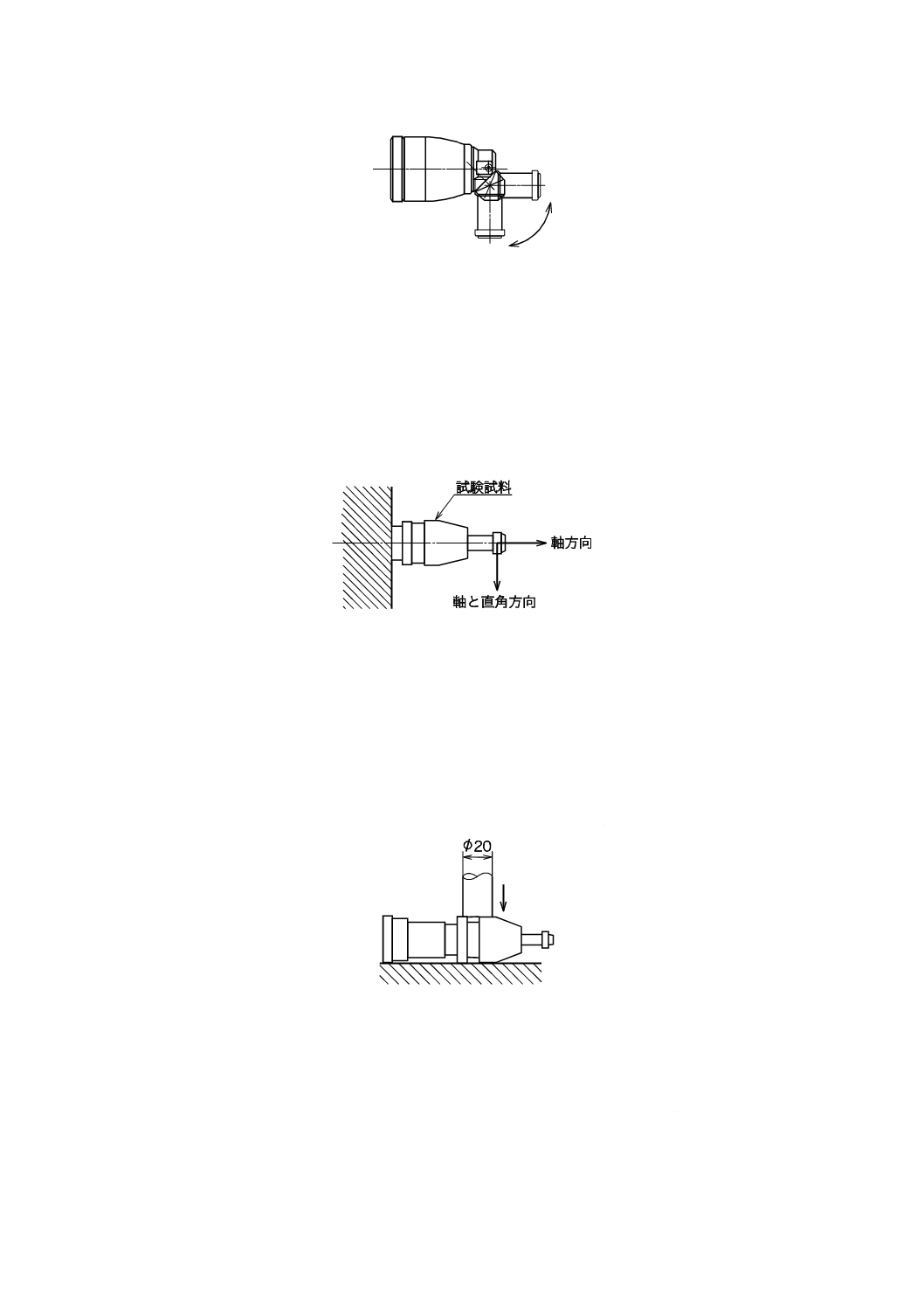

自在部

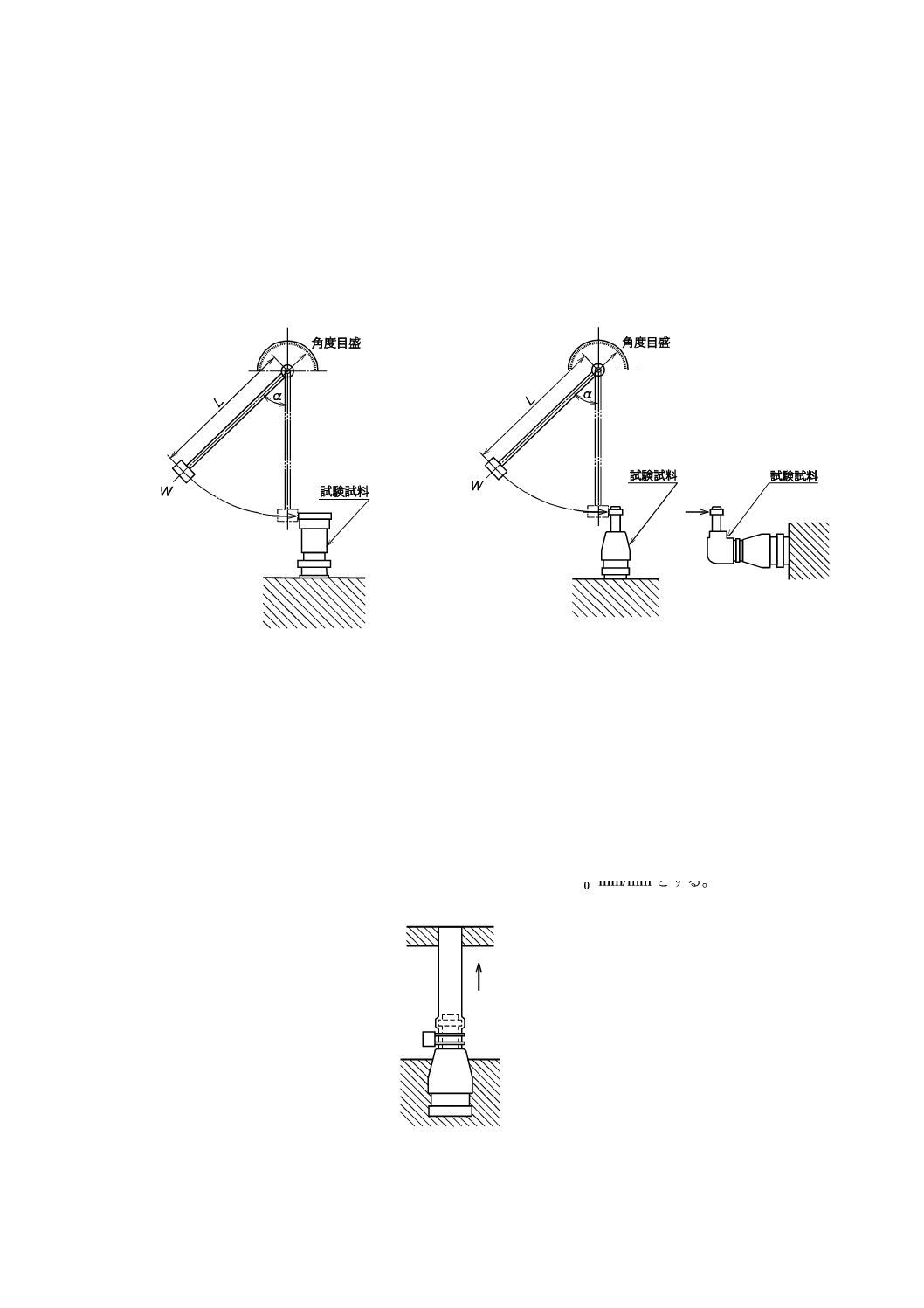

反復使用の試験は,図9のように継手の自在部の操作を5回/分〜20回/分の速さで,6 000回行った

後,9.4.1の試験を行う。

なお,1回の操作とは,例えば,自在部を継手本体の軸線の方向から自由に回る最大の角度にした後に

元の位置に戻す操作をいう。

11

S 2135:2020

図9−反復使用試験

9.9

引張強度試験

引張強度の試験は,図10のように継手の一端を固定し,他端に軸方向及び軸方向に対し直角の方向に,

ガス栓用プラグ及びゴム管用ソケットは150 N,強化ガスホース用ソケットは600 N,ガス機器用プラグは

400 Nの引張力をそれぞれ加え,それぞれの場合において離脱しないかどうかを調べる。また,力を取り

除いた状態において,9.4.1,9.4.2及び9.5の試験を行う。

図10−引張強度試験

9.10

耐荷重性試験

耐荷重性の試験は,図11のようにプラグとソケットとを接続して床に置き,中央部にφ20のジグを用

いて350 Nの静荷重を1分間加えた後,荷重を取り除いた状態において,9.4.1,9.4.2及び9.5の試験を行

う。また,床面は木製とする。

単位 mm

図11−耐荷重性試験

9.11

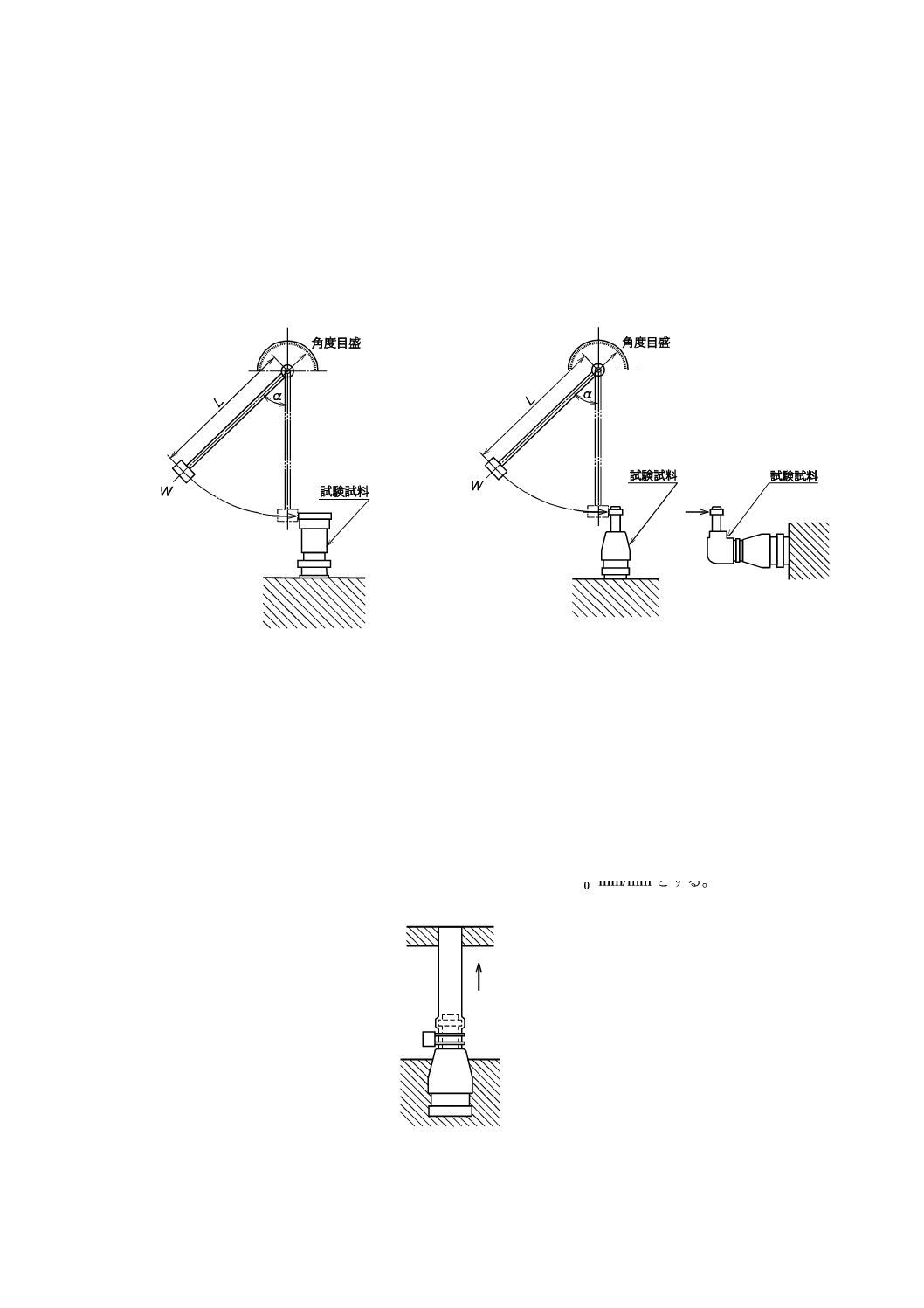

耐衝撃性試験

耐衝撃性の試験は,図12のようにプラグとソケットとを接続固定し,ガス栓用プラグ及びゴム管用ソケ

ットは1 J,強化ガスホース用ソケット及びガス機器用プラグは2 Jの衝撃値を軸線に対して直角に図12

に示す方向から加えた後,9.4.1,9.4.2及び9.5の試験を行う。

12

S 2135:2020

なお,計算式は,次による。

F=WLg(1−cos α)

ここに,

F: 衝撃値(J)

W: ハンマーの質量(kg)

L: ハンマーの回転軸中心線から重心までの距離(m)

g: 自由落下の加速度(m/s2)

α: ハンマーの持上げ角(°)

a) プラグ側

b) ソケット側

図12−耐衝撃性試験

9.12

引抜き強度試験

9.12.1

ゴム管用ソケット

ゴム管用ソケットについては,ソケットのゴム管接続部に,JIS K 6348に適合する長さ約15 cmのゴム

管を取扱説明書などに記載する方法によって固定し,常温で24時間放置した後,引張試験機によって150

Nの引張力を図13に示す方法によって加えたとき,ガス用ゴム管がソケットから抜けるかどうかを調べる。

なお,この場合の室温の条件は,23 ℃±2 ℃,引抜き速度は,500

050

+ mm/minとする。

図13−ゴム管用ソケットの引抜き強度試験

13

S 2135:2020

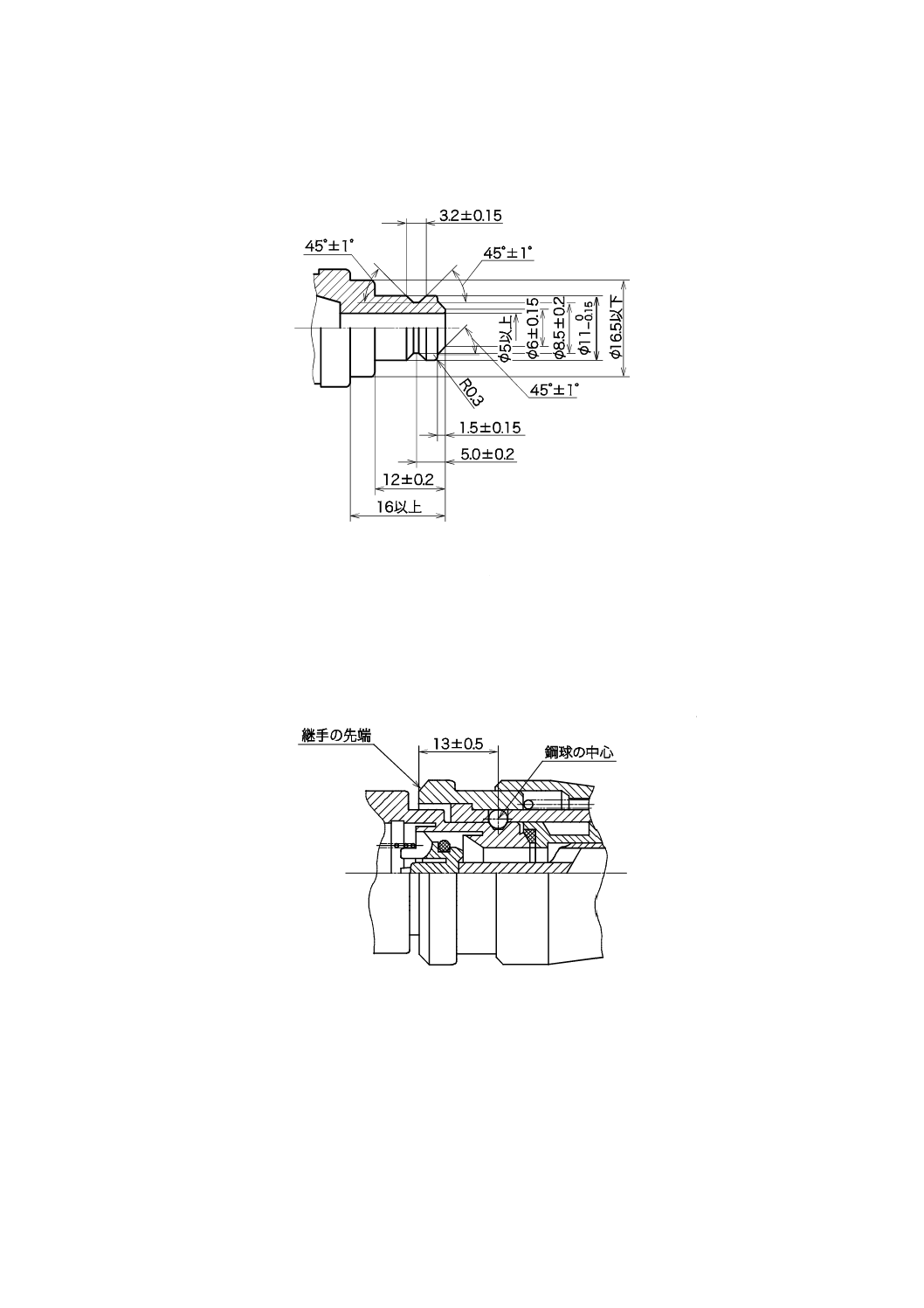

9.12.2

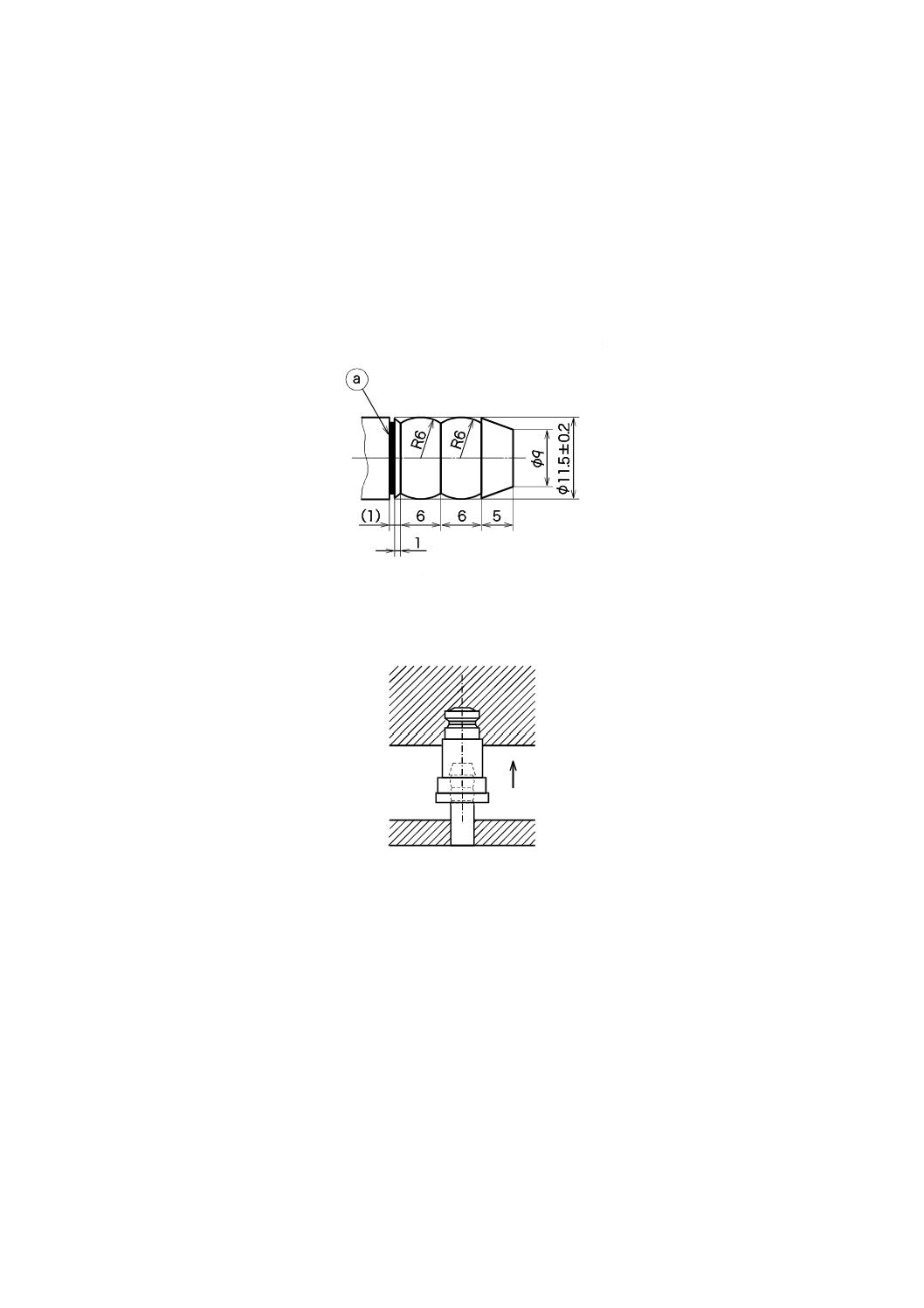

ガス栓用プラグ及びガス機器用プラグ

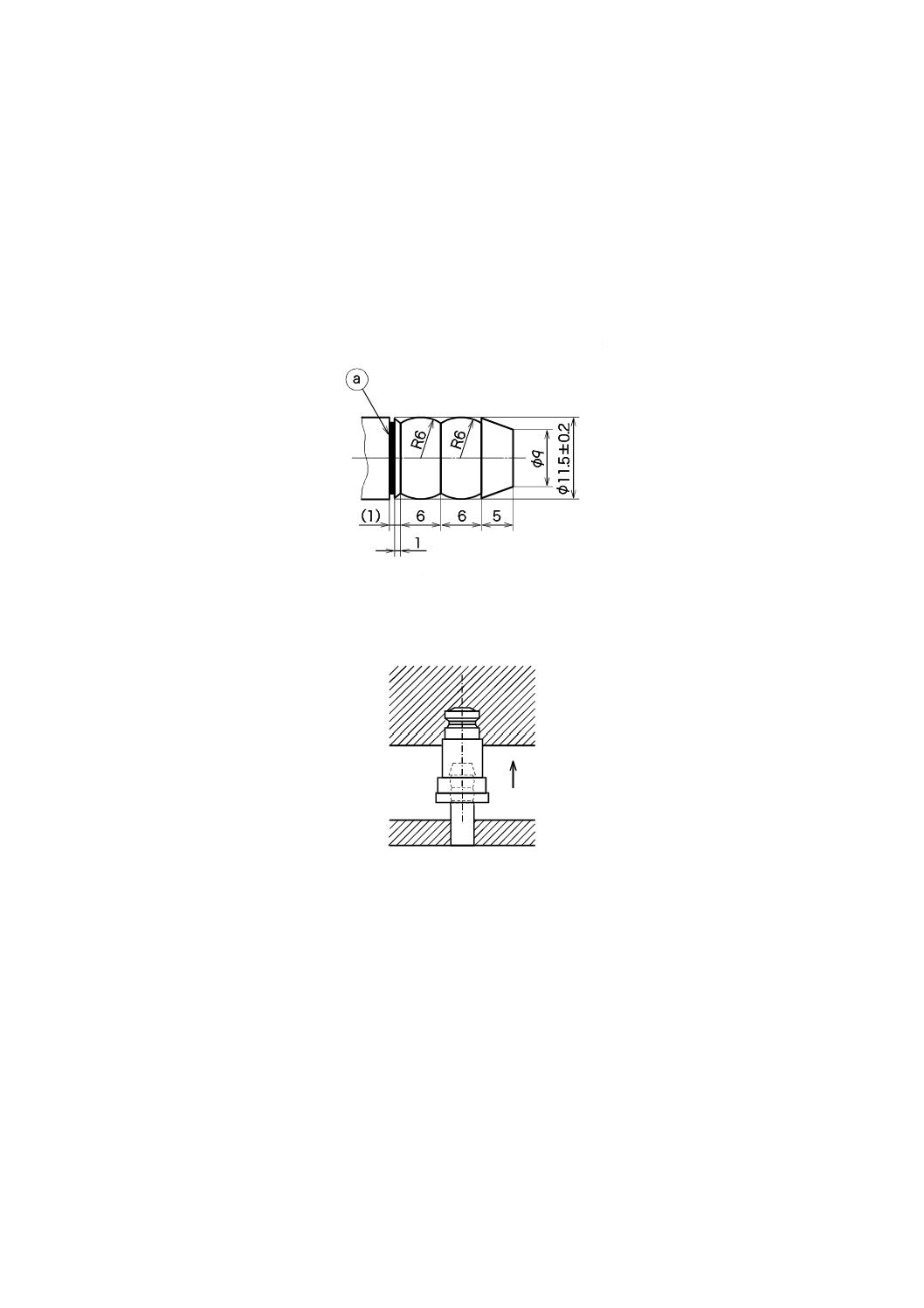

プラグのゴム管口接続部を図14に示すゴム管口の赤線の位置まで差し込み,取扱説明書などに記載する

方法によって固定し,常温で24時間放置した後,引張試験機によってガス栓用プラグは150 N,ガス機器

用プラグは400 Nの引張力を図15に示す方法によって加えたとき,プラグがゴム管口から抜けるかどうか

を調べる。この場合の室温の条件及び引抜き速度は,9.12.1と同じとする。

許容差の指定がない寸法の許容差は,JIS B 0405の4.1(長さ寸法)に規定する公差等級の粗級による。

また,図14のR寸法及び括弧内の寸法は参考値とする。

単位 mm

注記 ○aは,製品の赤線の部分を示す。

図14−ゴム管口の寸法 呼び径9.5ゴム管用

図15−ガス栓用プラグ及びガス機器用プラグの引抜き強度試験

9.12.3

強化ガスホース用ソケット

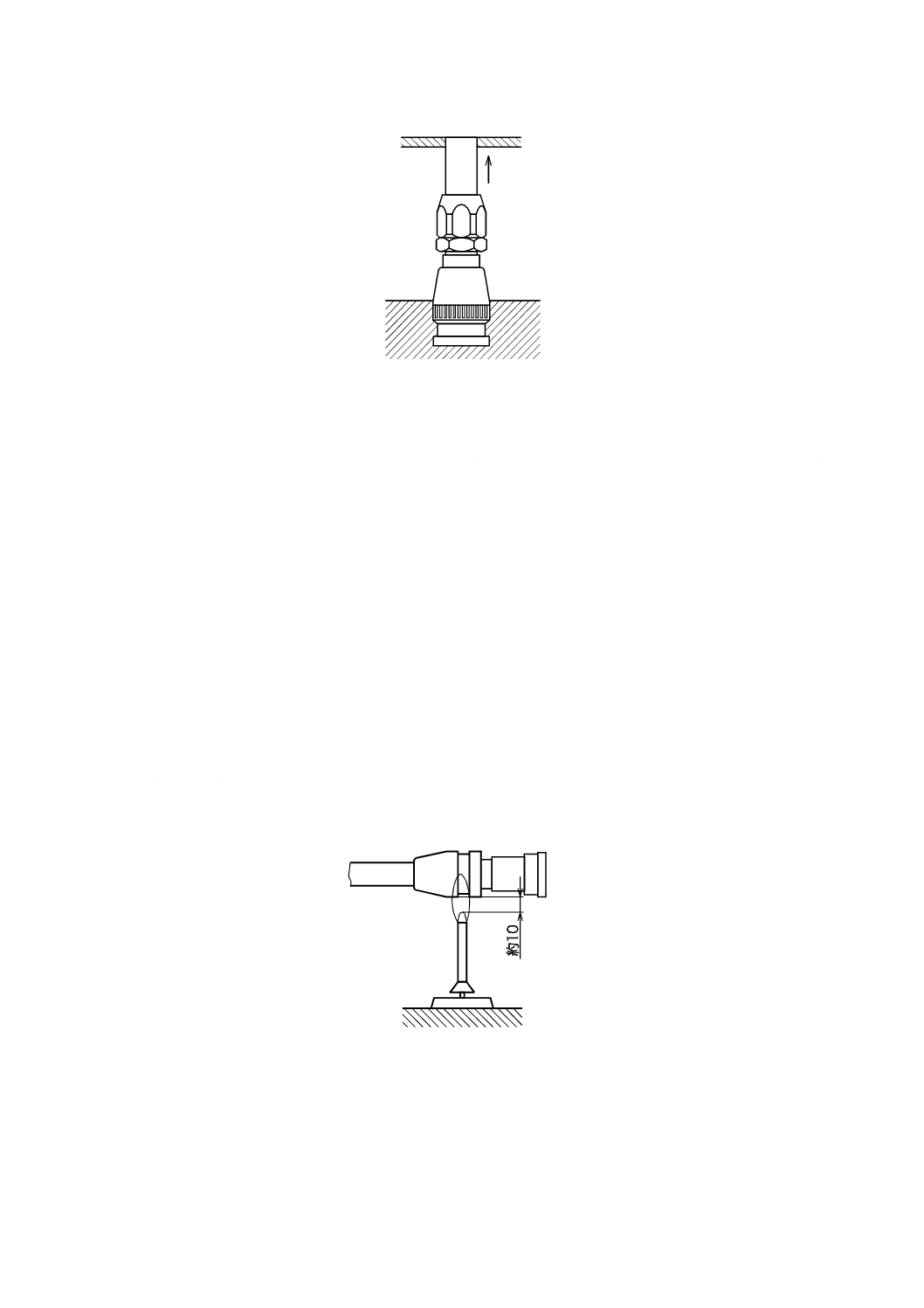

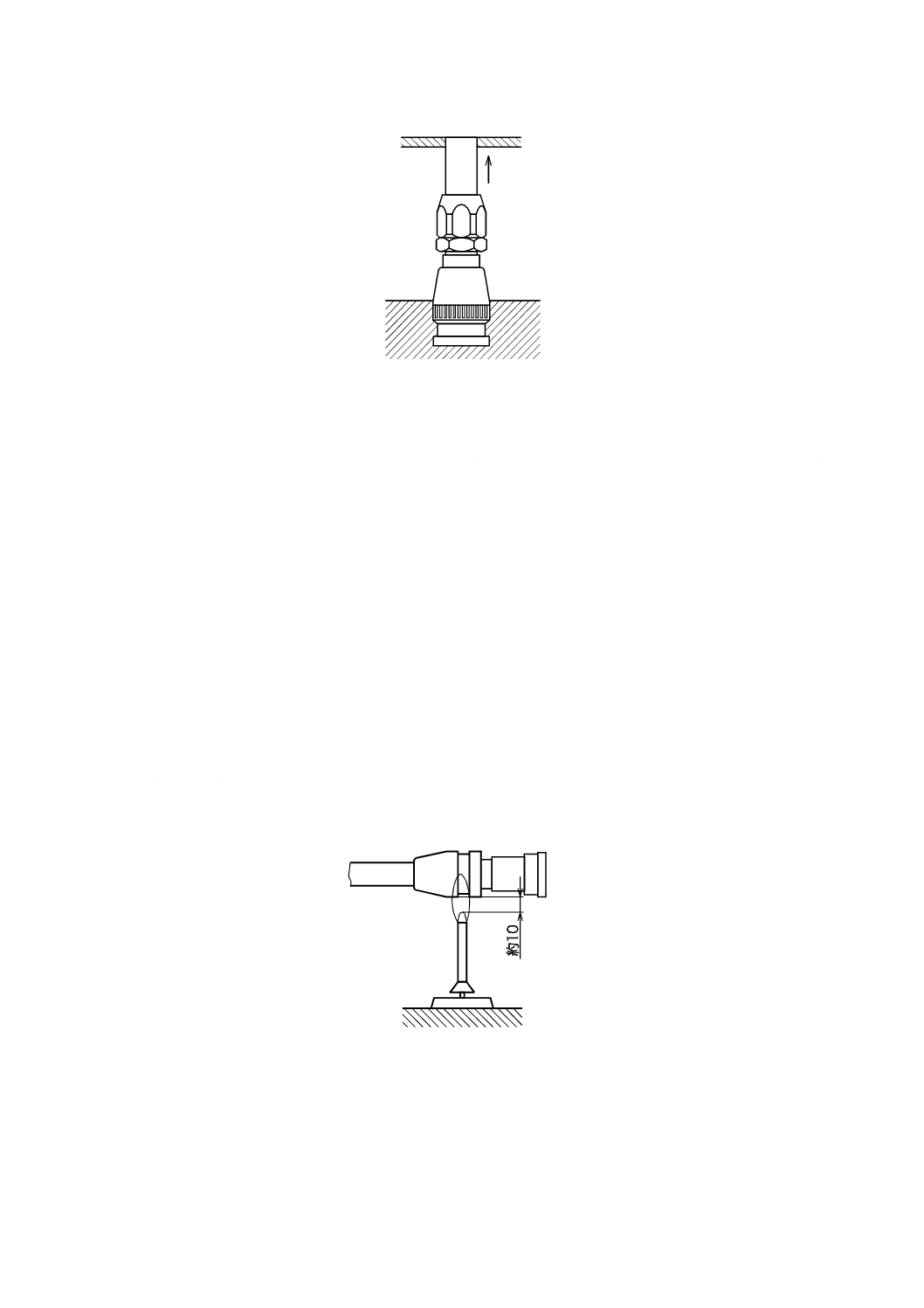

強化ガスホース用ソケットについては,ソケットの強化ガスホース接続部に,JIS K 6351に適合する長

さ約30 cmの強化ガスホースを取扱説明書などに記載する方法で固定し,常温で24時間放置した後,引張

試験機によって600 Nの引張力を図16に示す方法によって加えたとき,強化ガスホースがソケットから抜

けるかどうかを調べる。この場合の室温の条件及び引抜き速度は,9.12.1と同じとする。

14

S 2135:2020

図16−強化ガスホース用ソケットの引抜き強度試験

9.13

耐熱性試験

耐熱性の試験は,プラグとソケットとを接続した状態のもの及びプラグとソケットとを接続しない状態

のものを120 ℃±2 ℃の恒温槽に30分間放置した後取り出し,常温に復した後,9.4.1,9.4.2及び9.5の試

験を行う。

9.14

耐寒性試験

耐寒性の試験は,プラグとソケットとを接続した状態のもの及びプラグとソケットとを接続しない状態

のものを−10 ℃±2 ℃の恒温槽に30分間放置した後取り出し,常温に復した後,9.4.1,9.4.2及び9.5の

試験を行う。

9.15

難燃性試験

難燃性の試験は,図17に示すように,プラグとソケットとを接続した状態(ゴム管接続形のものはゴム

管を接続した状態とする。)で,還元炎の先から約10 mm離れた位置で試料を5秒間炎の中に入れた後取

り出して,5秒以上炎を出して燃え続けないかどうかを調べる。

なお,加熱用バーナはブンゼンバーナ(炎口内径10 mm)を用い,使用ガスは,JIS K 2240の1種1号

又は1種2号のガスを用い,ガス圧2.8 kPaで燃焼させ炎の高さは約40 mmとする。

単位 mm

図17−難燃性試験

10

検査

継手の検査は,形式検査1) と受渡検査2) とに区分し,検査項目は,それぞれ次の項目を箇条9及び目視

によって試験したとき,箇条5〜箇条8及び箇条11について適合したものを合格とする。

15

S 2135:2020

注1) 形式検査とは,製品の品質が設計で示された全ての品質項目を満足するかどうかを判定するた

めの検査。

2) 受渡検査とは,既に形式検査に合格したものと同じ設計及び製造による製品の受渡しに際して,

必要と認められる品質項目が満足するものであるかどうかを判定するための検査。

a) 形式検査

1) 性能

2) 構造及び寸法

3) 外観

4) 材料

5) 表示

b) 受渡検査

1) 気密性

2) 着脱作動

3) 表示

4) 外観

11

表示

この規格の全ての要求事項に適合した継手には,見やすい箇所に容易に消えない方法で,次の事項を表

示しなければならない。

a) 規格番号

b) ガスの流れ方向の矢印

c) 製造業者名又はその略号

d) 製造年月又はその略号

12

取扱説明書

製品には,取扱説明書を添付するものとし,次の事項を記載しなければならない。

a) 使用する場所,使用形態についての注意

b) 使用上の接続要領,使用上の注意事項及び複数個の使用に関する注意

c) 製造業者などの連絡先

d) その他の必要事項

16

S 2135:2020

附属書A

(参考)

継手の各部の名称

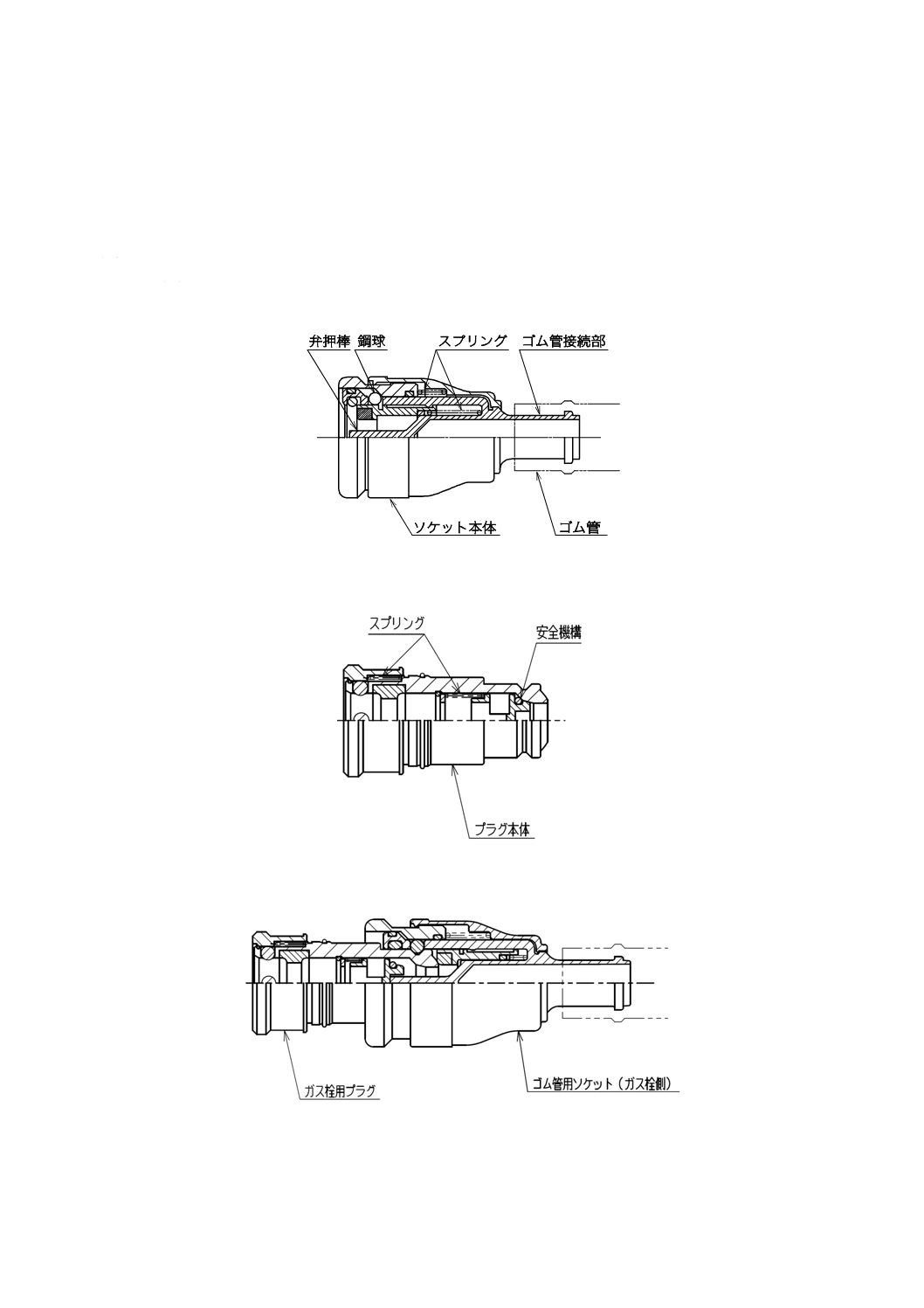

A.1 継手の各部の名称

継手の各部の名称を,図A.1〜図A.3に示す。

図A.1−ゴム管用ソケット

図A.2−ガス栓用プラグ

図A.3−接続状態

17

S 2135:2020

附属書B

(参考)

継手の使用形態

B.1

継手の使用形態

継手の使用形態の例を,図B.1〜図B.3に示す。

図B.1−ゴム管接続形

図B.2−ガスコード接続形

図B.3−強化ガスホース接続形

18

S 2135:2020

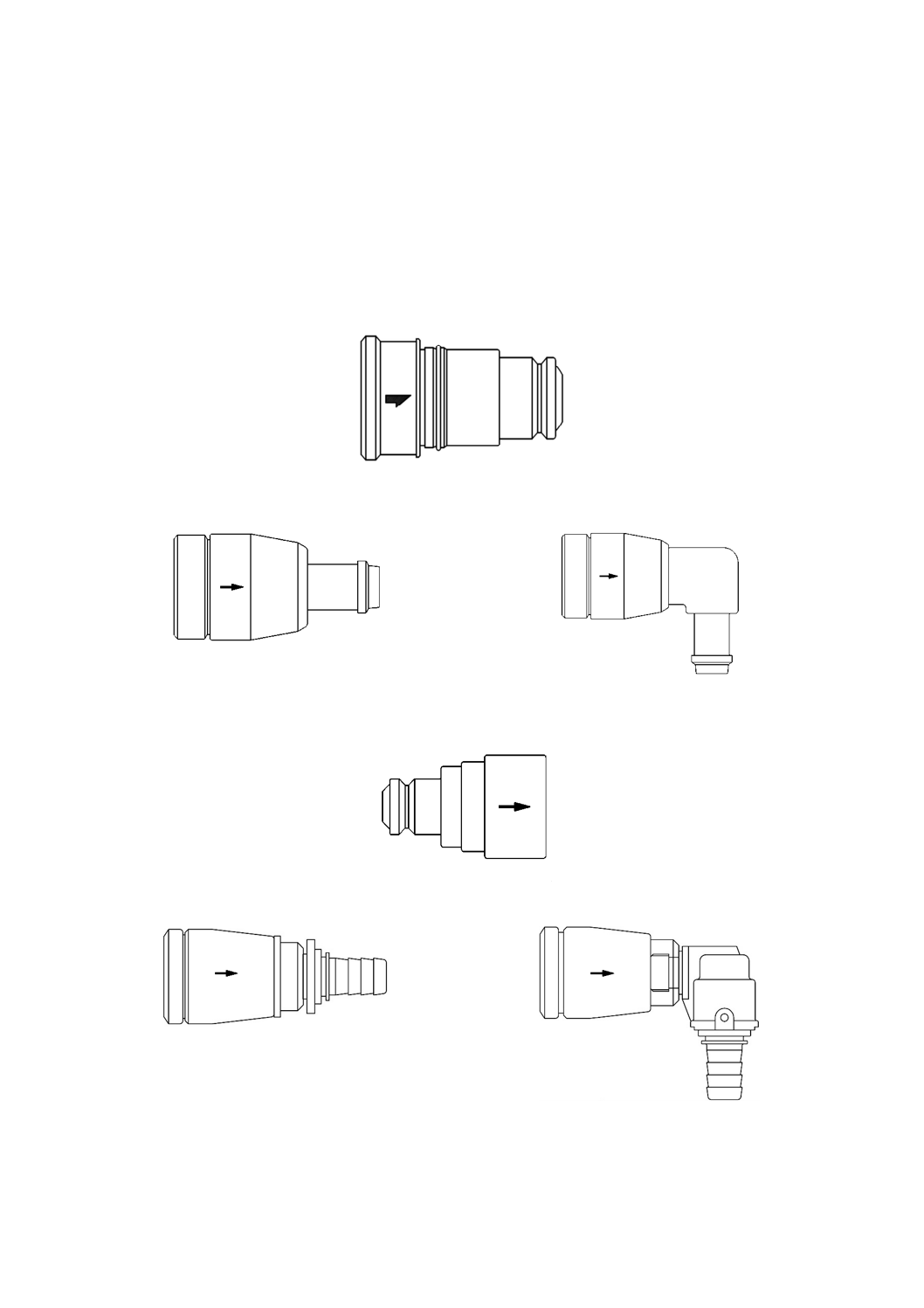

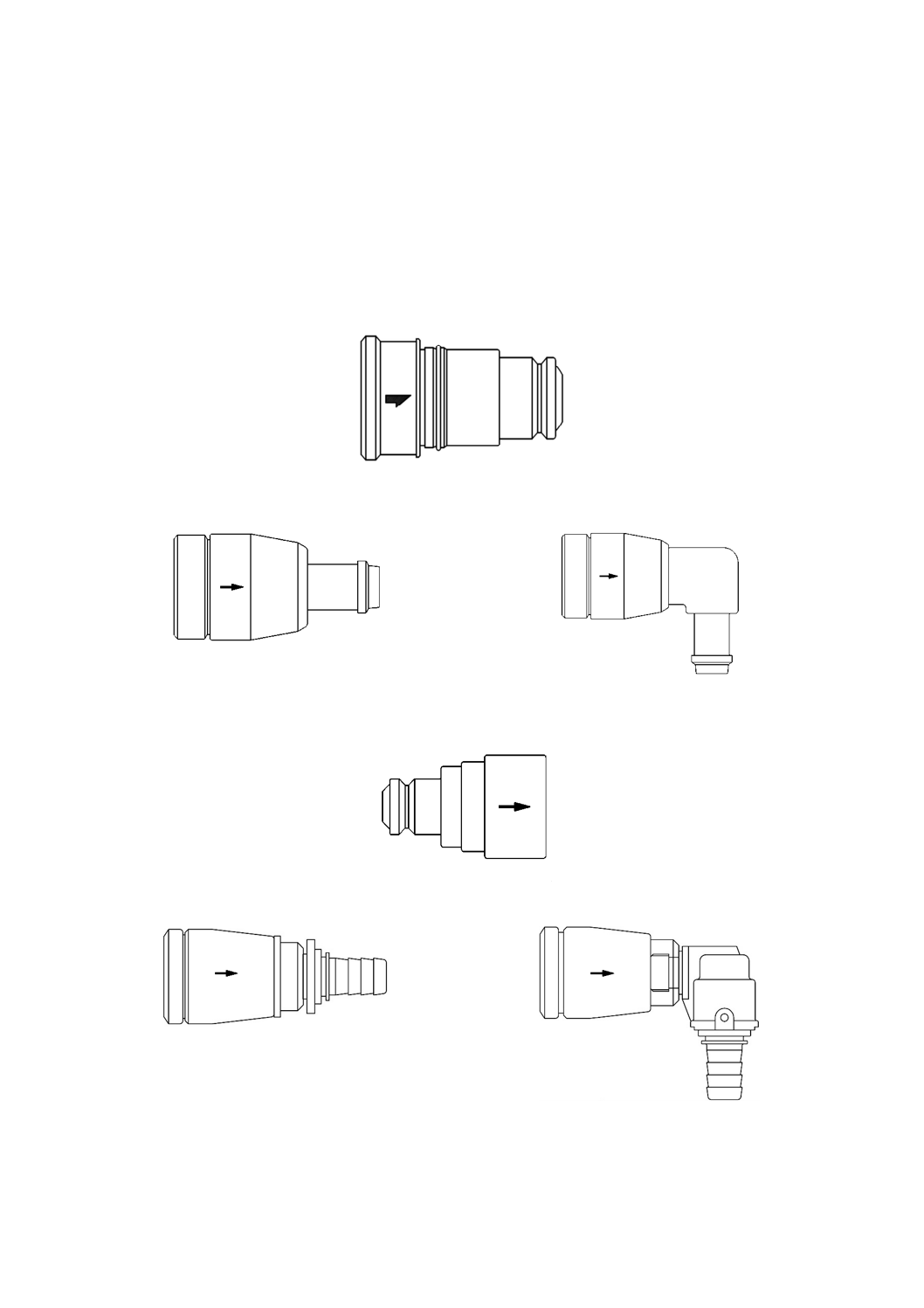

附属書C

(参考)

継手の例

C.1 継手の例

継手の例を,図C.1〜図C.4に示す。

図C.1−ガス栓用プラグ

図C.2−ゴム管用ソケット

図C.3−ガス機器用プラグ

図C.4−強化ガスホース用ソケット