S 1207:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 一般試験条件 ··················································································································· 3

4.1 一般 ···························································································································· 3

4.2 準備 ···························································································································· 3

4.3 試験機器 ······················································································································ 3

4.4 力の加え方 ··················································································································· 4

4.5 許容差 ························································································································· 4

4.6 試験の順序 ··················································································································· 4

4.7 試験中の移動の防止 ······································································································· 4

4.8 収納構成部材の荷重 ······································································································· 4

4.9 試験結果の評価 ············································································································· 4

5 試験環境及び試験装置 ······································································································· 5

5.1 床面 ···························································································································· 5

5.2 ストッパ ······················································································································ 5

5.3 荷重用当て板 ················································································································ 5

5.4 おもり(質量) ············································································································· 5

6 試験方法························································································································· 5

6.1 安定性 ························································································································· 5

6.2 垂直静荷重下の強度試験 ································································································· 6

6.3 水平静荷重下の強度試験 ································································································· 6

6.4 垂直荷重下の耐久性試験 ································································································· 8

6.5 水平荷重下の耐久性及び構造の剛性··················································································· 9

6.6 高さ調節機構の耐久性試験 ····························································································· 10

6.7 テーブル天板のたわみ試験 ····························································································· 12

6.8 キャスター付きテーブルの耐久性試験··············································································· 12

6.9 落下試験 ····················································································································· 12

7 試験報告書 ····················································································································· 13

附属書A(参考)安定性,強度及び耐久性試験のためのサイクル,力及び高さ選択の手引 ················· 14

附属書JA(参考)ISO 21016によらない,安定性,強度及び耐久性試験のためのサイクル,力及び高さ選

択の手引 ······················································································································ 15

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 16

S 1207:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本オフィス家具協会(JOIFA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 1207:2014

オフィス用家具−テーブル・机−

安定性,強度及び耐久性試験方法

Office furniture-Tables and desks-

Test methods for the determination of stability, strength and durability

序文

この規格は,2007年に第1版として発行されたISO 21016を基とし,日本の技術動向,使用実態などに

合わせ技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明をつけて,附属書JBに示す。

1

適用範囲

この規格は,座った姿勢又は立った姿勢で使用するように設計された,例えば,作業用テーブル,高さ

調節可能テーブル,会議用テーブルなど全てのタイプのオフィス用テーブル及びオフィス用机(以下,テ

ーブルという。)の安定性,強度及び耐久性を求めるための試験方法について規定する。試験は,完全に組

み立てられ,使用可能状態にあるテーブルに適用できる。ただし,この規格は,JIS S 1200に規定する収

納構成要素の試験方法は含まない。

ここに規定する試験は,通常起こり得る誤使用を含む標準的な使用を想定し,それらの状況に相当する

荷重,力及び速度を,テーブルの様々な部分に加えるものである。

天板のたわみを除き,この試験は,材料,設計,構造又は製造工程に関係なく,特性を評価するように

計画されている。

試験結果は,試験したテーブル(構成部材を含む。)についてだけ有効である。これらの結果は,試験し

た試験体が類似製品の代表である場合は,類似製品の性能を表すものとして用いることができる。

この規格に従って実施する試験は,試験体が,意図された環境において十分に使用できるものであるこ

とを実証しようとするものである。この試験は,構造的破損が習慣的な誤使用の結果として又は過度に長

期にわたる使用後に,最終的に発生することのないことを保証するものではない点を理解することが必要

である。この試験は,未使用のテーブル(構成部材を含む。)に対して開発されたものでもある。ただし,

適切に正当化できる場合には,不具合を調べるための試験に用いてもよい。

この規格は,試験方法だけを規定するものである。

要求事項を示す文章が利用できない場合には,附属書A又は附属書JAで,推奨荷重,サイクルなどの

選択の手引を参考にすることができる。ただし,経時変化及び劣化の評価は含まれない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 21016:2007,Office furniture−Tables and desks−Test methods for the determination of stability,

strength and durability(MOD)

2

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6253-4 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第4部:IRHDポケット硬さ

注記 対応国際規格:ISO 7619-2:2004,Rubber, vulcanized or thermoplastic−Determination of

indentation hardness−Part 2: IRHD pocket meter method(MOD)

JIS S 1200 家具−収納ユニット−強度及び耐久性試験方法

注記 対応国際規格:ISO 7170:2005,Furniture−Storage units−Determination of strength and durability

(MOD)

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

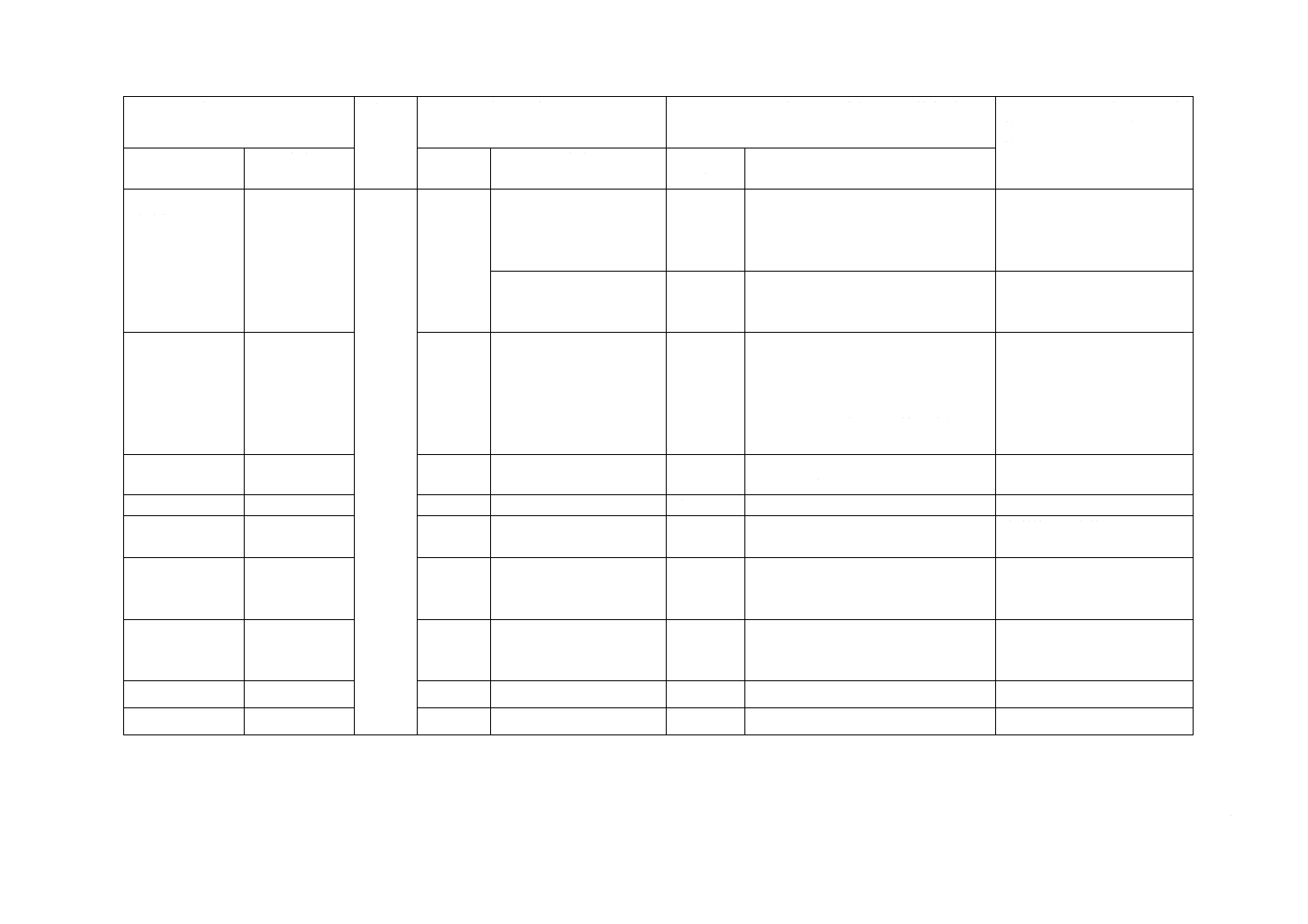

3.1

間隙高さ(clear height)

底板表面の最上部の内のりの高さ。例えば,引出しの底板の最上部とその上の引出し又はテーブルの構

造物の下端との間(図1参照)。

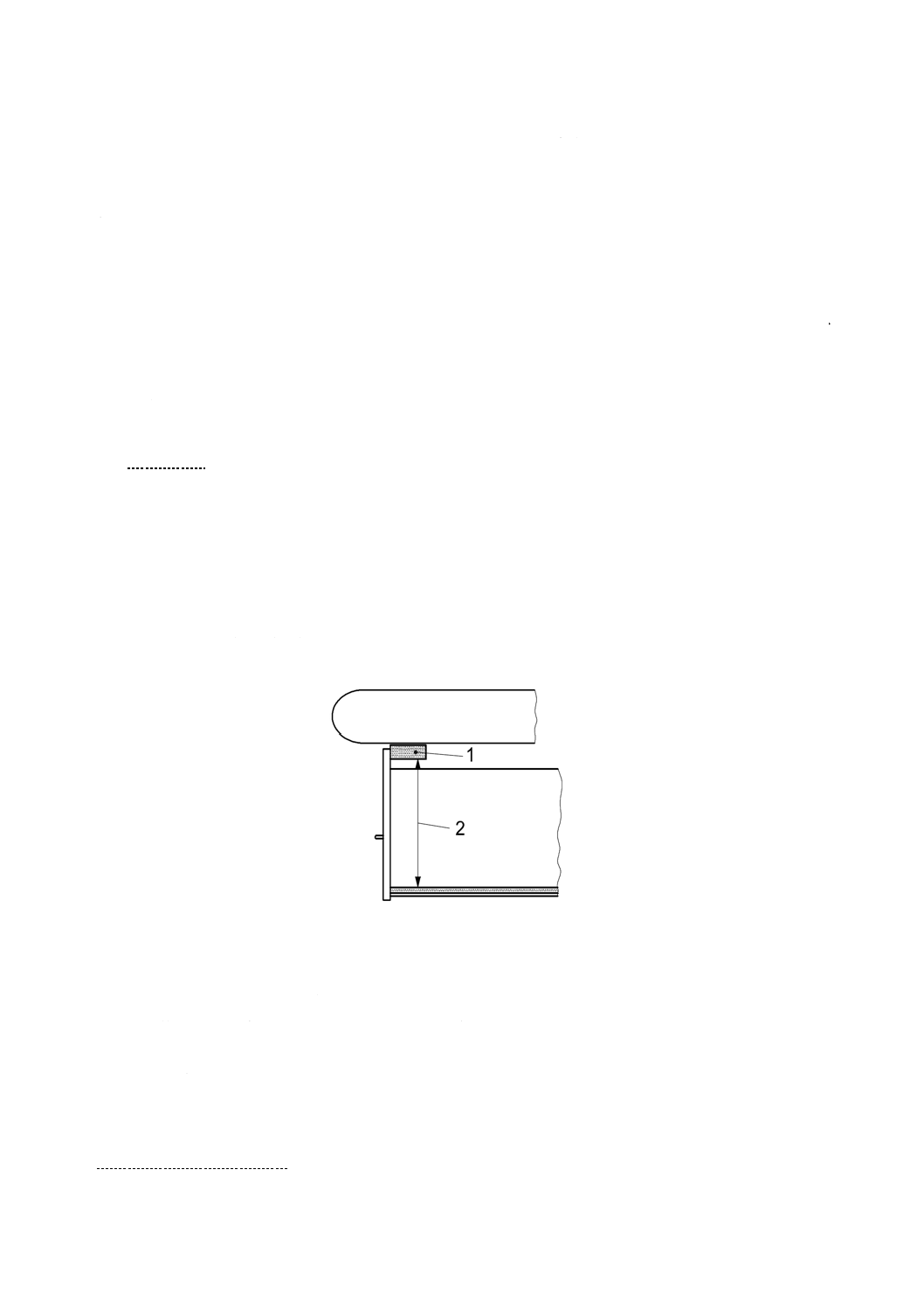

1:テーブルの構造物

2:間隙高さ

図1−間隙高さ

3.2

デューティサイクル(duty cycle)

高さ調節可能テーブルの駆動システムを,耐用寿命を損なうことなしに動作させることができる時間の

長さ。

注記 デューティサイクルには,駆動システムを動作させることができる時間量と,駆動システムを

再起動する前に十分に冷却するための駆動システムを動作させてはならない時間量が含まれる。

3.3

引出し(extension element)

3

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引き出したり,押し込んだりできる部位。例えば,いわゆる引出し,つり下げ式ポケットファイル,キ

ーボードトレイなどもある。

4

一般試験条件

4.1

一般

この規格に示す力,速度,質量,寸法,角度,時間及び湿度は,規定の公称(呼び)値を対象とする。

注記 規定の公称値とは名目上の値で,4.5に規定する公称値の許容差なども含めて,実際の規格値は

別の要求事項を示す文章などで規定する。

4.2

準備

組立済みのテーブルは,引き渡されたままの状態で試験を行う。組立式のテーブル(構成部材を含む。)

は,指示書に従って組み立てるか,又は構成されたものでなければならない。各試験では,意図された使

用方法のうち最も不利な状態で使用しなければならない。取付指示書又は組立指示書がない場合は,組立

方法若しくは取付方法を試験報告書に記述する。結合金具は試験前に締め付けなければならず,製造業者

から特に要求されていない限り,再締め付けを行ってはならない。最悪の条件を実現するために構成を変

更しなければならない場合は,その旨を試験報告書に記述する。

吸湿性材料を含む家具の場合は,製造又は組立から試験までの間に,通常の屋内条件下で,少なくとも

1週間を経過させなければならない。

試験の温度は,JIS Z 8703の20 ℃ 5級(20±5 ℃)とし,屋内条件で行う。ただし,試験中に温度が

15 ℃〜25 ℃の範囲から外れた場合には,試験報告書に最高及び/又は最低の温度を記述する。

天板のたわみ試験(6.7参照)は,金属製,石製及びガラス製を除き,JIS Z 8703の湿度が65 %20級(65

±20)%の相対湿度で行わなければならない。試験中に湿度がこの範囲から外れた場合には,最高及び/

又は最低の湿度を試験報告書に記述する。

注記 (65±20)%の相対湿度の範囲,及び相対湿度に対応する木材含水率は,国内における平均屋

内条件を代表するものである。世界の他の地域では,これ以外の相対湿度条件が適切な場合が

ある。

手順どおり試験できない設計の場合,試験はできるだけ記述されたように実施して,試験手順と違うも

のを試験報告書に記述する。

別に規定がない限り,床に対して水平に調節する装置は,その中間点まで引き出さなければならないが,

それは10 mm以下でなければならない。

試験に先立って,テーブルの外観を十分に目視検査する。全ての欠陥を記録しておいて,それらが試験

によるものであるとみなされないようにする。規定のある場合は,測定を行う。

別に規定がない限り,試験中のテーブルは床の上に置き,水平にしなければならない。

4.3

試験機器

試験結果は試験装置に左右されるのでなく,正しく加えられた力及び荷重だけに左右されるため,別に

規定がない限り,試験は適切な装置で実施してもよい。

試験機器は,試験中にテーブル(構成部材を含む。)の変形を妨げてはならない。試験機器は,試験中に

テーブル(構成部材を含む。)の変形に追随できるように動くことができて,力及び荷重が常に規定の箇所

に規定の方向で加わるようにしなければならない。

全ての荷重用当て板は,加える力の方向に関して旋回できなければならない。旋回点は,実際的にでき

るだけ,荷重表面に近くなければならない。

4

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

力の加え方

静荷重試験では,余分な力が加わることのないように,十分にゆっくりと加えなければならない。また,

規定しない限りそれぞれの力は,10秒〜30秒間維持しなければならない。

耐久性試験では,試験による過度の発熱が起こらない速度で力を加えなければならない。規定しない限

り,それぞれの力は,2秒±1秒間維持しなければならない。

4.5

許容差

試験に関わる各項目の許容差は,次を適用する。

− 力: 公称力の±5 %

− 速度: 公称速度の±5 %

− 質量: 公称質量の±1 %

− 寸法: 呼び寸法の±1 mm

− 角度: 呼び角度の±2°

荷重用当て板の位置決め精度は,±5 mmでなければならない。

4.6

試験の順序

試験は,この規格に規定する順序で実施すること。規定の順序によらない場合は,その順序を試験報告

書に記述しなければならない。また,特定の構成部材について規定する試験は,全て同一試験品で実施し

なければならない。

4.7

試験中の移動の防止

箇条6に規定する試験の間,テーブルに滑り又は車輪による動きがある場合は,ストッパ(5.2参照)で

テーブルを制止しなければならない。

4.8

収納構成部材の荷重

別に規定がない限り,引出しを含め,収納用の全ての構成部材には,表1に従って均一に荷重を加えな

ければならない。

引出しの容積は,引出し底板の内のり面積に,その上の間隙高さを乗じたものとして計算しなければな

らない。

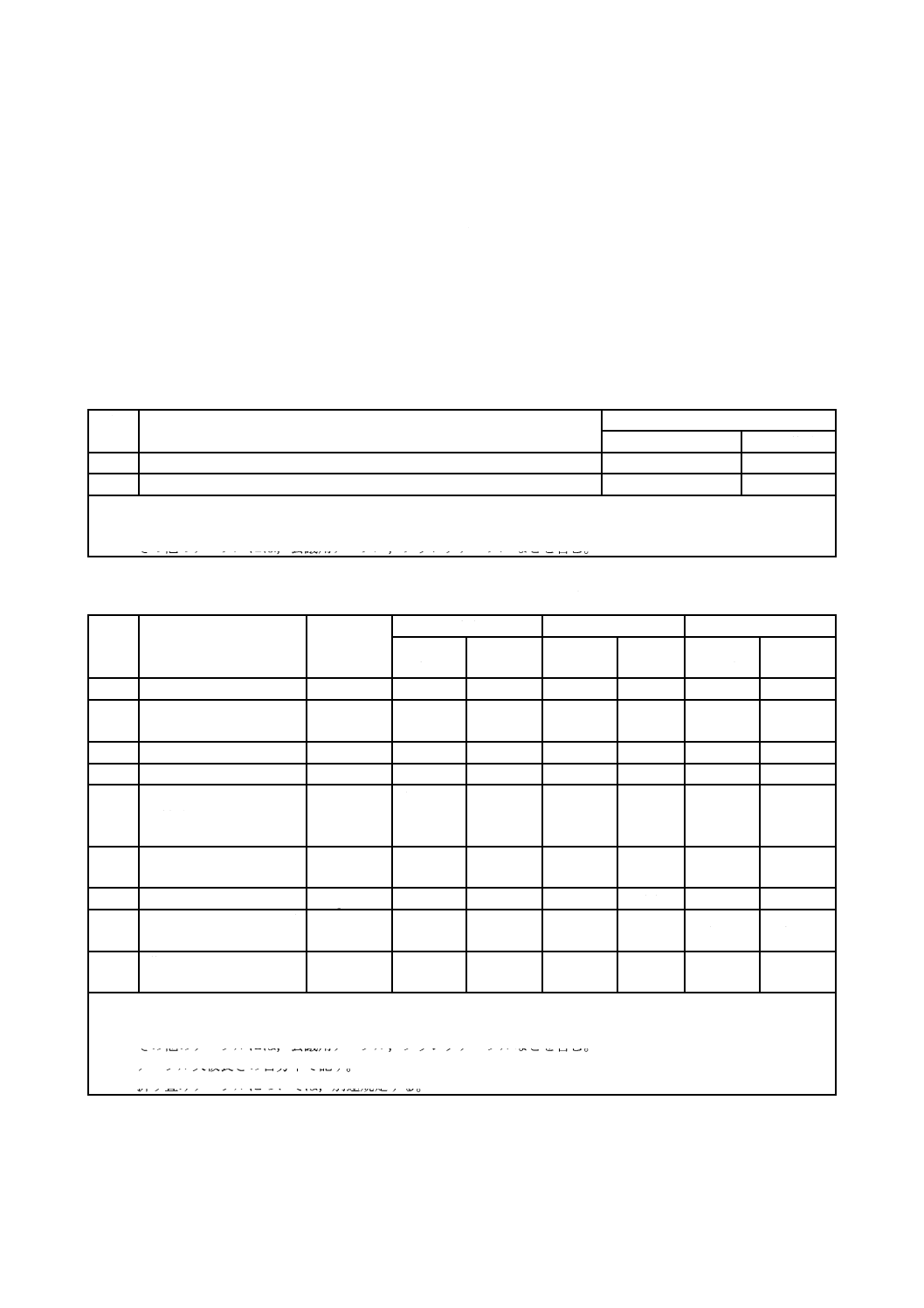

表1−収納構成部材の荷重

部分

荷重

棚板

1.5 kg/dm2

つり下げ式ファイリングだけのための収納構成部材a)

4.0 kg/dm

その他の全ての収納構成部材

0.5 kg/dm3

注a) つり下げ式ファイリングポケットの面に対して垂直に測定した寸法

4.9

試験結果の評価

各試験の終了後,テーブルの外観を再度目視検査し,初期検査(4.2)以降に発生した変化を全て記録す

る。検査には,例えば,開ける力,閉める力,たわみなどの測定を含めてもよい。また検査には,少なく

とも次のものを含めなければならない。

a) 構成部材又は接合部の破損

b) 剛性を維持するように設計されている接合部に,手で押すことによって分かる緩み

c) 機能に影響するほどの部品又は構成部材の変形及び摩耗

d) 取付手段の緩み

5

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 安定性に影響を与え得る構成部材の摩耗又は変形

要求事項を示す文書で,合否判定基準が確立されるべきである。

5

試験環境及び試験装置

5.1

床面

床面は,水平で平たん(坦)かつ強固な面とする。

水平静荷重下の強度試験(6.3参照)における強度の場合,表面は滑らかに仕上げた,高圧プラスチック

積層板又は金属板でなければならない。

キャスター付きテーブルの耐久性試験(6.8参照)の場合,試験は,滑らかな金属板の表面上で実施しな

ければならない。

落下試験(6.9参照)の場合,床面には,JIS K 6253-4に規定する硬度(85±10)IRHDのゴムを3 mm

の厚さで上張りしなければならない。

5.2

ストッパ

ストッパは,テーブルが滑ったり回転しないようにするためのもので,傾きを防止するものであっては

ならない。これらは,テーブルの設計上,より高いストッパの使用を必要とする場合を除き,その高さが

12 mm以下でなければならない。より高いストッパの使用を必要とする場合は,テーブルが移動すること

のないようにするための,最低の高さを使用しなければならない。12 mmよりも高いストッパを用いる場

合は,その高さを試験報告書に記述しなければならない。

5.3

荷重用当て板

荷重用当て板は,直径が100 mmの剛性が高い円盤で,表面が平らで,縁は半径12 mmに丸める。

5.4

おもり(質量)

おもりは試験体の構造を補強したり,試験中に片寄ったりするものであってはならない。

6

試験方法

6.1

安定性

6.1.1

垂直荷重下の安定性試験

テーブルを床面(5.1を参照)の上に置く。試験は,収納構成部材に荷重を加えずに閉じた状態で実施し

なければならない。

高さを950 mmよりも上と下との両方に設定できる試験体は,6.1.1.1及び6.1.1.2の両方に従って試験し

なければならない。

6.1.1.1

950 mm以下の高さのテーブル,又は950 mm以下の高さに設定できるテーブルの試験

テーブルは,転倒する可能性が最大の高さに設定しなければならないが,高さが950 mm以下でなくて

はならない。

規定の垂直力は,縁から100 mm離れた天板の,テーブルが転倒する可能性が最大の点に,荷重用当て

板(5.3参照)を介して加えなければならない。転倒を誘発する可能性が最大の位置が明確でない場合は,

天板の他の箇所に垂直の力を加えて,この試験を実施することが必要なこともある。

テーブルが転倒したかどうかを記録する。

6.1.1.2

950 mmを超える高さのテーブル,又は950 mmを超える高さに設定できるテーブルの試験

テーブルは,転倒する可能性がある最大の高さに設定する。その高さは950 mm以上でなくてはならな

い。

6

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定の垂直力の50 %を,縁から100 mm離れた天板の,テーブルが転倒する可能性が最大の点に荷重用

当て板(5.3参照)を介して加えなければならない。転倒を誘発する可能性が最大の位置が明確でない場合

は,テーブル天板の他の箇所に垂直の力を加えて,この試験を実施することが必要なこともある。

テーブルが転倒したかどうかを記録する。

6.1.2

引出しを開けた状態での安定性試験

テーブルを床面(5.1参照)の上に置く。各引出しに,4.8に規定する荷重を加える。

二重引出し防止装置を無効にすることなく,最大の荷重をもつ二つの引出しを開ける。二重引出し防止

装置によって二つの引出しを同時に開けることが妨げられる場合は,最大の荷重をもつ引出しを開ける。

二つの引出しを同時に開けることが,二重引出し防止装置を無効にすることであるとはみなさない。

規定の垂直の力を,テーブルの前縁から100 mm離れた,テーブルを転倒する可能性が最大の点に荷重

用当て板(5.3参照)を介して加える。また,テーブルが転倒したかの有無を記録する。

注記 ISO 21016では,二重引出し防止装置をインターロック(interlock)と記載しているが,“ラッ

チ機構”も同等の機能とみなす。

6.2

垂直静荷重下の強度試験

テーブルを床面(5.1参照)の上に置く。高さ調節可能テーブルは,その高さの最も高い位置に設定しな

ければならないが,高さは950 mm以下でなくてはならない。

全ての引出しに,4.8に規定するように荷重を加える。試験の間は引出しを閉めておく。

荷重用当て板(5.3参照)で,作業面に規定の下向きの垂直力を10回加える。

破損をもたらす可能性が最大の点で,試験を実施する。破損をもたらす可能性が最大の点が明確でない

場合は,4か所まで荷重を加えて試験を繰り返す。

力は,縁から100 mm内側に入った位置に加えなければならない。ただし,全ての力を加える前にテー

ブルが転倒する場合は,転倒することなく荷重を受けられる最も近い点に荷重を移す。

力を縁から100 mm内側に入ったところ以外の位置で加えた場合は,荷重を加えた場所を記録する。

4.9に従って,結果を記録し,評価する。

6.3

水平静荷重下の強度試験

テーブルを床面(5.1を参照)の上に置く。高さ調節可能テーブルは,その高さの最も高い位置に設定し

なければならない。

水平の試験荷重を最初に加える端部とは反対側の端部の,各脚部及び/又は支持具にストッパを当てて,

テーブルの脚部及び/又は支持具が動かないようにする。水平の試験荷重を加える間は,常にストッパを

所定の位置に当てておく。

天板のほぼ中心に,50 kgのおもりを置く。

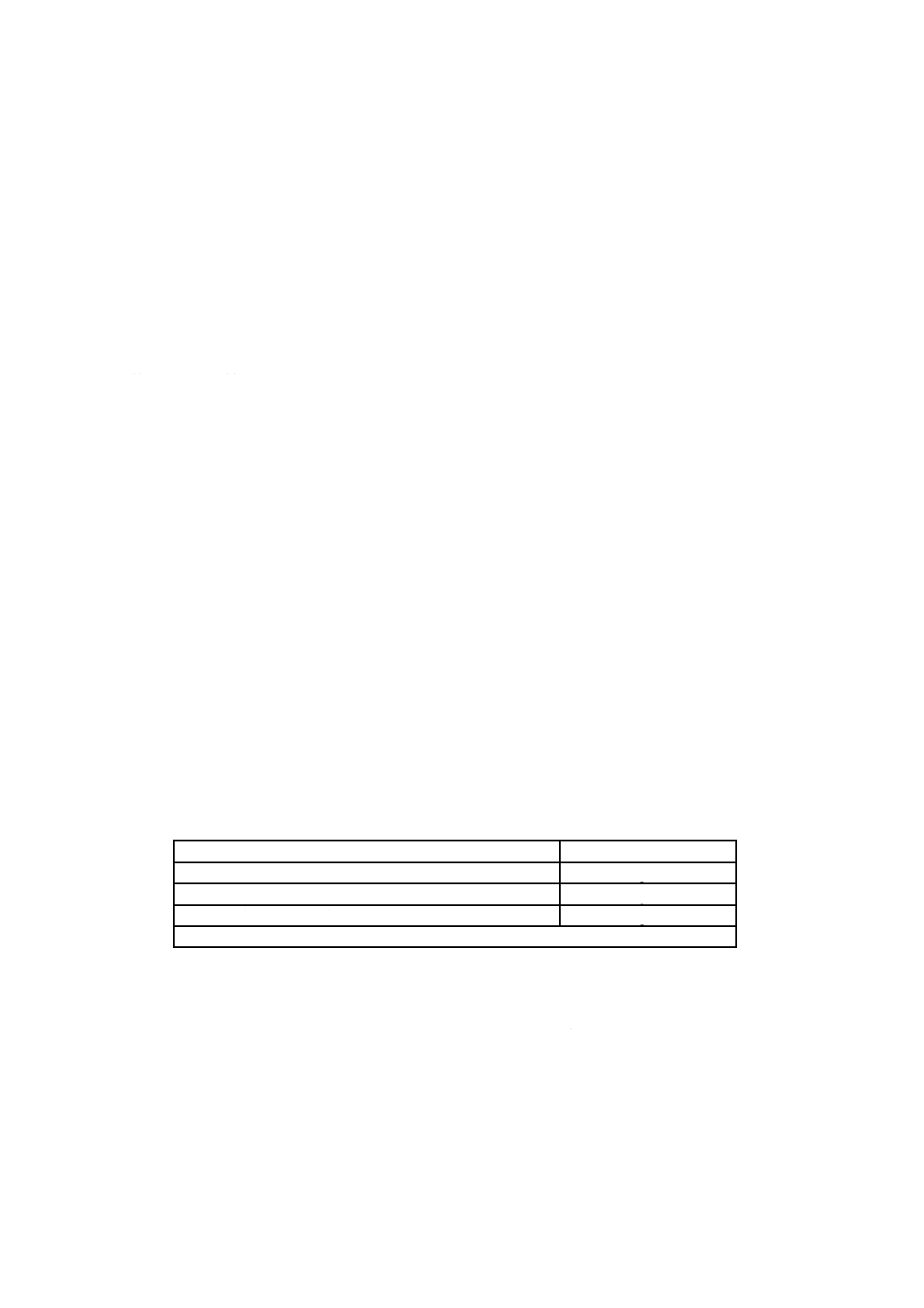

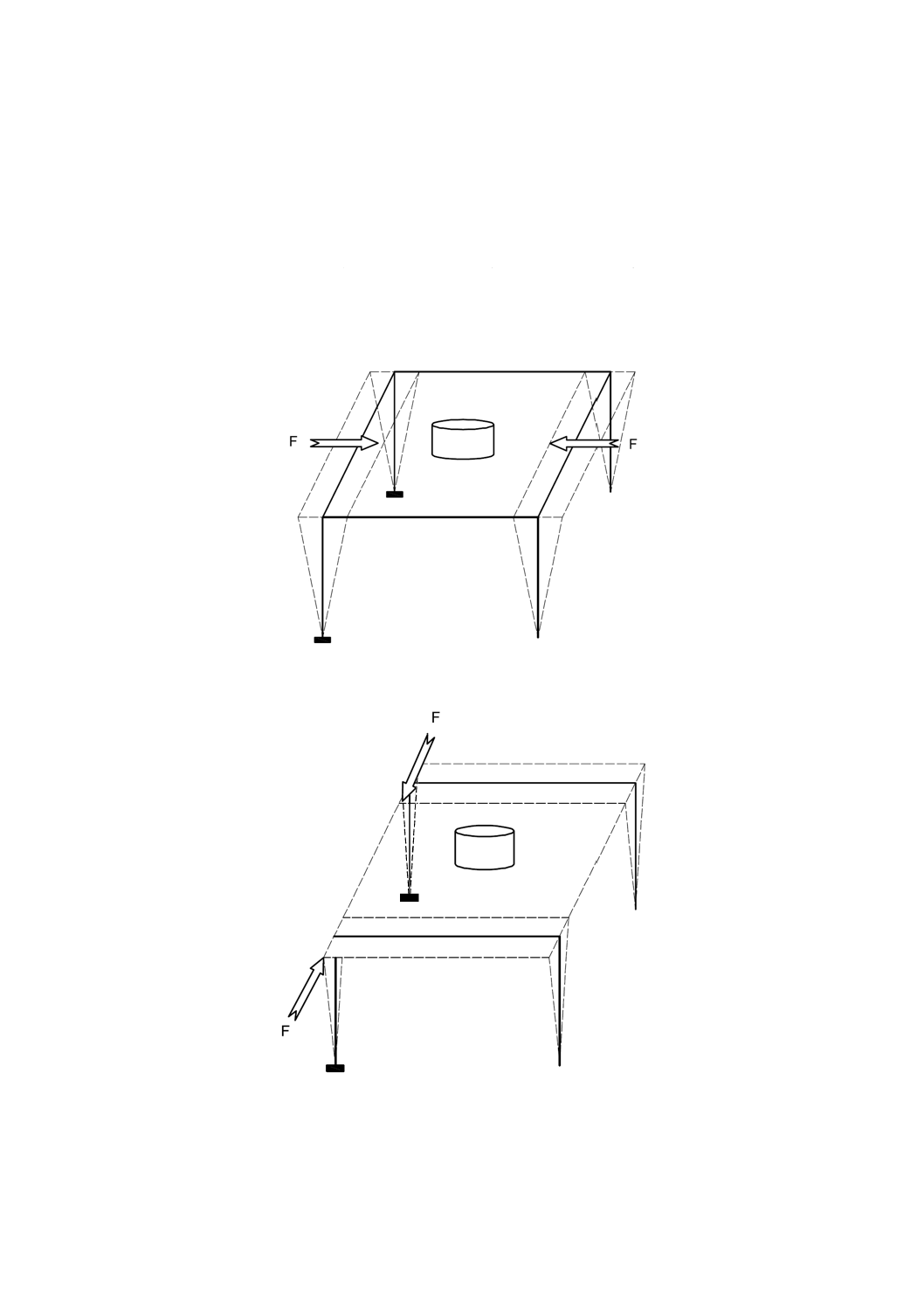

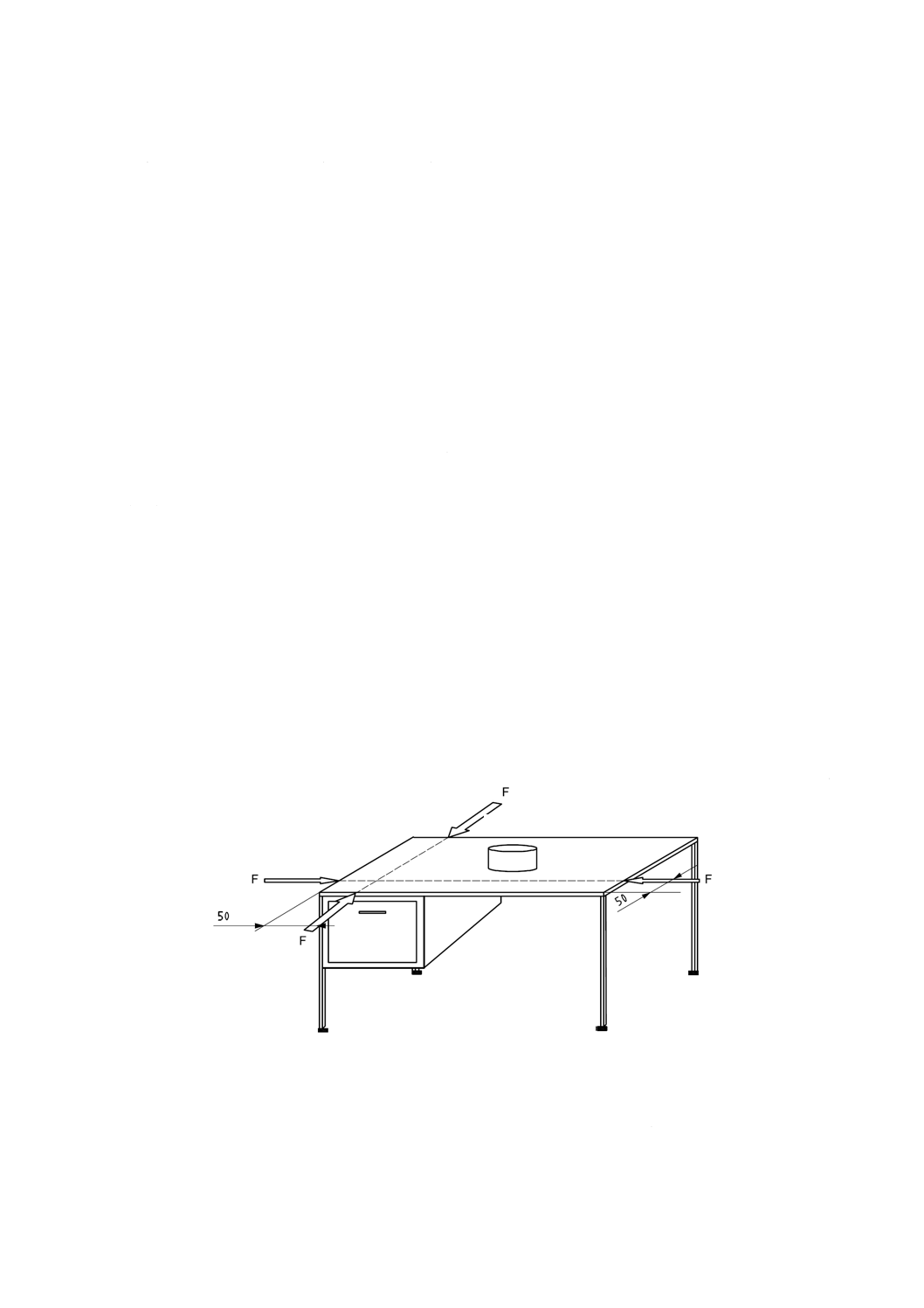

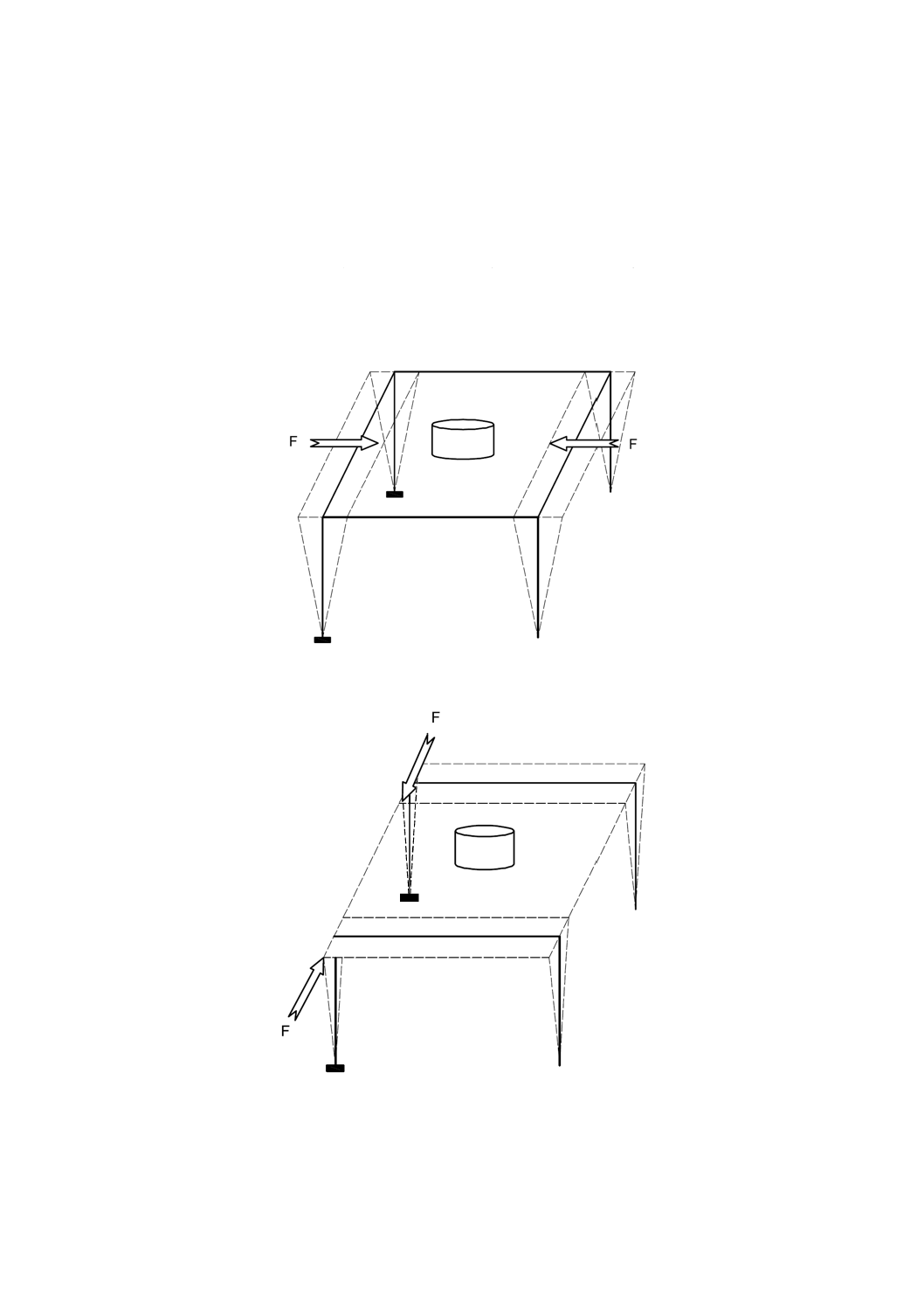

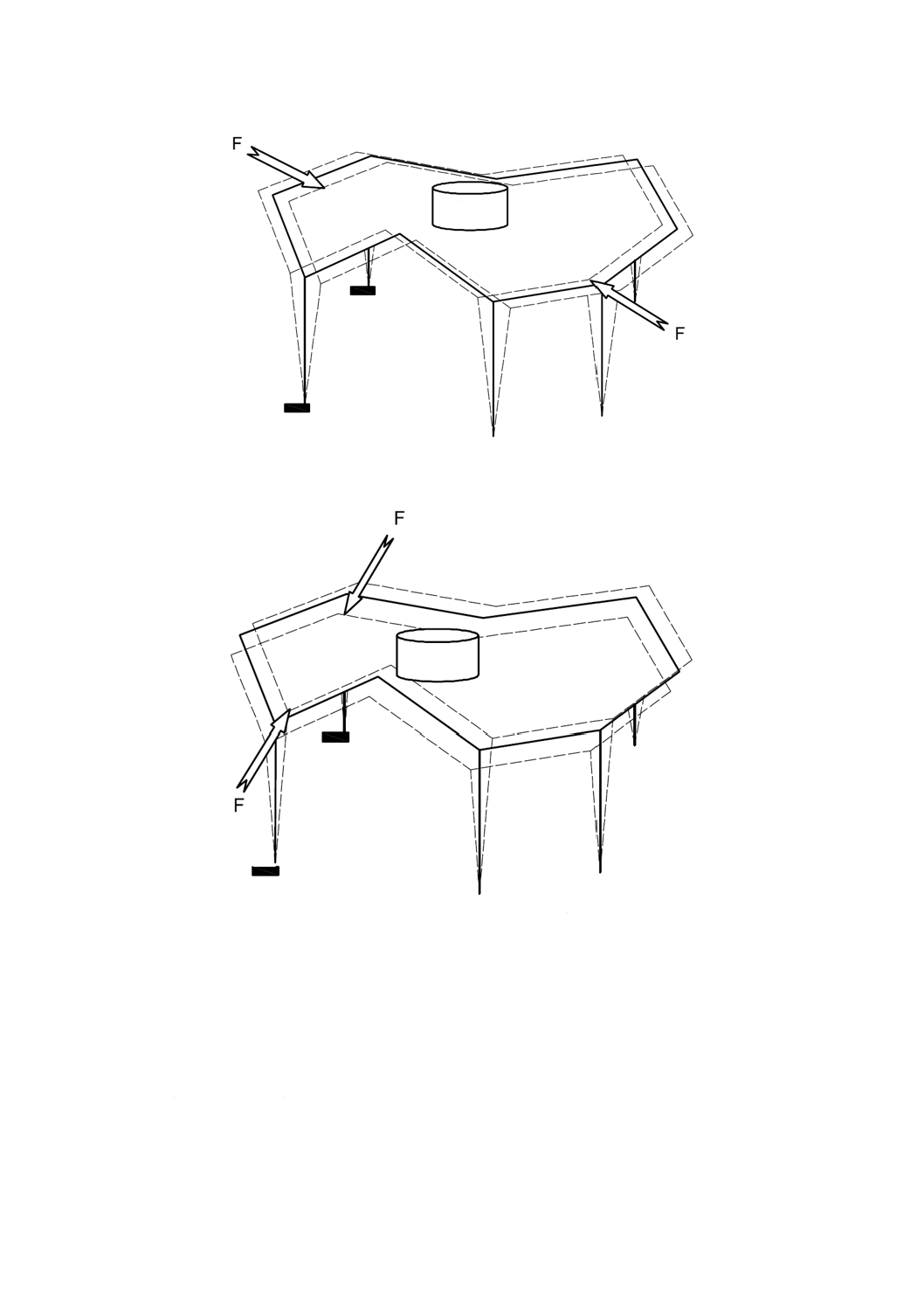

規定の水平力を,二つの脚部及び/又は支持具を結ぶ線に垂直の方向で,脚部及び/又は支持具の中間

の作業天板の高さの位置に加える(図2及び図4を参照)。

規定の力を加えたときにテーブルが転倒する傾向がある場合は,転倒することがなくなる力まで減少さ

せる。加えた力を記録する。

規定の力を反対方向に加える。

各方向に力を1回ずつ加えることで,1サイクルとなる。これを10サイクル実施する。

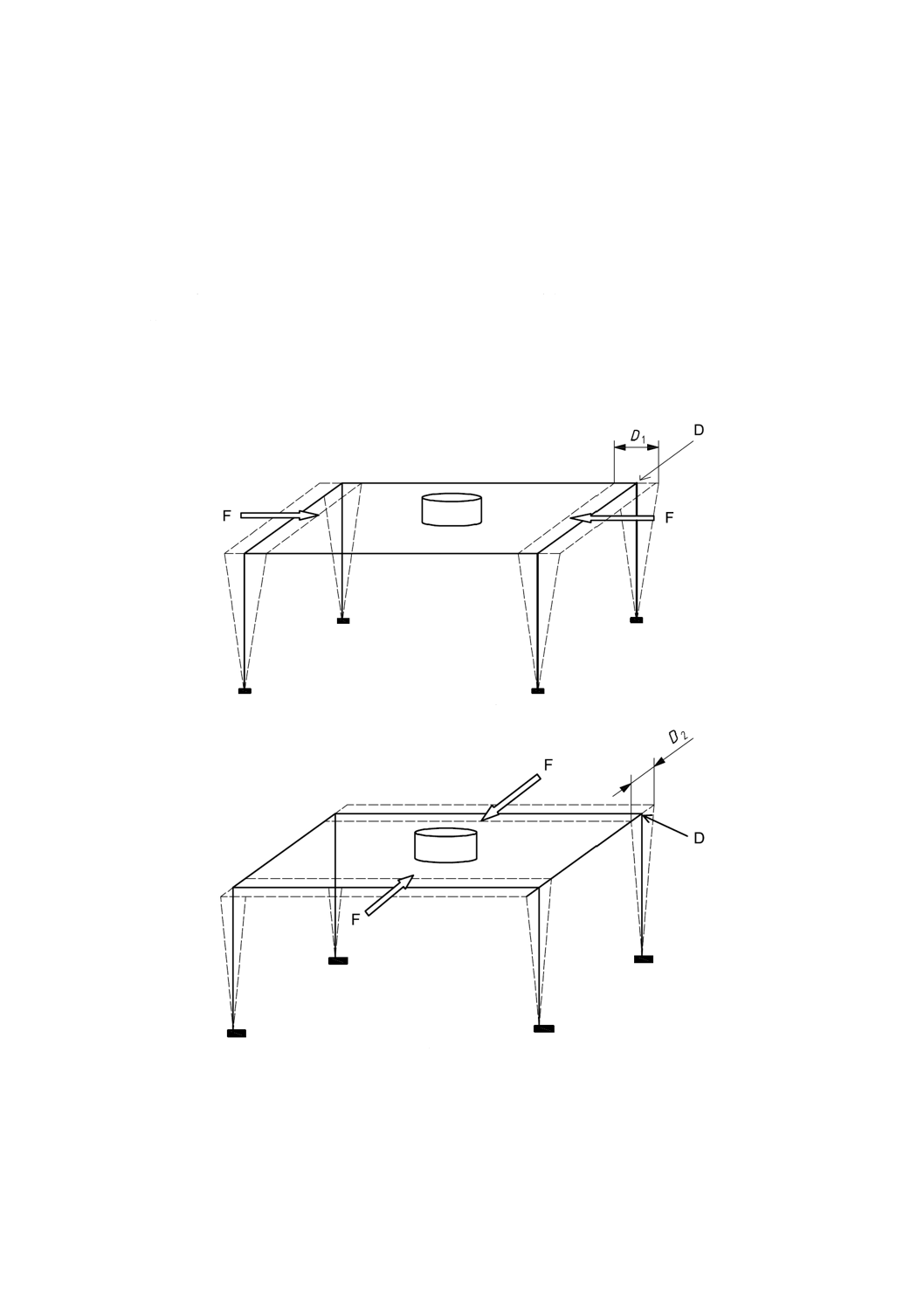

規定の水平力を,二つの脚部及び/又は支持具を結ぶ線に沿って,作業天板の高さの位置に加える(図

3及び図5を参照)。

規定の力を反対方向に加える。

7

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

各方向に力を1回ずつ加えることで,1サイクルとなる。これを10サイクル実施する。

各固有の脚部設計及び/又は構造が異なる場合,それぞれ第1の方向〜第4の方向で試験が終わるまで,

力を加えてこの手順を繰り返す。

注記 同一の脚部設計及び/又は構造で天板も前後左右対象の正方形である場合,ストッパ位置はそ

のままで,第1の方向〜第4の方向,各10サイクルの実施でよい。

なお,脚部設計及び/又は構造が異なる場合,ストッパ位置を変えて第1の方向〜第4の方

向の試験を行う。

4.9に従って,結果を記録し,評価する。

図2−水平静荷重下の強度試験−長方形のテーブル−第1及び第2の方向

図3−水平静荷重下の強度試験−長方形のテーブル−第3及び第4の方向

第2の方向

おもり

第1の方向

ストッパ

第3の方向

おもり

第4の方向

ストッパ

8

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−水平静荷重下の強度試験−不規則な形状のテーブル−第1及び第2の方向

図5−水平静荷重下の強度試験−不規則な形状のテーブル−第3及び第4の方向

6.4

垂直荷重下の耐久性試験

テーブルを床面(5.1参照)の上に置く。高さ調節可能テーブルは,その高さの最も高い位置に設定しな

ければならない。

必要な場合は,脚部及び/又は支持具が滑らないようにストッパを当ててもよいが,ストッパが変形を

妨げてはならない。

4.8に規定するように,全ての引出しに荷重を加える。試験の間は引出しを閉めておく。

荷重用当て板(5.3参照)を用いて,天板の縁から100 mm離れた,破損をもたらす可能性が最大の点に

400 Nの垂直力を加える。垂直力を加えたときにテーブルが転倒する傾向がある場合は,転倒しなくなる

ストッパ

第2の方向

おもり

第1の方向

第3の方向

おもり

第4の方向

ストッパ

9

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

位置まで,テーブルの中心に向けて力を移動する。

力を加え,その後に力を取り除くことで,完全な1サイクルとする。

1分間当たり10以下のサイクルの頻度で,規定のサイクル数を実施する。

4.9に従って,結果を記録し,評価する。

6.5

水平荷重下の耐久性及び構造の剛性

6.5.1

一般

テーブルを床面(5.1参照)の上に置く。高さ調節可能テーブルは,その高さの最も高い位置に設定しな

ければならないが,高さが950 mm以下でなくてはならない。

各脚部及び/又は支持具にストッパ(5.2参照)を当て,テーブルの脚部及び/又は支持具を動かないよ

うにする。

50 kgのおもりをテーブル天板のほぼ中心に置く。

6.5.2

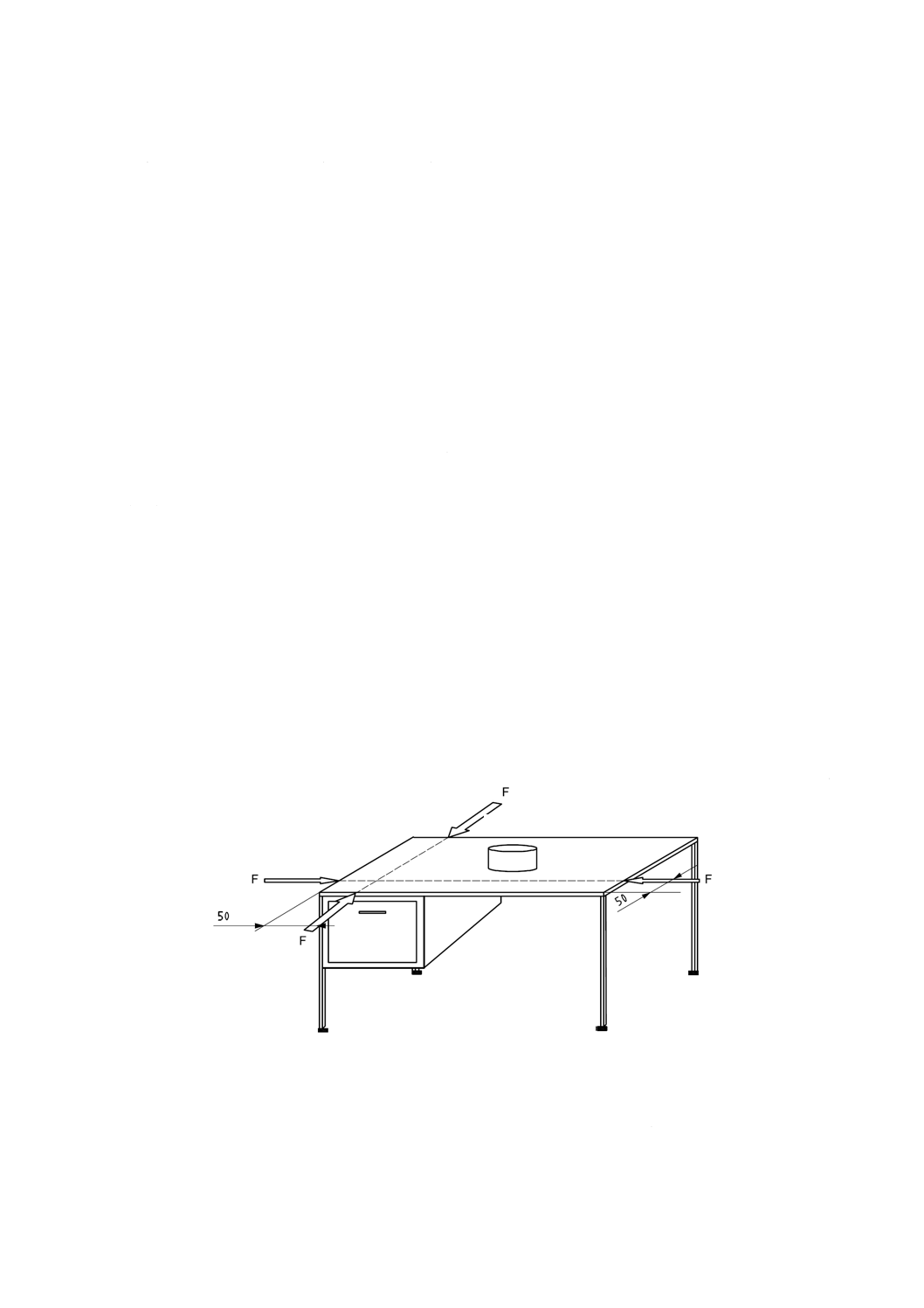

耐久性試験

作業天板の高さで,テーブルの長手方向の中心線と平行に,縁から内側に50 mm入り,更に縁に垂直の

横方向で,6.3に規定する水平力の66 %をテーブルの反対側方向に加え,次に,力の方向を反転させる(図

6を参照)。

規定の力を加えたときにテーブルが転倒する傾向がある場合は,転倒することがなくなるまで減少させ,

加えた力を記録する。

各方向に力を1回ずつ加えることで,1サイクルとなる。

1分間当たり10以下のサイクルの頻度で,規定のサイクル数を実施する。

他の方向で,試験を繰り返す。

加える力を減少させた場合は,減少させて加えた力を記録する。

注記 試験は図6のとおり,2方向の実施でよい。

4.9に従って,結果を記録し,評価する。

単位 mm

図6−水平荷重下の耐久性試験

6.5.3

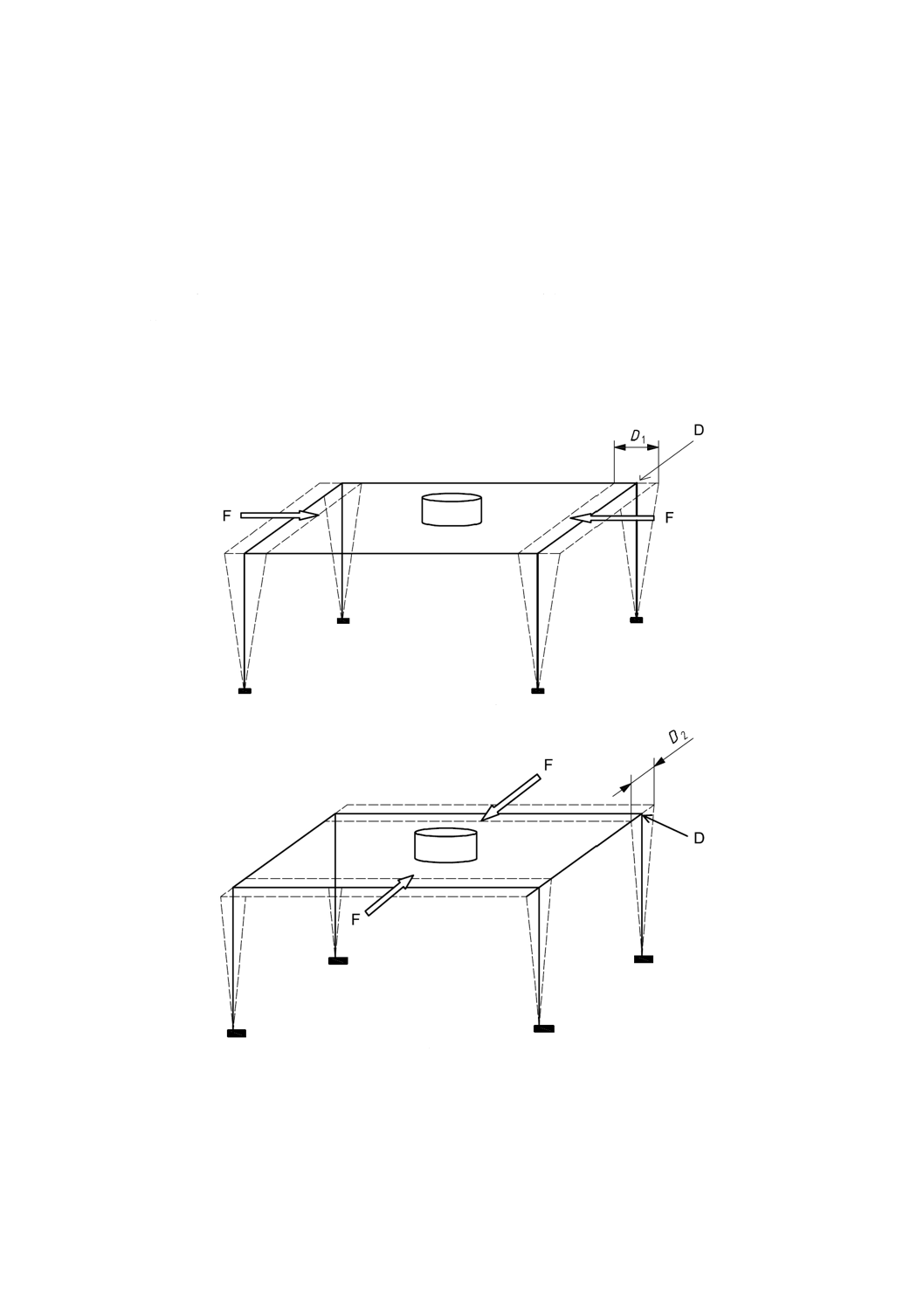

構造の剛性試験

二つの脚部/支持具を結ぶ垂直の方向で,脚部/支持具の間の中間,又は直線内に二つ以上脚部をもつ

テーブルの場合は,一番外側の脚部の間の中間の作業天板の高さに,試験荷重を加える。

おもり

長手方向

ストッパ

10

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作業面の高さで,長手方向の中心線に沿って,テーブルの中心に向けて300 Nの水平の力を加える。力

は2秒間維持して,テーブルの長さの上の点Dの位置を記録する。力を取り除いて,反対方向で上記を繰

り返し,その点の水平移動距離を記録する。一つの方向において力を加えた場所から,もう一つの方向に

おいて力を加えた場所まで点Dが移動した全体距離が,D1である[図7 a)を参照]。D1を計算して,記録

する。

短辺方向の中心線に沿って水平力を使用して,この手順を繰り返す。一つの方向において力を加えた位

置から,別の方向において力を加えた場所まで点Dが移動した全体距離が,D2である[図7 b)を参照]。

D2を計算して,記録する。

注記 規定の力を加えたときにテーブルが転倒する傾向がある場合は,転倒することがなくなるまで

減少させ,加えた力を記録する。

a) 長手方向

b) 短辺方向

図7−構造の剛性試験

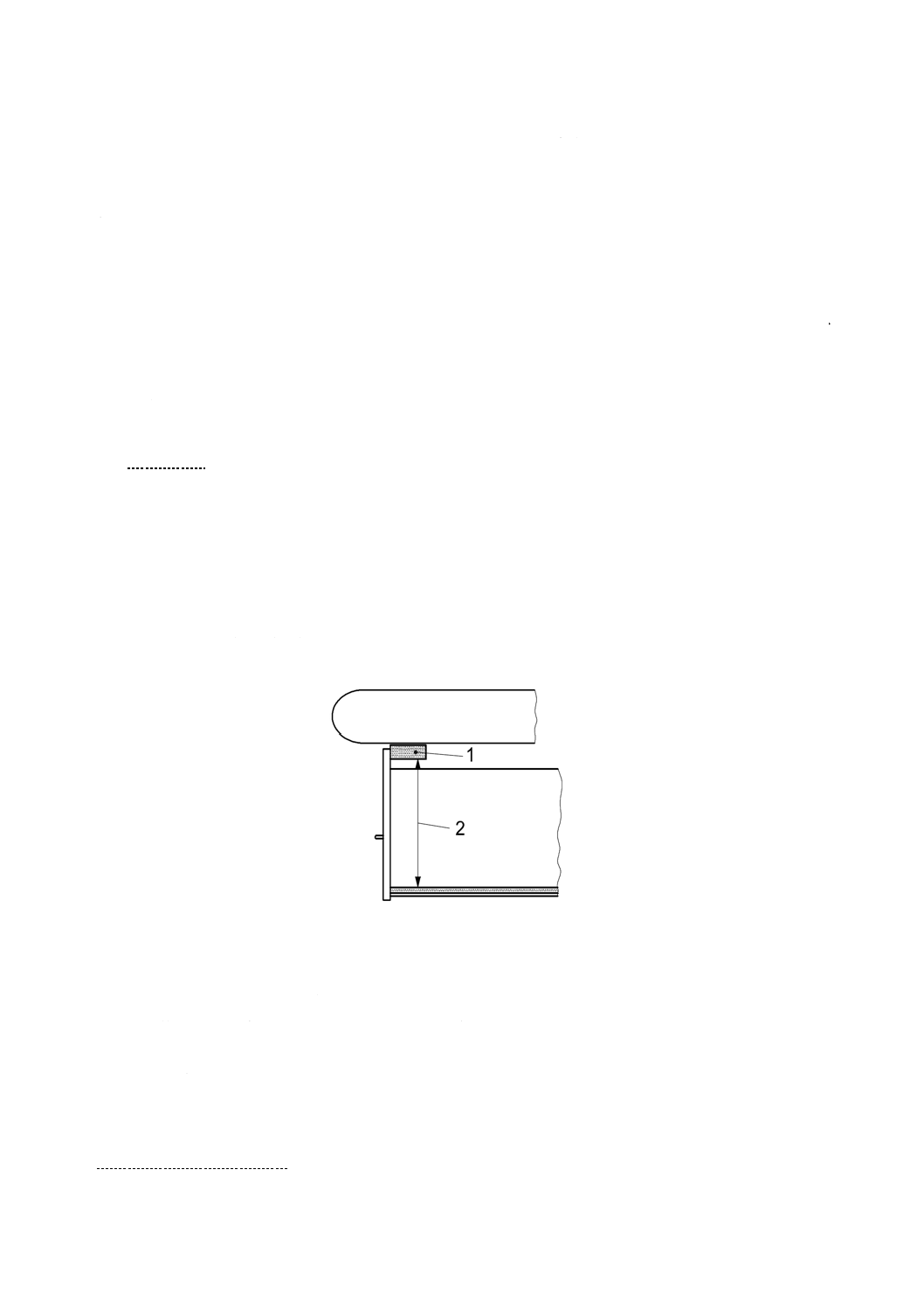

6.6

高さ調節機構の耐久性試験

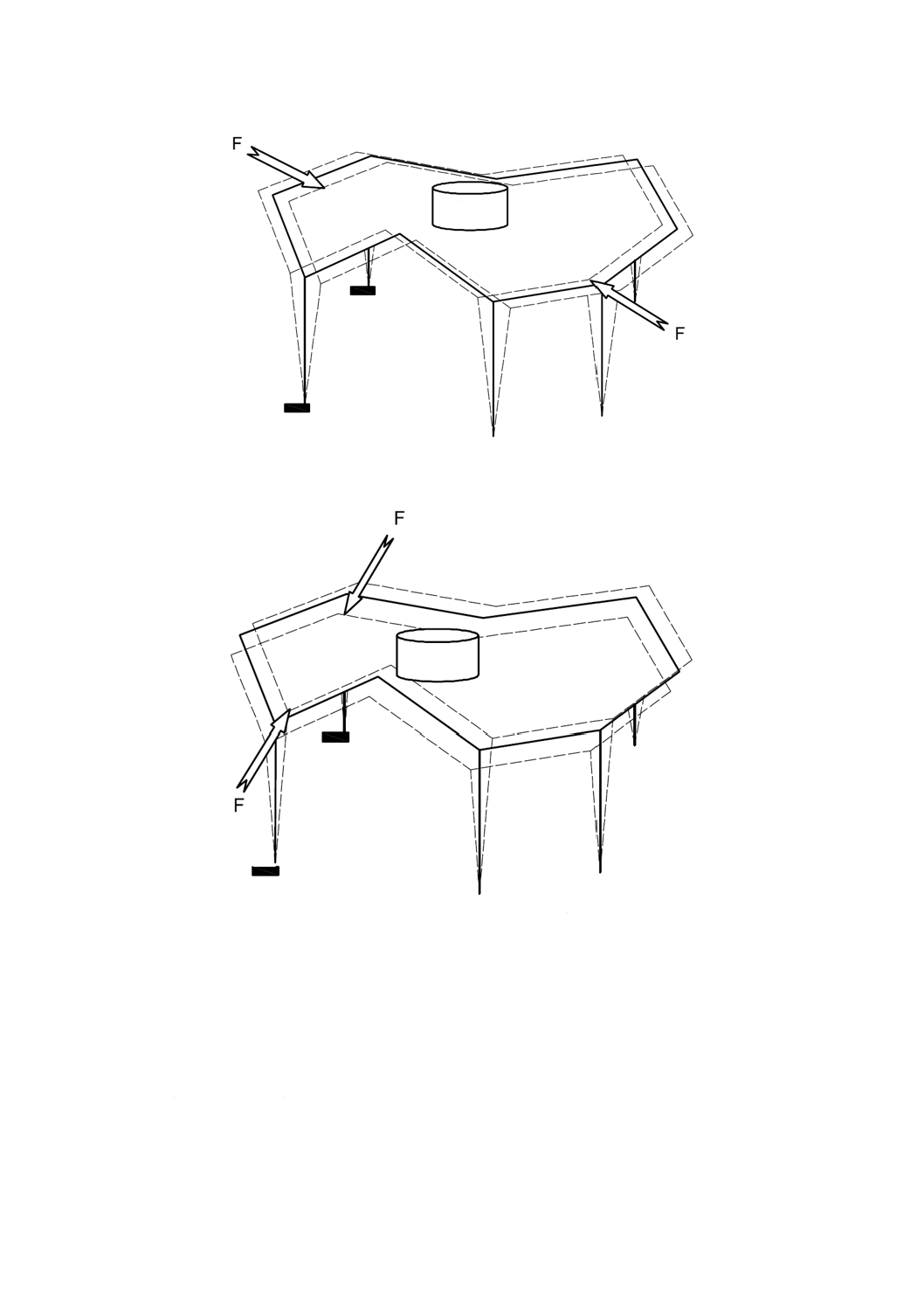

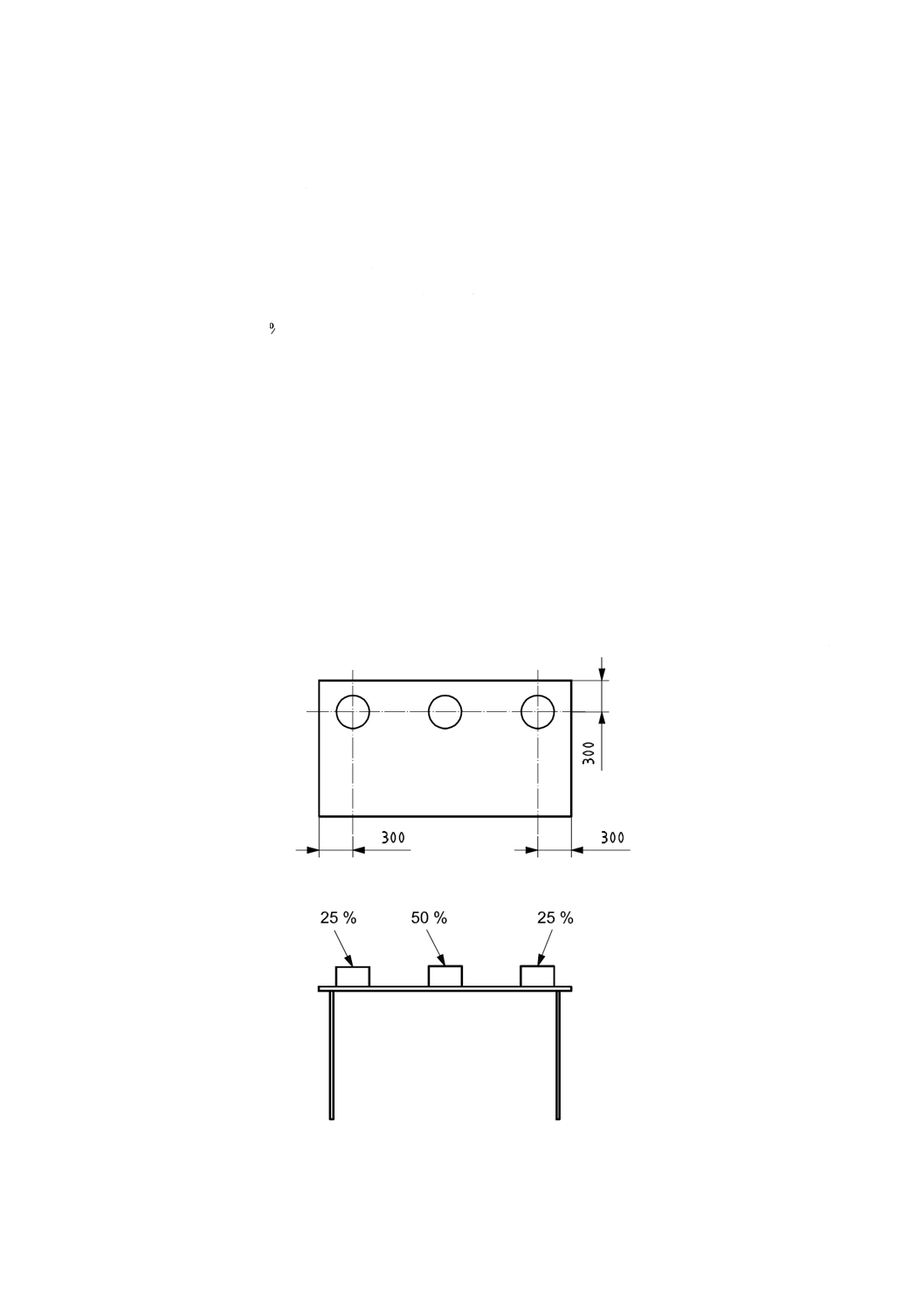

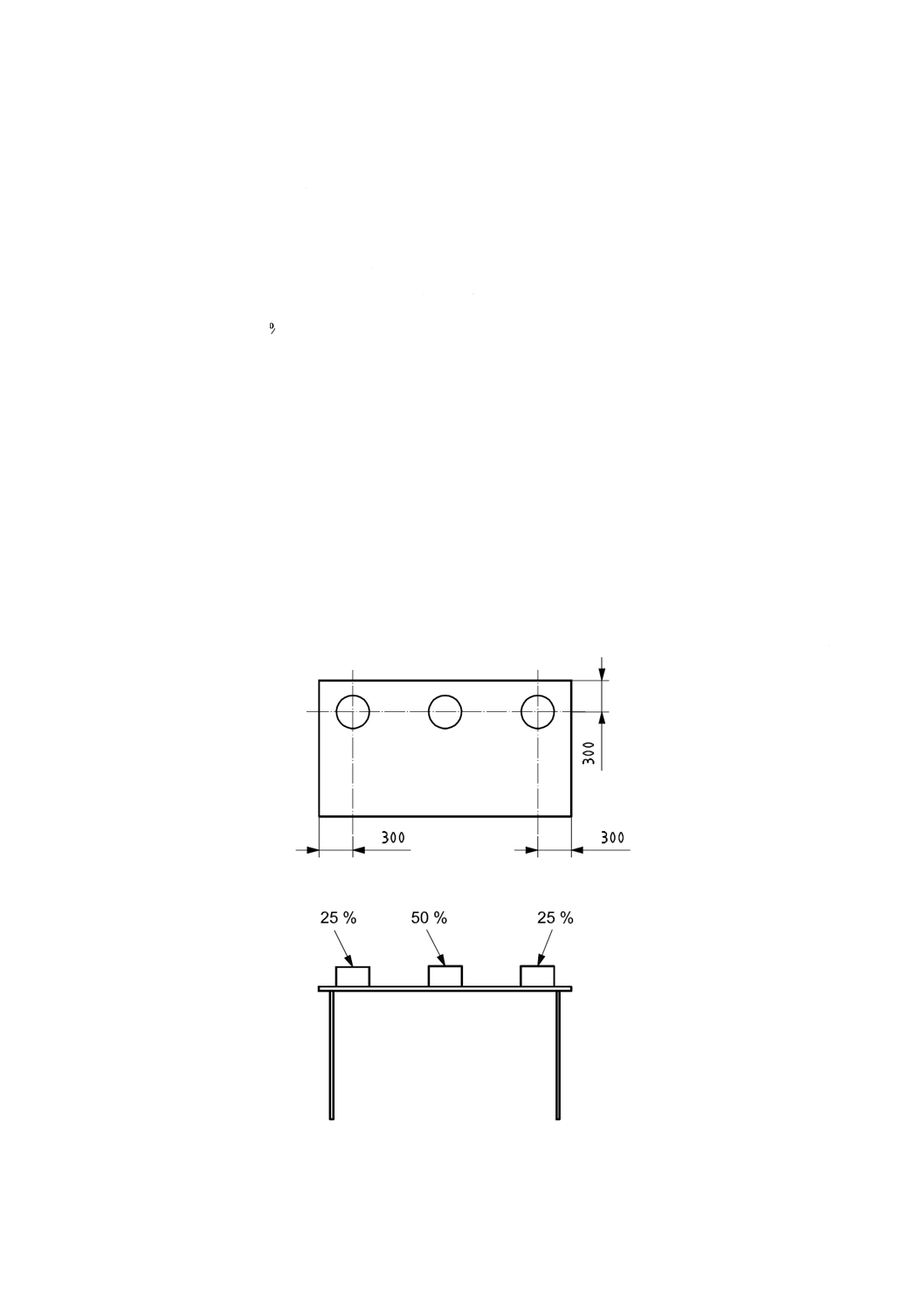

テーブルを床面(5.1を参照)の上に置く。テーブル天板に,表面の後縁から内側に300 mm入り,次に

長手方向

短辺方向

おもり

おもり

ストッパ

ストッパ

11

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示す端から端までの場所にある線の中心上に45 kgの荷重を加える。4.8に規定するように,引出しに荷重

を加える。

上下機構又は起動の機構を含め,次に記述するような規定のサイクル数だけ,テーブルを作動させる。

試験装置は,必要な運動ができるための必要な力だけを加えて,テーブルにおもり以外の力を加えてはな

らない。次のように,上下機構及び/又は起動の機構を同時に又は個別に作動させてもよい(図8を参照)。

− サイクルの最初の25 %: テーブルは,その全垂直移動を反復させなければならない。荷重の中心

は,表面の左縁から内側に300 mmの所に置く。

− サイクルの次の50 % : テーブルは,その全垂直移動を反復させなければならない。荷重の中心

は,表面の中央に置く。

− サイクルの最後の25 %: テーブルは,その全垂直移動を反復させなければならない。荷重の中心

は,表面の右縁から内側に300 mmの所に置く。

1サイクルの構成は,最低位置から最高位置までの移動と,その戻りでなければならない。

サイクル速度は,1分間当たり6サイクルを超えてはならない。

電動テーブルのサイクル速度は,製造業者が推奨する速度とする。製造業者からデューティサイクルが

推奨されていない場合,デューティサイクルは,3サイクル電源を入れて,次に15サイクル動作するのに

要するものと同等の時間,電源を遮断しなければならない。

温度制御が製造業者と合意されている場合は,デューティサイクルを増やしてもよい。

4.9に従って,結果を記録し,評価する。

単位 mm

図8−高さ調節機構の耐久性試験

12

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

テーブル天板のたわみ試験

金属製,石製及びガラス製でない天板の試験は,4.2に規定する相対湿度で実施しなければならない。

最大たわみは,直線に関して±0.1 mmの精度で測定して,記録しなければならない。

試験対象のテーブルを,床面(5.1を参照)の上に置く。天板に規定の荷重を均一に加え,次の時間,加

えたままにする。

− 金属製,石製及びガラス製の天板の場合,1時間

− その他全ての天板の場合,1週間

天板に荷重を加えたまま,天板に沿って,直定規等を全長にわたして,表面の作業縁に沿った最大たわ

みを測定し,記録する。

6.8

キャスター付きテーブルの耐久性試験

キャスター付きテーブルの耐久性試験は,荷重を加えずに,テーブルを床面(5.1参照)の上に置く。

操作のための力は,テーブル上面から下方へ50 mm未満のところに加えなければならない。

テーブルの中心に40 kgの荷重を加える。

キャスターは,自由に回転して,旋回しなければならない。

テーブルを,1分間当たり10±2サイクルの速度で前後に600 mm±20 mm,規定のサイクル数だけ動か

す。

1サイクルは,1回の前方ストローク及び後方ストロークで成り立つ。

4.9に従って,結果を記録し,評価する。

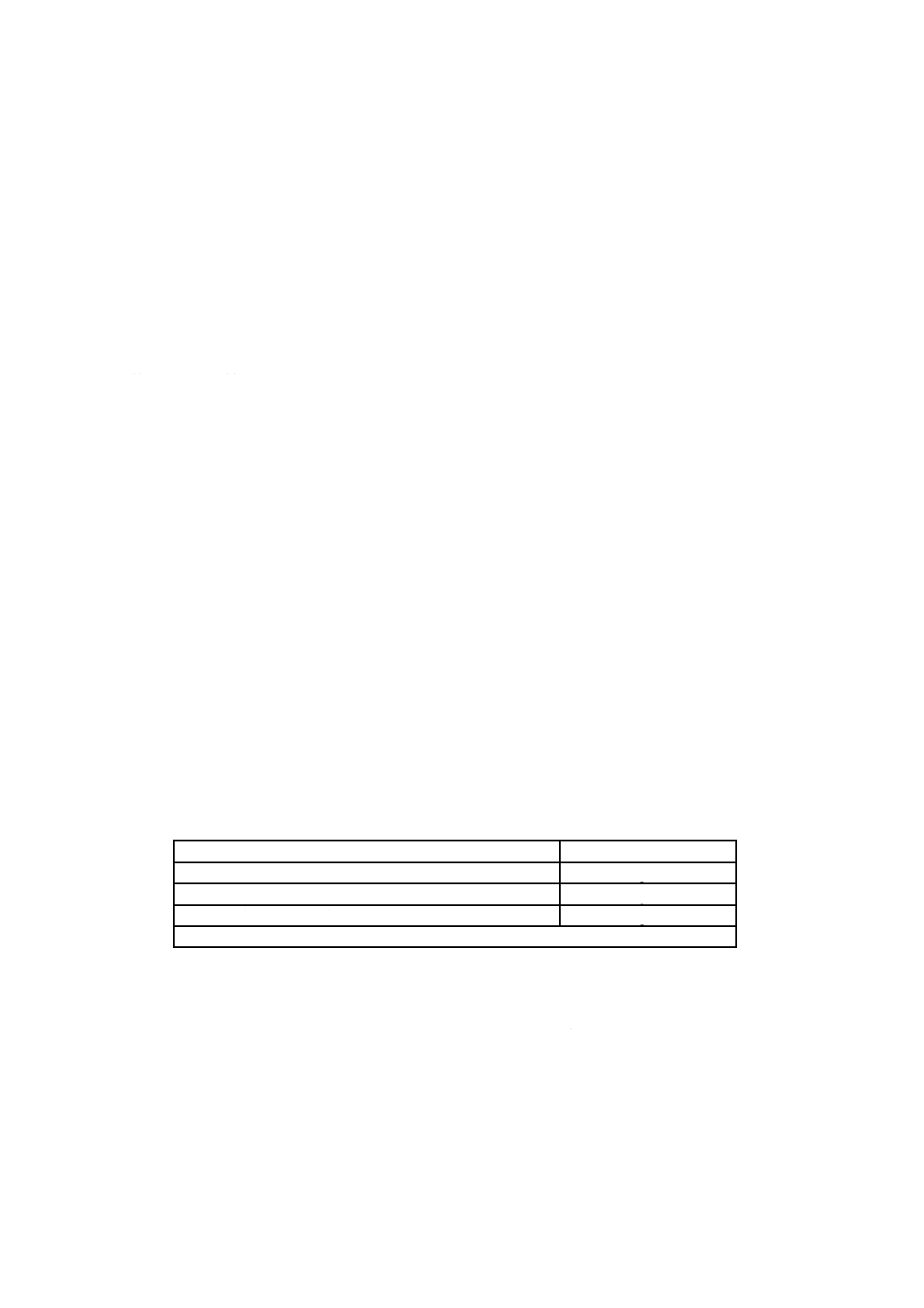

6.9

落下試験

落下試験は,荷重を加えずに,テーブルを床面の通常使用状態で置く(5.1を参照)。

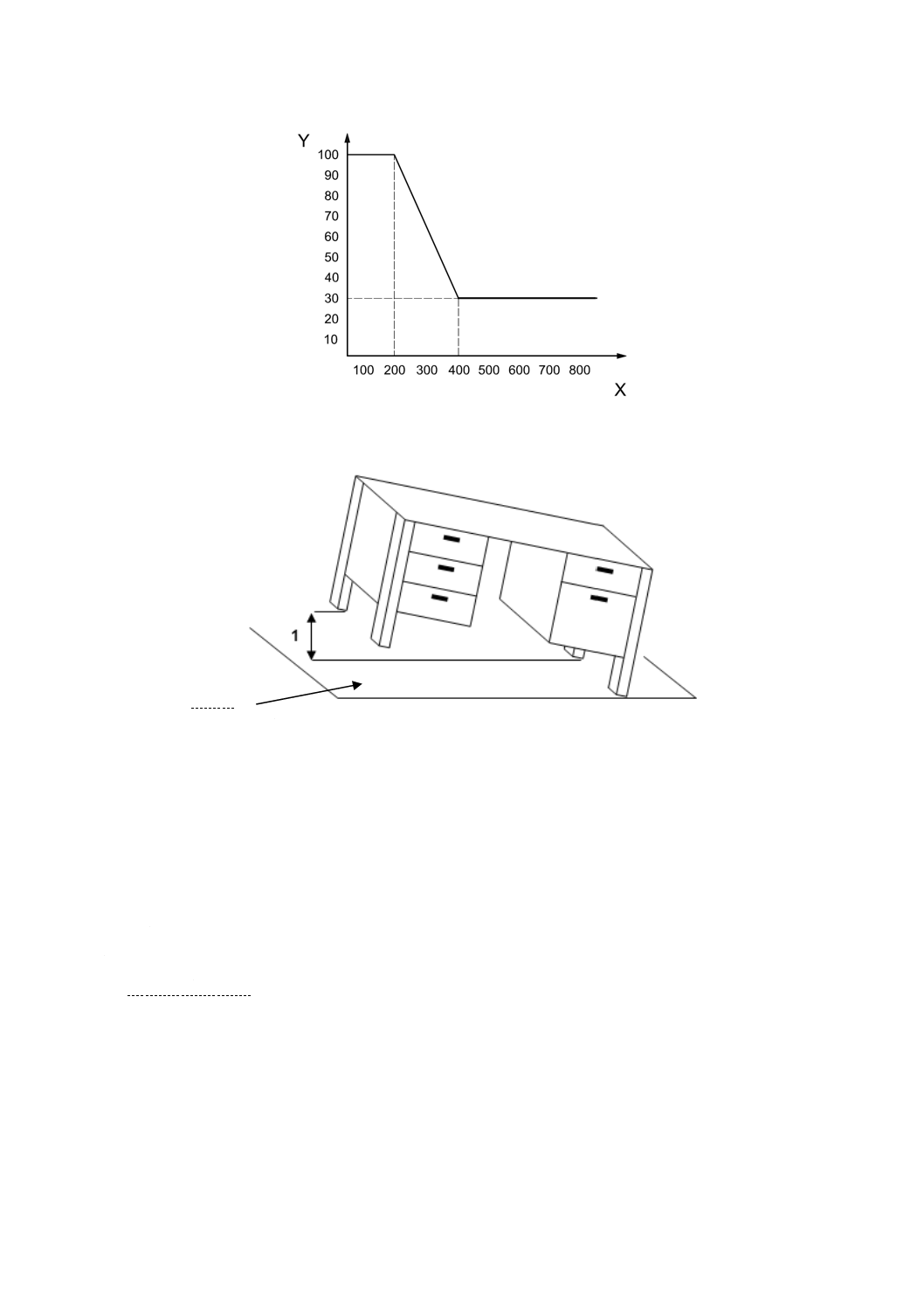

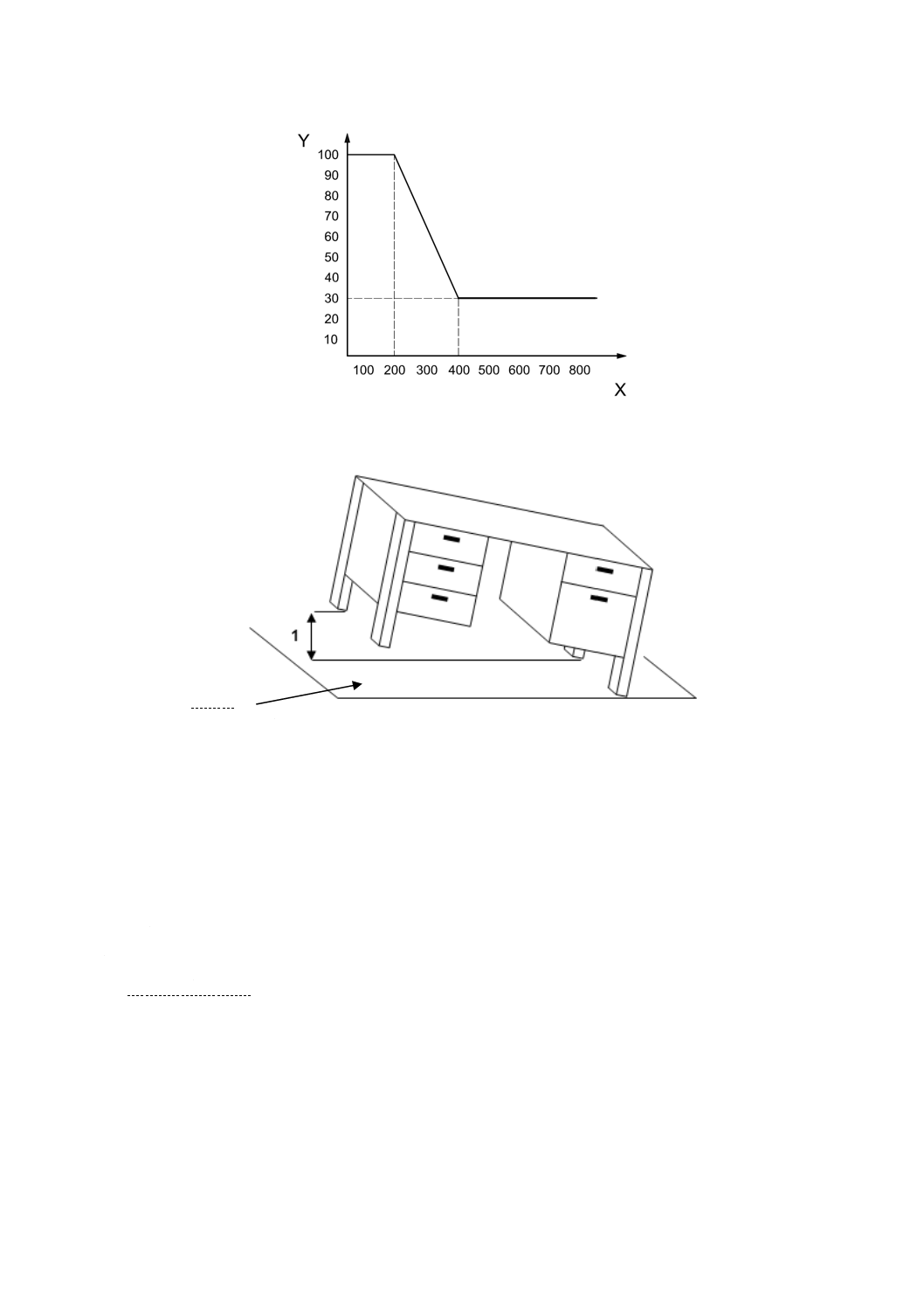

落下高さ(図9を参照)を,表2に記載の評価基準に従って,落下高さ(公称)の百分率で求める。

表2−落下試験の落下高さの求め方

テーブルの一方の端部を

持ち上げるための力

(N)

規定の落下高さ(公称)の百分率

0〜200未満

100

200〜400未満

100−[70×(テーブルの一方の端部を持ち上げるための力−200)/200]

400以上

30

最も可能性のある持ち上げ点を決定して,記録する。

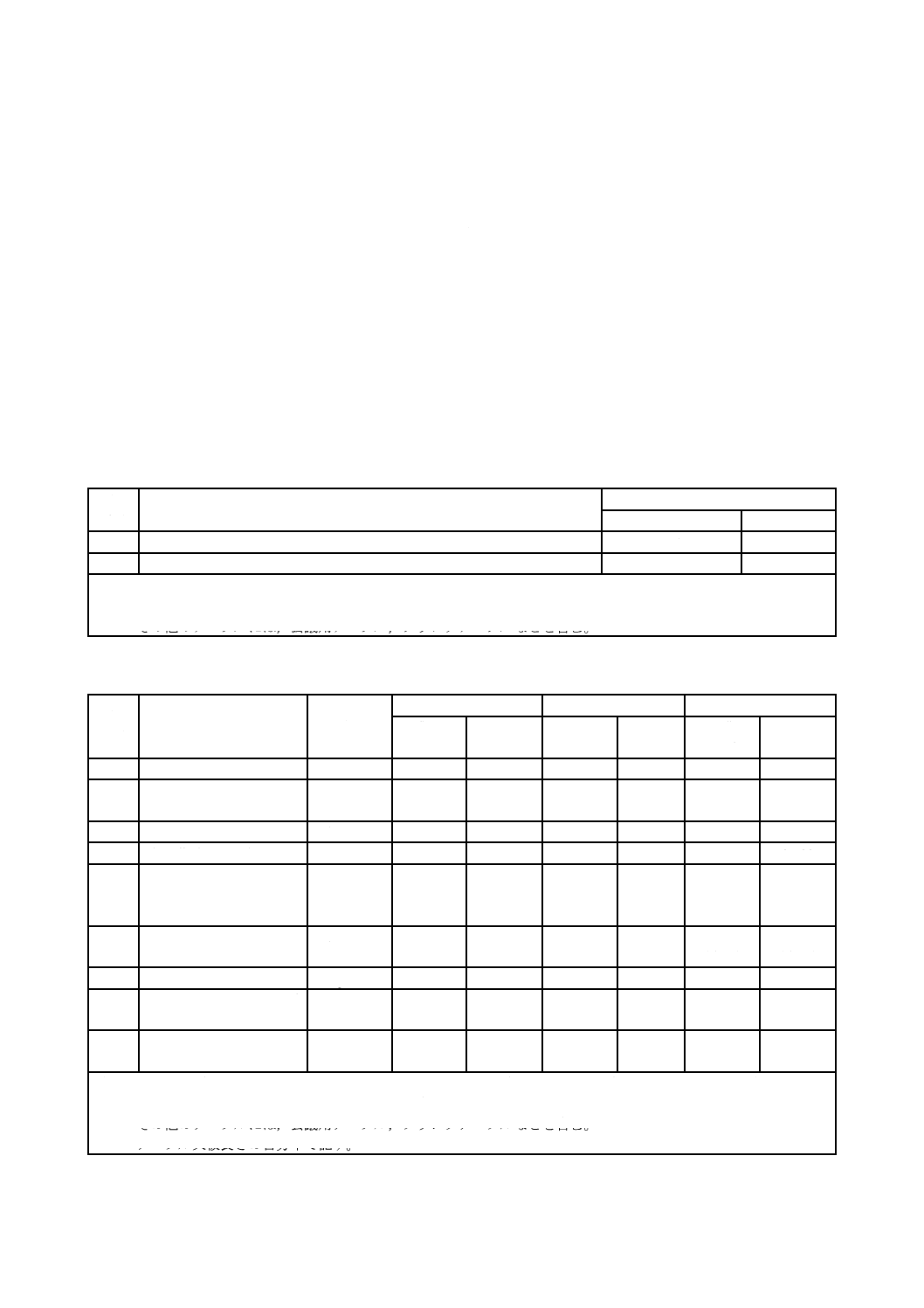

テーブルの一方の端部を落下高さまで持ち上げて,床面(5.1を参照)の上に自由落下させる(図10を

参照)。

試験は6回行う。高さ調節可能テーブルは,最低位置で3回,最高位置で3回,試験しなければならな

い。

テーブルの反対の端部の落下高さを求め,その端部での試験を繰り返す。

4.9に従って,結果を記録し,評価する。

注記 脚配置が平行でない場合,落下高さは,水平面に対して,接地する脚側から遠い脚で計測する。

13

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−落下高さを求める式の図解

1:計算上の落下高さ

図10−落下高さ

7

試験報告書

試験報告書には,少なくとも次の情報を記載しなければならない。

a) この規格の規格番号

b) 試験を行ったテーブルの詳細

c) 試験前に観察された欠陥

d) 箇条6による試験結果

e) 当規格と異なる方法で試験を行った場合には,その詳細。また,試験に採用した力,サイクル,寸法

などを記録する。

f)

試験実施機関の名称及び所在地

g) 試験年月日

X:テーブルの1方向の端部を持ち上げる

ための力

Y:落下高さ(公称)の百分率

水平面

14

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

安定性,強度及び耐久性試験のための

サイクル,力及び高さ選択の手引

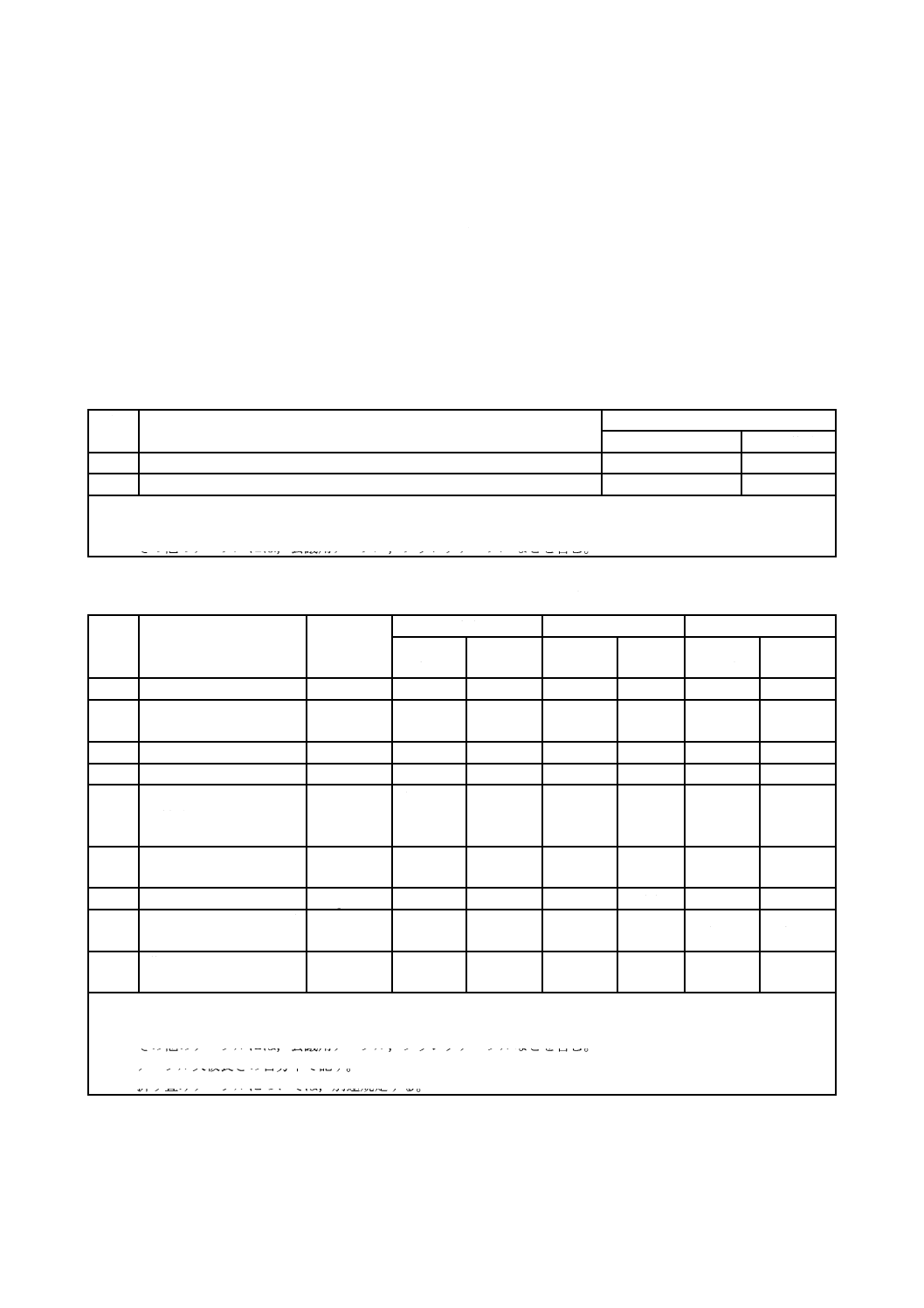

この附属書には,要求事項を示す文書が利用できない場合に,この規格を活用するために,又は要求事

項を示す文書を支援するために,参考として一定範囲の力,サイクルなどを示す。

この規格の適用は,要求事項が家具に対し使用環境を真に表す場合にしか有用ではないことを強調する。

厳しすぎるか又は厳しさが不十分な要求事項は,試験の結果を価値のないものにする(表A.1及び表A.2

参照)。

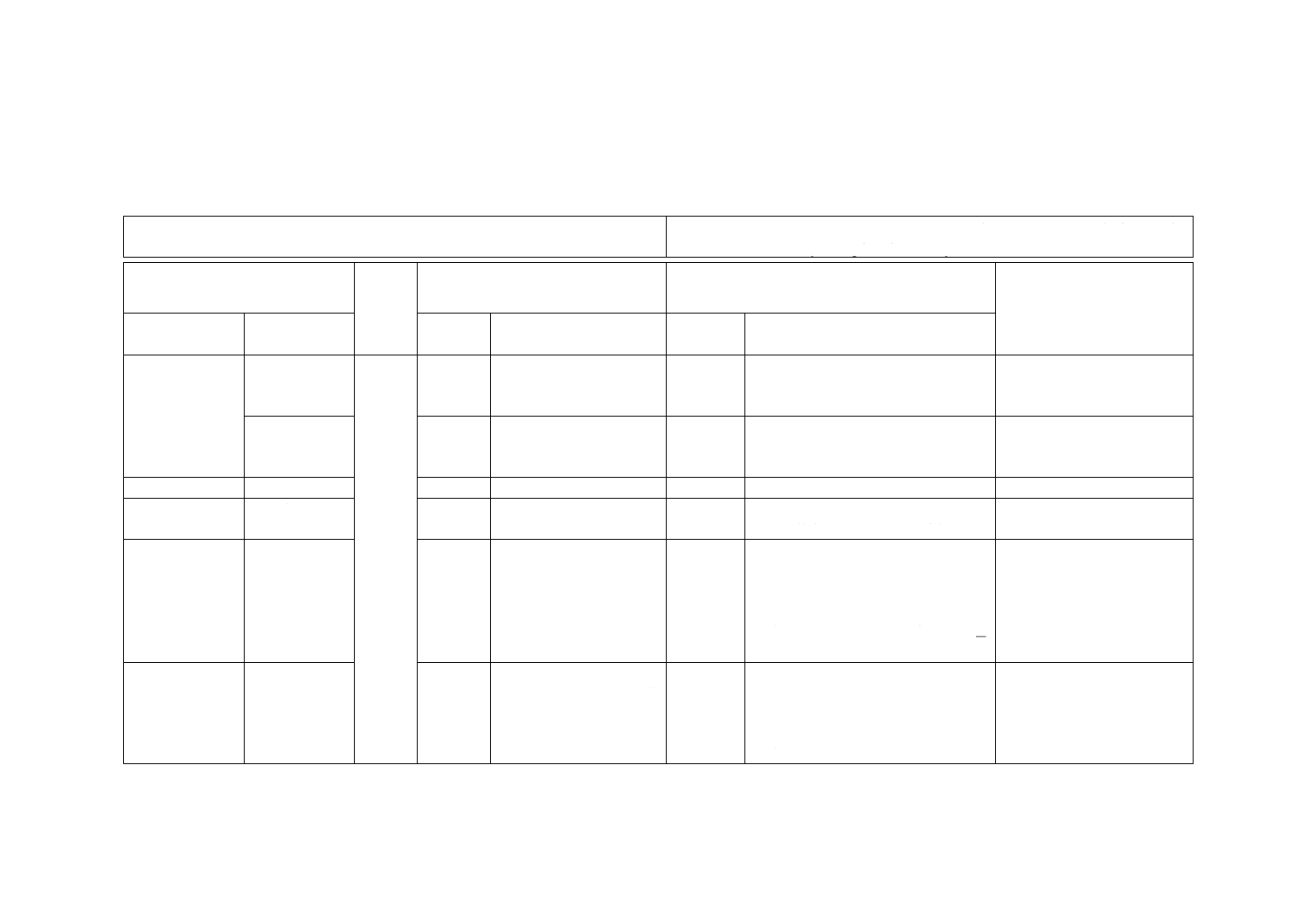

表A.1−安定性試験のための推奨力

単位 N

項目

番号

試験

推奨力

作業テーブルa)

その他b)

6.1.1

垂直荷重下の安定性

750

400

6.1.2

引出しを開けた状態での安定性

200

−

注a) 作業テーブルには,机及びパネル・スクリーンシステムで支持されたテーブルなど,座って及び/又は立った

ままでのオフィス作業に使用するテーブルを含む。

b) その他のテーブルには,会議用テーブル,プリンタテーブルなどを含む。

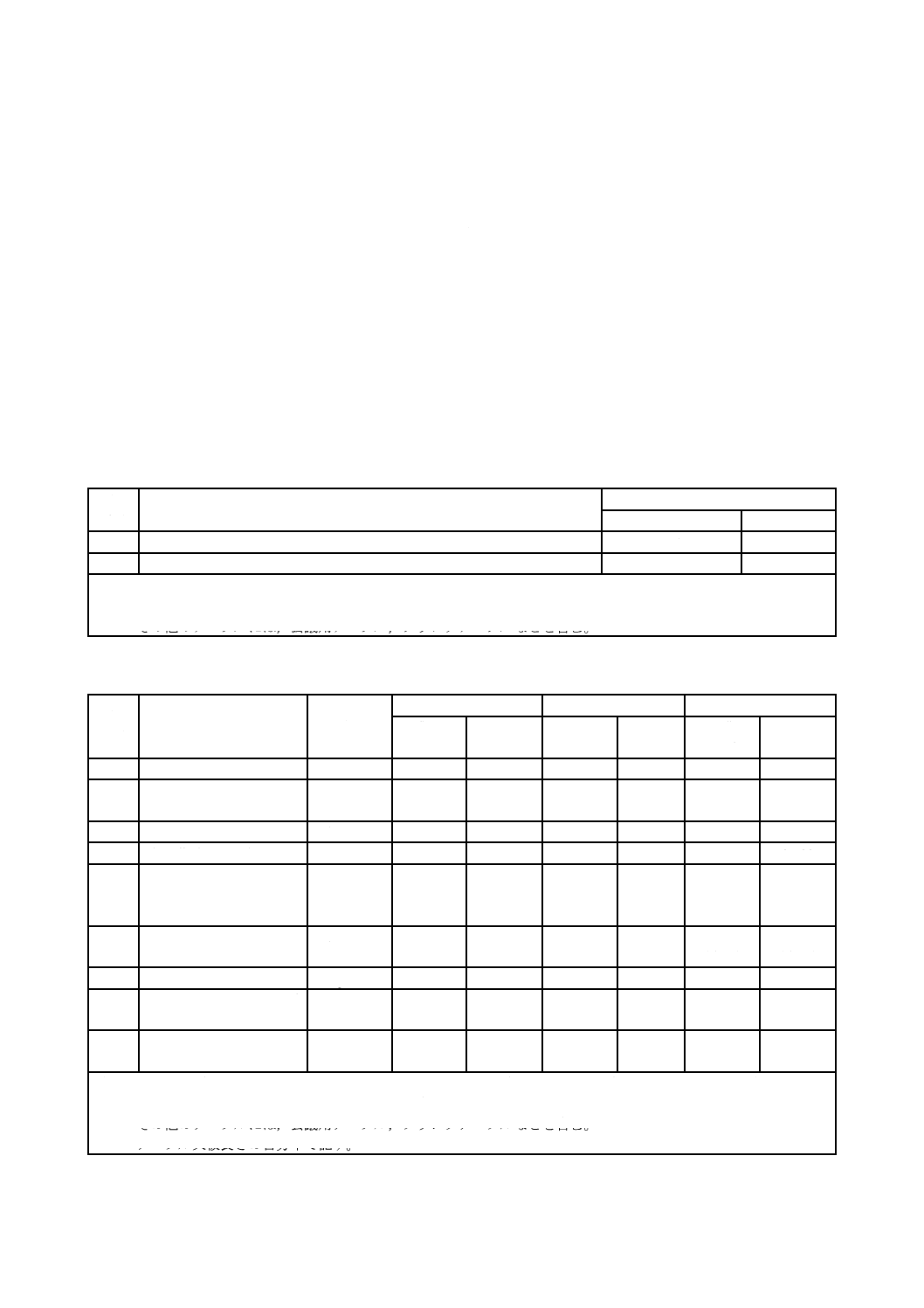

表A.2−試験−推奨サイクル,力及び高さ

項目

番号

試験

単位

寸法

力

サイクル

作業テー

ブルa)

その他b)

作業

テーブル

その他

作業

テーブル

その他

6.2

垂直静荷重下の強度

N

−

−

1 000

1 000

−

−

6.3

水平静荷重下の強度

N

−

−

最大

450

最大

350

−

−

6.4

垂直荷重下の耐久性

サイクル

−

−

−

−

10 000

5 000

6.5.2

水平荷重下の耐久性

サイクル

−

−

−

−

5 000

2 500

6.5.3

水平荷重下の構造の

剛性

mm

1 mの高

さ当たり

17 mm

1 mの高

さ当たり

34 mm

−

−

−

−

6.6

高さ調節機構の耐久性

サイクル

−

−

−

−

5 000

(合計)

2 500

(合計)

6.7

テーブル天板のたわみc)

kg/dm2

−

−

1.0

1.0

−

−

6.8

キャスター付きテーブ

ルの耐久性

サイクル

−

−

−

−

2 000

2 000

6.9

落下

mm

100

公称

100

公称

−

−

−

−

注a) 作業テーブルには,机及びパネル・スクリーンシステムで支持されたテーブルなど,座って及び/又は立った

ままでのオフィス作業に使用するテーブルを含む。

b) その他のテーブルには,会議用テーブル,プリンタテーブルなどを含む。

c) テーブル天板長さの百分率で記す。

15

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

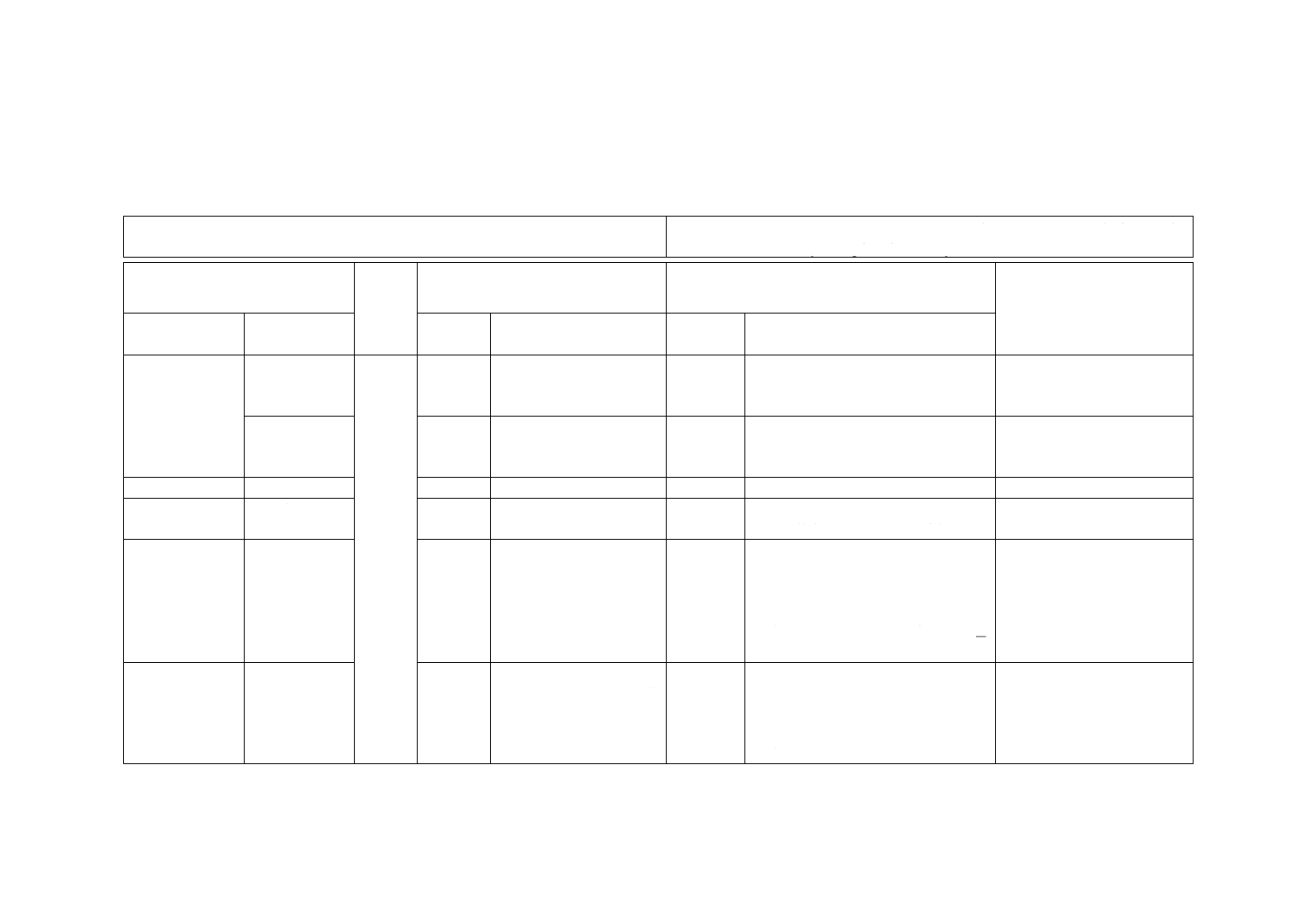

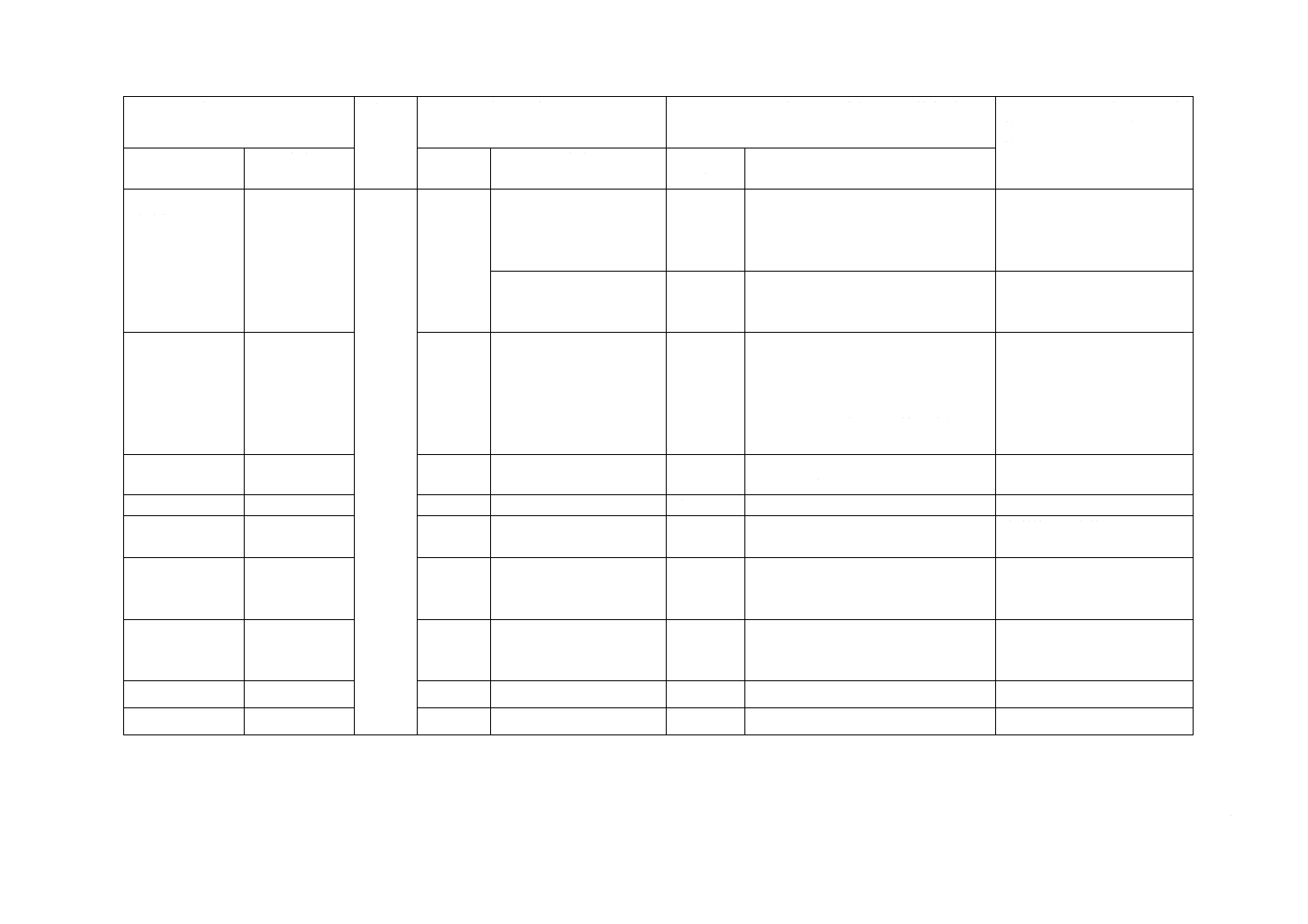

附属書JA

(参考)

ISO 21016によらない,安定性,強度及び耐久性試験のための

サイクル,力及び高さ選択の手引

この附属書は,附属書Aが利用できない場合に,この規格を活用できるようにするために参考として一

定範囲の力,サイクルなどを示す(表JA.1及び表JA.2参照)。

表JA.1−安定性試験のための推奨力

単位 N

項目

番号

試験

推奨力

作業テーブルa)

その他b)

6.1.1

垂直荷重下の安定性

630

335

6.1.2

引出しを開けた状態での安定性

200

−

注a) 作業テーブルには,机及びパネル・スクリーンシステムで支持されたテーブルなど,座って及び/又は立った

ままでのオフィス作業に使用するテーブルを含む。

b) その他のテーブルには,会議用テーブル,プリンタテーブルなどを含む。

表JA.2−試験−推奨サイクル,力及び高さ

項目

番号

試験

単位

寸法

力

サイクル

作業テー

ブルa)

その他b)

作業

テーブル

その他

作業

テーブル

その他

6.2

垂直静荷重下の強度

N

−

−

1 000

1 000

−

−

6.3

水平静荷重下の強度

N

−

−

最大

375

最大

300

−

−

6.4

垂直荷重下の耐久性

サイクル

−

−

−

−

5 000

2 500

6.5.2

水平荷重下の耐久性

サイクル

−

−

−

−

2 500

1 250

6.5.3

水平荷重下の構造の

剛性d)

mm

1 mの高

さ当たり

20 mm

1 mの高

さ当たり

34 mm

−

−

−

−

6.6

高さ調節機構の耐久性

サイクル

−

−

−

−

2 500

(合計)

1 250

(合計)

6.7

テーブル天板のたわみc)

kg/dm2

−

−

1.0

1.0

−

−

6.8

キャスター付きテーブ

ルの耐久性

サイクル

−

−

−

−

1 000

1 000

6.9

落下

mm

100

公称

100

公称

−

−

−

−

注a) 作業テーブルには,机及びパネル・スクリーンシステムで支持されたテーブルなど,座って及び/又は立った

ままでのオフィス作業に使用するテーブルを含む。

b) その他のテーブルには,会議用テーブル,プリンタテーブルなどを含む。

c) テーブル天板長さの百分率で記す。

d) 折り畳みテーブルについては,別途規定する。

16

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS S 1207:2014 オフィス用家具−テーブル・机−安定性,強度及び耐久性試験方法 ISO 21016:2007 Office furniture−Tables and desks−Test methods for the

determination of stability, strength and durability

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号及び題

名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

試験の開発意

図

1

故障の調査

変更

“故障の調査”を“不具合を調べるた

めの試験”とし,調査内容を明確化し

た。

実質的な技術的差異はない。

何ら製品の要求事項を示

すことはない。

変更

“要求性能を規定するものではなく

試験方法だけを規定するものであ

る。”とし,内容を明確化した。

実質的な技術的差異はない。

2 引用規格

3 用語及び定義

3.3 引出し

−

−

追加

JIS S 1200に同様の用語が引用されて

おり,整合性を図るために追加した。

実質的な技術的差異はない。

4 一般試験条件

4.2 準備

温度及び湿度

4.2

温度20 ℃±5 ℃

湿度の規定はなし

追加

測定精度を明確にするため,JIS Z

8703を引用することとした。温度条

件は同じで,湿度条件が追加となる。

温度:20 ℃±5 ℃,湿度:(65 ±

20)%。

我が国の使用事情による。

4.4 力の加え方

4.4

“力は,質量に置き換え

てよい。10 N=1 kgの関

係を用いるものとする。”

削除

JIS S 1200:2012(ISO 7170:2005)には

“力は,質量に置き換えてよい。10 N

=1 kgの関係を用いるものとする。”

と同様の記述がなく,整合を図るため

削除する。

実質的な技術的差異はない。

5

S

1

2

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号及び題

名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験環境及び

試験装置

5.1 床面

5.1

“鋼”

変更

JIS S 1200:2012との整合を図るため

“鋼”→“金属板”

実質的な技術的差異はない。

“ISO 7619-2に従った硬

度が85±10 IRHDのゴ

ム”

変更

JIS S 1200:2012との整合を図るため

“JIS K 6253-4に規定する硬度(85±

10)IRHDのゴム”に変更。

実質的な技術的差異はない。

6 試験方法

6.1.2引出しを開

けた状態での安

定性試験

6.1.2

インターロック

変更

“インターロック”だけでは,国内の

収納家具の機構が明確に示されない

ので,“二重引出し防止装置”とし,

注記でラッチ機構も同等の機能であ

ることを記載した。

実質的な技術的差異はない。

6.3 水平静荷重

下の強度試験

6.3

−

追加

試験を正しい手順で行えるよう,注記

の文章を補った。

実質的な技術的差異はない。

6.5.2耐久性試験

6.5.2

−

追加

同上

実質的な技術的差異はない。

6.5.3構造の剛性

試験

6.5.3

−

追加

同上

実質的な技術的差異はない。

6.9落下試験

6.9

変更

追加

図10の落下高さの表現を分かりやす

くするため,図の一部を修正するとと

もに,注記を追加した。

実質的な技術的差異はない。

7 試験報告書

試験報告書の

記載情報

7 e)

ISO規格では,適用規格

番号を記載することを明

記

追加

附属書A又は附属書JAの,どちらの

力及びサイクルを適用したのかの区

別を,記載することを追記。

実質的な技術的差異はない。

附属書A(参考)

附属書JA(参考)

5

S

1

2

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18

S 1207:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 21016:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

5

S

1

2

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。