S 1205 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS S 1205には,次に示す附属書がある。

附属書(参考) 試験力及びサイクル数

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 1205 : 1998

家具−テーブル−

強度と耐久性の試験方法

Furniture−Tables−

Determination of strength and durability

序文

この規格は,1995年の時点では国際規格案として提案されているISO/CD 8019.2,Furniture−Tables−

Determination of strength and durabilityを翻訳して作成した日本工業規格である。上記の国際規格案は,国際

規格になる時点では一部の変更も予期されるが,家具関係の試験方法規格の体系を,国際規格に整合させ

て整理するために制定するものである。

1. 適用範囲

この規格は,完全に組み立てられ使用可能な状態にあるテーブルの,強度と耐久性を評価するための試

験方法について規定する。ただし,この規格の試験方法は,経時変化及び劣化の評価については規定する

ものではない。

備考 この規格で用いるテーブルという用語は,妥当である場合には,机及びワゴンにも適用する。

ここに規定する試験は,機能に即した正しい使用及び通常起こり得る誤用を想定し,それらの状況に相

当する荷重又は力を,試験品の様々な部分に加えるものである。

これらの試験は,材料,設計,構造又は製造工程に関係なく,特性を評価できるように計画されている。

試験結果は,試験された製品についてだけ有効とする。試験結果を他の類似製品にも適用することを目

的とする場合には,試験体は類似製品の種類を代表するものが望ましい。

製品の設計が規定の試験手順に適していない場合でも,試験はできる限りこの規格の規定どおりに行う

ことが望ましいが,この規格と違う手順で試験を行った場合には,その内容を試験報告書に記述しなけれ

ばならない。

この規格の試験は,試験対象部位が意図された環境において満足のいく使用ができるものであるかどう

かを実証するためのものであって,常習的な誤用,又は一般的な使用期間を超えた長期にわたる使用によ

って,構造上の故障が生じないことを保証するものではない。

この規格は,試験方法だけを規定するものであって,テーブルが満たさなければならない要求性能を規

定するものではない。附属書Aは,参考のためだけに記載されている。この附属書ではあらゆるテーブル

の形式又は設計に適用することができるパラメータを記載している。

2. 引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成するもので

あって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その最新版(追補

を含む。)を適用する。

ISO 554 : 1976 Standard atmospheres for conditioning and/or testing−Specifications.

ISO 7170 : 1993 Furniture-storage units−Determination of strength and durability.

ISO/IEC Guide 45 : 1985 Guidelines for the presentation of test results.

3. 定義

この規格で用いる主な用語の定義は,次による。

3.1

静的試験

テーブルが通常加わり得る最大の力のもとで,その機能を発揮できる十分な強度を備えていることを確

認するために,重負荷を数回加える試験。

3.2

衝撃試験

ときどき加わる急激な力のもとで,テーブルの強度を評価する試験

4. 試験方法

試験方法は,次の2とおりとする。

4.1

強度及び耐久性の性能を求めるために,破損が生じるまで種々の試験値を順に変化させて行う試験

方法。

4.2

一定の要求性能に適合していることを確認するために,要求性能に応じた試験値で行う試験方法。

5. 一般試験条件

5.1

準備

いずれの試験においても試験体は,製造してから必要十分な期間を経て,本来の製品としての性能に達

したものでなければならない。木材を接着している場合は,製造から試験までの間に,通常の室内条件の

もとで少なくとも4週間は経過していなければならない。また,既存の欠陥は試験前に記録するが,その

内容については,8.を参照する。

試験状態調節のために標準環境を用いる場合には,ISO 554に従い,温度23±2℃,相対湿度は (50±5)%

でなければならない。棚板の試験は,金属製及びガラス製の棚板を除き,この標準環境において行わなけ

ればならない。

テーブルは,引き渡された状態のままで試験を行う。組立て式のものは,説明書に従って組み立てた状

態で試験を行う。テーブルを何とおりかに組み立て又は組み合わせることが可能な場合には,その最も不

利な状態で試験を行う。他の部品と組み合わせることが可能なテーブルについても同様である。

試験体の組立用結合金具は,試験前にすべて締め付けておかなければならない。

5.2

試験装置

強度試験における試験装置は,試験体に動的な荷重を発生させないように力を十分にゆっくりと加える

ものでなければならない。

テーブル又は机に,引出し,他の延長部品又は袖が付いている場合には,これらの部分は,ISO 7170 (JIS

S 1200) に規定される試験方法によって試験してもよい。

試験結果は試験装置に依存しないから,別に規定がない限り,試験は各々の試験に適したものであれば

3

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いかなる試験装置を用いてもよい。

5.3

許容差

特に規定がない限り,力及び速度の許容差はすべて±5%,質量の許容差はすべて±0.5%,寸法の許容差

はすべて±0.5mmとする。

5.4

試験の順序

試験は,この規格に規定する順序で行わなければならない。

試験は,すべて同一試験体で行わなければならない。

6. 試験環境及び試験装置

6.1

床面

床面は,水平で平たん(坦)な面とする。

なお,7.4の試験における床面は,平滑なプラスチック積層板又はそれと同等のものでなければならない。

6.2

ストッパ

ストッパは,試験体が移動しないようにするためのもので,転倒するのを防止するものであってはなら

ない。ストッパの高さは12mm以下とするが,試験体の構造によって12mmより高いストッパを必要とす

る場合には,試験体が移動するのを防止するために必要な最小限の高さでなければならない。

6.3

当て板

当て板は,直径が100mmの剛性の円盤で,表面が平らで縁を半径12mmに丸めたもの。

6.4

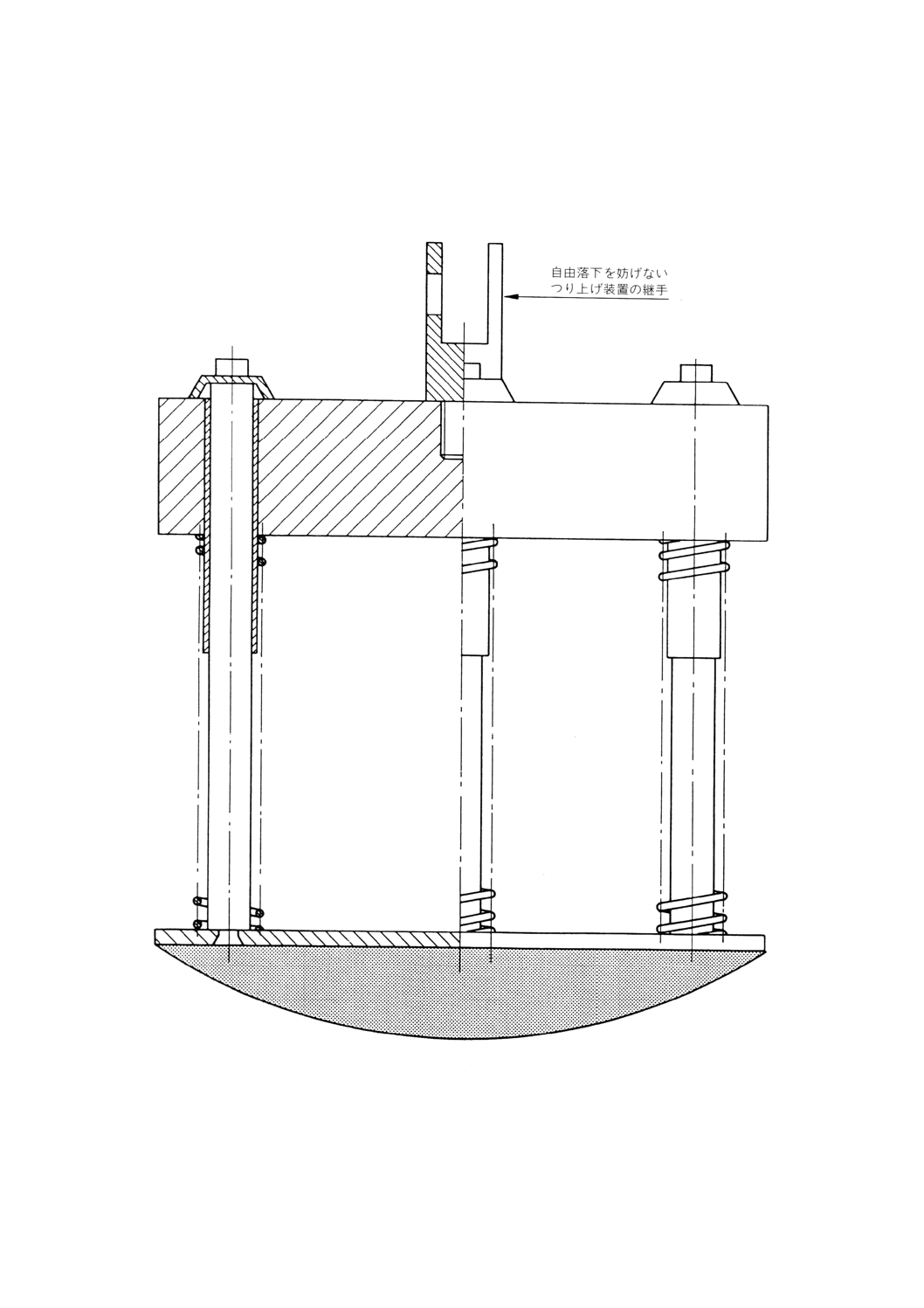

衝撃体(図5参照)

6.4.1

円筒部

円筒部は,直径約200mmのもの。圧縮コイルばねによって打撃面から分離され,打撃面の中央部の平

面に垂直な線に沿って,衝撃面に対し自由に動くことができるようになっている。

ばねを除いたこの円筒部とその関連部品の質量は,17±0.1kgであり,ばね及び打撃面を含む装置全体の

質量は25±0.1kgとする。

6.4.2

ばね

組み合わせたばね系の呼びばね定数は,0.69±0.1kg/mmとし,可動部品の総摩擦抵抗は,0.025kg〜0.045kg

でなければならない。

ばね系は,104±0.5kg(静的に測定)の初期荷重を加えた状態に圧縮されたとき,初期圧縮点からばね

が完全密着状態になるまでの移動量が,60mm以上でなければならない。

6.4.3

打撃面

打撃面は,内部に乾燥した細砂が入っているほぼ平らな革製のもの。

6.5

荷重(おもり)

おもりは,試験体の構造を補強したり,応力の発生状況を変えるものであってはならない。金属バーを

用いる場合には,前列は,面の縁にそろえなければならない。鉛の小球などを入れた袋を用いる場合には,

内容物が試験中に移動することがないように,袋は小さな区分室に分けて収納しなければならない。

7. 試験手順

7.1

垂直力試験

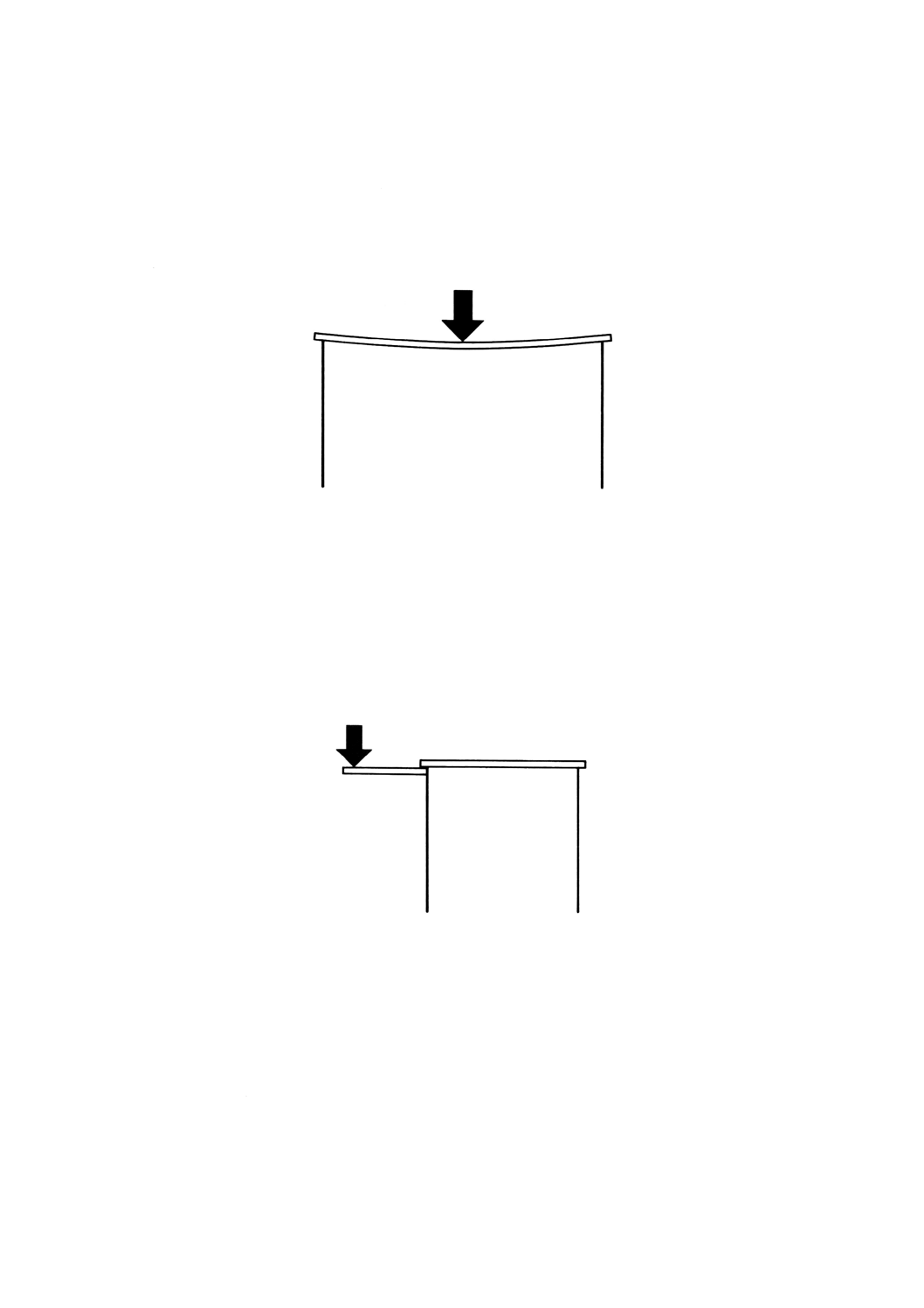

7.1.1

主作業面

主作業面の垂直力試験は,8.に従ってテーブルを検査した後,附属書の参考値又は受渡当事者間の協定

4

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

などによって定めた大きさの力を,当て板(6.3)を通して垂直に,甲板の破壊を起こしやすい箇所に10回加

えることによって行う。力を加える時間は,少なくとも10秒間とする(図1参照)。

試験体に,破壊を起こしやすい箇所が複数ある場合には,垂直力は最高3か所まで各箇所につき10回力

を加える。

垂直力を加えた面の最大たわみを測定する。

試験結果は,8.に従って評価する。

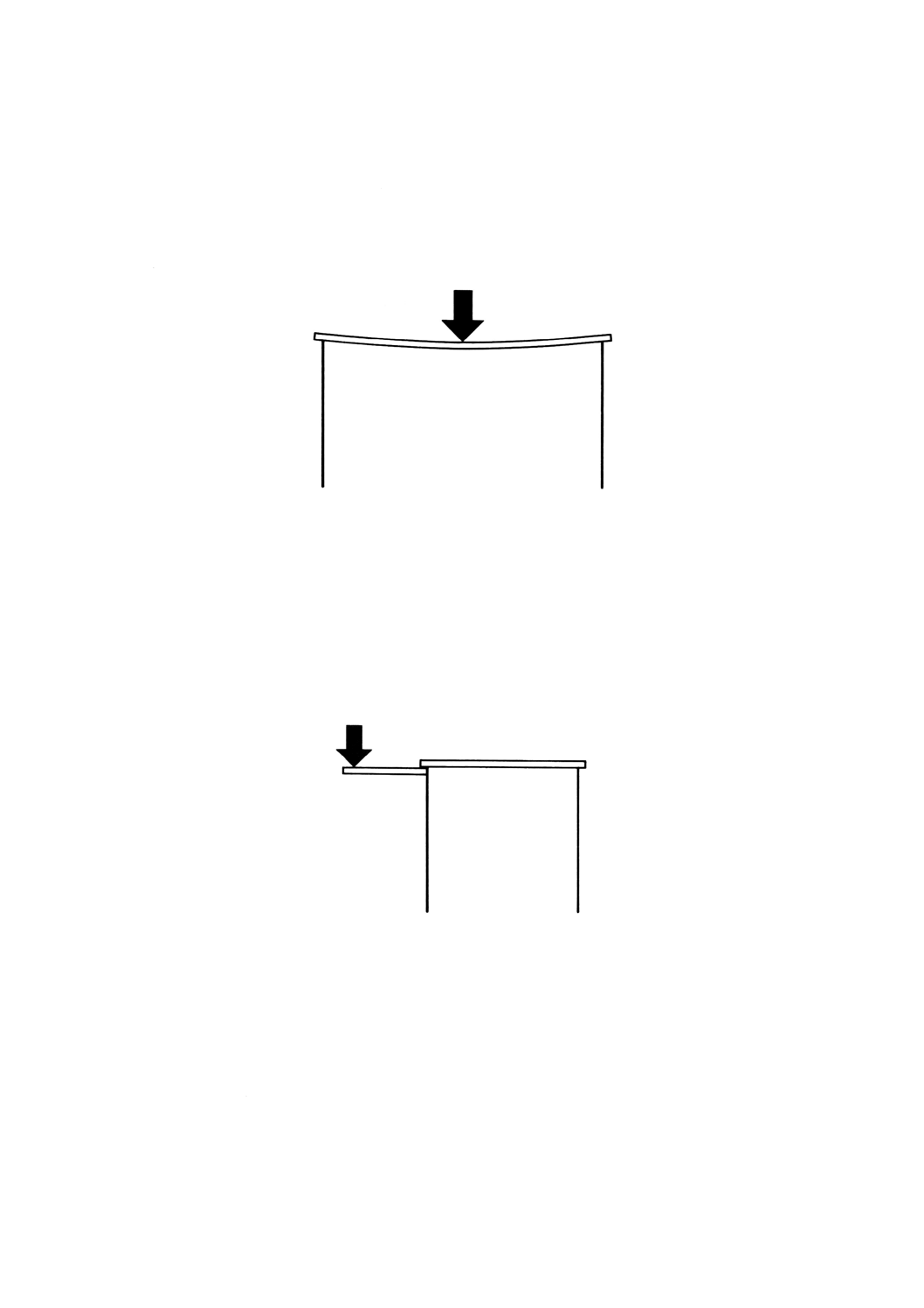

図1 主作業面の垂直力試験

7.1.2

補助作業面

補助作業面(例えば,スライド甲板又はたれ板)の垂直力試験は,8.に従って試験体を検査した後,附

属書の参考値又は受渡当事者間の協定などによって定めた力を,個々の補助作業面に加える。試験方法は,

7.1.1に規定する方法による。

試験体が転倒する可能性がある場合には,主作業面におもりを載せるなどして,転倒を防止する。

垂直力を加えた補助作業面の最大たわみ及び試験体の全体の最大たわみを測定する(図2参照)。

試験結果は,8.に従って評価する。

図2 補助作業面の垂直力試験

7.1.3

持続垂直荷重試験

持続垂直荷重試験は,8.に従って試験体を検査した後,5.1で規定する状態調節及び試験のための標準環

境によって行わなければならない。

試験は,試験体の甲板に附属書の参考値又は受渡当事者間の協定などによって定めた重さのおもりを,

重さが一様に分布するように載せ,7日間そのままにしておく。

試験体の甲板の直線に対するa)及びb)のたわみを±0.1mmの精度で測定し,支持間距離に対する百分率

を算出する。

a) 荷重を加える前のたわみ

5

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 荷重を加えてから7日後のたわみ

試験結果は,8.に従って評価する。

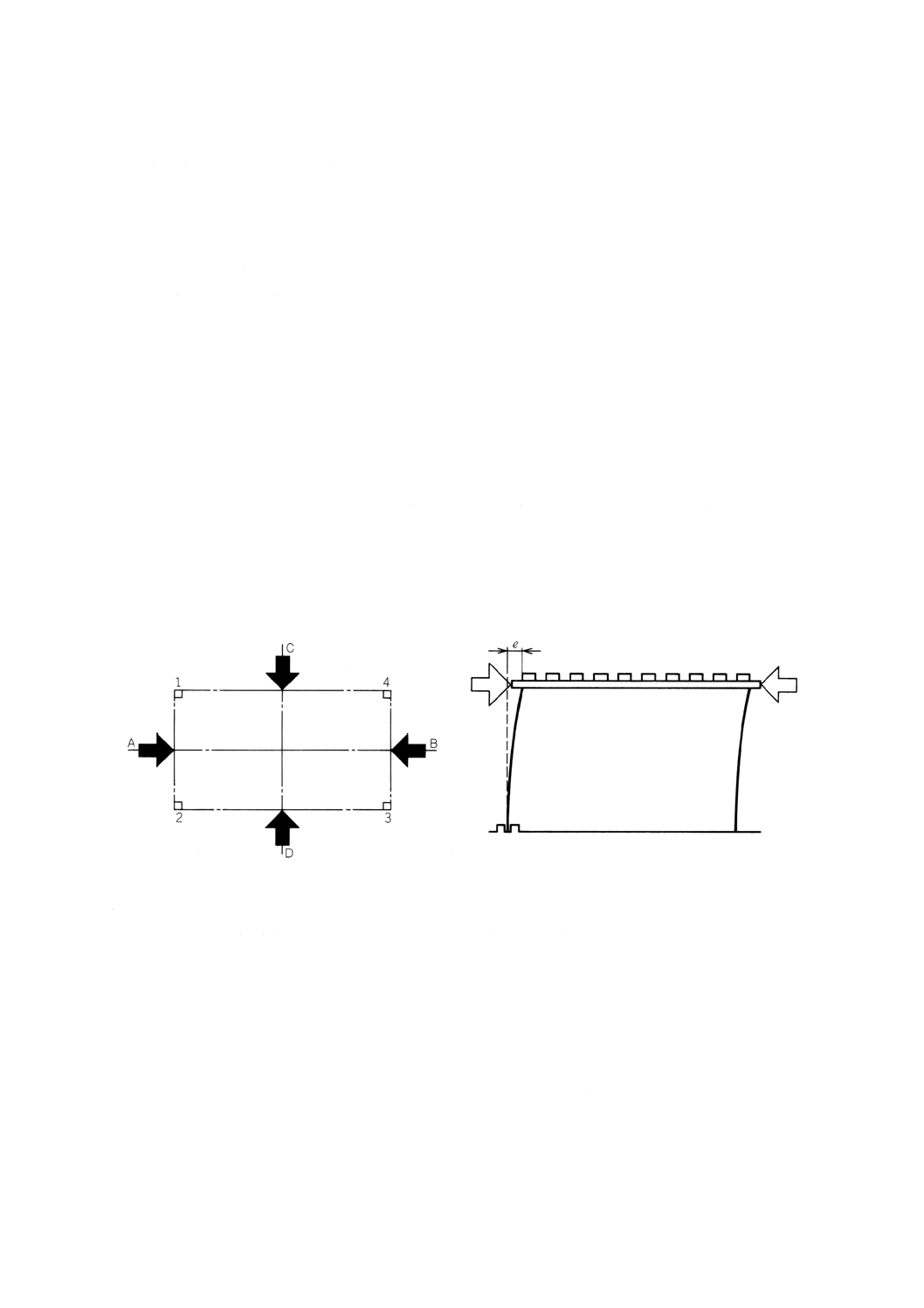

7.2

水平力試験

水平力試験は,8.に従って試験体を調べた後に,試験体を床面に設置し,脚1及び脚2の周りをストッ

パに当てる(図3参照)。可動テーブルの場合には,キャスタ,車輪,滑り部に対してストッパを当て,そ

れらの部品も試験に含める。

試験体が転倒するのを防止するための十分な質量のおもりを,試験体の甲板に一様に加える。ただし,

その質量は,100kg以下でなければならない。

甲板の各辺の中心線の方向に,Aから(図3参照)附属書の参考値又は受渡当事者間の協定などによっ

て定めた力を10回加える。この力は少なくとも10秒間維持する。

100kgの質量を加えた状態でも試験体が傾く場合には,試験体が傾かなくなるまでその方向の力を減ら

し,傾かなくなった時点での力を記録する。

力を加えない状態と加えた状態からなるサイクルの最初のサイクル及び最後のサイクルにおいて,図3

に示される力を加える位置における移動量eを測定する。

脚1及び脚2をストッパに当てたままの状態で,Bから上述の手順を10回繰り返して行い,移動量を測

定する。

ストッパを移動して脚2及び脚3を固定し,C及びDから上述と同じように力を加える。

最初のサイクル及び最後のサイクルにおいて,図3に示す力を加える位置における移動量eを測定する。

試験結果は,8.に従って評価する。

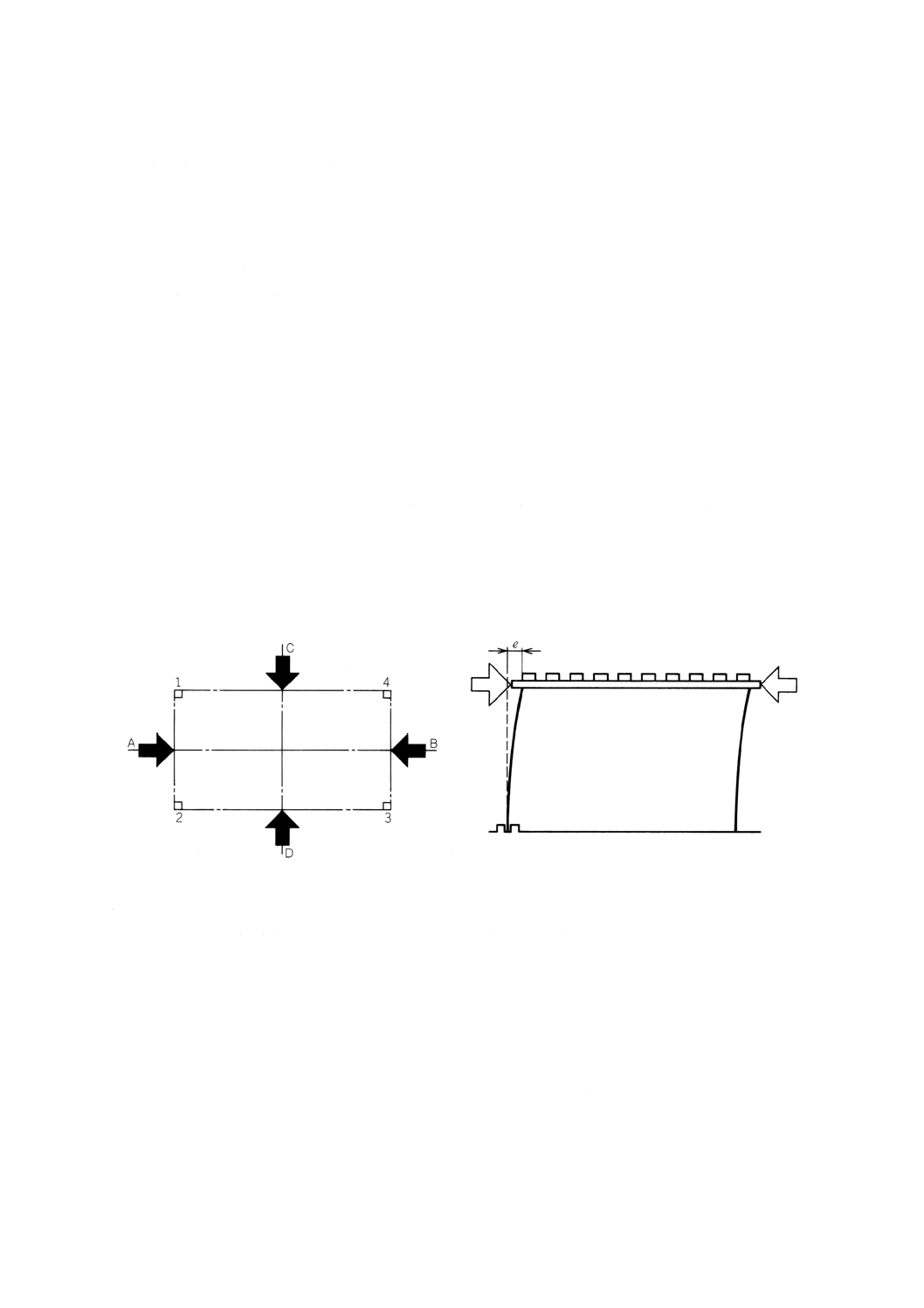

図3 水平力試験

7.3

水平面に対する衝撃試験

水平面に対する衝撃試験は,甲板,フラップ,拡張板等に対して行う。

まず,8.に従って試験体を検査する。

次に,衝撃体(6.4及び図5参照)を,附属書の参考値又は受渡当事者間の協定などによって定めた適切

な高さから,甲板に落下させる。衝撃体の落下は,甲板の支持点にできる限り近い位置に10回,最も長い

縁の中心に10回行う。

片持ちテーブルの場合には,甲板の支持部から最も離れた縁に衝撃を与える。

備考 この試験は,構造を試験するためのものであり,表面仕上げを試験するためのものではない。

したがって,試験後,試験体を検査するとき,表面仕上げの損傷は無視することができる。

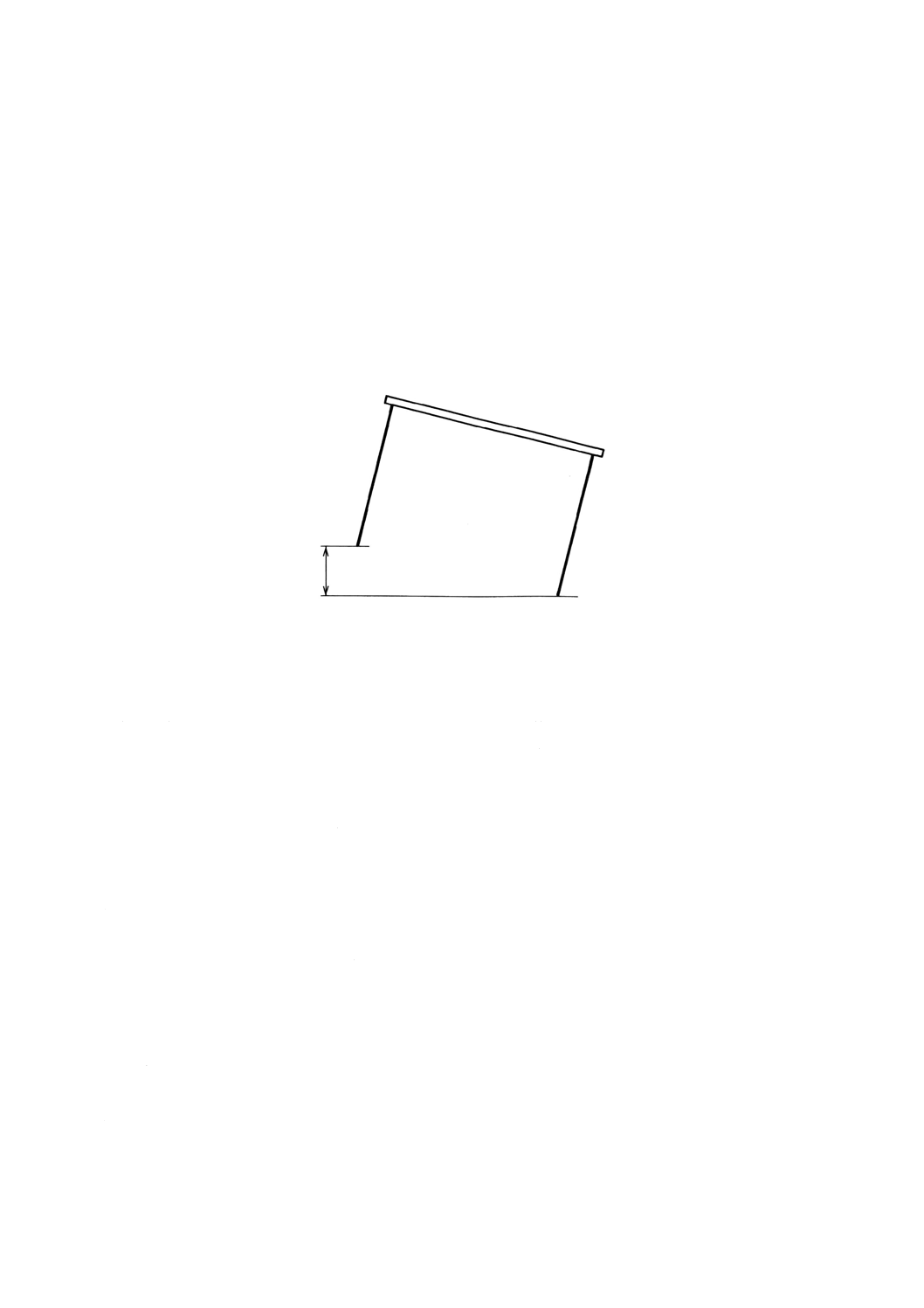

7.4

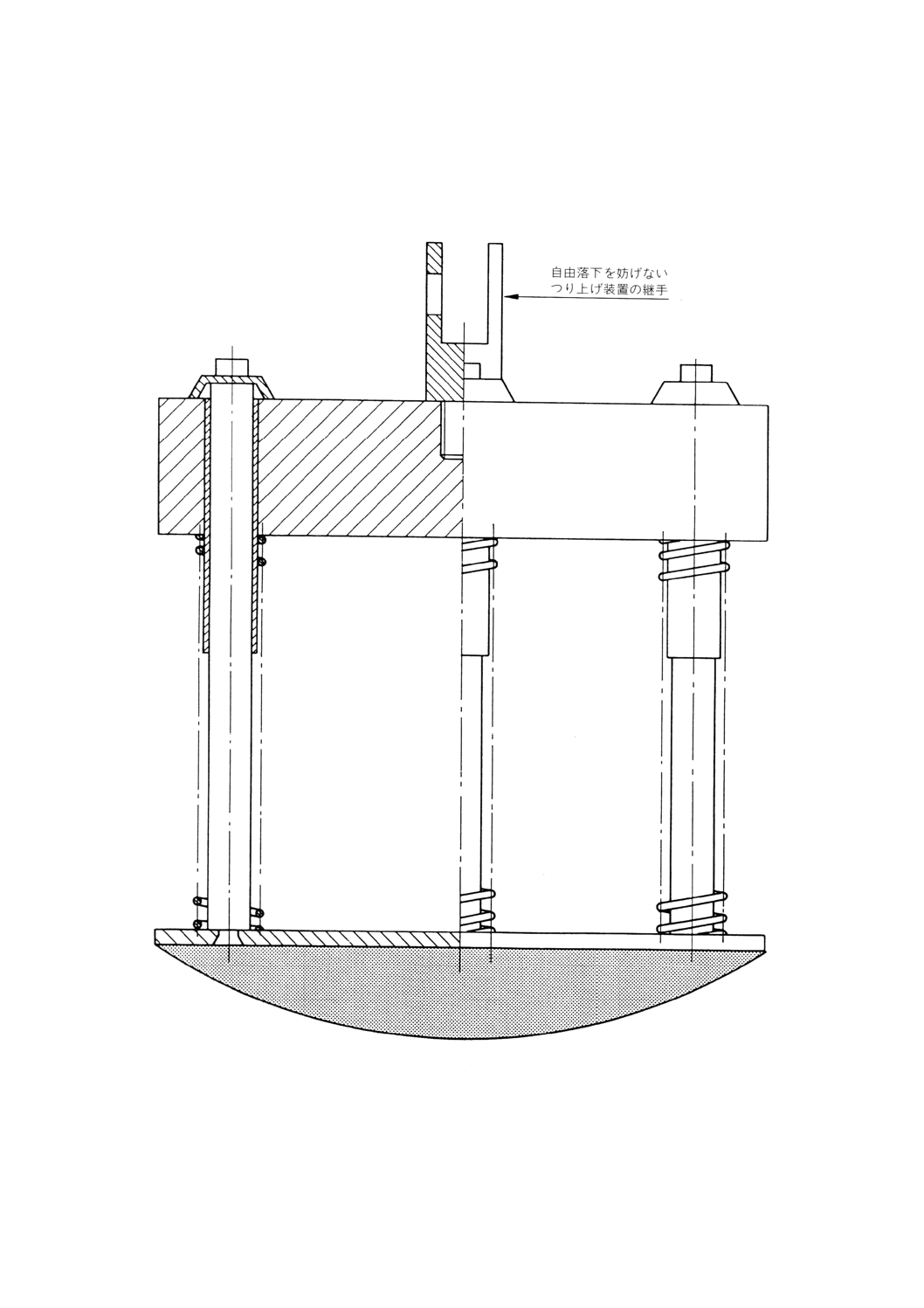

落下試験

6

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

テーブルの落下試験は,8.に従って試験体を検査した後に,試験体を床面に設置する(6.1)。

テーブルの1つの短端を,附属書の参考値又は受渡当事者間の協定などによって定める適切な高さfま

でつり上げ,床面に向けて自由落下させる。これを合計10回繰り返す(図4参照)。

スタッキングテーブルの場合,1本の脚に衝撃を与えるために,その脚と対角線の反対側にある脚を結

んでいる線が,水平に対して20度傾き,一方,他の脚を結ぶ線は,水平であるように,試験体を支持する。

附属書の参考値又は受渡当事者間の協定などによって定める適切な高さまで試験体をつり上げ,床面(6.1)

に落下させる。試験体の落下は,1本の脚について10回,対角線の反対側の脚について10回行う。

備考 この試験は,スタッキングテーブルを,長さを調整した3本のひもを用いて水平に対し20度傾

斜した平面に置いて,試験体が正しい向きになるようにつり上げることによって行ってもよい。

試験結果は,8.に従って評価する。

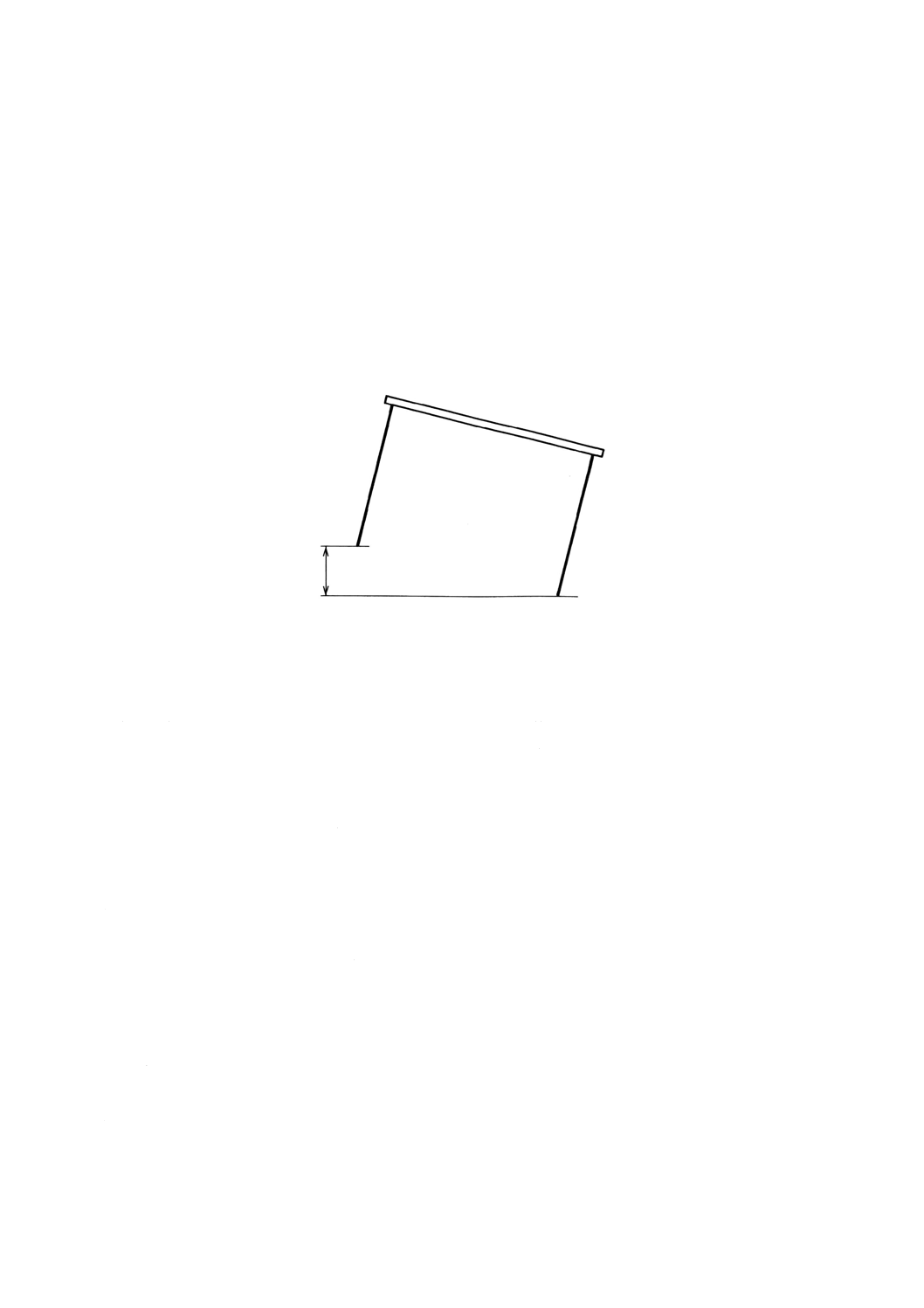

図4 落下試験

8. 検査及び結果の評価

試験を開始する直前に,各試験体を十分に検査する。部材,接合部又は付属部の欠陥を記録し,それら

が試験の結果によるものでないことを明確にしておく。必要な箇所の寸法チェックを行う。

試験終了直後,試験体を再び十分に検査する。下記の事項を含め,試験中及び試験後に生じた変化を記

録する。

a) 部材,部品又は接合部の破損

b) 剛性を維持すべき部材又は接合部に発生した,手で力を加えることによって永久的であることが明ら

かに分かるゆるみ

c) 機能に影響する部品の変形又は磨耗

d) 部品を試験体に固定する装置のゆるみ

e) 開閉が自由にできなくなった可動部品,又は正しく作動しない掛け金

合否判定基準は,受渡当事者間の協定などによって明らかにしておかなければならない。

9. 試験報告書

試験報告書には少なくとも次の事項を記載しなければならない。

a) 規格番号

b) 試験したテーブルの詳細説明

c) 試験前に観測した欠陥

d) 7.による試験結果

7

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 当該規格と異なる手順で試験を行った場合にはその詳細

f)

試験場所の名称及び所在地

g) 試験年月日

ISO/IEC Guide 45も参照

図5 衝撃体の詳細

8

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

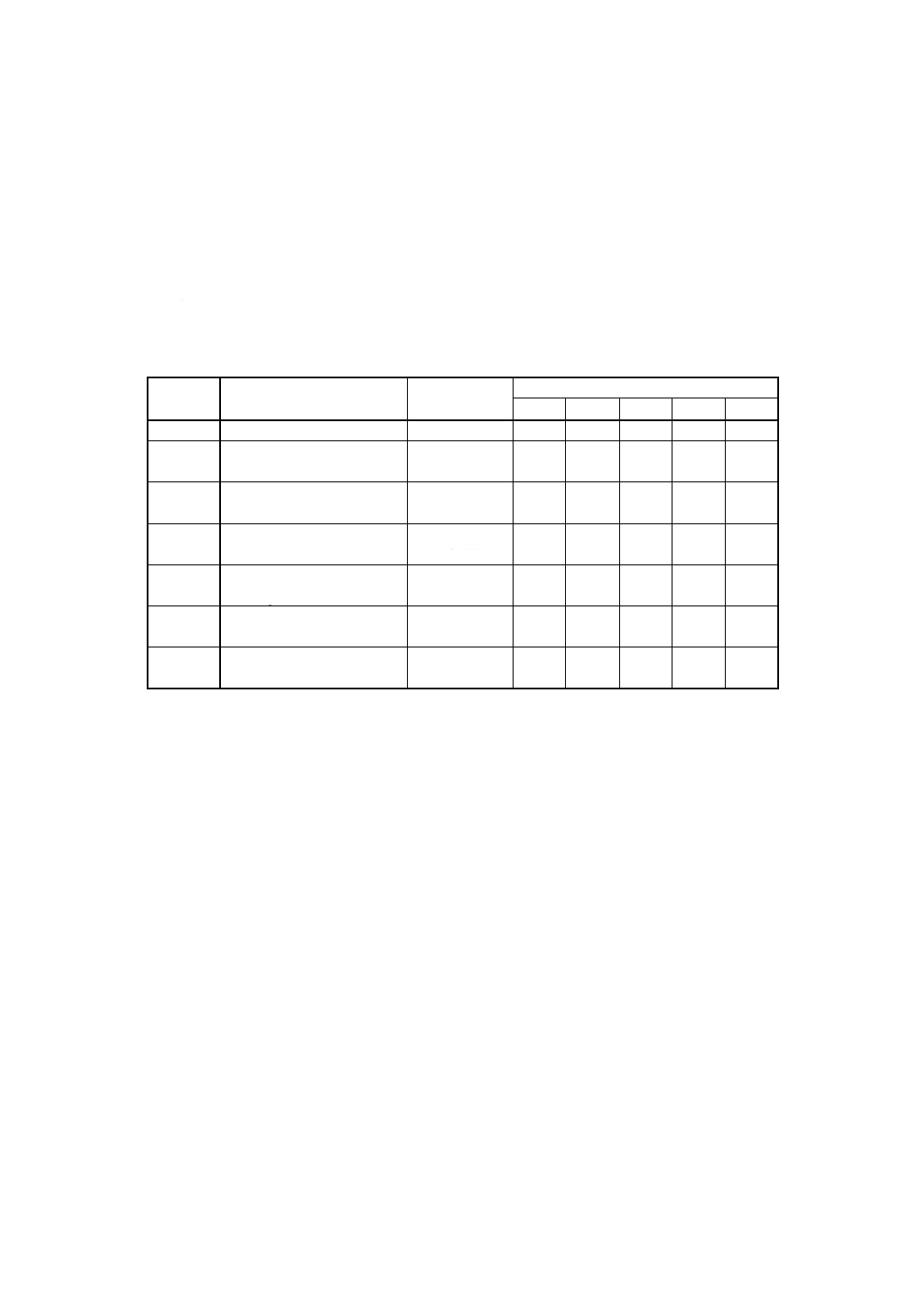

附属書(参考)

試験力及びサイクル数

表に示した値は,指導上好ましいとみなされる値である。テーブルの試験区分は,そのテーブルの意図さ

れた用途によって異なるので,試験値は受渡当事者間の協定などによって文書に規定することが望ましい。

試験区分が多様化してしまうことを防止するために,試験値は,別に規定がない限り,表中の値から選択

することが望ましい。

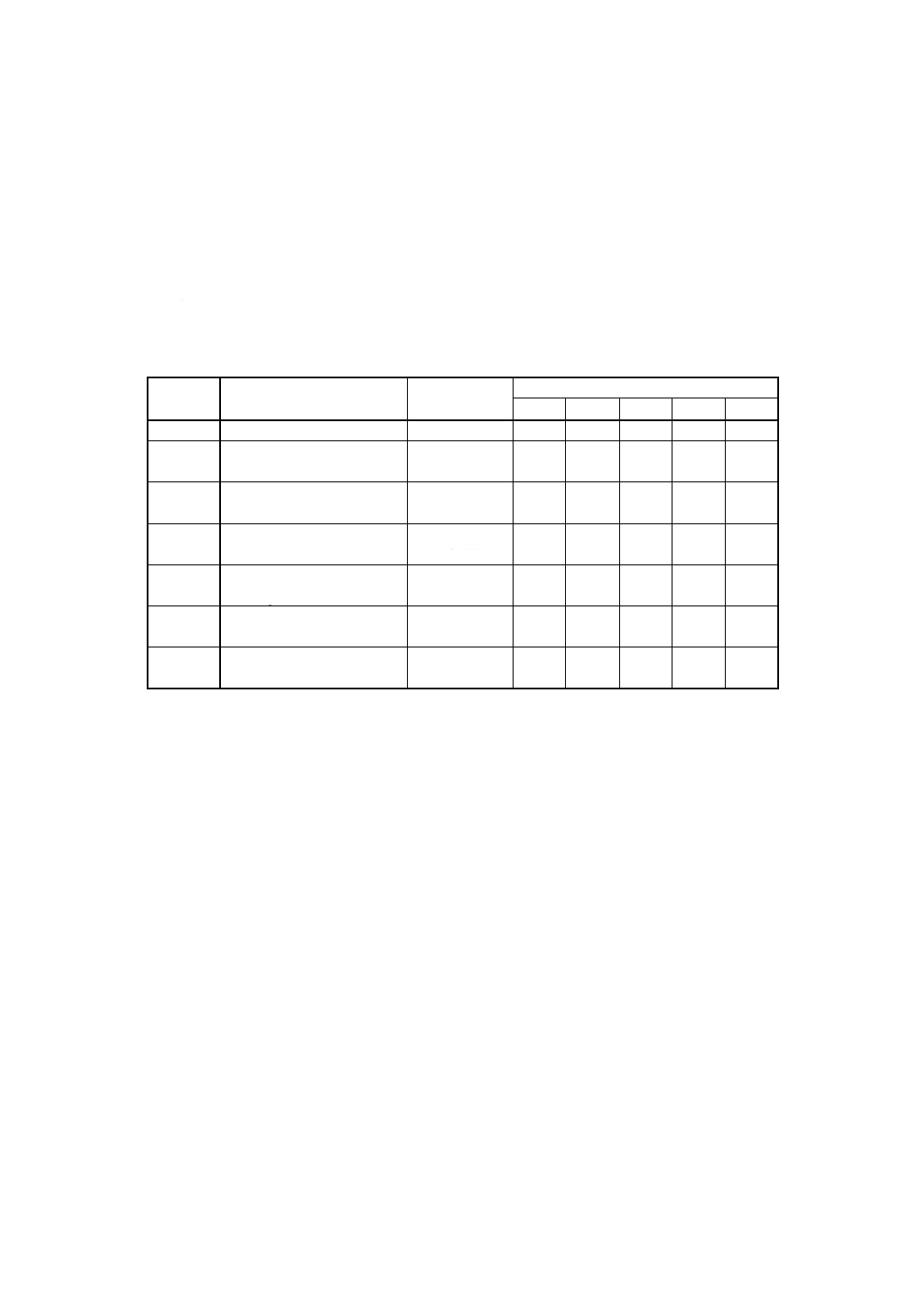

表A.1 試験及び試験区分

項目番号

試験

単位

試験区分

期間

1

2

3

4

5

7.1

垂直力試験

7.1.1

主作業面

力,N

10回

500

750

1 000

1 250

(1)

2×900

7.1.2

補助作業面

力,N

10回

125

250

350

500

750

7.1.3

持続垂直力試験

1kg/dm2

1週間

1.0

1.0

1.5

2.0

2.5

7.2

水平力試験

(100kgまでの釣り合い荷重)

力 N

10回

175

300

450

600

900

7.3

水平面の衝撃試験

落下高さ mm

10回

−

80

140

180

240

7.4

落下試験

落下高さ mm

10回

100

150

200

300

600

注(1) この試験では,中心間距離が560mmの2点負荷とする。

9

S 1205 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS S 1205 原案作成委員会 構成表

氏名

所属

(委員長)

○ 坂 田 種 男

坂田研究室

(小委員長)

○ 岩 井 一 幸

東京家政学院大学

○ 高 橋 牧 人

通商産業省生活産業局

○ 西 出 徹 雄

工業技術院標準部消費生活規格課

○ 上 野 義 雪

千葉工業大学

○ 古 澤 富志雄

職業能力開発大学校

○ 田 山 茂 夫

千葉大学

山 村 修 蔵

財団法人日本規格協会

○ 小 杉 健一郎

株式会社イトーキ

○ 金 井 博

株式会社内田洋行

○ 小 熊 誠 次

株式会社岡村製作所

○ 石 原 俊 彦

コクヨ株式会社

○ 加 藤 博

株式会社ホウトク

○ 青 木 恒太郎

株式会社コスガ

○ 桜 井 久 喜

株式会社天童木工

○ 森 章

社団法人全国家具工業連合会

○ 松 岡 寿 人

財団法人日本文化用品安全試験所

○ 藤 村 盛 造

F&Fデザインオフィス

○ 吉 沢 晴 行

文部省文教施設部

池 浜 静 夫

製品安全協会

村 井 敬

株式会社日建設計

○ 佐 分 正 雄

社団法人用度需要者協会

○ 篠 崎 輝 紀

社団法人ニューオフィス推進協議会

武 井 孝 純

住友海上火災保険株式会社

(事務局)

辻 村 照 哉

社団法人日本オフィス家具協会

西 山 栄 一

社団法人日本オフィス家具協会

備考 ○印は,小委員会委員も兼ねる。