5

S 1049:2020

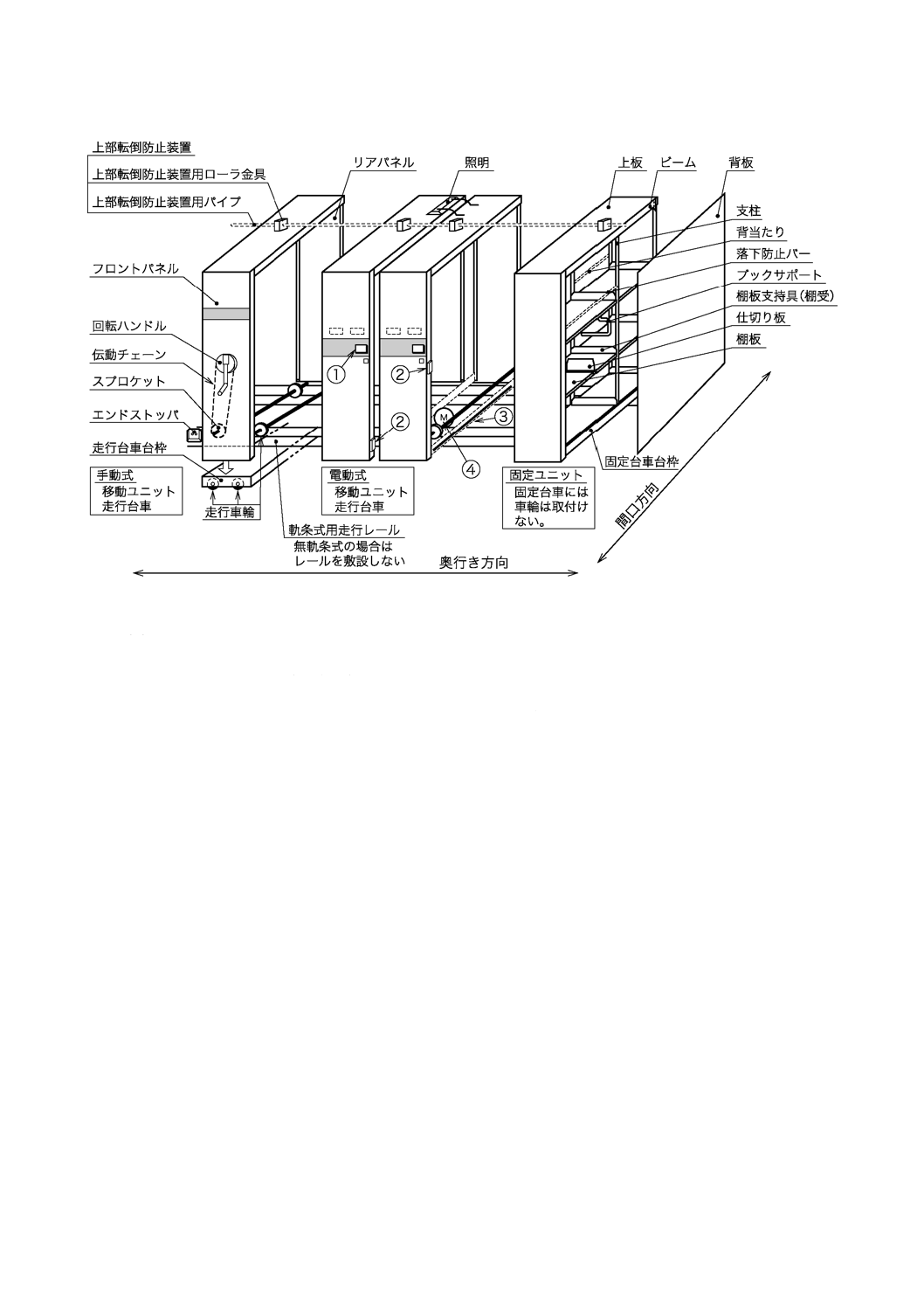

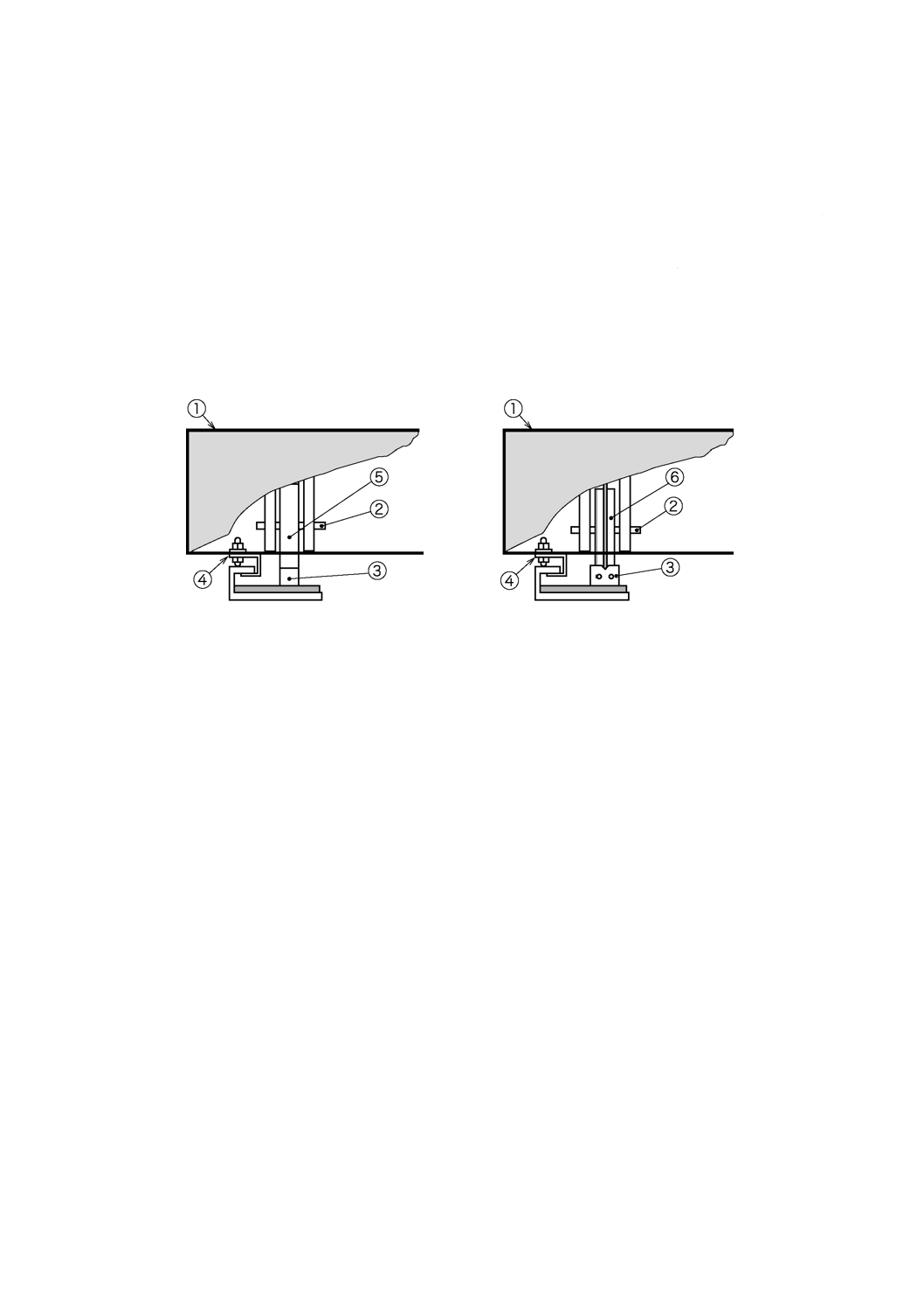

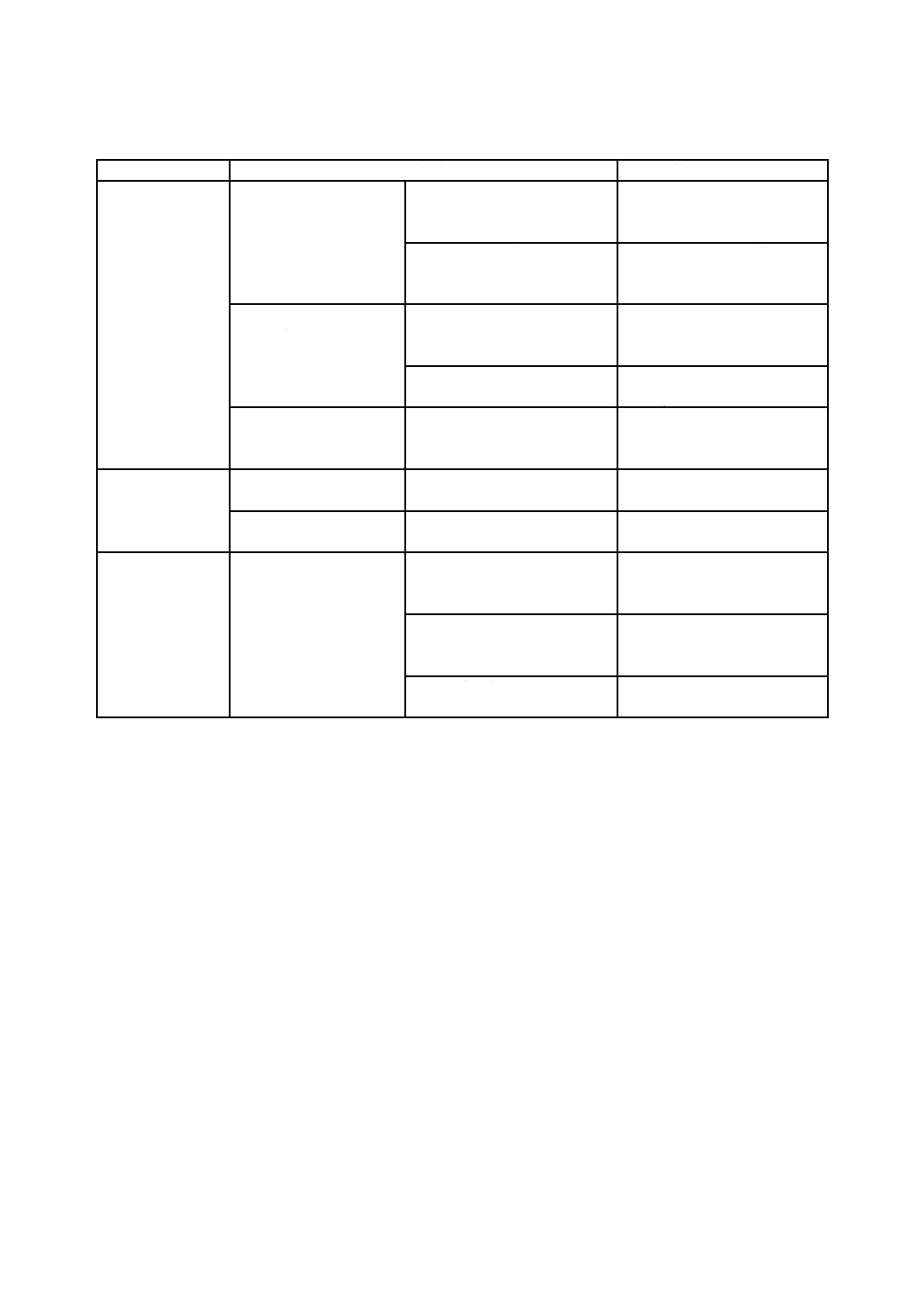

① 操作スイッチ

② 通路進入検知装置

③ 障害物検知装置

④ 駆動装置

[モータ,シャフト(駆動軸,伝動軸など),スプロケットなど]

図1−移動ラックの全体図(軌条式の例)

S 1049:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

3.1 移動ラックの構成に関する用語 ························································································ 2

3.2 移動ラックの走行に関する用語 ························································································ 4

4 種類······························································································································· 6

4.1 形式による分類 ············································································································· 6

4.2 用途による分類 ············································································································· 6

5 寸法······························································································································· 7

6 品質······························································································································· 7

6.1 外観 ···························································································································· 7

6.2 性能 ···························································································································· 7

7 構造······························································································································· 9

7.1 一般 ···························································································································· 9

7.2 各部の構造 ··················································································································· 9

8 制御及び安全対策 ············································································································ 13

8.1 一般 ··························································································································· 13

8.2 制御 ··························································································································· 13

8.3 安全対策 ····················································································································· 13

9 試験······························································································································ 15

9.1 一般 ··························································································································· 15

9.2 強度及び耐久性の試験 ··································································································· 15

9.3 走行試験 ····················································································································· 18

9.4 表面処理試験 ··············································································································· 19

10 検査方法 ······················································································································ 21

10.1 製品検査 ···················································································································· 21

10.2 試運転検査 ················································································································· 21

11 表示 ···························································································································· 21

12 取扱説明書 ··················································································································· 21

13 施工及び保守 ················································································································ 22

附属書A(参考)移動ラックの寸法表示 ·················································································· 23

附属書B(参考)転倒防止装置に作用する力の計算方法 ······························································ 24

附属書C(参考)施工及び保守の運用方法 ··············································································· 26

附属書D(参考)危険源,危険状態及び対策に関する事項 ·························································· 27

S 1049:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本オフィス家具協会(JOIFA)

及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出

があり,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

S 1049:2020

棚・収納家具を搭載した移動ラック

Movable racks with shelves and storage furniture

1

適用範囲

この規格は,棚及び/又は収納家具を収納部として搭載した,全高3 000 mm以下の移動ラックについ

て規定する。ただし,収納部の下部にキャスターを取り付けただけのもの及びJIS Z 0620に規定するパレ

ットラック用電動式移動ラックを除く。

ここで,棚及び/又は収納家具とは,JIS S 1039による書架・物品棚及び/又はJIS S 1033によるオフ

ィス用収納家具を台車部に搭載できる仕様にしたものをいう。また,移動ラックとは,収納部,台車部及

び走行レール部からなり,ラックユニットを並べて構成するもので,主に,書庫,オフィス,倉庫などで,

収納及び保管を目的として使用されるものをいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1531 家具−常温液体に対する表面抵抗の試験方法

JIS A 5549 造作用接着剤

JIS A 5905 繊維板

JIS A 5908 パーティクルボード

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

JIS H 8610 電気亜鉛めっき

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS K 5961 家庭用屋内木床塗料

JIS K 5962 家庭用木部金属部塗料

JIS S 1033 オフィス家具−収納家具

JIS S 1039 書架・物品棚

JIS Z 0110 産業用ラック用語

JIS Z 0620 産業用ラック

JIS Z 1522 セロハン粘着テープ

JIS Z 2101 木材の試験方法

JIS Z 8703 試験場所の標準状態

2

S 1049:2020

JAS 1083 製材の日本農林規格

合板の日本農林規格

集成材の日本農林規格

単板積層材の日本農林規格

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 1039,JIS S 1033及びJIS Z 0110によるほか,次による。

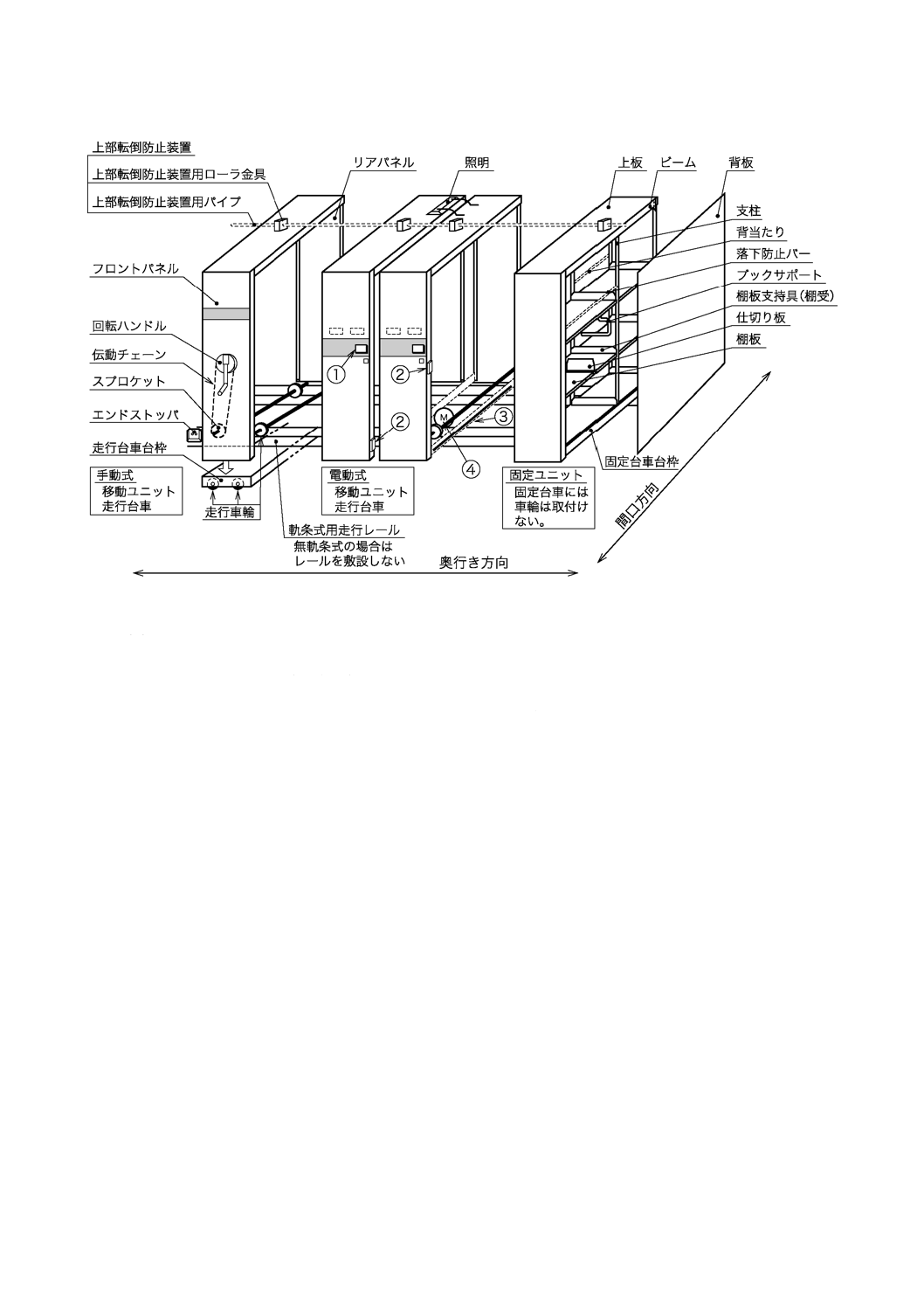

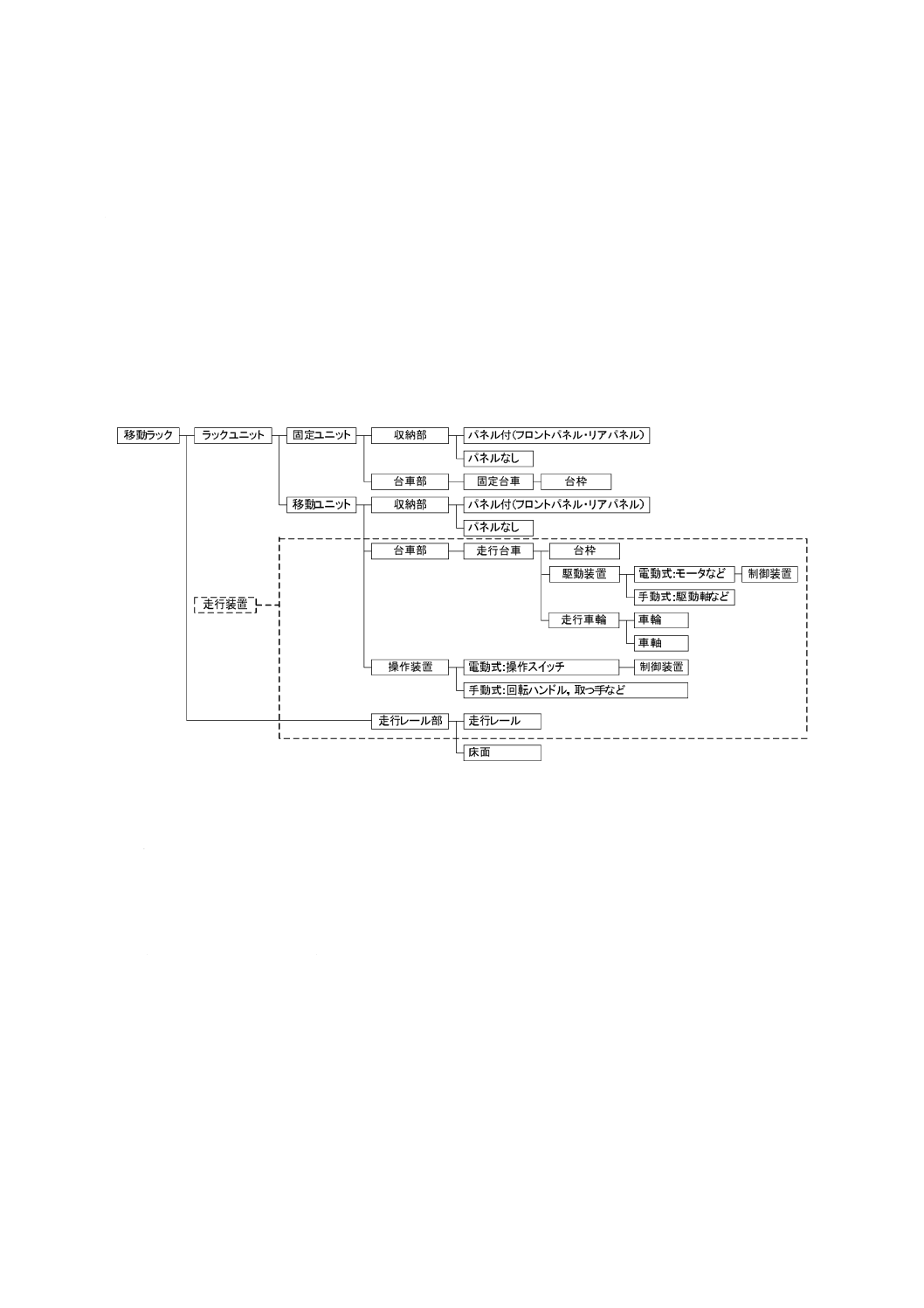

移動ラックの全体図(軌条式の例)を図1に,連及び列の構成例を図2に示す。

3.1

移動ラックの構成に関する用語

3.1.1

ラックユニット

移動ラックの1列を構成するもの。移動ユニット及び固定ユニットの二通りがある。

3.1.1.1

移動ユニット

ラックユニットのうち,走行する単位体。走行台車に収納部を搭載したもの。

3.1.1.2

固定ユニット

移動ユニットから,走行に関わる機能を取り除いたもの。収納部と台枠とからなり,移動ラックの端部

などに設置される。

3.1.1.3

間口

物品を出し入れする側。間口に平行な向きを間口方向という。

3.1.1.4

連

収納部の間口方向の数え方の単位(図2参照)。

3.1.1.5

奥行き

間口方向に対して直角な方向の側。奥行きに平行な向きを奥行き方向という。

3.1.1.6

列

収納部の奥行き方向の数え方の単位(図2参照)。

3.1.2

収納部

移動ラックにおける,物品などを収納する部分。棚及び収納家具の二通りがある。

3.1.2.1

棚

支柱,ビーム,棚板,棚板支持具などの主要部材を組み合わせて構成する収納部。

3.1.2.2

収納家具

天板,地板,側板,背板などの主要部材を組み合わせて構成する箱形構造の収納部。

3

S 1049:2020

3.1.2.3

支柱

収納部の荷重を支えるための垂直材。

3.1.2.4

ビーム

棚を構成する間口方向のはり材。

3.1.2.5

棚板

収納部における,積載を目的とする板状の部材。固定式及び調節式がある。

3.1.2.6

棚板支持具

棚板を支える部材。棚受ともいう。

3.1.2.7

上板(うわいた),天板

収納部の最上部に取り付ける板状の部材。棚に取り付けるものを上板といい,収納家具に取り付けるも

のを天板という。いずれも収納を目的としない。

3.1.2.8

地板

収納家具の最下部に取り付ける水平部材。収納を目的とする。

3.1.3

台車部

ラックユニットの収納部を搭載する部分。走行台車と固定台車とがあり,これらを総称して台車という。

3.1.3.1

台枠

台車部の基礎となる部分。収納部を支える構造をもつ。

3.1.3.2

走行台車

移動ユニットの台車部。台枠,駆動装置,走行車輪などからなる,走行を目的とする台車。

3.1.3.3

固定台車

固定ユニットの台車部。台枠に床固定用の部材をもつ,走行を目的としない台車。

3.1.4

走行レール部

軌条式の移動ラックを設置する床面及び走行レールの総称。

3.1.4.1

走行レール

軌条式の移動ユニットを走行させるため,床面に敷設するレール。

3.1.4.2

床面

移動ラックを設置する面。

4

S 1049:2020

3.2

移動ラックの走行に関する用語

3.2.1

軌条式

床面に敷設した走行レール上に,移動ユニットを走行させる形式。

3.2.2

無軌条式

床面に走行レールを敷設せず,直接床面上に,移動ユニットを走行させる形式。

3.2.3

電動式

モータの動力によって,移動ユニットを走行させる形式。

3.2.4

手動式

人の力によって,移動ユニットを走行させる形式。ハンドル式及び押し引き式の二通りがある。

3.2.4.1

ハンドル式

手動式のうち,回転ハンドルなどの操作装置によって力を伝え,走行させる形式。

3.2.4.2

押し引き式

手動式のうち,取っ手などを用い,直接移動ユニットを押し引きし,走行させる形式。手押し式又は手

引き式ともいう。間口方向に走行させる横引き式,及び奥行き方向に走行させる縦引き式の二通りがある。

3.2.5

走行装置

移動ユニットの走行に関わる装置(図3参照)の総称。走行台車,駆動装置,操作装置,走行レールな

どからなる。

3.2.5.1

走行車輪

移動ユニットを走行させる車輪及び車軸。走行台車の台枠に取り付ける。

3.2.5.2

操作装置

移動ユニットの起動,走行及び停止を操作する装置。電動式の場合は,操作スイッチ,手動式の場合は,

回転ハンドル,取っ手などをいう。

5

S 1049:2020

① 操作スイッチ

② 通路進入検知装置

③ 障害物検知装置

④ 駆動装置

[モータ,シャフト(駆動軸,伝動軸など),スプロケットなど]

図1−移動ラックの全体図(軌条式の例)

6

S 1049:2020

① 固定ユニット

② 移動ユニット

③ ストッパ(台車 緩衝材)

a) 移動ラックの配列図の例(固定1列・移動5列)

b) 収納部が棚の3連図例

c) 収納部が収納家具の3連図例(1連目片側の扉開放)

図2−移動ラックの連及び列の構成例

4

種類

4.1

形式による分類

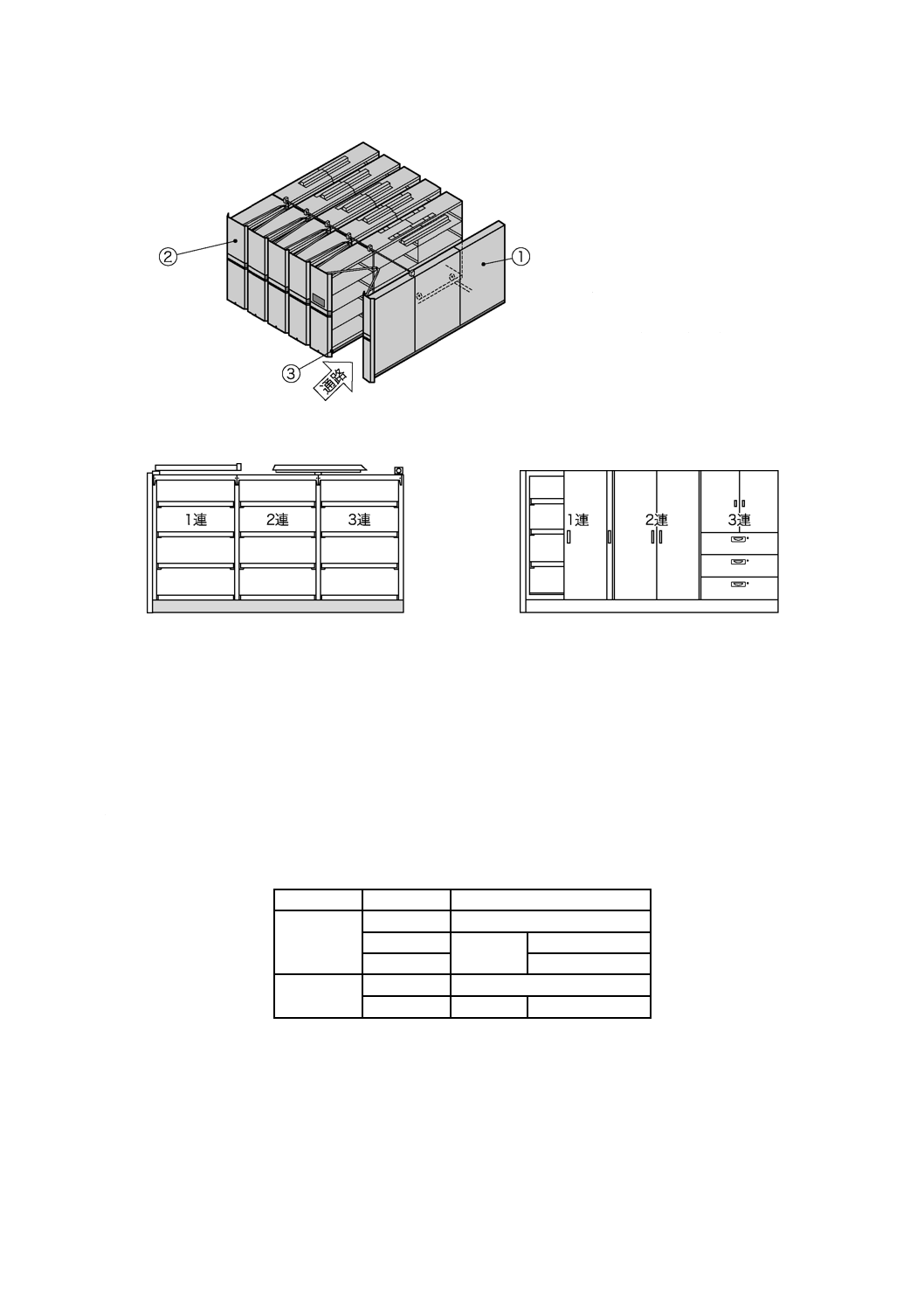

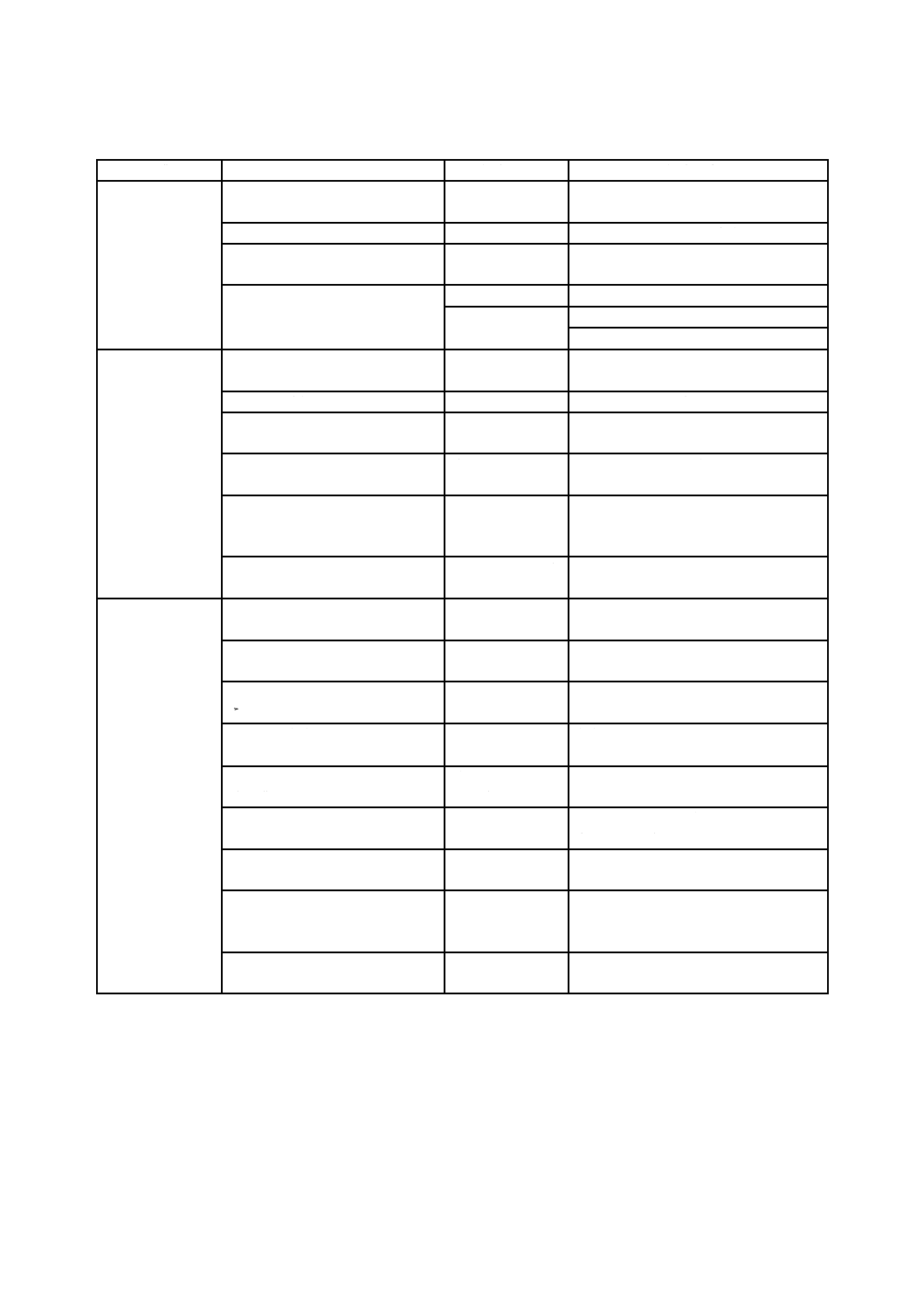

形式による分類は,次による。形式記号は,表1による。

a) 走行レールの有無によって,軌条式と無軌条式とに区分する。

b) 駆動方式は,電動式又は手動式とし,手動式は,ハンドル式又は押し引き式とする。

表1−形式よる分類

区分

形式記号

駆動方式

軌条式

A

電動式

B

手動式

ハンドル式

C

押し引き式

無軌条式

D

電動式

E

手動式

ハンドル式

4.2

用途による分類

用途による分類は,次による。種類及び積載質量は,表2による。

7

S 1049:2020

表2−用途による分類

区分

種類

棚板1段当たりの積載質量a)

棚 書架

1種

40 kgに耐えるもの

2種

60 kgに耐えるもの

3種

80 kgに耐えるもの

物品棚

4種

100 kgに耐えるもの

5種

150 kgに耐えるもの

6種

200 kgに耐えるもの

7種

250 kgに耐えるもの

8種

300 kgに耐えるもの

9種

350 kgに耐えるもの

10種

400 kgに耐えるもの

11種

450 kgに耐えるもの

12種

500 kgに耐えるもの

収納家具

13種

dm2当たり1.5 kgに耐えるもの

注a) 棚板1段当たりの積載質量に棚数を乗じた値を最大積載質量とする。

5

寸法

移動ラック各部の寸法は,実寸法又は呼び寸法によることとし,受渡当事者間の協定による。移動ラッ

クの寸法表示方法を,参考として附属書Aに示す。

6

品質

6.1

外観

6.1.1

収納部及び台車部

収納部及び台車部の外観は,次を満足しなければならない。

a) きず,くるい,さび,曲がり,ねじれ,凹凸などの著しい欠陥がない。

b) 人体及び衣類に触れる部分には,鋭い角,突起及びささくれがない。

c) 塗装面の見えがかり部分には,塗りむら,たれなどがなく,光沢及び色調にばらつきがない。

d) 接合及び結合部には,ひずみ,隙間,緩み,溶接不良などの使用上有害な欠陥がない。

6.1.2

走行レール部

走行レール部の外観は,表面処理を含め,受渡当事者間の協定による。

6.2

性能

移動ラックの性能は,次による。

a) 移動ラックに搭載する,収納部の安定性,強度及び耐久性に関わる性能は,表2に示す収納部の区分

によって,JIS S 1039の6.2(性能)又はJIS S 1033の5.2(性能)に適合しなければならない。

b) a)以外の強度,耐久性,走行性及び表面処理の性能については,箇条9の試験を行ったとき,表3の

それぞれの項目に適合しなければならない。

c) 移動ラックの制御及び安全対策については,箇条8に適合しなければならない。

d) 表4に該当する材料を用いるときは,それぞれ表4の性能を満たしたものを用いなければならない。

8

S 1049:2020

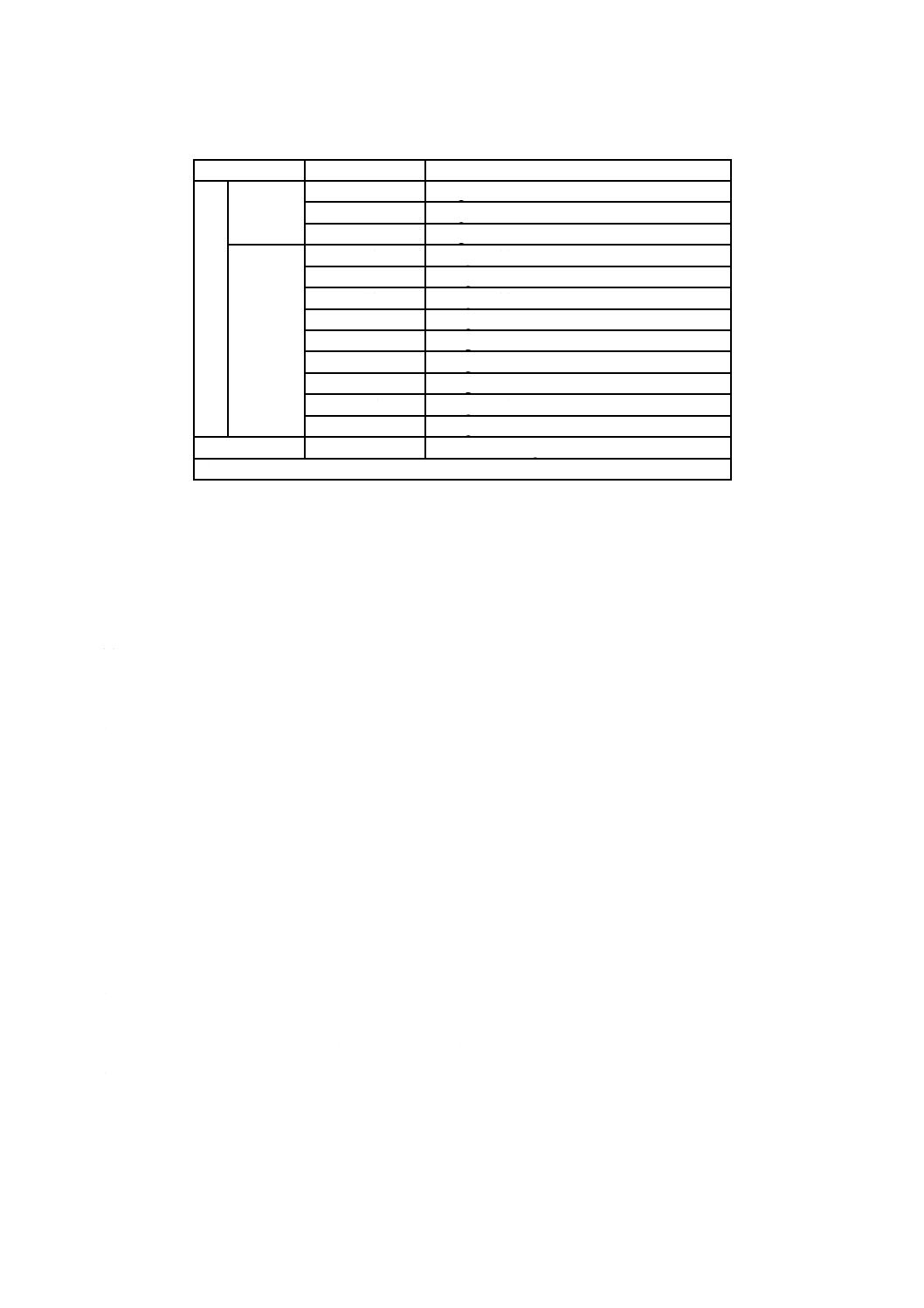

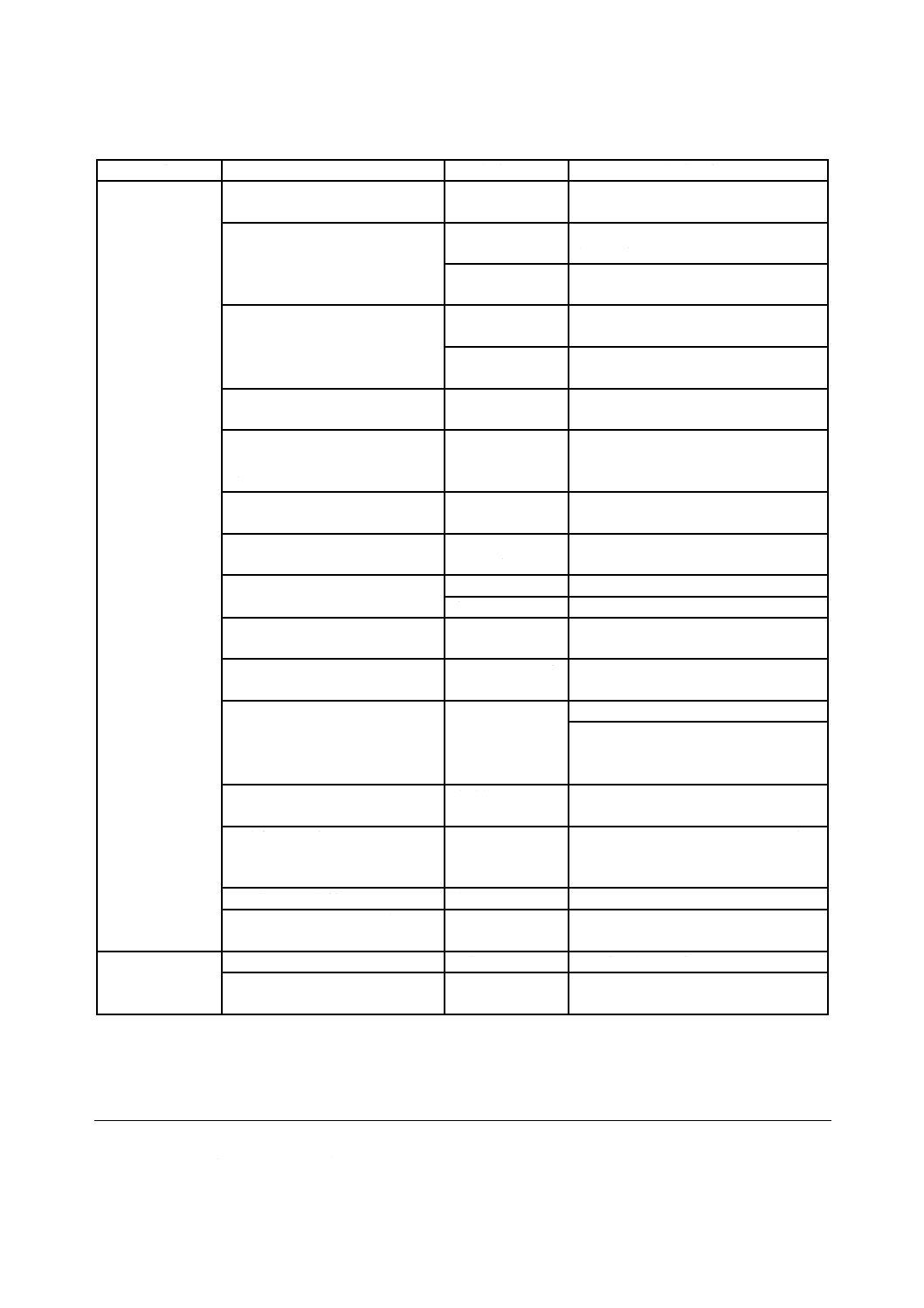

表3−性能(1)

項目

性能

適用箇条

強度及び

耐久性

鉛直荷重

a) 台枠底面のたわみ量は,車輪間距離の1/300以下とする。

b) たわみ量に関係なく移動ユニットの走行に支障があってはならない。

c) 台車部各部における,使用上支障がある破損,変形及び外れがない。

9.2.3

水平力

a) 試験おもりを負荷したとき,移動ユニットの転倒がない。

b) 台車部と収納部との接合部に外れがなく,台車部各部における,使用

上支障がある破損,変形及び外れがない。

9.2.4

走行性

a) 走行試験中,次を満足しなければならない。

1) 移動ユニットは,8.3.1に規定する速度で安定走行し,また,転倒が

なく,走行装置からの異音がない。

2) 棚板支持具,棚板などの主要部材に使用上支障がある破損がなく,

収納物の落下がない。無軌条式の場合,使用上支障がある蛇行がな

い。

3) 電動式の場合,インタロック機能,緊急停止機能,過負荷保護機能

及び障害物検知機能並びに受渡当事者間の協定で備えた機能が正

常に作動する。

b) 走行試験終了後,次を満足しなければならない。

1) 移動ユニット各接合部は,著しい破損,変形及び外れがなく,棚板

支持具,棚板などの主要部材に使用上支障がある破損がない。

2) 走行装置の著しい損傷,摩耗,異音及びひずみがない。

9.3

表面処理

a)

常温液体に対す

る表面抵抗性

JIS A 1531に規定する等級3以上とする。

9.4.3

塗膜密着性

塗膜の剝がれがない。

9.4.4

金属部塗膜防せ

い(錆)性

きずの両側3 mmの部分より外側に膨れ及びさびが認められない。

9.4.5

塗膜厚さ

20 μm以上とする。

9.4.6

金属部のめっき

厚さ

JIS H 8610に規定する表1(めっきの等級及びめっきの最小厚さ)の2級

以上,又はJIS H 8617に規定する表1(種類,等級及び記号)の2級以上

若しくは表2(種類,等級及び記号)の2級以上とする。

9.4.7

注a) 表面処理試験は,見え隠れ部分を除く。

表4−性能(2)

項目

性能

適用試験規格

材

料

製材

含水率

製材の日本農林規格などに規定

するもので,含水率は12 %以下

で,割れ,変形,虫食いなどの著

しい欠点がない。

なお,含水率の測定は,JIS Z 2101

に規定する方法による。

JAS 1083

木質材料

ホルムアルデヒ

ド放散量

ホルムアルデヒド放散量は,F☆

☆☆等級の規定値以下とする。

JIS A 5905又はJIS A 5908

合板

合板の日本農林規格

集成材

集成材の日本農林規格

単板積層材(LVL)

単板積層材の日本農林規格

接着剤

ホルムアルデヒ

ド放散速度又は

放散量

ホルムアルデヒド放散速度又は

放散量は,F☆☆☆等級の規定値

以下とする。

JIS A 5549

塗料

JIS K 5961又はJIS K 5962

9

S 1049:2020

7

構造

7.1

一般

移動ラックの構造は,次による。その構成を図3に示す。

a) 収納部の最大積載質量は,表2による。

b) 設置する場所の温度及び湿度並びに使用頻度に耐え得るものでなければならない。

c) ラックユニットを配列するとき,通路の幅は,通常,900 mmとする(図2参照)。

d) 各接合部は,溶接,接着,ねじ止め,その他の方法によって,堅ろうに結合し,剝がれ又は緩みが生

じてはならない。また,収納部は,ラックユニットの台車部に確実に固定されるものとし,専用金具

などを用いて接合してもよい。

e) 木材及び木質材料を用いる場合,組み立て後,割れ,くるいなどの欠陥が生じてはならない。

図3−移動ラックの構成

7.2

各部の構造

7.2.1

収納部

収納部の構造は,次による。

a) 棚 JIS S 1039の箇条7(構造)による。

b) 収納家具 JIS S 1033の箇条6(構造)による。

7.2.2

台車部

7.2.2.1

一般

台車は,走行台車及び固定台車とする。台車部の基礎となる台枠は,鋼製とする。

なお,走行台車の走行によって,台車同士が直接接触しないように台枠の側面に緩衝部材を取り付けて

もよい(図2参照)。

7.2.2.2

走行台車

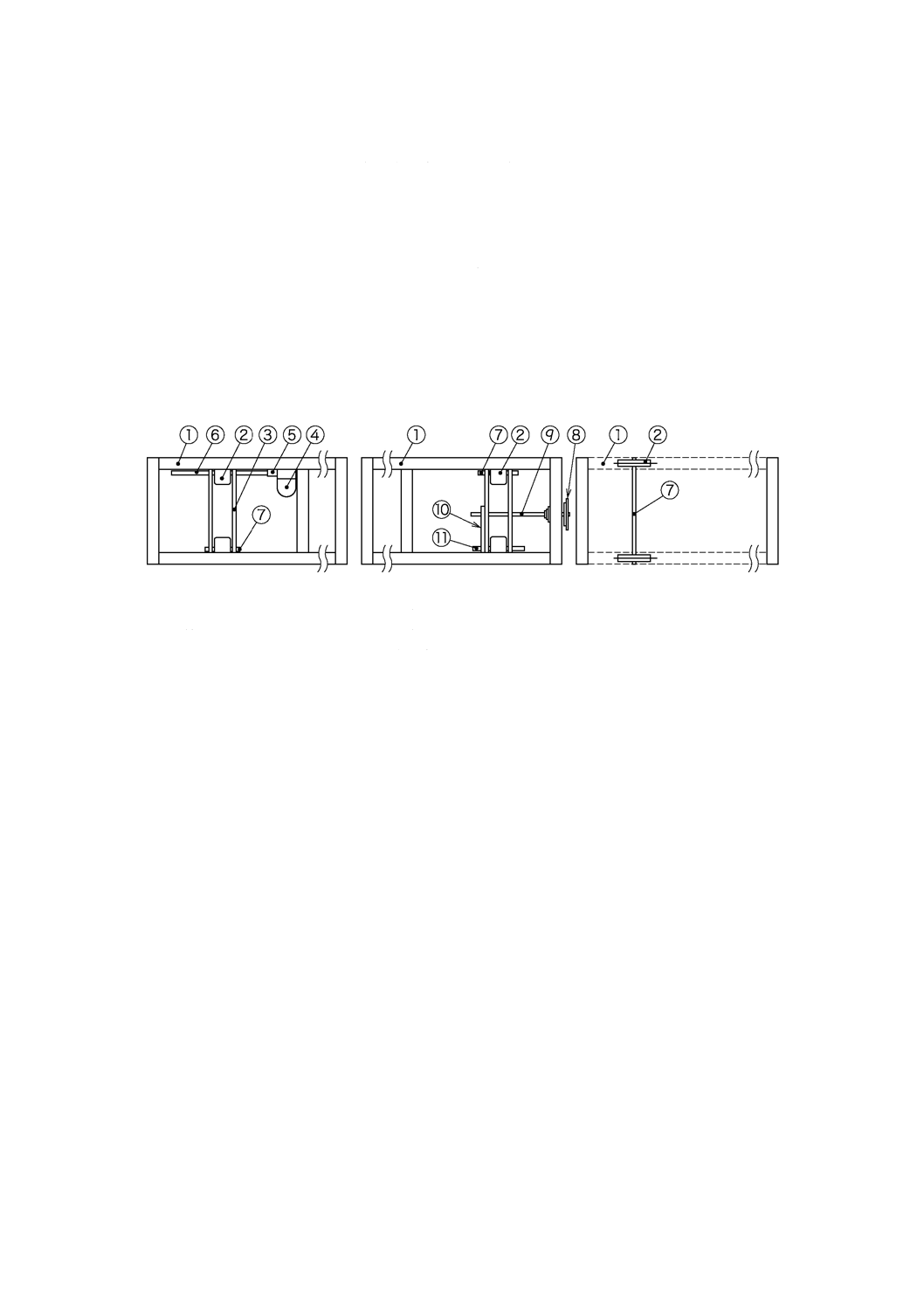

走行台車は,台枠に駆動装置及び走行車輪を取り付けた構造とし,駆動方式によって,電動式又は手動

式とする(表1参照)。駆動装置は,次によるものとし,構造の例を図4に示す。走行車輪の取付位置は,

10

S 1049:2020

レールの敷設位置に合わせることとし,受渡当事者間の協定による。

a) 電動式 モータ,駆動ギヤ,駆動軸,伝動軸などで構成する。駆動装置を取り付ける台枠の位置,モ

ータの台数及び定格は,移動ユニットの質量に最大積載質量を加えた質量を考慮し,移動ユニットの

走行に支障がでない構造とする。

b) 手動式 駆動力の伝達方式は,次による。

初期の駆動に必要な力は,片手で操作できる程度でなければならない。

1) ハンドル式 手動によるハンドルの回転で動力を発生させ,伝動チェーン,伝動軸,駆動軸などに

よって,車輪に動力を伝える構造とする。

2) 押し引き式 走行台車に取り付けた取っ手などを押し引きし,車輪に動力を伝える構造とする。

間口方向に走行する“横引き式”及び奥行き方向に走行する“縦引き式”がある。

a) 電動式

b) ハンドル式

c) 押し引き式

① 台枠

② 車輪

③ ローラ枠

④ モータ

⑤ 駆動ギヤ

⑥ 駆動軸又は伝動軸

⑦ 車軸

⑧ 回転ハンドル

⑨ 伝動軸

⑩ 伝動チェーン

⑪ 駆動軸

図4−走行台車の構造の例(平面図)

7.2.2.3

固定台車

固定台車は,台枠だけで構成し,走行に関わる装置をもたない。固定金具などによって,床面などに堅

ろうに固定できる構造とする。

7.2.3

走行装置

7.2.3.1

走行車輪

走行車輪は,車輪及び車軸で構成され,次による。

a) 走行車輪の取付位置 車輪を台枠に取り付ける位置は,取り付ける車輪の個数及びレールの敷設位置

を考慮し,受渡当事者間の協定による(図1参照)。

b) 車輪の強度 車輪1輪当たりにかかる荷重を求め,これに耐えるとともに,初期トルクに影響を及ぼ

す永久ひずみなどの変形があってはならない。車輪1輪当たりにかかる荷重は,移動ユニットの質量

に,最大積載質量を加えた質量を車輪の個数で除し,受渡当事者間で協定した安全率を乗じて求める。

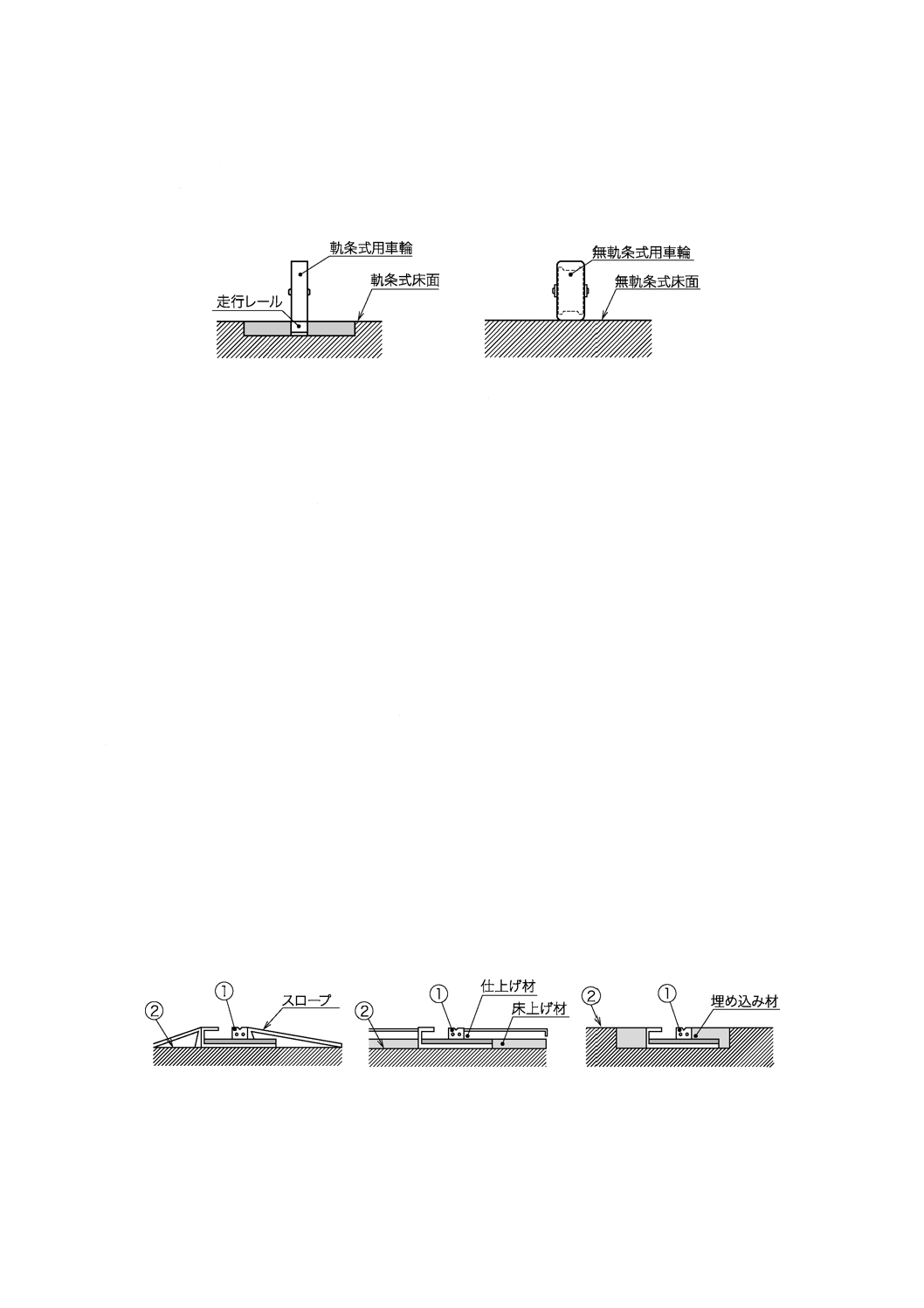

c) 材質及び形状 車輪の材質及び形状は,移動ラックの区分によって,次による。移動ラックの車輪が

走行する床面の例を,図5に示す。

1) 軌条式 フラット車輪又はガイド車輪1)とし,金属などの耐久性のある材質のものを用いる。

11

S 1049:2020

注1) ガイド車輪には,中つば(鍔)車輪及び外つば(両つば又は片つば)車輪がある(図7参

照)。

2) 無軌条式 通常,フラット車輪とし,床面の損傷を防ぐため,樹脂などの材質のものを用いる。

a) 軌条式

b) 無軌条式

図5−移動ラックの車輪が走行する床面の例

7.2.3.2

操作装置

操作装置は,次によるものとし,フロントパネルなどに取り付ける。

a) 電動式 操作スイッチは,押しボタン又はタッチパネル形式とする。

b) 手動式

1) ハンドル式 回転ハンドルは,円形又はクランク形式とする。

2) 押し引き式 取っ手は,握り棒など片手で操作できる形式とする。

7.2.3.3

制御装置

制御装置は,電動式の移動ユニットの走行を制御し,かつ,各種安全装置の機器類を制御する。使用中,

走行に支障を来す異常が生じてはならない。

なお,リモコンなどの外部操作装置及び電線引き込み部は,この規格では規定しない。

a) 人が制御装置に触れるおそれがある場合,金属,樹脂などで全周囲を外囲いする。

b) 外囲いは,移動ラックのきょう(筐)体と兼用してもよい。

c) 電源は,JIS B 9960-1の4.3(電源)によるものとし,通常,JIS B 9960-1の12.6(可とうケーブル)

による給電ケーブルで接続する構造とする。

7.2.3.4

走行レール部

7.2.3.4.1

一般

軌条式の場合,走行レール及びその敷設に関わる周辺部材並びに床面で構成する。構造は,スロープ式,

パネル床上げ式,埋め込み式などとし,それぞれの例を図6に示す。また,敷設するレールの本数は,移

動ユニットの質量に最大積載質量を加えた質量及び間口寸法に適した本数とする。

a) スロープ式

b) パネル床上げ式

c) 埋め込み式

① 走行レール

② 床面

図6−走行レール部の構造の例

12

S 1049:2020

7.2.3.4.2

走行レール

走行レールは,炭素鋼などの材質のものを用い,移動ユニットの質量に最大積載質量を加えた質量に耐

え,かつ,車輪の走行によって,容易に摩耗,劣化などが生じない強度とする。走行レールは,車輪の種

類によって,次のいずれかとする。また,8.3.3のa) 2)の転倒防止金具(図7参照)及びエンドストッパ2)

(図1参照)の取付けの有無は,受渡当事者間の協定とする。

注2) エンドストッパとは,ビス止めによって,走行レールと一体化した樹脂製などのストッパをい

う。

a) フラットレール

b) 中つば車輪用溝付きガイドレール

a) フラットレール

b) 中つば車輪用溝付きガイドレール

① 台枠

② 車軸

③ 走行レール

④ 転倒防止金具

⑤ 外つば車輪

⑥ 中つば車輪

図7−走行レールの構造の例

7.2.3.4.3

床面

a) 移動ラックの走行に支障がない強度をもつ平面とする。ただし,床面の施工が施主側による場合は,

受渡当事者間の協定による。

b) 経年による著しい変化が生じない構造とする。

c) 移動ユニットの質量に最大積載質量を加えた質量によって,床面の平方メートル(m2)当たりの荷重

を求め,それに耐えるものとする。ただし,移動ラックの用途が明確な場合には,最大積載質量を平

均積載質量に代えてもよい。平均積載質量は,収納する最大積載質量に積載率(ce)を乗じたものと

する。

d) 走行レール上面と床面との段差は,スロープなどによって,荷役作業などへの影響がでない構造とす

る(図6参照)。

13

S 1049:2020

8

制御及び安全対策

8.1

一般

使用者の安全を確保するために,移動ラックに次の機能を備えなければならない。また,JIS B 9700に

よるリスクアセスメントを実施する。

なお,危険源,危険状態及び対策に関する事項の例を附属書Dに示す。

8.2

制御

8.2.1

制御関係の一般要求事項

特に指定がない限り,電動式移動ラックにおける,電気及び制御機器関係の要求事項は,JIS B 9960-1

による。また,制御機器関係の機能安全は,JIS B 9705-1及びJIS B 9961による。

8.2.2

通路形成

移動ラックの通路形成は,次による。

a) 電動式 操作スイッチの操作によって,規定の通路を形成し停止する機能を備える。移動ユニットを

任意の場所に停止させる必要が生じた場合,手動によって操作ができる機能を備えなければならない。

b) 手動式 開放したい通路の移動ユニットを,ハンドル操作又は手で直接押し引きし,任意の場所に停

止させて通路を形成する機能を備えなければならない。

8.2.3

異常時の機能

異常時の安全対策として,次の機能を備える。

a) 保護装置 電動式移動ラックの通電中の過電流の発生に備え,受電側に電源断路器を設けなければな

らない。

b) 強制移動 電動式の場合,意図しない停止などを考慮し,強制移動できる機能を備えなければならな

い。ただし,強制移動を行うときは目視などによって周囲の安全確認が必要であることを,警告ラベ

ルなどによって表示しなければならない。

8.3

安全対策

8.3.1

走行速度

移動ユニットの走行速度は,使用者に危険が及ぶことがないものとし,電動式の場合は,15 m/min以下,

手動式の場合は,人がゆっくり歩く程度とする。

8.3.2

操作時の安全対策

操作時の安全対策として,次の機能を備える。

a) 電動式 電動式の場合,インタロック機能,緊急停止機能,過負荷保護機能及び障害物検知機能を必

ず備えなければならない。その他の機能は,受渡当事者間の協定による。

1) インタロック機能 8.2.2のa)によって形成した通路は,自動でロックされ,形成された通路を挟む

移動ユニットの走行をできなくする機能。この機能は,容易に無効化できてはならない。

2) 非常停止機能 走行中の移動ユニットを非常停止させることができる機能。停止カテゴリの選択は,

通常,JIS B 9960-1の9.2.2(停止機能のカテゴリ)における0,1又は2のうち,いずれかとし,リ

スクアセスメントを実施した結果を考慮に入れる。この機能は,通常の運転モードにおいては,他

の機能よりも優先し,また,容易に無効化できてはならない。非常停止後の再起動は,非常停止条

件の排除後,再起動操作されるまでは,通常の操作が無効になる機能を備えなければならない。

2.1) 緊急停止機能 緊急停止の必要が生じたとき,オペレータ又は近接する人の強制操作によって,

移動ユニットの走行を停止させることができる機能。この機能は,操作装置と併用してもよい。

2.2) 過負荷保護機能 モータの過負荷などによって過電流が流れたことを検知し,移動ユニットの走

14

S 1049:2020

行を停止させる機能。

2.3) 障害物検知機能 通路内の走行方向にある障害物を検知し,移動ユニットの走行を停止させる機

能。

2.4) 走行制限機能 設定した走行時間を超えたことを検知し,移動ユニットの走行を停止させる機能。

2.5) 通路進入検知機能 閉じようとする通路へ,人などが立ち入ったことを検知し,移動ユニットの

走行を停止させる機能。この機能は,インタロック機能と併用してもよい。

3) 警報機能 移動ユニットが走行中であることを,ブザー,ランプなどを用いて注意を促す機能。ま

た,異常時を含む,運転状態を示さなければならない。

b) 手動式 手動式の場合,回転ハンドル及び駆動装置をロックできる機能を備えなければならない。た

だし,押し引き式のものは除く。

8.3.3

構造上の安全対策

移動ラックの構造上の安全対策は,次による。安全対策として備える機能の選択及び地震の揺れを考慮

するときに想定する震度は,受渡当事者間の協定による。

a) 転倒防止機能 ラックユニットの転倒を防止する機能をもつ装置には,次のものがある。

なお,地震などによってラックユニットが揺れたとき,それぞれの転倒防止装置に作用する力の計

算方法を,参考として附属書Bに示す。

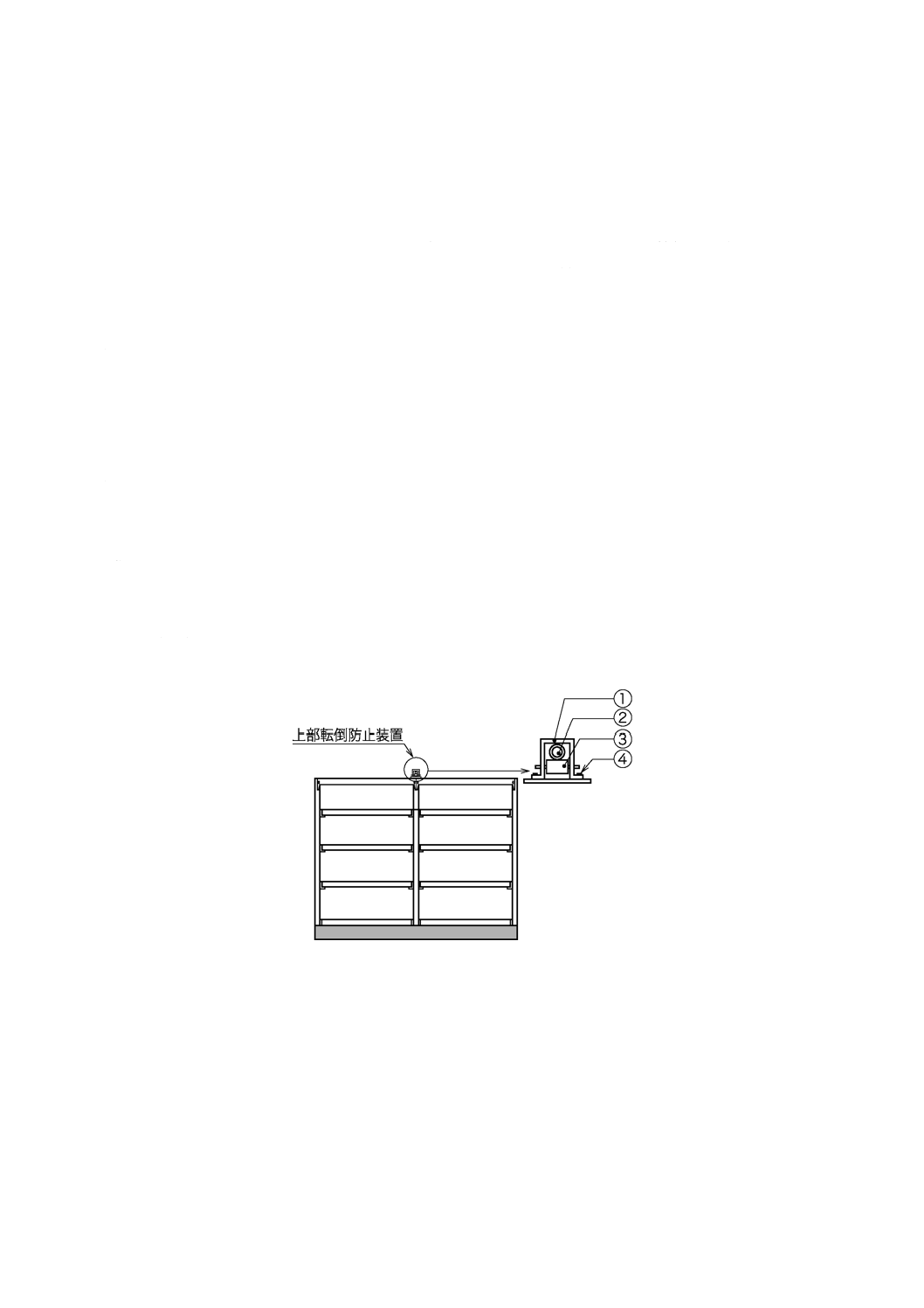

1) 上部転倒防止装置 移動ラックの奥行き寸法[A.2のb)のL寸法参照]程度の長さをもつパイプな

どをローラ金具などを介して,収納部の上部に取り付け,ラックユニットの間を滑動しながら相互

のラックユニットを連結させることによって,ラックユニットの転倒を防止する装置(図1及び図

8参照)。

① ローラ金具

② パイプ

③ ローラ

④ 取付金具

図8−上部転倒防止装置の例

2) 下部転倒防止装置(軌条式) 走行レールの構成材と台枠に取り付けた転倒防止金具とをかみ合わ

せ,ラックユニットの転倒を防止する装置(図7参照)。

b) 脱輪防止機能(軌条式) ガイド車輪とガイドレールとを備え,移動ユニットの脱輪を防止する機能。

15

S 1049:2020

なお,下部転倒防止装置を脱輪防止機能として用いてもよい。

c) オーバーラン停止機能 軌条式の場合,走行レールにエンドストッパを取り付ける(7.2.3.4.2参照)

ことによって,移動ユニットを意図した設計範囲内に停止させる機能。

d) 軌道外れ防止機能(無軌条式) ガイドレールなどの機械的な当たりを備えて,移動ユニットが走行

中に軌道から外れることを防止する機能。

なお,上部転倒防止装置を軌道外れ防止機能として用いてもよい。

e) 免震機能 構造的に地震のエネルギーを吸収するための機能。次のいずれか又は両方を備える。

1) あらかじめ,移動ラックを設置する床面の基礎部分,走行車輪などに免震(防振)ゴムなどの緩衝

材を用い,ラックユニットに直接地震の揺れが伝わることを防止する機能。

2) 地震などの揺れを感知したとき,走行車輪のロックを解除し,移動ユニットの転倒及び収納物の落

下を防止する機能。

9

試験

9.1

一般

移動ラックの機能に則した正しい使用及び通常起こり得る誤用を想定し,それらの状況に対する性能を

確認するため,9.2〜9.4に規定する試験を行う。

なお,試験場所の温度及び湿度の状態は,特に指定がない限り,JIS Z 8703による常温・常湿とする。

9.2

強度及び耐久性の試験

9.2.1

一般

強度及び耐久性の試験は,鉛直荷重に対する試験(全荷重試験)及び水平力に対する試験とする。軌条

式の場合,平たんな床面に走行レールを敷設し,その上に試験体を設置して試験を行う。無軌条式の場合,

平たんな床面に直接試験体を設置して試験を行う。

9.2.2

試験体

通常,試験体は,組立図面,組立説明書などによって組み立てた移動ユニットの完成品とする。ただし,

移動ユニットの収納部は,1列2連とする。

なお,移動ユニットの試験結果を固定ユニットに適用してもよい。

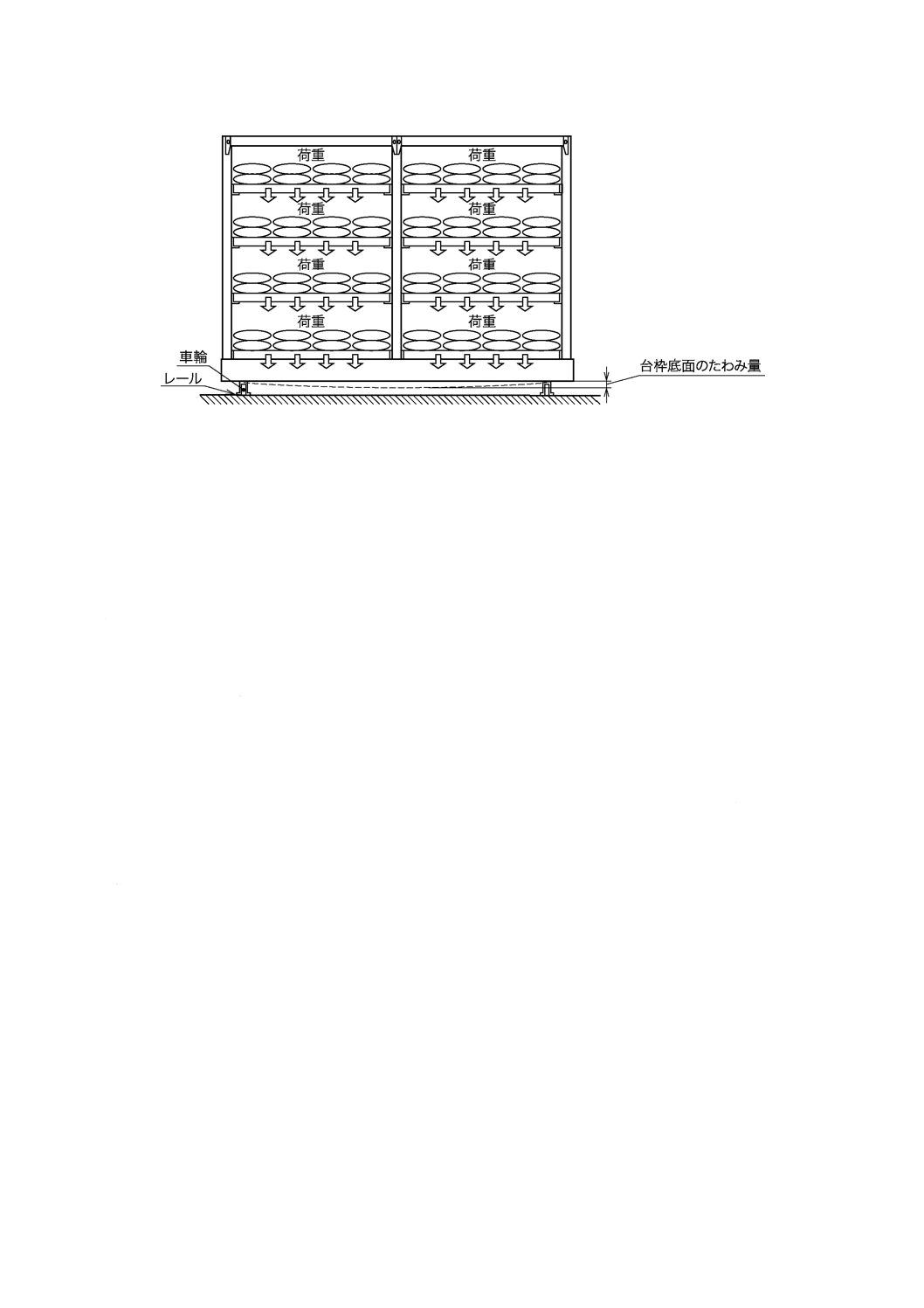

9.2.3

全荷重試験

全荷重試験は,次による。

a) 目的 収納部に,表2に規定する最大積載質量を負荷したとき,移動ユニットの走行への支障の有無

及び台車部各部の異常の有無を確認するために行う。

b) 試験方法 収納部の収納を目的とした全ての棚板上に,a)による質量のおもりを均一に載せ,おもり

を24時間負荷する(図9参照)。ただし,おもりの質量は,受渡当事者間の協定によって,平均積載

質量[7.2.3.4.3 c)参照]に変更してもよい。

c) 評価 24時間経過後,おもりを負荷した状態で,次の事項を確認する。

1) 台枠底面のたわみ量

2) 走行に支障を及ぼすたわみの有無

3) 台車部各部における,使用上支障がある破損,変形及び外れの有無

16

S 1049:2020

注記 台枠底面には,移動ユニットの質量に最大積載質量を加えた質量が荷重として加わる。

図9−全荷重試験(収納部が棚の場合の例)

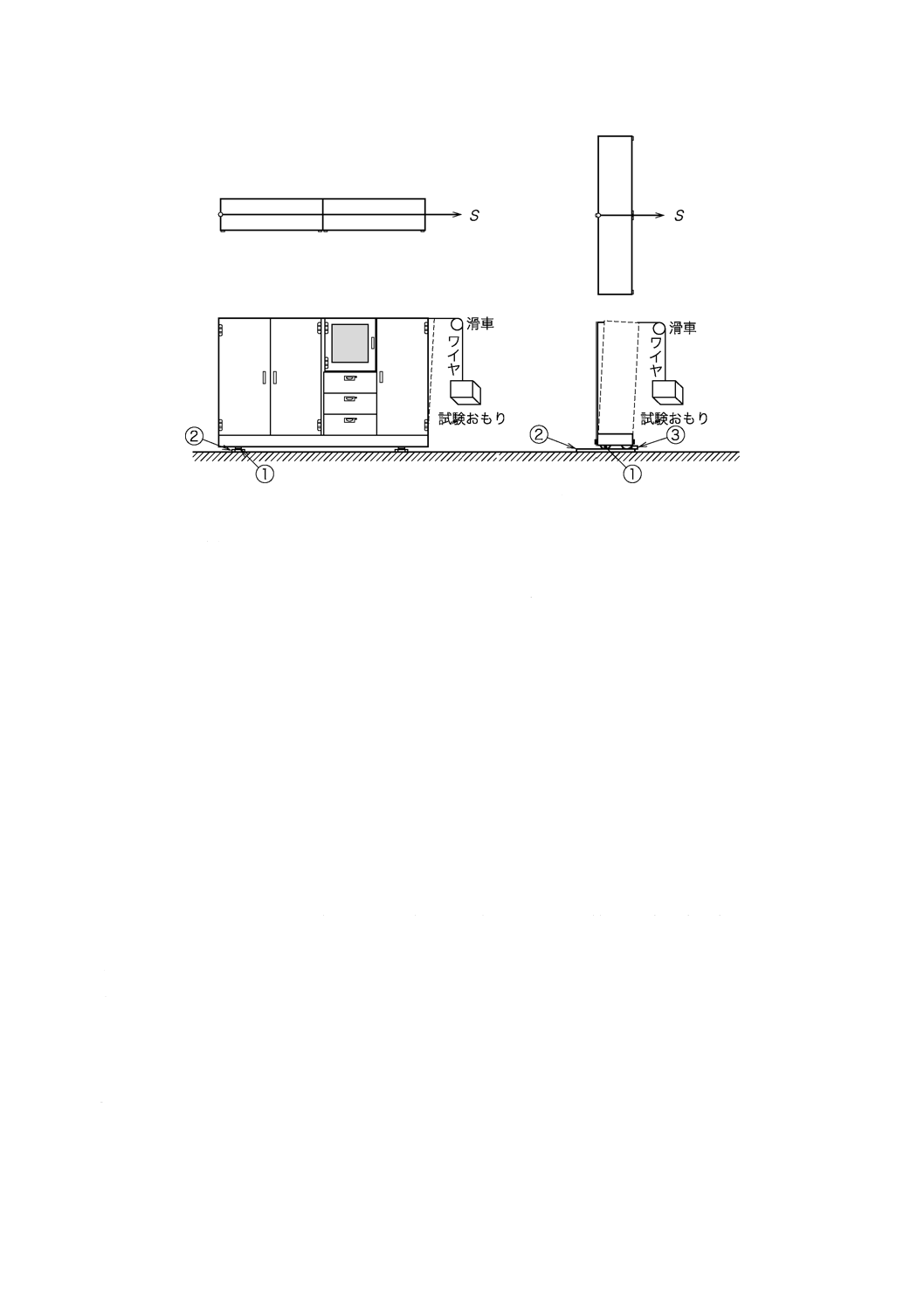

9.2.4

水平力に対する試験

水平力に対する試験は,次による。

a) 目的 収納部に,表2に規定する最大積載質量を負荷した状態で地震などの揺れが加わったとき,移

動ユニットの状態を確認するために行う。

b) 試験条件 最大積載質量を負荷した移動ユニットの頂部に,ワイヤによっておもりを取り付け,水平

力に対する試験を行う。

なお,試験おもりによるものと同等の水平力によって,試験を行ってもよい。

1) ワイヤの取付位置 棚の場合,支柱頂部とし,収納家具の場合,収納家具最頂部とする(図10及び

図11参照)。

2) 水平力(S)の負荷方向 図10及び図11に示す,a)の間口方向及びb)の奥行き方向の2方向とする。

3) 試験おもりの質量 移動ユニットの質量に最大積載質量を加えた質量の20分の1とする。

4) 水平力の負荷回数 2)のそれぞれの方向について,試験おもりによる水平力の負荷と除荷とを10回

ずつ行う。試験おもりは,10秒間以上負荷し,その後1秒間以上除荷する。

c) 試験方法 試験方法は,次による。

1) 準備

1.1) 試験を行うとき,移動ユニットが移動するおそれがある場合は,移動ユニットにストッパ3)を当て

てもよい。

なお,エンドストッパを移動防止用のストッパとして用いてもよい。

注3) ここで用いるストッパとは,移動ユニットの移動防止を目的とするもので,車輪などに

当て,固定する装置をいう。

1.2) 構造用部材のはめ合いを確実にするために,試験を行う前に試験体に試験おもりを負荷してもよ

い。ただし,3回を限度とする。この場合,この作業を終了した段階で一旦試験おもりを除去した

後に,試験を行わなければならない。

2) 試験手順

2.1) 収納部の収納を目的とした全ての棚板上に,a)による質量のおもりを均一に載せる。

17

S 1049:2020

2.2) 棚の場合は,b) 1)によって,図10に示す位置にワイヤを取り付け,b) 3)に規定する試験おもりを

負荷し,b) 4)に規定する方法で試験する。

2.3) 収納家具の場合は,開き戸など可動部を閉めた状態でb) 1)によって,図11に示す位置にワイヤを

取り付け,b) 3)に規定する試験おもりを負荷し,b) 4)に規定する方法で試験する。

d) 評価 評価は,次の事項を確認する。

1) 試験おもりの負荷ごとに,移動ユニットの転倒の有無

2) c) 2)の試験終了後,試験おもりの負荷を除荷し,次の事項を確認する。

2.1) 台車部と収納部との接合部の外れの有無

2.2) 台車部各部における,使用上支障がある破損,変形及び外れの有無

a) 間口方向への水平力の加え方

b) 奥行き方向への水平力の加え方

① 車輪

② 走行レール

③ ストッパ

図10−水平力に対する試験方法(収納部が棚の場合の例)

18

S 1049:2020

a) 間口方向への水平力の加え方

b) 奥行き方向への水平力の加え方

① 車輪

② 走行レール

③ ストッパ

図11−水平力に対する試験方法(収納部が収納家具の場合の例)

9.3

走行試験

9.3.1

一般

走行試験は,移動ラックの標準的な使用による劣化を想定し,移動ユニットの走行状態,収納物の状態

及び制御関連を含む各部の耐久性を確認するもので,次による。

9.3.2

試験体

通常,試験体は,図面,組立説明書などによって組み立てた移動ユニットの完成品とする。ただし,移

動ユニットの収納部は,1列2連とする。

9.3.3

試験条件及び試験方法

走行試験の試験条件及び試験方法は,次による。図12に走行試験の概略図を示す。

a) 収納部の収納を目的とした全ての棚板上に,表2に規定する質量のおもりを均一に載せる。ただし,

偏荷重で使用するなどの用途が明確な場合,棚板に載せるおもりの質量及び載せ方を変更してもよい。

b) 床面は水平とし,移動ユニットの自走を引き起こす傾斜及びレベル差があってはならない。

c) 試験に用いる通路幅は,特に指定がない場合,900 mmとする。

d) 走行回数は,c)による通路幅をe)の条件において,通算4)で往復20 000回とする。

注4) ここでいう“通算”とは,h)の試験を行うことで,連続走行が途絶えることによる。

e) 走行方向の反転は,センサなどを用いて停止した後,反転させる。また,反転時にかかる負荷は,通

常の使用時と同じ程度とする。

f)

走行速度は,電動式の場合は,試験体が設定している最高速度とし,手動式の場合は,人がゆっくり

歩く程度の速度とする(8.3.1参照)。

g) 走行の動力は,電動式の場合は実機のモータを用い,手動式の場合は機械的な装置を用いてもよい。

19

S 1049:2020

h) 電動式の場合,走行試験途中において8.3.2のa)で示す安全対策機能の作動確認を行ってもよい。こ

の作動確認の具体的な方法は,受渡当事者間の協定による。

9.3.4

評価

評価は,次による。

a) 走行試験中,次の項目を確認する。

1) 走行の安定性(8.3.1に規定する走行速度を含む。)

2) 走行装置からの異音の有無

3) 振動による棚板支持具,棚板など主要部材の使用上支障がある破損の有無及び収納物の落下の有無

4) 移動ユニットの転倒の有無

5) 無軌条式の場合,使用上支障がある蛇行の有無

6) 電動式の場合,安全対策機能の正常な作動

b) 走行試験終了後,次の項目を確認する。

1) 移動ユニット各接合部の著しい破損,変形及び外れの有無

2) 棚板支持具,棚板など主要部材に使用上支障がある破損の有無

3) 走行装置の著しい損傷,摩耗,異音及びひずみの有無

図12−走行試験の概略図

9.4

表面処理試験

9.4.1

一般

移動ラックの構造材の表面処理試験は,表2に示す収納部の区分に応じてJIS S 1039の9.3(表面処理試

験)又はJIS S 1033の8.3(表面処理試験)による。ただし,塗膜厚さ試験及びめっき厚さ試験以外は,

試験片(テストピース)による代用試験とする。

9.4.2

試験体

表面処理試験に用いる試験片は,試験体から長さ約150 mm,幅約50 mmの大きさ,又は鋼管の場合,

原形のままで長さ約150 mmの大きさのものを試験に必要な数だけとる。

なお,試験片は,試験体と同一生産条件で製作されたものでもよい。

9.4.3

常温液体に対する表面抵抗性試験

常温液体に対する表面抵抗性試験は,JIS A 1531による。ただし,ここで用いる試験液は,酢酸4 %溶

液,アンモニア10 %溶液,中性洗剤及び事務用インクの4種類とし,6時間放置後,試験液を拭き取り,

20

S 1049:2020

塗装面の異常の有無を調べる。また,焼付け塗装の場合,JIS A 1531の4.(試験体の調製及び予備処理)

に規定する室内放置時間を待たずに実施してもよい。

なお,洗浄溶液は,JIS A 1531の3.10(洗浄溶液)に規定する溶液,又はこれと同等の性質の溶液とす

る。

9.4.4

塗膜密着性試験

塗膜密着性試験は,試験片に鋭利な刃物で刃が素地に達するように,金属の場合1 mm間隔で1 mm×1

mm,木質の場合2 mm間隔で2 mm×2 mmの升目をそれぞれ100個作る。その上にJIS Z 1522に規定す

るセロハン粘着テープ又はこれと同等以上の性能をもつ粘着テープを貼り付けた後,すぐに剝がし,塗膜

の剝がれの有無を調べる。

9.4.5

金属部塗膜防せい性試験

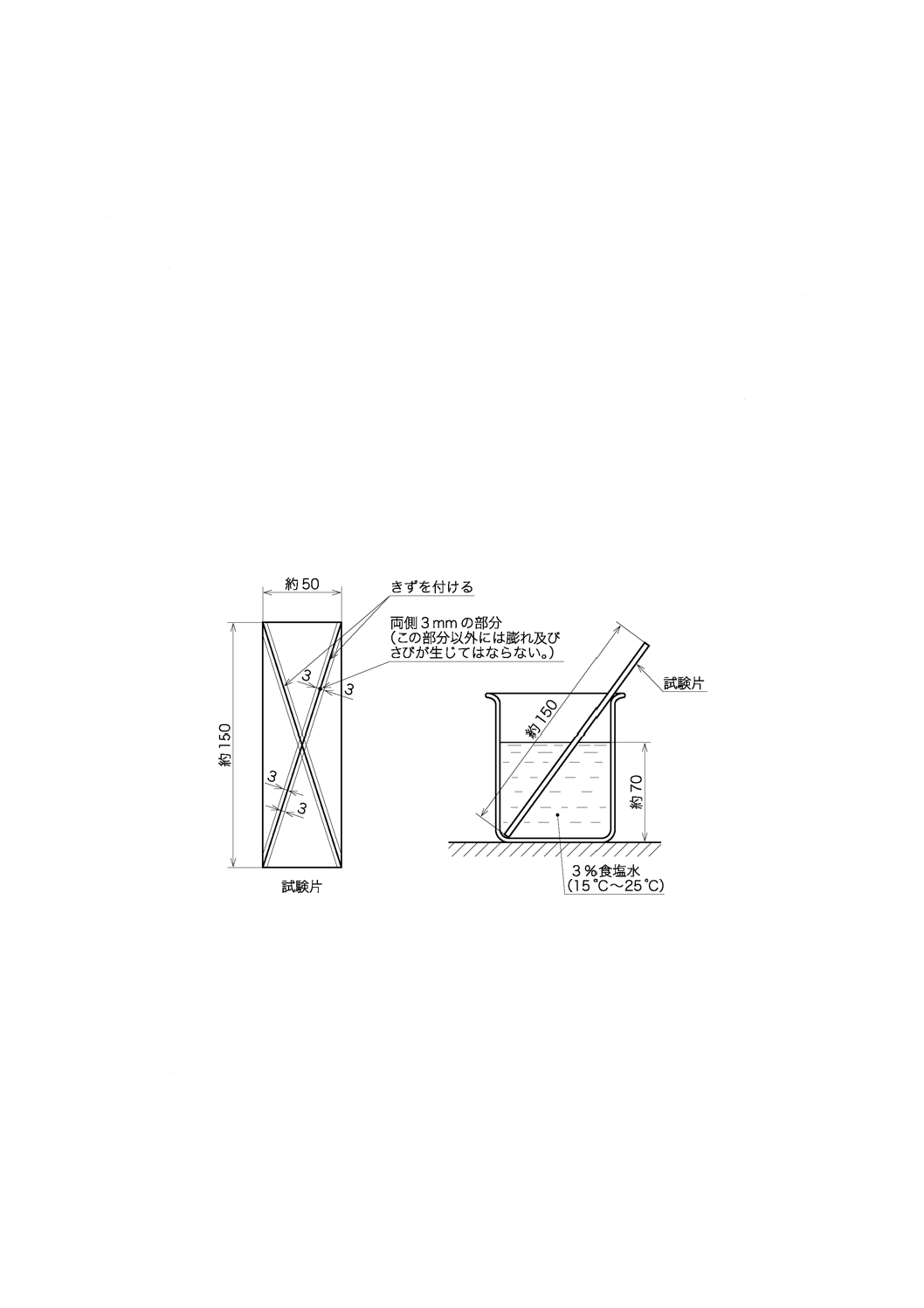

金属部塗膜防せい性試験は,試験片に鋭利な刃物で刃が金属素地に達するように,各対角線にきずを付

け,図13に示すように,ビーカーに3 %食塩水(15 ℃〜25 ℃)を深さ約70 mm入れたものに,きずを付

けた試験片を約半分浸す。100時間経過後,浸せきしたままで,きずの両側3 mmの部分より外側の部分

の塗装の膨れの有無,及び引き上げて静かに水洗した後,乾燥させ,きずの両側3 mmの部分より外側の

さびの有無を調べる。

単位 mm

図13−金属部塗膜防せい性試験

9.4.6

塗膜厚さ試験

塗膜厚さの測定は,マイクロメータ又は電磁膜厚計で行う。

9.4.7

金属部のめっき厚さ試験

金属部のめっき厚さ試験は,めっきの種類に応じて,JIS H 8610の9.3(厚さ試験)又はJIS H 8617の

9.4(厚さ試験)による。

21

S 1049:2020

10

検査方法

10.1

製品検査

移動ラックの製品検査は,形式検査5)と受渡検査6)とに区分し,それぞれ次の検査項目について箇条9

によって試験を行ったとき,箇条5〜箇条7及び箇条11に適合し,かつ,箇条8を満足するものを合格と

する。

なお,形式検査及び受渡検査の抜取検査の方式は,受渡当事者間の協定による。

注5) 製品の品質が,設計で示した,全ての特性を満足するかどうかを判定するための検査。

6) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性を満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 寸法

2) 外観

3) 性能

4) 構造

5) 制御及び安全対策

6) 表示

b) 受渡検査項目

1) 外観

2) 表示

3) 試運転検査(10.2参照)

10.2

試運転検査

試運転検査は,試運転検査要領書を作成して行う。試運転検査要領書には,次の項目を,必ず含めなけ

ればならない。また,用途に応じて必要な項目を追加する。

a) 操作装置,箇条8に規定する制御及び安全対策による機能の有効性の確認

b) 設備取合い寸法及びその精度の確認

11

表示

移動ラックの見やすい位置に,次の事項を表示する。

a) 寸法 通常,間口寸法(W)×奥行き寸法(L)×高さ寸法(H)を,実寸法又は呼び寸法で示す。

b) 移動ラックの形式及び種類

例 A-2種,B-5種

c) その他

1) 製造年月又はその略号

2) 製造業者名又はその略号

12

取扱説明書

移動ラックには,安全に使用するために,少なくとも次の事項を記載した製品取扱説明書を添付しなけ

ればならない。

a) 積載質量

b) 警告事項,注意事項

22

S 1049:2020

c) 操作方法 次の操作方法を,記載する。

1) 電動式

1.1) 非常停止装置の配置及び異常による停止時の復旧手順

1.2) 自動運転の操作手順

1.3) 手動運転の操作手順

2) 手動式

2.1) ハンドル式 ハンドルの基本操作手順

2.2) 押し引き式 移動ユニットを走行させるときの基本操作手順

d) 保守点検 保守点検の実施時期(C.2参照)

13

施工及び保守

移動ラックの施工及び保守の運用方法は,受渡当事者間の協定とする。

なお,施工方法及び保守の運用方法の例を附属書Cに示す。

23

S 1049:2020

附属書A

(参考)

移動ラックの寸法表示

A.1 寸法

流通の目安とするために寸法を表示する場合の例を,A.2に示す。

A.2 寸法の表示

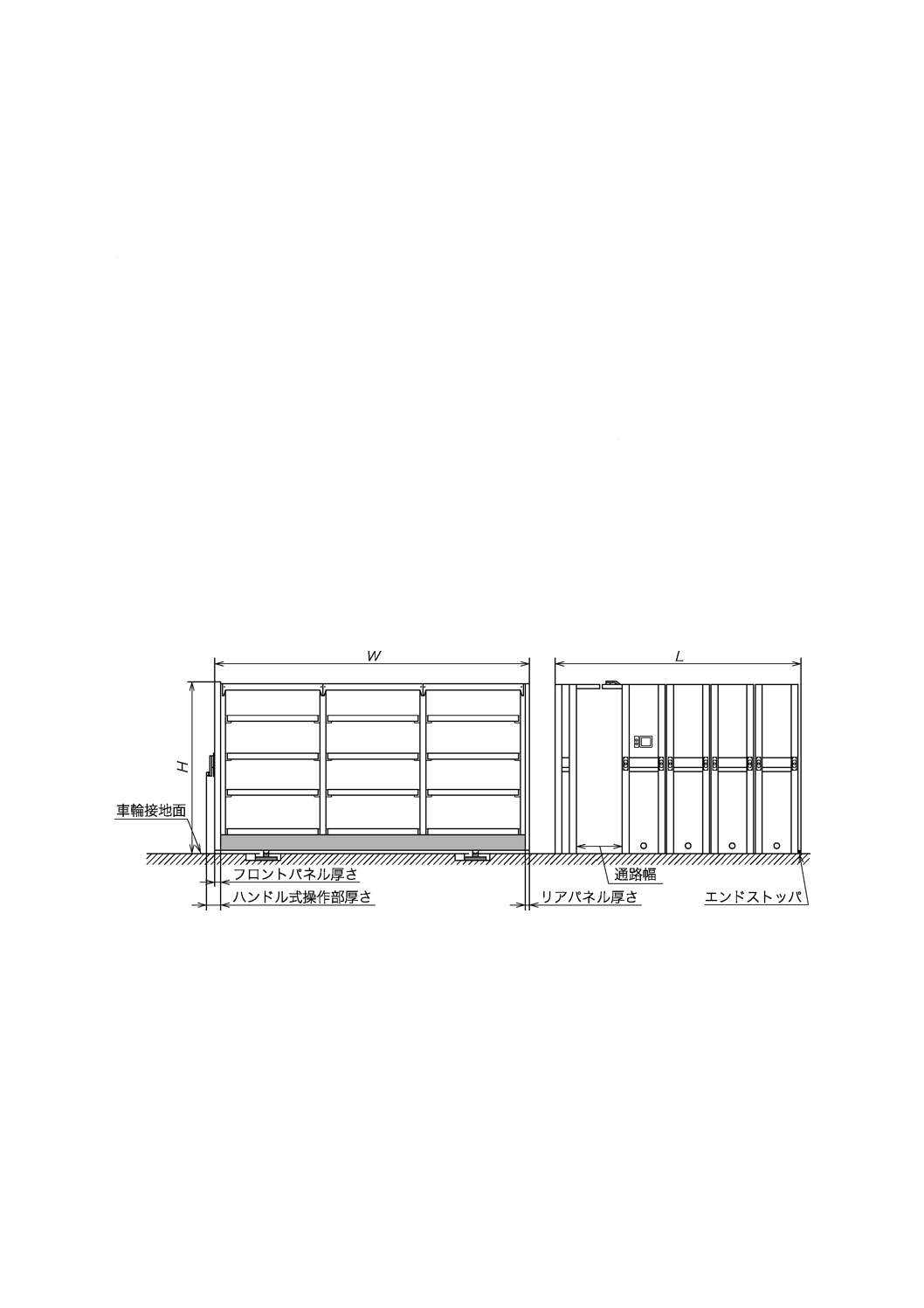

寸法の表示方法を次に示す(図A.1参照)。

a) 寸法は,ミリメートル(mm)で表示する。

b) 寸法の表示は,間口寸法(W),奥行き寸法(L)及び高さ寸法(H)の順で表す。

1) 間口寸法とは,フロントパネル厚さ寸法とリアパネル厚さ寸法とを含む最大外形寸法とする。

2) 奥行き寸法とは,奥行き方向の全長寸法とし,ラックユニットの奥行き寸法の和に通路幅を加えた

もの(緩衝部材を取り付けた場合,その厚さを含む。),又はエンドストッパを含むレール全長寸法

のうち,いずれか長い方とする。

3) 高さ寸法とは,車輪接地面又はレール上面から上板(天板),フロントパネル,リアパネルなど附属

部材の上端までの寸法とする。

c) 寸法の表示は,実寸法又は呼び寸法のいずれを用いてもよい。

a) 間口方向の例

b) 奥行き方向の例

図A.1−移動ラック寸法見取り図

24

S 1049:2020

附属書B

(参考)

転倒防止装置に作用する力の計算方法

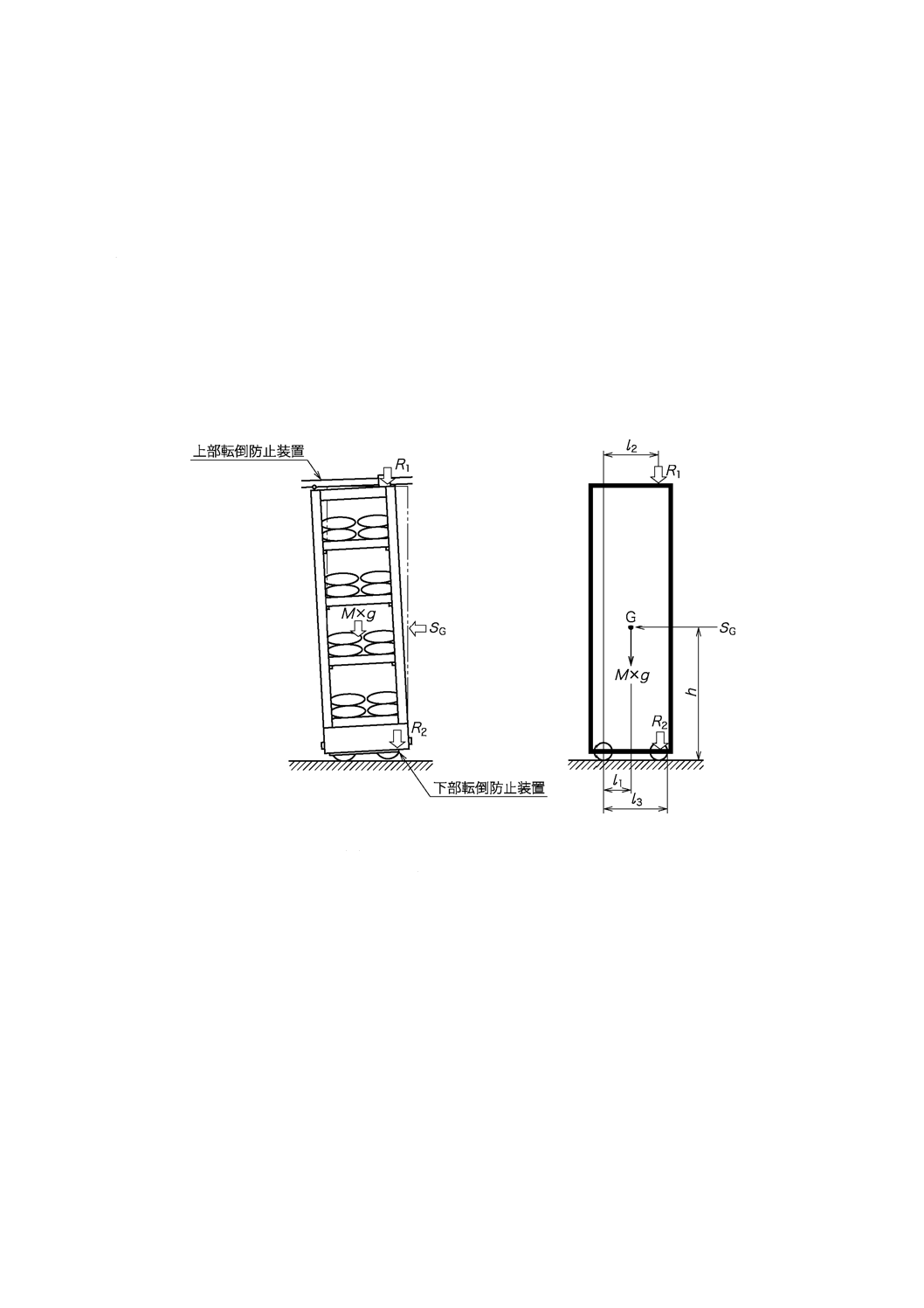

B.1

一般

ラックユニットが地震によって転倒に至ろうとするとき,転倒防止装置には,ラックユニット自体の浮

き上がりを抑制するための鉛直方向への力が作用する。これらの力に対して,金具,パイプなどが耐えら

れるように,強度計算し,設計しなければならない。そこで,上部転倒防止装置に作用する力(R1)及び

下部転倒防止装置に作用する力(R2)を図B.1に示し,この力を求める計算式をB.2に示す。ただし,転

倒のおそれがない間口方向への力は,考慮していない。

M: ラックユニットの総質量(kg)

g: 重力加速度(m/s2)

G: ラックユニットの重心

h: ラックユニットの重心高さ(m)

SG: ラックユニットの重心に作用する水平力(N=kg・m/s2)

l1: 重心から車輪芯までの距離(m)

l2: 車輪芯から上部転倒防止装置までの距離(m)

l3: 車輪芯から下部転倒防止装置までの距離(m)

R1: 上部転倒防止装置に作用する力(N=kg・m/s2)

R2: 下部転倒防止装置に作用する力(N=kg・m/s2)

図B.1−ラックユニットが揺れたときに転倒防止装置に作用する力

25

S 1049:2020

B.2

転倒防止装置に作用する力を求める計算式

a) ラックユニットの総質量(M) 次の式(B.1)による。

e

R

M

Pc

M

=

×

+

····································································· (B.1)

ここに,

P: 最大積載質量(kg)

ce: 積載率

MR: ラックユニットの質量(kg)

b) ラックユニットの重心に作用する水平力(SG) 次の式(B.2)による。

G

h

S

M

K

=

××

g

······································································ (B.2)

ただし,設計用水平震度(Kh)は,次の式(B.3)によって求める。

h

s

K

ZK

=

×

············································································ (B.3)

ここに,

Kh: 設計用水平震度

Z: 地域係数(通常,1とする。)

Ks: 設計用標準水平震度

なお,設計用標準水平震度(Ks)は,0.1を用いることとし,地域係数(Z)は1とする。ただし,

移動ラックを設置する環境を考慮し,受渡当事者間の協定によって,設計用標準水平震度(Ks)を変

更してもよい。

注記 震度5弱程度の地震では,地震波の周期を1秒とした場合,水平方向に作用する加速度は,

100 gal前後となる。重力加速度980 galに対して,水平方向にその10 %の加速度が作用する

とすれば,980 gal×0.1≒100 galとなることから,水平震度を0.1に設定した。

c) 転倒防止装置に作用する力

1) 上部転倒防止装置に作用する力(R1) 次の式(B.4)による。

(

)

G

v

1

1

2

1

S

h

KM

l

R

l

×−

−

××

=

g

···················································· (B.4)

ここに,

Kv: 設計用鉛直震度

ただし,設計用鉛直震度(Kv)は,建築構造設計基準などで一般的に用いられている次の式(B.5)

によって求める。

s

v

2

K

K=

··············································································· (B.5)

2) 下部転倒防止装置に作用する力(R2) 次の式(B.6)による。

(

)

G

v

1

2

3

1

S

h

KM

l

R

l

×−

−

××

=

g

···················································· (B.6)

26

S 1049:2020

附属書C

(参考)

施工及び保守の運用方法

C.1 施工

施工は,施工計画を立て,施工要領書を作成して行う。施工計画及び施工要領書は,次による。

a) 施工計画 施工範囲を明確にし,次の事項を含めたレイアウト設計を行う。

1) 現地組立のための搬入経路

2) 仮置きスペース

3) 作業スペース

b) 施工要領書 安全な作業のため,次の事項を含めた施工要領書を作成する。

なお,施工要領書には,10.2の試運転検査の要領を含めてもよい。

1) 適切な施工手順

2) 据付け精度の判定基準

C.2 保守点検

移動ラックの性能を維持するため,保守点検を行う。保守点検には,日常点検と定期点検とがあり,そ

れぞれ実施時期(頻度など)と実施内容とによって,次に分類する。

a) 日常点検 移動ラックの使用前後に,使用者があらかじめ定めた点検リストによって行う。この点検

によって,移動ラックが正常に動作し,使用上問題がないことを確認する。

b) 定期点検 移動ラック本来の性能が維持されていることを定期的に確認するためのもので,定められ

た期間に使用者の責任によって日常点検とは別に詳細な点検を行う。この点検には,不具合及び予見

できるリスクに対する修理を含む。

実施に当たっては,次の内容を含む“点検要領書”を作成する。

なお,この点検は,移動ラックの製造業者又は製造業者が委託した施工業者が行ってもよい。

1) 定期点検の実施間隔(1年当たり1回以上行うのがよい。)

2) 点検内容及び点検方法

3) 部品交換の目安及び使用限度

4) 点検時の注意事項

27

S 1049:2020

附属書D

(参考)

危険源,危険状態及び対策に関する事項

設置,試運転,調整,運転及び保守点検の作業区分における,代表的な危険状態及び対策に関連する事

項を,表D.1に示す。また,作業者の作業別危険部位とその内容を,表D.2示す。

なお,危険源の分類は,JIS B 9700の附属書B(危険源,危険状態及び危険事象の例)による。実際に

は,設備の規模によって危険源が異なるため,リスクアセスメントを実施して危険源を同定し,これらの

対策をすることが必要である。

表D.2は表D.1の一部であり,幾つかの典型的な危険源の例を示す。それぞれの発生原因は想定される

重要な結果に関連する。これらの結果の順番は,優先順位を示すものではない。

表D.1−移動ラックの危険源,危険状態及び対策に関連する事項

危険源の分類

危険状態

対策に関連する事項

機械的危険源

人と作動中の移動ユニッ

トとの接触

通路内で人が移動ユニットに

挟まれる。

8.3.2 a) 1) インタロック機能

8.3.2 a) 2.5) 通路進入検知機能

移動ユニットが走行中に,人が

通路に進入する。

8.3.2 a) 2.1) 緊急停止機能

8.3.2 a) 2.5) 通路進入検知機能

ラックユニット同士の接

触

移動ユニットが減速及び停止

せず,隣のラックユニットに接

触する。

8.3.2 a) 2.4) 走行制限機能

移動ユニットと荷物の接

触

収納物が通路に落下し,移動ユ

ニットと接触する。

8.3.2 a) 2.3) 障害物検知機能

停止機能の欠陥

指定位置に停止できず,予期せ

ぬ接触などが起こる。

8.3.2 a) 2.1) 緊急停止機能

移動ユニットの転倒

移動ユニットが安定を失って

転倒する。

8.3.3 構造上の安全対策

つまずきの危険

走行レールにつまずき転倒す

る。

7.2.3.4.3 床面

強度不足

ラックユニットが破損又は倒

壊する。

6.2 性能

電気的危険源

給電部に人が接触し,生

じる危険

駆動装置の給電部に触れて感

電する。

8.2.1 制御関係の一般要求事項

制御盤内の給電部に触れて感

電する。

8.2.1 制御関係の一般要求事項

JIS B 8943の11.1(給電装置)

機器機能不良

電源断路器の機能不良によっ

て感電する。

8.2.1 制御関係の一般要求事項

JIS B 8943の11.4(電源断路器)

熱的危険源

過負荷によって駆動機能

部の加熱

過熱した部位に触れてやけど

する。

8.3.2 a) 2.2) 過負荷保護機能

騒音による危険源

口頭伝達,音響信号,そ

の他の障害など

騒音による連絡手段の欠落に

よって,人が挟まれる。

8.3.2 a) 3) 警報機能

放射による危険源

電磁放射

信号障害によって移動ユニッ

トの予期せぬ作動で人が挟ま

れる。

8.3.2 操作時の安全対策

レーザ光線による危険

人の位置取りによって,レーザ

光線を直接見て目を傷める。

7.2.3.3 制御装置

JIS B 8943の11.4(電源断路器)

28

S 1049:2020

表D.1−移動ラックの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

人間工学原則の無

視による危険源

ヒューマンエラー,人間

挙動など

作動している移動ユニット内

に手を入れ,駆動装置に挟まれ

る。

箇条12 取扱説明書

通路内の確認を怠り,移動ユニ

ットを作動させ,通路内の人が

挟まれる。

8.3.2 操作時の安全対策

箇条12 取扱説明書

制御装置の不適切な設

計,配慮又は同定

操作器,その操作モードの不適

切な設計で人及び設備への危

険性が高まる。

8.3.2 操作時の安全対策

不適切な動作速度によって人

及び設備への危険性が高まる。

7.2.3.2 操作装置

8.2.3 a) 保護装置

視覚表示装置の不適切な

設計又は配置

視覚表示装置の不適切な設計

又は配置によって危険性が高

まる。

8.3.2 a) 3) 警報機能

使用される環境に

関連する危険源

落下物の発生

収納部から積載物が落下し,人

に当たる。

箇条12 取扱説明書

箇条13 施工及び保守

不適切な設置場所

床レベルが悪く移動ラックが

自走し,人が挟まれる。

7.2.3.4.3 床面

危険源の組合せ

不適切な設備の運用

据付け・試運転時の不適切な手

段又は情報によって人の危険

性が高まる。

8.3 安全対策

箇条13 施工及び保守

システム知識の未熟者の操作

によって,人への危険性が高ま

る。

8.3 安全対策

箇条12 取扱説明書

機能不良状態での運用によっ

て,危険な状態になる。

箇条12 取扱説明書

箇条13 施工及び保守

29

S 1049:2020

表D.2−作業別危険部位とその内容

作業

作業内容

危険部位

危険の内容

組立て及び設置

アンカーボルト設置後,走行レー

ルを設置する。

走行レール

走行レールにつまずき転倒する。

二次コンクリートを打つ。

走行レール

走行レールにつまずき転倒する。

台車部を配置後,金具,ボルトな

どで連結する。

台車部

台車部につまずき転倒する。

台車部上に収納部を載せ接合す

る。支柱パネル,ビームなどでつ

なぐ。

台車部

台車部につまずき転倒する。

収納部

部材に挟まれる。

高所から人が転落する。

設定

検出器が正常に動作することを

確認する。

台車部

台車部につまずき転倒する。

モータ電流値を計測する。

台車部

モータによって感電する。

手動操作によって走行動作を確

認する。

台車部

予測しない方向に移動ユニットが動き

衝突する。

点検作業を行う。

走行装置

点検作業中に点検箇所以外の駆動部に

誤って手を入れ,巻き込まれる。

通路内に作業者がいることに気

付かず,移動ユニットを自動起動

させる。

移動ユニット

自動運転中の移動ユニットに接触する

又は挟まれる。

部外者がラックユニットの通路

内に進入する。

ラックユニット

間の通路

ラックユニット間の通路で移動ユニッ

トに接触する又は挟まれる。

運転

ラックユニット周辺の障害物の

有無を確認する。

ラックユニット

間の通路

走行レール,番地板などにつまずき,

転倒する。

干渉・定位置,油漏れの有無など

を外観の目視によって確認する。

ラックユニット

間の通路

走行レール,番地板などにつまずき,

転倒する。

収納部の積載物の出し入れを行

う。

収納部

保管物の荷崩れ,落下などで人に当た

る。

通路内に個体があるのに気付か

ずに移動ユニットを走行させる。

移動ユニット

個体が移動ユニットに挟まれる。

移動ユニットの走行中に人が通

路に進入する。

移動ユニット間

の通路

移動ユニットに接触する又は挟まれ

る。

規格外の質量及び荷姿のものを

収納部に積載する。

収納部

収納部の破損,保管物の荷崩れ,落下

などで人に当たる。

背面側は通り抜けの仕様ではな

いのに人が通過しようとする。

通電ケーブル

通電ケーブルを引っ掛けて切断し,感

電する。

移動ユニットを走行させる。

ラックユニット

間の通路

移動ユニットが減速又は停止せず,隣

の移動ユニット又は固定ユニットに衝

突し,積載物が落下し人に当たる。

収納部に積載物を追加して格納

する。

移動ユニット間

の通路

先の荷を収納部の背面側に落下させ,

落下した積載物が人に当たる。

30

S 1049:2020

表D.2−作業別危険部位とその内容(続き)

作業

作業内容

危険部位

危険の内容

清掃

保守点検

ラックユニット周辺の障害物の

有無を確認する。

ラックユニット

間の通路

台車部につまずき転倒する。

走行レール部につまずき転倒する。

モータ及び減速機のきずの有無,

異音の発生,ブレーキ作動及びブ

レーキギャップオイル漏れを確

認する。

移動ユニット

過熱したモータに触りやけどする。

鋭利な箇所(角)で手を切る。

ラックユニット

間の通路

台車部につまずき転倒する。

車輪,車軸及びベアリングのきず

の有無,変形の有無及び異音の発

生を確認する。

移動ユニット

予期しない動作で,車輪又は車軸に手

が巻き込まれる。

ラックユニット

間の通路

台車部につまずき転倒する。

走行レールのきずの有無及び変

形・摩耗の有無を確認する。

走行レール

点検時,鋭利な角で手を切る。

光通信機能の受光器・投光器が正

常に作用していることを確認す

る。

ラックユニット

間の通路

光線を直接見て眼を痛める及び台車部

につまずき転倒する。

レーザ光線機器の異常の有無を

確認する。

ラックユニット

間の通路

レーザ光を直接見て,眼を痛める。

検出器が正常に作動することを

確認する。

ラックユニット

間の通路

走行レール部につまずき転倒する。

盤内の電気部品を確認する。

制御盤

盤内給電部に触れて感電する。

走行台車

モータ端子に触れて感電する。

作動の正常性をリモコン操作で

確認する。

走行台車

予期しない動作で移動ユニットと接触

し,転倒又は挟まれる。

モータの電流値を計測する。

ラックユニット

間の通路

給電部に触れて感電する。

通路内の掃き掃除をする。

ラックユニット

間の通路

台車部につまずき転倒する。

通路内の人に気付かず,起動された移

動ユニットに接触し転倒する又は挟ま

れる。

端子台の緩みを確認する。

分電盤

作業者本人以外の人が電源を入れ,作

業者本人が感電する。

通路内での制御装置の操作。

移動ユニット

誤操作によって移動ユニットが走行

し,走行した移動ユニットと人が衝突

し,転倒又は挟まれる。

駆動部近辺を点検する。

移動ユニット

誤って手を入れ,巻き込まれる。

制御盤を点検する又は交換する。 移動ユニット

作業者本人以外の人が電源を入れ,作

業者本人が感電する。

分解

制御盤を分解する。

制御盤

給電部に触れて感電する。

ラックユニットを分解する。

ラックユニット

誤って分解し,ラックユニットが倒壊

し,下敷きになる。

参考文献 官庁施設の総合耐震計画基準及び同解説(平成8年度)

JIS B 8943 立体自動倉庫システム−スタッカクレーン設計通則