S 1021:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 2

5.1 性能 ···························································································································· 2

5.2 外観 ···························································································································· 3

6 構造······························································································································· 3

7 材料······························································································································· 3

8 寸法······························································································································· 4

8.1 机の寸法 ······················································································································ 4

8.2 椅子の寸法 ··················································································································· 4

9 試験······························································································································· 6

9.1 試験の一般条件 ············································································································· 6

9.2 安定性試験 ··················································································································· 9

9.3 強度試験 ····················································································································· 12

9.4 衝撃試験 ····················································································································· 17

9.5 耐久性試験 ·················································································································· 20

9.6 絶縁抵抗・耐電圧試験 ··································································································· 22

10 検査 ···························································································································· 22

11 表示 ···························································································································· 23

11.1 机の表示 ···················································································································· 23

11.2 椅子の表示 ················································································································· 23

12 取扱い上及び維持管理上の注意事項 ·················································································· 24

附属書A(参考)机と椅子との関係 ························································································ 25

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 26

S 1021:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本オフ

ィス家具協会(JOIFA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS S 1021:2004は改正され,この規格に置き換えられた。

なお,平成24年3月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク認証において,JIS S 1021:2004によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 1021:2011

学校用家具−教室用机・椅子

School furniture-Desks and chairs for general learning space

序文

この規格は,1979年に第1版として発行されたISO 5970,1988年に第1版として発行されたISO 7172

及びISO 7174-1並びに1989年に第1版として発行されたISO 7173を基とし,我が国の使用実態を反映さ

せるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,小学校,中学校,高等学校などで使用する児童・生徒用机及び椅子(以下,机及び椅子と

いう。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5970:1979,Furniture−Chairs and tables for educational institutions−Functional sizes

ISO 7172:1988,Furniture−Tables−Determination of stability

ISO 7173:1989,Furniture−Chairs and stools−Determination of strength and durability

ISO 7174-1:1988,Furniture−Chairs−Determination of stability−Part 1: Upright chairs and stools(全

体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5905 繊維板

JIS A 5908 パーティクルボード

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

合板の日本農林規格(JAS)

集成材の日本農林規格(JAS)

ISO 2439,Flexible cellular polymeric materials−Determination of hardness (indentation technique)

2

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

安定性

机及び椅子を転倒させようとする力に耐える能力。

3.2

強度試験

机及び椅子に通常加わり得る最大の力の下で,その機能を発揮できる十分な強度を備えていることを確

認するために,重負荷を数回加える試験。

3.3

衝撃試験

時々加わる急激な力の下での机及び椅子の強度を評価する試験。

3.4

耐久性試験

長期間にわたる使用中に反復的に起こる全ての部位の動きを模擬的に作り,その状況の下での机及び椅

子の強度を評価する試験。

4

種類

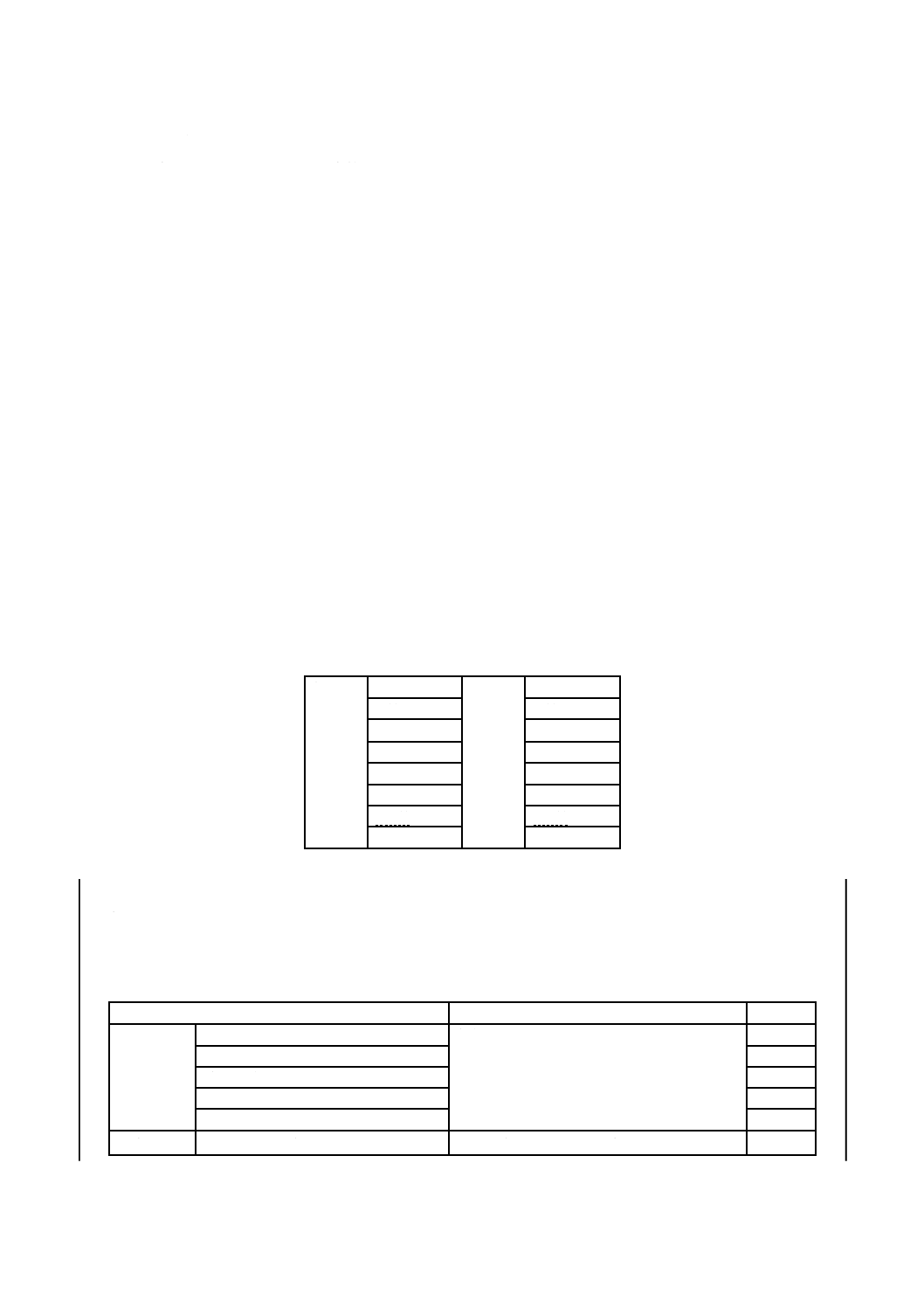

机及び椅子の種類は,表1による。

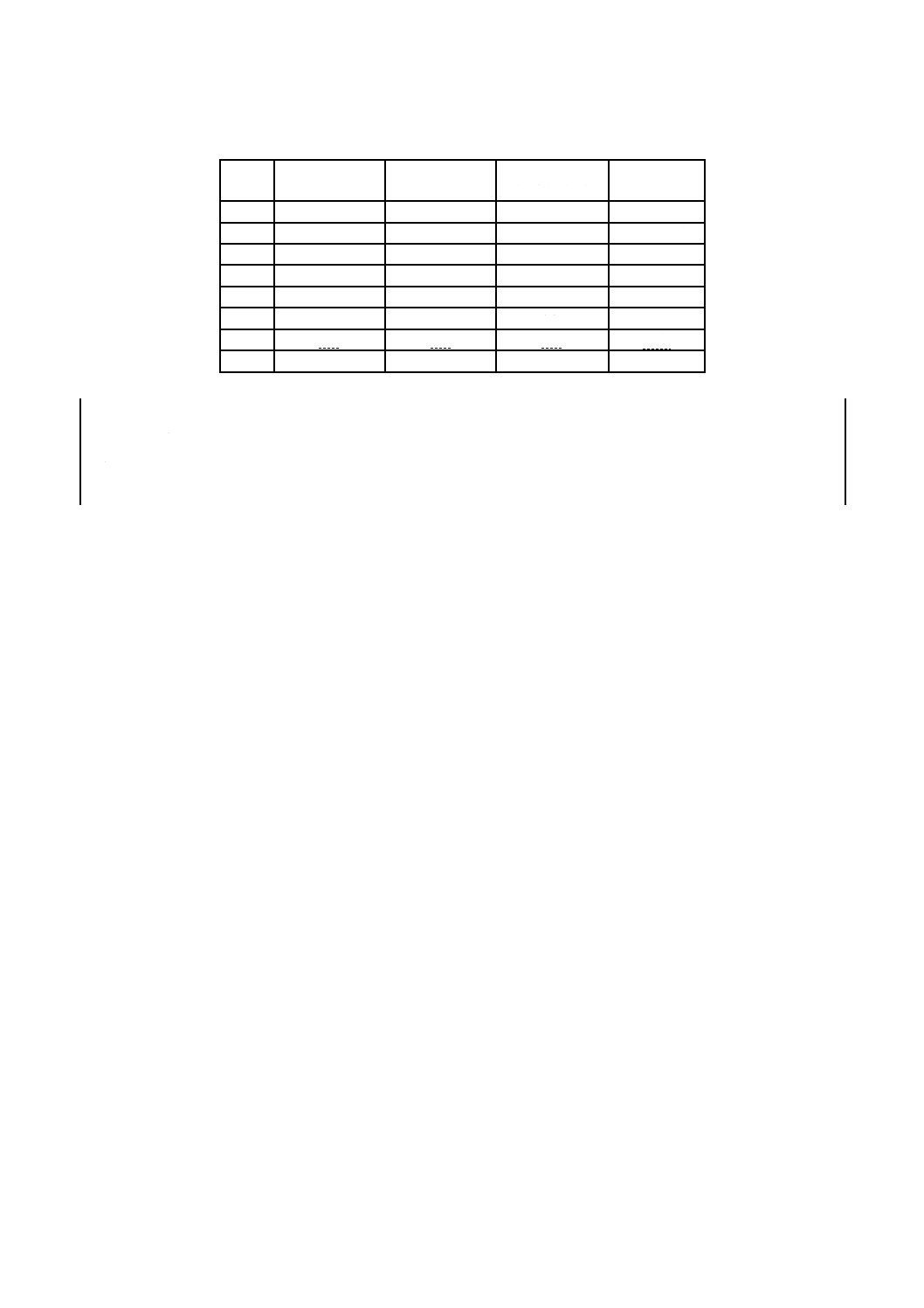

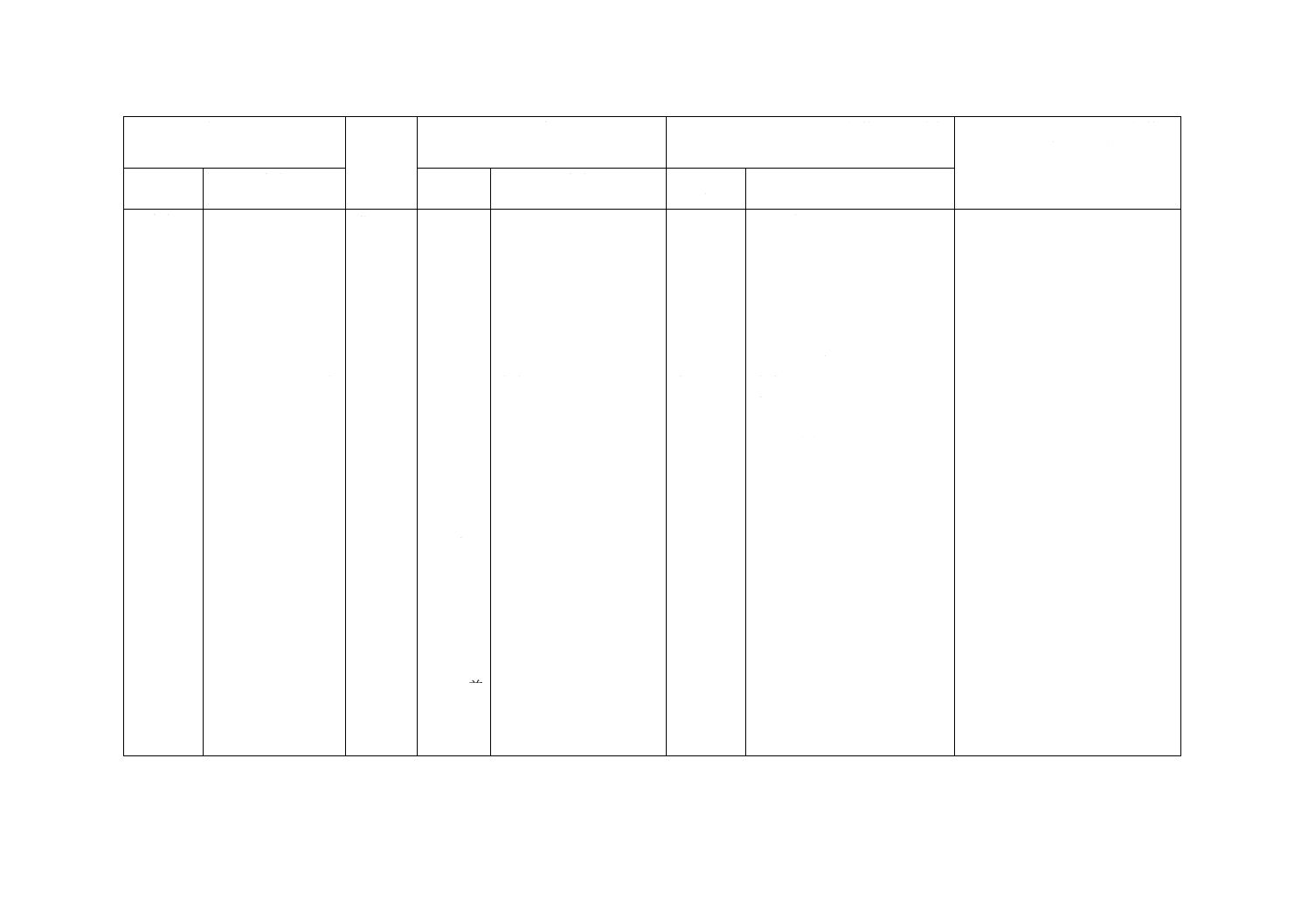

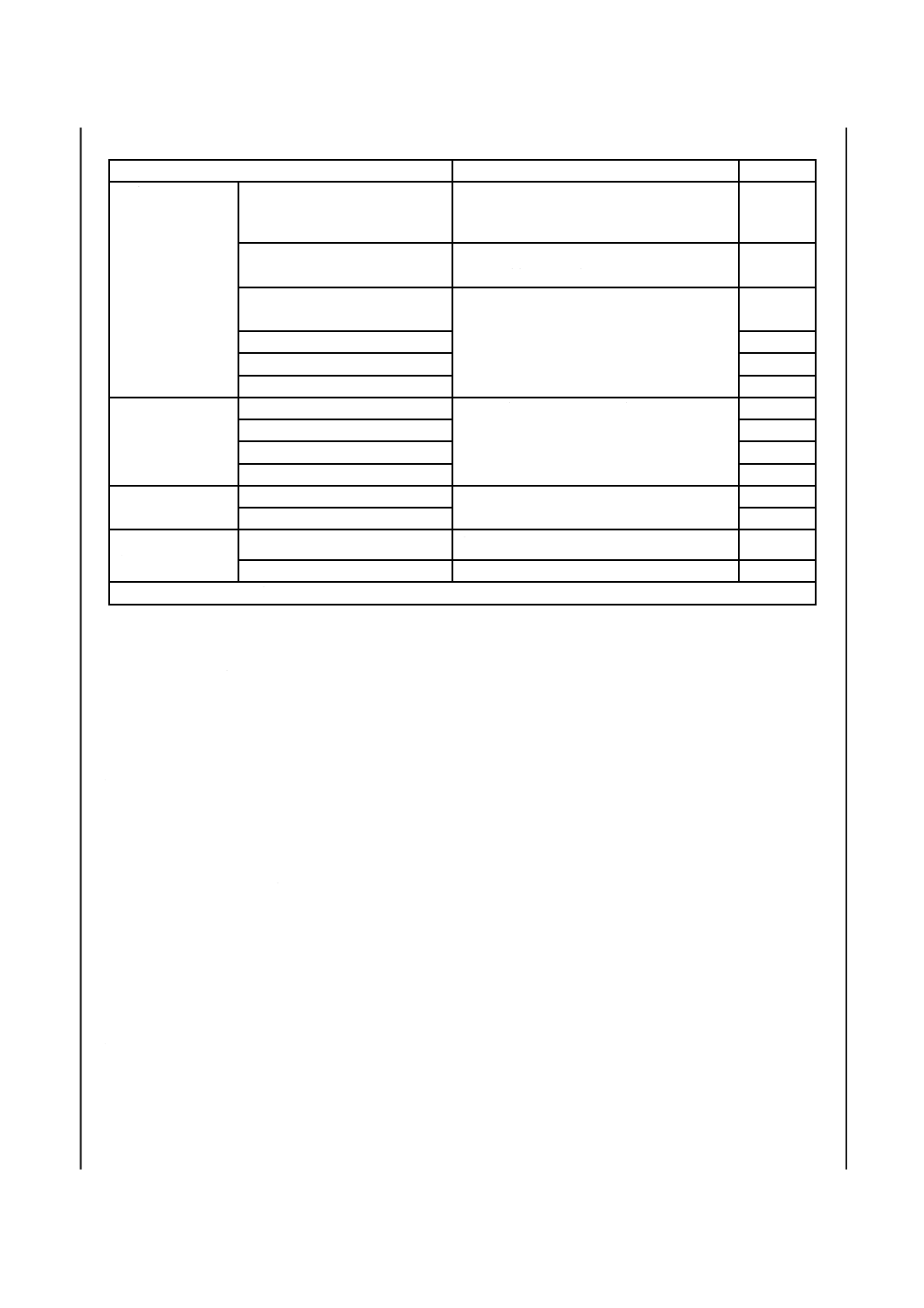

表1−種類

机

0号

椅子

0号

1号

1号

2号

2号

3号

3号

4号

4号

5号

5号

5.5号

5.5号

6号

6号

5

品質

5.1

性能

性能は,箇条9に規定する試験を行ったとき,表2の規定に適合しなければならない。

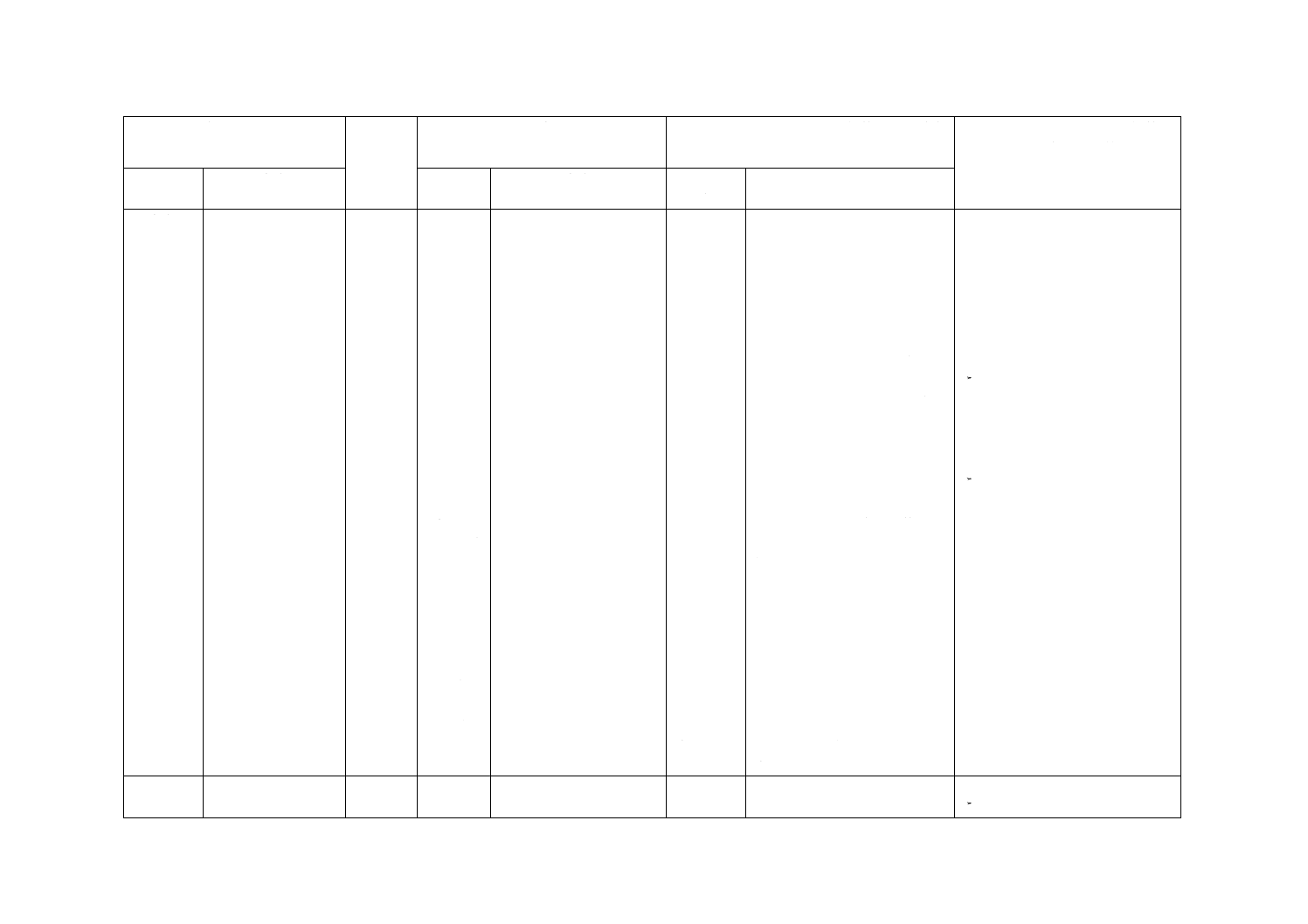

表2−性能

項目

性能

試験項目

安定性

机の垂直力安定性

転倒しない。

9.2.1

机の垂直力安定性及び水平力安定性

9.2.2

椅子の前方安定性

9.2.3

椅子の側方安定性

9.2.4

椅子の後方安定性

9.2.5

強度

机の垂直力強度

使用上支障のある緩み,破損及び欠陥がない。

9.3.1

3

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

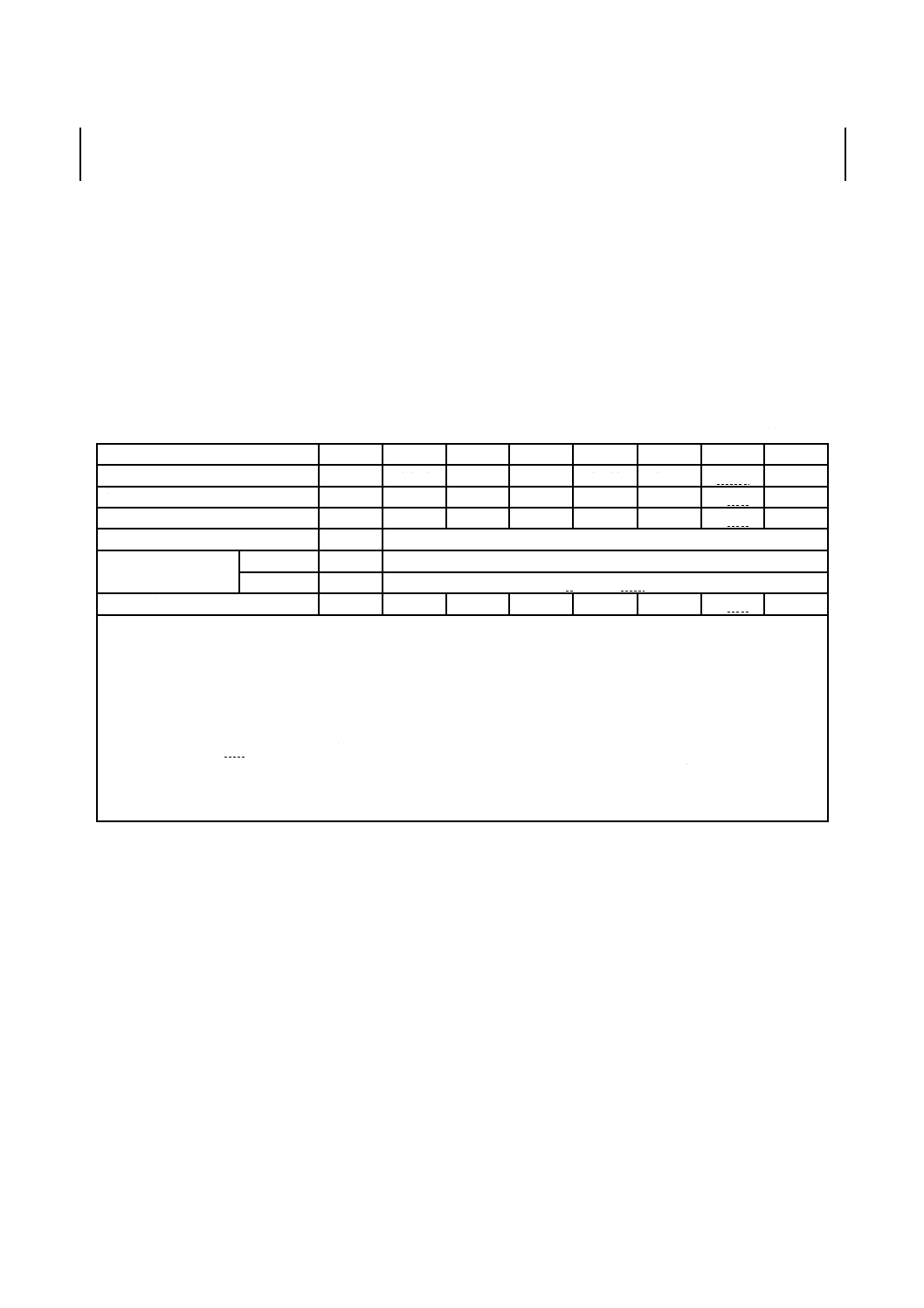

表2−性能(続き)

項目

性能

試験項目

強度

机の持続垂直荷重

おもりの載荷時の甲板のたわみは,1 %以内

とし,おもりを除いた後の甲板のたわみは,

0.3 %以内とする。

9.3.2

机の水平力強度

移動量は20 mm以下で,使用上支障のある

緩み,破損及び欠陥があってはならない。

9.3.3

椅子の座面の強度

使用上支障のある緩み,破損及び欠陥があ

ってはならない。

9.3.4

椅子の背もたれの強度

9.3.5

椅子の脚部の前方強度

9.3.6

椅子の脚部の側方強度

9.3.7

衝撃

椅子の座面の耐衝撃性

使用上支障のある緩み,破損,欠陥があっ

てはならない。

9.4.1

椅子の背もたれの耐衝撃性

9.4.2

机の落下

9.4.3

椅子の落下

9.4.4

耐久性

椅子の座面の耐久性

使用上支障のある緩み,破損,欠陥があっ

てはならない。

9.5.1

椅子の背もたれの耐久性

9.5.2

絶縁抵抗・耐電圧

a)

机の絶縁抵抗

1 MΩ以上とする。

9.6.1

机の耐電圧

耐えられなければならない。

9.6.2

注a) 電気機器及び配線材料が組み込まれていない場合には適用しない。

5.2

外観

外観は,欠け,亀裂,ひび,ばりなどがあってはならない。

6

構造

構造は,次による。ただし,該当する部材又は部品がない場合には,該当項目は適用しない。

a) 机の脚,フックなどの附属品は,全てその最外端が甲板の縁より内側とする。また,フックは安全性

を考慮し,危険なものは使用してはならない。

b) 脚にアジャスタ及びキャスターを取り付ける場合には,丈夫で,がた,抜けなどがなく,滑らかに作

動する。

c) 机に電気機器及び配線材料を組み込む場合には,電気用品安全法に基づく電気用品の技術上の基準を

定める省令に適合しなければならない。

7

材料

材料は,児童・生徒などの健康に有害な影響を及ぼさないものとする。また,合板,集成材,繊維板及

びパーティクルボードは,次による。

a) 合板を使用する部材のホルムアルデヒドの放散量は,合板の日本農林規格(JAS)に規定するF☆☆

☆☆以下とする。

b) 集成材を使用する部材のホルムアルデヒドの放散量は,集成材の日本農林規格(JAS)に規定するF

☆☆☆☆以下とする。

c) 繊維板を使用する部材のホルムアルデヒドの放散量は,JIS A 5905に規定するF☆☆☆☆以下とする。

4

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) パーティクルボードを使用する部材のホルムアルデヒドの放散量は,JIS A 5908に規定するF☆☆☆

☆以下とする。

8

寸法

8.1

机の寸法

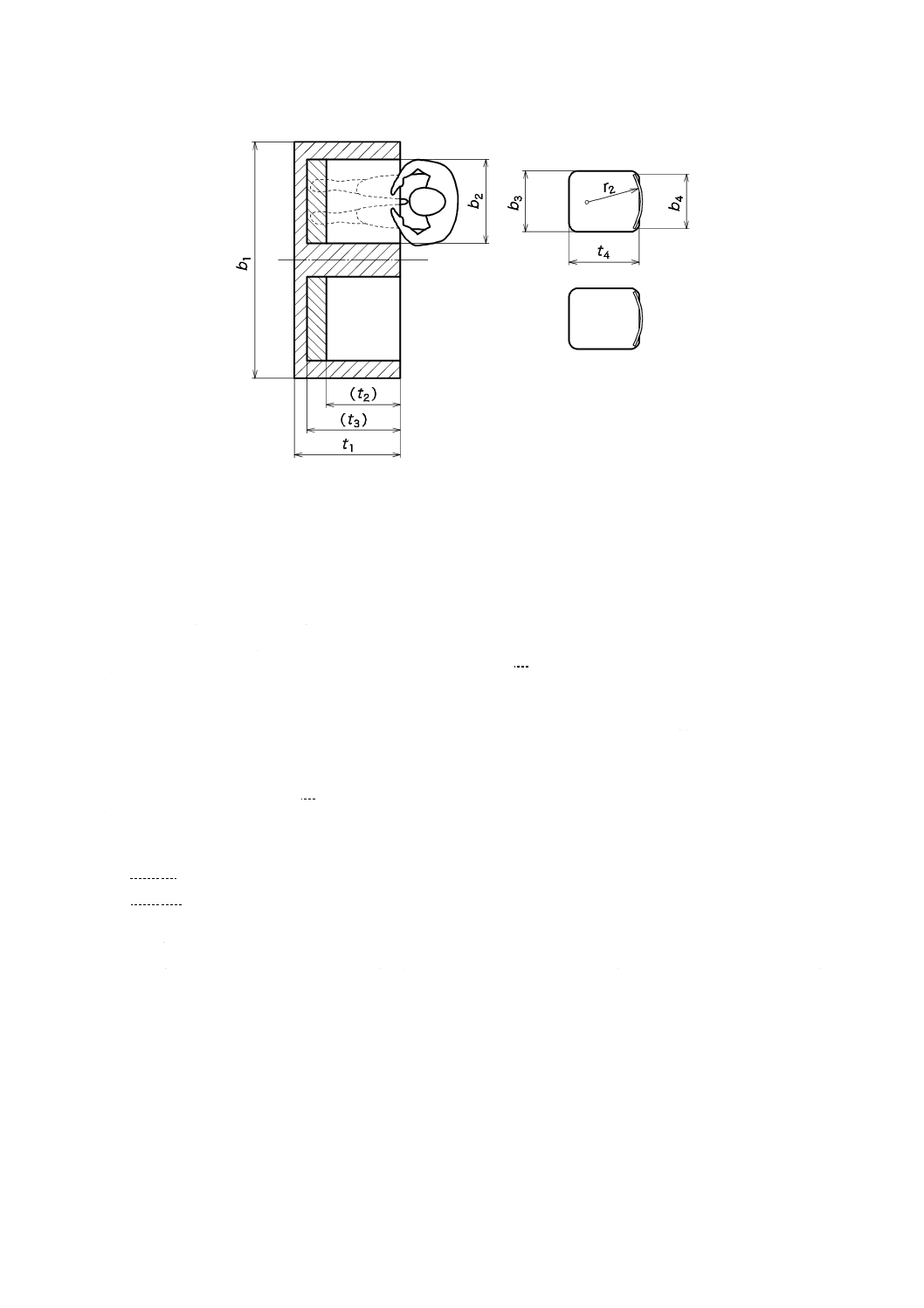

机の寸法は,図1及び図2に示す部分について規定し,製品の寸法及び各部の寸法は,表3のとおりと

する。

なお,机面の高さ(h1),机面の奥行き(t1)及び机面の幅(b1)は,製品の寸法とし,寸法許容差は±2

mmとする。各部の寸法は,机の下部に下肢領域が確保できるように表3に規定する最小寸法以上とする。

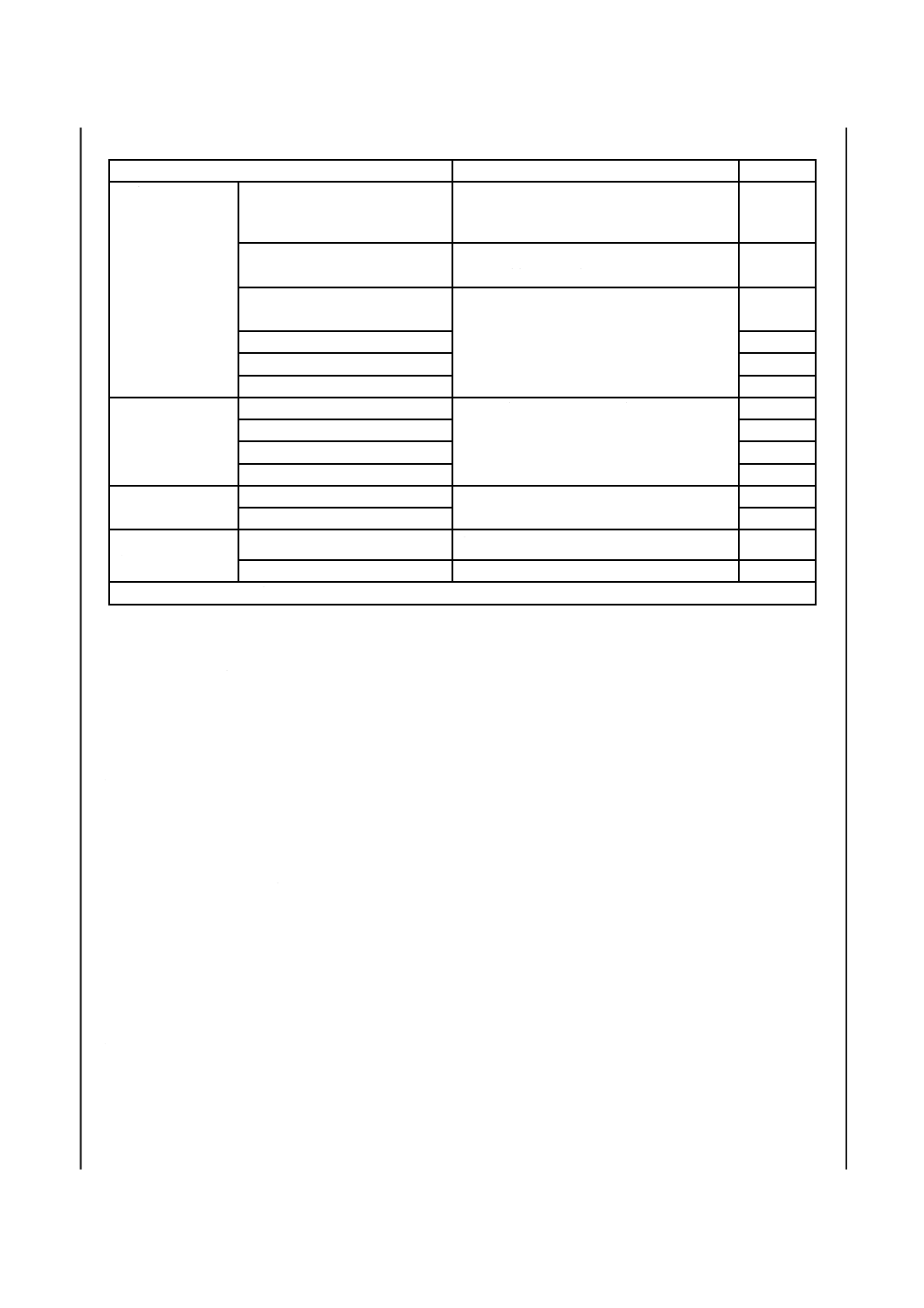

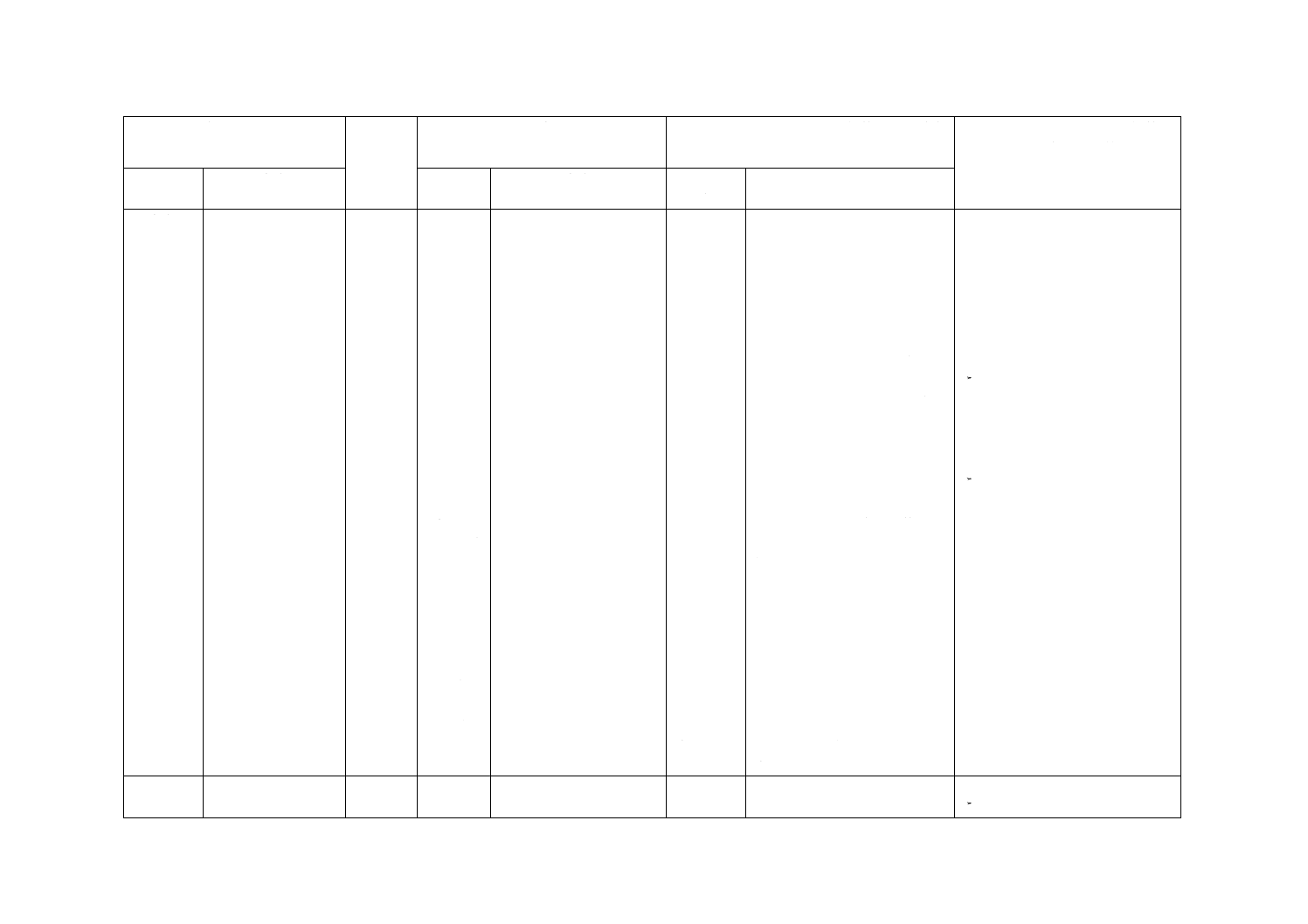

表3−机の寸法

単位 mm

種類

0号

1号

2号

3号

4号

5号

5.5号

6号

標準身長(参考)

900

1 050

1 200

1 350

1 500

1 650

1 730

1 800

h1 机面の高さ

400

460

520

580

640

700

730

760

h2 下肢部分の最小高さ

−

350

410

470

530

590

620

650

t1

机面の奥行き

−

450,500

b1 机面の幅

1人用

−

600,650,700,750

2人用

−

1 200,1 300

b2 ひざ部分の最小幅

−

450

470

470

470

470

500

500

− 0号は,机面の高さだけを規定する。

− 机面は水平とする。傾斜した机面を必要とする場合は,傾斜角度は10°〜16°を推奨する。そのときの机の高

さは,児童・生徒の座る側の机面の高さを,水平の机と同じ高さとする。

− h1−h2の間隔の部分に引出し又は棚を設ける場合には,その開口部の高さを60 mm以上とする。

− 甲板の寸法(t1,b1)は,この表に規定する寸法を優先する。ただし,この甲板の寸法を変更する場合には,次

の寸法を用いてもよい。

a) 寸法t1 :400 mm〜50 mmごとに1 200 mmまで。

b) 寸法b1 :450 mm〜50 mmごとに800 mmまで。800 mm〜100 mmごとに2 000 mmまで。

− 図1及び図2の(h3),(h4),(t2),(t3)は,参考寸法とする。

注記 参考寸法は,この規格の規定ではないが,考慮するのがよい寸法である。

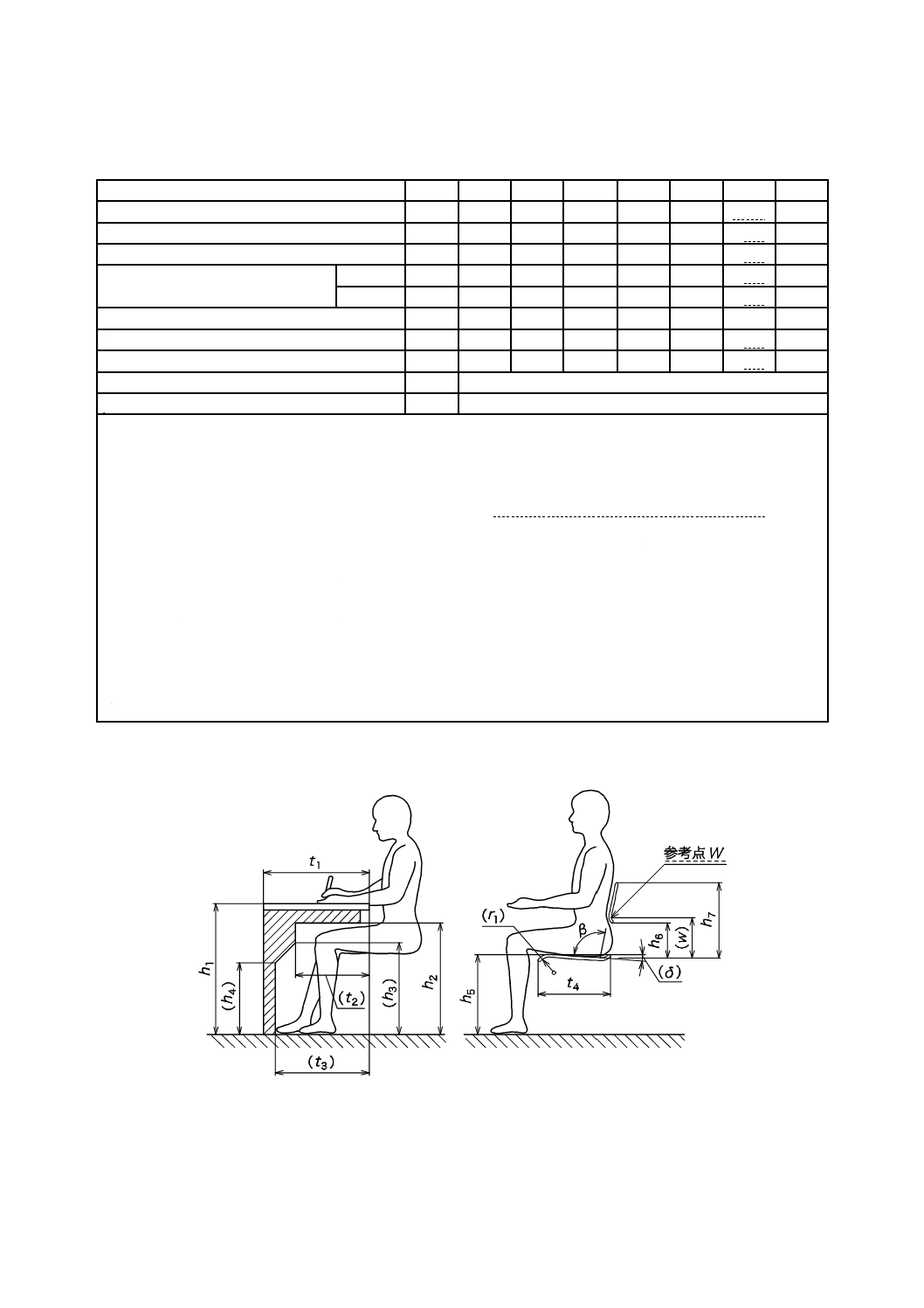

8.2

椅子の寸法

椅子の寸法は,図1及び図2に示す部分について規定し,製品の寸法及び各部の寸法は,表4のとおり

とする。

なお,座面の高さ(h5)及び座面の有効奥行き(t4)は製品の寸法とし,寸法許容差は,±2 mmとする。

各部の寸法は,表4に規定する寸法の範囲内,最大高さ以下及び最小寸法以上とする。

5

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−椅子の寸法

単位 mm

種類

0号

1号

2号

3号

4号

5号

5.5号

6号

標準身長(参考)

900

1 050

1 200

1 350

1 500

1 650

1 730

1 800

h5 座面の高さ

220

260

300

340

380

420

440

460

h6 背もたれの下端までの最大高さ

−

120

130

150

160

170

180

190

h7 背もたれの上端までの高さ

最小

−

210

250

280

310

330

340

360

最大

−

250

280

310

330

360

380

400

t4 座面の有効奥行き

−

260

290

330

360

380

390

400

b3 座面の最小幅

−

250

270

290

320

340

350

360

b4 背もたれの最小幅

−

250

250

250

280

300

310

320

r2 背もたれの最小半径

−

300

β

背もたれの傾き

−

95°〜106°

− 0号では,座面の高さだけを規定する。

− h5は,床面から椅子の幅方向中心線上の座面前部の最も高い位置までの寸法とする。座面高さ調節式の椅子の

場合の座面の高さ(h5)は,座面の高さを最高位から最低位までの中間点の位置に調整して測定する。ただし,

この調整範囲は,表示する種類の前後1号までの範囲でなければならない。

− t4は,座面の幅方向中心線上で,座面の先端と背もたれの参考点W(背もたれとして有効な最下端)までの水

平距離とする。

− 筆記している状態で,背もたれの形状・位置などに制限されることなく,上体が自由に動けるようになってい

なければならない。

− h6及びh7は,座面の幅方向中心線上で,座面の最も低い部分からの寸法とする。

− 背もたれの上端及び下端は,危険がないよう丸みをもたせる。

− r2は,水平面上での背もたれの半径とする。

− β は,座面の幅方向中心線上で,水平面及び背もたれ上端とWの間の背もたれ面との間の角度とする。

h6及びwの間の背もたれの形は規定しない。

− 図1及び図2の(w),(r1),(δ)は,参考寸法とする。

注記 参考寸法は,この規格の規定ではないが,考慮するのがよい寸法である。

注記 括弧内の寸法は,参考寸法である。

図1−机・椅子の寸法(1)

6

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 括弧内の寸法は,参考寸法である。

図2−机・椅子の寸法(2)

9

試験

9.1

試験の一般条件

試験の一般条件は,特に指定のない限り,次による。

a) 試験場所の温湿度条件 試験場所の温湿度状態は,JIS Z 8703に規定する常温常湿とする。

b) 試験体 試験体は,完成した製品を用いる。椅子の試験において座面高さ調節式の椅子の場合には,

座面の高さを最高位にして試験を行う。

c) 測定精度及び数値の取扱い 測定の精度は,特に指定のない限り,力は5 %,質量は1 %,各部の寸

法は0.5 mmの精度で測定する。

数値の取扱いは,JIS Z 8401によって,有効数字3桁とする。

d) 試験装置

1) 床面 試験をする床面は,平滑な鋼板,又は樹脂板を張った合板とし,硬い水平面とする。

2) おもり おもりは,金属板,金属棒又は鋼球,鉛球,砂などを詰めた袋を使用する。

3) ワイヤ おもりをつるワイヤは,柔軟でおもりに耐えられる程度の太さとする。

4) ストッパ 試験体が移動しないようにするためのもので,転倒するのを防止するものであってはな

らない。

高さは12 mm以下とするが,試験体の構造によって12 mmより高いストッパを必要とする場合

には,試験体が滑るのを防止するために必要な最小限の高さでなければならない。

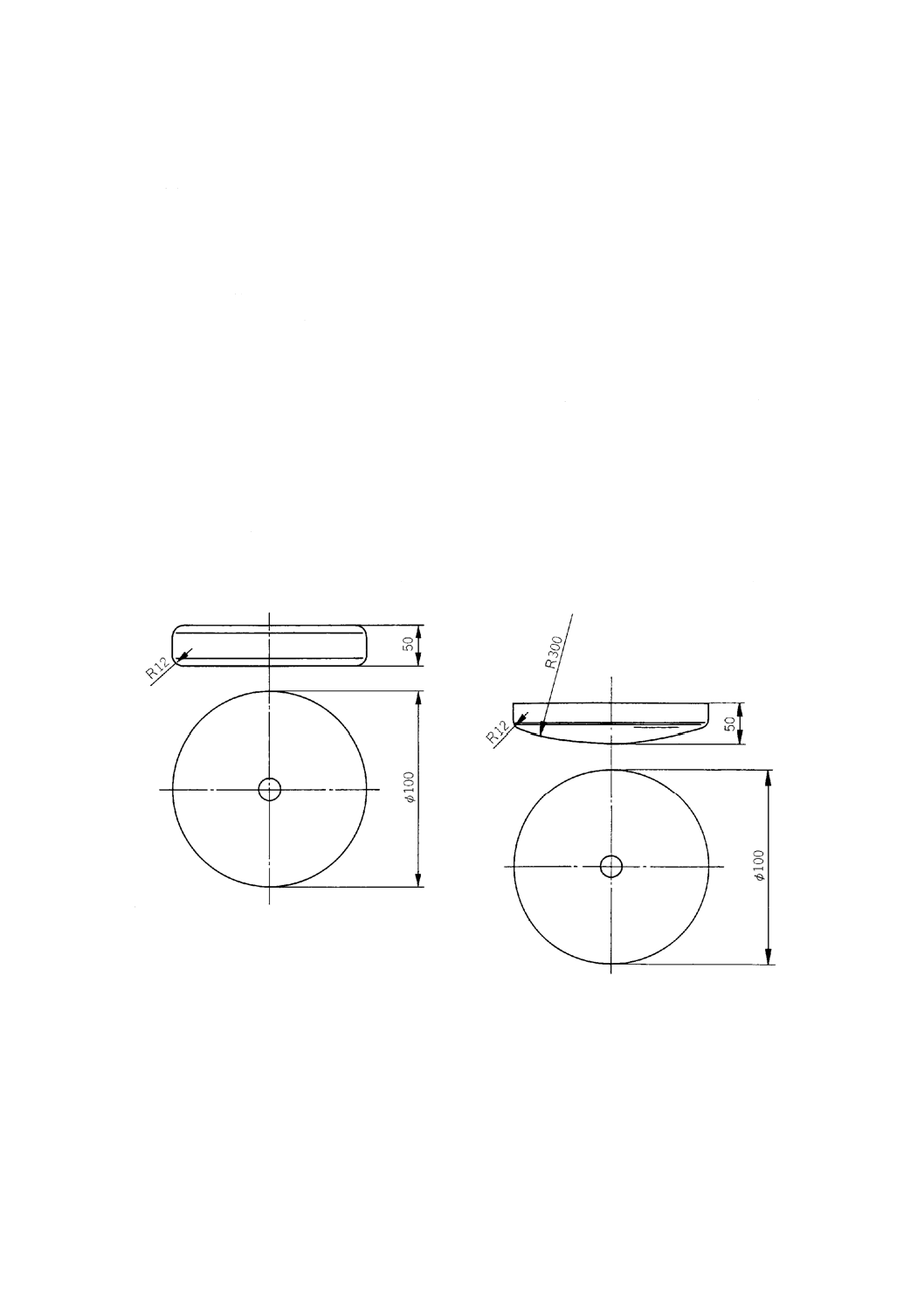

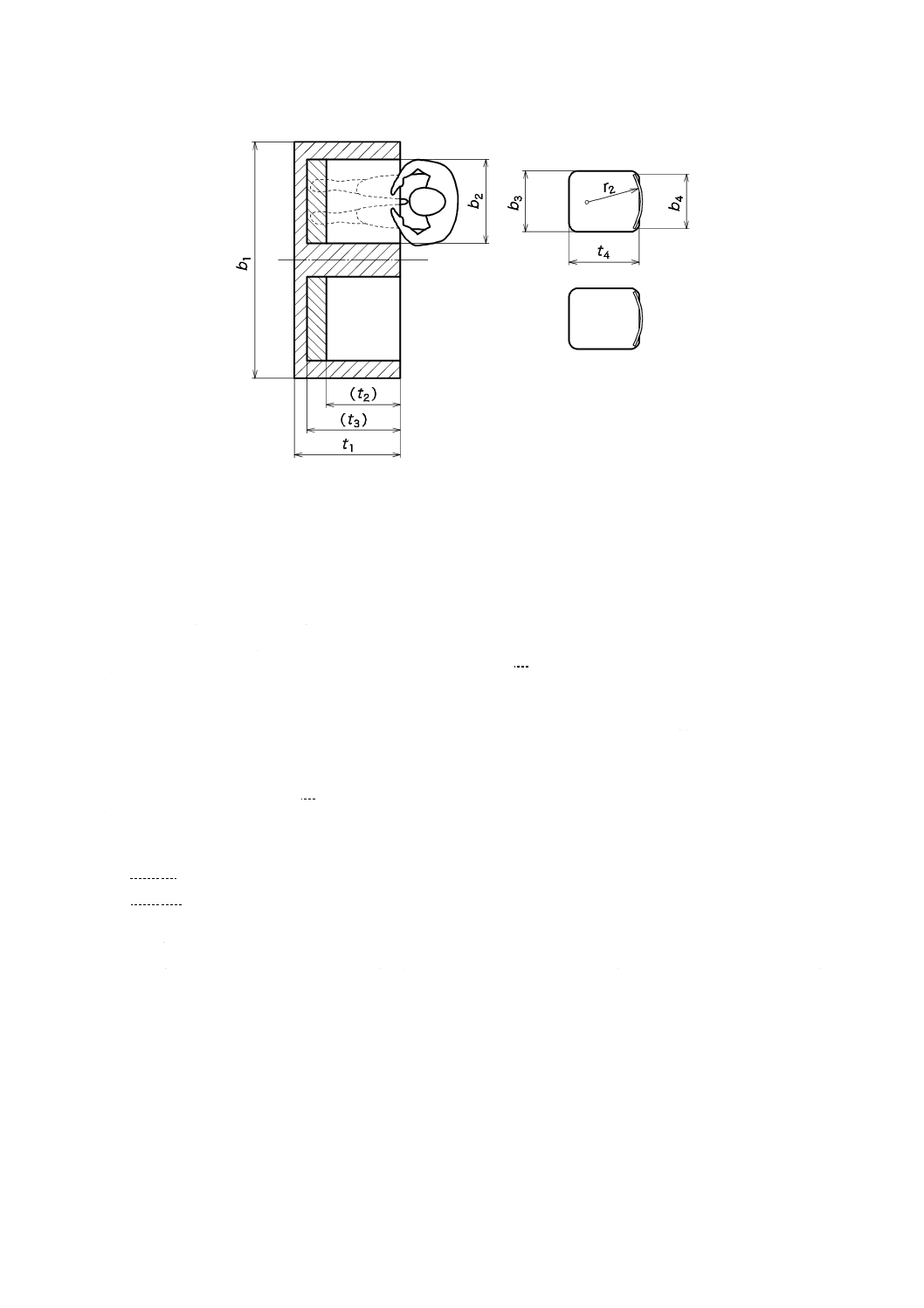

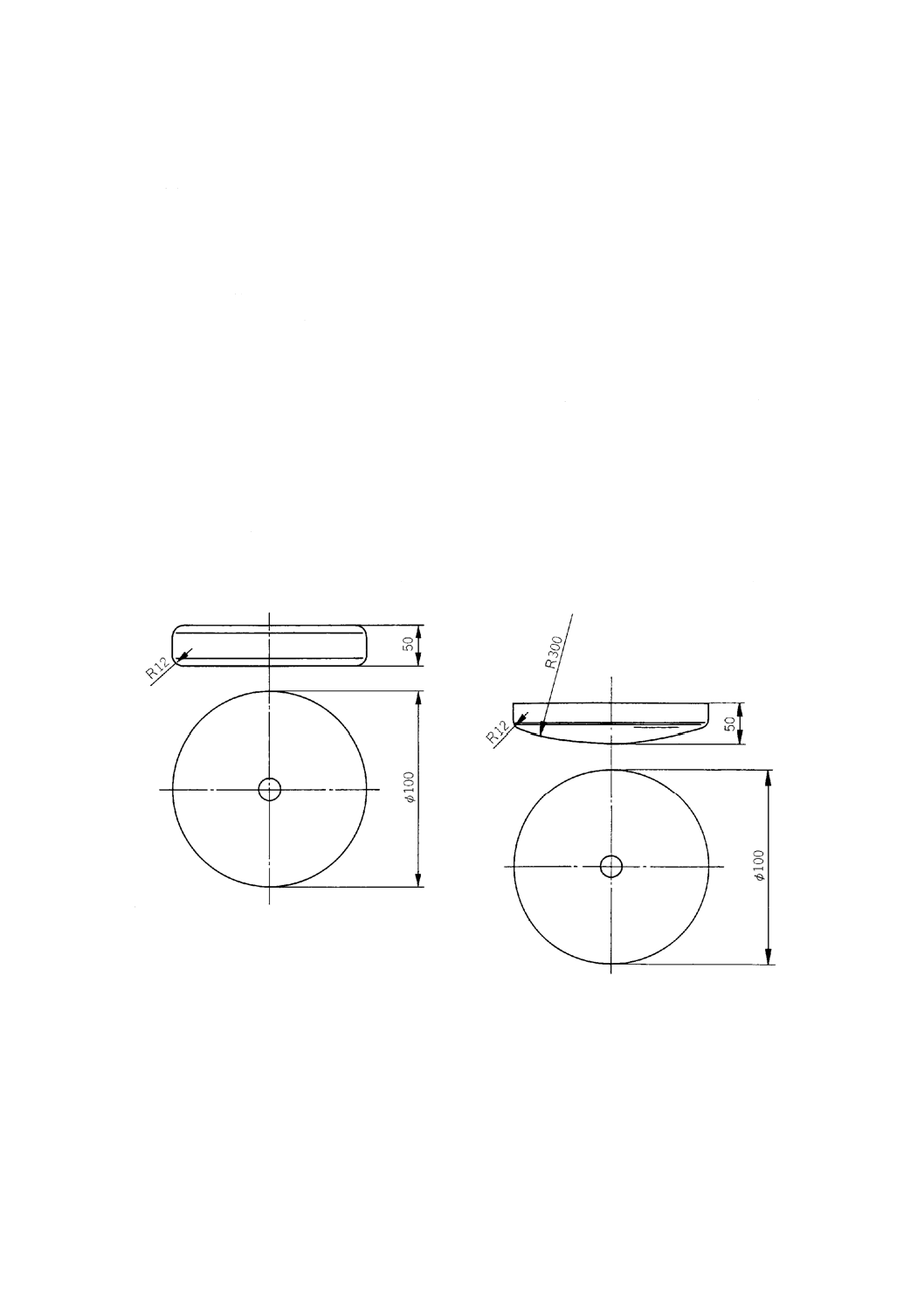

5) 机試験用当て板 直径が100 mm,厚さが50 mmの硬い円盤で,表面が平らで,縁を半径12 mmに

丸めた当て板とする(図3参照)。

6) 椅子試験用当て板 直径が100 mmの硬い円盤で,表面が半径300 mmの球状で,縁を半径12 mm

に丸めた当て板とする(図4参照)。試験体と接触する面には,8) に規定する発泡体を貼るものと

する。

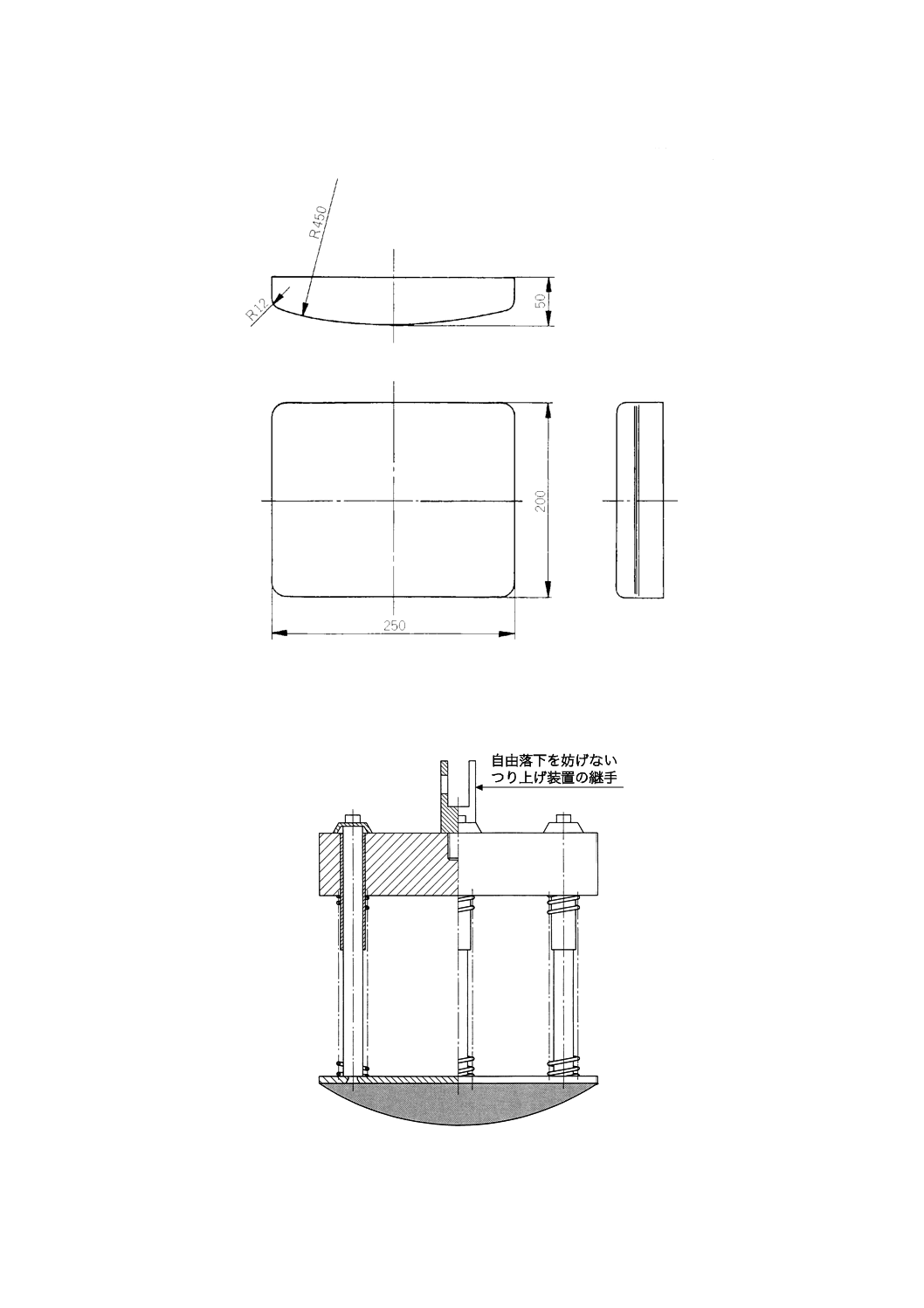

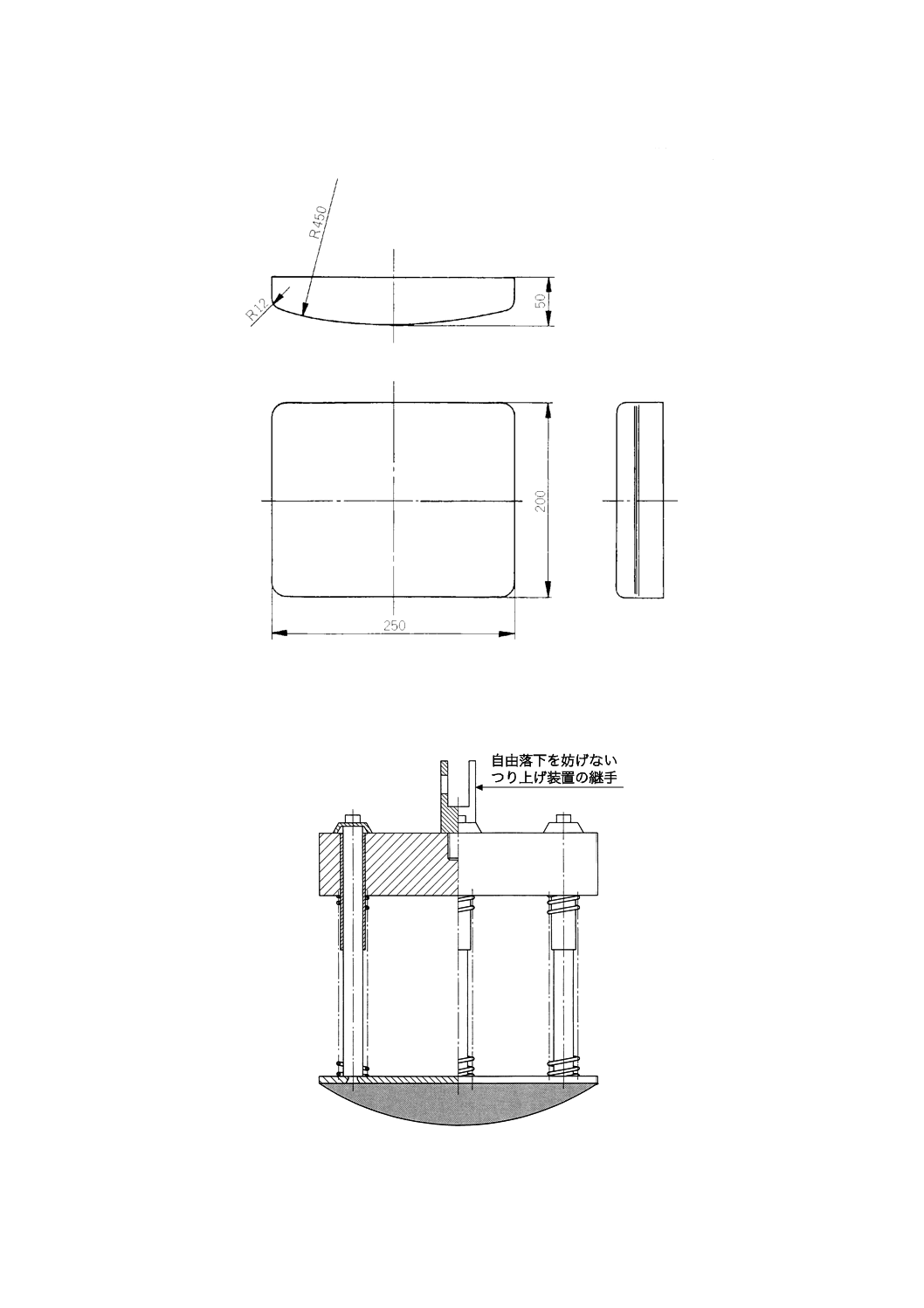

7) 背もたれ当て板 高さが200 mmで幅が250 mmの剛性長方形物体で,表面が当て板の幅方向に半

7

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

径450 mmの円筒状で,縁を半径12 mmに丸めた当て板とする(図5参照)。試験体と接触する面

には,8) に規定する発泡体を貼るものとする。

8) 発泡体 ISO 2439の方法Aによって測定した硬さ指数が135/660 Nで密度が27 kg/m3〜30 kg/m3で

ある,厚さ25 mmのポリエーテル発泡体とする。発泡体を椅子試験用当て板の表面に貼る代わりに,

当て板と試験体との間に置いてもよい。

9) 座面衝撃体(図6参照)。

9.1) 円筒部 円筒部は,直径約200 mmで,圧縮コイルばねによって打撃面とは分離され,打撃面の中

央部の平面に垂直な線に沿って,自由に動くことができるようになっているものとする。ばねを

除いた円筒部及びその関連部分の質量は,17 kg±0.1 kg,ばね及び打撃面を含む装置全体の質量は,

25 kg±0.1 kgとする。

9.2) ばね 組み合わせたばね系の呼びばね定数は,0.69 kg/mm±0.1 kg/mm,可動部分の総摩擦抵抗は

0.025 kg〜0.045 kgの範囲とする。ばね系は,104 kg±0.5 kgの初期荷重を加えて圧縮し,その位置

からばねが完全密着状態になるまでの距離を60 mm以上としなければならない。

9.3) 打撃面 内部に細かな砂が入っている,ほぼ平らな革製の当て具とする。

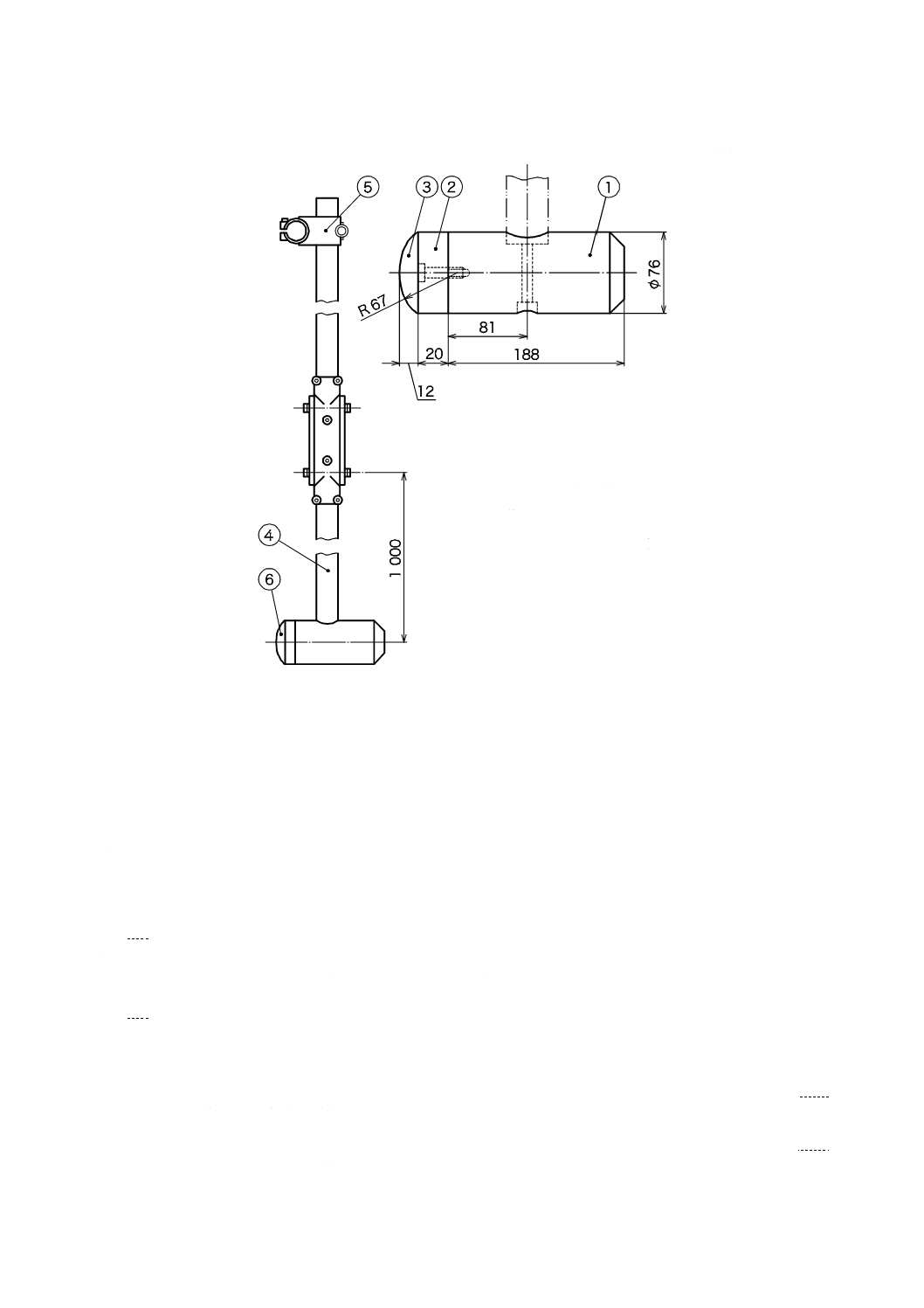

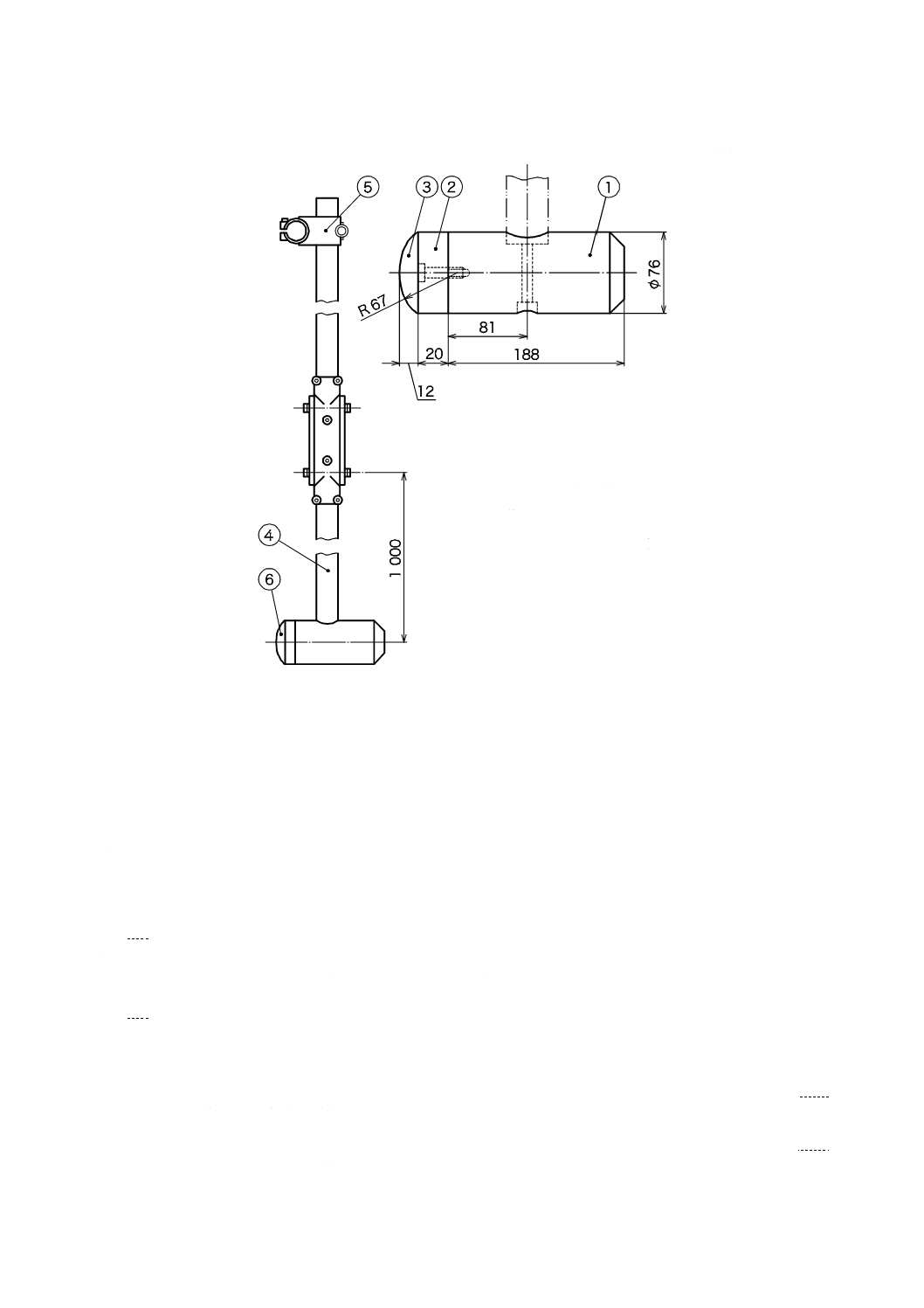

10) 振り子式衝撃ハンマ 図7に示す円筒物体。回転軸とハンマ頭部との重心間の距離は1 mとする。

振り子は,低摩擦軸受けによって回転するものとする。

単位 mm

単位 mm

図3−机試験用当て板

図4−椅子試験用当て板

8

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−背もたれ当て板

図6−座面衝撃体

9

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 図中の振り子頭部は,本来の位置から90°回転した状態で図示している。

図7−振り子式衝撃ハンマ

9.2

安定性試験

9.2.1

机の垂直力安定性試験

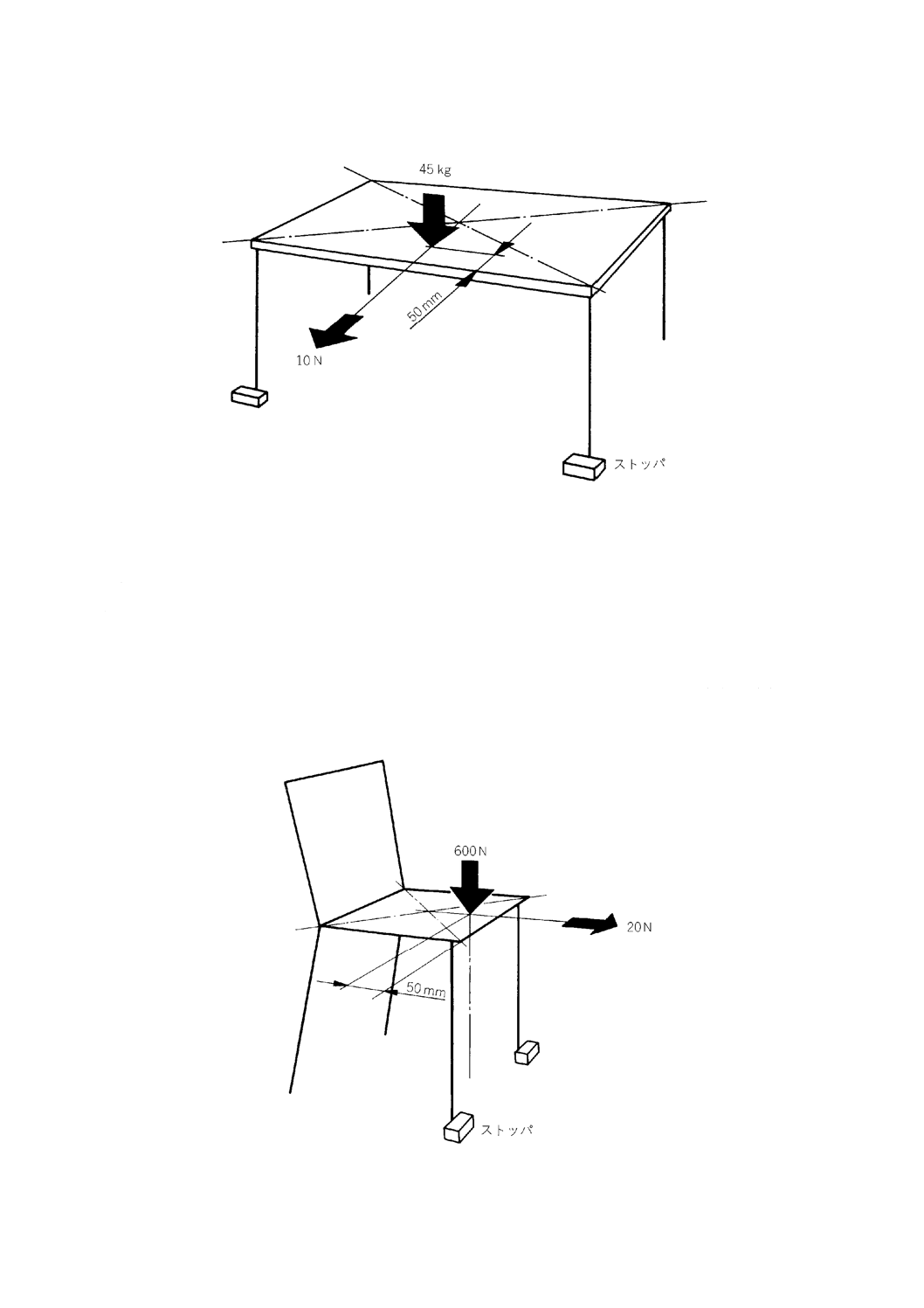

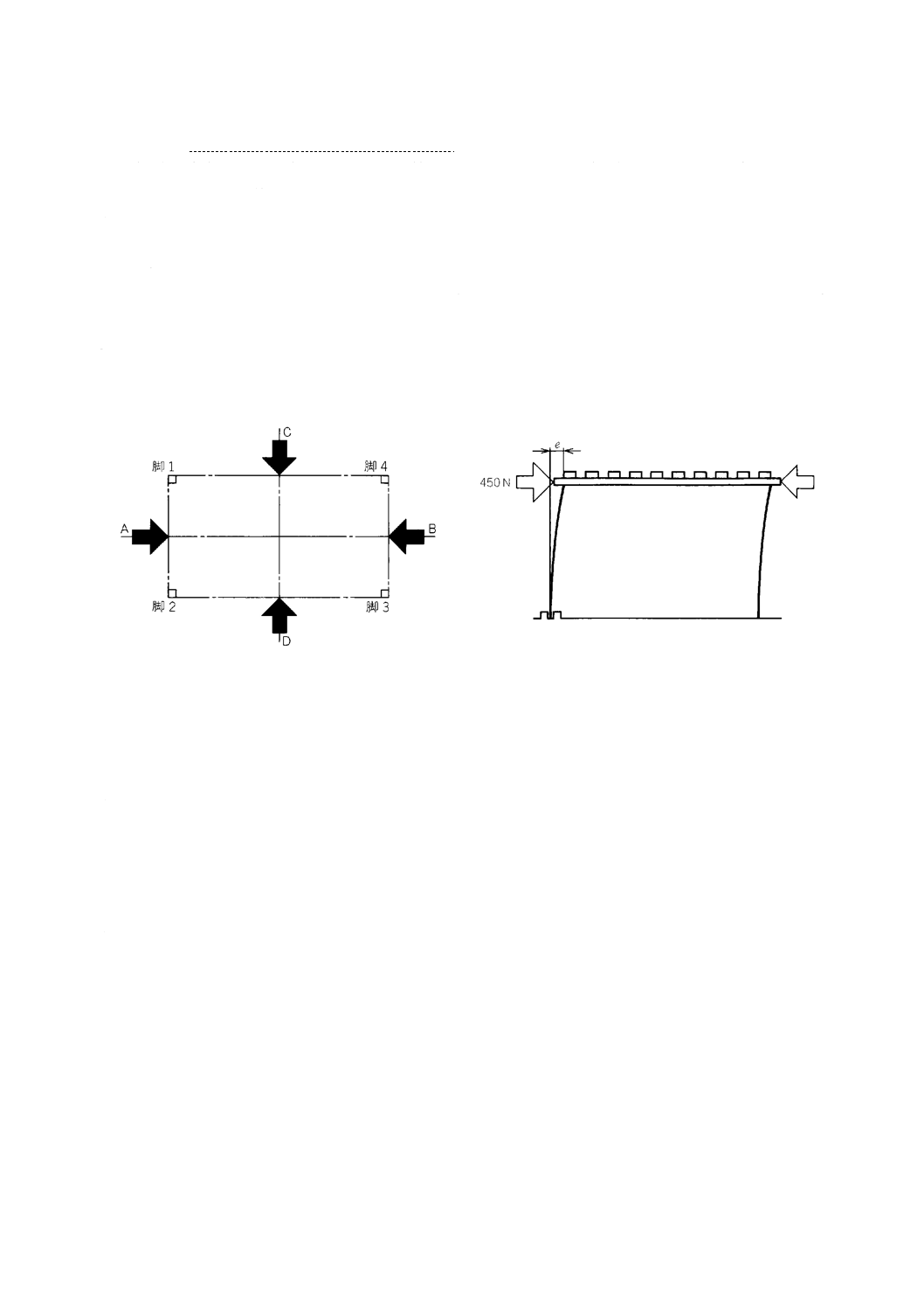

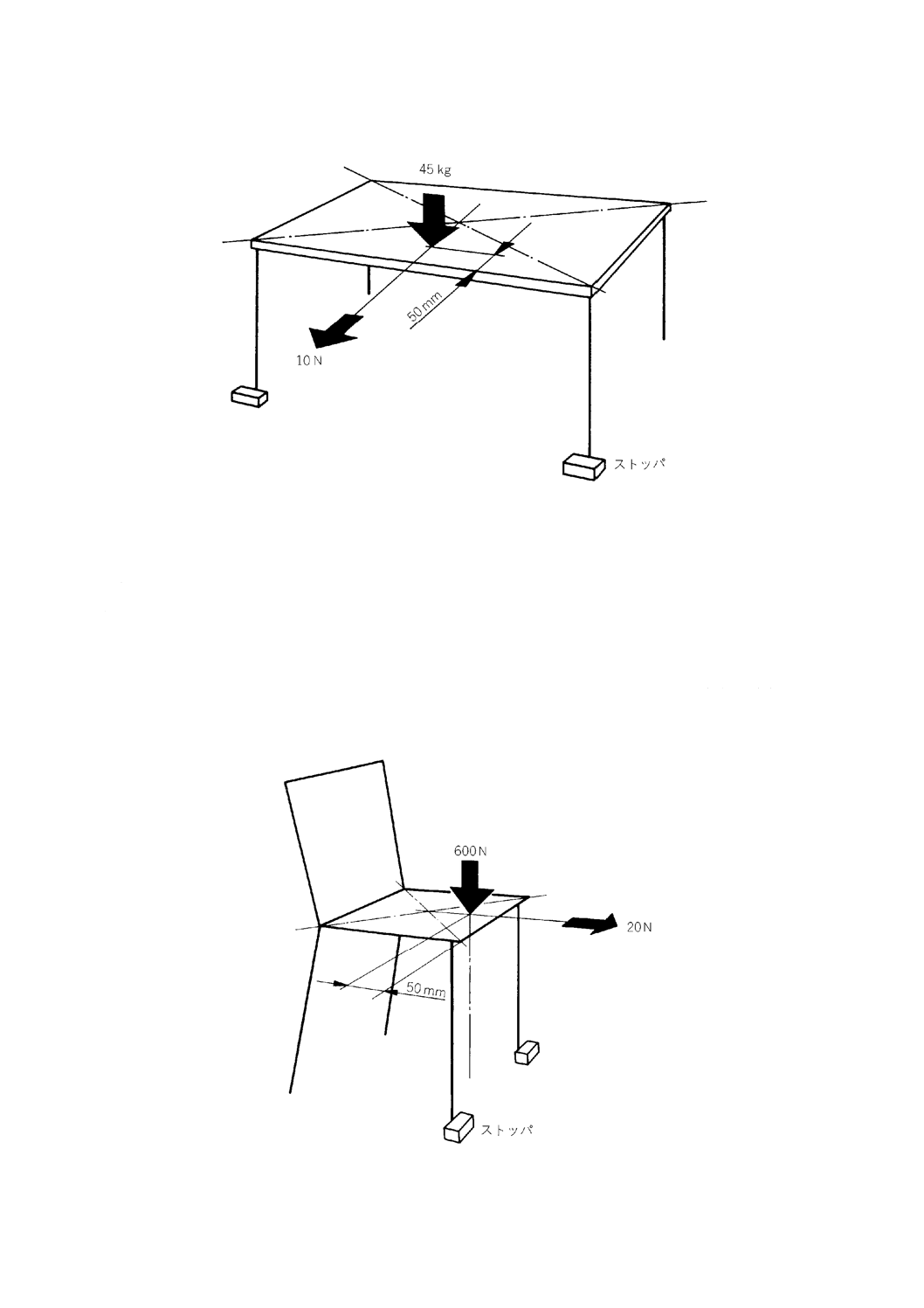

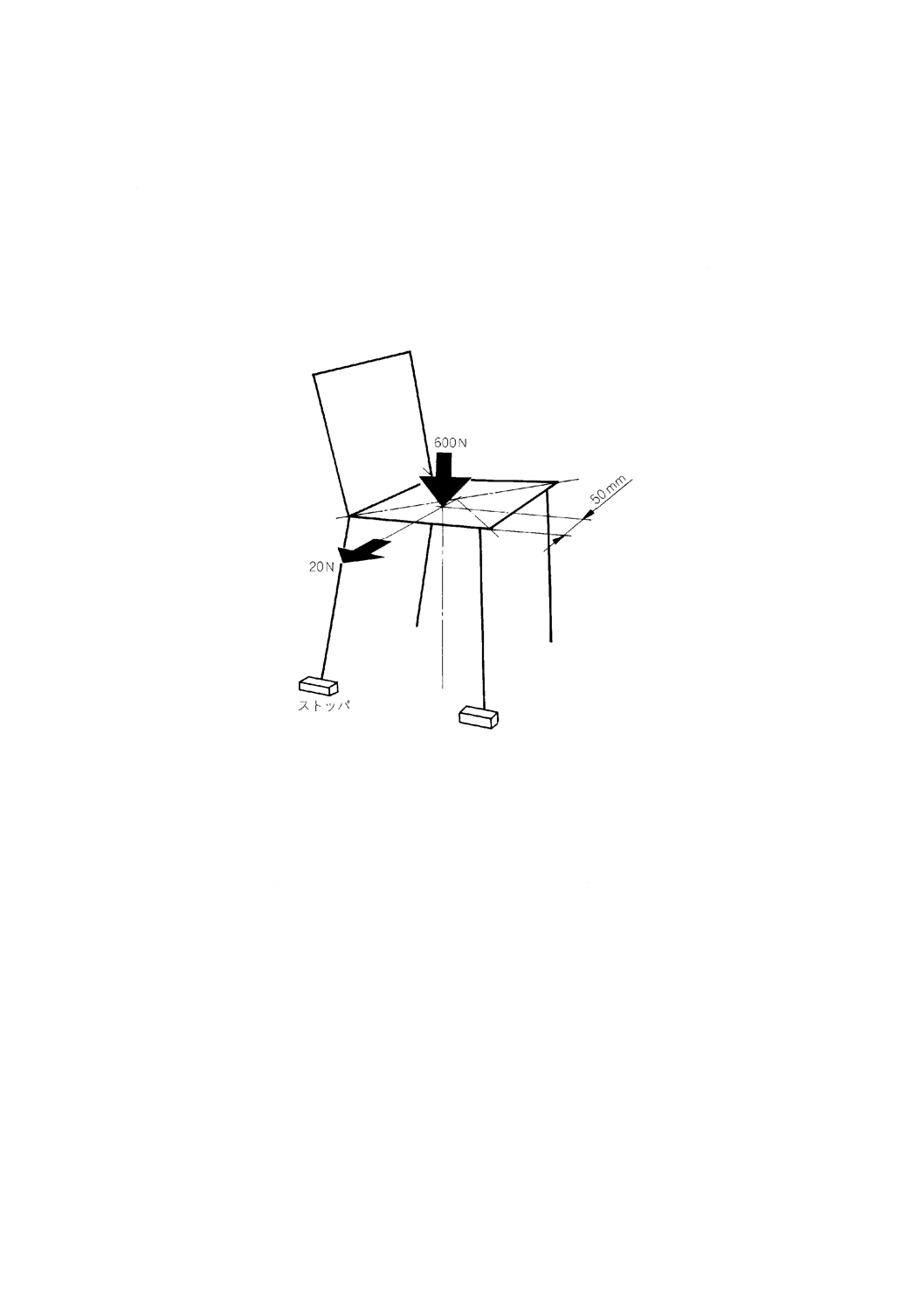

机の垂直力に対する安定性試験は,次による(図8参照)。

a) 机の試験体を全ての収納部を全て空にした状態で床面に設置し,一つの長辺側の脚をストッパに当て

る。

b) ストッパを当てた側の甲板の長辺の中心の,甲板の縁から50 mmの位置に,机試験用当て板を介して

45 kgのおもりを載せて,転倒の有無を調べる。

c) 次に,試験体の一つの短辺側の脚をストッパに当てる。

d) ストッパを当てた側の甲板の短辺の中心の,甲板の縁から50 mmの位置に,机試験用当て板を介して

45 kgのおもりを載せて,転倒の有無を調べる。

9.2.2

机の垂直力安定性試験及び水平力安定性試験

机の垂直力及び水平力に対する安定性試験は,次による(図8参照)。

a) 9.2.1 b) のおもりを載せた状態で,おもりを載せてある側の長辺の中央から机の外側に向かう10 Nの

力を水平に加えて,転倒の有無を調べる。

b) 9.2.1 d) のおもりを載せた状態で,おもりを載せてある側の短辺の中央から机の外側に向かう10 Nの

力を水平に加えて,転倒の有無を調べる。

① 振り子頭部 軟鋼製 質量 6.4 kg

② 広葉樹材

③ ゴム ショア硬さ 50度

④ 振り子の腕 鋼管 φ38×2 質量 2±0.2 kg

⑤ 高さ調節器

⑥ ハンマ頭部 詳細は上図

①+②+③の組立品の質量 6.5±0.07 kg

10

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−安定性試験

9.2.3

椅子の前方安定性試験

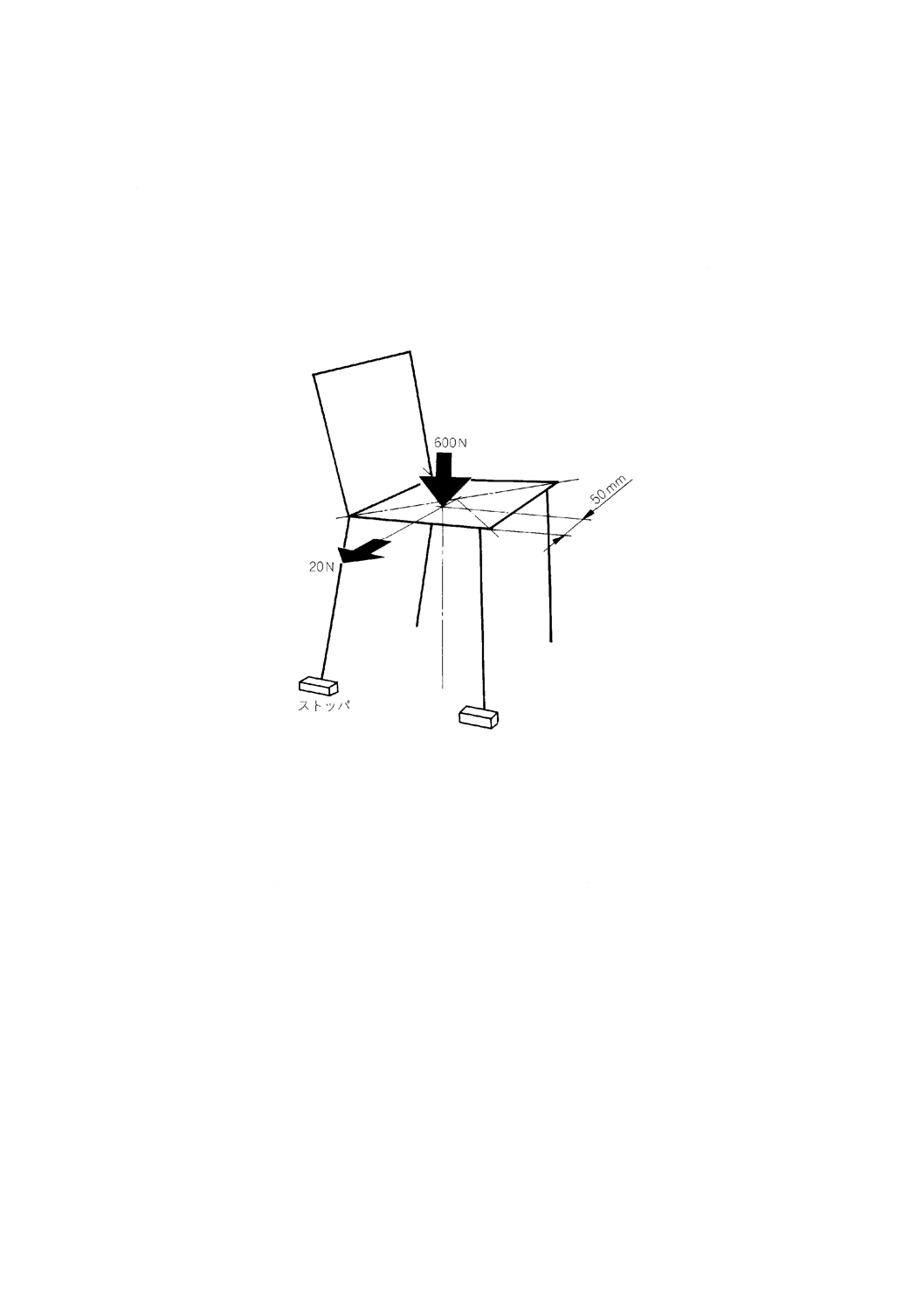

椅子の前方安定性試験は,次による(図9参照)。

a) 椅子の試験体を床面に設置し,前脚をストッパに当てる。

b) 座面の幅方向の中心線上で,前縁から50 mmの位置に,椅子試験用当て板を介して600 Nの下向きの

力を垂直に加える。

c) b) の状態で,椅子の前縁から前方に延びる水平線に沿って20 Nの力で引っ張り,転倒の有無を調べ

る。

図9−前方安定性試験

11

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.4

椅子の側方安定性試験

椅子の側方安定性試験は,次による(図10参照)。

a) 椅子の試験体を床面に設置し,片側の二つの脚をストッパに当てる。

b) 座面の奥行き方向の中心線上で,ストッパを当てた側の側縁から50 mmの位置に,椅子試験用当て板

を介して600 Nの下向きの力を垂直に加える。

c) b) の状態で,椅子の側縁から側方に延びる水平線に沿って20 Nの力で引っ張り,転倒の有無を調べ

る。

図10−側方安定性試験

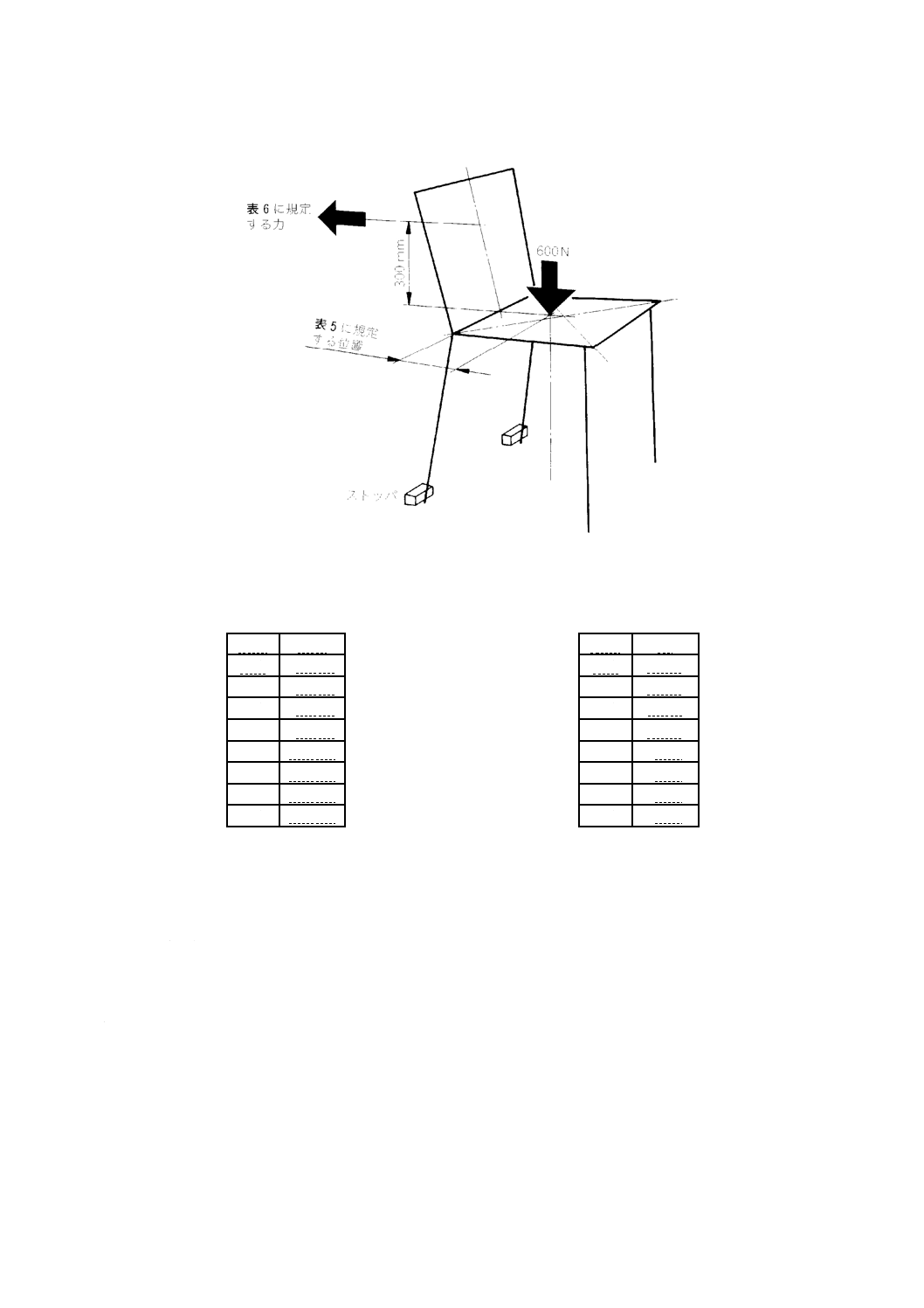

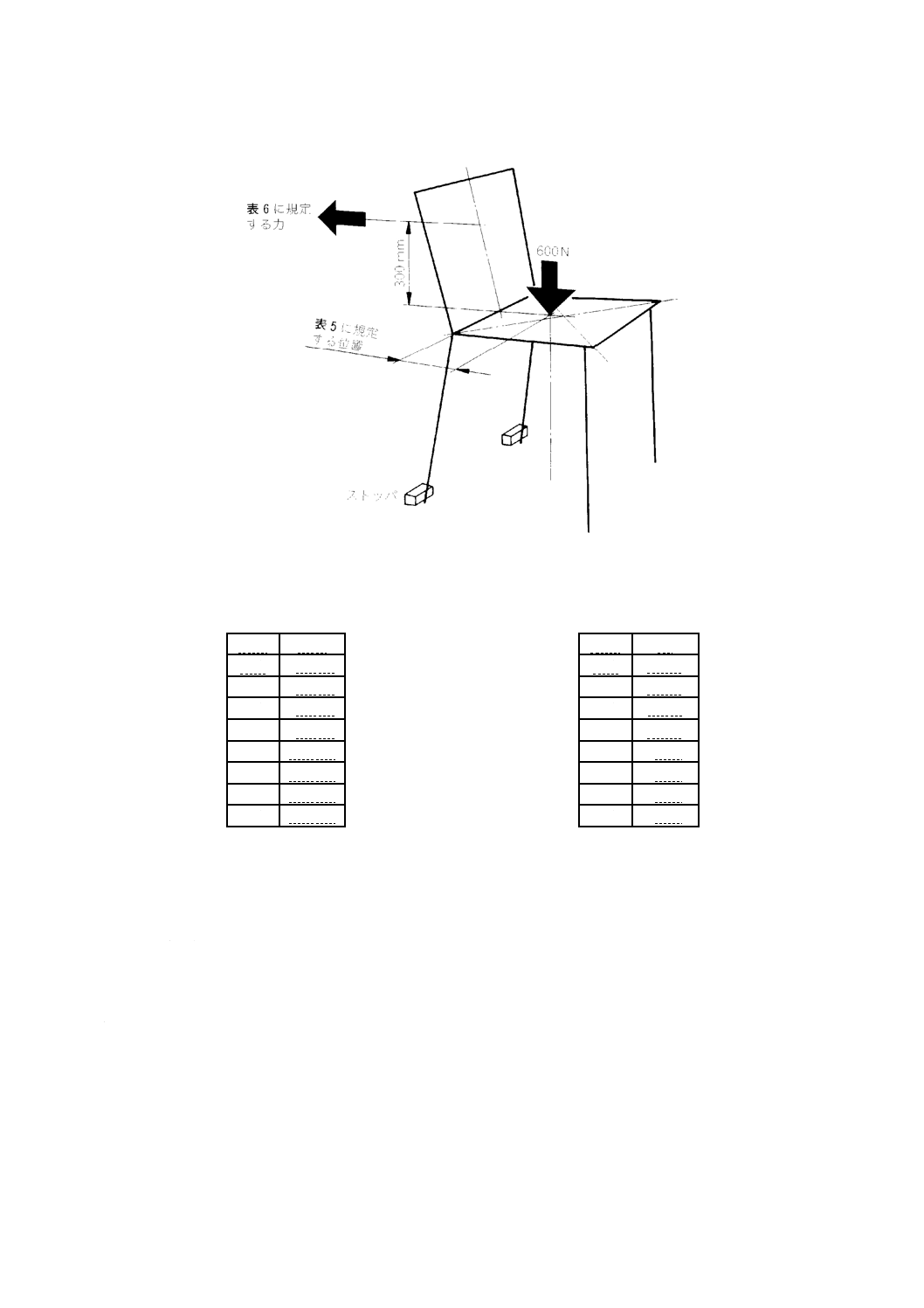

9.2.5

椅子の後方安定性試験

椅子の後方安定性試験は,次による(図11参照)。

a) 椅子の試験体を床面に設置し,後脚をストッパに当てる。

b) 座面の幅方向の中心線上で,座面と背もたれの表面とが交差する線から表5に規定する距離の分だけ

前方の位置に,椅子試験用当て板を介して600 Nの下向きの力を垂直に加える。

c) b) の状態で,座面から300 mmの高さ又は背もたれの上端のいずれか低いほうの位置から,椅子の後

ろ方向に表6に規定する力で水平に引っ張り,転倒の有無を調べる。

12

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−後方安定性試験

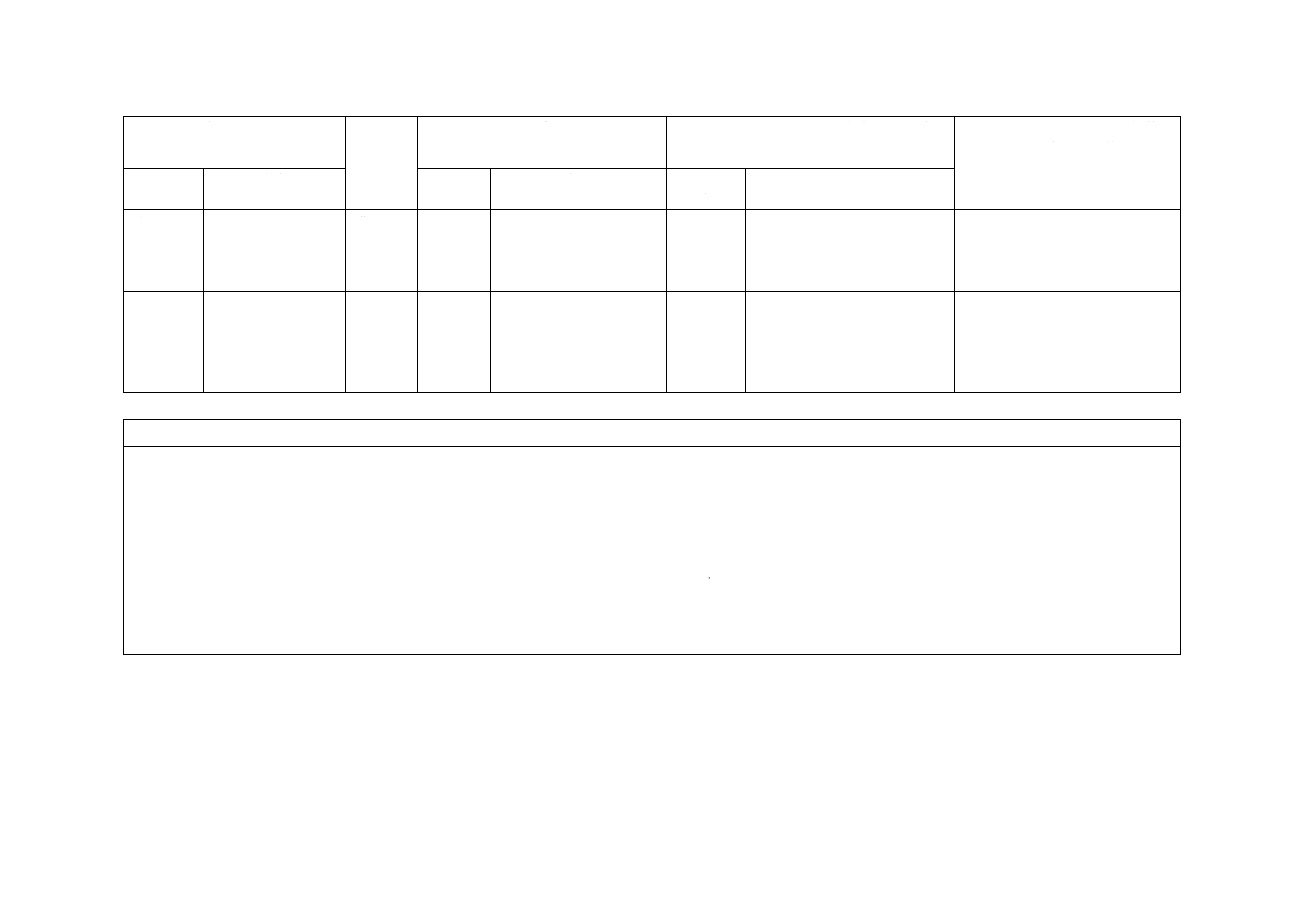

表5−座面及び背もたれの交差からの距離

表6−後ろ方向に引っ張る力

種類

距離

0号

70 mm

1号

70 mm

2号

85 mm

3号

85 mm

4号

100 mm

5号

100 mm

5.5号

115 mm

6号

115 mm

種類

力

0号

130 N

1号

120 N

2号

110 N

3号

100 N

4号

90 N

5号

80 N

5.5号

80 N

6号

80 N

9.3

強度試験

9.3.1

机の垂直力強度試験

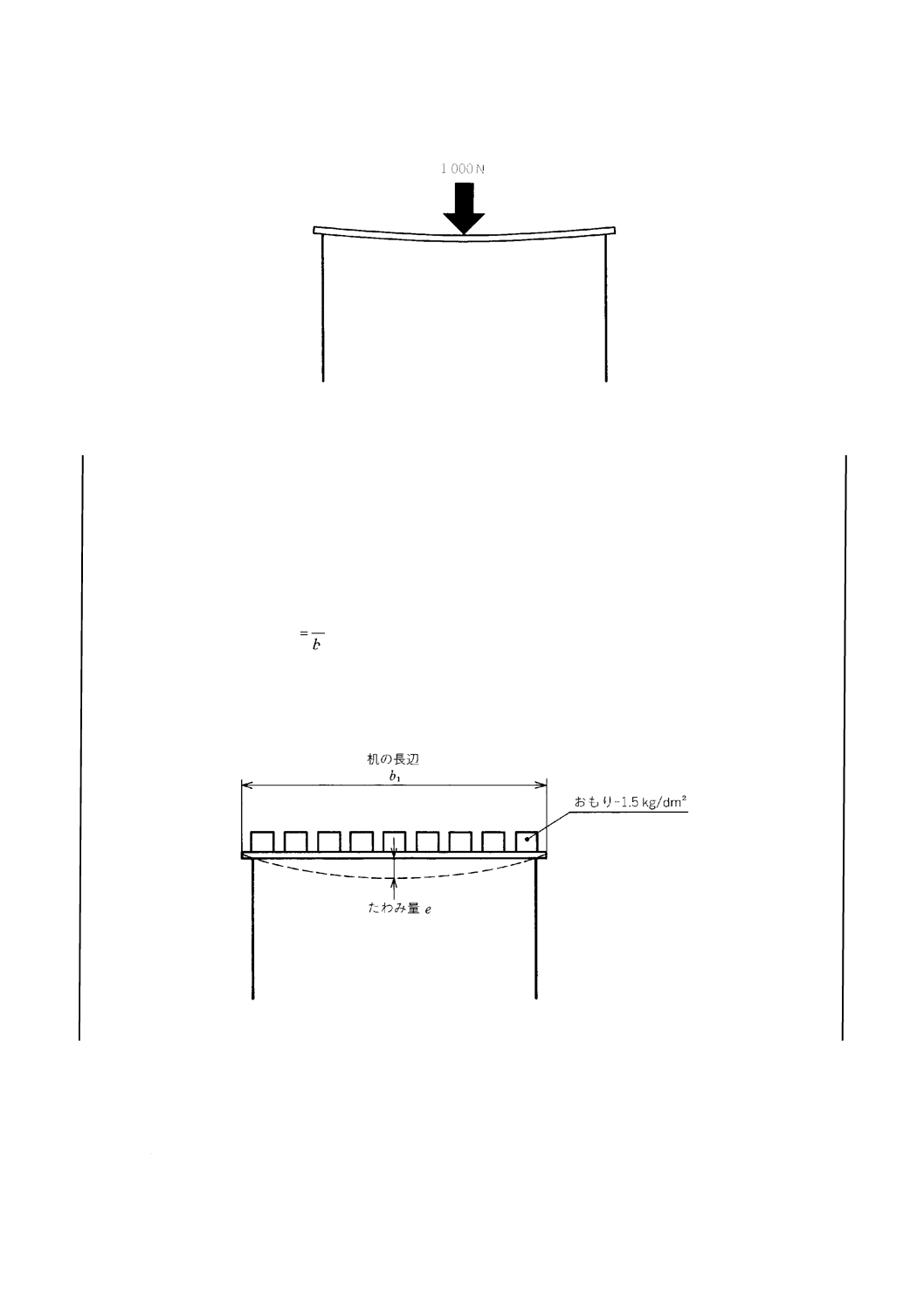

机の垂直力強度試験は,次による(図12参照)。

a) 机の試験体を床面に設置する。

b) 甲板の中心に,机試験用当て板を介して1 000 Nの力を垂直に10回加える。力を加える時間は,10

秒間とする。

c) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

13

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−垂直力強度試験

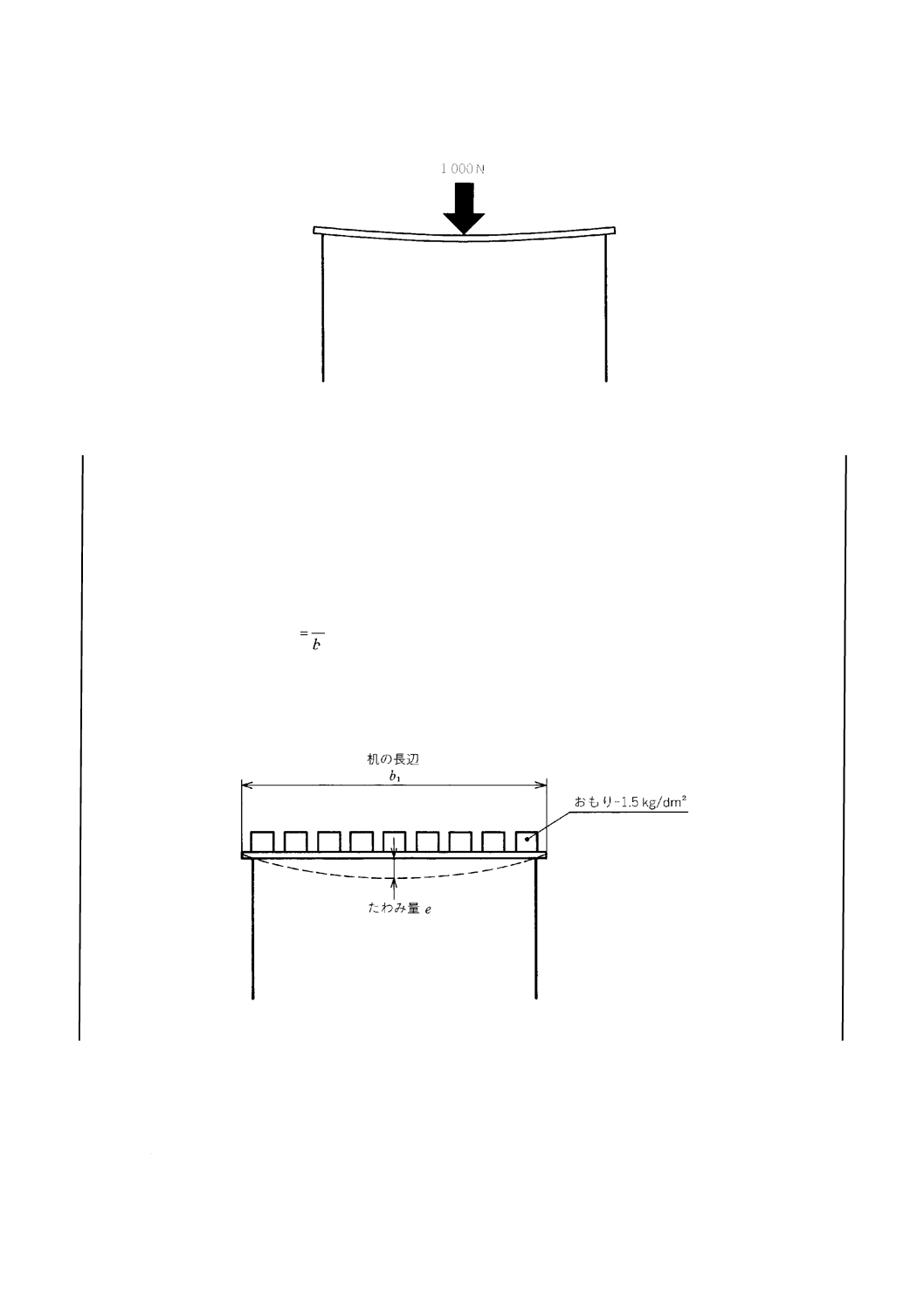

9.3.2

机の持続垂直荷重試験

机の持続垂直荷重試験は,次による(図13参照)。

a) 机の試験体を床面に設置する。

b) 試験体の甲板に1 dm2当たり1.5 kgのおもりを等分布載荷する。

c) 載荷した状態で7日間放置したときのたわみを測定し,続いておもりを除いてたわみを測定する。

d) たわみの計算は,次の式によって,机の長辺方向の甲板支点間の直線に対する最大たわみを測定する。

100

1

×

=be

E

ここに,

E: たわみ(%)

e: たわみ量(mm)

b1: 机の長辺の長さ(mm)

図13−持続垂直荷重試験

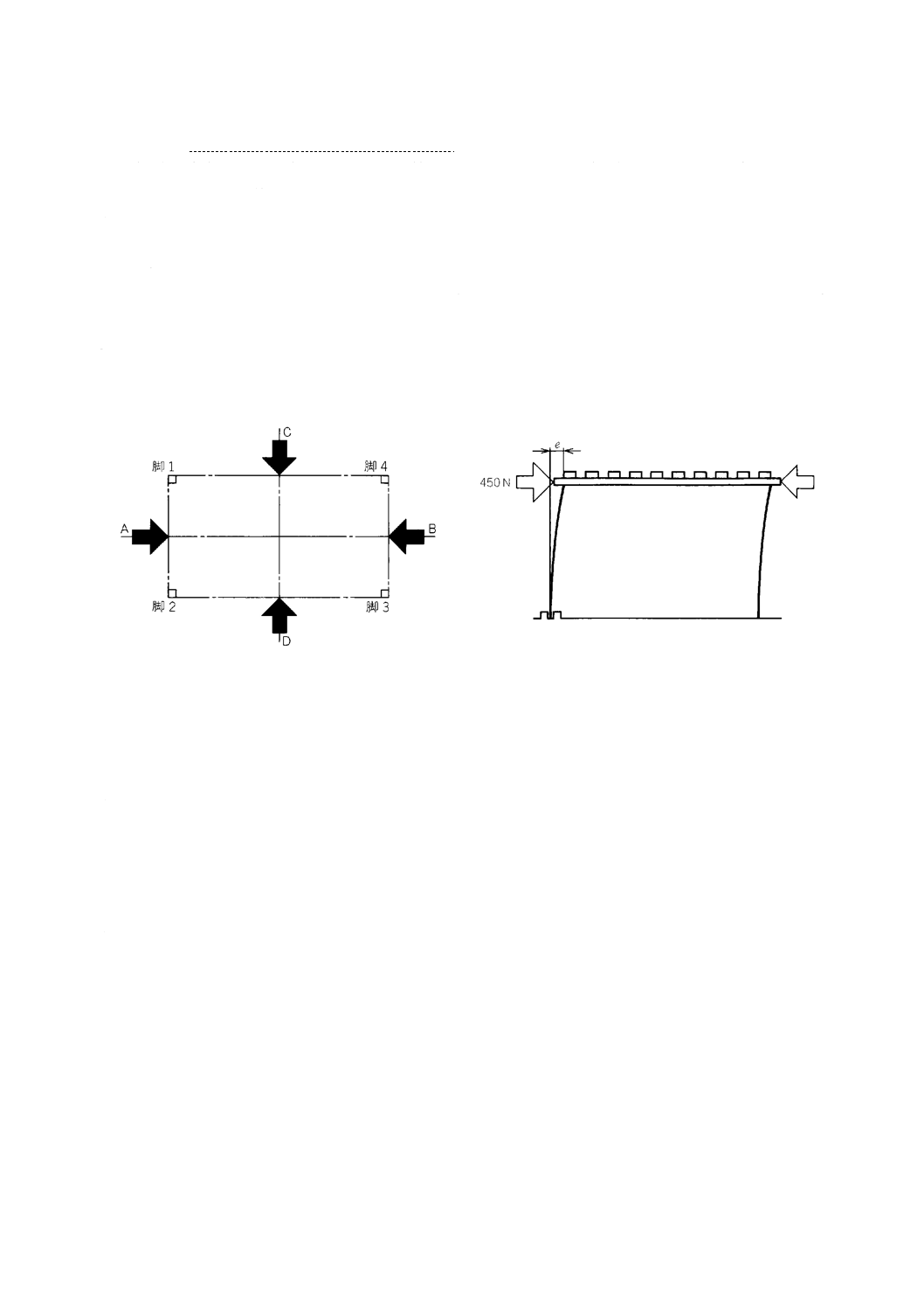

9.3.3

机の水平力強度試験

机の水平力強度試験は,次による(図14参照)。

a) 机の試験体を床面に設置し,脚1及び脚2をストッパに当てる。

注記 質量が軽い試験体においては,試験体が傾いてしまうことが多い。この場合は,ストッパの

14

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形式は脚を挟むタイプにするとよい。

b) 試験体が転倒するのを防止するために,質量100 kgのおもりを,試験体の甲板に一様に加える。

c) 甲板の各辺の中心線の方向に,Aから450 Nの力を10回加える。力を加える時間は10秒間とする。

d) 移動量eを測定する。

eは力を加えない状態における机の端部の位置から10回目の力を加えたときの机の端部の位置まで

の変位量を表す。

e) 次に脚1及び脚2をストッパに当てたままの状態で,Bから450 Nの力を10回加える。力を加える時

間は,10秒間とする。この操作の後,移動量eを測定する。

f)

ストッパを移動して,脚2及び脚3に当て,C及びDから同様の操作を行い,移動量eを測定する。

また,各々の移動量測定のときに,使用上支障のある緩み,破損及び欠陥の有無を調べる。

図14−水平力強度試験

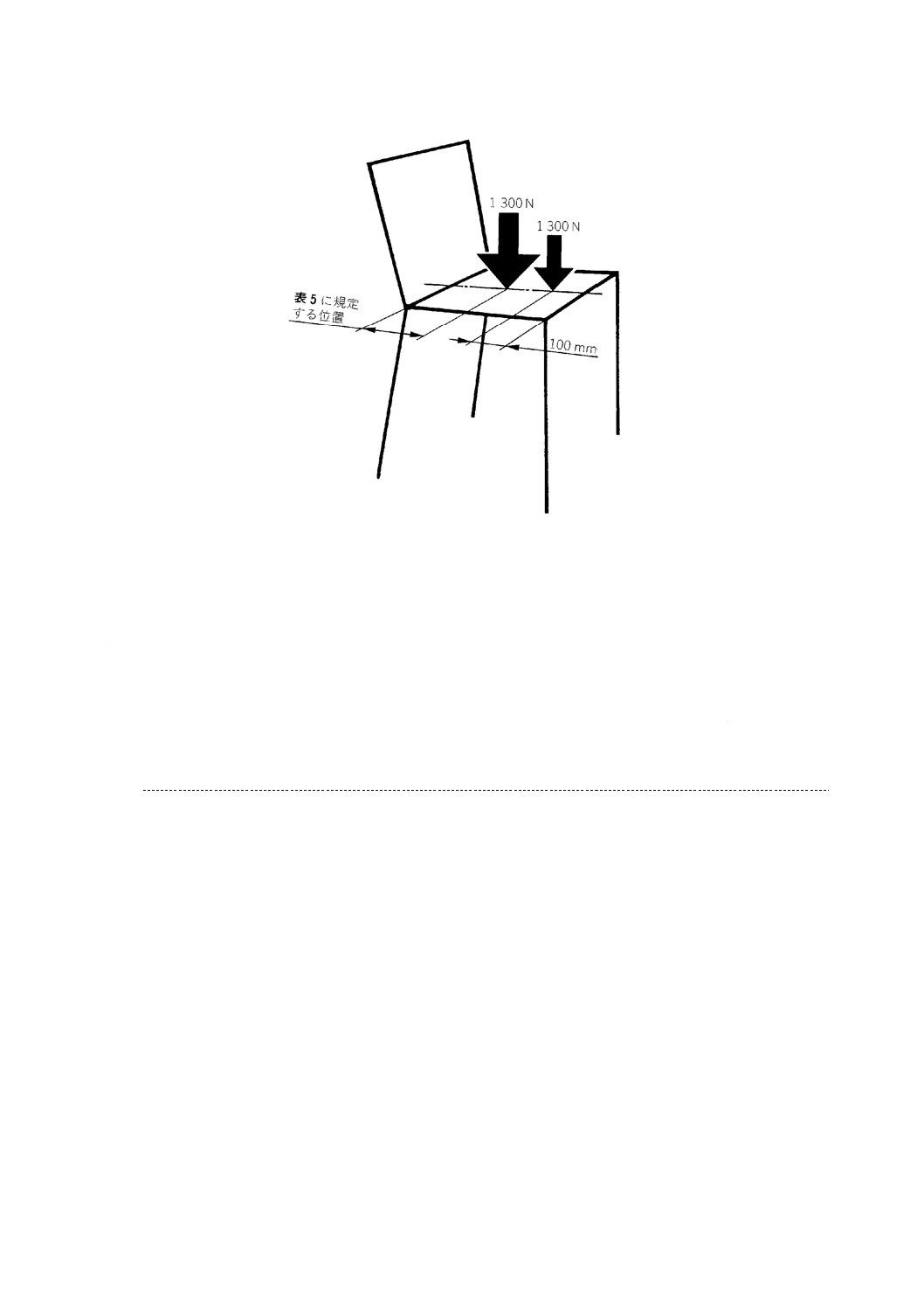

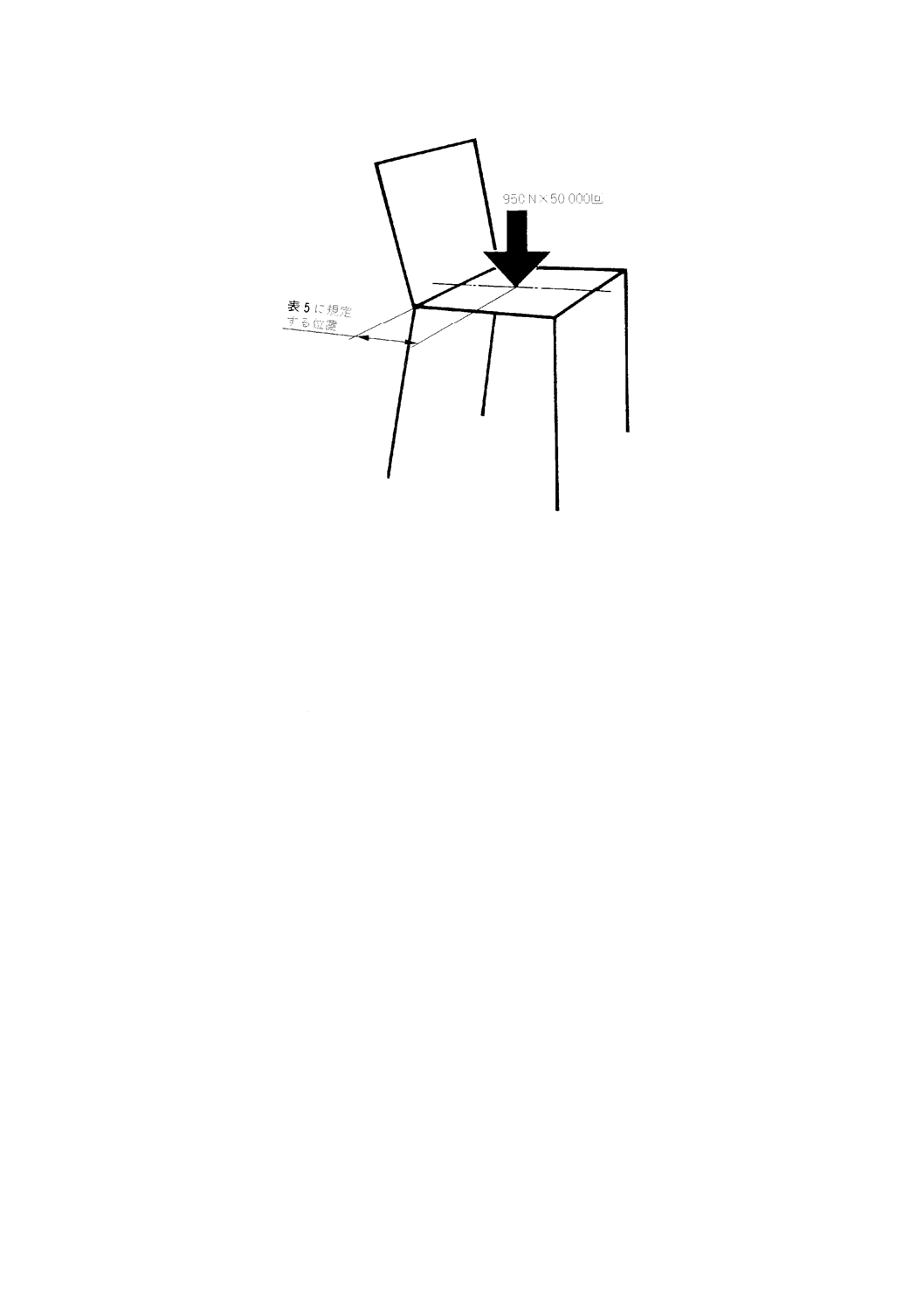

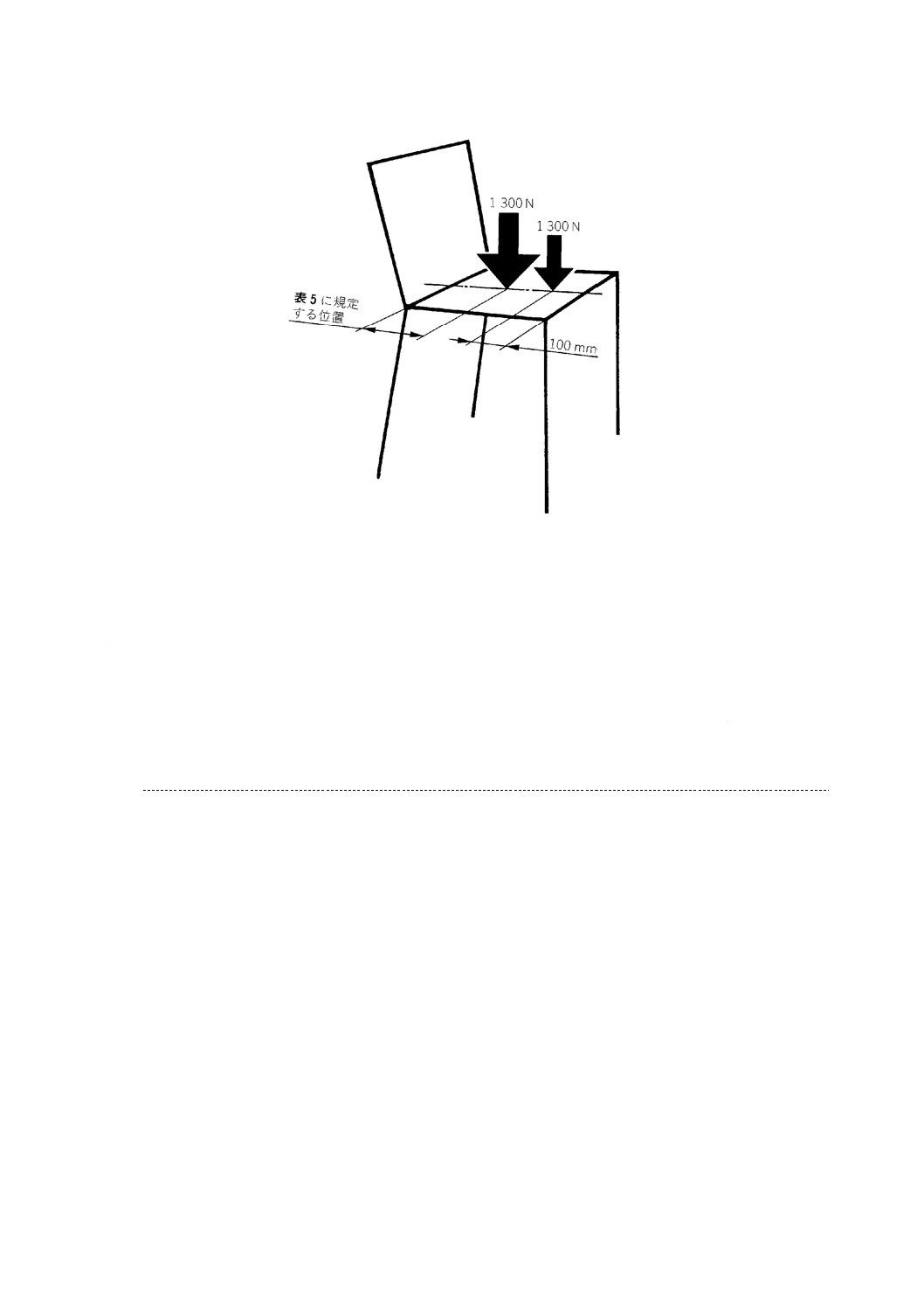

9.3.4 椅子の座面の強度試験

椅子の座面の強度試験は,次による(図15参照)。

a) 椅子の試験体を床面に設置する。

b) 座面の幅方向の中心線上で,座面の後縁から表5に規定する距離の位置に,椅子試験用当て板を介し

て1 300 Nの力を下向きに10秒間加える。

c) 座面の幅方向の中心線上で,座面の前縁から100 mmの位置に椅子試験用当て板を介して1 300 Nの

力を下向きに10秒間加える。

d) 力を加える回数は,それぞれ10回とする。

e) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

15

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15−座面の強度試験

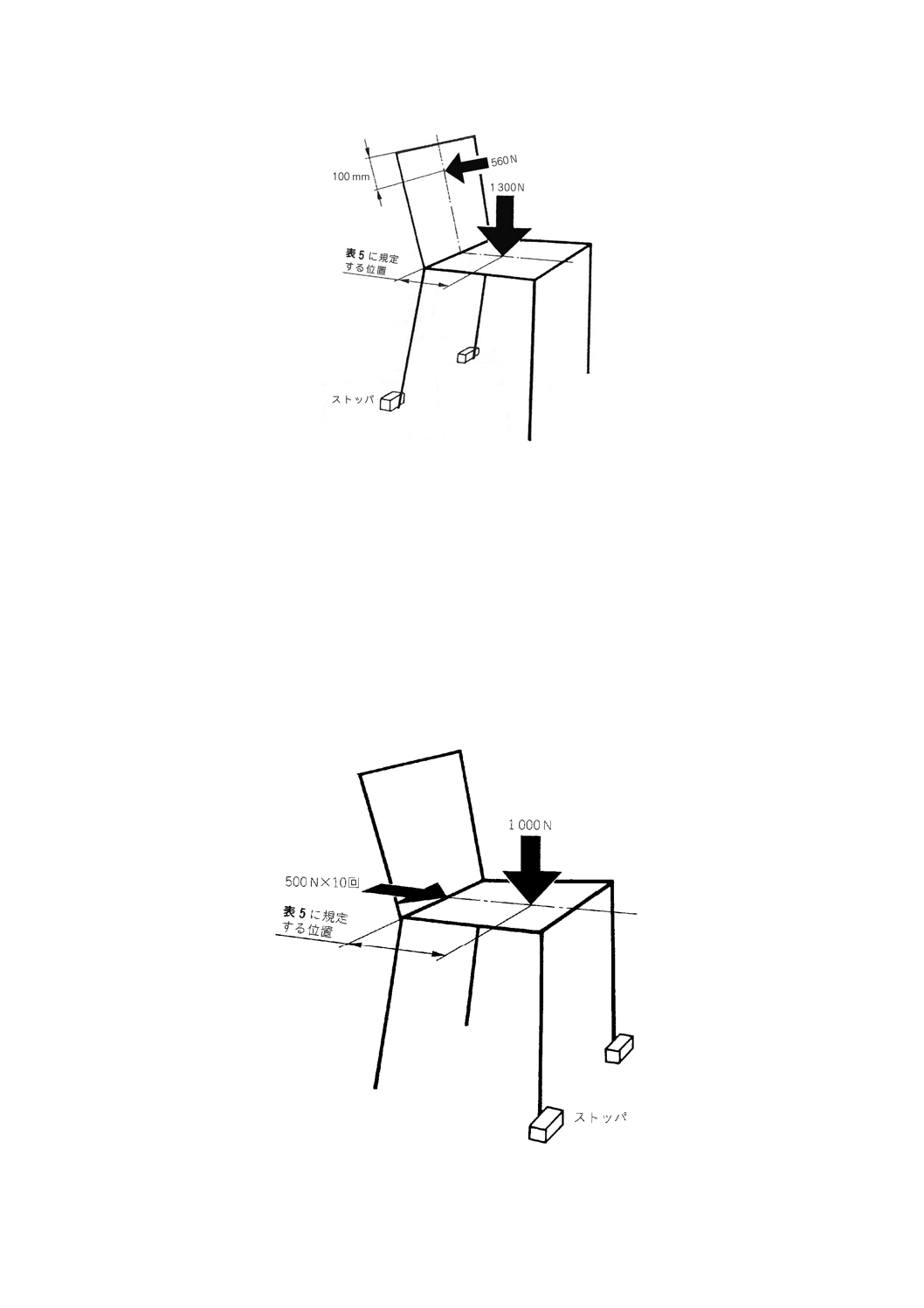

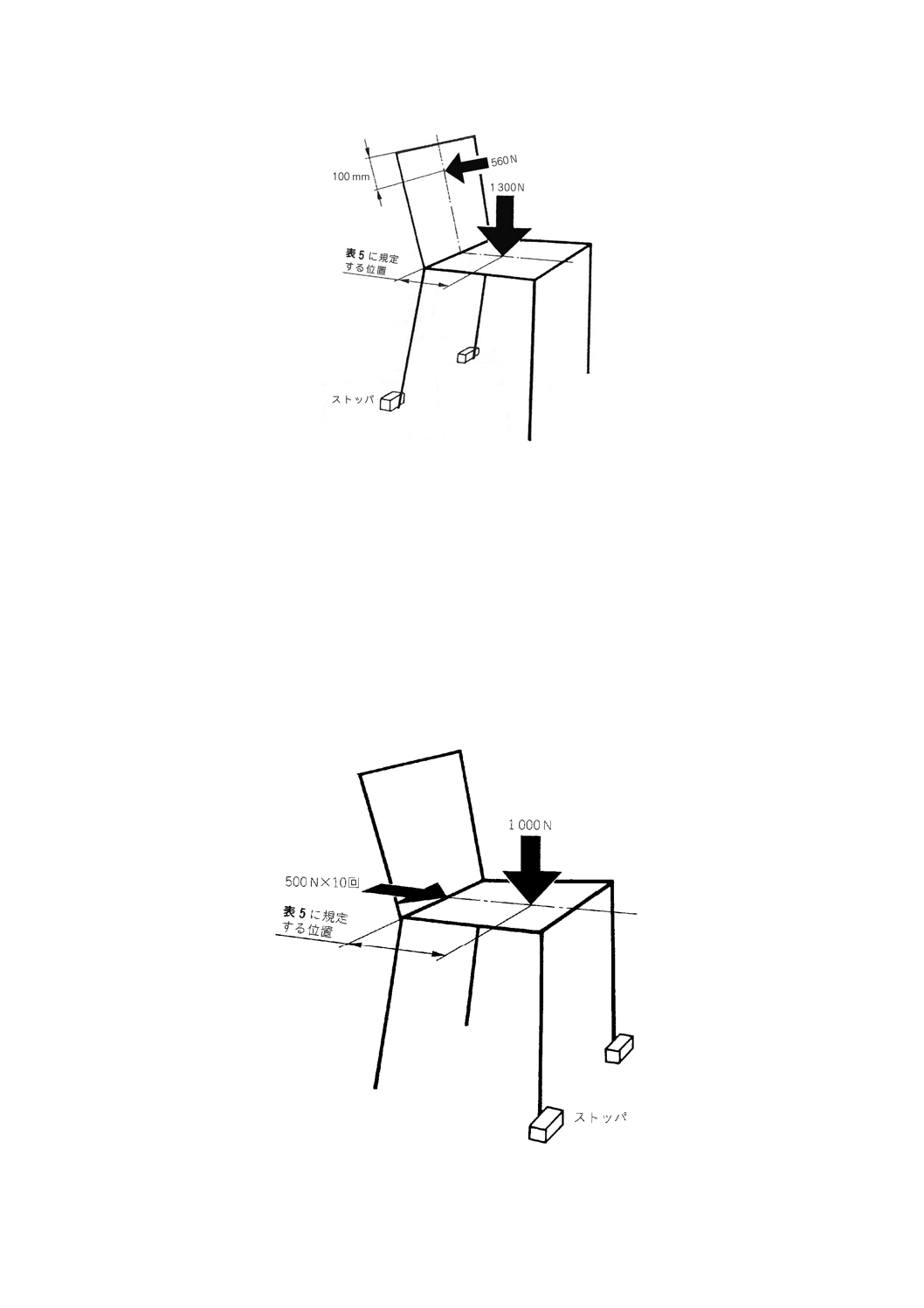

9.3.5

椅子の背もたれの強度試験

椅子の背もたれの強度試験は,次による(図16参照)。

a) 椅子の試験体を床面に設置し,後ろの脚にストッパを当てる。

b) 試験体の釣り合わせのために,座面の幅方向の中心線上で座面の後ろ縁から表5に規定する距離の位

置に,椅子試験用当て板を介して1 300 Nの下向きの力を加える。

c) 背もたれの最上部から100 mm下の中心の位置に,背もたれ当て板を介して560 Nの力を背もたれに

垂直に10回加える。力を加える時間は,10秒間とする。

なお,背もたれの大きさによって,最上部から100 mmの距離が得られない場合は,背もたれの中

心に力を加える。

d) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

16

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16−背もたれの強度試験

9.3.6

椅子の脚部の前方強度試験

椅子の脚部の前方強度試験は,次による(図17参照)。

a) 椅子の試験体を床面に設置し,前脚をストッパに当てる。

b) 試験体の釣り合わせのために,座面の幅方向の中心線上で,座面の後ろ縁から表5に規定する距離の

位置に,椅子試験用当て板を介して1 000 Nの下向きの力を加える。

c) 座面の後ろ縁の幅方向中心の位置に,500 Nの前方向の力を10秒間加える。力を加える回数は,10

回とする。

d) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

図17−脚部の前方強度試験

17

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.7

椅子の脚部の側方強度試験

椅子の脚部の側方強度試験は,次による(図18参照)。

a) 椅子の試験体を床面に設置し,片側の脚にストッパを当てる。

b) 試験体の釣り合わせのために,座面の奥行き方向の中心線上で,ストッパを当てた脚の側の座面の縁

から150 mm以下の位置に,椅子試験用当て板を介して1 000 Nの下向きの力を加える。

c) ストッパを当てた脚の反対側の座面の縁の奥行き方向の中心の位置に,390 Nの力を10回加える。力

を加える時間は,10秒間とする。

d) ストッパを反対側の脚に当て,b)〜c) の操作を行う。

e) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

図18−脚部の側方強度試験

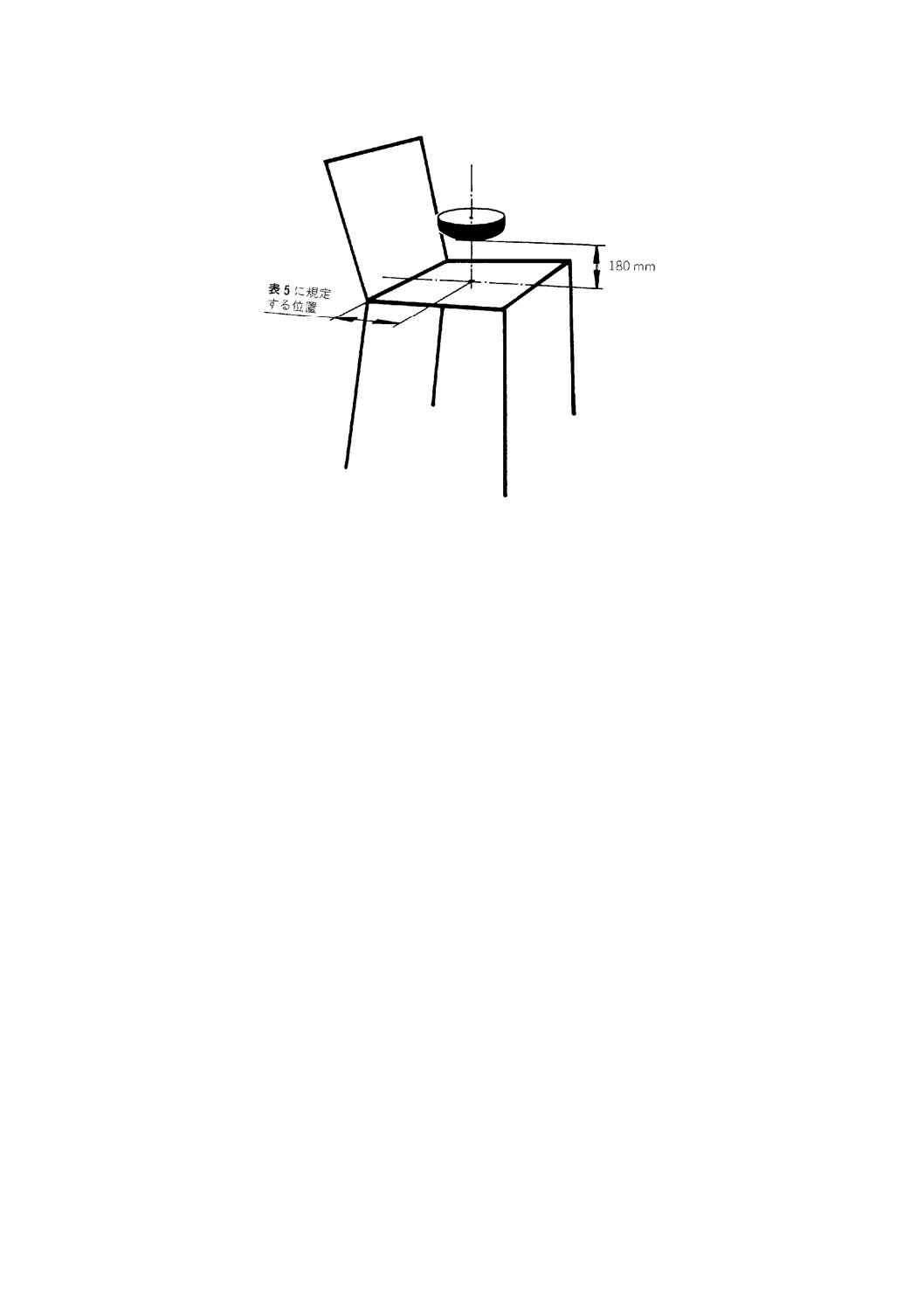

9.4

衝撃試験

9.4.1

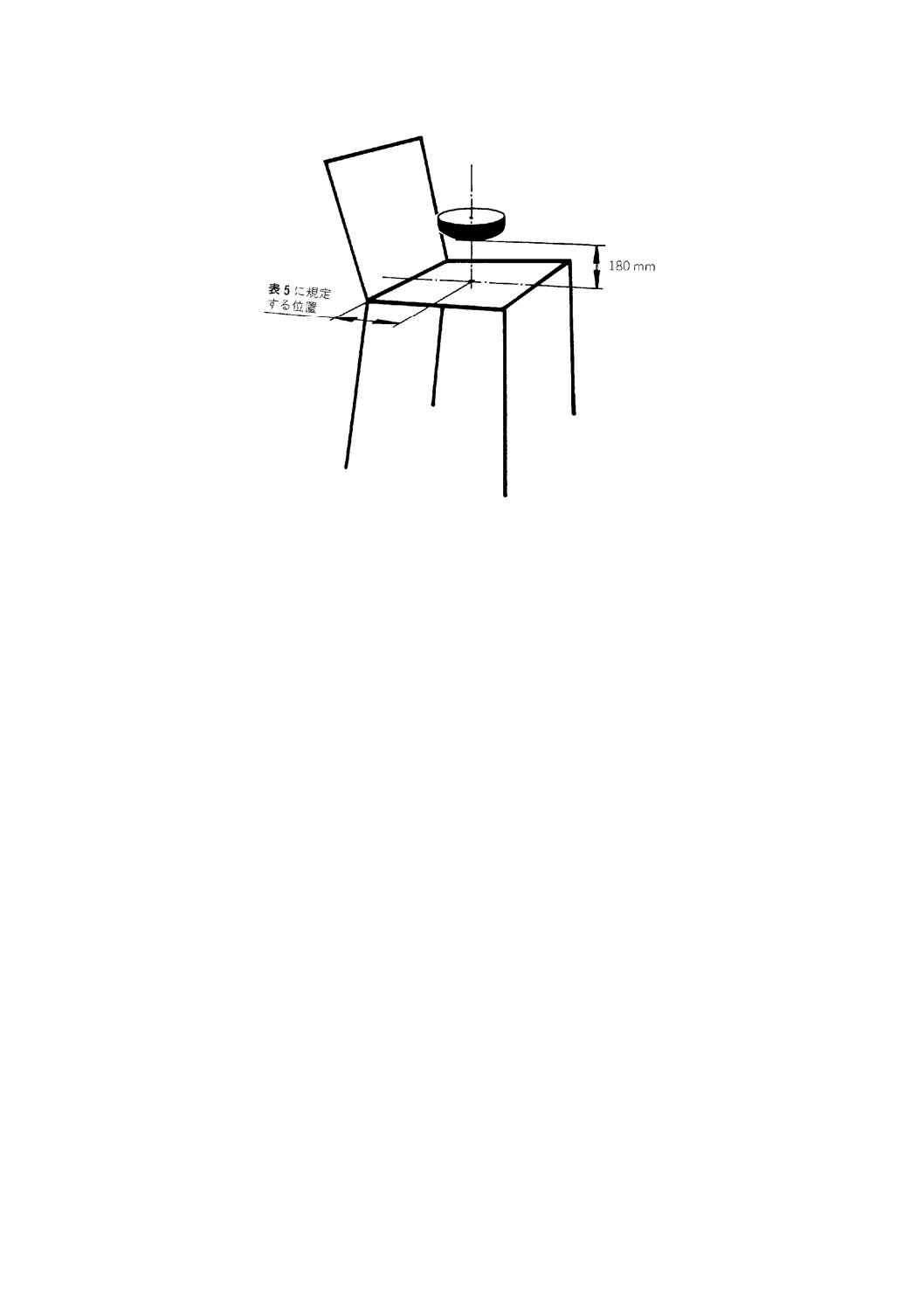

椅子の座面の耐衝撃性試験

椅子の座面の耐衝撃性試験は,次による(図19参照)。

a) 椅子の試験体を床面に設置し,座面の上に発泡体を置く。

b) 座面の幅方向の中心線上で,座面の後ろ縁から表5に規定する距離の位置に,座面から180 mmの高

さから座面衝撃体を10回落下する。

なお,0号〜3号の椅子においては,座面の中心に座面衝撃体を落下する。

c) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

18

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19−座面の耐衝撃性試験

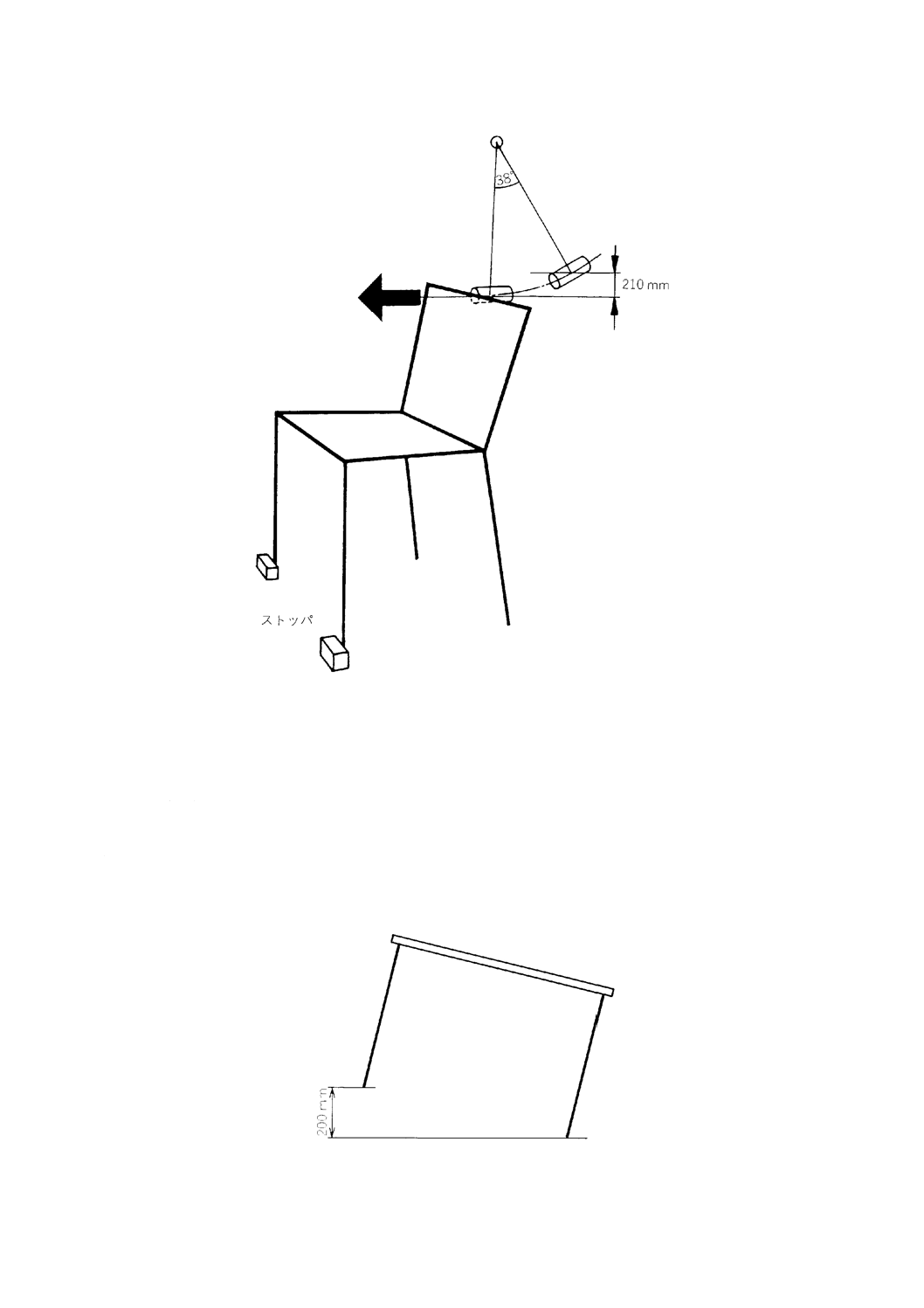

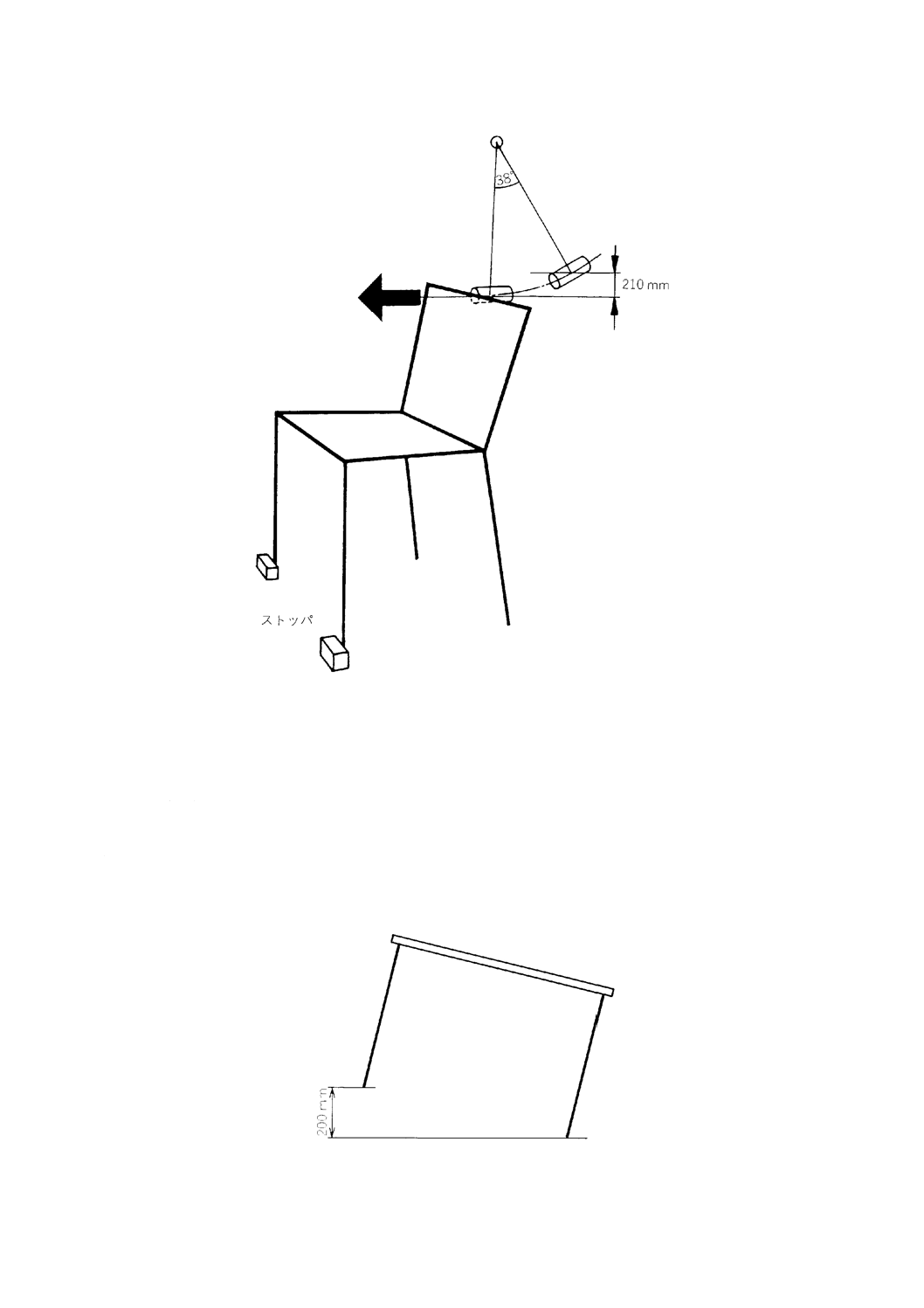

9.4.2

椅子の背もたれの耐衝撃性試験

椅子の背もたれの耐衝撃性試験は,次による(図20参照)。

a) 椅子の試験体を床面に設置し,前脚にストッパを当てる。

b) 背もたれの最上部の外側の中央を,210 mmの高さから落下する衝撃ハンマによって10回打撃する。

c) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

19

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20−背もたれの耐衝撃性試験

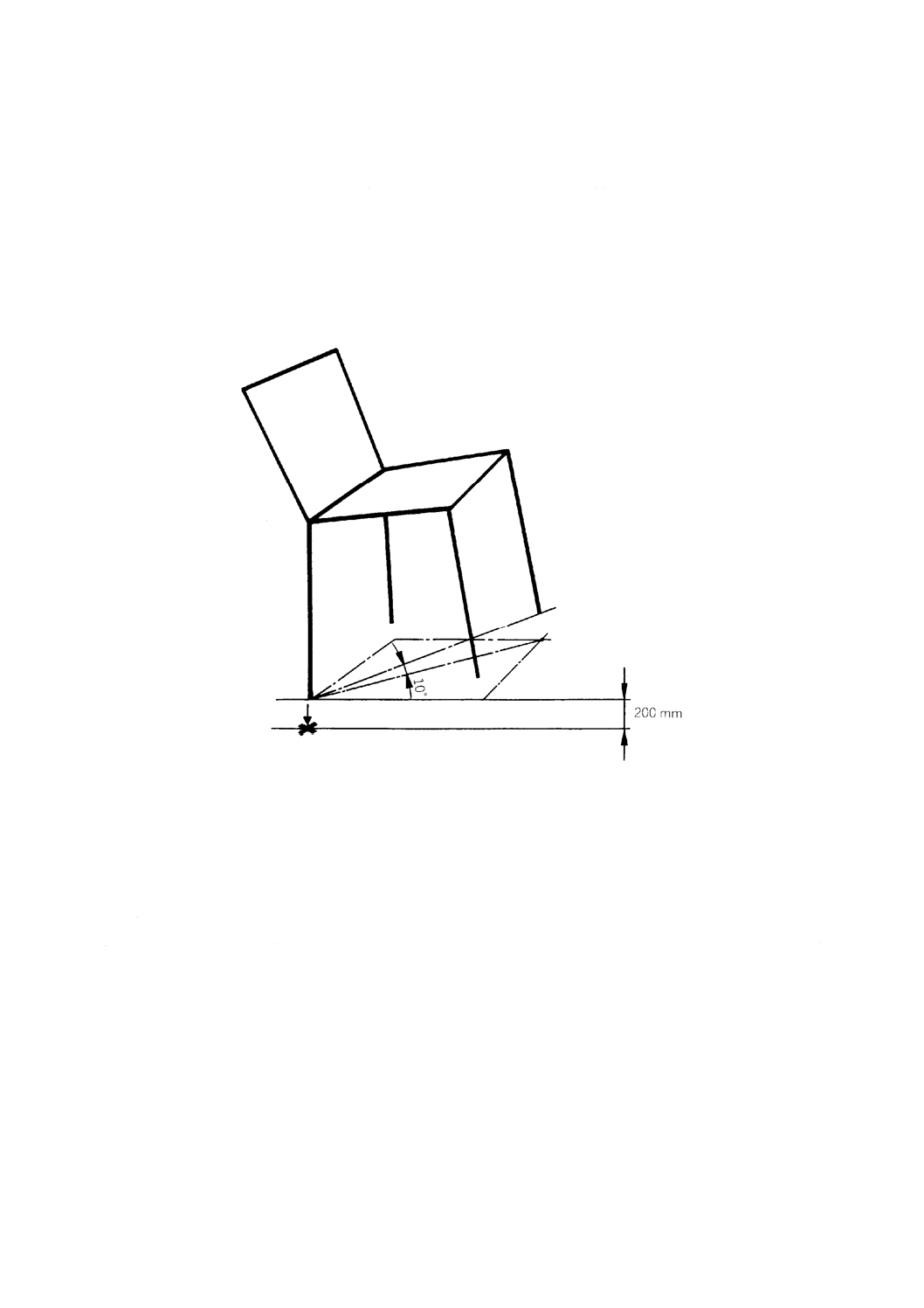

9.4.3

机の落下試験

机の落下試験は,次による(図 21参照)。

a) 机の試験体を床面に設置する。

b) 試験体の一つの脚を,200 mmの高さまでつり上げ,床面に向けて自由落下する。

c) 落下は一つの脚について10回行い,続いて,対角線の反対側の脚について10回行う。

d) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

図21−机の落下試験

20

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

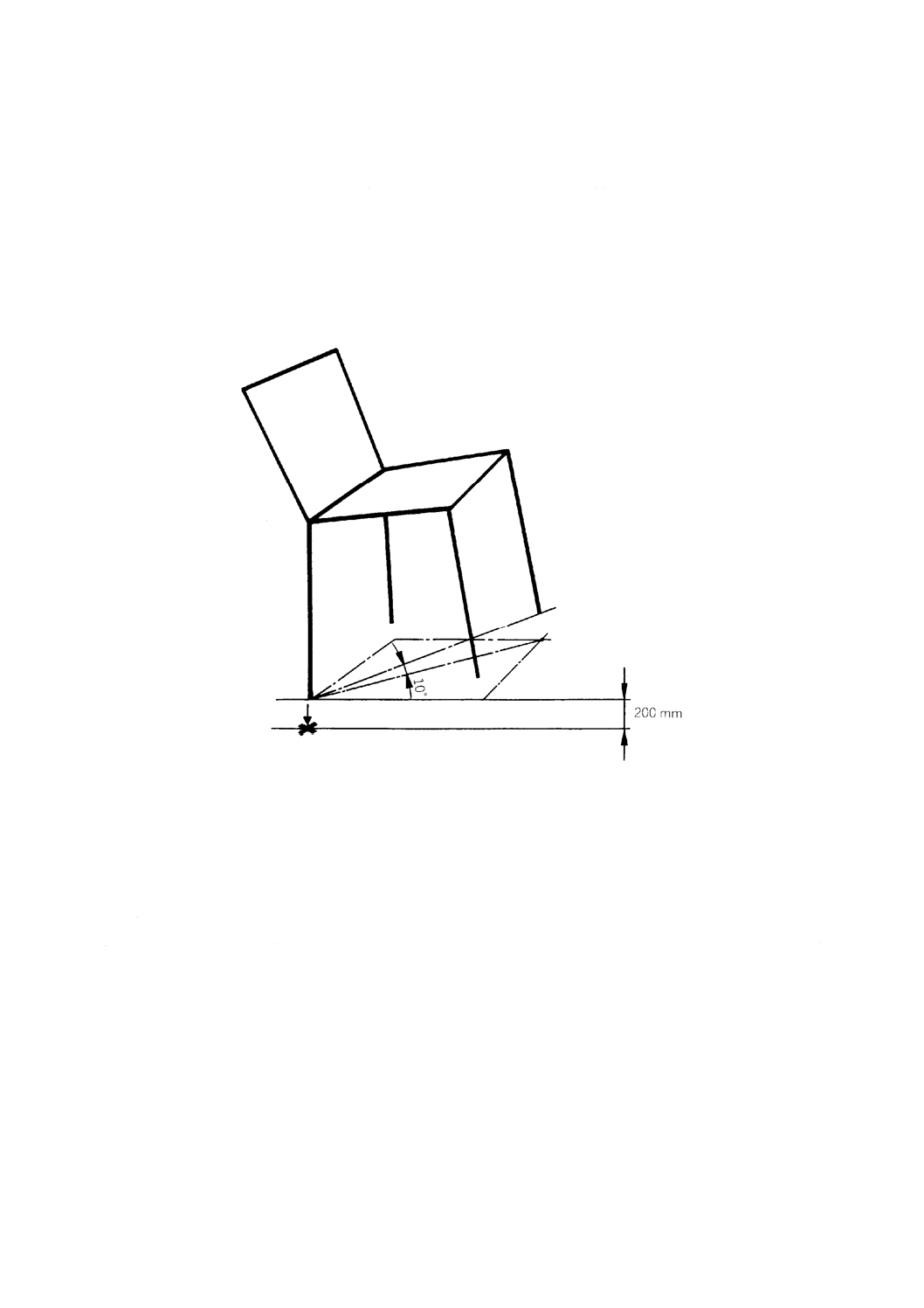

9.4.4

椅子の落下試験

椅子の落下試験は,次による(図22参照)。

a) 一つの脚に対して,その脚と対角線上の反対側にある脚とを結ぶ直線が水平に対して10°傾き,残り

の両脚を結ぶ直線が水平になるように試験体を支える。

b) a) の状態のまま,試験体を200 mmの高さまでつり上げ,落下する。

c) 落下は,前脚の一つから10回,後ろ脚の一つから10回行う。

d) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

図22−椅子の落下試験

9.5

耐久性試験

9.5.1

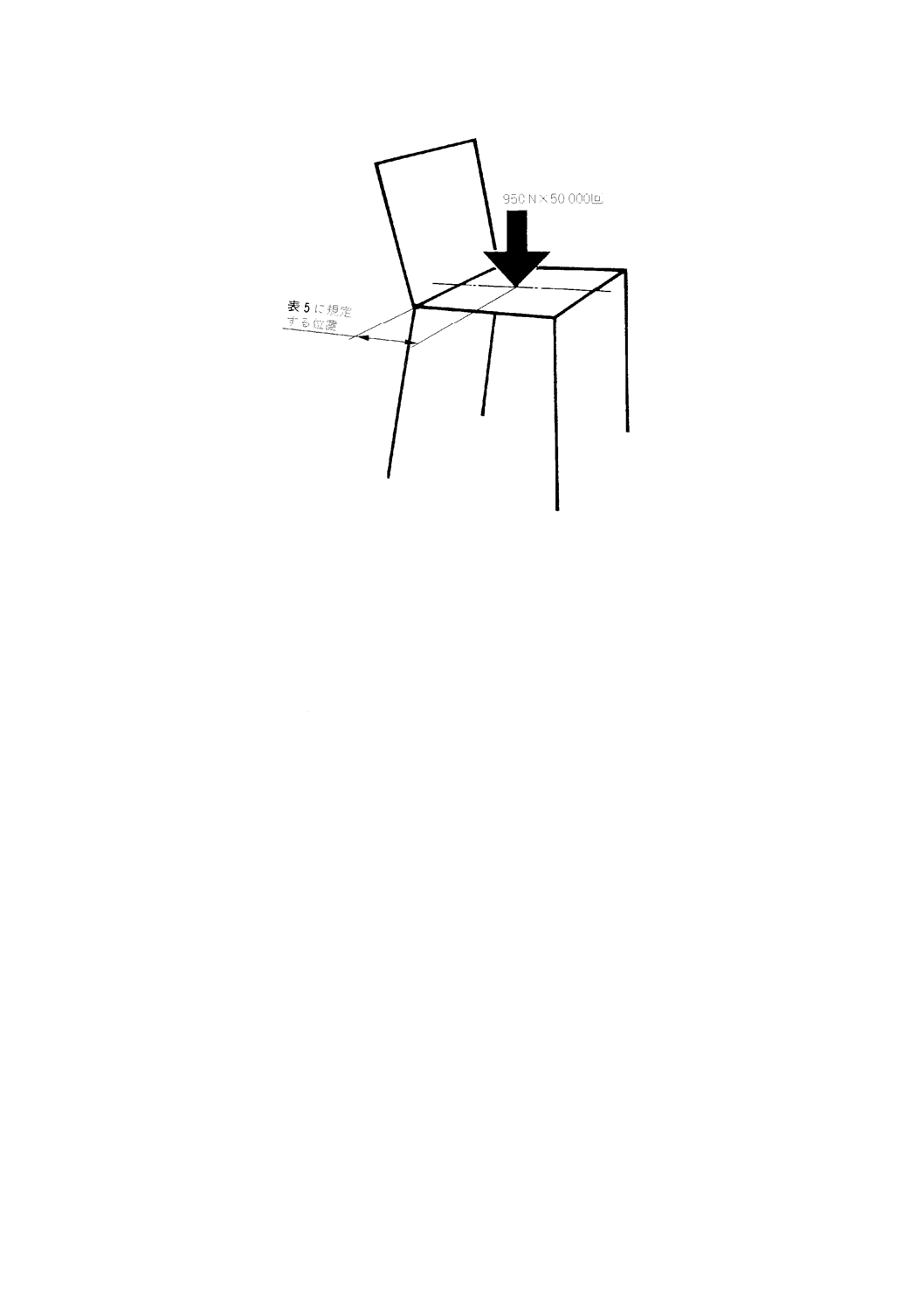

椅子の座面の耐久性試験

椅子の座面の耐久性試験は,次による(図23参照)。

a) 椅子の試験体を床面に設置する。

b) 座面の幅方向の中心線上で,座面の後ろ縁から表5に規定する距離の位置に,椅子試験用当て板を介

して950 Nの下向きの力を,毎分40サイクルを超えない早さで,50 000回加える。

c) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

21

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23−座面の耐久性試験

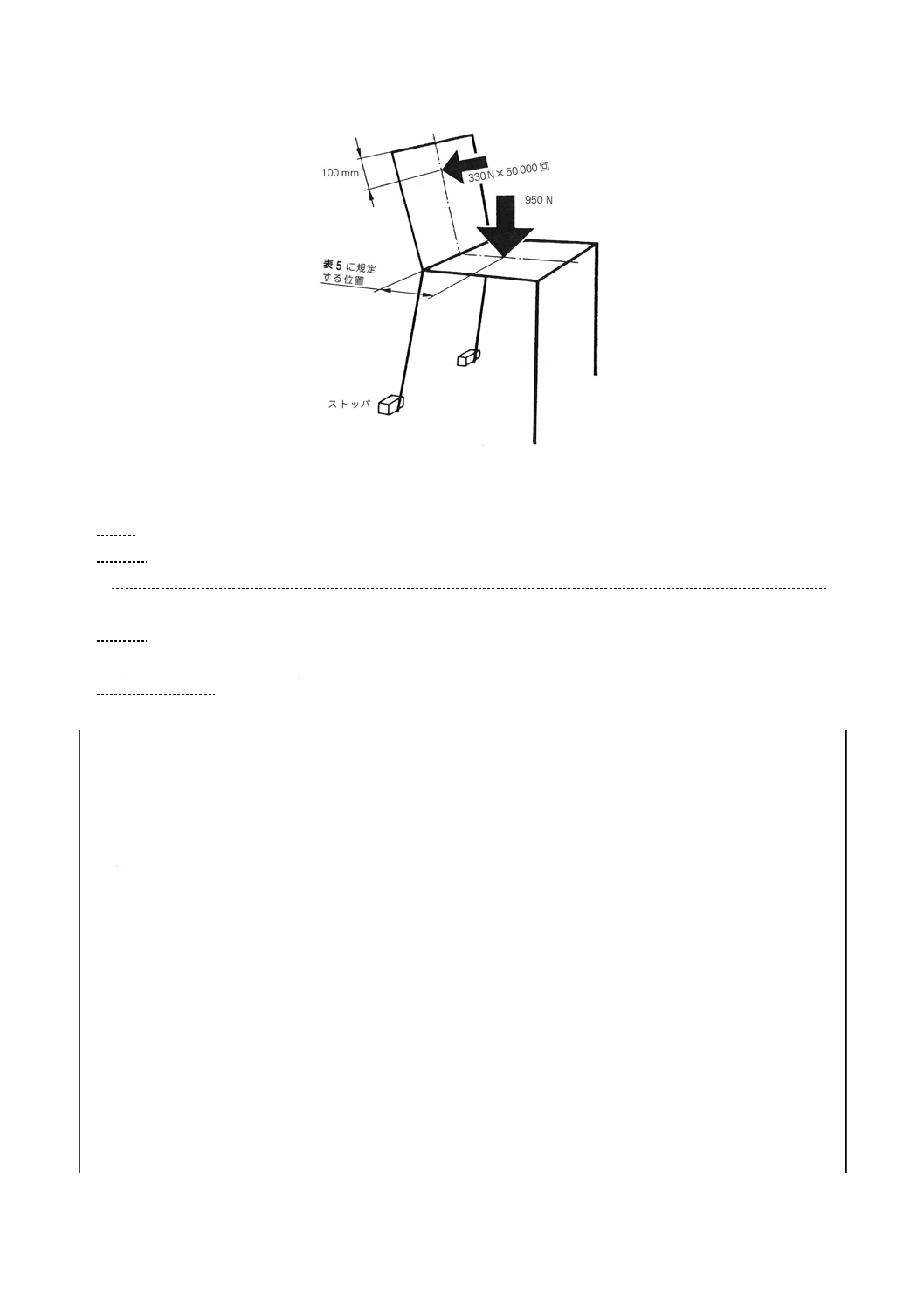

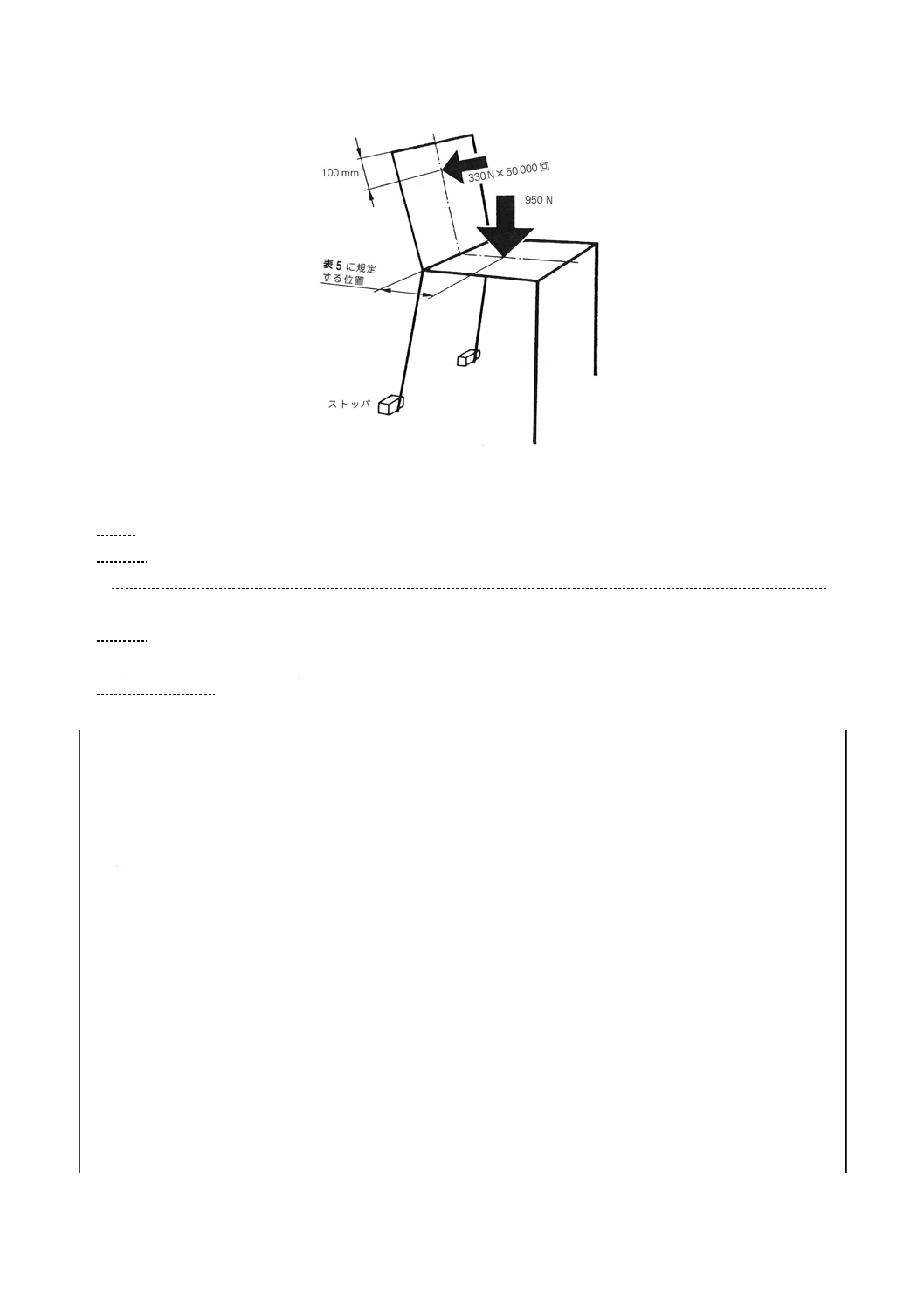

9.5.2

椅子の背もたれの耐久性試験

椅子の背もたれの耐久性試験は,次による(図24参照)。

a) 椅子の試験体を床面に設置し,後ろの脚にストッパを当てる。

b) 試験体の釣り合わせのために,座面の幅方向の中心線上で,座面の後ろ縁から表5に規定する距離の

位置に,椅子試験用当て板を介して950 Nの下向きの力を座面に加える。

c) 背もたれの幅方向の中心線上の,背もたれの最上部から100 mm下の位置に,背もたれ当て板を介し

て330 Nの力を,毎分40サイクルを超えない早さで50 000回加える。力は,背もたれに垂直に,試

験体の後ろ側の方向に加える。

なお,背もたれの大きさによって,最上部から100 mmの距離が得られない場合は,背もたれの中

心に力を加える。

d) 使用上支障のある緩み,破損及び欠陥の有無を調べる。

22

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図24−背もたれの耐久性試験

9.6

絶縁抵抗・耐電圧試験

9.6.1

机の絶縁抵抗試験

机の絶縁抵抗試験は,通常の使用状態で人体に触れる可能性のある非充電金属部及び充電金属部相互間

の絶縁抵抗を500 V絶縁抵抗計で測定する。

9.6.2

机の耐電圧試験

机の耐電圧試験は,通常の使用状態で人体に触れる可能性のある非充電金属部及び充電金属部相互間に

交流電圧1 000 Vを1分間印加し,耐えられるかどうか調べる。

10 検査

机及び椅子の検査は,形式検査1) と受渡検査2) とに区分し,検査項目はそれぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方法は,受渡当事者間の協定による。

a) 形式検査 形式検査は,次の項目を箇条9及び目視などによって試験し,箇条5〜箇条8の規定に適

合しなければならない。

1) 外観・構造・材料

2) 寸法

3) 安定性

4) 強度

5) 衝撃

6) 耐久性

7) 絶縁抵抗・耐電圧

b) 受渡検査 受渡検査は,次の項目を目視などによって試験し,5.2及び箇条8の規定に適合しなければ

ならない。

1) 外観

2) 寸法

注1) 製品の品質が,設計で示す全ての特性を満足するかどうかを判定するための検査。

23

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性が満足するものであるかどうかを判定するための検査。

11 表示

11.1 机の表示

この規格の全ての要求事項に適合した机には,次の事項を1製品ごとに,見やすい箇所に容易に消えな

い方法で表示しなければならない。

a) 規格番号及び種類

なお,種類は表7に規定する表示の地色の着色だけによってもよい。

b) 標準身長

c) 机面の高さ

d) 机面の奥行き

e) 机面の幅

f)

製造業者名又はその略号

g) 製造年又はその略号

11.2 椅子の表示

この規格の全ての要求事項に適合した椅子には,次の事項を1製品ごとに,見やすい箇所に容易に消え

ない方法で表示しなければならない。

a) 規格番号及び種類

なお,種類は表7に規定する表示の地色の着色だけによってもよい。

b) 標準身長

c) 座面の高さ(高さ調整ができるものは,その調整範囲)

d) 座面の有効奥行き

e) 座面の幅

f)

製造業者名又はその略号

g) 製造年又はその略号

24

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

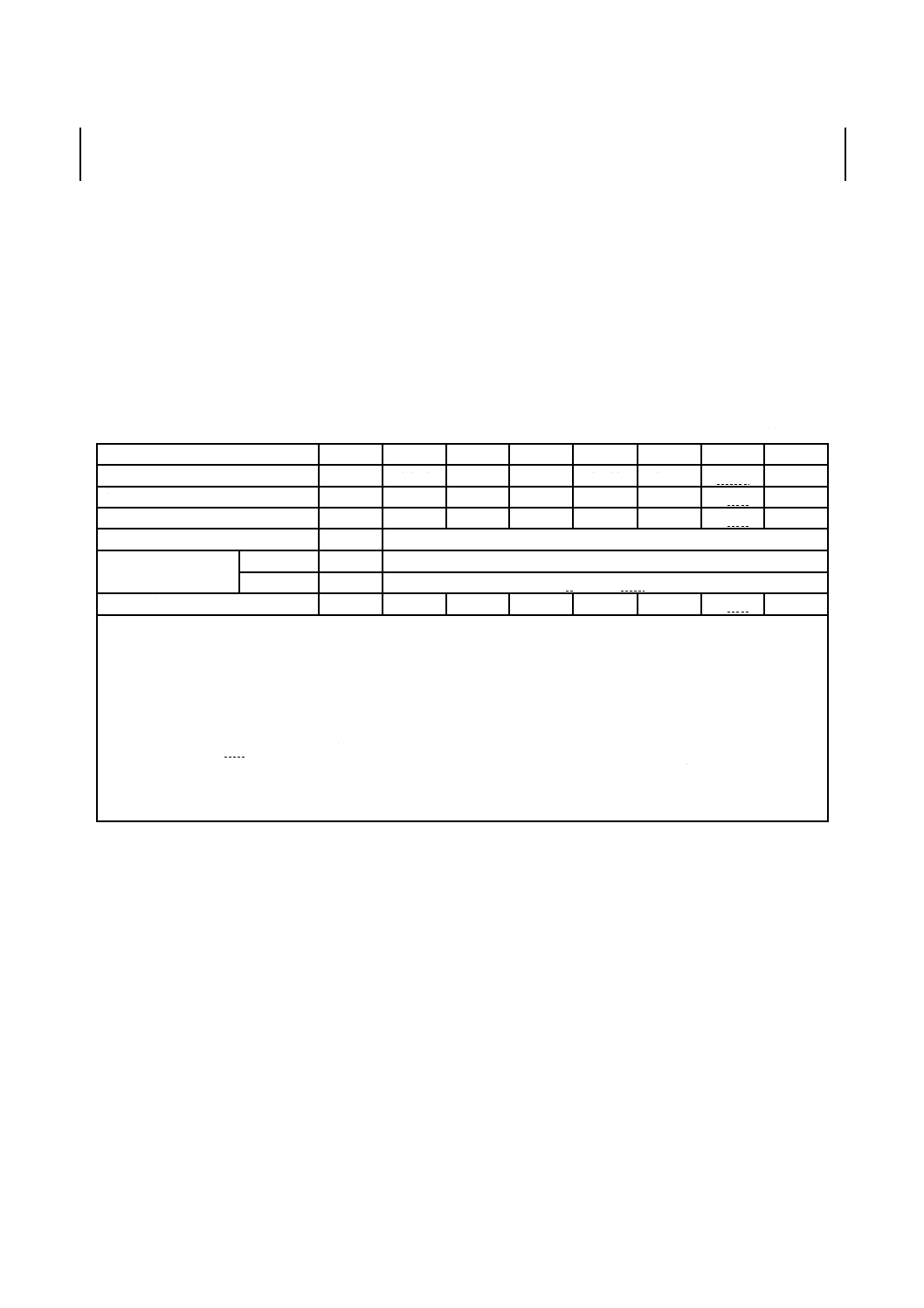

表7−表示の地色

種類

机面高さ(mm) 座面高さ(mm)

標準身長

(参考)(cm)

表示の地色

0号

400

220

90

白

1号

460

260

105

だいだい色

2号

520

300

120

紫

3号

580

340

135

黄

4号

640

380

150

赤

5号

700

420

165

緑

5.5号

730

440

173

茶色

6号

760

460

180

青

12 取扱い上及び維持管理上の注意事項

机及び椅子には,次の注意事項を記載した取扱説明書を添付しなければならない。

a) 取扱い上の注意事項

b) 維持管理上の注意事項

25

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

机と椅子との関係

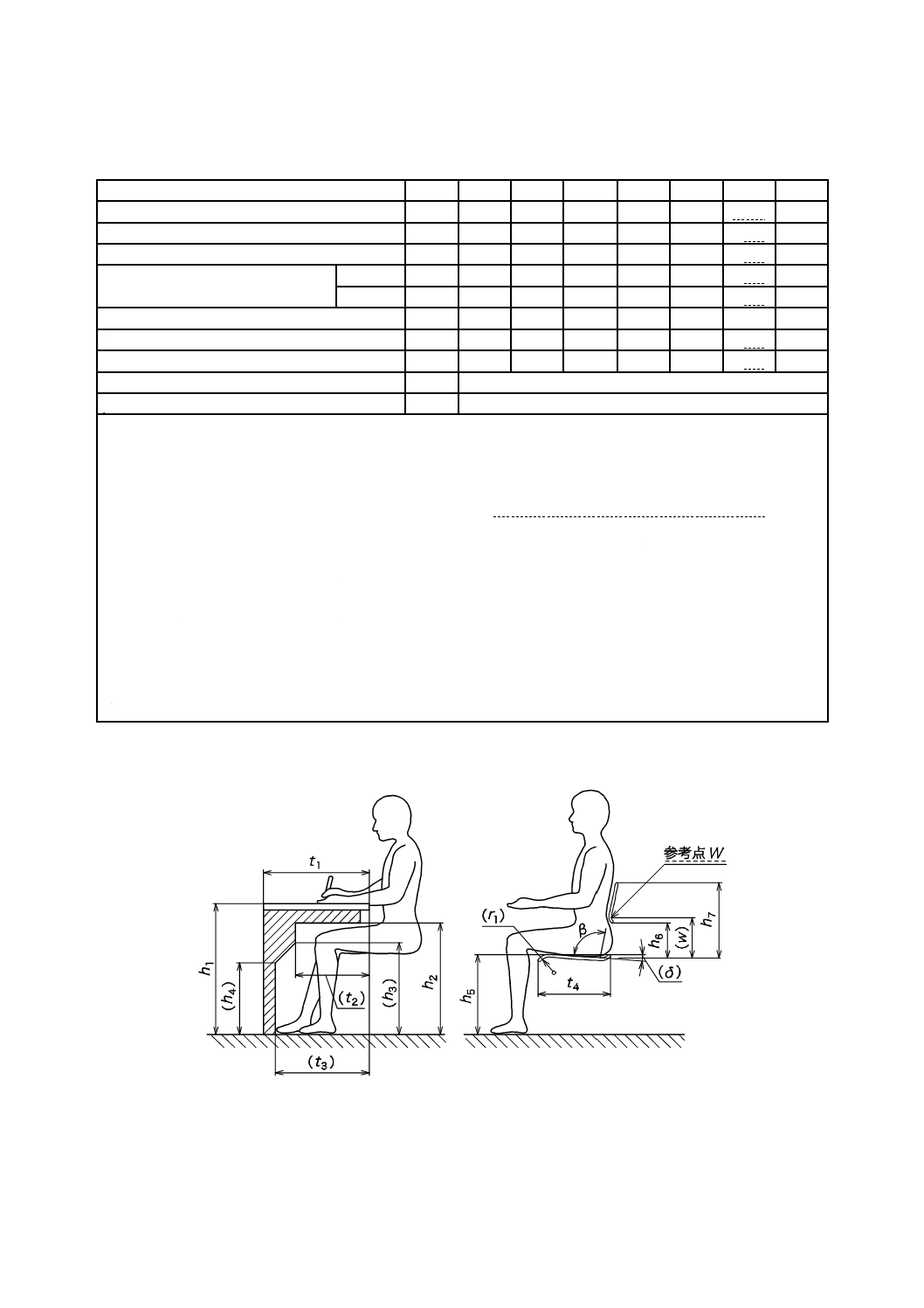

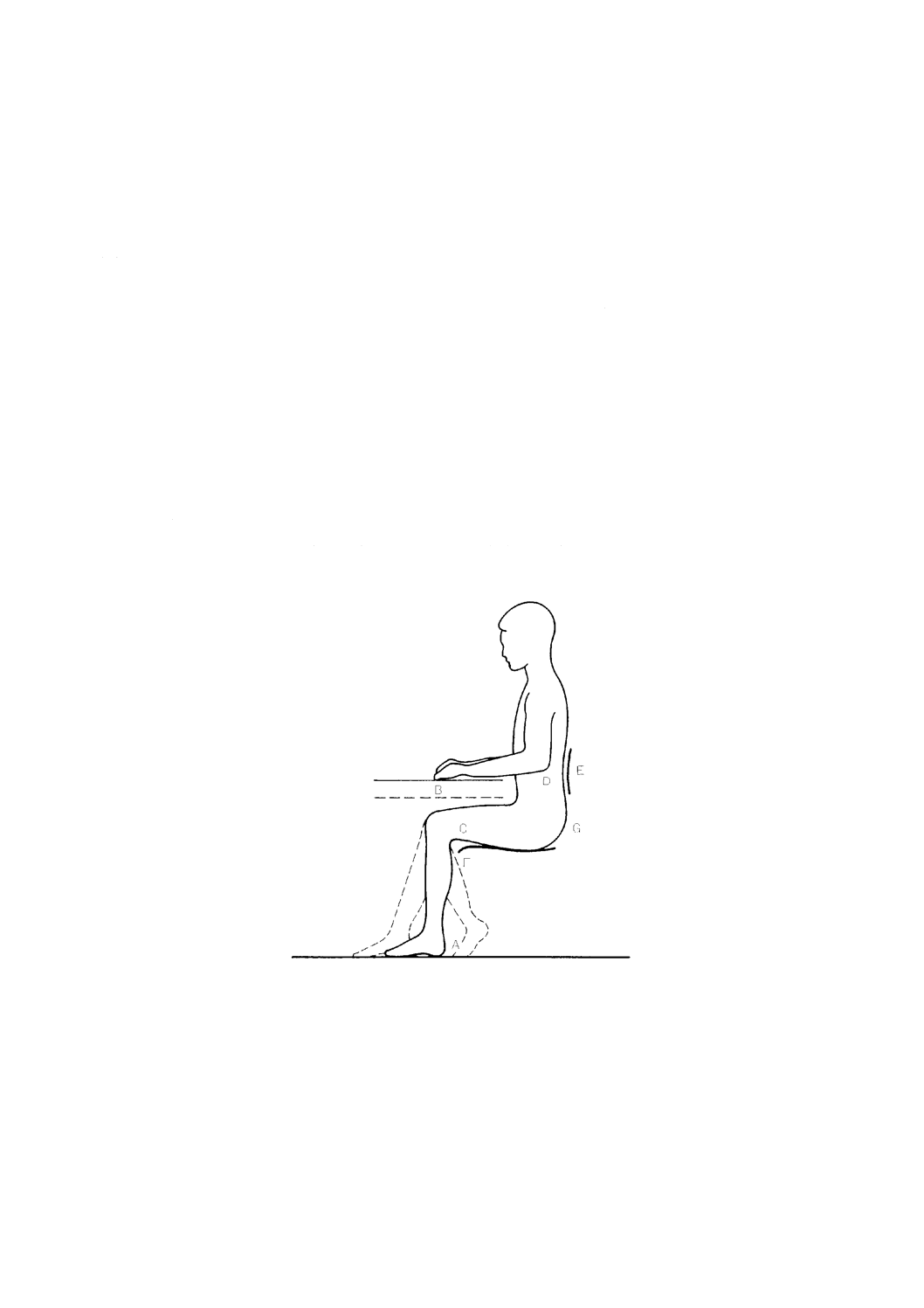

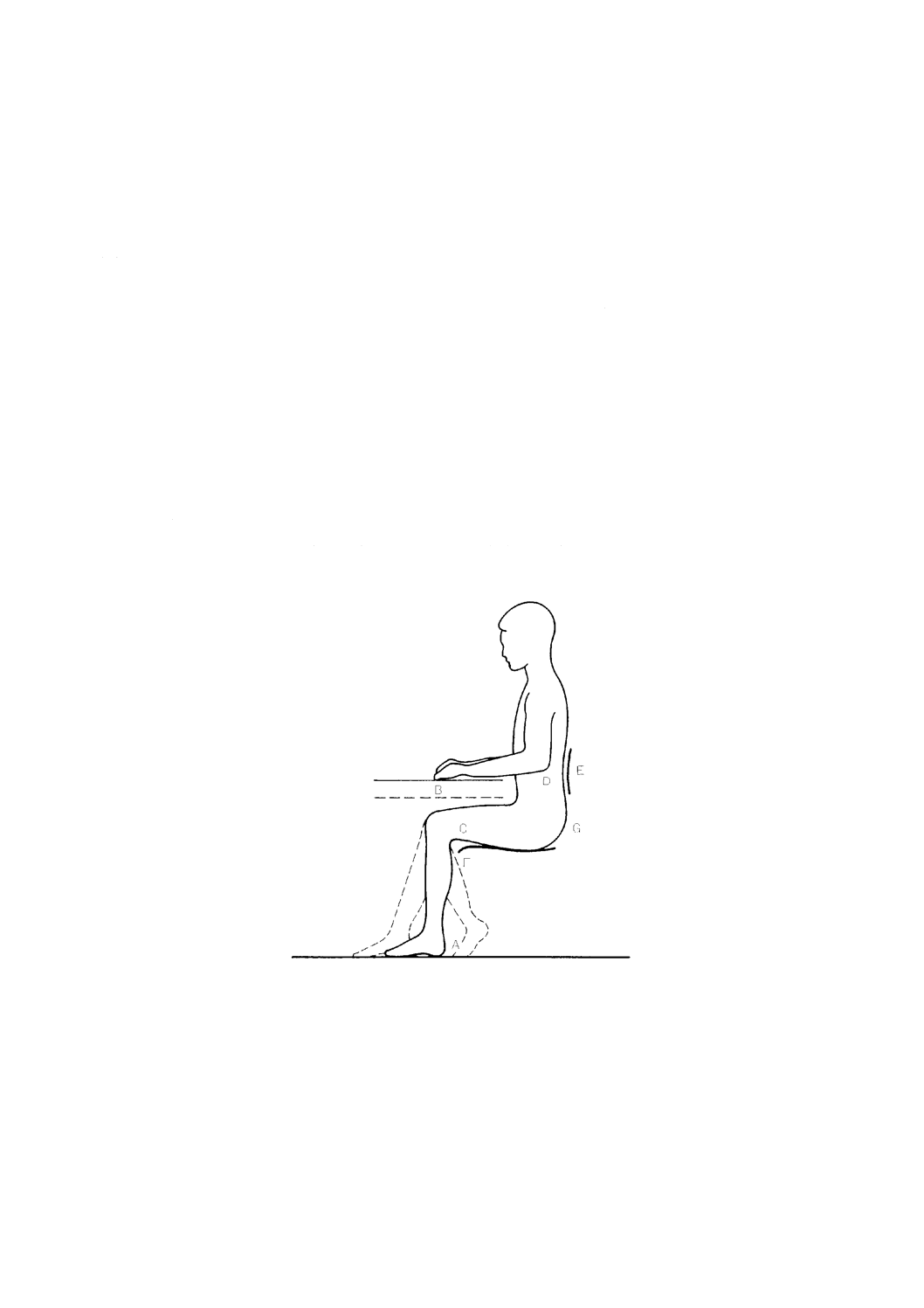

A.1 机と椅子との関係

机と椅子とが適合しているかどうかを評価するには,図A.1に示した姿勢をとらせて,次の7項目を確

認する必要がある。図A.1に示した全ての項目を同時に満たせば,机と椅子とが児童・生徒に適合してい

ることになる。

A 靴を履いた足が床にぴったり着いている。

B 机の下部に十分な下肢領域があり,大腿部を自由に動かせる。

C 座面の前の部分で,座面及び大腿部の間に圧迫がない。

D 机の高さは,上腕をまっすぐ下に伸ばした状態で,肘の位置が机面の先端高さとほぼ同じ位置にくる。

E 背もたれは,腰の部分及び肩甲骨の下の部分で,背中をしっかり支える。

F 膝の裏側と座面の先端部との間には,隙間がある。

G 背もたれと座面との間に適切な隙間があり,でん(臀)部を自由に動かせる。

図A.1−机と椅子とが適合しているかどうかを評価する方法

26

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

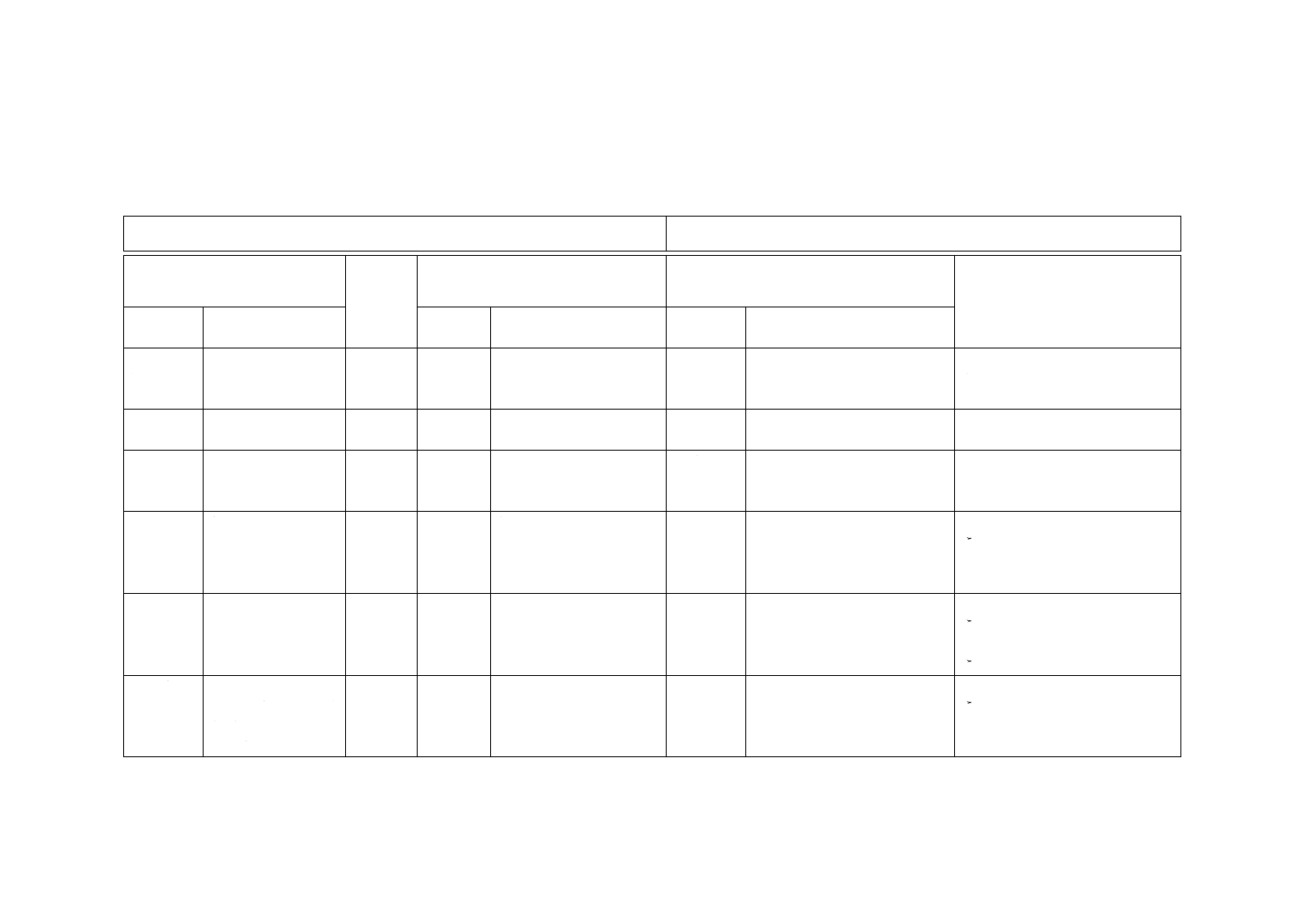

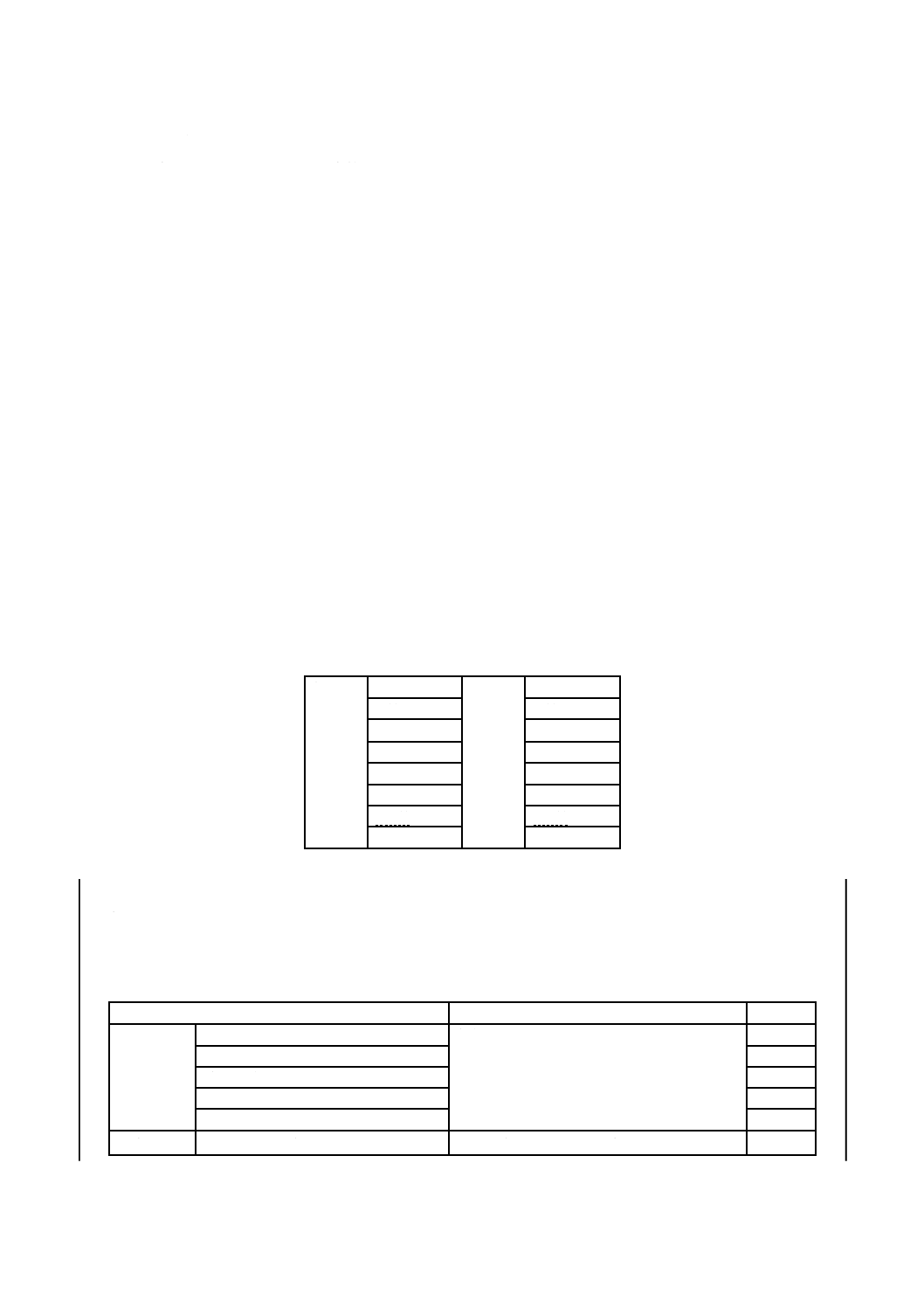

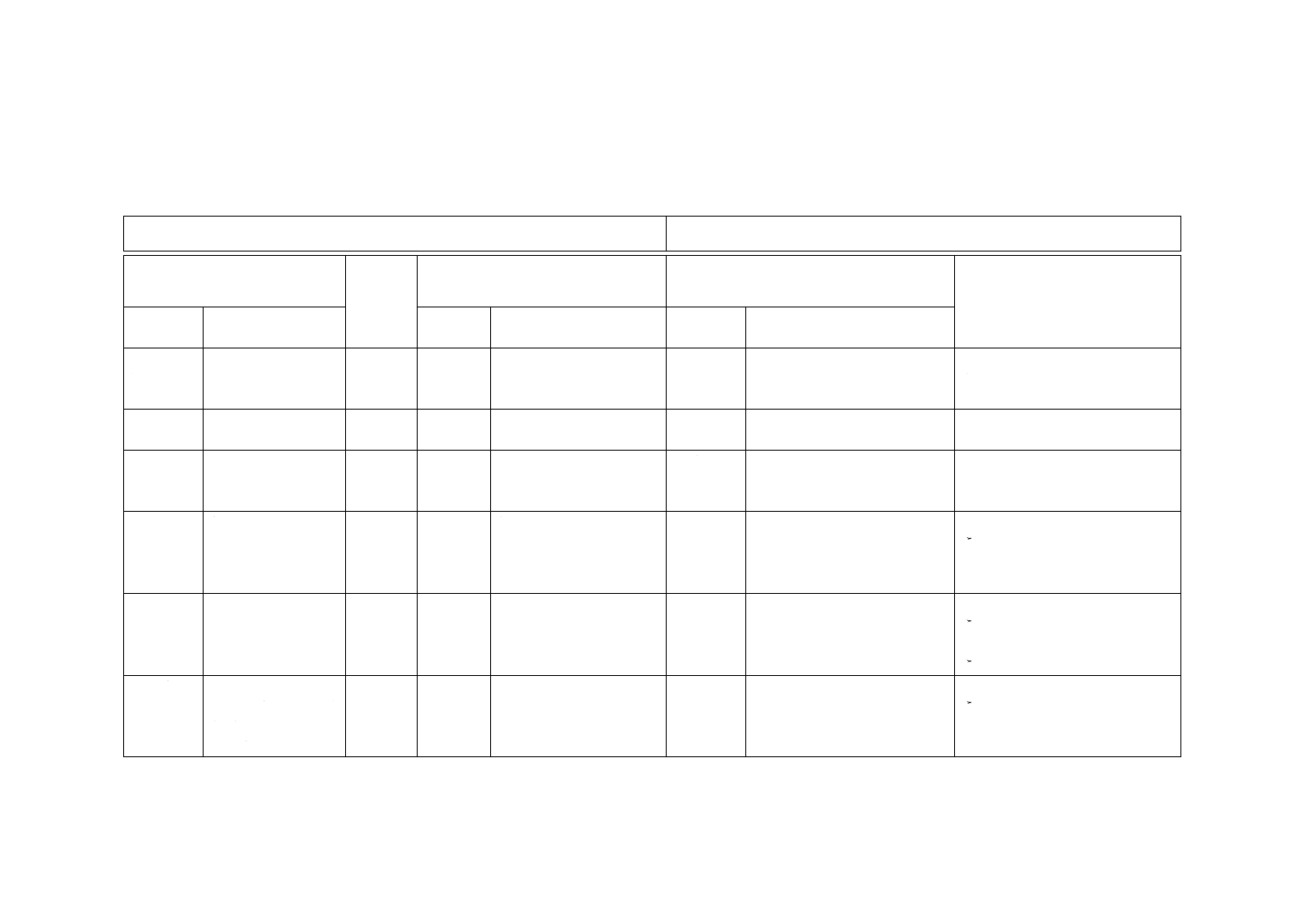

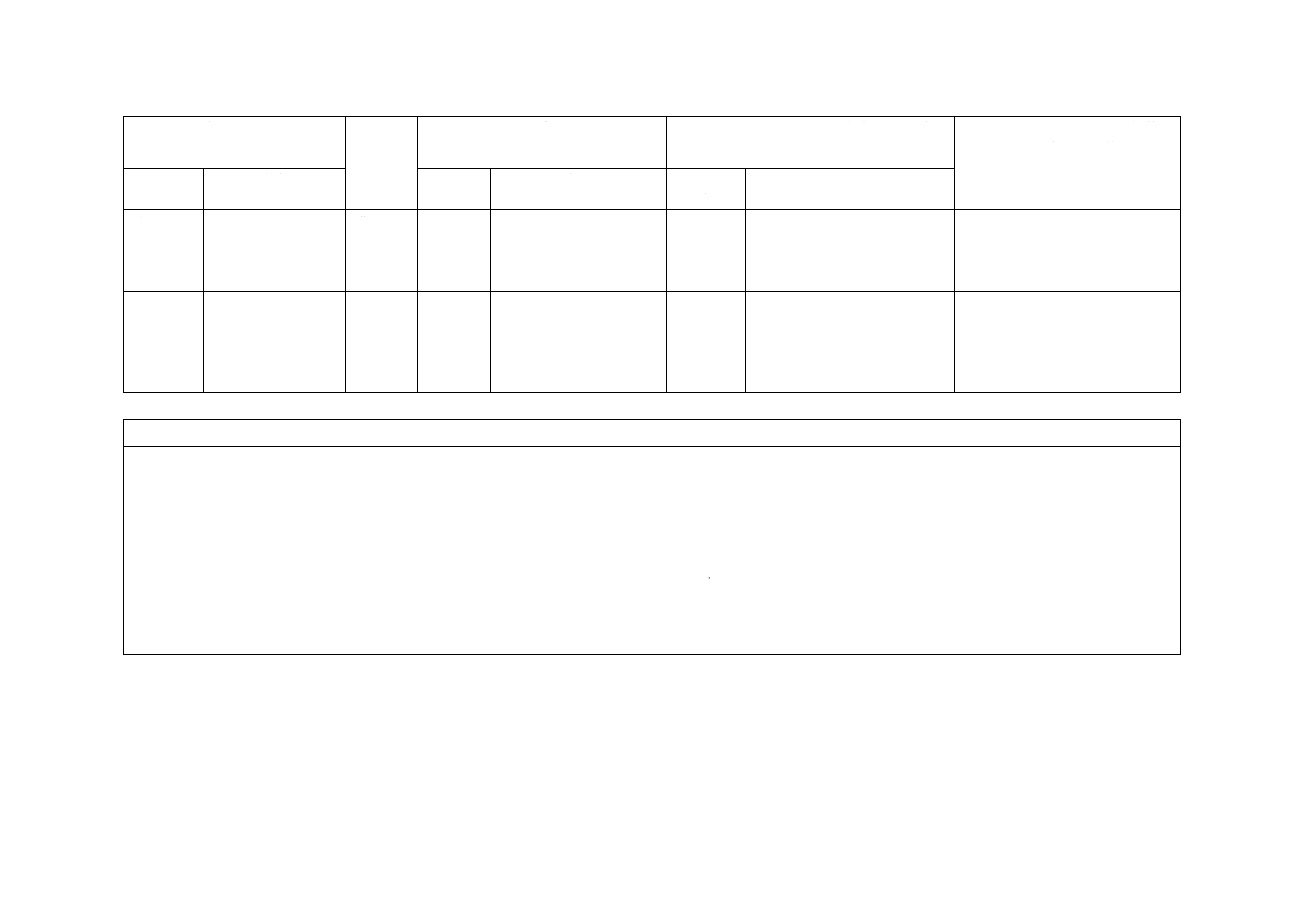

附属書JA

(参考)

JISと対応国際規格との対比表

JIS S 1021:2011 学校用家具−教室用机・椅子

次の注記3に記載する。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

小学校,中学校,高

等学校などで使用

する机・椅子の規定

ISO 5970 1 範囲と

適用分野

教育機関での座席と机の

基本的なサイズ

変更

製品規格としての要望がある。

JIS:製品規格

ISO規格:寸法,表示方法規格

ISO規格の見直しの際,提案を行

う。

2 引用規

格

3 用語及

び定義

ISO 7173

ISO

7174-1

3 定義

一致

−

4 種類

机0号〜6号及び5.5

号

椅子0号〜6号及び

5.5号

ISO 5970 2 寸法

机0号〜6号

椅子0号〜6号

追加

使用者の要望がある。

JIS:5号と6号との中間号

5.5号を含む8種類

ISO規格:0号〜6号の7種類

ISO規格の見直しの際,提案を行

う。

5 品質

安定性,強度,絶縁

抵抗,耐電圧を規定

−

−

追加

製品規格として項目追加。

ISO規格の見直しの際,提案を行

う。

外観の見え掛かり

性能を規定

−

−

追加

製品規格として項目追加。

ISO規格の見直しの際,提案を行

う。

6 構造

フック,キャスタ

ー,アジャスタ,電

気機器などについ

て規定

−

−

追加

製品規格として項目追加。

ISO規格の見直しの際,提案を行

う。

3

S

1

0

2

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

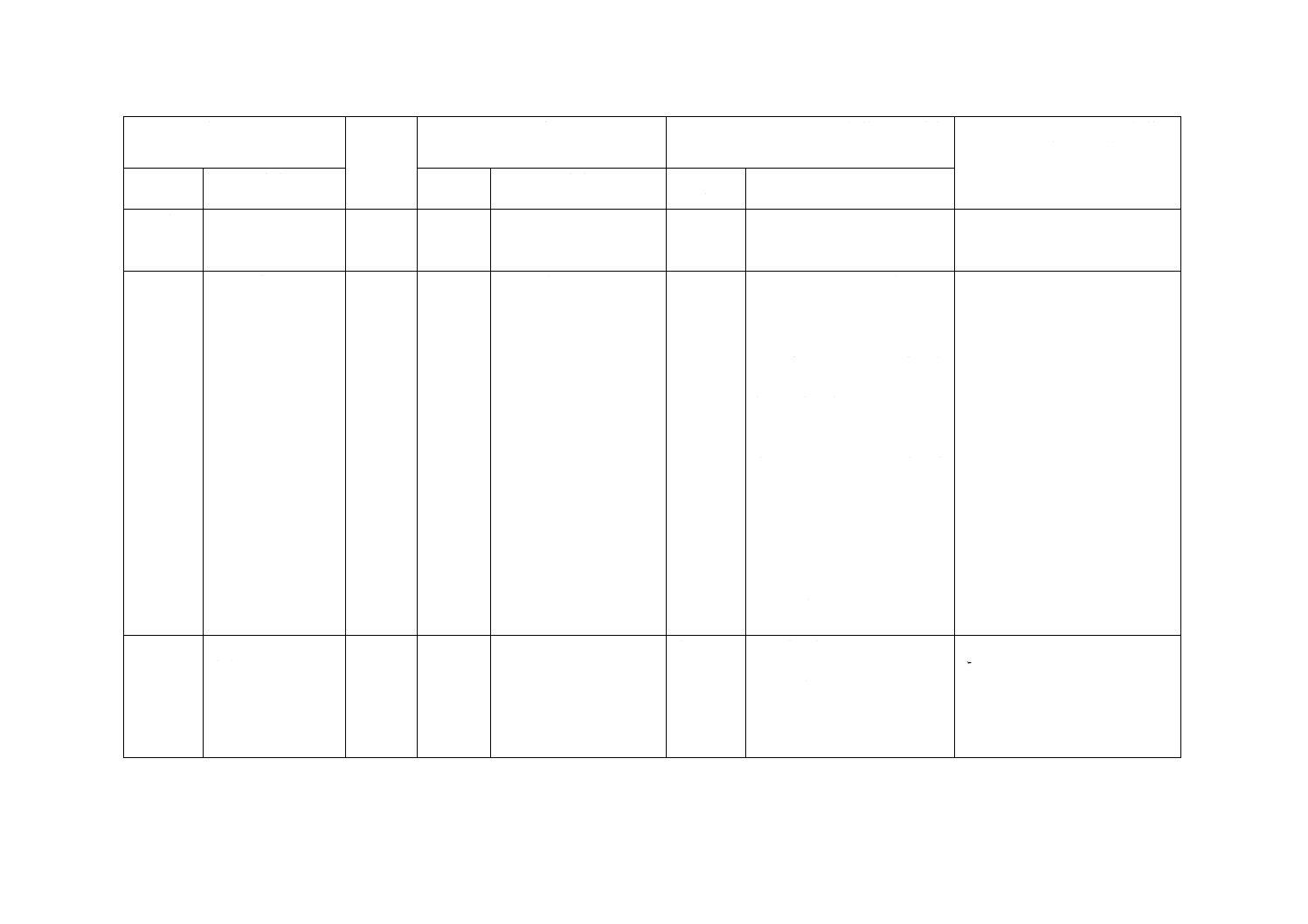

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 材料

ホルムアルデヒド

の放散量について

規定

−

−

追加

製品規格として項目追加。

我が国の事情による。

8 寸法

机及び椅子の寸法

ISO 5970 2 寸法

机及び椅子の寸法

変更

同一教室内で高さの違う机の

机面の大きさに不整合を生じ

させないため。

机面の幅,奥行き

JIS:各種類を通じての大きさ

ISO規格:各種類ごとの大きさ

机の下肢領域寸法

机及び椅子の適正な関係を阻

害しない範囲で,形状の自由度

を確保するため。

JIS:h3,h4,t2,t3の寸法は参

考として注記に記述

椅子の座形状寸法

JIS:r1,δ,wの寸法などは参

考として注記に記述

JIS:参考点W(背もたれとし

て有効な最下端)を追加

ISO規格の見直しの際,提案を行

う。

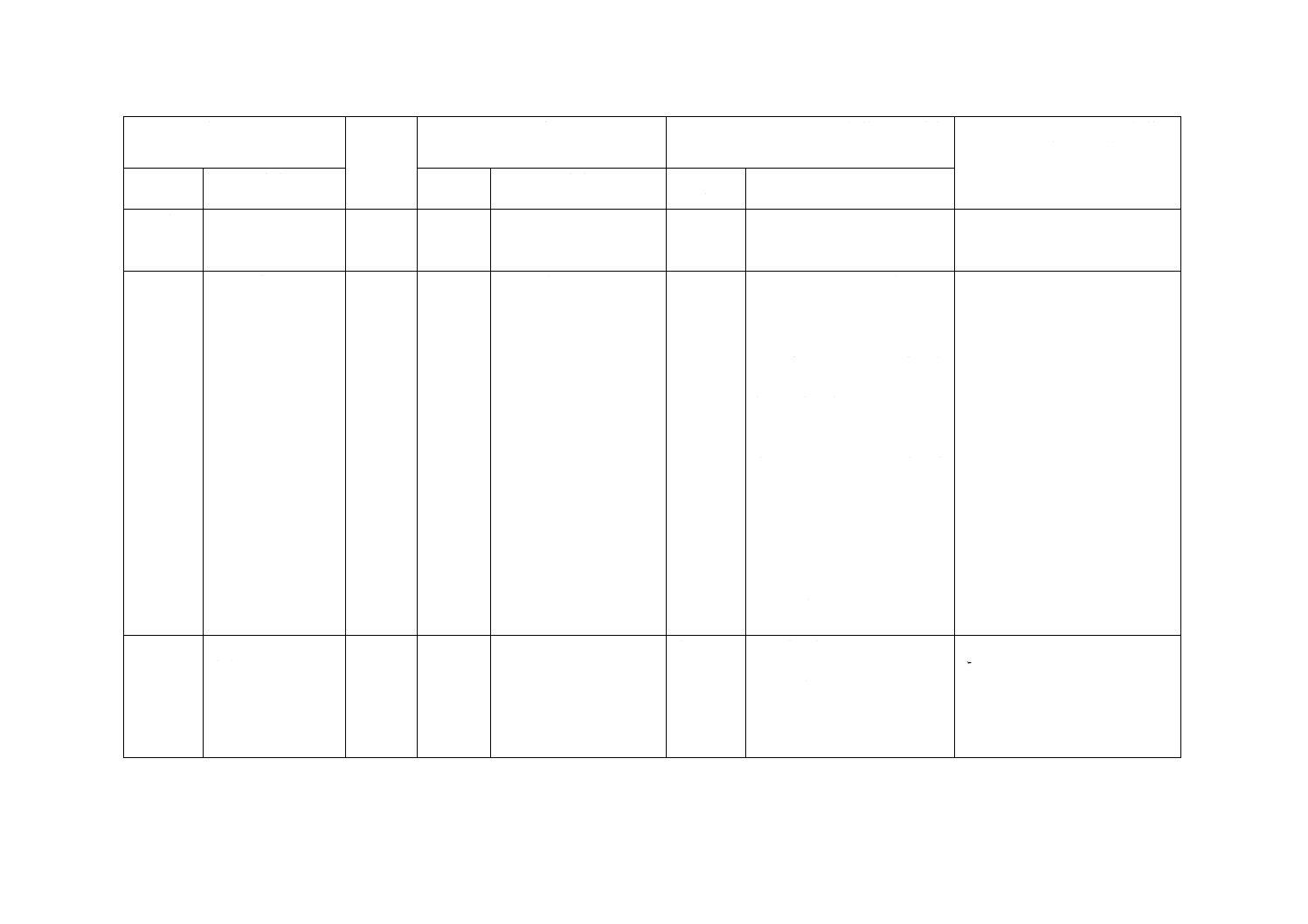

9 試験

9.1 試験場所の温湿

度条件

−

−

追加

温湿度の条件を明確にし,JIS

Z 8703を追加。

ISO規格の見直しの際,提案を行

う。

数値の取扱い

−

−

追加

測定精度を明確にするため。

JIS Z 8401を追加。

おもり,ワイヤ

−

−

追加

試験装置の仕様を明確にする

ため。

3

S

1

0

2

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験

椅子試験用当て板

ISO 7173 6.4 椅子

試験用当

て板

椅子試験用当て板の形

状・寸法

変更

JIS:直径100 mm

ISO:直径200 mm

背もたれと座面が一体形の椅

子においては,椅子試験用当て

板の直径が200 mmだと,種類

0号〜3号の椅子では,試験が

できないため,JISでは直径を

100 mmと変更した。

9.2.1 机の垂直力安

定性試験

ISO 7172 5 垂直力

に対する

安定性

安定性

変更

安定性の基準を明確にするた

め。

JIS:45 kgのおもりを載せて,

転倒の有無を調べる

ISO規格:規定の力が加わるま

で,又は机の反対側の脚の一つ

が床から浮き上がる瞬間まで

の荷重を調べる

9.2.2 机の垂直力安

定性試験及び水平

力安定性試験

ISO 7172 6 垂直力

及び水平

力に対す

る安定性

安定性

変更

安定性の基準を明確にするた

め。

JIS:10 Nの力を水平に加えて,

転倒の有無を調べる

ISO規格:机の反対側の脚の一

つが床から浮き上がる瞬間ま

での荷重を調べる

9.2.3 椅子の前方安

定性試験及び9.2.4

椅子の側方安定性

試験

ISO

7174-1

7.1.1 前

方・側方

安定性

追加

JIS:20 Nの力で引っ張り,転

倒の有無を調べる

3

S

1

0

2

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

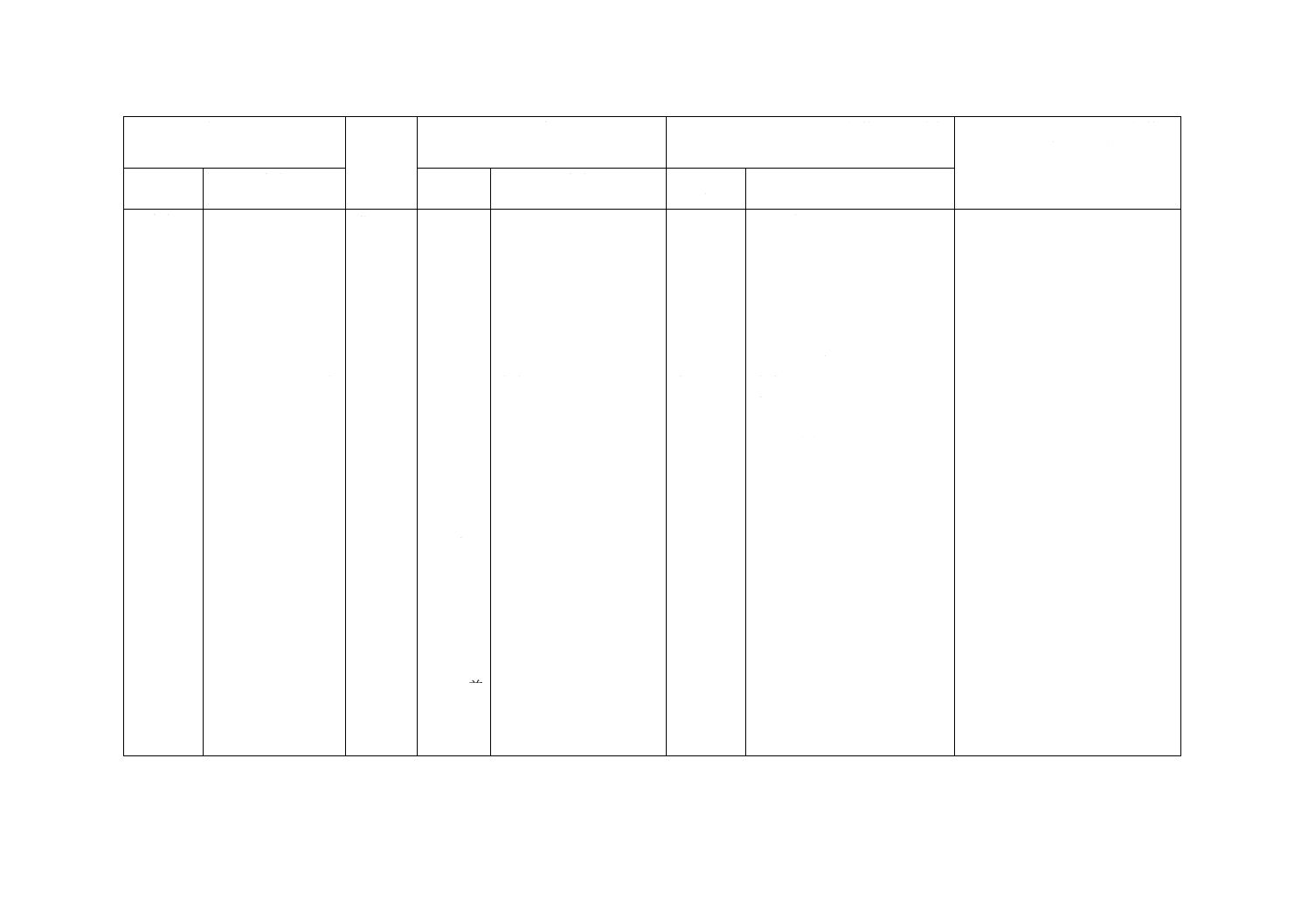

9 試験

9.2.5 椅子の後方安

定性試験

7.1.2 後

転

安定性

変更

奥行きの長さの違いによる不

整合を生じさせないため。表5

及び表6を追加。

JIS:測定位置を種類ごとに規

定

ISO規格:測定位置は特別の規

定がない限り175 mmで統一

9.3.2 机の持続垂直

荷重試験

−

−

追加

甲板のたわみを制限し,学習に

支障を生じさせないため。

JIS:持続垂直荷重試験を追加

試験装置の仕様を明確にする

ため。

ISO規格の見直しの際,提案を行

う。

9.3.3 机の水平力強

度試験

−

−

追加

JIS:水平力強度試験を追加

製品形状の違いによる不整合

を生じさせないため

ISO規格の見直しの際,提案を行

う。

9.3.5 椅子の背もた

れの強度試験

ISO 7173 7.2 背も

たれの強

度試験

背もたれ負荷位置

変更

JIS:背もたれの中心の位置

ISO規格:適切な板材を用いた

位置

製品形状の違いによる不整合

を生じさせないため

9.4.1 椅子の座面の

耐衝撃性試験

ISO 7173 7.10

座

の衝撃試

験

衝撃体の落下位置

変更

JIS:0〜3号は座面の中心

ISO規格:故障を起こしやすい

と思われる位置

9.5.2 椅子の背もた

れの耐久性試験

ISO 7173 7.6 背も

たれの耐

久性試験

背もたれ負荷位置

追加

JIS:背もたれの中心の位置

ISO規格:指示なし

製品規格としての内容追加。

9.6 絶縁抵抗・耐電

圧試験

−

−

追加

パソコンの普及に対応するた

め。

10 検査

製品の検査方法

−

−

追加

製品規格として項目追加。

ISO規格の見直しの際,提案を行

う。

3

S

1

0

2

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

S 1021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 表示

机・椅子の表示

ISO 5970 4 表示

机・椅子のサイズの表示

追加

製品規格としての内容追加。

JIS:机及び椅子の製品の表示

方法

ISO規格:サイズの表示方法

ISO規格の見直しの際,提案を行

う。

12 取扱い

上及び維

持管理上

の注意事

項

注意事項

−

−

追加

製品規格としての内容追加。

ISO規格の見直しの際,提案を行

う。

JISと国際規格との対応の程度の全体評価:(ISO 5970:1979,ISO 7172:1988,ISO 7173:1989,ISO 7174-1:1988,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

注記3

ISO 5970:1979,Furniture−Chairs and tables for educational institutions−Functional sizes

ISO 7172:1988,Furniture−Tables−Determination of stability

ISO 7173:1989,Furniture−Chairs and stools−Determination of strength and durability

ISO 7174-1:1988,Furniture−Chairs−Determination of stability−Part 1: Upright chairs and stools

3

S

1

0

2

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。