R 9301-3-8 : 1999 (ISO 2070 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS R 9301は,次に示す部編成となっている。

第1部:試料−1:サンプリング

第1部:試料−2:調製及び保存

第2部:物性測定方法−1:ピクノメーター法による真密度

第2部:物性測定方法−2:安息角

第2部:物性測定方法−3:軽装かさ密度及び重装かさ密度

第3部:化学分析方法−1:乾燥減量の定量

第3部:化学分析方法−2:強熱減量の定量

第3部:化学分析方法−3:アルカリ融解

第3部:化学分析方法−4:加圧酸分解

第3部:化学分析方法−5:酸化けい素 (IV) の定量

第3部:化学分析方法−6:酸化鉄 (III) の定量

第3部:化学分析方法−7:酸化チタン (IV) の定量

第3部:化学分析方法−8:酸化カルシウムの定量

第3部:化学分析方法−9:酸化ナトリウムの定量

第3部:化学分析方法−10:酸化ほう素の定量

第3部:化学分析方法−11:ふっ素の定量

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 9301-3-8 : 1999

(ISO 2070 : 1997)

アルミナ粉末−

第3部:化学分析方法−

8:酸化カルシウムの定量

Alumina powder−Part 3:Methods of chemical analysis−8:

Determination of calcium oxide content

序文 この規格は,1997年に第1版として発行されたISO 2070, Aluminium oxide primarily used for the

production of aluminium−Determination of calcium oxide contentを基に対応する部分については技術的内容

を変更することなく作成した日本工業規格であるが,対応国際規格に規定されていない適用範囲の内容及

び規定項目(加圧硫酸分解−ICP発光分光分析法)を日本工業規格として追加した。

なお,点線の下線を施してある箇所は対応国際規格にはない事項である。

1. 適用範囲 この規格は,化学分析によるアルミナ粉末の酸化カルシウムの定量方法について規定する。

1.1

加圧塩酸分解−原子吸光分析法(A法) この方法は,酸化カルシウムの含有率,0.002mass%以上

に適用する。

1.2

加圧硫酸分解−ICP発光分光分析法(B法) この方法は,酸化カルシウムの含有率,0.001mass%

以上に適用する。

備考 この規格の対応国際規格を次に示す。

ISO 2070 Aluminium oxide primarily used for the production of aluminium−Determination of

calcium oxide content

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS R 9301-1-2 アルミナ粉末−第1部:試料−2:調製及び保存

備考 ISO 802, Aluminium oxide primarily used for the production of aluminium−Preparation and storage

of test samplesからの引用事項は,この規格の該当事項と同等である。

JIS R 9301-3-4 アルミナ粉末−第3部:化学分析方法−4:加圧酸分解

備考 ISO 2073, Aluminium oxide primarily used for the production of aluminium−Preparation of solution

for analysis−Method by hydrochloric acid attack under pressureからの引用事項は,この規格

の該当事項と同等である。

JIS K 0557 用水・排水の試験に用いる水

JIS K 8180 塩酸(試薬)

2

R 9301-3-8 : 1999 (ISO 2070 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8541 硝酸(試薬)

JIS K 8617 炭酸カルシウム(試薬)

JIS K 8951 硫酸(試薬)

JIS Z 8401 数値の丸め方

ISO 648 Laboratory glassware−One-mark pipettes

ISO 1042 Laboratory glassware−One-mark volumetric flasks

3. 加圧塩酸分解−原子吸光分析法(A法)

3.1

原理 試料に塩酸を加え,加圧分解して溶かす。試料溶液は,アセチレン−酸化二窒素(亜酸化窒

素)炎中に噴霧し,カルシウム中空陰極ランプを使用し,その422.7nmにおける吸光度を測定する。

3.2

試薬 この分析に使用する試薬は,化学分析用とし,水は,JIS K 0557のA3による。ガラス容器に

入れた試薬は,使用しない。

a) 酸化アルミニウム 純度99.95mass%以上で,CaOが0.000 1mass%以下のものを用いる。

b) 塩酸 JIS K 8180による。

c) アルミニウム塩酸液 (20g Al2O3/l) 高純度アルミニウム(純度99.999mass%)の切削片11gをJIS K

8541に規定する硝酸2〜3mlに入れる。切片を水洗後,アセトンで洗浄して,乾燥する。

乾燥した切片10.585gを0.001gのけたまではかり,適量のビーカー(例えば,500ml)に入れ,塩

酸 [3.2 b])144mlを加える。次いで,高純度水銀を反応促進のため1滴加える。

反応が静まるのを待って,ビーカーを砂浴上に移し,穏やかに加熱してアルミニウムを完全に溶か

す。放冷した後,全量フラスコ500mlに移し入れ,水で標線まで薄め,振り混ぜる。

d) カルシウム標準液 (0.020g CaO/l) 110±5℃で16時間乾燥し,デシケーター中で冷却した,JIS K

8617に規定する炭酸カルシウム0.178 5gを0.000 1gのけたまではかり,適量のビーカー(例えば,

100ml)に入れ,塩酸 [3.2 b)] 5.5mlを加えて溶かす。この溶液を全量フラスコ1 000mlに移し入れ,

水で標線まで薄め,振り混ぜる。

この溶液100mlを全量ピペットを用いて全量フラスコ500mlに採取し,水で標線まで薄め,振り混

ぜる。

e) 塩化ストロンチウム溶液 (100g SrCl2/l) カルシウムの含有率が0.001mass%以下の塩化ストロンチウ

ム25.000gを1mgのけたまではかり,ビーカー250mlに入れ,水約100mlを加えて溶かす。全量フラ

スコ250mlに移し入れ,水で標線まで薄め,振り混ぜる。

3.3

装置及び器具 ほうけい酸ガラス器具又はプラスチック容器を使用する。すり合わせガラス,又は

プラスチック製栓だけが使用可能で,ゴム栓は使用できない。

装置器具は,通常のもの,JIS R 9301-1-2及びJIS R 9301-3-4に規定するもの,並びに次に示すものを使

用する。

a) 原子吸光分析装置 アセチレン−酸化二窒素が使用可能なバーナ及びカルシウム中空陰極ランプを装

着した装置。

3.4

分析試料の調製 JIS R 9301-1-2の3.に規定するH法(300℃乾燥)によって調製する。

3.5

操作

3.5.1

試料のはかり取り量 3.4で調製した試料2gを1mgのけたまではかり取る。

3

R 9301-3-8 : 1999 (ISO 2070 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5.2

試料溶液の調製 3.5.1で調製した試料を用いて,JIS R 9301-3-4に規定する加圧塩酸分解法(A法)

による試料溶液を全量フラスコ100mlに移し入れ,ピペットを用いて,塩化ストロンチウム溶液 [3.2 e)]

5mlを加え,水で標線まで薄め,振り混ぜる。

3.5.3

空試験溶液の調製 試料に代えて,試料のはかり取り量と同じ量の酸化アルミニウム [3.2 a)] を用

いる以外は,すべて3.5.2による操作を行って空試験溶液を調製する。

3.5.4

検量線用溶液の調製 全量フラスコ100ml 6個を一組とし,50mlの全量ピペットを用いて,それ

ぞれのフラスコにアルミニウム塩酸液 [3.2 c)] を加える。表1に従いピペットを用いて,カルシウム標準

液 [3.2 d)] を加える。水で標線まで薄め,振り混ぜる。

3.5.5

装置の調整及び測定 装置 [3.3 a)] は,装置製造業者の取扱説明書に従って操作する。波長

422.7nmに調整し,装置の特性に合わせて,感度及びスリット幅を設定する。炎が酸化炎となるようアセ

チレン−酸化二窒素の圧力を調節する。

3.5.6

吸光度の測定 一定の吸引速度を維持しながら,試料溶液 (3.5.2),空試験溶液 (3.5.3) 及び検量線

用溶液 (3.5.4) の測定を,一定の間隔で,かつランダムな順序で行う。次に,ドリフトを補償するため,

逆の順序で全溶液を再測定し,2個の測定値を平均する。

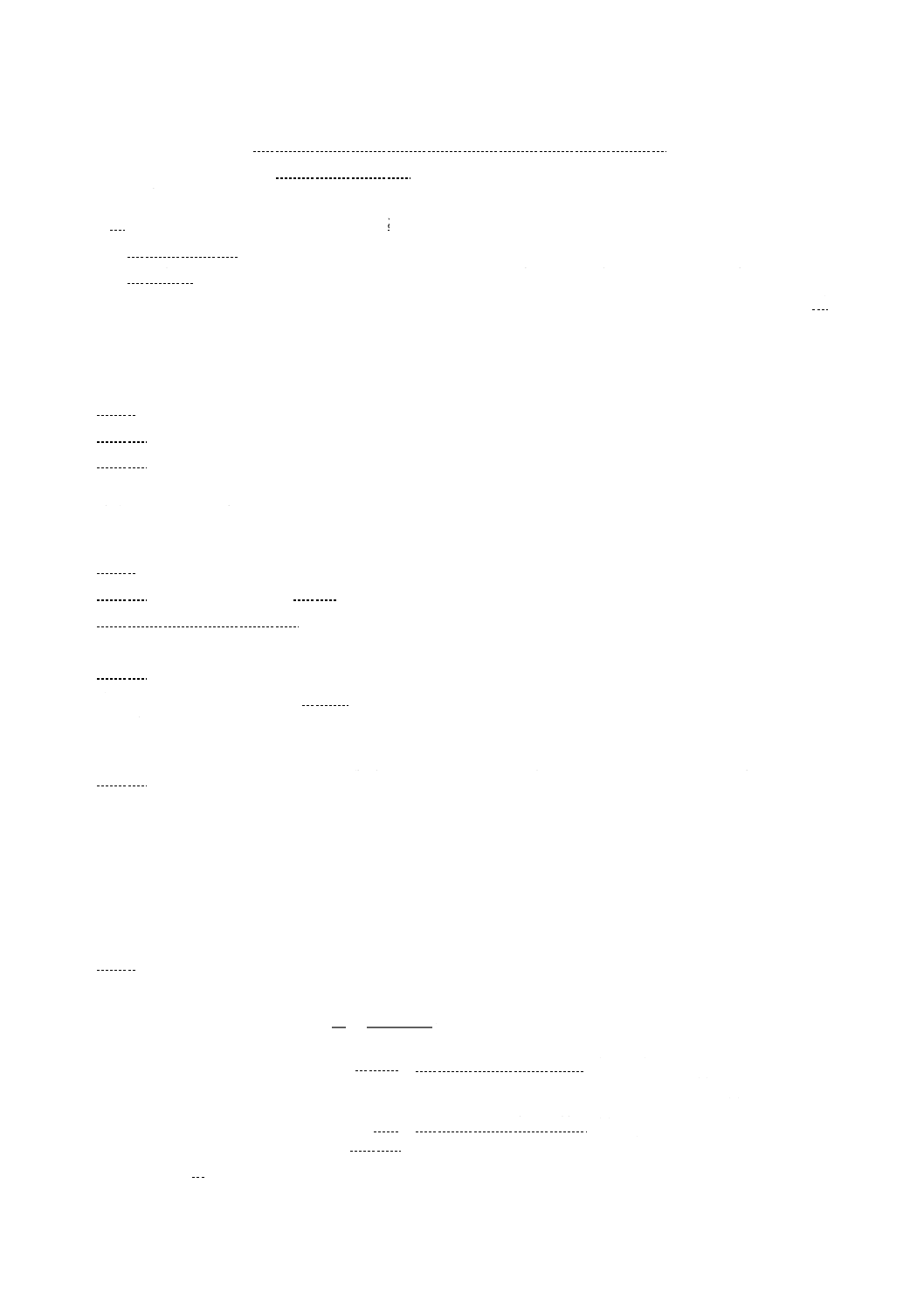

表1 カルシウム標準液の量と酸化カルシウムとの質量の関係

No.

カルシウム標準液の量

ml

相当する酸化カルシウムの質量

mg

1(1)

0

0

2

5

0.10

3

10

0.20

4

15

0.30

5

20

0.40

6

25

0.50

注(1) 検量線用の空試験溶液

3.6

結果の表示

3.6.1

検量線の作成 3.5.6で測定した数値から,No.1の空試験溶液の数値を差し引いて補正を行う。mg

表示の酸化カルシウムの質量に対する吸光度をプロットして,検量線を作成する。検量線から,試料溶液

及び空試験溶液に含まれる酸化カルシウムの質量mgを求める。

3.6.2

計算 試料中の酸化カルシウム含有率は,次の式によって算出する。

(

)

2

100

1000

1

0

×

m

m

CaO

−

=

ここに, CaO: 酸化カルシウムの含有率 (mass%)

m0: 試料溶液に含まれる酸化カルシウムの量 (mg)

m1: 空試験溶液に含まれる酸化カルシウムの量 (mg)

数値は,JIS Z 8401によって小数点以下3位に丸める。

4. 加圧硫酸分解−ICP発光分光分析法(B法)

4.1

原理 加圧硫酸分解によって得られた試料溶液(B)の一部をICP発光分光分析装置のアルゴンプラズ

マ中に噴霧し,カルシウムの発光強度を測定する。

4.2

試薬 試薬(2)は,次による。

a) 水 JIS K 0557のA3による。

b) 硫酸(1+180) JIS K 8951によって規定する硫酸と水を用いて調製する。

4

R 9301-3-8 : 1999 (ISO 2070 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 塩酸(1+1,1+4) JIS K 8180によって規定する塩酸と水を用いて調製する。

d) アルミニウム溶液 JIS R 9301-3-4の4.2 e)によって調製したアルミニウム溶液

e) 炭酸カルシウム[99.9mass%以上]

f)

カルシウム標準液(3) (0.1mgCa/ml) あらかじめ,200℃で2時間乾燥し,デシケーター中で放冷した

炭酸カルシウム [4.2 e)] 1.249gをポリエチレン製ビーカー (300ml) に取り,石英ガラス製時計皿で覆

って塩酸 [4.2 c)] (1+1)50mlを加え,穏やかに加熱して溶かす。放冷後,ポリエチレン製全量フラス

コ500mlに移し入れ,水で標線まで薄め,振り混ぜる。これを,使用の都度,硫酸(1+180) [4.2 b)] で

正確に10倍に薄め,振り混ぜる。

注(2) この規格で使用する試薬は,入手できる市販の最高純度品とする。

(3) この規格に適合した市販の標準液を使用してもよい。

4.3

装置及び器具 通常の装置,器具及び次に示すもの。

4.3.1

ICP発光分光分析装置

4.3.2

容器類 各種操作に用いる容器類は,石英ガラス又はポリエチレン製品を使用する。ポリエチレン

製容器は,塩酸及びふっ化水素酸で,石英ガラス製品は,塩酸で洗浄して汚染物質を除去し,水で十分に

洗浄した後,水を満たしておく。

ガラス製品は,使用しない。

4.4

操作 定量操作は,次の手順によって行う。

4.4.1

試料溶液(B)の調製 JIS R 9301-3-4に規定する加圧硫酸分解法(B法)による。

4.4.2

ICP発光強度の測定 試料溶液(B)の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,

例えば,波長393.37nmにおけるカルシウムの発光強度を測定する。

4.4.3

空試験

a) 空試験溶液(B-B)の調製 JIS R 9301-3-4の4.に規定する加圧硫酸分解法(B法)による。ただし,試

料は用いない。

b) ICP発光強度の測定 4.4.2による。

4.4.4

検量線の作成 ポリエチレン製全量フラスコ100ml数個を一組とし,アルミニウム溶液 [4.2 d)]

50mlを全量ピペットを用いてそれぞれに採取する。これに,カルシウム標準液 [4.2 f)] 0〜10mlを段階的

に加え,硫酸(1+180) [4.2 b)] で標線まで薄め,振り混ぜて,検量線用溶液(4)を調製する。

この溶液は,カルシウムを0〜1.0mg含む。以降,4.4.2と同様に操作を行い,発光強度とカルシウム添

加量との関係線を作成し,検量線とする。

注(4) 必要があれば,妨害しない限り,他の測定成分の標準液を加えて,2成分以上の混合検量線用溶

液を調製することができる。

4.5

計算 4.4.2,4.4.3で得た発光強度と4.4.4で得た検量線とから,試料中の酸化カルシウム含有率を,

次の式によって算出する。

(

)

100

399

.1

0

1

×

×

m

A

A

CaO

−

=

ここに,

CaO: 酸化カルシウムの含有率 (mass%)

A1: 試料溶液(B)に含まれるカルシウムの量 (g)

A0: 空試験溶液(B-B)に含まれるカルシウムの量 (g)

m: はかり取った試料の質量 (g)

1.399: カルシウムの原子量に対する,酸化カルシウムとの分子量の比

数値はJIS Z 8401によって小数点以下3位に丸める。

5

R 9301-3-8 : 1999 (ISO 2070 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験報告 試験報告書には,次の事項を含む。

a) 使用した規格

b) 分析方法,結果及び計算方法

c) 定量中の特記事項

d) この規格又は引用規格に規定していない操作

アルミナ粉末改正原案作成委員会 構成表

氏名

所属

(委員長)

岡 田 清

東京工業大学

伊 藤 敏

通商産業省生活産業局

大 嶋 清 治

工業技術院

橋 本 繁 晴

財団法人日本規格協会

芝 崎 靖 雄

名古屋工業技術研究所

多 田 格 三

元 株式会社東芝

船 戸 巳知雄

前 サンパウロ技術研究所

橋 本 邦 男

昭和電工株式会社

毛 利 正 英

住友化学工業株式会社

石 川 秀 徳

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

篠 原 伸 広

旭硝子株式会社中央研究所

林 均

研削材工業協会

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成株式会社山崎工場

鈴 木 由 郎

社団法人日本セラミックス協会

分析分科会

氏名

所属

(主査)

船 戸 巳知雄

前サンパウロ技術研究所

岡 本 英 俊

昭和電工株式会社横浜工場

野 網 靖 雄

住友化学工業株式会社基礎化学品研究所

榎 貴 志

日本軽金属株式会社清水工場

生 川 章

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

竹 内 光 男

鳴海製陶株式会社

物性分科会

氏名

所属

(主査)

毛 利 正 英

住友化学工業株式会社

岡 本 英 俊

昭和電工株式会社横浜工場

榎 貴 志

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

篠 原 伸 広

旭硝子株式会社中央研究所

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成株式会社山崎工場