R 9301-3-5 : 1999 (ISO 1232 : 1973)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS R 9301は,次に示す部編成となっている。

第1部:試料−1:サンプリング

第1部:試料−2:調製及び保存

第2部:物性測定方法−1:ピクノメーター法による真密度

第2部:物性測定方法−2:安息角

第2部:物性測定方法−3:軽装かさ密度及び重装かさ密度

第3部:化学分析方法−1:乾燥減量の定量

第3部:化学分析方法−2:強熱減量の定量

第3部:化学分析方法−3:アルカリ融解

第3部:化学分析方法−4:加圧酸分解

第3部:化学分析方法−5:酸化けい素 (IV) の定量

第3部:化学分析方法−6:酸化鉄 (III) の定量

第3部:化学分析方法−7:酸化チタン (IV) の定量

第3部:化学分析方法−8:酸化カルシウムの定量

第3部:化学分析方法−9:酸化ナトリウムの定量

第3部:化学分析方法−10:酸化ほう素の定量

第3部:化学分析方法−11:ふっ素の定量

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 9301-3-5 : 1999

(ISO 1232 : 1973)

アルミナ粉末−

第3部:化学分析方法−5:

酸化けい素 (IV) の定量

Alumina powder−Part 3 : Methods of chemical analysis-5 :

Determination of silicon oxide (IV) content

序文 この規格は,1973年に第1版として発行されたISO 1232, Aluminium oxide primarily used for the

production of aluminium−Determination of silica content−Reduced molybdosilicate spectrophotometric methodを

基に対応する部分については技術的内容を変更することなく作成した日本工業規格であるが,対応国際規

格に規定されていない適用範囲の内容及び規定項目(加圧硫酸分解−ICP発光分光分析法)を日本工業規

格として追加した。

なお,点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,化学分析によるアルミナ粉末の酸化けい素 (IV) の定量方法について規定す

る。

備考 この規格の対応国際規格を,次に示す。

ISO 1232 : 1973 Aluminium oxide primarily used for the production of aluminium−Determination of

silica content−Reduced molybdosilicate spectrophotometric method

1.1

けいモリブデン青吸光光度法(A法) この方法は,SiO2の含有率が,0.005〜0.25mass%の範囲で,

(P2O5+V2O5) が0.02% (mass%) を超えない場合に適用する。その他特例を次に示す。

a) SiO2の含有率が,0.025〜0.25mass%の範囲で (P2O5+V2O5) が,0.02mass%を超えない場合。

b) SiO2の含有率が,0.005〜0.025mass%の範囲で (P2O5+V2O5) が,0.02mass%を超える場合(検討中)。

1.2

加圧硫酸分解−ICP発光分光分析法(B法) この方法は,SiO2の含有率が,0.001mass%以上の場

合に適用する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS K 0557 用水・排水の試験に用いる水

JIS K 8061 亜硫酸ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8501 二亜硫酸ナトリウム(試薬)

JIS K 8532 L (+) −酒石酸(試薬)

2

R 9301-3-5 : 1999 (ISO 1232 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8541 硝酸(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8906 モリブデン (VI) 酸二ナトリウム二水和物(試薬)

JIS K 8951 硫酸(試薬)

JIS R 9301-3-3 アルミナ粉末−第3部:化学分析方法−3:アルカリ融解

備考 この規格の対応国際規格ISO 804, Aluminium oxide primarily used for the production of

aluminium−Preparation of solution for analysis−Method by alkaline fusionからの引用事項は,

この規格の該当事項と同等である。

JIS R 9301-3-4 アルミナ粉末−第3部:化学分析方法−4:加圧酸分解

備考 ISO 2073, Aluminium oxide primarily used for the production of aluminium−Preparation of solution

for analysis−Method by hydrochloric acid attack under pressureからの引用事項は,この規格

の該当事項と同等である。

JIS Z 8401 数値の丸め方

3. けいモリブデン青吸光光度法(A法)

3.1

原理 酸性度,試薬の濃度,温度及び時間を適正に規定した条件下でけいモリブデン錯体(黄色)

を生成させる。酒石酸を加えた高濃度の硫酸酸性溶液で,その錯体を還元する。呈色した還元錯体の吸光

度を波長約815nmで測定する。

3.2

試薬 この分析に使用する試薬は化学分析用とし,水はJIS K 0557のA3の水質とする。

3.2.1

炭酸ナトリウム JIS K 8625による。

3.2.2

ほう酸 (H3BO3) JIS K 8863による。

3.2.3

硝酸(約8mol/l) JIS K 8541に規定する硝酸[密度約1.42g/ml, 含量約68% (mass%) ]540ml

を水で1 000mlに薄める。

3.2.4

モリブデン酸ナトリウム溶液 (195g/l)(約0.8mol/l) 四ふっ化エチレン樹脂 (PTFE) 製ビーカー

にJIS K 8906に規定するモリブデン酸ナトリウム19.5gを入れ,適量の熱水を加えて溶かした後,冷却し,

水を加えて100mlとする。この溶液は,酸化けい素 (IV) を含まない材質で作られた容器に移し入れる。

また必要があればろ過する。

3.2.5

酒石酸溶液 (100g/l) JIS K 8532に規定するものを用いて調製する。

3.2.6

硫酸(約16mol/l) JIS K 8951に規定する硫酸450mlを約500mlの水に冷却しながら加え,冷却

して水で1 000mlに薄め,振り混ぜる。

3.2.7

還元剤溶液 次に示す2種類の溶液から1種類を使用する。

3.2.7.1

4−アミノ−3−ヒドロキシ−1−ナフタレンスルホン酸溶液 (1.5g/l)

a) JIS K 8061に規定する亜硫酸ナトリウム7gを水150mlに溶かし,4−アミノ−3−ヒドロキシ−1−ナ

フタレンスルホン酸1.5gを加え溶かす。

b) JIS K 8501に規定する二亜硫酸ナトリウム90gを水900mlに溶かす。

a)とb)の二つの溶液を混合し,1 000mlに薄める。必要があればろ過する。この溶液は,酸化けい素 (IV)

を含まない茶色の着色瓶に入れ,冷所に保存する。

3.2.7.2

アスコルビン酸溶液 (20g/l) 使用時に調製する。

3

R 9301-3-5 : 1999 (ISO 1232 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.8

酸化けい素 (IV) 標準第一原液 (0.50g SiO2/l) 適量の白金るつぼを使用し,以下の操作をした酸化

けい素 (IV)のいずれかを0.001gのけたまではかりとる。

− 高純度けい酸 (H2SiO3) を1 000℃で強熱を繰り返し,デシケーター内で冷却してはかり,2回の質量

差が0.001g以内の恒量として得た酸化けい素 (IV) , 0.500g。

− 高純度石英微粉を1 000℃で1時間強熱して,デシケーター中で冷却したもの0.500g。

白金るつぼにJIS K 8625に規定する炭酸ナトリウム(3.2.1)5gを加え,白金のへらで注意して混合する。

これを加熱融解する。るつぼに熱水を加え,穏やかに加熱して融成物を完全に溶かす。次いで,酸化けい

素 (IV) の溶出しない材質のビーカーに洗い移して冷却する。約500mlに薄め,全量フラスコ1 000mlに

移し入れ,標線まで薄め,振り混ぜる。この溶液を酸化けい素 (IV) の溶出しない材質の瓶に移しかえる。

この標準第一原液1ml中に,酸化けい素 (IV) を0.500mg含む。

3.2.9

酸化けい素 (IV) 標準第二原液 (0.020g SiO2/l) 酸化けい素 (IV) 標準第一原液(3.2.8)40mlを全量

フラスコ1 000mlに採取し,標線まで薄め,振り混ぜる。

この標準第二原液1ml中に,酸化けい素 (IV) を0.020mg含む。

この溶液は,使用の都度調製する。

3.2.10 酸化けい素 (IV) 標準溶液 (0.005g SiO2/l) 酸化けい素 (IV) 標準第二原液(3.2.9)50mlを200mlの全

量フラスコに採取し,標線まで薄め,振り混ぜる。

この標準溶液1ml中に,酸化けい素 (IV) を0.005mg含む。

この標準溶液は,使用の都度調製する。

3.3

装置及び器具 通常の装置,器具及び次に示すもの。

3.3.1

白金皿 平底で径約70mass%,深さ約3.5mass%,密着する白金ふた付

3.3.2

電気炉 500±50℃に調節可能なもの

3.3.3

電気炉 1 000〜1 025℃に調節可能なもの

3.3.4

pH計

3.3.5

分光光度計

備考 熱クロム硫酸溶液を用いてガラス容器を洗浄する場合には,必要な安全対策を十分に施し

て,慎重に行う。水ですすいだ後,蒸留水で洗い流す。乾燥させてはならない。アルカリ

溶液に対して,ガラス容器は使用しない。

3.4

操作

3.4.1

主試料溶液 (A) の調製 JIS R 9301-3-3の6.1, 6.2及び6.3に規定した操作による。この主試料溶

液は,使用時に調製する。

3.4.2

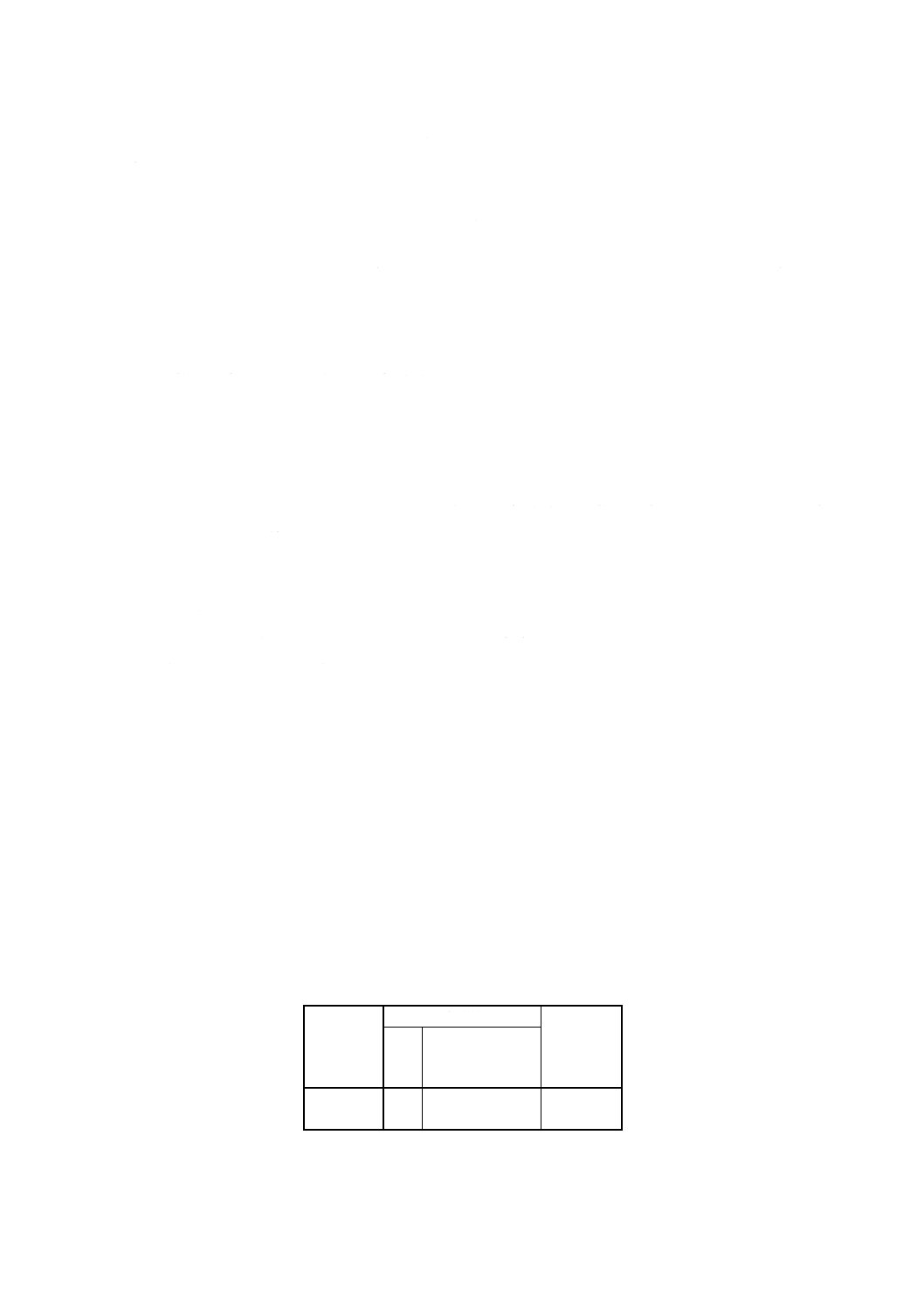

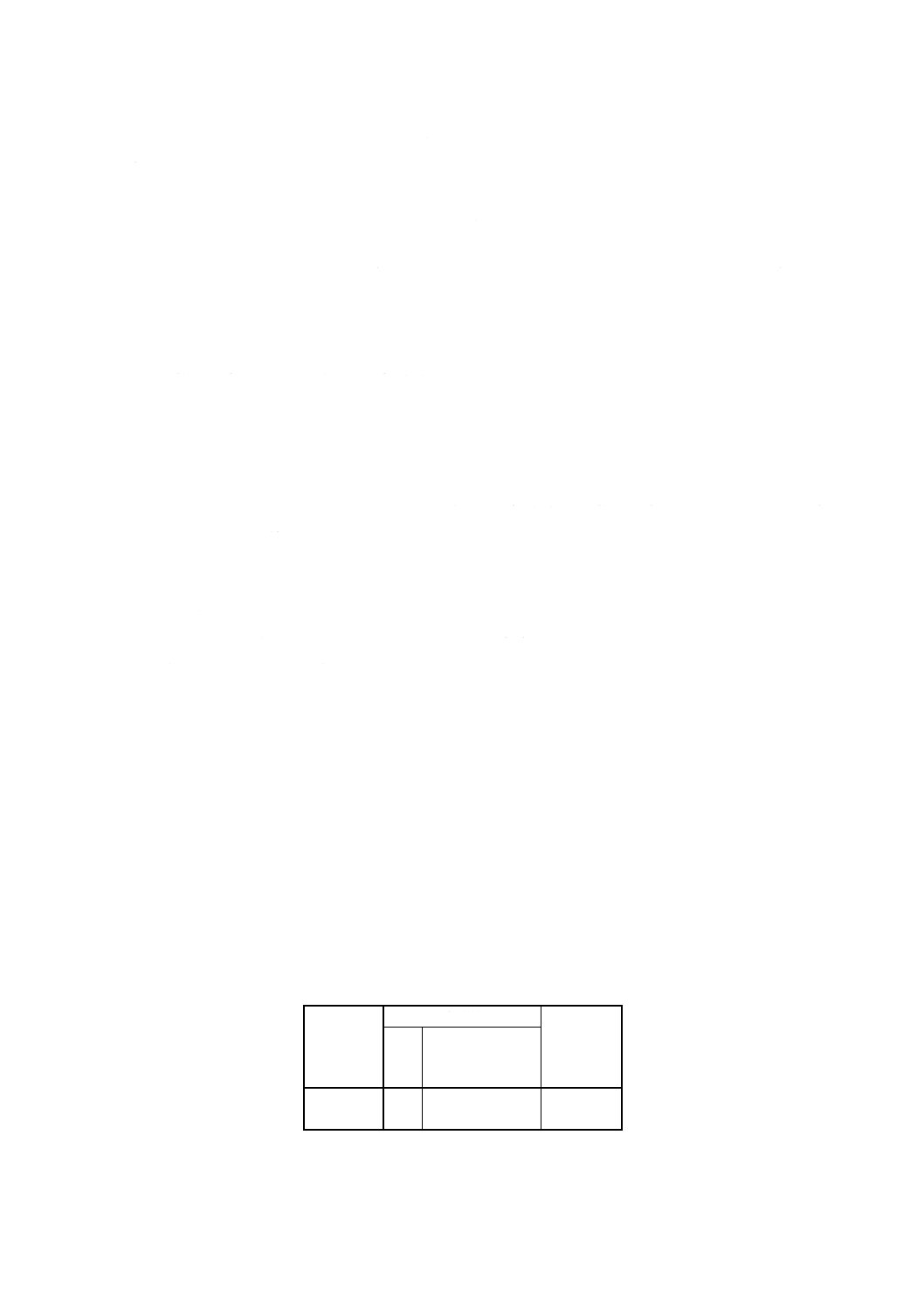

主試料溶液 (A) の分取(測定溶液) 表1に示すように,主試料溶液 (A) から,適量を2個分取

し,1個は,適量のビーカーに,他の1個は全量フラスコ100mlに取り,規定量の水を加える。

表1

主試料溶液

(A)

(3.4.1)

ml

分取量

水の添加量

ml

体積

ml

対応する試料質量

g

500

50

0.50

0

250

25

0.50

25

3.4.3

検量線の作成

4

R 9301-3-5 : 1999 (ISO 1232 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.3.1

空試験溶液 (A−B) の調製 白金皿(3.3.1)に炭酸ナトリウム(3.2.1)12g,ほう酸(3.2.2)4gを加え,

白金のへらで注意して混合する。

ふたをして,500±50℃に調節した電気炉に入れる。このとき,炉床板からの汚染を防止するため,別に

遮蔽板を置きその上に置く。反応が静まるまで,500±50℃の電気炉中にそのまま静置しておく。

備考 炉床板からの汚染を防止するため,炉床板と白金皿との直接的な接触を避けるためのもので,

白金板などを使用する。

白金皿を1 000〜1 025℃に調節した電気炉(3.3.3)に移し入れ,前回と同様に炉床板からの汚染を防止する

措置をとる。加熱時間は,5分間以内とする。

皿を炉から取り出して放冷する。

沸騰水を加え,静かに加熱して完全に溶かす。

放冷した後,皿の内容物は,あらかじめ,硝酸(3.2.3)35mlを入れた適量のPTFE製ビーカーに移し入れ

る。注意して皿及びふたを熱水で洗浄し,洗液をPTFE製ビーカーに加えてかき混ぜる。PTFE製ビーカー

の内容物をガラスビーカーに慎重に洗い移す。数分間沸騰しない程度にゆっくりと加熱する。やや冷却し

た後,全量フラスコ250mlに移し入れ,冷却後,水で標線まで薄め,振り混ぜる。

3.4.3.2

pH調節のための予備試験 空試験溶液 (A−B)(3.4.3.1)25mlを適当な量のビーカーに採取し,水

10mlを加え,酸化けい素 (IV) 標準溶液 (3.2.10) 15mlを加え,次いでモリブデン酸ナトリウム溶液

(3.2.4)5mlを加え,振り混ぜてから,pH計(3.3.4)を用いて溶液のpHを測定する。

この操作では,通常pH 0.85〜0.90の範囲内に入るはずである。もし,外れた場合には,ピペット又はビ

ュレットに硝酸(3.2.3)を入れ,それを滴下しながらかき混ぜて,pHを測定する。この間,必要があれば溶

液の量を65mlに薄め,pHを測定し,0.85〜0.90の範囲に入れる。

pHの調節に要した硝酸(3.2.3)の液量を記録して,この溶液は,廃棄する。

3.4.3.3

検量線用標準呈色溶液の調製 分光光度計に使用するセルの光路長は,10mmとする。

全量フラスコ100ml 6個を一組とし,それぞれに空試験溶液 (A−B)(3.4.3.1)25mlを加え,予備試験でpH

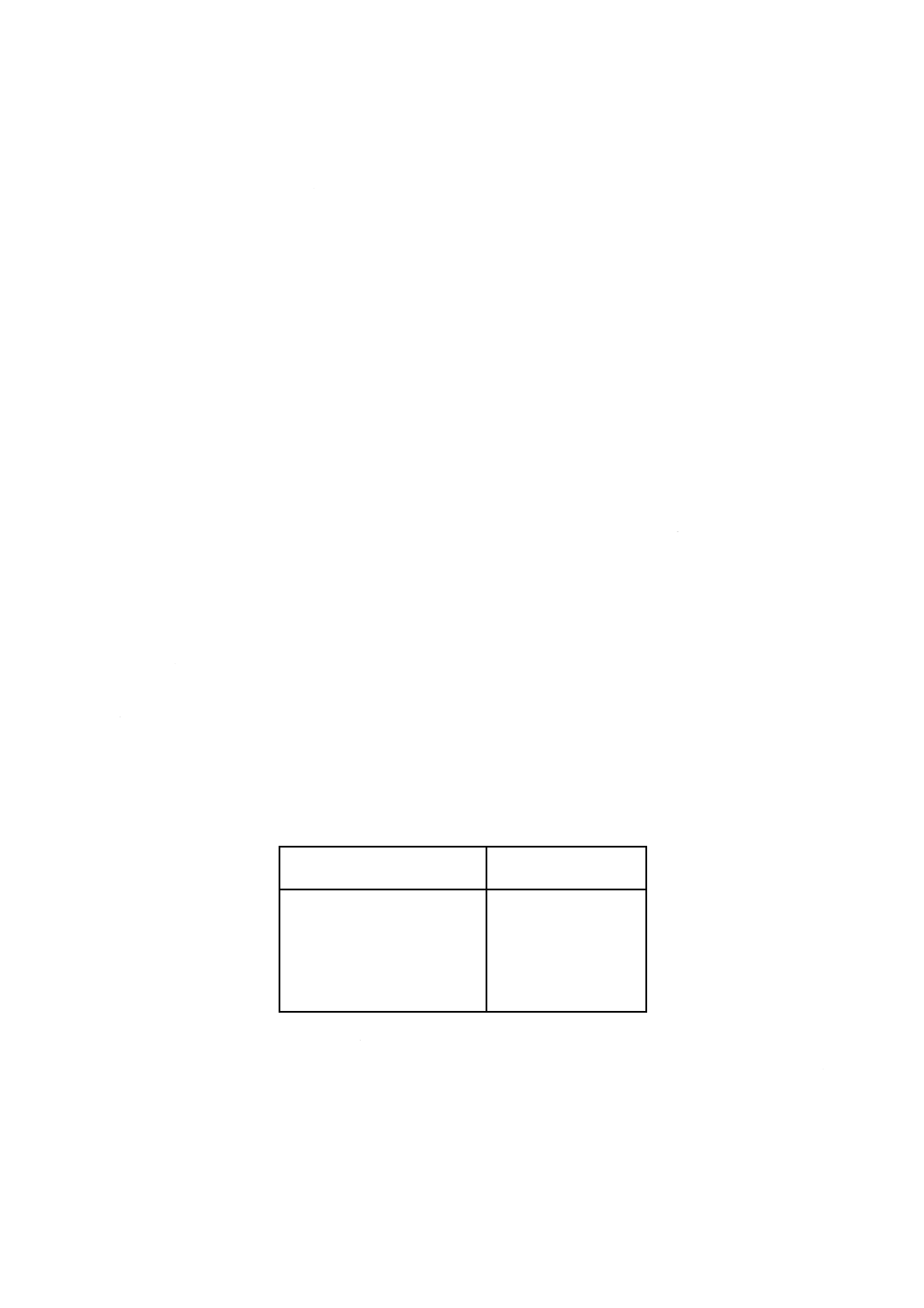

設定に必要とする硝酸(3.2.3)の量(3.4.3.1)を加える。酸化けい素 (IV) 標準溶液を表2に示す量を各フラス

コに加える。

この溶液は,約60mlに薄める。

表2

酸化けい素(IV)標準溶液(3.2.10)

ml

酸化けい素(IV)の質量

mg

0*

0

5.0

0.025

10.0

0.050

15.0

0.075

20.0

0.100

25.0

0.125

*補償溶液

3.4.3.4

呈色 各フラスコにモリブデン酸ナトリウム溶液(3.2.4)5mlを加え,振り混ぜ,20〜25℃で15分

から最高25分間静置する。次いで,酒石酸溶液(3.2.5 5ml,硫酸(3.2.6)11ml,最後に還元剤溶液[3.2.7.1 a)

又は3.2.7.1 b)]2mlを順次加え,水で標線まで薄め,再び振り混ぜる。

3.4.3.5

吸光度の測定 3.4.3.4の操作のあと10分から40分の間に,吸光度の測定を行う。波長を約815nm

に設定し,補償溶液を対照液として,ゼロ調整を行った後に測定する。

5

R 9301-3-5 : 1999 (ISO 1232 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 測定に当たり,セルの補正を正確に行う。

3.4.3.6

検量線の作成 横軸に検量線用溶液100ml中に含まれるSiO2のmg量を,縦軸に対応する吸光度

を取り,検量線を作成する。

3.4.4

定量

3.4.4.1

pH調整のための予備試験 主試料溶液 (A) を適量のビーカー(3.4.2参照)に採取し,モリブデ

ン酸ナトリウム溶液(3.2.4)5mlを加え,かきまぜる。pH計(3.3.4)で溶液のpHを測定し,0.85から0.90の

範囲内になければ,3.4.3.2に規定した操作で再調節して,確認した後,廃棄する。

3.4.4.2

呈色 主試料溶液 (A) から適量を採取して,全量フラスコ100ml(3.4.2参照)に移し入れる。

先の予備試験でpH調節した量の硝酸(3.2.3)を添加して,溶液を水で約60mlに薄め,振り混ぜる。以後3.4.3.4

に規定した操作で呈色させる。

3.4.4.3

吸光度の測定 水を対照液としてゼロ調整を行った後,3.4.3.5によって吸光度を測定する。

3.4.5

空試験

3.4.5.1

空試験溶液 (A−B) の調製 高純度酸化アルミニウムを添加しない空試験溶液の調製は,JIS R

9301-3-3の6.4.2に規定した操作による。

3.4.5.2

呈色 呈色操作は,3.4.4.2の操作による。

3.4.5.3

吸光度の測定 吸光度の測定は,3.4.4.3による。

3.5

計算 検量線[3.4.3.6参照]を用いて,主試料溶液から採取して呈色させた溶液中のSiO2mg質量及

び,空試験溶液 (A−B) から採取して呈色させた空試験溶液のSiO2mg質量を求める。

試料中の酸化けい素 (IV) (SiO2) 含有率は,次の式によって算出する。

(

)

5

100

5

1000

1

0

1

0

2

m

m

D

m

m

SiO

−

=

−

=

×

×

×

ここに,

SiO2: 酸化けい素 (IV) の含有率 (mass%)

m0: 主試料溶液 (A) から採取して呈色させた溶液中に含まれる

酸化けい素 (IV) の量 (mg)

m1: 空試験溶液 (A−B) から採取して呈色させた溶液中に含ま

れる酸化けい素(IVの量 (mg)

D: 主試料溶液 (A) に対する採取した液量の比。規定した方法

では,10となる。

5: 主試料溶液 (A) の調製に使用した試料のはかり取り量 (g)

3.6

特例 酸化けい素 (IV) の含有率0.025〜0.25mass%の場合

3.6.1

原理 3.1参照

備考 検量線作成時と同一環境条件下で,また試薬の同一の添加量のもとで,呈色反応を行わせるこ

とを目的に,主試料溶液 (A') の採取量は,50ml以下とし,その不足量は,空試験溶液 (A−

B) から補充して50mlとする。

3.6.2

試薬 3.2参照

3.6.3

装置及び器具 3.3参照

3.6.4

操作

a) 主試料溶液 (A') の調製 JIS R 9301-3-3の6.1, 6.2,及び6.3に規定した操作で,主試料溶液 (A') 500ml

を調製する。

6

R 9301-3-5 : 1999 (ISO 1232 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 主試料溶液 (A) の採取 主試料溶液 (A') [a)] から,5m1中にSiO2が0.025〜0.25mg含むように2個

採取し,一方を適量のビーカーに,他方を全量フラスコ100mlに加える。更に,各溶液量が50mlと

なるように,不足している量を空試験溶液 [e)1)] から加える。

c) 検量線の作成 3.4.3参照

d) 定量 3.4.4参照

e) 空試験

1) 空試験溶液 (A−B') の調製 高純度酸化アルミニウムを添加せずに,JIS R 9301-3-3の6.4.2に規定

した操作で,空試験溶液 (A−B') 500mlを調製する。

2) 呈色 3.4.5.2参照,採取して50mlとする。

3) 吸光度の測定 3.4.5.3参照

3.6.5

計算 検量線(3.4.3.6参照)を用いて,主試料溶液 (A') から採取して呈色させた溶液の吸光度と,

同様にした空試験溶液の吸光度とから,SiO2量を求める。

試料中の酸化けい素 (IV) の含有率は,次の式によって算出する。

(

)

(

)

50

100

5

1000

1

0

1

0

2

D

m

m

D

m

m

SiO

×

×

×

×

−

=

−

=

ここに, SiO2: 酸化けい素 (IV) の含有率 (mass%)

m0: 主試料溶液 (A') から採取して呈色させた溶液中の酸化けい

素 (IV) の量 (mg)

m1: 空試験溶液 (A−B') から採取して呈色させた溶液 (50ml) 中

の酸化けい素 (IV) の量 (mg)

D: 主試料溶液 (A') から採取した液量の主試料溶液 (A') の液

量に対する比

5: 主試料溶液 (A') の調製で,はかり取った試料の質量 (g)

4. 加圧硫酸分解−JCP発光分光分析法(B法)

4.1

原理 加圧硫酸分解によって得られた試料溶液 (B) の一部をICP発光分光分析装置のアルゴンプラ

ズマ中に噴霧し,けい素の発光強度を測定する。

4.2

試薬 試薬(1)は,次による。

注(1) この規格で使用する試薬は,入手できる市販の最高純度品とする。

4.2.1

水 JIS K 0557のA3

4.2.2

硫酸 (1+2), (1+9) 及び (1+180) JIS K 8951に規定する硫酸を用いて調製する。

4.2.3

塩酸 (1+1) JIS K 8180に規定する塩酸を用いて調製する。

4.2.4

炭酸カリウムナトリウム

4.2.5

アルミニウム溶液 JIS R 9301-3-4の4.2 e)によって調製したアルミニウム溶液

4.2.6

けい素標準溶液 (0.1mgSi/ml) (2) あらかじめ,1 000℃で強熱し,デシケーター中で冷却した酸化

けい素 (IV) [99.9mass%以上]0.535gを白金るつぼ(30番)に取り,炭酸カリウムナトリウム (4.2.4) 2.0g

を加え,加熱融解する。放冷後,白金るつぼの外側を熱水で洗ってから,ポリエチレンビーカー300mlに

入れ温水を加えて加熱して溶かす。放冷後ポリエチレン製全量フラスコ250mlに移し入れ,水で標線まで

薄め,振り混ぜる。これを,使用の都度,水で正確に10倍に薄める。

注(2) この規格に適合した市販の標準液を使用してもよい。

4.3

装置及び器具 通常の装置,器具及び次に示すもの。

7

R 9301-3-5 : 1999 (ISO 1232 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.1

ICP発光分光分析装置

4.3.2

容器類 各種操作に用いる容器類は,石英ガラス又はポリエチレン製品を使用する。ポリエチレン

製容器は,塩酸及びふっ化水素酸で,石英ガラス製品は,塩酸で洗浄して汚染物質を除去し,水で十分に

洗浄した後,水を満たしておく。ガラス製品は,使用しない。

4.4

操作 定量操作は,次の手順によって行う。

4.4.1

試料溶液 (B) の調製 JIS R 9301-3-4に規定する加圧硫酸分解法B法による。

4.4.2

ICP発光強度の測定 試料溶液(4.4.1)の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧

し,例えば,波長251.61nmにおけるけい素の発光強度を測定する。

4.4.3

空試験

a) 空試験溶液 (B−B) の調製 JIS R 9301-3-4に規定する加圧硫酸分解法B法による。ただし,試料は

用いない。

b) ICP発光強度の測定 4.4.2による。

4.4.4

検量線の作成 ポリエチレン製全量フラスコ100ml数個にアルミニウム溶液(4.2.5)50mlを全量ピ

ペットを用いてそれぞれに採取する。これに,けい素標準液(4.2.6)0〜10mlを段階的に加え,硫酸 (1+180)

(4.2.2)で標線まで薄め,振り混ぜて検量線用溶液(3)を調製する。

この検量線用溶液は,けい素0〜1.0mgを含む。

以降4.4.2と同様に操作を行い,発光強度と添加量との関係線を作成し,検量線とする。

注(3) 必要があれば,妨害しない限り,他の測定成分の標準液を加えて,2成分以上の混合検量線用溶

液を調製することができる。

4.5

計算 4.4.2で得た発光強度と4.4.4で得た検量線とから,試料中の酸化けい素 (IV) 含有率を,次の

式によって算出する。

(

)

100

139

.2

0

1

2

×

×

m

A

A

SiO

−

=

ここに,

SiO2: 酸化けい素 (IV) の含有率 (mass%)

A1: 試料溶液 (B) に含まれるけい素の量 (g)

A0: 空試験溶液 (B−B) に含まれるけい素の量 (g)

m: はかり取った試料の質量 (g)

2.139: けい素の原子量に対する,酸化けい素 (N) との分子量の比

数値は,JIS Z 8401の規定によって小数点以下3位に丸める。

5. 試験報告 試験報告書には,次の事項を含む。

a) 使用した規格

b) 分析方法,結果及び計算方法

c) 定量中の特記事項

d) この規格又は引用規格に規定していない操作

8

R 9301-3-5 : 1999 (ISO 1232 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

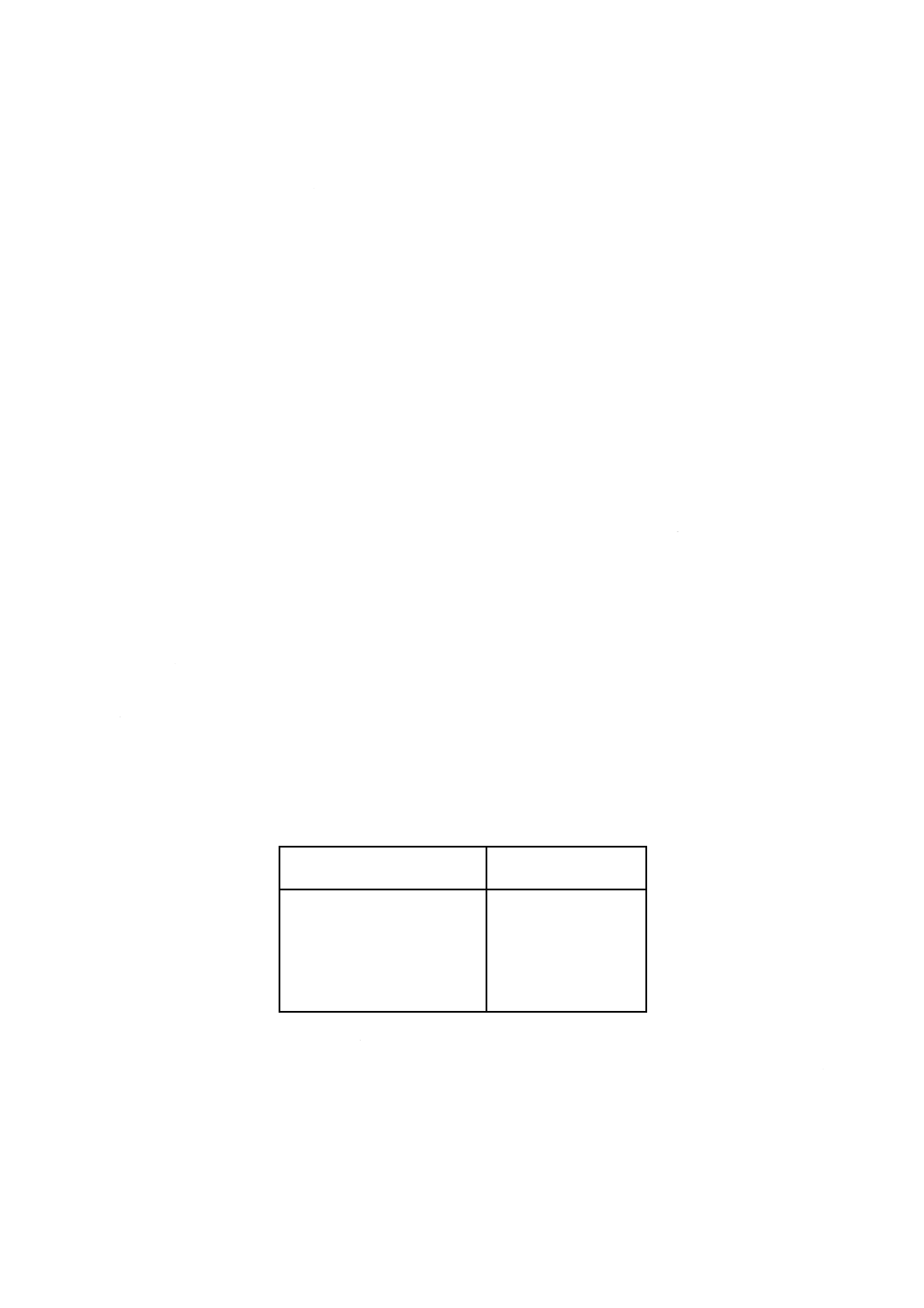

アルミナ粉末改正原案作成委員会 構成表

氏名

所属

(委員長)

岡 田 清

東京工業大学

伊 藤 敏

通商産業省生活産業局

大 嶋 清 治

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

芝 崎 靖 雄

名古屋工業技術研究所

多 田 格 三

元株式会社東芝

船 戸 巳知雄

前サンパウロ技術研究所

橋 本 邦 男

昭和電工株式会社

毛 利 正 英

住友化学工業株式会社

石 川 秀 徳

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

篠 原 伸 広

旭硝子株式会社中央研究所

林 均

研削材工業協会

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成工業株式会社山崎工場

鈴 木 由 郎

社団法人日本セラミックス協会

分析分科会

氏名

所属

(主査)

船 戸 巳知雄

前サンパウロ技術研究所

岡 本 英 俊

昭和電工株式会社横浜工場

野 網 靖 雄

住友化学工業株式会社基礎化学品研究所

榎 貴 志

日本軽金属株式会社清水工場

生 川 章

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

竹 内 光 男

鳴海製陶株式会社

物性分科会

氏名

所属

(主査)

毛 利 正 英

住友化学工業株式会社

岡 本 英 俊

昭和電工株式会社横浜工場

榎 貴 志

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

篠 原 伸 広

旭硝子株式会社中央研究所

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成工業株式会社山崎工場