5

R 9301-3-4 : 1999 (ISO 2073 : 1976)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

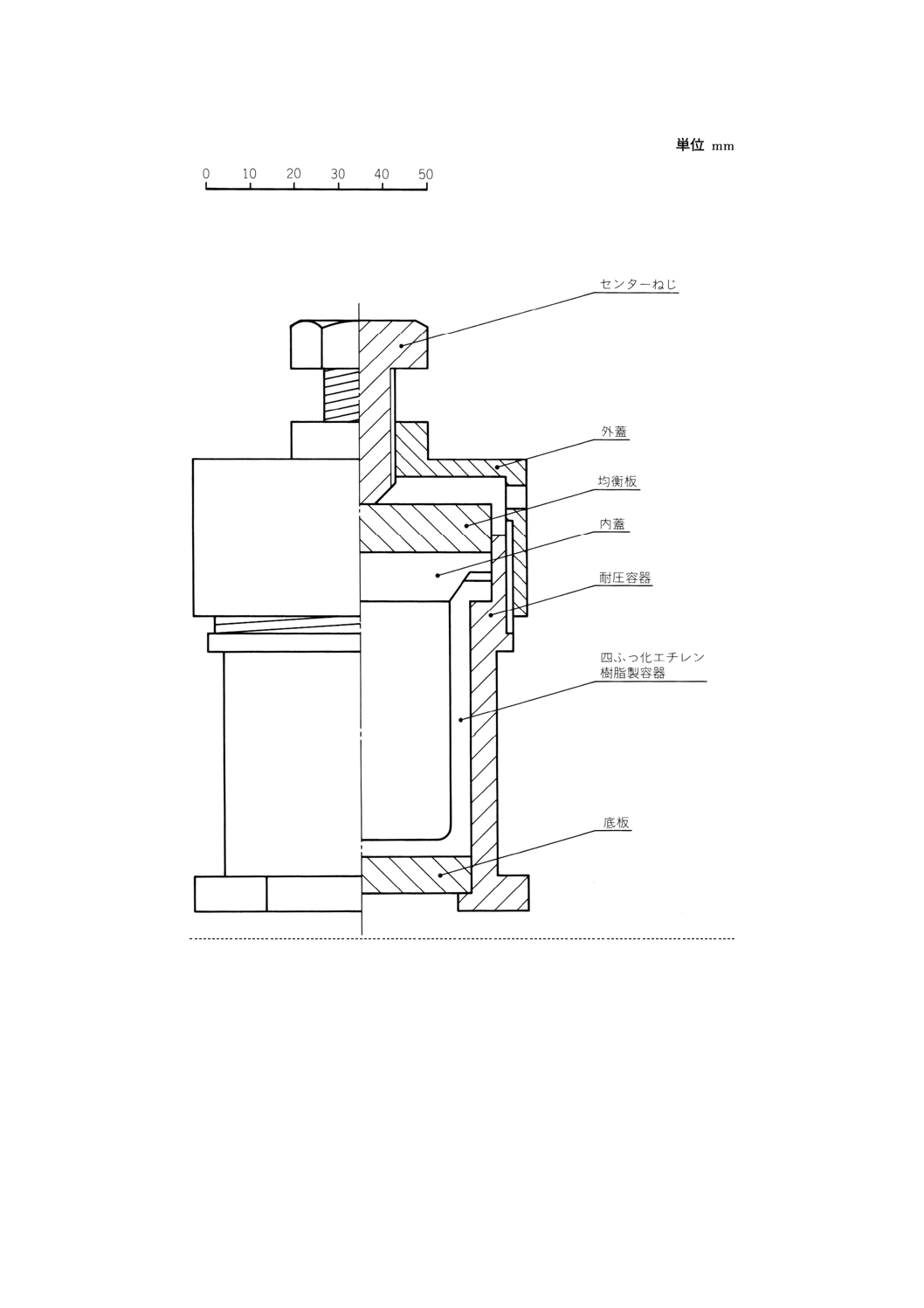

図1 加圧硫酸分解容器例

R 9301-3-4 : 1999 (ISO 2073 : 1976)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS R 9301は,次に示す部編成となっている。

第1部:試料−1:サンプリング

第1部:試料−2:調製及び保存

第2部:物性測定方法−1:ピクノメーター法による真密度

第2部:物性測定方法−2:安息角

第2部:物性測定方法−3:軽装かさ密度及び重装かさ密度

第3部:化学分析方法−1:乾燥減量の定量

第3部:化学分析方法−2:強熱減量の定量

第3部:化学分析方法−3:アルカリ融解

第3部:化学分析方法−4:加圧酸分解

第3部:化学分析方法−5:酸化けい素(IV)の定量

第3部;化学分析方法−6:酸化鉄(III)の定量

第3部:化学分析方法−7:酸化チタン(IV)の定量

第3部:化学分析方法−8:酸化カルシウムの定量

第3部:化学分析方法−9:酸化ナトリウムの定量

第3部:化学分析方法−10:酸化ほう素の定量

第3部:化学分析方法−11:ふっ素の定量

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 9301-3-4 : 1999

(ISO 2073 : 1976)

アルミナ粉末−

第3部:化学分析方法−4:

加圧酸分解

Alumina powder−Part 3 : Methods of chemical anqlysis−4 :

Decomposition by acid in pressure vessel

序文 この規格は,1976年に第1版として発行されたISO 2073, Aluminium oxide primarily used for the

production of aluminium−Preparation of solution for analysis−Method by hydrochloric acid attack under pressure

を基に,対応する部分については技術的内容を変更することなく作成した日本工業規格であるが,対応国

際規格に規定されていない適用範囲の内容及び規定項目(加圧硫酸分解法)を日本工業規格として追加し

た。

なお,点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,アルミナ粉末に含まれる各種成分を分析するための,次に示す加圧酸分解法

による試料溶液の調製方法について適用する。

1.1

加圧塩酸分解法(A法) 試料をほうけい酸ガラス管に入れ,塩酸を加えた後融封し,加熱分解し

て試料溶液を調製する方法について規定する。

この方法では,ガラス容器から,けい素,ナトリウム及びほう素が溶出して試料溶液に混入する可能性

が強いため,それら元素の分析には,適用できない。

備考 塩酸を他の適当な酸に変えることも可能である。その場合に,使用した酸は,不純物の分析報

告に記述するものとする。

警告この方法はガラス管が爆発するおそれがあり危険である。1.2の加圧硫酸分解法(B法)を安全な

方法として推奨する。

1.2

加圧硫酸分解法(B法) 試料を加圧容器に入れ,硫酸を加えて加熱分解して試料溶液を調製する

方法について規定する。

備考1. 加圧酸分解は,A法又はB法による。

2. この規格の対応国際規格を次に示す。

ISO 2073 : 1976 Aluminium oxide primarily used for the production of aluminium−Preparation of

solution for analysis−Method by hydrochloric acid attack under pressure

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

2

R 9301-3-4 : 1999 (ISO 2073 : 1976)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 6201 化学分析用白金るつぼ

JIS K 0557 用水・排水の試験に用いる水

JIS K 8180 塩酸(試薬)

JIS K 9902 高純度試薬−塩酸

JIS K 9905 高純度試薬−硫酸

JIS R 9301-1-2 アルミナ粉末−第1部:試料−2:調製及び保存

備考 ISO 802 Aluminium oxide primarily used for the production of aluminium−Preparation and

storage of test samplesからの引用事項は,この規格の該当事項と同等である。

3. 加圧塩酸分解法(A法)

3.1

原理 試料に塩酸を加え,ほうけい酸ガラス管中に融封し,250℃又は275℃に調節した乾燥器中で

加熱し,加圧分解する。

3.2

試薬 この分析に使用する試薬は,化学分析用とし,水はJIS K 0557のA3とする。

a) 塩酸 JIS K 8180による。

3.3

装置及び器具 通常の装置,器具及び次に示すもの。

a) ほうけい酸ガラス管 管壁の厚いもの(約2.5mm)外径約16mm。

b) ほうけい、酸ガラス棒 直径約4mm。

c) ガラス細工用器具 次のもの。

1) ガスバーナー 火口で燃料ガスと酸素の混合物が,安定供給できるもの。

2) 通常の燃料ガスと酸素

3) ガラスカッター

4) 保護眼鏡 色付き。

5) ブローアー ガスバーナーに接続するゴム管付きのもの。

d) 高温度用鉛筆 ガラス管に印を付けるもの。

e) 管ホルダー 次のもの。

1) 管を垂直に保持するもの 又は

2) 管を約30度傾斜保持するもの。

f)

漏斗 径約40mm,短脚形

g) 乾燥器 250±5℃及び275±5℃に調節可能なもの。

h) 鋼製保護管 内径約25mm,長さは,ガラス管の長さに応じて,約260mm又は約310mmとし,両端

に,ねじ山がありねじ付ふたで密封が可能なもの。保護管の長さ方向に沿って径約6mmから8mmの

穴をランダムに開ける。この管は,ガラス製反応管が万一破裂した場合に,乾燥器内部及び隣接する

反応管の被害を防ぐためのものである。また,ガラス製反応管が破裂した場合には,直ちにガスを逃

がして,保護管内部の圧力が上昇するのを防ぐためのものである。

3.4

操作

3.4.1

試料のはかり取り量 300℃で乾燥した測定試料[JIS R 9301-1-2 3.のH法]から,定量操作に応じ

て1g又は2gを0.001gのけたまではかり取る。

3.4.2

試料の分解

a) 反応管の作製 ガラス管 [3.3 a)] の長さを,試料1gの場合には約250mmに,試料2gの場合には約

300mmに切断する。洗浄液で管を洗い,水で完全にすすいでから,125℃で乾燥後,放冷する。

3

R 9301-3-4 : 1999 (ISO 2073 : 1976)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

各ガラス管の一端を半球状になるようにガスバーナーで融封する。管の厚みが増減しないように,

焼きなまして応力を除く。焼きなましは,還元炎(黄色炎で,燃料ガスの流量を調節せずに,酸素の

流量を調節して得る。)にして,管をすすで厚く覆った後,放冷する。これら一連の管を,約550℃の

電気炉に入れて,ゆっくりと300℃まで温度を下げ,焼きなましをする。

これらの管に高温度用鉛筆 [3.3 d)] で印をつける。漏斗 [3.3 f)] を用いてガラス管に測定試料を入

れる。

測定試料1gの場合は,塩酸 [3.2 a)] 7.20mlと水2mlを正確に加える。測定試料2gの場合は,塩酸 [3.2

a)] 14.40mlと水4mlを正確に加える。同様の条件で,空のガラス管を2〜3本用意し,次の条件で融

封する。

ガラス細工用器具 [3.3 c)] を用いて,試料及び塩酸を入れたガラス管の開口部と空のガラス管の封

止端を合わせ,両者を同時に加熱して接合させる。接合部が固まるまで放冷する。

試料の入った管の接合部上端から幅約10mmを(管を連続的に回転させながら)管壁が均一に軟化

するまでバーナーを全開で加熱して,ガラス管をフレーム中で軽く引っぱり,二つに分ける。分離し

た後,接合部が厚くならないように加熱する。このとき,内部圧力の上昇によって,若干膨張するこ

とがあるので,過度の加熱を避ける。

二度目の融封部分を焼きなますため,還元炎ですすが被覆するまで加熱する。

b) 試料の溶解 融封したガラス管内の試料が塩酸と均一となるように振り混ぜる。これを鋼製保護管

[3.3 h)] に入れ,ふたのねじで固定する。次いで、管ホルダー[3.3 e)1)又は3.3 e)2)]にセットして,

250±5℃に調節した乾燥器 [3.3 g)] に入れて,約16時間加熱する。その後,乾燥器を約50℃まで下

げ,注意してガラス管を取り出し,室温まで冷却する。

備考 加熱時間は,酸化アルミニウムの結晶及び仮焼状態による。

酸化アルミニウムを高温で仮焼した場合は,加熱温度を275±5℃に上昇したほうがよいが,

加熱温度の上昇に伴い内部圧力も増大して,ガラス管が破裂することがあるので,十分な注意

が必要である。

c) ガラス管の開口 鋼製保護管を室温まで冷却した後,保護管を開けてガラス管を取り出す。注意して

管の端部についているすすをふき取り,洗浄液で洗ってから,水洗した後,乾燥する。

ガラスカッター [3.3 c)3)] を用いて,管内の液面より上端の一周に,筋目を付ける。管を切断する

ため,筋目を水で湿らし,赤熱したガラス棒 [3.3 b)] を押しつける。

d) 溶液の移しかえ 塩類が生成している場合があるため,熱水を用いる。必要があればゴムキャップ付

きガラス棒を用いて,塩類のすべてをはがし取り,ビーカーに移し入れる。加熱して塩類を溶かして

から,不純物量の定量方法によって定められた全量フラスコに移し入れ,冷却後,水で標線まで薄め,

振り混ぜて,試料溶液とする。

3.4.3

空試験溶液の調製 各微量成分の定量に関する規格の規定に従って,高純度アルミナ (4.4) を添加

する場合又はしない場合のいずれかを選び,すべての試薬を同量用いて前述の操作 (3.4.2) によって,空

試験溶液を調製する。

4. 加圧硫酸分解法(B法)

4.1

原理 試料に硫酸を加え,加圧分解容器に入れ,加熱分解して試料溶液を調製する。

4.2

試薬 試薬(1)は,次による。

注(1) ここで使用する試薬は,入手できる市販の最高純度品とする。

4

R 9301-3-4 : 1999 (ISO 2073 : 1976)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 水 JIS K 0557によるA3又はA4の水

b) 硫酸 (1+2), (1+9) JIS K 9905に規定する硫酸を用いて調製する。

c) 塩酸 (1+1) JIS K 9902に規定する塩酸を用いて調製する。

d) コバルト溶液 (0.5g/100ml) コバルト(99.9mass%以上)0.500gを石英ガラス製ビーカー (300ml) に

取り,硫酸 (1+9) 50mlを加え,石英ガラス製時計皿でふたをして加熱して溶かす。冷却後,ポリエ

チレン製全量フラスコ100mlに移し入れ,水で標線まで薄め,振り混ぜる。

e) アルミニウム溶液 塩酸 (1+4) で洗浄したアルミニウム(99.999mass%以上)5.30gを四ふっ化エチ

レン樹脂製ビーカー (300ml) に取り,硫酸 (1+9) [4.2 b)] 70ml,水150ml,塩酸 (1+1) [4.2 c)] 30ml

及びコバルト溶液 [4.2 d)] 6.0mlを順次加え,四ふっ化エチレン樹脂製時計皿でふたをして加熱して溶

かす。冷却後,ポリエチレン製全量フラスコ500mlに移し入れ,水で標線まで薄め,振り混ぜる。

4.3

装置及び器具 通常の装置,器具及び次に示すもの。

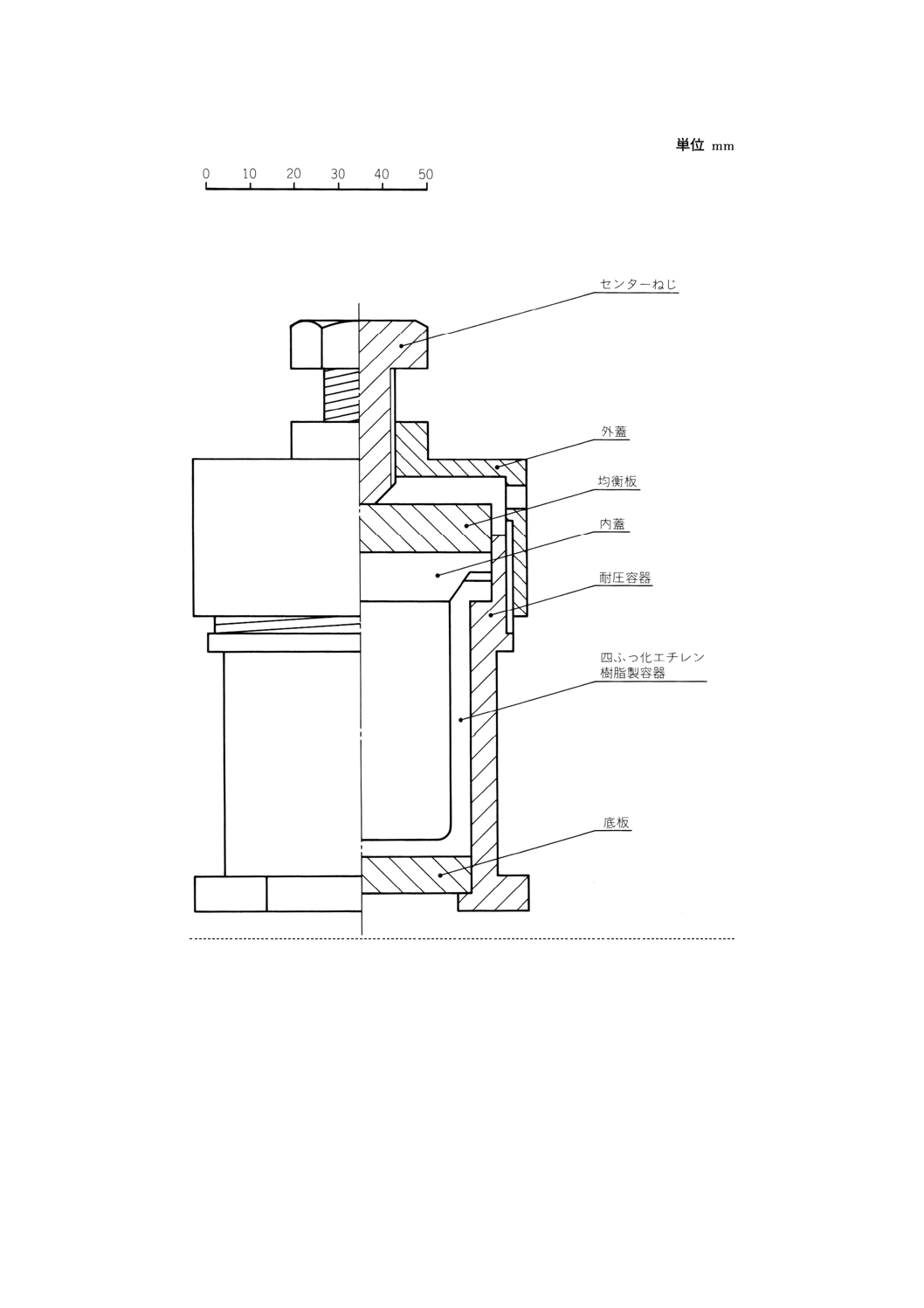

a) 加圧分解容器 付図1に示すものを標準とする。四ふっ化エチレン樹脂製容器は,230℃の加熱によっ

て収縮又は膨張など変形しないものを使用する。外ふた及び耐圧容器は,ステンレス鋼を加工して作

製する。

b) 乾燥器 230±3℃に調節維持可能なもの。

c) 白金るつぼ(20番) JIS H 6201に規定する容量20mlの白金るつぼ。

4.4

操作

4.4.1

試料のはかり取り量 あらかじめ,110℃[JIS R 9301-1-2 3.のL法]で乾燥した試料1.00gを0.1mg

のけたまではかり取る。

4.4.2

試料の加圧硫酸分解 測定試料 (4.4.1) を白金るつぼ [4.3 c)] にはかり取り,硫酸 (1+2) [4.2 b)]

15mlをシリンダーにはかり,その一部を白金るつぼに加え混合して,試料を分散させてから残りを加える。

白金るつぼを四ふっ化エチレン樹脂製容器内に置き,中ふたをして耐圧容器に入れ,均衡板を置いてか

ら,外ふたを閉じて,センターねじできつく締め付ける。

230±3℃に調節した乾燥器 [4.3 b)] 中で,1夜間(16時間)加熱して試料を溶かす。

4.4.3

試料容液の調製 室温近くまで冷却した後,センターねじを緩め,ねじ付き外ふた及び均衡板を除

き,注意して中ふたを取り外す。プラスチック製ピンセットを用いて白金るつぼを取り出し,溶液をポリ

エチレン製ビーカーに移し入れ,次いで,ポリエチレン製全量フラスコ100mlに移しかえる。白金るつぼ

及びピンセット,場合によっては四ふっ化エチレン樹脂製容器を塩酸 (1+1) [4.2 c)] 5ml及び温水で洗い,

同じ全量フラスコ100mlに加え,冷却後,水で標線まで薄め,振り混ぜて試料溶液とする。

4.4.4

空試験溶液の調製 (4.4.2) 及び (4.4.3) の操作を行って,空試験溶液を調製する。ただし,試料

は用いない。

5

R 9301-3-4 : 1999 (ISO 2073 : 1976)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 加圧硫酸分解容器例

6

R 9301-3-4 : 1999 (ISO 2073 : 1976)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アルミナ粉末改正原案作成委員会 構成表

氏名

所属

(委員長)

岡 田 清

東京工業大学

伊 藤 敏

通商産業省生活産業局

大 嶋 清 治

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

芝 崎 靖 雄

名古屋工業技術研究所

多 田 格 三

元株式会社東芝

船 戸 巳知雄

前サンパウロ技術研究所

橋 本 邦 男

昭和電工株式会社

毛 利 正 英

住友化学工業株式会社

石 川 秀 徳

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

篠 原 伸 広

旭硝子株式会社中央研究所

林 均

研削材工業協会

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成工業株式会社山崎工場

鈴 木 由 郎

社団法人セラミックス協会

分析分科会

氏名

所属

(主査)

船 戸 巳知雄

前サンパウロ技術研究所

岡 本 英 俊

昭和電工株式会社横浜工場

野 網 靖 雄

住友化学工業株式会社基礎化学品研究所

榎 貴 志

日本軽金属株式会社清水工場

生 川 章

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

竹 内 光 男

鳴海製陶株式会社

物性分科会

氏名

所属

(主査)

毛 利 正 英

住友化学工業株式会社

岡 本 英 俊

昭和電工株式会社横浜工場

榎 貴 志

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

篠 原 伸 広

旭硝子株式会社中央研究所

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成工業株式会社山崎工場