R 9301-3-11 : 1999 (ISO 2828 : 1973)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS R 9301は,次に示す部編成となっている。

第1部:試料−1:サンプリング

第1部:試料−2:調製及び保存

第2部:物性測定方法−1:ピクノメーター法による真密度

第2部:物性測定方法−2:安息角

第2部:物性測定方法−3:軽装かさ密度及び重装かさ密度

第3部:化学分析方法−1:乾燥減量の定量

第3部:化学分析方法−2:強熱減量の定量

第3部:化学分析方法−3:アルカリ融解

第3部:化学分析方法−4:加圧酸分解

第3部:化学分析方法−5:酸化けい素 (IV) の定量

第3部:化学分析方法−6:酸化鉄 (III) の定量

第3部:化学分析方法−7:酸化チタン (IV) の定量

第3部:化学分析方法−8:酸化カルシウムの定量

第3部:化学分析方法−9:酸化ナトリウムの定量

第3部:化学分析方法−10:酸化ほう素の定量

第3部:化学分析方法−11:ふっ素の定量

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 9301-3-11 : 1999

(ISO 2828 : 1973)

アルミナ粉末−

第3部:化学分析方法−

11:ふっ素の定量

Alumina powder−Part 3 : Methods of chemical analysis−

11 : Determination of fluorine content

序文 この規格は,1973年に第1版として発行されたISO 2828, Alminium oxide primarily used for the

production of aluminium−Determination of fluorine content−Alizarin complexon and lanthanum chloride

spectrophotometric methodを基に,対応する部分については技術的内容を変更することなく作成した日本工

業規格であるが,対応国際規格に規定されていない適用範囲の内容及び規定項目(熱加水分解分離−イオ

ンクロマトグラフ分析法)を日本工業規格として追加した。

なお,点線の下線を施してある箇所は対応国際規格にはない事項である。

1. 適用範囲 この規格は,アルミナ粉末に含まれるふっ素の次に示す定量方法について規定する。

1.1

アリザリンランタン錯体吸光光度分析法(A法) この方法は,ふっ素の含有率が0.003mass%以上

に適用する。

1.2

熱加水分解分離−イオンクロマトグラフ分析法(B法) この方法は,ふっ素の含有率が0.001mass%

以上に適用する。

備考 この規格の対応国際規格を次に示す。

ISO 2828 Alminium oxide primarily used for the production of aluminium−Determination of fluorine

content−Alizarin complexon and lanthanum chloride spectrophotometric method

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS R 9301-1-2 アルミナ粉末−第1部:試料−2:調製及び保存

備考 ISO 802, Aluminium oxide primarily used for the production of aluminium−Preparation and storage

of test samplesからの引用事項は,この規格の該当事項と同等である。

JIS R 9301-3-4 アルミナ粉末−第3部:化学分析方法−4:加圧酸分解

備考 ISO 2073, Aluminium oxide primarily used for the production of aluminium−Preparation of solution

for analysis−Method by hydrochloric acid attack under pressureからの引用事項は,この規格

の該当事項と同等である。

JIS K 0127 イオンクロマトグラフ分析通則

2

R 9301-3-11 : 1999 (ISO 2828 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0557 用水・排水の試験に用いる水

JIS K 8005 容量分析用標準物質

JIS K 8034 アセトン(試薬)

JIS K 8085 アンモニア水(試薬)

JIS K 8371 酢酸ナトリウム三水和物(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8886 無水酢酸(試薬)

JIS K 8951 硫酸(試薬)

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

ISO/R 385 Burette

ISO 1693 Cryolite (natural and artificial) −Determination of fluorine content−Modified Willard-Winter

method

3. アリザリンランタン錯体吸光光度分析法(A法)

3.1

原理 試料の分解は,JIS R 9301-3-4の3.に規定する加圧塩酸分解法(A法)によって,試料に硫酸

を加え,加圧分解法によって溶かす。

ふっ素を蒸留して分離する。pH4.5から4.6において,ふっ素とアリザリンコンプレキソン/塩化ランタ

ン複合試薬とで青色錯体を生成させる。このふっ素錯体の安定性及び感度を向上させるためアセトンを添

加する。

この錯体の吸光度を波長約620nmで測定する。

3.2

試薬類 この分析に使用する試薬は,化学分析用とし,水は,JIS K 0557のA3による。

a) 硫酸(約9mol/l) JIS K 8951に規定する硫酸50mlを少量ずつ水50mlに加え,冷却後,100mlに薄

める。

b) 硫酸(約12mol/l) JIS K 8951に規定する硫酸200mlを少量ずつ水100mlに加え,冷却後,300ml

に薄める。

c) 複合試薬 複合試薬の調製は,1)の溶液,2)及び3)の溶液を順番に混合した後JIS K 8034に規定する

アセトン250mlを加え,1 000mlに薄める。

1) アリザリンコンプレキソン溶液 アリザリンコンプレキソン[アリザリン−3−メチルアミン−N,N

−二酢酸二水和物]0.154gを,あらかじめJIS K 8085に規定するアンモニア1mlを加えた水100ml

に溶かす。次いで,JIS K 8886に規定する無水酢酸1mlを加える。

2) 緩衝液 JIS K 8371に規定する酢酸ナトリウム34gとJIS K 8886に規定する無水酢酸15mlを,水

約150mlに溶かす。

3) 塩化ランタン溶液 塩化ランタン (LaCl3・7H2O) 0.372gを水約100mlに溶かす。

備考 溶液を混合した後,少なくとも,24時間,好ましくは,2日前か3日前に調製する。複合試薬

は,約2週間安定している。pHは,4.55から4.60の間にある。

d) アセトン JIS K 8034による。密度約0.80g/mlのもの。

e) ふっ素標準第一原液 (0.200gF/l) あらかじめ,白金るつぼに入れ,600℃で加熱し,デシケーター中

で放冷したJIS K 8005に規定する高純度ふっ化ナトリウム0.442 0gを0.000 1gのけたまではかり取り,

ビーカー100mlに移し,水100mlに溶かす。これを,全量フラスコ1 000mlに移し入れ,水で標線ま

3

R 9301-3-11 : 1999 (ISO 2828 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で薄め,振り混ぜる。

この標準第一原液1mlは,Fを0.200mg含む。

この原液は,プラスチック瓶に保存する。

備考 もし,高純度のふっ化ナトリウムがなければ,それを次のようにして再結晶させる。ふっ化ナ

トリウム5gを水125mlに溶かし,その溶液を小ブフナー漏斗で吸引ろ過する。ろ液を白金皿

に移し,蒸発させて約60mlにする。

次に50℃に冷却し,ふっ化ナトリウムの結晶を遠心分離器で分離する。得られた結晶を,少

量の冷水を用い,遠心分離による洗浄を3回行う。

結晶を白金皿に移し,乾燥器中で自然通風のもと110±2℃に加熱する。

次いで,乾燥器から取り出し,デシケーター中で放冷した後,JIS Z 8801の規定による355μm

のふるいを全通するまでめのう乳鉢で粉砕する。

粉砕したふっ化ナトリウムは,白金皿に入れ,600℃で2時間加熱した後,デジケーター内で

放冷する。

f)

ふっ素標準第二原液 (0.010gF/l) ふっ素標準第一原液 [3.2 e)] 50.0mlを全量フラスコ1 000mlに採取

し,水で標線まで薄め,振り混ぜる。この標準第二原液は,使用の都度調製する。

g) ふっ素標準液 (0.002 0gF/l) ふっ素標準第二原液 [3.2 f)] 50.0mlを全量フラスコ250mlに採取し,水

で標線まで薄め,振り混ぜる。この標準溶液1mlは,Fを2μg含む。この標準溶液は,使用の都度調

製する。

3.3

装置及び器具 通常の装置,器具及び次に示すもの。

a) JIS R 9301-3-4の3.に規定するA法の装置及び器具。

b) ISO 1693の5.3,5.4及び5.5に規定するふっ素水蒸気蒸留装置

c) ビュレット 0.05ml目盛付(ISO/R385参照)

d) 分光光度計

3.4

操作

3.4.1

試料のはかり取り量 JIS R 9301-1-2の3.に規定するH法による300℃で乾燥した試料1gを0.001g

のけたまではかり取る。ふっ素含有率が0.1%以上の場合は,試料のはかり取り量を0.5gに減らす。

3.4.2

空試験 操作及び全試薬の量も同一にし,定量操作と同時に実施する。ただし,試料は用いない。

3.4.3

検量線の作成

a) 検量線用呈色溶液の作成 吸光度の測定に使用するセルの光路長は,10mmとする。

全量フラスコ100ml 9個を一組とし,ふっ素標準液 [3.2 g)] を表1に示す量加える。

各フラスコに,アセトン [3.2d)] 20ml及び複合試薬 [3.2 c)] 40mlを加える。各溶液のpHが4.5〜4.6

にあることを確認し,必要であれば,酢酸又は酢酸アンモニウム溶液 (500g/l) で調節する。各溶液の

フラスコを標線まで薄め,振り混ぜる。各フラスコは,光を避けて1時間静置する。

4

R 9301-3-11 : 1999 (ISO 2828 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

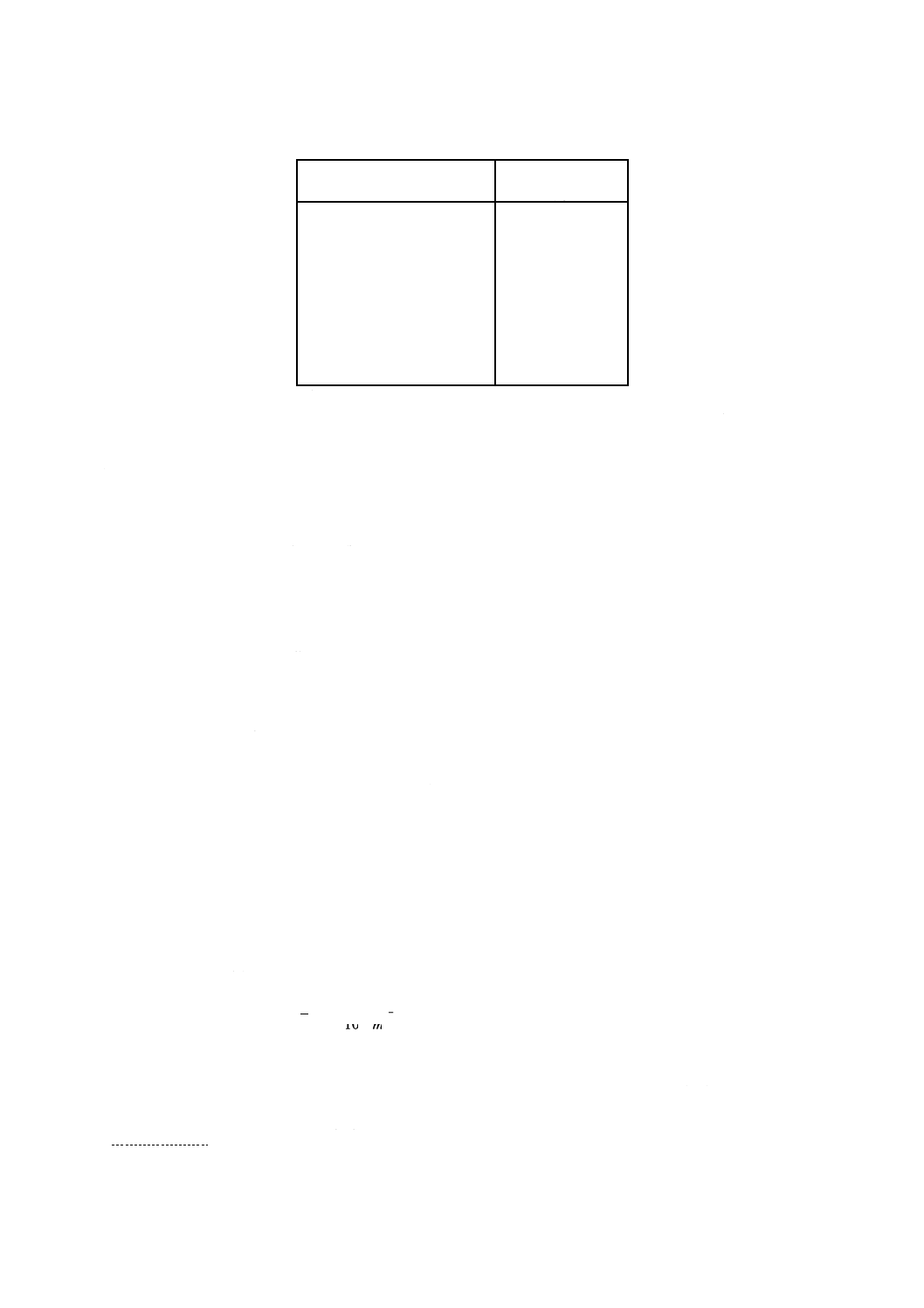

表1 ふっ素標準液の添加量

ふっ素標準液 [3.2 g)]

ml

ふっ素の質量

μg

0*

0

1.0

2

2.0

4

4.0

8

5.0

10

10.0

20

15.0

30

20.0

40

30.0

60

注* 補償溶液

b) 吸光度の測定 1時間静置した後,補償溶液を対照液として,分光光度計 [3.3 d)] の波長約620nmに

おけるゼロ調整を行った後に,試料溶液の吸光度を測定する。

c) 検量線の作成 例えば,横軸に検量線用呈色溶液100ml中に含まれる,ふっ素mg量を,縦軸に対応

する吸光度を取り,検量線を作成する。

3.4.4

定量

a) 試料溶液の調製 試料溶液の調製は,JIS R 9301-3-4の3.に規定する密閉管方式で行う。この操作で

は,塩酸及び水に代えて,硫酸溶液(約9mol/l) [3.2 a)] 5.5ml及び水5mlを加える。

試料のはかり取り量が0.5gの場合は,それぞれ硫酸溶液(約9mol/l) [3.2 a)] 3ml及び水2.5mlとす

る。

b) 蒸留 試料溶液 [a)] を蒸留装置のフラスコ [3.3 a)] に入れる。次いで,ISO 1693の6.3.2に規定する

操作方法によって,蒸留を行う。ただし,細部は次による。

− 硫酸による蒸留法 硫酸溶液 [3.2 b)] 65mlを使用する。

− 蒸留温度 150±1℃

c) 呈色 ふっ素を2〜60μgを含むような蒸留した溶液から,30mlを超えない液量を採取し,全量フラス

コ100mlに移し,アセトン [3.2 d)] 20ml,複合試薬 [3.2 c)] 40mlを加える。

溶液のpHが4.5〜4.6にあることを確認する。必要があれば,無水酢酸又は酢酸アンモニウム溶液

(500g/l) で調節する。水で標線まで薄め,かき混ぜる。

光を遮り,1時間静置する。

d) 吸光度の測定 空試験溶液(3.4.2)を対照液として,波長約620nmにおけるゼロ調整を行った後に,試

料溶液の吸光度を測定する。

3.5

計算 検量線 [3.4.3 c)] を用いて,得られた吸光度からふっ素の質量を求める。

試料中のふっ素 (F) 含有率は,次の式によって算出する。

0

110m

D

m

F

×

×

=

ここに,

F: ふっ素の含有率 (mass%)

m0: 試料溶液の調製に用いた試料の質量 (g)

m1: 採取した試料溶液に含まれるふっ素の量 (mg)

D: 蒸留した試料溶液量に対する吸光度測定のため分取した液量の比

数値はJIS Z 8401によって,小数点以下3けたに丸める。

5

R 9301-3-11 : 1999 (ISO 2828 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 熱加水分解−イオンクロマトグラフ分析法(B法)

4.1

原理 試料に酸化鉄 (III) を加えて,窒素及び水蒸気気流中で加熱分解し,ふっ素をアルカリ溶液に

捕集して試料溶液を調製する。次いで,イオンクロマトグラフ分析装置を用いて,ふっ化物イオンを測定

する。

4.2

試薬 試薬(1)は,次による。

注(1) この規格で使用する試薬は,入手できる市販の最高純度品とする。

a) 水 JIS K 0557に規定するA3による。

b) 酸化鉄 (III) (2)

注(2) 空試験値の高い場合は,あらかじめ,熱加水分解処理を行っておくとよい。

しゅう酸鉄 (III) を加熱して,酸化鉄 (III) 粉としたものを用いると,試料との混合時に,混合物は,

乳鉢に付着しないので操作性がよくなる。

c) 水酸化ナトリウム溶液 (0.1g/l) JIS K 8576に規定する水酸化ナトリウムを用いて調製する。

d) ふっ化ナトリウム JIS K 8005による。

e) ふっ素標準液(3) (0.1mgF/ml) あらかじめ,JIS K 8005に規定するふっ化ナトリウムを500℃で60分

間加熱した後,デシケーター中で放冷する。その1.105gをポリエチレン製ビーカーにはかり取り,適

量の水を加えて溶かし,ポリエチレン製全量フラスコ500mlに洗い移し,水を標線まで薄め,振り混

ぜる。使用の都度,水で正確に10倍に薄める。

注(3) この規格に適合した市販の標準液を使用してもよい。

f)

溶離液(4) 例えば,炭酸水素ナトリウム溶液 (4mmol/l) と炭酸ナトリウム溶液 (4mmol/l) との等容混

合液又は四ほう酸ナトリウム溶液 (5mmol/l) などがある。

注(4) 溶離液及び再生液は,イオンクロマトグラフ装置並びに分離カラムの充てん(填)剤の種類に

よって異なるので,取扱説明書を参照する。

g) 再生液(4) サプレッサシステムをもつ装置の場合に使用するが,例えば,硫酸 (25mmol/l) ,ドデシ

ルベンゼンスルホン酸溶液 (50mmol/l) などがある。

4.3

装置及び器具 通常の装置,器具及び次に示すもの。

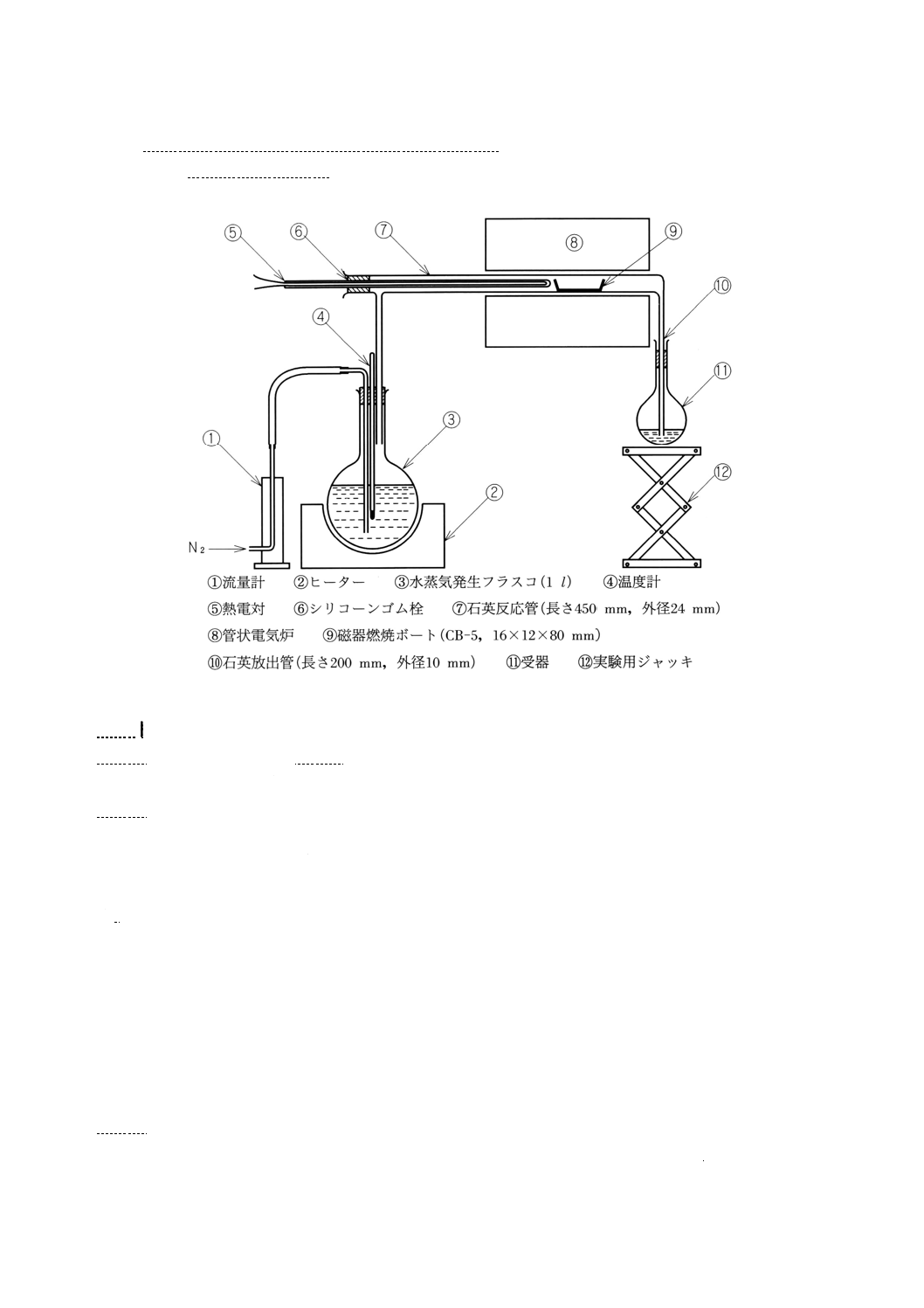

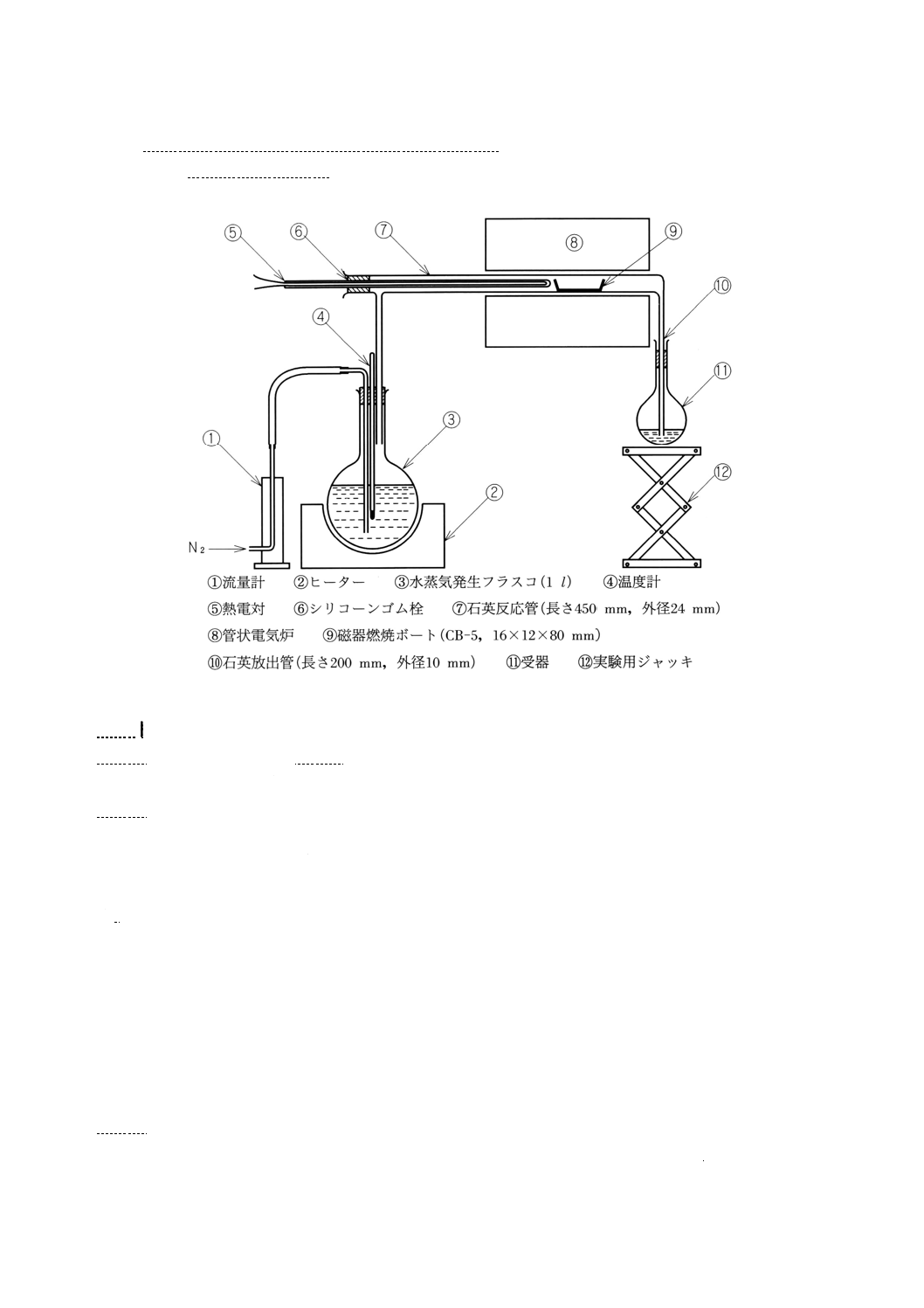

a) 熱加水分解装置 窒素導入部,加熱部,水蒸気発生部,吸収部などで構成する。熱加水分解装置の一

例を図1に示す。

1) 開閉式管状炉 加熱部(長さ230×内径34mm)を1 250〜1 300℃に調節可能なもの。

2) 石英ガラス製管 一例として,管(長さ450mm×外径24mm)で放出管(長さ200mm×外径10mm)

と一体化したもの。石英ガラス製放出管と一体でなく接続部がある場合の接続部は,ボールジョイ

ントとする。その組立てには,可能な限り,開閉式管状炉に近付け,クランプなどで固定する。

3) 水蒸気発生装置 1l程度のフラスコに入れた水を95〜96℃に加熱して,窒素と共に水蒸気を石英ガ

ラス製管に送入できるもの。温度計及び温度調節装置などを備える。

4) 磁器燃焼ボート 通常,CB-5形 (16×12×80mm) とする。

b) イオンクロマトグラフ イオンクロマトグラフはJIS K 0127に規定するイオンクロマトグラフ分析通

則による。方式には,分離カラムとサプレッサシステムを組み合わせた方式又は分離カラム単独によ

る方式がある。いずれも,次の部分から構成される。

1) 分離カラム ステンレス鋼又は四ふっ化エチレン樹脂クロマト管に,陰イオン交換体(表層被膜形)

を充てんしたもの。

2) サプレッサシステム 分離カラムからの流出液中の陽イオンに対して,十分な交換能力をもつ陽イ

6

R 9301-3-11 : 1999 (ISO 2828 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

オン交換膜又は陽イオン交換体を備えたシステム。

3) 検出器 電気伝導度検出器

4) 記録計

図1 熱加水分解装置例

4.4

操作

4.4.1

試料のはかり取り量 JIS R 9301-1-2の3.に規定するL法によって110℃で乾燥した試料0.50gを

0.1mgのけたまではかり取る。

4.4.2

ふっ素の分解分離 分解分離操作は,次の手順によって行う。

a) 熱加水分解装置の組立て 全量フラスコ50mlを受器とし,それに10mlのプラスチック製ピペットを

用いて水酸化ナトリウム溶液 [4.2 c)] を加え,放出管の先端を液面から約1/3の深さまで差し入れ,

装置に接続する。

b) 試料と助剤の混合 試料を乳鉢にはかり入れ,酸化鉄 (III) [4.2 b)] (2)2.0gを加えて,均一になるよう

十分に混合する。これを磁器燃焼ボートに移し入れ薄く均一に広げる。

c) 熱加水分解分離 磁器燃焼ボートを1 250℃の開閉式管状炉の中央部に挿入し,直ちに,水蒸気発生器

に接続して,窒素(5)及び水蒸気流中で20分間そのまま静置して,留出したふっ化水素を吸収液に吸収

させる。

注(5) 送入する窒素量は,300ml/分程度とする。

d) 試料溶液の調製 放出管を少量の水で洗い,全量フラスコ50mlを取り出す。冷却後,水で標線まで

薄め,振り混ぜて試料溶液を調製する。

4.4.3

測定 試料溶液の一部を限外ろ過膜でろ過してから,シリンジを用いてイオンクロマトグラフ装置

に注入し,クロマトグラムを記録させて,ふっ化物イオンによるピーク面積を求める。

7

R 9301-3-11 : 1999 (ISO 2828 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.4

空試験 試料を用いないで操作を行い,空試験値を求める。

4.4.5 検量線の作成 全量フラスコ50ml数個を一組とし,ふっ素標準液 [4.2 e)] 0〜10mlを段階的に加え,

水酸化ナトリウム溶液 [4.2 c)] 10mlを全量ピペットで加え,水で標線まで薄め,振り混ぜて検量線用溶液

を調製する。

この溶液は,ふっ素0〜1.0mgを含む。

以降,4.4.3の操作を行い,ピーク面積とふっ素量との関係線を作成し,検量線とする。

4.5

計算 4.4.3で得た試料のピーク面積とで得た検量線とから,ふっ素量を求め,試料中のふっ素含有

率を,次の式によって算出する。

100

)

(

0

1

×

−

=

m

A

A

F

ここに,

F: ふっ素の含有率 (mass%)

A1: 試料溶液に含まれるふっ素の量 (g)

A0: 空試験溶液に含まれるふっ素の量 (g)

m: (4.4.1)ではかり取った試料の質量 (g)

数値は,JIS Z 8401によって小数点以下3位に丸める。

5. 試験報告 試験報告書には,次の事項を含む。

a) 使用した規格

b) 分析方法,結果及び計算方法

c) 定量中の特記事項

d) この規格又は引用規格に規定していない操作

8

R 9301-3-11 : 1999 (ISO 2828 : 1973)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

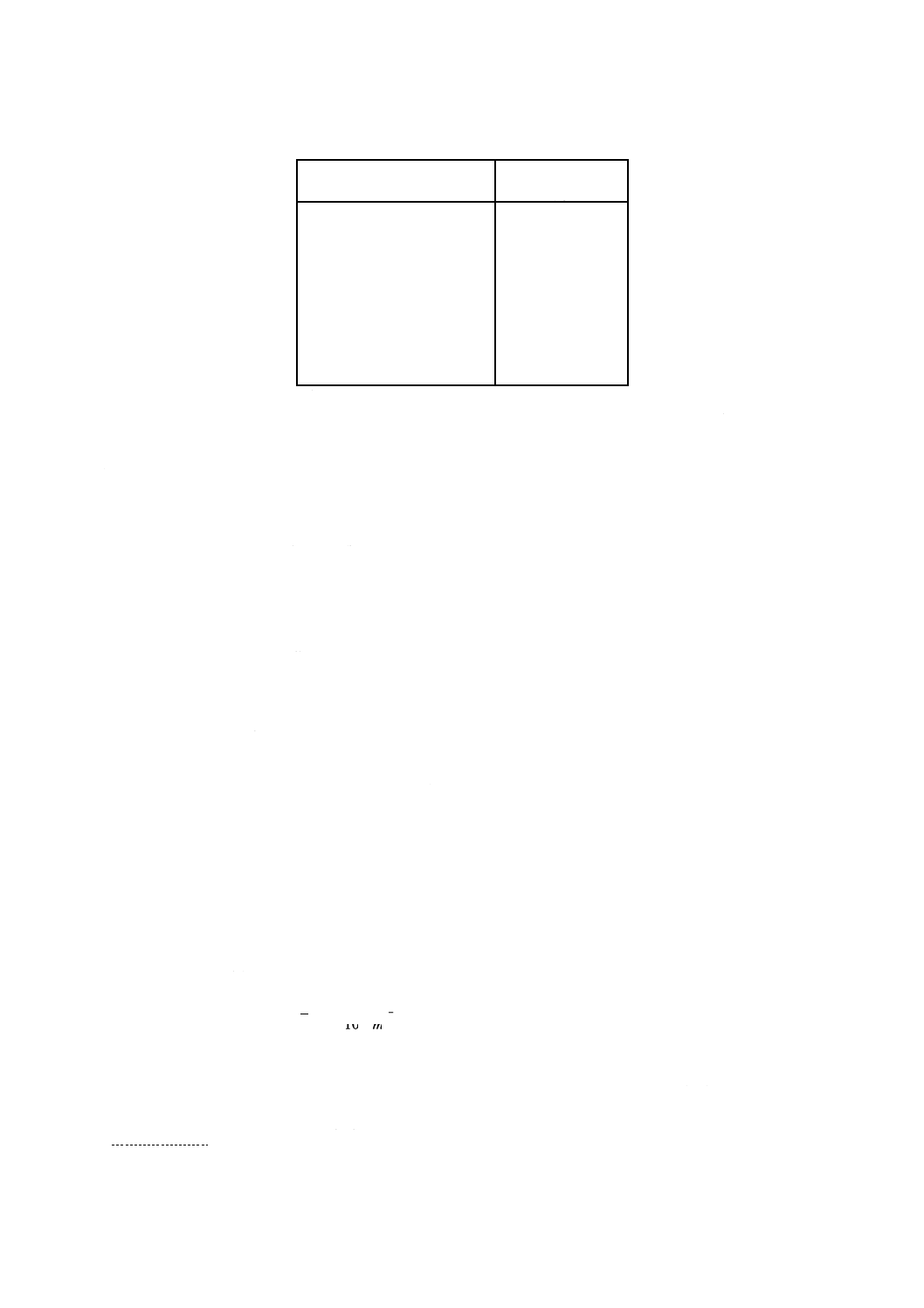

アルミナ粉末改正原案作成委員会 構成表

氏名

所属

(委員長)

岡 田 清

東京工業大学

伊 藤 敏

通商産業省生活産業局

大 嶋 清 治

工業技術院

橋 本 繁 晴

財団法人日本規格協会

芝 崎 靖 雄

名古屋工業技術研究所

多 田 格 三

元株式会社東芝

船 戸 巳知雄

前サンパウロ技術研究所

橋 本 邦 男

昭和電工株式会社

毛 利 正 英

住友化学工業株式会社

石 川 秀 徳

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

篠 原 伸 広

旭硝子株式会社中央研究所

林 均

研削材工業協会

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成株式会社山崎工場

鈴 木 由 郎

社団法人日本セラミックス協会

分析分科会

氏名

所属

(主査)

船 戸 巳知雄

前サンパウロ技術研究所

岡 本 英 俊

昭和電工株式会社横浜工場

野 網 靖 雄

住友化学工業株式会社基礎化学品研究所

榎 貴 志

日本軽金属株式会社清水工場

生 川 章

日本ガイシ株式会社

長 峯 義 展

東芝セラミックス株式会社開発研究所

竹 内 光 男

鳴海製陶株式会社

物性分科会

氏名

所属

(主査)

毛 利 正 英

住友化学工業株式会社

岡 本 英 俊

昭和電工株式会社横浜工場

榎 貴 志

日本軽金属株式会社清水工場

金 野 正 幸

日本ガイシ株式会社

篠 原 伸 広

旭硝子株式会社中央研究所

早 川 恭 弘

株式会社ノリタケカンパニーリミテド

和 田 弘

日立化成株式会社山崎工場