R 9011:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本石灰協会(JLA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 9011:1993は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

R 9011:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 一般事項 ························································································································ 1

5. 試験項目 ························································································································ 2

6. 試料 ······························································································································ 2

7. 試験値のまとめ方 ············································································································ 2

8. 蛍光X線分析法 ·············································································································· 2

8.1 分析項目 ······················································································································ 2

8.2 定量範囲 ······················································································································ 2

8.3 試薬 ···························································································································· 3

8.4 装置及び器具 ················································································································ 3

8.5 測定条件 ······················································································································ 3

8.6 試料の作成 ··················································································································· 3

8.7 検量線の作成 ················································································································ 4

8.8 検定用試料 ··················································································································· 4

8.9 定量 ···························································································································· 4

8.10 報告 ··························································································································· 5

9. 強熱減量の定量方法 ········································································································· 5

9.1 要旨 ···························································································································· 5

9.2 使用器具及び装置 ·········································································································· 5

9.3 操作 ···························································································································· 5

9.4 計算 ···························································································································· 5

10. 二酸化けい素+不溶残分の定量方法··················································································· 5

10.1 要旨 ··························································································································· 5

10.2 操作 ··························································································································· 5

10.3 計算 ··························································································································· 5

11. 二酸化けい素の定量方法 ·································································································· 6

11.1 要旨 ··························································································································· 6

11.2 操作 ··························································································································· 6

11.3 計算 ··························································································································· 6

12. 酸化アルミニウムの定量方法 ··························································································· 6

12.1 EDTA滴定法 ··············································································································· 6

12.2 質量法 ························································································································ 7

12.3 原子吸光分析法 ············································································································ 8

R 9011:2006

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.4 発光分光分析法 ············································································································ 9

13. 酸化第二鉄の定量方法 ···································································································· 9

13.1 吸光光度法 ·················································································································· 9

13.2 EDTA滴定法 ·············································································································· 10

13.3 原子吸光分析法 ··········································································································· 11

13.4 発光分光分析法 ··········································································································· 12

14. 酸化カルシウムの定量方法 ····························································································· 12

14.1 EDTA滴定法 ·············································································································· 12

14.2 過マンガン酸カリウム滴定法 ························································································· 14

15. 酸化マグネシウムの定量方法 ·························································································· 15

15.1 EDTA滴定法 ·············································································································· 15

15.2 原子吸光分析法 ··········································································································· 16

15.3 発光分光分析法 ··········································································································· 17

16. 三酸化硫黄の定量方法 ··································································································· 18

16.1 質量法 ······················································································································· 18

17. 全硫黄の定量方法 ········································································································· 18

17.1 質量法 ······················································································································· 18

17.2 赤外線吸収法 ·············································································································· 19

18. 二酸化炭素の定量方法 ··································································································· 20

18.1 炭酸バリウム逆滴定法 ·································································································· 20

18.2 赤外線吸収法 ·············································································································· 23

18.3 容量法 ······················································································································· 23

19. 五酸化りんの定量方法 ··································································································· 25

19.1 吸光光度法 ················································································································· 25

19.2 発光分光分析法 ··········································································································· 26

20. 付着水分の定量方法 ······································································································ 27

20.1 乾燥ひょう(秤)量法 ·································································································· 27

20.2 赤外線水分計法 ··········································································································· 27

21. 粉末度試験方法 ············································································································ 27

21.1 ふるい ······················································································································· 27

21.2 乾式操作 ···················································································································· 27

21.3 湿式操作 ···················································································································· 28

21.4 計算 ·························································································································· 28

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 9011:2006

石灰の試験方法

Test methods of lime

1. 適用範囲 この規格は,生石灰,消石灰,軽焼ドロマイト及び水酸化ドロマイトの試験方法について

規定する。

なお,水酸化ドロマイトについては,蛍光X線分析法・原子吸光分析法・発光分光分析法・赤外線吸収

法の適用を,並びに,生石灰及び軽焼ドロマイトについては付着水分・粉末度の適用をそれぞれ除外する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6201 化学分析用白金るつぼ

JIS K 0016 鉄標準液

JIS K 0033 標準物質−標準液−りん酸イオン

JIS K 0037 標準物質−標準液−マグネシウム

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0119 蛍光X線分析方法通則

JIS K 0121 原子吸光分析通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8069 アルミニウム(試薬)

JIS K 8432 酸化マグネシウム(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 9001 工業用石灰

JIS R 9200 せっこう及び石灰に関する用語

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3. 定義 この規格で用いる主な用語の定義は,JIS K 0115,JIS K 0116,JIS K 0119,JIS K 0121,JIS K

8005,JIS R 9001,JIS R 9200,JIS Z 8401及びJIS Z 8801-1による。

4. 一般事項 分析方法に関する一般事項については,JIS K 0050,JIS K 0115,JIS K 0116,JIS K 0119

及びJIS K 0121による。

2

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験項目 この規格で規定する試験項目は,次のとおりとする。

a) 強熱減量(ig. loss)

b) 二酸化けい素+不溶残分(SiO2+insol.)

c) 二酸化けい素(SiO2)

d) 酸化アルミニウム(Al2O3)

e) 酸化第二鉄(Fe2O3)

f)

酸化カルシウム(CaO)

g) 酸化マグネシウム(MgO)

h) 三酸化硫黄(SO3)

i)

全硫黄(S)

j)

二酸化炭素(CO2)

k) 五酸化りん(P2O5)

l)

付着水分

m) 粉末度

6. 試料 試料は,JIS R 9001の5. a)試料によって採取したものから,更に縮分してその一部をとる。塊

状試料の場合は適当な細かさに破砕し,よく混和した後,縮分を行う。これを粉砕してJIS Z 8801-1に規

定する試験用ふるいで300 μm以下とし,更によく混和して分析用試料とする。

分析用試料の調製は,試料が空気中の水分及び二酸化炭素を吸収しないように迅速に行い,調製した試

料は,密封容器に保存する。

7. 試験値のまとめ方 試験値は,質量分率(%)で表し,次による。

a) 三酸化硫黄,全硫黄及び五酸化りんを除く他の項目は,JIS Z 8401によって,小数点以下1けたに丸

める。

b) 三酸化硫黄,全硫黄及び五酸化りんは,JIS Z 8401によって小数点以下2けたに丸める。

8. 蛍光X線分析法

8.1

分析項目 蛍光X線分析法の分析項目は,生石灰,消石灰及び軽焼ドロマイト中に含まれる次の項

目とする。

a) 酸化カルシウム(CaO)

b) 酸化マグネシウム(MgO)

c) 二酸化けい素(SiO2)

d) 酸化アルミニウム(Al2O3)

e) 酸化第二鉄(Fe2O3)

f)

五酸化りん(P2O5)

g) 全硫黄(S)

8.2

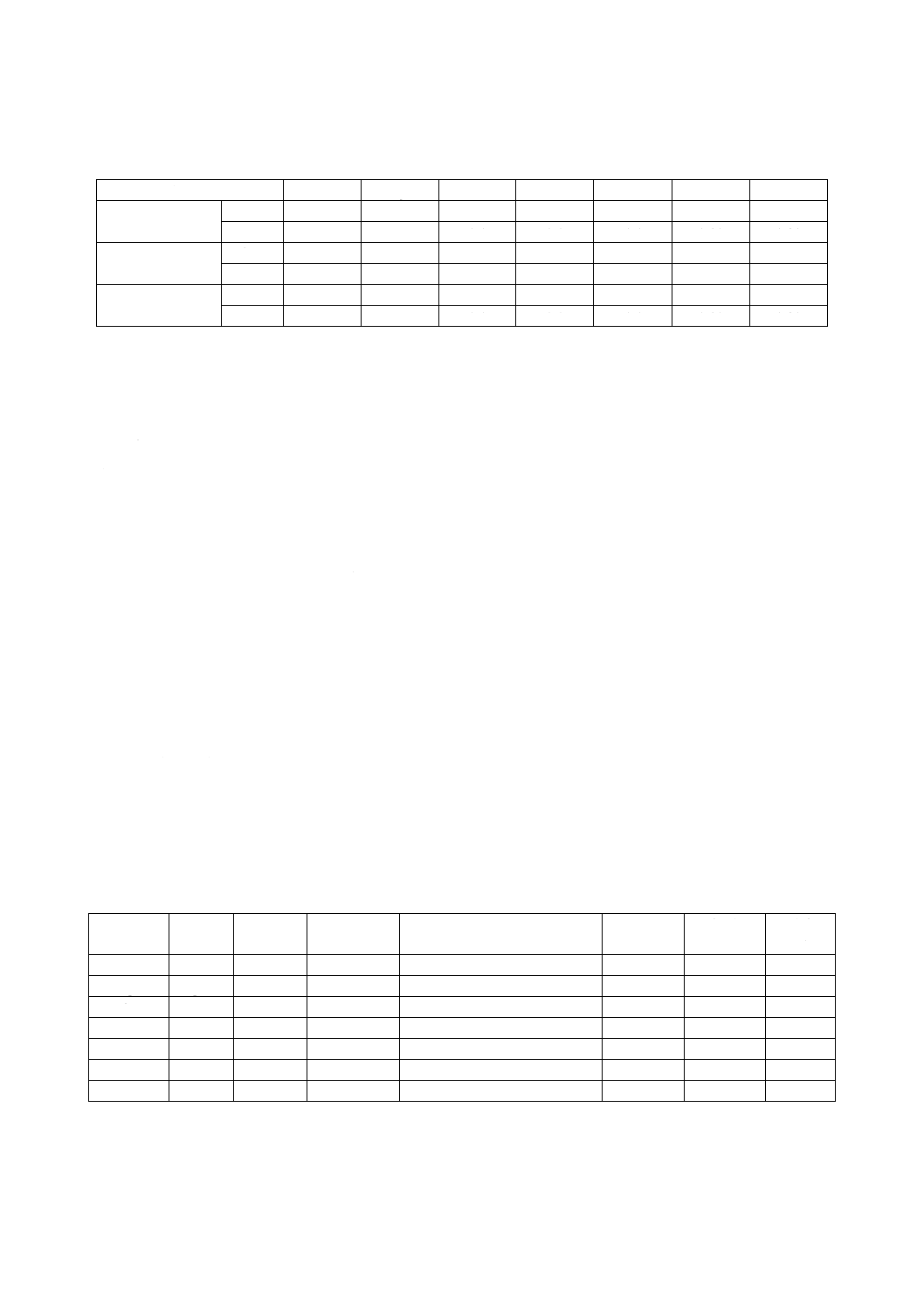

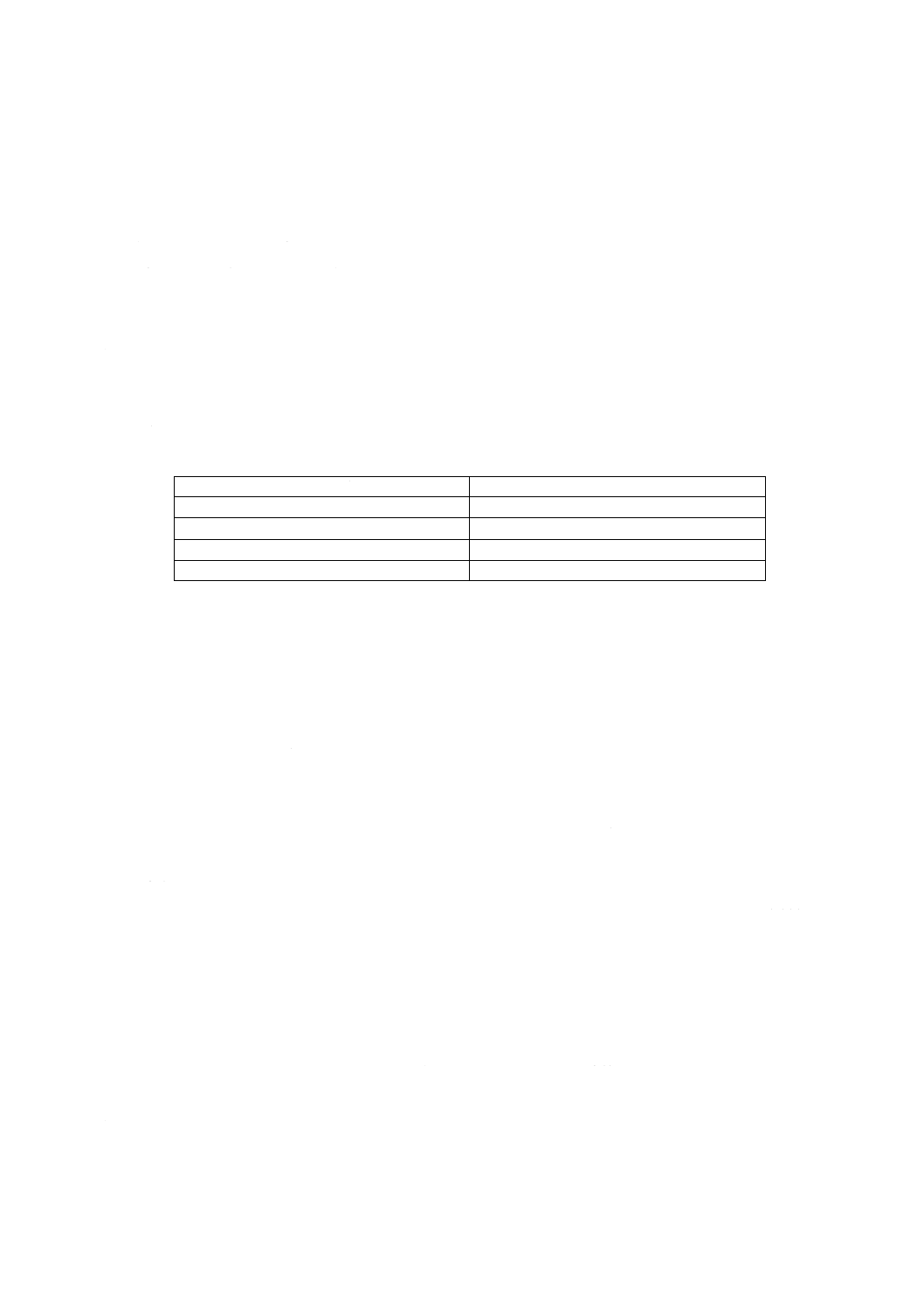

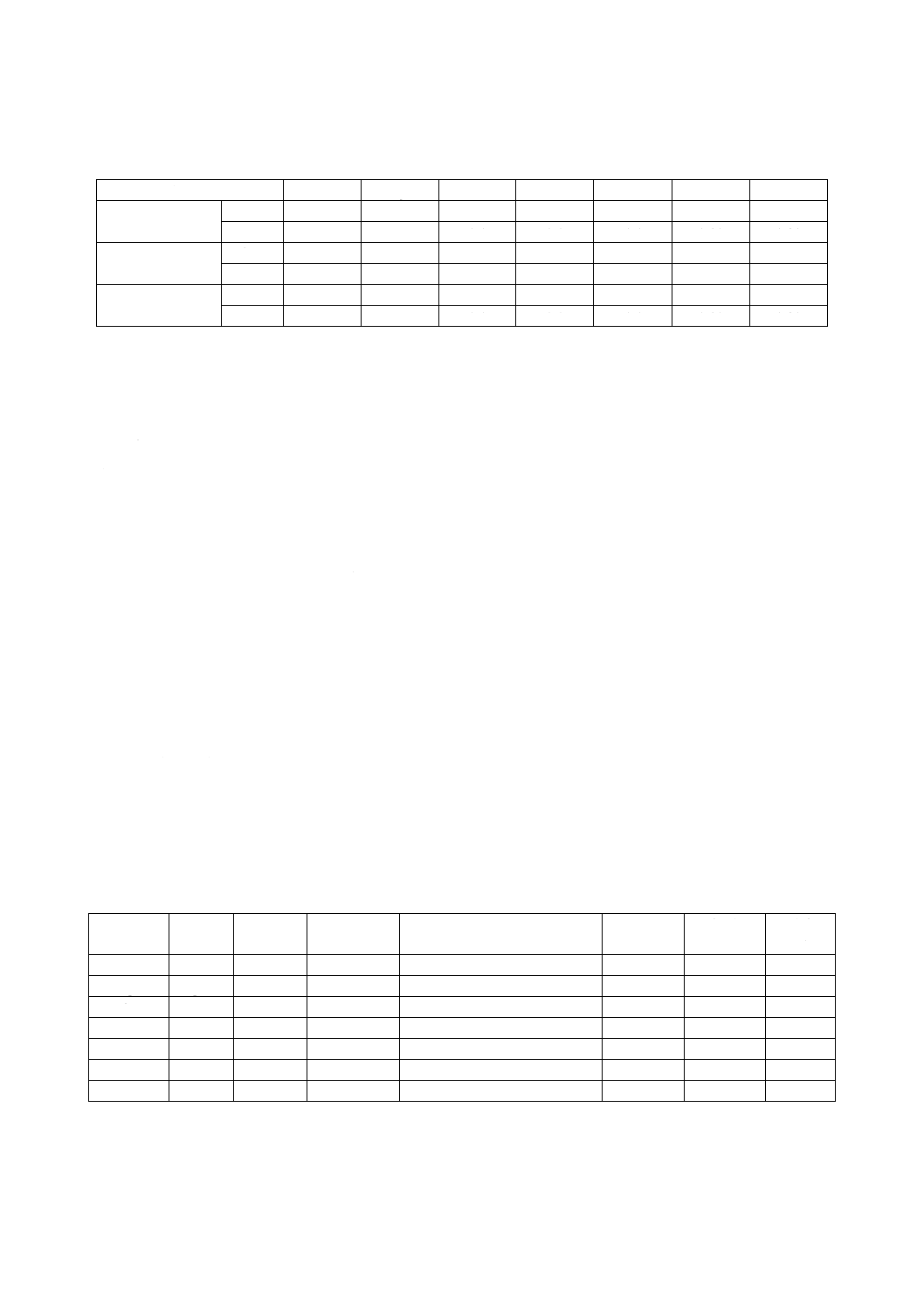

定量範囲 蛍光X線分析法における定量範囲は,表1による。

3

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

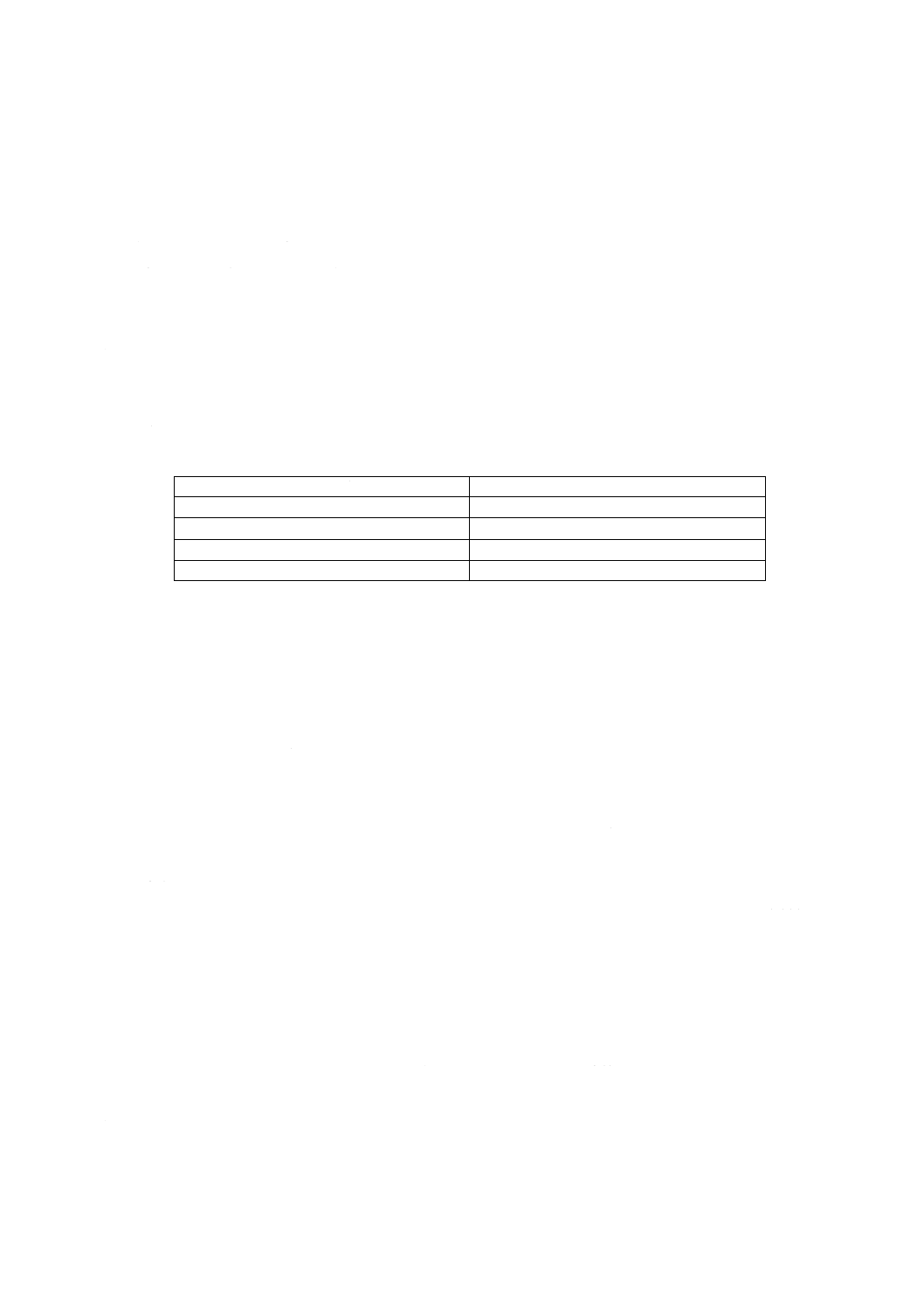

表 1 定量範囲

単位 %

石 灰

CaO

MgO

SiO2

Al2O3

Fe2O3

P2O5

S

生石灰

上限

98.0

10.0

5.0

3.0

3.0

0.50

1.00

下限

80.0

0.1

0.1

0.1

0.1

0.01

0.01

消石灰

上限

74.0

8.0

5.0

3.0

3.0

0.50

1.00

下限

65.0

0.1

0.1

0.1

0.1

0.01

0.01

軽焼ドロマイト

上限

70.0

40.0

5.0

3.0

3.0

0.50

1.00

下限

50.0

20.0

0.1

0.1

0.1

0.01

0.01

8.3

試薬 この方法で試薬を用いる場合は,特級,又は特級相当品を用い,水分を除いた状態での純度

が99.0 %以上のものでなければならない。次の試薬については使用前に1 050±50 ℃で1時間強熱し,デ

シケーター中で放冷後使用する。

a) 二酸化けい素

b) 酸化アルミニウム

c) 酸化第二鉄

また,五酸化りん及び全硫黄に対する試薬については,適切なものを選定し,使用前に純度を確認した

ものを使用する。

8.4

装置及び器具

8.4.1

蛍光X線分析装置 蛍光X線分析装置は,JIS K 0119による。使用する装置は測定する項目につ

いて,十分な感度で測定できるものでなければならない。

8.4.2

加圧成形機 加圧成形した試料を使用する場合は,均等に150 MPa以上の圧力をかけられる適切

な装置を使用する。ただし,蛍光X線分析を消石灰だけに適用する場合は,50 MPa以上の圧力をかけら

れる装置でもよい。加圧成形時に使用する器具は,測定面を平滑に仕上げられるものでなければならない。

8.4.3

ガラスビード調製容器 ガラスビード調製容器は,白金製で操作中に変形しにくい構造のものを用

いる。容器の内部底面は,常に平滑性を保つ。

8.4.4

ガラスビード調製装置 ガラスビード調製装置は,1 000〜1 200 ℃の範囲で任意の温度を保つこと

ができる自動調製装置,又はマッフル炉若しくは高周波炉のような炉を使用する。

8.5

測定条件 試料の種類,装置の種類,分析項目,その含有率などの諸条件に応じて適切な感度をも

ち,かつ,再現性・繰返し精度を満足する測定条件を設定する。

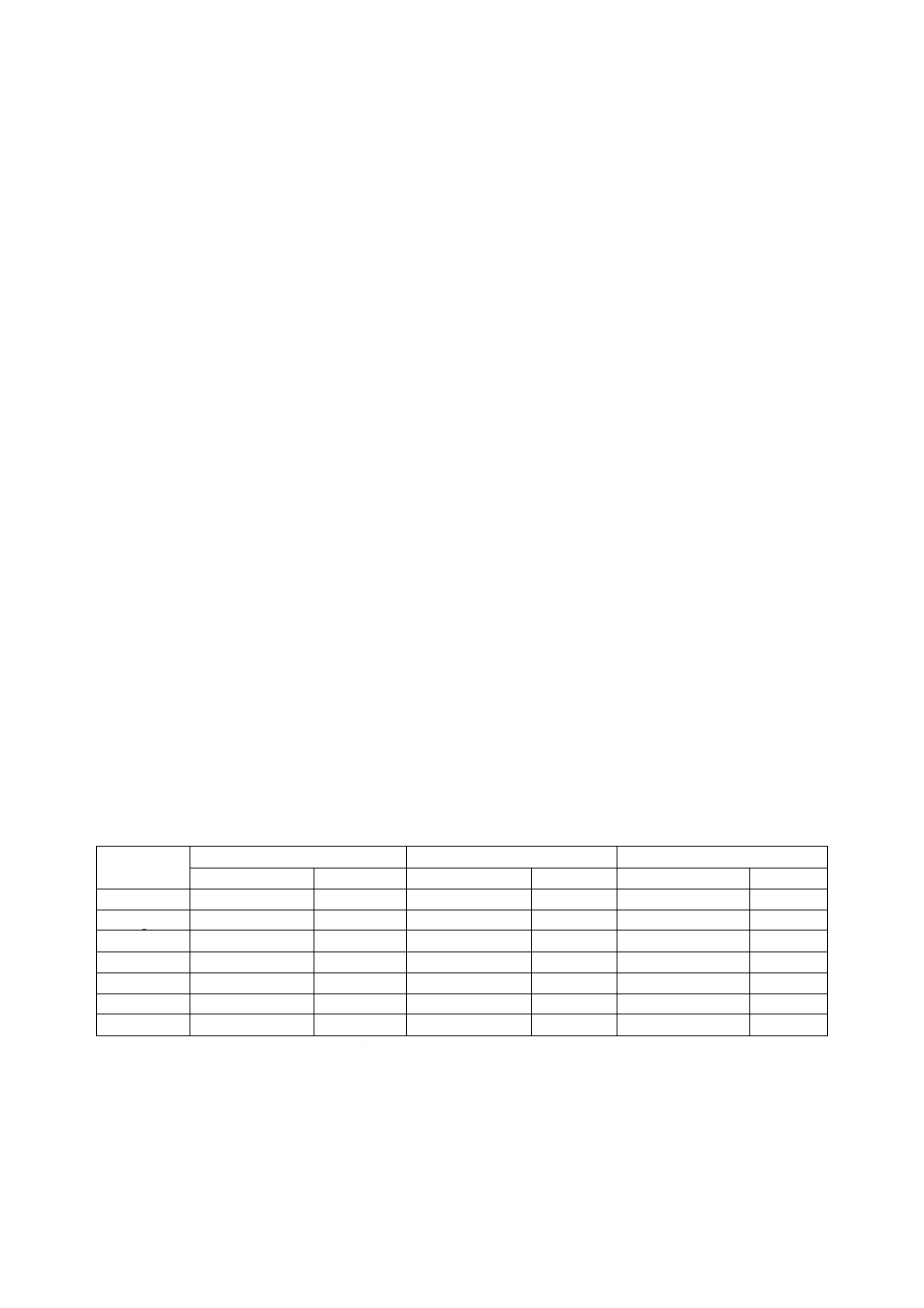

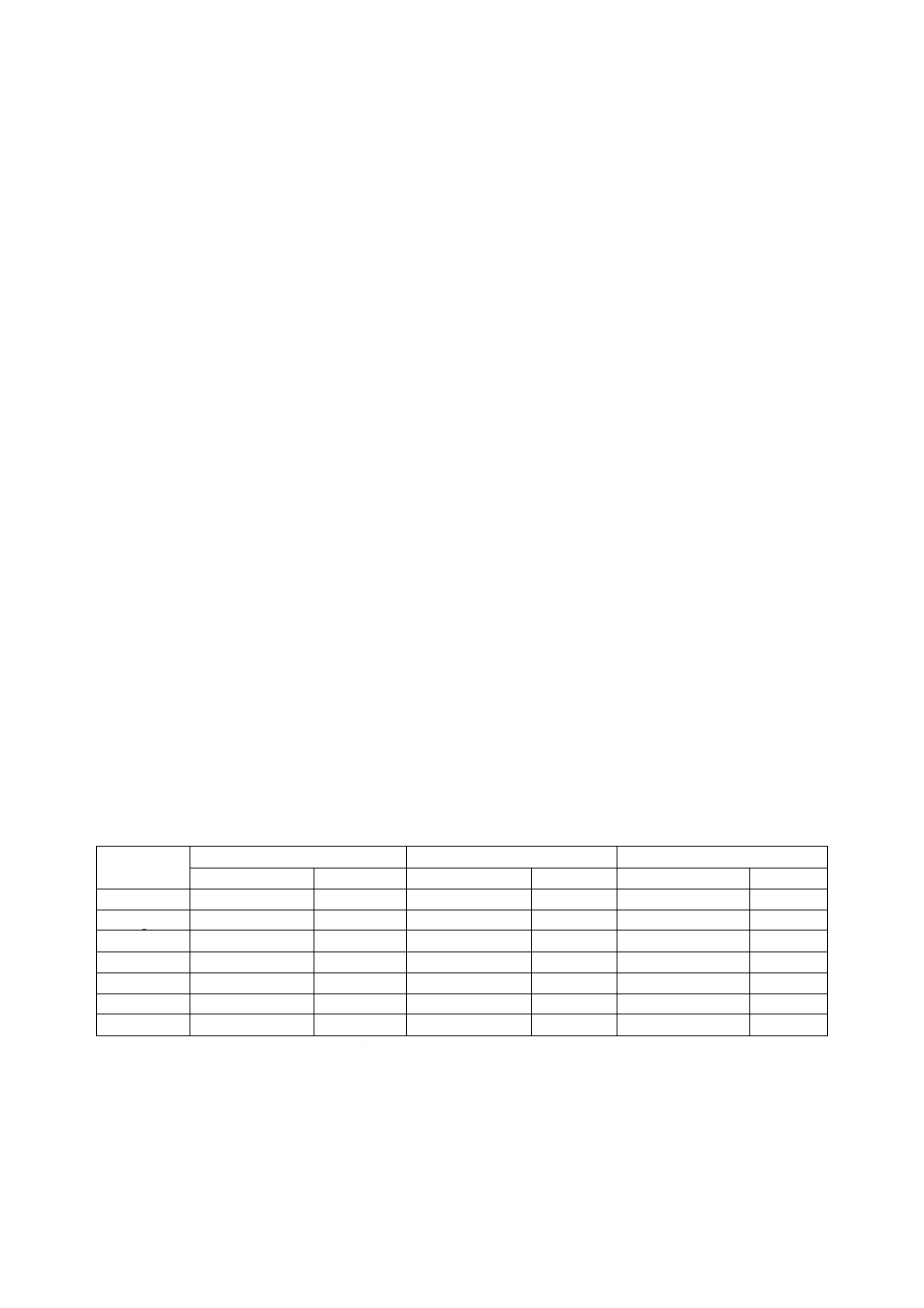

表2に,測定条件の一例を示す。

表 2 測定条件の一例

分析項目

分析線

波長

nm

分光結晶

検出器

測定時間

s

印加電圧

kV

電流

mA

CaO

CaKα

0.335 8

LiF

密封形比例計数管

40

40

70

MgO

MgKα

0.989 0

人工多層膜

ガスフロー形比例計数管

40

40

70

SiO2

SiKα

0.712 5

人工多層膜

ガスフロー形比例計数管

40

40

70

Al2O3

AlKα

0.833 9

PET

ガスフロー形比例計数管

40

40

70

Fe2O3

FeKα

0.193 6

LiF

密封形比例計数管

40

40

70

P2O5

PKα

0.615 7

Ge

密封形比例計数管

40

40

70

S

SKα

0.537 2

Ge

ガスフロー形比例計数管

40

40

70

8.6

試料の作成 検量線用試料,検定用試料及び測定用試料は,次によって作成する。

4

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.1

加圧成形 使用する蛍光X線分析装置の試料ホルダーの,適切なサイズのアルミニウム製,ポリ

塩化ビニル製などのリングに試料を充てん(填)した後加圧成形する。測定試料の厚みは,1 mm以上で

なければならない。

成形した試料に凹凸,クラック,反りなどが認められる場合は成形操作をやり直す。

8.6.2

ガラスビードの作成 ガラスビードの作成には,無水四ほう(硼)酸リチウムなど種々の融剤が使

用できるが,検量線用試料,検定用試料及び測定用試料を通じて同じ融剤を用いなければならない。試料

と融剤の質量は,次を満たすことを条件に常に一定でなければならない。

a) 試料と融剤との混合比は,対象とする分析項目に対して十分な感度が得られなければならない。

b) ガラスビード測定面にきず又は気泡を生じてはならない。

c) ガラスビードは,均質でなければならない。

試料及び融剤を質量比が一定となるよう0.1 mgまで正確にはかりとる(1)(2)。はかりとった試料を溶融前

に十分に混合する。試料をガラスビード調製容器に移し,所定の溶融温度において一定時間(例えば,1

100 ℃で10分間)溶融操作を行う(3)。溶融終了後,ガラスビード調製容器を水平な位置に置き放冷する。

注(1) 必要に応じて,はく(剥)離促進剤を使用してもよい。この場合,はく(剥)離促進剤の質量

比は常に一定でなければならない。

(2) 消石灰の場合は,事前に強熱(例えば,1 050 ℃で1時間)した試料を使用する。この場合は,

測定値を強熱減量で補正する。

(3) 硫黄を定量する場合は,1 100 ℃以下で溶融する必要がある。

8.7

検量線の作成

8.7.1

検量線作成に用いる試料 検量線の作成は,11.〜17.及び19.の方法によってあらかじめ対象項目の

含有量を求めた生石灰,消石灰及び軽焼ドロマイトの対象とする試料(工業用標準物質)を用いて行う。

SiO2,Al2O3,Fe2O3,P2O5及びSについては生石灰,消石灰及び軽焼ドロマイトに8.3の試薬を混合して

成分調製してもよいが,この場合,混合試料は均質でなければならない。

8.7.2

新規検量線の作成 各分析項目について8.6によって作成した検量線用試料のX線強度を測定し,

最小二乗法によって検量線を作成する。検量線の範囲及び検量線作成のための測定点数の例を,表3に示

す。

表 3 検量線作成の一例

分析項目

生石灰

消石灰

軽焼ドロマイト

検量線の範囲

点数

検量線の範囲

点数

検量線の範囲

点数

CaO

90.0〜97.0

5

68.0〜74.0

5

57.0〜67.0

5

MgO

0.2〜3.0

4

0.1〜2.0

4

25.0〜35.0

5

SiO2

0.1〜1.5

4

0.1〜1.5

4

0.1〜1.5

4

Al2O3

0.1〜0.5

4

0.1〜0.5

4

0.1〜0.5

4

Fe2O3

0.1〜0.5

4

0.1〜0.5

4

0.1〜0.5

4

P2O5

0.01〜0.1

4

0.01〜0.1

4

0.01〜0.1

4

S

0.01〜0.1

4

0.01〜0.1

4

0.01〜0.1

4

8.8

検定用試料 検定用試料は検量線を検定するための試料であり,11.〜17.及び19.の方法によってあ

らかじめ対象項目の含有量が確定されたもので,8.6によって作成した2枚1組の試料からなる。検定用試

料は劣化しないよう,チャック付きの袋などで密封し,デシケータ中に保管する。

8.9

定量 試料の定量は,次によって行う。

a) 2枚1組の検定用試料の分析対象項目測定値の差が,平均値に対して0.5 %以内であり(差/平均値

5

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

≦0.5 %),かつ,平均値が,確定値に対して100.0±0.5 %以内であることを確認する。2枚の検定用

試料の差が0.5 %より大きい場合は,新規の検定用試料を作成する。検定用試料と検量線とに差があ

る場合は,検定用試料及び検量線の一方,又は両方を新規に作成する。

b) 検量線用試料及び検定用試料と同じ測定条件で,測定用試料のX線強度を測定する。このときのX線

強度は,検量線の範囲内になければならない。検量線の範囲を外れた場合は,11.〜17.及び19.の方法

によって対象項目の定量を行う。

c) 8.7で測定した検量線に測定したX線強度を代入し,定量値を求める。

8.10 報告 8.9によって得られた定量値を7.によって丸め,報告する。

9. 強熱減量の定量方法

9.1

要旨 試料を,1 050±50 ℃で恒量になるまで強熱したときの減量をはかる。

9.2

使用器具及び装置 使用器具及び装置は,次による。

a) 1 050±50 ℃に調節した電気炉

b) 白金るつぼ(例えばJIS H 6201の30番),又は磁製るつぼ(例えば30 mL)

c) デシケーター

9.3

操作 操作は,次による。

a) 試料約1 gを0.1 mgまで白金るつぼ,又は磁製るつぼに正しくはかりとり,1 050±50 ℃に調節した

電気炉で恒量となるまで強熱する。通常,1時間の強熱で恒量が得られる。

b) デシケーター中で放冷した後,質量をはかる。

9.4

計算 試料の強熱減量を,次の式によって算出する。

100

loss

ig.

1×

=m

m

ここに, ig. loss: 強熱減量(%)

m1: 減量(g)

m: 試料の質量(g)

10. 二酸化けい素+不溶残分の定量方法

10.1 要旨 試料を塩酸及び過塩素酸で分解し,加熱して二酸化けい素を不溶性とし,ろ過及び強熱して

質量をはかる。

10.2 操作 試料約1 gを0.1 mgまで正しくビーカー200 mLにはかりとり,少量の水を加えてスラリー状

とする。時計皿でふたをし,塩酸(1+1)10 mLを加え,かき混ぜて可溶分を溶かす。これに過塩素酸(60 %)

15 mLを加えて砂浴又は熱板上で加熱蒸発し,過塩素酸の濃い白煙が出るようになってから引き続き約10

分間加熱する。少し放冷した後,塩酸(1+1)5 mLと温水約50 mLとを加えてかき混ぜ,沈殿がほぼ沈

んだ後,すぐにろ紙(JIS P 3801の5種B,110 mm)でろ過し,温水で10〜12回洗浄する。

沈殿をるつぼに入れて乾燥し,徐々に加熱して,炎の出ないように注意しながらろ紙を灰化した後,1 050

± 50 ℃に調節した電気炉中で1時間強熱し,冷却した後,質量をはかる。

10.3 計算 二酸化けい素+不溶残分の含有率は,次の式によって算出する。

6

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

insol.

SiO

1

2

×

=

+

m

m

ここに,

SiO2+insol.: 二酸化けい素+不溶残分の含有率(%)

m1: 沈殿の質量(g)

m: 試料の質量(g)

11. 二酸化けい素の定量方法

11.1 要旨 試料を塩酸と過塩素酸とで分解後,加熱してけい酸を不溶性とし,ろ過,強熱して質量をは

かる。これを過塩素酸とふっ化水素酸とで処理した後,強熱して質量をはかり,前後の質量の差を求める。

11.2 操作 試料約1 gを0.1 mgまで正しくビーカー200 mLにはかりとり,少量の水を加えてスラリー状

とし,時計皿でふたをし,塩酸(1+1)10 mLを加え,かき混ぜて可溶分を溶かす。これに過塩素酸(60 %)

15 mLを加えて砂浴又は熱板上で加熱蒸発し,過塩素酸の濃い白煙が出るようになってから引き続き10

分間加熱する。放冷した後,塩酸(1+1)5 mLと温水約50 mLを加えてかき混ぜ,沈殿がほぼ沈んだ後,

すぐにろ紙(5種B,110 mm)でろ過し,温水で10〜12回洗浄する。

ろ液は,メスフラスコ250 mLに受け,そのまま保存し,酸化アルミニウム及び酸化第二鉄の操作のと

き用いる。

沈殿を白金るつぼに入れて乾燥し,徐々に加熱して,炎が出ないように注意しながらろ紙を灰化した後,

1 050±50 ℃に調節した電気炉中で1時間強熱し,冷却した後,質量をはかる。次に,白金るつぼの中の

沈殿を少量の水で湿し,これに硫酸(1+1)又は過塩素酸(60 %)2,3滴及びふっ化水素酸(46 %)約

5 mLを加え,通風室内で加熱して蒸発し,白煙が出つくした後,1 050±50 ℃に調節した電気炉中で10

分間強熱し,冷却した後,質量をはかる。

11.3 計算 二酸化けい素の含有率は,次の式によって算出する。

100

SiO

2

1

2

×

−

=

m

m

m

ここに,

SiO2: 二酸化けい素の含有率(%)

m1: 初めにはかった沈殿の質量(g)

m2: ふっ化水素酸処理後の残留物の質量(g)

m: 試料の質量(g)

12. 酸化アルミニウムの定量方法

12.1 EDTA滴定法

12.1.1 要旨 二酸化けい素の沈殿をふっ化水素酸で処理し,その残留物を二硫酸ナトリウムで融解して水

に溶かし,これを二酸化けい素の沈殿を分離したろ液に加える。その全容又は定溶にした一部を分取し,

酢酸アンモニウムと塩酸とでpHを調節し,Cu-PAN溶液を指示薬として0.01 mol EDTA標準溶液で滴定す

る。この滴定値から別に求めた酸化第二鉄の含有率に相当するEDTA標準溶液の量を差し引いて,酸化ア

ルミニウムの含有率を求める。

12.1.2 試薬 試薬は,次による。

a) 0.01 molEDTA標準溶液 エチレンジアミン四酢酸二ナトリウム3.8 gを水に溶かして1 Lとし,ポリ

エチレンの瓶に貯蔵する。この溶液の標定は,JIS K 8001による。

b) Cu-PAN溶液 Cu-PAN[1-(2-ピリジルアゾ)-2-ナフトールとエチレンジアミン四酢酸銅(Cu-EDTA)

7

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のモル比1:1混合物]2 gをイソプロピルアルコール(1+1)100 mLに溶解する。

c) 酢酸アンモニウム溶液 酢酸アンモニウム250 gに水を加えて1 Lとする。

12.1.3 操作 11.2の操作において,ふっ化水素酸処理残留物の付着している白金るつぼに二硫酸ナトリウ

ム1〜2 gを加え,るつぼにふたをして弱い炎で暗赤色になる程度に加熱し,残留物を融解する。るつぼが

冷えてから温水約10 mLを加え,温めて融成物を溶かし,11.2の操作において保存しておいたメスフラス

コ中のろ液に加え,るつぼを塩酸(1+1)1〜2 mLで1回洗った後,温水でよく洗ってその洗液も加え,

室温に冷却し,この溶液を用いて次の操作を行う。

このとき,酸化アルミニウムの含有率に応じて,次の(A)又は(B)を用いて定量する。

(A)酸化アルミニウムの含有率が低い場合で酸化アルミニウムだけを単独に定量したい場合は,この

溶液全容を使用する(この場合,全容を250 mLにする必要はない。)。

(B)酸化アルミニウムの含有率が高い場合は,この溶液全容に標線まで水を加えて振り混ぜ試料溶液

とし,この溶液100 mLをピペットで分取し使用する。残りの溶液はそのまま保存し,酸化カルシ

ウム,酸化マグネシウム及び酸化第二鉄を定量するときに用いる。

(A)又は(B)の溶液をビーカー300 mLに入れ,酢酸アンモニウム溶液15 mLを加え,塩酸(1+1)

及び酢酸アンモニウム溶液を用いてpH3.0〜3.5になるように調節する。

Cu-PAN溶液数滴を加え,煮沸して熱いうちに0.01 mol EDTA標準溶液で赤色の消えるまで滴定し,再

び煮沸して赤色に戻ったら滴定を続け,煮沸及び滴定を繰り返して,30秒間煮沸しても赤色に戻らなくな

ったときを終点とする。

12.1.4 計算 酸化アルミニウムの含有率は,次の式によって算出する。

a) 溶液(A)を用いた場合

100

8

509

000

.0

100

5

798

000

.0

O

Fe

O

Al

3

2

3

2

×

×

×

−

×

=

m

f

v

b) 溶液(B)を用いた場合

100

8

509

000

.0

100

5

798

000

.0

O

Fe

100

250

O

Al

3

2

3

2

×

×

×

−

×

×

=

m

f

v

ここに, Al2O3: 酸化アルミニウムの含有率(%)

v: EDTA標準溶液使用量(mL)

f: EDTA標準溶液のファクタ

m: 二酸化けい素の操作のとき,量りとった試料の質量(g)

Fe2O3: 別に求めた酸化第二鉄の含有率(%)

0.000 798 5: 0.01 mol(EDTA標準溶液のmol数)×(鉄の原子量)

×(酸化鉄の分子量)/(鉄の原子量)×1/2×1/1 000

0.000 509 8: 0.01 mol(EDTA標準溶液のmol数)×(アルミニウム

の原子量)×(酸化アルミニウムの分子量)/(アルミ

ニウムの原子量)×1/2×1/1 000

12.2 質量法

12.2.1 要旨 二酸化けい素の沈殿をふっ化水素酸で処理した残留物を二硫酸ナトリウムで融解して水に

溶かし,これを二酸化けい素の沈殿を分離したろ液に加える。その全容又は定溶にした一部を分取し,ア

ンモニア水を加えて水酸化物を沈殿させ,ろ過及び強熱して質量をはかる。別に求めた酸化第二鉄の含有

率を差し引いて酸化アルミニウムの含有率を求める。

8

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.2.2 操作 12.1に従って試料溶液を調製する。

12.1.3の(A)又は(B)の溶液をビーカー200 mLに入れ,数分間煮沸する。これにメチルレッド指示

薬1,2滴を加え,かき混ぜながら溶液が赤色から黄色に変わるまでアンモニア水(1+1)を徐々に滴加し,

更に1,2滴過量に加える。引き続き,約1分間煮沸した後,加熱をやめ,沈殿が沈むのを待ってろ紙(5

種A,110 mm)でろ過し,硝酸アンモニウム温溶液(20 g/L)(4)で8〜10回洗浄する。ろ液は,そのまま

保存して酸化カルシウムの定量のときに用いる。

沈殿をろ紙とともに白金るつぼ又は磁器るつぼに入れて乾燥し,徐々に加熱してろ紙を灰化した後,

1 050±50 ℃に調節した電気炉中で1時間強熱し,デシケーター中で放冷した後,質量をはかる。

注(4) 硝酸アンモニウム溶液にはメチルレッド指示薬2,3滴を加え,溶液の色が赤色から黄色に変わ

るまでアンモニア水(1+1)を滴加して用いる。もし,この溶液を加熱したとき色が赤色に戻

ったならば,更にアンモニア水を滴加して黄色にして用いる。

12.2.3 計算 酸化アルミニウムの含有率は,次の式によって算出する(5)。

a) 溶液(A)を用いた場合

3

2

1

3

2

O

Fe

100

O

Al

−

×

=m

m

b) 溶液(B)を用いた場合

3

2

1

3

2

O

Fe

100

100

250

O

Al

−

×

×

=m

m

ここに, Al2O3: 酸化アルミニウムの含有率(%)

M1: 沈殿の質量(g)

m: 二酸化けい素の操作のとき,はかりとった試料の質量

(g)

Fe2O3: 別に求めた酸化第二鉄の含有率(%)

注(5) 五酸化りんの定量値が0.1 %を超えた場合には,更に五酸化りんの含有率を差し引く。

12.3 原子吸光分析法

12.3.1 要旨 試料を塩酸及び過塩素酸で分解し,ろ過後,ろ液を定容とする。その一部を分取し,原子吸

光光度計を用いて吸光度を測定して,アルミニウムを定量する。原子吸光分析法は生石灰,消石灰及び軽

焼ドロマイト中に含まれるアルミニウムの定量に適用する。

12.3.2 装置 原子吸光光度計は,JIS K 0121による。

12.3.3 試薬 試薬は,次による。

a) アルミニウム標準溶液 JIS K 8069に規定するアルミニウム試薬0.529 3 gを塩酸(1+1)20 mLに溶

かし,加熱冷却後,メスフラスコ1 000 mLに移し,標線まで水を加えて振り混ぜ,これを原液とする。

この原液1 mLは,Al2O31 mgに相当する。

b) 使用する場合には,原液10 mLをピペットで分取し,メスフラスコ1 000 mLに入れ,標線まで水を

加えて振り混ぜ,標準溶液とする。

12.3.4 検量線の作成 検量線の作成は,次による。

a) アルミニウム標準溶液(Al2O3:0.01 mg/mL)から,5〜50 mLを段階的にメスフラスコ100 mLに正確

に分取し,標線まで水を加えて振り混ぜる。このとき,試料溶液と同様なマトリックスとなるように,

酸及びカルシウムを添加する。

b) 試料溶液を測定部に導入し,波長309.3 nmで各々の溶液の吸光度を測定し,検量線を作成する。

9

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.3.5 操作 操作は,次による。

a) 試料約1 gを0.1 mgまで正しくビーカー200 mLにはかりとり,少量の水を加えてスラリー状とし,時

計皿でふたをし,塩酸(1+1)10 mLを加え,かき混ぜて可溶分を溶かす。これに過塩素酸(60 %)

15 mLを加えて砂浴,又は熱板上で加熱蒸発し,過塩素酸の濃い白煙が出るようになってから引き続

き10分間加熱する。放冷した後,塩酸(1+1)5 mLと温水約50 mLを加えてかき混ぜ,沈殿がほぼ

沈んだ後,すぐにろ紙(5種B,110 mm)でろ過し,温水で10〜12回洗浄する。ろ液は,メスフラス

コ250 mLに受け,標線まで水を加えて振り混ぜ,試料溶液として使用する。また,12.1.3で調製した

溶液も使用できる。

b) 試料溶液から,2〜25 mL(6)をピペットで分取し,メスフラスコ100 mLに入れ,標線まで水を加えて

振り混ぜ,測定液とする。

注(6) 試料溶液の分取量は,試料の酸化アルミニウムの含有率に応じて表4による。

表 4 試料溶液の分取量

酸化アルミニウムの含有率 %

分取量 mL

0.5未満

25

0.5以上1.0未満

10

1.0以上

2

c) 検量線作成と同様に,各試料溶液を測定部に導入し,波長309.3 nmで各々の溶液の吸光度を測定する。

12.3.6 計算 検量線を用いて,測定液で測定した吸光度に対する酸化アルミニウムの含有率を求める。

12.4 発光分光分析法

12.4.1 要旨 試料を塩酸及び過塩素酸で分解し,ろ過後,ろ液を定容とする。その一部を分取し,発光分

光分析装置によって発光強度を測定して,アルミニウムを定量する。発光分光分析法は生石灰,消石灰及

び軽焼ドロマイト中に含まれるアルミニウムの定量に適用する。

12.4.2 装置 発光分光分析装置は,JIS K 0116による。

12.4.3 試薬 アルミニウム標準溶液は,12.3.3によって調製する。

12.4.4 検量線の作成 検量線の作成は,次による。

a) アルミニウム標準溶液(Al2O3:0.01 mg/mL)から,5〜50 mLを段階的にメスフラスコ100 mLに正確

に分取し,標線まで水を加えて振り混ぜる。

b) 発光分光分析装置を用いて,波長396.152 nmで各々の溶液の発光強度を測定し,検量線を作成する。

12.4.5 操作 操作は,次による。

a) 12.3.5 a)で調製した試料溶液を使用する。

b) 12.3.5 b)で調製した測定液を使用する。

c) 発光分光分析装置を用いて,波長396.152 nmで各々の測定液の発光強度を測定する。

12.4.6 計算 検量線を用いて,測定液で測定した発光強度に対応する酸化アルミニウムの含有率を求める。

13. 酸化第二鉄の定量方法

13.1 吸光光度法

10

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.1.1 要旨 二酸化けい素の沈殿をふっ化水素酸で処理した残留物を二硫酸ナトリウムで融解して水に

溶かし,これを二酸化けい素の沈殿を分離したろ液に加えて定容とする。その一部を分取,又は酸化アル

ミニウムの定量に用いた試料溶液の残りから一定量を分取し,塩酸ヒドロキシルアミンで鉄を還元し,中

和した後,緩衝液及び1,10-フェナントロリンを加えて呈色させ,光電光度計を用いて波長510 nm付近

の吸光度を測定する。

13.1.2 試薬 試薬は,次による。

a) 塩酸ヒドロキシルアミン溶液(100 g/L)

b) 緩衝液 酢酸ナトリウム135 gを適量の水に溶かし,酢酸60 mLを加えて水で1 Lとする。

c) 1,10-フェナントロリン溶液(1 g/L) 1,10-フェナントロリン-水和物1 gをエチルアルコール50 mL

に溶かし,水を加えて1 Lとする。

d) 鉄標準液(Fe2O3:0.02 mg/mL) 硫酸第一鉄アンモニウム4.91 gに水約50 mL及び硫酸(1+1)10 mL

を加えて溶かす。これに飽和臭素水10 mLを加えてかき混ぜ,数分間煮沸して過剰の臭素を追い出す。

冷却後,メスフラスコ500 mLに移し,標線まで水を加えて振り混ぜ,これを原液とする。原液1 mL

は,酸化第二鉄2.00 mgに相当する。

使用に当たって,原液10 mLをピペットで分取し,メスフラスコ1 000 mLに入れ,標線まで水を加

えて振り混ぜる。

e) p-ニトロフェノール指示薬 2 g/L溶液とする。

13.1.3 検量線の作成 鉄標準溶液5〜30 mLを段階的にメスフラスコ100 mLに正確に分取し,塩酸ヒド

ロキシルアミン溶液5 mLを加えて振り混ぜ,水を加えて約50 mLとする。p-ニトロフェノール指示薬1,

2滴を加え,アンモニア水(1+1)を滴加して黄色とする。次に,塩酸(1+1)を滴加して無色とし,更

に1,2滴過量に加えた後,緩衝液10 mL及び1,10-フェナントロリン溶液10 mLを加え,振り混ぜて呈

色させ,標線まで水を加えて再び振り混ぜる。

30分間放置した後,溶液の一部を吸収セル(7)に入れ,波長510 nm付近で水を対照液としてそれぞれの

溶液の吸光度を測定する。

方眼紙の縦軸に吸光度を,横軸に酸化第二鉄の含有率をとり,測定した結果を用いて検量線を作成する。

注(7) 吸収セルは,通常,10 mmのものを用いる。

13.1.4 操作 酸化アルミニウム(12.1.3に従って操作して,これに標線まで水を加えて振り混ぜ,試料溶

液としたもの)又は酸化アルミニウムの操作のとき,保存しておいた試料溶液の残りから5〜25 mL(8)をピ

ペットで分取してメスフラスコ100 mLに入れ,検量線を作るときと同様に試料溶液を呈色させ,吸光度

を測定する。

注(8) 試料溶液の分取量は,試料の酸化第二鉄の含有率に応じて表5による。

表 5 試料溶液の分取量

酸化第二鉄の含有率 %

分取量 mL

0.5未満

25

0.5以上1.0未満

10

1.0以上

5

13.1.5 計算 検量線を用いて,試料溶液で測定した吸光度に対応する酸化第二鉄の含有率を求める。

13.2 EDTA滴定法

11

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.2.1 要旨 二酸化けい素の沈殿をふっ化水素酸で処理した残留物を二硫酸ナトリウムで融解して水に

溶かし,これを二酸化けい素の沈殿を分離したろ液に加える。その全容又は定容にして一部を分取又は酸

化アルミニウムの定量に用いた試料溶液の残りから一定量を分取し,酢酸アンモニウム溶液を加えてpH

を調節し,サリチル酸溶液を指示薬としてEDTA標準溶液で滴定する。

13.2.2 試薬 試薬は,次による。

a) 0.01 molEDTA標準溶液 12.1.2 a)による。

b) 酢酸アンモニウム溶液 12.1.2 c)による。

c) サリチル酸溶液 サリチル酸2 gをメタノール100 mLに溶解する。

13.2.3 操作 酸化アルミニウム(12.1.3に従って作った試料溶液),又は酸化アルミニウムの操作のとき,

保存しておいた試料溶液の残りを用いて次の操作を行う。このとき,酸化第二鉄の含有率に応じて,次の

(A)又は(B)を用いて定量する。

(A) 酸化第二鉄の含有率が低い場合で酸化第二鉄を単独に定量したい場合は,12.1.3に従って作った

試料溶液全容を使用する(この場合,全容を250 mLにする必要はない。)。

(B) 酸化第二鉄の含有率が高い場合は,12.1.3に従って作った試料溶液全容に標線まで水を加えて振

り混ぜ,この溶液又は酸化アルミニウムの操作のときに保存しておいた試料溶液の残りから50

mLをピペットで分取して使用する。残りの溶液はそのまま保存し,酸化カルシウム及び酸化マ

グネシウムの定量のとき用いる。

(A)又は(B)の溶液をビーカー200 mLに入れ,酢酸アンモニウム溶液10 mLを加え,塩酸(1+1)

を用いてpH 2.2〜2.5になるように調節する。

サリチル酸溶液1 mLを指示薬として加え,0.01 molEDTA標準溶液で滴定し,赤紫色から無色又は淡黄

色となった点を滴定の終点とする。

13.2.4 計算 酸化第二鉄の含有率は,次の式によって算出する。

a) 溶液(A)を用いた場合

100

5

0798

00

.0

O

Fe

3

2

×

×

×

=

m

f

v

b) 溶液(B)を用いた場合

100

50

250

5

798

000

.0

O

Fe

3

2

×

×

×

×

=

m

f

v

ここに, Fe2O3: 酸化第二鉄の含有率(%)

v: EDTA標準溶液使用量(mL)

f: EDTA標準溶液のファクタ

m: 二酸化けい素の操作のとき,はかりとった試料の質量

(g)

0.000 798 5: 0.01 mol(EDTA標準溶液のmol数)×(アルミニウム

の原子量)×(酸化アルミニウムの分子量)/(アルミ

ニウムの原子量)×1/2×1/1

13.3 原子吸光分析法

13.3.1 要旨 試料を塩酸及び過塩素酸で分解し,ろ過後,ろ液を定容とする。その一部を分取し,原子吸

光光度計を用いて吸光度を測定して,鉄を定量する。原子吸光分析法は生石灰,消石灰及び軽焼ドロマイ

ト中に含まれる酸化第二鉄の定量に適用する。

12

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.3.2 装置 原子吸光光度計は,JIS K 0121による。

13.3.3 試薬 試薬は,次による。

a) 鉄標準溶液 JIS K 0016に規定する鉄標準液Fe1000を原液として使用する。この原液1 mLはFe1 mg

に相当する。

b) また,13.1により調製した原液も使用できる。この原液1 mLは,Fe2O3 2 mgに相当する。

c) 使用に当たって,原液10 mLをピペットで分取し,メスフラスコ1 000 mLに入れ,標線まで水を加

えて振り混ぜ,標準溶液とする。

13.3.4 検量線の作成 検量線の作成は,次による。

a) 鉄標準溶液(Fe2O3:0.02 mg/mL)から,5〜30 mLを段階的にメスフラスコ100 mLに正確に分取し,

標線まで水を加えて振り混ぜる。このとき,試料溶液と同様なマトリックスとなるように,酸及びカ

ルシウムを添加する。

b) 調製した標準溶液を測定部に導入し,波長248.3 nmで各々の溶液の吸光度を測定し,検量線を作成す

る。

13.3.5 操作 操作は,次による。

a) 12.3.5 a)で調製した試料溶液を使用する。

b) 試料溶液から,5〜25 mL(9)をピペットで分取し,メスフラスコ100 mLに入れ,標線まで水を加えて

振り混ぜ,測定液とする。

注(9) 試料溶液の分取量は,試料の酸化第二鉄の含有率に応じて,表5による。

c) 検量線作成時と同様に,各試料溶液を測定部に導入し,波長248.3 nmで各々の溶液の吸光度を測定す

る。

13.3.6 計算 検量線を用いて,測定液で測定した吸光度に対応する酸化第二鉄の含有率を求める。

13.4 発光分光分析法

13.4.1 要旨 試料を塩酸及び過塩素酸で分解し,ろ過後,ろ液を定容とする。その一部を分取し,発光分

光分析装置によって発光強度を測定して,酸化第二鉄を定量する。発光分光分析法は,生石灰,消石灰及

び軽焼ドロマイト中に含まれる酸化第二鉄の定量に適用する。

13.4.2 装置 発光分光分析装置は,JIS K 0116による。

13.4.3 試薬 13.3と同じ標準液を使用する。

13.4.4 検量線の作成 検量線の作成は,次による。

a) 鉄標準溶液(Fe2O3:0.02 mg/mL)から,5〜30 mLを段階的にメスフラスコ100 mLに正確に分取し,

標線まで水を加えて振り混ぜる。

b) 発光分光分析装置を用いて,波長238.204 nmで各々の溶液の発光強度を測定し,検量線を作成する。

13.4.5 操作 操作は,次による。

a) 12.3.5 a)で調製した試料溶液を使用する。

b) 13.3.5 b)で調製した測定液を使用する。

c) 検量線作成時と同様に,波長238.204 nmで各々の溶液の発光強度を測定する。

13.4.6 計算 検量線を用いて,測定液で測定した発光強度に対応する酸化第二鉄の含有率を求める。

14. 酸化カルシウムの定量方法

14.1 EDTA滴定法

13

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.1.1 要旨 二酸化けい素を除いた溶液又は水酸化物の沈殿を分離した溶液の一定量を分取し,トリエタ

ノールアミン及び必要があれば硫化ナトリウムを加えて妨害元素をマスキングし,水酸化カリウム溶液を

用いてpHを調節した後,NN指示薬を用いてEDTA標準溶液で滴定する。

14.1.2 試薬 試薬は,次による。

a) 水酸化カリウム溶液 水酸化カリウム200 gを水に溶かして1 Lとする。

b) 硫化ナトリウム(10 g/L)

c) トリエタノールアミン(1+1)

d) 0.02 molEDTA標準溶液 エチレンジアミン四酢酸二ナトリウム7.5 gを水に溶かして1 Lとし,ポリ

エチレンの瓶に貯蔵する。この溶液の標定は0.02 mol亜鉛標準溶液を用いJIS K 8001に準じて行う。

e) NN指示薬 2-ヒドロキシ-1-(2′-ヒドロキシ-4′-スルホ-1′-ナフチルアゾ)-3-ナフトエ酸0.5 gと硫酸カ

リウム50 gとを混合して均一にすり混ぜ,かっ色瓶に貯蔵する。

14.1.3 操作 試料溶液は,次の(A)及び(B)を用いる。

(A) 滴定法によって酸化アルミニウムを定量したとき,調製した溶液の残りをそのまま試料溶液とす

る。

(B) 質量法によって酸化アルミニウムを定量したとき,保存したろ液をメスフラスコ250 mLに洗い

移し,標線まで水を加えて振り混ぜ,これを試料とする。

試料溶液(A)を用いる場合は10 mL,(B)を用いる場合は20 mLをピペットでビーカー300 mLに分取

し,水を加えて約200 mLとする。これにトリエタノールアミン(1+1)5 mL及び必要があれば硫化ナト

リウム溶液2 mLを加え,次に適量(10)の水酸化カリウム溶液を加えてpH 12.5〜13.0に調節し,2〜3分間

静置した後,NN指示薬0.05 gを加えてEDTA標準溶液で滴定し,赤みが全く消えて鮮明な青色となった

ときを終点とする(11)(12)(13)。

注(10) pHを12.5〜13.0とするために必要な水酸化カリウム溶液の添加量は,普通6〜7 mLである。

(11) 終点の判定には,タングステンランプの光を通して見ると分かりやすい。

(12) 試料がマグネシウムをやや多量に含む場合は,終点の判定が困難となる。このようなときには,

もう一度試料溶液を分取して,次の手順によって滴定をやり直すとよい。

分取した試料溶液に水を加えて約200 mLとし,まずEDTA標準溶液をビュレットから滴加

して,先に滴定したときの使用量より1〜2 mL少ないところでいったんやめ,これにトリエタ

ノールアミン,必要があれば硫化ナトリウム溶液,水酸化カリウム溶液,NN指示薬の順に加

えて終点に達するまで滴定する。

(13) 試料中の酸化マグネシウムの含有率が極めて低い場合は,終点の変色が見にくいので,あらか

じめ0.01 mol塩化マグネシウム溶液1〜2 mLを添加しておくと見やすくなる。

14.1.4 計算 酸化カルシウムの含有率は,次の式によって算出する。

a) 試料溶液(A)を用いた場合

100

10

250

6

121

001

.0

CaO

×

×

×

×

=

m

f

v

b) 試料溶液(B)を用いた場合

100

20

250

100

250

6

121

001

.0

CaO

×

×

×

×

×

=

m

f

v

ここに, CaO: 酸化カルシウムの含有率(%)

14

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

v: EDTA標準溶液使用量(mL)

f: EDTA標準溶液のファクタ

m: 二酸化けい素の操作のときはかりとった試料の質量(g)

0.001 121 6: 0.02 mol(EDTA標準溶液のmol数)×(カルシウムの原子

量)×(酸化カルシウムの分子量)/(カルシウムの原子量)

×1/1 000

1) 試料が多量のマンガンを含むときは,マンガンが,酸化カルシウム及び酸化マグネシウムの滴定の

妨げとなる。通常,石灰中には妨げとなるほどのマンガンは存在しないが,マンガンをやや多量に

含む特殊な石灰の場合は,次のように処理してマンガンを除去する必要がある。

試料溶液(B)の場合:保存したろ液に飽和臭素水10 mLを加え,アンモニア水(1+1)を滴加

して溶液を絶えず弱アルカリ性に保ちながら5分間以上煮沸する。沈殿が凝集して溶液が透明とな

った後,ろ紙(5種B,110 mm)でろ過し,温水で約8回洗浄する。ろ液に塩酸(1+1)を加えて

酸性とし,煮沸して過剰の臭素を完全に追い出す。これをメスフラスコ250 mLに移し,定容とし,

試料溶液とする。

2) 五酸化りんの含有率が著しく高い場合に試料溶液(B)を用いると,酸化カルシウムの定量値が多

少低くなることがある。

14.2 過マンガン酸カリウム滴定法

14.2.1 要旨 二酸化けい素を除いた溶液又は水酸化物を分離した溶液の一部を分取し,塩酸で分解し,し

ゅう酸アンモニウム溶液を加え,しゅう酸カルシウムとして分離し,温水及び硫酸を加え遊離したしゅう

酸を熱いうちに過マンガン酸カリウム標準溶液で滴定する。

14.2.2 試薬 過マンガン酸カリウム5.64 gを水に溶かして1 Lとし,フラスコに入れて静かに一度煮沸し

た後,一夜暗所に放置し,ガラスろ過器(G4)でろ過してかっ色瓶に貯蔵する。この溶液1 mLは,約5 mg

の酸化カルシウムに相当する。溶液の標定は,次のとおり行う。

しゅう酸ナトリウム(標準試薬)(14) 約0.8 gを0.1 mgまで正しくはかりとり,これをビーカー500 mL

に入れ,温水150 mLを加えて溶かし,硫酸(1+4)50 mLを加えて約70 ℃に加熱し,熱いうちに過マン

ガン酸カリウム標準溶液で滴定する。この使用量(mL)から次の式によって標準溶液1 mLの酸化カルシ

ウム相当量を算出し,JIS Z 8401によって小数点以下5けたに丸める。

v

w

5

418

.0

E2

×

=

ここに,E2: 過マンガン酸カリウム標準溶液1 mLの酸化カルシウム相当量

(g)

w: しゅう酸ナトリウム使用量(g)

v: 過マンガン酸カリウム標準溶液使用量(mL)

0.4185: (酸化カルシウムの分子量)/(しゅう酸ナトリウムの分子量)

注(14) JIS K 8005に規定したしゅう酸ナトリウムを300〜350 ℃に45〜60分間保ち,硫酸デシケータ

ー中で放冷したものを用いる。

15

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.2.3 操作 酸化アルミニウム(EDTA滴定法)の操作のとき,調製した残りの試料溶液25 mLを分取し,

塩酸(1+1)約1 mLを加えて加熱する。これにしゅう酸アンモニウム温溶液(40 g/L)20 mLを加え,煮

沸に近い温度でかき混ぜながら溶液が赤色から黄色に変わるまでアンモニア水(1+1)を滴加し,突沸し

ないように注意して1〜2分間煮沸した後,30分間温所に静置する。ろ紙(5種C,110 mm)を用いて上

澄み液をろ過し,ビーカー中に残した沈殿を毎回温水20 mLを用いてデカンテーションによって2回洗浄

し,沈殿を全部ろ紙上に移してから温水で洗浄する。このとき,洗液の合計が150 mL以上になってはい

けない。ろ液は,ビーカー300 mLに受け,そのまま保存して酸化マグネシウムの定量に用いる。

沈殿をろ紙とともにビーカー500 mLに入れ,ろ紙を開いてビーカーの内側に密着させ,洗びんを用いて

沈殿を洗い落とす。これに温水150 mL及び硫酸(1+4)50 mLを加えて約70 ℃に加熱し,ガラス棒でか

き混ぜて沈殿を溶かし,60〜70 ℃で過マンガン酸カリウム標準溶液で紅色になるまで滴定する。次に,ビ

ーカーに付着しているろ紙をかき落として滴定を続け,紅色が10秒間消えないようになったときを終点と

する。

14.2.4 計算 酸化カルシウムの含有率は,次の式によって算出する。

100

25

250

E

CaO

2

×

×

×

=

m

v

ここに, CaO: 酸化カルシウムの含有率(%)

v: 過マンガン酸カリウム標準溶液使用量(mL)

E2: 過マンガン酸カリウム標準溶液1 mLの酸化カルシウム相

当量(g)

m: 二酸化けい素の操作のとき,はかりとった試料の質量(g)

15. 酸化マグネシウムの定量方法

15.1 EDTA滴定法

15.1.1 要旨 酸化カルシウムの滴定のとき用いた試料溶液の残りから一定量を分取したもの又は14.2.3

で保存したろ液に塩酸ヒドロキシルアミンを加えて鉄(Ⅲ)イオンを還元し,トリエタノールアミン及び

必要があれば硫化ナトリウムを加えて妨害元素をマスキングし,緩衝液を加えEBT指示薬を用いてEDTA

標準溶液で滴定する。この滴定値から酸化カルシウムの滴定値を差し引いて酸化マグネシウムの含有率を

求める。

15.1.2 試薬 試薬は,次による。

a) 塩酸ヒドロキシルアミン溶液(100 g/L)

b) 硫化ナトリウム溶液(100 g/L)

c) トリエタノールアミン(1+1)

d) 緩衝液 塩化アンモニウム70 gを適量の水に溶かし,アンモニア水570 mLを加え,水を加えて1L

とする。

e) 0.02 molEDTA標準溶液 14.1.2による。

f)

EBT指示薬 エリオクロムブラックT0.2 gをトリエタノールアミン15 mL及びエチルアルコール(95)

5 mLに溶かし,スポイト付かっ色瓶に貯蔵する。

15.1.3 操作 酸化カルシウムの滴定に用いられた14.1.3(A),(B)の2種類の試料溶液のうち,先に用

いたと同じ溶液又は14.2.3で保存したろ液を使用する。

試料溶液14.1.3(B)を用いる場合は20 mL,(A)を用いる場合は10 mLをピペットでビーカー300 mL

16

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に分取し,14.2.3で保存したろ液を用いる場合はろ液全容に水を加えて約200 mLとする。これに塩酸ヒド

ロキシルアミン溶液,トリエタノールアミン(1+1),及び必要があれば硫化ナトリウム溶液をそれぞれ5

mLずつ順次加え,次に適量(15)の緩衝液を加えてpH 9.5〜10.0に調節し,EBT指示薬2,3滴を加えてEDTA

標準溶液で滴定し,赤みが消えて鮮明な青色となったときを終点とする(16)。

注(15) pH 9.5〜10.0とするために必要な緩衝液の添加量は,普通6〜7 mLである。

(16) 試料中の酸化マグネシウムの含有率が極めて低い場合は,終点の変色が見にくいので,あらか

じめ0.02 mol塩化マグネシウム溶液1〜2 mLを添加して滴定し,算出のとき,EDTA標準溶液

の使用量からこの添加量を差し引く。

15.1.4 計算 酸化マグネシウムの含有率は,次の式によって算出する。

a) 酸化カルシウムをEDTA滴定法で定量した場合

1) 試料溶液(A)を用いた場合

100

10

250

2

806

000

.0

)

(

MgO

2

1

×

×

×

×

−

=

m

f

v

v

2) 試料溶液(B)を用いた場合

100

20

250

100

250

2

806

000

.0

)

(

MgO

2

1

×

×

×

×

×

−

=

m

f

v

v

b) 酸化カルシウムを過マンガン酸カリウム滴定法で定量した場合

100

25

250

2

806

000

.0

MgO

1

×

×

×

×

=

m

f

v

ここに, MgO: 酸化マグネシウムの含有率(%)

v1: この操作の滴定のときのEDTA標準溶液使用量(mL)

v2: 酸化カルシウム滴定のときのEDTA標準溶液使用量(mL)

f: EDTA標準溶液のファクタ

m: 二酸化けい素の操作のとき,はかりとった試料の質量(g)

0.000 806 2: 0.02 mol(EDTA標準溶液のmol数)×(マグネシウムの

原子量)×(酸化マグネシウムの分子量)/(マグネシウ

ムの原子量)×1/1 000

15.2 原子吸光分析法

15.2.1 要旨 試料を塩酸及び過塩素酸で分解し,ろ過後,ろ液を定容とする。その一部を分取し,原子吸

光光度計によって吸光度を測定して,酸化マグネシウムを定量する。原子吸光分析法は生石灰,消石灰及

び軽焼ドロマイト中に含まれる酸化マグネシウムの定量に適用とする。

15.2.2 装置 原子吸光光度計は,JIS K 0121による。

15.2.3 試薬 試薬は,次による。

a) マグネシウム標準溶液 JIS K 0037に規定する標準物質-標準液-マグネシウムMg1 000を原液として

使用する。この原液1 mLは,Mg1 mgに相当する。

また,JIS K 8432に規定する酸化マグネシウム試薬を700〜800 ℃で約30分間加熱し,デシケータ

ー中で放冷した後,その1.00 gを塩酸(1+1)10 mLに溶かし数分間煮沸し冷却後メスフラスコ1 000 mL

に移し,標線まで水を加えて振り混ぜたものも原液として使用できる。この原液1 mLは,MgO1 mg

に相当する。

使用に当たって,原液10 mLをピペットで分取,メスフラスコ1 000 mLに入れ,標線まで水を加え

17

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て振り混ぜ,標準溶液とする。

15.2.4 検量線の作成 検量線の作成は,次による。

a) マグネシウム標準溶液(MgO:0.01 mg/mL)から,5〜50 mLを段階的にメスフラスコ100 mLに正確

に分取し,標線まで水を加えて振り混ぜる。このとき,試料溶液と同様なマトリックスとなるように,

酸及びカルシウムを添加する。

b) 調製した標準溶液を測定部に導入し,波長285.2 nmで各々の溶液の吸光度を測定し,検量線を作成す

る。

15.2.5 操作 操作は,次による。

a) 12.3.5 a)で調製した試料溶液を使用する。

b) 試料溶液から,2〜25 mL(17)をピペットで分取し,メスフラスコ100 mLに入れ,標線まで水を加えて

振り混ぜ,測定液とする。

注(17) 試料溶液の分取量は,試料の酸化マグネシウムの含有率に応じて表6による。

表 6 試料溶液の分取量

酸化マグネシウムの含有率(%)

分取量(mL)

0.5未満

25

0.5以上1.0未満

10

1.0以上5.0未満

2

5.0以上40.0未満

試料溶液から10倍希釈した溶液から3 mL

c) 検量線作成時と同様に,各試料溶液を測定部に導入し,波長285.2 nmで各々の溶液の吸光度を測定す

る。

15.2.6 計算 検量線を用いて,測定液で測定した発光強度に対応する酸化マグネシウムの含有率を求める。

15.3 発光分光分析法

15.3.1 要旨 試料を塩酸及び過塩素酸で分解し,ろ過後,ろ液を定容とする。その一部を分取し,発光分

光分析装置によって発光強度を測定して,酸化マグネシウムを定量する。発光分光分析法は生石灰,消石

灰及び軽焼ドロマイト中に含まれる酸化マグネシウムの定量に適用とする。

15.3.2 装置 発光分光分析装置は,JIS K 0116による。

15.3.3 試薬 試薬は,次による。

a) マグネシウム標準溶液 JIS K 0037に規定する標準物質-標準液-マグネシウムMg 1 000を原液として

使用する。この原液1 mLは,Mg 1 mgに相当する。

また,JIS K 8432に規定する酸化マグネシウム試薬を700〜800 ℃で約30分間加熱し,デシケータ

中で放冷した後,その1.00 gを塩酸(1+1)10 mLに溶かし数分間煮沸し冷却後メスフラスコ1 000 mL

に移し,標線まで水を加えて振り混ぜたものも原液として使用できる。この原液1 mLは,MgO 1 mg

に相当する。

使用する場合は,原液10 mLをピペットで分取し,メスフラスコ1 000 mLに入れ,標線まで水を加

えて振り混ぜ,標準溶液とする。

15.3.4 検量線の作成 検量線の作成は,次による。

a) マグネシウム標準溶液(MgO:0.01 mg/mL)から,5〜50 mLを段階的にメスフラスコ100 mLに正確

に分取し,標線まで水を加えて振り混ぜる。

b) 発光分光分析装置を用いて,波長279.553 nmで各々の溶液の発光強度を測定し,検量線を作成する。

15.3.5 操作 操作は,次による。

18

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 12.3.5 a)で調製した試料溶液を使用する。

b) 15.2.5 b)で調製した測定液を使用する。

c) 発光分光分析装置を用いて,波長279.553 nmで各々の測定液の発光強度を測定する。

15.3.6 計算 検量線を用いて,測定液で測定した発光強度に対応する酸化マグネシウムの含有率を求める。

16. 三酸化硫黄の定量方法

16.1 質量法

16.1.1 要旨 試料に塩酸を加えて不溶残分を除き,ろ液にアンモニア水を加え,次に水酸化物を除いたろ

液に塩化バリウムを加えて硫酸バリウムを生成させ,沈殿を分離,強熱して求める。

16.1.2 操作 試料約2 gを0.1 mgまで正しくビーカー300 mLにはかりとり,少量の水を加えてスラリー

状とし,塩酸(1+1)20 mLを加え,加熱して可溶分を溶かした後,温水を加えて約150 mLとする。

溶液を煮沸近くまで加熱し,メチルレッド指示薬1,2滴を加えかき混ぜながらアンモニア水(1+1)を

徐々に滴加して中和し,更に1,2滴過量に加える。引き続き,約1分間煮沸した後,加熱をやめ,沈殿が

沈むのを待ってすぐにろ紙(5種B,110 mm)でろ過し,温水で8〜10回洗浄する。ろ液は,ビーカー500

mLに受ける。

ろ液に温水を加えて約300 mLとし,塩酸(1+1)5 mLを加えて加熱し,煮沸しながら塩化バリウム温

溶液(100 g/L)10 mLを少しずつ加え,数分間煮沸した後,煮沸に近い温度で2〜3時間静置し,更に室

温で一夜静置した後,ろ紙(6種,110 mm)でろ過し,温水で8〜10回洗浄する。

沈殿をるつぼに入れて乾燥し,徐々に加熱して炎の出ないように注意しながらろ紙を灰化した後,700

〜800 ℃の電気炉中で30分間強熱し,冷却した後,質量をはかる。

16.1.3 計算 三酸化硫黄の含有率は,次の式によって算出する。

100

343

.0

SO

1

3

×

×

=

m

m

ここに, SO3: 三酸化硫黄の含有率(%)

m1: 沈殿の質量(g)

m: 試料の質量(g)

0.343: (三酸化硫黄の分子量)/(硫酸バリウムの分子量)

17. 全硫黄の定量方法

17.1 質量法

17.1.1 要旨 塩素酸カリウム及び硝酸を加えて酸化した後,三酸化硫黄の操作と同様にして求め,硫黄値

に換算して求める。

17.1.2 操作 試料約2 gを0.1 mgまで正しく磁器蒸発皿120 mLにはかりとり,塩素酸カリウム1 gと少

量の水とを加え,かき混ぜてスラリー状とし,硝酸5 mL及び塩酸(1+1)20 mLを静かに加えて加熱溶

解する。これを水浴上で蒸発乾固し,次に塩酸5 mLを加えて再び蒸発乾固し,更にこの操作を繰り返し

て硝酸を完全に除く。冷却後,塩酸(1+1)10 mLを加えてかき混ぜ,温水を加えて約50 mLとし,水浴

上で約10分間加熱した後,ろ紙(5種B,110 mm)でろ過し,温水で8〜10回洗浄する。ろ液は,ビーカ

ー300 mLに受ける。

ろ液は煮沸近くまで加熱し,メチルレッド指示薬1,2滴を加え,かき混ぜながらアンモニア水(1+1)

19

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を徐々に滴加して中和し,更に1,2滴過量に加える。引き続き約1分間煮沸した後,加熱をやめ,沈殿が

沈むのを待ってすぐにろ紙(5種B,110 mm)でろ過し,温水で8〜10回洗浄する。ろ液は,ビーカー500

mLに受ける。

ろ液に温水を加えて約300mLとし,塩酸(1+1)5 mLを加えて加熱し,煮沸しながら塩化バリウム温

溶液(100 g/L)10 mLを少しずつ加え,数分間煮沸した後,煮沸に近い温度で2〜3時間静置し,更に室

温で一夜静置した後,ろ紙(5種C,110 mm)でろ過し,温水で8〜10回洗浄する。

沈殿をるつぼに入れて乾燥し,徐々に加熱して炎の出ないように注意しながらろ紙を灰化した後,700

〜800 ℃の電気炉中で30分間強熱し,冷却した後,質量をはかる。

17.1.3 計算 全硫黄の含有率は,次の式によって算出する。

100

137

.0

S

1

×

×

=

m

m

ここに,

S: 全硫黄の含有率(%)

m1: 沈殿の質量(g)

m: 試料の質量(g)

0.137: (硫黄の原子量)/(硫酸バリウムの分子量)

17.2 赤外線吸収法

17.2.1 要旨 試料を酸素気流中で高温に加熱し,硫黄化合物を分解又は酸化して二酸化硫黄とする。これ

を酸素とともに赤外線吸収検出器に送り,二酸化硫黄による赤外線吸収量を測定する。赤外線吸収法は生

石灰,消石灰及び軽焼ドロマイト中に含まれる全硫黄の定量に使用する。

17.2.2 装置 装置は,酸素供給部,試料燃焼部(加熱炉)及び硫黄定量部からなる装置を用いる。

なお,燃焼部の加熱方式には,管状電気抵抗加熱方式及び高周波誘導加熱方式がある。

17.2.3 操作 操作は,次による。

a) 装置の立ち上げ 赤外線吸収装置を起動し,加熱炉(18)の温度を調整する。酸素供給装置から適量の酸

素を燃焼部に供給する。

b) 空試験 e)と同条件で試料を入れず,同じ操作を行う。

c) 標準試料の測定 e)の試料の代わりに硫黄濃度既知の標準試料(19)を用いて試料測定と同じ操作を行

い,測定値が既知濃度に合致するように校正する。

d) 検量線の作成 b)とc)とによって検量線を作成する。

e) 試料の測定 試料の測定は,次による。

1) 燃焼用受け皿(20)に試料を0.1 mgまではかり(21)とる。

2) 助燃剤(22)を使用する場合は,別途はかとり燃焼用受け皿中の試料に添加する。

3) 燃焼管の挿入口を開き,試料及び助燃剤の入った燃焼用受け皿を加熱炉の適切な部位に挿入し,直

ちに燃焼管を閉じる。

4) 適切な量の酸素を流し,発生したガスを酸素とともに赤外線吸収検出器に送り込む。

5) ガス中の二酸化硫黄含有量に相当する赤外線吸収量を全硫黄含有率に換算した値を指示値として読

み取る。

注(18) 加熱炉の標準的な温度は,1 450 ℃である。

(19) 日本鉄鋼連盟標準試料などを用いるのがよい。

(20) 燃焼用受け皿は,磁器燃焼るつぼ,ボートなどを使用する。

20

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(21) 試料量は通常,0.2〜0.3 gである。

(22) 助燃剤はすず,タングステン,鉄などを使用する。はかりとる量は0.3〜2.0 g程度とする。

18. 二酸化炭素の定量方法

18.1 炭酸バリウム逆滴定法

18.1.1 要旨 試料を塩酸で分解させ,生成した二酸化炭素を塩化バリウム・水酸化ナトリウム吸収液に導

き,炭酸バリウムとして塩酸標準溶液で滴定して求める。

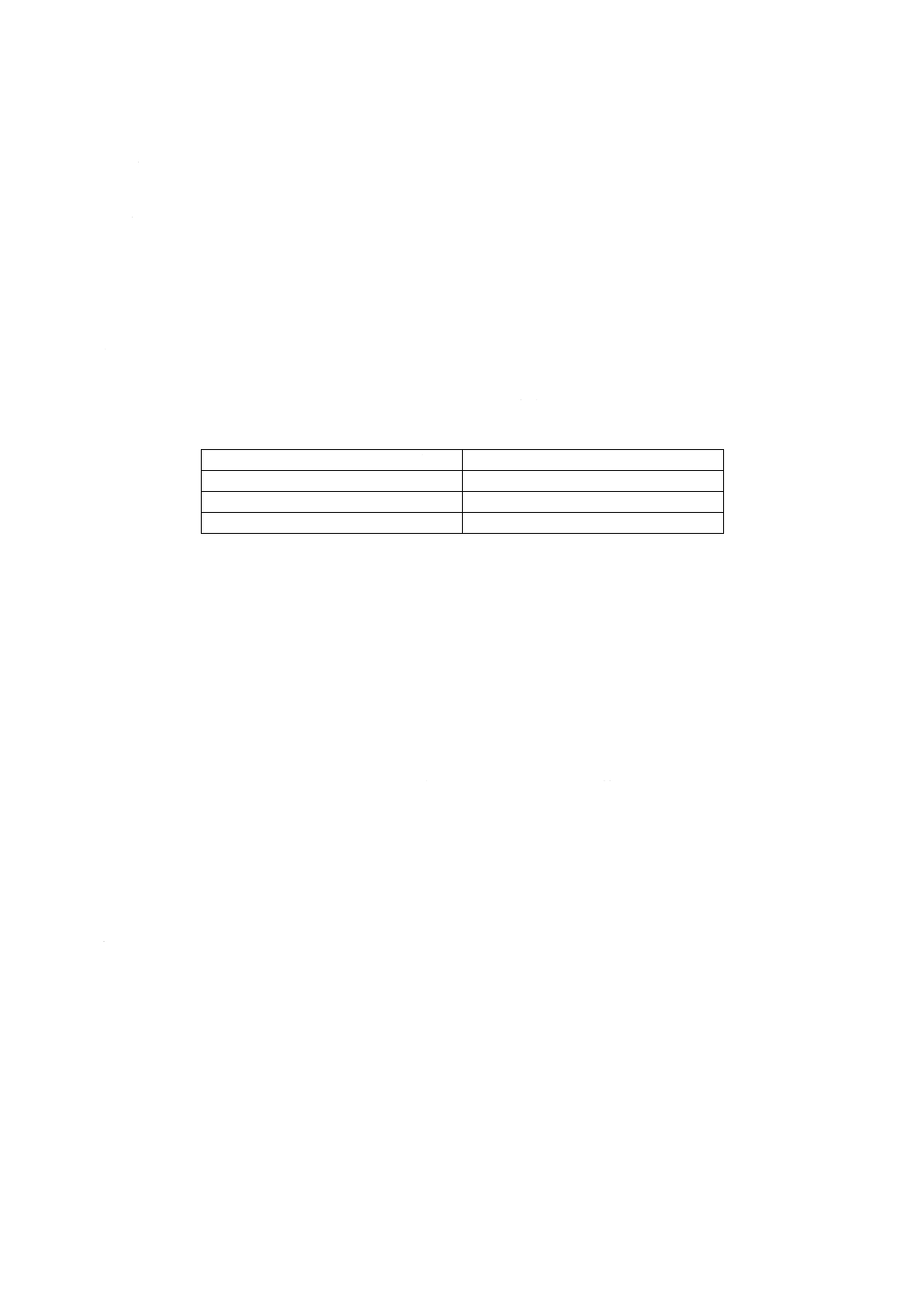

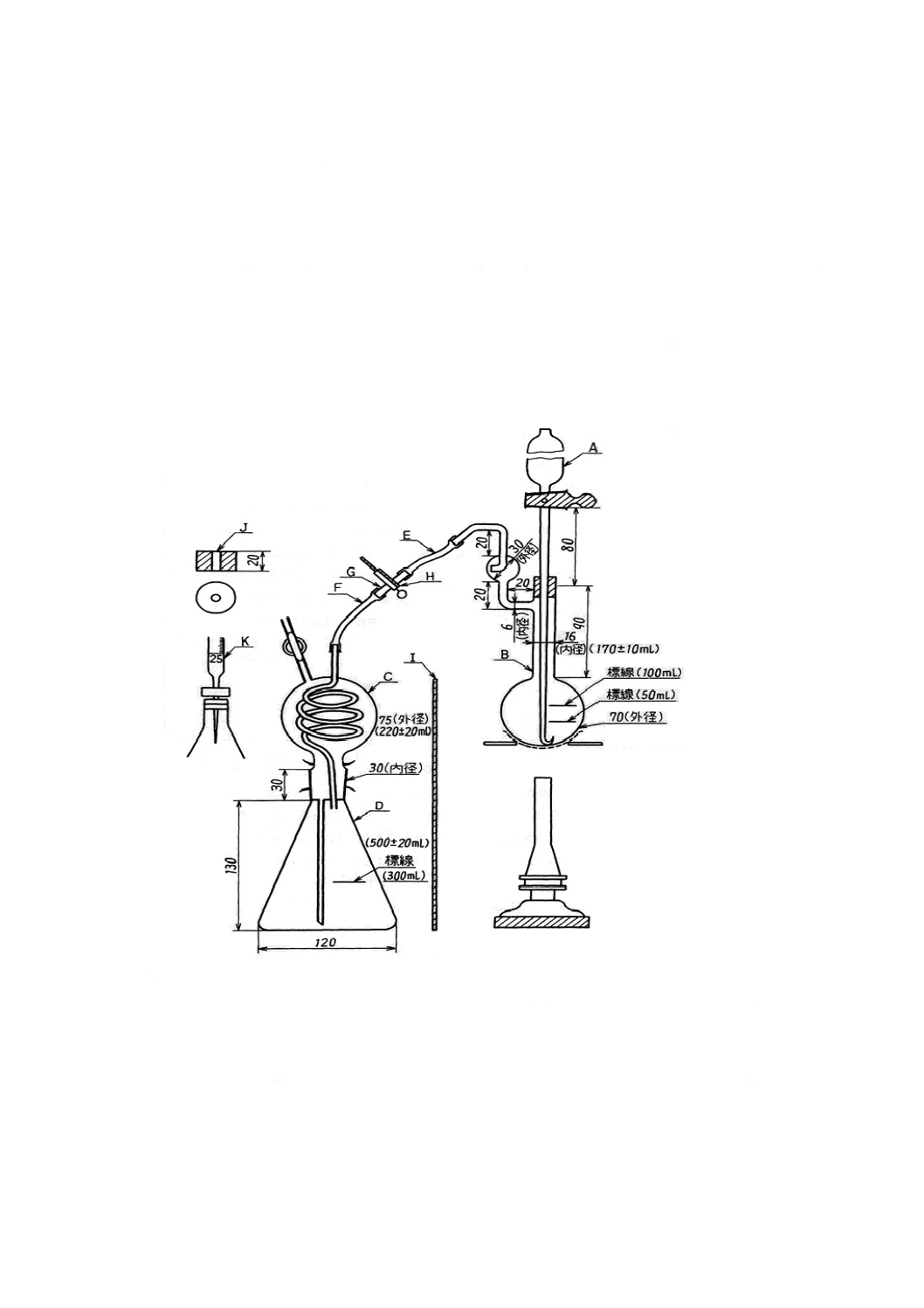

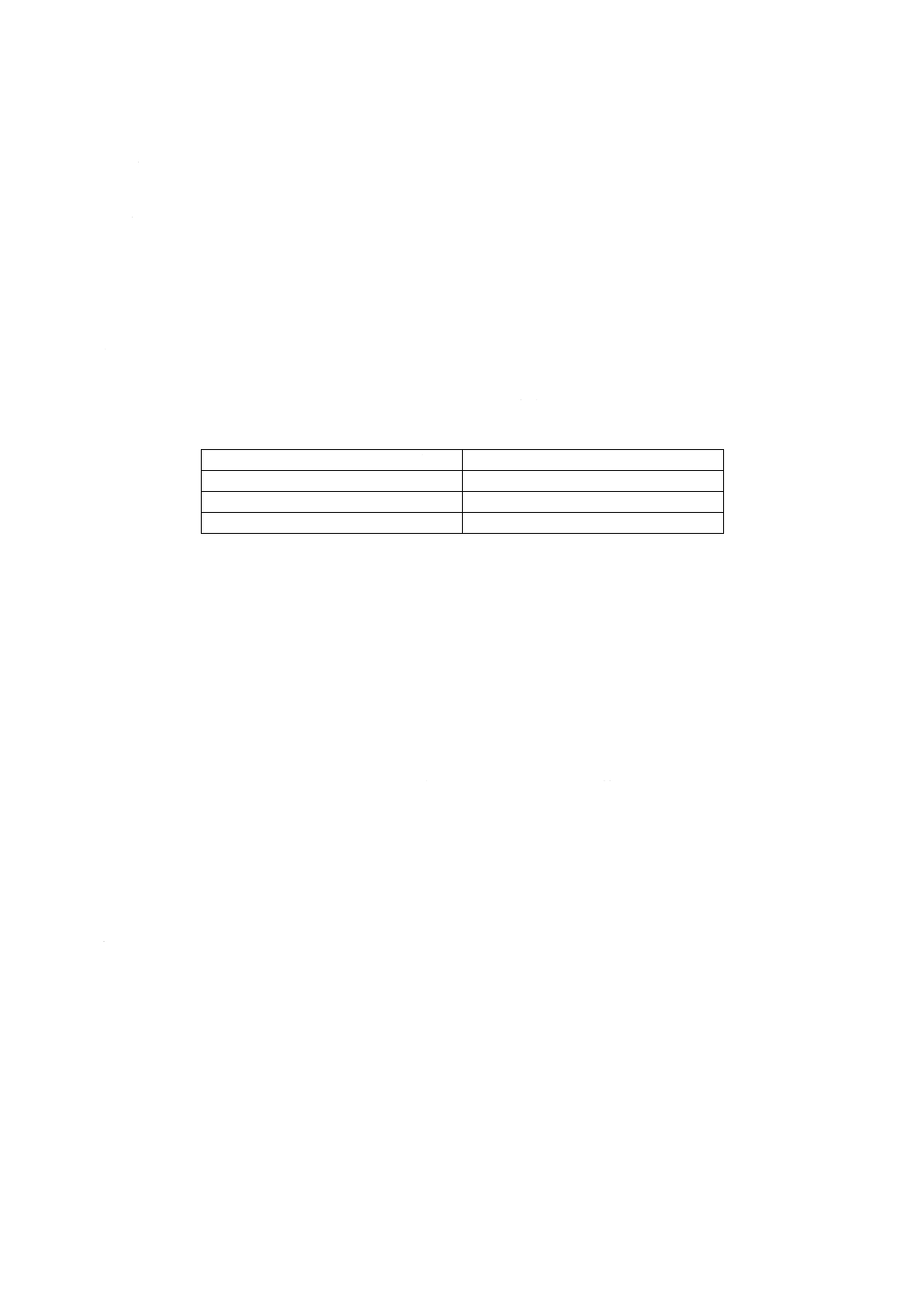

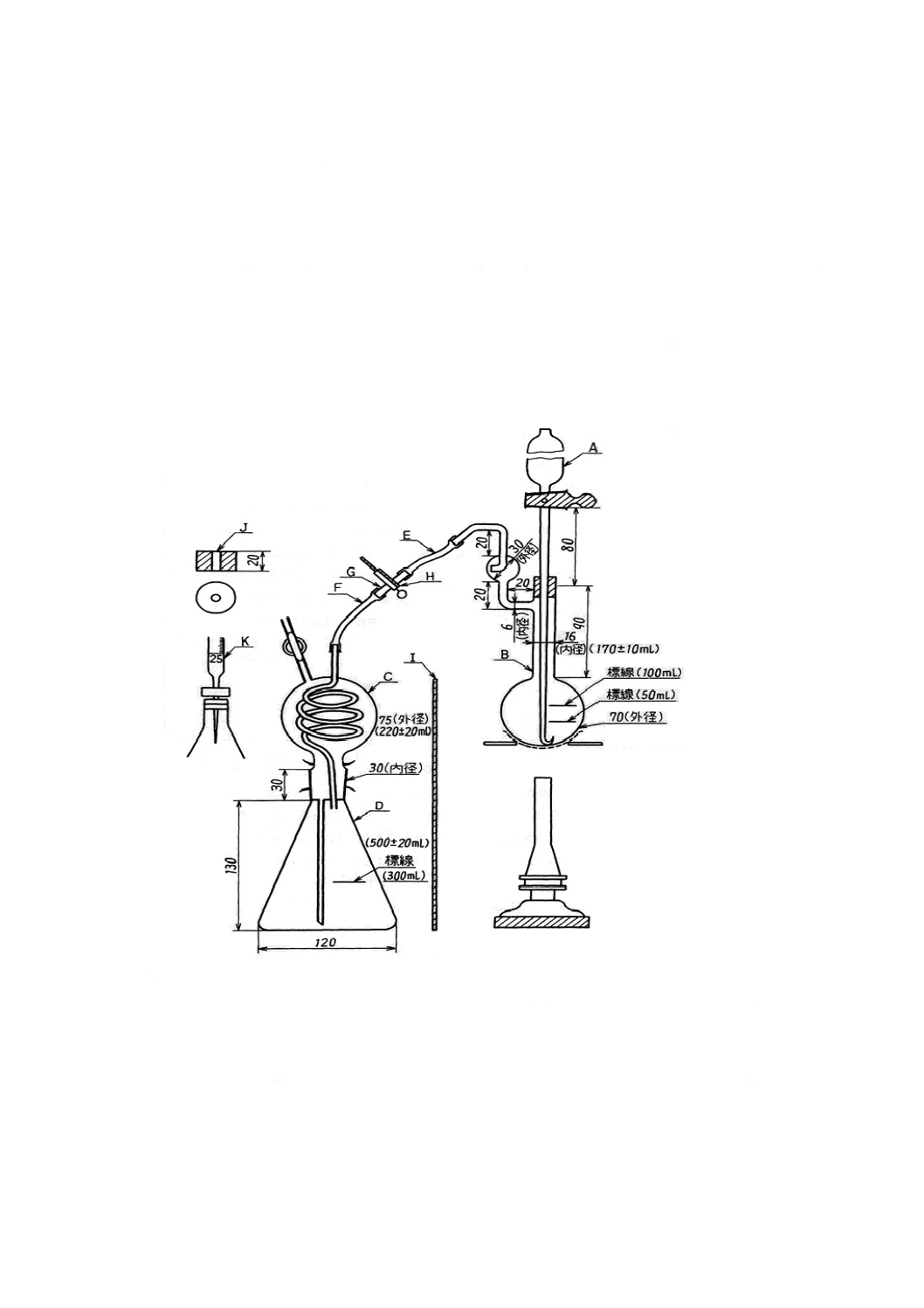

18.1.2 装置 装置は,図1による。

単位 mm

A:活栓付漏斗 容量約60 mL。足の下方はやや細く,先端は上向きに曲げる。

B:試料分解フラスコ 首までの容積170±10 mLのもので,50 mL及び100 mLのところにそれぞれ標線を付ける。

側管には,小形の蒸留管を備える。

C:ガス吸収器球状部 下の三角フラスコから押し上げられた吸収液をこの中にためるとともに,試料分解フラス

コから導入される熱水蒸気の冷却器としての役目をする。容積220±20 mL,内部に封入された曲管及び下部の

足管は,内径2 mm,外径5〜6 mmとする。

図 1 装置

21

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D:ガス吸収器下の三角フラスコ 上の球状部とのすり合わせによって一体をなす。容積500±20 mLのもので,300

mLのところに標線を付ける。

なお,球状部と連結するときにゴムバンドをかけるように,球状部とフラスコとのすり合わせの上下には,

バンド止めのつのがあるもの。

E,F:ゴム管 Fは,これをGから外して球状部の活栓口に連結できるような長さにしておく。

G:ガラス管

H:ピンチコック

I:遮へい板 試料分解フラスコを加熱するときに吸収器への放射熱を防ぐために用いる。

J:ゴム栓 吸収器の三角フラスコに合う薄形のゴム栓で,ビュレットの先を深く差し込めるように小穴があけてあ

るもので,滴定のときに用いる。

K:滴定用ビュレット(容量25 mL) コックから先の部分を約7 cmに引き伸ばし,先端の穴を細かくして1滴が

0.02〜0.03 mLになるようにする。

図 1 装置(続き)

18.1.3 試薬 試薬は,次による。

a) 塩化バリウム溶液 塩化バリウム10 gを水1 Lに溶かし,これにフェノールフタレイン指示薬(2 g

エチルアルコール溶液)約1 mLを加える。

b) 0.2 mol水酸化ナトリウム標準溶液 水酸化ナトリウム9 gを水1 Lに溶かし,ポリエチレンの瓶に貯

蔵する。この溶液は,調製のときに炭酸塩を除く必要はない。また,あらかじめ標定しておく必要も

ない。

c) 0.2 mol塩酸標準溶液 塩酸20 mLを水1 Lに溶かす。標準溶液の標定は,次のとおり行う。

炭酸ナトリウム(標準試薬)(23) 2.5〜3.0 gを0.1 mgまで正確にはかりとり,適量の水に溶かしてメ

スフラスコ250 mLに入れ,水を加えて標線まで薄める。この溶液25 mLをピペットで分取し,ブロ

ムフェノールブルー指示薬を用いて塩酸標準溶液で滴定し,次の式によって0.2 molに対するファク

タを算出し,小数点以下3けたに丸める。

6

010

.0

1.0

×

×

=vm

f

ここに,

f:

0.2 mol塩酸標準溶液のファクタ

v:

0.2 mol塩酸標準溶液使用量(mL)

m:

はかりとった炭酸ナトリウムの質量(g)

0.010 6:

(塩酸標準液のmol数)×(炭酸ナトリウムの分

子量)×1/2×1/1 000

注(23) JIS K 8005に規定する炭酸ナトリウムを白金るつぼ中で500〜650 ℃に40〜50分間保ち,硫酸

デシケーター中で放冷したものを用いる。

18.1.4 操作 試料を予想される二酸化炭素含有率に従って約0.5〜2 g (24)を0.1 mgまで正しくはかりとり,

試料分解フラスコBに入れ,50 mLの標線まで水を加え,メチルオレンジ指示薬(1 g/L水溶液)1,2滴

を加える。

なお,煮沸を円滑にするために,一端を封じた細いガラス毛細管(長さ2〜3 cm)数本を入れ,活栓付

漏斗Aを差し込んで密栓する。次に,0.2 mol水酸化ナトリウム標準溶液25 mLをピペットで正確にはか

りとってガス吸収器の三角フラスコDに入れ,直ちに塩化バリウム溶液を300 mLの標線まで加えて球状

22

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部Cをはめ,ゴムバンドをかけてから図1のようにガス吸収器と試料分解フラスコとを連結する(25)。

連結管のピンチコックHでガラス管Gを挟んでガスの通路を開き,吸収器の球状部のガラスコックも開

く。活栓付漏斗Aに塩酸(1+5)を満たし,フラスコを静かに振り動かしながら漏斗の活栓を開いて酸を

少しずつ流下させ,試料が溶けて溶液が赤変してから,更に1〜2 mLくらい過量に加える(26)。次に,バー

ナに点火してフラスコを加熱し,溶液が煮沸して吸収器球状部の曲管の露出部が熱せられてから更に約10

分間煮沸を維持する。加熱の強さは,凝縮水が曲管から数秒間に1,2滴の割合で落下する程度とする。

加熱が終わった後,バーナを消すと同時に迅速にピンチコックHでゴム管Fを閉じて,球状部のガラス

コックも閉じ,Fをガラス管Gから離し,ガラスコックの先端にFを連結させる。吸収器を上下に激しく

約5分間振り混ぜた後(27),ピンチコック及びガラスコックを開いて球状部内に残った吸収液を三角フラス

コ内に流下させる。次に,三角フラスコから球状部を取り外してゴム栓Jをはめ,ビュレットKの先を深

く差し込んで0.2 mol塩酸標準溶液で滴定し,赤色が消えたときを終点とする(28)。

注(24) 試料の採取量は,二酸化炭素含有率が2 %程度以下の場合は2 g,2〜5 %程度の場合は1 g,5

〜10 %程度の場合は0.5 gが適切であり,もし10 %程度以上の場合ならば,更に適宜少なく

とる。その含有率が全く不明の場合には,最初1 gを用いて試す。

(25) 定量操作の前に,試料分解フラスコ及び吸収器は,一度水を満たした後,水を流出して内部を

実験室内の空気で置換しておく。特に,数個の試料について連続して定量を行う場合には,前

回の操作で装置内の空気が実験室内の空気と異なった組成になっているので,新たに試験を行

うごとに,これを実行する必要がある。もし換気の悪い室内で多数のバーナを使用し,室内の

空気中の二酸化炭素量が甚だしく変動するおそれのある場合には,装置内の空気の置換を室外

で行う。

(26) 分解フラスコ内の溶液は,最後まで赤色を保っていなければならない。このとき,酸を多量に

加えることは避けなければならない。

(27) 振り混ぜたとき,もし器内溶液の赤色が消えた場合には,ゴム管Fの先をガラスコックの方に

連結して閉路を作り,外気と遮断した状態でピンチコック及びガラスコックを少し開いて球状

部内の液の一部を三角フラスコに流下させた後,赤色の消えない状態で更に約5分間振り混ぜ

る。もし球状部内の液の半分近くを流下させ,なお赤色が消えたならば,試料を少なくしても

う一度操作をやり直す。

(28) 滴定中に標準溶液が滴加しにくくなった場合は,ビュレットとゴム栓との気密をわずかに緩め

る。

18.1.5 空試験 試料を用いないで,そのほかは試料を処理したときと全く同一の条件で空試験を行い,0.2

mol塩酸の使用量を求める。

18.1.6 計算 二酸化炭素の含有率は,次の式によって算出する。

100

4

004

.0

)

(

CO

2

1

2

×

×

×

−

=

m

f

v

v

ここに, CO2: 二酸化炭素の含有率(%)

v1: 空試験のときの0.2 mol塩酸標準溶液使用量(mL)

v2: 試料を用いて試験したときの0.2 mol塩酸標準溶液使用

量(mL)

f: 0.2 mol塩酸標準溶液のファクタ

m: 試料の質量(g)

23

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.004 4: (塩酸標準液のmol数)×(二酸化炭素の分子量)×1/2

×1/1 000

18.2 赤外線吸収法

18.2.1 要旨 試料を酸素気流中で高温に加熱し,炭酸塩を分解して二酸化炭素とする。これを酸素ととも

に赤外線吸収検出器に送り,二酸化炭素による赤外線吸収量を測定する。赤外線吸収法は生石灰,消石灰

及び軽焼ドロマイト中に含まれる二酸化炭素の定量に適用とする。

18.2.2 装置 装置は酸素供給部,試料燃焼部(加熱炉)及び炭素定量部からなる装置を用いる。

なお,燃焼部の加熱方式には,管状電気抵抗加熱方式と高周波誘導加熱方式とがある。

18.2.3 操作 操作は,次による。

a) 装置の立ち上げ 赤外線吸収装置を起動し,加熱炉(29)の温度を調整する。酸素供給装置によって適量

の酸素を燃焼部に供給する。

b) 空試験 e)と同条件で試料を入れず同じ操作を行う。

c) 標準試料の測定 e)の試料の代わりに炭素濃度既知の標準試料(30)を用いて試料測定と同じ操作を行

い,測定値が既知濃度に合致するように校正する。

d) 検量線の作成 b)及びc)から検量線を作成する。

e) 試料の測定 試料の測定は,次による。

1) 燃焼用受け皿(31)に試料を0.1 mgまではかり(32)とる。

2) 助燃剤(33)を使用する場合は,別途はかりとり,燃焼用受け皿中の試料に添加する。

3) 燃焼管の挿入口を開き,試料及び助燃剤の入った燃焼用受け皿を加熱炉の適切な部位に挿入し,直

ちに燃焼管を閉じる。

4) 適切な量の酸素を流し,発生したガスを酸素とともに赤外線吸収検出器に送り込む。

5) ガス中の二酸化炭素含有量に相当する赤外線吸収量を,炭素含有率に換算した値を指示値として読

みとる。

注(29) 加熱炉の標準的な温度は,1 250 ℃である。

(30) 日本鉄鋼連盟標準試料などを用いるのがよい。

(31) 燃焼用受け皿は,磁器燃焼るつぼ,ボートなどを使用する。

(32) 試料量は通常,0.2〜0.3 gである。

(33) 助燃剤はすず,タングステン,鉄などを使用する。はかりとる量は,0.3〜2.0 g程度とする。

18.2.4 計算 二酸化炭素の含有率は,次の式によって算出する。

664

.3

C

CO2

×

=

ここに,

CO2: 二酸化炭素の含有率(%)

C: 炭素の含有率(%)

3.664: (二酸化炭素の分子量)/(炭素の分子量)

18.3 容量法

18.3.1 要旨 試料を塩酸で分解させ,生成した二酸化炭素をガスビュレットに導き,その容量を定量し求

める。容量法は生石灰,消石灰及び軽焼ドロマイト中に含まれる二酸化炭素の定量に適用とする。

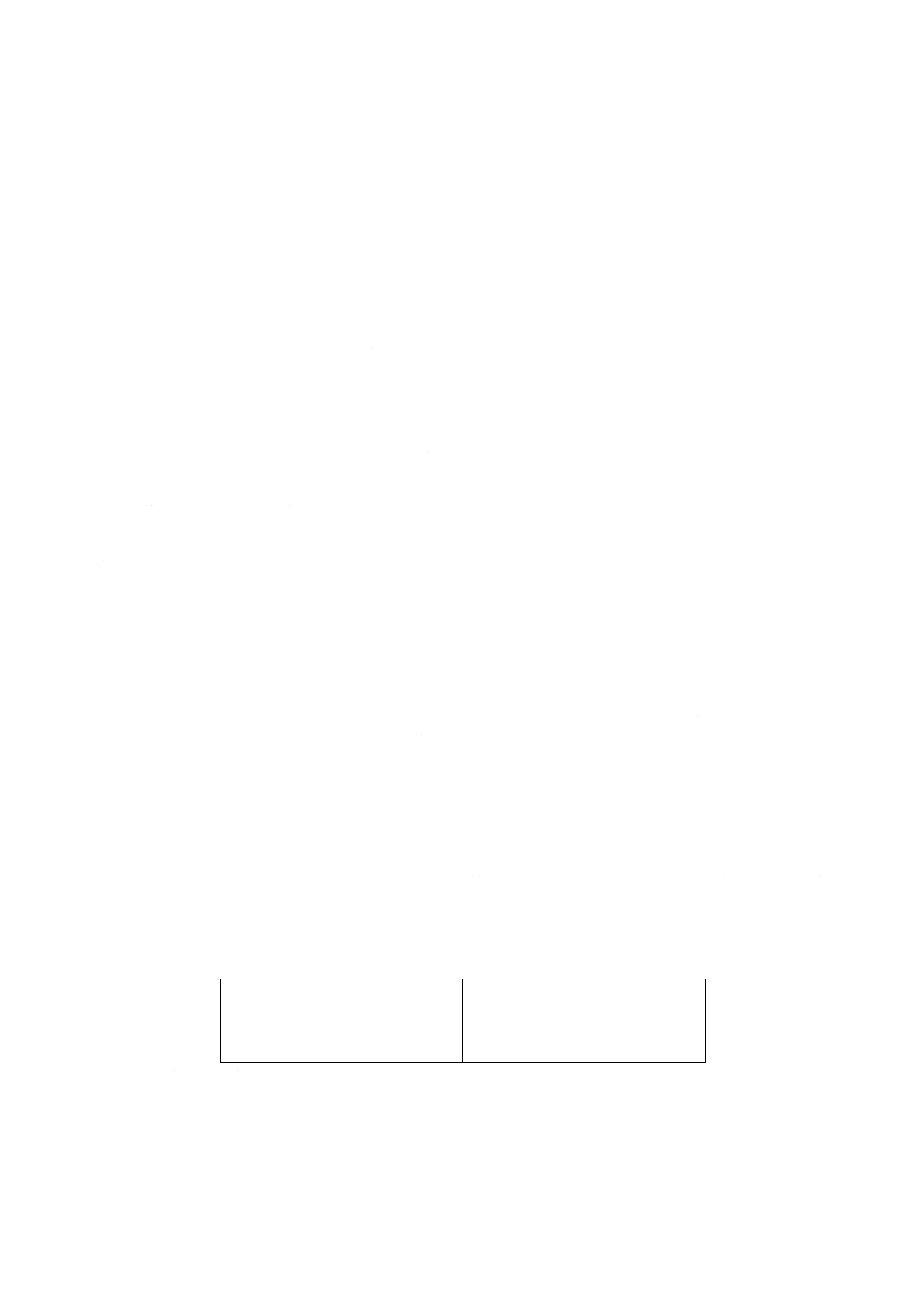

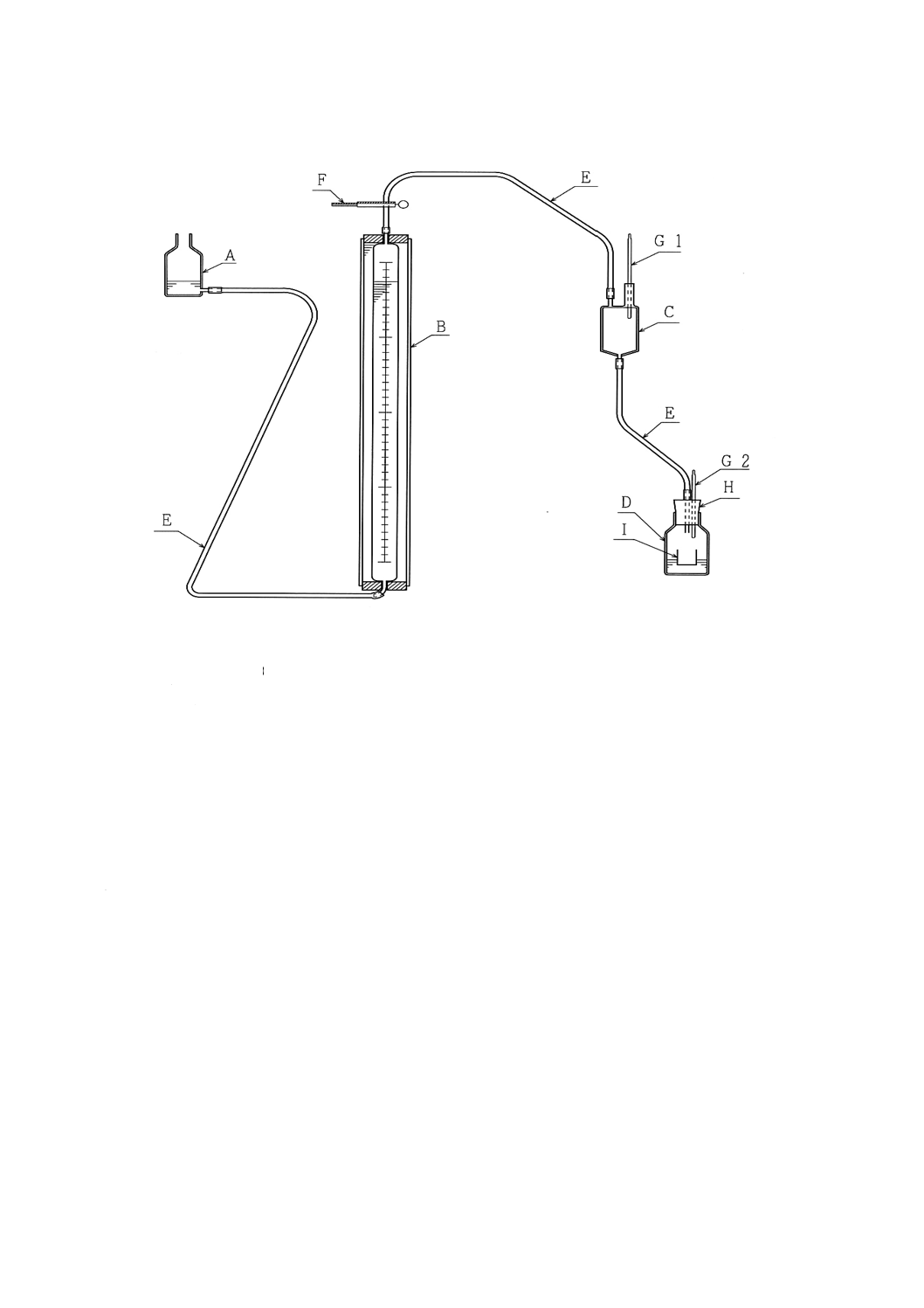

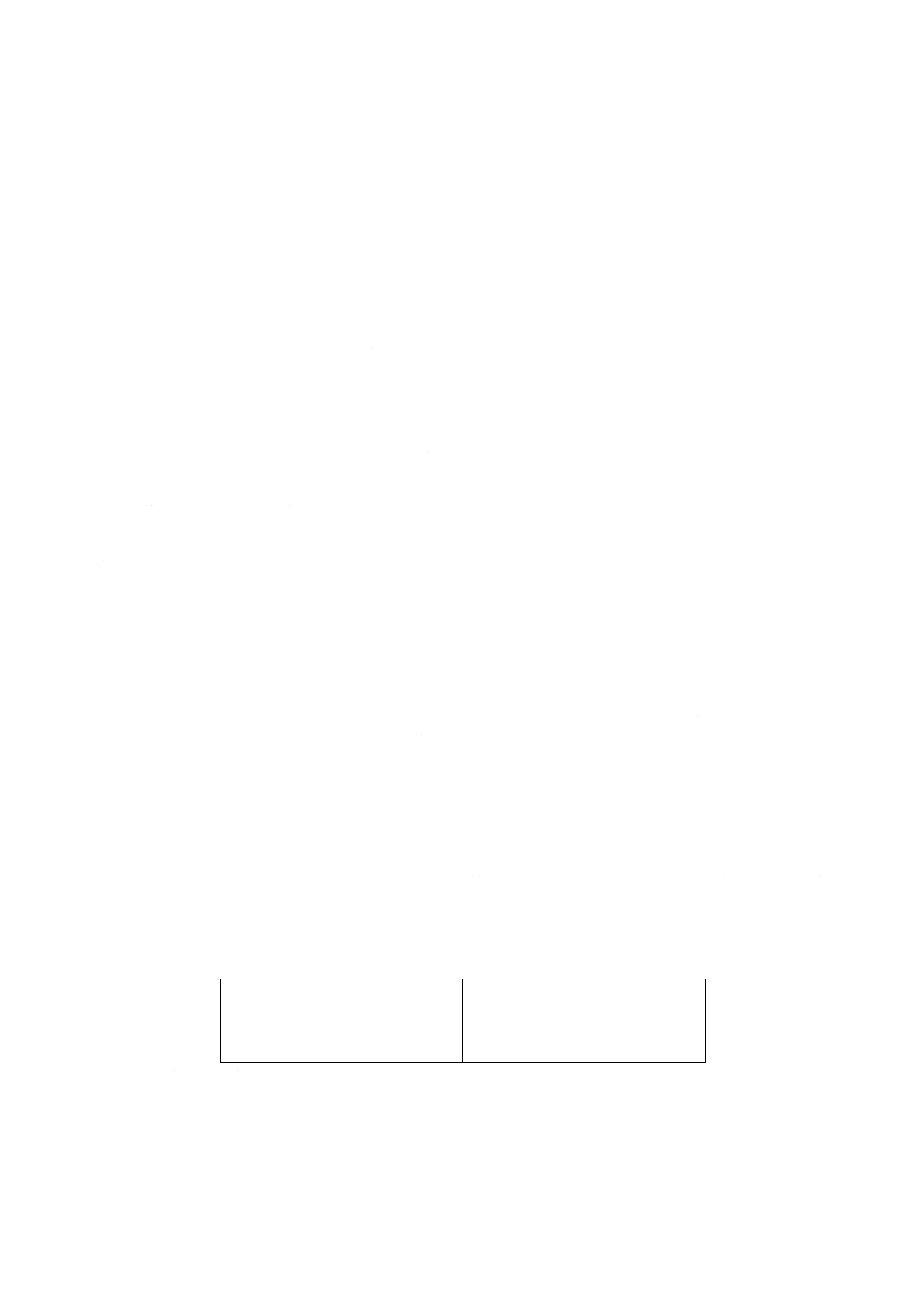

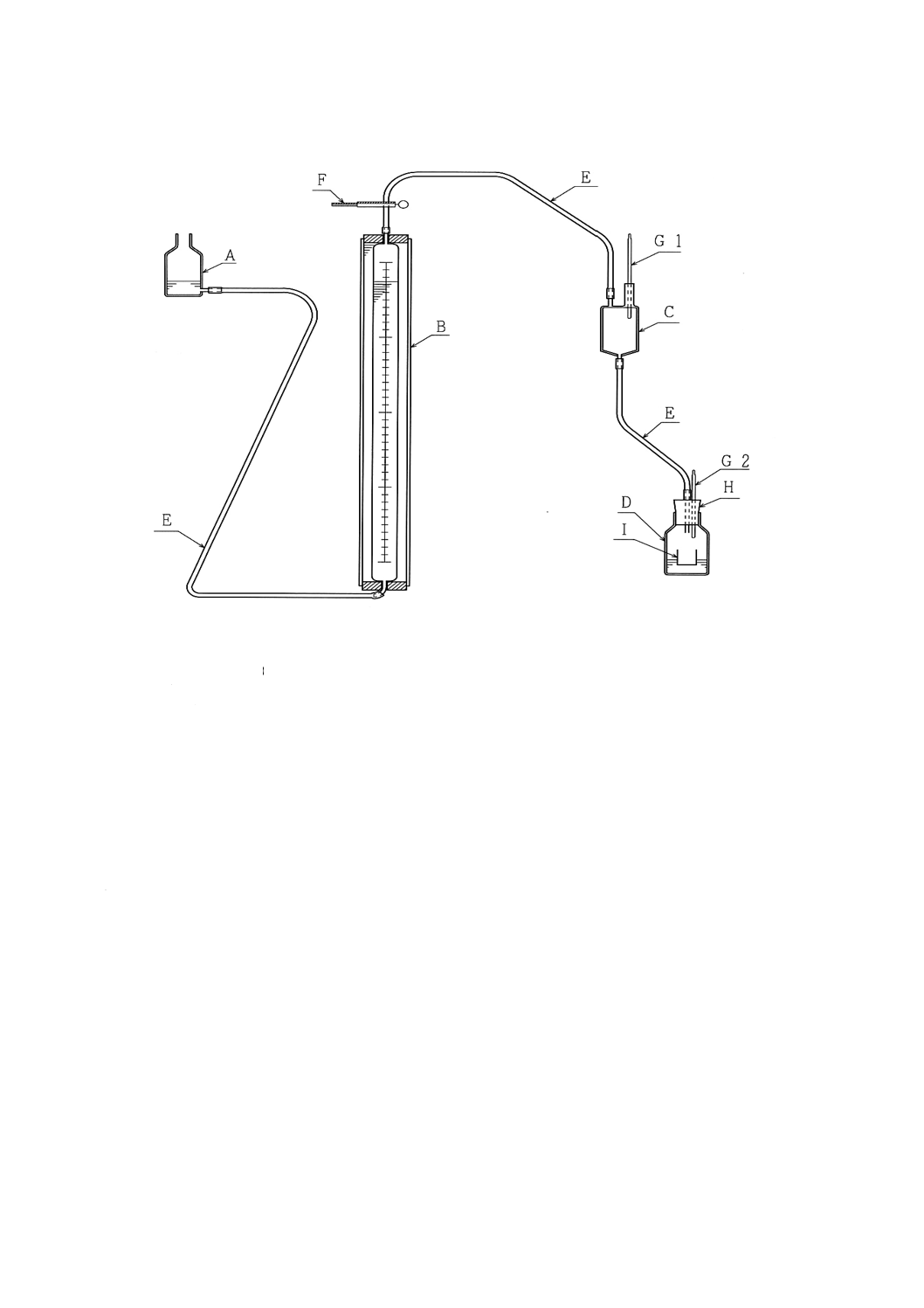

18.3.2 装置 装置は,図2による。

24

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この図は各部の連結の要領を示すもので,各器具の形状は一例を示したものである。

A:水準瓶(250 mL) F:ピンチコック

B:ガスビュレット G1,G2:温度計

C:ガス溜め瓶 H:ゴム栓

D:塩酸分解瓶(250 mL) I:樹脂製サンプル容器

E:ゴム管

図 2 装置

18.3.3 試薬 試薬は,次による。

a) 塩酸(1+1)

b) 26 %塩化ナトリウム溶液 塩化ナトリウム26 gを水に溶かし,1 Lとする。

18.3.4 操作 26 %塩化ナトリウム溶液を,適量水準瓶Aに入れる。水準瓶Aを上下させながら,ガスビ

ュレトB内の空気をすべて排出させる。排出確認後,ピンチコックF(以下,コックという。)を閉める。

試料を予想する二酸化炭素含有率にしたがって約1〜5 gを10 mgまで正確に,サンプル容器Iにはかりと

る。

試料をサンプル容器からこぼさないよう,塩酸(1+1)が適量入った分解瓶内D液面に浮かべ,ゴム栓

Hで密栓する。密栓後コックを開け,ガスビュレットBから分解瓶D間の気圧を一定にさせる。気圧が一

定であることを確認後,温度計G1の値を読み,塩酸分解瓶D内の温度を同じに調整する。この時の温度

を,開始温度とする。温度調整後,水準瓶Aの液面とガスビュレットBの液面とを合わせ目盛を読みとる。

これを,開始容積とする。

塩酸分解瓶Dを徐々に振り,試料と塩酸とを徐々に接触混合させ,二酸化炭素を発生させる。試料が完

25

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全に溶解した時点を接触混合の終了とする。接触混合時に発熱を伴う場合は,水槽などで冷却させながら

行う。反応熱の収まりを確認後,塩酸分解瓶D内温度を開始温度に調整する。調整した後,再び水準瓶A

の液面とガスビュレットBの液面とを合わせ目盛を読み取る。これを,終了容積とする。また塩酸分解方

法には,上記法とは別に瓶内滴下法でも可とする。瓶内滴下法とは,あらかじめ塩酸分解瓶D内に試料を

入れ滴下用ビュレット付きゴム栓Hで密栓し,密栓後上記操作に準じて条件を満たした後,塩酸滴下によ

って接触混合を行う方法である。

18.3.5 計算 二酸化炭素の含有率は,次の式によって算出する。

m

t

v

v

100

)

273

(

)

(

2

536

.0

CO

1

2

2

×

+

−

×

=

ここに, CO2: 二酸化炭素の含有率(%)

v1: 開始容積(mL)

v2: 終了容積(mL)

t: 開始温度(℃)

m: 試料の質量(g)

0.536 2: (二酸化炭素の分子量)×1/1 000×1/22.4×273

19. 五酸化りんの定量方法

19.1 吸光光度法

19.1.1 要旨 試料を過塩素酸で処理して二酸化けい素を除去した後,発色試薬を加えて呈色させ,波長

660 nm又は830 nm付近における吸光度を測定し,五酸化りんの含有率を求める。発色試薬は,モリブデ

ン酸アンモニウムに還元剤として硫酸ヒドラジン,又はアスコルビン酸を加えて調製したものを用いる。

19.1.2 試薬 試薬は,次による。

a) 発色試薬溶液

A液:モリブデン酸アンモニウム20 gを温水約100 mLに溶かし,硫酸(1+1)600 mLを加えて水で

1 Lに薄める。

B液:硫酸ヒドラジン1.5 gを水1Lに溶かすか,又はアスコルビン酸50 gを水1 Lに溶かす。

A液25 mL,B液10 mL,水65 mLの割合で混合する。この混合溶液は保存性がないから,使用の都

度混合する。

b) りん標準溶液(P2O5:0.20 mg/mL) りん酸二水素カリウム(34) 0.384 gを水に溶かして正しく1 Lと

し,これを原液とする。

注(34) りん酸二水素カリウムは,110 ℃で3時間乾燥したものを用いる。

19.1.3 検量線の作成 塩酸(1+1)20 mLをビーカーで300 mLに入れ,りん酸二水素カリウム標準溶液

の一定量を正確にはかって加え,更に過塩素酸(60 %)15 mLを加えて加熱蒸発し,濃い白煙が出始めた

なら時計皿でふたをして,過塩素酸の蒸気がビーカーの内壁を伝わって逆流する状態で約10分間加熱する。

冷却後,これに温水約50 mLを加えて薄め,ろ紙(5種B,110 mm)でろ過し,温水で十分に洗浄する。

ろ液をメスフラスコ250 mLに集め室温まで冷却した後,標線まで水を加えて振り混ぜる。

この溶液25 mLをピペットで分取してメスフラスコ100 mLに入れ,これに亜硫酸水素ナトリウム溶液

(100 g/L)10 mLを加えて振り混ぜ,煮沸した水浴中で3分間加熱する。次に,発色試薬溶液25 mLを加

えて振り混ぜ,沸騰水浴中で10分間加熱した後,流水中で室温まで冷却し,標線まで水を加えて振り混ぜ

る。この溶液の一部を光度計の吸収セル(10 mm又は20 mm)にとり,波長660 nm又は830 nm付近にお

26

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ける吸光度を測定する。

このようにして,りん酸二水素カリウム標準溶液の2 mL,4 mL,6 mL,8 mL及び10 mLを用いてそれ

ぞれ吸光度を測定し,方眼紙の縦軸に吸光度をとり,横軸に五酸化りんの含有率をとって検量線を作成す

る。

19.1.4 操作 試料約1 gを0.1 mgまで正しくはかりとってビーカー300 mLに入れ,時計皿でふたをし,

塩酸(1+1)20 mL及び硝酸数滴を加えて加熱する。さらに,過塩素酸(600 g/L)15 mLを加えて加熱蒸

発し,以下,検量線図を作るときと同じように操作して吸光度を測定する。ただし,五酸化りんの含有率

が0.2 %以上ある試料の場合には,250 mLの試料溶液から5 mLを分取して発色操作を行う。

19.1.5 計算 検量線を用いて,試料溶液で測定した吸光度に対応する五酸化りんの含有率を求める。

19.2 発光分光分析法

19.2.1 要旨 試料を塩酸及び過塩素酸で分解し,ろ過後,ろ液を定容とする。その一部を分取し,発光分

光分析装置によって発光強度を測定して,五酸化りんを定量する。発光分光分析法は生石灰,消石灰及び

軽焼ドロマイト中に含まれる五酸化りんの定量に適用とする。

19.2.2 装置 発光分光分析装置は,JIS K 0116による。

19.2.3 試薬 試薬は,次による。

a) りん標準溶液 JIS K 0033に規定する標準物質-標準液-りん酸イオンPO43−1 000を原液として使用す

る。この原液1 mLは,PO43−1 mgに相当する。

また,19.1の方法によって調製した原液も使用できる。この原液1 mLは,P2O5 0.20 mgに相当する。

使用に当たって,原液5 mLをピペットで分取し,メスフラスコ100 mLに入れ,標線まで水を加えて

振り混ぜ,標準溶液とする。

19.2.4 検量線の作成 検量線の作成は,次による。

a) りん標準溶液(P2O5:0.01 mg/mL)から,5〜50 mLを段階的にメスフラスコ100 mLに正確に分取し,

標線まで水を加えて振り混ぜる。

b) 発光分光分析装置を用いて,波長213.618 nmで各々の溶液の発光強度を測定し,検量線を作成する。

19.2.5 操作 操作は,次による。

a) 試料約1 gを0.1 mgまで正しくはかりとってビーカー300 mLに入れ,時計皿でふたをし,塩酸(1+1)

10 mL及び硝酸数滴を加えて加熱する。さらに,過塩素酸(600 g/L)15 mLを加えて砂浴,又は熱板

上で加熱蒸発し,過塩素酸の濃い白煙が出るようになってから引き続き10分間加熱する。少し放冷し

た後,塩酸(1+1)5 mLと温水約50 mLとを加えてかき混ぜ,沈殿がほぼ沈んだ後,すぐにろ紙(5

種B,110 mm)でろ過し,温水で10〜12回洗浄する。ろ液は,メスフラスコ250 mLに受け,標線ま

で水を加えて振り混ぜ,試料溶液として使用する。

b) 試料溶液から25 mL(35)をピペットで分取し,メスフラスコ100 mLに入れ,標線まで水を加えて振り

混ぜ,測定液とする。

注(35) 試料溶液の分取量は,試料の五酸化りんの含有率に応じて表7による。

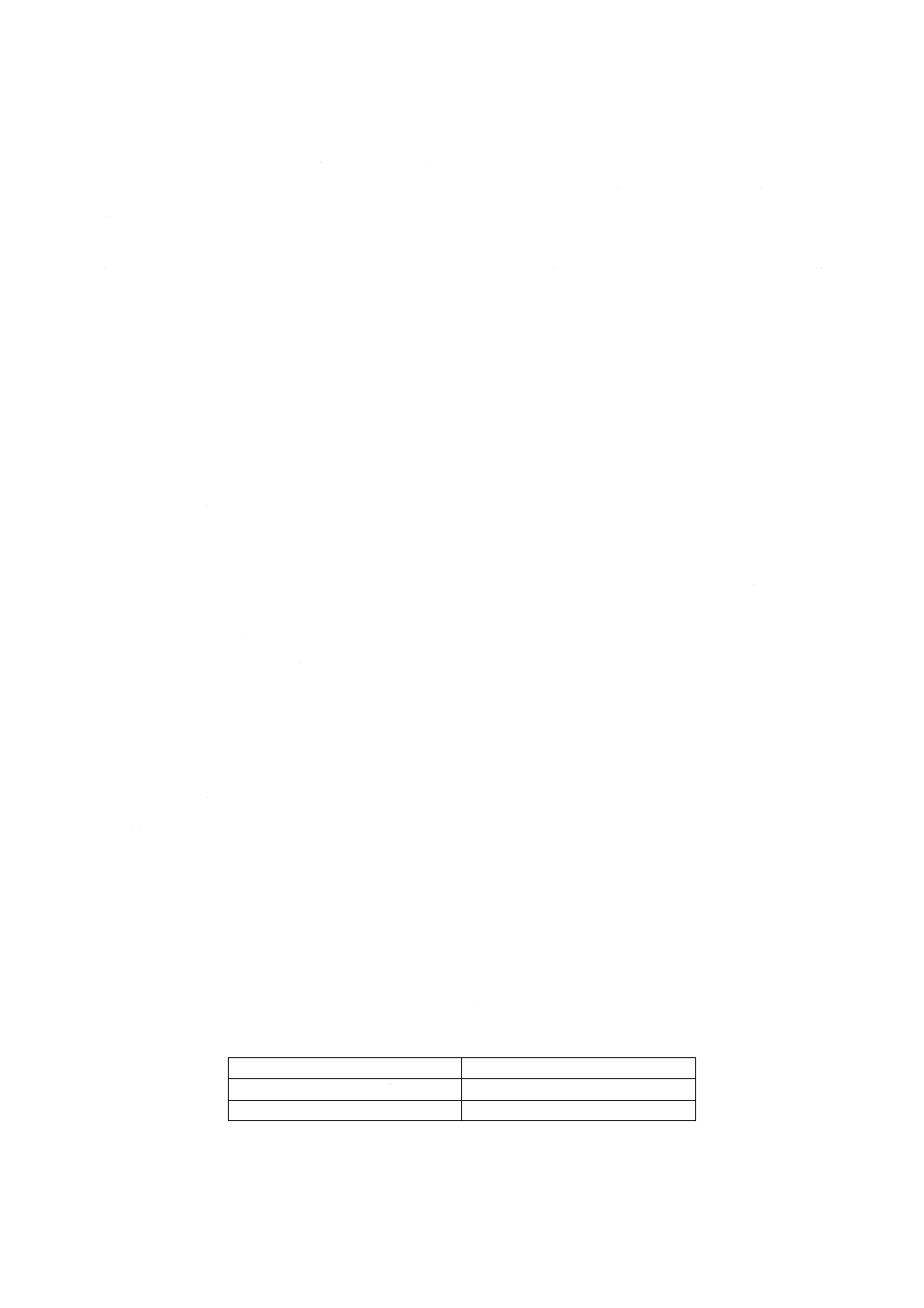

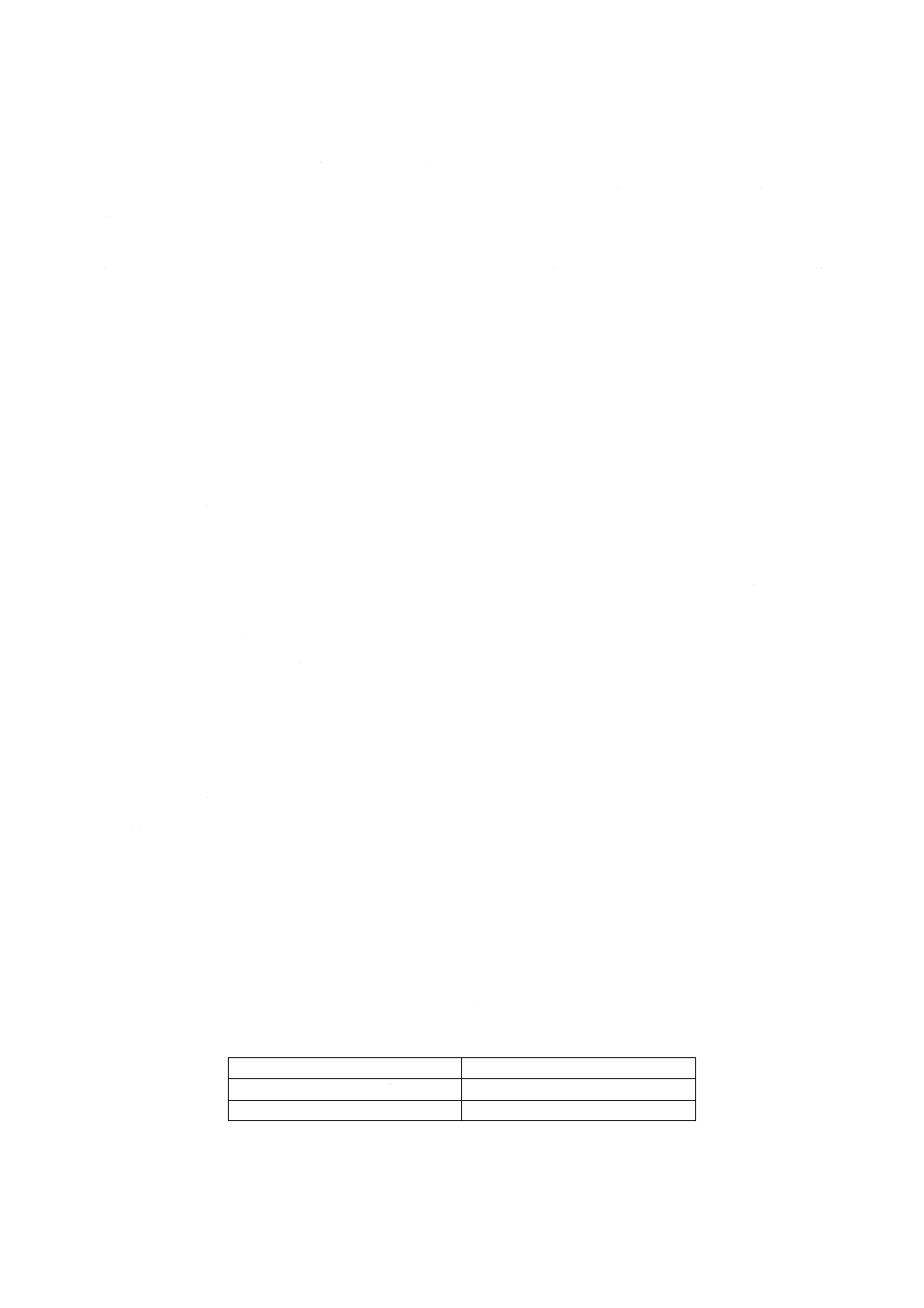

表 7 試料溶液の分取量

五酸化りんの含有率 %

分取量 mL

0.1未満

試料溶液をそのまま使用

0.1以上0.5未満

25

c) 発光分光分析装置を用いて,波長213.618 nmで各々の測定液の発光強度を測定する。

27

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19.2.6 計算 検量線を用いて,測定液で測定した発光強度に対応する五酸化りんの含有率を求める。

20. 付着水分の定量方法 消石灰及び水酸化ドロマイトの付着水分の定量方法は,次による。

20.1 乾燥ひょう(秤)量法

20.1.1 要旨 試料を110±5 ℃で恒量になるまで加熱したときの減量をはかる。

20.1.2 使用器具及び装置 使用器具及び装置は,次による。

a) 110±5 ℃に調節できる電熱乾燥機(36)

b) ひょう(秤)量瓶(例えば直径40 mm−高さ30 mm)

c) デシケーター

注(36) 試料及び空気の接触による再炭酸化を防ぐために,温風乾燥機は用いない。

20.1.3 操作 操作は,次による。

a) 試料約1 gを0.1 mgまでひょう(秤)量瓶に正しくはかりとり,ふたを外して110±5 ℃に調整した

電熱乾燥機で1時間加熱する。

b) ふたを密にしてデシケーター中で放冷した後,質量をはかる。

20.1.4 計算 試料の付着水分を,次の式によって算出する。

100

1×

=m

m

W

ここに,

W: 付着水分(%)

m1: 減量(g)

m: 試料のはかりとり量(g)

20.2 赤外線水分計法

20.2.1 要旨 試料を赤外線によって加熱し,加熱による減量から付着水分を求める。

20.2.2 使用器具及び装置 赤外線水分計は,重量測定部及び赤外線熱源から構成されるもので,市販され

ている。

20.2.3 操作 操作は,次による。

a) あらかじめ測定しようとする試料を恒量とするために十分な加熱温度及び時間を求め,測定条件を設

定する。通常,110 ℃,10分の加熱で恒量が得られる。

b) 重量測定部のゼロ点を調整し,適量の試料(例えば約10 g)を設置する。試料が均一に加熱されるよ

う設置されなければならない。

c) 赤外線熱源を試料上部に設置し,加熱を開始する。

20.2.4 計算 試料の付着水分を20.1.4の式によって,算出する。

21. 粉末度試験方法 消石灰及び水酸化ドロマイトの粉末度試験方法は,次による。

21.1 ふるい ふるいは,JIS Z 8801-1に規定する標準網ふるい600 μm及び150 μmを用いる。

21.2 乾式操作(37) 試料約50 gを0.1 gまで正しくはかりとり,150 μmふるいの上に重ねた600 μmふる

いに入れる。10秒間に25回の速さでふるい枠を軽くたたきながら水平に動かし,25回ごとにふるいを約

1/6回転させる。粉末の凝集したものは,指で枠に軽くすりつけてつぶす。このようにして1分間のふる

い通過量が0.1 g以下となったときを限度として,ふるい上の残分を正しく0.1 gまではかる。

28

R 9011:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21.3 湿式操作(37) 試料約50 gを0.1 gまで正しくはかりとり,ビーカー300 mLに入れ,水を加えて軽く

かくはん(攪拌)して乳液状とする。これを150 μmふるいの上に重ねた600 μmふるいに入れ,清浄水で

ふるいを通して水洗し,流水中に試料が認められなくなるまで続けるが,試料に加水後,30分を限度とす

る。ふるい上の残分は乾燥,冷却して0.1 gまで正しくはかる。

21.4 計算 粉末度残分は,次の式によって算出する。

100

1×

=m

m

f

ここに,

f: 粉末度残分(%)

m1: ふるい上残分の質量(g)

m: 試料の質量(g)

注(37) 乾燥操作,又は湿式操作のいずれを採用するかは,受渡当事者間の協定による。