R 7607 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,対応国際規格ISO 11567 : 1995を基礎として用いた。

JIS R 7607には,次に示す附属書がある。

附属書A(参考) C法の試験片作製方法の例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 7607 : 2000

炭素繊維−単繊維の直径及び

断面積の試験方法

Carbon fibre−Determination of filament diameter and

cross-sectional area

序文 この規格は,1995年に第1版として発行されたISO 11567, Carbon fibre−Determination of filament

diameter and cross-sectional areaを元に,対応する部分については対応国際規格を翻訳し,技術的内容を変

更することなく作成した日本工業規格であるが,対応国際規格には規定されていない規定項目を日本工業

規格として変更・追加している。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,単繊維の直径及び断面積を求める4方法を規定する。

単繊維の断面形状は製造業者によって異なるため,試験方法の選択に注意する。

この規格で使用する直径という用語は,断面が円形であり“真の”直径を表す場合はもちろん,断面が

円形ではなく“見掛けの”直径を表す場合にも用いる。

製品規格には,いずれの試験方法を用いるかを規定することが望ましい。製品規格に試験方法が規定さ

れていない場合には,本体に記述した方法の詳細を参照のうえ,適切な方法を選択する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,記載の年の版だけがこの規格の規定を構成するものであって,その後の改正版・

追補には適用しない。

JIS R 7603 : 1999 炭素繊維−密度の試験方法

備考 ISO 10119 : 1992 Carbon fibre−Determination of densityからの引用事項は,この規格の当該事

項と同等である。

JIS R 7605 : 1999 炭素繊維−線密度の試験方法

備考 ISO 10120 : 1991 Carbon fibre−Determination of linear densityからの引用事項は,この規格の当

該事項と同等である。

JIS R 7606 : 2000 炭素繊維−単繊維の引張特性の試験方法

備考 ISO 11566 : 1996 Carbon fibre−Determination of the tensile properties of single filament specimens

からの引用事項は,この規格の当該事項と同等である。

3. 原理 単繊維の直径及び断面積を求める方法は,次による。

3.1

A法 直径を計算によって求める方法

2

R 7607 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

B法 直径を光学顕微鏡によって測定する方法

3.3

C法 直径及び断面積を試料の横断面について顕微鏡によって測定する方法

3.4

D法 直径をレーザ回折によって測定する方法

備考 A法では直径の平均値しか得られないが,試験の目的によっては有用な方法である。B法,C

法及びD法は実測値が得られる。

4. 試験片 試験片は,試料糸から採取する。

試料糸を構成する単繊維の直径は,個々の単繊維の間にばらつきがあるし,また,1本の単繊維の長さ

方向にもばらつきがある。したがって,糸の試料1点につき20試験片の直径及び断面積を測定し,統計処

理して結果を求めることが望ましい。

4.1

A法 試験片として糸を試料から採取し,その長さはJIS R 7603及びJIS R 7605の規定による。試

験片の数は1点とする。

4.2

B法及びD法 試験片として長さ約50mmの単繊維を試料から採取する。試験片の数は20点以上と

する。

4.3

C法 試験片として長さ約30mmの糸を試料から採取する。試験片の数は1点とし,20本以上の単

繊維から構成されていること。

5. A法:直径を計算によって求める方法 単繊維の直径の平均値は,JIS R 7605によって測定した無サ

イシング糸の線密度,JIS R 7603によって測定した密度及び糸を構成する単繊維の本数から計算によって

求める。単繊維本数は炭素繊維の製造業者が開示する。

単繊維の直径の平均値dは,式(1)によって求めμmで表す。

c

t

d

×

=

ρ

π

3

10

4

············································································ (1)

ここで,

t: 糸の線密度 tex

ρ: 糸の密度 g/cm3

c: 糸を構成する単繊維の本数

6. B法:直径を光学顕微鏡によって測定する方法

6.1

原理 単繊維試験片を側面から見た像の幅を光学顕微鏡によって測定し,これを直径とする。

備考 B法の精度は,測定に用いる光の回折によって決まり,直径が10μm以下の単繊維にこの方法

を使用するのは好ましくない。

6.2. 装置

6.2.1

光学顕微鏡 光源,集光器,ステージ,対物レンズ及び測微接眼レンズからなる測微顕微鏡。ステ

ージは,十字動ステージとし,かつ回転できるものとする。対物レンズ及び接眼レンズの倍率は,単繊維

を視野に入れる場合には100倍以上,単繊維の直径を測定する場合には,1 000倍以上を用いる。

6.2.2

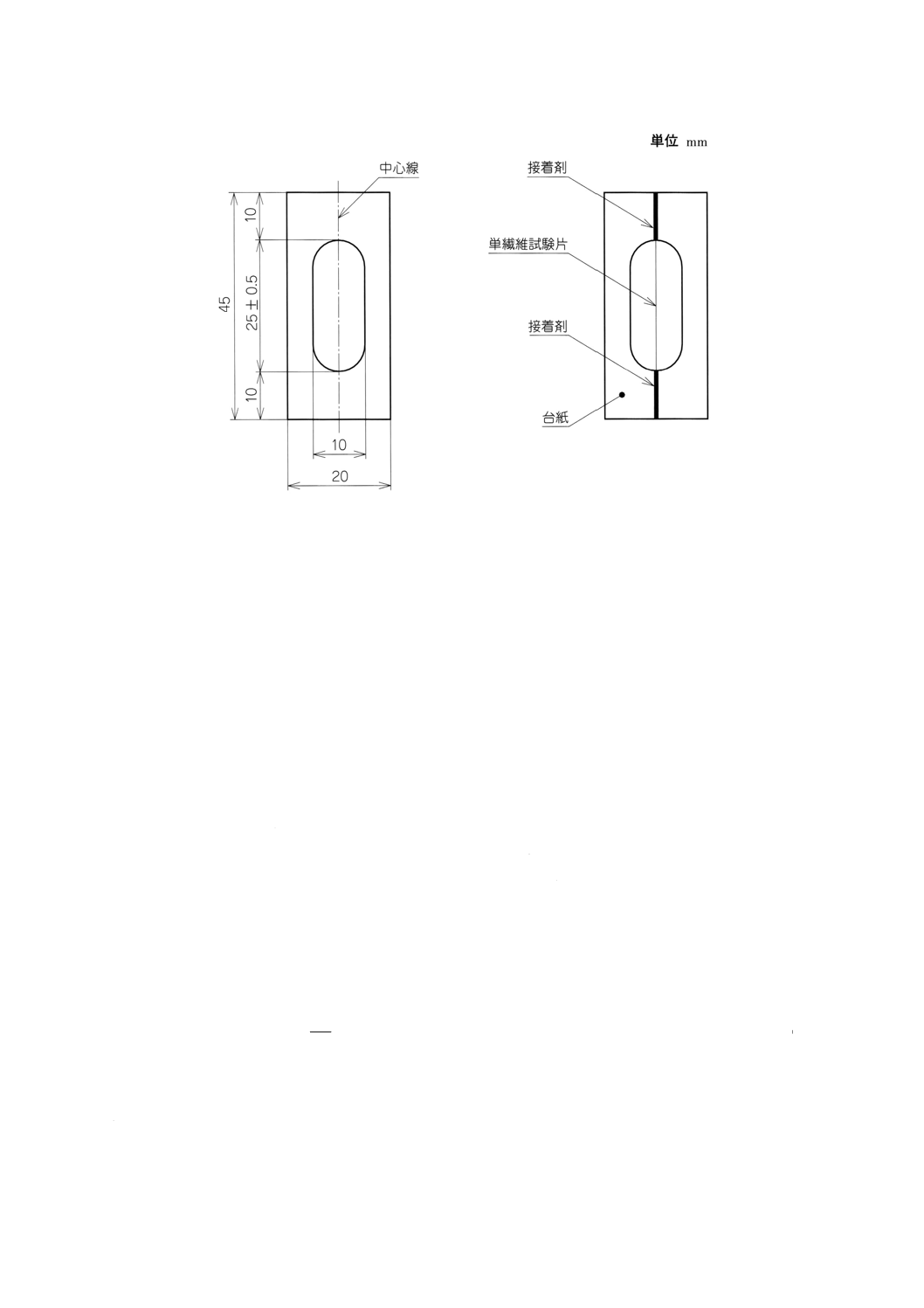

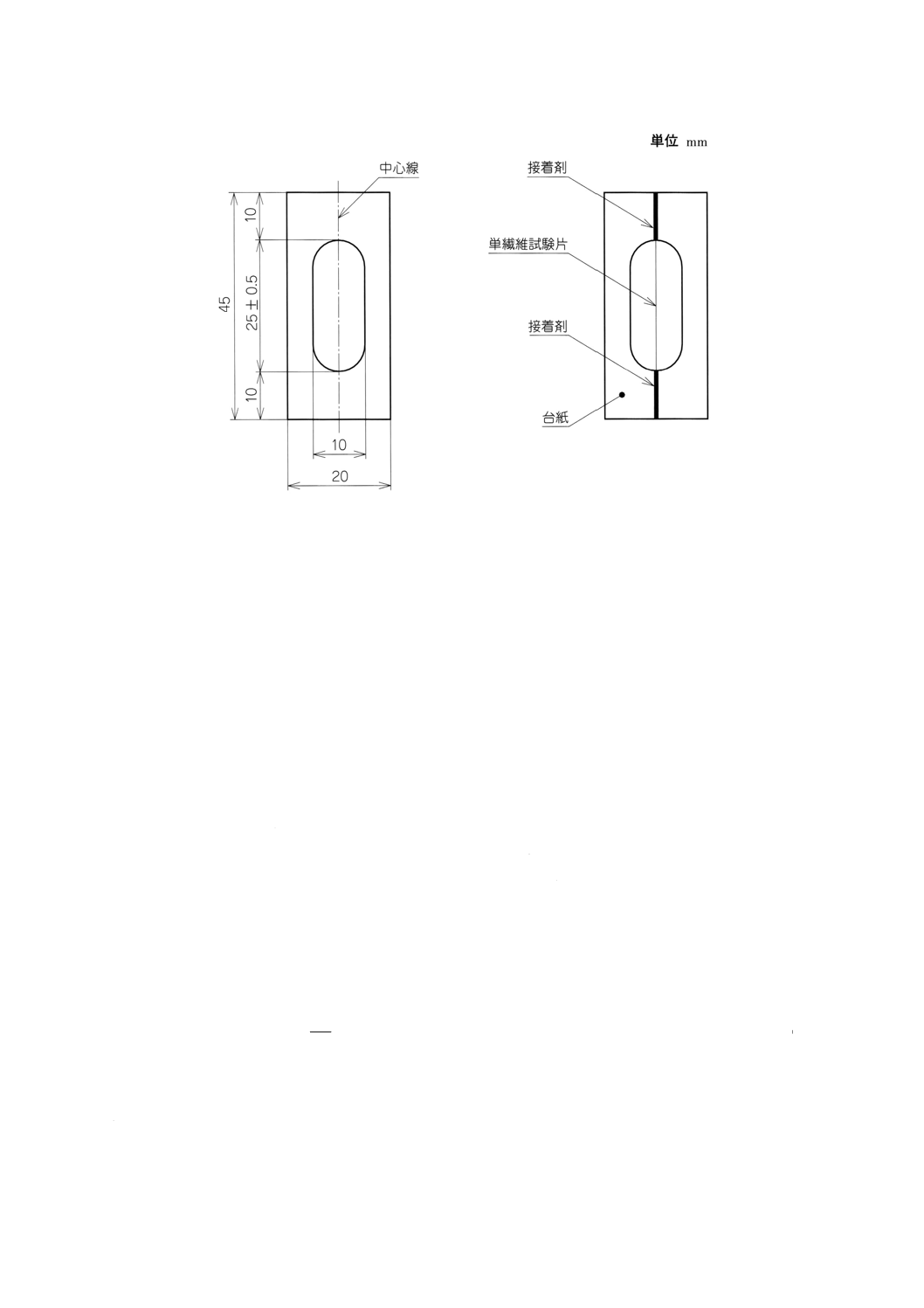

試験片台紙 長さ25mm±0.5mmの穴のあいた紙,柔軟な金属又は樹脂からなる薄いシート。図1

参照。

3

R 7607 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験片台紙

6.3

顕微鏡の校正 顕微鏡は対物ミクロメータ及び測微接眼レンズを用いて校正し,その目盛りは

1/100mmとする。

6.4

試験片の台紙への取付け

6.4.1

単繊維試験片の引張特性を測定する場合には,試験片の作製はJIS R 7606の規定による。それ以

外の場合は6.4.2に定める手順による。

6.4.2

単繊維試験片を台紙の穴の中心線上に置き,一方の端を接着テープを用いて台紙に固定する。試験

片を軽く引き伸ばし,もう一方の端を接着テープを用いて台紙に固定する。次に,試験片と台紙が接する

部分に試験片に沿って接着剤を線状に塗布して台紙に接着する。

6.5

操作方法 単繊維の直径は試験片間にばらつきがあり,また同一試験片の長さ方向にもばらつくた

め,直径は長さに沿って異なった箇所で3回測定することが望ましい。

台紙に接着した試験片をスライドガラスの上に置き,その上にカバーガラスをかぶせる。そのまま測定

するか,測定しにくい場合には液浸油を充てんする。液浸油は20℃の屈折率が1.43から1.53の範囲にあ

り,吸湿性がなく,試料の直径に影響しないものを選ぶ。セダー油又は流動パラフィンが望ましい。

ステージを移動し試験片に光束をあてる。試験片の軸と移動標線が平行になるように接眼レンズ又はス

テージを回転する。試験片に焦点を合わせたあと,移動標線を単繊維像の一端に合わせ,次に測微ノッブ

を回して移動標線を他端に合わせる。一端から他端まで移動するのに必要な測微目盛(Nr分割)を読む。

6.6

計算及び結果の表示 測微接眼レンズの校正定数,すなわち対物ミクロメータ上の1μmに相当する

測微目盛をnとすると,単繊維の直径dは式(2)から求め,μmで表す。

n

Nr

d=

··················································································· (2)

7. C法:直径及び断面積を試料の横断面について顕微鏡によって測定する方法

7.1

原理 糸試験片を樹脂片中に包埋した後,繊維軸に垂直な面を研磨し,単繊維の横断面を顕微鏡に

よって観察する。写真撮影する方法を使用してもよい。

4

R 7607 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この方法は,単繊維が平行に配列した糸に適用する。また,この方法は,横断面形状が円形ではない単

繊維の断面積の測定に適している。

備考 C法の精度は測定に用いる光又は電子線の回折に基づく限界があり,直径が10μm以上の単繊

維には光学顕微鏡,10μm以下の単繊維には電子顕微鏡を使用することが望ましい。

7.2

装置

7.2.1

光学顕微鏡及び/又は走査電子顕微鏡

7.2.2

写真撮影器具

7.2.3

印画紙 樹脂コーティング品

7.2.4

面積計

7.2.5

電子式画像解析装置(イメージアナライザ)

7.2.6

研磨機 顕微鏡観察用金属試験片の作製に使用するもの。

備考 写真撮影器具及び印画紙は,円形横断面の試料には必ずしも必要ではないが,円形以外の横断

面の試料には必す(須)である。

7.3

試験片の作製 試験片として長さ約30mmの糸を試料から採取し,不飽和ポリエステル樹脂のよう

な未硬化樹脂中に埋め込み,次いで樹脂を硬化する。硬化した樹脂片の繊維軸に垂直な面を研磨機によっ

て研磨する。研磨は,粗い研磨紙から細かい研磨紙,さらに,アルミナ粉又はダイヤモンドペーストを用

いて順次行う。表面の最終仕上げの良否は光学顕微鏡で調べる。

試験片を包埋した樹脂片の作製方法を附属書Aに例示する。

7.4

操作方法

7.4.1

光学顕微鏡による測定 顕微鏡は金属検査用反射顕微鏡であり,測微接眼レンズを装着したものと

する。倍率は1 000倍から1 500倍が望ましい。

なお,偏光反射顕微鏡を使用すると,像の解像力及びコントラストが良くなる場合がある。

操作は,次による。

測定しようとする単繊維の横断面に焦点を合わせたあと,移動標線を像の一端に合わせ,次に測微ノッ

ブを回して移動標線を他端に合わせる。一端から他端まで移動するのに必要な測微目盛を読み,6.6と同様

にして直径を求める。

写真測定の場合は,糸束中の単繊維の直径の分布を代表する部分を選んで写真を撮影する。

写真を焼き付けるときは,密着焼付けよりも引き伸ばすほうが望ましい。現像以後の工程で寸法が変化

しないように樹脂コーティングした印画紙を使用する。また,対物ミクロメータを同一条件で撮影し,拡

大倍率を求める。

7.4.2

走査電子顕微鏡による測定 走査電子顕微鏡による測定及び写真測定を行う場合,操作方法は顕微

鏡製造業者の指示に従う。

7.5

直径の測定

7.5.1

断面が円形の試料

a) 目視測定 単繊維の直径を7.4.1によって測定し記録する。断面積は直径から算出する。

b) 写真測定 印画紙に焼き付けた画像について単繊維の直径を測定する。測定値を拡大倍率で除して真

の直径を算出する。断面積は直径から算出する。

7.5.2

断面が円形でない試料

a) 写真測定 印画紙に焼き付けた画像について単繊維の断面積を面積計によって測定する。測定値を拡

大倍率の2乗で除して真の単繊維の断面積Sを算出し,μm2で表す。

5

R 7607 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直径dは式(3)から求めμmで表す。

π

S

d 2

=

················································································· (3)

断面積及び直径を画像解析装置を用いて測定する場合には,操作方法は製造業者の指示に従うこと。

8. D法:直径をレーザ回折によって測定する方法

8.1

原理 単繊維にレーザビームのような単色光束を入射したとき,スクリーン上に結ばれる回折像間

の距離は単繊維の直径の関数であり,直径は回折像間の距離,光の波長及び焦点距離から算出してもよい。

備考 D法は断面が円形の試料の直径の測定に適している。断面が円形ではなく,楕円又はくびれた

形状の試料では見掛けの直径が得られる。

8.2

装置

8.2.1

ヘリウム−ネオンレーザ発振機 出力2mWのもの。他の発振機でもよい。

8.2.2

試験片支持具 台紙(6.2.2)をゴニオメータに保持できるよう設計されたもの。

8.2.3

スクリーン 白色の板。

8.2.4

長さ計 mm目盛付き。

8.3

試験片の作製 B法の台紙に取り付けた試験片と同じものを用いる(6.4参照)。

8.4

操作方法 単繊維の直径は試験片間にばらつきがあり,また同一試験片の長さ方向にもばらつきが

あるので,直径は長さに沿って異なった箇所で3回測定することが望ましい。

試験片を取り付けた台紙を支持具に固定し,試験片がレーザの光束内に位置するように調節する(光束

の直径は約0.5mmであり,試験片の位置決めは難しくない。)。

スクリーン上の中心に最も近い一対の回折像暗部間の距離を,長さ計を用いて測定する(スクリーン上

の回折像の幅は約0.5mmであり,距離の測定は難しくない。)。ゴニオメータを用いて試験片を15°回転

し,直径を測定する。

この操作を15°ごとに165°まで繰り返し,直径の平均値を求める。

8.5

計算及び結果の表示 測定ごとに,単繊維の直径dを式(4)から求めμmで表す。

l

D

d

=λ

················································································· (4)

ここで,

λ: レーザ光の波長 (μm)。ヘリウム−ネオンレーザはλ=

0.632μm。

D: 試験片とスクリーン間の距離 (mm)。

l: 中心に最も近い1対の回折像暗部間の距離 (mm)。

9. 報告書 試験報告には,次の内容を含めなければならない。

a) この規格の番号及び使用した方法(A法,B法,C法又はD法)

b) 試験に供した繊維の明細

c) 個々の測定で得られた直径 (μm) 及び/又は断面積 (μm2)

d) その他の事項があれば,その詳細

6

R 7607 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) C法の試験片作製方法の例

A.1 装置及び材料

A.1.1 包埋用樹脂 室温硬化型の不飽和ポリエステル樹脂,エポキシ樹脂,不飽和ポリエステル樹脂とア

クリル樹脂の混合物など。

A.1.2 プラスチック製ビーカー 容量100mlから200mlの使い捨てのもの。

A.1.3 ガラス管(又はプラスチック管) 直径約30mm,長さ約20mmのもの。

A.1.4 ガラス板 平たんであり,平滑な表面をもち,たて300mm,よこ300mmのもの。

A.1.5 両面接着テープ

A.1.6 研磨機 顕微鏡観察用金属試験片の作製に使用し,水スプレーができるもの。

A.1.7 研磨紙 研磨材の粒子径が100番から800番までの耐水性のもの。

A.1.8 研磨布 ビスコース織物製,鹿皮製など。

A.1.9 研磨材 アルミナ粉又はダイヤモンドペーストで顕微鏡観察用金属試験片の作製に使用するもの。

A.2 操作方法 約40mm×40mmの両面接着テープ (A.1.5) をガラス板 (A.1.4) にはる。

ガラス管 (A.1.3) の内面にシリコングリースのようなはく(剥)離剤を塗布する。ガラス管の一端をガ

ラス板上の両面接着テープに圧着する。

ガラス板を水平な場所に置き,試験に供する糸をガラス管の中につり下げる。この操作は,ガラス管の

上端に針金を張り,ここから糸をつり下げる。一つのガラス管に数本の糸を取り付けてもよい。

ビーカー (A.1.2) の中で樹脂,硬化剤及び触媒を混合し包埋用樹脂 (A.1.1) を調製する。

ガラス管の中に包埋用樹脂を入れ,樹脂が固化するまで室温に放置する。樹脂の硬化が不十分な場合に

は,オーブンの中で加熱して硬化してもよい。

ガラス管から試験片を包埋した樹脂片を抜き取る。

研磨機 (A.1.6) に100番程度の粗い研磨紙 (A.1.7) を取り付け,水をスプレーしながら樹脂片を研磨す

る。

順次粒子径の小さい研磨紙に交換し,800番まで研磨する。

最後に研磨機 (A.1.6) に研磨布 (A.1.8) を取り付け,アルミナ粉の懸濁液又はダイヤモンドペースト

(A.1.9) を用いて研磨する。研磨完了の判定は,光学顕微鏡を用い1 500倍で観察したときに研磨面に傷が

見えなくなるまでとする。

研磨条件の一例を示す。

− 研磨盤の回転数:200rpm

− 樹脂片に加える荷重:1Nから2N

− 懸濁液中の研磨材の濃度:2g/lから5g/l

− 懸濁液の滴下量:毎分20滴から40滴

− 研磨所要時間:5時間

7

R 7607 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

TC61/SC13委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

増 田 優

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院標準部

剱 持 潔

工業技術院物質工学工業技術研究所

橋 本 繁 晴

財団法人日本規格協会技術部

奥 田 謙 介

奥田技研

山 内 啓 司

NSテクノサービス株式会社

三 好 一 雄

三菱電機株式会社鎌倉製作所

松 元 剛

横浜ゴム株式会社航空部品事業部

菅 原 憲 明

富士重工業株式会社航空宇宙事業部

室 井 國 昌

ヤマハ株式会社スポーツ事業部

永 田 保 雄

新日鐵化学株式会社

矢 作 雅 男

社団法人強化プラスチック協会

松 井 醇 一

東レ株式会社複合材料事業部

安 藤 正 人

東邦レーヨン株式会社研究所

伊 藤 正

株式会社ドナック技術部

越 智 光 敏

三菱レイヨン株式会社複合材料生産技術部

鍵 崎 正 己

三菱化学株式会社機能資材カンパニーCF・コンポジット

部

大 谷 陽

呉羽化学工業株式会社炭素製品部

磯 部 鴻 一

日本カーボン株式会社生産本部

中 澤 光 雄

セントラル硝子株式会社硝子繊維営業部

(事務局)

吉 木 健

日本プラスチック工業連盟