R 6240:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験項目························································································································· 1

4 試験方法························································································································· 2

4.1 一般事項 ······················································································································ 2

4.2 寸法測定 ······················································································································ 2

4.3 結合度試験 ··················································································································· 6

4.4 と粒率試験 ··················································································································· 9

4.5 安全度試験 ·················································································································· 10

5 報告事項························································································································ 13

R 6240:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,研削砥石工業会

(JGWA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS R 6240:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

R 6240:2018

といし−試験方法

Bonded abrasive products-Testing methods

序文

この規格は,1968年に制定され,その後8回の改正を経て今日に至っている。前回の改正は2008年に

行われたが,その後の技術的進歩に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,といしの寸法,結合度,と粒率及び安全度の試験方法について規定する。ただし,ダイヤ

モンド/CBN工具を除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 4652 手動式トルクツールの要求事項及び試験方法

JIS B 7420 限界プレーンゲージ

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS K 8180 塩酸(試薬)

JIS K 8819 ふっ化水素酸(試薬)

JIS R 6211-5 といし−寸法−第5部:立軸平面研削用及び対向二軸平面研削用研削といし

JIS R 6211-7 といし−寸法−第7部:卓上及び床上グラインダにおける一般用研削といし

JIS R 6211-13 といし−寸法−第13部:バーチカルグラインダにおけるばり取り用研削といし

JIS R 6241 といし−研削といしの最高使用周速度

JIS R 6242 といし−一般的要求事項

JIS Z 2241 金属材料引張試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 8401 数値の丸め方

3

試験項目

試験の項目は,次による。

a) 寸法

2

R 6240:2018

b) 結合度

c) と粒率

d) 安全度

4

試験方法

4.1

一般事項

4.1.1

測定箇所

測定箇所は,JIS R 6242の表1(寸法記号及びその意味)の記号及びJIS R 6242の表2(形状記号の呼

び方)の略図による。

4.1.2

測定器

測定に使用する測定器は,次による。

a) ノギス JIS B 7507に規定するノギス又はこれと同等以上の精度をもつもの。

b) 外側マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつも

の。

c) 棒形内側マイクロメータ JIS B 7502に規定する棒形内側マイクロメータ又はこれと同等以上の精度

をもつもの。

d) 穴用限界ゲージ JIS B 7420に規定する穴用限界ゲージ又はこれと同等以上の精度をもつもの。

e) ダイヤルゲージ JIS B 7503に規定するダイヤルゲージ又はこれと同等以上の精度をもつもの。

f)

トルクレンチ JIS B 4652に規定するトルクレンチ又はこれと同等以上の精度をもつもの。

4.1.3

測定値の丸め方

測定値の丸め方は,JIS Z 8401の規則Aによる。

4.2

寸法測定

4.2.1

外径

研削といし(セグメント研削といしを除く。),外径をもつホーニングといし,外径をもつ超仕上げとい

し及びコントロールといし1)の外径の測定方法は,次による。

a) 外径Dは,直角に交わる任意の直径2か所をノギスを用いて測定し,その平均値をミリメートル単位

として小数点以下1桁に丸める。

b) 研削といし(セグメント研削といしを除く。),ホーニングといし,超仕上げといし及びコントロール

といしのへこみ径P,最も小さい外径J,へこみ部,逃げ部又は取付部の内径Kなど外径に準じる箇

所の測定方法は,a) による。

注1) コントロールといしとは,外面心無し研削用研削といしを用いて研削する場合に,加工物を回

転させるために使用するといしをいう(JIS R 6211-2参照)。

4.2.2

厚さ

研削といし(セグメント研削といしを除く。),外径をもつホーニングといし,外径をもつ超仕上げとい

し及びコントロールといしの厚さの測定方法は,次による。

a) 研削といし(切断といし,軸付といし及びセグメント研削といしを除く。)の厚さT又はUは,直角

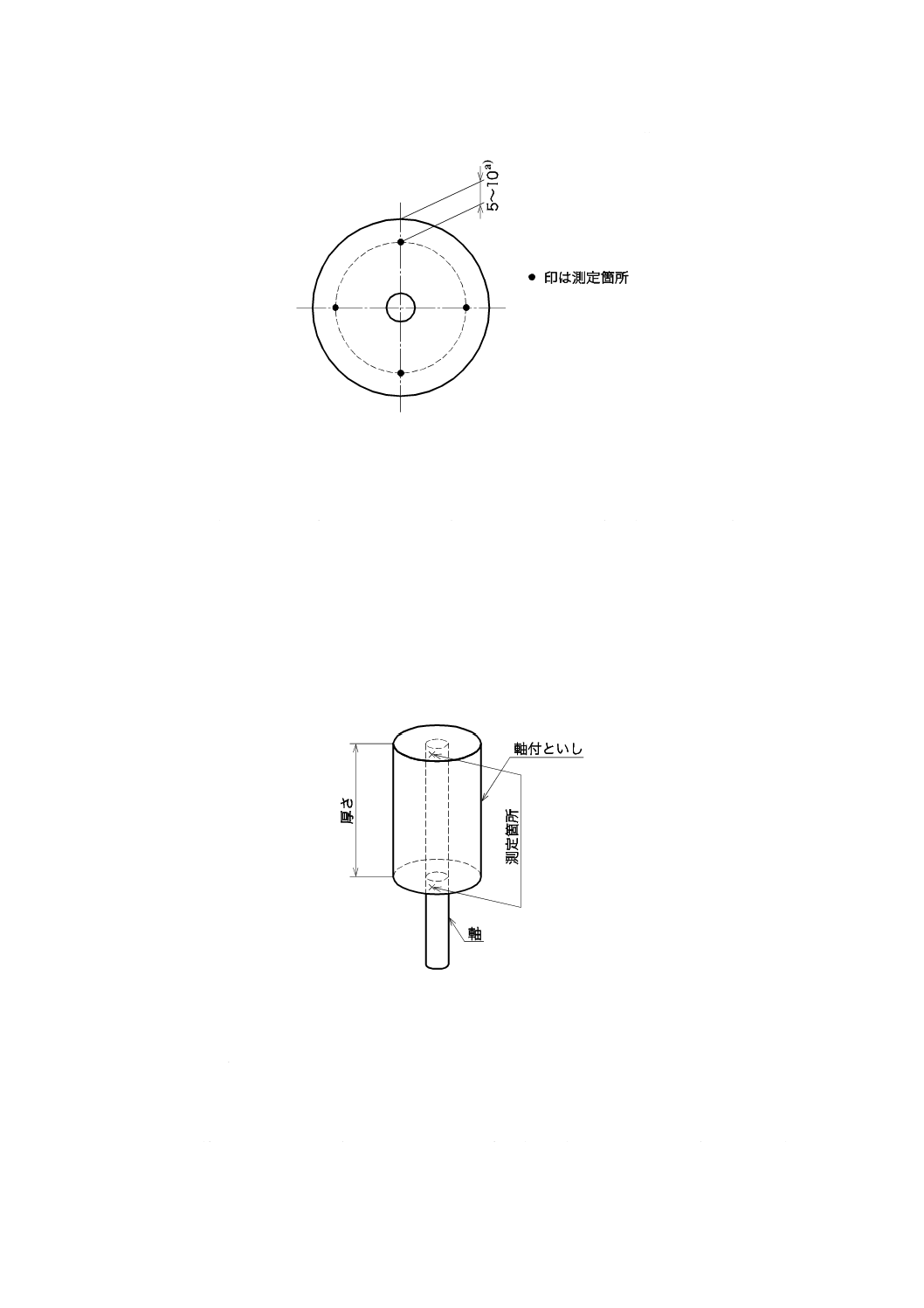

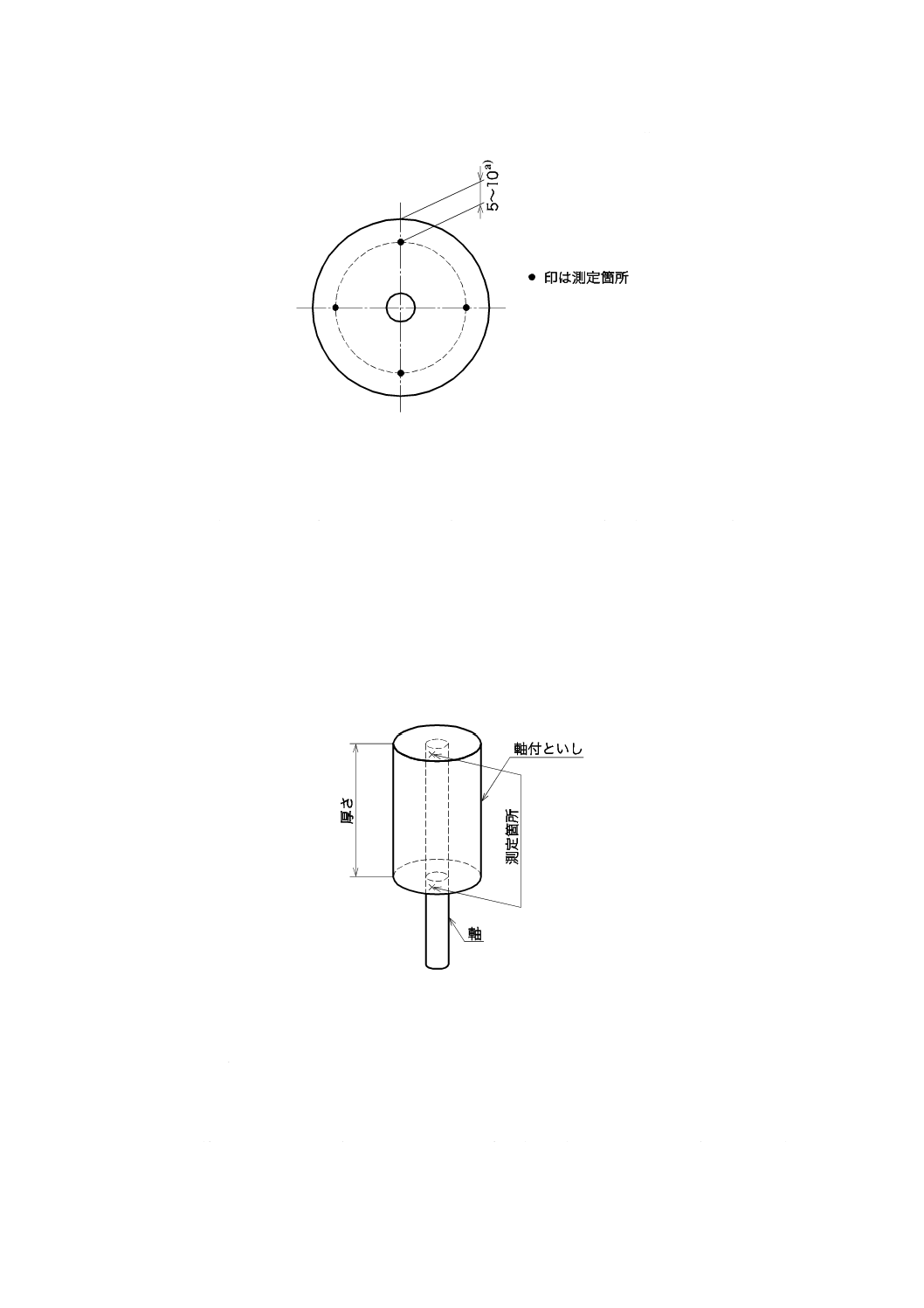

に交わる任意の直径上の4か所(図1参照)をノギスを用いて測定し,その平均値をミリメートルを

単位として小数点以下1桁に丸める。

3

R 6240:2018

単位 mm

注a) 測定箇所は,外周から5 mm〜10 mmにするのが望ましい。

図1−研削といしの測定箇所の例

b) 研削といし(切断といし,軸付といし及びセグメント研削といしを除く。),ホーニングといし,超仕

上げといし及びコントロールといしの,縁厚W,取付部の厚さE,へこみ深さF,へこみ深さGなど

厚さに準じる箇所の測定方法は,a) による。

c) 切断といしの厚さT又はUは,直角に交わる任意の直径上の4か所(図1参照)を外側マイクロメー

タを用いて測定し,その平均値をミリメートルを単位として小数点以下1桁に丸める。

d) 軸付といしの厚さTは,図2に示す測定可能な任意の1か所以上をノギスを用いて測定し,その値を

ミリメートルを単位として小数点以下1桁に丸める。

図2−軸付といしの測定箇所の例

4.2.3

偏肉

切断といしの偏肉は,4.2.2 c)によって測定した4か所の厚さの最大値と最小値との差をいい,ミリメー

トルを単位として小数点以下2桁に丸める。

4.2.4

孔径

研削といし(軸付といし及びセグメント研削といしを除く。),孔径をもつホーニングといし,孔径をも

4

R 6240:2018

つ超仕上げといし及びコントロールといしの孔径の測定方法は,次による。

a) 50 mm以上の孔径Hは,棒形内側マイクロメータ(単体形)を用いて測定し,ミリメートルを単位と

して小数点以下2桁に丸める。

なお,孔径Hは,穴用限界ゲージを用いて測定してもよい。

b) 50 mm未満の孔径Hは,穴用限界ゲージを用いて測定する。ただし,同等以上の精度で測定できる他

の方法を用いてもよい。

4.2.5

外径をもたないといしの幅,長さ及び厚さ

セグメント研削といし,ホーニングといし,超仕上げといし及び手研ぎといしの幅,長さ及び厚さの測

定方法は,次による。

a) セグメント研削といしの幅A,幅B及び長さL,ホーニングといし及び超仕上げといしの長さL,並

びに手研ぎといしの幅B及び厚さCは,ノギスを用いて2か所以上を測定し,その平均値をミリメー

トルを単位として小数点以下1桁に丸める。

b) ホーニングといし及び超仕上げといしの幅B及び厚さCは,外側マイクロメータを用いて2か所以上

を測定し,その平均値をミリメートルを単位として小数点以下2桁に丸める。

4.2.6

ナット付研削といしの取付位置

ナット付研削といしの取付位置に関する試験方法は,次による。

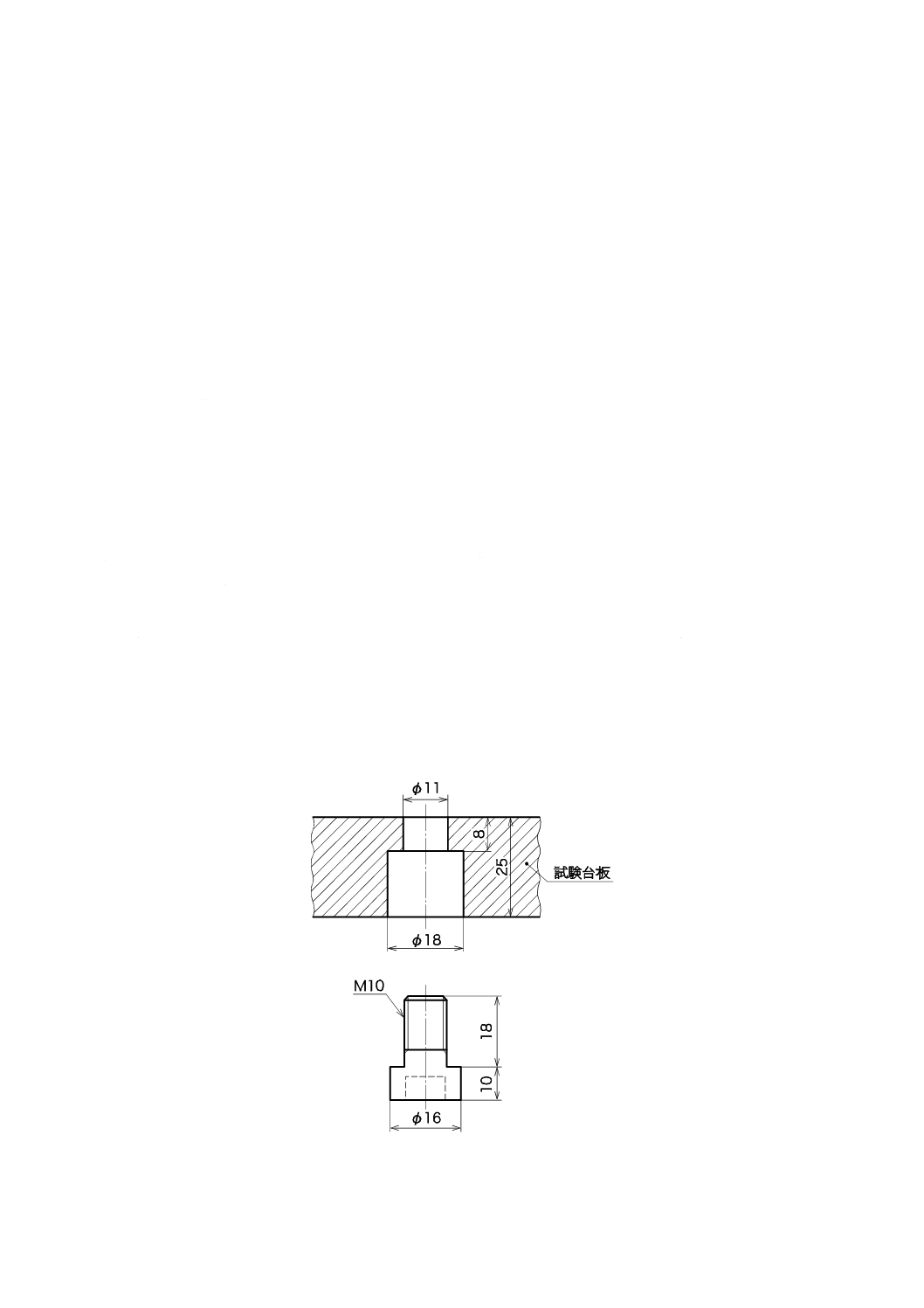

a) ナット付研削といしの埋込みナットは,試験台板2)の全ての取付孔に合致し,ボルトで円滑に締め付

けることが可能かを確認する。

b) 取外し後のナット付研削といしのナット及びナットの埋込み部に,異常がないことを確認する。

c) 試験台板の取付孔の位置とJIS R 6211-5,JIS R 6211-7及びJIS R 6211-13に規定するナット付研削と

いしのナットの位置との位置度公差は,±0.1 mmとする(JIS B 0021参照)。

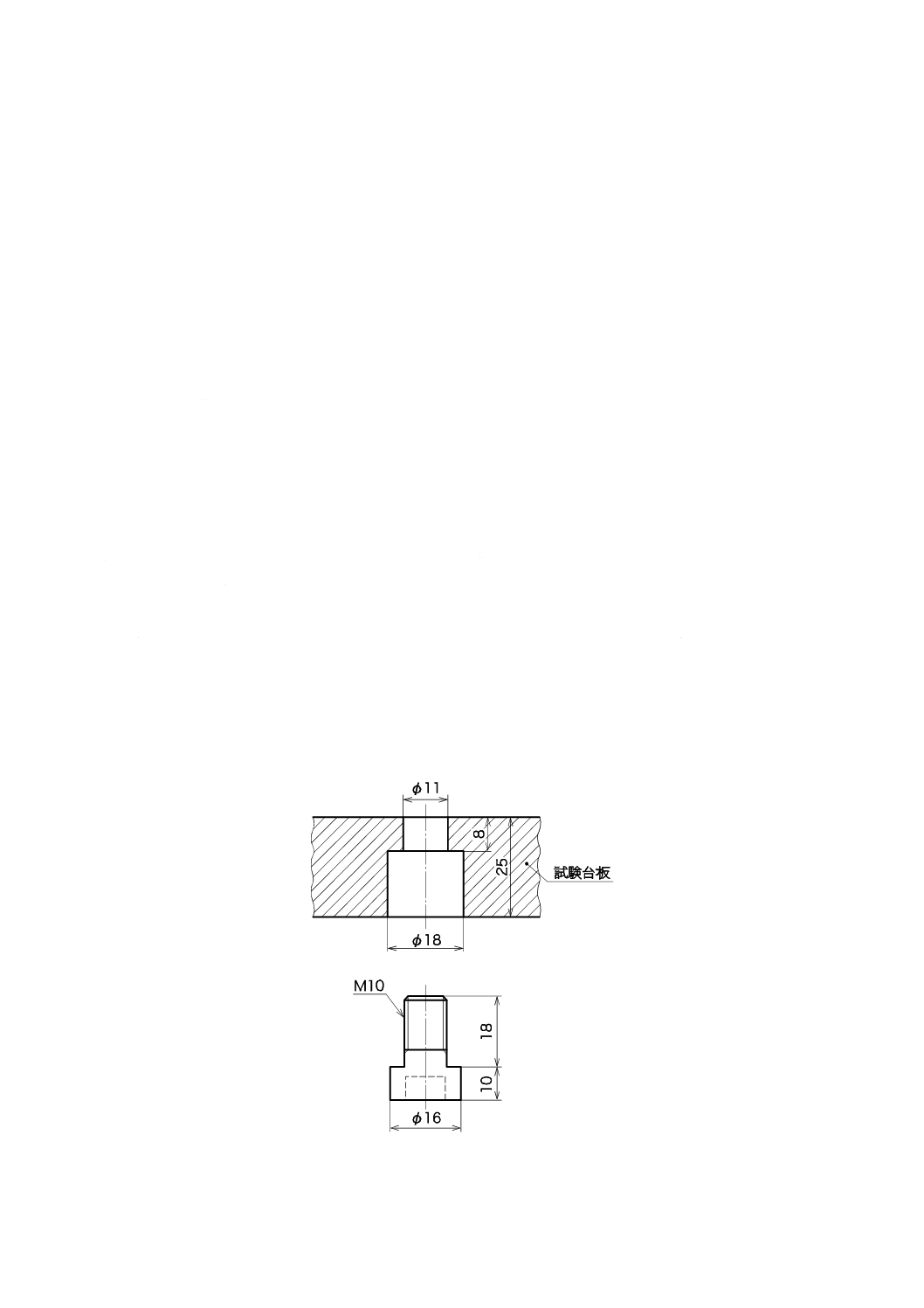

d) 試験台板及び取付ボルトの寸法の例を,図3に示す。

注2) 試験台板とは,取付孔の位置を確認するための試験に使用する専用の台板をいう。

単位 mm

図3−試験台板及び取付ボルトの寸法例

5

R 6240:2018

4.2.7

オフセット形研削といしの面振れ

オフセット形研削といしの面振れの測定方法は,次による。

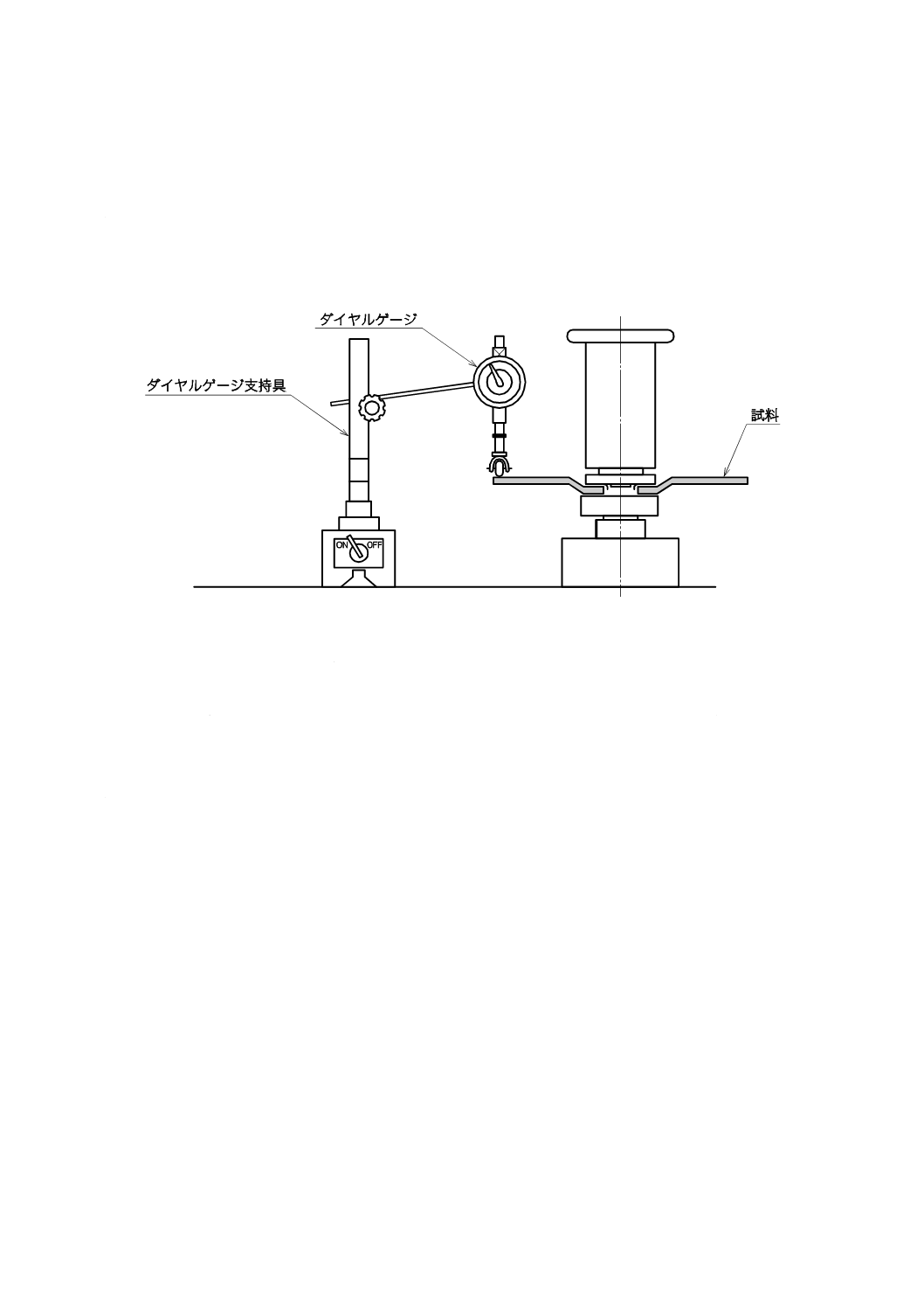

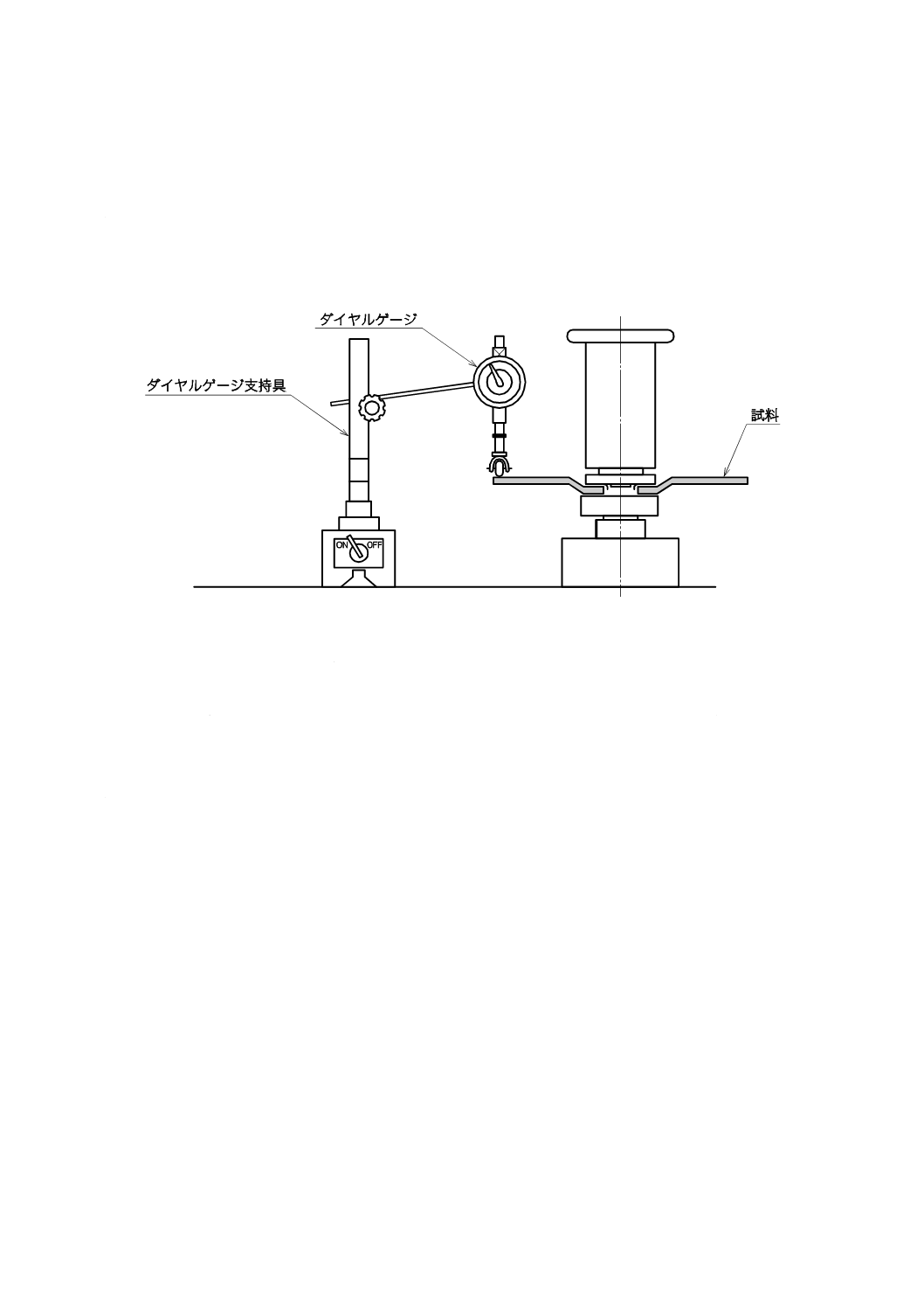

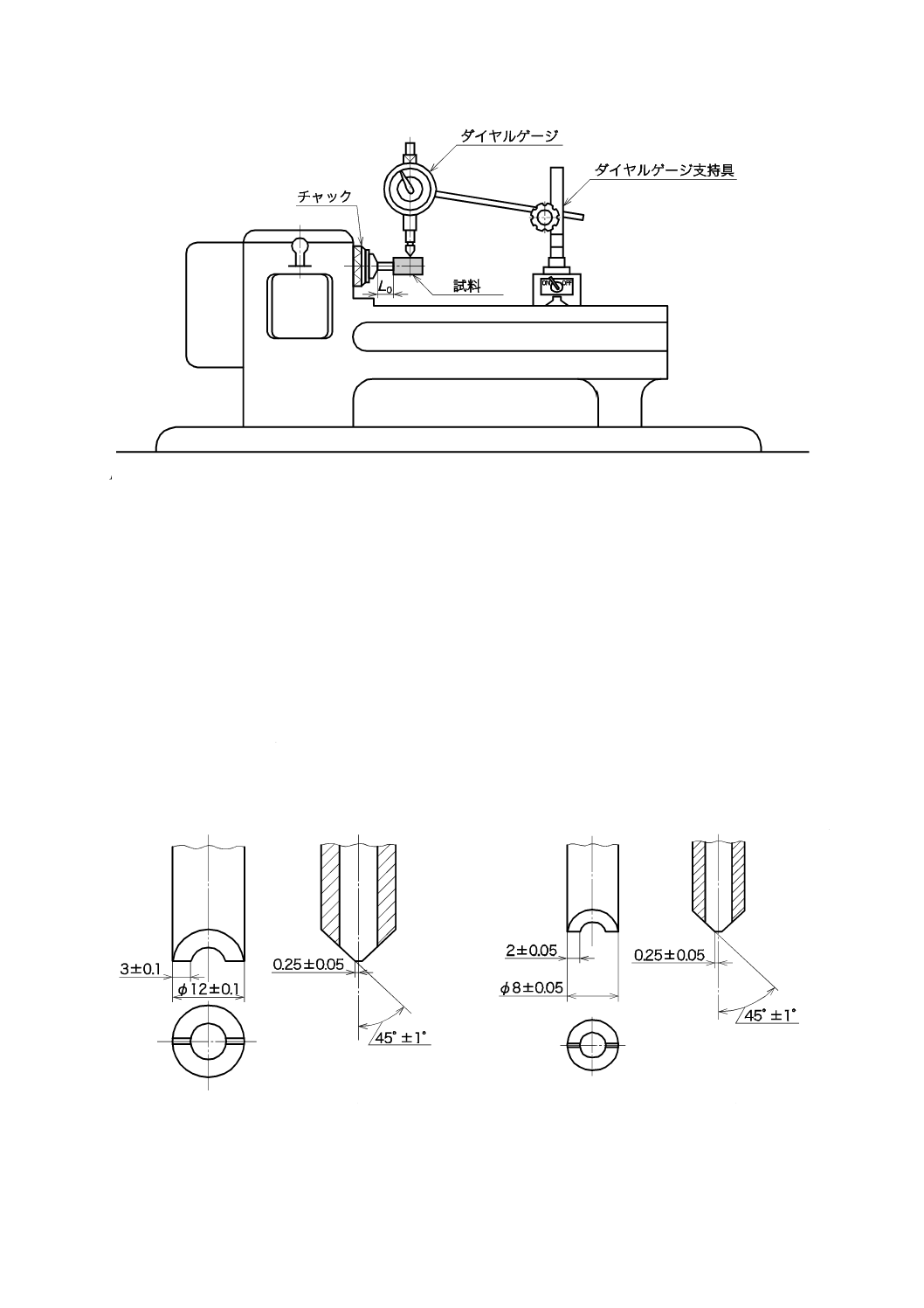

a) 面振れ試験機に,試料としてオフセット形研削といしを取り付ける(図4参照)。

b) 試料を1回転以上させて,外周から5 mm内側の位置の振れを目量0.01 mmのダイヤルゲージを用い

て読み取り,ミリメートルを単位として最大値と最小値との差を小数点以下1桁に丸める。

なお,“外周から5 mm内側”とは,外周から内側4 mm〜6 mmにするのが望ましい。

図4−面振れ試験機の例

4.2.8

軸付といしの軸の寸法及び外周振れ

軸付といしの軸の寸法及び外周振れの測定方法は,次による。

a) 軸の寸法 軸長L2は,任意の1か所以上をノギスを用いて測定し,ミリメートルを単位として小数点

以下1桁に丸める。軸径Sdは,任意の1か所以上を外側マイクロメータを用いて測定し,ミリメート

ルを単位として小数点以下2桁に丸める。

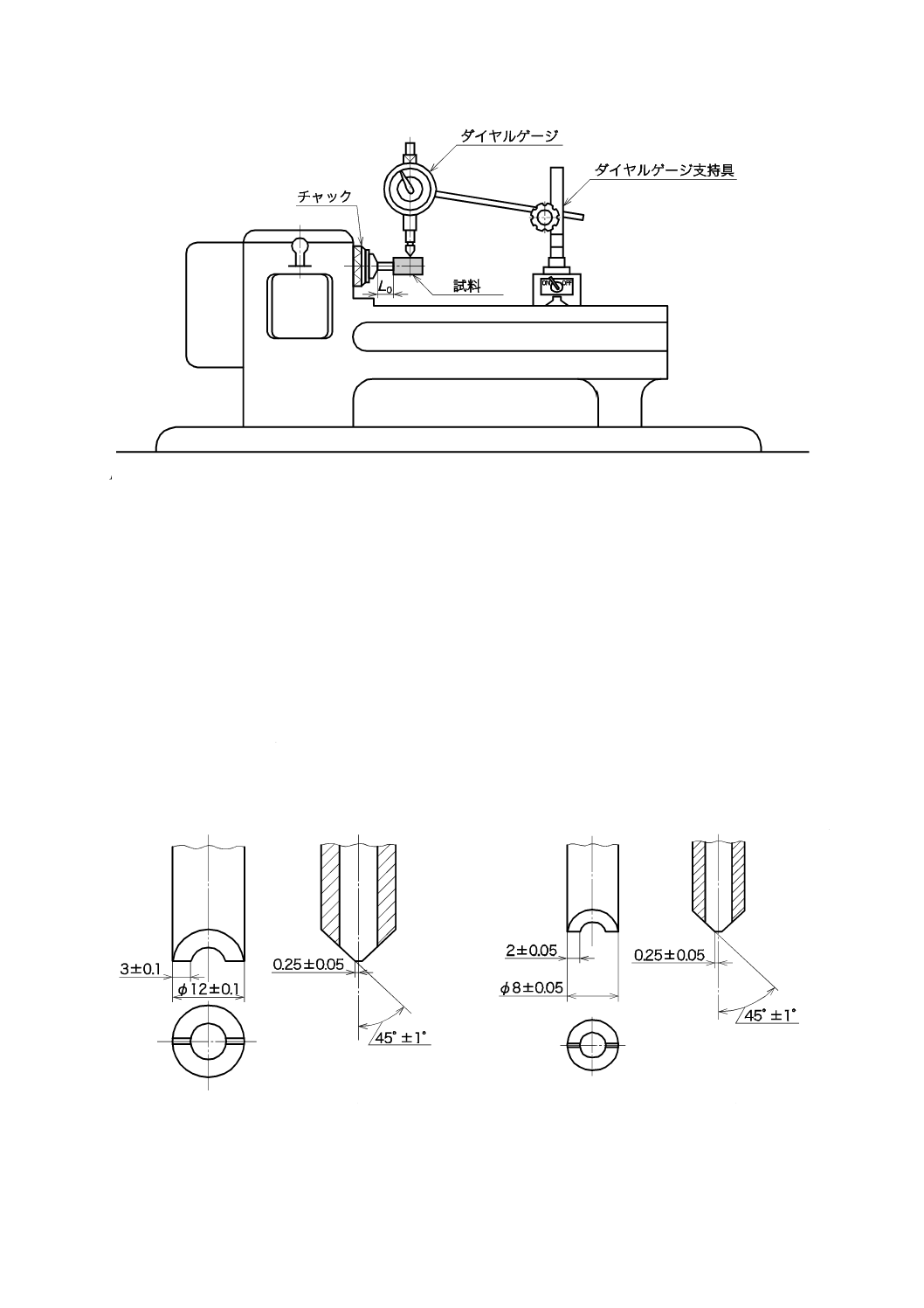

b) 外周振れ 外周振れ試験機に試料とする軸付といしをオーバーハング13 mm(図5参照)で取り付け

る。軸を中心にして試料を1回転以上させて,軸付といし外周の振れを目量0.01 mmのダイヤルゲー

ジを用いて読み取り,ミリメートルを単位として最大値と最小値との差を小数点以下1桁に丸める。

6

R 6240:2018

L0: オーバーハング

図5−外周振れ試験機の例

4.3

結合度試験

4.3.1

一般

といしの結合度の測定方法は,4.3.2〜4.3.4による。測定に使用する試験方法は,製造業者が適切に試験

方法を選定するか,又は受渡当事者間の協定による。

4.3.2

大越式試験方法

大越式試験方法は,次による。

a) 装置 装置は,大越式結合度試験機を用いる。粒度F16〜F100のといしには図6に示す形状及び寸法

のビットを用い,粒度F120〜F220のといしには図7に示す形状及び寸法のビットを用いる。また,

ビットには,摩耗の少ない材質とし,超硬合金のような材質を使用する。

単位 mm

単位 mm

図6−粒度F16〜F100用のビット

図7−粒度F120〜F220用のビット

b) 試験方法 試験方法は,次による。

7

R 6240:2018

1) 試料3)を,その平面がビットに直角となるように大越式結合度試験機の受台の上に置き,試料が動

かなくなるまで固定する。

2) ビットの軸方向に,ビトリファイドといしの場合は490 N,レジノイドといしの場合は785 Nの力

をかけた後,ゲージの指針を0に合わせる。

3) ビットを緩やかに120度回転させ,ビットの食い込み深さをゲージで読み取る。

4) 同一試料の平行する2平面上で互いに24 mm以上離れた3か所以上の各点について,1)〜3) の操作

を繰り返す。

5) 3か所以上の測定値の平均値を,ミリメートルを単位として小数点以下2桁に丸め,ビットの食い

込み深さとする。

注3) 試料が試験機の受台に設置できない形状又は寸法のときは,試料の代わりに同一条件で試

験機の受台に設置できる形状又は寸法で作製した試験片を用いることができる。

4.3.3

ロックウェル式試験方法

ロックウェル式試験方法は,次による。

a) 装置及び測定条件 装置は,ロックウェル硬さ試験機による。ロックウェル硬さのスケール及び測定

条件は,表1による。

表1−ロックウェル硬さのスケール及び測定条件

単位 N

スケール

圧子

初試験力

全試験力

B

球 1.588 mm

98.07

980.7

H

球 3.175 mm

98.07

588.4

M

球 6.350 mm

98.07

980.7

L

球 6.350 mm

98.07

588.4

R

球 12.7 mm

98.07

588.4

これらのスケールで測定困難なときは,他のスケールを用いることができる。

注記 この表の値は,JIS Z 2245の表1(ロックウェル硬さのスケール及びその内容)

及びJIS K 7202-2の表1を参照。

b) 試験方法 試験方法は,JIS Z 2245の箇条7(試験)によるほか,次による。

1) 試料をロックウェル硬さ試験機の測定台に載せ,試験力を加える。試験力は衝撃を伴うことなく,

徐々に,かつ,絶えず増加して,初試験力の大きさにする。

2) 硬さ指示器の指示を目盛板のセット点に合わせる。このとき,真上方向に対して許される硬さ指示

器の指示は,左右いずれも5目盛以下とし,この範囲を超えて回りすぎた場合は無効として,改め

て新たな位置でやり直す。

3) 1) 及び2) の操作を完了した後,衝撃を伴うことなく再び試験力を徐々に増加して,全試験力の大

きさとする。

4) 全試験力を規定の大きさに保つ時間は,表2による。

8

R 6240:2018

表2−試験時間

単位 s

といしの種類

初試験力にす

るまでの時間

全試験力にす

るまでの時間

全試験力を加

えておく時間

再び初試験力

での放置時間

ビトリファイドといし

10以内

4〜8

5以内

15以内

レジノイドといし

10以内

4〜8

10以内

15以内

ゴム切断といし

10以内

4〜5

10〜12

15以内

5) 全試験力を表2によって一定時間加えた後,試験力を徐々に減じて,再び初試験力とし,表2によ

って一定時間放置した後,硬さ指示器の指示する硬さの数値を読み取り整数に丸める。

4.3.4

ソニック式試験方法

ソニック式試験方法は,次による。

a) 装置 装置は,ソニックコンパレータによる。

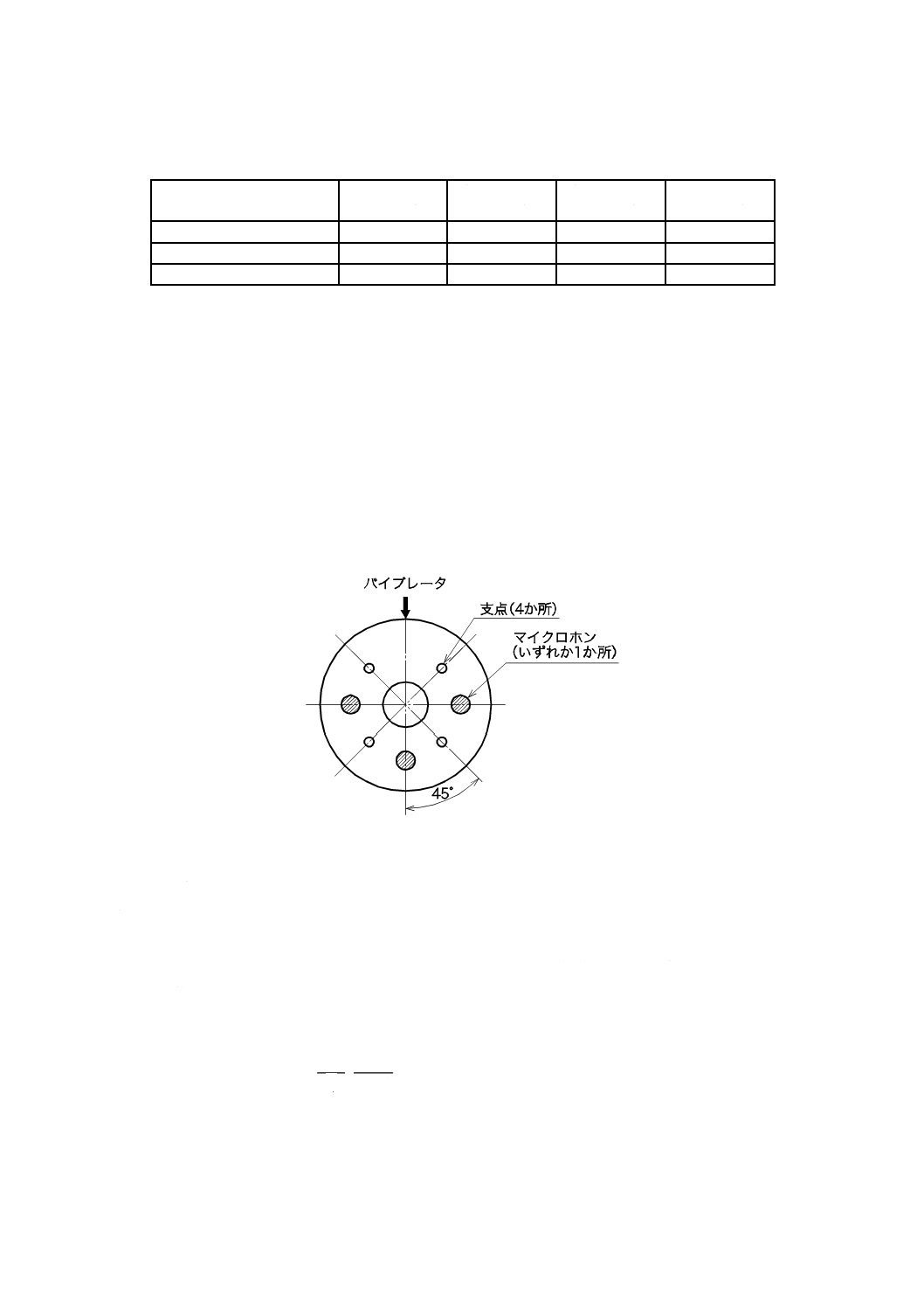

b) 測定方法 測定方法は,次による。

1) ソニックコンパレータを調整後,標準試料を用いて周波数の確認を行う。

2) 試料とするといしの寸法を測定する。試料には4.3.2 b)と同様の試料を用いてもよい。

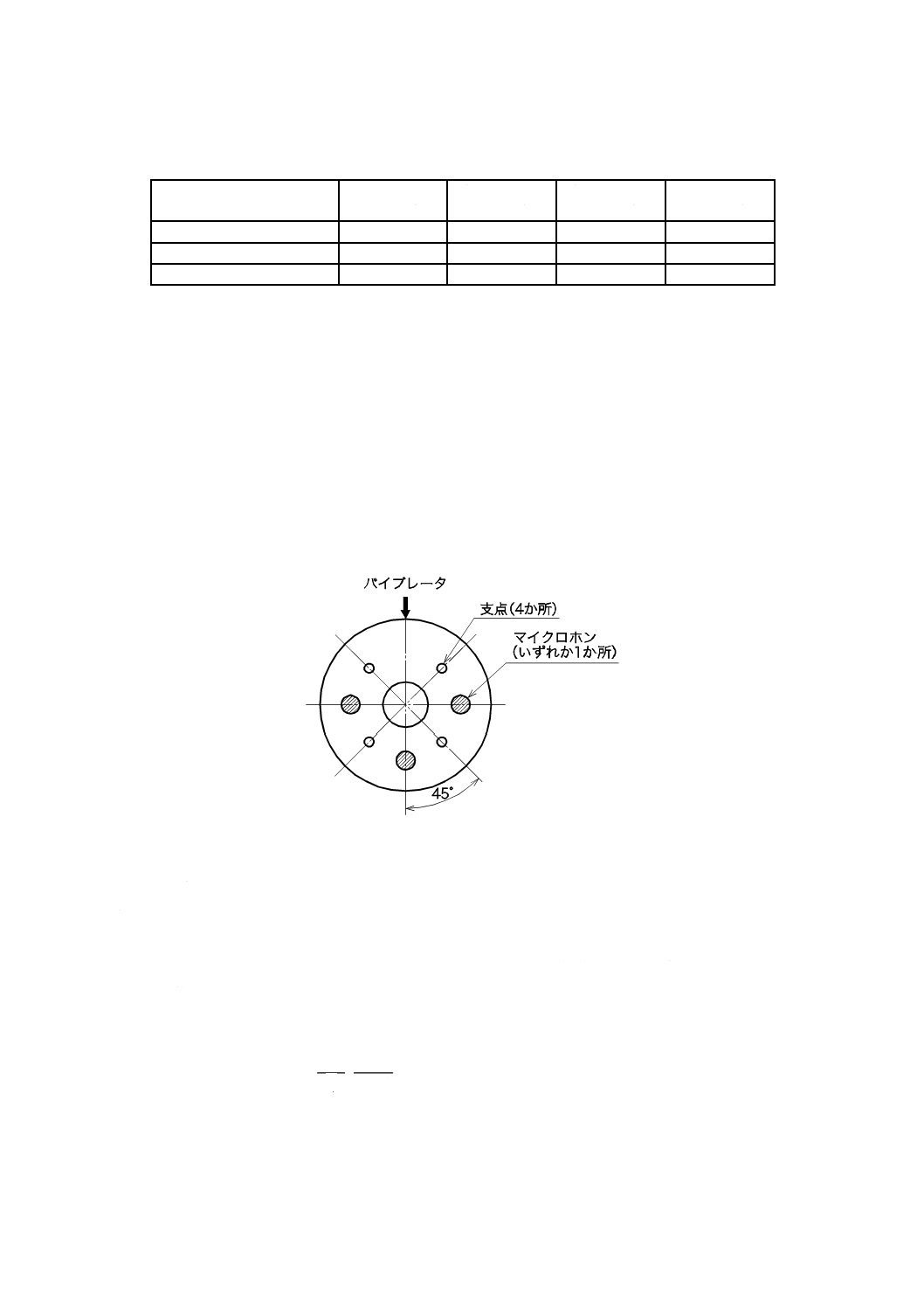

3) 試料をソニックコンパレータに取り付ける(図8参照)。

図8−といしの測定位置の例

4) バイブレータを用いて共振点を求める。

5) 4)の共振点を固有振動数f '(Hz)とする。

c) 計算 計算は,次による。

1) 温度補正の必要な試料は,装置に附属の換算表を用いてf '(Hz)を基準温度15 ℃に相当するf値

に換算を行う。

2) 寸法補正は,次の式によって行う。

f

H

D

T

D

K

)

(

2

2

4

1

−

=

ここに,

K1: 補正値(Hz・mm)

D: 試料の実測外径(mm)

T: 試料の実測厚さ(mm)

H: 試料の実測孔径(mm)

9

R 6240:2018

f: 温度補正後の固有振動数(Hz)

3) 大越式結合度試験の食い込み深さとK1値との相関を求めた式又はグラフによって,結合度を求める。

4.4

と粒率試験

4.4.1

一般

と粒率は,試料のかさ密度,質量,試料中のと粒の質量及びと粒の密度によって求める。

4.4.2

かさ密度

といしのかさ密度の測定方法は,次による。

a) 試料とするといしの寸法を測定して,その容積を計算で求める。

b) 結合剤の種類及び試料の大きさを考慮して適切な温度及び時間を設定した乾燥器の中で十分に乾燥し,

その質量を計量する。

c) 試料のかさ密度は,次の式によって求める。

s

s

s

V

m

=

ρ

ここに,

ρs: 試料のかさ密度(g/cm3)

ms: 試料の質量(g)

Vs: 試料の容積(cm3)

4.4.3

と粒の質量

と粒の質量の測定方法は,次による。

a) ビトリファイド結合剤を用いたといし ビトリファイド結合剤を用いたといしは,次による。

1) 試料約20 gを採り,100 ℃〜105 ℃の乾燥器の中で2時間以上乾燥し,その質量を計量する。

2) これをポリエチレン製試薬瓶に入れJIS K 8819に規定するふっ化水素酸約100 mLを加え,常温で

と粒が完全に分離するまで結合剤を溶かす。

3) これを水で十分に洗浄した後,と粒だけを取り出す。

4) このと粒を100 ℃〜105 ℃の乾燥器の中で1時間以上乾燥し,その質量を正確に計量してと粒の質

量とする。

警告 ふっ化水素酸は有毒であるため,作業を行うときは,粘膜及び皮膚に付着しないよう必ず

保護具を着用し,蒸気を吸入しないようドラフト内で行わなければならない。

b) レジノイド結合剤を用いたといし レジノイド結合剤を用いたといしは,次による。

1) 質量既知のるつぼに試料20 g〜50 gを採り,100 ℃〜105 ℃の乾燥器の中で2時間以上乾燥し,そ

の質量を計量する。

2) 試料を,電気炉で550 ℃〜650 ℃で3時間以上加熱し,結合剤を完全に燃焼し除去する。

3) これをデシケーター内で常温まで冷却し,その質量を計量する。るつぼの質量を差し引いて,と粒

の質量とする。

4) 試料中に充塡材が含まれている場合には,分離したと粒中に充塡材が入ってくるので,ふるいを用

いてと粒と充塡材とを分離する。

この方法でと粒だけを分離できない場合は,他の方法によってもよい。

c) マグネシア結合剤を用いたといし マグネシア結合剤を用いたといしは,次による。

1) 質量既知のビーカーに試料20 g〜50 gを採り,50 ℃〜60 ℃の乾燥器の中で2時間以上乾燥し,そ

の質量を計量する。

10

R 6240:2018

2) 試料を,2倍程度に希釈したJIS K 8180に規定する塩酸で結合剤を溶解し除去する。

3) これを100 ℃〜105 ℃の乾燥器の中で1時間以上乾燥し,その質量を計量する。ビーカーの質量を

差し引いて,と粒の質量とする。

4) 試料中に充塡材が含まれている場合には,分離したと粒中に充塡材が入ってくるので,ふるいを用

いてと粒と充塡材とを分離する。

この方法でと粒だけを分離できない場合は,他の方法によってもよい。

4.4.4

計算

と粒率は,次の式によって算出する。

%

100

)

1(

g

s

s

g

2

g

×

=

ρ

ρ

m

m

k

F

+

ここに,

Fg: と粒率(体積分率 %)

k2: と粒のふっ化水素酸可溶質量比4)

mg: と粒の質量(g)

ρs: 試料のかさ密度(g/cm3)

ms: 試料の質量(g)

ρg: と粒の密度(g/cm3)

なお,レジノイド結合剤又はマグネシア結合剤を用いたといしの場合は,k2=0とする。

注4) と粒単独での試験によって,あらかじめ求めておくのがよい。

4.5

安全度試験

4.5.1

回転試験

回転試験機の回転軸に取付具を用いて試料を取り付け,JIS R 6241の箇条5(最高使用周速度の決め方)

によって求めた最高使用周速度の1.5倍の周速度で回転試験を行い,ひび,割れ,変形などの異常の有無

を確認する。

試験に使用する取付具は,研削といし(オフセット形研削といし,オフセット形切断といし及び軸付と

いしは除く。)では式(1)に,オフセット形研削といし及びオフセット形切断といしでは式(2)に適合したフ

ランジを用いる。

H

H

D

D

+

−

3

f<

········································································· (1)

ここに,

Df: フランジの直径(mm)

D: 試料の呼び外径(mm)

H: 試料の呼び孔径(mm)

5

f

−

K

D<

················································································ (2)

ここに,

Df: フランジの直径(mm)

K: オフセット形研削といし及びオフセット形切断といしの取付

部の内径(mm)

また,ナット付ディスク形研削といし及びナット付リング形研削といしでは,使用する取付具は台板と

する。

4.5.2

破壊回転試験

破壊回転試験は,次による。

a) 破壊回転試験の区分,研削といしの種類及び寸法 破壊回転試験の区分及び試料とする研削といしは,

11

R 6240:2018

表3による。ただし,試験対象の研削といしの代わりに表4に規定する代替といしを試料として用い

ることができる。

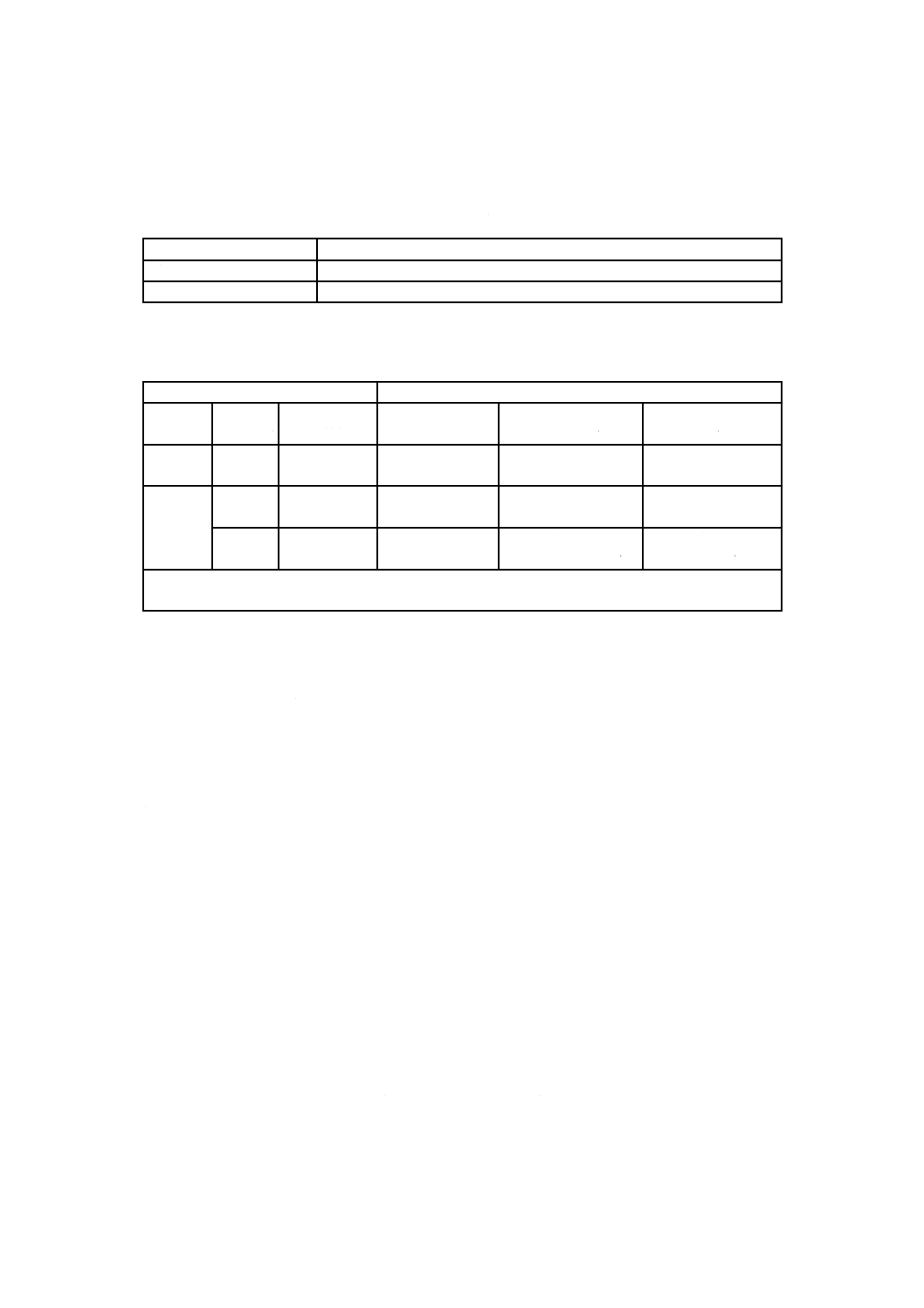

表3−破壊回転試験の区分及び試料とする研削といし

破壊回転試験の区分

試料とする研削といし

破壊回転試験

JIS R 6241の表2(モデルといしの寸法)に規定するモデルといし

定期破壊回転試験

試験対象の研削といし又は表4に規定する代替といし

表4−定期破壊回転試験における代替といし

単位 mm

試験対象の研削といし

代替といし

外径

D

厚さ

T又はU

研削といし

の種類

外径

D

厚さ

T又はU

孔径

H

≦610

50<

研削といし

全般

試験対象の研削

といしの外径D

50

D/2

610<

50<

研削といし

全般

610

50

304.8

全て

切断といし

に限る

610

試験対象の研削とい

しの厚さT又はU

試験対象の研削と

いしの孔径H

代替といしは,試験対象の研削といしと同一の細分記号で表される結合剤,同一の研削材,最も粗

い粒度及び最も軟らかい結合度で製作された研削といしとする。

b) 試験方法 試験方法は,次による。

1) 回転試験機の回転軸にフランジを用いて,a) に規定した研削といしを試料として取り付ける。ただ

し,使用するフランジは,4.5.1と同じ直径のものを用いる。

2) 停止状態から最高使用周速度までの速度上昇率は任意とし,最高使用周速度から試験倍数周速度ま

では,ほぼ一定の速度上昇率に従って回転を上昇させる。この時間は,外径355 mm未満の試料で

は約1分間,355 mm以上の試料では約3分間を標準とする。試験倍数周速度は,最高使用周速度

にJIS R 6241の表3(安全係数)に規定する安全係数を乗じた値とする。

3) 試験倍数周速度に達したことを確認の上,試料が破壊するまで2) とほぼ同一の速度上昇率で回転

を上昇させる。破壊した時点の周速度を,破壊回転周速度とする。

4) 破壊回転試験は3個以上の試料について行い,それぞれの値のうち,最小の値を試料の破壊回転周

速度とする。

4.5.3

オフセット形研削といしの衝撃試験

オフセット形研削といし[JIS R 6241の表1(研削といしの普通使用周速度の限度)に規定するオフセ

ット形弾性といし及びオフセット形切断といしは除く。]の衝撃試験は,次による。

4.5.3.1

試験方法

試験方法は,次による。

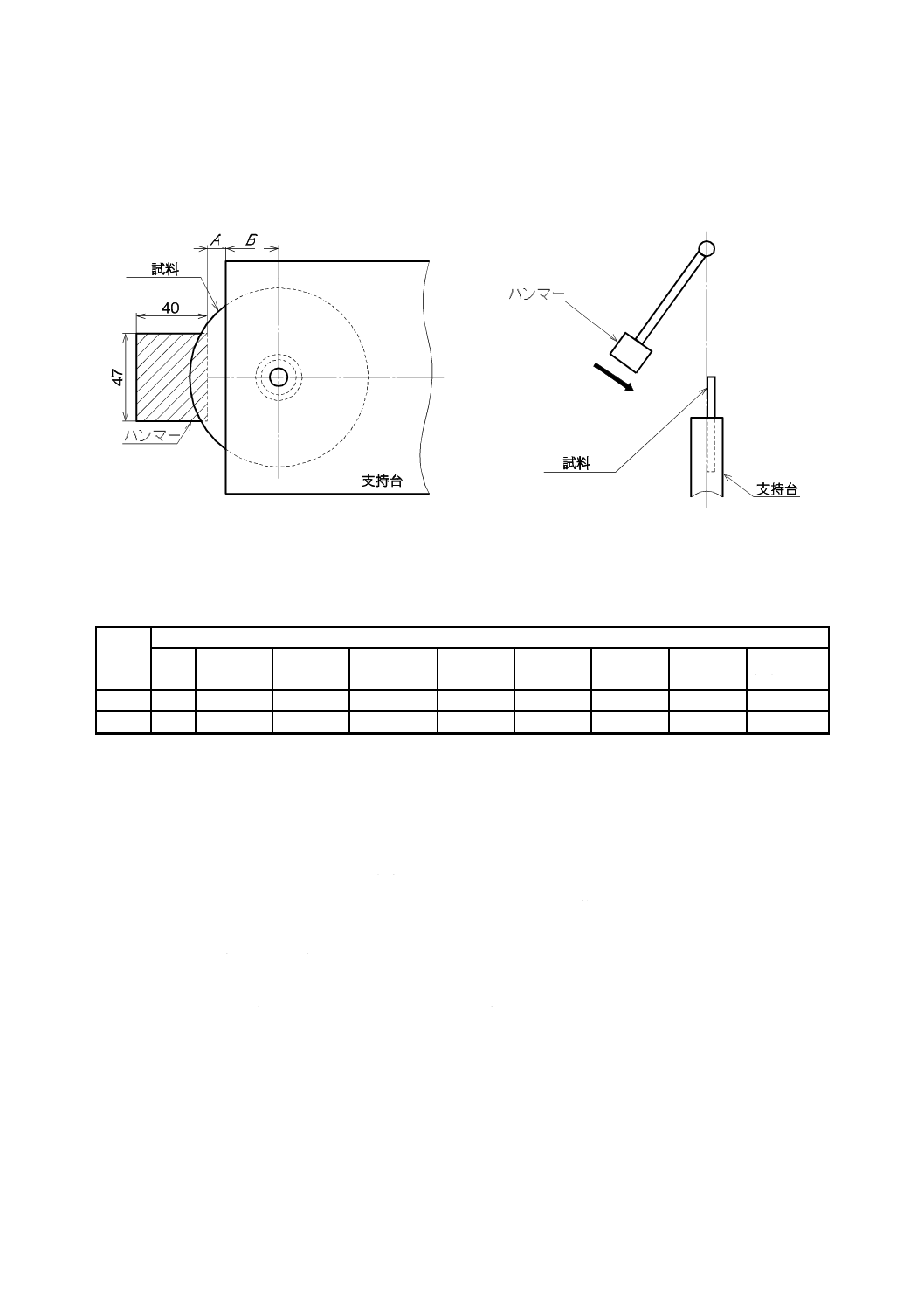

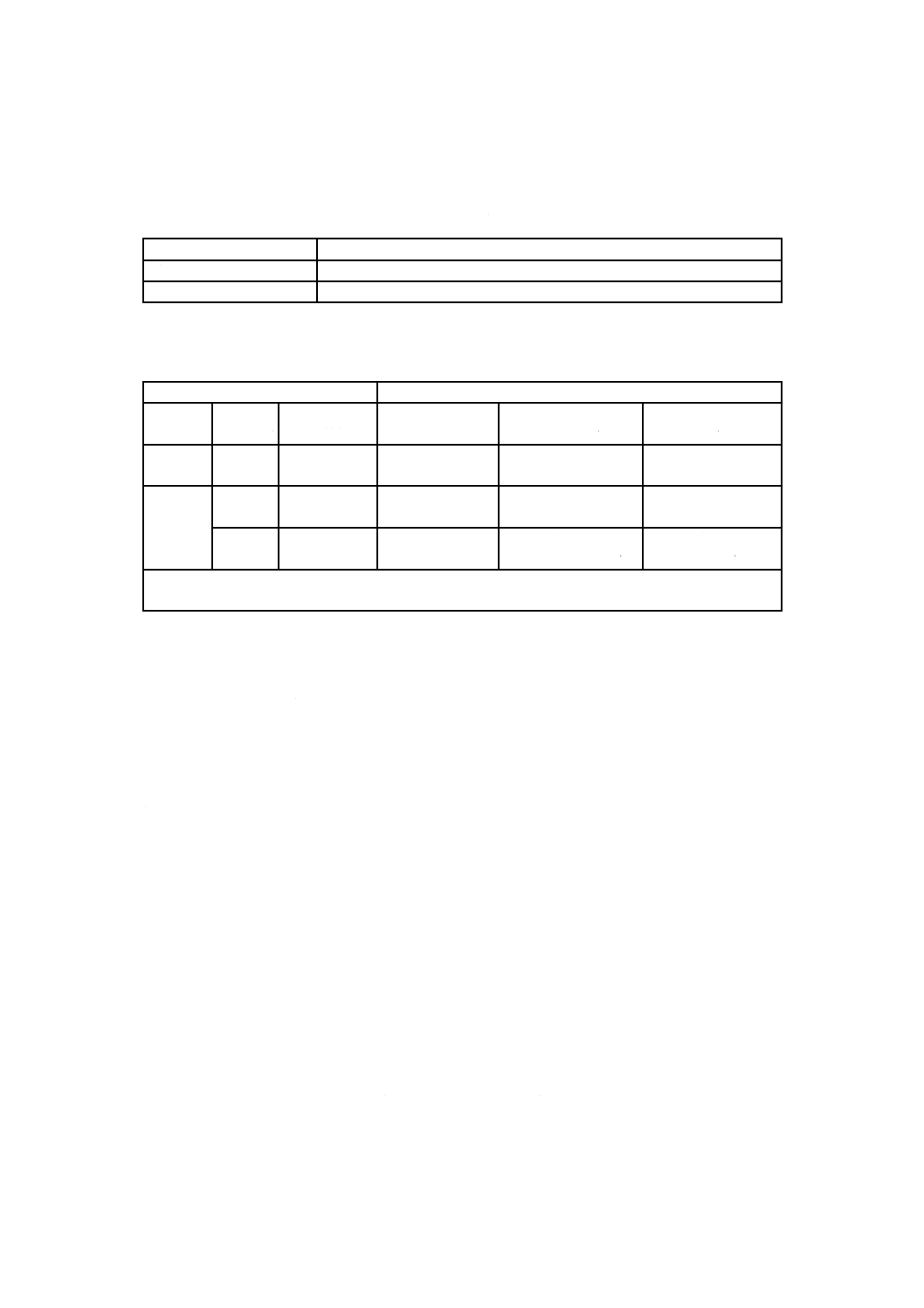

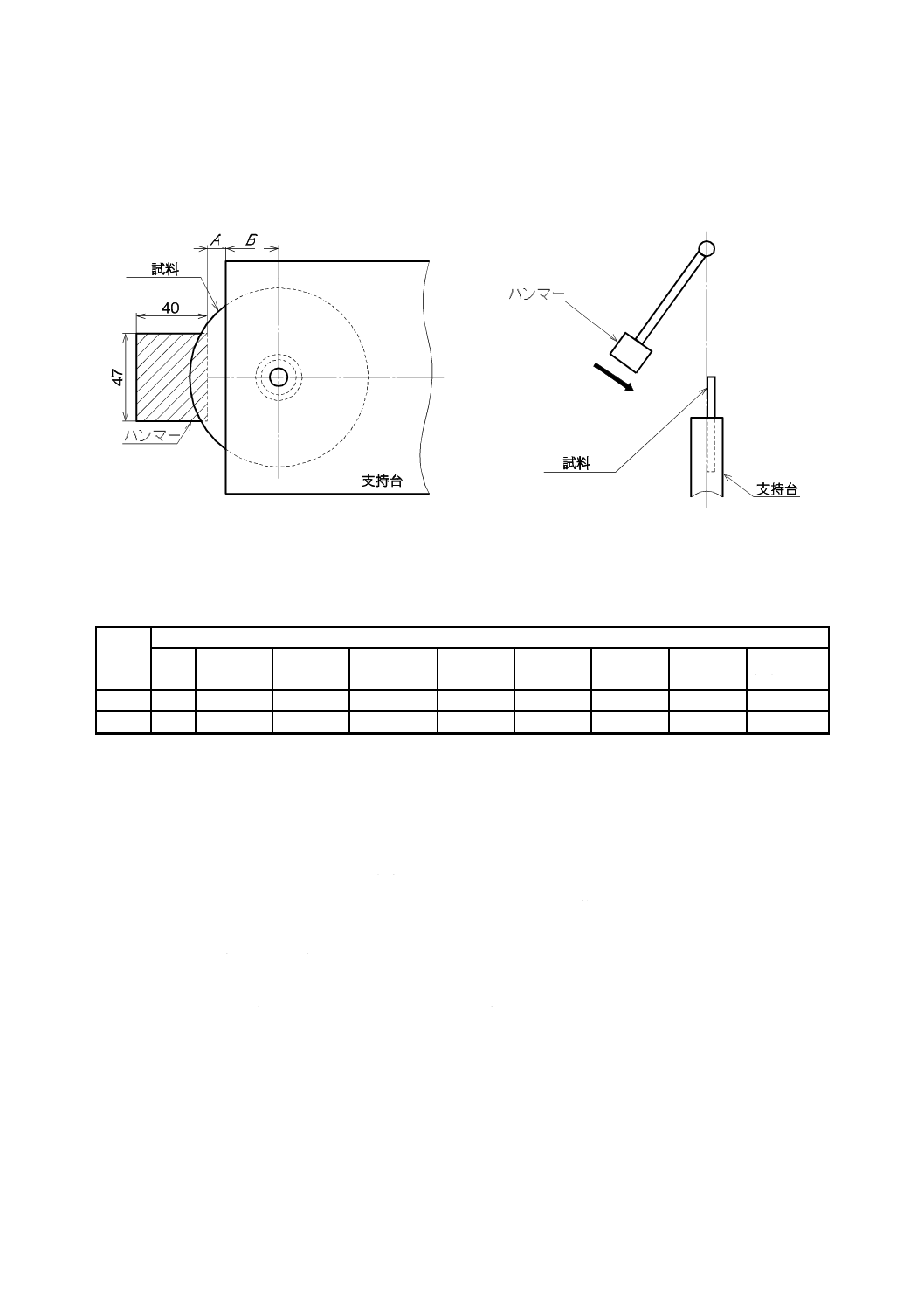

a) 衝撃試験機は,試料とするオフセット形研削といしを取り付ける支持台と試料に打撃を与えるハンマ

ーを先端に取り付けた振り子とで構成される。試料の取付方法とハンマー及び振り子との位置関係を

図9,図10及び表5に示す。試料は,JIS B 4652に規定するトルクレンチを用い,78 N・mの締付け

トルクで取り付ける。ただし,外径が70 mm未満のオフセット形研削といしについては,外径が70 mm

12

R 6240:2018

であり,試験対象の研削といしと同一の細分記号で表される結合剤,同一の研削材,同一の粒度,同

一の結合度,同一の厚さ及び同等の補強方法の代替といしを試料として用いることができる。

単位 mm

図9−試料の取付方法

図10−試料の取付図

表5−試料の取付時の寸法

単位 mm

部位

オフセット形研削といしの外径

70

70を超え

90以下

90を超え

110以下

110を超え

120以下

120を超え

140以下

140を超え

160以下

160を超え

180以下

180を超え

220以下

220を

超えるもの

AI

8

13

13

13

18

30

38

42

42

BI

19

19

27

36

36

36

36

36

52.5

b) 振り子の初期位置(もち上げ位置)と試料に打撃を与える試験位置(最下位置)との位置エネルギー

の差5)は98 Jとする。初期位置から振り子を振り下ろし,ハンマーで試料を破断した後,振り子が振

り上がった位置を読み取る。初期位置の位置エネルギーと振り上がった位置の位置エネルギーとの差

を試料の衝撃吸収エネルギーとする。

注5) 例として,衝撃試験機の回転軸の中心からハンマー重心までの長さを0.500 0 m,初期位置の

角度を130度,自由落下の標準加速度9.806 65 m/s2で計算すると,98 Jの位置エネルギーに

必要なハンマーの質量は11.94 kgになる。ただし,衝撃試験機はJIS B 7739によって衝撃吸

収エネルギーを検証することが望ましい。

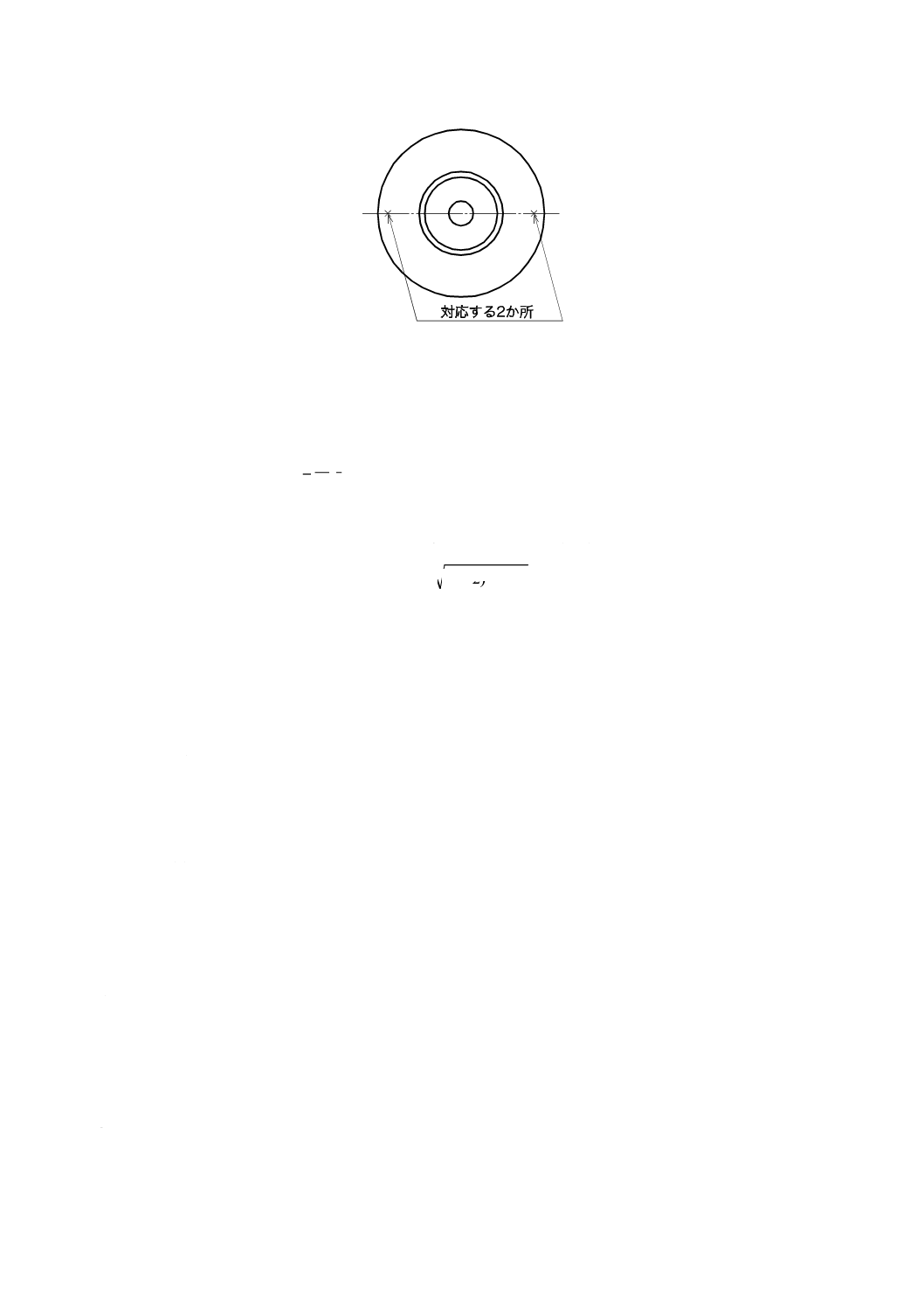

c) 衝撃試験は,2個以上の試料について対応する2か所(図11参照)の測定を行い,それぞれの値のう

ち,最小の吸収エネルギーの値を試料の衝撃吸収エネルギーとする。

I

I

13

R 6240:2018

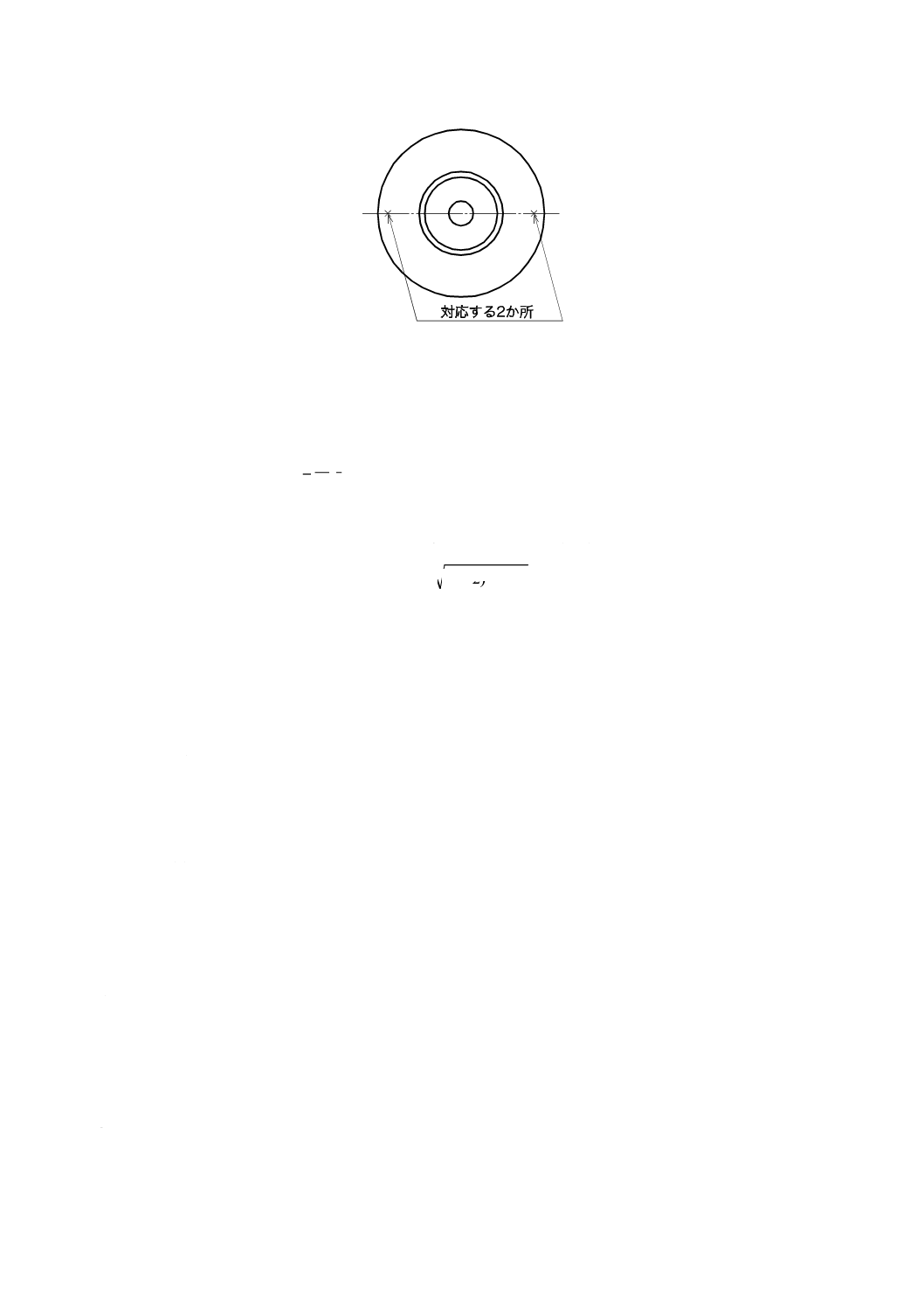

図11−衝撃試験の測定位置

4.5.3.2

計算

オフセット形研削といしの衝撃強度は,次の式によって求める。

U

L

E

R

I

I

I=

ここに,

RI: 衝撃強度(J/mm2)

EI: 4.5.3.1で求めた衝撃吸収エネルギー(J)

LI: 破断面の弦の長さ(mm)

2

I

2)2/

(

2

B

D

−

D: 試料の呼び外径(mm)

BI: 表5に規定するBI寸法(mm)

U: 試料の呼び厚さ(mm)

4.5.4

軸付といしの安全度試験

4.5.4.1

軸の強さ

軸材の引張強さの試験方法は,JIS Z 2241による。

4.5.4.2

接着強さ

試料6)のといし部を固定し,軸部をトルクレンチを用いて取付け軸に対して,直角にねじり,軸ととい

し部との接着が剝がれるときのトルク(N・m)を読み取る。

注6) といし部を固定しにくい場合は,軸の埋込み部分と同じ長さ以上の外径平行部分をもつ試料を

用いることができる。

5

報告事項

試験報告書には,次の項目を記載する。ただし,受渡当事者間の協定によって記載項目を選択又は省略

することができる。

a) 規格番号

b) 製造年月日又はロット番号

c) 試験年月日

d) 寸法[表示方法は,JIS R 6242の表2(形状記号の呼び方)の呼び寸法の表示方法による。]

e) 偏肉(切断といしの場合)

f)

面振れ(オフセット形研削といしの場合)

g) 外周振れ(軸付といしの場合)

14

R 6240:2018

h) 結合度(採用した試験方法も明記)

i)

と粒率

j)

回転試験による破壊の有無

k) 破壊回転周速度

l)

衝撃強度(オフセット形研削といしの場合)

m) 軸の強さ(軸付といしの場合)

n) 接着強さ(軸付といしの場合)

参考文献 JIS B 0021 製品の幾何特性仕様(GPS)−幾何公差表示方式−形状,姿勢,位置及び振れの公

差表示方式

JIS B 7739 非金属材料用振り子形衝撃試験機−試験機の検証方法

JIS K 7202-2 プラスチック−硬さの求め方−第2部:ロックウェル硬さ

JIS R 6004 研削材及び研磨材,といし並びに研磨布紙−用語及び記号

JIS R 6211-2 といし−寸法−第2部:外面心無し研削用研削といし