R 5201:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験項目························································································································· 2

4 試験結果の表示 ················································································································ 2

5 試料······························································································································· 2

6 試験用水························································································································· 2

7 密度試験························································································································· 3

7.1 ルシャテリエフラスコ ···································································································· 3

7.2 鉱油 ···························································································································· 3

7.3 操作 ···························································································································· 3

7.4 計算 ···························································································································· 4

8 粉末度試験 ······················································································································ 4

8.1 比表面積試験 ················································································································ 4

8.2 網ふるい試験 ················································································································ 7

9 凝結試験························································································································· 8

9.1 試験方法 ······················································································································ 8

9.2 試験用機械器具 ············································································································· 8

9.3 温度及び湿度 ··············································································································· 12

9.4 操作 ··························································································································· 12

10 安定性試験 ··················································································································· 14

10.1 試験方法 ···················································································································· 14

10.2 試験用機械器具 ··········································································································· 14

10.3 温度及び湿度 ·············································································································· 14

10.4 パットの作り方 ··········································································································· 14

10.5 操作 ·························································································································· 14

10.6 結果の表示 ················································································································· 14

11 強さ試験 ······················································································································ 14

11.1 試験方法 ···················································································································· 14

11.2 試験用機械器具 ··········································································································· 14

11.3 標準砂 ······················································································································· 17

11.4 温度及び湿度 ·············································································································· 17

11.5 供試体の作り方 ··········································································································· 18

11.6 測定 ·························································································································· 19

11.7 計算 ·························································································································· 19

R 5201:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

12 フロー試験 ··················································································································· 20

12.1 フロー試験用機械器具 ·································································································· 20

12.2 フロー値の測定 ··········································································································· 21

附属書A(規定)凝結試験 ···································································································· 24

附属書AA(参考)凝結試験の代替方法 ··················································································· 30

附属書B(規定)安定性試験 ································································································· 32

附属書C(規定)強さ試験 ···································································································· 38

附属書CA(規定)ジョルティング装置及び基準操作と同等であると検証された

代替振動締固め装置及び操作 ··························································································· 57

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 62

附属書JB(参考)技術上重要な改正に関する新旧対照表 ···························································· 70

R 5201:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人セメ

ント協会(JCA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS R 5201:1997は改

正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 5201:2015

セメントの物理試験方法

Physical testing methods for cement

序文

この規格は,2008年に第2版として発行されたISO 9597及び2009年に第2版として発行されたISO 679

を基とし,国内の実情を反映するため,技術的内容を変更して作成した日本工業規格である。対応国際規

格との関係は,次のとおりである。

セメントの凝結試験方法については,国内の従来の試験方法と対応国際規格の試験方法のいずれかとし,

対応国際規格の試験方法を附属書Aに規定した。セメントの安定性試験方法についても,凝結試験と同様

に対応国際規格の試験方法を附属書Bに規定した。セメントの強さ試験方法についても,凝結試験と同様

に対応国際規格の試験方法を附属書Cに規定した。

この規格では,対応国際規格のない密度試験,粉末度試験,パット法による安定性試験及びフロー試験

の試験方法についても規定している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。また,技術上重要な改正に関する旧規格との対照

を,附属書JBに示す。

1

適用範囲

この規格は,セメントの物理試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 679:2009,Cement−Test methods−Determination of strength

ISO 9597:2008,Cement−Test methods−Determination of setting time and soundness(全体評価:

MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1,Metallic materials−Verification of static uniaxial testing machines−

Part 1: Tension/compression testing machines−Verification and calibration of the force-measuring

system(MOD)

JIS K 0050 化学分析方法通則

2

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 2203 灯油

JIS K 2204 軽油

JIS P 3801 ろ紙(化学分析用)

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

注記 対応国際規格:ISO/IEC 17025,General requirements for the competence of testing and calibration

laboratories(IDT)

JIS R 3505 ガラス製体積計

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of

metal wire cloth(MOD)

ISO 4200,Plain end steel tubes, welded and seamless−General tables of dimensions and masses per unit

length

3

試験項目

この規格で規定する試験項目は,次による。

a) 密度試験

b) 粉末度試験

1) 比表面積試験

2) 網ふるい試験

c) 凝結試験

d) 安定性試験

e) 強さ試験

1) 圧縮強さ

2) 曲げ強さ

f)

フロー試験

4

試験結果の表示

試験結果は,四捨五入によって各試験項目で規定した桁数に丸める。ただし,凝結試験の始発及び終結

の測定においては,二捨三入・七捨八入によって5分単位に丸める。

5

試料

試料は,検査単位について平均品質を表すようにセメントを抜き取り,縮分して採取したものとする。

その採取方法及び縮分方法は,受渡当事者間の協議によって定める。

採取した試料は,JIS Z 8801-1に規定する目開き850 µmの試験用ふるいでふるって雑物を除去し,防湿

性の気密な容器に密封して保存する。試験に際しては,試料の温度が試験室の温度と等しくなるようにす

る。

6

試験用水

試験用水は,蒸留水,イオン交換水又は上水道水とする。試験に際しては,水温が試験室の温度と等し

くなるようにする。

3

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

密度試験

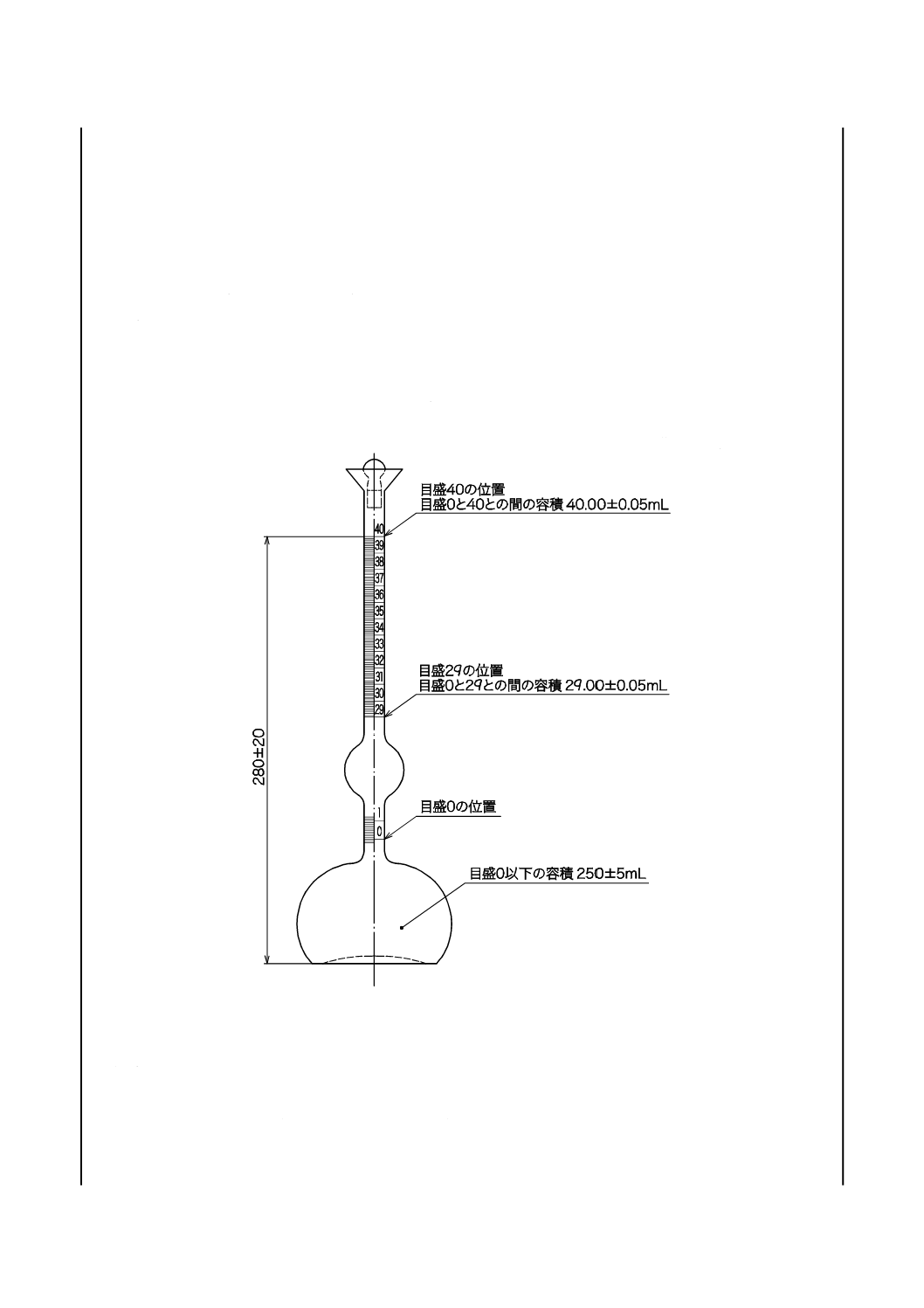

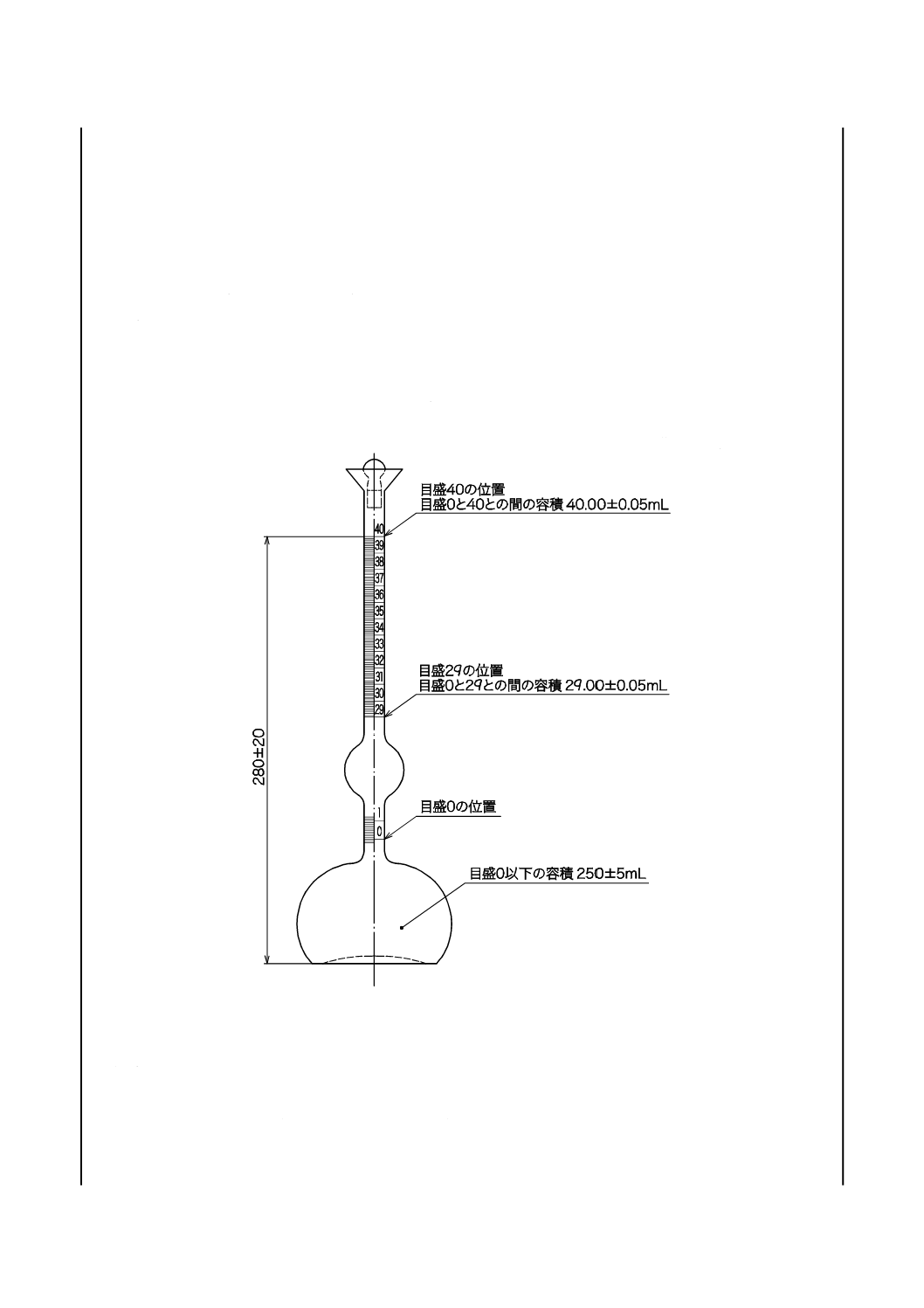

7.1

ルシャテリエフラスコ

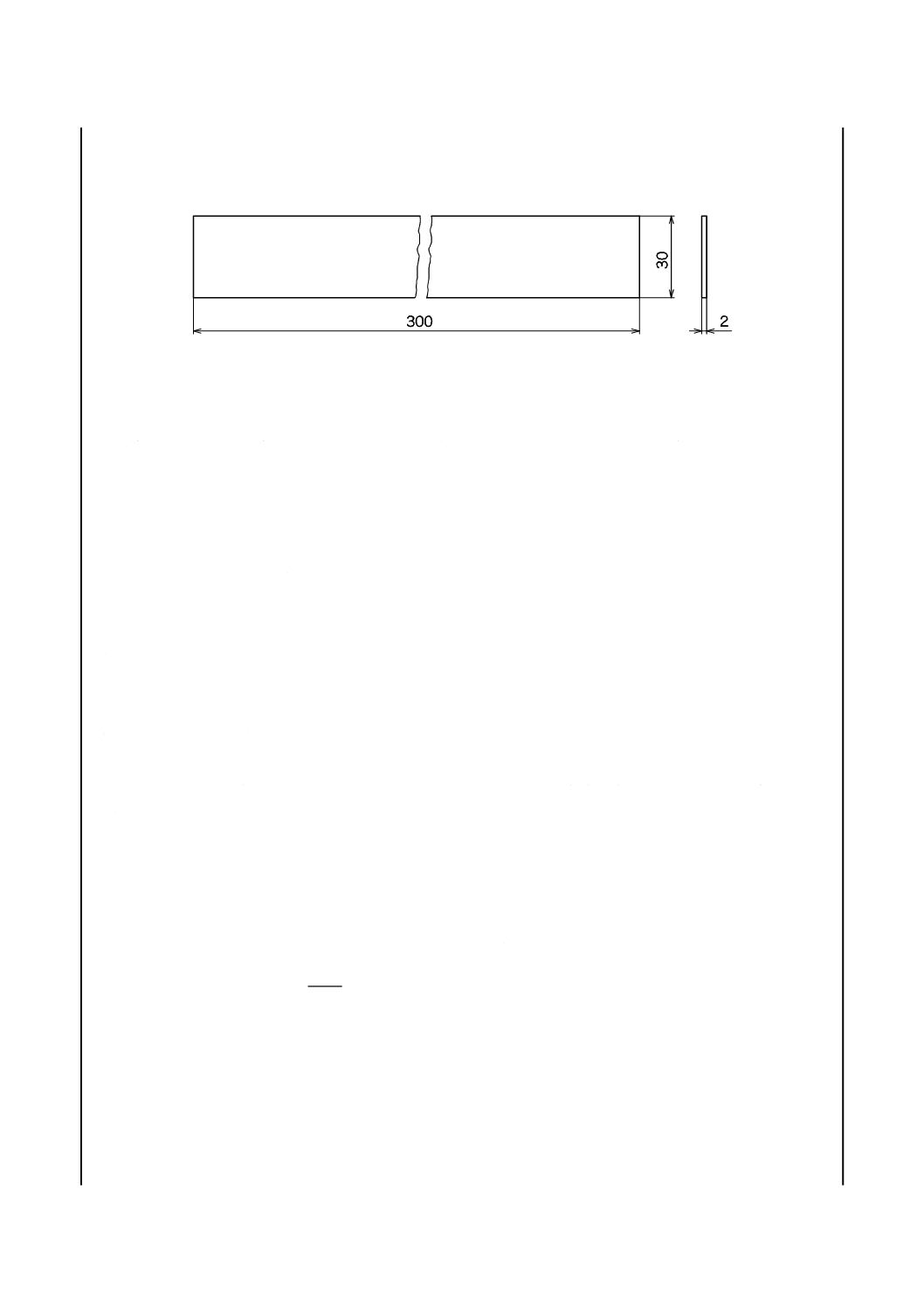

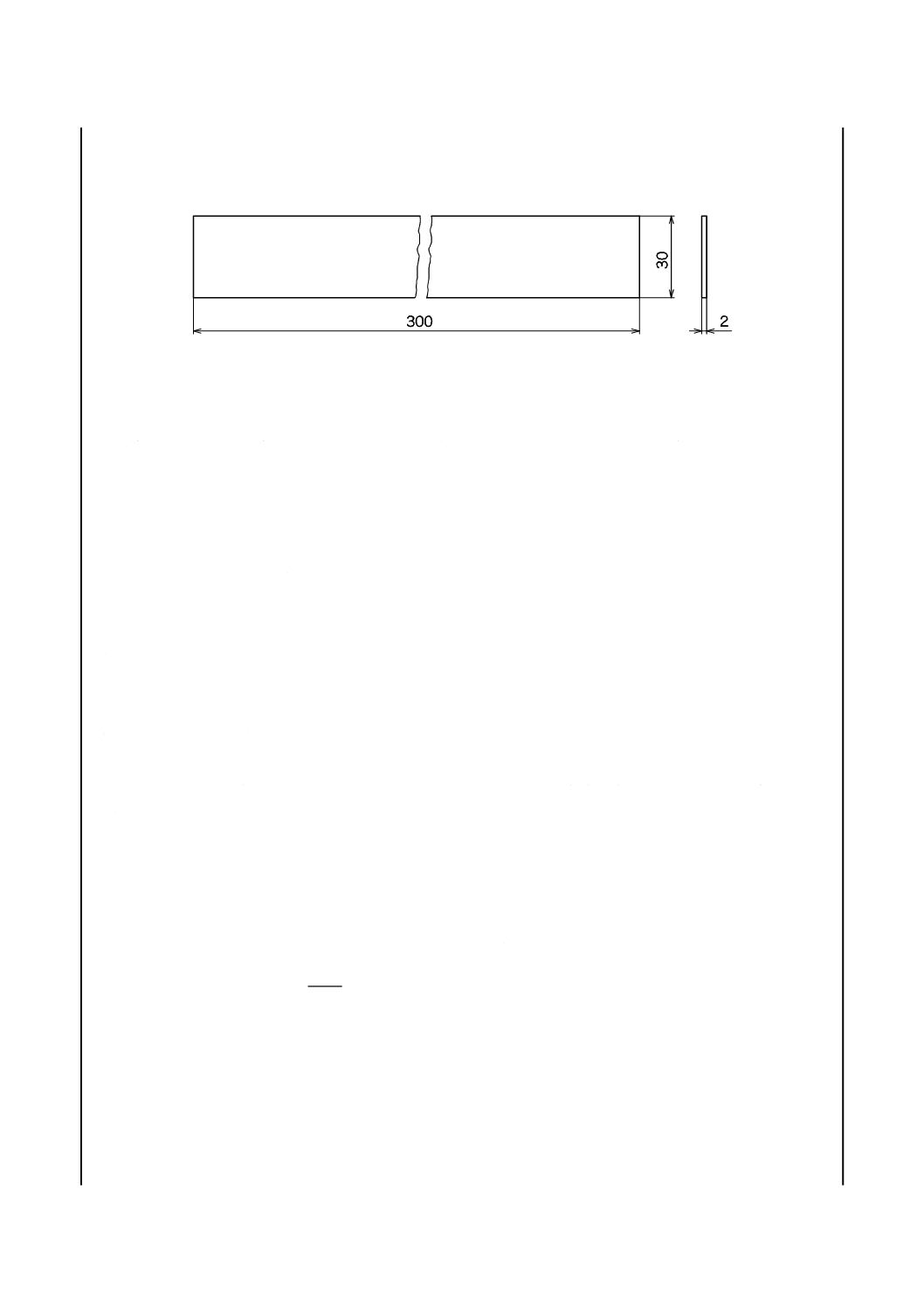

密度試験に用いるルシャテリエフラスコはガラス製とし,20 ℃における容積及び寸法は,次による(図

1参照)。

− 目盛0と40との間の容積

40.00±0.05 mL

− 目盛0と29との間の容積

29.00±0.05 mL

上記の容積の規定を満たさない場合は,JIS K 0050又はJIS R 3505に規定する方法によって容積を校正

し,補正値を求めれば使用してもよい。

− 目視によって目盛間隔に明らかな異常がないことを確認する。

− 目盛0以下の容積

250±5 mL

− フラスコの底から目盛40までの高さ 280±20 mm

単位 mm

図1−ルシャテリエフラスコ

7.2

鉱油

鉱油は,JIS K 2203に規定する灯油,又はJIS K 2204に規定する軽油を脱水して使用する。

7.3

操作

ルシャテリエフラスコ(以下,フラスコという。)の目盛0〜1 mLの間まで鉱油を入れ,フラスコを水

槽中に静置して,鉱油の液面がほとんど変化しなくなったとき,その液面の目盛を読む。

4

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次に,試料約100 gを0.1 gまで正確に量り採り,少しずつ静かにフラスコに入れる。全部の試料を入れ

終わったら,適当に振動して空気を十分に追い出し,再びフラスコを水槽中に静置して,鉱油の液面がほ

とんど変化しなくなったとき,その液面の目盛を読む。密度試験中の水槽の水温の差は,0.2 ℃を超えて

はならない。

7.4

計算

密度は,次の式によって算出する。

v

m

=

ρ

ここに,

ρ: 試料の密度(g/cm3)

m: 量り採った試料の質量(g)

v: 鉱油液面の読みの差(mL)

密度試験は,2回以上行い,0.01 g/cm3以内で一致したものの平均値をとって小数点以下2桁に丸める。

8

粉末度試験

8.1

比表面積試験

8.1.1

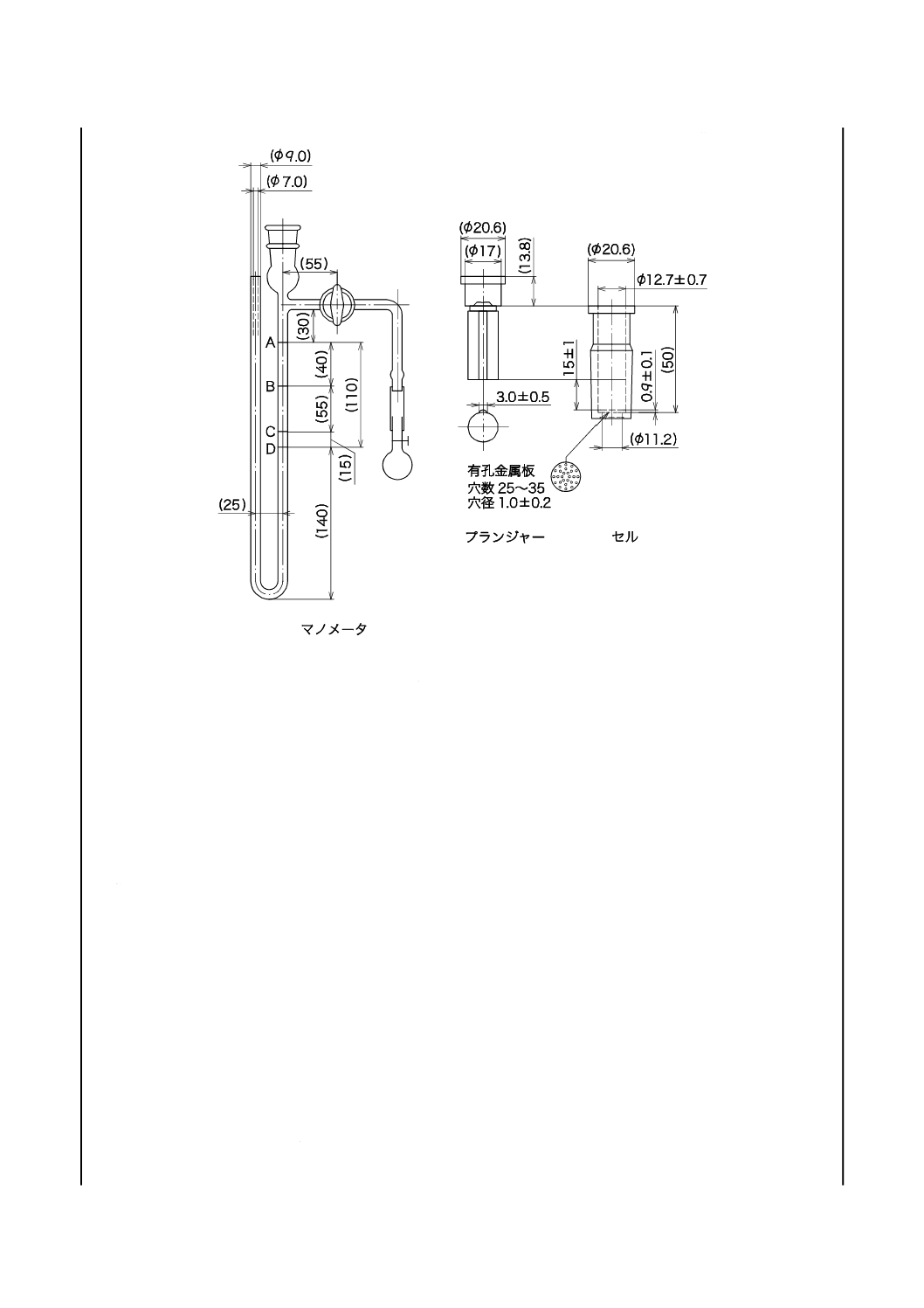

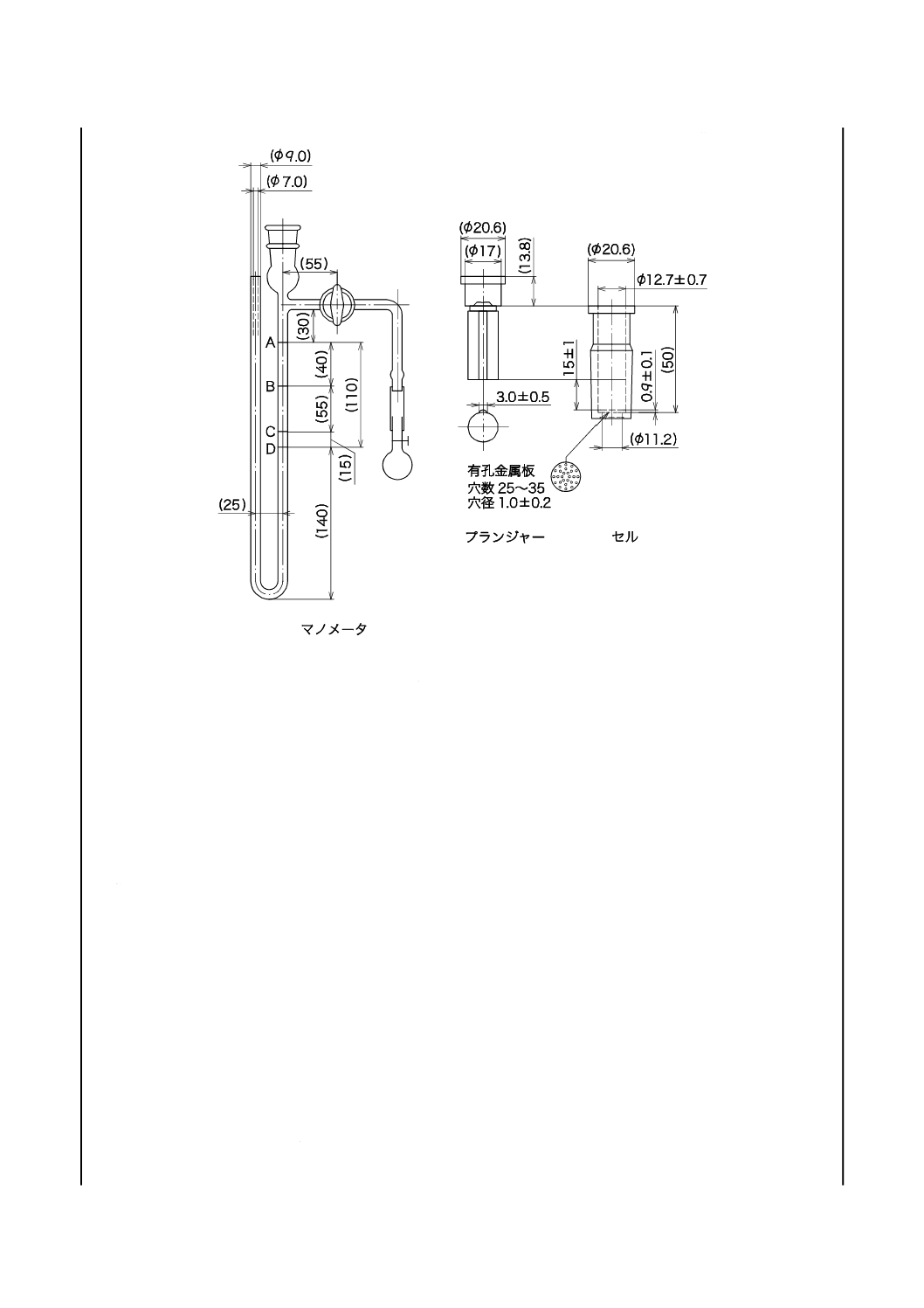

ブレーン空気透過装置

比表面積試験に用いるブレーン空気透過装置は,次による。

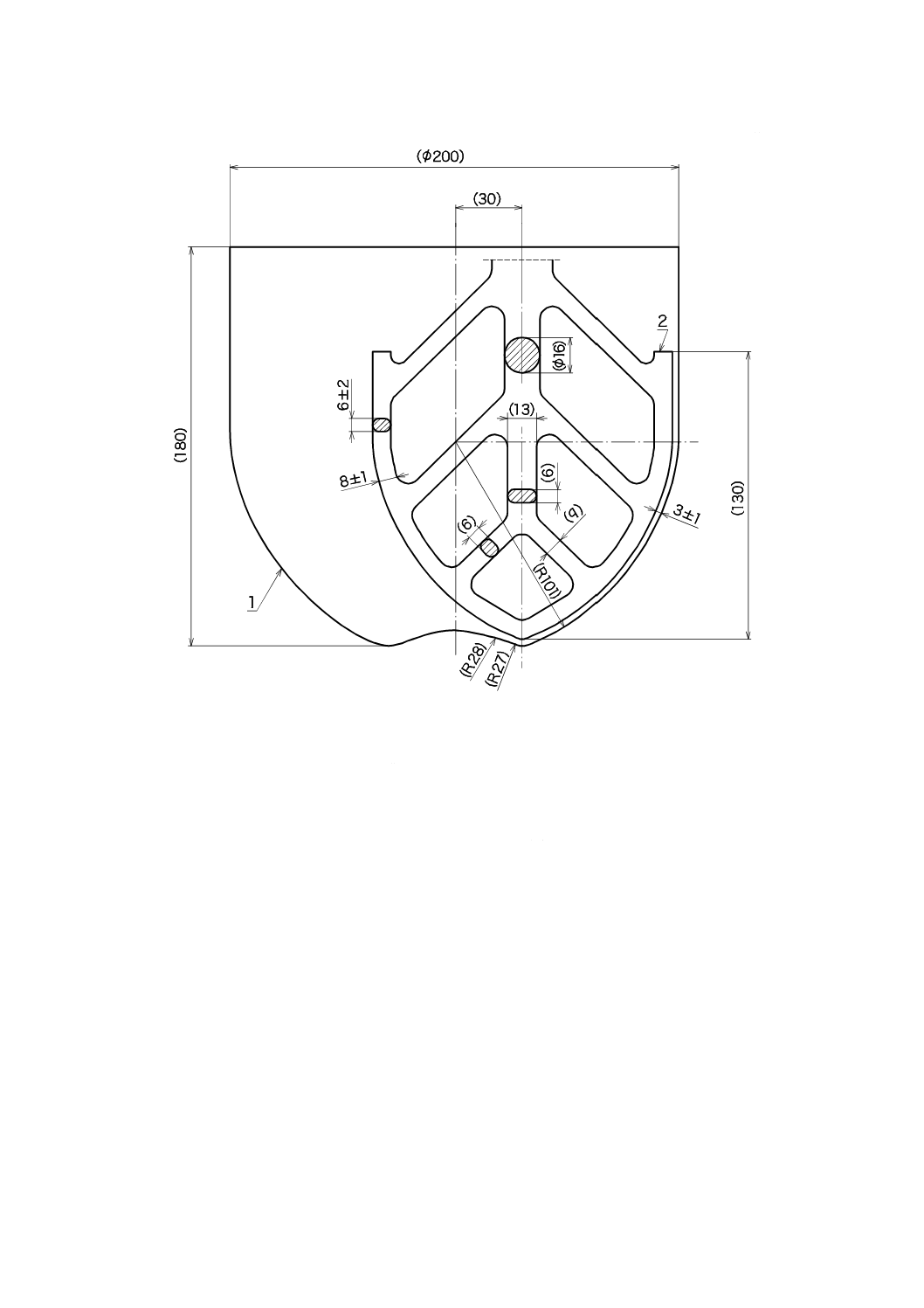

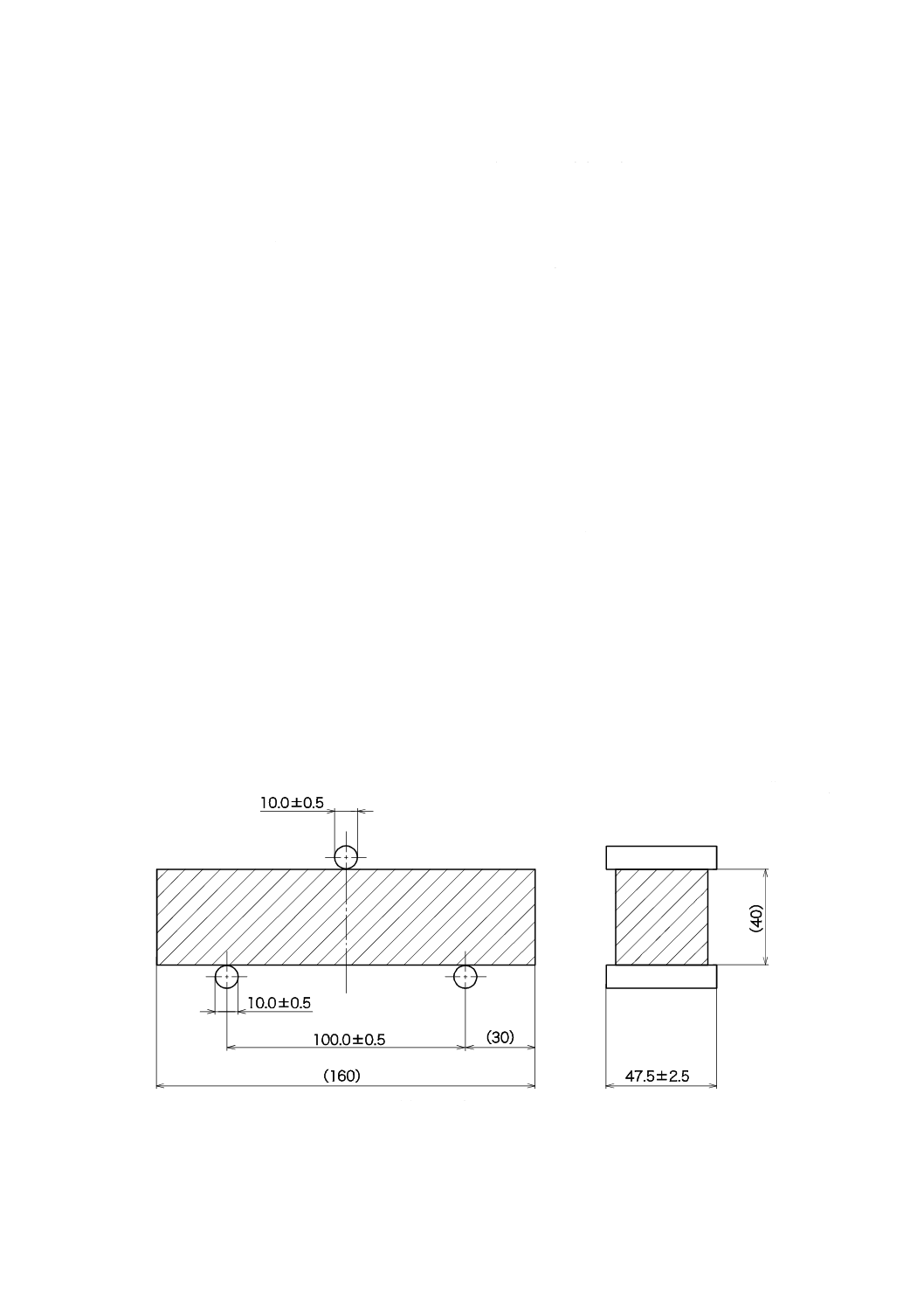

a) マノメータの寸法は,図2を参考とする。

b) セルの内径は,12.7±0.7 mmとする(図2参照)。

c) プランジャーの寸法は,次による(図2参照)。

− 側面の通気孔の幅 3.0±0.5 mm

− セルの内径とプランジャーの外径との差 0.1 mm以下

なお,つばの下面からのプランジャーの長さは,ベッドの高さを15±1 mmに作ることができる

長さとする。

d) 有孔金属板の寸法は,次による(図2参照)。

− 厚さ 0.9±0.1 mm

− 穴の直径 1.0±0.2 mm

− 有孔金属板の直径とセルの内径との差 0.5 mm以下

e) セル,プランジャー及び有孔金属板の材質は,セメントに侵されない金属とする。

f)

セルの内面は,磨き仕上げとし,セルとマノメータとは,すり合わせ仕上げで密接させる。

g) 有孔金属板の穴の数は25〜35とし,円板の全面に均等に穴を開ける。

h) ろ紙は,JIS P 3801に規定する5種Aを使用し,その大きさは,セルの内径と等しくする。

i)

マノメータ液は,ジブチルフタレート又は軽質鉱油のような不揮発性,不吸湿性,低粘性及び低密度

のものとし,着色して用いてもよい。

5

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

“( )”は参考値を示す。

図2−ブレーン空気透過装置

8.1.2

装置の標準化試験

装置の標準化試験は,次による。

a) 装置の標準化試験には,比表面積試験用の標準物質を使用する。

試験方法は,8.1.3によって,8.1.4のt0を求める。測定は,毎回新しくベッドを作り3回以上行い,

その平均値を求め,小数点以下1桁に丸める。

b) 標準化試験は,次の場合にその都度行う。

1) セル又はプランジャーが摩耗した場合。

2) マノメータ液の汚染又は増減が生じた場合。

3) 試験に用いるろ紙の大きさ又は品質に変化が生じた場合。

4) 試験用の試料,装置及び測定環境の温度があらかじめ行った標準化試験時の温度と3 ℃以上の差が

生じた場合。

8.1.3

操作

操作は,次による。

a) ベッドの作製 試料約10 gを約50 mLの瓶にとり,密栓し,約1分間激しく振り動かしてよくほぐす。

この中から,次の式によって算出された量の試料を0.005 gまで正確に量り採る。

)

1( e

v

m

−

=ρ

ここに,

m: 量り採る試料の質量(g)

ρ: 試料の密度(g/cm3)

6

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

v: セル中の試料のベッドの占める体積(cm3)

e: 試料のベッドのポロシティー

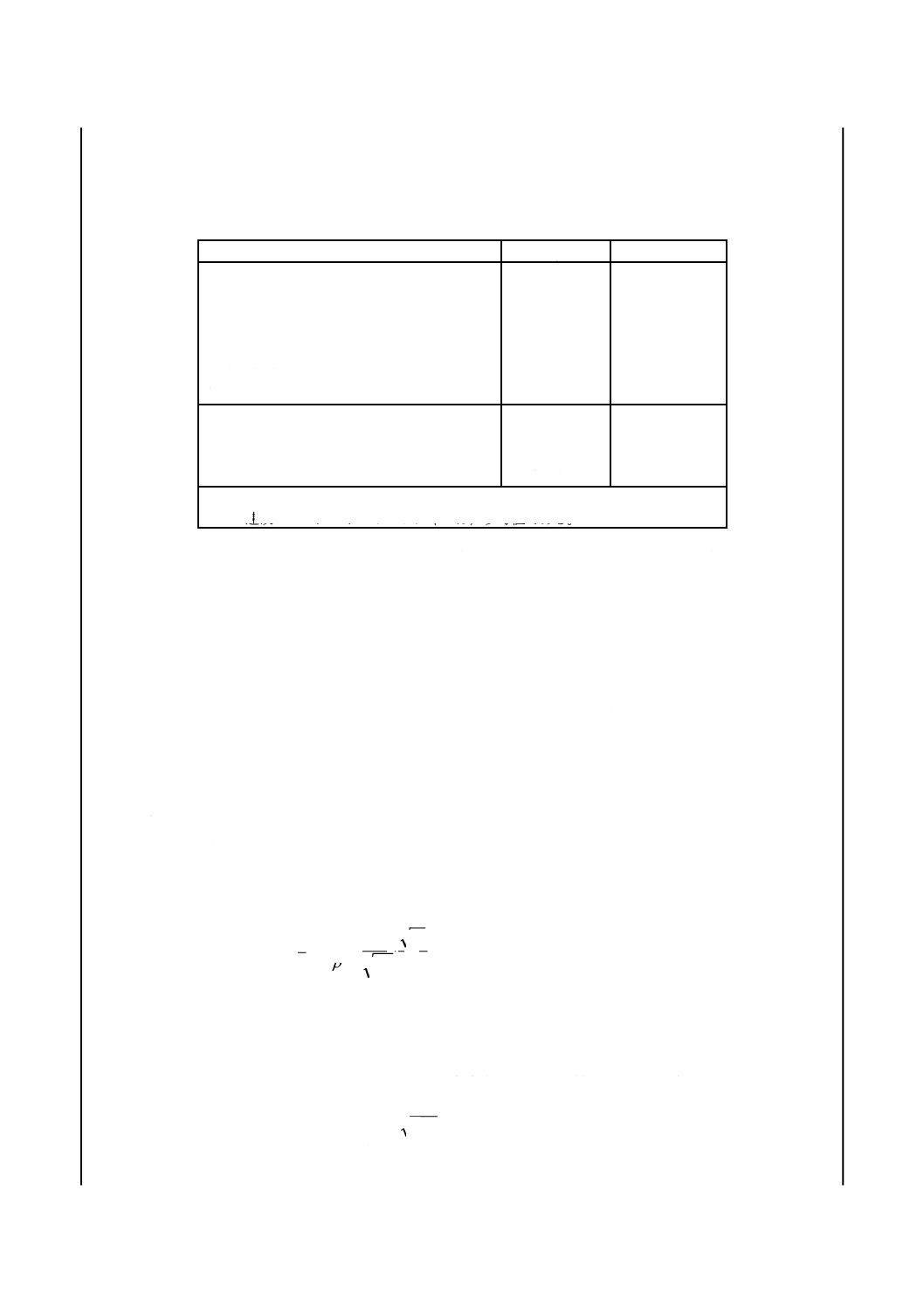

この場合,試料の密度(ρ)及び試料のベッドのポロシティー(e)は,表1による。

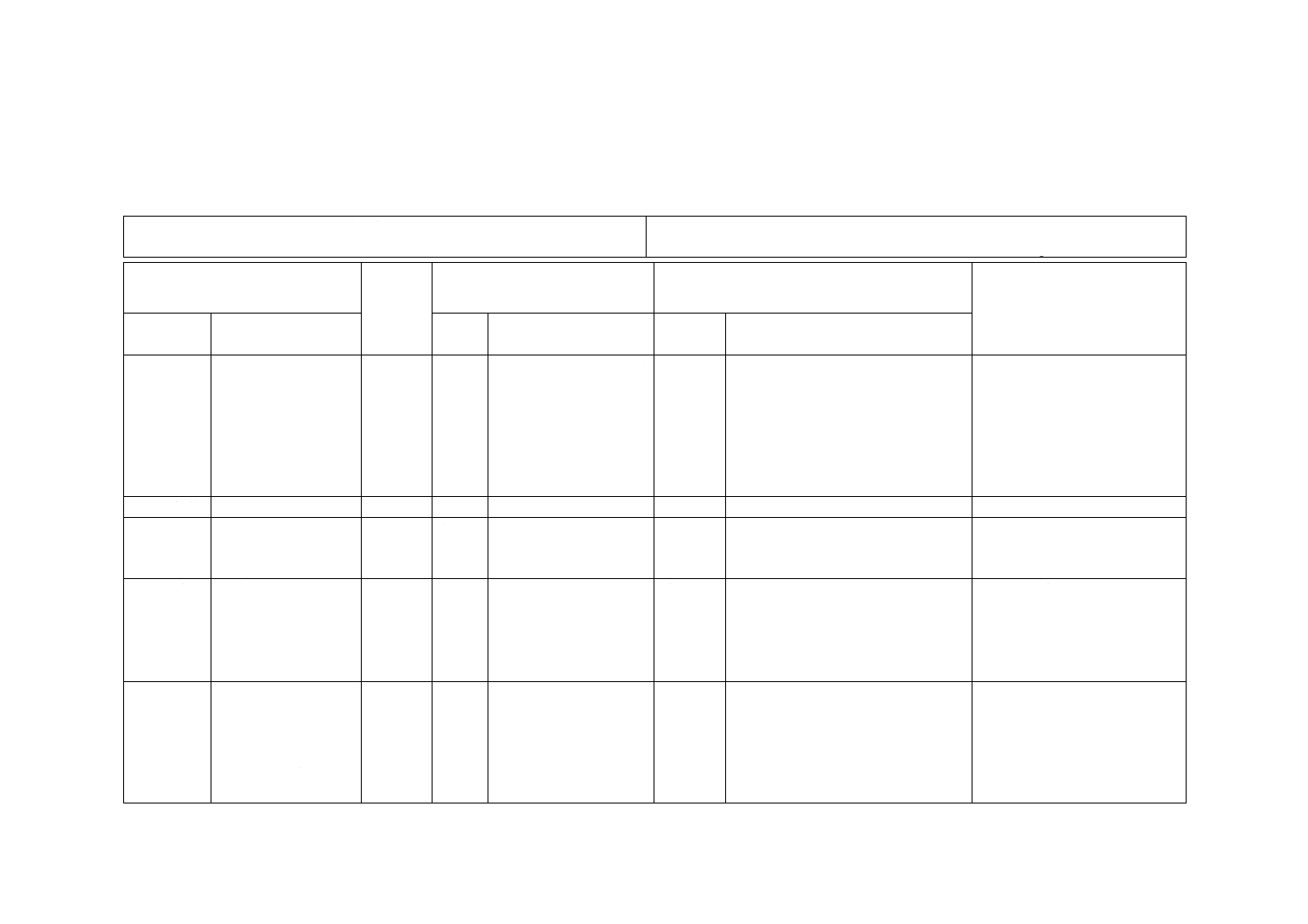

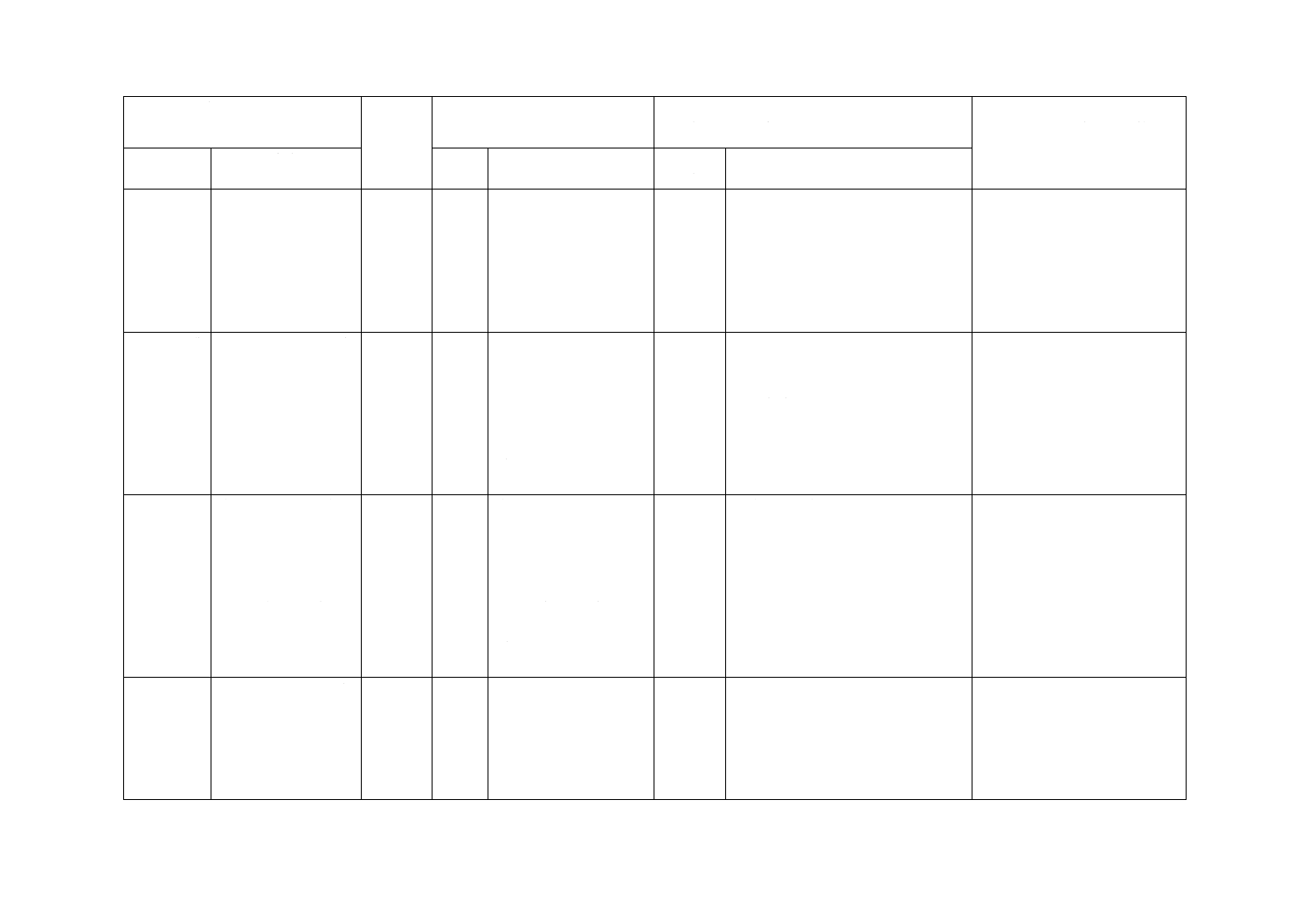

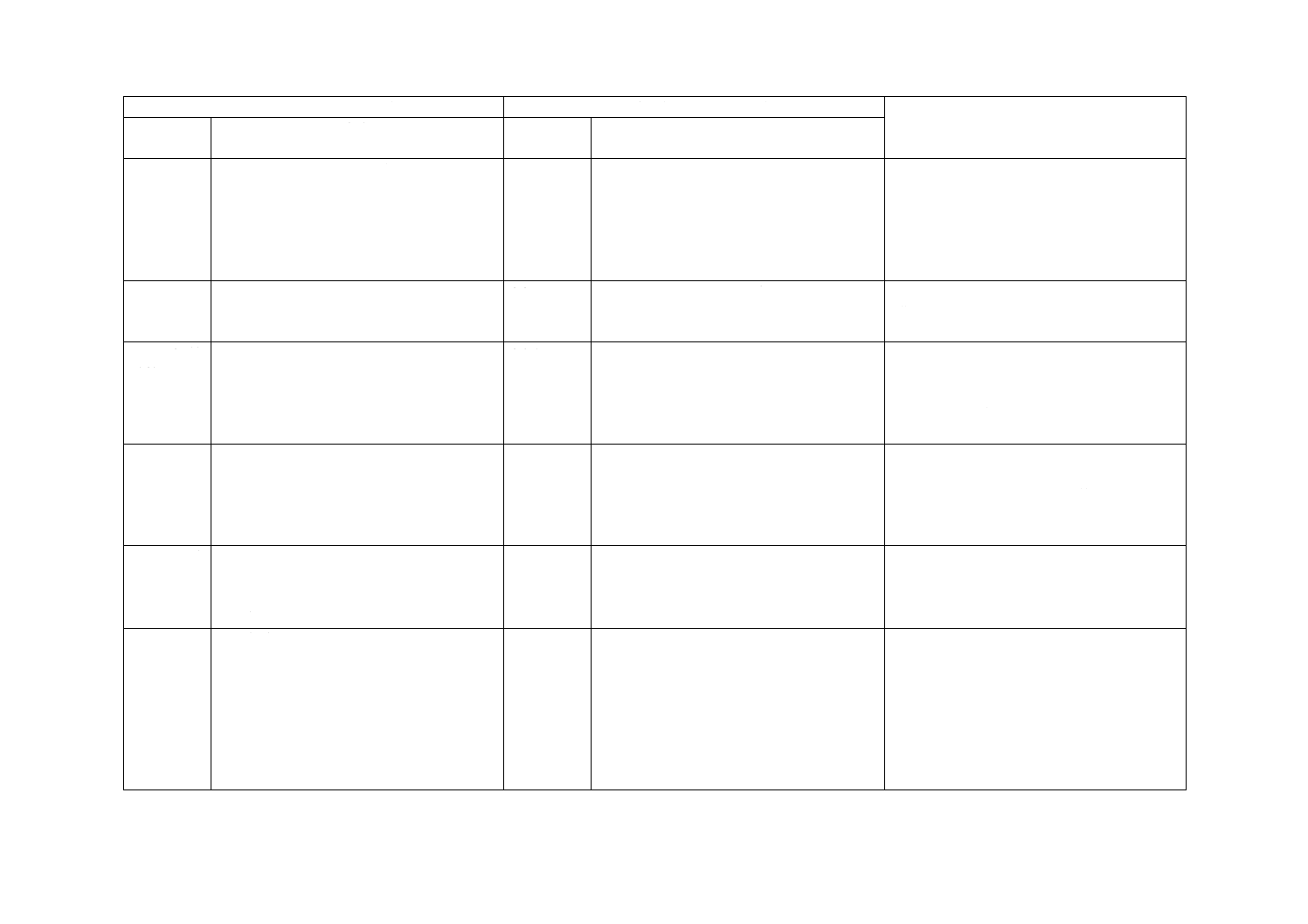

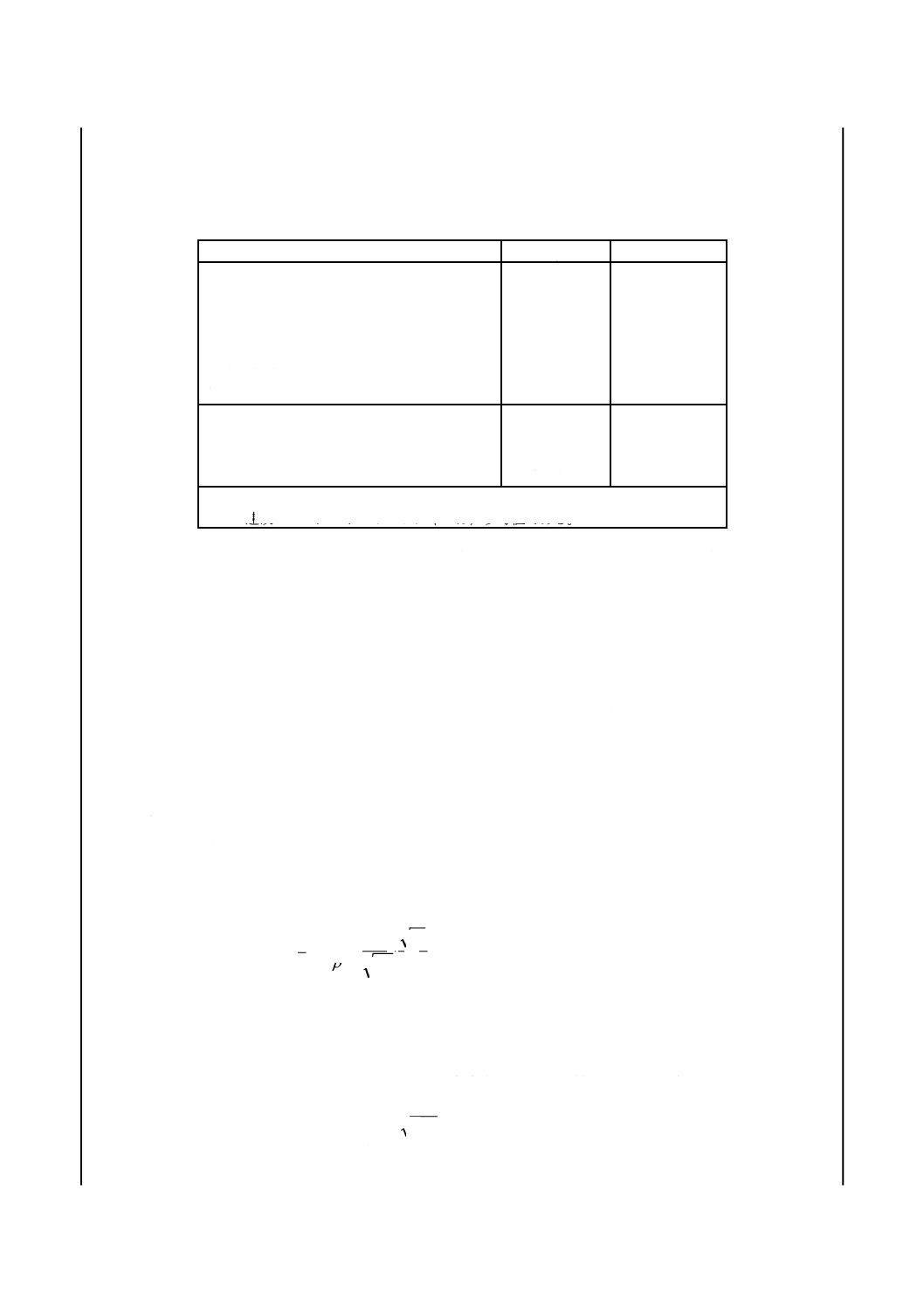

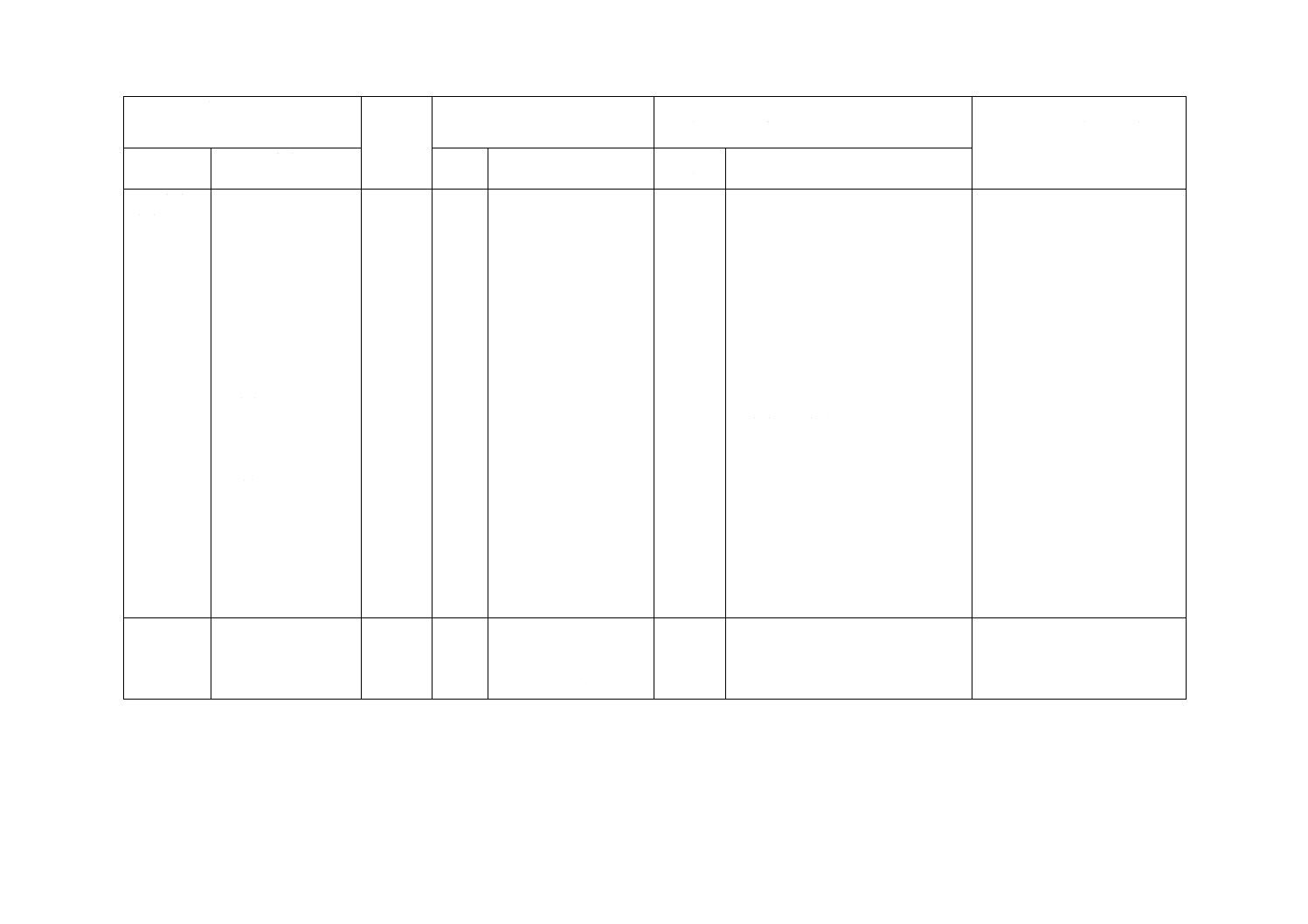

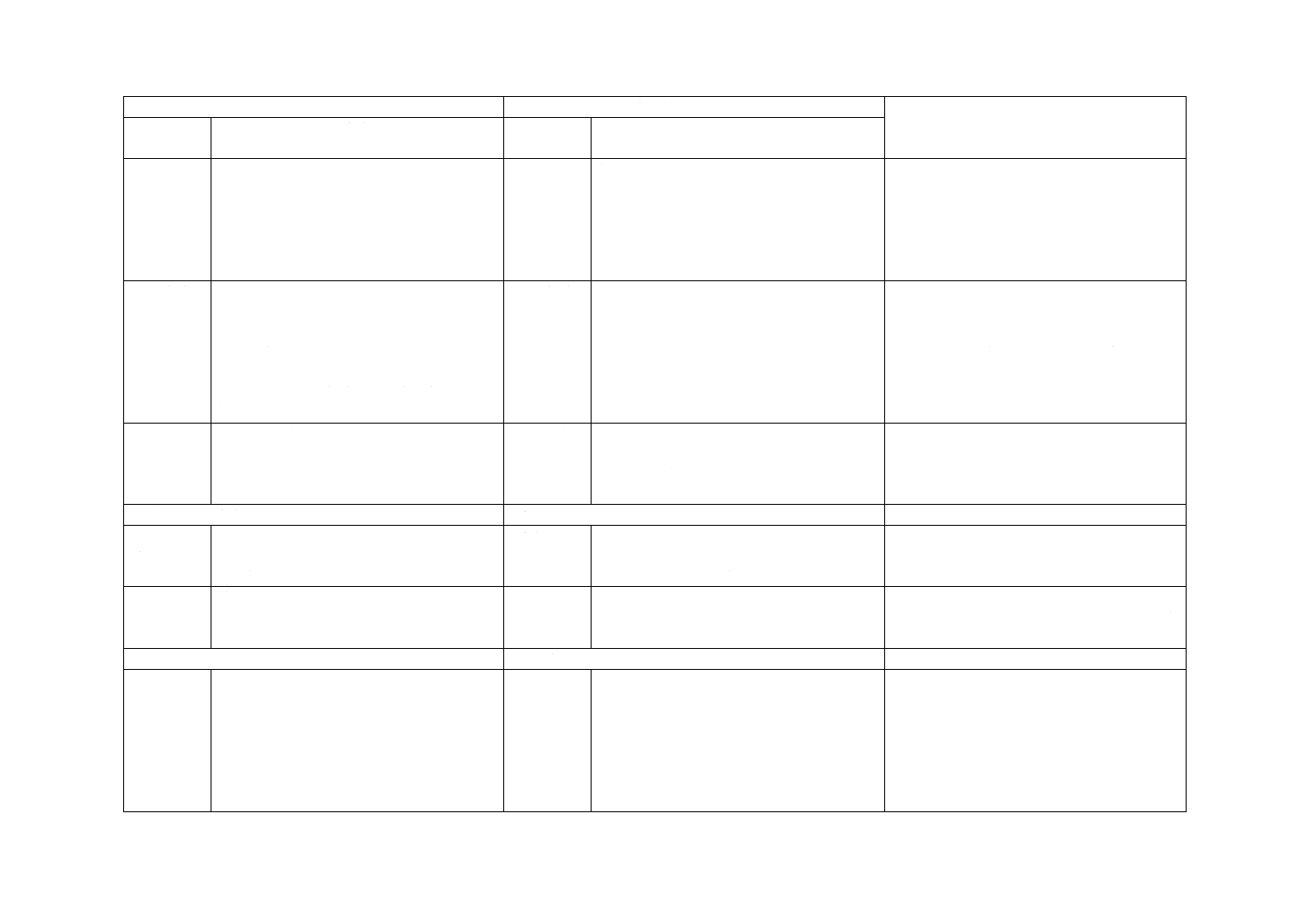

表1−各試料の密度及び試料のベッドのポロシティー

試料の種類

密度(g/cm3)

ポロシティー

普通ポルトランドセメント

3.15

0.500±0.005

早強ポルトランドセメント

3.12

0.520±0.005

超早強ポルトランドセメント

3.11

0.540±0.005

中庸熱ポルトランドセメント

3.20

0.500±0.005

低熱ポルトランドセメント

3.22

0.520±0.005

耐硫酸塩ポルトランドセメント

3.20

0.500±0.005

普通エコセメント

3.15

0.520±0.005

高炉セメント(A種,B種,C種)

実測値a)

0.510±0.005

シリカセメント(A種,B種,C種)

実測値a)

0.510±0.005

フライアッシュセメント(A種,B種,C種)

実測値a)

0.510±0.005

速硬エコセメント

実測値a)

0.520±0.005 b)

注a) 密度(ρ)は,箇条7によって決定する。

b) 速硬エコセメントのポロシティーは,参考値である。

セルをマノメータから取り外し,その底部に有孔金属板を置き,その上にろ紙を密着させる。そし

て,その上に量り採った試料を入れ,セルの側面を軽くたたいて試料をならす。さらに,別のろ紙を

試料の上面に置いてプランジャーで静かに押し,そのつばをセルの上縁に密着させた後,プランジャ

ーを静かに抜き取る。

なお,ベッドは測定ごとに新しく作製する。

b) マノメータ液の降下時間の測定 a) によって作製したベッドが入ったセルをマノメータに密着させ,

コックを開きゴム球を用いてU字管内のマノメータ液の液頭をA標線まで上げ,コックを閉じる。液

頭がB標線からC標線まで降下する時間を0.5秒まで正確に測定する。

なお,B標線からC標線までの降下時間の測定に自動装置を用いる場合は,繰返し精度が良好で,

また,手動計時による試験結果と差がないことを確認した上で用いる。

注記 セルとマノメータの密着部及びコックには,空気が漏れないようにワセリンなどを塗布して

おくとよい。

8.1.4

計算

比表面積は,次の式によって算出する。

e

e

e

e

T

S

S

−

−

=

1

1

3

3

0

0

0

0ρ

ρ

ここに,

S: 試料の比表面積(cm2/g)

S0: 比表面積試験用の標準物質の比表面積(cm2/g)

ρ0: 比表面積試験用の標準物質の密度(g/cm3)

ρ: 試料の密度(g/cm3)

e0: 比表面積試験用の標準物質のベッドのポロシティー

e: 試料のベッドのポロシティー

T:

0

/t

t

t: 試料をベッドとして使用したときにマノメータ液頭がB標線

からC標線まで降下する時間(s)

7

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t0: 比表面積試験用の標準物質をベッドとして使用したときにマ

ノメータ液頭がB標線からC標線まで降下する時間(s)

比表面積は,2個の測定値が2 %以内で一致したものの平均をとり,整数2位に丸める。

なお,使用した比表面積試験用の標準物質の密度が3.15 g/cm3,ベッドのポロシティーが0.500の場合,

次の式によって算出してもよい。

a) 普通ポルトランドセメントの場合

T

S

S

0

=

b) 早強ポルトランドセメントの場合

T

S

S

0

115

.1

=

c) 超早強ポルトランドセメントの場合

T

S

S

0

236

.1

=

d) 中庸熱ポルトランドセメント及び耐硫酸塩ポルトランドセメントの場合

T

S

S

0

984

.0

=

e) 低熱ポルトランドセメントの場合

T

S

S

0

081

.1

=

f)

普通エコセメントの場合

T

S

S

0

105

.1

=

g) 高炉セメント,シリカセメント及びフライアッシュセメントの場合

T

S

S

ρ

0

310

.3

=

8.2

網ふるい試験

8.2.1

網ふるい

JIS Z 8801-1に規定する目開き90 µmの試験用ふるいを用いる。ふるい枠は,直径200 mm又は直径150

mmのものが望ましい。

8.2.2

操作

試料約50 gを0.05 gまで正確に量り採り,ふるいに入れ,静かにふるいを回しながら微粉末を通過させ

た後,片手で約1分間に150回の速さでふるい枠をたたく。25回たたくごとにふるいを約1/6回転させる。

粉末の凝集したものは指などでふるい枠に軽くすりつけてつぶす。このようにして1分間のふるい通過量

が0.1 g以下となったとき,ふるうのをやめて,ふるい上の残分を0.05 gまで量る。

ふるい分けには,機械を使用してもよいが,終点は,手ふるいによる1分間の通過量によって判定しな

ければならない。

8.2.3

計算

網ふるいの残分は,次の式によって算出し,小数点以下1桁に丸める。

100

1

2×

=m

m

f

ここに,

f: 試料の網ふるいの残分(%)

m2: ふるい上の残分の質量(g)

m1: 量り採った試料の質量(g)

8

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

凝結試験

9.1

試験方法

凝結試験は,9.2〜9.4によるか,又は附属書Aによる。ただし,附属書Aによって試験を行った場合に

は,試験結果とともに附属書Aによって行ったことを明記する。

9.2

試験用機械器具

9.2.1

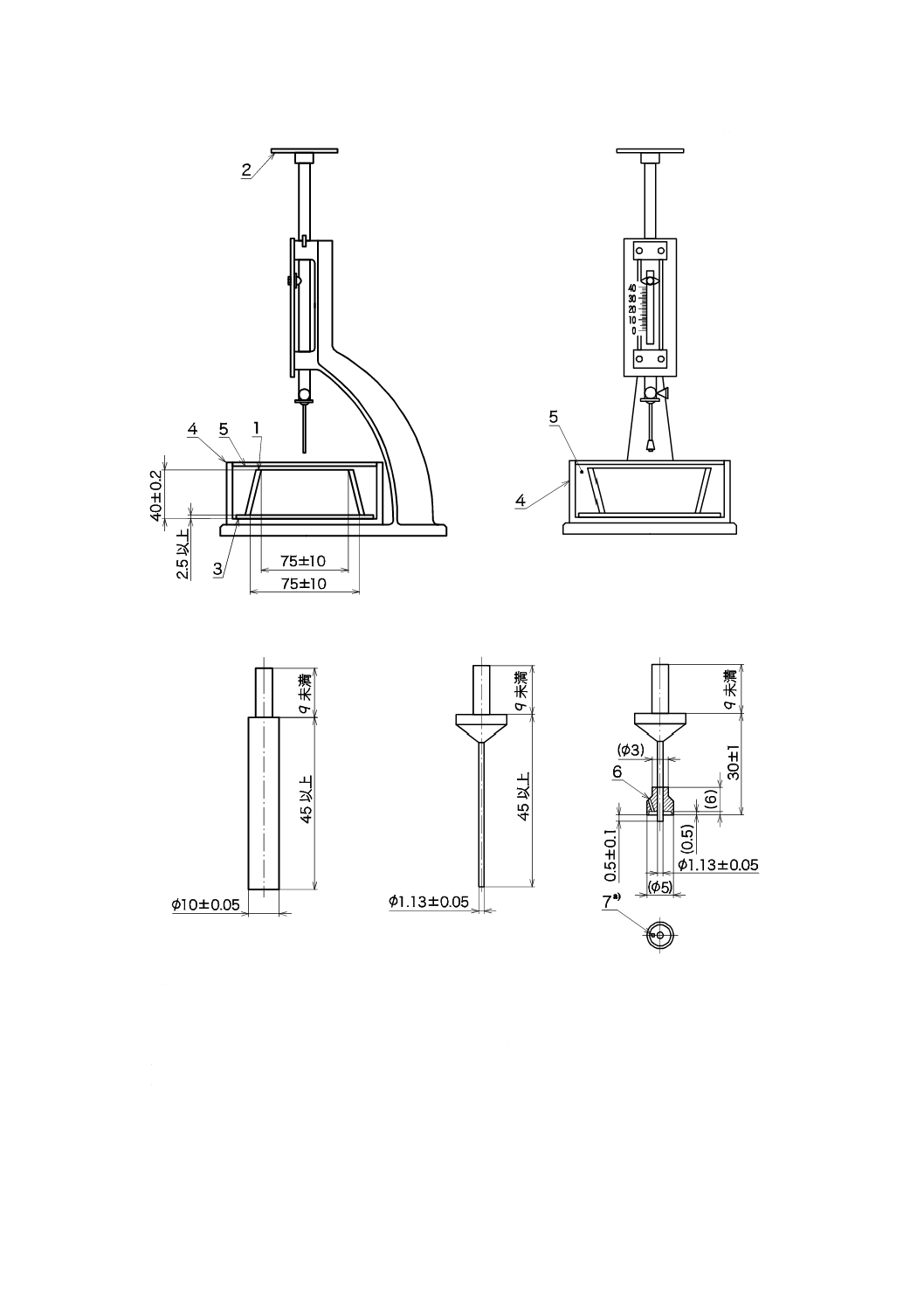

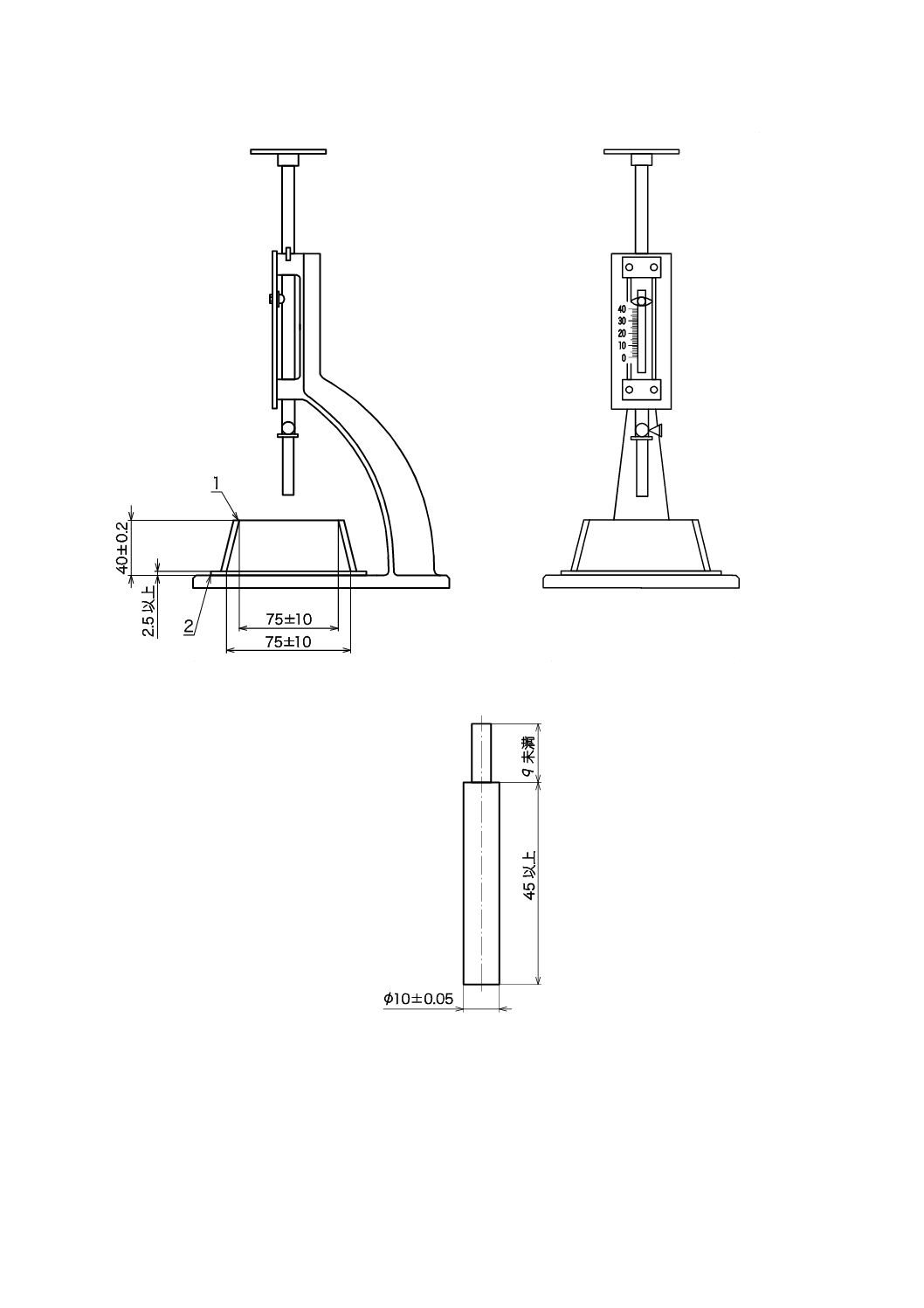

ビカー針装置

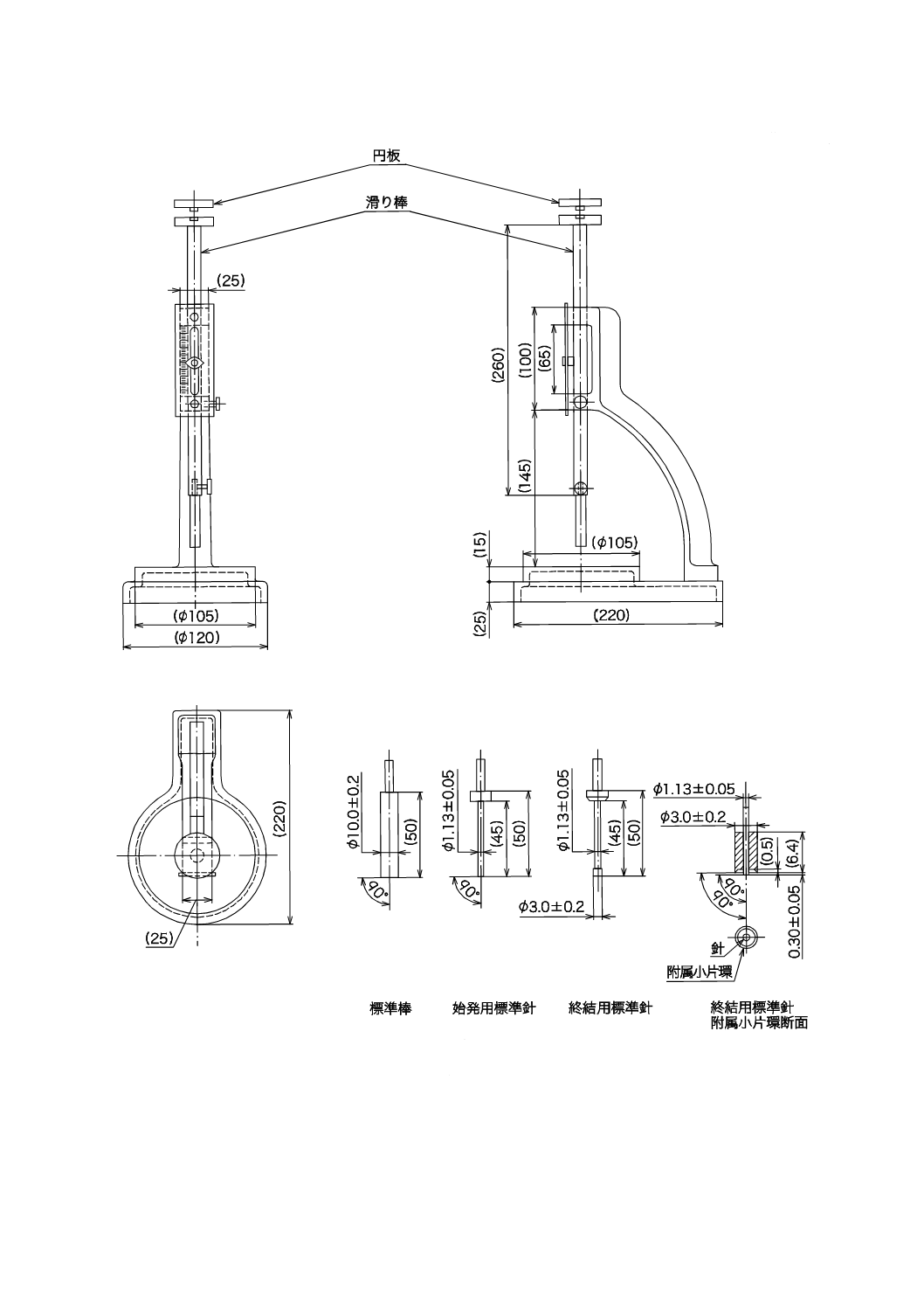

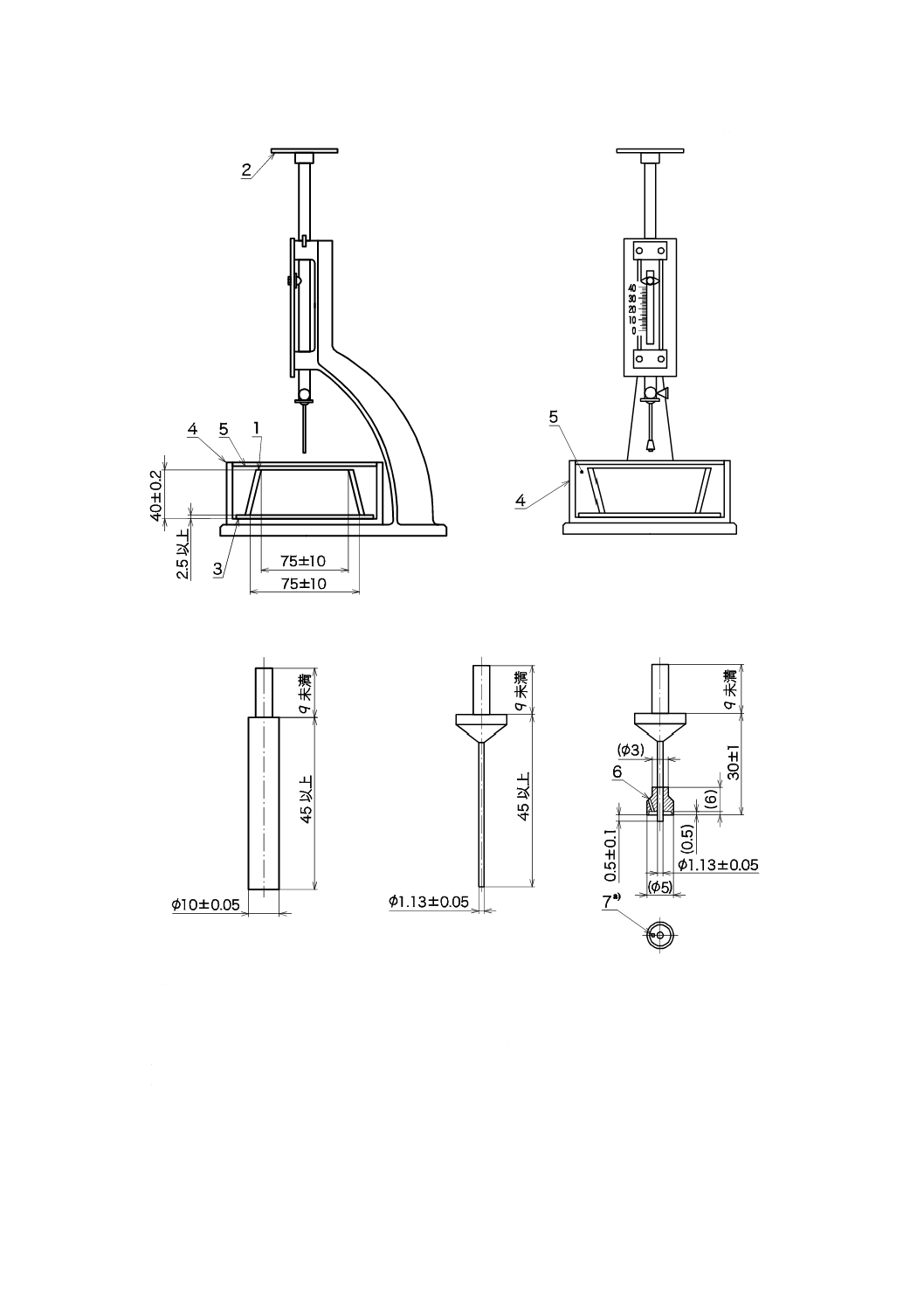

ビカー針装置は,次による(図3参照)。

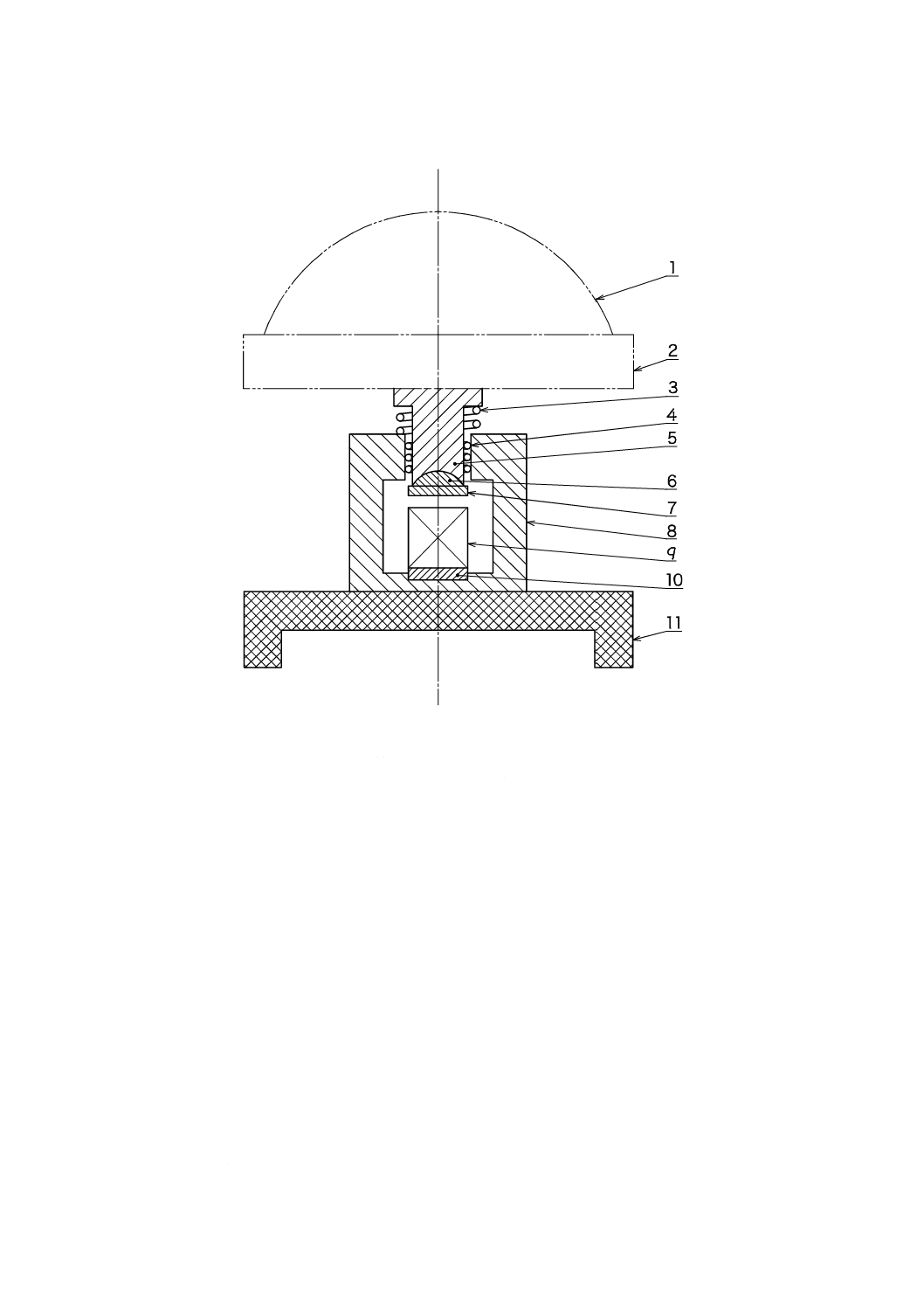

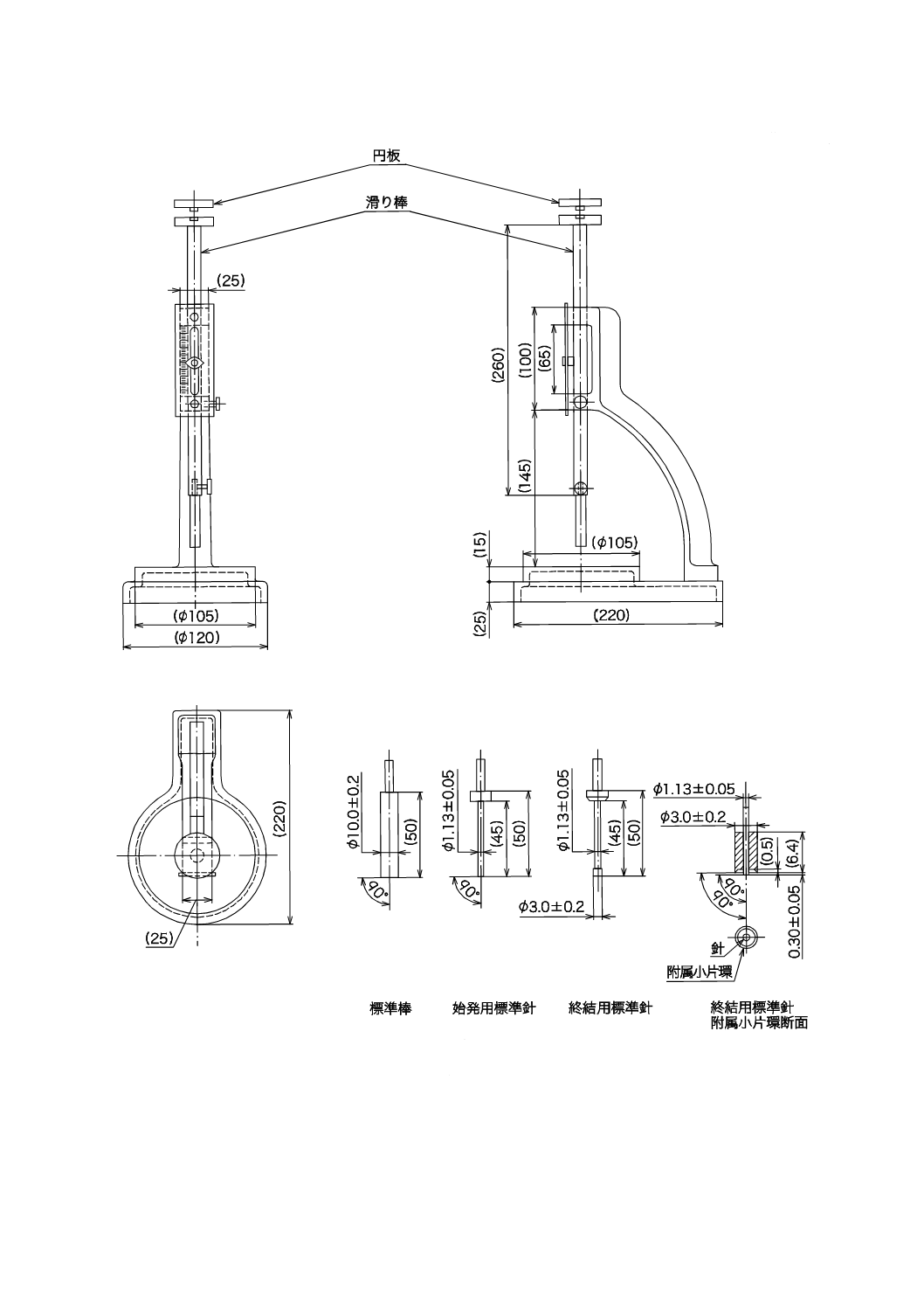

a) 本体

1) 目盛板の目盛の精度

測定時に,始発用標準針の先端とセメントペースト容器の底板との間隔1 mm及び39 mm,並び

に標準棒の先端と底板との間隔6 mmを,±0.25 mmの精度で測定できるもの。

2) 滑り棒の質量 265.0±0.5 g

b) 標準棒

1) 直径 10.0±0.2 mm

2) 質量 35.0±0.5 g

c) 標準針

1) 始発用標準針

1.1) 直径 1.13±0.05 mm

1.2) 質量 7.0±0.2 g

2) 終結用標準針

2.1) 直径 1.13±0.05 mm

2.2) 附属小片環の直径 3.0±0.2 mm

2.3) 環からの突出長さ 0.30±0.05 mm

2.4) 質量 7.0±0.2 g

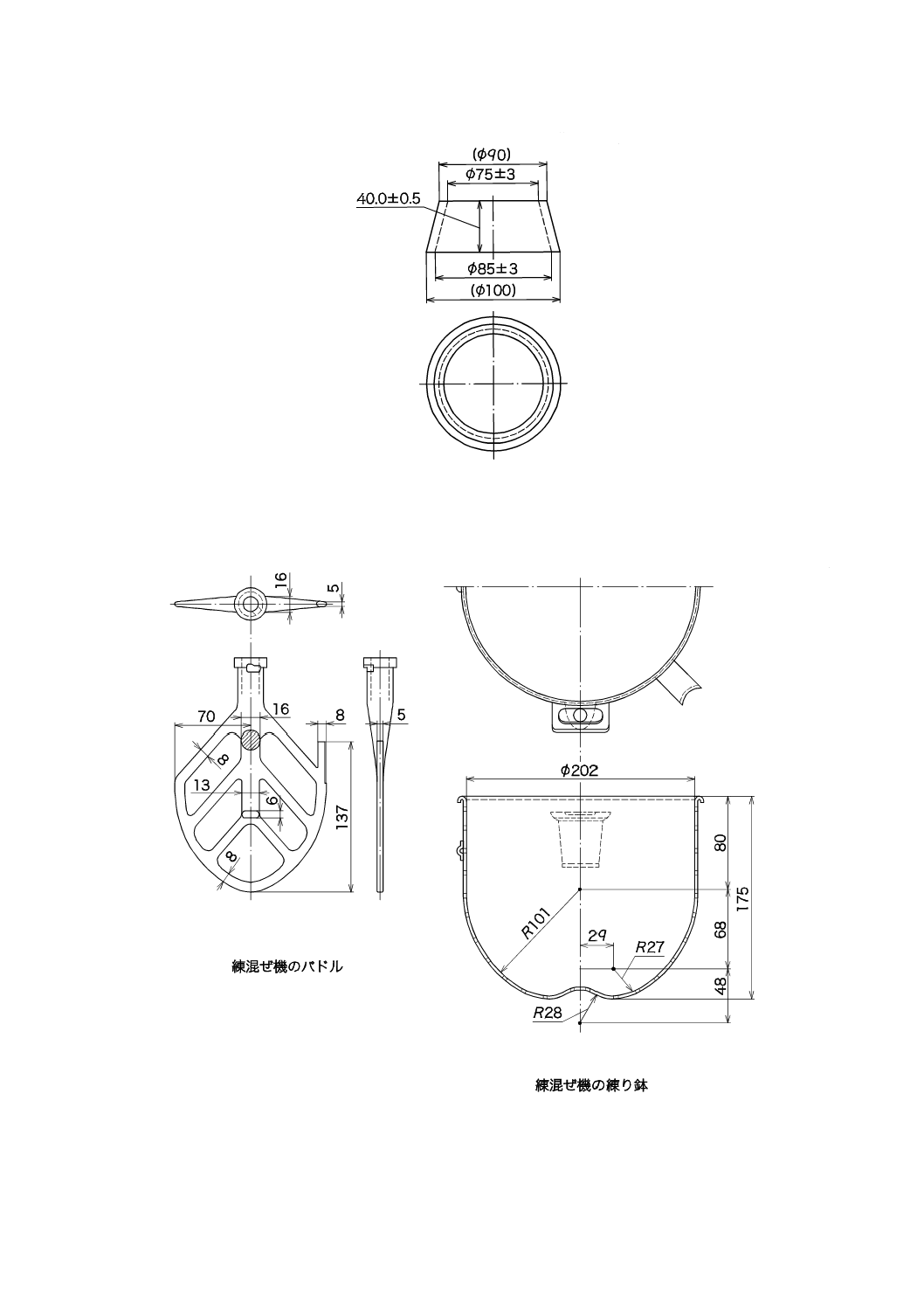

d) セメントペースト容器(図4参照)

1) 上縁の内径 75±3 mm

2) 下縁の内径 85±3 mm

3) 高さ 40.0±0.5 mm

セメントペースト容器は,不透水性でセメントペーストと反応しないものとする。底板には,セメ

ントペースト容器の下縁より大きく適当な厚さがあり,不透水性でセメントペーストと反応しないガ

ラス板など使用し,セメントペースト容器と底板はグリースなどを用いて密着させ,水漏れがないよ

うにする。

e) 円板

1) 標準棒と始発用又は終結用標準針の質量を補正するおもり 28.0±0.2 g

標準軟度水量を求める際は,滑り棒に標準棒を付ける。始発及び終結の測定の際は,滑り棒に円板を載

せ,始発又は終結用標準針を付ける。いずれも降下するものの全質量が300.0±1.0 gとなるようにする。

9.2.2

自動測定装置

凝結の始発及び終結の測定に用いる自動測定装置は,次の要件を全て満たすものとする。

a) ビカー針装置と同様に,9.2.1 c) に規定する始発用標準針を装着した降下する部分をもち,その降下

する部分の全質量が300.0±1.0 gであるもの。

9

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 降下する部分を自動でセメントペースト中に貫入させることができ,始発用標準針の各降下の開始時

間と,始発用標準針の先端と底板との間隔の値を記録できるもの。

9.2.3

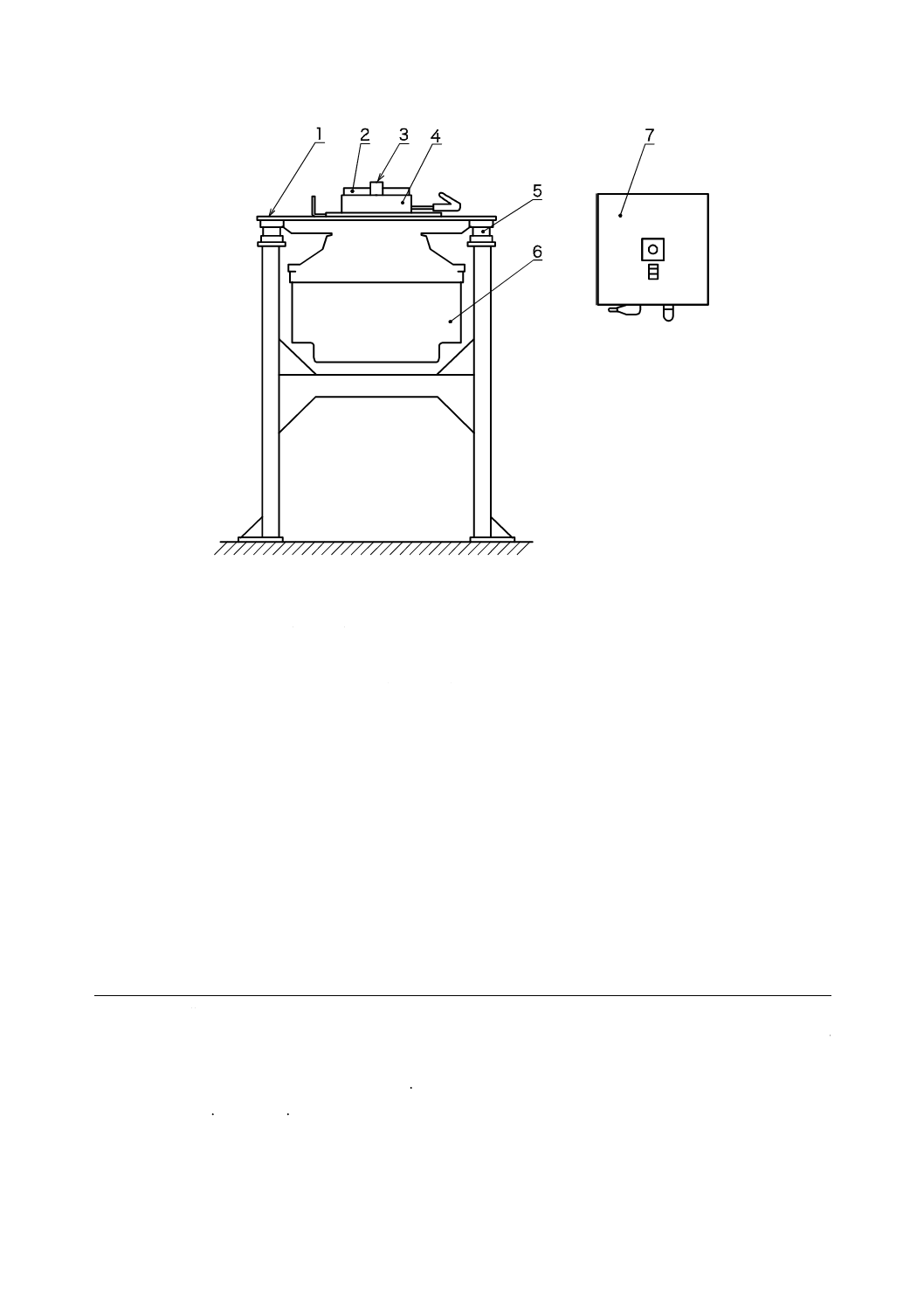

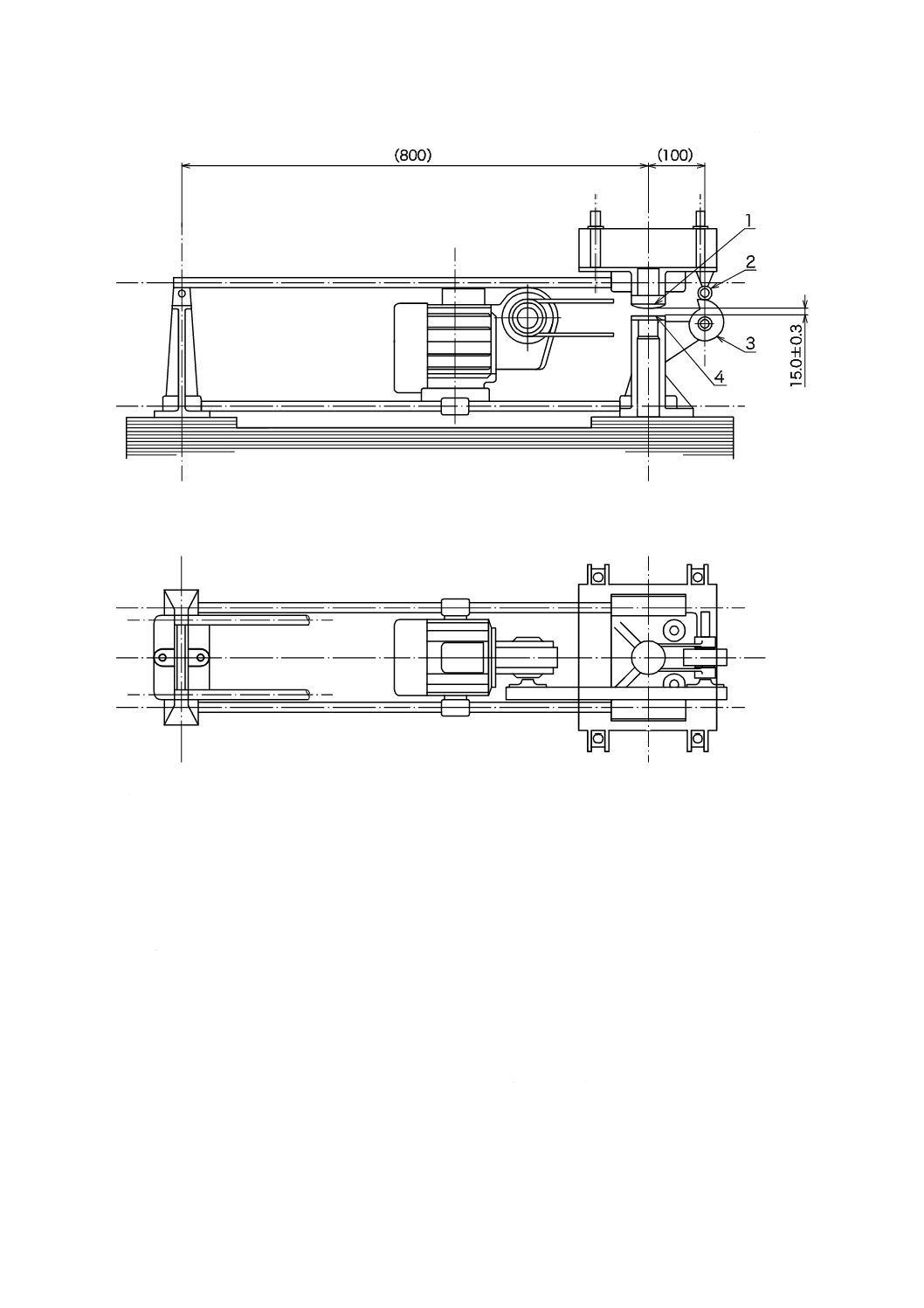

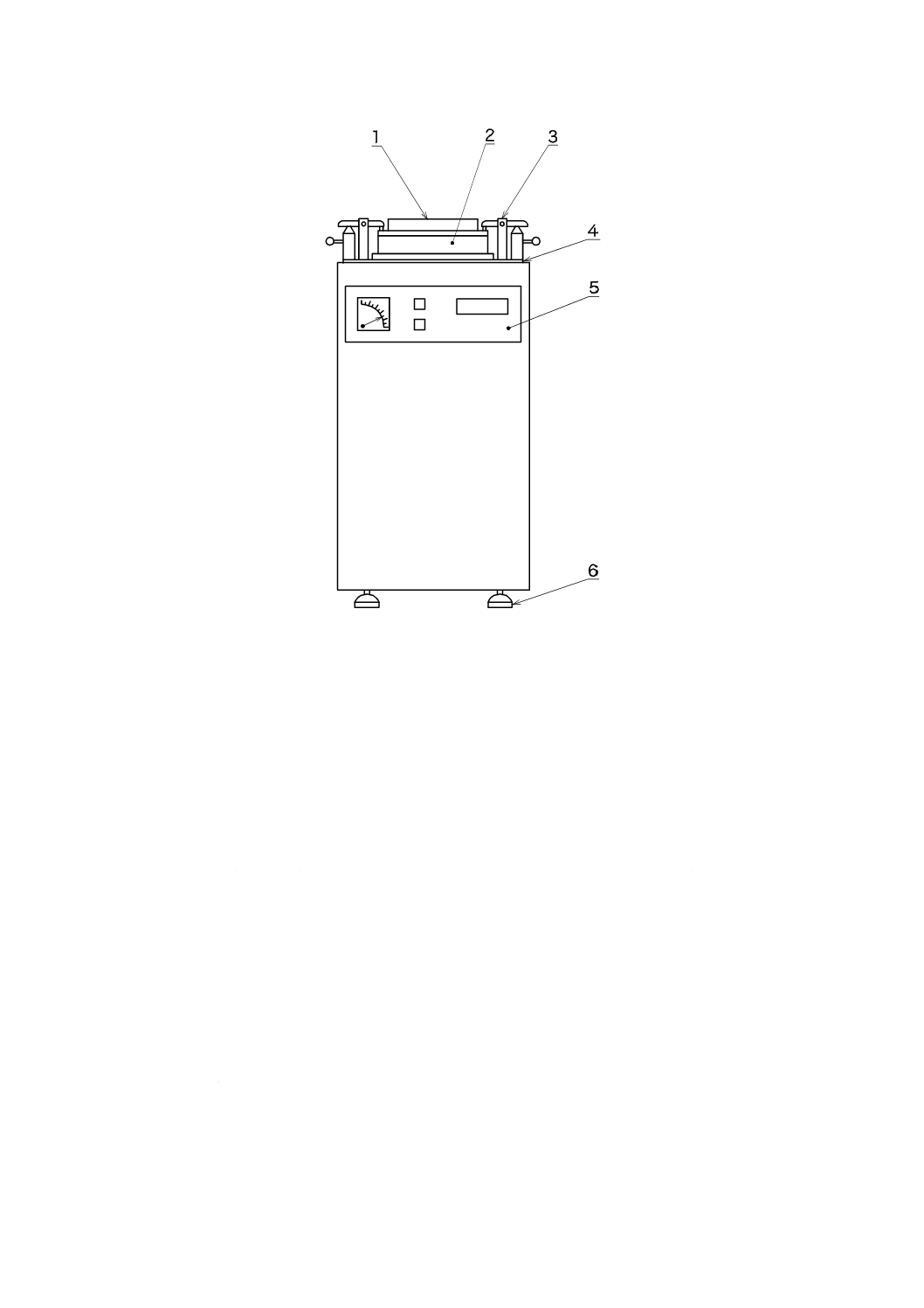

機械練り用練混ぜ機

機械練り用練混ぜ機は,次による(図5参照)。

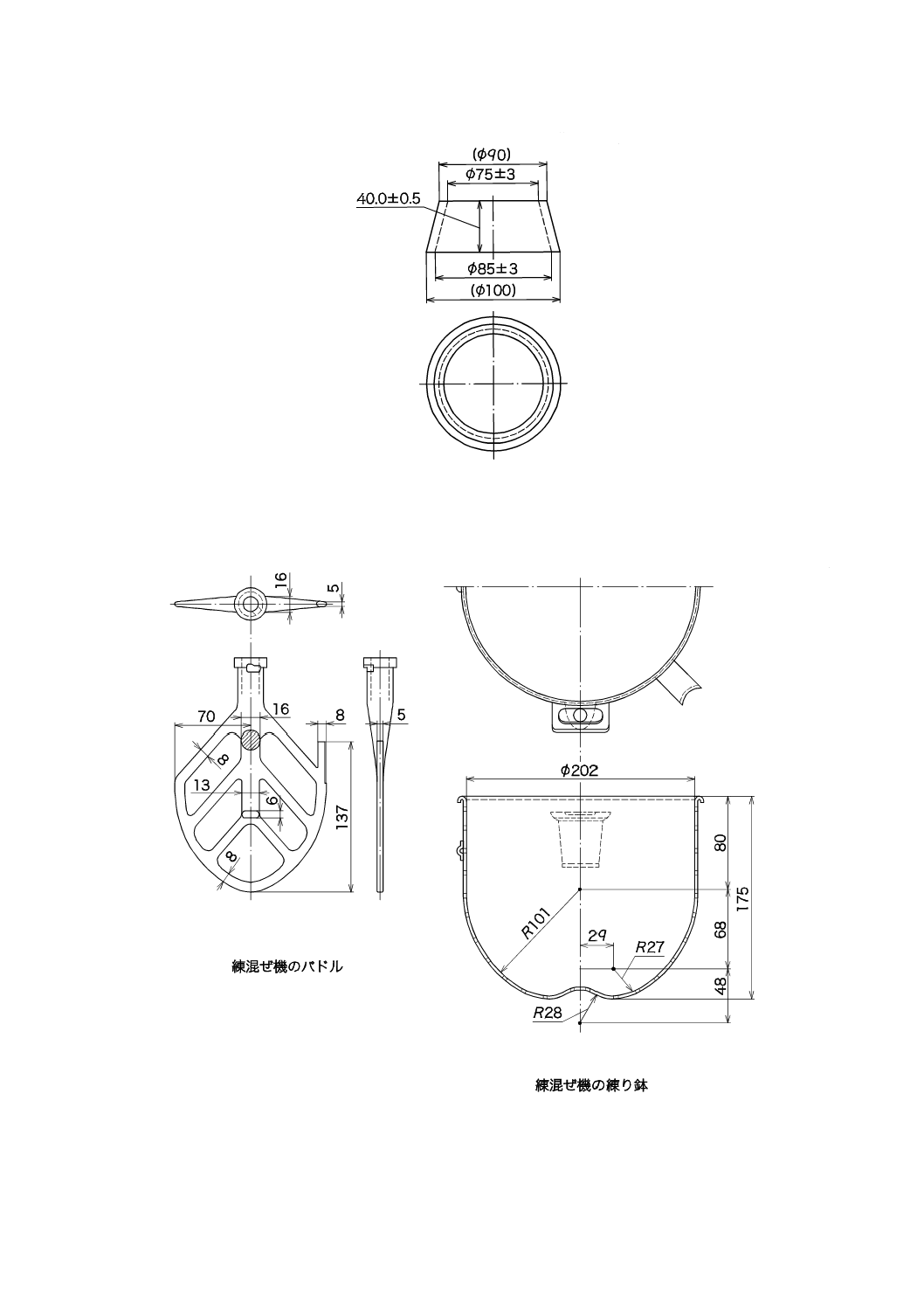

a) 本体 本体は,パドルに自転及びそれと逆方向の公転運動を与える電動式とし,低速(自転速度:毎

分140±5回転,公転速度:毎分62±5回転)及び高速(自転速度:毎分285±10回転,公転速度:毎

分125±10回転)の2段階に切り換えることができるものとする。

b) パドル パドルは,表面平滑なステンレス鋼又は鉄製とし,取り外しが容易でなければならない。

なお,混合位置にある練り鉢とパドルが最も接近したとき,パドルの外郭は練り鉢の内壁と平行し

ており,その間隔は,3±1 mmでなければならない。

c) 練り鉢 練り鉢は,ステンレス鋼又は鉄製で,練混ぜ操作中,本体の所定の位置に固定されるように

なっていなければならない。

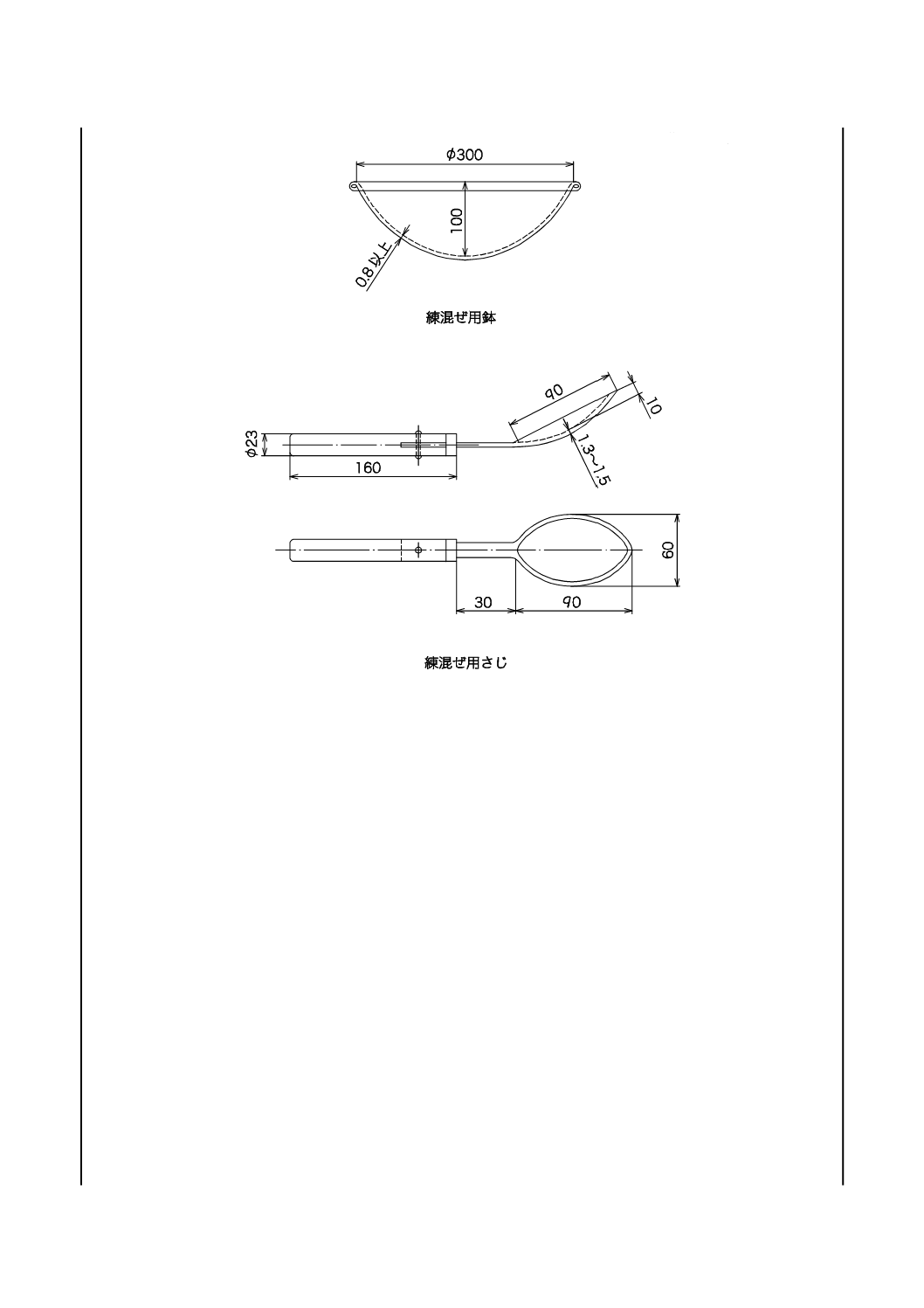

9.2.4

手練り用練混ぜ器具

手練り用練混ぜ器具は,鉢及びさじとする(図6参照)。

a) 鉢及びさじのさじ部は,ステンレス鋼又は鉄製とする。

b) 鉢の上縁は,折り曲げる。

c) 鉢及びさじの内面は,セメントペーストが付着しない程度に仕上げる。

10

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

“( )”は参考値を示す。

図3−ビカー針装置

11

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

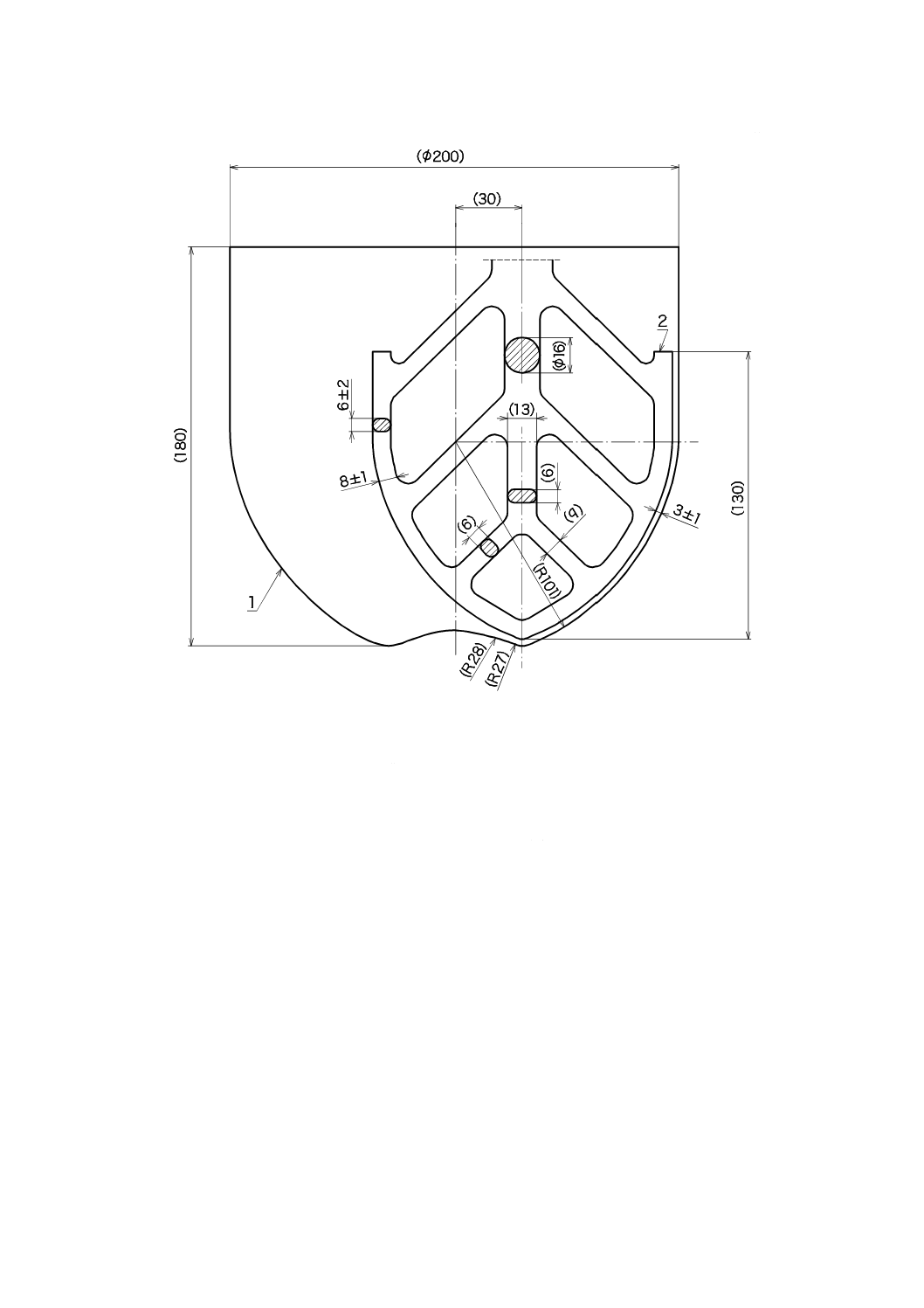

単位 mm

“( )”は参考値を示す。

図4−セメントペースト容器

単位 mm

図5−機械練り用練混ぜ機のパドル及び練り鉢の例

12

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−手練り用の鉢及びさじの例

9.3

温度及び湿度

試験室の温度は20±2 ℃とし,相対湿度は50 %以上とする。セメントペースト容器に入れた試料を貯

蔵する湿気箱内の温度は20.0±1.0 ℃とし,相対湿度は90 %以上とする。

なお,試験に際しては,器具の温度が試験室の温度と等しくなるようにする。

9.4

操作

9.4.1

セメントペーストの練混ぜ

セメントペーストの練混ぜは,原則として機械練りとする。ただし,機械練りによることができない場

合に限り,手練りとしてもよい。

a) 機械練りによる方法 9.2.3で規定した練混ぜ機を使用する。

試料500±1 gを量り採り,練り鉢に入れ,標準軟度を得るのに必要と思われる量の水を注ぎ入れる。

直ちに,練混ぜ機を低速で始動させ,この始動開始時を練混ぜ開始時間とし,60秒間練り混ぜる。次

に,30秒間休止し,この間に適切なさじ又はへらで練り鉢及びパドルに付着したセメントペーストを

練り鉢の中心部に集めるようにしてかき落とす。

休止が終わったら,高速で90秒間練り混ぜる。

b) 手練りによる方法 9.2.4で規定した鉢及びさじを使用する。

試料400±1 gを量り採り,鉢に入れ,標準軟度を得るのに必要と思われる量の水を注ぎ入れ,直ち

に3分間さじで十分に練り混ぜる。さじで練混ぜ始めた時間を練混ぜ開始時間とする。

13

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.2

標準軟度のセメントペーストの作製

練混ぜたセメントペーストを練混ぜ終了後60秒以内に,セメントペースト容器の中に入れ,過剰のセメ

ントペーストを除き,表面を平滑にする。そして,そのセメントペースト容器に入れた試料をビカー針装

置に供し,滑り棒に付けた標準棒をセメントペーストと接触するまで静かに下げ,1,2秒程度その位置に

保った後,徐々に降下させる。降下が止まってから少なくとも5秒後か,降下を開始してから30秒後のど

ちらか早い方で,標準棒の先端と底板との間隔を読む。

この間隔が6±1 mmになるセメントペーストを標準軟度のセメントペーストとする。このときの水量を

標準軟度水量として,セメントの質量に対する百分率で表し,小数点以下1桁に丸める。

9.4.3

凝結の始発及び終結の測定

凝結の始発及び終結の測定は,標準軟度のセメントペーストを用いて行う。セメントペースト容器に入

れた標準軟度のセメントペーストの表面を平滑にし,始発をa) によって,終結をb) によって計る。セメ

ントペースト容器に入れた試料は,測定するとき以外は湿気箱内に入れておく。

なお,凝結の始発及び終結の測定には9.2.2に規定する自動測定装置を用いてもよい。

a) 凝結の始発の測定 ビカー針装置に始発用標準針を付け,滑り棒の上端に円板を載せ,降下するもの

の全質量を300.0±1.0 gとする。始発用標準針をセメントペーストの表面近くからセメントペースト

中に徐々に降下させる。始発用標準針の降下が止まるか,降下を開始してから30秒後のどちらか早い

方で,始発用標準針の先端と底板との間隔を読む。始発用標準針の先端が底板の上面から1 mmのと

ころに止まるときを始発とし,練混ぜ開始から始発までの時間をもって始発の時間とする。始発の時

間は5分単位に丸める。

注記1 始発用標準針の貫入位置の間隔が狭いと結果に影響を及ぼす可能性があるため注意する。

b) 凝結の終結の測定 凝結の終結の測定は,次の1) 又は2) によって行う。

1) 終結用標準針による方法 ビカー針装置に終結用標準針を付け,滑り棒の上端に円板を載せ,降下

するものの全質量を300.0±1.0 gとする。終結用標準針をセメントペーストの表面近くからセメン

トペーストの表面に降下させる。セメントペーストの表面に針の跡を止めるが,附属小片環による

跡を残さないようになったときを終結とし,練混ぜ開始から終結までの時間をもって終結の時間と

する。終結を計る場合,セメントペーストの表面に外皮を生じて終結の判定が困難となることがあ

るため,底板を外してセメントペーストの裏面で計るほうが望ましい。終結の時間は5分単位に丸

める。

注記2 終結用標準針の貫入位置の間隔は,附属小片環による跡が重ならないように注意する。

2) 始発用標準針による方法 始発の測定と同様に,降下するものの全質量を300.0±1.0 gとし,5分間

隔で始発用標準針をセメントペーストの表面近くからセメントペーストの表面に徐々に降下させる。

降下が止まるか,降下を開始してから30秒後のどちらか早い方で,始発用標準針の先端と底板との

間隔を0.5 mm単位で読み,5分ごとの測定結果として記録する。終結は,始発用標準針の先端と底

板との間隔が3回連続して変わらなくなったときの最初の降下の時間とする。練混ぜ開始から終結

までの時間をもって終結の時間とする。終結の時間は5分単位に丸める。

なお,始発用標準針の先端と底板との間隔が38 mm以上の終結付近において,気泡などの影響に

よって,始発用標準針の先端と底板との間隔が1回前の間隔より1 mm以上小さい場合,その結果

は無視し,前後の間隔の平均値を用いる。2回以上連続してそれらの前の間隔より1 mm以上小さ

い場合は再試験する。

注記3 始発用標準針の貫入位置の間隔が狭いと結果に影響を及ぼす可能性があるため注意す

14

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

注記4 通常,始発用標準針の先端と底板との間隔が39 mm辺りで終結となる。

10 安定性試験

10.1 試験方法

安定性試験は,10.2〜10.6のパット法によるか,又は附属書B(ルシャテリエ法)による。

10.2 試験用機械器具

試験用機械器具は,9.2.3又は9.2.4に規定したものを使用する。

10.3 温度及び湿度

試験室の温度は20±2 ℃とし,相対湿度は50 %以上とする。パットを養生する湿気箱内の温度は,20

±1 ℃とし,相対湿度は90 %以上とする。

なお,試験に際しては,器具の温度が試験室の温度と等しくなるようにする。

10.4 パットの作り方

9.4.1に規定する方法によって標準軟度程度となるセメントペーストを練り混ぜる。これを約130 mm×

約130 mmのガラス板上にとり,適切なへらで外側から内側へ軽くなでて直径約100 mmの円形とし,中

心の厚さが約15 mmで周辺に向かって薄くなるようにパットを作る。パットを作ったら,直ちに10.3に

規定する湿気箱に入れて24±1時間静置する。

10.5 操作

24±1時間湿空養生したパット2個をガラス板の付いたまま煮沸容器内の水中に沈め,徐々に加熱して

90分間沸騰した状態を保持する。これを自然に冷却した後取り出し,膨張性のひび割れ又は反りの有無を

調べる。

10.6 結果の表示

試験結果の表示は,パット2個について膨張性のひび割れ又は反りを認めないものを良,認めたものを

不良とする。パット2個のうち1個が良で,他の1個が不良の場合は再試験を行う。

11 強さ試験

11.1 試験方法

強さ試験は,11.2〜11.7によるか,又は附属書Cによる。ただし,附属書Cによって試験を行った場合

には,試験結果とともに附属書Cによって行ったことを明記する。

11.2 試験用機械器具

11.2.1 練混ぜ機

練混ぜ機は,9.2.3で規定したものを使用する。

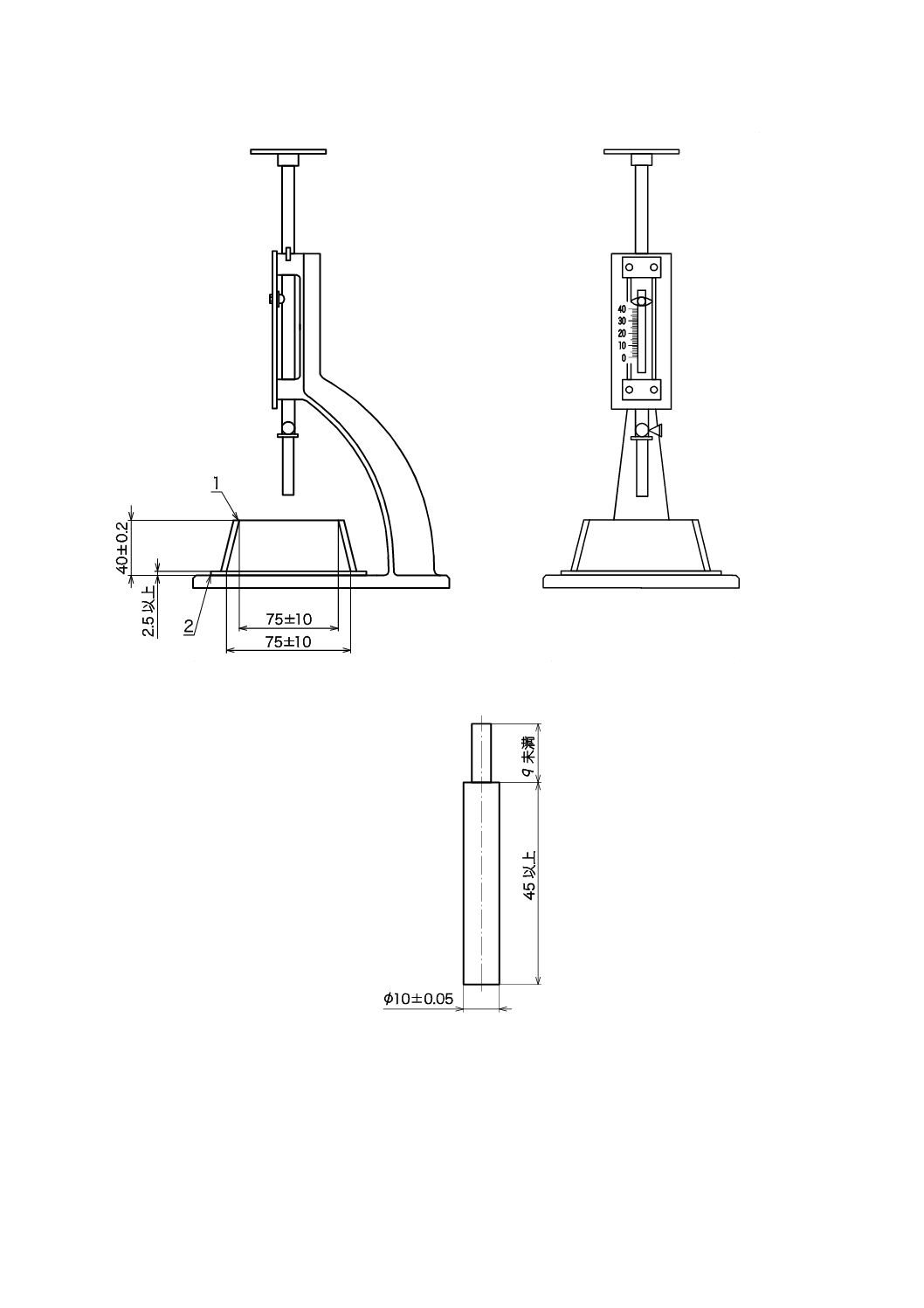

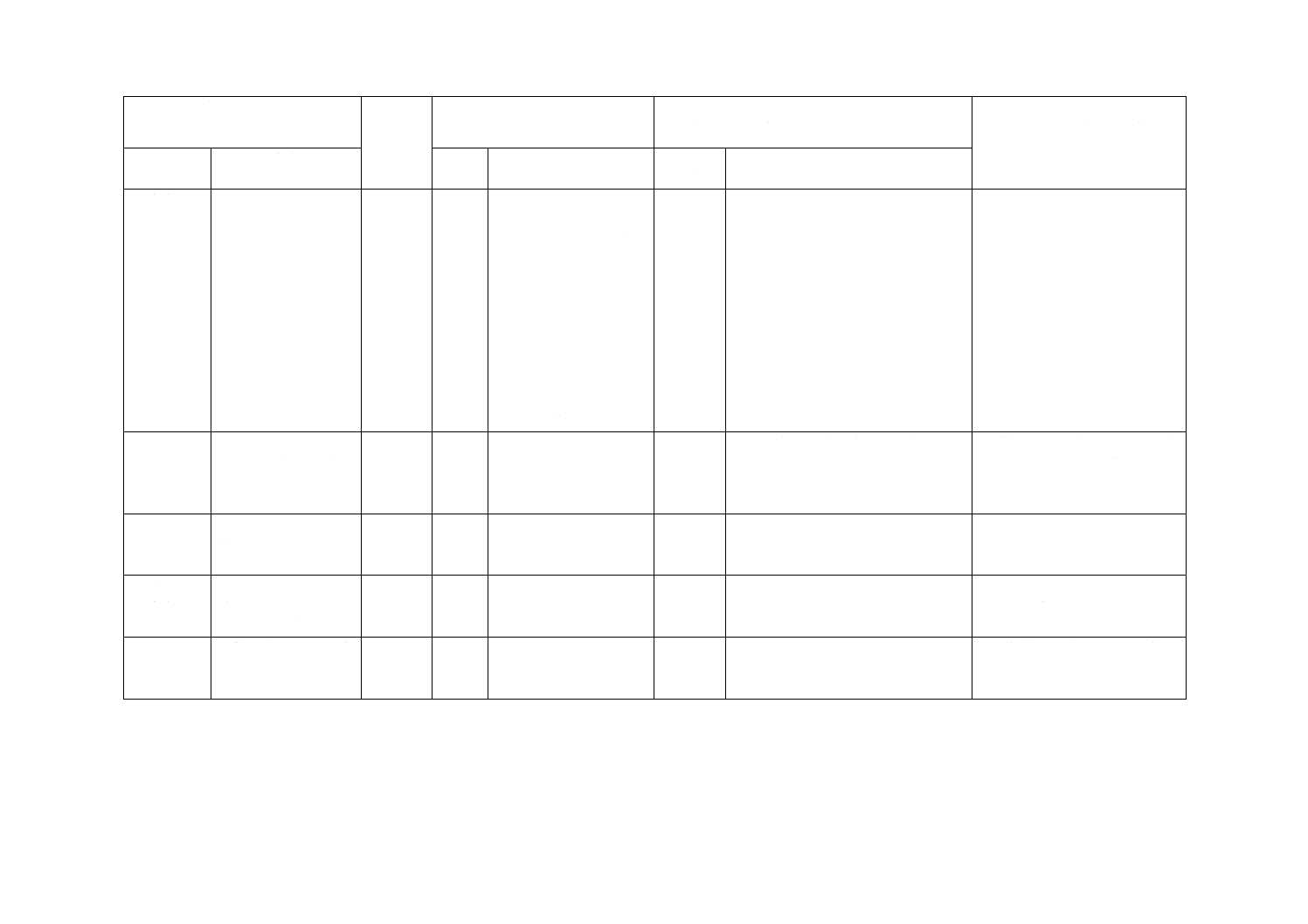

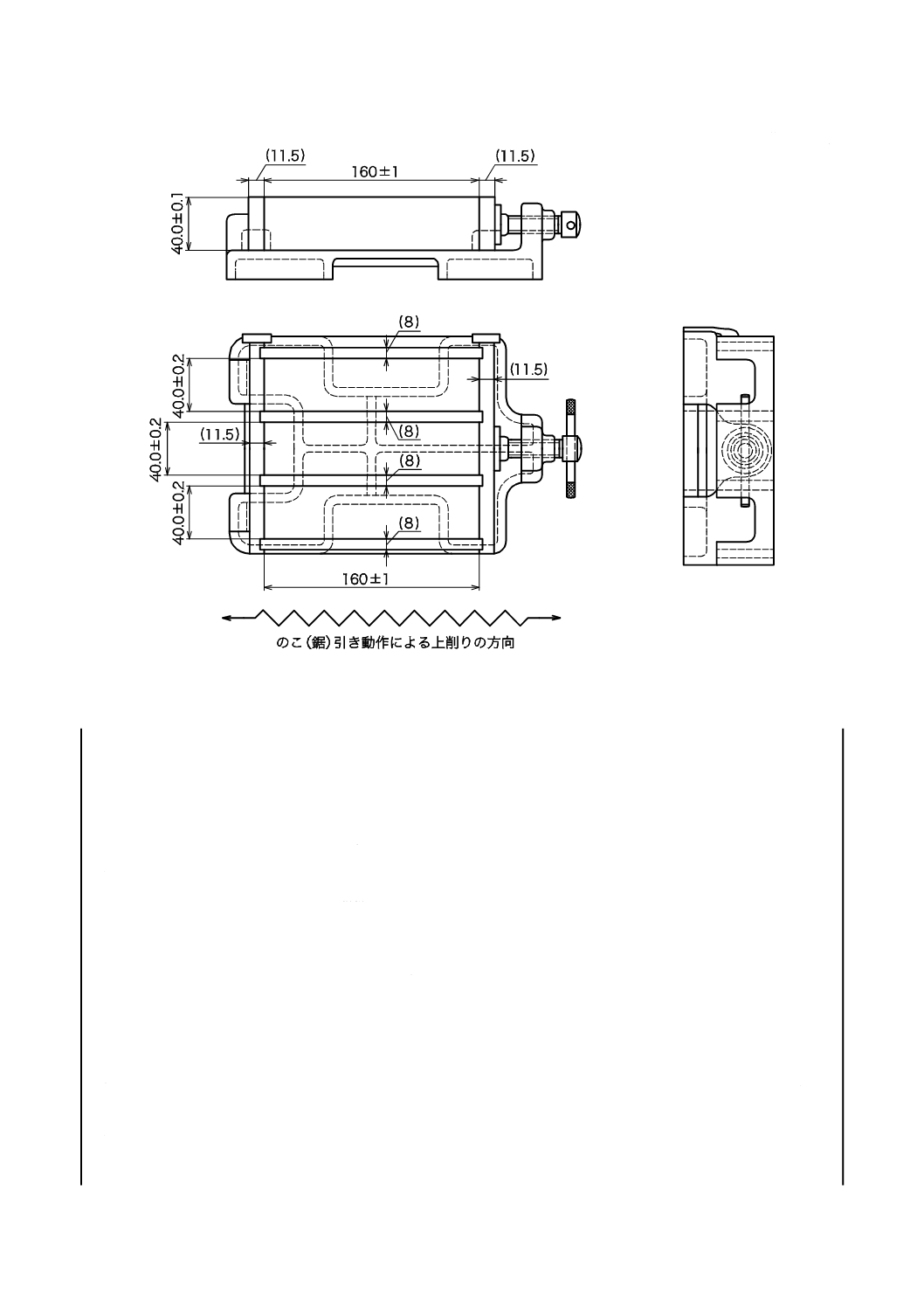

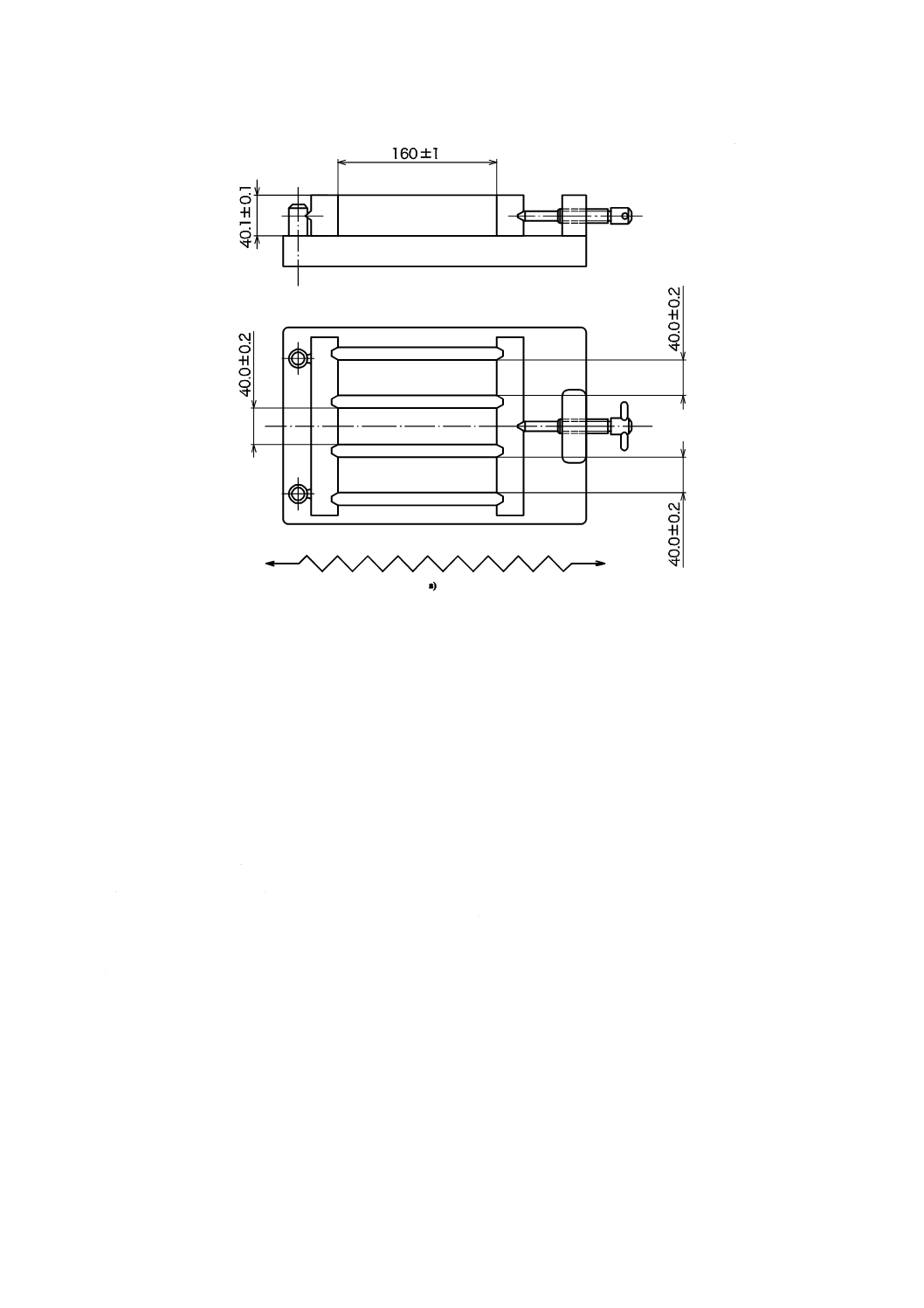

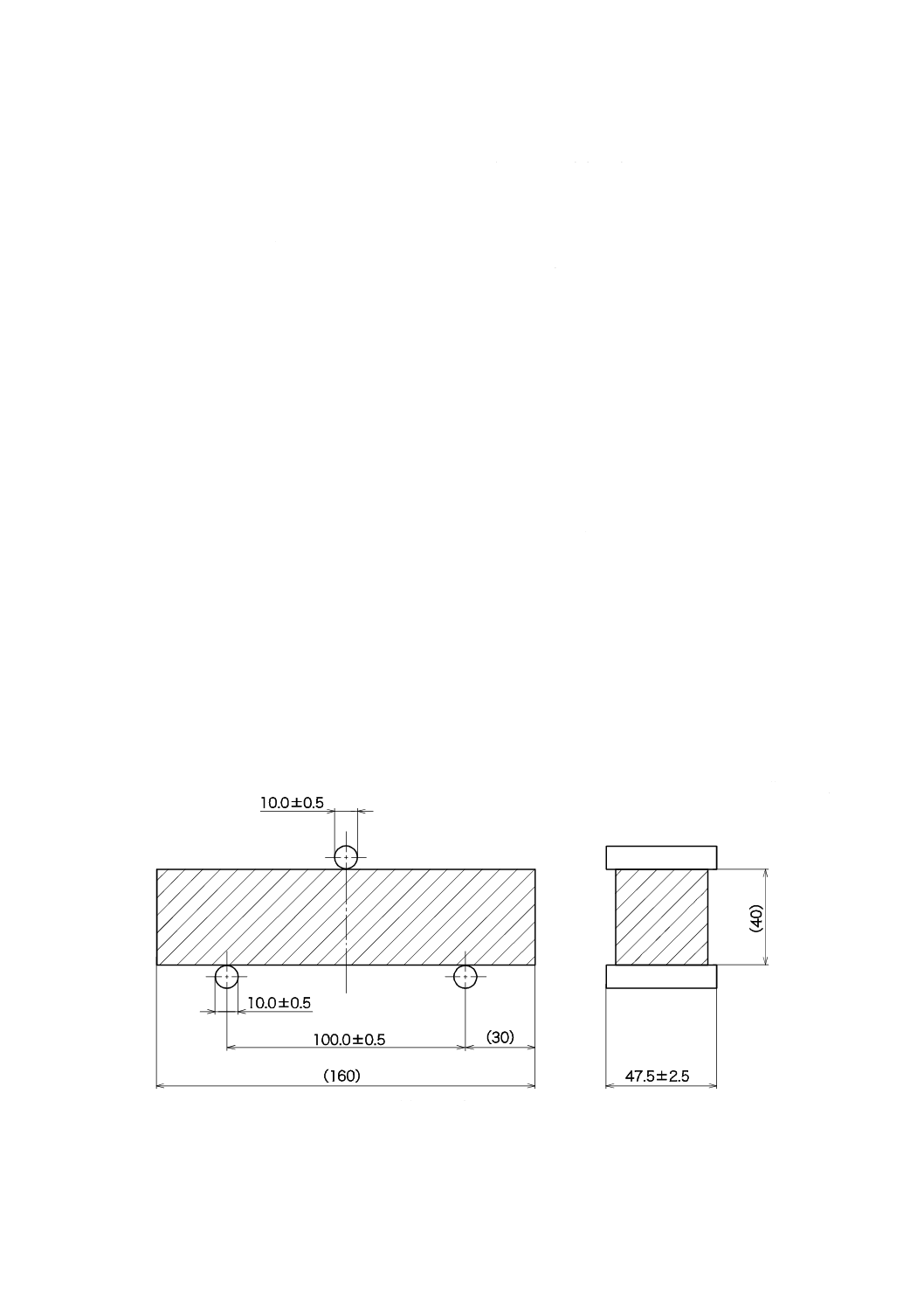

11.2.2 モルタル供試体成形用型

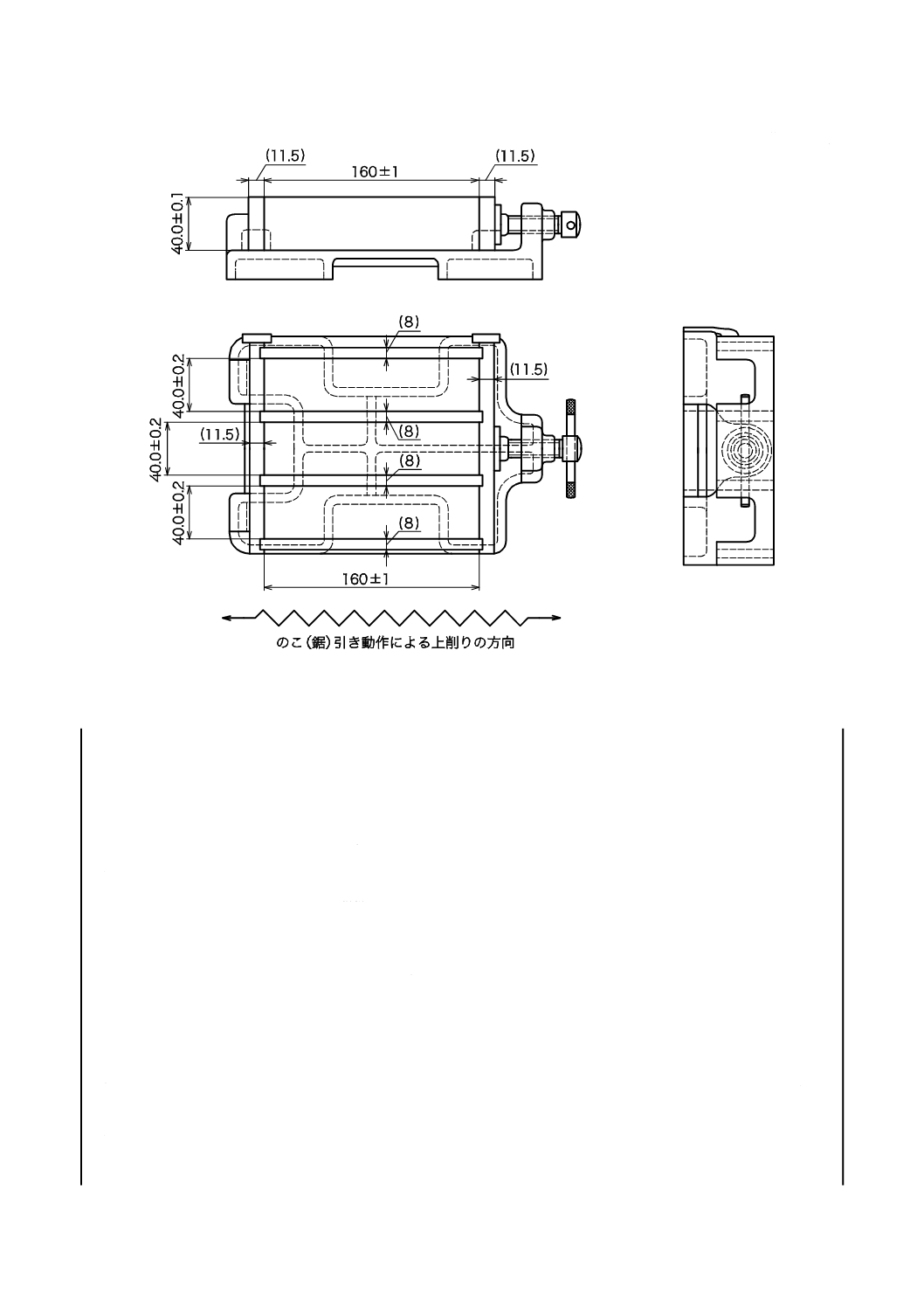

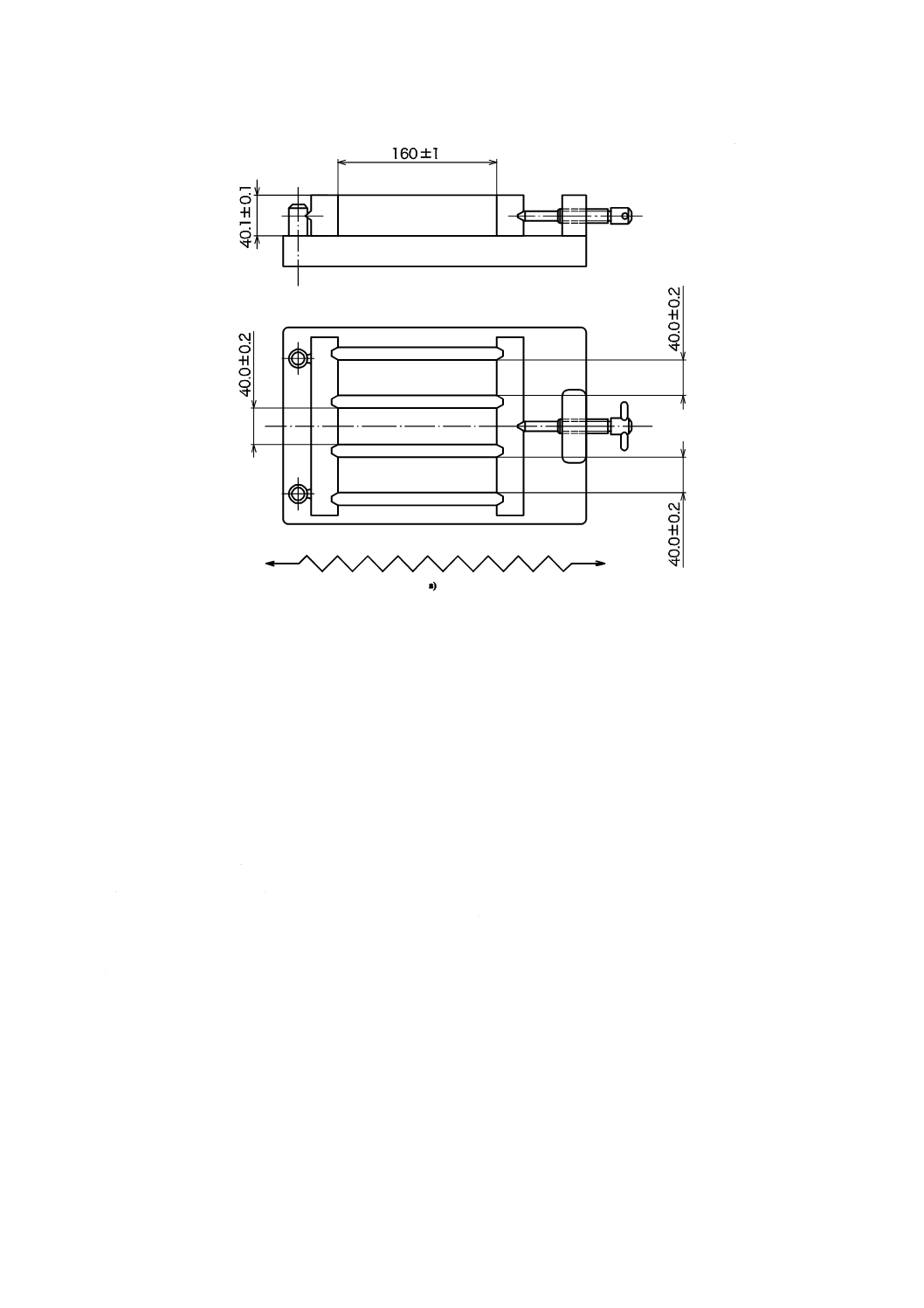

モルタル供試体成形用型は,次による(図7参照)。

a) 成形用型は,三つの供試体を同時に成形できる,三連型のものとする。

b) 成形用型は,型枠及び底板で構成する。型枠は,両端枠及び仕切枠で構成する。

c) 型枠各部の材質は,鋼とし,底板の材質は,鋳鉄とする。

d) 型枠のモルタルと接する面の平面度の公差は0.03 mmとする。また,型枠の表面及び底板の上面は磨

き仕上げとし,仕切枠が両端枠にはめ込まれる部分は,すり合わせとする。

e) 成形用型の寸法は,次による。

15

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 両端枠間の距離

160±1 mm

2) 両端枠の高さ

40.0±0.1 mm

3) 仕切枠の高さ

40.0±0.1 mm

4) 仕切枠間の距離

40.0±0.2 mm

なお,枠の高さだけが許容差を満たさない場合において,その寸法が40.0±0.2 mmである場合に限

り,そのモルタル供試体成形用型の使用を認め,実測値によって求まる供試体への荷重面積(40.0×

枠の高さの実測値)を用いて圧縮強さを計算する。ただし,荷重面が正方形の加圧板を使用している

場合には,枠の高さが39.9〜39.8 mmのモルタル供試体成形用型を用いる場合にだけ補正すればよい。

f)

底板の型枠留金及び締付け用金具の支柱は,通常,底板と一体に作るものとするが,底板の磨き仕上

げ後,底板に取り付けてもよい。

g) 締付け用金具の先端は,ソケット継手で取り付け,締め付けるとき回転しない構造とする。

h) 締付け用金具の心は,型枠を直角に押す構造とする。

i)

底板はその下面にリブを付ける。リブの下面は,がたつかないように仕上げる。

j)

底板の上面及び組立後の型枠上面は,水平となる構造とする。

k) 縦横の両留金は,相互にも,また,底板上にも直角とする。

l)

両端枠の溝幅と仕切枠のはめ込み部分とは,よく接触する構造とする。

m) 型枠は,水漏れのないようにグリースなどを塗布して締め付ける。

成形用型への充塡を容易にするために,適当な高さの鉛直な壁がある金属製の添え枠を用意する。添え

枠の内側面は鉛直であり,型枠の内側面と合わさるものとする。

16

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

“( )”は参考値を示す。

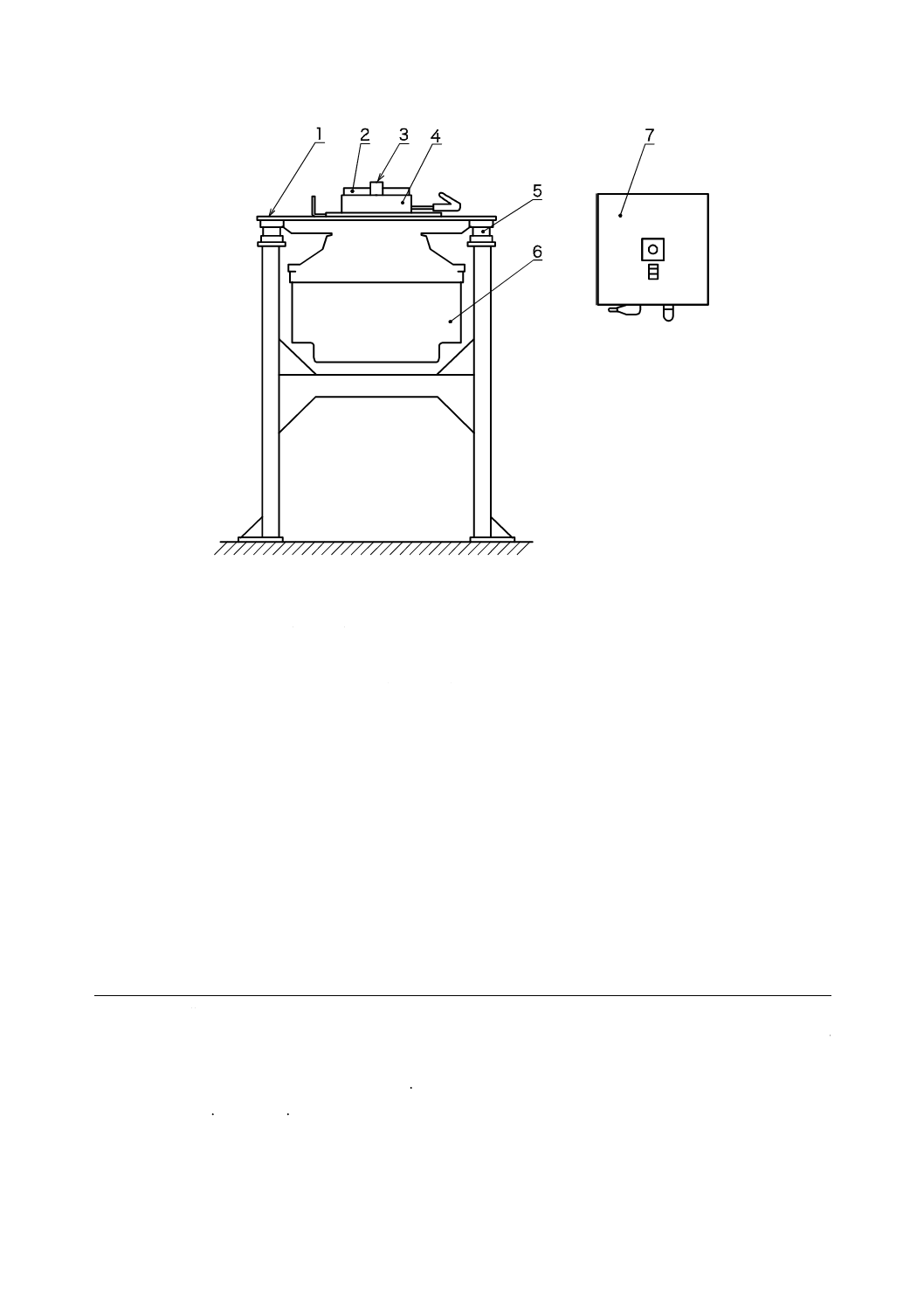

図7−モルタル供試体成形用型

11.2.3 型詰め機

型詰め機は,C.10.3の規定を満たすテーブルバイブレータを使用する。規定を満たすことが確認された

仕様の例を次に示す。

a) テーブルバイブレータの構成は,振動台(型置台,振動電動機及び型取付け具)及び支持台。

b) 振動電動機の回転速度は,2 800±50 rpm。

c) 型置台,型取付け具及び支持台の材質は,鋼又は鋳鉄。

d) 振動台の全振幅は,0.80±0.05 mm。

e) 振動台の質量は,90 kg以上。

f)

振動台の上面は,水平となる構造。

g) 型取付け具はモルタル供試体成形用型を押さえ,振動台が振動しているとき緩まない構造。

11.2.4 圧縮強さ試験機

圧縮強さ試験機はJIS B 7721の規定に基づく1等級以上を使用する。

a) 2 400±200 N/sの載荷速度で荷重をかけられるものとする。

b) 圧縮板には球面座を付け,荷重のとき上下両圧縮面が平行となる構造とする。球面座の直径は120 mm

を超えないものとする。

c) 圧縮板又は荷重用加圧板は,供試体に40.0±0.1 mm×40.0±0.1 mmの面積で正しく荷重できるものと

する。

17

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 圧縮板又は荷重用加圧板の載荷面の平面度の公差は,0.01 mmとする。

e) 荷重用加圧板は,焼入硬鋼に磨き仕上げを施したものとし,その硬さは,ショア硬さHS 70以上とす

る。

11.2.5 曲げ強さ試験機

曲げ強さ試験機は,次による。

a) 50±10 N/sの載荷速度で,選択する上限荷重の1/5から上限までの範囲において±1 %の精度をもち,

10 kNまで荷重をかけられるものとする。

b) 荷重用及び支持用ロールの材質は,焼入硬鋼とし,その硬さは,ショア硬さHS 70以上とする。

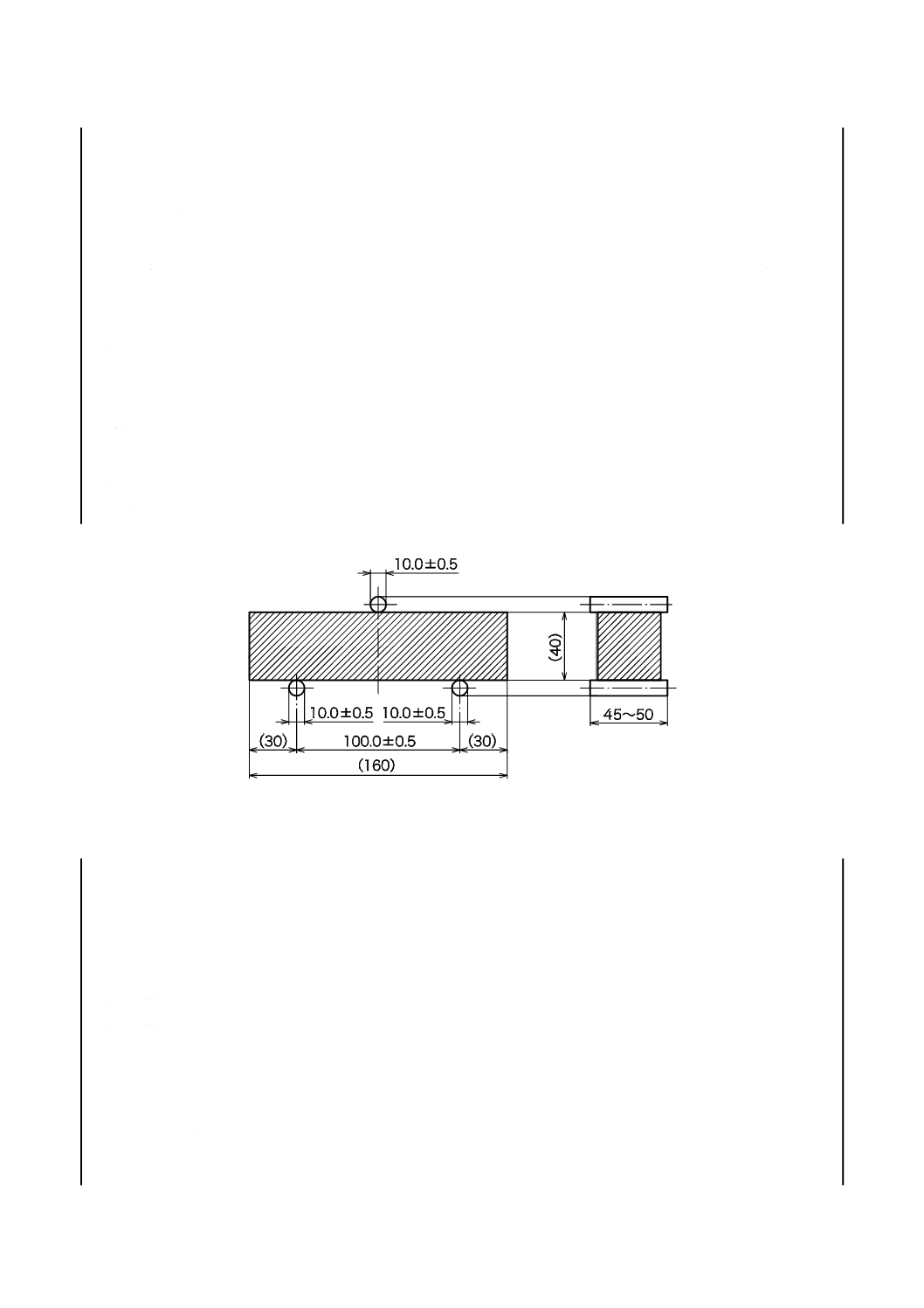

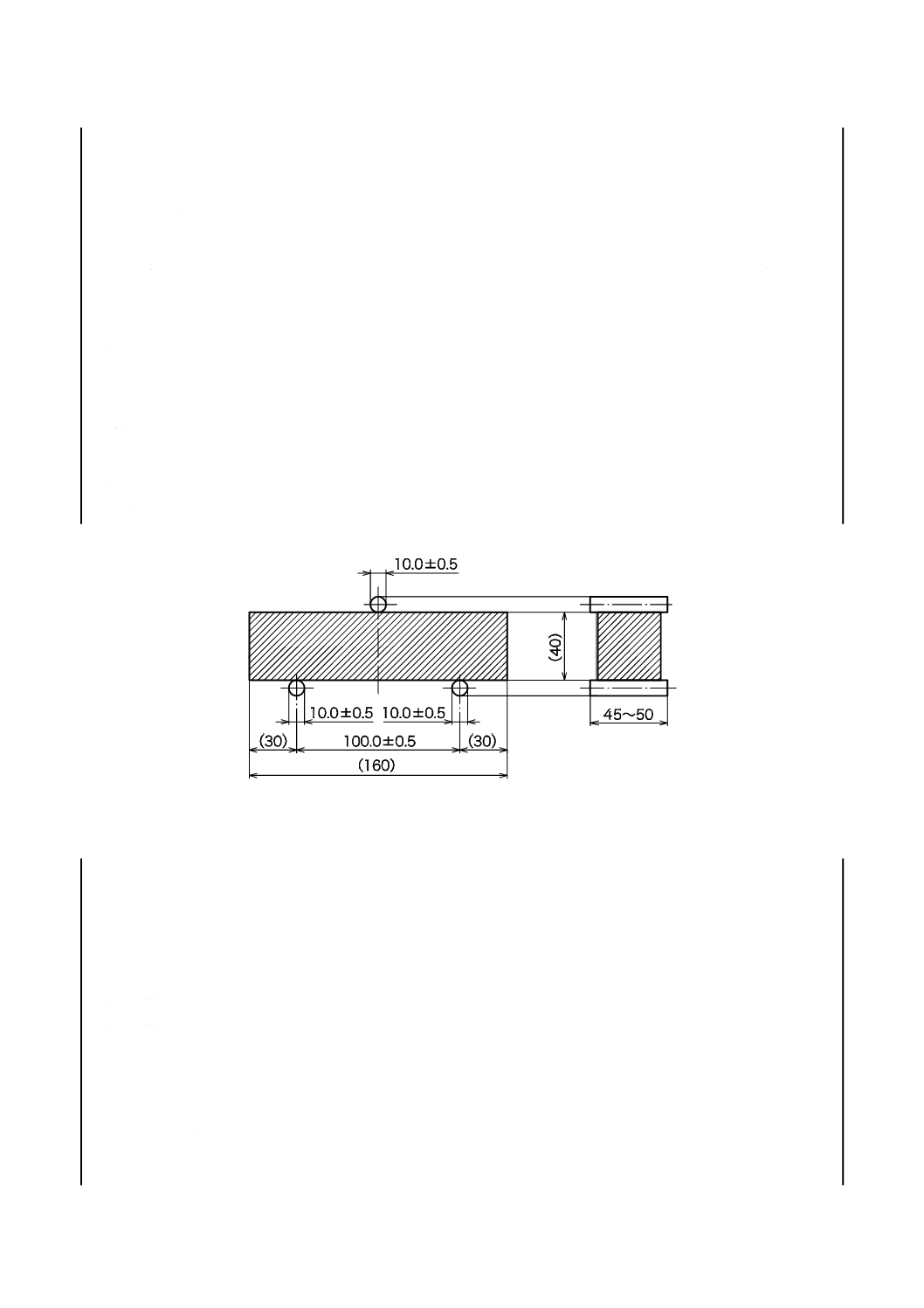

c) 荷重用及び支持用ロールの寸法及び配置は,次による(図8参照)。

1) 荷重用ロールの直径

10.0±0.5 mm

2) 支持用ロールの直径

10.0±0.5 mm

3) 支持用ロールの中心距離

100.0±0.5 mm

4) 支持用ロールの長さ

45〜50 mm

d) 荷重用ロール及び支持用ロールは互いに平行とし,荷重用ロールは左右の支持用ロールから等しい距

離にあるものとする。

単位 mm

“( )”は参考値を示す。

図8−曲げ強さ測定の載荷状態

11.3 標準砂

強さ試験用モルタル供試体の作製には,標準砂を用いる。

標準砂とは,天然けい砂を水洗,乾燥し,湿分0.2 %未満とし,次の粒度に調整したものであり,C.4.1.3

に規定される砂である。

a) 目開き2 mmの試験用ふるいの残分

0 %

b) 目開き1.6 mmの試験用ふるいの残分

7±5 %

c) 目開き1 mmの試験用ふるいの残分

33±5 %

d) 目開き500 µmの試験用ふるいの残分

67±5 %

e) 目開き160 µmの試験用ふるいの残分

87±5 %

f)

目開き80 µmの試験用ふるいの残分

99±1 %

11.4 温度及び湿度

供試体を成形する試験室の温度は20±2 ℃とし,相対湿度は50 %以上とする。成形用型に詰めた供試

18

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体を貯蔵する湿気箱内の温度は20.0±1.0 ℃とし,相対湿度は90 %以上とする。供試体を養生する水槽の

水温は20.0±1.0 ℃とする。

なお,試験に際しては,器具及び標準砂の温度が,供試体を成形する試験室の温度と等しくなるように

する。

11.5 供試体の作り方

11.5.1 モルタルの配合

モルタルの配合は,質量比でセメント1,標準砂3,水0.5とする。1回に練り混ぜるセメント,標準砂,

水の規定量は,次のとおりである。ただし,水は体積(225±1 mL)で量り採ってもよい。

なお,これは,供試体3本分のモルタル量に相当する。

a) セメント

450±2 g

b) 標準砂

1350±5 g

c) 水

225±1 g

11.5.2 練混ぜ方法

モルタルの練混ぜは,9.2.3で規定した練混ぜ機を使用し,機械練りによって行う。練り鉢に規定量の水

を入れ,次にセメントを入れる。直ちに練混ぜ機を低速(自転速度:毎分140±5回転,公転速度:毎分

62±5回転)で始動させ,この始動開始時を練混ぜ開始時間とする。練混ぜ機を始動させて30秒後に規定

量の標準砂を安定した速度で30秒間で入れる。高速(自転速度:毎分285±10回転,公転速度:毎分125

±10回転)にし,引き続き30秒間練混ぜを続ける。90秒間休止し,休止の最初の30秒間に適切なさじ又

はへらで,練り鉢及びパドルに付着したモルタルを練り鉢の中心部に集めるようにしてかき落とす。休止

が終わったら再び高速で60秒間練り混ぜる。練混ぜ時間は休止時間も含めて4分とする。

練混ぜが終わったら練り鉢を練混ぜ機から取り外し,適切なさじで10回かき混ぜる。

11.5.3 成形

供試体の成形は,モルタルの練混ぜ終了後すぐに行う。モルタルは,テーブルバイブレータを用いて成

形用型に2層に詰める。テーブルバイブレータは,型詰の作業の間連続で振動させ,途中で停止してはな

らない。振動時間は全部で120±1秒とする。

あらかじめ,テーブルバイブレータには,添え枠を載せたモルタル供試体成形用型を固定しておく。

振動開始から15秒間で1層目のモルタルを成形用型の高さの約1/2までさじで詰める。15秒の間隔の

後,さじで練り鉢のモルタルを集めながら,次の15秒間に残りのモルタルの全量を,1層目と同じ順番で

詰める。さらに引き続き75秒間振動をかける。

振動終了後,テーブルバイブレータに載せた成形用型を静かに外す。すぐに成形用型から添え枠を外し

て成形用型の上のモルタルの盛り上げを削り取り,上面を平滑にする。

削り取りは,金属製のストレートエッジ(図9参照)をほぼ鉛直に保ち,それぞれの方向に一度ずつの

こ引き(図7参照)を行う。最後にストレートエッジをなでる方向に傾け,押し付けないで一度軽くなで

ることによって,上面を平滑にする。

削りとりが終わったら,厚さ約6 mmで大きさ約190 mm×160 mmのガラス板を成形用型の上に置く。

類似の寸法の鋼又は不透水性の板を使用してもよい。試料が分かるように成形用型に目印を付け,湿気箱

に入れる。

成形後20時間から24時間の間に,供試体に印を付けて丁寧に脱型を行い,供試体を速やかに水平又は

鉛直にして水槽に入れ,完全に水中に浸す。

なお,材齢1日の試験の供試体については,試験を実施する直前の20分以内に脱型を行い,試験まで湿

19

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

布で覆っておく。また,養生水を交換する場合は,一度に50 %以上を交換してはならない。水温の制御に

循環装置を用いる場合,目に見えるような流れを起こしてはならない。

単位 mm

図9−金属製ストレートエッジの例

11.6 測定

曲げ強さ試験は,11.5によって作製した3本の供試体について行う。

圧縮強さ試験は,曲げ強さ試験後の3本の供試体の両折片,又は11.5によって作製した3本の供試体を

有害な応力を与えずに適当な方法で二つに切断した両折片について行う。供試体を切断せずにその両端に

ついて行ってもよい。ただし,供試体の両端について行う場合は,載荷位置が近付かないような位置で試

験を行うなど注意する。

注記 供試体を二つに切断する方法は,図8に示すような3点載荷で行うのが望ましい。

材齢は,セメントと水の練混ぜ開始時間を起点とする。

各材齢の試験は,次の時間内に行う。

a) 材齢 1日

24時間±15分

b) 材齢 3日

72時間±45分

c) 材齢 7日

7日 ±2時間

d) 材齢 28日

28日 ±8時間

e) 材齢 91日

91日 ±8時間

曲げ強さ試験は,供試体を水中から取り出した直後に行うものとし,供試体の長軸が支持用ロールと直

交するように置き,成形したときの側面の中央に,毎秒50±10 Nの割合で載荷して最大荷重を求める(図

8参照。)。

圧縮強さ試験は,供試体を成形したときの両側面を加圧面とし,荷重用加圧板を用いて供試体の折片の

中央部に,毎秒2 400±200 Nの割合で載荷して最大荷重を求める。

11.7 計算

11.7.1 圧縮強さ

圧縮強さは,11.6で求めた最大荷重から次の式によって算出し,小数点以下1桁に丸める。

600

1

w

c=

ここに,

c: 圧縮強さ(N/mm2)

w: 最大荷重(N)

圧縮強さは,一組3本の供試体によって測定された六つの圧縮強さの平均とし,小数点以下1桁に丸め

る。六つの測定値のうちの一つでも結果が六つの平均値より±10 %以上偏った場合は,一番偏っている一

つの結果を棄却し,残りの五つの結果の平均値を計算する。さらに,一つでも結果が五つの平均値より±

10 %以上偏った場合は,結果全体を棄却する。

20

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.7.2 曲げ強さ

曲げ強さは,11.6で求めた最大荷重から次の式によって算出し,小数点以下1桁に丸める。

34

002

.0

×

=w

b

ここに,

b: 曲げ強さ(N/mm2)

w: 最大荷重(N)

曲げ強さは,一組3本の供試体によって測定された三つの曲げ強さの平均とし,小数点以下1桁に丸め

る。

12 フロー試験

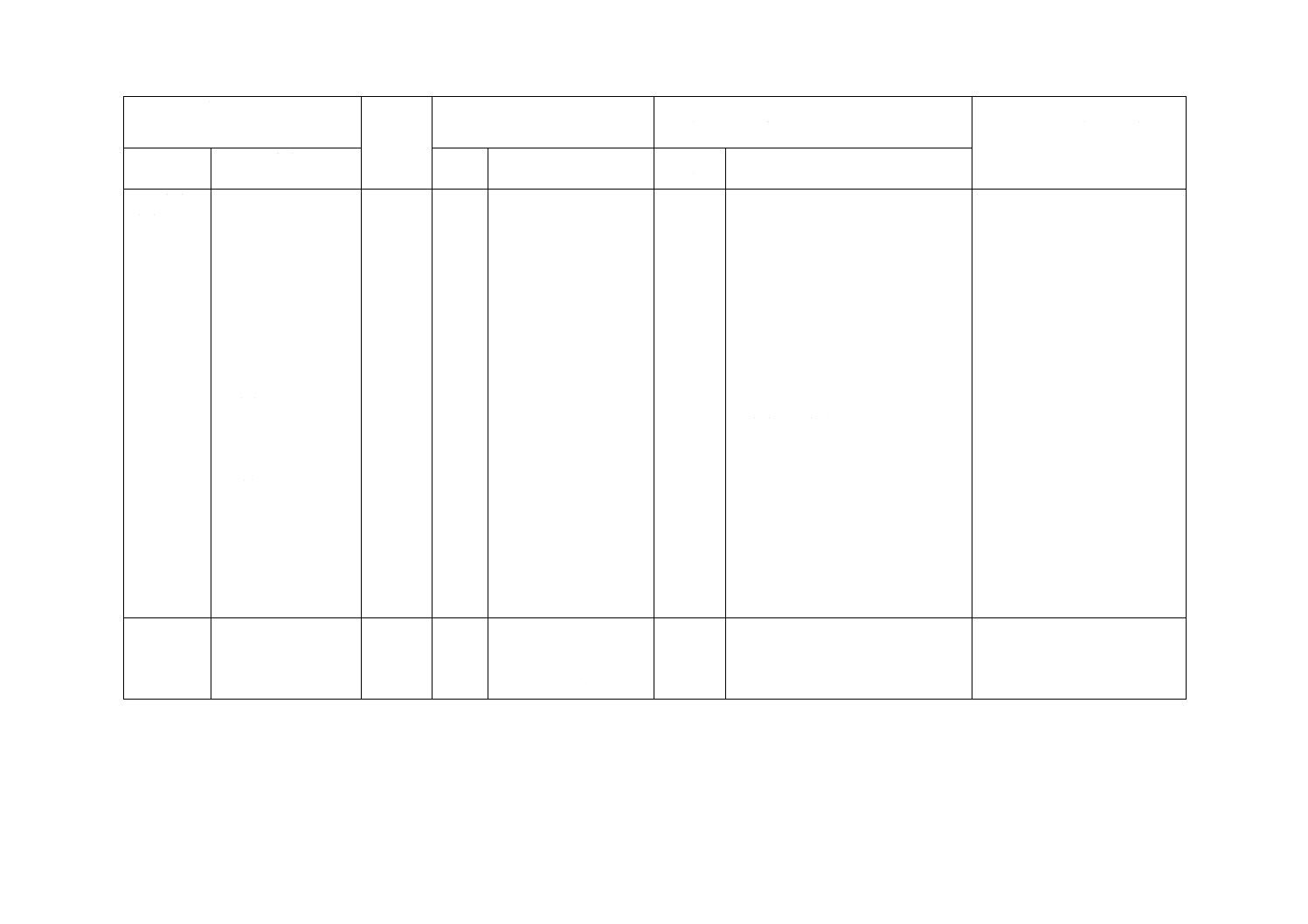

12.1 フロー試験用機械器具

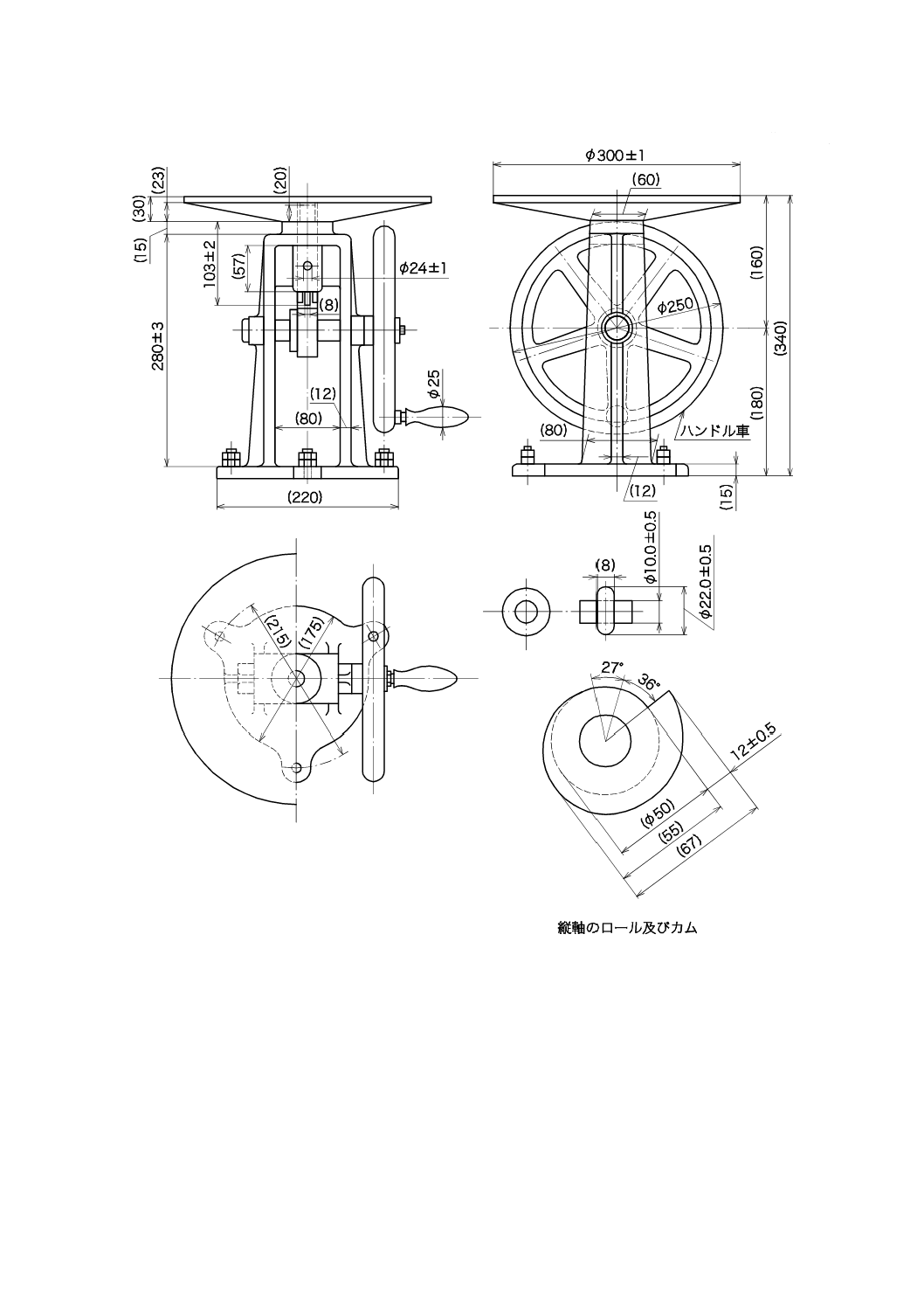

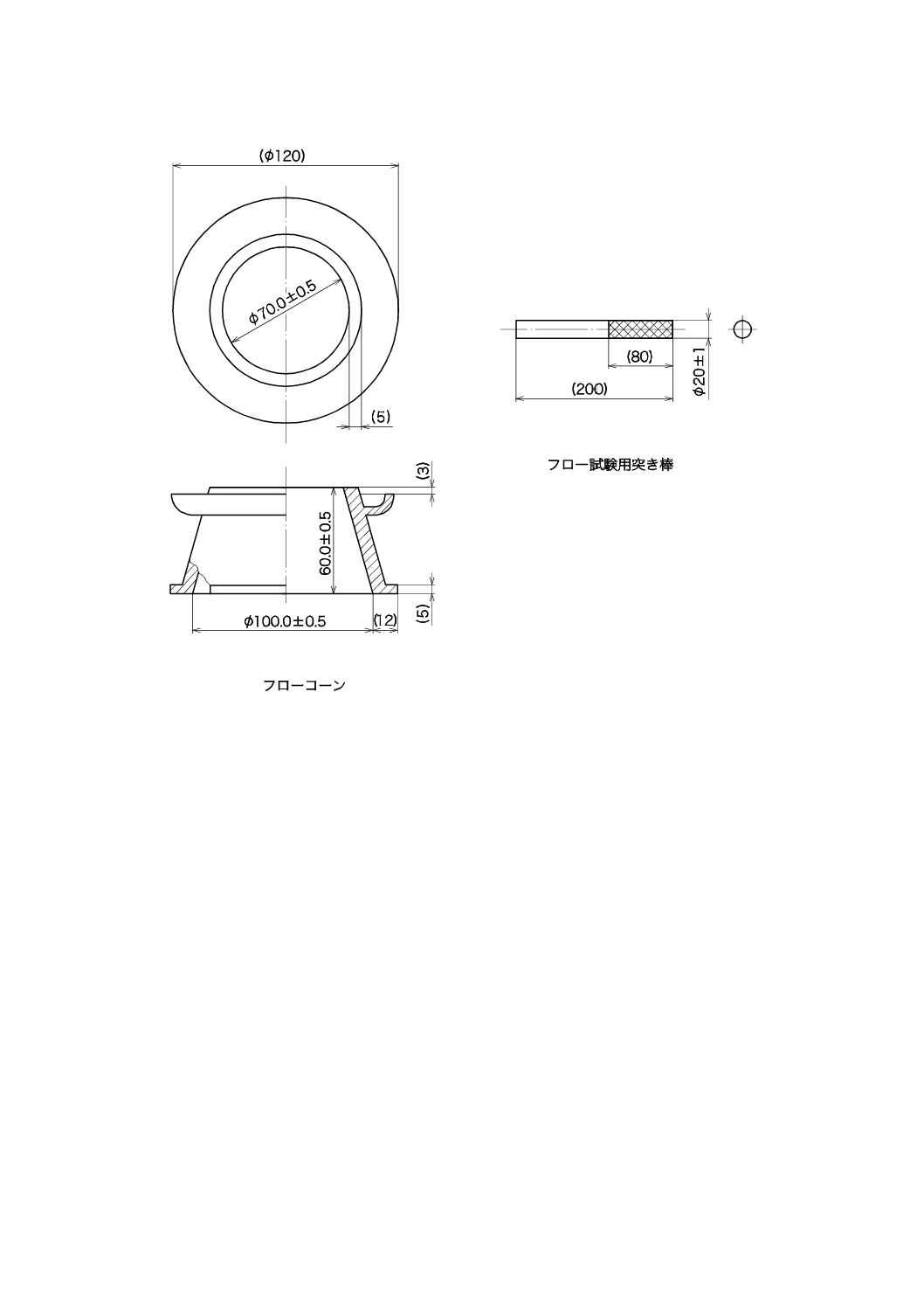

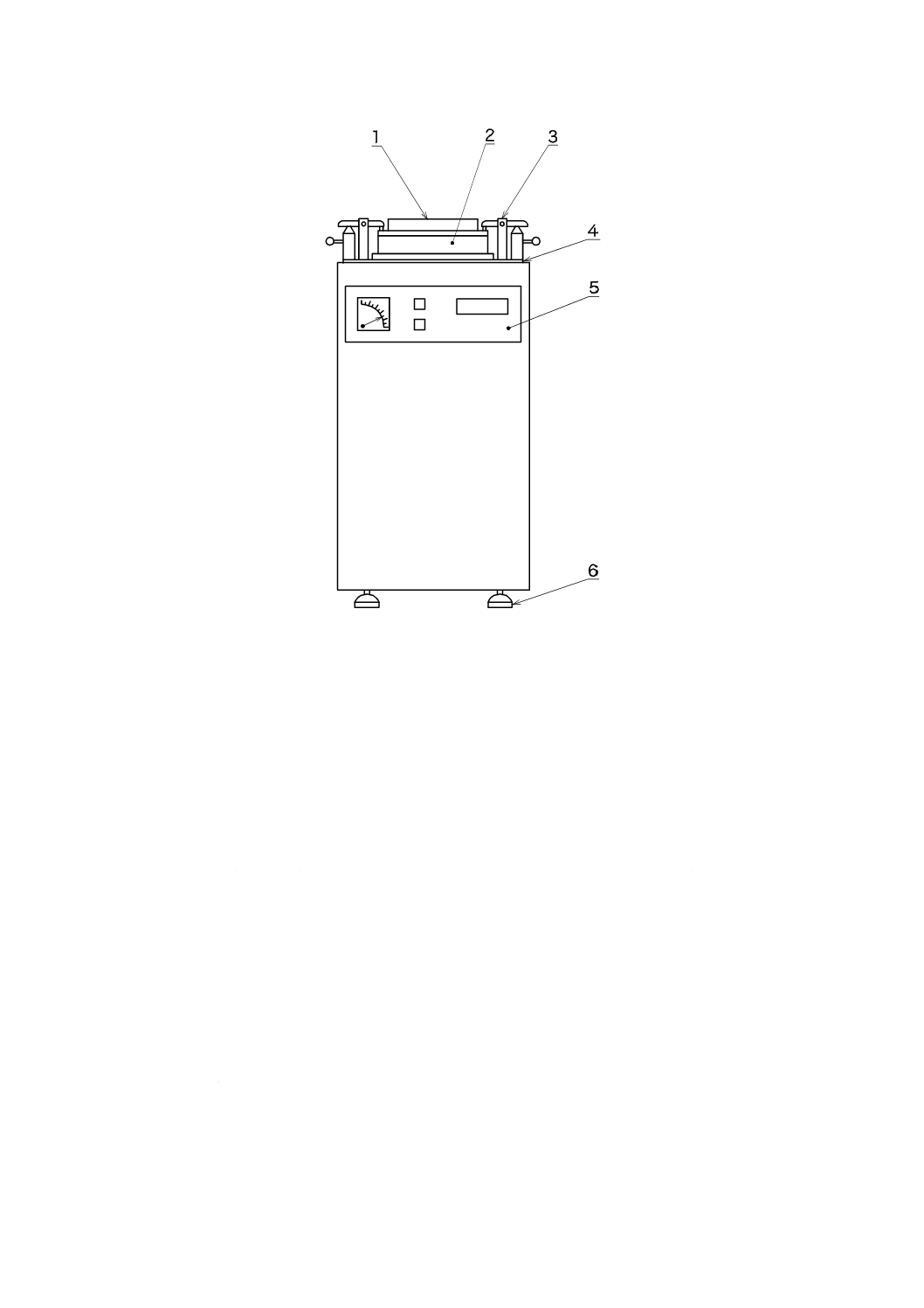

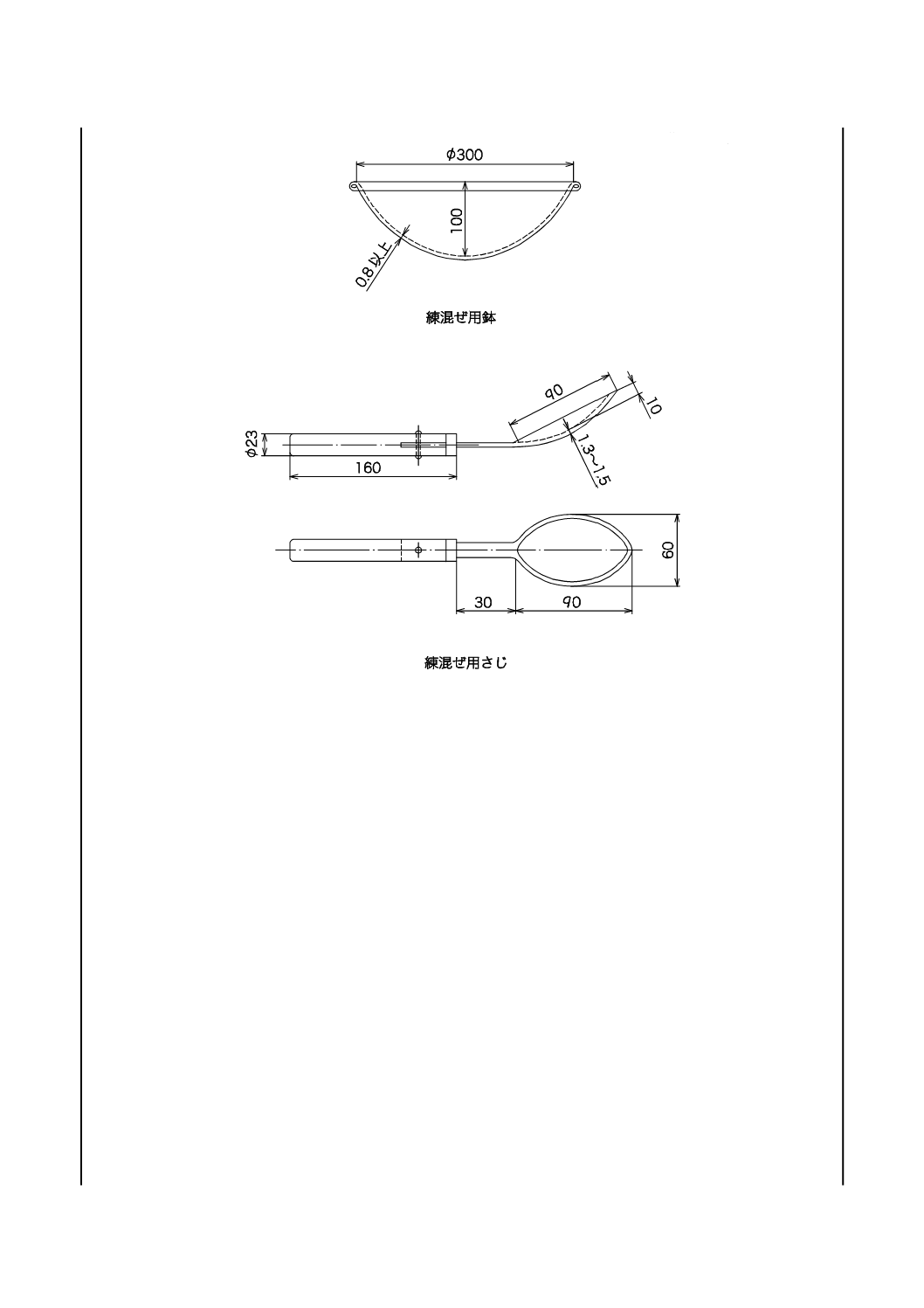

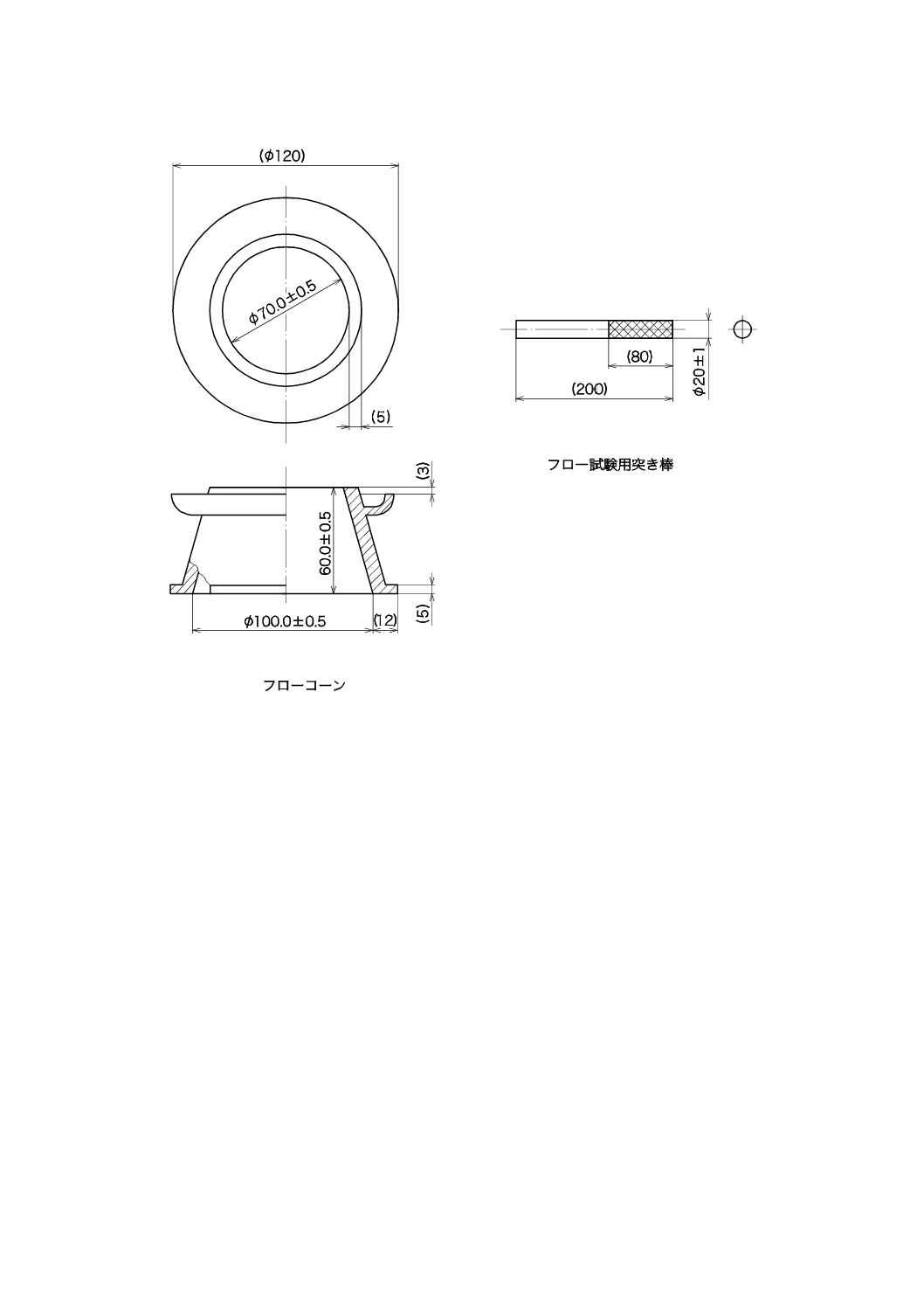

フローテーブル,フローコーン及び突き棒は,次による(図10及び図11参照)。

なお,試験に際しては,器具の温度が試験室の温度と等しくなるようにする。

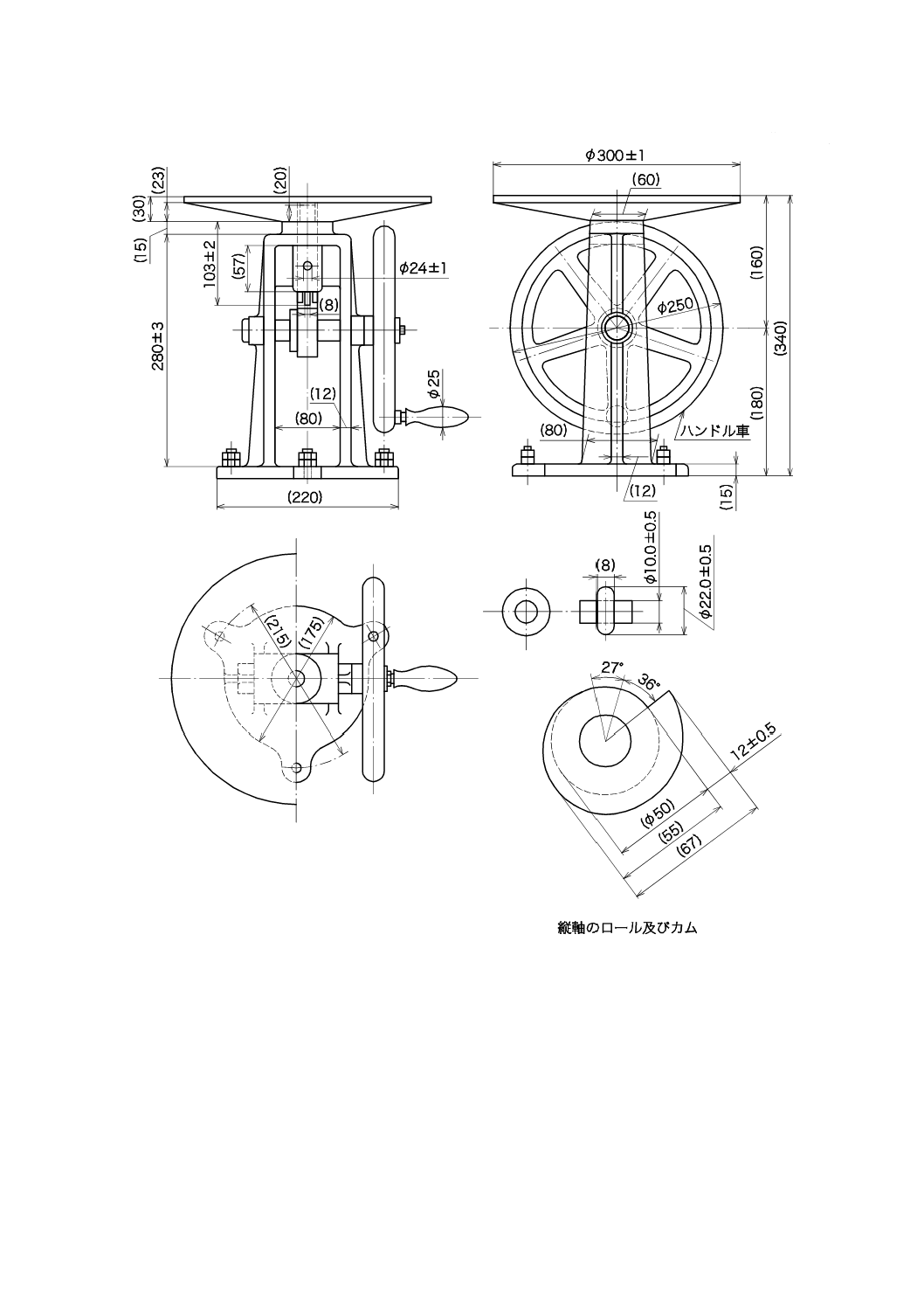

a) フローテーブル,支柱及びフローコーンの材質は鋳鉄,縦軸の材質は軟鋼とする。縦軸ロール及びカ

ムの材質は,焼入硬鋼とし,その硬さはショア硬さHS 70以上とする。

b) フローテーブル及びフローコーンの寸法は,次による。テーブルの質量(縦軸を含む。)は,8 600±

30 gとする。

1) テーブルの直径

300±1 mm

2) 縦軸の直径

24±1 mm

3) 縦軸の長さ

103±2 mm

4) 縦軸のロールの外径

22.0±0.5 mm

5) 縦軸のロールの軸径

10.0±0.5 mm

6) カムの偏心

12.0±0.5 mm

7) テーブルの落差

10.0±0.5 mm

8) 支柱の高さ

280±3 mm

9) コーンの上部内径

70.0±0.5 mm

10) コーンの下部内径

100.0±0.5 mm

11) コーンの高さ

60.0±0.5 mm

c) フローテーブル上面とフローコーン下面とは,すり合わせて密接させ,縦軸は磨き仕上げとする。

d) フローテーブルの上面にはフローコーン据付けの位置を指示するため,コーンの外縁に相当する位置

に目印となる4本の接線を刻む。

e) フローテーブルの下面と支柱の上面とは,密接することとする。

f)

縦軸のはめ込みは容易に離れないようにし,かつ,フローテーブルの上面と縦軸との角度は直角とす

る。

g) カムの形状は,有効接触角度を270°とし,36°を起点とし27°ごとに1 mmずつの割合で半径を増

す。

h) ハンドルは外径250 mmのもの,握りは外径25 mmのものを用いる。

i)

フローテーブルの据付けは,その上面を水平にし,150 kg以上のコンクリート台に,据付け用基礎ボ

ルトで一体となるように固定する(図10参照)。

j)

フロー試験用突き棒の材質は,軟鋼とする。

k) 突き棒の寸法及び質量は,次による。

21

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 直径

20±1 mm

2) 質量

500±3 g

l)

突き棒の底面は,その側面と直角をなすものとする。

m) 突き部分は磨き仕上げ,握り部分は滑り止め仕上げとする。

12.2 フロー値の測定

11.5に規定した配合及び練混ぜ方法によって練り混ぜたモルタルを,乾燥した布などでよく拭ったフロ

ーテーブル上の中央に正しく置いたフローコーンに2層に詰める。各層は,突き棒の先端がその層の約1/2

の深さまで入るよう,全面にわたって各々15回突き,最後に必要に応じて不足分を補い,表面をならす。

直ちにフローコーンを垂直方向に取り去り,15秒間に15回の落下運動を与え,モルタルが広がった後の

径を最大と認める方向と,これに直角な方向とで1 mmの単位まで測定し,その平均値をミリメートル

(mm)を単位とする無名数の整数で表す。試験は2回行い,その平均値をフロー値とし,無名数の整数

で表す。

22

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

“( )”は参考値を示す。

図10−フローテーブル

23

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

“( )”は参考値を示す。

図11−フローコーン及び突き棒

24

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

凝結試験

A.1 一般

この附属書は,ISO 9597の凝結の試験方法を翻訳し,作成したものである。ただし,始発の時間は,本

体による方法と等価とするため,測定結果を補正し,報告するよう修正している。また,ISO 9597で規定

する試験の温度条件は,我が国の実情に即して,標準の温度条件を採用した。

この附属書は,標準軟度のセメントペーストの作製方法及び凝結の試験方法を規定する。

この試験方法は,汎用セメント,並びにこの試験方法を引用しているその他のセメント又は物質,及び

規格に適用する。ただし,この方法は,始発の時間が非常に短いセメントには適用できない。この方法は,

セメントの凝結が仕様に適合しているか否かを評価する方法として用いる。

この附属書は,標準方法を規定したものであり,標準方法に対して同等であることを確認すれば,代替

の操作及び装置を使用してもよい。

A.2 要旨

標準軟度のセメントペーストは,標準棒の貫入度合で規定する。標準軟度のセメントペーストが得られ

る水量は,幾つかの水準の水量で作製したセメントペーストへの貫入度合によって決定する。

凝結は,標準軟度のセメントペースト中への針の貫入が,規定された値に達するまでの時間を測定する

ことによって決定する。

A.3 試験室並びに機器及び材料

A.3.1 試験室

測定用の試料の作製及び試験を行う試験室の温度は20±2 ℃とし,相対湿度は50 %以上とする。

試験室の温度,相対湿度及び貯蔵容器中の水温は,作業時間中に少なくとも1日1回は記録する。

試験に用いるセメント,水及び器具の温度は,試験室の温度と等しくなるようにする。

注記 代替方法による凝結試験において適用される貯蔵条件は,附属書AAを参照する。

温度範囲で設定する場合には,管理の目標温度は,範囲の中央値とする。

A.3.2 機器及び材料

A.3.2.1 一般要求事項

図A.1に示す寸法の許容差は,正しく試験を行うために重要である。定期検査を行い,許容差を満たさ

ない場合は,機器の使用を取りやめるか,又は調整若しくは修理する。定期検査の記録は,保管する。

新しい機器を受け入れるときは,この附属書に記載している質量,体積及び寸法を測定し,許容差を規

定している重要な寸法は,特に注意を払う。

機器の材質が試験結果に影響を及ぼす場合は,材質が規定され,それを用いる。

図に示すおおよその寸法は,機器の製造業者又は使用者に対し指針として示す。許容差を含む寸法は,

必ず満たさなければならない。

A.3.2.2 はかり 質量を±1 gの精度ではかれるもの。

A.3.2.3 メスシリンダー又はビュレット 容積を±1 mLの精度ではかれるもの。

25

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.2.4 練混ぜ機 ISO 679の規定に適合するもの。

注記 パドルと練り鉢との間隔に対する許容差の下限で作製すれば,より均一なセメントペーストが

得られる。

A.3.2.5 水 セメントペーストの作製には蒸留水又はイオン交換水を使用する。

セメントペースト容器に入れた試料の貯蔵には上水道水を用いてもよい。

A.3.2.6 タイマー 時間を±1秒の精度ではかれるもの。

A.3.2.7 定規 長さを±0.5 mmの精度ではかれるもの。

A.4 標準軟度試験

A.4.1 装置

図A.1 c) に示す標準棒を付けた,図A.1 a) 及び図A.1 b) に示す手動のビカー針装置を使用する。標準

棒は,有効長さが45 mm以上,直径10.00±0.05 mmの円筒形の非腐食金属性のものとする。可動部分の

総質量は,300±1 gとする。その動きは正確に垂直であり,認められるほどの摩擦があってはならない。

そして,その軸は標準棒の軸と一致していなくてはならない。

試験中にセメントペーストを入れるセメントペースト容器[図A.1 a) 参照]は,硬質ゴム,プラスチッ

ク又は黄銅製とする。セメントペースト容器は,なるべく円すい台形で,又は円柱で,深さが40.0±0.2 mm,

内径が75±10 mmのものとする。セメントペースト容器は十分に強固でなければならない。また,底板は

セメントペースト容器より大きく,2.5 mm以上の厚さがあり,セメントペーストと反応せず,不透水性の

材料からなるものを用いる(例えば,板ガラス)。

規定された深さであり,規定のセメントペースト容器に対して同等であることを確認すれば,他の金属

のセメントペースト容器を使用してもよい。

幾つかの測定に対して,ビカー針装置の目盛の調整を一度だけとするために,厚さの等しい底板を使用

することが望ましい。

26

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

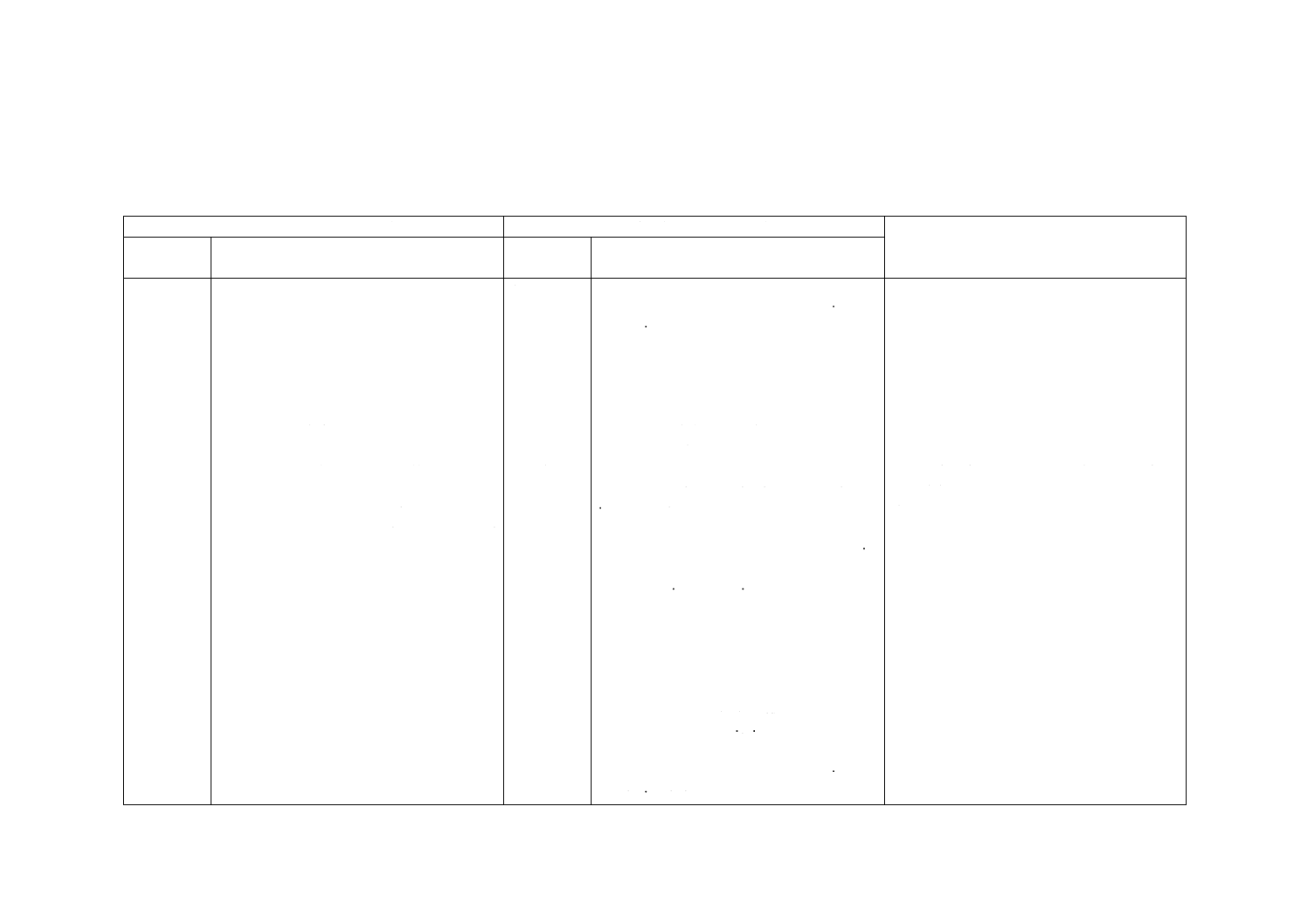

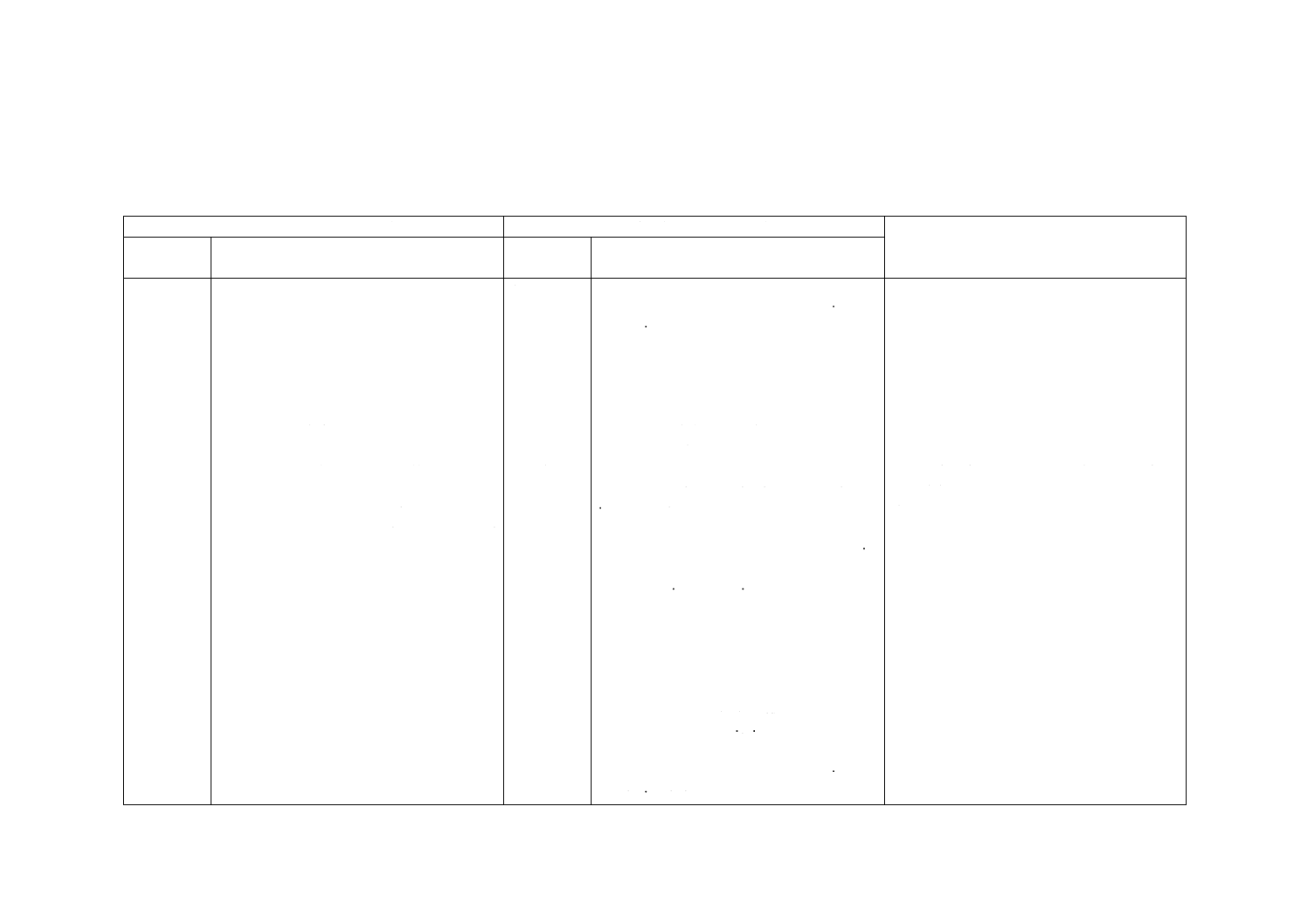

単位 mm

a) セメントペースト容器及び始発の

測定のための定常位の側面図

b) 終結の測定のために裏返した

セメントペースト容器及び正面図

c) 標準軟度用標準棒

d) 始発針

e) 終結針

記号

1

セメントペースト容器

2

補正おもり

3

底板

4

貯蔵容器

5

水

6

通気孔(φ1.5)

7

通気孔

注a) 終結の測定のための附属片付き針の下からの図

注記 始発針と終結針との質量が同じ,例えば9.0±0.5 gであれば,各ビカー針装置に対して補正おも

りは1種類でよい。

“( )”は参考値を示す。

図A.1−標準軟度及び凝結測定用の手動ビカー針装置

27

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.2 操作

A.4.2.1 セメントペーストの練混ぜ

はかり(A.3.2.2)によって,±1 gの精度でセメント500 g及び水(例えば125 g)を量り採る。メスシ

リンダー又はビュレット(A.3.2.3)を用いて水を量り採る場合,±1 mLの精度で計量する。練混ぜ機

(A.3.2.4)を用いて機械的にセメントペーストを練り混ぜる。様々な練混ぜ段階での区切りとなるタイミ

ングは,練混ぜ機の電源のon/offを切り替える時間であり,±2秒以内に行う。操作は,次による。

a) 練混ぜ機を動作状態にし,水及びセメントをこぼさないように注意しながら,練り鉢に入れる。投入

は10秒以内で行う。

b) 直ちに練混ぜ機を低速で始動させ,練混ぜ段階の計時をスタートし,この時を“ゼロ時間”として記

録する(分単位)。

注記 “ゼロ時間”は,凝結の始発(A.5.2参照)及び終結(A.5.3参照)を算出する起点である。

c) 90秒後に練混ぜ機を30秒間休止し,その間にゴム又はプラスチック製の適切なへらによって,鉢の

壁及び底に付着している全てのセメントペーストをかき集め,鉢の中央に集める。

d) 練混ぜ機を再始動し,低速で更に90秒間練り混ぜる。練混ぜ機を動かしている時間は,合計3分間で

ある。

標準方法に対して同等であることを確認すれば,他の練混ぜ方法を用いてもよい。

A.4.2.2 型詰め

セメントペーストを直ちに薄く油を塗ったセメントペースト容器に移す。セメントペースト容器は,あ

らかじめ薄く油を塗った底板の上に置いておく。過度の突き固め又は振動を与えることなくセメントペー

ストを過剰に詰める。そのセメントペースト容器を,手のひらで静かにタッピングし,セメントペースト

中の空隙を取り除く。セメントペーストで満たされたセメントペースト容器の上面を平滑にするために,

真っすぐな刃をもつ器具(ストレートエッジ)で静かにのこ引きして余剰分を取り除く。

注記 使用する油には鉱物油が適している。油の種類によっては,凝結試験に影響するためである。

警告 硬化する前のセメントペーストは強アルカリ性であり,皮膚の炎症を引き起こすことがある。

保護手袋を着用し,手動操作時における皮膚との直接接触を避ける。

A.4.2.3 標準軟度の決定

試験開始前に,標準棒[図A.1 c)]の付いた手動ビカー針装置の調整を行う。調整は,標準棒を底板ま

で下げ,目盛をゼロに合わせる。標準棒を所定の位置まで上げる。セメントペーストの表面を平滑にし,

直ちにセメントペースト容器に入れた試料をビカー針装置の標準棒の下の中心に置く。標準棒をセメント

ペーストと接触するまで静かに下げる。1,2秒間程度,初速度及び可動部の加速度を避けるためにこの位

置に保つ。それから,素早く可動部分を解放し,標準棒をセメントペーストの中央へ垂直に貫入させる。

標準棒の解放はゼロ時間から4分±10秒後に行う。貫入が止まってから少なくとも5秒後か,標準棒を解

放してから30秒後のどちらか早い方で目盛を読む。

目盛の読みを記録する。これは標準棒の底面と底板との間隔を示している。そしてセメントペーストの

水量はセメントの質量に対する百分率で表す。標準棒は貫入のたびに,すぐにきれいにする。

標準棒と底板の間隔が6±2 mmとなるものが得られるまで,セメントペーストの水量を変えて試験を繰

り返す。そのセメントペーストの水量を標準軟度水量として0.5 %単位で記録する。

28

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 凝結試験

A.5.1 装置

A.5.1.1 一般事項

A.5.1.2からA.5.1.5に規定する装置は,標準方法の実施において用いられる。標準方法の要求に適合す

る自動凝結試験装置を使用してもよい。

標準方法に対して同等であることを確認すれば,同じ試験原理に基づいた他の自動又は手動凝結装置を

使用してもよい。

注記 セメントペーストを水中で試験する標準方法は,経験的に凝結の遅いセメントには適さない。

代替試験方法を附属書AAに示す。この代替方法を使用する必要がある場合,セメント及び他

の製品の仕様書に明記する。

A.5.1.2 貯蔵容器 セメントペーストを入れたセメントペースト容器を20.0±1.0 ℃に保持した水中に浸

すためのもの。

セメントペースト容器に入れた試料の表面が水中に浸されれば,どのような容器を使用してもよい。

A.5.1.3 温度制御された収納装置 20.0±1.0 ℃にサーモスタットで制御され,貯蔵容器(A.5.1.2)の保

管に適した水浴又は箱からなる。

A.5.1.4 始発の測定用ビカー針装置(手動又は自動)

標準棒を外し,始発針[図A.1 d)]を取り付ける。それは鋼製で,有効長さが45 mm以上で直径1.13±

0.05 mmの直円筒形のものとする。可動部分の総質量は,300±1 gとする。その動きは正確に垂直であり,

明らかな摩擦があってはならない。そして,その軸は針の軸と一致していなくてはならない。

試験開始前に,始発針[図A.1 d)]を付けたビカー針装置の調整を行う。調整は針を底板まで下げ,目

盛をゼロに合わせる。針を所定の位置まで上げる。

A.5.1.5 終結の測定用ビカー針装置(手動又は自動)

僅かな貫入量を容易に読み取るために,直径約5 mmの附属環がついた針[図A.1 e)]を取り付ける。

可動部分の総質量は,300±1 gとする。その動きは正確に垂直であり,明らかな摩擦があってはならない。

そして,その軸は針の軸と一致していなくてはならない。

標準方法に対して同等であることを確認すれば,終結の測定に始発針[図A.1 d)]を付けた自動凝結試

験装置を使用してもよい。

A.5.2 始発の測定

A.5.2.1 操作

A.4.2.1によって練り混ぜた標準軟度のセメントペーストを,A.4.2.2に従いセメントペースト容器(A.4.1

参照)に満たす。

セメントペーストを入れたセメントペースト容器及び底板を貯蔵容器内(A.5.1.2)に置き,セメントペ

ーストの表面が少なくとも5 mmの深さまで水中に沈むように水を加え,20.0±1.0 ℃に温度制御された収

納装置(A.5.1.3)内に貯蔵する。適当な時間が経過した後,ビカー針装置の針の下に貯蔵容器に入ったセ

メントペースト容器及び底板を置く。針をセメントペーストに接触するまで静かに下げる。1,2秒間程度,

初速度及び可動部の加速度を避けるためにこの位置に保つ。それから,素早く可動部分を解放し,針をセ

メントペースト中へ垂直に貫入させる。貫入が止まるか,針を解放してから30秒後のどちらか早い方で目

盛を読む。

目盛の読みを記録する。これは針の先端と底板との間隔を示している。そしてゼロ時間(A.4.2.1参照)

からの時間も記録する。セメントペースト容器に入れた試料の適当な位置,つまりセメントペースト容器

29

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の縁から8 mm以上離れた位置,又はそれぞれの貫入位置から5 mm以上離れた位置,更に直前の貫入位

置から10 mm以上離れた位置に,例えば,10分間という適当な時間間隔で貫入を繰り返す。貫入試験の

合間は,セメントペースト容器に入れた試料は温度制御された収納装置(A.5.1.3)内の貯蔵容器中に保管

する。ビカー針は貫入のたびに,すぐにきれいにする。針の先端と底板との間隔が6±3 mmになったとき,

“ゼロ時間”(A.4.2.1)からの経過時間を分単位で測定する。始発付近では,貫入する時間の間隔を短くす

ることによって精度が上がる。終結の測定も行う場合は,始発の測定後もセメントペースト容器に入れた

試料を保持する。

A.5.2.2 報告

A.5.2.1で求めた針の先端と底板との間隔が6±3 mmになったときのゼロ時間からの経過時間を1.2で除

し,その時間をセメントの始発の時間として,二捨三入・七捨八入によって5分単位に丸めて報告する。

A.5.3 終結の測定

A.5.3.1 操作

A.5.2で使用したセメントペーストを入れたセメントペースト容器を底板上に裏返し,底板に接触してい

たセメントペーストの面で終結の測定を行う。貯蔵容器(A.5.1.2)内の水中にセメントペースト容器及び

底板を浸し,20.0±1.0 ℃に温度制御された収納装置(A.5.1.3)内に貯蔵する。適当な時間が経過した後,

ビカー針装置の針の下に貯蔵容器に入ったセメントペースト容器及び底板を置く。針をセメントペースト

に接触するまで静かに下げる。1,2秒間程度,初速度及び可動部の加速度を避けるためにこの位置に保つ。

それから,素早く可動部分を解放し,針をセメントペースト中へ垂直に貫入させる。貫入が止まるか,針

を解放してから30秒後のどちらか早い方で目盛を読む。

セメントペースト容器に入れた試料の適当な位置,つまりセメントペースト容器の縁から8 mm以上離

れた位置,又はそれぞれの貫入位置から5 mm以上離れた位置,そして直前の貫入位置から10 mm以上離

れた位置に,例えば,30分という適当な時間間隔で貫入を繰り返す。貫入試験の合間は,セメントペース

ト容器に入れた試料は温度制御された収納装置(A.5.1.3)内の貯蔵容器中に保管する。ビカー針は貫入の

たびに,すぐにきれいにする。

針のセメントペースト容器に入れた試料への貫入量が初めて0.5 mmになったとき,ゼロ時間(A.4.2.1

参照)からの経過時間を分単位で測定する。貫入量が初めて0.5 mmになったときは,附属の環が初めて

セメントペースト容器に入れた試料に印を付けなかった時間であり,終結付近では貫入する時間の間隔を

短くすることによって精度が上がる。終結は,試験を2か所で繰り返して確認する。

A.5.3.2 報告

A.5.3.1で求めた貫入量が初めて0.5 mmになったときのゼロ時間からの経過時間をセメントの終結の時

間として,二捨三入・七捨八入によって5分単位に丸めて報告する。

30

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AA

(参考)

凝結試験の代替方法

AA.1 試験要旨

この附属書は,ISO 9597の附属書Aの凝結試験の代替方法を翻訳し,作成したものである。ただし,凝

結の始発の時間は,本体による方法と等価とするため,測定結果を補正し,報告するよう修正している。

使用する機器及び測定用の試料の調製方法は,A.5に規定されたものと同じであるが,付加的な要求事

項として,適当な大きさで,20±1 ℃及び相対湿度90 %以上に保持した部屋又は湿気箱が必要である。

注記1 この代替方法では,貯蔵容器(A.5.1.2)は必要ない。

注記2 この代替方法を用いる必要がある場合,セメント及び他の製品の仕様書に明記する。

AA.2 装置

AA.2.1 一般事項

代替方法を行うには,AA.2.2〜AA.2.4に規定した装置を用いる。代替方法の要求事項に準拠している自

動凝結試験装置を用いてもよい。

AA.2.2 部屋又は湿気箱 適当な大きさであり,貯蔵の間,温度は20±1 ℃とし,相対湿度は90 %以上と

する。

AA.2.3 ビカー針装置 手動又は自動で,A.5.1.4に規定される始発を測定するためのもの。

AA.2.4 ビカー針装置 手動又は自動で,A.5.1.5に規定される終結を測定するためのもの。

AA.3 始発の測定

AA.3.1 操作

A.4.2.1によって練り混ぜた標準軟度のセメントペーストをA.4.2.2に従い,セメントペースト容器(A.4.1

参照)に満たす。

セメントペーストを入れたセメントペースト容器及び底板を部屋又は湿気箱(AA.2.2)内に置き,適当

な時間が経過した後,ビカー針装置の針の下にセメントペースト容器及び底板を置く。針をセメントペー

ストに接触するまで静かに下げる。1,2秒程度,初速度及び可動部の加速度を避けるためにこの位置に保

つ。それから,素早く可動部分を解放し,針をセメントペースト中へ垂直に貫入させる。貫入が止まるか,

針を解放してから30秒後のどちらか早い方で目盛を読む。

目盛の読みを記録する。これは,針の先端と底板との間隔を示している。そしてゼロ時間からの時間も

記録する。セメントペースト容器に入れた試料の適当な位置,つまりセメントペースト容器の縁から8 mm

以上離れた位置,又はそれぞれの貫入位置から5 mm以上離れた位置,そして直前の貫入位置から10 mm

以上離れた位置に,例えば,10分という適当な時間間隔で貫入を繰り返す。貫入試験の合間は,セメント

ペースト容器に入れた試料は,部屋又は湿気箱(AA.2.2)に保管する。ビカー針は,貫入のたびに,すぐ

にきれいにする。針の先端と底板との間隔が6±3 mmになったとき,“ゼロ時間”(A.4.2.1)からの経過時

間を分単位で測定する。終結の測定も行う場合は,始発の測定後もセメントペースト容器に入れた試料を

保持する。

31

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

AA.3.2 報告

AA.3.1で求めた針の先端と底板との間隔が6±3 mmになったときのゼロ時間からの経過時間を1.2で除

し,その時間をセメントの始発の時間として,二捨三入・七捨八入によって5分単位に丸めて報告する。

AA.4 終結の測定

AA.4.1 操作

A.5.2で使用したセメントペーストを入れたセメントペースト容器を底板上に裏返し,底板に接触してい

たセメントペーストの面で終結の測定を行う。セメントペーストを入れたセメントペースト容器及び底板

を部屋又は湿気箱(AA.2.2)内に置く。適当な時間が経過した後,ビカー針装置の針の下にセメントペー

スト容器及び底板を置く。針をセメントペーストに接触するまで静かに下げる。1,2秒程度,初速度及び

可動部の加速度を避けるためにこの位置に保つ。それから,素早く可動部分を解放し,針をセメントペー

スト中へ垂直に貫入させる。貫入が止まるか,針を解放してから30秒後のどちらか早い方で目盛を読む。

セメントペースト容器に入れた試料の適当な位置,つまりセメントペースト容器の縁から8 mm以上離

れた位置,又はそれぞれの貫入位置から5 mm以上離れた位置,更に直前の貫入位置から10 mm以上離れ

た位置に,例えば,30分という適当な時間間隔で貫入を繰り返す。貫入試験の合間は,セメントペースト

容器に入れた試料は部屋又は湿気箱(AA.2.2)内に保管する。ビカー針は貫入のたびに,すぐにきれいに

する。

針のセメントペースト容器に入れた試料への貫入量が初めて0.5 mmになったとき,ゼロ時間(A.4.2.1

参照)からの経過時間を分単位で測定する。貫入量が初めて0.5 mmになったときは,附属の環が初めて

セメントペースト容器に入れた試料に印を付けなかった時間であり,終結付近では貫入する時間の間隔を

短くすることによって精度が上がる。終結は,試験を2か所で繰り返して確認する。

AA.4.2 報告

AA.4.1で求めた貫入量が初めて0.5 mmになったときのゼロ時間からの経過時間をセメントの終結の時

間として,二捨三入・七捨八入によって5分単位に丸めて報告する。

32

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

安定性試験

B.1

一般

この附属書は,ISO 9597の安定性の試験方法を翻訳し,作成したものである。ただし,ISO 9597で規定

する試験の温度条件は,我が国の実情に即して,標準の温度条件を採用した。

この附属書は,標準軟度のセメントペーストの作製方法及び安定性の試験方法を規定する。

この試験方法は,汎用セメント,並びにこの試験方法を引用しているその他のセメント又は物質,及び

規格に適用する。この試験方法は,セメントの安定性が仕様に適合しているか否かを評価する方法として

用いる。

この附属書は,標準方法を規定したものであり,標準方法に対して同等であることを確認すれば,代替

の操作及び装置を使用してもよい。

B.2

要旨

標準軟度のセメントペーストは,標準棒の貫入度合で規定する。標準軟度のセメントペーストが得られ

る水量は,幾つかの水準の水量で作製したセメントペーストへの貫入度合によって決定する。

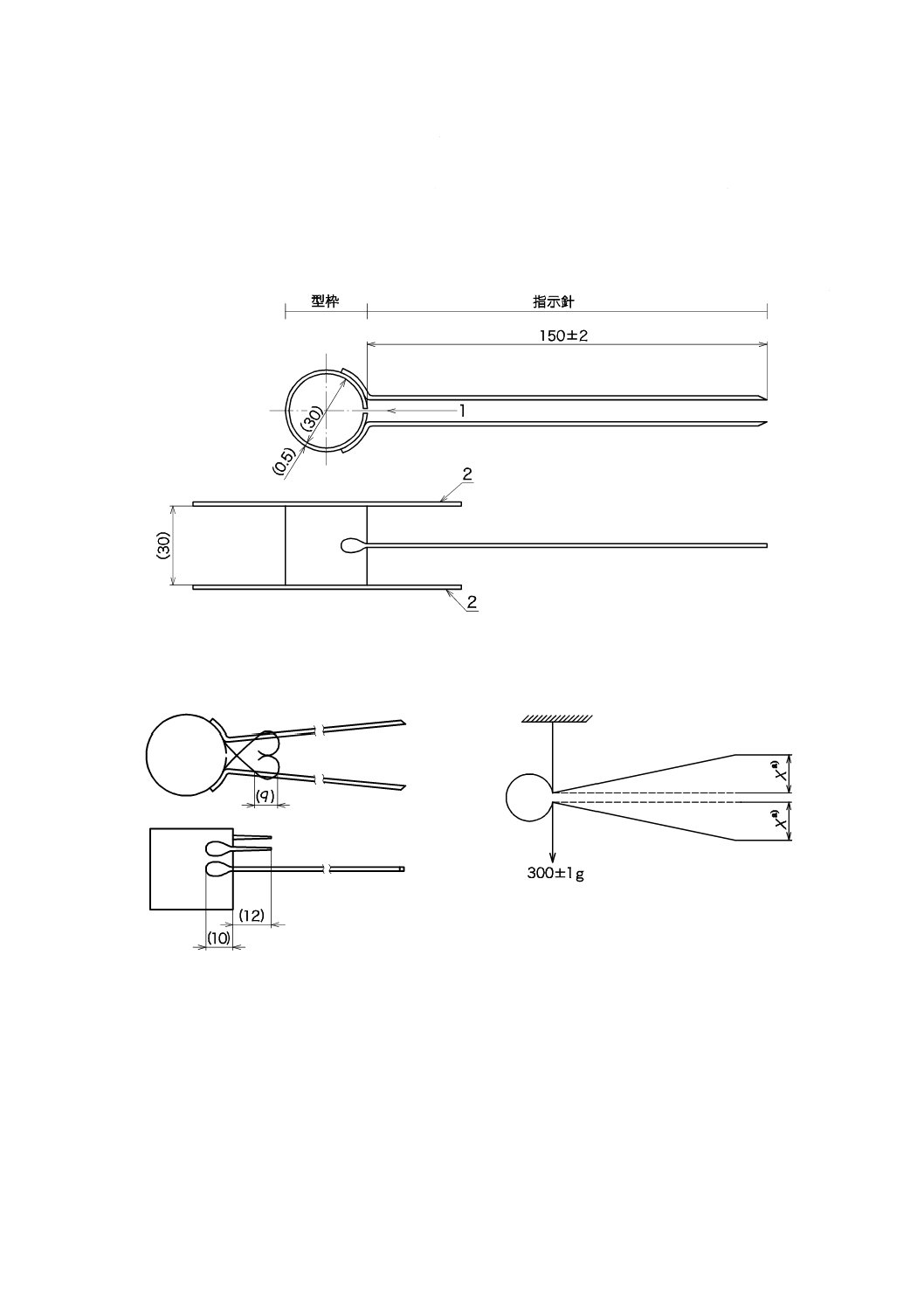

安定性は,標準軟度のセメントペーストの体積膨張を二つの指示針の先端間の間隔を測定することによ

って決定する。

B.3

試験室並びに機器及び材料

B.3.1 試験室

測定用の試料の作製及び試験を行う試験室の温度は20±2 ℃とし,相対湿度は50 %以上とする。

試験室の温度,相対湿度及び貯蔵容器中の水温は,作業時間中に少なくとも1日1回は記録する。

試験に用いるセメント,水及び器具の温度は,試験室の温度と等しくなるようにする。

温度範囲で設定する場合には,管理の目標温度は範囲の中央値とする。

B.3.2 機器及び材料

B.3.2.1 一般要求事項

図B.1に示す寸法の許容差は,正しく試験を行うために重要である。定期検査を行い,許容差を満たさ

ない場合は,機器の使用を取りやめるか,又は調整若しくは修理する。定期検査の記録は,保管する。

新しい機器を受け入れるときは,この附属書に規定している質量,体積及び寸法を測定し,許容差を規

定している重要な寸法は,特に注意を払う。

機器の材質が試験結果に影響を及ぼす場合は,材質が規定され,それを用いる。

図に示すおおよその寸法は,機器の製造業者又は使用者に対し,指針として示す。許容差を含む寸法は,

必ず満たさなければならない。

B.3.2.2 はかり 質量を±1 gの精度ではかれるもの。

B.3.2.3 メスシリンダー又はビュレット 容積を±1 mLの精度ではかれるもの。

B.3.2.4 練混ぜ機 ISO 679の規定に適合するもの。

注記 パドルと練り鉢との間隔に対する許容差の下限で作製すれば,より均一なセメントペーストが

33

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

得られる。

B.3.2.5 水 セメントペーストの作製には,蒸留水又はイオン交換水を使用する。

ルシャテリエ装置に入れた試料の貯蔵及び煮沸には,上水道水を用いてもよい。

B.3.2.6 タイマー 時間を±1秒の精度ではかれるもの。

B.3.2.7 定規 長さを±0.5 mmの精度ではかれるもの。

B.4

標準軟度試験

B.4.1 装置

図B.1 c) に示す標準棒を付けた,図B.1 a) 及び図B.1 b) に示す手動のビカー針装置を使用する。標準

棒は有効長さが45 mm以上,直径10.00±0.05 mmの円筒形の非腐食金属性のものとする。可動部分の総

質量は300±1 gとする。その動きは正確に垂直であり,認められるほどの摩擦があってはならない。そし

て,その軸は標準棒の軸と一致していなくてはならない。

試験中にセメントペーストを入れるセメントペースト容器[図B.1 a) 参照]は,硬質ゴム,プラスチッ

ク又は黄銅製とする。セメントペースト容器は,なるべく円すい台形で,又は円柱で,深さが40.0±0.2 mm,

内径が75±10 mmのものとする。セメントペースト容器は,十分に強固でなければならない。また,底板

はセメントペースト容器より大きく,2.5 mm以上の厚さがあり,セメントペーストと反応せず,不透水性

の材料からなるものを用いる(例えば,板ガラス)。

規定された深さであり,規定のセメントペースト容器に対して同等であることを確認すれば,他の金属

のセメントペースト容器を使用してもよい。

幾つかの測定に対して,ビカー針装置の目盛の調整を一度だけとするために,厚さの等しい底板を使用

することが望ましい。

34

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

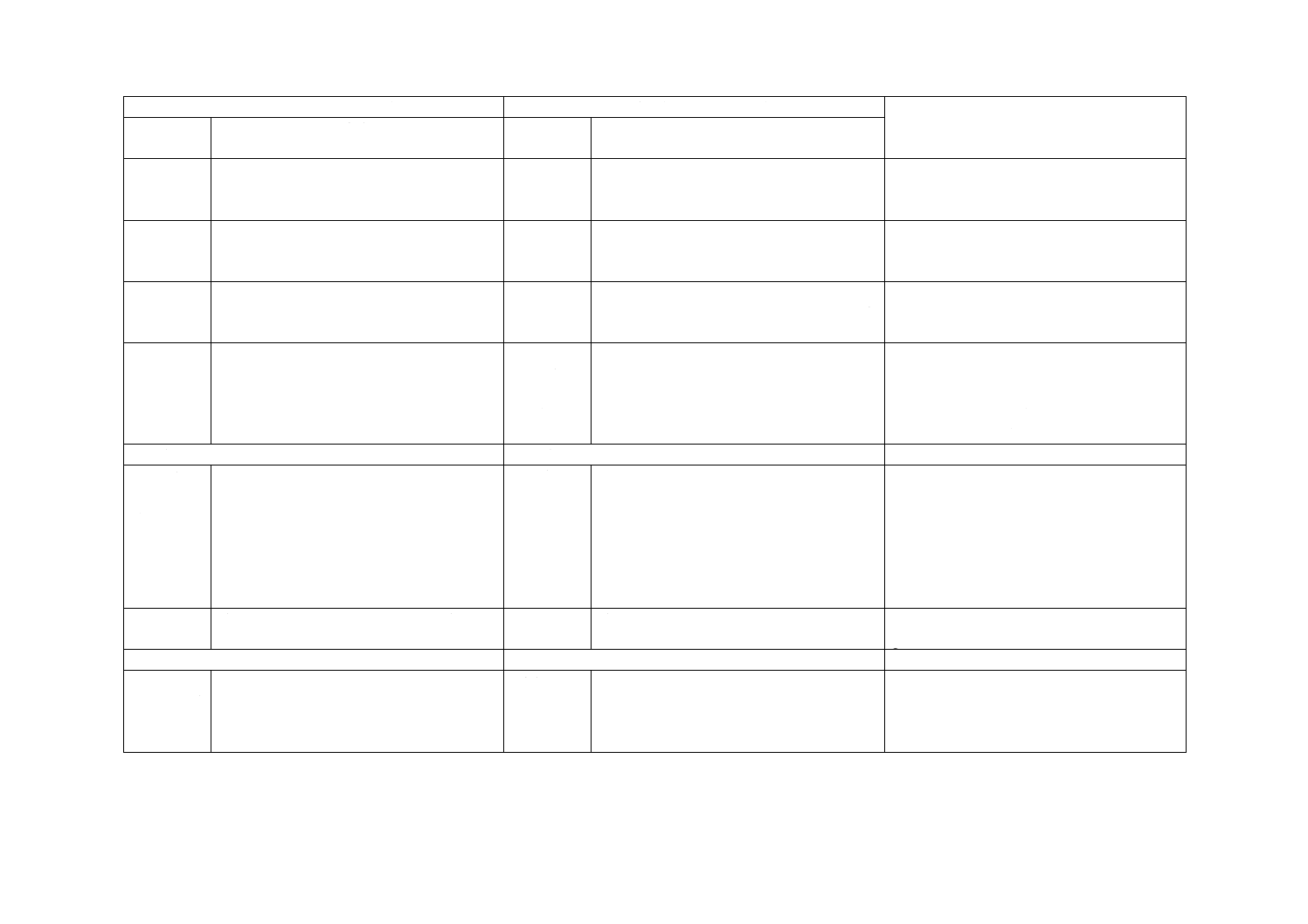

単位 mm

a) セメントペースト容器及び

標準軟度決定のための定常位の側面図

b) セメントペースト容器及び

標準軟度決定のための定常位の正面図

c) 標準軟度用標準棒

記号

1

セメントペースト容器

2

底板

図B.1−標準軟度決定用の手動ビカー針装置

35

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.2 操作

B.4.2.1 セメントペーストの練混ぜ

はかり(B.3.2.2)によって,±1 gの精度でセメント500 g及び水(例えば125 g)を量り採る。メスシ

リンダー又はビュレット(B.3.2.3)を用いて水を量り採る場合,±1 mLの精度で計量する。練混ぜ機

(B.3.2.4)を用いて機械的にセメントペーストを練り混ぜる。様々な練混ぜ段階での区切りとなるタイミ

ングは,練混ぜ機の電源のon/offを切り替える時間であり,±2秒以内に行う。操作は次による。

a) 練混ぜ機を動作状態にし,水及びセメントをこぼさないように注意しながら,練り鉢に入れる。投入

は10秒以内で行う。

b) 直ちに練混ぜ機を低速で始動させ,練混ぜ段階の計時をスタートする。

c) 90秒後に練混ぜ機を30秒間休止し,その間にゴム又はプラスチック製の適切なへらによって,鉢の

壁及び底に付着している全てのセメントペーストをかき集め,鉢の中央に集める。

d) 練混ぜ機を再始動し,低速で更に90秒間練り混ぜる。練混ぜ機を動かしている時間は,合計3分間で

ある。

標準方法に対して同等であることを確認すれば,他の練混ぜ方法を用いてもよい。

B.4.2.2 型詰め

セメントペーストを直ちに薄く油を塗ったセメントペースト容器に移す。セメントペースト容器は,あ

らかじめ薄く油を塗った底板の上に置いておく。過度の突き固め又は振動を与えることなくセメントペー

ストを過剰に詰める。そのセメントペースト容器を,手のひらで静かにタッピングし,セメントペースト

中の空隙を取り除く。セメントペーストで満たされたセメントペースト容器の上面を平滑にするために,

真っすぐな刃をもつ器具(ストレートエッジ)で静かにのこ引きして余剰分を取り除く。

注記 使用する油には鉱物油が適している。油の種類によっては,凝結に影響するためである。

警告1 硬化する前のセメントペーストは強アルカリ性であり,皮膚の炎症を引き起こすことがある。

保護手袋を着用し,手動操作時における皮膚との直接接触を避ける。

B.4.2.3 標準軟度の決定

試験開始前に,標準棒[図B.1 c)]の付いた手動ビカー針装置の調整を行う。調整は標準棒を底板まで

下げ,目盛をゼロに合わせる。標準棒を所定の位置まで上げる。セメントペーストの表面を平滑にし,直

ちにセメントペースト容器及び底板をビカー針装置の標準棒の下の中心に置く。標準棒をセメントペース

トと接触するまで静かに下げる。1,2秒間程度,初速度や可動部の加速度を避けるためにこの位置に保つ。

それから,素早く可動部分を解放し,標準棒をセメントペーストの中央へ垂直に貫入させる。標準棒の解

放は練混ぜ開始時から4分±10秒後に行う。貫入が止まってから少なくとも5秒後か,標準棒を解放して

から30秒後のどちらか早い方で目盛を読む。

目盛の読みを記録する。これは,標準棒の底面と底板との間隔を示している。そしてセメントペースト

の水量は,セメントの質量に対する百分率で表す。標準棒は,貫入のたびに,すぐにきれいにする。

標準棒と底板との間隔が6±2 mmとなるものが得られるまで,セメントペーストの水量を変えて試験を

繰り返す。そのセメントペーストの水量を標準軟度水量として0.5 %単位で記録する。

B.5

安定性試験

B.5.1 装置

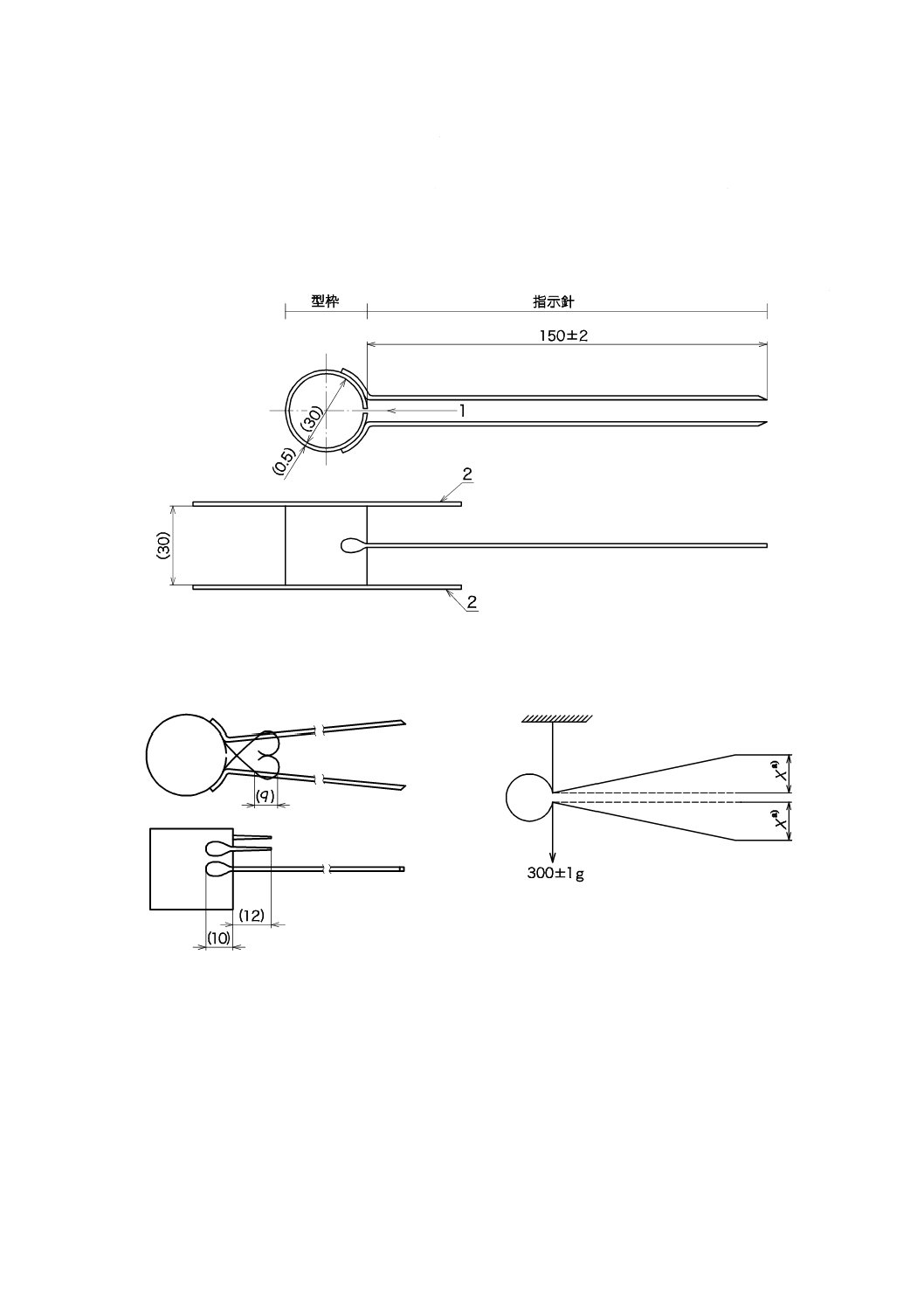

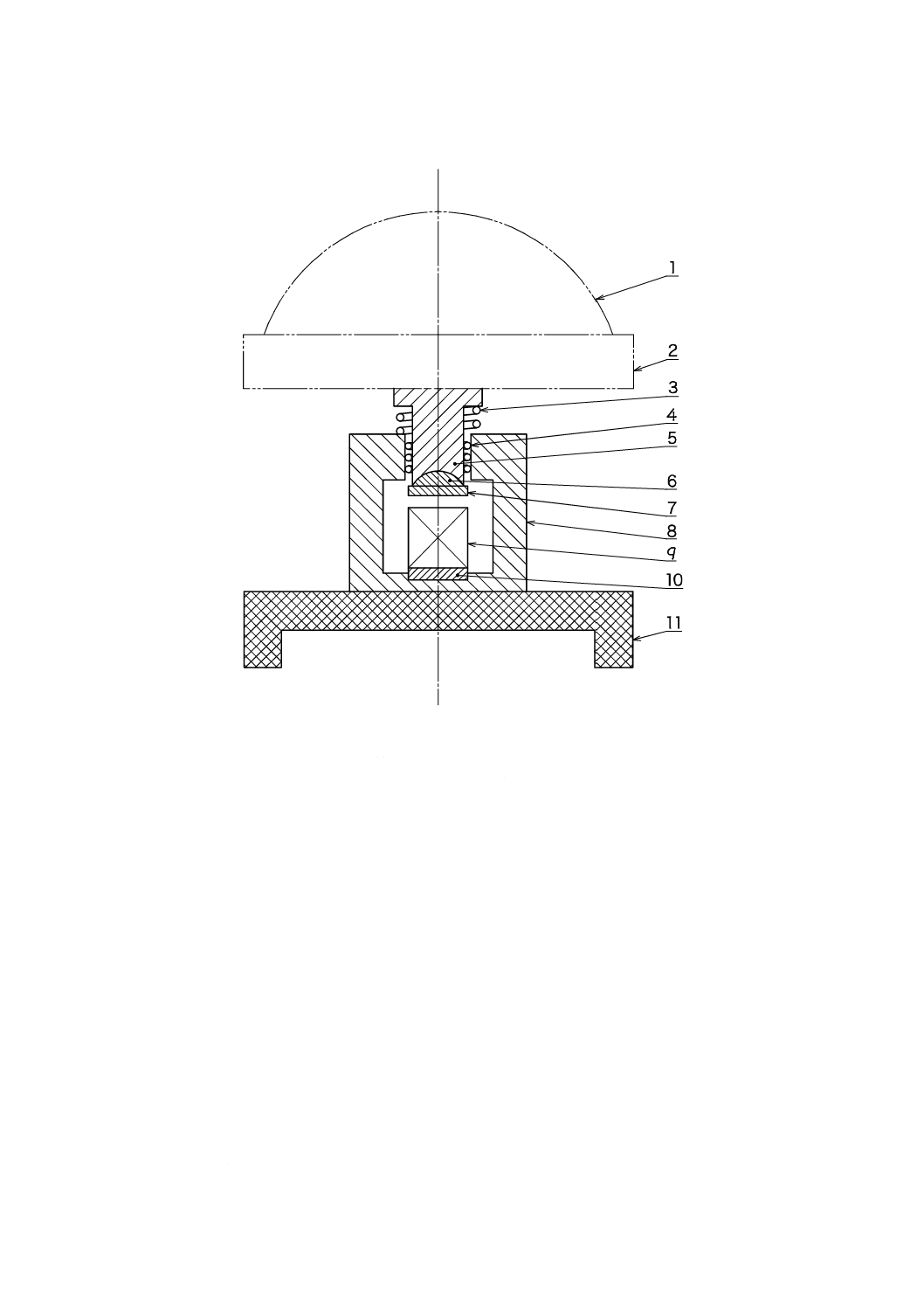

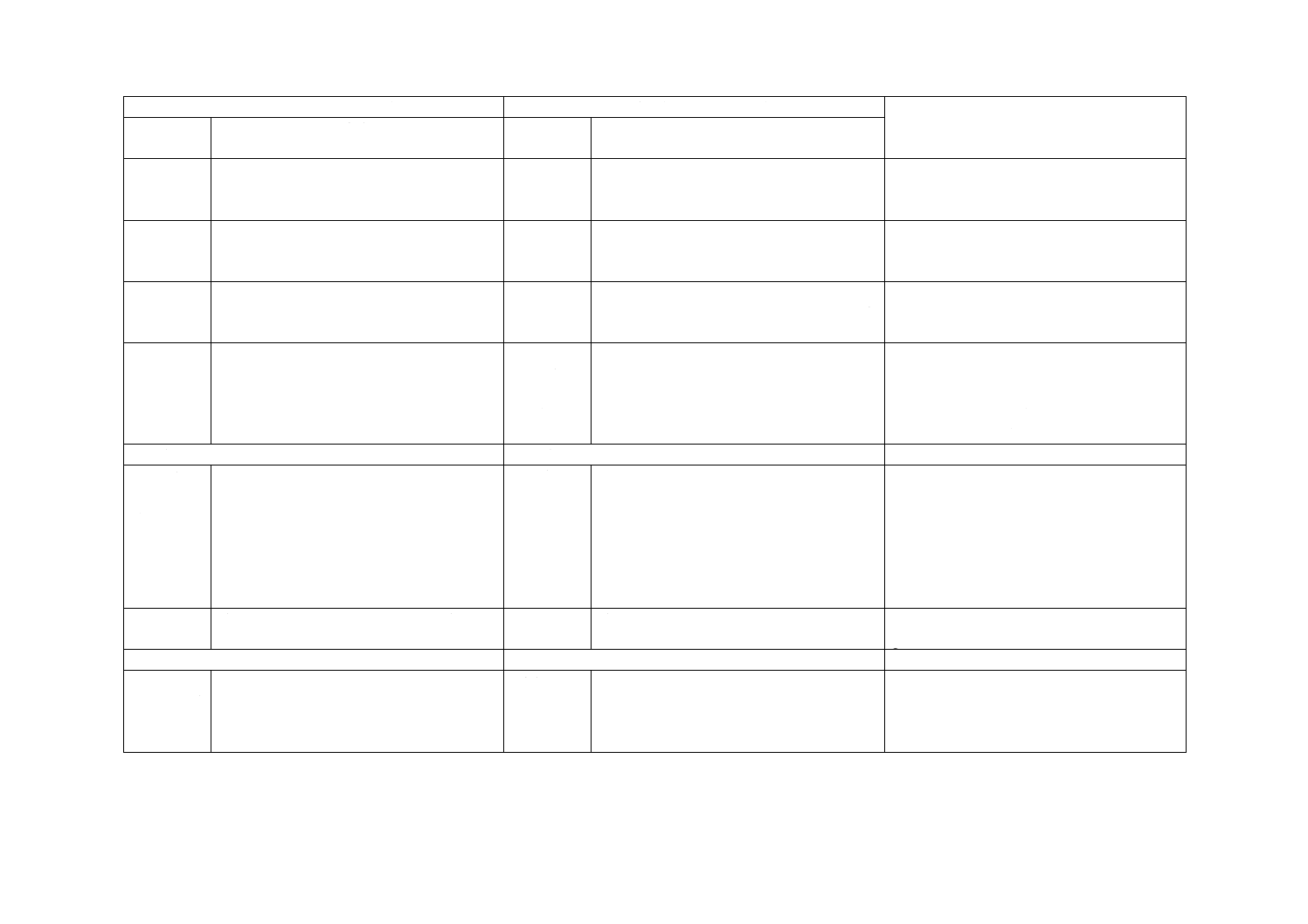

B.5.1.1 ルシャテリエ装置

ルシャテリエ装置は,非腐食性の金属,例えば黄銅製のばね状の型枠に指示針が付いた構成である。図

36

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2 a) に寸法を示す。型枠部の弾性は,図B.2 c) に示すように質量300±1 gで変形を起こすことなく,指

示針の先端間の距離が少なくとも15.0 mm増える程度とする。

各装置に対し,例えば平面ガラスのような不透水性の材料でセメントペーストによって腐食しない一組

の覆い板が必要である。各板は,型枠より大きいものとする。上側に位置する覆い板は,75 g以上の質量

とする。この要件を満たすために,板の上に小さなおもりを置いてもよい。

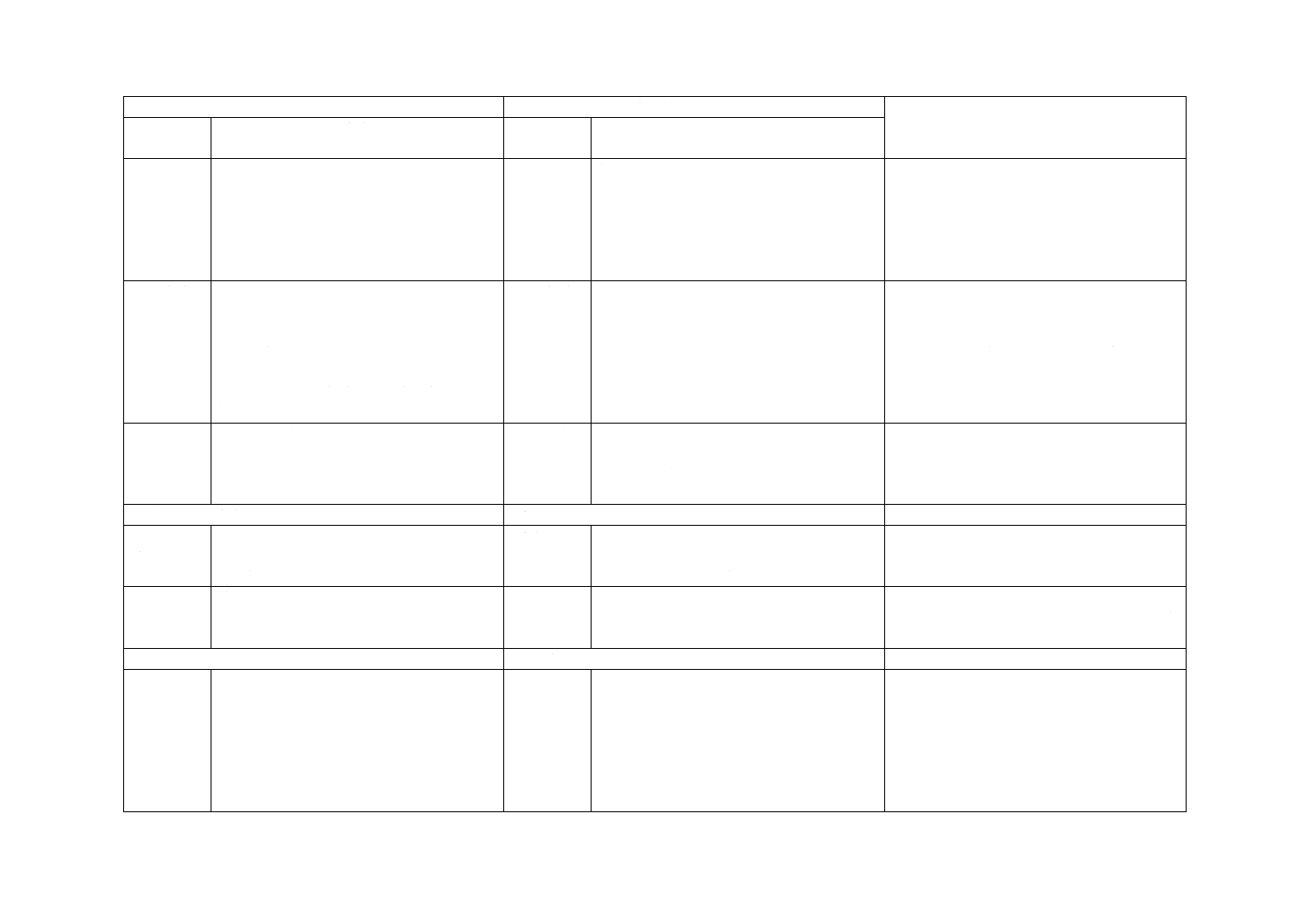

単位 mm

記号

1

切れ目

2

覆い板(底板,蓋)

a) セメントの安定性試験用装置

注記 試験終了後硬化したセメントペーストの脱型が容

易にできるように,中央の切れ目の両側の型枠の上

半分に二つのループがはんだ付けしてある。

注a) 指示針の先端の開きの増加X(2X≧15.0)

b) 安定性試験用装置−

脱型のためのループの任意の配置

c) 安定性試験用装置−弾性試験の配置

“( )”は参考値を示す。

図B.2−ルシャテリエ装置

B.5.1.2 水浴 加熱には水浴を使用する。ルシャテリエ供試体を水に沈めることができ,20±2 ℃から煮

沸まで30±5分間で水温を上げることができるもの。

37

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5.1.3 部屋又は湿気箱 適当な大きさで,温度は20±1 ℃とし,相対湿度は90 %以上とする。

B.5.2 操作

標準軟度のセメントペーストを準備する。ルシャテリエ装置の型枠部に薄く油を塗り,薄く油を塗った

底板の上にこれを置き,過度の突き固め又は振動を与えることなく,セメントペーストを直ちに手で詰め

る。必要があれば真っすぐな刃をもつ器具(ストレートエッジ)で表面を平滑にする。詰めている間に型

枠の切れ目が誤って開くのを避けるために,例えば指で軽く押さえるか,又は適切なゴムバンドを使用す

る。

警告2 硬化する前のセメントペーストは強アルカリ性であり,皮膚の炎症を引き起こすことがある。

保護手袋を着用し,手動操作時における皮膚との直接接触を避ける。

薄く油を塗った覆い板で型枠部に蓋をし,必要ならばおもりを載せ,直ちに湿気部屋又は湿気箱内に置

く。20±1 ℃及び相対湿度90 %以上で24時間±30分間保持する。

標準方法に対して同等であることを確認すれば,型枠を覆い板で挟んで,必要ならばおもりを載せて水

浴中に置き,20±1 ℃で24時間±30分間,水中に保持してもよい。

24時間±30分間後に指示針間の距離A[図B.2 b) 参照]を0.5 mm単位で測定する。それからルシャテ

リエ装置を30±5分間で煮沸に至るまで徐々に加熱し,3時間±5分間水浴を煮沸温度に保持する。

より短い煮沸時間での膨張が3時間後の膨張と同じ場合には,短い保持時間でよい。

煮沸が終わったら,指示針間の距離Bを0.5 mm単位で測定する。

警告3 熱い測定用の試料の取扱いに注意する。

ルシャテリエ装置を試験室の温度まで冷却する。指示針間の距離Cを0.5 mm単位で測定する。

B.5.3 報告

測定値A,Cを記録し,C−Aの差を計算し,mm単位にする。膨張量がセメントの規格値を超えた場合,

再試験を行う。C−Aの値又は再試験を行った場合は,二つの値の平均値をミリメートル(mm)単位で報

告する。

試験条件から測定値B,Cに有意な差が認められなければ,差B−Aを報告することによって,試験時間

を短くすることができる。

B.5.4 再試験

新鮮なセメントが安定性の規格値から外れた場合は,保管後に再試験を行ってもよい。そのためにはセ

メントを厚さ約70 mmの層に広げ,温度20±2 ℃及び相対湿度50 %以上の場所に7日間保管する。それ

から,B.5.2によってセメントの再試験を行う。

38

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

強さ試験

C.1 一般

この附属書は,ISO 679を翻訳し,作成したものである。ただし,ISO 679で規定する試験の温度条件は,

我が国の実情に即して,標準の温度条件を採用した。

この附属書は,セメント,標準砂及び水を質量比で1:3:0.5として作製したセメントモルタルの圧縮

強さ,及び任意ではあるが曲げ強さの試験方法を規定する。この試験方法は,汎用セメント,並びにこの

試験方法を引用しているその他のセメント又は物質,及び規格に適用する。ただし,この方法は,始発の

時間が非常に短いセメントには適用できない。

この附属書は,基準となる装置及び操作を規定し,標準砂,代替の装置及び操作の適合性試験として用

いる方法について規定する。

C.2 要旨

この試験方法は,寸法が40 mm×40 mm×160 mmの角柱供試体による圧縮強さ,及び任意ではあるが曲

げ強さについて規定する。

供試体は,質量比でセメント1に対し,標準砂3,水1/2(水/セメント比0.50)からなる1バッチのモ

ルタルとして成形する。様々な種類の砂又は様々な産地の砂から調製した標準砂は,セメント強さ試験結

果が基準砂を用いて得られた結果と有意な差がないことを条件として使用することができる(C.10参照)。

標準方法では,モルタルは機械練りによって調製し,ジョルティング装置を使用して成形用型に詰める。

代替の締固め装置及び操作は,ジョルティング装置を用いた標準方法によって得られるセメント強さ試験

結果と有意な差がないことを条件として使用することができる(C.10及び附属書CA参照)。

成形用型に詰めた供試体は,湿空中で24時間養生する。その後,脱型して,強さ試験を実施するときま

で水中で養生する。

所定の材齢に達したとき,供試体を水中から取り出し,必要に応じて曲げ強さ試験を実施するか,又は

角柱の折片に有害な応力を与えずに他の適切な方法によって切断し,各折片を用いて圧縮強さ試験を行う。

C.3 試験室並びに機器及び材料

C.3.1 試験室 供試体を成形する試験室は,温度を20±2 ℃とし,相対湿度を50 %以上とする。

試験室の温度及び相対湿度は,少なくとも1日1回は作業時間中に記録する。

この附属書によって試験をする試験所は,JIS Q 17025の要求事項への適合によって,試験結果の信頼の

向上に努めることが望ましい。

C.3.2 湿気室又は湿気箱 成形用型に詰めた供試体を貯蔵するときの湿気室又は湿気箱は,温度を20.0

±1.0 ℃とし,相対湿度を90 %以上とする。

湿気室又は湿気箱の温度及び相対湿度は,少なくとも4時間ごとに記録する。

C.3.3 貯蔵容器 水中で供試体を養生するための貯蔵容器には,セメントと反応しない材質でできたすの

こ状のものを取り付ける。

水温は,20.0±1.0 ℃とする。

39

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

貯蔵容器中の水温は,少なくとも1日1回は作業時間中に記録する。

C.3.4 セメント,標準砂及び水 供試体の作製に用いるセメント,標準砂(C.4.1.3参照)及び水の温度

は,試験室の温度と等しくなるようにする。

C.3.5 試験用ふるい 試験用ふるいは,金網製でJIS Z 8801-1の規定に適合し,表C.1に示す目開きのも

のとする。

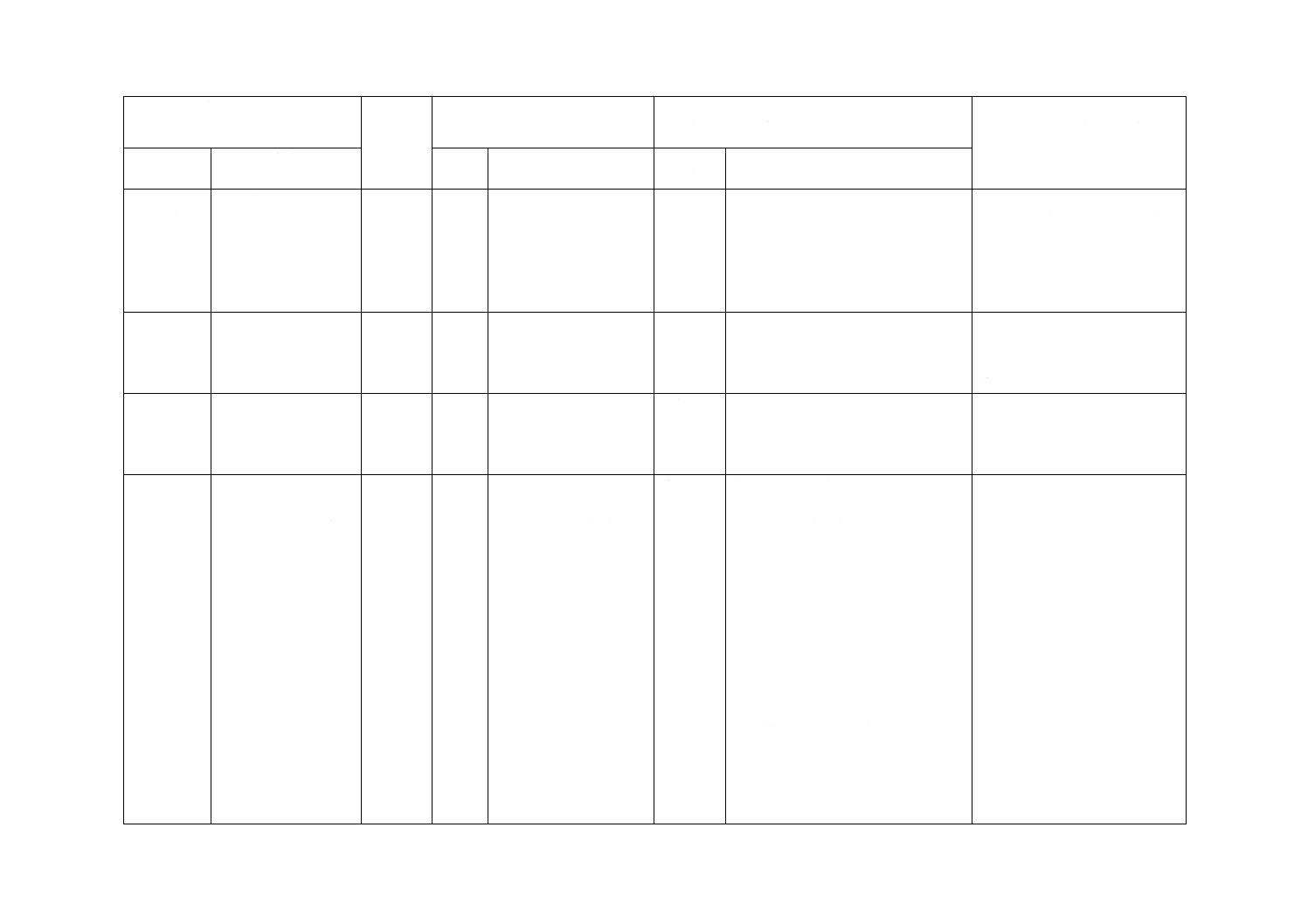

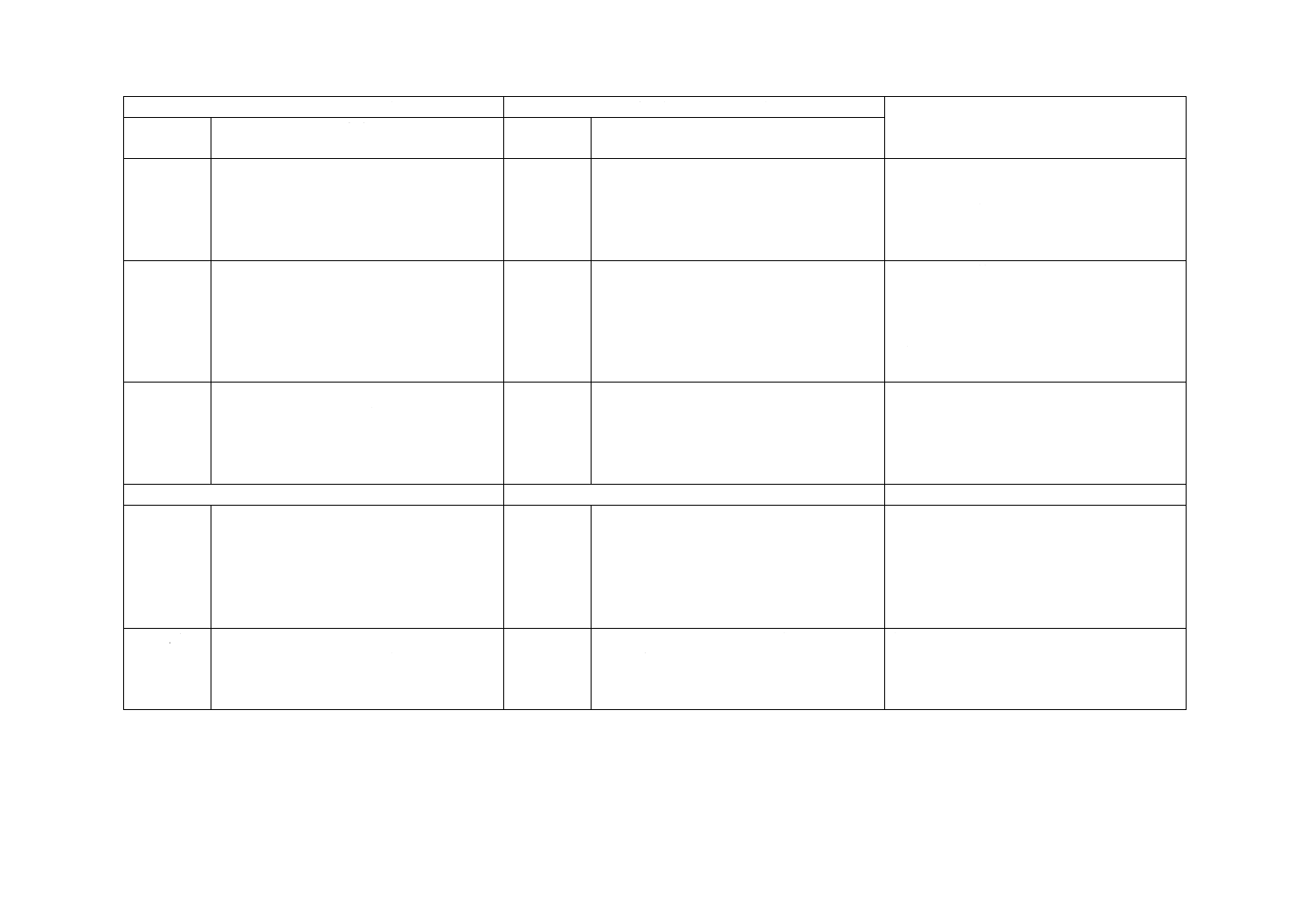

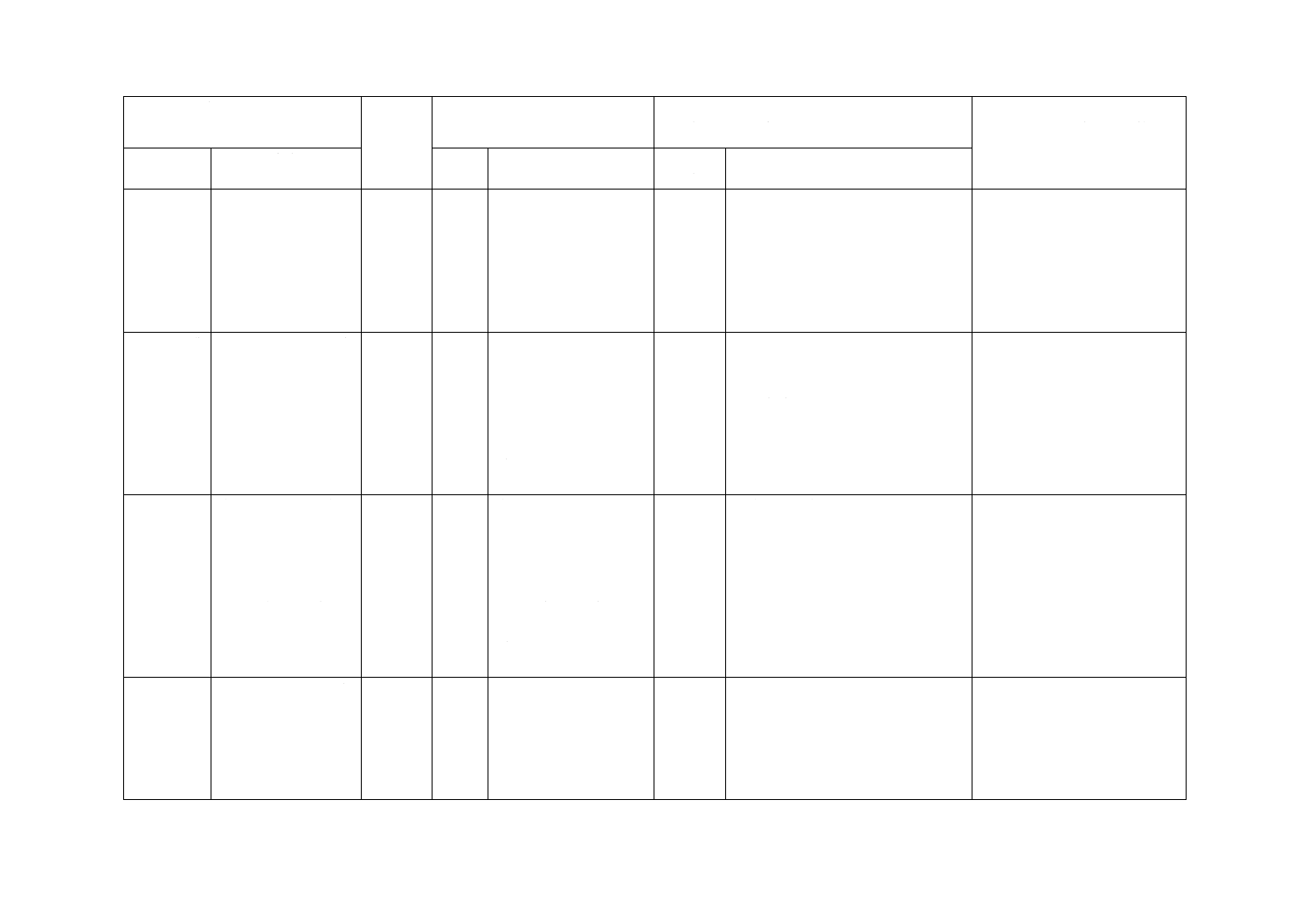

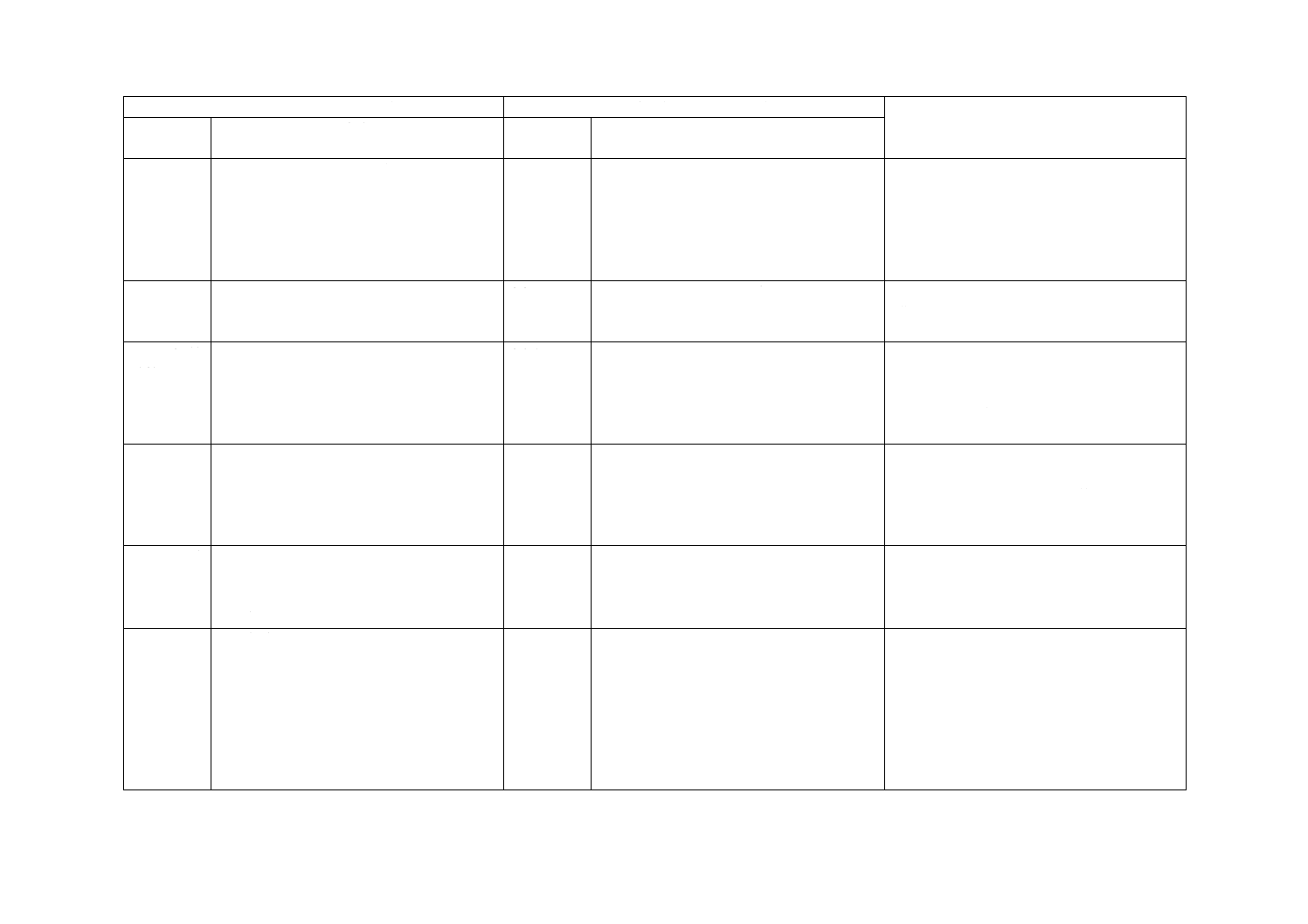

表C.1−試験用ふるいの目開き

目開きa) mm

2.00

1.60

1.00

0.50

0.16

0.08

注a) ISO 565:1990のR 20シリーズを採用した。

C.3.6 機器

C.3.6.1 一般要求事項

供試体の作製及び試験に使用する機器の温度は,試験室の温度と等しくなるようにする。温度範囲で設

定する場合には,管理の目標温度は範囲の中央値とする。

図C.1〜図C.5に示す寸法の許容差は,正しく試験を行うために重要である。定期検査を行い,許容差

を満たさない場合は,機器の使用を取りやめるか,調整又は修理する。定期検査の記録は保管する。

新しい機器を受け入れるときは,この附属書に規定している質量,体積及び寸法を測定し,許容差を規

定している重要な寸法は,特に注意を払う。

機器の材質が試験結果に影響を及ぼす場合は,材質を規定して用いる。

図に示すおおよその寸法は,機器の製造業者又は使用者に対し指針として示す。許容差を含む寸法は,

必ず満たさなければならない。

C.3.6.2 練混ぜ機 練混ぜ機は,基本的に次のものから構成される。

a) 練り鉢は,容量が約5 Lで,図C.1に示すような形及び寸法のステンレス鋼製とする。練り鉢は,練

り混ぜている間は練混ぜ機に確実に固定できるものとする。また,パドルに対する練り鉢の高さ及び

パドルと練り鉢の間隔は,微調整できるものとする。

b) ステンレス鋼でできたパドルは,図C.1に示すような形,寸法及び許容差をもち,回転速度が制御さ

れた電気モーターによって,練り鉢の軸の周りを遊星運動するとともに,それ自身も回転する。回転

の二つの方向は反対であり,二つの回転数の比率は整数ではないものとする。

パドル及び練り鉢は,いつも一緒に使えるように組にしておく。

図C.1に示すパドルと練り鉢の間隔は,定期的に確認する。図C.1に示すパドルと練り鉢の間隔の3±1

mmは,空の練り鉢の中でパドルが最も壁に近付いたときの状態での間隔である。直接測定することが難

しい場合は,簡単に許容差を満たしているかを確認できるゲージ(“隙間ゲージ”)を使用するとよい。

注記 図C.1に示すおおよその寸法は,製造業者の指針のためである。

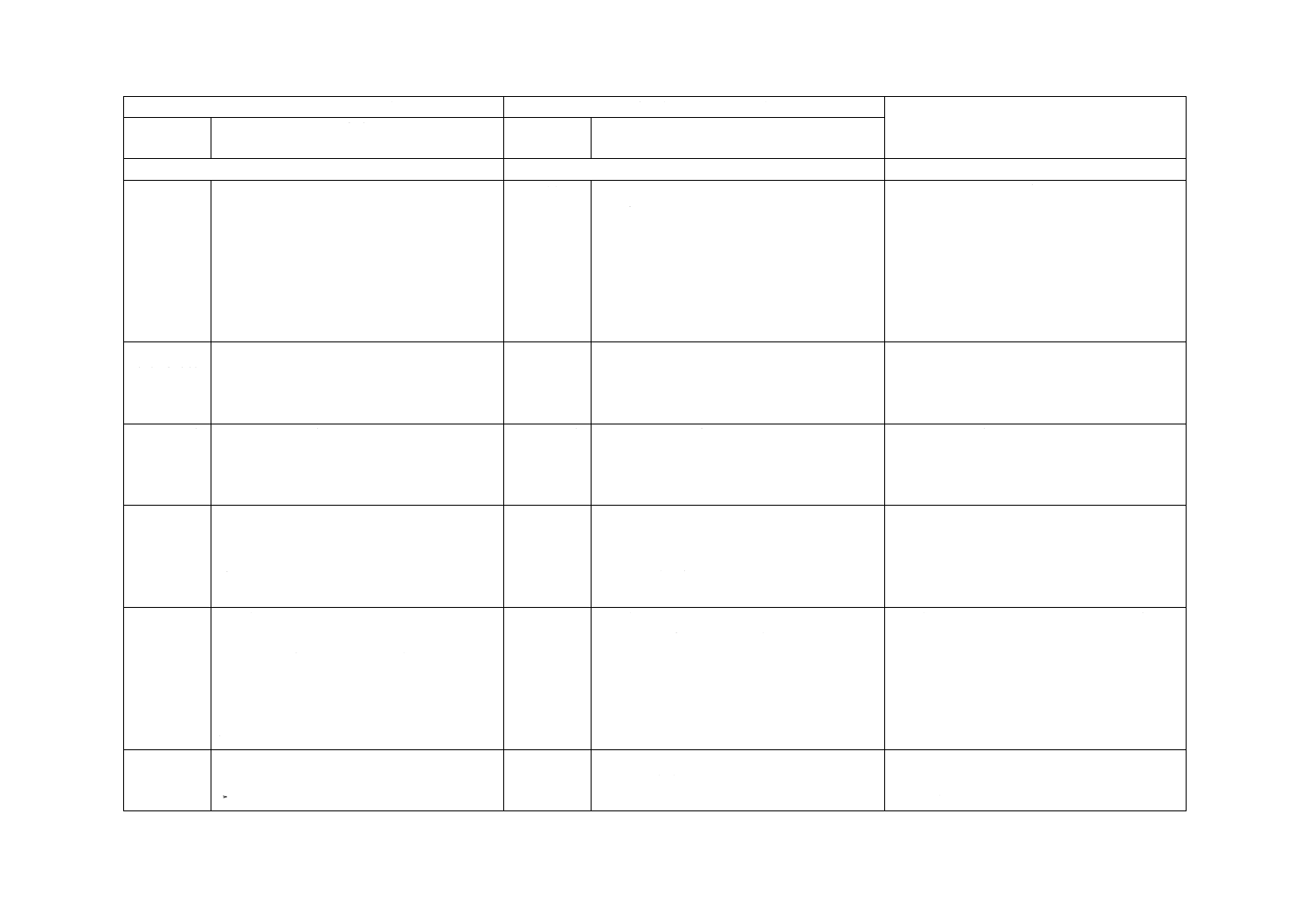

練混ぜ機の回転速度を表C.2に示す。

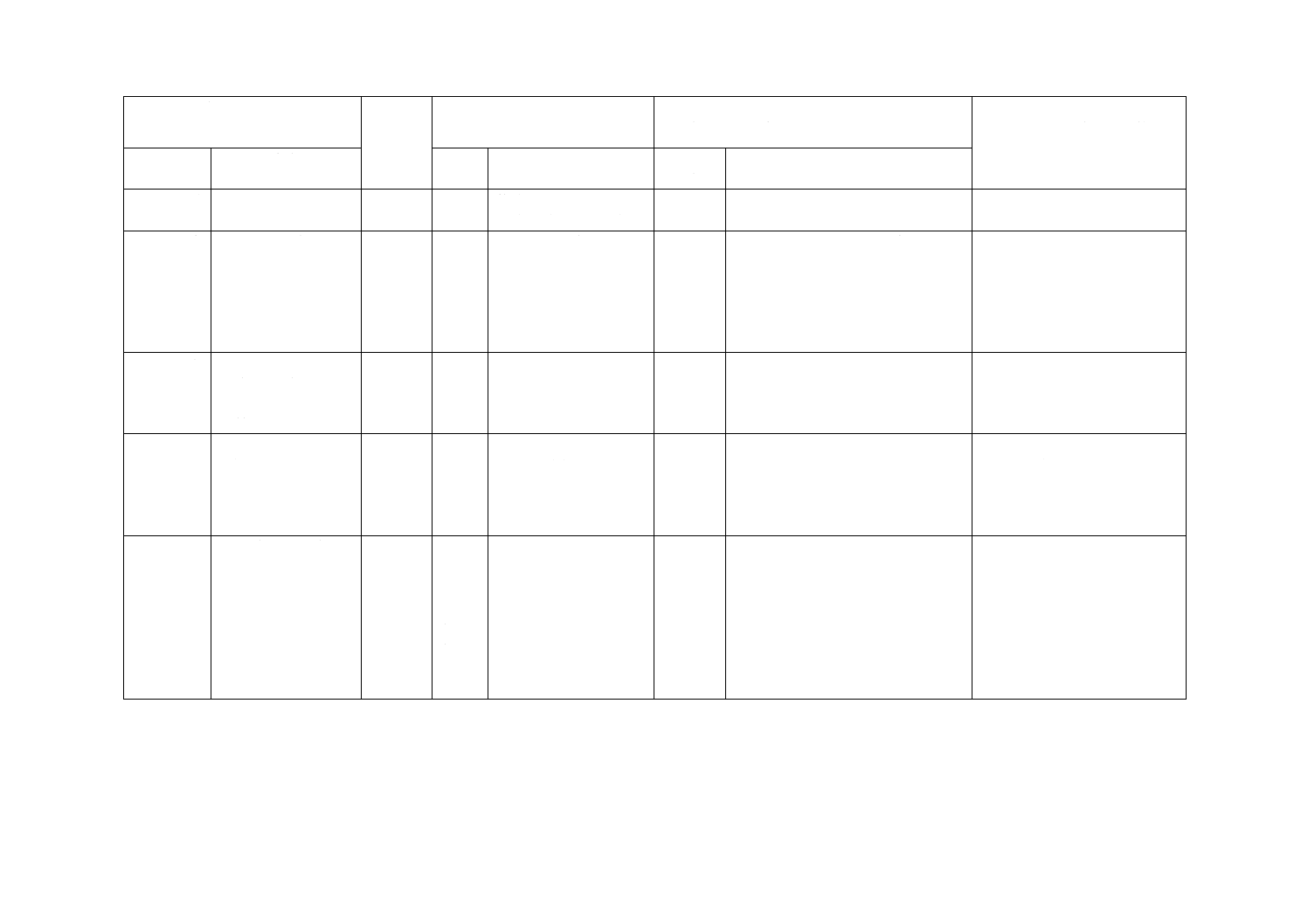

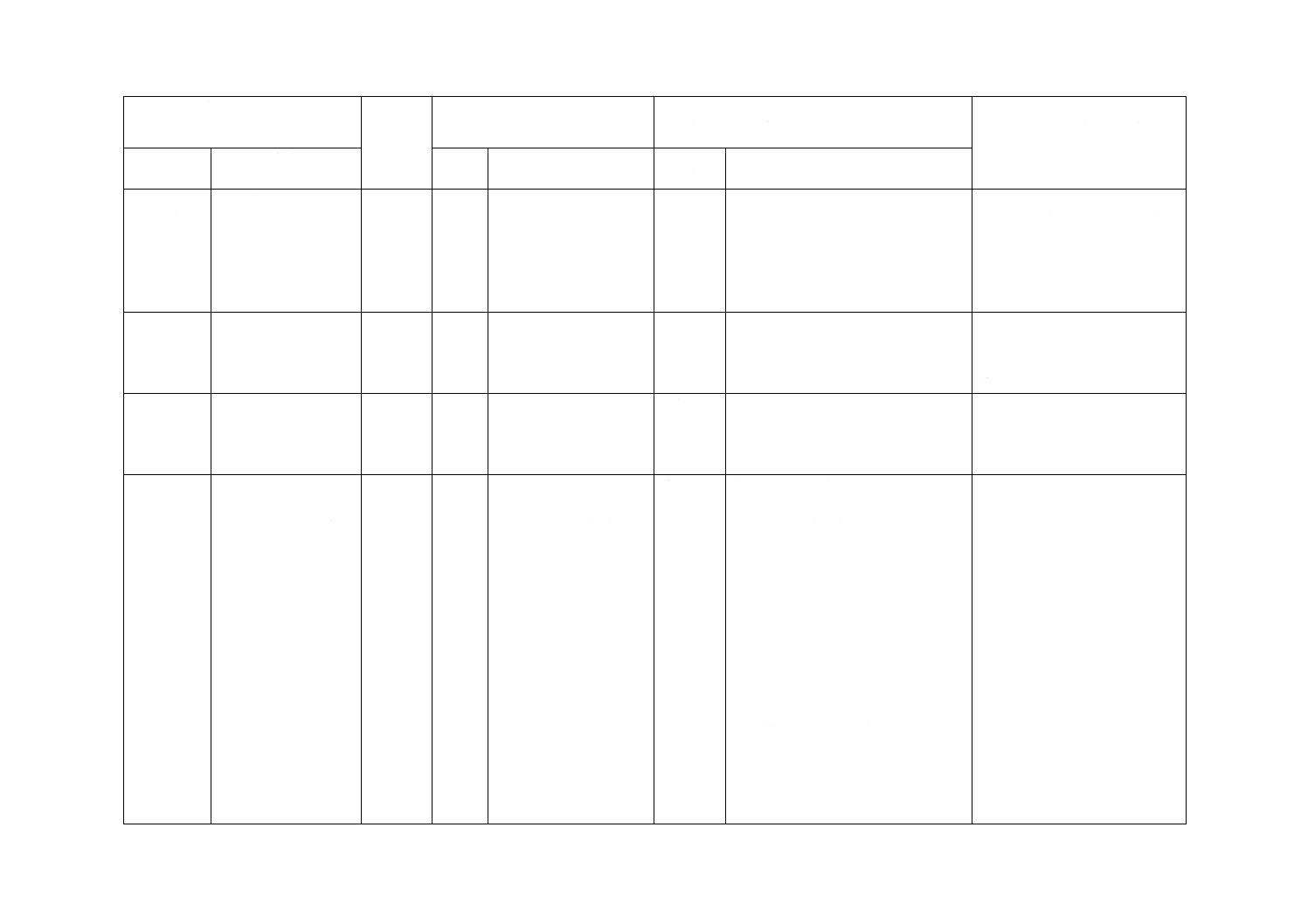

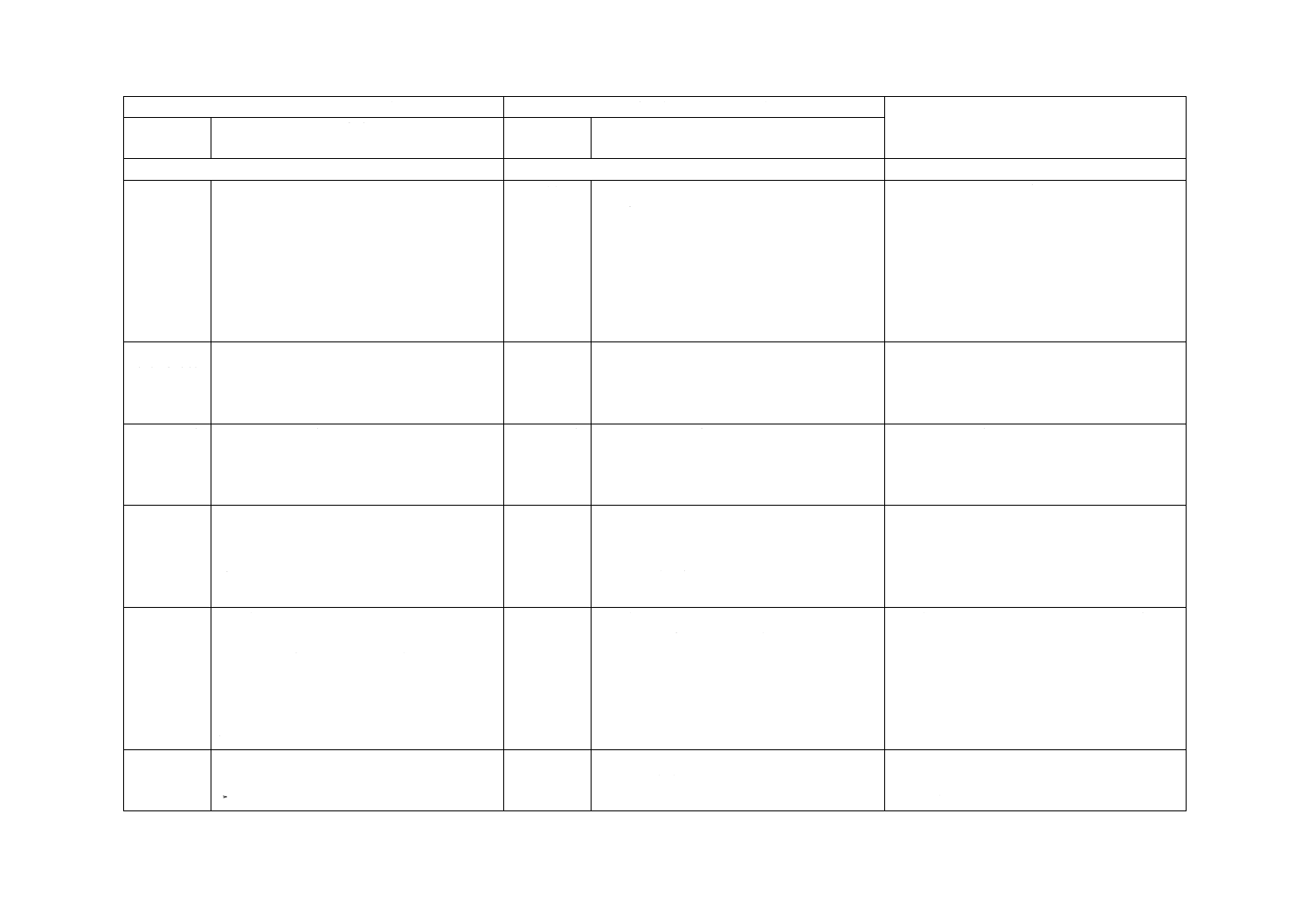

表C.2−練混ぜ機のパドルの速度

速度

回転

rpm

遊星運動

rpm

低

140±5

62±5

高

285±10

125±10

40

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

記号

1

練り鉢

2

パドル

“( )”は参考値を示す。

図C.1−練り鉢及びパドル

C.3.6.3 成形用型 成形用型は,断面が40 mm×40 mmで,長さが160 mmの三つの角柱供試体が同時に

成形できる,三つの水平の枠からなるものとする。代表的な成形用型を図C.2に示す。

成形用型は鋼製とし,枠の厚さは約10 mmとする。それぞれの内側の表面のビッカース硬さは,HV 200

以上とするが,ビッカース硬さはHV 400以上が望ましい。

成形用型は,供試体をきず付けることなく容易に取り外せる構造とする。各成形用型は,機械鋼又は鋳

鉄の底板を付けたものとする。組み立てられたときの成形用型は,確実にしっかりと形を保持し,底板に

固定できるものとする。

組み立てたものは,操作中ゆがみ及び水漏れがあってはならない。底板は,締固め装置のテーブルと確

実に接し,二次的振動を誘発しないよう堅固なものとする。

41

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) のこ(鋸)引き動作による上削りの方向

図C.2−成形用型

成形用型とジョルティング装置との製造業者が異なる場合は,外部寸法又は質量が異なる場合があるた

め,それらの適合性は購入者が確保する必要がある。

組立を容易にし,規定の許容差に適合していることを保証するために,成形用型の各部品には刻印を打

つ。別の成形用型の部品を流用してはならない。

組み立てた成形用型は,次による。

a) それぞれの成形用型の内部寸法と許容差は,次のとおりである。

1) 長さ: 160±1 mm

2) 幅:

40.0±0.2 mm

3) 深さ: 40.1±0.1 mm

b) 各内側側面全部にわたり平面度の公差(ISO 1101参照)は,0.03 mmとする。

c) 成形用型の底面に対する各内部表面と基準面との鉛直性の許容差(ISO 1101参照)は,0.2 mmとする。

d) 各内側面の表面性状(JIS B 0031参照)は,作製段階でN 8より粗くないこととする。

成形用型は,規定する許容差又は公差をいずれか1か所でも外れたものは取り換える。成形用型の質量

は,C.3.6.4に規定する合計質量に一致させる。

組立には,きれいな成形用型を準備する。成形用型の外側の接合部を覆うために適切なシーリング材を

使用する。型枠油を成形用型の内部表面に薄く塗る。

注記 型枠油には鉱物油が適している。油の種類によっては,セメントの凝結に影響するためである。

成形用型への充塡を容易にするために,鉛直な壁の高さが20 mmから40 mm程度の成形用型に合う金

42

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

属製の添え枠を用意する。添え枠の内側面は,型の内側面と1 mm以下で合わさるものとする。添え枠の

側面は,成形用型上で正しい位置となる位置決めの役割をもつ。

モルタルを広げ,上削りをするために,図C.3に示す二つのならし器具及び一つの金属製ストレートエ

ッジを用意する。

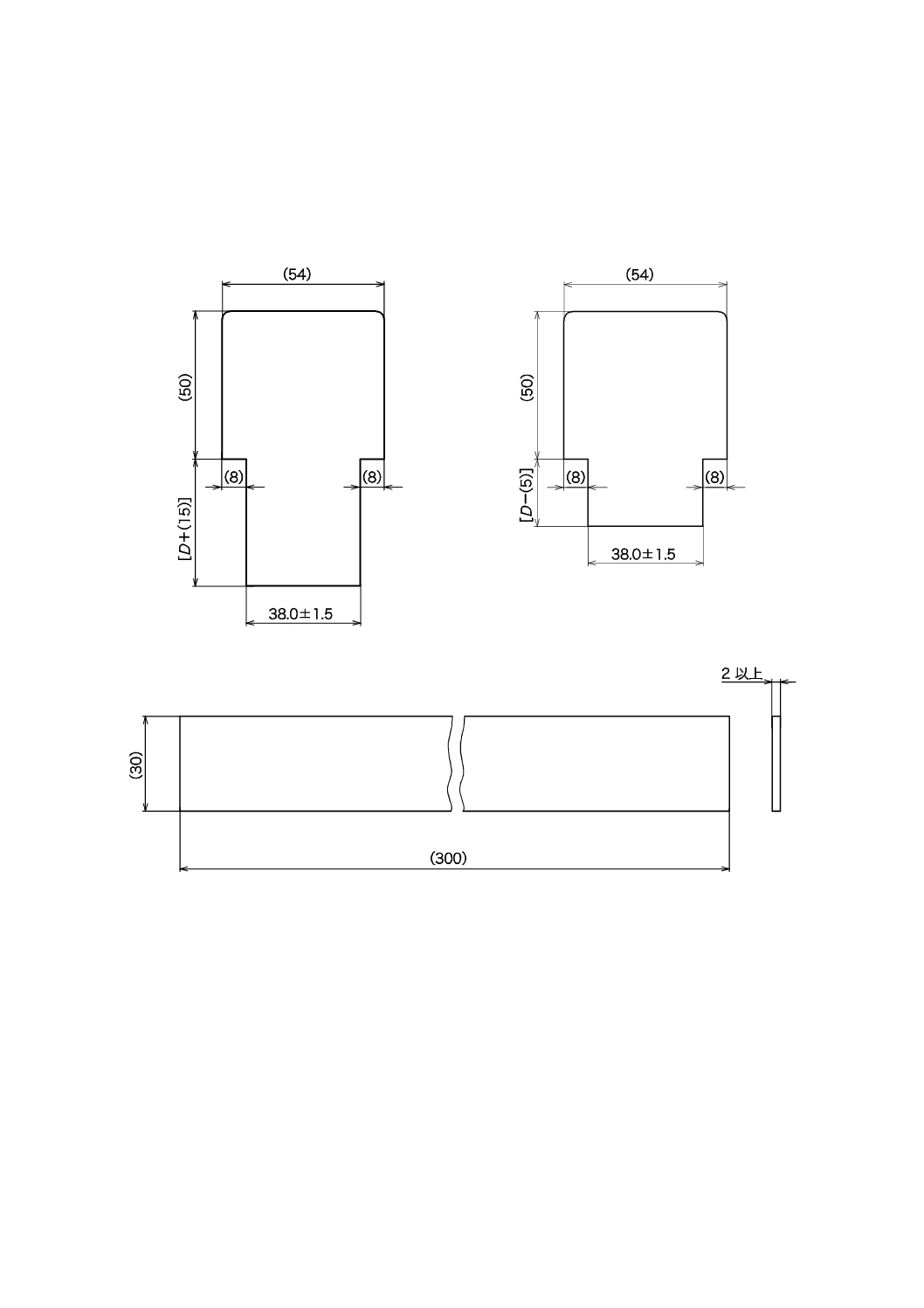

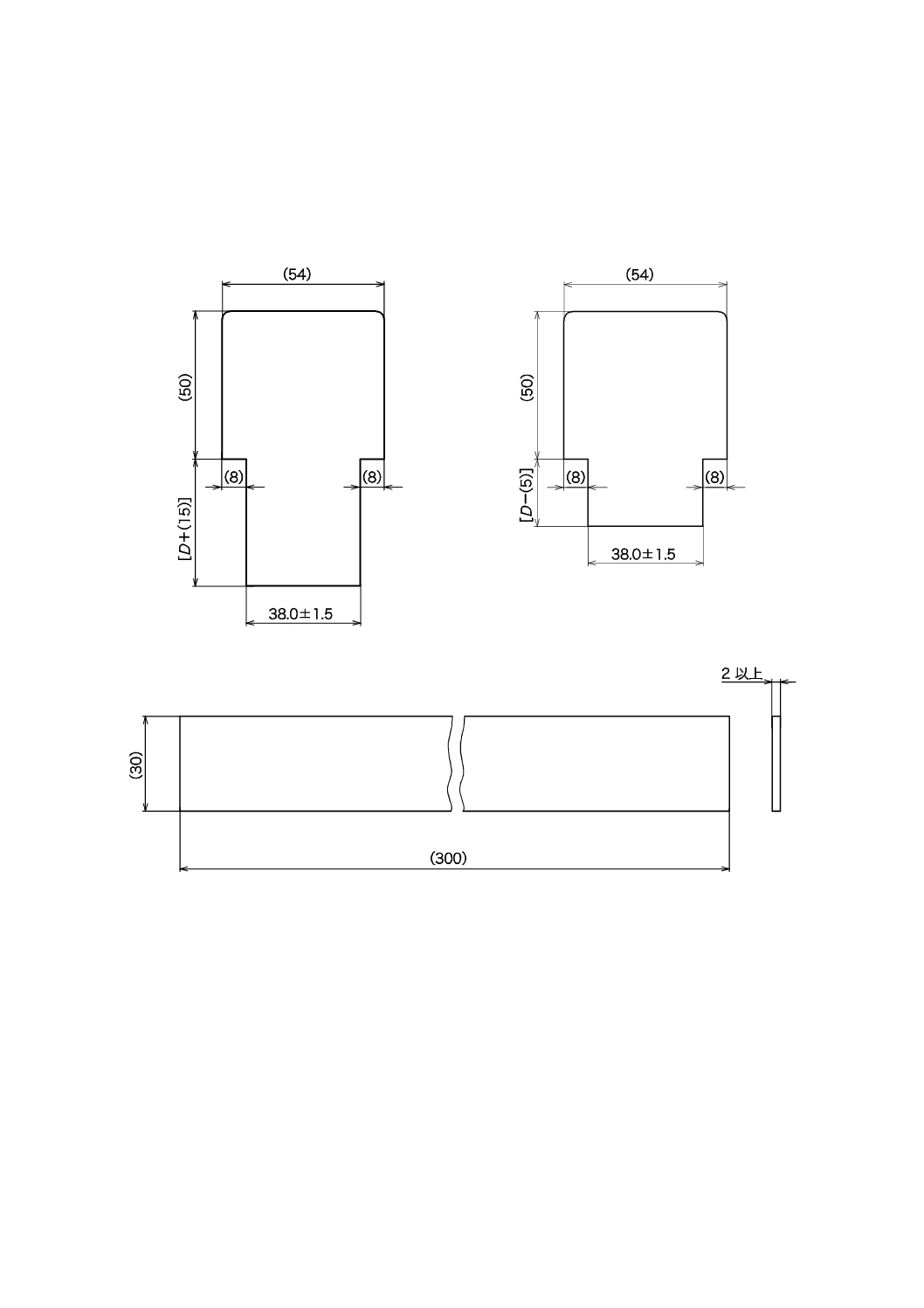

単位 mm

a) 大きいならし器具

b) 小さいならし器具

c) ストレートエッジ

記号

D 添え枠の高さ

“( )”は参考値を示す。

図C.3−ならし器具及び金属製ストレートエッジ

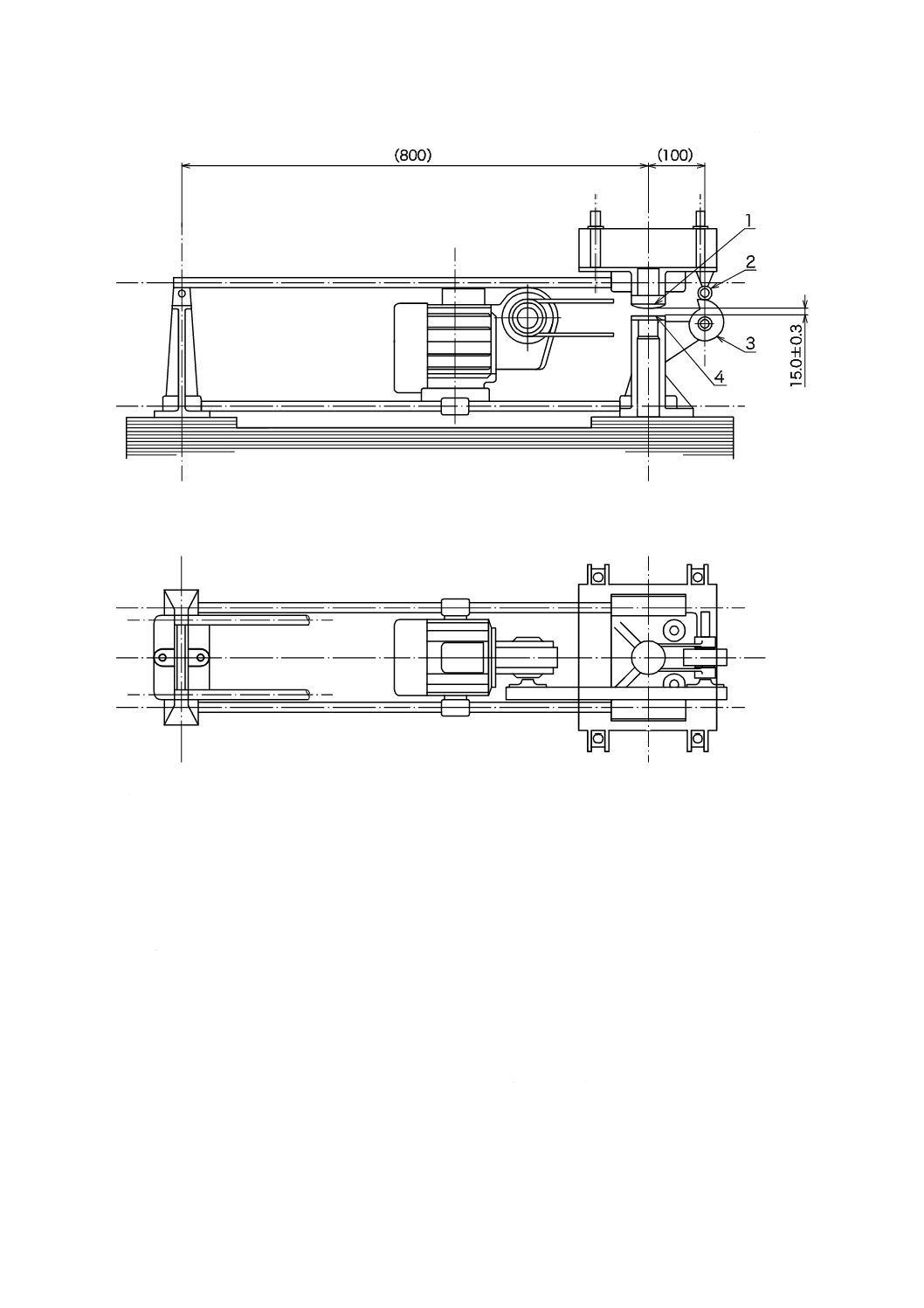

C.3.6.4 ジョルティング装置 装置は基本的にテーブルの中心から800 mm離れた回転軸に2本の軽いア

ームで緊結された長方形のテーブルで構成される。代表的な装置を図C.4に示す。

43

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

記号

1

突起

2

カム従動車

3

カム

4

受具

“( )”は参考値を示す。

図C.4−ジョルティング装置

テーブルは,下面の中心に表面が球状の打撃用突起をもつ。打撃用突起の下には,上部表面が平らな小

さな受具を備える。停止位置で,突起と受具の接点を通る共通垂線は鉛直となる。打撃用突起が受具上で

停止しているとき,テーブルの上面はどの四隅の高さも平均高さから1.0 mmを超える誤差がないように

水平にする。テーブルは,成形用型の底板と同等又はそれ以上の寸法のものとし,上面は平滑に加工する。

固定具は成形用型をテーブルに固定するために備える。

アーム,空の成形用型,添え枠及び固定具を加えたテーブル質量の合計は,20.0±0.5 kgとする。

テーブル一式を回転軸に緊結しているアームは,堅固で,ISO 4200に規定する管径で,外径が17〜22 mm

の丸管とする。2本のアームの全質量は,横棒も含めて2.25±0.25 kgとする。回転軸のベアリングは,球

又は円筒とし,細かい砂粒又はほこりの侵入を防ぐ構造とする。回転軸の動きによるテーブル中心の水平

44

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変位は,1.0 mmを超えてはならない。

突起及び受具は,ビッカース硬さHV 500以上の焼入硬鋼で作る。突起の曲率は,約0.01 mm−1とする。

操作としては,テーブルはカムによって持ち上げられ,15.0±0.3 mmの高さから自由落下し,突起が受

具にぶつかる。

カムは,ビッカース硬さHV 400以上の焼入硬鋼で作り,その軸は,常に15.0±0.3 mm自由落下する構

造とするためボールベアリングを付ける。カム従動車は,カムの摩耗を最少とする構造とする。カムは,

約250 Wの電気モーターによって減速ギヤを介して,1秒間に1回転の定速で駆動する。60±3秒の時間

に正確に60回打撃させるために制御機構及び計数器を付ける。

テーブル上の成形用型は,各枠の長手方向を,アームの方向と同一でカムの回転軸と垂直の方向に置く。

成形用型の中心が,衝撃点の真上の位置にくるのを容易にするために,適当な目印を付ける。

装置は,質量約600 kg,容積約0.25 m3及び成形用型が作業に適した高さとなるような寸法のコンクリ

ート台にしっかりと固定する。コンクリート台の全底部は,締固めに影響する外部振動を防ぐ十分な遮断

効果をもつ弾性パッド,例えば天然ゴムの上に載せる。

装置の基部は,コンクリート基礎にアンカーボルトを使用して,装置の基部とコンクリート基礎の間が

確実に全面に接触し,かつ,振動が起きない接触面とするためにモルタルを薄く塗って,水平に固定する。

C.3.6.5 曲げ強さ試験機(任意) この装置の規定は任意である。曲げ強さ試験機は,50±10 N/sの載荷

速度で,選択するレンジの上部4/5において±1.0 %の精度をもち,10 kNまで荷重をかけられるものとす

る。

試験機は,100.0±0.5 mm離れている直径10.0±0.5 mmの二つの鋼製支持用ロール,及びこの二つの中

心に位置する同じ径の第3の鋼製荷重用ロールからなる曲げ装置をもつ。これらのロールの長さは,45〜

50 mmとする。載荷の配置を図C.5に示す。

圧縮強さだけを測定する場合,角柱に有害な応力を加えることのない他の適切な方法を用いて角柱を折

ってもよい。

曲げ強さは,曲げ強さ試験機を用いるか,圧縮強さ試験機に適切な装置を付けて測定してもよい。

単位 mm

“( )”は参考値を示す。

図C.5−曲げ強さ試験の載荷配置

45

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

三つのロールの軸を通る三つの鉛直面は平行であり,試験中も平行で,等距離で,供試体の長さ方向と

直交するものとする。支持用ロール及び荷重用ロールの一つは,何らかのねじり応力を加えることなく供

試体の幅全体にわたって荷重を一様の分布とするため,少しだけ傾斜できるものとする。

C.3.6.6 圧縮強さ試験機 圧縮強さ試験機は,試験に適した能力をもち(この箇条の8段落目参照),JIS

B 7721によって確認し,選択するレンジの上部4/5において±1.0 %の精度をもつものとする。

2 400±200 N/sの載荷速度で荷重をかけられるものとする。供試体の破壊時に示した値を,載荷終了後

もそのまま保持する表示機構をもつ。これには,圧力ゲージの最大表示器又はデジタル表示の記憶装置を

使用する。手動で操作する試験機は,荷重速度を容易に制御できる装置を付ける。

ラムの鉛直軸は試験機の鉛直軸と一致し,載荷中のラムの移動方向は試験機の鉛直軸に沿うものとする。

さらに,その応力は結果として供試体の中心を通るものとする。試験機の下部圧縮板の表面は,試験機の

軸と直交し,載荷中も直交するものとする。

上部圧縮板の球面座の中心は,試験機の鉛直軸が試験機の上部圧縮板の下面と交差する点に対し,許容

差を±1 mmとする。上部圧縮板は,供試体と接触したときは自由に動くものとするが,載荷中は上部及

び下部圧縮板の相対的な位置は,固定しているものとする。

試験機の圧縮板は,タングステンカーバイド又はビッカース硬さHV 600以上の焼入硬鋼とする。これ

らの圧縮板は,厚さ10 mm以上,幅40.0±0.1 mm,及び長さ40.0±0.1 mmとする。供試体との全接触面

にわたる平面度の公差は,0.01 mmとする(ISO 1101参照)。表面の仕上がりは,N3より滑らかでなく,

N6より粗くないものとする(JIS B 0031参照)。

代替品として,タングステンカーバイド又はビッカース硬さHV 600以上の焼入硬鋼の2枚の補助板で,

厚さが10 mm以上で圧縮板の規定に適合するものを使用してもよい。補助板は,載荷系統の軸との関係で

は±0.5 mmの許容差で中央に置くことが望ましい。補助板はそれぞれの中央に許容差±0.5 mmに調整す

ることが望ましい。

試験機に球面座がない場合若しくは球面座が固定されている場合,又は球面座の直径が120 mmより大

きい場合は,C.3.6.7に規定するジグを使うものとする。

二つ以上の呼び容量をもつ試験機を用いてもよい。低い方の呼び容量の最大値は,次に高い方の呼び容

量の最大値の約1/5が望ましい。

試験機には,載荷速度の自動調節装置及び試験結果の記録装置が付いているものが望ましい。

試験機の球面座には,供試体との接触を容易にするために油をさすとよいが,載荷中に圧縮板の移動が

生じない程度とする。高圧部において効果を発揮する潤滑油は適当ではない。

C.3.6.7 圧縮強さ試験機用ジグ (C.3.6.6によってジグが必要な場合,)ジグは試験機の荷重をモルタル供

試体の載荷面に伝えるために,試験機の圧縮板の間に入れるものとする(図C.6参照)。

ジグの下部加圧板は,試験機の下部圧縮板に固定することができるものとする。ジグの上部加圧板は,

試験機の上部圧縮板から中間の球面座を介して荷重を受ける。ジグの球面座は,それほど大きな摩擦なし

に鉛直に滑る構造となっている。ジグはきれいに保持されるものとし,ジグの加圧板が最初供試体の面に

適応して,試験中はそのまま固定し続けるように,球面座を自由に動くようにしておくものとする。C.3.6.6

の全ての規定は,ジグを使用するときも同様に適用される。

ジグの球面座に油をさしてもよいが,載荷中に上部加圧板の移動が生じない程度とする。高圧部におい

て効果を発揮する潤滑油は,適当ではない。

注記 供試体の破壊後は,各部がその最初の位置に自動的に戻ることが望ましい。

C.3.6.8 はかり 質量を±1 gの精度でひょう量できるもの。

46

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3.6.9 タイマー 時間を±1秒の精度で測定できるもの。

記号

1

試験機の球面座

2

試験機の上部圧縮板

3

戻りばね

4

ボールベアリング

5

滑走部

6

ジグの球面座

7 ジグの上部加圧板

8 ジグ

9 供試体

10 ジグの下部加圧板

11 試験機の下部圧縮板

図C.6−圧縮強さ試験機用のジグの例

C.4 モルタルの構成

C.4.1 砂

C.4.1.1 一般事項

標準砂は,この附属書によってセメントの強さを測定するために用いられる。“標準砂”は,C.4.1.3の

規定を満足するものとする。

標準砂を完全に規定することは難しいことから,C.10に規定するように最初の品質確認試験,検定試験

及び年ごとの確認試験の各平均値によって,その砂をC.4.1.2に規定する基準砂に対して検証することが必

要となる。

C.4.1.2 基準砂

基準物質として在庫が限られる基準砂は,天然の砂,かつ,丸みのある粒子のシリカ質の砂で,少なく

47

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とも98 %のシリカを含有する。

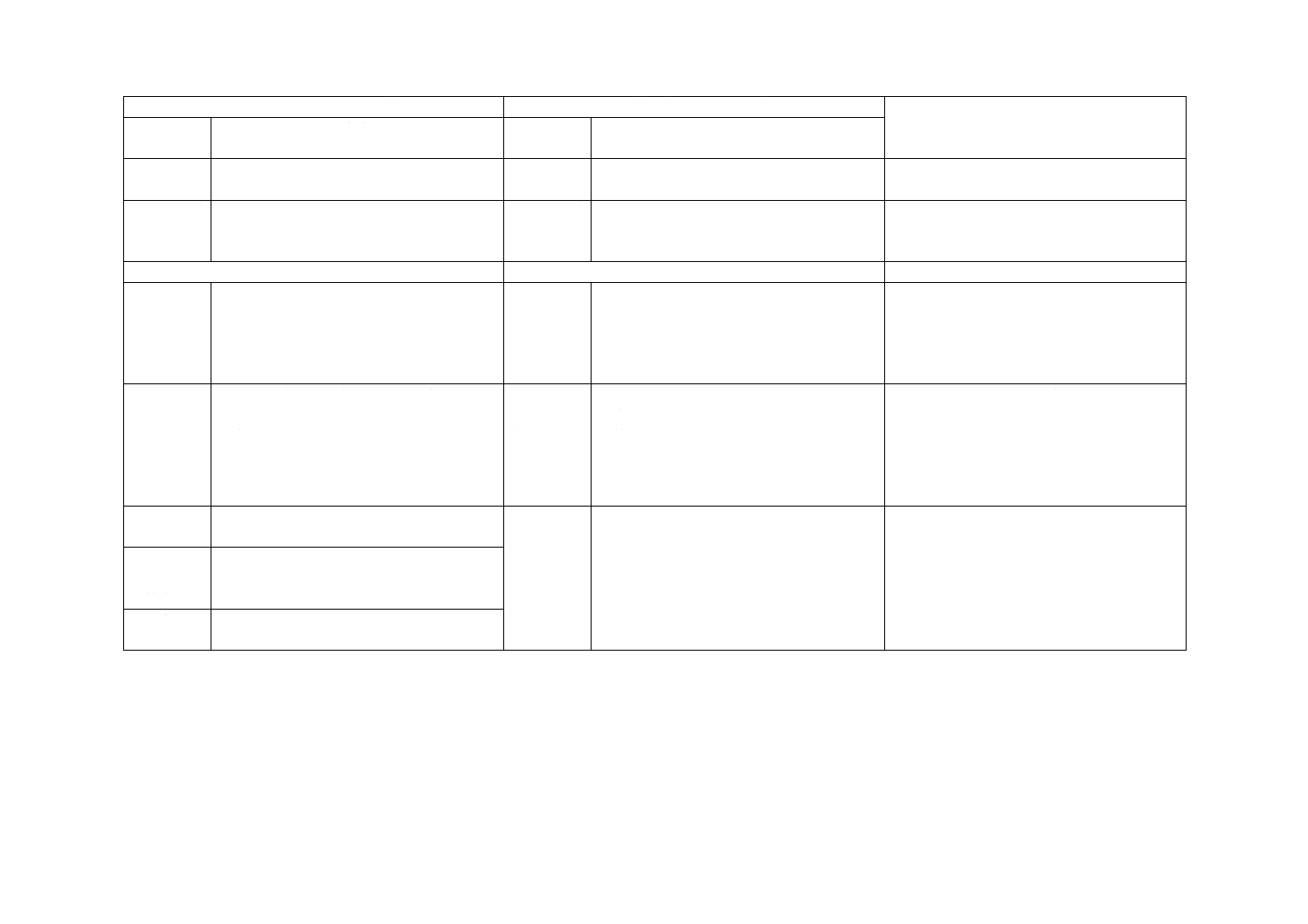

その粒度分布は,表C.3に示している限度内とする。

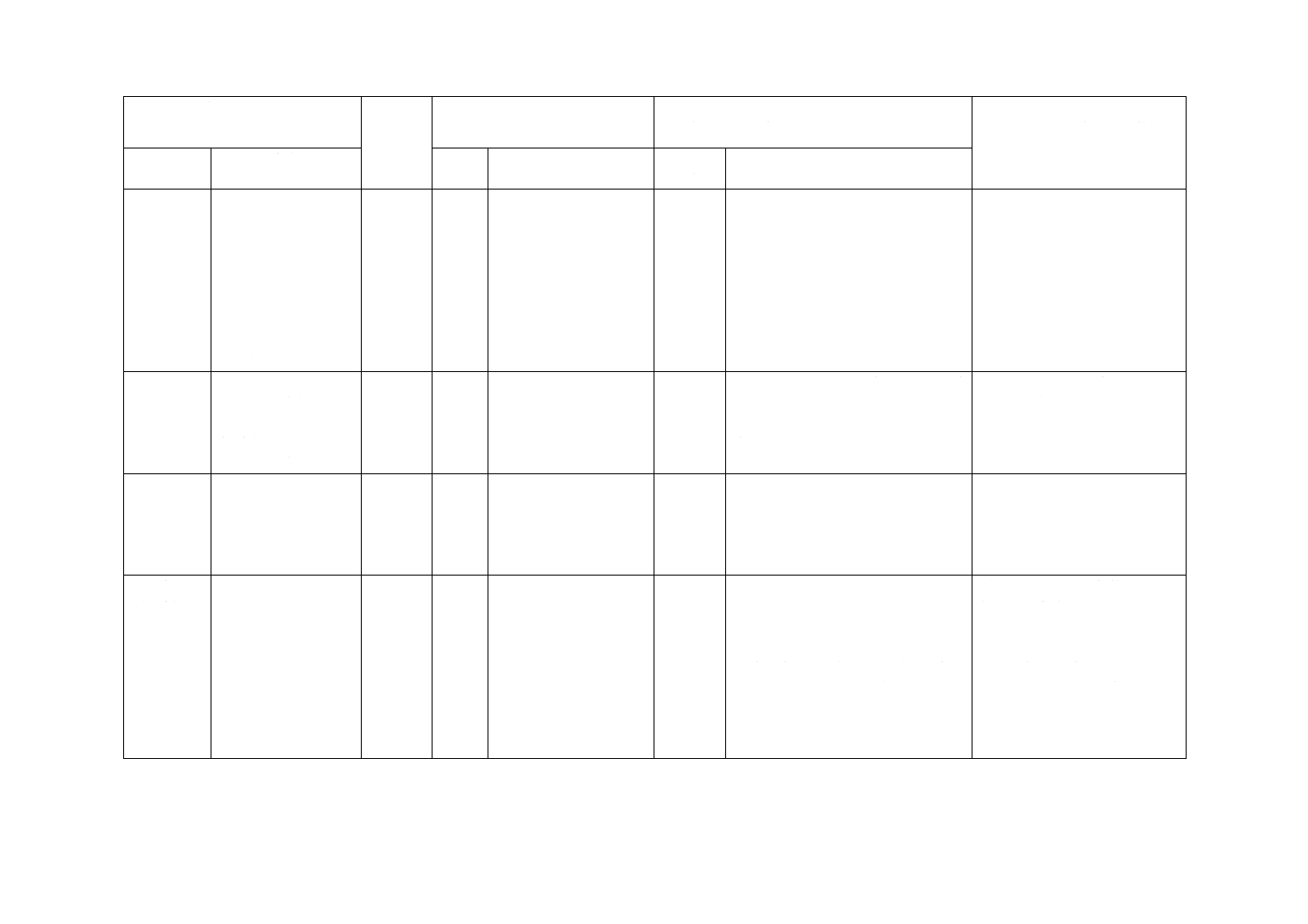

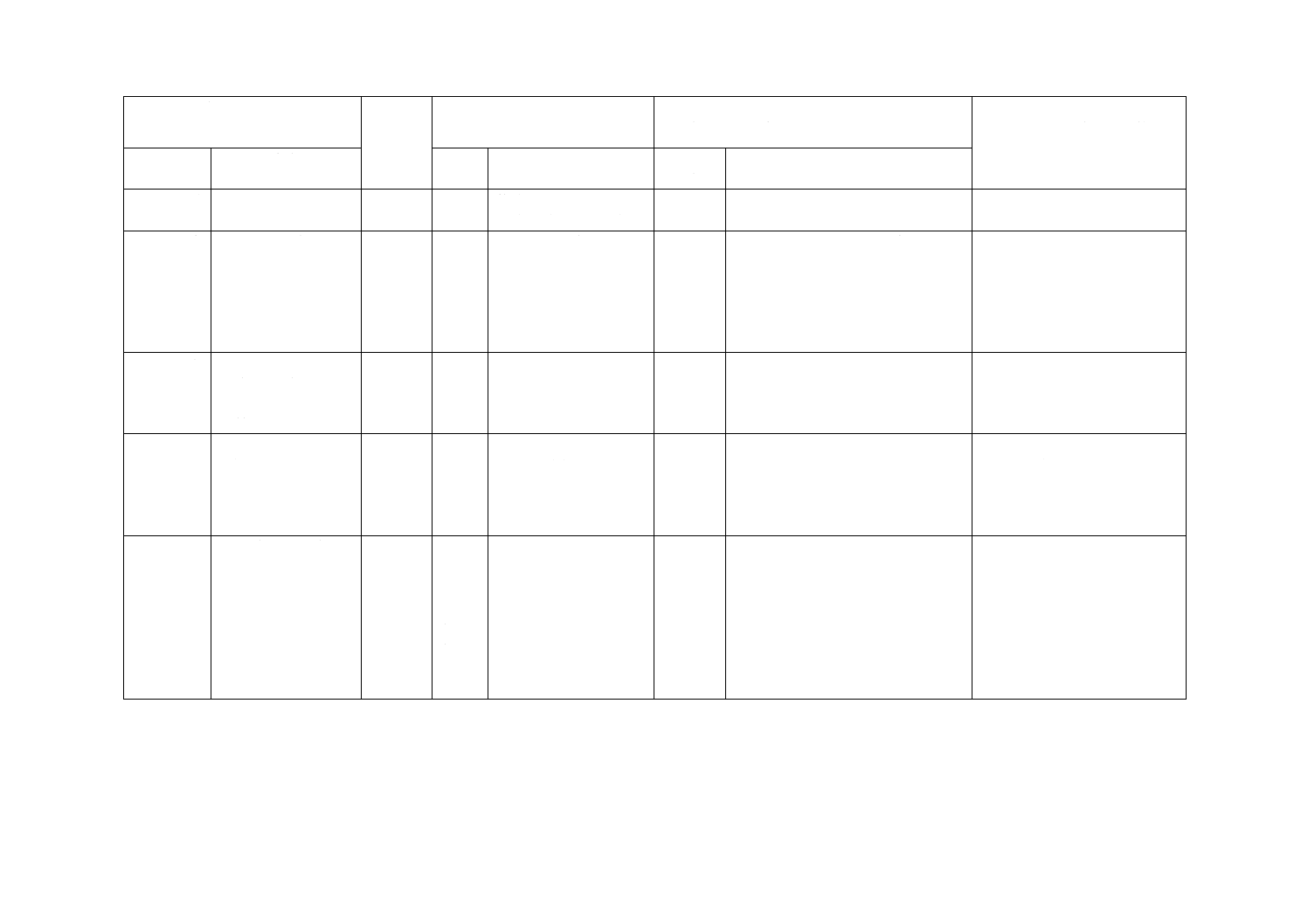

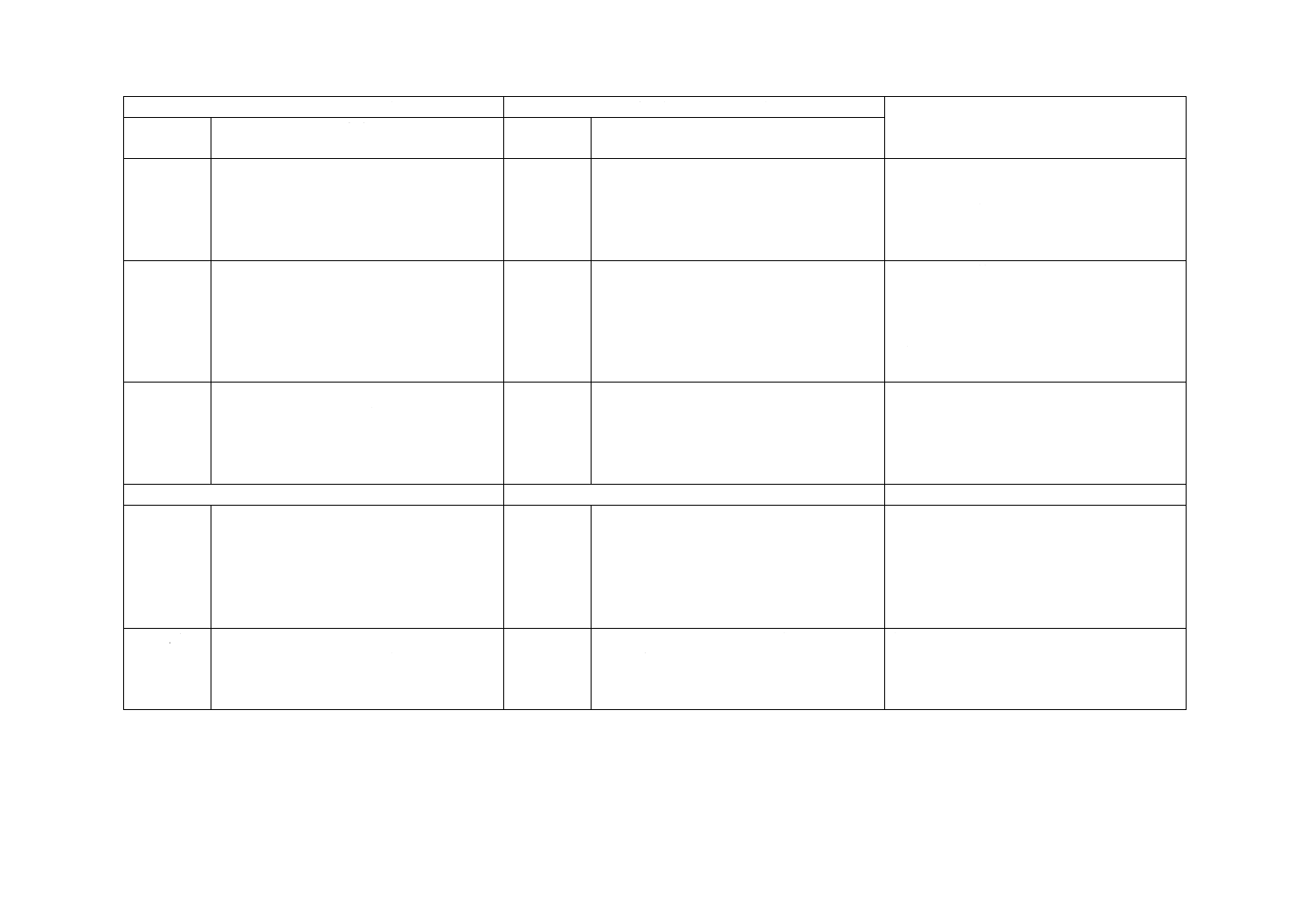

表C.3−基準砂の粒度分布

目開き mm

2.00

1.60

1.00

0.50

0.16

0.08

累積ふるい残分 %

0

7±5

33±5

67±5

87±5

99±1

注記 基準砂はCEN(欧州標準化委員会)基準砂である。CEN基準砂の情報は,ISO加盟国のGermany,

DIN, Postfach 1107, D-1000 Berlin 30から入手できる。

C.4.1.3 標準砂

標準砂は,総質量が少なくとも1 345 gの砂の代表試料でのふるい試験によって測定し,C.4.1.2に規定

する粒度分布に従う。ふるい分けは,各ふるいを通過する砂の量が0.5 g/min未満となるまで続ける。

湿分は,砂の代表試料を105〜110 ℃の温度で恒量になるまで乾燥した後に質量減少を測定し,乾燥試

料の質量に対する百分率として表し,0.2 %未満である。

製造の際は,これらの試験を少なくとも1日1回行う。これらの規定は,標準砂が基準砂と等しいこと

を保証するには不十分である。基準砂との等質性は,C.10に規定する一連の適合性試験によって開始され,

維持される。

標準砂は,あらかじめ内容量1 350±5 gで袋に個別にこん包する。袋に使用する材質は,強さ試験結果

に影響を与えないものとする。各袋の内容物はC.4.1.2に規定した粒度分布に従う。

標準砂は,使用する前に損傷又は汚染しないよう特に水分に注意して保管することが望ましい。

C.4.2 セメント

試験をする際は,セメントを空気中にさらす時間はできる限り短くする。採取から試験までに24時間以

上かかる場合は,セメントと全く反応しない材質で作られた気密容器に,一杯に詰めて保管する。

試験用試料は,試験用にサブサンプリングする前に,機械又は他の方法によって均質にする。

C.4.3 水

適合性試験(C.10参照)には,蒸留水又はイオン交換水を使用する。他の試験には上水道水を使用して

もよい。疑義がある場合は,蒸留水又はイオン交換水を使用する。

C.5 モルタルの作り方

C.5.1 配合

質量配合は,セメント(C.4.2)1,標準砂(C.4.1)3及び水(C.4.3)1/2,(水セメント比=0.50)である。

3本の供試体を作製する各バッチは,セメント450±2 g,砂1 350±5 g及び水225±1 gとする。

C.5.2 練混ぜ

はかり(C.3.6.8)によってセメント及び水を量り採る。水を体積によって加える場合は,±1 mLの精度

で分取する。各バッチのモルタルの練混ぜは,練混ぜ機(C.3.6.2)を使用する。様々な練混ぜ段階での区

切りとなるタイミングは,練混ぜ機の電源のon/offを切り替える時間であり,±2秒以内に行う。

練混ぜ操作は,次による。

a) 水及びセメントをこぼさないように注意しながら,練り鉢に入れる。

b) 直ちに水とセメントが接触するように,練混ぜ機を低速(表C.2参照)で始動させ,練混ぜ段階の計

時をスタートし,この時を“ゼロ時間”として記録する(分単位)。30秒間練り混ぜた後,砂を安定

したペースで次の30秒間で加える。練混ぜ機を高速(表C.2参照)にし,その後30秒間練り混ぜる。

48

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 “ゼロ時間”は,供試体を脱型する時間(C.7.2参照)及び強さ試験をする時間(C.7.4参照)

を算出する起点である。

c) 練混ぜ機を90秒間休止する。休止の最初の30秒間で,ゴム又はプラスチック製の適切なへらによっ

て,練り鉢の壁及び底に付着しているモルタルをかき集め,練り鉢の中央に集める。

d) 高速で60秒間練混ぜを続ける。

通常,これらの練混ぜ操作は機械的に実行されるが,これらの操作及びタイミングを手動によって制御

してもよい。

C.6 供試体の作り方

C.6.1 形状と寸法

供試体は,40 mm×40 mm×160 mmの角柱とする。

C.6.2 成形

モルタルを練った直後に供試体を成形する。ジョルティング装置のテーブルに成形用型及び添え枠をし

っかりと固定し,適切なさじを使用して,1〜2回で,2層のモルタル(それぞれ約300 g)の最初の層を,

成形用型の各枠の中に,練り鉢から直接入れる。

大きい方のならし器具[図C.3 a)参照]を使用し,添え枠にその肩を接してほぼ鉛直に保ち,成形用型

の各枠に沿って前後に1回引いて層を一様に広げる。それから,1層目のモルタルをジョルティング装置

(C.3.6.4)の60回のジョルティングで締め固める。確実にモルタルの過剰分があるように2層目のモルタ

ルを入れ,小さい方のならし器具[図C.3 b)参照]で平らにし,さらに60回のジョルティングで締め固め

る。

成形用型を静かにジョルティング装置から取り外して添え枠を外す。すぐに金属製のストレートエッジ

[図C.3 c)参照]を用いて余分なモルタルを削り取る。ストレートエッジはほぼ鉛直に保持するが,平滑

にする方向に僅かに傾け,ゆっくりとそれぞれの方向に1回ずつのこ引きする。表面を平滑にするために

ストレートエッジに更に鋭い角度をつけ,この削り取り操作を繰り返す。

注記 のこ引きの回数及びストレートエッジの角度は,モルタルの軟度に依存する。より硬いモルタ

ルは,より多くののこ引きとより鋭い角度を必要とする。横に引く回数をより少なくすること

は,削るためよりも平滑にするために必要とされる(図C.2参照)。

上削りした後,成形用型の周りに残ったモルタルを拭き取る。

成形用型は,識別するためにラベルを付けるか又は印を付ける。

C.7 供試体の養生

C.7.1 脱型前の取扱い及び貯蔵

大きさが約210 mm×185 mm×6 mmのガラス製,鋼製又はセメントと反応しない不透水性の材質の板を

成形用型の上に置く。

警告 安全性を確保するために,ガラス板の端が研磨されていることを確認する。

板を載せたそれぞれの成形用型は,直ちに湿気室又は湿気箱(C.3.2参照)に水平に置く。成形用型を別

の成形用型の上に積み重ねたり,枠の側面が接しないようにする。脱型に際し,各成形用型は,適切な時

間に貯蔵場所から出す。

C.7.2 脱型

供試体をきずつけないように十分注意して脱型を行う。プラスチック若しくはゴム製のハンマ,又は専

49

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用の道具を使用する。24時間試験(材齢1日)においては,供試体を試験する前の20分以内に脱型を行

う。24時間より長い材齢の試験においては,成形後20時間から24時間の間に脱型を行う。

脱型は,24時間後でもモルタルにきずを付けずに扱えるほど十分な強度がなければ,24時間より遅らせ

てよい。脱型を遅らせた場合は,試験報告書に記載することが望ましい。

24時間(又は脱型遅延が必要な場合には48時間)試験を行う脱型後の供試体は,試験まで湿布で覆っ

ておく。水中養生する供試体は,後で識別するために,例えば水溶性でないインク又はクレヨンで印を付

ける。

練混ぜ及び締固め操作並びにモルタルの空気量を確認するために,脱型後の供試体の質量を測定するこ

とが望ましい。

C.7.3 水中養生

印を付けた供試体は直ちに,水平又は鉛直のいずれか都合のよいやり方で,適当な容器(C.3.3参照)の

中の,20.0±1.0 ℃の水中に浸す。水平に貯蔵する場合は,型枠面を鉛直面とし,上削り面を上面とする。

すのこの上に供試体を置き,水が供試体の全ての6面に行きわたるよう,互いに離しておく。貯蔵中は,

供試体との間又は供試体上面上の水の深さは,5 mm未満としてはならない。

セメントの成分が,他のセメントの強さの増進に影響を及ぼさないことを試験によって確認するまでは,

分離貯蔵しなければならない。0.1 %以上の塩化物イオンを含んでいるセメントは,分離して貯蔵する。

容器に最初に水を満たす場合,及び水位を保持するために時々加える場合は,水道水を使用する。供試

体を貯蔵している場合は,水を50 %以上入れ替えてはならない。

設備は,均一の貯蔵温度を確保しなければならない。貯蔵容器に循環装置を用いる場合,流量は可能な

限り少なくし,目に見える流れを起こしてはならない。

どの材齢(24時間又は遅延脱型の場合における48時間以外の場合)においても試験する供試体は,試

験が行われる前の15分以内に水から出す。試験面のいかなる付着物も取り除く。試験までは供試体を湿布

で覆う。

C.7.4 強さ試験を行う供試体の材齢

供試体の材齢は,ゼロ時間(C.5.2参照)から計算する。所要の材齢の強さ試験は,次に示すそれぞれの

時間内に行う。

a) 24時間±15分

b) 48時間±30分

c) 72時間±45分

d) 7日±2時間

e) 28日以上±8時間

C.8 試験方法

C.8.1 曲げ強さ

3点式載荷方法で,C.3.6.5に規定する装置によって行う。

側面を支持用ロールに載せ,角柱の長軸が支持用ロールと直交するように,装置(C.3.6.5)に角柱を置

く。角柱の反対の側面に荷重用ロールで鉛直に載荷し,破壊に至るまで50±10 N/sの載荷速度で,滑らか

に載荷する。

圧縮強さ試験まで,角柱の折片を湿布で覆っておく。

次の式から,曲げ強さRf(MPa)を計算する。

50

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

5.1

b

l

F

R

f

f=

ここに,

b: 角柱の正方断面の1辺(mm)

Ff: 破壊時に角柱の中央に加わる荷重(N)

l: 支点間の距離(mm)

C.8.2 圧縮強さ

C.8.1に規定する方法か,有害な応力を与えずに適当な方法で折った折片によって試験を行う。

角柱の折片の側面に対する試験は,C.3.6.6及びC.3.6.7に規定する装置によって行う。

角柱の折片の側面は試験機の加圧板に対し±0.5 mm内に位置し,長手方向は角柱の端面が加圧板又は補

助板から約10 mm張り出す。

破壊に至るまで載荷の全域にわたって,2 400±200 N/sの載荷速度で,滑らかに載荷する。

載荷を手動制御する場合は,結果に影響を及ぼすので破壊荷重付近で載荷速度が減少しないように調節

することが望ましい。

次の式から,圧縮強さRc(MPa)を計算する。

600

1

c

c

F

R=

ここに,

Fc: 破壊時の最大荷重(N)

1 600: 加圧板又は補助板の面積(mm2)(40 mm×40 mm)

C.9 結果

C.9.1 曲げ強さ

C.9.1.1 計算及び試験結果の表示

曲げ強さ試験の結果は,3本一組の角柱による測定から得られた,それぞれ少なくとも0.1 MPa単位で

表示された三つの測定値の平均として計算する。

平均は,0.1 MPa単位で表示する。

C.9.1.2 結果の報告

全ての個々の結果を記録し,平均を報告する。

C.9.2 圧縮強さ

C.9.2.1 計算及び試験結果の表示

圧縮強さ試験の結果は,3本一組の角柱による6測定から得られた,それぞれ少なくとも0.1 MPa単位

で表示された六つの測定値の平均として計算する。

六つの測定値の中の一つでも結果が六つの平均より±10 %以上偏った場合は,一番偏っている一つの結

果を棄却し,残りの五つの結果の平均を計算する。これら五つの測定値の中で,更に一つでも結果が,五

つの平均より±10 %以上偏った場合は,結果全体を棄却し,再度,試験を行う。

平均は0.1 MPa単位で表示する。

C.9.2.2 結果の報告

全ての個々の結果を記録する。計算した平均とC.9.2.1によって棄却した結果があったかどうかを報告す

る。

C.9.2.3 圧縮強さ試験の精度の推定

C.9.2.3.1 短期間の繰返し精度

圧縮強さ試験における短期間の繰返し精度は,同じセメントの試料によって,同じ標準砂を用い,短期

51

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間に同じ試験者が同じ装置を用い,同じ試験室において試験をして得られる試験結果のばらつきの定量的

表現である。

材齢28日圧縮強さの場合,前述の条件下で達成可能な“通常の能力”での短期間の繰返し精度は,変動

係数で表して,2.0 %未満であることが望ましい。

注記 数多くの試験を行っている試験所では,日常的により良い精度が得られ,変動係数で表して,

1 %の短期間の繰返し精度が得られる。

短期間の繰返し精度は,標準砂及び代替締固め装置の適合性試験に用いる精度である。

C.9.2.3.2 長期間の繰返し精度

圧縮強さ試験における長期間の繰返し精度は,長期間にわたり(1年に及ぶ),できる限り異なる試験者

が,できる限り異なる装置,同じ標準砂を用い,同じ試験室において,同じ均質化されたセメントの異な

る試料間での定期的試験で得られる試験結果のばらつきの定量的表現である。

材齢28日圧縮強さの場合,前述の条件下で達成可能な“通常の能力”での長期間の繰返し精度は,変動

係数で表して,3.5 %未満であることが望ましい。

注記 数多くの試験を行っている試験所では,日常的により良い精度が得られ,変動係数で表して,

2.5 %の長期間の繰返し精度が得られる。

長期間の繰返し精度は,セメントの自己管理試験又は標準砂の月ごとの検定試験,そして試験室の経時

的精度の維持を評価するために用いる精度である。

C.9.2.3.3 再現精度

圧縮強さ試験における再現精度は,同じセメントの試料によって,異なる試験者が異なる装置によって,

できる限り異なる産地の標準砂を用い,できる限り異なる時間に,異なる試験室において試験をして得ら

れる試験結果の間の精度である。

材齢28日圧縮強さの場合,前述の条件下で“通常の能力”で達成する試験所間での再現精度は,変動係

数で表して,4.0 %未満であることが望ましい。

注記 数多くの試験を行っている試験所では,日常的により良い精度が得られ,変動係数で表して,

3 %の再現精度が得られる。

再現精度は,セメント又は標準砂の適合性評価に用いる精度である。

C.10 標準砂及び代替締固め装置の適合性試験

C.10.1 一般事項

C.4.1.3に準拠している標準砂又は代替締固め装置は,セメント強さ試験の結果が,基準砂(C.4.1.2)又

はジョルティング装置(C.3.6.4)及び基準操作によって得られた結果と有意な差がなければ,C.2に従い,

使用してもよい。

C.10.2及びC.10.3に,標準砂及び代替締固め装置それぞれについて,適合性に対し検証する条件を規定

する。検証は適切な団体によって行われ,試験機関によって実施された試験結果に基づいている。

この附属書の使用者は,この規格の要求事項に関連する適合性評価方法の使用を検討することが望まし

い。独立した第三者機関による認証によって,製品と操作の適合性に対し,より高い水準の信頼が得られ

る。

任命された試験機関は,JIS Q 17025に適合していることが望ましく,適合性試験が評価可能な試験水準

にあることを保証するために,技能試験に参加することが望ましい。

C.10.2及びC.10.3に規定し,適用しなければならない試験方法は,材齢28日圧縮強さの試験結果の比

52

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

較による。

C.10.2 標準砂の適合性試験

C.10.2.1 要旨

標準砂の適合性は,次の試験によって確認される。

a) 最初の品質確認試験

b) 検定試験

c) 年ごとの確認試験

標準砂の最初の品質確認試験をC.10.2.2.1に規定し,年ごとの確認試験をC.10.2.2.2に規定する。それら

の結果がC.10.2.3.3における要求事項を満たしていれば,その砂はISO規格に適合していることが検証さ

れる。

標準砂の検定試験をC.10.2.4に規定する。その結果がC.10.2.5.3における要求事項を満たしていれば,

その標準砂はISO規格に適合していることが保証される。検定試験の結果の記録を保管し,年ごとの確認

試験の一部として検定する。

適合していることが検証された砂は,“標準砂”と呼ばれる。

C.10.2.2 標準砂の品質確認試験

C.10.2.2.1 最初の品質確認試験

製造工場は,砂の最初の品質確認試験に先立ち操業されていなければならない。

少なくとも3か月の製造期間に,販売までに三組の砂の独立試料を採取する。三組の試料の各々につい

て採取する袋の数は,C.10.2.3.1によって試験する方法によって要求される砂に対して十分な量でなければ

ならない。さらに,三組の試料の内の一組の量は,少なくとも1年間,C.10.2.5.1によって検定試験をする

方法によって要求される砂の量に対し,十分に多くなくてはならない。そのため,この試料は分割し,検

定試験のために用いる第二次試料は別にしておく。

三組の試料の各々は,C.10.2.3に規定する方法を適用し,選択した強さのクラスが異なる三つのセメン

トの内の一つを用い,基準砂に対して試験をする。試験は決められた試験機関によって行う(C.10.1参照)。

三組の試料からそれぞれ結果が得られ,C.10.2.3.2によって表され,C.10.2.3.3における要求事項を満た

していれば,砂は標準砂として適合しているとみなされる。

C.10.2.2.2 年ごとの確認試験

標準砂の継続的な適合性の検証は,次による。

a) C.10.2.4によって実施された検定試験の結果の記録を検証し,C.4.1.3及びC.10.2.5.3における要求事

項が満たされている。

b) 任命された試験機関(C.10.1参照)がC.10.2.3に規定する方法によって,基準砂に対して無作為の砂

の試料を試験する。

なお,試験には,42.5又は52.5クラスの強さのポルトランドセメントを用いる。

無作為の砂の試料は,販売までに採取する。採取する袋の数は,C.10.2.3.1によって試験する方法,及び

少なくとも1年間C.10.2.5.1によって検定試験をする方法によって要求される砂の量に合わせる。そのた

め,試料は分割し,検定試験のために用いる第二次試料は別にしておく。

砂は,次のことによって検証される。

− a) のとおり検定試験の結果がC.4.1.3及びC.10.2.5.3における要求事項を満たす。

− b) のとおり実施された年ごとの確認試験の結果がC.10.2.3.3における要求事項を満たす。

53

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.10.2.3 適合性試験の方法

C.10.2.3.1 操作

選んだセメント(C.10.2.2.1及びC.10.2.2.2参照)を用いて,各組2バッチの20組のモルタルを調製す

る。1バッチには検証する砂を用い,もう1バッチには基準砂を用いる。無作為の順番で各組の2バッチ

を,交互に次々と,この附属書によってモルタルを調製する。

材齢28日でモルタルの圧縮強さを試験し,全ての個々の結果を記録する。

C.10.2.3.2 計算及び結果の表示

各バッチに対して,圧縮強さの結果をC.9.2.1によって計算し,表示する。そして,C.9.2.2によってそ

れらを報告する。検証する砂の結果をxとし,基準砂の結果をyとする。

結果の二つのセットのそれぞれに対して変動係数を計算し,C.9.2.3.1に規定された短期間の繰返し精度

に対する要求事項を満たしていることを確認する。

二つのセットの結果がこの要求事項を満たしていなければ,全ての結果を棄却し,全ての試験を再度行

う。

一つのセットの結果がこの要求事項を満たしていない場合は,次に進む。

a) 20個の結果の平均値“x”又は“y”を計算する。

b) 20個の結果の標準偏差“s”を計算する。

c) 各結果と平均値との差を符号を無視して計算する。

d) これらの差の一つが3sより大きい場合,その値を棄却し,残りの19個の結果の平均値を計算する。

これらの差の二つ又は更に多くものが3sより大きい場合,全ての結果を棄却し,全ての試験を再度行

う。差の中に3sより大きいものがない場合,20個の結果を用いる。

判定基準Dを次の式を用いて計算し,パーセントで表示する。

(

)100

×

−

=

y

y

x

D

ここに,

x: 検証する砂の結果の平均値(MPa)

y: 基準砂の結果の平均値(MPa)

Dは符号を無視し,0.1 %単位で報告する。

C.10.2.3.3 要求事項

最初の品質確認試験の操作(C.10.2.2.1参照)によって検証する砂は,C.10.2.3.2によって計算し,表示

した判定基準Dの三つの値の各々が5.0 %未満でなければならない。計算したDの値の一つ又はより多く

が5.0 %以上の場合,検証した砂は有効ではない。

年ごとの確認試験(C.10.2.2.2)によって検証する標準砂は,C.10.2.3.2によって計算し,表示した判定

基準Dの値が5.0 %未満でなければならない。計算したDの値が5.0 %以上の場合,標準砂は有効ではな

く,理由を特定し,更に検証するために最初の品質確認試験の操作(C.10.2.2.1)を実行しなければならな

い。

C.10.2.4 標準砂の検定試験(Verification testing)

製造販売している標準砂が,ISO規格によっていることを証明するために,砂の製造業者は次のことか

ら成る連続的な自己管理試験を実施する。

a) C.4.1.3に従う粒度分布及び湿分含有量の毎日の試験

b) 最初の品質確認試験又は年ごとの確認試験(C.10.2.2.1及びC.10.2.2.2参照)で用いられた標準砂と同

54

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じ試料に対して,製造された標準砂の試料のC.10.2.5に従う月ごとの試験

そのため試料は,毎日の試験用に日に一度,月ごとの試験用に月に一度,販売までに砂の製造業者によ

って採取される。

砂の製造業者は,上記a) 及びb) の試験結果がC.4.1.3及びC.10.2.5.3の要求事項を満たしていることを

確認する。

全ての結果を記録し,少なくとも3年間は保持する。

C.10.2.5 標準砂の検定試験の方法

C.10.2.5.1 操作

C.10.2.2.2 b) に規定されるように,選んだ一つのセメントを用いて,各組2バッチの10組のモルタルを

調製する。1バッチには,月に一度採取する試料(C.10.2.4)を用い,もう一方のバッチには最初の品質確

認試験又は年ごとの確認試験(C.10.2.2.1及びC.10.2.2.2)で採取した試料を用いる。無作為の順番で各組

の2バッチを,交互に次々と,この附属書によってモルタルを調製する。

材齢28日でモルタルの圧縮強さを試験し,全ての個々の結果を記録する。

C.10.2.5.2 計算及び結果の表示

各バッチに対して,圧縮強さの結果をC.9.2.1によって計算し,表示する。そして,C.9.2.2によってそ

れらを報告する。月に一度採取した試料の結果をxとし,年に一度採取した試料の結果をyとする。

結果の二つのセットのそれぞれに対して変動係数を計算し,10組用に合わせたC.10.2.3.2における手順

を適用する。

注記 短期間の繰返し精度に対する要求事項を満たしていない結果が1組あった場合,C.10.2.3.2に規

定した10組における手順は,C.10.2.3.2 d) によって評価をするために必要な最少の9組に減ら

して実施する。

C.10.2.3.2に規定されるように,変動係数Dを計算し,報告する。

C.10.2.5.3 要求事項

12回の連続した月ごとの試験の内に,C.10.2.5.2によって計算し,表示した変動係数Dが,2.5 %を超え

ることが2回以上あってはならない。Dの値が2.5 %より大きいことが2回以上ある場合は,理由を特定

し,更に検証するために最初の品質確認試験の操作(C.10.2.2.1)を実行しなければならない。

C.10.2.6 報告

標準砂の製造業者は,依頼に応じて,購入者が次の詳細を入手できるようにする。

a) 発行日

b) 製造業者の名称及び住所

c) 砂の最初の品質確認試験の日付

d) 最新の年ごとの確認試験の日付

e) 任命された試験機関の名称及び住所

f)

砂がこの附属書の要求事項に適合していること,及び砂が標準砂として適切であることを示す試験の

確認結果

C.10.3 代替締固め装置の適合性試験

C.10.3.1 一般要求事項

代替締固め装置の適合性試験が要求された場合,次の書類を一つにまとめる。

a) 締固め操作の詳細な規定

b) 締固め装置の詳細な仕様(設計及び構造)

55

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 正確に動作することを保証する証明書を含む取扱説明書

販売可能な装置を3セット検証のために選択する。装置の三つのセットは,任命された試験機関によっ

て,C.3.6.4における要求事項に適合しているジョルティング装置に対して試験する。

試験機関は提出された資料によって,装置の特性の比較を行う。一致していることが確認されれば,試

験機関はC.10.3.2に従い,検証する装置の各セットに対し異なるセメントを用いて3回の比較試験を実施

する。そのために強さのクラスが異なる三つのセメントを選ぶ。

3回の比較試験の各々の結果がC.10.3.2.3における要求事項を満たす場合,代替締固め装置は適合してい

るとみなされる。

検証の後で,装置の技術的仕様及び締固め操作の技術的規定は,C.3.6.4及びC.6.2の代替としてそれぞ

れに適合しているとみなされる。適合性試験の結果は,上記a),b)及びc) の書類と一緒に装置を使用して

いる間保持する。

注記 同等であると検証された代替装置の技術的仕様及び代替締固め操作は附属書CAに含まれる。

C.10.3.2 代替締固め装置の試験方法

C.10.3.2.1 操作

選んだセメント(C.10.3.1参照)の一つ及び基準砂を用いて,各組2バッチの20組のモルタルを調製す

る。

無作為の順番で各組の2バッチを,交互に次々と,この附属書によってモルタルを調製する。

1バッチを代替装置の1セットを用い,もう1バッチをジョルティング装置(C.3.6.4)を用いてモルタ

ルを締め固める。

締め固め後,この附属書によって進める。

材齢28日でモルタルの圧縮強さを試験し,全ての個々の結果を記録する。

C.10.3.2.2 計算及び結果の表示

各バッチに対して,圧縮強さの結果をC.9.2.1によって計算し,表示する。そして,C.9.2.2によってそ

れらを報告する。検証する代替締固め装置のセットの結果をxとし,ジョルティング装置の結果をyとす

る。

結果の二つのセットのそれぞれに対して変動係数を計算し,C.9.2.3.1に規定された短期間の繰返し精度

に対する要求事項を満たしていることを確認する。

二つのセットの結果がこの要求事項を満たしていなければ,全ての結果を棄却し,全ての試験を再度行

う。

一つのセットの結果がこの要求事項を満たしていない場合は,次に進む。

a) 20個の結果の平均値“x”又は“y”を計算する。

b) 20個の結果の標準偏差“s”を計算する。

c) 各結果と平均値との差を符号を無視して計算する。

d) これらの差の一つが3sより大きい場合,その値を棄却し,残りの19個の結果の平均値を計算する。

これらの差の二つ又は更に多くものが3sより大きい場合,全ての結果を棄却し,全ての試験を再度行

う。差の中に3sより大きいものがない場合,20個の結果を用いる。

判定基準Dを次の式を用いて計算し,パーセントで表示する。

(

)100

×

−

=

y

y

x

D

56

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

x: 検証する代替締固め装置の結果の平均値(MPa)

y: ジョルティング装置の結果の平均値(MPa)

Dは符号を無視し,0.1 %単位で報告する。

C.10.3.2.3 要求事項

C.10.2.3.2によって計算し,表示した判定基準Dの三つの値の各々は,三つの選んだセメントの一つに

相当し,三つの選んだ検証する装置のセットに相当する。判定基準Dの三つの値は,5.0 %未満でなけれ

ばならない。計算したDの値の中に5.0 %以上のものがある場合,代替締固め装置は無効である。

C.10.3.3 報告

代替締固め装置の製造業者は,依頼に応じて,購入者が次の詳細を入手できるようにする。

a) 発行日

b) 製造業者の名称及び住所

c) 代替締固め装置の検証の日付

d) 任命された試験機関の名称及び住所

e) 代替締固め装置がこの附属書の要求事項に適合していることを示す試験の確認結果

57

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書CA

(規定)

ジョルティング装置及び基準操作と同等であると検証された

代替振動締固め装置及び操作

CA.1 一般事項

ジョルティング装置は,C.3.6.4の規定による。しかし,この附属書の規定によって基準装置と同等であ

ると検証できれば,その代替装置及び操作を使用してもよい。

基準操作の代替を検証するための手順はC.10の規定による。CA.2及びCA.3にタイプA及びタイプB

として示すテーブルバイブレータ及び締固め操作は,適合性試験によって保証された。そのため,それら

は基準装置と同等であると確認された代替締固め装置の例である。

それぞれの技術的仕様(CA.2.1及びCA.3.1参照)及び締固め操作(CA.2.2及びCA.3.2参照)は,C.10.3.1

によって,C.3.6.4と同等であると確認された装置であり,C.6.2と同等であると確認された操作である。

CA.2 テーブルバイブレータタイプA

CA.2.1 技術的仕様

代替締固め装置として使用してもよいテーブルバイブレータタイプAは次のような特性をもつ。

a) 作動方法:

正弦波振動をする電磁バイブレータ

b) 電気的供給

− 電圧:

230/240 V

− 相:

単相

− 電流:

最大6.3 A

− 周波数:

50 Hz

c) 振動部の質量(空の成形用型,添え枠及び

固定具を含むが振動機は除く。):

35.0±1.5 kg

d) 仕切枠間の中心の平面及び空の成形用型の外側

の角で測定された鉛直方向のピーク間の振幅: 0.75±0.05 mm

仕切枠間の中心及び空の成形用型の外側の角で測定された加速度は,テーブルの稼動状態の振動を規定

するための代替特性である。26.0±3.0 m/s2の値は,CA.2.1 d) で与えられた値に対応している。

注記 テーブルバイブレータは一軸鉛直振動を生成するように設計する。振動の鉛直方向の振幅は,

連続して表示される。

e) 振動部の固有振動数:

53.00±0.25 Hz

f)

振動板:

作業面が精密仕上げされた板:

最小寸法が400 mm×300 mmであり,次のいずれかの構

造をもつ。

− 支持リブをもつステンレス鋼製の強固な単一層,

− 金属の強固な二重層をもち,その上面層は最小厚さ

20 mmのステンレス鋼製で,摩擦及びかみ合わせ結

58

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合によって底層に永久接着されている。

振動部(固定具を含むが空の成形用型及び添え枠は除く。)の重心を,振動板の作業面上に表示すること

を推奨する。

g) 調節可能な固定用ラグ:

三つの調節可能な固定用ラグは,モルタルを充塡した成

形用型の重心が,振動板の作業面上に表示されている振

動部の重心と一致するように,満たした成形用型を振動

板上に置くことを可能とする。

h) 成形用型のための固定具:

取り付けた添え枠を含む40 mm×40 mm×160 mmの成形

用型に適した固定するための附属品。

i)

テーブルバイブレータの質量:

100 kg以上。

振動台を試験室設備に取り付ける場合,他の機器への振動の伝達を最小限にするために,電磁バイブレ

ータを,防振材料の上に置いた200 kg以上のコンクリート塊に,永続的に固定することを推奨する。

j)

振動しない取付台:

振動板とフレームの間にゴムばねが置かれている。

− ショア硬さ:HS 45

− ばね定数:145 MPa

− 寸法:直径 50 mm

高さ 45 mm

k) テーブルバイブレータの水平度:

下面に取り付けられた調整ねじ(図CA.1参照)を用いて,

水平から1 mm/m以上逸脱しないように,振動板の作業

面を調整する。

l)

自動タイマー:

120秒に設定ができ,±1秒の精度で作動するタイマー。

59

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1

添え枠

2

成形用型

3

固定具

4

振動板

5

振幅の表示,振幅の設定,タイマー及びメインスイッチがある制御パネル

6

調整ねじ

図CA.1−テーブルバイブレータの図解 タイプAの例

CA.2.2 テーブルバイブレータタイプAを使用した締固め操作

モルタルの調製後,直ちに供試体を成形する。

成形用型をテーブルバイブレータの中心に添え枠と一緒にしっかりと固定する。自動タイマーを合計

120±1秒後にスイッチが切れるようにセットする。バイブレータのスイッチを入れる。次に示す手順によ

って,最大でも45秒以内に二層のモルタルで成形用型の枠を満たす。

a) 一方の端から他方の端まで作業し,適切なさじを用いて,成形用型の枠の約半分を満たすように,15

秒以内にモルタルの一層目を入れる。

b) 15秒の間隔の後,一層目を入れたときと同じ方向に,再び一方の端から他方の端まで作業し,続く15

秒以内に成形用型にモルタルの二層目を入れる。モルタルの全量を使用する。

c) 合計120±1秒でバイブレータのスイッチを切った後すぐに,成形用型をテーブルバイブレータから静

かに持ち上げ,添え枠を外す。

C.6.2に規定する削り取り,成形用型の拭き取り及びラベル付けの操作に続く。

60

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CA.3 テーブルバイブレータタイプB

CA.3.1 技術的仕様

代替締固め装置として使用してもよいテーブルバイブレータタイプB(図CA.2参照)は,次のような

特性をもつ。

a) 作動方法:

正弦波振動をする電磁バイブレータ

b) 電気的供給

− 電圧:

230/240 V

− 相:

単相

− 電流:

約6.3 A

− 周波数:

50 Hz

c) 振動部の質量(空の成形用型及び添え枠を

含むが振動機は除く。):

43.0±2.0 kg

d) 成形用型の基部の中央の枠の中心で測定さ

れた鉛直加速度:

4.50±0.25 g rms

注記 水平方向の最大加速度は0.5 g rmsである。

e) 振動部の固有振動数:

55.50±0.25 Hz

f)

振動板:

作業面が精密仕上げされ,最小寸法が630 mm×250 mm

である次のことからなる板。

− 仕上り厚さ13±2 mmの軟鋼の強固な単一層

− 支持リブ及び駆動板

g) 成形用型のための固定具:

取り付けられた添え枠を含む40 mm×40 mm×160 mmの

成形用型に適した動く固定具。

h) テーブルバイブレータの水平度:

テーブルバイブレータは,振動板の作業面が水平位置か

ら1 mm/m以上逸脱しないように,永続的に床に固定し,

そして水平にする。

i)

自動タイマー:

120秒に設定ができ,±1秒の精度で作動するタイマー。

CA.3.2 テーブルバイブレータタイプBを使用した締固め操作

テーブルバイブレータの上面を水平にし,きれいにする。C.3.6.3によって成形用型を準備し,組み立て

る。成形用型の底板の下面は平らにし,きれいにする。成形用型と添え枠をテーブルバイブレータにしっ

かりと固定し,テーブルバイブレータの加速度を4.50±0.25 g rmsに設定する。

モルタルの調製後,すぐに供試体を成形する。自動タイマーを使用する場合,合計120±1秒後にスイッ

チが切れるように設定する。バイブレータのスイッチを入れる。すぐにモルタルで成形用型の枠を満たし,

最大でも45秒以内に次の操作を完了する。

a) 適切なさじを用いて,15秒以内に,深さの約半分まで,成形用型の枠を満たす。

b) 振動機のスイッチを切らずに15秒の間をおいた後,次の15秒以内に同じ順序で二層目を加える。成

形用型は,少し過剰に満たされるのが望ましい。

c) 合計120±1秒間後,自動的に振動機のスイッチが切れるようにするか,手動でスイッチを切る。

d) 成形用型をテーブルバイブレータから静かに持ち上げ,添え枠を外す。

C.6.2に規定する削り取り,成形用型の拭き取り及びラベル付けの操作に続く。

61

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1

振動板

2

添え枠

3

動くボルト固定具

4

成形用型

5

振動しない取付台

6

電磁バイブレータ

7

制御パネル

図CA.2−テーブルバイブレータの図解 タイプBの例

参考文献 JIS B 0031:2003 製品の幾何特性仕様(GPS)−表面性状の図示方法

注記 対応国際規格:ISO 1302:2002,Geometrical Product Specifications (GPS)−Indication of

surface texture in technical product documentation(IDT)

ISO 565:1990,Test sieves−Metal wire cloth, perforated metal plate and electroformed sheet−Nominal

sizes of openings

ISO 1101,Geometrical product specifications (GPS)−Geometrical tolerancing−Tolerances of form,

orientation, location and run-out

62

R 5201:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS R 5201:2015 セメントの物理試験方法

ISO 679:2009,Cement−Test methods−Determination of strength