2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3255-1997

ガラスを基板とした薄膜の

付着性試験方法

Test methods for adhesion of thin films on glass substrate

1. 適用範囲 この規格は,ガラス基板上に形成された,厚さが1μm以下の金属,金属酸化物又は金属窒

化物の平たんな薄膜の付着性の試験方法について規定する。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) 半球状圧子針 先端を半球状に磨いた硬質材料からなる圧子針(スタイラス)。

(2) 針荷重 圧子針を介して試験片表面に加えた力。

(3) 負荷速度 針荷重が単位時間当たりに増加する割合。

(4) スクラッチ速度 試験片に圧子針を押し付け,試験片をその面に平行かつ直線的に移動させる速度。

(5) スクラッチ試験方法 圧子針を一定の負荷速度及びスクラッチ速度で試験片に押し付け,薄膜に損傷

の生じる荷重から,薄膜の付着性を試験する方法。

(6) マイクロスクラッチ試験方法 圧子針を水平に微小振動させながらスクラッチ試験を行い,薄膜の付

着性を高感度に試験する方法。

(7) マイクロインデンテーション試験方法 圧子針を傾斜した試験片に一定の速度で押し込み,針荷重の

異常変動から薄膜の付着性を高感度に試験する方法。

(8) 臨界損傷 試験領域で最初に膜のはく離が生じている状態。

(9) 完全損傷 試験領域で100%はく離が生じている状態。

(10) 臨界損傷荷重 臨界損傷をもたらす針荷重。

(11) 完全損傷荷重 完全損傷をもたらす針荷重。

(12) 薄膜の付着力 ガラス基板に対する薄膜の付着性を臨界損傷荷重,完全損傷荷重又は臨界荷重を基に

算出したせん断応力で表したもの。

参考 密着力,付着強度ともいう。

3. 試験方法の種類 試験方法の種類は,次のとおりとする。

(1) マイクロスクラッチ試験方法

(2) マイクロインデンテーション試験方法

2

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 標準試験片 この装置の校正に用いる標準試験片は,石英ガラスを基板とし酸化チタンの薄膜を付着

させたもの(付着力の比較的小さい標準試験片)と石英ガラスを基板としクロムの薄膜を付着させたもの

(付着力の比較的大きい標準試験片)とする。

(1) 石英ガラス基板 四塩化けい素を原料として気相法によって合成した石英ガラスインゴットを板状に

スライスして,両面研磨機によって粗く研磨した後,酸化セリウムを使用して鏡面に磨きあげる。洗

浄は,酸洗浄,超純水洗浄及びイソプロピルアルコール洗浄を超音波振動を与えて行う。

(2) 酸化チタン薄膜標準試験片 プレス成形した酸化チタン蒸着物質を用い,(1)の石英ガラス基板に,真

空蒸着法によって厚さ約80nmの酸化チタンの膜を生成させたもの。石英ガラス基板を約300℃に加

熱し,蒸着室の真空度が1.0×10−3Pa以下になるまで排気を行った後酸素を導入し,真空度が約1.7×

10−2Paになった時点で酸素を導入しながら反応蒸着を開始し,所定の膜厚になるまで蒸着を行う。成

膜速度は,約0.3nm/s程度とする。

(3) クロム薄膜標準試験片 純クロム製ターゲットを用い,(1)の石英ガラス基板に,スパッタ法によって

厚さ約100nmのクロムの膜を生成させたもの。

スパッタガスにはアルゴンガスを用い,スパッタ装置のスパッタ開始前の到達圧力は3×10−4Pa以

下,スパッタ時のガス圧力は0.2Pa,成膜速度は約5nm/sとする。

5. 試料試験片 試料試験片は,次に示す構成,寸法及び形状をもつものとする。

(1) 試験片の構成 表面が平たんな薄膜で,針荷重程度の力学的負荷では全体がたわみ変形しない基板の

上に形成する。

(2) 試験片の寸法 試験片の最大寸法は,試料台に載せて固定できる大きさとし,最小寸法は,固定した

後に試験面が5×5mm以上確保できる大きさとする。

(3) 薄膜の厚さ 測定可能な最大厚さは,半球状圧子針を試験片に押し付けることによってできる接触円

の半径程度である。

6. 標準試験片及び試料試験片の保管 標準試験片及び試料試験片の保管は,油分,水分などの付着を防

ぐ目的で,乾燥空気及び窒素ガスを封入した密閉型の容器中に保管する。

7. マイクロスクラッチ試験方法

7.1

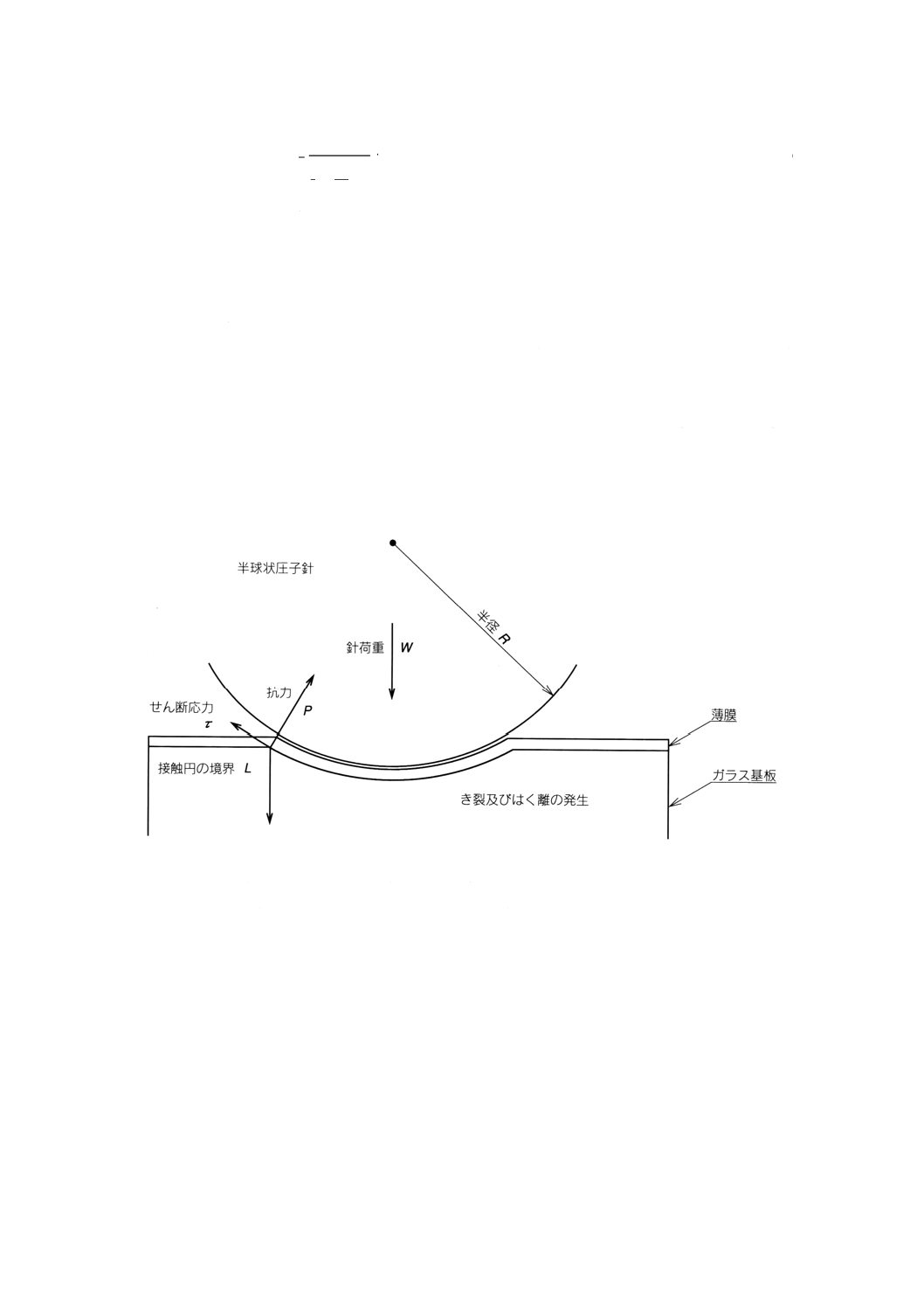

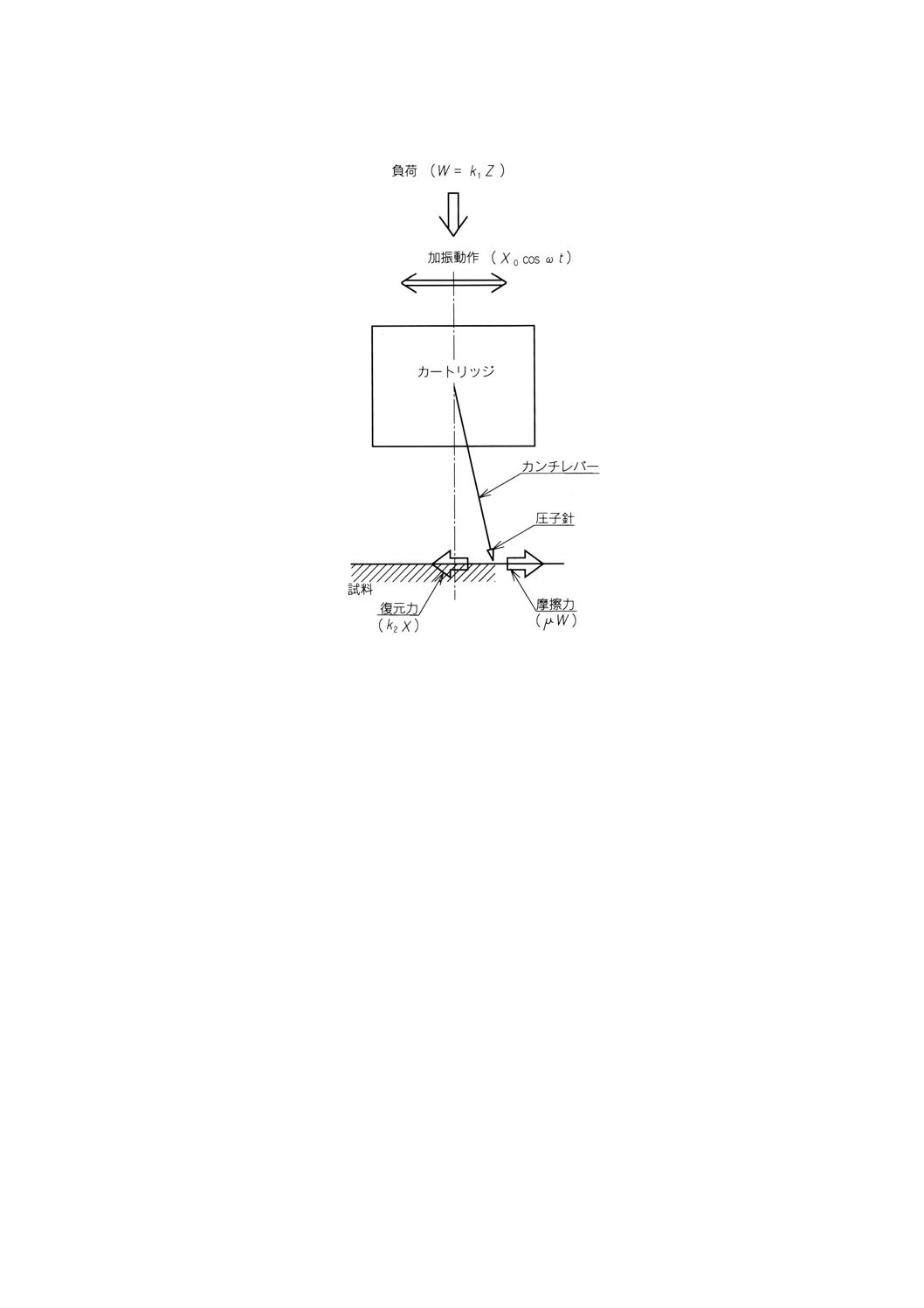

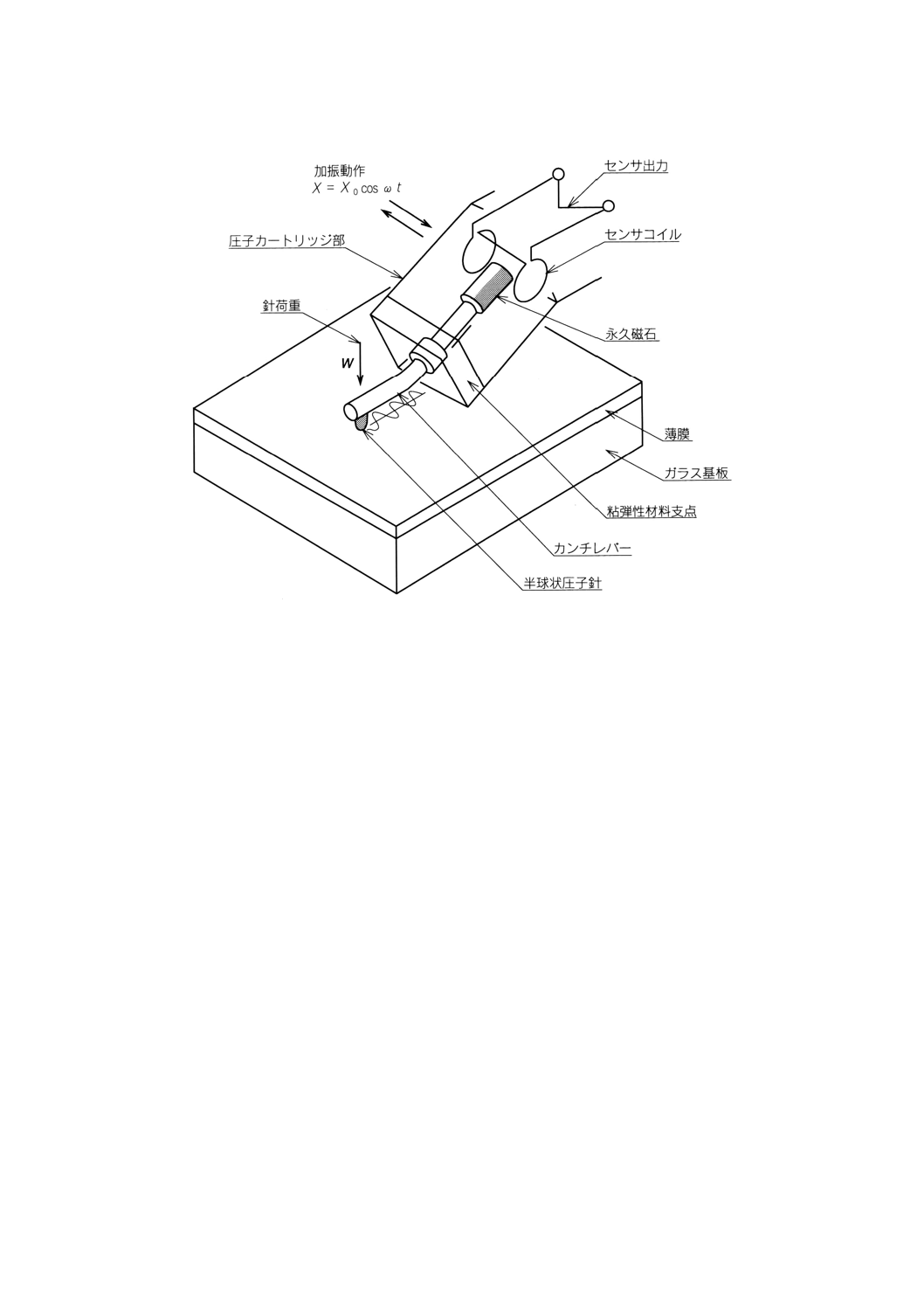

測定原理 測定原理を示す模式図を図1に示す。ダイヤモンド製圧子針をカンチレバーを介して試

験片面に押し付け,このカンチレバーの支点を試験片表面に平行に微小な振幅で振動させると,試験片と

圧子針間に作用する摩擦力に応じて圧子針にスティックスリップ振動が生じる。薄膜に損傷が生じると,

圧子針に作用する摩擦力が不規則に変化するので針先の運動は大きく変化する。この微小振動と直角の方

向に圧子針を移動させてスクラッチ試験(1)を行うと圧子針に生じる不規則な振動から,臨界損傷をはじめ

とする薄膜の付着損傷の発生を検知する(2)ことができる。

付着力は,臨界損傷荷重と完全損傷荷重によって表示する。

ガラス基板の押込み硬さ(3)が分かっている場合は,式(1)によって計算した押込み部の境界円 (L) に発生

した臨界せん断応力によって表示することもできるが,この場合はガラス基板の押込み硬さの値も併記す

る。

3

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

2

−

=

W

P

R

P

π

τ

············································································ (1)

ここに,

τ: 押込み部の境界領域に発生した臨界せん断応力 (Pa)

P: 抗力(ガラス基板の押込み硬さで表示) (Pa)

R: 圧子針先端の曲率半径 (m)

W: 臨界損傷荷重又は完全損傷荷重 (N)

注(1) マイクロスクラッチ法では,スクラッチ速度がゼロであっても,試料の疲労や摩耗の効果を含

んだ付着性試験が可能である。

(2) 薄膜をスクラッチ試験にかけた場合,一般に臨界損傷に始まって荷重の増加とともに損傷領域

が広がることが多い。この場合,試験片の損傷は薄膜と基板との界面ばかりでなく,薄膜表面

や薄膜内部から起こることもあり,損傷の過程は薄膜及びガラス基板材料に依存して多様であ

る。初めての試験片では,スクラッチ試験後の薄膜のはく離状態を顕微鏡を使って観察してセ

ンサ信号と比較し,信号がはく離に対応していることを確認する必要がある。

(3) 抗力 (P) としてガラスの押込み硬さを使うのは,膜とガラス基板が同じ変形をするためである。

図1 マイクロスクラッチ試験方法の測定原理の模式図

7.2

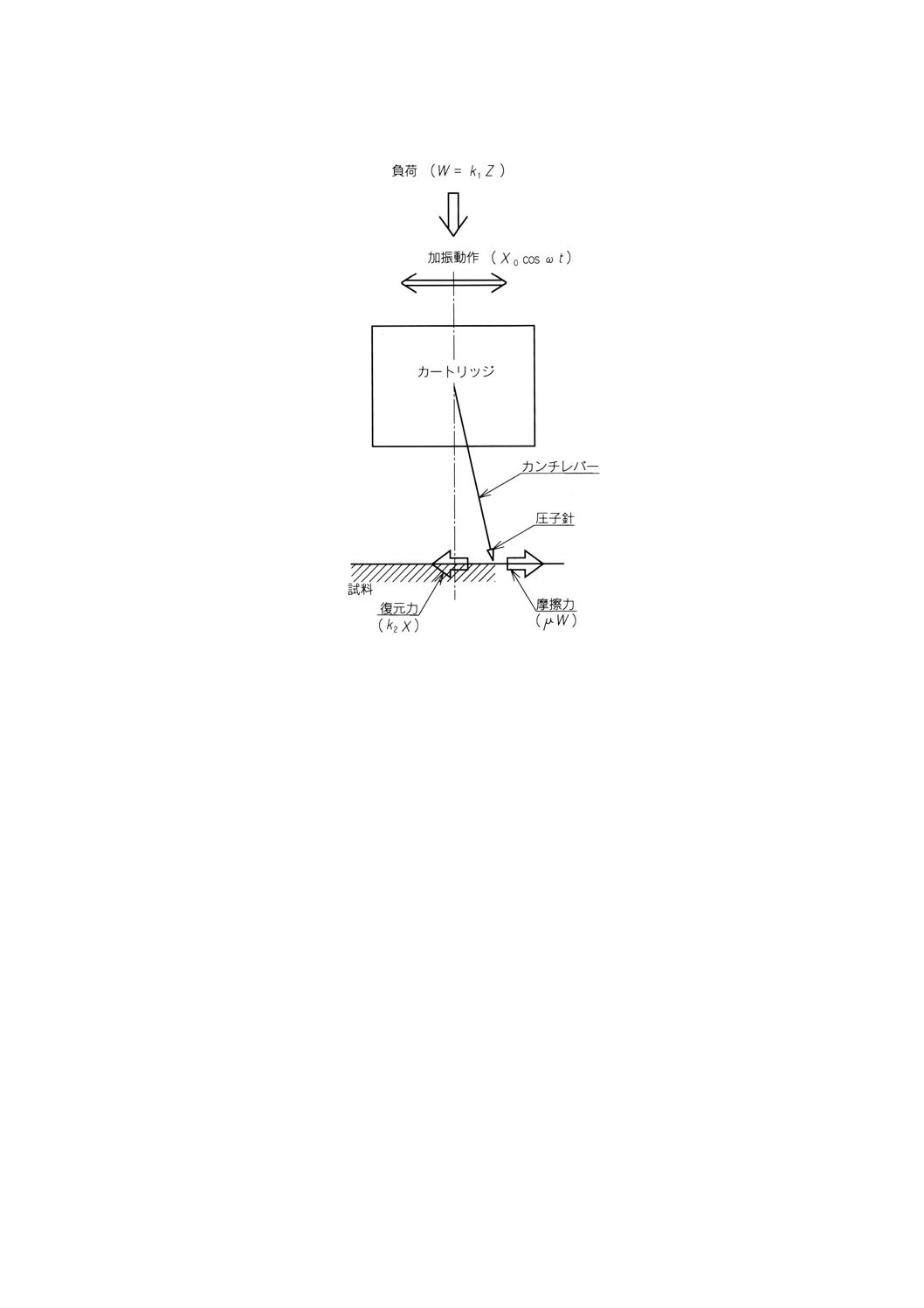

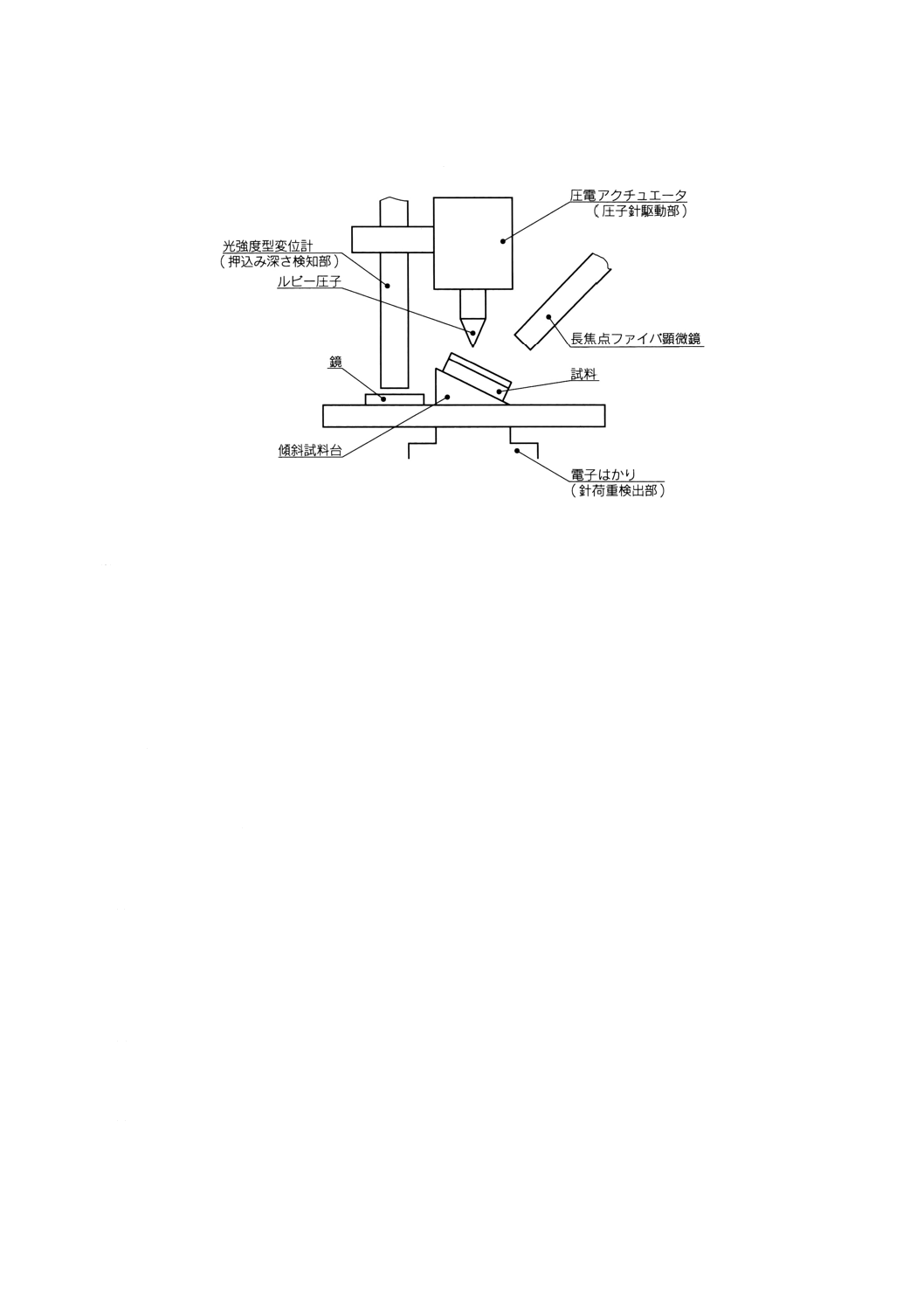

測定装置と器具 測定装置は,図2に示した測定機構をもち,次の(1)試料台,(2)圧子針カートリッ

ジ部,(3)加振部,(4)負荷部及び(5)計測制御部から構成する。

なお,薄膜試料の損傷状態の観察や圧子針先の摩耗・損傷を調べるための試験片表面と圧子針の先端の

観察が可能な顕微鏡装置を備えなければならない。

4

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 測定装置の測定機構

(1) 試料台 試験片を固定するとともに,水平面内及び垂直方向に移動させる微動機構を備えていること。

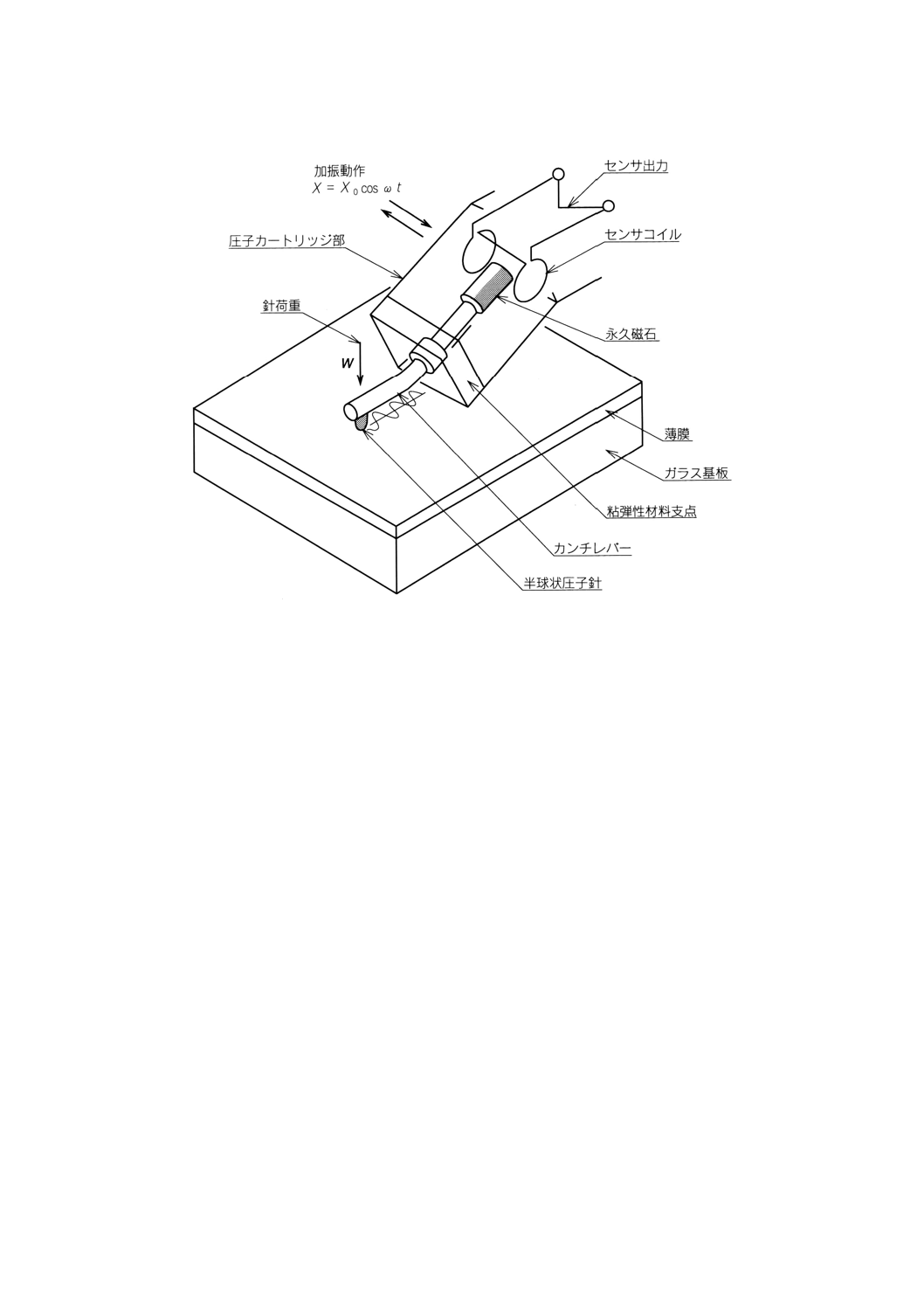

(2) 圧子針カートリッジ部 圧子針及びその運動を監視するセンサから構成されている。圧子針は弾性体

のカンチレバーの一端に取り付けられ,カンチレバーは適当な減衰特性をもつ粘弾性材料を介してカ

ートリッジ本体に固定されている。

また,センサはカートリッジ本体と圧子針との相対運動を検出する機能をもっている。圧子針カー

トリッジ部の構成の概略及び試験片との関係を図3に示す。

5

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 圧子針カートリッジ部の構成の概略及び試験片との関係

備考 粘弾性材料支点:加振動作に対してカンチレバーが首振り運動ができるようにする。

(3) 加振部 カートリッジ本体を一定の振幅で微小振動させる機構。

(4) 負荷部 圧子針を一定の負荷速度で試験片に押し付けたり,一定のスクラッチ速度で試験片面に平行

に直線的移動をさせる機構。

(5) 計測制御部 加振部と負荷部を駆動・制御する電気回路と圧子針カートリッジ部のセンサ出力を計測

する電気回路からなり,その動作がコンピュータプログラムによって制御されるとともに,摩擦応答

信号がデジタル記録される。

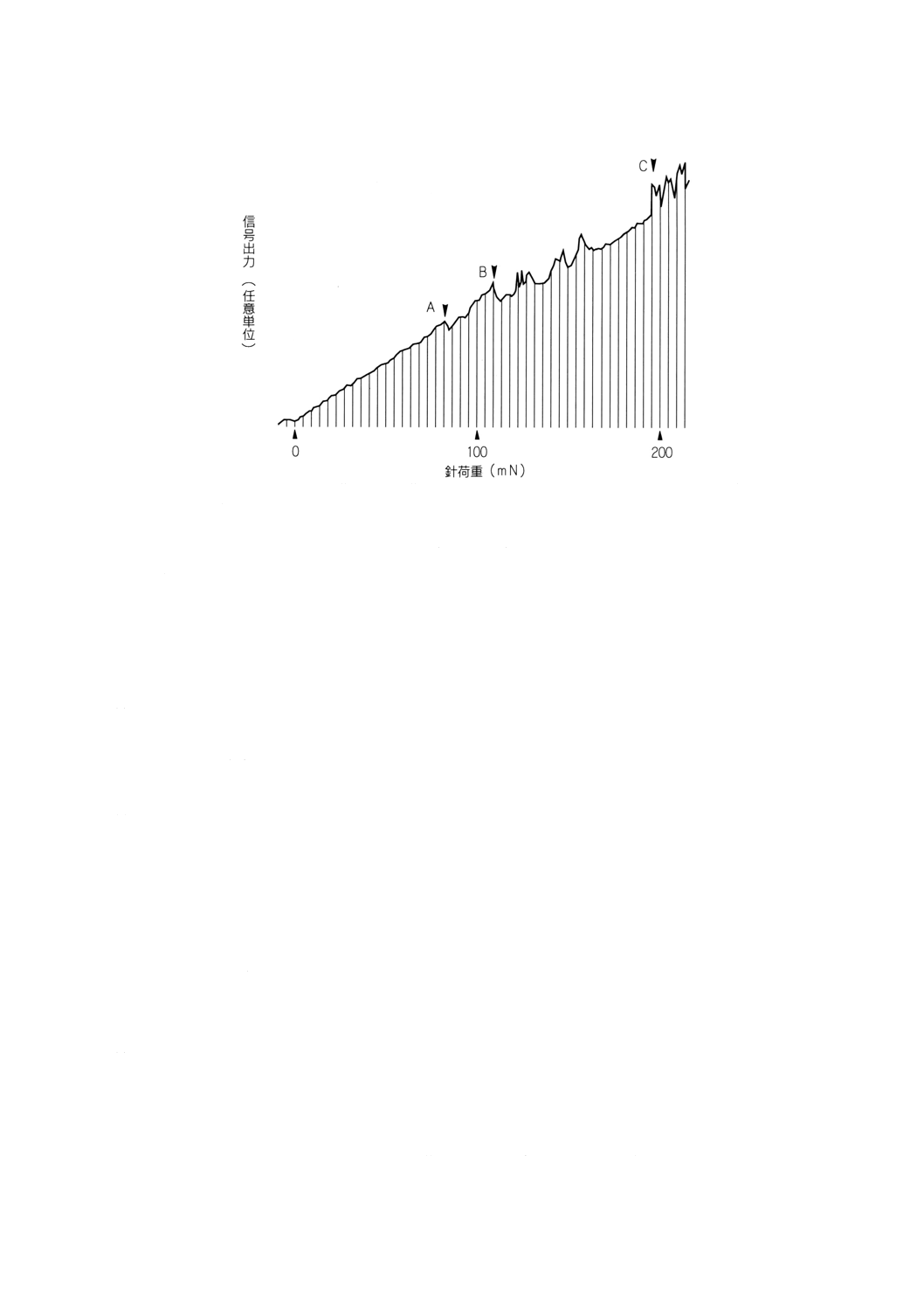

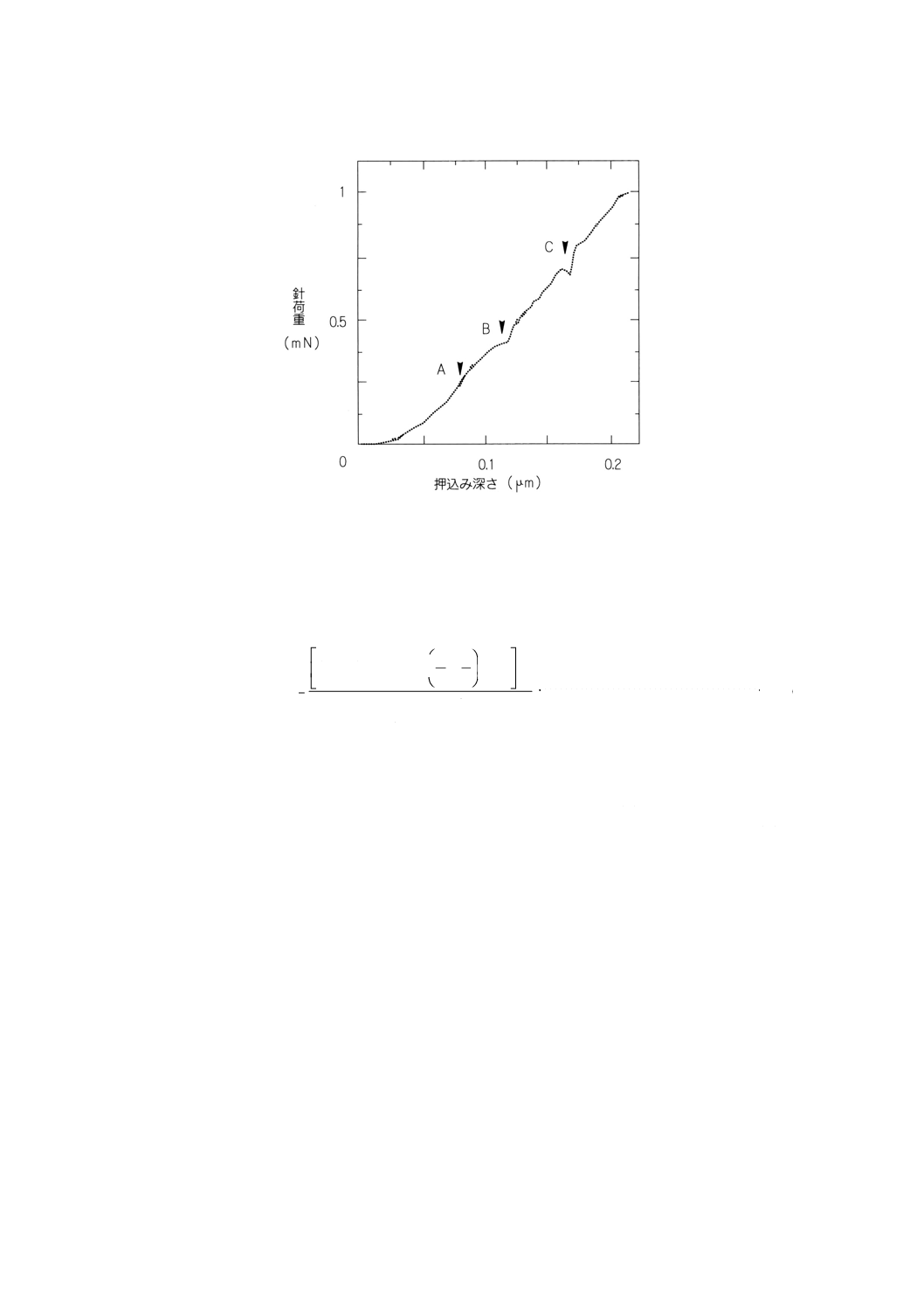

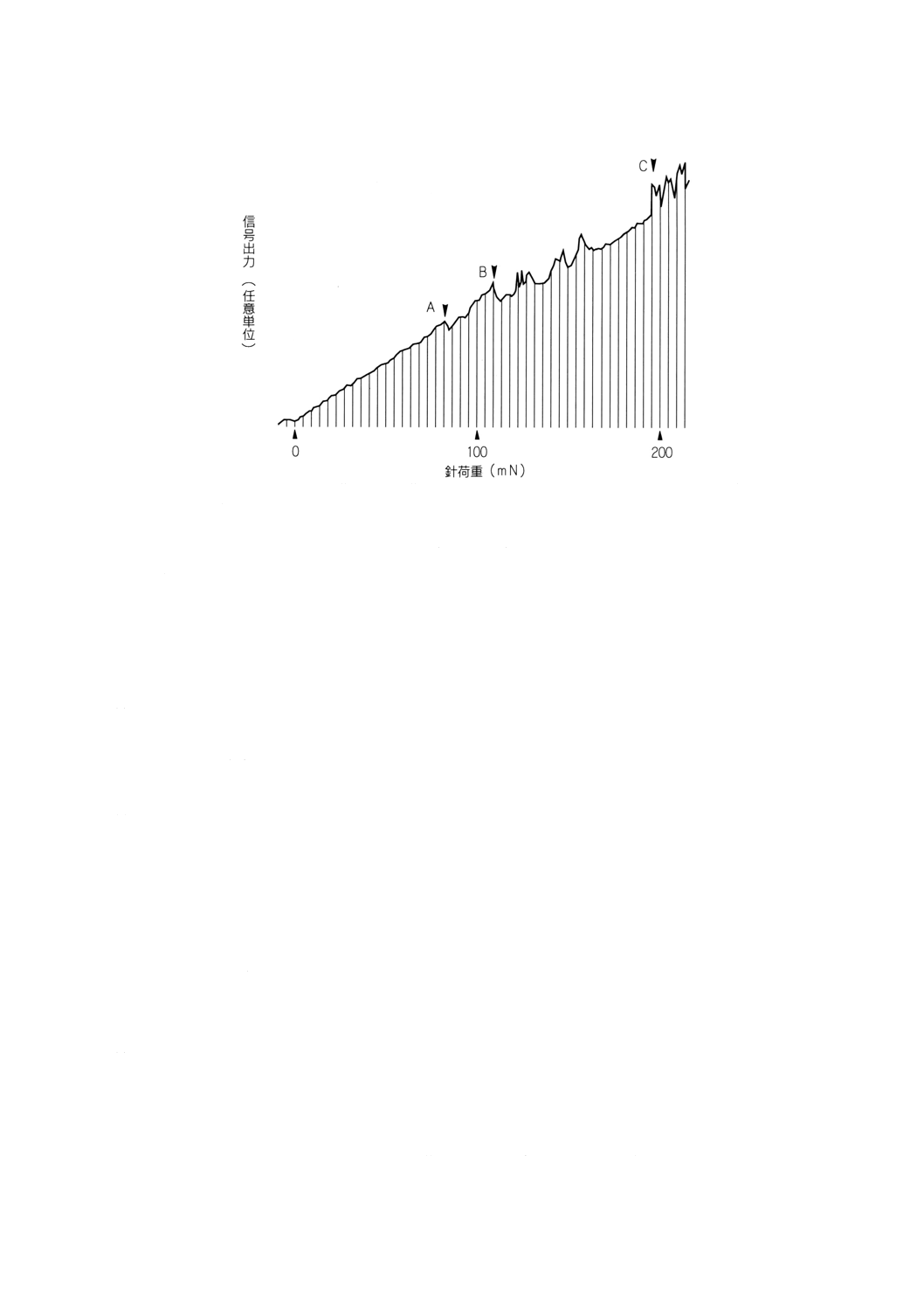

針荷重と信号出力との関係を示す典型的な例を図4に示す。

6

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 針荷重と信号出力との関係を示す典型的な例

参考 A点,C点がそれぞれ臨界損傷,完全損傷の発生に対応する。B点近辺の荷重がこの膜の付着力を代表す

ることが多い。試料はガラス基板上の膜厚300nmのTiN膜である。

信号出力は,(加振電圧−センサ出力)を積分したもので摩擦応答信号を与える。

7.3

付着性試験 マイクロスクラッチ法による薄膜の付着性試験は,次による。

(1) 試験条件 試験条件は,次による。

(a) 試験は,温度23±5℃,湿度65%以下で,ちりの少ない環境の下で行う。

(b) 試験片及び圧子針の表面は,適切な溶剤を用いて洗浄する。

(c) 半球状圧子針の先端曲率半径は,5〜100μmとする。

(d) カンチレバーの弾性コンプライアンスは,1〜3N/mmとする。

(e) 針荷重負荷速度は,2〜20mN/sとする。

(f) カートリッジに加える微小振動の周波数は,30Hz程度とし,振幅は,5〜100μmとする。

(g) スクラッチ速度は,5〜20μm/sとする。

(2) 標準試験片による校正 標準試験片による校正は,次による。

(a) 半球状圧子針を交換したときは,標準試験片を用いて使用頻度の高い試験条件の下で試験を行い,

標準試験片の損傷状態と臨界荷重の値との参照データをとっておく。

(b) 実試験を行う前に,(a)で行ったのと同じ条件で標準試験片による付着力試験を行い,圧子針の摩耗

状態を調べる。試験結果が(a)の参照データと大きく異なるときは,圧子針を交換する。

(c) 実試験終了後,(b)と同じ条件で標準試験片による付着力試験を行い,実試験の間に圧子針に大きな

損傷又は摩耗が生じていないことを確認する。

(3) 試験操作手順 試験操作手順は,次による。

(a) 試験条件を設定する。

(b) 試験片を試験台に固定し,試験を開始する。

(c) 試験中は,計測制御部を介して圧子針先の振動状態をセンサ出力信号を基に監視すると同時に連続

的に自動記録させる。

(d) センサ出力信号に大きな変動が現れたら,圧子針を試験片から離し試験を終了する。

(e) 試験は,試験片表面の試験箇所を変えて同じ条件で2回以上行う。

(f) 記録したセンサ信号を基に,試験片の損傷状態を顕微鏡で確認し,付着力を決定する。

7

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

付着力の表示 付着力は,試験条件と臨界損傷荷重の値,完全損傷荷重の値,又はそれらに基づい

て算出したせん断応力[式(1)参照]をもって表示する。この場合,試験条件と共に,標準試験片の付着力

の値を100とした場合の相対値も表示することが望ましい。

また,単純な損傷状態でない場合には,付着力の判定基準も付記する。

8. マイクロインデンテーション試験方法

8.1

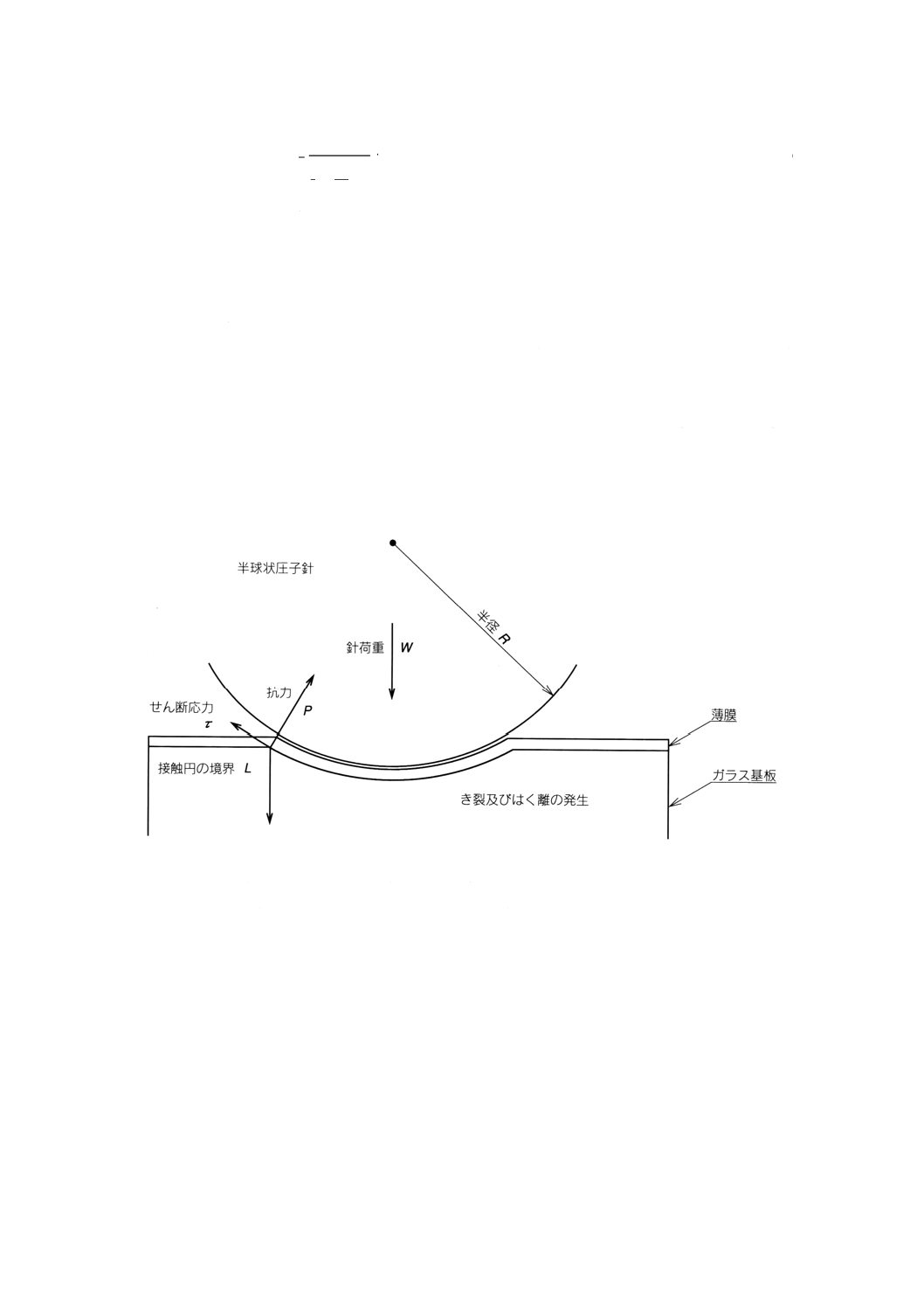

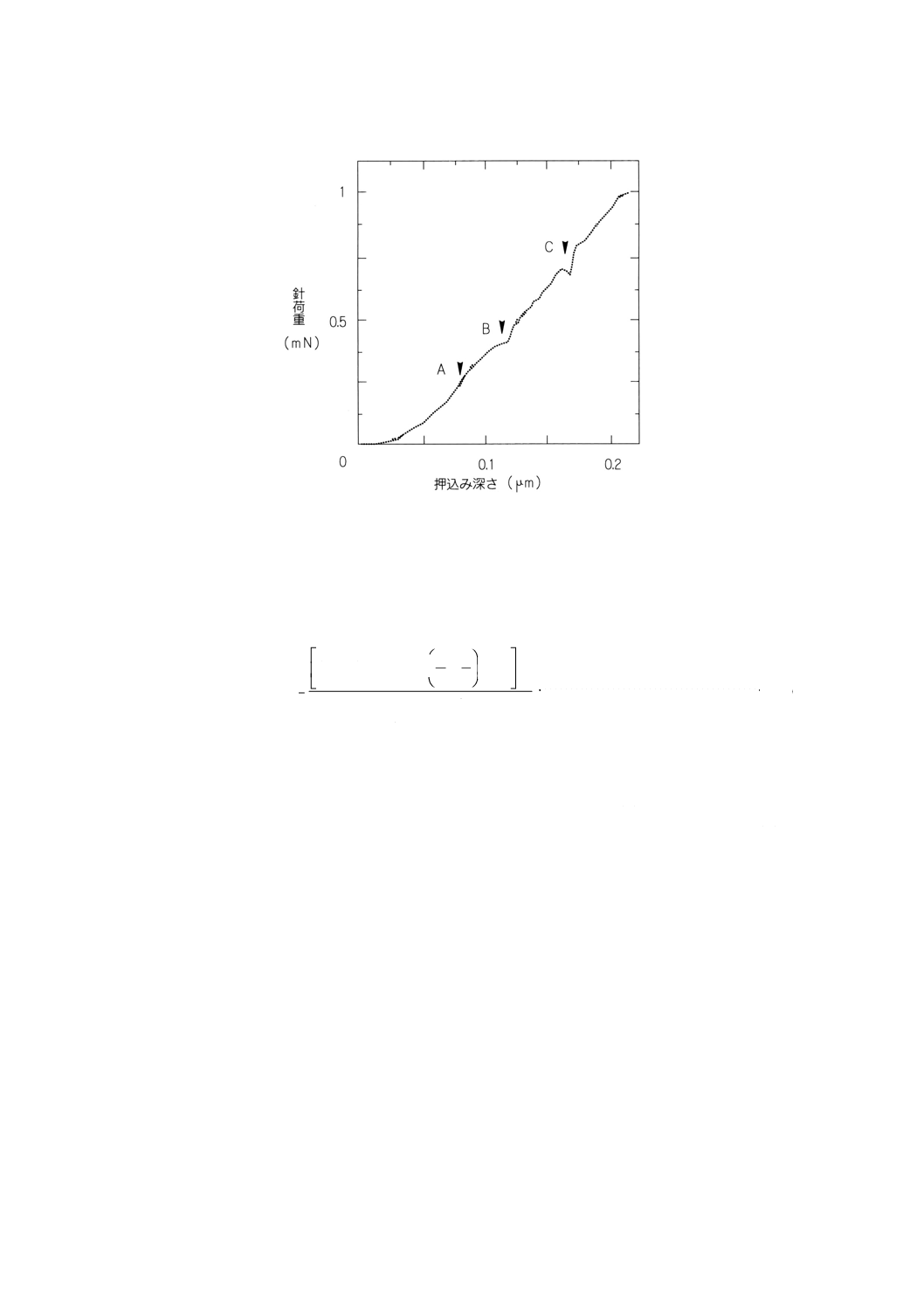

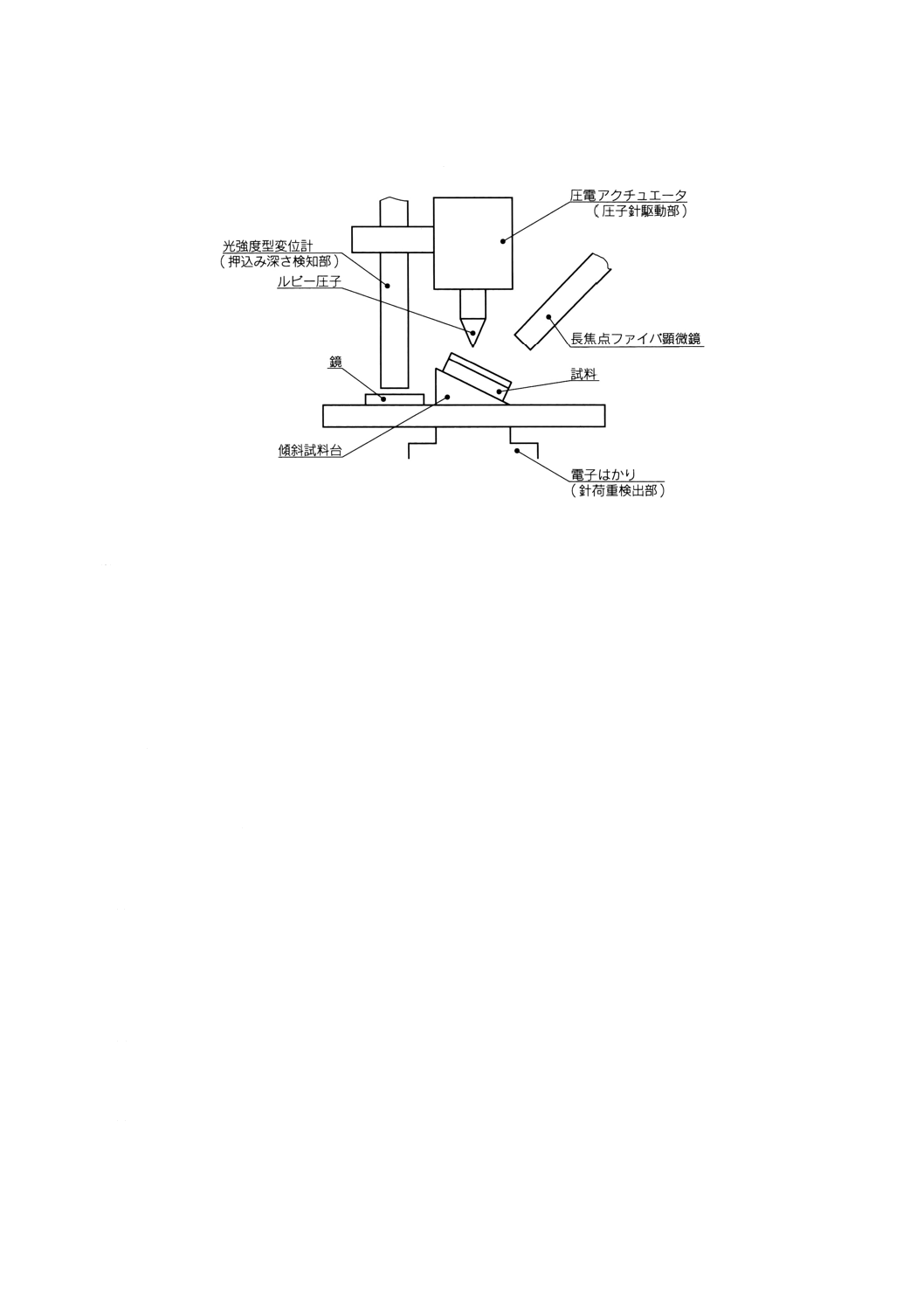

測定原理 測定原理を示す模式図を図5に示す。試験片を圧子針押込み方向に対して角度θ傾けて設

置する。試験片に先端の曲率半径が一定のルビー又はダイヤモンド製圧子針を押し付けて荷重を加える。

押込み深さの増加に伴って針荷重も増加する。圧子針と試験片の接触領域に作用する応力が臨界値に達す

ると,接触部の山側の縁に沿って破壊が進行し,応力の増加に伴って逐次薄膜のはく離が圧子針と試験片

間の接触部全域に伝搬する。

図5 マイクロインデンテーション試験方法の

測定原理の模式図

典型的な針荷重と押込み深さの関係を表す曲線を,図6に示す。

8

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 針荷重と押込み深さとの関係を示す典型的な例

参考 A点C点がそれぞれ臨界損傷,完全損傷の発生に対応する。B点近辺の荷重がこの膜の付着力を表すこと

が多い。

薄膜のはく離現象は,針荷重の変動としてとらえることができる。単層膜の場合,最初の針荷重の異常

変動は臨界損傷に,2番目の針荷重変動は完全損傷に起因することが多い。

付着力は,臨界損傷荷重の値と完全損傷荷重の値,又は式(2)によって計算した接触領域に生じる平均せ

ん断応力によって表示する。

)

2(

2

sin

8

2

1

3

cos

)

2

1(

2

δ

δ

π

θ

π

θ

τ

−

+

−

−

=

R

W

v

v

············································· (2)

ここに,

τ: 押込み部域に発生した平均せん断応力 (Pa)

R: 圧子針先端の曲率半径 (m)

ν: ガラス基板のポアソン比

θ: 試験片の圧子押込み方向に対する傾斜角 (°)

W: 臨界損傷荷重又は完全損傷荷重 (N)

δ: 臨界損傷荷重又は完全損傷荷重を与える押込み深さ (m)

8.2

測定装置 測定装置は,次の(1)傾斜試料台,(2)圧子針,(3)圧子針駆動部,(4)針荷重検知部,(5)押

込み深さ検知部及び(6)制御測定部から構成する。

装置構成及びパラメータの一例を図7に示す。

9

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 マイクロインデンテーション試験方法の

装置構成及びパラメータの一例

(1) 傾斜試料台 傾斜角θは試料に応じて適宜選択が可能であるが,通常θ=30°の傾斜試料台を使用する。

試料は,両面粘着テープによって固定する。

(2) 圧子針 圧子針の材料と先端半径は試料に応じて適宜選択するが,通常 先端形状が半球状で,曲率半

径が5μmのルビー製のものを使用する。

(3) 圧子針駆動部 圧子針駆動部は,粗調駆動部と精密駆動部とからなり,粗調駆動は0.5〜1μmの送り

精度で制御可能なステッピングモーターによって行い,精密駆動には0.1〜100nm/sの範囲で押込み速

度を精密に制御できるアクチュエータを用いる。

(4) 針荷重検知部 針荷重検知には,測定分解能が9.8×10−8N以上のデジタル式はかりを用いる。

(5) 押込み深さ検知部 押込み深さの検知には,測定分解能が4nm以上の非接触型変位計を用いる。

(6) 制御測定部 圧子針駆動部の制御,針荷重及び押込み深さのデータ収集,データ解析などは,パーソ

ナルコンピュータによって行う。

8.3

付着性試験方法 マイクロインデンテーション試験による薄膜の付着性試験は,次による。

(1) 試験条件 試験条件は,次による。

(a) 試験は,温度23±5℃,湿度65%以下で,ちりの少ない環境の下で行う。

(b) 試験片及び圧子針の表面は,適切な溶剤を用いて洗浄する。

(c) 半球状圧子針の先端曲率半径は,0.1〜100μmとする。

(d) 圧子針の材料は,ルビー又はダイヤモンドとする。

(e) 圧子針の押込み速度は,0.1〜100nm/sとする。

(f) 針荷重の測定分解能は,9.8×10−8N以上とする。

(g) 圧子針の押込み深さの測定分解能は,10nm以上とする。

(h) 圧子針の押込み深さの測定には,非接触型変位計を用いる。

(2) 標準試験片による校正 標準試験片による校正は,7.3(2)による。

(3) 試験操作手順 試験操作手順は,次による。

(a) 圧子針先端部及び試験片の表面を適切な溶剤を用いて洗浄する。

(b) 試験片を傾斜試料台に両面粘着テープを用いて固定する。

10

R 3255-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 圧子針を一定の押込み速度で試験片に押し付ける。

(d) 針荷重出力と押込み深さを監視すると同時に連続的に自動記録させる。

(e) 針荷重に異常変動が現れた後,圧子針を試験片から離し試験を終了する。

8.4

付着力の表示 付着力の表示は,7.4による。

9. 報告 測定結果は,次の項目について報告する。

(1) 成膜方法

(2) 試験方法の名称

(3) 測定年月日

(4) 測定場所

(5) 測定時の温度

(6) 付着力の値

(7) 圧子針の材料及び先端の曲率半径

(8) その他必要な事項(例えば,試料の保管環境)

原案作成委員会 構成表

氏名

所属

(委員長)

金 原 粲

金沢工業大学工学部

(委員)

富 田 育 男

通商産業省生活産業局

岡 林 哲 夫

工業技術院標準部

加 藤 英 男

財団法人日本規格協会

藤 井 兼 栄

工業技術院大阪工業技術研究所

馬 場 茂

成蹊大学工学部計測理数工学科

岩 田 誠 一

株式会社日立製作所中央研究所

水 橋 衛

株式会社旭硝子総研

生 水 利 明

オリンパス光学工業株式会社

辻 修

株式会社島津製作所試験計測事業部

木 村 文 人

株式会社ニコン眼鏡事業部眼鏡技術部

角 俊 雄

日本板硝子テクノリサーチ株式会社筑波事業所

高 橋 善 和

日本真空技術株式会社筑波超材料研究所有機材料部

塚 本 雄 二

日本電気株式会社機能エレクトロニクス研究所記憶研究部

篠 倉 恒 樹

株式会社富士電機総合研究所電力技術開発研究所

岩 澤 光 洋

株式会社レスカ営業部

山 口 洋 一

HOYA株式会社R&Dセンター

(事務局)

森 川 武

社団法人ニューガラスフォーラム