R 3224-1:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び略語 ··················································································································· 3

5 要求事項························································································································· 3

5.1 アプローチ1−試験後の露点 ···························································································· 3

5.2 アプローチ2−水分透過係数 ···························································································· 3

6 試験方法························································································································· 4

6.1 アプローチ1 ················································································································· 4

6.2 アプローチ2 ················································································································· 9

6.3 アプローチ1及びアプローチ2によらない封止の加速耐久性試験 ··········································· 13

7 測定方法························································································································ 15

7.1 露点の測定 ·················································································································· 15

7.2 アプローチ2における水分量の測定·················································································· 15

8 試験報告書 ····················································································································· 16

8.1 アプローチ1 ················································································································ 16

8.2 アプローチ2 ················································································································ 17

附属書A(規定)露点測定の参照法 ························································································ 19

附属書B(規定)950 ℃乾燥法による水分量の測定 ···································································· 21

附属書C(規定)カールフィッシャー法による水分量の測定························································ 25

附属書D(規定)乾燥剤の標準水分吸着能力の確定 ··································································· 30

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 32

R 3224-1:2018

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,板硝子協会(FGMAJ)及び一般財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS R 3224の規格群には,次に示す部編成がある。

JIS R 3224-1 第1部:耐候性試験による封止の耐久性試験方法

JIS R 3224-3 第3部:ガス濃度及びガス漏えい性試験方法

日本工業規格 JIS

R 3224-1:2018

建築用ガラス−複層ガラス−

第1部:耐候性試験による封止の耐久性試験方法

Glass in buildings-Insulating glass-

Part 1: Durability of edge seals by climate tests

序文

この規格は,2008年に第1版として発行されたISO 20492-1を基とし,我が国の実情を反映するために,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,複層ガラスの周辺部分に用いる封止の耐候性試験による耐久性試験方法について規定する。

この規格では,耐候性試験による封止の耐久性試験方法のうち,北米市場での使用を意図したものをアプ

ローチ1,欧州市場での使用を意図したものをアプローチ2という。

この規格で規定する複層ガラスは,中空層が1層又は2層の封止構造の複層ガラスとする。中空層の圧

力が外気との圧力と均等になることを目的とした,中空層と外気とをつなぐチューブを付けた複層ガラス

も含む。

スパンドレル用途の皮膜が付いたガラスを用いた複層ガラス及び装飾以外の機能をもたない複層ガラス

は除く。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20492-1:2008,Glass in buildings−Insulating glass−Part 1: Durability of edge seals by climate

tests(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management systems−Requirements(IDT)

JIS R 3209 複層ガラス

ISO 760,Determination of water−Karl Fischer method (General method)

注記 対応日本工業規格:JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

2

R 3224-1:2018

(MOD)

EN 572-1,Glass in building−Basic soda lime silicate glass products−Definitions and general physical and

mechanical properties

EN 572-2,Glass in building−Basic soda lime silicate glass products−Float glass

EN 1279-1,Glass in building−Insulating glass units−Part 1: Generalities, dimensional tolerances and rules for

the system description

ASTM C1036-16,Standard Specification for Flat Glass

ASTM E546,Standard Test Method for Frost Dew Point of Sealed Insulating Glass Units

ASTM E631,Standard Terminology of Building Constructions

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS R 3209,EN 1279-1及びASTM E631による。

3.1

標準の実験室温湿度条件(standard laboratory conditions)

気温(23±2)℃及び相対湿度(50±5)%の温湿度条件。

3.2

標準水分吸着能力(standard moisture-adsorption capacity)

制御限界温湿度環境条件下における乾燥剤の水分吸着能力。

3.3

制御限界温湿度環境条件(controlled limit environmental conditions)

露点温度が−5 ℃の空気温度10 ℃の温湿度条件。相対湿度では32.8 %に相当する。

3.4

水分透過係数(moisture penetration index)

加速耐久性試験後に消費された乾燥剤の水分吸着能力の標準水分吸着能力に対する割合。

3.5

正確度(accuracy)

試験方法の信頼区間99 %の正確度。

3.6

露点(frost/dew point)

複層ガラスの内面に,目視で認められる結露又は結霜が生じる最高温度。

3.7

複層ガラス(insulating glass)

2枚以上の板ガラス,加工ガラス又はそれらの表面に光学薄膜を形成したものを材料板ガラスとし,一

定の間隙をおいて並置し,その間隙(以下,中空層という。)に,大気圧に近い圧力の乾燥気体を満たしそ

の周辺を封止したもの。中空層の数は1層又は2層とし,中空層に格子部材などの内蔵物を入れたものを

含む。

3

R 3224-1:2018

4

記号及び略語

この規格で用いる記号及び略語は,次による。

I

水分透過係数(小数値又はパーセントで表す。)

Iav

水分透過係数Iの5回の測定結果の平均値

mc

試料皿と相対湿度32 %の空気からの吸着水分を含んだ乾燥剤との合計質量

mf

試料皿と初期吸着水分及び耐候性試験での吸着水分を含んだ乾燥剤との合計質量

mi

試料皿と初期吸着水分を含んだ乾燥剤との合計質量

Mm

乾燥剤以外の材料中に含有された乾燥剤の質量

mr

試料皿と,規定される参照水準と同等の相対湿度の空気からの吸着水分を含んだ乾燥剤との合計質

量,又は試料皿と高温乾燥させた乾燥剤との合計質量

Mt

乾燥剤以外の材料中に含まれる乾燥剤において,試験目的のために乾燥剤以外の材料を同一体積の

乾燥剤で置換した場合の質量

m0

清掃し空焼きした試料皿の質量

R

乾燥剤質量MmとMtとの比

r.h.

相対湿度

Tc

乾燥剤の標準水分吸着能力

Tc,av

乾燥剤の標準水分吸着能力Tcの平均値であり,2回以上の測定によって得た値

Tf

乾燥剤の最終吸着水分量

Tf,u

乾燥剤の補正前の最終吸着水分量

Ti

乾燥剤の初期吸着水分量

Ti,av

乾燥剤の初期吸着水分量Tiの平均値であり,4回以上の測定によって得た値

Ti,u

乾燥剤の補正前の初期吸着水分量

Θ

試験槽内の供試体の温度

Θc

恒温試験中における試験槽内の中央に配置された供試体の温度

Θh

高温高湿試験中における試験槽内の中央に配置された供試体の最高温度

Θl

高温高湿サイクル試験中における試験槽内の中央に配置された供試体の最低温度

Θs

高温から低温及びその逆の温度サイクルにおける試験槽内の中央に配置された供試体の温度

5

要求事項

5.1

アプローチ1−試験後の露点

6.1の耐候性試験を完了した供試体は,6体全て破損せず,かつ,中空層内に結露及び結霜があってはな

らない。さらに,いずれの中空層の露点も,ASTM E546又はこれと同等の規格で測定した場合,−40 ℃

以下でなければならない。

5.2

アプローチ2−水分透過係数

6.2の耐候性試験を実施し,次の値を満足しなければならない。

− 5体以上の供試体から得られた平均水分透過係数Iavは,0.20を超えてはならない。

平均水分透過係数Iavは,5体以上の供試体の平均値とする。供試体が破損している場合,予備の供

試体を用いる。供試体の破損は,その供試体の試験が不合格である要因とはならない。

− 最も高い供試体の水分透過係数Iの値は,0.25を超えてはならない。

4

R 3224-1:2018

6

試験方法

6.1

アプローチ1

6.1.1

原理

供試体の露点を測定し,次に供試体を恒温恒湿槽に入れて一定の条件下で試験する。その後,供試体を

指定のサイクル数で,温度,紫外線及び水分を指定の値に合わせた耐候性試験機に入れる。サイクル試験

後,供試体を恒温恒湿槽内に戻して再度一定の条件下で試験した後,供試体の最終露点を評価する。

6.1.2

供試体

各供試体は,幅(355±6)mm,高さ(505±6)mmとし,2枚又は3枚の透明フロート板ガラス,熱線

吸収フロート板ガラス若しくは光学薄膜付きフロート板ガラス,又は倍強度ガラス,強化ガラス若しくは

合わせガラスで構成し,次による。

a) 中空層が1層の複層ガラス供試体の作製には,光学薄膜のない透明フロート板ガラスを少なくとも1

枚用いる。中空層が2層の複層ガラス供試体に用いる中空層の大気側に配置される外側ガラス2枚の

うち,少なくとも一方は光学薄膜のない透明フロート板ガラスを用いる。他方の外側ガラスは,露点

を容易に目視できるガラスを用いて供試体を作製する。

b) 中空層が1層の複層ガラス供試体の場合,供試体に用いるガラス及び中空層の厚さは,ガラスを4 mm,

中空層を12 mmとするか,又はガラスを5 mm,中空層を6 mmとする。

c) 中空層が2層の複層ガラス供試体の場合,供試体に用いるガラス及び中空層の厚さは,ガラスを4 mm,

中空層を6 mmとする。

d) ガラスの厚さの公差は,ASTM C1036-16による。

e) 中空層の公差は,±0.8 mmとする。

f)

複層ガラス供試体は,少なくとも6体準備する。

注記1 破損に備えて供試体を3体追加して準備することが望ましい。

g) 中央の中空層を分割して構成するために,プラスチックフィルムを用いている中空層が2層の複層ガ

ラスは,供試体として使用できる。

注記2 複層ガラスの厚さには,幾つかの制約がある。試験機関では,通常,30 mmの厚さの供試

体までの試験が可能である。これよりも厚い複層ガラスを試験しようとする場合,製造に

先立ち,試験機関に問い合わせ,当該厚さの供試体を試験できるかどうかを確認する必要

がある。

h) 各供試体には,製造業者名,作製日(製造年月又は製造年四半期)及び窓に装着する場合の室内外方

向(光学薄膜付きガラスを用いた製品のため)を,容易に消えることがないように,かつ,読みやす

く記載する。

i)

供試体は,試験中及び保管の全段階を通じて直立させて保持し,ガラス板が全て均等に支持されるよ

うにし,かつ,圧縮負荷がかかることがないようにする。

試験用の複層ガラス供試体は,輸送中に損傷した供試体を除いて無作為に選定する。ただし,損傷

した供試体を試験に用いてはならない。

j)

空気を除く乾燥気体を封入した複層ガラスの供試体は,製品の製造に用いる場合と同じ気体封入の製

法で作製する。例えば,複層ガラスの製造にガス充塡プラグを用いる場合,供試体を作製するときに

もガス充塡プラグを用いなければならない。

k) 中空層に不活性ガスを用いる場合,供試体にガスを充塡する必要はない。供試体が実際の製品と同一

の封止構造で製造したものである場合に限り,不活性ガスを充塡する複層ガラスを試験するときは,

5

R 3224-1:2018

供試体として空気を封入したもので代用してもよい。

l)

中空層内の圧力を開放状態に保つために,中空層と外気とをつなぐチューブを内蔵する複層ガラスを

試験する場合,供試体はチューブ1本で作製する。このチューブは,試験期間中,開放状態を維持で

きるものを用いる。出荷後に内蔵したチューブを閉じることを意図した複層ガラスを試験する場合,

供試体はチューブ1本で作製し,試験に先立ち,このチューブの大気開放側の端を閉じる。

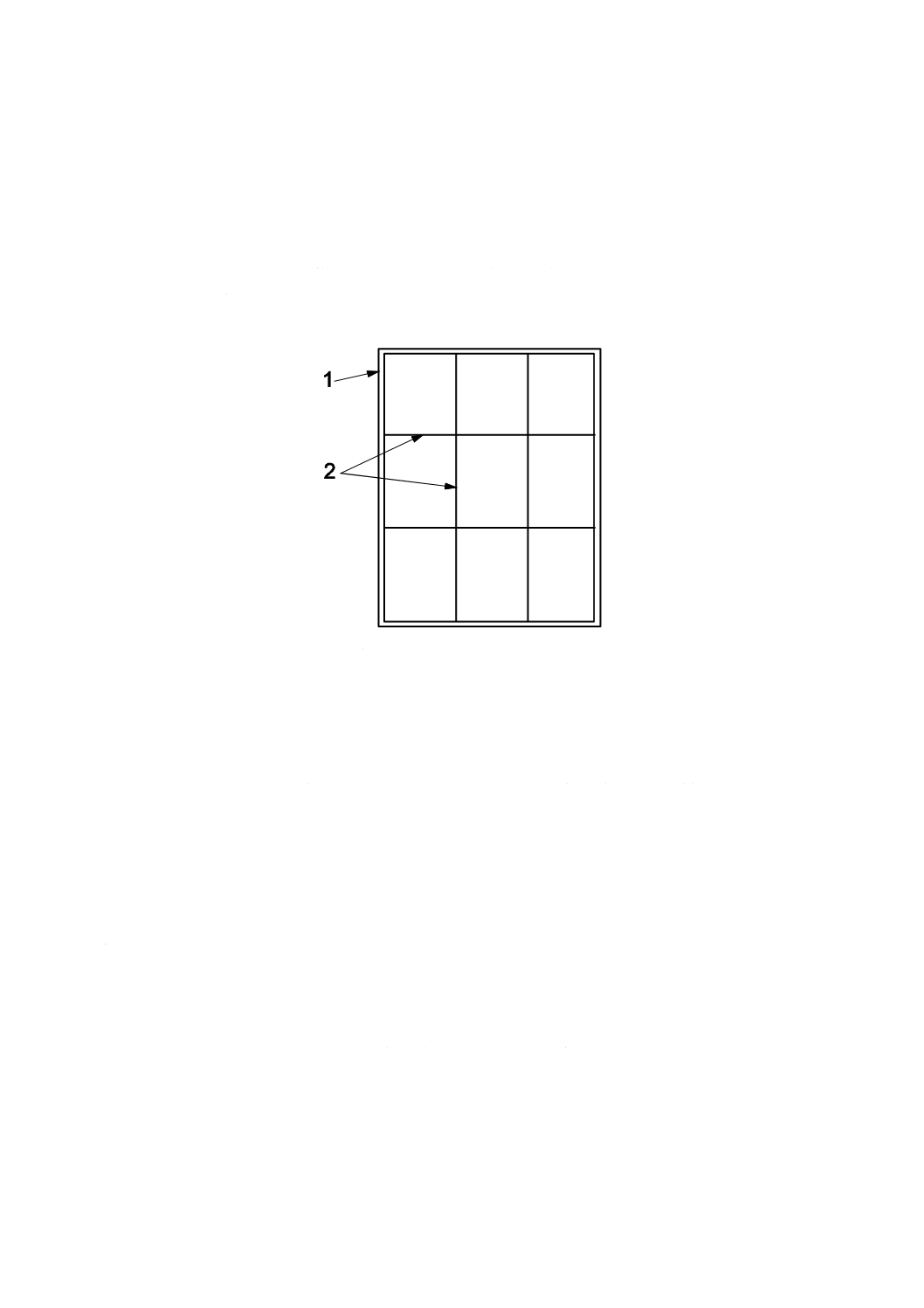

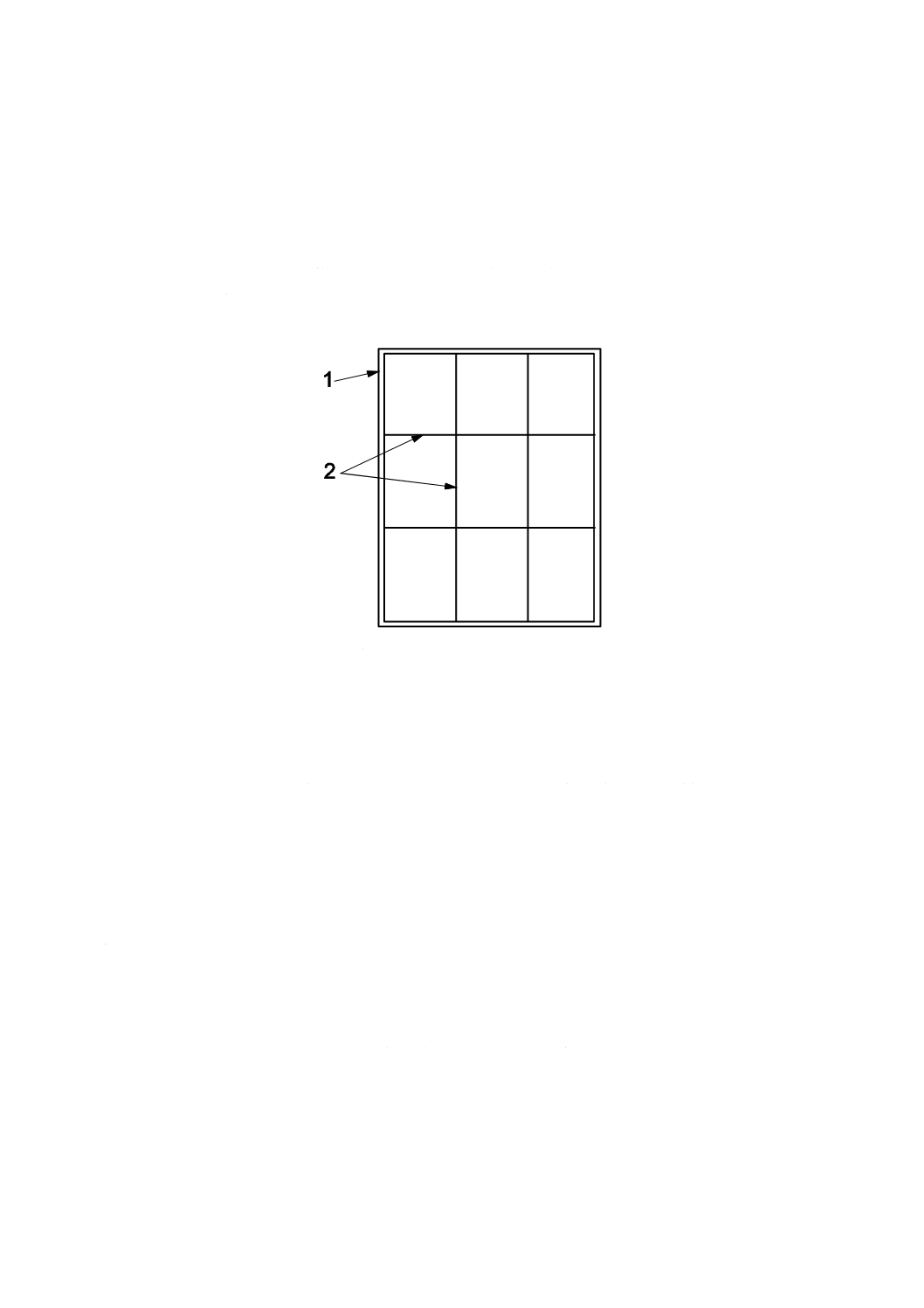

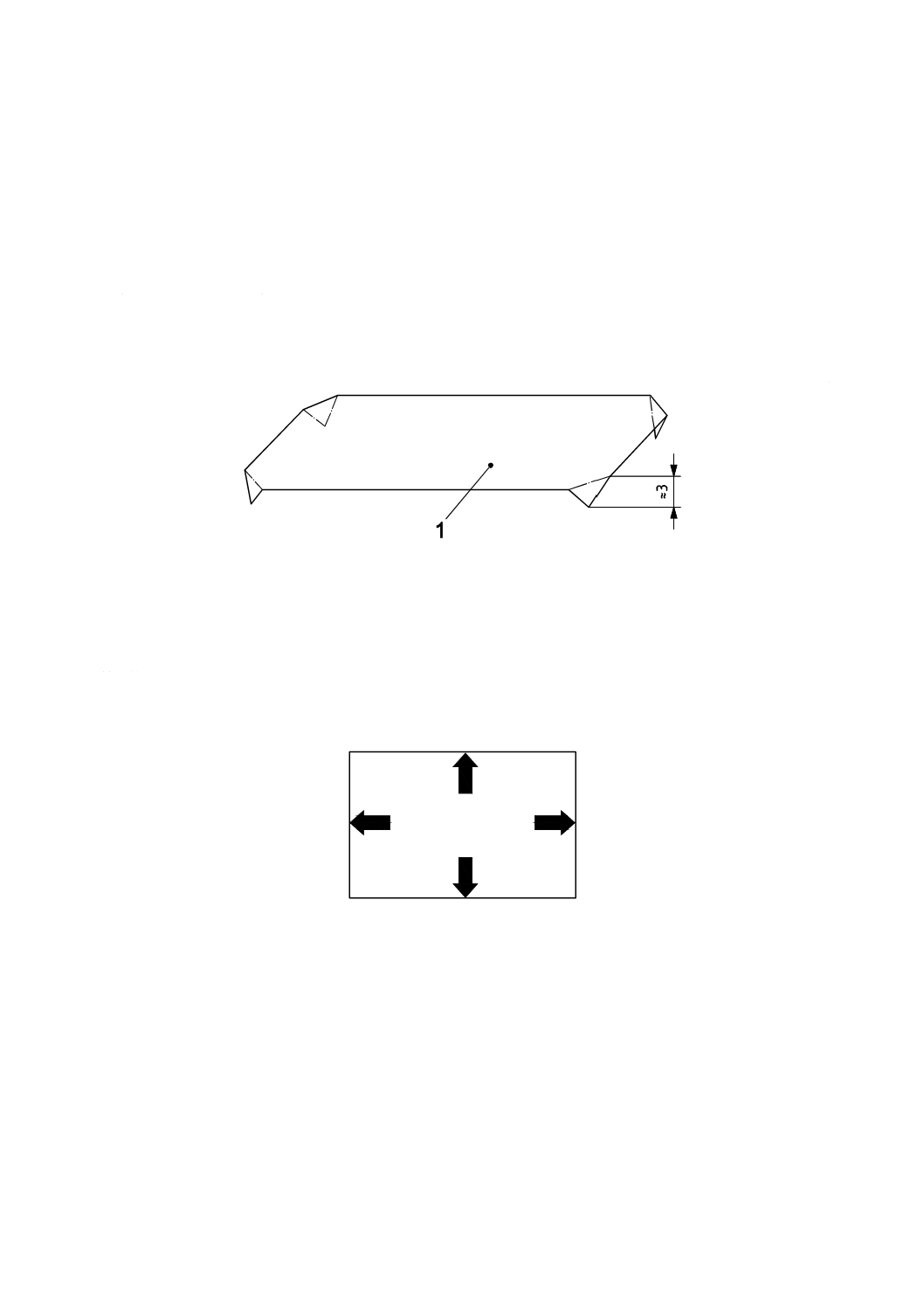

m) 中空層内に格子部材をもつ複層ガラスを試験する場合,供試体はこれらの格子部材から面積を図1の

ように9等分割して採取する。

1 複層ガラスのスペーサー及び封止材

2 内部格子

図1−内部格子付き供試体

n) 露点測定は,内部ガラス表面がはっきり見え,露の有無が確認できなければならない。

注記3 洗浄によって除去できない汚れなどについては,耐候性試験後も供試体の外側ガラス表面

に残っていてもよい。汚れの付着を防ぐためには,例えば,耐候性試験において供試体を

暴露させる前に両方の外側ガラス表面の中央部を寸法50 mm×50 mm(又はより大きい)

のプラスチックテープで覆う。露点を測定する場合,プラスチックテープの覆いを取り外

す。

o) 複層ガラスを,製造日から少なくとも4週間保管し,試験前に安定させることが望ましい。

p) 試験結果を判定する場合に,破損してもよい供試体は,試験1回につき2体までとする。試験中に供

試体が3体以上破損した場合,当該試験は不合格とする。ただし,取扱いによる破損は,試験による

破損とはみなされない。その場合は,交換し,試験を最初からやり直す。

6.1.3

試験装置

6.1.3.1

恒温恒湿槽 恒温恒湿槽は,温度を(60±3)℃,相対湿度を(95±5)%に維持できるものとす

る。試験機は,過度の加熱に対しての保護機能をもち,かつ,槽内の平均温度を確認するために連続温度

記録装置及び1個以上の温度センサーをもっていなければならない。

6.1.3.2

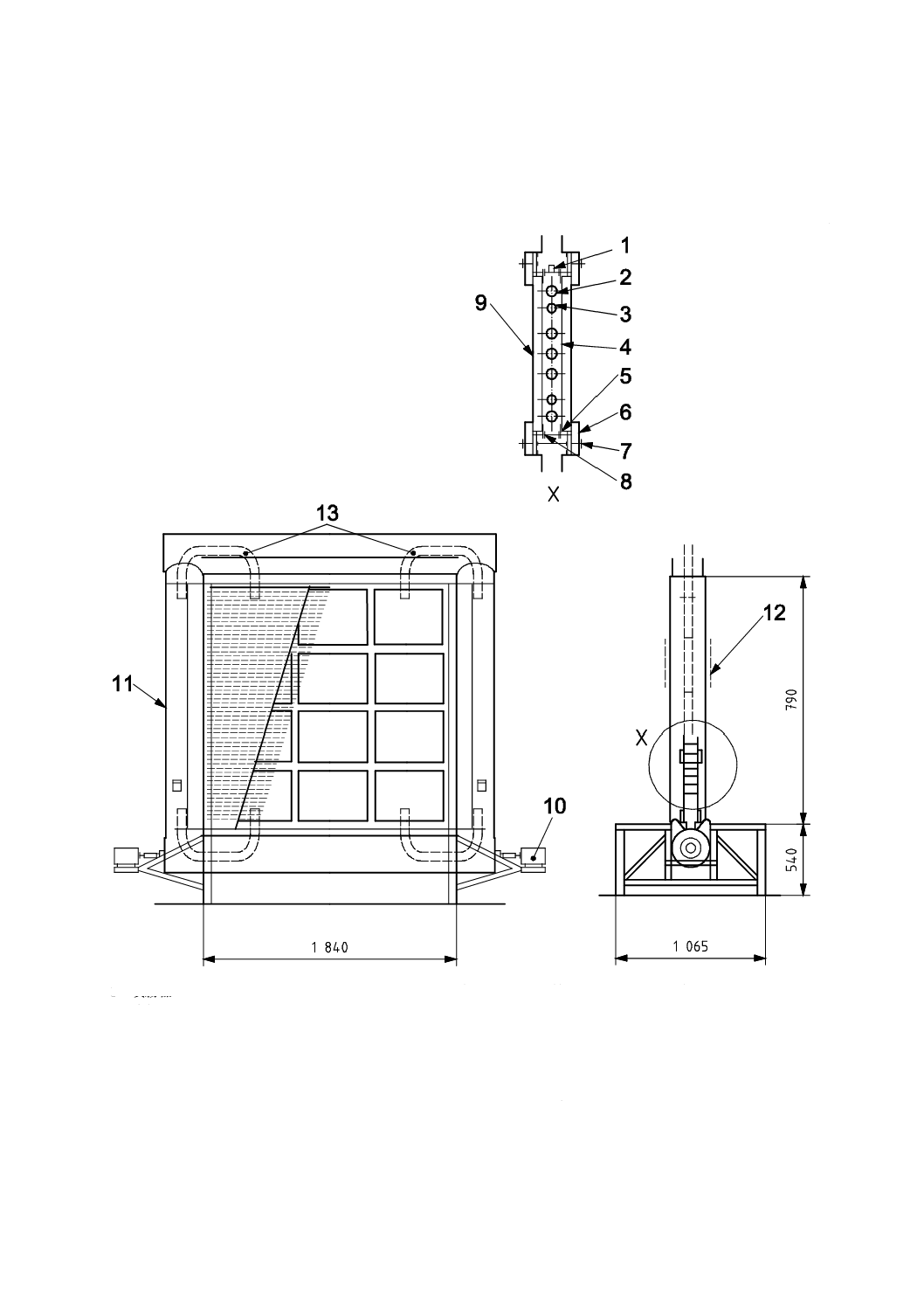

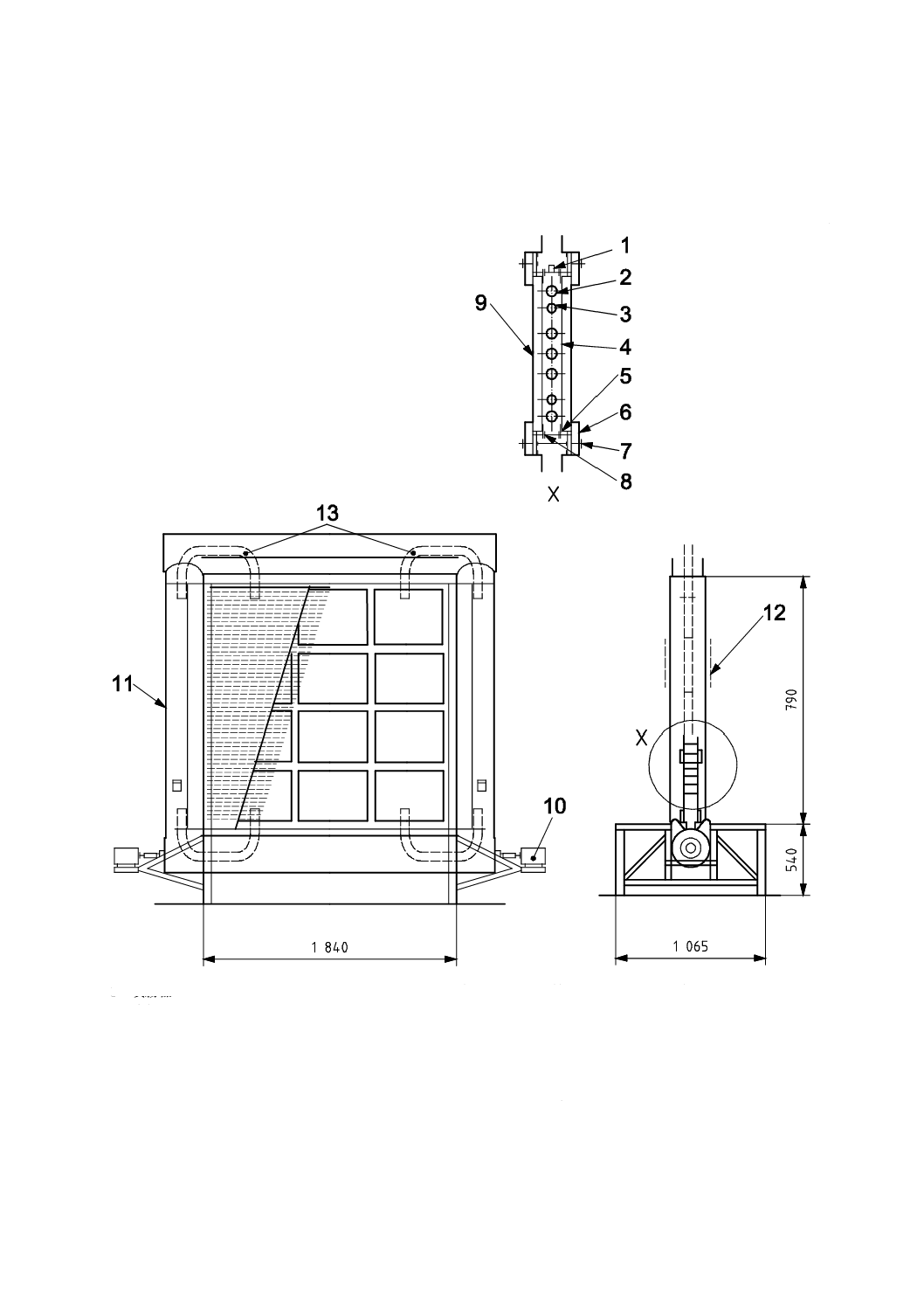

耐候性サイクル試験槽 耐候性サイクル試験槽は,6.1.4.6〜6.1.4.16に規定する試験が可能なもの

とする(図2〜図4参照)。耐候性サイクル試験槽の改造は,6.1.4.2の試験条件が満たされる範囲内で許容

6

R 3224-1:2018

される。試験槽は,過度の加熱又は冷却から保護装置によって保護される仕様とする。試験槽は,槽内の

平均温度を確認する位置に1個以上の温度センサー及び連続温度記録装置を備える。

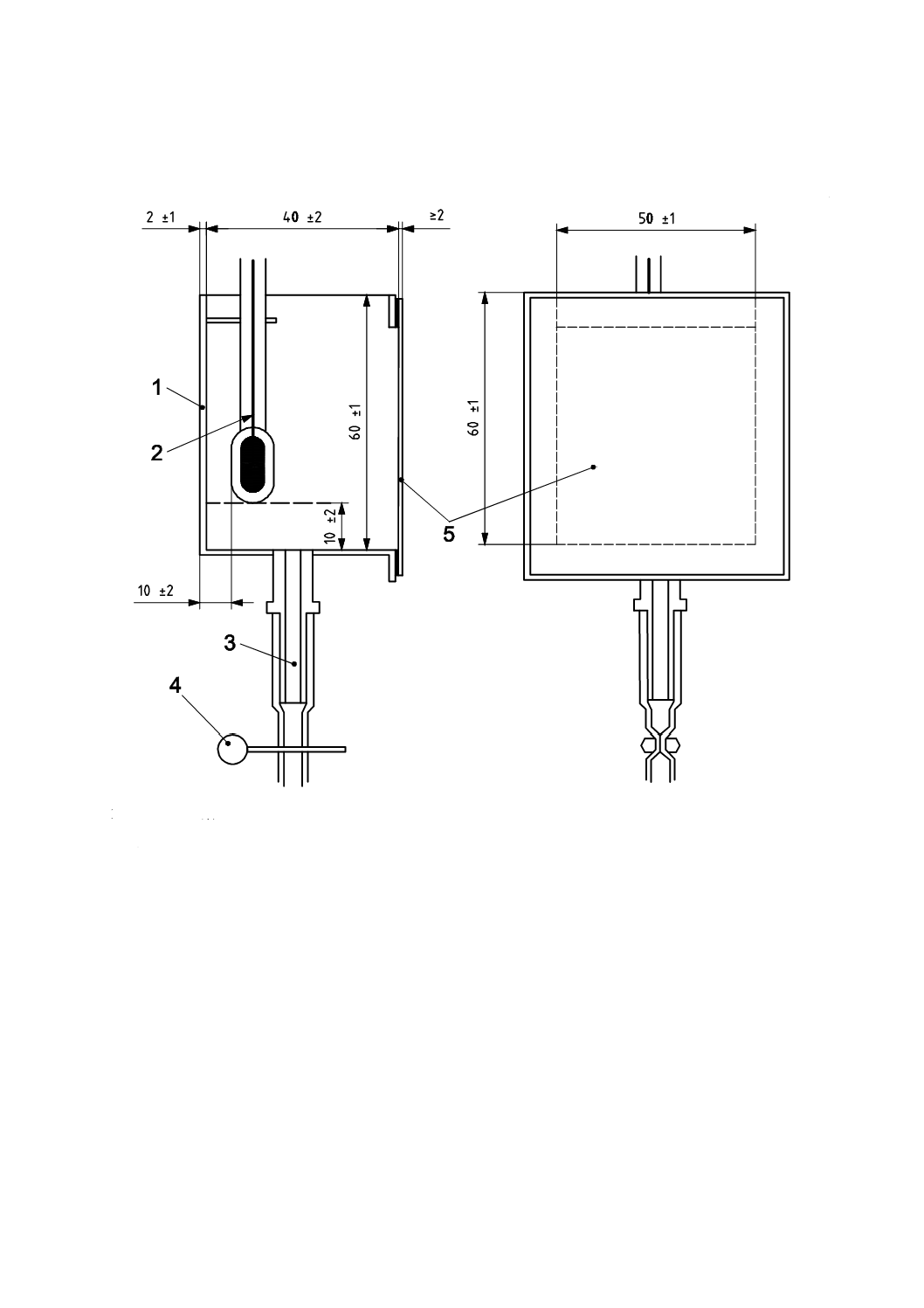

単位 mm

1 噴霧器

6 ポリスチレン断熱材

10 送風機

2 冷却コイル

7 ゴム座金

11 風道

3 ブラックライト蛍光ランプF72T12BL/HO

8 クランプ装置

12 断熱材

4 加熱コイル

9 供試体

13 気流

5 ゴムパッド

図2−耐候性サイクル試験槽の例(アプローチ1)

7

R 3224-1:2018

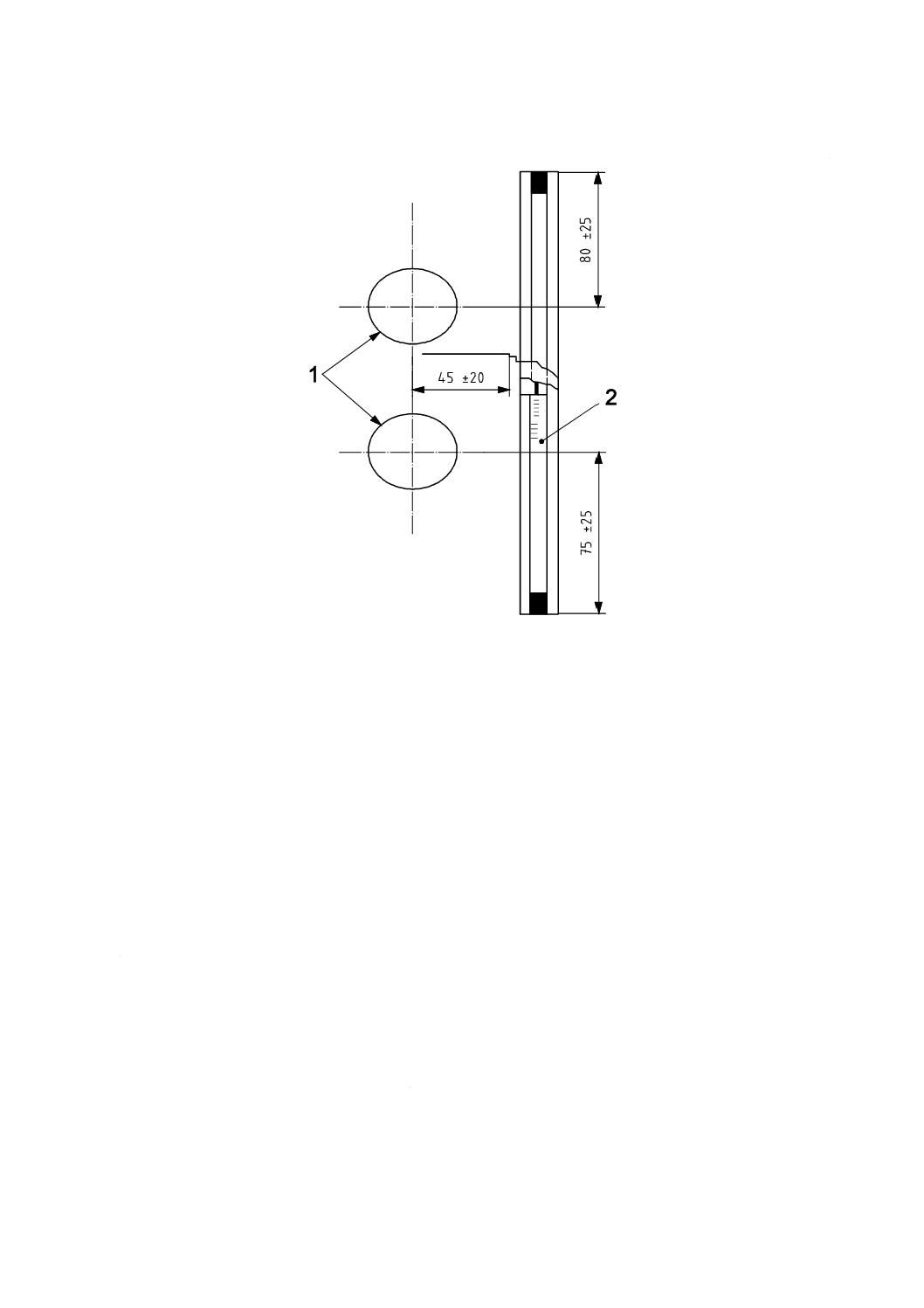

単位 mm

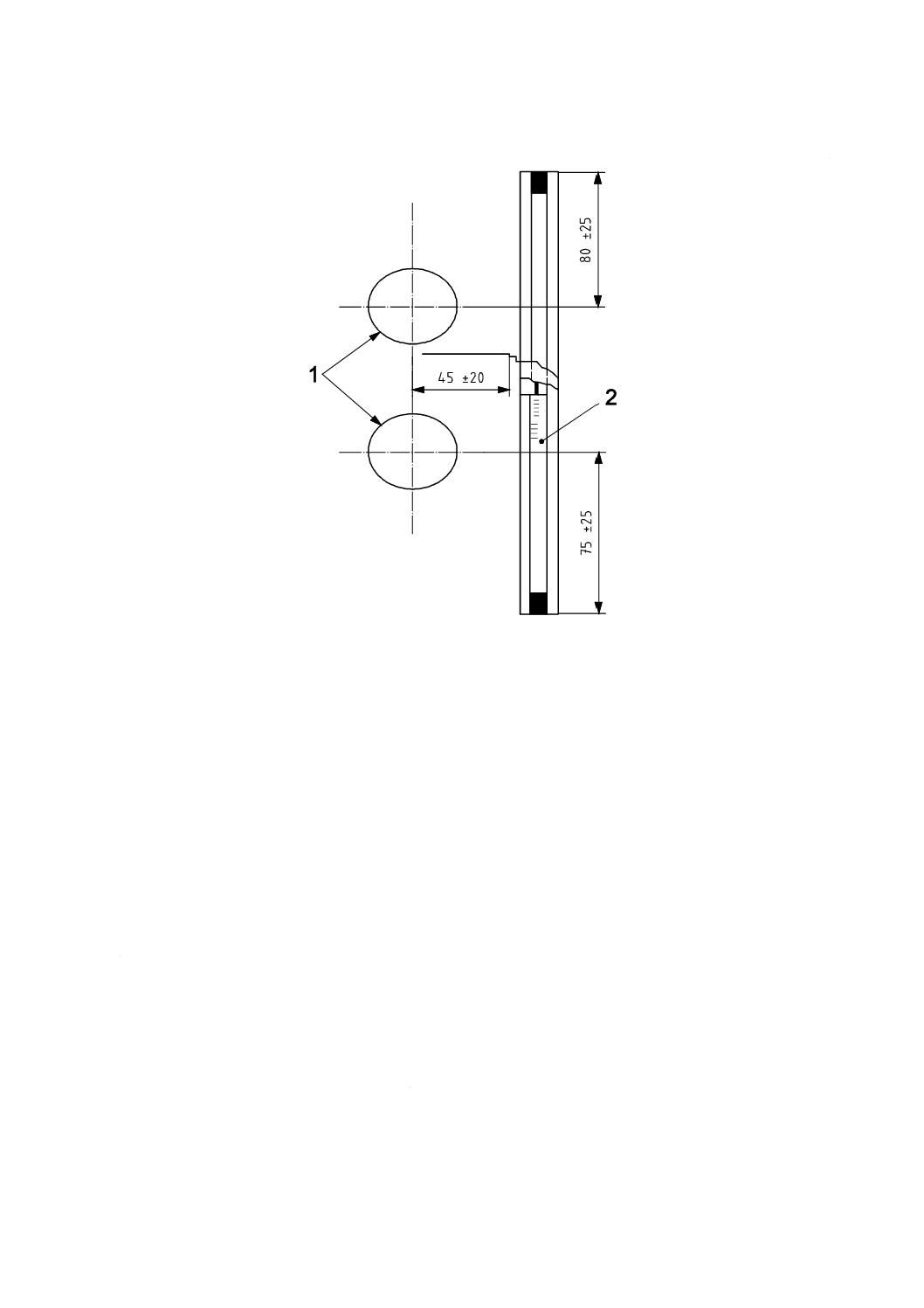

1 ブラックライト蛍光ランプF72T12BL/HO

2 供試体

図3−供試体に対するブラックライト蛍光ランプの相対的な位置

注記 この耐候性サイクル試験槽は,カナダ国立研究評議会(National Research Council of Canada)の

建築研究所[Institute for Research in Construction (IRC)]の開発した装置を改良したものである。

改良点の一つは,各供試体をブラックライト蛍光ランプ2本で暴露させたことである。

危険 この方法で用いる二つの紫外線は有害であり,特に目に対して危険である。光源の製造業者の

定める方法に従い,適切な保護手段を講じるのがよい。

6.1.3.3

紫外線光源 紫外線光源は,各供試体に対して2本のブラックライト蛍光ランプ(形式

F72T12BL/HO)から構成されるものとする(図2参照)。各蛍光ランプは,長波長紫外線(320〜390 nm)

光強度計と直接接触させた状態で紫外線強度を測定したときに,10 W/m2(1 000 μW/cm2)を下回っている

場合は交換する。

6.1.4

手順

6.1.4.1

全ての供試体の全中空層の露点を,ASTM E546又はこれと同等の方法によって測定する。

6.1.4.2

恒温恒湿槽内に各供試体の全周囲に少なくとも6 mmの隙間ができるように,6体の供試体を配

置する。

6.1.4.3

供試体6体を(60±3)℃,相対湿度(95±5)%に保った恒温槽内に置く。

6.1.4.4

14日後,供試体を取り出す。供試体の温度を(23±3)℃に安定させるため,少なくとも24時間

放置する。

6.1.4.5

ASTM E546又はこれと同等の方法によって露点を測定する。中空層が2層の複層ガラスの場合,

8

R 3224-1:2018

各中空層の露点を測定する。露点測定において,液体が現れた場合には,その発生時の温度を記録する。

6.1.4.6

耐候性サイクル試験槽内に設置方法によって供試体に応力が生じることがないように注意して,

供試体を6体入れる(図2参照)。供試体は,光源側に実使用環境で室外側になるガラス表面と同じにな

るようにする。各供試体の室内側とみなすガラス表面に触れる室温は,(23±3)℃とする。

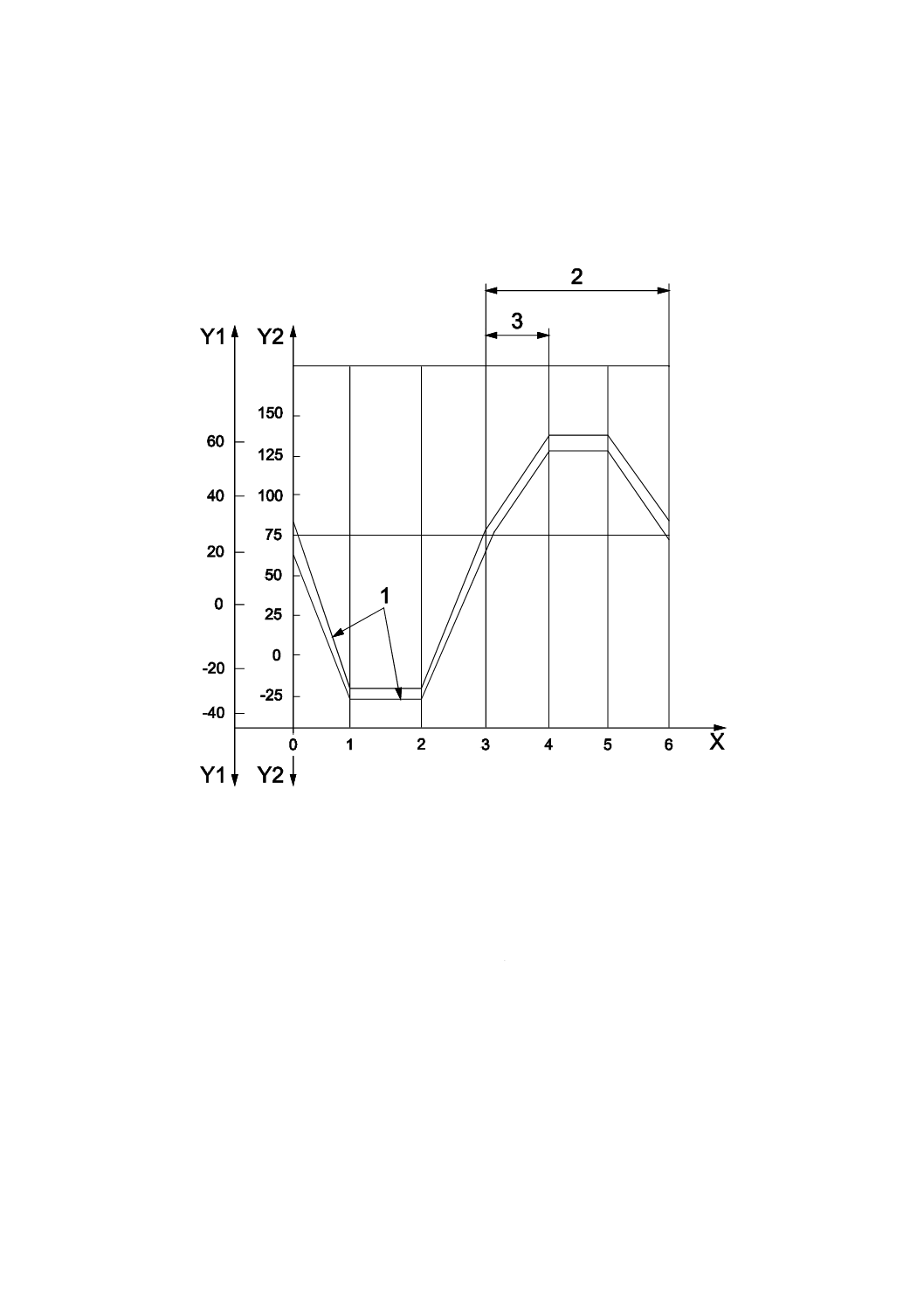

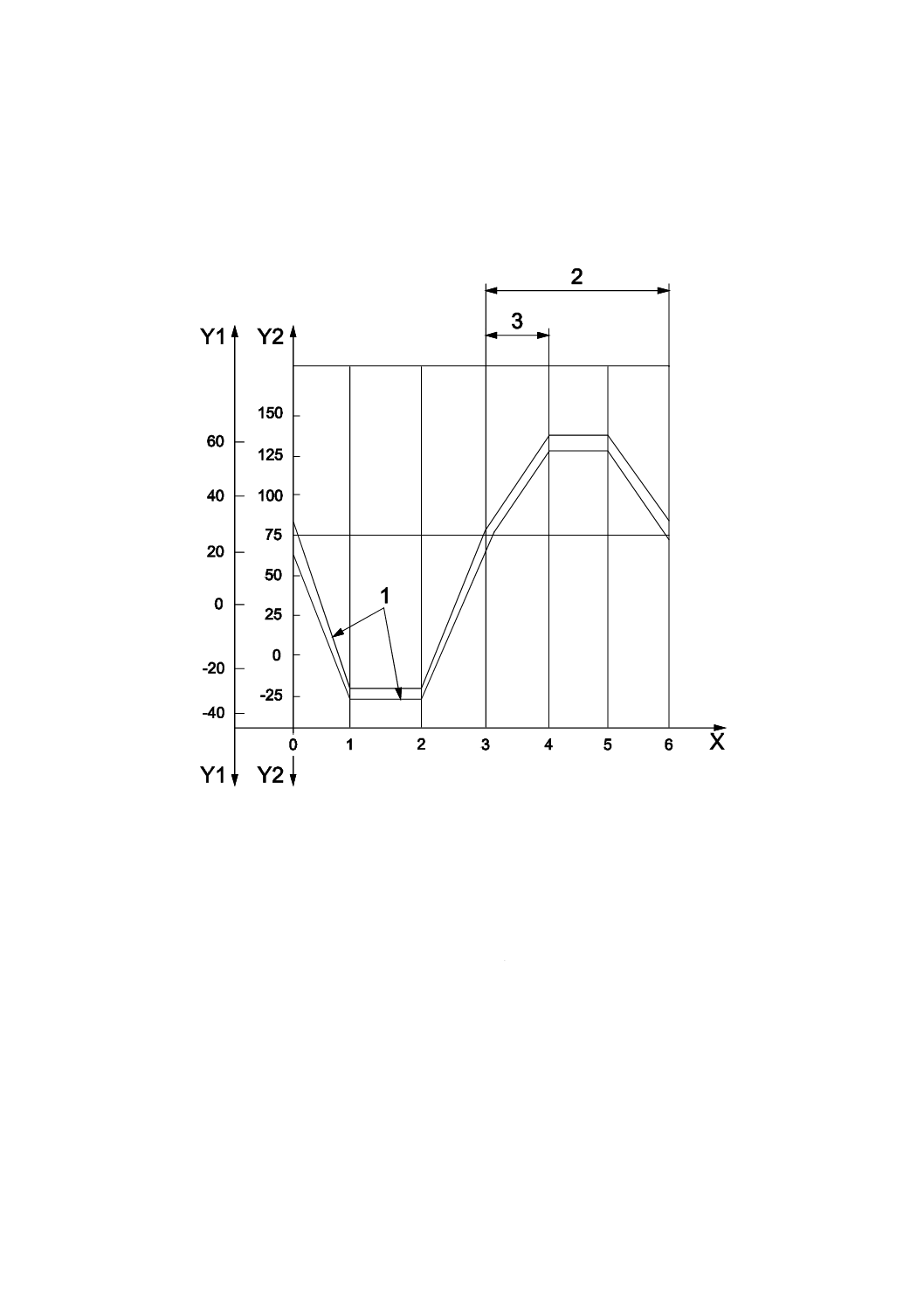

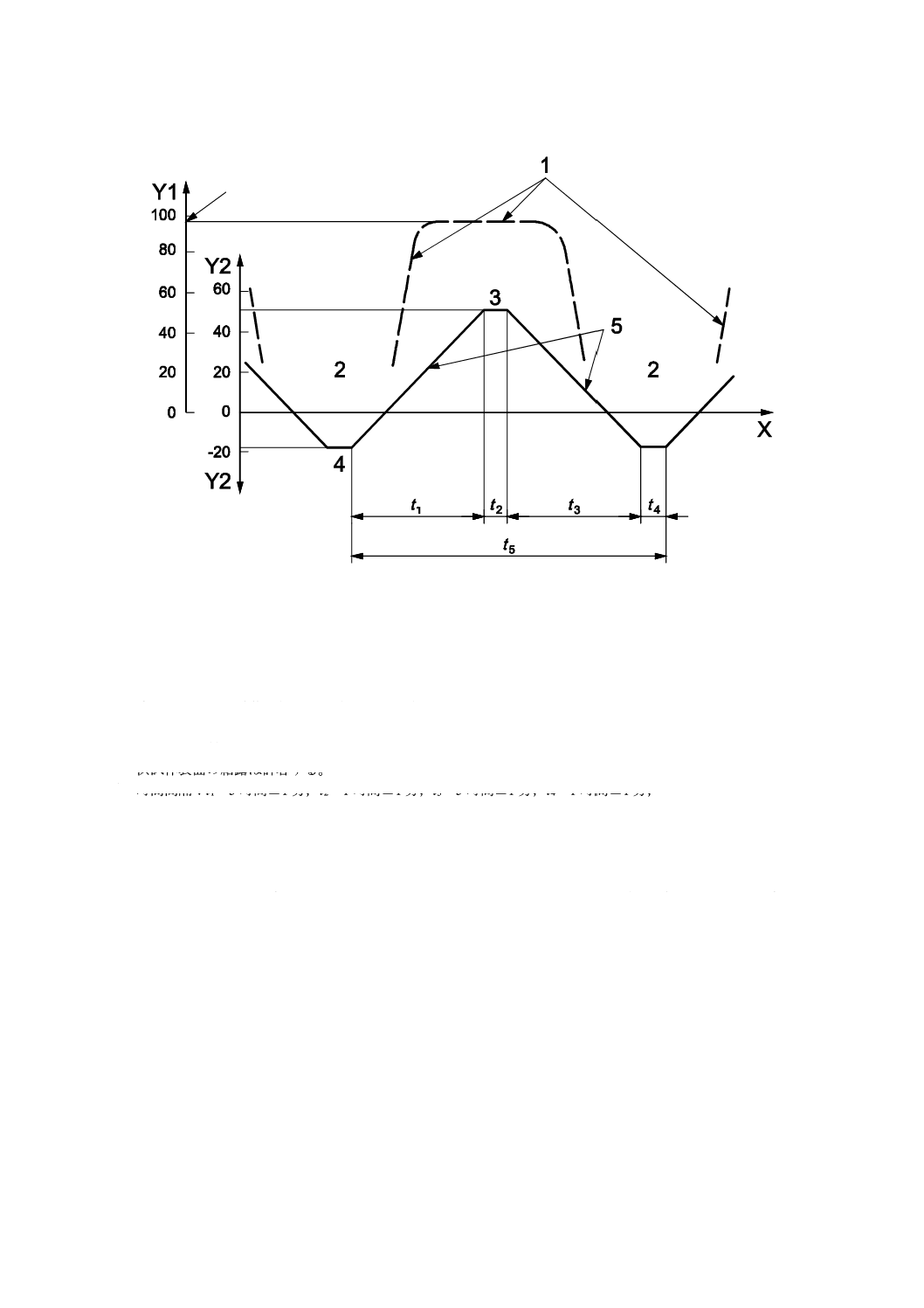

注記 この図は,理想的なサイクルを示す。1の複数の線は,温度の公差範囲を示す。

X 時間(hr)

Y1 温度(℃)

Y2 温度(°F)

1 試験槽での温度変化

2 紫外線照射

3 水噴霧

図4−耐候性サイクル試験槽の各サイクルの概略図

6.1.4.7 (60±5)分かけて,(23±3)℃から(−29±3)℃まで耐候性サイクル試験槽内の温度を下げる。

6.1.4.8 (60±5)分間,耐候性サイクル試験槽内の温度を(−29±3)℃に維持する。

6.1.4.9 (60±5)分の時間をかけて耐候性サイクル試験槽内の温度を(23±3)℃まで上げる。

6.1.4.10 紫外線照射を開始した上で(60±5)分の時間をかけ,耐候性サイクル試験槽内の温度を(60±3)℃

まで上げる。

6.1.4.11

紫外線照射の開始と同時に,60分間かけて耐候性サイクル試験槽内の温度を(60±3)℃まで上

9

R 3224-1:2018

げる途中で試験槽への水又はミストを供給する。この(60±5)分以内に試験槽内の湿度を少なくとも90 %

r.h.に到達させる。(60±5)分後,水又はミストの供給を停止する。

6.1.4.12 耐候性サイクル試験槽内の温度を(60±3)℃に維持し,紫外線照射を(60±5)分間継続する。

6.1.4.13 供試体への紫外線照射を継続した状態で(60±5)分かけて試験槽内の温度を(60±3)℃から室

温まで下げる。この(60±5)分間で紫外線照射を終了する。

6.1.4.14 63日間かけて,6.1.4.7〜6.1.4.13を252回(サイクル)繰り返す。各サイクルは6時間±5分と

する(図4参照)。試験槽から供試体を取り出し,少なくとも24時間,(23±3)℃の温度に放置する。

6.1.4.15 ASTM E546又はこれと同等の方法によって,供試体の露点を測定する。中空層が2層の複層ガ

ラスの場合は,各中空層の露点を測定する。液体が現れた場合は,その発生時の温度を記録する。

6.1.4.16 6.1.4.1〜6.1.4.4の恒温恒湿試験の手順を繰り返す。ただし,6.1.4.4に示す14日間の試験期間は,

28日間に延長する。

6.1.4.17 ASTM E546又はこれと同等の方法によって,加速試験後の露点を測定する。中空層が2層の複

層ガラスの場合,各中空層の露点を測定する。露点測定において,液体が見られた場合には,その発生時

の温度を記録する。加速試験後の露点測定は,試験終了から少なくとも24時間以上7日以内に行う。

6.2

アプローチ2

6.2.1

原理

複層ガラスの耐候性試験を行い,試験対象の複層ガラスの仕様に応じて初期及び試験後の露点,並びに

水分量を測定し,水分透過係数を計算し評価する。

6.2.2

試験装置

6.2.2.1

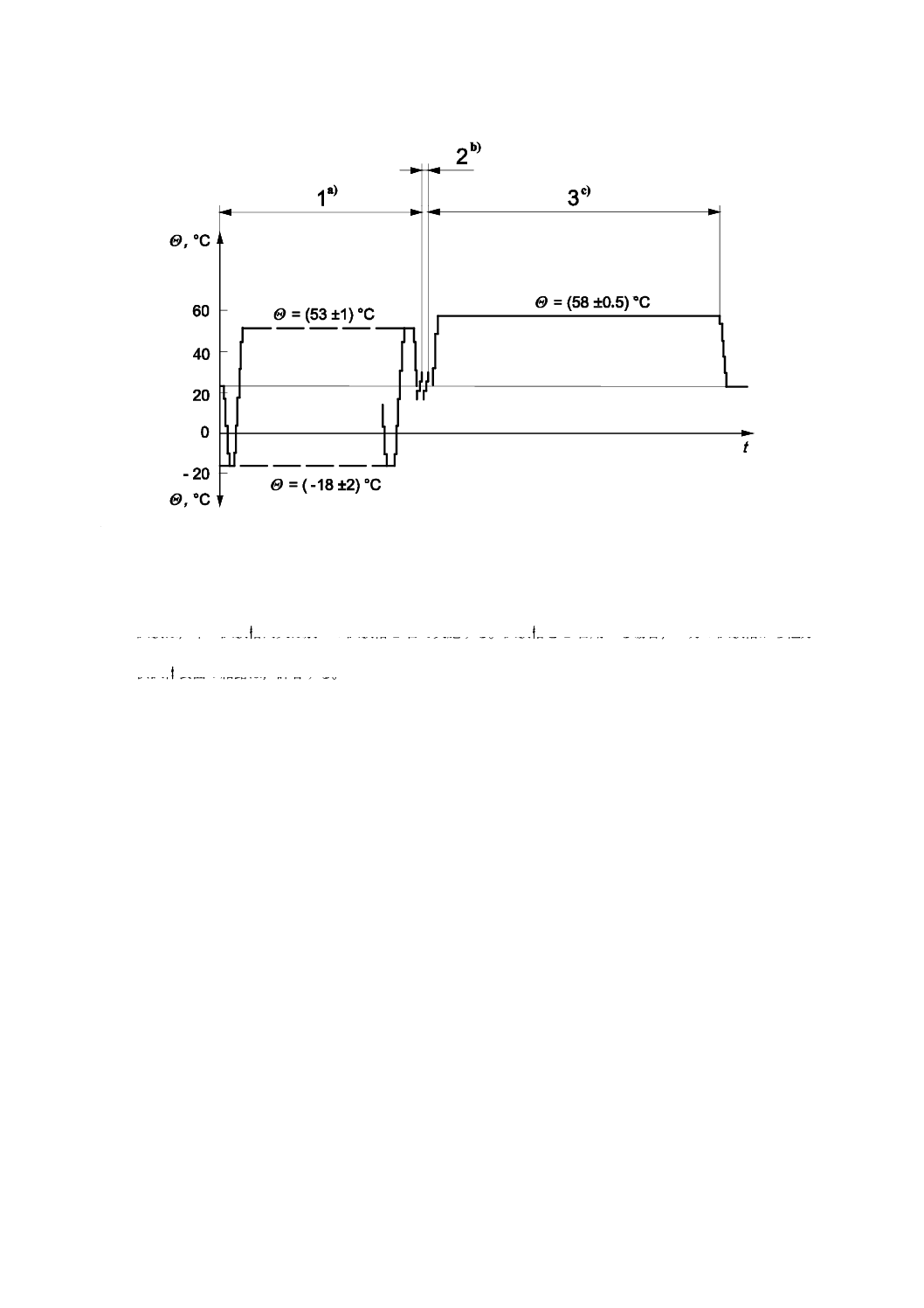

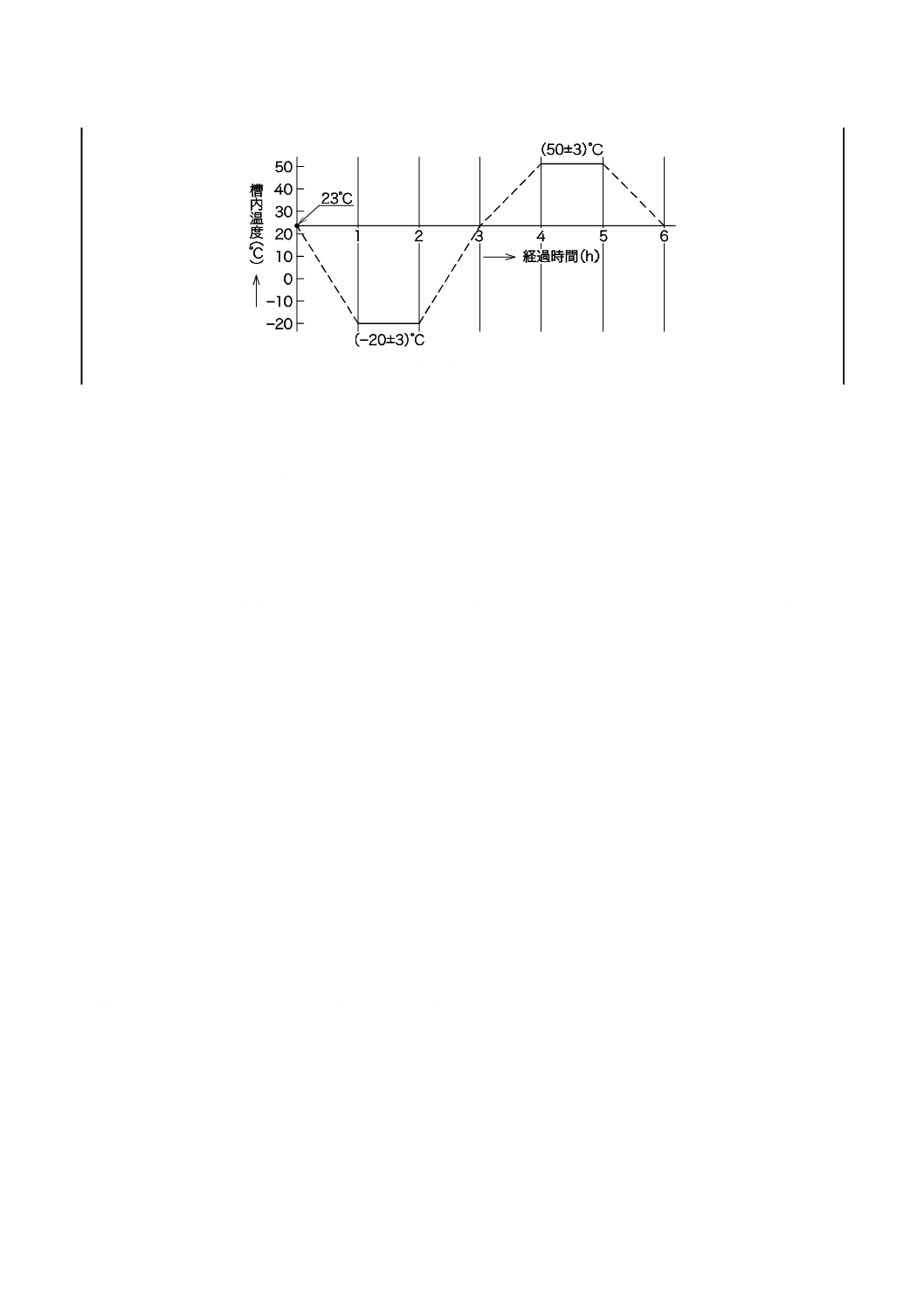

耐候性サイクル試験槽 試験槽は,次の要求試験条件を確保できるものとする。耐候性試験は二

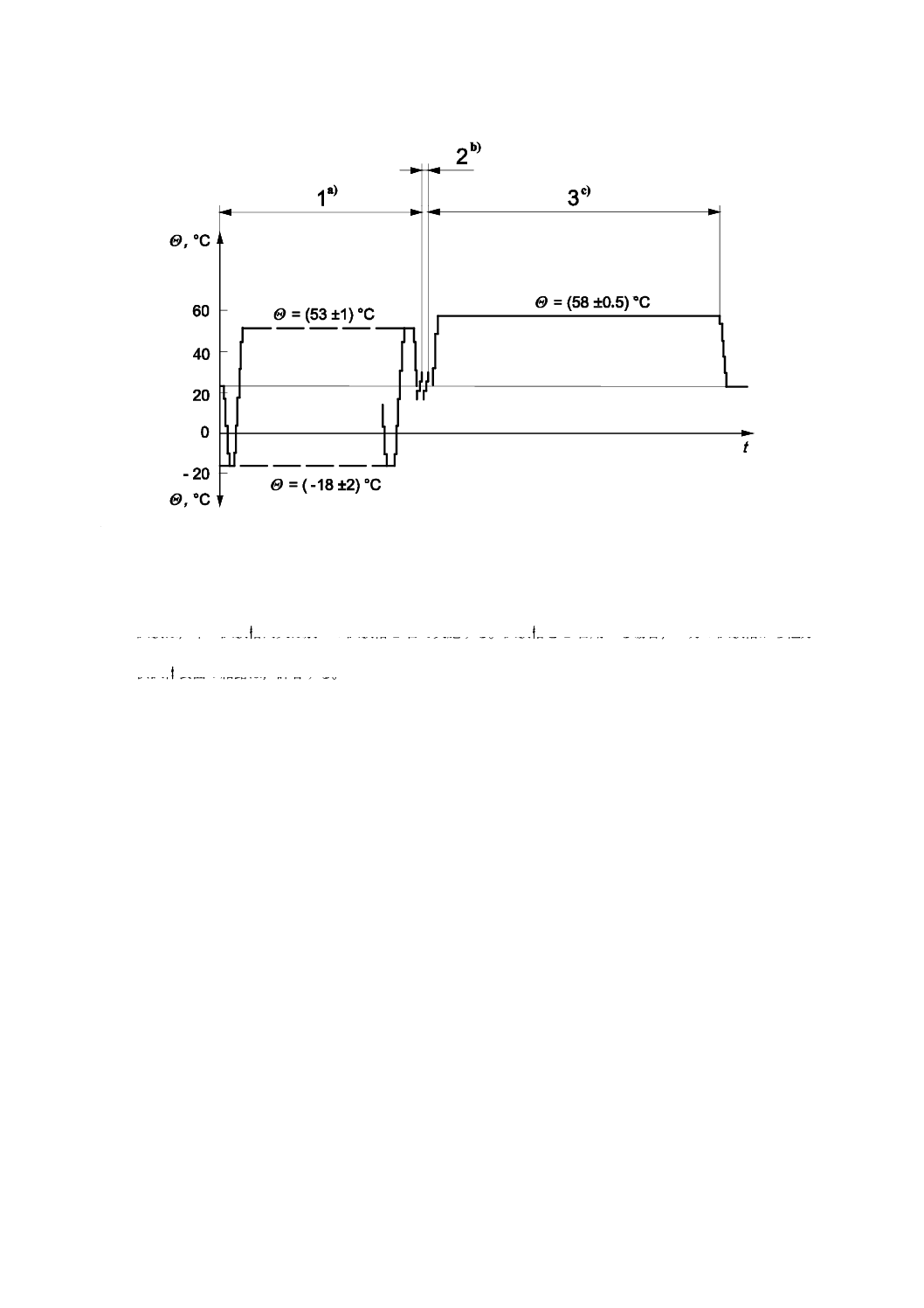

つの部から成る。前半の部は冷熱繰返し試験であり,1サイクルは(−18±2)℃から(53±1)℃までの

範囲で14 ℃/hの割合で温度を変化させたものであり,12時間の56サイクルである。後半の部は恒温恒湿

試験であり,図5に示す湿度で(58±0.5)℃で7週間保持するものである。

温度,湿度及び時間は,図5及び図6による。

10

R 3224-1:2018

1

1サイクル12時間の56回の温度サイクル(4週間での総持続時間)

2

供試体の移動間隔2〜4時間(必要時)

3

恒温及び相対湿度≧95 %の条件で1 176±4時間(7週間での総持続時間)

Θ ガラスの温度

注a) 冷却から冷熱サイクル開始

b) 試験は,単一試験槽内又は別々の試験槽2台で実施する。試験槽を2台用いる場合,一方の試験槽から他方へ

の供試体の移動時間を最長4時間とする。

c) 供試体表面の結露は,許容する。

図5−中央に配置した供試体の槽内の耐候条件の概要

11

R 3224-1:2018

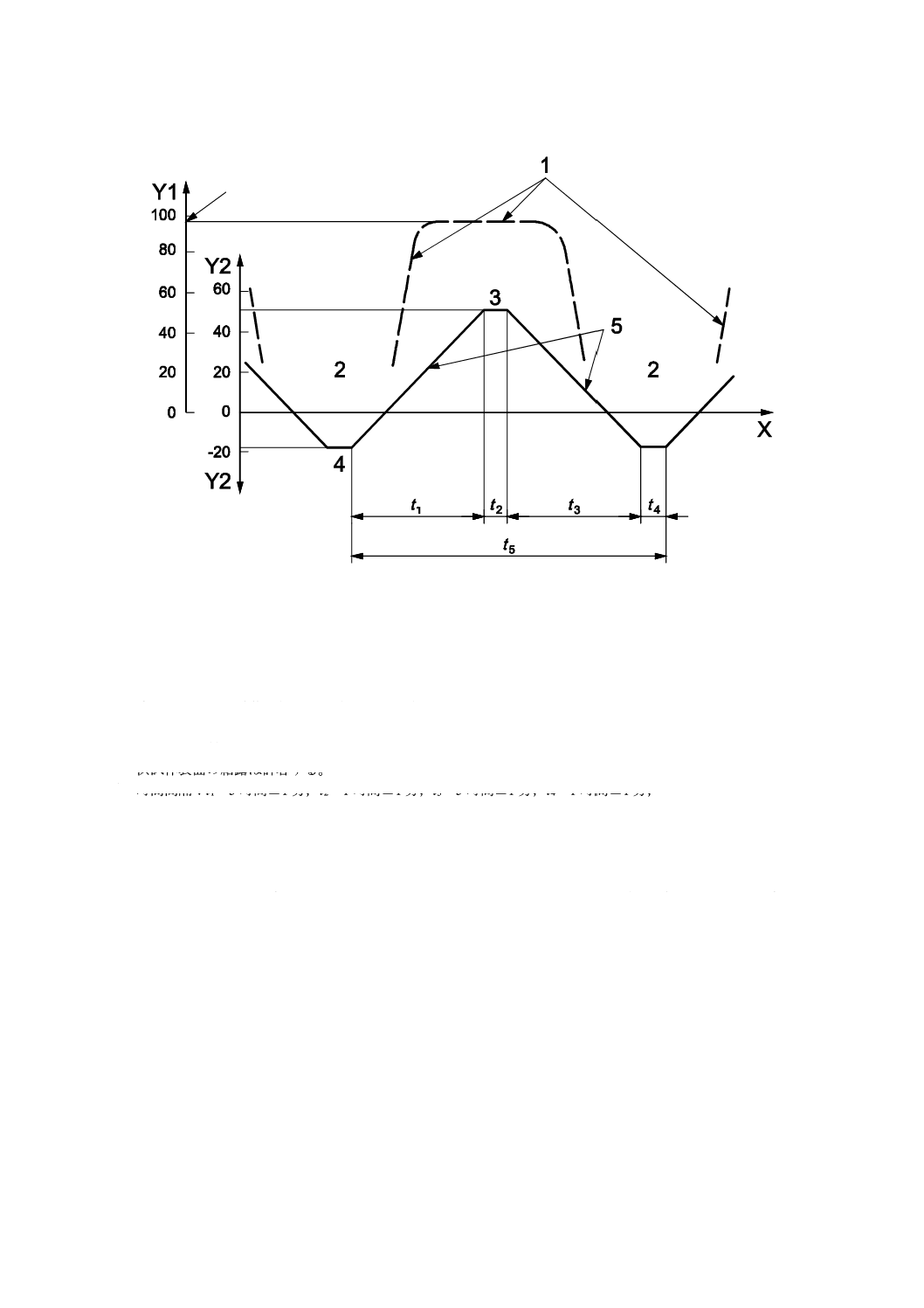

X 時間(h)

Y1 相対湿度(%)

Y2 温度(℃)

1

冷熱サイクル中の相対湿度

2

冷温期間中の図示されない相対湿度

3

中央に配置した供試体の高温Θh,(53.0±1.0)℃

4

中央に配置した供試体の低温Θl,(−18.0±1.0)℃

5 (14±2)℃/hで温度が変化する場合におけるサイクル中,中央に配置した供試体の温度Θs

注a) 95 %以上の最大値

b) 供試体表面の結露は許容する。

c) 時間間隔:t1=5時間±1分,t2=1時間±1分,t3=5時間±1分,t4=1時間±1分,

t5=12時間±1分(合計サイクル時間)

図6−冷熱繰返し試験における温度・時間と湿度・時間との関係

図5及び図6に示す温度及びその公差は,試験槽内の中央に配置した供試体に適用し,その温度を連続

的に記録する。また,最適な場所で測定される試験槽内の相対湿度及び温度についても連続的に記録する。

温度及び相対湿度において偏差があれば,その偏差を試験報告書に記載する。

試験槽内のその他の供試体のガラスの温度は,次による。

a) 冷熱繰返し試験中

高温側の温度範囲:(Θh±1.0)℃

低温側の温度範囲:(Θl±2.0)℃

温度変化時の温度範囲:(Θs±2.0)℃[温度変化速度(14±2)℃/hの場合]

b) 恒温恒湿試験中

恒温の温度範囲:(Θc±0.5)℃

試験槽内での温湿度条件を均一にするため,垂直に配置した供試体間の距離は,15 mm以上とする。

b)

a)

c)

12

R 3224-1:2018

6.2.3

供試体

耐候性試験の供試体は,15体から成る。各供試体は,EN 1279-1に規定する設計記述書(システムディ

スクリプション)を代表した仕様とし,EN 572-1及びEN 572-2によって製造した厚さ4 mmの透明フロー

ト板ガラス2枚から成る。それぞれのガラスは,長さ(502±2)mm,幅(352±2)mmとする。中空層は,

(12±1)mmとする。製造業者によって12 mmの中空層を確保できない場合には,できる限り12 mmに

近づける。

中空層は空気を充塡するのが望ましいが,他のガスでもよい。

供試体の辺部及びコーナー部における封止部の詳細構造は,市販の複層ガラスと同じでなければならな

い。

曲げ半径が1 m以下の曲げ複層ガラスの場合は,EN 1279-1によって曲げ複層ガラスの供試体を作製す

る。

試験を行う供試体の封止部構造において,乾燥剤及び乾燥剤以外の混合物が用いられ,この混合物が

1 000 ℃の加熱に耐えられない場合,ISO 760(カールフィッシャー法)によって,その方法が適用できる

ことを確認した上で水分量を測定する。または,乾燥剤以外の材料を同一体積の乾燥剤と置換する。

この封止構造で提供する試験を行う供試体の封止部構造において,乾燥剤及び乾燥剤以外の混合物が用

いられ,この混合物が220 ℃に耐えられない場合,乾燥剤以外の材料は同一量の乾燥剤と置換する。

6.2.4

手順

6.2.4.1

標準の実験室温湿度条件で少なくとも2週間,15体の供試体を保管する。

6.2.4.2

7.1.2によって,供試体15体全ての初期露点を測定する。この露点は,製造業者の製品・型式説

明書に記載されている最高露点,又はその中で情報として引用している最高露点に対し,±10 ℃の範囲内

でなければならない。露点の測定値が−60 ℃よりも低い場合は,−60 ℃として記録する。

6.2.4.3

露点が最も高いものを1番,露点が最も低いものを15番として,露点温度に基づき供試体の序

列付けをする。露点が−60 ℃よりも低い供試体には,無作為に序列付けを行う。それぞれの試験用途に対

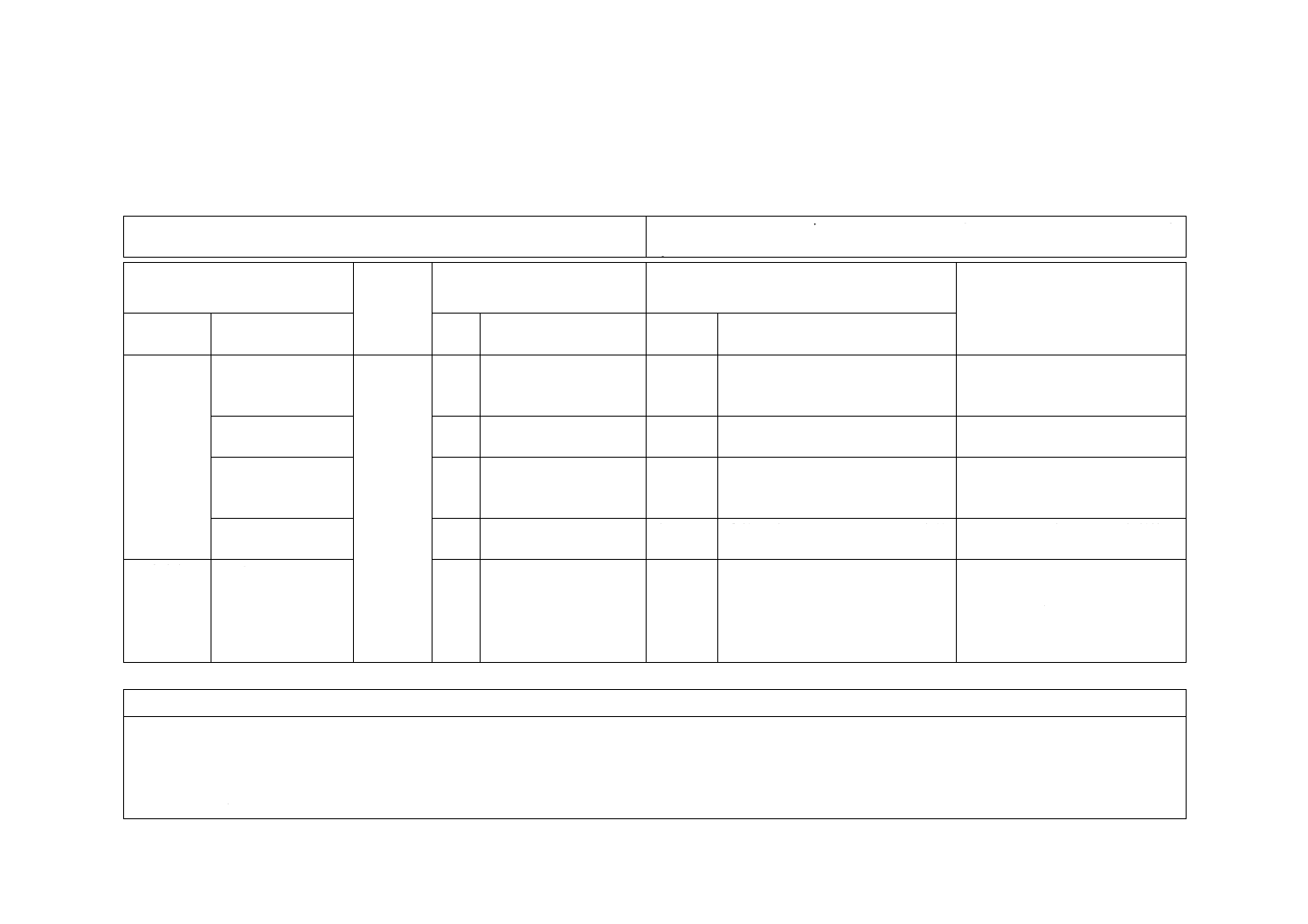

する供試体の選定は,表1による。

表1−耐候性試験における供試体の選定

供試体番号

指定される試験用途

7,8,9及び10

乾燥剤の初期水分量Tiの測定に用いる。

4,5,6,11及び12

耐候性試験及び試験後の乾燥剤の最終水分量Tfの測定に用いる。

2,3,13及び14

耐候性試験後の乾燥剤の最終水分量Tfの測定における予備の供試体である。

1及び15

試験からは除外される供試体。

必要な場合に乾燥剤の標準水分吸着能力Tcの測定に用いる。

6.2.4.4

耐候性試験を開始する場合,選定した4体の供試体の乾燥剤の初期水分量Tiを7.2によって測定

する(表1参照)。乾燥剤不使用の複層ガラスの場合,6.2.4.2による露点に基づき,7.2.4によって初期水

分量Tiの相当値を求める。

6.2.4.5

乾燥剤の平均初期吸着水分量を,式(1)によって算出する。

∑

=

=

4

1

n

i,

av

i,

4

n

T

T

············································································ (1)

6.2.4.6

選定した供試体5体(表1参照)を,6.2.2によって所定サイクル数の耐候性試験を行う。

注記 試験の時間及び費用の無駄を省くため,製造業者又はその代行者は,最初から予備の供試体を

13

R 3224-1:2018

耐候性試験に用いるか,又は試験中に供試体が破損した場合に限り,予備の供試体を試験機に

投入するかを選択できる。

6.2.4.7

供試体5体を耐候性サイクルにかけた後,標準の実験室温湿度条件で最低2週間保管する。7.2

によって,供試体5体の乾燥剤の最終水分量Tfを測定する。

6.2.4.8

供試体内の乾燥剤量が実際の複層ガラス製品と異なる場合,式(2)を用いて最終水分量Tfを補正す

る。

1

2

Q

Q

k=

···················································································· (2)

ここに,

k: 補正率

Q2: 設計記述書で示されている乾燥剤の量

Q1: 試験に用いる供試体の乾燥剤の量

Q: 乾燥剤の量であり,質量(g)又は体積(cm3)で表す。

技術的な理由のため,供試体内の乾燥剤量が設計記述書(システムディスクリプション)を代表してい

ない場合,必要に応じて供試体内の乾燥剤量を変えて試験を行ってもよいが,試験結果は式(2)によって補

正する。

6.2.4.9

乾燥剤を用いない複層ガラスの場合,7.1.2によって供試体5体の最終露点を測定する。これらの

露点に基づき,7.2.4によって各供試体のTfに相当する水蒸気分圧を求める

6.2.4.10 附属書Dによって,標準水分吸着能力Tcを確定する。

6.2.4.11

附属書DにおいてTcの測定が要求されている場合,供試体2体の測定値に基づき,式(3)によっ

てTc,avを算出する。

∑

=

=

2

1

n

c,

av

c,

2

n

T

T

············································································ (3)

6.2.4.12 耐候性試験を行った5体の供試体について,それぞれの水分透過係数Iを,それぞれ式(4)及び式

(5)によって算出し,小数又はパーセントで表す。

av

i,

av

c,

av

i,

f

T

T

T

T

I

−

−

=

··········································································· (4)

av

i,

av

c,

av

i,

f

100

T

T

T

T

I

−

−

=

······································································· (5)

6.2.4.13 平均水分透過係数を式(6)によって求める。

∑

=

=

5

1

n

av

5

n

I

I

·············································································· (6)

6.2.4.14 複層ガラスの製造業者は,試験の熟練度が耐候性試験の正確度に影響を与えることを認識してお

かなければならない。

注記 試験機関10機関がこのアプローチ2に基づいて実施したところ,3.5に定義する正確度は,水

分透過係数Iの比表記で±0.10となり,パーセント表記では絶対値±10 %となることが明らか

になった。

6.3

アプローチ1及びアプローチ2によらない封止の加速耐久性試験

6.3.1

試験方法

試験方法は,次のa)〜c) のいずれかによる。供試体は,JIS R 3209の7.1(供試体)に規定する試料と

する。

14

R 3224-1:2018

a) 6.3.2の試験を7日間実施し,引き続き6.3.3の試験を12サイクル実施する。

b) a) の試験に引き続き,6.3.2の試験を7日間実施し,更に6.3.3の試験を12サイクル実施する。

c) b) の試験に引き続き,6.3.2の試験を28日間実施し,更に6.3.3の試験を48サイクル実施する。

6.3.2

耐湿耐光試験

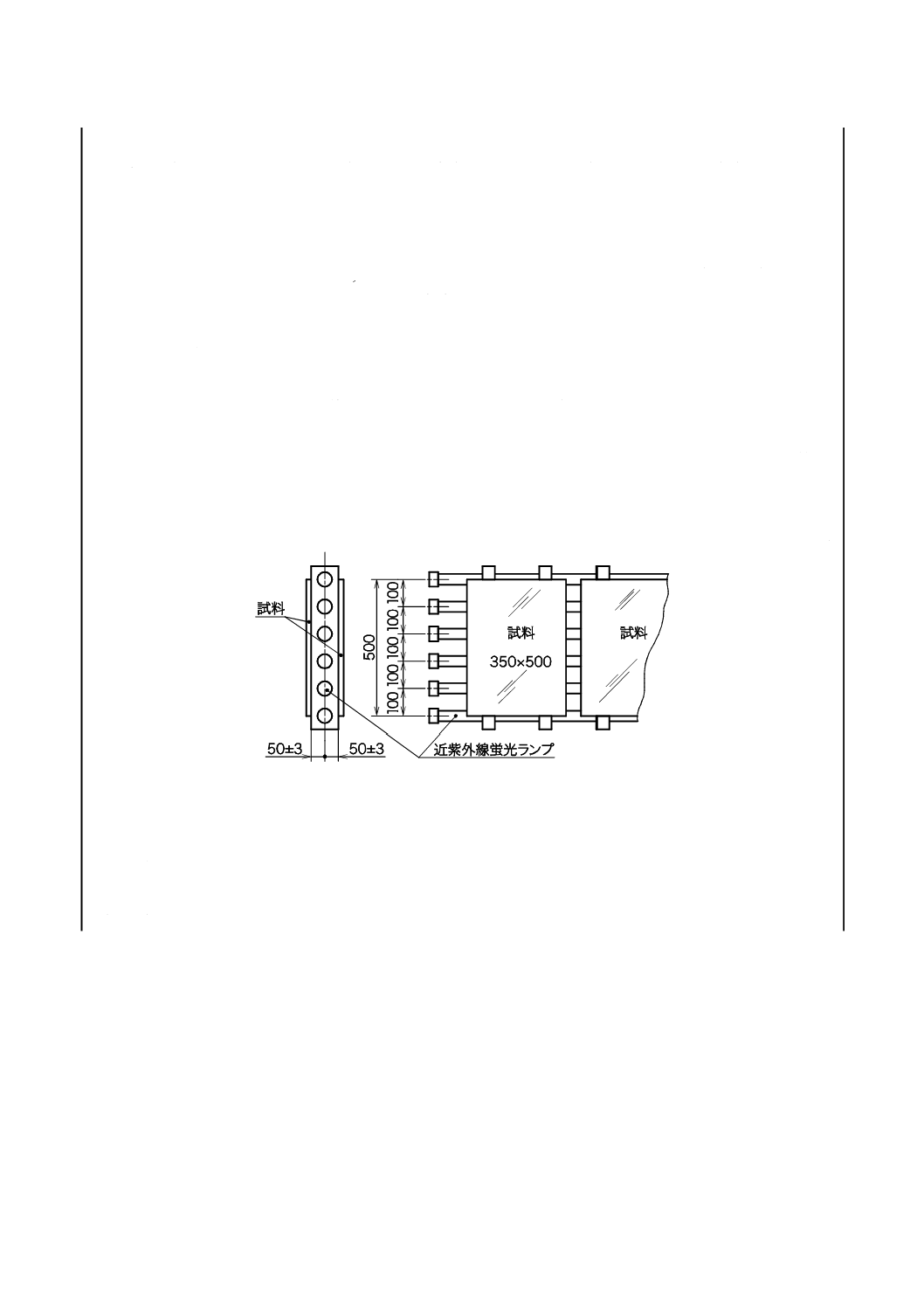

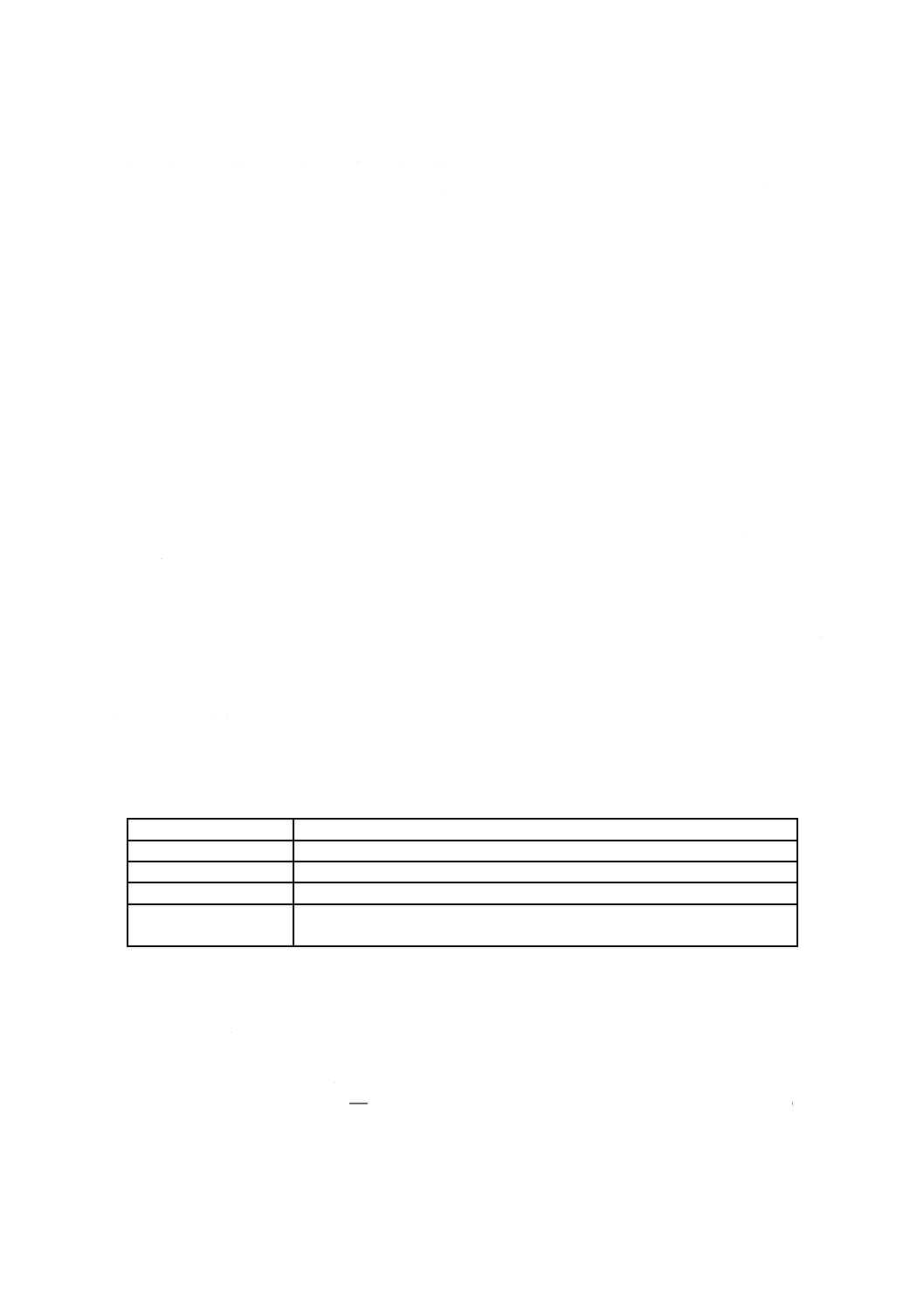

供試体を(55±3)℃,相対湿度95 %以上の雰囲気をもった恒温恒湿槽内において,図7に例示するよ

うに近紫外線蛍光ランプFL 40 BL 1) 又はFL 40S BL 1) によってガラスと封止材との接着面を照射する。

注1) 蛍光ランプの形式及び種別の記号の意味は,次による。

1項 FL:直管形

2項 40又は40S:40は定格ランプ電力が40 Wのもので,Sが付いたものはガラス管が細いも

の

3項 BL:主に近紫外線(波長範囲315〜400 nm)を放射するもの

蛍光ランプの軸心とガラス表面との距離は,(50±3)mmとする。

槽内の平均温度を代表する位置の温度及び湿度を連続記録計で記録する。蛍光ランプの交換は,通算点

灯時間5 150時間を基準とし,実施する。

単位 mm

図7−蛍光ランプの配置

6.3.3

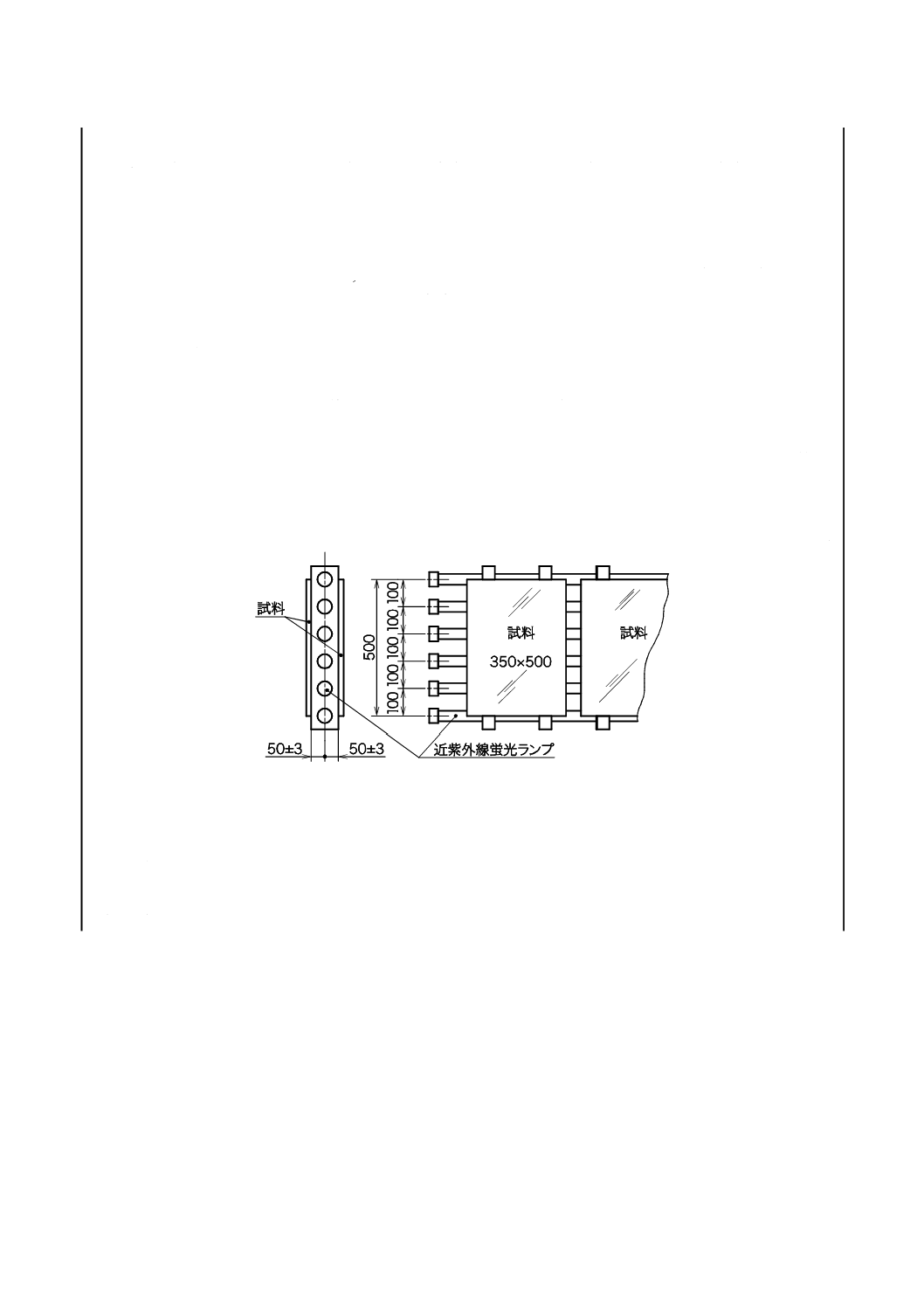

冷熱繰返し試験

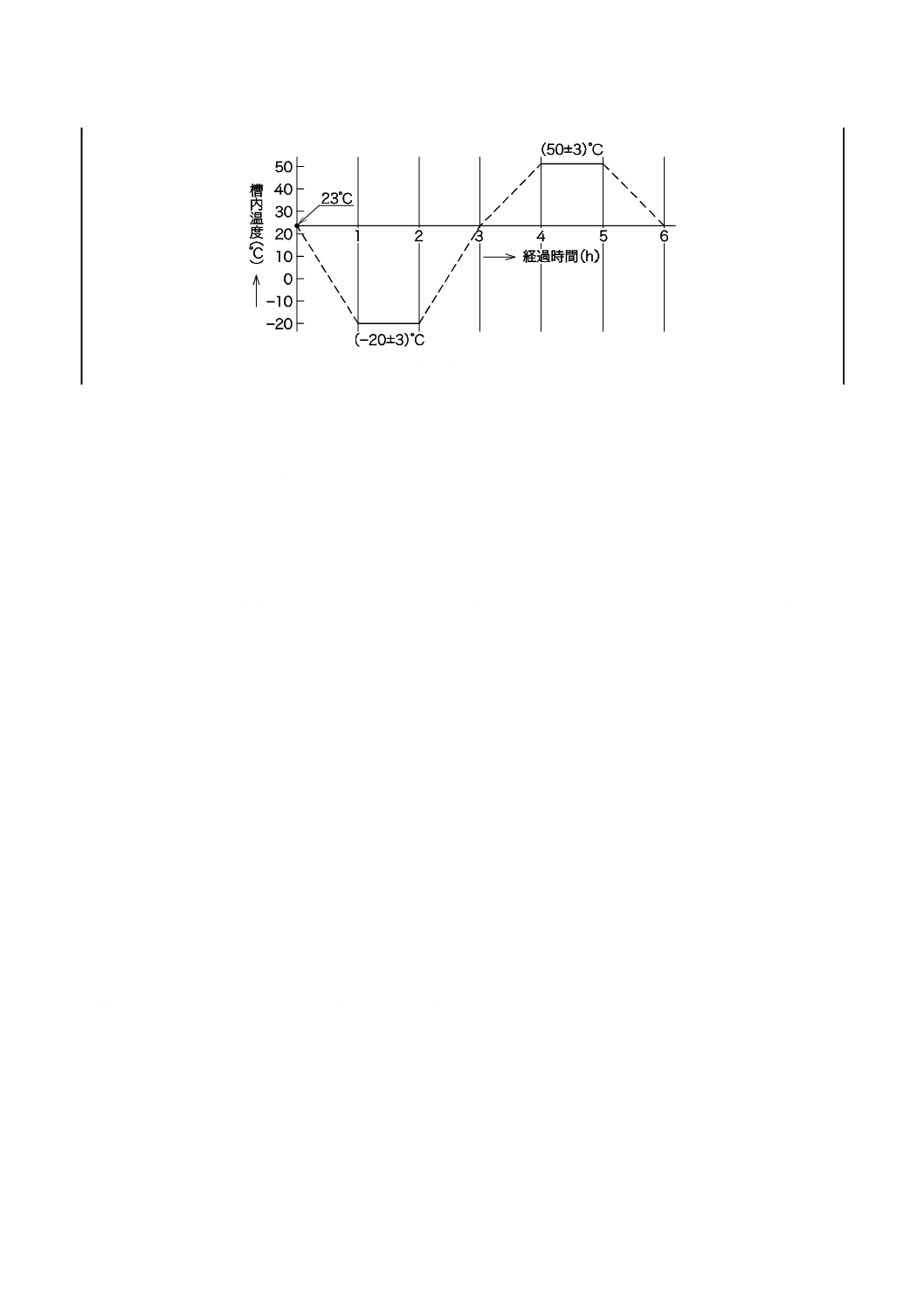

供試体は,恒温槽内において図8に示すように(−20±3)℃に1時間保持した後,(50±3)℃に1時間

保持する。これを1サイクル,6時間として繰り返す。槽内の平均温度を代表する位置の温度を連続記録

計で記録する。

15

R 3224-1:2018

図8−冷熱繰返しサイクル

7

測定方法

7.1

露点の測定

7.1.1

アプローチ1の場合,ASTM E546によって露点を測定するものとする。中空層内に目視できる水

滴跡があれば,観察し記録する。

7.1.2

アプローチ2の場合,いかなる測定方法も附属書Aと照合しなければならない。

7.2

アプローチ2における水分量の測定

7.2.1

一般事項

乾燥剤の水分量測定方法は,粒状乾燥剤,封止材に練り込まれた乾燥剤又は乾燥剤を用いない形態で,

それぞれの仕様に対応する7.2.2,7.2.3又は7.2.4に規定する方法から選択する。測定方法の異なる水分値

同士を混同しない。

注記 最終水分透過係数Iは,用いる水分量測定方法とは無関係であるが,水分値そのものは無関係

ではない。

7.2.2

粒状乾燥剤の水分量

供試体内の乾燥剤が粒状であって,封止材に練り込まれていない場合,附属書Bの方法によって初期水

分量Ti又は最終水分量Tfを測定する。

7.2.3

有機スペーサーに練り込まれた乾燥剤の水分量

供試体内の乾燥剤が有機スペーサーに練り込まれている場合,附属書Cの方法によって初期水分量Ti

又は最終水分量Tfを測定する。乾燥剤を含有する有機スペーサー材料を準備し,その試料を4個採取する。

各供試体について,C.4.2.3によって各辺から1個ずつ試料を採取する。

注記 この方法では,水分量Ti及びTfを直接測定する。

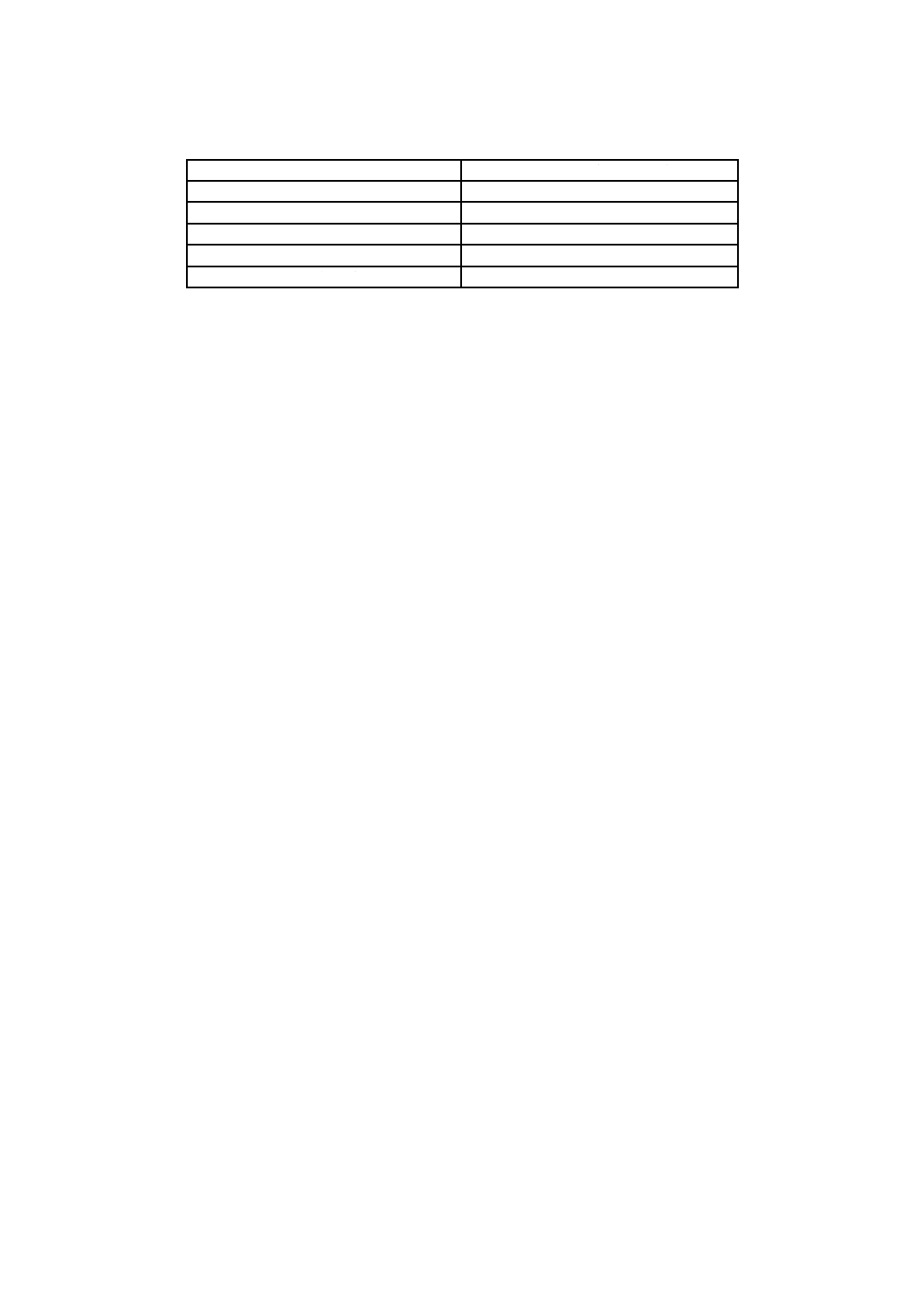

7.2.4

乾燥剤を用いない複層ガラス中の水分量

7.1.2によって露点を測定する場合,表2に基づき,対応する水蒸気分圧を求める。初期吸着水分量の場

合,求めた値をTiといい,最終吸着水分量の場合,Tfという。

3.3で定義される制御限界温湿度環境条件での標準水分吸着能力をTcといい,この値は402 Pa(露点−

5 ℃)に等しい。

16

R 3224-1:2018

表2−温度の関数としての水蒸気分圧

露点

水蒸気分圧

露点

水蒸気分圧

露点

水蒸気分圧

露点

水蒸気分圧

℃

Pa

℃

Pa

℃

Pa

℃

Pa

20

2 335

−1

563

−21

94

−41

11.5

19

2 201

−2

518

−22

85

−42

10.3

18

2 055

−3

476

−23

77

−43

9.12

17

1 935

−4

438

−24

70

−44

8.13

16

1 814

−5

402

−25

64

−45

7.21

15

1 694

−6

369

−26

57.4

−46

6.40

14

1 601

−7

343

−27

51.9

−47

5.68

13

1 494

−8

310

−28

46.8

−48

5.04

12

1 401

−9

284

−29

42.3

−49

4.46

11

1 307

−10

260

−30

38.1

−50

3.94

10

1 227

−11

238

−31

34.3

−51

3.48

9

1 147

−12

218

−32

30.9

−52

3.07

8

1 067

−13

199

−33

27.8

−53

2.70

7

1 001

−14

182

−34

25.0

−54

2.37

6

934

−15

166

−35

22.4

−55

2.09

5

876

−16

151

−36

20.1

−56

1.84

4

814

−17

138

−37

18.0

−57

1.61

3

760

−18

125

−38

16.1

−58

1.41

2

707

−19

114

−39

14.4

−59

1.24

1

656

−20

104

−40

12.9

−60

1.08

0

610

8

試験報告書

8.1

アプローチ1

試験報告書の記載内容は,次による。

a) この規格による試験報告書であることの明記

b) 供試体の寸法(幅×高さ)及び全体の厚さ

c) ガラスの種類及び厚さ

d) 光学薄膜の有無及び表面位置

e) 中空層厚さ

f)

スペーサーの組成及び構成

g) コーナーキーの形状及び個数を含めたコーナー部の構造の説明

h) 乾燥剤を用いている場合は,その種類及び質量

i)

キャピラリーチューブの有無及び種類

j)

格子部材の有無及び組成(既知の場合)

k) 封止材を用いている場合は,その種類及び打設寸法

l)

製造業者名及び作製日(製造年,既知の場合は,月又は四半期)

m) 試験開始日

n) ガラス破損があった場合は,その記録

o) 6.1.4.3に規定する試験後の供試体の最終露点

p) 中空層内の視認可能な水滴跡

17

R 3224-1:2018

8.2

アプローチ2

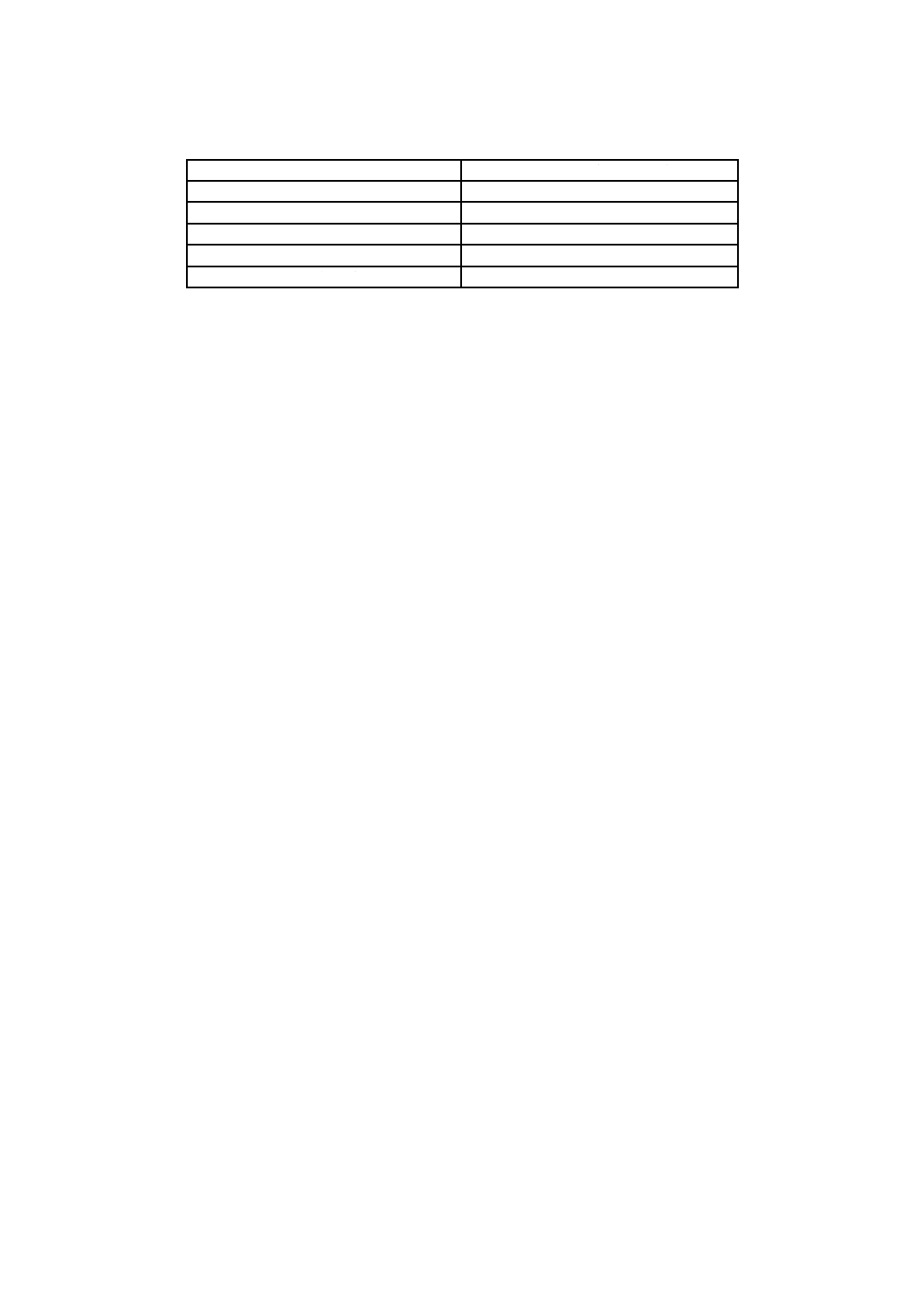

試験報告書は,試験を詳細に評価するものとし,図9に示すような試験報告要約書を付ける。

18

R 3224-1:2018

試験所名,住所及びロゴ

要約報告書番号 日 付

複層ガラス−JIS R 3224-1アプローチ2によって測定した水分透過量

詳細は試験報告書参照

会社 名 前

住 所

工場 名 前

住 所

EN 1279-1に沿った

設計記述書(システムディスクリプション) ファイル番号

製品名

適合性について

適合している

適合していない

(いずれかを削除する)

注意:異なる構造の複層ガラスを使用した水分透過係数の比較は,意味がありません。

氏名及び署名

図9−アプローチ2用試験報告要約書

19

R 3224-1:2018

附属書A

(規定)

露点測定の参照法

A.1 原理

冷却容器を供試体に密着させ,ドライアイス片及びエタノールを冷却容器内に入れて供試体のガラス表

面を冷却する。供試体のガラス表面上に結露又は結霜が形成される場合,エタノール溶液の温度を温度計

で読み取る。結霜・結露が最初に形成された時の測定を露点とする。

この方法は,試験機関で通常実施される露点試験におけるアプローチ2の参照法として有用である。個々

の露点測定方法をこの附属書で規定する内容と比較して試験を行う場合は,6.2.3に規定する供試体を用い

て,短辺を縦置きして試験する。

注記1 ここで説明する方法は,露点を正確に測定することを目的としていない。実際,正確な露点

からの偏差は厳密には不明だが,最大偏差は5 ℃と推定される。しかし,この方法は,信頼

性,再現性及び簡便性が高いものとして採用する。

注記2 この露点は,ガラス上に水滴が生じることによって評価する。露点測定の間,観察するガラ

ス表面上の水分が凝集した状態は,中空層内の水分量を低下させるため,実際の値よりも露

点は低い方向にばらつく。供試体が小さければ小さいほど,露点が低ければ低いほど中空層

内の水分量が少なくなり,その結果,露点の実測値と実際の値との差は大きくなる。標準寸

法の複層ガラスの場合,−60 ℃よりも露点が低いときには,実測値と実際の値と差が大きく

なるが中空層内の水分量は非常に小さいので,このような場合では露点は−60 ℃とみなして

よい。

A.2 試薬及び材料

A.2.1 冷却用エタノール

A.2.2 冷却用ドライアイス片

A.3 試験装置

A.3.1 図A.1に示す冷却容器

A.3.2 アルコール温度計 測定範囲が少なくとも±30 ℃から−0 ℃及び精度が±1 ℃のもの

A.4 手順

A.4.1 3.1で定義する標準の実験室温湿度条件で測定を行う。

A.4.2 冷却容器とガラスとの熱伝導を良くするために,ガラスと冷却容器の密着面との間にエタノールを

数滴垂らし,複層ガラスの中央部を清浄にしてガラス表面に冷却容器を押し付ける。

A.4.3 冷却容器内に温度計を入れる。冷却容器にエタノールを30 mm〜35 mmの高さまで注入する。

A.4.4 ドライアイス片をエタノールに徐々に添加する。約20 ℃から露点を下回るまでの冷却速度は,

2 ℃/min以下とする。

A.4.5 反射鏡前の内部ガラス表面を継続的に観察する。結露が現れたら直ちに温度計の示す冷却液温度を

読み取って記録する。

20

R 3224-1:2018

注記 この温度が露点である。

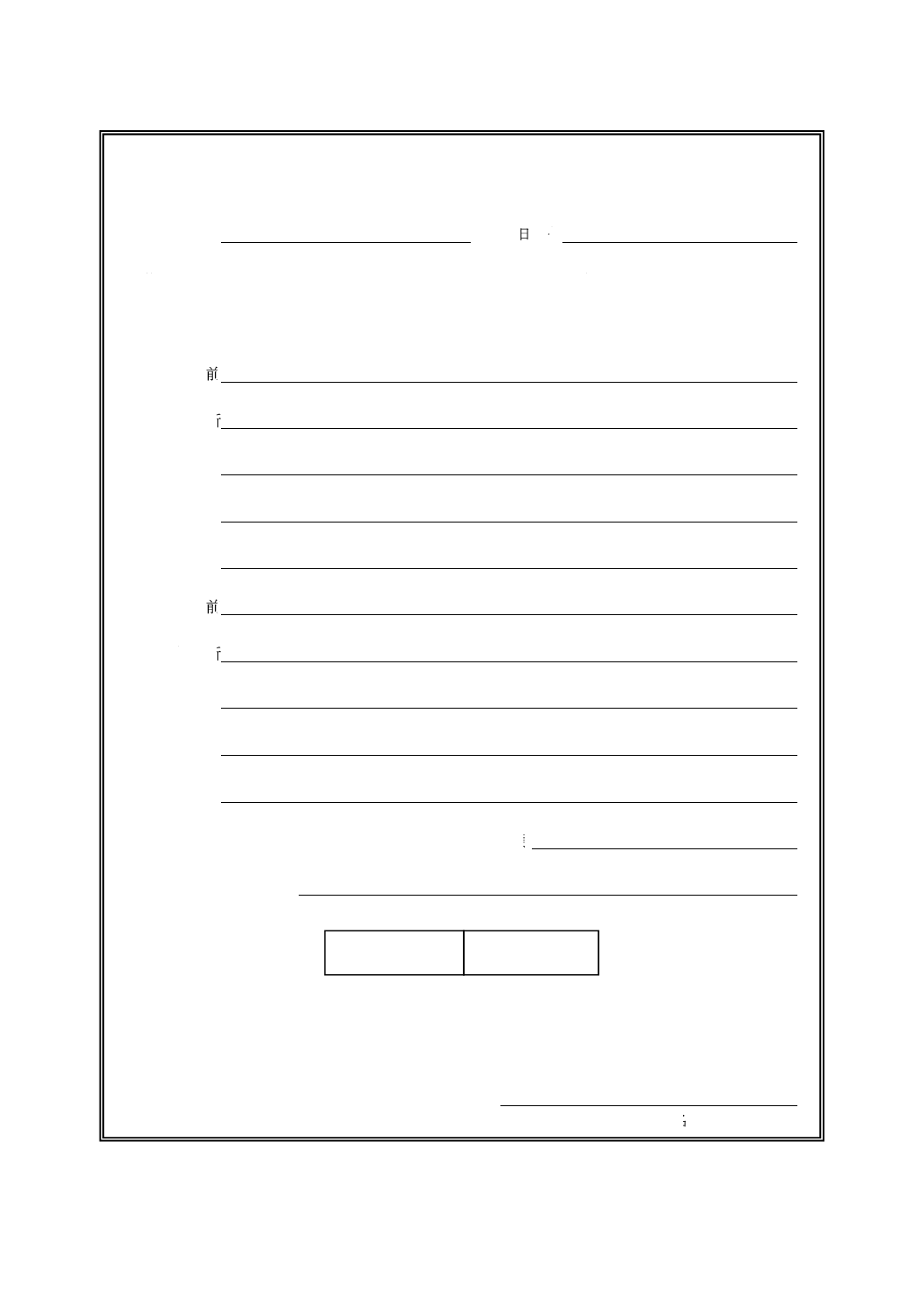

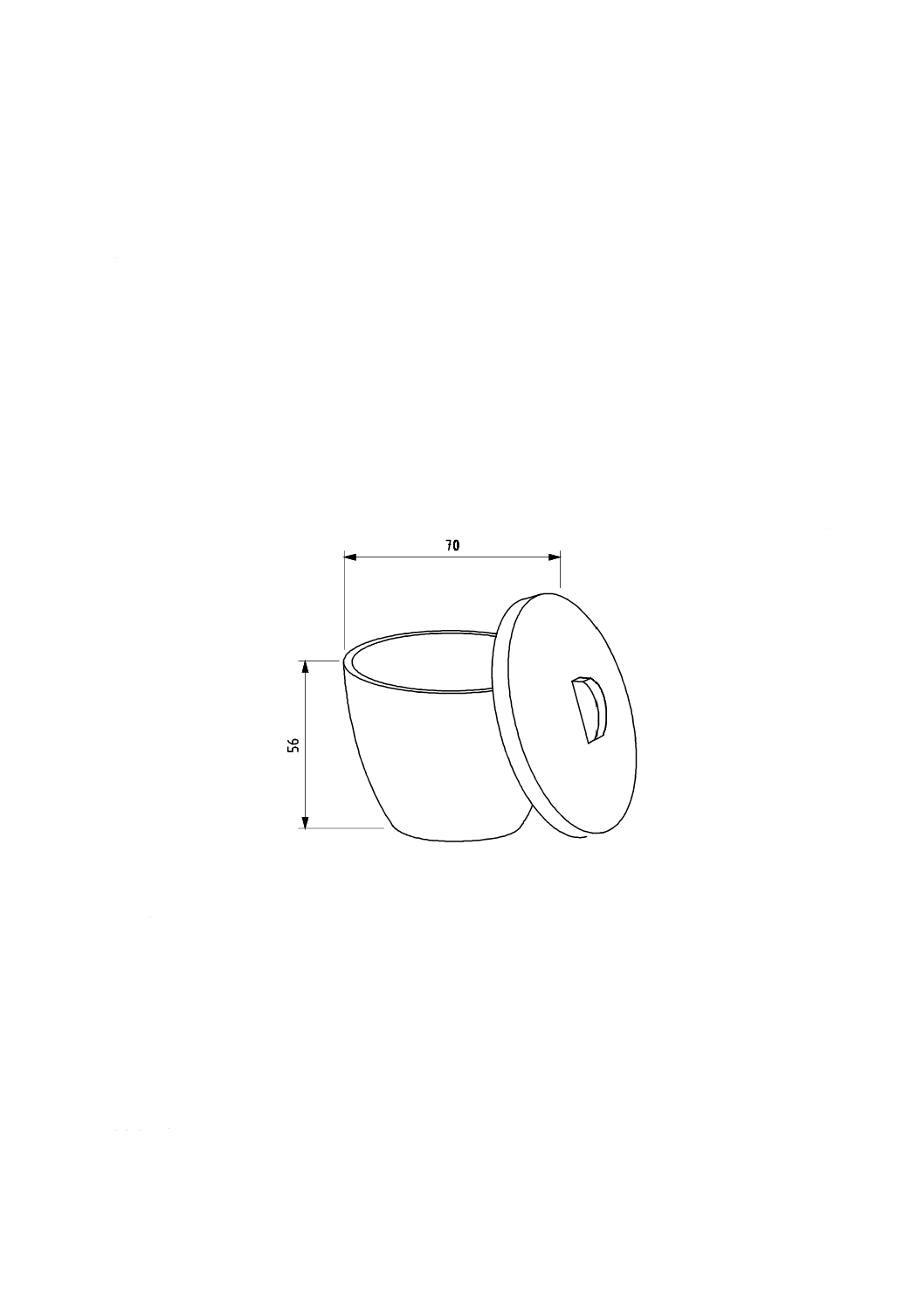

単位 mm

1 ステンレス鋼

2 精度±1 ℃のアルコール温度計

3 出口

4 ばねクリップ若しくはねじクリップ又はばねタップ若しくはねじタップ

5 背面に保護塗装を施したガラス反射鏡

図A.1−露点測定用の冷却容器及び温度計

21

R 3224-1:2018

附属書B

(規定)

950 ℃乾燥法による水分量の測定

B.1

原理

供試体のスペーサーから乾燥剤を取り出して炉内に入れ,加熱して水分を飛ばす。炉内での加熱前後の

質量差が水分量である。

なお,この規定は,アプローチ2の場合にだけ適用し,かつ,粒状乾燥剤の評価にだけ適用する。

B.2

試験装置

B.2.1 加熱炉 温度を950 ℃に維持できるもの

B.2.2 天びん 精度が±0.001 gのもの

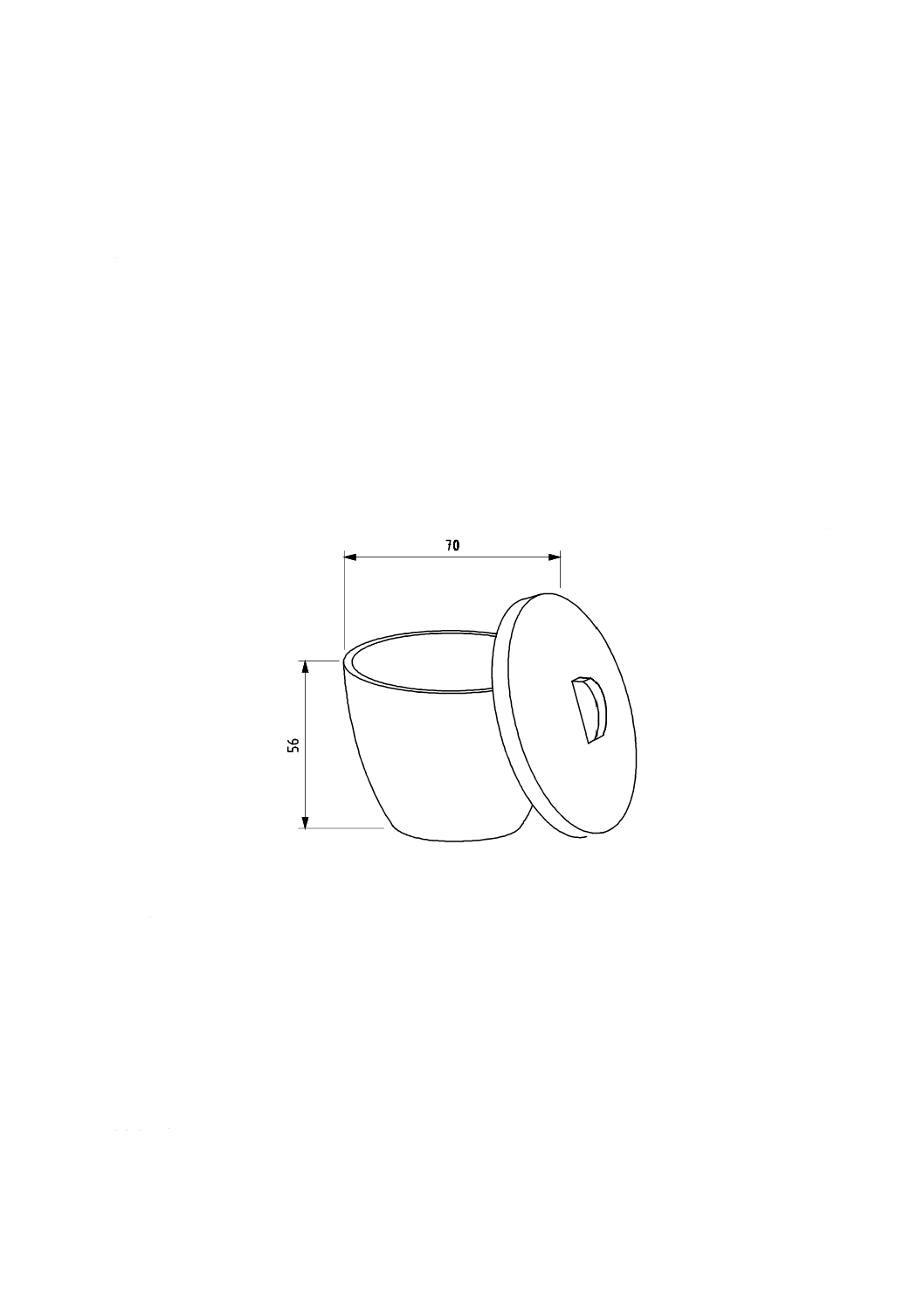

B.2.3 磁製の蓋付きるつぼ(図B.1参照)

単位 mm

図B.1−磁製の蓋付きるつぼの例

B.3

手順

B.3.1 準備作業

B.3.1.1 実験室の温湿度条件は,3.1による。粉じんを最小限に抑制する対策を講じる。実験室を締め切

り,入退室を防止することが望ましい。

B.3.1.2 るつぼと蓋とを蒸留水に入れて洗浄し,乾燥器に入れて120 ℃で加熱し,質量が一定になるまで

乾燥させる。質量測定に先立ち,室温まで冷却する。蓋を取り外し,るつぼの質量を測定する。求めた質

量値をm0という。一連の質量測定を開始するとき,全てのるつぼに対し,この手順を適用する。

B.3.2 初期及び最終水分量の求め方

B.3.2.1 次のa) 又はb) によって乾燥剤を取り出す。

a) 乾燥剤取出しの第1の推奨手順は,次による。

22

R 3224-1:2018

作業1)〜3) は5分以内,作業4)〜9) は3分以内に完了することが望ましい。

1) 鋭利なナイフで封止材を切り開く。

2) ガラス板を1枚取り外す。2枚目のガラス板についても同様の作業を繰り返す。

3) 可能であれば,スペーサー部を分離する。

4) スペーサーをその厚さ方向の中央まで切削する。

5) るつぼの上でスペーサーを手で曲げ,るつぼに乾燥剤を入れる。

6) 必要に応じてかき混ぜ,20〜30 gの乾燥剤を確保する。

7) スペーサーの破片を乾燥剤に混入させない。

8) るつぼに蓋をかぶせ,計量室に移す。

9) 蓋を取り外し,るつぼと乾燥剤との合計質量(Ti測定の場合はmi,Tf測定の場合はmf)を測定する。

b) 乾燥剤取出しの第2の推奨手順は,次による。

作業1)〜3) は5分以内,作業4)〜8) は3分以内に完了することが望ましい。

1) スペーサーの背面に付着しているシール材を数mmにわたって除去し,コーナー部から約60 mmの

位置に目印となる板を置けるようにする。

2) 直径10 mmの穴を1個あけた目印となる板を複層ガラスのスペーサー背面に置く。

3) 目印となる板と同じ直径の穴を1個スペーサーの背面にあける。ドリルの先端が,ねじれを防止す

る形状になっていることを確認する。ドリルがスペーサーの内側を貫通し,複層ガラスの中空層内

まで達してはならない。

4) 乾燥剤をるつぼに入れる。乾燥剤の最初の3〜5 gを捨て,乾燥剤以外の材料の混入を防止する。

5) 必要に応じて乾燥剤をかき混ぜ,20〜30 gの量を確保する。

6) スペーサー,その他の材料の破片を乾燥剤に混入させない。

7) るつぼに蓋をかぶせ,作業場から計量室へ移す。

8) 蓋を取り外し,るつぼと乾燥剤との合計質量(Ti測定の場合はmi,Tf測定の場合はmf)を測定する。

B.3.2.2 るつぼに蓋をかぶせ,炉へ移す。るつぼに粉じんを入れない。また,乾燥剤をこぼさないように

する。

B.3.2.3 蓋を取り外し,乾燥剤の入ったるつぼを炉内に入れる。炉を加熱し,(60±20)分で室温から950 ℃

まで昇温し,更に(120±5)分間,温度を(950±50)℃に維持する。

注記 950 ℃での加熱処理は,ゼオライト,シリカゲル及びそれらの混合物に適用される。この温度

の利点は,加熱処理後に乾燥剤が活性を失い,その結果,試験エラーが生じる可能性が小さい

点である。

B.3.2.4 乾燥剤の入ったるつぼを取り出しその上に蓋をかぶせ,デシケーター内に入れ室温まで冷却する。

冷却後,蓋を取り外し,るつぼと乾燥剤との合計質量を測定し,その値をmrとする。

B.3.2.5 水分量の計算方法は,次による。

小数又はパーセントでの初期水分量Tiを,それぞれ式(B.1)又は式(B.2)によって計算する。

0

r

r

i

i

m

m

m

m

T

−

−

=

·········································································· (B.1)

0

r

r

i

i

100

m

m

m

m

T

−

−

=

······································································ (B.2)

小数又はパーセントでの最終水分量Tfを,それぞれ式(B.3)又は式(B.4)によって計算する。

23

R 3224-1:2018

0

r

r

f

f

m

m

m

m

T

−

−

=

·········································································· (B.3)

0

r

r

f

f

100

m

m

m

m

T

−

−

=

····································································· (B.4)

B.3.2.6 乾燥剤以外の材料と乾燥剤との混合物について,乾燥剤以外の材料を乾燥剤で置換する場合,式

(B.5)に示すとおり,混合物内の乾燥剤の質量Mmと,乾燥剤以外の材料を同量の乾燥剤で置換した場合の

乾燥剤の総質量Mtとの比Rを計算する。

t

m

M

M

R=

··············································································· (B.5)

式(B.1)及び式(B.2)によって求めた値をTi,uといい,式(B.3)及び式(B.4)によって求めた値をTf,uとする。

補正後の初期及び最終水分量Ti及びTfを計算するには,式(B.6)及び式(B.7)に示すとおり,Ti,u及びTf,uに

比Rを乗じる。

u

i,

i

RT

T=

·············································································· (B.6)

u

f,

f

RT

T=

·············································································· (B.7)

B.3.3 標準水分吸着能力の求め方

B.3.3.1 B.3.2.1によって,耐候性試験用途から除外した複層ガラス供試体から乾燥剤を20〜30 g取り出

す。この時点では,試料皿の質量は測定しない。材料ドラム容器又は材料タンク容器から乾燥剤を直接採

取する場合,B.3.2によって準備したるつぼに乾燥剤を入れる。

B.3.3.2 デシケーターによって,次の方法で相対湿度を32 %に維持する。

a) 塩化カルシウム結晶(CaCl2·6H2O)を(23±2)℃の水に溶解させ,飽和水溶液を調製する。

b) 試験期間の間,確実に結晶を少なくとも1個溶液中に残存させる。

c) 飽和水溶液をデシケーターの底部に置いて密閉し,24時間で平衡状態とする。

注記 塩化カルシウム水溶液を用いた温湿度条件の調整は,3.3で定義した制御限界温湿度環境条件を

再現するためである。

B.3.3.3 乾燥剤を加湿し,限界環境条件において平衡吸着させる。

a) 蓋を取り外し,乾燥剤を入れたるつぼを水溶液の液面から約20 mm上方に配置し,温湿度を調整した

空気が乾燥剤と適切に接触するとともに乾燥剤が水溶液に接触しないようにるつぼを固定する。

b) 試料皿及び飽和水溶液の入ったデシケーターを再度密閉し,4週間静置する。試験期間の間,頻繁に

飽和水溶液を点検し,確実に結晶を少なくとも1個溶液中に残存させる。

c) 4週間後,るつぼと乾燥剤との合計質量を30秒以内で測定する。るつぼをデシケーター内に戻し,更

に1週間静置する。

d) デシケーターからるつぼを取り出し,るつぼと乾燥剤との合計質量を30秒以内に再度測定する。二つ

の連続値の差が0.005 g以内に収まらない場合,乾燥剤を入れたるつぼをデシケーター内に戻し,飽和

塩化カルシウム水溶液の上方に静置する。質量が一定になるまで,静置期間を1週間単位で延長する。

e) この質量値をmcとする。

B.3.3.4 るつぼに蓋をかぶせ,炉へ移す。るつぼには余計な粉じんを入れない。また,乾燥剤をこぼさな

いようにする。

B.3.3.5 蓋を取り外し,乾燥剤の入ったるつぼを炉内に入れる。炉を加熱し,(60±20)分で室温から950 ℃

まで昇温し,更に,(120±5)分間,温度を(950±50)℃に維持する。

B.3.3.6 乾燥剤の入ったるつぼを取り出し,その上に蓋をかぶせ,デシケーター内に入れ室温まで冷却す

24

R 3224-1:2018

る。冷却後,蓋を取り外し,るつぼと乾燥剤との合計質量を測定し,その値をmrとする。

B.3.3.7 式(B.8)又は式(B.9)によって,標準水分吸着能力Tcを計算し,小数又はパーセントで表す。

0

r

r

c

c

m

m

m

m

T

−

−

=

·········································································· (B.8)

0

r

r

c

c

100

m

m

m

m

T

−

−

=

····································································· (B.9)

25

R 3224-1:2018

附属書C

(規定)

カールフィッシャー法による水分量の測定

C.1 原理

乾燥剤を練り込んだシール材の試料を,供試体の封止部から切り出す。カールフィッシャー法によって,

これらのシール材試料の質量を最初に測定し,カールフィッシャー(KF)管炉に入れて乾燥させる。所定

間隔で試料を取り出し,質量を測定して乾燥曲線を作成する。シール材試料の質量損失をKF計算機に入

力して水分量を求める。

注記1 この方法は,ISO 760による。この方法は,有機シール材に含有された乾燥剤に対して適用

される。

注記2 粒状のゼオライト並びにポリイソブチレン及び/又はブチルを練り込んだゼオライトについ

て,この附属書の方法で三つの試験機関が試験を実施したところ,附属書Bに基づいた950 ℃

乾燥法を適用した場合に匹敵する正確度が得られた。その他の種類の乾燥剤の場合,又はそ

の他の種類の乾燥剤をシール基材に練り込んだものである場合は,適用できるかどうかを検

証する必要がある。

C.2 試薬及び材料

C.2.1 組成がN2+Ar>99.995 %,H2O<5 μl/l,O2<2 μl/lの窒素ガス

C.2.2 酒石酸ナトリウム([CHOHCOONa]2·2H2O)又はくえん酸ナトリウム(C6H5K3O7·H2O)

C.2.3 ISO 760において指定されているKF試薬及びKF溶剤

次の試薬と溶剤との組合せを用いてもよい。

− KF試薬No. 34805及びKF溶剤No. 34914

− KF試薬No. 34801及びKF溶剤No. 34800

C.3 試験装置

C.3.1 正確度が±0.001 gの天びん

C.3.2 次の機器を含んだISO 760に従ったKF装置

− KF滴定装置

− KFビュレット

− KF管炉

− KF計算機

KF管炉とKF滴定装置との接続管長さは,200 mm以下とすることを推奨する。

C.4 手順

C.4.1 準備作業

C.4.1.1 KF管炉を(200±5)℃まで加熱する。(60±1)分間,窒素流量を(200±20)ml/minに維持する。

C.4.1.2 接続部が完全気密ではない場合に生じるドリフトを測定する。窒素の流量を(200±20)ml/min,

KF管炉温度を(200±5)℃に維持して1分間隔で10分間,乾燥曲線を作成する。

26

R 3224-1:2018

C.4.1.3 KF管炉に酒石酸ナトリウムを(0.2±0.02)g,又はくえん酸ナトリウムを(0.5±0.05)g入れる。

窒素の流量を(200±20)ml/min,KF管炉温度を(150±5)℃に維持して5分間隔で60分間,乾燥曲線を

作成する。

C.4.1.4 C.4.1.2及びC.4.1.3の結果に基づき,校正を行う。

C.4.2 初期及び最終水分量の求め方

C.4.2.1 実験室の温湿度条件は,3.1による。粉じんを最小限に抑制する対策を講じるとともに,実験室

を締め切り,入退室を防止する。

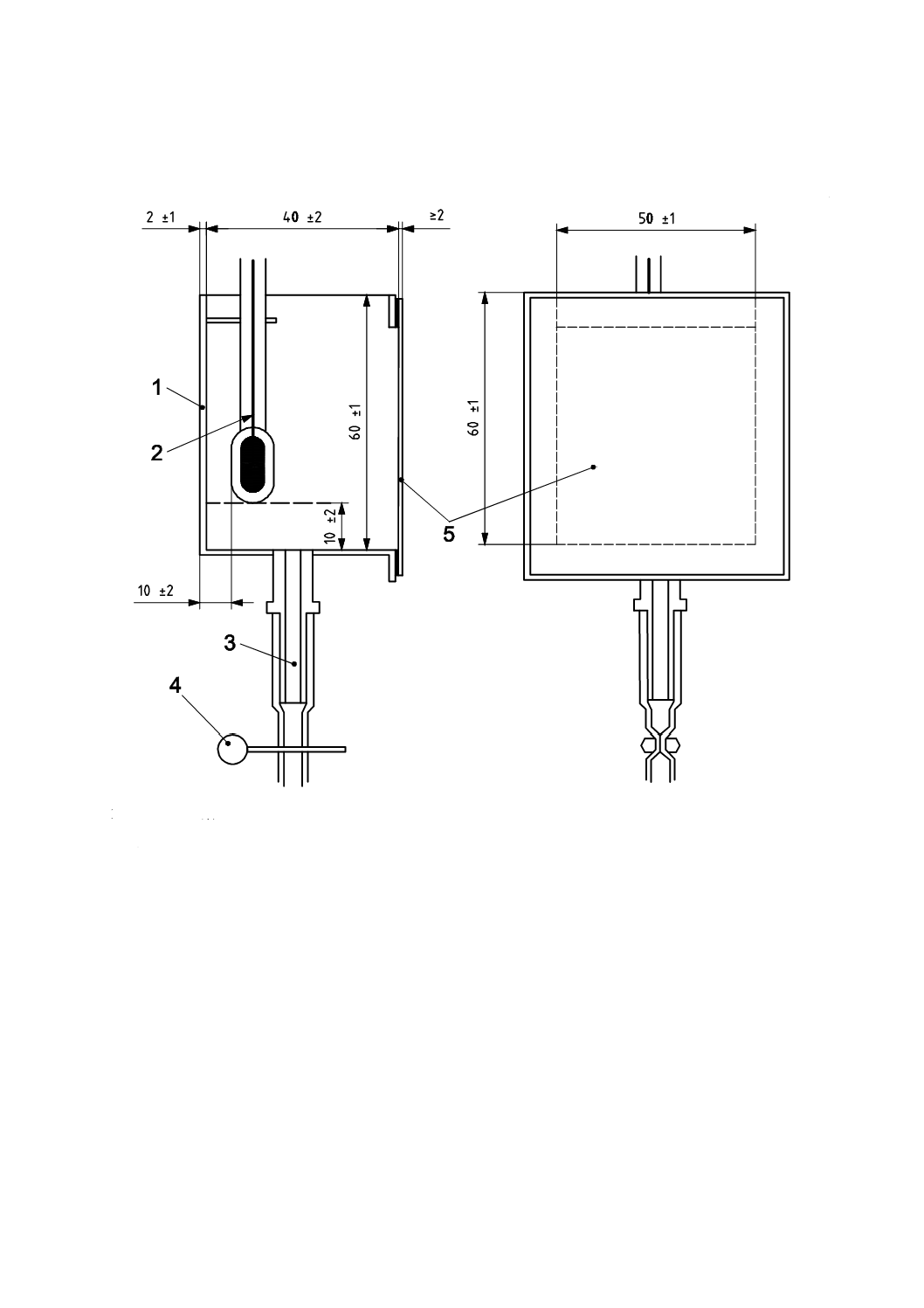

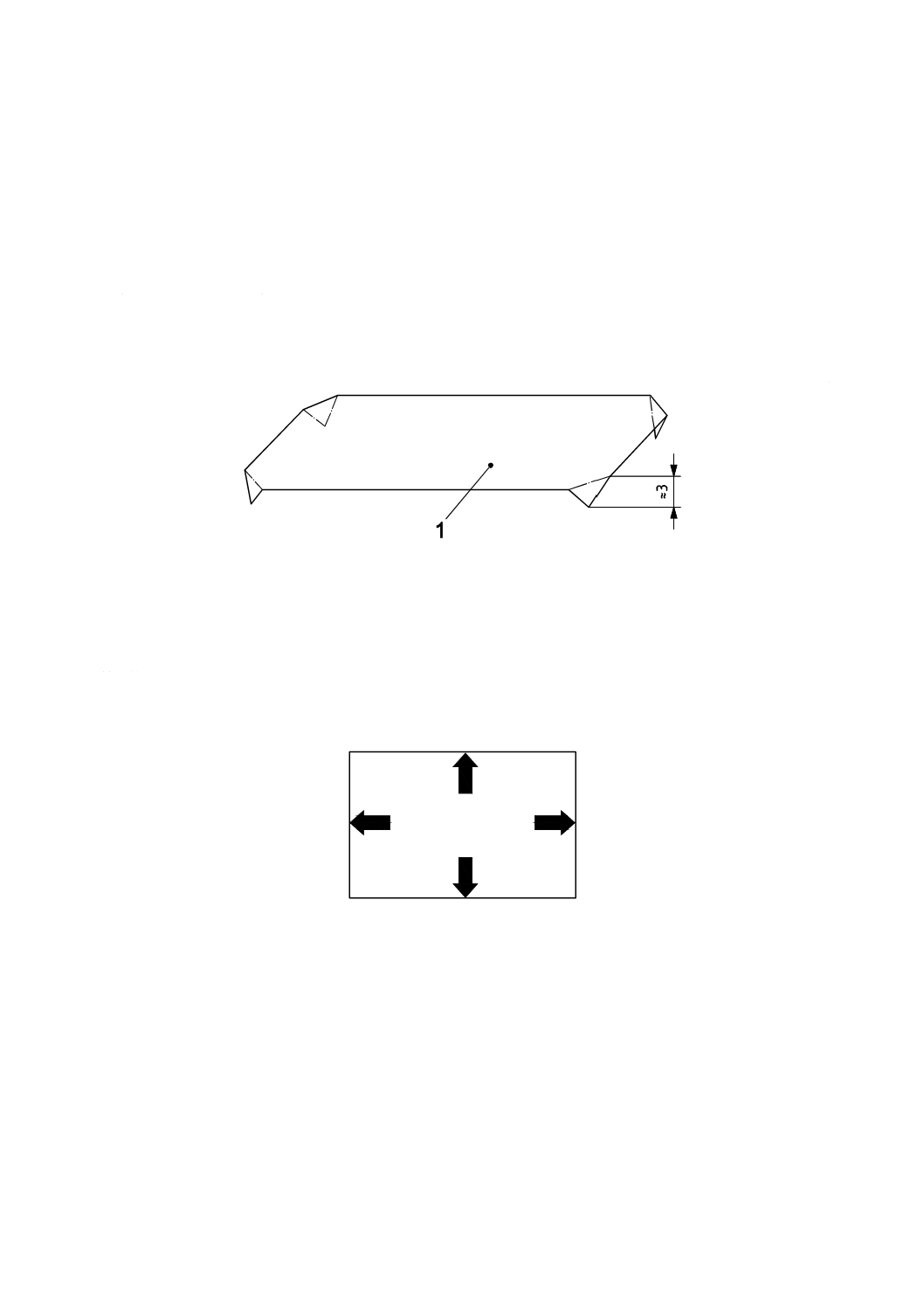

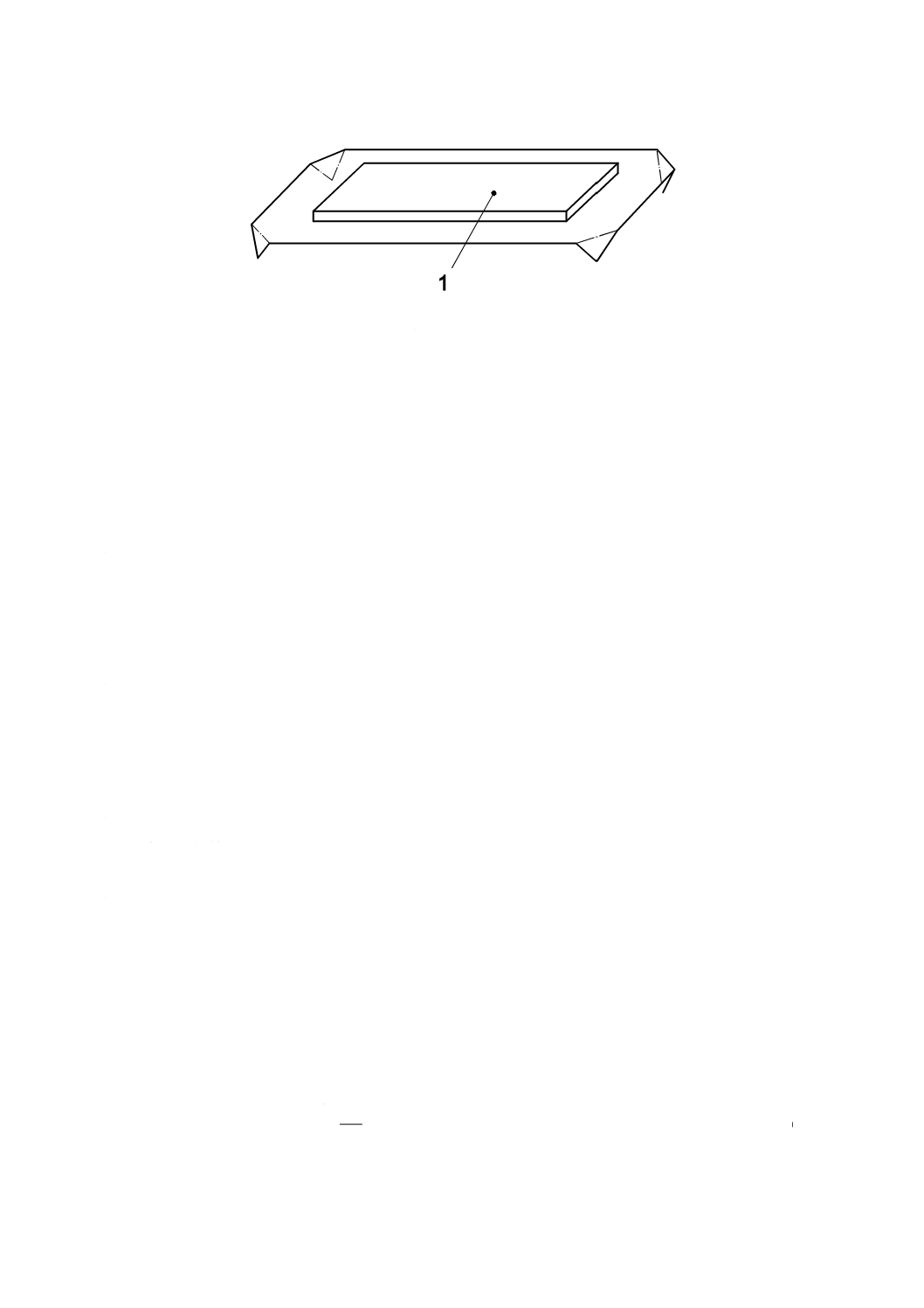

C.4.2.2 図C.1に示すネットを準備し,ネットの質量を測定してその質量をm0とする。

単位 mm

1 角部を折り返したネット

図C.1−ネットの例

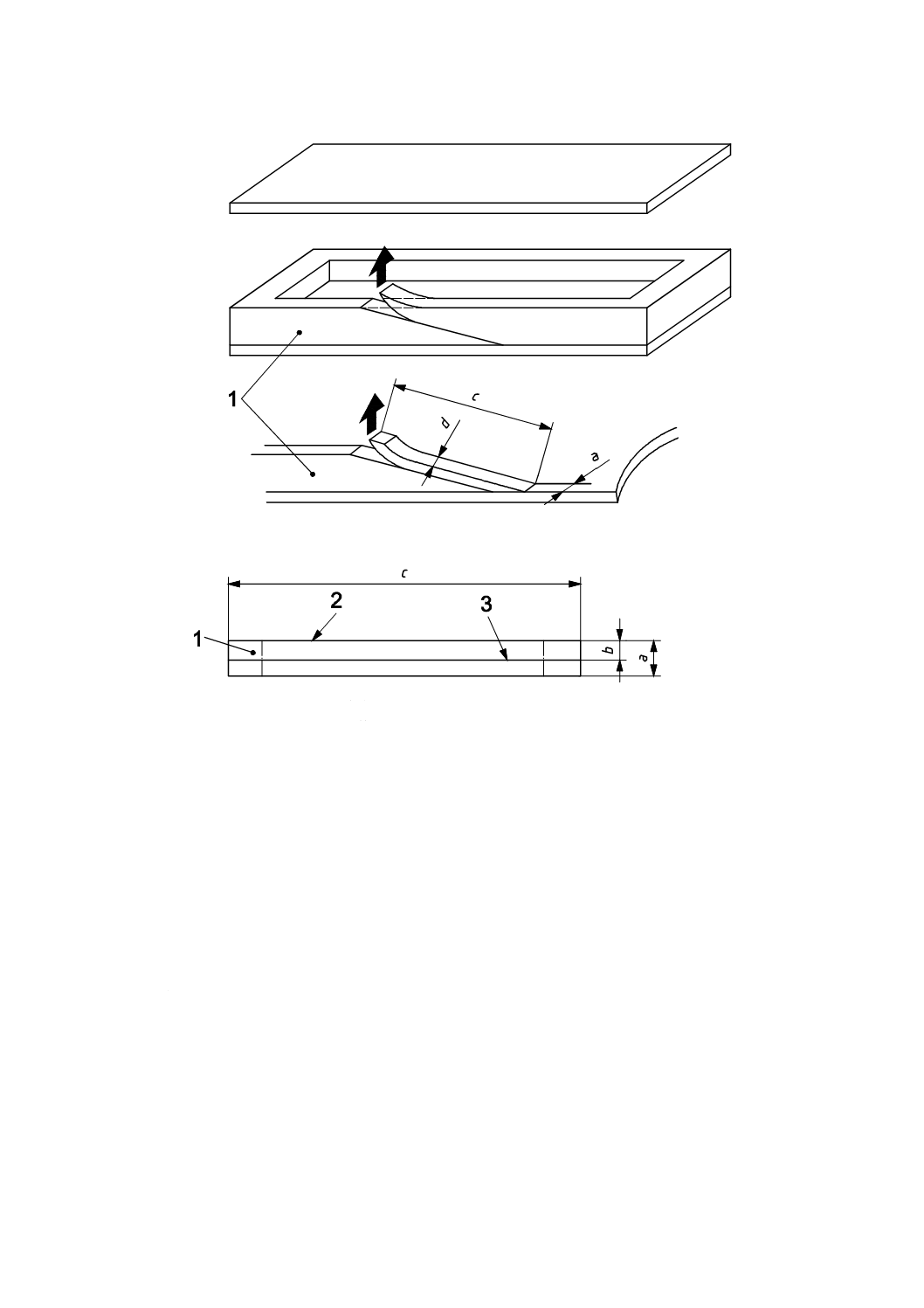

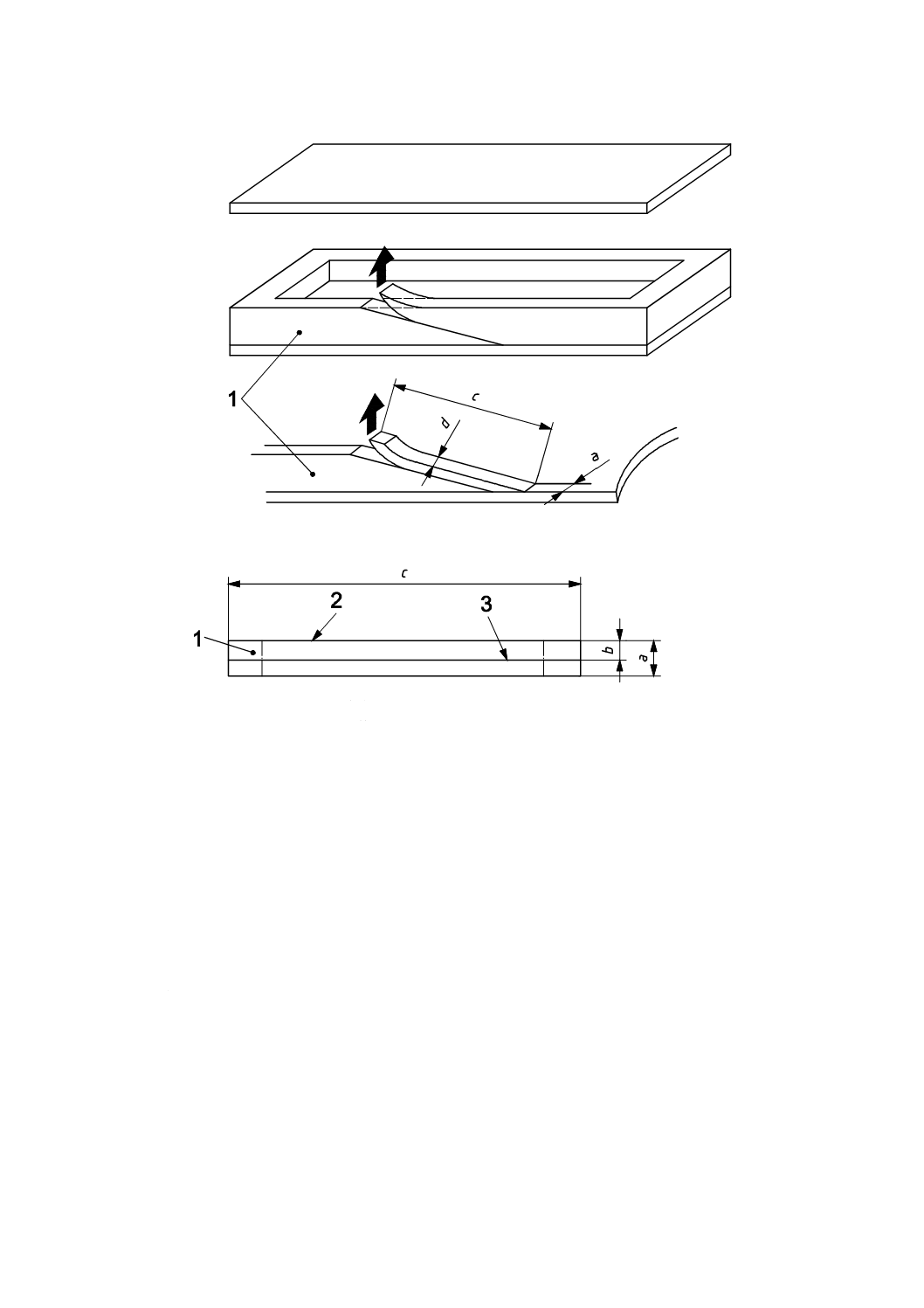

C.4.2.3 図C.2及び図C.3によって,複層ガラスを解体し,各辺中央の封止部から,体積約b×c×d=0.5 cm3,

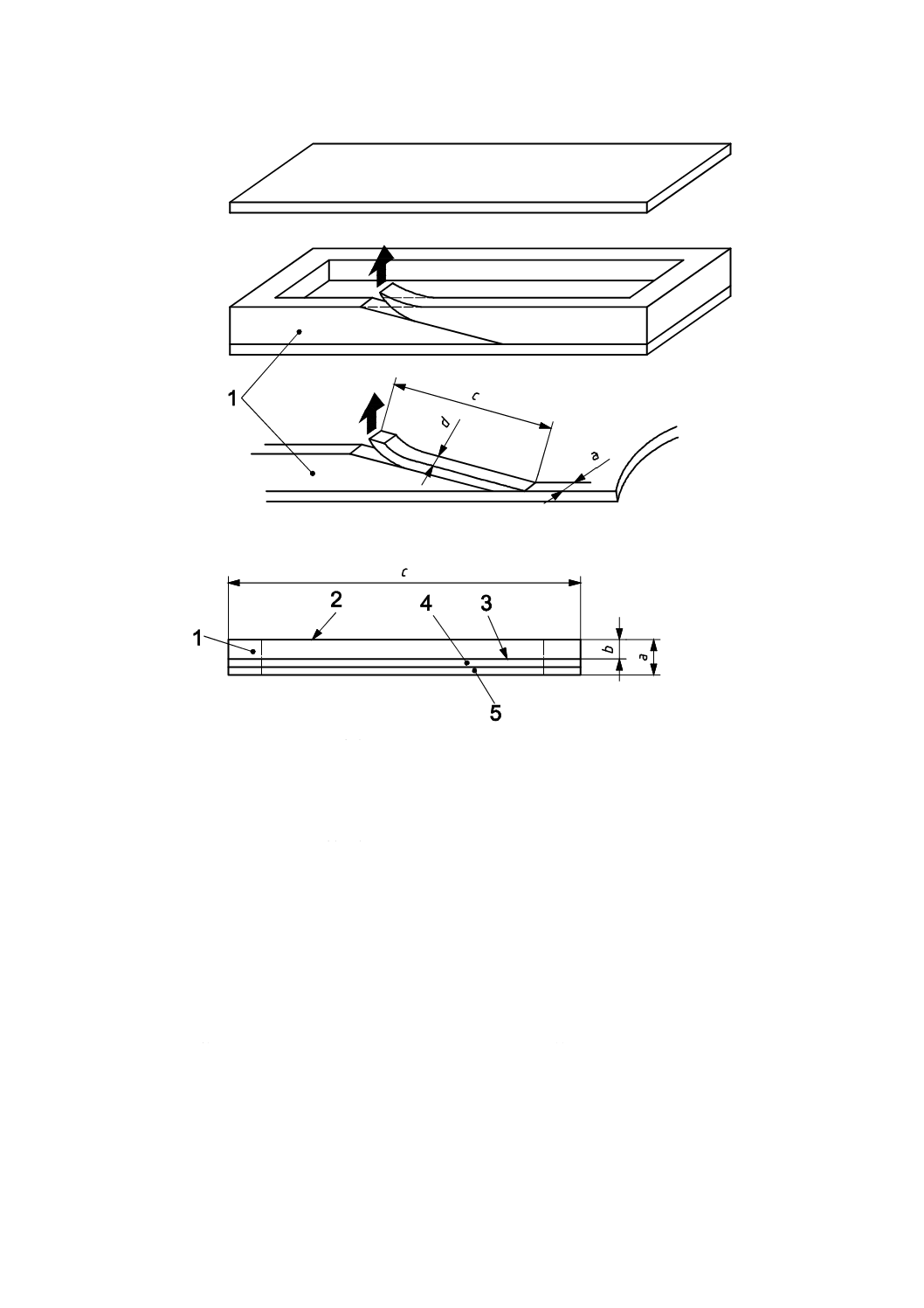

質量約0.5 gの乾燥剤を練り込んだシール材を採取する。封止部に水分透湿防止層をもつ複層ガラスの場合,

図C.2及び図C.4に従って試料を採取してもよい。

図C.2−乾燥剤を含有した有機材料の複層ガラスにおける試料採取位置

27

R 3224-1:2018

1 乾燥剤を含有したシール材

2 シール材の複層ガラスの中空層側の面

3 全長cにおける中空層側シール材の分離面

a シール材厚さ

b (a/2)mm±0.5 mm。ただし,最大値は(3.5±0.5)mmとする。

c 中空層厚さにわたり採取した材料の長さ

d 採取した材料の高さ

図C.3−乾燥剤を含有した有機材料の試料採取方法

C.4.2.4 試料は,全て図C.5のようにネット上に置く。乾燥剤を含有したシール材以外の材料は置かない。

C.4.2.5 試料を載せたネットの質量を測定する。初期水分量を測定した場合,得られた値をmiとし,最終

水分量を測定した場合,得られた値をmfとする。

C.4.2.6 有機材料をネット上に載せてシャトル(試料を測定装置に入れる専用容器)内に入れる。(200±

5)℃で安定させたKF管炉内にシャトルを入れる。試料の採取からKF管炉への試料入りシャトルの挿入

までの作業は,15分以内とする。予備の試料は,小形で気密性が高い乾燥容器に入れて保管する。全ての

測定は,4日以内に実施することが望ましい。

28

R 3224-1:2018

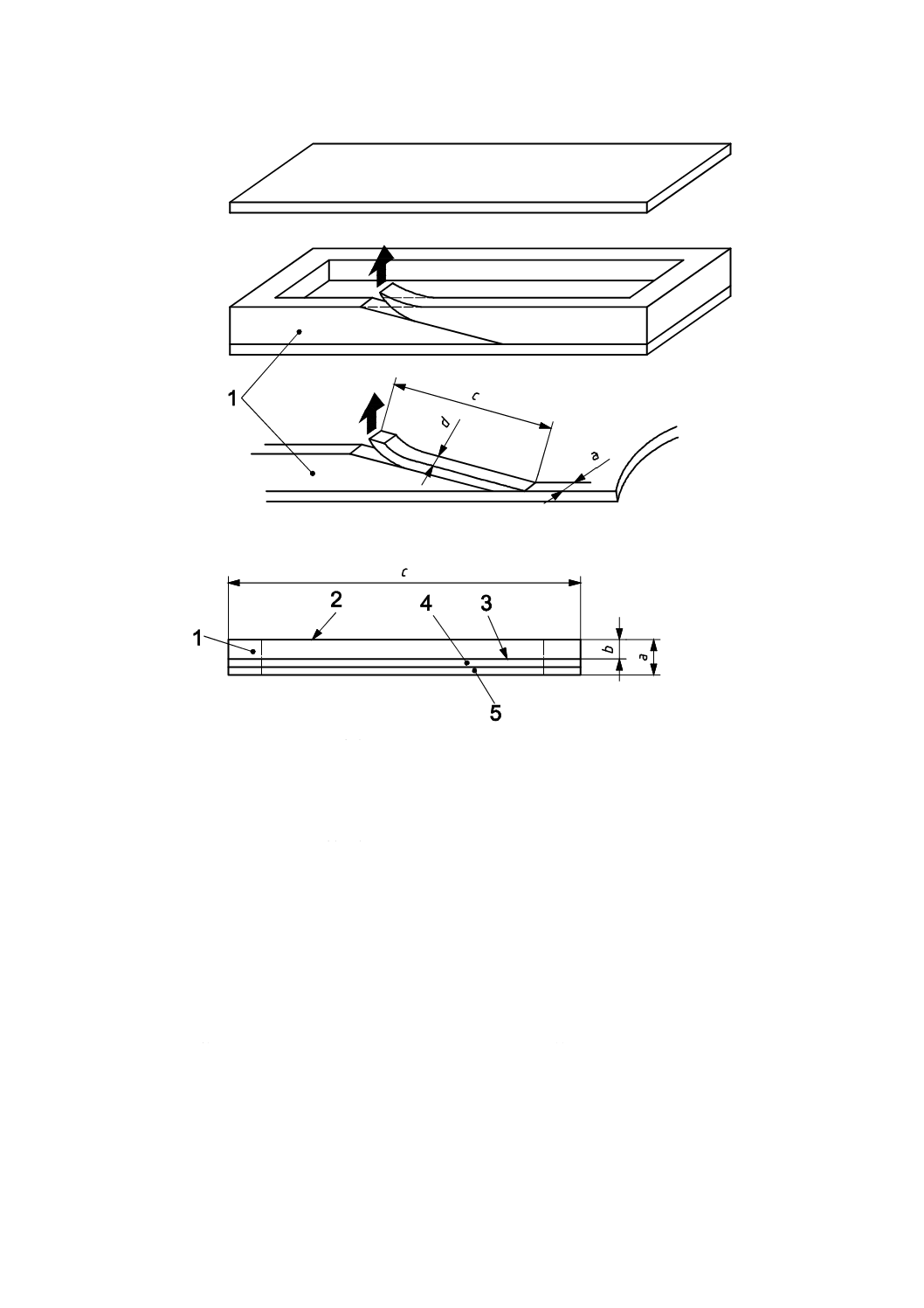

1 乾燥剤を含有したシール材

2 シール材の複層ガラスの中空層側の面

3 水分透湿防止層からの中空層側シール材の分離面

4 水分透湿防止層

5 乾燥剤を含むか,又は含まないシール材

a シール材厚さ

b (a/2)mm±0.5 mm。ただし,最大値は(3.5±0.5)mmとする。

c 中空層厚さにわたり採取した材料の長さ

d 採取した材料の高さ

図C.4−水分透湿防止層をもつ乾燥剤を含有した有機材料の試料採取方法

C.4.2.7 (150±1)分間,窒素の流量を(200±20)ml/minに,KF管炉温度を(200±5)℃に維持する。

乾燥曲線を15分間隔で記録する。

C.4.2.8 KF計算機にmi−m0又はmf−m0の適正値を入力する。計算機で水分量Ti又はTfを求める。

C.4.2.9 各複層ガラス供試体についてC.4.2.1〜C.4.2.8を繰り返す。

29

R 3224-1:2018

1 乾燥剤が含有された有機材料を,厚さ約1 mmのフィルムに圧縮成形したもの

注a) 厚さ約1 mmのフィルムから40 mm×10 mmの帯状に試料を切り出す。

図C.5−ネット上に配置した乾燥剤試料の例

C.4.3 標準水分吸着能力の求め方

C.4.3.1 乾燥剤を練り込んだシール材を原材料ドラム又はC.4.2.3によって複層ガラスから取り出す。約2

gの試料をそれぞれ4個作成する。質量がm0,mとして表される計量済みネットの上に試料を配置する。

C.4.3.2 次のとおり密閉容器を準備し,容器内部の温度を55 ℃,相対湿度を31 %に維持する。

a) 塩化マグネシウム(MgCl2·6H2O)結晶を温度(55±1)℃の水に溶かし,飽和水溶液を調製する。

b) 試験期間の間,確認を行い,確実に結晶を少なくとも1個溶液中に残存させる。

c) 飽和水溶液を密閉容器内の底部に置いて密閉し,飽和水溶液を24時間で平衡状態とする。

注記 塩化マグネシウム溶液に用いた温湿度条件の調整は,3.3の制御限界温湿度環境条件を再現する

ためである。

C.4.3.3 次のとおり試料を加湿し,最大吸着率に到達させる。

a) 試料を載せたネットを水溶液の液面から約20 mm上方に配置し,温湿度を調整した空気が乾燥剤と適

切に接触するとともに乾燥剤が水溶液に接触することがないようにネットを固定する。

b) 21週間,密閉容器内で試料を暴露する。

c) 試験期間の間,確認を行い,確実に結晶を少なくとも1個残存させる。密閉容器内の温度を(55±1)℃

に維持する。

d) 3週間間隔で試料の質量を測定する。

e) 測定した各質量を暴露期間に対してプロットする。

f)

各曲線が平らになり,平衡吸着状態に達する時点を観察する。平衡質量をmc,mとする。

g) 21週間暴露させた後,二つの連続値の誤差が0.000 2 g以内に収まらない場合,密閉容器による試料の

暴露中及び暴露後の試料の質量測定を3週間間隔で継続する。

C.4.3.4 有機材料をネット上に載せてシャトル内に入れる。(200±5)℃で安定させたKF管炉内にシャト

ルを入れる。作業を3分以内で完了させる。

C.4.3.5 (150±1)分間,窒素の流量を(200±20)ml/minに,KF管炉温度を(200±5)℃に維持する。

乾燥曲線を15分間隔で記録する。

C.4.3.6 mc,m−m0,mの適正値をKF計算機に入力する。計算機で水分量Tc,mを求める。

C.4.3.7 式(C.1)に従い,供試体の水分量Tcを計算する。

∑

=

=

4

1

m

c,

c

4

m

T

T

·········································································· (C.1)

a)

30

R 3224-1:2018

附属書D

(規定)

乾燥剤の標準水分吸着能力の確定

D.1 一般事項

D.1.1 乾燥剤の水分吸着能力を確認する場合,次のa)〜c) の方法のいずれかによる。

a) D.2によった出版物又は報告書からの値による方法

b) D.3に説明する粒状乾燥剤での一般的な許容値による方法

c) 供試体から採取した乾燥剤試料からの測定値による方法

D.1.2 D.1.1において水分吸着能力の測定が必要な場合,耐候性試験の供試体から除外される1番及び15

番の2枚について次の測定を行う。

a) 粒状乾燥剤の場合,附属書BによってTcを求める。

b) シール材に練り込まれた乾燥剤の場合,附属書CによってTcを求める。

生産とは無関係の試験機関が測定を行うことが望ましい。

D.2 標準水分吸着能力を出版物又は報告書から引用する際の要求事項

D.2.1 適切な標準水分吸着能力を出版物又は報告書から引用する場合は,その内容が少なくともD.2.2〜

D.2.4のいずれかに適合していなければならない。出版物又は報告書は,製造業者とは無関係の試験機関か

ら発行されていることが望ましい。

D.2.2 乾燥剤の製造業者が生産管理の運用を宣言している場合,9か月以内に発行又は報告された値を引

用しなければならない。

D.2.3 次の場合,使用者は,30か月以内に発行又は報告された値を引用する。

− 製造業者が,JIS Q 9001に従って第三者監査システムを運用している。

− 品質手順がこの規格の該当条項によっている。

D.2.4 次の場合,乾燥剤製造業者は,30か月以内に公表又は報告する。

− 製造業者が,JIS Q 9001によった品質保証システムに従って第三者監査システムを運用している。

− 品質手順がこの国際規格の該当条項によっている。

− 測定方法を検証する。

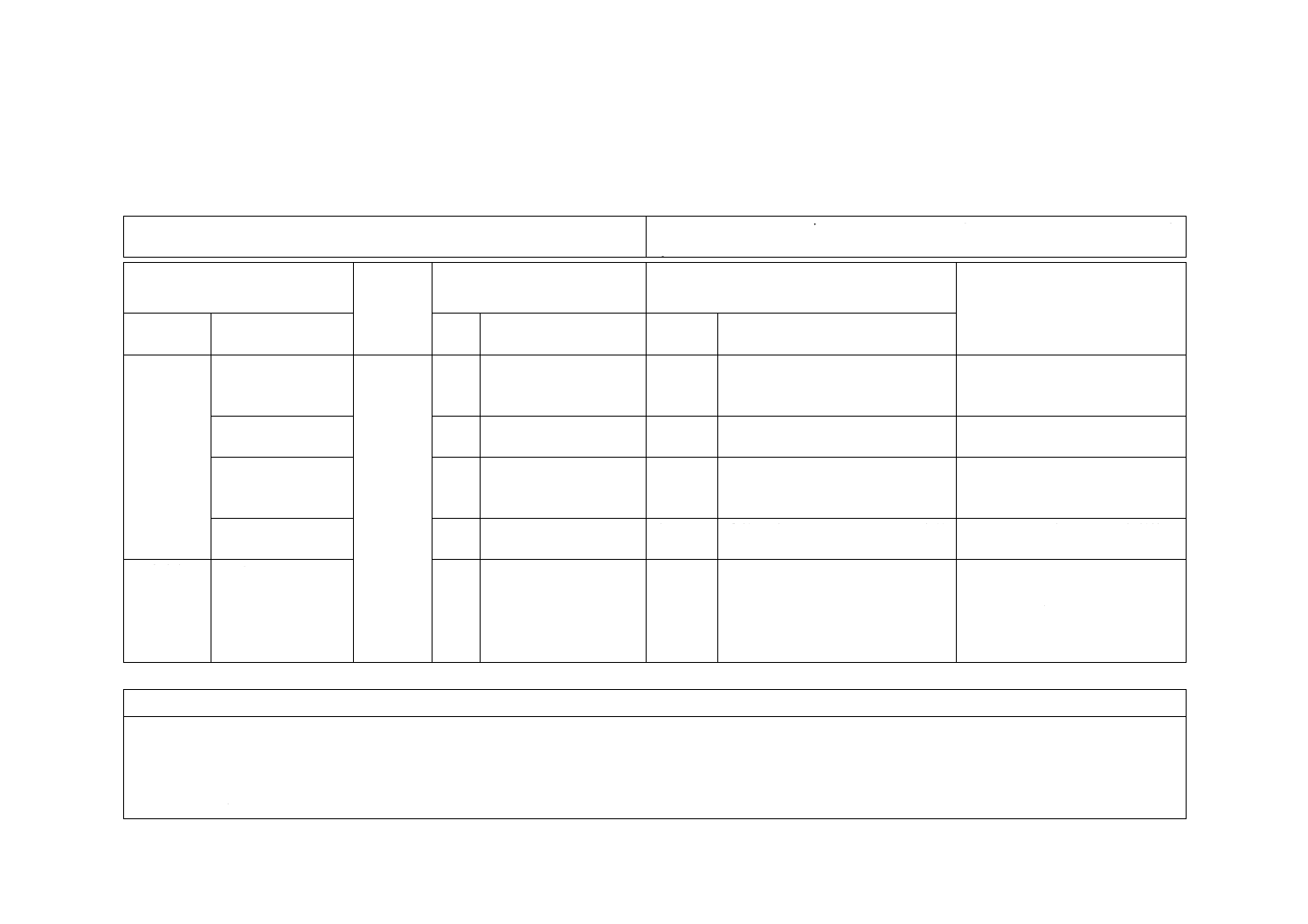

D.3 粒状乾燥剤の一般的な許容値

表D.1に示す粒状乾燥剤の一般許容値は,この規格で用いる供試体の水分透過係数Iの5回の測定結果

の平均値Iavが小数でIav<0.16である場合,又はパーセントでIav<16 %である場合の条件下で,繰返し測

定の代わりに適用する。

注記 0.16≦Iav≦0.24(16 %≦Iav≦24 %)の場合,及び当該乾燥剤に関するD.2によった出版物又は報

告書が入手できない場合,独立した試験機関による標準水分吸着能力の測定が望ましい。

31

R 3224-1:2018

表D.1−標準的な水蒸気吸着能力Tcの一般的な許容値

粒状乾燥剤

950 ℃乾燥法を適用する場合のTc

ゼオライト3 A

0.20又は20 %

ゼオライト4 A

0.20又は20 %

ゼオライト10 A

0.20又は20 %

シリカゲル微視孔

0.25又は25 %

シリカゲル巨視孔

0.12又は12 %

32

R 3224-1:2018

附属書JA

(参考)

JISと対応国際規格との対比表

JIS R 3224-1:2018 建築用ガラス−複層ガラス−第1部:耐候性試験による封止

の耐久性試験方法

ISO 20492-1:2008,Glass in buildings−Insulating glass−Part 1: Durability of edge seals

by climate tests

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

この規格で用いる

用語について必要

な規格を引用。

3

−

追加

JIS R 3209と関連付けるため引用。 実質的な差異はない。

3.4 水分透過係数

3.4

水分透過係数の用語定

義

追加

何に対する割合なのかを説明する

ために追加した。

分かりやすい説明を追加した。実

質的な差異はない。

3.6 露点

3.6

露点の用語定義

変更

ISO規格では有機水蒸気その他の

化学物質も含まれているがJISで

は対象としていないので変更した。

我が国の用語の定義に合わせた。

実質的な差異はない。

3.7 複層ガラス

3.7

複層ガラスの用語定義

変更

建築用途だけに制限されない定義

とした。

JIS R 3209に合わせた。実質的な

差異はない。

6 試験方法 6.3 アプローチ1及

びアプローチ2によ

らない封止の加速

耐久性試験

−

−

追加

北米市場及び欧州市場を意図しな

い試験を,JIS独自に定義されてい

る試験を追加した。

国際規格の規定が北米市場及び欧

州市場だけを意図した内容である

ことから,試験装置などが我が国

の実情に合わない。ISOへの改正

を検討する。

JISと国際規格との対応の程度の全体評価:ISO 20492-1:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

R

3

2

2

4

-1

:

2

0

1

8