R 3223:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 2

5 品質······························································································································· 3

5.1 外観 ···························································································································· 3

5.2 反り ···························································································································· 3

5.3 耐熱強化ガラスのエッジ強度 ··························································································· 3

5.4 熱線反射耐熱強化ガラス ································································································· 4

6 寸法及び許容差 ················································································································ 4

6.1 辺の長さの単位 ············································································································· 4

6.2 厚さ及びその許容差 ······································································································· 4

6.3 一辺の長さの許容差 ······································································································· 5

7 材料板ガラス ··················································································································· 5

8 防火性···························································································································· 5

9 試験方法························································································································· 6

9.1 外観試験 ······················································································································ 6

9.2 厚さの測定 ··················································································································· 6

9.3 辺の長さの測定 ············································································································· 6

9.4 反りの測定 ··················································································································· 6

9.5 エッジ強度試験 ············································································································· 7

9.6 表面圧縮応力の測定 ······································································································· 8

9.7 熱線反射耐熱強化ガラスの品質の試験················································································ 9

9.8 防火性の試験 ················································································································ 9

10 検査 ···························································································································· 12

11 包装 ···························································································································· 12

12 エッジの保護 ················································································································ 12

13 表示 ···························································································································· 12

13.1 製品表示 ···················································································································· 12

13.2 性能表示 ···················································································································· 12

R 3223:2017

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,板硝子協会(FGMAJ)及び一般財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

R 3223:2017

耐熱強化ガラス

Tempered fire resistance glass

1

適用範囲

この規格は,建築用防火設備として用いる,長方形又は正方形の耐熱強化ガラスについて規定する。複

層ガラス,合わせガラス及び合わせ複層ガラスを構成する耐熱強化ガラスもこの規格の適用範囲に含む。

注記 耐熱強化ガラスとは,ソーダ石灰ガラスを材料板ガラスとして切断後にエッジを特殊研磨し,

熱処理してガラス表面に強い圧縮応力層をつくり,エッジの破壊強度を増加させて耐熱割性を

高め,防火用に使用できるようにしたガラスである。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1304 建築構造部分の耐火試験方法

JIS A 5430 繊維強化セメント板

JIS B 7502 マイクロメータ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS C 1605 シース熱電対

JIS R 3106 板ガラス類の透過率・反射率・放射率・日射熱取得率の試験方法

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3203 型板ガラス

JIS R 3208 熱線吸収板ガラス

JIS R 3209 複層ガラス

JIS R 3221 熱線反射ガラス

JIS R 3222 倍強度ガラス

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

フロート耐熱強化ガラス

フロート板ガラス,磨き板ガラス,熱線吸収フロート板ガラス又は熱線吸収磨き板ガラスを材料板ガラ

スとする耐熱強化ガラス。フロート板ガラス及び磨き板ガラスはJIS R 3202に,熱線吸収フロート板ガラ

ス及び熱線吸収磨き板ガラスはJIS R 3208に,それぞれ規定されている。

2

R 3223:2017

3.2

すり板耐熱強化ガラス

すり板ガラスを材料板ガラスとする耐熱強化ガラス。すり板ガラスは,JIS R 3202に規定されている。

3.3

型板耐熱強化ガラス

型板ガラスを材料板ガラスとする耐熱強化ガラス。型板ガラスは,JIS R 3203に規定されている。

3.4

熱線反射耐熱強化ガラス

熱線反射ガラスを材料板ガラスとする耐熱強化ガラス。熱線反射ガラスは,JIS R 3221に規定されてい

る。

3.5

低放射ガラス

複層ガラスに用いる,波長選択性の光学薄膜を表面に加工して放射率を低減するガラス。複層ガラスは,

JIS R 3209に規定されている。

4

種類及び記号

耐熱強化ガラスの種類は,使用する材料板ガラス及び防火性によって区分し,次による。

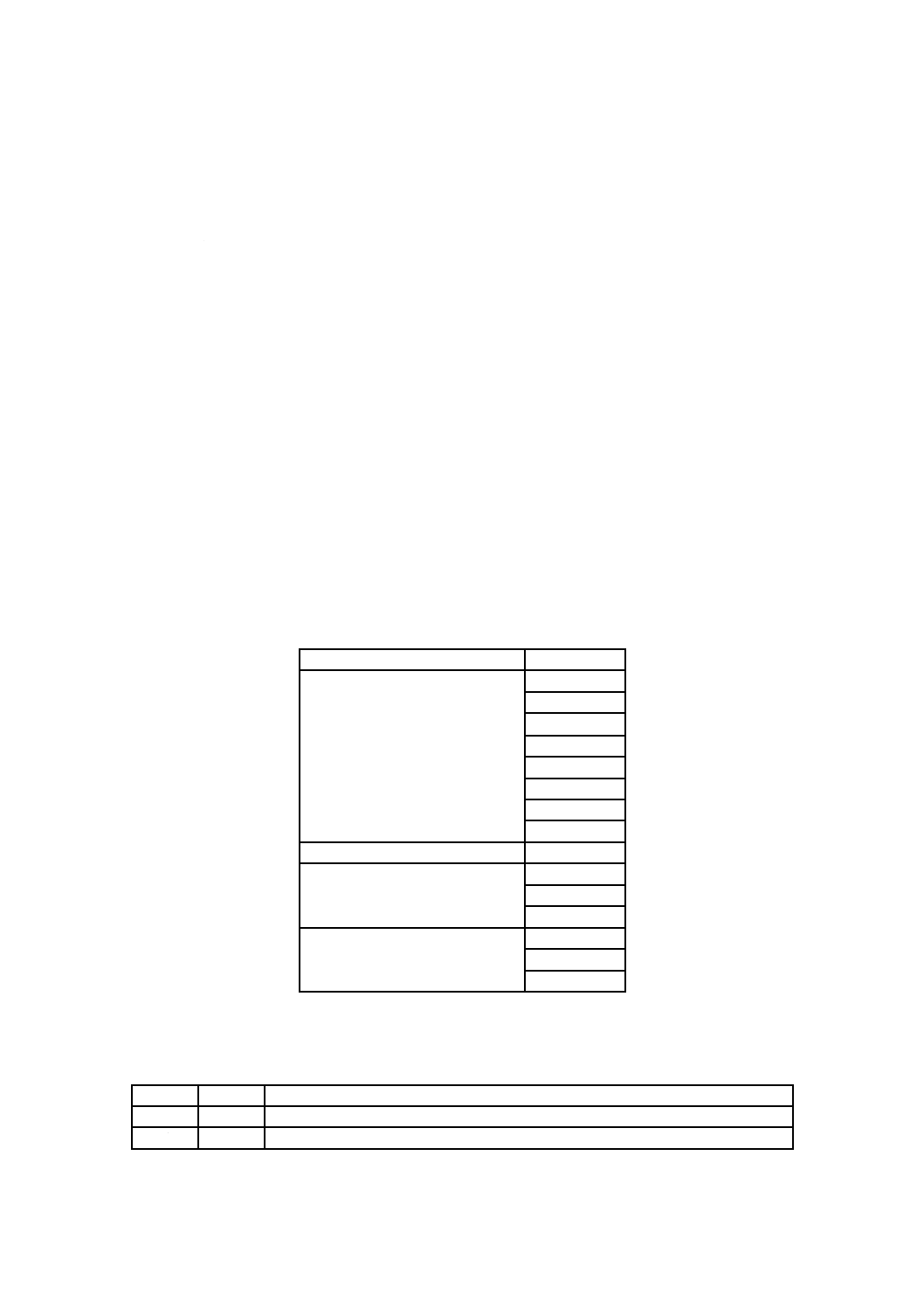

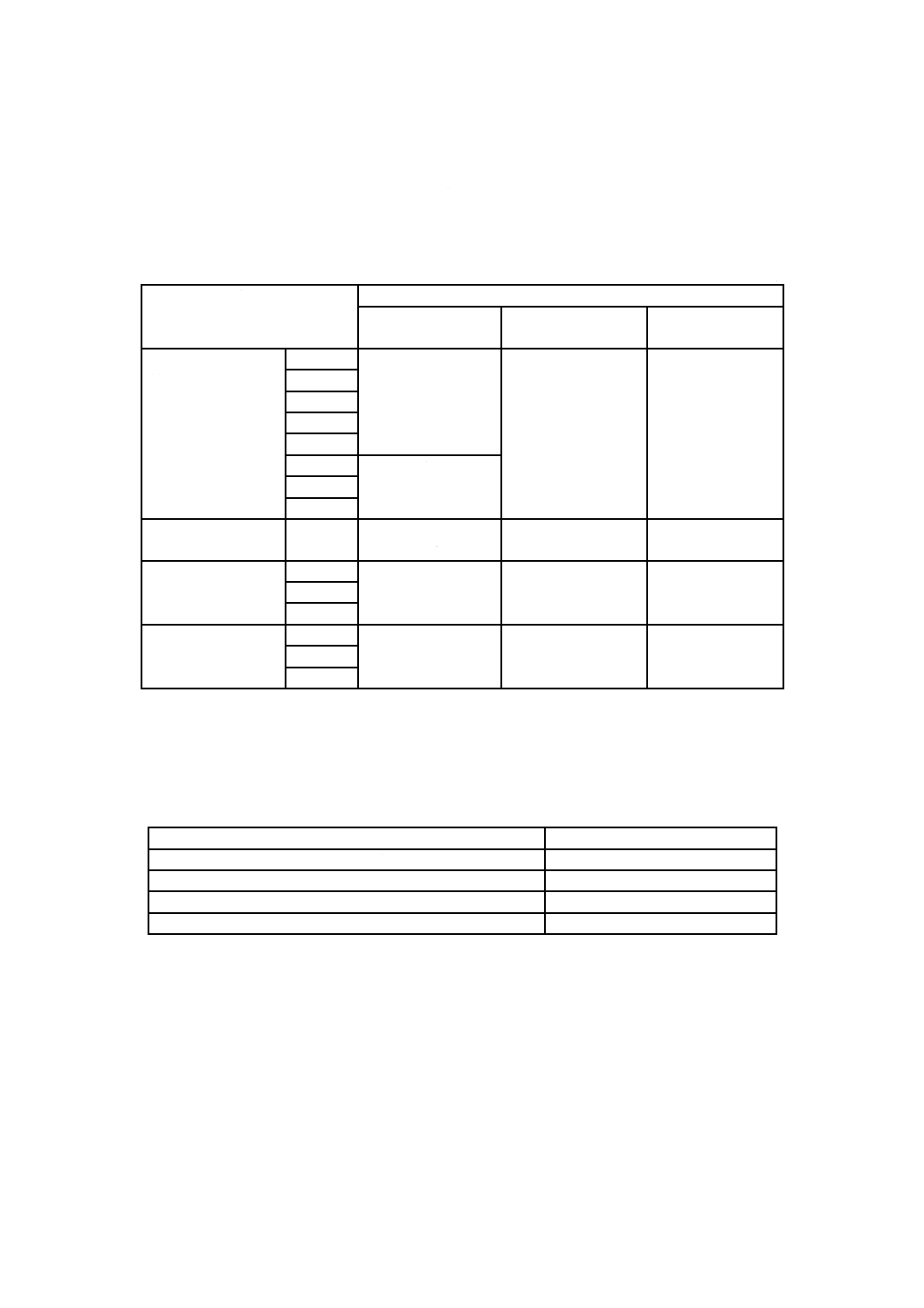

a) 材料板ガラスの種類は,使用する材料板ガラスの種類及び厚さの呼びによって区分する(表1参照)。

表1−材料板ガラスの種類による名称

材料板ガラスの種類

厚さの呼び

フロート耐熱強化ガラス

3ミリ

4ミリ

5ミリ

6ミリ

6.5ミリ

8ミリ

10ミリ

12ミリ

すり板耐熱強化ガラス

5ミリ

型板耐熱強化ガラス

4ミリ

5ミリ

6ミリ

熱線反射耐熱強化ガラス

8ミリ

10ミリ

12ミリ

b) 防火性の試験による種類及び記号は,表2による。

表2−防火性の試験による種類及び記号

種類

記号

特性

I類

FTI

9.8に規定する単板ガラスを用いた防火試験を行い,箇条8に適合するもの。

II類

FTII

9.8に規定する複層ガラスを用いた防火試験を行い,箇条8に適合するもの。

3

R 3223:2017

5

品質

5.1

外観

耐熱強化ガラスの外観は,9.1によって試験を行ったとき,表3に適合しなければならない。

表3−外観

項目

外観

ひび

あってはならない。

欠け

あってはならない。

すりきず

使用上差し支えるものがあってはならない。また,エッジ

周辺部にあってはならない。

5.2

反り

耐熱強化ガラスの反りは,9.4によって測定を行い,全体的な反りの場合は0.5 %,部分的な反りの場合

は1.0 mmを,それぞれ超えてはならない。

5.3

耐熱強化ガラスのエッジ強度

耐熱強化ガラスのエッジ強度は,9.5によって試験した強化前(熱処理工程前)のエッジ強度と,9.6に

よって測定した製造の最終工程後の表面圧縮応力との合計値とする。ここで,耐熱強化ガラスは,強化ガ

ラスと同様に製品の自然発生的な破損リスクを低減させるため,強化後に再加熱を行うヒートソークテス

ト1)を実施する場合があるので,ヒートソークテストを実施しない場合の最終工程は強化工程であり,実

施する場合はヒートソークテスト工程となる。

また,耐熱強化ガラスのエッジ強度の下限値σte,minは,強化前エッジ強度の対数正規分布下限値σe,minと,

製造の最終工程後の表面圧縮応力の最小値σs,minとの合計値で定義し,その値は,I類,II類それぞれ表4

の規定に適合しなければならない。

耐熱強化ガラスのエッジ強度の下限値σte,minは,式(1)〜式(4)で表す。

min

s,

min

e,

min

te,

σ

σ

σ

+

=

··································································· (1)

)

3

exp(

1

e

ave

e,

min

e,

−

−

=

n,

S

S

σ

····························································· (2)

n

S

n

i

i,

∑

=

=

1

e

ave

e,

)

ln(σ

······································································· (3)

[

]

1

)

ln(

1

2

ave

e,

,e

1

e,

−

−

=∑

=

−

n

S

S

n

i

i

n

σ

························································· (4)

ここに,

min

te,

σ

: 耐熱強化ガラスのエッジ強度の下限値(MPa)

min

e,

σ

: 強化前エッジ強度の対数正規分布下限値(MPa)

min

s,

σ

: 製造の最終工程後の表面圧縮応力の最小値(MPa)

ave

e,

S

: 強化前エッジ強度の対数正規分布平均値

1

e,−

n

S

: 強化前エッジ強度の対数正規分布標準偏差

n: 強化前エッジ強度調査のサンプル数

i

e,

σ: サンプルiの強化前エッジ強度(MPa)

注1) ヒートソークテストとは,熱処理加工で強化されたガラスに,追加の加熱又は保温処理を実施

し,ガラス中に存在している微細な異物(硫化ニッケル等)を膨張させて,強制的に破損させ

4

R 3223:2017

る処理のことをいう。

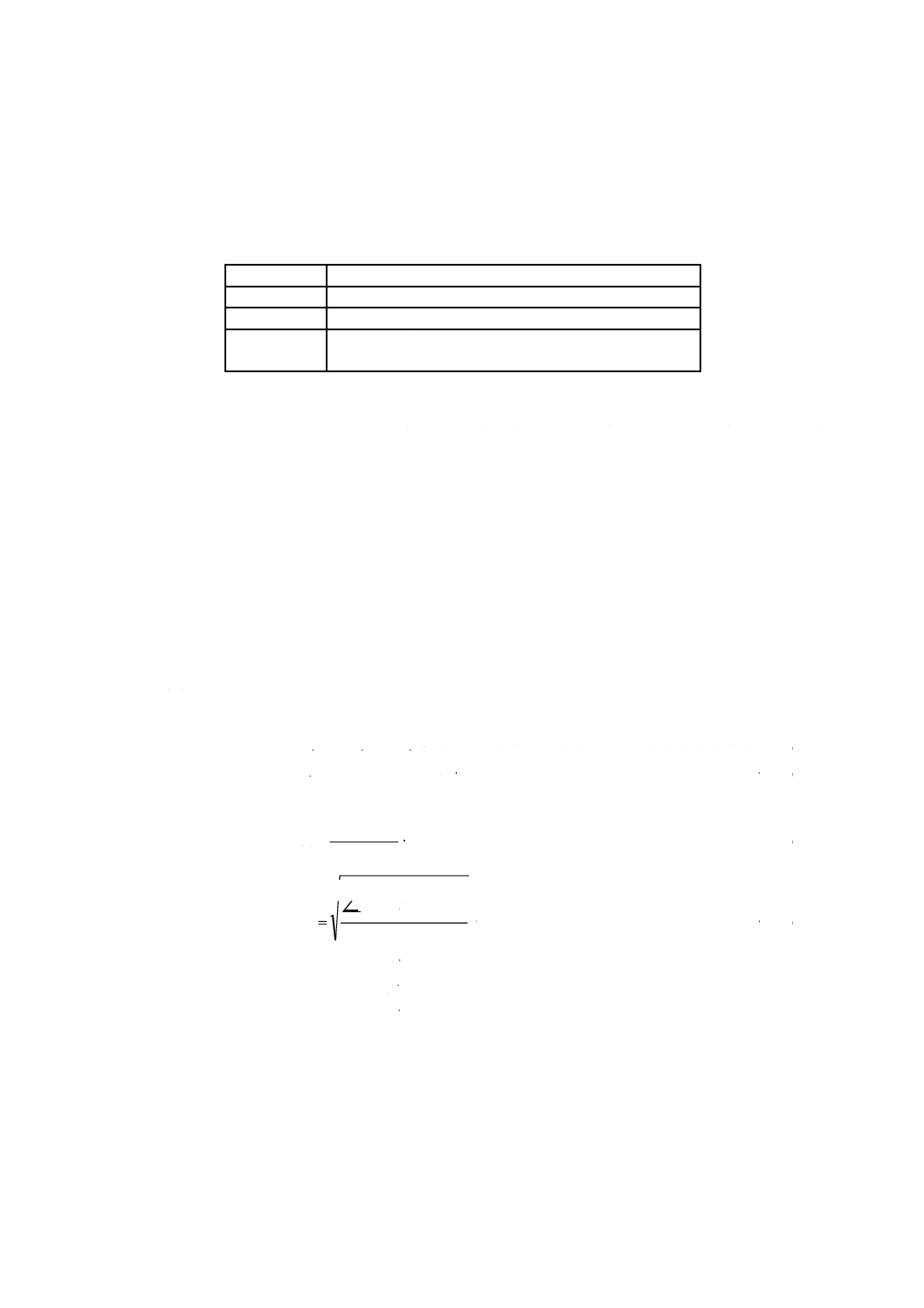

表4−耐熱強化ガラスのエッジ強度の下限値

単位 MPa

厚さの呼び

I類

II類

3ミリ

190

−

4ミリ

190

−

5ミリ

190

250

6ミリ

190

250

6.5ミリ

190

250

8ミリ

190

250

10ミリ

190

−

12ミリ

190

−

5.4

熱線反射耐熱強化ガラス

熱線反射耐熱強化ガラスは,5.1〜5.3に加え,外観,耐光性,耐摩耗性,耐酸性及び耐アルカリ性につ

いて,9.7に規定する試験を行い,その結果JIS R 3221の4.(品質)の規定に適合しなければならない。

6

寸法及び許容差

6.1

辺の長さの単位

耐熱強化ガラスの辺の長さの単位は,ミリメートル(mm)とする。

6.2

厚さ及びその許容差

耐熱強化ガラスの厚さ及びその許容差は,9.2による測定を行い,表5による。

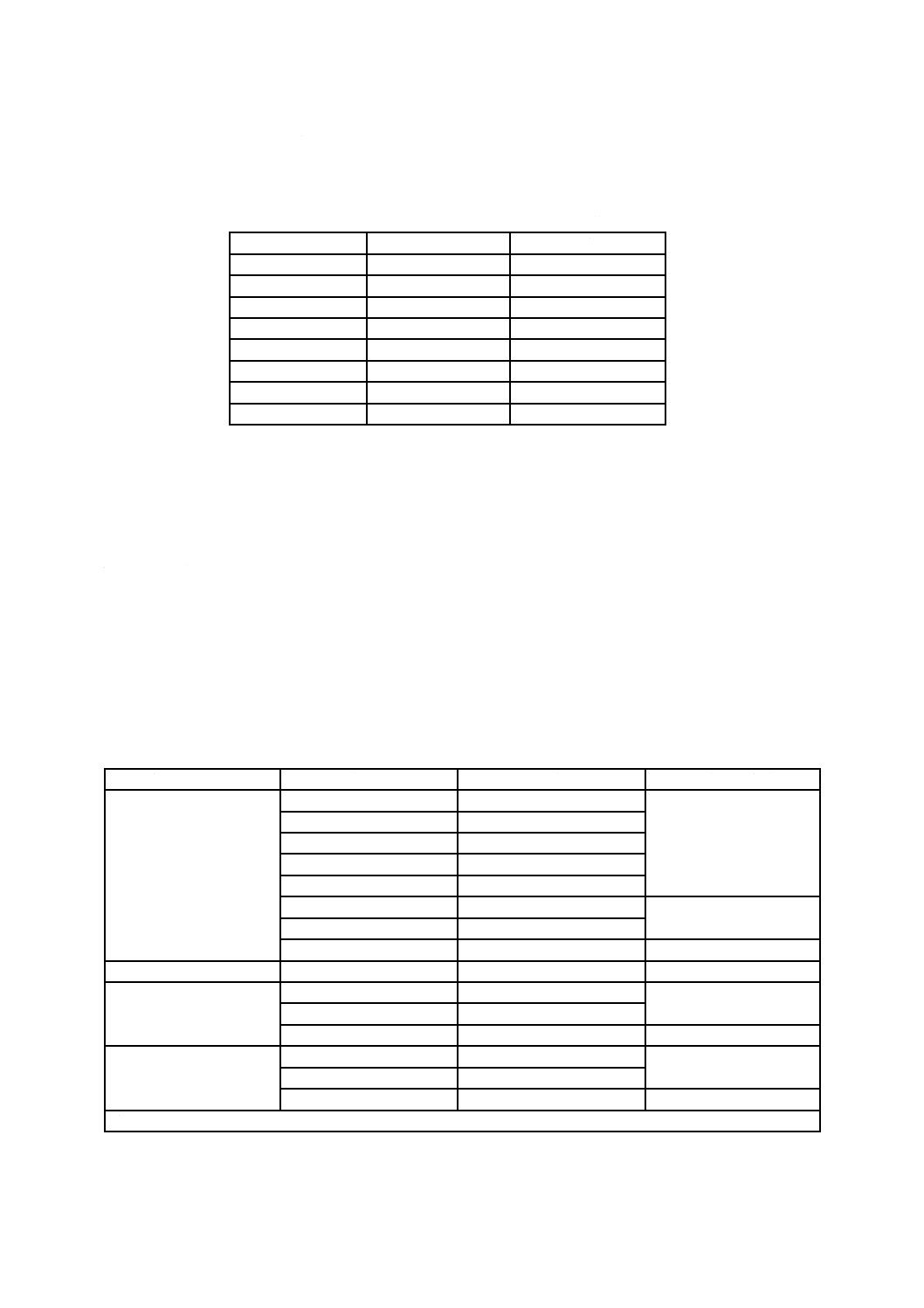

表5−厚さ及びその許容差

単位 mm

材料板ガラスの種類

厚さの呼び

厚さ

厚さの許容差

フロート耐熱強化ガラス

3ミリ

3.0

±0.3

4ミリ

4.0

5ミリ

5.0

6ミリ

6.0

6.5ミリ

6.5

8ミリ

8.0

±0.6

10ミリ

10.0

12ミリ

12.0

±0.8

すり板耐熱強化ガラス

5ミリ

5.0

±0.3

型板耐熱強化ガラスa)

4ミリ

4.0

±0.4

5ミリ

5.0

6ミリ

6.0

±0.5

熱線反射耐熱強化ガラス

8ミリ

8.0

±0.6

10ミリ

10.0

12ミリ

12.0

±0.8

注a) 型板耐熱強化ガラスの厚さは,表面の型模様の最も高い部分から反対面までをいう。

5

R 3223:2017

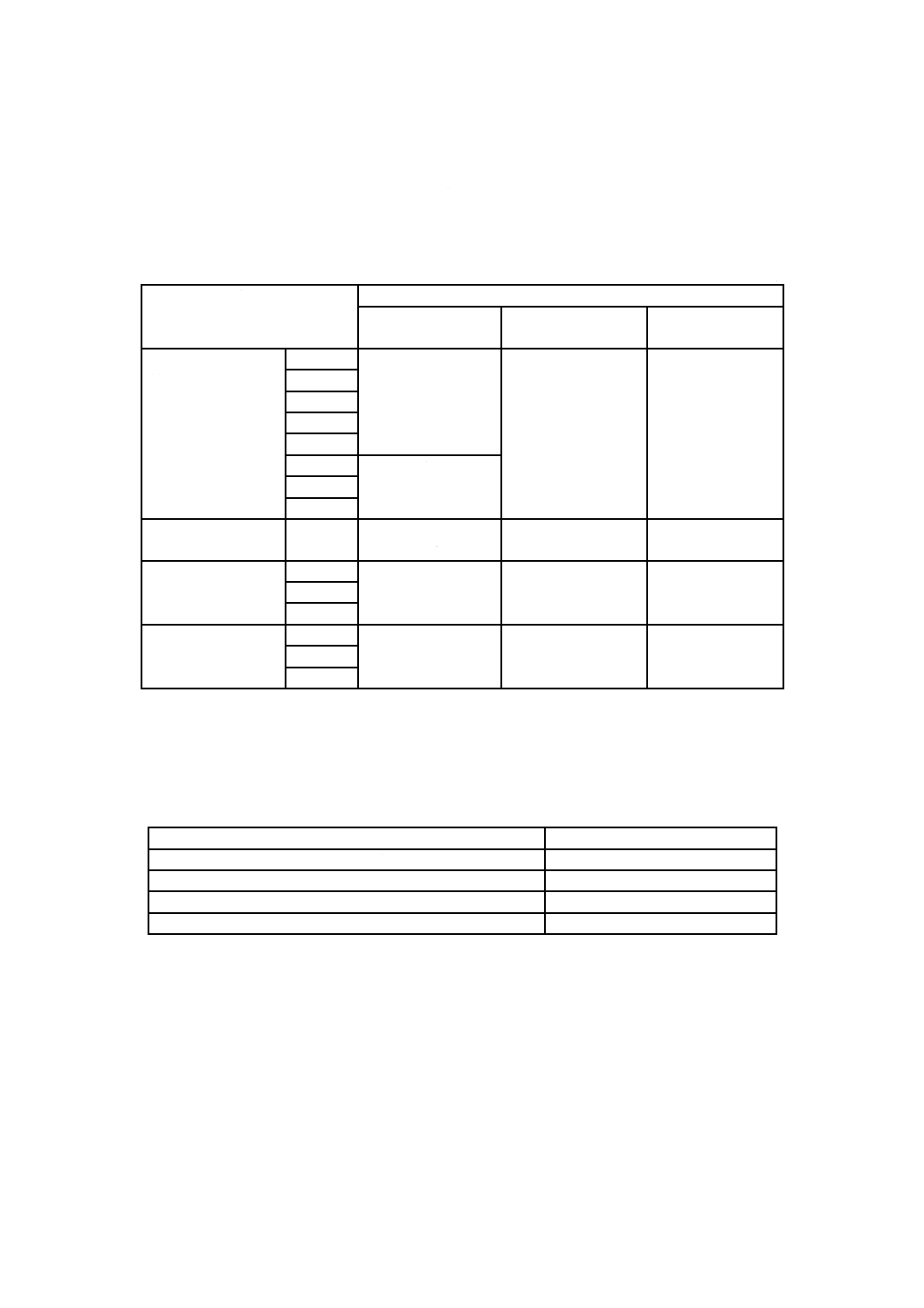

6.3

一辺の長さの許容差

耐熱強化ガラスの一辺の長さの許容差は,9.3による測定を行い,表6による。ただし,長さが3 000 mm

を超える辺の許容差については,受渡当事者間の協定による。

表6−一辺の長さの許容差

単位 mm

名称

一辺の長さの許容差

長さ1 000以下の辺

長さ1 000を超え

2 000以下の辺

長さ2 000を超え

3 000以下の辺

フロート耐熱強化ガ

ラス

3ミリ

+1

−2

±3

±4

4ミリ

5ミリ

6ミリ

6.5ミリ

8ミリ

+2

−3

10ミリ

12ミリ

すり板耐熱強化ガラ

ス

5ミリ

+1

−2

±3

±4

型板耐熱強化ガラス

4ミリ

+1

−2

±3

±4

5ミリ

6ミリ

熱線反射耐熱強化ガ

ラス

8ミリ

+2

−3

±3

±4

10ミリ

12ミリ

7

材料板ガラス

耐熱強化ガラスに用いる材料板ガラスは,表7に定めるもの又はこれらと同等以上のものとする。

表7−材料板ガラス

材料板ガラス

適用される日本工業規格

フロート板ガラス及び磨き板ガラス

JIS R 3202

型板ガラス

JIS R 3203

熱線吸収フロート板ガラス及び熱線吸収磨き板ガラス

JIS R 3208

熱線反射ガラス

JIS R 3221

8

防火性

建築用防火設備に用いる耐熱強化ガラスの防火性は,ガラス板と枠との間に防火上有害な隙間などがで

きないよう,9.8によって加熱試験を行ったとき,加熱開始から20分間の時間経過中に,次の事項を満足

しなければならない。

a) 非加熱面側へ10秒を超えて継続する火炎の噴出がない。

b) 非加熱面で10秒を超えて継続する発炎がない。

c) 破損又は火炎が通る亀裂などの損傷及び隙間を生じない。

6

R 3223:2017

9

試験方法

9.1

外観試験

外観試験は,製品を供試体とし,その正面から適切な照明の下で目視にて行う。

9.2

厚さの測定

耐熱強化ガラスの厚さの測定は,製品を供試体とし,辺縁から15 mm以上離れた部分について,JIS B

7502に規定する最小目盛0.01 mmのマイクロメータ又はこれと同等以上の精度をもつ測定器を用いて行う。

厚さの測定は,各辺の中央部の4か所で行う。

厚さの表示値は,四つの測定値を平均し,四捨五入によって小数点以下1桁に丸めた数値とする。

9.3

辺の長さの測定

方形の耐熱強化ガラスの辺の長さは,製品を供試体とし,JIS B 7512に規定する最小目盛1 mmの鋼製

巻尺を用いて,辺縁から15 mm離れた位置において,辺に平行に測定する。

辺の長さの測定は,4辺全てに対して行う。

9.4

反りの測定

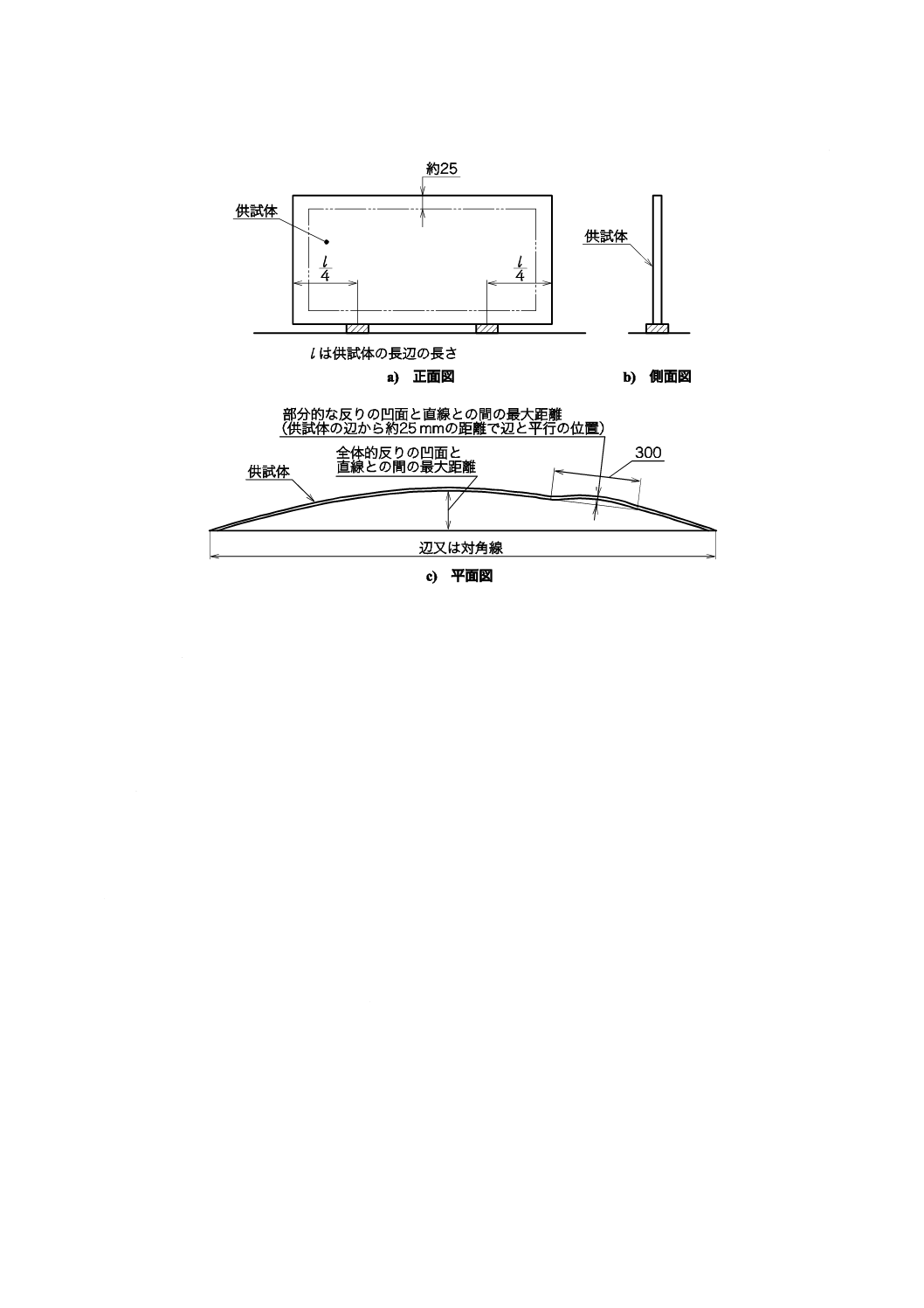

反りの測定は,製品を供試体とし,次によって行う。

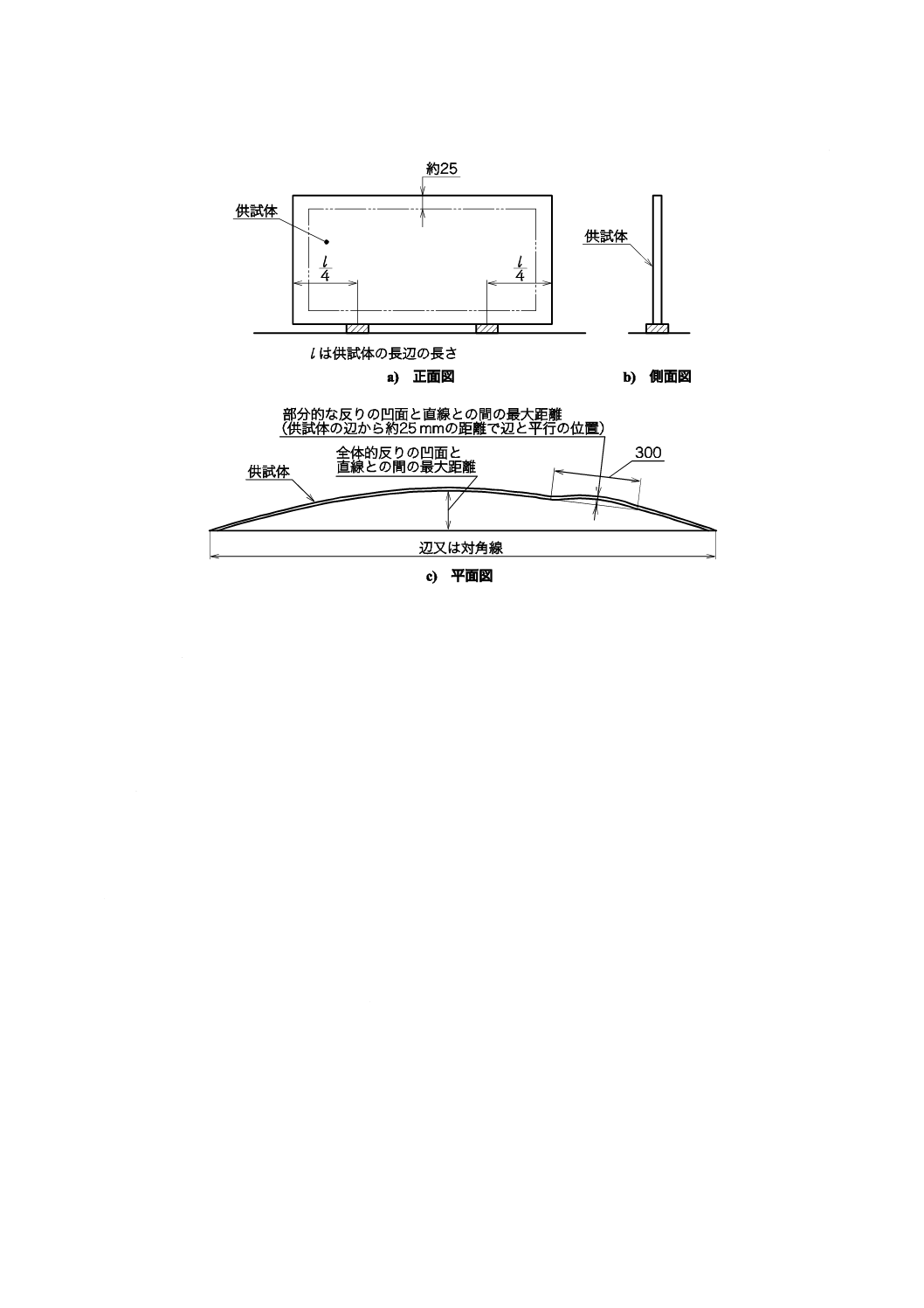

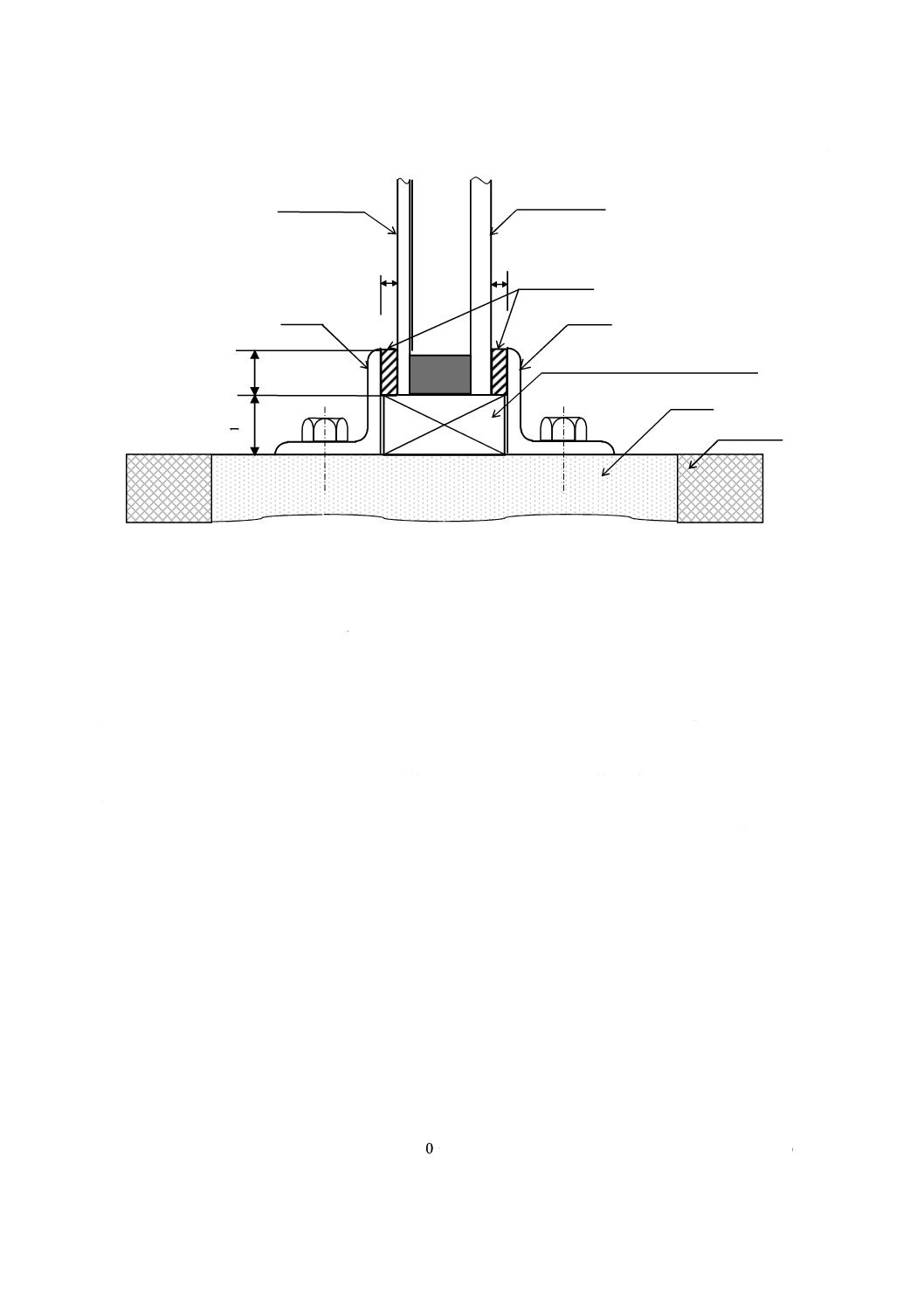

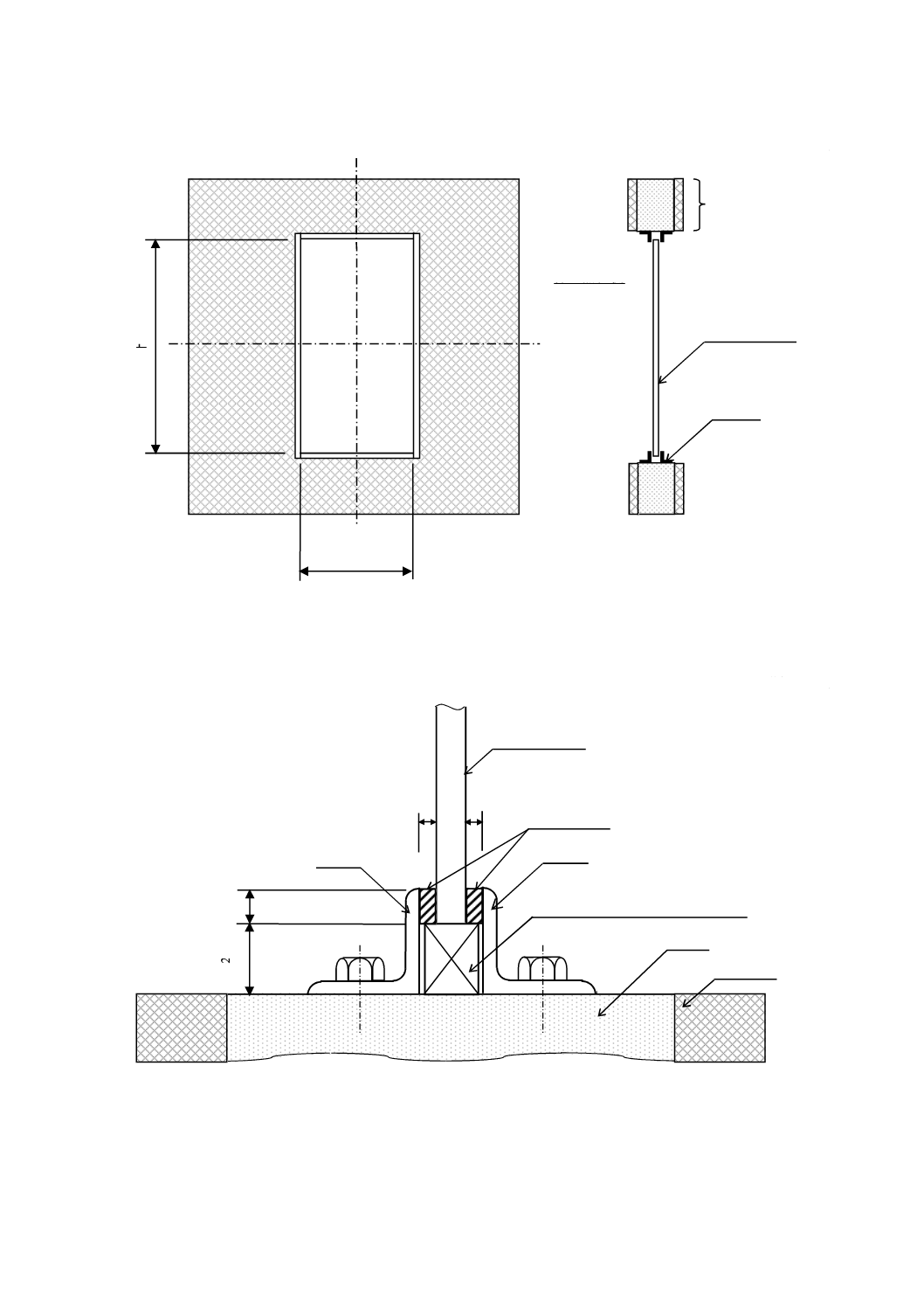

a) 常温の供試体を鉛直に置き,図1に示すように,長辺をその長さlの1/4の二つの位置において指示

台で支える。

反りは,直定規,伸ばした糸などによって基準となる直線を作り,供試体の凹面との最大距離を,

例えばJIS B 7516に規定する金属製直尺又はこれと同等以上の精度をもつ測定器によって測定する。

b) 全体的な反りは,供試体の辺及び対角線に沿って測定する。反りの値は,a) によって測定した最大距

離の値を,その辺又は対角線の長さに対する百分率で表す。

c) 部分的な反りの場合は,図1に示すように,供試体の辺から約25 mmの距離の線上に,長さ300 mm

の直線状のジグなどを当て,その長さ300 mmの線分と供試体の凹面との間の最大距離を測定する。

7

R 3223:2017

単位 mm

図1−供試体の置き方及び反りの測定方法

9.5

エッジ強度試験

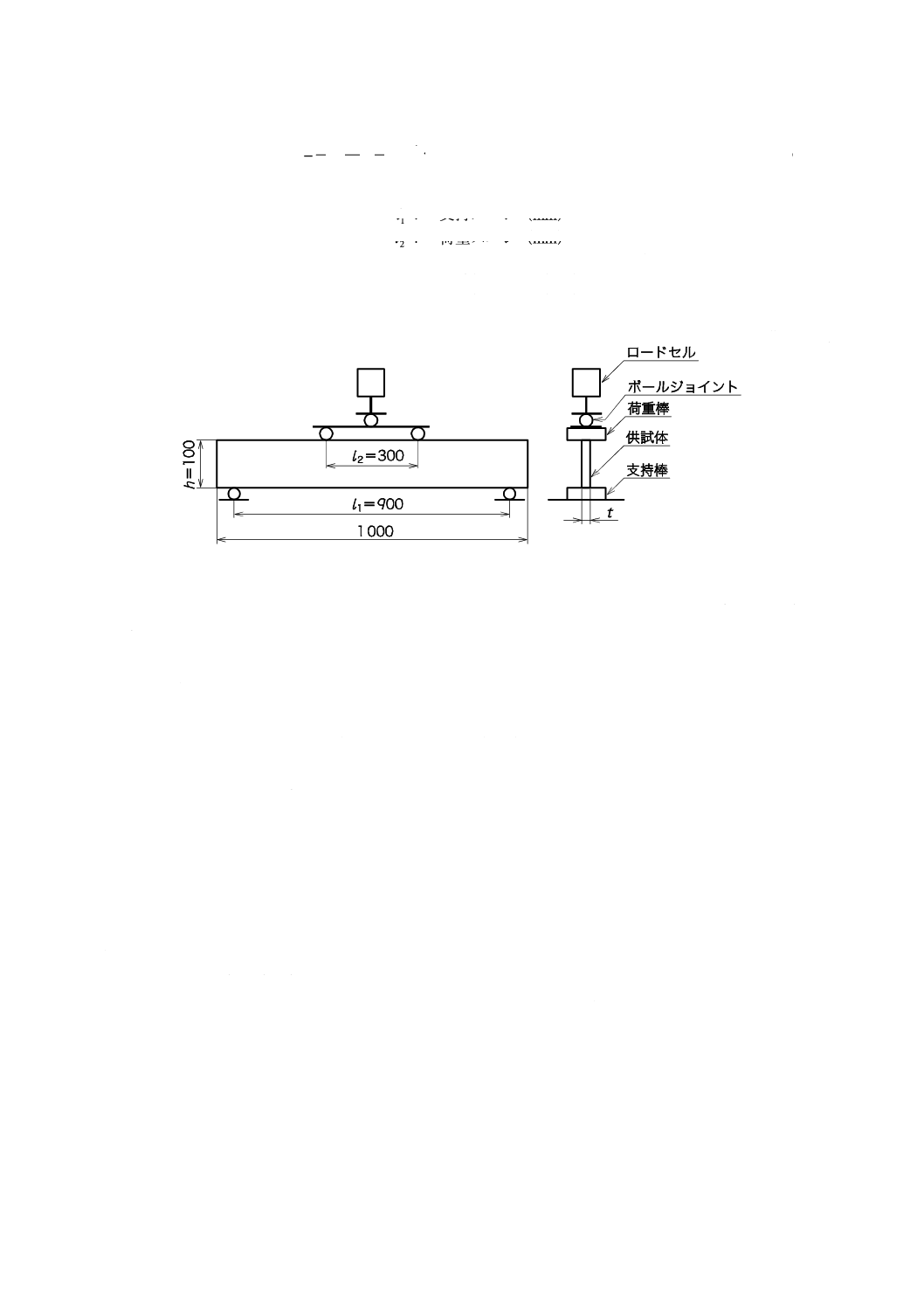

耐熱強化ガラスのエッジ強度試験は,次によって行う。

a) 供試体製作 供試体は,製品と同じ厚さの種類の材料板ガラスを用い,製品と同じ方法でエッジ面取

加工を行った強化前のガラスであって,寸法が100 mm×1 000 mmのものとする。また,製品のエッ

ジ面取加工日に製作し,同じ厚さでも面取仕様,設備又はと(砥)石が異なる場合は,厚さごとに製

作する。

b) 供試体の数 供試体の数は,a) に記載の各々の条件について,生産日ごとに2体以上とする。例えば,

縦辺と横辺をそれぞれ面取する直結タイプのダブルエッジャーを使用する場合は,設備がもつ四つの

研磨ラインを使用すると4辺各々について2体以上となる。

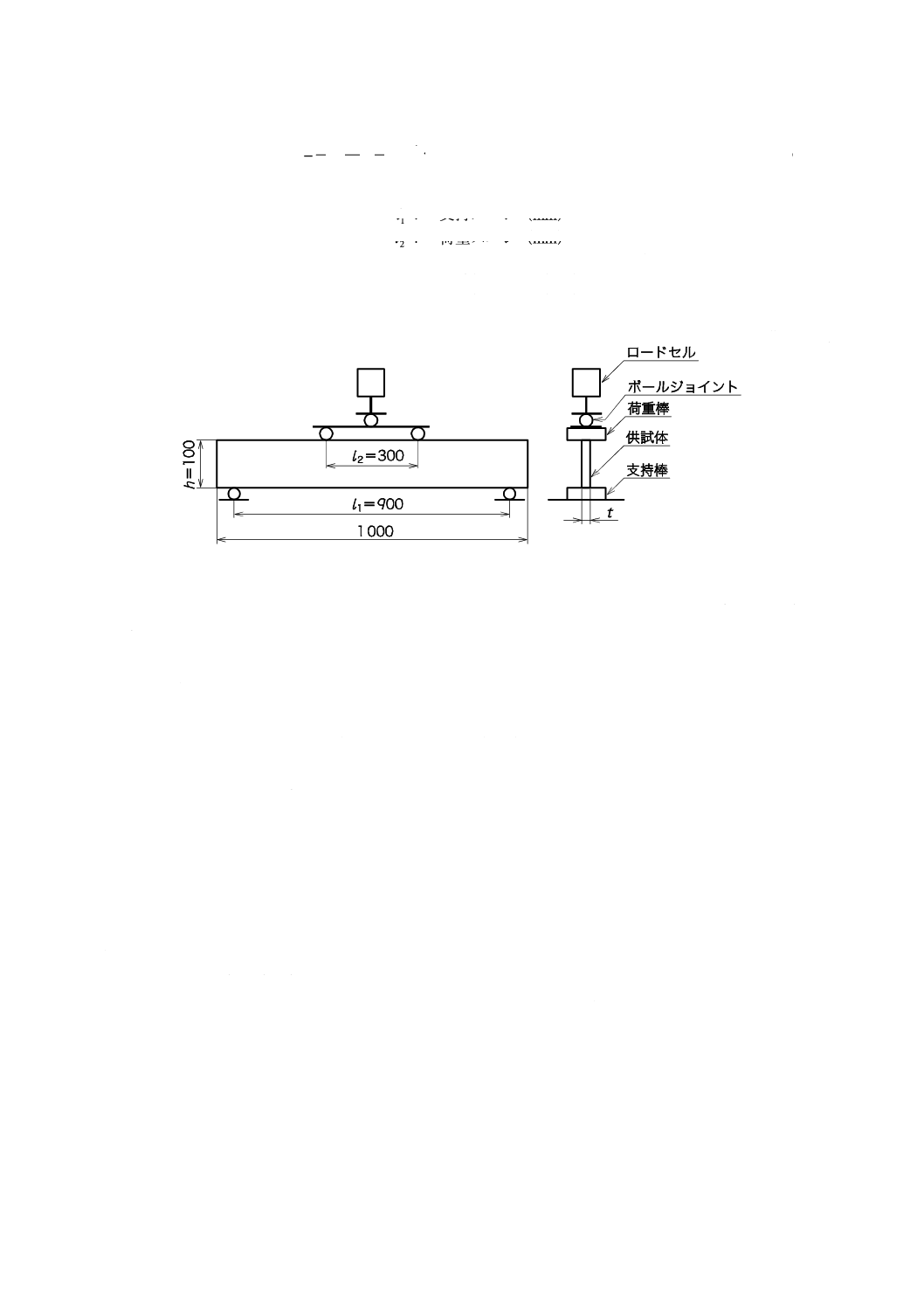

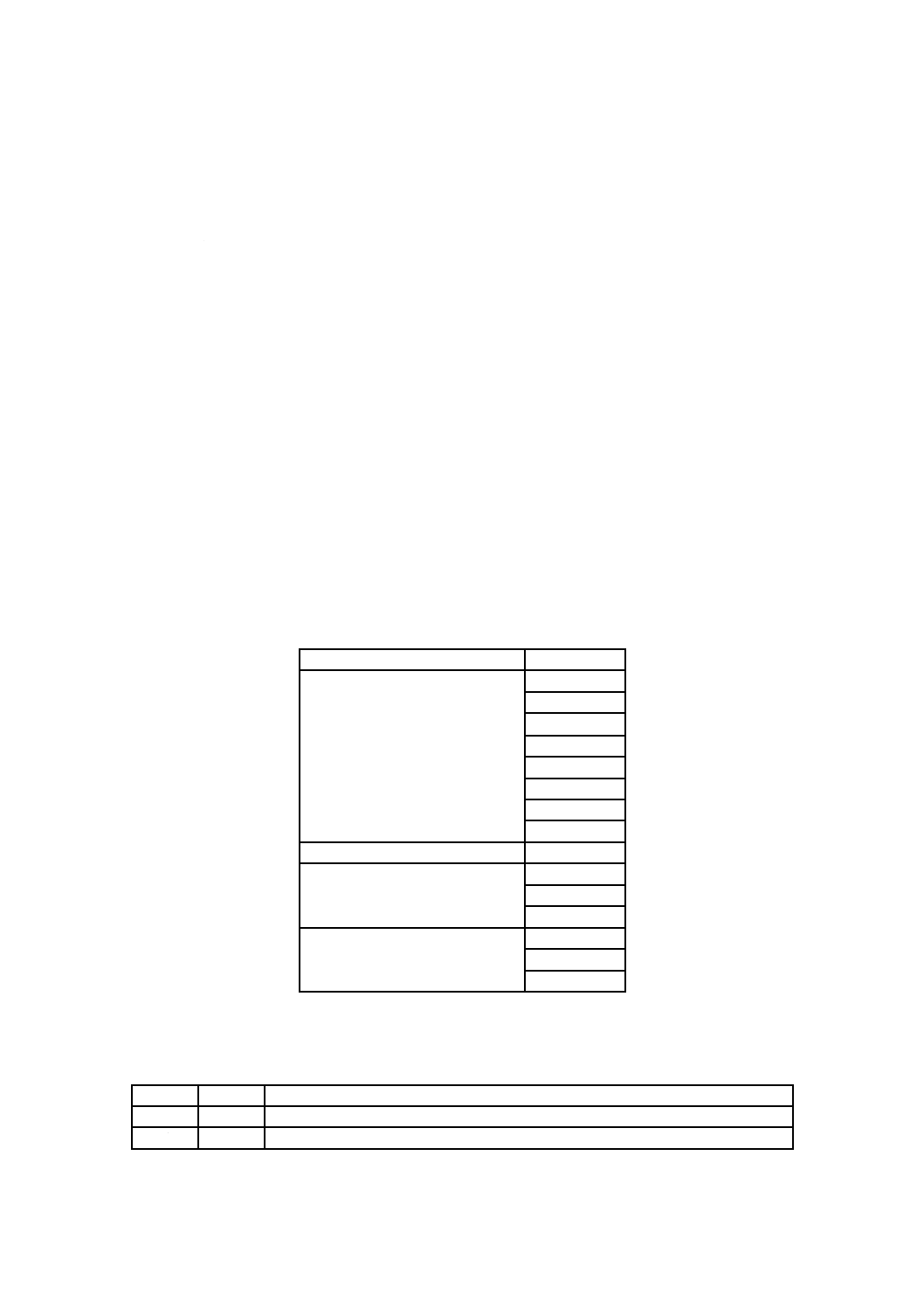

c) 試験方法 図2にエッジ強度試験の概略を示す。900 mmスパンの支持棒の上に供試体を置き,その

上から300 mmスパンの丸棒でモーメントが作用しないように力を加え,4点曲げ試験を実施する。

ヘッドスピードは1 mm/minとする。また,荷重棒及び支持棒の径は,供試体が圧壊しない寸法のも

のを使用する。

破壊応力σeは,式(5)によって計算する。

供試体の厚さtは,辺縁から15 mm以上離れた下辺中央部について,JIS B 7502に規定する最小目

盛0.01 mmのマイクロメータ又はこれと同等以上の精度をもつ測定器を用いて行い,四捨五入によっ

て小数点以下2桁に丸めた値を用いる。

供試体の高さhは,辺の中央部1か所について,JIS B 7512に規定する最小目盛1 mmの鋼製巻尺,

又はこれと同等以上の精度をもつ測定器を用いて行い,四捨五入によって整数に丸めた値を用いる。

8

R 3223:2017

(

)

6

2

2

1

e

10

2

3

×

−

=

th

F

l

l

σ

··································································· (5)

ここに,

e

σ: 破壊応力(MPa)

1l: 支持スパン(mm)

2l: 荷重スパン(mm)

F: 破壊荷重(MN 又は MPa・m2)

t: 供試体の厚さ(mm)

h: 供試体の高さ(mm)

単位 mm

図2−エッジ強度試験

また,エッジ強度試験を行うのは,引張力の発生する下辺についてであり,a) に記載のエッジ面取

加工は,下辺だけでもよい。

試験の結果,供試体数50枚以上に対して破壊起点が,下辺のl2のスパン内となったものだけ抽出し,

式(5)で算出される破壊応力σeを母集団とする対数正規分布での統計処理を行い,対数正規分布下限値

を算出する。対数正規分布下限値の算出は,式(2)〜式(4)に従って行う。これを“強化前エッジ強度の

対数正規分布下限値”とし,単位はメガパスカル(MPa)とする。

供試体の製作は,種類ごとにb) の頻度で行うが,供試体の種類において,それぞれの数が50枚に

至った時点でエッジ強度試験を実施してよい。

9.6

表面圧縮応力の測定

表面圧縮応力の測定は,製品を供試体とし,屈折計法,光路差法などに代表される光弾性技術を利用し

た測定器を用い,次によって行う。

なお,測定する製品は,エッジ強度試験に用いる供試体の製造期間中,連続しない3枚を生産日ごとに

抽出して測定する。生産量が少なく連続しない3枚の抽出が困難な場合には,全数を測定する。

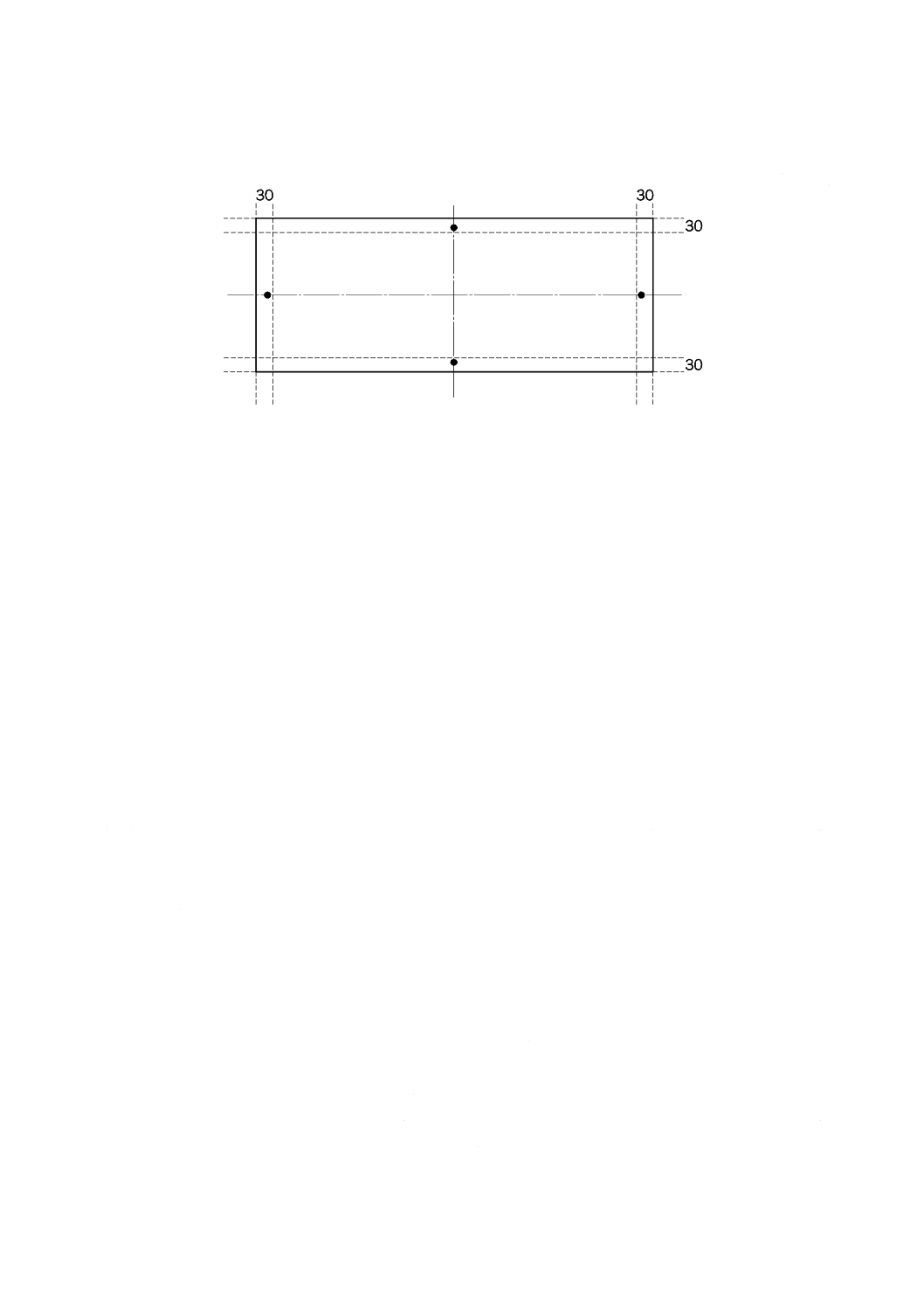

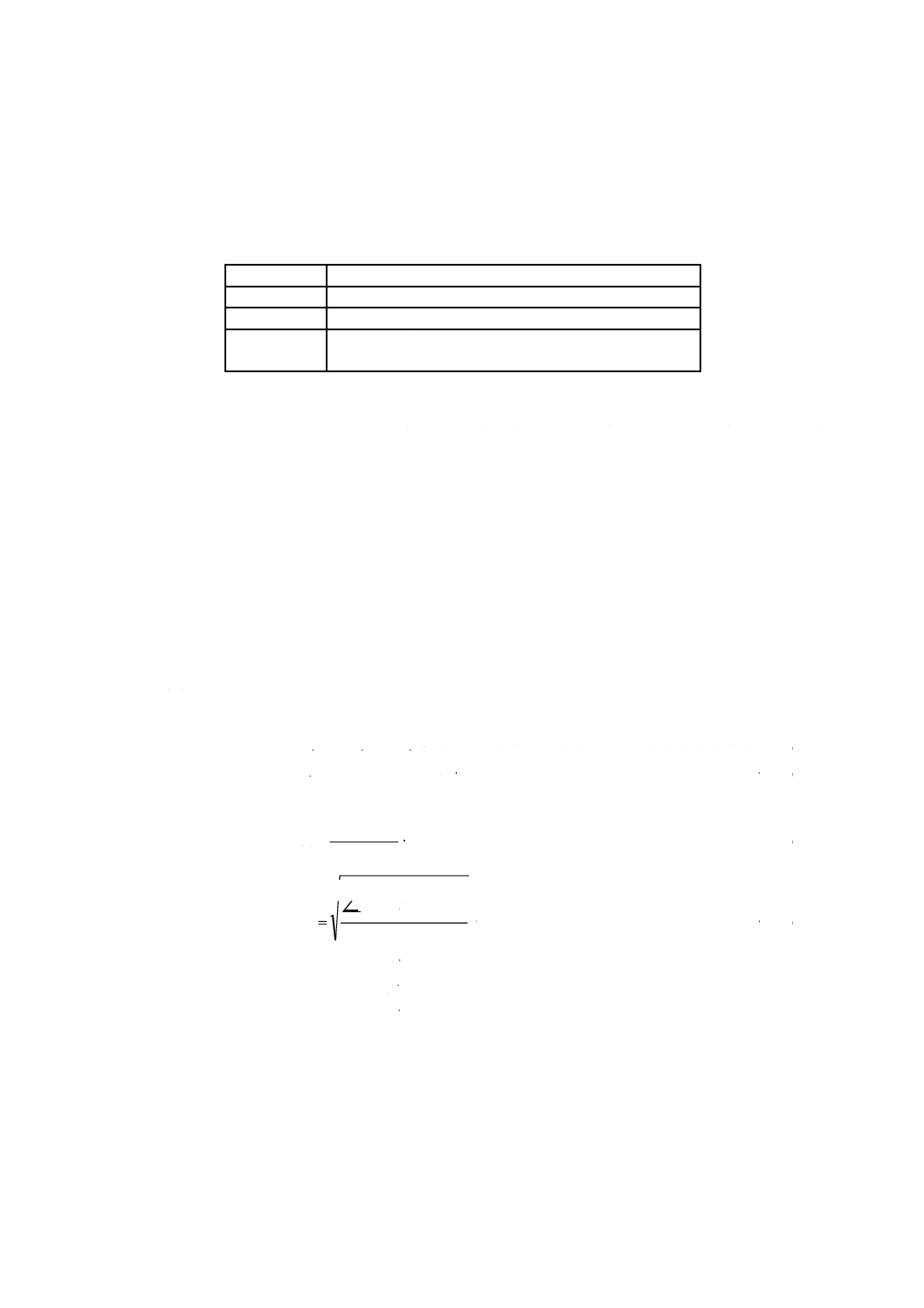

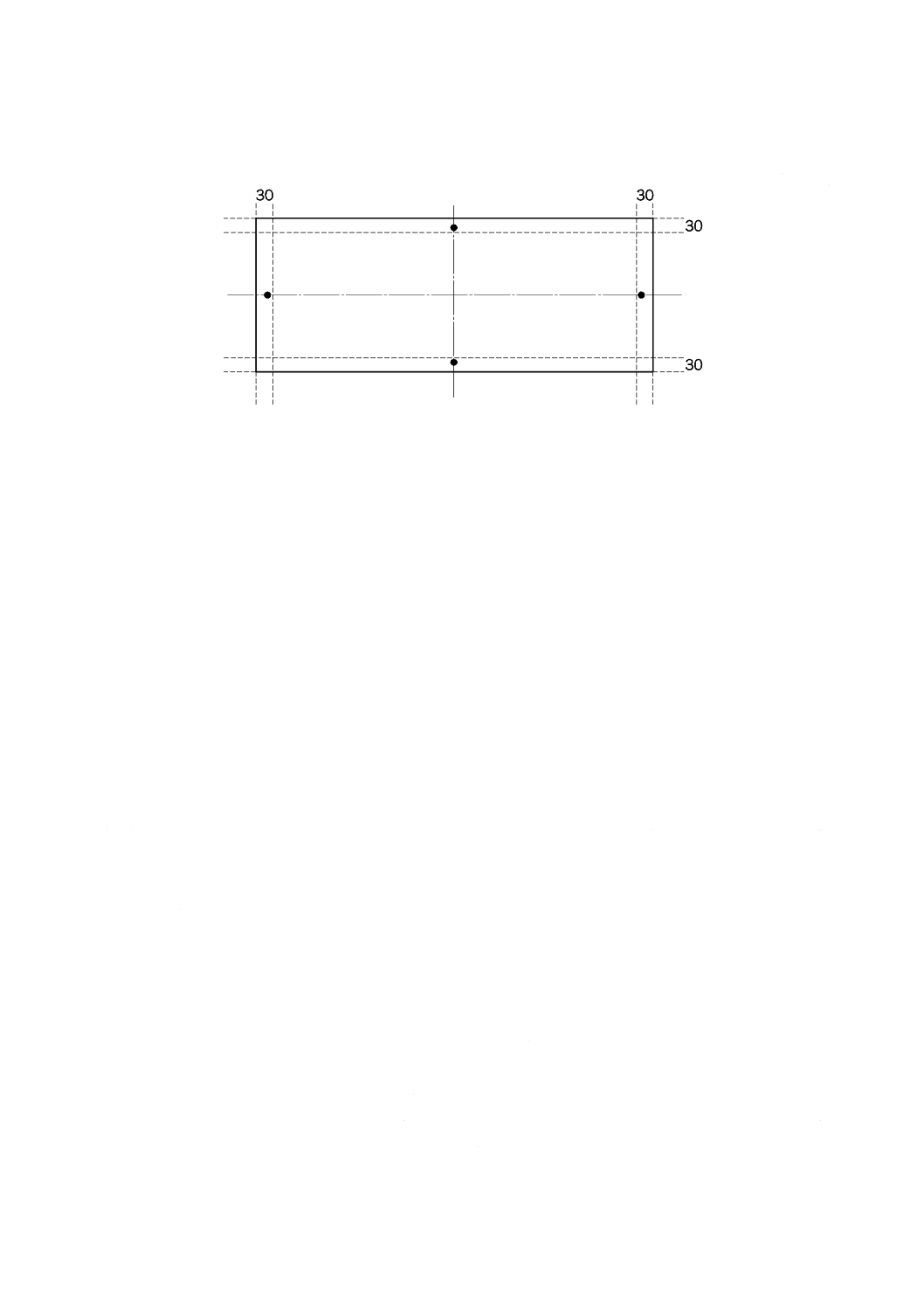

a) 表面圧縮応力の測定点 表面圧縮応力の測定点は,図3に示すように,各辺の中心で辺からの距離が

30 mm以下の点で計4点とする。

b) 測定器 測定器は,屈折計法,光路差法などに代表される光弾性技術を利用した測定器とする。JIS R

3222に規定されている表面圧縮応力測定用示差屈折計,又はこれと同等のもの2) とする。

注2) 同等のものには,例えば,有限会社折原製作所製のFSM-7000H,FSM-6000LE,FSM-30,SCALP-04

などがある。ただし,この情報は,この規格の利用者の便宜を図って記載するもので,この製

品を推奨するものではない。

c) 測定 測定に際しては,辺に沿った方向の表面圧縮応力を測定する。

測定によるばらつきを考慮し,同じ箇所を3回測定した平均値をその点の測定値とする。

9

R 3223:2017

耐熱強化ガラスの表面圧縮応力は,4点の測定値の最小値とする。

単位 mm

図3−表面圧縮応力の測定点

9.7

熱線反射耐熱強化ガラスの品質の試験

熱線反射耐熱強化ガラスの品質の試験は,JIS R 3221の7.(試験方法)による。ただし,JIS R 3221の

7.1(目視試験)以外で用いる試験片は,製品と同じ方法で作製するか,又は製品を徐冷した板から規定寸

法に切断したものを用いる。

9.8

防火性の試験

9.8.1

供試体

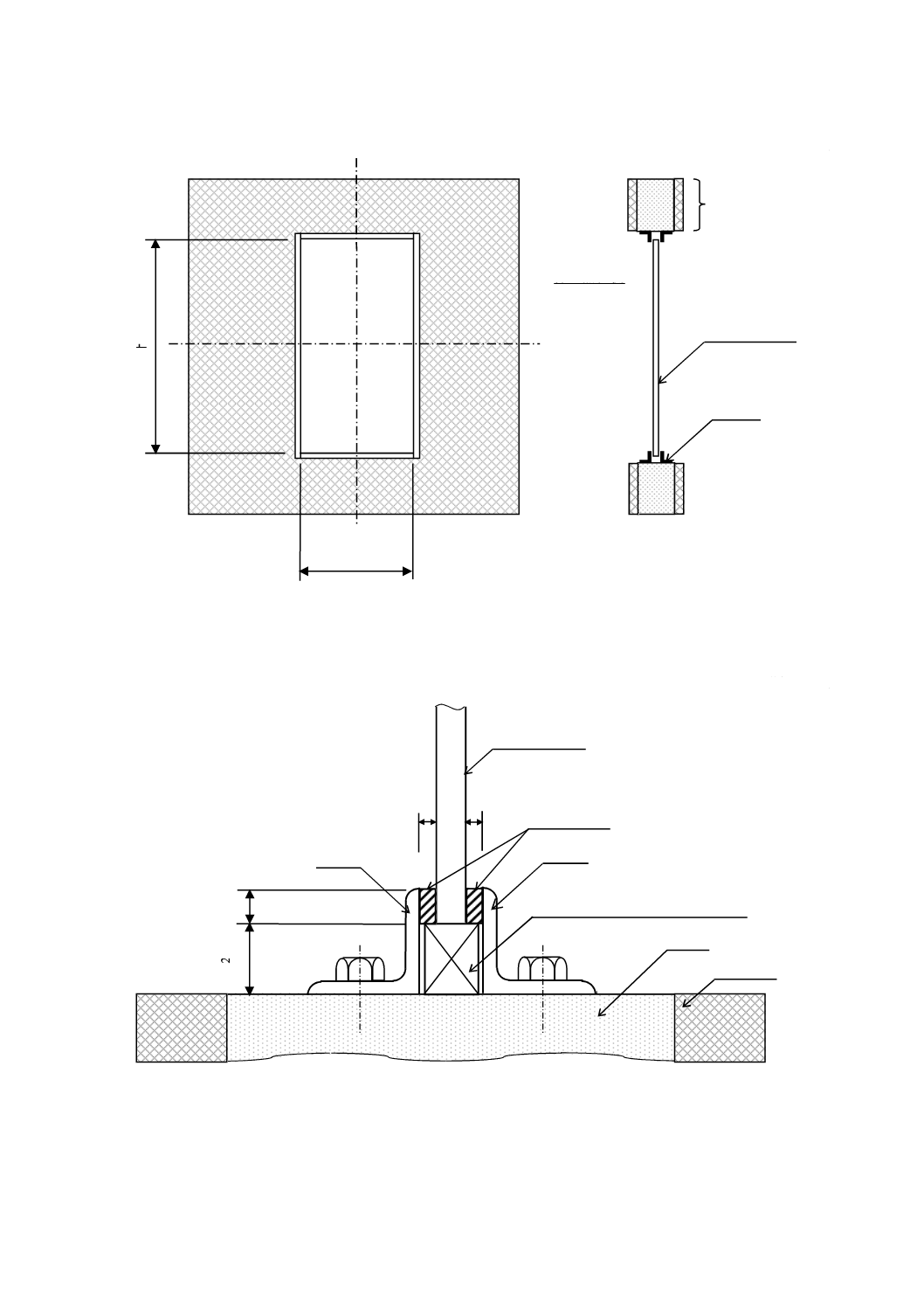

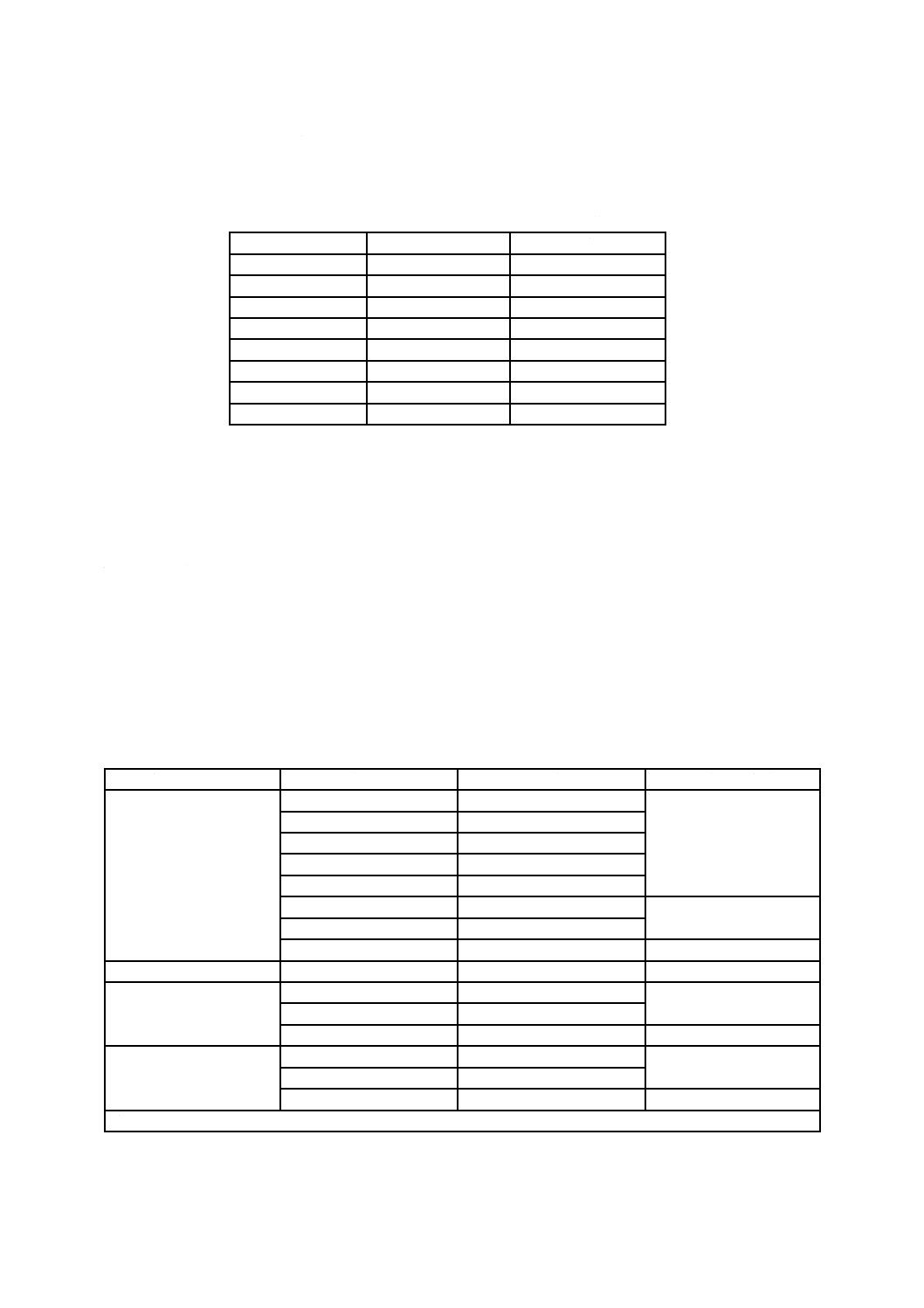

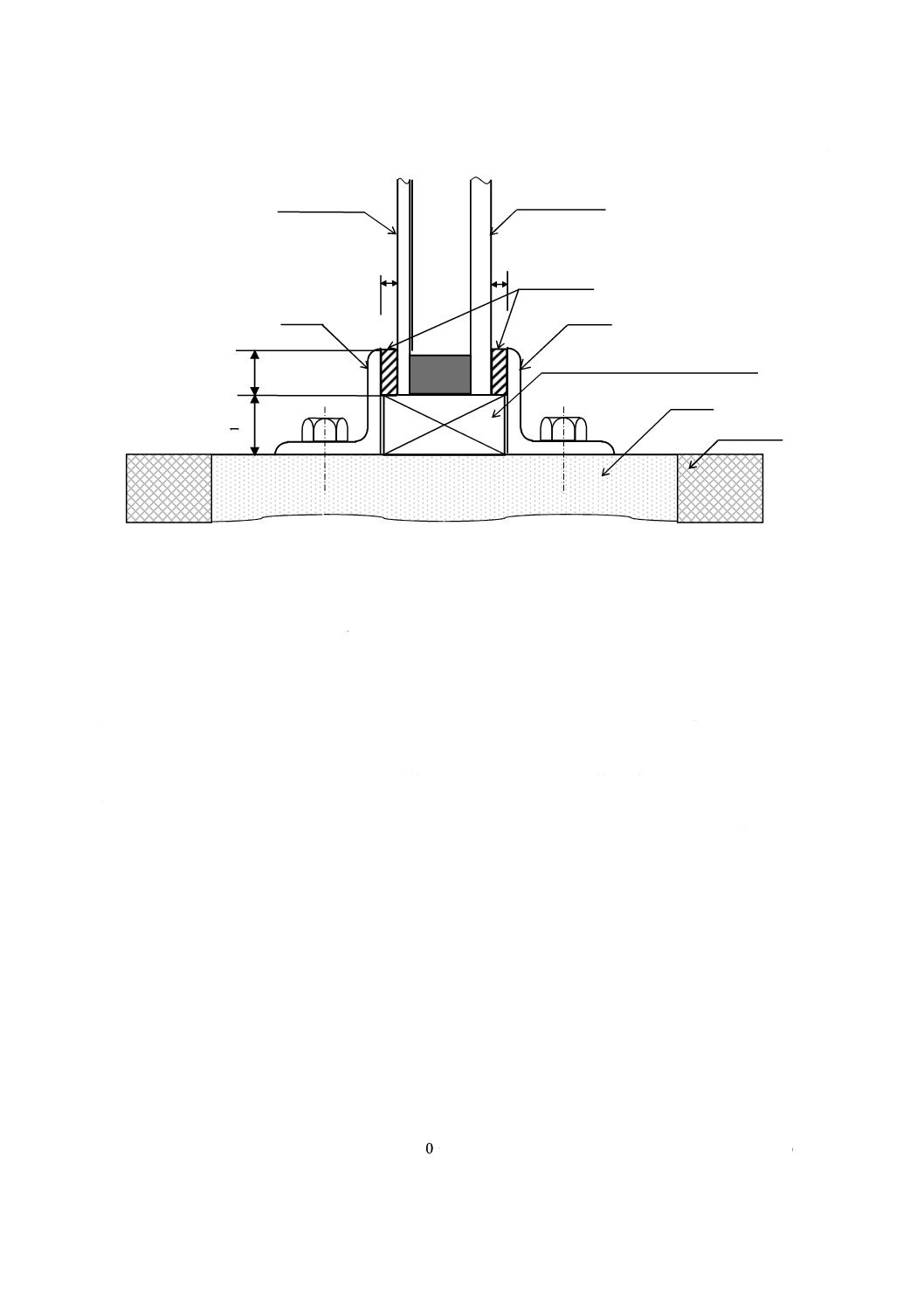

供試体は,図4に示すように,ガラス,周壁及び押縁から構成される。試験に用いるガラスは,I類の

場合は耐熱強化ガラスの単板ガラス,II類の場合は耐熱強化ガラスを構成材料とした複層ガラスとする。

ガラスの取付けは,I類の場合は図5に,II類の場合は図6に従って行う。周壁及び押縁は鉄製とし,周

壁は表面材で覆わなければならない。

供試体は,ガラス見付寸法を幅1 200 mm×高さ2 400 mmとし,加熱炉に対し上下,左右それぞれの位

置がほぼ均等になるように配置する。押縁のかかり代は,単板ガラスが7 mm,複層ガラスが13 mmとす

る。

供試体数は,表裏のある耐熱強化ガラス,つまり,すり板耐熱強化ガラス,型板耐熱強化ガラス及び熱

線反射耐熱強化ガラスは,加熱を受ける面ごとに1体とし,計2体とする。熱線吸収耐熱強化ガラスを含

むフロート耐熱強化ガラスは,1体とする。

複層ガラスは,JIS R 3106の7.(常温の熱放射の放射率の算定)による垂直放射率εnの値の代表値が0.10

以下の低放射ガラスを構成材料に用い,耐熱強化ガラス側からの加熱で1体の試験とする。

供試体各部の詳細は,次による。

a) ガラス面と押縁との間に挿入するはめ込み材は,温度1 000 ℃以上における加熱減量ができるだけ少

なく,かつ,弾性率ができるだけ高いセラミック繊維の成形品などとし,使用材料は供試体仕様とし

て記録する。

b) ガラス下辺の位置を決めるために設置するセッティングブロックの材料は,けい酸カルシウム板など,

1 000 ℃以上で変形することなくガラスを支持できるものとする。

c) 押縁は,断面寸法を30 mm×30 mm,厚さを3 mmとする。

d) 周壁表面材の仕様は,JIS A 5430に規定するけい酸カルシウム板などとし,厚さは,2枚重ねの場合

は,1枚の厚さを12 mm以上とし,単板貼りの場合は25 mm以上とする。

10

R 3223:2017

単位 mm

図4−供試体

単位 mm

押縁

耐熱強化ガラス

押縁

はめ込み材

非加熱面側

加熱面側

7

2

3

5

5

かかり代

セッティングブロック(下辺2か所)

周壁

周壁表面材

図5−ガラスの取付方法(I類の場合)

周壁

供試体ガラス

内

の

り寸

法

2

4

0

0

内のり寸法

1200

押縁

非加熱面側

加熱面側

a)

正面図

b)

断面図

断面図

11

R 3223:2017

単位 mm

押縁

セッティングブロック(下辺2か所)

耐熱強化ガラス

押縁

はめ込み材

非加熱面側

加熱面側

1

3

1

7

5

5

周壁

かかり代

低放射ガラス

周壁表面材

図6−ガラスの取付方法(II類の場合)

9.8.2

試験装置

9.8.2.1

加熱炉 加熱炉は,9.8.3 a) に規定する加熱温度の時間的変化を加熱面の全面にほぼ一様に与え

られるものとする。また,加熱炉は,9.8.3 b) に規定する炉内圧力を測定する装置を備えているものとす

る。

9.8.2.2

加熱温度測定用熱電対 加熱温度測定用熱電対は,シース熱電対とし,その測温接点を供試体か

ら100 mm離れた位置に設置する。シース熱電対の面内配置は,供試体の加熱面全面3) にわたり均等に9

個以上配置する。

シース熱電対は,先端を開放した鉄,磁性管,又はセラミックの保護管に挿入し,熱電対の測温接点か

ら25 mmを保護管から突出させたものを用いる。

シース熱電対は,JIS C 1605に規定する,ニッケル及びクロムを主とした合金の熱電対素線で,公称直

径1 mm以上の耐食耐熱超合金に粉末状の無機絶縁物を充塡封入し,一体となった構造に加工されたもの

とする。

注3) 加熱面全面とは,耐熱強化ガラスの面だけでなく,供試体を構成する周壁など,加熱炎に接す

る面の全てを含むことをいう。

9.8.3

加熱試験

防火性を確認する加熱試験の条件は,次による。加熱終了時点を経過時間が20分間に達した時点とし,

加熱開始から終了までの間において供試体に現れる現象を,約1 mの距離から目視によって観察する。

a) 加熱温度 加熱温度の条件は,JIS A 1304に規定する標準加熱曲線に規定する条件とする。

加熱温度の測定は,9.8.2.2による熱電対の各々について1分以内ごとに行う。

加熱は常温から始め,炉内熱電対によって測定した温度の時間経過が,許容差内で式(6)で表される

数値となるように加熱する。

(

)20

1

8

log

345

10

+

+

=

t

T

································································ (6)

ここに,

T: 平均炉内温度(℃)

12

R 3223:2017

t: 試験の経過時間(分)

加熱温度の許容差deは,試験の経過時間に応じて,次の値とする。

1) 5<t≦10の場合 de≦15 (%)

2) 10<t≦20の場合 de=[15−0.5(t−10)](%)

ここに,

de: 100(A−As)/As

A:実際の平均炉内時間温度曲線下の面積

As:標準時間温度曲線下の面積

1) に対しては,1分間を超えない間隔,2) に対しては5分間を超えない間隔で合計し,面積を算定

する。

b) 炉内圧力 炉内圧力の条件は,次による。

1) 加熱炉内の高さ方向の圧力勾配は,1 000 mmの高さ当たり平均8 Paとする。

2) 加熱面の圧力誤差は,試験開始から5分間までに±5 Paとなり,試験開始から10分間までに±3 Pa

となるように調整する。

3) 加熱面の圧力は,供試体下端から500 mmの高さで0となるような勾配をもつものとする。ただし,

ガラスの上端で20 Paを超えないように中立軸高さを調整する。

10 検査

耐熱強化ガラスの検査は,箇条9によって試験を行い,箇条5,箇条6及び箇条8の規定に適合しなけ

ればならない。エッジ強度の下限値が表4を満足しない場合は,該当ロットの出荷を行わない。

なお,必要に応じて,受渡当事者間の協定によって検査項目の一部を省略してもよい。また,エッジ強

度試験及び表面圧縮応力の測定を除く試料の採取は,一般に合理的な抜取検査方法で行う。

11 包装

耐熱強化ガラスには,適切な緩衝材を用いて包装する。

12 エッジの保護

耐熱強化ガラスには,適切なテープなどを用いてエッジを保護する。

13 表示

13.1 製品表示

耐熱強化ガラスには,製品1枚ごと又は1包装ごとに次の項目を表示する。

a) 種類又は記号

例 フロート耐熱強化ガラス 3 ミリ I類 又は FTI

b) 製造業者名又はその略号

13.2 性能表示

熱線反射耐熱強化ガラスでは,カタログ又は技術資料などに,JIS R 3221の7.3.2及び10.2に規定する

方法で算出した次の事項を表示する。

a) 可視光透過率,可視光反射率,日射透過率,日射反射率及び日射吸収率

b) 熱貫流率及び日射熱取得率