R 3212:2015

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験項目························································································································· 2

5 試験場所の条件及び試験方法 ······························································································ 2

5.1 試験場所の条件 ············································································································· 2

5.2 厚さの測定 ··················································································································· 3

5.3 破砕試験 ······················································································································ 3

5.4 耐衝撃性試験 ················································································································ 7

5.5 耐貫通性試験 ················································································································ 9

5.6 ヘッドフォーム(人頭模型)衝撃試験················································································ 9

5.7 耐摩耗性試験 ··············································································································· 12

5.8 耐熱性試験 ·················································································································· 15

5.9 耐光性試験 ·················································································································· 15

5.10 耐湿性試験 ················································································································· 16

5.11 可視光線透過率試験 ····································································································· 16

5.12 透視ひずみ試験 ··········································································································· 17

5.13 二重像試験 ················································································································· 19

5.14 色の識別試験 ·············································································································· 21

5.15 耐薬品性試験 ·············································································································· 21

5.16 耐燃焼性試験 ·············································································································· 23

5.17 耐候性試験 ················································································································· 24

5.18 寸法安定性試験 ··········································································································· 25

5.19 温度依存性試験 ··········································································································· 25

附属書JA(規定)安全ガラスの光学的特性及び耐光性についての試験領域 ···································· 26

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 38

R 3212:2015

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 3212:2008は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

R 3212:2015

自動車用安全ガラス試験方法

Test methods of safety glazing materials for road vehicles

序文

この規格は,1999年に第3版として発行されたISO 3537,1997年に第3版として発行されたISO 3538,

1999年に第3版として発行されたISO 3917,及び1999年に第1版として発行されたISO 15082を基とし,

技術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,主として自動車用安全ガラス(以下,安全ガラスという。)の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3537:1999,Road vehicles−Safety glazing materials−Mechanical tests

ISO 3538:1997,Road vehicles−Safety glazing materials−Test methods for optical properties

ISO 3917:1999,Road vehicles−Safety glazing materials−Test methods for resistance to radiation,

high temperature, humidity, fire and simulated weathering

ISO 15082:1999,Road vehicles−Tests for rigid plastic safety glazing materials(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS D 0205 自動車部品の耐候性試験方法

JIS K 2202 自動車ガソリン

JIS K 2203 灯油

JIS K 2204 軽油

JIS K 3302 固形洗濯石けん

JIS K 3303 粉末洗濯石けん

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS K 8102 エタノール(95)(試薬)

2

R 3212:2015

JIS K 8891 メタノール(試薬)

JIS R 3211 自動車用安全ガラス

JIS Z 8401 数値の丸め方

JIS Z 8701 色の表示方法−XYZ表色系及びX10Y10Z10表色系

JIS Z 8703 試験場所の標準状態

JIS Z 8722 色の測定方法−反射及び透過物体色

ISO 20176:2011,Road vehicles−H-point machine (HPM-II)−Specifications and procedure for H-point

determination

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 3211による。

4

試験項目

試験項目は,次のとおりとする。

a) 厚さの測定(5.2)

b) 破砕試験(5.3)

c) 耐衝撃性試験(5.4)

d) 耐貫通性試験(5.5)

e) ヘッドフォーム(人頭模型)衝撃試験(5.6)

f)

耐摩耗性試験(5.7)

g) 耐熱性試験(5.8)

h) 耐光性試験(5.9)

i)

耐湿性試験(5.10)

j)

可視光線透過率試験(5.11)

k) 透視ひずみ試験(5.12)

l)

二重像試験(5.13)

m) 色の識別試験(5.14)

n) 耐薬品性試験(5.15)

o) 耐燃焼性試験(5.16)

p) 耐候性試験(5.17)

q) 寸法安定性試験(5.18)

r) 温度依存性試験(5.19)

5

試験場所の条件及び試験方法

5.1

試験場所の条件

試験場所の条件は,次のとおりとする。

なお,試験直前までの供試体の保持温度,及び試験時の試験装置内の温度又は湿度については,必要に

応じて5.2〜5.19に規定する。

a) 試験場所の温度 20±15 ℃1)とする。

注1) JIS Z 8703に規定する常温である。

3

R 3212:2015

b) 試験場所の大気圧 0.86×102〜1.06×102 kPaとする。

c) 試験場所の相対湿度 (60±20) %とする。

5.2

厚さの測定

厚さの測定は,次によって行う。

a) 目的 安全ガラスの厚さを調べるために行う。

b) 供試体 製品及び試験片(100 mm×100 mm,300 mm×300 mm,1 100 mm×500 mmなど)を供試体

とする。

c) 使用器具 JIS B 7502に規定する目量が0.01 mmのマイクロメータ又はこれと同等以上のものを用い

る。

d) 手順 c)に規定する使用器具を用いて供試体の周縁から25 mm以内のほぼ等間隔の任意の複数点にお

ける厚さを測定し,測定値をJIS Z 8401によって小数点以下1桁に丸める。ただし,設計上厚さが均

一でない製品の測定点は,受渡当事者間の協定による。

5.3

破砕試験

5.3.1

部分強化ガラス破砕試験

部分強化ガラスの破砕試験は,次によって行う。

a) 目的 部分強化ガラスが破損したときに,破片の状態が必要な安全性をもっているかを調べるために

行う。

b) 供試体 製品6枚を供試体とする。

c) 装置及び使用器具 装置及び使用器具は,次による。

1) 先端部の曲率半径が0.2±0.05 mmのハンマ又はポンチを用いる。

2) 50 mm×50 mm,500 mm×200 mm及び500 mm×150 mmの計数枠を用いる。

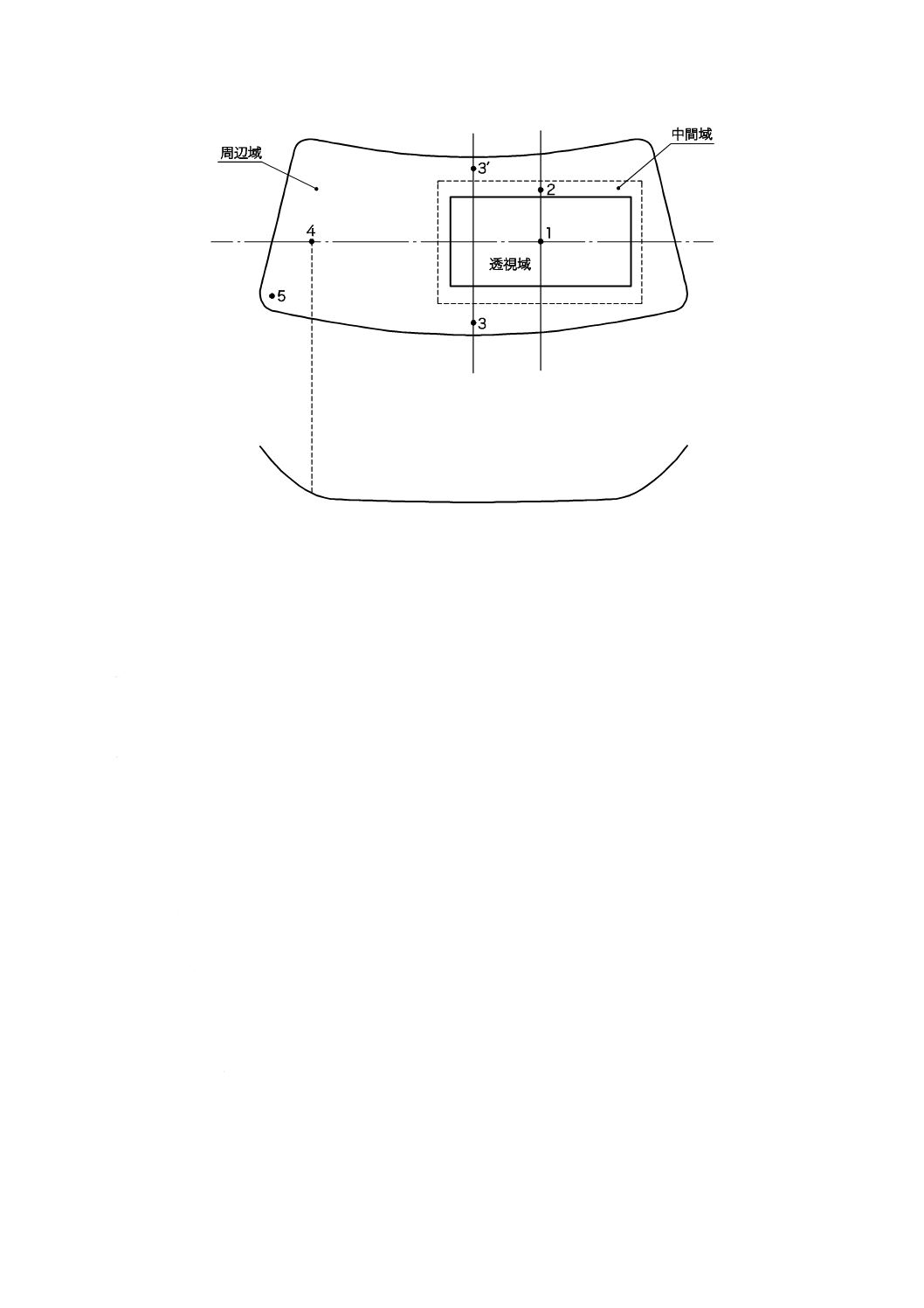

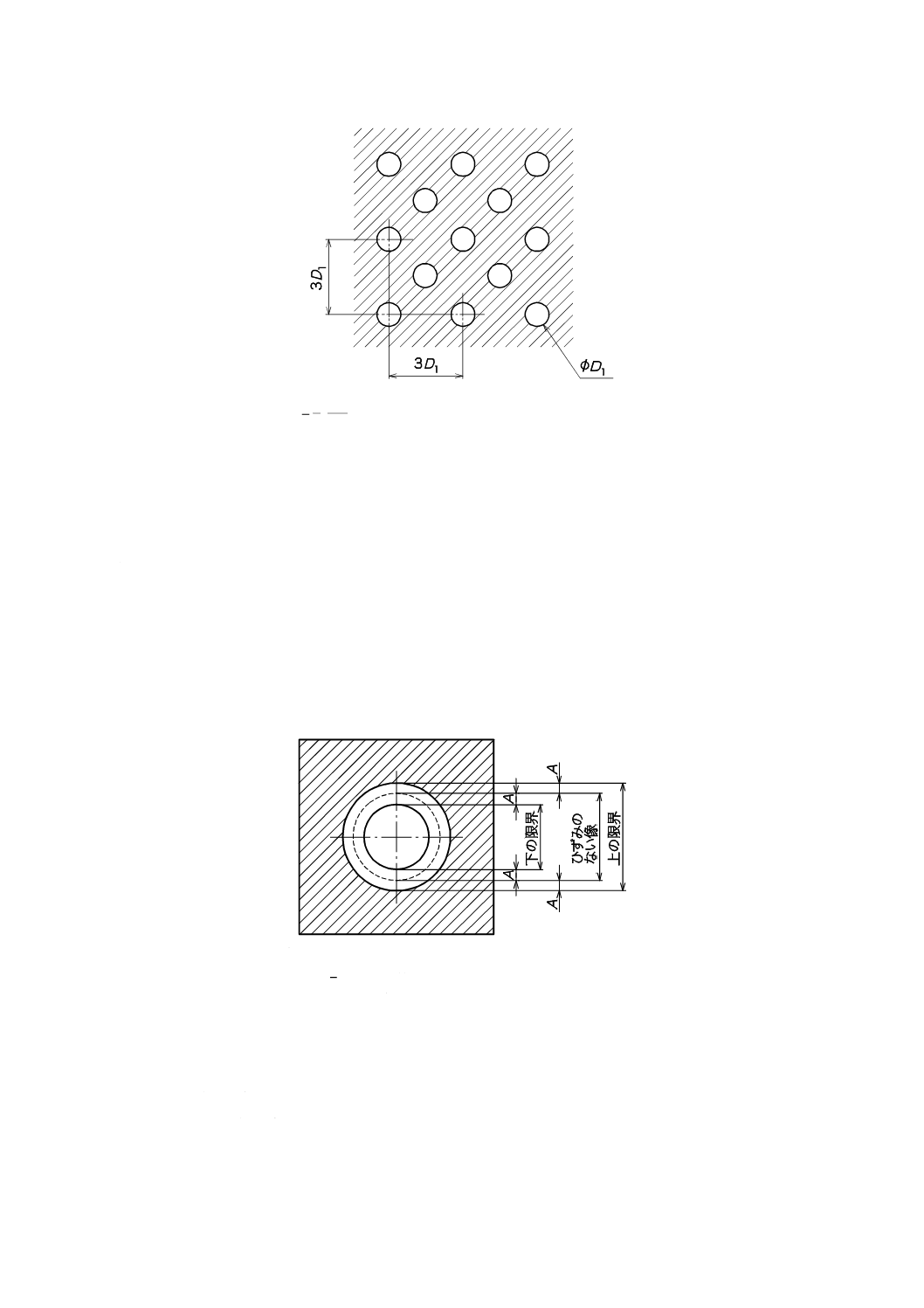

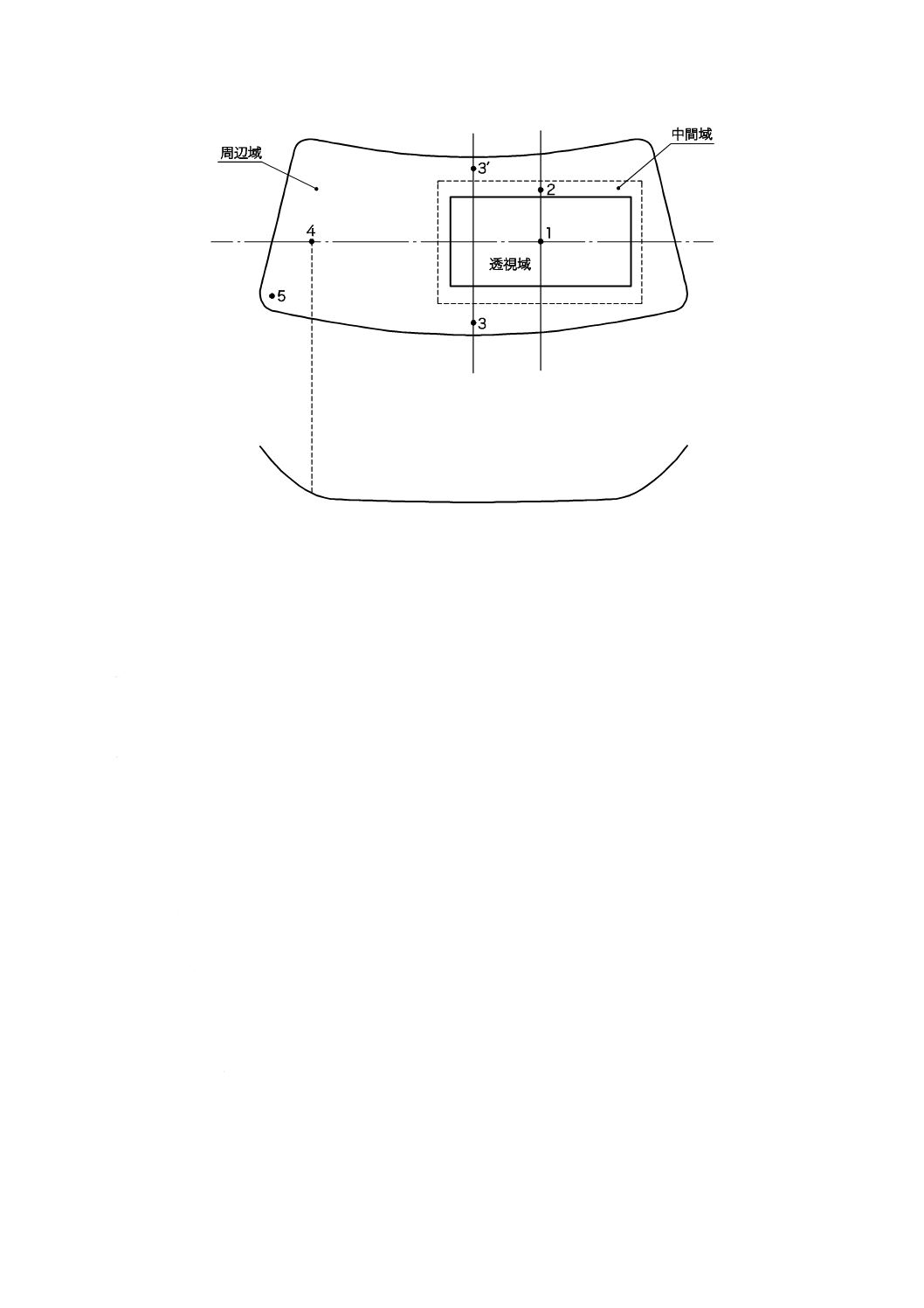

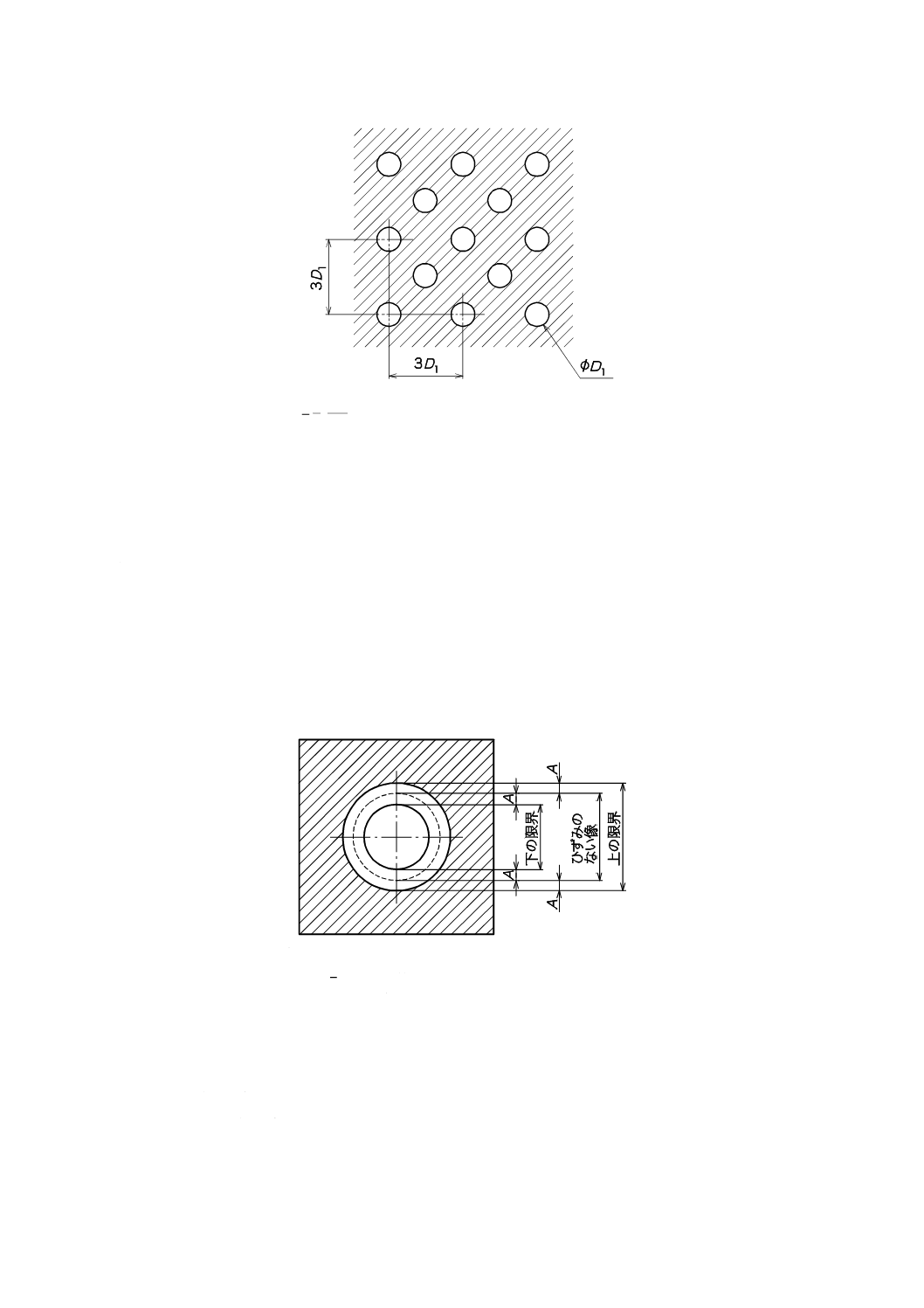

d) 供試体の区分 供試体は,図1に示す3領域に区分する。

1) 周辺域 供試体の全周辺上,少なくとも70 mm幅の領域。

2) 透視域 少なくとも横500 mm,縦200 mmの長方形(供試体の縦寸法が440 mm未満の場合,横500

mm,縦150 mmの長方形)で,その中心(図1の点1)は,次による。

2.1) M1カテゴリの場合は,V1点とV2点との中間点を通り,YZ面に垂直な直線と前面ガラスとの交点。

2.2) M1以外のカテゴリの場合は,O点を通り,YZ面に垂直な直線と前面ガラスとの交点。

なお,V1点,V2点,O点及びYZ面は,附属書JAの方法Iによる。

3) 中間域 透視域の周辺から外側50 mm以内の領域。

e) 衝撃点 衝撃点は,次のようにして選ぶ。

点1:透視域の中心点。

点2:中間域で透視域の横辺の中心線上の透視域に最も近い箇所。

点3及び点3':供試体の最短中心線上で周辺から30 mmの箇所。つりあとのある場合は,つりあとの

ある側,ほかの一つは反対側とする。

点4:供試体の最長中心線上で曲率半径が最小の箇所。

点5:供試体の端末の曲率半径が最小の箇所で,その中点から中心に向かって30 mmの点。左側でも

右側でもよい。

なお,衝撃点の位置は,図1に示す。

4

R 3212:2015

図1−供試体の区分及び衝撃点の位置

f)

手順 手順は,次による。

1) 供試体を破砕したときに,破片が飛散しないように保持する。

2) ハンマ又はポンチを用いて,図1に示す衝撃点に衝撃を加えて破壊する。

なお,一つの衝撃点につき,1枚の供試体を用いる。

3) 破片の状態を直ちに観察して,g)に基づいて測定する。

なお,感光紙を用い,その映像をもって測定することができる。

g) 破片の測定方法 破片の測定方法は,次による。

1) 周辺域

1.1) 破片の大きさが最も粗い部分及び最も細かい部分を選び,これらの部分で50 mm×50 mmの計数

枠を使って,枠内の破片数を数える。ただし,50 mm×50 mmの計数枠内の破片数が40個未満の

場合は,その部分を含む100 mm×100 mmの計数枠内の破片数を数える。

なお,計数枠の辺上の破片は,0.5個と数える。

1.2) 3 cm2を超える破片の個数及びそれぞれの面積を測定する。

1.3) 長さ75 mmを超える細長い破片の数を数え,かつ,それぞれの長さを測定する。

1.4) 供試体の周辺に達している細長い破片と供試体周辺とのなす角度及びその破片の長さを測定する。

1.5) 供試体の周辺から20 mm及び衝撃点から半径75 mm以内は,測定の対象外とする。

2) 透視域

2.1) 2 cm2以上の破片の総合面積の評価領域 透視域評価領域は,M1カテゴリではV1点とV2点との

中心点,M1以外のカテゴリではO点を通り車両中心線に平行で,かつ,水平な直線が供試体と交

わる点を含む横500 mm,縦200 mmの長方形2)とする。また,V点(V1点,V2点)又はO点が適

用できない場合は運転席のほぼ前に位置し,横500 mm,縦200 mmの長方形2)とする。

注2) 供試体の縦寸法が440 mm未満の場合は,横500 mm,縦150 mmの長方形とする。

5

R 3212:2015

2.2) 評価領域内の2 cm2以上の破片の合計面積を算出する。

なお,評価領域の周辺上にある破片で,評価領域内の部分の面積が2 cm2以上あれば集計の対象

とする。

2.3) 面積が16 cm2を超える破片の個数及びそれぞれの面積を測定する。

2.4) 長さ100 mmを超える破片の個数及びそれぞれの長さを測定する。

2.5) 任意の500 mm×200 mmの長方形2)内で面積2 cm2を超え,直径40 mmの円に収まらないとがっ

た部分がある破片の個数を測定する。

3) 中間域 周辺域及び透視域の破片の状態と中間域の破片とを比較観察する。

5.3.2

強化ガラス破砕試験

強化ガラスの破砕試験は,次によって行う。

a) 目的 この試験は,強化ガラスが破壊したときに,破片の状態が必要な安全性をもっているかどうか

を調べるために行う。

b) 供試体 平面又は単一曲面の製品は3枚,複曲面の製品は4枚を供試体とする。

c) 装置及び使用器具 装置及び使用器具は,次による。

1) 先端部の曲率半径が0.2±0.05 mmのハンマ又はポンチを用いる。

2) 50 mm×50 mm又は100 mm×100 mmの計数枠を用いる。

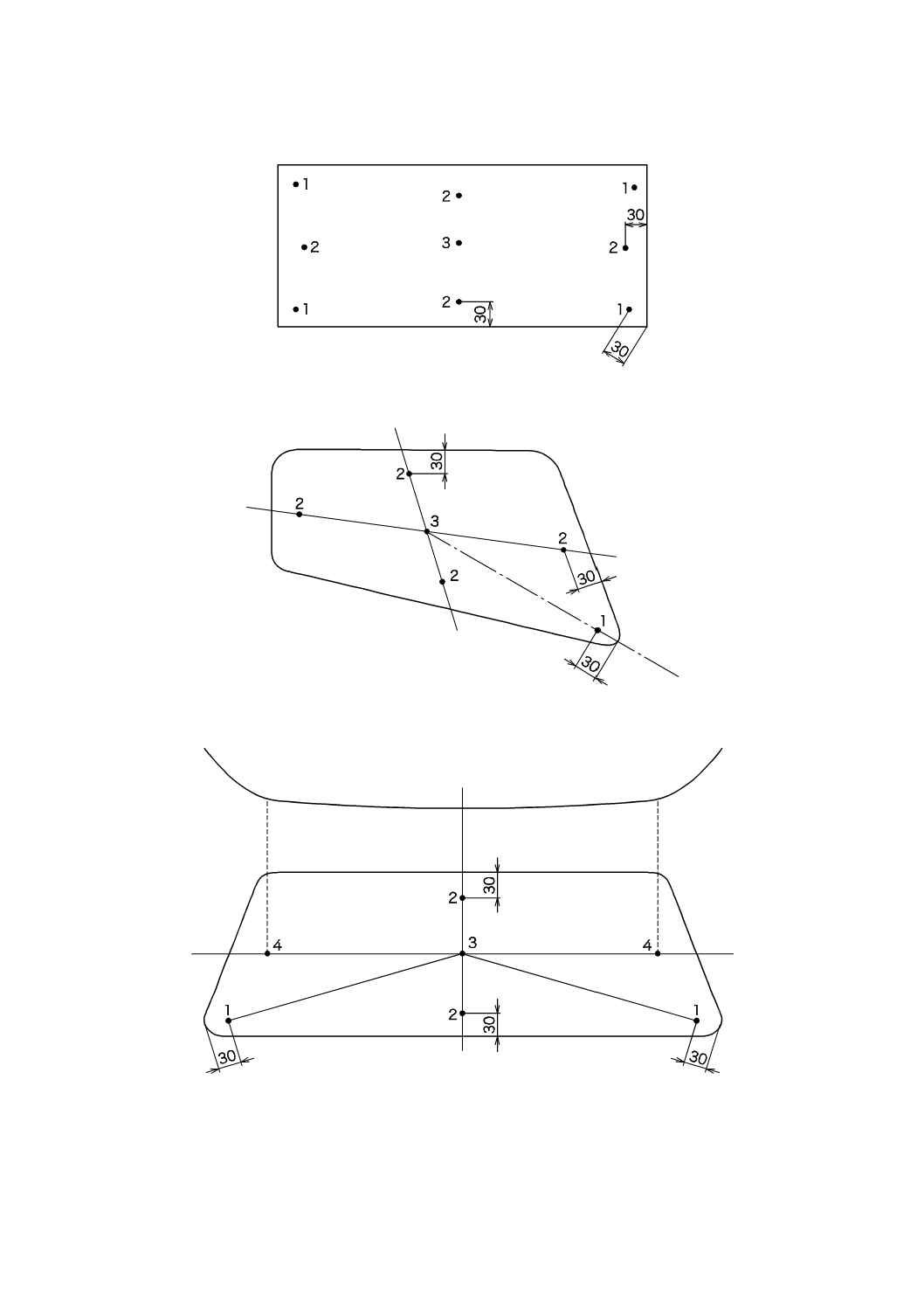

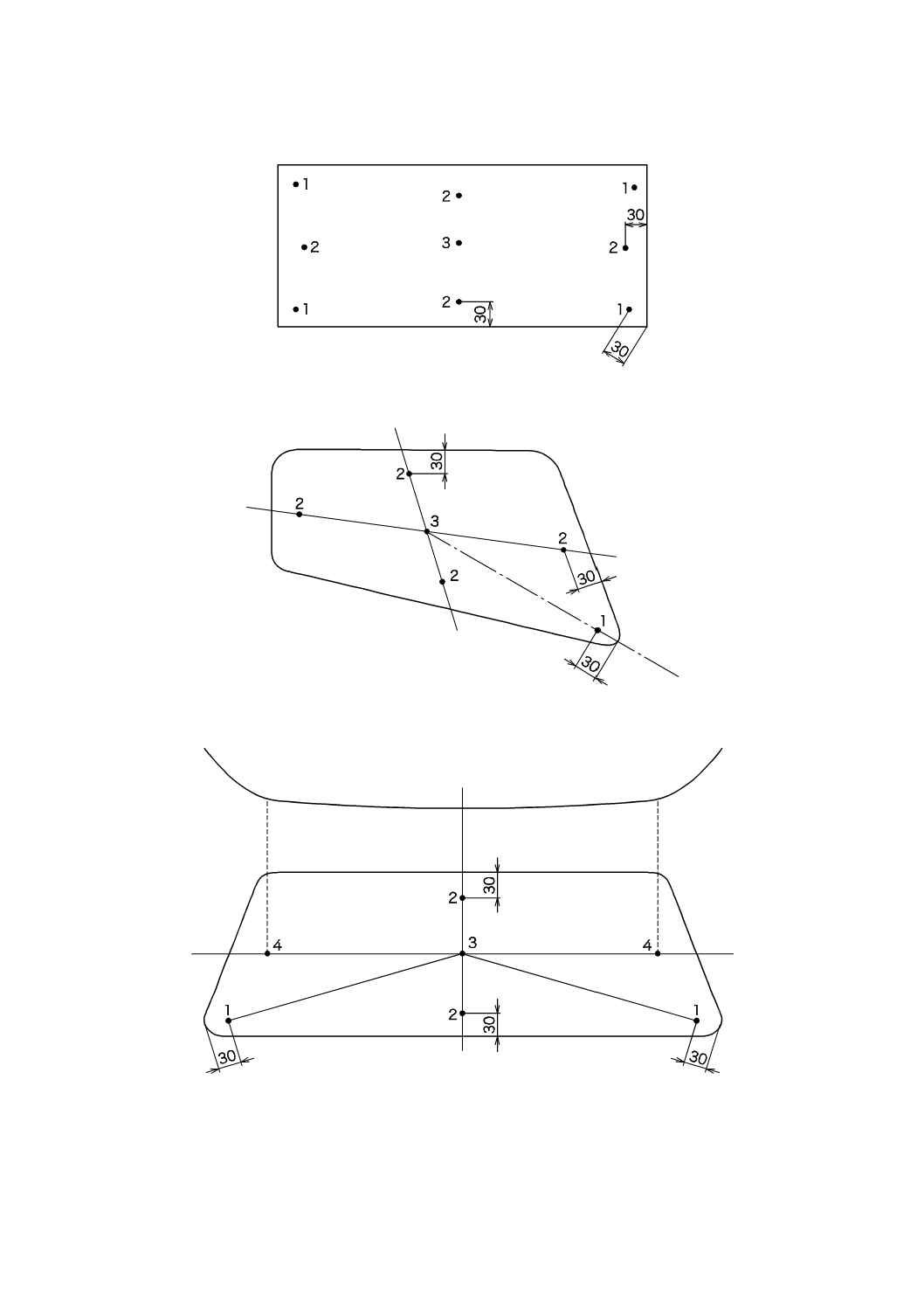

d) 衝撃点 衝撃点は,次のようにして選ぶ。

点1:供試体の端末の曲率半径が最小の箇所で,その中点から中心に向かって30 mmの点。左側でも

右側でもよい。

点2:供試体の最短又は最長中心線上で周辺から30 mmの箇所。つりあとのある場合,つりあとのあ

る側を選ばなければならない。

点3:供試体のほぼ中心点。

点4:複曲面の供試体だけに適用し,供試体の最長中心線上で曲率半径が最小の点。

なお,衝撃点の位置は,図2に示す。ただし,点1,点2及び点4は,2か所以上図示してあるが,

上記の条件を満足する点をそれぞれ1点ずつ選べばよい。

6

R 3212:2015

単位 mm

a) 平面又は単一曲面の供試体

b) 平面又は単一曲面の供試体

c) 複曲面の供試体

図2−衝撃点の位置

7

R 3212:2015

e) 手順 手順は,次による。

1) 供試体を破砕したときに,破片が飛散しないように保持する。

2) ハンマ又はポンチを用いて,図2に示す衝撃点に衝撃を加えて破壊する。

なお,一つの衝撃点につき,1枚の供試体を用いる。

3) 破片の状態を直ちに観察して,f)に基づいて測定する。

なお,感光紙を用い,その映像をもって測定することができる。

f)

破片の測定方法 破片の測定方法は,次による。

1) 破片の大きさが最も粗い部分及び最も細かい部分を選び,これらの部分で50 mm×50 mmの計数枠

を使って,枠内の破片数を数える。ただし,呼び厚さが3.5 mm以下のガラスで最も粗い部分の破

片数が40個未満の場合は,その部分を含めて100 mm×100 mmの計数枠の破片数を数える。

なお,計数枠の辺上の破片は,0.5個と数える。

2) 3 cm2を超える破片の個数とそれぞれの面積とを測定する。

3) 長さ75 mmを超える細長い破片の数を数え,かつ,それぞれの長さを測定する。

4) 供試体の周辺に達している細長い破片と供試体周辺とのなす角度及びその破片の長さを測定する。

5) 供試体の周辺から20 mm及び衝撃点から半径75 mm以内は,測定の対象外とする。

5.4

耐衝撃性試験

耐衝撃性試験は,次によって行う。

a) 目的 安全ガラスが小さな硬い飛来物の衝撃に対して最低限必要な粘着性又は強度をもっているかを

調べるために行う。

b) 供試体 製品と同じ方法で製造された約300 mm×300 mmの合わせガラス,強化ガラス,有機ガラス

又はガラス−プラスチックを供試体とする。

なお,平面製品の約300 mm×300 mmの部分及び曲面製品の,最も平面に近い約300 mm×300 mm

の部分を供試体にしてもよい。供試体枚数は,表1による。

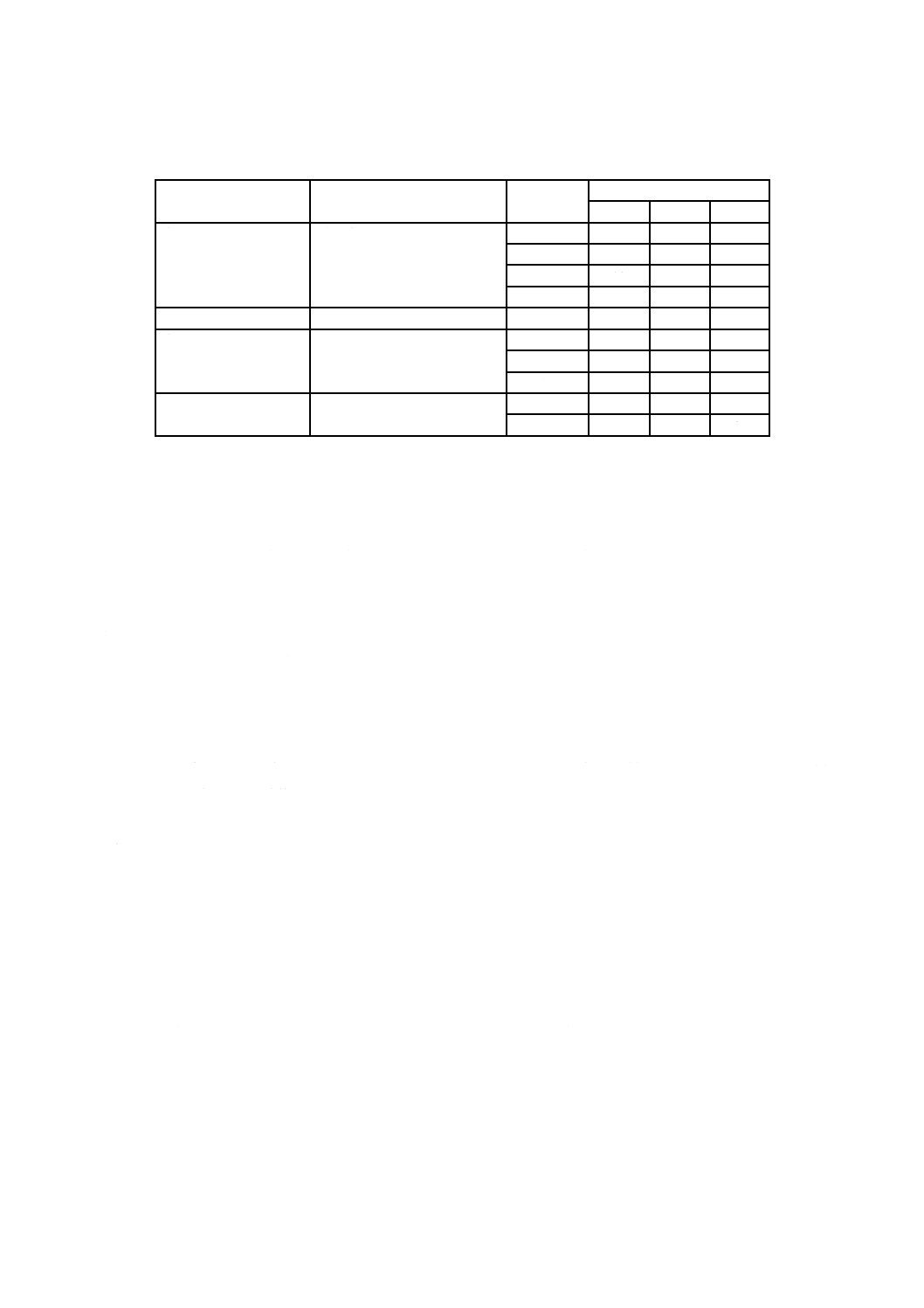

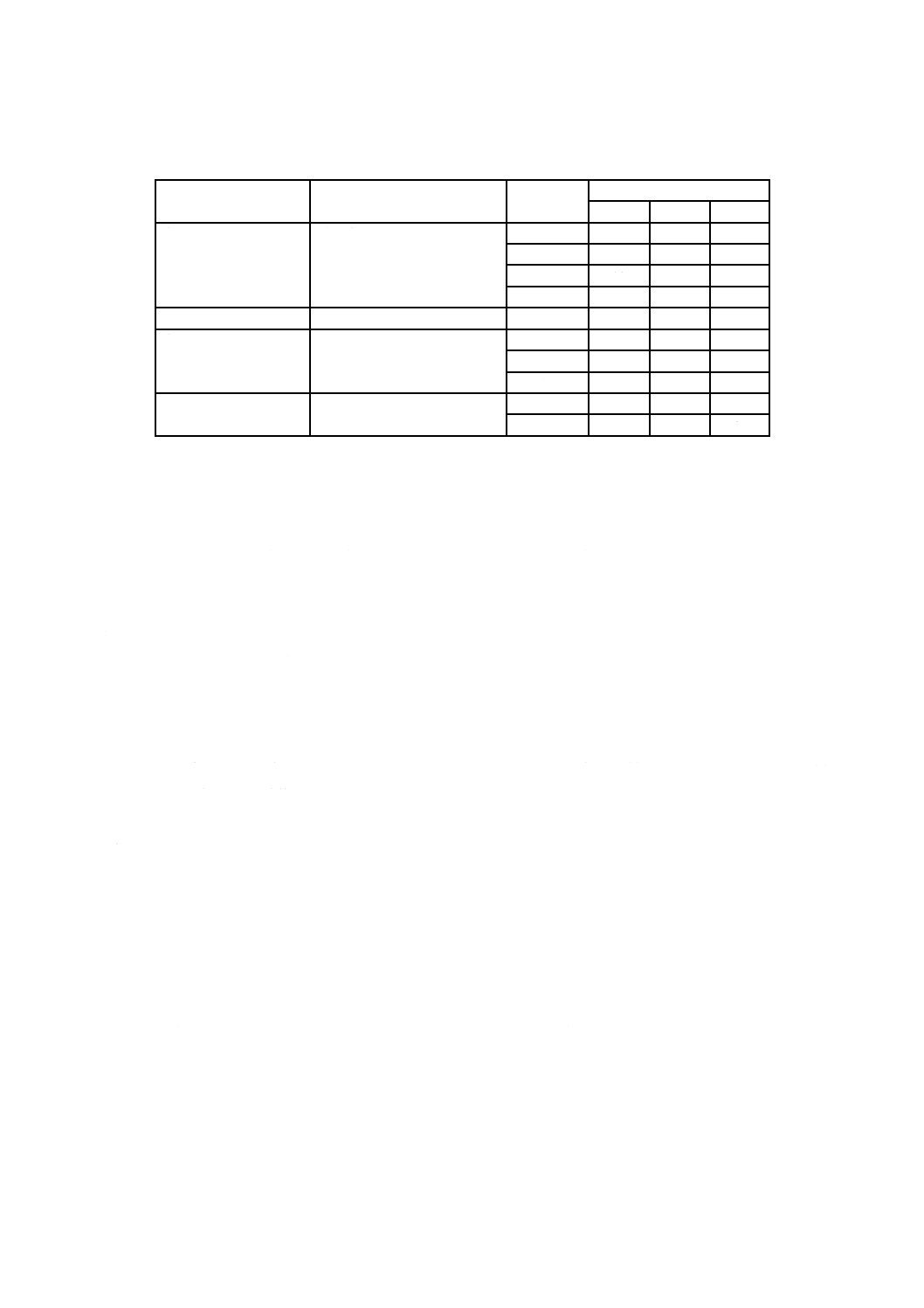

表1−供試体枚数

単位 枚

種類

前面窓 前面窓以外・大型特殊自動車などの前面窓

合わせガラスA

ガラス−プラスチック

10

4

合わせガラスB

6

4

強化ガラス

−

6

有機ガラス

−

12

c) 装置及び使用器具 装置及び使用器具は,次による。

1) 鋼球 質量227±2 g,直径約38 mmの表面が滑らかな鋼球を用いる。

2) 落球装置 表2の高さから自然に鋼球を落下させることができる装置を用いる。

なお,規格値に対して同等と判断できる試験結果が得られる試験装置の使用は許される。

注記 その例として,ISO 3537の5.2.2に“鋼球発射装置を使用するときは,鋼球の衝撃速度の

許容差を,自然落下で得られる速度の±1 %とする。”と規定されている。

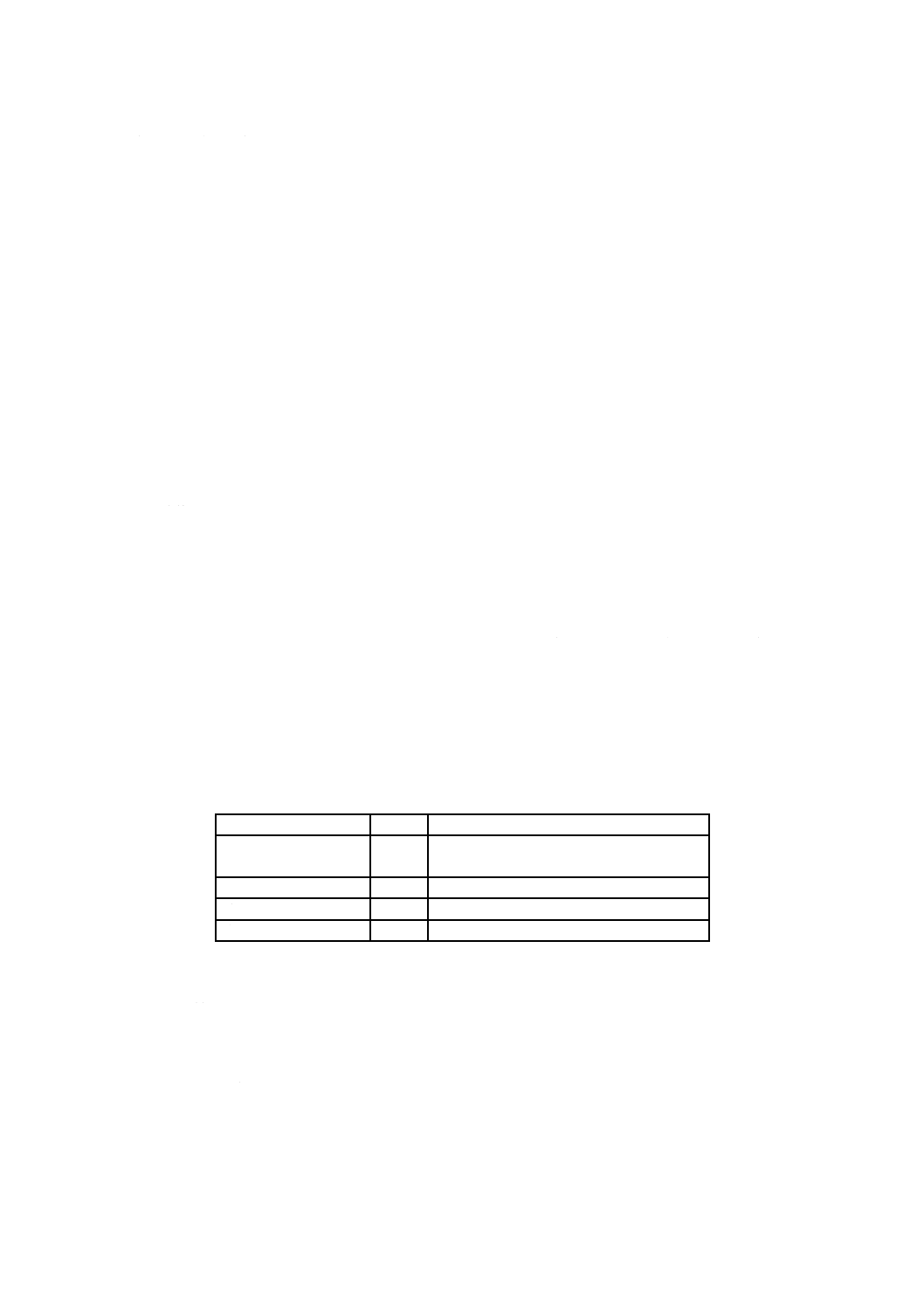

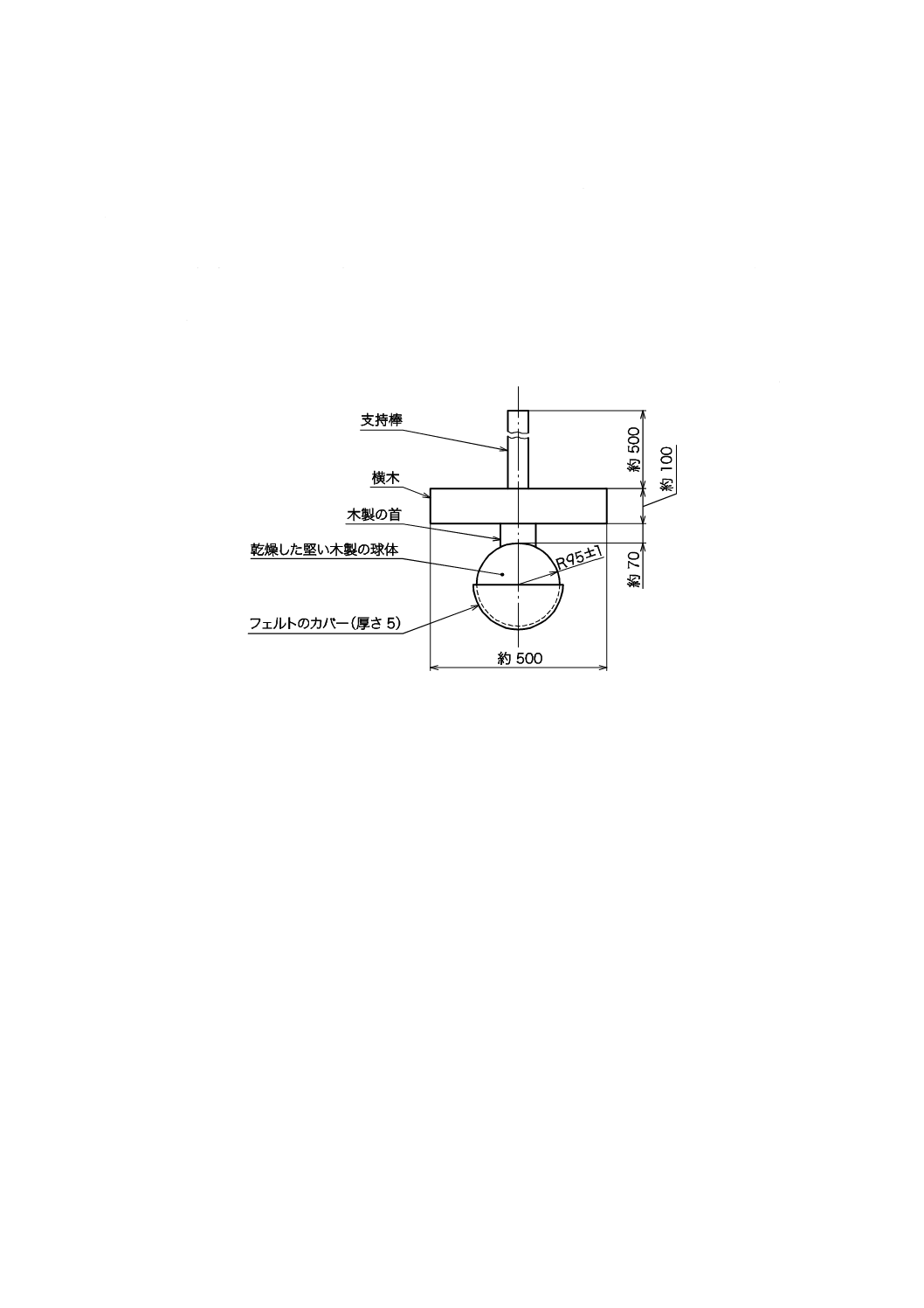

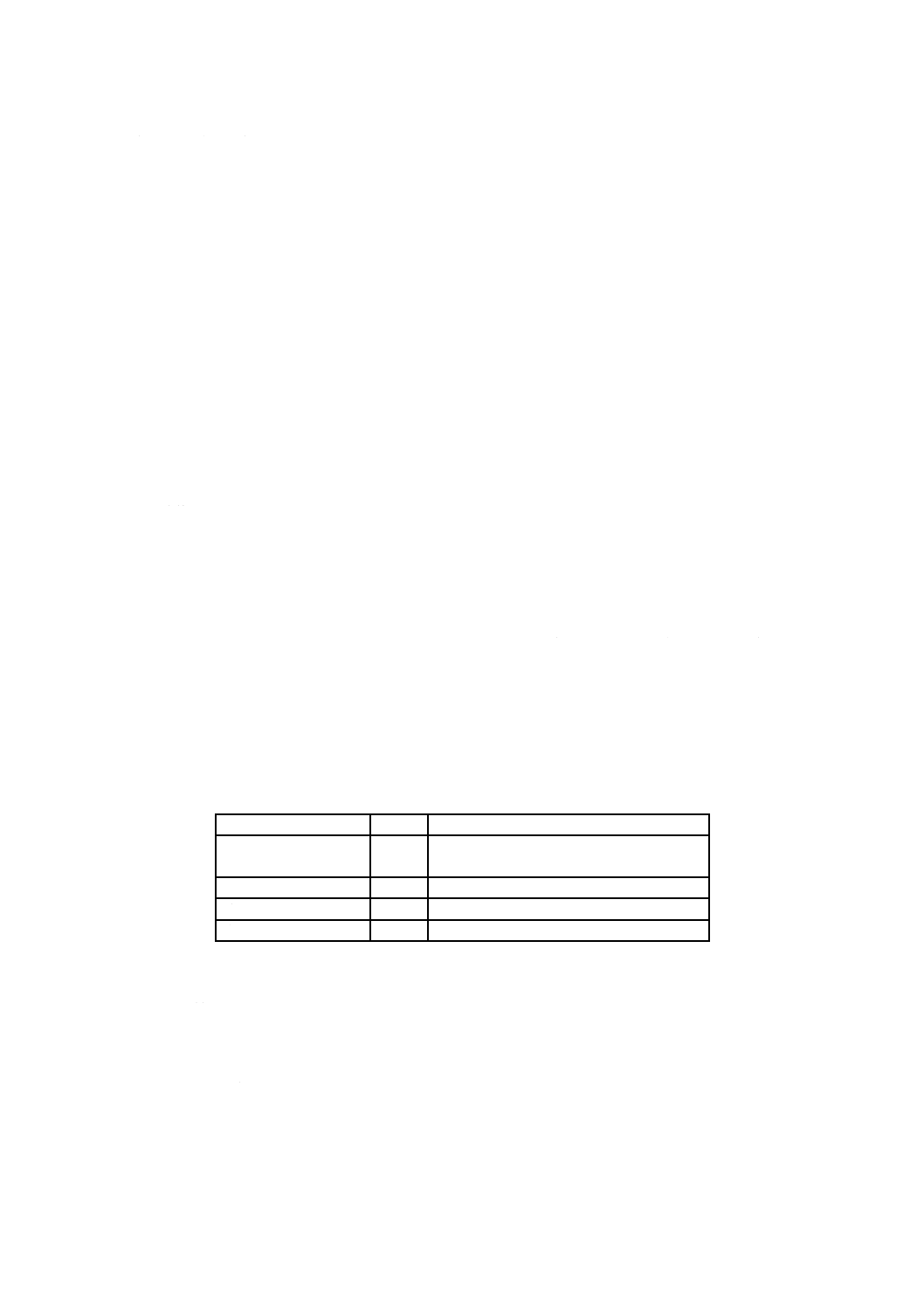

3) 支持枠 図3に示す鋼製の枠を用いる。

8

R 3212:2015

単位 mm

注a) JIS K 6253-3のデュロメータ硬さA50に相当する。

図3−支持枠

d) 手順 手順は,次による。

1) 供試体を試験の直前まで少なくとも4時間,前面窓に使用する合わせガラスA及びガラス−プラス

チックでは40±2 ℃及び−20±2 ℃の温度に,合わせガラスB及び前面以外の窓に使用される合わ

せガラスA及びガラス−プラスチックでは23±2 ℃の温度に保持する。供試体が有機ガラスである

場合には,供試体を試験の直前まで少なくとも4時間,23±2 ℃までの温度及び (50±5) %の相対

湿度で保持する。

2) 水平に支持された支持枠に,車の外側になる面が上になるように供試体を置く。

3) 鋼球を表2の高さから,静止状態で力を加えずに供試体の中心部分に落下させる。供試体の中心か

らの落下点のずれの範囲は,落球高さが6 m以下のとき25 mm以内,落球高さが6 mを超えるとき

50 mm以内とする。また,1枚の供試体に対する衝撃は,1回限りとする。

9

R 3212:2015

表2−落下高さ

単位 m

種類

使用される部位

呼び厚さ

落下高さ

(mm)

40 ℃

−20 ℃

23 ℃

合わせガラスA

前面窓

t≦4.5

9

8.5

−

ガラス−プラスチック

4.5<t≦5.5

10

9

−

5.5<t≦6.5

11

9.5

−

6.5<t

12

10

−

合わせガラスB

大型特殊自動車などの前面窓

任意

−

−

9

合わせガラスA

前面以外の窓

t≦5.5

−

−

5

合わせガラスB

5.5<t≦6.5

−

−

6

ガラス−プラスチック

6.5<t

−

−

7

強化ガラス

前面以外の窓及び大型特殊自

動車などの前面窓

t≦3.5

−

−

2

有機ガラス

3.5<t

−

−

2.5

4) 合わせガラス及びガラス−プラスチックの場合,供試体に対する貫通の有無を調べ,膜に裂け目を

生じなかった場合は,衝撃面の反対側からの剝離破片の総質量を測定する。強化ガラスの場合は,

供試体の破壊の有無を調べる。有機ガラスの場合,供試体の破断の有無を調べる。さらに,破断が

生じていない供試体について鋼球の通る大きさの穴,割れ目の有無を調べる。

5.5

耐貫通性試験

耐貫通性試験は,次によって行う。

a) 目的 前面窓に使用する合わせガラスA及びガラス−プラスチックが最低限必要な耐貫通性をもって

いるかを調べるために行う。

b) 供試体 製品と同じ方法で製造した約300 mm×300 mmの平面の合わせガラス及びガラス−プラスチ

ック,又は製品から切り取った約300 mm×300 mmの平面の合わせガラス及びガラス−プラスチック

を6枚供試体とする。

なお,製品が曲面合わせガラス及びガラス−プラスチックの場合は,最も平面に近い約300 mm×

300 mmの部分を供試体にしてよい。

c) 装置及び使用器具 装置及び使用器具は,次による。

1) 鋼球 質量2 260±20 g,直径約82 mmの表面が滑らかな鋼球を用いる。

2) 落球装置 少なくとも4 mの高さから自然に鋼球を落下させることができる装置を用いる。

3) 支持枠 図3に規定する鋼製の枠を用いる。

d) 手順 手順は,次による。

1) 供試体を試験の直前まで少なくとも4時間,23±2 ℃の室内に保持する。

2) 水平に支持された支持枠に,車の内側になる面が上になるように供試体を置く。

3) 鋼球を4 mの高さから,静止の状態で力を加えずに供試体面の中心部分に落下させる。落下点は,

供試体面の中心点から25 mm以内とする。また,1枚の供試体に対する衝撃は,1回限りとする。

4) 衝撃後,5秒間以内に鋼球が貫通するか否かを調べる。

5.6

ヘッドフォーム(人頭模型)衝撃試験

ヘッドフォーム衝撃試験は,次によって行う。

a) 目的 ヘッドフォームによる衝撃に対し,合わせガラスA及びガラス−プラスチックがどの程度の貫

通抵抗性3)をもっているか,また中間膜又はプラスチックの接着性能が十分であるかを確認するため

10

R 3212:2015

に行う。

なお,部分強化ガラスは,頭部への衝撃が大き過ぎないかどうかを確かめるために行う。

注3) 車の衝突事故時に頭部が前面窓を貫通せず,また,裂傷の軽減をねらいとしている。

b) 供試体 前面窓に使用する安全ガラスの場合,製品と同じ方法で製造された約1 100 mm×500 mmの

平面若しくは曲面の試験片を6枚又は製品を4枚供試体とする。前面以外の窓に使用する合わせガラ

スAの場合,製品と同じ方法で製造された約1 100 mm×500 mmの平面の試験片を6枚供試体とする。

c) 装置及び使用器具 装置及び使用器具は,次による。

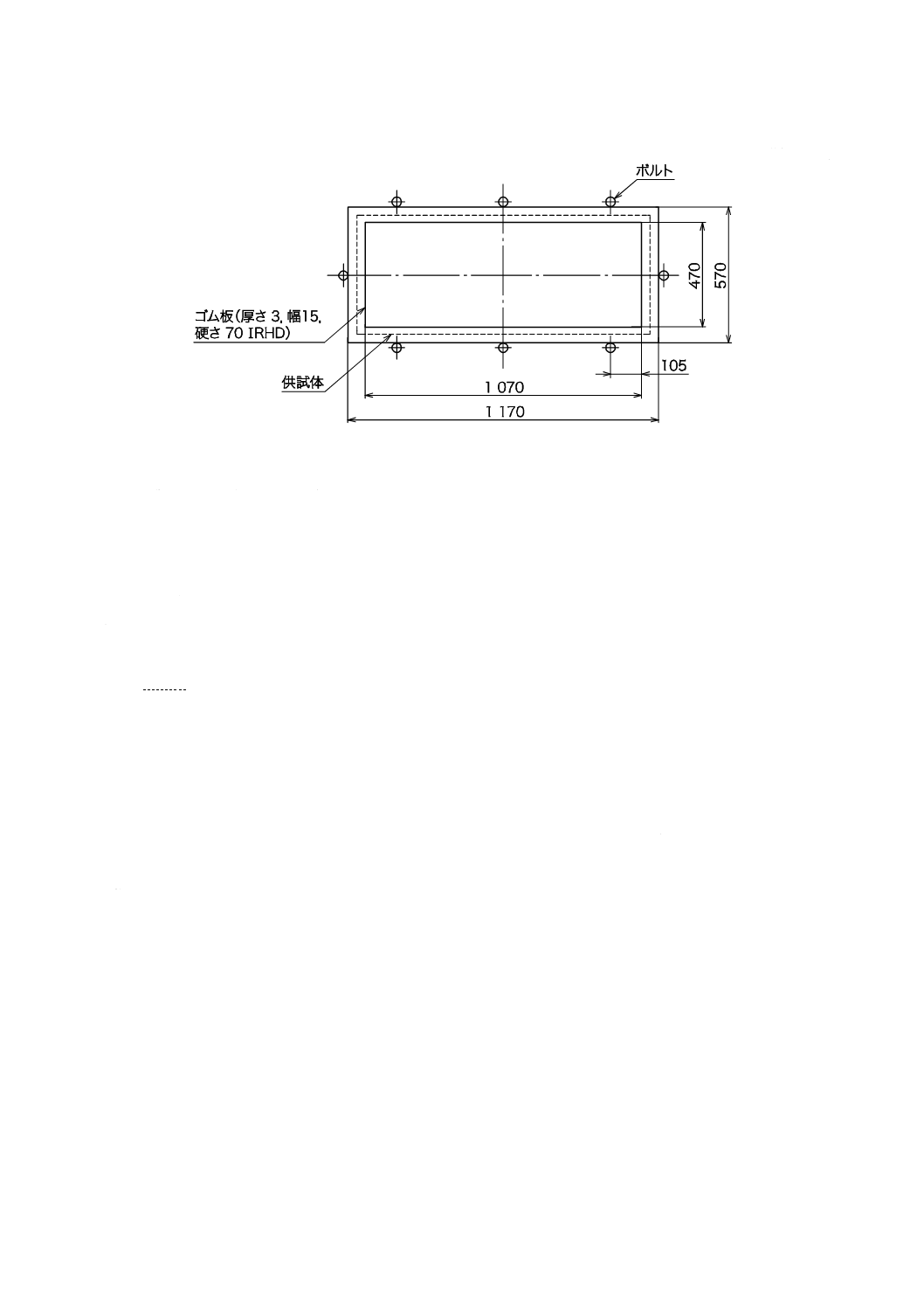

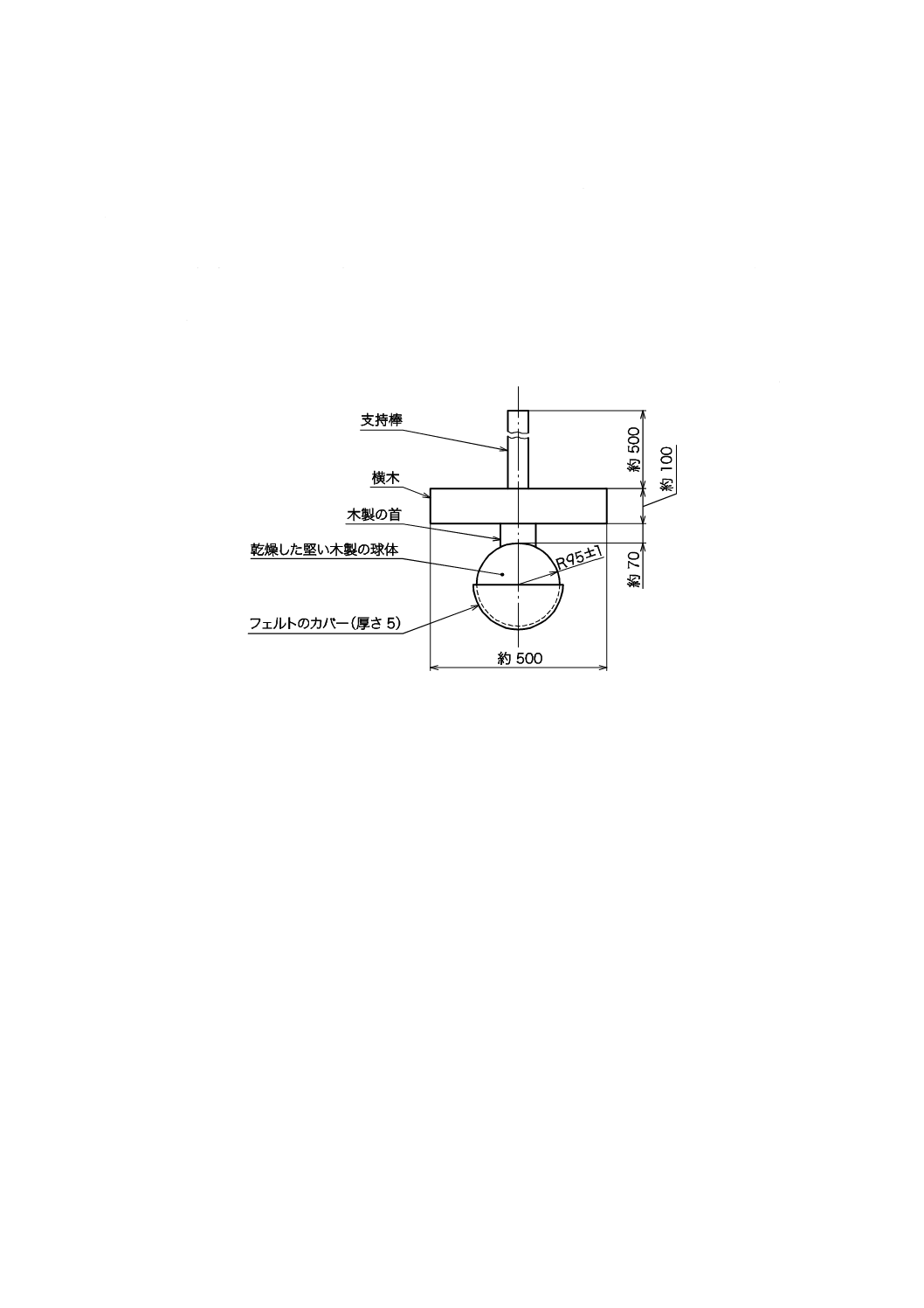

1) ヘッドフォーム 質量は10±0.2 kgとし,構造は図4のとおりとする。

単位 mm

図4−ヘッドフォームの装置及び使用器具

2) 落下装置 ヘッドフォームを表2の高さから自然に落下させることができる装置とする。

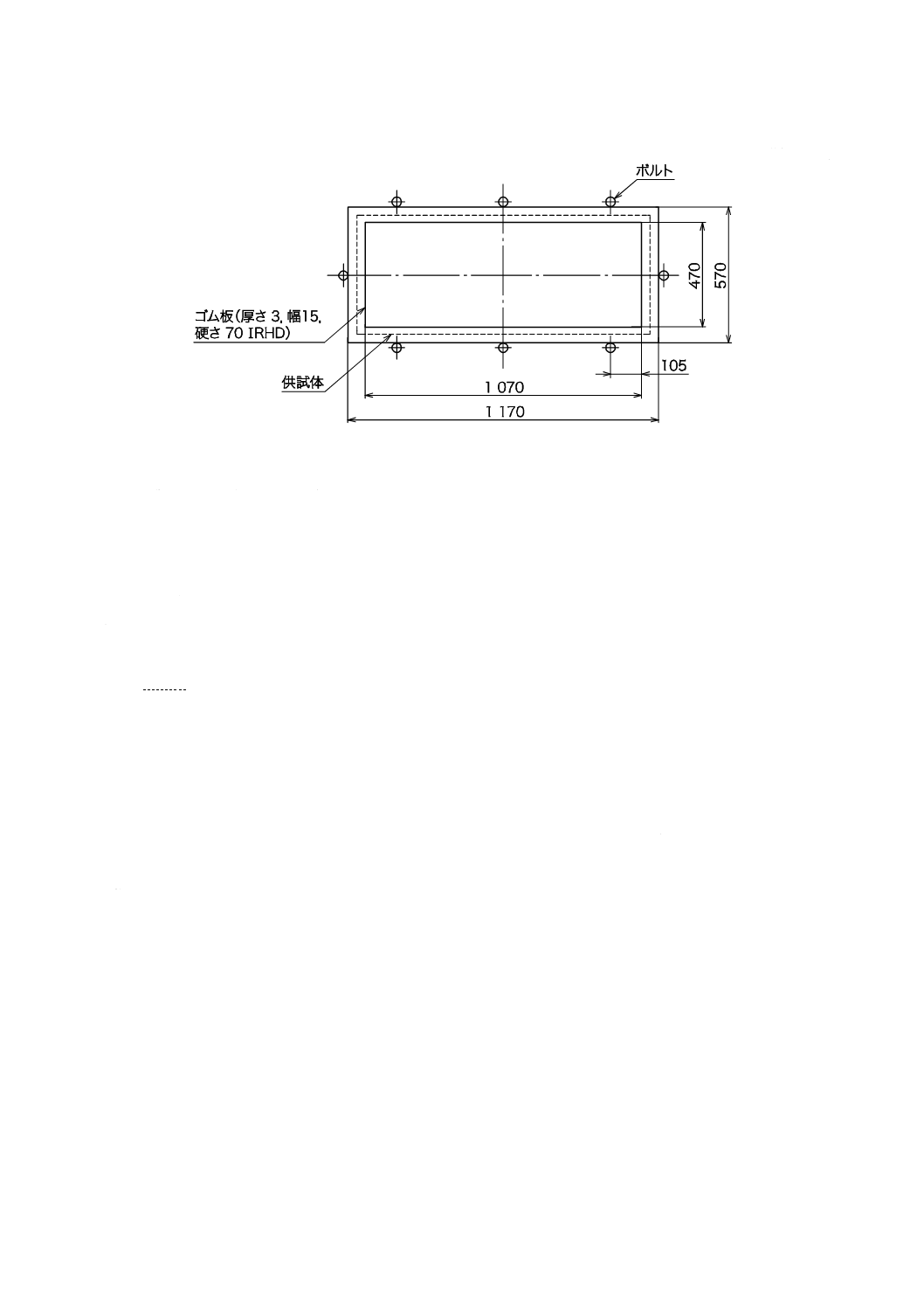

3) 供試体の支持台

3.1) 試験片を供試体とする場合は,図5に示す鋼製の上下に組み合わされる枠2個からなり,上枠を

少なくとも8個のボルトなどで下枠に締め付けられるものとする。この場合,供試体と床面との

距離は,300 mm以上とする。

11

R 3212:2015

単位 mm

図5−ボルト締めの例図

3.2) 製品を供試体とする場合は,硬さ70 IRHD4),厚さ3 mmのゴム板を貼り付けた木製又は樹脂製な

どの支持台で,供試体との接触幅が約15 mmのものとする。固い床の上に硬さ70 IRHD,厚さ3 mm

のゴム板を介しておく。

注4)

JIS K 6253-3のデュロメータ硬さA70に相当する。

注記 IRHDとは,ISO 48に規定するInternational Rubber Hardness Degreesの略号である。

d) 手順 手順は,次による。

1) 供試体が合わせガラスA及びガラス−プラスチックの場合は,試験の直前まで少なくとも4時間,

23±2 ℃の室内に保持する。

2) 供試体の支持方法

2.1) 試験片を供試体とする場合は,水平に設置された下枠の上に,供試体周辺がゴム板を介してほぼ

均等に支持されるように置き,その上にゴム板の付いた上枠を載せる。

なお,供試体は,実車取付時に車の内側となる面が上側になるように置く。ヘッドフォーム衝

撃時に供試体が枠から外れないように,上枠と下枠との間をボルト又は油圧式などで締める。

2.2) 製品を供試体とする場合は,供試体を支持台の上に全周が約15 mmの接触幅をもつように置く。

なお,供試体は,実車取付時に車の内側となる面を上側に置く。

3) ヘッドフォームを表3の高さから,静止の状態で力を加えずに供試体面の中心部分に落下させる。

落下点は,供試体面の中心点から40 mm以内とする。また,1枚の供試体に対する衝撃は,1回限

りとする。

12

R 3212:2015

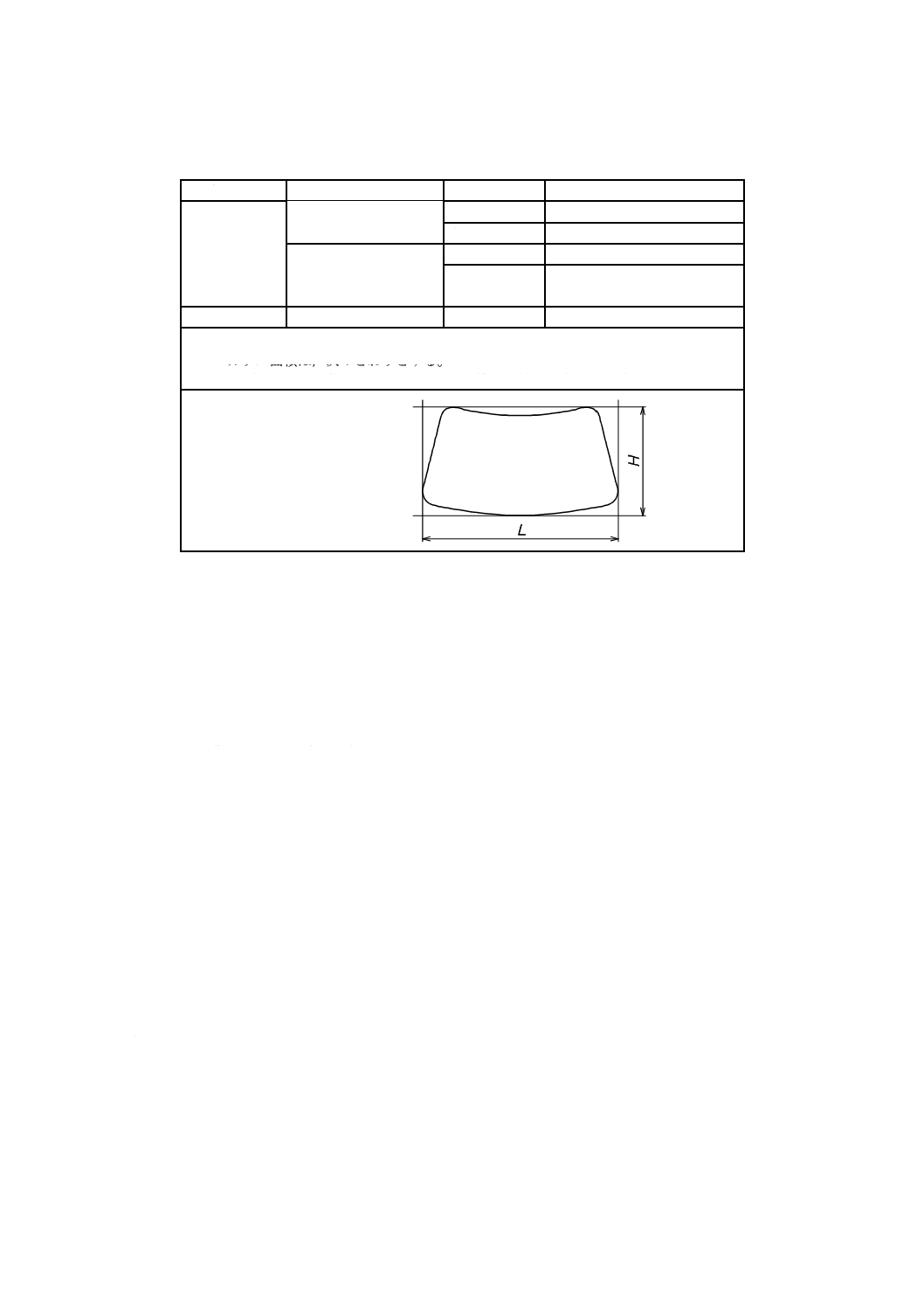

表3−ヘッドフォームの落下高さ

単位 m

適用部位

ガラスの種類

供試体の種類

ヘッドフォームの落下高さa)

前面窓

合わせガラスA

試験片

4

ガラス−プラスチック 製品

1.5

部分強化ガラス

試験片

1.5

製品

1.5[ただし,ガラス面積b)1.2

m2以上の場合,2 mとする。]

前面以外の窓

合わせガラスA

試験片

1.5

注a) 供試体の上面からヘッドフォームの最下端までの高さとする。

b) ガラス面積は,次のとおりとする。

1枚当たり面積は,展開図における外接する最小長方形の面積。

計算式

S=L×H

4) ヘッドフォームが供試体面に落下した直後の供試体の状態を調べる。

4.1) 製品の場合

4.1.1) 合わせガラスA及びガラス−プラスチックの場合

4.1.1.1) 最も衝撃点に近い円形状の亀裂の中心からの距離

4.1.1.2) ガラスと中間膜又はプラスチックとの接着の有無及び衝撃点の中心から60 mm以内の剝離の

幅

4.1.1.3) 中間膜の露出の面積(衝撃面)

4.1.1.4) 中間膜の裂け目の長さ

4.1.2) 部分強化ガラスの場合

4.1.2.1) 破壊の有無

4.2) 試験片の場合

4.2.1) 合わせガラスA及びガラス−プラスチックの場合

4.2.1.1) 貫通の有無

4.2.1.2) 剝離の大きさ

4.2.2) 部分強化ガラスの場合

4.2.2.1) 破壊の有無

5.7

耐摩耗性試験

耐摩耗性試験は,次によって行う。

a) 目的 この試験は,合わせガラス,有機ガラス及びガラス−プラスチックが最低限度の耐摩耗性5)を

もっているか確認するために行う。

注5) 前面窓に取り付けられたワイパーのブレード又はガラスに砂ぼこりが付着し,ガラス面が摩

耗されるのを想定したテストである。

13

R 3212:2015

b) 供試体 製品と同じ方法で製造された約100 mm×100 mmの平らな試験片を3枚供試体とする。

c) 使用器具 使用器具は,次による。

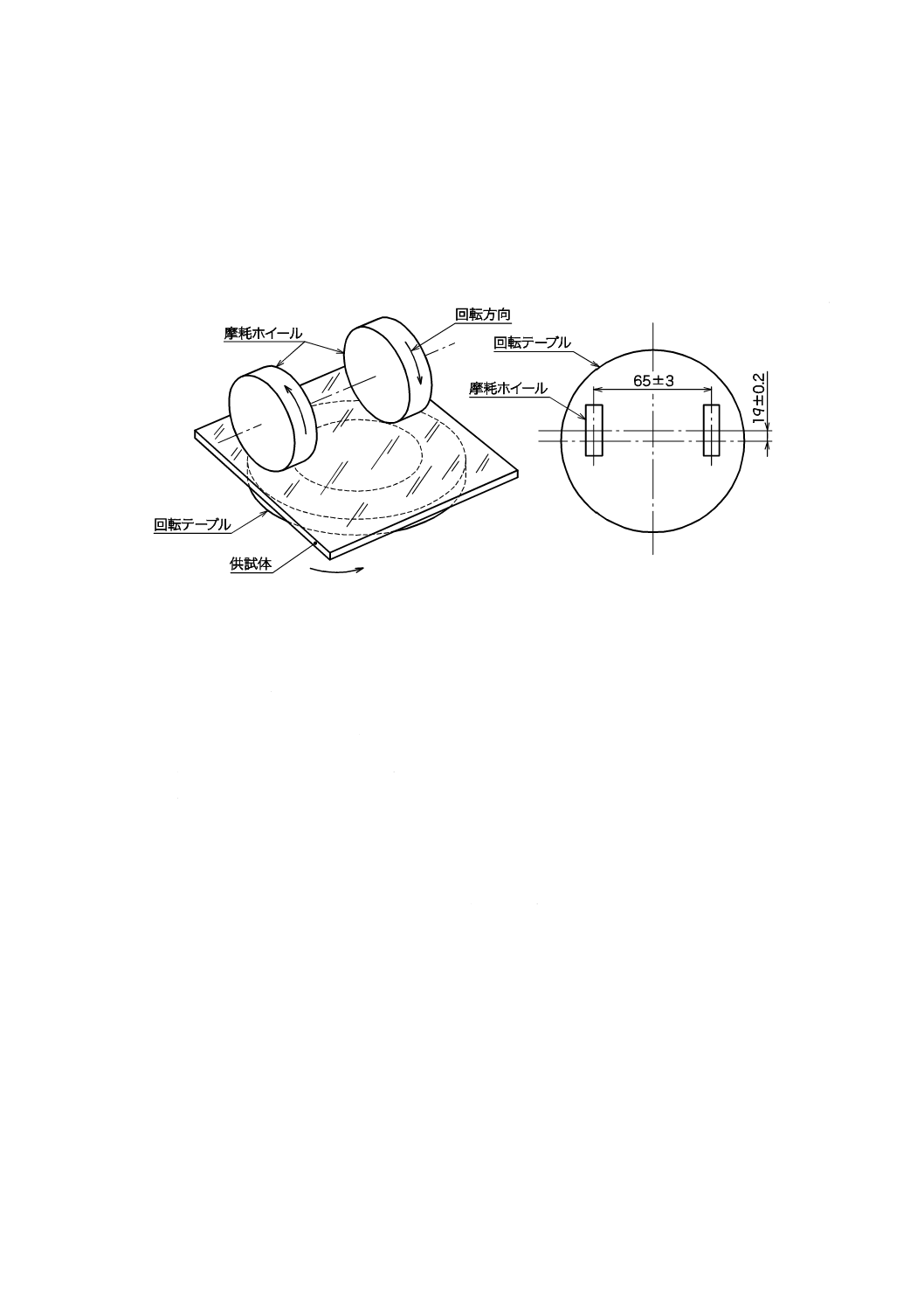

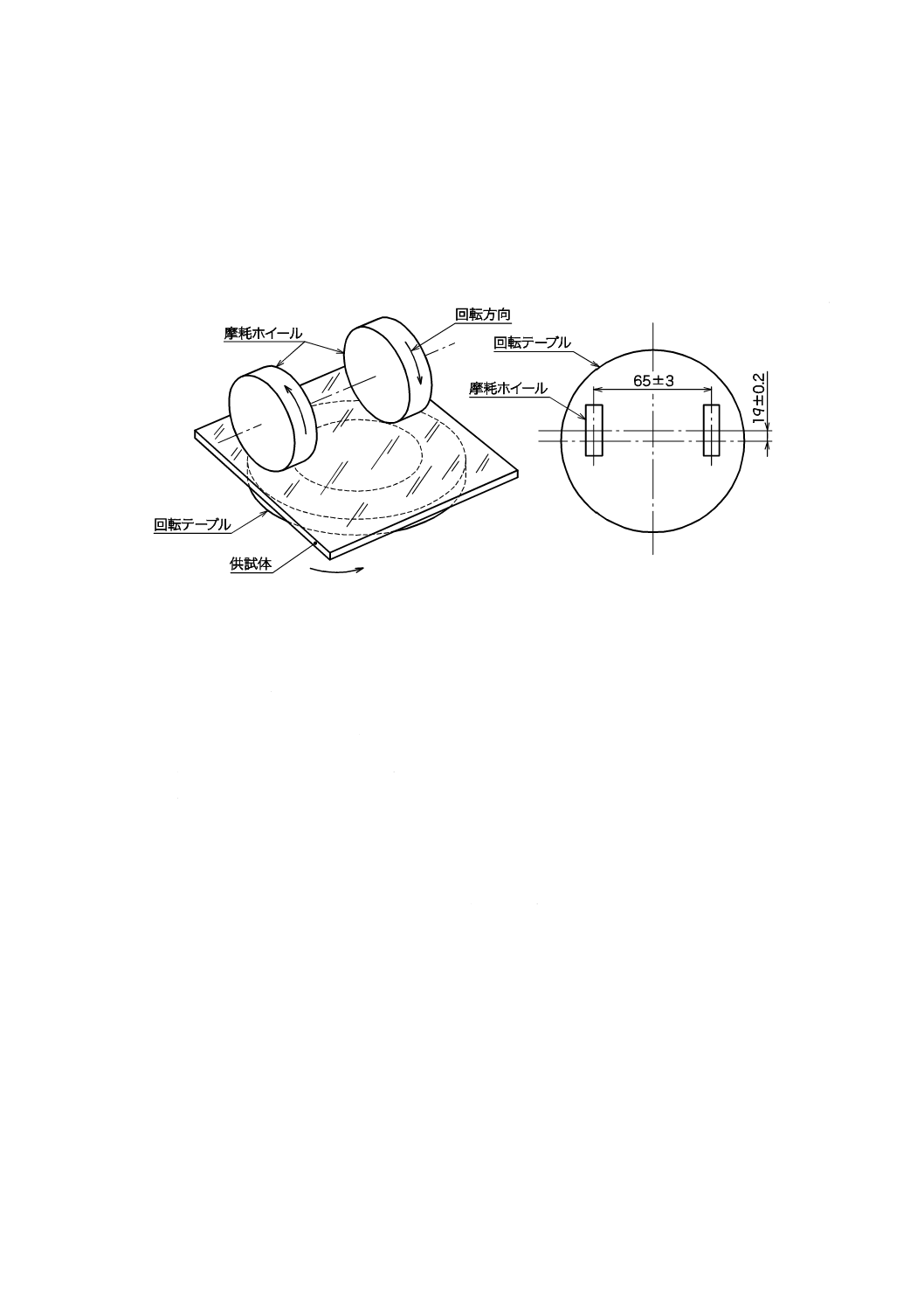

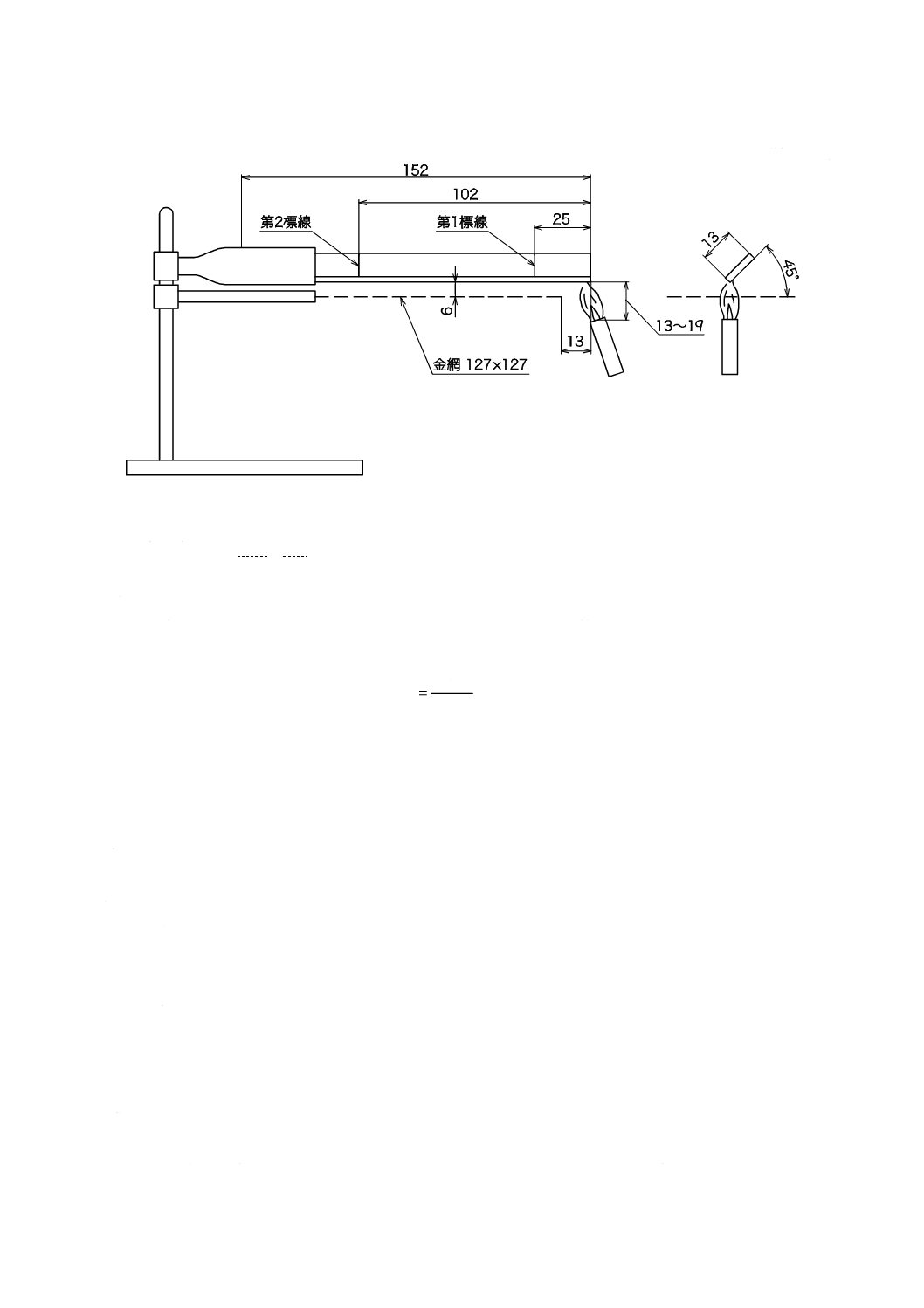

1) 摩耗試験機 摩耗試験機は,テーパ形の摩耗試験機又はこれと性能が同等以上のものとする。図6

の摩耗試験機は,55〜75回/分の速度で回転する水平な回転テーブルと,65±3 mmの間隔で固定

された円滑に回転する一対の摩耗ホイールとから構成されている。

単位 mm

図6−摩耗試験機

1.1) 回転テーブル 回転テーブルは,一つの平面として回転し,各摩耗ホイールの供試体にかかる荷

重は,4.90 Nとする。

1.2) 摩耗ホイール 摩耗ホイールは,研磨材を練り込んだ直径45〜50 mm,厚さ12.5 mm,72±5 IRHD

の硬さをもつゴム製であって,軸方向の遊び及び回転振れがないように取り付けられたものとす

る。

注記1 一般に使用されている摩耗ホイールは,テーパ形のNo. CS-10Fである。

注記2 72 IRHDは,JIS K 6253-3のデュロメータ硬さA72に相当する。

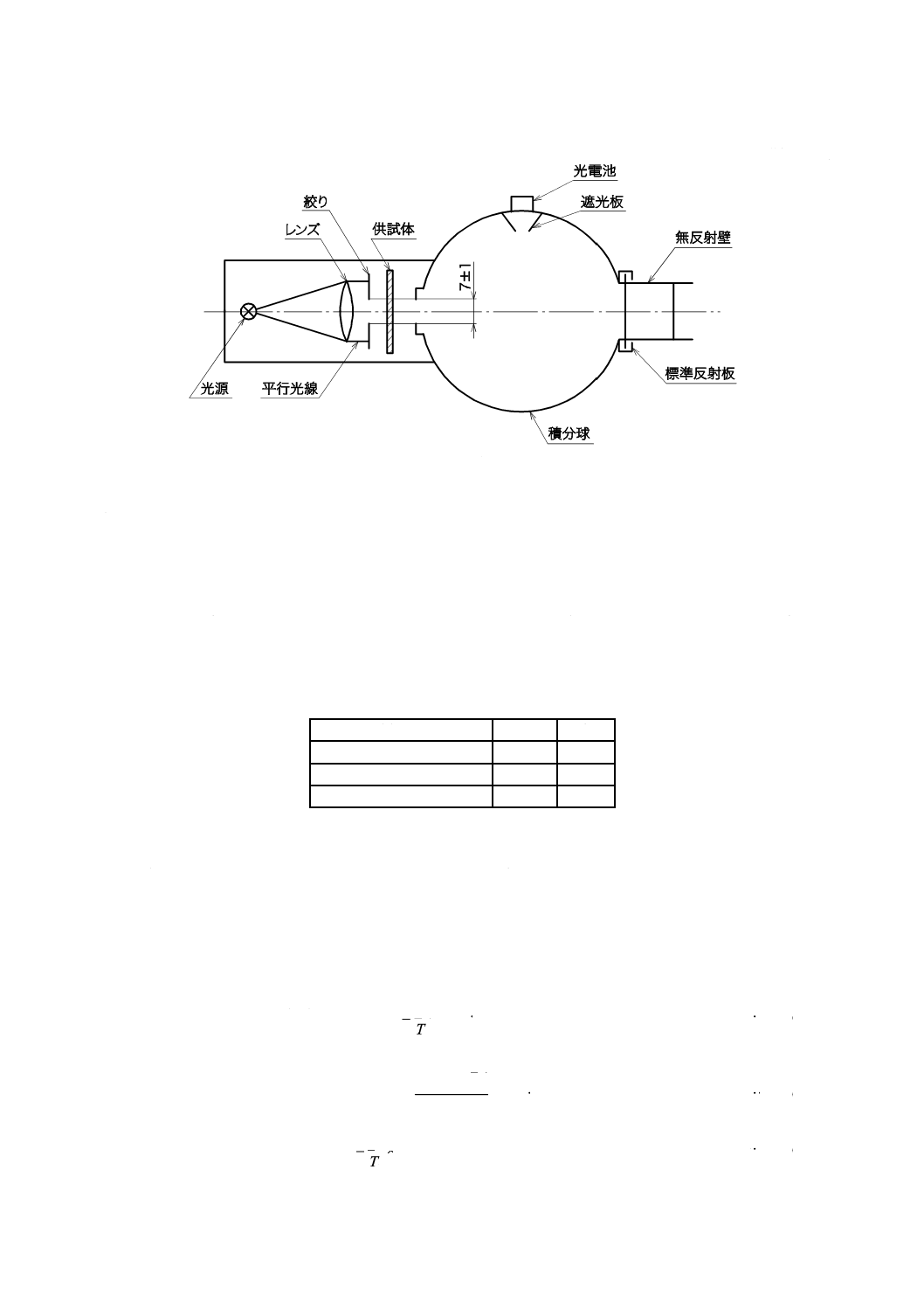

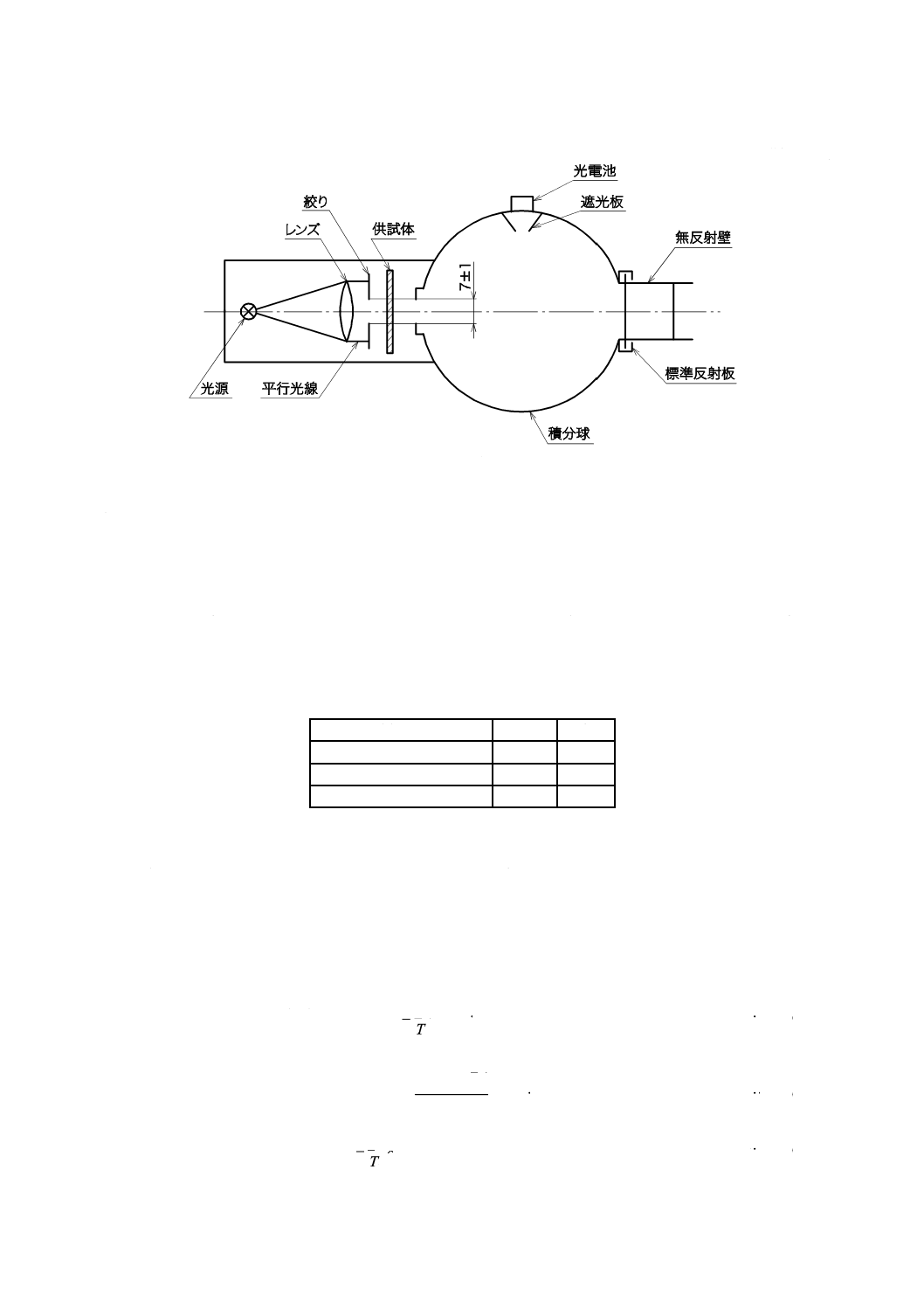

2) ヘーズメータ ヘーズメータは,図7に示すとおりの光源部と積分球とをもつ受光部から構成され,

摩耗痕跡による光の散乱度を測定するもので,次の条件を備えたものとする。

2.1) 光源 色温度2 856±50 Kに点灯した白熱電球又はこれと同等の光源。

2.2) 光源部 十分に平行な光束が得られるような色収差を補正したレンズを用い,その光束の直径は7

±1 mm。

2.3) 受光部 光電池,無反射壁及び標準反射板をもつ積分球。

14

R 3212:2015

単位 mm

図7−ヘーズメータ

d) 手順 手順は,次による。

1) 供試体を清浄にする。

2) 摩耗前の供試体について,へーズメータを使用して摩耗ホイールの軌跡上となる部分の等間隔4か

所の曇価を算出して,その平均値を求める。

3) 供試体を摩耗試験機の回転テーブル上に車外側又は車内側が摩耗面となるように設置し,各摩耗ホ

イールに4.90 Nの荷重をかけて,表4に従って,供試体を回転させ摩耗させる。

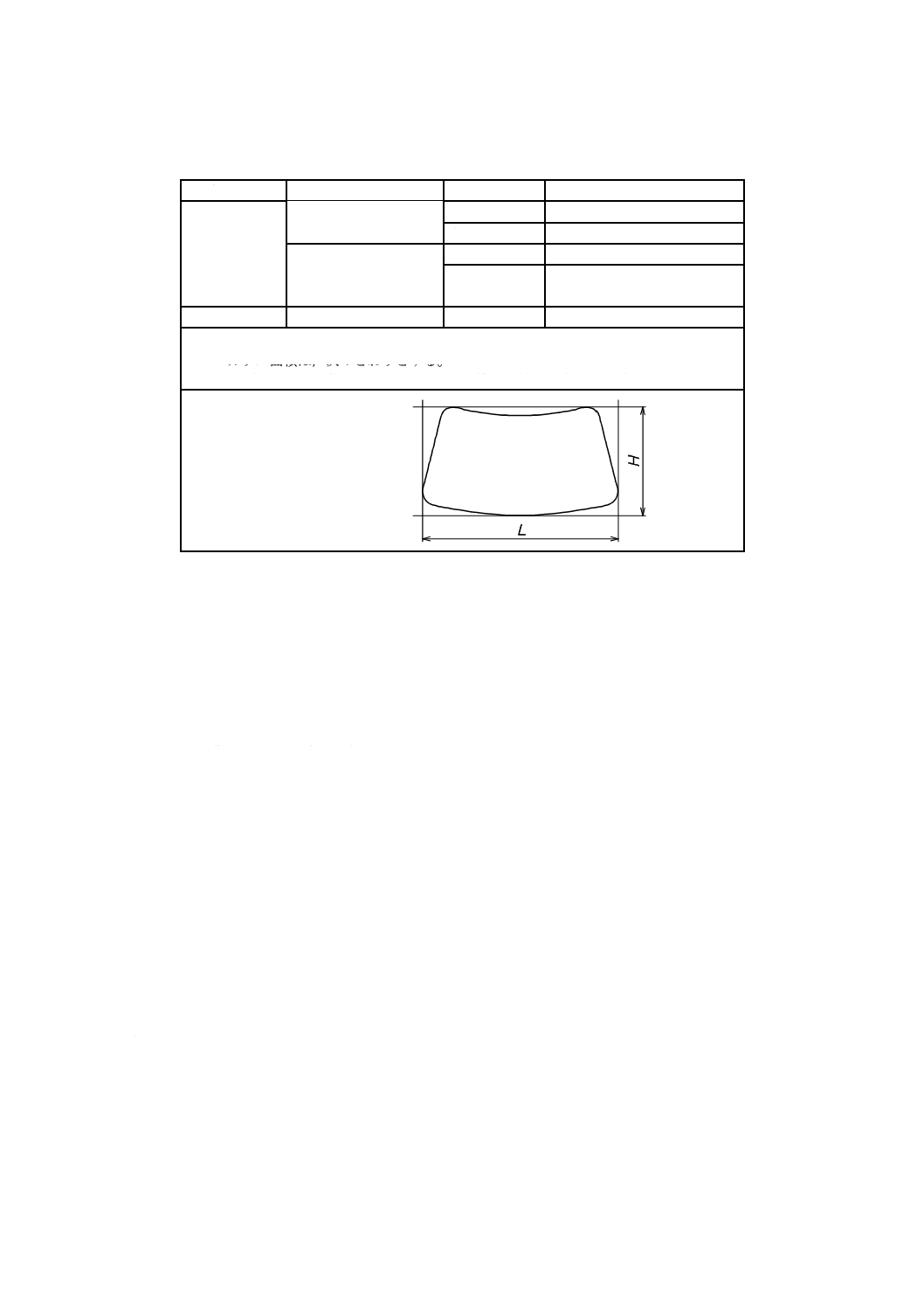

表4−摩耗ホイールの回転数

供試体の種類

車外側

車内側

合わせガラス

1 000回

−

有機ガラス

100回 100回

ガラス−プラスチック

1 000回 100回

4) 摩耗後の供試体を清浄にする。

5) 摩耗後の供試体について,ヘーズメータを使用して摩耗ホイールの軌跡上の等間隔4か所の曇価を

算出して,その平均値を求める。

なお,供試体の摩耗面を光源側とする。

6) 曇価は,表5に示す測定値を求め,次の式によって算出する。

全透過率

100

(%)

1

2

t

×

=TT

T

························································ (1)

散乱透過率

100

(%)

3

1

1

2

3

4

d

×

−

×

−

=

T

T

T

T

T

T

T

············································· (2)

曇価

100

(%)

t

d×

=TT

H

································································ (3)

15

R 3212:2015

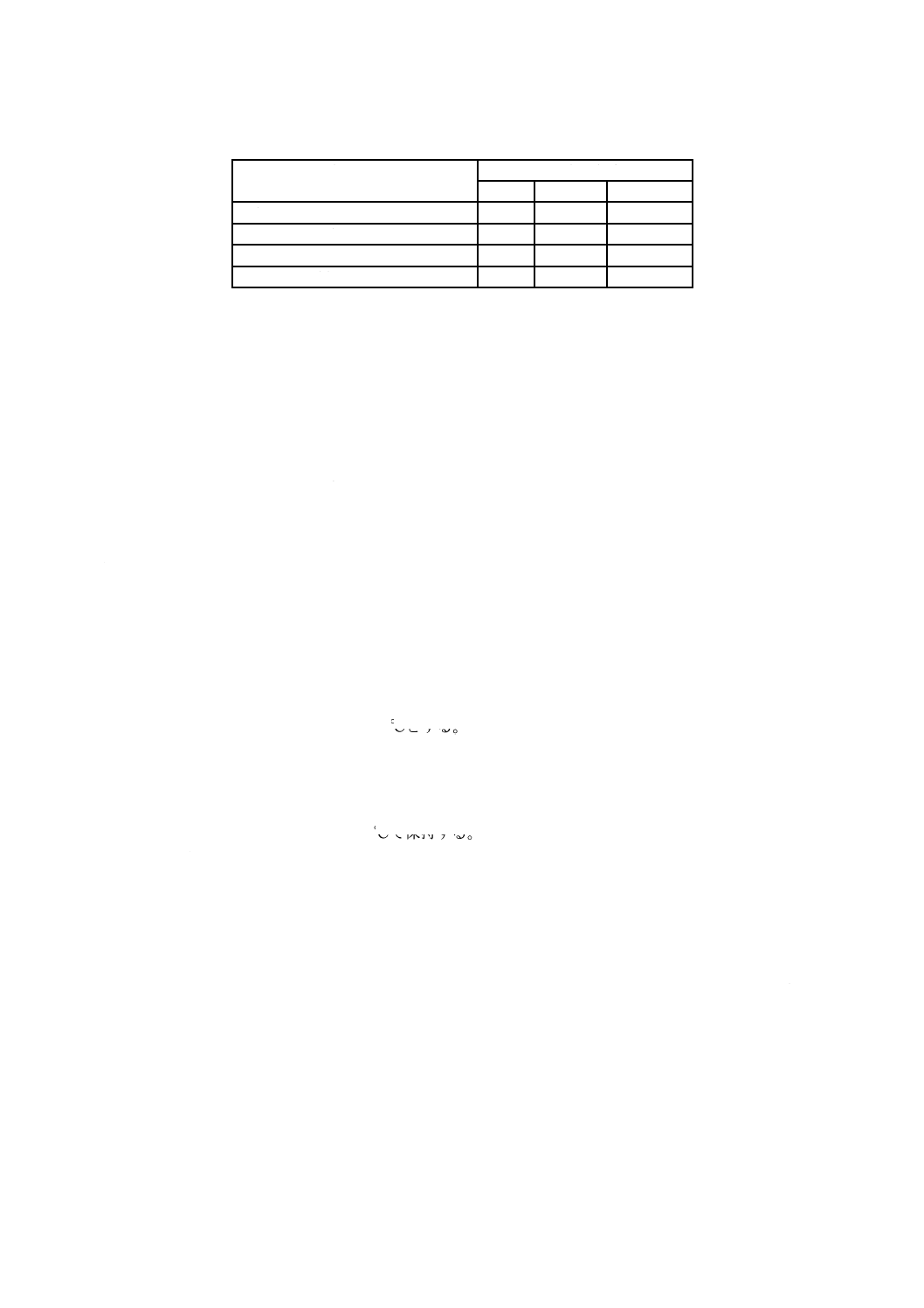

表5−測定の条件

測定値の種類

測定の条件

供試体 無反射壁 標準反射板

入射光量

T1

なし

なし

あり

供試体の全光線透過量

T2

あり

なし

あり

装置による散乱光の量

T3

なし

あり

なし

装置及び供試体による散乱光の量T4

あり

あり

なし

7) 摩耗後の曇価から摩耗前の曇価を差し引いて,摩耗による曇価を求める。

5.8

耐熱性試験

耐熱性試験は,次によって行う。

a) 目的 合わせガラス及びガラス−プラスチックが長時間高い温度にさらされた場合の耐久性を試験す

るために行う。

b) 供試体 製品と同じ方法で製造した約300 mm×300 mmの平面の合わせガラス及び平面のガラス−プ

ラスチック,又はそれぞれの製品から切り出した約300 mm×300 mmの合わせガラス又はガラス−プ

ラスチックを3枚供試体とする。製品から切り出す場合は,試験片の一辺が製品の上辺と一致するよ

うにする。

c) 装置 煮沸槽又は恒温槽を用いる。

d) 手順 手順は,次による。

1) 合わせガラスの場合

1.1) 供試体を支持具に載せる。

1.2) 供試体を沸騰水6)の入った煮沸槽に手早く移し,ほぼ鉛直の状態で2時間保持する。ただし,急激

な熱ショックを避けるために,予備加熱をすることができる。

注6) 沸騰水の温度は,10020

− ℃とする。

1.3) 供試体を取り出し,JIS R 3211の表15(煮沸後の状態)の条件を満たすかを調べる。

2) ガラス−プラスチックの場合

2.1) 供試体を支持具に載せる。

2.2) 供試体を2時間恒温槽に10020

− ℃で保持する。

2.3) 供試体を取り出し,JIS R 3211の表15の条件を満たすかを調べる。

5.9

耐光性試験

耐光性試験は,次によって行う。

a) 目的 合わせガラス及びガラス−プラスチックが長時間太陽光線にさらされた場合の耐久性を試験す

るために行う。

b) 供試体 製品と同じ方法で製造した約300 mm×300 mm若しくは約300 mm×76 mmの平面の合わせ

ガラス又は平面のガラス−プラスチック,又はそれぞれの製品(曲面製品の場合は最も平面に近い部

分)から切り出した約300 mm×300 mm若しくは約300 mm×76 mmの合わせガラス又はガラス−プ

ラスチックを3枚供試体とし,前面窓に使用する場合は製品の試験領域C及びC'(附属書JA参照)

又は試験領域と同一仕様の試験片から切り出したものとする。材料をあらかじめ供試体の寸法に切断

してから作製した合わせガラス又はガラス−プラスチックをそのまま供試体としてもよい。

16

R 3212:2015

c) 装置及び使用器具 装置及び使用器具は,次による。

1) 紫外線照射装置 750±50 Wの石英ガラス水銀灯又はそれに相当する光源をもつ,温度調節の可能

な紫外線照射装置を用いる。

2) 直接測光器 5.11 c) 2)に規定するものを用いる。

d) 手順 手順は,次による。

1) 5.11の方法によって,紫外線照射前に供試体の可視光線透過率を測定する。

2) 45±5 ℃に保持された装置内に,供試体の車の外側になる面を光源側として,光源から230 mmの

距離に供試体を置く。

3) 供試体を100時間紫外線で照射する。

4) 紫外線照射後の供試体の可視光線透過率を5.11によって測定する。

5) 紫外線照射後の供試体の状態を目視で調べる。

5.10 耐湿性試験

耐湿性試験は,次によって行う。

a) 目的 合わせガラス,有機ガラス及びガラス−プラスチックが大気中の高湿度に長時間さらされた場

合の著しい変化(変色,泡,剝離,濁り,つやの減退),膨れ,剝がれ又はひび割れの発生の有無を確

認するために行う。

b) 供試体 製品と同じ方法で製造した約300 mm×300 mmの平面の合わせガラス,平面の有機ガラス及

び平面のガラス−プラスチック,又はそれぞれの製品から切り出した約300 mm×300 mmの合わせガ

ラス,有機ガラス又はガラス−プラスチックを3枚供試体とする。製品から切り出す場合は,試験片

の一辺が製品の上辺と一致するようにする。

c) 装置 恒温恒湿槽を用いる。

d) 手順 手順は,次による。

1) 装置を温度50±2 ℃,相対湿度 (95±4) %に調整する。

2) 装置内に供試体を垂直に置く。供試体を数枚同時に試験する場合,適切な間隔を供試体間に置く。

3) 供試体を2週間保持する。

4) 供試体を取り出し,供試体の状態を目視で調べる。ただし,供試体がガラス−プラスチックである

場合には,外観を調べる前に大気中に約48時間放置してよい。

5.11 可視光線透過率試験

可視光線透過率試験は,次によって行う。

a) 目的 主として安全ガラスの可視光線透過率が運転視野に必要な規格下限値を満足するかを確認する

ために行う。

b) 供試体 安全ガラスの種類によって,次の方法で3枚を作製する。

1) 合わせガラス,有機ガラス及びガラス−プラスチック 製品の試験領域C及びC'(附属書JA参照)

又は試験領域と同一仕様の試験片から切り出したものを供試体とする。材料をあらかじめ供試体の

寸法に切断してから作製した試験片をそのまま供試体としてもよい。ただし,ガラス−プラスチッ

クのうち,強化ガラスを使用しているものは,製品の試験領域と同一の材料板ガラスを供試体の寸

法に切断して作製した試験片とする。

2) 部分強化ガラス及び強化ガラス 製品の試験領域と同一の材料板ガラスから切り出した試験片を供

試体とする。

17

R 3212:2015

c) 使用器具 次のいずれかの器具を用いる。

1) 分光測光器 波長範囲が380〜780 nmの分光測光器とする。

2) 直接測光器 次の条件を備えた測光装置とする。

2.1) 光源は,色温度2 856±50 Kに点灯した白熱電球7),又はこれと同等のものとする。

2.2) 受光器は,JIS Z 8701に規定するXYZ表色系に基づく等色関数

(λ)8)に対応する感度をもつ。

2.3) 光束の断面の大きさは,20 mm×20 mm以内とする。

2.4) 入射の方向が供試体の面に直角となる構造とする。

注7) JIS Z 8701の標準の光Aに相当する。

8) 等色関数

(λ)とは,国際照明委員会(International Commission on Illumination:1931)測

色標準観測者がもつ分光感度に対するスペクトルである。

d) 手順 使用器具によって次のいずれかの手順で行う。

1) 分光測定法 JIS Z 8722によって供試体の分光透過率を求めて,標準の光Aに対する刺激値Yの値

を百分率で表し,その値を可視光線透過率とする。

2) 直接測定法 供試体の透過光束と入射光束とを測定し,両者の比を百分率で表した値を可視光線透

過率とする。

5.12 透視ひずみ試験

透視ひずみ試験は,次によって行う。

a) 目的 前面窓又は側面窓(運転席より後方の部分を除く。)に使用する安全ガラスの透視ひずみが運転

者の視野を妨げる程度のものであるかを調べるために行う。

b) 供試体 製品を4枚供試体とする。

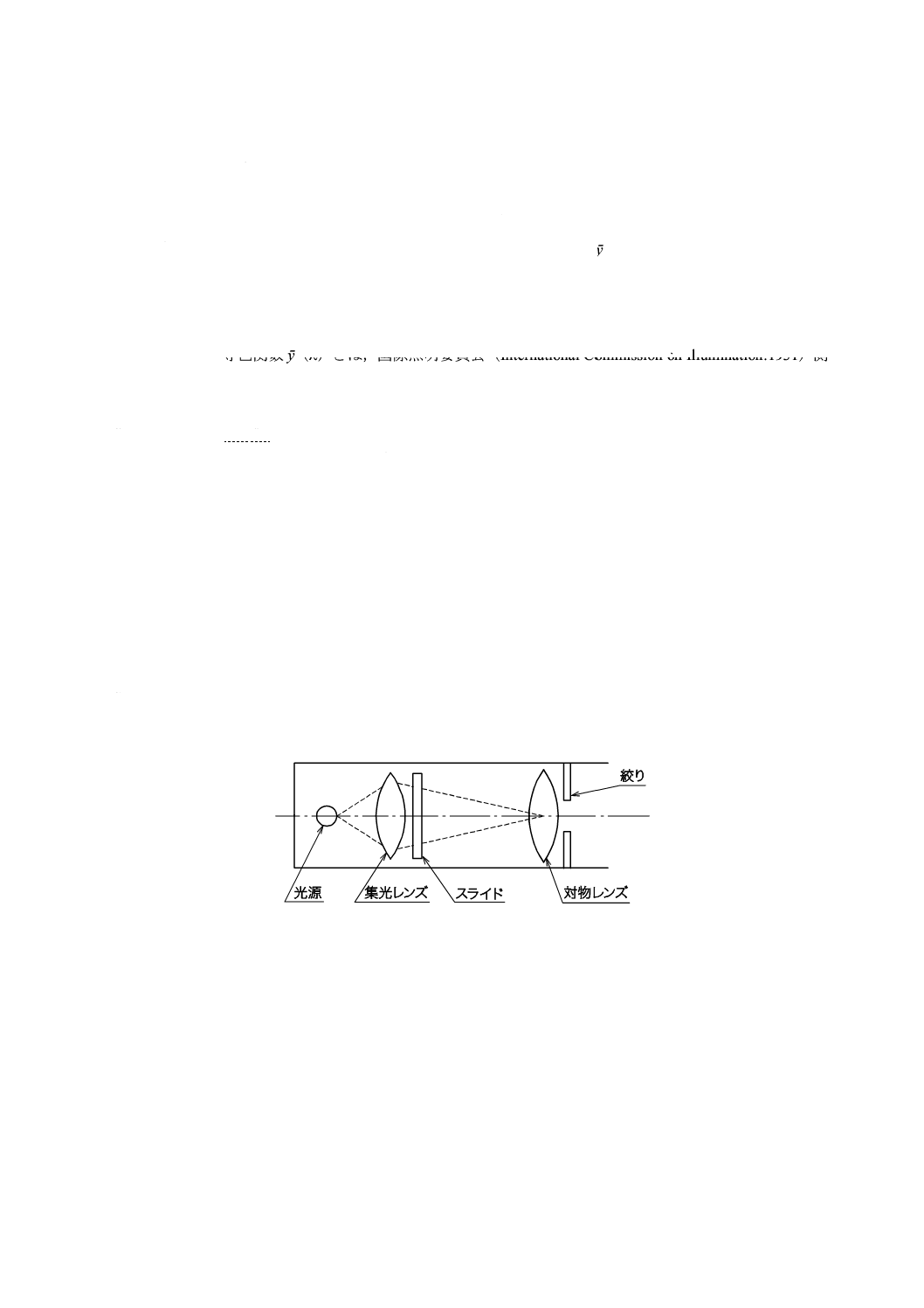

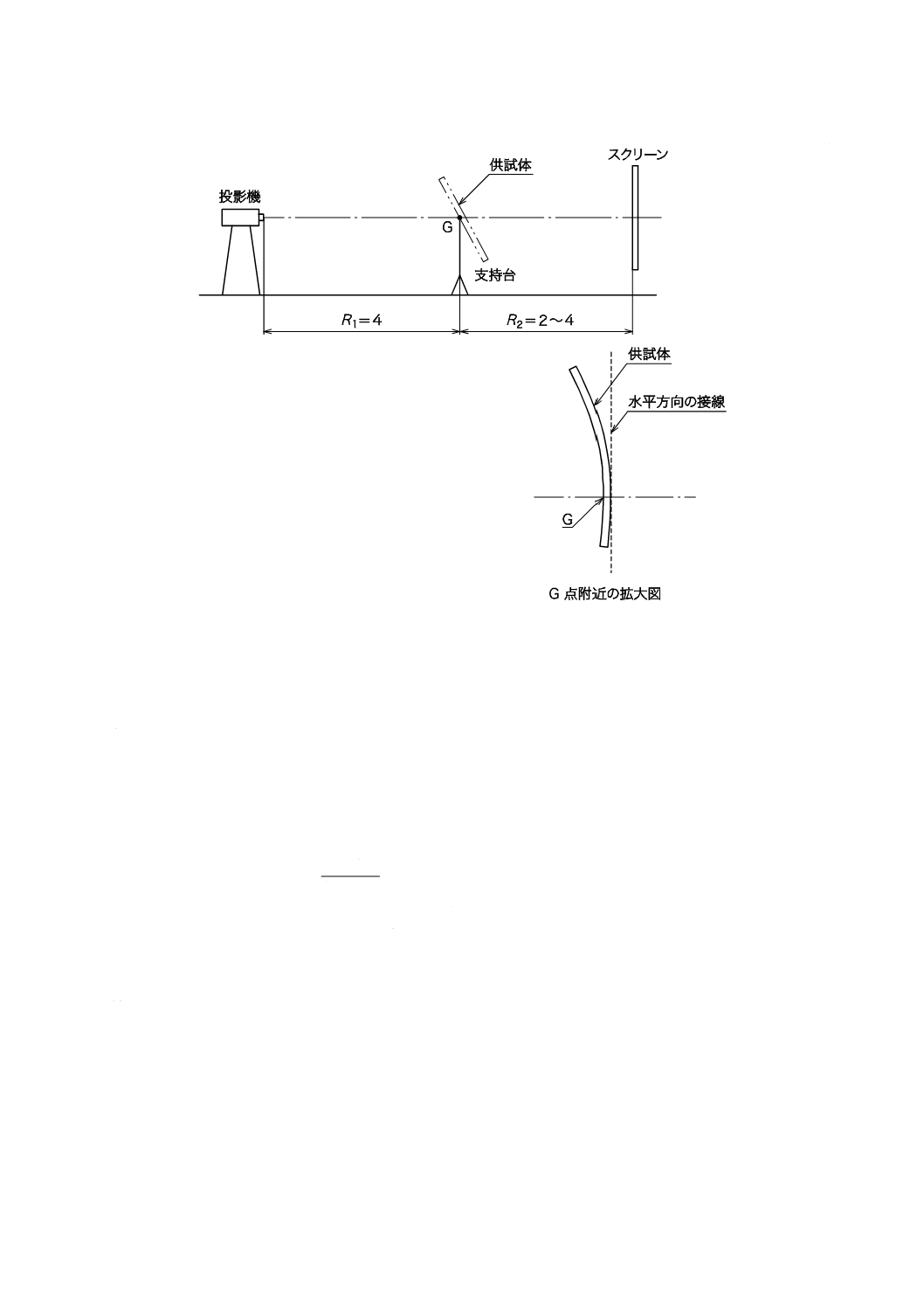

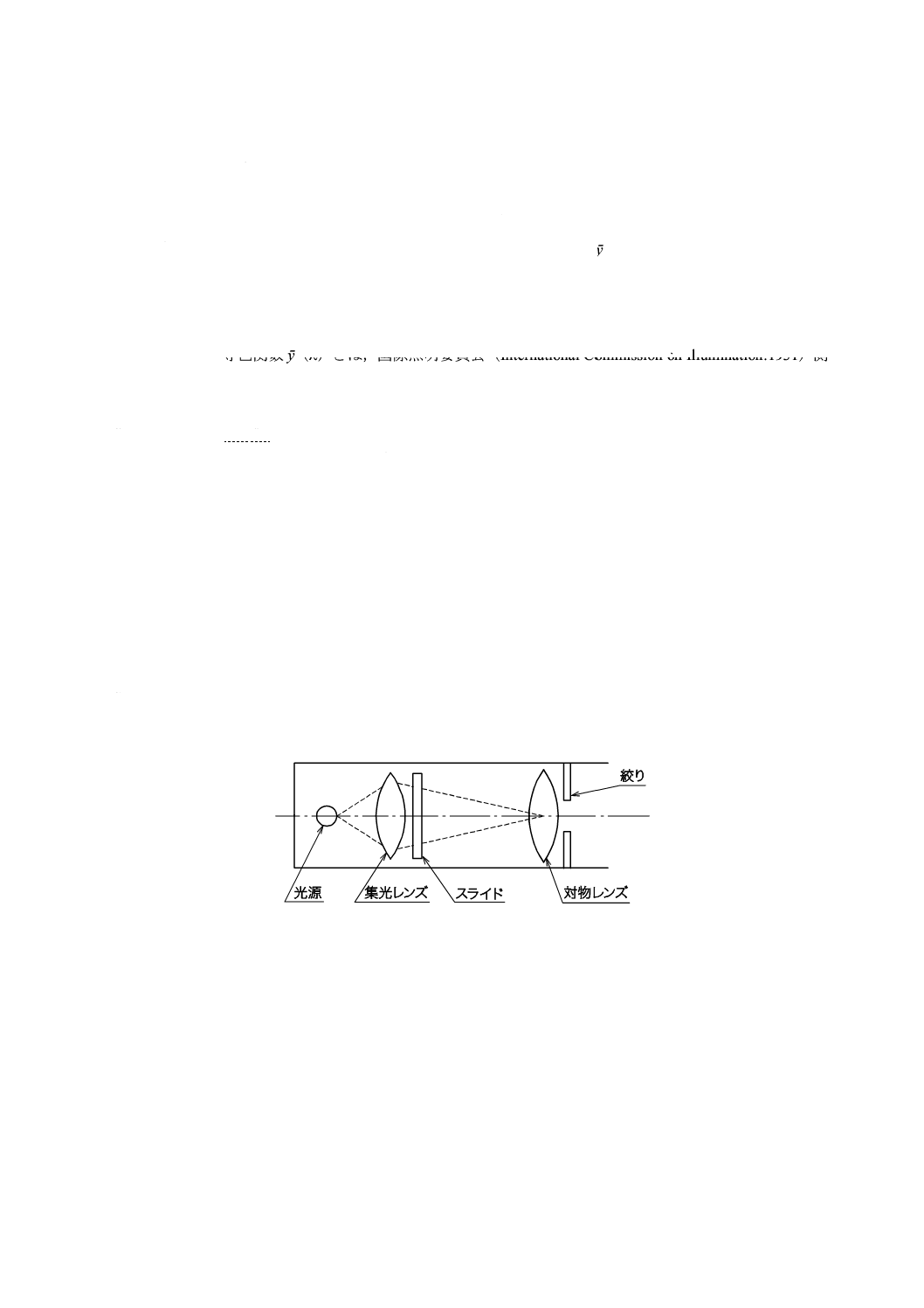

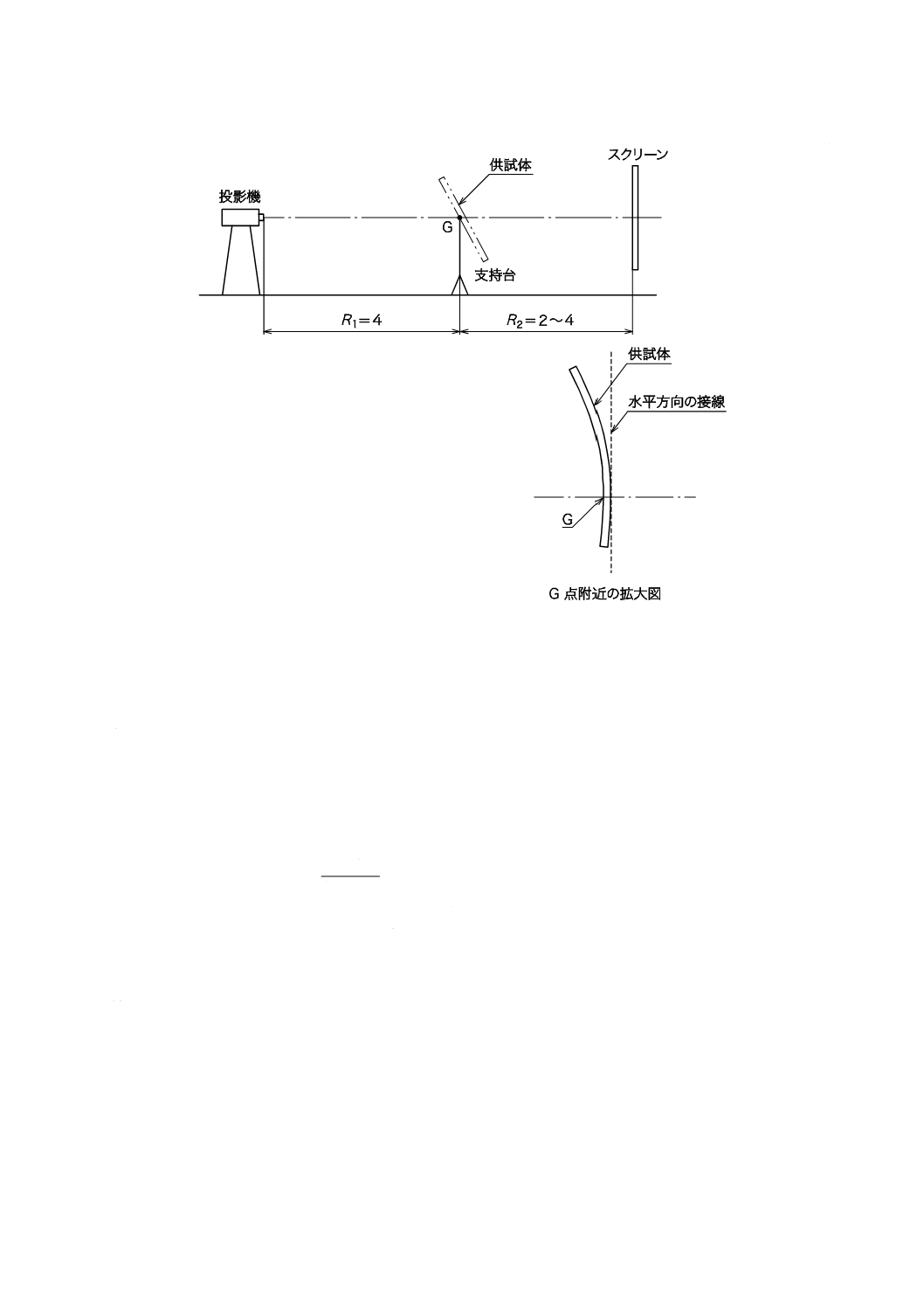

c) 装置及び使用器具 装置及び使用器具は,次による。

1) 投影機 光源はハロゲンランプで,対物レンズの焦点距離は90 mm以上とする。

鮮明な映像を得るために,必要ならば絞りを付ける(図8参照)。

図8−投影機

2) スライド スライドは,供試体が図11に示す位置にないときに,図9に示す映像が得られるものと

する。

18

R 3212:2015

4

1

2

1

1

×

+

=

R

R

R

D

ここに,

D1: スクリーンに投影された円形の直径(mm)

R1: 投影機と供試体との距離(図11参照)

R2: 供試体とスクリーンとの距離(図11参照)

図9−スクリーンに投影された図

3) スクリーン スクリーンは,白色で平らなものとする。

4) 支持台 供試体を実車の取付角度に取り付けることができ,水平方向に回転又は移動させたり,鉛

直方向に移動させたりすることができるものとする。

5) 暗室又は暗所 透視ひずみの存在を見やすくするため,薄暗い又は暗い所に装置を設置する。

6) 測定器 スクリーンに供試体を通して投影された明るい部分の円形の変形量を測定できるものを用

いる。例として,図10に示す評価模型を用いてもよい。

注記 Aは,次の式によって定まる。

2

0.145

(mm)

R

L

A

×

∆

=

α

ここに,

ΔαL: 透視ひずみの最大許容値(分)

R2: 2〜4(m)

図10−評価模型

d) 手順 手順は,次による。

1) 投影機,供試体の支持台及びスクリーンを,図11のように設置する。

19

R 3212:2015

単位 m

図11−装置及び使用器具

2) 供試体がない状態で,スクリーン上の円形の部分の直径がD1 mmであることを確認する(一例とし

て,R1=R2=4 mのときは,図9の式によって,D1=8 mmとなる。)。

3) 供試体を支持台上に置き,実車取付状態にする。

4) 測定点Gにおける供試体の水平方向の接線と投影機とG点とを結ぶ線が直交するように,供試体を

水平方向に回転又は移動させたり,鉛直方向に移動させながら附属書JAに規定する試験領域A,B,

D,E,I又はa,bの全域にわたってスクリーン上に投影された円形の最大変形量を測定する。

5) 測定された最大変形量から,次の式によって透視ひずみの最大値を求める。

2

29

.0

R

d

×

∆

=

∆α

ここに,

Δα: 透視ひずみ(分)

Δd: 最大変形量(mm)

R2: 供試体とスクリーンとの距離(m)

5.13 二重像試験

二重像試験は,次によって行う。

a) 目的 前面窓又は側面窓(運転席より後方の部分を除く。)に使用する安全ガラスの二重像の状態9)

が運転者の眼に幻惑を与える程度のものかを調べるために行う。

注9) 車の夜間運転時に対向車のヘッドランプの主像(一次像)と二次像とが分離して見える現象

をいう。

b) 供試体 製品を4枚供試体とする。

20

R 3212:2015

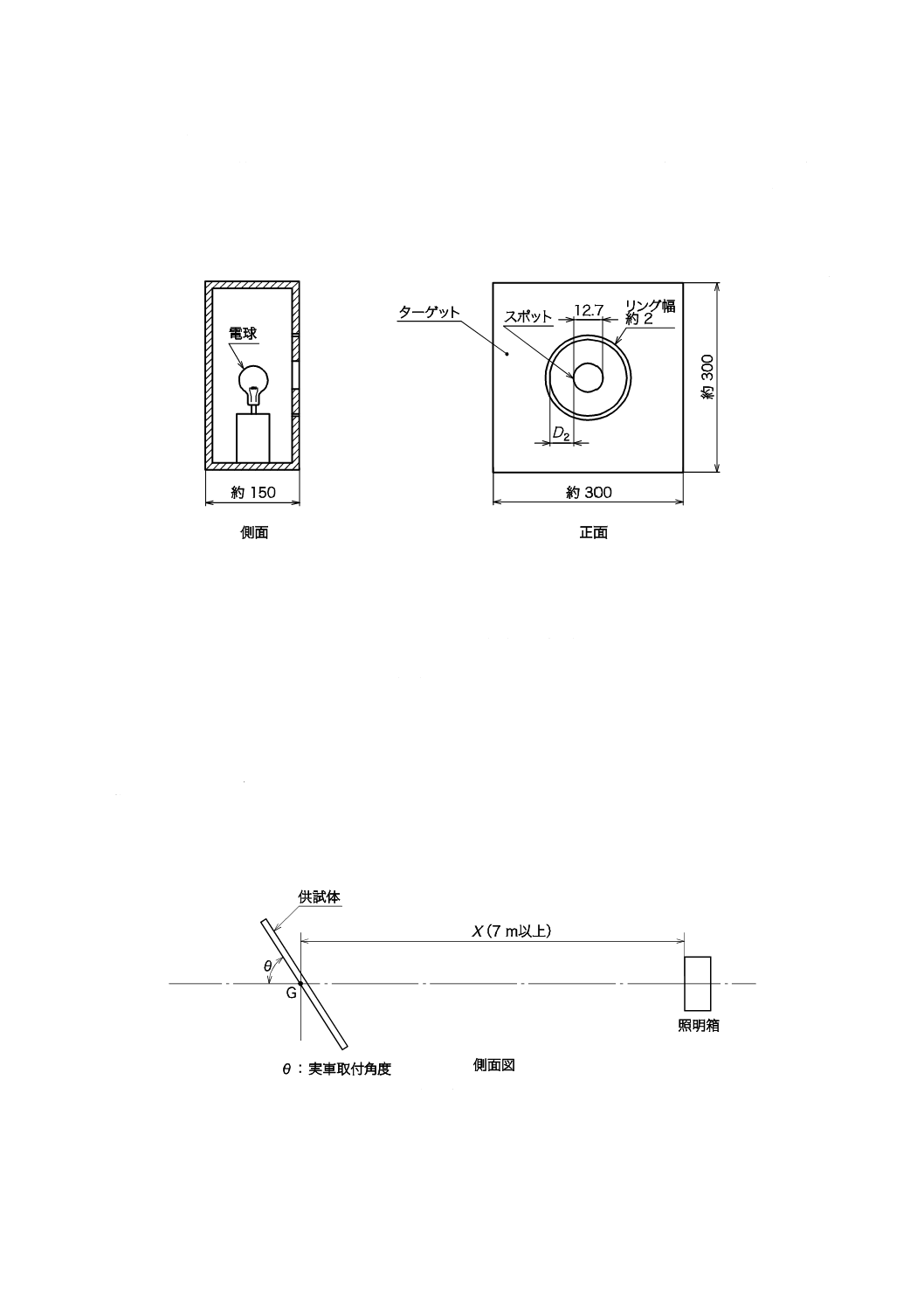

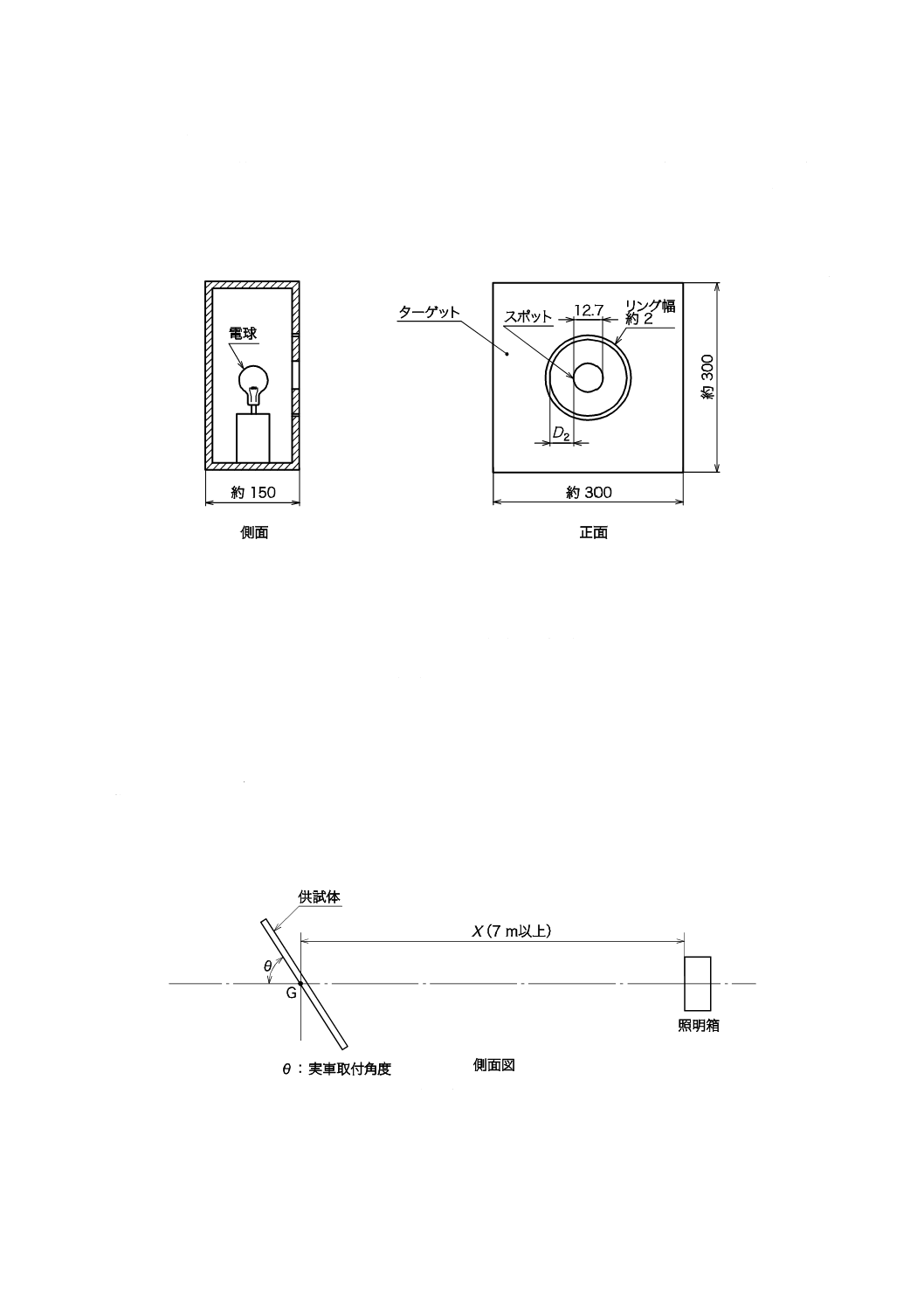

c) 装置及び使用器具 装置及び使用器具は,次による。

1) 照明箱 照明箱は,約300 mm×300 mm×150 mmとし,その正面を黒いつや消しのペイントで塗っ

たものとする。この照明箱は,その照明のリング状スリット及びスポットには,だいだい色のフィ

ルタが装置されており,適度の明るさのものとする(図12参照)。

単位 mm

注記 スポットの周辺上にある1点から,リング内側にある最も近い点までの距離DがX mの所にある点でη分の角

度に対応している。

ここに,ηは二次像分離の限界であり,試験領域A,I又はaの場合は15分,試験領域B,D,E又はbの場

合は25分である。

Xは,供試体と照明箱との間の距離(7 m以上のこと。)(図13参照)

D2は,次の式で求められる。

D2=1 000・X・tanη (mm)

図12−照明箱

2) 支持台 5.12 c) 4)に規定された支持台を用いる。

3) 暗室又は暗所 二重像の存在を見やすくするため,薄暗い又は暗い所に装置を設置する。

d) 手順 手順は,次による。

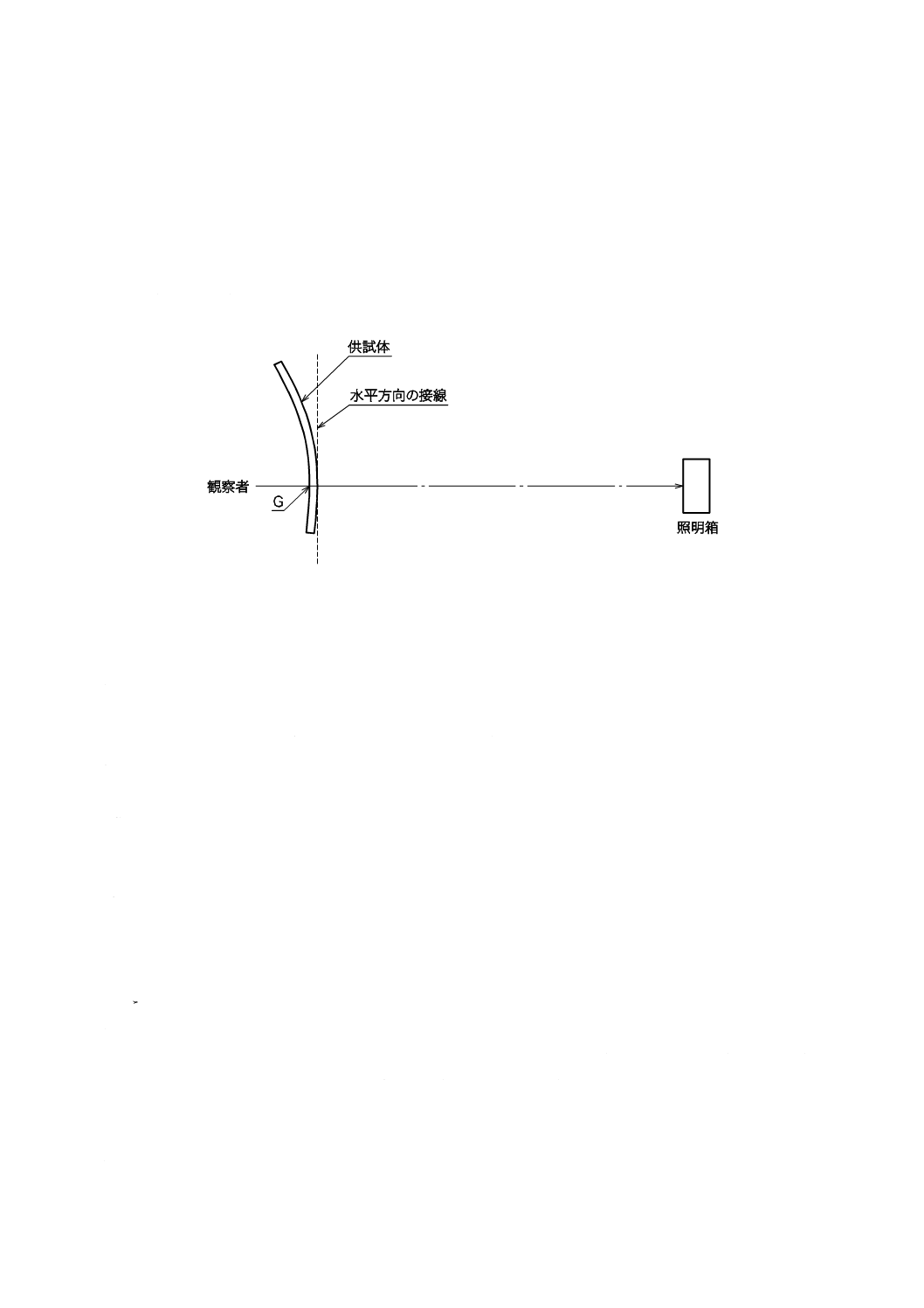

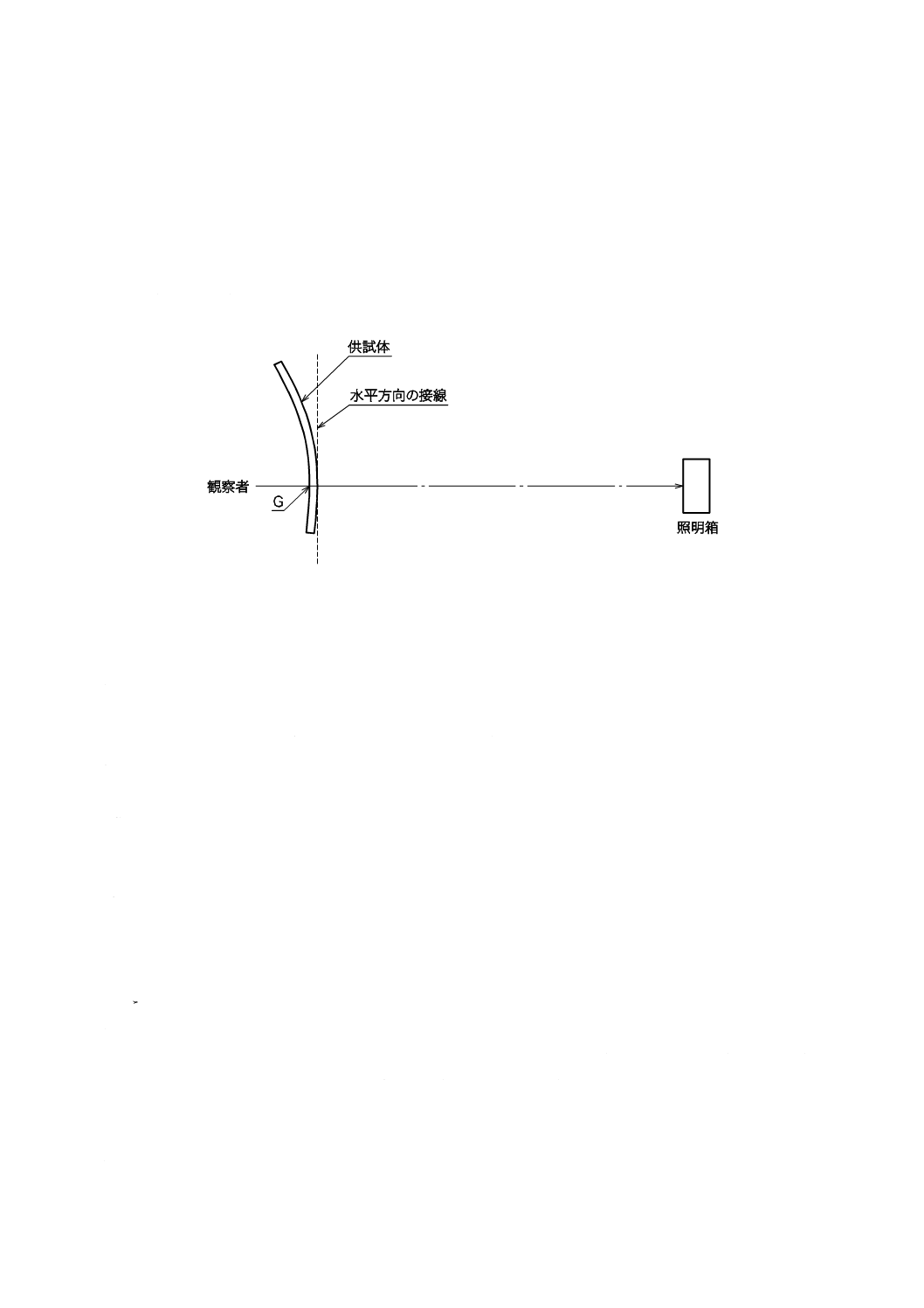

1) 供試体を,図13のように設置する。

図13−供試体の設置の仕方

1.1) 供試体の面上の測定点Gと照明箱との距離は,7 m以上とする。

21

R 3212:2015

1.2) 供試体を実車取付状態にする。

2) 測定点Gにおける供試体の水平方向の接線と,照明箱のスポットとG点とを結ぶ線が同一水平面で

直交するように,供試体を水平方向に回転又は移動させたり,鉛直方向に移動させながら附属書JA

に規定する試験領域A,B,D,E,I又はa,bの全域にわたって,照明箱の中央にあるスポットの

二次像がリングの内径線を越えているかどうかを調べる。

すなわち,一次像と二次像との分離の最大値が15分又は25分を超えているかどうかを確認する

(図14参照)。

図14−手順

5.14 色の識別試験

色の識別試験は,次によって行う。

a) 目的 前面窓又は側面窓(運転席より後方の部分を除く。)に使用する安全ガラスを通して見る対象物

の色10)がその対象物と同一色であることを確認するために行う。

注10) 交通信号,道路標識などに使われている色を指す。

b) 供試体 製品を4枚供試体とする。

c) 使用器具 使用器具は,次による。

1) 標示板 6色(白,黄,赤,緑,青,アンバー色)の標示板を用いる。

2) 照明器 照明器は,色の識別しやすい白色光を用いる。

d) 手順 供試体の試験領域A,B及びI(附属書JA参照)を通して標示板の色を目視で識別する。

5.15 耐薬品性試験

耐薬品性試験は,次によって行う。

a) 目的 応力をかけた有機ガラス及びガラス−プラスチックのプラスチック面が自動車の洗浄剤として

使用されることの多い薬品に対してもつべき最低限度の耐薬品性をもっているかを試験するために行

う。

b) 供試体 製品と同じ方法で製造された,幅25.4±0.2 mm,長さ約180 mm,厚さが呼び厚さの平面の

試験片又は製品の平面部分から切り出された,幅25.4±0.2 mm,長さ約180 mm,厚さが呼び厚さの

平面の試験片を2枚用いる。この場合,供試体は試験を行う前にアニーリングすることができる。ま

た,ガラス−プラスチックのうち,強化ガラスを使用しているものについては,強化ガラスを板ガラ

スに置き換えることができる。

c) 使用薬品 使用薬品は,次による。

22

R 3212:2015

1) 石けん水 JIS K 3302又はJIS K 3303に規定する無添加剤の石けんの1 %水溶液。

2) 灯油 JIS K 2203に規定する2号適合品又はこれと同等なもの。

3) 変性アルコール JIS K 8102に規定するエタノール(95)とJIS K 8891に規定する約100 %メタノ

ールとを容量比で10:1の割合で混ぜ合わせたもの又はこれと同等なもので希釈していないもの。

4) 自動車ガソリン JIS K 2202に規定する2号適合品又はこれと同等なもの。

5) 軽油 JIS K 2204に規定する1号適合品又はこれと同等なもの。

d) 手順 手順は,次による。

1) 有機ガラスの場合

1.1) 供試体を試験の直前まで少なくとも48時間,23±2 ℃の温度及び (50±5) %の相対湿度で保持す

る。

1.2) 試験は,温度23±2 ℃及び相対湿度 (50±5) %で実施する。

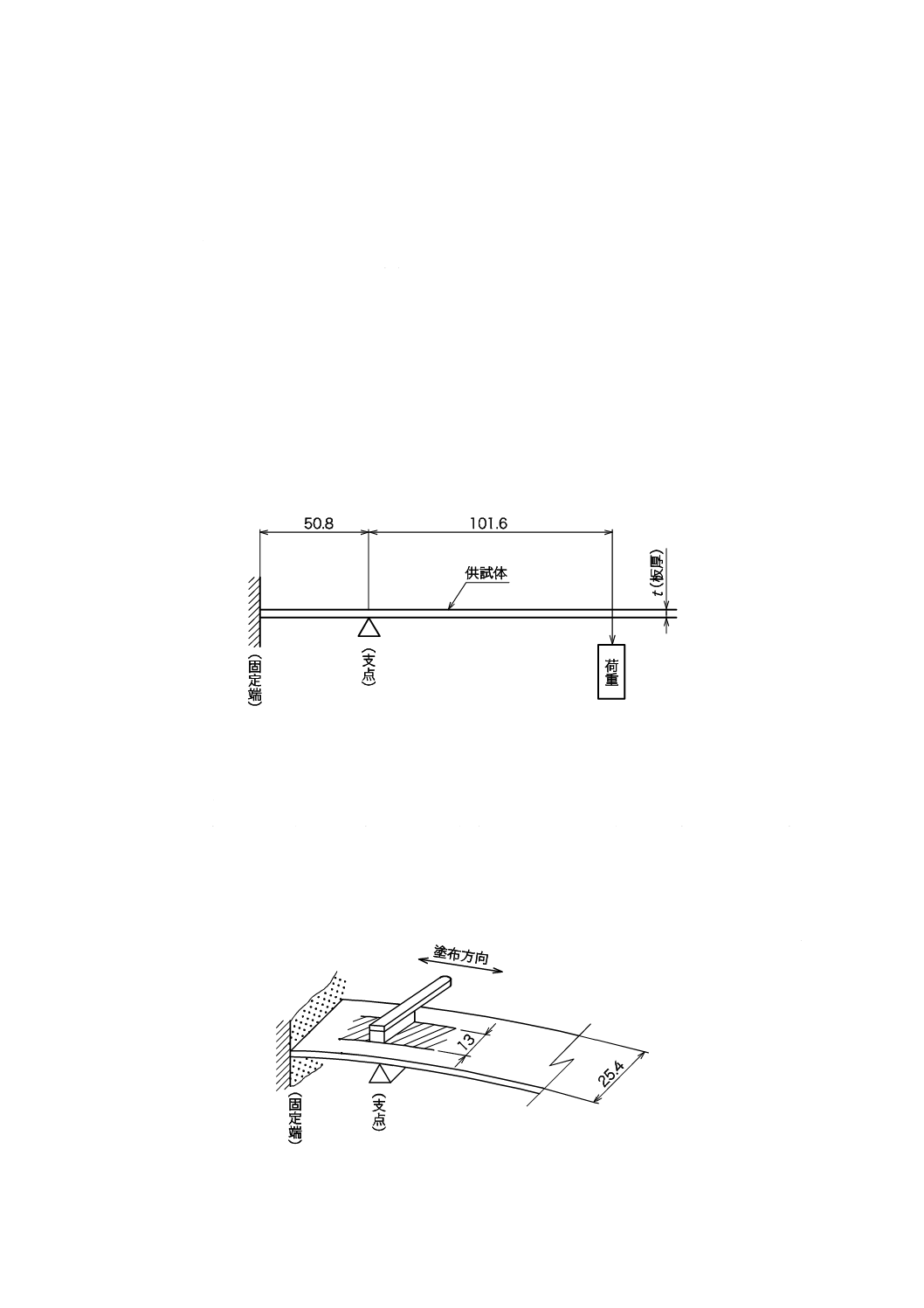

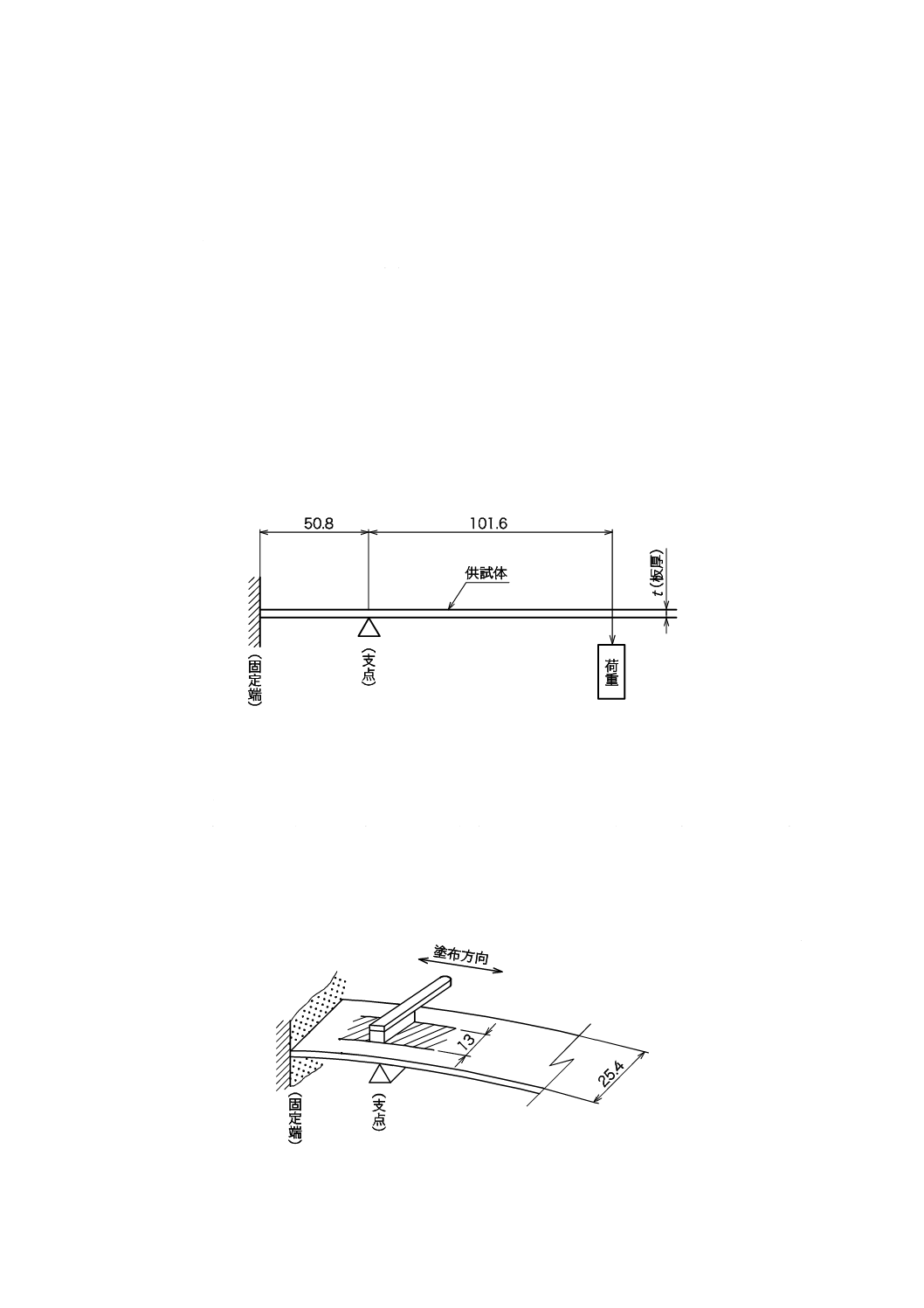

1.3) 供試体を図15のように保持し,固定端から支点までの距離を約50.8 mm,荷重点から支点までの

距離を約101.6 mmとする。

単位 mm

図15−供試体の保持方法

1.4) 荷重は,支点における表面応力が6 895 kPaとなるように0.287 3 t2Nとする。この場合において,

tは供試体の呼び厚さ(mm)とする。

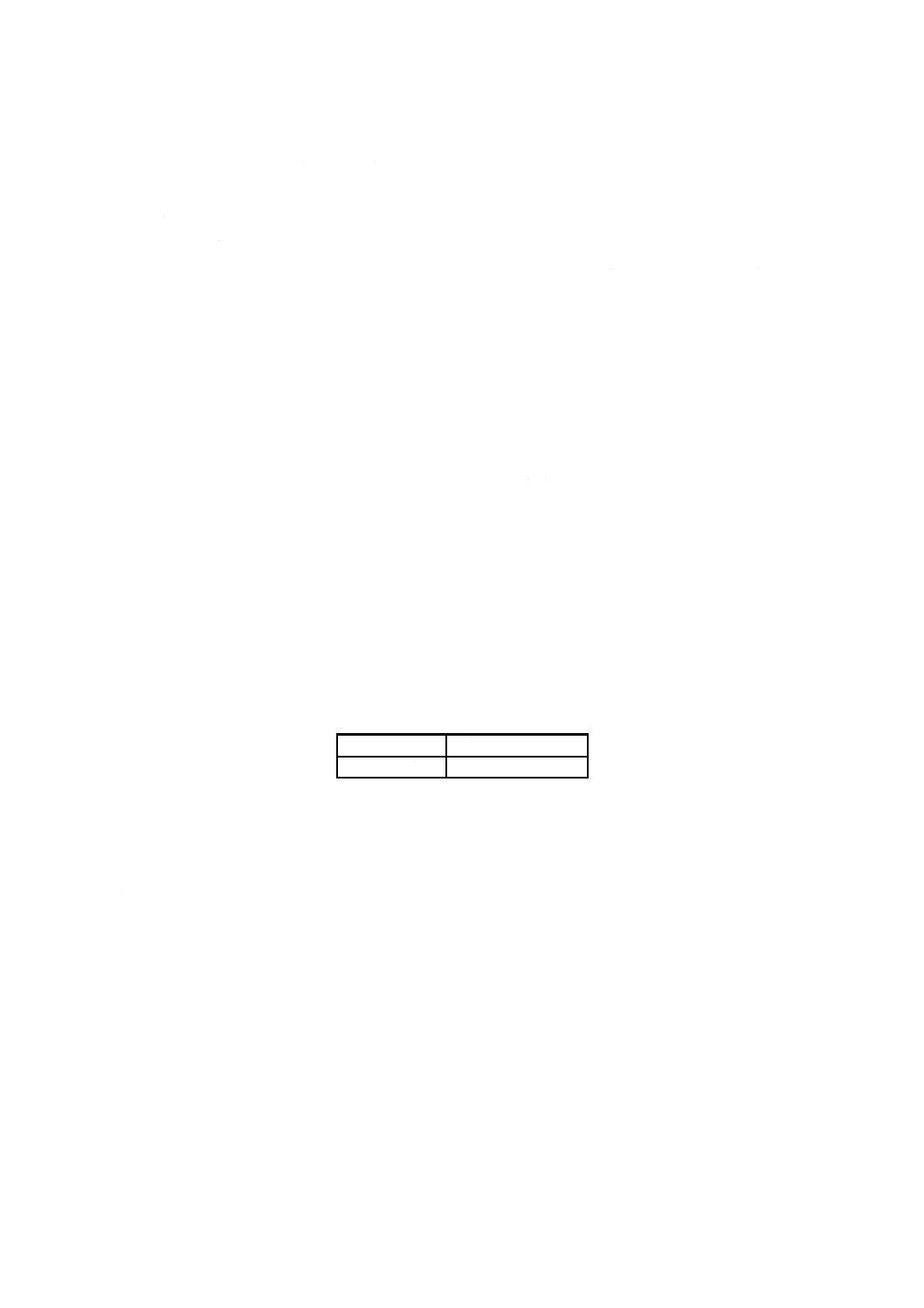

1.5) c) に規定する薬品(以下,規定薬品という。)各々について,供試体上面の支点付近に,幅方向に

直角に迅速に10回塗布する(図16参照)。この場合,供試体の端部に薬品がかからないように,

長さ約13 mmの柔らかいブラシを使用して,薬品を1回ごとに湿らせて塗布する。

単位 mm

図16−供試体の塗布方法

23

R 3212:2015

1.6) 10回目の塗布が終了してから約1分間経過した後に,供試体をきれいな脱脂綿の布でふき取り,

乾かしてから直ちに塗布面の外観を調べる。

1.7) 供試体の表裏面の性質が異なるものについては,それぞれの面について1.1)〜1.6)の試験を実施す

る。

2) ガラス−プラスチックの場合

2.1) 供試体を試験の直前まで少なくとも48時間,23±2 ℃の温度及び (50±5) %の相対湿度で保持す

る。

2.2) 試験は,温度23±2 ℃及び相対湿度 (50±5) %で行う。

2.3) 供試体を規定薬品の中に1分間浸した後,規定薬品から取り出し,きれいな脱脂綿の布でふき取

り,乾かしてから直ちに外観を目視で調べる。

5.16 耐燃焼性試験

耐燃焼性試験は,次によって行う。

a) 目的 有機ガラス及びガラス−プラスチックの燃焼速度を測定するために行う。

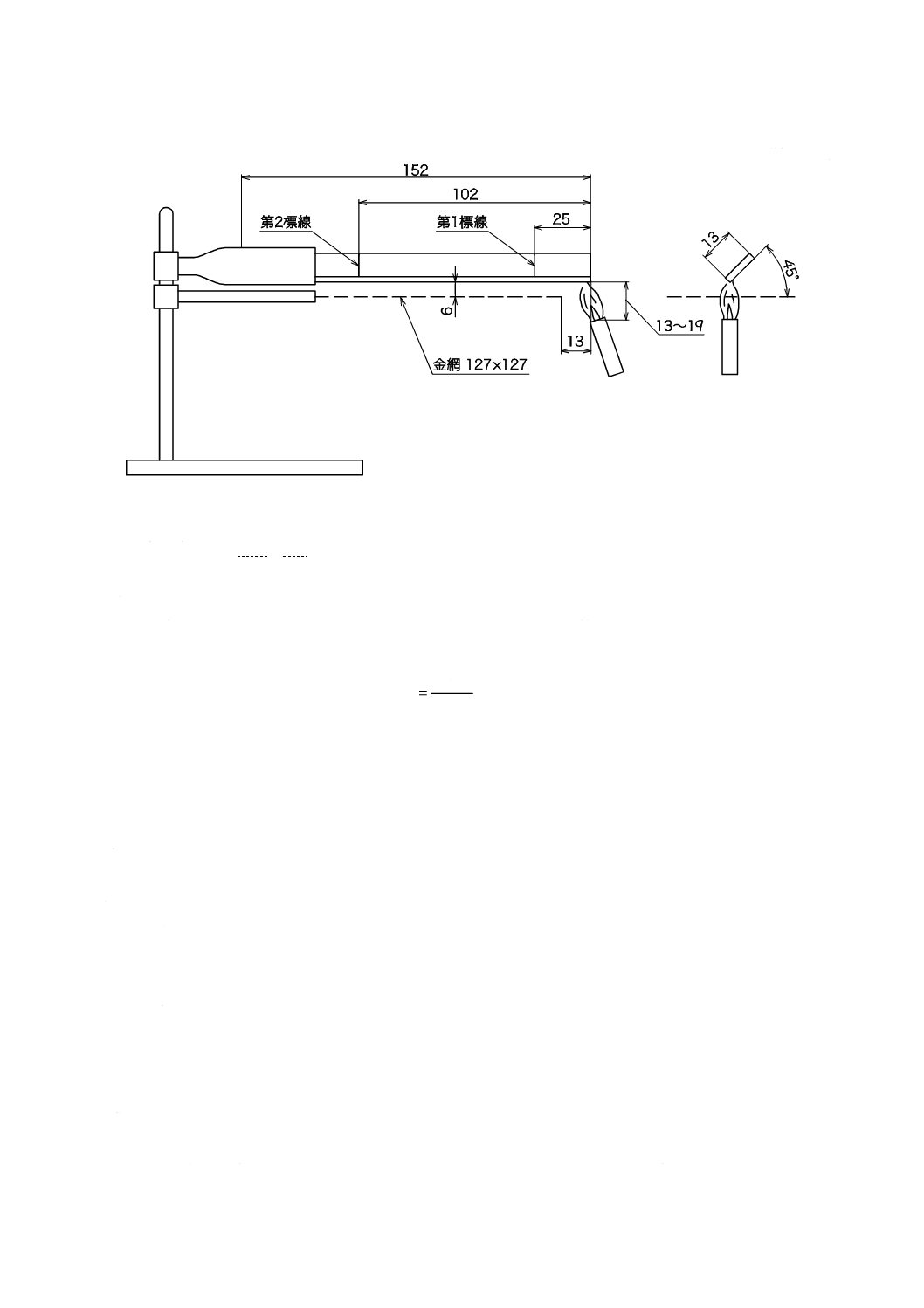

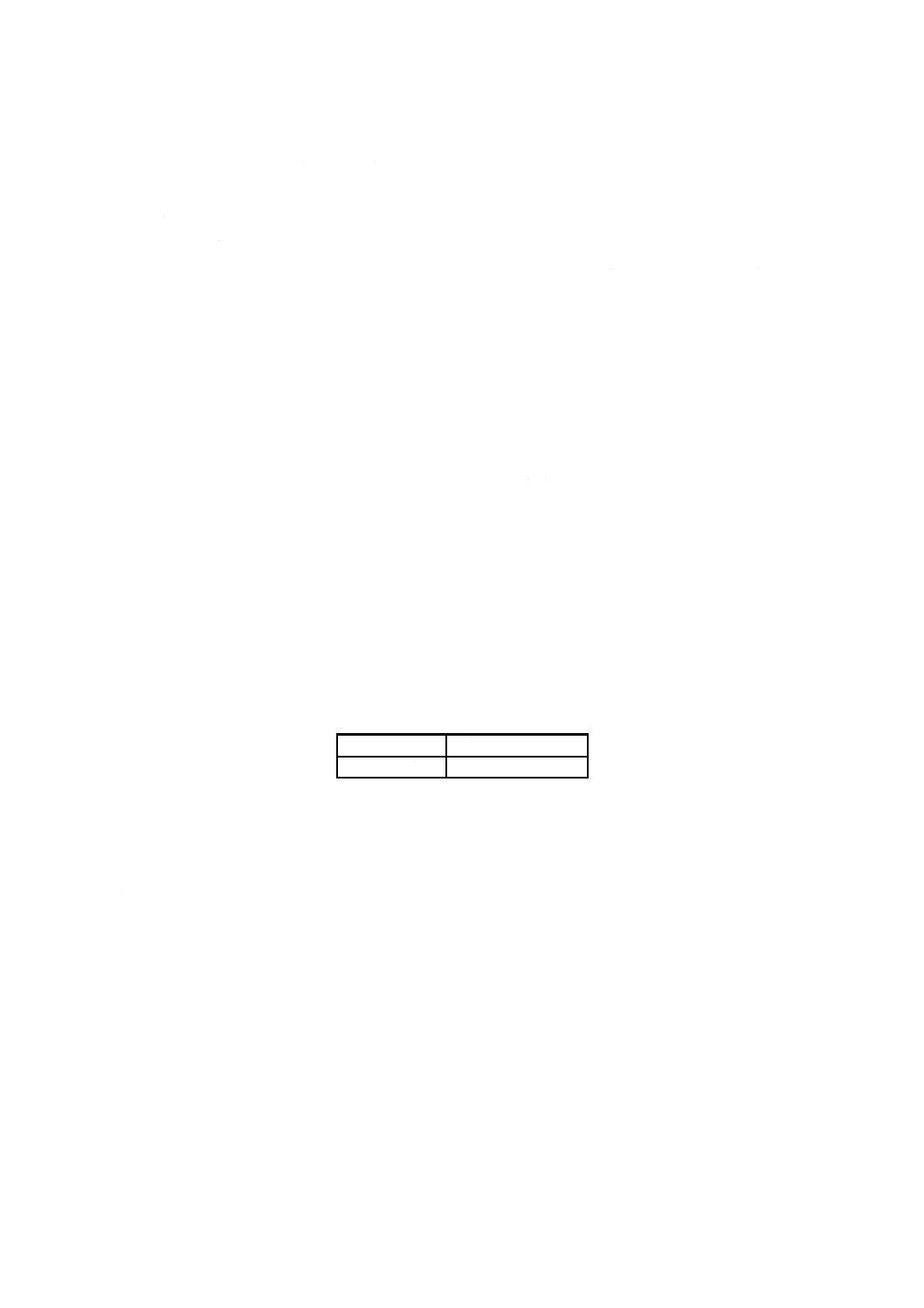

b) 供試体 製品と同じ方法で製造された,幅約13 mm,長さ約152 mm,厚さが呼び厚さの平面の試験

片,又は製品の平面から切り出された,幅約13 mm,長さ約152 mm,厚さが呼び厚さの試験片を3

枚用いる。この場合,ガラス−プラスチックのうち,強化ガラスを使用しているものについては,強

化ガラスを板ガラスに置き換えることができる。

c) 手順 手順は,次による。

1) 供試体の表面上に表6に示す標線を付ける。この場合,基準端とは,供試体の短辺の端の一方をい

う。

表6−標線の付け方

単位 mm

第一標線

基準端から約25

第二標線

基準端から約102

2) 供試体を試験の直前まで少なくとも24時間,温度23±2 ℃及び相対湿度 (50±5) %に保持する。

3) 燃焼の煙を排出することができ,かつ,燃焼に影響を与えないような室又は囲いの内で行う。

4) 供試体の長手方向を水平とし,幅方向を45°傾け,基準端の反対側に図17のように固定する。

5) 24メッシュ,約127 mm×127 mmの金網1枚を,図17のように供試体の下端の下6 mmに,かつ,

供試体の基準端が13 mm金網の縁から張り出すように水平に固定する。

24

R 3212:2015

単位 mm

図17−燃焼性試験装置

6) 炎の高さが13 mm〜19 mmになるように調整したブンゼンバーナー又はアルコールランプを供試体

の基準端の下に置き,炎の先端が供試体の下端に接触するように調整する。

7) 炎を当ててから30秒後,炎を取り除き,供試体を放置する。炎が第一標線に達したときから,第二

標線に達するまでの時間を測定し,燃焼速度を次の式によって算出する。

燃焼速度

T

D

×

=60

min)

/

mm

(

ここに,

D: 燃焼距離(mm)

T: D mm燃焼するまでに要した時間(s)

最初の点火後,供試体の第一標線に達する前に消火した場合,再度30秒間炎を当てる。

8) 供試体の表裏面の性質が異なるものにあっては,それぞれの面について上記の試験を実施する。

5.17 耐候性試験

耐候性試験は,次によって行う。

a) 目的 有機ガラスが,長時間太陽光や雨にさらされた場合の,外観の著しい変化の有無を確かめるた

めに行う。

b) 供試体 製品と同じ方法で製造された,幅約70 mm,長さ約150 mm,厚さが呼び厚さの平面の試験

片,又は製品の平面部分から切り出された,幅約70 mm,長さ約150 mm,厚さが呼び厚さの試験片

を3枚用いる。

c) 試験装置 試験装置は,次による。

1) JIS D 0205に規定するサンシャインカーボンアーク灯式耐候性試験機を用いる。

d) 手順 手順は,次による。

1) 5.11に規定する試験方法によって暴露前の供試体の可視光線透過率を測定する。

2) JIS D 0205の5.4(促進耐候性試験)による試験を,次の条件の下で行う。

2.1) 供試体の表裏面の性質が異なるものについては,車外面を光源に向け装着する。

25

R 3212:2015

2.2) サンシャインカーボンアーク灯式耐候性試験機に使用する水は,蒸留水又はこれに相当する不揮

発分を除いたものを使用する。

2.3) 耐候性試験中の供試体は,暴露200時間ごとに支持具から取り外し,中性洗剤を溶解した温水中

で,柔らかいブラシ又はガーゼで軽く洗う。

2.4) その後,水洗いした後の付着水をガーゼなどで軽くぬぐい,風乾後,支持具に装着して再び暴露

を続ける。

3) 1 000時間の暴露が終了した供試体について,d)の2.3)及び2.4)の処理を施した後,5.11に規定する

試験方法によって暴露後の供試体の可視光線透過率を測定する。

5.18 寸法安定性試験

寸法安定性試験は,次によって行う。

a) 目的 高温高湿度の雰囲気の下で,有機ガラスに過度の形状変化が生じるかを測定するために行う。

b) 供試体 製品と同じ方法で製造された,幅約152 mm,長さ約152 mm,厚さが呼び厚さの平面の試験

片,又は製品の平面部から切り出された,幅約152 mm,長さ約152 mm,厚さが呼び厚さの試験片を

2枚用いる。

c) 手順 手順は,次による。

1) 供試体を試験の直前まで少なくとも48時間,平らなガラス板上で温度23±2 ℃及び相対湿度 (50

±5) %で保持する。

2) 供試体の対向する隅を結ぶ対角線から供試体の面までの最大距離(反り)a mmを測定する。

3) 平らなガラス板上に載せたまま1)の処理を行ったときと表裏を変えずに,約24時間,温度72±2℃

及び相対湿度 (73±5) %に保持する。さらに,約2時間,温度23±2 ℃及び相対湿度 (73±5) %で

保持し,温度23±2 ℃及び相対湿度 (50±5) %で,供試体をふいて乾かし,直ちに2)と同様な方法

によって反りa' mmを測定する。

4) 供試体の反りの増加量Δa mmを,次の式から算出する。

Δa=a'−a

5.19 温度依存性試験

温度依存性試験は,次によって行う。

a) 目的 ガラス−プラスチックが低温及び高温にさらされた場合,著しい外観変化が起こらないかを調

べるために行う。

b) 供試体 製品と同じ方法で製造された約300 mm×300 mmの大きさの平面の試験片又は製品の平面部

分から切り出された約300 mm×300 mmの大きさの試験片を2枚用いる。

c) 試験装置 −40 ℃から72 ℃まで温度制御できる恒温槽を用いる。

d) 手順 供試体を恒温槽で少なくとも6時間,温度−40±5 ℃で保持し,その後23±2 ℃で約1時間又

は供試体が温度23±2 ℃に達するまでの時間放置する。さらに,これらの供試体を恒温槽で少なくと

も3時間,温度72±2 ℃で保持した後取り出して,約1時間,温度23±2 ℃に放置し外観を目視で調

べる。

26

R 3212:2015

附属書JA

(規定)

安全ガラスの光学的特性及び耐光性についての試験領域

JA.1 前面窓に使用する安全ガラスの試験領域

JA.1.1 方法I

JA.1.1.1 試験領域

V点及びO点に基づく試験領域A,B,I,C及びC'。

JA.1.1.2 適用範囲

V点及びO点に関連して決まる前面窓ガラスの試験領域の決め方について規定する。次に規定する領域

の決め方は,右ハンドルの車両に対するものであり,左ハンドルの場合にはY軸の正負を逆転して適用す

る。

なお,R点が不明の場合,方法IIで領域を規定する。

注記 この附属書に規定する試験領域A,B及びIは,前面窓に使用する安全ガラスの二重像,透視

ひずみ及び色の識別の各試験に適用される。試験領域C及びC'は,可視光線透過率及び耐光性

に適用される。

なお,法規などに基づくマーク表示部分は,適用除外とする。

JA.1.1.3 用語及び定義

JA.1.1.3.1

シーティングレファレンス点(R点)

シーティングレファレンス点は,座席(前後に調整できるものは最後端位置,上下に調節できるものは

最低の位置,シートバック角度及びシートクッションの取付角度が調節できるものは,設計標準角度に調

節した状態とする。)にISO 20176:2011に規定された人体模型を着座させた場合のH点(当該模型の股関

節点)の位置又はこれに相当する設計標準位置とする。

JA.1.1.3.2

車両中心線

自動車を平たん(坦)な面に置いたときの次に示す直線とする。

a) 四輪以上の自動車では,左右の前車輪及び後車輪のそれぞれの設計中心点を結ぶ線分の中心を通る直

線。

b) 三輪自動車(前1輪)では,左右の後車輪の設計中心点を結ぶ線分の中点と前輪の設計中心点を通る

直線(後1輪もこれに準じる。)。

c) カタピラをもつ自動車では,左右のカタピラの中心線から等距離にある直線。

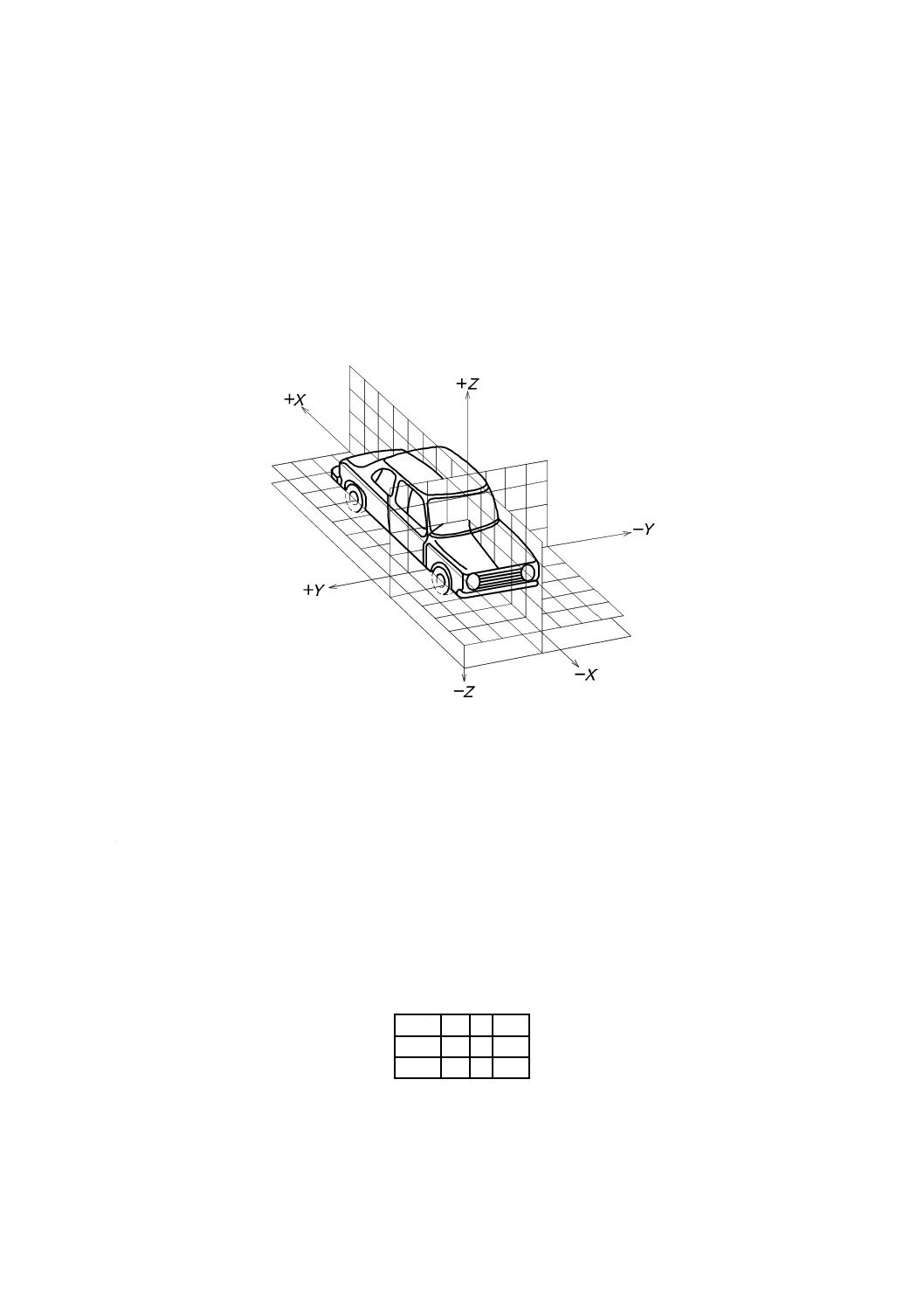

JA.1.1.3.3

車両中心面(S1)

車両中心線を含む垂直面。

JA.1.1.3.4

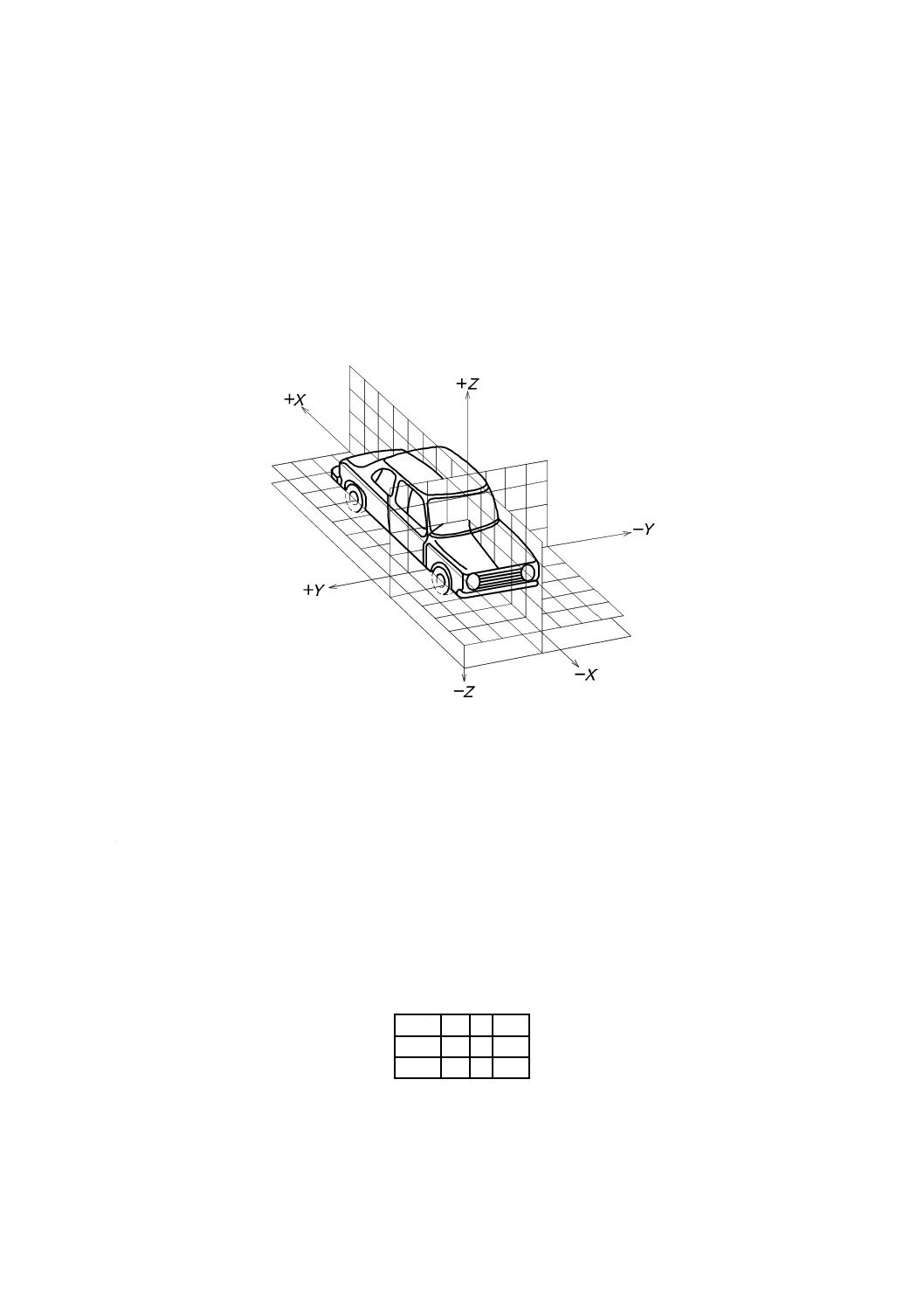

X軸

R点を通る水平面で,R点を通り車両中心線と平行(長さ方向)の軸。

+X:自動車の後方向,−X:自動車の前方向

27

R 3212:2015

JA.1.1.3.5

Y軸

R点を通る水平面で,X軸と直交する軸。

+Y:自動車の進行右方向,−Y:自動車の進行左方向

JA.1.1.3.6

Z軸

R点を通る垂直面で,X軸及びY軸に直交する軸。

+Z:自動車の上方向,−Z:自動車の下方向

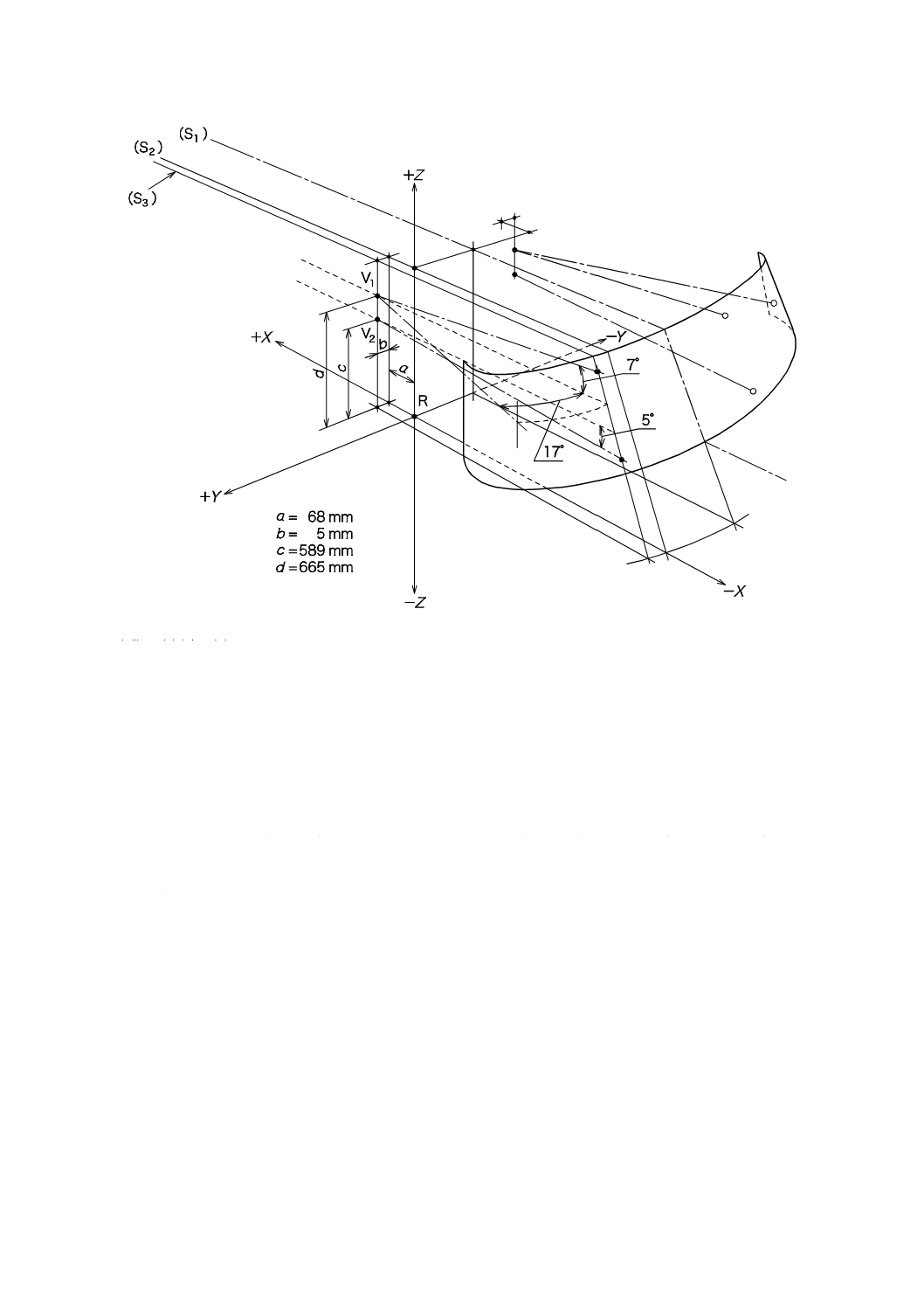

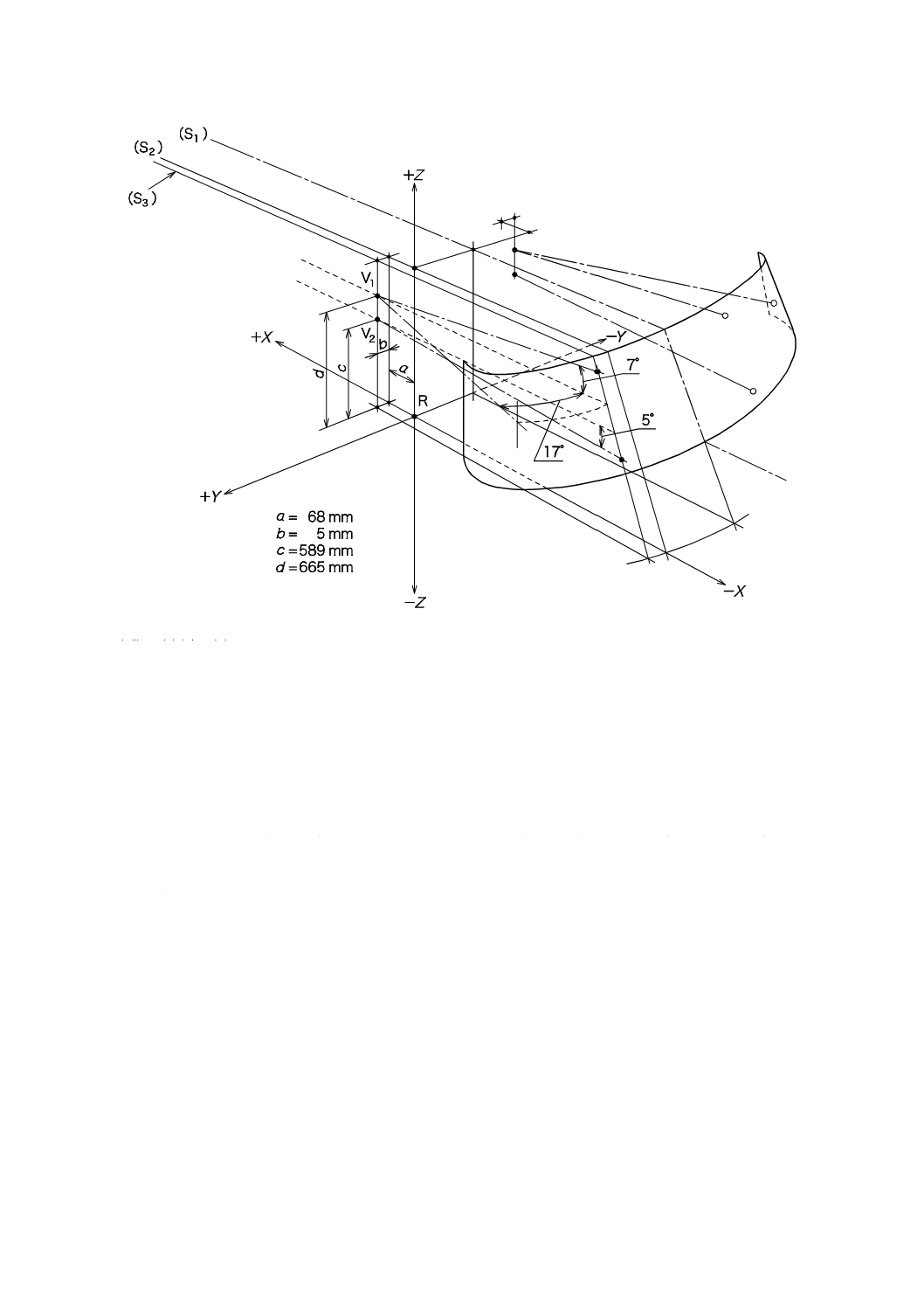

JA.1.1.4 V点による試験領域A及びB

V点1)による試験領域は,次による。

注1) このV点は,M1カテゴリの自動車に適用する。

a) V点の位置

1) 3次元直交座標のXYZ軸で示されるように,R点を原点としたV点の位置は,表JA.1及び表JA.2

に示す。

2) 表JA.1は,25°の設計シートバック角度に対する基準座標を示す。その座標に対する正方向を図

JA.3に示す。

表JA.1

単位 mm

V点

X Y

Z

V1点 68 5 665

V2点 68 5 589

3) 表JA.2は,設計シートバック角度が25°でない場合に表JA.1のX,Z座標に対し与える補正値を

示す。その座標に対する正方向を図JA.5に示す。

28

R 3212:2015

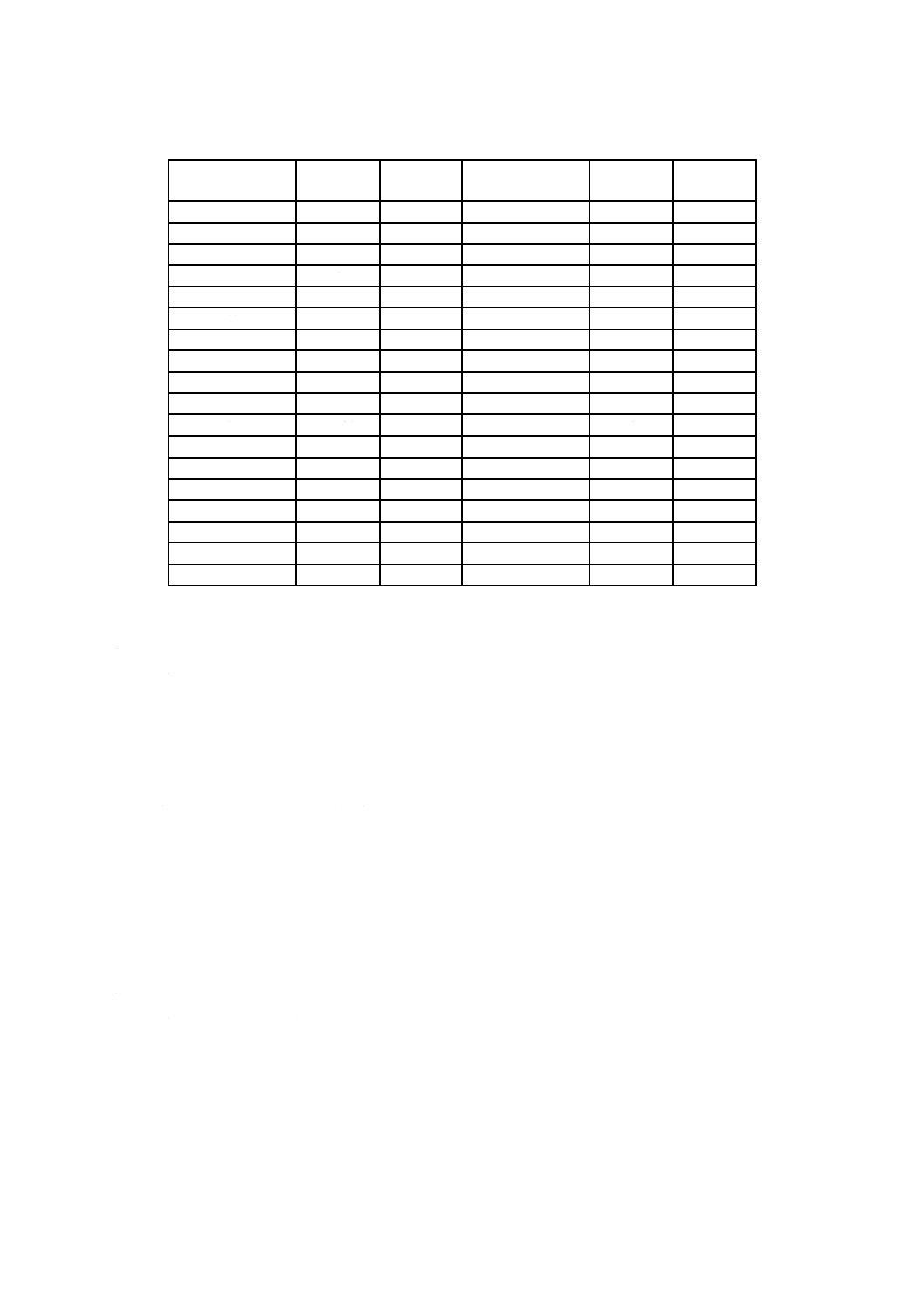

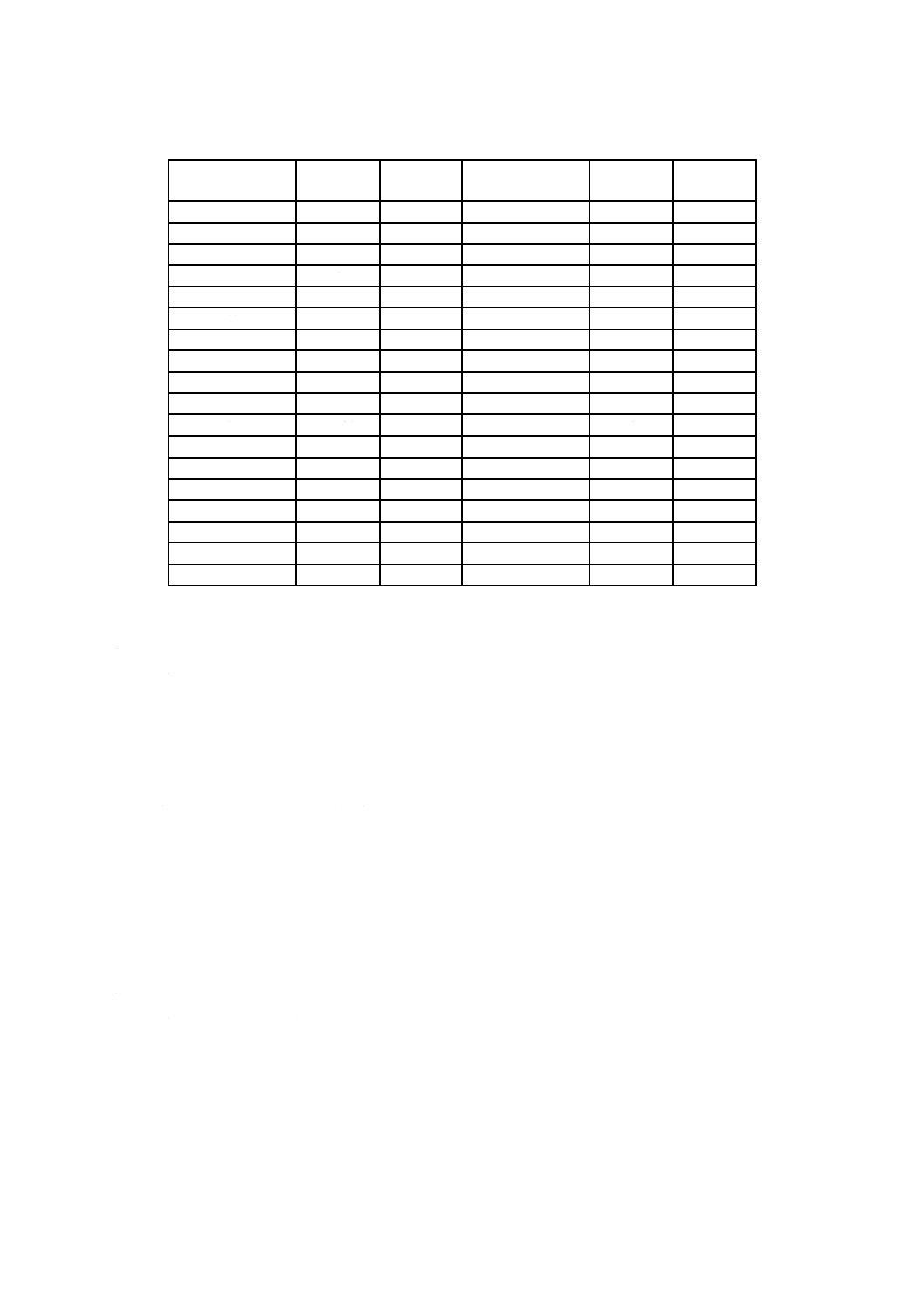

表JA.2

シートバック角度

°

水平座標X

mm

垂直座標Z

mm

シートバック角度

°

水平座標X

mm

垂直座標Z

mm

5

−186

28

23

−17

5

6

−176

27

24

−9

2

7

−167

27

25

0

0

8

−157

26

26

9

−3

9

−147

26

27

17

−5

10

−137

25

28

26

−8

11

−128

24

29

34

−11

12

−118

23

30

43

−14

13

−109

22

31

51

−17

14

−99

21

32

59

−21

15

−90

20

33

67

−24

16

−81

18

34

76

−28

17

−71

17

35

84

−31

18

−62

15

36

92

−35

19

−53

13

37

100

−39

20

−44

11

38

107

−43

21

−35

9

39

115

−47

22

−26

7

40

123

−52

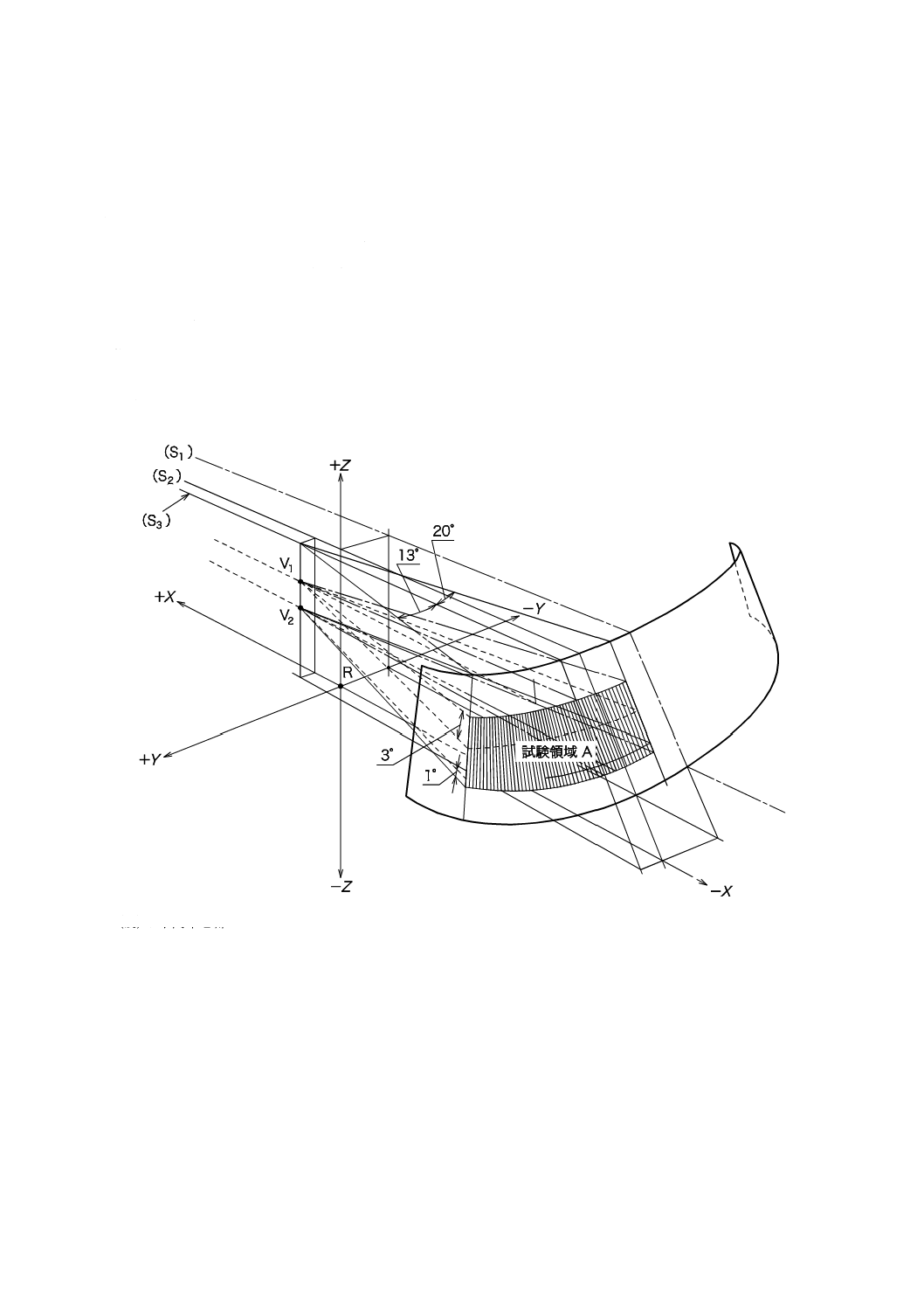

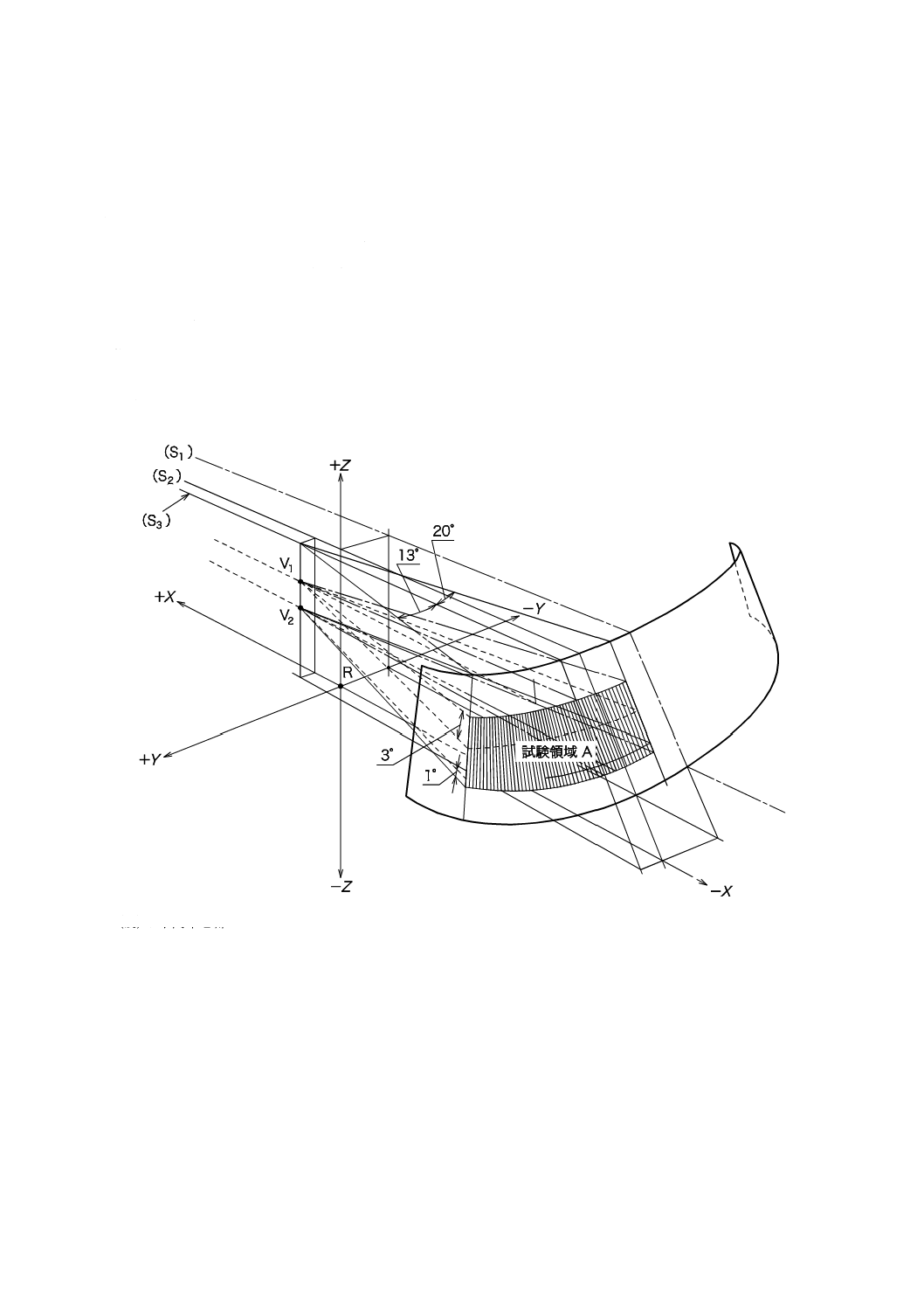

b) 試験領域 試験領域は,次による。

1) 試験領域Aは,V点から−X方向に広がる次の4平面によって囲まれる前面窓ガラスの外側表面の

領域である[図JA.1 a)参照]。

1.1) V1点を通りY軸に平行で,かつ,X軸に対し+Z方向に3°傾斜した面。

1.2) V2点を通りY軸に平行で,かつ,X軸に対し−Z方向に1°傾斜した面。

1.3) V1点,V2点を通りX軸の+Y方向に13°傾斜した垂直面。

1.4) V1点,V2点を通りX軸の−Y方向に20°傾斜した垂直面。

2) 運転位置が車両の中央付近(R点のY座標がY0±60 mm以内)にある場合の試験領域Aは,V点か

ら−X方向に広がる次の4平面によって囲まれる前面窓ガラスの外側表面の領域を適用してもよい

[図JA.1 b)参照]。

2.1) V1点を通りY軸に平行で,かつ,X軸に対し+Z方向に3°傾斜した面。

2.2) V2点を通りY軸に平行で,かつ,X軸に対し−Z方向に1°傾斜した面。

2.3) V1点,V2点を通りX軸の+Y方向に15°傾斜した垂直面。

2.4) V1点,V2点を通りX軸の−Y方向に15°傾斜した垂直面。

3) 試験領域Bは,V点から−X方向に広がる次の4平面によって囲まれる前面窓ガラスの外側表面の

領域である(図JA.2参照)。

3.1) V1点を通りY軸に平行で,X軸に対し+Z方向に7°傾斜した面。

3.2) V2点を通りY軸に平行で,X軸に対し−Z方向に5°傾斜した面。

3.3) V1点,V2点を通りX軸の+Y方向に17°の角度をもつ垂直面。

3.4) 車両の中心面に対して,3.3)の面と対称な垂直面。

ただし,前面窓ガラス周縁から25 mm以内,及び周辺部に不透明マスキングバンドがある場合,

29

R 3212:2015

そのバンドの内側の線から25 mm以内を除外する。

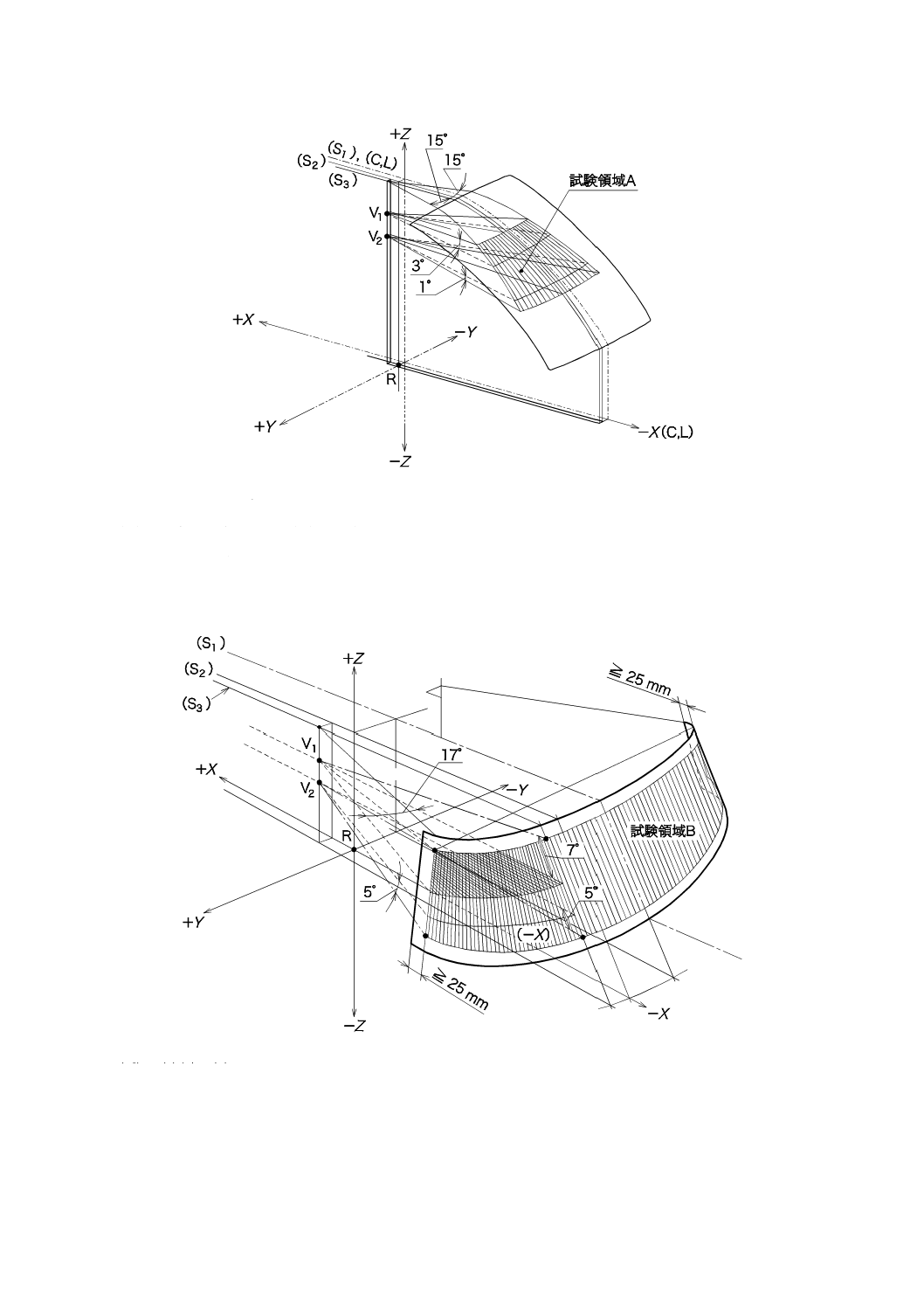

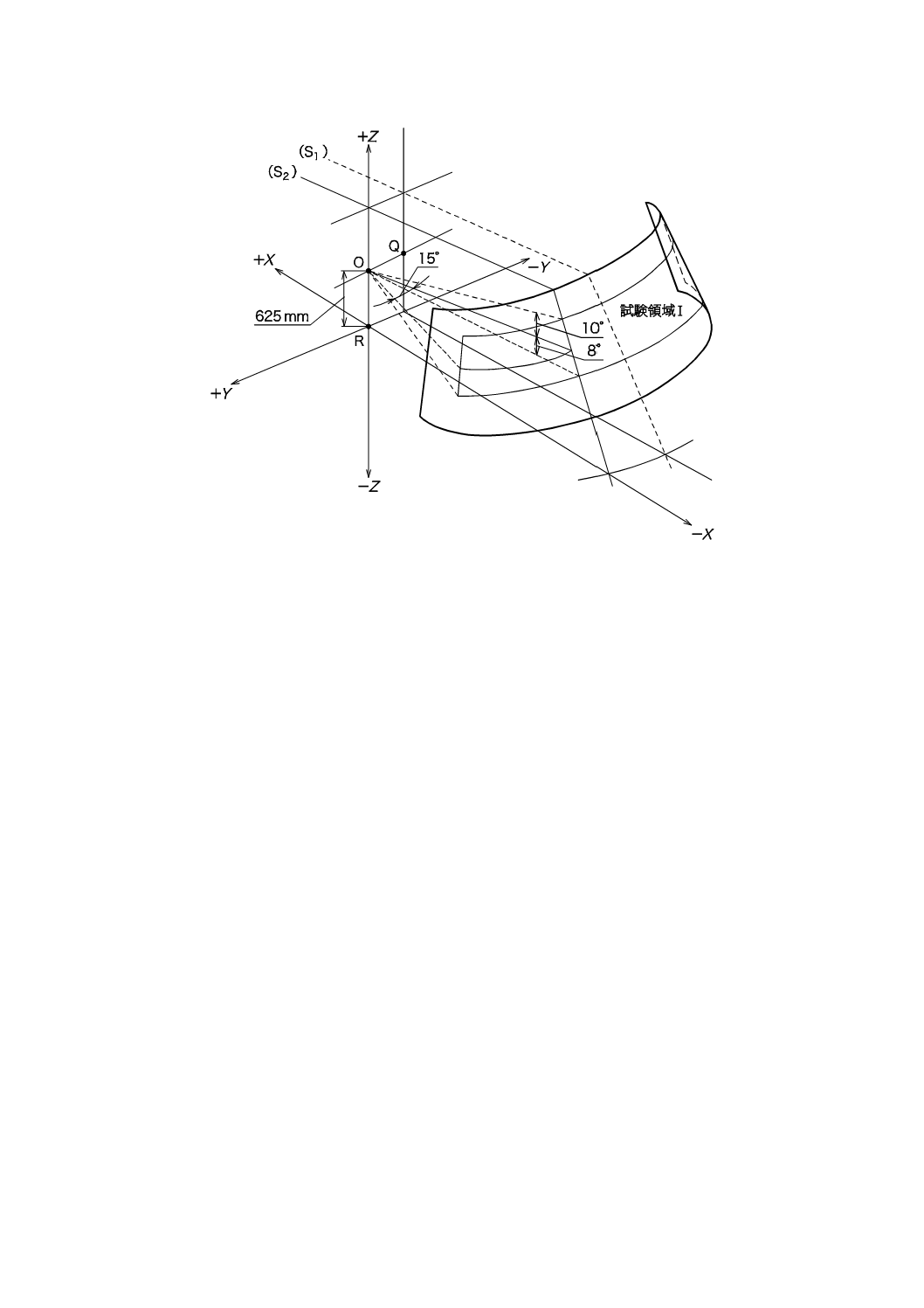

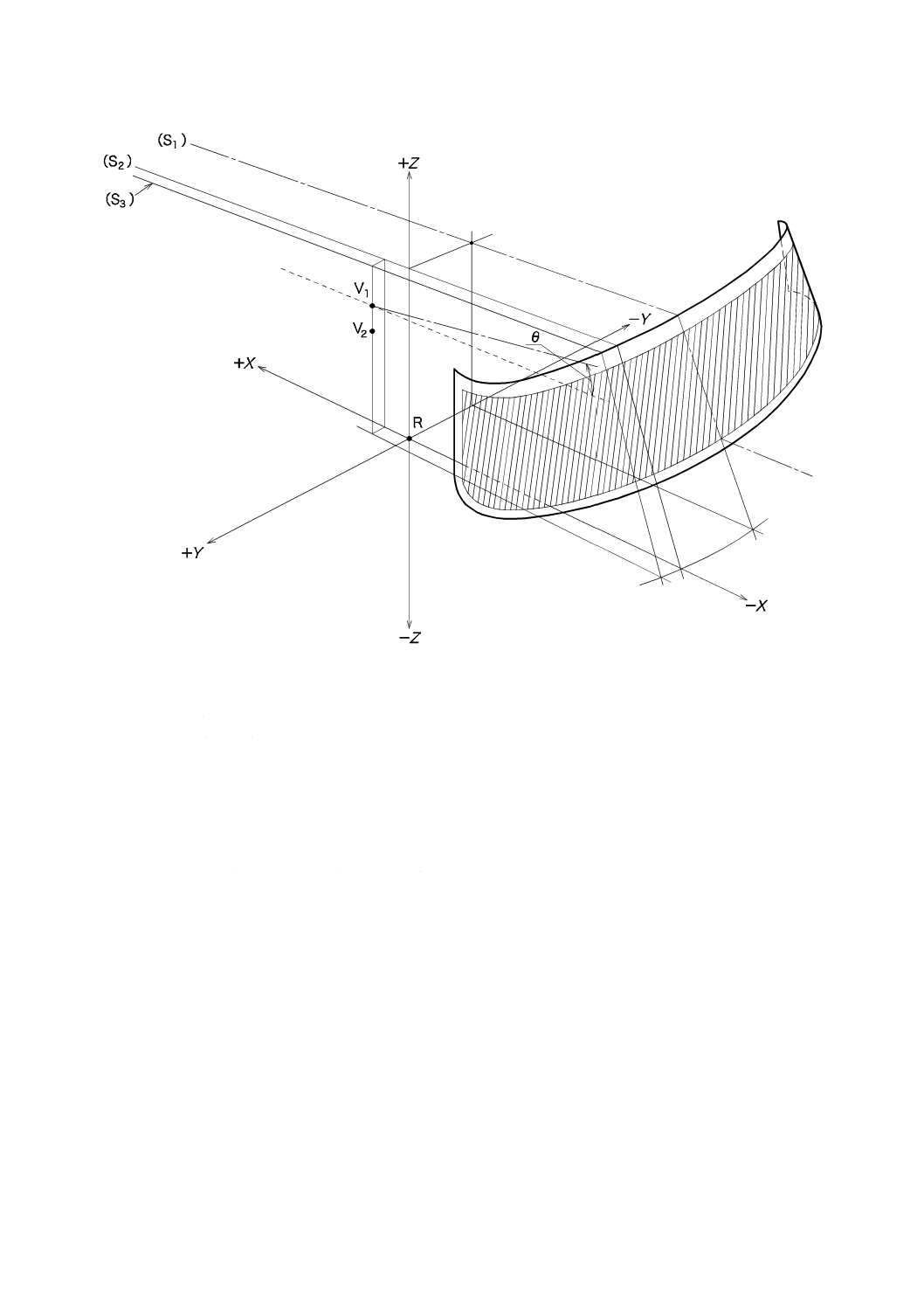

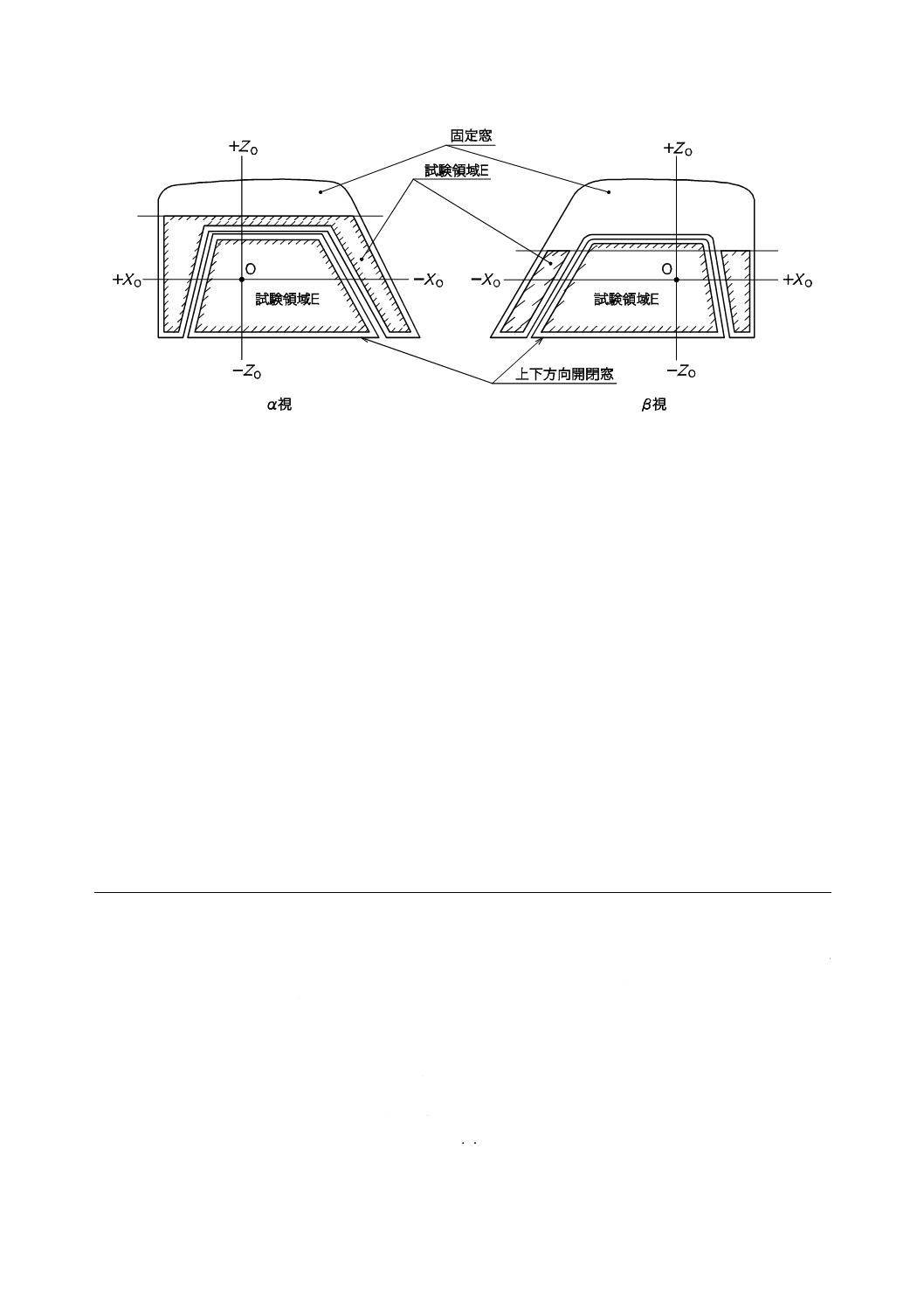

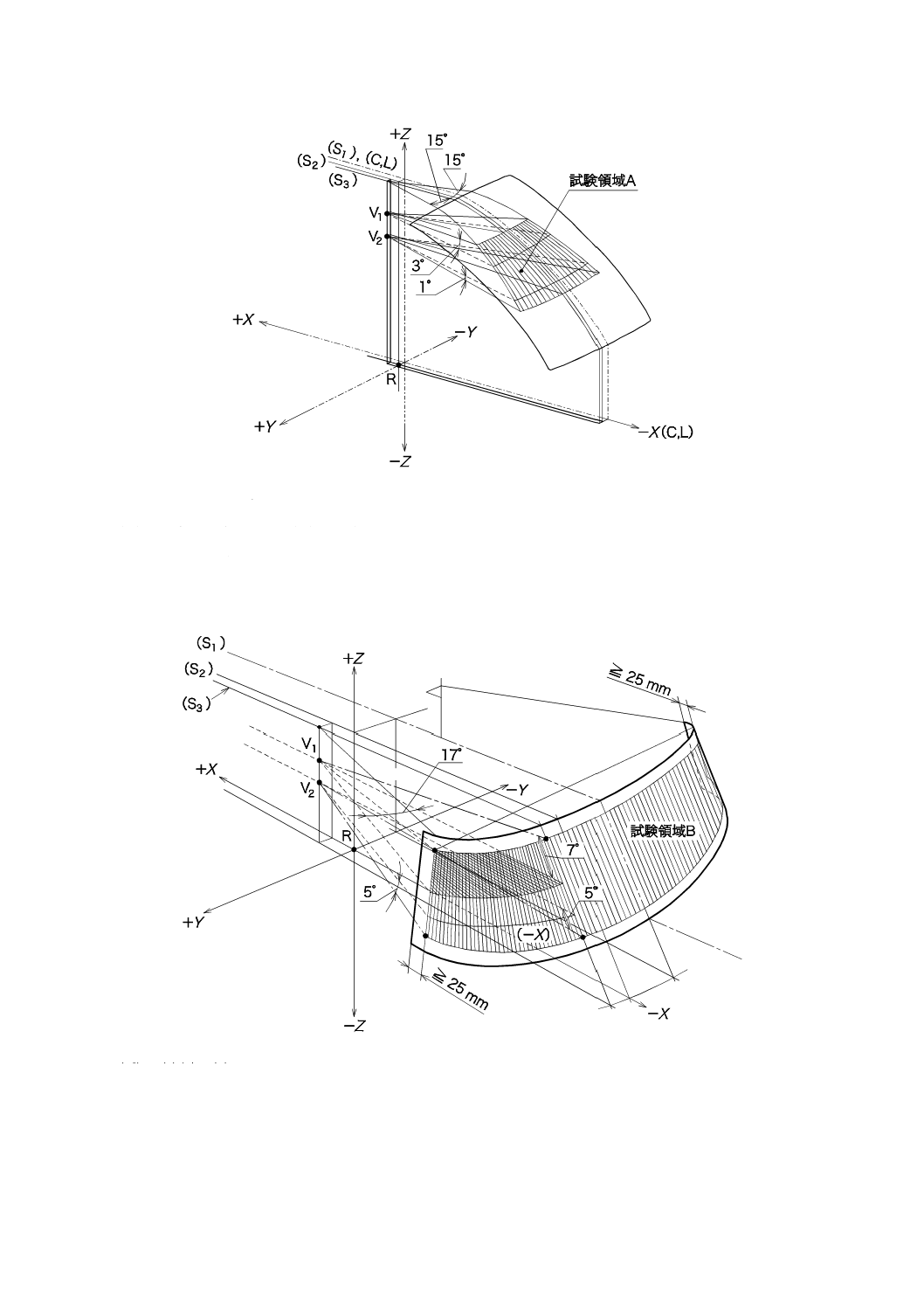

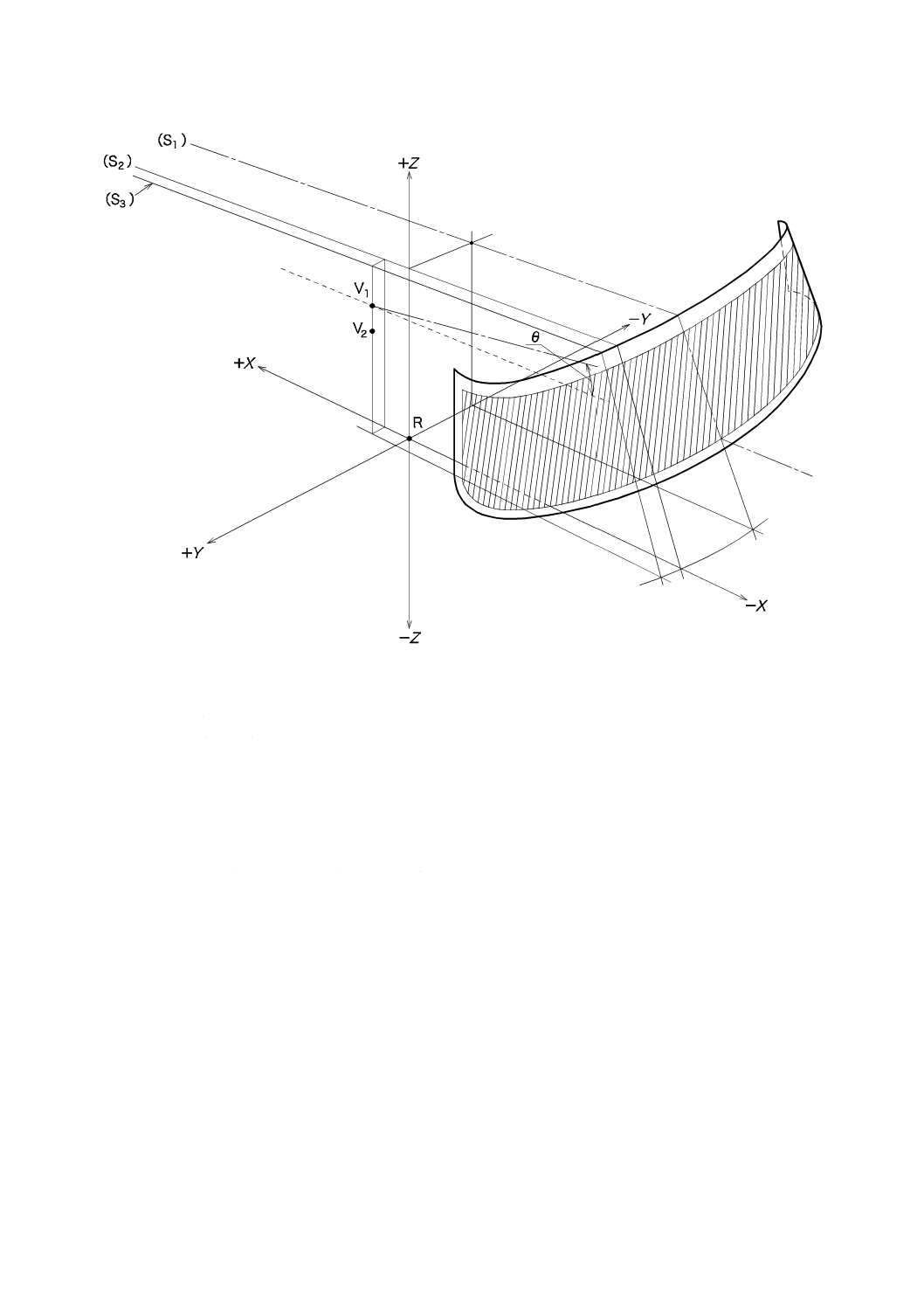

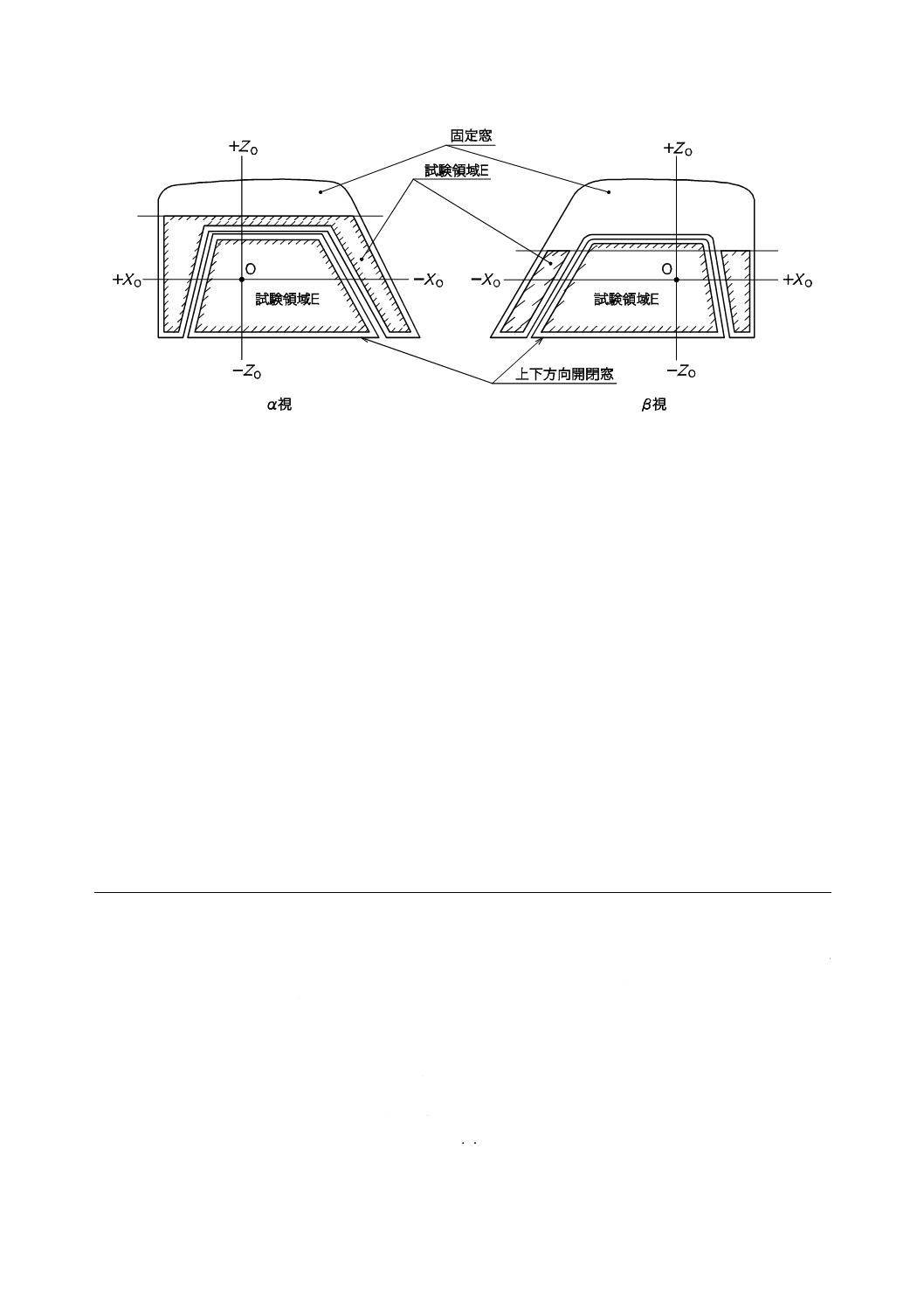

JA.1.1.5 O点による試験領域I

O点による試験領域Iは,M1以外のカテゴリの自動車に適用し,次による。

a) O点の位置 O点は,ステアリングハンドル中心点を通り車両中心面に平行な面内にあって,運転席

のR点から+Z方向に625 mmの点とする。

b) 試験領域 試験領域Iは,前面窓ガラスの次の4面の交点によって囲まれた領域とする(図JA.3参照)。

1) OQ直線を通り,水平面の+Z方向10°の角度をなす面。

2) OQ直線を通り,水平面の−Z方向8°の角度をなす面。

3) O点を通り,車両中心面から+Y方向に15°の角度をなす垂直面。

4) 2)と対称で,車両中心面の−Y方向にある垂直面。

注記 OQ直線は,O点を通り車両中心面に垂直な水平直線である。

(S1):車両中心部

(S2):R点を通り,(S1)に平行な面

(S3):V1点,V2点を通り,(S1)に平行な面

a)

図JA.1−試験領域A

30

R 3212:2015

(S1):車両中心面(C,L)

(S2):R点を通り,(S1)に平行な面

(S3):V1点,V2点を通り,(S1)に平行な面

b) 運転位置が車両の中央付近(R点のY座標がY0±60 mm以内)にある場合

図JA.1−試験領域A(続き)

(S1):車両中心面

(S2):R点を通り,(S1)に平行な面

(S3):V1点,V2点を通り,(S1)に平行な面

図JA.2−試験領域B

31

R 3212:2015

(S1):車両中心面

(S2):R点を通り,(S1)に平行な面

図JA.3−試験領域I

32

R 3212:2015

(S1):車両中心面

(S2):R点を通り,(S1)に平行な面

(S3):V1点,V2点を通り,(S1)に平行な面

図JA.4−シートバック角度25°のときのV点

JA.1.1.6 V1点又はO点による試験領域C又はC'

試験領域CはM1カテゴリ車,試験領域C'はM1以外のカテゴリ車の前面窓で,次に掲げる部分を除い

た領域である。

a) M1カテゴリ車の場合はV1点,M1以外のカテゴリ車の場合はO点を通り,Y軸に平行でX軸に対し,

+Z方向に角度θ 2)で傾斜した平面と交わる前面窓の外側表面の上方の部分。

注2) θ=7°(試験領域C),θ=10°(試験領域C')

b) 取付枠,インストルメントパネルその他の車体と重なる部分から10 mm以内の部分。

33

R 3212:2015

注記 試験領域C'は,図JA.5のZ軸で,R点から+Z方向に625 mmの位置にあるO点を基点として求められ

る。

(S1):車両中心面

(S2):R点を通り,(S1)に平行な面

(S3):V1点,V2点を通り,(S1)に平行な面

図JA.5−試験領域C及びC'

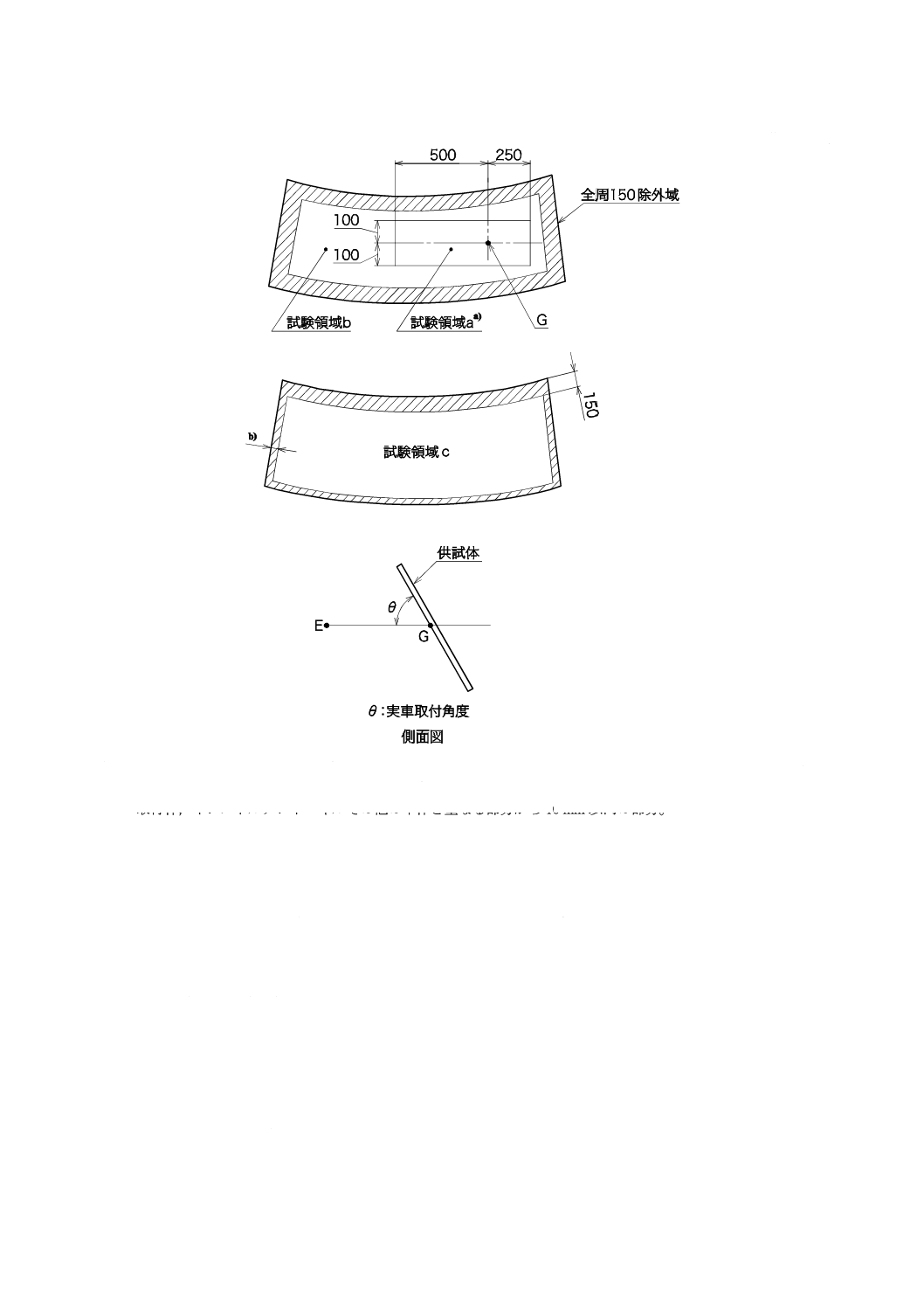

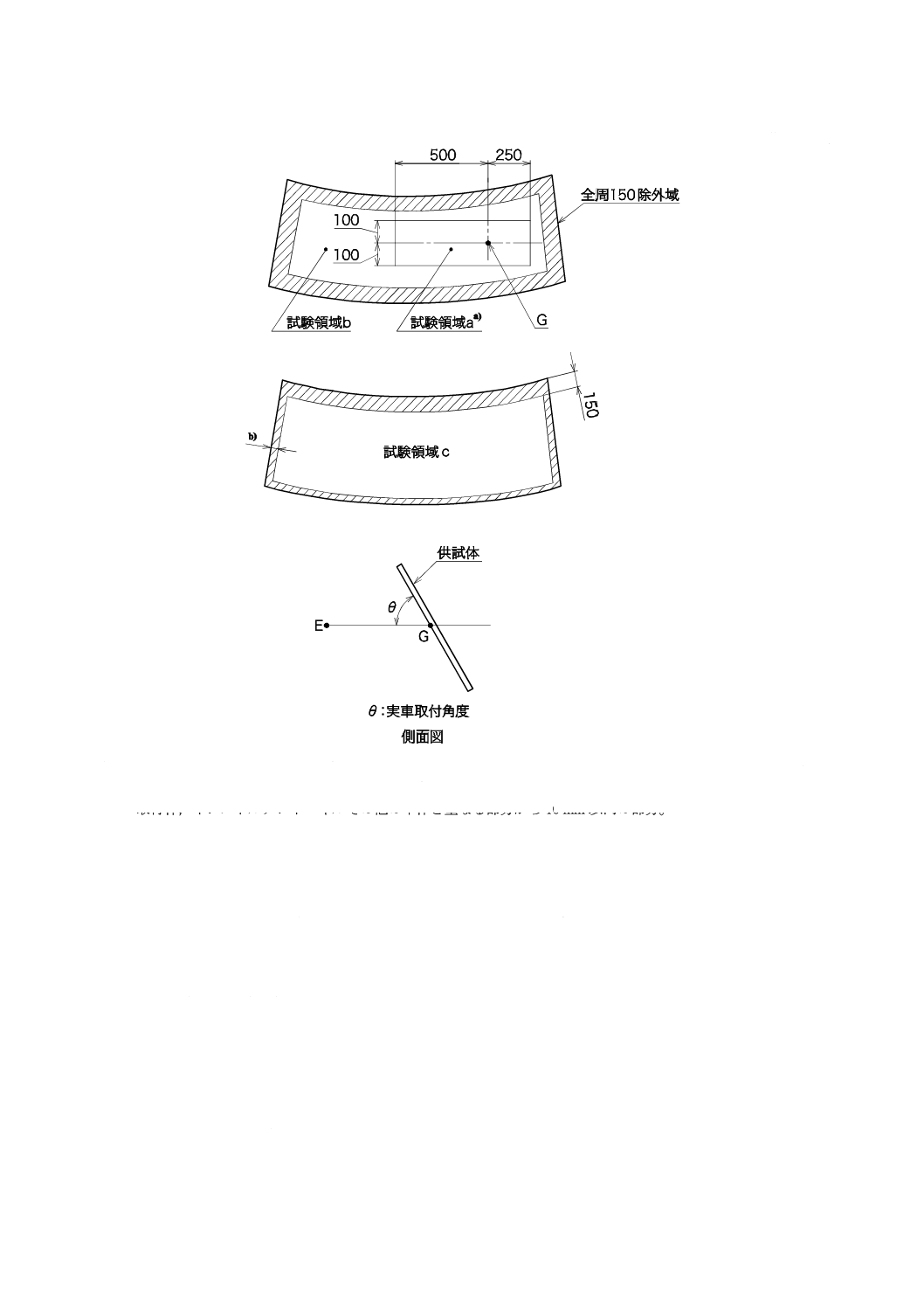

JA.1.2 方法II

JA.1.2.1 試験領域

V点及びO点を適用できない場合の試験領域a,b及びc。

JA.1.2.2 適用範囲

V点及びO点を適用できない場合の前面窓ガラスの試験領域の決め方について規定する。

注記 この試験領域は,建設用,農業用,林業用など,通常は一般道路を走行しない自動車の前面窓

にも適用される。

なお,法規などに基づくマーク表示部分は,適用除外とする。

JA.1.2.3 試験領域a,b及びc

実車の取付状態に供試体を置いたとき運転者の目視の位置Eを通り,車両中心線に平行な直線が供試体

と交わる点をG点とし,その点を中心として図JA.6に示すとおり,試験領域a,b及びcを定める。

34

R 3212:2015

単位 mm

注a) G点から上下各100 mm,運転席側に250 mm,助手席側に500 mmとする。ただし,供試体の側辺から150 mm

以内に入り込む場合は,その部分は試験の対象外とする。

b) 取付枠,インストルメントパネルその他の車体と重なる部分から10 mm以内の部分。

図JA.6−試験領域a,b及びc

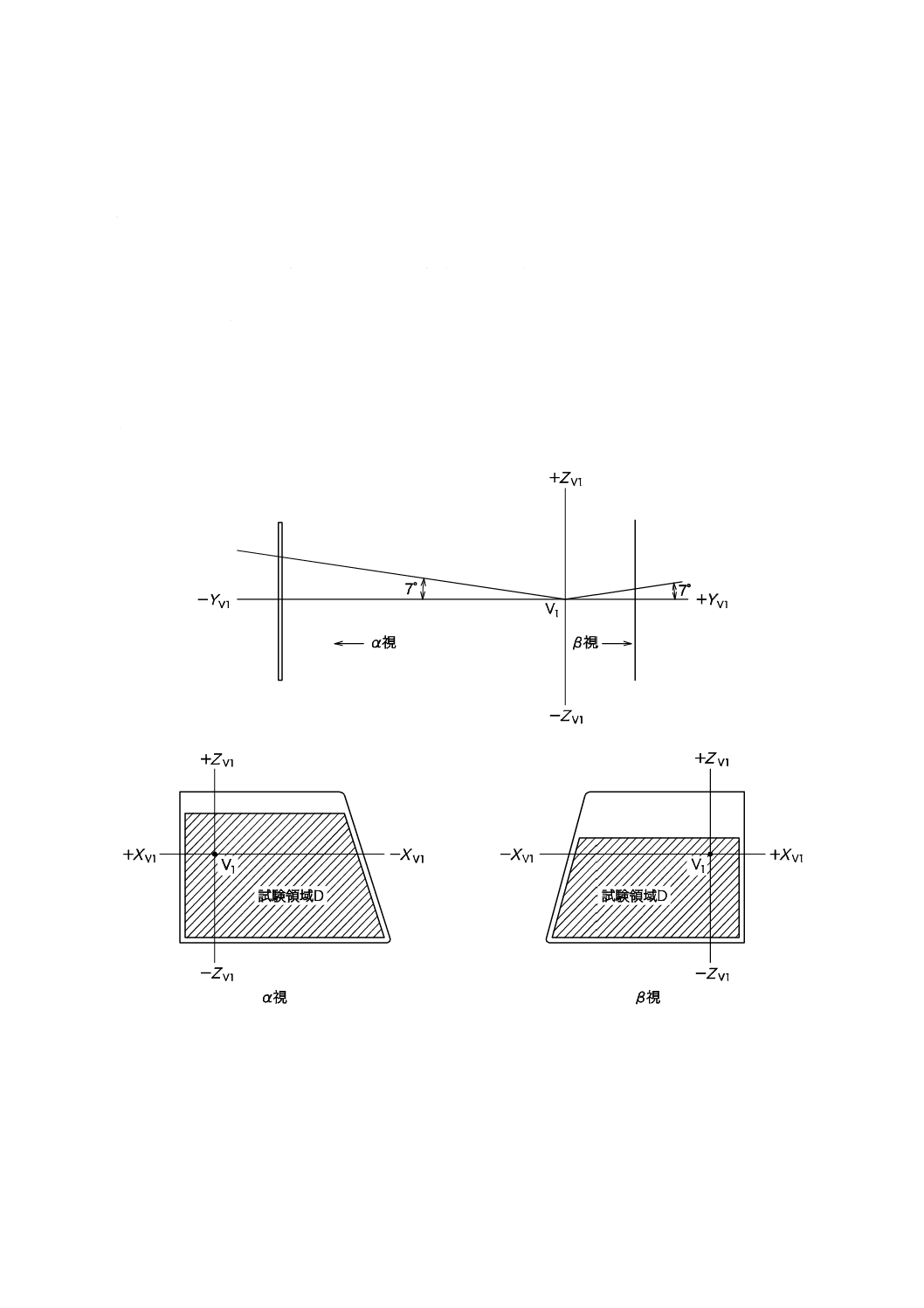

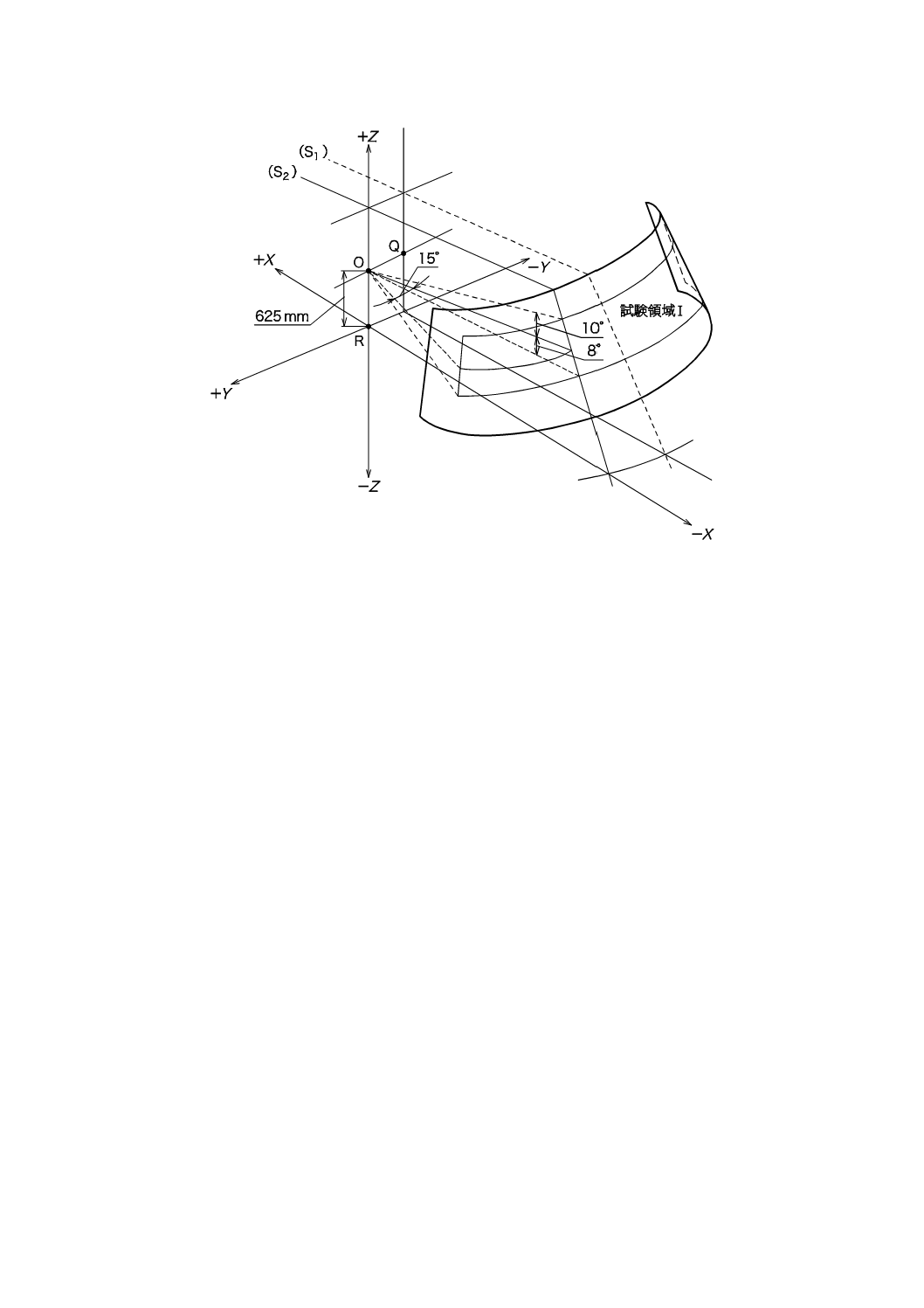

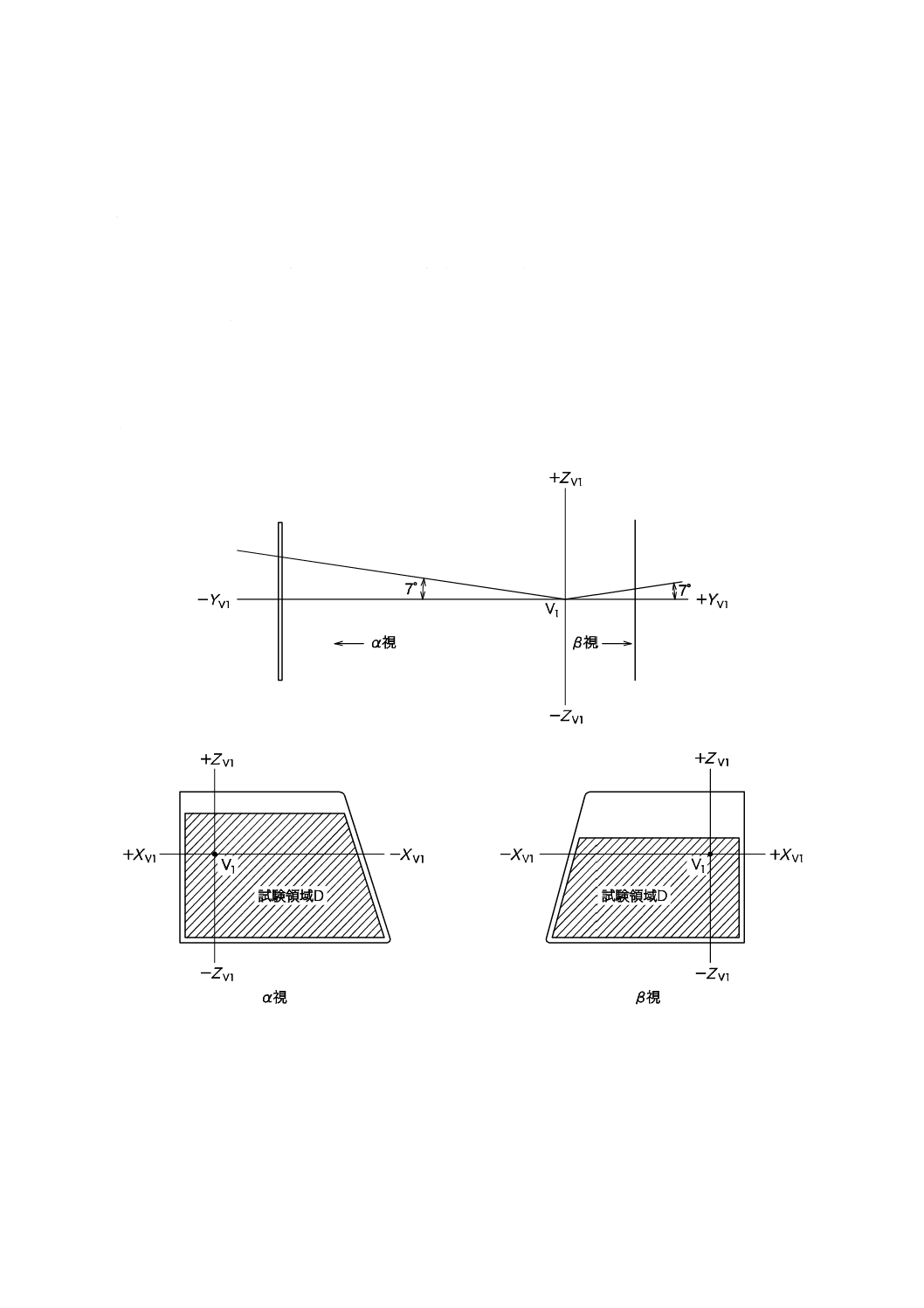

JA.2 側面窓の試験領域

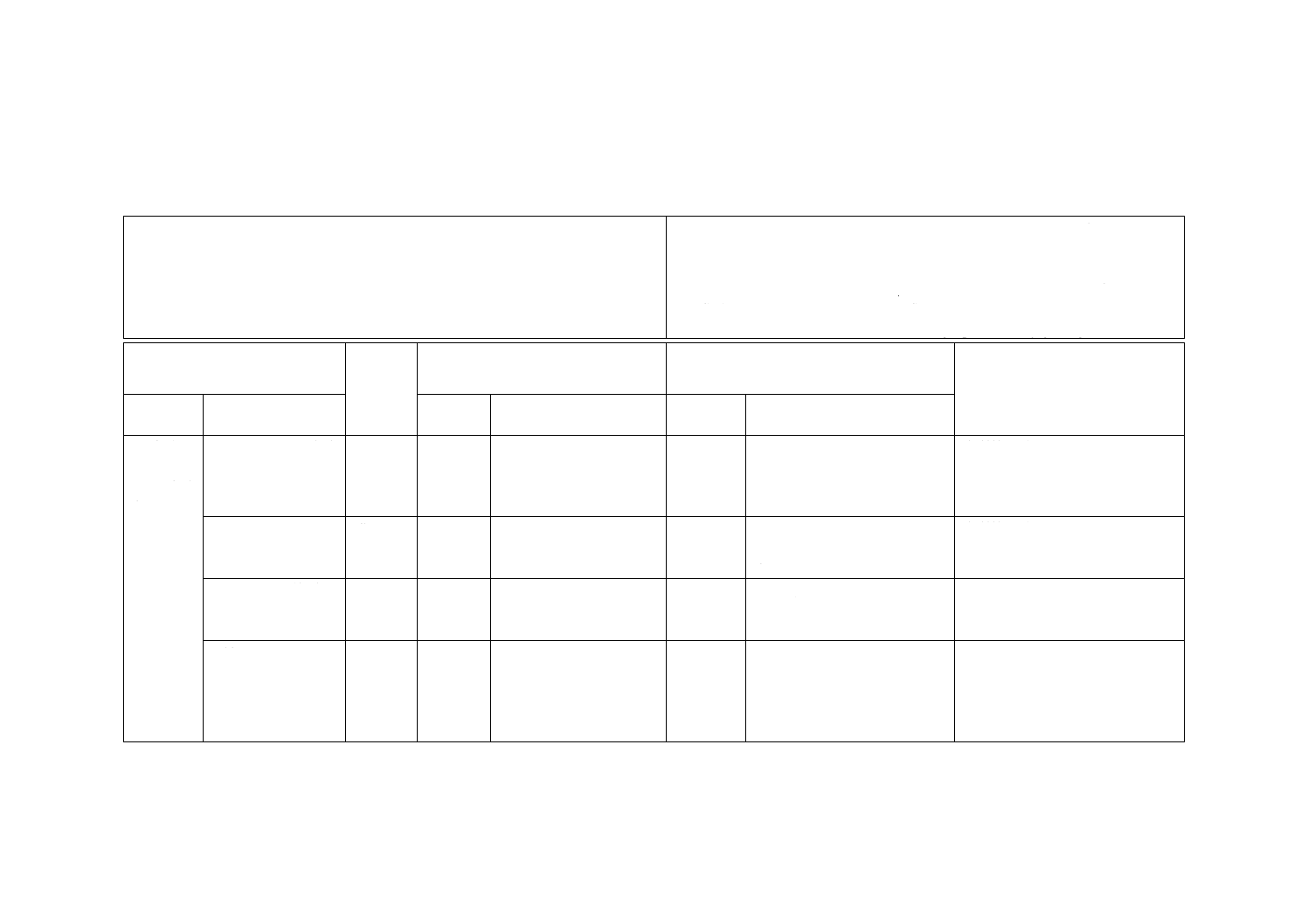

JA.2.1 側面窓(運転席より後方の部分を除く。)の試験領域D及びE

注記 試験領域DはM1カテゴリ車の場合,試験領域EはM1以外のカテゴリ車の場合とする。

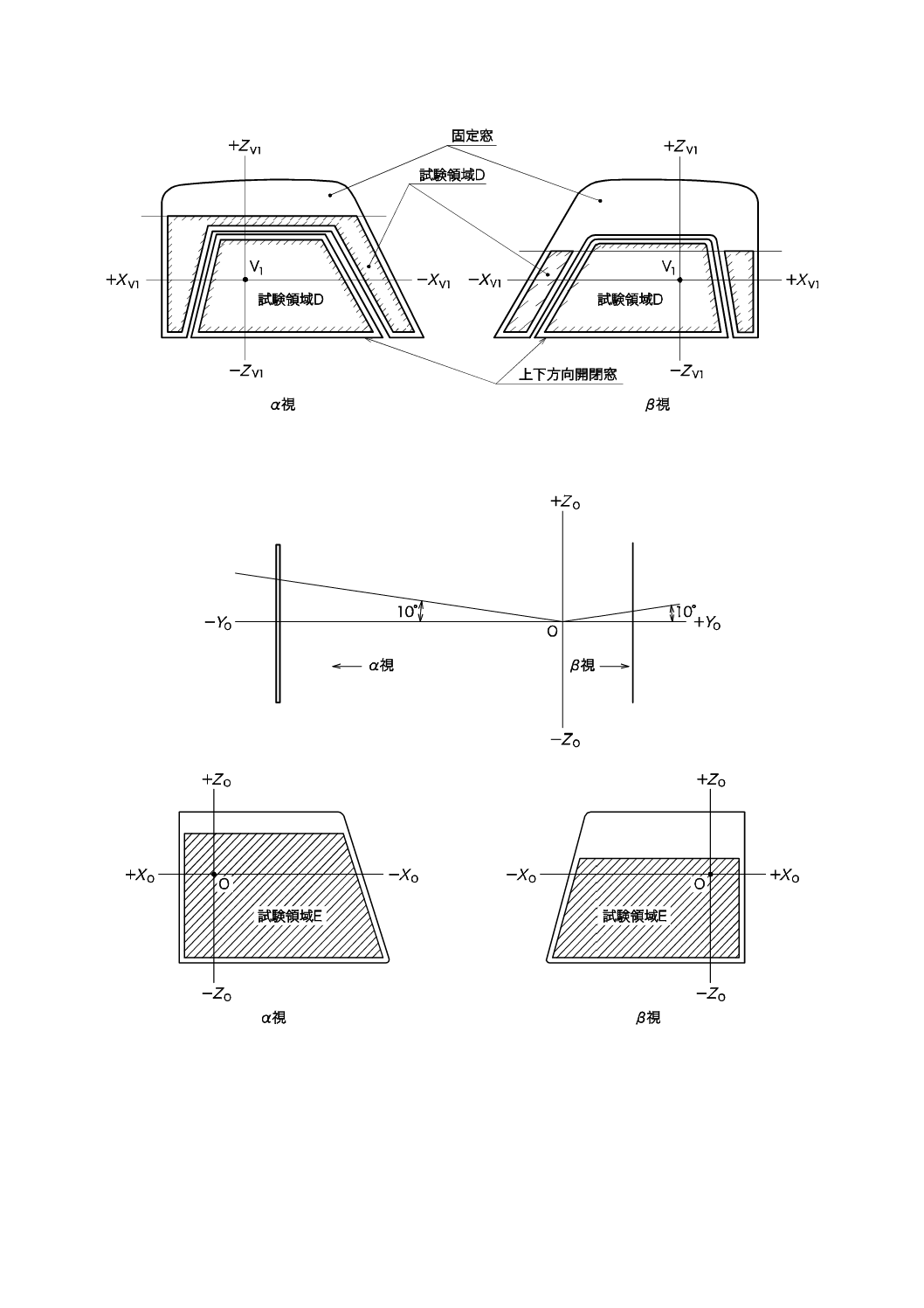

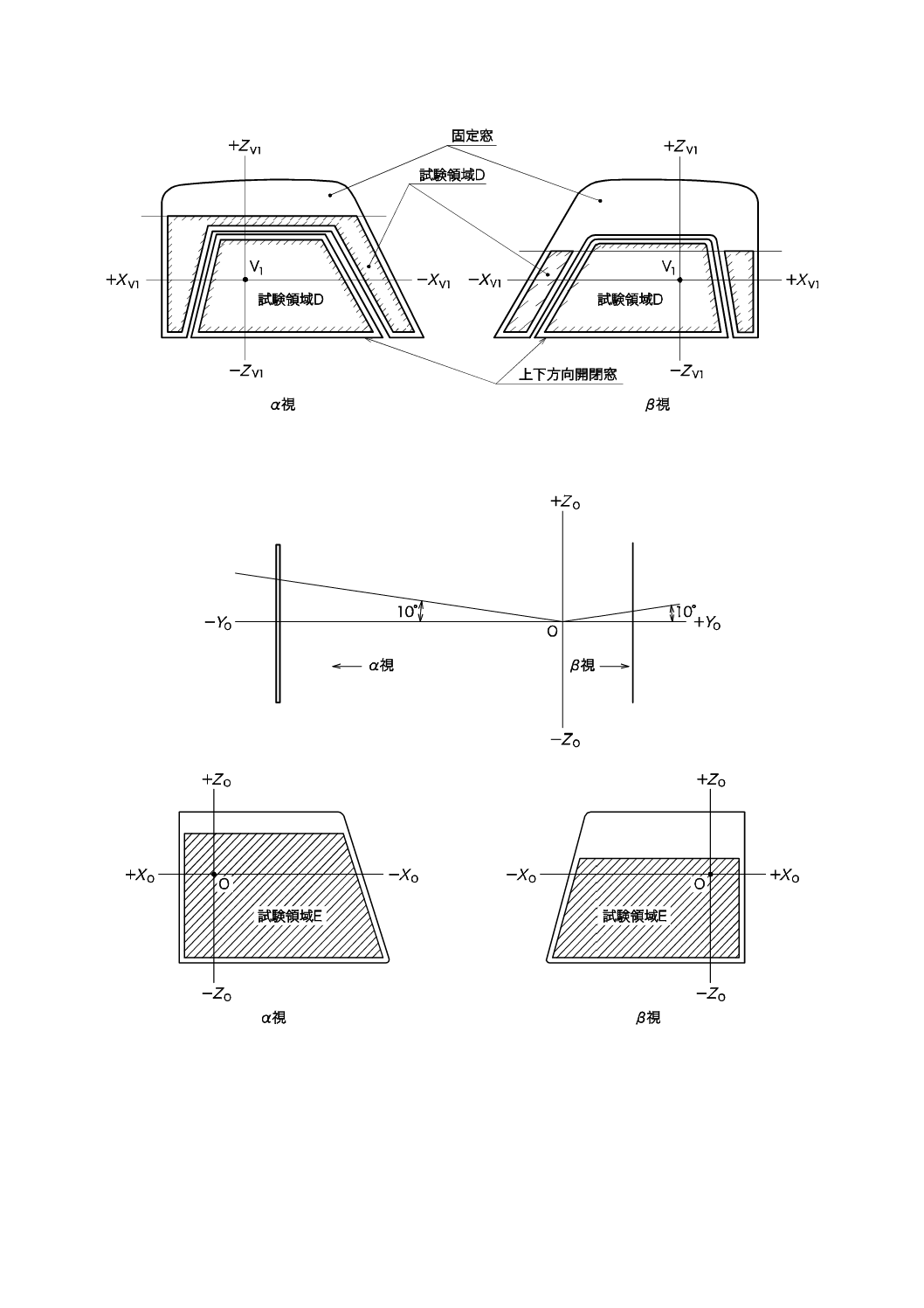

a) 試験領域Dは,側面ガラス(運転席より後方の部分を除く。)のうち,次に掲げる部分を除いた領域

である(図JA.7参照)。

1) 自動車の側面に設けられた扉などの下部に設けられた窓ガラス。

2) 側面窓を車に装着した状態(上下方向に開閉するもので,あらゆる開閉状態)で,V1点を通りX軸

に平行な直線を含み,かつ,側面ガラスに向かって上方7°の傾斜をもつ平面と側面ガラスとが交

わる線より上方の部分。

3) 取付枠その他の車体と重なる部分から10 mm以内の部分及び窓ガラスを密閉した状態で窓ガラス

と窓ガラスとが重なる部分。

35

R 3212:2015

4) 法規などに基づくマーク表示部分。

b) 試験領域Eは,側面ガラス(運転席より後方の部分を除く。)のうち,次に掲げる部分を除いた領域

である(図JA.8参照)。

1) 自動車の側面に設けられた扉などの下部に設けられた窓ガラス。

2) 乗車定員11人以上の自動車及びその形状が乗車定員11人以上の自動車の形状に類する自動車の側

面に設けられた扉の窓ガラスのうち,運転席の座面を含む面より下方の範囲。

3) 側面窓を車に装着した状態(上下方向に開閉するもので,あらゆる開閉状態)で,O点を通りX軸

に平行な直線を含み,かつ,側面ガラスに向かって上方10°の傾斜をもつ平面と側面ガラスとが交

わる線より上方の部分。

4) 取付枠その他の車体と重なる部分から10 mm以内の部分及び窓ガラスを密閉した状態で窓ガラス

と窓ガラスとが重なる部分。

5) 法規などに基づくマーク表示部分。

注記 上下方向に開閉するもので,あらゆる開閉状態で適用されるので左右の試験領域は同じになる。

例1

図JA.7−試験領域D

36

R 3212:2015

例2

図JA.7−試験領域D(続き)

注記 上下方向に開閉するもので,あらゆる開閉状態で適用されるので左右の試験領域は同じになる。

例1

図JA.8−試験領域E

37

R 3212:2015

例2

図JA.8−試験領域E(続き)

参考文献 JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜

100 IRHD)

注記 対応国際規格:ISO 48:2010,Rubber, vulcanized or thermoplastic−Determination of

hardness (hardness between 10 IRHD and 100 IRHD)(MOD)

JIS Z 8000-1 量及び単位−第1部:一般

ISO 3537:1999,Road vehicles−Safety glazing materials−Mechanical tests

ISO 3538:1997,Road vehicles−Safety glazing materials−Test methods for optical properties

ISO 3917:1999,Road vehicles−Safety glazing materials−Test methods for resistance to radiation,

high temperature, humidity, fire and simulated weathering

ISO 15082:1999,Road vehicles−Tests for rigid plastic safety glazing materials

UN R No.43 自動車用窓材料に関する国連基準

38

R 3212:2015

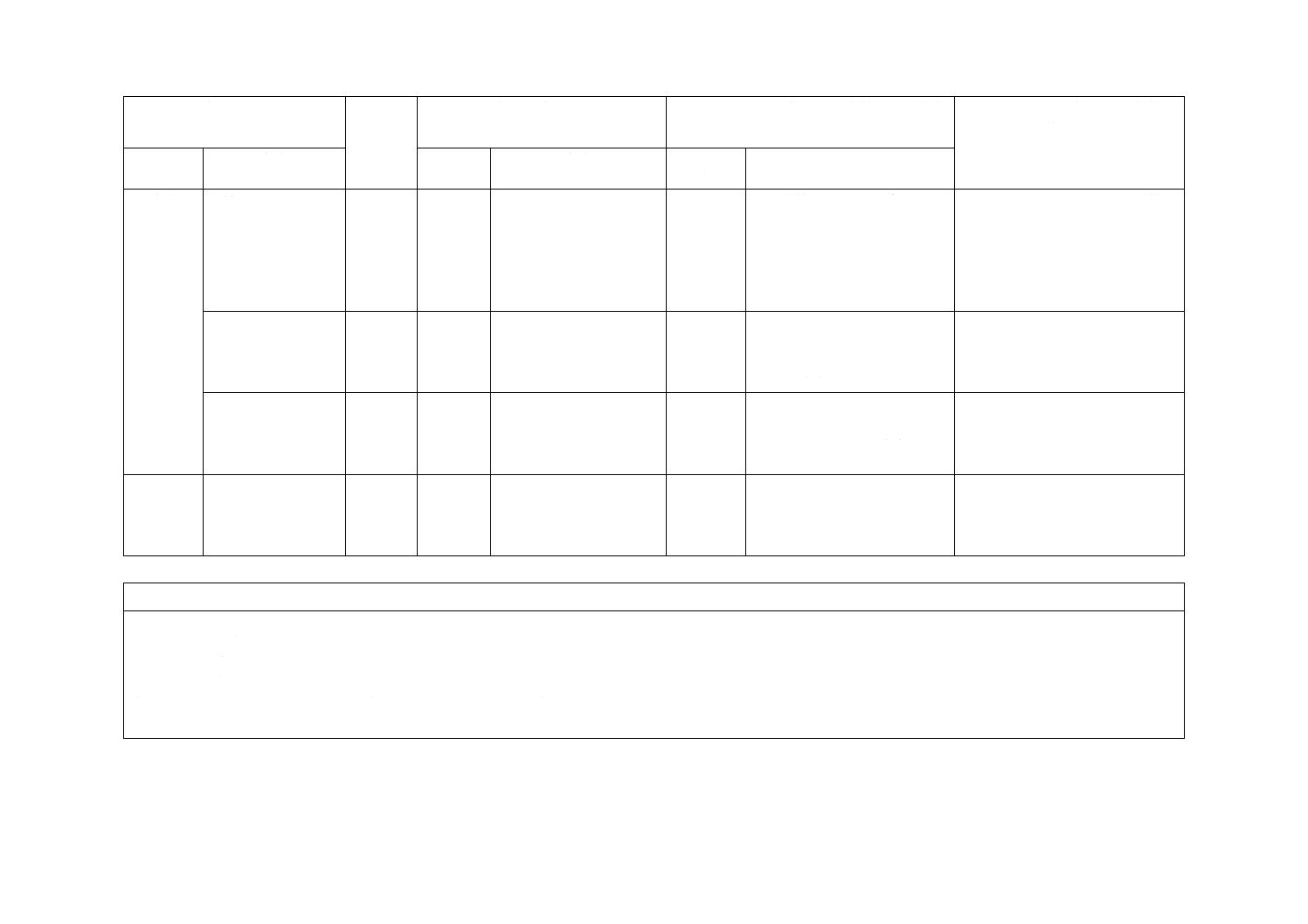

附属書JB

(参考)

JISと対応国際規格との対比表

JIS R 3212:2015 自動車用安全ガラス試験方法

ISO 3537:1999,Road vehicles−Safety glazing materials−Mechanical tests

ISO 3538:1997,Road vehicles−Safety glazing materials−Test methods for optical

properties

ISO 3917:1999,Road vehicles−Safety glazing materials−Test methods for resistance

to radiation, high temperature, humidity, fire and simulated weathering

ISO 15082:1999,Road vehicles−Tests for rigid plastic safety glazing materials

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験場

所の条件

及び試験

方法

5.5 耐貫通性試験

試験方法を規定

ISO 3537 4

7.4

JISとほぼ同じ

変更

JISでは,4時間,23±2 ℃。

ISO規格では,4時間,20 ℃

±5 ℃で,温度が異なる。

実質的な差異はない。

5.6 ヘッドフォーム

衝撃試験 試験方

法を規定

ISO 3537 4

10.4

JISとほぼ同じ

変更

JISでは,4時間,23±2 ℃。

ISO規格では,4時間,20 ℃

±5 ℃で,温度が異なる。

実質的な差異はない。

5.11 可視光線透過

率試験 測定方法

を規定

ISO 3538 3

JISとほぼ同じ

変更

JISでは20±15 ℃,ISO規格

では,20 ℃±5 ℃で,温度が

異なる。

実質的な差異はない。

5.11 可視光線透過

率試験 使用器具

を規定。

分光測定法

直接測定法

ISO 3538 5.1.2.3

JISとほぼ同じ

追加

JISでは,分光測定法及び直接

測定法を規定。ISO規格では,

直接測定法を規定。測定方法を

追加しているが,実質的な技術

的差異はない。

実質的な差異はない。

2

R

3

2

1

2

:

2

0

1

5

39

R 3212:2015

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験場

所の条件

及び試験

方法(続

き)

5.13 二重像試験

ターゲット法 測

定方法を規定

ISO 3538 5.2.3

5.2.4

JISとほぼ同じ

削除

ISO規格では,ターゲット法,

コリメーター法を規定してい

るが,JISでは,ターゲット法

だけとした。測定方法を削除し

ているが,実質的な技術的差異

はない。

日本では,コリメーター法の使用

実績がないため削除した。

5.15 耐薬品性試験

試験方法を規定

ISO

15082

11.3

JISとほぼ同じ

変更

JISでは,25.4 mm×180 mm,

保持方法50.8 mm,100 mm。

ISO規格では,25 mm×180

mm,保持方法51 mm,102 mm。

実質的な差異はない。

5.16 耐燃焼性試験

試験方法を規定

ISO

15082

13.2

13.3

JISとほぼ同じ

変更

JISでは,13 mm×152 mm,炎

の高さ:13 mm〜19 mm。ISO

規格では,13 mm×150 mm,

炎の高さ:12 mm〜20 mm。

実質的な差異はない。

附属書JA

(規定)

安全ガラスの光学

的特性及び耐光性

についての試験領

域を規定

−

−

追加

ユーザの便宜のために,試験領

域を掲載した。

実質的な差異はない。

JISと国際規格との対応の程度の全体評価:(ISO 3537:1999,ISO 3538:1997,ISO 3917:1999,ISO 15082:1999,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

R

3

2

1

2

:

2

0

1

5