R 3206:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

/財団法人 日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS R

3206:1997は改正され,この規格に置き換えられる。

R 3206:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類及び記号 ·················································································································· 1

5. 品質 ······························································································································ 2

5.1 外観 ···························································································································· 2

5.2 反り ···························································································································· 2

5.3 落球衝撃破壊強さ ·········································································································· 2

5.4 破片の状態 ··················································································································· 2

5.5 ショットバッグ衝撃特性 ································································································· 3

5.6 熱線反射強化ガラスの品質 ······························································································ 3

6. 形状,寸法及び許容差 ······································································································ 3

6.1 形状及び辺の長さ ·········································································································· 3

6.2 厚さ及びその許容差 ······································································································· 3

6.3 一辺の長さの許容差 ······································································································· 3

6.4 曲面強化ガラス ············································································································· 4

7. 材料 ······························································································································ 4

8. 試験方法 ························································································································ 4

8.1 外観試験 ······················································································································ 4

8.2 厚さの測定 ··················································································································· 4

8.3 辺の長さの測定 ············································································································· 4

8.4 反りの測定 ··················································································································· 4

8.5 落球試験 ······················································································································ 5

8.6 破砕試験 ······················································································································ 6

8.7 ショットバッグ試験 ······································································································· 7

8.8 熱線反射強化ガラスの試験 ······························································································ 9

9. 検査 ······························································································································ 9

10. 包装 ···························································································································· 9

11. 表示 ··························································································································· 10

11.1 製品表示 ···················································································································· 10

11.2 性能表示 ···················································································································· 10

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3206:2003

強化ガラス

Tempered glass

1. 適用範囲 この規格は、主として建築及び船舶の窓(船用丸窓強化ガラスを除く。),家具などに使用

する強化ガラス(1)について規定する。

注(1) 強化ガラスとは,板ガラスを熱処理してガラス表面に強い圧縮応力層をつくり,破壊強さを増

加させ,かつ,破損したときに細片となるようにしたもの。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1501 玉軸受用鋼球

JIS B 7502 マイクロメータ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3203 型板ガラス

JIS R 3208 熱線吸収板ガラス

JIS R 3221 熱線反射ガラス

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,次による。

a) フロート強化ガラス JIS R 3202に規定するフロート板ガラス及び磨き板ガラス又はJIS R 3208に規

定する熱線吸収フロート板ガラス及び熱線吸収磨き板ガラスを材料板ガラスとする強化ガラス。

b) 型板強化ガラス JIS R 3203の型板ガラスを材料板ガラスとする強化ガラス。

c) 熱線反射強化ガラス JIS R 3221に規定する熱線反射ガラスを材料板ガラスとする強化ガラス。ただ

し,強化ガラスに熱線反射性の薄膜を後から形成した熱線反射ガラスは,JIS R 3221による。

4. 種類及び記号 強化ガラスの種類は,形状並びに破片の状態及びショットバッグ衝撃特性によって次

のとおり区分する。

a) 形状による種類及び使用する材料板ガラスによる名称は,表1による。

R 3206:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

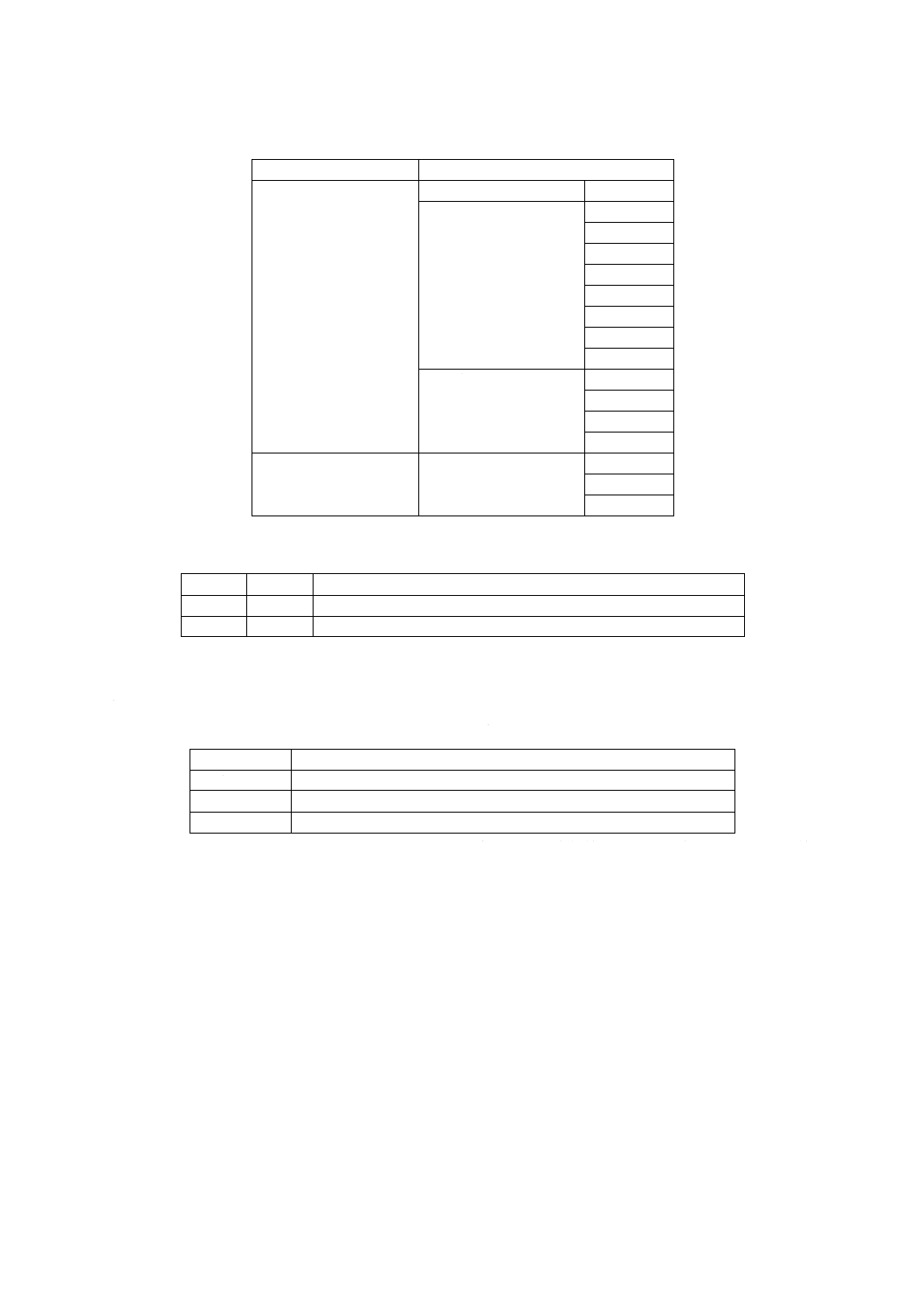

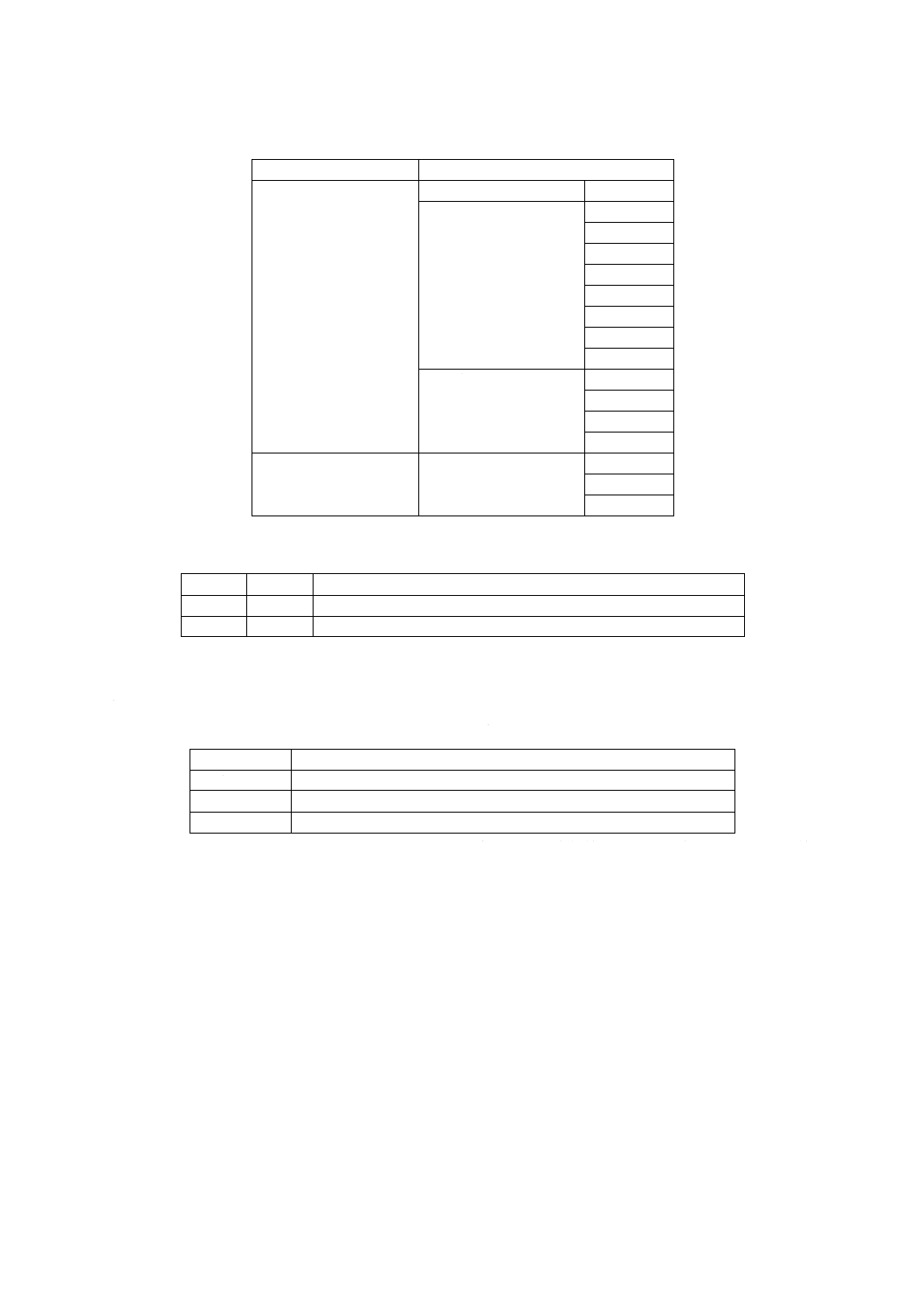

表 1 形状による種類及び材料板ガラスの種類による名称

形状による種類

材料板ガラスの種類による名称

平面強化ガラス

型板強化ガラス

4ミリ

フロート強化ガラス

4ミリ

5ミリ

6ミリ

8ミリ

10ミリ

12ミリ

15ミリ

19ミリ

熱線反射強化ガラス

6ミリ

8ミリ

10ミリ

12ミリ

曲面強化ガラス

フロート強化ガラス

5ミリ

6ミリ

8ミリ

b) 破片の状態及びショットバッグ衝撃特性による種類及び記号は,表2による。

表 2 特性による種類及び記号

種類

記号

特性

Ⅰ類

TⅠ

平面強化ガラス及び曲面強化ガラスで5.4の規定に適合するもの。

Ⅲ類

TⅢ

平面強化ガラスで5.4及び5.5の規定に適合するもの。

5. 品質

5.1

外観 強化ガラスの外観は,8.1によって試験を行い,表3の規定に適合しなければならない。

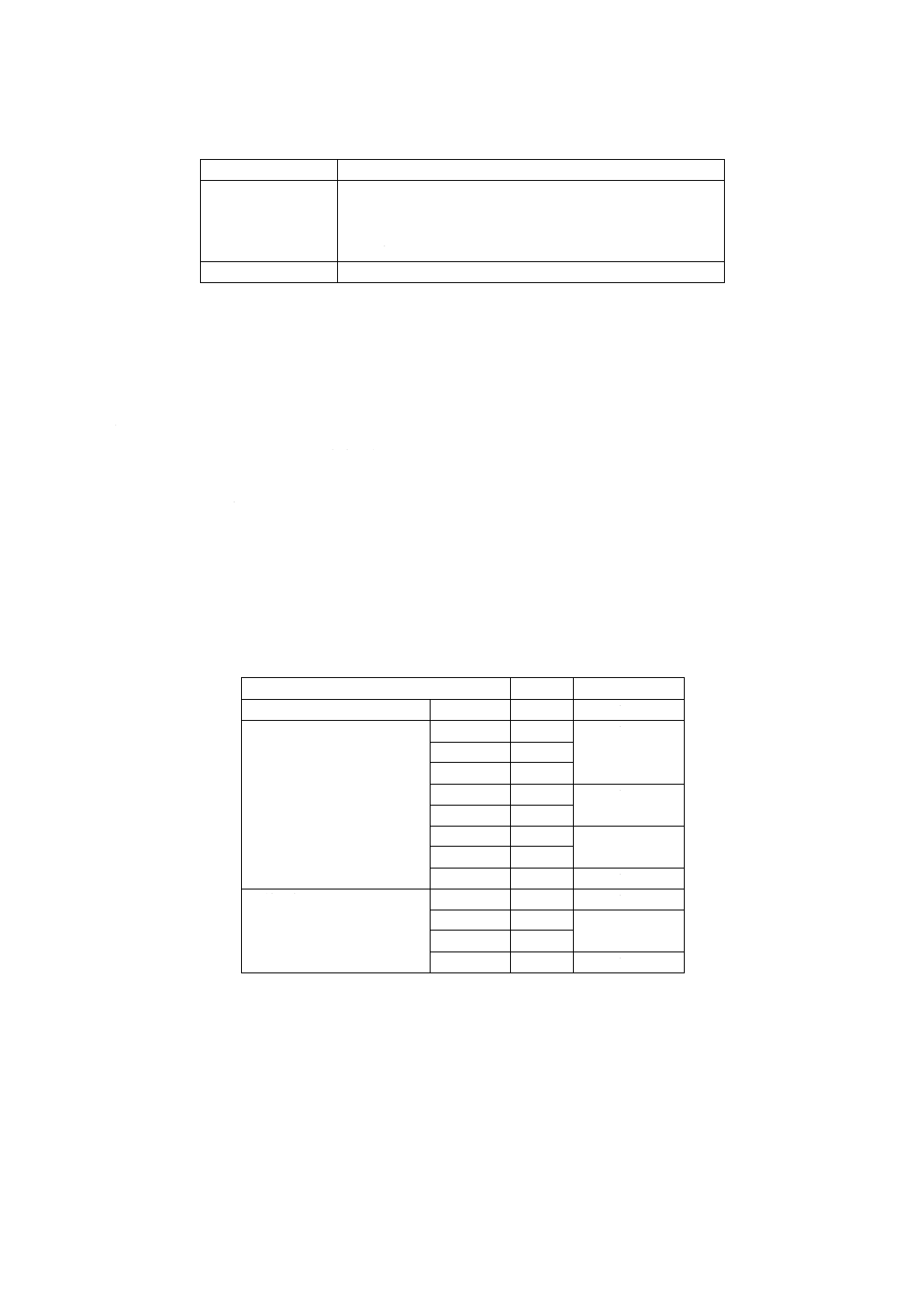

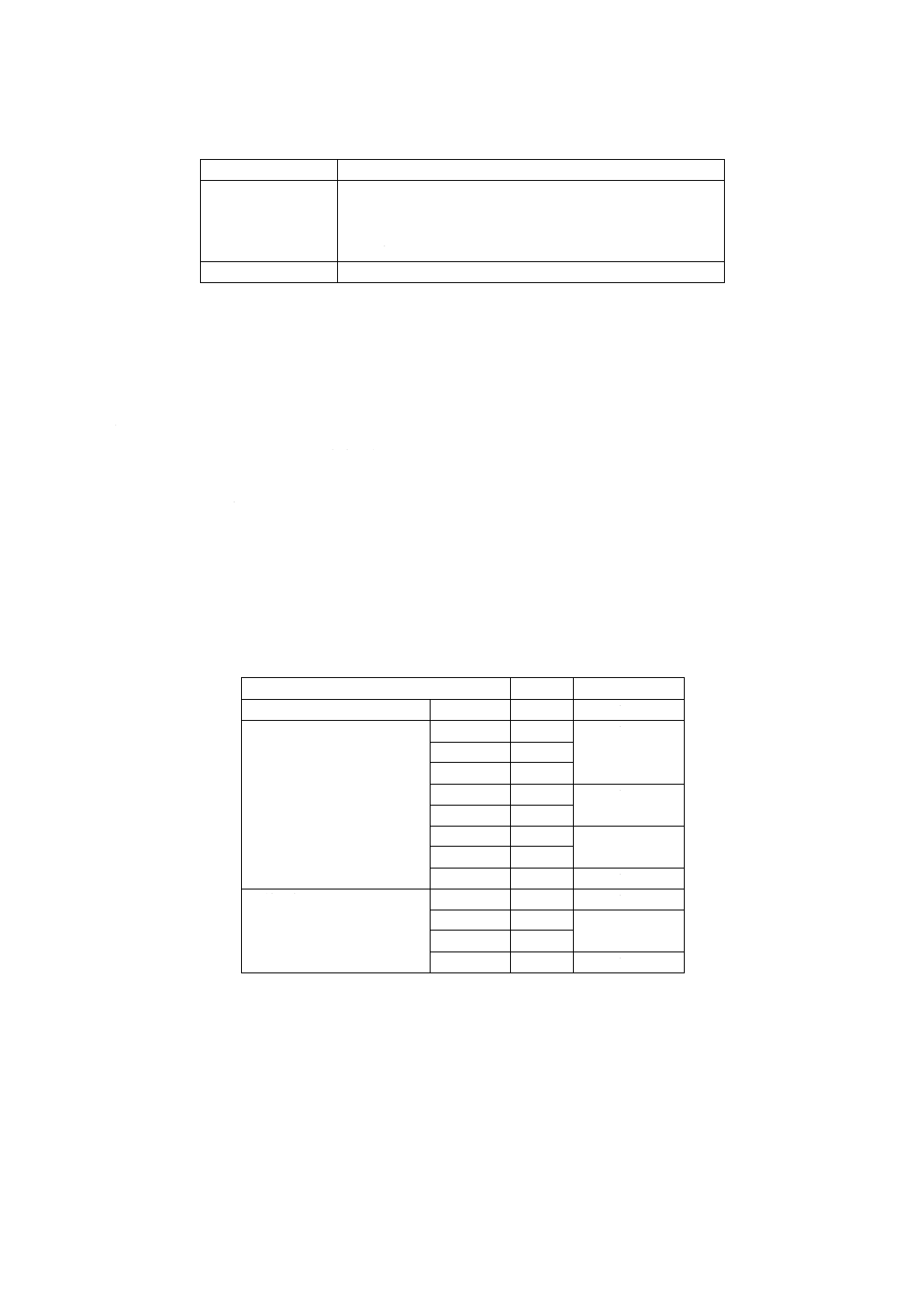

表 3 外観

項目

外観

ひび

あってはならない。

欠け

幅又は長さが,材料板ガラスの厚さ以上のものがあってはならない。

すりきず

使用上差し支えるものがあってはならない。

5.2

反り 平面強化ガラスの反りは,8.4によって測定を行い,全体的な反りの場合は0.5%,部分的な

反りの場合は1.0mmを,それぞれ超えてはならない。

5.3

落球衝撃破壊強さ 強化ガラスの落球衝撃破壊強さは,平面強化ガラスでは,8.5によって供試体6

枚について試験を行い,破壊が1枚以下の場合は合格とし,3枚以上の場合は不合格とする。破壊が2枚

の場合は,別の6枚について試験を行い,6枚とも破壊してはならない。

曲面強化ガラスでは,受渡当事者間の協定による。

5.4

破片の状態 強化ガラスの破片の状態は,8.6によって試験を行い,表4の条件を満足しなければな

らない。

R 3206:2003

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 強化ガラスの破片の状態

呼び厚さの区分

破片数

4ミリ

50×50mmの正方形の領域内の破片数は,40個以上とする。

なお,破片数40個未満の部分が生じた場合は,その部分を

含む100×100mmの正方形の領域内の破片数が160個以上な

ければならない。

5ミリ以上

50×50mmの正方形の領域内の破片数は,40個以上とする。

5.5

ショットバッグ衝撃特性 平面強化ガラスのショットバッグ衝撃特性は,8.7によって供試体4枚に

ついて試験を行い,次のa)又はb)のいずれかに適合しなければならない。

a) ガラスが破壊した場合,各供試体について最も大きい10個の破片の質量の合計が,供試体の65cm2

の面積に相当する質量を超えてはならない。

b) 落下高さ120cmでガラスが破壊してはならない。

5.6

熱線反射強化ガラスの品質 熱線反射強化ガラスでは,外観,耐光性,耐摩耗性,耐酸性及び耐ア

ルカリ性について,8.8によって試験を行い,JIS R 3221の4.(品質)の規定に適合しなければならない。

6. 形状,寸法及び許容差

6.1

形状及び辺の長さ 強化ガラスの形状及び辺の長さは,受渡当事者間の協定による。寸法値の単位

は,mmとする。

6.2

厚さ及びその許容差 平面強化ガラスの厚さ及びその許容差は,8.2による測定値について表5によ

る。

表 5 厚さ及びその許容差

単位 mm

名称

厚さ

厚さの許容差

型板強化ガラス

4ミリ

4.0(2)

±0.4

フロート強化ガラス

4ミリ

4.0

±0.3

5ミリ

5.0

6ミリ

6.0

8ミリ

8.0

±0.6

10ミリ

10.0

12ミリ

12.0

±0.8

15ミリ

15.0

19ミリ

19.0

±1.2

熱線反射強化ガラス

6ミリ

6.0

±0.3

8ミリ

8.0

±0.6

10ミリ

10.0

12ミリ

12.0

±0.8

注(2) 型板強化ガラスの厚さは,表面の型模様の最も高い部分から反

対面までをいう。

6.3

一辺の長さの許容差 平面強化ガラスの一辺の長さの許容差は,方形のものでは,8.3による測定値

について表6による。ただし,6.1による辺の長さが3000mmを超えるもの及び方形以外の形状のものの

許容差については,受渡当事者間の協定による。

R 3206:2003

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

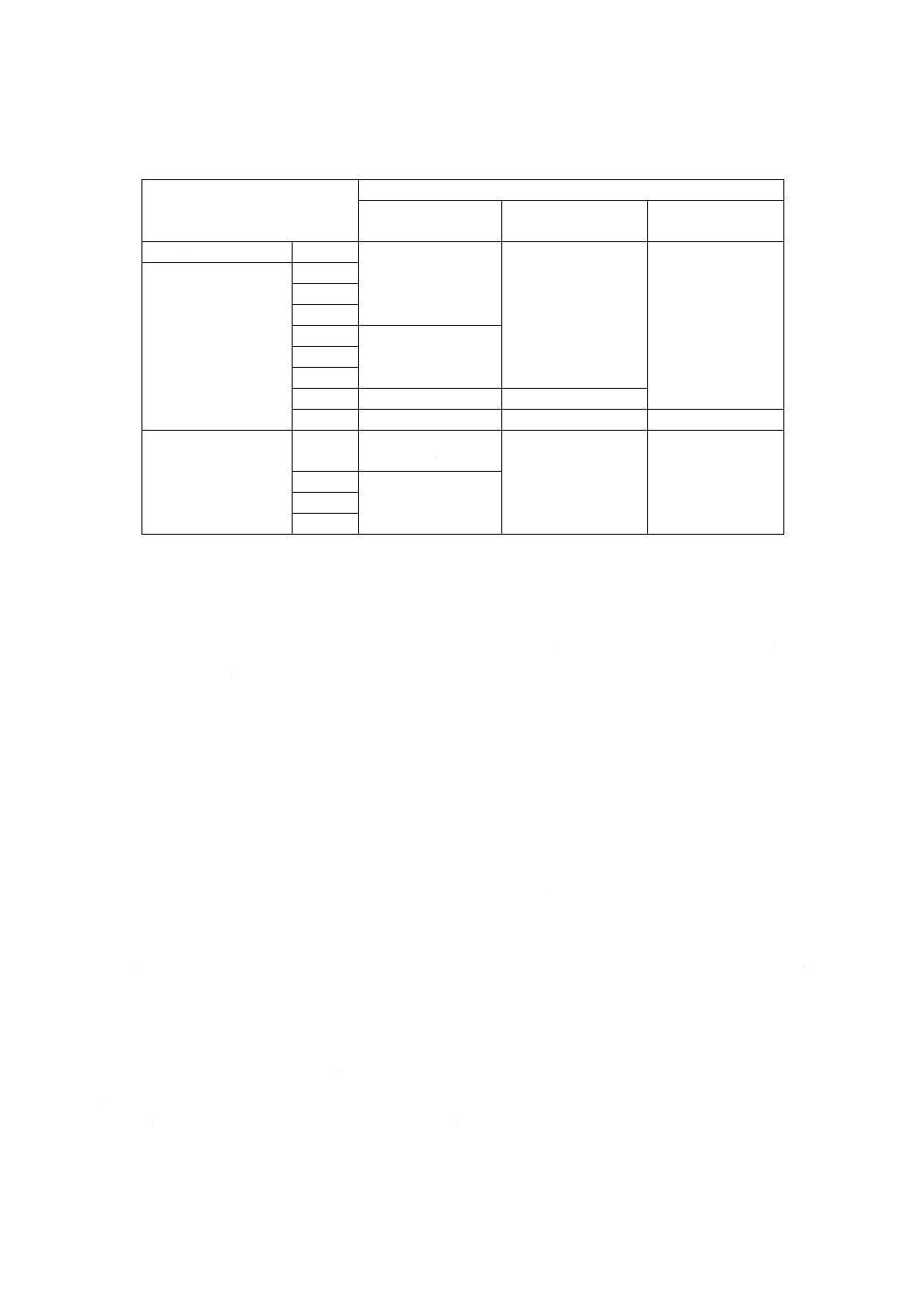

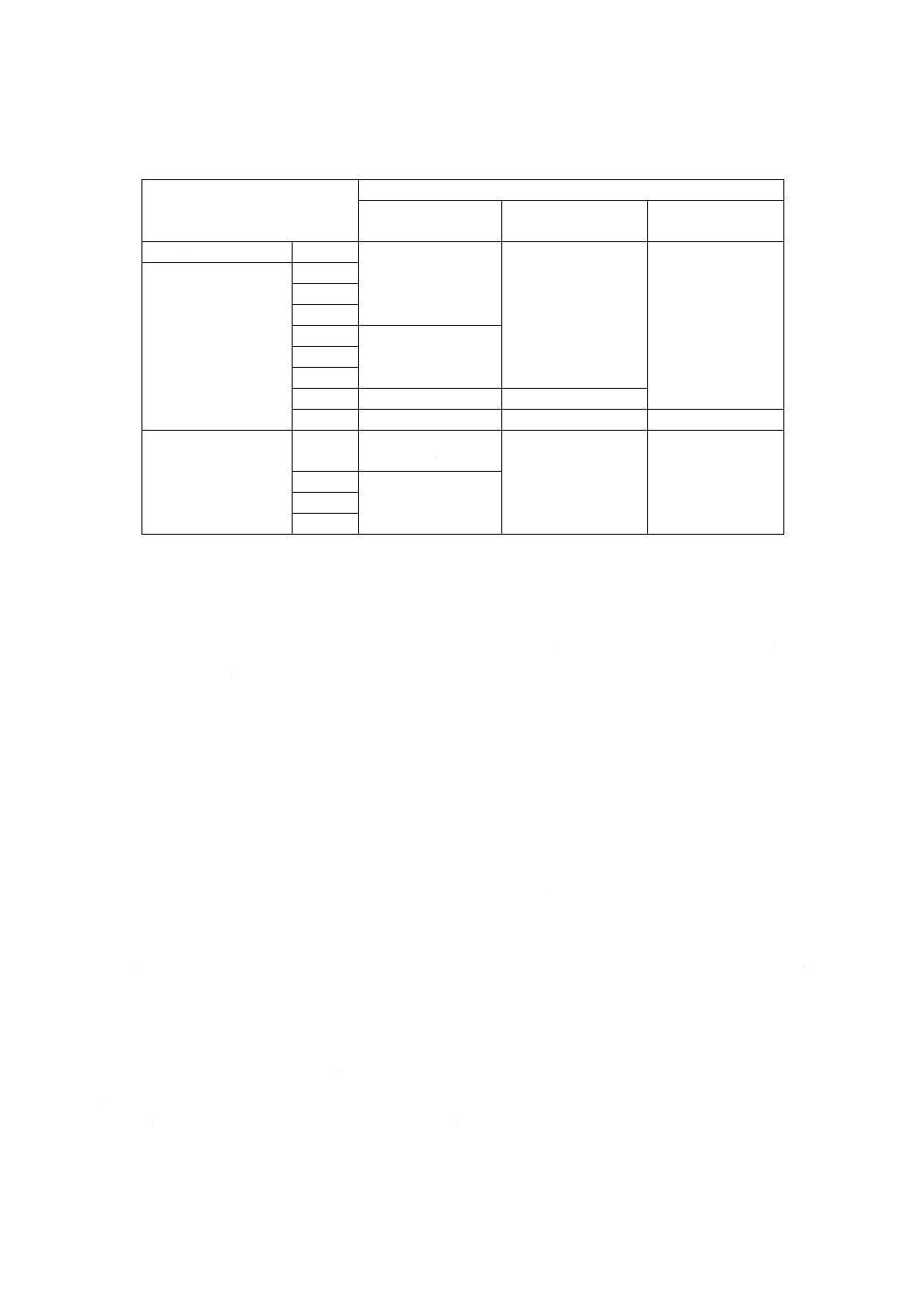

表 6 一辺の長さの許容差

単位 mm

名称

一辺の長さの許容差

長さ1000以下の辺

長さ1000を超え

2000以下の辺

長さ2000を超え

3000以下の辺

型板強化ガラス

4ミリ

+1

−2

±3

±4

フロート強化ガラス

4ミリ

5ミリ

6ミリ

8ミリ

+2

−3

10ミリ

12ミリ

15ミリ

±4

±4

19ミリ

±5

±5

±6

熱線反射強化ガラス

6ミリ

+1

−2

±3

±4

8ミリ

+2

−3

10ミリ

12ミリ

6.4

曲面強化ガラス 曲面強化ガラスの辺の長さなど形状を規定する各部の寸法の許容差及び厚さの許

容差並びに曲がり誤差は,受渡当事者間の協定による。

7. 材料 強化ガラスの材料板ガラスとしては,JIS R 3202に規定するフロート板ガラス及び磨き板ガラ

ス,JIS R 3203に規定する型板ガラス,JIS R 3208に規定する熱線吸収フロート板ガラス及び熱線吸収磨

き板ガラス又はJIS R 3221に規定する熱線反射ガラスを使用する。

8. 試験方法

8.1

外観試験 外観試験は,製品を供試体とし,その正面から適切な照明の下で目視で行う。欠けの寸

法は,JIS B 7516に規定する最小目盛0.5mmの金属製直尺を用いて測定する。

8.2

厚さの測定 平面強化ガラスの厚さの測定は,辺縁から15mm以上離れた部分について,JIS B 7502

に規定する最小目盛0.01mmのマイクロメータ又はこれと同等以上の精度をもつ測定器を用いて行う。

厚さの表示値は,JIS Z 8401によって小数点以下1けたに丸めた数値とする。

8.3

辺の長さの測定 方形の平面強化ガラスの辺の長さは,JIS B 7512に規定する最小目盛1mmの鋼製

巻尺を用いて,辺縁から15mm離れた位置において辺に平行に測定する。

8.4

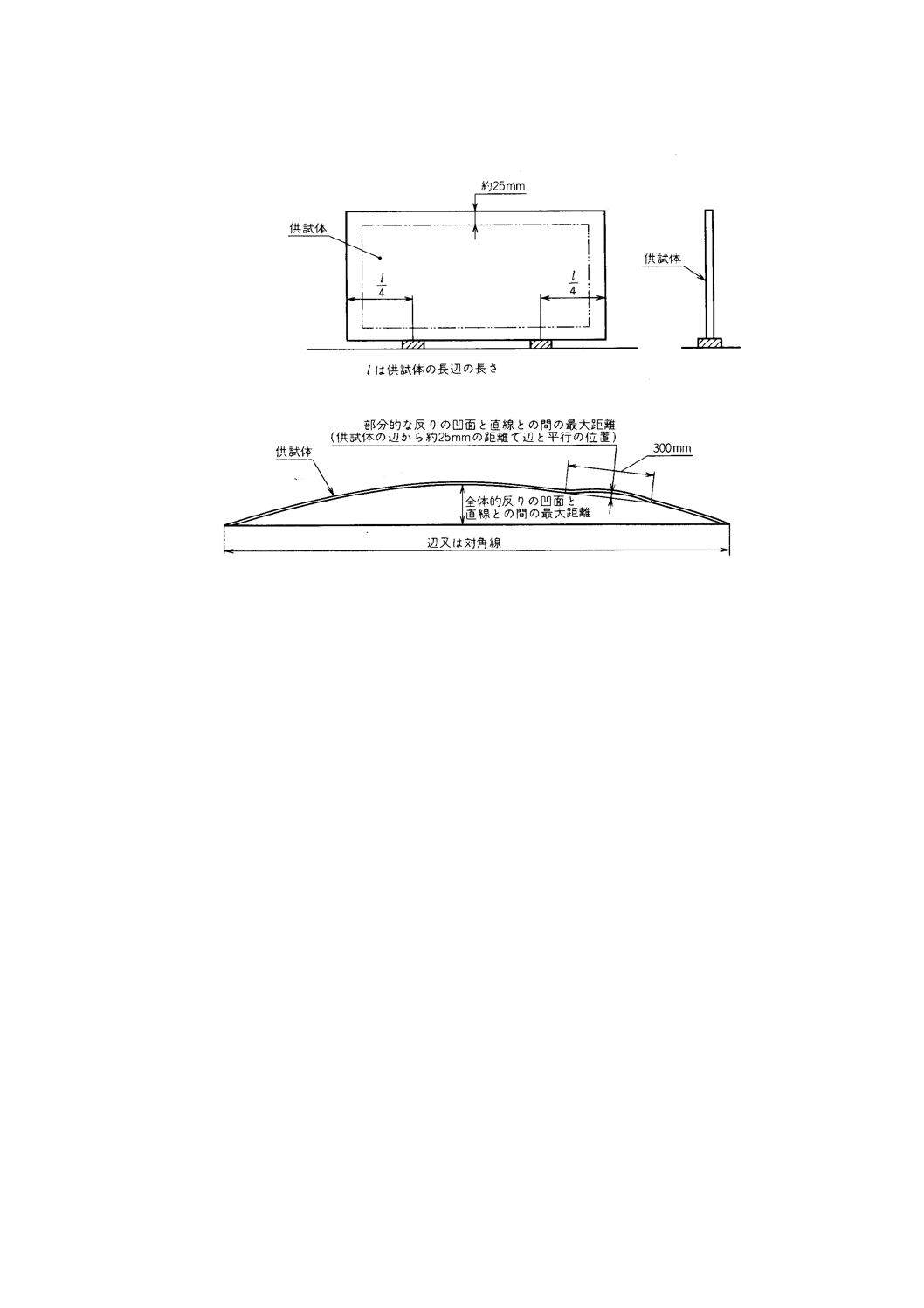

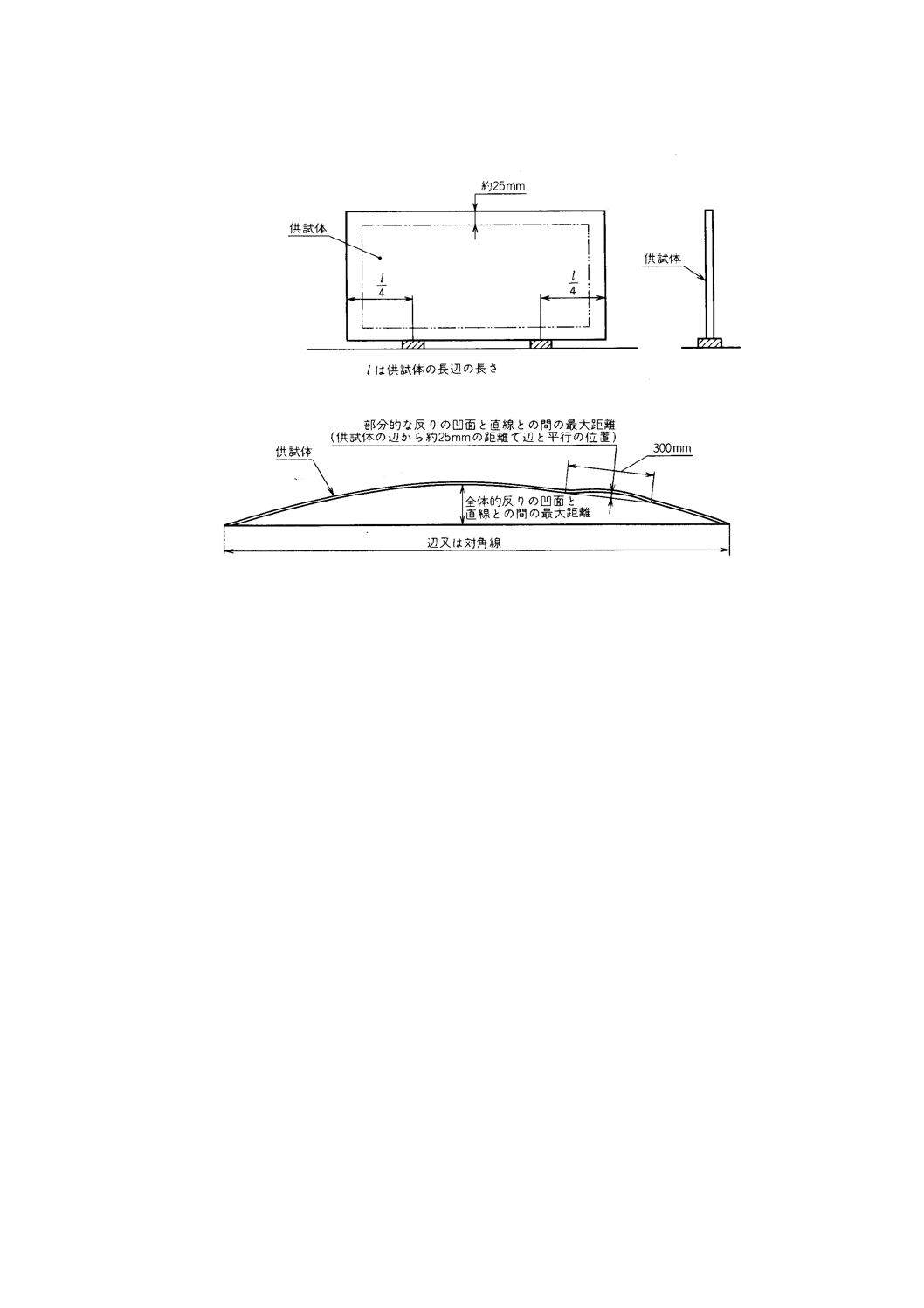

反りの測定 反りの測定は,製品を供試体とし,次によって行う。

a) 常温の供試体を鉛直に置き,図1に示すように,長辺をその長さlの1/4の二つの位置において支持

台で支える。

反りは,直定規,伸ばした糸などによる直線と供試体の凹面との最大距離を測定する。

b) 全体的な反りは,供試体の辺及び対角線に沿って測定する。反りの値は,a)によって測定された最大

距離の値を,その辺又は対角線の長さに対する百分率で表す。

c) 部分的な反りの場合は,図1に示すように,供試体の辺から約25mmの距離の線上に長さ300mmの

直線状のジグなどを当て,その長さ300mmの線分と供試体の凹面との間の最大距離を測定する。

R 3206:2003

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

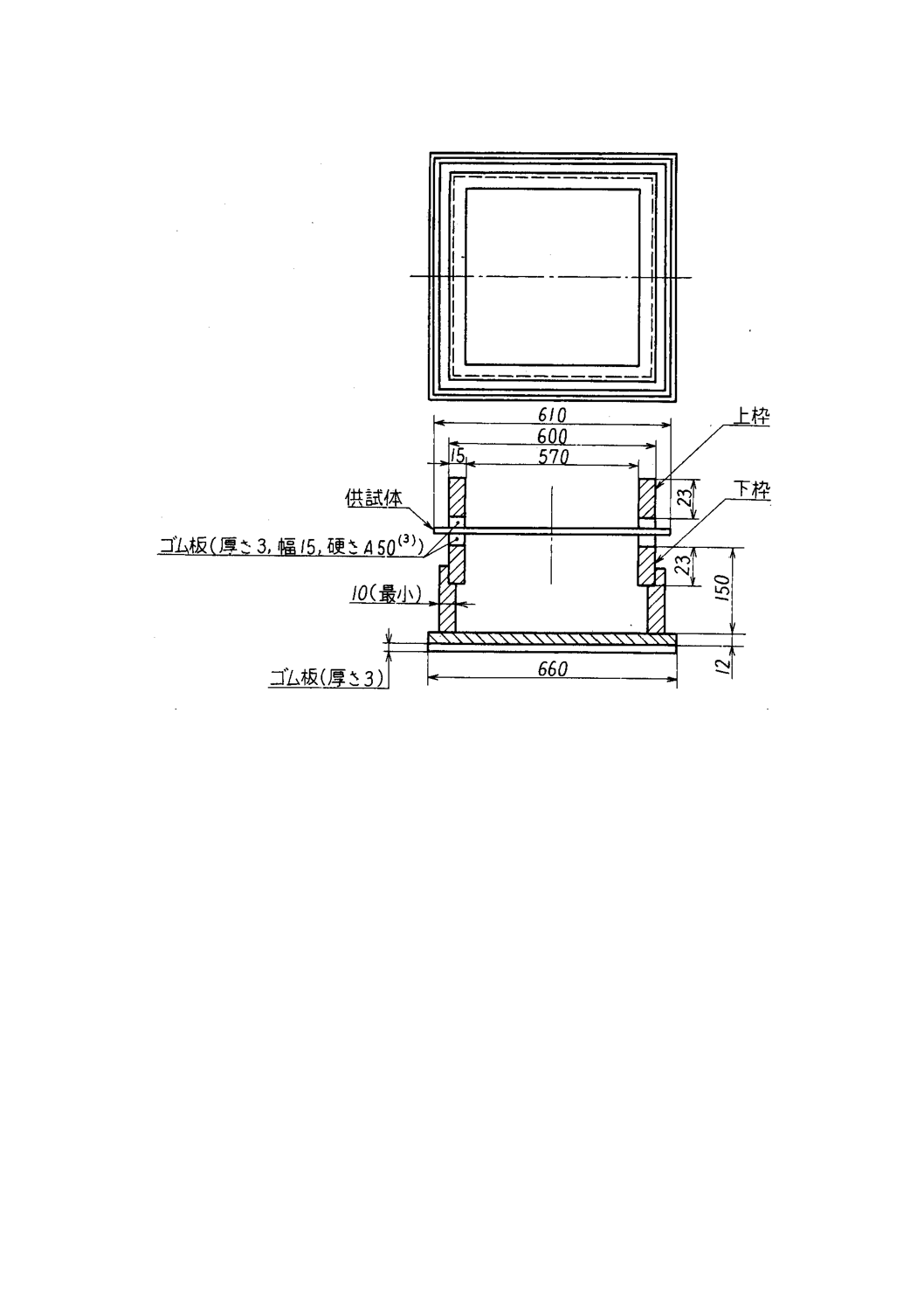

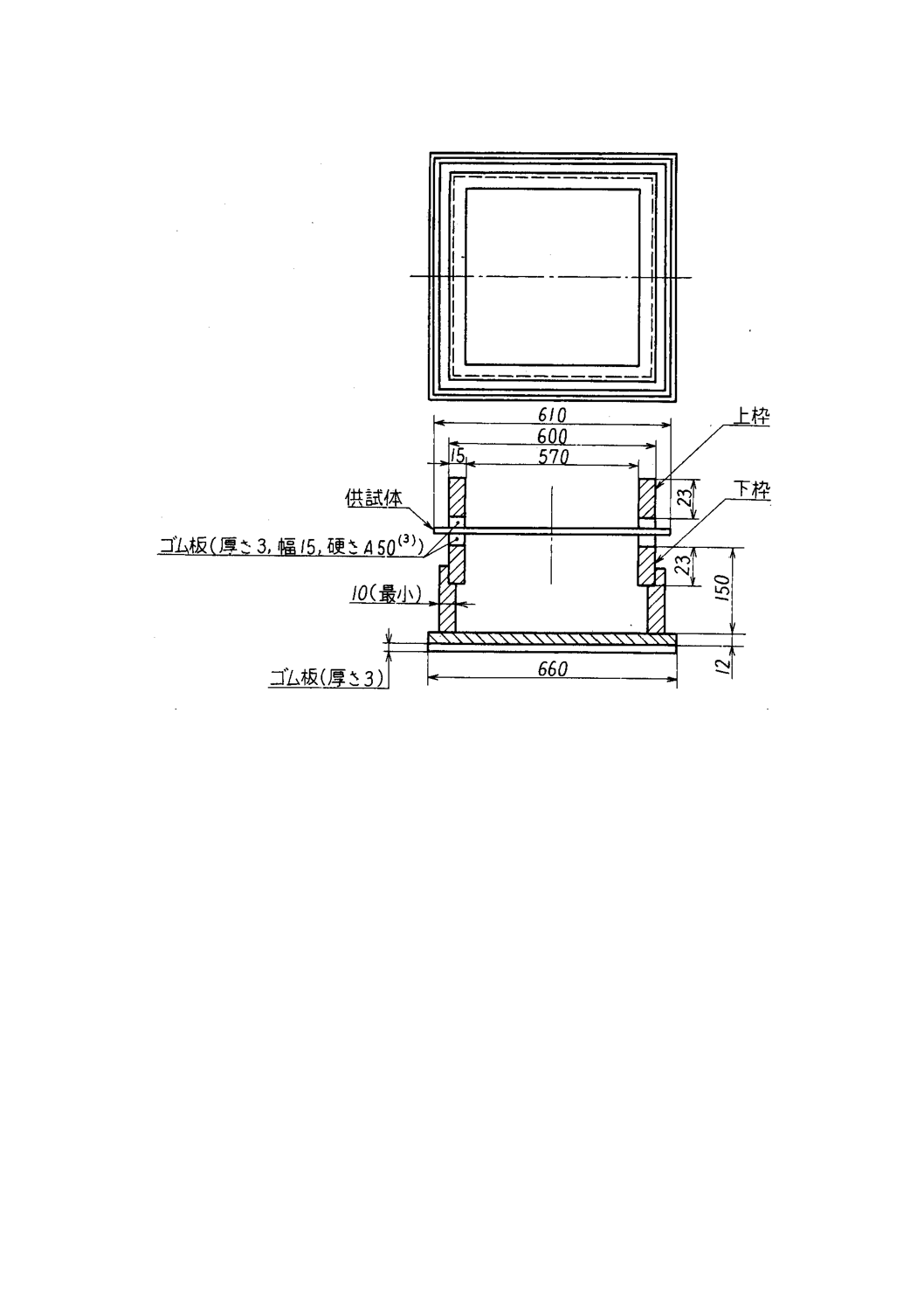

図 1 供試体の置き方及び反りの測定方法

8.5

落球試験 平面強化ガラスの落球試験は,次によって行う。

a) 供試体は,製品と同じ厚さの種類の材料板ガラスを用い,近似した方法で製造した寸法約610×610mm

角の平面強化ガラスとする。

b) 供試体を,図2のような鉄製の枠で,供試体が水平になるように支持する。型板強化ガラスでは,加

撃面は型模様のない面とする。

c) JIS B 1501に規定する呼び21/2の鋼球のうちで質量1040±10gのものを選び,これを供試体表面から

100cmの高さに置き,静止の状態から力を加えずに供試体面の中心部に向かって落下させ,破壊の有

無を見る。加撃点は,供試体面の中心点からの距離25mm以内の範囲に入ることとする。

なお,1枚の供試体に対する加撃は1回限りとし,試験は常温で行う。

R 3206:2003

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) JIS K 6253のデュロメータ硬さA50のもの。

図 2 落球試験用供試体支持枠

8.6

破砕試験 破砕試験は,次によって行う。

a) 製品から抜き取ったものを供試体とする。

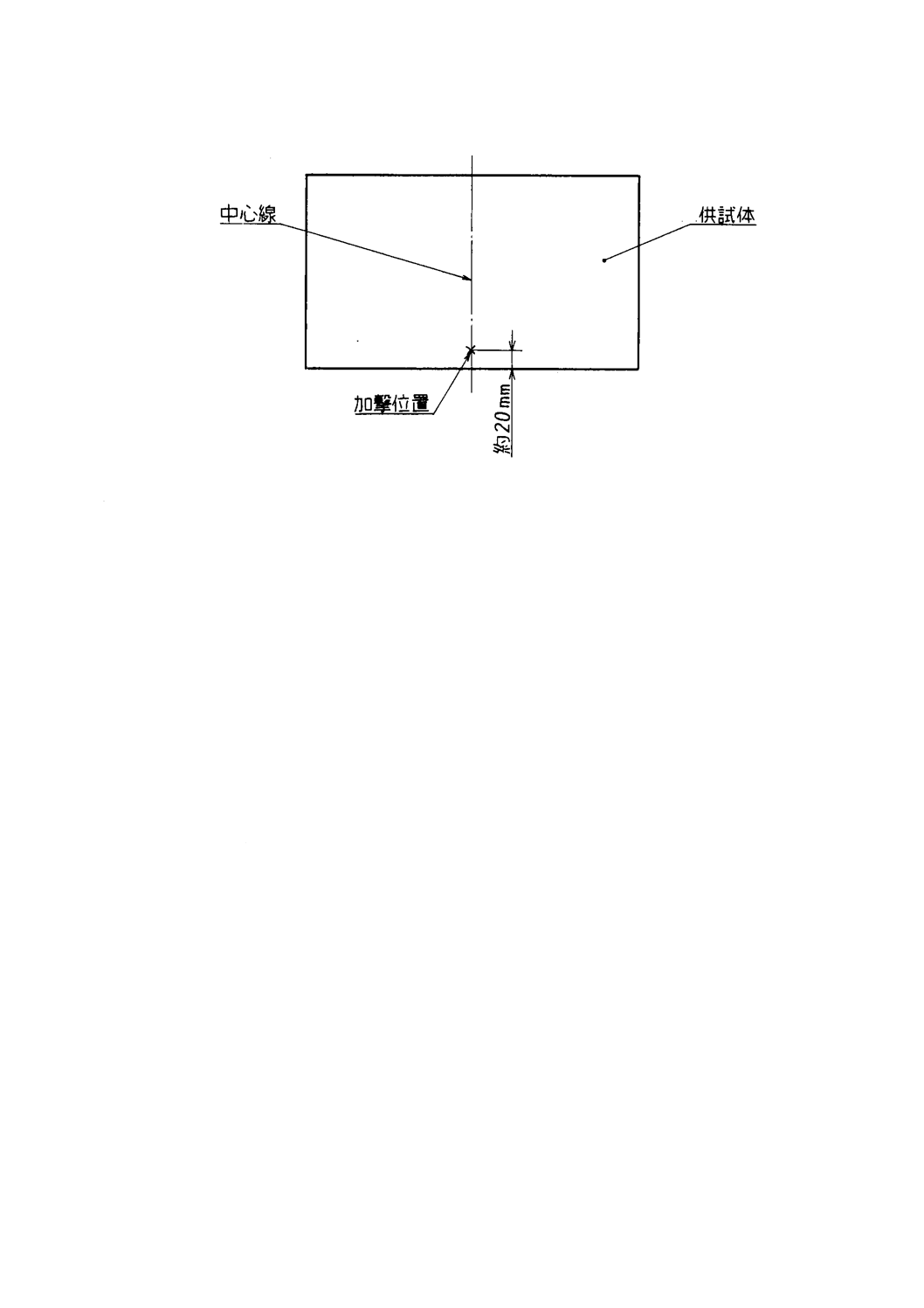

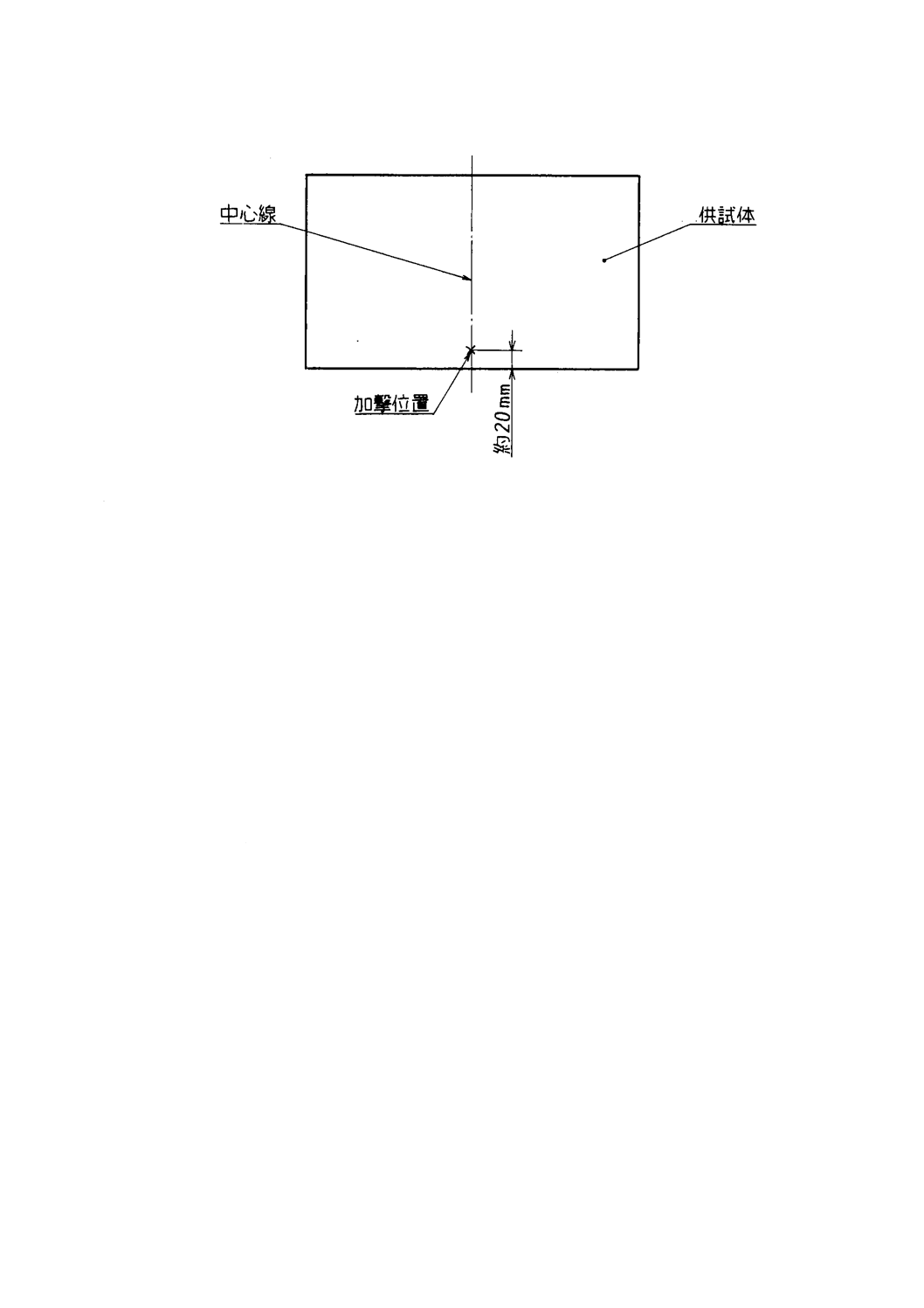

b) 供試体を破壊したときに破片が飛散しないようにフィルムば(貼)りなどを施し,図3に示すように

供試体の最長辺の中心点を通り,その辺と直交する直線上で,辺との交点から約20mmの位置に,先

端部の曲率半径が0.2±0.05mmのハンマ又はポンチを用いて加撃して供試体を破壊させる。

R 3206:2003

(7)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 破砕試験加撃位置

c) 加撃点の位置から80mm以内の部分を除いて破砕した供試体から破片の大きさが最も粗い部分を選び,

この部分で50×50mmの計数枠を用いて枠内の破片の個数を数える。この際,計数枠の辺上のものは

1/2個と数える。

なお,呼び厚さが4ミリの場合で50×50mmの計数枠内の破片数が40個未満の時はその部分を含め

て100×100mmの計数枠を用いて,その枠内の破片の個数を数える。ただし,選ぶべき破片の周辺は,

加撃によって生じた破面で囲まれていなければならない。

8.7

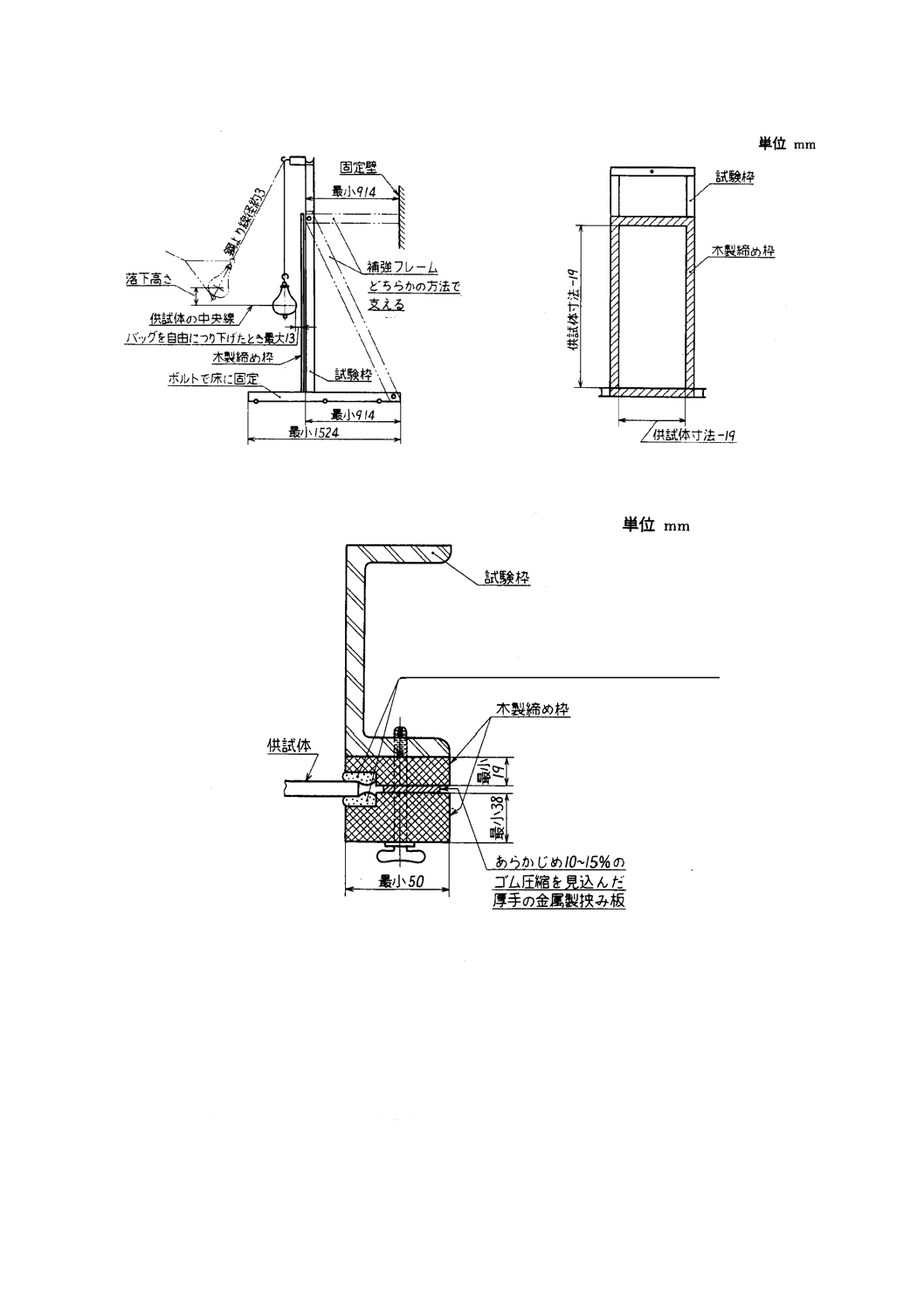

ショットバッグ試験 ショットバッグ試験は,次によって行う。

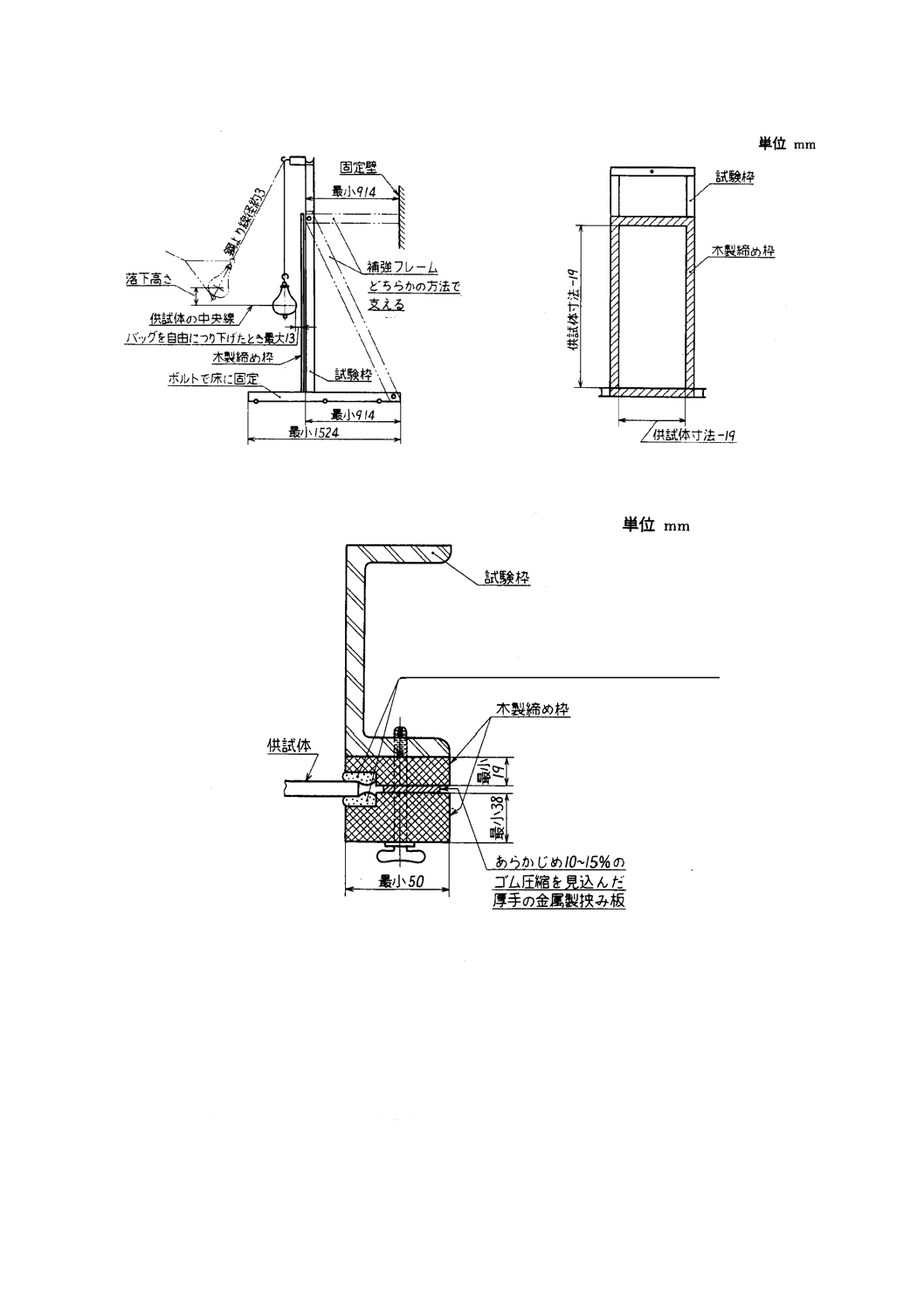

a) 試験装置 試験装置は,図4に示す試験枠及び図6に示す加撃体によって構成され,次による。

1) 試験枠 試験枠は,図4に例示するような構造で,主要部分は高さ100mm以上の溝形鋼を用い,

床面にボルトで固定し,かつ,加撃の際の動揺又はゆがみを防ぐため背後に支え棒を付ける。

供試体は,図4及び図5に示すように木製の締め枠を用いて,図5のように試験枠に取り付ける。

供試体の四周と締め枠との接触部は,JIS K 6253に規定するデュロメータ硬さA50の帯状のゴム

板を用いる。

供試体を装着したときのゴム板の圧縮代は,元の厚さの10〜15%になるようにする。

なお,締め枠の内のり寸法は,供試体寸法より約19mm小さくする。

R 3206:2003

(8)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 試験枠

約10×20の帯状ゴム板,A50(3)

図 5 供試体の取付け方

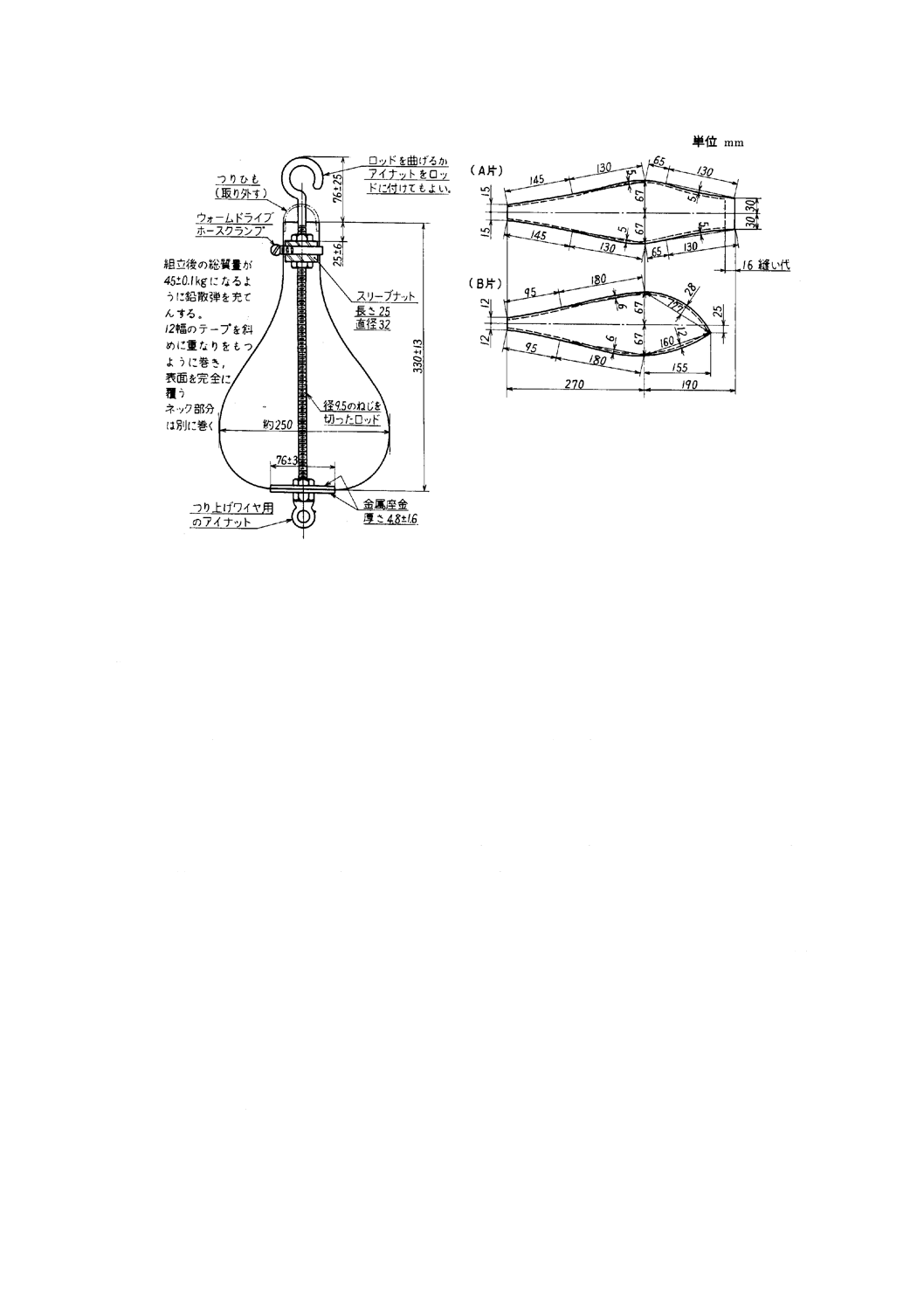

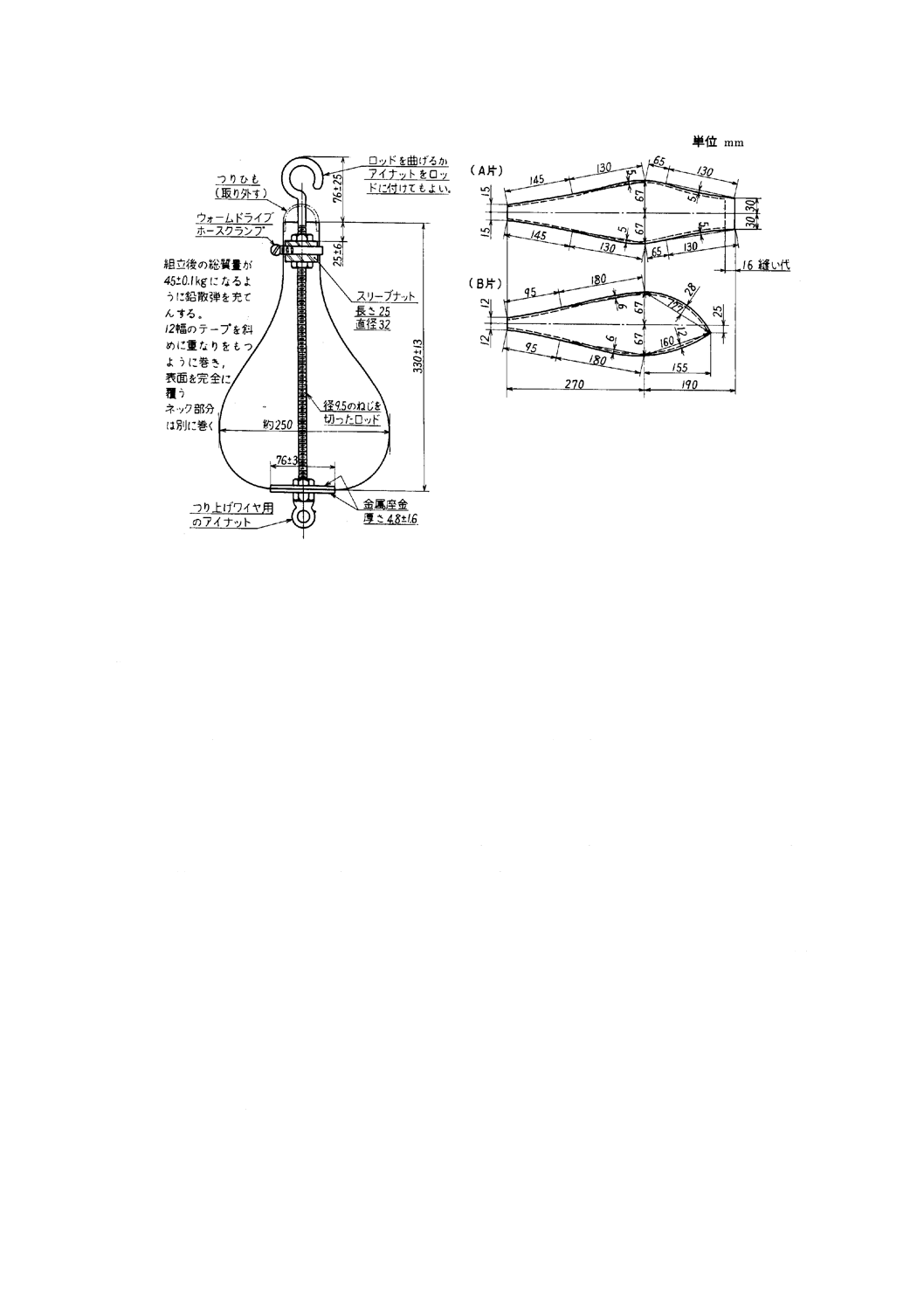

2) 加撃体 加撃体は,図6に示すような皮革袋(4)の中央にボルト(長さ330±13mm)を挿入し,鉛散

弾(5)を詰めた後,袋の上下をボルト締めし,更に皮革袋の表面を12mm幅のガラス繊維補強の粘着

テープ(6)で重なりをもつように斜めに巻き,表面を完全に覆ったものであって,質量は45±0.1kgと

する。

注(4) 厚さ1.5mmの人工皮革で,A片2枚とB片4枚を縫い合わせる(図6参照)。縫い代(破

線部分)は約4mm。

(5) 直径2.5±0.1mmのチルド鉛散弾。

(6) 幅12mm,厚さ0.15mmのポリエステル製ガラス繊維補強感圧型粘着テープ。

R 3206:2003

(9)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 6 加撃体

b) 供試体 供試体は,製品と同じ厚さの種類の材料板ガラスを用い,近似した方法で製造した約

1930×864mm角の平面強化ガラスとする。ただし,その方法で製造可能な最大寸法が約1930×864mm

未満の場合は,その製造可能な最大寸法の供試体とする。

1) 試験方法 図4に示すように,加撃体をその横断面の最大直径部の外周が供試体表面から1.3cm以

内で,かつ,供試体の中心からの距離5cm以内の範囲内の位置に直径約3mmの鋼より線でつるす。

次いで,加撃体の最大直径の中心を静止の状態における位置から300mmの高さに保持した後,

振子式に自由落下させ,中心点付近を1回加撃する。供試体が破壊しないときは,高さを75cmに

上げて同じ供試体の中心点付近を1回加撃する。

それでも供試体が破壊しないときには,更に,高さを120cmに上げて同じ供試体の中心点付近を

1回加撃する。

落下高さ30cm,75cm又は120cmで供試体が破壊した場合,破壊後5分以内に、ガラスの破片の

うち最も大きなものから10個を採取して質量を測定する。

なお,選ぶべき破片の周辺は,加撃によって生じた破面で囲まれていなければならない。また,

65cm2の面積に相当する質量を求める場合の密度は,2.5g/cm3とする。

8.8

熱線反射強化ガラスの試験 5.6に示す熱線反射強化ガラスの品質の試験は,JIS R 3221の7.(試験

方法)による。ただし,7.1(目視試験)以外における試験片は,製品と同じ方法で作製するか,又は製品

を徐冷した板から規定寸法に切断したものを用いる。

9. 検査 強化ガラスの検査は,8.によって試験を行い,5.及び6.の規定に適合しなければならない。

なお,必要に応じ,受渡当事者間の協定によって検査項目の一部を省略してもよい。また,試料の採取

は,受渡当事者間の協定によって合理的な抜取りを行う。

10. 包装 強化ガラスは,適切な緩衝材を用いて包装する。

R 3206:2003

(10)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 表示

11.1 製品表示 強化ガラスは,製品1枚ごと又は1包装ごとに次の項目を表示する。

a) 種類又は記号

b) 製造業者名又はその略号

備考 受渡当事者間の協定によって,形状による種類の表示は省略してよい。

11.2 性能表示 熱線反射強化ガラスでは,カタログ又は技術資料などに,JIS R 3221の10.2に規定する

ところによって次の事項を表示する。

a) 可視光透過率及び可視光反射率並びに日射透過率,日射反射率及び日射吸収率

b) 熱貫流率及び日射熱取得率