R 3205:2005

(1)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 3205:1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 12543-1:1998,Glass in building−

Laminated glass and laminated safety glass−Part 1 : Definitions and description of component parts,ISO

12543-3:1998,Glass in building−Laminated glass and laminated safety glass−Part 3 : Laminated glass,ISO

12543-4:1998,Glass in building−Laminated glass and laminated safety glass−Part 4 : Test methods for durability,

ISO 12543-5:1998,Glass in building−Laminated glass and laminated safety glass−Part 5 : Dimensions and edge

finishing及びISO 12543-6:1998,Glass in building−Laminated glass and laminated safety glass−Part 6 :

Appearanceを基礎として用いた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS R 3205には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

R 3205:2005

(2)

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 種類及び記号 ·················································································································· 2

4. 品質 ······························································································································ 2

4.1 外観 ···························································································································· 2

4.2 反り ···························································································································· 3

4.3 耐光性 ························································································································· 3

4.4 耐熱性 ························································································································· 3

4.5 耐湿性 ························································································································· 3

4.6 落球衝撃はく離特性 ······································································································· 3

4.7 ショットバッグ衝撃特性 ································································································· 3

5. 形状,寸法及び許容差 ······································································································ 4

5.1 形状,辺の長さ及び厚さ ································································································· 4

5.2 一辺の長さの許容差 ······································································································· 4

5.3 対角線の長さの差の許容差······························································································· 4

5.4 板ずれの許容差 ············································································································· 4

5.5 厚さの許容差 ················································································································ 5

5.6 曲面合わせガラスの寸法 ································································································· 5

6. 材料 ······························································································································ 5

7. 試験方法 ························································································································ 5

7.1 外観試験 ······················································································································ 5

7.2 反りの測定 ··················································································································· 6

7.3 耐光性試験 ··················································································································· 6

7.4 耐熱性試験 ··················································································································· 6

7.5 耐湿性試験 ··················································································································· 6

7.6 落球試験 ······················································································································ 6

7.7 ショットバッグ試験 ······································································································· 8

7.8 辺の長さの測定 ············································································································ 11

7.9 対角線の長さの測定 ······································································································ 11

7.10 板ずれの測定 ·············································································································· 11

7.11 厚さの測定 ················································································································· 11

8. 検査 ····························································································································· 12

9. 包装 ····························································································································· 12

10. 表示 ··························································································································· 12

R 3205:2005

(3)

10.1 製品表示 ···················································································································· 12

10.2 カタログ表示 ·············································································································· 12

附属書(参考)JISと対応する国際規格との対比表 ···································································· 13

日本産業規格 JIS

R 3205:2005

合わせガラス

Laminated glass

序文 この規格は,1998年に第1版として発行されたISO 12543-1:Glass in building―Laminated glass and

laminated safety glass―Part 1:Definitions and description of component parts,ISO 12543-3:Glass in building―

Laminated glass and laminated safety glass―Part 3:Laminated glass,ISO 12543-4:Glass in building―Laminated

glass and laminated safety glass―Part 4:Test methods for durability,ISO 12543-5:Glass in building―Laminated

glass and laminated safety glass―Part 5:Dimensions and edge finishing及びISO 12543-6:Glass in building―

Laminated glass and laminated safety glass―Part 6:Appearanceを翻訳し,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は, 原国際規格を変更して規定した事項である。

変更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,主として建築及び船舶の窓,家具などに使用する合わせガラス(1)について規

定する。

注(1) 合わせガラスとは,2枚以上の材料板ガラスを中間膜を挟み全面接着したもので,外力の作用

によって破損しても,破片の大部分が飛び散らないようにしたものである。材料板ガラスの種

類は6.に示す。中間膜とは,材料板ガラスの間に両者を接着する目的で介在する合成樹脂の層

をいう。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 12543-1:1998,Glass in building―Laminated glass and laminated safety glass―Part 1:Definitions

and description of component parts (MOD)

ISO 12543-3:1998,Glass in building―Laminated glass and laminated safety glass―Part 3:Laminated

glass (MOD)

ISO 12543-4:1998,Glass in building―Laminated glass and laminated safety glass―Part 4:Test

methods for durability (MOD)

ISO 12543-5:1998,Glass in building―Laminated glass and laminated safety glass―Part 5:Dimensions

and edge finishing (MOD)

ISO 12543-6:1998,Glass in building―Laminated glass and laminated safety glass―Part 6:Appearance

(MOD)

2

R 3205:2005

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1501 玉軸受用鋼球

JIS B 7502 マイクロメータ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3203 型板ガラス

JIS R 3204 網入板ガラス及び線入板ガラス

JIS R 3206 強化ガラス

JIS R 3208 熱線吸収板ガラス

JIS R 3212 自動車用安全ガラス試験方法

JIS R 3221 熱線反射ガラス

JIS R 3222 倍強度ガラス

JIS Z 8401 数値の丸め方

3. 種類及び記号 合わせガラスの種類は,形状及び落球衝撃はく離特性並びにショットバッグ衝撃特性

によって,次のとおり区分する。

a) 形状による種類は,次による。

1) 平面合わせガラス

2) 曲面合わせガラス(ただし,材料板ガラスとして型板ガラス,強化ガラス及び倍強度ガラスは使用

しない。)

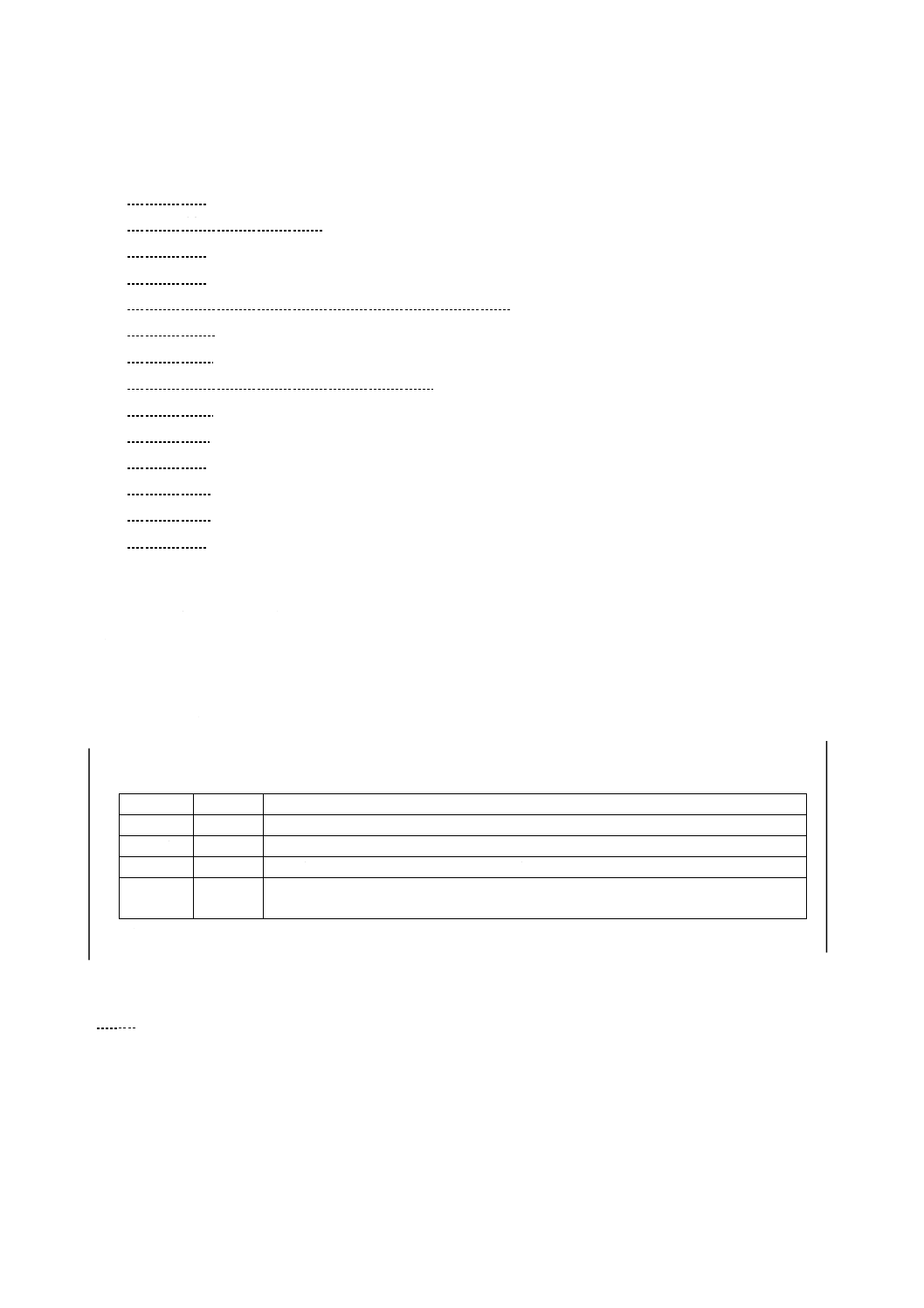

b) 落球衝撃はく離特性及びショットバッグ衝撃特性による種類及び記号は,表1による。

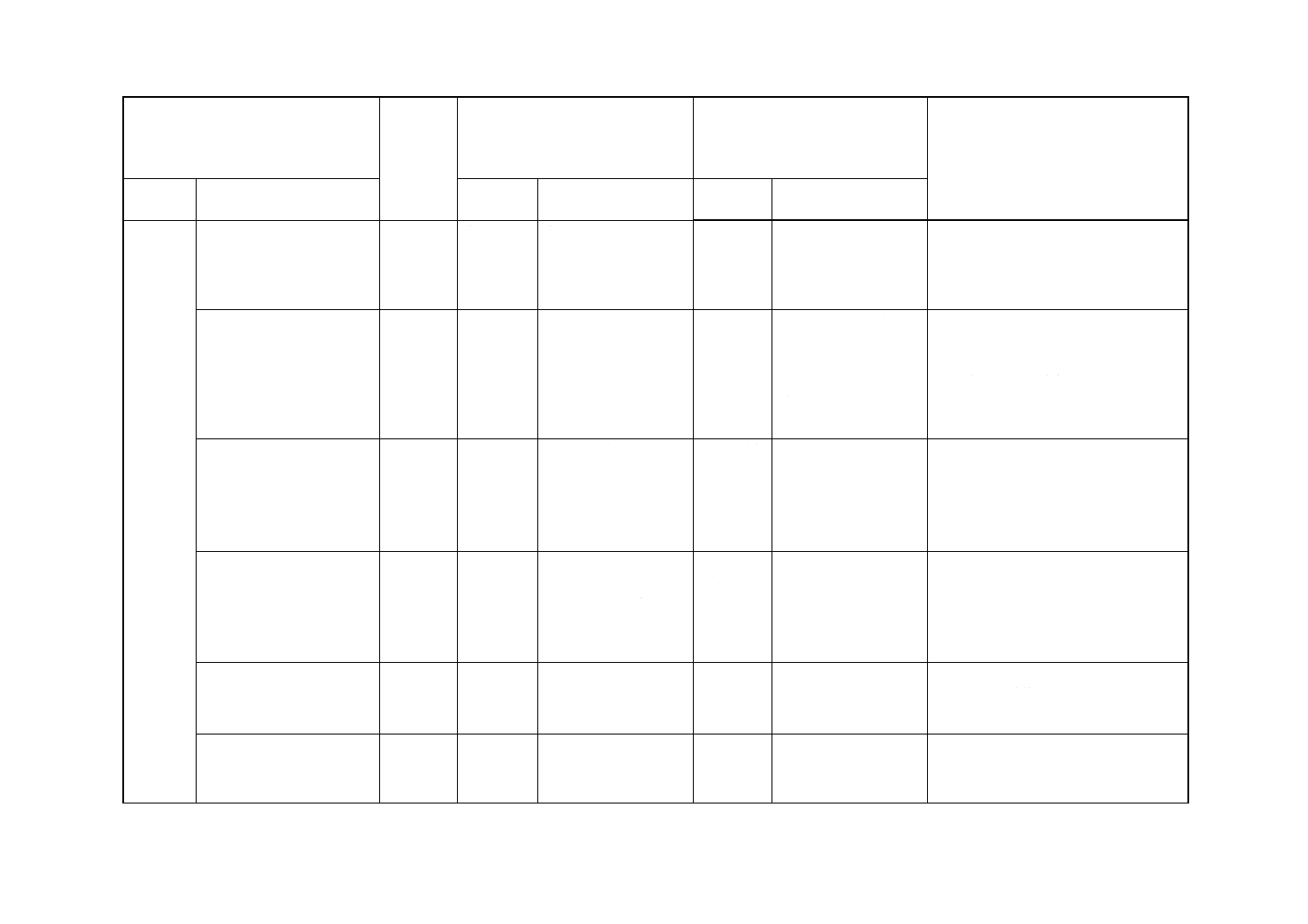

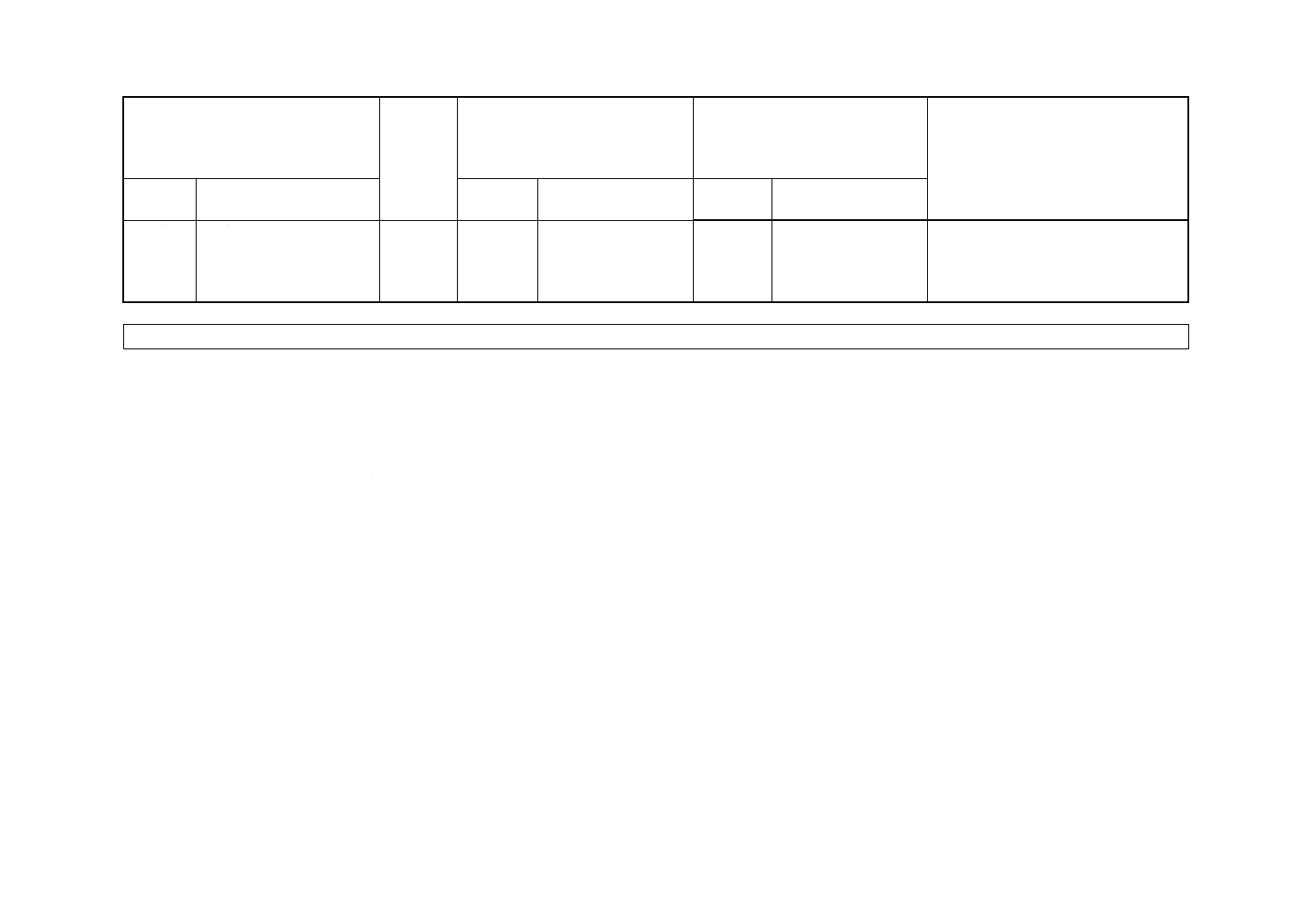

表 1 特性による種類及び記号

種類

記号

特性

Ⅰ類

LⅠ

平面合わせガラス及び曲面合わせガラスで4.6の規定に適合するもの。

Ⅱ−1類

LⅡ−1

平面合わせガラスのうち,4.6及び落下高さ120 cmで4.7.1の規定に適合するもの。

Ⅱ−2類

LⅡ−2

平面合わせガラスのうち,4.6及び落下高さ75 cmで4.7.1の規定に適合するもの。

Ⅲ類

L−3

材料板ガラス2枚からなり,材料板ガラスの合計厚さ(2)が16ミリ以下の平面合わせ

ガラスで4.6及び4.7.2の規定に適合するもの。

注(2) 材料板ガラスの合計厚さは,材料板ガラスの厚さによる種類の名称の数字の合計値(ミリ)とする。

4. 品質

4.1

外観 合わせガラスの外観は,7.1によって試験を行い,表2の規定に適合しなければならない。

3

R 3205:2005

表 2 外観

項目

外観

泡(3)

中間膜の泡は,識別できるものがあってはならない。ただし,使用上差し支えない部

分(4)は除く。

異物(3)

中間膜の異物は,使用上差し支えるものがあってはならない。

ひび

あってはならない。

欠け

幅又は長さが,材料板ガラスの厚さ以上のものがあってはならない。

曇り及びすりきず

使用上差し支えるものがあってはならない。

中間膜のしわ及びすじ

使用上差し支えるものがあってはならない。

注(3) 材料板ガラスの泡及び異物は,材料板ガラスのJIS R 3202,JIS R 3203及びJIS R 3204の許容数の合計

以下とする。

(4) 使用上差し支えない部分は,受渡当事者間の協定によって決めることができる。

4.2

反り 平面合わせガラスの反りは,7.2によって測定を行い,フロート板ガラス及び磨き板ガラス,

熱線吸収フロート板ガラス及び熱線吸収磨き板ガラス,熱線反射ガラス(強化ガラス又は倍強度ガラスを

材料板ガラスとするものを除く。)又はそれらの組合せだけを材料とする合わせガラスの場合は0.3 %,更

に材料板ガラスとして型板ガラスを加えた合わせガラスでは0.5 %を,それぞれ超えてはならない。

材料板ガラスとして,網入板ガラス,線入板ガラス,強化ガラス,倍強度ガラス又はそれらの組合せを

使用する合わせガラスでは,受渡当事者間の協定による。

4.3

耐光性 合わせガラスの耐光性は,7.3によって供試体3枚について試験を行い,試験中に供試体の

ガラス部分にひびが入ることは許されるが,供試体の縁から15 mmを超える部分に,及びひびから10 mm

を超える部分に,著しい変色及び使用上差し支えのある泡,はく離及び濁りを生じてはならない。

なお,透明の中間膜を用いた合わせガラスについては,7.7によって供試体3枚について可視光透過率の

測定を行い,初期値が20 %を超えるものについては,その減少率が10 %以下でなければならない。また,

初期値が20 %以下のものについては,その減少値が2 %以下でなければならない。

4.4

耐熱性 合わせガラスの耐熱性は,7.4によって供試体3枚について試験を行い,試験中に供試体の

ガラス部分にひびが入ることは許されるが,供試体の縁から15 mmを超える部分に,及びひびから10 mm

を超える部分に,使用上差し支えのある泡,はく離及び濁りを生じてはならない。

4.5

耐湿性 合わせガラスの耐湿性は,7.5によって供試体3枚について試験を行い,試験中に供試体の

ガラス部分にひびが入ることは許されるが,供試体の縁から15 mmを超える部分に,及びひびから10 mm

を超える部分に,使用上差し支えのある泡,はく離及び濁りを生じてはならない。

4.6

落球衝撃はく離特性 材料板ガラス2枚を接着した平面合わせガラスの落球衝撃はく離特性は,7.6

によって供試体6枚について試験を行い,5枚以上の供試体の中間膜に切断又はガラスの欠落による露出

部分がない場合を合格とする。ただし,材料板ガラスの合計厚さ(2)が16ミリを超えるもの及び材料板ガラ

スとして強化ガラス又は倍強度ガラスを使用するものには,この規定を適用しない。

上記の平面合わせガラスにおける適用除外品,曲面合わせガラス及び材料板ガラスが3枚以上の合わせ

ガラスの場合は,受渡当事者間の協定による。

4.7

ショットバッグ衝撃特性 ショットバッグ衝撃特性は,次による。

4.7.1

Ⅱ−1類及びⅡ−2類 Ⅱ−1類及びⅡ−2類の合わせガラスのショットバッグ衝撃特性は,7.7に

よって供試体4枚について試験を行い,4枚とも次のa),b)のいずれかに適合しなければならない。

a) ガラスが破壊した場合,破壊部分に直径75 mmの球が自由に通過する開口を生じないものとする。

b) ガラスが破壊しないものとする。

4

R 3205:2005

4.7.2

Ⅲ類 Ⅲ類の合わせガラスのショットバッグ衝撃特性は,7.7によって供試体4枚について試験を

行い,合わせガラスを構成するガラス板を2枚とも破壊し,破壊部分に直径75 mmの球が自由に通過する

開口を生じてはならない。

5. 形状,寸法及び許容差

5.1

形状,辺の長さ及び厚さ 合わせガラスの形状及び辺の長さは,受渡当事者間の協定による。合わ

せガラスの厚さは材料板ガラスの厚さ及び中間膜の厚さの合計とする。寸法値は,単位をmmとし,辺の

長さは整数値,厚さは小数点以下1けたの数値とする。

5.2

一辺の長さの許容差 平面合わせガラスの一辺の長さは,形状が方形のものでは,7.8に規定する方

法によって測定した値が,表3に示す許容差の範囲内になければならない。ただし,材料板ガラスとして

強化ガラス又は倍強度ガラスを使用するもの及び表3に示されない,5.1による材料板ガラスの合計厚さ(2)

が24ミリを超えるものの許容差は,受渡当事者間の協定による。また,方形以外の形状のものについては,

受渡当事者間の協定による。

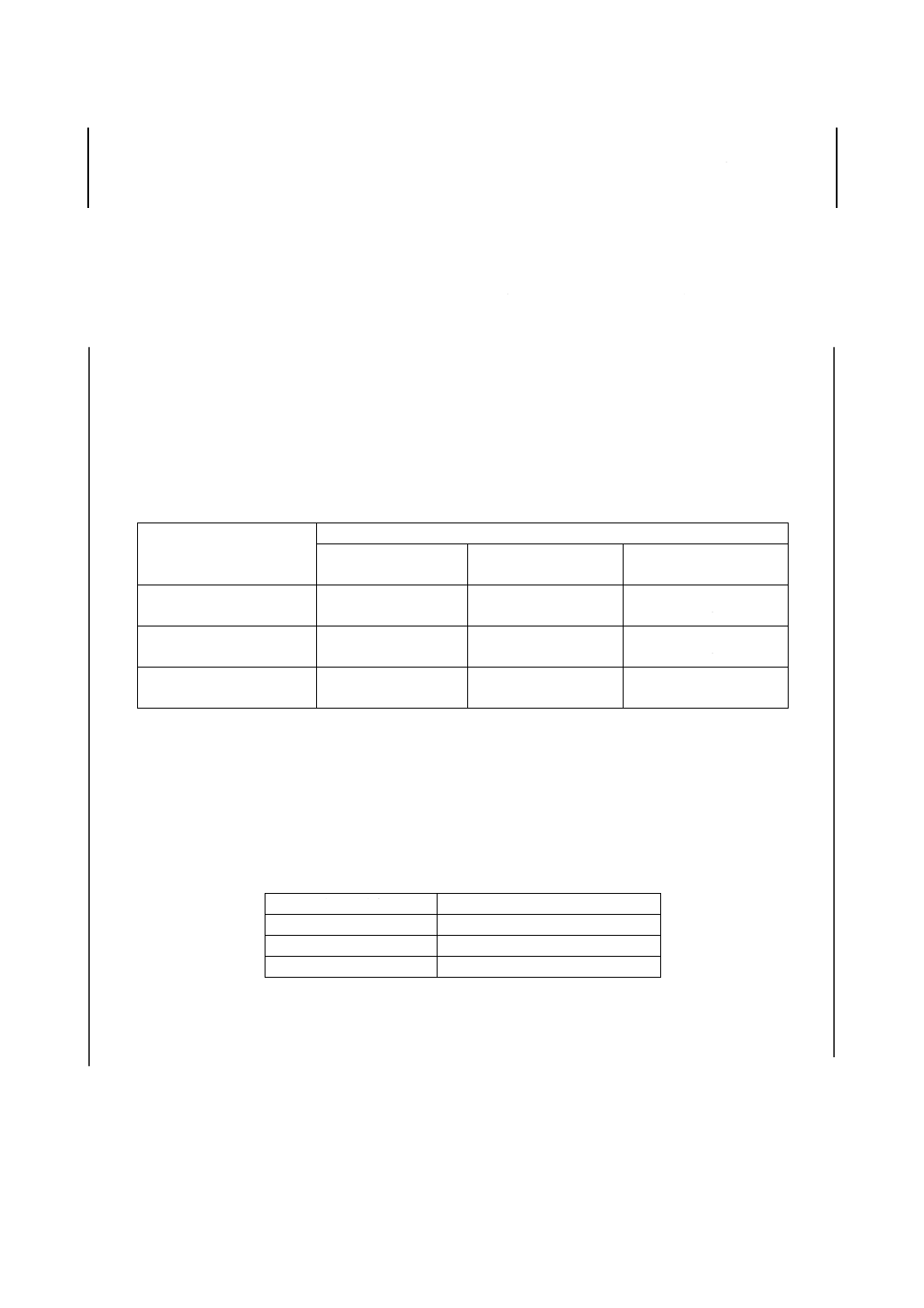

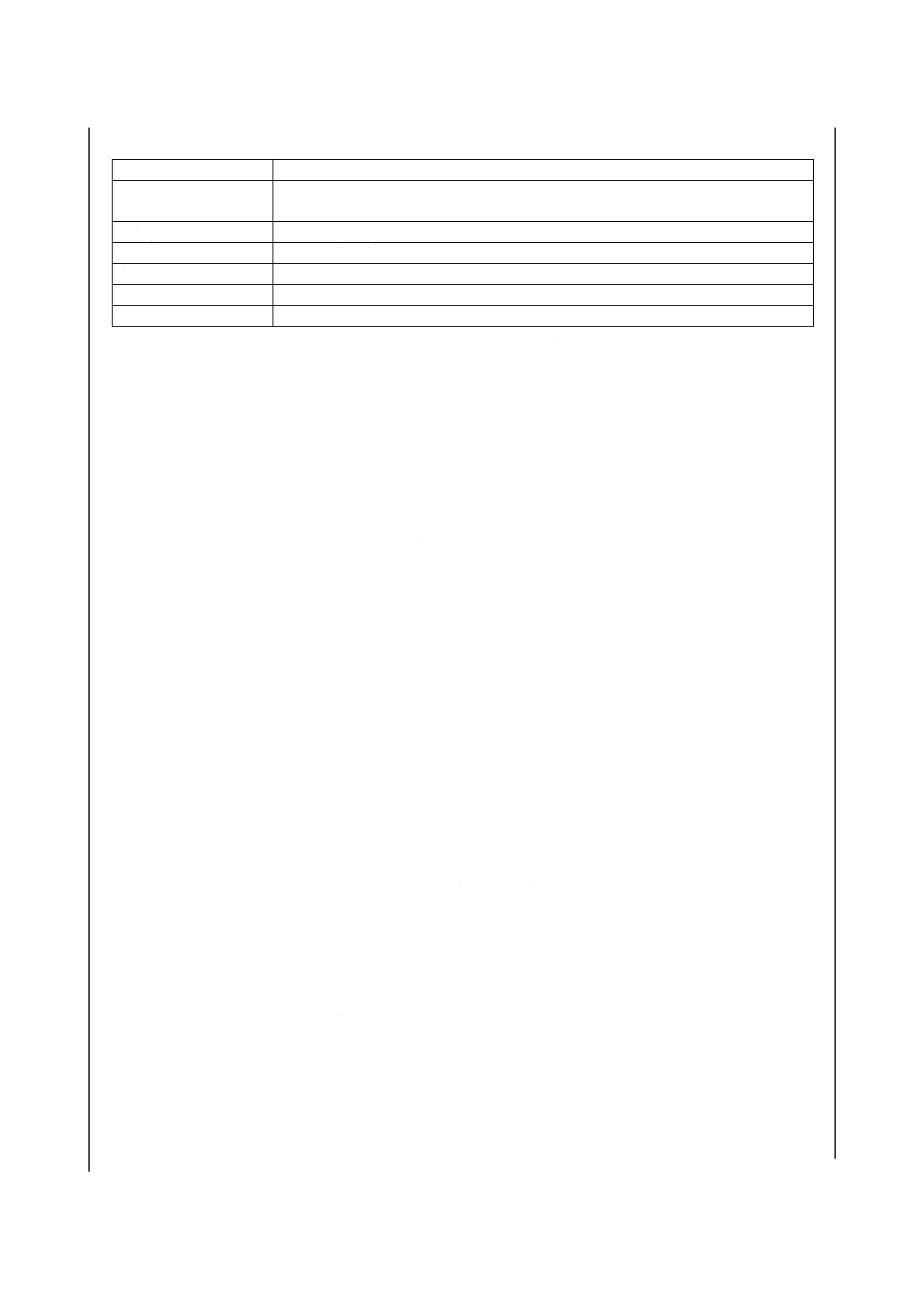

表 3 一辺の長さの許容差

単位 mm

材料板ガラスの厚さ(2)

一辺の長さの許容差

長さが1 200以下の辺 長さが1 200を超え

2 400以下の辺

長さが2 400を超える辺

4ミリ以上11ミリ未満

+2

−2

+3

−2

+5

−3

11ミリ以上17ミリ未満

+3

−2

+4

−2

+6

−3

17ミリ以上24ミリ以下

+4

−3

+5

−3

+7

−4

5.3

対角線の長さの差の許容差 平面合わせガラスで,形状が方形のものでは7.9に規定する方法によっ

て測定した,各々の対角線の長さの差が,表4に示す許容差の範囲になければならない。ただし,材料板

ガラスとして強化ガラス又は倍強度ガラスを使用するもの並びに材料板ガラスの合計厚さ(2)が24ミリを

超えるものの許容差は,受渡当事者間の協定による。また,方形以外の形状のものについては,受渡当事

者間の協定による。

表 4 対角線の長さの差の許容差

単位 mm

長辺の長さ

対角線の長さの差の許容差

2 000以下

6

2 000を超え,3 000以下

7

3 000超

8

5.4

板ずれの許容差 合わせガラスの板ずれとは,方形の平面合わせガラスにおいて材料板ガラス間の

辺縁のずれをいう。板ずれは,7.10によって測定を行い,表5に示す許容差の範囲内でなければならない。

また,方形以外の形状のものについては,受渡当事者間の協定による。

5

R 3205:2005

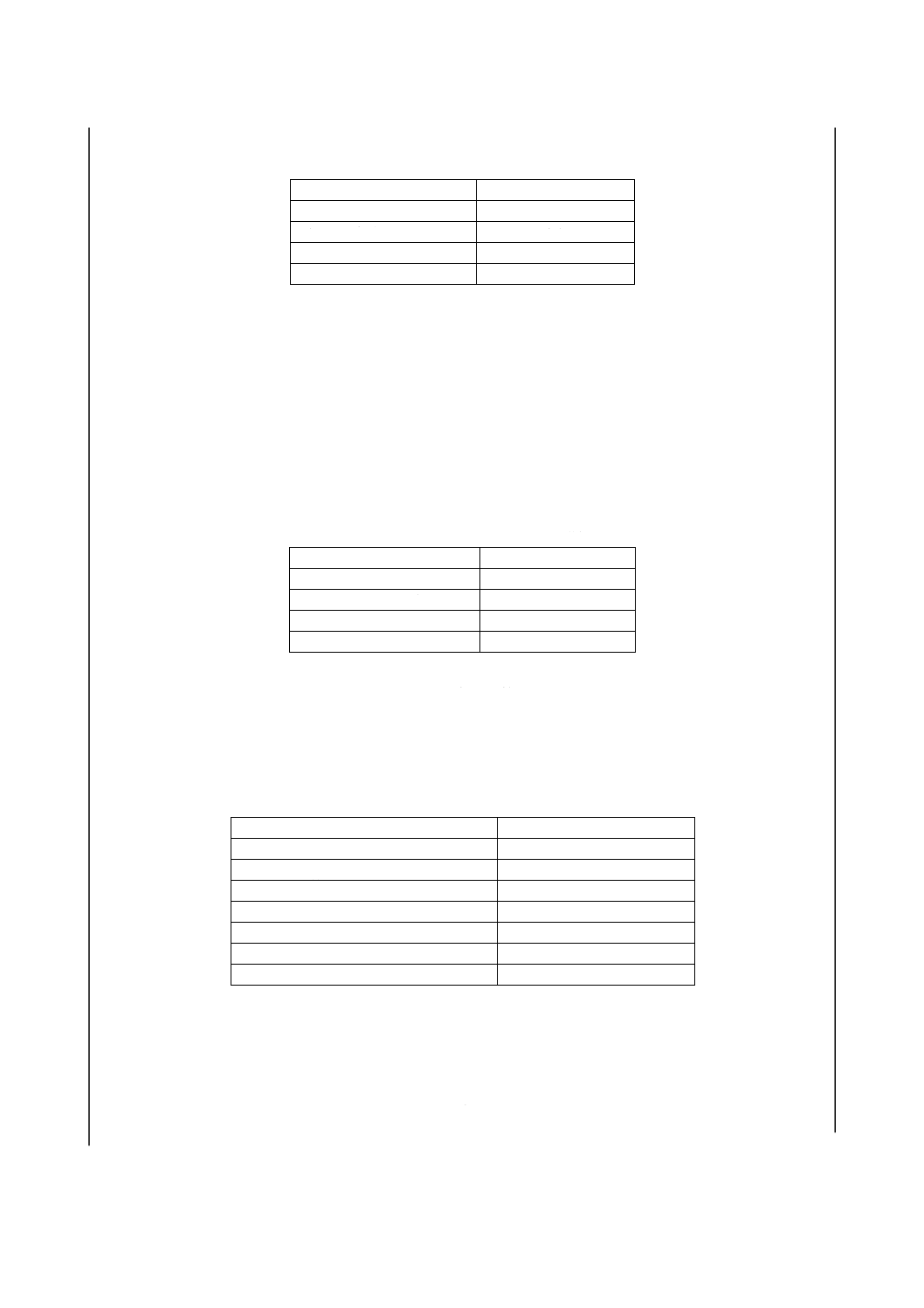

表 5 板ずれの許容差

単位 mm

一辺の長さ

板ずれの許容差

1 000以下

2.0

1 000を超え,2 000以下

3.0

2 000を超え,4 000以下

4.0

4 000超

6.0

5.5 厚さの許容差 平面合わせガラスでは,7.11による厚さの測定値の5.1による厚さに対する許容差は,

中間膜の材料としてあらかじめ成形された膜状体を使用し加熱,加圧によって製造されるものでは,材料

板ガラスの厚さの許容差の合計とし,液状の樹脂を注入し固化させて製造されるものでは,材料板ガラス

の厚さの許容差の合計と表6の中間膜の厚さの許容差との合計とする。

なお,あらかじめ成形された膜状体の中間膜の厚さが2 mmを超えるものは,±0.2 mmの許容差を材料

板ガラスの厚さの許容差に加える。

また,材料板ガラスの合計厚さ(2)が24ミリを超えるもの及び材料板ガラスとして強化ガラス又は倍強度

ガラスを使用するものについては,受渡当事者間の協定による。

表 6 液状の樹脂を固化させる場合の中間膜の厚さの許容差

単位 mm

中間膜の厚さ

許容差

1未満

±0.4

1以上2未満

±0.5

2以上3未満

±0.6

3以上

±0.7

5.6

曲面合わせガラスの寸法 曲面合わせガラスでは,辺の長さなど形状を規定する各部の寸法の許容

差及び厚さの許容差並びに曲がり誤差は,受渡当事者間の協定による。

6. 材料 合わせガラスに用いる材料板ガラスは,通常表7による。ただし,Ⅲ類の合わせガラスには,

網入板ガラス,線入板ガラス,強化ガラス及び倍強度ガラスは使用しない。

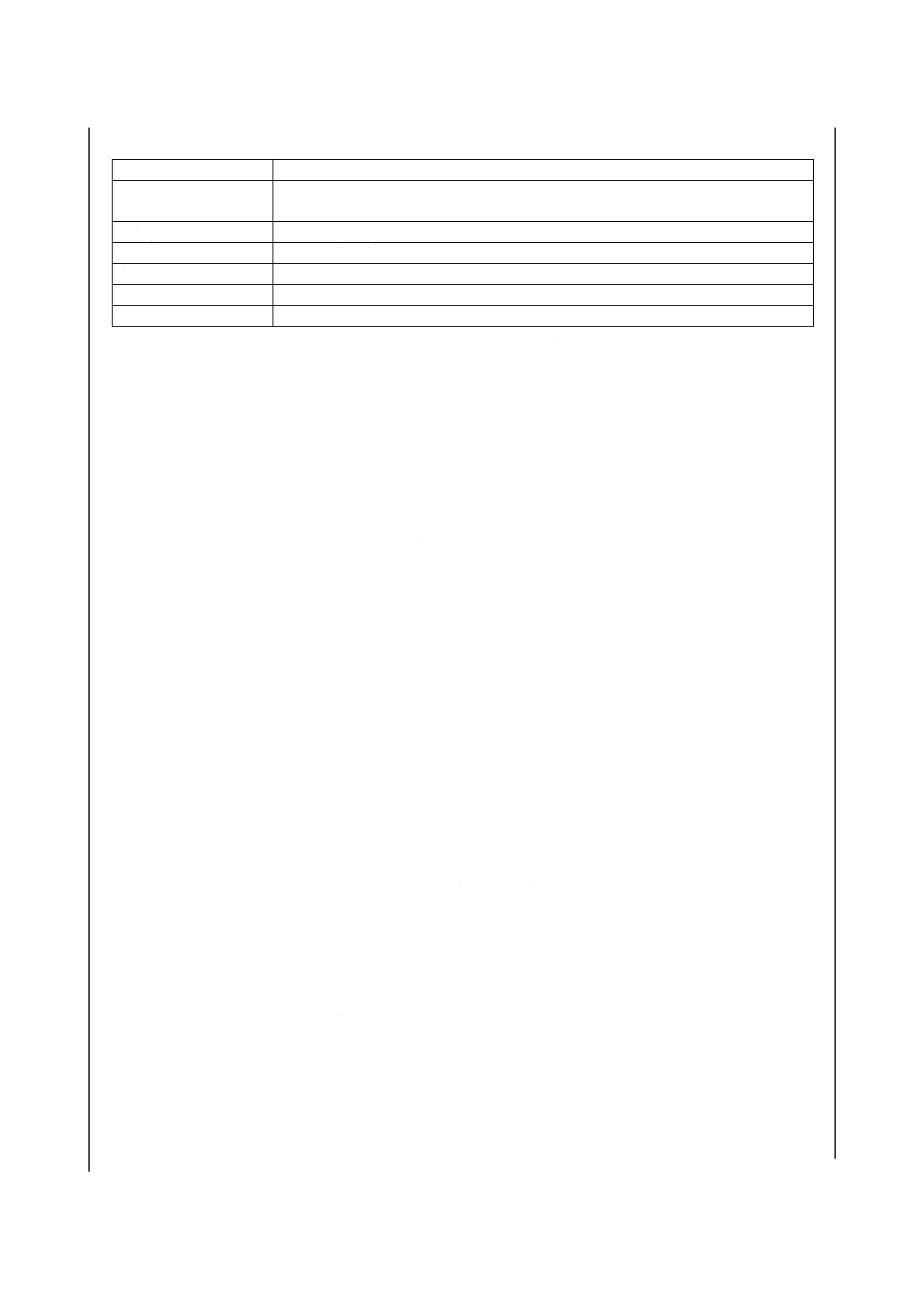

表 7 材料板ガラス

材料板ガラス

適用する日本産業規格

フロート板ガラス及び磨き板ガラス

JIS R 3202

型板ガラス(5)

JIS R 3203

網入板ガラス及び線入板ガラス

JIS R 3204

強化ガラス

JIS R 3206

熱線吸収板ガラス

JIS R 3208

熱線反射ガラス

JIS R 3221

倍強度ガラス

JIS R 3222

注(5) 彫りの深い柄模様の型板ガラスは除く。

7. 試験方法

7.1

外観試験 外観試験は,製品を供試体とし,その正面から適切な照明の下で目視で行う。欠けの寸

法は,JIS B 7516に規定する最小目盛0.5 mmの金属製直尺を用いて測定する。

6

R 3205:2005

7.2

反りの測定 平面合わせガラスの製品を供試体とする。供試体を鉛直に立て,それに定規又は直線

状に伸ばした糸を水平に当てて測定する。弓形の場合は,弦の長さに対する弧の高さの比の百分率で,波

形の場合は,山から山まで(又は谷から谷まで)の距離に対する谷の底から山の頂上までの高さの比の百

分率で表す。

7.3

耐光性試験 耐光性試験は,次によって行う。

a) 供試体は,製品から切り出したもの又は製品と同じ材料板ガラス及び中間膜を用い近似した方法で製

造した合わせガラスとし,その寸法は約300×76 mm角又は約300×300 mm角の合わせガラスとする。

屋外面と指定された面がある場合には,その面を光源に向けて配置する。指定された屋外面がない非

対称の合わせガラス(6)については,両方向で試験をしなければならない。ただし,対称の合わせガラ

スについては,片面で代表できる。

注(6) 合わせガラスの厚みの中心から両面に向かって,ガラスの種類,又はガラスの厚みが対称でな

い構成のもの。

b) 750±50 Wの石英ガラス水銀灯又はそれに相当する光源をもつ,温度調節の可能な紫外線照射装置を

用い,45±5 ℃に保持された装置内に,供試体の屋外面になる面を光源側として光源から230 mmの

距離に供試体を置き,2 000時間紫外線照射を行う。

c) 供試体の変化を目視で観察する。また,透明の中間膜を用いた合わせガラスでは,JIS R 3212の3.11

(可視光線透過率試験)に規定する可視光透過率試験を行い,次の式によって減少率(l)を算出する。

100

×

−

=

a

b

a

l

ここに,

l: 減少率(%)

a: 紫外線照射前の可視光線透過率(%)

b: 紫外線照射後の可視光線透過率(%)

なお,材料板ガラスとして型板ガラス,網入型板ガラス又は線入型板ガラスを使用する合わせガラスは,

可視光透過率の測定は行わない。

7.4

耐熱性試験 耐熱性試験は,次によって行う。

a) 供試体は,製品から切り出したもの又は製品と同じ材料板ガラス及び中間膜を用い,近似した方法で

製造した合わせガラスとし,その寸法は,約300×300 mm角とする。

b) 供試体を約65 ℃の温水中に鉛直に立てて3分間経過後,手早く沸騰水中に浸し2時間おいてから取

り出して,中間膜及びそれとガラスとの界面の状態を見る。又は,供試体を65 ℃の温水中に入れず

に,10003

+− ℃の雰囲気に入れ2時間おいてから取り出して,中間膜及びそれとガラスとの界面の状態

を見てもよい。

7.5

耐湿性試験 耐湿性試験の供試体は,製品から切り出したもの又は製品と同じ材料板ガラス及び中

間膜を用い,近似した方法で製造した合わせガラスとし,その寸法は約300×300 mm角とする。JIS R 3212

の3.10(耐湿性試験)の試験を行い,供試体の変化を目視で観察する。

7.6

落球試験 平面合わせガラスの落球試験は,次によって行う。

a) 供試体は,製品と同じ材料板ガラス及び同じ中間膜を用い,近似した方法で製造した合わせガラス又

は製品から切り出した寸法約610×610 mm角の平面合わせガラスとし,試験の直前まで少なくとも4

時間,23±2 ℃の室中に保持したものを用いる。

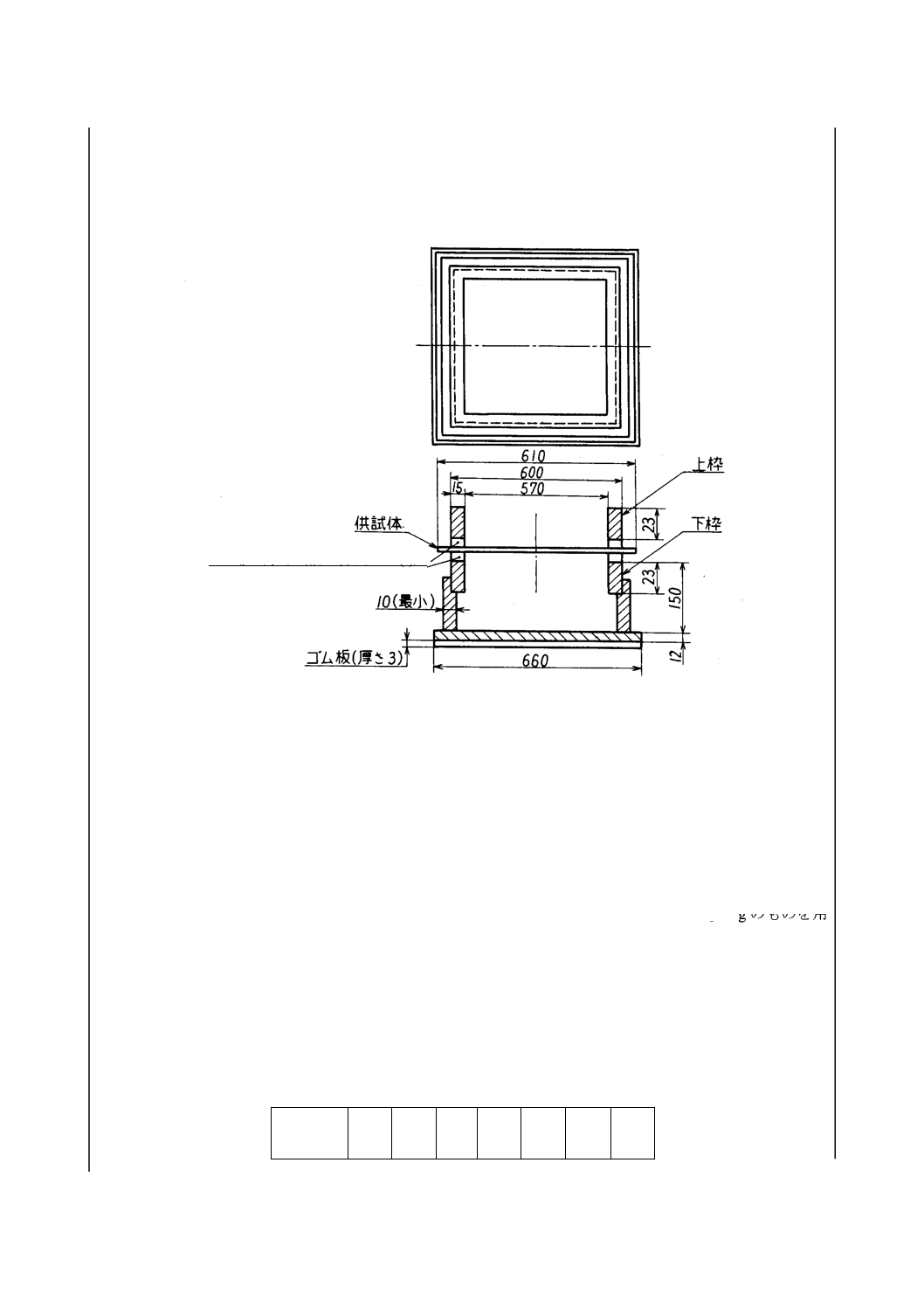

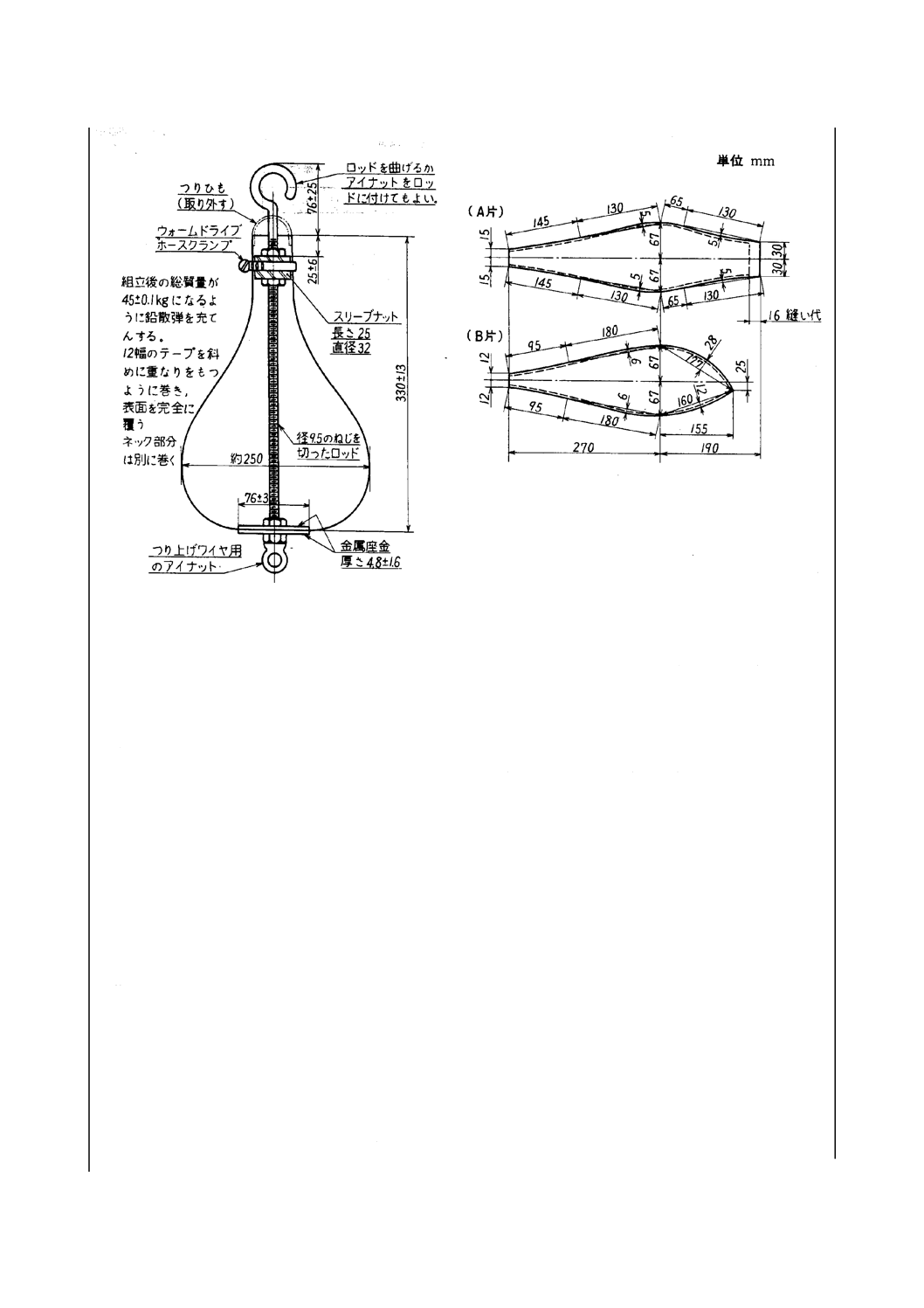

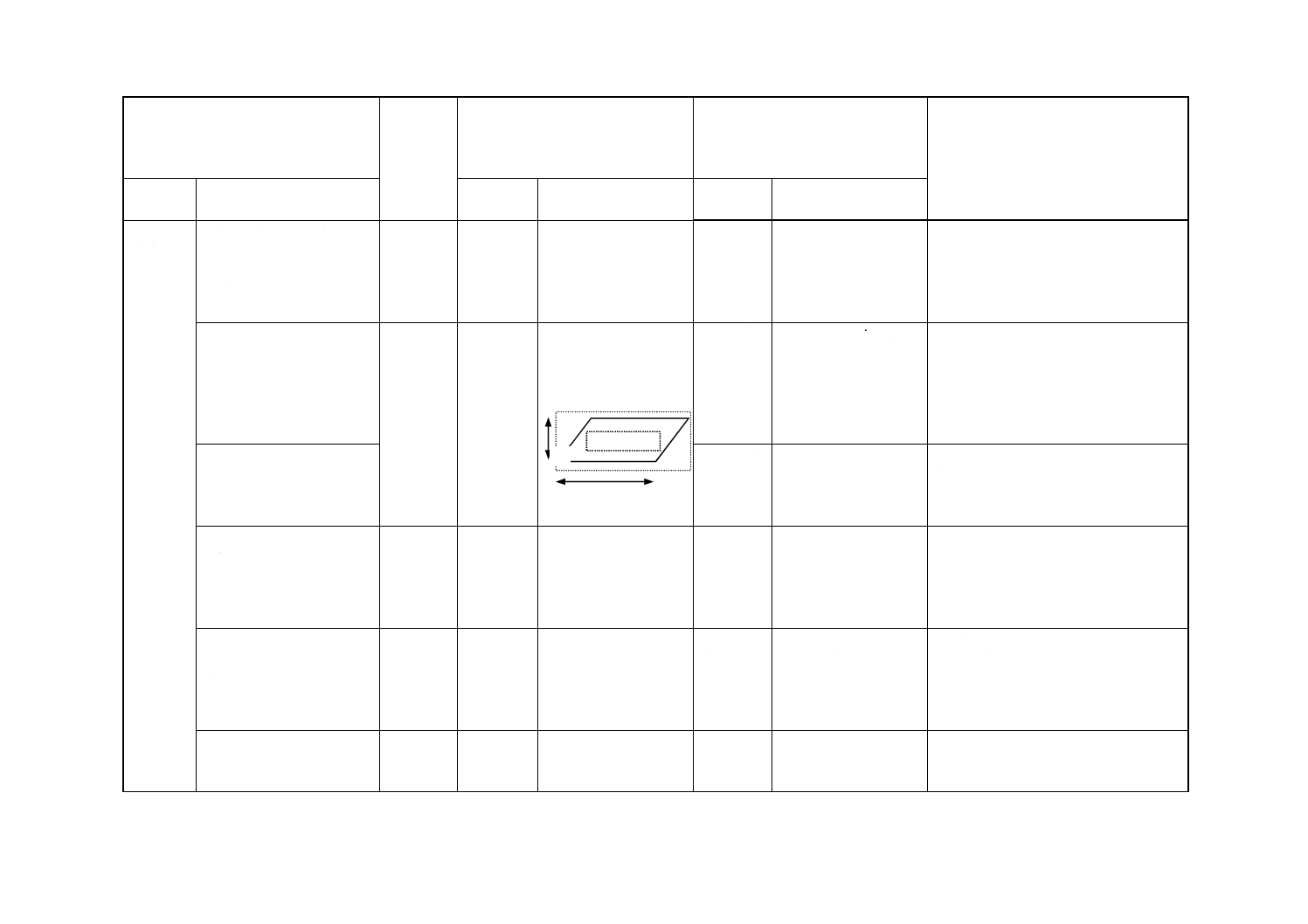

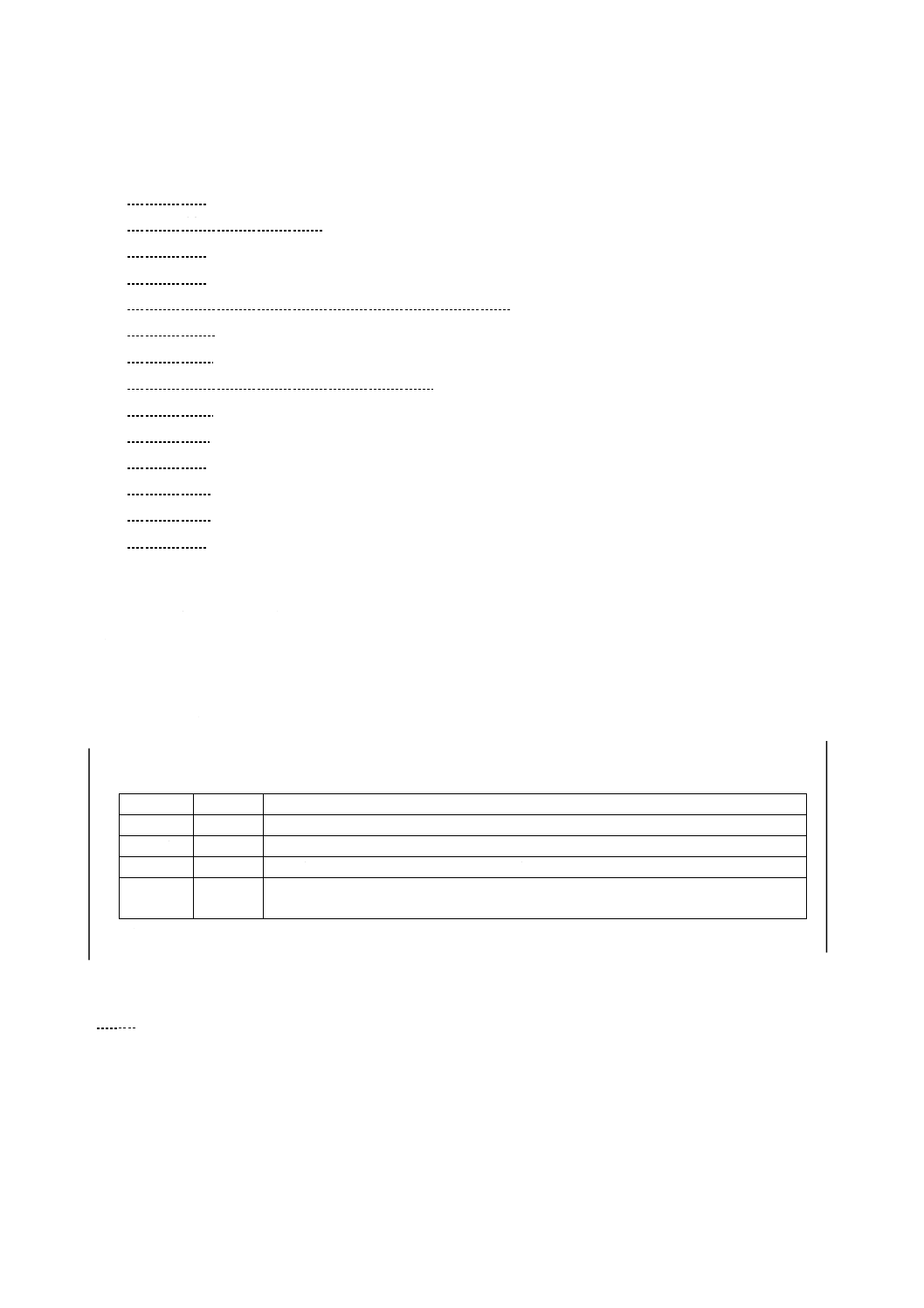

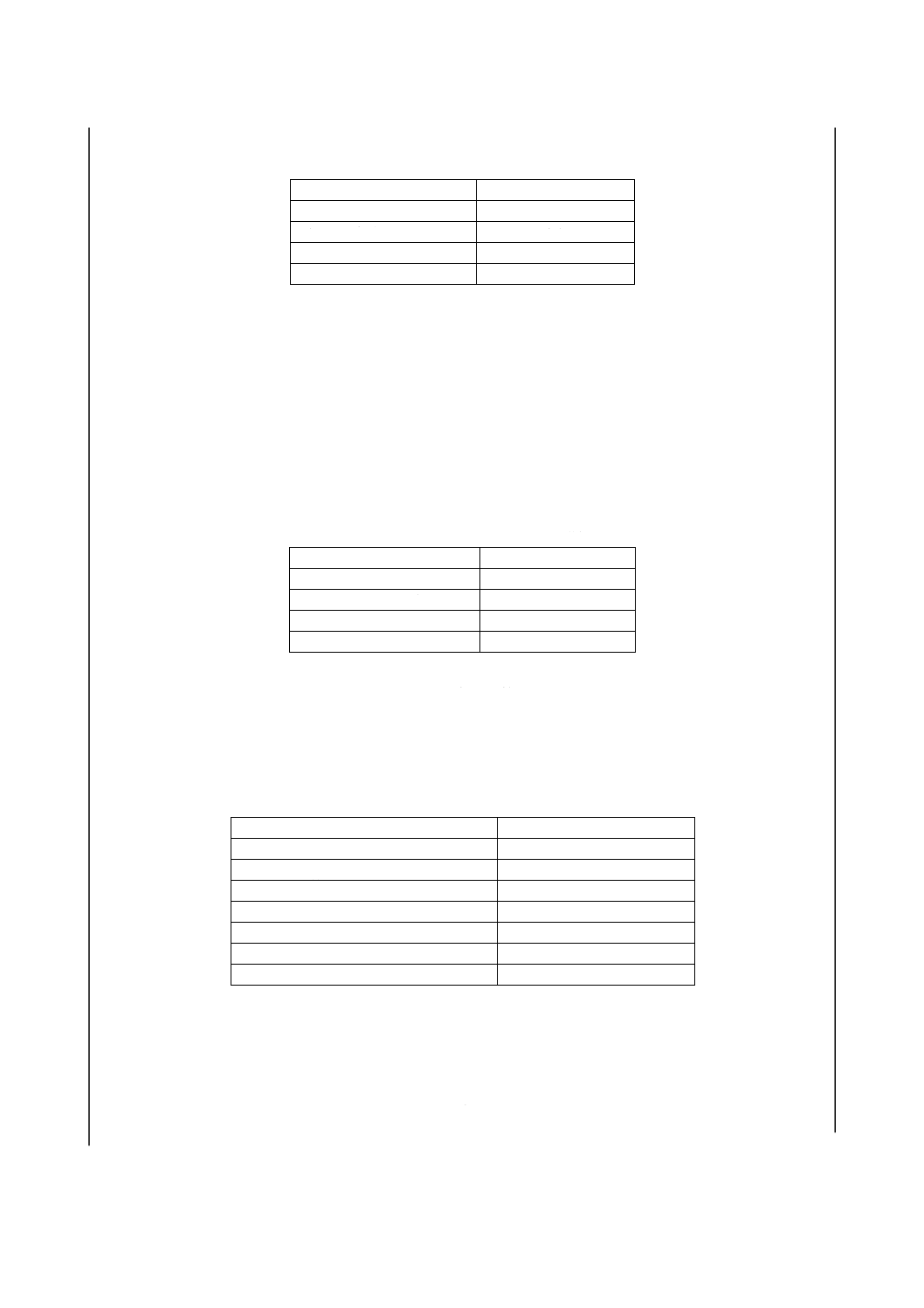

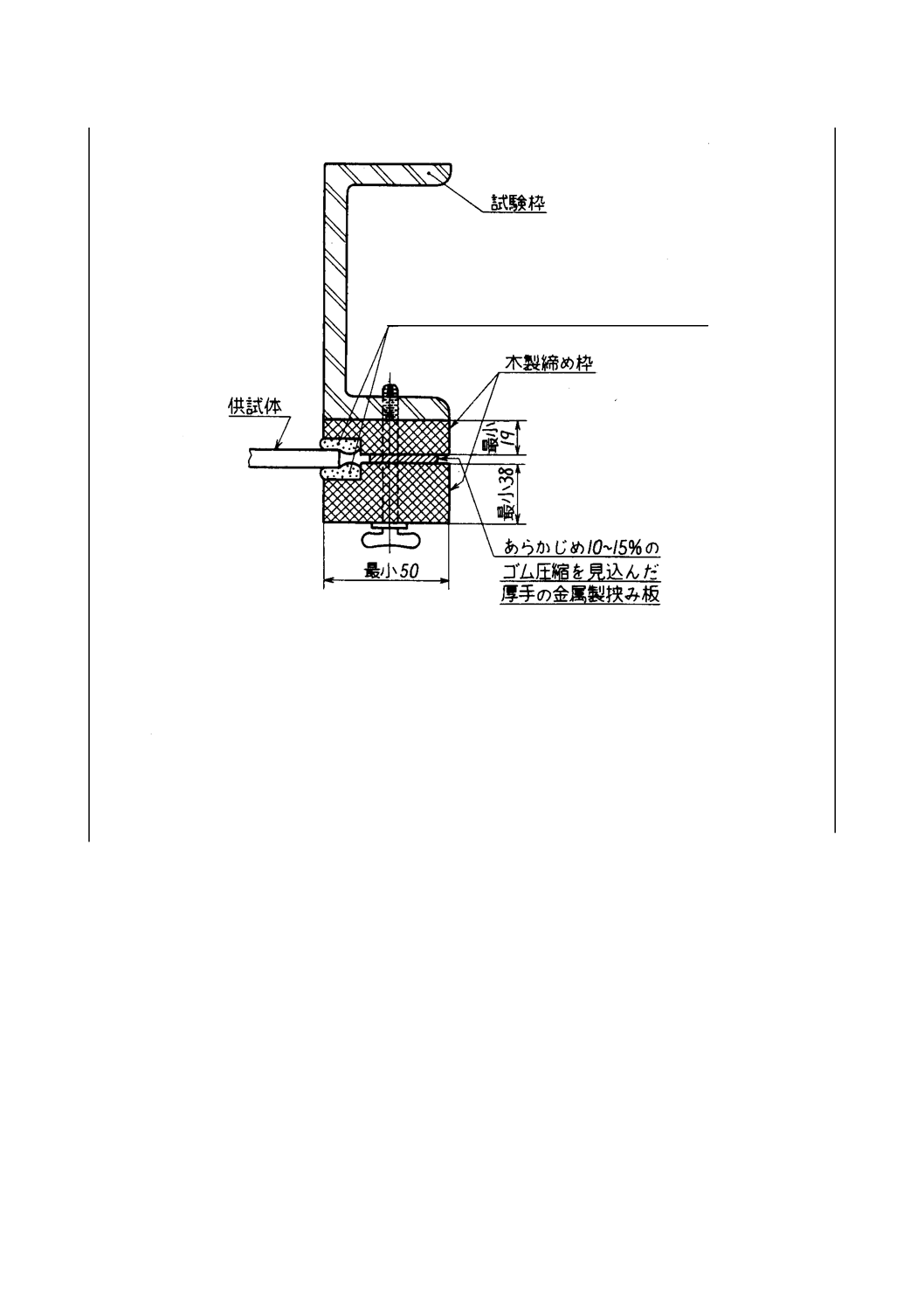

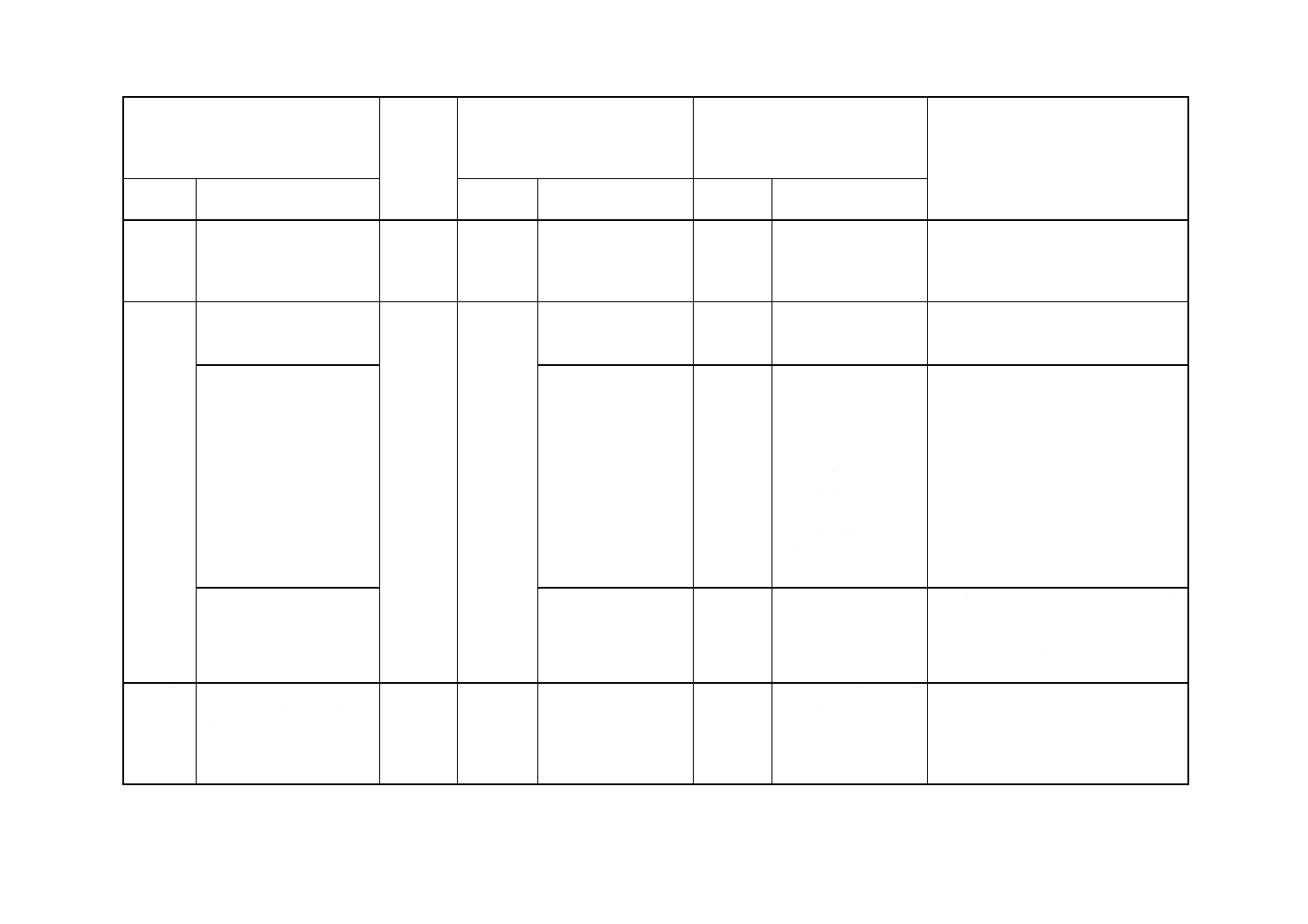

b) 供試体は,図1に示す鉄製の枠で,供試体が水平になるように支持する。異なる厚さの種類の材料板

ガラスを用いた合わせガラスの場合は,薄い方の材料板ガラスを加撃面とする。ただし,型板ガラス,

7

R 3205:2005

網入型板ガラス又は線入型板ガラスを使用する合わせガラスでは,通常,加撃面は型模様のない面と

する。

注(7) JIS K 6253のデュロメータ硬さA50のもの。

図 1 落球試験用の供試体支持枠

c) JIS B 1501に規定する呼び21/2の鋼球のうちで質量1 040±10 gのものを選び,これを供試体表面から

120 cmの高さに置き,静止の状態から力を加えずに供試体面の中心部に向かって1回落下させ,構成

するガラス板が1枚以上破壊したときに破壊の状態をみる。

破壊しない場合には,表8の落下高さの順序に従い高さを逐次上げて1回落下を行い,構成するガ

ラス板が1枚以上破壊したときに破壊の状態をみる。

それでも破壊しない場合には,JIS B 1501に規定する呼び31/4の鋼球で質量2 26030

20

+− gのものを用

いて前記の操作を行い,構成するガラス板が1枚以上破壊したときに破壊の状態をみる。

さらに破壊しない場合には,JIS B 1501に規定する鋼球のうち,適宜質量の大きいものを用いて同

様の操作によって加撃を行い,構成するガラス板が1枚以上破壊したときに破壊の状態をみる。

なお,加撃点は,供試体面の中心から距離25 mm以下の範囲に入ることとする。

また,試験は,常温で行う。

表 8 落球試験落下の高さ

単位 cm

落下高さ

120

150

190

240

300

380

480

単位 mm

ゴム板(厚さ3,幅15,硬さA50(7))

8

R 3205:2005

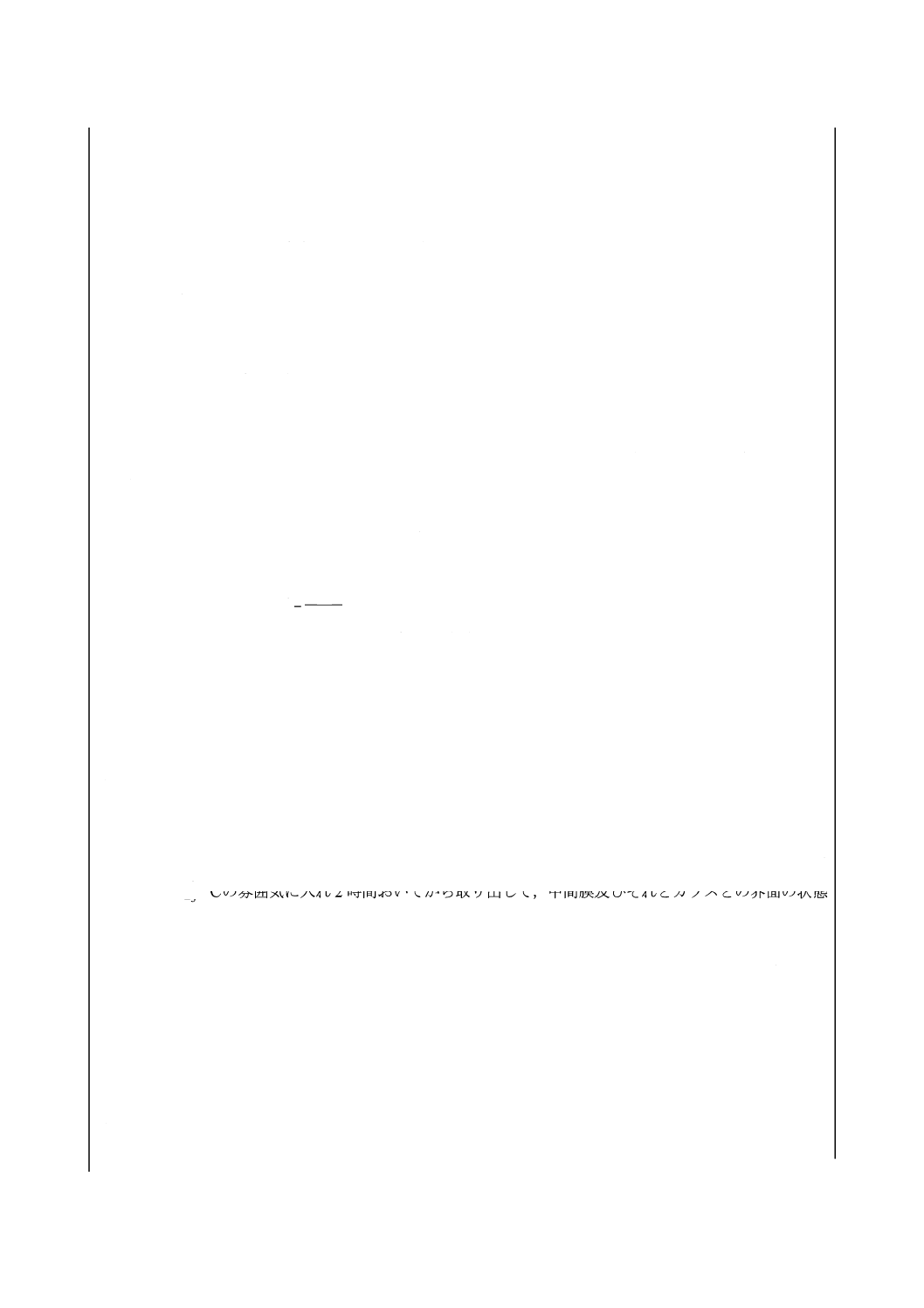

7.7

ショットバッグ試験

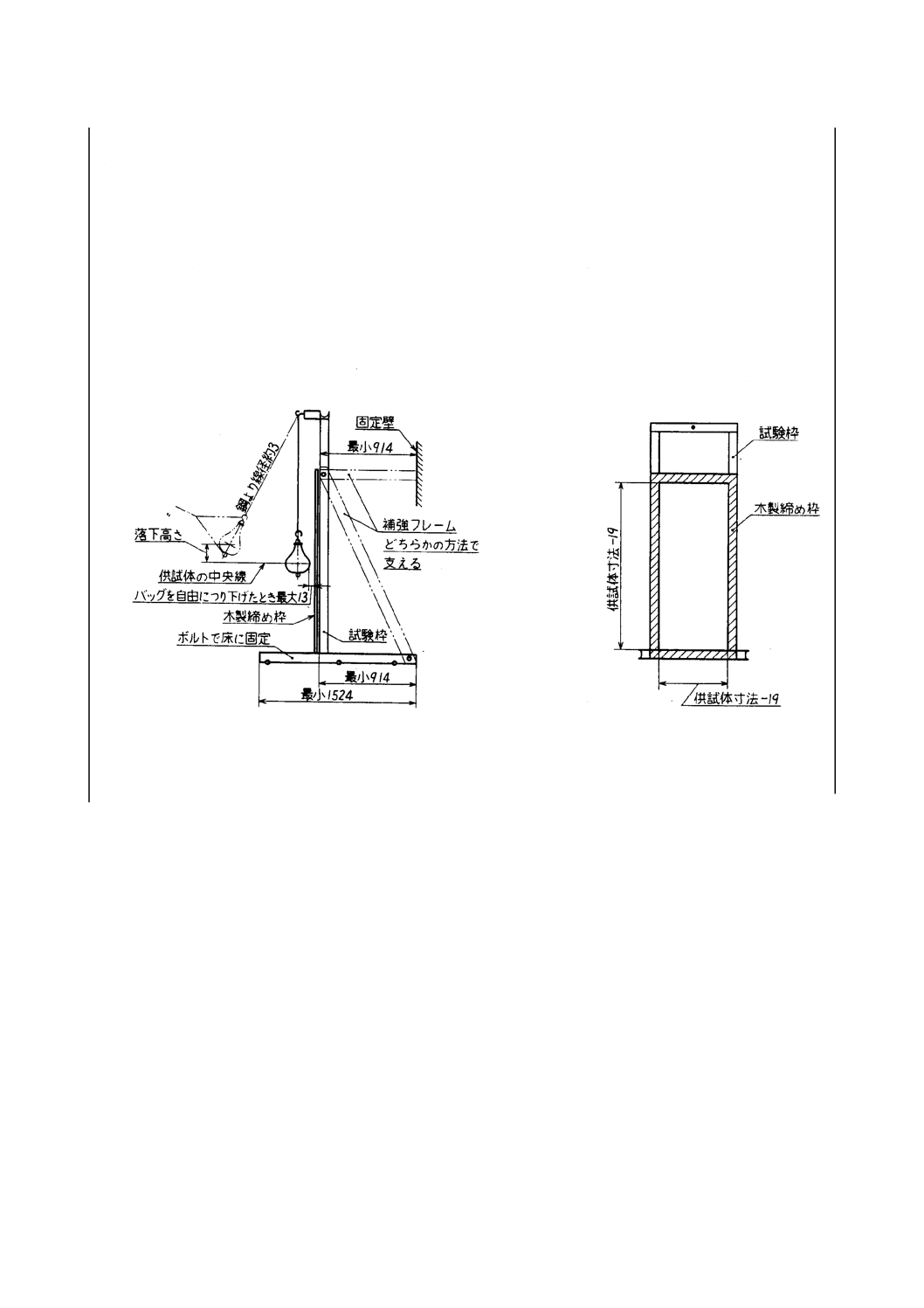

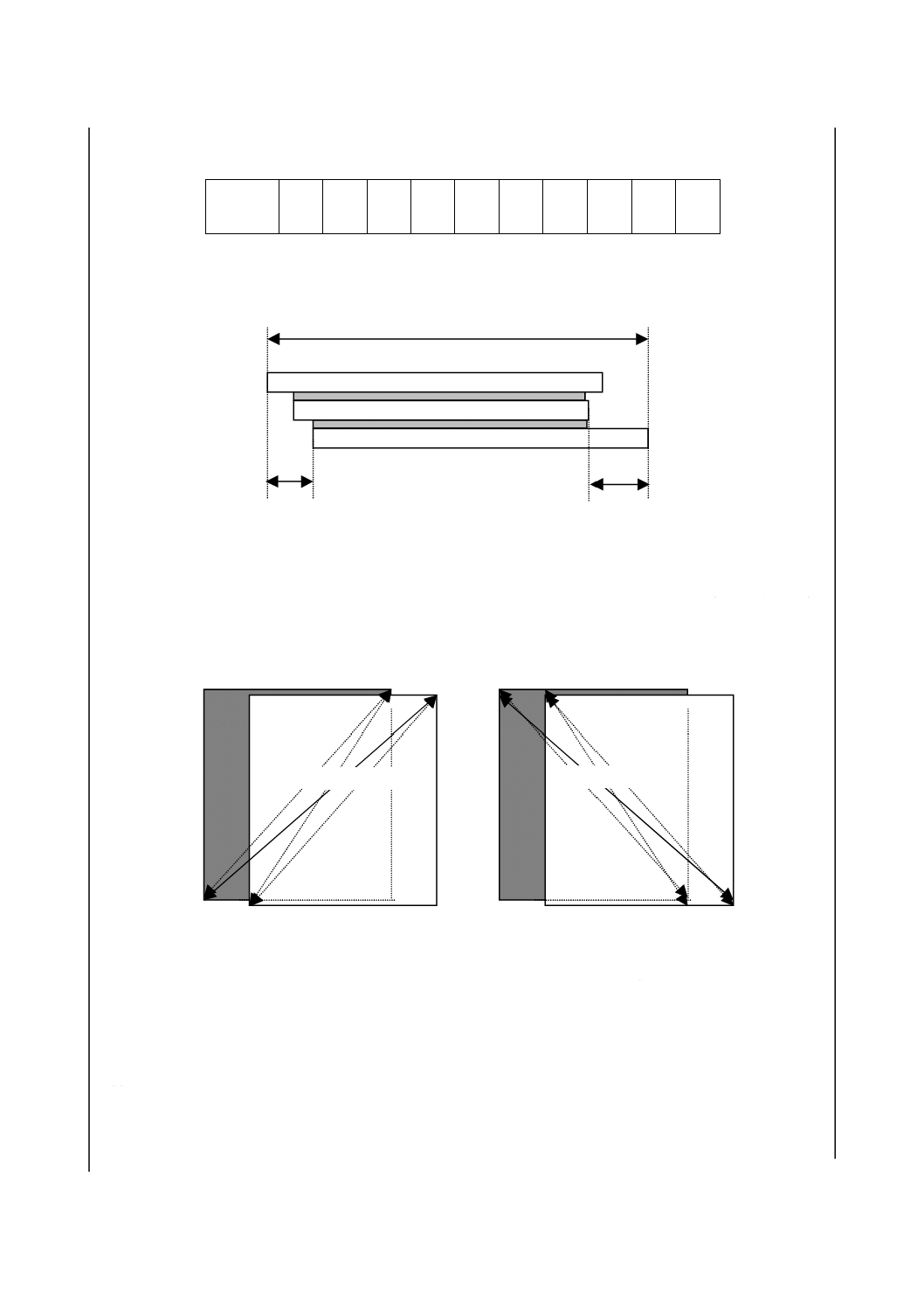

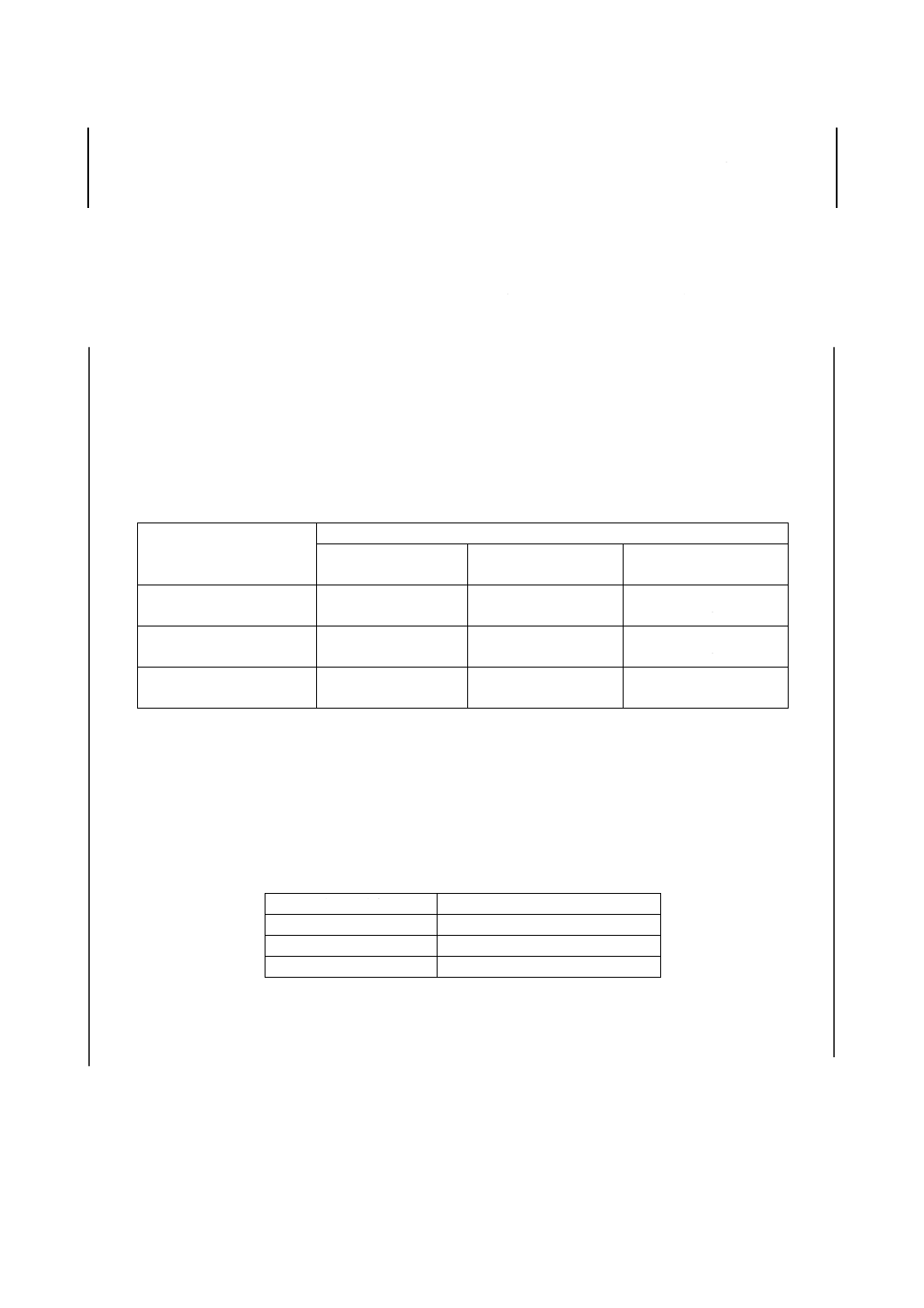

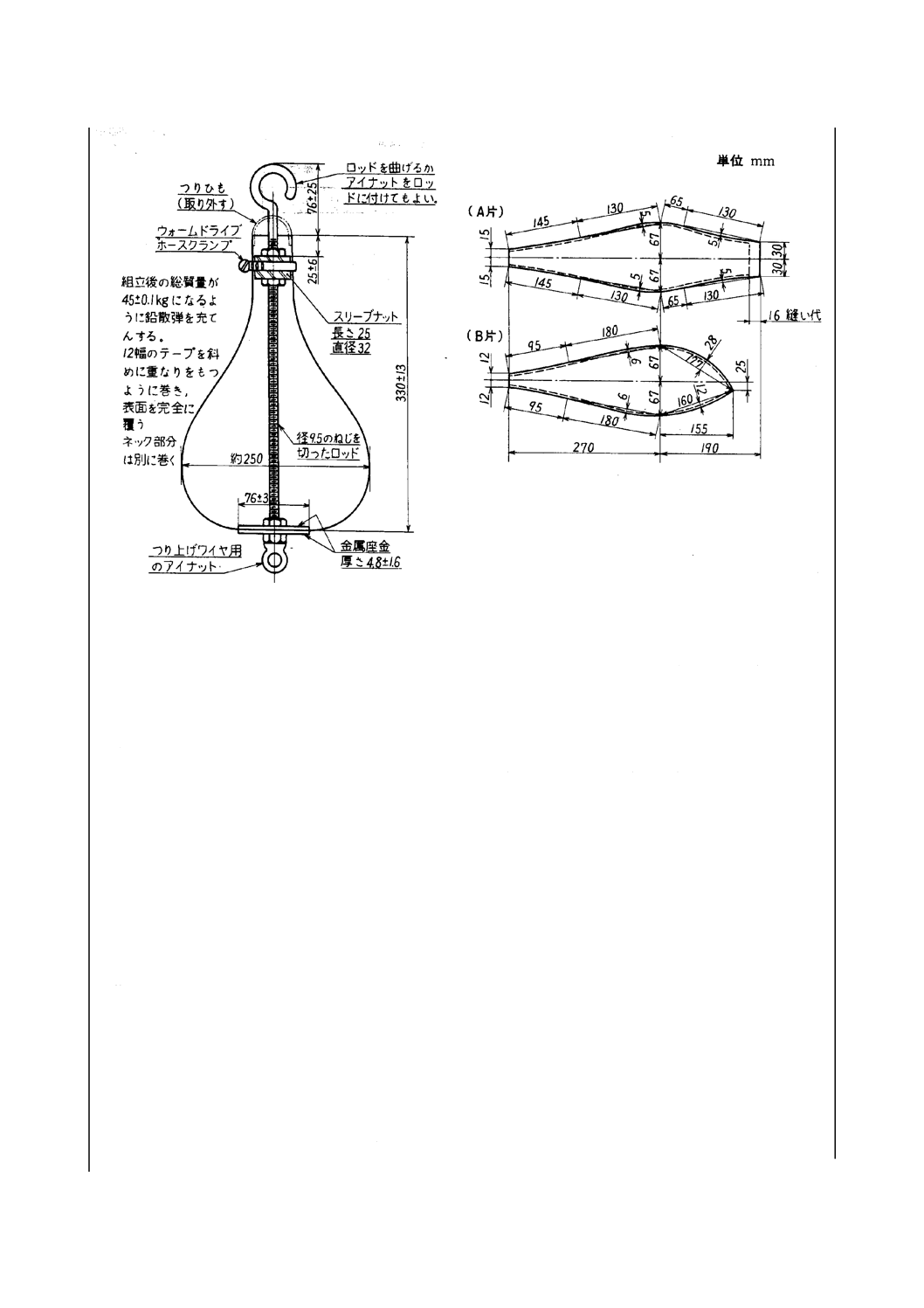

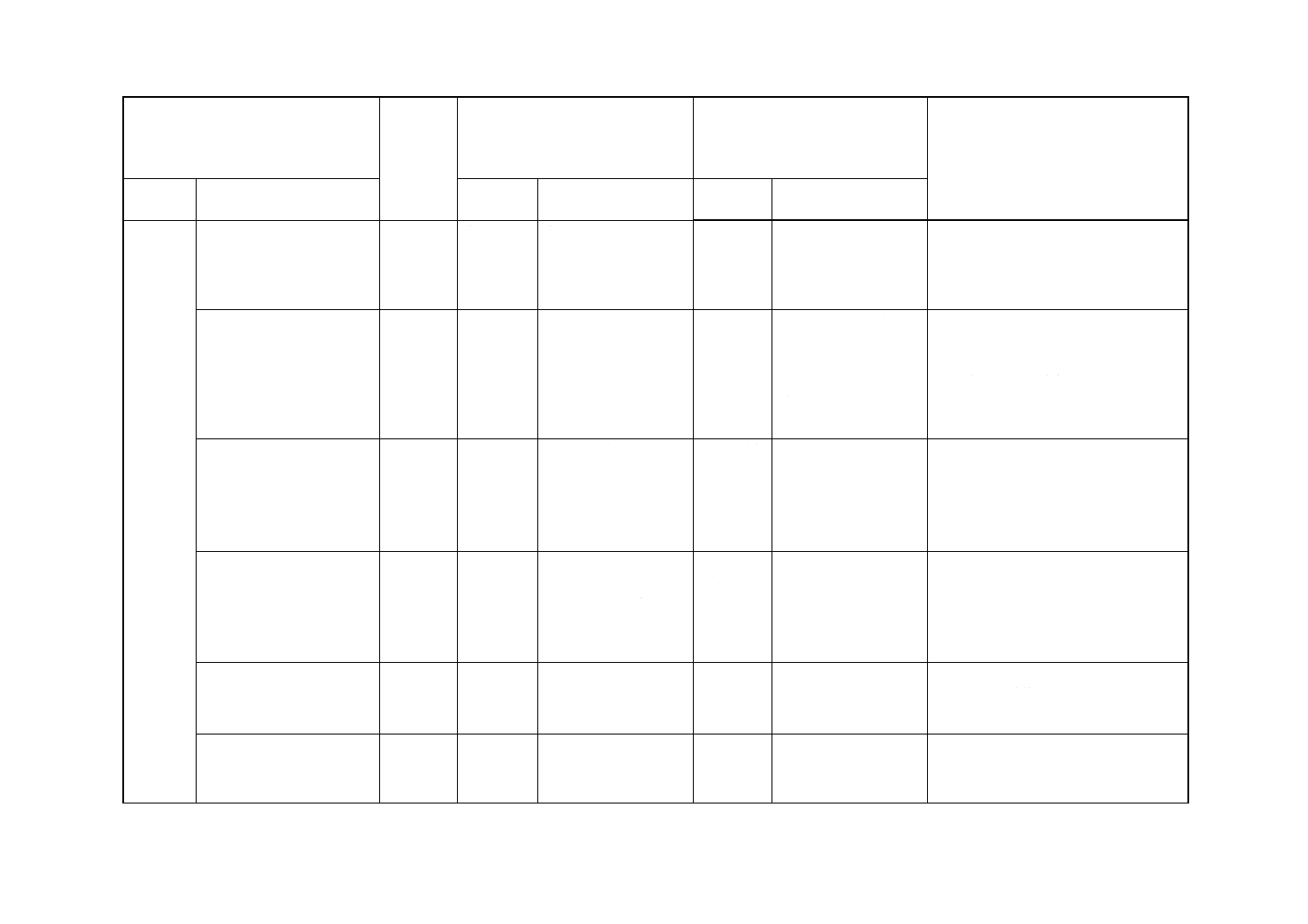

a) 試験装置 試験装置は,図2に示す試験枠及び図4に示す加撃体によって構成され,次による。

1) 試験枠 試験枠は,図2に例示するような構造で,主要部分は高さ100 mm以上の溝型鋼を用い,

床面にボルトで固定し,かつ,衝撃の際の動揺又はゆがみを防ぐため背後に支え棒を取り付ける。

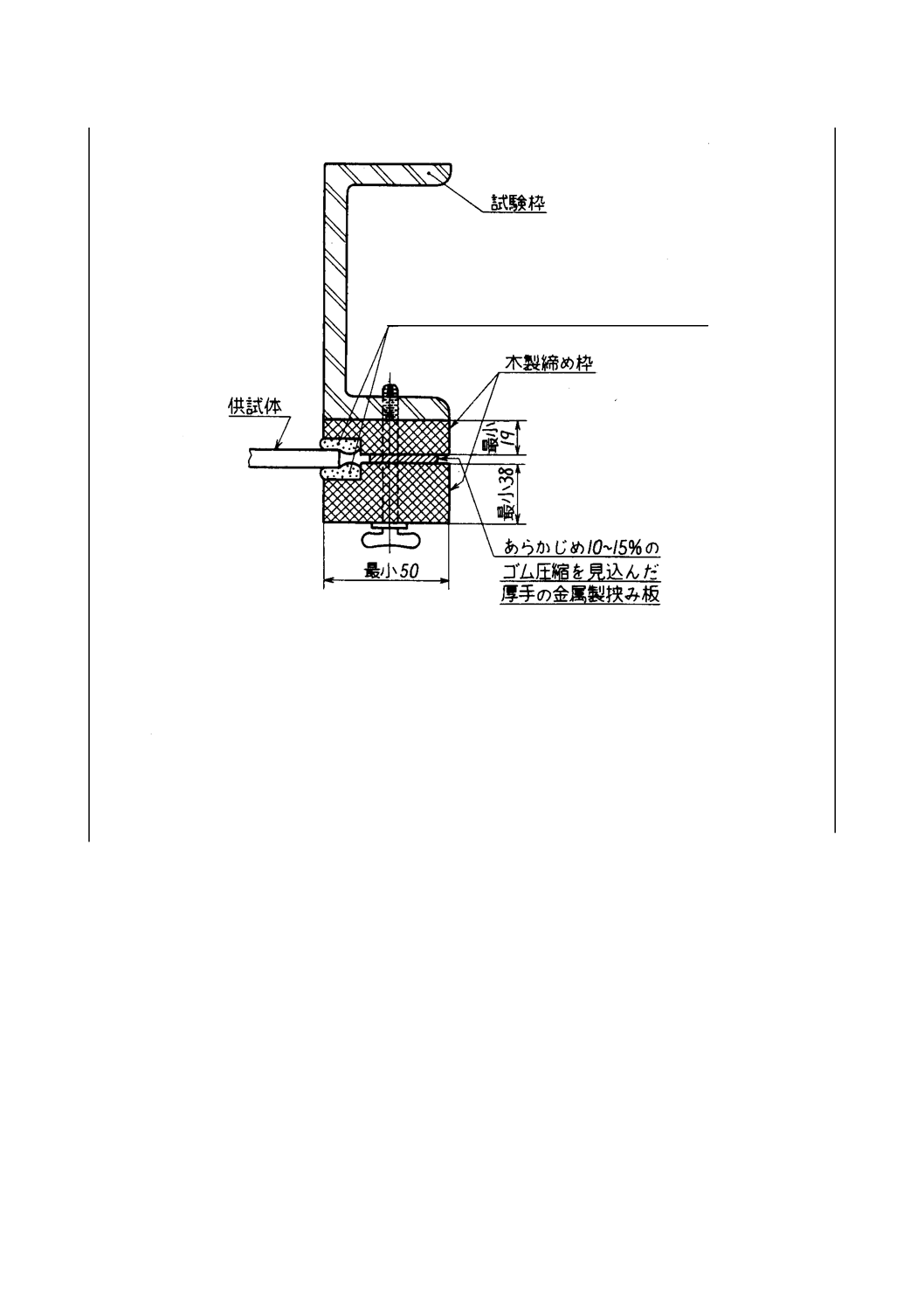

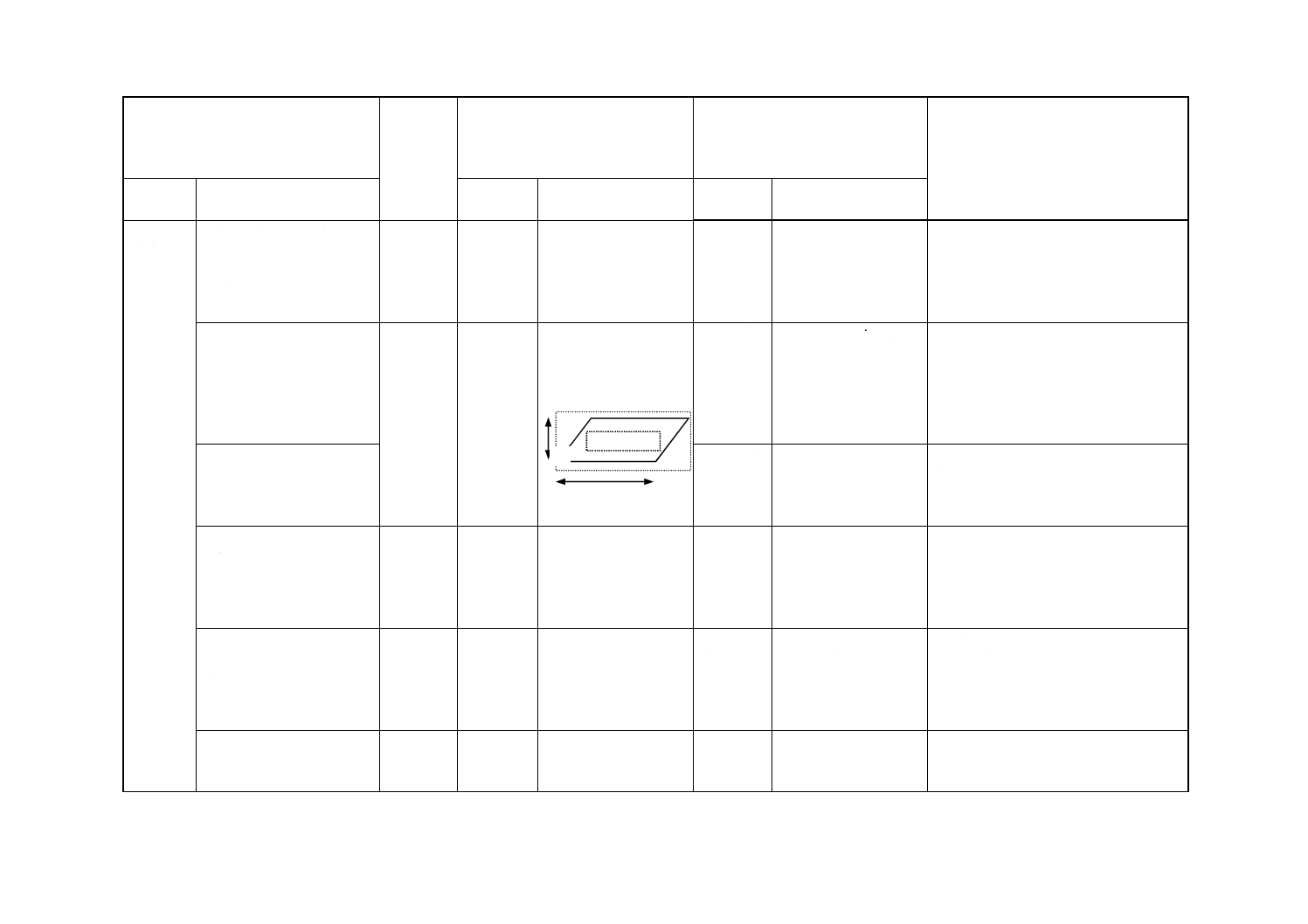

供試体は,図2及び図3に示すように木製の締め枠を用いて,図3のように試験枠に取り付ける。

供試体の4周と締め枠との接触部は,JIS K 6253に規定するデュロメータ硬さA50の帯状のゴム

板を用いる。

供試体を装着したときのゴム板の圧縮代は,元の厚さの10〜15 %になるようにする。

なお,締め枠の内のり寸法は,供試体寸法より約19 mm小さくする。

図 2 試験枠

単位 mm

9

R 3205:2005

約10×20の帯状ゴム板,デュロメータ硬さA50

図 3 供試体の取付け方

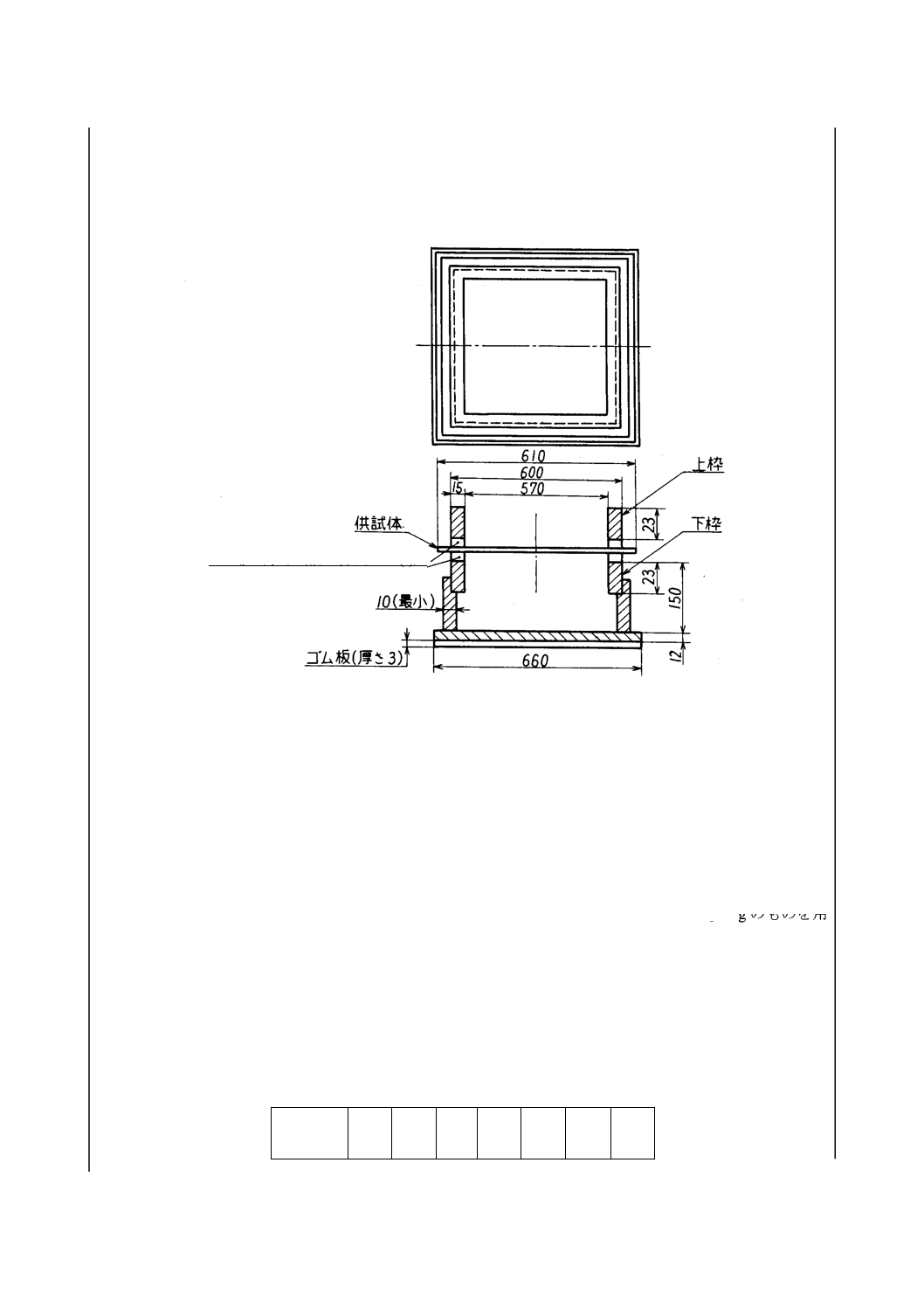

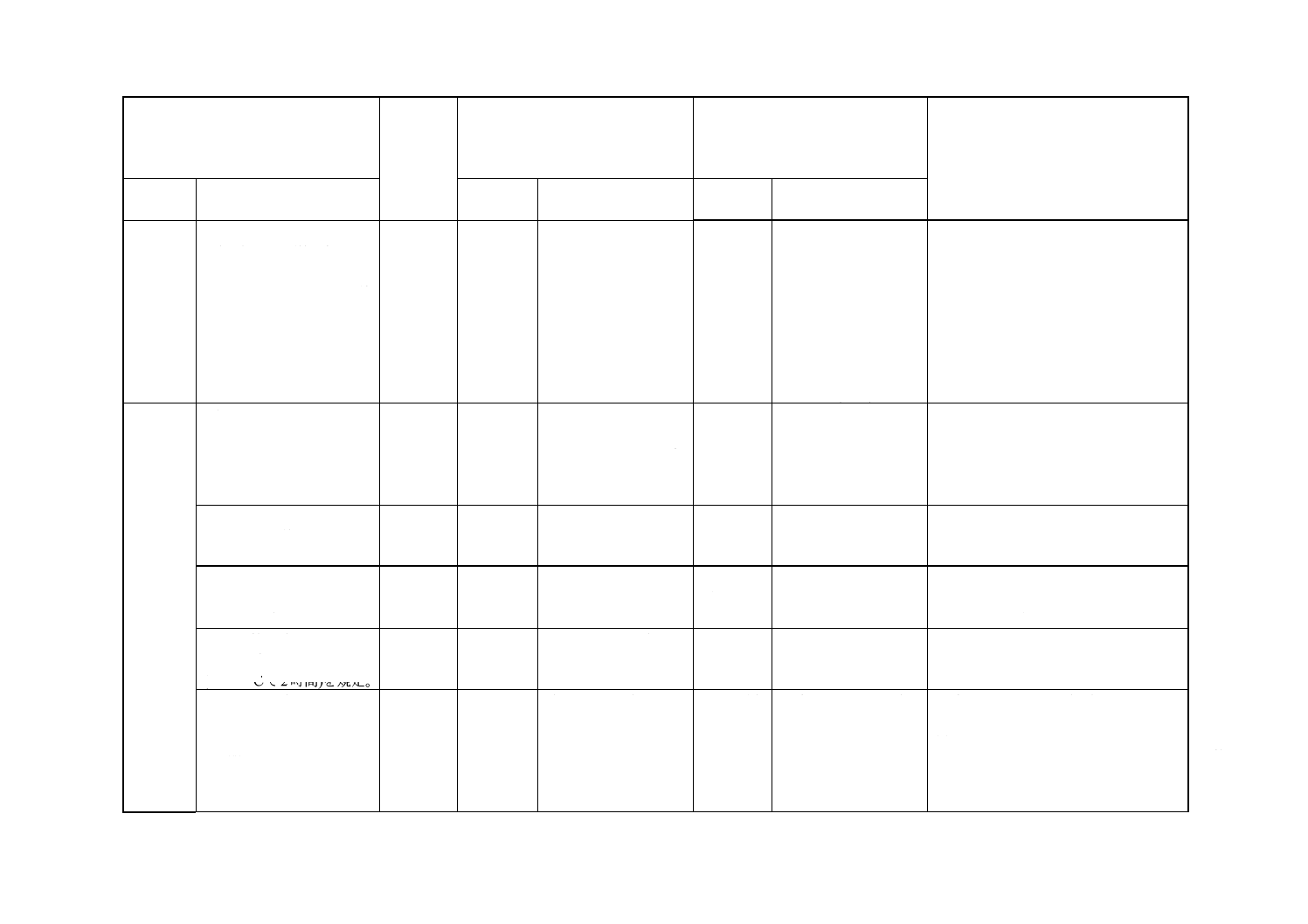

2) 加撃体 加撃体は,図4に示すような皮革袋(8)の中央にボルト(長さ330±13 mm)を挿入し,鉛

散弾(9)を詰めた後,袋の上下をボルト締めし,更に皮革袋の表面をガラス繊維補強の粘着テープ(10)

で重なりをもつように斜めに巻き,表面を完全に覆ったものであって,質量は45±0.1 kgとする。

注(8) 厚さ1.5 mmの人工皮革で,A片2枚,B片4枚を縫い合わせる(図4参照)。縫い代(破線部

分)は,約 4 mm。

(9) 直径2.5±0.1 mmのチルド鉛散弾。

(10) 幅12 mm,厚さ0.15 mmのポリエステル製ガラス繊維補強感圧型粘着テープ。

単位 mm

10

R 3205:2005

図 4 加撃体

b) 供試体 供試体は,製品と同じ材料を用い,近似した方法で製造した約1 930×864 mm角の平面合わ

せガラスとする。ただし,その方法で製造可能な最大寸法が約1 930×864 mm角未満の場合は,その

製造可能な最大寸法の供試体とする。

c) 試験方法

1) 供試体を23±5 ℃の室中に,試験の直前まで少なくとも4時間保持した後,試験枠に取り付ける。

この際,異なる厚さの種類の材料板ガラスを用いた合わせガラスの場合は,薄い方の材料板ガラス

を加撃面とする。また,材料板ガラスとして型板ガラス,網入型板ガラス又は線入型板ガラスを使

用する合わせガラスでは,通常,加撃面は型模様のない面とする。

2) 図4に示すように,加撃体をその横断面の最大直径部の外周が供試体表面から1.3 cm以下で,かつ,

供試体の中心から5 cm以内の位置に径約3 mmの鋼より線でつるす。

次いで,加撃体の最大直径の中心を,静止の状態における位置から,Ⅱ−1類は120 cm,Ⅱ−2

類は75 cm,Ⅲ類は30 cmの高さに保持した後,振子式に自由落下させ,中心点付近を1回加撃し,

4.7の条件について調べる。

3) Ⅲ類では2)の加撃によって供試体が破壊しないときには,表9の順序に従い,高さを変えて2)と同

様の加撃を行い,合わせガラスを構成するガラス板が2枚とも破壊したとき,4.7.2によってショッ

トバッグ衝撃特性を調べる。

2)及び上記の加撃において,合わせガラスを構成する2枚のガラス板のうち1枚だけが破壊した

ときは,そのときの落下高さと同じ高さで更に1回だけ加撃する。それでも破壊しないときには,

表9の順序に従い,高さを上げて2)と同様の加撃を行い,残っている1枚のガラス板が破壊したと

き,4.7.2によってショットバッグ衝撃特性を調べる。

11

R 3205:2005

表 9 Ⅲ類の加撃体高さ

単位 cm

落下高さ

30

38

48

61

77

96

120

150

190

230

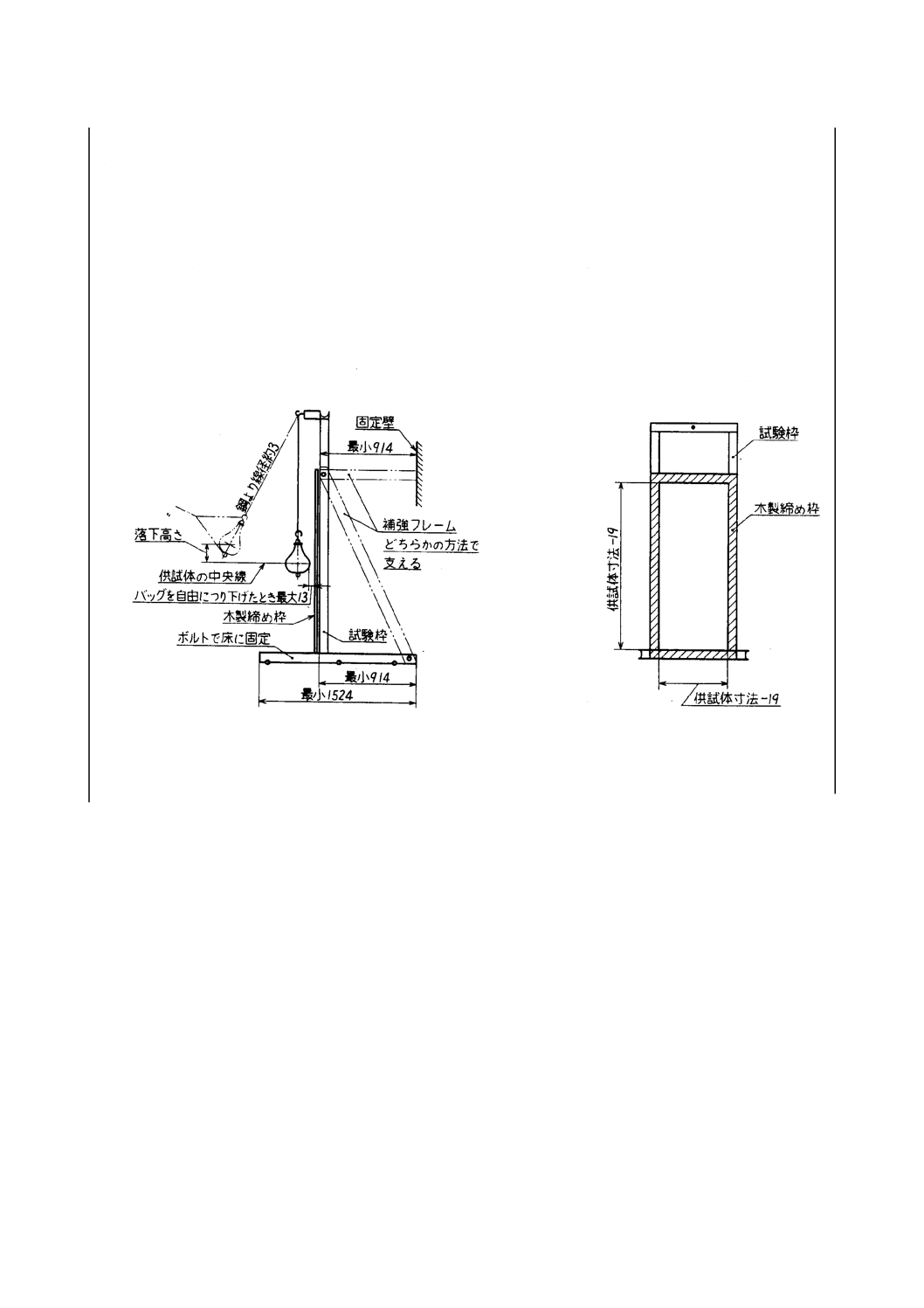

7.8

辺の長さの測定 方形の平面合わせガラスの辺の長さは,JIS B 7512に規定する最小目盛1 mmの鋼

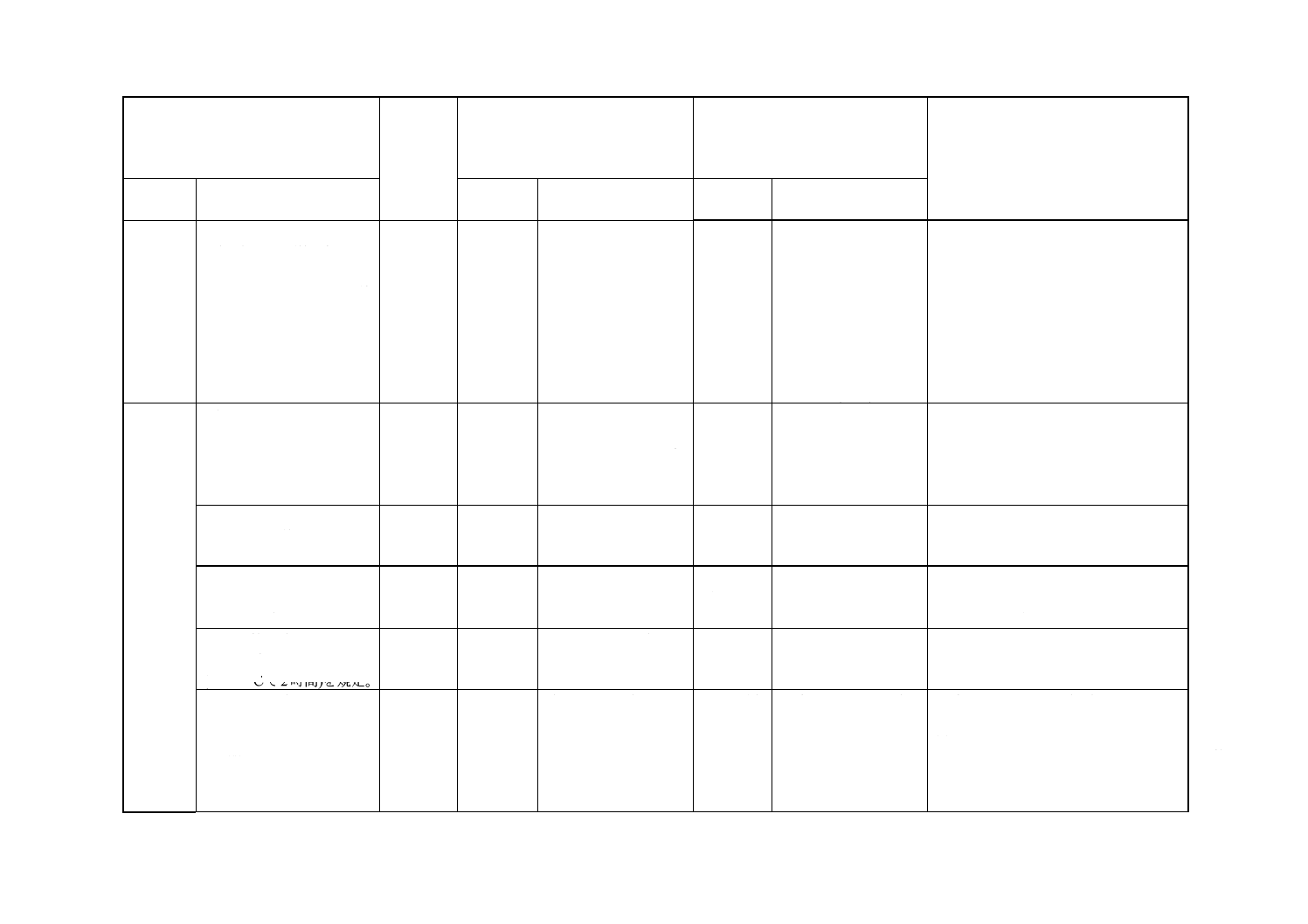

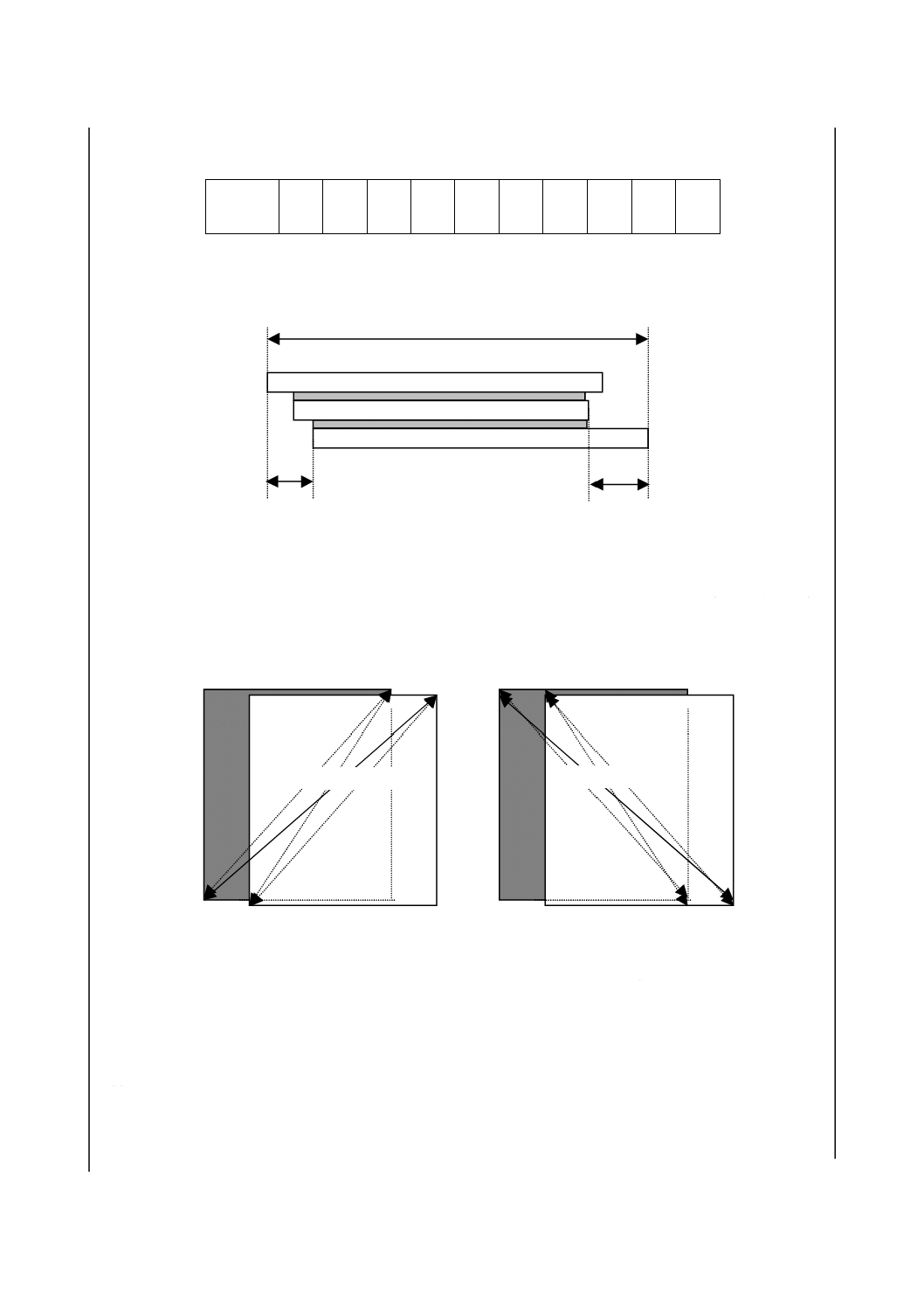

製巻尺を用いて,辺縁から15 mm内側の位置において辺に平行に,図5に示す外側の長さを測定する。

辺の長さ

板ずれ

板ずれ

図 5

7.9

対角線の長さの測定 方形の平面合わせガラスの対角線の長さは,JIS B 7512に規定する最小目盛1

mmの鋼製巻尺を用いて,図6に示すように,対向するかど間の長さの最も大きいものを測定する。

対角線の長さ

対角線の長さ

図 6

7.10 板ずれの測定 方形の平面合わせガラスの4辺のそれぞれにおいて,JIS B 7516に規定する最小目

盛0.5 mmの金属製直尺を用いて,図5に示すように,その最も内側にある材料板ガラスの辺縁と最も外

側にある材料板ガラスの辺縁との隔たりのうち,最も大きいものを測定する。

なお,それぞれの辺について,板ずれの測定値間に差のあるときは,その最大値をもって板ずれとする。

7.11 厚さの測定 平面合わせガラスの厚さの測定は,4辺のそれぞれの中央で辺縁から15 mm以上離れ

た部分について,JIS B 7502に規定する最小目盛0.01 mmのマイクロメータ又はこれと同等以上の精度を

もつ測定器を用いて行い,その測定値の平均をJIS Z 8401によって小数点以下1けたに丸めた数値とする。

12

R 3205:2005

8. 検査 合わせガラスの検査は,7.によって試験を行い,4.及び5.の規定に適合しなければならない。

なお,必要に応じ受渡当事者間の協定によって検査内容を変更してもよい。

また,試料の採取は,受渡当事者間の協定によって合理的な抜取りを行う。

9. 包装 合わせガラスは,適切な緩衝材を用いて包装する。

10. 表示

10.1 製品表示 合わせガラスは,製品1枚ごと又は1包装ごとに次の項目を表示する。

a) 種類又は記号

b) 製造業者名又はその略号

c) 寸法

備考 受渡当事者間の協定によって,形状による種類の表示は省略してよい。

10.2 カタログ表示 材料板ガラスとして熱線反射ガラスを使用する合わせガラスについては,カタログ,

技術資料などに,JIS R 3221の10.2に規定するところによって,次の事項を表示する。

a) 可視光透過率及び可視光反射率並びに日射透過率,日射反射率及び日射吸収率

b) 熱貫流率及び日射熱取得率

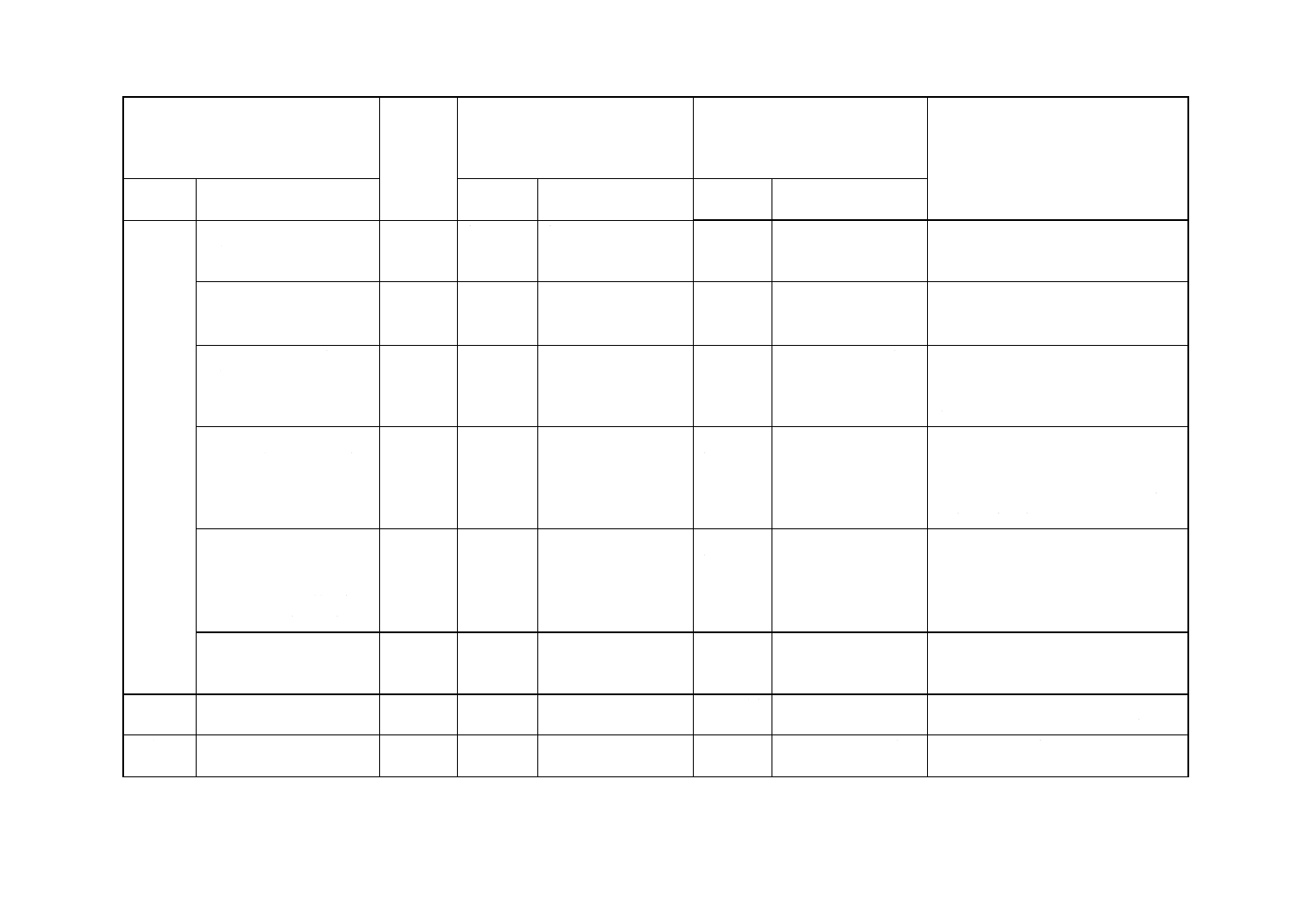

附属書(参考)JISと対応する国際規格との対比表

JIS R 3205:2003 合わせガラス

ISO 12543-1:1998 建築用ガラス−合わせガラス及び合わせ安全ガラス

−第1部:構成材の定義と説明

ISO 12543-3:1998 建築用ガラス−合わせガラス及び合わせ安全ガラス

−第3部:合わせガラス

ISO 12543-4:1998 建築用ガラス−合わせガラス及び合わせ安全ガラス

−第4部:耐久性試験方法

ISO 12543-5:1998 建築用ガラス−合わせガラス及び合わせ安全ガラス

−第5部:寸法及びエッジ仕上げ

ISO 12543-6:1998 建築用ガラス−合わせガラス及び合わせ安全ガラス

−第6部:外観

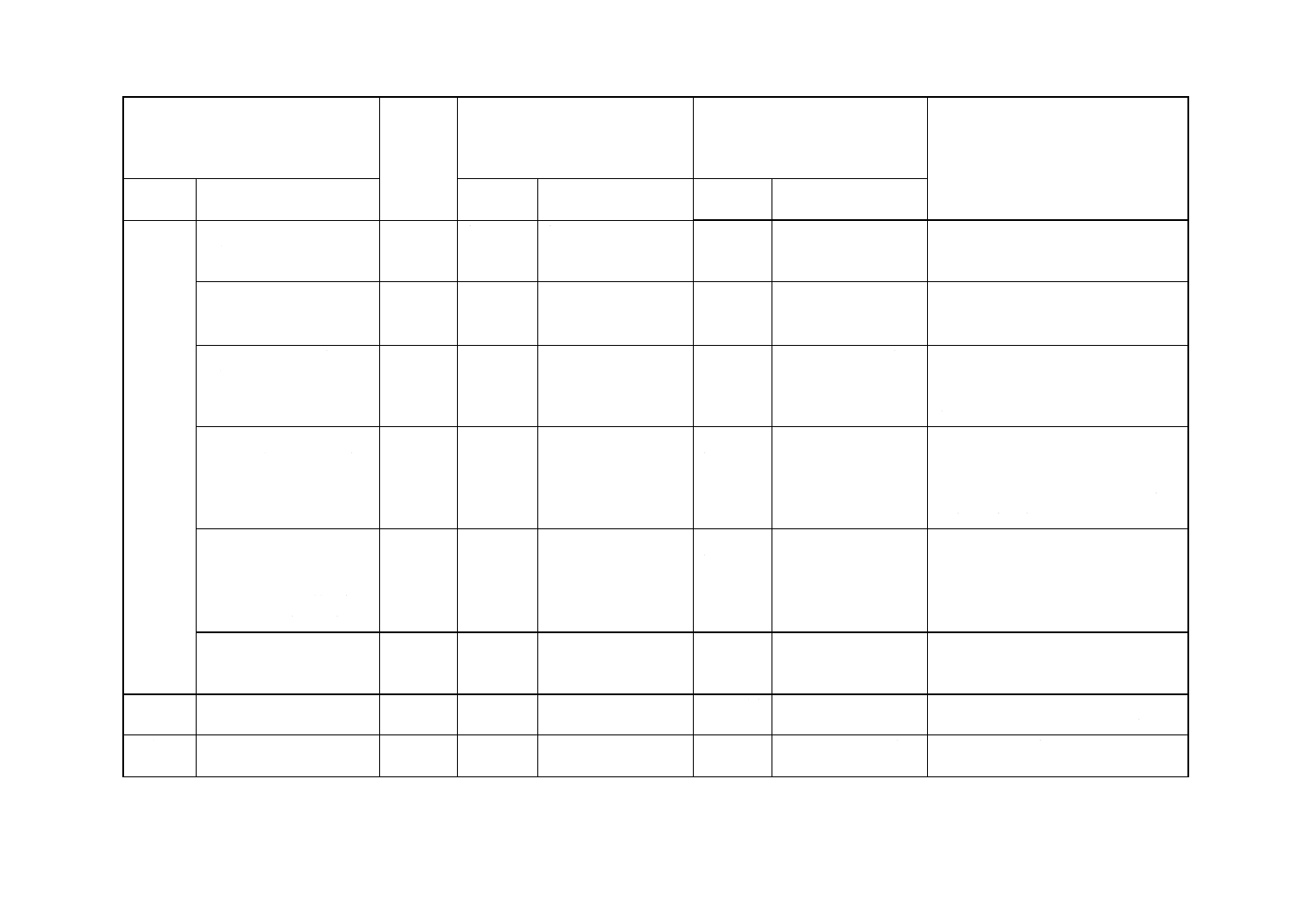

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用

範囲

a)用途:建築及び船舶の窓,

家具などに使用

ISO

12543

Part 1 1

a)用途:建築用

MOD/追

加

JIS:建築,船舶,家

具など

ISO規格:建築だけ

国内の実情に合わせ,現行(JISR3205

-1998)のままとする。今後ISO規格との

整合化を検討する予定。

b)構成:2枚以上の材料板

ガラスを中間膜で接着

b)構成:板ガラスと板

ガラス又はプラスチ

ックを中間膜で接着

MOD/削

除

JISは“プラスチック

+ガラス”を適用外。

日本ではガラスとプラスチックの建築

用合わせが普及していないことによっ

て,“プラスチック+ガラス”をJISか

ら除外した。

2. 引用

規格

a)材料板ガラス

JIS R 3202,JIS R 3203,

JIS R 3204,JIS R 3206,

JIS R 3208,JIS R 3221,

JIS R 3222

Part 1 2

a)材料板ガラス

JIS該当欧州規格

(EN),及びホウ珪酸ガ

ラス,ガラスセラミッ

ク,化学強化ガラスの

欧州規格案(prEN)。

MOD/削

除,変更

ISO規格ではフロー

ト,磨き,網,型板,

熱吸,熱反,強化,倍

強度の一般的建築用

以外に,特殊ガラスも

材料に規定。

日本では建築用合わせとして普及して

いない特殊ガラスを除外した。

1

3

R

3

2

0

5

:

2

0

0

5

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

2. 引用

規格

(続き)

b)測定具,試験装置など

JIS B 1501,JIS B 7502,

JIS B 7512,JIS K 6253,

JIS R 3212,JIS Z 8401

MOD/追

加

ISO規格では測定具の

規定なし。

測定を可能とするため,現行JISのまま

とした。

3. 種類

及び記号

a)形状による種類

1)平面合わせガラス

2)曲面合わせガラス

Part 1

(Part 2は

未成立)

a)JISに同じ

IDT

―

―

b)落球衝撃はく離特性,シ

ョットバッグ衝撃特性に

よる種類

Ⅰ類,Ⅱ-1類,Ⅱ-2類,

Ⅲ類

b)振り子衝撃強度によ

る区分

・合わせ安全ガラス

・合わせガラス

ISO規格

未成立

1)JIS

・Ⅰ類:落球衝撃はく

離特性だけ

・Ⅱ-1,Ⅱ-2,Ⅲ類:

落球はく離+ショッ

トバッグ

2)ISO規格

・合わせ安全:振り子

衝撃試験合格要

・合わせ:振り子衝撃

試験不要

b)衝撃試験の方法,合わせ安全ガラスの

下限衝撃値がISO規格で未成立である

ため,次回改正時に整合化を検討する。

―

c)その他

・耐火合わせガラス

MOD/削

除

JISでは耐火合わせガ

ラスの分類がなく,耐

久性の緩和規定もな

い。

c)耐火ガラスのJISがないことと,日本

では,建築用耐火ガラスが普及してい

ないことによって,“耐火合わせガラ

ス”をJISより除外した。

4. 品質

4.1 外観

ガラスの欠点,中間膜の欠

点。

Part 6

外観欠点:ガラスの欠

点,中間膜の欠点,点

状・線状欠点について

は大きさ・個数の規定

あり。

MOD/変

更

ガラスの欠点,中間膜

の欠点については現

行JISとした。

ISO規格案は測定方法が不明りょうな

ため,ISO規格の数値規定は採用せず,

現行JISのままとした。次回ISO規格

改正時に提案予定。

1

4

R

3

2

0

5

:

2

0

0

5

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4. 品質

(続き)

4.2 反り

0.3 %(型板は0.5 %)以

内

なし

なし

MOD/追

加

現行JISを追加した。 建築用加工ガラスを施工する上での最

低レベルの基準を明確にするため,現行

JISを踏襲。次回ISO規格改正時に提案

予定。

4.3 耐光性

変色,泡,濁り,はく離を

評価。

Part 2

4.3

Part 3

4.3

耐光性:泡,濁り,は

く離をオリジナルエ

ッジ15 mm以内,カッ

トエッジ25 mm以内

を評価。

MOD/変

更

評価項目に“変色”を

追加。

エッジを“オリジナル

エッジ”の評価基準に

統一。

変色は外観上の商品性の低下になるた

め,現行JISを踏襲した。ISO規格のオ

リジナルエッジ,カットエッジの区別

は顧客から見て妥当でないため,オリ

ジナルエッジの基準に統一した。次回

ISO規格改正時に提案予定。

4.4 耐熱性

泡,濁り,はく離を評価。

Part 2

4.1

Part 3

4.1

耐熱性:泡,濁り,は

く離をオリジナルエ

ッジ15 mm以内,カッ

トエッジ25 mm以内

を評価。

MOD/変

更

エッジを“オリジナル

エッジ”の評価基準に

統一。

ISO規格のオリジナルエッジ,カット

エッジの区別は顧客から見て妥当でな

いため,オリジナルエッジの基準に統

一した。次回ISO規格改正時に提案予

定。

4.5 耐湿性

泡,濁り,はく離を評価。

Part 2

4.2

Part 3

4.2

耐湿性:泡,濁り,は

く離をオリジナルエ

ッジ15 mm以内,カッ

トエッジ25 mm以内

を評価。

MOD/変

更

エッジを“オリジナル

エッジ”の評価基準に

統一。

ISO規格のオリジナルエッジ,カット

エッジの区別は顧客から見て妥当でな

いため,オリジナルエッジの基準に統

一した。次回ISO規格改正時に提案予

定。

4.6 落球衝撃はく離特性

なし

なし

MOD/追

加

現行JISとした。

ISO規格 12543 Part 2が未成立のため,

現行JISを踏襲した。今後ISO規格と

の整合化を検討する予定。

4.7 ショットバッグ衝撃

特性

なし

なし

MOD/追

加

現行JISとした。

ISO規格 12543 Part 2が未成立のため,

現行JISを踏襲した。今後ISO規格と

の整合化を検討する予定。

1

5

R

3

2

0

5

:

2

0

0

5

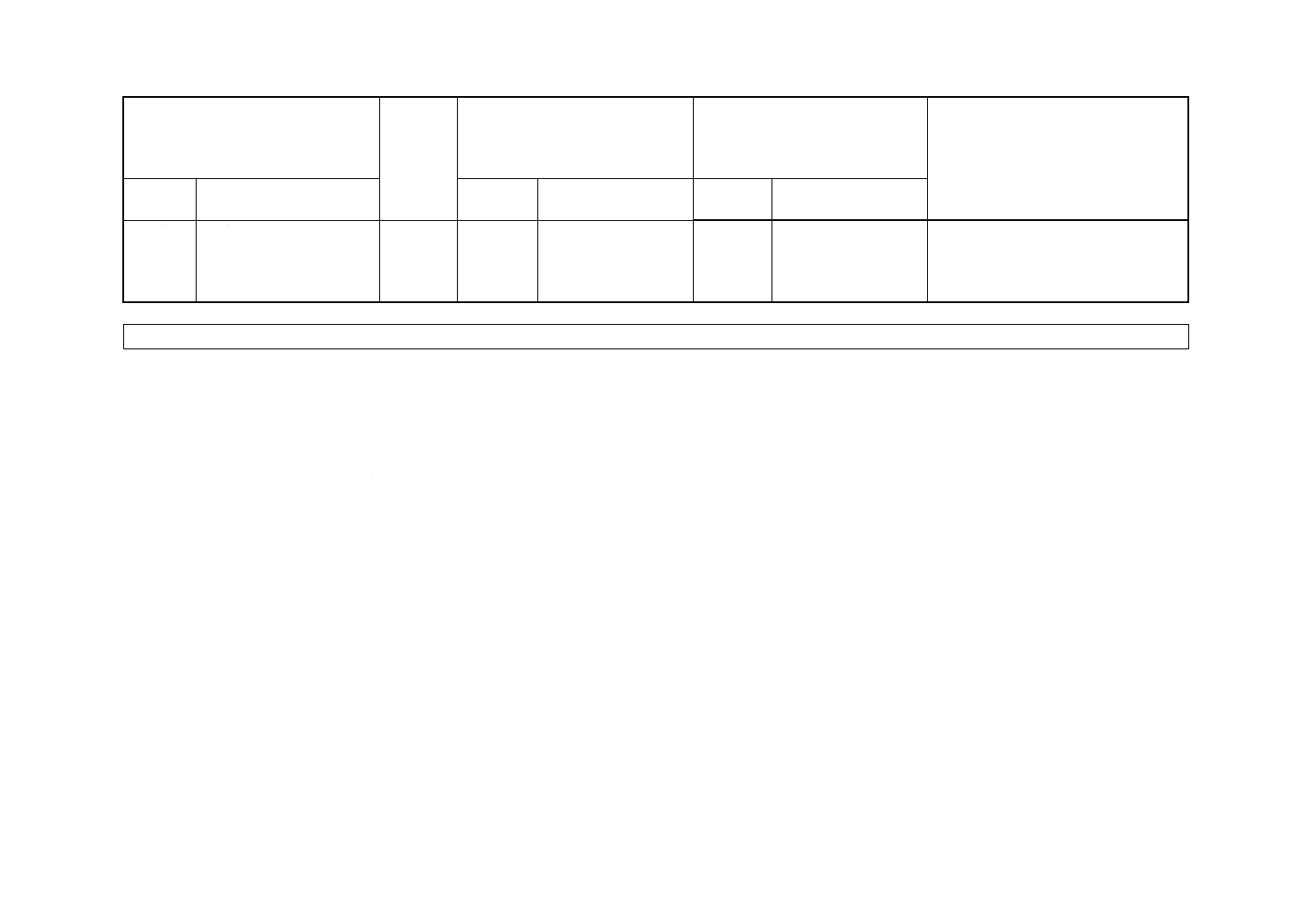

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5. 形状,

寸法及び

許容差

5.1 形状,辺の長さ及び厚

さ

形状,辺の長さは当事者間

の協定,厚さは材料板ガラ

スの厚さ+中間膜の厚さ。

Part 5

寸法

IDT

―

―

5.2 一辺の長さの許容差

1 mm単位で規定

Part 5

寸法許容差:0.5 mm単

位で規定。

2重枠法のB,Hで規

定。

MOD/変

更

ISO規格:0.5 mm

JIS:1 mm単位

ISO規格:二重枠法“一

辺の長さ”と“対角線

差”で規定。

0.5 mm単位はJISで測定できないので

整数値にした。ISO規格は二重枠法で

規定しているが概念どおり実測できな

いため,“一辺の長さ”と“対角線差”

に分解して規定。次回ISO規格改正時

に提案予定。

5.3 対角線の許容差

MOD/変

更

ISO規格:二重枠法“一

辺の長さ”と“対角線

差”で規定。

ISO規格は二重枠法で規定しているが

概念どおり実測できないため,“一辺

の長さ”と“対角線差”に分解して規

定。次回ISO規格改正時に提案予定。

5.4 板ずれの許容差

一辺1 000 mm以下2.0

mm,2 000 mm以下3.0 mm,

3 000 mm以下4.0 mm,3

000 mm超6.0 mm

Part 5

JISに同じ

IDT

―

―

5.5 厚さの許容差

材料板ガラスの許容差の

合計,中間膜の厚さ2 mm

超えるものは±0.2 mm加

算。

Part 5

厚さ許容差

MOD/削

除

プラスチックシート

と耐火合わせガラス

を削除。

1. 適用範囲,3. 種類で対象外としたた

め,削除した。

5.6 曲面合わせガラスの

寸法

なし

なし

MOD/追

加

現行JISとした。

ISO規格では規定されていないため,

現行JISを踏襲した。次回ISO規格改

正時に提案予定。

1

6

R

3

2

0

5

:

2

0

0

5

H

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6. 材料

フロート板ガラス及び磨

き板ガラス,型板ガラス,

網入板ガラス及び線入板

ガラス,強化ガラス,熱線

吸収板ガラス,熱線反射ガ

ラス,倍強度ガラス

Part 1 4

Part 6

JIS該当欧州規格(EN)

及びホウ珪酸ガラス

セラミックガラス,化

学強化ガラスの欧州

規格案(prEN)。

MOD/削

除,変更

ISO規格ではフロー

ト,磨き,網,型板,

熱吸,熱反,強化,倍

強度の一般建築用以

外に特殊ガラスも材

料に規定(削除)。

ISO規格は,EN+prEN

規格であるが,JIS規

格を採用(変更)。

日本では建築用合わせとして普及して

いない特殊ガラスを除外した。

7. 試験

方法

7.1 外観試験

正面から適切な照明の下

での目視観察。

Part 6

灰色つや消しスクリ

ーンの前にて拡散昼

光を用い,2 mの距離

から観察。

MOD/変

更

ISO規格は,観察下の

環境が異なるのと,観

察距離(2 m)を規定。

・条件設定があいまいで,環境の再現

ができない。

・ある条件で見ても2 mでは有害な欠

点は見えない。

次回ISO規格改正時に提案予定。

7.2 反りの測定

定規又は直線状に伸ばし

た糸を水平に当てて測定。

なし

なし

MOD/追

加

ISO規格には記載な

し。

ISO規格には記載されていないため,

規定した。次回ISO規格改正時に提案

予定。

7.3 耐光性試験

従来のJIS装置を使用し,2

000時間照射。

Part 4 6

光源,条件,装置を規

定。

MOD/変

更

照射装置を従来JISの

ものとした。

JIS試験装置でのUVA領域の照射強度

はISO規格 12543 Part 4とほぼ等価で

あるため,技術的差異はない。

7.4 耐熱性試験

煮沸(2時間)とドライ試験

(10033

+− ℃で2時間)を規定。

Part 4 4

煮沸とドライ試験を

規定。

IDT

―

―

7.5 耐湿性試験

JIS R 3212の試験

(50±2 ℃,95±4 %R.H.で

2週間)

Part 4 5

結露を伴う試験と伴

わない試験。

MOD/変

更,削除

・結露を伴わない試験

を削除。

・結露を伴う試験は,

ほぼ等価なJIS R 3212

と置き換えた。

・結露を伴うISO規格試験は再現性が

ないため,ほぼ等価なJIS R 3212を採

用。

・結露を伴わない試験は,耐火合わせ

用であり,JISでは削除した。次回ISO

規格改正時に提案予定。

1

7

R

3

2

0

5

:

2

0

0

5

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7. 試験

方法

(続き)

7.6 落球試験

現行JISと同じ。

なし

なし

MOD/追

加

現行JISとした。

ISO規格 12543 Part 2が未成立のため,

現行JISを踏襲した。今後ISO規格と

の整合化を検討する予定。

7.7 ショットバッグ試験

現行JISと同じ。

なし

なし

MOD/追

加

現行JISとした。

ISO規格 12543 Part 2が未成立のため,

現行JISを踏襲した。今後ISO規格と

の整合化を検討する予定。

7.8 辺の長さの測定

辺縁15 mmを辺と並行に

測定。

なし

なし

MOD/追

加

ISO規格には記載な

し。

ISO規格には測定法は記載されていな

いため,現行JISを採用して測定できる

ようにした。次回ISO規格改正時に提

案予定。

7.9 対角線の長さの測定

対向する角の長さを測定。

なし

なし

MOD/追

加

JISは,ISO規格の直

角精度を辺長と対角

線で規定した。

ISO規格は二重枠法で規定しているが,

概念どおり実測できないため,“一辺

の長さ”と“対角線差”に分解して実

測できるようにした。次回ISO規格改

正時に提案予定。

7.10 板ずれの測定

構成するガラス板のうち

の任意の辺と他のガラス

板の辺のうちで最も離れ

たものとの距離を測定。

なし

なし

MOD/追

加

JISには測定法を規定

した。

ISO規格には測定法は記載されてない

ため,JISに明記した。次回ISO規格改

正時に提案予定。

7.11 厚さの測定

4辺の中央で辺縁から15

mmを測定。

Part 5

3.1.3

JIS+型板(プレートゲ

ージ測定器具)を規定。

MOD/変

更

ISO規格は,型板ガラ

スの測定器具を規定。

JISは型板ガラスJIS R 3203:1999に記

載。

8. 検査

なし

なし

MOD/追

加

ISO規格には規定な

し。

ISO規格には規定なく,従来JISを採用

した。次回ISO規格改正時に提案予定。

9. 包装

なし

なし

MOD/追

加

ISO規格には規定な

し。

ISO規格には規定なく,従来JISを採用

した。次回ISO規格改正時に提案予定。

1

8

R

3

2

0

5

:

2

0

0

5

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

10. 表示

・種類又は記号

・製造業者名又はその略号

・熱反仕様の場合,その性

能

Part 3

タイプ,規格Part名,

呼び厚,呼び幅,呼び

長さを表示。

MOD/変

更

ISO規格:幅,厚さな

ど

JIS:製造業者など

日本での慣習に合わせた。今後ISO規

格との整合化を検討する予定。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

9

R

3

2

0

5

:

2

0

0

5