R 3204:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 3

5 品質······························································································································· 3

5.1 網入,線入磨き板ガラスの場合 ························································································ 3

5.2 網入,線入型板ガラスの場合 ··························································································· 5

6 網及び線の管理項目及びその許容範囲 ·················································································· 6

7 形状及び寸法 ··················································································································· 7

7.1 形状 ···························································································································· 7

7.2 厚さ及びその許容差 ······································································································· 8

7.3 辺の長さ及びその許容差 ································································································· 8

8 防火性···························································································································· 8

9 試験方法························································································································· 8

9.1 点状欠点,線状・帯状欠点,ひび,模様不良及び切り口欠点 ·················································· 8

9.2 網及び線の管理項目 ······································································································· 9

9.3 厚さの測定 ·················································································································· 10

9.4 辺の長さの測定 ············································································································ 10

9.5 防火性 ························································································································ 10

10 検査 ···························································································································· 12

11 包装 ···························································································································· 13

12 表示 ···························································································································· 13

R 3204:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 3204:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3204:2014

網入板ガラス及び線入板ガラス

Wired glass

序文

この規格は,1953年に制定され,その後5回の改正を経て今日に至っている。前回の改正は1994年に

行われたが,その後の品質項目,製品仕様及び性能の明確化の要求に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,建築物の窓などに使用する網入板ガラス及び線入板ガラス(以下,網入,線入板ガラスと

いう。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS C 1605 シース熱電対

JIS G 0203 鉄鋼用語(製品及び品質)

JIS Z 8401 数値の丸め方

ISO 834-1,Fire-resistance tests−Elements of building construction−Part 1: General requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

網入板ガラス

線径0.4 mm以上のJIS G 0203に規定される金属製の網が,ガラス内部に挿入されている板ガラス。金

属製の網は品質向上のため,めっきを施す場合もある。主たる機能に防火性があり,箇条8の防火性をも

つもの。

3.2

線入板ガラス

金属製の線が,製品の1辺と平行にガラス内部に挿入されている板ガラス[図1 c)参照]。箇条8の防火

性は要求されていない。

2

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

網入磨き板ガラス及び線入磨き板ガラス

圧延ロールによる成形の後,両面を磨き,ガラス表面が平滑にされている網入,線入板ガラス。総称し

て,網入,線入磨き板ガラスという。

3.4

網入型板ガラス及び線入型板ガラス

圧延ロールによる成形によって,ガラス表面に型模様がある網入,線入板ガラス。総称して,網入,線

入型板ガラスという。

3.5

かく(角)網入板ガラス

網入板ガラスの一種であり,四角形網目の金属製の網の辺が,製品の辺と平行にガラス内部に挿入され

ている板ガラス[図1 a)参照]。

3.6

ひし(菱)網入板ガラス

網入板ガラスの一種であり,四角形網目の金属製の網の対角線が,製品の辺と平行にガラス内部に挿入

されている板ガラス[図1 b)参照]。

3.7

点状欠点

泡及び異物。

3.8

球状又は半球状点状欠点

長径と短径との比率が2倍以内の点状欠点。

3.9

だ(楕)円状点状欠点

長径と短径との比率が2倍を超える点状欠点。

3.10

線状・帯状欠点

筋,きじむら,きずなどガラスの内部又は面上に存在する線状又は帯状の欠点。

3.11

核

明確な境界をもつ泡本体及び異物本体。

3.12

ひび

割れ目。

3.13

模様不良

網入,線入型板ガラスの表面の型模様の不良。

3.14

厚さ

網入,線入型板ガラスの表面の型模様の最も高い部分から反対面までの距離。

3

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.15

押縁

ガラスの四周を押え,ガラスを周壁に取り付けるための部材。

3.16

かかり代

ガラスを押縁にはめ込んだ状態において,押縁にのみ込まれるガラスの寸法。

3.17

はめ込み材

ガラスと押縁との隙間に納め,ガラスを固定する部材。

3.18

セッティングブロック

ガラスの下辺に配置して周壁とガラスとが接触することを防止し,かつ,かかり代を確保するために使

用される部材。

4

種類

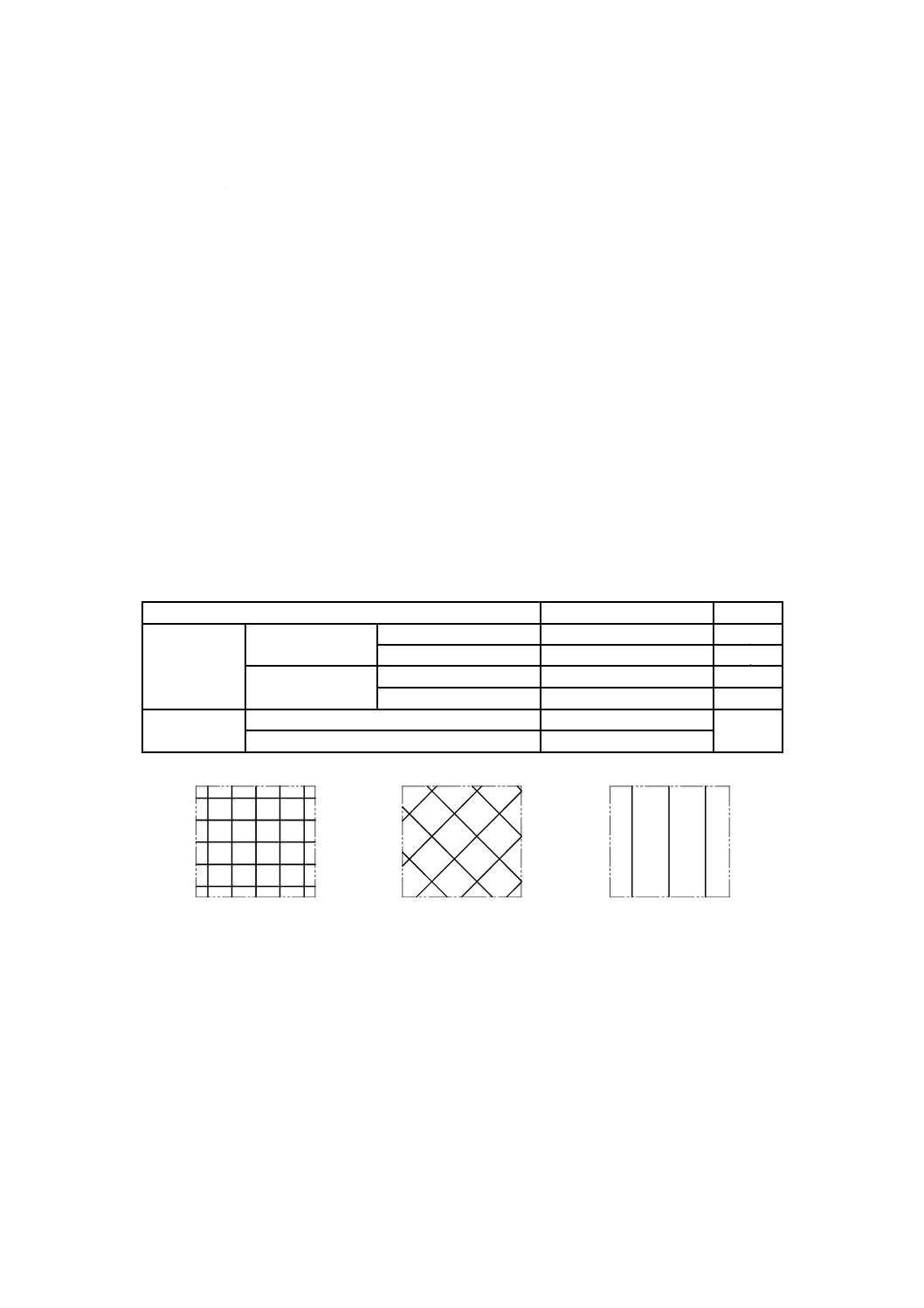

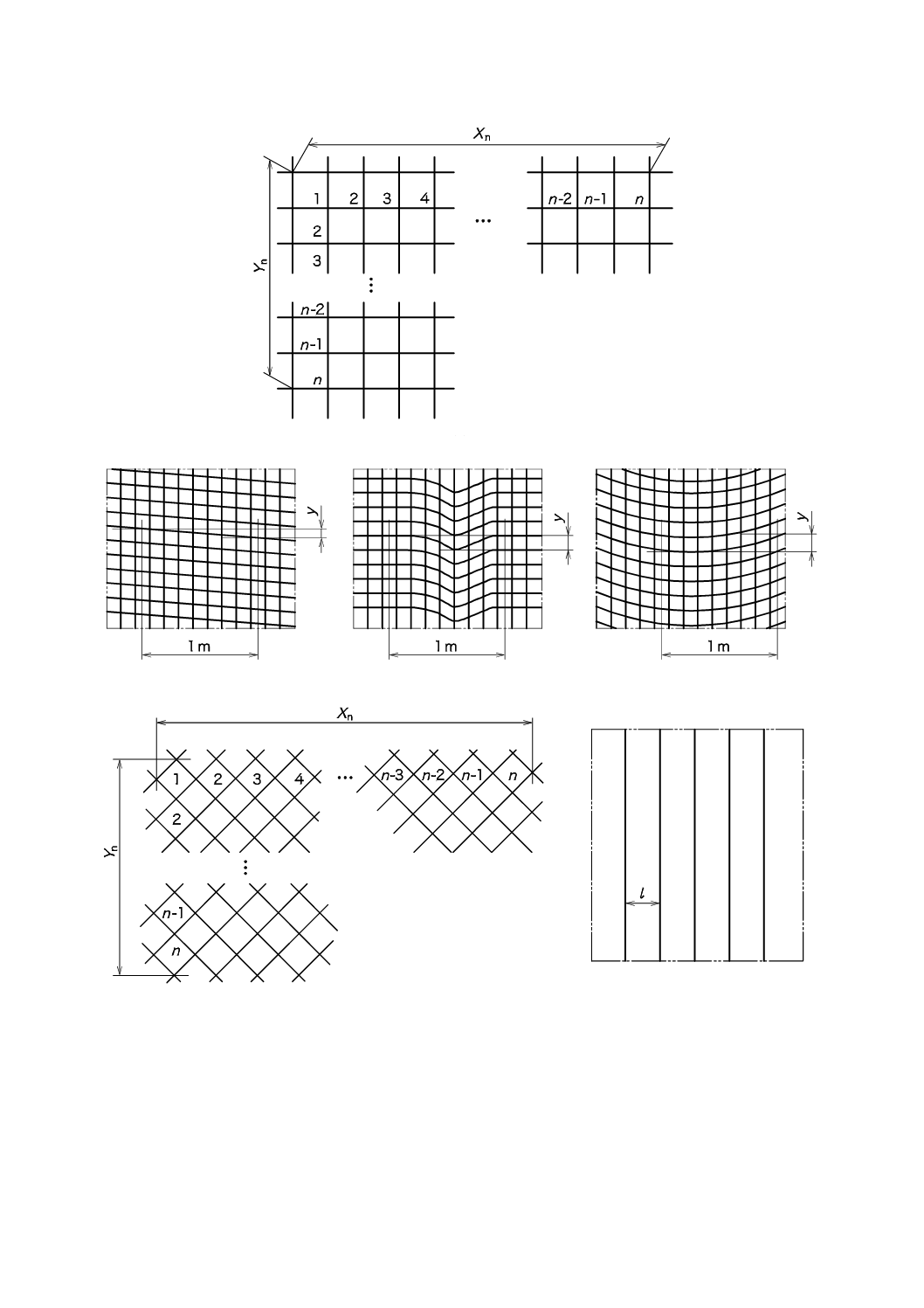

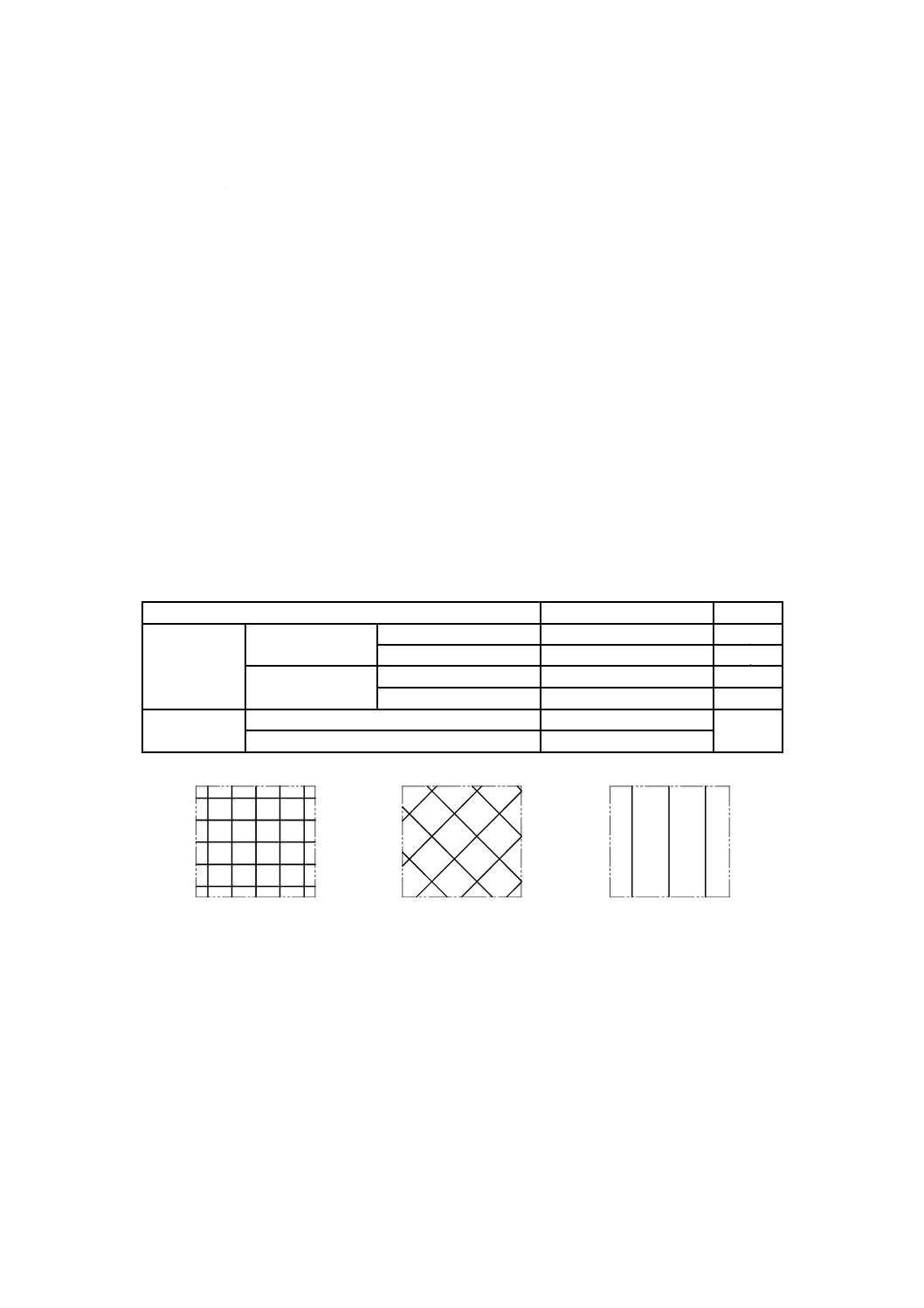

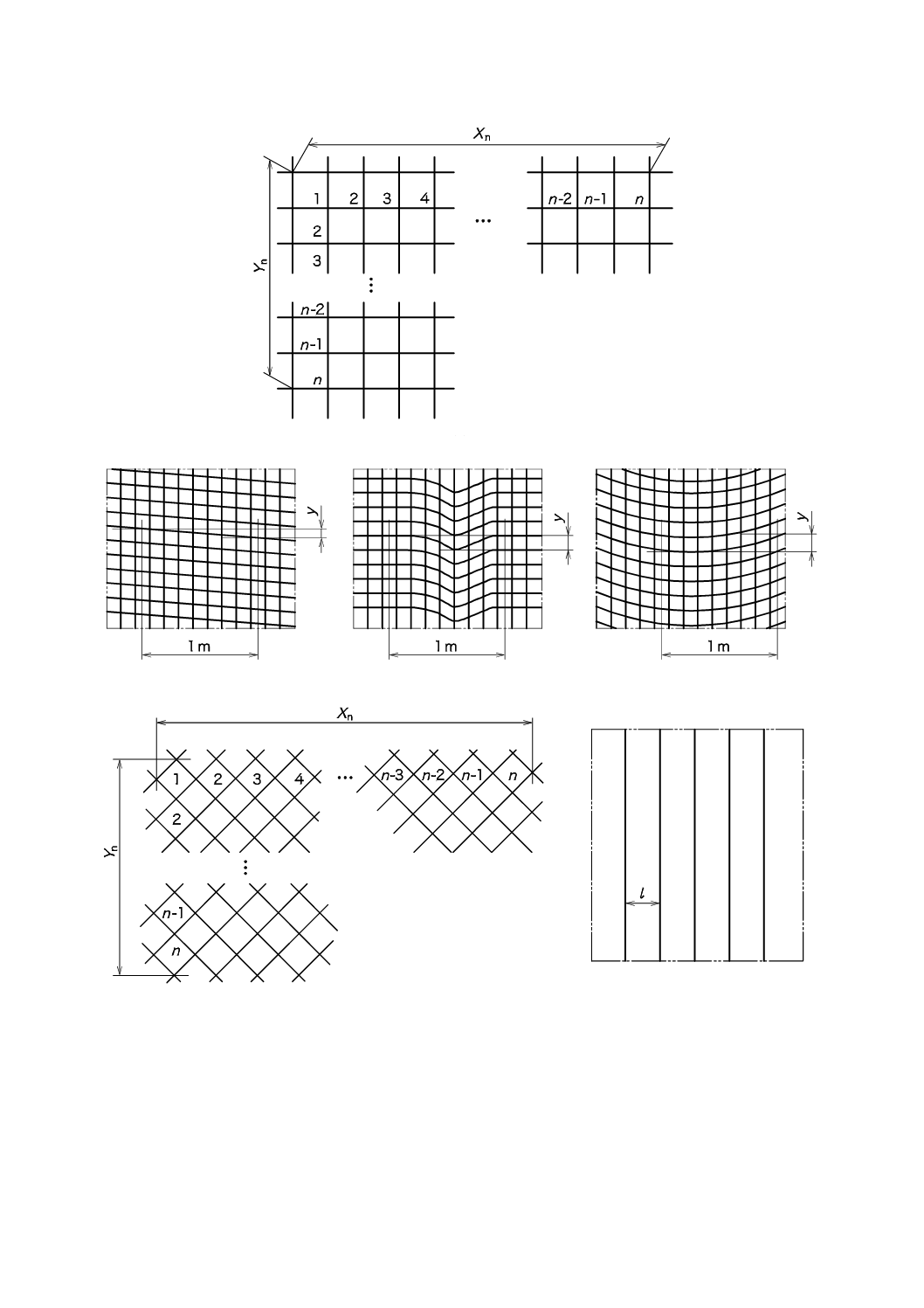

種類は,網又は線の形状,板の表面の状態及び厚さの呼びによって表1のとおり区分する(図1参照)。

表1−種類

網又は線の形状及び板の表面の状態による種類

厚さの呼びによる種類

図1

網入板ガラス

網入磨き板ガラス

かく網入磨き板ガラス

6.8ミリ

a)

ひし網入磨き板ガラス

6.8ミリ,10ミリ

b)

網入型板ガラス

かく網入型板ガラス

6.8ミリ

a)

ひし網入型板ガラス

6.8ミリ

b)

線入板ガラス

線入磨き板ガラス

6.8ミリ,10ミリ

c)

線入型板ガラス

6.8ミリ

a) かく網

b) ひし網

c) 線

図1−網又は線の形状

5

品質

5.1

網入,線入磨き板ガラスの場合

5.1.1

点状欠点

点状欠点は,9.1によって試験を行ったとき,表2に適合しなければならない。

4

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−網入,線入磨き板ガラスの点状欠点

欠点項目

網又は線から点状

欠点までの距離

点状欠点の径a)

1枚当たりの点状欠点

の個数の許容上限

球状又は半球状

点状欠点

≦2.0 mm

>2.0 mm,≦4.0 mm

1.0×Sb)

>4.0 mm

0

>2.0 mm

>1.5 mm,≦4.0 mm

1.0×Sb)

>4.0 mm

0

欠点項目

点状欠点の幅

点状欠点の長さa)

1枚当たりの点状欠点

の個数の許容上限

だ円状点状欠点

≦1.0 mm

>2.0 mm,≦5.0 mm

5.0×Sb)

>5.0 mm,≦10.0 mm

1.0×Sb)

>10.0 mm,≦15.0 mm

0.5×Sb)

>15.0 mm

0

>1.0 mm

>2.0 mm,≦5.0 mm

1.0×Sb)

>5.0 mm

0

注a) 点状欠点の径の寸法値は,最大外径とする。径及び長さの寸法値は,核の周囲にあるひずんで見

える部分は含まず,核だけとする。

b) 表中の計算式において,Sはm2を単位とするガラス板の面積であり,JIS Z 8401によって小数点

以下2桁に丸められた数値とする。また,点状欠点の許容上限値は,Sに係数を乗じて得られた

値の小数点以下を切り捨てた整数値とする。

5.1.2

線状・帯状欠点

線状・帯状欠点は,9.1によって試験を行ったとき,目視で識別できるものがあってはならない。

5.1.3

ひび

ひびは,9.1によって試験を行ったとき,目視で識別できるものがあってはならない。

5.1.4

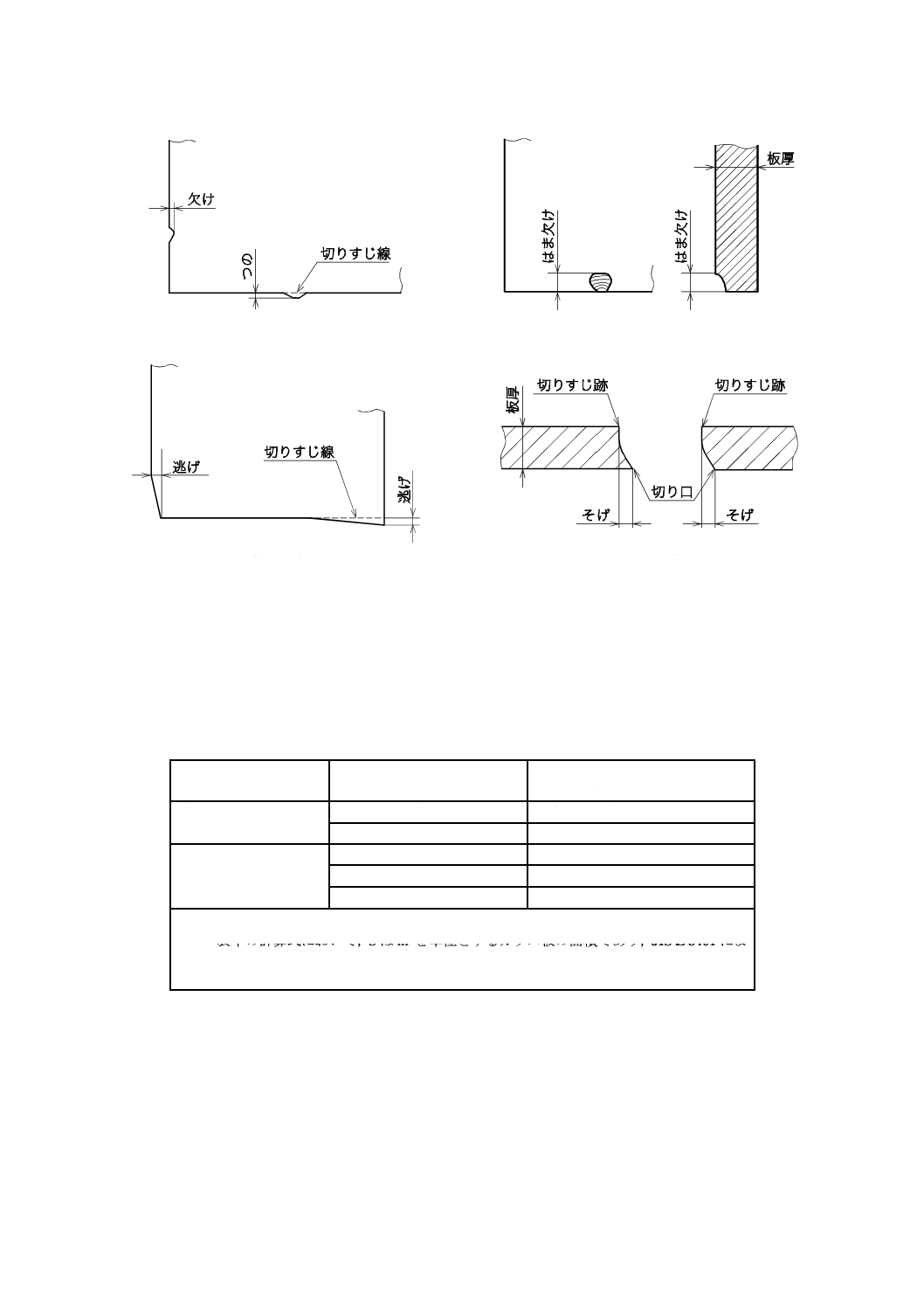

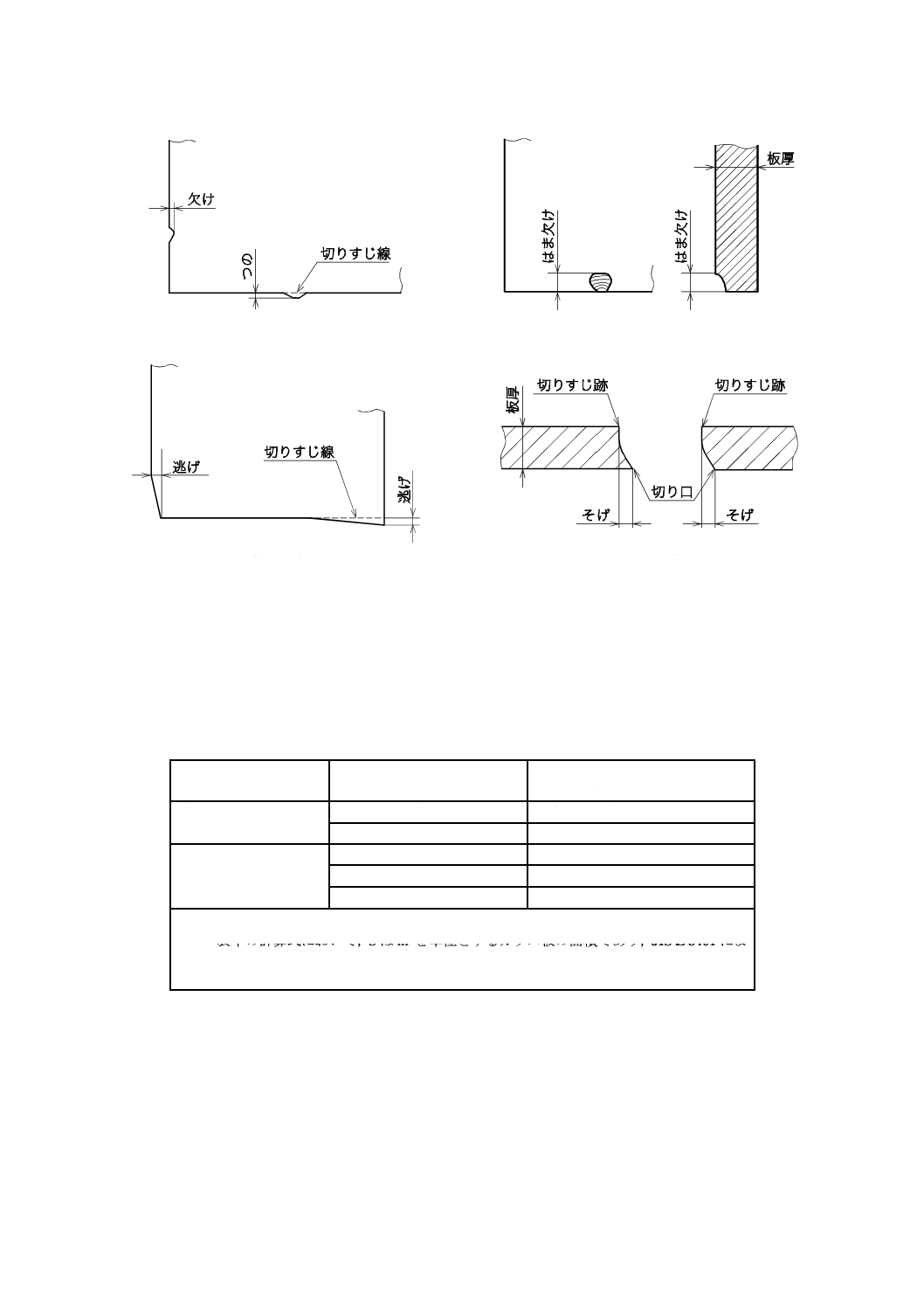

切り口欠点

欠け,つの,はま欠け,逃げ,そげなどの切り口欠点は,9.1によって試験を行ったとき,ガラス板の面

に垂直に見るときの切りすじ線からの偏差が,a),c)及びd)はガラス板の厚さの呼び値以下,b)は,10 mm

以下とする(図2参照)。

5

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 欠け・つの

b) はま欠け

c) 逃げ

d) そげ

図2−切り口欠点

5.2

網入,線入型板ガラスの場合

5.2.1

点状欠点

点状欠点は,9.1によって試験を行ったとき,表3に適合しなければならない。

表3−網入,線入型板ガラスの点状欠点

点状欠点の幅

点状欠点の長さa)

1枚当たりの点状欠点の

個数の許容上限

≦2.0 mm

>8.0 mm,≦50.0 mm

最大外径の総和が≦200 mm

>50.0 mm

0

>2.0 mm

>4.0 mm,≦10.0 mm

12.0×Sb)

>10.0 mm,≦20.0 mm

6.0×Sb)

>20.0 mm

0

注a) 長さの寸法値は,核の周囲にあるひずんで見える部分は含まず,核だけとする。

b) 表中の計算式において,Sはm2を単位とするガラス板の面積であり,JIS Z 8401によ

って小数点以下2桁に丸められた数値とする。また,点状欠点の許容上限値は,Sに

係数を乗じて得られた値の小数点以下を切り捨てた整数値とする。

5.2.2

線状・帯状欠点

線状・帯状の欠点は,9.1によって試験を行ったとき,目視で識別できるものがあってはならない。

5.2.3

ひび

ひびは,9.1によって試験を行ったとき,目視で識別できるものがあってはならない。

5.2.4

模様不良

模様不良は,9.1によって試験を行ったとき,顕著な模様不良があってはならない。

6

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.5

切り口欠点

欠け,つの,はま欠け,逃げ,そげなどの切り口欠点は,9.1によって試験を行ったとき,ガラス板の面

に垂直に見るときの切りすじ線からの偏差が,a),c)及びd)は,ガラス板の厚さの呼び値以下,b)は,10 mm

以下とする(図2参照)。

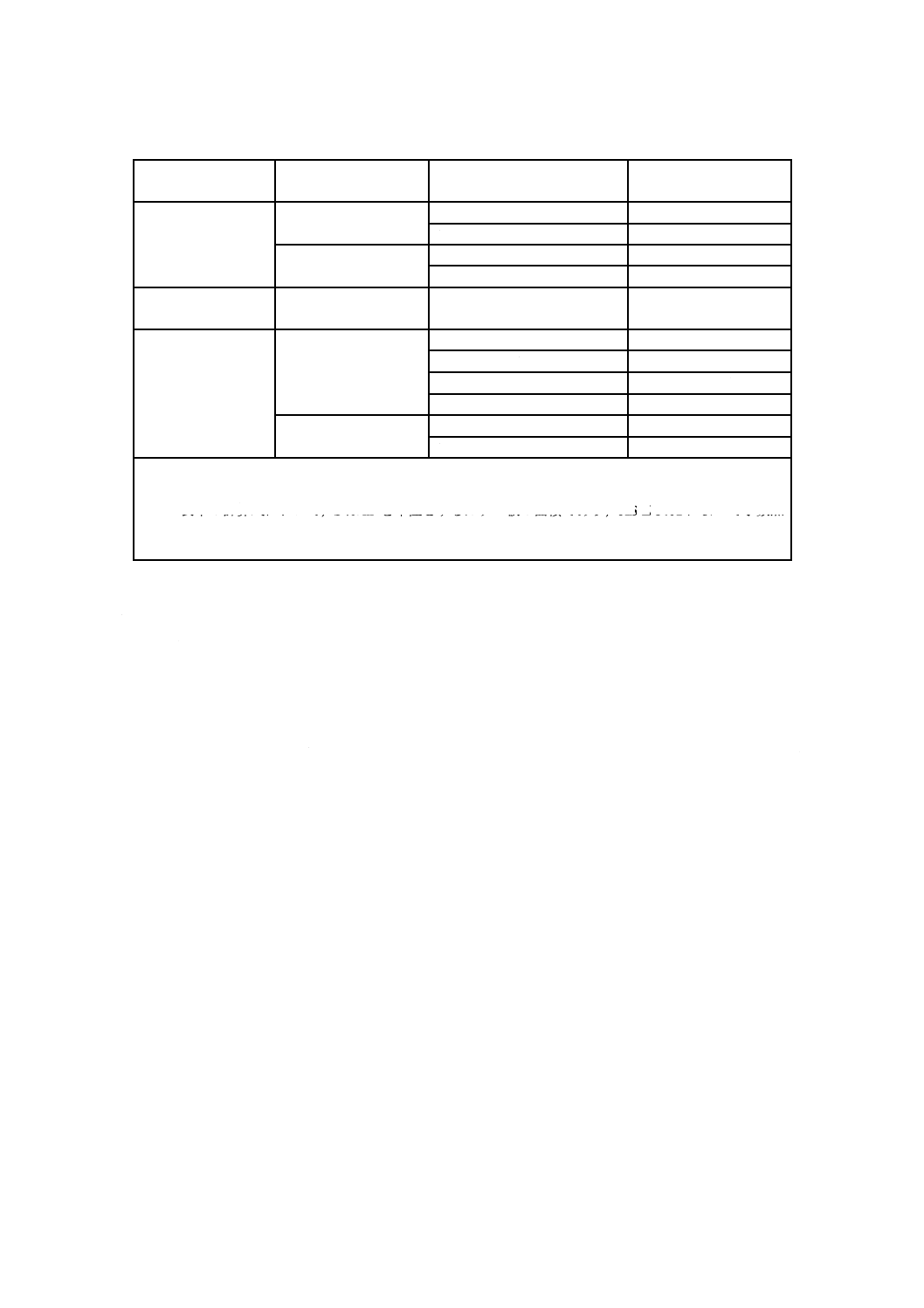

6

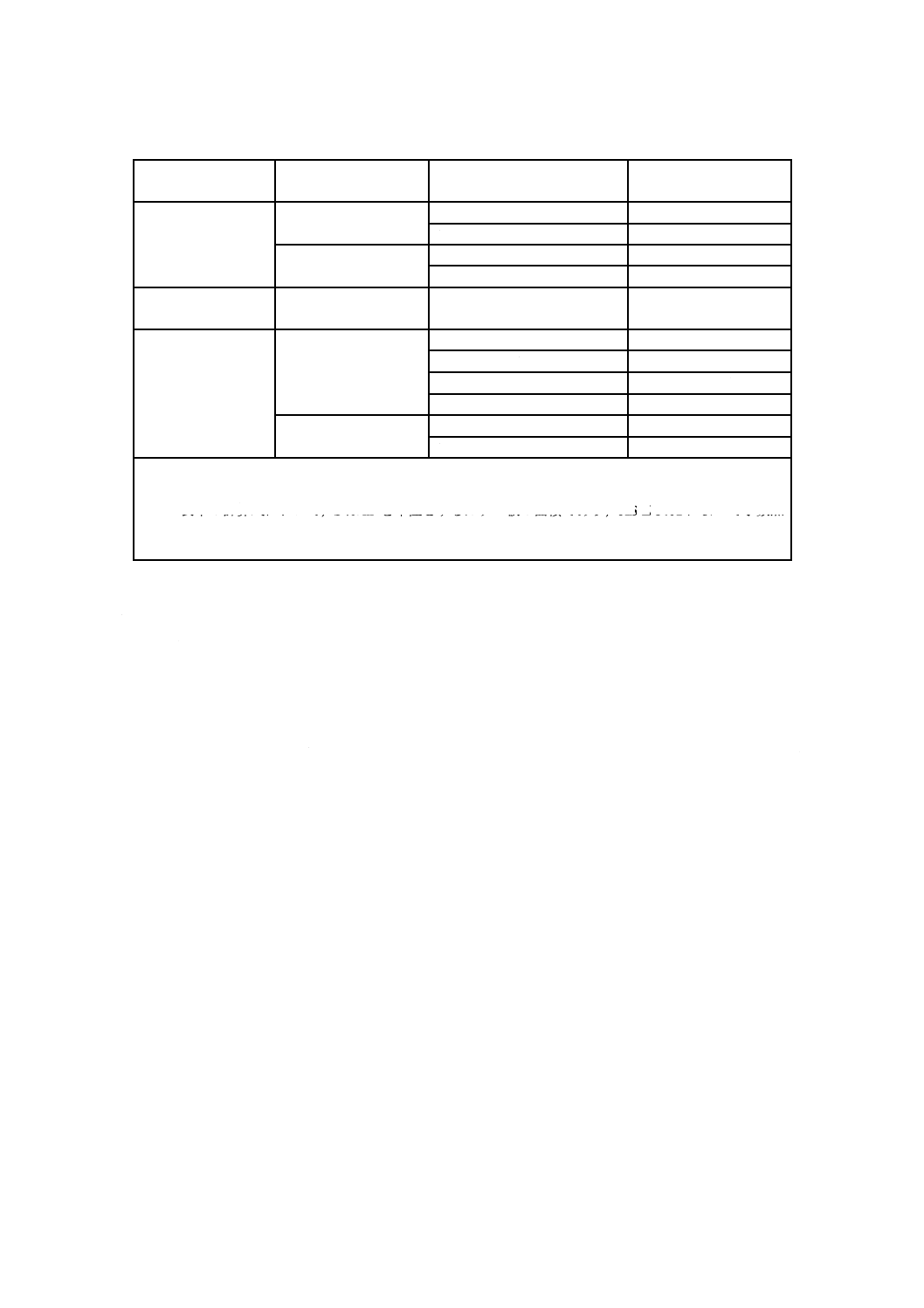

網及び線の管理項目及びその許容範囲

網入,線入板ガラスの網及び線の管理項目は,9.2によって試験を行ったとき,表4に示す許容範囲内に

なければならない(図3参照)。

表4−網入,線入板ガラスの網及び線の寸法及びその許容範囲

網又は線の形状

管理項目

許容範囲

図3

かく

網目間隔[Xn/n a),Yn/n a)]

≦16 mm

a)

かく網曲がり(y)

≦15 mm

b)

ひしb)

網目間隔[Xn/n a),Yn/n a)]

≦32 mm

c)

網伸び(Xn/Yn)

≧0.9,≦1.1

c)

線

線間隔(l)

50±5 mm

d)

かく,ひし,線

露出

ガラス内部に挿入され,ガラス表面に露

出してはいけない。

ただし,切り口からの露出は不問とする。

−

切れ

あってはならない。

−

注a) nは,≧10

b) ひしの網目間隔は,対角寸法。

7

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) かく網目間隔

b) かく網曲がり

c) ひし網目間隔及びひし網伸び

d) 線間隔

図3−網及び線の管理項目

7

形状及び寸法

7.1

形状

形状は,正方形又は長方形の板とする。これ以外の形状については,受渡当事者間の協定による。

8

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

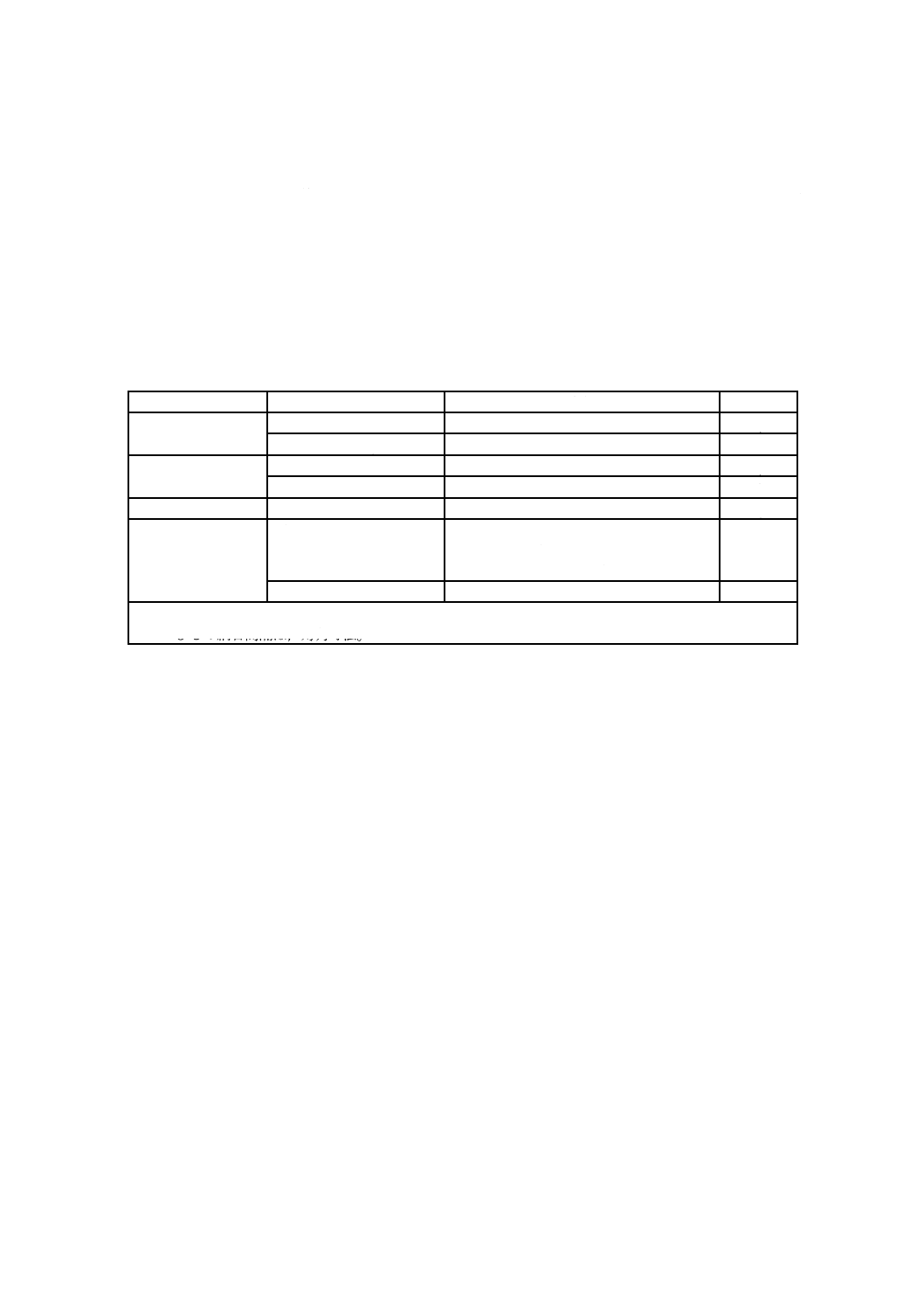

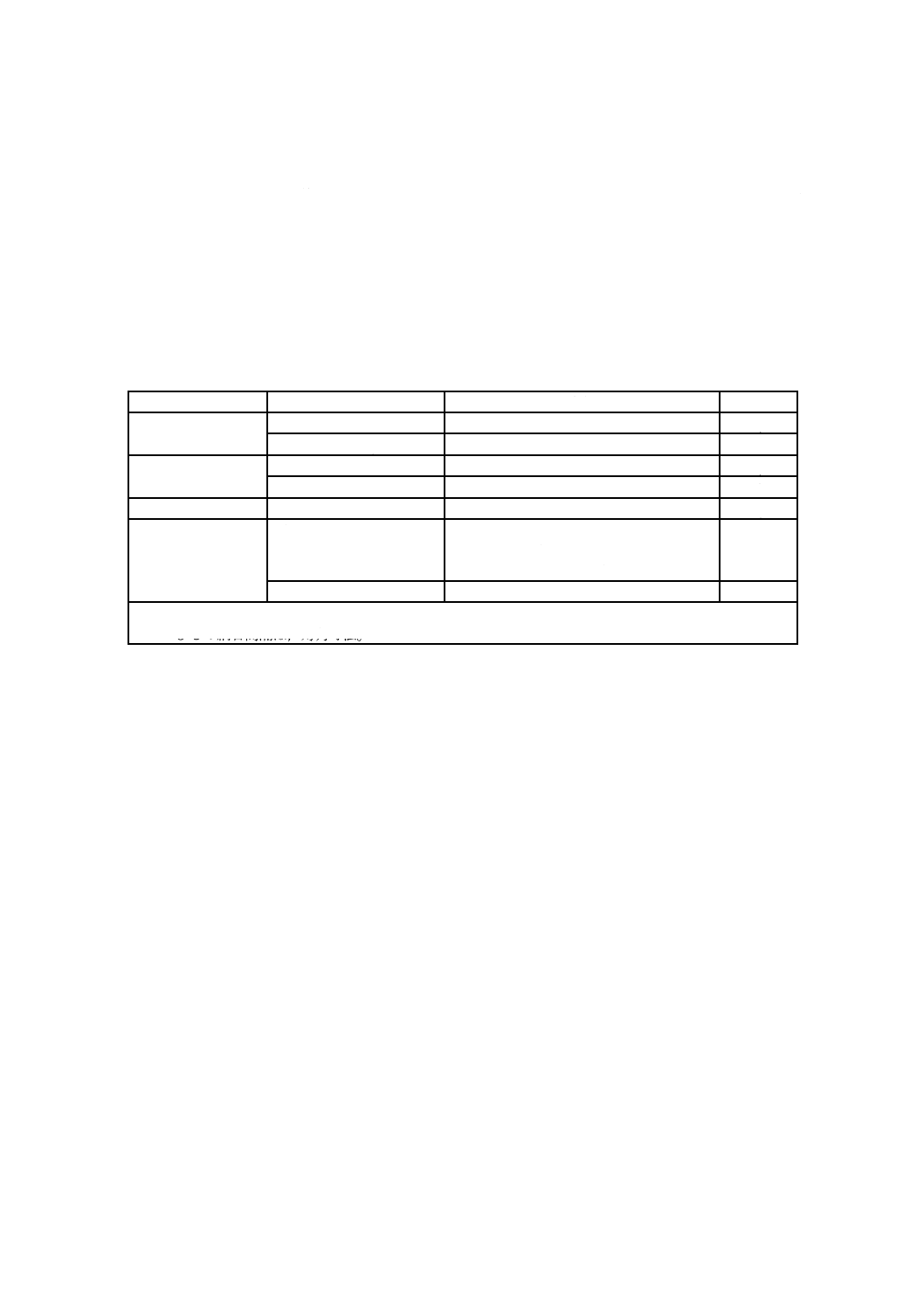

7.2

厚さ及びその許容差

厚さは,9.3によって測定したとき,表5に示す厚さ及びその許容差の範囲内になければならない。

表5−厚さ及びその許容差

単位 mm

厚さの呼び

厚さ

許容差

6.8ミリ

6.8

±0.6

10ミリ

10.0

±0.9

7.3

辺の長さ及びその許容差

辺の長さの寸法値は,9.4によって測定したとき,表6に示す許容差の範囲内になければならない。正方

形又は長方形以外の辺の長さ及びその許容差は,受渡当事者間の協定による。

表6−辺の長さ及びその許容差

単位 mm

厚さの呼び

許容差

≦1 500 mmの長さの場合

>1 500 mm,

≦3 000 mmの長さの場合

>3 000 mmの長さの場合

6.8ミリ

±2

±3

+3

−4

10ミリ

+2

−3

±3

±4

8

防火性

網入板ガラスの防火性は,ガラス板面内又はガラス板と枠との間に防火上有害な隙間などができないよ

う,9.5によって加熱試験を行ったとき,加熱開始から60分間の時間経過中に,次の事項を満足しなけれ

ばならない。

a) 非加熱面側へ10秒を超えて継続する火炎の噴出がない。

b) 非加熱面で10秒を超えて継続する発炎がない。

c) 火炎が通る亀裂等の損傷及び隙間を生じない。

なお,加熱試験中に,ガラスに亀裂が生じること,及びガラス板に通常程度の熱反り,熱変形などが生

じることは差し支えない。また,防火上有害な隙間がなければ,部分的に金属線が切断することは差し支

えない。

9

試験方法

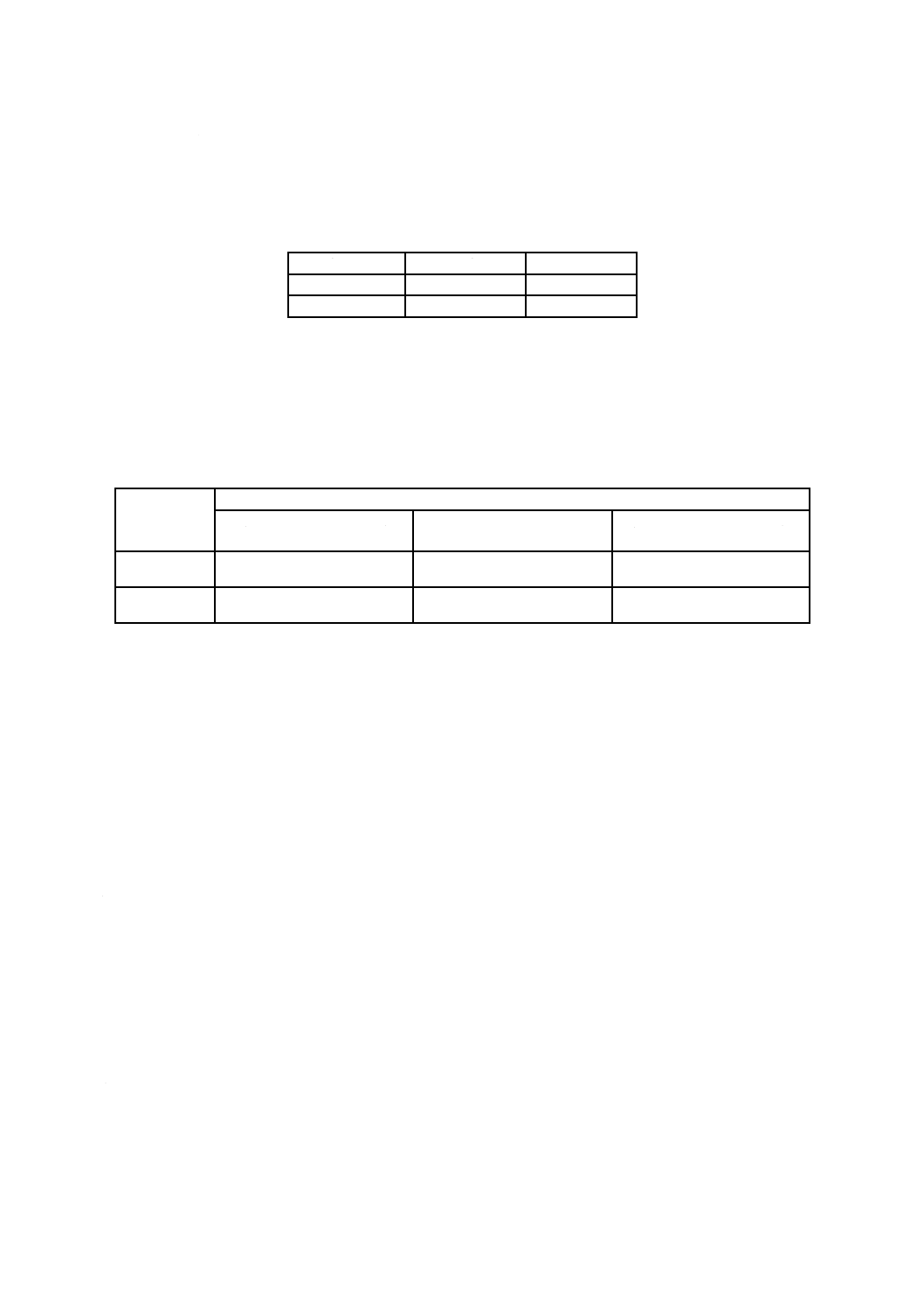

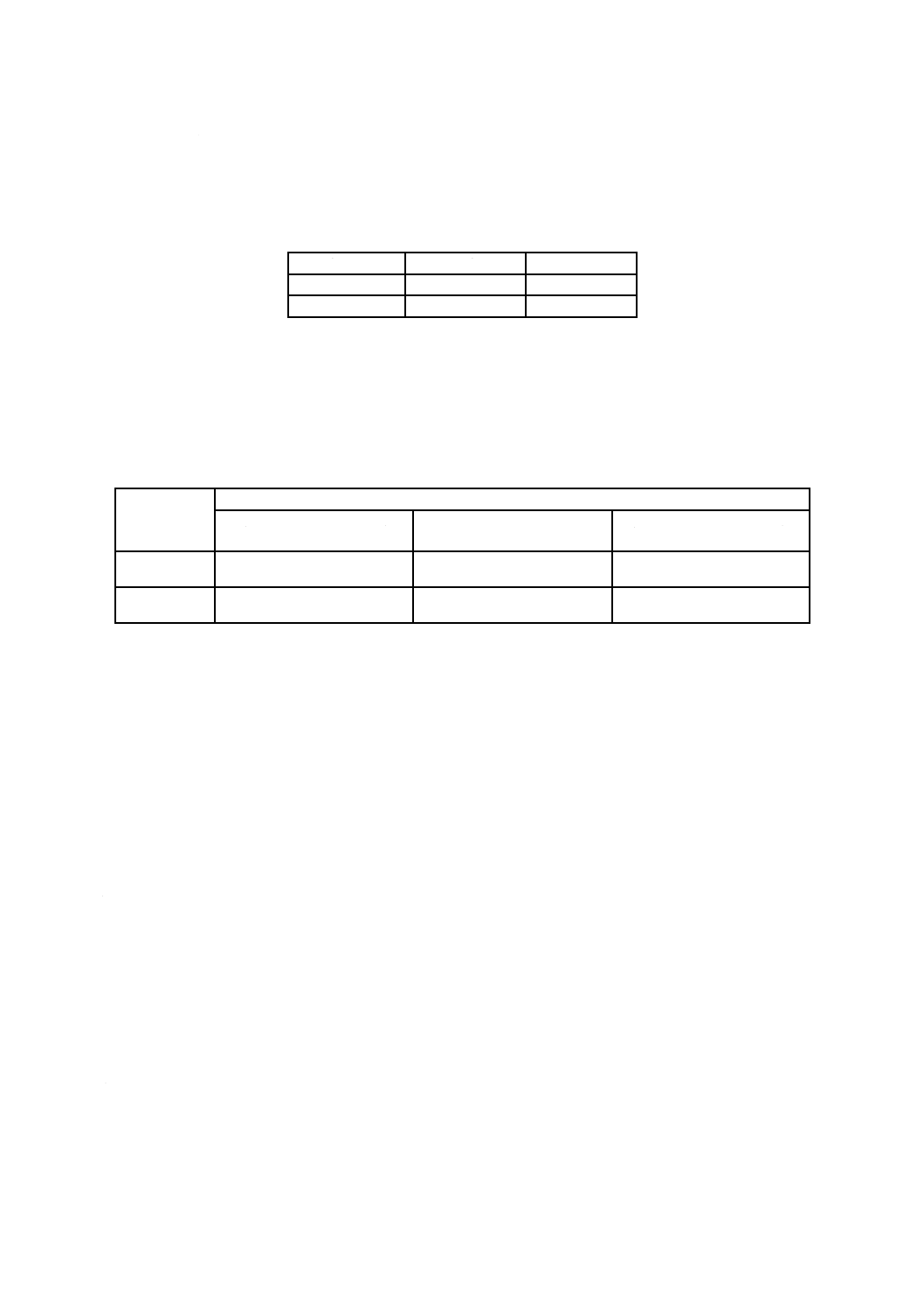

9.1

点状欠点,線状・帯状欠点,ひび,模様不良及び切り口欠点

点状欠点,線状・帯状欠点,ひび,模様不良及び切り口欠点の試験は,次のとおり行う。

a) 点状欠点,線状・帯状欠点,ひび及び模様不良は,直射日光を受けない環境で,目視によって観察す

る。

b) 透過光による観察の場合,一例として図4に示すように垂直壁面上に水平に取り付けられた蛍光灯群

によって,その壁面に平行に置いた供試ガラスの背面から照明し,その供試ガラスを正面から目視に

よって観察する。供試ガラスと観察者との間の距離は,点状欠点及びひびでは約50 cmとし,線状・

帯状欠点では約4 mとする。

9

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−透過光による欠点検出のための配置の例

c) 反射光による観察の場合は,投光器の照明の下で,供試ガラスからの反射光によって目視で観察する。

なお,透過光又は反射光に用いる観察環境は,観察目的に適した条件を選ぶことができる。

d) 点状欠点の大きさは,最大外径とし,最小目盛0.1 mmの目盛付拡大鏡又はJIS B 7516に規定する最

小目盛0.5 mmの金属製直尺を用いて測定する。

e) 網又は線からの点状欠点までの距離は,JIS B 7516に規定する最小目盛0.5 mmの金属製直尺又はJIS

B 7512に規定する最小目盛1.0 mmの鋼製巻尺を用いて測定する。

f)

切り口欠点の凹凸の大きさは,図2のa)〜c)においては,ガラス板の面に垂直に見るときの切りすじ

線からの偏差の寸法を測定する。また,図2のd)においては,切りすじ跡から下ろした垂線と反対面

の切り口との偏差の寸法を測定する。

9.2

網及び線の管理項目

網及び線の管理項目の試験は,次のとおり行う。

a) かく網目間隔は,長手方向に対し任意の網目数の間隔(Yn)を,JIS B 7512に規定する最小目盛1 mm

の鋼製巻尺を用いて測定し,また,幅方向に対して同数の網目数の間隔(Xn)を測定し,その平均値

(Xn/n,Yn/n)を算出する(nは10以上の任意の数とする。)。

b) かく網曲がりは,JIS B 7516に規定する最小目盛0.5 mmの金属製直尺を用いて,任意の網線に直尺を

当て,曲がり量(y)を別の金属製直尺で測定する。

なお,直尺は,製品の辺と平行に当て,(y)は,長さ1 mで測定する。

c) ひし網目間隔は,長手方向に対し任意の網目数の間隔(Yn)を,JIS B 7512に規定する最小目盛1 mm

の鋼製巻尺を用いて測定し,また,幅方向に対して同数の網目数の間隔(Xn)を測定し,その平均値

(Xn/n,Yn/n)を算出する(nは10以上の任意の数とする。)。

d) ひし網伸びは,長手方向に対し任意の網目数の間隔(Yn)を,JIS B 7512に規定する最小目盛1 mm

の鋼製巻尺を用いて測定し,また,幅方向に対して同数の網目数の間隔(Xn)を測定し,その比(Xn/Yn)

を算出する(nは,10以上の任意の数とする。)。

10

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 線間隔は,任意の線間隔lを,JIS B 7516に規定する最小目盛0.5 mmの金属製直尺を用いて測定する。

f)

網(線)の露出は,供試ガラスの表面を目視によって観察する。

g) 網(線)の切れは,供試ガラスの正面から目視によって観察する。

9.3

厚さの測定

厚さの測定は,少なくとも1か所以上,辺のおおよそ中央で,かつ,辺縁からの距離が15 mm付近につ

いて行う。これに用いる測定器は,JIS B 7502に規定する一目の読みが0.01 mmのマイクロメータ又はこ

れと同等の精度をもつものとする。ただし,網入,線入型板ガラスで,型模様の大きなものについては,

厚さ約3 mm,直径約20 mmの円形より大きな鉄製平板を用いて測定する。

なお,厚さの測定値は,JIS Z 8401によって小数点以下1桁に丸めた数値とする。

9.4

辺の長さの測定

辺の長さの測定は,JIS B 7512に規定する最小目盛1 mmの鋼製巻尺を用いて,辺縁から15 mm離れた

位置において,隣り合う2辺の切りすじ線について行う。

なお,正方形及び長方形以外の形状の測定は,受渡当事者間の協定による。

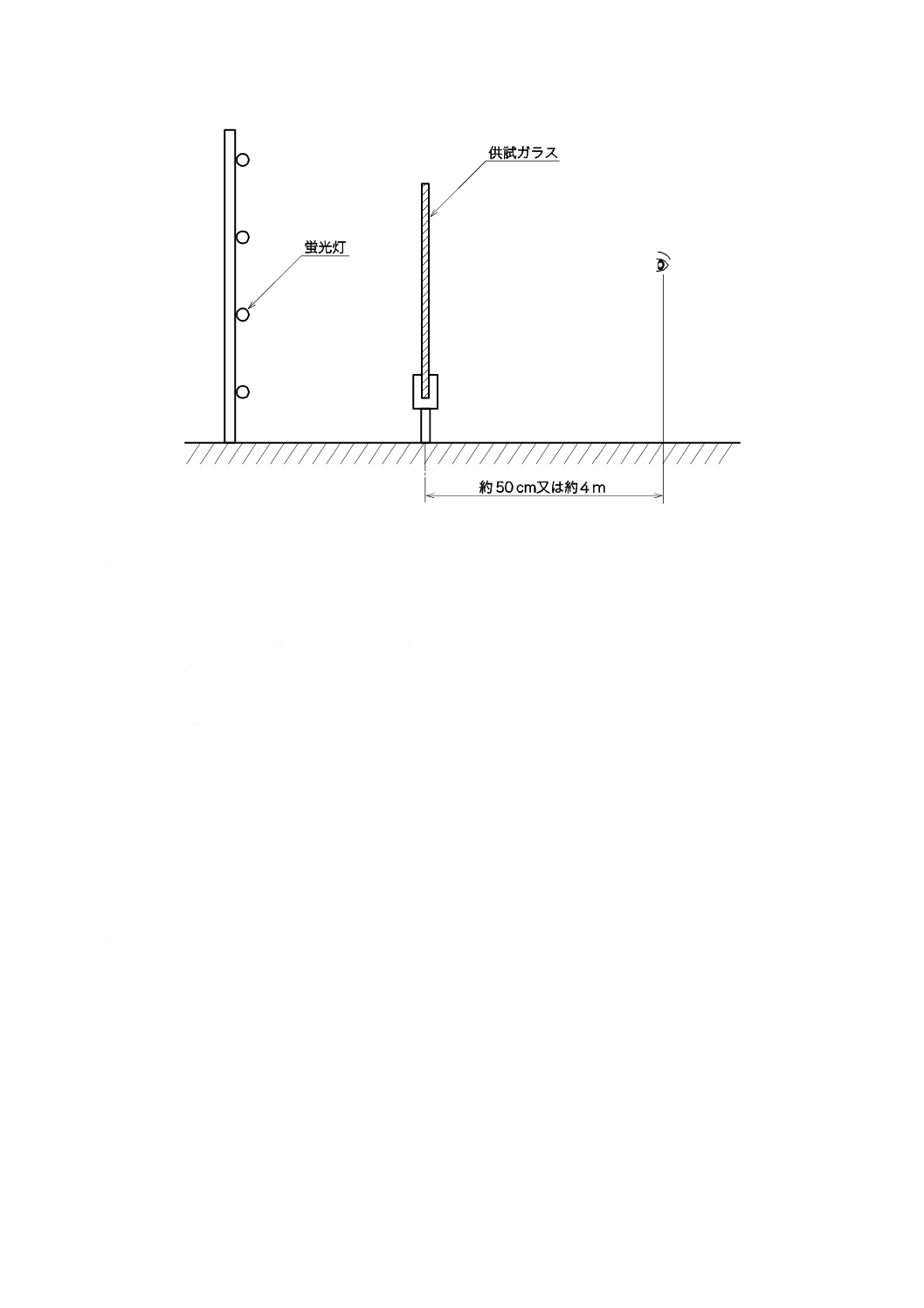

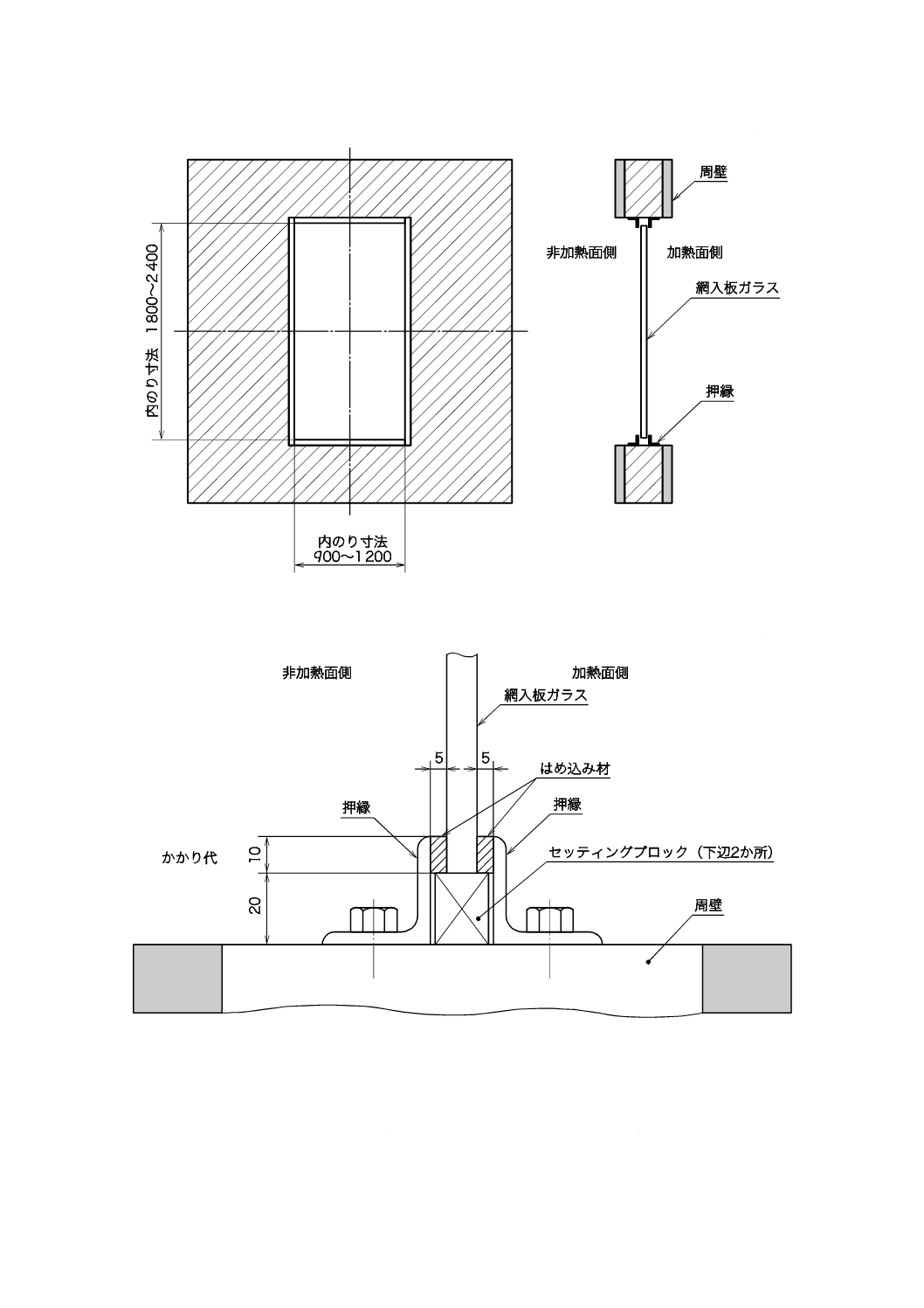

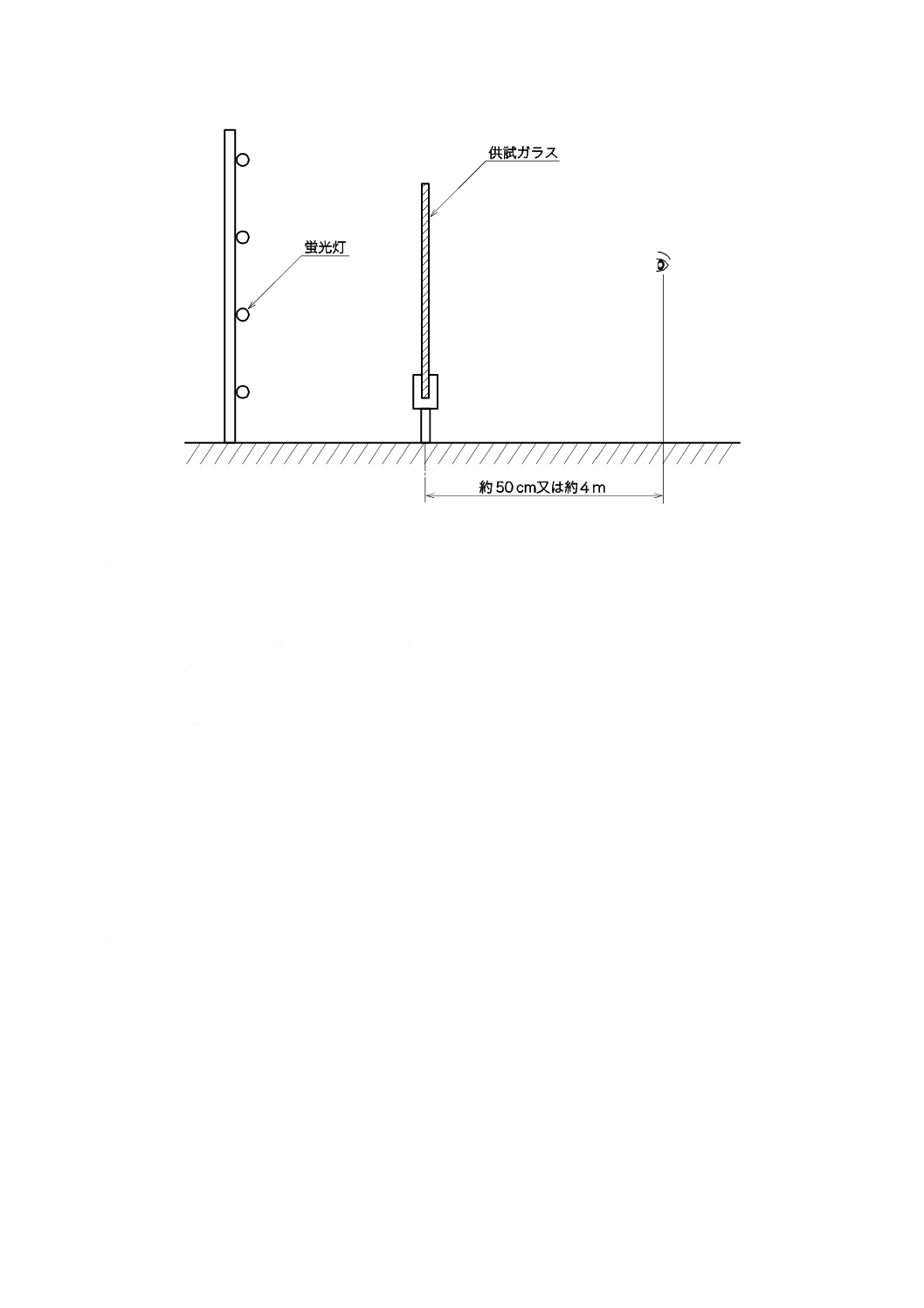

9.5

防火性

9.5.1

供試体

供試体は,図5に示すように,網入板ガラス,周壁及び押縁から構成される。周壁及び押縁は鉄製とし,

周壁は表面材で覆うものとする。

網入板ガラスは,寸法1 820 mm×920 mmに切断し,エッジ加工は施さないものとする。ただし,網入

板ガラスの寸法は,2 420 mm×1 220 mmまで拡大してもよい。

網入板ガラスは,加熱炉に対し,長辺が縦になるように,かつ上下,左右それぞれの位置がほぼ均等に

なるように配置し,図6に示すように押縁に全周をかかり代10 mmではめ込む。

供試体数は,加熱を受ける面ごとに1体とし,計2体とする。

供試体各部の詳細は,次による。

a) ガラス面と押縁との間に挿入するはめ込み材は,温度が1 000 ℃以上において加熱減量ができるだけ

少なく,かつ,弾性率ができるだけ高いセラミック繊維の成形品などとし,使用材料は供試体仕様と

して記録するものとする。

b) ガラス下辺の位置を決めるために設置するセッティングブロックの材料は,けい酸カルシウム板など,

1 000 ℃以上で変形することなくガラスを支持できるものとする。

c) 押縁は,断面寸法を30 mm×30 mm,厚さを3 mmとする。

d) 周壁表面材の仕様は,セラミックファイバーブランケット,繊維混入けい酸カルシウム板などとし,

厚さは2枚重ねの場合,1枚の厚さを12 mm以上,単板貼りの場合25 mm以上とする。

11

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−供試体

単位 mm

図6−網入板ガラスの取付方法

9.5.2

試験装置

9.5.2.1

加熱炉

加熱炉は,9.5.3 a)に規定される加熱温度の時間的変化を加熱面の全面にほぼ一様に与えられるようなも

のとする。また,加熱炉は,9.5.3 b)に規定される炉内圧力を測定する装置を備えているものとする。

12

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.2.2

加熱温度測定用熱電対

加熱温度測定用熱電対は,シース熱電対とし,その測温接点を供試体から100 mm離れた位置に設置す

る。シース熱電対の面内配置は,供試体の加熱面全面1)にわたり均等に9個以上配置する。

シース熱電対は,先端を開放した鉄,磁性管又は,セラミックの保護管に挿入し,熱電対の測温接点か

ら25 mmを保護管から突出させたものを用いる。

シース熱電対は,JIS C 1605に規定する,ニッケル及びクロムを主とした合金の熱電対素線で,公称直

径1 mm以上の耐食耐熱超合金に粉末状の無機絶縁物を充塡封入し,一体となった構造に加工されたもの

とする。

注1) 加熱面全面とは,網入板ガラスの面だけでなく,供試体を構成する周壁など,加熱炎に接する

面の全てを含むことをいう。

9.5.3

加熱試験

防火性を確認する加熱試験の条件は次による。加熱終了時点は,経過時間が60分間に達した時点とし,

加熱開始から終了までの間において供試体に現れる現象を,約1 mの距離から目視によって観察する。

a) 加熱温度 加熱温度は,ISO 834-1に規定する標準時間温度曲線に従うようにする。

加熱温度の測定は,9.5.2.2による熱電対の各々について1分以内ごとに行うものとする。

加熱は常温から始め,炉内熱電対によって測定した温度の時間経過が,許容差内で次の式で表され

る数値となるように加熱する。

20

)1

8(

log

345

10

+

+

=

t

T

ここに,

T: 平均炉内温度(℃)

t: 試験の経過時間(分)

加熱温度の許容差は,次の値とする。

1) 5<t≦10 de≦15(%)

2) 10<t≦30 de={15−0.5(t−10)}(%)

3) 30<t≦60 de={5−0.083(t−30)}(%)

ここに,de=100(A−As)/As

de: 加熱温度の許容差(%)

A: 実際の平均炉内時間温度曲線下の面積

As: 標準時間温度曲線下の面積

1)に対しては,1分間を超えない間隔,2)及び3)に対しては,5分間を超えない間隔で合計し,面積

を算定する。

b) 炉内圧力 炉内圧力は,次による。

1) 加熱炉内の高さ方向の圧力勾配は,1 000 mmの高さ当たり平均8 Paとする。

2) 加熱面の圧力誤差は,試験開始から5分間までに±5 Paとなり,試験開始から10分間までに±3 Pa

となるように調整する。

3) 加熱面の圧力は,供試体下端から500 mmの高さで0 Paとなるような勾配をもつものとする。ただ

し,ガラスの上端で20 Paを超えないように中立軸高さを調整する。

10 検査

網入,線入板ガラスの検査は,合理的な抜取検査方式によって,供試ガラスを採取し,9.1〜9.4によっ

て試験を行い,箇条5〜箇条7の規定に適合しなければならない。

13

R 3204:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,網入板ガラスについては,9.5によって試験を行い,箇条8の規定に適合しなければならない。

ただし,この検査は,新しい製品を設計するとき,又は製品仕様,製造条件などを変更するとき以外は,

省略することができる。

11 包装

網入,線入板ガラスには,適切な緩衝材を用いて包装する。

12 表示

網入,線入板ガラスには,1包装ごと又は送り状ごとに見えやすい箇所に容易に消えない方法で次の事

項を記載する。

a) 製品名及び種類

例1 P○○

Pは,磨き板ガラスを表わす表示,○は,網又は線の種類を表わすアルファベットなど

例2 ひし網入り磨き板ガラス6.8ミリ

例3 W○○

Wは,型板網入りガラスを表わす表示,○は,網又は線の種類及び型模様の種類を表わすア

ルファベットなど

例4 かく網入型板ガラス6.8ミリ

b) 長さの呼び寸法。呼び寸法は,受渡当事者間の協定による。

c) 製造業者名又はその略号