R 3202:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 2

6 形状及び寸法 ··················································································································· 3

6.1 フロート板ガラス及び磨き板ガラスの場合 ·········································································· 3

6.2 すり板ガラスの場合 ······································································································· 4

7 試験方法························································································································· 4

7.1 フロート板ガラス及び磨き板ガラスの場合 ·········································································· 4

7.2 すり板ガラスの場合 ······································································································· 7

8 検査······························································································································· 7

9 包装······························································································································· 7

10 表示 ····························································································································· 7

附属書A(規定)すり板ガラス ······························································································· 8

R 3202:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 3202:1996は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

R 3202:2011

フロート板ガラス及び磨き板ガラス

Float glass and polished plate glass

序文

この規格は,1953年に制定され,その後6回の改正を経て今日に至っている。前回の改正は1996年に

行われたが,その後の厚さ2.5ミリ,6.5ミリ,22ミリ及び25ミリの追加に対応するために今回改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,建築用,その他各種の用途に使用するフロート板ガラス及び磨き板ガラス,並びにすり板

ガラス(以下,板ガラスという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

フロート板ガラス

フロート方式によって製造した透明な板ガラス。

3.2

磨き板ガラス

磨き方式によって製造した透明な板ガラス。

3.3

すり板ガラス

フロート板ガラス又は磨き板ガラスの表面を砂ずり,砂吹き,腐食などによってつや消し処理した板ガ

ラス。

3.4

泡

2

R 3202:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガスを内包する欠点。

3.5

異物

泡以外の点状欠点。

3.6

点状欠点

泡及び異物。

3.7

線状・帯状欠点

筋,きじむら,きずなど,ガラスの内部又は面上に存在する線状又は帯状の欠点。

3.8

核

明確な境界をもつ泡本体及び異物本体。

3.9

すり不足

つや消し処理されていない,又はつや消し処理が十分に施されていないために,透視対象物の輪郭がは

っきり見える状態。

4

種類

種類は,板ガラスの品種及び厚さによって,表1のとおり区分する。

表1−種類

品種

厚さの呼び

フロート板ガラス及び磨き板ガラス

2ミリ,2.5ミリ,3ミリ,4ミリ,5ミリ,6ミリ,6.5ミリ,8ミリ,

10ミリ,12ミリ,15ミリ,19ミリ,22ミリ,25ミリ

すり板ガラス(附属書A参照)

2ミリ,3ミリ,5ミリ

5

品質

板ガラスの品質は,7.1によって試験を行ったとき,表2の規定に適合しなければならない。

すり板ガラスの品質は,附属書Aに規定する。

3

R 3202:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

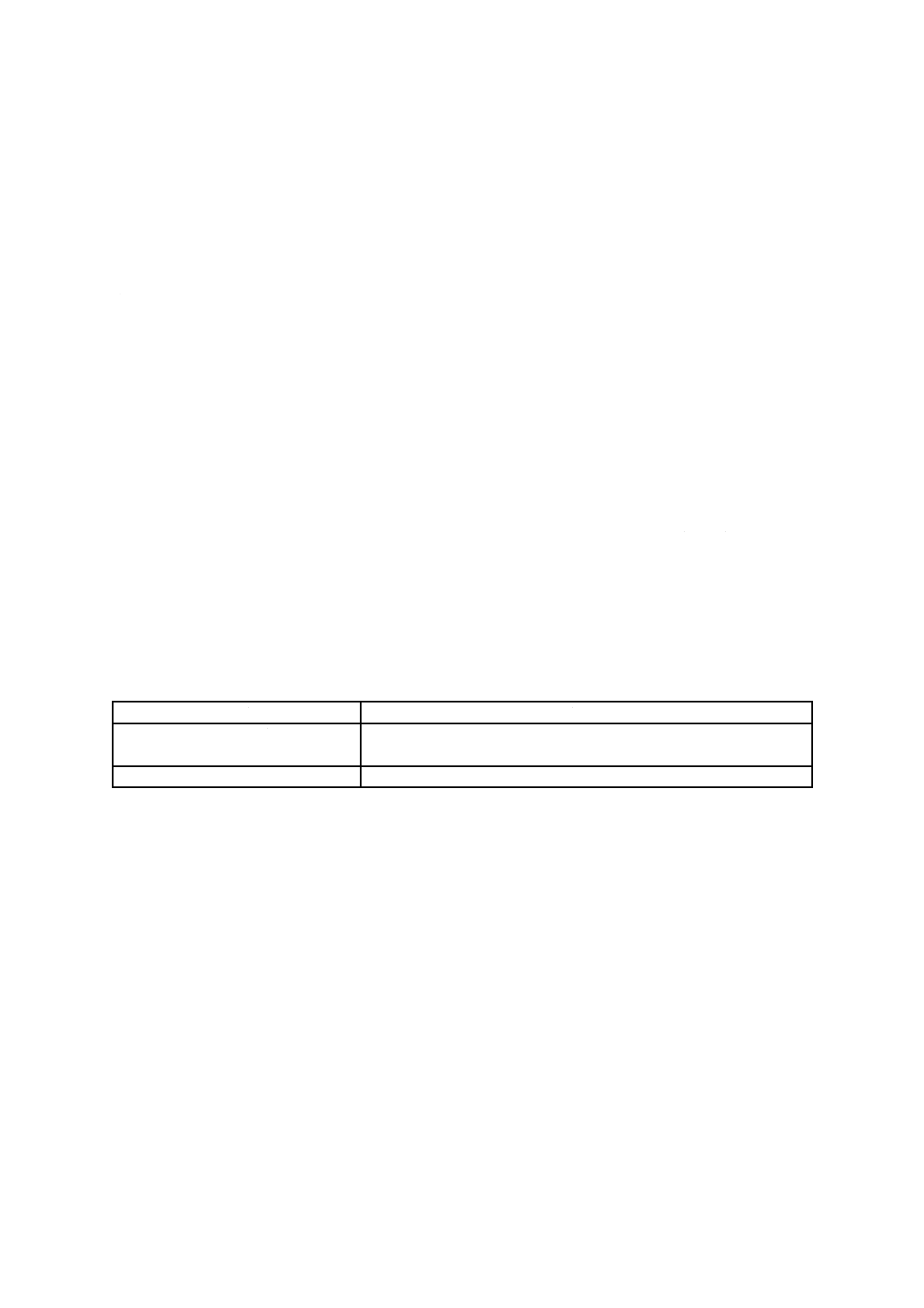

表2−板ガラスの品質

欠点項目

品質

試験方法

泡

泡の個数の許容上限

7.1.1 a)

7.1.1 b)

泡の径a)

0.5 mm以上

1.0 mm未満

泡の径a)

1.0 mm以上

2.0 mm未満

泡の径a)

2.0 mm以上

3.0 mm未満

泡の径a)

3.0 mm以上

2.2×S b)

0.88×S b)

0.44×S b)

0

異物

異物の個数の許容上限

7.1.1 a)

7.1.1 b)

異物の径a)

0.5 mm以上

1.0 mm未満

異物の径a)

1.0 mm以上

2.0 mm未満

異物の径a)

2.0 mm以上

3.0 mm未満

異物の径a)

3.0 mm以上

1.1×S b)

0.44×S b)

0.22×S b)

0

点状欠点密集度

1.0 mm以上の泡,又は異物について,2個の泡と泡,異物と異物,又は泡と

異物との距離が15 cm以上。

7.1.1 a)

7.1.1 b)

線状・帯状欠点

目視で識別できるものがない。

7.1.1 a)

きず

きずの長さの許容上限(mm)

7.1.1 a)

7.1.1 c)

1枚の板ガラスの面積

1 m2未満

1枚の板ガラスの面積

1 m2以上4 m2未満

1枚の板ガラスの面積

4 m2以上

60

60×S b)

240

1枚の板ガラスにおけるきずの長さの総和の許容上限(mm)

1枚の板ガラスの面積1 m2未満

1枚の板ガラスの面積1 m2以上

240

240×S b)

透視ひずみ

直線しま模様がひずんで見えない。

7.1.1 d)

ひび

目視で識別できるものがない。

7.1.1 a)

切り口欠点

切り口の欠け,はま欠け,つの,そげ,逃げなどの切り口欠点(図3参照)

は,ガラス板の面に垂直に見るときの切りすじ線からの偏差が,ガラス板の

厚さの呼び値以下,かつ,10 mm以下である。

7.1.1 e)

注a) 泡及び異物の径の寸法値は,最大外径とする。ただし,その寸法値には,核の周囲にあるひずんで見え

る部分は含まず,核だけとする。

b) この表の計算式において,Sは平方メートル(m2)を単位とするガラス板の面積であり,JIS Z 8401に

よって小数点以下2桁に丸めた数値とする。

泡及び異物の個数許容上限値並びにきずの長さ及びその総和の許容上限値は,Sに係数を乗じて得ら

れた値の小数点以下を切り捨てた整数値とする。

6

形状及び寸法

6.1

フロート板ガラス及び磨き板ガラスの場合

6.1.1

形状

形状は,正方形又は長方形の板とする。それ以外の形状は,受渡当事者間の協定による。

6.1.2

厚さ及びその許容差

厚さは,7.1.2によって測定したとき,表3に示す厚さ及びその許容差の範囲内になければならない。

4

R 3202:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

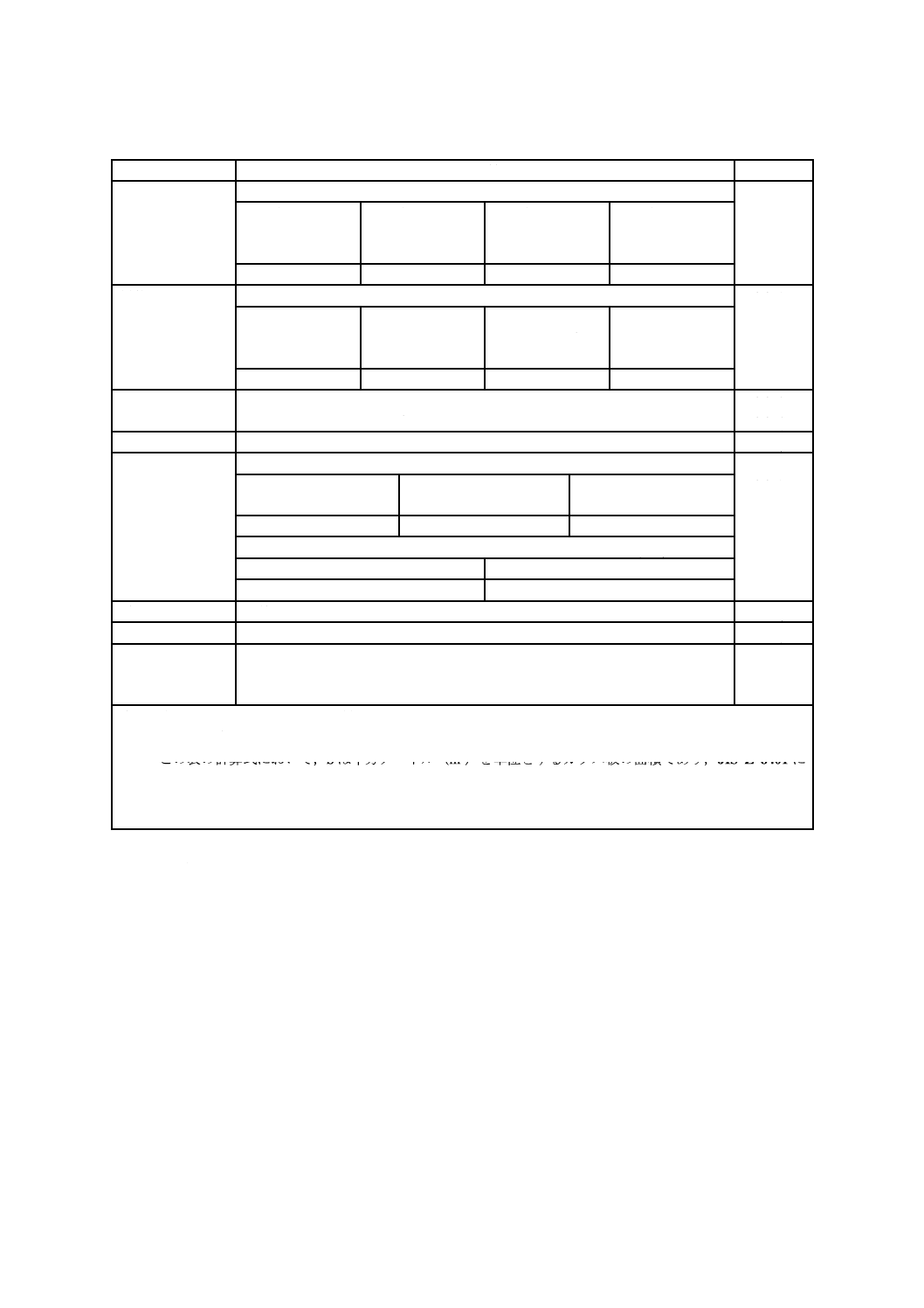

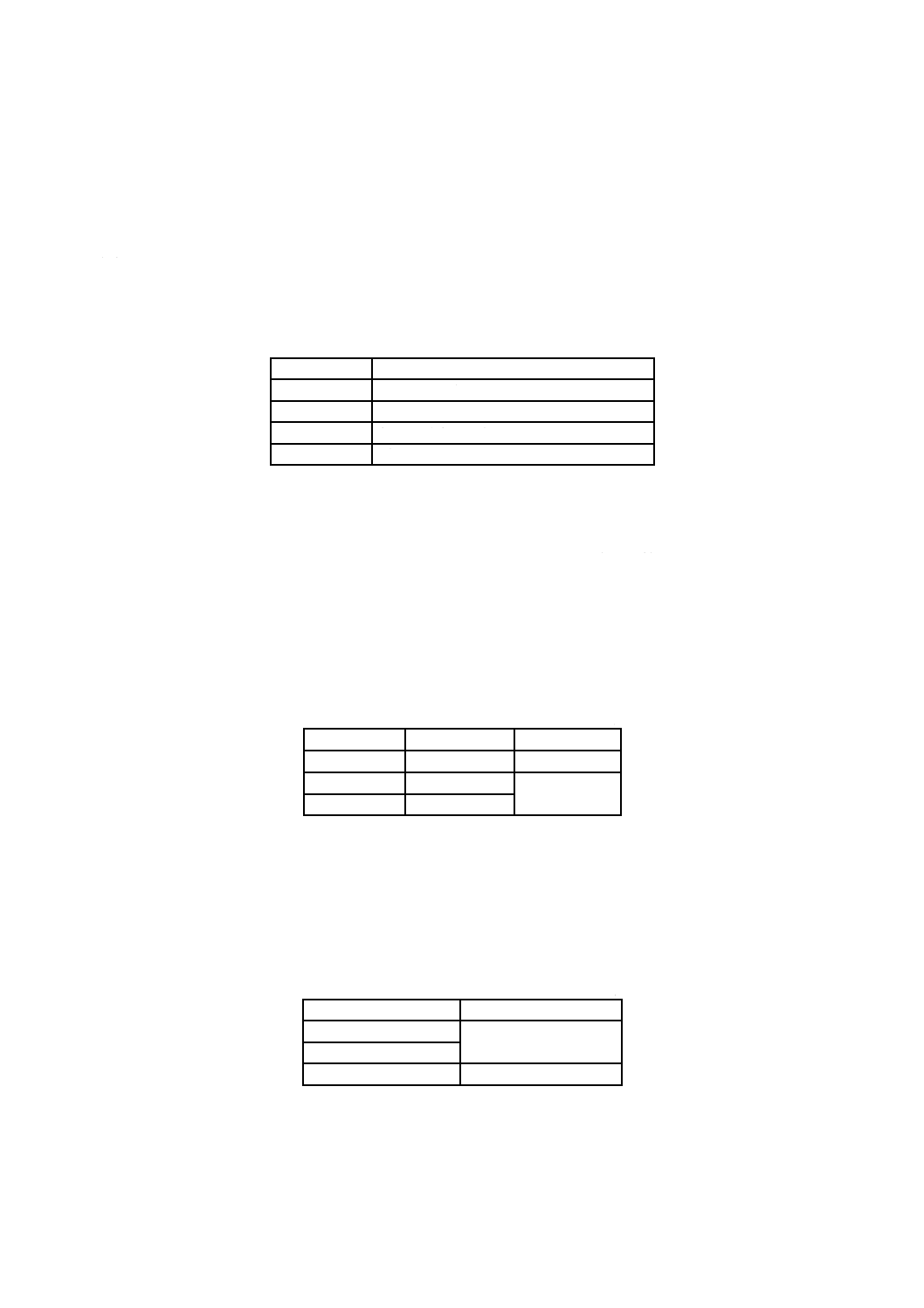

表3−厚さ及びその許容差

単位 mm

厚さの呼び

厚さ

許容差

2ミリ

1.9

±0.2

2.5ミリ

2.5

3ミリ

3.0

±0.3

4ミリ

4.0

5ミリ

5.0

6ミリ

6.0

6.5ミリ

6.5

8ミリ

8.0

±0.6

10ミリ

10.0

12ミリ

12.0

±0.8

15ミリ

15.0

19ミリ

19.0

±1.2

22ミリ

22.0

25ミリ

25.0

6.1.3

辺の長さ及びその許容差

辺の長さの寸法値は,7.1.3によって測定したとき,表4に示す許容差の範囲内になければならない。正

方形又は長方形以外の辺の長さ及びその許容差は,受渡当事者間の協定による。

表4−辺の長さ及びその許容差

単位 mm

厚さの呼び

許容差

3 000 mm以下の長さの場合

3 000 mmを超える長さの場合

2ミリ

+1

−2

−

2.5ミリ

±3

3ミリ

4ミリ

5ミリ

±2

6ミリ

6.5ミリ

8ミリ

+2

−3

+3

−4

10ミリ

12ミリ

±3

±4

15ミリ

19ミリ

±5

±6

22ミリ

25ミリ

6.2

すり板ガラスの場合

すり板ガラスの形状及び寸法は,A.2に規定する。

7

試験方法

7.1

フロート板ガラス及び磨き板ガラスの場合

5

R 3202:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.1

品質

品質の試験は,次のとおり行う。

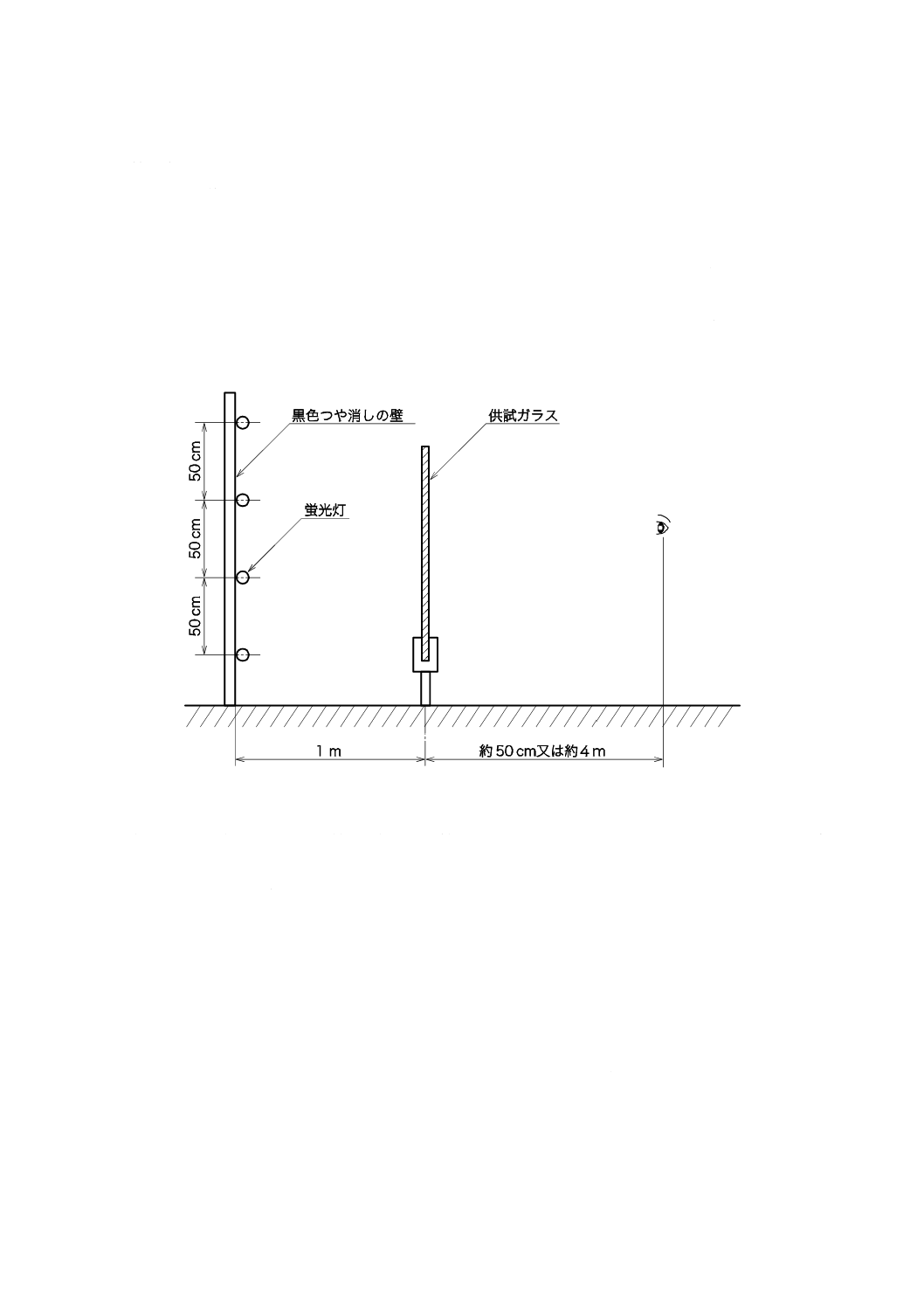

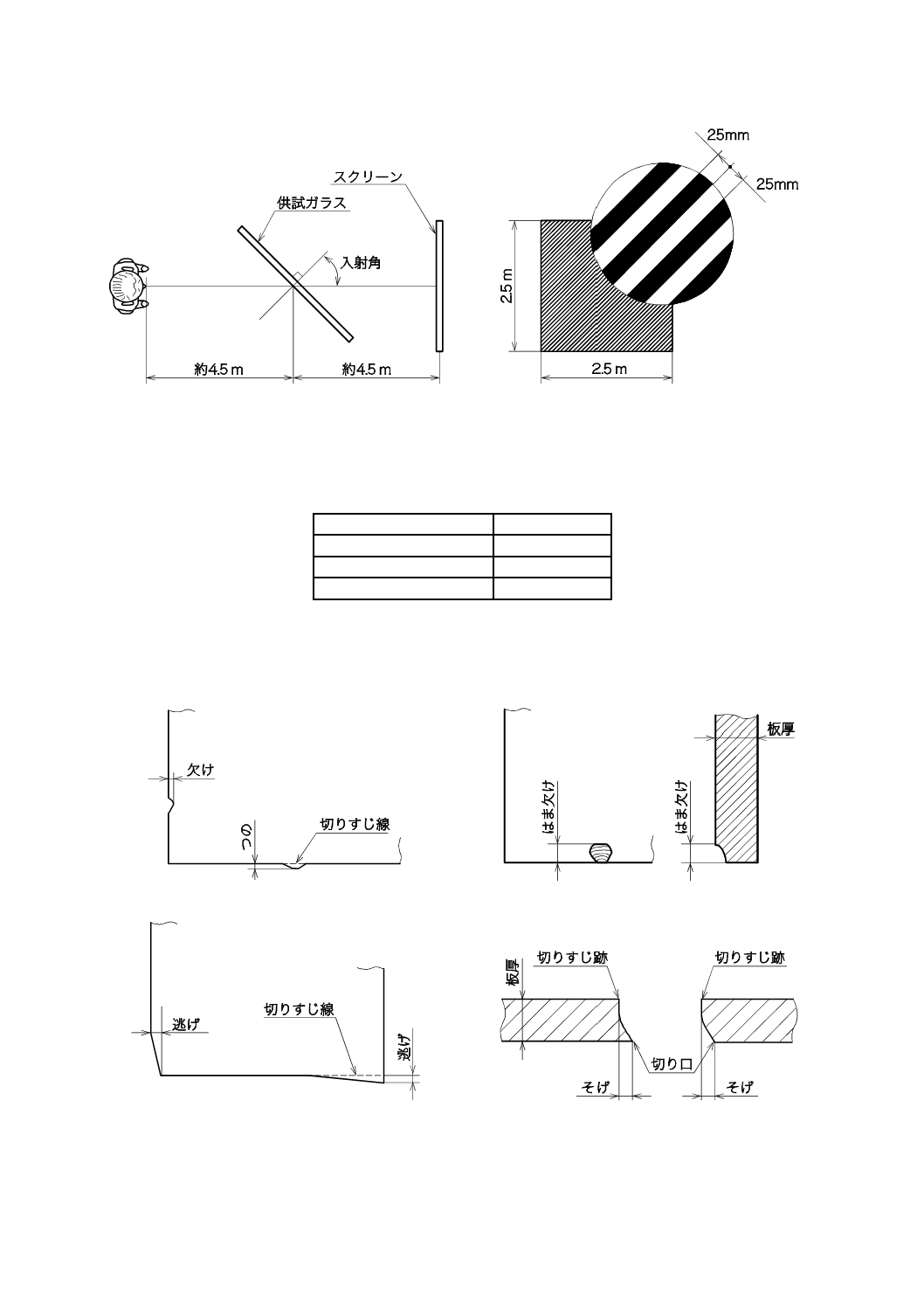

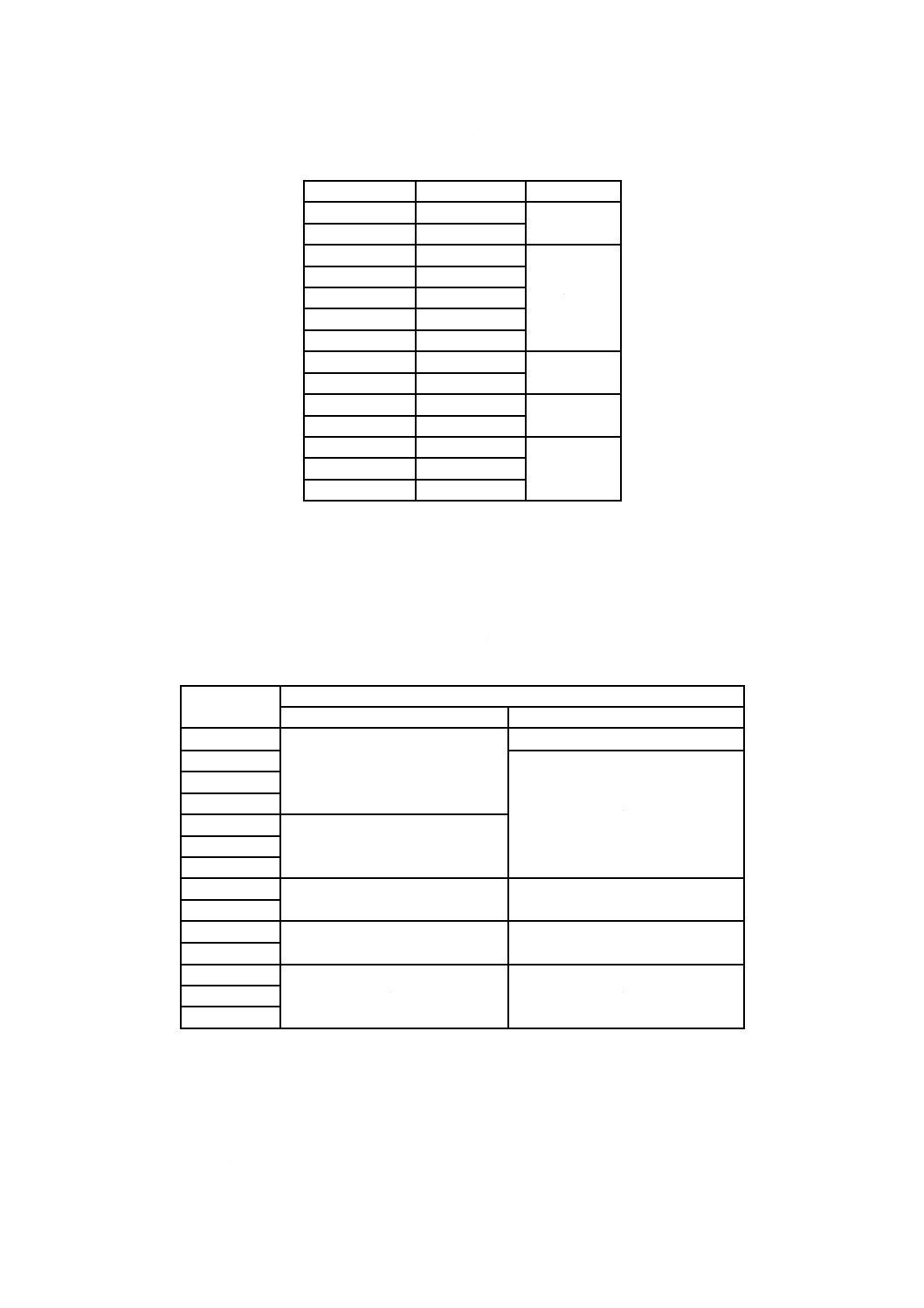

a) 泡,異物,線状・帯状欠点,きず及びひびの検出は,外光の影響を受けない環境で,図1に示すよう

に,黒色のつや消し塗装した垂直壁面上に相互の間隔50 cmで水平に4段並列に取り付けられた蛍光

灯群によって,その壁面に平行に距離1 mの位置に置いた供試ガラスの背面から照明し,その供試ガ

ラスを正面から目視によって観察する。使用する蛍光灯は,長さ120 cmの40 W白色蛍光灯又は同等

品とし,120 cmを超える長さが必要であるときは,互いに端部と端部とを接して直列に複数本取り付

ける。供試ガラスと観察者との間の距離は,泡,異物及びひびでは約50 cmとし,線状・帯状欠点及

びきずでは約4 mとする。

図1−欠点検出のための配置

b) 泡及び異物の径の大きさは,最大外径とし,最小目盛0.1 mmの目盛付拡大鏡又はJIS B 7516に規定

する最小目盛0.5 mmの金属製直尺を用いて測定する。点状欠点密集度は,径が1.0 mm以上の泡,又

は異物について,JIS B 7516に規定する最小目盛0.5 mmの金属製直尺を用いて,泡と泡,異物と異物

又は泡と異物との距離を測定する。

c) きずは,JIS B 7516に規定する最小目盛0.5 mmの金属製直尺又はJIS B 7512に規定する最小目盛1 mm

の鋼製巻尺を用いて測定する。

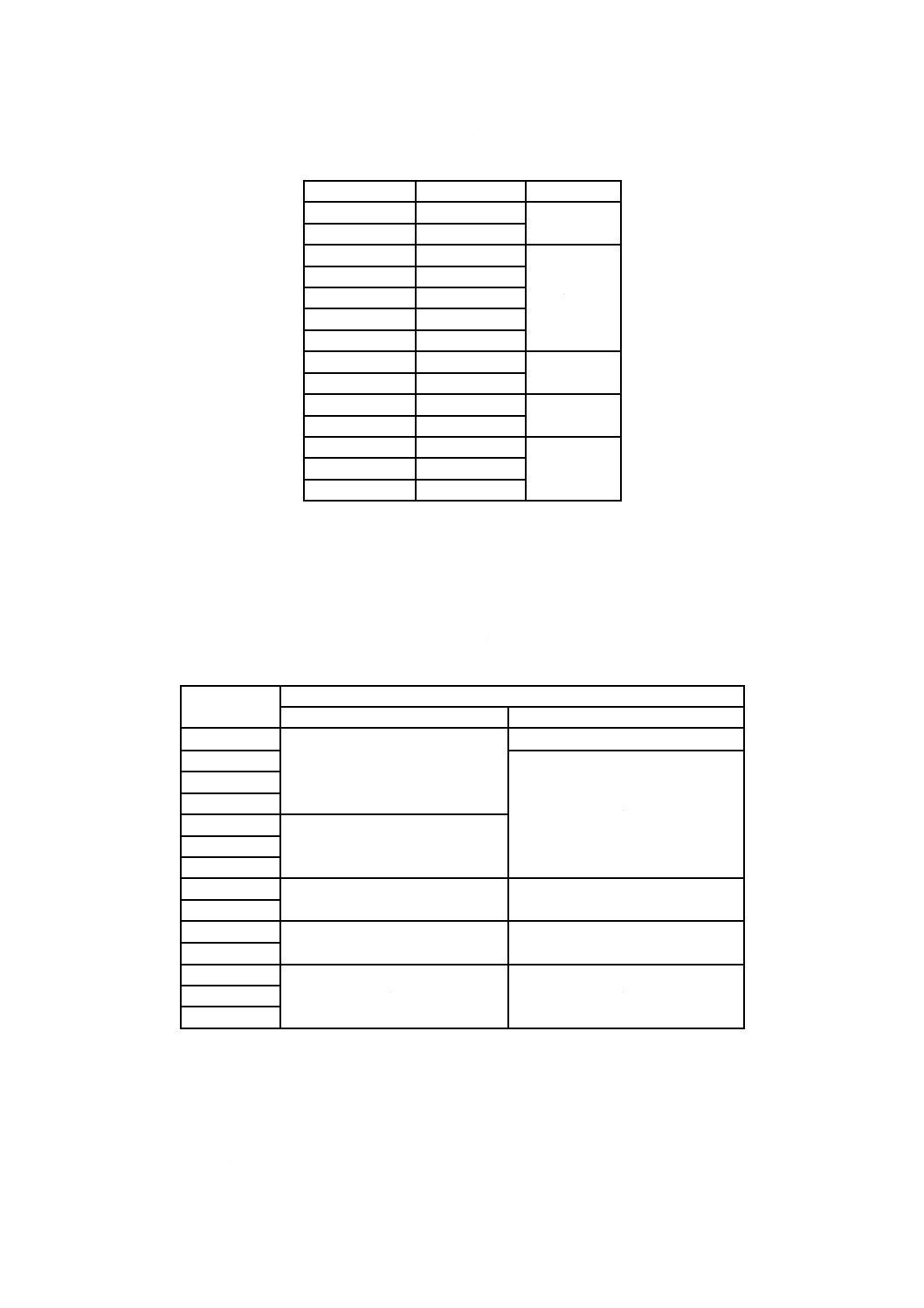

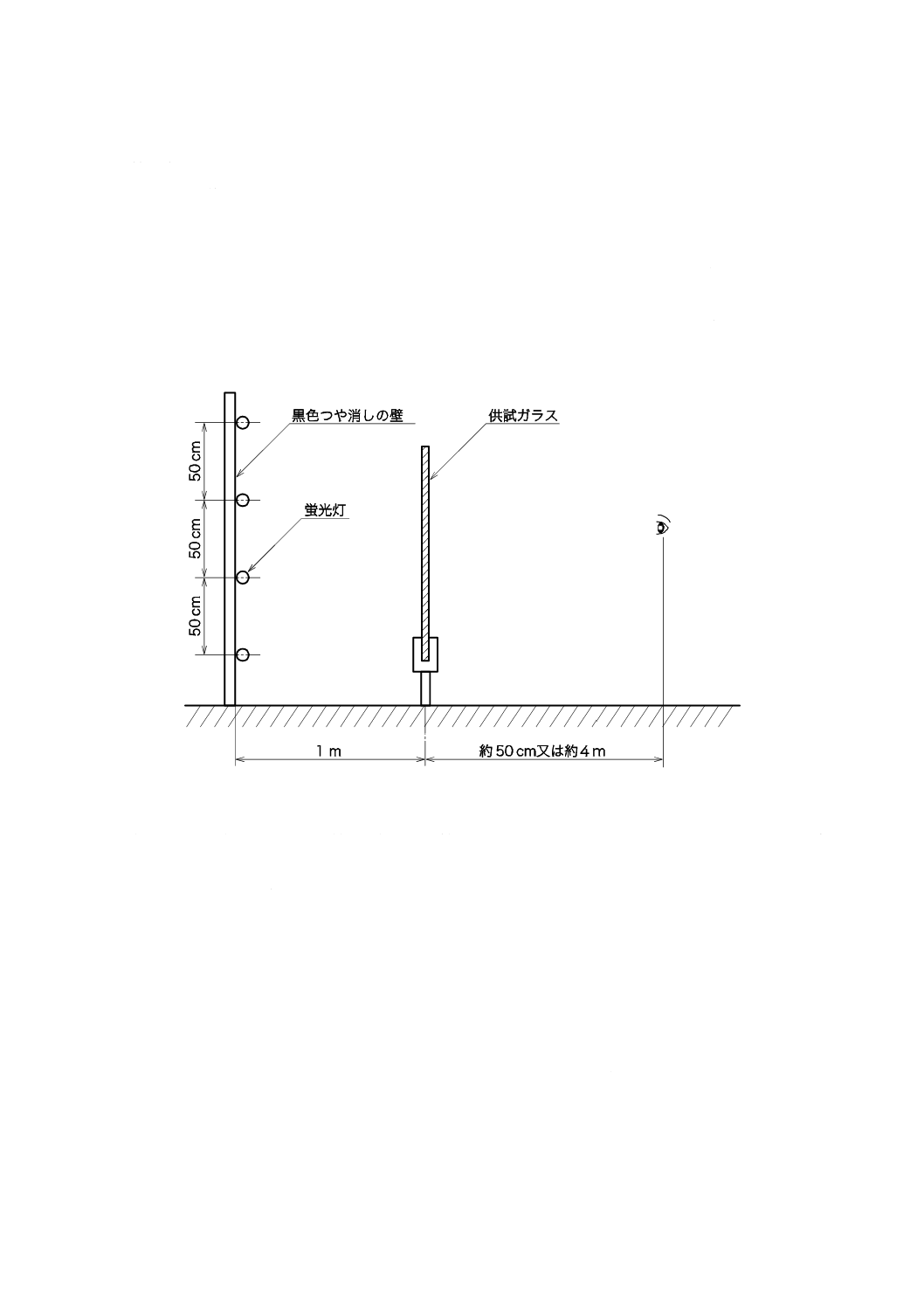

d) 透視ひずみは,図2のa)に示すように,約4.5 mの距離で供試ガラス面に対する入射角が表5に示す

方向から透視し,供試ガラスから約4.5 m先に視線に対して垂直に設置したスクリーンを,水平方向

から供試ガラスのほぼ中央部を全幅にわたって観察する。供試ガラスは,製板時の引出し方向を鉛直

に保持し,スクリーンの表面には,図2のb)に示すように,45°に傾斜した幅25 mmの白及び黒の平

行直線のしま模様を施し,その表面は無光沢とする。

なお,製板時の引出し方向が明らかでない場合には,2方向について観察する。

6

R 3202:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 平面図

b) スクリーン平面図

図2−透視ひずみ試験のための配置

表5−透視ひずみ試験における視線の入射角

単位 °

厚さの呼び

入射角

2ミリ,2.5ミリ

40

3ミリ

45

4ミリ以上

50

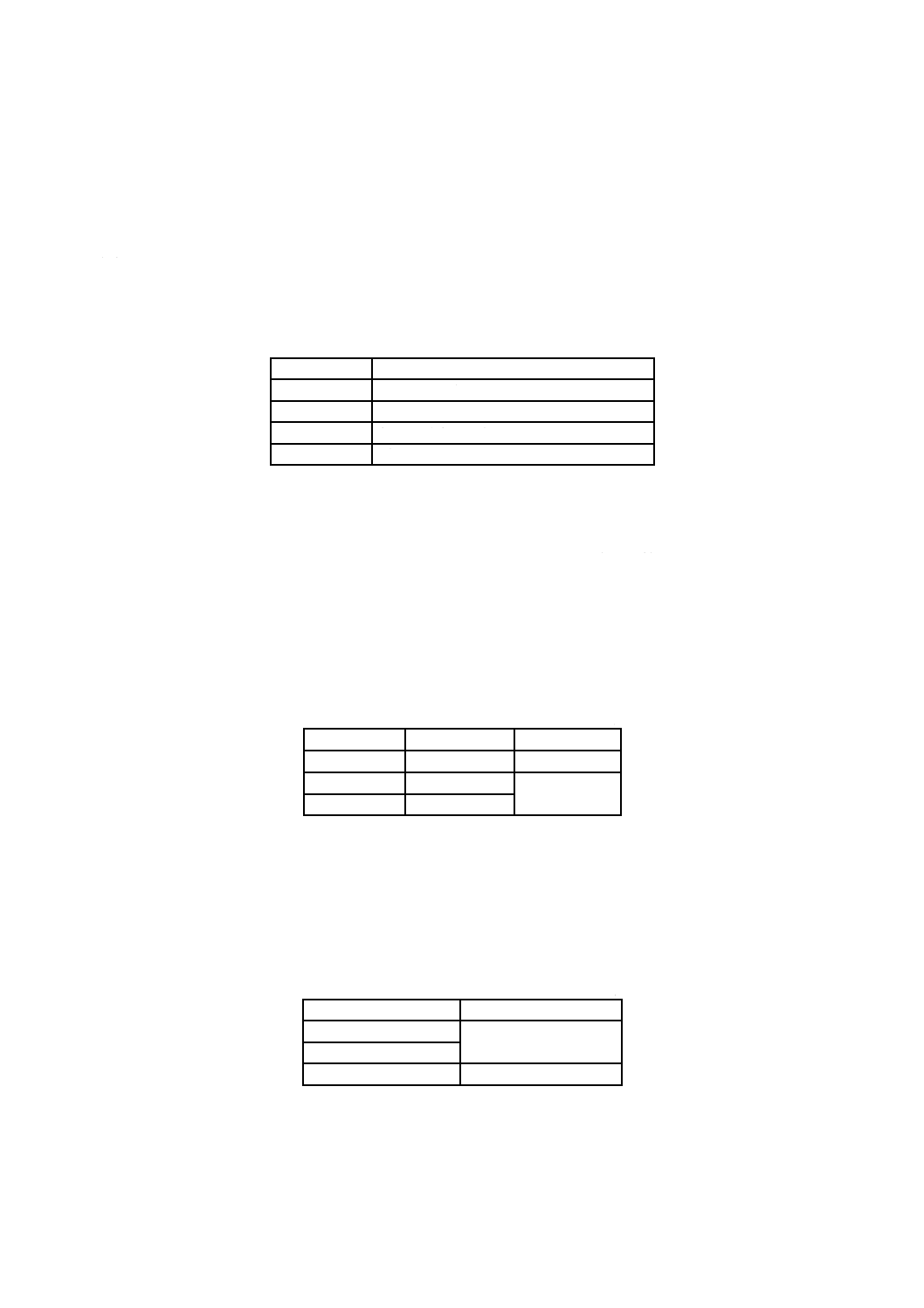

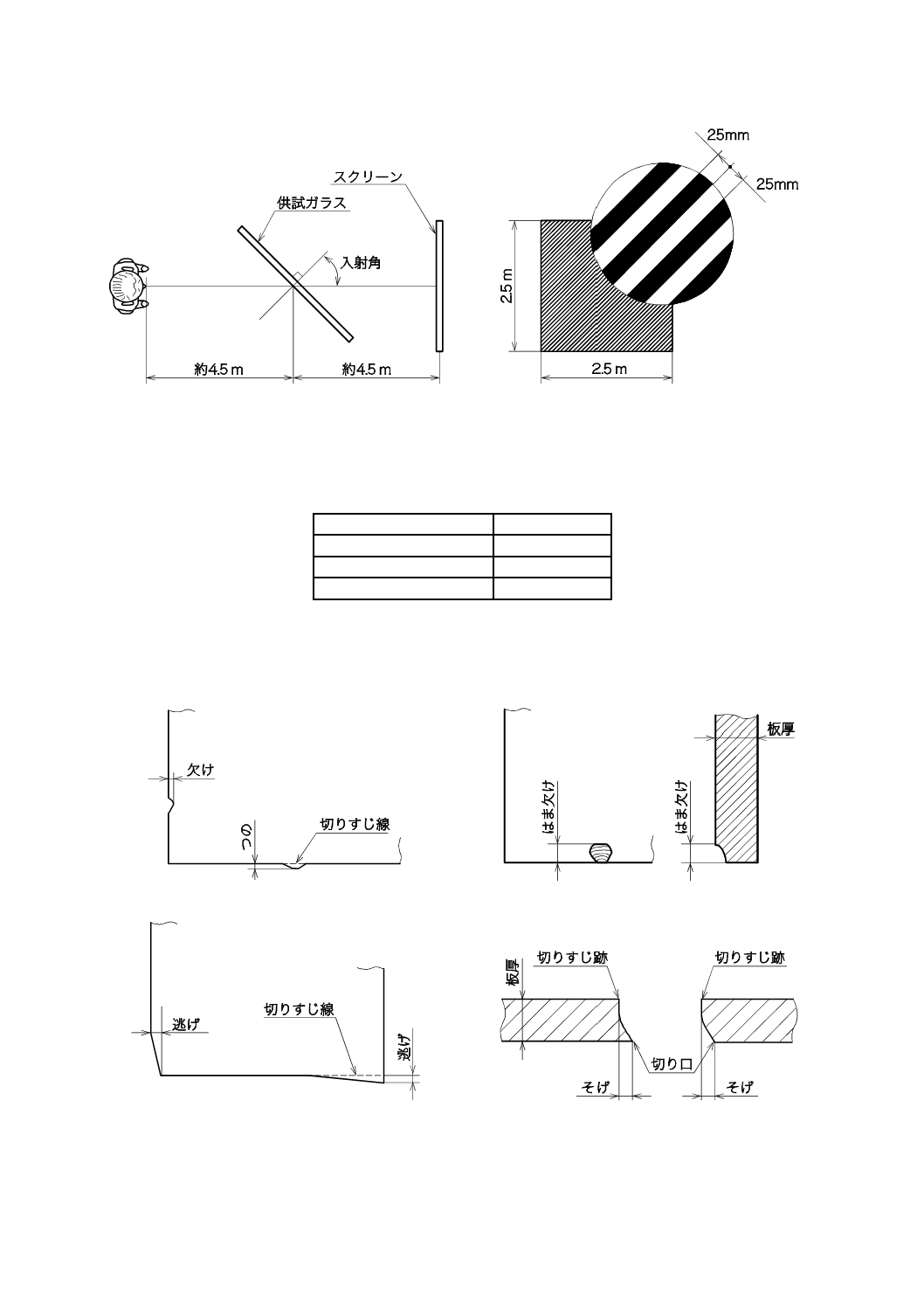

e) 切り口欠点の凹凸の大きさは,図3のa)〜c)においては,ガラス板の面に垂直に見るときの切りすじ

線からの偏差の寸法を測定する。また,図3のd)においては,切りすじ跡から下ろされた垂線と反対

面の切り口との偏差の寸法を測定する。

a) 欠け・つの

b) はま欠け

c) 逃げ

d) そげ

図3−切り口欠点

7

R 3202:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.2

厚さの測定

厚さの測定は,少なくとも1か所以上,辺のおおよそ中央で,かつ,辺縁からの距離が約15 mm付近に

ついて行う。測定値は,測定箇所全てで,表3の許容差を満たさなければならない。

これに用いる測定器は,JIS B 7502に規定する一目盛の読みが0.01 mmのマイクロメータ又はこれと同

等の精度をもつものとする。

なお,厚さの測定値は,JIS Z 8401によって小数点以下1桁に丸めた数値とする。

7.1.3

辺の長さの測定

辺の長さの測定は,JIS B 7512に規定する最小目盛1 mmの鋼製巻尺を用いて,辺縁から15 mm離れた

位置において,隣り合う2辺の切りすじ線について行う。

なお,正方形及び長方形以外の形状の測定は,受渡当事者間の協定による。

7.2

すり板ガラスの場合

7.2.1

品質

品質の試験は,次による。

a) 異物及びひびは,試料の正面から約50 cmの距離で目視する。

b) 欠け及びつのは,ガラス板の面に垂直に見るときの切りすじ線からの偏差の寸法を,JIS B 7516に規

定する最小目盛0.5 mmの金属製直尺を用いて測定する。

7.2.2

厚さの測定

厚さの測定は,7.1.2による。

7.2.3

辺の長さの測定

辺の長さの測定は,7.1.3による。

8

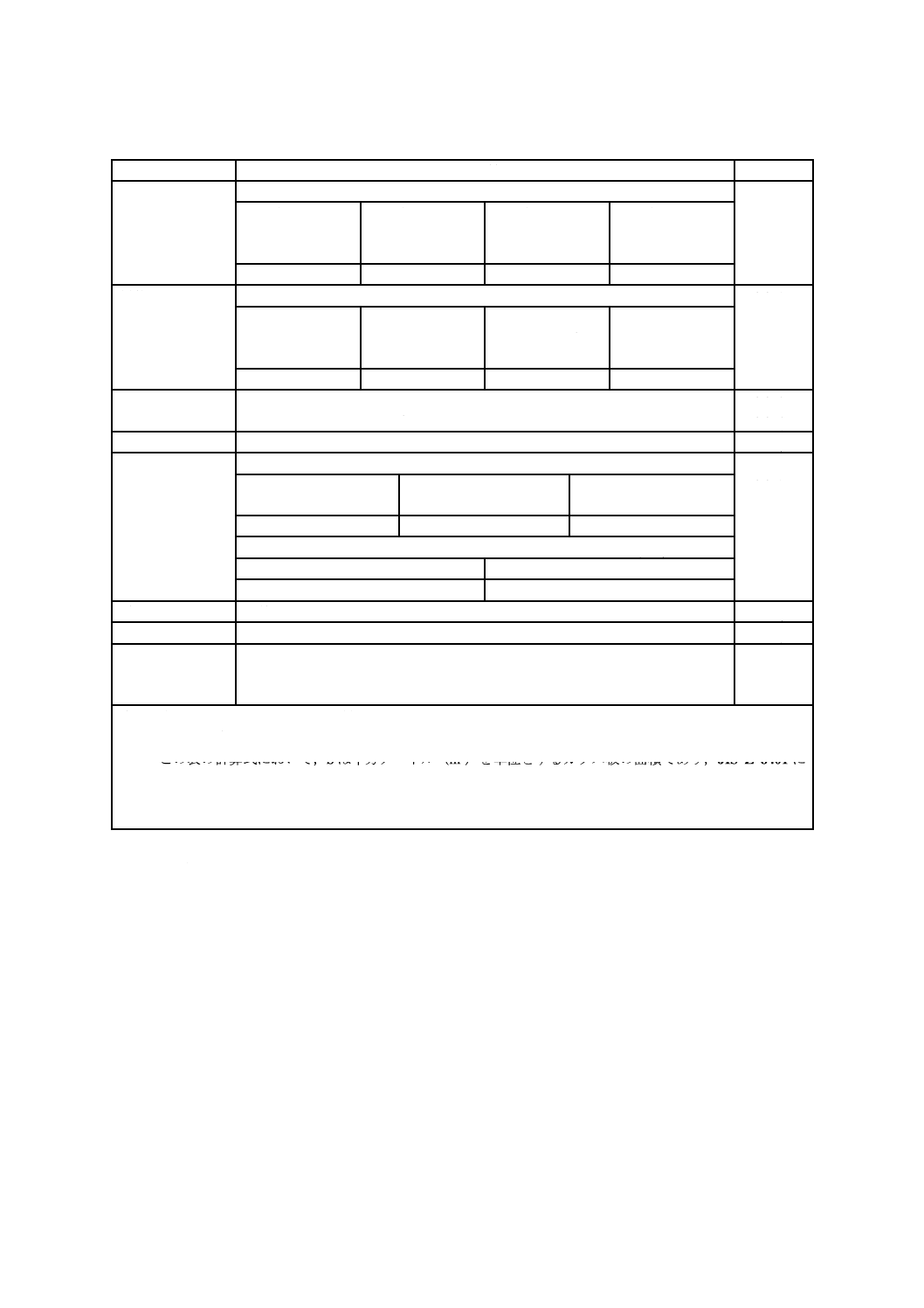

検査

板ガラスの検査は,合理的な抜取検査方法によって試料を採取し,箇条7によって試験を行ったとき,

箇条5及び箇条6の規定に適合しなければならない。

9

包装

板ガラスには,適切な緩衝材を用いて包装する。

10 表示

板ガラスには,1包装ごと,又は送り状ごとに見えやすい箇所に容易に消えない方法で次の事項を記載

する。

a) 製品名,種類,品種及び厚さの呼び又はそれらの略号。

例1 FL8

例2 フロート板ガラス8ミリ

例3 磨き板ガラス8ミリ

例4 ○5 ○は,すり板ガラスであることを示す製造業者の任意で決めたアルファベット

例5 すり板ガラス5ミリ

b) 長さの呼び寸法。呼び寸法は,受渡当事者間の協定による。

c) 製造業者名又はその略号

8

R 3202:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

すり板ガラス

A.1

品質

品質は,7.2.1によって試験を行ったとき,表A.1の規定に適合しなければならない。

表A.1−すり板ガラスの品質

欠点項目

品質

異物

使用上差し支えるものがない。

ひび

目視で識別できるものがない。

欠け・つの

幅又は長さが厚さ以上のものがない。

すり不足

透視像が明らかには見えない。

A.2

形状及び寸法

A.2.1 形状

形状は,正方形又は長方形の板とする。それ以外の形状は,受渡当事者間の協定による。

A.2.2 厚さ及びその許容差

厚さ及びその許容差は,7.2.2の方法によって測定したとき,それぞれの厚さの呼びについて,表A.2に

よる。

表A.2−すり板ガラスの厚さ及びその許容差

単位 mm

厚さの呼び

厚さ

許容差

2ミリ

1.9

±0.2

3ミリ

3.0

±0.3

5ミリ

5.0

A.2.3 辺の長さ及びその許容差

辺の長さ及びその寸法値は,7.2.3の方法によって測定したとき,それぞれの厚さの呼びについて,表

A.3に示す許容差の範囲内になければならない。

表A.3−すり板ガラスの辺の長さの許容差

単位 mm

厚さの呼び

許容差

2ミリ

+1

−2

3ミリ

5ミリ

±2