R 3108:2007 (ISO 16936-1:2005)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 供試体···························································································································· 2

5 試験装置 ························································································································· 2

5.1 鋼球 ···························································································································· 2

5.2 保持装置 ······················································································································ 2

5.3 供試体支持装置 ············································································································· 3

6 要求特性 ························································································································· 4

7 試験方法 ························································································································· 4

7.1 雰囲気温度 ··················································································································· 4

7.2 供試体取付方法 ············································································································· 4

7.3 試験手順 ······················································································································ 4

7.4 試験結果の評価 ············································································································· 5

8 分類及び呼称 ··················································································································· 5

9 試験報告 ························································································································· 5

10 表示 ····························································································································· 6

附属書A(参考)極端な温度での落球試験方法 ·········································································· 7

附属書JA(参考)供試体上の落球位置 ····················································································· 8

R 3108:2007 (ISO 16936-1:2005)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,板硝子協会(FGMAJ)及び財団法人日本規格協

会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審

議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3108:2007

(ISO 16936-1:2005)

建築用ガラスの落球による防犯性能試験方法

Glass in building−Forced-entry security glazing−

Test and classification by repetitive ball drop

序文

この規格は,2005年に第1版として発行されたISO 16936-1を基に,技術的内容及び対応国際規格の構

成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格の内容を変更して規定した事項である。

1

適用範囲

この規格は,硬い物体による打撃に対する抵抗をもち,保護領域への物及び/又は人の侵入を短時間遅

らせる防犯性能をもつガラス製品の要求事項及び試験方法並びに鋼球の繰返し落下に対する防犯性能区分

を規定する。

なお,この規格は,用途別の防犯性能区分を規定していないため,ガラス製品に必要な防犯性能区分は

用途ごとに指定するのがよい。

また,この規格では,打撃に対する機械的な抵抗力だけを取り扱うが,実際には他の特性も重要である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16936-1:2005,Glass in building−Forced-entry security glazing−Part 1: Test and classification by

repetitive ball drop (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

注記 対応国際規格:ISO 48:1994,Rubber, vulcanized or thermoplastic−Determination of hardness

(hardness between 10 IRHD and 100 IRHD), /Amendment 1:1999,ISO 7619-1:2004,Rubber,

vulcanized or thermoplastic−Determination of indentation hardness−Part 1: Durometer method

(Shore hardness)及びISO 7619-2:2004,Rubber, vulcanized or thermoplastic−Determination of

indentation hardness− Part 2: IRHD pocket meter method(全体評価:MOD)

JIS Z 2245 ロックウェル硬さ試験−試験方法

注記 対応国際規格:ISO 6508-1,Metallic materials−Rockwell hardness test−Part 1: Test method

(scales A, B, C, D, E, F, G, H, K, N, T) (MOD)

2

R 3108:2007 (ISO 16936-1:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

防犯性能をもつガラス製品

外力に対して抵抗力をもつガラス製品(単層又は多層で構成され,各層の厚みは均一とする。なお,プ

ラスチックの層を含んでもよい。)。

注記1 このガラス製品は透明でも半透明でもよい。

注記2 次の場合は,防犯性能が同レベル又はより高いレベルの製品とみなす。

− 個々の層の色が異なるが,外力に対する抵抗力が変わらないもの。

− 防犯性能をもつガラス製品のいずれかの表面に,他の製品が,合わせ接着されたもの,又

は,空気層を挟んで付加されたもの。

− 防犯性能をもつガラス製品の全面又は一部に,警報用ワイヤ,加熱用ワイヤ,印刷,コー

ティングなどが施されていても外力に対する抵抗力が変わらないもの。

3.2

非対称構成材料

製品の両側の表面から構成を見た場合に,ガラス,プラスチック,及び/又は中間層で,種類,厚さ,

仕上げ,及び/又は性能が異なっている製品。

3.3

防犯性能区分

工具類などの打撃,又は物を投げつけることで,製品に孔をあけ,侵入しようとする人の行為に抵抗す

る性能のレベル。

4

供試体

それぞれの防犯性能区分について,供試体3枚を試験する。

試験時の不具合により不適切な結果が生じる場合に備え,予備の供試体を少なくとも1枚用意しておく

のが望ましい。

供試体が非対称構成材料の場合は,供試体数を2倍にする。

供試体の寸法は,長さ1 100±5 mm×幅900±5 mmとする。周辺には目に見えるような欠け,クラック

及びきずがあってはならない。ガラスは取扱いを容易にするために,軽く糸面取りを施した方がよい。

供試体は,試験直前まで18±3 ℃の環境で少なくとも12時間,垂直に自立させて保管する。

5

試験装置

5.1

鋼球

鋼球は,直径100±0.2 mm,質量4.11±0.06 kgとする。表面は滑らかで,硬度はJIS Z 2245に規定する

ロックウェル硬さ(Cスケール)で60 HRC〜65 HRCとする。

5.2

保持装置

鋼球を保持する装置は,許容される誤差内で高さを調整できなければならない(表1参照)。鋼球の保持

装置及び落下機構は,鋼球が重力によって垂直方向に自然落下し,運動又は回転させない構造のものとす

る。

3

R 3108:2007 (ISO 16936-1:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−落球高さ

防犯性能区分

落球高さ

mm

P1A

P2A

P3A

P4A

P5A

1 500±50

3 000±50

6 000±50

9 000±50

9 000±50

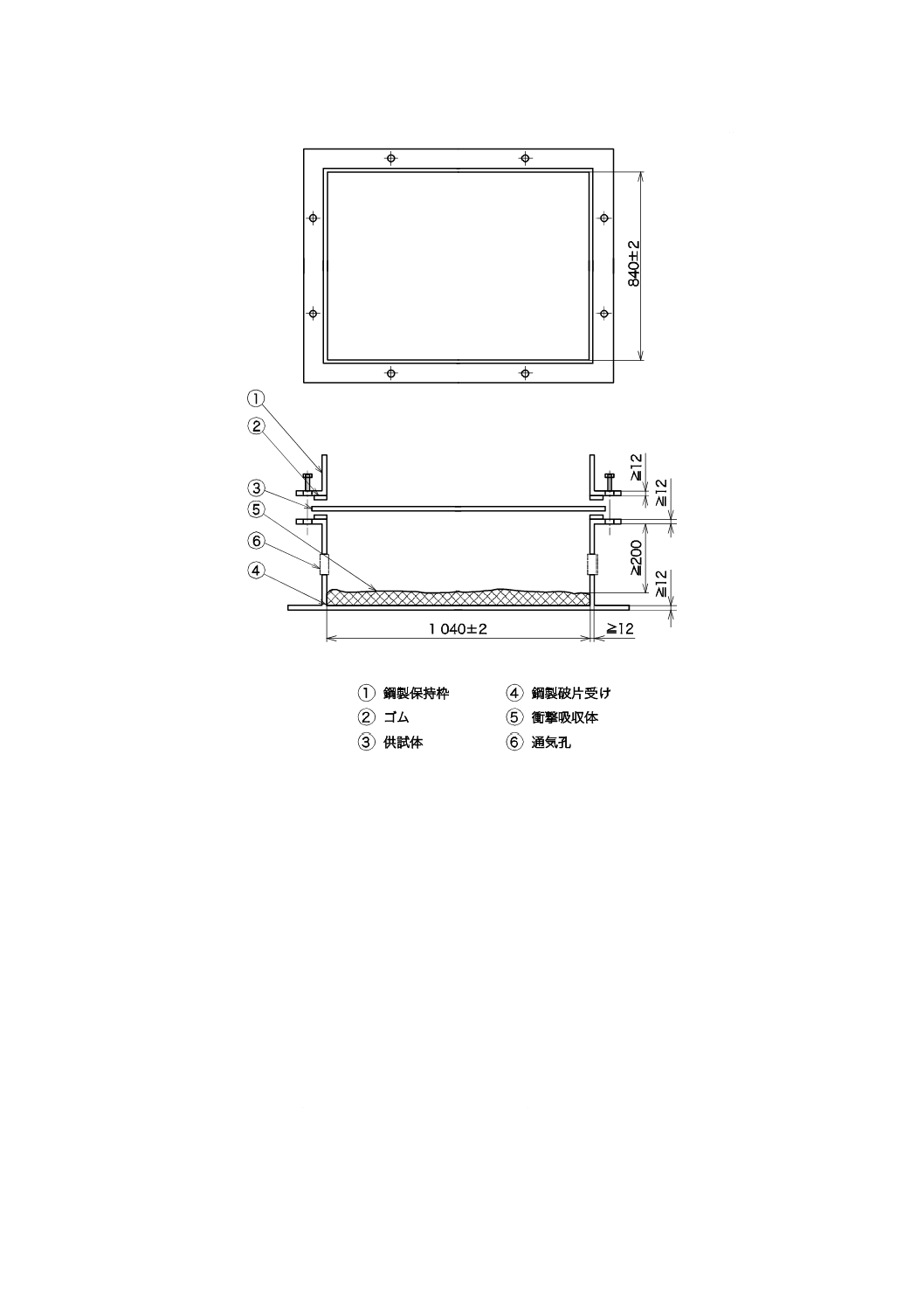

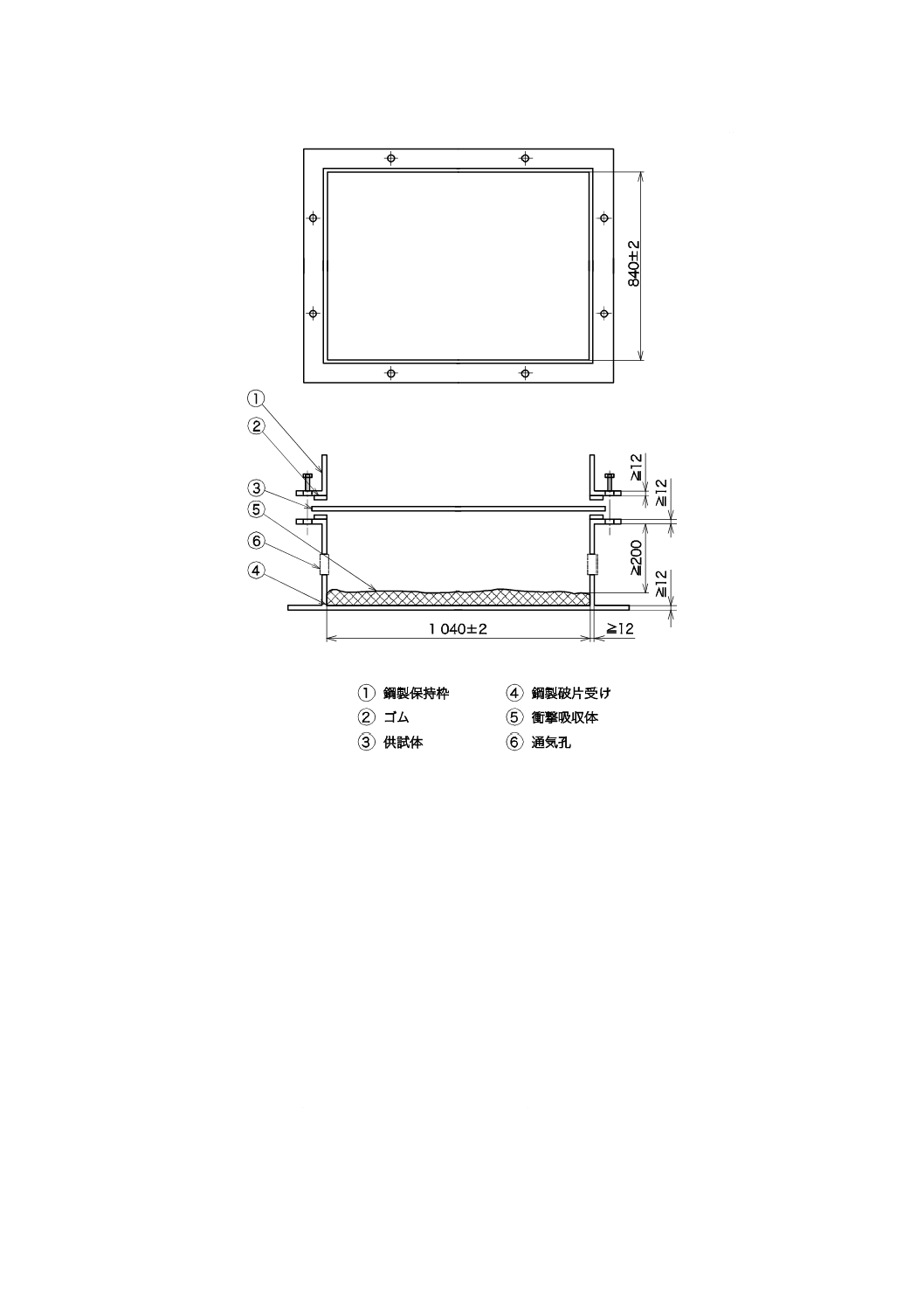

5.3

供試体支持装置

供試体支持装置(図1参照)は,供試体の周辺を固定する鋼製の枠,並びにガラス破片及び鋼球を受け

る破片受けからなる。

供試体支持装置は,次による。

− 硬い材質とする。

− 動かないように床面に設置する。

− 所定位置で水平に供試体を保持する。

− 試験時に,供試体が周辺締付部以外で装置などに接触しない。

− 四辺ののみ込み寸法は30±5 mmとする。

− 供試体を締め付ける枠の部分には,幅30 mm,厚さ4 mm,硬さ40 IHRD〜60 IHRD(JIS K 6253のN

法に規定)のゴムをは(貼)り付ける。

− 供試体周辺の締付圧力は,140±20 kN/m2とする。

− 球が破片受けの底に当たったときに,鋼球にきずが付いたり,跳ね返ったりしてはならない。

− 鋼球の衝突時にクッション効果が生じないよう,破片受け側面に孔をあけ,空気を逃がす。

4

R 3108:2007 (ISO 16936-1:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−供試体支持装置例

6

要求特性

防犯性能をもつガラス製品は,表1に示すいずれかの防犯性能区分に対して,箇条7に規定する試験で

供試体3枚すべて(非対称構成材料の場合は6枚すべて)について鋼球が貫通しなかった場合,該当する

防犯性能区分を満たすと判定する。

7

試験方法

7.1

雰囲気温度

試験室雰囲気温度は18±5 ℃とする。

試験を,極端な温度,すなわち−20 ℃又は+40 ℃で行う場合は,附属書Aに従って行う。

7.2

供試体取付方法

5.3に従い,供試体を支持装置の保持枠上に水平に置き,固定する。

試験時の保持枠からの供試体のずれを確認するために,供試体の表面に保持枠の位置をマーキングする。

7.3

試験手順

防犯性能区分に応じ,表1に規定する落球高さ(鋼球の底から試料の表面までの距離)を設定する。

5

R 3108:2007 (ISO 16936-1:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

防犯性能区分P1A,P2A,P3A及びP4Aの場合,各供試体について同じ高さから供試体の幾何学的中心

を中心とする一辺が130±20 mmの正三角形の各頂点に1回ずつ計3回鋼球を落下させる。

なお,その三角形はその一辺が供試体の短辺と平行になるようにする。また,最初に落下させる位置は

供試体短辺の中心線上にある頂点とする。

注記 供試体上の落球位置については,附属書JAを参照。

防犯性能区分P5Aの場合は,各供試体について上記を3回繰り返し,計9回落下させる。

いずれの試験においても,各落下ごとに破片を除去する。

非対称構成材料の場合は,両面について試験する。すなわち,まず片方の面について試験し,全数合格

した場合に反対面について試験を行う。

7.4

試験結果の評価

各落下ごとに,鋼球が貫通していないか確認する。鋼球が当たってから5秒未満に鋼球が供試体を完全

に貫通した場合を貫通とみなす。

また,各落下ごとに,供試体が保持枠からずれていないかを確認する。一辺でも5 mm以上試験枠から

ずれた場合は試験不成立とする。この場合は,新しい供試体で再試験する。試験時のずれを防ぐために締

付圧力を高くした場合は,その旨を試験報告に明記する。

注記 締付圧力を高くする場合は200 kN/m2未満が望ましい。複層ガラスの場合は締付圧力を高くす

ることは適切ではない。

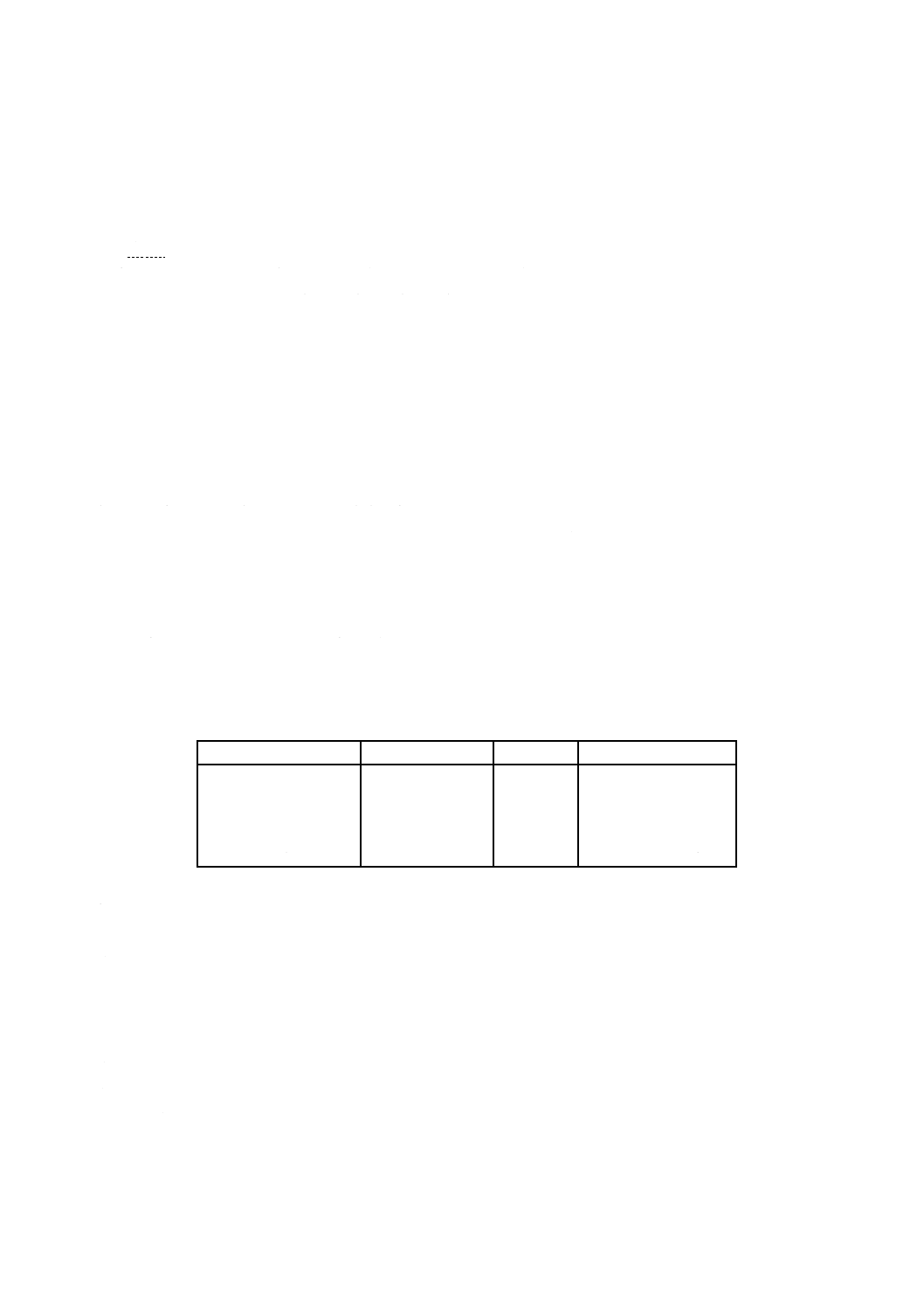

8

分類及び呼称

落球高さ及び落球回数によって防犯性能区分を分類する。

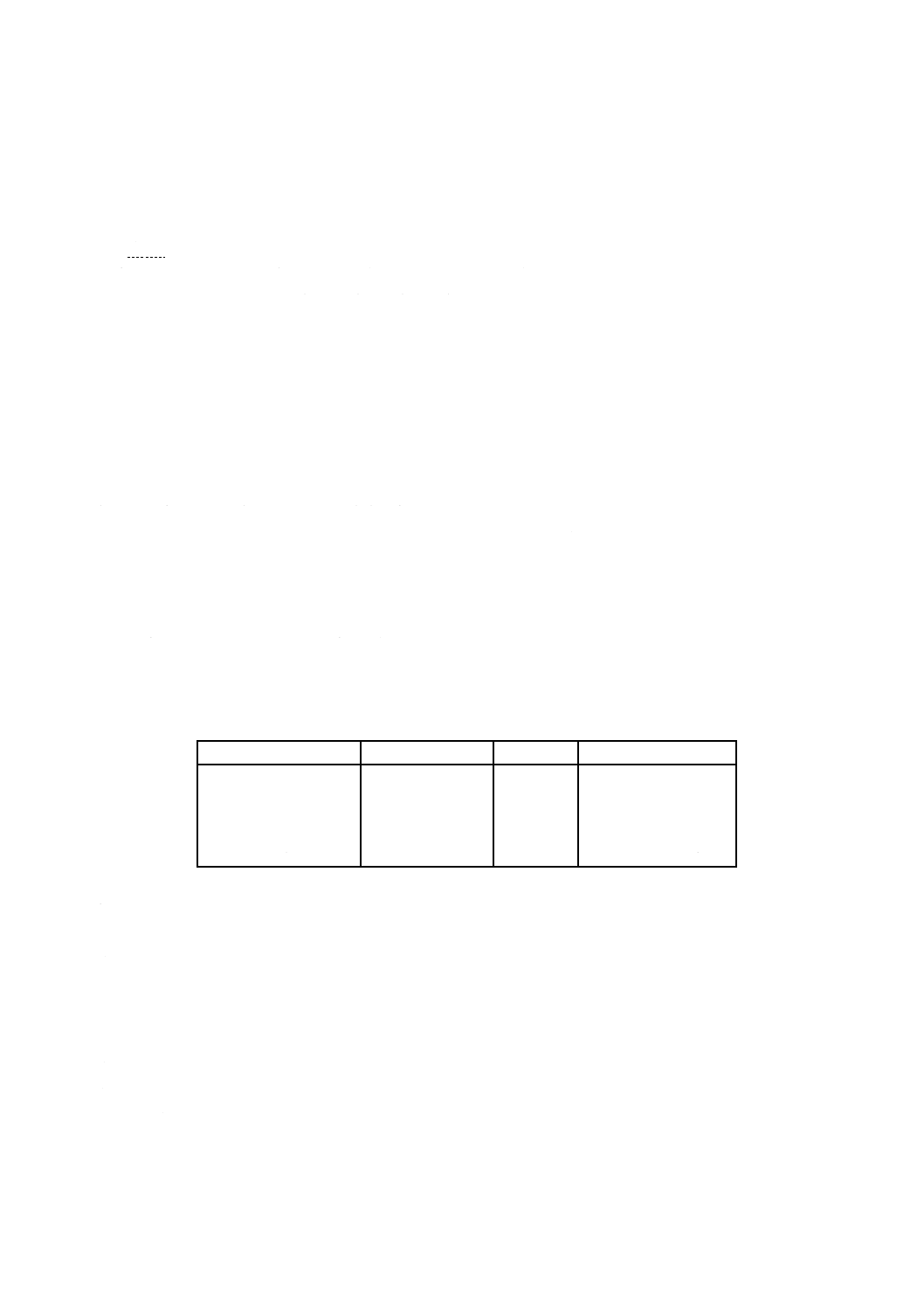

表2に防犯性能区分の呼称を示す。

表2−防犯性能区分の分類

防犯性能区分

落球高さ(mm)

落球回数

防犯性能区分の呼称

P1A

P2A

P3A

P4A

P5A

1 500

3 000

6 000

9 000

9 000

3回

3回

3回

3回

3×3回

JIS R 3108 P1A

JIS R 3108 P2A

JIS R 3108 P3A

JIS R 3108 P4A

JIS R 3108 P5A

9

試験報告

試験報告には次の事項を記載する。

a) 試験場名称

b) 試験No.

c) 試験日

d) この規格の番号

e) 供試体提供会社名,機関名

f)

供試体名称(商品名,一般名)

g) 供試体構成(例えば,FL3+PVB30mil+FL3)

h) 防犯性能区分(表1参照)

i)

防犯性能区分呼称(試験に合格した場合,表2参照)

6

R 3108:2007 (ISO 16936-1:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

供試体養生温度

k) 試験室雰囲気温度

l)

締付圧力(140±20 kN/m2以上の場合)

10 表示

この規格の要求性能を満たす製品は,表2の防犯性能区分の呼称を明記した送り状を使用しなければな

らない。また,製品自体にも防犯性能区分を表示できるが,防犯上の理由によって表示を省略してもよい。

7

R 3108:2007 (ISO 16936-1:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

極端な温度での落球試験方法

序文

この附属書は,本体に関連する事柄を補足するものであって,規定の一部ではない。

A.1 概論

外部の極端な条件下で使用する場合は,外部温度の影響を考慮するべきである。したがって,試験は供

試体を特別な温度,すなわち−20 ℃又は+40 ℃で養生した後に行う。

A.2 試験方法

A.2.1 養生

供試体は試験直前まで−20±3 ℃又は+40±3 ℃の環境で少なくとも12時間,垂直に自立させて保管す

る。

A.2.2 供試体取付方法

供試体は7.2に従って取り付ける。

A.2.3 試験方法

試験は7.3に従って行う。試験は供試体を保管場所から出して5分間以内に始め,3回の落球は試験開始

から5分間以内に行う。

8

R 3108:2007 (ISO 16936-1:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

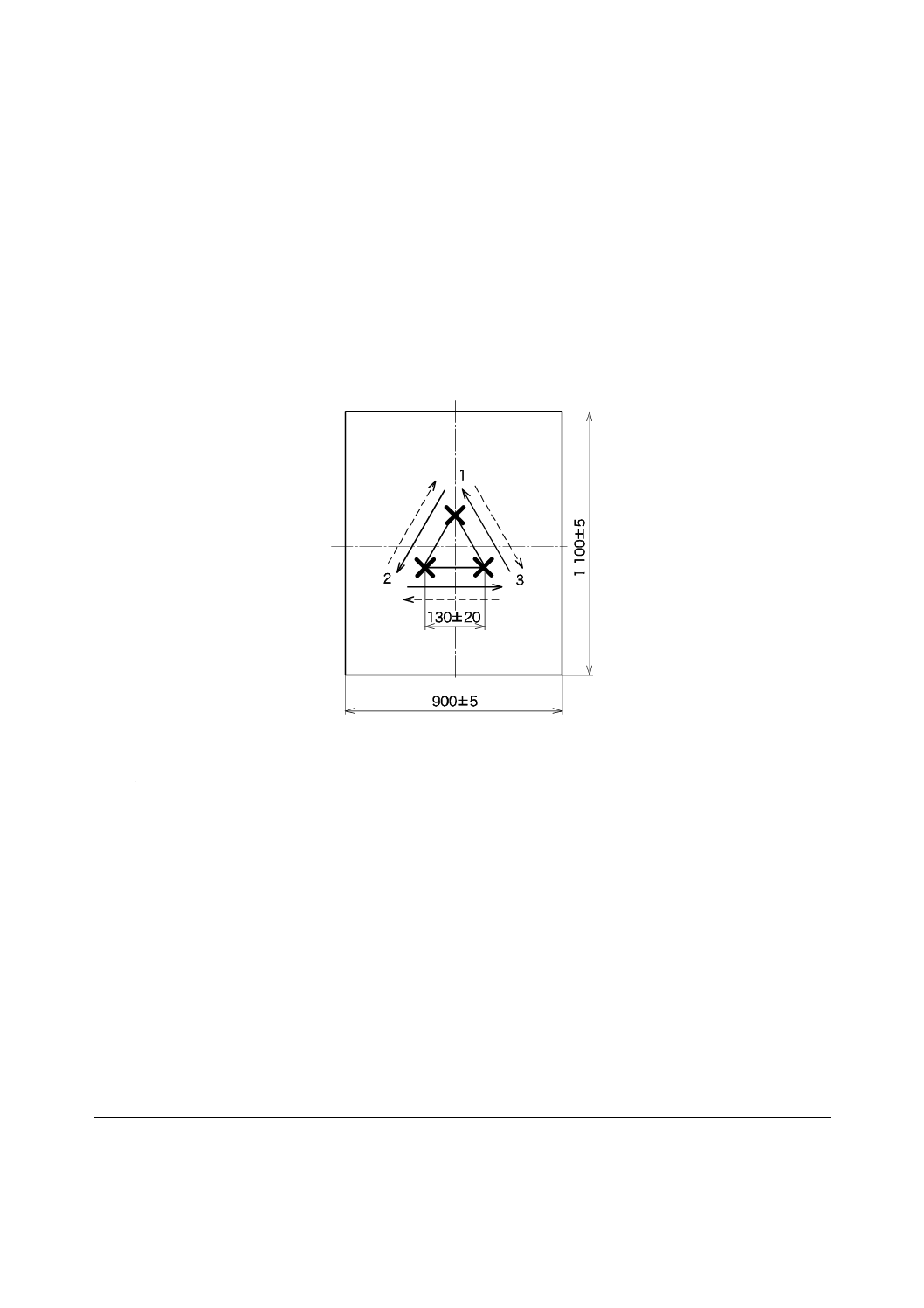

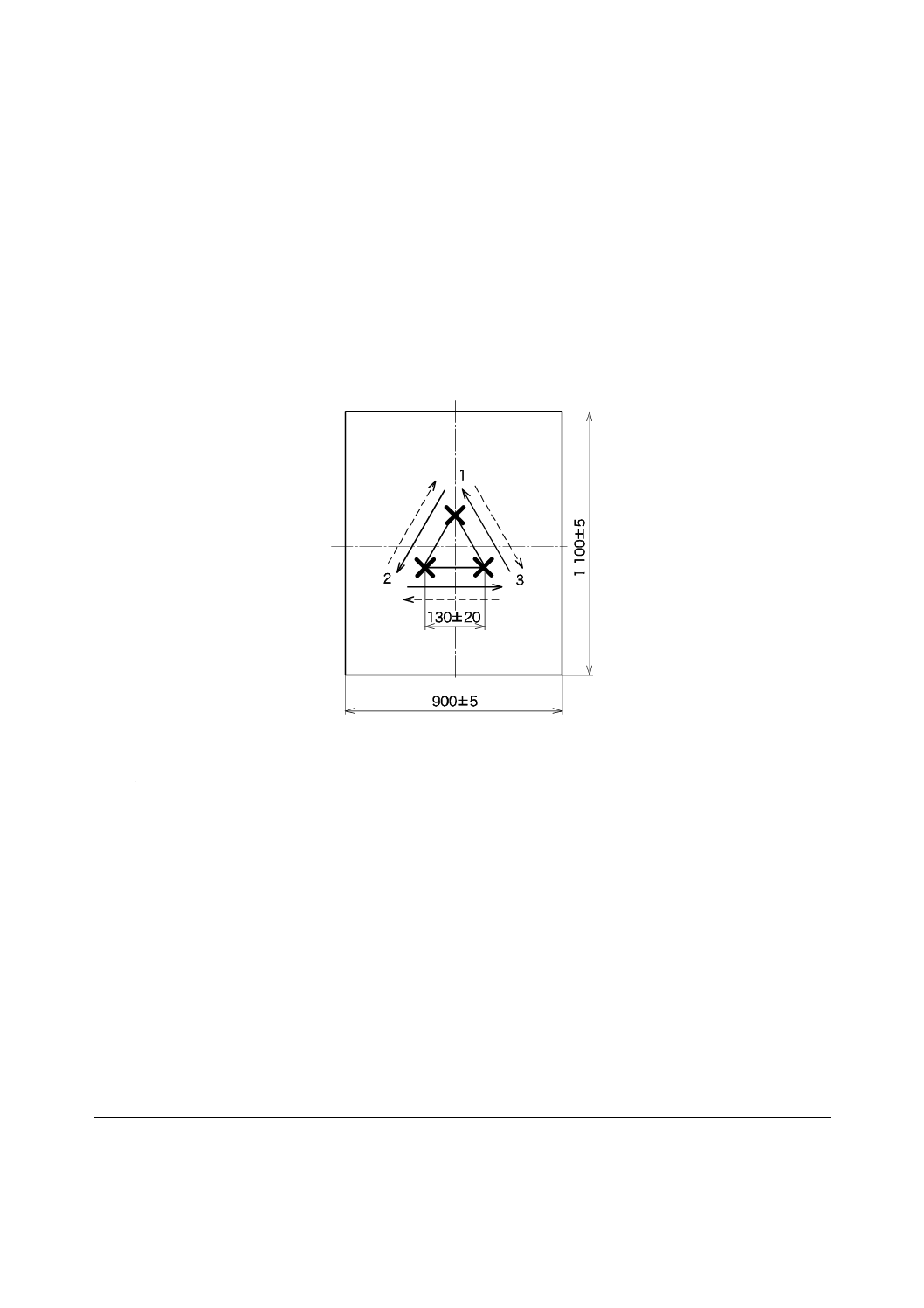

附属書JA

(参考)

供試体上の落球位置

序文

この附属書は,本体に関連する事柄を補足するものであって,規定の一部ではない。

供試体上の落球位置を,次に示す。

単位 mm

図 JA.1−供試体上の落球位置

注記 最初に落下させる位置は1の位置とし,次に落下させる位置は2又は3のいずれかとする。

3回目の落下位置は残りの1点とする。

参考文献 EN 356 Glass in building−Security glazing−Testing and classification of resistance against manual

attack