2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3102-1995

ガラスの平均線膨張係数の試験方法

Testing method for average linear thermal expansion of glass

1. 適用範囲 この規格は,20×10−7℃−1以上の平均線膨張係数をもつガラスの平均線膨張係数の試験方

法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

JIS B 7506 ブロックゲージ

JIS C 1602 熱電対

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) 下限温度 (t1) 線膨張係数を測定する温度範囲中の最低温度。

(2) 上限温度 (t2) 線膨張係数を測定する温度範囲中の最高温度。

(3) 伸びの差 試験片と同一長さの石英ガラスを,下限温度 (t1) から上限温度 (t2) まで加熱したときの,

試験片と石英ガラスの長さの差。

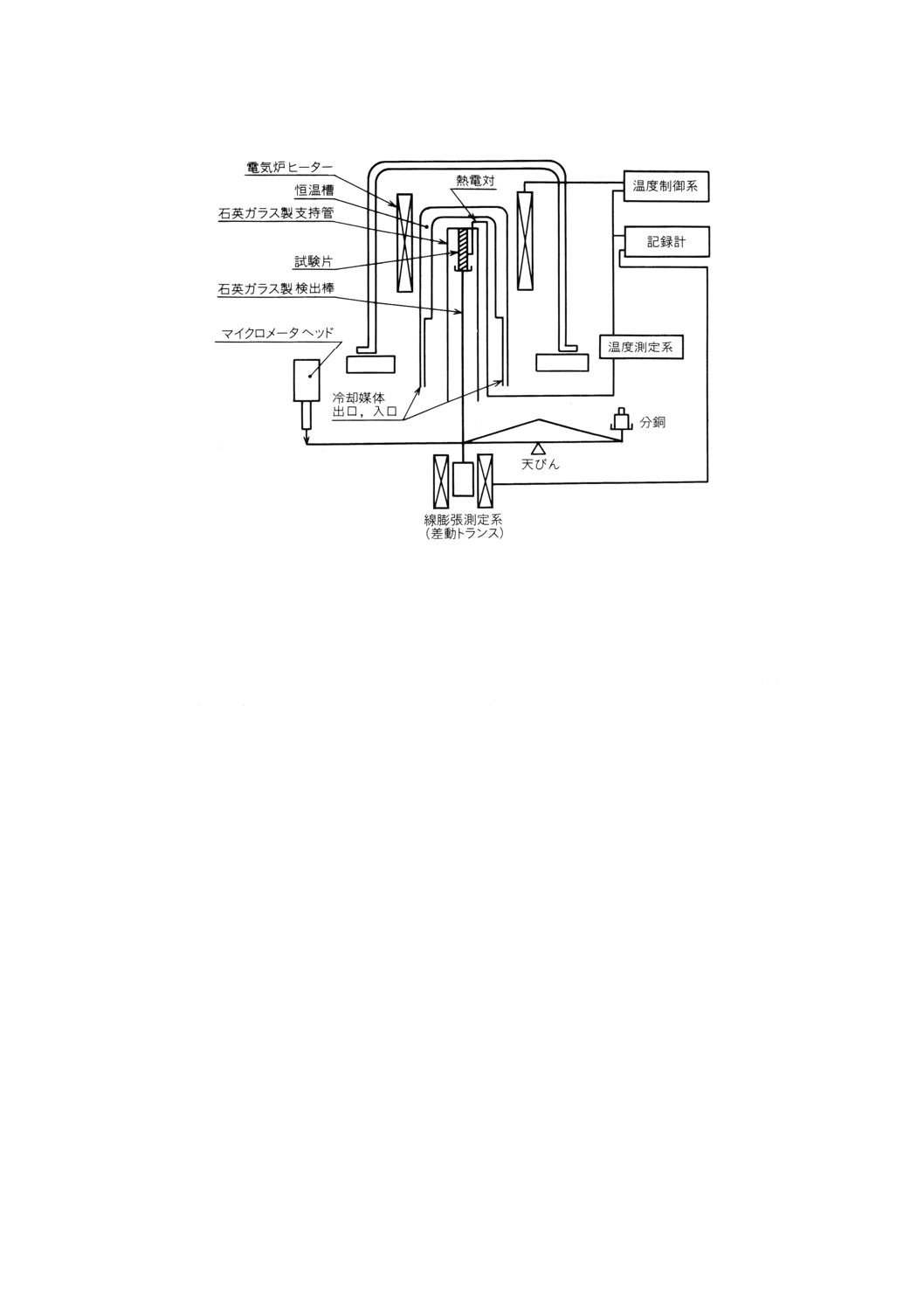

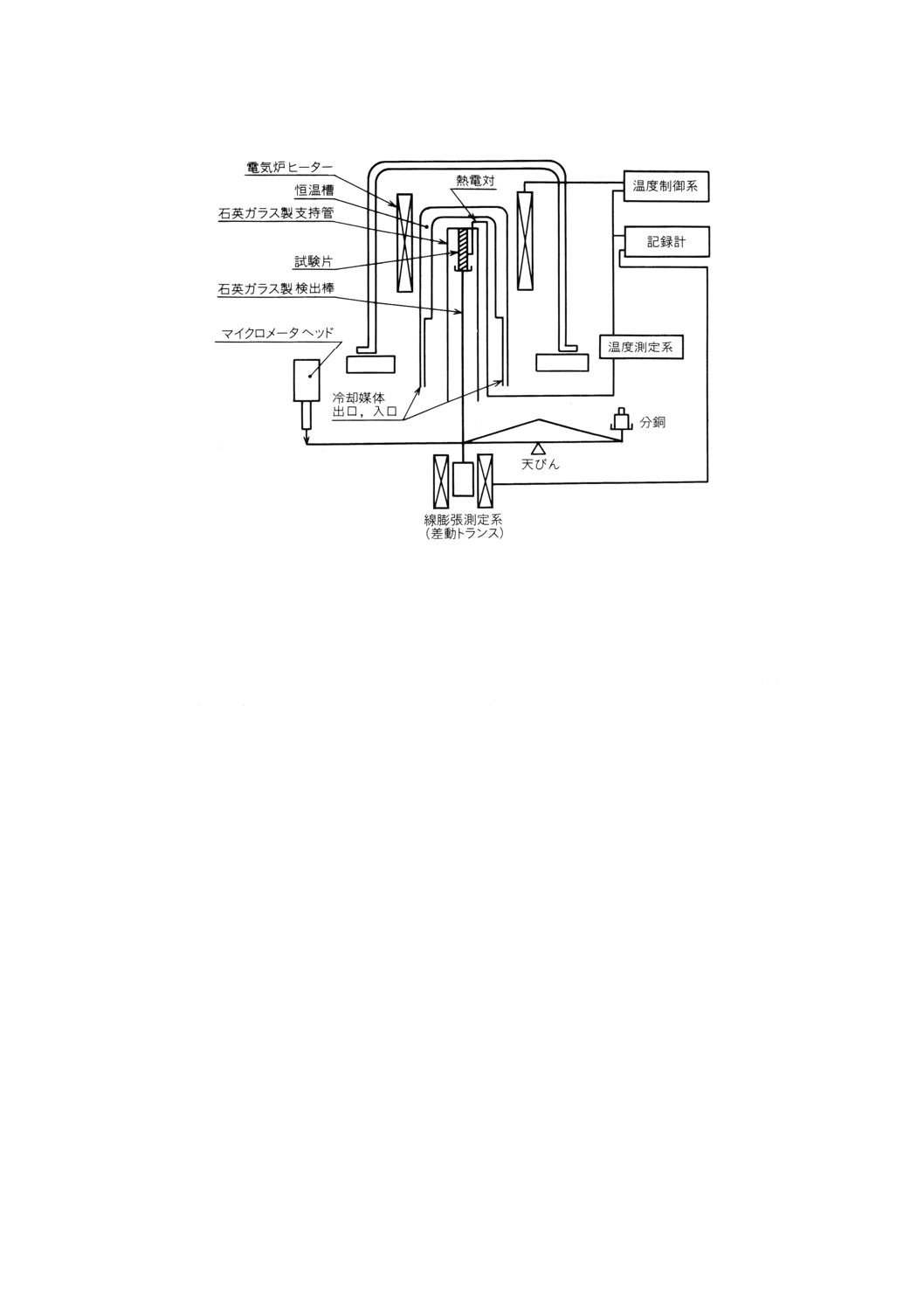

3. 装置及び器具 装置は,石英ガラス製支持管・検出棒(以下,それぞれ支持管,検出棒という。),線

膨張測定系,電気炉(恒温槽),温度制御系,温度測定系及び記録計で構成されるものとする。その例を,

図1に示す。

2

R 3102-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 線膨張係数測定装置の構成例

(1) 支持管及び検出棒 支持管及び検出棒は,すべて同じ材質の高純度石英ガラス製とし,試験片と支持

管の線膨張係数の違い,すなわち,試験片と石英ガラスの温度の上昇に伴う伸びの差を計測する形式

とする。支持管及び検出棒は,熱膨張特性の安定化を図るために,成形加工後,1 100℃で7時間加熱

し,900℃まで毎分0.2℃で徐冷したものを使用する。

(2) 線膨張測定系 線膨張測定系は,JIS B 7506に規定するブロックゲージ00級(例えば,試験片の長さ

が20mmのときには近似する呼び寸法20.0又は20.5)を用いて,測定誤差を試験片の長さ (L0) の±5

×10−4%(例えば,試験片長20mmに対して±0.1μm)に校正したものを使用する。差動トランスを使

用するのが望ましい。

(3) 電気炉(恒温槽) 電気炉は,一定速度で制御加熱でき,加熱される試験片全体の温度分布を±0.5℃

に保持できる構造のものとする。

(4) 温度制御系 温度制御系は,目標とする温度の設定値に対して±0.5℃に制御できる性能をもつものと

する。

(5) 温度測定系 温度測定系は,JIS C 1602に規定する熱電対による熱起電力をJIS Z 8704に規定する温

度の電気的測定方法を用いて,±0.5℃の精度で測定できるものとする。温度の校正は,付表1に示す

温度校正用物質を用いて行う。温度校正用物質が金属のときには,厚さを約0.1mmとし,線膨張測定

の際と同一の荷重,昇温速度で加熱して,温度校正用金属の融解に伴う変形温度を測定し,校正する。

(6) 記録計 記録計は,温度と伸びの差を同時に記録できるものが望ましい。

4. 試験片 試験片は,徐冷を行い,ひずみ検査器でひずみの認められないものとする。試験片の標準寸

法は,長さが20mm以上で,直径が4.0±0.5mmの円柱又は一辺の長さが4.0±0.5mmの角柱とし,両端面

の平行度が±0.025mmとなるように軸方向に垂直に加工する。試験片の数は,2個とする。

5. 測定方法

5.1

伸びの差の補正係数 伸びの差の補正係数は,次のとおり求める。

3

R 3102-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 標準試料として石英ガラスを用いて,5.2によって,伸びの差を測定し,その値が0±0.1μmであるこ

とを確認する。

(2) 標準試料として高純度白金及びけい素を用いて,5.2によって,伸びの差を測定し,式(1)によって高

純度白金とけい素に対する伸びの差の補正係数を小数点以下3けたまで計算する。

ref

Q

ref

L

t

L

k

)

(

0

α

α

−

=

·································································· (1)

ここに,

κ: 標準試料の伸びの差の補正係数

L0: 室温における標準試料の長さ (mm)

t: 下限温度 (t1) と上限温度 (t2) の差 (℃)

αref: 下限温度 (t1) と上限温度 (t2) の範囲における標準試料の

平均線膨張係数 (℃−1)

αQ: 下限温度 (t1) と上限温度 (t2) の範囲における石英ガラス

の平均線膨張係数 (℃−1)

Lref: 標準試料について測定された伸びの差 (mm)

備考 標準試料及び石英ガラスの平均線膨張係数は,付表2の値を用いる。

高純度白金とけい素について計算した伸びの差の補正係数を平均し,JIS Z 8401の規定によって,

小数点以下3けたに丸める。この値を伸びの差の補正係数として,式(2)の計算に用いる。

5.2

伸びの差の測定 伸びの差の測定は,次のとおり行う。

(1) 試験片の長さ (L0) は,室温でJIS B 7502に規定する外側マイクロメータ(作動範囲25mm)を用いて

測定し,JIS Z 8401の規定によって小数点以下2けたに丸める。

(2) 試験片を支持管と検出棒の間に間げきがなく,安定するように設置し,試験片端面に98mN {10gf} の

力を加える。

(3) 温度測定用熱電対を,試験片の中央部に接近した状態に配置する。

(4) 下限温度 (t1) は,ガラスの使用条件によって,−50℃,0℃又は室温 (25℃) とする。

また,上限温度 (t2) は300℃とするが,転移温度が350℃以下の低融点ガラスについては,その転

移温度よりおよそ50℃低い温度(線膨張曲線が直線性を保っている上限温度)までとする。

下限温度 (t2) が室温より低温のときには,液体窒素又はドライアイスによって炉内温度を所定の温

度(−50℃又は0℃)より10℃低い温度まで下げ,少なくとも30分間保持した後,昇温,計測を始め

る。

測定を始めるに当たって,試験片の設置状態と測定系の安定化によく留意する。

(5) 試験片の昇温速度は,毎分5℃以下の一定速度とする。

(6) 温度と伸びの差の記録は,記録紙からの読取り精度を高めるために,記録紙の幅に対して,温度差に

ついては500℃,伸びの差については,線膨張係数を計算する温度範囲内で,なるべく大きく記録で

きるように設定し,温度と伸びの差を同時に記録する。

(7) 測定は,2個の試験片について行い,6.によって求めた平均線膨張が0.4×10−7℃−1以内で一致したと

きは,その平均値を報告値とする。一致しないときは,新たに2回測定する。

6. 計算 平均線膨張係数は,次の式で計算し,JIS Z 8401の規定によって,有効数字3けたに丸めて,

10−7℃−1の単位で表示する。

Q

t

t

t

L

l

k

α

α

+

=

0

~2

1

······································································· (2)

4

R 3102-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

αt1〜t2: 試験片の平均線膨張係数 (℃−1)

L0: 室温における試験片の長さ (mm)

t: 下限温度 (t1) と上限温度 (t2) の差 (℃)

l: 温度差 (t) に対応する,試験片の伸びの差 (mm)

κ: 5.1で求めた伸びの差の補正係数

αQ: 下限温度 (t1) と上限温度 (t2) の範囲における石英ガラ

スの平均線膨張係数で付表2によるが,−50〜300℃間

では5.1×10−7℃−1,0〜300℃間では5.7×10−7℃−1を用

いる。

7. 報告 報告には,次の事項を記載する。

(1) 試験機の形式

(2) 試験片の寸法

(3) 昇温速度

(4) 平均線膨張係数(測定温度範囲を明記。)

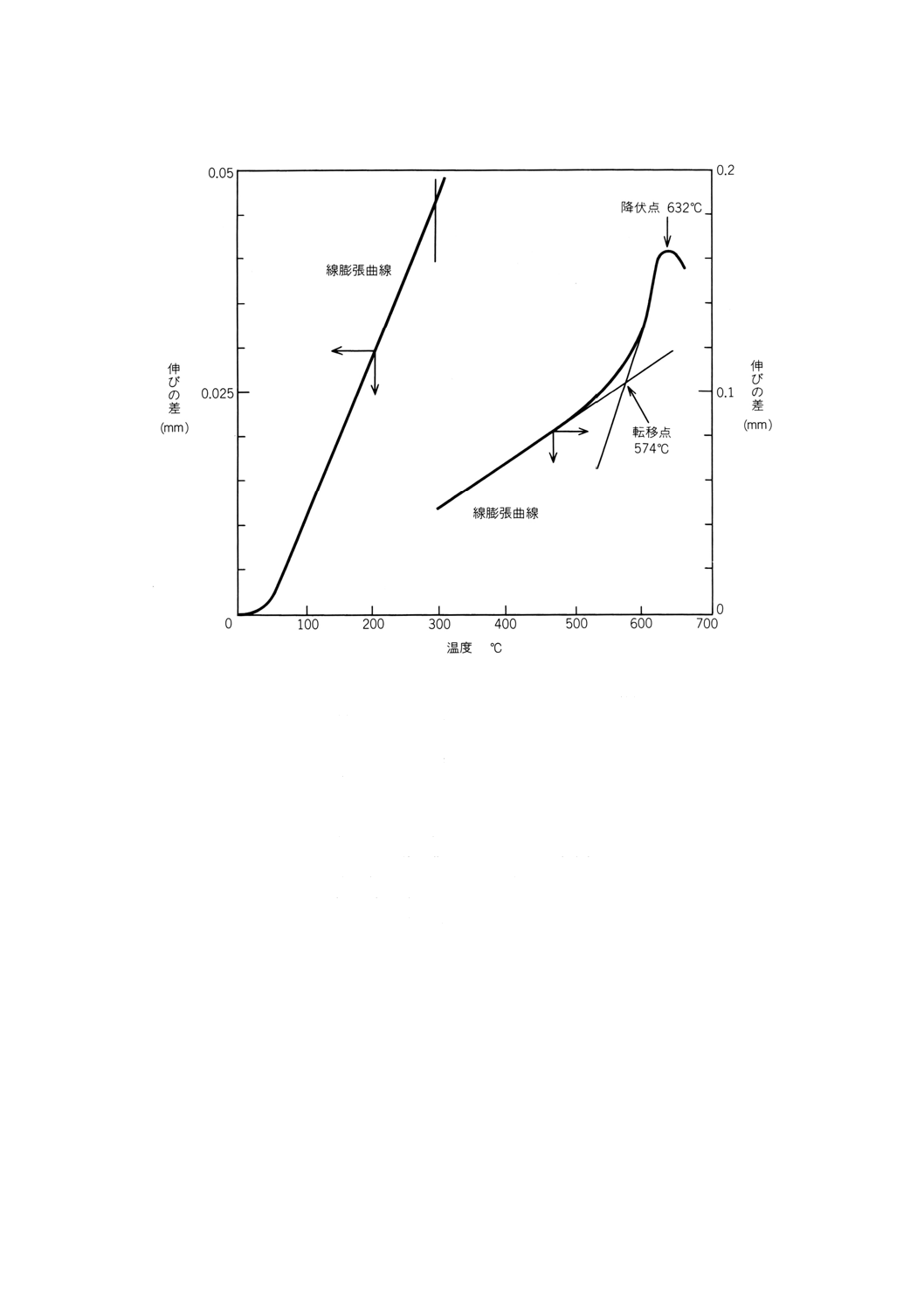

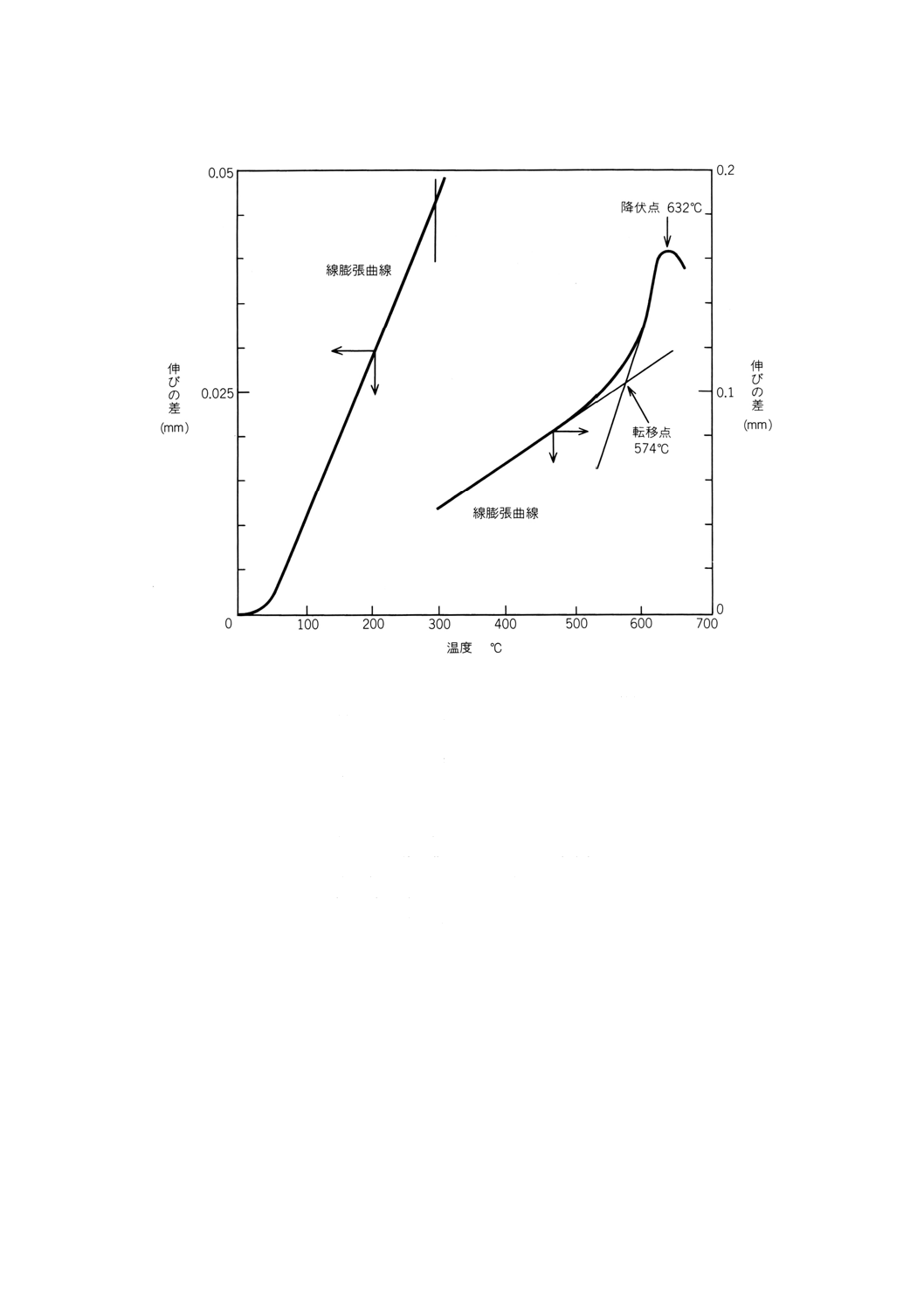

(5) 必要に応じて,線膨張曲線(その一例を,付図1に示す。)

付表1 温度校正用物質とその特定温度

物質名

特定温度

二酸化炭素

昇華点( −78.5 ℃)

氷

融点 ( 0 ℃)

水

沸点 ( 100 ℃)

インジウム

融点 ( 156.6 ℃)

すず

融点 ( 231.9 ℃)

鉛

融点 ( 327.3 ℃)

亜鉛

融点 ( 419.5 ℃)

アルミニウム

融点 ( 660.1 ℃)

付表2 標準試料の線膨張係数α及び20℃を基準とした線膨張率ε

温度

石英ガラス

温度

白金

けい素

℃

ε/10−5

α/10−6℃−1

℃

ε/10−6

α/10−6℃−1

ε/10−6

α/10−6℃−1

−100

−50

0

20

100

200

300

400

−2

−2

−1

0

4

10

16

22

−0.13

0.15

0.35

0.41

0.55

0.60

0.59

0.56

−73

−23

20

77

127

227

327

427

−810

−380

0

513

972

1 909

2 871

3 856

8.4

8.7

8.9

9.1

9.2

9.5

9.7

10.0

−192

−101

0

156

310

640

1 010

1 400

1.4

2.1

2.5

2.9

3.2

3.5

3.8

4.0

5

R 3102-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 ガラスの線膨張曲線

原案作成委員会 構成表

氏名

所属

(委員長)

星 川 武

大阪市立工業研究所

平 松 博 久

通商産業省生活産業局

地 崎 修

工業技術院標準部

太 田 充

株式会社島津製作所

桃 田 道 彦

理学電機株式会社

青 木 豊 松

株式会社アグネ技術センター

伊 藤 節 郎

旭硝子株式会社

渡 辺 道 典

岩城硝子株式会社

増 村 明

株式会社オハラ

酒 井 千 尋

日本板硝子株式会社

落 合 堆 一

HOYA株式会社

(事務局)

小 川 博 司

社団法人ニューガラスフォーラム