2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2613 : 1998

耐火断熱れんが−加熱による

残存線変化率測定方法

Shaped insulating refractory products−Determination

of permanent change in dimensions on heating

序文 この規格は,1987年第2版として発行されたISO 2477 (Shaped insulating refractory products−

Determination of permanent change in dimensions on heating) を翻訳し,原国際規格の様式によって作成した

日本工業規格であるが,規格の名称を“耐火断熱れんが−加熱による残存線変化率測定方法”とし,規格

の内容の一部は我が国の実情に即して変更した。

なお,この規格で点線の下線を施してある箇所は,原国際規格の規定内容を変更した事項,又は原国際

規格にはない事項である。

1. 適用範囲 この規格は,耐火断熱れんがの残存線変化率測定方法について規定する。

2. 引用規格 この規格の引用規格を,次に示す。

ISO 5016 Shaped insulating refractory products−Determination of bulk density and true porosity

参考 この内容は,JIS R 2614(耐火断熱れんがの比重及び真気孔率測定方法)と同等である。

ISO 5022 Shaped refractory products−Sampling acceptance testing

参考 この内容は,JIS Z 9001(抜取検査通則)と同等である。

3. 用語の定義 この規格で用いる主な用語の定義は,次による。

3.1

加熱による残存線変化率 定められた温度で定められた時間加熱した後,室温になったときの長さ

変化の最初の長さに対する百分率。

3.2

耐火断熱れんが ISO 5016で測定された真気孔率が体積百分率で45%以上の耐火物。

参考 この真気孔率は,JIS R 2614によって測定したかさ比重Db及び真比重Dtを使い,式(1)から求

めた真気孔率Ptと一致している。

Pt= (1−Db/Dt) ×100 (%) ·························································· (1)

4. 原理 角柱の試験片を耐火断熱れんがから切り出し,乾燥後,それぞれの試験片の向かい合った二つ

の面の寸法を測定する。試験片を酸化雰囲気に保持した炉中で規定された昇温速度で所定の温度まで加熱

し,所定の時間保持する。室温まで冷却した後,試験片の寸法を測定し,加熱前後の寸法変化から残存線

変化率を計算する。

2

R 2613 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 装置及び器具

5.1

炉 酸化雰囲気中で6.2の試験片を規定の昇温速度(7.6参照)で所定の温度まで加熱し,所定の時

間加熱することのできる電気炉又はガス炉とする。

備考 電気炉の使用を薦めるが,炉の雰囲気を持続的に酸化雰囲気に保ち,その状態を監視する設備

がある場合はガス炉でもよい。

5.2

熱電対 試験片の占める空間周辺の温度及び温度分布を測定するために最低3本用意する。

5.3

温度・時間記録計 熱電対 (5.2) と接続して使用し,連続的な記録がとれるものとする。

5.4

長さ測定器 試験片の向かい合った面の寸法を0.1mmの精度で測定できるものとする。例えば,バ

ーニアキャリパ又はダイヤルゲージコンパレータ。

参考 0.5mm精度のノギスを使用してもよい。

5.5

乾燥炉 有効な換気ができる開口部をもつものとする。

参考 温度を110℃±5℃に保持することができる自動温度調節器付き電気恒温器が望ましい。

6. 試験片

6.1

試料採取 試験するれんがの数は,受渡当事者間で合意されている試料採取方法(例えば,ISO 5022)

によって決定する。

6.2

試験片の準備

(1) 各れんがから1個の試験片を採る。試験片の形状は100mm×114mm×65mmの角柱を標準とする。

備考 れんがの大きさによっては1個以上の試験片を採取してもよい。

(2) (1)で規定した寸法が採れない場合には100mmの長さに角柱を採り,幅,厚さを測定し試験片とする。

(3) 試験片の向かい合った二つの面(100mm離れた面)は,平滑で,かつ,平行に仕上げる。

7. 操作

7.1

試験片の乾燥 各試験片は乾燥炉 (5.5) によって110℃±5℃で恒量になるまで乾燥する。

参考 測定した質量に0.1g以上の差がなければ恒量とする。

7.2

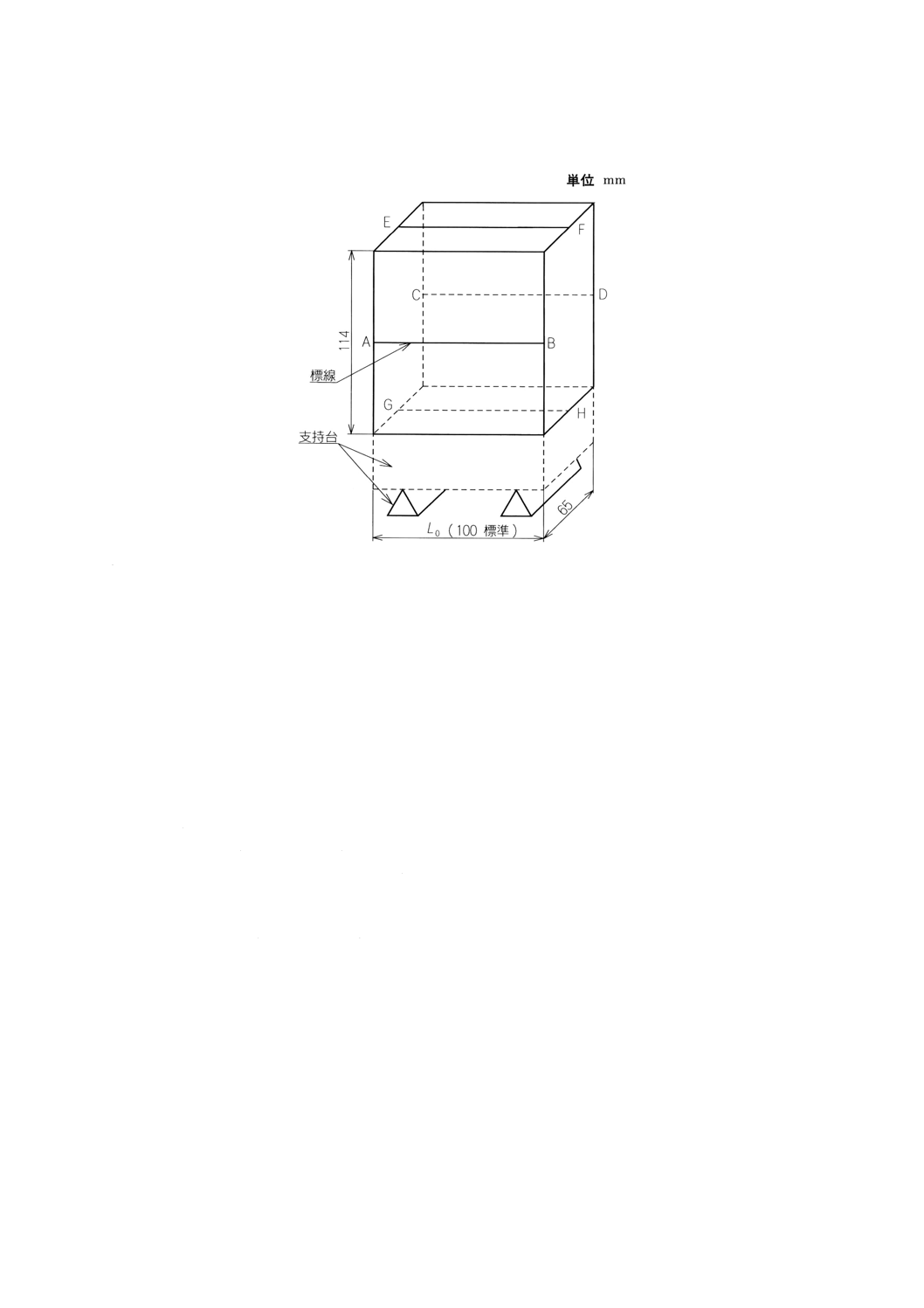

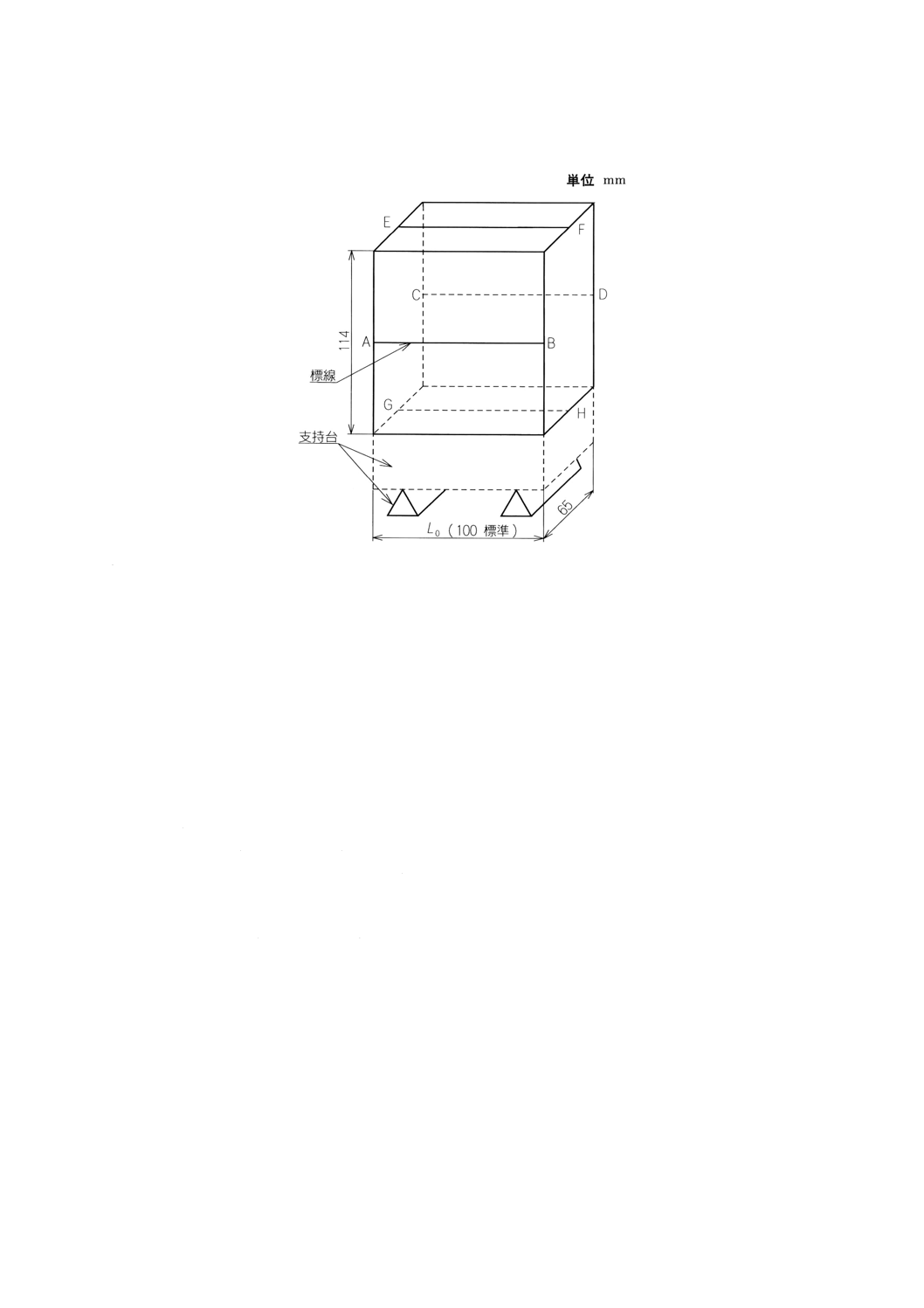

試験片の測定 試験片には図1に示すような標線を高温度で焼失せず,かつ,測定に影響を与えな

いもので,側面及び上下面の中央にそれぞれ平行の位置に付ける。距離を0.2mm以下の精度で4か所測定

する。

3

R 2613 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験片の炉内への設置方法と測定位置

7.3

試験片の炉への設置 炉 (5.1) の中へ100mm×65mmの面を上下にして置く。そのとき,電気炉の

場合は直接の放射を避けるようにし,ガス炉の場合は炎が直接触れないようにする。試験片は互いに50mm

以上離し,炉壁より70mm以上離す。

試験片は30〜65mmの厚さの試験片と同材質の台に置き,20〜50mmの高さで約80mm離れた三角柱の

二つの支持れんがの上に載せる。

7.4

試験温度 試験温度は,受渡当事者間で定めた協定による。

7.5

温度測定と温度分布 少なくとも3本の熱電対を試験片周辺空間に設置し,温度分布を測定し記録

する。熱電対の示す温度差は20℃以内とする。

参考 電気炉の場合,あらかじめ温度分布を確認し,試験は中央部の1本の熱電対で実施してもよい。

7.6

加熱 試験片の加熱条件は,次による。

(1) 試験温度1 250℃まで

室温から試験温度の50℃下の温度

:5〜10℃/min

残りの50℃

:1〜 5℃/min

(2) 試験温度1 250℃以上

室温から1 200℃

:5〜10℃/min

1 200℃から試験温度の50℃下の温度 :2〜 5℃/min

残りの50℃

:1〜 5℃/min

参考 残りの50℃については,1〜2℃/minの昇温速度が望ましい。

7.7

試験温度の保持 熱電対 (5.2) が記録する温度を,試験温度±10℃で12時間保持する。試験温度は,

使用した全熱電対に記録されている温度を実際の試験温度としてこれらの温度の平均値を記録する。

7.8

炉雰囲気の採取 ガス炉では,7.7で規定する期間中,時々試験片の付近から雰囲気ガスを採取し,

酸素含有量を測定する。

7.9

冷却 炉を停止し,試験片は炉内で自然冷却する。

7.10 加熱後の試験片の測定 炉冷後,試験片の外観を記録する。7.2で規定する試験片について,向かい

合った二つの面の長さを標線の位置で測定する。

4

R 2613 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 結果の表示 残存線変化は,最初の寸法L0に対するれんがの寸法変化を∆Lの百分率で表す。すなわ

ち,

0L

L

⊿×100を計算する。各計測点での寸法の変化を計算し,長さの増加は (+),減少は (−) とする。

各試験片についての個々の値は,平均値と共に報告する。

参考 値は,JIS Z 8401(数値の丸め方)によって小数点以下2けたに丸めることが望ましい。

9. 試験報告 試験報告には,次の事項を記載する。

(1) 試験実施場所

(2) 試験実施日

(3) 試験方法(この規格を明記,すなわち,“JIS R 2613 : 1998耐火断熱れんが−加熱による残存線変化率

測定方法”)

(4) 試験材(製造業者,タイプ及びロットナンバ)

(5) 試験れんがの数(6.1参照)

(6) れんが当たりの試験片の数

(7) 試験片の寸法及び原れんがでの位置(6.2参照)

(8) 特殊な長さ測定器を使用した場合,その種類

(9) 使用した炉の種類(5.1参照)

(10) もし要求されれば,炉雰囲気の酸素含有量(7.8参照)

(11) 用いた加熱スケジュール(7.4参照)

(12) 指定試験温度(7.4参照)

(13) 実際の平均温度(7.7参照)

(14) 実際の平均温度での保持時間(7.7参照)

(15) 加熱後の試験片の外観(7.10参照)

(16) 各試験片及び各れんがについての線変化の百分率の個々の値と平均値(及び正か負か)

5

R 2613 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

調査研究委員会 構成表

氏名

所属

(委員長)

山 口 明 良

名古屋工業大学

富 田 育 男

通商産業省生活産業局

岡 林 哲 夫

工業技術院標準部

加 山 英 男

財団法人日本規格協会

荒 木 慎 介

耐火物協会

海老名 克 己

三菱マテリアル株式会社セメント事業本部生産技術部

小 松 英 雄

旭硝子株式会社セラミックス事業部

中 村 幸 弘

新日本製鐵株式会社プロセス技術研究所

鈴 木 隆 夫

住友金属工業株式会社製鋼技術研究所

高 橋 忠 明

NKK製鋼技術開発部

板 倉 正 勝

東芝セラミックス株式会社刈谷製造所

岡 本 孝 雄

川崎炉材株式会社管理部

○ 菅 野 登

イソライト工業株式会社技術研究所

沓 掛 行 徳

旭硝子株式会社高砂工場

鹿 野 弘

黒崎窯業株式会社技術部

仁 科 利 純

品川白煉瓦株式会社生産本部

前 田 繁 徳

ハリマセラミック株式会社生産技術部

○ 渡 辺 高

東芝セラミックス株式会社

(事務局)

細 川 周 明

耐火物技術協会

備考 ○印は,分科会委員を兼ねる。

分科会 構成表

氏名

所属

(分科会長)

菅 野 登

イソライト工業株式会社技術研究所

渡 辺 高

東芝セラミックス株式会社

横 山 幸 弘

丸越工業株式会社

長 崎 安 成

日ノ丸窯業株式会社研究部

島 崎 外 司

冨士断熱工業株式会社