2

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる。

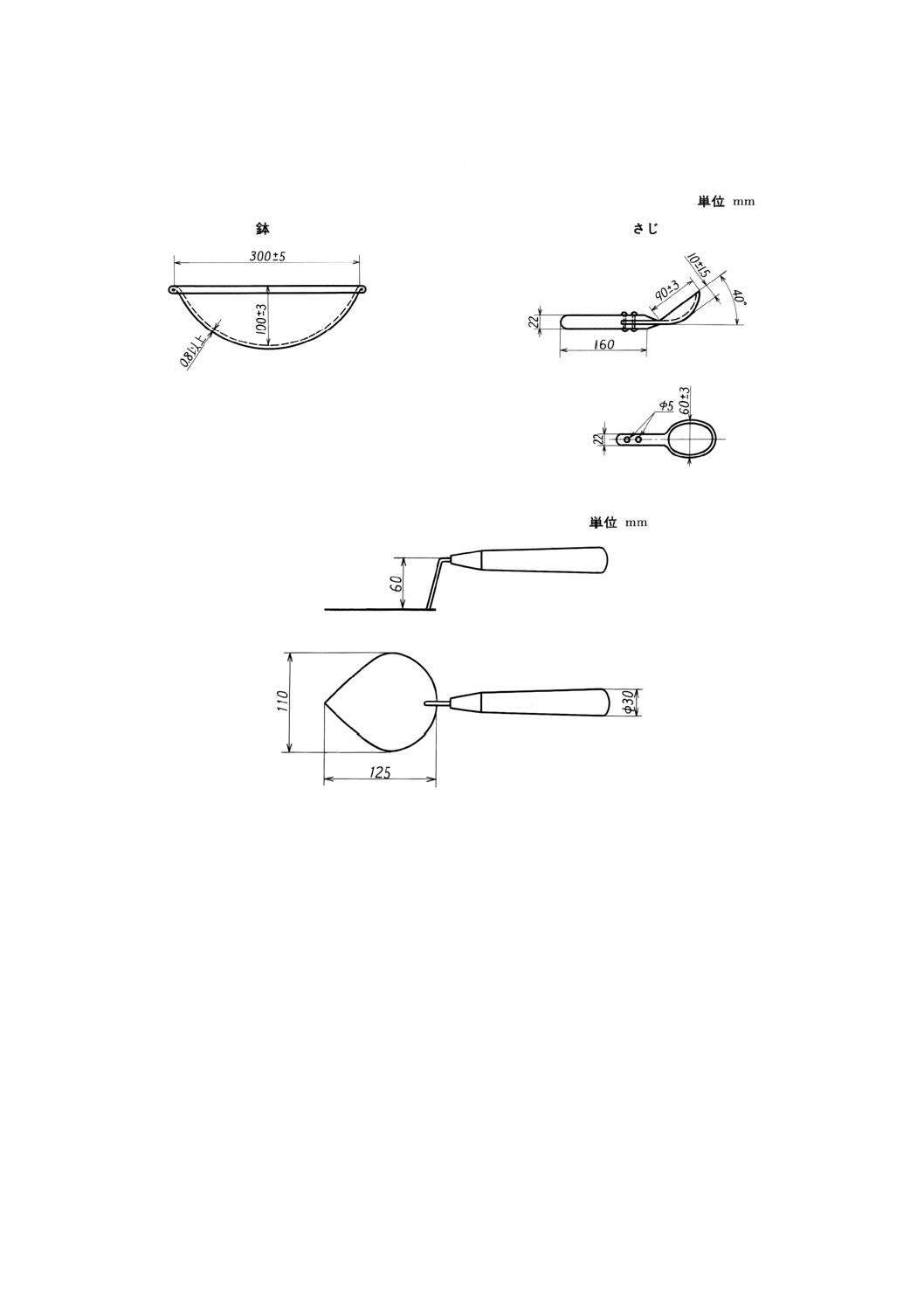

図1 鉢及びさじの寸法

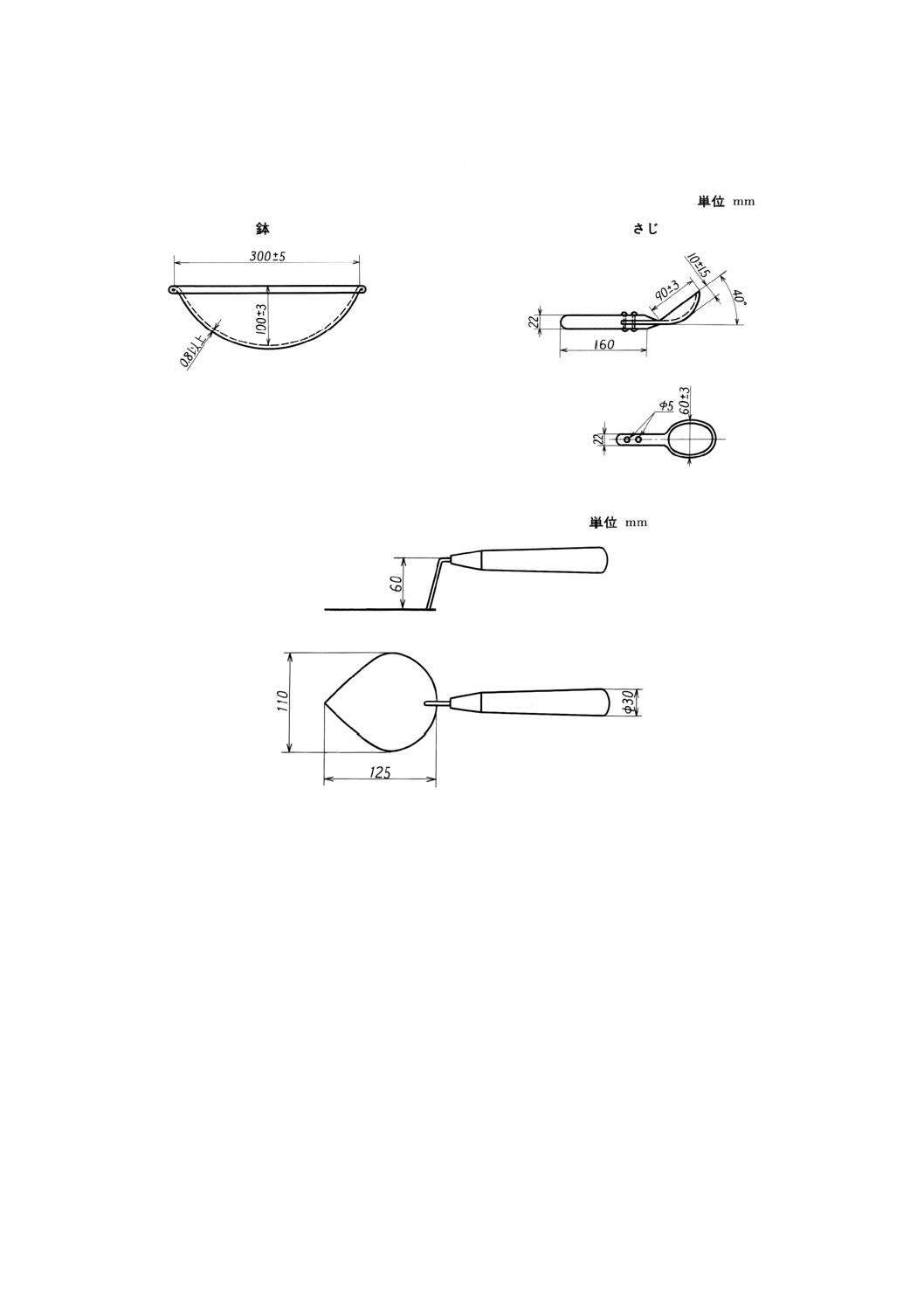

図2 こての寸法の一例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2553-1992

キャスタブル耐火物の強さ試験方法

Testing method for crushing strength and

modulus of rupture of castable refractories

1. 適用範囲 この規格は,キャスタブル耐火物及び軽量キャスタブル耐火物(以下,キャスタブル耐火

物という。)の養生後,乾燥後及び焼成後の曲げ強さ並びに圧縮強さの試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS R 2551 キャスタブル耐火物の試験試料採取方法

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

2. この規格の中で { } を付けて示してある単位及び数値は従来単位によるものであって,参考として

併記したものである。

2. 試料 試料は,JIS R 2551によって所要量をとり,湿気を吸わないように注意して試料の温度が室温

に達した後 試験に供する。

3. 装置及び器具

3.1

質量計 質量計は,原則として質量に対し,感量0.05%のものを用いる。

3.2

温度計 温度計は,棒状水銀温度計で,目盛が0〜150℃のものを用いる。

3.3

高温度計 高温度計は,熱電対温度計又は放射温度計若しくは光高温度計を用いる。

3.4

混練器具

3.4.1

手練りの場合

(1) はね,こて,さじ及び鉢の材質は,キャスタブル耐火物の特性に影響のないものとし,はね,こて及

びさじ並びに鉢の内面は,キャスタブル耐火物が付着しない程度に仕上げる。

(2) 鉢及びさじの形状及び寸法は,原則として図1による。

(3) こての形状及び寸法を,一例として図2に示す。

3.4.2

機械練りの場合

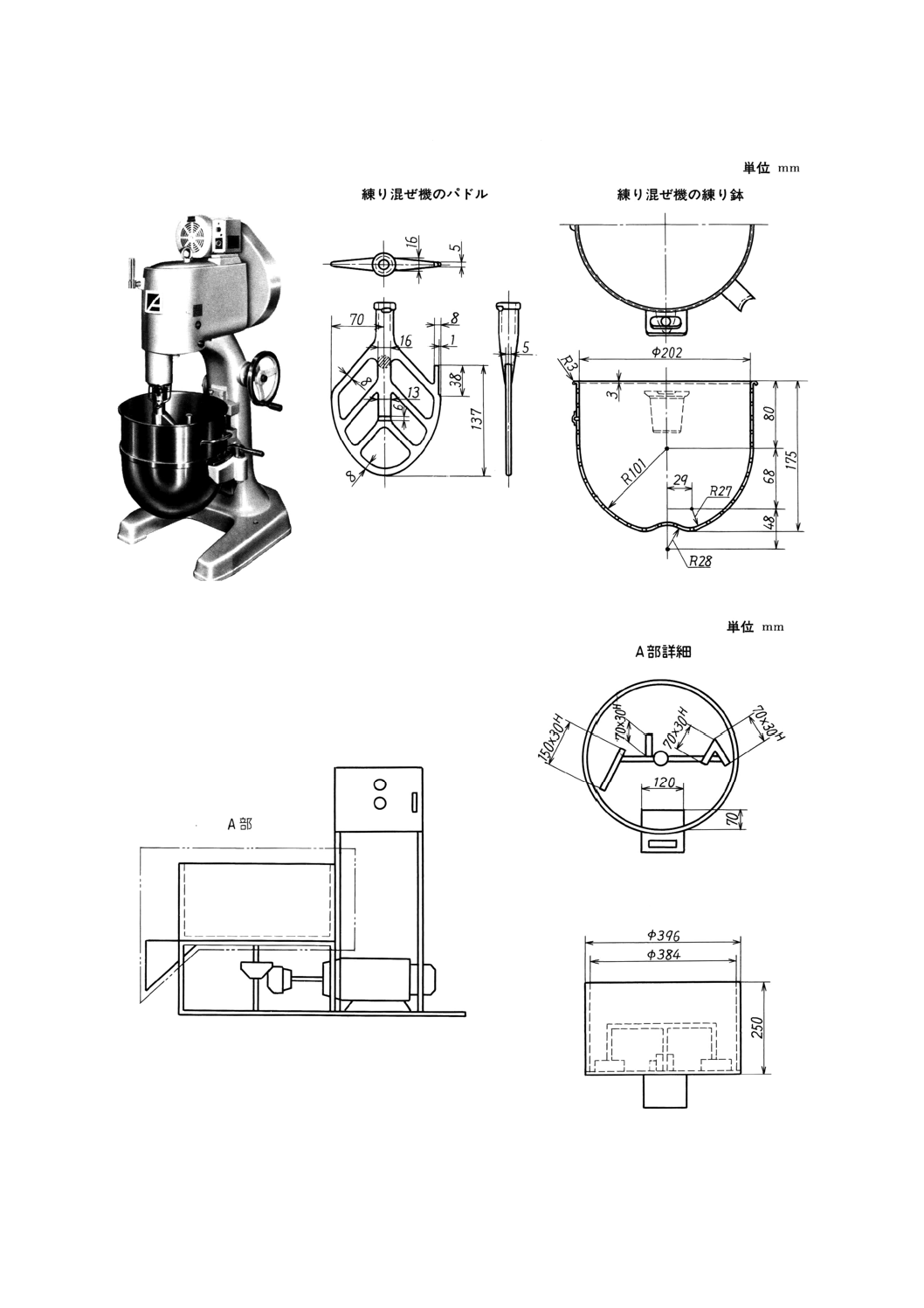

(1) 万能ミキサーのはねの形状及び寸法を,一例として図3に示す。

なお,その回転装置の回転数は,毎分140〜220回を標準とする。

(2) モルタルミキサーのはねの形状及び寸法を,一例として図4に示す。

なお,その回転装置の回転数は,毎分25〜40回を標準とする。

(3) 混練装置は,受渡当事者間の協定によって,万能ミキサー又はモルタルミキサーを使用することがで

2

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる。

図1 鉢及びさじの寸法

図2 こての寸法の一例

3

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

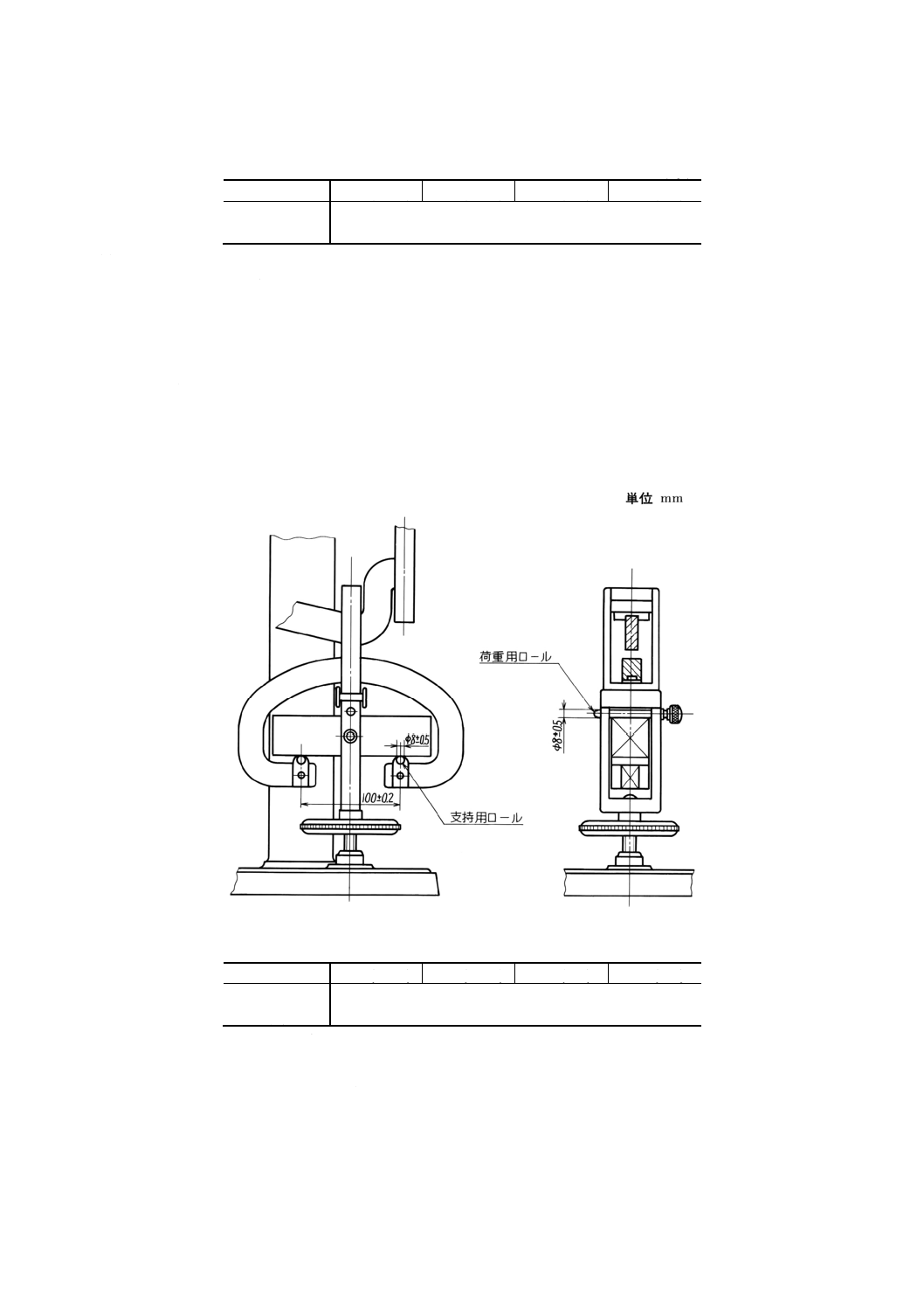

図3 万能ミキサーの一例

図4 モルタルミキサーの一例

3.5

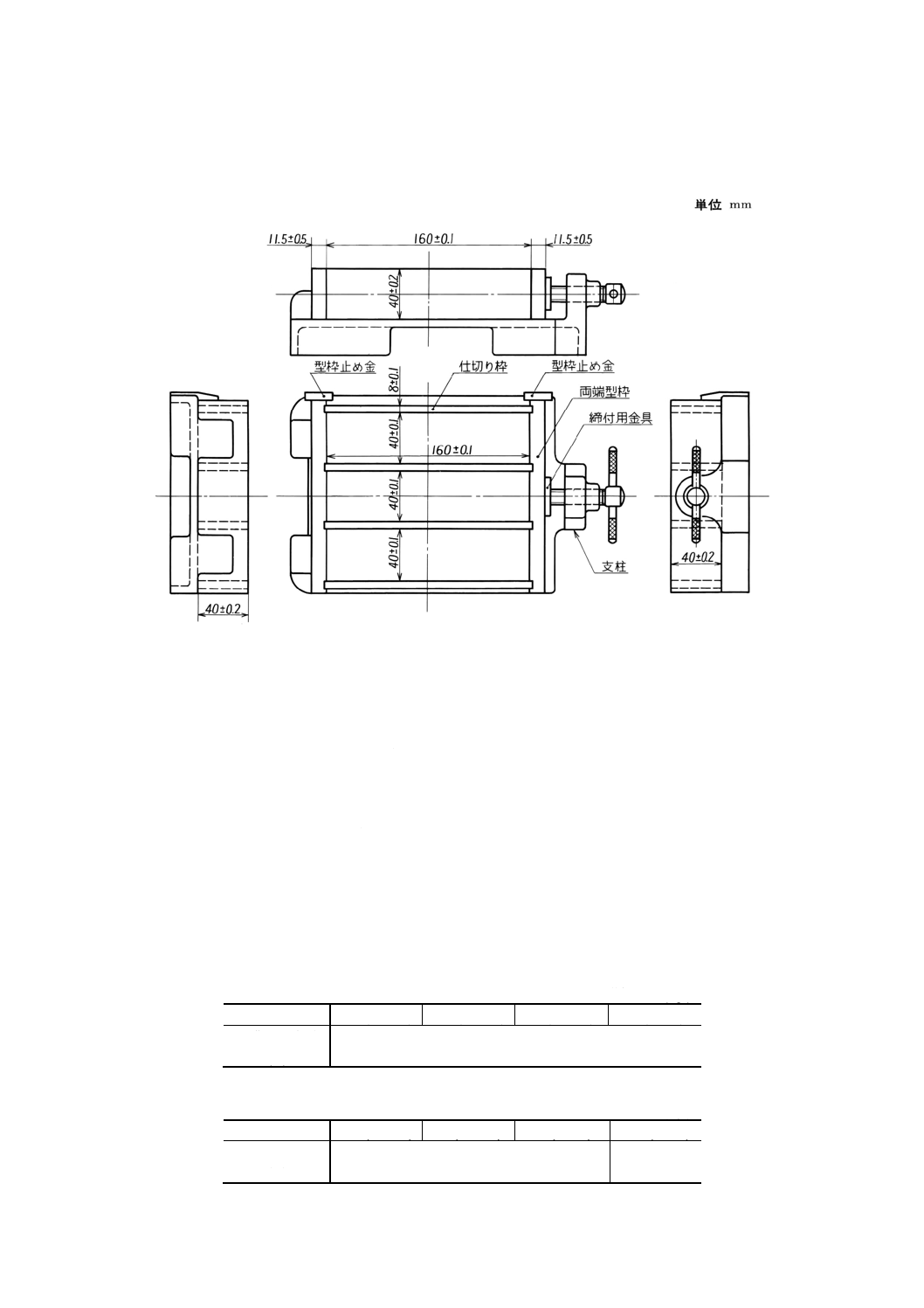

成形型 成形型は,図5に示す寸法の成形型を用いる。

(1) 型枠は鋼とし,底板は鋳鋼又は鉄板を用いる。

4

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 型枠の面及び底板の上面は,磨き仕上げとし,その接触部分はすり合わせとして密接するものとする。

図5 成形型

3.6

突き棒 突き棒の材質は金属製で,突き面は,一辺が35±1mmの正方形とする。

また,突き棒の質量は,1±0.05kgとする。

3.7

養生装置 養生装置は,温度20±3℃,湿度80%以上に保持できる装置を用いる。

3.8

乾燥装置 乾燥装置は,温度110±5℃に保つことのできる自動温度調節器付電気恒温器を用いる。

3.9

焼成装置 焼成装置は,発熱体の放射熱又は炎が直接試験片に当たらないように設計された電気炉

(例えば,炭化けい素発熱体抵抗炉)又はガス炉若しくは重油炉を用いる。

なお,焼成温度が1 400℃以下の場合は,なるべく電気炉を用いる。

3.10 長さ計 長さ計は,0.05mmの単位まで測定できる長さ計を用いる。

3.11 強さ試験機

3.11.1 圧縮強さ試験機 圧縮強さ試験機は,次によるものとする。

(1) 圧縮強さ試験機の容量及び目盛の許容差は,原則として表1,表2又は表3の4種類に変更できる油

圧式又は電動式試験機を用いる。ただし,予想される強さに応じ表1〜3を使用する。

表1

単位 kN {kgf}

容量

392 {40 000} 196 {20 000}

98 {10 000}

49 {5 000}

目盛の許容差

(%)

±1

表2

単位 kN {kgf}

容量

196 {20 000}

98 {10 000}

49 {5 000}

19.6 {2 000}

目盛の許容差

(%)

±1

±0.5

5

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3

単位 kN {kgf}

容量

19.6 {2 000}

9.81 {1 000}

4.90 {500}

1.96 {200}

目盛の許容差

(%)

±0.5

(2) 加圧板は,焼入硬鋼に磨き仕上げを施したものとし,その硬さはHS70(1)以上とする。

注(1) ショア硬さ試験機による硬さを表すものとする。

(3) 加圧板の加圧面は,縦及び横の寸法を40±0.1mmとする。

(4) 加圧装置には球面座及び加圧板固定装置を付け,荷重をかけるとき上下両加圧面が平行で,かつ,加

圧方向と垂直となる構造とする。

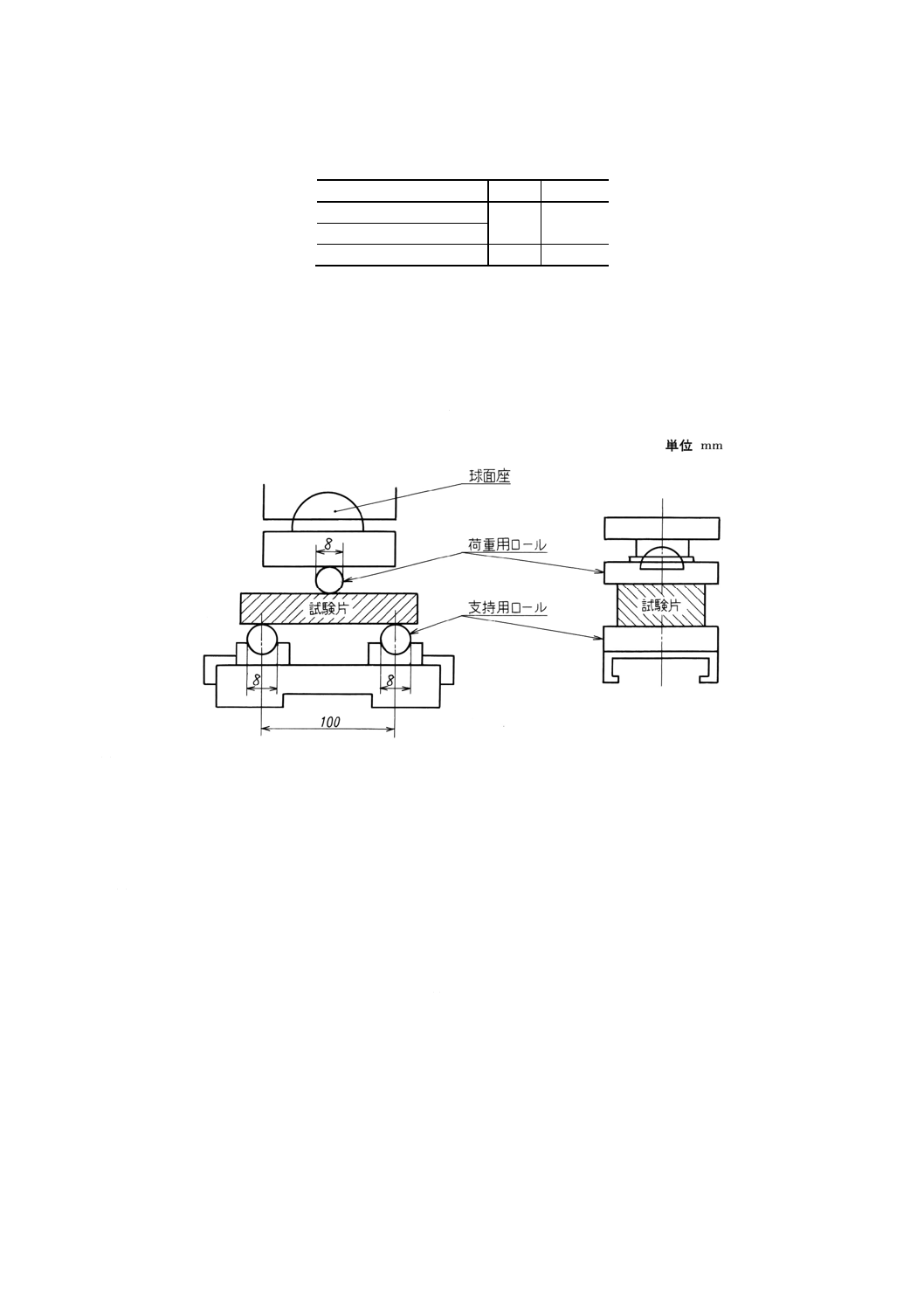

3.11.2 曲げ強さ試験機 曲げ強さ試験機は,次による。

(1) 曲げ強さ試験機は,図6に示すミハエリス二重てこ形,又は表4の4種類に変更できる油圧式若しく

は電動式加圧装置を使用する。

図6 ミハエリス二重てこ形曲げ強さ試験装置

表4

単位 kN {kgf}

容量

19.6 {2 000}

9.81 {1 000}

4.90 {500}

1.96 {200}

目盛の許容差

(%)

±0.5

(2) ミハエリス二重てこ形曲げ試験機の容量は,原則として4.903kN {500kgf} とし,許容差はその(2)容量

の±0.2%とする。

注(2) ミハエリス二重てこ形曲げ試験機

(3) 荷重用及び支持用ロールは,焼入硬鋼とし,その硬さはHS70以上とする。

(4) 荷重用及び支持用のロール寸法は,表5による。

6

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5

単位 mm

荷重用及び支持用ロール

寸法

許容差

荷重用ロールの直径

8

±0.5

支持用ロールの直径

支持用ロールの中心距離

100

±0.2

(5) 荷重用及び支持用ロールは,互いに平行とし,荷重用ロールは左右の支持用ロールから等しい距離に

あるものとする。

(6) なお,油圧式又は電動式加圧装置の荷重用ロールは,球面座に取り付けることができ,支持用ロール

は,試験片の幅方向に回転できるものでなければならない。

なお,各ロールの直径は,8mmとする(図7参照)。

図7 球面座,荷重及び支持用ロール試験片セット

(7) 曲げ強さ試験機は,試験片の切断と同時に荷重を止めるような装置を原則とする。

4. 試験片の作り方 試験片の作り方は,次のとおりとする。

(1) 水量の決定方法

(a) 試料所要量を量りとり,鉢に入れる。

(b) これに温度20±3℃の清水を徐々に加え,手又は機械を用いて混練する。

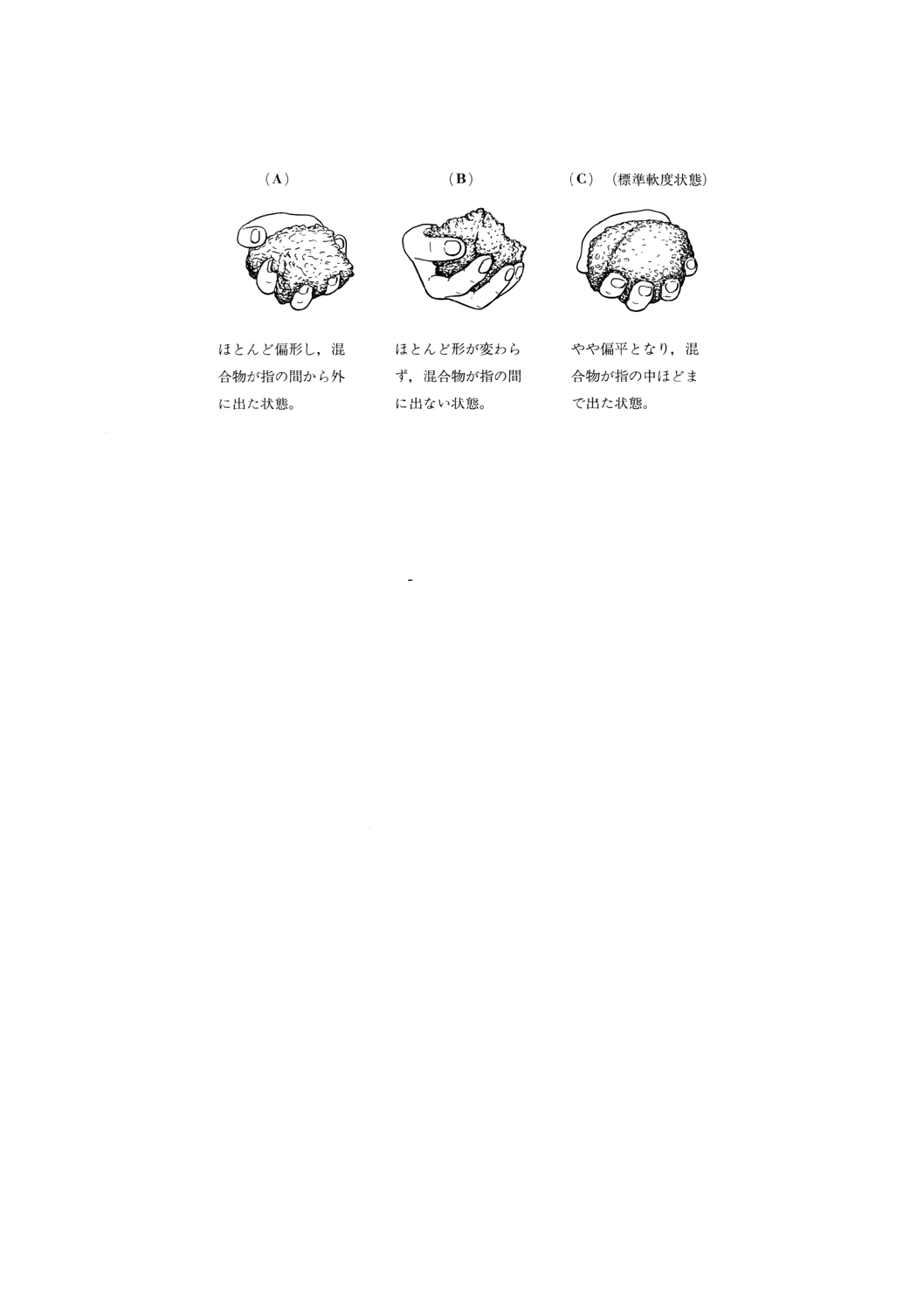

(c) 混練物を手でボール状に固め,約30cmの高さから落とし,これを片手で受ける。

(d) この状態が,図8の(c)の状態(標準軟度状態)に示すようになるまで,(a), (b), (c), 又は(b), (c)の操

作を水量を変えて繰り返し,標準軟度状態に達したときに使用した水量を,供試キャスタブル耐火

物の乾燥質量に対する百分率 (%) として算出する。

7

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 水量の決定方法

(2) 混練 試料所要量を量りとり,鉢に入れ,混練器具又は混練装置を用いて,混練しながら温度20±3℃

の清水を徐々に加え,所定時間混練し,標準軟度状態を示すようにする。

なお,この場合混練終了後から鋳込みを終了するまでの所要時間は,15分以内とする。

(3) 成形型への鋳込み

(a) あらかじめ離型剤を塗布して水漏れしないようにした成形型に,混練物を次の方法で二層に分けて

詰める。まず混練物を各型の高さの約21まで詰め,突き棒を用いてその層の全面にわたって30回突

き,次に混練物を各型の上端まで詰め,前と同様に突き棒を用いて突く。

なお,このとき混練物が型枠の上面から少し上方に盛り上がっていなければならない。

(b) 盛り上がった混練物をこてで押し込み,次にこての平らな面でこての動かす方向の先端を少し上げ

ながらならす。

(c) 次に,こての直線縁を型枠にほぼ直角に保って のこ引き運動を型枠の長手方向に直角に全面にわ

たって与え,型枠の上面と同じ高さに混練物を切りそろえる。次いで,2〜3回こてで表面を平滑に

ならす。

(4) 試験片の養生,乾燥及び焼成

(a) 養生 成形後試験片を入れた成形型を温度20±3℃,温度80%以上で24時間養生し,脱型する。

(b) 乾燥 養生後直ちに試験片を温度110±5℃で24時間以上乾燥する。

(c) 焼成 あらかじめJIS Z 8801の標準網ふるい850μmを通過するように粉砕された溶融アルミナなど

試験片と反応しない材質の粉末を炉内の等温帯に置いた支持台の上に敷き,その上に試験片を横に

載せ,均一に加熱する。

また,数個の試験片を同時に焼成する場合は,試験片相互の間隔は10mm以上,試験片と炉壁の

間隔は20mm以上なければならない。加熱は,酸化雰囲気に保つことを原則とするが,試験片が酸

化雰囲気中で酸化を受けるものについては,コークス若しくは黒鉛粉中か又は窒素ガス若しくはア

ルゴンガスの不活性ガス雰囲気で行う。

加熱速度は,原則として1 000℃までは毎分10℃,1 000℃以上は毎分5℃とし,所定温度に3時

間保持した後,その中で少なくとも10時間以上自然冷却しなければならない。

なお,所定保持時間中の温度差は,±10℃とする。温度の測定は,高温度計を用い少なくとも15

分ごとに行う。

8

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験方法 試験方法は,次の方法による。

(1) 寸法の測定 寸法の測定は,試験片の幅及び厚さとし,それぞれ養生後,乾燥後及び焼成後の各試験

体のほぼ中点を結んだ線を長さ計によって測定する。

(2) 曲げ試験 曲げ試験は,試験片を成形したときの側面の中央に毎秒49.03〜68.05N {5〜7kgf} の均一速

度で荷重を加え,その最大荷重を求める。ただし,軽量キャスタブル耐火物の曲げ試験は,毎秒20〜

30N {2〜3kgf} の均一速度で荷重を加える。

(3) 圧縮試験 圧縮試験は,曲げ試験の直後に各試験片の半切を用いて行うものとし,試験片を成形した

ときの両側面を加圧面として加圧板を用いて毎秒686.4〜882.5N {70〜90kgf} の均一速度で試験片の

中央部に加圧して最大荷重を求める。

なお,必要に応じて紙片などを加圧面に挟み,均一に加圧することができる。ただし,軽量キャス

タブル耐火物の圧縮試験は,毎秒490.3〜686.4N {50〜70kgf} 均一速度で加圧する。

6. 計算

6.1

曲げ強さ 試験片の曲げ強さTr (MPa {kgf/cm2}) は,次の式によって算出し,JIS Z 8401によって,

小数点以下1けたに丸める。

2

2

3

bd

Wl

T=

γ

ここに, W: 最大荷重 (N {kgf})

l: 支持用ロールの中心距離 (mm {cm})

b: 試験片の幅 (mm {cm})

d: 試験片の厚さ (mm {cm})

6.2

圧縮強さ 試験片の圧縮強さC (MPa {kgf/cm2}) は,次の式によって算出し,JIS Z 8401によって,

整数に丸める。

b

W

C

40

=

ここに, W: 最大荷重 (N {kgf})

b: 試験片の幅 (mm {cm})

ただし,試験片の幅が40mm {4.0cm} 以上の場合は,40mm {4.0cm} として計算する。

7. 報告 次によって報告する。

なお,報告には,養生時間及び焼成温度を付記する。

(1) 曲げ強さ 供試キャスタブル耐火物の養生後,乾燥後及び焼成後の曲げ強さは,各3個の試験片の計

算値の平均値を算出し,JIS Z 8401によって小数点以下1けたに丸めて報告する。

(2) 圧縮強さ 供試キャスタブル耐火物の養生後,乾燥後及び焼成後の圧縮強さは,各3個の半切試験片

の計算値の平均値を算出し,JIS Z 8401によって整数に丸めて報告する。

9

R 2553-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員会長)

山 口 明 良

名古屋工業大学

西 野 忠

武蔵工業大学

長 田 直 俊

通商産業省生活産業局

細 川 幹 夫

工業技術院標準部

黒 木 勝 也

財団法人日本規格協会

三 橋 久

岡山県工業技術センター

木 谷 福 一

日本鋼管株式会社京浜製鉄所

篠 原 泰 明

新日本製鐵株式会社設備技術本部

大 石 泉

川崎製鉄株式会社千葉製鉄所

田 村 義 幸

三菱鉱業セメント株式会社セメント生産部

杉 本 光 夫

旭硝子株式会社硝子建材エンジニアリング

グループ

西 田 慎 治

品川白煉瓦株式会社湯本工場

野 村 高 照

黒崎窯業株式会社新商品開発室

仁 科 利 純

品川白煉瓦株式会社生産技術室

井 上 晃

ハリマセラミック株式会社生産技術部

川 崎 陽 介

大光炉材株式会社生産部

白 石 晃 久

黒崎窯業技術統括部

宮 脇 正 夫

日本特殊炉材株式会社技術部

岩 瀬 昇

旭硝子株式会社高砂工場

市 川 誠

品川白煉瓦株式会社技術部

菅 野 登

イソライト工業株式会社技術研究所

桑 原 稠

日の丸窯業株式会社技術部

内 田 三 男

耐火物協会

(事務局)

高 宮 陽 一

耐火物技術協会

水 谷 吉 蔵

耐火物技術協会