R 2209:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 1

5 装置及び器具 ··················································································································· 2

5.1 エンデル式荷重軟化試験装置···························································································· 2

5.2 示差荷重軟化試験装置 ···································································································· 4

5.3 乾燥器 ························································································································· 5

5.4 はかり ························································································································· 5

5.5 ノギス ························································································································· 5

5.6 直角定規 ······················································································································ 5

5.7 すき(隙)間ゲージ ······································································································· 5

5.8 熱膨張試験用黒鉛試験片 ································································································· 5

6 試験片···························································································································· 6

7 測定方法 ························································································································· 6

7.1 測定方法の区分 ············································································································· 6

7.2 A法 ···························································································································· 6

7.3 B法····························································································································· 7

8 計算······························································································································· 8

8.1 加熱軟化曲線の作図 ······································································································· 8

8.2 T1の算出 ······················································································································ 8

8.3 T2及びT3算出 ··············································································································· 9

9 試験報告 ························································································································· 9

R 2209:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,耐火物技術協会

(TARJ) 及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 2209:1991は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2209:2007

耐火れんがの荷重軟化点の試験方法

Testing method for refractoriness-under-load of refractory bricks

1

適用範囲

この規格は,荷重下における耐火れんがの荷重軟化点の試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS C 1602 熱電対

JIS R 2001 耐火物用語

JIS R 2207 耐火れんがの熱間線膨張率の試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 2001によるほか,次による。

3.1

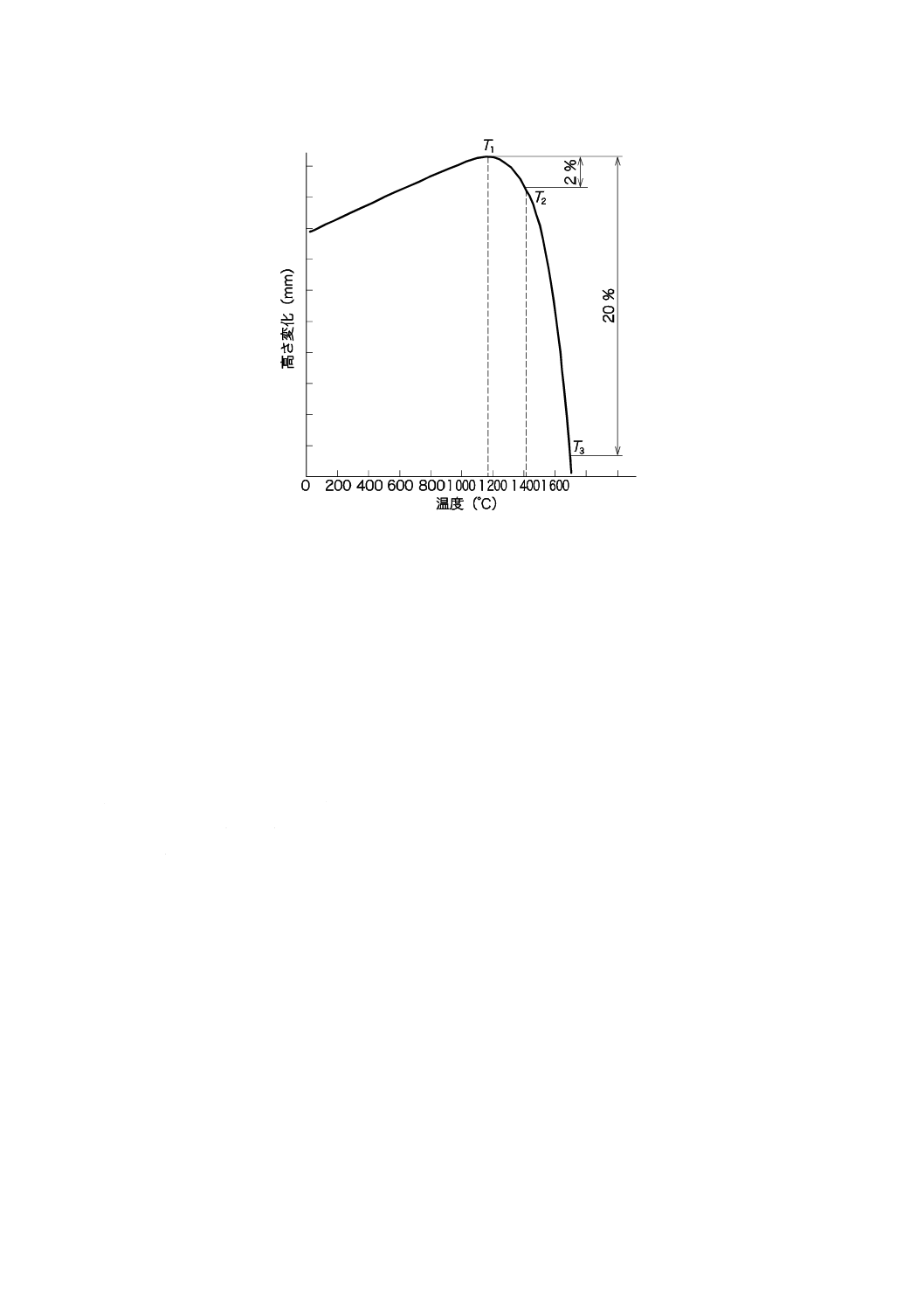

加熱軟化曲線

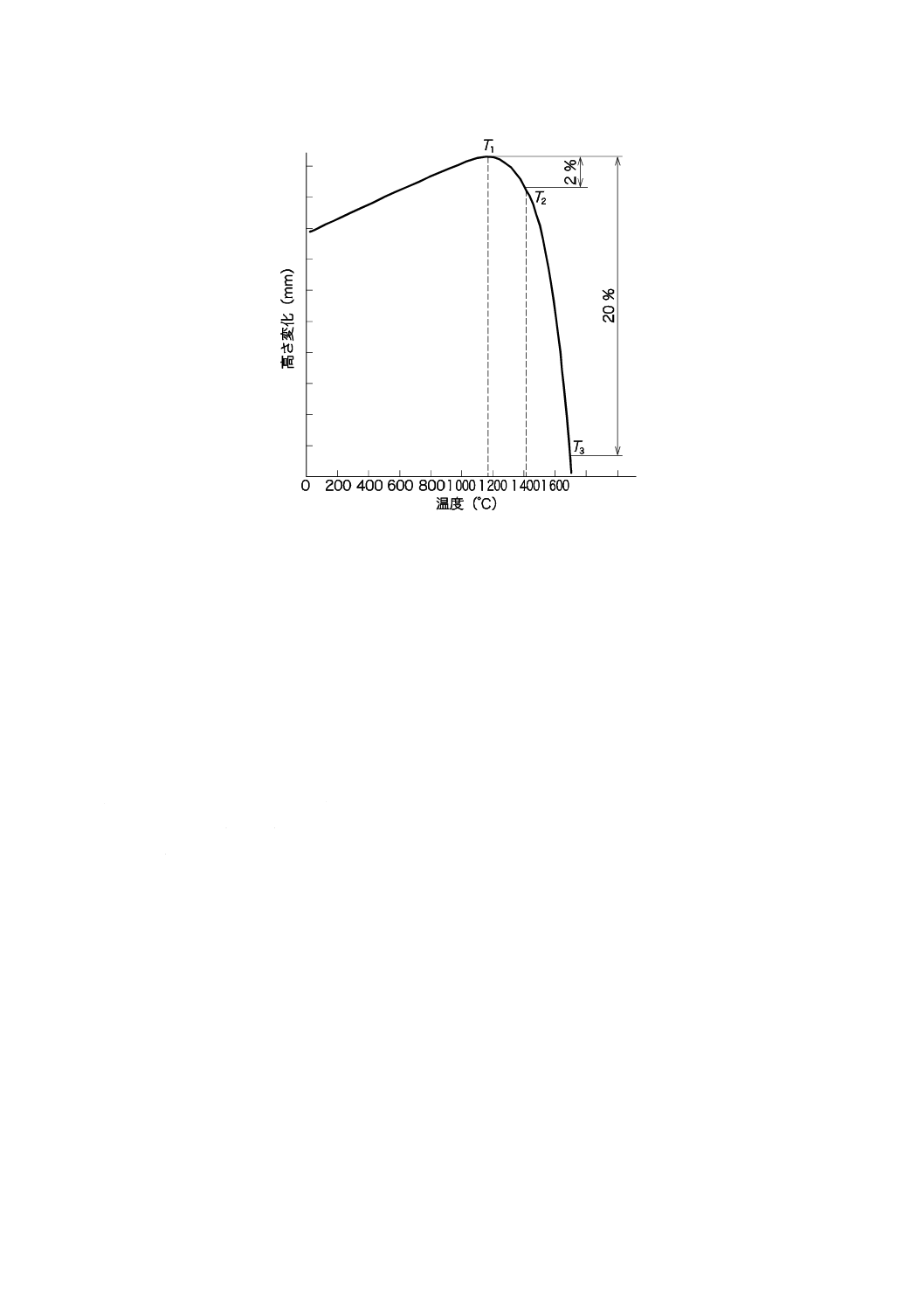

試験片の加熱によって起こる高さ変化量と温度との関係線。

3.2

T1

加熱軟化曲線において,試験片の高さ変化量が最高値を示したときの温度。軟化開始点を示す。

3.3

T2

加熱軟化曲線において,試験片の高さ変化量が最高値から試験片寸法に対して2 %下がったときの温度。

2 %軟化点を示す。

3.4

T3

加熱軟化曲線において,試験片の高さ変化量が最高値から試験片寸法に対して20 %下がったときの温

度。20 %軟化点を示す。

4

原理

直径50 mmで高さ50 mmの円柱試験片を荷重軟化試験装置に装着して,加熱によって生じる試験片の

高さ変化量(膨張量及び収縮量)を測定し,加熱軟化曲線から荷重軟化点T1,T2及びT3を求める。

2

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

装置及び器具

5.1

エンデル式荷重軟化試験装置

5.1.1

一般

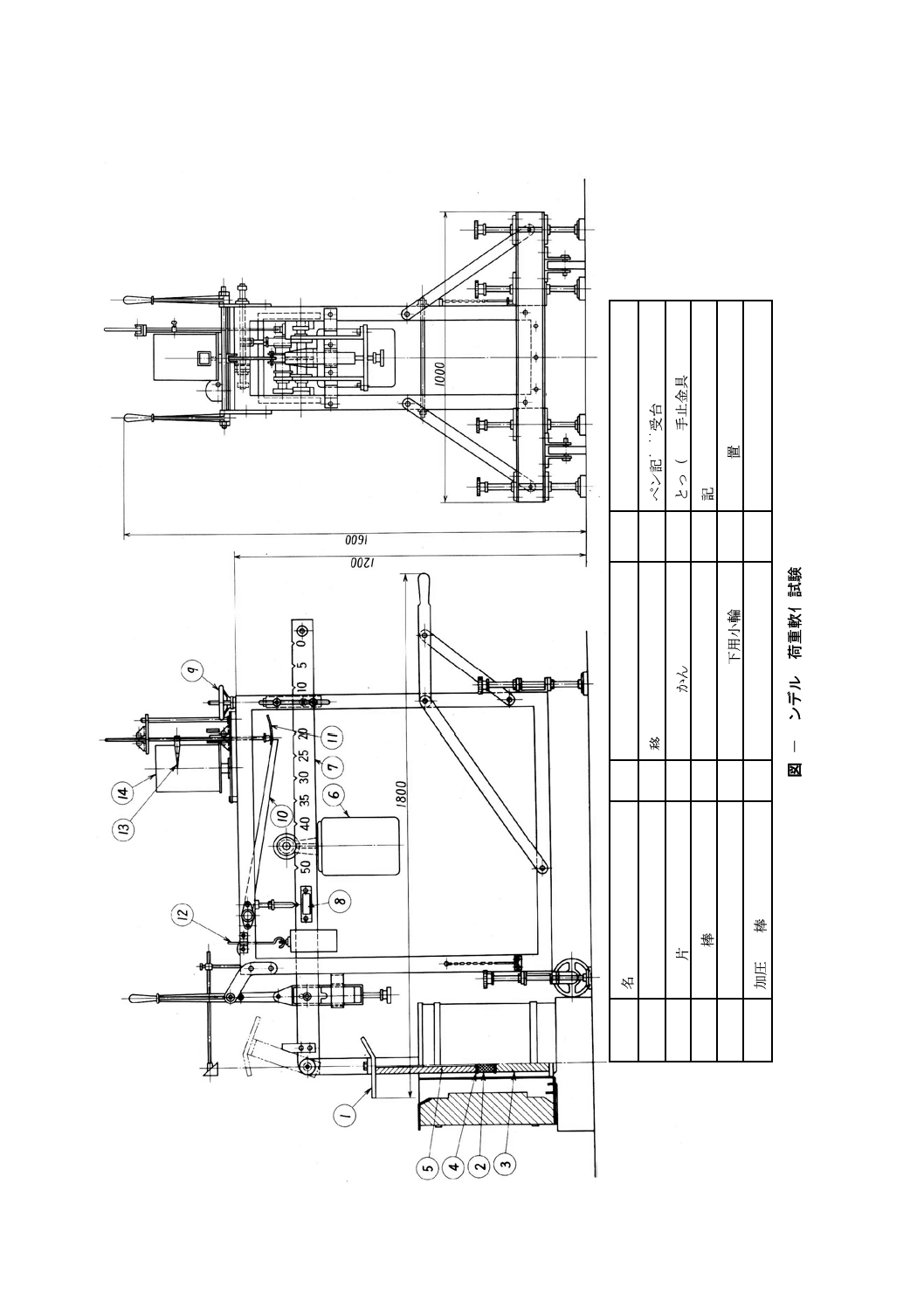

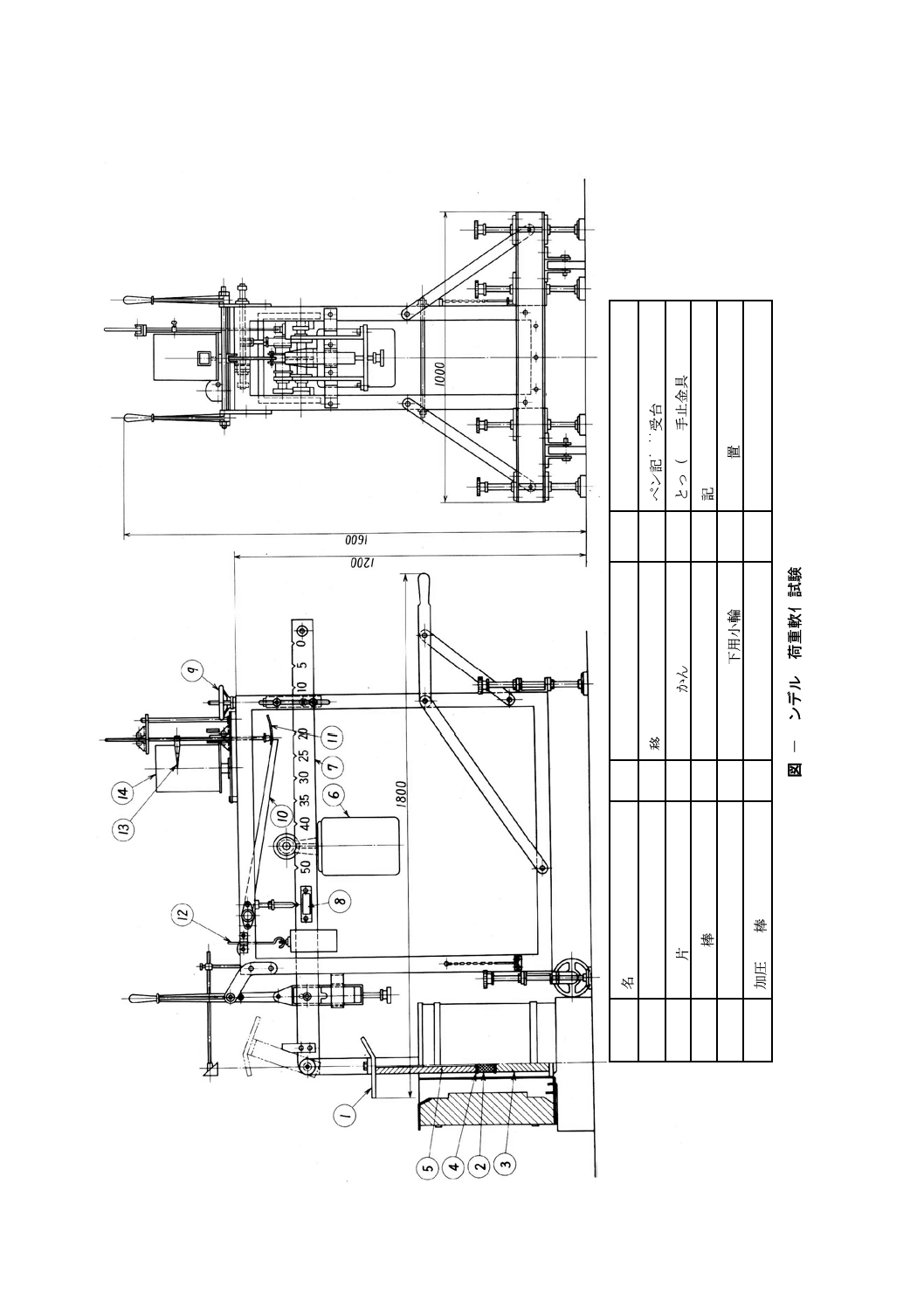

エンデル式荷重軟化試験装置は,電気炉,加圧装置,加圧黒鉛棒,試験片の高さ変化量の検出器機構及

び温度検出器とからなる図1に示すものを用いる。この装置は,7.2のA法による測定に用いる。

5.1.2

装置の構成

エンデル式荷重軟化試験装置の構成は,次による。

a) 電気炉 電気炉は,炉しん(芯)管の内径が約100 mmで,中央部に50 mm以上の幅で±10 ℃以内

の等温帯をもち,1 600 ℃以上まで昇温可能なものを用いる。また,通常,炉底部から窒素又はアル

ゴンガスを送入できるものとする。

注記 自動温度昇温機構を備えたものを用いると便利である。

b) 加圧装置 加圧装置は,加圧黒鉛棒を介して試験片に0.2 MPa(必要に応じて0.05〜1.00 MPa)の荷

重を加え,試験片と加圧黒鉛棒の膨張・収縮に伴って生じる高さの上下への移動に対して,それぞれ

20 mm以上の幅で対応できるものを用いる。

c) 加圧黒鉛棒 加圧黒鉛棒は,外径60 mmで内径20 mmの中空黒鉛棒を,炉体などの装置寸法に合わ

せて加工して用いる。新しい加圧黒鉛棒を使用する場合,試験温度以上,又は1 700 ℃以上で焼成し

て用いる。

d) 試験片の高さ変化量の検出機構 試験片の高さ変化量の検出機構は,加圧黒鉛棒を介して指示又は記

録できるものとする(図1参照)。試験片の高さ変化量は,ペン記録計に変えて,差動トランス変位測

定器を用いることができる。試験片の寸法変位が精確に読み取れるように,差動トランス変位測定器

の検出部は,鉄皿上,ペン記録軸受台などの,炉による温度影響を受けないように取り付けなければ

ならない。

e) 温度検出器 温度検出器には,JIS C 1602で規定する白金ロジウム−白金熱電対(R熱電対又はB熱

電対)及びその表示器を用いる。ただし,1 500 ℃以上の高温を測定しなければならない場合,JIS C

1602に規定されていないPR40-20熱電対(−脚及び+脚のロジウム含有率がそれぞれ40 %及び

20 %)を用いてもよい。温度検出場所は,試験片上部の炭素板の中央部とする。

3

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図

1−

エ

ンデ

ル

式

荷重

軟

化

試験

装

置

名

称

ペ

ン

記

録

軸

受

台

と

っ

(

把

)

手

止

金

具

記

録

用

ペ

ン

自

記

装

置

記

号

⑪

⑫

⑬

⑭

名

称

移

動

分

銅

複

ひ

ょ

う

か

ん

水

準

器

ひ

ょ

う

か

ん

上

下

用

小

輪

ひ

ょ

う

か

ん

記

号

⑥

⑦

⑧

⑨

⑩

名

称

鉄

皿

試

験

片

黒

鉛

受

棒

黒

鉛

板

加

圧

黒

鉛

棒

記

号

①

②

③

④

⑤

単

位

m

m

4

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

示差荷重軟化試験装置

5.2.1

一般

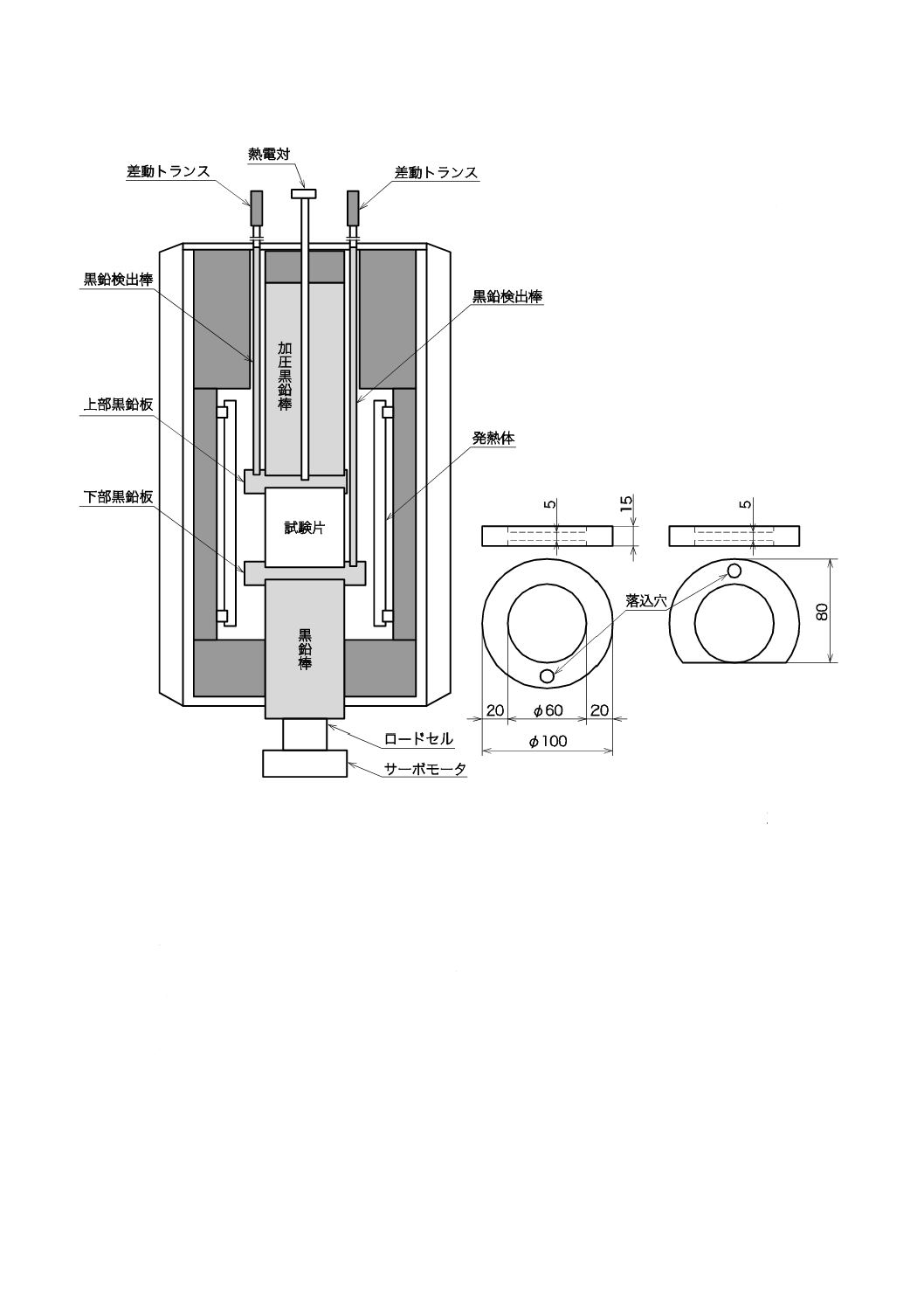

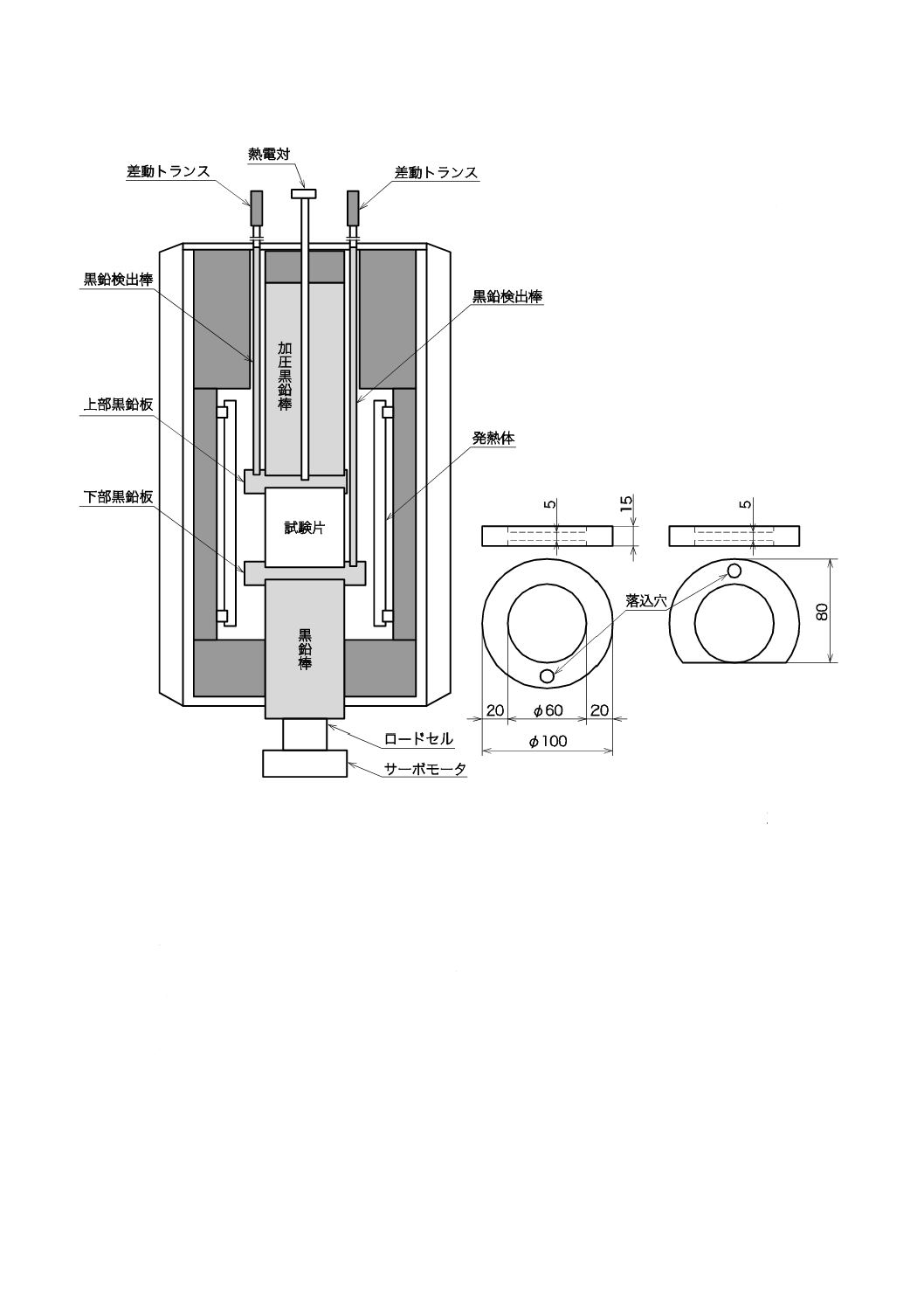

示差荷重軟化試験装置は,電気炉,加圧装置,黒鉛板,加圧黒鉛棒,黒鉛棒,黒鉛検出棒,試験片の高

さ変化量の検出器機構及び温度検出器とからなり,試験片の高さ変化量を示差として測定できるものを用

いる。その一例を図2に示す。この装置は,7.3のB法による測定に用いる。

5.2.2

装置の構成

示差荷重軟化試験装置の構成は,次による。

a) 電気炉 電気炉は,黒鉛発熱体又はけい化モリブデン発熱体を用いた炉で,試験片並びに上部及び下

部黒鉛板にわたる中央部に100 mm以上の幅で±10 ℃以内の等温帯をもち,1 600 ℃以上まで昇温可

能な炉を用いる。炉底部から窒素又はアルゴンガスを送入できる構造とする。

b) 加圧装置 分銅又は油圧によって加圧する加圧装置を用いる。加圧装置は,加圧黒鉛棒を介して試験

片に0.2 MPa(必要に応じて0.05〜1.00 MPa)の荷重を加え,試験片と加圧黒鉛棒の膨張・収縮に伴

って生じる高さの上下への移動に対して,それぞれ20 mm以上の幅で対応できるものを用いる。

c) 黒鉛板 試験片と黒鉛棒及び加圧黒鉛棒とを分離するために用いる。加熱によって生じる試験片の変

化量を検出するための黒鉛検出棒との関係を考慮した構造とする。材質は,試験片の変化量の検出に

用いる黒鉛検出棒と同じものを用いる。一例を,図3に示す。新しいものを使用する場合,試験温度

以上,又は,1 700 ℃以上で焼成して用いる。

d) 加圧黒鉛棒 外径60 mmで内径20 mmの中空黒鉛棒を炉体などの装置寸法に合わせて加工して用い

る。新しいものを使用する場合,試験温度以上,又は,1 700 ℃以上で焼成して用いる。

e) 黒鉛検出棒 黒鉛棒(例えば,直径10 mm)を炉体などの装置寸法に合わせて加工して用いる。新し

いものを使用する場合,試験温度以上,又は,1 700 ℃以上で焼成して用いる。

f)

試験片の高さ変化量の検出器 試験片の高さ変化を伝達する黒鉛検出棒と差動トランスとから構成さ

れる。黒鉛検出棒と差動トランスとの取付けの例を,図2に示す。図2において,右側の黒鉛検出棒

と差動トランスがなく,左側一組だけの黒鉛検出棒と差動トランスで試験片の高さ変化量を検出する

場合,7.3.3に示す方法でジグ類の熱膨張補正値を求めて使用しなければならない。

g) 温度検出器 温度検出器は,5.1.2 e)に準ずるものを用いる。温度検出場所は,上部黒鉛板の中央とす

る。

5

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

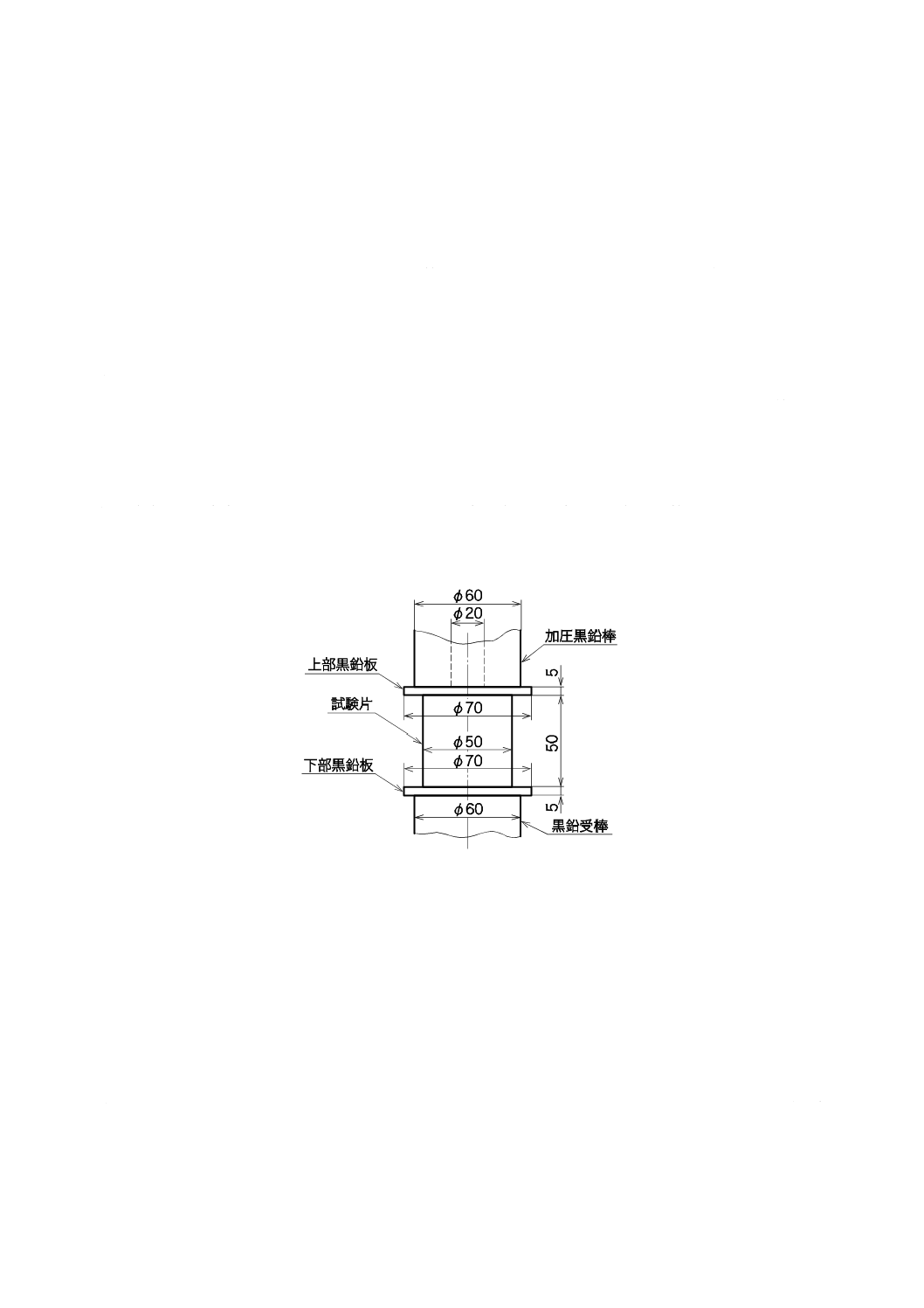

下部黒鉛板 上部黒鉛板

図2−示差荷重軟化試験装置(例) 図3−黒鉛板(例)

5.3

乾燥器

乾燥器は,温度110±5 ℃に保つことのできる,自動温度調節器付き電気恒温器を用いる。

5.4

はかり

はかりは,最小読取値が0.1 g又はそれ以下まで読み取ることのできるものを用いる。

5.5

ノギス

ノギスは,JIS B 7507に規定する最小読取値が0.05 mmのM形ノギス又はCH形ノギスを用いる。

5.6

直角定規

5.7

すき(隙)間ゲージ

5.8

熱膨張試験用黒鉛試験片

熱膨張試験用黒鉛試験片は,5.2.2 e)の黒鉛検出棒と同じ品質の黒鉛からJIS R 2207に規定する寸法及び

形状の試験片を採取して用いる。

単位 mm

6

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験片

試験片は,次による。

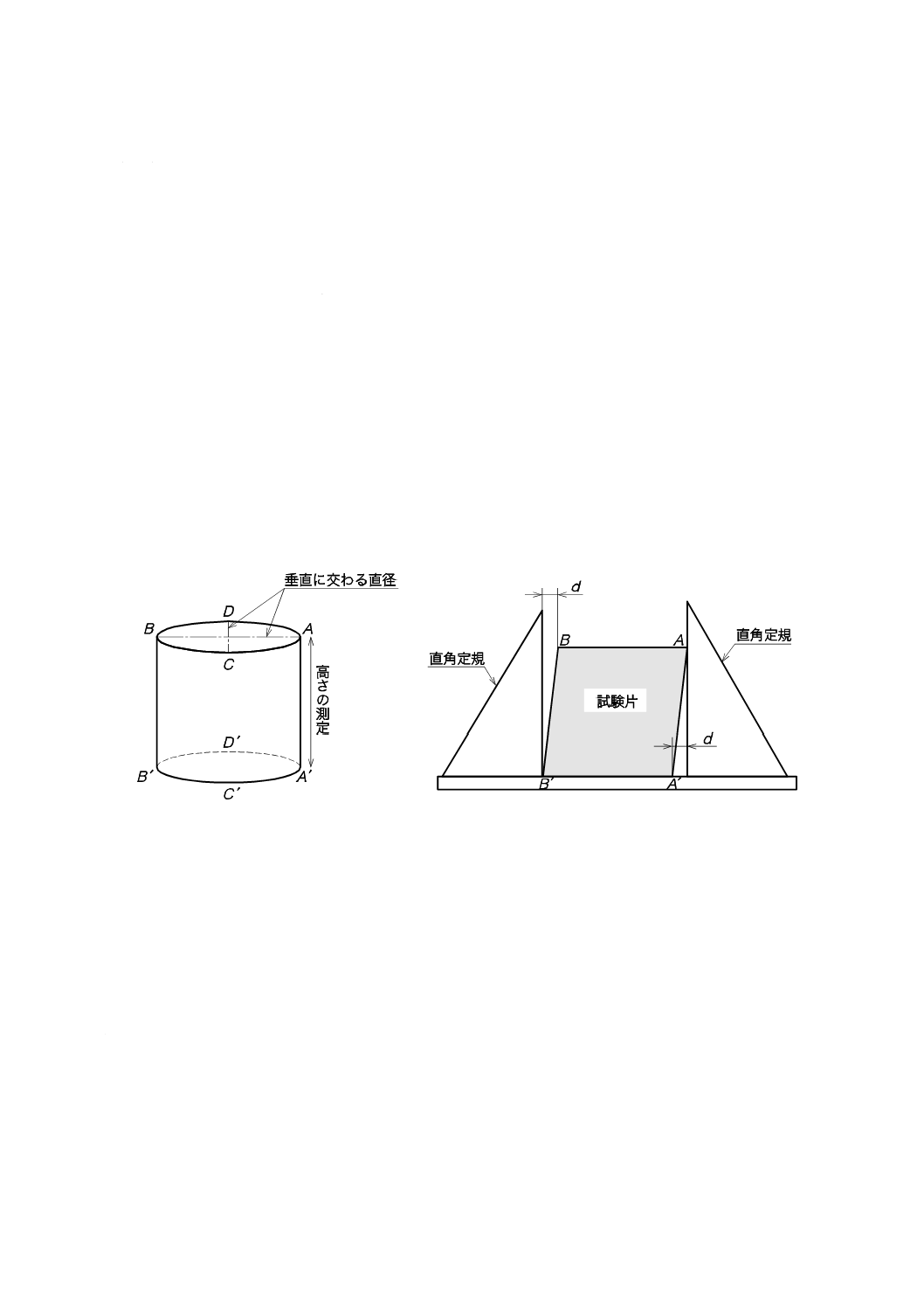

a) 試験片は,供試れんがから焼成面を取り除き,中心部から直径50±0.5 mm,高さ50±0.5 mmの円柱

を切り取る。試験片に0.20 MPa以上の荷重を負荷する場合,又は供試試料から規定の寸法が得られな

い場合には,直径36±0.3 mmで高さ36±0.3 mmの円柱とする。

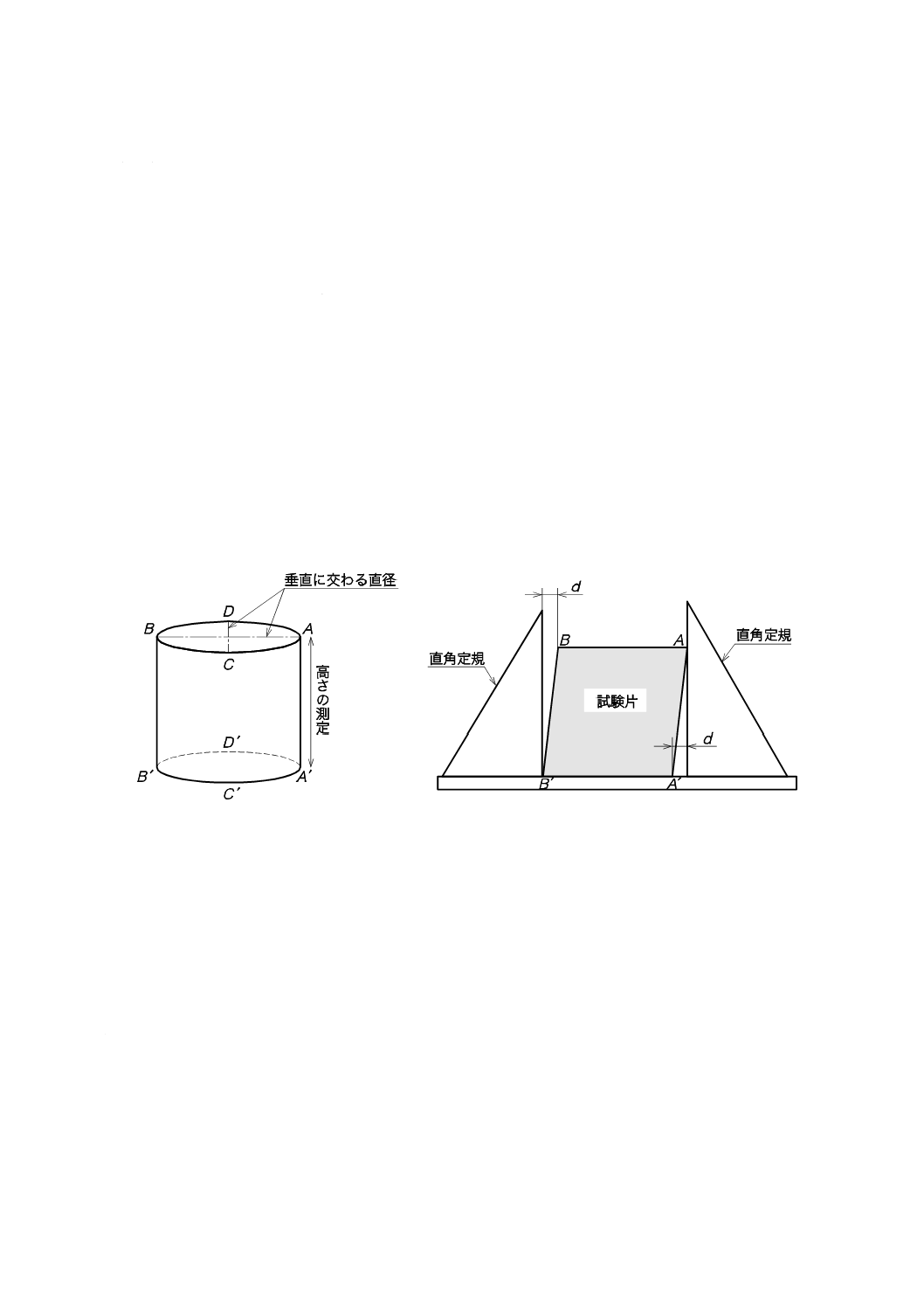

b) 試験片の平行度は,試験片の上部に想定した2本の直行する直径の端部が円周部と接した4か所で,

ノギスを用いて,高さを測定することによる[図4 a)参照]。これら測定の二点間の測定値の最大と最

小の差が0.2 mmを超えてはならない。

c) 試験片の垂直性は,平たん(坦)な面に試験片を置き,高さの測定と同じ4か所の試験片の側面に,

直角定規を当てて調べる。試験片の側面と直角定規とのすき間dは,0.5 mmを超えてはならない[図

4 b)参照]。

d) 調製後の試験片は,110±5 ℃の乾燥器中に入れ,恒量になるまで乾燥する。試験片は室温まで冷やし

測定まで吸湿しないように保存する。

注記 恒量とは,まず,加工後の試験片を2時間乾燥し,デシケータ中で冷却後質量を量り,その

後30分乾燥後冷却・ひょう(秤)量を繰り返して,各測定前後の質量の差が0.3 g以内にな

った点をいう。

a) 試験片の平行度の測定 b) 試験片の垂直性の測定方法

(A-Aʼ,B-Bʼ,C-Cʼ,D-Dʼ間) (dをすき間ゲージによって測定する)

図4−試験片の平行度及び垂直性の測定方法

7

測定方法

7.1

測定方法の区分

測定方法は,次のいずれかによる。

a)

A法 エンデル式荷重軟化試験装置を用いる方法

b)

B法 示差荷重軟化試験装置を用いる方法

7.2

A法

7.2.1

要旨

5.1のエンデル式荷重軟化試験装置に試験片を装着し,0.20 MPa(又は規定の荷重)の荷重を加えながら

加熱し,各温度における試験片の高さ変化量を測定する。

7

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2

操作

操作は,次による。

a) 鉄皿と電気炉中心とが完全に一致するように,炉体又は機体を移動し,炉体の位置を決定する。

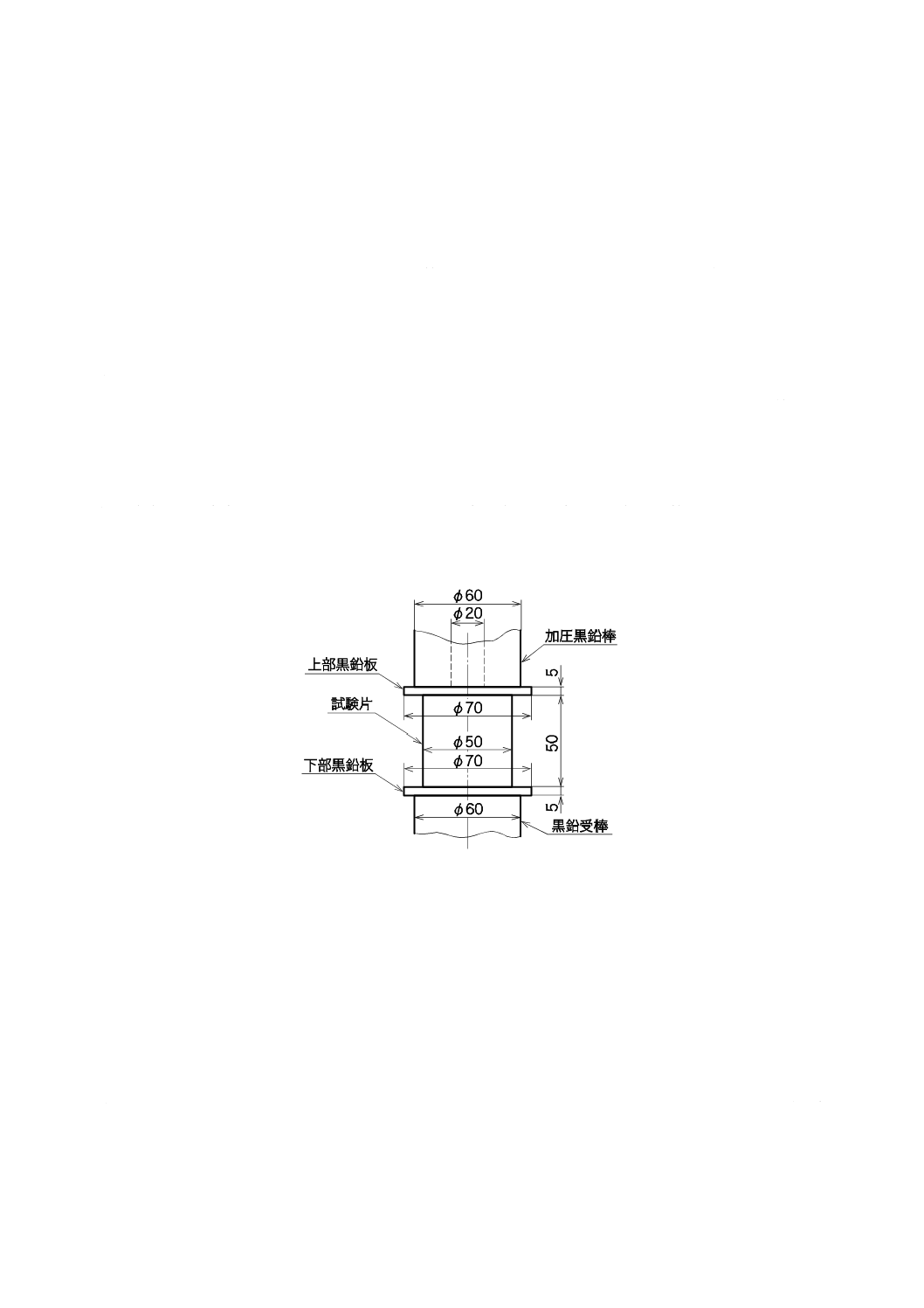

b) 図5に示すように,試験片が左右上下ともに炉の等温帯の中心に位置するように黒鉛受棒上に載せる。

なお,試験片の中心位置を調整するためには,黒鉛受棒の長さを切断するなどして調整するとよい。

c) 試験片の上に黒鉛板を載せ,次に加圧黒鉛棒を黒鉛板上に載せ,その上に鉄皿を装着する。

d) 次に,試験片の加圧面に対して0.20 MPa(又は規定の荷重)の荷重がかかるように移動分銅を複ひょ

うかん(秤悍)の荷重目盛位置に移動し,水平器によって複ひょうかんが水平に保たれるようにひょ

うかん上下用小輪で調節する。

e) ひょうかんは,先端部のペン記録軸受台が水平になる位置で,とっ(把)手止金金具で締める。記録

用ペンの始動位置は,記録装置のドラムの最上部から1/3下方のところから始動するように調節する。

f)

熱電対を鉄皿中央部の穴から挿入し,先端を黒鉛板上に置く。

g) 電気炉の加熱速度は,通常,1 000 ℃までを6 ℃/min,1 000 ℃以上を4 ℃/minとする。

h) 各温度(ti)における試験片の高さ変化量(Ei)を連続的に記録させる。

i)

試験中は,窒素又はアルゴンガスを約1 L/min炉内に流し,炉内の雰囲気を調整する。

j)

測定は,試験片が最初の寸法に対し20 %圧縮されるまで継続する。

単位 mm

図5−試験片,黒鉛受棒及び加圧黒鉛棒の関係

7.3

B法

7.3.1

要旨

5.2の示差荷重軟化試験装置に試験片を装着し,0.20 MPa(又は規定の荷重)の荷重を加えながら加熱し,

各温度における試験片の高さ変化量を測定し,エンデル式荷重軟化試験装置への補正を加える。

7.3.2

操作

操作は,次による。

a) 試験片,黒鉛板及び検出棒を炉内の所定位置に装着する。

b) 試験片に0.20 MPa(又は規定の)荷重を負荷する。負荷荷重による圧縮応力の許容差は,±2 %以内

とする。差動トランスなどの取付けを確認したうえで,試料を加熱する。加熱速度は,1 000 ℃まで

を6 ℃/min,1 000 ℃以上を4 ℃/minとする。

8

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 測定を通じて炉底部から窒素又はアルゴンガスを1 L/min以上送入する。

d) 黒鉛検出棒の変位を差動トランスで読取り,両黒鉛検出棒の変位を差し引き,各温度における試験片

の変化量(di)を求める。この測定を試験片が20 %以上圧縮されるまで続ける。

注記 コンピュータで温度と試験片の変化量を測定するとよい。試験片の変化量を測定・採取する

頻度は,例えば,1 ℃ごととするとよい。

7.3.3

ジグ類の熱膨張補正値の算出

5.2.2 f)において左側一組の黒鉛検出棒と差動トランスだけを用いた装置の場合に限り,次の操作を行い

用いた試験装置の各温度におけるジグ類の熱膨張補正値(Bi)を求める。

a) 5.2.2 e)の黒鉛検出棒と同じ品質の黒鉛から,箇条6に規定する寸法及び形状の黒鉛円柱を調製する。

b) この黒鉛円柱について7.3.2の操作を行い,各温度における黒鉛円柱の高さ変化量を求め,これらの値

から7.3.4 a)の黒鉛検出棒50 mm当たりの熱膨張量(Gei)を差し引く。

7.3.4 試験片の高さ変化量の算出

試験片の高さ変化量と温度との関係値の算出は,次による。

a) JIS R 2207によって熱膨張試験用黒鉛試験片を1 600 ℃以上まで測定し,黒鉛検出棒50 mm当たり

の熱膨張量(Gei)を次の式で求める。

Gei = a×ti + b

ここに,

Gei: 温度i ℃における黒鉛検出棒50 mm当たりの膨張量(mm)

ti: 温度(℃)

a及びb: 定数

注記 例えば,一つの測定例として,Gei = 0.000 24×ti + 0.040 0 がある。

b) 7.3.2 d)で得た試験片の変化量及び7.3.4 a)の黒鉛検出棒50 mm当たりの熱膨張量から,各温度におけ

る試験片の高さ変化量を次の式で求める。

Ei = di + Gei + (0.000 000 602 1×ti2 + 0.001 12×ti - 0.025 6)

ここに,

Ei: ti ℃における試験片の高さ変化量(mm)

ti: 測定点iにおける温度(℃)

di: 7.3.2 d)で得たti ℃における試験片の変化量(mm)

Gei: 7.3.4 a)で得たti ℃における黒鉛検出棒50 mm当たりの熱

膨張量(mm)

注記 式中の(0.000 000 602 1×ti2 + 0.001 12×ti - 0.025 6)は,示差荷重軟化試験装置の測定値とエン

デル式荷重軟化試験装置の測定値との相関値である。

なお,5.2.2 f)において左側一組の黒鉛検出棒と差動トランスだけを用いる装置の場合,求めた試験

片高さ変化量を更に,7.3.3で得られたジグ類の熱膨張補正値で減じなければならない。

8

計算

8.1

加熱軟化曲線の作図

箇条7の測定で得られた結果を基に,試験片の各温度と試験片の高さ変化量との関係線を図6に示すよ

うに作図する。コンピュータを用いて作図することができる。

8.2

T1の算出

8.1の加熱軟化曲線から,高さ変化の最高点を求めてT1(この点は,図6の温度軸に平行な直線と加熱

変化曲線の最高位置における接点)とし,その時の温度で求める。コンピュータを用いて求めるとよい。

9

R 2209:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−試験片の加熱軟化曲線と荷重軟化点との関係

8.3

T2及びT3算出

T1から試験片の最初の高さの2 %(約1 mm)及び20 %(約10 mm)圧縮された点を求め,それぞれ

をT2及びT3とし,それぞれの点に相当する温度(℃)を求める。

9

試験報告

試験報告書には,次の事項を記録する。

a) 試験所名

b) 試験年月日

c) この規格の番号(JIS R 2209)

d) 測定試料名(製造業者名,品種,形式,バッチ番号など)

e) 試験条件:試料寸法及び荷重値

f)

試験結果(T1,T2及びT3)

g) 必要ならば,荷重軟化曲線及び試験後の試験片の状況の写真又はスケッチ