R 2204 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS R 2204 : 1991は改正され,この規格に置き換えられる。

従来,この規格は耐火れんがの耐火度試験方法だけを対象としていたが,今回の改正で類似規格として

制定されていたJIS R 2573(粘土質プラスチック耐火物の耐火度試験方法)及びJIS M 8512(耐火物原料

の耐火度試験方法)の内容を包含し,標題を“耐火物及び耐火物原料の耐火度試験方法”に改め,耐火度

試験方法の統一化を図った。また,この規格に対応する国際規格としてISO 528 : 1983制定されているた

め,その内容との整合を図った。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2204 : 1999

耐火物及び耐火物原料の

耐火度試験方法

Test method for refractoriness of refractories and raw materials

序文 この規格は,1983年に第1版として発行されたISO 528, Refractory products−Determination of

pyrometric cone equivalent (refractoriness) が規定しているISOコーンを用いる試験方法を技術的に変更する

ことなく採用し,併せて従来我が国で使用されてきたゼーゲルコーンを用いる試験方法についても追加し

て規定した日本工業規格である。

なお,この規格で,点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,非酸化物を含まない耐火物及び耐火物原料の耐火度試験方法について規定す

る。ただし,炭素を含有するときは,炭素をあらかじめ除去した試料について測定する。

備考 この規格の対応国際規格を,次に示す。

ISO 528 : 1983 Refractory products−Determination of pyrometric cone equivalent (refractoriness)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS R 2572 高アルミナ質プラスチック耐火物及び粘土質プラスチック耐火物の含水率試験方法

JIS R 8101 耐火度試験用標準コーン

JIS Z 8801 試験用ふるい

JIS Z 9001 抜取検査通則

ISO 1146 Pyrometric reference cones for laboratry use−Specification

ISO 8656-1 Refractory products−Sampling of raw materials and unshaped products−Part 1 : Sampling

scheme

3. 装置,器具及び標準コーン 装置,器具及び標準コーンは,次のものを用いる。

a) 粉砕用器具 鉄製乳鉢を標準とするが,他の粉砕機(1)を使用してもよい。

注(1) 粉砕機を使用する場合,粒度構成が異なると耐火度が異なるので注意する必要がある。

b) ふるい JIS Z 8801に規定する試験用ふるい。

c) 試験コーン成形用金型 使用する標準コーンの種類に応じた形状及び寸法をもつ成形用金型。

d) 試験炉 規定の加熱速度が得られるガス炉,電気炉など。

e) 標準コーン JIS R 8101に規定する標準コーン又はISO 1146に規定するISOコーン。

2

R 2204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試料(試験コーン)

4.1

試料採取方法及び試料作成方法は,受渡当事者間の協定によって決定する。

なお,必要に応じて,JIS Z 9001,JIS M 8100又はISO 8656-1による。

なお,JIS R 2572によって試験を行った試料を耐火度試験に供してもよい。試料の含有物が燃焼又は揮

発することによって,耐火度に影響を与えるおそれがある場合には,あらかじめ試料を仮焼しておかなけ

ればならない。

4.2

試験コーンの形状及び寸法 試験コーンは標準コーンと相似の形状をもつものとする。また,試験

コーンの高さは,標準コーンの使用時の高さの100〜120%の範囲内にあるものとする。

4.3

試験コーンの作製方法 試験コーンの作製は成形によるか,又はれんが若しくは成形体からの切出

しによる。

a) 成形による方法

1) 供試試料は,標準コーンとしてゼーゲルコーンを使用する場合は,試験用ふるい6.7mmを,また,

標準コーンとしてISOコーンを使用する場合は,2mmをそれぞれ通過するように粉砕し,四分法

によって250gを採取する。

2) 次に,標準コーンとしてゼーゲルコーンを使用する場合は,試験用ふるい300μmを,また,標準コ

ーンとしてISOコーンを使用する場合は180μmをそれぞれすべて通過するように粉砕し,四分法

によって約50gを採取し,試料とする。

なお,試料が細かくなりすぎないよう,粉砕試料をふるいにかけて細粉を除き,ふるい上の粗粉

だけの粉砕を続けなければならない。

3) 粉砕時に混入する鉄分などは,磁石で分離除去しなければならない。

4) 粉砕試料を3.c)に示した金型を用いて成形し,試験コーンとする。ただし,成形困難な場合は,灰

分0.5%以内のデキストリン,アラビアゴム粉末などの有機質のりを混和しても差し支えない。

b) 切出しによる方法 定形耐火物又はあらかじめ焼成された不定形耐火物のサンプルから,切断機,研

削と(砥)石などを用いて,4.1に規定する形状及び寸法をもつ試験コーンを切り出す。

5. 試験コーン及び標準コーンの試験用受台への装着 試験コーン及び標準コーンの試験用受台への装

着は,次のとおりとする。

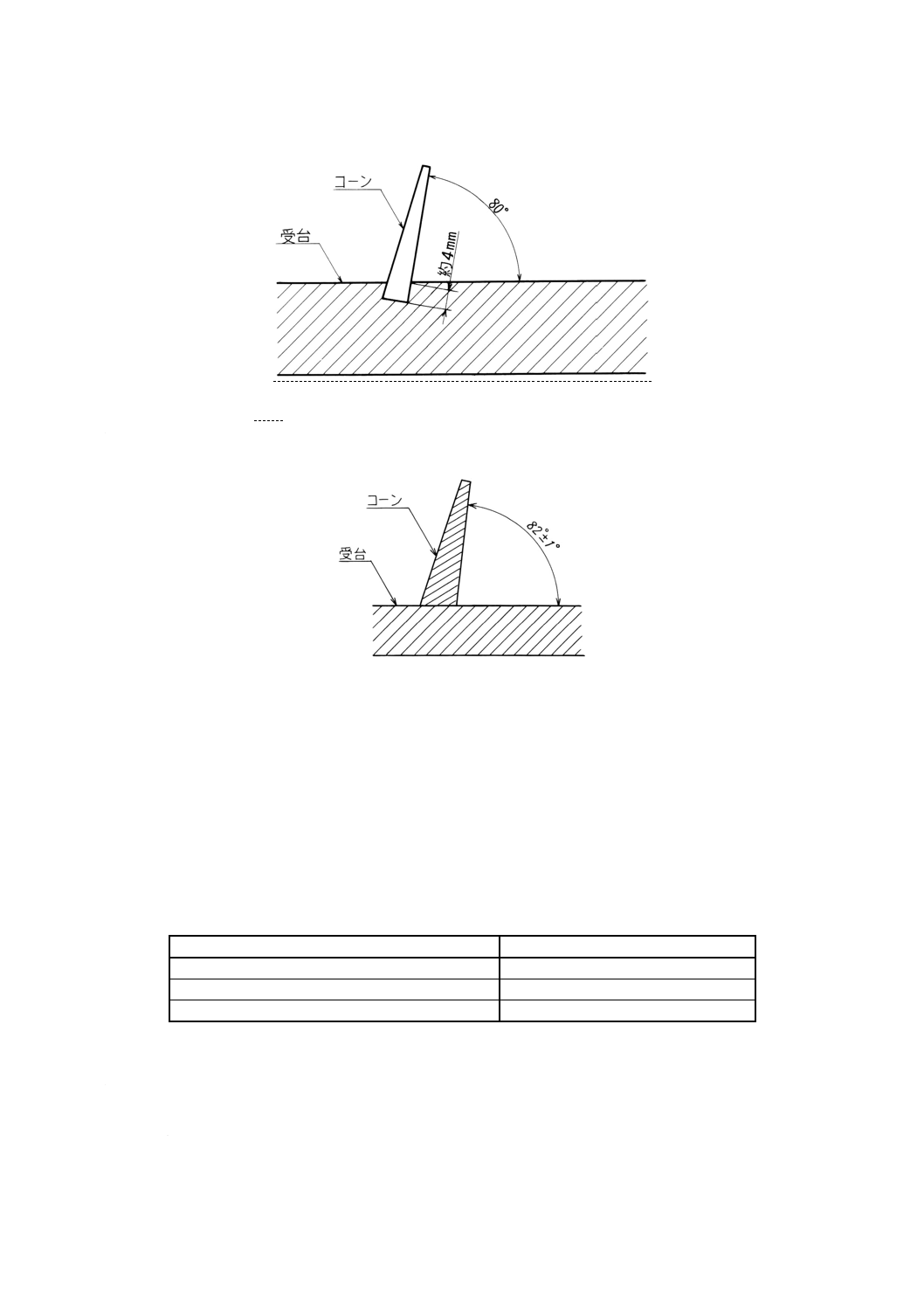

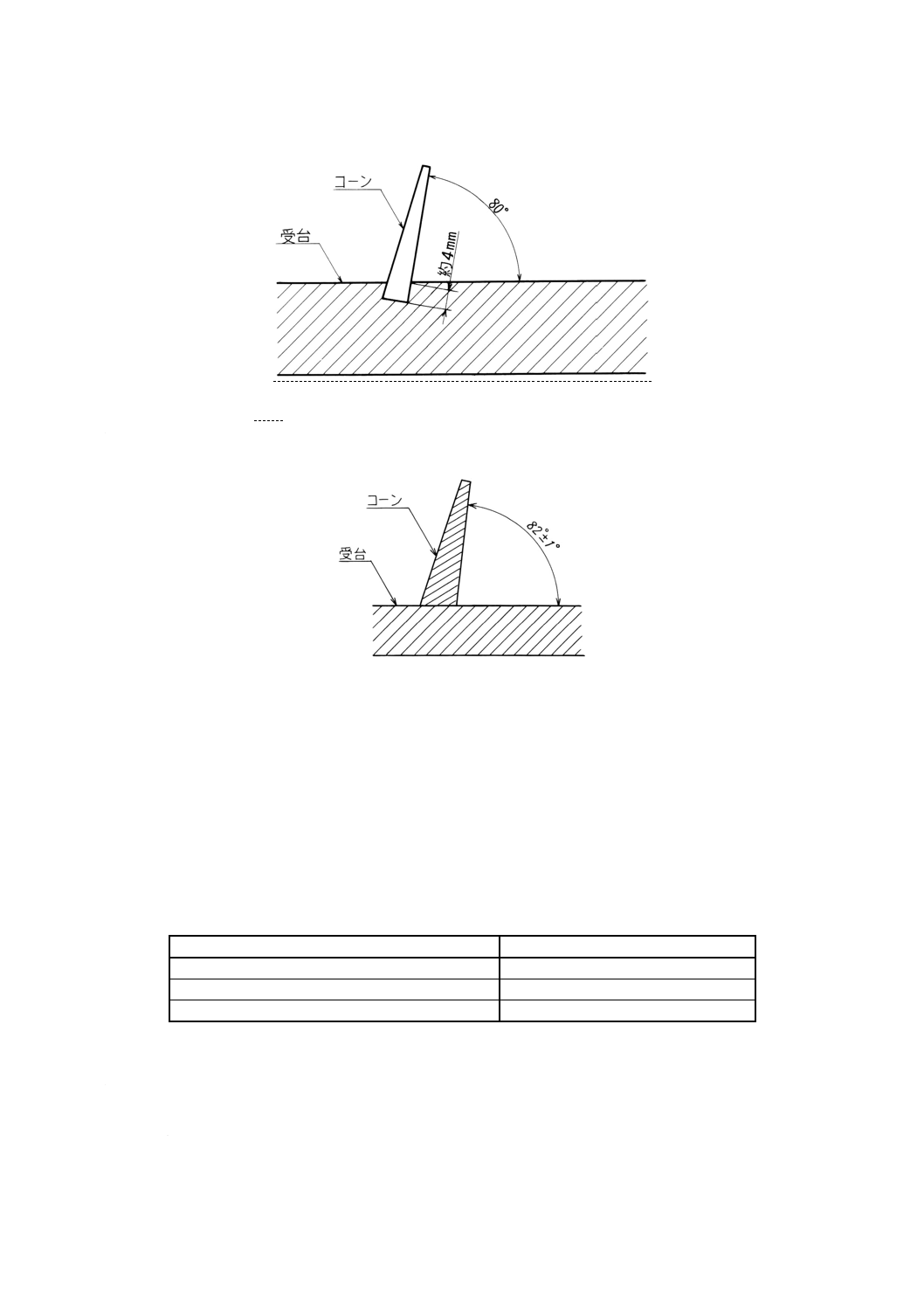

a) 標準コーンにゼーゲルコーンを使用する場合 試験コーン及びゼーゲルコーンは,図1に示すように

コーンの一面(ゼーゲルコーンの表示面,試験コーンはその相当面)を水平な受台面に対して80±1

度傾斜させて下端を約4mm埋め込む。

3

R 2204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験コーン及びゼーゲルコーンの試験用受台への装着

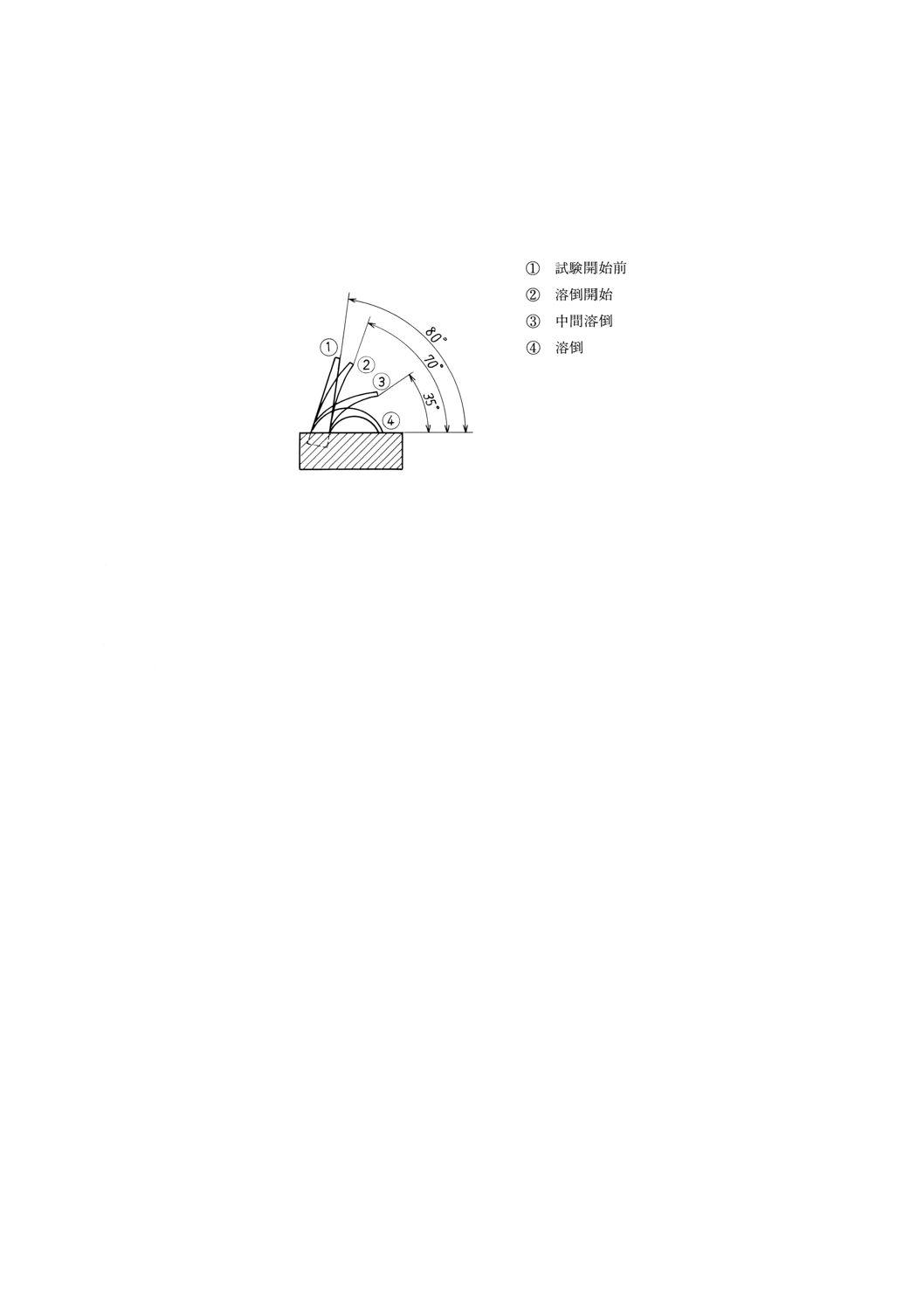

b) 標準コーンにISOコーンを使用する場合 試験コーン及びISOコーンは,図2に示すようにエッジ又

は面が水平な受台面に対して82±1度になるように,受台に耐火性材料で固定する。

図2 試験コーン及びISOコーンの試験用受台への装着

6. 試験方法 試験方法は,次のとおりとする。

a) 標準コーンは,その耐火度が試験コーンの耐火度に相当すると思われるもの及びその付近にあると思

われるもの複数本を選択する。

b) 試験コーン及び標準コーンをそのコーンの溶倒に影響を及ぼさない材質の耐火物受台上に立てる(参

考表1参照)。

標準コーン及び試験コーンの受台は,十分に平らで平行な面をもった長方形のプレート又は円板と

する。

参考表1 受台の材質の例

コーンの材質

受台の材質

アルミナ質,粘土質,けい石質

アルミナ質

マグネシア質,けい酸マグネシウム質,クロム質

クロム質又はマグネシア質

ジルコン質

クロム質,ジルコン質又はアルミナ質

c) 試験コーン及び標準コーンを据え付けた受台を炉内に挿入し,炎が直接当たらないよう均一に加熱す

る。

d) 加熱速度は,JIS R 8101に規定する加熱速度とする。

e) 加熱は,試験コーンが正しく曲がり,その先端が受台に接触するまで続け,その後速やかに加熱を停

止し冷却する。

4

R 2204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 報告

7.1

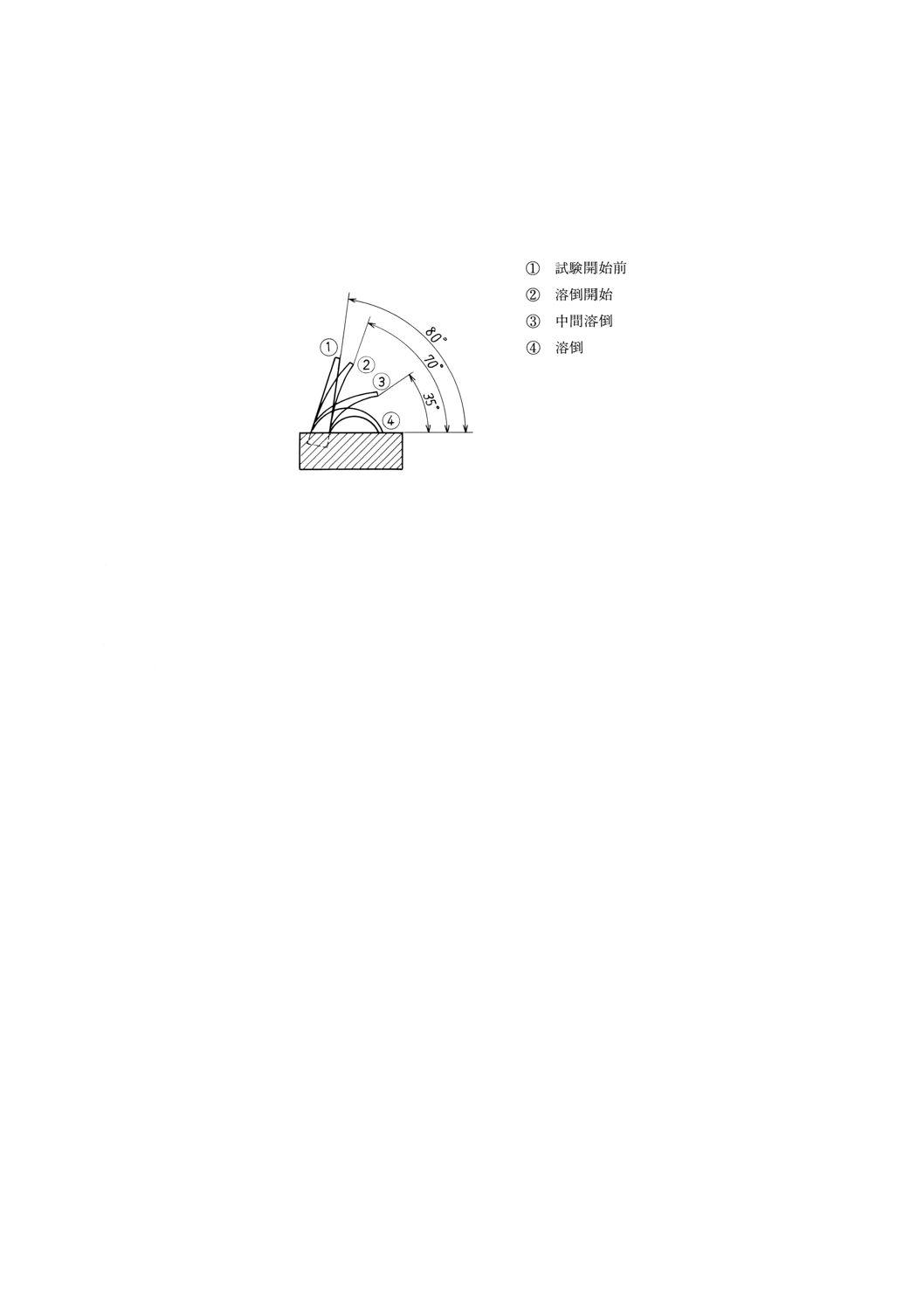

試験材料の耐火度は,試験コーンに最も近い変形状態を呈する標準コーンの番号(2)で報告する(参

考図1参照)。

試験片が複数の場合は,すべての試験結果を報告する。

注(2) ゼーゲルコーンではSK番号,ISOコーンではISO番号とする。

参考図1 試験コーンの正しい曲がりの例

7.2

試験報告には,7.1のほか,次の事項を含める。

a) 試験実施者(機関・場所)

b) 試験実施年月日

c) 試験方法,すなわちこの規格JIS R 2204によることの明示

d) 試験した製品又は原材料(品名,製造業者名,ロット番号など)

e) 試験片の作製方法(予備処理の有無・処理方法,切出法・成形法の区別など)

f)

標準コーンの種別及び番号

g) その他特記事項

5

R 2204 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

山 口 明 良

名古屋工業大学材料工学科

(委員)

八 田 勲

工業技術院標準部

伊 熊 泰 郎

神奈川工科大学

村 田 守

鳴門教育大学

三 橋 久

岡山セラミックス技術振興財団

荒 木 慎 介

耐火物協会

早 川 良 光

イソライト工業株式会社豊川工場

宮 川 三 郎

川崎炉材株式会社管理部

内 宮 房 雄

九州耐火煉瓦株式会社研究部

久保田 裕

黒崎窯業株式会社技術研究所

鹿 野 弘

黒崎窯業株式会社東京支社

朝 倉 秀 夫

品川白煉瓦株式会社技術研究所

畠 田 文比古

品川白煉瓦株式会社技術部

田 中 国 夫

大光炉材株式会社

江 頭 弘 晃

株式会社TYK

河 合 和 秀

東芝セラミックス株式会社開発研究所

宮 脇 正 夫

日本特殊炉材株式会社

下 司 誠

ハリマセラミック株式会社赤穂工場

吉 澤 紀 男

株式会社ヨータイ技術研究所

行 縄 次 夫

旭硝子株式会社高砂工場

磯 村 敬一郎

川崎製鉄株式会社技術研究所

平 初 雄

新日本製鐵株式会社技術開発本部プロセス技術研究所

(事務局)

高 宮 陽 一

耐火物技術協会