R 1802:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人製品評価技術基盤機構(NITE)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS R 1802には,次に示す附属書がある。

附属書A(参考)熱電対の校正例

附属書B(参考)熱電対の校正の不確かさの評価例

附属書C(参考)測定装置の設置例

附属書D(参考)熱電対の取付けによる不確かさの評価例

附属書E(参考)表面温度の算定例

附属書F(参考)表面温度の不確かさの評価例

R 1802:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 測定装置 ························································································································ 1

4.1 熱電対の校正 ················································································································ 1

4.2 表面温度の測定 ············································································································· 2

5. 測定の手順と方法 ············································································································ 3

5.1 準備 ···························································································································· 3

5.2 測定方法 ······················································································································ 3

6. 表面温度の算定及び不確かさの評価 ···················································································· 4

6.1 表面温度の算定 ············································································································· 4

6.2 表面温度の不確かさの評価 ······························································································ 5

7. 記録 ······························································································································ 5

附属書A(参考)熱電対の校正例 ···························································································· 6

附属書B(参考)熱電対の校正の不確かさの評価例 ····································································· 9

附属書C(参考)測定装置の設置例 ························································································ 11

附属書D(参考)熱電対の取付けによる不確かさの評価例 ·························································· 12

附属書E(参考)表面温度の算定例 ························································································ 16

附属書F(参考)表面温度の不確かさの評価例 ·········································································· 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1802:2005

遠赤外ヒータの表面温度測定方法−熱電対法

Methods for surface temperature measurement of far infrared heaters by

thermocouples

1. 適用範囲 この規格は,加熱機器に用いる遠赤外ヒータ(以下,ヒータという。)の高温域の表面温度

を,K熱電対又はR熱電対を用いて測定する方法及び測定の不確かさを評価する方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1602 熱電対

JIS Z 8117 遠赤外線用語

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8704 温度測定方法−電気的方法

3. 定義 この規格で用いる主な用語の定義は,JIS C 1602,JIS Z 8117,JIS Z 8401,JIS Z 8703及びJIS

Z 8704によるほか,次による。

a) 比較校正装置 比較校正を行うときに用いるもので,一定の温度を安定に保つことができる装置。

b) 標準熱電対 比較校正を行うときに標準器として用いる熱電対で,校正されたもの。

c) 熱電対素線 熱電対の両脚となる金属線又は合金線。

d) 被校正熱電対 校正される熱電対。

e) 測温接点 熱電対の素線を接合した接点で,温度を測る位置に置かれるもの。

f)

基準接点 熱電温度計を構成する装置の一部で,熱電対と銅導線との接続点を一定の温度に保つよう

にしたもの。

g) 熱電能(μV/℃) 熱電対の感度で,1 ℃当たりの熱起電力量(μV)。

4. 測定装置

4.1

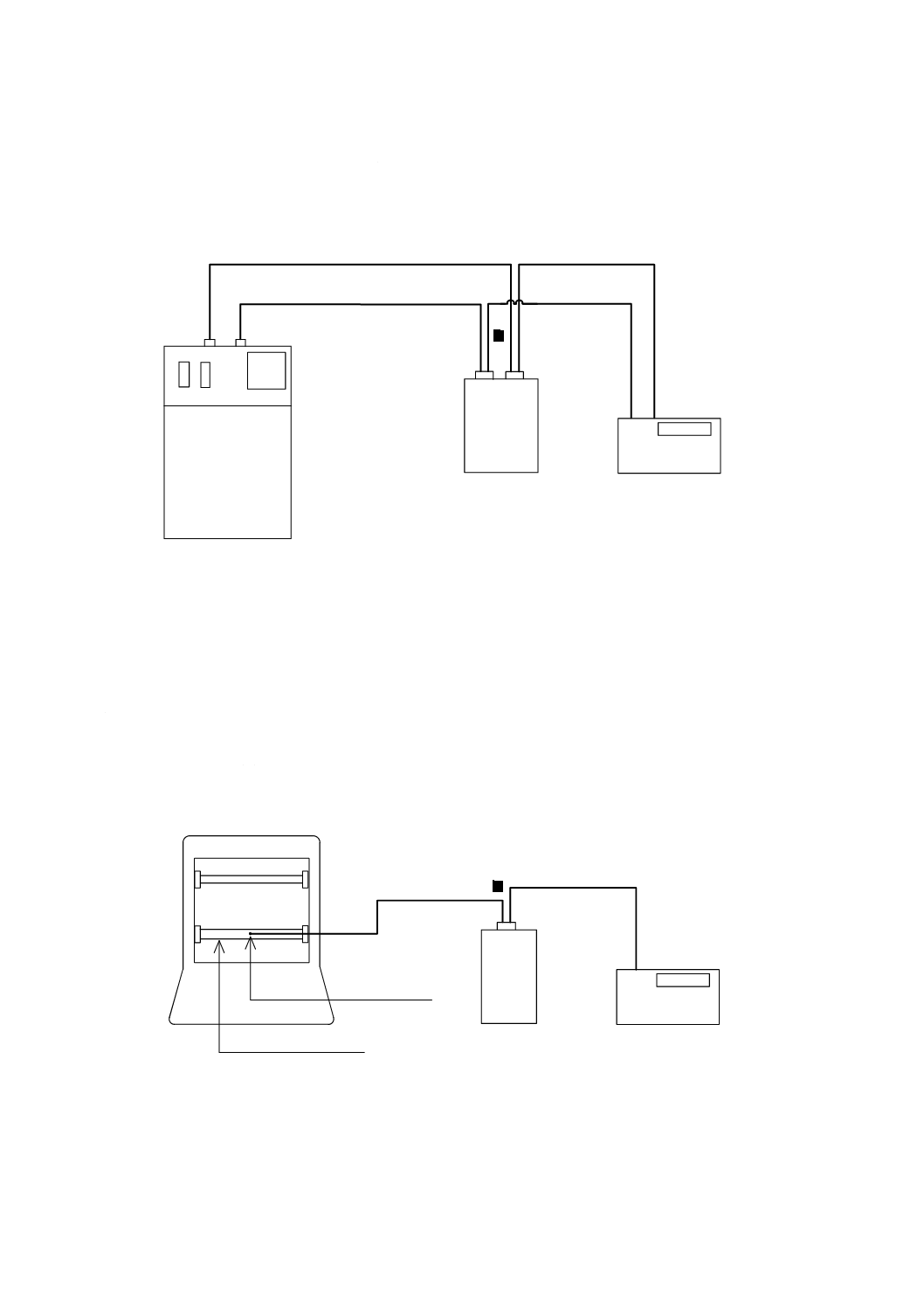

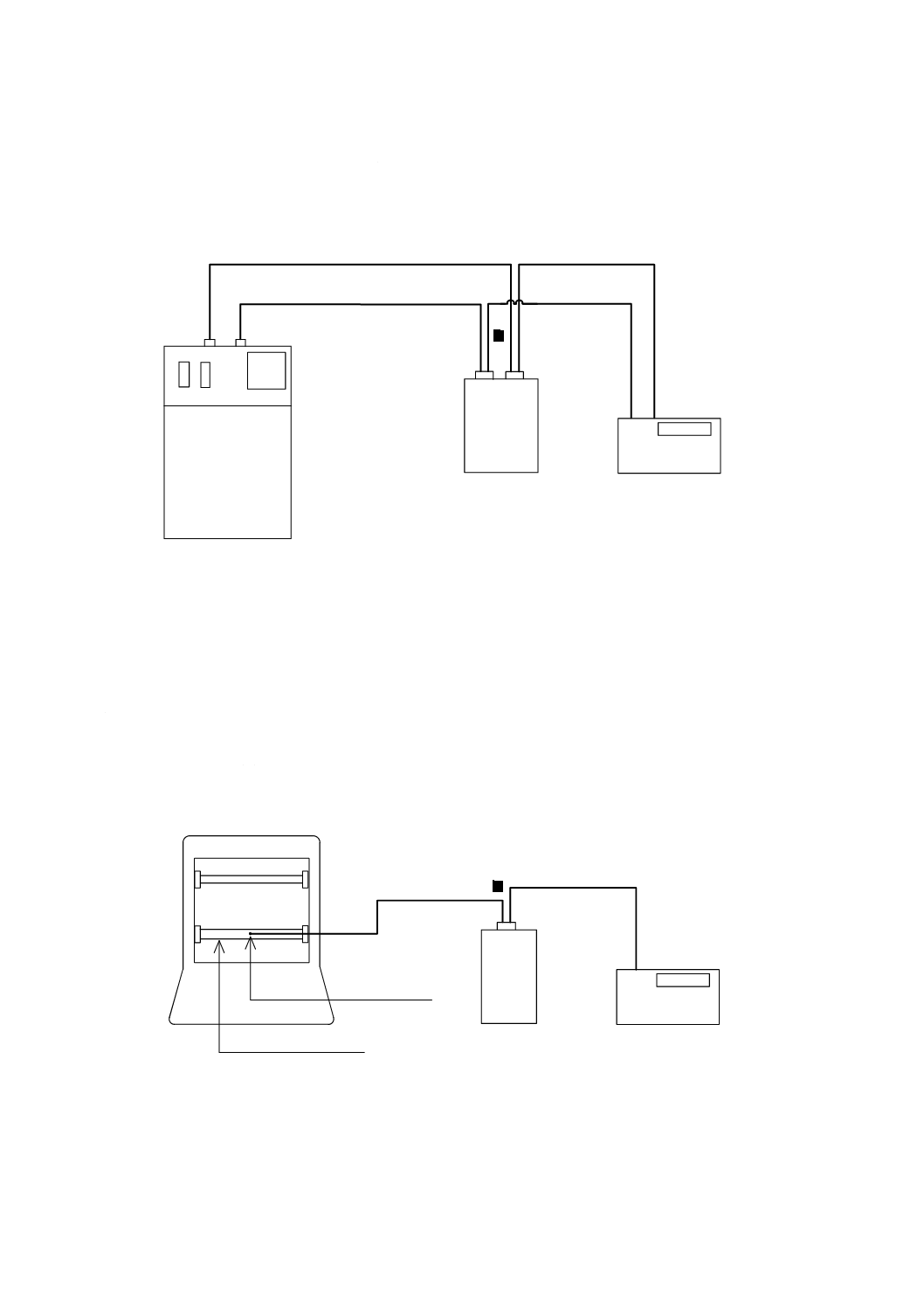

熱電対の校正 熱電対の校正は,次の装置類を用いて比較校正を行う。その構成図を図 1に示す。

a) 比較校正装置 使用温度域において,温度を均一で一定に保つことのできるものを用いる。

b) 基準接点 基準接点は,JIS Z 8704に規定されたものを用いる。

c) ディジタル電圧計 ディジタル電圧計は校正された分解能が0.1 μV以上のものを用いる。

d) 標準熱電対 JIS C 1602の標準熱電対に規定されたR熱電対を用いる。

2

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 被校正熱電対 JIS C 1602の特性を満足するK熱電対(線径0.10 mm以上0.32 mm以下)又はR熱電

対(線径0.10 mm以上0.30 mm以下)とする。

ディジタル電圧計

基準接点

標準熱電対

被校正熱電対

比較校正装置

銅導線

銅導線

図 1 熱電対の校正(比較校正)

4.2

表面温度の測定 遠赤外ヒータの表面温度の測定は,次の装置類を用いて行う。その構成は図 2に

示す。

a) 基準接点 4.1 b)に同じ。

b) ディジタル電圧計 4.1 c)に同じ。

c) 熱電対 4.1 e)に同じ。

ディジタル電圧計

熱電対

基準接点

遠赤外ヒータ

銅導線

測温接点

図 2 遠赤外ヒータの表面温度の測定装置例

3

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 測定の手順と方法

5.1

準備

5.1.1

熱電対(被校正熱電対) 被校正熱電対は,測定に必要な熱電対を用意する。その熱電対は,測定

温度が300 ℃までの場合はK熱電対で線径が0.10 mm以上0.32 mm以下,測定温度が100 ℃以上の場合

はR熱電対で線径が0.10 mm以上0.30 mm以下で規定の長さのものとする。

5.1.2

熱電対の校正 熱電対の校正は,図 1によって測定温度とその近傍の3点以上の温度で比較校正

を行う。校正値に基づき測定に用いる熱電対1本ごとに必要な温度範囲及び分解能で熱起電力表を作成す

る。(附属書A 参考)

5.1.3

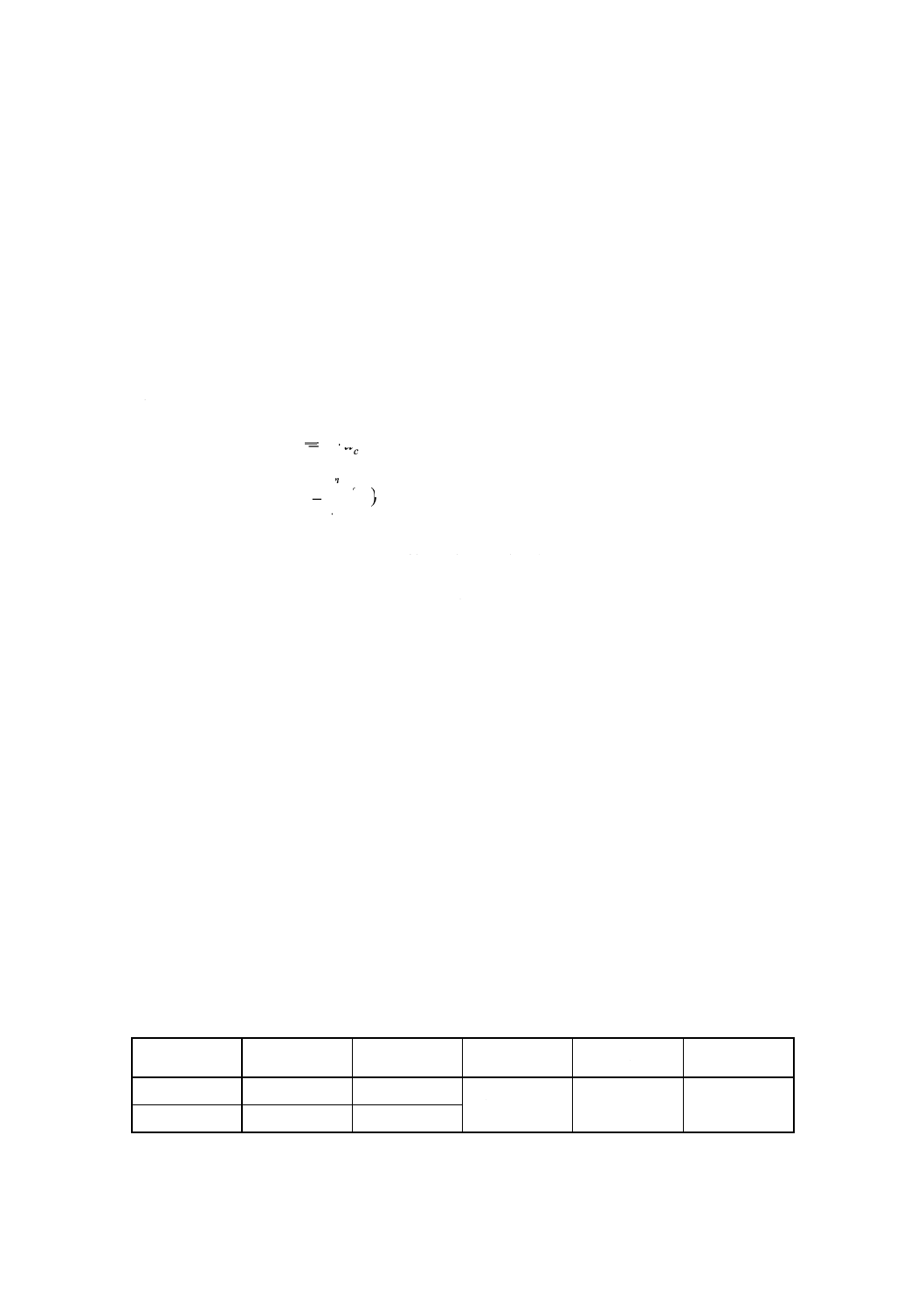

校正の不確かさの評価 校正した値に影響を及ぼす不確かさの要因を取り上げ,次の式によって不

確かさを算定する。不確かさは,必要とするけた数まで求め,JIS Z 8401によって数値を丸める。(附属書

B 参考)

cu

k

U =

1

()

∑

=

=n

i

i

c

u

u

1

2

2

ここに,

U1: 校正の拡張不確かさ

uc: 校正の合成標準不確かさ

ui: 校正の各要因の標準不確かさ

k: 包含係数(通常k=2)

n: 校正の不確かさの要因数

5.2

測定方法

5.2.1

測定状態 測定状態は,JIS Z 8703に規定する常温(5〜35 ℃)の範囲で一定にし,可能な限り無

風状態にして,ヒータの表面温度が変動しないようにする。この条件を満足するには,附属書C図 1に例

示する網などで周囲を囲うとよい。

5.2.2

測定装置の設置 測定装置の設置は,図 2の測定装置を5.2.1の規定を満たす測定場所に設置する。

(附属書C 参考)

5.2.3

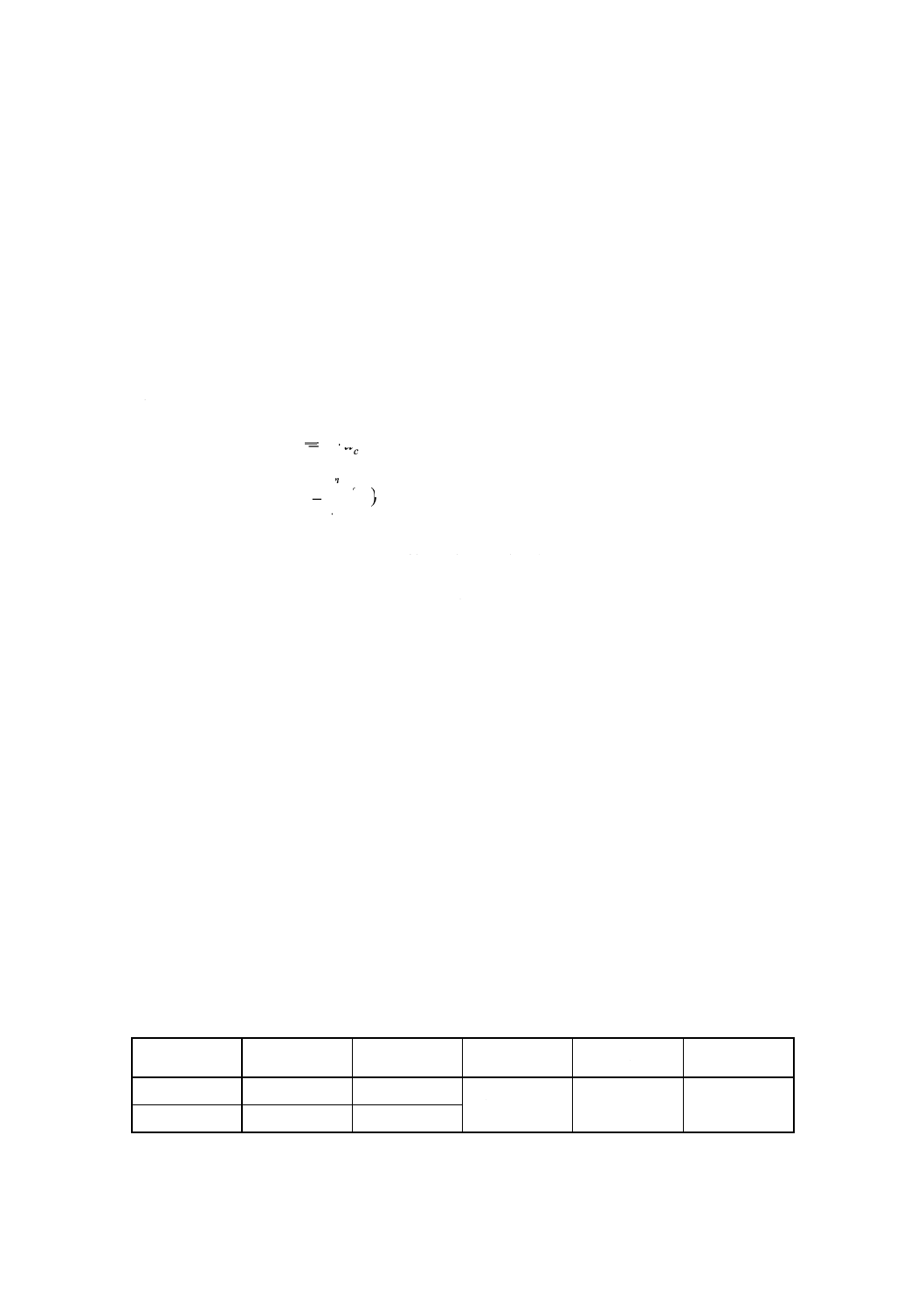

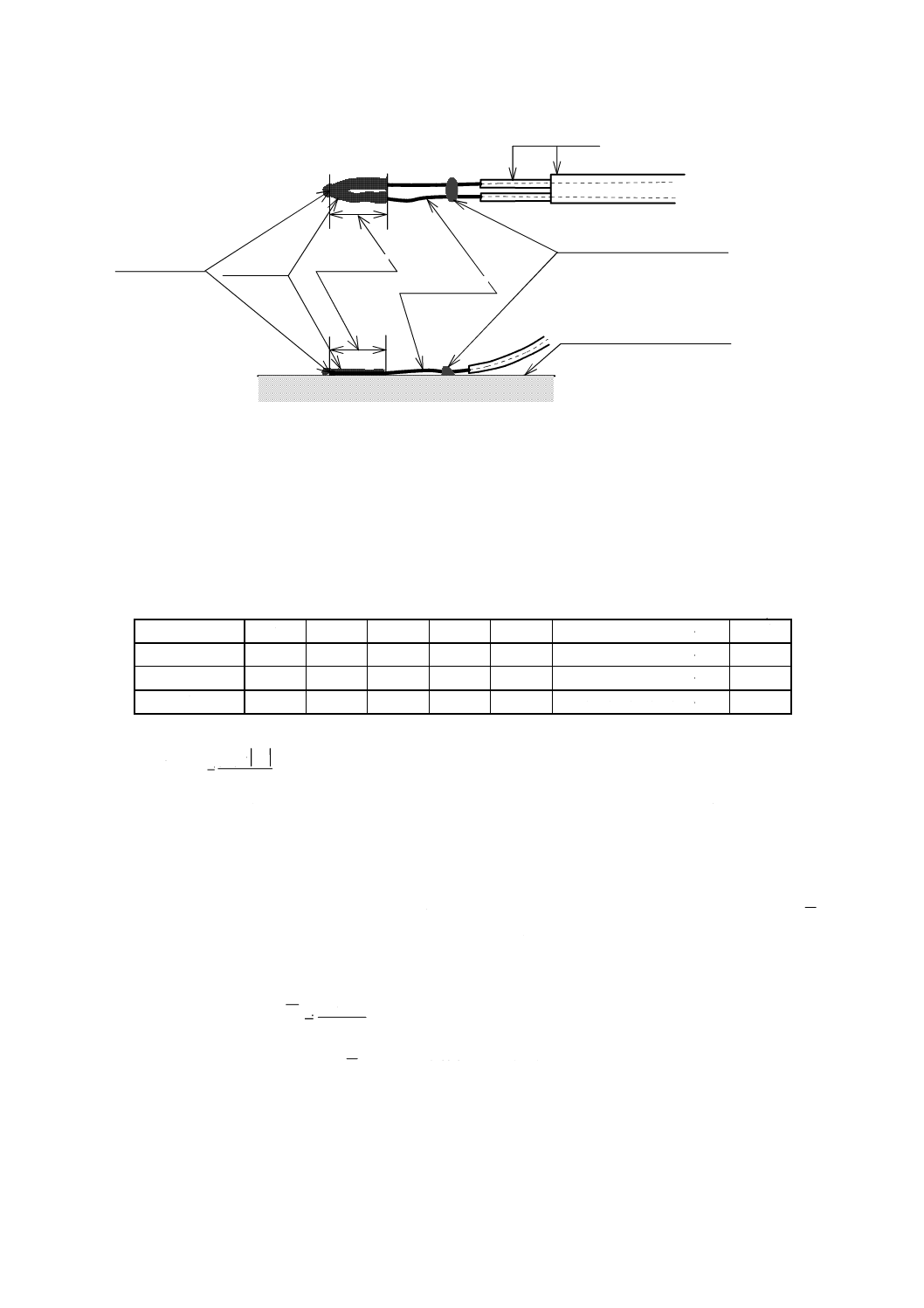

熱電対の取付け 表 1に従って,5.1.2で校正した熱電対を図 3に示すとおりヒータの表面に測温

接点を接点が密着するように拡大鏡などで確認しながら,接着剤で取付け(1),乾燥させる(2)。(附属書D

参考)

注(1) 接着剤を付けすぎない。

(2) 接着乾燥した後,拡大鏡で接着部分にはがれ,き裂などがないことを確認する。

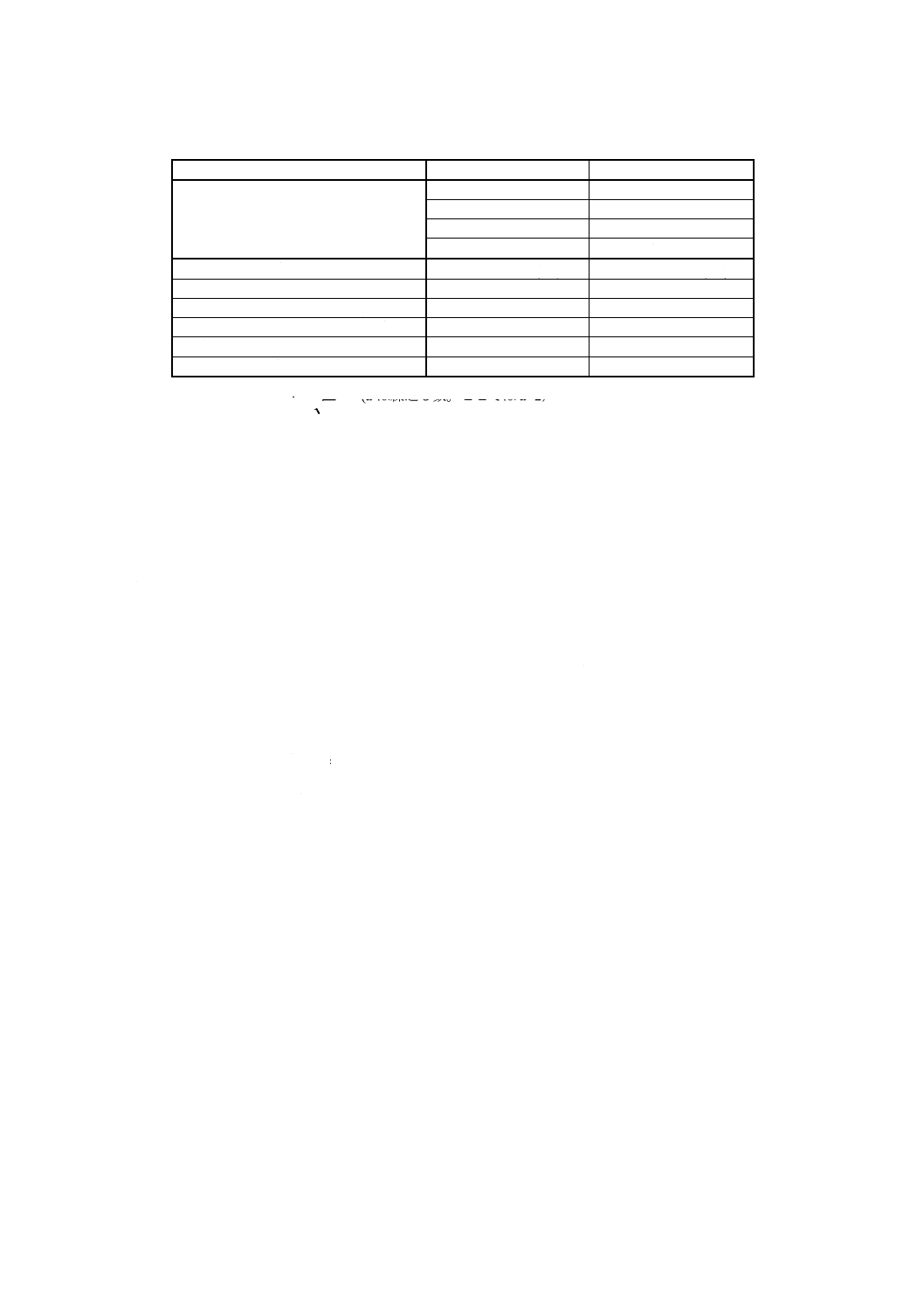

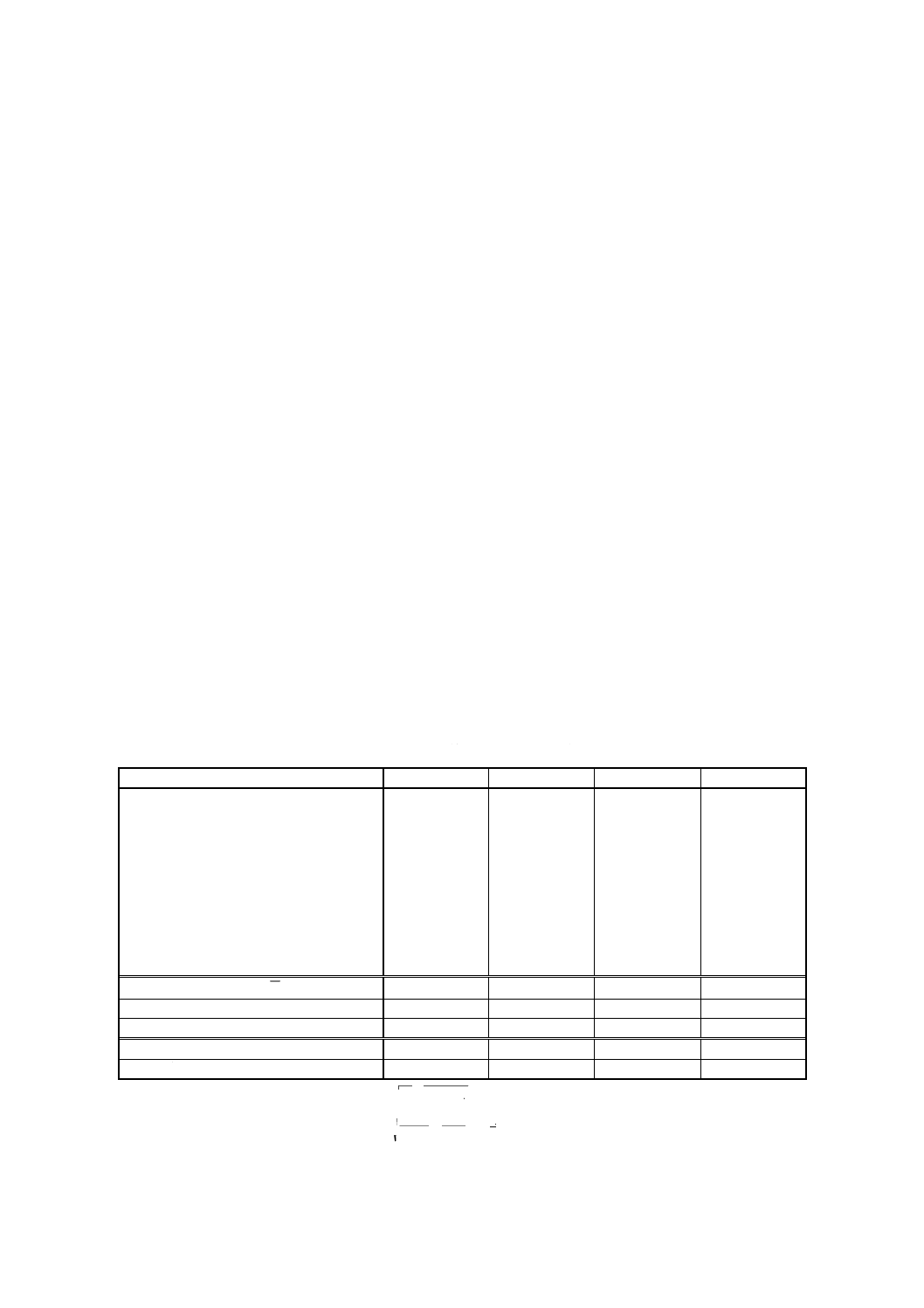

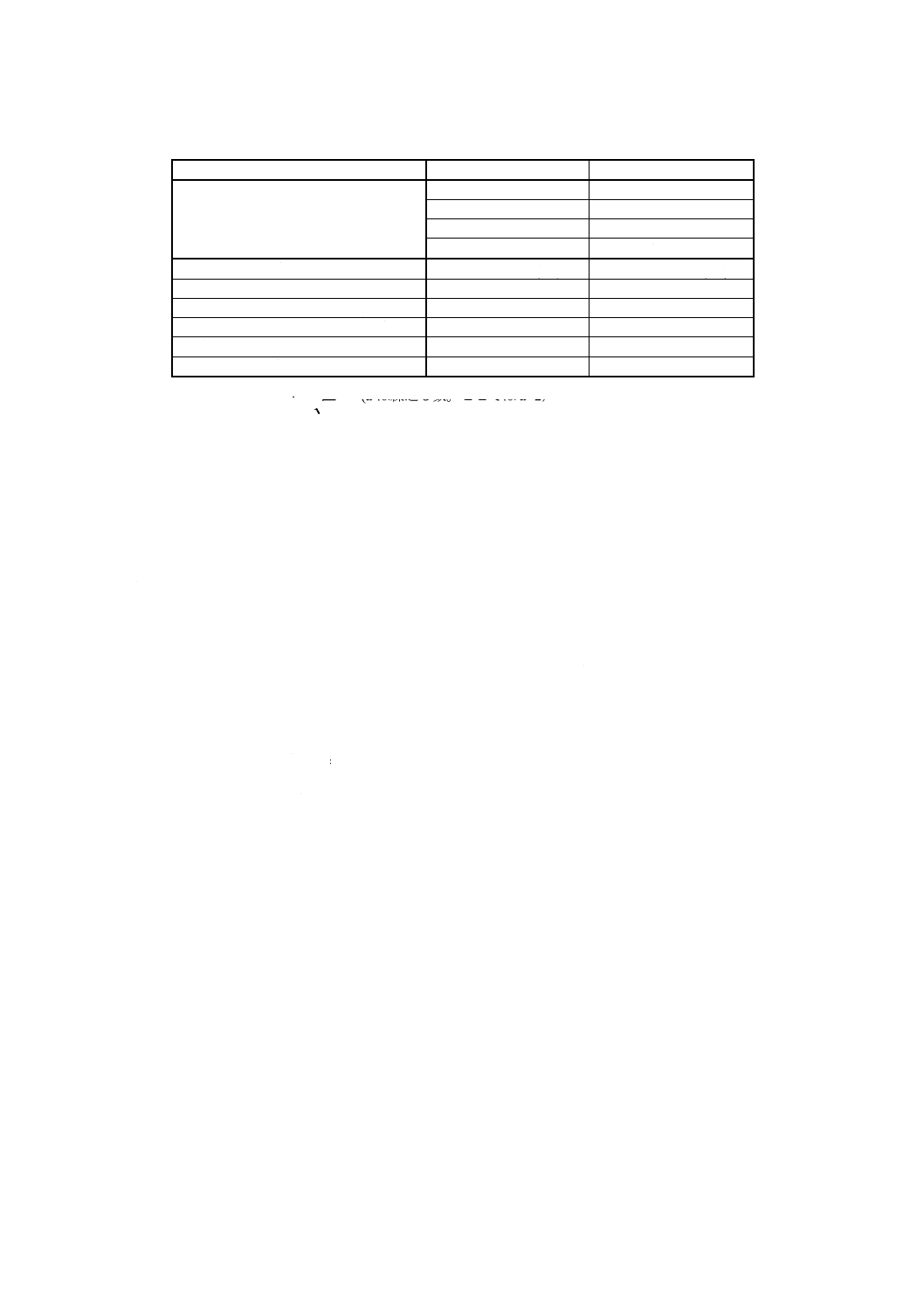

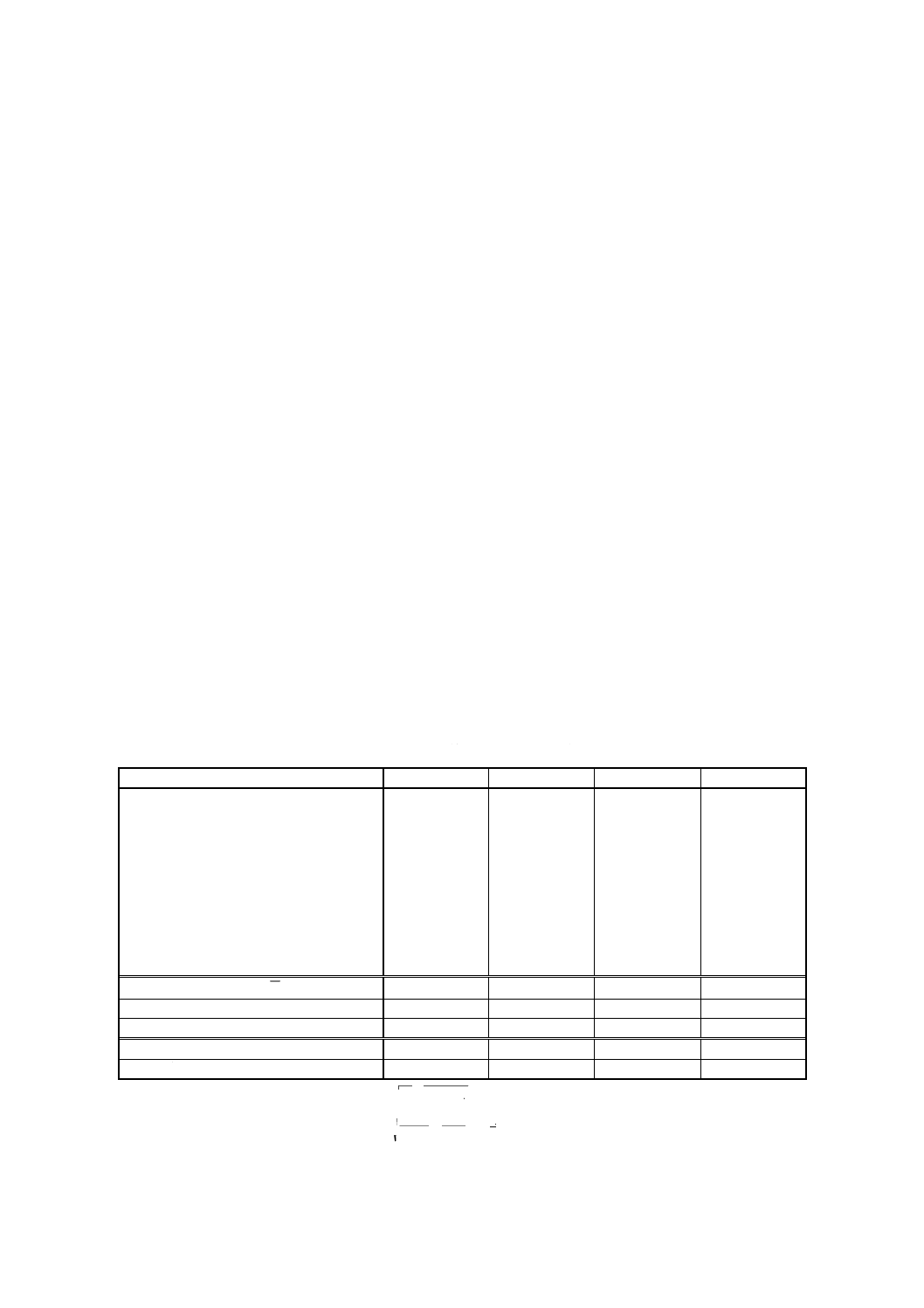

表 1 熱電対の取付方法

熱電対の種類

線径

mm

適用温度範囲

℃

接着剤

熱電対固定用

接着剤

接着長さ

mm

K

0.10〜0.32

300以下

銀ペースト

絶縁性接着剤

10

R

0.10〜0.30

100以上

4

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱電対素線

熱電対固定用接着剤

接着剤

遠赤外ヒータ表面

接着長さ

測温接点

2本の熱電対素線を絶縁

(平面図)

(側面図)

図 3 熱電対の接着方法

5.2.4

表面温度の測定 表面温度の測定は,熱電対を取り付けた後,ヒータを加熱し,表面温度が安定し

たら,表 2のとおり+熱起電力及び−熱起電力(+の極性を反転する。)を交互に5〜10回ずつ測定し,+

熱起電力及び−熱起電力(+の極性を反転する。)の絶対値を平均したものを測定値とする。又は,極性を

反転する方法と同等の方法で測定する。

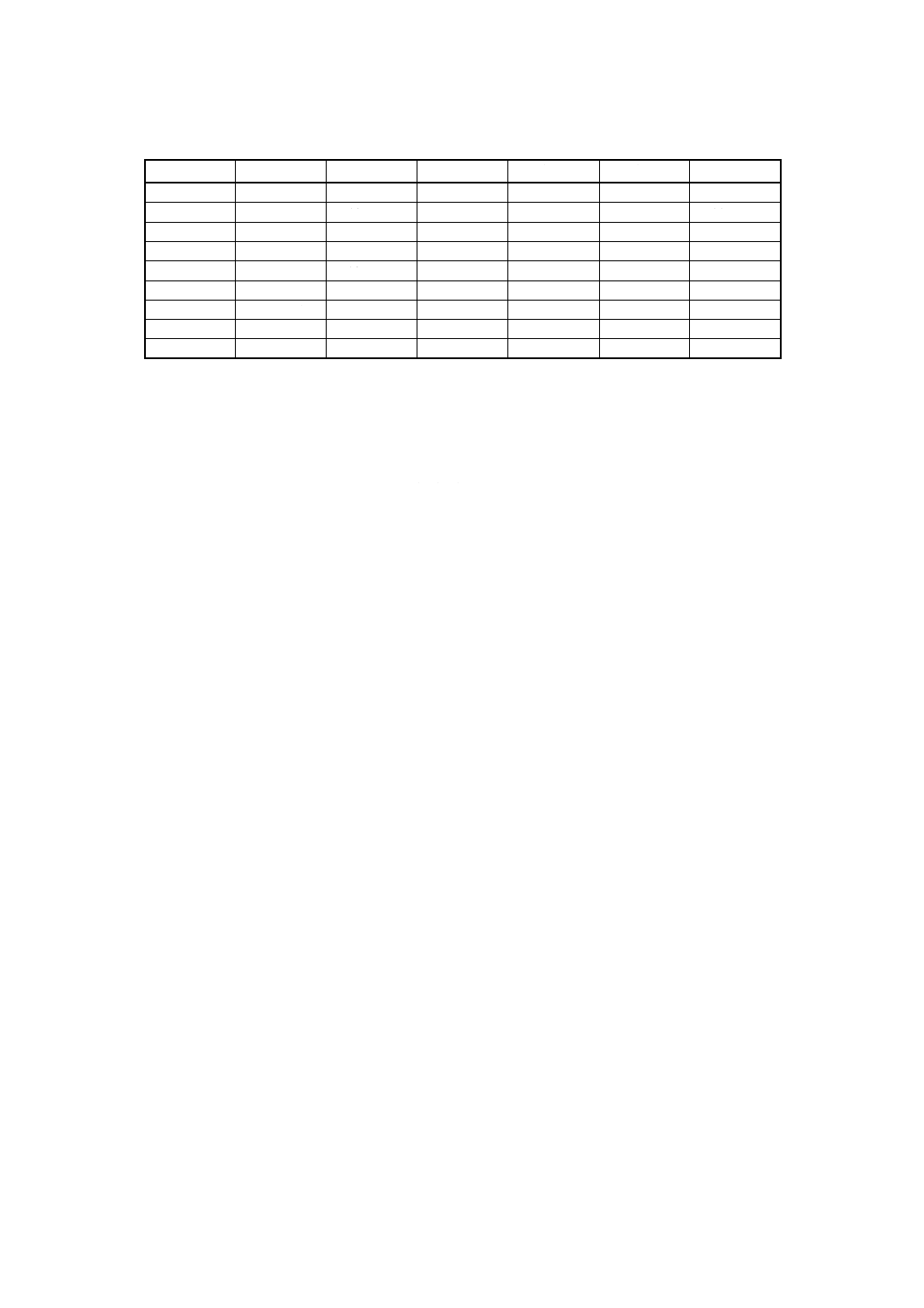

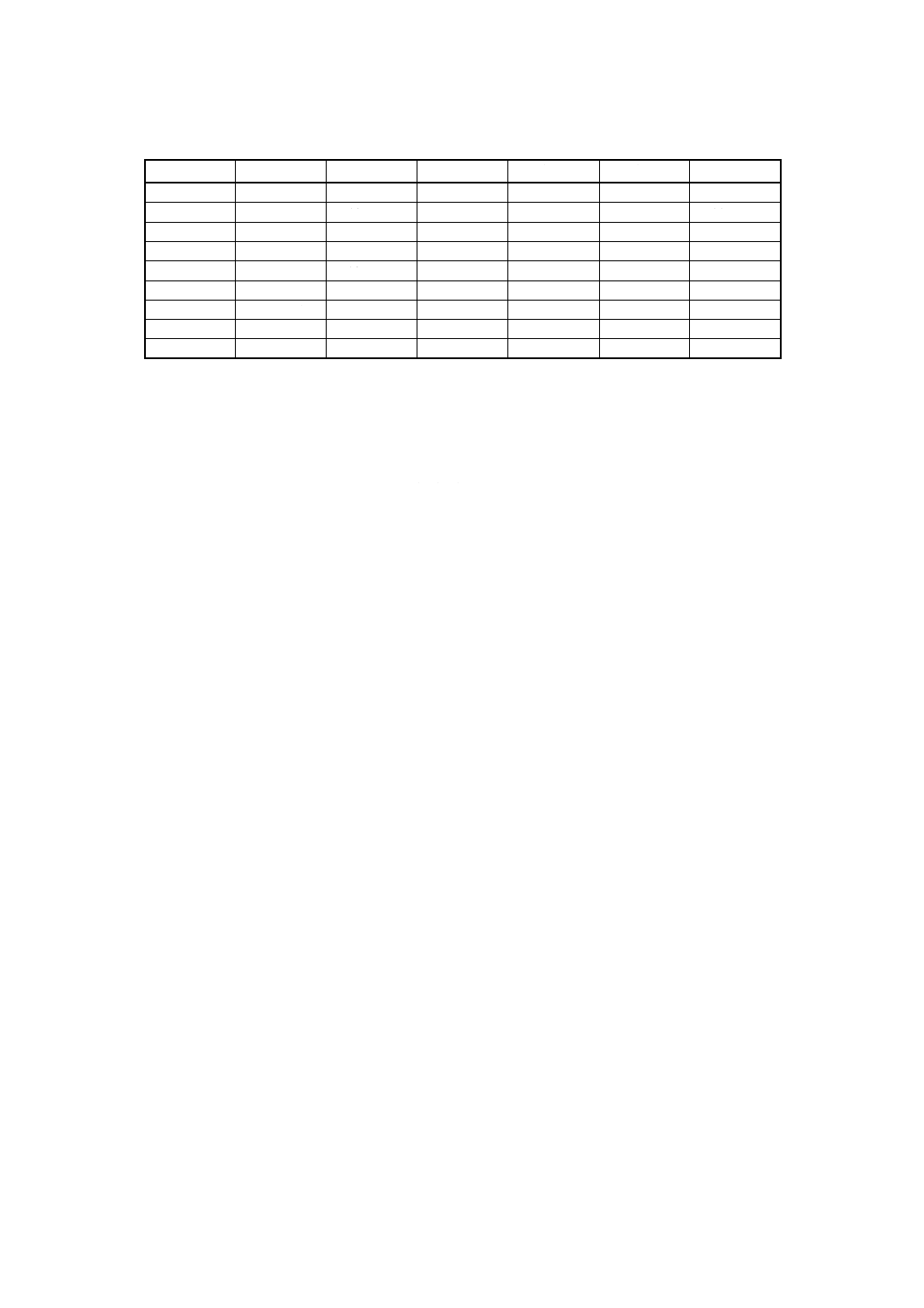

表 2 測定値

単位 μV

1

2

3

4

5

・ ・ ・ ・ ・ ・

m(3)

+熱起電力

P1

P2

P3

P4

P5

・ ・ ・ ・ ・ ・

Pm

−熱起電力

N1

N2

N3

N4

N5

・ ・ ・ ・ ・ ・

Nm

測定値

E1

E2

E3

E4

E5

・ ・ ・ ・ ・ ・

Em(4)

注(3) mは測定回数(m=5〜10)

(4)

2

i

i

i

N

P

E

+

=

(i=1〜m)

5.2.5

表面温度測定後の熱電対の校正 5.2.4の測定の後,熱電対を接着箇所近傍で素線を切断し,新た

に測温接点を作成する。この熱電対を5.1.2と同様の校正を行う。

6. 表面温度の算定及び不確かさの評価

6.1

表面温度の算定 測定点における表面温度は,表 2の測定値から次の式によって平均熱起電力(E)

を求め,5.1.2の校正で作成した熱起電力表を用い,温度に換算する。(附属書E 参考)

m

E

E

m

i

i

∑

=

=

1

ここに, E:

平均熱起電力(μV)

Ei :

測定値の熱起電力(μV)

m :

測定回数(5〜10)

5

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

表面温度の不確かさの評価 表面温度の不確かさは,6.1で求めた表面温度の値に影響を及ぼす不確

かさの要因を取り上げ,次の式によって不確かさを算出する。不確かさは,必要とするけた数まで求め,

JIS Z 8401によって数値を丸める。(附属書F 参考)

cu

k

U =

2

()

∑

=

=n

i

i

c

u

u

1

2

2

ここに,

U2: 表面温度の拡張不確かさ

uc: 表面温度の合成標準不確かさ

ui: 表面温度の各要因の標準不確かさ

k: 包含係数(通常k=2)

n: 表面温度の不確かさの要因数

7. 記録 測定結果には,次の事項を記録する。ただし,必要のない項目は省略してもよい。

a) 遠赤ヒータの名称及び種類 例 遠赤外ヒータ(セラミックヒータ)

b) 遠赤ヒータの形状及び寸法 例 棒状,径○○mm,長さ○○mm

c) 測定箇所 例 中央部の1点

d) 測定装置 例 K熱電対,電子零接点,デジタル電圧計(型式:○○)

e) 周囲温度 例 23℃±2℃

f)

測定した表面温度,表面温度の拡張不確かさ及び包含係数 例 ○○℃,○○℃(k=2)

g) 測定年月日 例 2005年3月20日

h) その他必要事項

6

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)熱電対の校正例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

温度を精度良く測定し,測定温度の不確かさを評価するためには,測定に使用する熱電対を校正してお

く必要がある。次のA.1,A.2に,280〜320 ℃の範囲の5点(280 ℃,290 ℃,300 ℃,310 ℃及び320 ℃)

の温度において,K熱電対を比較校正し,熱起電力表を作成した一例を示す。

A.1 測定 K熱電対を絶縁管に通し,標準熱電対の測温部とK熱電対の測温部とを近接させるように固定

し,比較校正装置の中に深く挿入する。そして,ディジタル電圧計の熱起電力の指示値が安定した後,標

準熱電対及びK熱電対の熱起電力を測定し,比較する。標準熱電対及びK熱電対の熱起電力の測定は,附

属書A表 1に示すようにK熱電対及び標準熱電対の熱起電力を,+熱起電力及び−熱起電力(+の極性

を反転する)で交互に行い,測定した後,附属書A表 2に示すように測定値を求める。そして,附属書A

表 3に示すように測定値から,平均値,繰返しの不確かさ及び校正炉の温度を求める。附属書A表 3は

320 ℃における例であるが,他の校正温度についても同様に求める。

ここでは,標準熱電対には校正されたR熱電対を用いている。

附属書A表 1 測定順序

単位 μV

測定順序

K熱電対

標準熱電対

1

KP11

−

2

−

RP1

3

KP12

−

4

KN11

−

5

−

RN1

6

KN12

−

7

KP21

−

8

−

RP2

9

KP22

−

10

KN21

−

11

−

RN2

12

KN22

−

KPmn:K熱電対の+熱起電力

KNmn:K熱電対の−熱起電力(極性を反転)

RPmn:標準熱電対の+熱起電力

RNmn:標準熱電対の−熱起電力(極性を反転)

(m=1,2)(n=1,2)

附属書A表 2 測定値

単位 μV

K熱電対

標準熱電対

+

KP1

RP1

+

KP2

RP2

−

KN1

RN1

−

KN2

RN2

2

2

1

m

m

m

KP

KP

KP

+

=

2

2

1

m

m

m

KN

KN

KN

+

=

(m=1,2)

7

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表 3 校正例(320 ℃)

標準熱電対

K熱電対

測定値 μV

+2 597.6

+1 3082.4

+2 596.5

+1 3081.4

-2 597.4

-1 3082.6

-2 598.8

-1 3083.7

熱起電力の絶対値の平均 μV

2 597.6 (ER)

1 3082.5 (EK)

熱起電力の標準偏差 μV

0.95

0.94

熱電能 μV/℃

9.4

41.2

温度表示の標準偏差 ℃

0.10

0.02

繰り返しの不確かさ(1) ℃

0.07

0.01

校正炉の温度 ℃

320.3

−

注(1) 温度表示の

a

標準偏差(aは繰返し数。ここではa=2)

A.2 計算(熱起電力表の作成) 各温度で校正した後に計算した例を附属書A表 4に示す。計算の手順は,

次の1)〜6)に示す。

なお,附属書A表 4のER及びEKは,各校正温度(*)における標準熱電対及びK熱電対の測定熱起

電力で,附属書A表 3に記載のある熱起電力の絶対値の平均に当たる。

[計算の手順]

1) 標準熱電対の測定熱起電力(ER)を温度に変換し,校正温度(*)を求める。

2) 校正温度(*)におけるK熱電対の基準熱起電力(EK0)をJIS C 1602の基準熱起電力表から求める。

3) K熱電対の基準熱起電力(EK0)と測定起電力(EK)との差(

m

E

∆

)をとる。

4) 5組の校正温度(*)及び測定熱起電力誤差(

m

E

∆

)から,その関係を最小二乗法によって次の式で

表す。

b

T

a

Ec

+

=

∆

0

・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・(1)

ここに,

c

E

∆

: 熱起電力誤差 (μV)

T0: 基準温度(℃)

a,b: 係数

ここでは,関係式を直線で表したが,散布図が曲線であれば二次曲線で表す。

5) 基準熱起電力(EK0)に最小二乗法によって求められた熱起電力誤差(

c

E

∆

)を加え,補正された

熱起電力(EKc)を導く。

6) 5)を繰り返すことによって各校正温度(*)の間の基準温度(T0)に対する補正された熱起電力(EKc)

を必要なだけ補間して表にし,その後の温度測定に用いる。ただし,補間するのは校正した温度範

囲内に限る。

8

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表 4 校正の計算例

ER

T0

EK0

EK

m

E

∆

c

E

∆

EKc

2 208.3

280.2 *

11 391.6

11 431.7

40.1

39.0

11 430.6

−

285.0

11 588.3

−

−

37.9

11 626.1

2 304.8

290.3 *

11 806.2

11 841.9

35.7

36.6

11 842.8

−

295.0

12 001.5

−

−

35.5

12 037.0

2 401.5

300.2 *

12 218.9

12 253.8

34.9

34.3

12 253.2

−

305.0

12 415.9

−

−

33.2

12 449.1

2 498.9

310.3 *

12 635.4

12 663.9

28.5

32.0

12 667.4

−

315.0

12 831.5

−

−

30.9

12 862.3

2 597.6

320.3 *

13 050.4

13 082.5

32.1

29.6

13 080.0

ER: 標準熱電対による測定起電力(μV)

T0: 基準温度(*はERを温度に換算した校正温度でもある。)(℃)

EK0: JIS C 1602の熱起電力表から

0

Tを熱起電力に換算したもの(μV)

EK: K熱電対による測定熱起電力(μV)

m

E

∆

: 測定値から求められる熱起電力誤差(EK−EK0)(μV)

c

E

∆

: 最小二乗法によって求められる熱起電力誤差 (μV)

EKc: 補正された熱起電力(EK0+

c

E

∆

)(μV)

9

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)熱電対の校正の不確かさの評価例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

不確かさを評価する場合,測定される状況を詳細に検討し,その測定に影響を及ぼす要因と値を抽出す

る作業が大切である。

校正の不確かさを評価した一例を,附属書B表 1に示す。要因として,附属書B表 1の1)〜9)につい

て考えた。合成標準不確かさ及び拡張不確かさは,次の式によって求めた。

なお,附属書B表 1の例は,附属書Aの校正(280〜320 ℃)において,K熱電対の比較校正を行った

ときのものである。

cu

k

U =

··············································································· (1)

()

∑

=

=

n

i

i

c

u

u

1

2

2

ここに,

U: 校正の拡張不確かさ

uc: 校正の合成標準不確かさ

ui: 校正の各要因の標準不確かさ

k: 包含係数(通常k=2)

n: 校正の不確かさの要因数

10

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

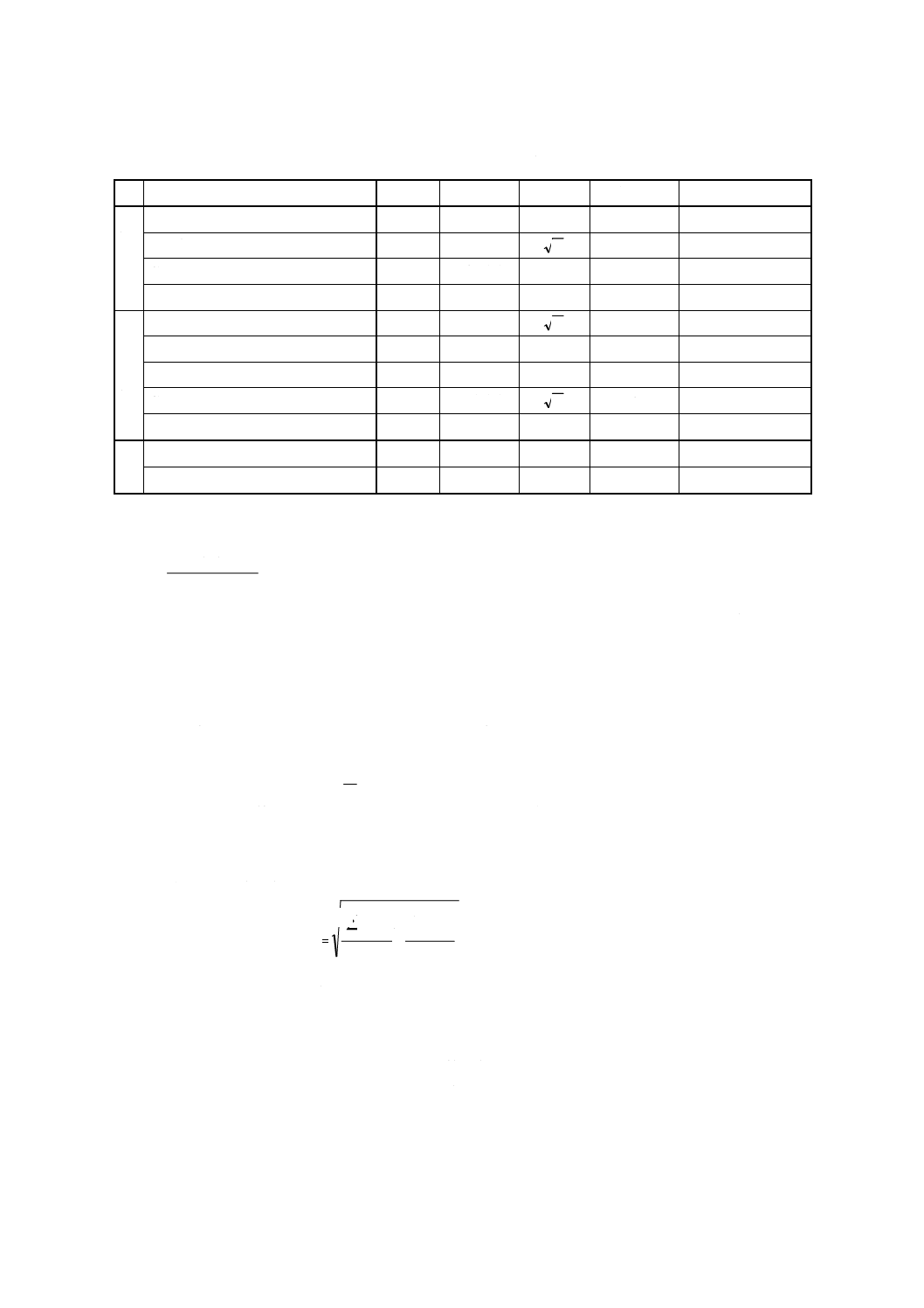

附属書B表 1 熱電対の校正の不確かさの評価例

不確かさの要因

値

分布

除数(2)

変換係数(3)

標準不確かさ(4)℃

標

準

温

度

1) 標準熱電対の校正不確かさ(5)

0.3 ℃

正規分布

1

1

0.3

2) デイジタル電圧計の不確かさ(6)

1.38 μV

一様分布

3

0.093

0.07

3) 基準接点(氷点)の安定性(7)

0.01 ℃

正規分布

1

1

0.01

4) 繰返しの不確かさ(8)

0.07 ℃

正規分布

1

1

0.07

K

熱

電

対

5) デイジタル電圧計の不確かさ(6)

1.38 μV

一様分布

3

0.024

0.02

6) 基準接点(氷点)の安定性(7)

0.01 ℃

正規分布

1

1

0.01

7) 繰返しの不確かさ(8)

0.01 ℃

正規分布

1

1

0.01

8) 比較校正装置の不均一性(9)

0.15 ℃

一様分布

3

1

0.09

9) 内挿の不確かさ(10)

2.66 μV

正規分布

1

0.024

0.06

合成標準不確かさ

−

−

−

−

0.33

拡張不確かさ(k=2)

−

−

−

−

0.66

注(2) 値を標準偏差に直すもので,その数は値の分布によって異なる。

(3) 熱電能[1 ℃上昇する間に変化する熱起電力量(μV)]の逆数であり,ここでは起電力値を温度に変換す

るために用いている。

(4)

除数

変換係数

値×

(5) 標準熱電対の校正の不確かさの値は,第三者機関に依頼して校正を行い,その成績書に記載されている

不確かさ0.6(k=2)℃を包含係数2で除し,0.3 ℃とした。また,標準熱電対のドリフトも考える必要

があると思われるが,標準熱電対として用いたR熱電対は経時変化が少なく,測定温度も低く,測定

時間も短いことから除外した。

(6) ディジタル電圧計の不確かさの値は,本来,標準熱電対と同様に校正して明らかにしていなくてはなら

ないが,購入して新しく経時変化はしていないものと考え,仕様書の確度を引用し,1.38 μVとした。

(7) 基準接点には,一番不確かさを少なくすることができる氷点を用いた。その安定性の値は,JIS Z 8704

“温度測定方法−電気的方法”10.3.2にある注意を守って使用すれば,0.01 ℃の正確さを保つことがで

きるという記述から,0.01 ℃とした。

(8) 繰返しの不確かさの値は,校正時に+の熱起電力及び極性を反転させた−の熱起電力をそれぞれ2回ず

つ測定し,その標準偏差をa(aは繰返し数。ここではa=2)で除したものを引用した。標準温度で

は0.07 ℃,K熱電対では0.01 ℃であり,附属書A表 3の繰返しの不確かさと同じである。

(9) 比較校正装置の不均一性の値は,比較校正装置の熱電対差込部の奥から5 cmの距離まで温度分布を調

べ,その範囲での最高温度と最低温度との温度差が0.3 ℃であったため,0.3 ℃の1/2で0.15 ℃とした。

(10) 内挿の不確かさの値は,校正を行ったときに測定した各校正点の熱起電力の残差を次の式によって求め

て,2.66 μVとした。

(

)

g

f

E

E

s

f

i

i

c

i

m

−

∆

−

∆

=∑

=1

2

,

,

ここに,

S: 内挿の不確かさ(μV)

i

m

E,

∆

: 測定熱起電力と基準起電力の差(μV)

i

c

E,

∆

: 最小二乗法によって求められる熱起電力誤差(μV)

F: 校正点の数(f=5)

G: 式(1)の係数の数(g=2)

11

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

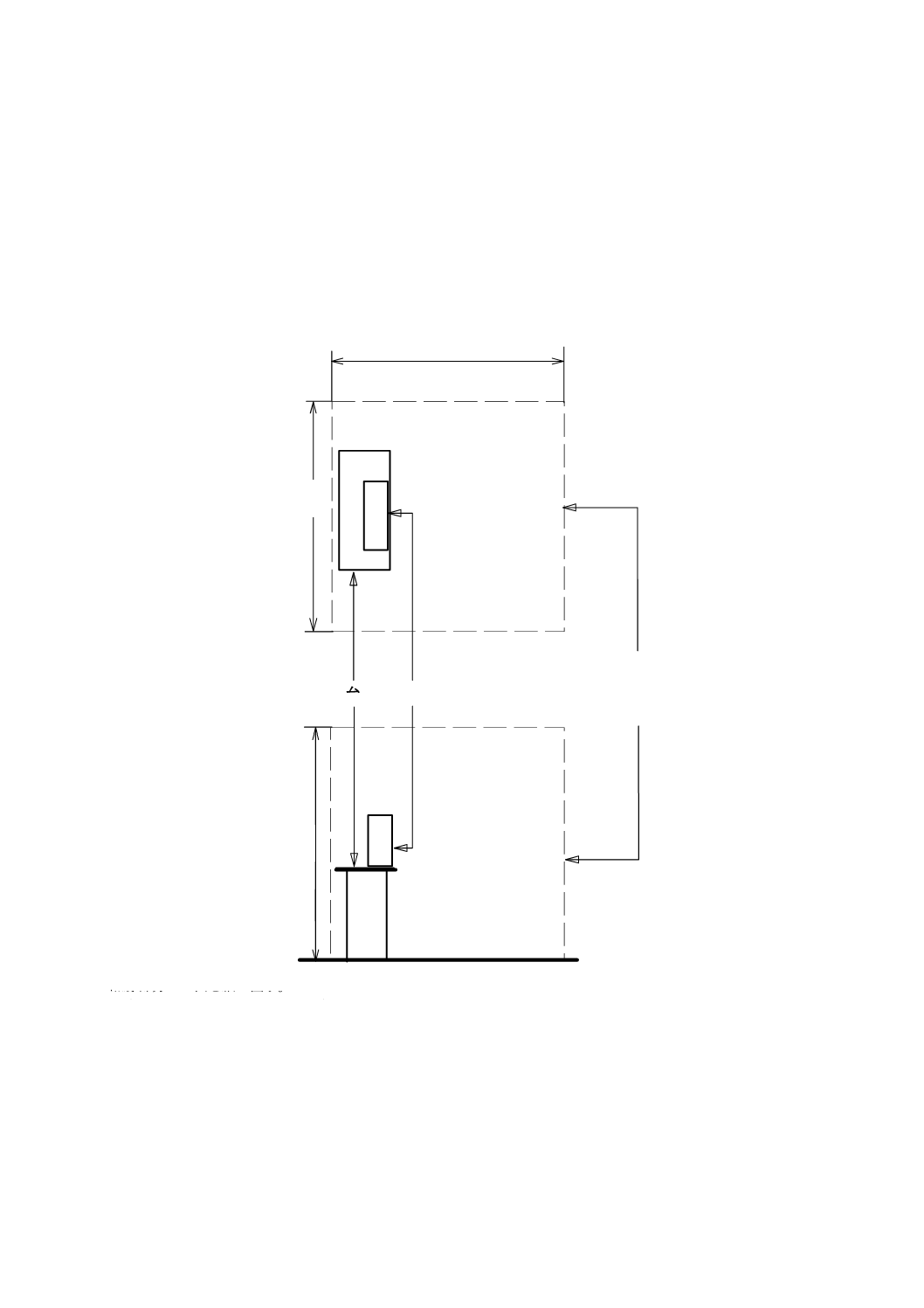

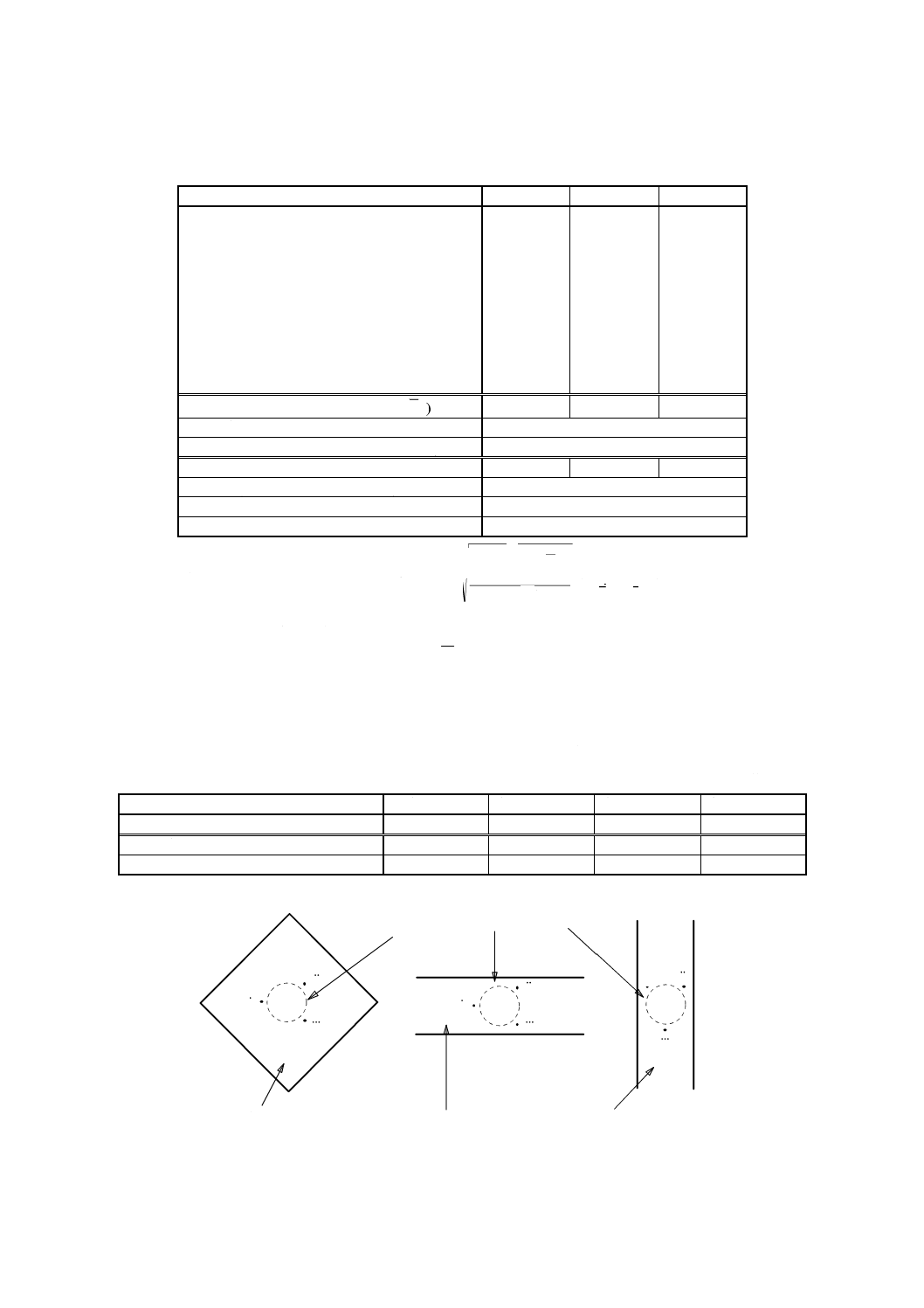

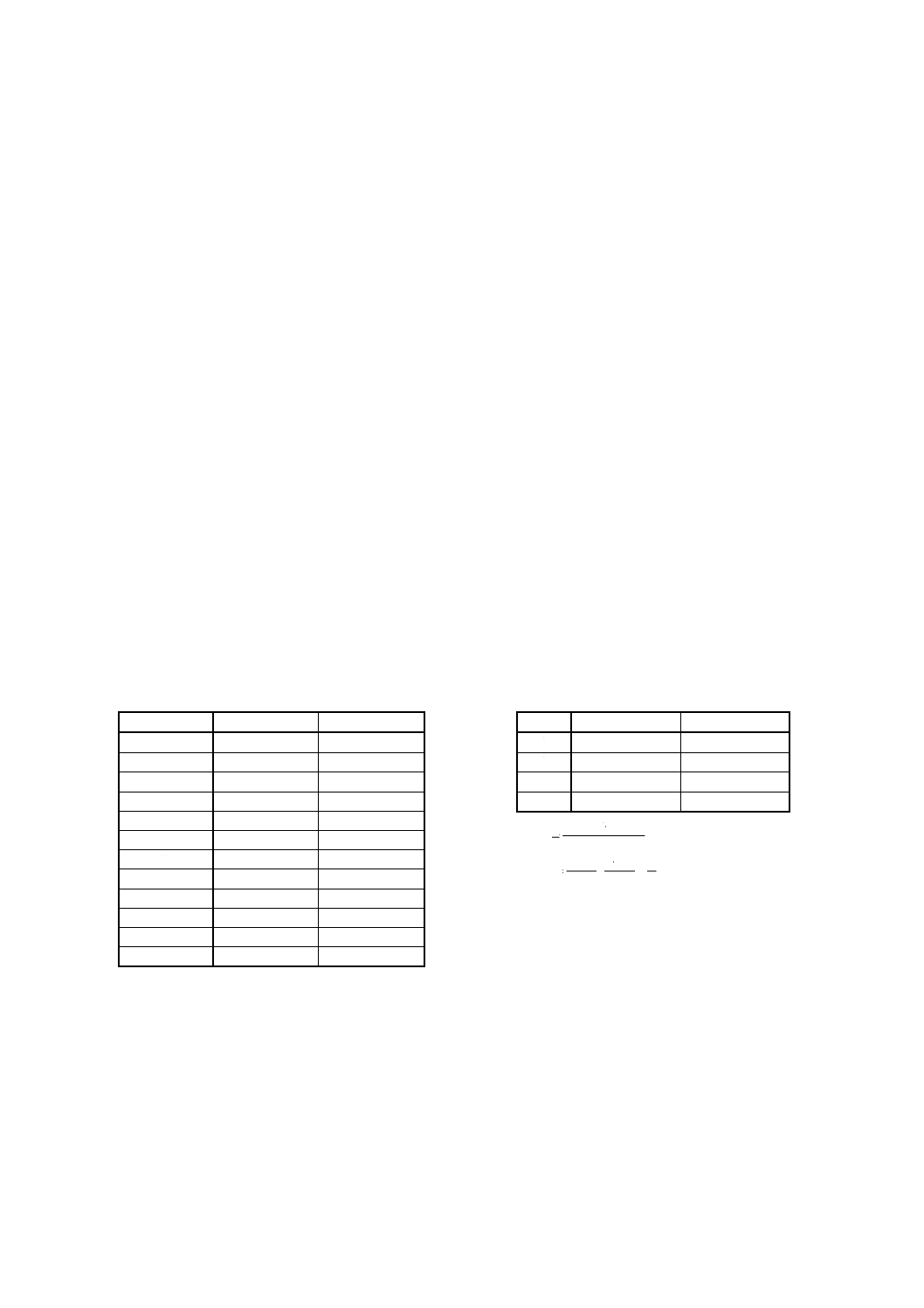

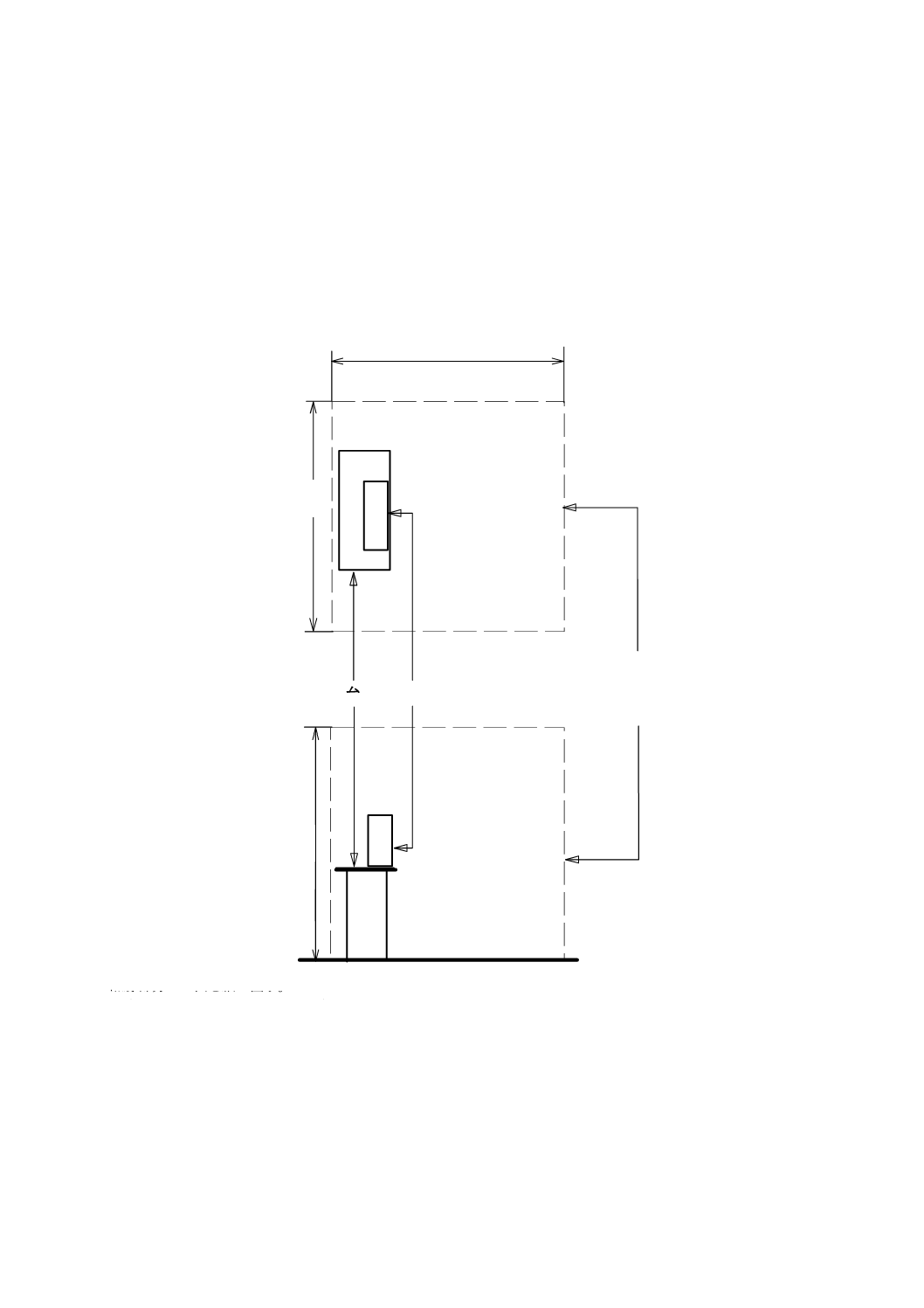

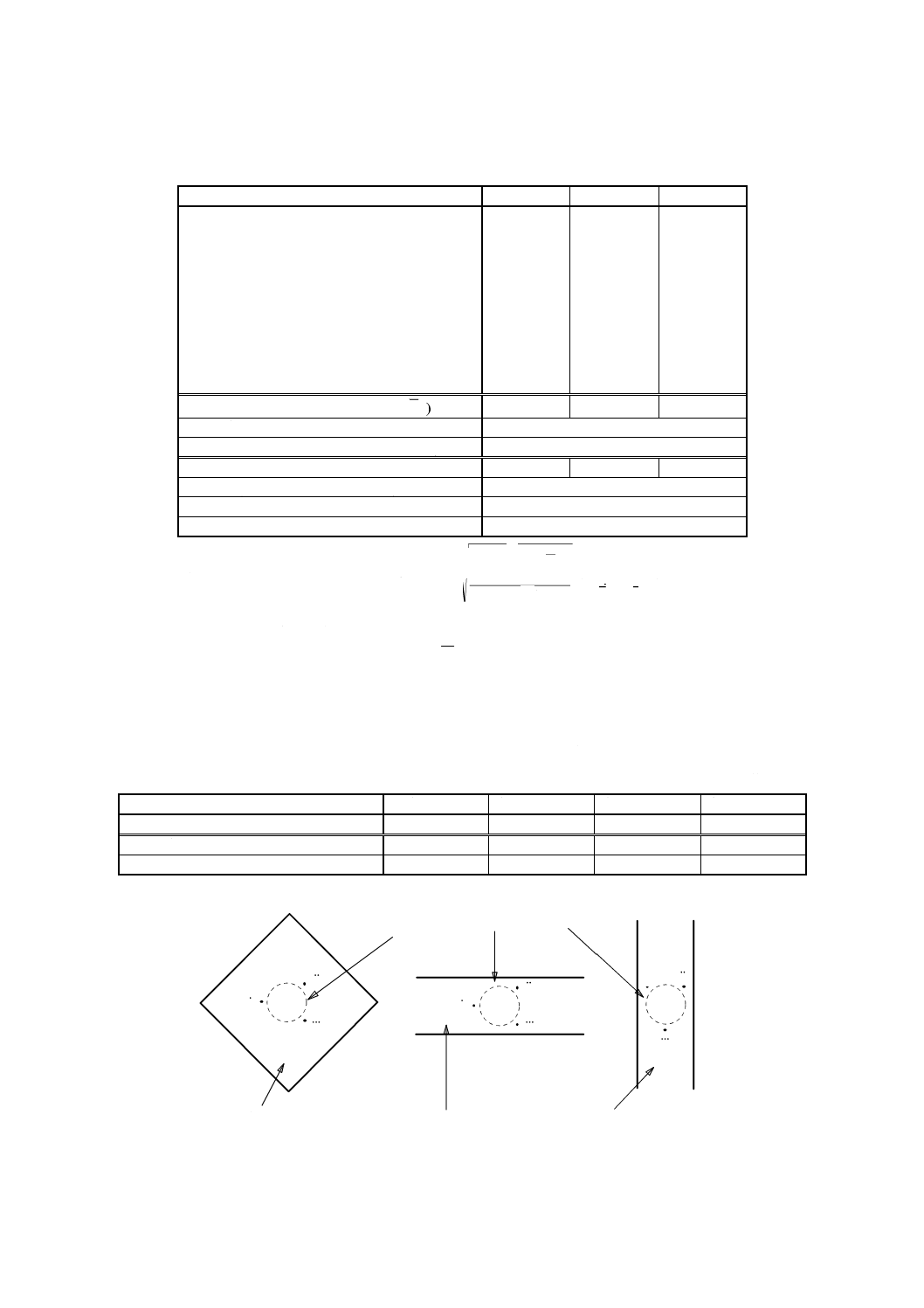

附属書C(参考)測定装置の設置例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

単位 cm

床面

天井面

台

網

180

1

8

0

1

8

0

測定装置

(平面図)

(側面図)

目開き:0.85〜1.40mm

(線径:0.23〜0.60mm)

点線部分の5面を網で囲う。

測定装置は網面から約50 cm以上離した場所に設置する。

附属書C図 1 測定装置の設置例

12

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)熱電対の取付けによる不確かさの評価例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

表面温度を測定する場合,どれだけ最良の取付方法によって測温接点を取付けても,熱電対を試料表面

に取付けることによる表面温度の乱れや試料表面と測温接点との温度差の不確かさはなくならないため,

評価することが必要である。

熱電対の取付けによる不確かさを評価した一例を,次の1)〜3)に示し,評価した結果のまとめを附属書

D表 1に示す。不確かさの要因として,熱電対の線径(熱電対の脚から伝導で失われる熱及び測温接点中

の温度降下),接着剤の熱伝導率及び接着剤と試料の放射率の差を考慮した。

なお,熱電対は銀ペーストによって10 mm接着し,約300 ℃ではK熱電対,約600 ℃ではR熱電対を

用い,合成標準不確かさ及び拡張不確かさの算出は,次の式によって求めたものである。

cu

k

U =

()

∑

=

=

n

i

i

c

u

u

1

2

2

ここに,

U: 熱電対の取付けによる拡張不確かさ

uc: 熱電対の取付けによる合成標準不確かさ

ui: 熱電対の取付けによる各要因の標準不確かさ

k: 包含係数(通常k=2)

n: 熱電対の取付けによる不確かさの要因数

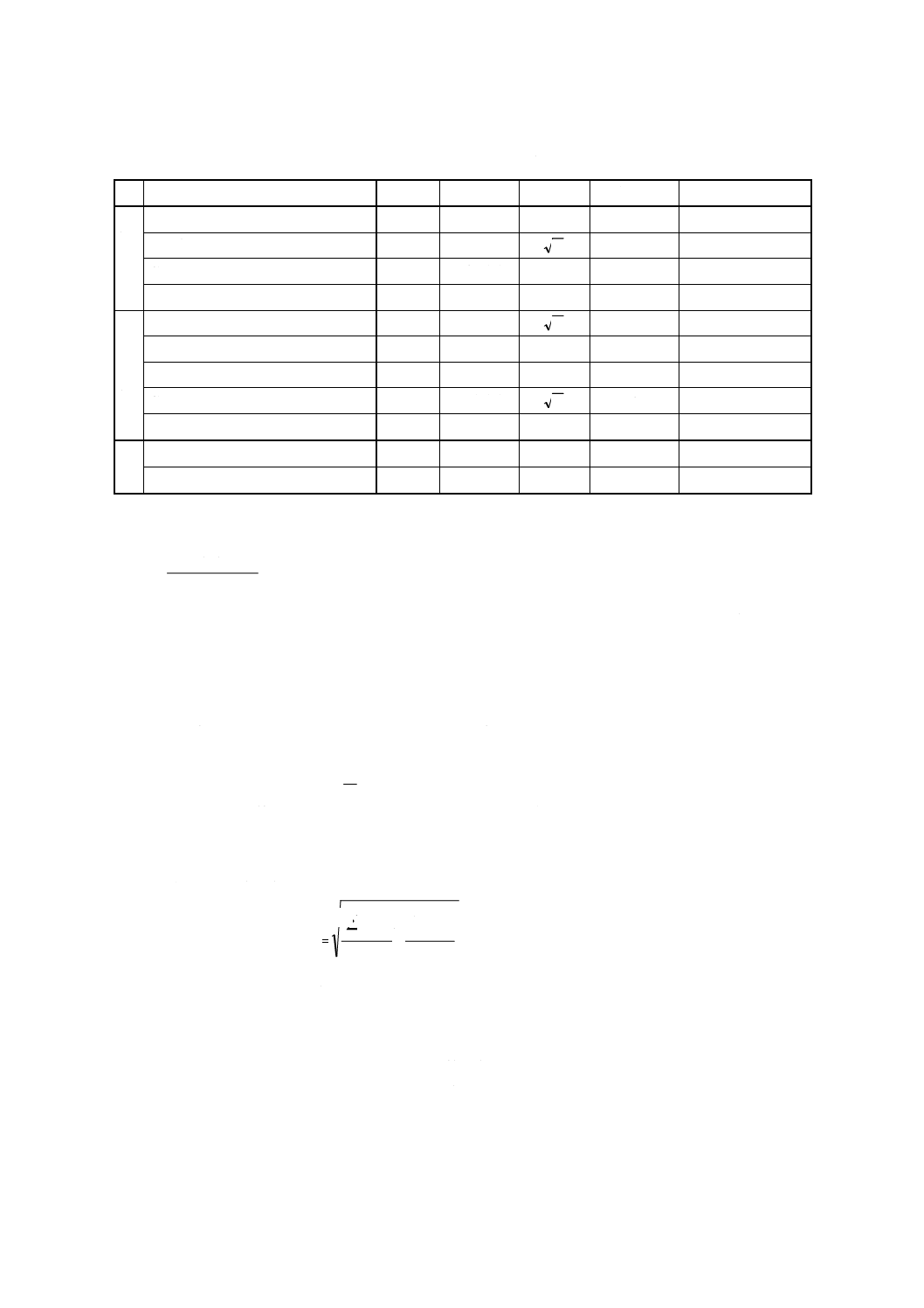

附属書D表 1 熱電対の取付けによる不確かさ

単位 ℃

不確かさの要因

標準不確かさ

300 ℃

600 ℃

φ0.10 mm

φ0.32 mm

φ0.10 mm

φ0.30 mm

1.1) 熱電対の脚から伝導で逃げる熱

0.06

0.69

0.23

2.37

1.2) 測温接点中の温度降下

0.29

0.92

1.04

3.18

2) 接着剤の熱伝導率

0.00

0.06

0.00

0.00

3) 接着剤と試料の放射率の差

1.44

2.57

3.38

5.80

合成標準不確かさ

1.47

2.82

3.54

7.03

拡張不確かさ(k=2)

2.94

5.64

7.08

14.06

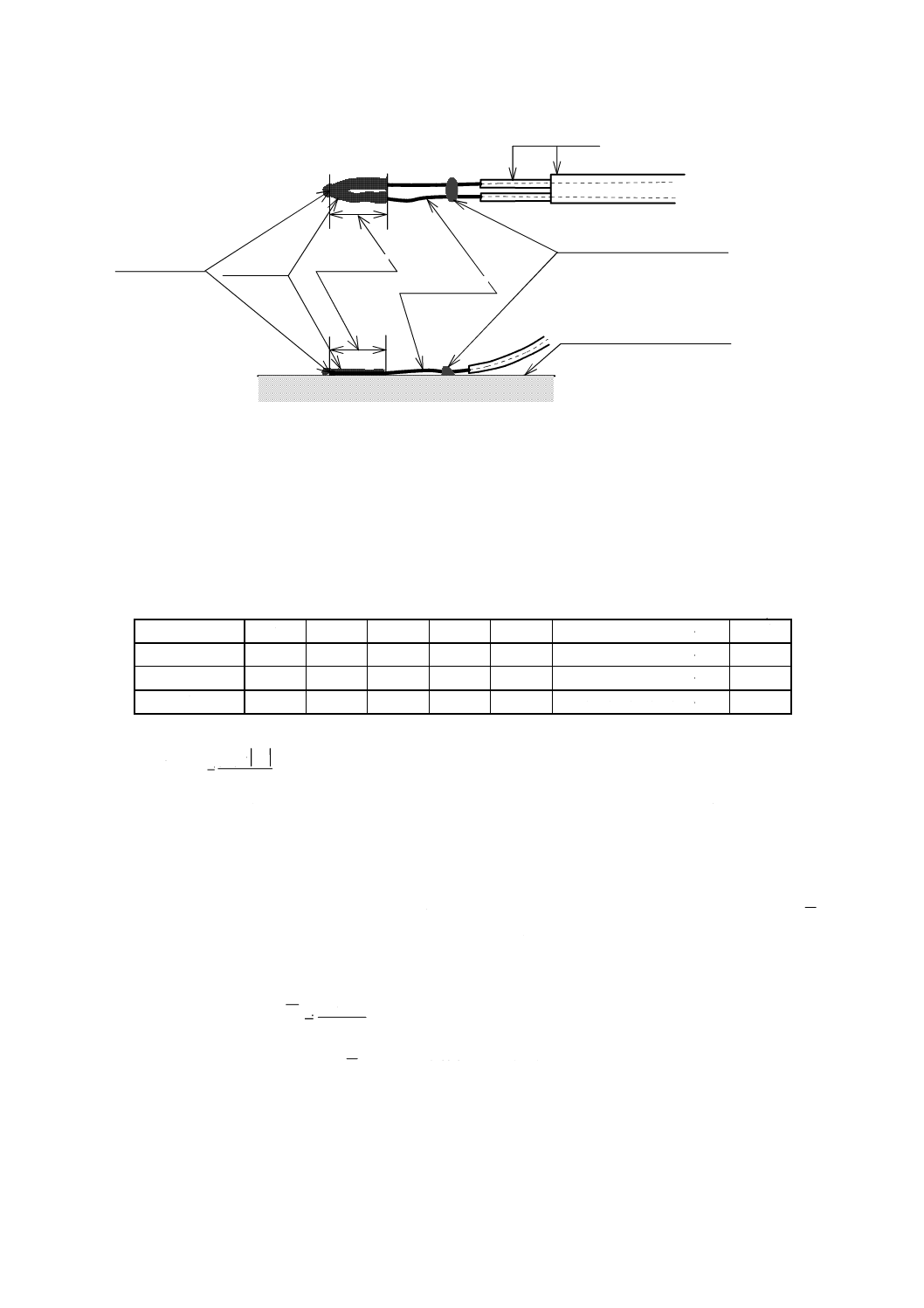

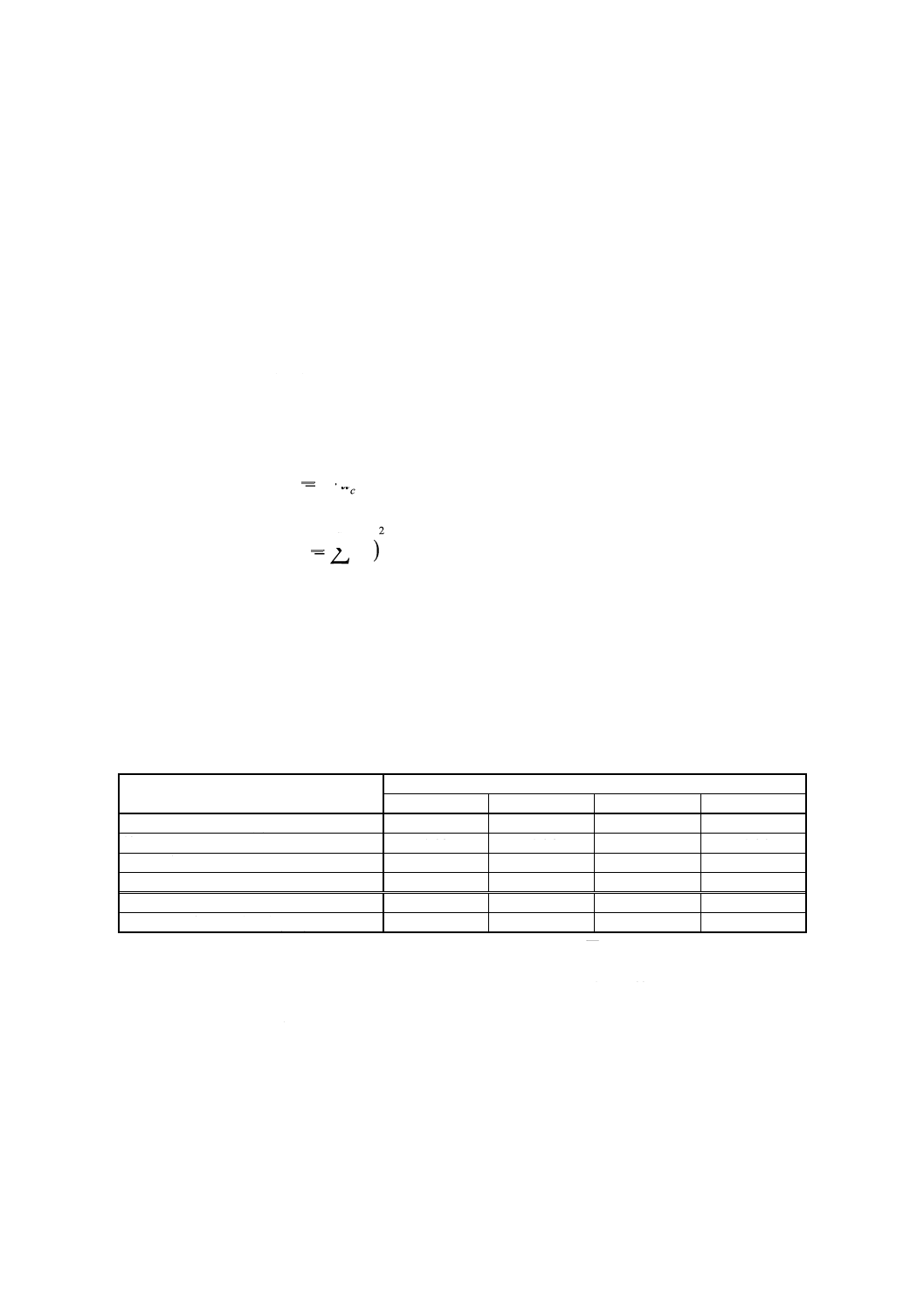

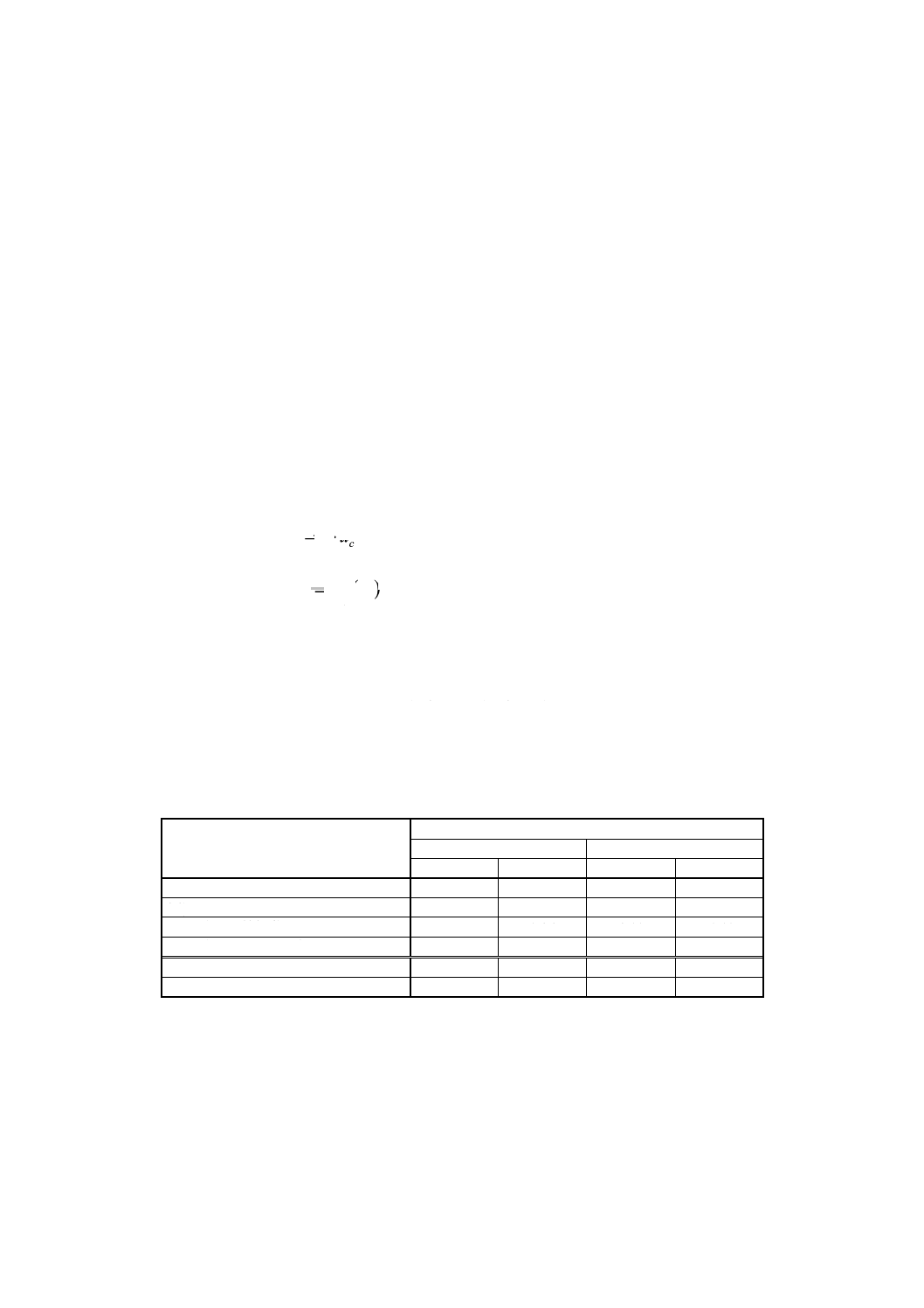

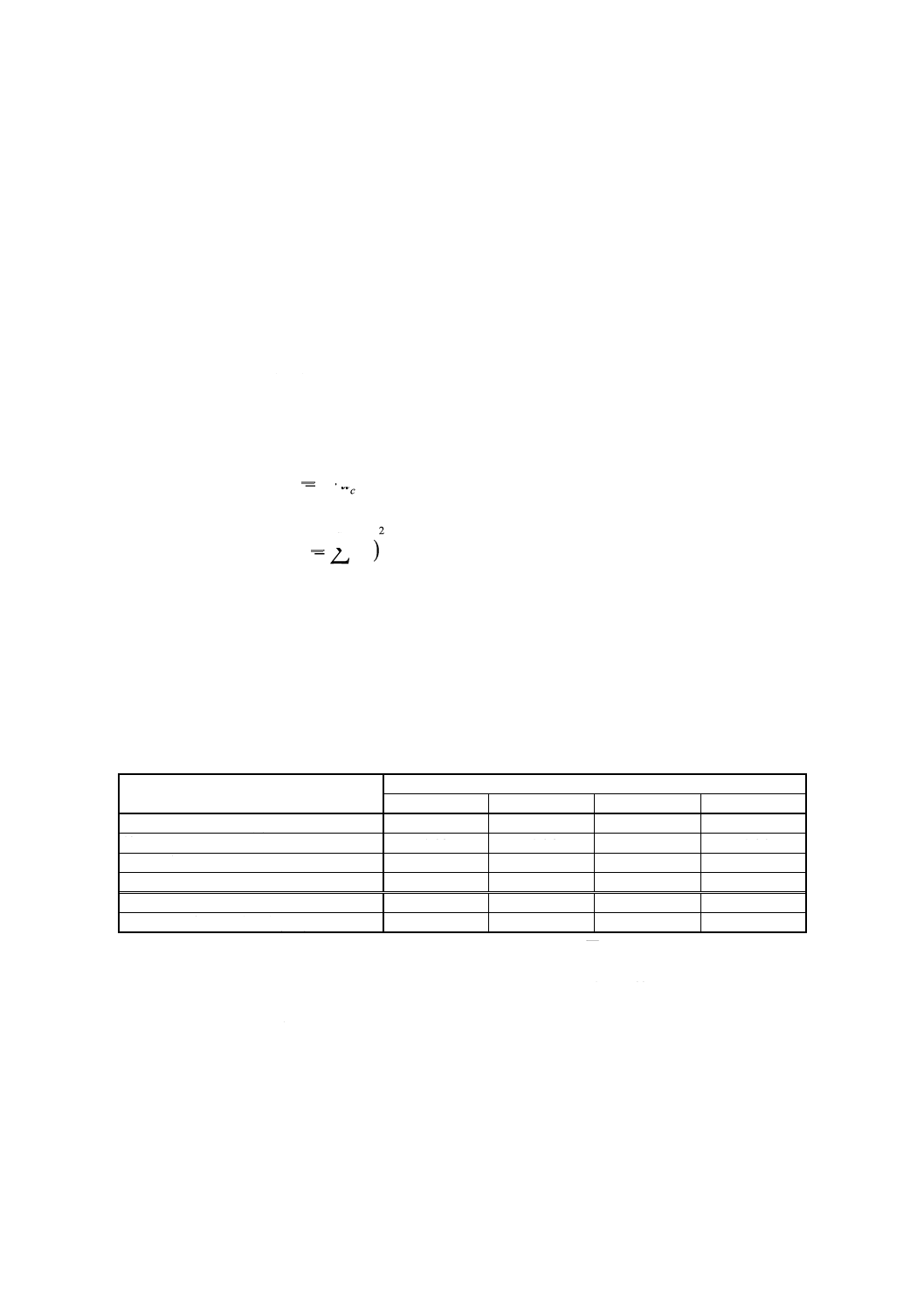

1) 熱電対の線径による不確かさ

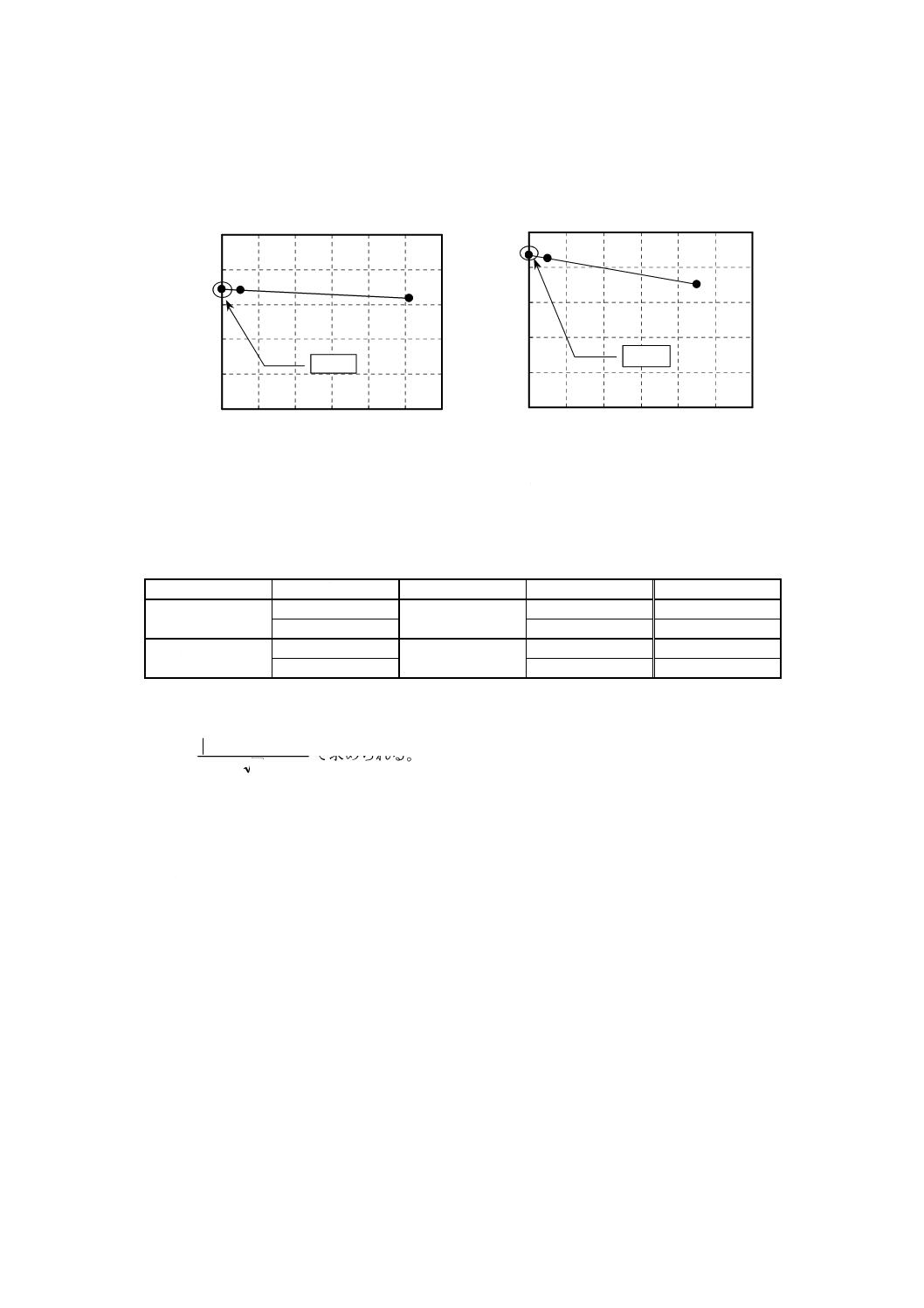

1.1) 熱電対の脚から伝導で失われる熱による不確かさ 熱電対の脚から伝導で失われる熱量は,線径

の二乗に比例して大きくなるため,理想的には無限に細い線径の熱電対で測定するのがよい。し

たがって,附属書D図 1に示すようにφ0.32 mm(又はφ0.30 mm)とφ0.10 mmの熱電対による

測定温度を直線でつなぎ,φ0 mmのときの温度を求めれば,この不確かさにおいて,理想状態の

表面温度が推定できる。ここで,測定値が3点以上ある場合は,曲線で推定する。本来の表面温

13

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度は理想状態の推定値と測定値の間にあると考え,熱電対の脚から伝導で失われる熱による不確

かさを約300 ℃及び約600 ℃において求めた結果を附属書D表 2に示す。

附属書D図 1 熱電対の脚から伝導で失われる熱による推定(左図:約300 ℃,右図:約600 ℃)

附属書D表 2 熱電対の脚から伝導で失われる熱による不確かさ

単位 ℃

表面温度条件

線径

推定値

測定値(11)

不確かさ(12)

約300 ℃

0.10 mm

317.1

317.0

0.06

0.32 mm

315.9

0.69

約600 ℃

0.10 mm

601.7

601.3

0.23

0.30 mm

597.6

2.37

注(11) 熱電対を銀ペーストで接着し,測定される温度。

(12) 本来の表面温度は推定値と測定値の間にあると考えると,不確かさは,

3

推定値−測定値で求められる。

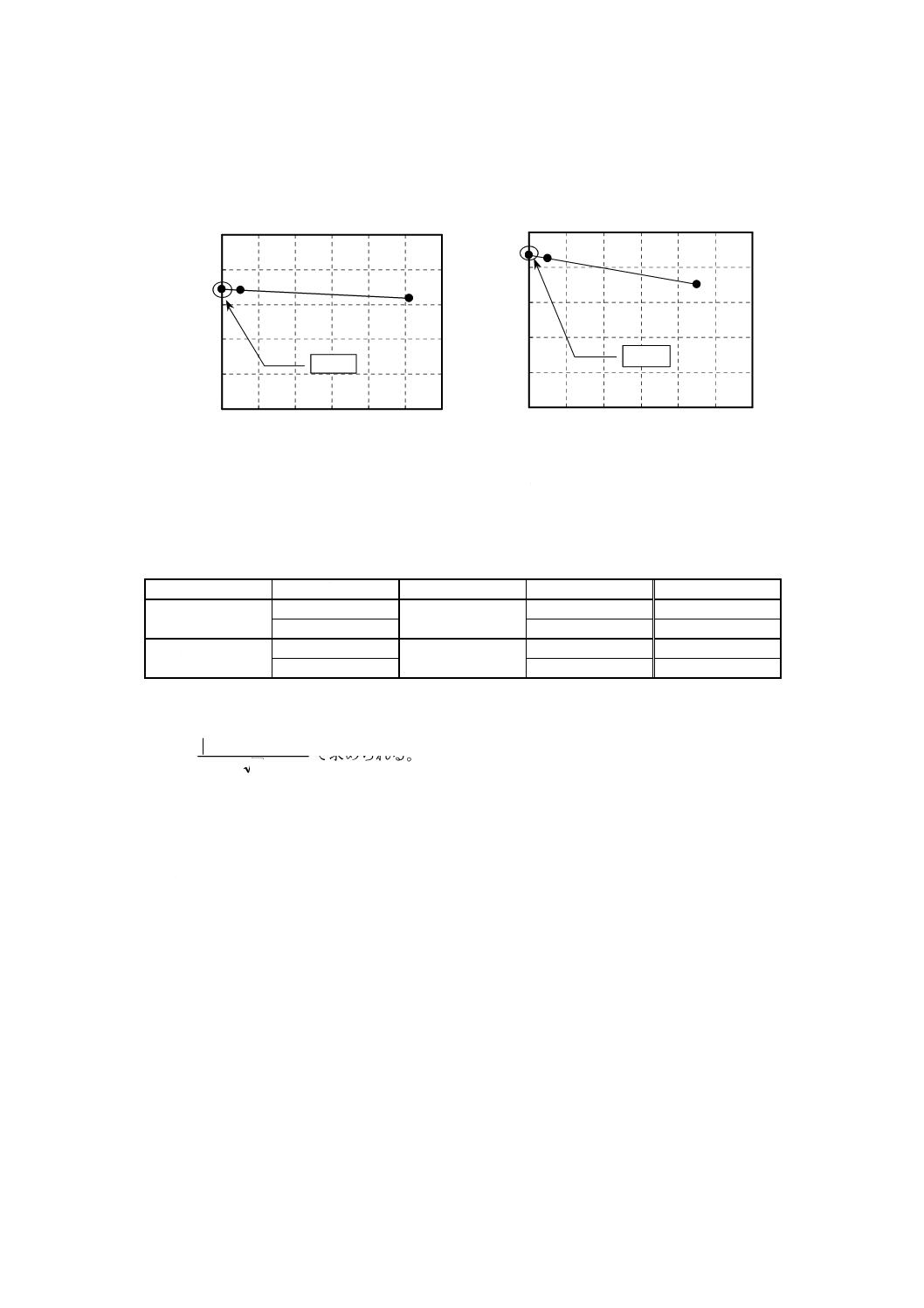

1.2) 測温接点中の温度降下による不確かさ 測温接点中の温度降下は,線径に比例して大きくなるた

め,理想的には無限に細い線径の熱電対で測定するのがよい。したがって,附属書D図 2に示す

ようにφ0.32 mm(またはφ0.30 mm)とφ0.10 mmの熱電対による測定温度を直線でつなぎ,φ0

mmのときの温度を求めれば,この不確かさにおいて理想状態の表面温度が推定できる。測定値が

3点以上ある場合は,曲線で推定する。本来の表面温度は理想状態の推定値と測定値の間にあると

考え,測温接点中の温度降下による不確かさを約300 ℃及び約600 ℃において求めた結果を附属

書D表 3に示す。

580

585

590

595

600

605

0

0.02

0.04

0.06

0.08

0.1

0.12

(線径 mm)2

表

面

温

度

℃

推定値

300

305

310

315

320

325

0

0.02

0.04

0.06

0.08

0.1

0.12

(線径 mm)2

表

面

温

度

℃

推定値

14

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D図 2 測温接点中の温度降下による推定(左図:約300 ℃,右図:約600 ℃)

附属書D表 3 測温接点中の温度降下による不確かさ

単位 ℃

表面温度条件

線径

推定値

測定値(11)

不確かさ(12)

約300 ℃

0.10 mm

317.5

317.0

0.29

0.32 mm

315.9

0.92

約600 ℃

0.10 mm

603.1

601.3

1.04

0.30 mm

597.6

3.18

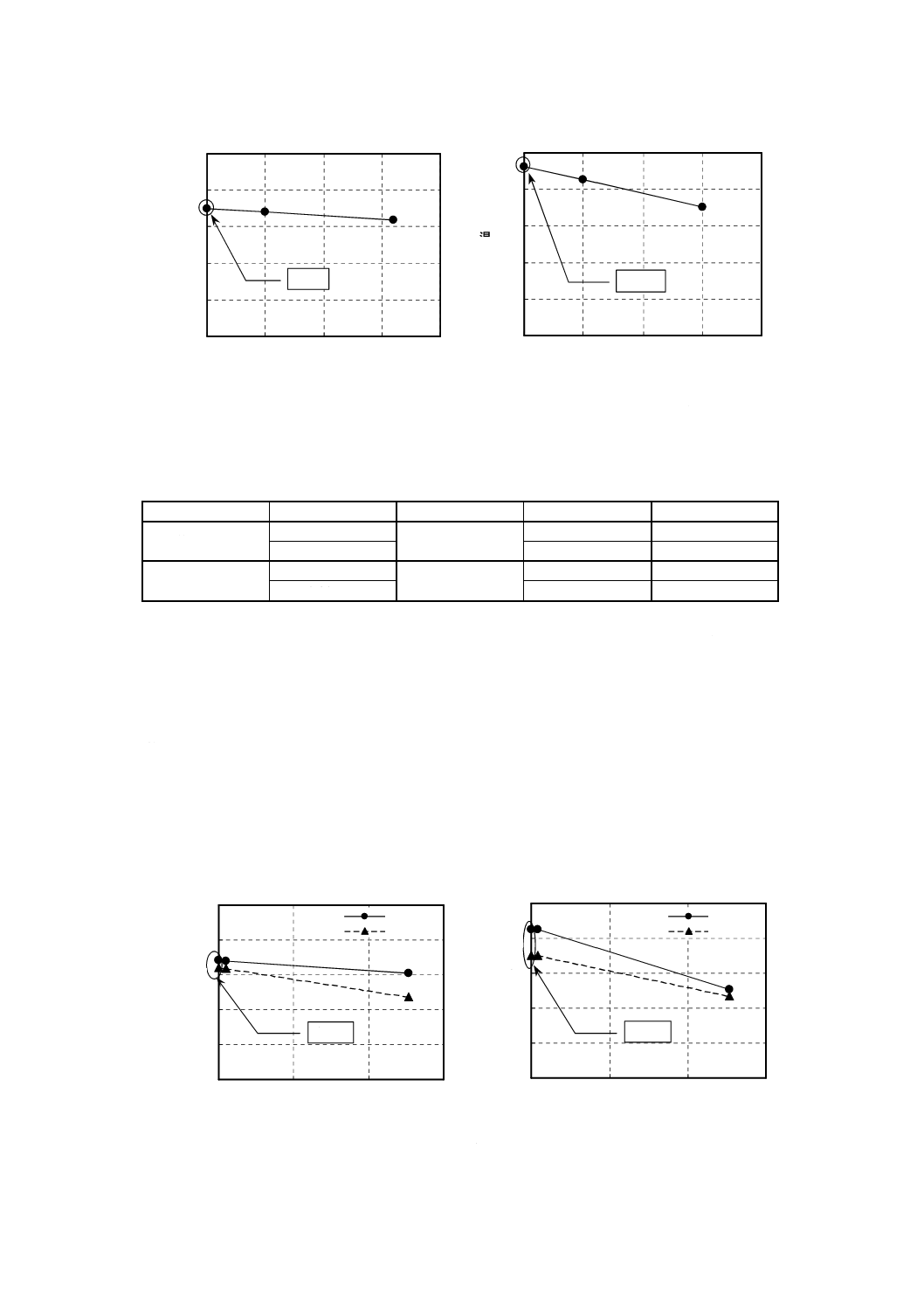

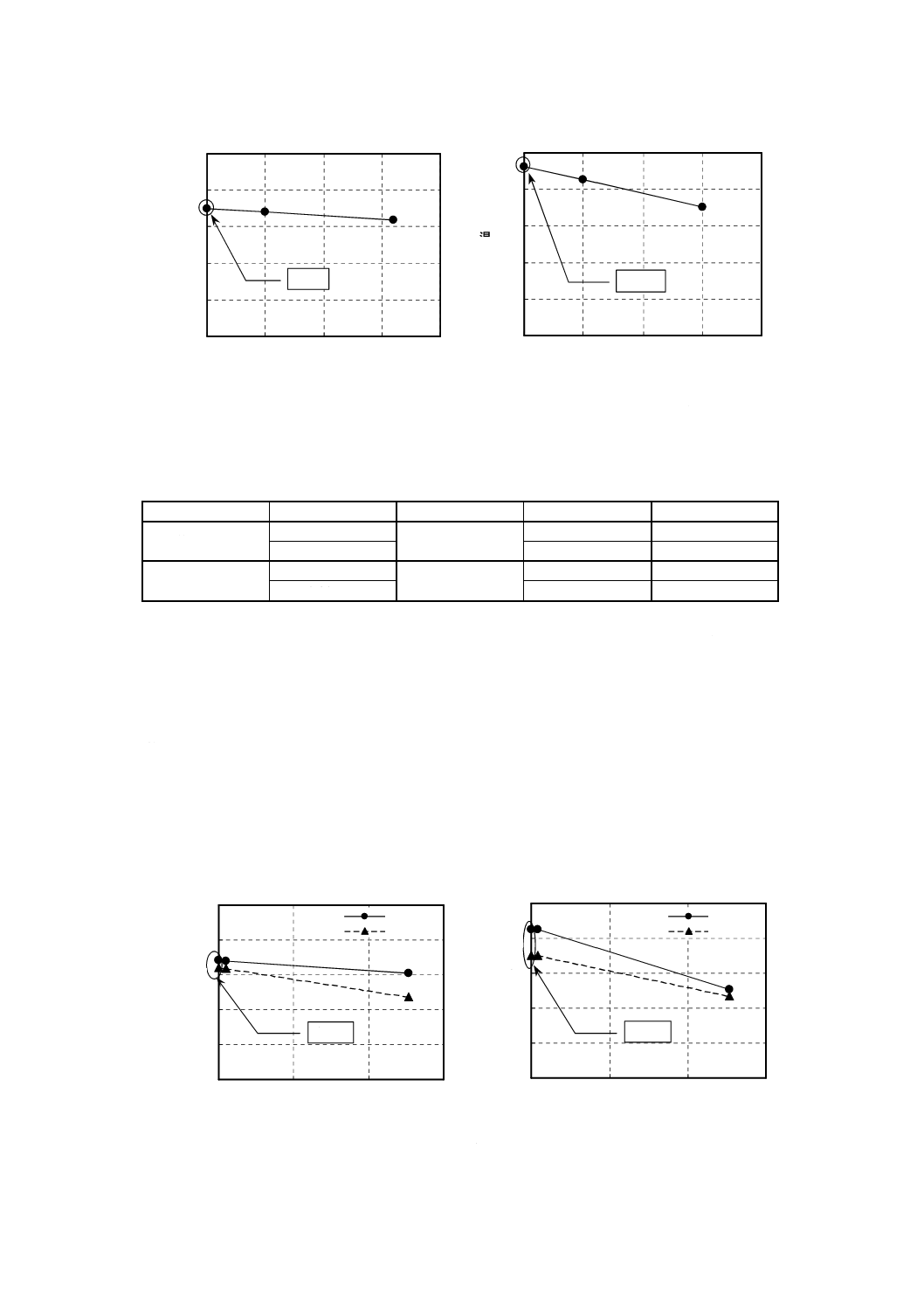

2) 接着剤の熱伝導率による不確かさ 接着剤の熱抵抗による断熱や接着剤中の温度降下は接着剤の熱

伝導率の逆数に比例して大きくなるため,理想的には接着剤の熱伝導率は無限に大きい方がよい。

したがって,附属書D図 3に示すように熱電対を銀ペースト(熱伝導率:300 ℃では40 W/m・K,

600 ℃では290 W/m・K)で接着したときの測定温度と耐熱性無機(セラミックス系)接着剤(熱伝

導率:0.79 W/m・K)で接着したときの測定温度を直線でつなぎ,接着剤の熱伝導率の逆数が0のと

きの温度を求めれば,この不確かさにおいて理想状態の表面温度が推定できる。測定値が3点以上

ある場合は曲線で推定する。本来の表面温度は理想状態の推定値と測定値との間にあると考え,接

着剤の熱伝導率による不確かさを約300 ℃及び約600 ℃において求めた結果を附属書D表 4に示

す。

附属書D図 3 接着剤の熱伝導率による推定(左図:約300 ℃,右図:約600 ℃)

580

585

590

595

600

605

0

0.1

0.2

0.3

0.4

線径 mm

表

面

温

度

℃

推定値

300

305

310

315

320

325

0

0.1

0.2

0.3

0.4

線径 mm

表

面

温

度

℃

推定値

580

585

590

595

600

605

0

0.5

1

1.5

1/接着剤の熱伝導率

表

面

温

度

℃

φ0.10 mm

φ0.30 mm

推定値

300

305

310

315

320

325

0

0.5

1

1.5

1/接着剤の熱伝導率

表

面

温

度

℃

φ0.10 mm

φ0.32 mm

推定値

15

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D表 4 接着剤の熱伝導率による不確かさ

単位 ℃

表面温度条件

線径

推定値

測定値(11)

不確かさ(12)

約300 ℃

0.10 mm

317.0

317.0

0.00

0.32 mm

316.0

315.9

0.06

約600 ℃

0.10 mm

601.3

601.3

0.00

0.30 mm

597.6

597.6

0.00

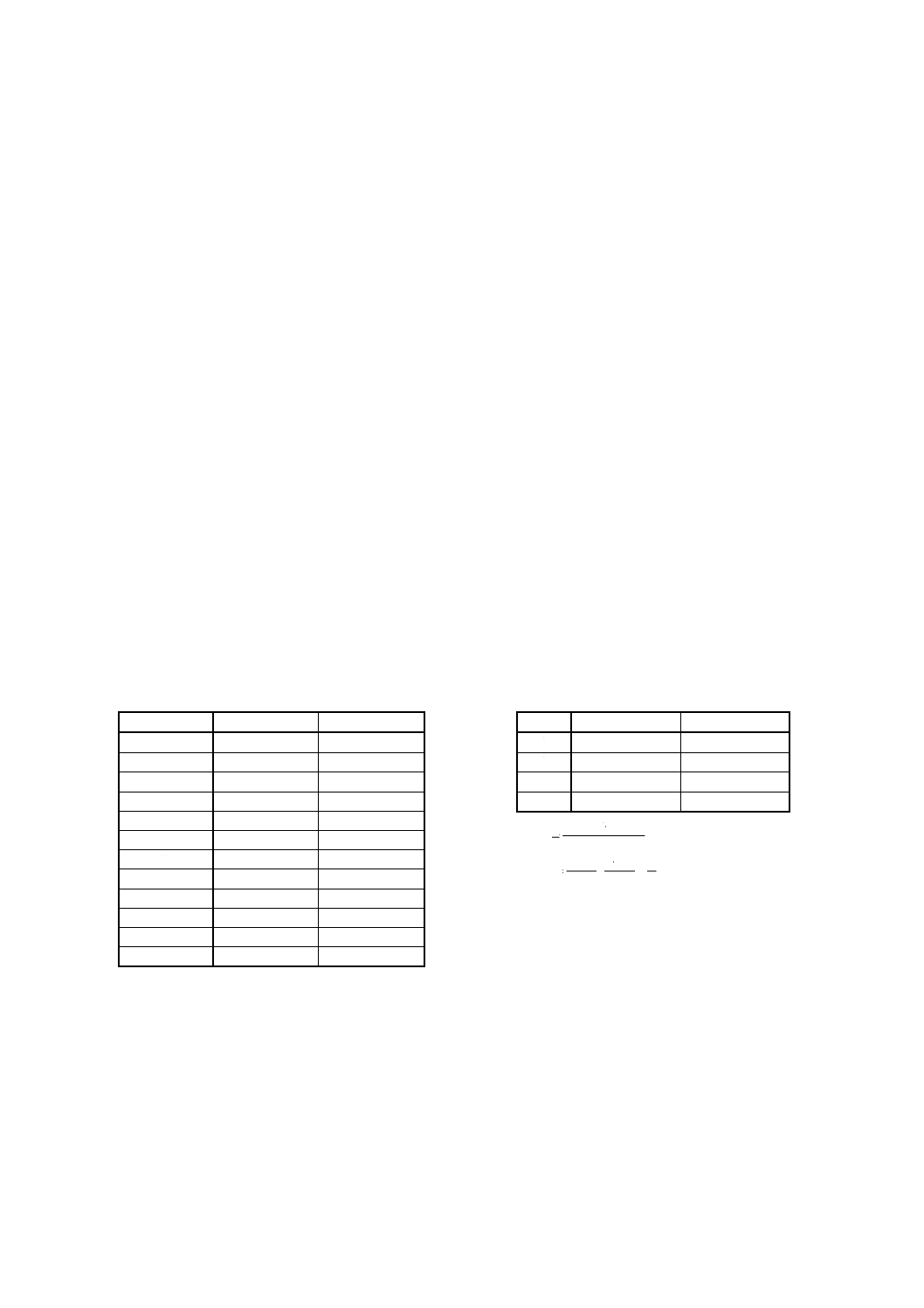

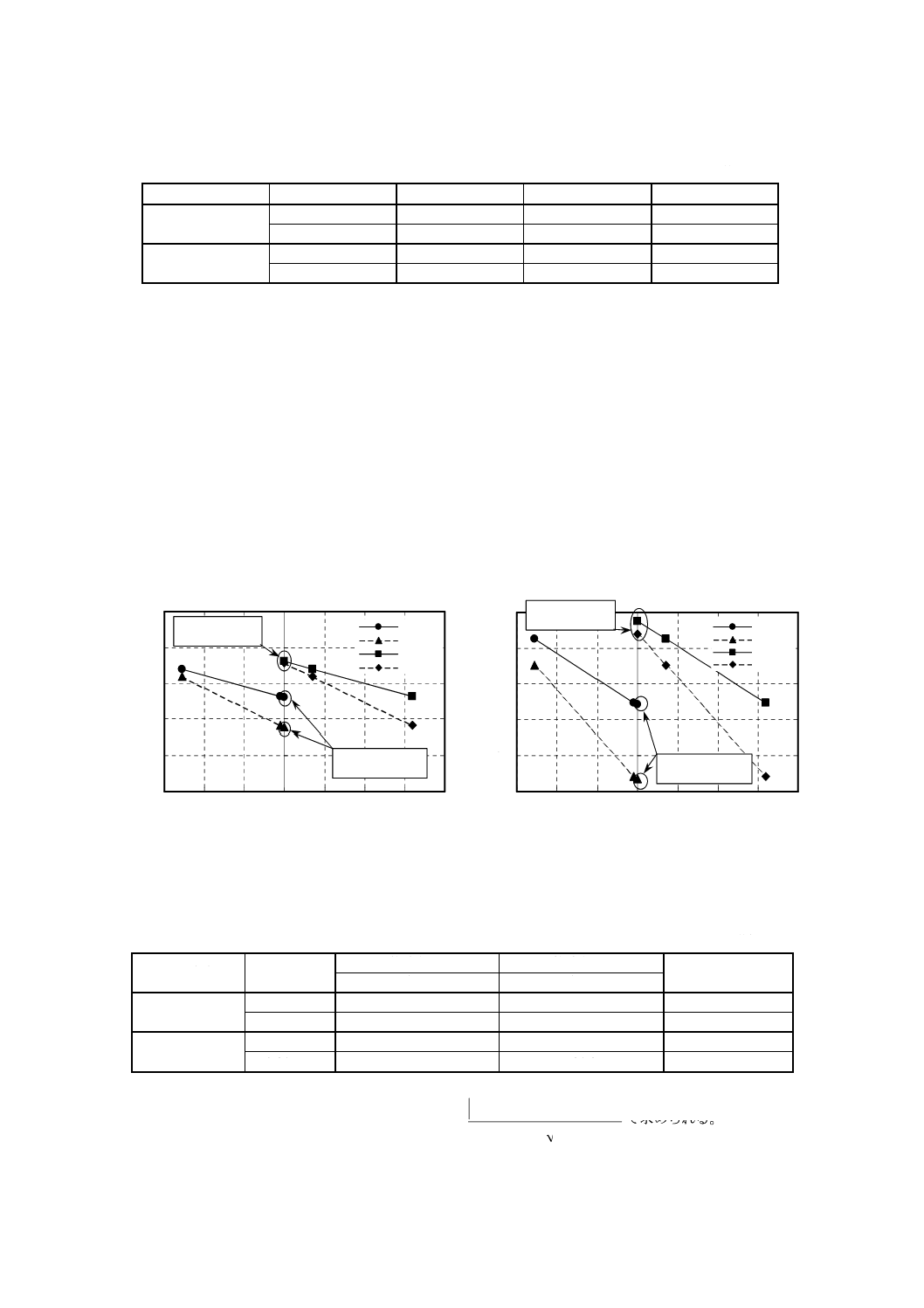

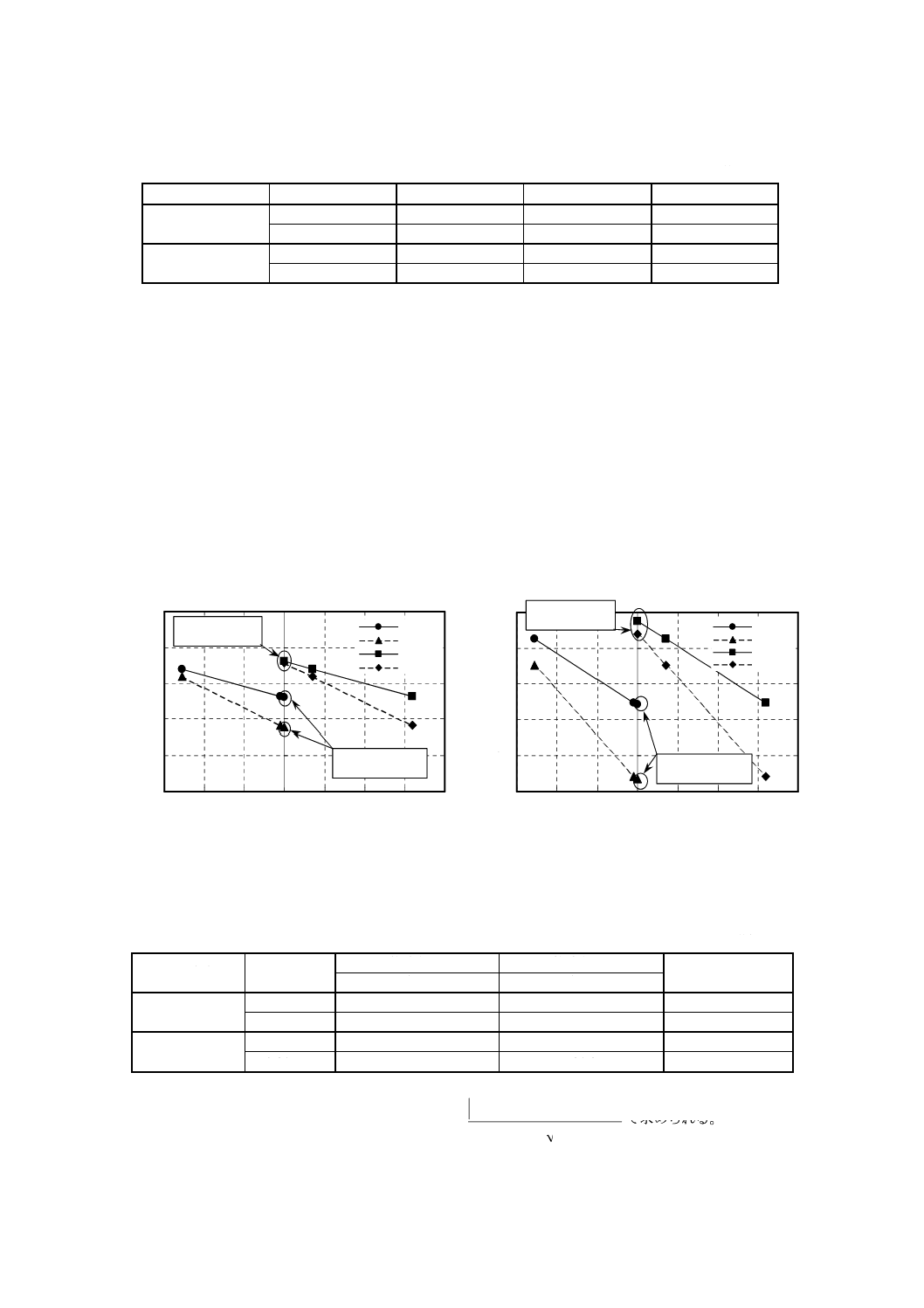

3) 接着剤と試料の放射率の差による不確かさ 接着剤と試料の放射率が違うと測定箇所と試料で放射

熱量が違ってくるため,理想的には接着剤と試料の放射率の差はない方がよい。したがって,附属

書D図 4に示すように熱電対を銀ペースト(放射率:0.44)で取付けて測定した温度と熱電対を銀

ペーストで取付け,銀ペーストの上に黒体塗料(放射率:0.94)を塗って測定した温度から接着剤

の放射率と試料放射率の差が0のときの温度を求めれば,この不確かさにおける理想状態の表面温

度が推定できる。ただし,試料放射率は未知なので,仮に0.30〜0.95(13)とおき,試料放射率が0.30

のときの推定値αと試料放射率が0.95のときの推定値βを求める。本来の表面温度は推定値αと推

定値βの間にあると考え,接着剤と試料の放射率の差による不確かさを約300 ℃及び約600 ℃にお

いて求めた結果を附属書D表 5に示す。

注(13) 考えられるセラミックス材料の放射率

附属書D図 4 接着剤と試料の放射率の差による推定(左図:約300 ℃,右図:約600 ℃)

附属書D表 5 接着剤と試料の放射率の差による不確かさ

単位 ℃

表面温度条件

線径

推定値α

推定値β

不確かさ(14)

試料放射率:0.30

試料放射率:0.95

約300 ℃

0.10 mm

318.1

313.1

1.44

0.32 mm

317.9

309.0

2.57

約600 ℃

0.10 mm

603.8

592.1

3.38

0.30 mm

601.9

581.8

5.80

注(14) 本来の試料の表面温度は,推定値α(試料放射率:0.30のとき)と推定値β(試料放射率:0.95

のとき)の間にあると考えると,不確かさは

3

2×

推定値α−推定値βで求められる。

580

585

590

595

600

605

-0.6

-0.4

-0.2

0

0.2

0.4

0.6

0.8

(接着剤の放射率:0.44及び0.94)−(試料放射率)

表

面

温

度

℃

φ0.10 mm

φ0.30 mm

φ0.10 mm

φ0.30 mm

推定値α

(試料放射率:0.30)

推定値β

(試料放射率:0.95)

300

305

310

315

320

325

-0.6

-0.4

-0.2

0

0.2

0.4

0.6

0.8

(接着剤の放射率:0.44及び0.94)−(試料放射率)

表

面

温

度

℃

φ0.10 mm

φ0.32 mm

φ0.10 mm

φ0.32 mm

推定値α

(試料放射率:0.30)

推定値β

(試料放射率:0.95)

16

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考)表面温度の算定例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

E.1 測定面の温度分布が均一であると仮定し,1点を測定して表面温度とした場合の算定例を附属書E表

1に示す。

測定対象は,ダミー試料(セラミックス板,以下略。)及び電気ストーブの遠赤外ヒータ3種類で,測定

方法は,+熱起電力及び−熱起電力(+の極性を反転させたもの)を交互に10回ずつ測定し,それぞれの

絶対値を平均したものを測定値(E)としている。

なお,使用した熱電対は,ダミー試料ではφ0.10 mmのK熱電対,遠赤外ヒータではφ0.30 mmのR熱

電対である。使用した遠赤外ヒータは,表面にセラミックス溶射をした石英管ヒータを水平方向に設置し

たもの(遠赤外ヒータα),表面にセラミックス溶射をした石英管ヒータを垂直方向に設置したもの(遠赤

外ヒータβ)及び表面にセラミックス塗装をしたシーズヒータを垂直方向に設置したもの(遠赤外ヒータ

γ)である。

E.2 表面温度の分布が均一でない場合,ある程度広がりをもった面積の表面温度について考えなくてはな

らない。測定したい面域(以下,ターゲットゾーンという。)の周囲の複数点(3点)の温度を測定して平

均温度を求め,表面温度とした場合のダミー試料の算定例を附属書E表 2に示す。また,遠赤外ヒータに

ついても同様に算定し,4つの測定をまとめた結果を附属書E表 3に示す。使用熱電対や測定対象は,測

定点が1点の場合と同じであるが,測定箇所は,ターゲットゾーンの直径を,ダミー試料で10 mm,遠赤

外ヒータはαとβで9 mm,γで6.5 mmとし,附属書E図 1に示す箇所を測定している。

附属書E表 1 表面温度の算定例(測定点が1点の場合)

ダミー試料

遠赤外ヒータα 遠赤外ヒータβ 遠赤外ヒータγ

測定値(Ej) μV

12 962.6

12 977.1

12 970.4

12 967.6

12 967.5

12 967.4

12 971.9

12 972.9

12 976.2

12 971.3

5 260.0

5 263.0

5 255.3

5 261.9

5 260.2

5 260.8

5 259.9

5 262.5

5 268.2

5 267.9

5 355.6

5 344.1

5 343.6

5 335.5

5 352.7

5 348.5

5 352.8

5 359.4

5 351.7

5 338.4

5 366.1

5 380.2

5 368.7

5 369.7

5 366.7

5 386.3

5 381.2

5 370.1

5 383.4

5 379.1

測定値の平均熱起電力(E) μV

12 970.5

5 262.0

5 348.2

5 375.1

表面温度(熱起電力)のばらつき(15) μV

4.40

3.84

7.67

7.60

熱電能 μV/℃

41.4

11.5

11.5

11.5

表面温度(16) ℃

317.1

572.2

579.7

582.1

表面温度のばらつき ℃

0.11

0.33

0.67

0.66

注(15)

(

)

)

10

(,

1

1

2

=

−

−

∑

=

n

n

E

E

n

j

j

のばらつき=

表面温度(熱起電力)

(16) 附属書Aの校正で作成した熱起電力表によって測定値の平均熱起電力を温度に変換したものである。

17

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E表 2 表面温度の算定例(測定点が3点の場合)[ダミー試料]

測定箇所ⅰ

測定箇所ⅱ

測定箇所ⅲ

測定値(Eij) μV

12 904.3

12 908.8

12 899.3

12 904.1

12 904.8

12 908.0

12 906.2

12 906.9

12 914.3

12 911.5

12 962.6

12 977.1

12 970.4

12 967.6

12 967.5

12 967.4

12 971.9

12 972.9

12 976.2

12 971.3

12 967.3

12 971.5

12 977.5

12 971.3

12 971.1

12 956.8

12 967.5

12 979.4

12 976.3

12 972.9

各測定箇所の測定値の平均熱起電力(

i

E) μV

12 906.8

12 970.5

12 971.2

表面温度(熱起電力)のばらつき(17) μV

4.92

熱電能 μV/℃

41.4

各測定箇所の温度(18) ℃

315.6

317.1

317.6

表面温度(各測定箇所の温度の平均) ℃

316.8

表面温度のばらつき ℃

0.12

各測定箇所の温度の平均の不確かさ(19) ℃

0.60

注(17)

(

)

)

10

,3

(,

1

1

2

1

=

=

−

−

∑

∑

=

=

n

m

mn

E

E

n

j

i

ij

m

i

のばらつき=

表面温度(熱起電力)

(18) 附属書Aの校正で作成した熱起電力表によって各測定箇所の測定値の平均熱起電

力を温度に変換したものである。

(19) 各測定箇所の温度の標準偏差をaによって除したものである(aは測定箇所の

数)。この不確かさはサーモグラフィーで測定して求めてもよい。求め方は同様で

ある。

附属書E表 3 表面温度の測定結果(測定点が3点の場合)

単位 ℃

ダミー試料

遠赤外ヒータα 遠赤外ヒータβ 遠赤外ヒータγ

表面温度(各測定箇所の温度の平均)

316.8

575.1

572.1

578.0

表面温度のばらつき

0.12

0.53

1.03

0.66

各測定箇所の温度の平均の不確かさ(19)

0.60

4.57

3.82

2.56

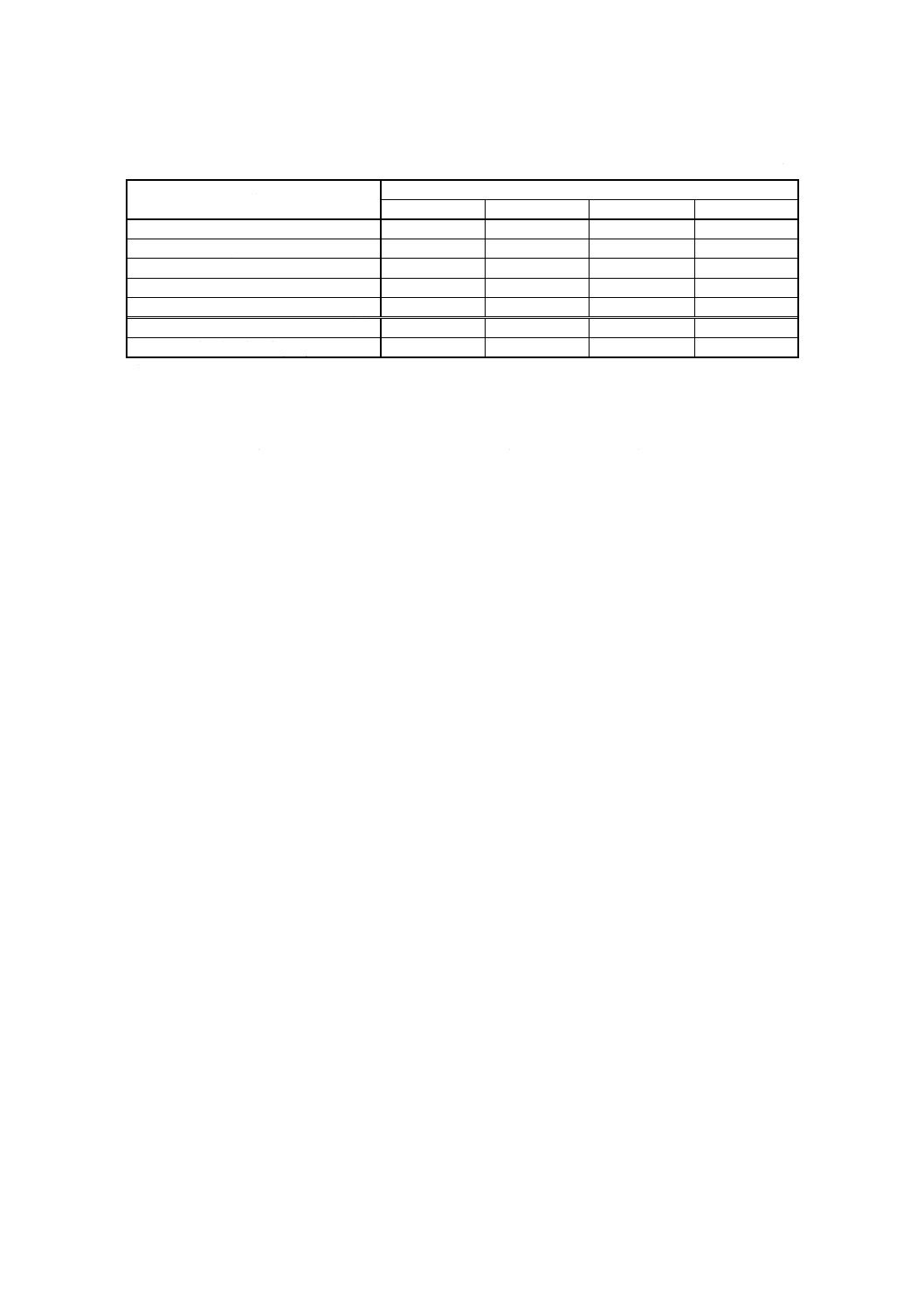

放射率測定のターゲットゾーン

ⅰ

ⅱ

ⅲ

ダミー試料

ⅰ

ⅱ

ⅲ

ⅰ

ⅱ

ⅲ

遠赤外ヒータα

遠赤外ヒータβ,γ

(セラミックス板)

附属書E図 1 測定箇所

18

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

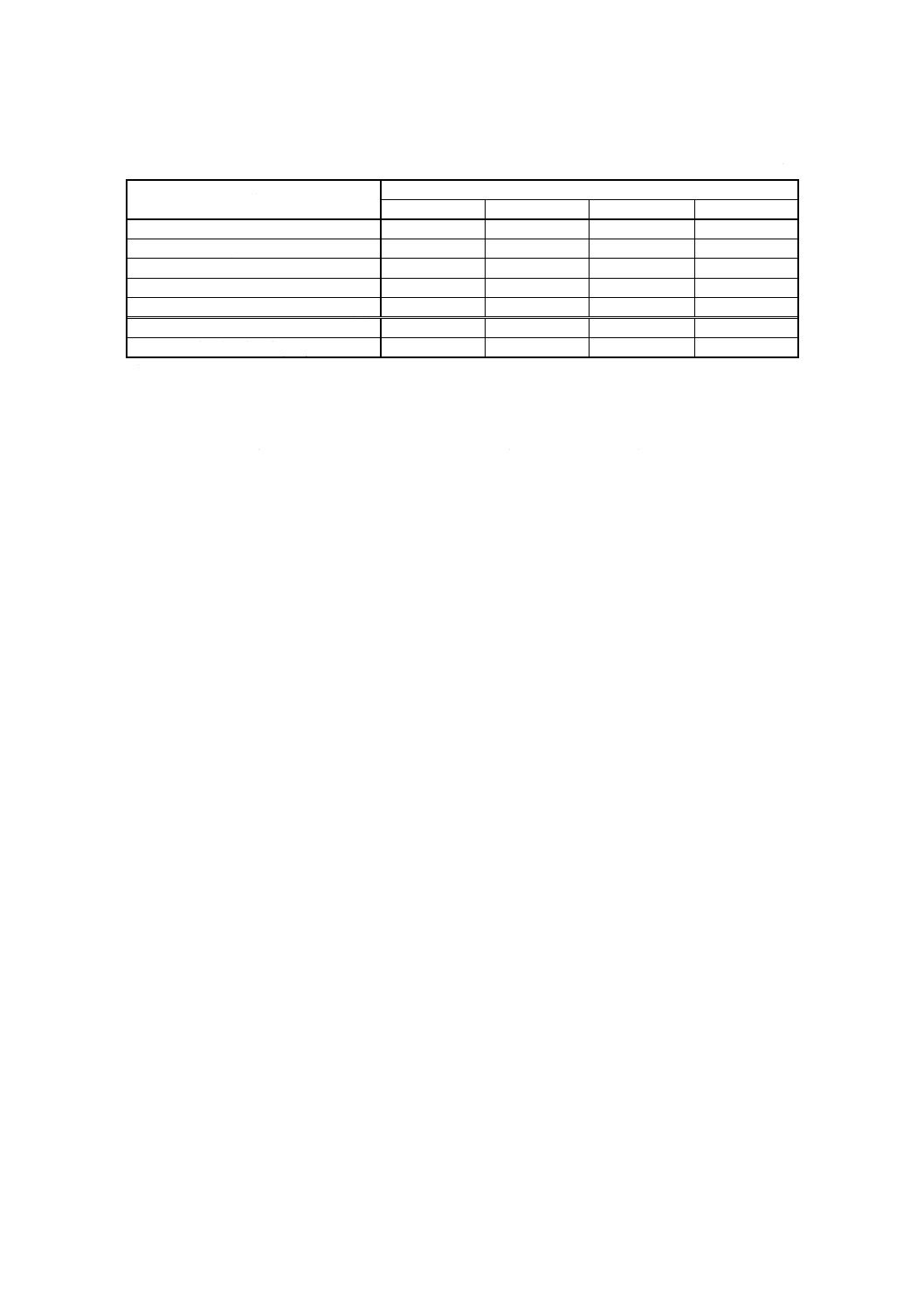

附属書F(参考)表面温度の不確かさの評価例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

表面温度の不確かさを評価した例を附属書F表 1及び附属書F表 2示す。不確かさの要因として,熱

電対のドリフト量,熱電対の校正の不確かさ,表面温度のばらつき,熱電対の取付けによる不確かさ,複

数点を測定した場合はさらに各測定箇所の温度の平均の不確かさを加えたものを取り上げた。(附属書B,

附属書D及び附属書E 参照)

なお,ここで示す不確かさの評価は,附属書Eで例示した測定についての,それらの要因を取り上げ,

合成不確かさ,拡張不確かさは次式によって求める。

cu

k

U =

()2

1

2∑

=

=

n

i

i

c

u

u

ここに,

U: 表面温度の拡張不確かさ

uc: 表面温度の合成標準不確かさ

ui: 表面温度の各要因の標準不確かさ

k: 包含係数(通常k=2)

n: 表面温度の不確かさの要因数

附属書F表 1 表面温度の不確かさの算定例(測定点が1点の場合)

単位 ℃

要因

標準不確かさ

ダミー試料

遠赤外ヒータα 遠赤外ヒータβ 遠赤外ヒータγ

熱電対のドリフト量(20)

0.10

0.05

0.05

0.05

校正の不確かさ(21)

0.33

0.36

0.36

0.36

表面温度のばらつき(22)

0.11

0.33

0.67

0.66

熱電対の取付けによる不確かさ(23)

1.47

7.03

7.03

7.03

合成標準不確かさ

1.51

7.06

7.11

7.07

拡張不確かさ(k=2)

3.02

14.12

14.23

14.14

注(20) 測定の前後に校正して求めた二つの校正曲線の測定温度での差を3で除した値。一様分布で評価す

る。

(21) 被校正熱電対を校正したときに求めた不確かさ。K熱電対を300 ℃付近で校正したときの不確かさは

0.33 ℃で,R熱電対を600 ℃付近で校正したときの不確かさは0.36 ℃であった。

(22) 附属書E表 1の結果を用いた。

(23) 附属書D表 1で求めた熱電対の取付けによる不確かさを用いた。

19

R 1802:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F表 2 表面温度の不確かさの算定例(測定点が3点の場合)

単位 ℃

要因

標準不確かさ

ダミー試料

遠赤外ヒータα 遠赤外ヒータβ 遠赤外ヒータγ

熱電対のドリフト量(20)

0.10

0.05

0.05

0.05

校正の不確かさ(21)

0.33

0.36

0.36

0.36

表面温度のばらつき(24)

0.12

0.53

1.03

0.66

熱電対の取付けによる不確かさ(23)

1.47

7.03

7.03

7.03

各測定箇所の温度の平均の不確かさ(25)

0.60

4.57

3.82

2.56

合成標準不確かさ

1.63

8.41

8.08

7.52

拡張不確かさ(k=2)

3.26

16.82

16.16

15.04

注(24)(25) 附属書E表 3の結果を用いた。

参考 ある広がりをもった面の平均温度を表面温度とすると,その面の温度のばらつきが表面温度の

不確かさの大きな要因となるため,できるだけ均一な面をサーモグラフィーによって確認して

から測定することが表面温度の不確かさを小さくすることになる。